Фрезерный станок по металлу своими руками для дома

Если возникла идея изготовить самодельный фрезерный станок по металлу, то возникают определенные вопросы. Их необходимо решить перед началом работы.

Какие операции будет выполнять этот агрегат? Класс задач, предполагаемый для исполнения? Тип оборудования: горизонтальный или вертикальный? Нужна ли делительная головка? Что использовать в качестве основы? Какого размера нужно иметь станок: напольный или настольный?

Фрезерование деталей в домашних условиях

Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью.

Фрезеровать можно:

- Поверхности деталей, добиваясь получения нужных плоскостей.

- Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах.

- Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач.

- Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам).

- Пропиливать углубления для прохода жидкостей или газов в специальных устройствах.

- Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия.

Современные новации в индивидуальном производстве

В домашней мастерской современные мастера по заказу для крупных предприятий выполняют обработку деталей согласно прилагаемым чертежам. Подобная подработка выгодна и предприятиям: отпадает необходимость задействования дополнительного технологического оборудования в цеху для выполнения рутинных операций.

Домашний мастер производит работу по контракту с заказчиком, проблемы доставки заготовок и деталей он решает самостоятельно. В результате накладные расходы основного производства снижаются. Рабочее место создается самим исполнителем.

Для организации производства доходов достаточно создать индивидуальное предприятие (ИП), чтобы иметь официальный статус (облегчаются финансовые расчеты).

Основные инструменты для фрезерования

Станок для фрезерования металла создается под определенный вид фрез. Здесь у мастера имеется солидный выбор:

- Пальчиковый инструмент используется для формирования пазов. Ширина и глубина будущей проточки по заданным параметрам выполняется за один или несколько проходов.

- Торцевые фрезы могут обрабатывать плоскости. Крепление производится за хвостовик с внутренней резьбой. Дополнительная фиксация осуществляется за счет конуса Морзе.

- Фасонное фрезерование, а также изготовление зубьев для механических передач выполняется с помощью специальных фрез. Они могут иметь пальчиковый или дисковый вид.

- Для получения спиральных канавок дополнительно используют делительные головки. В зависимости от расположения стола обрабатывается определенная часть цилиндрической заготовки. Каждое линейное перемещение детали сопровождается ее поворотом на заданный угол.

Выбор рабочей головки для фиксации инструмента

Самостоятельно электродвигатель никто не сделает. Используются готовые электромоторы. Чтобы передать крутящий момент от вращающегося вала к инструменту, нужно иметь специальную муфту. В ней должно быть коническое отверстие для крепления хвостовика или иметься цанговый патрон.

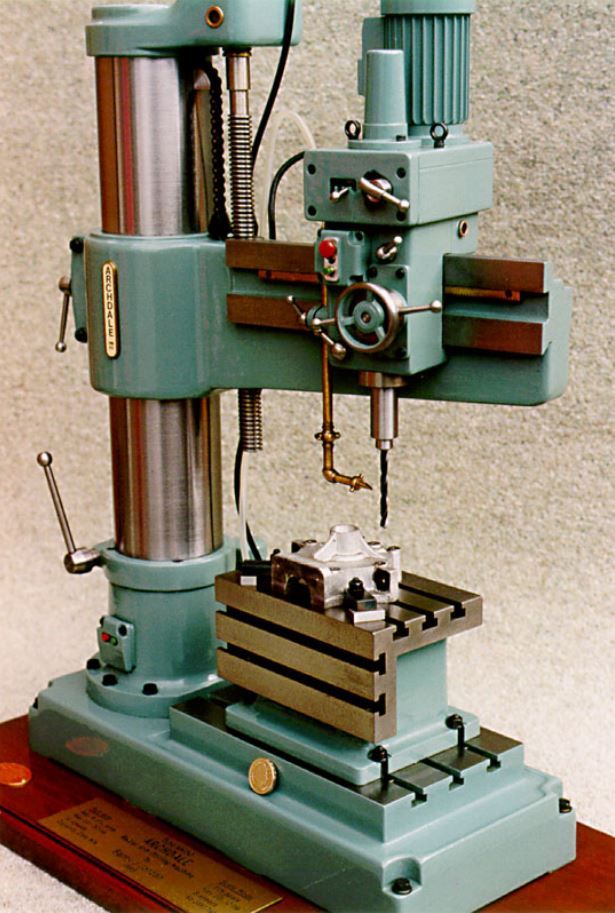

Сверлильный станок

Изготавливать подобные приспособления довольно сложно. Гораздо проще взять за основу узлы, в которых присутствуют необходимые элементы. Чаще всего используют фрагменты настольных сверлильных станков.

У сверлильного оборудования имеется отдельный вал. Он получает привод от электродвигателя через блок клиноременных шкивов. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Если принято подобное решение, то остается доработать патрон для фиксации инструмента. Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика.

Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика.

Внимание! Возникающее в процессе фрезерования касательное сопротивление движению обязательно будет вырывать инструмент из патрона. При увеличении подачи (перемещения инструмента за один оборот) сопротивление растет пропорционально квадрату роста скорости продольного движения.

Сверлильно-фрезерный станок сможет выполнять работу в двух разных режимах. По такому пути идет большинство мастеров, желающих иметь сложное технологическое оборудование в мастерской.

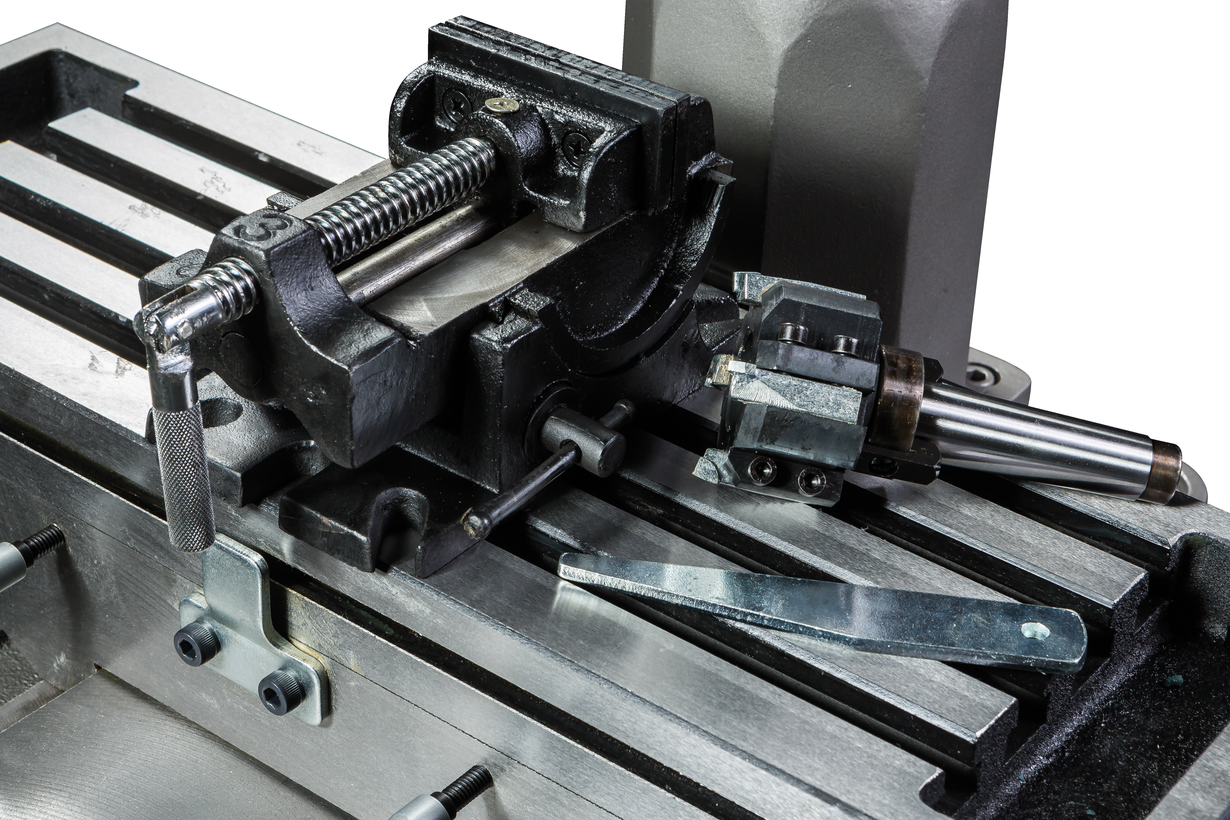

Токарный станок для фрезерования

Сделать фрезерный станок по металлу на базе токарного оборудования. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

В подобном варианте пользователь получит токарно-фрезерный станок. Процесс переделки не займет много времени. Потребуется.

- Снять резцедержатель.

- Установить вспомогательную плиту.

- Закрепить на плите прижимы или приспособить струбцины.

- Внутри патрона установить фрезу.

- Зафиксировать деталь на плите.

- Определить ход фрезерования.

- Подвести деталь к инструменту и производить обработку по заданным параметрам.

Использование ручного фрезера

Ручные электрические фрезеры выпускаются для обработки древесины и мягких металлов. Их приспосабливают для обработки твердых материалов. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Используют стальные уголки или профильные прямоугольные трубы с толстыми стенками. Из них сваривают стойки для крепления фрезера (в нем имеется шпиндель для крепления хвостовиков фрез).

У большинства фрезеров имеются специальные площадки, которые можно закрепить на стойке. Так как габариты обрабатываемых деталей могут заметно отличаться друг от друга, то опоры выполняются в виде консоли или портала.

Для домашней мастерской консольные конструкции не могут иметь большой вылет в горизонтальной плоскости. Только крупные напольные станки позволяют располагать фрезу на удалении от стойки. Для настольных агрегатов имеются ограничения.

Портальные конструкции могут иметь значительный вынос для инструмента. Но и тут следует подходить разумно. Крупные детали на фрезерном станке обрабатывают редко. В домашних условиях изготовить подобный станок сложно.

Фиксация детали и рабочее перемещение

Наличие в составе оснастки механизма для осевого перемещения позволяет задавать перемещение инструмента на заданную глубину. Некоторые мастера создают универсальное оборудование, которое может быть использовано для обработки разных видов материалов.

Задачей проектирования будет разработка стола. На нем нужно закрепить обрабатываемую заготовку. Механизация должна позволять перемещать верхнюю часть относительно инструмента в двух направлениях.

Поэтому в конструкции предусматривается неподвижная и подвижная части. Чаще между собой они связаны с помощью клиновых пазов. При перемещении в подобных условиях зазор выбирается до минимума. Жесткая относительная фиксация гарантирует качество выполняемой работы.

Движение подвижных частей происходит за счет ходовых винтов. Вращая маховичок, фрезеровщик заставляет двигаться верхнюю часть стола с закрепленной деталью. Наличие двух ходовых винтов, расположенных под углом 90⁰, позволяет позиционировать деталь относительно фрезы в любом месте.

Этапы проектирования

Многие мастера работают, только используя эскизы. Окончательная подгонка расположения деталей производится только при установке их на станину. Уже по месту сверлятся необходимые отверстия, а потом производится монтаж. Довольно часто приходится изменять взаимное расположение узлов. Просверленные отверстия заваривают. Затраты времени довольно большие.

Довольно часто приходится изменять взаимное расположение узлов. Просверленные отверстия заваривают. Затраты времени довольно большие.

Современная компьютерная техника дает в руки проектировщиков мощный инструмент – трехмерное моделирование с помощью инженерных программ. Выбор программного обеспечения большой. Освоить любую несложно, достаточно установить на свой компьютер и просмотреть уроки, опубликованные в сети.

- Чтобы проще производить виртуальный монтаж, создаются трёхмерные модели твердых тел. Производится измерение имеющихся деталей и узлов.

- С помощью инструментов компьютерной программы разрабатываются аналоги с точными размерами (в пределах разумного допуска).

- Проектируется сцена – моделируется место будущего размещения станка в мастерской.

- На виртуальной сцене размещаются станина и узлы.

- По модели можно перемещать элементы, добиваясь рациональной установки по высоте, ширине и в пространстве сцены.

- Некоторые узлы могут быть спроектированы по месту, применительно к имеющейся модели.

- После завершения моделирования создаются рабочие чертежи. Эта процедура занимает немного времени. Достаточно перенести проекции сборочных узлов и деталей на координатные плоскости и расставить размеры.

- При необходимости для лучшего понимания особенностей конструкции выполняют разрезы и сечения. Они помогают разобраться во взаимодействиях между отдельными деталями и их устройстве.

Пошаговое изготовление простейшего фрезерного станка своими руками

Инструмент

Перед началом изготовления нужно подобрать необходимые комплектующие. Они будут использованы в процессе работы. Понадобится инструмент:

- Сварочный аппарат поможет изготовить сварную станину будущего оборудования.

- Электродрель и сверлильный станок с набором сверл позволит изготовить необходимые монтажные отверстия.

- Набор ключей и отверток необходим для соединения деталей и узлов при сборке конструкции.

- Покраска с помощью краскопульта придаст изделию промышленный вид.

Этапы изготовления станка

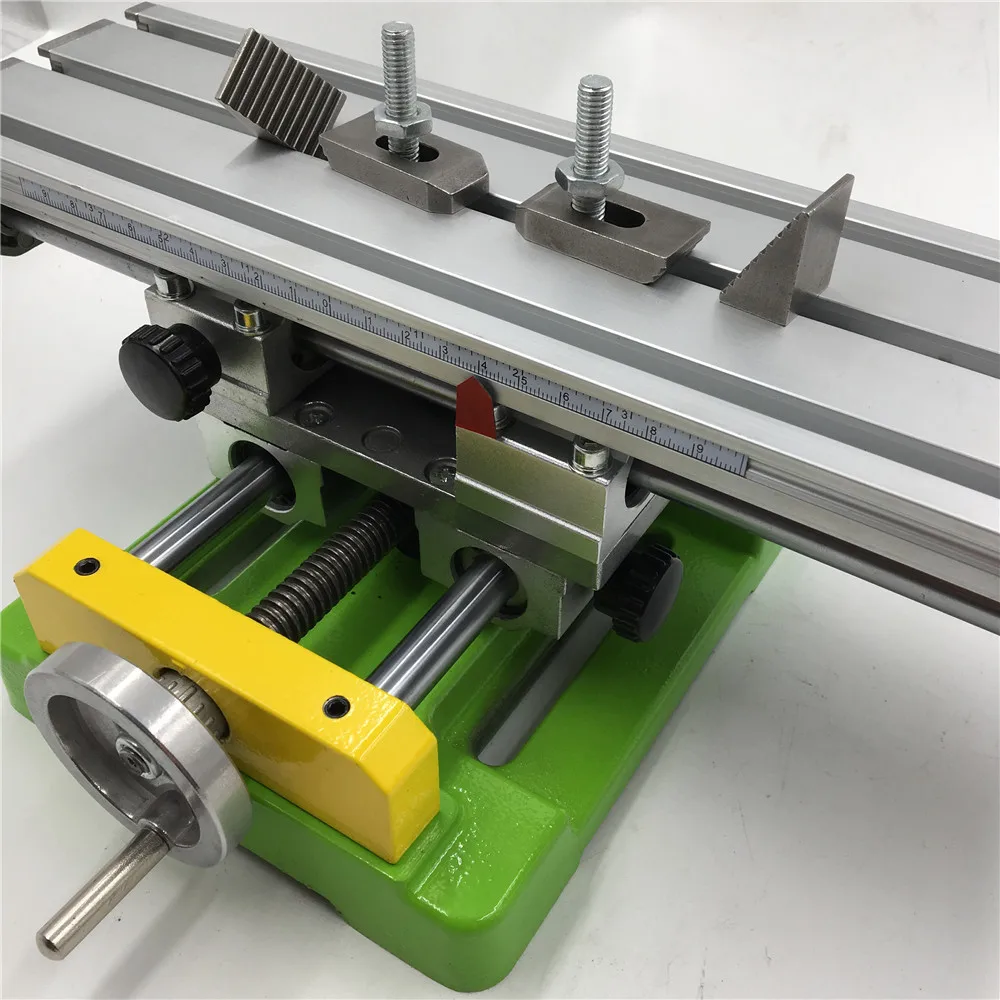

На рабочем столе станка будут установлены координатные тиски. Их особенность заключается в том, что зафиксированная деталь может перемещаться в нужном направлении.

Чтобы гарантированно производить фрезерование в разных направлениях в подстолье предусматривается поворотная опора. Ее можно сориентировать под любым углом, а затем закрепить выбранное положение.

В качестве электродвигателя будет использоваться электрический миксер. Мощность составляет 1300 Вт. Имеется втулка, чтобы на резьбе присоединить патрон и пальчиковую фрезу.

Миксер может получать вращения с разной частотой вращения вала. Используется встроенный регулятор.

Наличие специальной площадки позволяет крепить инструмент на стойке.

Выполняется доработка: вытачивается специальный валик с резьбой М10.

Хвостовики фрез будут фиксироваться в трехкулачковом патроне. Решено использовать патрон с максимальным диаметром 16 мм.

Для большинства типоразмеров фрез такой диаметр достаточен.

Изготовлена станина. В ней использованы швеллер и пластинчатый радиатор отопления. Для удобства использования общая длина радиатора обрезана наполовину.

С помощью косынок усилены сварные швы. При сварке использован специальный кондуктор, который обеспечил перпендикулярное расположение сварных заготовок между собой.

Станина покрашена грунтовкой на алкидной основе. Поверх нанесена алкидная эмаль.

Использован швеллер № 18. Выполнена разметка под верхнюю планшайбу. Просверлены отверстия для установки планшайбы миксера на вертикальной стойке станины.

В нижней части стойки видны отверстия для крепления нижней опоры. К ним будет крепиться основа под цилиндрическую вращающуюся опору.

Полная высота стойки составляет 980 мм. При проектировании были смоделированы условия фрезерования возможных деталей. После анализа трехмерных моделей определены оптимальные размеры стойки.

На нижней опоре видны отверстия. В них будут устанавливаться трубчатая опора и корпус подшипника для механизма привода вертикального перемещения рабочего стола.

Ширина нижней опоры составляет 550 мм, в глубину опора имеет размер 500 мм. На подставке будет предусмотрено пространство для установки подобной опоры.

Измерение глубины опорной плоскости.

Вид снизу. По углам приварены болты. К ним будут крепиться резиновые башмаки. С их помощью будет устраняться вибрация станка.

Имеются роликовые натяжители цепи, их роль будет описана при установке цепного привода в механизме вертикального перемещения стола.

Резиновые башмаки крепятся на резьбе. Внутри башмака методом вулканизации закреплена гайка М10.

Длина болта выбрана так, чтобы она составляла 60% от высоты резинового башмака. Эластичная опора будет надежно удерживаться на основании станины.

Показаны элементы трубчатых опор. Одна вставляется в другую. Цилиндр с фланцем предназначен для крепления сверху пластины стола.

Нижняя опора имеет приваренную перпендикулярно трубу с фланцем. Он необходим для дополнительного крепления основы опоры к вертикальной стойке. Подобная конструкция обеспечивает дополнительную жесткость всей конструкции станка.

Подобная конструкция обеспечивает дополнительную жесткость всей конструкции станка.

Внутри трубчатой опоры имеется опора. К ней устанавливается ходовой винт. При его вращении будет перемещаться внутренняя труба.

Вместо фланца приварена звездочка, на нее можно установить цепь. Будет организован цепной привод. С его помощью внутренняя труба со столом сможет перемещаться по вертикали вверх и вниз.

Установка опоры на нижнюю плоскость. Дополнительная фиксация ее к вертикальной стойке станины.

Виден дополнительный фиксатор. Он необходим для последующей фиксации трубчатого подъемника в определенном положении.

Теперь установлен и трубчатый подъемник рабочего стола. Сверху располагается фланец. Он будет нужен для установки пластины стола.

Еще один вид. На нижней опоре видно отверстие. Оно необходимо для установки механизма управления вертикальным перемещением стола.

Рабочий стол – это пластина, которая будет закреплена к фланцу на трубе. Выше будут размещаться координатные тиски.

Выше будут размещаться координатные тиски.

Процесс установки пластины на трубчатый подъемный элемент.

Показано, как будет производиться установка координатных тисков. Маховичок привода перемещения расположен за пределами пластины, при его вращении будет обеспечено продольное горизонтальное перемещение.

Тиски будут удерживать обрабатываемую деталь, не позволяя ей смещаться.

Теперь нужно подумать о том, как управлять положением стола по высоте. Устанавливается корпус подшипника. Через него пройдет вал, сверху будет установлен маховик.

Вот это валик пройдет через подшипник. На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

Вращая маховик, можно управлять вертикальным положением рабочего стола. Найден эбонитовый маховичок. Рукам будет приятно касаться его поверхности при работе на станке.

Сам маховичок устанавливается поверх опорной пластины. Им будет несложно пользоваться в процессе эксплуатации оборудования.

Снизу соединяется цепь. Маленькая звездочка управляет большой. Поэтому маленькая – это ведущая, а большая – это ведомая.

Теперь видно, как работают натяжители цепи. Они поддерживают требуемое натяжение, что не позволяет цепи падать вниз.

Настал черед установки фрезерной головки. Доработанный миксер размещается на вертикальной стойке.

Планшайба миксера крепится к отверстиям, просверленным в стойке. Дополнительно изготовлена рамка, она помогает разместить рабочую головку в положении перпендикулярном к рабочему столу.

Для визуального контроля над положением стола устанавливается микрометрическая головка. Она поможет оператору выставлять нужную глубину обработки металла.

Станок выставляется на специальную тумбу. Видно, что рабочий стол ненамного возвышается над поверхностью верстака. При эксплуатации фрезеровщику не нужно высоко поднимать руки. Размеры оборудования подобраны правильно.

Закрепив уголок в координатных тисках, можно на нем фрезеровать паз. Используется пальчиковая фреза диаметром 8 мм.

Используется пальчиковая фреза диаметром 8 мм.

Подобные операции часто выполняются на валах. В последующем на них устанавливают шестерни или шкивы. Операция востребована для редукторов.

Поверхностное фрезерование с помощью торцевой фрезы. Такие операции нужны для придания деталям плоских поверхностей. Чаще всего подобная операция нужна при обработке алюминиевого или чугунного литья.

При необходимости можно установить простейший механический привод для вращения маховика координатных тисков. Его часто оснащают простейшим ЧПУ. Тогда работа будет частично автоматизирована. Фрезеровщику останется только устанавливать и снимать детали на столе.

Видео: фрезерный станок по металлу своими руками.

Заключение

- Выполнен анализ конструкций фрезерных станков, изготавливаемых своими руками, для оснащения домашних мастерских.

- Представлена пошаговая инструкция изготовления простейшего станка.

Republished by Blog Post Promoter

шлифовальный, сверлильный и фрезерный станок

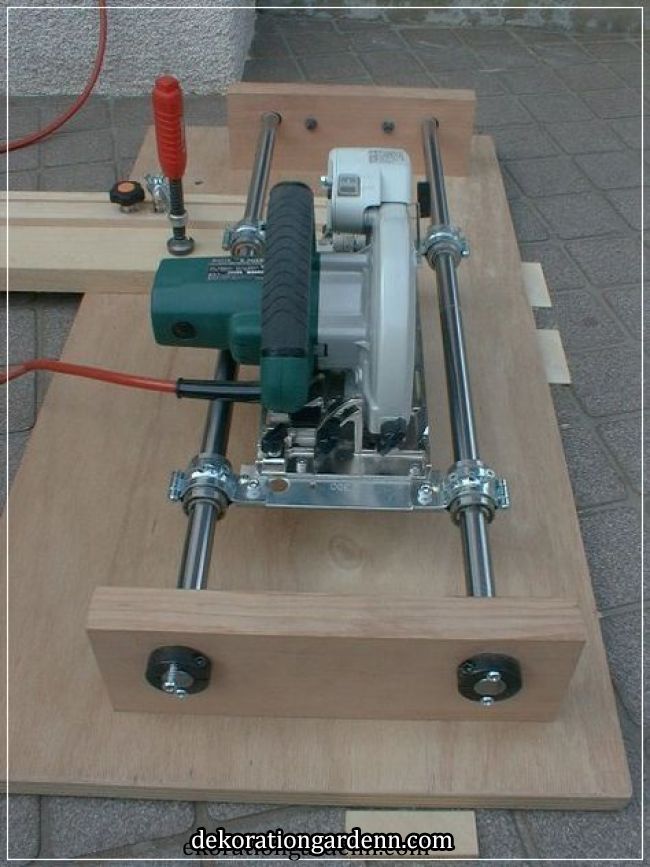

В производственных условиях применяется промышленное деревообрабатывающее оборудование, которое способно выполнять одну операцию, так как при поточном процессе, любая перестройка ведет к потере времени и производительности. В домашних мастерских и гаражах мастера зачастую изготовливают самодельное комбинированное оборудование на базе стандартного ручного электроинструмента.Оно получается недорогим, легко ремонтируется и экономит рабочее пространство, которого всегда не хватает. Про такой самодельный комбинированный станок, 3 в одном, пойдет речь в этой статье.

Введение

При изготовлении изделий из дерева, ни одна мастерская не обходится без сверлильного, фрезерного и шлифовального оборудования. Предлагаемое самодельное комбинированное устройство может выполнить все эти технологические операции. Оно легко и быстро трансформируется в один из трех функциональных вариантов – сверлильный, фрезерный и шлифовальный. Кроме того, его несложно сделать своими руками. Затраты при этом пойдут только на мини-фрезер, и небольшое количество фанеры и фурнитуры.

Оно легко и быстро трансформируется в один из трех функциональных вариантов – сверлильный, фрезерный и шлифовальный. Кроме того, его несложно сделать своими руками. Затраты при этом пойдут только на мини-фрезер, и небольшое количество фанеры и фурнитуры.

Подготовка к работе

Прежде, чем своими руками сконструировать самодельный комбинированный станок, необходимо приготовить следующие материалы и инструменты:

Инструменты

- сверлильный станок;

- ленточная пила, или электролобзик;

- шуруповерт;

- струбцины;

- линейка, карандаш;

- ручной отрезной резец;

- фреза-коронка 30 мм.

Материалы

| Название | Вид | Количество |

| Фанера шлифованная | 15 мм | 1 |

| Брусок деревянный | 8х9х650 мм | 1 |

| Брусок деревянный | 290х27х16 мм | 1 |

| Столярный клей | ||

| Наждачная бумага |

Комплектующие

Название | Вид | Количество |

| болт с гайкой и шайбой | 6х55 мм | 3 |

| муфта мебельная стальная со шлицом | DIN 7965, внутренний диаметр М6 | 2 |

| металлическая полоса | 0. 5х10х200 5х10х200 | 1 |

| шуруп-крючок | 3х30 мм | 1 |

| втулка алюминиевая в виде трубки | Наружный диаметр 10 мм, длина 23 мм, 2 мм-толщина стенки | 1 |

| стальной хомут | По диаметру фрезера | 1 |

| саморезы | 35 мм | 20 |

| мини-фрезер | 1 |

Элементы конструкции

- Нижняя плита для самодельного сверлильного станка, либо стол для самодельного фрезерного и шлифовального станка.

Рисунок 2.

- Боковые стойки.

Рисунок 3.

- Задняя стенка.

Рисунок 4.

- Крышка сверлильной версии.

Рисунок 5.

- Подвижное основание сверлильного и фрезерного вариантов.

Рисунок 6.

- Боковой упор для фрезерного самодельного варианта.

Рисунок 7.

Схема устройства

| Сверлильный станок | Фрезерный станок |

Рисунок 8.

Изготовление самодельного комбинированного станка

Нижняя плита

Самодельный сверлильный станок имеет нижнюю плиту, изготовленную из фанеры. Размеры указаны на рисунке выше. Для вариантов фрезерного и шлифовального она служит столом.

Боковые стойки

Служат опорой между нижней плитой сверлильного/столом фрезерного вариантов и крышкой. Кроме того, между стойками по направляющим передвигается шпиндель.

Боковые стойки изготавливаются из фанеры. В прямоугольных заготовках ленточной пилой, или электролобзиком выпиливаются выборки в соответствии с размерами указанными на фото.

Рисунок 9.

На одной из стоек фрезеруют паз под прижимной винт подвижного основания фрезерного и сверлильного вариантов. Для этого сверлом 8 мм намечают отверстия по краям будущего паза, затем фрезеруют сам паз фрезой 8 мм. Расстояние от края до центра паза 16.5 мм, длина паза 13 см.

Рисунок 10.

К боковым стойкам приклеивают направляющие, по которым будет скользить шпиндель комбинированного фрезерного и сверлильного устройства. Для этого брусок 8х9х650 мм разрезают на 4 части и приклеивают ко внутренней стороне боковых стоек в следующем порядке:

Для этого брусок 8х9х650 мм разрезают на 4 части и приклеивают ко внутренней стороне боковых стоек в следующем порядке:

- Первый брусочек клеят вдоль края стойки заподлицо.

- Ставят на ребро подвижное основание, прижав к приклеенному брусочку.

- Клеят второй брусок, прижимая его к основанию.

- Вынимают основание и прижимают грузом бруски до полной склейки.

Рисунок 11.

Брусочки клеят стороной 9 мм к фанере. Получается следующий вид.

Рисунок 12.

Задняя стенка и крышка комбинированного самодельного устройства

Вырезают два прямоугольника из фанеры в соответствии с размерами рисунков 4 и 5. Прежде, чем в крышке прорезают два полукруглых выреза, необходимо прикрутить стойки к задней стенке, собрать шпиндель, и прикрепить рукоятку.

Для этого:

- При помощи струбцин прижимают первую стойку к задней стенке, сверлят по 3 отверстия в стойке под саморезы, и прикручивают.

- Аналогично поступают со второй стойкой.

- Прижимают крышку к верхней части будущего самодельного сверлильного станка, сверлят отверстия под саморезы и прикручивают ее.

Рисунок 13.

Подвижное основание сверлильного приспособления

На этом этапе описан процесс сборки шпинделя и его монтажа. Фрезер прижимается к основанию металлическим хомутом. Для этого замеряют диаметр фрезера, делают отметки на фанере.

Рисунок 14.

Высверливают отверстия в местах отметок.

Рисунок 15.

Дорезают резцом отверстия для хомута.

Рисунок 16.

Продевают хомут и зажимают фрезер.

Рисунок 17.

Прежде чем вставить шпиндель в самодельный комбинированный станок, следует собрать возвратный механизм. Он состоит из шурупа, шурупа-крючка и пружины. При работе в сверлильном и фрезерном режимах, механизм возвращает шпиндель в исходное положение.

Сборка возвратного механизма сверлильного приспособления:

- Вкрутить шуруп-крючок в крышку.

- Вкрутить шуруп в основание.

- Вставить основание в направляющие между стойками, и надеть пружину на крючок и шуруп.

Рисунок 18.

Установка прижимного винта

Прижимной винт предназначен для фиксации подвижного основания, когда наше устройство используется в фрезерном режиме. Винт вкручивается в мебельную муфту. Если в торговой сети не удалось подобрать подходящий барашек, винт просто изготовить самому.

Процесс изготовления винта с изображениями.

Врезание муфты

- Делается отметка сбоку основания для отверстия мебельной муфты;

- Просверливают отверстие;

- Вкручивают муфту.

Рисунок 19.

Изготовление прижимного винта

- Используя фрезу-коронку, и сверло М6, вырезается из фанеры две шайбы диаметром 30 мм и отверстием 6 мм.

- Шайбы склеиваются.

- Насаживается на болт, предварительно промазав отверстие суперклеем для надежного сцепления шайб с болтом.

- Прижимается гайкой и винт готов.

Рисунок 20.

Присоединение рукоятки

Для того, чтобы своими руками закончить самодельный сверлильный станок, остается присоединить рукоятку. При ее помощи шпиндель опускается, и происходит сверление. Рукоятка изготавливается из деревянного бруска с размерами 290х27х16 мм. Грани бруска закругляют и шлифуют.

Рисунок 21.

Для свободного подъема рукоятки, на крышке при помощи ленточной пилы вырезают закругления. Крышку предварительно снимают.

Рисунок 22.

Рукоятка держится на стойке при помощи алюминиевой втулки, прикрученной болтом. Для этого:

- Сверлят в рукоятке отверстие под втулку соответствующего диаметра, и делают отметку на стойке при помощи рукоятки.

Рисунок 23.

- На боковой стойке в отмеченном месте сверлят отверстие такого же диаметра, и присоединяют рукоятку к боковой стойке при помощи втулки.

Рисунок 24.

Далее закрепляют болтом, шайбами с обеих сторон и контргайкой. Вкручивают прижимной винт, и самодельный сверлильный станок закончен своими руками.

Рисунок 25.

Для полного завершения комбинированного станка, остается завершить своими руками часть фрезерного станка.

Для этого присоединяют нижнюю платформу и изготавливают боковой упор.

Установка платформы сверлильного варианта

- Отметить на нижней платформе места крепления стоек.

Рисунок 26.

- Просверлить отверстия под саморезы для скрепления, наложить по отмеченным линиям и надежно прикрутить. Для крепости место соединения платформы и стоек самодельного устройства промазывают клеем.

Рисунок 27.

Внимание! Чтобы шпиндель при работе в фрезерном режиме не уводило в сторону, с двух его сторон наклеивают деревянные брусочки. После поклейки их можно прижать дополнительно изнутри саморезами.

Рисунок 28.

Далее следует просверлить отверстие напротив головки шпинделя для выхода фрезы во время фрезеровки.

Рисунок 29.

Изготовление бокового упора

Для того, чтобы своими руками закончить самодельный фрезерный станок, конструируют боковой упор. Он предназначен для прижимания детали при фрезеровке.

Для этого:

- Размечают на бруске из фанеры линию обрезки.

- Выпиливают электролобзиком паз по размерам.

Рисунок 30.

Закругляют углы, просверливают отверстие для зажимного винта.

Рисунок 31.

В отверстие вкручивают мебельную муфту для прижимного винта, который изготавливают по образу, описанному выше. На рисунке 29 показан вариант ручки овальной формы, из одного слоя фанеры.

Рисунок 32.

Важно! Боковой упор при помощи винта фиксировать следует крепко. Для того, чтобы конец винта не продавливал торец фрезерного стола, в этом месте прибивают металлическую полоску.

Рисунок 33.

Самодельный фрезерный станок готов!

Заключение

Изготовленное самодельное устройство, которое не сложно сделать своими руками, включает в себе три функции. В случае, когда оно располагается на нижней платформе, – это сверлильный станок. Если его перевернуть, то это – фрезерный, или шлифовальный станок. При этом, чтобы конструкция была устойчива, следует закрепить его струбцинами за края крышки, как показано на рисунке.

Рисунок 34.

Видео

Вконтакте

Мой мир

Фрезеровка на сверлильном станке – Морской флот

Любому предприятию, изготавливающему детали из металла, необходим сверлильно-фрезерный станок. Он позволяет с одной установки производить сверловку и фрезерные операции. Для домашних и ремонтных мастерских выпускаются настольные модели. Компактный сверлильно-фрезерный агрегат занимает мало место и заменяет сразу 2 станка. Для производства сложных и однотипных деталей подойдет модель с ЧПУ.

Устройство оборудования

Совместить воедино сверлильный и фрезерный станки несложно. Конструкция одностоечных моделей обоих видов оборудования одинаковая. Инструмент вращается и обрабатывает деталь, закрепленную на столе. Основные узлы:

У сверлильно-фрезерного станка настольного основание низкое и плоское. Напольные типы имеют тумбы. По вертикальной колонне поднимается и опускается суппорт со шпинделем. На стойке зубчатая рейка, шестерня установлена на шпиндельном узле. Вращательный момент передается от электродвигателя на инструмент. Вертикальное перемещение вращающегося инструмента происходит за счет движения суппорта по колонне. Горизонтальное движение шпиндельной головки осуществляется по направляющим суппорта перпендикулярно движением стола. Инструмент, фрезы и сверла крепятся к шпинделю с помощью патрона.

Заготовка устанавливается на столе и фиксируется болтами и гайками. Используются Т-образные пазы в плите. Мелкие и сложные по форме заготовки фиксируются в тисках, которые входят в комплект сверлильно фрезерного оборудования.

Для выполнения однотипных операций и изготовления большого количества сложных деталей подходит сверлильно-фрезерный станок с ЧПУ. Оператор набирает программу, по которой затем самостоятельно работает станок. Подключить компьютер можно к маленькому настольному сверлильно-фрезерному оборудованию. Числовое программное управление расширяет возможности станка. Деталь обрабатывается по 3-м сторонам. Производится нарезка шлицев и гребней. Нарезка шлицев на длинных деталях типа вал осуществляется с помощью шпинделя и суппорта, установленных на столе.

Назначение сверлильно-фрезерных станков

На фрезерно-сверлильном станке с одной установки осуществляется обработка детали, производятся операции сверления и фрезерования по плоскости. Оборудование предназначено для производства запчастей, востребованных при ремонте машин и различных механизмов, самостоятельного создания оригинальных приспособлений. В частных мастерских возможно изготовление небольших партий деталей. На предприятиях с массовым производством продукции совмещенные модели типа сверлильно-фрезерного оборудования не применяются, или устанавливаются напольные агрегаты с ЧПУ.

На фрезерно-расточных станках выполняются следующие операции:

- сверление;

- фрезерование;

- расточка;

- зенкование;

- нарезка резьбы;

- выборка пазов;

- фрезерование шлицев;

- нарезка гребней.

Использование лепестковых шлифовальных кругов конической и дисковой формы позволяет производить на сверлильно фрезерном оборудовании шлифовку по плоскости и внутри отверстий. Устанавливаются круги, предназначенные для болгарок и фрезеров.

Для выполнения операций меняется инструмент, в зависимости от вида обработки. В ремонтных мастерских и у частных предпринимателей популярностью пользуется ФС 1 – станок настольный сверлильно-фрезерный. Он предназначен для обработки заготовок высотой до 200 мм и длиной 450 мм. На нем производят сверление, нарезку резьб метчиком и фрезерование по плоскостям, включая торцы. Управление у ФС 1 ручное. Вращение от двигателя на шпиндель передается ремнями.

На сверлильно фрезерном оборудовании изготавливаются детали типа:

Точность выполнения фрезерования и чистота обработки позволяют делать шаблоны различной конфигурации для обработки металлических и деревянных деталей с применением копиров. Фигурными фрезами выполняются пазы:

При подключении к станку ЧПУ, нарезаются шлицы не валах, изготавливаются зубчатые рейки крепежные болты с фигурными головками под пазы на плитах.

Станки сверлильно-фрезерные могут кроме металла обрабатывать гипс, камень, дерево. Их используют на строительстве при прокладке трасс коммуникаций. Оборудование подходит для вырезания вентиляционных отверстий, нарезания в фитингах резьбы, выборке углублений в кирпиче.

Рекомендации по выбору

Для домашнего творчества и небольших мастерских, включая ремонтные организации, подойдут настольные сверлильно фрезерные станки по металлу с ручным управлением. Они полностью справятся с реставрацией старых и изготовлением новых деталей для ремонта автомобилей, мотоблоков, других домашних механизмов. С помощью настольного оборудования можно изготавливать различные конструкции и приспособления для увеличения количества выполняемых операций настольными и ручными станками.

Популярным является настольное оборудование серии СФ-16. Сверлильно-фрезерные станки модернизировались, и каждая новая модель является более удобной, с большими возможностями по обработке.

У настольного агрегата СФ-16 скорость шпинделя переключается перекидыванием ремней. Всего положений 6. При этом на нем можно обрабатывать детали высотой до 400 мм. Данная модель имеет самый большой стол 320×900 мм.

Следующая модель СФ-16-02 сверлильно-фрезерный станок, в котором для переключения количества оборотов шпинделя имеется коробка передач и 9 скоростей. Стол меньше, всего 250×650 мм. Максимальная высота обрабатываемой заготовки 200 мм.

СФ-16-05 отличается от 02 модели обработка высокого качества и наклоняемая шпиндельная головка. Сверление и другие операции могут проводиться под углом до 45 градусов.

На всех моделях серии СФ-16 выполняются операции:

- фрезерование;

- сверление;

- нарезание резьб;

- развертывание;

- зенкование.

Первые модели настольного оборудования СФ-16 выпускалось Стерлитамакским машиностроительным предприятием еще в 1941 году. В настоящее время завод производит несколько моделей сверлильно фрезерных станков с ЧПУ.

Зарубежное настольное сверлильно-фрезерное оборудование широко представлено в магазинах белорусскими моделями ВМС-029. Модели с ручным управлением, контролируемой на пиноли глубиной сверления. Скорости переключаются перекидыванием клинового ремня. Основное предназначение – несложная обработка стальных, бронзовых и дюралевых заготовок.

Установки с ЧПУ поставляются в основном компанией Ajan Tlektronik. Выпускаются несколько моделей настольного и напольного размещения. Они могут работать самостоятельно и подключаться к конвейеру. Отличаются высокой производительностью. Отдельно поступают от компании и сверлильные малогабаритные агрегаты с ЧПУ.

Сильно отличается внешне и своим назначением серия 164 фрезерных станков. Трехшпиндельный агрегат предназначен для изготовления водоотводящих каналов и вентиляционных отверстий в трубах. Используется при прокладке систем вентиляции и водопроводов.

Модели серии WS-164 напольные с ручным управлением. Габариты по площади 1250×1150 мм. Расстояние от пола до верхней точки примерно 1900 мм.

Высокооборотистые шпинделя вращаются каждый от своего двигателя, установленного на шпиндельной головке. Они синхронизированы и запускаются с одной кнопки. В начальной точке обработки упоры фиксируются пружинами. Упоры в стартовой точке поджимаются и фиксируются пружинами. Регулировка расстояния режущей кромки инструмента от оси обрабатываемой трубы производится независимо на каждом шпинделе.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Не успел я снять свою первую стружку на токарном станке, как возникла мысль о покупке фрезерного 🙂

Собственно, меня об этом уже предупреждали, так что я был готов морально и материально, однако не все оказалось так просто, как думал. Ценник на такие станки начинался от 50тр, т.е. даже дороже чем на токарные, по весу и размеру они никак не вписывались в интерьер кухни, не говоря уже о моей маленькой комнатке для занятий музыкой, где я частенько точил резцы, чтобы лишний раз, не бесить соседей.

Когда начал копать глубже, смотреть характеристики, то тут все оказалось еще печальнее. Большинство станков имело слабые моторчики и каждый второй из бюджетных, покупатели потом переделывали. Очень понравился мне Proxxon MF-70.

Маленький, симпатичный. Как раз для моих задач должен подойти. Но почитал про то, как его модернизировали ( forum.rcdesign.ru/f113/thread364744.html ) и понял, что пока не готов к подобным проектам.

Потом я увидел комбайн от того же проксона.

Не прочитай я про опыт модернизации MF 70, думал бы, что тут все будет хорошо. Но сама идея совмещения токарного и фрезерного станков на одной площади мне понравилась.

Начал искать модули модернизации токарника за счет установки такой вот фрезерной головы. Увидел на модели MML 2550 такой аксессуар, как фрезерная голова MetalMaster BF20 Vario. Аналогичные варианты были и у других поставщиков.

Полез смотреть обзоры и наткнулся на видео, где показывали MML 2550 с фрезерной приставкой в работе. Как только увидел, как раскачивается станок при работе, сразу понял, что с моей кухонной тумбой это не вариант. Будет фрезер долбиться как в колокол, без прикручивания станка к какой-то поверхности.

Тяжело было расставаться с мыслью о фрезерочке, уж больно все красиво выглядело на картинках. Но я снова полез в поиск и нашел такую тему, как фрезерная приставка к токарному станку.

Эта штука ставится вместо резцережателя и позволяет зажимать деталь, двигая ее по вертикали. По сути, это та же самая резцедержка, только с возможностью вертикального перемещения.

Сзади находится гайка, которая фиксирует приспособление под разными углами. Т.е. можно фрезеровать более сложные поверхности. В качестве компромиссного варианта, вполне приемлемо. Ценник находился в пределах 10тр, меня более чем устраивало. Стал ждать подходящего случая, чтобы купить.

И тут случайно, увидел объявление на авито, где продавалось такое фрезерное приспособление, совершенно новое, в комплекте с тисками, цанговым патроном на 100мм (как на моем станке) и комплектом фрез. Не стал ждать, поехал и купил.

Цанговый патрон интересен тем, что им можно более плотно зажимать фрезы, чем кулачками обычного патрона. Нет рисков порчи кулачков при проворачивании фрезы.

Тисочки удобны для зажимания мелких деталей, потому что не все можно зажать тремя болтами.

Домой это дело тащил в два захода, потому что общий вес оказался примерно 11кг.

Примерил на станок, выяснилось, что нужно сверлить в платформе отверстия под установку, иначе никак.

Сначала думал сделать это обычной дрелью, но потом поехал и купил сверлильный станок Procraft BD-1550

Которым и просверлил 3 отверстия, после чего нарезал в них резьбу М6 и прикрутил туда фрезерное приспособление.

Радость была недолгой, потому что через некоторые время пришло понимание того, что не все фрезерные задачи можно выполнить с помощью данного приспособления. Вот к примеру, проточить клинья у меня не получилось, потому что не знал как зажать их под нужным углом.

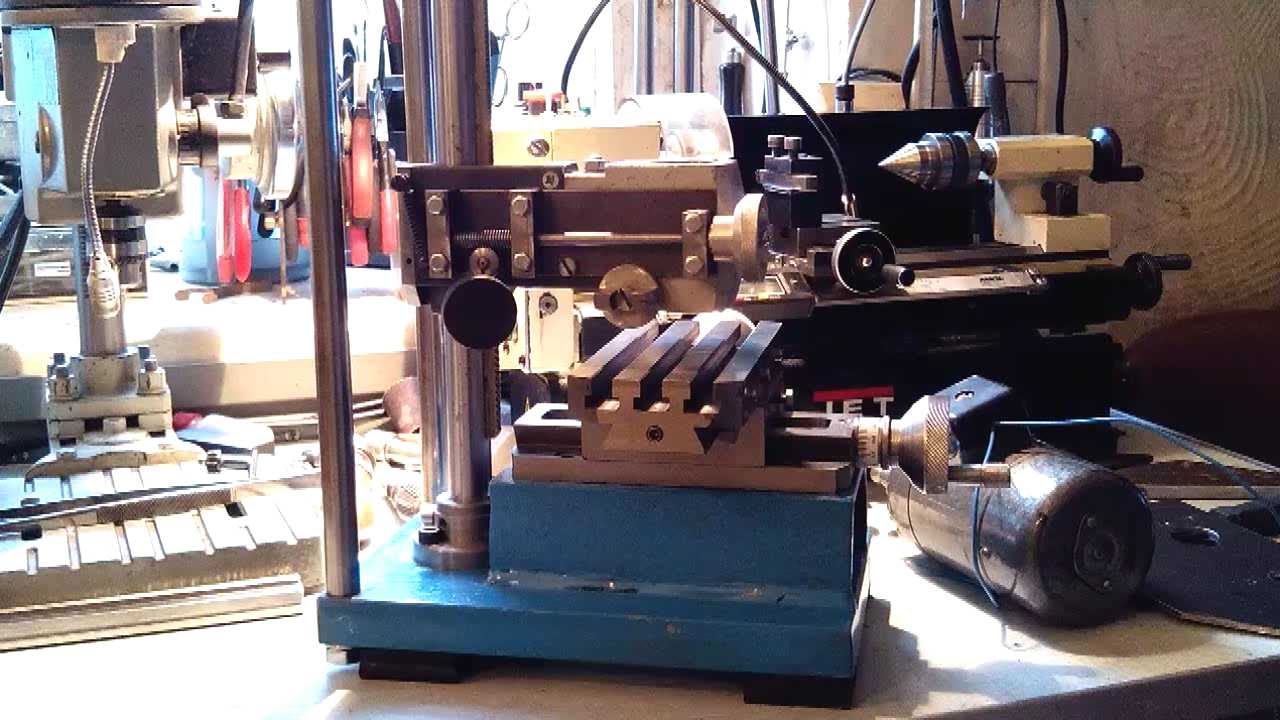

В результате, я нашел на авито недорогой фрезерный станок JET JMD-1 и купил.

Вместо того, чтобы купить большой фрезерный станок, я как идиот, купил фрезерное приспособление, чтобы установить которое и просверлить 3 дырки, купил сверлильный станок и после этого, все равно купил маленький хреновенький фрезер. А в сумме, траты были как раз на покупку б.у. фрезерного станка, классом выше.

С другой стороны, я прикинул, что фрезерное приспособление на токарном, может когда и пригодится, ведь в нем 650вт двигатель и вес 60кг, который я не сдвину, купи я фрезер такого размера. А мой маленький фрезерок весом 40кг, я спокойно вынимаю из под стола и потом туда же ставлю. А если мне нужно просто просверлить пару дырок, то Procraft BD-1550 отлично с этой задачей справляется, благо там моторчик достаточно мощный и передачи через ремень.

Так что, я просто сделал себе коктейль из виски с колой и обмыл приобретение.

А после этого, спокойно поехал в отпуск, тратить то, что осталось от зарплаты с отпускными. 🙂

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Присадочный станок из фрезера

Наконец то у меня дошли руки до еще одного приспособления в мастерскую, которое полноценно дополняет мой сверлильный станок (им я сверлю отверстия «в пласть»). Сделал я станок присадочный, который служит для сверления отверстий «в торец».

Вообще сделать такой станочек я планировал довольно давно. Делал первый вариант из дрели, но последняя имеет люфты, причем немалые (около 1 мм, что достаточно неприятно). Поэтому дрель я вновь стал использовать по назначению ,а сам сел и задумался, как бы выйти из ситуации. На вопрос: «Что не имеет люфтов?» в голову пришел логичный ответ: «ФРЕЗЕР».

Но тут встала новая проблема. Цанги стандартные имеют диаметр 6 и 8 мм, при этом диаметр сверла должен быть 5 мм. Фрез таких в продаже нет, так что я сначала отказался от этой мысли без наличия токарного станка. Но потом меня осенило!!! Конфирматное сверло!!! Хвостовик последнего имеет как раз подходящий диаметр 8 мм. После быстрого метания в гараж и обратно (где я проверил своб догадку) я полез в интернет искать фрезер.

Тут как раз у нас открылся Леруа Марлен, в котором я приобрел самый дешевый фрезер — всего 1700 руб. Фрезер имеет и регулятор оборотов, что пригодится, т.к. обороты для сверления должны быть меньше, чем для фрезерования.

Там же я приобрел еще парочку конфирматных сверл. Результаты поверки оказались вполне удовлетворительными. После затягивания гайки цангового зажима сверло было надежно зафиксировано.

Это был самый тонкий момент. Потом фрезер полежал пару месяцев в углу и наконец то появилось свободное время. В качестве материала для изготовления приспособы я использовал фанеру. Сняв подошву, я разметил на заготовке (куке 5 мм фанеры) присадочные и центральное отверстия, вырезал прямоугольную заготовку и просверлил все отверстия. Центральное 35 мм фрезой Форстнера, а крепежные 5 мм и раззенковал их края (чтобы винты были заподлицо).

Затем я в одном из углов высверлил еще одно отверстие, прикрутил его непосредственно к верстаку прямо над фрезером (это фото я сделать забыл, но фреза видна на следующем фото в верхнем правом углу) и выбрал дугообразную прорезь, которая позволит нам осуществлять регулировку «головы» по высоте.

Все четыре винта возвращаем на свое законное место, прикручивая новую подошву.

Для крепления подвижной «головы» изготовил из более толстой фанеры массивное угловое основание. Которое затем намертво прикрутил к верстаку. В основание «вживлено» два болта (один из которых вставляется в отверстие №1, а второе в дугообразную прорезь.

После того, как были затянуты все гайки-барашки, фрезер был зафиксирован на своем законном месте. Когда он не нужен — откручиваем обе гайки и удираем его в сторонку, освобождая верстак.

Спереди конструкция смотрится следующим образом. Ослабляя гайку в прорези, можно изменить высоту сверла над верстаком.

Кнопка пуска пока зажимается малой пистолетной струбциной

С края верстака у меня уже смонтированы полозья под направляющую, которые я и использовал для направляйки присадочника. Алюминиевый профиль был взят из распиленного вдоль несущего профиля гардеробной системы Stels. Направляющая перпендикулярна основанию фрезера.

Пробное сверление показало отличные результаты. Для более чистой работы я оснастил подошву пылеуловителем, сделанным из ПЭТ бутылки из которой я вырезал козырек со щеточкой. Работа стала еще чище.

В принципе, использование подвижной головы фрезера позволяет сверлить отверстия не только в торец, но и в пласть, прижимая заготовку у подошве и надвигая на нее голову… Механизм этой функции я пока только обдумываю.

Что очень удобно, эту приспособу, модно использовать и для фрезерования пазов.В том числе и сквозных (иногда просто незаменимо)

Полный обзор этого фрезера я делал чуть ранее в нем я подробно описал все его преимущества и недостатки.

СФ-16, СФ-16-02 станок фрезерно-сверлильный настольный Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка СФ-16

Производителем настольного фрезерно-сверлильного станка моделей СФ-16, СФ-16-02, СФ-16-05 является – Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого – токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

СФ-16, СФ-16-02, СФ-16-05 фрезерно-сверлильный станок настольный. Назначение, область применения

Станки настольные фрезерно-сверлильные с ручным управлением моделей СФ16, СФ-16-02, СФ-16-05 предназначены для всех видов фрезерных работ, а также сверления рассверливания, зенкерования, зенкования и нарезания резьбы машинными метчиками. Обработка производится быстрорежущим и твердосплавным инструментом в деталях из различных конструкционных материалов и из неметаллических материалов.

Отличия моделей станков:

- СФ-16 настольный фрезерно-сверлильный станок с переключением скорости шпинделя изменением положение ремня на шкивах и переключением скорости вращения двигателя. Всего 6 скоростей (2 по 3).

- СФ-16-02 настольный фрезерно-сверлильный станок с коробкой передач для переключения скорости шпинделя. Всего 9 скоростей.

- СФ-16-05 настольный фрезерно-сверлильный станок с коробкой передач для переключения скорости шпинделя, наклоняемой сверлильной головкой и наличием механических подач шпинделя.

Фрезерно-сверлильные станки СФ-16 предназначены на применение в ремонтных мастерских промышленных предприятий, цехах малых предприятий при индивидуальной трудовой деятельности в ремонтных и бытовых мастерских.

Простота конструкции обеспечивает легкость управления, надежность и долговечность станков.

Отсчет глубины сверления производится по плоской шкале или упору.

Трехступенчатые шкивы привода позволяют получать три скорости вращения шпинделя, что обеспечивает свободный выбор скоростей резания.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Вид климатического исполнения – УХЛ4 или Т3 по ГОСТ 15150-69.

Станки СФ-16, СФ-16-02, СФ-16-05 позволяют выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

- фрезерование

СФ-16 габаритные размеры рабочего пространства станка

Габаритные размеры рабочего пространства станка сф-16

СФ-16-02 общий вид фрезерно-сверлильного станка

Фото сверлильно-фрезерного станка сф-16-02

СФ-16-05 общий вид фрезерно-сверлильного станка с поворотной головкой

Фото сверлильно-фрезерного станка сф-16-05

СФ-16 спецификация составных частей фрезерно-сверлильного станка

- Колонна, стол, основание – СФ16.10.000

- Головка сверлильная – СФ16.40.000

- Коробка скоростей –

- Шпиндель – СФ16.50.000

- Кожух – СФ16.85.000

- Плунжерный насос –

- Электрооборудование – СФ16.90.000

СФ-16-02 спецификация составных частей фрезерно-сверлильного станка

- Колонна, стол, основание – СФ16.10.000

- Головка сверлильная – СФ-16-02.40.000

- Коробка скоростей – СФ-16-02.20.000

- Шпиндель – СФ-16-02.50.000

- Кожух –

- Плунжерный насос – С2C132K.24.000

- Электрооборудование – СФ-16-02.90.000

СФ-16 расположение органов управления фрезерно-сверлильным станком

Расположение органов управления сверлильно-фрезерным станком сф-16

Спецификация органов управления станком СФ-16

- Рукоятка поперечного перемещения стола

- Лимб поперечного перемещения стола

- Кнопка “СТОП” (красного цвета)

- Рукоятка перемещения шпинделя при фрезеровании

- Лимб перемещения шпинделя при фрезеровании

- Кнопка “пуск” правое вращение шпинделя

- Кнопка “пуск” левое вращение шпинделя

- Кнопка переключения скоростей

- Вводной автомат

- Рукоятка натяжения ремня

- Зажим сверлильной головки

- Рукоятка установочного перемещения сверлильной головки

- Зажим сверлильной головки

- Рукоятка зажима пиноли

- Таблица отсчета глубины резания при сверлении

- Штурвал перемещения пиноли при сверлении

- Лимб продольного перемещения стола

- Рукоятка продольного перемещения стола

- Рукоятка зажима стопа в продольном перемещении

- Рукоятка зажима стола в поперечном перемещении

Колонна, стол, основание станка

Узел состоит из круглой колонны и крестового стола. Круглая колонна представляет собой полую трубу, которая с помощью напрессованного снизу фланца устанавливается на основание крестового стола. К колонне крепится зубчатая рейка, служащая для вертикального перемещения шпиндельной головки.

Стол крестовый состоит из трех основных частей: стола, салазок и основания. Основание стола одновременно является фундаментной плитой станка. Перемещение стола осуществляется вручную по направляющим типа “Ласточкин хвост” с помощью рукояток поз. 1, 18 (рис. 8). В зависимости от выполняемой операции стол может быть зафиксирован в необходимом положении.

Боковая поверхность центрального Т-образного паза стола доведена относительно продольного хода стола и служит для базирования оснастки или обрабатываемой детали на столе .

Головка фрезерно-сверлильная

Фрезерно-сверлильная головка станка СФ-16 представляет собой чугунную отливку коробчатой формы, в которой смонтирован шпиндель, станка, механизм перемещения шпинделя, противовес пиноли, механизм перемещения головки, ременная передачи, ограждение. Подача шпинделя осуществляется штурвалом 1, расположенным в крайнем левом положении.

Величина перемещения шпинделя контролируется указателем поз. 15 рис. 8. Зажим пиноли при фрезеровании производится рукоятками поз. 14 рис.8. Перемещение головки на круглой колонне осуществляется червячной и реечной нарами поз. 2 и 3., рис. 12с последующим зажимом винтами.

На верхней плоскости головки станка мод. СФ16 закреплена плита с электродвигателем и ограждение ременной передачи. Натяжение ремней регулируется винтом поз. 10 рис.8.

На станке модели СФ-16-02 на верхней плоскости корпуса сверлильной головки крепится коробка скоростей рис. 13 и подмоторная плита с электродвигателем. Переключение скоростей производится двумя рукоятками, расположенными на правой и левой стороне головки. Коробка скоростей может изготавливаться в 2-х исполнениях. Установка нужного исполнения производится с помощью сменных зубчатых колес, поз. 1, 2 рис. 13 по заказу потребителя.

Шпиндель станка

Шпиндель смонтирован на двух радиальных и двух упорных подшипниках. Все подшипники расположены в пиноли 3, которая с помощью реечной пары перемещается вдоль оси. Регулировка зазоров в подшипниках производится гайкой 6.

Перемещение шпинделя контролируется по указателю 5, настройка на определенную глубину сверления осуществляется перемещением указателя 5 по скалке 4.

СФ-16 кинематическая схема фрезерно-сверлильного станка

Кинематическая схема сверлильно-фрезерного станка сф-16

Читайте также: Заводы производители сверлильных станков в России

Технические характеристики станка СФ-16

| Наименование параметра | СФ-16 | СФ-16-02 | СФ-16-05 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший условный диаметр сверления в стали 45, мм | 16 | 16 | 16 |

| Максимальный диаметр сверления в стали 45, мм | 31,75 | 31,75 | 31,75 |

| Наибольший диаметр торцевой фрезы, мм | 100 | 100 | 100 |

| Диапазон нарезаемых резьб, мм | М5..М22 | М5..М22 | М5..М22 |

| Наибольшая высота заготовки, мм | 400 | 200 | 200 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0..480 | 0..480 | 0..480 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 280 | 320 | 350 |

| Рабочий стол | |||

| Размеры рабочей поверхности стола, мм | 320 х 900 | 250 х 630 | 250 х 630 |

| Наибольшая масса заготовки, кг | 100 | 100 | 100 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Цена деления лимбов, мм | 0,05 | 0,05 | 0,05 |

| Наибольшее перемещение по осям X и Y, мм | 500/ 200 | 500/ 190 | 500/ 190 |

| Шпиндель, шпиндельная головка | |||

| Наибольшее установочное перемещение шпиндельной головки, мм | 400 | 400 | 400 |

| Ход гильзы шпинделя, мм | 100 | 110 | 110 |

| Частота вращения шпинделя, об/мин | 180..2800 | 90..1400 | 90..1400 |

| Количество скоростей шпинделя | 6 (2 по 3) | 9 | 9 |

| Размер внутреннего конуса шпинделя | Морзе 3 | Морзе 3 | Морзе 3 |

| Поворот шпиндельной головки, град | – | – | ±45 |

| Диапазон механических подач шпинделя, об/мин | – | – | 0,05..0,1; 0,1; 0,2 |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 1,7 | 1,5 | 1,5 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1260 х 1062 х 1145 | 1200 x 1220 x 1230 | 1250 x 1132 x 1240 |

| Масса станка, кг | 420 | 440 | 480 |

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы

Связанные ссылки. Дополнительная информация

Лазерный центроискатель для фрезера или сверлильного станка

Лазерный центроискатель является чрезвычайно полезным дополнением для фрезерного или сверлильного станка и может использоваться для различных задач выравнивания с удивительной степенью точности. Центрирование фрезы или сверлильного станка над отверстием или другим элементом на обрабатываемой детали выполняется очень легко.

Было три функции, которые мастер хотел включить, а именно;

1. Возможность продолжить обработку в том месте, в котором она была установлена.

2. Регулируемый угол лазера.

3. Регулируемый фокус.

Этот инструмент был сделан полностью из старого поврежденного лазерного уровня и нескольких кусков алюминия из коробки для отходов. Единственными, «купленными» предметами были две батарейки ААА.

Шаг 1: Подготовка материалов и инструментов

Мастер обрезал конец старого уровня, чтобы извлечь лазерный блок. Лазер и его линза были установлены внутри небольшого алюминиевого корпуса. Он повернул этот корпус, чтобы снять монтажный фланец, который виден на фотографиях. Ему нужно было переработать и использовать этот корпус, потому что он был с внутренней резьбой для латунного держателя линзы. Эта резьба позволяет регулировать фокусировку. Последнее фото также показывает красную крышку и переключатель для батарейного отсека и пружинный контакт батареи.

Рама была сделана из нескольких алюминиевых деталей из отходов. Размеры деталей зависят от размера устройства, на которое они будут установлены, и остаются на усмотрение читателя.

Инструменты:

– Мастер использовал фрезерный станок для придания раме формы;

– Токарный станок будет полезен для изготовления адаптера сверлильного патрона;

– Паяльник для соединения;

Шаг 2: Изготовление рамки

Рамка состоит из трех основных частей. Две из них образуют зажим для крепления к фрезерному или сверлильному шпинделю, а один из них сверлится для батарейного отсека. Третья часть представляет собой корпус лазерного блока, который крепится болтами к половинному зажиму аккумуляторного отсека так, что он может поворачиваться, чтобы выровнять лазер по желаемому диаметру круга.

Две половины зажима соединены между собой шарниром и болтом. Смотрите первое фото выше. Эта конструкция быстрая и надежная. Шарнир состоит из цапфы, изготовленной из куска 12 мм стального стержня, длина которого равна толщине зажимного материала (в данном случае это было 19 мм). Эта цапфа была просверлена по центру и нарезана резьба 6 мм. У другого зажима был кусок резьбы 6 мм, который ввинчивался в цапфу. Шарнирный зажим удерживается закрытым на шпинделе одним болтом.

Шаг 3: Конструкция лазерной установки

Оригинальный корпус для лазерной установки приклеен к просверленному отверстию в новой регулируемой опорной детали. Оригинальный корпус с резьбой подходил к узлу латунной линзы, что позволяло изменять фокусировку в соответствии с расстоянием между лазером и обрабатываемой деталью. Между узлом объектива и лазером находится пружина, которая действует как фиксатор регулировки фокуса.

Задняя сторона лазерного блока была заполнена эпоксидной смолой после того, как небольшие проводки были припаяны к печатной плате лазера. Эти проводки идут к отсеку батареи.

Шаг 4: Установка батареи

Оригинальный спиртовой уровень имел красную навинчивающуюся крышку для батареи, которая включала выключатель. Мастер хотел сохранить эту деталь, но она была прикручена, а у автора не было подходящего резьбового метчика. Поэтому он вырезал оригинальную латунную деталь, в которую она вкрутилась, и вклеил ее в отверстие батарейного отсека. Будучи медью, было легко припаять провод для передачи энергии лазеру. На другом конце отверстия для батареи был установлен пружинный контакт, который показан на шаге 1.

Шаг 5: Балансировка

У мастера есть приспособление для балансировки колес мотоциклов, которое он изготовил много лет назад, которое он использует для разных задач балансировки. Он изготовил шпиндель с толстым диском для установки лазерного искателя, и это позволило проверить баланс, как показано на рисунке.

Мастер хотел иметь возможность использовать лазерное устройство при фрезеровке, поэтому оно должно быть достаточно хорошо сбалансировано, чтобы избежать вибрации. Сначала был проверен баланс, что выявило концентрацию слишком большой массы у лазерного конца. Избыточный металл был сточен в этой области, а на противоположную сторону был добавлен регулируемый стальной болт и гайка 10 мм. в качестве противовеса. Показано на втором фото выше. Это привело баланс к приемлемому уровню.

Шаг 6: Установка на фрезере

Узел крепится к шпинделю фрезерного станка так, чтобы он мог вращаться вместе с ним, не затрудняя использование фрезы.

Поскольку лазер смещен относительно оси шпинделя фрезы, излучаемый им свет будет описывать круг на обрабатываемой детали ниже. Диаметр этого круга определяется расстоянием между шпинделем и обрабатываемой деталью, а также углом лазерного луча, который мастер сделал регулируемым. Фокус можно настроить, как описано в предыдущем шаге, чтобы получить визуально четкий точный круг.

Шаг 7: Установка на сверлильном станке

Полезность этого устройства повышается, если его можно установить на сверлильный патрон, либо на фрезере, либо в стойке для сверления. Чтобы использовать эту функцию, мастер сделал специальный диск для захвата зажима с центральным стержнем 12 мм, чтобы установить патрон. На фотографиях показан установленный блок, а также монтажный диск.

Шаг 8: Проблемы

Когда мастер впервые начал тестировать лазерное устройство на своем фрезерном станке, то заметил странное явление.

Первоначальные тесты с вращением от руки дали прекрасные результаты, однако, как только они были прокручены механически, то при достижении высоких оборотов, часть окружности исчезала. Странно да? Оказывается на такой большой скорости, аккумуляторы отходили от одного из контактов. Исправление было простым, мастер просто использовал более сильную пружину в батарейном отсеке.

Шаг 9: Модификация

Первоначально мастер допустил глупую ошибку с первой конструкцией зажима.

Он сделал четыре точки контакта со шпинделем фрезера. Из четырех точек контакта, одна не будет касаться или будет касается не так сильно, как остальные три. На практике это не создавало никаких проблем, зажим был всегда надежным.

На этой первой фотографии показано, как мастер исправил эту ситуацию в фотошопе.

Затем он зафиксировал его физически, обрезав область исходных двух точек контакта, а затем установил винт с плоской головкой, чтобы обеспечить единый контакт на этой половине зажима, дающий в общей сложности три точки зажима.

Шаг 10: Использование

На этих фотографиях показана работа, для которой лазерный центроискатель сэкономил много времени.

Мастеру требовалось просверлить отверстия для винтов крепления крышки в картере мотоцикла, чтобы обеспечить возможность установки небольших уплотнительных колец для масла.

Первая фотография показывает, как можно сосредоточиться на каждой лунке. После центрирования требовалось только опустить фрезу на заданную глубину резания и перейти к следующему отверстию. Вся операция была выполнена очень быстро.

Подробности создания лазерного центроискателя можно посмотреть на видео:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Cверлильно-фрезерный настольный станок – rак выбрать ?

СодержаниеНастольный сверлильно фрезерный станок по металлу является универсальным оборудованием, позволяющим создавать отверстия и подвергать их дополнительной механической обработке, то есть фрезеровать.

Настольный фрезерный станок по металлу

Разновидности и назначение фрезерных станков

Настольный сверлильно фрезерный станок КАФ 20 В по металлу, как и его аналоги JMD и ГС 520, могут дополнительно быть оснащены ЧПУ (числовым программным управлением).

Читайте также: об особенностях токарных станков ТВ.

Это помогает своими руками производить ряд технологических процедур, например, фрезерование, расточку, токарные работы.

Фрезер KAF 20 V

Кроме того, представленный универсальный настольный агрегат для работ по металлу можно собрать своими руками и дополнительно оснастить ЧПУ.

Читайте также: сферы применения универсальных фрезерных станков по металлу.

Сверлильно фрезерные станки по металлу с ЧПУ могут быть радиально-сверлильными. В свою очередь такой настольный сверлильный станок, оснащенный ЧПУ, может быть:

- передвижным;

- стационарным;

- с головками поворотного типа;

- переносным.

Вертикально-сверлильные (JMD, ГС 520) агрегаты по металлу могут формировать сечение до 75 мм и считаются тяжелыми. Другие модификации создают сечение от 18 до 55 мм и считаются средними.

Любой другой настольный аппарат, сделанный своими руками и оснащенный ЧПУ, входит в классификацию легких устройств. Некоторые устройства для работы по металлу, оборудованные ЧПУ, являются специальными.

Станок GS-520 V

Они могут быть изготовлены своими руками для проведения узкого спектра операций. Некоторые из них выполняют только одно действие с конкретно взятой деталью.

Радиальные и присадочные устройства, так же как и модификации JMD и ГС 520 в обязательном порядке оснащаются системой ЧПУ, маркировка таких изделий имеет специальные обозначения в виде двух букв и цифры.

В свою очередь настольный станок по металлу, изготовленный своими руками не обязательно оснащать программным управлением.

Читайте также: «Станки Кратон — обзор модельного ряда».

к меню ↑

Особенности конструкции и принцип работы

Вертикальные, радиальные и мини-агрегаты в обязательном порядке оснащаются:

- передаточным механизмом;

- двигателем;

- органом управления;

- рабочим органом.

Механизм передачи устройств JMD, ГС 520 и других аналогов осуществляет перенос движения от электрического мотора к рабочему органу.

Далее рабочий орган аппарата JMD начинает двигать сверло. Сверло в устройствах JMD и других агрегатах крепится к патрону и насажено на шпиндель.

Читайте также: общие сведения о шпинделях по металлу для фрезерного станка с ЧПУ.

Вращение шпинделя производится благодаря электричеству, которое подает двигатель. Настольный станок, изготовленный своими руками, устроен так, что у оператора есть возможность поворачивать патрон рукоятки и опускать сверло с помощью передачи реечного типа.

В верхней части устройства располагается кнопка, которая регулирует включение и отключение двигателя.

Сверлильно фрезерный станок JET JMD

Передняя панель станков JMD оснащена двумя кнопками, с помощью которых задается направление вращения шпинделя.

В нижней части основания агрегата располагается колонный винт, он размещен в вертикальном положении. Шпиндельная бабка может двигаться вверх и вниз при повороте шпиндельной рукоятки.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Читайте также: о параметрах и возможностях 3D фрезерных станков по дереву с ЧПУ.

Агрегаты оснащаются второй рукояткой, которая предназначается для остановки бабки и ее дальнейшей фиксации в заданном положении. Специальные шкалы помогают контролировать глубину выполняемых глухих отверстий.

к меню ↑

Устройство и работа самодельного сверлильно фрезерного станка (видео)

к меню ↑

Фрезер из дрели

Сконструировать фрезерный станок своими руками вполне возможно из уже имеющихся в наличии деталей, позаимствованных из других устройств.

Это значительно сократит затраты, связанные с их приобретением. Наиболее простая конструкция сожжет быть изготовлена с применением частей бывшей в употреблении дрели.

Такой мини-аппартат в обязательном порядке должен быть оснащен специальной стойкой. Для ее изготовления можно использовать ДСП, листовые разновидности металла или обычную доску.

С этой целью рекомендуется применять плотные виды материалов, так как для качественной работы агрегата необходимо хорошее поглощение вибраций в процессе сверления.

При соединении держателя и основания должен быть образован прямой угол из этих деталей – в таком случае аппарат будет работать корректно.

Фрезер из дрели

Проще всего проводить закрепление дрели с помощью двух хомутов. В пространство между ними следует поместить прокладку, вырезанную из куска резины.

Далее дрель фиксируется на доске, которая будет двигаться по направлению, параллельному направляющим, которые крепятся на другой доске.

Вторая доска во время рабочего процесса двигаться не должна. Первая доска приводится в движение при помощи рычага, установленного на ее поверхности.

Лучше всего готовое устройство устанавливать на деревянном бруске, который будет ограничивать движения рычага при сверлении. Неподвижно закрепить доску также можно на трубу, расположенную в горизонтальной плоскости.

Крепление делается с применением фланца. Перед этим горизонтальная труба устанавливается на вертикальной с применением угольника.

Брусок, контролирующий движения рычага можно перемещать по высоте и глубине, тем самым регулирую глубину сверления в заготовке. В доске подвижного типа заранее проделывается четыре отверстия.

В них протягиваются хомуты, которые нужны для надежной фиксации дрели. Для улучшения скольжения доски на неподвижной ее части крепятся узкие рейки, которые необходимо смазать воском.

С целью улучшения прочности полученной конструкции дрель крепится дополнительно с помощью двух стержней.

Читайте также: как сделать гибщик арматуры своими руками?

к меню ↑

Фрезер из стиральной машины

Более сложным по исполнению вариантом вертикального или радиального станка для сверления является агрегат, изготовленный с применением двигателя, извлеченного из старой стиральной машины.

Это устройство будет отличаться усложненной механикой передачи движения и разновидностью электропривода.

Сравнительно высокий вес двигателя стиральной машины будет приводить к тому, что агрегат будет производить сильную вибрацию в процессе работы.

Особенно заметно это при удалении рабочего сверлильного инструмента от стойки с размещенным на ней двигателем. Эта проблема решается двумя способами:

- Изготовить устойчивую станину с опущенным в привод сверлом.

- Расположить двигатель на держательной стойке.

Второй вариант более эффективен, ввиду того, что придвижении будет перемещаться только необходимая для работы деталь устройства.

Для установки электродвигателя на настольном станке на нужном расстоянии потребуется ремень со шкивом, который позволит при необходимости регулировать скорость вращения патрона со сверлом.

Такая конструкция агрегата при работе все равно будет вибрировать, однако это сведет вероятность повреждения сверла к нулю.

Фрезер из стиральной машины

Подвижная часть конструкции изготавливается с применением шестигранника осевого типа, трубок с нужным размером, кольцами для зажимов и подшипников с внутренней резьбой.

Для корректной работы шестигранника, он должен в обязательном порядке быть оснащен шкивом. Трубки на каждом торце пропиливаются для того, что бы повысить надежность стыковки с шестигранником.

После этого набивается кольцо и подшипники. Стоит помнить о том, что правильно сконструированное устройство должно иметь поступательный вертикальный ход.

Читайте также: «Где купить настольный сверлильный станок в Москве?»

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

Сверла / концевые фрезы: тип сверла по сравнению с типом фрезы

Сверлильно-концевые фрезы – один из самых универсальных инструментов в арсенале машиниста. Эти инструменты могут выполнять ряд различных операций, освобождая место на карусели и сокращая время цикла за счет ограничения необходимости смены инструмента. Эти операции включают:

- Сверление

- Обработка канавок

- Фрезерование

- Точечное сверление

- Снятие фасок

Способность сверла / концевой фрезы резать как по наклонному наконечнику, так и по внешнему диаметру дает ему диапазон операций, описанный выше, и делает его отличным многофункциональным инструментом.

Тип сверлапо сравнению с типом фрезерования

Основное различие между стилями сверления / концевой фрезы заключается в геометрии точки. Они определяются конструкцией канавок на конце инструмента с использованием геометрии, обычно наблюдаемой на концевой фрезе или сверле. В то время как инструменты фрезерного типа повторяют особенности концевой фрезы или фрезы для снятия фасок, геометрия типа сверла использует S-образную канавку на вершине. Это придает прочность кончику инструмента, давая ему возможность эффективно и точно проникать в материал в осевом направлении.Хотя оба стиля подходят для фрезерования наружного диаметра, инструменты фрезерного типа лучше подходят для операций снятия фасок, а стиль сверления лучше всего подходит для сверления. Дополнительная опция сверлильной / концевой фрезы Harvey Tool со спиральными наконечниками – это беспрецедентная конструкция в отрасли. Этот инструмент сочетает в себе геометрию торца, взятую из наших фрез для снятия фаски со спиральной канавкой, с изменяемой спиралью на внешнем диаметре для повышения производительности. Результат – универсальность без ущерба для отделки и оптимальная производительность.

Слева направо: конец в стиле сверла с 2 канавками, конец в стиле фрез с 2 канавками, конец в стиле фрезы с 4 канавкамиHarvey Tool в настоящее время предлагает сверлильные / концевые фрезы в различных стилях, которые могут работать в различных комбинациях приложений обработки:

Мельничный стиль – 2 флейты

Этот инструмент предназначен для снятия фасок, фрезерования, сверления цветных металлов и точечной резки в легких условиях.Сверление и нарезка рекомендованы только для инструментов с углом наклона более 60 °. Это общее правило для всех сверл с острием 60 °. Компания Harvey Tool предлагает две сверлильные / концевые фрезы с двумя углами наклона: 60 °, 82 °, 90 °, 100 ° и 120 °. Они предлагаются с покрытием AlTiN для всех размеров, а также с покрытием TiB2 для резки алюминия под углом 60 ° и 90 °.

Мельничный стиль – 4 флейты

Сверлильно-концевые фрезы с 4 канавками имеют две центральные канавки и две обрезанные.Эта сверлильная / концевая фреза предназначена для тех же операций, что и модель с двумя зубьями, но имеет больший сердечник и большее количество канавок. Более крупный стержень придает инструменту большую прочность и позволяет обрабатывать более твердые материалы. Дополнительные канавки создают больше точек соприкосновения при обработке, что приводит к более качественной обработке поверхности. Покрытие AlTiN предлагается на всех 5 доступных углах (60 °, 82 °, 90 °, 100 ° и 120 °) этого инструмента для обеспечения высокой производительности при работе с широким спектром черных металлов.

Тип сверла – 2 зуба

Этот инструмент специально разработан для сочетания фрезерования, сверления, точечной резки и снятия фаски в легких и цветных металлах.Эта линия предлагается с включенным углом 90 °, 120 ° и 140 °, а также с покрытием AlTiN.

Винтовой наконечник – 4 зубца

Сверлильно-концевые фрезы со спиральным наконечником обеспечивают превосходную производительность при снятии фасок, фрезеровании и выполнении легких операций по удалению точек. Конструкция спирального наконечника обеспечивает исключительный отвод стружки и чистоту поверхности. Это в сочетании с конструкцией спирали с переменным внешним диаметром для уменьшения вибрации и гармоник делает этот инструмент ценным инструментом в любом механическом цехе. Он предлагается с углами включения 60 °, 90 ° и 120 ° и в стандартной комплектации поставляется с покрытием AlTiN Nano последнего поколения, которое обеспечивает превосходную твердость и термостойкость.

В качестве члена группы разработки новых продуктов Harvey Performance Company Роберт разработал стратегию новых продуктов, которые будут представлены в каждом новом каталоге, выпускаемом коллекцией брендов Harvey Performance Company.

Фрезерно-сверлильный станок | МашинаMfg

ВведениеФрезерные и сверлильные станки являются одним из основных видов оборудования для механической обработки.

Способ обработки детали фрезой на фрезерном станке называется фрезерованием.

Может использоваться для обработки плоскостей, ступеней, скосов, канавок, формующих поверхностей, зубчатых колес и вырезов.

НумерацияЧасть номера модели (называемая моделью машины).

Значение общего кода для фрезерных станков.

- Класс и классификационный код

Действующий стандарт предусматривает, что китайские станки подразделяются на 11 категорий в соответствии с их принципами работы.

Код класса станка представлен заглавными китайскими буквами пиньинь.

Каждую категорию при необходимости можно разделить на несколько категорий.

Классификационный код стоит первым в номере модели перед кодом класса и представлен арабскими цифрами.

- Общие и конструктивные характеристики код

Эти два кода функций представлены заглавными китайскими буквами пиньинь, которые располагаются после кода класса.

Общий код объекта имеет одинаковое фиксированное значение и одинаковое значение в моделях различных станков.

Общий код характеристики произносится в соответствии с его соответствующим значением китайского символа, общим кодом характеристики станка.

P араметрОсновные параметры в модели машины указываются в преобразованном значении после системного кода.

Когда значение преобразования больше 1, «0» впереди не добавляется, а когда значение преобразования меньше 1, берется первая цифра после десятичной точки, а «0» добавляется впереди.

Единое название и группа станка, разделение системы и представление основных параметров в модели см. В GB / T15375-94.

Металлорежущий станок в стандарте имеет единое название и таблицу деления на классы, группы и системы.

Меры предосторожности при эксплуатации фрезерно-сверлильного станка(1) При установке заготовок, приспособлений и принадлежностей на фрезерный станок.

Не стесняйтесь очищать железный стержень и грязь на столешнице и монтажной поверхности приспособления или аксессуара, чтобы не повлиять на точность обработки.

(2) По окончании работы фрезу следует вынуть из заготовки, а ручку установить в нейтральное положение, а также проверить рабочее состояние фрезерного станка, фрезы и приспособления. Общая.

Затем отключите электропитание, очистите фрезерный станок и вылейте смазку на поверхность рельса перед передачей.

(3) Всегда выполняйте хорошее обслуживание фрезерного станка.

Рабочая поверхность и направляющая поверхность фрезерного станка являются точными поверхностями. Во избежание ударов и столкновений тяжелых предметов следует аккуратно класть на поверхность стола тяжелые предметы или грубые заготовки.

Если в коробке передач фрезерного станка обнаружен необычный шум, такой как шум или нагрев подшипников шпинделя, немедленно остановите погрузчик и не заставляйте его продолжать работу.

Фрезерный станок следует проверить и запланировать техническое обслуживание в соответствии с инструкциями.

Поделиться – это забота!

Токарная обработка, фрезерование и сверление – Trimantec

Что такое обработка?

В предыдущем блоге мы сосредоточились на будущем 3D-печати, также известной как аддитивное производство. Аддитивное производство требует наложения слоев материала друг на друга для формирования трехмерного объекта. Обработка – это еще один метод изготовления того же объекта.Вместо добавления материала удаление материала приводит к желаемой форме. Можно сказать, что 3D-печать похожа на кладку кирпичей, а обработка на станке похожа на лепку.

При обработке несколько операций выполняются в запланированной последовательности для достижения наилучших результатов. Мы рассмотрим три наиболее распространенных операции, включая токарную обработку, сверление и фрезерование. Обработка – это очень распространенный и универсальный производственный процесс. Таким образом, этими тремя методами можно обрабатывать различные типы материалов. Металлы, пластмассы, композиты и дерево – все возможные материалы для обработки.

Содержание:

Типы станковОдноточечные инструменты –

- Процесс токарной обработки: этот тип инструмента вращает заготовку, в то время как режущий инструмент движется в линейном движении. Этот процесс можно выполнить вручную или автоматически.

Многоточечные инструменты –

- Процесс сверления: Инструмент создает или уточняет круглые отверстия в заготовке. Обычно это делается с помощью вращающегося инструмента с двумя или четырьмя спиральными режущими кромками .

- Процесс фрезерования: этот тип инструмента создает дизайн путем удаления материала с обрабатываемой детали путем вращения режущего инструмента

Одноточечные и многоточечные инструменты