Как выбрать фрезерный станок по металлу

Интенсивное развитие компьютерных технологий и систем автоматизации не только улучшило качество жизни, но и положительно сказалось на всех производственных процессах, в частности, на самом оборудовании, которое используется для обработки сырья. Симбиоз станков и программного управления привел к многократному повышению точности и скорости перемещения инструментов, уменьшил количество брака, позволил более рационально использовать поверхность листовых материалов и рабочее время.

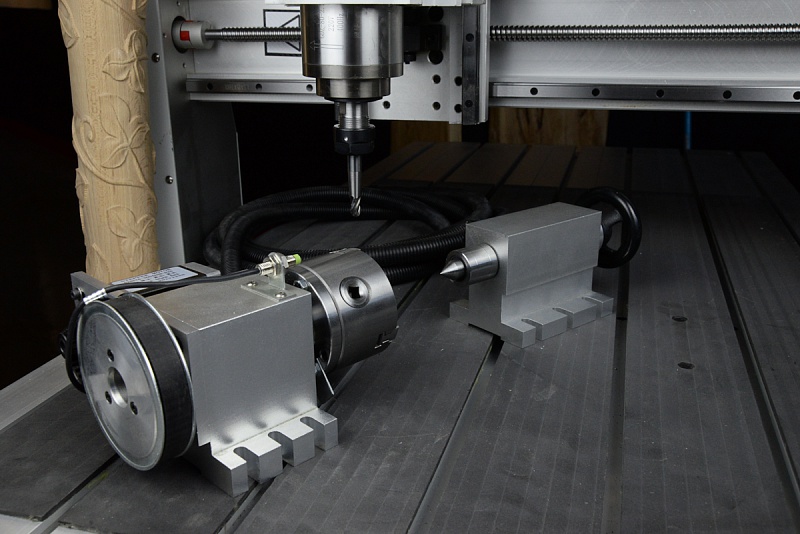

Одним из направлений, которых коснулась модернизация, стала фрезеровка. Фрезерный станок по металлу с ЧПУ сегодня можно встретить не только на крупных промышленных предприятиях, но и в обычном гараже-мастерской или даже дома. Концевые и торцевые фрезы, которые являются основными режущими инструментами в оборудовании такого типа, позволяют создавать в металле отверстия разной формы, выполнять фрезеровку, резку и прочие виды обработки плоских и сложноконтурных поверхностей.

Основные параметры выбора фрезер по металлу с программным управлением

Как уже упоминалось, вся фрезерная металлообработка производится с использованием фрез, которых существует просто огромное множество, и у каждой из них есть свои индивидуальные особенности и преимущества. Одна фреза имеет алмазное напыление, у другой особая форма для решения узкоспециализированных задач, у третьей расположение канавок способствует стружкоотведению, четвертая выполнена из сверхпрочного сплава и т. д. Однако наиболее важными факторами при приобретении фрезерного оборудования является не режущий инструмент, который можно использовать практически в любой модели станка, а технические и габаритные характеристики.

Размер стола

Станки для фрезеровки металла могут быть крупноформатными (2000×3000 мм), среднеформатными (до 1300×2500 мм) и малогабаритными или настольными (самый маленький имеет рабочую зону 300×300 мм). Миниатюрные аппараты используются преимущественно для гравировки ювелирных украшений, сувениров и подарков. Чем больше размеры стола, тем с большими заготовками или листовыми материалами можно работать, поэтому перед приобретением оборудования в первую очередь следует определиться с целями его использования.

Чем больше размеры стола, тем с большими заготовками или листовыми материалами можно работать, поэтому перед приобретением оборудования в первую очередь следует определиться с целями его использования.

Грузоподъемность

От материала, из которого выполнена станина, зависит устойчивость, вибрационные характеристики и то, какую массу способен выдержать станок без ущерба для конструкции. Для особо массивных заготовок желательно покупать фрезер с цельнолитым чугунным основанием, во всех остальных случаях подойдут устройства со станиной, сваренной из стальной трубы.

Специфика обработки

По этому параметру фрезеры делятся на широкоуниверсальные, вертикальные, горизонтальные, токарно-фрезерные, гравировально-фрезерные и сверлильно-фрезерные. Из названия категорий становится понятно, для каких целей наиболее подходит каждый из них.

- Горизонтальный станок характеризуется размещением шпинделя с фрезой по горизонтальной оси и расширенным функционалом рабочего стола, который может перемещаться в трех взаимно перпендикулярных плоскостях.

- Вертикальный имеет, соответственно, вертикальное расположение шпиндельной головки и является наиболее популярным типом станков. На таком оборудовании можно выполнять, в том числе, и сверление отверстий в металлических материалах.

- Токарно-фрезерные станки позволяют совмещать фрезерные и токарные операции в одном производственном цикле, то есть выполнять развертывание, нарезание резьбы, торцевую обработку, зенкерование, сверление, производить обрезку материала, создавать канавки, фаски и многое другое.

- Сверлильно-фрезерные аппараты представляют собой компактное многофункциональное оборудование, которое может обрабатывать наклонные, вертикальные и горизонтальные поверхности, выполняя операции по фрезеровке, сверлению отверстий, формированию пазов, нарезанию резьбы, зенкерованию и т. д.

- Фрезерно-гравировальное оборудование используется преимущественно для работы со штучными изделиями или малыми объемами серийной продукции.

Применяется для придания эксклюзивности подаркам, нанесения изображений и надписей в ювелирном деле, при создании сувениров, брендировании изделий.

Применяется для придания эксклюзивности подаркам, нанесения изображений и надписей в ювелирном деле, при создании сувениров, брендировании изделий. - Универсальные фрезеры имеют несколько типов крепежной оснастки и позволяют работать как с большими, так и с малыми заготовками из различных материалов в широком диапазоне скоростей.

Двигатель

Выбрать фрезерный станок по металлу поможет также информация об установленных на нем двигателях (сервоприводы или шаговые двигатели), приводящих в движение портал.

Сервопривод обеспечивает высокую скорость хода в сочетании с плавностью перемещения и максимальной точностью позиционирования. Кроме того, устройства такого типа оснащены датчиком обратной связи, что позволяет им напрямую передавать информацию на станок о каждом проделанном шаге. В случае внезапной остановки станка, попадания посторонних предметов в зону реза, нарушения в траектории фрезы и прочих нештатных ситуаций привод остановится, а после корректировки продолжит обработку из той же точки.

Шаговый двигатель более дешевый, поэтому модели, оснащенные им, имеют бюджетную стоимость в сравнении со сервоприводными станками, однако для прецизионной обработки такие двигатели подходят плохо. Им свойственен пропуск шагов и погрешность при работе на высокой скорости.

Помимо перечисленных выше пунктов при выборе металлообрабатывающего фрезера стоит обратить внимание на качество направляющих, функционал рабочего стола (автоматическое или ручное перемещение по вертикали), наличие инструментального магазина с возможностью автозамены инструмента, предложения по дополнительной крепежной оснастке (напрмер, вакуумный стол) и количество осей обработки.

Как правильно выбираются фрезы по металлу для ручного фрезера

Обработка металлических изделий в домашних условиях в значительной степени стала упрощена, благодаря разработке новых инструментов.

Ручной фрезер считается одним из наиболее востребованных приспособлений.

Однако для правильного определения необходимых расходных инструментов желательно ознакомиться с разновидностями доступных фрез по металлу, а также их функциональными характеристиками.

Фрезы по металлу для ручного фрезера могут быть куплены в специализированных магазинах.

Как работает фреза

Фрезер по металлу

Область применения данной разновидности инструментов по обработке металла – образование углублений конкретной формы, либо поверхностная обработка железной заготовки.

Для возможности выполнения вышеуказанных функций предусмотрены индивидуальные конструктивные характеристики таких фрез.

Сегодня можно рассматривать несколько основных разновидностей фрез по металлу, определяемых по характеру назначения.

Чтобы укомплектовать ручной фрезер необходимой фрезой, используются специальные пальчиковые модели.

Конструктивные характеристики этих приспособлений визуально напоминают сверла, состоят из главной и хвостовой рабочих частей. Основной отличительной особенностью считается способ движения детали, а также инструмента. Обрабатывающая часть по металлу всегда будет вращаться, а железная заготовка – подставляться под фрезу.

При помощи пальчиковых комплектующих могут быть выполнены такие разновидности обработки металлических заготовок:

- Шлифовка кромки осуществляется для возможности скрепления разнообразных заготовок друг с другом. Таким образом может быть создан узел по принципу шип/паз.

- Подготовка детали к установке фурнитуры.

- Поверхность плоских заготовок может быть обработана таким образом, чтобы им была предана некая объемная форма. В большинстве примеров так обрабатываются изделия сложной конфигурации.

Опытные мастера, практикующие обработку металлических изделий при помощи специальных инструментов, могут назвать множество различных методов применения пальчиковых фрез. Однако для того, чтобы правильно выбрать подходящую фрезу, желательно ознакомиться с имеющейся на сегодняшний день классификацией этих приспособлений.

Какие бывают фрезы по металлу

Фрезы по металлу для ручного фрезера, купить которые можно в специализированных магазинах, выполняют множество функций.

Фреза по металлу

Если рассматривать возможные варианты технологического назначения фрез, можно определить наиболее масштабную классификацию:

- Торцовые -применяются с целью формирования плоскостей, последовательной обработки граней

- Дисковые необходимы для обработки угловых пазов, а также наклонных поверхностей

- Четверть угольные нужны для формирования закругленной кромки

- Торцевые с заточкой под углом 90о

- Одноугловые для образования пазов разновидности «ласточкин хвост»

- Дисковые трехсторонние используются в роторах для электрических двигателей

- Шлицевые дисковые, способствующие формированию шлиц и разнообразных прорезей

- Концевые, формирующие открытый паз

- Для пазов, приспособленных под сегментные шпонки

- Двуугловые симметричные используются для формирования призматических канавок

- Фреза-сверло

- Угловые нужны для снятия фасок и формирования плоских кромок

- Цилиндрические

- Полукруглые дисковые

- Двусторонние дисковые

- Для качественного образования Т-образных пазов

- Шпоночные концевые

- Полукруглые выпуклые для выведения радиусных канавок

- Отрезные

Также фрезы по металлу классифицируются:

- По размещению прорезающих зубцов

- По технологии заточки режущих частей

- По направлению

- По типу конструкции инструмента

- По способу фиксации режущих зубцов

- По материалу, из которого изготовлены режущие элементы

Поэтому будет немного затруднительно перечислить все варианты классификации фрез по металлу для максимально подробного ознакомления. Фреза по металлу считается специальным инструментом для обработки железных заготовок, функциональные особенности которого базируются на поступательно-вращательных движениях.

Сама по себе фреза считается исходным телом, которому придается вращение, взаимодействующим с поверхностью предмета при его обработке.

Подбор фрезы по металлу должен выполняться с учетом определенных второстепенных особенностей. При выборе приспособления много внимания нужно уделить технологии и качеству заточки фрезы. Характер среза будет определяться остротой основных действующих элементов инструмента.

Материал, из которого создана специальная режущая кромка, тоже имеет большое значение. Широчайшим спросом в наши дни пользуются специальные твердосплавные фрезы, отличающиеся очень высокой температурой накаливания. Прочность этих инструментов доказана многолетней эксплуатацией и положительными отзывами мастеров. Фрезы, созданные из твердосплавных материалов можно применять в процессе обработки наиболее прочных заготовок.

Расточные фрезы

Фрезеровка по металлу

Фрезу по металлу для ручного фрезера, каталог которых описан в этой статье, имеют многоцелевое предназначение.

С целью увеличения отверстий в металлических заготовках многие мастера применяют расточный инструмент.

Основным его отличием от других разновидностей приспособлений считается возможность проведения радиальной регулировки установленных резцов и высокая точность удаления лишних фрагментов металла с внутренних поверхностей.

Глубина полости с используемым расточным инструментом может определяться по разному.

Поскольку при обработке материалов требуется обязательное соблюдение высокой точности, мастера отдают предпочтение только наиболее качественным инструментам.

Конструктивные характеристики расточных средств отличаются и представляют собой несколько различных модификаций. В большинстве примеров преимущество отдается стержневым резцам, укомплектованным только одним срезающим приспособлением, зафиксированным по определенной технологии, предоставляющей возможность регулировки.

Резцы-блоки сконструированы по двустороннему принципу.

Поверхность заготовок проходит намного более тщательную обработку, их производительность имеет очень хороший показатель.

Эти фрезы применяются как для финишной, так и предварительной обточки металлических заготовок. Диаметр фрезы может корректироваться по желанию мастера. Самая сложная конструкция у фрезы с расточной головкой, на которой установлено много резцов. Они фиксируются и настраиваются в определенном положении разными методами.

На что обратить внимание

Перед тем, как выбрать подходящую фрезу по металлу, нужно обращать внимание на такие нюансы:

- Производитель. Желательно покупать фрезы известных брендов, которые уже успели хорошо зарекомендовать себя на рынке. Использование подобного подхода к определению необходимого инструмента дает возможность избежать проблем, связанных с преждевременным завершением эксплуатационного периода заточки.

- По принципу действия механизма. Фреза должна подбираться под сам фрезер с принятием во внимание его качества и разновидности.

- Устройство внутреннего крепления. Вместе с качеством самого режущего элемента нужно учитывать возможное соответствие фрезы и ручного станка, и шпона, способного наиболее качественно обеспечить хорошее соприкосновение основания вращающегося патрона с установленным инструментом.

- От размера фрезы по металлу во многом зависит качество выполняемой работы, скорость и удобство взаимодействия с заготовками. Поэтому желательно выбирать фрезы, представляющие собой нормальное оптимальное вышеупомянутых параметров.

Подбор фрезы по металлу также требует дополнительной проверки. Одним из немаловажных критериев определения качества инструмента является его заточка. Режущая часть будет работать более качественно, если она достаточно острая.

Затраты времени мастера в значительной степени удастся сократить при выполнении фрезеровальных работ. Материал, из которого создается режущая кромка, тоже требует особого внимания во время выбора фрезы.

При изготовлении имеет большое значение температура каления. Прочность хорошо закаленных фрез не вызывает абсолютно никаких сомнений. При обработке металлических заготовок лучше всего использовать специально изготовленные фрезы из твердосплавных материалов. Такие инструменты, можно сказать, единственные подходящие для обработки нержавеющей стали, чугуна, а также титана.

О том, как подготовить идеальную фрезу, можно посмотреть на видео:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

основные виды и цена оборудования

Фрезерный станок с ЧПУ по дереву и металлу – это незаменимый помощник на производствах, занимающихся изготовлением различных деталей и механизмов. Если еще относительно недавно фрезерный станок эксплуатировался только в ручном режиме, после в автоматизированном, то сегодня всеобщая компьютеризация оборудования дала возможность перевести это оборудование в категорию станков с возможностью использования ЧПУ.Статья подготовлена при поддержке экспертов компании Multicut https://www.multicut.ru/catalog/frezery/ — фрезерно-гравировальные станки с ЧПУ от производителя.

Что такое фрезерный станок с ЧПУ?

На фрезерных станках с числовым программным управлением с помощью торцевых и концевых фрез производится обработка плоских и пространственных поверхностей сложных конструкций, штампов, пресс-форм, кулачков и т. д. Также эти станки по металлу или дереву позволяют выполнять сверлильные и разверточные работы с помощью дополнительного оборудования, которое устанавливается на специальные рабочие насадки.По конструкции фрезер с ЧПУ практически ничем не отличается от обычных устройств для фрезерования. Но в то же время установка на станок программного управления значительно повышает его точность выполнения операций, надежность и производительность на высокой скорости срезания, а также точность установки фрез и других режущих элементов.

Станки с ЧПУ классифицируются по таким признакам:

- число координатных перемещений бабки оборудования или ее рабочей поверхности;

- способ подачи деталей для порезки – ручной или автоматический;

- по количеству инструментов – одно- или многоинструментальные;

- месторасположение шпиндельного узла – по горизонтали или вертикали.

Системы ЧПУ могут быть:

- замкнутыми – эти агрегаты оборудованы датчиками, которые при эксплуатации станка контролируют процесс обрабатывающих работ, а также привод, перемещающий рабочие элементы по непрерывной схеме;

- разомкнутыми – шаговый электродвигатель четко контролирует процесс перемещения рабочих узлов агрегата, в этом случае нет необходимости в использовании датчиков обратной связи.

Основное перемещение узлов на современных фрезерных станках с ЧПУ обеспечивается электрическими двигателями постоянного тока и асинхронными силовыми агрегатами, направляющие вращение шпинделя с помощью специального редукторного механизма, ременной передачи или прямого привода.

На установках горизонтального типа, как правило, происходит обработка крупногабаритных и корпусных изделий. На производствах они используются не так часто, как вертикальные, которые признаются значительно эффективней и считаются более универсальными.

Основные узлы фрезерных станков

Станина может быть литой или сварной. Сварной она изготавливается тогда, когда необходимо собрать сложный по форме станок для обработки дерева или металла. В других случаях лучше подходит литая станина, которая отличается низкой ценой, высокой жесткостью и демпфирующим потенциалом.

Направляющие скольжения – это обязательный атрибут любого фрезерного многоуниверсального станка. Они перемещаются за счет трения скольжения, что снижает скорость движения их рабочих элементов и точность интерполяции. Но в то же время они имеют высокую жесткость. Линейные направляющие отличаются высокой точностью передвижения, так как работают за счет трения качения, но характеризуются низкой жесткостью.

Шпиндель фрезерных станков с ЧПУ, где происходит обработка изделий, бывает двух видов:

- механизм, который связан с ременной передачей или приводом муфты;

- электродвигатель с ротором, который служит для установки фрез и других режущих устройств.

Второй вид шпинделя дает возможность создавать скорость вращения более 100 тысячи об/мин. Потому его ставят на аппараты, работающие со сложными штампами и пресс-формами. У первого вида меньшая скорость (обычно не больше 15 тысяч об/мин). По цене они гораздо дешевле, что и обуславливает их такую широкую популярность. Также нужно добавить, что современный фрезер с ЧПУ может оборудоваться шпиндельным механизмом с обычными, аэродинамическими и гидростатическими подшипниками качения.

К остальным важным узлам относят:

- электрический двигатель;

- систему ЧПУ;

- магазин для инструментов.

Особенности и технология обработки заготовок на фрезерах с ЧПУ

Правильная настройка системы ЧПУ на станках по обработке дерева или металла позволяет перемещать фрезы и других режущие устройства по любой траектории в пределах рабочей зоны. Благодаря этому можно обрабатывать множество различных поверхностей детали за одно ее крепление. Почти любой современный фрезер с ЧПУ дает возможность проводить такие работы:- точение цилиндров на поверхности;

- фрезеровка цилиндрических, криволинейных плоскостей и поверхностей;

- сверление, зенкерование, развертывание отверстий.

Эти работы происходят на любых станках по трем координатам оси. При наличии дополнительных осей может происходить и более сложная обработка изделий, но и по цене это оборудование гораздо дороже.

Так, фрезер с пятью координатами – это станок, который позволяет разворачивать изделие вокруг какой-то заданной оси в дополнение к основному перемещению инструмента относительно заготовки. Как правило, роль пятой координаты играет угол наклона оси шпинделя. Если во время работы его меняют (установив необходимую программу в ЧПУ), то за одно крепление детали на станке может происходить обработка малых по размеру галтелей – так на термине профессионалов называю переходные плоскости. Эта операция происходит с помощью конических концевых фрез, имеющих определенное закругление в форме сферы.

Усовершенствовать 3-х координатный станок в 4-х или 5-ти координатный можно очень легко. Достаточно установить добавочную поворотную поверхность на основную рабочую часть. Но в этом случае нужно понимать, что рабочая зона станка уменьшается.Настройка современных фрезерных станков с ЧПУ не вызывает у специалистов сложностей. Нужно только учесть несколько общих особенностей, которые характеризуют фрезерную обработку деталей, среди них такие:

- форма детали;

- характер режущих операций;

- использование станка с набором разных лезвий;

- количество координат;

- показатель шероховатости изделия после ее выполнения работ.

Разновидности и преимущество использования настольных фрезерных станков с ЧПУ

В отличие от стационарного автоматического фрезерного станка по дереву и металлу, настольный станок с ЧПУ имеет ряд преимуществ. Среди которых оперативное изготовление изделий со сверхточными контурами. Причем не требуется наличие профессиональных работников, достаточно одного оператора, который поставит задачу на обработку детали при помощи компьютерной программы.

При этом использование настольного станка с ЧПУ возможно как в промышленной сфере, так и для бытовых задач, когда индивидуальный пользователь может самостоятельно задать оборудованию конкретную задачу. Но, естественно, цена этого оборудования с ЧПУ будет выше, в отличие от непрограммируемого.

Сегодня есть такие виды настольных фрезерных станков с ЧПУ:

Настольное оборудование по металлу, используют для обработки деталей изготовленных из различных видов стали. С учетом сложности конструкции и цена на эти станки сильно колеблется. Причем эту категорию фрезеров, еще делят на пять групп:

- фрезерно-обрабатывающая;

- настольно-фрезерная;

- фрезерно-токарная;

- широкоуниверсальная;

- сверлильно-фрезерная.

Гравировальный напольный станок с ЧПУ используют для гравировки и фрезеровки бетонных изделий и различного вида камней. Он нашел большое применение при создании статуэток, декоративных колонн и в реализации всевозможных дизайнерских решений.

Гравировальный станок дает возможность добиться необходимой рельефности узоров на заготовках из разных материалов. К примеру, при помощи его делаются полиграфические штампы. В ювелирной сфере он незаменим при изготовлении медалей, при инкрустации и создании форм для литья.

Сверлильно-фрезерные аппараты, по большому счету, могут заменить два устройства с узкоспециализированной обработкой. За счет этого данное оборудование не требует много места в мастерской и дает возможность сэкономить на покупке, потому что цена двух объединенных устройств в одном намного ниже.

Кроме массовых производств, сверлильно-фрезерное оборудование пользуется популярностью в сфере малого бизнеса, предоставляющих услуги по обработке и фрезеровке металла. Доступная цена также позволяет выбрать эти устройства и для бытовых нужд. Причем цена не всегда является главным фактором, которым нужно руководствоваться при покупке. Главная задача — оценить качество оборудования, определиться с требуемой мощностью, купить установку с нужной скоростью обработки металла.

Можно ли сделать настольный фрезерный станок своими руками?

Имея все необходимые комплектующие части, настольную установку можно собрать и самостоятельно. Но чтобы воспроизвести аналог станка с ЧПУ, недостаточно одного опыта, необходимо купить некоторое дорогостоящее дополнительное оборудование.Именно поэтому некоторые мастера не могут себе позволить сделать фрезерное устройство. Даже если нужное оборудование есть, то перед тем, как начинать сборку оборудования, необходимо определиться, с какой целью оно будет использоваться. В дальнейшем, с учетом этого, можно приступить к выбору материалов конструкции, необходимых элементов электрической схемы управления и т. д.

Причем не нужно забывать о жесткости конструкции. Так как если настольный станок для фрезеровки с программным управлением используется для обработки металла, то к нему предъявляются более жесткие требования, в отличие от фрезера по дереву.

Оцените статью: Поделитесь с друзьями!Мини фрезерный станок с ЧПУ по металлу своими руками

СодержаниеПри осуществлении сверления любой рабочей поверхности, в первую очередь внимание концентрируется на точности выполняемой работы.

Любое малое производство может быть оснащено мини фрезерным станком по металлу, который снабжен ЧПУ.

Мини фрезер по металлу с ЧПУ

- Такой мини фрезер по металлу с ЧПУ является незаменимым устройством для того, чтобы с его помощью проводить несерийную и конструкторскую работу.

Преимущества и особенности

Представленный мини фрезер по металлу с ЧПУ можно без особых трудностей сделать своими руками.

Эти миниатюрные настольные агрегаты могут быть наделены нужным программным обеспечением, благодаря которому будет соблюдаться высокая степень точности проводимых операций.

Среди других, не менее весомых преимуществ такого устройства, как мини фрезер по металлу со встроенным ЧПУ выделяют:

- большую производительность;

- простоту управления;

- общий уровень безопасности;

- экономию человеческих ресурсов.

Такой самодельный фрезерный мини станок, изготовленный своими руками, сможет обеспечить высокую степень точности, и при необходимости осуществлять регулярный повтор обработки.

Этот станок, оборудованный ЧПУ, предоставляет пользователю возможность для изготовления множества идентичных деталей.

Самодельный фрезерный станок

- Самодельный фрезерный станок

Если самому сконструировать самодельный мини фрезер, укомплектованный ЧПУ, то в итоге можно стать обладателем настоящего мини центра по обработке изделий.

Такие настольные фрезерные мини агрегаты с ЧПУ помогают на выбранном металлическом изделии обрабатывать немалое количество поверхностей.

Представленный самодельный фрезер, оснащенный ЧПУ, имеет отличительную особенность. Она выражается в наличии особой детали, которая называется высокоскоростной шпиндель.

Кроме того настольные фрезерные агрегаты имеют уже запрограммированную калибровку. Создать самодельный станок с ЧПУ своими руками можно с предварительной ориентировкой на два проверенных способа:

- Купить готовый набор для сборки агрегата.

- Сделать самодельный фрезер своими руками.

В первом случае настольные станки связанны с определенными финансовыми затратами, а для того, чтобы создать самому самодельный фрезер нужно владеть инструментом и обладать определенными знаниями.

Читайте также: особенности и возможности фрезера с ЧПУ по дереву.

к меню ↑

Начальный этап конструирования

Все настольные агрегаты представленной разновидности имеют свою индивидуальную схему. Не исключение здесь и самодельный станок.

Первый важный этап – это выбор схемы, по которой будет работать будущий станок. Настольные агрегаты не отличаются высокой сложностью устройства, а потому за основу можно принять обычный сверлильный станок.

Процесс работы фрезерного станка с ЧПУ

- Сверло при этом следует заменить на фрезу. Особое внимание в процессе сборки следует уделить механизму передвижения рабочей головки со способностью перемещаться в трех плоскостях.

В большинстве случаев маленькие станки могут использовать каретки, позаимствованные из механизма обычного принтера.

С помощью такой каретки станок будет руководить передвижением рабочей головки с ориентировкой на три плоскости.

Такое решение будет обладать значительной степенью выгоды, так как найдется уже готовое программное обеспечение для того, чтобы станок мог работать в полностью автоматическом режиме.

Такая конструкция способна обработать лист металла со средней толщиной в 3-4 мм. Для работ с более серьезной направленностью агрегат должен быть оснащен шаговыми двигателями с повышенным параметром мощности.

Изготовить их можно произведя доработку уже готовых стандартных электродвигателей такого же класса.

Это позволит избежать использования передачи винтового типа. Для того чтобы обеспечить эффективную передачу усилия, лучше всего остановиться на применении ремней зубчатого типа.

Если применять самодельные каретки для обеспечения передвижения рабочей головки, то можно обратить внимание на эти элементы, позаимствованные у больших принтеров.

Читайте также: «Как работают координатно-сверлильные станки с ЧПУ?».

к меню ↑

Основной этап изготовления фрезера по металлу

Представленный станок, исходя из своих конструктивных особенностей, очень похож по устройству и принципу работы на агрегаты промышленного класса.

Самодельная алюминиевая рама для фрезерного станка

- Функцию основы в нем выполняет низко закрепленная балка с прямоугольным внутренним сечением. Она закрепляется на специальных направляющих.

Благодаря такому конструктивному решению можно создать необходимую степень жесткости всего каркаса конструкции и не прибегать к применению сварочных работ в процессе создания фрезера.

Для изготовления основы берется квадратная труба, выполненная с применением металла. Каждая сторона должна в ширину составлять 75-85 миллиметров.

Для того чтобы прикрепить ее к направляющим, следует использовать специальные прямоугольные подошвы с соотношением значения сторон 65×25 миллиметров. Такое решение позволит не применять сварочный аппарат на этом рабочем этапе и поможет с высокой степенью точности настроить агрегат.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Кроме того, применение подошв позволит правильно произвести установку угла равного 90 градусам. Соединение основной балки с подошвой производится с применением четырех винтов с маркировкой М6.

Затягивать их нужно до самого упора для того, чтобы достигнуть необходимой степени жесткости. Кроме того нужно быть готовым к возникновению неполадок, связанных с подшипниками скольжения, хотя использовать можно любые подходящие, в том числе и китайского производства.

Винтовая передача обеспечит осуществление вертикального подъема рабочей головки. При этом ремень зубчатого типа может быть использован для того, чтобы проводить отдачу вращательного момента к ходовому винту. Такое решение позволит:

Самодельный фрезерный станок с ЧПУ

- существенно снизить центр тяжести устройства;

- избежать биений;

- сэкономить место.

Вертикальную ось можно изготовить из плиты, выполненной с применением алюминия. Предварительно эта деталь подвергается обработке на фрезерном станке с ориентировкой на заранее установленные и нужные для будущего станка размеры.

Если в наличии имеется муфельная печь, то ось можно отлить из куска алюминия. Сразу за осью устанавливаются два двигателя шагового типа.

При этом первый обеспечивает вращение ходового винта с вертикальным смещением, а второй обеспечивает перемещение головки в горизонтальной плоскости.

Передача вращательного момента производится с использованием ремней. После того, как все элементы будут изготовлены и собраны воедино нужно произвести тестовое испытание полученного мини агрегата, используя при этом управление ручного типа.

После чего внимание следует уделить контроллерам шаговых двигателей и программному обеспечению устройства.

к меню ↑

Как доработать шпиндель?

При создании станка своими руками важно учитывать полное соответствие вала узла шпинделя основной массе фрез, которые будут в дальнейшем применяться.

Кроме обеспечения нужного угла наклона рабочего стола нужно обеспечить осуществление возможности для проведения поднятия и опускания фрезы агрегата.

Читайте также: виды, особенности и самостоятельная сборка фрез для мотоблока.

Фрезерный станок сделанный своими руками из подручных материалов

- Читайте также: сферы применения универсальных фрезерных станков по металлу.

- Это должно проводиться с ориентировкой на неизменное расположение всех используемых шкивов двигателя и шпинделя. Параметр расположения фрезы по высоте в дальнейшем будет регулироваться с помощью специальной системы.

Она сформирована из доработанного шпинделя, который оснащен ходовым винтом с показателем диаметра в 0,12 миллиметров и имеющего длину 610 миллиметров.

Движение осуществляется за счет нижнего кольца, на котором нужно установить звездочку. Кроме того эта звездочка посредством цепи подвергается соединению с винтом ходового типа, который, в свою очередь, нужно соединить с подвижной кареткой двигателя.

Кроме того эта звездочка посредством цепи подвергается соединению с винтом ходового типа, который, в свою очередь, нужно соединить с подвижной кареткой двигателя.

Длина винта должна равняться 500 миллиметрам. Как только штурвал начнет свое вращение, ходовой шпиндельный винт начнет не только изменение высоты всей установки, но и при содействии винта каретки будет осуществлять перемещение двигателя.

Важно при сборке и дальнейшем тестировании обратить внимание на синхронное поднятие и опускание шкивов, которые соединяются с клиновым ремнем.

При произведении доработки шпинделя, после того, как высверлятся все имеющиеся втулки из установочных фланцев, нужно будет плотно воткнуть втулку из латуни.

Она оснащена резьбой с маркировкой М12 и вставляется в нижний фланец. Предварительно нарезать резьбу можно на фланце литого типа.

Мини фрезерный станок своими руками

- Но стоит принять во внимание, что втулка также с большой степенью эффективности способна обеспечивать высокую степень надежности работы спускоподъемного механизма.

После этого нужно вставить один конец ходового винта в верхний фланец корпуса шпинделя. После чего нужно ограничить его степень движения по оси в каждую из сторон при помощи гаек и шайб.

к меню ↑

Что использовать в качестве шагового двигателя для самодельного фрезера?

Для того чтобы раздобыть нужные электродвигатели можно подвергнуть разборке устаревшие принтеры матричного типа.

Внутренности таких устройств содержат в себе два подходящих двигателя, и стержни из закаленной стали, на которых передвигается головка.

Для того чтобы сконструировать фрезер в наличии нужно иметь три электрических двигателя. Соответственно разобрать нужно будет два принтера.

Для того чтобы упростить все рабочие этапы при осуществлении работы на будущем станке лучше всего применять те двигатели, которые оснащены 5-6 приводами, обеспечивающими управление.

Дело в том, что такие элементы обеспечивают высокую степень надежности крутящего момента и общую легкость работы.

Для того чтобы произвести корректную программную настройку нужно знать точное число градусов на один шаг.

Настольный хобби станок «Trace Magic» с ЧПУ

- Кроме того нужно знать уровень рабочего напряжения и параметр сопротивления обмотки. Для того чтобы зафиксировать привод на самодельном мини фрезере с ЧПУ следует использовать гайку и шпильку.

Чтобы осуществить закрепление вала, входящего в состав шагового двигателя в большинстве случаев применяется отрезок толстостенного кабеля, изготовленного с применением резины.

Посредством этого кабеля электродвигатель подключается к шпильке. В качестве удерживающих фиксаторов применяются винтовые самодельные втулки. Обычно их изготавливают из нейлона, а при закручивании используют дрель.

к меню ↑

Как работает фрезерный станок с чпу? (видео)

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

Станки с ЧПУ – Настольные фрезерные

Настольный фрезерный станок с ЧПУ

На мелкосерийных производствах во многих случаях незаменимым становится настольный фрезерный станок с ЧПУ по металлу «Cutmaster». Это надежное и долговечное оборудование, с помощью которого изготавливаются различные детали и механизмы, в том числе для транспортных средств. Наличие ЧПУ сводит к минимуму количество ручного труда и повышает итоговое качество изделий на предприятии.

Преимущества настольного фрезерного станка с ЧПУ

Главным плюсом настольных станков с числовым управлением является оперативный выпуск деталей с высокой точностью по контурам и размерам. При этом мастеру не нужно владеть особыми навыками, поскольку здесь достаточно задать компьютерную программу и проследить за выполнением технологического процесса.

Фиксация заготовки на настольном фрезерном станке по металлу с ЧПУ осуществляется посредством жестких креплений, поэтому она не смещается, а все операции по фрезеровке выполняются с четким соблюдением заданных параметров.

Оборудование данного типа, произведенное компанией «Cutmaster», отличается:

универсальностью;

малошумностью;

компактностью;

минимальным уровнем вибрации в процессе работы;

отсутствием необходимости в больших тратах на покупку настольного фрезерного станка с ЧПУ;

простотой обслуживания.

Эти агрегаты подходят и для бытового использования, и для промышленного сектора. В зависимости от ваших потребностей мы подберем оптимальный вариант оборудования.

«Cutmaster» является непосредственным производителем техники, поэтому предлагает оптимальные цены. Для приобретения оборудования или оригинальных комплектующих к нему обращайтесь к менеджерам компании, а по вопросам ремонта и эксплуатации настольного фрезерного станка по металлу с ЧПУ – к мастерам техотдела.

Фрезерный станок с ЧПУ по металлу своими руками: чертежи, схемы

Содержание статьи:

Фрезерный станок с ЧПУ может стать замечательным помощником в мелком производстве или домашнем ремонте. Стоимость заводских фрезерных станков с ЧПУ (cnc) достаточно высока, поэтому некоторые умельцы успешно создают их своими руками по уникальным чертежам.

Сделать самодельный cnc станок своими руками непросто, иногда на это уходит несколько месяцев.

Конструкция станка

самодельный фрезер с ЧПУ

Станину для самодельного фрезерного станка по металлу проще всего сделать из трубы квадратного сечения 80 х 80 мм, достаточно низкой. Небольшая высота делает устройство достаточно устойчивым, предотвращает вибрацию. Подставка для фиксации направляющих также изготавливается из прямоугольной металлической трубы 60 х 20 мм. Станина выполняется на болтовых креплениях, так как сварные соединения деформируют конструкцию. Болтовые крепления позволяют выставить устройство точно по уровню, площадь соприкосновения велика, крепление надежно и достаточно жестко, без люфтов.

Станина выполняется на болтовых креплениях, так как сварные соединения деформируют конструкцию. Болтовые крепления позволяют выставить устройство точно по уровню, площадь соприкосновения велика, крепление надежно и достаточно жестко, без люфтов.

Размер рабочего поля самодельного станка надо сделать от 32 х 35 см. Длина направляющих валов по У и Х — 1,6 см, по Z — 1 см.

Направляющие лучше всего сделать профильными, в противном случае по оси Х они будут прогибаться.

Подшипники скольжения лучше выбирать промышленные, пусть и самые недорогие. Их использование уменьшит вероятность люфтов.

Ось Z устанавливается на винтовой передаче, так как она достаточно тяжела. Чтобы передавать кручение на ходовой винт от оси Z используется зубчатый ремень шириной 10 мм. Подобная схема позволяет уменьшить биения и облегчить размещение шагового мотора относительно винта хода. Уменьшается вес станка и экономится пространство по вертикали.

Сама ось выполняется из алюминиевой плиты, а позади нее устанавливаются два шаговых мотора. Их назначение — передача кручения на винт оси Z посредством зубчатого ремня, другой двигатель ремнем передает движение по оси Х. Ходовой винт оси Z можно сделать из строительной шпильки.

Если вместо ремня сделать в чертеже винтовую передачу, повысится скорость до 850 оборотов в минуту и точность самодельного cnc станка. Но такая конструкция получается значительно дороже.

Если планируется водяное охлаждение шпинделя, следует предусмотреть и водяную помпу, а также комплект резиновых трубочек.

Двигатель и программное обеспечение

схема блока управления

Для самодельного фрезерного станка с ЧПУ (их называют еще cnc) подойдет шаговый двигатель с крутящим моментом от 18 кг\см.

Контроллер, частотный конвектор и материнскую плату можно установить в единый защитный короб. Хотя многие боятся помех, они наблюдаются достаточно редко. Подобный центр управления в жаркую погоду подвержен перегреву!

Фрезерные станки с ЧПУ, собранные своими руками по чертежам, работают под руководством Linux. Некоторые драйвера придется написать своими руками, например, для шагового двигателя с микрошаговым режимом. Контроллеры с выходом USB не работают под управлением Linux, это следует учитывать при их подборе. Покупать нужно четырехосный контроллер и сделать соответствующие настройки.

Готовый набор для сборки станка

станок, собранный из набора

Большинство мастеров, собирающих станок своими руками, сталкиваются с необходимостью приобретения многих готовых деталей. В результате цена самодельного устройства может превысить заводскую. Процесс самостоятельной сборки весьма длителен, а результат часто разочаровывает. Нередко умельцы переделывают по нескольку раз станки, собранные без чертежей и расчетов, доводя их работу до желаемого стандарта.

Существует возможность за один рабочий день с помощью гаечного ключа и отвертки сделать своими руками фрезер с ЧПУ, используя готовый набор — своего рода простой конструктор для взрослых, содержащий абсолютно все детали и чертежи. Набор — это гарантия высокого качества будущего станка.

Устройство и испытание самодельного фрезера:

Примеры чертежей и самодельных моделей

:: ☎ (044) 355-00-95 ::: JETTOOLS.COM.UA

Зачем нужен фрезерный станок? Чтобы обрабатывать фасонные и плоские поверхности, зубчатые колеса и прочие заготовки из металла или другого материала.

На что нужно смотреть, если стоит задача купить фрезерный станок? Например, на систему управления. Она может быть ручная, автоматизированная или с ЧПУ (CNC). Последний вариант дает наилучшие результаты, когда нужна тонкая высокоточная обработка. Если высокая точность обработки не так важна, подойдут автоматические фрезерные станки – когда и главное и вспомогательные движения синхронизируются системой.

Хорошо, когда станок имеет плавную регулировку частоты вращения, индикатор глубины сверления или выдает большой вращающий момент и стабильную скорость вращения. Эти показатели обеспечивают меньший выход брака и более высокое качество готовой продукции.

В нашем магазине Вы сможете заказать фрезерные станки JET Киев с отличными показателями как для большого производственного цеха, так и для небольшой мастерской.

Зачем нужен фрезерный станок? Чтобы обрабатывать фасонные и плоские поверхности, зубчатые колеса и прочие заготовки из металла или другого материала.

На что нужно смотреть, если стоит задача купить фрезерный станок? Например, на систему управления. Она может быть ручная, автоматизированная или с ЧПУ (CNC). Последний вариант дает наилучшие результаты, когда нужна тонкая высокоточная обработка. Если высокая точность обработки не так важна, подойдут автоматические фрезерные станки – когда и главное и вспомогательные движения синхронизируются системой.

Хорошо, когда станок имеет плавную регулировку частоты вращения, индикатор глубины сверления или выдает большой вращающий момент и стабильную скорость вращения. Эти показатели обеспечивают меньший выход брака и более высокое качество готовой продукции.

В нашем магазине Вы сможете заказать фрезерные станки JET Киев с отличными показателями как для большого производственного цеха, так и для небольшой мастерской.

Фрезы и инструменты – типы и их назначение (с изображениями)

Обработка с ЧПУ – это широко применяемая субтрактивная технология производства. Системы числового программного управления обеспечивают меньшую потребность в рабочей силе и более высокий уровень автоматизации.

Системы числового программного управления обеспечивают меньшую потребность в рабочей силе и более высокий уровень автоматизации.

Одним из таких автоматизированных методов изготовления является фрезерование с ЧПУ. Это процесс, при котором роторные фрезы удаляют материал, что делает его противоположным токарным станкам с ЧПУ.

Фрезерные центры не только автоматически выполняют резку, но и меняют инструменты.В среднем процессе создания готового изделия из металлического блока, например, используются различные инструменты.

Итак, давайте посмотрим, какие фрезерные инструменты используются на станках и для чего они предназначены.

Какие бывают фрезы?

Наиболее распространенные типы фрез:

- Концевая фреза

- Торцевая фреза

- Шарорез

- Слябовый стан

- Фреза боковая

- Эвольвентная зуборезка

- Мухорезка

- Полый стан

- Ракушечная фреза

- Концевая фреза для черновой обработки

- Фреза

- Нож для ерша

Во-первых, мы должны начать с одного из основных вопросов.

В чем разница между концевым фрезерованием и торцевым фрезерованием?

Это две наиболее распространенные операции фрезерования, в каждой из которых используются разные типы фрез – фреза и торцевая фреза. Разница между концевым фрезерованием и торцевым фрезерованием заключается в том, что концевая фреза использует как конец, так и стороны фрезы, тогда как торцевое фрезерование используется для горизонтальной резки.

Концевая фреза

У этих инструментов обычно плоское дно, но не всегда.Также доступны круглые и закругленные фрезы. Концевые фрезы похожи на сверла в том смысле, что они могут резать в осевом направлении. Но преимущество фрезерования заключается в возможности поперечной резки.

Торцевая фреза

youtube.com/embed/9OsNUi_o6C4?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0″ frameborder=”0″ sandbox=”allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox” scrolling=”no” src=”https://www.youtube.com/embed/9OsNUi_o6C4?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″/>Торцевое фрезерование

Торцевые фрезы не режут в осевом направлении. Вместо этого режущие кромки всегда расположены по бокам режущей головки. Режущие зубья представляют собой сменные твердосплавные пластины.

Это увеличивает срок службы инструмента при сохранении хорошего качества резки.

Шарорез

Шаровые фрезы, также известные как шаровые мельницы, имеют полусферический режущий наконечник. Цель состоит в том, чтобы поддерживать радиус угла для перпендикулярных граней.

Слябовый стан

Слябовые станы не так уж часто используются в современных обрабатывающих центрах. Скорее, они все еще используются с ручными фрезерными станками для быстрой обработки больших поверхностей. Вот почему фрезерование слябов часто называют фрезерованием поверхности.

Сама плита вращается в горизонтальном положении между шпинделем и опорой.

Фреза боковая

Предшественник концевой фрезы. Бокорезы имеют зубья по окружности и с одной стороны. Это делает функциональность очень похожей на концевые фрезы, но их популярность с годами пошла на убыль с развитием других технологий.

Эвольвентная зуборезка

Есть специальный режущий инструмент для фрезерования эвольвентных шестерен. Существуют различные фрезы для изготовления шестерен с определенным количеством зубьев.

Мухорезка

Эти инструменты выполняют ту же функцию, что и торцевые фрезы. Они состоят из центрального корпуса, вмещающего одну или две насадки (двусторонние фрезы).

Они состоят из центрального корпуса, вмещающего одну или две насадки (двусторонние фрезы).

Торцевые фрезы лучше подходят для качественной резки. Фрезы для мух просто дешевле, и режущие насадки часто изготавливаются в магазине машинистом, а не покупаются в магазинах.

Пустотелая мельница

Полое фрезерование

Пустотные фрезы в основном противоположны торцевым фрезам.Здесь заготовка подается во внутреннюю часть фрезы для получения цилиндрической формы.

Концевая фреза для черновой обработки

Как следует из названия, это в значительной степени концевые фрезы с небольшой разницей. Концевая фреза для черновой обработки имеет зазубрины. Это ускоряет процесс резки по сравнению с обычной концевой фрезой.

Обрезанные кусочки металла меньше обычных, поэтому их легче очистить. С заготовкой одновременно контактируют несколько зубцов. Это уменьшает стук и вибрацию, которые в противном случае могли бы быть больше из-за неровностей зубьев.

Резак по дереву

Woodruff или фрезы для шпоночных пазов и пазов используются для разрезания пазов на детали, например, валы. Режущие инструменты имеют зубья, перпендикулярные внешнему диаметру, для создания подходящих пазов для шлифовальных шпонок.

Резьбовая фреза

Название этого инструмента говорит все, что вам нужно знать о его назначении. Для изготовления резьбовых отверстий используются резьбовые фрезы.

Нарезание резьбы обычно выполняется на буровом оборудовании.Однако использование резьбовой фрезы более стабильно и имеет меньше ограничений для окружающей среды.

Какие материалы используются для режущих инструментов?

Как видите, существует множество различных станков для самых разных целей. То же самое и с материалами, из которых изготовлены эти инструменты.

Давайте копнем глубже и рассмотрим наиболее распространенные материалы для фрезерных бит.

Углеродистая сталь

Самый дешевый из всех. И именно поэтому он до сих пор находит применение.Поскольку углеродистая сталь не очень долговечна, она подходит только для низкоскоростных операций.

Углеродистая стальтеряет твердость при 200 ° C. Это является причиной более низких скоростей – для сохранения низкого теплового эффекта.

быстрорежущая сталь

Быстрорежущая сталь, сорт инструментальной стали, содержит несколько легирующих элементов, которые обеспечивают лучшую реакцию на нагрев и износ, чем обычная углеродистая сталь. По мере того, как жизненный цикл такого инструмента увеличивается, увеличивается и его стоимость.

Теряет твердость при 600 ° С.Поэтому для этих инструментальных сталей подходят более высокие скорости фрезерования.

Твердые сплавы

Этот материал тверже, чем быстрорежущая сталь, но его прочность не так впечатляет. Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни вязкости делают его немного более восприимчивым к растрескиванию и выкрашиванию.

Верхняя температура использования составляет 900 ° C.

Резка керамики

Режущая керамика даже тверже, чем твердые сплавы, но проигрывает по прочности.И оксид алюминия, и нитрид кремния используются для производства этих инструментов с различными свойствами.

Режущие керамические инструменты склонны к растрескиванию при работе с твердыми материалами и при высоких температурах. Поэтому, например, они не подходят для обработки стали. В противном случае следует ожидать короткого срока службы инструмента.

Выбор подходящего станка

Как это принято в производстве, выбор метода или инструмента сводится к балансу между скоростью, стоимостью и качеством.Стоимость зависит как от цены инструмента, результата механической обработки износа, так и от времени, необходимого (скорости) для изготовления деталей.

Выбор материала инструмента

Обычные углеродистые стали обычно исключаются из списка опций из-за их ограниченных возможностей. Поэтому HSS (быстрорежущая сталь) является наиболее дешевым материалом для выполнения работы. В то же время скорость его износа означает, что в долгосрочной перспективе есть варианты получше.

Кобальтосодержащая быстрорежущая сталь, например, подходит для еще более быстрого фрезерования.Это делает их достаточно подходящими для большинства работ.

Твердый сплав – это еще один шаг на пути к высокопроизводительному фрезерованию благодаря вышеупомянутым свойствам таких фрезерных станков. В конечном итоге они являются более экономичным выбором, в то время как первоначальные затраты выше.

Диаметр

Это довольно просто. Инструмент большого диаметра может быстрее фрезеровать деталь. Ограничения применяются в зависимости от геометрии конечной детали.

Например, если необходимы определенные внутренние радиусы, инструмент не может отклоняться от них.В то же время вы можете использовать большой инструмент для фрезерования основной части и применить меньший инструмент для обработки внутренних углов.

Покрытие инструмента

Существуют различные покрытия для защиты инструментов от износа. Например, покрытие из нитрида титана увеличивает срок службы инструмента, но также увеличивает его стоимость.

Такое покрытие снижает липкость режущего материала, что может быть проблемой для алюминия. Следовательно, во время резки требуется меньше смазки.

Следовательно, во время резки требуется меньше смазки.

Количество канавок

Канавки – это каналы на фрезерной коронке. Чем больше канавок, тем выше скорость подачи, потому что удаляется меньше материала.

В то же время это увеличивает общий диаметр фрезы. Это оставляет меньше места для стружки.

Угол наклона спирали

Угол наклона спирали вместе со скоростью вращения шпинделя определяет скорость резания или скорость подачи. Более крутой угол подходит для более мягких материалов и металлов.

Чтобы выбрать подходящие фрезы для вашей работы, необходимо понимание материалов, параметров и определенно некоторый опыт.Конечный результат зависит от этого выбора, и машинист должен понимать, какие фрезы подходят для резки различных материалов.

Хороший выбор приводит к высокой подаче и, следовательно, к сокращению времени резки, а также к снижению затрат.

При выборе службы обработки с ЧПУ убедитесь, что у них есть все необходимые инструменты для изготовления ваших деталей.

Переход на новый уровень обработки нержавеющей стали

Советы по правильному выбору режущих инструментов, траекторий и станков

Нержавеющая сталь – далеко не неизвестное количество в механических цехах.Тем не менее, особенно в автомобильной и авиакосмической промышленности, инструменты и методы резки постоянно развиваются для оптимизации производительности, особенно по мере того, как детали становятся более сложными.

Винтовые фрезы HARVI Ultra 8X Kennametal обеспечивают высокую производительность съема металла, особенно жаропрочных сплавов, и идеально подходят для обработки деталей конструкции планера.Взять аэрокосмические компоненты. Кронштейн, который мог бы быть отдельным компонентом, вероятно, будет включен в большую часть, что потребует большей точности и гибкости станка.

Для таких популярных сплавов, как осажденно-закаленные 15-5 и 17-4, машиностроители и производители инструментов продолжают вводить новшества в варианты обработки. Обучение обработке нержавеющей стали продолжает развиваться.

Обучение обработке нержавеющей стали продолжает развиваться.

Сусло для станков

Помимо правильной оснастки, правильной скорости и подачи, цехам нужны тяжелые и хорошо построенные машины с качественными компонентами и прочным литым фундаментом, – сказал Майк Коуп, технический специалист по продукции Hurco Companies, Индианаполис.

«Обработка нержавеющей стали может быть сложной задачей, поэтому компоненты, обеспечивающие жесткость, являются ключевыми элементами головоломки – такие вещи, как сплошная коробка или роликовые направляющие вместо простых линейных направляющих на всех линейных осях и большие надежные шарико-винтовые пары для удержания стола в нужном положении во время резка, – сказал Коуп.

Мощный шпиндель также является ключевым моментом, добавил он. «Машины с достаточной мощностью и достаточным крутящим моментом обеспечат гораздо лучшие результаты при резке нержавеющей стали, а также продлят срок службы машины. Станки с более легким режимом работы могут успешно резать нержавеющую сталь, но если станку часто приходится резать, то станок с правильными компонентами обеспечит лучшие результаты и большую долговечность. Также могут быть полезны шпиндели с двойным контактом CAT 50 или BIG Plus ».

Системы управления перемещениемтакже важны, особенно для оптимальной обработки поверхности и, в некоторой степени, допусков деталей.

«Для получения хорошего качества поверхности необходимо плавное движение», – пояснил Коуп. «Такие функции, как допуск траектории, сглаживание и опережающий просмотр кадра ЧПУ, очень важны. Предварительный просмотр кадра ЧПУ определит, насколько далеко в предстоящих перемещениях элемент управления начнет готовиться к плавному перемещению, а допуском траектории и параметрами сглаживания данных можно управлять в программе ЧПУ, чтобы влиять на скорость и чистоту поверхности. Эти настройки можно открыть, чтобы обеспечить более быстрое движение при черновой или получистовой обработке, а затем затянуть для чистовой обработки. Смешение настроек поможет сократить время цикла при черновой обработке и по-прежнему обеспечит контроль, необходимый для получения хорошей чистовой обработки поверхности и допусков ».

Смешение настроек поможет сократить время цикла при черновой обработке и по-прежнему обеспечит контроль, необходимый для получения хорошей чистовой обработки поверхности и допусков ».

Hurco имеет возможность просмотра динамических переменных до 10 000 блоков, продолжил Коп, «что означает, что система управления перемещением достаточно умна, чтобы выполнять настройки за вас в зависимости от траектории инструмента. Компания Hurco сделала UltiMotion стандартом для всех обрабатывающих центров, продаваемых в Северной Америке, поскольку управление движением имеет решающее значение для чистовой обработки поверхности, сокращения времени цикла и увеличения срока службы ключевых компонентов станка с ЧПУ.”

Уэйн Вентворт из Mitsui Seiki стоит в рабочей зоне пятиосевого обрабатывающего центра Mitsui Seiki с цапфами. Стол был специально спроектирован для размещения детали диаметром 78 дюймов (198 см).Марк Гилмор, технический специалист по продукции Takumi USA-CNC Machine Tools, Индианаполис, подтвердил важность жесткой конструкции станка и конструкции вертикальной фрезы для соблюдения жестких допусков. с закаленными нержавеющими марками. «Будучи спроектированы так, чтобы поглощать или изолировать вибрацию сил резания, они также должны иметь возможность ускорять и поддерживать скорости, необходимые для использования современных режущих инструментов и траекторий движения инструмента без увеличения затрат за счет использования дорогостоящих серводвигателей. и диски.Разработка линейных рельсов роликового типа заменяет коробчатые конструкции для достижения жесткости и скорости, а также повышения точности и качества поверхности ».

За последние несколько лет, объяснил Мэтт Гиффорд, специалист по продукции аэрокосмических конструкций в Mitsui Seiki USA Inc., Франклин Лейкс, штат Нью-Джерси, «вы видели то, что в отрасли называют высокоэффективным фрезерованием. Вместо больших ступенчатых резов они получают меньшую радиальную глубину резов и более крупные осевые пропилы и работают намного быстрее ».

Инструмент для укрощения нержавеющей стали

Инструмент для резки нержавеющей стали должен выдерживать высокие температуры, чрезмерное скопление режущей кромки и износ.Добавки, такие как сера, могут улучшить обрабатываемость, «но не могут полностью устранить проблемы», – предупреждает Hurco’s Cope. «Эти добавки не допускаются к обработке некоторых более жестких марок нержавеющей стали, таких как 304 и 316.»

Инструменты с большим количеством режущих канавок, конечно, обеспечивают более высокую скорость подачи и больший съем металла. «Однако удаление стружки также является важным фактором», – добавил Коуп. «Традиционно для черновой обработки используются фрезы с пятью или семью канавками, а для чистовой обработки – гораздо большее количество канавок.Часто это твердосплавные фрезы, но существует множество подходящих вариантов вставных фрез ».

Sandvik Coromant M612 – это торцевая фреза, разработанная для обработки корпусов выхлопных газов турбонагнетателей из нержавеющей стали. По заявлению компании, положительная геометрия и качество кромки обеспечивают надежную работу и увеличенное количество компонентов на пластине.По словам Дэна Такера, менеджера по продукции Sandvik Coromant в западных США, Fair Lawn, N.J., новейшие технологии компании, такие как Inveio и Zertivo, позволили повысить долговечность и продлить целостность режущей кромки пластины для увеличения срока службы инструмента при обработке нержавеющей стали.

По заявлению компании,Zertivo отличается улучшенной адгезией между подложкой и покрытием и оптимальной целостностью режущей кромки; Сплав GC2334 оптимизирован для сверления нержавеющей стали со сменными пластинами.

Между тем, «плотно упакованные однонаправленные кристаллы Inveio создают прочный барьер для зоны резания и стружки. Это значительно улучшает кратерный износ и сопротивление износу по задней поверхности ». Кроме того, «тепло быстрее отводится от зоны резания, помогая режущей кромке оставаться в форме в течение более длительного времени при резке. ”Сплавы GC2220 оптимизируют токарную обработку нержавеющей стали в стабильных условиях.

”Сплавы GC2220 оптимизируют токарную обработку нержавеющей стали в стабильных условиях.

«Общим для всех этих материалов является то, что режущие кромки подвергаются сильному нагреву, износу и образованию наростов», – пояснил Такер. «Большой положительный передний угол и зазор являются обязательными», как и геометрия пластины, которая обеспечивает минимальный контакт и трение между стружкой и поверхностью стружки.

Поскольку нержавеющая сталь может нарастать на пластине, «мы используем более острые – более положительные – передние углы на верхней поверхности пластины, чем мы бы использовали для таких материалов, как сталь или железо, где мы выбираем более прочную геометрию», – добавил Джон Пусатера, специалист по обучению в Sandvik Coromant.«Это похоже на использование острого ножа, а не на использование чего-то, у кого есть подготовленная кромка для повышения прочности. Чем больше зазор, тем точнее инструмент ».

Для черновой обработки, как советовал Такер, «режущие кромки должны иметь минимально возможное усиление прилегания к кромке». Механическим цехам следует «использовать большую глубину резания и скорость подачи в сочетании с более низкой скоростью резания, а не малую глубину и более высокие скорости».

А для получистовой обработки «должно оставаться достаточно материала для чистовой обработки, чтобы инструмент мог выйти за пределы зоны деформационно-упрочнения.Избегайте чрезмерного износа по задней поверхности; это приводит к потускнению режущей кромки и образованию зоны деформационного упрочнения ».

Для чистовой обработки «используйте подъемное фрезерование и по возможности избегайте прерываний». По возможности используйте больший угол подъема и используйте смазочно-охлаждающую жидкость только при работе на более низких скоростях резания ». Типичный диапазон скоростей составляет от 590 до 1300 футов в минуту (180-396 м / мин).

Sandvik Coromant планирует выпустить новые марки нержавеющей стали ISO S в ближайшем будущем. ISO S относится к термостойким материалам из суперсплавов, «которые в некоторых случаях мы обрабатываем так же, как обработку нержавеющей стали», – сказал Пусатера.«Обычно это относится к использованию инструментов с покрытием PVD для дополнительной остроты, а не к использованию инструментов с покрытием CVD».

ISO S относится к термостойким материалам из суперсплавов, «которые в некоторых случаях мы обрабатываем так же, как обработку нержавеющей стали», – сказал Пусатера.«Обычно это относится к использованию инструментов с покрытием PVD для дополнительной остроты, а не к использованию инструментов с покрытием CVD».

По словам Скотта Лоуренса, специалиста по аэрокосмической отрасли из Seco Tools LLC, Трой, Мичиган, «мы добились успеха с траекториями фрезерования с более легкой стороной, такими как динамическое фрезерование», при оптимизации траекторий движения инструмента для нержавеющих сталей. «Наилучшие результаты достигаются за счет увеличения длины канавки инструмента в сочетании с правильным радиальным зацеплением. Это упрощает нагрузку на шпиндель, а также облегчает его фиксацию с этими типами траекторий фрезерования; это, кажется, хорошо работает для продления срока службы инструмента.Он также посоветовал «выбрать инструмент подходящего размера для обеспечения эвакуации стружки, использовать компенсацию радиуса в углах, чтобы избежать дребезга, и отрегулировать шаг наклона в зависимости от осевой длины резания».

Инструменты Seco Jetstream контролируют нагрев и удаляют стружку, предотвращая опасные путаницы, приводящие к остановке производства, и избавляются от шлангов и соединителей, которые обычно требуются для инструментов для прохода охлаждающей жидкости.У некоторых станкостроительных компаний, добавил он, есть опции для проверки износа инструмента на станке, «помогая сгладить обработку и предотвращая наклеп.Кроме того, сотрудничая с нашим промышленным партнером Fusion Coolant Systems (который предлагает систему смазки и охлаждения сверхкритического минимального количества CO2), мы обеспечиваем более эффективное охлаждение, увеличивая производительность и оптимизируя производительность ».

В Mitsui Seiki при испытаниях режущего инструмента с термообработкой 15-5 была достигнута скорость съема материала около 42 дюймов3 (688 см3) в минуту при сохранении превосходной стойкости кромок – без СОЖ.

«Термически обработанный 15-5 не такой липкий, поэтому мы смогли добиться лучшего удаления стружки с режущих инструментов», – отметил Гиффорд, тогда как 17-4 «имеет тенденцию к более абразивному воздействию на режущий инструмент, поэтому он изнашивает ваше острие немного быстрее.”

При резке нержавеющей стали охлаждающая жидкость может быть неправильным выбором, добавил он. «Я обнаружил, что покрытия на режущем инструменте похожи на тепло; они обладают лучшим смазывающим эффектом при нагревании ». Вот почему он, как правило, рекомендует обрабатывать большинство марок 15-5 сухим способом, особенно при наличии режущего инструмента. В таких условиях инструменты имеют тенденцию к растрескиванию под воздействием высоких температур и быстрого охлаждения. «Использование струи воздуха для выдувания стружки, чтобы вы не перерезали стружку, поддерживает температуру внутри инструмента и делает процесс более стабильным.”

Для сокращения времени цикла и обработки растущих объемов данных о траектории инструмента Гилмор из Такуми предложил пару решений.

«В то время как все системы CAM могут создавать траектории HEM (высокоэффективное фрезерование), которые могут сократить общее время цикла обработки деталей, лишь немногие из них идеально оптимизированы для достижения самого короткого времени цикла при одновременном устранении разрушительной высокой нагрузки на режущий инструмент», – пояснил он. «Программное обеспечение VERICUT от CG Tech – это проверенная технология, которая сокращает время на удаление большого количества материала с помощью HEM.Мы стали свидетелями 25-процентного сокращения времени цикла обработки нержавеющей стали благодаря обработке VERICUT траектории инструмента, созданной в программном обеспечении CAM, на стане Takumi h20 ».

По мере увеличения размеров траекторий, создаваемых системами CAM, возможность обработки больших объемов данных на ЧПУ становится жизненно важной. «Скоро FANUC представит систему управления 0i-MF Plus с большей памятью и высокоскоростными функциями, которые теперь являются стандартными, а не дополнительными», – сказал Гилмор. «Это обновление увеличит пропускную способность их базового пакета управления при сохранении низких затрат.Система управления FANUC 0i-MF Plus, известная своей надежностью, раскроет потенциал многих фрезерных станков с ЧПУ ».

«Это обновление увеличит пропускную способность их базового пакета управления при сохранении низких затрат.Система управления FANUC 0i-MF Plus, известная своей надежностью, раскроет потенциал многих фрезерных станков с ЧПУ ».

Применение в аэрокосмической отрасли для нержавеющих марок

Состав таких марок нержавеющей стали, как содержание 15% хрома и 5% никеля в 15-5 PH, делает обработку сложной задачей, сказал Марк Фрэнсис, штатный инженер инструментальной компании Kennametal Inc., Питтсбург. «Аэрокосмическая промышленность постоянно стремится делать более легкие, прочные, более эффективные детали – быстрее и эффективнее, – и операции по обработке должны постоянно совершенствоваться, чтобы поддерживать это стремление», – отметил Фрэнсис.«Гусеницы закрылков из нержавеющей стали – это пример авиационных компонентов, которые наши инструменты и опыт помогли реализовать. Производитель хотел использовать специальную нержавеющую сталь, которая обеспечила бы экономию прочности и веса – с дополнительным преимуществом, заключающимся в том, что практически не требовалось обслуживания в течение всего срока службы самолета ».

Призматические детали, такие как ступица несущего винта вертолета, являются типичной работой для больших пятиосевых обрабатывающих центров Mitsui Seiki.Однако из-за легирующих элементов в материале эту нержавеющую сталь труднее обрабатывать, – продолжил он.Вместо того, чтобы носить, материал со временем становится тверже. Во время обработки материал может затвердеть, что способствует износу и выходу инструмента из строя.

«Kennametal работала с производителем материалов и производителем самолетов, чтобы определить лучшие сплавы пластин и режущие инструменты для работы, а затем определила передовые методы обработки компонентов из поковки».

Что делает сплавы нержавеющей стали PH относительно жесткими для обработки, как объяснил Фрэнсис, так это «высокопрочная матрица материала и средний предел прочности при растяжении, равный 200 тыс. Фунтов на квадратный дюйм / 1379 МПа.Однако, если есть поковка, которую нужно разрезать, проблема усложняется. Окалина очень абразивна и может вызвать зазубрины по глубине резания. В зависимости от формы и сложности детали иногда можно использовать фрезерный станок с высокой подачей или копировальный станок (круглые пластины) для удаления окалины перед тяжелой обработкой ».

Фунтов на квадратный дюйм / 1379 МПа.Однако, если есть поковка, которую нужно разрезать, проблема усложняется. Окалина очень абразивна и может вызвать зазубрины по глубине резания. В зависимости от формы и сложности детали иногда можно использовать фрезерный станок с высокой подачей или копировальный станок (круглые пластины) для удаления окалины перед тяжелой обработкой ».

Kennametal предлагает такие твердые сплавы, как KCSM40 и KCPM40, для черновой обработки, чтобы противостоять термическому растрескиванию и предотвратить преждевременное выкрашивание. Их сочетание с торцевыми фрезами KSRM с круглыми пластинами позволяет удалять окалину и обрабатывать сложные детали.Между тем, по словам Фрэнсиса, фреза HARVI Ultra 8X со сменными спиральными пластинами Kennametal с восемью режущими кромками на пластину обеспечивает высокую производительность съема металла, срок службы кромки пластины и надежность.

«Сверла Kennametal с плоским днищем подходят для множества применений с карманами или труднодоступными участками и позволяют пользователю создать отверстие, чтобы обеспечить доступ для других инструментов для завершения процесса обработки», – сказал он.

Линия твердосплавных концевых фрез Kennametal HARVI III для чистовой обработки предназначена для аэрокосмических материалов, чтобы обеспечить «отличную чистовую обработку поверхности при очень высокой скорости подачи и выдающуюся стойкость инструмента», – сказал Фрэнсис.«Марка карбида KCSM15 обеспечивает прочность и надежность, ожидаемые при черновой и чистовой обработке деталей в аэрокосмической отрасли».

По словам Гиффорда, выбор станков для производства деталей авиакосмической отрасли меняется. Горизонтальные обрабатывающие центры Mitsui Seiki имеют длину от 630 мм до 2,5 м и производят все, от корпусов приводов и компонентов защелкивающегося типа до более крупных деталей, таких как гусеницы закрылков для крыльев. «Более 1 м – это место, где мы действительно наблюдаем большое увеличение, поскольку детали стали более сложными», – сказал Гиффорд. Детали, которые ранее подходили для станков диаметром 630 мм, были «сцеплены с другой деталью и другой деталью, и теперь это гораздо более крупная структурная деталь, которую необходимо обработать».

Детали, которые ранее подходили для станков диаметром 630 мм, были «сцеплены с другой деталью и другой деталью, и теперь это гораздо более крупная структурная деталь, которую необходимо обработать».

По его словам, компания конструирует машины с коробчатым транспортером, чтобы они оставались жесткими и прочными, чтобы справиться с необходимыми видами резки. «Мы можем увеличить обороты и быстрее выполнять более легкие разрезы, скажем, для чистовой обработки», – сказал он.«Но для черновой обработки у нас есть большой прочный шпиндель и отливки, которые обеспечивают жесткий станок, который может обрабатывать большую глубину резания и снимать материал с большей скоростью».

Нержавеющая сталь набирает обороты в автомобильной промышленности

Проект Seco Tools показывает, как нержавеющая сталь при правильных обстоятельствах получает все большее распространение в автомобилестроении.

«В настоящее время мы работаем с крупным производителем автомобильного оборудования над фланцем турбонагнетателя для малых двигателей, изготовленным из литой нержавеющей стали 17-4», – пояснил Лоуренс.«Характеристики обработки и состав близки к нержавеющей стали 310. Ранее они применялись в чугуне, но из-за [необходимости] выдерживать циклы нагрева нержавеющая сталь, кажется, лучше справляется с расширением и сжатием ».

Обработка этого компонента из чугуна обычно имеет свои ограничения, продолжил он, но нержавеющая сталь «добавила требований к сохранению допусков и стойкости инструмента. Монтажные поверхности, такие как поверхности прокладок с более высокими требованиями к отделке, являются наиболее требовательными из-за прерывистой резки неровностей литья.С этим текущим клиентом мы смогли провести всестороннее тестирование требований к отделке в нашей корпоративной лаборатории в штаб-квартире, используя наши инструменты, чтобы гарантировать, что мы можем обеспечить срок службы инструмента и выдержать необходимый допуск ».

В таких случаях, как этот, фрезерование с большой подачей и динамическое фрезерование обеспечивало наилучшую производительность съема без нагрузки на станок или деталь, добавил Лоуренс. «С хорошим программным обеспечением легко добиться допусков деталей».

Отмечая различия между автомобильной и аэрокосмической сферами применения нержавеющей стали, он сказал: «В автомобилестроении, по крайней мере, в моей области, кажется, что речь идет о механической обработке по-другому.На автомобильном рынке больше внимания уделяется центральному процессору, что обусловлено стоимостью режущего инструмента в расчете на одну кромку, а также простотой использования для операторов станков и отсутствием манипуляций с инструментом операторами. Все сводится к тому, какой самый дешевый инструмент может выполнить требуемую операцию ».

Но для аэрокосмической отрасли стоимость используемых компонентов и материалов «требует разных подходов», – сказал Атул Шарма, специалист по аэрокосмической отрасли Seco Tools Canada. «Качество, безопасность и надежность инструмента имеют первостепенное значение.Безопасность и душевное спокойствие, [что не будет] сбоев в работе инструмента, а также соблюдение допустимых отклонений на каждую деталь – более важная задача. Вращение режущей кромки пластины или режущей кромки инструмента дешевле, чем риск повреждения детали ».

Стружколомы с положительным давлением, покрытие Duratomic, стружколом и пластины Wiper помогают достичь лучшего качества обработки и производительности, добавил он.

Фактически, большинство деталей сегодня ближе к форме, близкой к чистой, и обычно сопровождаются моделью, помогающей при программировании. «Новое программное обеспечение, похоже, учитывает эти особенности и позволяет программам выбирать самый быстрый способ удаления материала», – сказал Шарма.«Это включает в себя области динамического фрезерования на детали, для которой в противном случае потребовался бы воздух для резки по стандартной траектории. Я видел более новое программное обеспечение для управления станком в авиакосмических компаниях, которое позволяет оператору загружать модель на USB-накопитель, загружать ее в станок и выбирать стратегии обработки прямо на месте с помощью органов управления станком ».

Я видел более новое программное обеспечение для управления станком в авиакосмических компаниях, которое позволяет оператору загружать модель на USB-накопитель, загружать ее в станок и выбирать стратегии обработки прямо на месте с помощью органов управления станком ».

Фрезерование | Walter Tools

Объединенный опыт – в трех продуктовых линейках

Чтобы вы могли еще больше оптимизировать ваши приложения для обработки металлов при фрезеровании и спроектировать их для еще большей эффективности, мы разрабатываем фрезы, которые обеспечивают высокую производительность и первоклассные идеальные результаты.Заготовка за заготовкой. На любой машине. Например, при фрезеровании торца и уступа, фрезеровании пазов и копировальном фрезеровании. Линии продуктов Water’s Perform, Advance и Supreme предлагают гибкие инструменты, изготовленные по индивидуальному заказу. Фрезы этих линий созданы для достижения высококачественных результатов при минимальных затратах. Фрезы серии Perform впечатляют при обработке малых и средних партий, потому что эти фрезы подходят для широкого спектра применений и совместимы с различными материалами, такими как сталь, нержавеющая сталь и алюминий.Фрезерные инструменты линейки Advance сочетают в себе низкую стоимость с отличными рабочими характеристиками и широким ассортиментом продукции, и эти фрезы рекомендуются для обработки средних партий. Высококачественные фрезы линейки Supreme – лучший выбор там, где требуются высокие скорости резания и длительный срок службы инструмента для обработки больших объемов.Полная система