Фрезерование титана: 10 советов по обработке

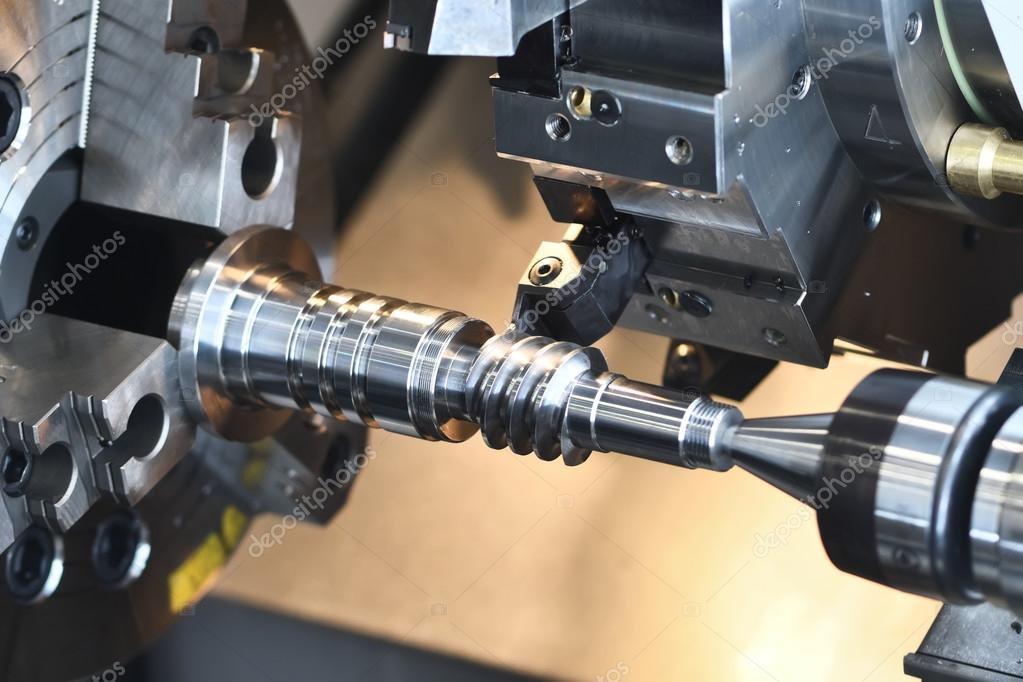

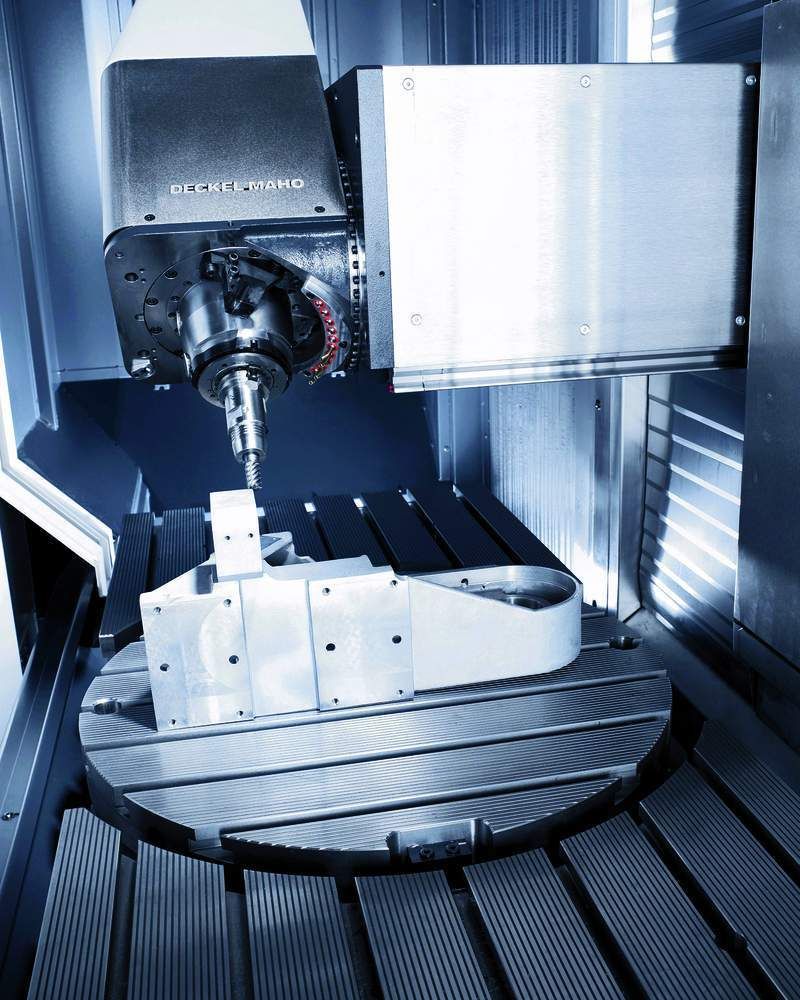

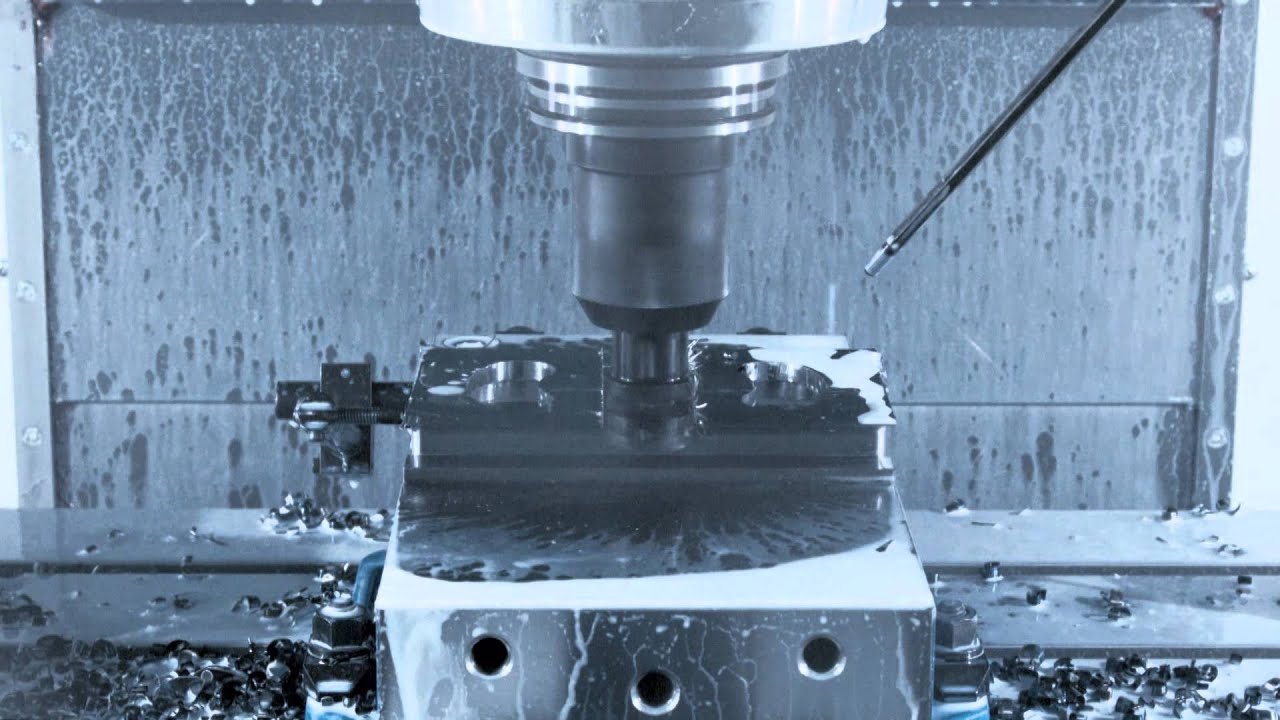

Благодаря особой геометрии режущей кромки, высокоскоростная фреза позволяет использовать утоньшение стружки для достижения более высоких скоростей подачиНесколько простых принципов помогут сделать фрезерование титановых сплавов эффективнее. По заявлениям компании Stellram, конструкция изображенной на рисунке высокоскоростной фрезы при обработке высокотемпературных аэрокосмических сплавов обеспечивает скорость подачи, превышающую скорость фрезерных инструментов традиционной конструкции в пять раз.

Титановые и алюминиевые сплавы в некотором отношении схожи: оба металла применяются в конструктивных элементах самолетов, и в обоих случаях для изготовления детали может требоваться удаление 90 процентов исходного материала.

Пожалуй, большинство производителей хотели бы, чтобы эти металлы имели больше общих черт. Традиционно обрабатывающие алюминий поставщики авиадеталей теперь по большей части работают с титаном, поскольку в новейших авиационных конструкциях все больше используется именно данный металл.

Менеджер компании-поставщика режущих инструментов Stellram Джон Палмер, ответственный за работу с ведущими производителями авиакосмической отрасли, отмечает, что многие из таких предприятий в действительности имеют бо́льший потенциал обработки титана, чем они реализуют на данный момент. Многие ценные и эффективные технологии обработки титана достаточно просто внедрить, но лишь немногие из них используются для повышения продуктивности. Проконсультировавшись с производителями по вопросам эффективности фрезерования разных аэрокосмических сплавов, включая сплавы титана, Палмер пришел к выводу, что работа с титаном – не такой сложный процесс. Самое главное – продумать весь процесс обработки, поскольку любой элемент может оказать влияние на общую эффективность.

По словам Палмера, ключевым фактором является стабильность. При контакте инструмента с заготовкой образуется так называемый «замкнутый круг», в который входит инструмент, державка, шпиндель, станина, направляющие, рабочий стол, зажимное приспособление и заготовка. От всех этих частей зависит устойчивость процесса. Кроме того, важными аспектами являются давление, объем и способ подачи смазочно-охлаждающей жидкости, а также вопросы методики и применения, освещенные в данной статье. Для максимальной реализации потенциала данных процессов, способных повысить производительность обработки титана, Палмер рекомендует следующее:

От всех этих частей зависит устойчивость процесса. Кроме того, важными аспектами являются давление, объем и способ подачи смазочно-охлаждающей жидкости, а также вопросы методики и применения, освещенные в данной статье. Для максимальной реализации потенциала данных процессов, способных повысить производительность обработки титана, Палмер рекомендует следующее:

Совет № 1. Сохраняйте малую площадь контакта

Одна из основных проблем титана – его низкая теплопроводность. В этом металле лишь относительно малая часть вырабатываемого тепла отводится вместе со стружкой. По сравнению с другими металлами, при обработке титана бо́льший процент тепла передается на инструмент. Вследствие данного эффекта выбор рабочей площади контакта определяет выбор скорости резания.

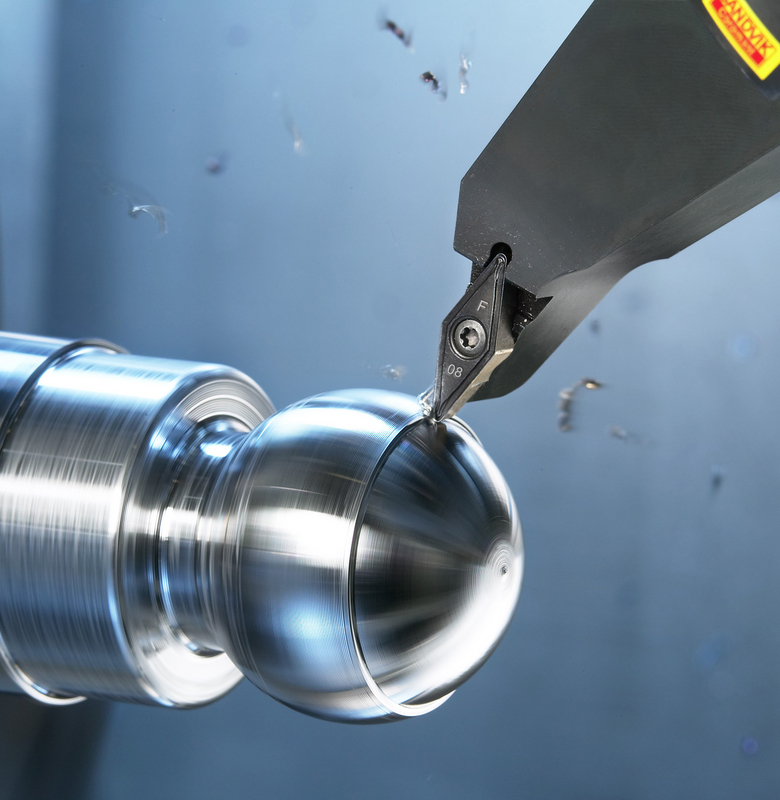

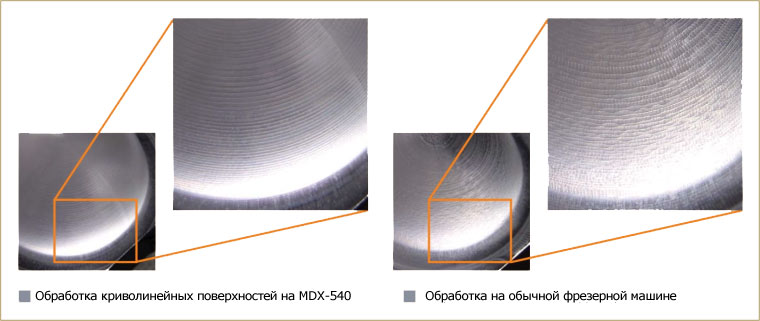

Эту зависимость демонстрирует кривая на рисунке 1. Полный контакт – врезание по дуге 180º – возможен только при относительно низкой скорости резания. В то же время уменьшение площади контакта сокращает период выделения тепла режущей кромкой и обеспечивает больше времени для охлаждения перед новым врезанием в материал. Таким образом, уменьшение зоны контакта обуславливает возможность повышения скорости резания с сохранением температуры в точке обработки. Фрезерование с крайне малой площадью контакта и остро заточенной режущей кромкой при высокой скорости и минимальной подаче на зуб может обеспечить непревзойденное качество чистовой обработки.

Увеличение количества зубьевСовет № 2. Увеличьте количество зубьев

Обычные концевые фрезы имеют четыре или шесть зубьев. Для титана этого может быть недостаточно. Наибольшую эффективность обработки данного металла обеспечивает инструмент с десятью или более зубьями (см. рисунок 2).

Увеличение количества зубьев устраняет необходимость снижения подачи на зуб. При этом в большинстве случаев слишком близкое расположение зубьев в десятизубой фрезе не обеспечивает достаточно пространства для отвода стружки. Тем не менее, продуктивному фрезерованию титана способствует малая площадь контакта (см. совет № 1), и образующаяся в результате тонкая стружка дает возможность использовать многозубые концевые фрезы для повышения производительности.

Тем не менее, продуктивному фрезерованию титана способствует малая площадь контакта (см. совет № 1), и образующаяся в результате тонкая стружка дает возможность использовать многозубые концевые фрезы для повышения производительности.

Совет № 3. Соблюдайте принцип «от толстой стружки к тонкой»

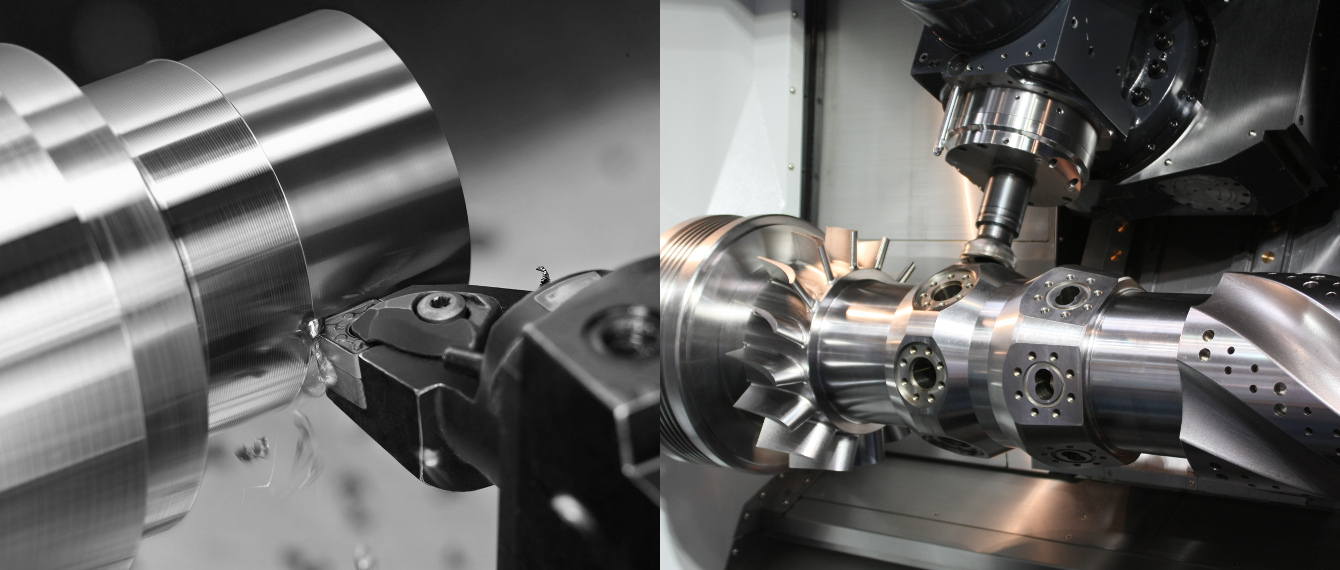

Данная идея связана с термином «попутное фрезерование» и предполагает такое расположение инструмента, при котором кромка врезается в материал в направлении подачи.

Принцип «от толстой стружки к тонкой»Этому методу противопоставляется «встречное фрезерование», сопровождающееся образованием тонкой стружки на входе и толстой на выходе. Такой метод известен как «традиционный» и отличается высокой силой трения при снятии стружки в начале резания, в результате чего образуется тепло. Тонкая стружка не может поглотить и отвести это выработанное тепло, и оно передается на режущий инструмент. Затем на выходе, где толщина максимальна, возросшее режущее усилие создает опасность налипания стружки.

Попутное фрезерование, или способ формирования стружки «от толстой к тонкой», предполагает вход в заготовку с максимальной толщиной среза, а выход – с минимальной (см. рисунок 3). При фрезеровании периферией фреза «подминает» под себя заготовку, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения налипания стружки.

Фасонное фрезерование требует тщательного контроля траектории инструмента, с тем чтобы инструмент продолжал входить в заготовку и выходить на обработанной поверхности нужным образом. Для этого следует не прибегать к сложным манипуляциям, а просто подавать материал вправо.

Врезание по дугеСовет № 4. Используйте врезание по дуге

При работе с титаном и другими металлами срок службы инструмента сокращается в моменты резких колебаний усилия, в особенности при входе в заготовку. При прямом врезании в материал (что характерно практически для любой траектории инструмента) эффект сопоставим с ударом по режущей кромке молотком.

Вместо этого следует аккуратно проходить режущей кромкой по касательной. Нужно выбрать такую траекторию движения, чтобы инструмент входил в материал по дуге, а не под прямым углом (см. рисунок 4). При фрезеровании от толстой стружки к тонкой дуга врезания должна совпадать с направлением вращения инструмента (по часовой или против часовой стрелки). Дуговая траектория обеспечивает постепенное увеличение силы резания, предотвращая рывки и повышая устойчивость инструмента. При этом выделение тепла и толщина стружки также постепенно возрастают до момента полного погружения в заготовку.

Снятие фаски в конце проходаСовет № 5. Снимайте фаску в конце прохода

Резкие изменения усилия могут возникать и на выходе инструмента из материала. Как бы ни было эффективно фрезерование от толстой стружки к тонкой (совет № 3), проблема данного метода заключается во внезапной остановке постепенного утоньшения стружки, когда инструмент достигает конца прохода и начинает шлифовать металл. Такой резкий переход сопровождается соответствующим резким изменением силы, в результате чего на инструмент оказывается ударная нагрузка, способная вызвать повреждение поверхности детали. Чтобы снизить резкость, примите меры предосторожности – снимите 45-градусную фаску в конце прохода, обеспечив постепенное уменьшение радиальной глубины резания (см. рисунок 5).

Совет № 6. Выбирайте фрезы с большим вспомогательным задним углом

Острая режущая кромка минимизирует усилие резания титана, но при этом она должна быть достаточно прочной, чтобы выдержать давление резания.

Фрезы с большим вспомогательным задним угломКонструкция инструмента с большим вспомогательным задним углом, где первая область кромки с положительным углом наклона принимает на себя нагрузку, а следующая за ней вторая область с бо́льшим углом увеличивает зазор, позволяет решить обе эти задачи (см. рисунок 6). Такая конструкция довольно широко распространена, но именно в случае титана экспериментирование с различными величинами вспомогательного заднего угла позволяет достигнуть существенного увеличения производительности и срока службы инструмента.

Совет № 7. Изменяйте осевую глубину

Режущая кромка инструмента может подвергаться окислению и воздействию химических реакций. Многократное использование инструмента с одной и той же глубиной врезания может привести к преждевременному износу в зоне контакта.

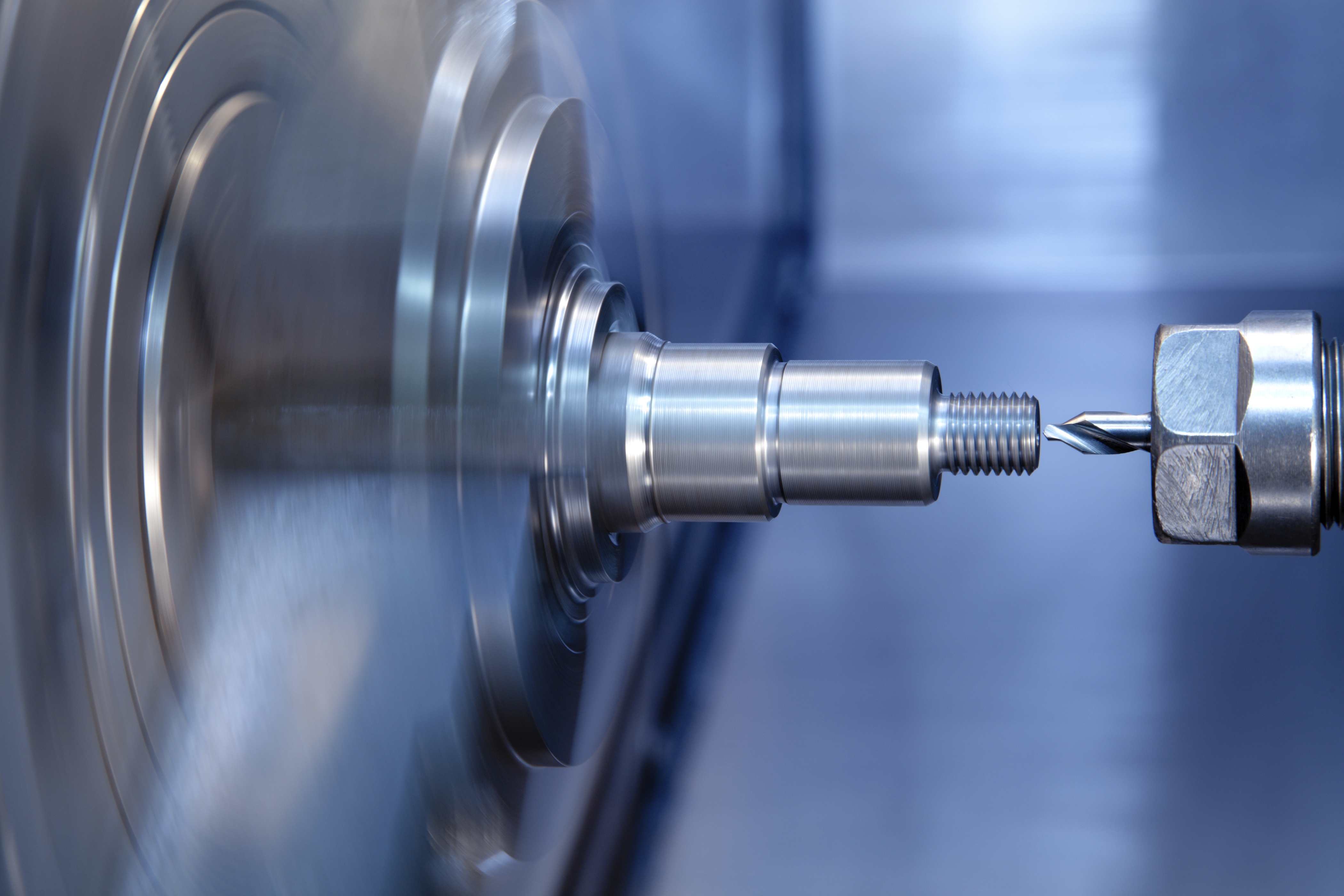

Измерение осевой глубиныВ результате последовательных осевых врезаний поврежденная область инструмента вызывает деформационное упрочнение и образование зазубрин, наличие которых недопустимо на деталях аэрокосмического оборудования, поскольку данный поверхностный эффект может вызвать необходимость преждевременной замены инструмента. Этого можно избежать, защитив инструмент путем изменения осевой глубины резания для каждого прохода и распределив тем самым проблемную область по разным точкам зубьев (см. рисунок 7). В процессе точения аналогичного результата можно достичь обтачиванием конической поверхности при первом проходе и обработкой цилиндрической поверхности при последующем – это позволит предотвратить образование проточин.

Ограничение осевой глубины обработки тонких элементовСовет № 8. Ограничьте осевую глубину обработки тонких элементов

Во время фрезерования тонкостенных и выдающихся элементов титановых деталей важно помнить о соотношении 8:1. Чтобы избежать искривления стенок пазов, фрезеруйте их последовательно в осевом направлении вместо обработки по всей глубине за один проход концевой фрезы. В частности, осевая глубина резания при каждом проходе не должна превышать конечную толщину стенки более чем в 8 раз (см. рисунок 8). Например, для достижения толщины стенки 2 мм осевая глубина соответствующего прохода должна составлять максимум 16 мм.

Несмотря на ограничение глубины, данное правило все же позволяет сохранить производительность фрезерования. Для этого тонкие стенки нужно фрезеровать так, чтобы вокруг них оставалась необработанная область, а толщина элемента в 3 или 4 раза превышала конечную толщину. Если нужно получить стенку толщиной 7 мм, согласно правилу 8:1 осевая глубина может достигать 56 мм. При обработке толстых стенок следует соблюдать небольшую глубину прохода до достижения окончательного размера.

При обработке толстых стенок следует соблюдать небольшую глубину прохода до достижения окончательного размера.

Совет № 9. Используйте инструмент значительно меньше паза

В силу большого количества тепла, поглощаемого при обработке титана, фрезе требуется пространство для охлаждения. При фрезеровании небольших пазов диаметр инструмента не должен превышать 70 процентов от диаметра (или сопоставимого размера) паза (см. рисунок 9). При меньшем зазоре существенно возрастает риск ограничения доступа охлаждающей жидкости к инструменту, а также задерживания стружки, которая могла бы отводить хотя бы часть тепла.

Данное правило также применимо при фрезеровании открытой поверхности. При этом ширина элемента должна составлять 70 процентов от диаметра инструмента. Смещение инструмента составляет 10 процентов, что способствует утоньшению стружки.

Использование инструментальной сталиСовет № 10. Обратите внимание на инструментальную сталь

Высокоскоростные фрезы, изначально разработанные для обработки инструментальной стали при изготовлении пресс-форм, в последние годы начали активно использоваться в производстве титановых деталей. Высокоскоростная фреза не требует большой осевой глубины резания, и на такой глубине скорость подачи превышает показатели фрез традиционной конструкции.

Данные характеристики обусловлены утоньшением стружки. Ключевая особенность высокоскоростных фрез – пластины с большим радиусом закругления кромки (см. рисунок 10), способствующим распределению образуемой стружки по увеличенной площади контакта. Благодаря этому при осевой глубине резания 1 мм возможно образование стружки толщиной всего 0,2 мм. В случае титана такая тонкая стружка устраняет необходимость в низкой подаче на зуб, обычно используемой для данного металла. Таким образом, становится возможным установка скоростей подачи значительно выше стандартных.

Источник материала: перевод статьи

10 Tips for Titanium,

Modern Machine Shop

Автор статьи-оригинала:

Питер Зелински (Peter Zelinski),

главный редактор

Нет связанных записей.

Фрезерование титана, фрезерная обработка титана, фреза титан, инструменты по титану, обработка титана, плунжерное фрезерование, режимы фрезерования титана, рекомендации фрезерования титана

Главная страница » Фрезерование титана

Фрезерование титана

Продолжаем тему обработки титана, так как токарную обработку мы уже рассмотрели, теперь остановимся более подробно на фрезерной обработке титана.

И как мы уже отмечали титан и титановые сплавы это перспективный материал, он прочный и легкий, коррозионностойкий, а титановые сплавы еще и жаропрочны. Поэтому данный материал нашел широкое применение в том числе и в самых ответственных изделиях в различных сферах деятельности. Титан хорошо подвергается обработке давлением, сварке.

Но не всё так с ним гладко. Титан плохо поддается обработке резанием, он химически активен и налипает на режущей кромке, что быстро приводит к износу инструмента. Кроме того, титан обладает низкой теплопроводностью, что мешает вывести тепло из зоны резания и это способствует налипанию и дальнейшему повышению сил резания и трения, и дальнейшему росту температуры. Регулировать температуру приходится снижением скорости, а также требуется подача СОЖ в зону резания и желательно под давлением. Более подробно об этом можно почитать здесь. А мы углубляемся во

Основным износом фрезерного инструмента является – выкрашивание режущей кромки. Поэтому при проектировании обработки титана необходимо считаться со всеми вышеперечисленными сложностями, для этого применяют различные меры.

ВАЖНО ЗНАТЬ, ПОМНИТЬ И ПРИМЕНЯТЬ:

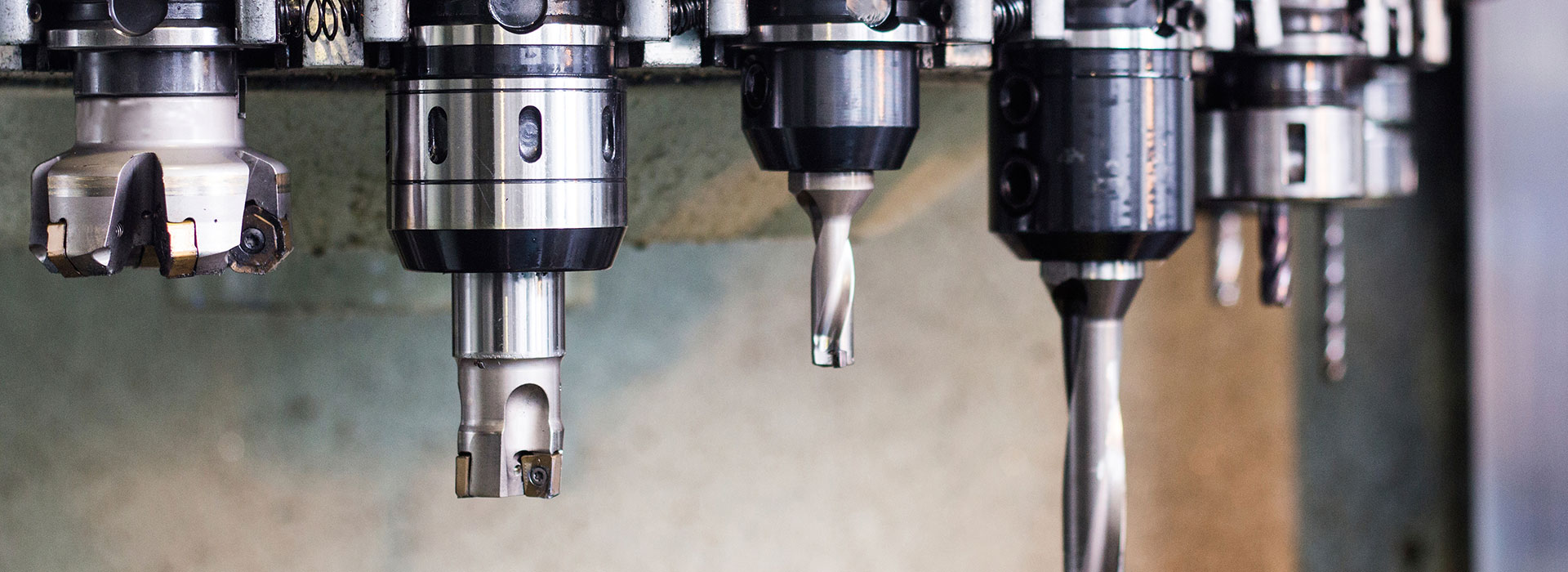

1. Использовать оптимизированные конструкции и геометрии, и материалы инструментов по титану (стружколомы, сплавы по титану и т.д.)

2. Организовать подачу СОЖ в зону резания под давлением, через шпиндель.

3. Для черновых операций выбирать станки с конусом шпинделя ISO 50 и выше, большим крутящим моментом, большой мощностью для работы большими инструментами торцевыми фрезами и т.д. Для чистовых – с высокими оборотами

ввиду использования мелкого инструмента.4. Организовать жёсткое закрепление заготовок, обеспечить высокую жёсткость всей технологической системы, отсутствие вибраций, смещений и т.д.

5. При больших вылетах инструментов по титану использовать жесткие оправки и/или антивибрационные оправки.

6. Обеспечение более благоприятных условий работы инструментов методами программирования — врезания, отходы, оптимальные траектории и т.д.

7. Обеспечение оптимальных режимов резания для конкретных условий (глубина резания, ширина резания, скорость, подача), обеспечивающих оптимальное соотношение качество-производительность-стойкость.

8. А также использовать ряд других мер для обеспечения благоприятных условий работы инструмента в Ваших конкретных условиях.

Обеспечение данных мер позволит повысить скорость, подачу, стойкость, производительность

Рекомендации по выбору подачи на зуб

Толщина стружки является очень важным параметром:

— Занизив толщину стружки получим низкую производительность и стойкость тоже.

— Завысить толщину стружки получим высокую нагрузку на инструмент и его поломку.

Утончение стружки позволяет увеличить подачу – это достигается применением пластин с прямолинейной режущей кромкой и углом в плане менее 90 градусов, применением круглых пластин или пластин с большим радиусом при вершине и небольшой глубине резания, а также при периферийной работе фрезы с небольшой шириной резания.

1. Если угол в плане равен 90 градусов, то толщина стружки равна подачи на зуб.

2. Если угол в плане меньше 90 градусов толщина стружки уменьшается относительно подачи на зуб, поэтому подачу увеличиваем, умножая ее на коэффициент.

Пример: Подача на зуб 0,1, но у нас угол в плане 45 градусов, то подачу принимаем: 0,1*1,4=0,14 мм/зуб

3. Если у нас круглые пластины или с большим радиусом при вершине: не можем брать большую глубину резания. Для выбора подачи на зуб смотрим рекомендации каталога инструментов в зависимости от глубины резания. Для большой глубины резания берем квадратные пластины с углом в плане 45 градусов.

Рекомендации по программированию обработки титана

1. Используем врезание по дуге по часовой стрелке, т.к. при прямом врезании получается толстая стружка на выходе – это здорово изнашивает инструмент. По дуге толщина стружки на выходе равна нулю, соответственно высокая подача и стойкость. Можно еще и занижать подачу при входе это позитивно скажется на стойкости.

2. Обеспечиваем постоянный контакт фрезы и заготовки

3. Обеспечиваем оптимальную длину дуги контакта

— ae = 70%Dc – высокая скорость съема металла ае и fz.

— ae Правило коэффициент 1,5: Диаметр фрезы меньше, чем 1,5 радиуса угла. (пример, радиус угла 10 мм – фрезу берем 10*1,5=15 мм max)

ТОРЦЕВОЕ ФРЕЗЕРОВАНИЕ ТИТАНА

4. Для обеспечения низкой шероховатости торцевого фрезерования берем твердосплавные монолитные фрезы.

5. Применяем попутное фрезерование: вначале толстая стружка, на выходе – тонкая и меньше тепловыделение. При обработке уступов смотреть куда силы резания направлены, иногда имеет смысл применить встречное фрезерование, чтобы направить силы на опорные точки крепления детали.

ОБРАБОТКА УСТУПОВ

6. На станке с конусом шпинделя ISO 40 берем фрезы с крупным шагом, т. к. не хватает жесткости при обработке уступов, где работа идет и по стенке, и по дну.

7. Если высота уступа меньше 75% длины режущей кромки, то чистовую обработку стенки не проводим, но смотрим на другие требования к стенке, возможно и надо.

8. Для уступов выбираем более прочные марки твердого сплава, чем при торцевом фрезеровании.

9. Если вибрация – снижаем скорость, повышаем подачу на зуб, но соблюдаем толщину срезаемого слоя.

ПРОФИЛЬНАЯ ОБРАБОТКА ЦЕЛЬНЫМИ ФРЕЗАМИ

10. Черновые и чистовые съемы проводим на разных станках.

11. Ae Увеличиваем глубину резания, сокращаем число проходов.

13. Используем всю длину режущей кромки.

14. Используем фрезы с шейкой для карманов глубиной более 2Dc.

15. Используем

16. Для 3-хкоординатной и 5-тикоординатной обработки берем фрезы по титану со сферическим концом, также конические фрезы со сферическим концом.

ОБРАБОТКА ПАЗОВ

17. Берем трехсторонние дисковые фрезы по титану для обработки глубоких и узких пазов.

18. Снижаем подачу при врезании, т.к. на выходе толстая стружка.

19. В резании должен быть хотя бы 1 зуб. Подбираем соответствующее количество зубьев и диаметр фрезы.

ПЛУНЖЕРНОЕ ФРЕЗЕРОВАНИЕ

20. Если сильные вибрации при традиционном фрезеровании используем плунжерное фрезерование. Т.к. преобладают осевые силы, а не радиальные.

21. Плунжерное фрезерование идеально подходит для труднообрабатываемых материалов, включая титан.

22. Применять однозначно в условиях: вылета инструмента более 4D, для получистовой обработки углов, при ограниченной мощности или крутящем моменте станка, горизонтальное расположение шпинделя (облегчен отвод стружки).

23. Обрабатываем торцем не переферией, используем фрезы для плунжерного фрезерования.

24. Используем шаг между проходами не более 0,75D.

25. При обработке узких пазов сверлим и применяем плунжерное фрезерование.

РЕЗЬБОФРЕЗЕРОВАНИЕ

26. Плавное врезание и выход. Это общее правило не только для титана.

27. Попутное фрезерование.

28. Выбираем диаметр фрезы меньше в 1,5 раза диаметра резьбового отверстия, или 70% от диаметра резьбового отверстия, иначе могут быть недообработка профиля, см. здесь.

ВЫСОКОСКОРОСТНАЯ ОБРАБОТКА

29. Высокая частота вращения, большая глубина резания, малый съем, низкая подача на зуб.

30. Данный способ дает меньшую температуру в зоне резания, т.к. тепло уходит в основном в стружку, не успевает передаться заготовке.

31. Используем трохоидальную траекторию инструмента. Идеально подходит для труднообрабатываемых материалов, включая титан.

Это лишь часть рекомендаций, которые часто можно использовать, более глубокие моменты и узкие места попытаемся рассмотреть в следующих наших статьях.

Фрезерование титана конечно довольно трудоемко, но освоив хотя бы основные правила, можно добиться хорошего результата и дальше совершенствовать результат уже исходя из Ваших конкретных условий, подкручивая те или иные параметры обработи.

Также интересно будет почитать:

Обработка нержавеющих сталей, в чем сложность обработки?

Токарная обработка нержавеющих сталей

Фрезерование нержавеющих сталей

Токарная обработка чугуна

Фрезерование чугуна

Использование iMachining для повышения производительности и стойкости инструмента.

Похожие записи:

Фрезерная обработка титана

Использование титана в производстве самолётов постоянно росло в течение последних двух десятилетий. В настоящее время титановые сплавы, такие как титан 6Al-4V, наряду с INCONEL 718, NIMONIC, сплавами Waspaloy и нержавеющей сталью 316 широко используются для производства деталей, как для коммерческих, так и для военных самолётов. Эти детали бывают различной конфигурации, например, конструкции крыла, элементы шасси, крепёжные элементы, пружины и гидравлические трубки. Поскольку в аэрокосмической промышленности используются новые сплавы и методы производства, ожидается, что их использование будет быстро расти и в дальнейшем. А сохраняющийся спрос на эти материалы требует разработки новых технологий обработки, направленных на то, чтобы помочь металлообрабатывающим производствам быть более конкурентоспособными и производительными. Были разработаны новые типы фрез, марки твёрдого сплава, геометрические формы и ломающие стружку режущие кромки для облегчения производства сложных форм при сохранении жёстких допусков, требуемых промышленностью. Теперь уже можно фреза по металлу купить в виде специальной серии, предназначенной именно для обработки именно этих авиационных материалов. Например, титан 6Al-4V является наиболее распространённым материалом для аэрокосмического производства, потому что он обладает лёгким весом при высокой прочности. Возрастает потребность в деталях и компонентах, изготовленных на основе этих материалов, но их очень трудно быстро механически обработать стандартными фрезами по металлу. Это подтолкнуло современных производителей фрезерного инструмента к разработке новых твердосплавных фрез и корпусных фрез со сменными твердосплавными пластинами для решения конкретных задач по фрезерованию этих труднообрабатываемых материалов. Новая геометрия режущей кромки и передовая конструкция формы сочетаются с термостойким многослойным покрытием из нитрида титана и алюмо-нитрида титана (TiN/TiAlN).

Особенности фрезерования титана

Использование этих материалов в аэрокосмической промышленности обусловлено специфическими свойствами, связанными с металлами. К ним относятся высокое отношение прочности к массе, коррозионная стойкость и низкое тепловое расширение. Из всех материалов, используемых в аэрокосмическом производстве, один отличается от остальных по популярности – это титан 6Al-4V. Для фрезерования титановых сплавов требуются усилия резания, превышающие те величины, которые необходимы для фрезерования сталей. Сплавы также имеют структурные характеристики, которые делают их более прочными, чем стали эквивалентной твёрдости. Титан очень легко самоупрочняется, что может создать тонкую стружку, которая контактирует с относительно небольшой поверхностью режущих кромок, даже когда его обрабатывает фреза твердосплавная. Трение, создаваемое при отделении стружки по поверхности обрабатываемой заготовки, приводит к увеличению тепла в локализованной части твердосплавной фрезы. Тепло, генерируемое при фрезеровании титана, не рассеивается быстро в воздух из-за его плохой проводимости, так что значительное количество тепла удерживается между режущей кромкой твердосплавной фрезы и поверхностью фрезеруемой заготовки. Это сочетание высоких режущих сил и тепла приводит к износу поверхности твердосплавной фрезы в предельной близости от режущей кромки, что, соответственно, приводит к быстрому разрушению самой фрезы. Что ещё хуже, так то, что титановые сплавы имеют сильную тенденцию к химической реакции с материалами покрытия и основы твердосплавной фрезы, а также к приварке стружки к режущим кромкам фрезы. Во-вторых, нагрузка на зуб от титановой стружки, как правило, распределяется неравномерно. Она выше в точке, где режущая кромка твердосплавной фрезы врезалась дальше всего в титановую заготовку, и ниже в других областях резания. Наконец, когда фреза для ЧПУ заполняет большую часть ширины паза, остаётся мало места для удаления стружки, так что вероятность повторного фрезерования титановой стружки очень высока.

Что ещё хуже, так то, что титановые сплавы имеют сильную тенденцию к химической реакции с материалами покрытия и основы твердосплавной фрезы, а также к приварке стружки к режущим кромкам фрезы. Во-вторых, нагрузка на зуб от титановой стружки, как правило, распределяется неравномерно. Она выше в точке, где режущая кромка твердосплавной фрезы врезалась дальше всего в титановую заготовку, и ниже в других областях резания. Наконец, когда фреза для ЧПУ заполняет большую часть ширины паза, остаётся мало места для удаления стружки, так что вероятность повторного фрезерования титановой стружки очень высока.

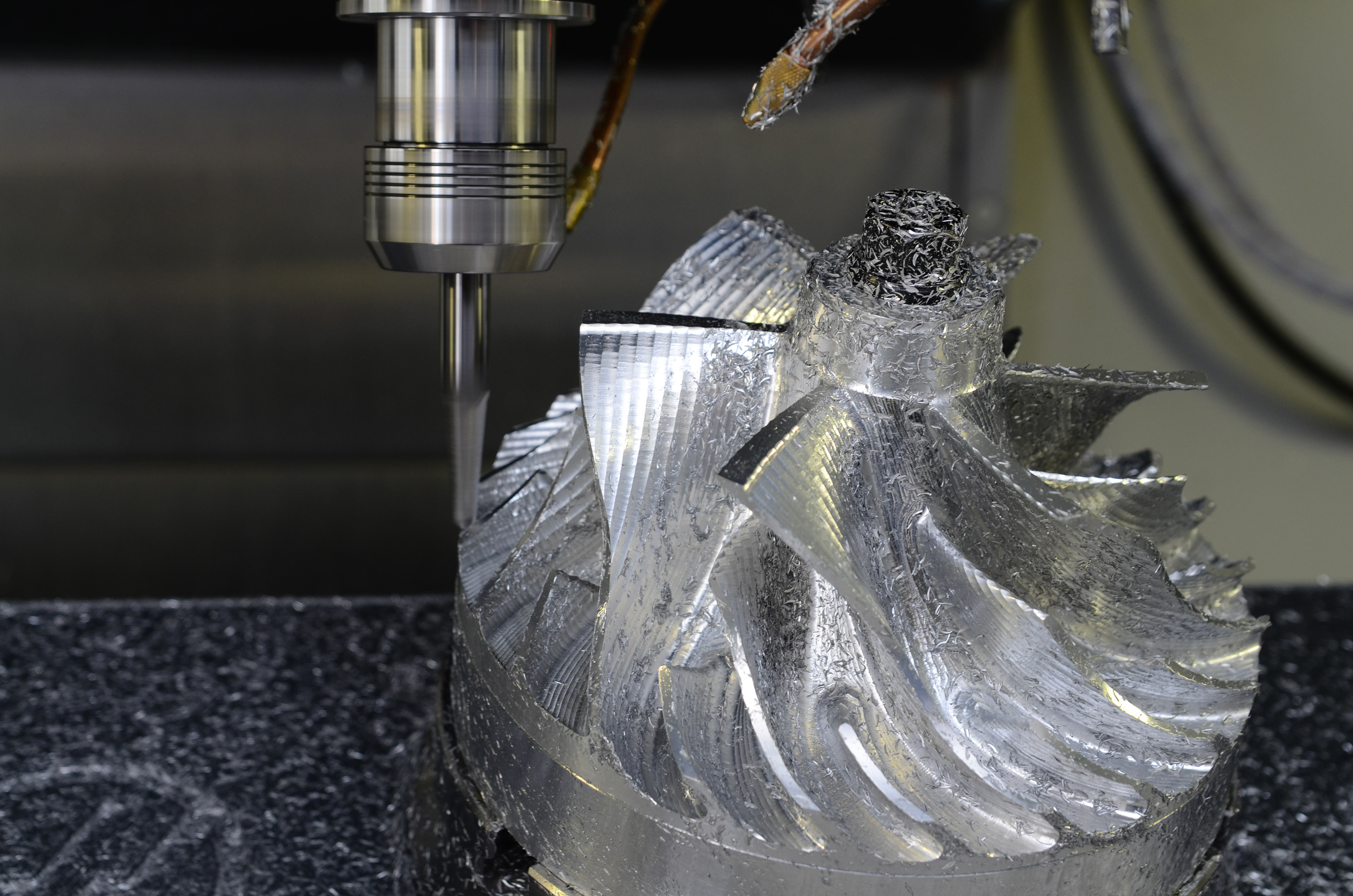

Трохоидальное фрезерование

Использование трохоидального фрезерования, когда это возможно, для удаления большого объёма стружки при обработке титана, является самым современным методом фрезерной обработки. Признанием потенциала трохоидального фрезерования для обработки этих авиакосмических материалов являются разработанные в последние годы новые фрезы по металлу, такие как фреза концевая твердосплавная или а также удлинённые корпусные фрезы со сменными твердосплавными пластинами. Трохоидальное или спиральное фрезерование перемещает фрезу CNC по круговой траектории, при этом каждая окружная траектория продвигается вперёд в направлении общего движения. Одним из ключевых преимуществ трохоидального фрезерования является то, что одновременно в зацеплении участвует только небольшая площадь фрезы по металлу. Величина подачи также всегда постоянна. Кроме того, трохоидальное фрезерование позволяет использовать твердосплавную фрезу диаметром меньше ширины обрабатываемого кармана, что

крайне важно для обеспечения возможности надёжного удаления титановой стружки. Несмотря на свой потенциал, трохоидальное фрезерование также создаёт некоторые проблемы. Фреза твердосплавная должна подвергаться сложному движению, которое нужно специально программировать в обеспечении ЧПУ. Кроме того, сам металлорежущий станок вместе с его шпиндельной оснасткой должен быть достаточно жёстким и достаточно быстрым, чтобы его можно было использовать для трохоидального фрезерования. Твердосплавная фреза также должна иметь конфигурацию, чтобы быть способной фрезеровать на высоких скоростях резания и высокой величине подачи. Однако, именно жёсткость металлорежущего оборудования определяет, насколько полноценно может быть использовано трохоидальное фрезерование. К другим факторам относятся размер самой твердосплавной фрезы, материал обрабатываемой заготовки и глубина

резания. Основная идея трохоидального фрезерования заключается в существенном увеличении скорости резания и величины подачи. Стружка фрезеруется от максимальной толщины при первоначальном зацеплении зубьев твердосплавной фрезы с заготовкой к малой толщине на выходе из этого зацепления. Траектория фрезы по металлу оптимизирована на основе результатов предыдущих разработок и позволяет исключить лишнее фрезерование воздуха и свести к минимуму движение отгибания от вертикальной оси. Испытания показали, что трохоидальный метод фрезерования быстрее, чем обычный способ фрезерования пазов, поскольку могут быть достигнуты гораздо более высокие режимы резания.

Твердосплавная фреза также должна иметь конфигурацию, чтобы быть способной фрезеровать на высоких скоростях резания и высокой величине подачи. Однако, именно жёсткость металлорежущего оборудования определяет, насколько полноценно может быть использовано трохоидальное фрезерование. К другим факторам относятся размер самой твердосплавной фрезы, материал обрабатываемой заготовки и глубина

резания. Основная идея трохоидального фрезерования заключается в существенном увеличении скорости резания и величины подачи. Стружка фрезеруется от максимальной толщины при первоначальном зацеплении зубьев твердосплавной фрезы с заготовкой к малой толщине на выходе из этого зацепления. Траектория фрезы по металлу оптимизирована на основе результатов предыдущих разработок и позволяет исключить лишнее фрезерование воздуха и свести к минимуму движение отгибания от вертикальной оси. Испытания показали, что трохоидальный метод фрезерования быстрее, чем обычный способ фрезерования пазов, поскольку могут быть достигнуты гораздо более высокие режимы резания.

Дополнительную техническую информацию можно прочитать в разделе “Статьи”.

Обработка титана, приемы обработки титана :: ТОЧМЕХ

Фрезерование титана требует определенных условий

По сравнению с большинством других металлов, механическая обработка титана предъявляет более высокие требования и накладывает больше ограничений. Титановые сплавы обладают свойствами, способными существенно влиять как на процесс резания, так и на режущий материал. Если инструмент и режимы резания выбраны правильно, а также при хорошей жесткости станка и надежности закрепления заготовки, процесс обработки титана будет высокоэффективным. Многих проблем, которые традиционно возникают при обработке титана, можно избежать. Нужно лишь преодолеть то влияние, которое свойства титана оказывают на процесс обработки.

Многие из тех свойств, которые делают титан таким привлекательным материалом для изготовления деталей, оказывают влияние на его обрабатываемость, а именно:

- высокое отношение прочности к весу, причем его плотность составляет, как правило, всего 60 процентов плотности стали,

- имеет более низкий модуль упругости и более податлив, чем сталь,

- обладает более высокой стойкостью к коррозии, чем нержавеющая сталь,

- низкая теплопроводность.

Эти свойства означают, что титан генерирует относительно высокие и концентрированные силы резания при обработке. Это вызывает вибрацию в процессе обработки, что ведет к быстрому износу режущей кромки. Кроме того, титан плохо проводит тепло. Поэтому обработка титана требует от материала инструмента высокой красностойкости.

Трудности обработки титана

Принято считать, что титан с трудом поддается эффективной механической обработке. Но это не типично для современных инструментов и методов обработки. Трудности отчасти возникают оттого, что механическая обработка титана — новая область, и в ней не накоплено достаточно опыта. Кроме того, проблемы нередко носят относительный характер — в сравнении с ожиданиями или иным опытом, особенно в тех случаях, когда этот опыт касается обработки таких материалов, как чугун или низколегированные стали, которые предъявляют более низкие требования и прощают больше ошибок. Титан также может представляться трудным в обработке по сравнению с некоторыми сортами нержавеющей стали.

Хотя обработку титана, как правило, приходится выполнять при других скоростях и подачах, а также с соблюдением ряда предосторожностей, по сравнению с иными материалами, он может быть довольно легким в обработке. Если жесткая деталь из титана надежно зажата на станке соответствующей мощности, в хорошем состоянии и оборудованном шпинделем с конусом ISO 50 с коротким вылетом инструмента, проблем не должно возникать — при условии, что правильно выбран режущий инструмент.

Но идеальные, стабильные условия не всегда присутствуют при фрезеровании. Кроме того, многие детали из титана имеют сложную форму с мелкими, узкими или большими и глубокими карманами, тонкими стенками и фасками. Для успешной обработки этих форм неизбежно требуется инструмент более длинного исполнения, что может вести к деформации инструмента. Потенциальные проблемы с вибрацией чаще возникают при обработке титана.

Боремся с вибрацией и теплом

Прочие факторы, присутствующие в менее чем идеальных условиях, включают в себя тот факт, что большинство станков оснащены шпинделями с конусом ISO 40. Из-за интенсивности эксплуатации этих станков они недолго остаются новыми. Кроме того, конструктивные особенности обрабатываемой детали нередко затрудняют ее эффективное крепление на станке. Проблему усугубляет и то, что обработка, как правило, включает в себя прорезание канавок, контурную обработку или обработку кромок, а эти операции способны — хотя и не должны — приводить к вибрации. Поэтому необходимо постоянно принимать меры для ее предотвращения, по возможности повышая жесткость закрепления детали. Одним из способов решения проблемы является многоступенчатое крепление заготовок, при котором заготовки располагаются ближе к шпинделю, что ослабляет вибрацию.

Из-за интенсивности эксплуатации этих станков они недолго остаются новыми. Кроме того, конструктивные особенности обрабатываемой детали нередко затрудняют ее эффективное крепление на станке. Проблему усугубляет и то, что обработка, как правило, включает в себя прорезание канавок, контурную обработку или обработку кромок, а эти операции способны — хотя и не должны — приводить к вибрации. Поэтому необходимо постоянно принимать меры для ее предотвращения, по возможности повышая жесткость закрепления детали. Одним из способов решения проблемы является многоступенчатое крепление заготовок, при котором заготовки располагаются ближе к шпинделю, что ослабляет вибрацию.

Поскольку титан сохраняет твердость и прочность при высоких температурах, на режущую кромку пластины воздействуют мощные силы и нагрузки. При этом в зоне резания вырабатывается значительное количество тепла, а это означает опасность деформационного упрочения детали. Поэтому ключевое значение для успешной обработки приобретает правильный выбор марки сплава и геометрии сменной пластины. Исторически, мелкозернистые марки твердых сплавов без покрытия отлично зарекомендовали себя при обработке титана, и сегодня пластины с покрытием PVD способны существенно повысить эффективность.

Необходимые условия для расчетов режимов резания

Точность радиального и торцевого биения инструментов также имеет большое значение. Например, если пластины неправильно установлены в корпусе фрезы, возможно быстрое повреждение всех режущих кромок. Низкие допуски при изготовлении корпусов фрез или державок, степень их изношенности, наличие дефектов или низкое качество державки или износ шпинделя станка сильнее влияют на стойкость инструмента при обработке титана. Из-за этих факторов наблюдалось снижение стойкости до 80 %.

Хотя в целом предпочтение отдается геометрии с положительным передним углом, инструмент с несколько более отрицательным передним углом способен вести обработку при существенно более высоких подачах, которые могут достигать 0,5 мм на зуб. В этом случае очень важна жесткость станка и надежность закрепления заготовки.

В этом случае очень важна жесткость станка и надежность закрепления заготовки.

При фрезеровании глубоких карманов полезно использовать инструмент различной длины с помощью адаптеров вместо того, чтобы выполнять всю операцию одним инструментом большой длины.

Минимальная рекомендуемая подача при фрезеровании титана обычно составляет 0,1 мм на зуб. Частоту вращения шпинделя также можно уменьшить с тем, чтобы получить исходную скорость подачи. Неверно выбранная частота вращения шпинделя способна сократить стойкость на 95 % при минимальной подаче на зуб.

Как только стабильные условия обеспечены, частоту вращения шпинделя и подачу можно пропорционально увеличивать для достижения оптимальной эффективности. Еще одно решение — убрать несколько пластин из фрезы или выбрать фрезу с меньшим количеством пластин.

Другие статьи по сходной тематике

Механическая обработка титана| услуги по обработки титана

Сложность механической обработки титана

Специалисты утверждают, титан трудно подвергается обработке механического вида. Только современных инструментов это утверждение не касается. Трудности с ним могут возникнуть лишь оттого, что работа с ним – сфера совершенно новая! Опыта при работе в ней мало или совсем недостаточно.

Кроме этого, проблемы, возникающие при работе, иногда носят только относительный характер. Особенно тогда, когда это касается чугуна или же низколегированных сталей. Именно они вызывают заниженные требования. Естественно, его иногда считают трудным для обработки, если сравнивать материал только со сталью.

Просто с ним необходимо работать при совершенно других подачах, скоростях, соблюдая определенные предосторожности.

Если сравнивать его с прочими материалами, то иногда в обработке он бывает не трудным. Если только деталь,

выполненная из данного материала, будет крепко зажатой в мощном станке, то тогда никаких посторонних вопросов не

будет. Если при оборудовании еще есть шпиндель с конусом марки ISO 50 и наличием инструмента короткого вылета.

Если при оборудовании еще есть шпиндель с конусом марки ISO 50 и наличием инструмента короткого вылета.

При его фрезеровании тоже не всегда есть совершенные условия, которые могут быть постоянными. Кроме этого его некоторые детали имеют различную форму. Для эффективной обработки таких форм требуется определенный инструмент, который иногда может подвергаться процессу деформаций. Возможны также вопросы с вибрацией, но они бывают при его обработке.

Расчеты режимов по резанию

Если вдруг окажется, что пластины устанавливаются во фрезы неверно. То появятся изъяны режущих кромок, причем всех. На инструмент могут повлиять низкие допуски. Они могли быть еще раньше:

- после производства фрез или державок;

- при изношенности;

- от присутствия дефектов;

- от низкого качества державки;

- при износе его шпинделя, прочее.

Из-за перечисленных фактов уменьшение характеристик стойкости материала доходило почти до 80 %. Аналитический способ определения режимов резания не очень трудоемкий. Но он обычно выполняется во время учебного проектирования технологий по обработке механического вида резанием.

Выполняется определение всех значений в соответствии с формулами, силой, мощностью резания и ее глубиной. До выполнения работы надо располагать паспортом определенного станка, значениями подачи, частоты вращения его шпинделя. Если на определенное оборудование паспорт не имеется, то все значения выполняют в соответствии со справочной литературой!

Как обработать титан? – особенности механической обработки титана

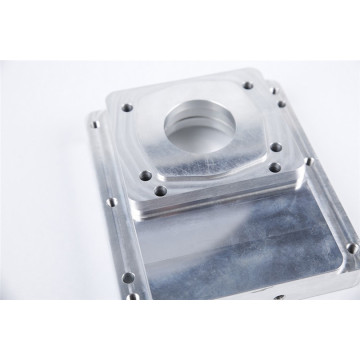

Механическая обработка титана – это технологический процесс, в рамках которого заготовке придают желаемую форму, размер, а также чистоту поверхности. Данный металл очень прочный, отлично противостоит коррозии, имеет небольшую массу. Эти характеристики являются его важными преимуществами и определяют широкую сферу применения титановых сплавов и самого металла в чистом виде. Чаще всего он используется в качестве конструкционного материала в:

Эти характеристики являются его важными преимуществами и определяют широкую сферу применения титановых сплавов и самого металла в чистом виде. Чаще всего он используется в качестве конструкционного материала в:

- ракетостроении;

- изготовлении авиационной техники;

- морском судостроении.

Вместе с тем, взаимодействовать с титаном достаточно сложно, это требует не только дорогостоящего высокомощного оборудования, но и профессионального подхода. Поэтому доверить выполнение сложных работ лучше опытным специалистам компании Профлазермет.

В своей работе мы используем передовые технологии, новейшие лазерные, шлифовальные станки, резаки и прочее мощное, точное оборудование, что гарантирует качество конечного результата.

Существует несколько видов механической обработки титана:

- резка;

- фрезеровка;

- шлифовка;

- сверление.

Каждая из указанных мехобработок имеет свои особенности и сложности, которые нужно учитывать при выполнении поставленных задач. Это не только выбор правильного оборудования, но также его корректная настройка, скорость выполнения каждой задачи и прочие параметры.

Резка титана: разновидности и особенности процесса

Резка металла – это самый популярный вид мехобработки материала, так как он позволяет получить заготовку нужного размера, а иногда и формы. Существует несколько видов резки данного металла, самые популярные из которых:

- гидроабразивная;

- лазерная;

- механическим воздействием.

Последний способ используется крайне редко, в основном, если заготовки имеют незначительную толщину. При этом процесс требует большого количества операций по постобработке и имеет множество противопоказаний. Поэтому в большинстве случаев резку титановых заготовок осуществляют с помощью лазерного оборудования или абразивов.

Суть гидроабразивной резки заключается в том, что под воздействием очень мощной струи воды, в которую заранее поместили твердые абразивные частицы, происходит раскройка металла. У методики множество преимуществ:

У методики множество преимуществ:

- возможность получать заготовки любой сложности;

- высокая скорость обработки металла;

- рез получается чистый, качественный, при этом не требуется нагрев материала;

- минимум отходов;

- возможна работа с титановыми заготовками большой толщины.

Но гидроабразивная резка достаточно дорогостоящая процедура, в этом заключается ее единственный недостаток.

Лазерная резка титановых листов и заготовок предусматривает использование лазерного луча высокой мощности, который, благодаря очень высоким температурам, продвигает металл. При этом во время процесса температурное воздействие оказывается только на место разреза, но не на сам металл в целом, благодаря чему заготовка не деформируется. В итоге, разрез получается идеально ровным, с точностью реза до 0,05 мм, дополнительная обработка не требуется. Во время раскройки остается минимум отходов, и скорость процесса достаточно высокая. Метод отличается не только высоким качеством, но и надежностью – при лазерной резке не бывает брака, к тому же благодаря компьютерной программе можно рассчитать самый оптимальный вариант расклада.

Фрезерование титановых изделий: особенности обработки

Фрезеровка – это процесс воздействия на металл специальными инструментами – фрезами – с целью придать заготовке желаемую форму. При этом, используя профессиональное оборудование, можно добиться высокой точности исполнения, изготовить большое количество идеально точных одинаковых элементов.

Чтобы фрезеровка титановых изделий была качественной, рекомендуется придерживаться некоторых советов:

- Сохраняйте небольшую площадь контакта. Одна из особенностей данного металла – плохая теплопроводность. Во время работы с данным металлом основной процент тепла передается на рабочий инструмент.

- Используйте фрезы с большим количеством зубьев (в идеале – десять и более). Это позволит устранить необходимость снижения подачи на зуб, и увеличит производительность.

- При фрезировке формируйте стружку по принципу «от толстой к тонкой», т.е. начинайте работу на максимальной толщине среза, постепенно доводя к минимальной. Таким образом толстая стружка на входе будет поглощать образовавшиеся тепло, а тонкая стружка на выходе не будет налипать.

- Выполняйте резание по дуге. Это не только увеличит срок службы инструмента, но и предотвратит резку рывками, обеспечит постепенное увеличение силы резания.

- На каждом выходе инструмента из материала снимайте 45-градусную фаску. Это позволит снизить резкость перехода и избежать повреждения поверхности заготовок.

- Отдавайте предпочтение фрезам, у которых большой вспомогательный задний угол. Таким образом, первая область кромки будет принимать на себя нагрузку а следующая увеличит зазор. В результате увеличивается и производительность, и срок службы инструмента.

- Пользуйтесь инструментом меньшего диаметра чем паз. При фрезеровке титановых изделий поглощается большое количество тепла. Для охлаждения фреза требуется пространство. В идеале, диаметр фрезы не должен превышать 70% диаметра будущего паза.

Сверление

Сверление – это разновидность мехобработки материала, при котором, используя специальный вращающийся режущий инструмент, получают отверстия разного диаметра. При сверлении титана мелкая стружка постоянно налипает на рабочую поверхность инструмента, что причиняет массу неудобств в работе. Для того, чтобы не допустить поломку инструмента, отводящие каналы сверла нужно постоянно и своевременно очищать. При этом рекомендуется использовать сверла из твердых, прочных материалов.

Шлифовка

Шлифовка относится к чистовому виду механической обработки титана. В ходе процесса с поверхности детали или заготовки снимается тонкий слой металла, для чего используются абразивные вещества. Для титановых изделий это особенно важно ввиду специфических свойств самого материала, а также титановых сплавов. На их поверхности часто образуются различные дефекты. Кроме того, на титановых сплавах часто появляются прижоги. Все это сказывается на усталостных характеристиках готовых изделий, снижает их качество.

Кроме того, на титановых сплавах часто появляются прижоги. Все это сказывается на усталостных характеристиках готовых изделий, снижает их качество.

Чтобы минимизировать риск отрицательного результата, шлифовку титановых изделий и заготовок осуществляют на низких оборотах станка, используя при этом специальные режимы. Как вариант, повысить прочность готового изделия можно с помощью пластического деформирования. После шлифования заготовку обязательно проверяют на наличие любых дефектов, включая прижоги.

На последнем этапе шлифования также можно использовать кремниевые круги или непрерывные абразивные ленты, которые сделают металлическую поверхность идеально ровной и гладкой.

Основные проблемы, которые могут возникнуть при механической обработке титана

Механическая обработка титана – сложный, технологический процесс. Основные проблемы, с которыми может столкнуться исполнитель – это низкая теплопроводность металла, а также его высокая склонность к налипанию и задиранию. Поэтому с целью минимизации неудобств во время мехобработки титановых заготовок рекомендуется использовать охлаждающие жидкости.

Еще одна проблема, с которой часто сталкиваются во время механообработки, это вибрации. Для того, чтобы ее предотвратить, рекомендуется повышать жесткость закрепления деталей. Например, хорошо зарекомендовало себя многоступенчатое крепление, при этом заготовки следует расположить максимально близко к шпинделю. Это также частично снизит вибрацию.

Существенная опасность деформационного упрочнения готовых деталей может возникнуть из-за большого выброса тепла в зоне резания. Титановые сплавы, как и сам металл в чистом виде, сохраняет прекрасные показатели прочности и твердости даже в условиях высокой температуры, в результате чего рабочий инструмент подвергается мощному воздействию и невероятной нагрузке. Для успешной работы и высокой эффективности рекомендуется использовать только качественное оборудование популярных производителей.

Немаловажен и выбор правильного режима работы, а также корректная настройка рабочих инструментов. К примеру, если в корпус фрезы неправильно установить пластины, все режущие кромки могут достаточно быстро выйти из строя.

К примеру, если в корпус фрезы неправильно установить пластины, все режущие кромки могут достаточно быстро выйти из строя.

Компания Профлазермет предлагает доступные цены на механическую обработку титана и прочих металлов современными способами. Каждому своему клиенту мы гарантируем:

- помощь при составлении технического задания, индивидуальную разработку чертежей;

- кратчайшие сроки выполнения заказов;

- профессиональный подход к каждому заказу;

- гарантию на все выполненные работы.

Чтобы воспользоваться нашими услугами механической обработки титана, свяжитесь с менеджером компании по контактным номерам. Он предоставит всю необходимую информацию, сделает предварительный расчет, поможет оформить заявку на предоставление услуг.

инженер поможет – Фреза для обработки титана

Титан часто характеризуется как «сложный материал заготовки». Разумеется, механическая обработка этого материала является проблемой для фрезерных станков, режущих инструментов и вспомогательных приспособлений, которые подходят для обработки более распространенных материалов, таких как сталь, чугун или алюминий. Тем не менее, при использовании соответствующих станков, инструментов и сопутствующего оборудования обработка титана может быть успешной и прибыльной операцией.

Ключом является понимание свойств титана и взаимодействий между компонентами системы механической обработки. Изучение одного семейства концевых фрез, специально разработанных и спроектированных для титанового фрезерования, показывает многие из этих взаимодействий. То есть характеристики этих торцевых фрез отражают взаимодействия этой системы, оптимизированной для обработки титана.

Семейство концевых фрез – VariMill II ER от Widia для обработки титановых сплавов. Эти пятизубые фрезы имеют оригинальные неравномерные стружечные канавки. Хотя эти фрезы предназначены в первую очередь для черновой и получистовой обработки титановых деталей, их можно использовать для чистовой обработки и спирального фрезерования.

Выбор режущей кромки при обработке титан очень важен, потому что этот материал имеет тенденцию к упрочнению. Титан быстро теряет свою низкую пластичность при обработке с увеличением скорости резания. При обработке титановых сплавов нужно стремиться к длинной стружке, чтобы отвести материал из зоны резания, прежде чем он затвердеет. Острая кромка в сочетании с высокомоментным станком очень эффективно обрабатывает титан. Эксцентричный рельеф на краях VariMill II ER создает положительную ориентацию на радиальном и осевом углах режущего края, что способствует уменьшению износа режущего инструмента и повышению качества обработанной поверхности.

Инструмент для обработки титановых сплавов должен иметь увеличенную сердцевину, которая делает весь инструмент жестким. По этой причине канавки более глубоки на кончике инструмента, где требуется пространство для эвакуации стружки, но по мере того, как сердцевина приближается к хвостовику, она увеличивается, чтобы обеспечить стабильность резания и уменьшить вибрации при обработке при боллее высокой силе резания.

Канавки расположены неравномерно, чтобы создать постоянно изменяющееся воздействие на заготовку, которые не допускают появления частот при резании гармонирующих с частотой вибрации станка и не допустить появления резонанса.

Покрытие концевой фрезы для обработки титана

Фрезы VariMill II ER покрыты AlTiN (нитридом титана алюминия), что помогает сохранять острые края и сопротивление расслоению, чтобы уменьшить силы трения появляющиеся с износом инструмента. Нагревание ускоряет ухудшение режущих кромок, поэтому уменьшение трения снижает один из негативных факторов, который сокращает срок службы инструмента.

Фрезы предназначены для обработки центральной частью торца фрезы. Детальный осмотр плоского конца инструмента показывает довольно большой заход режущей кромки за центр фрезы. Эта конструкция исключает мертвое пятно в центре.

Любой подход к обработке титановых сплавов должен иметь полную систему – правильный инструмент, верно выбранный станок, крепление инструмента и так далее. Когда компания заботится о оптимизированной обработке титана и инвестируют в соответствующие технологию, в которую входят тщательно подобранные режущие инструменты, у них будет система, которая делает обработку титана не более сложной, чем другие операции.

Любое звено в этом процессе очень важно. Режущий инструмент не сможет значительно упростить процесс обработки, если другие элементы системы не оптимальны.

Фрезы для обработки титановых сплавов VariMill II ER охватывают более 100 стандартных позиций в диапазоне от 10 до 25 мм в диаметре.

Если у Вас есть проблемы при обработке титана напишите в комментариях. Я обязательно Вам помогу.

Руководство по обработке титана и его сплавов

В современной обрабатывающей промышленности титан и его сплавы стали основными продуктами в аэрокосмической, медицинской, автомобильной и огнестрельной отраслях. Этот популярный металл устойчив к ржавчине и химическим веществам, пригоден для вторичной переработки и чрезвычайно прочен для своего веса. Однако есть несколько проблем, которые необходимо учитывать при обработке титана и выборе подходящих инструментов и параметров для работы.

Разновидности титана

Титан доступен во многих разновидностях, включая почти 40 марок ASTM, а также несколько дополнительных сплавов.Сорта с 1 по 4 считаются коммерчески чистым титаном с различными требованиями к пределу прочности на разрыв. Марка 5 (Ti6Al4V или Ti 6-4) является наиболее распространенной комбинацией, легированной 6% алюминия и 4% ванадием. Хотя титан и его сплавы часто группируются вместе, между ними есть некоторые ключевые различия, которые необходимо отметить, прежде чем определять идеальный подход к обработке.

Концевая фреза HVTI Helical Solutions – отличный выбор для высокоэффективных траекторий обработки титана.

Титановые концерны

Оснастка

Хотя титан может иметь более желательные свойства материала, чем обычная сталь, он также ведет себя более гибко и часто не такой жесткий, как другие металлы. Это требует надежного захвата титановых заготовок и максимально жесткой установки станка. Другие соображения включают в себя предотвращение прерывистого резания и поддержание движения инструмента при постоянном контакте с заготовкой. Пребывание в просверленном отверстии или остановка инструмента рядом с профилированной стеной приведет к трению инструмента, что приведет к избыточному нагреву, деформационному упрочнению материала и преждевременному износу инструмента.

Производство тепла

Тепло – грозный враг, поэтому при выборе скорости и подачи необходимо учитывать тепловыделение. Хотя коммерчески чистые сорта титана мягче и вязче, чем большинство его сплавов, добавление легирующих элементов обычно повышает твердость титана. Это увеличивает опасения относительно выделяемого тепла и износа инструмента. Поддержание большей нагрузки на стружку и предотвращение ненужного трения улучшает производительность инструмента при работе с более твердыми титановыми сплавами, а также сводит к минимуму объем производимого упрочнения.Выбор более низких оборотов в минуту в сочетании с большей загрузкой чипа может обеспечить значительное снижение температуры по сравнению с вариантами с более высокими скоростями. Благодаря низким проводящим свойствам поддержание минимальных температур снижает нагрузку на инструмент и снижает износ. Использование СОЖ под высоким давлением также является эффективным методом снижения тепловыделения при обработке титана.

Эти крышки распределительных валов были изготовлены из титана на заказ для Mitsubishi Evos.

Фото любезно предоставлено @RebootEng (Instagram)

Истирание и наросты на кромке

Следующее препятствие, которое следует учитывать, заключается в том, что титан имеет сильную тенденцию прилипать к режущему инструменту, создавая наросты на кромке. Это сложная проблема, которую можно решить, используя большое количество СОЖ под высоким давлением, направленное непосредственно на режущую поверхность. Цель состоит в том, чтобы как можно скорее удалить стружку, чтобы предотвратить ее повторное нарезание, и сохранить канавки чистыми и свободными от мусора. Заедание является серьезной проблемой для технически чистых сортов титана из-за их «липкой» природы. Эту проблему можно решить, используя стратегии, упомянутые ранее, такие как непрерывная подача при постоянном контакте с заготовкой и использование большого количества СОЖ под высоким давлением.

Это сложная проблема, которую можно решить, используя большое количество СОЖ под высоким давлением, направленное непосредственно на режущую поверхность. Цель состоит в том, чтобы как можно скорее удалить стружку, чтобы предотвратить ее повторное нарезание, и сохранить канавки чистыми и свободными от мусора. Заедание является серьезной проблемой для технически чистых сортов титана из-за их «липкой» природы. Эту проблему можно решить, используя стратегии, упомянутые ранее, такие как непрерывная подача при постоянном контакте с заготовкой и использование большого количества СОЖ под высоким давлением.

Титановые решения

Хотя основные проблемы при обработке титана и его сплавов могут измениться, методы их смягчения остаются в некоторой степени неизменными. Основные идеи заключаются в том, чтобы избежать истирания, тепловыделения, наклепа и деформации заготовки или инструмента. Используйте много СОЖ под высоким давлением, уменьшайте скорость и повышайте подачу, удерживайте инструмент в движении при контакте с заготовкой и используйте как можно более жесткую установку.

Кроме того, выбор подходящего покрытия для инструмента может сделать вашу работу успешной.Поскольку во время обработки титана выделяется большое количество тепла, наличие покрытия, которое может адекватно выдерживать температуру, является ключом к поддержанию рабочих характеристик во время операции. Правильное покрытие также поможет избежать истирания и эффективно удалить стружку. Такие покрытия, как нитрид алюминия и титана Harvey Tool (AlTiN Nano), образуют оксидный слой при высоких температурах и увеличивают смазывающую способность инструмента.

По мере того, как титан и многие его сплавы продолжают расти в различных отраслях промышленности, все больше станков будут обрабатывать этот сложный материал.Однако управление нагревом и соответствующий отвод стружки в сочетании с правильным покрытием обеспечат успешный запуск.

Почему сложно обрабатывать титан?

Титан и его сплавы находят все более широкое применение в аэрокосмической и биомедицинской сферах, в которых используются его уникальные свойства. Однако обработка титана также представляет собой уникальные проблемы, с которыми инженеры по точности, привыкшие обрабатывать другие металлы, столкнутся с трудностями.Здесь мы рассмотрим, почему обработка титана настолько сложна, и рассмотрим различные методы, которые можно использовать для получения наилучших результатов при обработке титана.

Однако обработка титана также представляет собой уникальные проблемы, с которыми инженеры по точности, привыкшие обрабатывать другие металлы, столкнутся с трудностями.Здесь мы рассмотрим, почему обработка титана настолько сложна, и рассмотрим различные методы, которые можно использовать для получения наилучших результатов при обработке титана.

ПОЧЕМУ ТИТАН ТАК ПОПУЛЯРНЫЙ

В то время как алюминий и алюминиевые сплавы ранее были предпочтительными материалами в аэрокосмической промышленности, в новых конструкциях самолетов все чаще используются титан и титановые сплавы. Эти материалы также используются в биомедицинской промышленности. Причины их популярности включают легкий вес, высокую прочность, отличные усталостные характеристики и высокую устойчивость к агрессивным средам, отсутствие ржавчины и разрушения.Детали из титана служат дольше и обеспечивают лучшие характеристики и результаты, чем другие металлы и материалы.

ПОЧЕМУ ТИТАН ТАК ТРУДНО ДЛЯ ОБРАБОТКИ

Сами свойства, которые делают титан таким полезным и высокоэффективным металлом, также являются свойствами, которые могут затруднить его обработку. Так же, как при использовании алюминия и алюминиевых сплавов, до 90% материала может потребоваться фрезеровать и повернуть для изготовления конечной детали.

Титановые сплавы имеют низкий модуль Юнга, что вызывает возврат к пружине и вибрацию во время обработки.Это может привести к ухудшению качества поверхности готового продукта.

Из-за высокой склонности титана к деформационному упрочнению и липкости сплава во время токарной обработки и сверления образуется длинная непрерывная стружка, которая может запутать инструмент и затруднить его работу. Это практически исключает возможность автоматизации обработки титана.

Несмотря на эти неудачи, существуют методы, упрощающие обработку титана.

ОБРАБОТКА ТИТАНА

Для обработки титана требуются твердосплавные инструменты с покрытием, которые будут сопротивляться липкости сплава и разрушать длинную стружку. Покрытие инструмента также помогает контролировать тепло, выделяемое при механической обработке.

Покрытие инструмента также помогает контролировать тепло, выделяемое при механической обработке.

Сохранение низкого радиального зацепления важно для противодействия эффектам тепловыделения и тенденции к деформационному упрочнению. Увеличение количества канавок в концевых фрезах может помочь противодействовать более низкой подаче на зуб и повысить производительность.

Применение СОЖ под высоким давлением помогает уменьшить нагрев и повреждение инструмента. В настоящее время ультразвуковая обработка находится в стадии НИОКР. Цель состоит в том, чтобы сократить время контакта инструмента и продлить срок его службы.

Техника, используемая при обработке титана, также может помочь улучшить результаты. Используя подъемное фрезерование, дугу, заканчивающуюся фаской под 45 градусов, используя конструкцию вспомогательного разгрузочного инструмента, изменяя осевую глубину и используя инструмент, как минимум на 70% меньший, чем гнездо для инструмента, вы можете уменьшить повреждение инструмента и получить лучшие результаты при обработке титана.

Тщательно изучив уникальные свойства титана и соответствующим образом отрегулировав обработку, вы можете получить наилучшие результаты для вашего инструмента и готовой детали.Чтобы получить дополнительную помощь в обработке титана, поговорите с опытными инженерами Inverse Solutions, которые предложат вам индивидуальное решение для титана.

Наконечники для обработки титана – Аэрокосмическое производство и дизайн

Часть 2 серии из трех частей по истории титана. Часть 1 в мартовском выпуске AM&D за 2016 год была посвящена истории металла. В части 3, запланированной к июньскому выпуску, будут обсуждаться станки, смазочно-охлаждающие жидкости, приспособления и державки.

Любой, кто какое-то время стоял перед токарным станком или обрабатывающим центром, знает, что титан – настоящая мишень для резки.Он обладает рядом свойств, которые делают его отличным выбором для аэрокосмических и медицинских компонентов, но эти же свойства могут вызвать быстрый износ инструментов и нервные срывы у операторов станков. К счастью, правильное сочетание прикладных знаний и инструментов может справиться даже с самым грубым титаном. Успех во многом зависит от выбора правильных инструментов, использования соответствующих подач и скоростей и создания траекторий, которые защищают режущую кромку инструмента и предотвращают удары по заготовке, станку и фрезу.Вот несколько советов, которые помогут вам встать на правильный путь:

К счастью, правильное сочетание прикладных знаний и инструментов может справиться даже с самым грубым титаном. Успех во многом зависит от выбора правильных инструментов, использования соответствующих подач и скоростей и создания траекторий, которые защищают режущую кромку инструмента и предотвращают удары по заготовке, станку и фрезу.Вот несколько советов, которые помогут вам встать на правильный путь:

Оставайтесь острыми

Обработка жесткого и эластичного титана немного похожа на резку резинового торта на день рождения. Без острого ножа срезы будут рваными, и гости вечеринки будут недовольны. Титан также плохо проводит тепло, поэтому старая поговорка о механической обработке «передавайте тепло в стружку» не работает так хорошо. Поскольку тепло остается в рабочей зоне, инструменты могут быстро затупиться, что, в свою очередь, приведет к трению и, в конечном итоге, к еще большему нагреву.Это также вызывает наклеп, обычную проблему для титана. Из-за этого то, что начиналось как идеальная скорость резания в начале резания, вскоре может оказаться слишком быстрым для более твердого материала. Износ инструмента усиливается, что может привести к внезапному отказу инструмента.

Часто лучшим решением является очень острый режущий инструмент с многослойным PVD-покрытием из нитрида титана и алюминия (TiAlN) и подложкой из микрозернистого карбида. Это снижает вероятность приваривания стружки на поверхности пластины и обеспечивает жаропрочность, износостойкость и твердость кромки, необходимые для неблагоприятных условий обработки титана.Кроме того, положительная геометрия режущей пластины и фрезы помогает создать эффект сдвига, уменьшая тепловыделение и давление инструмента, продлевая срок службы инструмента.

Конечно, не существует универсальных рекомендаций по использованию пластин для любых операций обработки, не говоря уже о том, что используются титан и другие жаропрочные суперсплавы (HRSA). Срок службы инструмента при тяжелом или прерывистом резании можно продлить с помощью небольшой подготовки кромки пластины, такой как хонингование или Т-образная фаска, которые лучше поглощают удары. Нельзя сбрасывать со счетов и покрытия химическим осаждением из паровой фазы (CVD); Хотя режущие кромки пластин с покрытием CVD обычно менее острые, чем у пластин PVD, они несколько лучше работают при высоких температурах и экстремальном давлении, наблюдаемых при черновой обработке титана.

Нельзя сбрасывать со счетов и покрытия химическим осаждением из паровой фазы (CVD); Хотя режущие кромки пластин с покрытием CVD обычно менее острые, чем у пластин PVD, они несколько лучше работают при высоких температурах и экстремальном давлении, наблюдаемых при черновой обработке титана.

Одним из материалов режущего инструмента, который не очень хорошо сочетается с титаном, является керамика. Титан очень реактивен в присутствии кислорода, а тонкая стружка и пыль, образующиеся при его обработке, склонны к воспламенению при температурах выше 332 ° C (630 ° C). F). Поскольку керамика должна использоваться без смазочно-охлаждающей жидкости, а с учетом высоких скоростей резания, с которыми работают эти инструменты, риск возгорания довольно высок. Кубический нитрид бора (CBN) также не является отличным выбором для обработки титана; проблемы с деградацией связки приводят к быстрому износу кромок, образованию зазубрин и выкрашиванию, быстро разрушая инструмент.Однако более твердый родственник CBN, поликристаллический алмаз (PCD), излюбленный алюминиевыми магазинами, на удивление хорошо работает при некоторых операциях отделки титана.

Shape up

Геометрия пластины также играет важную роль в успешной обработке титана. Круглые пластины работают достаточно хорошо, поскольку они утончают стружку и обеспечивают более широкую режущую поверхность, способную поглощать тепло. Будьте осторожны, чтобы не закопать инструмент в угол, в противном случае это может привести к вибрации, механическому упрочнению и последующей поломке инструмента. Другой вариант – пластины квадратной или многоугольной формы при условии, что угол въезда составляет 45 ° или меньше, так что может иметь место эффективное утонение стружки.

При фрезеровании карманов фрезы со сменными пластинами с длинной кромкой часто являются лучшим выбором, если может быть сохранен достаточный зазор от стружки. В противном случае следует использовать концевую фрезу с большим шагом спирали или фрезу со сменной головкой. В любом случае необходимо обеспечить удаление стружки за счет постоянного потока СОЖ, предпочтительно под высоким давлением. Фрезы с большим количеством зубьев часто наиболее эффективны, поскольку титан любит небольшую глубину резания (DOC) и относительно высокие скорости подачи. Кроме того, постоянное удержание нескольких зубьев в зацеплении снижает вибрацию и увеличивает срок службы инструмента.Ищите эксцентричный или двойной фиксатор кромки на концевых фрезах и сверлах – они могут стоить немного дороже, но обычно служат дольше в тяжелых условиях резания титана.

В любом случае необходимо обеспечить удаление стружки за счет постоянного потока СОЖ, предпочтительно под высоким давлением. Фрезы с большим количеством зубьев часто наиболее эффективны, поскольку титан любит небольшую глубину резания (DOC) и относительно высокие скорости подачи. Кроме того, постоянное удержание нескольких зубьев в зацеплении снижает вибрацию и увеличивает срок службы инструмента.Ищите эксцентричный или двойной фиксатор кромки на концевых фрезах и сверлах – они могут стоить немного дороже, но обычно служат дольше в тяжелых условиях резания титана.

Еще одно соображение – это фактическая конструкция инструмента, особенно карманы, в которых находятся вставки. Сила резания титана довольно высока. На державках, не предназначенных для такой работы, это может привести к небольшому смещению пластины во время тяжелых резаний или при входе в заготовку и выходе из нее.По возможности, предпочтительнее использовать державки с регулировочными шайбами под пластиной, так как они обеспечивают большую поддержку. Также требуются прочный зажимной механизм и жесткий корпус инструмента. Успешная обработка титана зависит от жесткого и качественного станка и приспособлений (подробнее об этом в части III).

Получите с программой

Предсказуемость важнее, чем невероятно долгая стойкость инструмента. Понимание признаков неизбежного отказа инструмента является необходимой частью управления технологическим процессом, а способность определять износ инструмента до того, как произойдет катастрофа, является важным навыком.Лучше досрочно заменить фрезу или пластину, чем выбрасывать дорогостоящую заготовку. После определения оптимальных подач, скоростей и других условий резания необходимо тщательно контролировать срок службы инструмента, чтобы можно было заранее определить тенденции износа.

Успех любого процесса обработки зависит от хорошей техники программирования. Траектории резания алюминия и стали гораздо более щадящие, чем при резке титана. Закопайте инструмент в углу заготовки 6061-T6, и измеритель мощности может взлететь, или от листового металла можно будет услышать небольшую жалобу. Сделайте то же самое с титаном, и вы можете увернуться от шрапнели, когда резец вырвется из хвостовика инструмента.

Сделайте то же самое с титаном, и вы можете увернуться от шрапнели, когда резец вырвется из хвостовика инструмента.

Правило с титаном – легко. Специалисты рекомендуют вставлять резаки в заготовку и выходить из нее, чтобы избежать ударов и резких движений.

Фрезерование с подъемом, при котором получается стружка от толстой к тонкой, частично преодолевает резкость титана. Трохоидальные траектории инструмента поддерживают постоянное зацепление резца и снижают нагрузку на режущие кромки. При торцевом фрезеровании рисунок «беговая дорожка» предпочтительнее нескольких линейных проходов, поскольку он способствует непрерывному зацеплению резца.В этом случае предварительная обработка небольшой фаски на заготовке на каждом конце траектории увеличивает срок службы инструмента и помогает избежать ударов по обрабатывающей системе.

Сохраняйте скорость подачи как можно более постоянной. Остановка в углах или на плечах вызывает быстрое нагревание и деформационное упрочнение. Вместо этого запрограммируйте небольшой радиус в углу, чтобы избежать этой проблемы, или используйте технику нарезки или остаточного фрезерования, чтобы очистить углы и другие детали детали, недоступные для больших черновых инструментов.

Современные CAM-системы могут похвастаться десятками таких технологий, каждая из которых предназначена для повышения производительности и увеличения срока службы инструмента. Спиральное морфирование, спиральное и контурное врезание, тангенциальное фрезерование, фрезерование с большой подачей и вальцовочное фрезерование – это лишь некоторые из функций программирования, эффективных при черновом и чистовом фрезеровании титана. И хотя стандартные варианты, доступные для токарных работ, ограничены, программисты токарных станков могут использовать многие из тех же принципов, что и их коллеги по обрабатывающим центрам.

К сожалению, не существует набора инструкций по обработке титана – таких, которые говорят: «Делай то, делай то, и все будет в порядке с миром». «Расширять границы с любыми прочными материалами – тяжелая работа, и титан не исключение. Это требует некоторых проб и ошибок, немного творчества и, прежде всего, последовательности и научных методов тестирования, чтобы определить, что работает, а что нет.

«Расширять границы с любыми прочными материалами – тяжелая работа, и титан не исключение. Это требует некоторых проб и ошибок, немного творчества и, прежде всего, последовательности и научных методов тестирования, чтобы определить, что работает, а что нет.

Sandvik Coromant

www.sandvik.coromant.com

Об авторе: Майкл Стэндридж, специалист Sandvik Coromant в аэрокосмической промышленности, с ним можно связаться по телефону 800.Sandvik или [email protected].

8 наконечников по обработке титана и его сплавов

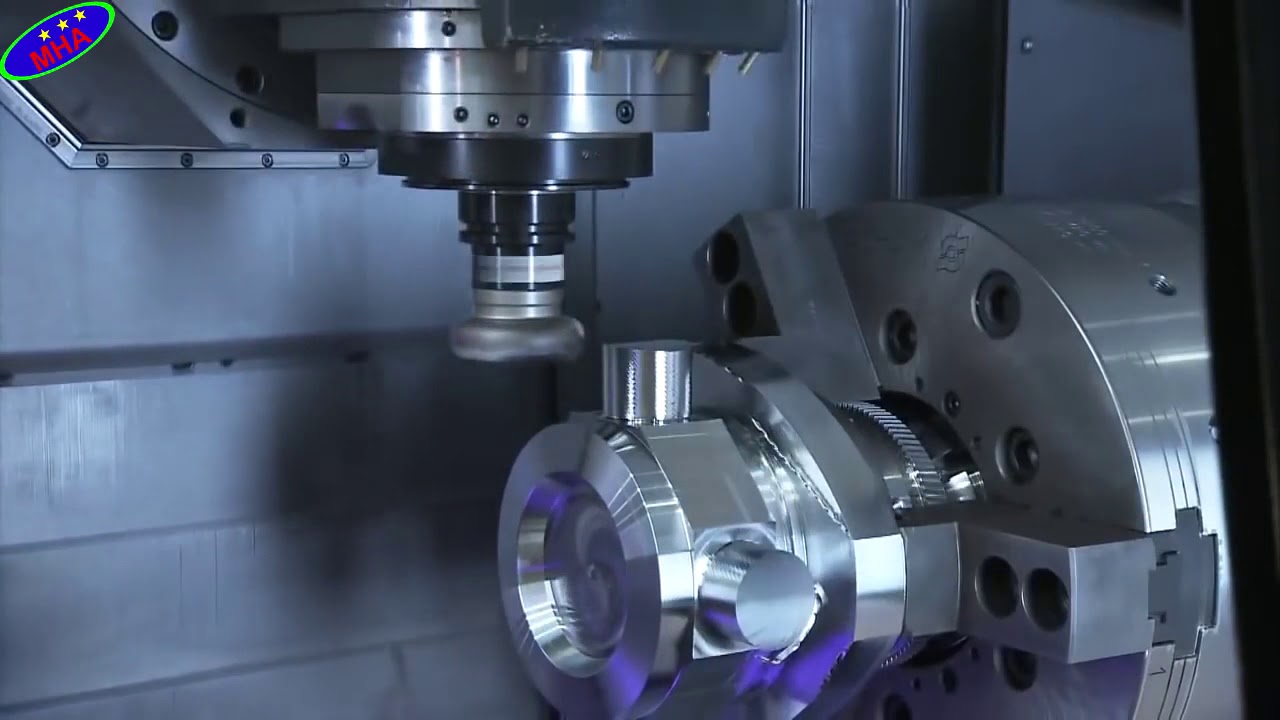

Видео: Фрезерование боковых сторон с большой подачей титановых сплавов с CoroMill® 316 для ISO S

Знаете ли вы, что титановые сплавы можно разделить на четыре класса в зависимости от структуры и присутствующих легирующих элементов?

- Необработанный технически чистый титан

- Альфа-сплавы – с добавками Al, O и / или N

- Бета-сплавы – добавки Mb, Fe, V, Cr и / или Mn

- Смешанные сплавы a + ß, в которых присутствует смесь обоих классов

Смешанные α + β-сплавы типа Ti-6Al-4V составляют большинство титановых сплавов, используемых в настоящее время, в основном в аэрокосмическом секторе, но также и в приложениях общего назначения.Титан отличается высоким отношением прочности к массе и отличной коррозионной стойкостью при 60% плотности стали. Это позволяет создавать более тонкие стены.

Обработка титана

Комбинируя хорошо спланированный процесс со специальными знаниями о применении и инструментами / настройками, оптимизированными для титана, можно получить выгоду, чтобы воспользоваться преимуществами великолепных свойств, которые может предложить этот материал. Следуйте этим 8 советам по обработке титана и его сплавов:

Следуйте этим 8 советам по обработке титана и его сплавов:

1.Зона комфорта подачи и скорости Mind Titanium

Титан имеет узкую полосу обрабатываемости с рекомендуемыми скоростями резания 60 м / мин для черновой обработки и в 3-4 раза выше при чистовой обработке. Скорость подачи полностью зависит от нагрузки на стружку и других факторов, но должна быть достаточно высокой для предотвращения наклепа. Значительное отклонение от зоны комфорта подачи и скорости титана может означать расплавленные или сломанные инструменты и груду дорогостоящего лома. При обработке титана всегда соблюдайте рекомендации производителей режущего инструмента.

2. Вставьте тепло в чип, чтобы продлить срок службы инструмента.

Титан проводит тепло примерно с той же скоростью, что и перчатки для выпечки, которые вы используете, чтобы вытащить форму для выпечки из духовки. Во время операций обработки эта низкая теплопроводность задерживает тепло в рабочей зоне, нанося ущерб режущим инструментам. Если настройка вашего станка может выдержать дополнительную нагрузку, попробуйте увеличить скорость подачи, чтобы часть тепловыделения попала в стружку и продлить срок службы инструментов.

3. Избегайте основных видов разрушения

Если бы сталь была жесткой модельной глиной, титан превратился бы в замороженную шпатлевку. Наращивание кромок, зазубрины на линии реза, задиры заготовок и приварка стружки к резцу – это основные виды отказов при обработке этого клейкого материала. Режущий инструмент с положительным углом наклона, прочной подложкой и твердым смазывающим покрытием продлевает срок службы инструмента. Кроме того, небольшая Т-образная фаска или небольшое заострение на режущей кромке могут помочь увеличить стойкость инструмента, но не переусердствуйте – для титана нужен острый инструмент.

4. Увеличьте концентрацию охлаждающей жидкости и удалите стружку из рабочей зоны

Из-за высоких температур и образования вязкой стружки при резке титана необходим обильный поток чистой СОЖ. Фильтрация до 25 микрон или выше – хорошая идея для многих операций механической обработки, но особенно важна для таких критически важных операций, как эта. Увеличьте концентрацию охлаждающей жидкости до 10 процентов или более и установите насос высокого давления с давлением не менее 500 фунтов на квадратный дюйм для удаления стружки из рабочей зоны.Всегда используйте режущие инструменты с подачей СОЖ и используйте пластины с агрессивным стружкодроблением, чтобы избежать катастрофического повторного нарезания стружки.

Фильтрация до 25 микрон или выше – хорошая идея для многих операций механической обработки, но особенно важна для таких критически важных операций, как эта. Увеличьте концентрацию охлаждающей жидкости до 10 процентов или более и установите насос высокого давления с давлением не менее 500 фунтов на квадратный дюйм для удаления стружки из рабочей зоны.Всегда используйте режущие инструменты с подачей СОЖ и используйте пластины с агрессивным стружкодроблением, чтобы избежать катастрофического повторного нарезания стружки.

5. Используйте подходящий инструмент и подходящее машинное оборудование.

Из-за экстремальных сил резания титан следует обрабатывать только на жестком оборудовании. Шпиндель станка с обильным контактом поверхности как на конусе, так и на торце, используемый вместе с держателями CAPTO, обеспечивает безопасность нескольких точек контакта со шпинделем станка, отличную повторяемость и жесткость, необходимую для поглощения больших радиальных нагрузок.Плотная конструкция станка поглощает вибрацию и нагрузки резания лучше, чем машина, предназначенная для обработки в легких условиях. Если вы серьезно относитесь к обработке титана, инвестируйте в высокопроизводительный станок. Высокая скорость может вызвать химическую реакцию между стружкой и материалом режущего инструмента, что может привести к внезапному выкрашиванию / поломке пластины. Материалы режущего инструмента должны иметь хорошую жаропрочность, низкое содержание кобальта и не вступать в реакцию с титаном. Обычно используется мелкозернистый карбид без покрытия.Выбирайте положительную / открытую геометрию с хорошей прочностью кромки.

Ищете подходящую режущую пластину?