Горизонтально-расточные станки c ЧПУ (CNC) по выгодной цене

Также оборудование предназначено для черновой и чистовой обработки деталей из чугуна, стали, цветных металлов и их сплавов.

Преимущества СNC-станков

- увеличение производительности в 1,5-2,5 раза по сравнению со станками с ручным управлением;

- снижение потребности во множестве квалифицированных рабочих-станочников;

- уменьшение сроков подготовки и перехода на изготовление новых деталей;

- более простая и универсальная технологическая оснастка;

- сокращение продолжительности производственного цикла.

Выбор станка

При выборе расточного оборудование следует обращать внимание на следующие его характеристики:

| Характеристика | Значение | |

|---|---|---|

| Размеры рабочего стола | мм | |

| Грузоподъемность рабочего стола | кг | |

| Параметры перемещения рабочих органов (стол, шпиндельная бабка) | мм | |

| Мощность главного привода | кВт | |

| Питаемое напряжение | В | |

| Выбор дополнительной оснастки | да/нет | |

| Размеры станка | мм | |

| Вес | кг | |

| Цена станка | руб |

Стоимость и заказ станка

Компания «РуСтан» предлагает к продаже станки по металлу по выгодной цене. Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок!

Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок!

Доставка в Москве и по России, возможен самовывоз. Звоните и заказывайте горизонтально-расточной станок с числовым программным управлением по телефону +7 (495) 249-49-90!

| Модель | HBM-110 | HBM-130 |

| Продольное перемещение стола, ось X, мм | 2000/3000 | 2500 / 3000 / 3500 / 4000 / 4500 / 5000 / 5500 |

| Перемещение по оси Y, мм | 1500/1800 | 1800 / 2200 / 2600 / 3000 |

| Перемещение по оси Z, мм | 1250 | 1800 – 2000 |

| Ход пиноли шпинделя, мм | 500 | 750 |

| Расстояние от плоскости стола до оси шпинделя, мм | 0/перемещение по оси Y | 0/перемещение по оси Y |

| Расстояние от торца шпинделя до поверхности стола, мм | 100/600+перемещение по оси Z | 100 / 850 + перемещение по оси Z |

| Диаметр выдвижной пиноли, мм | 110 | 130 |

| Хвостовик инструмента | ВТ-50 | ВТ-50 |

| Скорость вращения шпинделя, об/мин | 3000 | 2500 |

| Максимальный крутящий момент на шпинделе, Нм | 827 | до 1430 |

| Количество позиций инструментального магазина, шт | 40 | 40 / 60 / 80 / 120 |

| Скорость быстрого перемещения по оси X, м/мин | 10 | 10 |

| Скорость быстрого перемещения по оси Y, м/мин | 10 | 10 |

| Скорость быстрого перемещения по оси Z, м/мин | 10 | 10 |

| Скорость быстрого перемещения по оси W, м/мин | 6 | 6 |

Мощность двигателя шпинделя (номинал / 30 мин. ), кВт ), кВт |

22/26 | 37 / 45 |

| Габаритные размеры, длина, мм | 3670+перемещение по оси X | 4320 + перемещение по оси X |

| Габаритные размеры, ширина, мм | 6000 | 7000 |

| Габаритные размеры, высота, мм | 2250+перемещение по оси Y | 2650 + перемещение по оси Y |

Инжиниринг – Сверлильно-фрезерно-расточной станок с ЧПУ

Фрезерные станки данного типа ориентированы на обработку изделий больших размеров. Диаметр получаемых отверстий, путём обработки изделий на этих станках является наибольшим, т. к. данный тип станков хорошо подходит для выполнения операций растачивания. Сверлильно-фрезерно-расточной станок с ЧПУ позволяет наиболее эффективно выполнять технологические операции растачивания и сверления отверстий. Кроме того, данный тип станков хорошо подходит для обработки изделий круглой формы.

Данный тип движений заготовки необходим для её перепозиционирования.

Медленное движение подачи. Необходимо для выполнения некоторых технологических операций.

Горизонтальный поворотный стол позволяет осуществлять точное позиционирование затоговки. Шаговые электродвигатели постоянного тока в совокупности с системой ЧПУ, позволяют производить поворот заготовки на точно заданную величину угла, определяемую технологией изготовления изделия.

Данный тип движений заготовки необходим для её перепозиционирования.

Медленное движение подачи. Необходимо для выполнения некоторых технологических операций.

Горизонтальный поворотный стол позволяет осуществлять точное позиционирование затоговки. Шаговые электродвигатели постоянного тока в совокупности с системой ЧПУ, позволяют производить поворот заготовки на точно заданную величину угла, определяемую технологией изготовления изделия.Сверлильно-фрезерно-расточной станок с ЧПУ: продажа, монтаж и обслуживание в АО «ДИОМАШ — ИНЖИНИРИНГ»

Компания MECOF входит в концерн EMCO Group и специализируется на проектировании и производстве фрезерных центров для обработки изделий средних и больших размеров. Это позволяет занимать лидирующие позиции в сфере производства сверлильно-фрезерно-расточных станков с ЧПУ.

Металлобрабатывающее оборудование MECOF используется для производства прессформ и штампов из чугуна, алюминия и других металлов и сплавов, калибров из титана и алюминия, в также других изделий, применяемых в авиационно — космической сфере.

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| ПАРАМЕТРЫ СТОЛА |

|

| Размер рабочей поверхности стола, мм. | 600 х 1250 |

| 730 | |

| Масса заготовки, кг. | 600 |

| ПАРАМЕТРЫ ШПИНДЕЛЯ |

|

| Конус шпинделя | SK 40 (DIN 69871) |

| Количество скоростей вращения шпинделя | бесступенчатое регулирование |

| Диапазон частот вращения шпинделя, об./мин. | 0 – 8000 |

| Номинальный крутящий момент на шпинделе, Нм | 70 |

| ПЕРЕМЕЩЕНИЯ |

|

Наибольшее продольное перемещение по оси Х, мм. |

1000 (стол) |

| Наибольшее поперечное перемещение по оси Y, мм. | 570 (стол) |

| Наибольшее вертикальное перемещение по оси Z, мм. | 600 (шпиндельная бабка) |

| Точность позиционирования, мм. | 0,01 |

| Количество управляемых координат | 4 / 5 |

| Диапазон рабочих подач по осям Х, Y, Z, мм/мин | 1 – 15000 |

| Скорость быстрых перемещений по осям Х, Y, Z, м/мин | 15 – 25 |

| ИНСТРУМЕНТАЛЬНЫЙ МАГАЗИН |

|

| Количество гнезд в инструментальном магазине, шт. | 20 |

Время смены инструмента, сек. |

|

| Наибольший диаметр инструмента, устанавливаемого в магазине, мм. | 125 (80 без пропуска гнезд) |

| Наибольшая длина инструмента, устанавливаемого в шпинделе станка, мм. | 250 |

| Наибольшая масса оправки, устанавливаемой в магазине, кг. | 10 |

| ЭЛЕКТРООБОРУДОВАНИЕ |

|

| Система ЧПУ | Siemens Sinumerik 802D |

| Мощность привода главного движения, кВт | 11 |

| Установленная суммарная мощность, кВт | 36 |

| Напряжение питания, В | 380 |

| ПРОЧИЕ ХАРАКТЕРИСТИКИ |

|

Габаритные размеры (LxBxH), мм. |

2700 х 3600 х 3210 |

| Общая площадь станка в плане, кв.м. | 8,9 |

| Масса, кг. | 8400 |

Фрезерно-расточные станки – Энциклопедия по машиностроению XXL

С применением станков с ЧПУ (особенно обрабатывающих центров) вынесены коренные изменения в технологию обработки базовых и корпусных деталей, выразившиеся в возможности комплексной обработки детали на станках за минимальное количество операций и установов. Например, на фрезерно-расточных станках горизонтального типа обработка деталей коробчатой формы может быть выполнена за одну операцию с четырех сторон (остается операция подготовки нижней базовой плоскости и обработка верхней плоскости). Имеются станки, позволяющие за одну установку обработать деталь с пяти сторон (могут обрабатываться все открытые поверхности и отверстия в них). [c.309]

[c.309]

Коробки скоростей 9 — 453 Фрезерно-расточные станки горизонтальные [c.323] Для станков с подвижной поперечиной в продольном и поперечном направлениях допуски увеличивают в 1,25 раза. Стандарт распространяется на одно- и двухстоечные продольно-фрезерные и продольные фрезерно-расточные станки. [c.60]

Диаметр обрабатываемой детали, мм Постоянство диаметра в любом сечении для продольных фрезерно-расточных станков класса точности Н [c.61]

Межосевые расстояния по координатным осям, мм Допустимое отклонение (мкм) на межосевое расстояние для продольных фрезерно-расточных станков класса точности Н [c.61]

Для сверлильно-фрезерно-расточных станков с программным управлением характерны многоинструментные последовательные схемы построения операций при большом числе технологических и вспомогательных переходов. Технологический маршрут обработки включает две-три сложные многопереходные операции вместо 5 — 15 операций при обработке той же детали на универсальных станках. При обработке на этих станках условия для совмещения основного времени всех переходов почти отсутствуют, и основное время, учитываемое в штучном, можно принять равным сумме времени всех переходов. Однако возможности совмещения переходов во времени имеются при применении многолезвийных инструментов для обработки ступенчатых отверстий, а также при применении сменных многошпиндельных головок с осевыми инструментами для обработки групп отверстий. Эти головки устанавливают в шпинделе станка наряду с обычными сменными инструментами. Но даже при последовательном выполнении переходов основное время обработки на многооперационных станках сокращается в 1,5 — 5 раз по сравнению с временем обработки на универсальных станках за счет применения оптимальных для каждого инструмента режимов резания и устранения при программном управлении пробных рабочих ходов.

Технологический маршрут обработки включает две-три сложные многопереходные операции вместо 5 — 15 операций при обработке той же детали на универсальных станках. При обработке на этих станках условия для совмещения основного времени всех переходов почти отсутствуют, и основное время, учитываемое в штучном, можно принять равным сумме времени всех переходов. Однако возможности совмещения переходов во времени имеются при применении многолезвийных инструментов для обработки ступенчатых отверстий, а также при применении сменных многошпиндельных головок с осевыми инструментами для обработки групп отверстий. Эти головки устанавливают в шпинделе станка наряду с обычными сменными инструментами. Но даже при последовательном выполнении переходов основное время обработки на многооперационных станках сокращается в 1,5 — 5 раз по сравнению с временем обработки на универсальных станках за счет применения оптимальных для каждого инструмента режимов резания и устранения при программном управлении пробных рабочих ходов. [c.205]

[c.205]

На сверлильно-фрезерно-расточных станках с ЧПУ при анализе технологичности детали особое внимание обращают на точность обработки поверхностей, используемых в качестве технологических баз, на унификацию формы и расположения повторяющихся элементов, расположенных симметрично и зеркально 1 (ячейки, карманы, группы отверстий). Особое внимание следует обратить на создание условий работы инструмента (работы без ударов). [c.543]

ОБРАБОТКА НА СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫХ СТАНКАХ С ЧПУ [c.546]

В гибких производственных системах наибольшее применение находят станки с высокой концентрацией переходов обработки типа обрабатывающий центр (ОЦ). Сверлильно-фрезерно-расточные станки типа ОЦ обладают широкими технологическими возможностями и вследствие интеграции обработки позволяют в 2 — 3 раза уменьшить число необходимого более простого оборудования, приспособлений, выполнить обработку практически со всех сторон за один установ заготовки при этом осуществляются почти все виды обработки со снятием стружки. [c.547]

[c.547]

В зависимости от конструкции станка заданное положение инструмента и заготовки при обработке может быть получено перемещением инструмента относительно неподвижной заготовки, заготовки относительно неподвижного инструмента (в этом случае оси в СКС обозначают X, Т, Z и соответственно изменяют положительные направления на противоположные) или взаимным их перемещением. Учесть эти особенности весьма сложно. Принят так называемый метод относительного программирования при обработке деталей на сверлильно-фрезерно-расточных станках условно считают, что всегда движется инструмент, а заготовка остается неподвиж- [c.549]

Система координат инструмента предназначена для задания положения его режущего лезвия. Оси СКИ параллельны и направлены в ту же сторону, что и оси СКС. Начало СКИ выбирают с учетом особенностей установки инструмента на станке. Инструмент рассматривают в сборе с державкой. Указывают положение формообразующих элементов режущих кромок. У вращающегося инструмента указывают координаты точки пересечения с осью вращения. Связь систем координат при обработке детали на сверлильно-фрезерно-расточном станке показана на рис. 19.

[c.550]

У вращающегося инструмента указывают координаты точки пересечения с осью вращения. Связь систем координат при обработке детали на сверлильно-фрезерно-расточном станке показана на рис. 19.

[c.550]

Порядок выполнения переходов обработки при изготовлении деталей на сверлильно-фрезерно-расточных станках с ЧПУ типа ОЦ и на станках с ручным управлением принципиально одинаков характерны лишь большая концентрация переходов обработки на одном станке с ЧПУ и стремление полностью обработать деталь за один установ (это возможно, если обработка детали не прерывается термической обработкой). [c.559]

Основные требования к точности станков, применяемых в гибких производственных системах. В ГПС механической обработки деталей входят станки с ЧПУ токарной, сверлильной, расточной, фрезерной групп и станки типа обрабатывающий центр (сверлильно-фрезерно-расточные и токарно-сверлильно-фрезерно-расточные станки). Все элементы технологической системы, входящие в ГПМ или ГАЗ, должны обеспечить высокое качество выпускаемых изделий при работе в автоматическом режиме с ограниченным участием обслуживающего персонала в течение 18-24 ч. В связи с этим к станкам, входящим в ГПС, предъявляют повышенные требования по точности. При этом необходимо учитывать возможность использования этих станков в ГПС более высокого уровня для обработки деталей с точностью выше планируемой на данном этапе.

[c.585]

В связи с этим к станкам, входящим в ГПС, предъявляют повышенные требования по точности. При этом необходимо учитывать возможность использования этих станков в ГПС более высокого уровня для обработки деталей с точностью выше планируемой на данном этапе.

[c.585]

Занятость оператора при обработке деталей на сверлильно-фрезерно-расточных станках с ЧПУ [c.637]

Обработка на протяжных станках 335 – 341 Обработка на сверлильно-фрезерно-расточных станках 546 – 567 – Инструментальная оснастка станков с ЧПУ 567 – 571 [c.650]

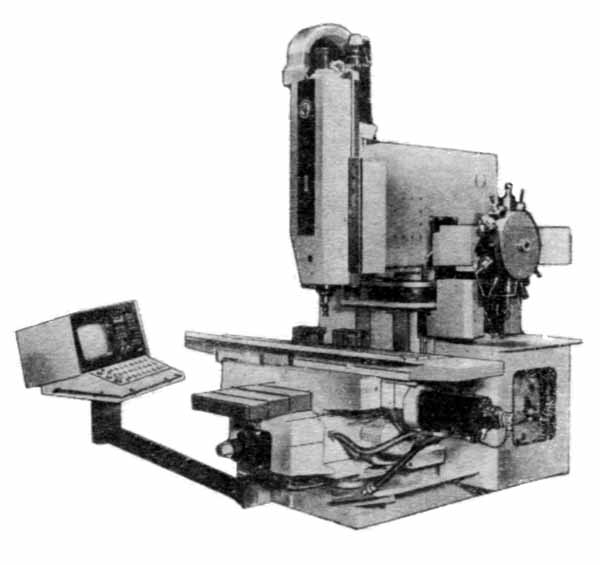

На рис. 38 показан крупный фрезерно-расточной станок. Особенностью конструкции, отличающей его от универсальных расточных станков, является наличие гильзы 1, представляющей особый фрезерный шпиндель, в котором перемещается расточной шпиндель 2. Фрезерный шпиндель имеет свой независимый привод и самостоятельное осевое перемещение, а для увеличения жесткости поддерживается мощной гильзой 3. Фрезерная или резцовая головка закрепляется непосредственно на торце фрезерного шпинделя. Такая конструкция станка увеличивает жесткость системы и обеспечивает значительное повышение производительности фрезерных операций. Фрезерно-расточные станки обладают

[c.71]

Такая конструкция станка увеличивает жесткость системы и обеспечивает значительное повышение производительности фрезерных операций. Фрезерно-расточные станки обладают

[c.71]

| Рис. 38. Крупный фрезерно-расточной станок |

Основными фрезерно-расточными станками осуществляется обработка плоскостей разъема (см. рис. 115) поверхности 17, 23 и 14, 15, 18, 19, а также поверхности 3, 9, 16 проема раздельно у двух станин. [c.200]

Примером применения систем ЧПУ первой группы являются сверлильные, расточные и координатно-расточные станки. Примером второй группы служат системы ЧПУ различных токарных, фрезерных и круглошлифовальных станков. К третьей группе относятся системы ЧПУ различных многоцелевых токарных и сверлильно-фрезерно-расточных станков. [c.270]

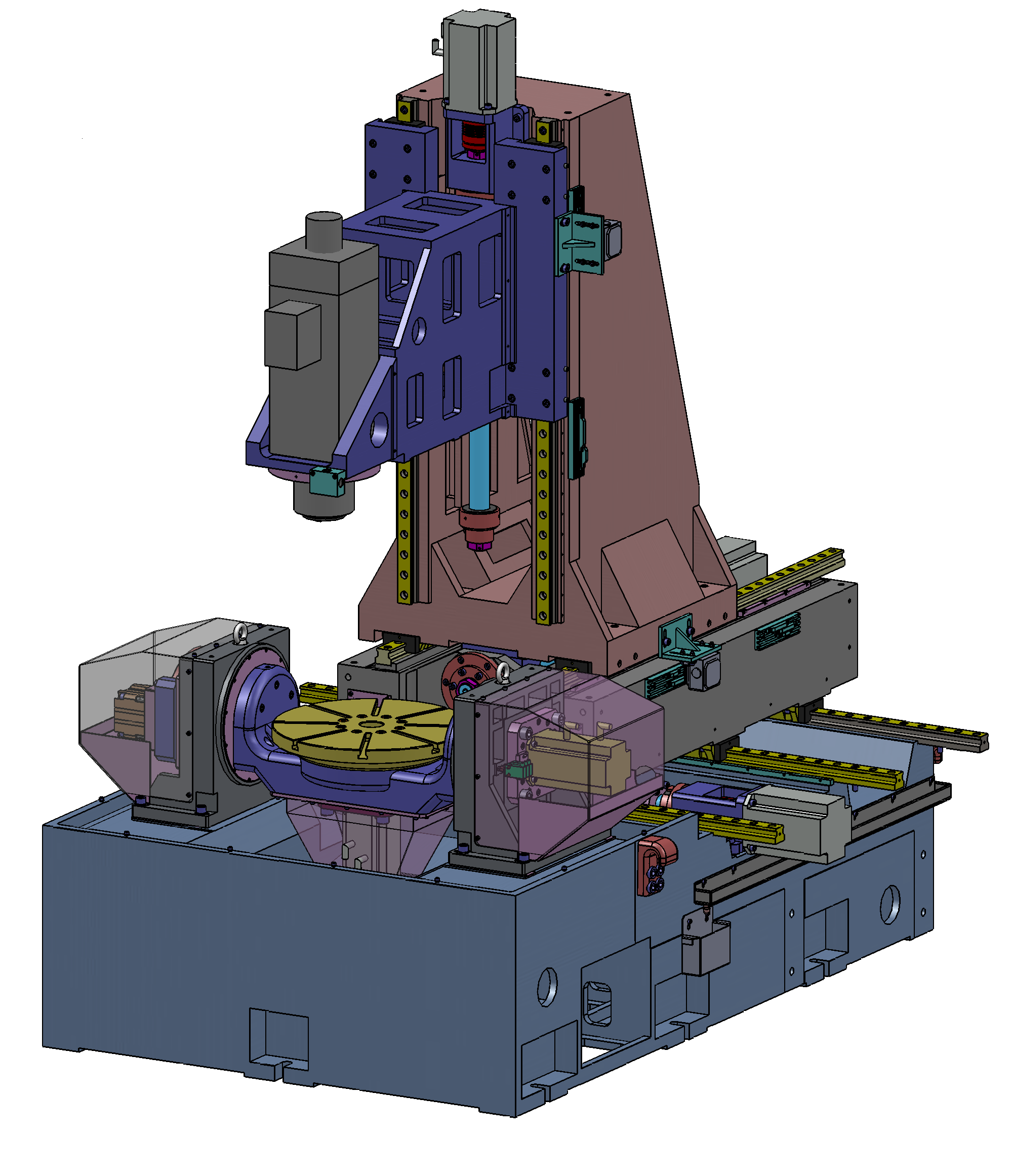

На рис. 11.2 показан многоцелевой сверлильно-фрезерно-расточный станок для обработки корпусных деталей. По стойке 5 перемещается бабка 6 со шпинделем 7. Инструмент из магазина 3 манипулятором 4 передается в отверстие шпинделя. Стол 9 перемещается по станине 11. На столе расположено основание 8, на которое устанавливают приспособление-спутник 10 с закрепленной прихватами 1 заготовкой 2 Стойка может перемещаться вдоль станины в направлении Z Управление станком осуществляется от системы ЧПУ и электроавтоматических устройств, расположенных в отдельных шкафах (на рис. они не показаны).

[c.355]

11.2 показан многоцелевой сверлильно-фрезерно-расточный станок для обработки корпусных деталей. По стойке 5 перемещается бабка 6 со шпинделем 7. Инструмент из магазина 3 манипулятором 4 передается в отверстие шпинделя. Стол 9 перемещается по станине 11. На столе расположено основание 8, на которое устанавливают приспособление-спутник 10 с закрепленной прихватами 1 заготовкой 2 Стойка может перемещаться вдоль станины в направлении Z Управление станком осуществляется от системы ЧПУ и электроавтоматических устройств, расположенных в отдельных шкафах (на рис. они не показаны).

[c.355]

15.16, г) может обрабатывать заготовки сложной формы по контуру. Наличие системы поворотных прихватов обеспечивает возможность полной контурной обработки по заданной программе. При подходе фрезы 2 к прихвату 3 последний автоматически поворачивается на 90°, обеспечивая подход режущего инструмента для обработки заготовки, которая при этом остается зажатой другими прихватами. После подхода ин-

[c.240]

15.16, г) может обрабатывать заготовки сложной формы по контуру. Наличие системы поворотных прихватов обеспечивает возможность полной контурной обработки по заданной программе. При подходе фрезы 2 к прихвату 3 последний автоматически поворачивается на 90°, обеспечивая подход режущего инструмента для обработки заготовки, которая при этом остается зажатой другими прихватами. После подхода ин-

[c.240]Технологические зоны многих станков не могут быть строго разграничены так как на одном и том же станке можно работать различными инструмеы тами, и вместе с тем одним и тем же инструментом можно работать на различ ных станках например, на токарном станке можно работать сверлом, раз верткой, фрезой, шлифовальным кругом, а одним и тем же инструментом например сверлом, работать на токарном, фрезерном, расточном станках Это убеждает в том, что в ряде случаев под различными наименованиями типов станков скрывается совершенно одинаковая функциональная сущность ряда механизмов. [c.168]

[c.168]

Применение для обработки корпусных деталей горизонтальных фрезерно-расточных станков с ЧПУ, обеспечивая концентрацию на одном станке операций фрезерования плоскостей, сверление и растачивание отверстий в нужных координатах, вместе с тем не позволяет осуществить непрерывный цикл обработки. Указанное положение объясняется тем, что обработка корпусной детали средней сложности требует до 30 и более режущих инструментов различных размеров. Для сокращения времени на замену инструмента расточные станки имеют неса. ютормозящие конусы в шпинделе и устройства для механизированного зажима и высвобождения инструмента. Это снижает затраты времени на замену инструмента, но все же требует перерыва в автоматическом цикле осуществляемой системы ЧПУ, а также вмешательства станочника для снятия одного инструмента и установки другого и после этого включения в работу системы ЧПУ. В результате доля вспомогательного времени на станках с ЧПУ по сравнению со станками, не имеющими программного управления, уменьшается незначительно, а станочник часто не имеет возможности обслуживать более одного станка с ЧПУ. [c.309]

[c.309]

С применением обрабатывающих центров устраняется указанный недостаток вертикальных и горизонтальных фрезерно-расточных станков, которые по заданной программе, с минимальным числом установок и перезакреплений детали осуществляют различные технологические операции, заменяя несколько станков традиционных компоновок. Следовательно, обрабатываемые центры, являясь принципиально новыми станками, обеспечивают автоматизацию обработки в условиях мелкосерийного и единичного производства. [c.309]

Капитальный ремонт и испытание после ремонта горизонтального сверлильно-фрезерного (расточного) станка со шпинделем диаметром 80мм, зуборезного станка с наибольшим нарезаемым модулем 30, карусельного станка с планшайбой диаметром 2С00 мм, токарно-винторезного станка с высотой центров 8С0 — 1300 мм и длиной станины 12 м, строгального станка с ходом стола 6 м, парового молота с весом падающих частей 5 т, паро-гидравлического пресса 2000/л, кромкострогального станка с длиной станины до 10 Л , паро-воздушных штамповочных молотов с весом падающих частей 2000 кГ, мостового электрического крана грузоподъемностью 75 т. [c.117]

[c.117]

Агрегатирование станков, сельскохозяйственных, стронтель-но-доро ных и ряда других машин в нашей стране не стало еш,е одним из основных методов конструирования. Разработаны конструкции агрегатов только для некоторых специализированных фрезерных, расточных станков и монтажа автоматических линий. [c.180]

Рассмотренные выше ГПМ содержали сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент меняезся из магазина или путем поворота револьверной головки. Применяют станки с одним или двумя шпинделями. На станке с двумя шпинделями обрабатывают одну деталь за два установа или несколько разных деталей. Наличие шпинделя для сверления и фрезерования позволяет полностью изготовить деталь типа тел вращения с отвер- [c.538]

Применяют следующие типы сверлильно-фрезерно-расточных станков (в скобках указаны рекомендуемые по ОСТ 2Н62-1 —78 ширина или диаметр стола) горизонтальный с крестовым поворотным столом (рис. 15,п 250 — 630 мм) вертикальный с крестовым столом (рис. 15,6 250 — 630 мм) горизонтальный с подвижной стойкой и подвижным поворотным столом (рис. 15, в и г 500 — 2500 мм) горизонтальный с наклонно-поворотным столом (рис. 15, й 250 — 800 мм) вертикальный с подвижной стойкой и подвижным столом (рис. 15, е 500—1000 мм) горизонтальный с вертикальным крестовым суппортом и горизонтально перемещающимся шпинделем (рис. 15, лс 160 — 630 мм) горизонтальный с крестовой стойкой и неподвижным столом-плитой (рис. 15, з 1000 мм и более) вертикальный одностоечный с поперечиной и подвижным столом (рис. 15, и 500—1000 мм) двухстоечный с поперечиной и подвижным столом (рис. 15, к 500 — 2500 мм).

[c.547]

15,п 250 — 630 мм) вертикальный с крестовым столом (рис. 15,6 250 — 630 мм) горизонтальный с подвижной стойкой и подвижным поворотным столом (рис. 15, в и г 500 — 2500 мм) горизонтальный с наклонно-поворотным столом (рис. 15, й 250 — 800 мм) вертикальный с подвижной стойкой и подвижным столом (рис. 15, е 500—1000 мм) горизонтальный с вертикальным крестовым суппортом и горизонтально перемещающимся шпинделем (рис. 15, лс 160 — 630 мм) горизонтальный с крестовой стойкой и неподвижным столом-плитой (рис. 15, з 1000 мм и более) вертикальный одностоечный с поперечиной и подвижным столом (рис. 15, и 500—1000 мм) двухстоечный с поперечиной и подвижным столом (рис. 15, к 500 — 2500 мм).

[c.547]

Выпускаются специальные токарно-сверлильно-фрезерно-расточные станки типа ОЦ (например, модуль ИР320ПМФ4), на которых можно выполнять все виды обработки (рис. 16), характерные для станков расточной, фрезерной, сверлильной и токарной групп. Станки такого типа имеют автоматизирован-

[c. 547]

547]

При обработке применяют стандартный и специальный режущий инструмент. К ин-етрументу предъявляют повышенные требования по точности, жесткости, быстроте смены и наладки на размер, стойкости, стабильному стружкоотводу, надежности. Включенный в еи-стему инструмент позволяет выполнить все основные виды обработки поверхностей деталей. Стандартный комплект инетрументов учитывает возможность обработки на сверлильно-фрезерно-расточном станке (типа ОЦ) базовой детали со следующими параметрами [c.568]

Наиболее крупные фрезерно-расточные станки выпускает фирма Шисс . Модель FBWS 42/28 имеет диаметр фрезерного шпинделя 420 мм и расточного шпинделя 280 мм. На этом станке могут применяться фрезерные головки диаметром до 1000 мм, мощность главного привода 100 кет. По данным этой фирмы, фрезерно-расточные станки находят все большее применение. На наш взгляд, это является вполне закономерным явлением, исходя из принципа дальнейшей концентрации технологии обработки крупных деталей. [c.72]

[c.72]

На рис. 106 показана обработка проема станины накладной фрезерной головкой с угловым поворотом. Некоторые заводы и фирмы выпускают уникальные фрезерно-расточные станки, снабженные выдвижными штосселями с вмонтированными в них шпинделями. Так, Новосибирский завод Тяжстанкогидропресс выпускает такого типа станок модели НР-3 аналогичные станки производит фирма Асквит . На станке НР-3, помимо расточных и фрезерных работ, можно производить перемещением штосселя поперечное строгание. Таким образом, этот наиболее универсальный станок выполняет разнообразные сложные работы, связанные с обработкой проемов станин, за одну установку детали. [c.187]

ВПТИТяжмащем за последние годы разработана принципиально новая технология изготовления станин параллельно-последовательным методом, сущность которого заключается в том, что обработка одних деталей совмещается по времени с установкой других [5]. Для этой цели применены мощные фрезерно-расточные станки, установленные на фундамент параллельно друг другу (рис. 113) с таким расчетом, чтобы можно было обрабатывать боковые плоскости 2 и 10 станины (см. рис. 113) одновременно двумя станками. На продолжении направляющих этих станков устанавливают два или несколько расточных станков, которые выполняют фрезерование торцовых поверхностей, растачивание отверстий в горловине и основании станин рабочих клетей.

[c.200]

113) с таким расчетом, чтобы можно было обрабатывать боковые плоскости 2 и 10 станины (см. рис. 113) одновременно двумя станками. На продолжении направляющих этих станков устанавливают два или несколько расточных станков, которые выполняют фрезерование торцовых поверхностей, растачивание отверстий в горловине и основании станин рабочих клетей.

[c.200]

Станок МА690Ф4 ЭНИМС — фрезерно-расточный станок с ЧПУ типа обрабатывающий центр , служит для обработки корпусных деталей шириной 125—500 мм. На станке выполняется фрезерование плоскостей и контуров, сверление, нарезание резьб, растачивание. Станок может быть установлен в автоматические линии. Нулевые точки и максимальные перемещения узлов станка с учетом блокировок по спутнику приведены на рис. 5. [c.463]

| Ход | |

| Поперечное перемещение стола (Х), мм | 1400 |

| Перемещение передней бабки (Y), мм | 1400 |

| Продольное перемещение стола (Z), мм | 1100 |

| Стол | |

| Размер, мм | 1120х1250 |

| Нагрузка, кг | 4000 |

| Быстрое вращение стола, об/мин | 1 |

| Шпиндель | |

| Ход (W), мм | 500 |

| Диаметр, мм | 110 |

| Конус, ISO | 50 |

| Хвостовик инструмента, ВТ | 50 |

| Инструментальная оправка | II(I*) |

| Диаметр фрезерного шпинделя MAS | 225 |

| Двигатель (непрерывно/30мин), кВт | 22/26 |

| Диапазон скоростей низкий, об/мин | 5 – 454 |

| Диапазон скоростей высокий, об/мин | 455 – 2500 |

| Подрезная головка (ось U) | |

| Внешний диаметр, мм | —- |

| Ход салазок, мм | —- |

Макс. диаметр подрезки на торце, мм диаметр подрезки на торце, мм | —- |

| Диапазон скоростей низкий, об/мин | —- |

| Диапазон скоростей высокий, об/мин | —- |

| Макс. крутящий момент, Нм | —- |

| Быстрое перемещение салазок, мм/мин | —- |

| МАСИ | |

| Вместимость | 32/60/90 |

| Диаметр инструмента, мм | 120/250 |

| Длина инструмента, мм | 400 |

| Вес инструмента, кг | 25 |

| Время между инструментами, сек | 15 |

| Сервомоторы | |

| Ось X, кВт | 6(α40/3000i) |

| Ось Y, кВт | 7(α30/3000i) |

| Ось Z, кВт | 6(α40/3000i) |

| Ось W, кВт | 4(α22/3000i) |

| Устройство управления | |

| Управляемые оси | 4(5 для21iM) |

| дновременно управляемые оси | 3(4 для 21iM) |

| Быстрый ход | |

| Оси X/Y/Z, м/мин | 10 |

| Ось W, м/мин | 4 |

| Скорость подачи | |

| Скорость подачи каждой осию, м/мин | 0 – 2000 |

| Вес станка | |

| Вес нетто, кг | 16000 |

| Размеры | |

| Высота, мм | 3370 |

| Площадь пола, мм | 6600х5700 |

| Линейные шкалы | X/Y/Z (опция) |

| Общая номинальная мощность, кВА | 55 |

| ЧПУ | FANUC |

«На Атоммаше впервые за 40 лет запущен фрезерно-расточной станок-гигант» в блоге «Модернизация»

© aem-group. ru

ru

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) запущен в эксплуатацию уникальный горизонтальный фрезерно-расточной станок с ЧПУ компании «ŠKODA».

Оборудование такого типа запускается на Атоммаше впервые за 40 лет. Совместно с использованием уже имеющихся обрабатывающих центров — Атоммаш сможет обеспечить максимальную загрузку производства.

В рамках инвестиционной программы продолжается модернизация производственных мощностей. Только за последние два года ввели в эксплуатацию около 15 обрабатывающих центров и сварочных установок. В течение этого года программа продолжит свою реализацию. На завод должно поступить еще 11 видов оборудования.

Длина станка составляет 40 метров. Общая масса высокотехнологичного оборудования — порядка 590 тонн. Горизонтальный фрезерно-расточной станок предназначен для механической обработки заготовок и корпусов парогенератора и реактора. Технические параметры позволяют перемещать обрабатывающую стойку по горизонтальной оси — до 36 м, по вертикальной — до 7,5 м, со скоростью до 20 м/мин. Станок имеет внутреннюю подачу СОЖ в зону резания через шпиндель с высоким (до 40 бар) давлением, оснащен современной кабиной оператора и может использовать различное навесное оборудование в автоматическом режиме.

Станок имеет внутреннюю подачу СОЖ в зону резания через шпиндель с высоким (до 40 бар) давлением, оснащен современной кабиной оператора и может использовать различное навесное оборудование в автоматическом режиме.

Оборудование способно выполнять финишную механическую обработку и нарезание резьбы главного разъема корпуса реактора. Так, срок данной операции сократился в 1,5 раза. Максимальный вес обрабатываемых изделий достигает 600 тонн. На станке установлена современная система ЧПУ, что позволяет растачивать, сверлить фрезеровать плоские и криволинейные поверхности по программе в двух и трех плоскостях, а также нарезать резьбу по интерполяции.

Для установки уникального станка на производстве создали фундамент длинной — 50 метров, шириной около 22 метров и глубиной — 5 метров. На заливку фундамента ушло 3000 кубометров бетона. Основной сложностью при монтаже станка стала установка станины, состоящей из 10-тонных секций, точность установки секций составляет до 0,01 мм.

«Для реализации намеченной программы мы постоянно совершенствуем технологии изготовления и оснащаем производство современным оборудованием. Этот станок — является фаворитом производства, так как с его помощью мы сможем осуществлять механическую обработку изделий на высоких режимах. Это позволит нам увеличить производительность и сократить сроки изготовления оборудования АЭС», — отметил директор Волгодонского филиала АЭМ-технологии Ровшан Аббасов.

Этот станок — является фаворитом производства, так как с его помощью мы сможем осуществлять механическую обработку изделий на высоких режимах. Это позволит нам увеличить производительность и сократить сроки изготовления оборудования АЭС», — отметил директор Волгодонского филиала АЭМ-технологии Ровшан Аббасов.

© storage.energybase.ru

© storage.energybase.ru

Руководство по выбору горизонтально-расточно-фрезерного станка | KURAKI Co., Ltd.

KURAKI предлагает столько моделей горизонтально-расточных и фрезерных станков, чтобы удовлетворить потребности наших клиентов. Вот несколько советов, которые помогут выбрать оптимальную машину для ваших требований.

Очков за выбор

- ● Point1 Выбор по диаметру шпинделя

Главный шпиндель горизонтально-расточно-фрезерного станка KURAKI является подающим с диаметром шпинделя 110 мм, 130 мм или 150 мм.Обычно, чем больше диаметр шпинделя, тем выше жесткость скручивания при резке в тяжелых условиях.

Для обработки мягких материалов, таких как алюминий, рекомендуется высокоскоростной пиновый шпиндель.

Для обработки мягких материалов, таких как алюминий, рекомендуется высокоскоростной пиновый шпиндель.

- ● Point2 Выбор по весу и размеру заготовки

Убедитесь, что обрабатываемая деталь соответствует размеру стола станка (размеру рабочего стола) и допустимой массе детали. Выберите размер больше ожидаемого, а не точный размер для заготовки, чтобы обеспечить оптимальную производительность станка.

- ● Point3 Выбор перемещением оси

Ход оси варьируется в зависимости от позиций обработки детали и ширины обработки. Чем больше ось W (ход пиноли), тем глубже машина может резать. Чем больше становятся значения по осям X и Y, тем шире и выше может быть заготовка.

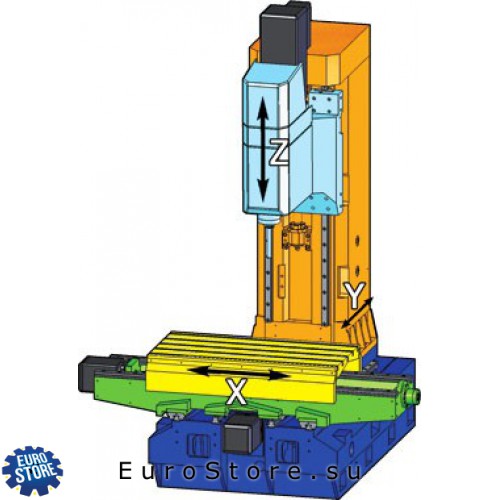

Оси координат движения горизонтально-расточно-фрезерного станка

- Ход по оси X… Стол продольный

- Ход по оси Y… Вертикальный шпиндель

- Перемещение по оси Z… Крест стола / столбца

- Ход оси V… Крест шпинделя

* В случае KBT-15HMAX и KBF-15H.

- Ход оси W… Осевой шпиндель

Сравнительная таблица горизонтально-расточно-фрезерных станков на диаметр шпинделя

■ Диаметр расточного шпинделя. 110 мм

| КБМ-11SX КБМ-11С | КБТ-11.А | KBT-11W.A | KBT-11Z KBT-11EZ | |

|---|---|---|---|---|

| Ход по оси X: мм (дюйм) | 1500 (59.06) | 1700 (66,93) | 2000 (78,74) | 2500 (98,43) |

| Ход по оси Y: мм (дюйм) | 1200 (47,24) | 1500 (59.06) | 1800 (70,87) | |

| Ход по оси Z: мм (дюйм) | 700 (27,56) | 1150 (45,28) | 1450 (57,09) | 1200 (47,24) |

| Ход оси W: мм (дюйм) | 350 (13.78) | 500 (19,69) | ||

| Рабочее пространство стола: мм (дюйм) | 950 × 1050 (37,40 × 41,34) | 1200 × 1400 (47,24 × 55,12) | 1400 × 1600 (55,12 × 62,99) | 1400 × 1750 (55,12 × 68,90) |

| Максимальная грузоподъемность стола: кг (фунты) | 3500 (7700) 4000 (8800) | 5000 (11000) | 6500 (14300) | 7500 (16500) |

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 5 3000 5 ~ 5000 | 5 ~ 3000 | 5 3000 5 ~ 4500 | |

■ Диаметр расточного шпинделя.

130 мм

130 мм| КБТ-13.А | KBT-13E.A | КБТ-13Б.А | KBT-13EB.A | |

|---|---|---|---|---|

| Ход по оси X: мм (дюйм) | 3000 (118,11) | |||

| Ход по оси Y: мм (дюйм) | 2000 (78,74) | 2300 (90,55) | ||

| Ход по оси Z: мм (дюйм) | 1300 (51.18) | 1600 (62,99) | ||

| Ход оси W: мм (дюйм) | 700 (27,56) | 650 (25,59) | 700 (27,56) | 650 (25,59) |

| Рабочее пространство стола: мм (дюйм) | 1800 × 2200 (70,87 × 86,61) | 2000 × 2200 (78,74 × 86,61) | ||

| Максимальная грузоподъемность стола: кг (фунты) | 12000 (26400) | 20000 (44000) | ||

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 5 3000 | 5 ~ 4000 | 5 3000 | 5 ~ 4000 |

■ Диаметр расточного шпинделя.

150 мм

150 мм| КБТ-15.А | КБТ-15Б.А | KBT-15MAX | KBT-15HMAX | |

|---|---|---|---|---|

| Ход по оси X: мм (дюйм) | 3000 (118,11) | 4000 (157,48) / 5000 (196,85) / 6000 (236,22) * | ||

| Ход по оси Y: мм (дюйм) | 2000 (78,74) | 2300 (90,55) | 3000 (118.11) / 4000 (157,48) * | |

| Ход по оси Z: мм (дюйм) | 1300 (51,18) | 1600 (62,99) | 1600 (62,99) / 2000 (78,74) * | |

| Ход по оси V: мм (дюйм) | – | 750 (29,53) | ||

| Ход оси W: мм (дюйм) | 700 (27,56) | 900 (35,43) | ||

| Рабочее пространство стола: мм (дюйм) | 1800 × 2200 (70. 87 × 86,61) 87 × 86,61) | 2000 × 2200 (78,74 × 86,61) | 2400 × 2800 (94,49 × 110,24) | |

| Максимальная грузоподъемность стола: кг (фунты) | 12000 (26400) | 20000 (44000) | 30000 (66000) | |

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 5 ~ 2500 | |||

* Можно выбрать любое перемещение по осям X, Y и Z для KBT-15MAX и KBT-15HMAX.

■ Диаметр пиноли высокоскоростного типа. 200 мм

| KBH-16 | KBH-18 | KBH-22 | |

|---|---|---|---|

| Ход по оси X: мм (дюйм) | 2000 (78,74) | 3000 (118,11) | |

| Ход по оси Y: мм (дюйм) | 1500 (59,06) | 2000 (78,74) | 2300 (90,55) |

| Ход по оси Z: мм (дюйм) | 1100 (43. 31) 31) | 1300 (51,18) | 1600 (62,99) |

| Ход оси W: мм (дюйм) | 400 (15,75) | ||

| Рабочее пространство стола: мм (дюйм) | 1400 × 1600 (55,12 × 62,99) | 1600 × 1800 (62,99 × 70,87) | 2000 × 2200 (78,74 × 86,61) |

| Максимальная грузоподъемность стола: кг (фунты) | 6500 (14300) | 12000 (26400) | 15000 (33000) |

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 50 ~ 12000 | ||

Ikegai Corp | Информация о продукте | Станок

Щелкните здесь, чтобы увидеть сравнительную таблицу спецификаций

Тип стола

Компактный стол с повышенной работоспособностью

| Горизонтально-фрезерный станок с ЧПУ | |

|---|---|

| Расточно-фрезерный станок с ЧПУ | |

| NB11T | |

|

Тип стола, в котором используется знакомая конструкция изгиба цепной цепи

| Горизонтально-фрезерный станок с ЧПУ | |

|---|---|

| Расточно-фрезерный станок с ЧПУ | |

| NB110T | |

|

Тип стола с максимальной производительностью в этом классе

| Горизонтально-фрезерный станок с ЧПУ | |

|---|---|

| Расточно-фрезерный станок с ЧПУ | |

| NB130T | |

|

Планарный тип

Планарный тип, обещающий стабильную обработку больших объемов работ

| Горизонтально-фрезерный станок с ЧПУ | |

|---|---|

| Расточно-фрезерный станок с ЧПУ | |

| NB130P | |

|

Встроенная панель управления осью U

Встроенная лицевая панель управления осью U

| Боковая панель с ЧПУ (встроенная лицевая панель) | |

|---|---|

| Расточно-фрезерный станок с ЧПУ | |

| BNC100T | |

|

Нажмите здесь, чтобы увидеть функцию оси U

Таблица сравнения технических характеристик

| NB11T | NB110 / 130T | NB130P | BNC100T | |

|---|---|---|---|---|

| Размер стола | 950 × 1050 мм | 1400 × 1600 мм | 1600 × 1800 мм | 1400 × 1600 мм |

| Вес загрузки стола | 2,500, с | 6500, с | 10 000, с | 6500, с |

| Расстояние перемещения по оси X | 1,200 мм | 2,000 мм | 3000 мм | 2,000 мм |

| Расстояние перемещения по оси Y | 1000 мм | 1600 мм | 2,000 мм | 1450 мм |

| Расстояние перемещения по оси Z | 700 мм | 1450 мм | 1600 мм | 700 мм |

| Ход по оси U | – | – | – | 230 мм |

| Ход оси W | 350 мм | 650 мм | 700 мм | 500 мм |

| ATC | 30 штук | 40 штук | 40 штук | 60 штук |

| Конус главной оси | NT50 | NT50 | NT50 | NT50 |

| Скорость вращения главной оси | 5–3000 мин – 1 | 5–3000 мин – 1 | 5–2500 мин – 1 | 10–1600 мин-1 |

| Главный двигатель | АС22 / 18. 5 кВт 5 кВт | AC18,5 / 15 кВт | AC22 / 18,5 кВт | AC15 / 11кВт |

| Требуемая площадь | 3540 × 3960 мм | 4800 × 5870 мм | 6000 × 6500 мм | 4800 × 5980 мм |

| Масса нетто машины | 15000, с | 29 500, с | 33000, с | 30 000, с |

Руководство по процессу расточной обработки: проблемы, советы и методы расточной обработки

Расточные операции можно выполнять не только на токарно-токарных станках с ЧПУ, но и на фрезерных.Мы можем растачивать отверстия различных размеров с помощью расточного инструмента для токарной обработки и создавать высокоточные диаметры. Сегодня мы хотим обсудить трудности, проблемы, советы и методы скучного процесса.

Растачивание – это технология обработки для дальнейшей обработки кованых, литых или просверленных отверстий, которые уже существуют в заготовке. Растачивание может увеличить отверстие, увеличить его диаметр, повысить точность размеров, уменьшить шероховатость поверхности и исправить отклонение от первоначальной оси отверстия.Точность и прецизионность растачивания высоки, точность прецизионного растачивания может достигать IT8 ~ IT7, а диаметр можно контролировать в пределах 0,01 мм, шероховатость поверхности при общем процессе растачивания составляет примерно Ra 1,6 ~ 0,8 мкм M.

Какая сложность при растачивании – ошибки, проблемы и проблемы при растачивании Есть общие проблемы, с которыми операторы могут столкнуться в услугах обработки с ЧПУ , таких как токарная обработка, фрезерование, растачивание, обратите внимание, чтобы вовремя заметить и решить проблему, также можно получить высококачественный продукт.

1) Износ инструмента

В процессе растачивания с ЧПУ непрерывная резка легко вызывает износ и повреждение инструмента, что в свою очередь приводит к снижению точности размеров растачивания отверстий и увеличению шероховатости поверхности. Кроме того, калибровка блока тонкой настройки подачи является ненормальной, вызывает ошибку регулировки и отклонение диаметра обработки и даже нарушение качества продукта.

2) Ошибка обработки

Погрешность обработки при растачивании проявляется в изменении размера, формы и положения, а также качества поверхности.Проблемы, которые могут вызвать ошибку обработки, следующие:

– Отношение длины к диаметру режущего стержня слишком велико или слишком большой вылет;

– Материал лезвия не соответствует материалу заготовки;

– Неправильный параметр расточки;

– Назначение корректировки резерва необоснованно;

– Смещение исходного положения отверстия приводит к периодическому изменению припуска;

– Материал заготовки имеет высокую жесткость или низкую пластичность

3) Качество поверхности

На обработанной поверхности просверленных деталей видна чешуя рыбы или нитевидные линии реза

4) Ошибка регулировки

Неправильная операция при регулировке припуска на распределительную подачу легко может привести к низкой точности.

5) Ошибка измерения

Неправильное использование измерительных инструментов и неправильные методы измерения являются обычными опасностями для качества в процессе растачивания с ЧПУ.

1) Расточный инструмент

После установки расточной оправки проверьте, находится ли верхняя плоскость основной кромки расточного инструмента в той же горизонтальной плоскости, что и направление подачи головки расточного инструмента, чтобы убедиться, что режущие кромки находятся в одной горизонтальной плоскости. нормальный угол резания при обработке.

2) Пробное растачивание

Расточный инструмент должен иметь запас с припуском 0,3-0,5 мм, при расширении отверстия отрегулируйте припуск чернового растачивания ≤0,5 мм, чтобы гарантировать, что последующая чистовая расточная обработка может соответствовать требованиям припуска.

3) Советы и меры предосторожности при растачивании

– Перед обработкой проверьте стабильность и надежность крепления обрабатываемой детали, ее позиционирования и зажима.

– Проверьте, соответствует ли точность повторного позиционирования шпинделя и точность динамической балансировки требованиям производства ЧПУ.

– Измерьте диаметр начального отверстия штангенциркулем и рассчитайте зарезервированный припуск на обработку.

– Проверьте значение динамического гравитационного вылета расточной оправки во время пробного растачивания и разумно измените параметры резания, чтобы уменьшить влияние центробежной вибрации резания.

– По черновому растачиванию, получистовой расточке и чистовому растачиванию разумно выделить припуск на растачивание, рекомендуемый: черновое растачивание – 0,5 мм, получистовое и чистовое растачивание – 0,15 мм.

– Добавьте этапы чистового растачивания для труднообрабатываемых материалов и высокоточного растачивания, припуск на растачивание не ниже 0.05мм.

– При настройке инструмента расточной оправки обратите внимание, чтобы избежать столкновения между рабочей частью (лезвие и основание) инструмента и блока, предотвратить повреждение инструмента или повлиять на точность обработки из-за того, что направляющая канавка изменяет значение регулировки расточного инструмента.

– Процесс расточной обработки должен оставаться прохладным, увеличивать смазку для уменьшения силы резания, когда это необходимо.

– Удалите стружку надлежащим образом и предотвратите попадание стружки во вторую резку.

– Часто проверяйте износ инструмента и немедленно заменяйте поврежденную фрезу, чтобы обеспечить качество обработки и точность растачивания отверстий, тщательно измерьте обработанное отверстие.

Глава 10: Расточные станки и станки | Применение режущего инструмента

Растачивание, также называемое внутренним точением, используется для увеличения внутреннего диаметра отверстия. Исходное отверстие проделывается сверлом, или это может быть отверстие с сердечником в отливке. Растачивание позволяет добиться трех целей:

Размер: Растачивание позволяет довести отверстие до нужного размера и отделки. Сверло или развертку можно использовать только в том случае, если желаемый размер является «стандартным» или если специальные инструменты заточены. Сверлильный инструмент может работать с любым диаметром, и он обеспечит необходимую чистовую обработку за счет регулировки скорости, подачи и радиуса при вершине.Прецизионные отверстия можно растачивать с помощью тонко регулируемых расточных оправок.

Сверлильный инструмент может работать с любым диаметром, и он обеспечит необходимую чистовую обработку за счет регулировки скорости, подачи и радиуса при вершине.Прецизионные отверстия можно растачивать с помощью тонко регулируемых расточных оправок.

Прямолинейность: Растачивание позволит выпрямить исходное просверленное или литое отверстие. Сверла, особенно более длинные, могут смещаться по центру и резать под небольшим углом из-за эксцентричных сил на сверле, случайных твердых участков в материале или неравномерной заточки сверла. Полые отверстия в отливках почти никогда не бывают полностью прямыми. Сверлильный инструмент, перемещаемый по траектории с подачей каретки, исправит эти ошибки.

Концентричность: При растачивании отверстие будет концентричным по внешнему диаметру в пределах точности патрона или удерживающего устройства. Для обеспечения наилучшей соосности точение внешнего диаметра и растачивание внутреннего диаметра выполняется за один установ, то есть без перемещения работы между операциями.

Основы токарной обработки, описанные в главах 4 и 5, также применимы к растачиванию. Однако при растачивании существует ряд ограничений, которые необходимо учитывать для достижения высокой производительности съема припуска в сочетании с удовлетворительной точностью, чистотой поверхности и стойкостью инструмента.Поэтому в этой главе более подробно будут рассмотрены ограничения, которые отличают внутреннее точение от внешнего точения. Ниже показана типичная операция растачивания.

Растачивание Большинство токарных операций, которые происходят при наружном точении, также можно найти при растачивании. При наружном точении длина заготовки не влияет на вылет инструмента, а размер резцедержателя можно выбрать так, чтобы он выдерживал силы и напряжения, возникающие во время операции.Однако при внутреннем точении или растачивании выбор инструмента очень сильно ограничен диаметром и длиной отверстия в заготовке.

Общее правило, применимое ко всем видам обработки, – минимизировать вылет инструмента, чтобы получить наилучшую возможную стабильность и, следовательно, точность. При растачивании глубина отверстия определяет вылет. Стабильность повышается при использовании инструмента большего диаметра, но даже в этом случае возможности ограничены, поскольку пространство, допускаемое диаметром отверстия в заготовке, должно приниматься во внимание для удаления стружки и радиальных перемещений.

При растачивании глубина отверстия определяет вылет. Стабильность повышается при использовании инструмента большего диаметра, но даже в этом случае возможности ограничены, поскольку пространство, допускаемое диаметром отверстия в заготовке, должно приниматься во внимание для удаления стружки и радиальных перемещений.

Ограничения стабильности при растачивании означают, что при планировании и подготовке производства необходимо проявлять особую осторожность. Понимание того, как на силы резания влияют геометрия инструмента и выбранные параметры резания, а также понимание того, как различные типы расточных оправок и зажима инструмента влияют на стабильность, прогиб и вибрация могут быть сведены к минимуму.

Сила резания При зацеплении тангенциальная сила и радиальная сила резания будут пытаться оттолкнуть инструмент от заготовки, что приведет к отклонениям.

Тангенциальная сила будет пытаться оттолкнуть инструмент вниз и от центральной линии. Из-за искривления внутреннего диаметра отверстия также будет уменьшен задний угол. Поэтому для отверстий малого диаметра особенно важно, чтобы заданный угол вставки был достаточным, чтобы избежать контакта между инструментом и стенкой отверстия.

Поэтому для отверстий малого диаметра особенно важно, чтобы заданный угол вставки был достаточным, чтобы избежать контакта между инструментом и стенкой отверстия.

Радиальное отклонение уменьшает глубину резания. Помимо диаметральной точности, толщина стружки будет изменяться с изменением силы резания.Это вызывает вибрацию, которая передается от режущей кромки к державке. Стабильность инструмента и зажима будет фактором, определяющим величину вибрации и ее усиление или гашение.

Геометрия пластины: Геометрия пластины имеет решающее влияние на процесс резания. Положительная пластина имеет положительный передний угол. Угол кромки пластины и задний угол вместе составляют менее 90 градусов. Положительный передний угол означает меньшую тангенциальную силу резания.Однако положительный передний угол достигается за счет заднего или краевого угла. Если угол зазора небольшой, существует опасность истирания между инструментом и заготовкой, а трение может вызвать вибрацию. В тех случаях, когда передний угол большой, а угол кромки небольшой, получается более острая режущая кромка. Острая режущая кромка легче проникает в материал, но ее также легче изменить или повредить кромкой или другим неравномерным износом.

В тех случаях, когда передний угол большой, а угол кромки небольшой, получается более острая режущая кромка. Острая режущая кромка легче проникает в материал, но ее также легче изменить или повредить кромкой или другим неравномерным износом.

Износ кромок означает, что геометрия пластины изменяется, что приводит к уменьшению заднего угла.Следовательно, при чистовой обработке именно требуемая чистота поверхности детали определяет, когда пластина должна быть заменена. Обычно краевой износ должен составлять от 0,004 до 0,012 дюйма для чистовой обработки и от 0,012 до 0,040 дюйма для черновой обработки.

Угол подъема: Угол подъема влияет на осевое и радиальное направления сил резания. Малый угол подъема создает большую осевую составляющую силы резания, в то время как большой угол подъема приводит к большей силе резания в радиальном направлении.Осевое усилие резания оказывает минимальное отрицательное влияние на работу, поскольку сила направлена вдоль расточной оправки. Следовательно, чтобы избежать вибраций, предпочтительно выбирать небольшой угол в плане, но, поскольку угол въезда также влияет на другие факторы, такие как толщина стружки и направление потока стружки, часто приходится идти на компромисс.

Следовательно, чтобы избежать вибраций, предпочтительно выбирать небольшой угол в плане, но, поскольку угол въезда также влияет на другие факторы, такие как толщина стружки и направление потока стружки, часто приходится идти на компромисс.

Основным недостатком малого угла подъема является то, что силы резания распределяются по более короткому участку режущей кромки, чем при большом угле подъема.Кроме того, режущая кромка подвергается резкой загрузке и разгрузке, когда кромка входит и выходит из заготовки. Поскольку растачивание обычно выполняется в предварительно обработанном отверстии и обозначается как легкая обработка, малые углы подъема обычно не вызывают проблем. Обычно рекомендуется угол подъема 15 градусов или меньше. Однако при угле подъема в 15 градусов радиальная сила резания будет практически вдвое больше, чем сила резания при угле опережения 0 градусов. Типичная расточная оправка со сменными пластинами и углом врезки 0 градусов показана на предыдущей странице.

Радиус при вершине: Радиус при вершине пластины также влияет на распределение сил резания. Чем больше радиус при вершине, тем больше радиальная и тангенциальная сила резания и возникновение вибрации. Однако это не относится к радиальным силам резания. На отклонение инструмента в радиальном направлении вместо этого влияет соотношение между глубиной резания и размером радиуса при вершине. Если глубина резания меньше радиуса при вершине, радиальные силы резания увеличиваются с увеличением глубины резания.Если глубина резания равна или превышает размер радиуса при вершине, радиальное отклонение будет определяться углом упора. Таким образом, рекомендуется выбирать радиус при вершине несколько меньше глубины резания. Таким образом, радиальные силы резания можно свести к минимуму, используя преимущества максимально возможного радиуса при вершине, что приводит к более прочной режущей кромке, лучшей чистоте поверхности и более равномерному давлению на режущую кромку.

Чем больше радиус при вершине, тем больше радиальная и тангенциальная сила резания и возникновение вибрации. Однако это не относится к радиальным силам резания. На отклонение инструмента в радиальном направлении вместо этого влияет соотношение между глубиной резания и размером радиуса при вершине. Если глубина резания меньше радиуса при вершине, радиальные силы резания увеличиваются с увеличением глубины резания.Если глубина резания равна или превышает размер радиуса при вершине, радиальное отклонение будет определяться углом упора. Таким образом, рекомендуется выбирать радиус при вершине несколько меньше глубины резания. Таким образом, радиальные силы резания можно свести к минимуму, используя преимущества максимально возможного радиуса при вершине, что приводит к более прочной режущей кромке, лучшей чистоте поверхности и более равномерному давлению на режущую кромку.

Удаление стружки и удаление стружки Получение относительно короткой стружки спиральной формы является целью внутреннего точения. Их легко удалить, и они не создают больших нагрузок на режущую кромку при стружкодроблении. Резкое измельчение стружки – это когда получается короткая стружка, которая требует мощности и может увеличить вибрацию расточной оправки. Однако это предпочтительнее, чем наличие длинной стружки, которая может затруднить удаление стружки. На стружкодробление влияет ряд факторов, таких как геометрия пластины, радиус при вершине, угол подъема, глубина резания, подача и скорость резания. Как правило, уменьшение подачи и / или увеличение скорости резания приводит к увеличению длины стружки.Форма стружколома влияет на радиус стружки, при этом любой нарост на кромке или кратерный износ также могут действовать как стружколом. Направление потока стружки и то, как она вращается по спирали, зависит от угла опережения или комбинации глубины резания и радиуса при вершине.

Их легко удалить, и они не создают больших нагрузок на режущую кромку при стружкодроблении. Резкое измельчение стружки – это когда получается короткая стружка, которая требует мощности и может увеличить вибрацию расточной оправки. Однако это предпочтительнее, чем наличие длинной стружки, которая может затруднить удаление стружки. На стружкодробление влияет ряд факторов, таких как геометрия пластины, радиус при вершине, угол подъема, глубина резания, подача и скорость резания. Как правило, уменьшение подачи и / или увеличение скорости резания приводит к увеличению длины стружки.Форма стружколома влияет на радиус стружки, при этом любой нарост на кромке или кратерный износ также могут действовать как стружколом. Направление потока стружки и то, как она вращается по спирали, зависит от угла опережения или комбинации глубины резания и радиуса при вершине.

Параметры, влияющие на контроль стружки, также влияют на направление и величину силы резания. Следовательно, необходимо выбрать сплав и геометрию пластины, которые вместе с выбранными параметрами обработки удовлетворяют требованиям для хорошего стружкодробления. В то же время станок, расточная оправка и зажим инструмента должны обеспечивать достаточную устойчивость, чтобы противостоять возникающим силам резания.

В то же время станок, расточная оправка и зажим инструмента должны обеспечивать достаточную устойчивость, чтобы противостоять возникающим силам резания.

Во время растачивания поток стружки может иметь решающее значение, особенно при обработке глубоких отверстий. Центробежная сила выдавливает стружку наружу. При растачивании это означает, что стружка остается в заготовке. Оставшаяся стружка может попасть в обрабатываемую поверхность или застрять и повредить инструмент. Как и при внутреннем точении, рекомендуется использовать инструменты с внутренней подачей СОЖ.Затем стружка будет эффективно вымываться из отверстия. Сжатый воздух можно использовать вместо смазочно-охлаждающей жидкости и с желобами; стружку можно выдуть через шпиндель и собрать в контейнер.

Жесткость при растачивании Геометрия деталей может иметь как внешние, так и внутренние токарные операции. Внутреннее одноточечное точение называется растачиванием и может использоваться как для черновой, так и для чистовой обработки. Одноточечные расточные инструменты состоят из круглого вала с одним гнездом под пластину, предназначенного для проникновения в отверстие или полость детали для удаления внутренней заготовки за один или несколько проходов станка.

Одноточечные расточные инструменты состоят из круглого вала с одним гнездом под пластину, предназначенного для проникновения в отверстие или полость детали для удаления внутренней заготовки за один или несколько проходов станка.

Ключ к производительности при растачивании – это жесткость инструмента. Расточные оправки часто требуются для раздачи деталей на большие расстояния для снятия припуска, как показано ниже. Следовательно, жесткость операции механической обработки снижается, поскольку диаметр инструмента ограничен размером отверстия и необходимостью дополнительного зазора для удаления стружки. Практический предел вылета стальных расточных оправок в четыре раза превышает диаметр их хвостовика. Когда вылет инструмента превышает этот предел, скорость съема металла при растачивании значительно снижается из-за недостаточной жесткости и повышенной вероятности вибрации.

Прогиб расточной оправки: величина прогиба расточной оправки зависит от материала оправки, диаметра, вылета и величины радиальных и тангенциальных сил резания. Прогиб расточной оправки можно рассчитать, но такие расчеты выходят за рамки нашего предполагаемого объема.

Увеличение диаметра инструмента для создания повышенного момента инерции может противодействовать этому отклонению. Выбор расточной оправки из материала с более высоким коэффициентом упругости также может противодействовать прогибу.Поскольку сталь имеет более низкий коэффициент упругости, чем цементированный карбид, расточные оправки из цементированного карбида лучше подходят для больших вылетов.

Компенсация прогиба: Даже при наилучшем зажиме инструмента при растачивании будет наблюдаться некоторая тенденция к вибрации. Радиальное отклонение влияет на диаметр обрабатываемой детали. Тангенциальное отклонение означает, что наконечник пластины перемещается вниз от центральной линии. В обоих случаях на размер и направление сил резания влияют изменения в соотношении между толщиной стружки и геометрией пластины.

Если точный размер отклонения режущей кромки пластины известен заранее, проблемы можно избежать. Позиционируя расстояние до вершины пластины над средней линией, пластина под действием тангенциальной силы займет правильное положение во время обработки. Таким же образом установка машины на глубину резания, превышающую желаемую глубину резания, компенсирует радиальное отклонение. Когда начинается резка, радиальная сила резания уменьшает глубину резания.

Даже если можно рассчитать приблизительный прогиб, практический результат будет несколько другим, поскольку зажим никогда не бывает абсолютно жестким и невозможно точно рассчитать силу резания.

Зажим расточной оправки: Малейшая подвижность неподвижного конца расточной оправки приведет к отклонению инструмента. Наилучшая устойчивость достигается при использовании держателя, который полностью закрывает штангу. Как показано на приведенном выше рисунке, этот тип держателя доступен в двух вариантах: жесткий или фланцевый стержень (a) или разделенный блок, который зажимается при затяжке (b).В случае жестко установленного стержня стержень либо предварительно запрессовывается в держатель, либо приваривается. При фланцевом монтаже обычно используется фланец со сквозным отверстием. Фланец обычно наклеивается на стержень планки на расстоянии, обеспечивающем необходимый вылет. Затем стержень подается в держатель и зажимается с помощью винтового соединения или удерживания в револьверной головке.

Менее эффективны те методы зажима инструмента, при которых винт зажимает стержень. Эта форма обычно приводит к вибрации и не рекомендуется.Прежде всего, этот метод нельзя использовать для зажима прутков из цементированного карбида. Твердый сплав более хрупкий, чем сталь, и в результате вибрации могут возникать трещины, которые, в свою очередь, могут привести к поломке.

Расточные оправки Расточные оправки бывают самых разных стилей. Однонаправленные расточные оправки легко шлифовать, но их трудно регулировать при использовании в револьверных головках, токарных автоматах и обрабатывающих центрах, если они не удерживаются в регулируемом держателе. (См. Иллюстрации ниже.)

Более дорогие расточные оправки снабжены легко регулируемыми вставками. Эти стержни изготавливаются стандартных размеров с диапазоном диаметров от 0,25 до 0,5 дюйма. Точная регулировка выполняется с шагом 0,001 дюйма или в некоторых случаях 0,0001 дюйма. Они являются стандартными для диаметров примерно до 6 дюймов. Расточная оправка с регулировками показана ниже.

Во многих случаях может оказаться экономичным заказать специальные стержни с двумя или более предварительно заданными диаметрами, установленными на надлежащем расстоянии друг от друга. Эти специальные стержни стоят дороже и обычно используются только тогда, когда их использование в больших количествах экономично.Иногда это может быть единственный способ сохранить требуемые допуски и соосность.

Другие специальные расточные оправки, иногда называемые расточными головками, разработаны со сменными патронами.

Типы расточных оправок: Расточные оправки выпускаются из стали, твердого сплава и стали, армированной карбидом. Способность противостоять прогибу увеличивается с увеличением коэффициента упругости. Поскольку коэффициент упругости карбида в три раза больше, чем у стали, твердосплавные стержни предпочтительнее для больших вылетов.Недостатком карбида является его плохая способность выдерживать растягивающее напряжение. Для прутков, армированных карбидом, твердосплавные втулки предварительно напряжены для предотвращения растягивающих напряжений.

Расточные оправки могут быть оснащены воздуховодами для внутреннего охлаждения, что предпочтительно для внутренней токарной обработки. Внутренняя подача СОЖ обеспечивает эффективное охлаждение режущей кромки, а также лучшее стружкодробление и отвод стружки. Таким образом достигается более длительный срок службы инструмента и устраняются проблемы с качеством, которые часто возникают из-за заклинивания стружки.

Выбор расточной оправки: При планировании производства очень важно минимизировать силы резания и создать условия, при которых достигается максимально возможная стабильность, чтобы инструмент мог выдерживать постоянно возникающие нагрузки. Длина и диаметр расточной оправки будут иметь большое значение для устойчивости инструмента. Поскольку внешний вид заготовки является решающим фактором при выборе минимального вылета и максимального диаметра инструмента, который можно использовать, важно выбрать инструмент, параметры зажима инструмента и резания, которые минимизируют, насколько это возможно, возникающие силы резания. во время операции.

Следующие рекомендации должны соблюдаться для достижения наилучшей возможной стабильности: • Выберите максимально возможный диаметр прутка, но в то же время убедитесь, что есть достаточно места для удаления стружки. • Выберите минимально возможный вылет, но в то же время убедитесь, что длина стержня позволяет достичь рекомендованной длины зажима. • Следует использовать угол опережения 0 градусов. Угол опережения ни при каких обстоятельствах не должен превышать 15 градусов. • Сменные пластины должны иметь положительный передний угол, что снижает усилия резания.• Марка твердого сплава должна быть более жесткой, чем для наружного точения, чтобы выдерживать нагрузки, которым подвергается пластина при застревании стружки и вибрации. • Выберите радиус при вершине меньше глубины резания.

Современные расточные оправки спроектированы с учетом требований, которые должны применяться, поскольку операция выполняется внутри, а размеры инструмента определяются глубиной и диаметром отверстия. Благодаря пластине с положительным передним углом достигается меньшая деформация материала и низкие усилия резания.Инструмент должен обладать хорошей стабильностью, чтобы противостоять возникающим силам резания, а также максимально уменьшать прогиб и вибрацию. Из-за нехватки места, удовлетворительный стружкодробление и хорошая доступность также имеют большее значение, чем при наружной токарной обработке.

Расточные станки Расточные операции могут выполняться не только на расточных станках, но и на токарных станках, фрезерных станках и обрабатывающих центрах. Расточные станки, как и большинство других станков, можно разделить на горизонтальные и вертикальные.

Горизонтально-расточные станки (HBM) – HBM предназначен для обработки деталей среднего и очень большого размера, но эти детали обычно имеют несколько прямоугольную форму, хотя они могут быть асимметричными или неправильными. Доступные режущие инструменты ограничивают только размер реза, жесткость шпинделя и доступную мощность.

Стол HBM построен по тем же принципам, что и горизонтально-шпиндельные фрезерные станки. Основание и колонна скреплены между собой, и колонна не двигается.Столы представляют собой тяжелые отливки с ребрами жесткости, которые могут выдерживать нагрузки до 20 000 фунтов. Размер HBM: Основной размер HBM – это диаметр шпинделя. Станки настольного типа обычно имеют шпиндели диаметром от 3 до 6 дюймов. Большие размеры будут передавать большую мощность, и, что не менее важно, шпиндель не будет провисать или отклоняться так сильно при использовании тяжелого режущего инструмента в выдвинутом состоянии. Размер дополнительно определяется размером таблицы. Несмотря на то, что каждая машина имеет таблицу «стандартных» размеров, можно заказать специальные размеры.Основные части горизонтально-расточного станка показаны ниже. Оснастка: Оснастка состоит из зажимов, болтов или приспособлений, как и на других машинах. Поворотные столы позволяют обрабатывать все четыре грани прямоугольной детали или выполнять разрезы под разными углами на деталях любой формы. Поворотные столы до 72 дюймов. квадратные или круглые используются для больших работ. Если необходимо обработать большую, довольно плоскую деталь, используется угловая пластина. Заготовка прикручивается или зажимается к угловой пластине так, чтобы «плоская» поверхность была обращена к шпинделю.

Режущие инструменты: Режущие инструменты удерживаются во вращающемся шпинделе коническим отверстием и дышлом. Чтобы ускорить процесс смены инструмента, выполняются одно или оба из двух: • Дышло (которое плотно втягивает конический держатель инструмента в отверстие шпинделя) может работать от источника энергии. Таким образом, держатель очень быстро затягивается или выталкивается. • Используется быстросменный инструмент. Базовый держатель закреплен в шпинделе. Он имеет конус, в который можно закрепить инструменты, повернув стопорное кольцо на четверть или половину оборота.Таким образом, оператор может сменить предустановленные инструменты за 10–30 секунд.

Скорости и подачи: Скорости и подачи охватывают широкий диапазон из-за большого разнообразия фрез, которые могут использоваться на HBM. Обычно используются скорости от 15 до 1500 об / мин и скорость подачи от 0,1 до 40 дюймов в минуту.

Горизонтально-расточной станок напольного типа (HBM) – Напольный горизонтально-расточной станок HBM используется для обработки особо высоких или длинных заготовок. «Стандартный» 72-дюйм. ВПП может быть изготовлена практически любой длины, необходимой для выполнения специальных работ.Сегодня используются длины 20 футов. Высота колонны, которая обычно составляет от 60 до 72 дюймов, может быть увеличена вдвое, если этого требует работа. HBM table: Стол отделен от сверлильного станка, хотя, конечно, прикреплен к полу. Может быть прикручен к взлетно-посадочной полосе. Вся колонна и основание колонны перемещаются влево и вправо (ось X) по особым путям на взлетно-посадочной полосе. Взлетно-посадочная полоса должна быть тщательно выровнена и выровнена при первой установке, а затем проверять через определенные промежутки времени по мере использования машины.

Передняя бабка HBM: Передняя бабка может точно перемещаться вверх и вниз по колонне (ось Y). Шпиндель диаметром от 6 до 10 дюймов вращается для выполнения обработки. Он перемещается внутрь и наружу (ось Z) на расстояние до 48 дюймов для растачивания, сверления, установки глубины фрезерования и т. Д. Как и в HBM настольного типа, диаметр шпинделя и размер стола определяют размер станка.

Режущие инструменты: Режущие инструменты такие же, как и на станках настольного типа. Оснастка такая же, часто используются угловые пластины.

Вертикально-расточной станок (VBM) – Общее описание вертикально-расточного станка состоит в том, что это токарный станок, повернутый наверх, с передней бабкой, лежащей на полу. Этот станок необходим, потому что даже самые большие токарные станки для двигателей не могут обрабатывать работы диаметром более 24 дюймов. Сегодняшние станки VBM часто называют токарно-расточными станками. Если к этому имени добавить облицовку, это довольно хорошо описывает основные применения этой машины. Как и любой токарный станок, эти станки могут выполнять только круглые пропилы, а также торцевые и контурные пропилы.

Координатно-расточные станки Координатно-расточные станки – это вертикально-расточные станки с высокоточными подшипниками. Они доступны в различных размерах и используются в основном в инструментальных цехах для обработки кондукторов и приспособлений. Многие координатно-расточные станки заменяют более универсальные станки с числовым программным управлением.

Джордж Шнайдер-младший является автором Cutting Tool Applications, справочника по материалам, принципам и конструкциям станков. Он является почетным профессором инженерных технологий Технологического университета Лоуренса и бывшим председателем Детройтского отделения Общества инженеров-технологов.

Расточные станки

Doosan посвятила бесчисленное количество часов исследований, чтобы разработать подходящий станок для любого расточного процесса, в комплекте с 7 уникальными конфигурациями, предназначенными для оптимизации вашего конкретного процесса. Ellison Technologies – гордый дистрибьютор станков Doosan.

Серия горизонтально-расточных станков Doosan DBC включает в себя то же техническое совершенство, которое на протяжении многих лет выделяло Doosan среди других производителей станков. Серия DBC с подвижной колонной специально разработана для обработки деталей среднего и большого размера, в том числе штампов / пресс-форм, с высокой точностью и надежностью.Ассортимент DBC, способный выдерживать тяжелые операции резания, также может похвастаться разнообразным набором опций.

DBC 110 S

– DBC 110 S был разработан с учетом требований производителей, заботящихся о свободном пространстве, для максимального увеличения занимаемой площади и имеет одну из самых компактных скучных конструкций в отрасли. Щелкните здесь , чтобы узнать больше о DBC 110 S.

DBC 110/130/250 II

– Серия DBC второго поколения предлагает производителям даже большую производительность, чем первое, наряду с передовыми обновлениями.Эта линейка продуктов, ориентированная на высокопроизводительные технологии, такие как новый высокоскоростной шпиндель и ось W, способная обеспечивать превосходную глубину резания, позволяет производителям настраивать свой опыт обработки в соответствии с их конкретным процессом. Щелкните здесь , чтобы узнать больше о серии DBC II.

Еще больше настроек для вашего процесса

С тремя размерами и тремя конфигурациями, которые можно комбинировать и подбирать в соответствии с вашими точными спецификациями, расточные станки DBC предлагают широкую универсальность и высокую точность для вашего процесса.Конфигурации включают:

- Диаметр шпинделя или пиноли трех размеров

- Увеличенный ход (L)

- Обычный стол (P)

- Компактный, вариант для экономии места (S)

Не надоедать. Изучите скучные возможности, которые существуют с серией DBC. Для получения дополнительной информации нажмите здесь .

Узнайте, почему производители выбирают Ellison Technologies для своих расточных потребностей.

Ellison Technologies предлагает комплексные производственные решения.

Мы не просто продаем станки, мы предлагаем вам поддержку, необходимую для внедрения ваших новых станков.

Инжиниринговые услуги

- Инженеры-прикладники помогают в ваших производственных процессах

- Улучшенная работа шпинделя и оптимизация процесса настройки

- Профилактическое обслуживание машин

- Реализация проекта «под ключ» из одних рук

Обучение

- Обучение операторов – на месте и за его пределами

- Программирование ЧПУ

Решения под ключ

- Процесс разработки и проверки

- Передовые инженерные решения ведут вас от концепции до готовой продукции

- Быть в полной производственной готовности со дня приемки системы

- Программирование деталей и сток системы

Финансирование

- Индивидуальные финансовые услуги для инвестиционного лизинга

Автоматизация

- Сертифицированный менеджмент проектов

- Заводская схема

- Разработка концепции

- Проведение аудита существующего оборудования

- Роботизированное моделирование

- Профилактический робот

- Автономное программирование

- Ваш единственный поставщик приложений под ключ и роботизированной интеграции

Отдел запчастей

- Наша команда по запасным частям поможет вам точно определить, какие запчасти вам нужны, быстро предоставив цены и сроки поставки.

Ограниченная гарантия на 2 года

- 2 года гарантии на детали машин

- 2 года гарантии FANUC

- Гарантия 1 год

Ellison Technologies – крупнейший дистрибьютор станков в Северной Америке. У нас 16 предприятий в США, в которых работает более 300 сотрудников.

Наша миссия – дать производителям возможность конкурировать и побеждать как на местном, так и на глобальном уровне. Мы стремимся к выживанию и росту обрабатывающей промышленности.Сегодня наши заказчики сталкиваются с беспрецедентным давлением со стороны конкурентов, которое требует значительного повышения производительности и снижения затрат. Мы понимаем, что успех наших клиентов заключается не только в машинах.

Независимо от того, включает ли решение автономную машину, многопроцессорное оборудование или интегрированную производственную систему с роботизированной автоматизацией, наша цель остается неизменной; для оптимизации производительности и качества при минимальных затратах на изготовление каждой детали.

Наши специалисты по продажам, обслуживанию и прикладным программам работают вместе, чтобы предложить лучшее решение для клиентов за счет интеграции производственных технологий.На нашем сайте представлены видеоролики о продуктах, тематические исследования и информация о машинах, представленных в нашей полной линейке продуктов, а также о решениях для автоматизации.

Свяжитесь с Ellison Technologies сегодня по телефону 866-567-2580 или по электронной почте [email protected] , чтобы обсудить различные типы станков с ЧПУ и те, которые подходят для производственных нужд вашего бизнеса.

Горизонтальные фрезерные станки с ЧПУ | Ardel Engineering

Горизонтальные и вертикальные обрабатывающие центры с ЧПУ используются современными инженерами и производителями для создания невероятно точных компонентов из полного спектра пластмасс, керамики, композитов, металлов, отливок и специальных сплавов.

Что такое горизонтальное фрезерование с ЧПУ?

Горизонтальное фрезерование с ЧПУ относится к фрезерным операциям с ЧПУ с использованием горизонтальных фрезерных станков. Как следует из названия, станки имеют горизонтально ориентированную оснастку – вращающиеся цилиндрические фрезы, которые могут перемещаться по пяти осям для создания форм, пазов, деталей и отверстий трехмерной детали. Такая конструкция делает их пригодными как для концевого, так и для простого фрезерования; в первом используются инструменты с зубьями на периферии и на поверхности, а во втором – инструменты с зубьями только на периферии.

По сравнению с вертикальными фрезерными станками с ЧПУ, горизонтальные фрезерные станки с ЧПУ имеют следующие преимущества :

- Они могут производить сложные компоненты за меньшее количество операций.

- Они имеют более высокую скорость обработки (в три-четыре раза быстрее).

- Они обеспечивают более длительный срок службы инструмента и лучшее качество поверхности.

Они идеально подходят для создания:

- Крупные или тяжелые детали с большой площадью поверхности, такие как аэрокосмические / авиационные компоненты

- Специальные или нестандартные детали, такие как кулачки, шестерни и геликоиды

- Детали, требующие многосторонней обработки

Горизонтальная обработка особенно удобна для обработки пазов, канавок, карманов или торцевания.Независимо от функции станка, горизонтальная ориентация шпинделя позволяет производителям работать быстро и эффективно, особенно с проектами, которые создают большое количество стружки. Горизонтальное расположение позволяет стружке – неизбежному результату высокоскоростного фрезерования – просто отваливаться или легко удаляться.

Горизонтальная обработка с ЧПУ: инструменты и варианты

Этот стиль сборки подходит не только для фрезерных станков с ЧПУ. Дополнительные горизонтально ориентированные инструменты с ЧПУ включают: