Станок геометрическая точность – Энциклопедия по машиностроению XXL

Проверка геометрической точности станков. Геометрическая точность станка является одним из факторов, определяющих точность обработки изделий (формы и размеров). [c.292]Новые или отремонтированные станки проходят испытания для проверки качества их изготовления или ремонта. С этой целью станки подвергают испытанию на геометрическую точность, на шероховатость поверхности и точность обработанных деталей. Перед испытанием станок устанавливают на фундамент, выверяют по уровню и проверяют геометрическую точность станка. Геометрическая точность станка определяется проверкой точности взаиморасположения, перемещения и соотношения движения рабочих органов, несущих обрабатываемую деталь и инструмент. Проверяемые параметры, методы контроля и нормы точности, в зависимости от конструкции станка и его точности, регламентированы соответствующими ГОСТами или специальными техническими условиями.

[c.

При производстве зубчатых колес осуществляют три вида контроля профилактический, текущий и приемочный. Профилактический контроль включает в себя контроль средств производства станка — геометрический и кинематический инструмента — нового и после заточки приспособления — вне станка и на станке заготовки — после ее обработки, на станке — перед выполнением технологических операций обработки изделия, с целью обеспечения требуемой точности изготовления зубчатых колес. Этот вид контроля особенно эффективен при производстве зубчатых колес, червяков и червячных колес, поскольку имеется тесная связь между точностью средств производства и точностью готового изделия. [c.693]

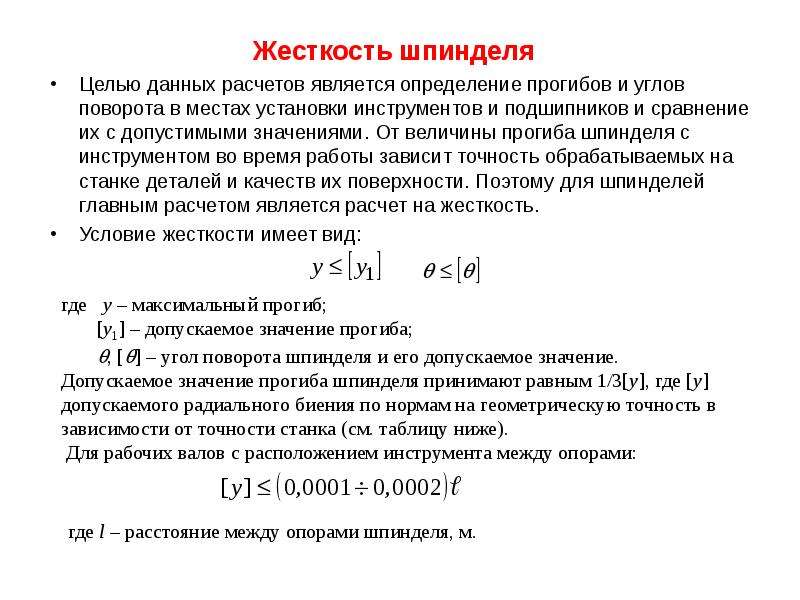

На начальные параметры точности станка влияет геометрическая точность изготовления и сборки его узлов, жесткость и виброустойчивость системы, а также ее тепловые деформации. В стадии проектирования эти показатели должны быть регламентированы соответствующими нормативами, а при наличии” опытного образца подтверждены его испытанием.

Так, из рассмотренного примера расчета ресурса видно, что основное внимание для повышения параметрической надежности следует уделить повышению жесткости, начальной геометрической точности и уменьшению тепловых деформаций станка, которые занимают в балансе точности значительную долю. При уменьшении начальных погрешностей и ужесточении требований к выходным параметрам станка вновь станет вопрос о необходимости повышения износостойкости его сопряжений. Кроме того,, если данный класс износостойкости не будет обеспечен условиями эксплуатации станка, то расчетные показатели надежности соответственно изменят свое значение.-

[c.377]

При уменьшении начальных погрешностей и ужесточении требований к выходным параметрам станка вновь станет вопрос о необходимости повышения износостойкости его сопряжений. Кроме того,, если данный класс износостойкости не будет обеспечен условиями эксплуатации станка, то расчетные показатели надежности соответственно изменят свое значение.-

[c.377]

Непрерывное функционирование оборудования неизбежно сопровождается ухудшением таких его характеристик, как жесткость и геометрическая точность узлов, виброустойчивость и др. вследствие износа, старения конструкционных материалов и др. Это приводит к снижению качества изделий, точности их размеров, геометрической точности формы и т. д. Исследуя выходные параметры станков, можно получить зависимость изменения точности обработки на любой промежуточной операции во времени oj = = f (N), где Л/— сроки эксплуатации, которые отсчитываются от момента пуска или последнего ремонта.

[c.180]

[c.180]Интерес представляет и обратная проектная задача — определение возможности путем совершенствования токарной обработки и повышения точности формообразования (использование оборудования с повышенной жесткостью и геометрической точностью, занижение технологических режимов и др.) сокращение числа шлифовальных станков, ограничиваясь, топ например, только двукратным [c.181]

Проверка геометрической точности взаимного расположения и движения узлов металлорежущего станка

Таким образом, испытание станков на точность производят измерением геометрических точностей станка, а также определением точности обработки изделия. [c.625]

Контроль точности и качества изготовления и сборки отдельных узлов линии заключается в выполнении отдельных замеров параметров узлов и деталей, от которых зависит надежность оборудования, а также в выборочной проверке геометрической точности технологического оборудования (станков) и точности монтажа линии (после испытания линии в работе). Проверка проводится по внутризаводским приемно-сдаточным нормам точности методика проверки — по действующим техническим условиям.

[c.242]

Проверка проводится по внутризаводским приемно-сдаточным нормам точности методика проверки — по действующим техническим условиям.

[c.242]

Не разбирая подробно вопросов проверки на геометрическую точность, отметим одно обстоятельство, имеющее значение и при монтаже станков при контроле точности станка необходимо учитывать величину собственного прогиба оправок. Величина [c.417]

Работа системы П происходит следующим образом. Величины задаваемых координат через УВП или У ПН подаются в АУ, откуда поступают в регистры Рхг и Ру устройства позиционирования. Технологические команды, содержащие информацию о номере инструмента, скорости вращения шпинделя, величине подачи и т. п., подаются в регистры памяти команд Р к устройства технологических команд, а оттуда через дешифраторы Дш и усилители Ус — на исполнительные органы станка. После окончания ввода программы происходит ввод величин коррекций (коррекций на длину и диаметр инструмента, коррекции геометрической точности). Отработка задаваемых координат осуществляется путем сравнения в АУ текущих значений координат, хранящихся в Рпп с заданными программой величинами, хранящимися в Рхг, Ру устройства позиционирования.

Отработка задаваемых координат осуществляется путем сравнения в АУ текущих значений координат, хранящихся в Рпп с заданными программой величинами, хранящимися в Рхг, Ру устройства позиционирования.

Экспериментами было установлено, что система отрабатывает рассогласование практически независимо от величины и характера изменения исходной погрешности обработки А , материала и размеров детали, глубины резания и продольной геометрической точности станка. При этом погрешность Ар г составляет около 3—5 мкм. Др . значительно возрастает при прерывистом включении системы в работу. [c.359]

После окончания общей сборки, регулировки, обкатки и предварительной проверки оборудование предъявляется отделу технического контроля. Контроль качества капитального и среднего ремонтов заключается в проведении технических испытаний работы станка под нагрузкой, проверке геометрической точности в соответствии с нормами ГОСТа. [c.205]

Точность станка определяют измерением его геометрических точностей и точности обработки образцов.

Определение геометрической точности станка не исключает всех его проверок на точность по стандарту. Однако проверки точности, которые проводятся в этом случае, имеют следующие принципиальные отличия [c.167]

Для этого при проверке геометрической точности станка погрешности следует разделять на скалярные и векторные. Векторные величины, в свою очередь, разделяются на действующие вдоль заданного направления (например, осевое биение шпинделя), в заданной плоскости (например, биение шпинделя в плоскости перпендикулярной оси, погрешность траектории суппорта или стола в плоскости его движения). В последнем случае по стандарту проверка осуществляется с помощью одного индикатора. При этой проверке получаемой информации не достаточно для суждения о погрешности траектории резца необходима постановка двух индикаторов (датчиков), как показано на рис. 2. Этот пример иллюстрирует отличие применяемых проверок от стандартных.

В соответствии с этим лабораторные испытания станков предусматривают 1) проверку геометрической точности станка и точности обработки 2) испытание жёсткости станка 3) исследование вибраций станка 4) энергетическое испытание привода станка 5) проверку работы электрооборудования станка [c.663]

Методы измерений при проверке геометрической точности и других величин при испытании станков приведены в табл. 1. [c.664]

Проверка станка на геометрическую точность по ГОСТ или по техническим условиям. [c.205]

Правильность установки станков, имеющих три опорные точки, следует контролировать в те же сроки, что п их геометрическую точность. [c.21]

[c.21]

МЕТОДЫ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ СТАНКОВ [c.616]

Соответственно указанному, контроль точности таких станков, как например, зуборезные или винторезные, должен слагаться из двух этапов 1) контроля геометрической точности станка, ставящего своей целью выявление его геометрических ошибок и 2) контроля кинематической точности станка, задачей которого является определение кинематических ошибок. [c.625]

Контроль геометрической точности станков может быть только поэлементным, поскольку геометрические ошибки станка в отрыве от его кинематических ошибок не создают какого-либо комплекса, поддающегося контролю как единое целое. Поэтому стремление к максимальной детализации геометрического контроля является всегда оправданным.

На стадии отбора факторов требуется установить их области определения. Это связано с установлением законов распределения технологических факторов. Необходимо учитывать условия изменения факторов во времени. Естественно, что при изучении хода процесса во времени надо учитывать износ режущего инструмента и его затупление. Следует также учитывать потери первичной геометрической точности станка вследствие износа рабочих поверхностей.

[c.256]

Необходимо учитывать условия изменения факторов во времени. Естественно, что при изучении хода процесса во времени надо учитывать износ режущего инструмента и его затупление. Следует также учитывать потери первичной геометрической точности станка вследствие износа рабочих поверхностей.

[c.256]

Данные произведенных проверок станков токарного типа на геометрическую точность после капитального ремонта часто расходились с данными практической точности, получаемой при обработке деталей на станках, причем точность в последнем случае была недостаточной. [c.342]

Собранный станок проверяют по нормам геометрической точности (рис. 112, а—г). Проверяется биение конца главного вала, которое не должно превышать 0,2 мм (рис. 112, а) совпадение осей главного вала и вала левой группы — 1,0 в горизонтальной плоскости и 1,7 в вертикальной (рис. 112, б) несоосность шаблона и рычажного механизма — 1 мм (рис. 112, в). Точность расположения обжимных рычагов и кольцевой пружины— 1,8 мм (рис. 112, г).

[c.166]

112, г).

[c.166]

Качество обработки на станке непосредственно связано с его точностью, которая характеризует степень влияния различных погрешностей станка (геометрических, кинематических, упругих, температурных и динамических) на точность изготовляемых деталей. [c.9]

Температурные погрешности возникают, главным образом, вследствие неравномерного нагрева различных элементов станка в процессе его работы (что приводит к изменению начальной геометрической точности) и оказывают существенное влияние на качество обработки деталей, особенно высокоточных. [c.10]

В процессе наладки и эксплуатации металлорежущих станков периодически осуществляют проверку их геометрической точности (например, биение шпинделя) на соответствие нормам, указанным в паспорте оборудования. [c.295]

По точности металлорежущие станки классифицируются на 5 групп. Геометрические пофешности станков более высоких точностных групп значительно уменьшаются, а трудоемкость их изготовления резко возрастает. По отношению к характеристикам станков нормальной точности погрешности станков других групп и трудоемкость их изготовления составляют в процентах к погрешностям и трудоемкости изготовления станков нормальной точности величины, приведенные в табл. 2.10.

[c.97]

По отношению к характеристикам станков нормальной точности погрешности станков других групп и трудоемкость их изготовления составляют в процентах к погрешностям и трудоемкости изготовления станков нормальной точности величины, приведенные в табл. 2.10.

[c.97]

К основным характеристикам геометрической точности станков относят [c.97]

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Например, отклонение от параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости приводит к появлению конусообразности у обрабатываемой заготовки в вертикальной плоскости — к гиперболоиду вращения. [c.98]

Точность станка в ненагруженном состоянии, называемая геометрической точностью станка, зависит главным образом от точности изготовления основных деталей и узлов станка и точности их сборки. Погрешности, допущенные в размерах и форме этих деталей и их взаимном расположении (плсскостность, цилиндрич-ность, параллельность и перпендикулярность осей и плоскостей, концентричность, соосность и т. д.), называют иногда геометрическими погрешностями станка.

[c.48]

Погрешности, допущенные в размерах и форме этих деталей и их взаимном расположении (плсскостность, цилиндрич-ность, параллельность и перпендикулярность осей и плоскостей, концентричность, соосность и т. д.), называют иногда геометрическими погрешностями станка.

[c.48]

Отклонение геометрической формы опорных шеек по овальности и конусности для станков нормальной точности обычно не должно превышать 50% допуска на диаметральные размеры шеек. Для станков повышенной точности эта величина не превьшаает 25%, а для прецизионных лежит в пределах 5—10% от допуска на диаметр шеек. Шпиндели современных прецизионных шлифовальных станков имеют овальность не выше 0,3—0,5 мкм, конусность не выше 0,25—0,5 мкм на длине 300 мм при допуске на диаметр шейки 1,5—3 мкм. [c.369]

Для станочных линий в этом разделе указывают нормы и методы контроля геометрической точности оборудования, его жесткости, нормы и методы контроля шума и другие требования. С целью обеспечения сроков сохранения заданной точности обработки деталей и норм геометрической точности станочных АЛ в технических условиях дают виутрисдаточные нормы точности, которые должны быть ужесточены по сравнению с установленными нормами на 40 %. Нормы геометрической точности агрегатных станков установлены 0СТ2 Н72-5—80.

[c.32]

Нормы геометрической точности агрегатных станков установлены 0СТ2 Н72-5—80.

[c.32]

Обработка заготовок со стабильным по величине припуском и однородными физико-механическими свойствами, использование в АЛ станков с высокой жесткостью и геометрической точностью, применение высококачественного инструмента, контрольных автоматов и автоподналадчиков, рациональная система обслуживания и ремонта оборудования — все эти факторы позво- [c.227]

В курсе лекций, читаемых в МАТИ, большой раздел посвящается вопросам технологической надежности станков, зависящей от процессов, происходящих в самих станках во время их работы вибрации, изменений жесткости, температурных деформаций, износа и др. Для закрепления знаний по вопросу влияния изменений температурных полей станка на точность параметров изготавливаемых на этом станке деталей, сборник включает лабораторную работу Исследование влияния тепловых деформаций станка на его технологическую надежность . В работе студенты знакомятся с методикой исследования температурных полей и тепловых деформаций стенда на базе токарно-револьверного автомата 1Б118, изучают приборы и аппаратуру для измерения температуры и тепловых деформаций, производят настройку станка и необходимые измерения, а также оценивают во времени смещение уровня настройки станка и стенда. Смещение настройки станка из-за тепловых деформаций оценивается по изменению выбранных геометрических параметров типич ной детали, обрабатываемой на станке.

[c.307]

В работе студенты знакомятся с методикой исследования температурных полей и тепловых деформаций стенда на базе токарно-револьверного автомата 1Б118, изучают приборы и аппаратуру для измерения температуры и тепловых деформаций, производят настройку станка и необходимые измерения, а также оценивают во времени смещение уровня настройки станка и стенда. Смещение настройки станка из-за тепловых деформаций оценивается по изменению выбранных геометрических параметров типич ной детали, обрабатываемой на станке.

[c.307]

Вновь смопт11])ованные станки, подливаемые цементным раствором, первые шесть месяцев следует проверять с такой же частотой, как многоопорные. Если на протяжении полугодия не будет обнаружена осадка фундамента, можно дальнейшую проверку правильности установки совместить с проверкой геометрической точности станков. [c.21]

При работе на высоких режимах резания современные зубофрезерные станки для крупносерийного и массового производства должны иметь высокие статическую и динамическую жесткости [достигаемые вследствие большей массы (1,2 —1,5 т на модуль), обре-бренных и толстых стенок станины, короткой кинематической цепи], большую мощность главного электродвигателя (1,8 —2,5 кВт на модуль), длинные и широкие направляющие, гидростатичёские подшипники, большое осевое перемещение фрезы (160 — 200 мм), обильное охлаждение (200 — 400 л/мин), возможность автоматизации. Станки должны быть удобными в обслуживании и наладке, иметь хорошие условия отвода теплоты, выделяющейся в процессе резания. У новых станков, кроме контроля норм геометрической точности и точности обрабатываемой детали, контролируют синхронность вращения шпинделей инструмента и детали. Зубчатые колеса обрабатывают на скорости резания 50—80 м/мин и подаче 3 — 6 мм/об с обеспечением 6 —7-й степени точности.

[c.342]

Станки должны быть удобными в обслуживании и наладке, иметь хорошие условия отвода теплоты, выделяющейся в процессе резания. У новых станков, кроме контроля норм геометрической точности и точности обрабатываемой детали, контролируют синхронность вращения шпинделей инструмента и детали. Зубчатые колеса обрабатывают на скорости резания 50—80 м/мин и подаче 3 — 6 мм/об с обеспечением 6 —7-й степени точности.

[c.342]

В ряде случаев целесообразно заменять непосредственный контроль параметров зацепления профилактическим контролем кинематической и геометрической точностей станка, точности режущего инструмента, заготовки и их установки. Профилактический контроль особенно эффективен при производстве крупногабаритных колес. Его можно осуществлять также дифференцированной проверкой отдельных параметров зубчатых колес, по результатам которой выявляют погрешностп технологического процесса и производят его подна-ладку. [c.520]

Как известно, станки испытывают на геометрическую точность по ГОСТ, т. е. в ненагруженном состоянии. Профессор А. П. Со-КОЛОНСКИЙ в опубликованных им работах справедливо утверждал, что эти испытания не дают возможности оценить реальную точность станка даже в ненагруженном состоянии. Тем более, по его мнению, недопустимо ограничиваться подобными статическими испытаниями на точность для оценки эксплуатационной точности, т. е. технологической. Наша практика подтвердила бесспорность этих утверждений.

[c.342]

е. в ненагруженном состоянии. Профессор А. П. Со-КОЛОНСКИЙ в опубликованных им работах справедливо утверждал, что эти испытания не дают возможности оценить реальную точность станка даже в ненагруженном состоянии. Тем более, по его мнению, недопустимо ограничиваться подобными статическими испытаниями на точность для оценки эксплуатационной точности, т. е. технологической. Наша практика подтвердила бесспорность этих утверждений.

[c.342]

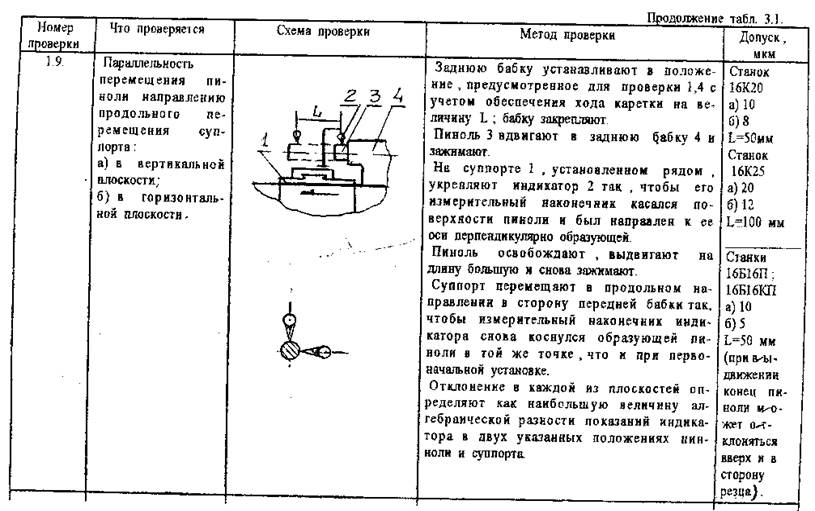

Проверка токарного станка на точность

04.05.2018

Когда речь идет о геометрической и технологической точности токарного станка проверяются следующие параметры оборудования:

-

точность перемещения частей, на которых располагается деталь;

-

расположение поверхностей, на которых должен находиться инструмент или материал;

-

форма базовых поверхностей.

Оборудование должно начать эксплуатироваться только после проверки точности и получения акта о приемке. При этом такой акт составляется не только после сборки на заводе-изготовителе, но и после проведения ремонтных работ.

При этом такой акт составляется не только после сборки на заводе-изготовителе, но и после проведения ремонтных работ.

Параметры точности агрегата должны быть указаны в его паспорте. Измерять точность и выявлять погрешности нужно регулярно. Частота проверок оборудования регламентируется соответствующим ГОСТом.

Во время эксплуатации токарного станка его элементы постоянно изнашиваются. Во время работы агрегат неизбежно нагревается, соответственно, происходит тепловая деформация. Кроме этого, на рабочие части и механизмы постоянно воздействуют различные силы, приводящие к изменению их формы и снижению четкости оборудования. В конечном итоге износ и деформации негативно сказываются на качестве изготавливаемой продукции. Чтобы восстановить правильность работы агрегата, следует постоянно проверять его на степень износа и своевременно производить замену деталей и узлов.

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

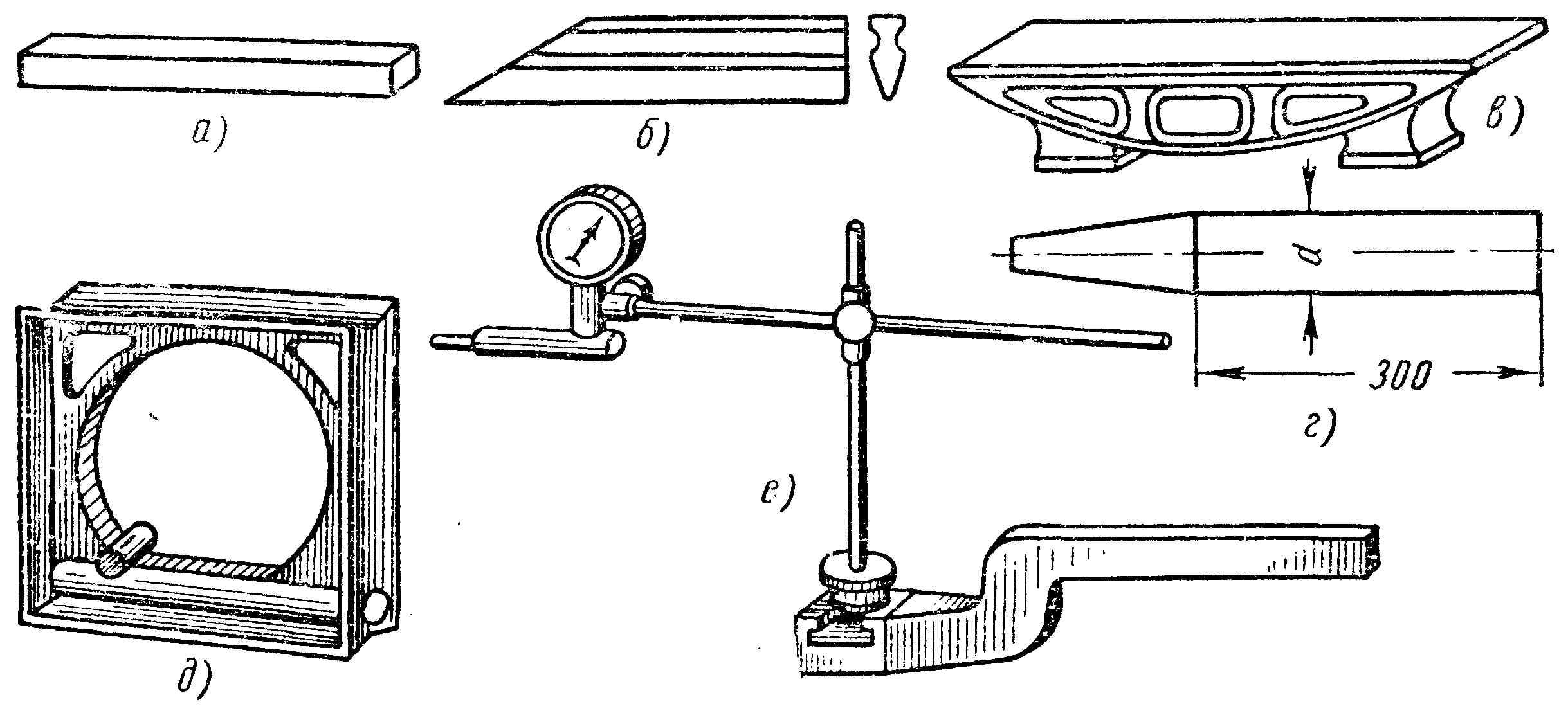

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо. Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Их движение должно осуществляться строго по оси, биение во время вращения недопустимо. Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:

-

в бабки станка устанавливается оправка;

-

на нее фиксируется цилиндрическая гайка с пазом;

-

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

-

аппарат нужно настроить на резьбовой шаг;

-

в процессе работы индикатор фиксирует погрешность.

Основные геометрические дефекты, вызванные низкой точностью станка:

-

изделие получается не прямолинейным;

-

цилиндрическое изделие может получиться конусообразным;

-

основные линии заготовки не параллельны друг другу;

-

в сечении изделие не круглое, а овальное или иной формы;

-

места разного сечения не концентричны.

-

контрольная линейка;

-

специальный уровень;

-

измерительный щуп;

-

угольник;

-

оправка, державка с индикатором;

-

пазовая гайка.

Во время проведения испытаний оборудования на четкость используйте только те приспособления и инструменты, которые прошли метрологическую проверку. Испытания непроверенными измерительными инструментами могут дать неправильный результат, который непременно скажется на качестве работы оборудования.

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Станки после ремонта должны быть подвергнуты внешнему осмотру, испытанию на холостом ходу, под нагрузкой в процессе работы, на точность и жесткость. Все это осуществляется на специальных стендах, имеющихся в ремонтно-механическом цехе. В процессе испытания станка проверяется взаимодействие всех его механизмов, безотказность и своевременность действия различных автоматических устройств, выключателей, тормозных и защитных устройств по технике безопасности и т. д. Особое внимание следует уделять проверке исправности действия системы смазки, системы охлаждения, гидравлических и пневматических устройств. Кроме испытания станка под нагрузкой, производят испытание станка на точность и жесткость. Собранный после ремонта станок перед его эксплуатацией проверяют на точность. Проверку на точность станка осуществляет контрольный мастер с обязательным участием представителей ремонтно-механического цеха. Технический контроль предусматривает проверку геометрической точности и жесткости станка и измерение точности обрабатываемых на станке деталей. Проверка точности станков, вышедших из ремонта, выполняется по нормам точности для приемки новых станков согласно ГОСТу 8—53 «Станки металлорежущие. Общие условия к стандартам на нормы точности». Испытание на жесткость станков соответствующих групп производится в соответствии с требованиями ГОСТа 7035—54 «Станки металлорежущие. |

Проверка токарных станков на точность: ГОСТ, видео

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

- Проверка параллельности направляющих

- Проверка горизонтальности направляющих станины

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Характеристики точности многооперационных станков | Особенности технологии обработки деталей на многооперационных станках

Многооперационные станки способны работать с большими нагрузками при фрезерных операциях и обеспечивают высокую точность при расточных. Различают следующие виды точности, определяемые характером проявляющихся погрешностей.

Различают следующие виды точности, определяемые характером проявляющихся погрешностей.

Геометрическая точность определяется отклонением траектории перемещения подвижных элементов от заданной. Для определения норм точности проводят испытания станков без снятия стружки.

Кинематическая точность определяется погрешностью обработки деталей при режимах, практически не вызывающих деформации узлов и механизмов станка. Такая погрешность, в свою очередь, определяется суммой геометрических погрешностей и погрешностей резания. Кинематическая точность — наивысшая достижимая точность обработки.

Технологическая точность определяется погрешностью обработки при конкретно заданных режимах, условиях

обработки, настройке станка и качестве режущего инструмента, а также погрешностью, обусловленной влиянием деформаций технологической системы под действием сил резания.

Эксплуатационная точность определяется погрешностями, обусловленными реальными условиями эксплуатации. Такая точность ниже технологической из-за дополнительных погрешностей, связанных с качеством инструмента, точностью настройки, уходом за станком, загрязнениями продуктами обработки.

Такая точность ниже технологической из-за дополнительных погрешностей, связанных с качеством инструмента, точностью настройки, уходом за станком, загрязнениями продуктами обработки.

После изготовления и капитального ремонта производят проверку станков на соответствие нормам геометрической и технологической точности. При определении геометрической точности производят контроль всех параметров траектории перемещения и положения базовых поверхностей рабочих органов, влияющих на точность перемещения и положения детали. Желательно, чтобы результаты проверки зависели от настройки определенного узла станка.

Проверку кинематической точности осуществляют при обработке контрольного образца корпусной формы. В образце растачивают несколько определенных отверстий, у которых контролируют погрешность межцентрового расстояния. Обрабатывают боковые грани образцов и определяют их неперпендикулярность. Обрабатывают также два соосных отверстия с двух сторон образца с поворотом стола на 180°.

Аналитическое определение составляющих погрешностей, вносимых резанием, весьма затруднительно, они проще могут быть установлены экспериментально для конкретного станка, инструмента, материала, режима. Геометрическая погрешность должна быть меньше кинематической.

При анализе технологической точности следует иметь в виду, что жесткость рабочего органа (подвижного узла) в направлении его перемещения в основном определяется осевой жесткостью завершающего звена привода подачи. Угловая жесткость направляющих по осям, перпендикулярным к направлению подачи, вызывает значительно меньшие погрешности.

Паспорт токарного станка. Испытание и проверка станка на геометрическую точность.

Токарный станок

Паспорт токарного станка

Испытание и проверка станка на геометрическую точность

Паспорт станка является руководством в процессе ремонта и эксплуатации станка, при выборе типа станка для разработки технологического процесса, при назначении режимов обработки, при проектировании оснастки и т. д. Паспорт токарного станка является документом, в котором содержатся основные технические данные и характеристика станка: наибольшие размеры обрабатываемых заготовок; частота вращения шпинделя; подача; наибольшее усилие, допускаемое механизмом подач; мощность электродвигателя главного привода; габаритные размеры и масса станка. В паспорте приводятся основные параметры суппортов, шпинделя, резцовой головки, задней бабки и других сборочных единиц (узлов) станка. Могут быть приведены сведения по механике главного привода и подач: частота прямого и обратного вращения шпинделя или планшайбы! наибольший допустимый крутящий момент, соответствующий частоте вращения шпинделя или планшайбы; ступени рабочих подач суппортов и скорости установочных перемещений; эскизы важнейших деталей станка с указанием рабочего пространства и крайних положений перемещения сборочных единиц (узлов) и т. п.

В паспорте описывается комплект приспособлений и принадлежностей, поставляемых заказчику со станком: сменные и запасные зубчатые колеса; инструмент для обслуживания станка; ремни для главного привода и других сборочных единиц; патроны; оправки; люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент и др. В паспорте приводятся результаты испытания токарного станка на соответствие нормам точности и жесткости, которые показывают допускаемые и фактические значения точности перемещения сборочных единиц (узлов) станка, а также точности обработки и качества обработанной поверхности изделия – образца.

Одним из необходимых условий для обеспечения требуемой точности и долговечности работы станка является его правильная установка и крепление на фундаменте. Тип фундамента зависит от нагрузки, передаваемой основанию станка, массы станка и сил инерции, действующих во время работы станка. Фундаменты под металлорежущие станки бывают двух типов: первый – фундаменты, которые являются только основанием для станка, второй – фундаменты, которые жестко связаны со станком и придают станку дополнительную устойчивость и жесткость. Токарные станки устанавливают, как правило, на фундаментах второго типа согласно установочному чертежу, который дается в руководстве по эксплуатации станка. В чертеже указываются необходимые размеры для изготовления фундамента, а также расположение станка в помещении с учетом свободного пространства для выступающих и движущихся частей станка. При установке станка на бетонное основание размечают гнезда по размерам, соответствующим отверстиям крепления станины станка, а затем гнезда вырубают. После установки и выверки станка по уровню фундаментные болты заливают цементным раствором. Установку станка в горизонтальной плоскости выверяют с помощью уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров. В любом положении каретки суппорта на направляющих станка отклонение уровня не должно превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно залиты в фундаменте, то выверку производят, когда они не затянуты. После установки и выверки производят внешний осмотр станка и испытывают его на холостом ходу, под нагрузкой, на точность и жесткость.

Испытание станка на холостом ходу. Привод главного движения последовательно проверяют на всех ступенях частоты вращения. Затем проверяют взаимодействие всех механизмов станка; безотказность и своевременность, включения и выключения механизмов от различных управляющих устройств; работу органов управления; исправность системы подачи СОЖ и гидро- и пневмооборудования станка. В процессе испытания на холостом ходу станок должен на всех режимах работать устойчиво, без стуков и сотрясений, вызывающих вибрации. Перемещение рабочих органов станка механическим или гидравлическим приводом должно происходить плавно, без скачков и заеданий. При испытании станка на холостом ходу проверяются также его паспортные данные (частота вращения шпинделя, подача, перемещения кареток суппорта и др.). Фактические данные должны соответствовать значениям, указанным в паспорте.

Испытание станка под нагрузкой позволяет выявить качество его работы и проводится в условиях, близких к производственным. Испытание производят путем обработки образцов на таких режимах, при которых нагрузка не превышает номинальной мощности привода в течение основного времени испытания. В процессе испытания допускается кратковременная перегрузка станка по мощности, но не более чем на 25%. Время испытания станка под полной нагрузкой должно быть не менее 0,5 ч. При этом все механизмы и рабочие органы станка должны работать исправно; система подачи СОЖ должна работать безотказно; температура подшипников скольжения и качения не должна превышать 70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

Новые станки в процессе эксплуатации, а также после ремонта проверяют на геометрическую точность в ненагруженном состоянии, на точность обработанных деталей и на получаемую при этом шероховатость обработанной поверхности. Требования к точности изложены в руководстве по эксплуатации станка. При проверке на точность станка проверяют прямолинейность продольного перемещения суппорта в горизонтальной плоскости; одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости; радиальное биение центрирующей поверхности шпинделя передней бабки под установку патрона; осевое биение шпинделя передней бабки и др.

Прямолинейность продольного перемещения суппорта в горизонтальной плоскости проверяют с помощью цилиндрической оправки, закрепленной в центрах передней и задней бабки, и индикатора, установленного на суппорте, рисунок ниже – а). Смещением задней бабки в поперечном направлении добиваются, чтобы показания индикатора на концах оправки были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.

Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости проверяют при удалении задней бабки от передней на 1/4 наибольшего расстояния между центрами, рисунок выше – б). Проверку выполняют с помощью цилиндрических оправок, вставленных в отверстия шпинделя и пиноли задней бабки, и индикатора, установленного на суппорте. Наибольшее показание индикатора на образующей оправки шпинделя определяют возвратно-поступательным поперечным перемещением суппорта в горизонтальной плоскости относительно линии центров. Не изменяя положения индикатора, таким же способом определяют его показания на образующей оправки задней бабки. Разница в показаниях индикатоpa не должна превышать 0,06 мм у станков для обработки деталей с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия пиноли над осью шпинделя передней бабки.

Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон проверяют с помощью индикатора, рисунок выше – в). При этом измерительный стержень индикатора устанавливают перпендикулярно образующей центрирующей шейки шпинделя. Радиальное биение шейки вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой детали 400 мм не должно превышать 0,01 мм.

Осевое биение шпинделя передней бабки измеряют с помощью оправки, вставленной в отверстие шпинделя, и индикатора, установленного на станке при вращающемся шпинделе, рисунок ниже – г). Измерительный стержень индикатора с плоским наконечником упирается в шарик, который установлен в центровое отверстие оправки. Осевое биение шпинделя для установки деталей с наибольшим диаметром 400 мм не должно превышать 0,01 мм.

Радиальное биение конического отверстия шпинделя передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной в отверстие шпинделя, и индикатором, установленным в резцедержатель станка при вращающемся шпинделе, рисунок выше – д). Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм, а на расстоянии L=300 мм от торца шпинделя (положение 2) – 0,02 мм.

Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта проверяют с помощью оправки длиной L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным на суппорте станка, рисунок выше – е). Измерение производят по образующей оправки в вертикальной (положение 3) и горизонтальной (положение 4) плоскостях. При этом снимают показания индикатора по двум диаметрально расположенным образующим оправки (при повороте шпинделя на 180 градусов), перемещая суппорт с индикатором от торца шпинделя на расстояние L=300 мм. Затем определяют среднеарифметическое значение отклонений, измеренных по двум образующим (отдельно для горизонтальной и для вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой детали 400 мм допускаемая непараллельность оси шпинделя направлению продольного перемещения суппорта в вертикальной плоскости не должна превышать 0,03 мм (причем непараллельность должна быть направлена только вверх), а в горизонтальной плоскости – 0,012 мм (непараллельность должна быть направлена только в сторону суппорта).

Точность работы токарных станков проверяют при обработке образцов. На станках с наибольшим диаметром обрабатываемой детали 400 мм точность геометрической формы цилиндрической поверхности проверяют при обработке образцов длиной 200 мм. Предварительно обработанный образец с тремя поясками, расположенными по концам и в середине образца, устанавливают в патрон или в центры станка и обрабатывают по наружной поверхности поясков. Проверяют постоянство диаметра в любом поперечном сечении, при этом разность между измеренными максимальным и минимальным значениями не должна превышать 0,02 мм. Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при обработке образцов диаметром d=200 мм, установленных в кулачки патрона. Торцовая поверхность образца может иметь кольцевые канавки (у периферии, в середине и в центре) и должна быть предварительно обработана. После проточки торцовой поверхности образец не снимают со станка. Результаты обработки могут быть проверены индикатором, установленным на суппорте так, чтобы наконечник индикатора был перпендикулярен измеряемой поверхности. Измерение производят путем перемещения в поперечном направлении верхней части суппорта на длину, равную или больше D. Отклонение, определяемое как половина наибольшей алгебраической разности показаний индикатора, не должно превышать 0,016 мм. Плоскостность торцовой поверхности можно также проверить, касаясь наконечником индикатора контрольной линейки, приложенной к обработанному торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце (диаметр которого примерно равен диаметру ходового винта станка), закрепленном в центры станка, при нарезании трапецеидальной резьбы длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка. При этом ходовой винт непосредственно соединяют со шпинделем через сменные зубчатые колеса с отключением механизма коробки подач. После чистовой обработки проверяют равномерность резьбы с помощью соответствующих приборов и методов проверки. По результатам измерений определяют накопленную погрешность шага резьбы – разность между фактическим и заданным расстоянием между любыми одноименными (не соседними) профилями витка резьбы в осевом сечении по линии, параллельной оси винта. Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм на длине 300 мм.

Геометрическая и кинематическая точность – Металлорежущие станки

Геометрическая и кинематическая точность

Категория:

Металлорежущие станки

Геометрическая и кинематическая точность

Погрешности обработки, возникающие вследствие геометрической неточности станка. Виды возникающих погрешностей определяются, с одной стороны, характером выполняемой операции, с другой — характером отклонений во взаимном расположении и форме направляющих рабочих органов. Например, плоскость стола фрезерного станк должна быть параллельна плоскости, проходящей через ось шпинделя станка. При несоблюдении указанного условия плоскость, обрабатываемая цилиндрической фрезой, не будет параллельна опорной поверхности. Плоскость, в которой происходит перемещение поперечных салазок по направляющим, также должна быть параллельна плоскости, проходящей через ось шпинделя, так как в ином случае перемещение поперечных салазок приведет к изменению настроенного размера, определяющего расстояние между поверхностью стола и осью шпинделя.

Рис. 1. Погрешности, возникающие вследствие геометрической неточности станка.

При непараллельности направляющих суппорта оси шпинделя вместо цилиндрической поверхности будет получена коническая поверхность. При искажении прямолинейной формы направляющих в горизонтальной плоскости возникнут искажения формы образующей линии обрабатываемой поверхности.

Искажения формы направляющих кругового движения также приводят к искажению формы обработанной поверхности. Так, при овальности шейки шпинделя токарного станка круговая направляющая линия обрабатываемой поверхности принимает форму овала.

Погрешности обработки могут возникнуть также при наличии погрешностей в положении посадочных поверхностей, определяющих положение режущего инструмента или обрабатываемой детали относительно рабочих органов станка. Например, при перекосе оси 0101 конического центрирующего отверстия относительно оси 00 шпинделя, закрепленная на оправке деталь, у которой обрабатывается наружная поверхность, примет форму, показанную на чертеже. Если коническое отверстие центрирует режущий инструмент, например сверло, то несоосность конического отверстия и шпинделя приведет к увеличению диаметра обрабатываемого отверстия и может вызвать поломку режущего инструмента. Неперпендикулярность упорного торца к оси шпинделя приводит к переносу зажимного патрона, а биение центрирующего буртика 2 — к биению патрона. В том и в другом случае возникают погрешности обработки.

Для типовых моделей станков с установившейся компоновкой геометрическая точность нормируется упомянутым выше ГОСТ. При проектировании станков с оригинальной компоновкой и специальных станков необходимо установить положение координатных плоскостей станка. Если станок имеет вращающийся рабочий орган, то две координатные плоскости, расположенные взаимно перпендикулярно, обычно проходят через ось вращающегося рабочего органа, а третья — перпендикулярно к этой оси. Одна из плоскостей, проходящих через ось вращающегося рабочего органа, располагается параллельно плоскости движения одного из рабочих органов, совершающих прямолинейные движения. Если станок не имеет вращающегося рабочего органа, то одна из координатных плоскостей располагается параллельно плоскости перемещения рабочего органа, совершающего прямолинейное движение, вторая — перпендикулярно к ней и параллельно направлению перемещения рабочего органа, а третья — перпендикулярно к двум первым.

После выбора координатных плоскостей анализируется влияние погрешностей в расположении направляющих, опорных поверхностей и посадочных мест для установки обрабатываемых деталей, приспособлений и режущего инструмента на погрешности обработки и устанавливаются нормы на эти погрешности. При установлении допускаемой величины погрешностей следует руководствоваться указанными выше ГОСТ.

Одновременно должны быть разработаны и методы проверки величины погрешностей, возникающих в процессе изготовления и сборки станка.

Методы проверки геометрической точности. При проверке геометрической точности вращающихся рабочих органов проверяется биение оси и правильность расположения опорных поверхностей и посадочных мест. Если шпиндель имеет центрирующую шейку и упорный буртик для посадки зажимных приспособлений, то проверяется биение центрирующей шейки и упорного буртика. Биение центрирующей шейки проверяется с помощью индикатора, штифт которого опирается на центрирующую шейку. Так как перемещение штифта индикатора является результатом совместного действия погрешностей формы центрирующей шейки и ее биения, то предварительно должна быть проверена форма шейки.

Проверка биения упорного торца также производится индикатором, наконечник которого опирается на торец. Индикатор показывает величину суммарного перемещения, возникающего вследствие осевого биения торца и осевого биения шпинделя. Поэтому предварительно должна быть установлена величина осевого биения шпинделя, которая проверяется с помощью индикатора, опирающегося на шарик, расположенный на оси

шпинделя и закрепленный в короткой оправке. Величина перемещения штифта индикатора зависит от сочетания перемещений шпинделя и биения торца упорного буртика и меняется в зависимости от положения полярного угла точки контакта штифта индикатора с торцом. Проверка производится при нескольких положениях точки контакта. Биение торца определяется как алгебраическая сумма наибольших показаний индикатора при проверке биения торца и шпинделя.

Биение конического центрирующего отверстия шпинделя проверяется с помощью точной цилиндрической оправки с коническим хвостом. Оправка устанавливается коническим хвостом в отверстие шпинделя. С помощью индикатора проверяется биение оправки у торца шпинделя и на определенном расстоянии от торца шпинделя. На основе полученных показаний определяется угол между осью шпинделя и осью центрирующего отверстия.

Рис. 2. Проверка прямолинейности направляющих.

Прямолинейность направляющих. При проверке направляющих определяется их прямолинейность в двух взаимно перпендикулярных плоскостях и параллельность различных граней направляющих друг другу.

При относительно небольшой длине направляющих их прямолинейность может быть проверена с помощью контрольной линейки. Линейка устанавливается на направляющих на двух плитках одинакового размера и зазор между плоскостью направляющей и линейкой в различных точках определяется с помощью набора плиток.

Для проверки прямолинейности направляющих в вертикальной плоскости может быть использован прецизионный уровень. Уровень устанавливается на короткий ползун, форма которого соответствует форме проверяемых направляющих, и вместе с ползуном перемещается вдоль направляющих. Устанавливая уровень по длине станины в ряд положений с равными интервалами между ними, отмечают по шкале уровня углы наклона направляющих в соответствующих сечениях. На основе полученных данных можно построить профиль направляющей в вертикальной плоскости.

Прямолинейность направляющих в вертикальной плоскости проверяют также с помощью желоба, заполненного керосином. Зеркало жидкости, заполняющей желоб, является горизонтальным. Желоб располагают вдоль направляющей. По направляющей перемещают короткий ползун с микрометрическим винтом, имеющим острый конический конец. Переставляя ползун по длине станины в ряд положений с равными интервалами между ними, доводят острый конец микрометрического винта до контакта с зеркалом керосина и по шкале винта отмечают величину погрешности для каждого положения.

Высокая точность и удобство проверки достигаются при использовании различных оптических приборов.

Проверка прямолинейности направляющих в горизонтальной плоскости может быть произведена с помощью струны и микроскопа, установленного на салазках или коротком ползуне. Перемещая микроскоп вдоль струны, натянутой под действием груза, отмечают по шкале микроскопа величину погрешности направляющих.

Для проверки прямолинейности направляющих в горизонтальной и вертикальной плоскостях может быть использован автоколлиматор. По направляющим станины перемещается короткий ползун, на котором установлено металлическое зеркало. На зеркало падает параллельный пучок лучей, направляемый автоколлиматором. Источник света освещает полупрозрачное зеркало, которое направляет пучок света на сетку с двумя взаимно перпендикулярными шкалами, расположенную в фокусе линзы. Линза направляет параллельный пучок света с изображением шкалы на зеркало 6. Отраженное под углом изображение шкалы спроектируется на сетку с соответствующим смещением. По смещению шкал, наблюдаемому в окуляре, определяют отклонение направляющих в вертикальной и горизонтальной плоскостях от заданного направления.

При проверке взаимной параллельности направляющих короткий ползун с установленным на нем индикатором перемещается по одной из направляющих, а штифт индикатора скользит по второй направляющей.

Проверка взаимного расположения направляющих и осей шпинделей. Параллельность направляющих оси шпинделя в двух взаимно перпендикулярных плоскостях проверяется с помощью точной оправки, установленной в шпинделе, ось которой совпадает с осью шпинделя и индикатора, установленного на подвижном рабочем органе. Штифт индикатора последовательно перемещается вдоль образующих оправки, расположенных в двух взаимно перпендикулярных поверхностях.

После проверки параллельности направляющих может быть проверена параллельность опорной поверхности стола оси шпинделя. Эта проверка производится с помощью неподвижного индикатора, штифт которого опирается на поверхность линейки, установленной на столе. При перемещении стола в направлении оси шпинделя индикатор покажет величину наклона стола относительно направляющих, а соответственно и оси шпинделя.

Перпендикулярность оси шпинделя к опорной поверхности стола может быть проверена с помощью индикатора, закрепленного в шпинделе. Штифт индикатора находится в контакте с поверхностью стола. При повороте шпинделя индикатор покажет отклонение оси шпинделя от перпендикулярности в двух взаимно перпендикулярных плоскостях.

Проверка взаимной перпендикулярности направляющих осуществляется с помощью угольника. На столе, направляющие которого должны быть перепендикулярны к направляющим, устанавливается угольник. С помощью неподвижного индикатора угольник выверяется таким образом, чтобы грань 3 была параллельна направляющим. Штифт индикатора опирается на грань и угольник вместе со столом перемещается вдоль направляющих. Угольник должен быть выверен так, чтобы в процессе перемещения индикатор не показывал бы отклонений. После выверки угольника штифт индикатора опирается на грань угольника и стол перемещается по направляющим. По показаниям индикатора судят о неперпендикулярности направляюших.

Взаимная перпендикулярность направляющих также может быть проверена с помощью угольника. После проверки параллельности плоскости стола направляющим на опорную поверхность стола устанавливается угольник. При перемещении консоли по направляющим неподвижно закрепленный индикатор покажет величину отклонения от перпендикулярности направляющих.

Пользуясь методами, подобными описанным, можно произвести все необходимые проверки.

Кинематическая точность. Как указывалось выше, при кинематическом профилировании источником погрешностей, возникающих в процессе обработки, могут явиться погрешности передаточных отношений кинематической цепи, осуществляющей функционально связанные перемещения соответствующих рабочих органов.

Рис. 3. Проверка взаимного расположения осей и направляющих.

Погрешности передаточных отношений могут быть постоянными или переменными. Постоянные погрешности возникают вследствие невозможности точного подбора чисел зубьев зубчатых колес, входящих в кинематическую цепь. Невозможность точного подбора обусловливается тем, что числа зубьев, которые могут быть использованы, ограничены сравнительно узким интервалом чисел: минимальное число зубьев принимается равным 20, а максимальное обычно не превышает 100—125, так как при увеличении числа зубьев возрастают габариты соответствующих узлов станка.

Число пар сменных шестерен, числа зубьев которых подбираются в соответствии с требующимся передаточным отношением, обычно не превышает двух. Таким образом, возможности подбора чисел зубьев ограничены. Еще больше возможности подбора суживаются вследствие того, что набор сменных шестерен, прилагаемый к станку, включает далеко не все числа, имеющиеся в пределах от минимального до максимального значений. В большинстве случаев методы подбора, рассматриваемые ниже, позволяют осуществить подбор с весьма высокой точностью, однако в некоторых особо точных станках вводятся дополнительные кор-рекционные устройства для исправления погрешностей подбора сменных шестерен.

Переменные погрешности передаточного отношения могут возникнуть в связи с погрешностями изготовления элементов кинематической цепи. Например, при биении зубчатого колеса мгновенное передаточное отношение зубчатой пары будет непрерывно изменяться.

Кинематические цепи, осуществляющие функционально связанные перемещения рабочих органов станков, в большинстве случаев состоят из зубчатых колес. Последними звеньями этих цепей являются либо винт с гайкой, либо червячная передача. Поэтому при рассмотрении вопросов кинематической точности мы ограничимся только цепями этого вида, хотя в отдельных случаях в станках встречаются кинематические цепи для осуществления функционально связанных перемещений, имеющие в своем составе и другие механизмы.

Мгновенное передаточное отношение зубчатой пары является функцией ряда погрешностей зубчатых колес, входящих в состав этой пары: биения начальной окружности, накопленной погрешности шага, погрешностей профиля и др., которые возникают при изготовлении и в процессе износа. Наибольшую роль играют биение и накопленная погрешность шага. В работах, посвященных вопросам кинематической точности зубчатых передач, анализируется совместное влияние указанных погрешностей. Однако ГОСТ 1643—56 и ГОСТ 1758—56, нормирующие допуски и отклонения для различных зубчатых передач, устанавливают допуск на кинематическую погрешность колеса, который и может быть непосредственно использован при рассмотрении вопросов точности кинематических цепей.

При определении погрешности в перемещении рабочего органа необходимо также учитывать накопленную погрешность шага ходового винта.

Еслй последним звеном кинематической цепи является червячная передача, то определяется погрешность в угле поворота вала червячного колеса. Пользуясь при этом формулой, необходимо учитывать также кинематическую погрешность червячной пары, которая определяется ГОСТ 3675—56.

Следует заметить, что погрешности в перемещении рабочего органа в основном определяются погрешностями последнего звена — ходового винта или червячной пары.

Методы проверки кинематической точности зависят от характера движения рабочего органа. При прямолинейном перемещении для этой цели могут быть использованы плоские металлические штриховые меры, которые применяются в отсчетных устройствах станков. Штриховая мера устанавливается неподвижно, а на подвижном рабочем органе закрепляется микроскоп. Сменные шестерни подбираются таким образом, чтобы за один оборот вала рабочий орган перемещался бы на один мм. По шкале микроскопа определяются погрешности в фактическом перемещении рабочего органа.

Для проверки кинематической точности станков, предназначенных для образования винтовых поверхностей, используется эталонный винт высокой точности. Винт устанавливается между центрами и получает вращение от шпинделя станка. Винт сообщает движение гайке, которая имеет поводок. Поводок входит в держатель, установленный на суппорте. Держатель не позволяет гайке вращаться, но оставляет свободу перемещения вдоль оси. На суппорте установлен также индикатор, штифт которого опирается на торец гайки. Сменные шестерни подбираются так, чтобы за один оборот шпинделя, а соответственно и эталонного винта, суппорт перемещался бы на величину шага эталонного винта. Следовательно, индикатор и гайка все время будут перемещаться на одинаковую величину и при отсутствии кинематических погрешностей штифт индикатора не будет смещаться. При наличии кинематических погрешностей гайка и индикатор будут перемещаться на различную величину и индикатор покажет величину кинематической погрешности. Вместо индикатора может быть установлен сигнальный измерительный прибор, сигналы которого могут быть записаны на пленку с помощью осциллографа.

При вращающемся рабочем органе кинематическая точность может быть проверена с помощью круговой шкалы и микроскопа. Точная стеклянная круговая шкала с ценой деления 1° устанавливается на вращающемся рабочем органе. Деления шкалы наблюдаются в микроскоп. Сменные шестерни подбираются так, чтобы за один оборот вала рабочий орган повернулся бы на один градус. По шкале микроскопа определяют разницу между расчетным и фактическим перемещением.

Для проверки кинематической точности может быть использован также автоколлиматор. На вращающемся рабочем органе устанавливается многогранная металлическая зеркальная призма. На грань призмы проектируется с помощью автоколлиматора изображение шкалы, а изображение шкалы, отраженное призмой, наблюдается в окуляр автоколлиматора. По смещению шкал, наблюдаемому в окуляр автоколлиматора, определяется неперпендикулярность грани призмы к оси автоколлиматора. Вращением рабочего органа первая грань призмы, называемой также полигоном, устанавливается перпендикулярно к оси коллиматора. Далее рабочий орган последовательно поворачивается на угол между гранями призмы и в автоколлиматоре наблюдается отклонение каждой очередной грани от перпендикулярности.

Рис. 5. Проверка кинематической точности.

В настоящее время применяются различные электрические приборы, которые позволяют фиксировать кинематическую ошибку на ленте осциллографа или на специальной ленте самописца.

Оригинальный магнитный прибор для проверки кинематической точности разработан Научно-исследовательским институтом металлорежущих станков в Праге. На столе и на валу червяка устанавливаются металлические диски. На перифирии дисков имеется слой, на котором можно вести магнитную запись. Запись производится методом, аналогичным используемому в магнитофонах. Вокруг намагниченного диска создается синусоидально изменяющееся магнитное поле с целым числом волн. Минимальная длина волны 20 мк; наибольшая накопленная погрешность может быть доведена до минимальной величины 1,5 мк. Отношение числа волн, записанных на диске, к числу волн, записанных на диске, равно передаточному отношению червячной пары. При вращении дисков в магнитных головках генерируются синусоидально изменяющиеся сигналы, которые после усиления в усилителе поступают к фазочувствительному детектору. В результате кинематической неточности появляется сдвиг фаз сигналов, генерируемых в головках. Фазочувствительный детектор вырабатывает сигнал, пропорциональный сдвигу фаз, который поступает к записывающему устройству.

При работе станка под нагрузкой возникают дополнительные кинематические погрешности, обусловленные деформациями звеньев кинематической цепи, колебательными процессами, зазорами в кинематической цепи.

Для уменьшения кинематических погрешностей следует уменьшать число звеньев кинематической цепи, обеспечивать высокую жесткость и вводить устройства для устранения зазоров. С целью уменьшения статических погрешностей, т. е. погрешностей, возникающих в ненагруженной цепи, применяют различного рода коррекционные устройства.

Погрешности установочных перемещений и ограничения рабочих ходов. Как мы видели выше, взаимное расположение обрабатываемой детали и режущего инструмента при ограничении установочных перемещений и рабочих ходов определяется либо с помощью отсчетных устройств, либо с помощью жестких ограничителей, до которых рабочий орган доводится вручную, либо с помощью ограничителей ходов системы автоматического управления.

С помощью отсчетных устройств осуществляется:

1) первоначальная установка рабочих органов при координации взаимного расположения режущего инструмента и обрабатываемой детали;

2) перемещение рабочего органа на заданную величину при переходе от обработки одной поверхности установленной на станке детали к другой;

3) ограничение рабочих ходов;

4) повторная установка в заданное положение рабочего органа настроенного станка при обработке повторяющихся деталей партии.

В первых трех случаях с помощью отсчетного устройства осуществляется перемещение рабочего органа на заданную величину. Погрешности перемещения зависят от «разрешающей способности» механизма установочных перемещений и соответствия действительной величины перемещения величине, определяемой с помощью отсчетного устройства.

Под разрешающей способностью понимается минимальное перемещение рабочего органа, которое можно осуществить с помощью механизма установочных перемещений. Величина минимального перемещения определяется ценой деления отсчетного устройства и «чувствительностью» привода установочных перемещений.

Минимальное перемещение, которое можно выполнить с помощью отсчетного устройства, обычно равно цене деления отсчетного устройства и только в отдельных случаях, при большом интервале между штрихами делений отсчетного устройства, можно переместить рабочий орган на величину, меньшую цены деления, определяя долю интервала на глаз. Если точность задания величины перемещения превышает цену деления, то величина перемещения, выполняемого с помощью отсчетного устройства, будет отличаться от заданной. Например, если цена деления 0,02 мм, а размер задан с точностью до 0,01 мм, то перемещение можно выполнить только с точностью до 0,02 мм.

Минимальное перемещение рабочего органа может также ограничиваться чувствительностью привода установочных перемещений. К ведущему звену привода установочных перемещений должно быть приложено усилие, величина которого определяется силами трения в направляющих рабочего органа. В процессе возрастания усилий до требующейся величины происходит деформация звеньев привода. В момент начала движения сила трения в направляющих рабочего органа падает, так как коэффициент трения покоя уменьшается до значения, соответствующего коэффициенту трения движения. Соответственно уменьшаются и силы, вызвавшие упругие деформации звеньев привода. При этом привод, действуя как деформированная пружина, перемещает рабочий орган вперед. Величина этого перемещения в основном определяется жесткостью привода, падением нагрузки при переходе от состояния покоя к состоянию движения и массой перемещаемого рабочего органа.

К вопросу о чувствительности привода мы вернемся ниже, в параграфе, посвященном жесткости.

Соответствие действительной величины перемещения рабочего органа величине перемещения, определяемой с помощью отсчетного устройства, в значительной мере зависит от форм связи отсчетного устройства с рабочим органом. Подробно этот вопрос рассматривается ниже, в параграфе, посвященном механизму установочных перемещений. Здесь же заметим, что отсчетное устройство может быть связано с рабочим органом непосредственно или кинематически. При наличии кинематических связей погрешности в величине действительного перемещения возникают вследствие кинематических погрешностей передач. Если установка рабочего органа в заданное положение происходит при его перемещении как в прямом, так и в обратном направлении, то погрешности в действительном положении возникают также вследствие наличия зазоров в кинематических цепях. Для уменьшения указанных погрешностей в кинематических цепях предусматриваются устройства для устранения зазоров и коррекционные устройства, компенсирующие кинематические погрешности.

Влияние зазоров в кинематических цепях может быть также устранено применением специальных приемов при выполнении установочных перемещений. При каждом очередном перемещении рабочий орган подают в заданное положение, перемещая его постоянно в одном и том же направ-. лении. Если по характеру выполняемого процесса рабочий орган надо переместить в противоположном положении, то его перемещают на величину большую требующейся и затем возвращают назад. Требующиеся при этом движения могут выполняться также автоматически.

При повторной установке рабочего органа влияние рассмотренных погрешностей исключается.

Жесткие ограничители, до которых рабочий орган доводится вручную, используются только для повторной установки рабочих органов. В этом случае основным источником погрешностей являются колебания усилий прижима к жесткому ограничителю, а соответственно и деформаций звеньев, ограничивающих перемещение рабочего органа. Вопрос о погрешностях, возникающих в данном случае, подробнее рассматриваются в параграфе, посвященном механизмам точных установочных перемещений.

Погрешности ограничения установочных перемещений и рабочих ходов в системах автоматического управления в значительной мере зависят от структуры системы автоматического управления и вида, а также конструкции привода, используемого для этих перемещений. Влияние указанных факторов на точность рассматривается в соответствующих главах, посвященных конструкции привода и системам автоматического управления, здесь же ограничимся рассмотрением ряда общих факторов, независящих непосредственно от системы автоматического управления.

К числу основных факторов относятся: динамические качества .привода, скорость движения рабочего органа перед остановкой, стабильность сил сопротивления и чувствительность привода.

Под динамическими качествами привода в данном случае понимается быстрота реакции привода на сигнал остановки или изменения скорости. Динамические качества привода в значительной мере определяются массой привода, приведенной к рабочему органу.

От приведенной массы зависит кинетическая энергия системы перед остановкой. Запас кинетической энергии перед остановкой может колебаться вследствие возможных колебаний скорости привода. Силы сопротивления также не являются стабильными. Силы резания могут изменяться вследствие колебания припусков, механических характеристик материала отдельных деталей партии, затупления режущего инструмента. Силы трения также могут изменяться в связи с изменением температуры, нагрузок и других факторов. Изменение величины кинетической энергии системы и сил трения приводит либо к изменению усилий, действующих на жесткий ограничитель в момент остановки, либо к изменению величины выбега рабочего органа после выключения привода. В том и в другом случае возникают погрешности в размерах.

Чем меньше приведенная масса привода, тем меньше выбег рабочего органа, а соответственно и величина рассеивания выбега, которая примерно пропорциональна самому выбегу.

При механическом приводе уменьшения приведенной Массы можно достигнуть выбором наиболее рациональной схемы привода, применением пар, обладающих высоким к. п. д., правильным определением минимальной необходимой мощности привода, соответствующим конструктивным оформлением деталей привода. Существенное уменьшение приведенной массы привода может быть получено при использовании передач винт — гайка с циркулирующими шариками, так как благодаря высокому к. п. д. этих передач значительно снижается потребная мощность привода, а соответственно уменьшается и приведенная масса.

Так как величина кинетической энергии еще в большей степени зависит от скорости, то при высоких требованиях к точности остановки прибегают к автоматическому уменьшению скорости движения рабочего органа перед остановкой, в ряде случаев до 2—5 мм/мин.

Повышение точности достигается также при торможении привода.

При сигнальных ограничителях ходов точность остановки зависит также от рассеивания времени передачи сигнала и времени срабатывания механизмов переключения. Рассеивание времени передачи сигнала и времени срабатывания механизмов переключения также примерно пропорционально самому времени. По данным, приведенным акад. В. И. Дикушиным, рассеивание времени-срабатывания составляет +30% от времени срабатывания. Время срабатывания механизмов переключения может быть определено применительно к их конкретной конструкции. Время срабатывания аппаратуры системы управления зависит от ее типа, размеров и других параметров. Так, например, время срабатывания кодовых реле, которые используются в системах управления, составляет около 0,015 сек, время срабатывания тяговых электромагнитов колеблется в пределах 0,05—0,2 сек.

Практически безынерционной является электронная и полупроводниковая аппаратура.

Реклама:

Читать далее:

Тепловые деформации и износ режущего инструмента

Статьи по теме:

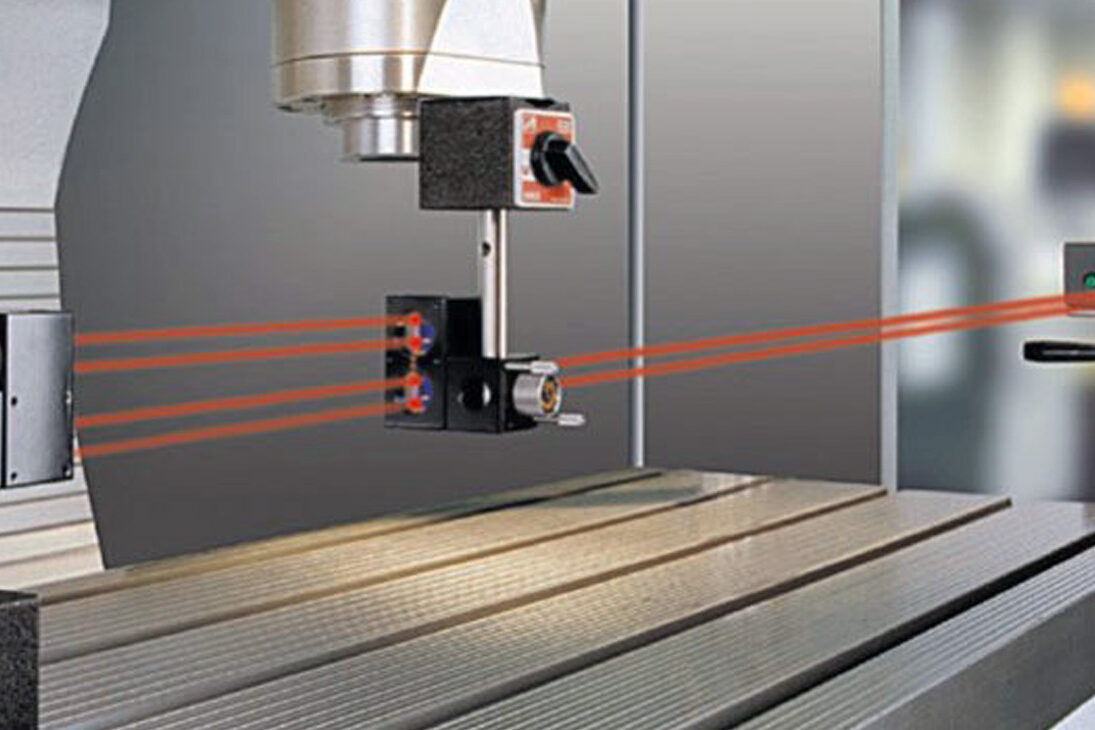

геометрических ошибок машин – эталонная часть Hexagon

Станки и измерительные машины с 3–5 осями можно найти в огромном количестве и во всех областях современного производства: от автомобилестроения до авиакосмической промышленности, от производства товаров народного потребления до товаров медицинского назначения. Точные детали можно получить только с помощью контролируемого и детерминированного производственного процесса. В то время как повторяемость станка является необходимым требованием для хорошо контролируемого процесса, геометрическая точность детали может быть достигнута либо с помощью контура обратной связи через метрологию детали, либо с помощью точно откалиброванных станков.Из-за более короткого жизненного цикла продукции и мелкосерийного производства абсолютная точность станков приобретает все большее значение.

Источники геометрических ошибок

На точность станков и КИМ влияет множество источников ошибок. Следующие сообщаемые источники ошибок могут повлиять на точность обработанной детали:

- Кинематические ошибки: Кинематические ошибки – это ошибки из-за несовершенной геометрии, центровки и размеров компонентов машины. Они стабильны или медленно меняются с течением времени e.грамм. из-за выемок фундамента, износа или старения материала. Но и столкновения могут изменить эти ошибки.

- Термомеханические ошибки: внутренние и внешние источники тепла в машине могут привести к термомеханической деформации компонентов машины и, следовательно, к изменению кинематических погрешностей. Постоянная времени и амплитуда геометрических изменений зависят от постоянной времени причин, а также от тепловой массы и демпфирования конструкции машины.

- Нагрузки: В некоторых случаях вес и положение заготовки оказывают значительное влияние на геометрию станка.Воспроизводимые деформации из-за массы заготовки могут быть охвачены описанием кинематической ошибки станка, но иногда также может потребоваться дополнительное моделирование и измерение.

- Динамические силы: На траекторию, которую должна реализовать машина, также влияет динамическая жесткость структурной петли машины. В этом случае различные силы, такие как силы обработки или силы, вызванные ускорениями или замедлениями, вызывают деформации. Однако прецизионная обработка или измерения часто выполняются при малых скоростях подачи, с небольшими ускорениями и замедлениями, а также небольшими силами резания.

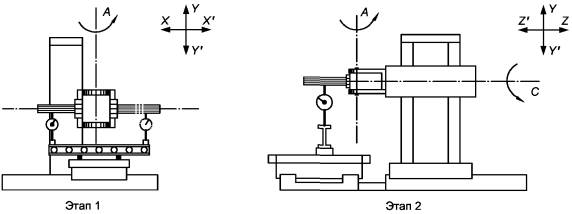

Кинематические конструкции станков

Кинематическая структура определяется расположением компонентов машины и их осей. Большинство станков и измерительных машин имеют последовательную структуру: одна ось движения накладывается на другую. Обозначения, основанные на Шверде, могут использоваться для описания последовательной кинематической структуры от инструмента до детали [РИСУНОК 1].

Описание геометрических ошибок

Соответствующие ошибки станка – это относительные ошибочные движения между инструментом и заготовкой.Каждое движение оси станка можно описать шестью степенями свободы: тремя перемещениями и тремя поворотами. Обозначения движения оси стандартизированы в ISO 841: X, Y и Z обозначают линейные движения, A, B и C – вращения вокруг X, Y и Z соответственно.

Для номинального линейного перемещения шесть составляющих ошибок – это ошибка положения, два движения с ошибкой прямолинейности, движение с ошибкой по крену и два движения с ошибкой наклона, которые называются движением с ошибкой по тангажу и рысканью для горизонтальных осей.В предположении поведения твердого тела эти ошибки являются функциями только номинального движения и не зависят от расположения других осей (см. Анимацию).

Для номинального вращательного движения шесть составляющих ошибок – это два движения с радиальной ошибкой, одно движение с осевой ошибкой, ошибка углового положения и два движения с ошибкой наклона. На Рисунке 6 показаны эти ошибки компонентов для движения C [РИСУНОК 3].

Etalon предлагает эффективный и точный способ измерения и компенсации этих ошибок.

Определение геометрической точности станков с ЧПУ на основе принципа многократного измерения времени GPS

[1] Schwenke H, Knapp W, Haitjema H, Weckenmann A, Schmitt R, Delbressine F (2008) Обновление. Анналы CIRP 57/2: 660–675.

DOI: 10.1016 / j.cirp.2008.09.008

[2] Хьюз Э. Б., Уилсон А., Пеггс Г. Н. (2000) Annals of CIRP 49/1: 391–394.