делаем своими руками, чертеж и видео, как выбрать фрезер

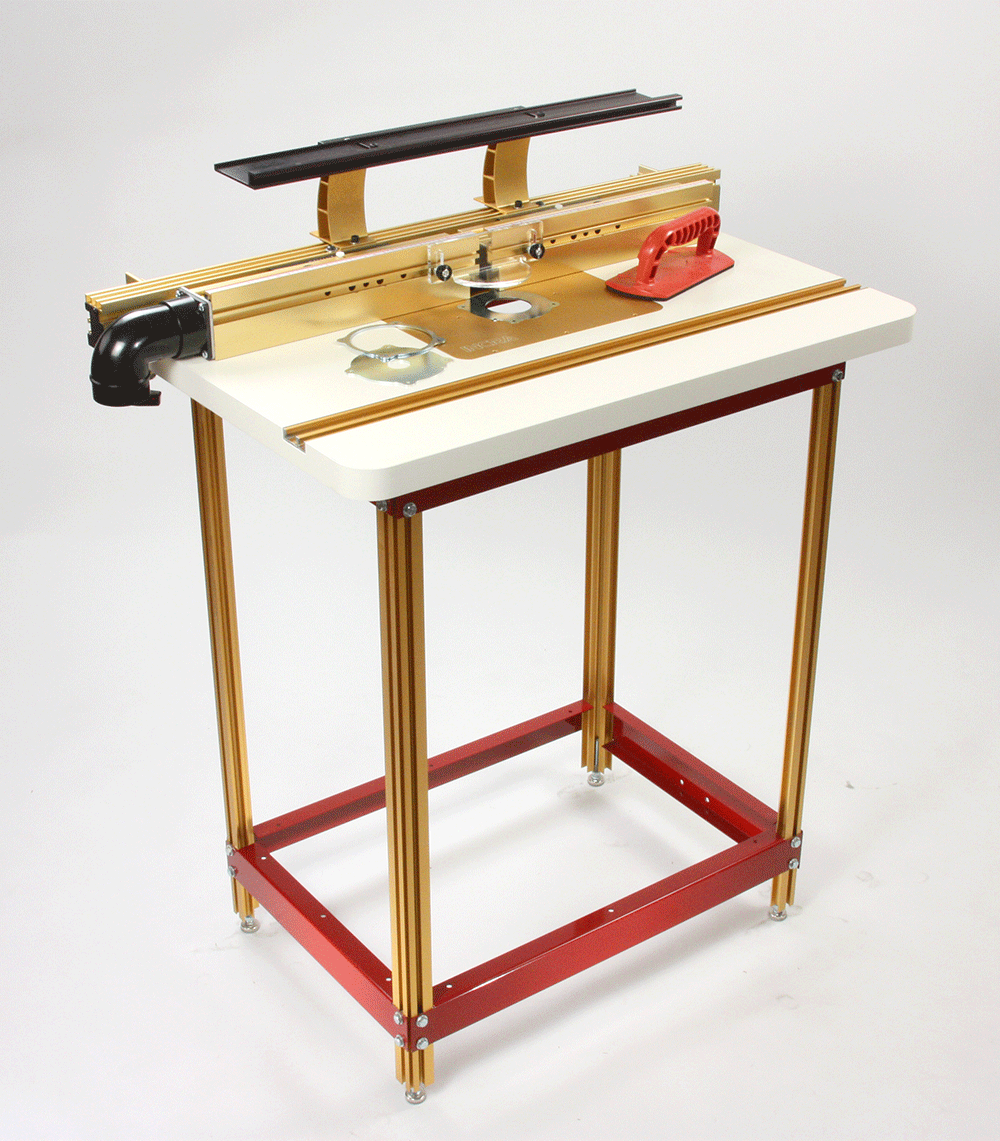

Для людей, связанных со столярной деятельностью, фрезерный стол является незаменимым помощником. Он поможет поднять качество выполняемых работ, их эффективность.Промышленность предлагает такие столы в заводском исполнении, но не всем подходит их стоимость. Мы предлагаем рассмотреть фрезерный стол, сделанный своими руками, без дорогостоящих комплектующих материалов.

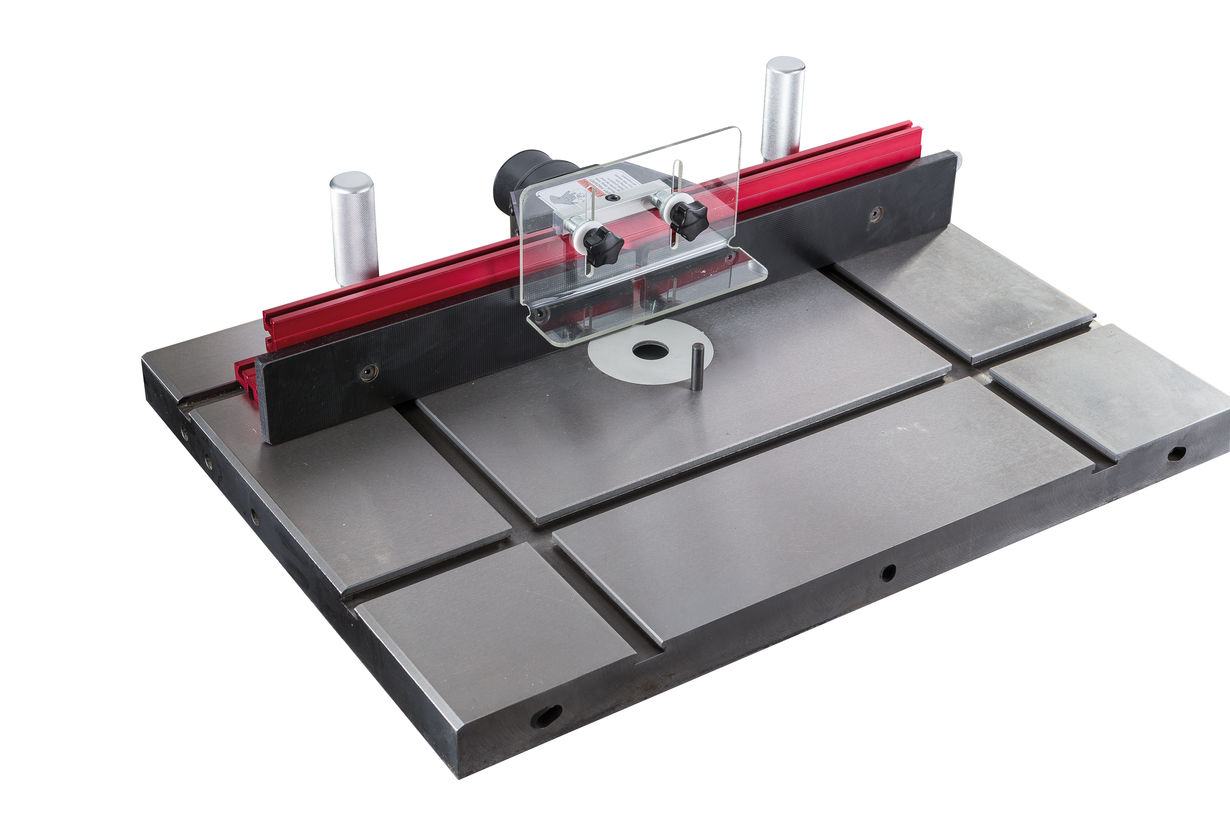

Определение фрезерного стола, его конструкция

Приспособление, при помощи которого можно выполнять: канавки в заготовке, пазы, делать шиповые соединения, обрабатывать кромки изделий, называют фрезерным столом. Отдельно применять фрезер неудобно, мастеру придется концентрировать внимание на заготовке и одновременно на обработке. Фрезерный стол, своими руками собранный, облегчает процесс работы, его можно смонтировать на рабочий верстак или сделать под него особую конструкцию.

Важно! Выполняя работы по изготовлению специализированного стола надо помнить, что фрезер устанавливается снизу, для него должно быть выделено свободное пространство. Стационарной частью любого стола является станина, это крепкий каркас со столешницей.

Стационарной частью любого стола является станина, это крепкий каркас со столешницей.

Материалом для каркаса фрезерного стола может быть:

- Деревянный брус.

- Металлические угольники.

- Плиты: МДФ, ДСП.

Требование, предъявляемое к каркасу, это создание устойчивости для столешницы и жесткость конструкции. Когда своими руками изготавливается фрезерный стол, габаритные параметры станины определяются из материалов, которые требуют обработки.

Как сделать станину для фрезерного станка

Несмотря на простоту изготовления каркаса для столешницы, самодельный фрезерный станок должен для правильной работы соответствовать требованиям:

- Низ станины надо углубить от 100 миллиметров до 200 миллиметров по отношению передней части столешницы. Габариты станины подбираются индивидуально, чтоб облегчить работу и крепление ручного фрезера. Обычно в частных строениях для обработки заготовок на фасад дома и обработки накладок на двери делают: станину 1500 миллиметров шириной, высота стола 900 миллиметров, глубина фрезерного стола 500 миллиметров.

- Высота фрезерного стола, это параметр, который важен для удобной работы. Принято оптимальной считать высоту от 850 миллиметров до 900 миллиметров. Рекомендуется делать опоры регулирующимися, тогда можно менять высоту стола, а также устанавливать его на неровной поверхности напольного покрытия.

- Самый доступный и простой материал для столешницы фрезерного стола это кухонная столешница, которая сделана из ДСП плиты. Рекомендуется применять плиты толщиной от 26 миллиметров, имеющие пластиковое покрытие. Пластик дает скольжение заготовки по столешнице, а вибрационное воздействие от фрезера гасится ДСП плитой. Когда нет кухонного стола с нужной столешницей, можно применить плиту МДФ, толщина которой не меньше 16 миллиметров.

В конструкцию стола входит монтажная пластина, она нужна для крепления фрезера.

Как правильно сделать монтажную пластину

Располагают монтажную пластину в месте крепления подошвы фрезера. Для ее изготовления выбирается материал, отвечающий критериям:

- Прочность.

- Толщина — чем тоньше, тем лучше.

Специалистами рекомендуется для самостоятельного изготовления монтажной пластины фрезерного станка использовать листовой металл, можно стеклопластик или текстолит. Габаритные размеры прямоугольной формы, толщина в пределах от 4 миллиметров до 8 миллиметров. По центру пластины необходимо сделать отверстие, которое по диаметру подходит отверстию на подошве ручного фрезера.

Фрезер оснащается пластиковой накладкой, которая крепится в резьбовые отверстия на подошве, эти отверстия используют для его крепления к монтажной пластине. Если такие отверстия отсутствуют их надо сделать в подошве фрезера. Предлагается и другой способ крепления фрезера, это скоб-пружинами из металла. Монтажная пластина крепится к столешнице по углам.

Инструкция сборки фрезерного стола своими руками

- Собирается каркас (станина), на который закрепляется столешница.

- На выбранном месте столешнице располагаем монтажную пластину, обводим ее контур.

Затем при помощи фрезера делаем посадочное место для нее, глубина выборки должна соответствовать толщине пластины. Требование к этой операции, создание ровной поверхности столешницы и пластины.

Затем при помощи фрезера делаем посадочное место для нее, глубина выборки должна соответствовать толщине пластины. Требование к этой операции, создание ровной поверхности столешницы и пластины. - Посадочное место пластины обязательно должно по углам иметь закругления, это достигается напильником.

- Когда монтажная пластина подогнана, с помощью фрезы в столешнице делаются отверстия под подошву фрезера. Нижняя часть столешницы в месте крепления подвергается выборке для установки кожуха пылеуловителя. Можно установить дополнительные приспособления для них также делается выборка.

- Самодельный фрезерный стол собирается. Фрезер заводится снизу и крепится к монтажной пластине. Пластина при помощи саморезов крепится к столешнице. Важно! Саморезы должны быть утоплены в местах крепления. Столешницу крепим к станине.

Специалисты рекомендуют для удобной работы на фрезерном столе сделать верхнее прижимное устройство. Это дополнительное устройство полезно для обработки крупных заготовок.

Для сборки прижимного устройства применяются ролики или же шариковый подшипник нужного диаметра. Он крепится в удерживающем устройстве, которое жестко крепят на нужном расстоянии от плоскости столешницы.

Данное устройство обеспечивает плотное прижимание габаритной заготовки к плоскости столешницы, когда она проходит под роликом. Это простое дополнение повышает точность проводимых работ, улучшается безопасность труда.

Электрический привод, советы безопасности в работе

Функциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электрическом приводе, который будет применяться в работе. Рассмотрим параметр мощности для выбора электрического привода:

- Мощность электрического двигателя, для мелких домашних дел может быть от 500 Вт. Замечено, что ее достаточно для обработки небольших заготовок, когда не надо делать глубокие выборки.

- Электропривод с двигателем в 1.1 кВт считается оптимальным для домашнего фрезерного станка.

- Электропривод с мощностью от 1-2 кВт, дает возможность обрабатывать любую заготовку, с применением разных фрез. В домашних фрезерных станках применяются электрические двигатели: ручной дрели, «болгарки».

Важно! Специалисты рекомендуют перед сборкой фрезерного станка определиться с мощностью фрезера, он не должен быть меньше 2 кВт. Эта мощность дает возможность мастеру работать с любой древесиной. Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Безопасное использование фрезерного стола

Когда собран фрезерный стол и установлен электрический привод не спешите сразу его проверить в работе, убедитесь в правильности выполненных работ. Что рекомендуют сделать специалисты для безопасного проведения работ на фрезерном столе:

- Желательно установить на столешнице защитный экран, он может быть собственной конструкции или же промышленного образца.

- Обязательно проверить наличие аварийной кнопки остановки электрического оборудования, она должна быть в форме «грибка» и располагаться в зоне нахождения мастера, чтоб можно было нажать ее корпусом тела.

- Оборудовать рабочую зону световой подсветкой.

- Когда фрезерный стол используется для частых смен фрезы для выполнения работ, рекомендуется оборудовать его автоматическим устройством подъема фрезы.

В оснащении самодельного фрезерного стола ограничений нет, требование к ним одно: увеличение безопасности и эффективности проводимых работ.

Оцените статью: Поделитесь с друзьями!Фрезерный станок по дереву своими руками

Для удобства работы с фрезером мастера устанавливают его стационарно, а заготовку перемещают. При работе таким способом, речь идет уже не о ручном фрезере, а так называемом «фрезерном столе». В данной статье мы попробуем объяснить, как же изготовить фрезерный станок по дереву своими руками.

Фрезер какой выбрать

Существует много видов фрезеров. Прежде чем выбирать его, необходимо обдумать, для каких назначений он вам будет нужен. Более сложные заготовки потребуют более мощный и оборотистый фрезер. Специалисты рекомендуют выбирать фрезер с ручной регулировкой и автоматической стабилизацией шпинделя.

Очень удобны фрезеры с системами плавного пуска и быстрой остановки. А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

Во многих инструкциях по эксплуатации производители фрезерных машин советуют не использовать его в работе вверх ногами. В основном, эти ограничения не обоснованы и могут игнорироваться.

Совет: фрезер выбирайте с мощностью не меньше 2- х киловатт, чтобы уверенно работать с любым деревом. Так же на нем должна присутствовать регулировка оборотов, как правило есть на всех моделях. Насчет стоит ли покупать бренды типа бош или макита, мое мнение — если занимаетесь профессионально и каждый день то стоит, если же для себя то достаточно и недорогого китайца.

Видео фрезерный стол своими руками

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница. Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Главное, чтобы она была жесткой и устойчивой. Размер тоже особого значения не имеет. Все зависит от того, с деталями какого размера вы будете работать.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

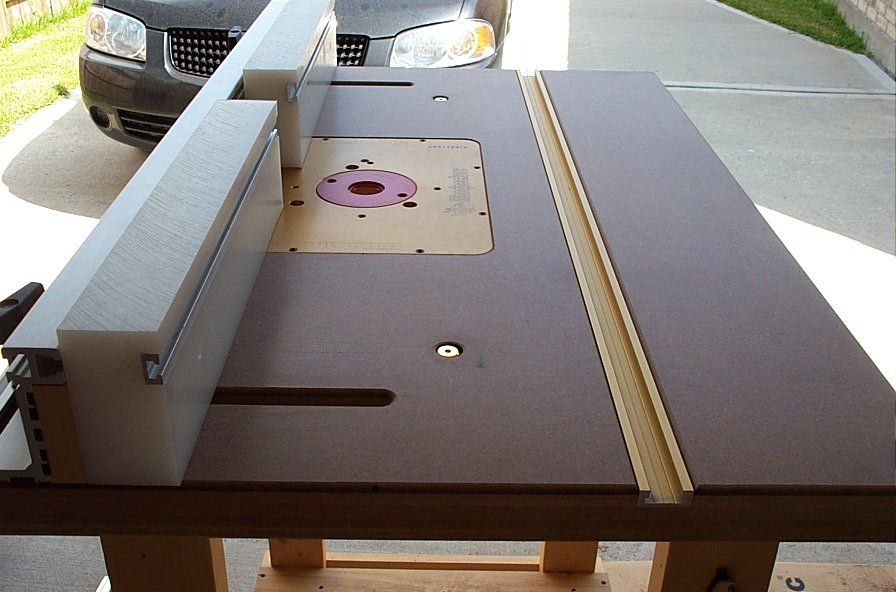

Столешница стола

Здесь ничего сложного. Одним из вариантов является обычная кухонная столешница, покрытая специальным пластиком. По пластику заготовка будет отлично скользить, а доска будет хорошо гасить вибрации.

Монтажная пластина фрезера на стол

Пластина, обладающая высокой прочностью при малой толщине. Как правило, её выполняют из металла или текстолита (последний вариант легче в использовании).

Пластина прямоугольной формы, в центре которой проделывают отверстие. После этого фрезер прикрепляют к монтажной пластине. Для того, что закрепить инструмент с пластиной к столу, на углах пластины нужно просверлить четыре отверстия.

Самый простой фрезерный стол своими руками, чертежи

Вот мы и добрались до сути данной статьи. Так как же собрать фрезерный станок по дереву своими руками? Вначале, к готовому каркасу (станине) временно крепится столешница. Потом на столешницу кладут монтажную пластину и отмечают её положение. Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Она должна быть установлена идеально с верхней плоскостью столешницы. В заключении, необходимо выполнить фрезерование отверстия по форме подошвы фрезера и соединить все это воедино. Конечно, с некоторыми моментами придется повозиться, но главное выполнять все наставления.

Верхний прижим

Для более комфортной работы, стол можно оснастить верхним прижимом. Подойдет обычный шариковый подшипник.

Он позволит вам плотно зафиксировать заготовку. Это позволит вам повысить качество и скорость работы, а также сэкономить свои нервы и силы.

Безопасность

Нужно заострить внимание на самом главном – безопасности. Во-первых, для фрезы рекомендуется установить защитный экран. Во-вторых, оснастить инструмент кнопкой экстренной остановки. Кнопка должна быть в легкодоступном для вас месте, но в тоже время, не мешать вам работать. В-третьих, рабочую зону можно дополнительно осветить.

В-третьих, рабочую зону можно дополнительно осветить.

Все эти пункты только добавят вам комфорта в работу, ведь на безопасности нельзя экономить. Творите на здоровье.

Самодельный фрезерный станок по дереву, чертежи стационарного фрезера, установка шпинделя своими руками: фото и видео-уроки, цена

Фрезерование древесины представляет собой технологичный процесс обработки посредством вращающихся резцов, которые позволяют отделять часть стружки. При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

На фото представлено устройство, сделанное самостоятельно.

Начальная информация о процессе

Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков.

В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков.

В зависимости от ее типа можно произвести тот либо иной способ фрезерования:

- Концевая обработка направлена в первую очередь на то, чтобы сделать в детали канавку или паз определенного размера.

- Фасонная технология подразумевает проведение работ с профильными элементами вроде багетов, шестерней, а также оконных рам.

- Торцевая методика фрезерования, как правило, применима к максимально большим поверхностям.

Наглядно демонстрируется схема торцевого фрезерования.

Дополнение! Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез. При таком варианте можно легко осуществить раскрой материала с дополнительной обработкой крайней части.

Составные части устройства

Чтобы сделать своими руками непосредственно самодельный стационарный фрезерный станок по дереву, необходимо ознакомиться с основными компонентами данного механизма. Самостоятельное изготовление подобного приспособления для обработки поможет сэкономить, так как цена готовой продукции относительно высока.

Самостоятельное изготовление подобного приспособления для обработки поможет сэкономить, так как цена готовой продукции относительно высока.

Приводящий механизм

На этапе проектирования начинающий мастер должен решить, какой мощности двигатель будет использоваться. Если при эксплуатации не предполагается осуществлять глубокую выборку древесины, то можно обойтись мотором с мощностью не более 500 Вт. Однако на практике такие станки очень часто глохнут.

Рекомендуется взглянуть на чертежи самодельного фрезерного станка по дереву.

Оптимальный вариант заключается в применении двигателя, мощность которого колеблется в пределах 1-2 кВт. При наличии такого агрегата можно использовать практически любые типы фрез, осуществляя обработку древесины в стандартном режиме.

Для проведения работ может подойти как электрический лобзик по дереву, так и ручные инструменты, вроде дрели или болгарки.

При выборе двигателя немалую роль играет количество оборотов, производимое за одну минуту.

Регулировочный лифт

Когда изготавливается самодельный фрезер по дереву, определенное внимание следует уделить данному приспособлению. Лифт обычно состоит из корпуса, скользящих полозьев, каретки, резьбовой оси и винта для фиксации.

При включении устройства каретка должна двигаться вниз или вверх. Полозья выполняют функцию защитных ограничителей. Фиксирующий винт позволяет закрепить каретку в одном положении после выбора конкретной высоты. Что касается корпуса, то он удерживает полностью всю конструкцию.

Так выглядит самодельный шпиндель для фрезерного станка по дереву.

Подобное приспособление обеспечивает регулирование выхода сменной насадки непосредственно над поверхностью стола. Для удобства лифт снабжается специальными шестернями.

Опорная конструкция

Если нет готового стола, то его можно легко сделать из древесины.

Перед основными работами должны быть составлены чертежи самодельного фрезерного стола по дереву, на которых следует выделить наиболее важные места. При планировании нельзя забывать о технике безопасности. Требуется в обязательном порядке закрыть пространство вокруг вращающейся фрезы.

Можно изготовить примерно такой стол для станка.

Изготовление насадки

При необходимости может использоваться самодельная фреза по дереву, позволяющая осуществлять несложные работы.

Детальная инструкция по изготовлению подобной насадки приведена ниже. Деталь будет изготавливаться непосредственно из полотнища резака поэтапно.

- Сначала делается отверстие точно в центральной части. Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля.

- Следом производится центрирование диска. Простым карандашом четко обрисовывается контур. Внешние края подравниваются на станке с установленным шлифовальным кругом.

- Далее проделываются зубчики с помощью отрезного круга. Их количество обычно составляет около 20 штук. Угол наклон прорезей должен соответствовать 30 градусам.

- На завершающей стадии подготовленная насадка устанавливается непосредственно на станок. Для тестирования можно использовать ненужную заготовку из дерева. Выборка древесины должна происходить равномерно.

Показан один из этапов изготовления детали.

Внимание! Самодельные фрезы по дереву для ручного фрезера или станка не рекомендуется подвергать термической обработке в домашних условиях, так как качество режущего элемента может только ухудшиться.

В качестве заключения

Отталкиваясь от вышеизложенной информации, многие начинающие мастера смогут самостоятельно соорудить незамысловатый деревообрабатывающий станок, который может применяться для осуществления несложных работ. Конечно же, сравниться с готовым оборудованием, например, качественной дисковой пилой по дереву, он не сможет, но производить нехитрые операции будет способен. В качестве наглядного пособия желательно использовать специальное видео в этой статье.

Конечно же, сравниться с готовым оборудованием, например, качественной дисковой пилой по дереву, он не сможет, но производить нехитрые операции будет способен. В качестве наглядного пособия желательно использовать специальное видео в этой статье.

Делаем фрезерный станок по дереву своими руками

Работать с древесиной в быту приходится довольно часто. Для простейшего раскроя образцов у любого хозяина всегда под рукой есть пила. Но собственнику жилого дома, с приусадебным участком, нередко при обустройстве надворных построек приходится выполнять и более сложные, чем простая распиловка, операции, связанные с выборкой материала.

Фрезерный станок по дереву для хозяина, который любит (и умеет) все делать своими руками, лишним никогда не будет. О том, как его собрать, что учесть при конструировании, и рассказывается в этой статье.

Человеку, который собирается сам собирать фрезер, объяснять элементарные вещи – каких размеров нужно подбирать болты (винты), что под крепеж необходимо подкладывать не только шайбы, но и гровера (вибрация!), размеры (сечение) труб и тому подобное – смысла нет.

А вот отметить общие особенности сборки, «вооружить некоторыми идеями» – этого вполне достаточно, чтобы изготовить фрезерный станок, предназначенный для работы с любым видом заготовок.

Рабочий стол

Данная конструкция – стационарная. От ее прочности и размеров зависят возможности по обработке образцов с различными габаритами.

Станина

Ее линейные параметры выбираются в зависимости от специфики использования станка и определяются индивидуально, поэтому давать конкретные рекомендации по размерам – бессмысленно. Материалом для нее может служить металл (например, крупный уголок, труба), дерево (бруски достаточного сечения).

Что учесть при монтаже

- При конструировании станка желательно спланировать установку регулируемых опор. Это не только обеспечит дополнительное удобство в работе с различными образцами, но и позволит отгоризонтировать рабочую поверхность на любом, даже неровном основании (например, грунте). Исходя из этого, целесообразнее собирать станину из металла.

- Если она монтируется из трубы, то лучше использовать заготовки с прямоугольным профилем. Такую конструкцию собрать, надежно соединить все ее составные части получится намного быстрее и проще.

Столешница

Ее лучше монтировать из плит (например, ДСП, ОСВ и тому подобных) или доски. Металл в данном случае не подходит. Толстые листы значительно утяжелят всю конструкцию, а тонкие в процессе работы станут вибрировать.

Вывод – каждый мастер при самостоятельном конструировании собирает рабочий стол «под себя». Поэтому все схемы, чертежи, размещенные на тематических сайтах, следует расценивать лишь как своеобразные подсказки, а не прямое «руководство к действию».

Двигатель станка

Мощность (кВт)

- 0,5 – такой станок позволит выполнять лишь самые простые действия: снятие верхнего слоя, шлифовка, выборка пазов, канавок и тому подобное.

- 1 – 1,5 – возможна глубокая обработка древесины, однако длительность непрерывного проведения технологических операций будет зависеть от породы и качества просушки дерева.

- 2 – 2,5 – станок с таким приводом считается универсальным, так как на него можно устанавливать любые фрезы, и по конфигурации, и по размерам. Данный вариант более подходит людям, которые работают с древесиной на профессиональном уровне. Для выполнения несложных операций, чем чаще всего и приходится заниматься в быту, вряд ли стоит собирать агрегат такой мощности.

Количество оборотов (об/мин)

Чем выше данный показатель двигателя, тем более «чистой» будет обработка материала. Если фреза наткнется на проблемный участок (например, сучок), то при высокой скорости вращения это не приведет к сбою. Исходя из этого, и следует выбирать модель двигателя.

Питание (количество фаз и напряжение)

В частном секторе следует ориентироваться на 1ф/220 в. При выборе двигателя на 3 ф следует обратить внимание на то, как включены его обмотки. Переделка со «звезды» на «треугольник» (или наоборот) нередко вызывает снижение КПД, иногда вдвое.

Опорная пластина станка

Ее еще называют монтажной, так как на ней крепится фрезер. На ее изготовление лучше взять листовой металл, стеклотекстолит, гетинакс. Толщина композитных образцов выбирается исходя из их габаритов – она должна обеспечить требуемую прочность конструкции (с учетом вибрации).

На ее изготовление лучше взять листовой металл, стеклотекстолит, гетинакс. Толщина композитных образцов выбирается исходя из их габаритов – она должна обеспечить требуемую прочность конструкции (с учетом вибрации).

Элементы фиксации заготовок

Прижимные детали исполняются по-разному. Надежное закрепление деревянных образцов может быть обеспечено струбцинами, расположенными по бокам столешницы. Их можно устанавливать как съемными, так и фиксированными (приварив к станине). Хотя последний вариант менее удобен в использовании.

Можно поступить и по-другому. Поставить несколько прижимных устройств вдоль столешницы, а фиксацию различных по размерам деталей осуществлять металлическими полосами, которые, в свою очередь, прижимаются струбцинами. Вариантов достаточно, и смекалка подскажет, как именно организовать прочное закрепление заготовок на рабочем столе.

Элементы безопасности станка

- Кнопка (тумблер) экстренной остановки двигателя.

- Экран вокруг рабочей зоны.

Дополнительно:

- Подсветка.

- Пылесборник.

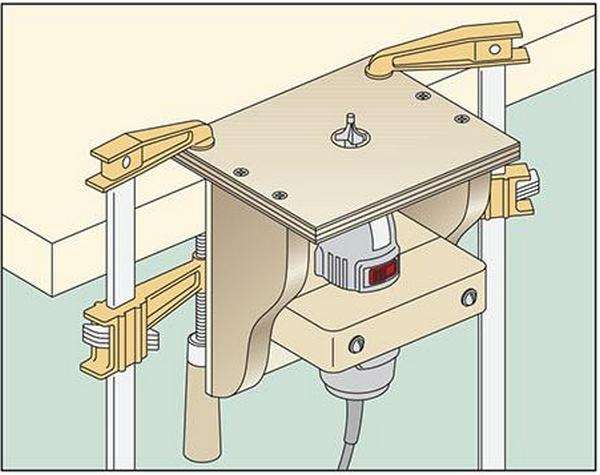

На рисунке представлена схема простейшего фрезера на основе эл/дрели:

Естественно, что мощность такого станка небольшая, но он вполне пригоден, например, для изготовления фигурных образцов из тонкой доски, слоеной фанеры. Кто занимается художественной резкой древесины, может по достоинству оценить удобство ее обработки с помощью такой самодельной установки.

по дереву и по металлу

Как сделать фрезерный станок по дереву? Чтобы изготовить дома различные изделия из дерева или металла, удивить своих друзей и знакомых своим мастерством, следует смастерить универсальный фрезерный станок по дереву своими руками.

Зачем делать станок, если легче купить готовый в магазине? Все дело в том, что фрезеровочный аппарат с множеством функций стоит дорого, а часть из них не понадобятся в хозяйстве.

Сделанный самостоятельно будет включать все нюансы и соединения по личному желанию. И для изготовления подойдут подручные материалы, станок выйдет недорого.

Подготовка

В первую очередь необходимо определиться для каких целей будет использоваться оборудование. Идеальное решение – заранее подготовить чертеж.

Чертеж фрезерного станка

На схеме необходимо заметить нахождение включателей, указать, где будет расположен вал и дополнительные приспособления. Это делается для того, чтобы во время работы уже была готовая схема поэтапных действий.

А также благодаря чертежу, строитель увидит, в каком месте лучше закреплять все комплектующие, чтобы это было удобно и функционально.

Заранее обязаны быть подготовлены все материалы:

- двигатель, если он пригодится при изготовлении;

- доски;

- фанера;

- гайки;

- болты.

Болты

Тогда и вся работа займет немного времени, но уже в ближайшее время мастера могут использовать мини-станок по его назначению.

Станок из дрели

Наиболее простой вид, но имеет свои нюансы. Самодельный фрезерный станок по металлу или дереву из обычной дрели не позволяет точно придерживаться необходимой обработки.

Механизм работы со станком:

- для начала следует приготовить заготовку, она будет удерживать будущий мини-станок в одном положении;

- необходимо установить дрель фрезу;

- зажать головку.

- из доски необходимо подготовить зажим, его крепят к ограничителю. Если упереть ограничитель, то фрезер будет двигаться по одной линии, которая и определит расположение паза.

Фрезерный вертикально-горизонтальный станок своими руками

Стационарное устройство

Стационарный самодельный фрезерный станок по дереву своими руками по сборке ничем не отличается от заводской комплектации. Для сборки понадобится:

- Стол – размер стола для фрезерного станка подбирает хозяин, в зависимости от своих потребностей. На нем следует установить крепеж, который указывает на размеры перемещения фрезы.

- Станина – это основная часть оборудования, куда закрепляется столешница, фреза. Выбираются надежные и прочные материалы.

- Фреза – подойдут подручные материалы, к примеру, та же дрель, а также под силу сделать самостоятельно из электродвигателя и шпинделя.

Шпиндель ETT80-0.75

Решают перед сборкой фрезерного станка по дереву, в какой плоскости будете производить обработку дерева: вертикально или горизонтально. От этого зависит установка всех запчастей, рассмотреть следует на примере вертикальной обработки:

- Для подготовки станина, в чертеже необходимости нет. Но предпочтение следует отдать раме с уголками из металла, ее необходимо закрепить болтами ДСП.

- Следует определиться с местом, где выйдет вал фрезерного оборудования. Подготовить дырку, но вал обязан быть меньше отверстия.

- Необходимо закрепить болгарку, используя хомуты, их следует заранее закрепить болтом.

- Надо подобрать фрезы – они обязаны напоминать диск по установке на вал. Закрепите гайкой.

- Если для фрезерования берутся фрезы шпоночного вида, следует подготовить переходник.

Важным условием остается установка на столе направляющих элементов. По ним будет передвигаться заготовка, для удобства направляющие изготавливаются из дерева. Этот материал позволяет создать различное направление, эти изделия мастера могут легко снять, но при работе их следует закрепить болтами.

Если сравнить стационарный аппарат со станком из дрели, то первый вариант значительно выигрывает, так как точность процесса работы на высшем уровне. Но его сложнее построить своими руками из подручных материалов.

Но после монтажа всего оборудования мастера могут с точностью сказать, что станок, изготовленный своими руками, будет усердно служить несколько лет.

Аппарат из дрели также имеет преимущество – его просто сделать, но долгосрочность его использования точно предсказать невозможно.

Обработка металла

Для своих целей легко изготовить и фрезерный станок по металлу своими руками. Придерживаясь правилам сборки, специалисты могут быстро соорудить качественное оборудование, оно будет красиво внешне, качественное и прослужит долго. Следует рассмотреть инструкцию сборки:

- Следует изготовить крышку для будущего станка. В качестве материала изготовления следует отдать свое предпочтение фанере. Для подготовки крышки, необходимо вырезать из фанеры несколько участков определенных размеров, они подойдут к будущему оборудованию. Заключительный этап: скрепление заготовок между собой.

- Установка крепежных элементов, установка самого фрезера и дополнительных частей станка – всю работы делать необходимо аккуратно. Спешка никому пользы не принесет.

- Сборка стола и крепление на нее монтажной пластинки – для этого на подготовленном столе делается небольшое углубление. Контуры полностью обязаны соответствовать пластине. Монтажная пластинка закрепляется с использование скотча.

- Прокладки – они устанавливаются по контуру пластины, необходимо прижать их. Для этих целей подойдут струбцины.

- Копировальный фрезер – его необходимо установить в подшипниковые узлы.

- На рабочем столе понадобятся отверстия, их делают обычной дрелью.

- Сбор основания – все делается с точностью по подготовленному чертежу.

Строение фрезерного станка

Правила

Чтобы самодельный фрезерный станок по дереву прослужил долго и имел идеальный вид, необходимо соблюдать несколько правил при сборке:

- Самоделки из дерева необходимо хорошенько отшлифовать и обработать специальной пропиткой из масла. Это предотвратит готовое оборудование от гниения и внешних факторов.

- Все включатели и система оправления делается в доступном месте, это делается для личного удобства.

- Особое внимание необходимо обратить на патрубок, он отвечает за сбор мелкой стружки во время работы фреза.

- Фрезерный станок своими руками необходимо собирать, внимательно соблюдая инструкцию.

При соблюдении простых правил выполненный самодельный фрезерный станок по дереву своими руками или по металлу прослужит долгое время.

Видео по теме: Самодельный фрезерный станок

советы, инструкции, рекомендации по изготовлению

Станиной станка послужит каркас старого аквариума размером 60Х30Х30 сантиметров. Подготовьте каркас аквариума из стального уголка 2,5Х2,5 сантиметра. Для стола станка используйте подготовленную вами фанеру либо лист стали. Подойдут и другие материалы: дюралюминий, текстолит, оргстекло.

В центре стола для станка вырежьте фигурное окно из патрубка пылесоса. К нижней полости приклейте четыре бобышка, сквозь которые пропустите два круглых стержня. Стержни в бобышках и сам станок на стержнях зафиксируйте стопорными винтами-барашками. На них потом наденьте фрезерную машину.

Бобышки к столу приклейте в сборе со стержнями и станком. Расстояние между направляющих отверстий и зазорами выдержите 1-2 миллиметров. Обратите внимание на то, что фреза должна быть установлена перпендикулярно к столу станка. Кронштейн изготовьте из дюралюминиевого уголка со сменным деревянным бруском, закрепленным шурупами. Брус подбирайте соразмерно габаритам обрабатываемой детали.

В центре бруса у основания стола сделайте нишу, чтобы фреза свободно перемещалась. У верхней плоскости бруса просверлите четыре отверстия для того, чтобы прикрепить болтами две деревянные гребенки. Таким образом, возникает пружинный эффект, что обеспечивает необходимый прижим станка к столу.

Пружину кручения наденьте на 11-ти миллиметровый стержень, изготовленный из проволоки. Стержень пропустите через гильзу, стол и втулку прижимного кулачка. Справа от прижима закрепите упор через паз в столе. Это устройство предохранит прижим от раскручивания после обработки какого-либо изделия.

Сделать фрезерный станок можно и самостоятельно.

Сделать фрезерный станок самостоятельно

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Фрезерный станок своими руками – описание

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Самодельный стол для фрезерного станка

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

В наших статьях можете найти самодельный фрезерный стол по дереву.

Фрезы для станков: описание, характеристики

Самые первые фрезы французы с пылким воображением назвали именем сладкой ягоды – клубникой, что по-французски будет “фрейз”, а по-русски – “фреза”. Родоначальница современных фрез действительно была очень похожа на клубнику, которую вращали за хвостик. Сейчас форма фрезы изменилась и сходство с клубникой потерялось. Обработка материалов резанием с помощью фрез получила исключительно широкое распространение. Для обеспечения работоспособности фрез созданы специальные станки. Фрезы бывают цилиндрические с прямыми и винтовыми зубьями, торцовые, дисковые, прорезные и отрезные, концевые, угловые и фасонные.

Цилиндрические фрезы с прямыми и винтовыми зубьями применяют для обработки плоскостей. Причем фрезы с винтовыми зубьями работают более плавно, с меньшими вибрациями, чем фрезы с прямыми зубьями, поэтому последние в основном используют при снятии припуска малой ширины, где преимущества винтовых зубьев не так ощутимы. Если цилиндрические фрезы устанавливают на горизонтально-фрезерных станках, то торцовые фрезы – на вертикально-фрезерных. Эти фрезы также предназначены для обработки плоскостей, но в отличие от цилиндрических фрез имеют ось вращения, не параллельную обрабатываемой поверхности детали, а перпендикулярную к ней. Для фрезерования пазов и канавок предназначены дисковые фрезы, у которых зубья могут быть не только на цилиндрической поверхности, но и на одном или обоих торцах. Концевые фрезы просто необходимы для получения выемок, шпоночных пазов, получения в материале углублений со сложным контуром. Их возможности достаточно убедительны и хорошо иллюстрируются на примере шпоночных фрез, которые подобно сверлу могут врезаться в заготовку при осевой подаче инструмента, а затем перемещаться в заданном направлении с использованием других подач станка. Иными словами, такие фрезы осуществляют процесс обработки режущими кромками, расположенными на торцовой и цилиндрической поверхностях. И, наконец, фрезы с фасонной режущей кромкой – так называемые фасонные фрезы, предназначенные для изготовления деталей со сложной поверхностью.

Фрезы имеют различные конструктивные особенности. Они могут быть цельными, т.е. сделанными монолитно из одной заготовки. Конечно, такие фрезы стараются делать небольшими, чтобы понапрасну не трать дорогой инструментальный материал. Но когда размеры фрез возрастают, поступают иначе – их проектирует сборными. В сборных фрезах корпуса изготавливают из недорогих сталей, а зубья – из специальных твердых сплавов. В этом случае твердосплавные пластинки непосредственно припаивают или приклеивают к корпусу фрезы или к так называемым ножам, которые в свою очередь уже механическим путем закрепляет в корпусе с помощью клиньев, втулок, винтов, рифлений и прижимов. Конечно, фрезы с механическим креплением ножей весьма сложны, но зато ножи можно заменять на другие и выставлять их на требуемый размер.

Как видите, фрезы разнообразны. Но это не распространяется на конструкции их зубьев. Здесь существует только два принципиальных “лагеря”. В одном находятся фрезы с остроконечными зубьями, а в другом – с затылованными. Остроконечные зубья имеют переднюю и заднюю поверхности плоской формы. Переточку таких зубьев осуществляют по задней поверхности, что весьма удобно, но, к сожалению, приводит к уменьшению высоты зуба. Посмотрите на зуб фрезы – штриховые линии условно обозначают снятие слоев металла по задней поверхности. Вполне очевидно, что для зубьев фасонных фрез такая переточка недопустима, так как приводит к изменению формы режущей кромки. Чтобы этого не происходило, применяют фрезы с затылованными зубьями, у которых передняя поверхность плоская, а задняя имеет форму архимедовой спирали. Заточку и переточку затылованных зубьев выполняют (как показано пунктиром) уже не по задней поверхности, а по передней. Однако в обоих принципиальных случаях все делается с единой целью – как можно проще обеспечить рациональные углы резания клина, максимально сохранить требуемую форму режущей кромки, размеры зубьев, их точность, прочность и долговечность.

В заключение отметим, что крепление фрез различных конструкций на станках осуществляют с помощью конусных или цилиндрических хвостовиков, устанавливаемых непосредственно в конусное отверстие шпинделя станка или зажимаемых в патроне. Фрезы с хвостовиками называют “хвостовыми”. В отличие от них фрезы с центральными отверстиями называют насадными. Их предварительно надевают на специальную оправку, которую затем укрепляют в шпинделе станка.

Фрезерный стол своими руками

Столяры с уважением относятся к своим фрезерным столам. И для этого есть веская причина. Часто фрезерные столы позволяют добиться результатов, ранее доступных только профессиональным мебельным мастерским, имеющим фрезерные станки. Профилирование кромок и изготовление соединений делаются с их помощью легко, аккуратно и безопасно. Поэтому неудивительно, что многие фирмы бросились утолять неукротимый аппетит столяров, производя широкий ассортимент фрезерных столов и аксессуаров к ним. Однако и самодельные фрезерные столы порой не уступают фирменным, а сделать простой фрезерный стол своими руками сможет любой любитель.

Независимо от того, хотите ли Вы сделать фрезерный стол своими руками или купить фирменный, нужно ориентироваться в их конструкциях, чтобы в результате получить стол наиболее подходящий к размерам мастерской, особенностям работы и соответствующий бюджету. Изготовление фрезерного стола своими руками дает уникальную возможность получить желаемое. Вы сами выбираете опции, которые хотели бы иметь, включая размер стола и конструкцию основания.

Тип фрезерного стола. Прежде всего, должно быть ясное представление о том, какой тип фрезерного стола Вам требуется: отдельный (стационарный), настольный (портативный) или являющийся боковым расширением пильного стола (агрегатный). Если приходится работать вне мастерской или использовать фрезерный стол лишь изредка, подумайте о портативном варианте. Для экономии места его можно убрать или повесить на стену. Если места достаточно, отдельно стоящий фрезерный стол обеспечит максимум удобства. Поставьте его на колеса и располагайте там, где удобнее. Отдельно стоящий (или портативный) фрезерный стол можно настроить на выполнение операции и оставить на время, при этом он не будет мешать другим устройствам, станкам и инструментам.

Материал крышки стола. Производители предлагают фрезерные столы с крышками из различных материалов. Большинство делают крышки из МДФ-плит, оклеенных пластиком или с меламиновым покрытием. Они плоские, недорогие и долговечные. Кроме того, их легко резать и обрабатывать, если нужно усовершенствовать фрезерный стол. Так как пазы в МДФ-плите довольно быстро изнашиваются, производители оснащают такие крышки алюминиевыми профилями для продольного и подвижного упоров. Помните также, что МДФ впитывает влагу и может разбухать при повышенной влажности. Для уменьшения влагопоглощения уплотните все открытые кромки МДФ-плиты.

Некоторые производители изготавливают крышки фрезерных столов из фенольного пластика, очень прочного, твердого и долговечного. Такие столы имеют идеально ровные и плоские крышки, совершенно невосприимчивые к влаге. Фенольные пластики хорошо обрабатываются, давая возможность сделать пазы для подвижного упора и алюминиевых профилей с Т-образным пазом или щелевые отверстия для крепления продольного упора. Недостатком таких крышек является более высокая цена – на 10-20 % дороже, чем МДФ.

Если Вы предпочитаете надежность металла, на Ваш выбор предлагаются крышки из алюминия, листовой стали и чугунного литья. Они гладко отшлифованы, имеют ровные плоскости и очень прочны. В большинстве случаев в них есть паз для подвижного упора-каретки. Имейте в виду, что придется предохранять стальные и чугунные крышки от ржавчины. Алюминиевые крышки не ржавеют, но также подвержены коррозии. Алюминий без специального покрытия (плакировки) может оставлять грязные следы на заготовках.

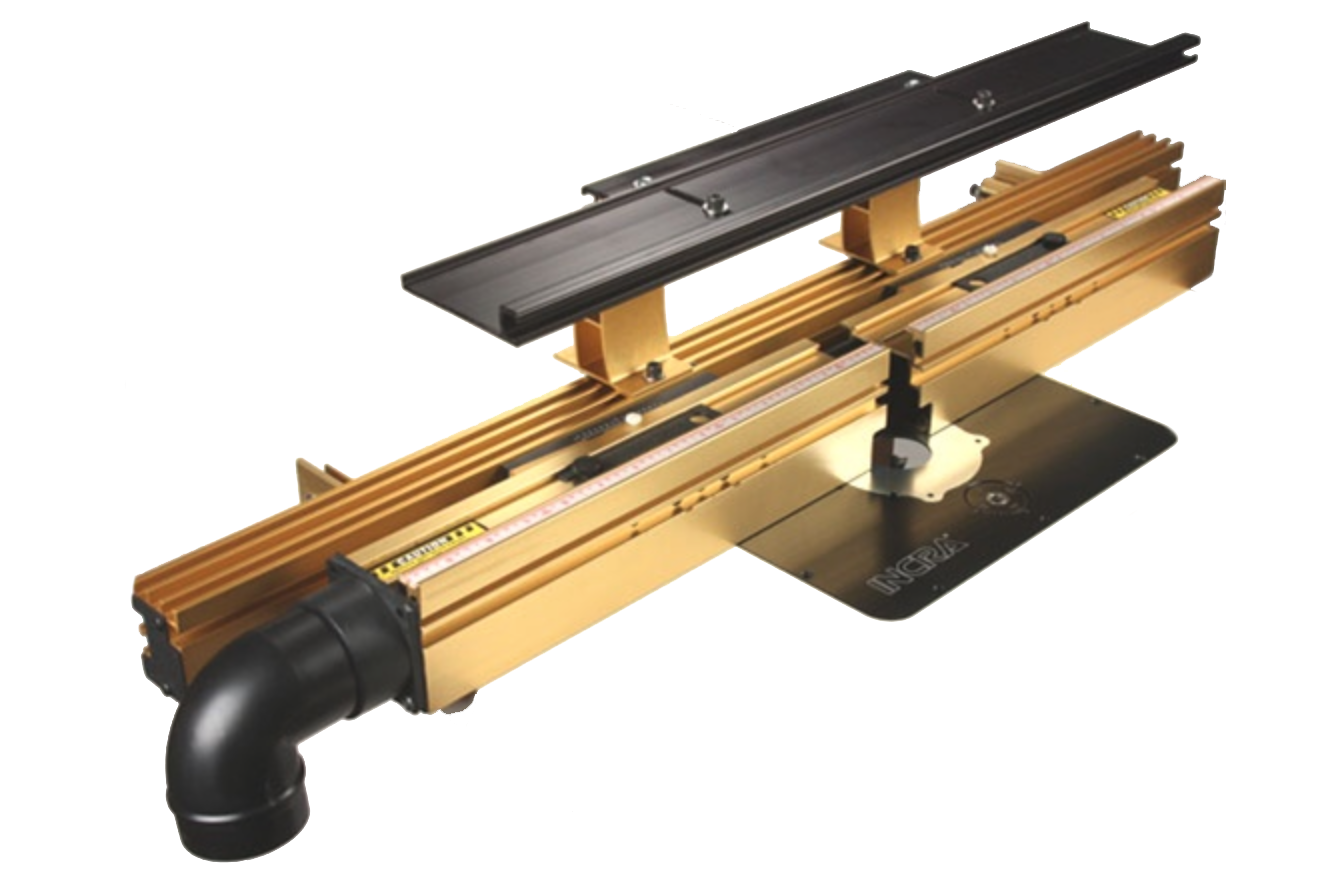

Паз для подвижного упора. Фрезерные столы предназначены преимущественно для обработки продольных кромок заготовок. Если же требуется отфрезеровать паз поперек доски, то у большинства фрезерных столов имеется встроенный профиль с пазом для стандартного подвижного упора-каретки, приобретаемого отдельно. Этот паз также служит удобным местом для установки дополнительных приспособлений, например прижимных гребенок Некоторые мастера вместо подвижного упора, скользящего в пазу крышки, используют самодельные салазки, которые движутся вдоль продольного (параллельного) упора. С такими салазками деталь бывает перпендикулярна продольному упору независимо от того, параллелен он пазу в крышке или нет.

Крепление фрезера. Большинство фрезерных столов имеют монтажную пластину для крепления фрезера, устанавливаемую в проем крышки с фальцами. Фрезер через отверстия в основании крепится винтами к пластине, которая обычно изготавливается из фенольного пластика, алюминия или поликарбоната. Пластины можно приобрести отдельно и подогнать их к фрезерному столу.

Крепление фрезера к съемной пластине имеет два преимущества перед креплением непосредственно к нижней стороне крышки стола. Во-первых, пластина экономит от 6 до 10 мм глубины фрезерования, в отличие от варианта с креплением фрезера к крышке толщиной 25 мм или более. Во-вторых, пластина позволяет легко вынуть фрезер. Вы ощутите это преимущество, когда потребуется заменить фрезу.

Пластина должна располагаться вровень с поверхностью крышки фрезерного стола. Если это не так, обрабатываемые детали будут цепляться за выступающие края. Убедитесь, что в крышке стола или пластине имеются регулировочные винты или другое выравнивающее устройство для установки пластины вровень с поверхностью крышки.

Некоторые производители делают пластины слегка выпуклыми. Прогибаясь под весом тяжелого фрезера, такие пластины становятся плоскими, а не вогнутыми.

Фрезы могут иметь диаметр менее 3 мм и более 76 мм, поэтому выбирайте пластину со сменными кольцами для изменения диаметра проема, как показано на фото.

Если хотите иметь более совершенное устройство, приобретите пластину, оснащенную лифтом (см. “Фрезерные лифты”).

Продольный упор. Если не использовать фрезы с подшипниками, то для большинства фрезерных операций требуется продольный (параллельный) упор, направляющий заготовку. Для правильной работы он должен быть как минимум ровным по всей длине, перпендикулярным поверхности стола и легко настраиваемым. Его подвижные лицевые накладки, сдвигающиеся и раздвигающиеся для регулировки зазоров вокруг фрезы, дают значительное преимущество в работе. Возможность сдвигания одной из накладок на некоторых моделях позволяет фуговать кромки заготовок (фото справа). Эта опция будет востребована, если нет строгального станка.

Еще стоит выбрать продольный упор с Т-образным пазом или другой системой крепления для прижимных гребенок, боковых упоров и специальных приспособлений. Если упор не оснащен патрубком для пылесоса, приобретите его отдельно. Подключив шланг пылесоса или циклона, можно уловить большую часть пыли и стружки, образующихся при работе фрезера. Большинство коммерческих продольных упоров оснащены такими патрубками, так же как самодельный упор, описанный в статье “Продольный упор для фрезерного стола”.

Статистика Видео: 0

устройство самодельного стола, материалы, этапы сборки

Конструкция фрезерного станка по дереву

Самодельный фрезерный станок

Для фрезерования деревянных заготовок обычно применяется ручной инструмент. В некоторых случаях это не дает высокого качества обработки, так как велика вероятность погрешности и появления брака. Для минимизации этих явлений рекомендуется сделать самодельный фрезерный станок по дереву своими руками.

Работу следует начать с изучения аналогичной заводской конструкции. Затем определяется степень обработки материалов, необходимая точность характеристики заготовки. К ним относятся габаритные размеры, порода древесины. На основе этих данных составляется оптимальная схема изготовления.

В стандартную конструкцию фрезерного станка по дереву, который можно сделать своими руками, должны входить следующие компоненты:

- станина. Это опорная часть, на которую будет крепиться столешница и двигатель для вращения фрезы;

- столешница. Основной характеристикой этого компонента является площадь. Также на ее поверхности необходимо предусмотреть крепления для фиксации заготовки и измерительные линейки;

- фреза. Можно использовать ручную модель. В некоторых случаях целесообразно установить самодельную конструкцию, состоящую из шпинделя и двигателя.

Подобное оборудование по дереву можно условно разделить на два типа: с горизонтальной и вертикальной обработкой. Разница определяется направлением фрезы относительно заготовки. Некоторые умельцы делают конструкции с возможностью изменения положения режущей части по трем осям координат.

Помимо станка необходимо подобрать правильный набор фрез. С их помощью можно делать черновую и чистовую обработку деревянных деталей.

Элементы конструкции

Здесь и далее нами будет рассматриваться стационарный вариант фрезерного стола. Если вы освоите технологию его сборки своими руками, то в дальнейшем сможете изготовить самостоятельно и конструкцию любого другого типа, в том числе и верстака с торцовочным, поворотным и вертикальным подъемным механизмом.

Главным элементом является станина, которая включает в себя каркас и столешницу. В зависимости от конструкции конкретной модели станина может иметь разную высоту, но в среднем она составляет от 75 до 1 м.

В качестве станины можно использовать любой ненужный стол, в который придется внести не очень много изменений, чтобы он превратился во фрезерный.

Столешницу можно сделать из ДСП, ЛДСП, а также толстой фанеры и пластика. Используемый лист должен иметь толщину 16 мм. При выборе материала для изготовления станины помните, что по ее поверхности всё время будут передвигаться деревянные заготовки. Из этого следует, что она должна быть гладкой. Помимо вышеперечисленных материалов, сделать столешницу можно и из металлического листа, но обязательно устойчивого к коррозии. Например, это может быть алюминий.

Прямо в центре столешницы устанавливают монтажную пластину. Существует мнение, что включать пластину для фрезера в стол в состав станины необязательно, однако это не так. Монтажная пластина является важным элементом, который выполняет функцию держателя для фрезерного оборудования.

Пластину нужно делать толщиной не более 8 мм. При выборе материала для неё необходимо исходить из личных предпочтений и возможностей. В качестве подходящего материала можно выбрать текстолит, металл, прочную фанеру либо любой другой листовой материал. В самом центре пластины нужно проделать отверстие, соответствующее размеру подошвы фрезера.

Имейте в виду, что модели фрезеров могут иметь определенные отличия. Поэтому еще до начала работы вы должны правильно подобрать высоту стола, которая должна соответствовать вашему росту, а крепление фрезера и размер отверстия подходить под инструмент, которым вы будете работать.

Материалы и комплектующие для станка

Схема фрезерного станка по дереву

Самый простой вариант конструкции — установка на имеющийся рабочий стол готового аппарата. При этом следует выполнить определенную модернизацию столешницы. Но лучше всего сделать фрезерный самодельный станок своими руками полностью.

На первом этапе необходимо определиться с расположением фрезы. Для обработки торцевых поверхностей лучше всего выбрать горизонтальный монтаж режущего инструмента. Это позволит оптимизировать работу и быстро выполнить ремонтные и профилактические работы.

Рекомендации по выбору материалов для фрезеровального станка по дереву своими руками:

- рама. Для большей устойчивости она должна изготавливаться из стальных труб круглого или квадратного сечения. Если планируется установка двигателя – в нижней части конструкции предусматривают нишу;

- рабочий стол. Его поверхность должна быть гладкой и при этом не разрушаться под воздействием внешнего давления. Для этого лучше всего подойдет панель ДСП;

- фиксаторы и ограничители. Они предназначены для направления движения детали относительно фрезы. Могут быть как деревянные, так и стальные. Обязательно необходимо предусмотреть блоки их крепления к столешнице.

После выбора комплектующих и их подготовки можно приступать к сборке фрезерного самодельного станка по дереву своими руками.

Для крепления ограничителей можно использовать компоненты струбцины или на основе этой конструкции сделать узел самому.

Безопасность

Для того, чтобы обеспечить безопасность, следует кроме оборудования ограничителей также подвести к рабочей поверхности свет.

Для эффективности работы, двигатель нужно использовать определенной мощности:

- 0,5 кВт — это самая малая мощность, позволяющая снимать верхний слой древесины, шлифовать или выбирать пазы;

- фрезерные станки по дереву мощностью до 1,5 кВт позволяют проводить более глубокую обработку древесных материалов и подойдут для регулярной работы;

- лучший вариант мощности — 2,5 кВт, поскольку он сможет работать с любыми фрезами разной конфигурации или размера, но фрезерными станками такой мощности обычно пользуются только профессионалы, поэтому в быту новичкам устанавливать такой мотор не рекомендуют.

Установив станок фрезерный по дереву своими руками, при грамотной работе с ним каждый мастер обеспечит себя любыми необходимыми материалами, что обязательно сделает работу комфортной и приятной.

Изготовление фрезерного станка по дереву

Фрезер с вертикальным расположением

Производство оборудования должно выполняться строго по заранее составленной схеме. На ней указывается месторасположение каждого компонента, способ его крепления и размеры.

На первом этапе изготовления необходимо собрать опорную раму для станка. Для этого заранее подготовленные заготовки труб следует соединить между собой. Затем с помощью сварки выполняется их фиксация. После этого сверяются размеры верней части и приступают к производству столешницы.

Порядок действий.

- На панели ДВП наносят разметку, согласно которой вырезается контур столешницы.

- При вертикальном расположении фрезы в панели делают отверстие.

- Установка электродвигателя и шпинделя. Последний не должен выступать над плоскостью столешницы.

- Монтаж ограничительной планки.

После этого можно проводить первые испытания конструкции. Важно, чтобы во время работы не возникало сильных вибраций. Для их компенсации можно установить дополнительные ребра жесткости.

Процедура изготовления станка

Сначала делаете платформы для установки передней и задней бабок.

Для того чтобы изготовить самодельный деревообрабатывающий станок, вам понадобятся такие детали:

- Привод – электрический мотор, о его параметрах мы упоминали выше. Идеально подойдет двигатель от стиральной машинки. Он имеет высокие характеристики, а главное, легко запускается от бытовой сети 220 В.

- В качестве задней бабки можно использовать патрон от дрели и металлический заточенный стержень, зажатый в нем.

- Для изготовления передней бабки нужен шпиндель с 3-4 штифтами. Именно с их помощью вы сможете сместить заготовку относительно оси.

- Опорная конструкция – это стол для монтажа резцов. Конфигурация может быть любой, главное требование – это удобство.

- При помощи шкива и ремня осуществляется передача крутящего момента от мотора к заготовке.

Для работы вам нужно использовать комплект резцов. Если у вас есть инструмент, то резцы можно сделать и своими руками. Такие самодельные приспособления на токарный станок обойдутся дешевле, а работать будут не хуже заводского варианта.

Примеры чертежей и самодельных конструкций

Простейшая конструкция станка

Такой станок подойдет тем, кому срочно нужно обработать 1-2 заготовки. Вам для работы нужна дрель, именно она и будет основой всей конструкции. Использовать станок можно при работе с небольшими заготовками. В качестве станины используются деревянные бруски. Задняя бабка может быть заменена валом, смонтированным на опорном подшипнике от автомобиля. Для фиксации заготовки необходимо сделать или купить насадку.

Но у станка имеются такие недостатки:

- Высокая погрешность при обработке заготовок. Поэтому сделать много одинаковых элементов не получится.

- Низкая надежность.

- Нет возможности выполнить обработку крупных заготовок из дерева.

Но несмотря на все эти недостатки, основную функцию станок все же выполняет.

Комплектующие и материалы

Мотор

Выбор электрического двигателя зависит от нескольких основных моментов.

Разновидности:

- Двигатель асинхронного типа не нуждается в дополнительном обслуживании и может функционировать с большими фрезами. Из недостатков следует отметить сильный шум при работе.

- Коллекторный мотор является недорогим решением. «Минус» этого двигателя — постепенный износ щеток. Тут все зависит от степени интенсивности использования.

Уровень мощности:

- Станки, имеющие моторы мощностью до 0,5 кВт, зачастую применяются для обработки различных поверхностей мягких древесных пород.

- Приборы, мощность которых не превышает 1,2 кВт являются универсальными. Такое устройство позволяет производить углубленную обработку материала. Данной мощности вполне хватит для использования станка в бытовых условиях.

- Устройства, мощностью до двух киловатт уже относятся к полупрофессиональным. С их помощью можно обрабатывать самые разные материалы.

Количество оборотов:

Тут все предельно просто. Величина данного показателя определяет чистоту обработки древесины. Однако, и это еще не все. Двигатель, выдающий большое количество оборотов, «не боится» сучков и иных дефектов древесной породы.

Электропитание. Зачастую берется мотор 220/5. С такими двигателями, как правило, не возникает совершенно никаких проблем.

Верстак

Параметры верстака должны подбираться при учете габаритов деревянных заготовок, которые будут подвергаться обработке. Нет особой разницы в размерах стола.

Конструкция рамы должна быть очень прочной и выдерживать существенные нагрузки динамического плана. Для изготовления рамы лучше применить металлической сплав. Идеальный вариант — труба прямоугольного или квадратного профиля.

Во-первых, для изготовления такой рамы можно даже избежать применения сварочного аппарата, воспользовавшись болтами. Да и разборные варианты гораздо удобнее.

Во-вторых, опоры из металла можно изготовить настраиваемыми. Это облегчит регулировку стола под то или иное помещение.

Столешница

В этом случае металлический сплав лучше не использовать. Это обойдется дорого, да и сварку придется использовать. Столешницу можно сделать из многослойной фанеры, ДСП, ОСВ и строганных досок.

Столешница должна быть довольно прочной. Руководствуясь этим, нужно подобрать материалы и толщину будущей конструкции. У стола также должна быть гладкая поверхности, иначе у вас не выйдет произвести точную обработку материала. Также следует исключить вероятность возникновения царапин, в противном случае регулярная транспортировка обрабатываемого материала обусловит разрушение конструкции столешница. Итог: низкий уровень качества фрезерования из-за постоянных перекосов заготовок на поверхности стола.

Идеальных параметров поверхности можно добиться с помощью нескольких вариантов:

- Покрытие стола толстым слоем пластика;

- Обивка железом листового типа;

- Правильной подгонкой досок.

Некоторые рекомендуют воспользоваться кухонной столешницей. Этот вариант можно назвать неплохим. Но не каждый сможет достать ее.

DIY фрезерный стол 2021 – Сделай сам фрезерный стол!

Хотите купить фрезерный стол для работы? Зачем вам тратить столько денег на это; когда можно было собрать фрезерный стол своими руками дома. Вам нужно всего несколько ингредиентов, чтобы приготовить фрезерный стол за несколько часов. Если у вас дома есть небольшая мастерская, вы можете легко сделать это, используя обычные инструменты.

Вы делаете не ту рабочую лошадку, что нашли механический цех. Эта машина имеет вертикальный сверлильный станок с прочными подшипниками.Он способен обрабатывать боковые и торцевые нагрузки.

Мы не собираемся брать на себя такие хлопоты. Для дома подойдет простой фрезерный стол.

Фрезерный стол «сделай сам» 2021 – построите фрезерный стол, выполнив 4 простых шагаНа начальном этапе вы не будете трудиться над изготовлением сложной машины или тратить столько денег. Вот почему мы подумали о том, чтобы поделиться экономичным и прочным фрезерным столом, который умеет резать деревянные части.

Если вы когда-нибудь были в сети или на местном рынке, фрезерный стол может стоить минимум 45-300 долларов в зависимости от его характеристик.Многие арматуры, которые часто работают с деревянными, пластиковыми или металлическими деталями, предпочитают либо покупать их, либо делать их профессионалы. Вместо этого вы можете попробовать его самостоятельно, выполнив следующие действия.

DIY фрезерный столНеобходимые инструменты:

Вам понадобится

- Сверлильный пресс

- Настольная пила

- Торцовочная пила

- Метчики M5 (1/8 ″) и M8 (5/16 ″)

- Файл

- Долото

Необходимые материалы:

Вам понадобится фанера

- 10 мм (3/8 ″)

- Маленькие винты для дерева с шайбами

- M8 (5/16 ″) стержень с резьбой

- Две муфты

- Пять обычные гайки

- Два болта M3

- Два Т-образных болта с гайками

Начните с резки фанеры на настольной пиле.Возьмите древесину толщиной 3 дюйма с одной стороной, обрезанной под углом 45 °, а другой – под углом 90 °. Вам нужно сделать четыре таких штуки. Теперь вырежьте прямоугольную древесину для основы. Для этого можно использовать ту же фанеру или другую древесину. Отрежьте кусочки размером 16х8 дюймов. Вы можете отрегулировать размер в соответствии со сверлильным станком.

Теперь возьмите несколько шурупов и соедините основание с направляющей. Не забудьте оставить небольшой зазор для скольжения. Возьмите несколько небольших шайб и добавьте между деталями для некоторого зазора.

Шаг 2: Механизм движения

Стержень с резьбой предназначен для перемещения основания.Чтобы механизм движения был успешным, начните с простой гайки. Затем просверлите и нарежьте отверстие M3 (1/8 дюйма) с одной стороны и пропилите с противоположной стороны как можно глубже. Теперь вырежьте небольшое углубление, используя долото в основании, чтобы гайка вошла внутрь. Теперь пропустите болт M3 (1/8 дюйма) через деревянное основание гайки. Плотно затяните винт.

А теперь пора заняться другими работами. Приготовьтесь просверлить две стяжные гайки в осевом направлении с помощью сверла 8 мм (5/16 дюйма), как втулки для стержня с резьбой.Возьмите ножны металлические, четыре болта с гайками и прикрепите их к основанию.

Также необходимо сделать ручку для фрезерного стола своими руками. Для этой работы возьмите кусок алюминия. Вырежьте алюминиевую палочку в форме ncie и подпилите ее. Теперь просверлите отверстие с резьбой 8 мм (5/16 дюйма) посередине того же размера. Просверлите еще два отверстия на концах диаметром 5 мм (3/16 дюйма). Теперь введите стержень с резьбой в среднее отверстие и наденьте контргайку из найлока, чтобы надежно закрепить ее. Наконец, установите два болта вместе с стяжными гайками в качестве ручек в торцевые отверстия.

Шаг 3: Присоединение и сборка сверлильного прессаМы предлагаем вам использовать несколько больших Т-образных болтов M10 (3/8 дюйма) для соединения основания, чтобы проделать отверстие в столе пресса. Итак, начнем с разметки пальцев для просверливания отверстий под болты. Эта партия гарантирует, что они не будут сдвигаться во время застегивания. Эти болты прячутся под фрезерным столом своими руками.

Позже прикрепите тиски к верхней части стола. Используйте здесь большие шурупы для дерева 6 мм (1/4 дюйма) и большую шайбу.Снова нужно подогнать размеры под тиски. Для облегчения обработки начните со спешивания с одной гусеницы сверху. Затем положите его на стол, наденьте сверху и с помощью крошечного сверла найдите отверстия. Пришло время прикрутить гусеницу к вершине. Вкрутите стержень с резьбой и закрепите в нужном месте двумя гайками.

Шаг 4: ФрезерованиеНа этом сборка завершена, настало время для тестирования. Вы можете попробовать использовать фрезу с одной канавкой 8 мм (5/16 дюйма), но подойдет и любая фреза.Просто установите сверло в патрон сверлильного станка. Закрепите небольшой кусок дерева в тисках и начните фрезерование. Если вам удастся выполнить все шаги, описанные здесь, скорее всего, это сработает. Этот фрезерный стол своими руками может работать для довольно прямого реза. Но так это небольшая легкая работа своими руками, не исключено, что стол сильно трясется.

Если вы видите, что стол слишком часто вибрирует, будьте осторожны со скоростью подачи. Вы должны опускаться ниже, чтобы избежать вибрации и повреждения мельницы.Эта вибрация вызвана огромным действием на гусеницах. Дело в том, что сверлильный станок не рассчитан на радиальные нагрузки. Выдерживала только ось. Таков резонанс этой интуиции. Однако вы также можете использовать дрель для механической подачи.

Вам также может понравиться:

Вы можете попробовать другие настройки сверлильного станка. Это фрезерное сверло, сделанное своими руками, чрезвычайно разнообразно и легко улучшается. Итак, попытка некоторых новых настроек и добавления новых инструментов может быть отличным вариантом для большего количества хороших работ.И мы думаем, что это главное развлечение DIY-проекта. Кто угодно мог применить новую идею и изменить вещи, чтобы сделать их лучше, проще или эффективнее. Если у вас есть идея сделать фрезерный стол или что-то еще, чем вы могли бы поделиться. Мы всегда любим читать новые идеи, истории, вдохновения или опыт из наших чтений. До удачи и сохранения рабочего спрайта!

Распиловка пиломатериалов на свой вкус | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки.Однако это не влияет на наши рекомендации.

Будь то хобби или небольшой бизнес, это работа мечты плотника.

Как ремесленник, мне всегда нравилось строить вещи. Но поворотный момент, который привел меня в деревообработку, случился задолго до того, как я встал у настольной пилы или взял в руки рубанок. И эта мысль прочно закрепилась в моей памяти. Мне было 12 лет, и мы с дедушкой собрали у него во дворе ореховый пекан. Вместо того, чтобы рубить ствол на дрова, дедушка нанял пилораму, чтобы она вышла и превратила его в пиломатериалы.

1. Обработка пиломатериалов самостоятельно может открыть мир материалов, к которым у вас может не быть доступа на лесном складе, например, это вишневое бревно шириной 24 дюйма.

Именно тогда я, в 12 лет, осознал, что дерево буквально растет из деревьев. Я знаю, я был 12-летним гением. Именно в тот день я увлекся материалом, который мы используем для деревообработки. И я заметил, что в последние несколько лет количество людей, которые начинают разделять со мной этот интерес, растет.Увеличилось количество людей, интересующихся заготовкой и заготовкой собственного пиломатериала. И если это вообще вызвало у вас интерес, хорошая новость заключается в том, что это не так сложно, как вы могли бы опасаться.

2. Не думайте, что бревно должно быть прямым, как стрела. Маленькие странные кусочки, такие как промежность грецкого ореха, могут превратиться в красивые, особенные предметы.

Есть ряд причин, по которым я бы сказал, что кому-то следует подумать о фрезеровании собственного пиломатериала вместо того, чтобы копать лес на складе.

Во-первых, и, возможно, наиболее очевидно, это стоимость. Обработка пиломатериалов собственными силами позволяет получить качественный материал за небольшую часть цены продавца пиломатериалов. Фактически, если вы купите свою собственную фабрику, как это сделал я, вы действительно можете получить от этого прибыль, продавая пиломатериалы другим деревообработчикам и предлагая рубить бревна другим людям.

3. Вытаскивание поленьев из кучи выжигания может быть отличным способом забить некоторые ценные бревна. Горстка цепей, грузовик и лебедка сослужили мне хорошую службу.

Вторая причина, по которой мне нравится фрезеровать пиломатериалы, как и вам, – это то, что вы контролируете материал на протяжении всего процесса. Это означает, что вы выбираете способ распила пиломатериала и контролируете процесс его высыхания. По моему опыту, вы получите товар гораздо более высокого качества, чем вы можете легко купить.

4. Брус (или брус) неоценим для безопасного перемещения и катания бревен. Используя кредитное плечо, вы можете переместить бревно на несколько тысяч фунтов с минимальными усилиями.

Наконец, мне очень нравится превращать городские деревья в пиломатериалы, которые можно использовать для проекта, а не на свалку или в кострище. На этой же ноте вы также получите доступ к некоторым необычным видам, которые практически невозможно купить в коммерческих целях.

5. Прямо с завода вы заливаете пиломатериал водой. Это смоет большую часть опилок, а также покажет текстуру древесины.

Все это не означает, что вы должны пойти и купить лесопилку, чтобы распиливать пиломатериалы самостоятельно.Быстрый поиск в Интернете, как правило, позволяет найти несколько местных пильщиков, которые выйдут и обработают ваши бревна на месте. Однако, если вы решитесь на покупку лесопилки, вы удивитесь, почему вы так долго ждали, чтобы купить ее. Конечно, все начинается с того, что вы достаете журналы.

Поиск и комплектование журналов

5. Прямо с завода вы заливаете пиломатериал водой. Это смоет большую часть опилок, а также покажет текстуру древесины.

Когда дело доходит до сбора бревен (или их накопления, как говорит моя жена), я нашел несколько разных источников, которые мне подходят. Как правило, всегда есть бесплатные журналы, и я не плачу за них.

7. Обрезка конца бревна при его первом поступлении дает мне чистый конец без проверок.

Первый, сам собираю деревья. Это хорошо работает, если у вас есть собственность или есть доступ к собственности с измельчаемыми деревьями. Кроме того, у вас есть возможность выборочно заготавливать лесной массив и управлять им.Это позволяет деревьям полностью раскрыть свой потенциал перед сбором урожая.

8. Вскоре после обрезки я запечатываю торцевую часть зерна герметиком для древесины, чтобы древесина высыхала более равномерно и ограничивала дополнительные проверки.

Вероятно, мой самый постоянный источник журналов – это горстка арбористов, с которыми я работаю. Если они попадают на сайт вакансий и имеют хороший журнал, они обычно звонят мне. Бригады, с которыми я работаю, вырубают деревья круглый год, и зачастую для них меньше работы (а значит, и дешевле), чтобы я пришел за бревном, а не утилизировал его.

9. Мой Norwood HD36 использует пандусы и лебедку для закатывания бревен на нары.

Еще одним источником бесплатных журналов являются компании по расчистке земли. Эти ребята обычно проводят неделю на площадке, расчищая землю для больших коммерческих площадей или жилых домов. Этот метод может быть довольно беспокойным, но плодотворным. Я имею в виду, что у вас часто будет несколько хороших бревен в одном месте, но будет узкое окно, чтобы попасть внутрь, вытащить нужные бревна из кучи бревен, прежде чем они будут дозированы в дизельном топливе. и сгорел.

Наконец, не упускайте из виду тематические объявления в Интернете. Часто домовладелец бесплатно перечисляет недавно срубленное (или упавшее) дерево, если вы хотите прийти и отрезать его часть. (Держитесь подальше от рекламы «бесплатно, если снимете»). Я всегда не забываю спрашивать, нормально ли я возьму только сундук и есть ли у меня доступ, чтобы поднять к нему мельницу. Даже если домовладелец пытается продать бревно, я прикоснусь к базе и оставлю им свои контактные данные. В большинстве случаев они не находят покупателя и доходит до того, что просто хотят убрать его со двора.

10. Подножки используются для выравнивания бревна на стане.

Я никогда не отказываюсь от бесплатных журналов, но кое-что ищу. Во-первых, я проверяю, подходит ли он для моей мельницы. Мой Norwood HD36 имеет диаметр 36 дюймов. Итак, я сосредотачиваюсь на бревнах размером 16–36 дюймов. Что касается длины, я использую диапазон 4–13 дюймов. И не думайте, что у дерева должна быть стрела прямо. Я избегаю обрезков древесины, но из стволов с ластовицами, трещинами и другими так называемыми «дефектами» можно получиться красивой древесиной.

11. Первый срез коры дает вам эталонную поверхность для измерения ваших срезов.

Когда дело доходит до того, какие породы искать, это действительно зависит от того, где вы находитесь. Здесь, на Среднем Западе, я получаю в основном ясень (много, благодаря нынешней ситуации с ясенелами), красный и белый дуб, гикори, вяз, клен, орех и иногда вишня. Но не сбрасывайте со счетов древесину только потому, что вы никогда не видели ее в большом магазине. Некоторые из моих любимых мельниц – это платан, липа и яблоко.

После того, как вы определили несколько бревен, которые планируете фрезеровать, теперь следует первая уловка – их забрать. Теперь признаю. Я обманываю. Моя мельница портативная, поэтому я могу резать их на месте и бросать доски в грузовик. Вы также можете нанять переносную мельницу.

Однако, если вы хотите забрать бревна, я бы посоветовал взять напрокат прицеп и погрузчик с бортовым поворотом и погрузить пригоршню бревен в полдень. Иногда у арбористов есть один на месте, как и у клиринговых компаний.Небольшой подарок ручной работы – хороший способ поблагодарить их за загрузку журналов для вас. В противном случае, если у вас есть прицеп, вы можете использовать пандусы и лебедку, чтобы перекатывать бревна за борт, используя процесс, называемый паркованием. Если вам нужна более специализированная установка для загрузки журналов, посмотрите несколько видеороликов с архивами журналов на YouTube (у Мэтта Кремоны есть отличное видео на его канале).

Стоимость мельницы

■ Цена бензопилы: $ 200 – $ 1500 Это необходимо для резки бревен до нужной длины, их обрезки на стане и т. Д.

Меня часто спрашивают: «Сколько стоит установка стана?».Самая большая статья расходов, очевидно, – это сама мельница. Мельницы, в зависимости от размера, могут стоить от 2000 долларов за небольшую мельницу до 75 000 долларов за полностью гидравлическую мельницу. Мой Norwood HD36 стоит примерно от 8 500 долларов и может обрабатывать бревна до 36 дюймов. Вы захотите иметь еще несколько аксессуаров.

■ НАБОР ДЛЯ ОБЛОЖКИ ПОДДОНОВ Цена: $ 100 Наконец, чтобы доски оставались плоскими во время высыхания, я предлагаю приобрести набор для обвязки поддонов. Я купил устройство на Amazon и использую полиэтиленовую ленту с проволочными пряжками.Вам понадобятся лямки, пряжки и натяжитель.

Не говоря уже о расходах на оборудование, довольно легко разбить фрезерование на стоимость бревна. Новое лезвие стоит около 25 долларов, и его хватает примерно на 4 бревна твердых пород (плюс-минус, в зависимости от породы, размера и наличия в нем металла).

■ КРЮЧОК CANT Цена: $ 115 Этот предмет – бесценный инструмент, когда дело доходит до перемещения бревен. Металлический крюк вгрызается в бревна и позволяет легко катить бревно с помощью рычага. Я использую Logrite 60 ”, который может захватывать бревна диаметром до 36 дюймов.

С учетом топлива и смазки лезвия фрезерование бревна стоит около 8 долларов. В среднем, чтобы нанять переносную мельницу для распиловки бревен, она будет стоить около 75 долларов в час.

Подготовка бревен к фрезерованию12. После первого распила можно установить толщину доски.

После того, как вы вернете недавно спрятанные журналы домой, вам, вероятно, придется немного поработать. Иногда ко мне домой привозят бревна от лесовода. Первое, что я делаю, это проверяю журналы и мысленно просматриваю список.Есть ли какие-нибудь кусочки, которые могут попасть в ловушку, пока я пытаюсь его свернуть? Концы чистые, или они пережеваны цепной пилой (или уже потрескались от высыхания)? Как размер журнала? Он слишком длинный, или нужно подрезать какие-либо участки промежности, чтобы они поместились на станке?

Если что-либо из этих вещей необходимо решить с помощью цепной пилы, я забочусь об этом на этом этапе, прежде чем запечатать все торцевые волокна (и поверьте мне, легче запечатать конец бревна, а не отдельные концы досок) .Уплотнение торца волокон уменьшает растрескивание при высыхании пиломатериалов. Я использую уплотнение Anchor 2 в качестве герметика, однако можно также нанести несколько слоев старого клея или латексной краски. Если концы уже начали трескаться (если бревно находилось в трейлере), я обрежу концы, чтобы удалить трещину перед герметизацией.

13. После установки толщины доски можно делать пропилы, пока не дойдете до сердцевины (середины) дерева.

Переносная мельница, такая как мой Норвуд, будет поставляться с приспособлением для загрузки бревен.Некоторые из них могут быть гидравлическими, другие – ручными. Вы можете увидеть мою настройку здесь. Он состоит из пары пандусов, которые крепятся к боковой стороне мельницы. Затем прикрепленная лебедка используется для закатывания бревна по пандусу. Помните, раньше я говорил о паршивании? По сути, это паршивая установка. Трос лебедки проходит через бревно, а затем под ним. Крючок на конце прикрепляется к раме мельницы. А теперь пора завести журнал. Особенность такой установки в том, что даже самые тяжелые бревна легко поднимаются по пандусу.Я загрузил бревна из ясеня и дуба весом более 4000 фунтов. без всякого беспокойства.

14. Когда осталось от половины до одной трети бревна, я переворачиваю бревно, опускаю подножки и позволяю бревну плотно прилегать к койкам.

Однако, если я фрезеру дома, мне легче использовать трактор или бортовой погрузчик для загрузки бревен. Однако, если вы выберете этот маршрут, будьте осторожны, чтобы не уронить бревна и не ударить мельницу каким-либо образом, так как это может вызвать ненужную нагрузку на мельницу.

Как только бревно окажется на настиле лесопилки, именно здесь вы начнете принимать некоторые решения, которые повлияют на тип пиломатериалов, которые вы получите из бревна.

15. Последние распилы бревна, как мы надеемся, позволят получить сердцевину дерева на одной доске. Сердцевина дерева почти всегда треснет (см. Нижнюю доску здесь).