Фрезерный стол своими руками

А обязательно ли грунтовать поверхность?

Самодельные приспособы для заточки инструмента

- Опубликовано в Инструменты и приспособления, Мастеру

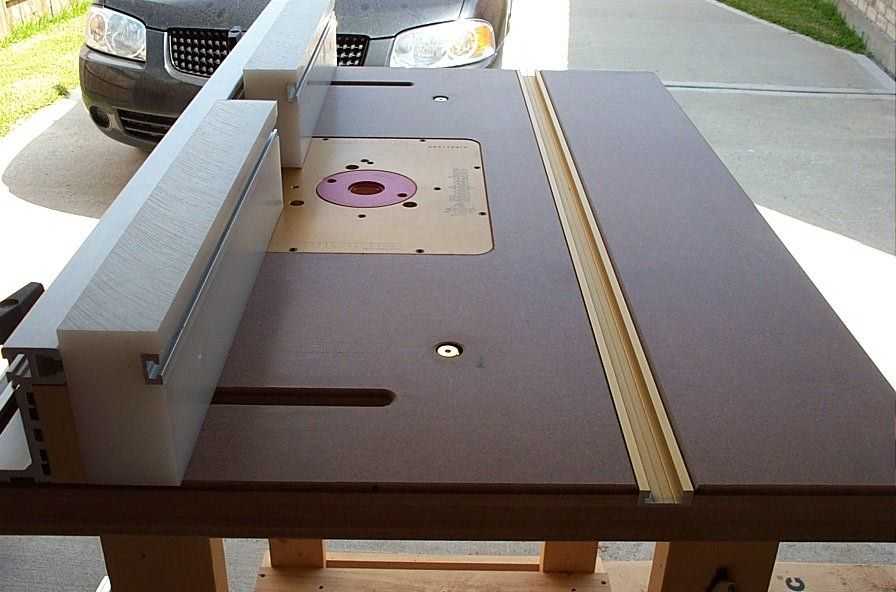

Ну вот я и дорос до такой взрослой вещи, как фрезерный стол. Все дело в том, что я наконец то прикупил себе гаражик под цех и появилась возможность развернуться в полный рост.

Штука эта достаточно полезная и в значительной мере расширяет функционал фрезера, как инструмента, позволяя выполнять ряд манипуляций конвейерным способом, не тратя кучу времени при работе с каждой отдельной деталью.

Основой для моего первого стола послужил… старый диван, который я вывез с дачи своего друга.

Разобрав его на блоки я получил несколько уже готовых конструкция под будущий стол (рама под столешницу, рама под полку, ножки). Скрутив их саморезами получил вот такую конструкцию.

Для жесткости я добавил несколько откосов и дополнительную полку (пока только каркас — потом думаю закрыть ее фанерой).

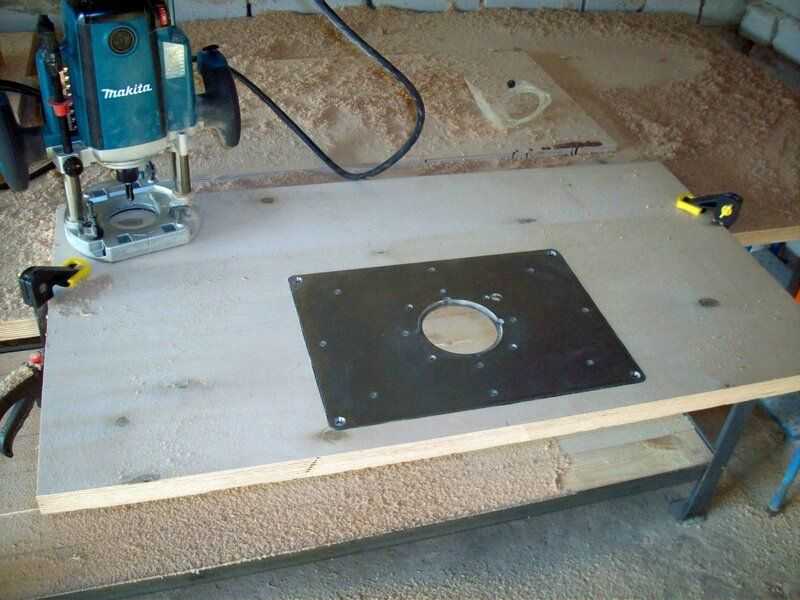

Прошкурив ее ленточной шлифмашинкой со средней шкуркой, перешел к процессу установки самого фрезера. Для этого мне понадобилась пластина текстолита и, собственно, сам фрезер.

Вырезаем лобзиком из текстолита толщиной 5 мм основание под фрезер (чтобы оно сверху перекрывала весь фрезер с ручками), углы сглаживаем на ЛШМ.

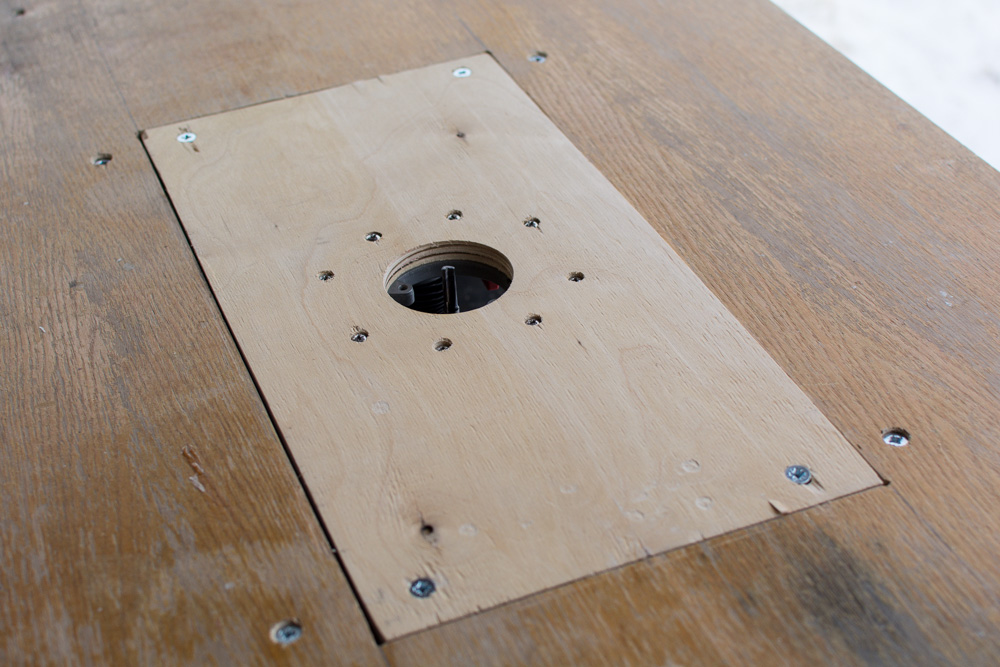

Обводим ее контур на столешнице в месте предполагаемого размещения инструмента и прямой пазовой фрезой выбираем под нее нишу и ступенькой сквозное отверстие под сам фрезер (лучше делать сначала сквозное отверстие, потом выбирать «ступеньку»). Получается нечто подобное:

Затем снимаем с основания фрезера пластиковую подошву и, приложив ее к текстолитовой базе, размечаем отверстия под крепеж.

Сверлим отверстия под винты для крепления фрезера, а так же для крепления всей пластины к столешнице (не забываем из раззенковать, чтобы шляпки были заподлицо).

Ленточной шлифмашиной заглаживаем все выступающие элементы пластины (если такие имелись), чтобы она представляла со столешницей единое целое.

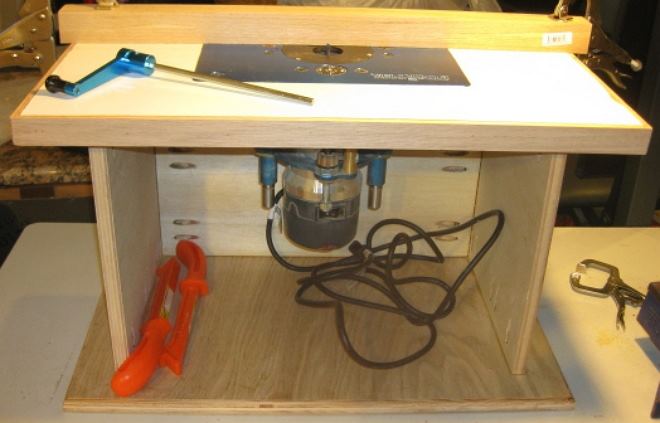

Сам стол, в принципе, готов. Вот как выглядит фрезер с обратной стороны.

Конечно, такой стол — это не фрезеровочный станок с чпу, но мою жизнь он облегчил очень сильно, ведь, у меня появился уже не ручной электроинструмент, а, хоть и самопальный, но станок.

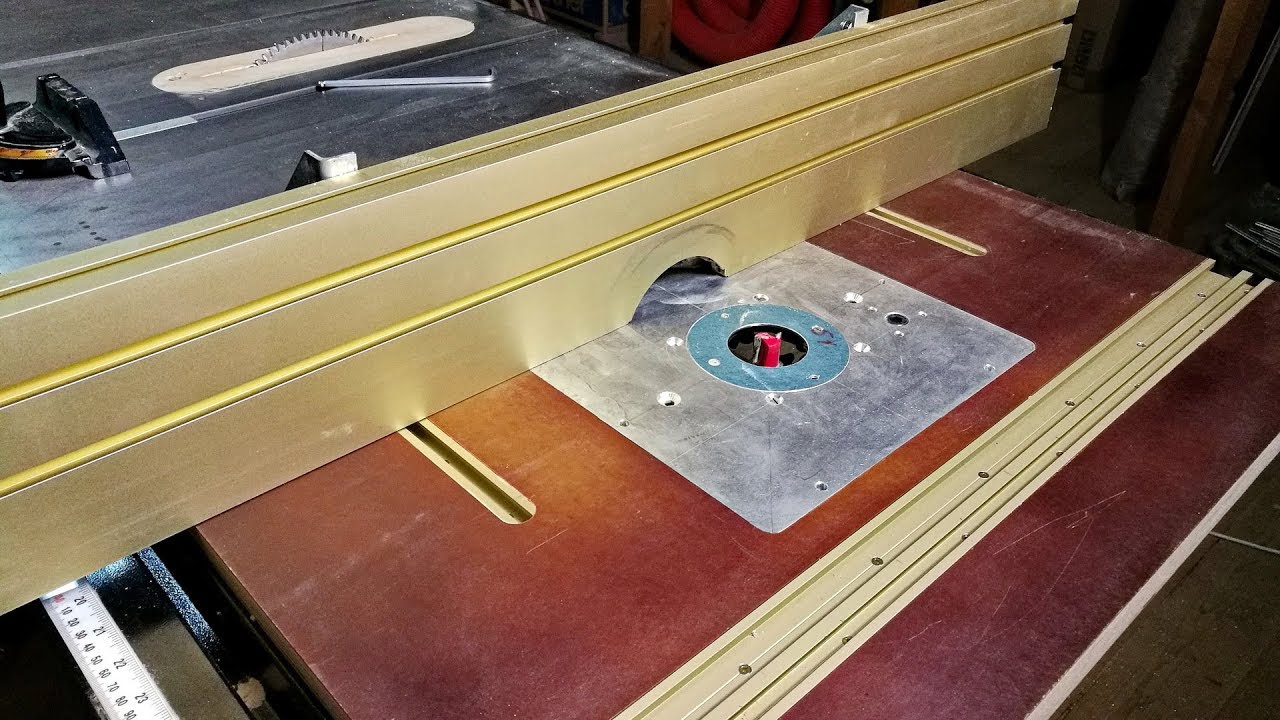

Но на этом я не остановился, захотелось мне большего функционала в сочетании с компактностью и я встроил в этот же стол ручную циркулярную пилу. Данный процесс я описал в отдельной статье.

Следующим этапом будет изготовление функциональной направляющей для обоих инструментов. Схема ее у меня пока только вырисовывается… Думаю, буду делать ее на основе роликовой системы «Альянс» из остатков фанеры или ЛДСП…

Продолжение следует…

Фрезерный стол своими руками

2. Приклейте правую ножку С к опоре В (рис. 1) и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в «Совете мастера».

1) и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в «Совете мастера».

3. Используя вырезы средней опоры В, разметьте ширину верхней разделительной полочки F (фото А). Опилите полочку до окончательной ширины. Затем определите ширину нижней полочки G и опилите ее (фото В).

ДЛЯ ТОЧНОЙ ПОДГОНКИ РАЗМЕЧАЙТЕ ОДНИ ДЕТАЛИ С ПОМОЩЬЮ ДРУГИХ

Положите нижнюю полочку G на среднюю опору В, выровняв края. Пользуясь вырезом как шаблоном, отметьте ширину полочки.

Выровняйте один край верхней полочки F с вырезом и отметьте ее ширину, поставив метку у противоположного выреза.

4. Приклейте верхнюю полочку F к средней опоре В, выровняв ее нижнюю сторону с верхними краями вырезов (фото С). Когда клей высохнет, приклейте на место нижнюю полочку G.

Выпилите из обрезков две проставки длиной 108 мм и, выравнивая с их помощью нижнюю полочку, приклейте ее к средней опоре В.

Комбинированное сверло позволяет сделать раззенкованное монтажное и направляющее отверстия за одну операцию, не меняя инструмента.

5. Просверлив монтажные и направляющие отверстия, приклейте левую ножку D к собранному узлу B/F/G и дополнительно закрепите шурупами (фото

Краткий совет! С помощью клея и шурупов можно скрепить сразу несколько деталей основания. Шурупы ускоряют сборку, так как вам не приходится ждать полного высыхания клея, прежде чем прикрепить следующую деталь. Выпилите заднюю стенку J и, примерив ее к проему, убедитесь, что верхний край расположен вровень с вырезом средней опоры В. Приклейте заднюю стенку на место и зафиксируйте струбцинами.

6. Приклейте на место царги I, фиксируя их струбцинами (фото Е). Затем закрепите с помощью клея и шурупов последнюю опору В. Когда клей высохнет, отметьте точную длину верхней планки Н (фото F) и приклейте деталь на место (рис. 1).

Затем закрепите с помощью клея и шурупов последнюю опору В. Когда клей высохнет, отметьте точную длину верхней планки Н (фото F) и приклейте деталь на место (рис. 1).

Вклейте царги I в вырезы вровень с верхней полочкой F. Затем приклейте на место левую опору В, закрепив ее дополнительно шурупами.

Чтобы царги I оказались параллельными друг другу по всей длине, отметьте точную длину верхней планки Н, приложив ее к левой части основания.

7. Снова возьмите правую опору с ножкой В/С и присоедините к собранной левой части основания В/D/ F-J, используя клей и шурупы (рис. 1). Затем приклейте к левой и правой опорам В планки Е, фиксируя их струбцинами. С помощью шлифовальной колодки сделайте на верхнем внешнем ребре левой планки скругление радиусом 3 мм.

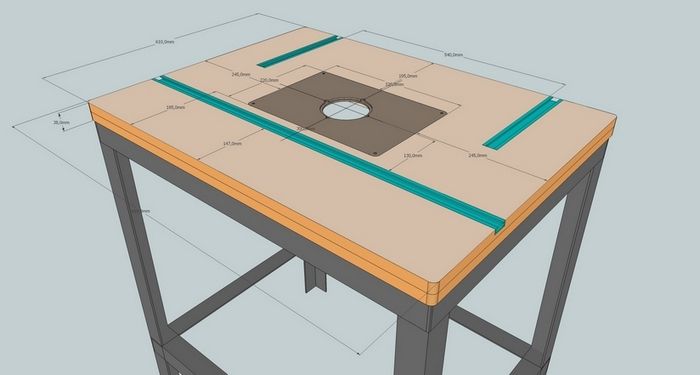

Фрезерный стол чертежи

Совет мастера

Как сделать точные вырезы

Измеряя и размечая детали проекта с помощью рулетки и линейки, трудно добиться точности, особенно если реальная толщина фанеры отличается от номинальной.

Для настройки ширины выреза сделайте пропил в обрезке фанеры, подняв диск так, чтобы на ребре оставался небольшой заусенец.

Настраивая глубину пропила, измеряйте расстояние от упора до внешней стороны зубьев пильного диска.

Прикрепите к головке поперечного (углового) упора деревянную накладку и выпилите в детали вырез за несколько проходов. Продольный упор служит ограничителем при последнем проходе.

Займитесь крышкой

1. Возьмите выпиленную ранее крышку А и отметьте ее центр, соединив прямыми линиями противоположные углы. С помощью кольцевой пилы сделайте в центре крышки отверстие диаметром 38 мм (фото G).

Струбцинами закрепите крышку А на верстаке, подложив доску для предотвращения сколов.

Положите на крышку А пластиковую накладку подошвы фрезера и выровняйте ее по центру, расположив так, чтобы органы управления электроинструмента были доступны спереди.

2. Снимите с подошвы фрезера, который вы собираетесь установить в стол, пластиковую накладку и, используя ее как шаблон, разметьте на крышке центры монтажных отверстий (фото Н). Просверлите отверстия и раззенкуйте их.

3. Выпилите планки крышки К. Разметьте на одной из планок центры трех отверстий (рис. 2). Просверлите отверстия диаметром 6 мм (фото I). Приклейте планки к крышке А и зафиксируйте струбцинами.

Закрепите обе планки К на верстаке, сложив их в стопку и подложив снизу доску, чтобы избежать сколов.

Просверлите отверстие диаметром 5 мм через осевое отверстие. Затем сделайте отверстие диаметром 6 мм справа. Глубина отверстий должна соответствовать длине крепежа.

4. Положите крышку A/К на основание и выровняйте осевое отверстие посередине торца планки Е, ориентируясь на средний слой фанерного шпона. Затем через отверстия верхней планки К просверлите отверстие диаметром 5 мм для осевого шурупа и отверстие диаметром 6 мм для правого запорного винта (рис. 1, фото J). Добавьте шайбы и вверните в осевое отверстие шуруп-глухарь 6×35 мм. Приподнимите крышку и через левое запорное отверстие просверлите отверстие диаметром 6 мм для запорного винта, фиксирующего крышку в поднятом положении.

Добавьте продольный упор

1. Выпилите переднюю стенку и основание упора L. Разметьте одинаковые полукруглые вырезы (рис. 3). Затем, как описано в «Совете мастера», аккуратно выпилите их электролобзиком. Приклейте переднюю стенку к основанию и зафиксируйте струбцинами.

2. Выпилите проставки М и прижимы N. Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L на собранные прижимы M/N, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото L).

Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L на собранные прижимы M/N, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото L).

Подложив доску для предотвращения сколов, выровняйте упор L/L поверх собранных прижимов M/N. Зафиксировав все части струбцинами, просверлите сквозное отверстие, затем сделайте то же самое с другой стороны.

Настройте поперечный упор на угол 45° и отпилите две косынки от обоих концов полосы. Снова установите угол 90°, чтобы отпилить еще две косынки.

3. Из фанерной полосы размером 19x76x305 мм выпилите треугольные косынки О (фото М). Приклейте их к собранному упору (рис. 3).

Изготовьте прочные ящики

1. Из 19-миллиметровой фанеры выпилите две заготовки размерами 100×254 мм для передних и задних стенок Р. Из одной заготовки выпилите две задние стенки и отложите их в сторону. На второй заготовке разметьте вырезы передних стенок (рис. 4) и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

На второй заготовке разметьте вырезы передних стенок (рис. 4) и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

Краткий совет! Сделать вырезы удобнее до того, как начнете выпиливать передние стенки, чтобы подошва электролобзика не упиралась в струбцины, прижимающие заготовку.

Совет мастера

Способ выпиливания крутых изгибов электролобзиком

Даже установив в электролобзик пилку с самыми мелкими зубьями, сделать аккуратные вырезы с небольшим радиусом непросто, так как пилка застревает в пропиле, нагревается и образуются прижоги.

Испытайте такой способ: прежде чем выпиливать вырез по контуру, сделайте частые прямые пропилы от края детали, как показано на фото справа. Затем выпилите вырез, ведя пилку с небольшим отступом от контурной линии. По мере продвижения пилки вперед мелкие кусочки, образованные прямыми пропилами, будут выпадать один за другим, не препятствуя движению пилки и давая пространство для маневра, если потребуется немного изменить траекторию. Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

2. Из 12-миллиметровой фанеры выпилите боковые стенки Q и донышки R. Отложите эти детали в сторону.

3. Закрепите фрезер на нижней стороне крышки А. Если оригинальные винты крепления подошвы окажутся слишком короткими, замените их более длинными с такой же резьбой.

4. Вставьте в цангу фрезу для фальцев шириной 12 мм. Установите упор, как показано на рис. 3. Отфрезеруйте фальцы 12×12 мм вдоль трех сторон передних и задних стенок Р. Замените фрезу и сделайте скругления радиусом 3 мм на краях полукруглых вырезов передних стенок.

5. Соберите ящики, склеив детали и зафиксировав их струбцинами (рис. 5). Из обрезка 6-миллиметровой фанеры сделайте поворотные запоры S и отшлифуйте на углах скругления радиусом 6 мм. Просверлите монтажные отверстия с цековками и прикрепите запоры к передней кромке средней опоры В (рис. 1). Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

1). Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

Фрезерный стол своими руками, 5.0 out of 5 based on 3 ratings

Фрезерный стол своими руками

- Фрезерный стол и его назначение

- С чего начать?

- Инструменты и материалы для работы

- Где собрать стол?

- Подготавливаем заготовки к работе

- Производственная инструкция с чертежами

- Меры предосторожности при работе с фрезерным столом

- Стоковая видеозапись

Фрезерный стол своими руками кому-то покажется ненужной вещью в хозяйстве, а кому-то будет очень нужен, ведь с его помощью можно сделать большое количество различных красивых изделий из дерева. Готовые изделия оригинальной формы можно использовать для украшения интерьера дома и даже для оформления ландшафтной зоны в зоне отдыха в саду. Как правильно сделать такое приспособление, мы расскажем в этой статье.

к оглавлению ↑

Стол фрезерный и его назначение

Удобство использования фрезера, который размещается внутри стола, заключается в безопасности и оптимизации работы с древесиной, а также времени изготовления деталей.

Суть работы данной установки достаточно проста, ведь не фреза движется по обрабатываемой плоскости, а деталь движется навстречу ей. Фреза, закрепленная в столе, дает более широкие возможности для обработки деталей. В результате получаются заготовки изделий как у профессиональных мастеров, имеющих профессиональное оборудование.

к оглавлению ↑

С чего начать?

Перед изготовлением фрезерного стола своими руками Определитесь с размерами и внешним видом.

Важно! Вы должны рассмотреть возможность изменения таблицы. Стол должен быть устойчивым и надежным в использовании. Наличие ящиков создаст дополнительные удобства при эксплуатации.

Существует три вида фрезерных столов, и вам нужно выбрать из них наиболее подходящий вариант:

- Стационарная – это специализированная конструкция, которая обычно имеет большие размеры и не подлежит перемещению.

- Portable – имеет компактные размеры и сравнительно небольшой вес. Этот стол можно легко перемещать с места на место.

- Агрегат – в его конструкции предусмотрено расширение плоскости пильного стола, что очень удобно и выгодно при обработке разноформатных деталей.

к оглавлению ↑

Инструменты и материалы для работы

Для того, чтобы сделать столешницу самостоятельно, как правило, используют плиты МДФ, доски или толстую фанеру. Эти материалы просты в обработке, имеют малый вес и длительный срок службы.

Важно! Некоторые мастера считают, что металлическая столешница самая прочная и прочная. И они правы, но подобный стол с любым электроприбором станет отличным проводником, что довольно опасно.

Также металл крайне подвержен коррозии, поэтому есть смысл его покрасить.

Крышки фрезерных столов должны быть гладкими. Довольно часто они изготавливаются из металла или пластика.

Инструменты и материалы, необходимые для изготовления фрезерного стола своими руками:

- Клей столярный;

- Шурупы для дерева;

- Болты с гайками;

- плита МДФ и лист березовой фанеры;

- Гаечные ключи;

- Электролобзик;

- Наждачная бумага;

- Карандаш;

- Линейка:

- Чертежи и расчет.

к оглавлению ↑

Где собрать стол?

Для изготовления стола фрезера можно использовать отдельный рубанок, который будет закреплен в деревянных опорах или между двумя тумбами. Самым простым способом создания такой столешницы, деталей фрезерного стола и опорных частей будет использование плит МДФ или березовой фанеры толщиной 16-25 мм.

Важно! Если пластина покрыта пластиком, в процессе изготовления сопротивление будет намного меньше. С обеих сторон ламинированная доска не будет коробиться в процессе эксплуатации.

к оглавлению ↑

Подготавливаем заготовки к работе

В данном случае при изготовлении фрезерного стола используем:

- 1 Панель МДФ, размеры: 19х1000х1800 мм.

- 1 лист фанеры, размеры: 19х1000х1650 мм.

- 1 пластина, размеры: 4x30x30 мм.

- Направляющие из алюминия – 2,3 м.

- Колесная опора с тормозами – 4 шт.

к оглавлению ↑

Инструкция по изготовлению с чертежами

Конструкция верхней части будет выполнена из деревянных деталей, выпиленных из цельной плиты МДФ толщиной 19 мм. Вместо этого материала можно использовать березовую фанеру.

Действуем:

- Распил листовых материалов на фрагменты по вышеуказанным параметрам.

- Перед распиловкой на детали проверьте толщину плиты МДФ, ведь часто она может быть бракованной или не соответствовать указанным размерам.

- Снимите пластиковую накладку с нижней части маршрутизатора. В дальнейшем он послужит шаблоном для разметки фрезами на плоскости столешницы.

- На самой крупногабаритной распиленной детали №1, размеры которой 90х70 см, сделать разметку под резец. Для этого чертят линию на расстоянии 235 мм прямо от края посередине с отметкой. Далее расположите крышку таким образом, чтобы механизмы регулировки фрезеровки находились ближе к краю столешницы. Равномерно уложите накладку, наметьте места для проделывания отверстий, которые затем будут закреплены саморезами.

- Измерьте диаметр заплаты, а также расстояние от среза подошвы до внешнего края.

- От середины той части подошвы, которую вы вырезаете, перпендикулярно проведите линию прямо к ее центру.

- Используя отверстия в подошве и накладке, разметьте будущие отверстия, которые будут использоваться для крепежных винтов.

- Возьмите детали под номерами №2 и №3, просверлите в них отверстия под фрезу и крепления. Отметьте полукруглые отверстия в передней части и основании упора. Электролобзиком вырезаем полукруглые отверстия. Отшлифуйте все поверхности.

- Прикрепите четыре планки к нижней части столешницы с помощью винтов.

- Приклейте остальные заготовки и скрепите их саморезами. Установите фрезер в нижней части столешницы.

- Теперь сделайте опорную конструкцию всего стола. В данном случае его высота составляет 820 мм. Для этого используют лист березовой фанеры, размеры которого составляют 19х1000х1650 мм.

- Разрежьте фанеру на части, соблюдая параметры.

- Соберите конструкцию стола, соединив его детали с помощью клея, шурупов, шурупов. Вы получите рамку со свободным местом в шкафах.

- Монтажную пластину изготовить из дюралюминия, гетинакса или поликарбоната, толщина которых варьируется от 4 до 6 мм. Вырежьте из выбранного материала квадрат со сторонами 300 мм.

Приклейте к нему подошву фрезера с помощью двустороннего скотча. В этом случае накладка играет роль шаблона. Просверлите пластину через отверстия в крышке. Затем снимите накладку и просверлите большое углубление для крышек в пластине.

Приклейте к нему подошву фрезера с помощью двустороннего скотча. В этом случае накладка играет роль шаблона. Просверлите пластину через отверстия в крышке. Затем снимите накладку и просверлите большое углубление для крышек в пластине. - Поставьте тарелку на столешницу, обведите ее контур и с помощью стамески, молотка и наждачной бумаги сделайте углубление под тарелку.

- В месте крепления фрезы просверлите отверстия и расширьте их уже с обратной стороны столешницы с помощью сверла на 11 мм. Поместите монтажную пластину в отверстие в столешнице, соединив их болтами для крепления. Прикрепите элемент к нижней части маршрутизатора. Вставьте инструмент в столешницу и закрепите его винтами.

- Для подключения пылесоса к машине сделать патрубок для отвода пыли. Из фанеры вырежьте кусок размером 140х178 мм. В центре детали сделайте круглое отверстие для того, чтобы зафиксировать переходной штуцер пылесоса.

- Для упора добавить защитный щиток, который можно сделать из фанеры, а также оргстекла.

- Отшлифуйте все поверхности стола, особенно те места, где будут выполняться фрезерные работы.

- Очистить все деревянные детали от пыли и покрыть маслом.

к оглавлению ↑

Техника безопасности при работе с фрезерным столом

При работе на фрезерном станке вероятны несчастные случаи, а также травмы различной степени от контакта с поворотными механизмами фрезы и разлета всех частиц заготовки подальше от него. Чтобы этого не произошло:

- Перед тем, как запустить фрезер, удалите абсолютно весь инструмент с поверхности столешницы, очистите ее поверхность от различного мусора и мелких частиц древесины.

- Также фрезерный стол можно оснастить защитным экраном, который не позволит частицам разлететься.

- В процессе работы за столом ни в коем случае нельзя чистить и смазывать детали, снимать защитный экран и измерять заготовки.

- Во избежание попадания в глаза всех летящих частиц обязательно используйте защитные очки.

Особенно это актуально при высокоскоростном фрезеровании или обработке бронзовых, чугунных или силуминовых элементов.

Особенно это актуально при высокоскоростном фрезеровании или обработке бронзовых, чугунных или силуминовых элементов.

к оглавлению ↑

Видеоматериал

Теперь, когда вы собрали фрезерный стол своими руками, вы готовы создавать оригинальные изделия из дерева на радость себе и своим близким. А если дело покажется вам очень интересным, оно может перейти в разряд хобби или даже профессиональной деятельности в качестве дополнительного или основного источника дохода. Мы надеемся, что помогли вам реализовать любую из этих идей.

Как фрезеровать пиломатериал в домашних условиях

Если вы когда-либо покупали бруски два на четыре в большом магазине, вы прекрасно знаете, что не все пиломатериалы прямые или плоские. Несмотря на то, что древесина твердая, она может гнуться, деформироваться и изгибаться при высыхании или воздействии влаги. С деформированной древесиной может быть сложно работать: точные разрезы будут более сложными, а соединения не будут такими прочными.

Перед тем, как приступить к работе с только что купленной древесиной, вам, вероятно, потребуется ее фрезеровать — столяры говорят, что обрезают доску до трехмерного прямоугольника (он же прямоугольный параллелепипед или прямоугольная призма). Это включает в себя сглаживание обеих сторон, обрезку краев на 90 градусов к этим сторонам и параллельно друг другу, и обрежьте каждый конец до желаемой длины под прямым углом к только что выпрямленным краям. Как только я научился правильно фрезеровать пиломатериалы, все, что я построил, лучше подходило друг к другу с меньшими усилиями. Это отнимает много времени в начале, но оно того стоит в конце.

Следует иметь в виду, что приведенные ниже шаги показывают, как добиться идеальной фрезеровки древесины с помощью современных электроинструментов. Тем не менее, вам не всегда нужна максимальная точность при работе с деревом, особенно если вы не склеиваете несколько деталей вместе или не используете сложные методы столярного дела. Рассмотрим мой текущий проект: пара плавающих полок, которые просто должны быть почти плоскими и квадратными. Поскольку древесина слишком широка для моего фуганка и слишком длинна для моих салазок, я использовал ручной рубанок, чтобы сделать ее достаточно плоской. Поэтому, прежде чем тратить часы на точность в пределах 1/32 дюйма, подумайте о том, какой уровень точности вам действительно нужен. Иногда достаточно близко достаточно.

Поскольку древесина слишком широка для моего фуганка и слишком длинна для моих салазок, я использовал ручной рубанок, чтобы сделать ее достаточно плоской. Поэтому, прежде чем тратить часы на точность в пределах 1/32 дюйма, подумайте о том, какой уровень точности вам действительно нужен. Иногда достаточно близко достаточно.

Вы также можете полностью фрезеровать дерево, используя только ручные инструменты, хотя это требует много времени и практики, чтобы преуспеть.

Предупреждение: Проекты «сделай сам» могут быть опасными даже для самых опытных мастеров. Прежде чем приступить к этому или любому другому проекту на нашем сайте, убедитесь, что у вас есть все необходимое защитное снаряжение и вы знаете, как правильно его использовать. Как минимум, это могут быть защитные очки, маска для лица и/или защита для ушей. Если вы используете электроинструменты, вы должны знать, как использовать их безопасно и правильно. Если вы этого не сделаете или вам не нравится что-либо из описанного здесь, не пытайтесь заниматься этим проектом.

- Время: от 1 до 4 часов

- Стоимость: Нет

- Сложность: Умеренный

Инструменты

- Метр влажности

- Table Saw

- CONTER

- Planer

- Push Block

- CONTER

- . пила)

- (дополнительно) салазки для фуганка для настольной пилы

- (дополнительно) строгальные салазки для рубанка

- (дополнительно) ручной рубанок

1. Правильно акклиматизируйте, сушите и храните древесину. Влажная основа древесины. Сушка коробок древесины. Древесина, меняющая окружающую среду, деформируется. Если вы не сушили и не хранили древесину должным образом, не имеет значения, насколько ровной она у вас получится. Он снова будет искривляться.

Когда вы впервые приносите древесину домой, проверьте ее на содержание влаги. В идеале ваши доски должны содержать около 9 процентов влаги или меньше. Если они слишком влажные, дайте им полежать, пока они не высохнут. Несмотря ни на что, вы должны оставить доски в магазине хотя бы на несколько дней, чтобы они приспособились к температуре и влажности новой среды.

Несмотря ни на что, вы должны оставить доски в магазине хотя бы на несколько дней, чтобы они приспособились к температуре и влажности новой среды.

Не кладите доски для сушки друг на друга. Это задержит влагу между ними, что может вызвать дополнительную деформацию или даже растрескивание. Вместо этого вставьте небольшие деревянные полоски, называемые наклейками, между каждой доской, чтобы обеспечить надлежащую вентиляцию. Это позволит доскам высохнуть более равномерно.

Чтобы сделать свои наклейки, я вырезал полоски шириной примерно в полдюйма из любых обрезков дерева, которые у меня есть.

2. Выровняйте одну грань. Когда кусок дерева высохнет, расплющите одну из его сторон. Есть несколько способов сделать это. Лучше всего использовать фуганок, который предназначен специально для этой цели. Сдвиньте доску вдоль станины инструмента и над вращающейся режущей головкой. Всегда используйте для этого нажимные блоки, так как вы не хотите, чтобы ваши пальцы находились рядом с лезвиями. Обычно требуется несколько проходов, чтобы сделать лицо полностью плоским.

Обычно требуется несколько проходов, чтобы сделать лицо полностью плоским.

Если у вас нет фуганка, вы можете выровнять дерево рубанком. Однако для этого вам нужно построить сани. Причина, по которой вы не можете выровнять доску в рубанке без салазок, заключается в том, что рубанок не основывает свои срезы на плоской поверхности. Вместо этого рубанок будет повторять контуры дна того, что вы ему подаете. Поэтому, если ваша доска деформирована, рубанок срежет верхнюю часть этого куска дерева, чтобы отследить деформацию. Используя салазки, вы заставляете рубанок следовать по отфрезерованной поверхности салазок, оставляя хороший, плоский срез.

- Совет для профессионалов: Чтобы увидеть, когда вы закончите, нарисуйте все лицо, над которым работаете, карандашом. Когда все карандашные пометки исчезнут, вы поймете, что лицо плоское.

- Примечание: Для тех, у кого нет строгального или фуганкового станка, вы можете построить фрезерный салазок, чтобы выровнять лицевые стороны ваших досок, но это более трудоемко, особенно если вы фрезеруете много древесины.

3. Соедините один край. Теперь, когда одна грань плоская, пришло время обрезать край. Цель состоит в том, чтобы сделать этот край идеально прямым и под прямым углом к уплощенной грани. Опять же, лучший инструмент для этой работы — фуганок. Сначала решите, какой край сгладить. Обычно я выбираю тот, который ближе всего к плоскому. Если они оба шаткие, я режу тот, который более надежно держится на станине моего фуганка.

Поместите доску на стол подачи фуганка выбранной кромкой вниз, а ранее сплющенную поверхность плотно прижмите к упору. Наденьте доску на режущую головку, обрезав край. Опять же, это, вероятно, займет несколько проходов. Когда вы закончите, край должен быть идеально прямым и под прямым углом к лицу.

- Совет для профессионалов: Карандашом отметьте край и грань, которые вы сгладили, нарисовав стрелки, указывающие на 90-градусный угол, чтобы не потерять след того, что вы сделали.

- Примечание: Если у вас нет фуганка для этого шага, вы можете стыковать доски с помощью настольной пилы.

4. Выровняйте вторую грань. Если у вас есть рубанок, это просто. Просто пропустите доску через станок уплощенной стороной вниз. Опять же, проводя карандашом по всей шероховатой стороне доски, вы увидите, что вы сгладили каждый квадратный дюйм дерева.

Строгальный станок — лучший инструмент для этой работы, потому что он режет параллельно нижней стороне доски, поэтому вы получите одинаковую толщину. Вы не можете использовать для этого фуганок, потому что он не может резать параллельно верхней грани. Если вы попробуете, доска, скорее всего, разовьет конусность спереди назад, что сведет на нет точку фрезерования.

Если у вас нет рубанка, есть несколько других способов выровнять эту поверхность. Первый — использовать фрезерные салазки, которые также можно было использовать для шага 2. Второй — использовать настольную пилу с квадратным краем вниз и уплощенной стороной к упору, но этот метод работает только в том случае, если доска маленькая. достаточно, чтобы ваша пила могла его разрезать.

достаточно, чтобы ваша пила могла его разрезать.

5. Обрежьте оставшийся край. Теперь у вас есть две параллельные грани и одна кромка, расположенная под углом 90 градусов к обеим. Следующим шагом будет обрезка оставшейся кромки циркулярной пилы. Если вы знаете окончательную ширину доски, установите упор настольной пилы на это расстояние от диска. В противном случае установите забор так, чтобы он обрезал полоску этого последнего края. Взяв лишь небольшое количество древесины, вы сократите количество отходов и сделаете доску более универсальной для будущих проектов.

[См. также: Настройте настольную пилу правильно]

Пропустите доску через пилу одной лицевой стороной вниз и соединенным краем к упору. Это создаст разрез, параллельный этому краю, который также перпендикулярен обеим сторонам.

- Профессиональный совет: Каждый раз при использовании настольной пилы проверяйте угол наклона диска с помощью цифрового угломера.

В некоторых проектах, таких как разделочные доски, заметна разница между 89,8 и 90 градусами.

В некоторых проектах, таких как разделочные доски, заметна разница между 89,8 и 90 градусами.

6. Обрежьте концы по длине. Вы можете обрезать концы доски либо торцовочной пилой, либо салазками для поперечного распила на настольной пиле. Последнее, как правило, мое предпочтение, потому что я лучше контролирую работу с настольной пилой. Кроме того, рядом с моей торцовочной пилой накапливается беспорядок, и мне приходится поднимать его каждый раз, когда я хочу использовать инструмент, в то время как моя настольная пила обычно чиста.

Приложите один из краев к ограждению салазок (если вы используете настольную пилу) или ограждению, встроенному в саму пилу (если вы используете торцовочную пилу). Оттуда обрежьте достаточно древесины, чтобы первый конец был идеально ровным. Затем переверните доску и обрежьте ее до желаемой длины (или просто отрежьте достаточно, чтобы сгладить противоположный конец, если вы не уверены, для чего хотите ее использовать).

Также металл крайне подвержен коррозии, поэтому есть смысл его покрасить.

Также металл крайне подвержен коррозии, поэтому есть смысл его покрасить.

Приклейте к нему подошву фрезера с помощью двустороннего скотча. В этом случае накладка играет роль шаблона. Просверлите пластину через отверстия в крышке. Затем снимите накладку и просверлите большое углубление для крышек в пластине.

Приклейте к нему подошву фрезера с помощью двустороннего скотча. В этом случае накладка играет роль шаблона. Просверлите пластину через отверстия в крышке. Затем снимите накладку и просверлите большое углубление для крышек в пластине.

Особенно это актуально при высокоскоростном фрезеровании или обработке бронзовых, чугунных или силуминовых элементов.

Особенно это актуально при высокоскоростном фрезеровании или обработке бронзовых, чугунных или силуминовых элементов.

В некоторых проектах, таких как разделочные доски, заметна разница между 89,8 и 90 градусами.

В некоторых проектах, таких как разделочные доски, заметна разница между 89,8 и 90 градусами.