Фрезерный стол своими руками

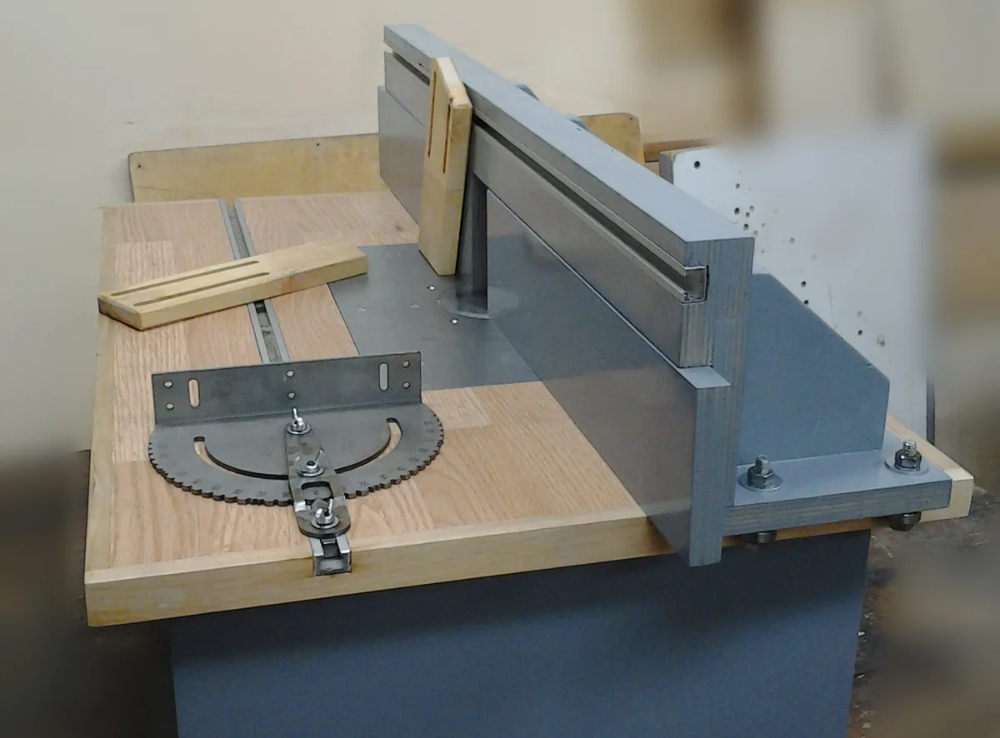

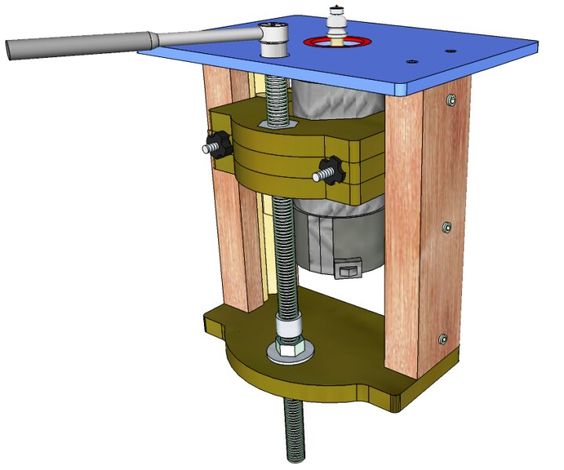

Нестандартный фрезерный стол

Изготовлен с некоторыми особенностями, которые отличают его от аналогов, сделанных своими руками. Это обычная самоделка, но она отличаются от того, что делают другие мастера. Столешница сделана из фанеры. Сверху приклеен гетинакс 5 миллиметров. Фанера клеилась на ПВА. Установлен упор, у которого есть функция параллельного перемещения.

Товары для изобретателей Ссылка на магазин.

Подробно о каждом узле

Основой стал фрезер ФМ 62-200. Есть еще полный аналог Фелисатти с такой же маркировкой 62/2200. На момент, когда мастер делал этот стол, модель 67 интерскол еще в продажу не поступила, поэтому выхода не было, кроме как разобрать фрезер полностью и переделать его в этот стол. Конечно, конструкция фрезерного стола может показаться сложно, можно было дождаться, пока выйдет 67 модель фрезера, которая обеспечивает регулировку подъема и опускания через подошву. Но мастера такой вариант не устраивает, кроме того, что есть нюанс, этот фрезер подклинивает.

Параллельный упор способен раздвигать щеки для работы с фрезами различного диаметра, он съемный. Имеет отверстие для стружкоудаления, приставляется заглушка с выходом под шланг. Щеки имеют т-треки, в них заложены вставки, зажимающиеся винтами.

Рассмотрим вставки разного диаметра для работы с различного диаметра фрезами. Снимаются и ставятся легко. Это стандартное решение, здесь ничего нового не изобретено. Используются пружинные ушки, которые входят в пазы и обеспечивают надежное зацепление. Вставки имеют различный внутренний диаметр с шагом 5 миллиметров. Минимальный 22 миллиметра, максимальный 75.

Принцип параллельного упора

Рассмотрим механизм работы перемещения параллельного упора фрезерного стола, созданного своими руками. Как вы видите, здесь т-треки, в них вот колодочки. В колодочке два отверстия, одно ровное, другое с резьбой. В параллельном упоре сделаны штифты для позиционирования, а в резьбовое отверстие вкручивается фиксирующий винт. Тоже ничего сложного нет. Принцип параллельного перемещения обеспечивается тросиком. Система роликов. Сзади тросик перекрещивается. Тросик проходит внутри т-трека. Просверлено отверстие, он попадает на ролик под столешницей, возвращается снизу, идет наперекрест на другую сторону.

Принцип параллельного перемещения обеспечивается тросиком. Система роликов. Сзади тросик перекрещивается. Тросик проходит внутри т-трека. Просверлено отверстие, он попадает на ролик под столешницей, возвращается снизу, идет наперекрест на другую сторону.

Далее с 5 минуты о столе, который изготовлен своими руками на видео канала HeARTwood

Электроника для самоделок вкитайском магазине.

Источник: youtu.be/lJs9pa6shFo

Далее статья из трех частей автора блога «Душевное Мастерство» (ссылка в конце публикации)

Самодельный фрезерный стол. Часть 1

Как у любого начинающего мастера, у меня есть свои самодельные инструменты и приспособления, заменяющие профессиональное оборудование.

В интернете масса видео и статей на эту тему. Я решил выложить свою версию не случайно. Разнообразие вариантов обусловлено наличием различных исходных условий у мастеров – материалы, место под станок и пр. , а также типом самого фрезера, вокруг которого будет спроектирован стол. Основным же фактором является желание (или нежелание) мастера заморочиться и потратить время.

, а также типом самого фрезера, вокруг которого будет спроектирован стол. Основным же фактором является желание (или нежелание) мастера заморочиться и потратить время.

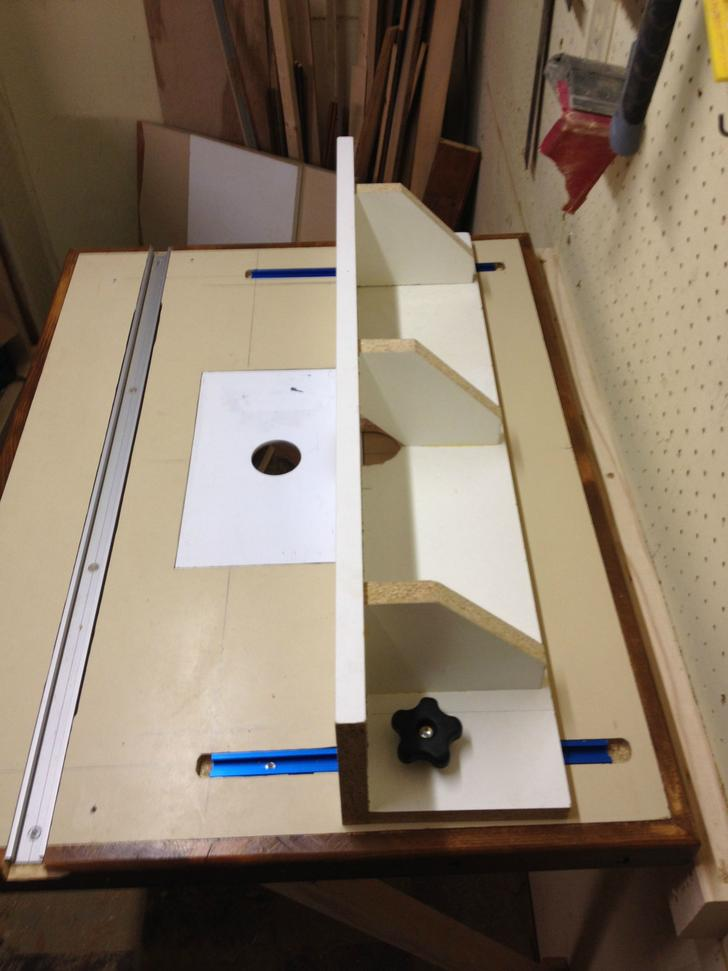

Ближе к делу. В основу моего стола легли принципы: меньше времени на изготовление, меньше материалов и возможность дальнейшего усовершенствования. Как образец, мне приглянулся вот такой вариант исполнения стола, так как он универсальный и компактный, позволяет установить также и другие инструменты при определенных условиях.

Стоит заметить, что основная необходимость во фрезерном столе появляется, когда требуется освободить руки мастера, например, для удержания заготовки двумя руками. Руководствуясь только этой потребностью, а также принципами, описанными ранее, я решил, что для первого этапа мне достаточно сделать широкое плоское основание, к которому будет прилажен фрезер, и которое, в свою очередь, будет в дальнейшем установлено на верстак.

фрезер Интерскол

В моем арсенале имеется фрезер Интерскол, небольшой «квартирный» верстак и лист фанеры, из этого я собрался соорудить первый вариант стола.

Небольшой домашний верстак

Приступим. Берем фрезер, демонтируем подошву. В моем случае это пластиковая пластина, привинченная к алюминиевому основанию фрезера. По пластиковой пластине размечаем на будущем столе отверстия под фрезу и крепеж. В качестве стола я выбрал фанеру 15мм, этого вполне достаточно для получения необходимой жесткости стола, при этом конструкция получится достаточно легкой. Этим же фрезером (с установленной подошвой) фрезеруем по контуру подошвы углубление в фанере, куда будет монтироваться фрезер. Толщина оставшегося слоя фанеры должна быть по толщине такой же как подошва, в противном случае придется менять крепеж.

Подошва фрезера

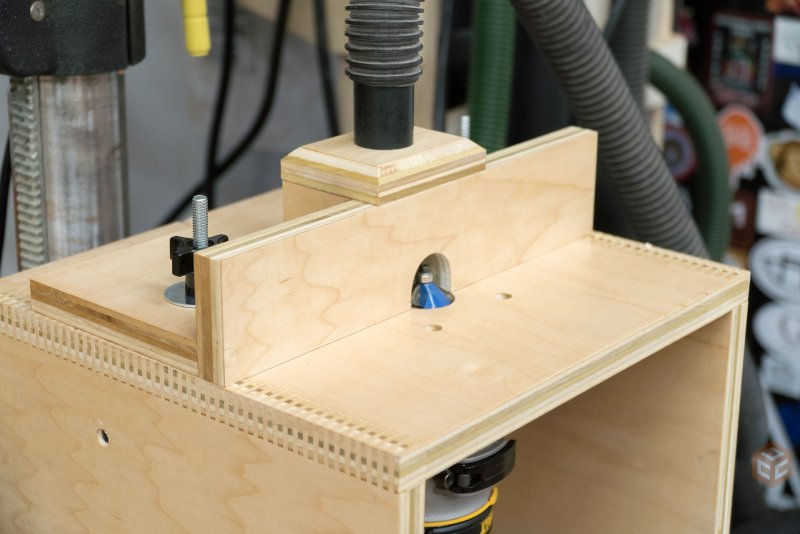

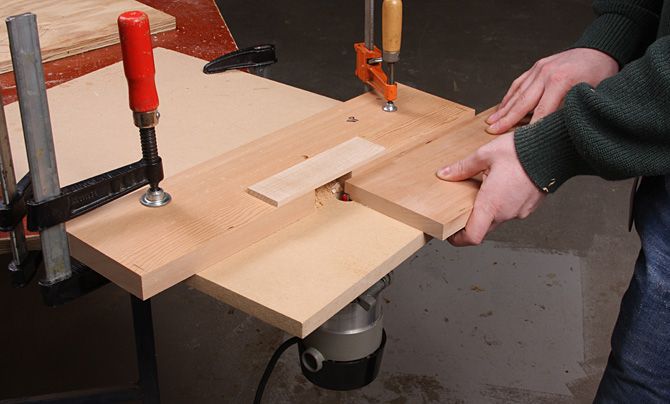

На этом все. Первый этап окончен. После сборки с фрезером выходит вот такая штука, которая струбцинами монтируется на верстак. Это, наверное, самый простой стол из всех. Требует минимум времени.

Стол собран и установлен на верстак

Почему стол сделан восьмигранным? Проще сделать квадрат, или круг для экономии места. Восьмигранник еще нужно умудриться разметить. Объясняю. Подобная конфигурация имеет место в случае, если планируется дальнейшее развитие стола в универсальный, для использования с другими инструментами. Основное назначение восьмигранника – позиционирование инструмента относительно оси стола как продольно, так и перпендикулярно. Квадрат обладает такими же качествами, однако занимает большую площадь, тем самым снижая жесткость всего стола. Круг же в свою очередь обладая максимальной компактностью не позволит точно и быстро произвести перестановку. Перестановка нужна, например, для циркулярной пилы. Для нее подготовлен такой же восьмигранник, и в будущем, когда я организую общий стол, мои инструменты могут быть легко заменены и/или переставлены.

Восьмигранник еще нужно умудриться разметить. Объясняю. Подобная конфигурация имеет место в случае, если планируется дальнейшее развитие стола в универсальный, для использования с другими инструментами. Основное назначение восьмигранника – позиционирование инструмента относительно оси стола как продольно, так и перпендикулярно. Квадрат обладает такими же качествами, однако занимает большую площадь, тем самым снижая жесткость всего стола. Круг же в свою очередь обладая максимальной компактностью не позволит точно и быстро произвести перестановку. Перестановка нужна, например, для циркулярной пилы. Для нее подготовлен такой же восьмигранник, и в будущем, когда я организую общий стол, мои инструменты могут быть легко заменены и/или переставлены.

Восьмигранный стол установлен на верстак

Чтобы восьмигранники для разных инструментов получились одинаковыми, можно использовать первый стол как шаблон, а по нему с помощью фрезы с подшипником копировать его сколько угодно раз.

Основным минусом того что у меня получилось является тот факт, что фрезер, привинченный к столу, перестает быть ручным.

В следующей статье я расскажу, как улучшить конструкцию фрезерного стола так, чтобы сохранить преимущества ручного инструмента.

В следующей статье я расскажу, как улучшить конструкцию фрезерного стола так, чтобы сохранить преимущества ручного инструмента.Обеспечение мобильности. Часть 2

В первой части цикла мы гордо приладили лист фанеры к фрезеру, установили это на верстак и окрестили фрезерным столом. В этой статье я расскажу вам, как оптимизировать получившуюся конструкцию так, чтобы сохранить главное потребительское свойство фрезера –мобильность в качестве ручного инструмента.

Новая подошва на ручном фрезере Интерскол

Итак, иногда нам нужен стол, иногда ручной фрезер. Перекручивать крепеж фрезера к подошве или столу (в моем случае шесть винтов) каждый раз – трудоемкое и неудобное занятие, требующее снятия всей конструкции с верстака. Более того, по мимо затраченного времени, портится и сам крепеж. Почему-то на моем фрезере Интерскол применены мягкие потайные винты 5 мм с крестовым шлицем, который, если приложить избыточное усилие, сминается, образуя заусенец. Этот заусенец в последствии доставил мне неприятности, попортив заготовку, оставив на ней царапины.

Чтобы избежать подобной процедуры необходимо предусмотреть некое дополнительное приспособление, которое позволило бы быстро устанавливать фрезер в стол без дополнительного крепежа. При этом очевидно, что и фрезер должен свободно проходить всем своим корпусом сквозь стол для того чтобы его можно было быстро демонтировать. В данном случае быстро означает – без демонтажа стола от верстака.

Для решения поставленной задачи решено изменить форму и материал подошвы таким образом, чтобы фрезер, установленный в стол, фиксировался новой подошвой в осевом направлении, цепляясь своими краями за специальную выемку в столе, предназначенную для выступающей части подошвы. Очевидно, подошву нужно сделать гарантированно больше основного тела фрезера, чтобы он не провалился при установке в стол.

Прозрачная подошва прямоугольной формы с отверстиями для крепления к столу

Я выбрал для подошвы оргстекло толщиной 4 мм, выпилил его прямоугольным по периметру (оргстекло выбрано не случайно, его прозрачность повышает удобство работы с фрезером, дает возможность подсветить большую площадь обрабатываемой поверхности). Ответную выемку в столе по контуру подошвы фрезеруем. Важно выставить на фрезере высоту фрезы, соответствующую толщине подошвы. Ну а для того, чтобы фрезер заходил в стол, выпиливаем лобзиком достаточно забавные в моем случае «дыры» в столе. В итоге наш фрезер с новой подошвой, как хвост Иа, входит и выходит из стола. Для наглядности представлены изображения.

Ответную выемку в столе по контуру подошвы фрезеруем. Важно выставить на фрезере высоту фрезы, соответствующую толщине подошвы. Ну а для того, чтобы фрезер заходил в стол, выпиливаем лобзиком достаточно забавные в моем случае «дыры» в столе. В итоге наш фрезер с новой подошвой, как хвост Иа, входит и выходит из стола. Для наглядности представлены изображения.

Сквозная дыра забавной формы для свободного извлечения фрезера и прямоугольная обнизка под подошву

Как показала практика, фрезер не нужно крепить дополнительными саморезами к столу, он отлично держится под собственным весом, но конечно это допустимо лишь для тех случаев, когда идет простое фрезерование (например, по прямой линии) по направляющей с прижимом заготовки двумя руками. В остальных случаях не зафиксированная подошва с фрезером может «гулять» в приделах зазоров и испортить нам работу.

Так в итоге выглядит стол без фрезера. Отверстия по периметру нужны для удобства переноса конструкции, облегчения веса и обеспечения прижима направляющих струбцинами

Стол теперь выглядит вот так

Вид сверху. Сквозное отверстие под фрезер в местах, где проходят его ручки, выступает за периметр подошвы тем самым образуя места хвата для выема фрезера.

Сквозное отверстие под фрезер в местах, где проходят его ручки, выступает за периметр подошвы тем самым образуя места хвата для выема фрезера.

В следующей статье я опишу проект специального большого стола под два одновременно установленных инструмента.

Проектирование основания стола. Часть 3

Мы остановились на том, что подготовили восьмигранное основание, позволяющее беспрепятственно устанавливать на него ручной фрезер с доработанной подошвой. Пока что мы монтировали это «хозяйство» на складной верстак с помощью струбцин, однако этот способ имеет свои минусы, основными из которых являются ограниченность рабочей поверхности стола и отсутствие возможности применения дополнительных приспособлений, например, параллельных направляющих. Важно также заметить, что на таком столе практически невозможно обработать деталь длинной более метра. Все эти неудобства подводят нас к необходимости изготовления специального стола-основания.

Старый вариант

Каким он должен быть, этот стол? Давайте сформулируем к нему основные требования, которые позволят нам в перспективе максимально облегчить свой труд и экономить время. Для меня это:

Для меня это:

— Надежность. Стол должен быть прочным, ровным, не шататься и не скользить по полу от усилий. Столешница должна быть гладкой и не деформироваться со временем, имеется в виду – не рассыхаться, не пучиться и тому подобное.

Основание с диагональными упорами для жесткости

— Оптимальные размеры. Размеры – понятие растяжимое J. Какой размер стола нужен и для каких целей с ходу не ответишь. Определяющий фактор – заготовки, которые вы собираетесь обрабатывать на нем. Для себя определил ширину 700 мм и длину 1515 мм. Ширина подобрана так чтобы можно было дотянуться до противоположного края без неудобств, а длина определена максимальным размером листа фанеры. Вообще, я хотел длинный стол, чтобы на нем можно было расположить два инструмента одновременно, осуществлять распил длинных заготовок и широких мебельных щитов.

— Доступные материалы. Каркас стола будет выполнен из брусков 50х50 мм, есть в наличии в любом строительном магазине и стоят недорого. Для столешницы предпочтение было отдано в пользу фанеры 15 мм. Сложно назвать этот материал надежным и жестким, но учитывая трудозатраты и стоимость, это решение оптимальное. Под фанеру обязательно сконструировать прочную раму с поперечным ребром. Для сохранности столешница будет обработана яхтенным лаком на два слоя покраски.

Сложно назвать этот материал надежным и жестким, но учитывая трудозатраты и стоимость, это решение оптимальное. Под фанеру обязательно сконструировать прочную раму с поперечным ребром. Для сохранности столешница будет обработана яхтенным лаком на два слоя покраски.

Каркас из бруса 50х50 мм

— Эргономика. О чем это я? В мастерской любой «Колхоз» должен быть удобным. Даже временные конструкции, которые планируется заменить на профессиональные станки, должны быть максимально удобны и просты в эксплуатации. Недоработка в мелочах приведет к избыточным временным затратам. Определим понятие эргономики непосредственно к нашему столу. Работать должно быть одинаково комфортно со всех сторон, высота стола должна регулироваться в зависимости от роста мастера, про ширину уже было отмечено – должна обеспечиваться доступность всей рабочей поверхности столешницы. Инструмент должен быть под рукой, но при этом не мешать, если не используется. Для этого предусмотрим открытую со всех сторон полку. В зависимости от ширины обрабатываемых заготовок появляется потребность в смещении инструмента относительно центральной оси стола, особенно это касается циркулярной пилы. Для этого восьмигранные отверстия в столе под инструмент разнонаправленно смещены относительно оси стола.

В зависимости от ширины обрабатываемых заготовок появляется потребность в смещении инструмента относительно центральной оси стола, особенно это касается циркулярной пилы. Для этого восьмигранные отверстия в столе под инструмент разнонаправленно смещены относительно оси стола.

Разнонаправленные «окна» под два инструмента

— Универсальность. Под этим абстрактным понятием я подразумеваю возможность установки на стол дополнительных вспомогательных приспособлений для увеличения возможностей обработки, таких как направляющие, упоры, прижимы и прочее. В представленной модели не отражены данные элементы. Они будут спроектированы и установлены на стол отдельно.

Основные требования определены, материалы выбраны, самое время приступить к проектированию и созданию эскиза. На картинках наглядно представлена получившаяся конструкция.

Так будет выглядеть готовый стол

Согласитесь, если бы вы увидели этот стол, то сказали бы себе «Ничего особенного, просто стол». Однако, никогда нельзя забывать, что даже за самыми простыми вещами прячется идея и подход (творческий или конструктивный — не имеет значения). Чего только стоит «Черный квадрат» Малевича! =)

Чего только стоит «Черный квадрат» Малевича! =)

Следите за новостями, подписывайтесь на канал!

Источник: zen.yandex.ru

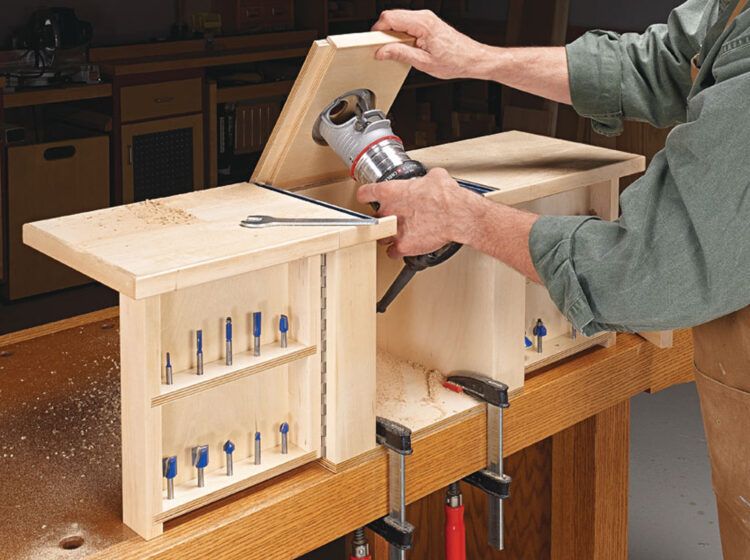

Фрезерный стол своими руками. Часть 4. Промежуточный итог

В последней статье цикла я описал проект будущего стола. Затем, я решил отработать конструкцию «заменяемых восьмигранников» на модельном столе под один инструмент, подготовив столешницу и успешно испытав ее в роли распиловочного стола, применив восьмигранник с «циркуляркой». В данной статье опишу процесс превращения столешницы в стол (наконец-то самостоятельный), а также дам обзор по удобству замены инструмента и работы на нем в принципе.

Каркас из ранее напиленных брусков. Грубо и практично

Сперва сделаю стол. В части про пилу я отрабатывал конструкцию напиливая ножки и поперечины. Полученное я благополучно собрал на клей и саморезы, то что получилось представлено на фото. В качестве ребер жесткости и опорных поперечин для столешницы я применил фанеру 15 мм, нарезал ее полосами по 80 мм и как бы опоясал ножки замкнутым контуром. Применил именно фанеру так как в дальнейшем планирую навесить на нее скользящие направляющие для регулируемой упорной линейки под распиловку и фрезер. Для этих целей простой брусок не годится, так как форму и плоскость он не держит, со временем естественные деформации возьмут свое и он либо треснет, либо «уведет» грань от ровного перпендикуляра. Столешницу креплю к получившемуся каркасу на уголки, много маленьких уголков с ребром жесткости. Дополнительно для «железной хватки» насквозь столешницы в ножки загоняю длинный мощный саморез. Снизу в ножки устанавливаю систему выставки. Ничего сложного и дорогого – обычные мебельные забивные гайки и болты М10. Чтобы стол был устойчивым высота регулирования не должна превышать 30 мм. Для стационарной установки после выставки столик лучше укрепить уголками к полу, но я пока не буду этого делать.

Применил именно фанеру так как в дальнейшем планирую навесить на нее скользящие направляющие для регулируемой упорной линейки под распиловку и фрезер. Для этих целей простой брусок не годится, так как форму и плоскость он не держит, со временем естественные деформации возьмут свое и он либо треснет, либо «уведет» грань от ровного перпендикуляра. Столешницу креплю к получившемуся каркасу на уголки, много маленьких уголков с ребром жесткости. Дополнительно для «железной хватки» насквозь столешницы в ножки загоняю длинный мощный саморез. Снизу в ножки устанавливаю систему выставки. Ничего сложного и дорогого – обычные мебельные забивные гайки и болты М10. Чтобы стол был устойчивым высота регулирования не должна превышать 30 мм. Для стационарной установки после выставки столик лучше укрепить уголками к полу, но я пока не буду этого делать.

Раскрепляю столешницу на уголки

Маленький лайвхак по мебельным забивным гайкам. Штука эта вообще-то не очень надежная – один неосторожный толчок, и ее выворачивает из гнезда. Чтобы этого не произошло я делаю, как на картинке. Сверлю два отверстия на фланце как можно ближе к внешнему краю и загоняю два тонких длинных самореза (например, для гайки М10 вполне подошли саморезы 3х30мм). Данная доработка значительно повышает надежность узла.

Чтобы этого не произошло я делаю, как на картинке. Сверлю два отверстия на фланце как можно ближе к внешнему краю и загоняю два тонких длинных самореза (например, для гайки М10 вполне подошли саморезы 3х30мм). Данная доработка значительно повышает надежность узла.

Два тонких длинных самореза надежно держат нашу гайку

Переходим к испытаниям. Начнем с фрезерного стола. Направляющие пока что отсутствуют, так что использую брусок и струбцины. Пользоваться столом удобно как с длинной, так и с короткой стороны, доступ к инструменту не ограничен. Стоит стол достаточно надежно, при работе нет ощущения, что он смещается или вибрирует, можно смело вести заготовку по направляющей. Восьмигранник с инструментом сидит в пазу достаточно надежно, не люфтит. В итоге считаю, что испытания с фрезером прошли успешно.

Фрезер установлен

Поработаю с циркулярной пилой. Перестановка инструмента занимает несколько секунд. Пилу можно разместить как вдоль, так и поперек стола, так что поработаем с обоими вариантами. При распиле сразу заметно, что плоскость лезвия далеко не параллельна оси стола (градусов на 5 — 7), так что направляющая будет немного треугольная, также линейку для ее выставки придется клеить по диагонали, но это не страшно, так как небольшой угол не влияет на удобство. При раскройке листа фанеры 15 м и очередной доски толщиной 50 мм устойчивости столу хватило. Испытания в целом пройдены успешно, пилить можно.

При распиле сразу заметно, что плоскость лезвия далеко не параллельна оси стола (градусов на 5 — 7), так что направляющая будет немного треугольная, также линейку для ее выставки придется клеить по диагонали, но это не страшно, так как небольшой угол не влияет на удобство. При раскройке листа фанеры 15 м и очередной доски толщиной 50 мм устойчивости столу хватило. Испытания в целом пройдены успешно, пилить можно.

Пила поперек, для коротких и небольших заготовок

Пила вдоль, для длинных заготовок

Вот так выглядит слегка извращенная раскройка фанеры на новом столике. Нужен форматник… Хорошо заметен угол между гранями стола и листа фанеры, это угол отклонения диска инструмента от оси стола

В целом получилось что-то типа станка, весьма неплохо и в целом удобно. Теперь начну экспериментировать с различными восьмигранными приспособлениями для инструментов – на очереди голова для вертикальной установки фрезера, кронштейн для лобзика чтобы сымитировать ленточнопильный станок, а также опора ручной шлифмашинки для ее стационарной установки. На модельном столе я отработаю все эти «полезности», чтобы в итоге сделать полноценный стол и начать его эксплуатацию в достроенной мастерской.

На модельном столе я отработаю все эти «полезности», чтобы в итоге сделать полноценный стол и начать его эксплуатацию в достроенной мастерской.

Источник: zen.yandex.ru

Делаем ручной фрезер из обычной дрели своими руками

zen.yandex.ru/media/loftstyle/

Фрезер просто незаменимый инструмент, но у начинающего мастера его просто может не быть. Выход прост, можно сделать ручной фрезер из простой дрели своими руками, и пользоваться им до тех пор, пока не появится возможность купить настоящий.

фрезер из ручной дрели

Он сказал поехали и махнул рукой. Для начала нам понадобится два круга вырезанных из дерева. Вырезать их можно обычной коронкой.

круги из дерева

Меряем основание дрели после патрона.

меряем основание

В одном из деревянных кругов нужно будет сделать отверстие точно такого же диаметра. Просверлим его коронкой.

сверлим

Во втором же нужно отверстие немного большего диаметра. В итоге у нас получилось два круга с отверстиями.

деревянные круги с отверстиями

Давайте отшкурим наши «бублики» снаружи и внутри.

шкурим бублики

Тот бублик, что с отверстием поуже разметим и раскромсаем как на фото ниже:

размечаем и отрезаем лишнее

Сделаем два неглубоких отверстия 10-ым пером или сверлом, что бы спрятать туда головки болтов.

два отверстия, что бы спрятать болты

А затем просверлим их насквозь менее толстым сверлом (соответствующим диаметру вашего болта).

сверлим

Ну и распилим всю эту прелесть надвое.

распиливаем надвое

На бублик с широким отверстием крепим саморезами снизу два брусочка, не забываем спрятать саморезы.

крепим брусочки

Две половинки заготовленной ранее детали, с меньшим отверстием, соединяем между собой на болты и гайки.

соединяем две половинки

И прикручиваем 4-мя саморезами к заготовленной детали с брусочками.

заканчиваем сборку

Осталось вдеть эту приспособу в дрель и затянуть болты с гайками.

фрезер из дрели готов

А вот и результат работы обычной кромочной фрезой:

результат работы фрезера из дрели

И еще прогон уже другой кромочной фрезой:

результат работы фрезера из дрели

О том, как сделать станок из бормашины тут.

Фрезерный стол своими руками: виды, плюсы, минусы, пошаговые инструкции, чертежи – Школа ремонта

Фрезерный стол своими руками сделать совсем несложно. Главное – определиться с материалами и выбрать тип конструкции. Еще на этапе составления чертежа важно понимать, каким будет ваше изделие – отдельной рабочей площадкой или составным элементом общего многофункционального агрегата. Как собрать конструкцию в читайте в данном материале.

Что представляет собой фрезерный стол, каковы его особенности. Отличаются ли принципиально конструкции столов для ручного и электрофрезера

Фрезерный стол – это специальная конструкция, предназначенная для работы оборудования с древесиной. Обеспечивает предельную точность и чистоту обработки деталей. Жестко фиксирует режущий фрагмент на столешнице и перемещает рабочую заготовку.

Различают следующие типы изделий:

- стационарные – отдельная мебель, не соединяется с другими станками и рабочими площадками;

- агрегатные – стол монтируют к базовой разделочной поверхности;

- поворотные – фиксирует детали в нескольких положениях;

- портативные – на ножках или колесиках.

Небольшие мобильные столики, легко меняют локацию.

Небольшие мобильные столики, легко меняют локацию.

Стационарный стол занимает много места в мастерской, зато он имеет много плюсов, в сравнении с компактными изделиями:

- большая столешница позволяет оборудовать дополнительные детали;

- обеспечивает максимальный комфорт мастера.

Обязательные составляющие:

- опорные фрагменты – ножки, тумбы;

- столешница – плита опоры, является рабочей поверхностью конструкции;

- монтажная плита;

- лифт для фрезера – клиновый, кулачковый, выбирайте, исходя из специфики оборудования;

- панель подачи и отключения электропитания.

Дополнительные элементы, не являются обязательными – делаются по желанию, улучшают качество работы, упрощают ручной труд:

- вертикальный упор;

- профиль для его монтажа;

- установочная прорезь для поперечного упора;

- упор гребенчатый;

- полки и ящики – в них удобно содержать рабочий инструмент порядке;

- секция для сбора пыли.

Читайте еще: Стол для циркулярной пилы своими руками — чертежи распиловочного верстака для циркулярки

Как сделать стол (верстак) для фрезера (по дереву, по металлу) своими руками в домашних условиях

Надежную и практичную мебель реально изготовить за один – два дня при минимуме финансовых вложений. Самая примитивная конструкция – рабочая зона, установленная на двух тумбах.

Начинают работу с составления чертежа и схем раскроя элементов изделия.

На чертеже отражают все отдельные элементы, места и способы их фиксации, точки соединения заготовок контрацепции между собой.

Далее по схеме делают раскрой всех заготовок, продумывая каждый этап. Затем приступают к сборке.

Из фанеры

Стол из фанеры под фрезер, собранный в домашних условиях – самый бюджетный и доступный проект. Набор инструментов – минимальный. Естественно что такое изделие годится только для простых работ и подойдет тем, кто только пробует свои силы как мастер.

Оптимальная толщина материала – 1,8 см.

Дополнительно потребуются:

- лист металла – толщиной 0,2 см;

- болты, гайки, саморезы.

Пошаговый алгоритм действий будет рассмотрен в разделах ниже.

Из брусков, досок

Кроме доски и брусьев, потребуется:

- саморезы;

- наждачная бумага;

- лобзик;

- масло семян льна.

Конструкция состоит из столешницы и станины. Дополнения – ограничительные бруски и регулировочное устройство. Для столешницы потребуется дерево, размером 40х40 см. Для опорных элементов – натуральный брус, размером не менее 5х5 см.

Преимущества и недостатки самостоятельного изготовления фрезерного стола

Стол под фрезерное оборудование, увеличивает производительность станка, минимизирует трудоемкость процесса. Заготовку устанавливают на рабочей площадке и плавно передвигают в нужном направлении.

Плюсы самодельных столов:

- возможность выбрать необходимые габариты;

- простая конструкция;

- оборудованием управляют механическим методом;

- финансовая экономия – при этом стол не менее функционален, чем мебель, сделанная в промышленных условиях.

Такой стол вполне можно использовать в кустарном бизнесе.

Такой стол вполне можно использовать в кустарном бизнесе.

Минусы самостоятельной сборки:

- необходимо сделать чертеж, где будет указана верная траектория перемещения заготовки. Если готовую схему найти в интернете не получится, придется чертить самому – а для этого нужны навыки;

- стол можно использовать при небольших объемах работ. При массовом производстве деталей он не подходит, так как срок службы ручных механизмов в десятки раз меньше, чем заводских.

Пошаговые инструкции по изготовлению (с чертежами, размерами, схемами сборки)

Конструкция самодельного стола достаточно простая. Главное – при составлении чертежа продумать способы фиксации всех элементов мебели и максимально точно прорисовать габариты.

Так как основной материал – дерево или его производные, а пластина делается из металла, потребуются следующие инструменты:

- фрезер;

- электрический лобзик;

- дрель;

- отвертка;

- набор сверл;

- шуруповерт, комплект бит;

- напильник;

- струбцина, фиксаторы;

- болгарка;

- диски – шлифовальные и отрезные;

- мебельные уловки;

- измерительные приборы – рулетка, угольник, карандаш, линейка;

- наждачная бумага;

- кисть и клей.

Обратите внимание! Применение электрических инструментов упростит процесс и сэкономит время сборки.

Материалы:

- ДСП – толщина доски – 36 мм для горизонтальных заготовок, 16 мм – для боковых элементов конструкции;

- фанера;

- фрезер – приобретите в строительном гипермаркете.

Чтобы получилась добротная и надежная мебель, кроме инструментов потребуется рабочее место и свободное пространство, где вы будете обрабатывать заготовки изделия.

Читайте еще: Хомутатель для проволоки своими руками — чертежи и пошаговая инструкция

Миниатюрный столикМаленький стол можно сделать из подручных средств, например – старой табуретки:

- на сиденье, которое служит столешницей, сделайте три прорези – в пазы будут монтироваться направляющие, чтобы вспомогательное приспособления свободно двигались;

- в качестве ножек используйте уже имеющиеся.

Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов;

Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов; - в нижней часть сделайте панель. Функциональное предназначение передней накладки – спрятать рабочее оборудование;

- монтируйте на пазы боковой упор. Для стопора используйте стандартные болты и барашковые гайки подходящей величины;

- упор сделайте из двух составляющих – исходя из сечения режущей части эти элементы будут раздвигаться и сдвигаться;

- монтажную площадку для прибора выполните из текстолита или обрежьте оргстекло до нужных параметров.

Примерный чертеж конструкции:

ПоворотныйСобрать поворотную конструкцию довольно сложно. Потребуются навыки, запас терпения и достаточно свободного пространства.

Идеальное решение – в качестве основы возьмите самоцентрирующийся патрон – он надежно зафиксирует шаблоны. Устанавливается на металлический каркас с парой червей и шестернями.

Червячная пара перенаправляет круговое движение от лимба, который располагается сбоку конструкции. Патрон фиксируют на планшайбе. Как вариант – на самодельном столике, на котором пропилены Т – пазы.

Патрон фиксируют на планшайбе. Как вариант – на самодельном столике, на котором пропилены Т – пазы.

Обратите внимание! Если нужно автоматизировать поворотный процесс, добавьте к приспособлению электрический двигатель.

Чертеж поворотного фрезерного стола:

Фрезерно-распиловочный столПошаговая инструкция сборки:

- сделайте чертеж или найдите готовый вариант в интернете;

- изготовьте столешницу – простейший способ – стационарная рабочая поверхность, располагаемая между двух тумб. Подойдет фанера, ДСП, МДФ. Распилите заготовку;

- переходите к накладке – ее размещают так, чтобы после монтажа регуляторы фрезера находились на краю столешницы. Определите центр для подошвы с винтами, удаленными на одинаковом расстоянии. Для несимметрично локализованных винтов измерьте сечение накладки и длину от окружности до уреза подошвы. Рассчитайте центр подошвы. Найдите места, где будете крепить монтажные винты.

Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер;

Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер; - соберите надежное основание – рабочую поверхность монтируйте на миниатюрный каркас. Храните оборудование отдельно, а при необходимости фиксируйте на верстаке. Если планируете много работать, сразу делайте стол с боковыми тумбами – получите стационарное устройство. Переверните столешницу, присоедините боковые панели. Ко дну монтируйте колесные опоры. Сажайте их на кровельные саморезы;

- вставьте монтажную пластину – необходимый вылет фрезы делают за счет расположения инструмента на поликарбонатной или дюралюминиевой накладке. Сделайте небольшой квадрат и разместите его на столешнице. Соедините накладку с подошвой, установите оборудование в столешницу, зафиксируйте винтами.

Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами;

Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами; - модернизируйте стойки – дополните конструкцию упорами – так сможете обрабатывать узкие детали. Поворотный упор – сбоку от циркулярки. Врежьте в столешницу т-образные направляющие. Работайте специальным диском, формирующим пазы. Зашкурьте рельефы. Подготовьте профиль. Уложите его в пазы и закрутите шурупы. Монтируйте направляющий профиль в переднем упоре. Сделайте из фанеры крышку. По центру просверлите отверстие. Подсоедините штуцер, подключайте пылесос. Чтобы фрезеровать маленькие детали, предусмотрите зажимы. Щели прорабатывать на циркулярке. Посадите зажимы на болты;

- зашлифуйте все обрабатываемые поверхности, покрасьте стол.

Читайте еще: Кронштейн для телевизора своими руками — пошаговая инструкция

Основные правила установки фрезера в стол

Врезку оборудования делайте только при наличии чертежа. Работайте поэтапно:

- составьте схему;

- сформируйте финишный вариант – все замеры в нем должны быть максимально точными.

Главный этап – столешница. На нее монтируют крепежный узел. Она должна быть:

- гладкой;

- прочной.

Оборудование устанавливайте под столешницу. Выбирайте технику вертикальной фиксации. Учитывайте, что придется регулировать устройство в 3-4 плоскостях. Без определенных навыков и опыта сделать это не получится. Самое сложное – прикрепить монтажную накладку.

В качестве материала выбирайте:

- металл;

- пластик;

- толстую фанеру;

- ДСП.

Обратите внимание! Наиболее привлекательны – металл и пластик. За счет правильного прижатия они дадут необходимый рез.

Устанавливайте фрезер только тогда, когда столешница хорошо просохнет. Сначала смонтируйте платину, затем – узел фиксации. Составные элементы прижимайте винтами, но не крутите их до упора.

Столешницу располагайте поперечно, финишную фиксацию винтов делайте только, когда убедитесь в точности монтажа фрезера в стол.

Видео мастер-классов по теме

youtube.com/embed/1CiOU66Sers?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=3&loop=0&modestbranding=1&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&” title=”YouTube player” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””>Заключение

В данной статье мы рассмотрели, как сделать простые модели фрезерного стола из доступных материалов. Ручной фрезер, установленный в самодельный стол, используется не только для обработки детали из дерева, металла, но и при создании декоративных элементов.

Ручной фрезер, установленный в самодельный стол, используется не только для обработки детали из дерева, металла, но и при создании декоративных элементов.

Главное преимущество такого стола – возможность выполнять работы различного уровня сложности без привязки к мастерской. Это намного удобнее, чем фрезеровать заготовки ручным методом по нескольку раз – на столе качественный результат достигают уже при одном проходе.

- Автор: Виталий Варламов

- Распечатать

Здравствуйте. Меня зовут Виталий. Область профессиональной деятельности: технические средства автоматизации и технологии проектирования.

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Неужели это так просто? Knivesandtools объясняет!

В ножевом мире использование станков с ЧПУ становится все более распространенным. В наши дни даже небольшие компании или производители ножей на заказ знают, как обращаться со станками с ЧПУ. Означает ли это также, что производство ножей станет проще? Неужели это так же просто, как скопировать лист бумаги на копировальной машине? Knivesandtools объясняет!

Означает ли это также, что производство ножей станет проще? Неужели это так же просто, как скопировать лист бумаги на копировальной машине? Knivesandtools объясняет!

Что такое ЧПУ-фрезерование?

CNC расшифровывается как Компьютерное числовое управление . Проще говоря, это означает фрезерование с компьютерным управлением. Вы загружаете программу в компьютер, после чего фрезерный станок вырезает блок материала, пока не получите нужные детали.

Звучит просто, но на самом деле это не так. Потому что, несмотря на то, что станок с ЧПУ может многое сделать сам, он все равно нуждается в большой помощи человека. И подготовка. В основном много подготовки.

Что затрудняет фрезерование ножей с ЧПУ?

Начнем с самого начала: дизайн ножа. Дизайн не создается компьютером. Дизайнер придумывает дизайн. Программа для рисования используется, чтобы придумать форму, размер и размеры. Этому шагу часто предшествует ряд набросков и рисунков на бумаге.

В результате получится красивый рисунок, возможно цифровая 3D-модель. Это, однако, не означает, что у вас есть чертеж, который может обработать станок с ЧПУ. Этот чертеж необходимо преобразовать для вашего конкретного станка с ЧПУ. Станок должен знать, какой размер фрез необходимо использовать. Разница в одну сотую миллиметра уже гарантирует, что шкала не подойдет должным образом. Для этого рисунок преобразуется в Gcode. Специальный язык, который устраняет разрыв между чертежом и фрезерованием.

Это, однако, не означает, что у вас есть чертеж, который может обработать станок с ЧПУ. Этот чертеж необходимо преобразовать для вашего конкретного станка с ЧПУ. Станок должен знать, какой размер фрез необходимо использовать. Разница в одну сотую миллиметра уже гарантирует, что шкала не подойдет должным образом. Для этого рисунок преобразуется в Gcode. Специальный язык, который устраняет разрыв между чертежом и фрезерованием.

Приспособления

На следующем этапе вы ожидаете, что в станок с ЧПУ будет добавлен блок из стали, титана или алюминия, после чего он может приступить к работе. К сожалению, это не так. Сначала вам нужно спроектировать и изготовить «светильники». Это своего рода основа, необходимая для закрепления материала, после чего фрезерный станок может приступить к работе. В конце концов, вы не можете просто положить кусок титана на стол и ожидать, что он останется на месте.

В конце концов, нельзя просто положить кусок титана на стол и ожидать, что он останется на месте.

Разработка такого приспособления требует большого труда. Требуется много тестов, корректировок, тестирований и корректировок, прежде чем вы добьетесь нужного результата. Этот процесс также является довольно дорогим. В качестве основы часто используются большие цельные блоки из алюминия. Один только этот алюминий уже очень дорог. Особенно, когда вы обнаружите после одного теста, что блок, который стоит пару сотен долларов, может быть напрямую переработан.

Прототипы и фрезы

Удалось изготовить рабочее приспособление? Если да, то пора приступить к производству и тестированию прототипов с помощью различных инструментов. Использовали фрезу слишком долго? Вы увидите это, когда посмотрите на отделку инструмента. Таким образом, часть отделки определяется тем, как часто заменяются биты. Немного может быть дешевым, но и довольно дорогим. Обычно одна бита используется для фрезерования материала, а другая — для финишной обработки. Часто еще одна очень тонкая насадка осторожно перемещается по поверхности для получения красивого финиша. Это может занять много времени, но оно того определенно стоит.

Обычно одна бита используется для фрезерования материала, а другая — для финишной обработки. Часто еще одна очень тонкая насадка осторожно перемещается по поверхности для получения красивого финиша. Это может занять много времени, но оно того определенно стоит.

Финишная обработка после фрезеровки

В итоге у вас остаются все детали, которые были вырезаны на станке с ЧПУ. Сделанный? Нет. Теперь они имеют чистоту поверхности непосредственно на фрезерном станке. Таким образом, вы не можете избежать того факта, что каждая деталь должна быть обработана вручную. Шлифовка, пескоструйная обработка, сатинирование: все, что нужно ножу.

Стоимость станка с ЧПУ

Сам станок с ЧПУ также не предоставляется бесплатно. Современные станки с ЧПУ, которые используются сегодня, могут легко вернуть вам 100 000 евро. Иногда даже больше, в зависимости от того, на что способна машина. Эта сумма и будет основой. Это не включает дополнительные расходы на аксессуары и запасные части. Стоимость таких предметов, как фрезы и охлаждающая жидкость. Обслуживание. Затраты на оператора ЧПУ, который будет управлять станком, и его (дополнительное) обучение.

Стоимость таких предметов, как фрезы и охлаждающая жидкость. Обслуживание. Затраты на оператора ЧПУ, который будет управлять станком, и его (дополнительное) обучение.

Заключение

Неужели так страшно работать на станке с ЧПУ? Точно нет. Это единственный последовательный способ формирования такого количества деталей в 3D. А по сравнению с выпиливанием вручную пилой, заточкой и фрезеровкой деталей это, в большинстве случаев, даже дешевле.

Однако вы должны знать, что это определенно недешево. И это требует большого мастерства. От чертежа до конструкции приспособления и от прототипирования до фактического производства. Все не так просто.

Gough Custom Knives

В качестве иллюстрации у нас есть хорошее видео от Аарона Гофа из Gough Custom Knives. Он потратил годы на оптимизацию производства этой фирменной модели. Речь идет о тысячах часов, проведенных на одном несъемном ноже с ножнами. В этом видео он ясно объясняет, как у него работает фрезерование с ЧПУ, и вы можете увидеть его станок в действии.

Мы должны сказать, что он использует относительно старую модель середины девяностых. Сегодня станки с ЧПУ немногим более продвинуты, быстрее и могут выполнять гораздо больше операций. Однако основные принципы остаются прежними, и вам все равно нужно знать, что вы делаете.

Какие марки хорошо подходят для фрезерования с ЧПУ?

Есть несколько брендов, которые являются исключительными, когда речь идет о фрезерных работах. Настоящие мастера. Иногда даже призовые. Примеры: WE Knife, LionSteel, Rick Hinderer Knives и Zero Tolerance.

Фрезерный стол своими руками

- Фрезерный стол и его назначение

- С чего начать?

- Инструменты и материалы для работы

- Где собрать стол?

- Подготавливаем заготовки к работе

- Производственная инструкция с чертежами

- Меры предосторожности при работе с фрезерным столом

- Стоковая видеозапись

Фрезерный стол своими руками кому-то покажется ненужной вещью в хозяйстве, а кому-то будет очень нужен, ведь с его помощью можно сделать большое количество различных красивых изделий из дерева. Готовые изделия оригинальной формы можно использовать для украшения интерьера дома и даже для оформления ландшафтной зоны в зоне отдыха в саду. Как правильно сделать такое приспособление, мы расскажем в этой статье.

Готовые изделия оригинальной формы можно использовать для украшения интерьера дома и даже для оформления ландшафтной зоны в зоне отдыха в саду. Как правильно сделать такое приспособление, мы расскажем в этой статье.

Стол фрезерный и его назначение

Удобство использования фрезера, который размещается внутри стола, заключается в безопасности и оптимизации работы с древесиной, а также времени изготовления деталей.

Суть работы данной установки довольно проста, ведь не фреза движется по обрабатываемой плоскости, а деталь движется навстречу ей. Фреза, закрепленная в столе, дает более широкие возможности для обработки деталей. В результате получаются заготовки изделий как у профессиональных мастеров, имеющих профессиональное оборудование.

к оглавлению ↑

С чего начать?

Перед изготовлением фрезерного стола своими руками Определитесь с размерами и внешним видом.

Важно! Вы должны рассмотреть возможность изменения таблицы. Стол должен быть устойчивым и надежным в использовании. Наличие ящиков создаст дополнительные удобства при эксплуатации.

Фрезерные столы бывают трех видов, из них нужно выбрать наиболее подходящий вариант:

- Стационарная – это специализированная конструкция, которая обычно имеет большие размеры и не подлежит перемещению.

- Portable – имеет компактные размеры и сравнительно небольшой вес. Этот стол можно легко перемещать с места на место.

- Агрегат – в его конструкции предусмотрено расширение плоскости пильного стола, что очень удобно и выгодно при обработке разноформатных деталей.

к оглавлению ↑

Инструменты и материалы для работы

Для изготовления столешницы своими руками, как правило, используют плиты МДФ, доски или толстую фанеру. Эти материалы просты в обработке, имеют малый вес и длительный срок службы.

Важно! Некоторые мастера считают, что металлическая столешница самая прочная и прочная. И они правы, но подобный стол с любым электроприбором станет отличным проводником, что довольно опасно. Также металл крайне подвержен коррозии, поэтому есть смысл его покрасить.

Крышки фрезерных столов должны быть гладкими. Довольно часто они изготавливаются из металла или пластика.

Инструменты и материалы, необходимые для изготовления фрезерного стола своими руками:

- Клей столярный;

- Шурупы для дерева;

- Болты с гайками;

- плита МДФ и лист березовой фанеры;

- Гаечные ключи;

- Электролобзик;

- Наждачная бумага;

- Карандаш;

- Линейка:

- Чертежи и расчет.

к оглавлению ↑

Где собрать стол?

Для изготовления стола фрезера можно использовать отдельный рубанок, который будет закреплен в деревянных опорах или между двумя тумбами. Самым простым способом создания такой столешницы, деталей фрезерного стола и опорных частей будет использование плит МДФ или березовой фанеры толщиной 16-25 мм.

Самым простым способом создания такой столешницы, деталей фрезерного стола и опорных частей будет использование плит МДФ или березовой фанеры толщиной 16-25 мм.

Важно! Если пластина покрыта пластиком, в процессе изготовления сопротивление будет намного меньше. С обеих сторон ламинированная доска не будет коробиться в процессе эксплуатации.

к оглавлению ↑

Подготавливаем заготовки к работе

В данном случае при изготовлении фрезерного стола используем:

- 1 Панель МДФ, размеры: 19х1000х1800 мм.

- 1 лист фанеры, размеры: 19х1000х1650 мм.

- 1 пластина, размеры: 4x30x30 мм.

- Направляющие из алюминия – 2,3 м.

- Колесная опора с тормозами – 4 шт.

к оглавлению ↑

Инструкция по изготовлению с чертежами

Конструкция верхней части будет выполнена из деревянных деталей, выпиленных из цельной плиты МДФ толщиной 19 мм. Вместо этого материала можно использовать березовую фанеру.

Вместо этого материала можно использовать березовую фанеру.

Действуем:

- Распил листовых материалов на фрагменты по вышеуказанным параметрам.

- Перед распиловкой на детали проверьте толщину плиты МДФ, ведь часто она может быть бракованной или не соответствовать указанным размерам.

- Снимите пластиковую подкладку с нижней части маршрутизатора. В дальнейшем он послужит шаблоном для разметки фрезами на плоскости столешницы.

- На самой масштабной выпиленной детали №1, размеры которой 90х70 см, сделать разметку под резец. Для этого чертят линию на расстоянии 235 мм прямо от края посередине с отметкой. Далее расположите крышку таким образом, чтобы механизмы регулировки фрезеровки находились ближе к краю столешницы. Равномерно уложите накладку, наметьте места для проделывания отверстий, которые затем будут закреплены саморезами.

- Измерьте диаметр заплатки, а также расстояние от среза подошвы до внешнего края.

- От середины той части подошвы, которую вы вырезаете, перпендикулярно проведите линию прямо к ее центру.

- Используя отверстия в подошве и накладке, разметьте будущие отверстия, которые будут использоваться для крепежных винтов.

- Возьмите детали под номерами №2 и №3, просверлите в них отверстия под фрезу и крепления. Отметьте полукруглые отверстия в передней части и основании упора. Электролобзиком вырезаем полукруглые отверстия. Отшлифуйте все поверхности.

- Прикрепите четыре планки к нижней части столешницы с помощью винтов.

- Приклейте остальные заготовки и скрепите их саморезами. Установите фрезер в нижней части столешницы.

- Теперь сделайте опорную конструкцию всего стола. В данном случае его высота составляет 820 мм. Для этого используют лист березовой фанеры, размеры которого составляют 19х1000х1650 мм.

- Разрежьте фанеру на части, соблюдая параметры.

- Соберите конструкцию стола, соединив его детали с помощью клея, шурупов, шурупов. Вы получите рамку со свободным местом в шкафах.

- Изготовьте монтажную пластину из дюралюминия, гетинакса или поликарбоната, толщина которых варьируется от 4 до 6 мм.

Вырежьте из выбранного материала квадрат со сторонами 300 мм. Приклейте к нему подошву фрезера с помощью двустороннего скотча. В этом случае накладка играет роль шаблона. Просверлите пластину через отверстия в крышке. Затем снимите накладку и просверлите большое углубление для крышек в пластине.

Вырежьте из выбранного материала квадрат со сторонами 300 мм. Приклейте к нему подошву фрезера с помощью двустороннего скотча. В этом случае накладка играет роль шаблона. Просверлите пластину через отверстия в крышке. Затем снимите накладку и просверлите большое углубление для крышек в пластине. - Поставьте тарелку на столешницу, обведите ее контур и с помощью стамески, молотка и наждачной бумаги сделайте углубление под тарелку.

- В месте крепления фрезы просверлите отверстия и расширьте их уже с обратной стороны столешницы с помощью сверла на 11 мм. Поместите монтажную пластину в отверстие в столешнице, соединив их болтами для крепления. Прикрепите элемент к нижней части маршрутизатора. Вставьте инструмент в столешницу и закрепите его винтами.

- Для подключения пылесоса к машине сделайте патрубок для отвода пыли. Из фанеры вырежьте кусок размером 140х178 мм. В центре детали сделайте круглое отверстие для того, чтобы зафиксировать переходной штуцер пылесоса.

- Для остановки добавьте защитный щиток, который может быть изготовлен из фанеры, а также из оргстекла.

- Отшлифуйте все поверхности стола, особенно те места, где будут выполняться фрезерные работы.

- Очистите все деревянные части от пыли и покройте маслом.

к оглавлению ↑

Техника безопасности при работе с фрезерным столом

При работе на фрезерном станке вероятны несчастные случаи, а также травмы различной степени от контакта с поворотными механизмами фрезы и отлета всех частиц заготовки подальше от него. Чтобы этого не произошло:

- Перед тем, как запустить фрезер, удалите абсолютно весь инструмент с поверхности столешницы, очистите ее поверхность от различного мусора и мелких частиц древесины.

- Также фрезерный стол можно оснастить защитным экраном, который не позволит частицам разлететься.

- В процессе работы за столом ни в коем случае нельзя чистить и смазывать детали, снимать защитный экран и измерять заготовки.

Небольшие мобильные столики, легко меняют локацию.

Небольшие мобильные столики, легко меняют локацию.

Такой стол вполне можно использовать в кустарном бизнесе.

Такой стол вполне можно использовать в кустарном бизнесе.

Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов;

Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов; Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер;

Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер; Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами;

Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами;