Фрезеровка печатных плат в домашних условиях / Хабр

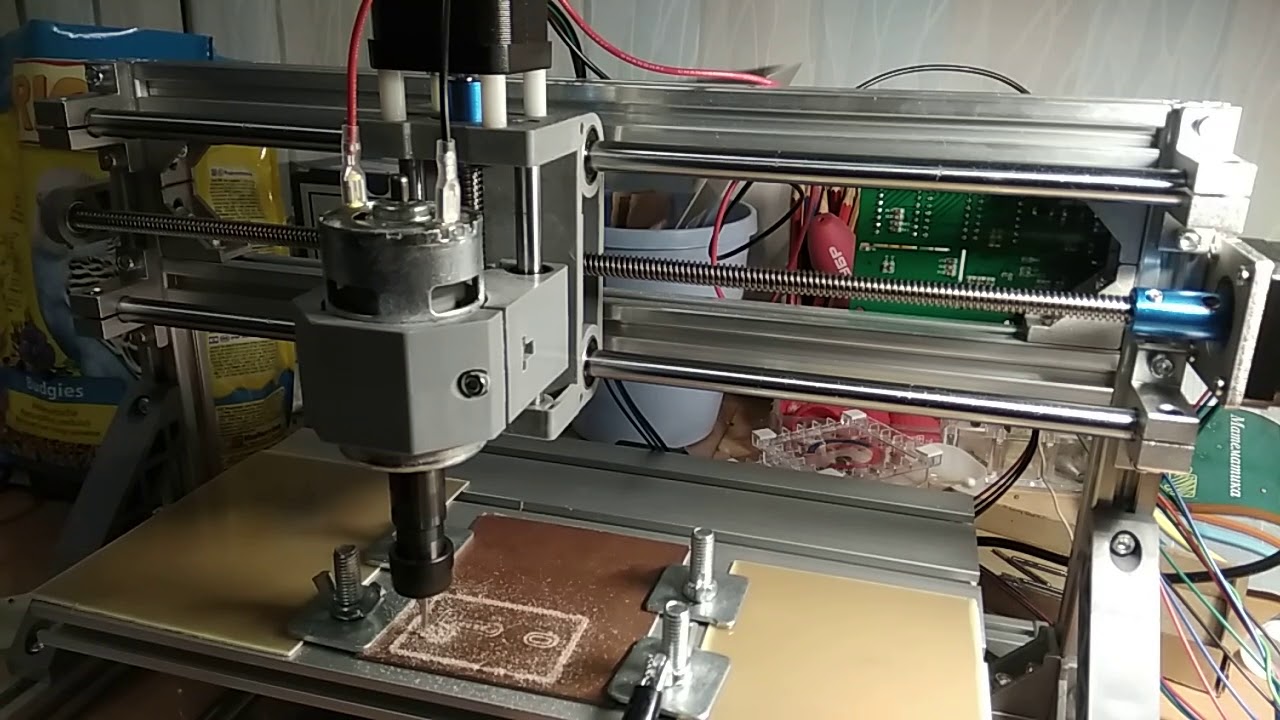

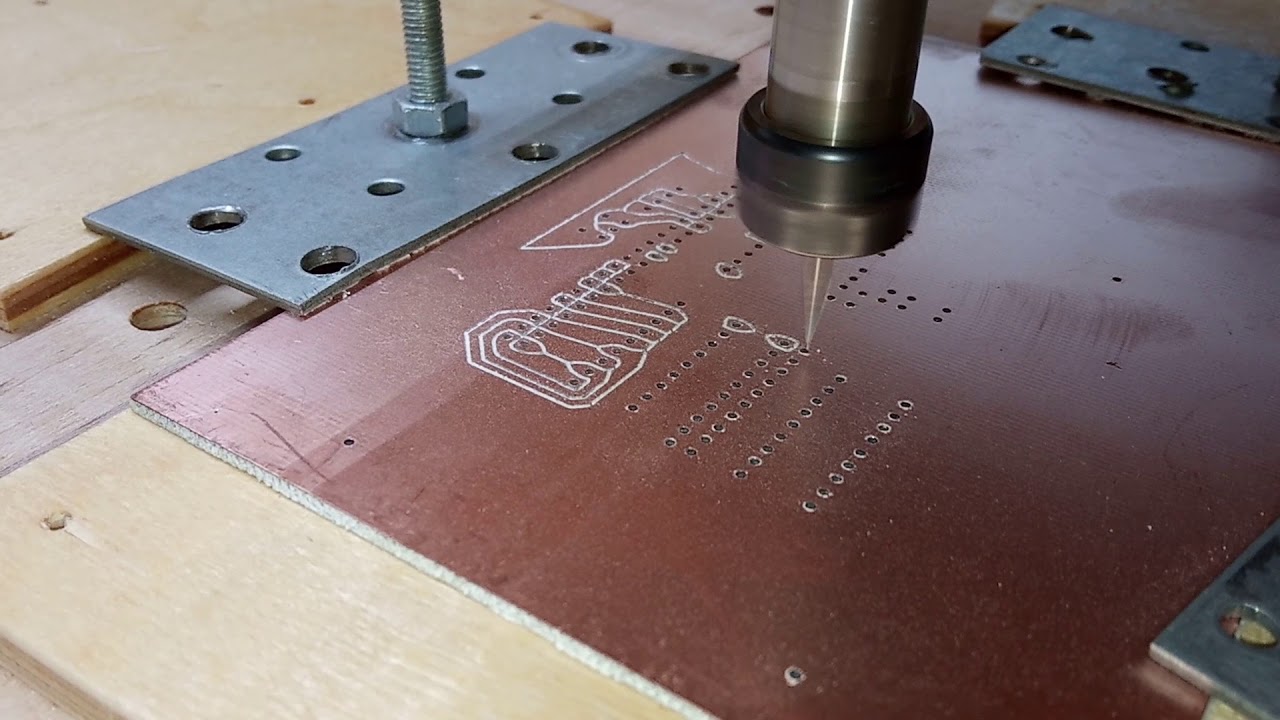

Я не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

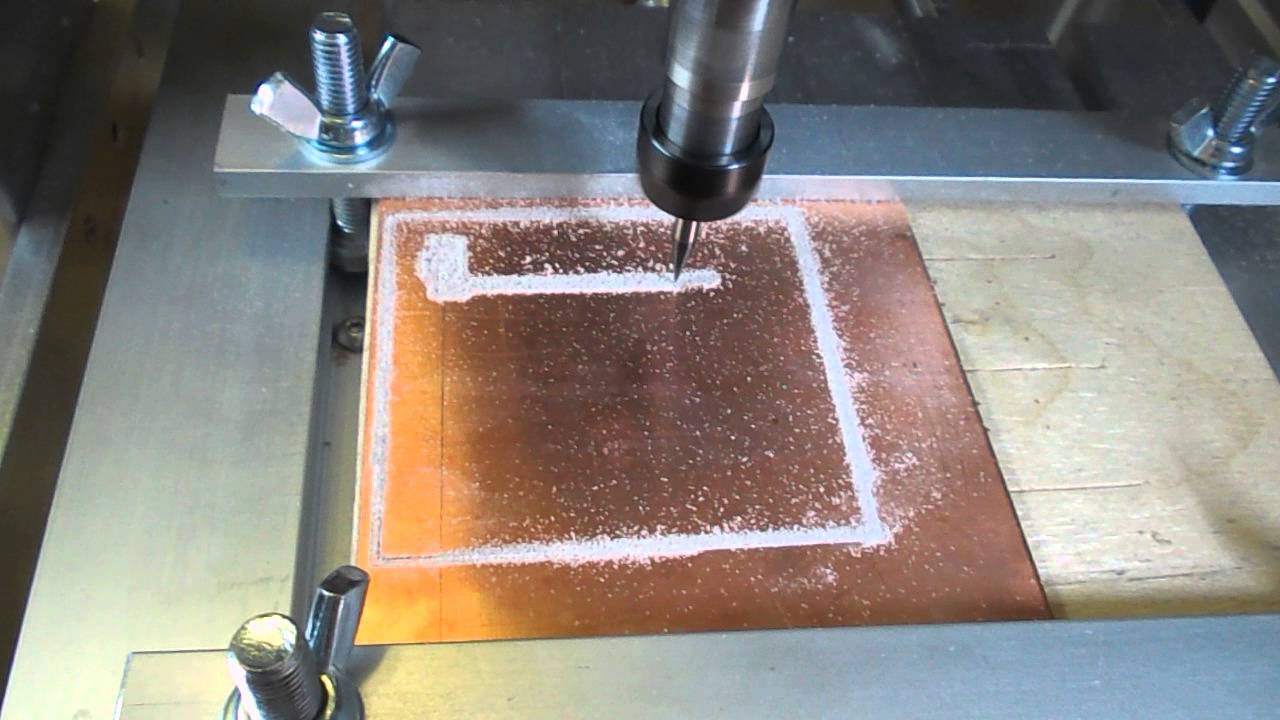

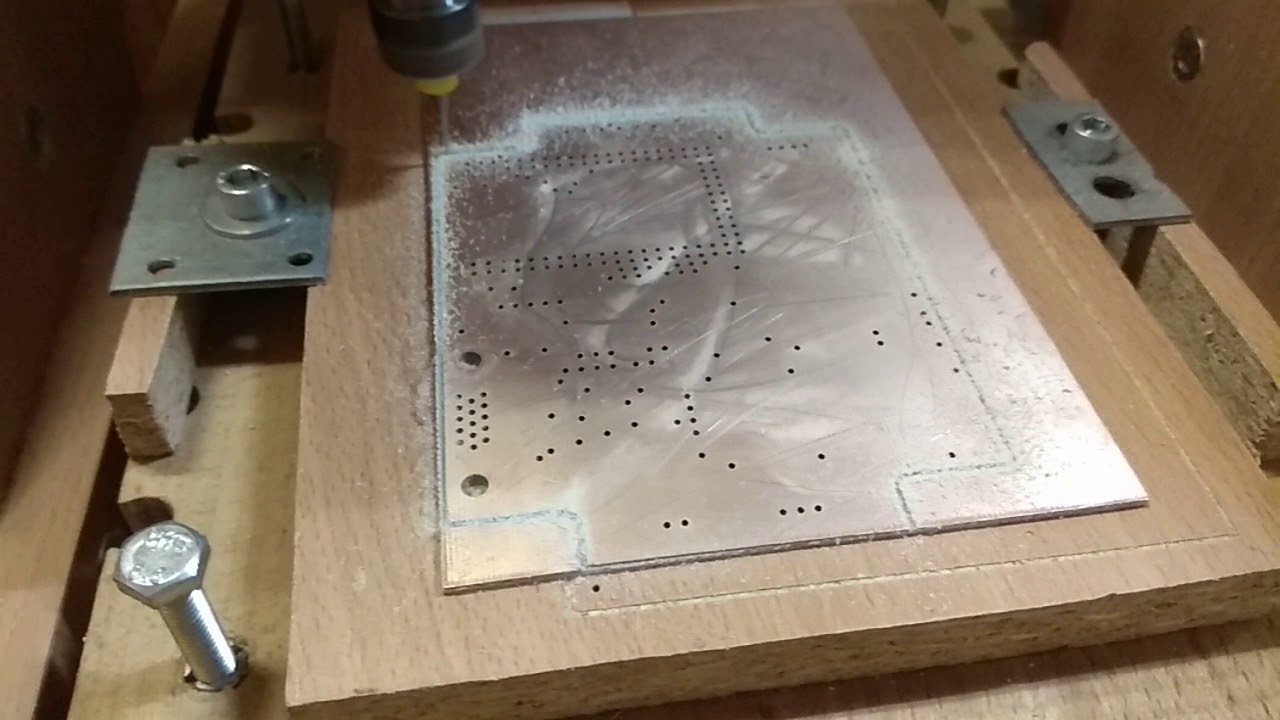

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

В моем случае результат получился неудовлетворительный.

Учет кривости текстолита

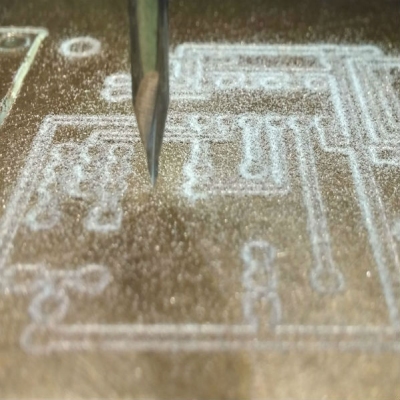

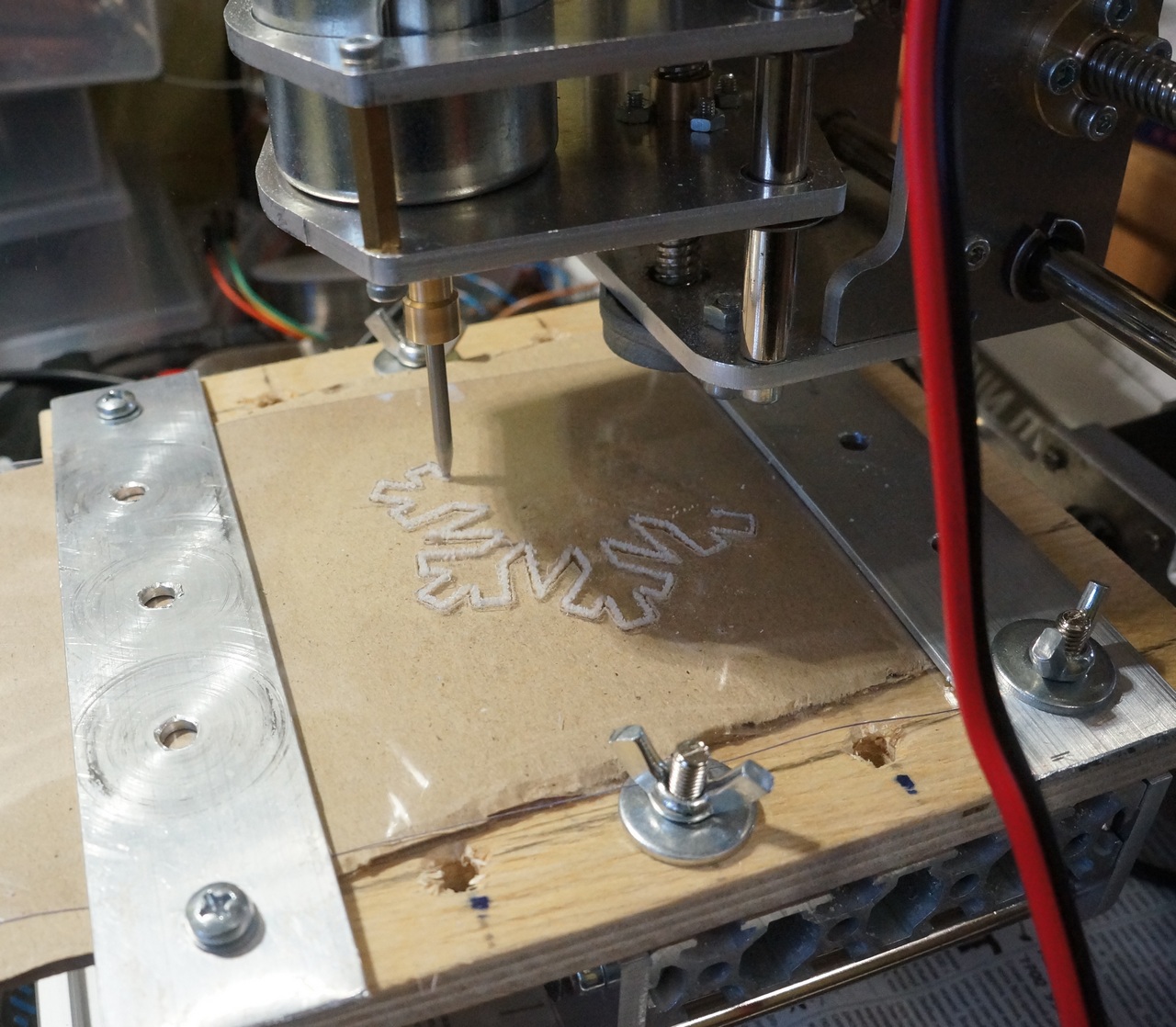

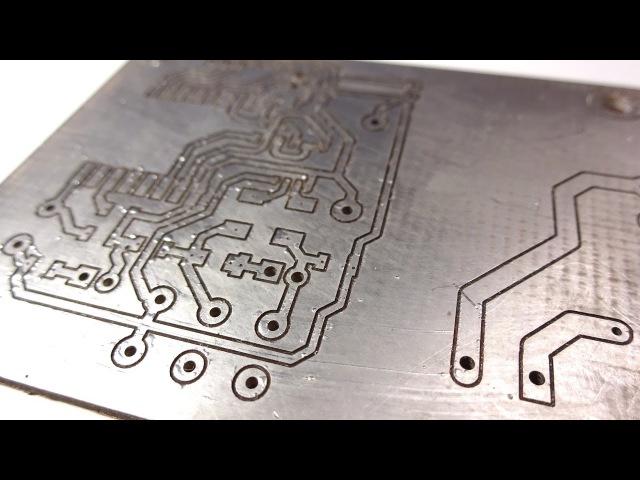

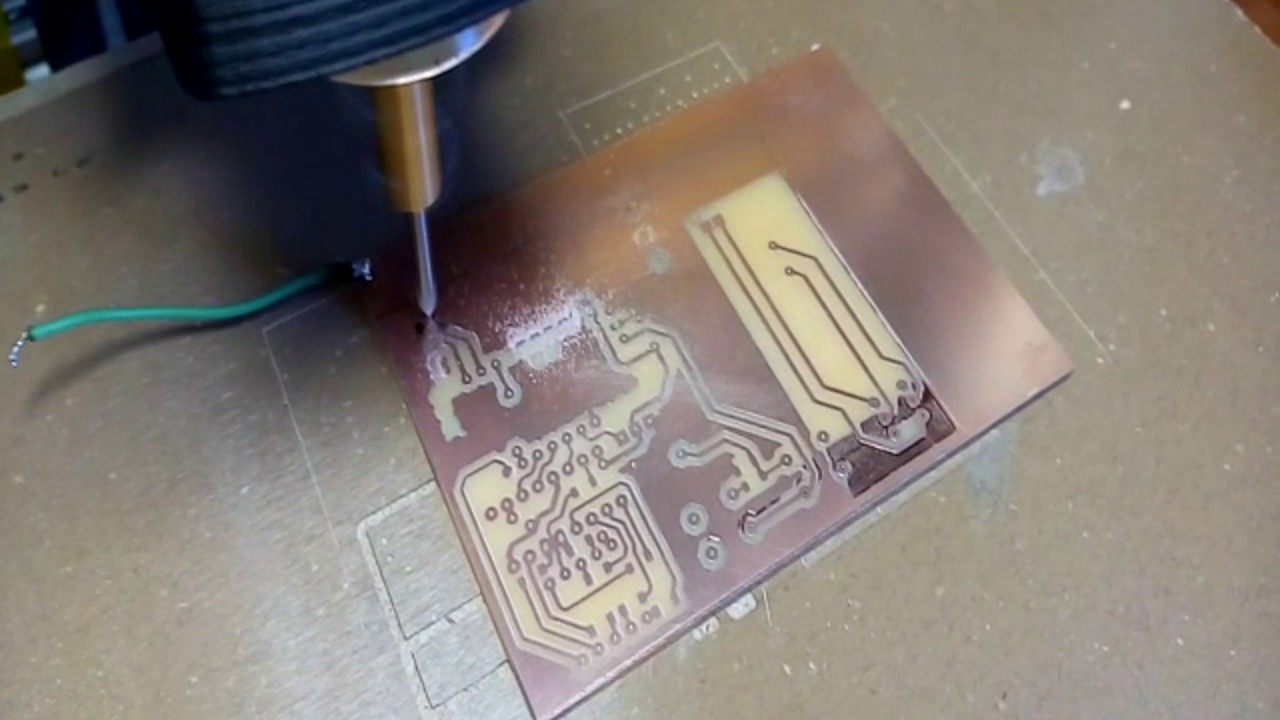

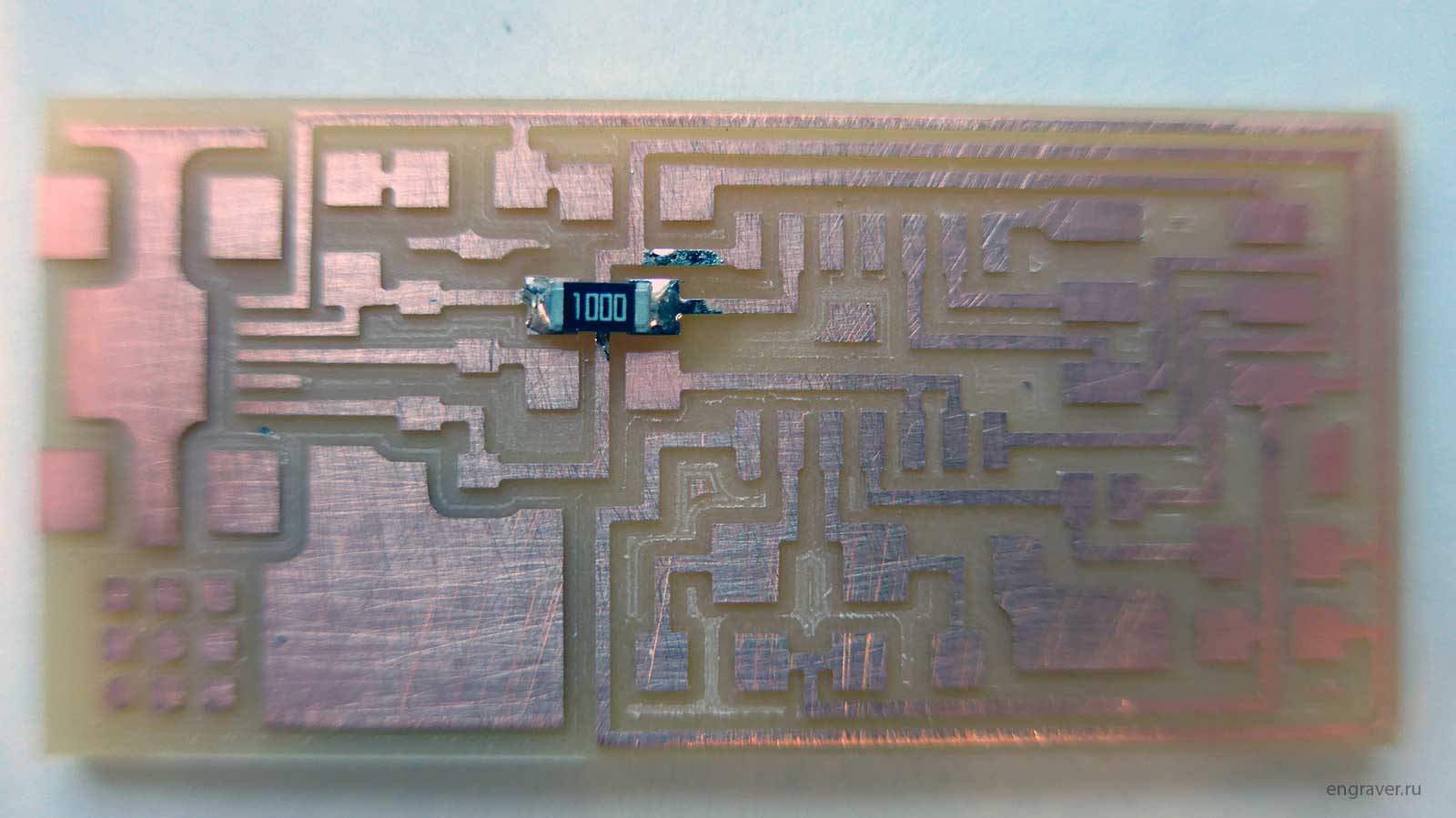

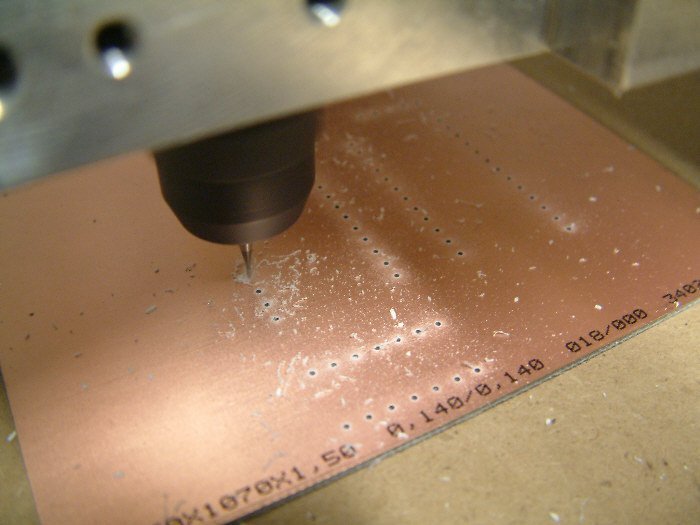

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

G00 X1. 84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

Здесь надо обратить внимание, что все значения по Z умножены на 50, дабы лучше визуализировать получившуюся поверхность. Это настраиваемый параметр, но 10 и 50 хорошо работают, на мой взгляд. Я достаточно часто сталкиваюсь с тем, что какая-то одна точка оказывается сильно выше, чем можно от нее ожидать. Лично я связываю это с тем, что датчик ловит-таки наводки и дает ложное срабатывание.

N40 G1 X 2.6948 Y 34.1118 Z0.1047 (al new z)

N41 G1 X 2.7396 Y 34.0036 Z0.1057 (al new z)

N42 G1 X 2.7488 Y 31.8518 Z0.1077 (al new z)

N43 G1 X 3.0183 Y 31.8499 Z0.1127 (al new z)

N44 G1 X 3.0695 Y 31.8225 Z0.1137 (al new z)

N45 G1 X 3.0968 Y 31.7713 Z0.1142 (al new z)В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Выбор параметров фрезеровки

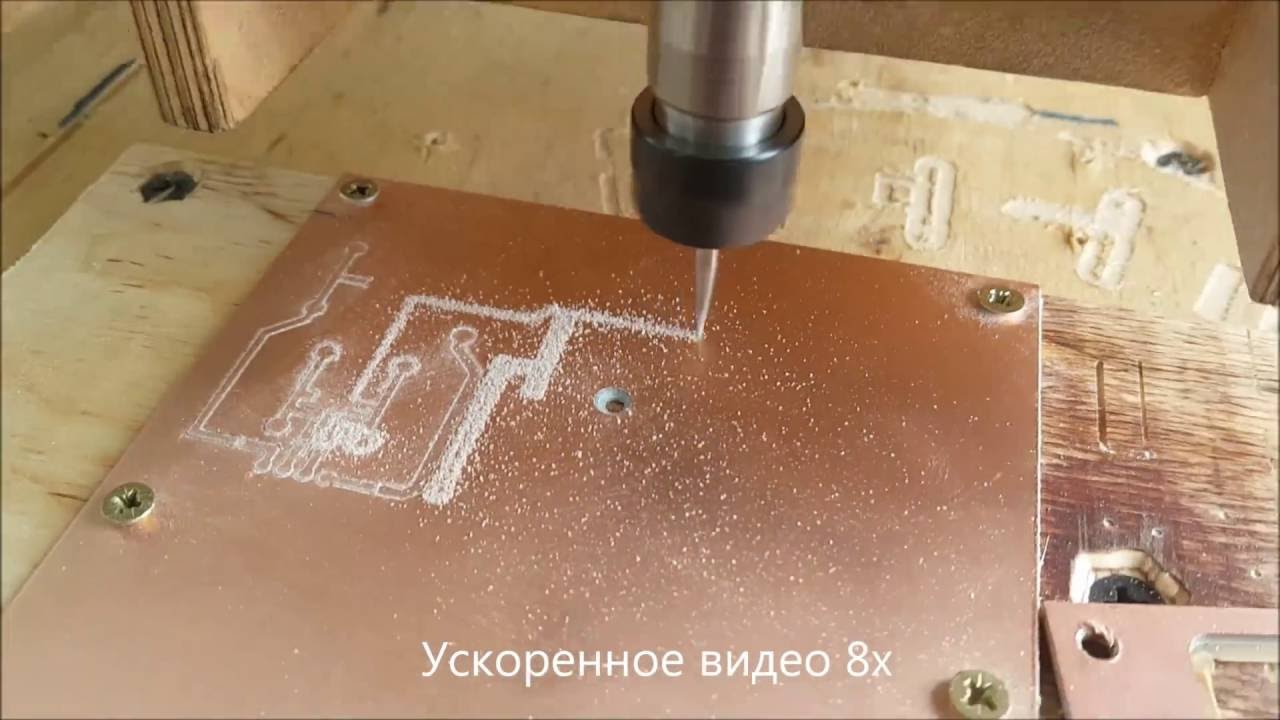

Запускаю фрезеровку, получаю вот такой результат:

Тут видно сразу три момента:

- Проблема с неровностью поверхности ушла: прорезано (точнее, процарапано) все практически на одну глубину, нигде нет пропусков, нигде не заглубился слишком сильно.

- Заглубление недостаточное: 0,05 мм явно не хватает для этой фольги.

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм). - Явно видны биения гравера.

Про заглубление. Подобрать то, насколько глубоко надо опускать гравер, несложно. Но есть специфика. Конический гравер имеет в проекции форму треугольника. С одной стороны, угол сведения к рабочей точке определяет, насколько инструмент тяжело сломать и как долго он проживет, а с другой — чем больше угол, тем шире будет рез при заданном заглублении.

Формула расчета ширины реза при заданном заглублении выглядит так (нескромно взята с reprap.org и исправлена):

2 * penetration depth * tangens (tool tip angle) + tip widthСчитаем по ней: для гравера с углом 10 градусов и точкой контакта 0,1 мм при заглублении 0,1 мм мы получаем ширину реза почти 0,15 мм. Исходя из этого, кстати, можно прикинуть, какое минимальное расстояние между дорожками сделает выбранный гравер на фольге выбранной толщины.

Ну и тут есть еще смешной момент. Допустим, у нас есть две дорожки, отстоящие друг от друга на 0,5 мм. Когда мы прогоним pcb2gcode, он посмотрит на значение параметра Toolpath offset (насколько отступать от дорожки при фрезеровке) и фактически сделает между дорожками два прохода, отстоящие друг от друга на (0,5 – 2 * toolpath_offset) мм, между ними останется (а скорее всего, сорвется) какой-то кусочек меди, и будет это некрасиво. Если же сделать toolpath_offset большим, чем расстояние между дорожками, то pcb2gcode выдаст warning, но сгенерирует только одну линию между дорожками. В общем случае для моих применений это поведение более предпочтительно, так как дорожки получаются шире, фреза режет меньше — красота. Правда, может возникнуть проблема с smd-компонентами, но маловероятно.

Есть выраженный случай такого поведения: если задать очень большой toolpath_offset, то мы получим печатную плату в виду диаграммы Вороного. Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Теперь про биения гравера. Это я их зря так называю. Шпиндель у меня неплохой вроде и так сильно, конечно, не бьет. Тут скорее кончик гравера при перемещении изгибается и прыгает между точками, давая вот ту странную картину с точечками. Первая и основная мысль — фреза не успевает прорезать и потому перепрыгивает. Легкое гугление показало, что народ фрезерует печатные платы шпинделем на 50к оборотов со скоростью примерно в 1000 мм/мин. У меня шпиндель дает 10к без нагрузки, и можно предположить, что резать надо со скоростью 200 мм/мин.

Результаты и вывод

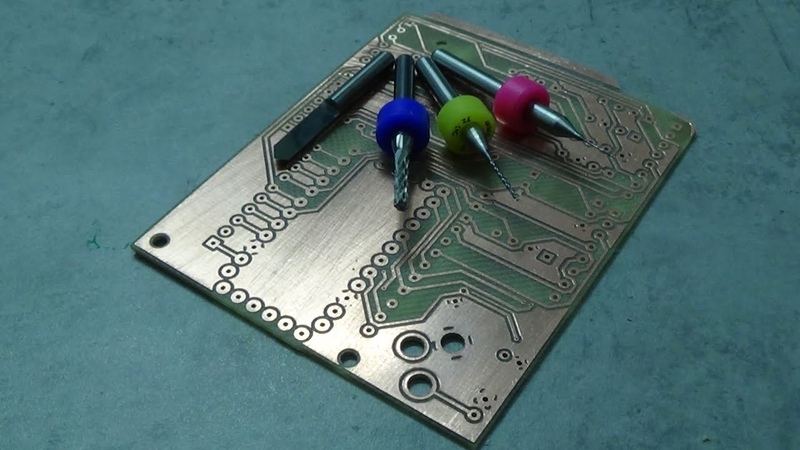

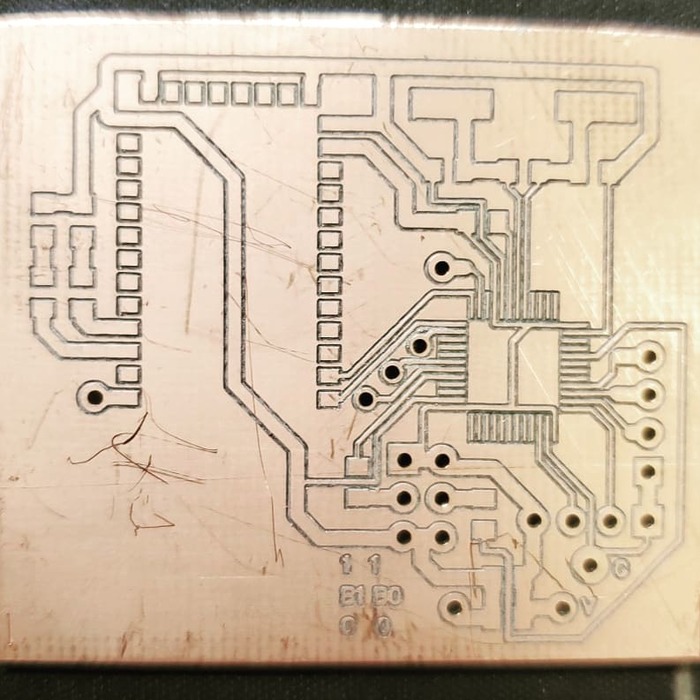

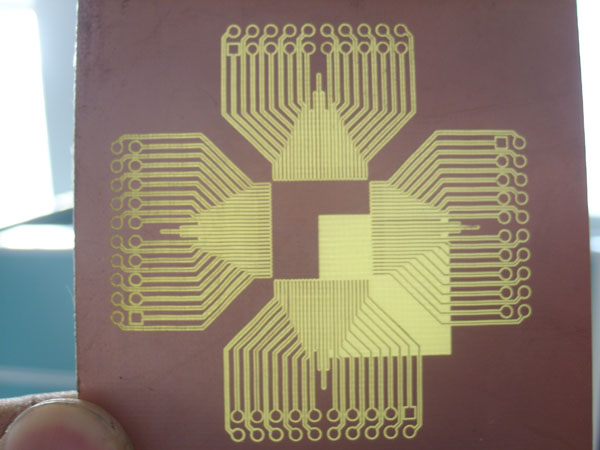

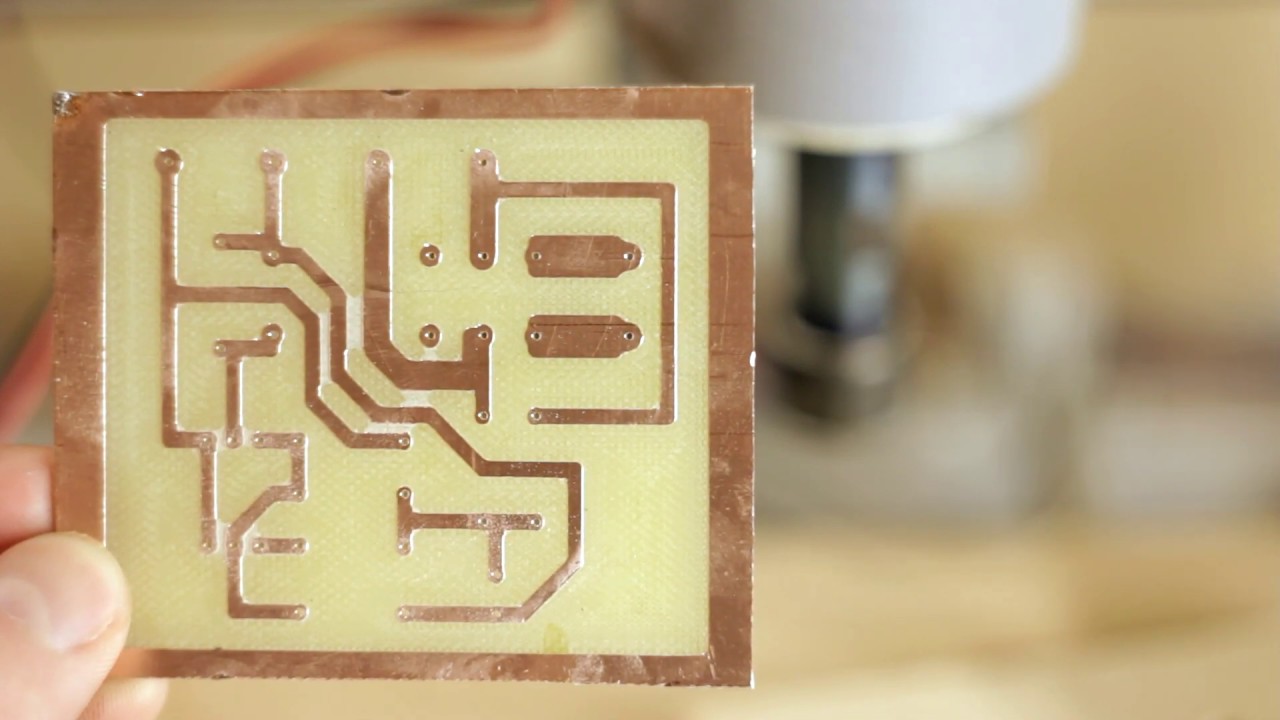

Учтя все это, промеряю новый кусок текстолита, запускаю фрезеровку и получаю вот такой результат:

Верхняя ровно так, как вышла из фрезера, нижняя — после того как провел по ней обычным точильным камнем пару раз. Как видно, в трех местах дорожки не прорезались. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В общем, перспективы у этого всего есть. Когда процесс отработан, построение матрицы высот занимает минут пять-семь, потом непосредственно фрезеровка — пару минут. Вроде можно экспериментировать дальше. Зато можно потом сверловку делать на том же станке. Еще прикупить заклепок, и будет счастье! Если тема интересна, то могу написать еще одну статью про сверловку, двусторонние платы и пр.

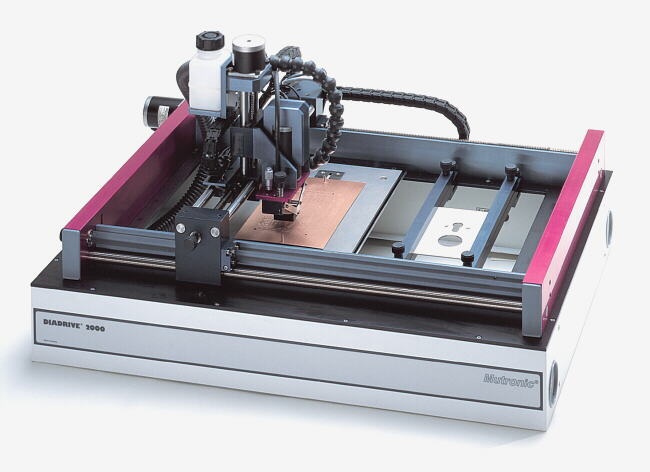

Фрезерование печатных плат на фрезерном станке Roland

Разработка электроники с помощью фрезерного станка с ЧПУ

Студент ФабЛаба рассказывает, как он моделировал и фрезеровал печатную плату на станке Roland Modela.

Задача: разобраться в основах проектирования электроники. Повторить печатную плату “Hello World” и добавить по меньшей мере, на неё ещё одну кнопку и светодиод.

В работе мы использовали программный пакет Eagle – специализированное программное обеспечение для создания печатных плат, а также библиотеки Adafruit, Eagle и Fab Academy для получения необходимых компонентов.

Для начала рекомендуется ознакомится с первыми тремя частями учебного руководства по CadSoft Eagle от Jeremy Blum’а:

Скачать необходимые файлы для рассматриваемой в данной статье работы можно по следующим ссылкам:

Схема для Eagle [.sch]

Печатная плата для Eagle [.brd]

Список компонентов для изготовления платы (номиналы – см. в схеме):

1 шт. конденсатор CAP1206

1 шт. кварцевый резонатор

1 шт. 8-битовый микроконтроллер ATtiny44A-SSU

5 шт. резисторов 1206

резисторов 1206

1 шт. кнопка-переключатель 6 мм

1 шт. разъём для подключения Arduino (ARDUINO_SERIAL_PROGRAM SMD Pin)

1 шт. разъём AVRISP SMD

1 шт. RGB-светодиод

Процесс изготовления печатной платы:

Я чувствую себя очень комфортно, используя в качестве помощника при работе с электроникой программный пакет Eagle. Тем не менее, трудности возникали при поиске нужных компонентов в библиотеках. Например, мне необходимо было поменять конденсатор с простого на электролитический, и это оказалось непросто. Но после того, как я их все нашёл и разместил на схеме, используя модуль Schematic Design, я начал делать соединения – т.е. рисовать печатную плату.

При соединении элементов я руководствовался схемой в файле hello.ftdi.44 .png, но в силу отсутствия специализированных знаний мне всё-таки было трудновато понять, как конкретно в данной схеме работают и на какие параметры влияют применяемые резисторы и конденсаторы. Пришлось почитать “Энциклопедию электронных компонентов” под авторством Чарльза Платта, чтобы разобраться как использовать эти элементы на данной плате, особенно при попытке добавить несколько новых компонентов.

Я решил добавить кнопку и цветной светодиод на свою плату. Для расчёта номиналов резисторов я посмотрел описания используемых компонентов, а также зашёл на

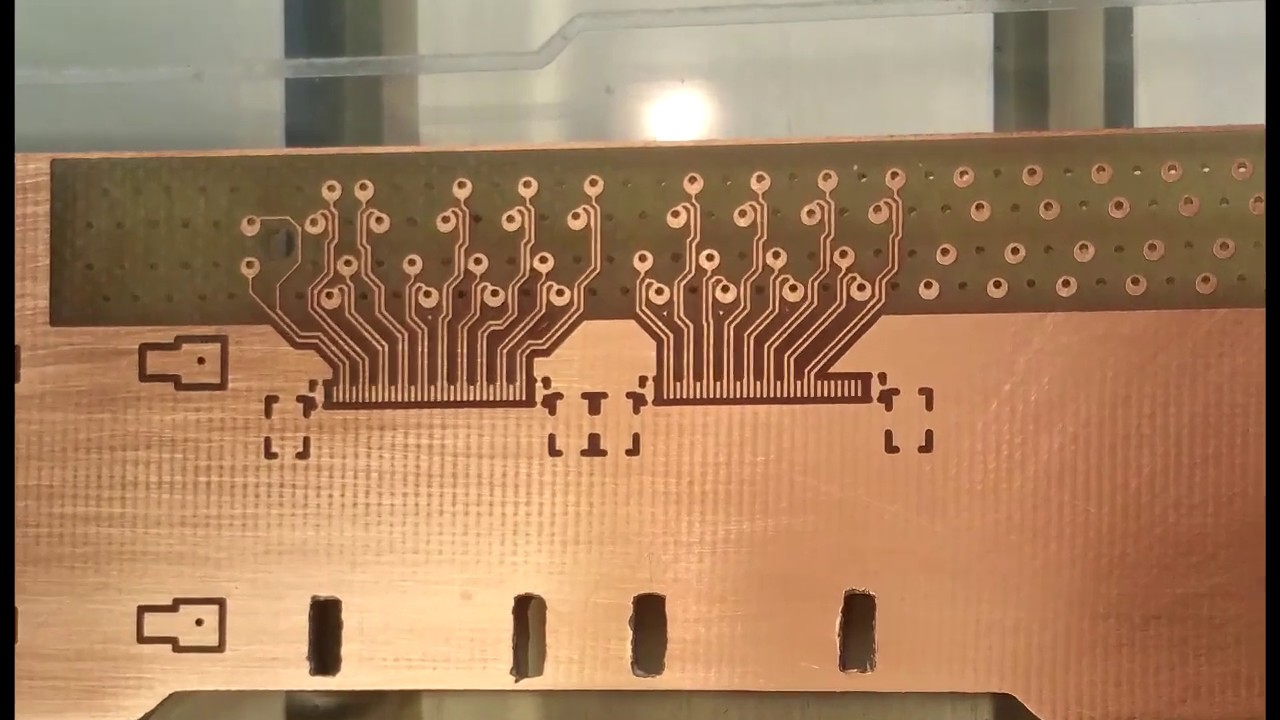

онлайн-калькулятор сопротивлений чтобы всё рассчитать. Когда я закончил со схемой, я продолжил вносить изменения в печатную плату. Я разместил все элементы так как мне показалось оптимально, и запустил автотрассировку. Она весьма неплохо развела печатную плату и вручную почти ничего не пришлось доделывать, кроме изменения буквально пары соединений. Когда файл с печатной платой в Eagle был готов, я сохранил его как .png-файл, сделал контур в Фотошопе и отправил его на фрезерный станок Roland Modela для непосредственного её изготовления. Здесь пришлось сделать несколько попыток.

Первая попытка не увенчалась успехом, так как я неудачно – неровно – расположил заготовку и в некоторых местах фреза прошла где-то слишком глубоко, а где-то слишком грубо, и соединения были повреждены.

А вот вторая попытка фрезерования удалась на славу. Печатная плата вышла чёткая и чистая, но как только я начал припаивать компоненты, я заметил допущенную уже другую ошибку: двое из выводов микроконтроллера были подключены неверно. Пришлось вернуться в Eagle, исправлять, и фрезеровать снова.

Печатная плата вышла чёткая и чистая, но как только я начал припаивать компоненты, я заметил допущенную уже другую ошибку: двое из выводов микроконтроллера были подключены неверно. Пришлось вернуться в Eagle, исправлять, и фрезеровать снова.

В третий раз я всё сделал наверняка. Станок добротно вырезал плату, а после – я красиво всё запаял.

Заметка:

Когда дело дошло до программирования, оказалось, что плата не работает. Была допущена очередная ошибка с соединением. Начитавшись литературы и окончательно разобравшись в принципах работы данной схемы, перерисовал её, отфрезеровал её снова с помощью фрезерного станка, и запрограммировал.

Плата получилась даже проще и компактнее:

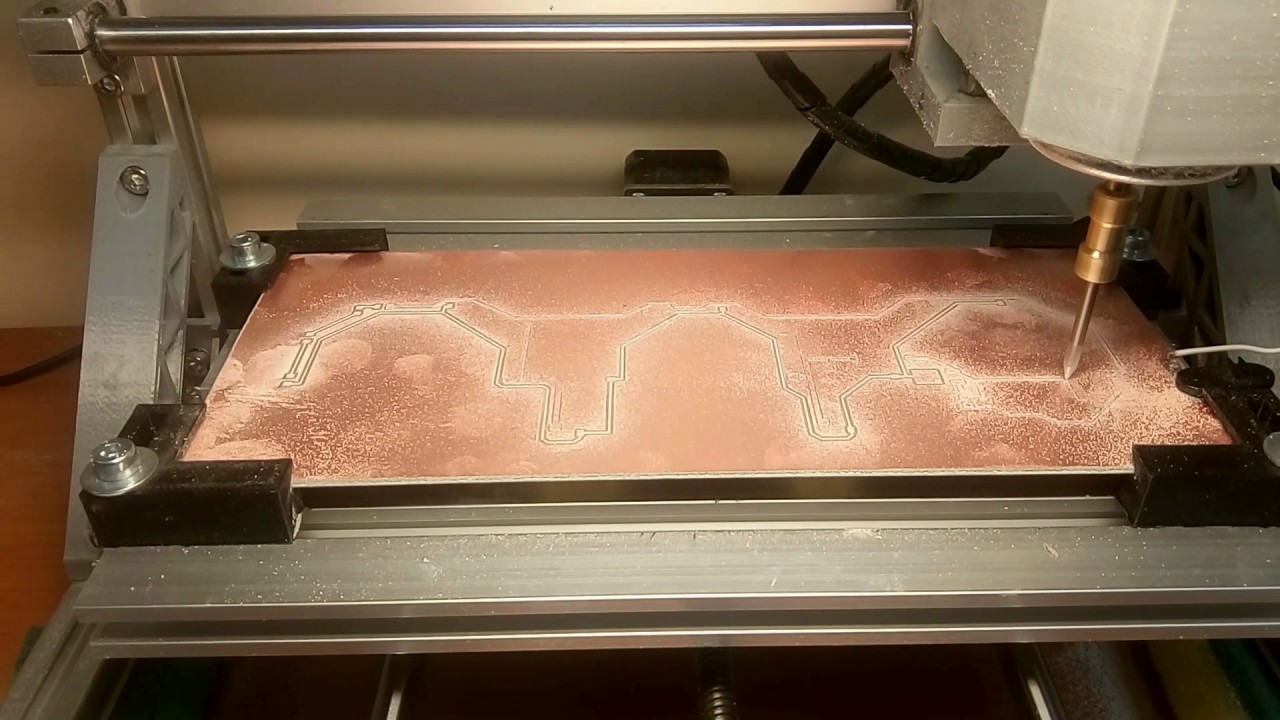

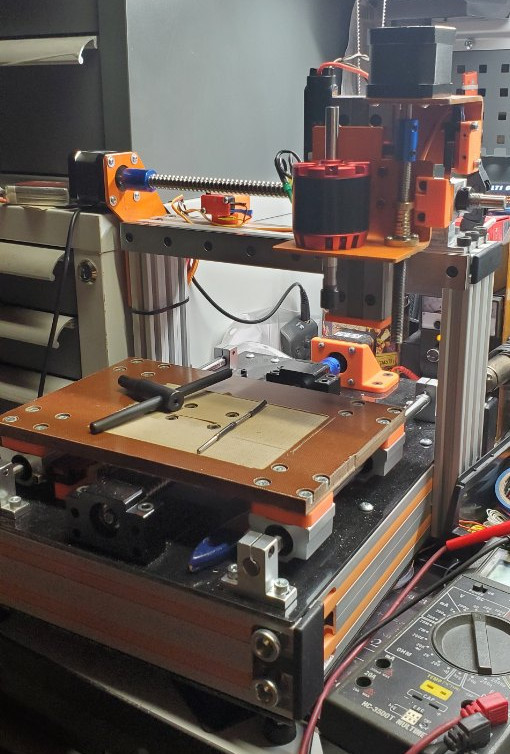

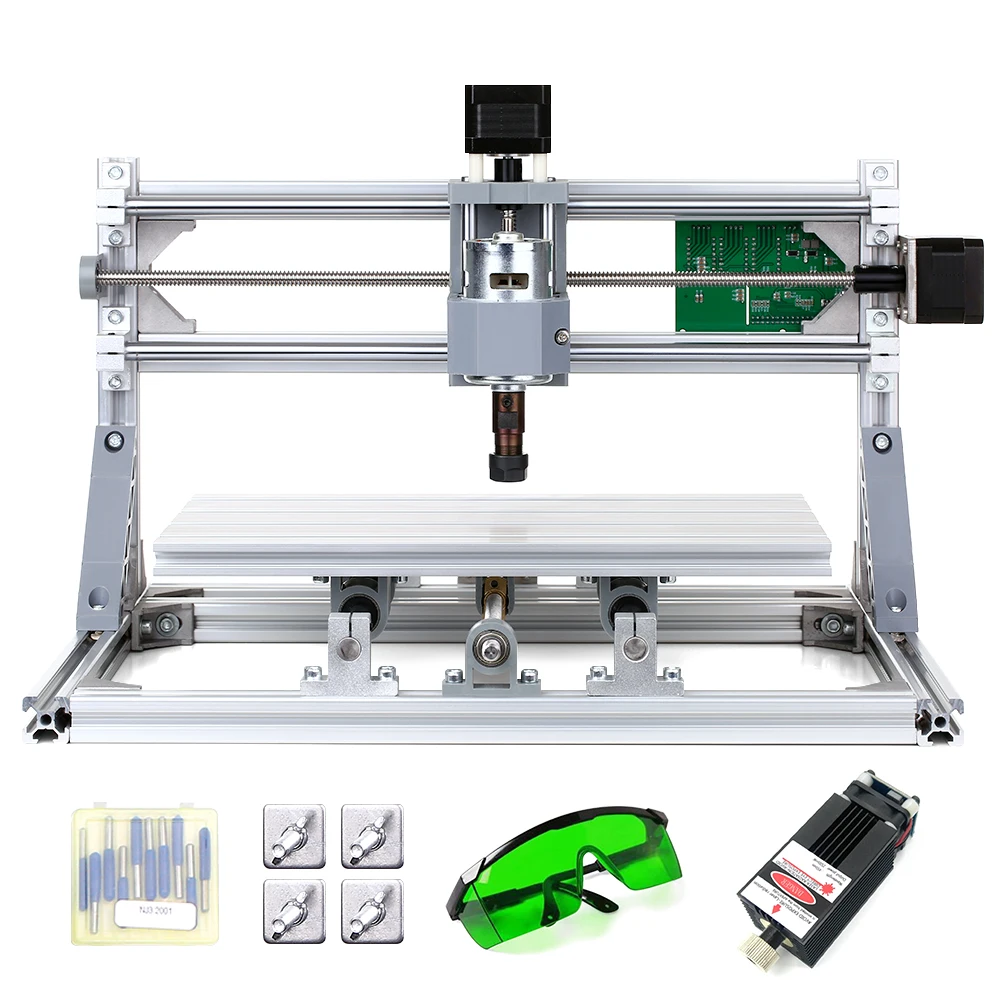

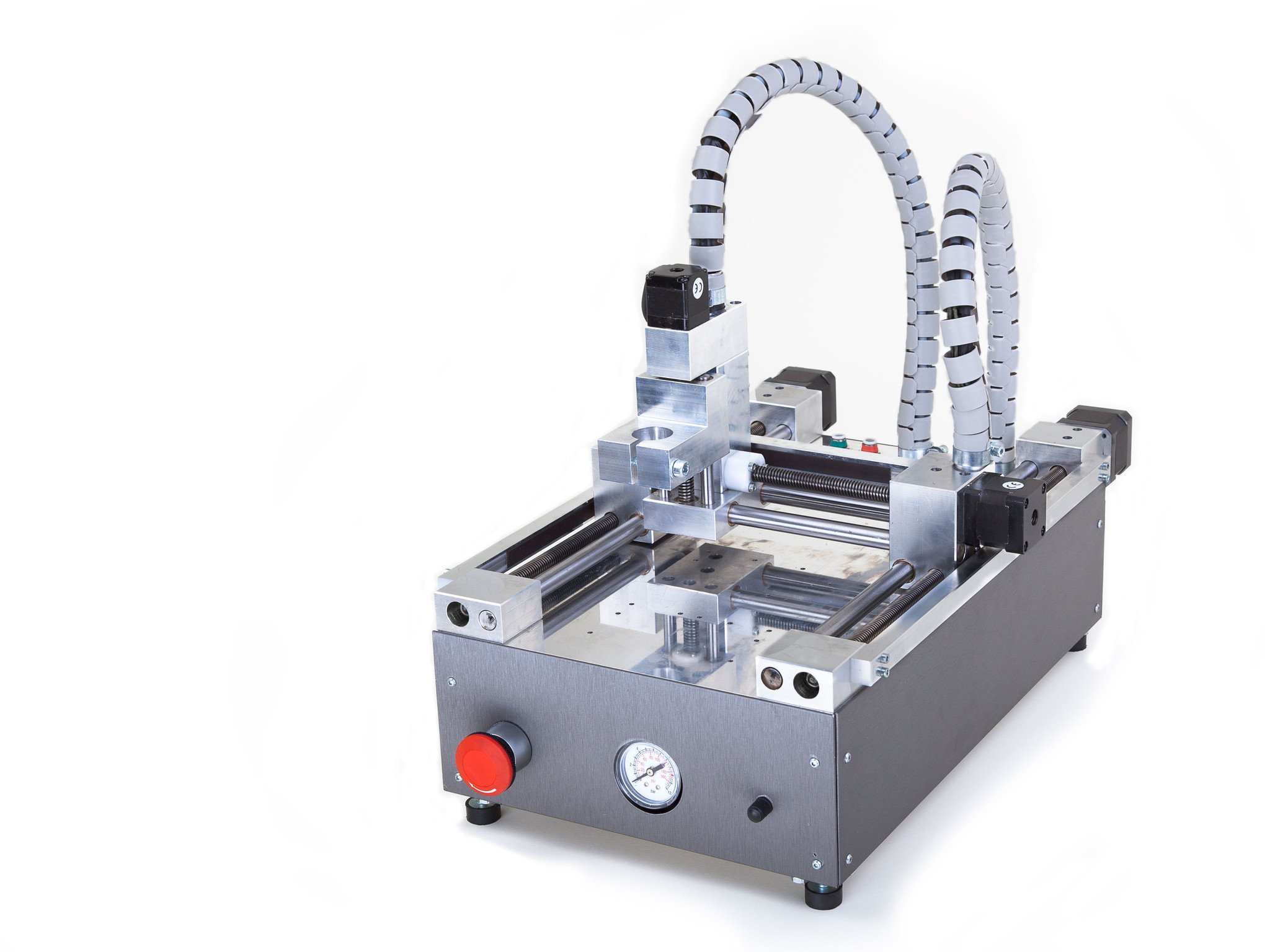

Изготовление печатных плат на чпу станке

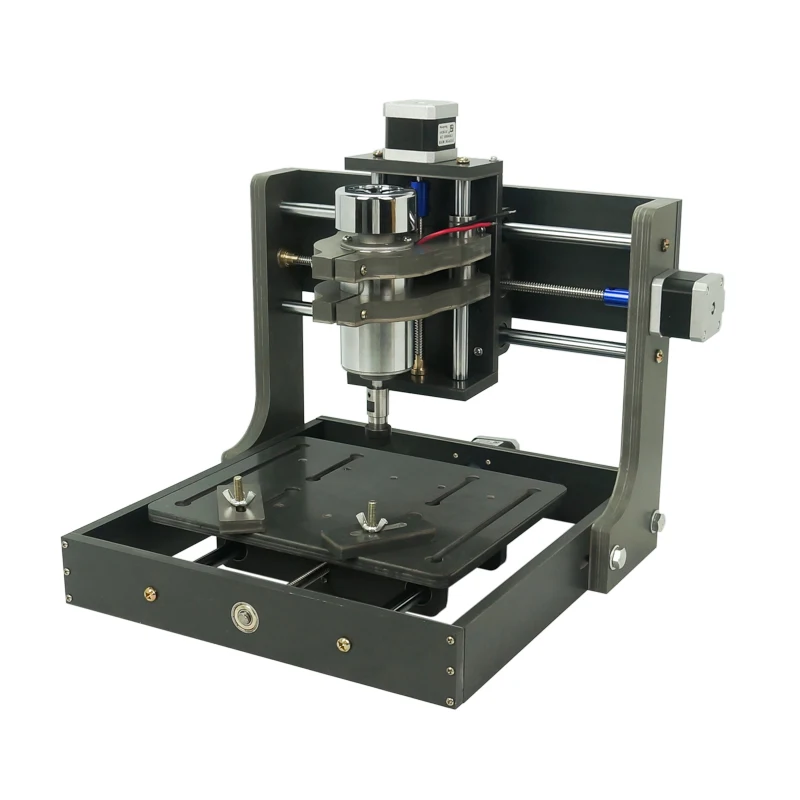

ЧПУ станок очень удобно использовать в домашней радиолюбительской мастерской для изготовления печатных плат как макетов изделий, так и малых партий изделий. Наличие гравировально – фрезерного ЧПУ в домашней мастерской или малом предприятии позволяет как сократить время необходимое на изготовление печатной платы при изготовлении макетов, прототипов малых партий продукции, так и повысить качество изготавливаемых печатных плат по сравнению с другими способами изготовления. Использование станка с числовым программным управлением позволяет выполнять полный спектр операций по изготовлению печатной платы – фрезеровку проводящего рисунка (дорожек), сверление отверстий как для установки компонентов так и для межслойных переходов, обрезки и платы по контуру.

Использование станка с числовым программным управлением позволяет выполнять полный спектр операций по изготовлению печатной платы – фрезеровку проводящего рисунка (дорожек), сверление отверстий как для установки компонентов так и для межслойных переходов, обрезки и платы по контуру.

Для начала необходимо создать проект печатной платы. Для этого очень удобно использовать очень популярную в среде радиолюбителей программу Sprint Layout 6. При разработке нужно учитывать технологические особенности обработки фольгированного текстолита на станке с чпу, то есть производить трассировку достаточно широкими дорожками, оставляя необходимые зазоры для прохождения гравера/фрезы и т.д. Точкой начала отсчета координат необходимо выбрать ЛЕВЫЙ НИЖНИЙ УГОЛ, рисунок 1.

рисунок1

На слое О рисуем контур (границы) печатной платы по которым будет производиться обрезка готовой платы. Толщину линий указываем в зависимости от диаметра используемой для обрезки платы фрезы. Контролируем, зазор между краем платы и дорожками, чтобы контур не пересекалися с дорожками. Для того, чтобы плата после вырезки по не была выброшена из заготовки и не повредилась фрезой, оставляем перемычки, на которых плата будет держаться в заготовке. Их легко можно будет потом перекусить бокорезами при извлечении готовой платы. Выключаем лишние слои и предварительно осматриваем плату, рисунок 2.

Контролируем, зазор между краем платы и дорожками, чтобы контур не пересекалися с дорожками. Для того, чтобы плата после вырезки по не была выброшена из заготовки и не повредилась фрезой, оставляем перемычки, на которых плата будет держаться в заготовке. Их легко можно будет потом перекусить бокорезами при извлечении готовой платы. Выключаем лишние слои и предварительно осматриваем плату, рисунок 2.

рисунок 2

Открываем окно настройки «стратегий» фрезеровки, рисуноки 3 и 4.

рисунок 3

рисунок 4

В оконе «ширина дорожки» (рисунок 4) указываем толщину нашего режущего инструмента. Например гравер с режущим кончиком 0,6мм. Для удобства дальнейшей обработки ставим галочку «наметить отверстия». Нажимаем «Ок». Сохраняем в удобном для нас месте рисунок 5.

рисунок 5

После вычисления траектории обработки плата будет выглядеть следующим образом , рисунок 6:

рисунок 6

Наглядно можно отследить путь прохождения фрезы и количество меди, которое она снимет. Для удобства отображения траектории движения фрезы тонкой линией можно нажать выделенную кнопку, рисунок 7:

Для удобства отображения траектории движения фрезы тонкой линией можно нажать выделенную кнопку, рисунок 7:

рисунок 7

На данном этапе необходимо внимательно отследить траекторию движения фрезы – проконтролировать отсутствие замыкания между проводящими дорожеками не принадлежащими к одоимённой цепи . При выявлении ошибки – исправить и пересохранить файл.

Далее необходимо подготовить управляющую программу, для станка. С помощью утилиты Step Cam 1.79 (скачать можно в интернете) открываем наш файл фрезеровки, производим настройку рабочей подачи и глубины резания (зависит от использумого станка, инструмента и материала) и конвертируем в G-code, нажав клавишу Make G-code. Программа на основе файла фрезеровки сгенерирует G-код обработки. Увидеть результат генерации G-кода можно с помощью вкладки Action -> Draw G-code. Если ничего не отобразится – нужно кликнуть мышью в окошке, рисунок 8.

Опытным путем подбиаем глубину фрезеровки, стараясь настроить станок так, чтобы фреза/гравер снимал только слой меди, с небольшим перерезанием. Данный параметр зависит от толщины медной фольги фольги используемого текстолита.

Данный параметр зависит от толщины медной фольги фольги используемого текстолита.

рисунок 8

Нажимаем Save G-code. Файл готов.

Загружаем файл в Mach4,проводим визуальный контроль загруженного файла. Выставляем нули на станке, запускаем обработку.

Для сверлнения отверстий в плате и вырезания по контуру настройка и подготовка файлов аналогична. Примерные настройки указаны на рисунках 9 и 10.

Сверление рисунок 9:

рисунок 9

Фрезеровка платы по контуру, рисунок 10:

рисунок 10

Сохраняем настройки для сверления и фрезеровки контура отдельно. Загружаем в Step Cam. Указываем глубину обработки, в зависимости от толщины используемого текстолита, с небольшим перерезанием. К примеру при толщине текстолита 1,5 мм выставляем для сверления 1,6-1,7 мм. Фрезеровку по контуру желательно выполнять в 2 – 4 прохода, в зависимоти от характеристик режущего инструмента. Для этого задаем в Step Cam глубину погружения при фрезеровке 0,5 мм, а затем после каждого прохода на станке вручную опускаем по оси «Z» инструмент и обнуляем.

Некоторые нюансы работы на станке при изготовлении печатной платы:

1. Поверхность рабочего стола должна быть максимально плоской и ровной. Один из вариантов добиться этого – сделать «жертвенный стол» из фанеры и отторцевать его. Для этого к основному рабочему столу станка крепится лист фанеры, а затем с помощью крупной фрезы фрезеруется «ложе» под плату на небольшую глубину (1-2мм).

2. Стеклотекстолит не всегда идеально ровный материал, и толщина его тоже может варьироваться. Поэтому резать необходимо с небольшим перерезанием. Некоторые опытные люди специально составляют карты высот, для более точной обработки. Степень перерезания определяется опытным путем.

3. Для фрезеровки можно использовать гравер типа «пирамидка» с кончиком от 0,4 до 1мм. Для сверления существуют сверла на 0,8-1,5мм с хвостовиком под стандартную цангу 3,175мм. Вырезать по контуру лучше всего фрезой «кукуруза» 2-3мм.

4. Инструмент каждый раз меняется вручную. Для этого после выполнения, например фрезеровки дорожек, останавливаем шпиндель, станок оставляем в режиме удержания. Поднимаем режущий инструмент на удобную для замены высоту, меняем. После этого производим выставление нуля по оси «Z». И так при каждой смене инструмента. Координаты X и Y не обнуляем.

Поднимаем режущий инструмент на удобную для замены высоту, меняем. После этого производим выставление нуля по оси «Z». И так при каждой смене инструмента. Координаты X и Y не обнуляем.

5. Не забываем, что стеклотекстолит не самый полезный материал для организма. Особенно вредна пыль текстолита для дыхательных путей. Поэтому желательно организовать вытяжку или иным другим способом удалять лишнюю пыль из области резки. Можно например периодически смачивать печатную плату водой или друой подходящей жидкостью, с помощью медицинского шприца. Неплохо с задачей защиты дыхательных путей справится влажная повязка на нос/рот или респиратор.

!Статья носит ознакомительный характер, основана на личном опыте автора и не является единственно верным и возможным решением.

Фрезеровка проводников печатных плат

Фрезеровка печатных плат на ЧПУ станке | Фрезы и граверы от МногоФрез.рф

Изготовление печатных плат – довольно трудоемкий процесс. Для производства этих изделий может использоваться химический способ нанесения, привлечение организаций, занимающихся этой работой, но это довольно длительный процесс. В последнее время становится все популярнее фрезеровка печатных плат на ЧПУ.

В последнее время становится все популярнее фрезеровка печатных плат на ЧПУ.

Фрезеровка печатной платы

Плюсы и минусы фрезерованияС помощью ЧПУ станка можно выполнить фрезеровку печатных плат быстрее, чем другими способами. К достоинствам использования такого оборудования относятся такие качества:

- минимальное участие человека в выполнении резки;

- работа выполняется без вредных веществ, которые загрязняют внешнюю среду;

- возможность повторного проведения процесса при правильном настраивании оборудования;

- производство одинаковых деталей в крупных масштабах;

- высокое качество работы.

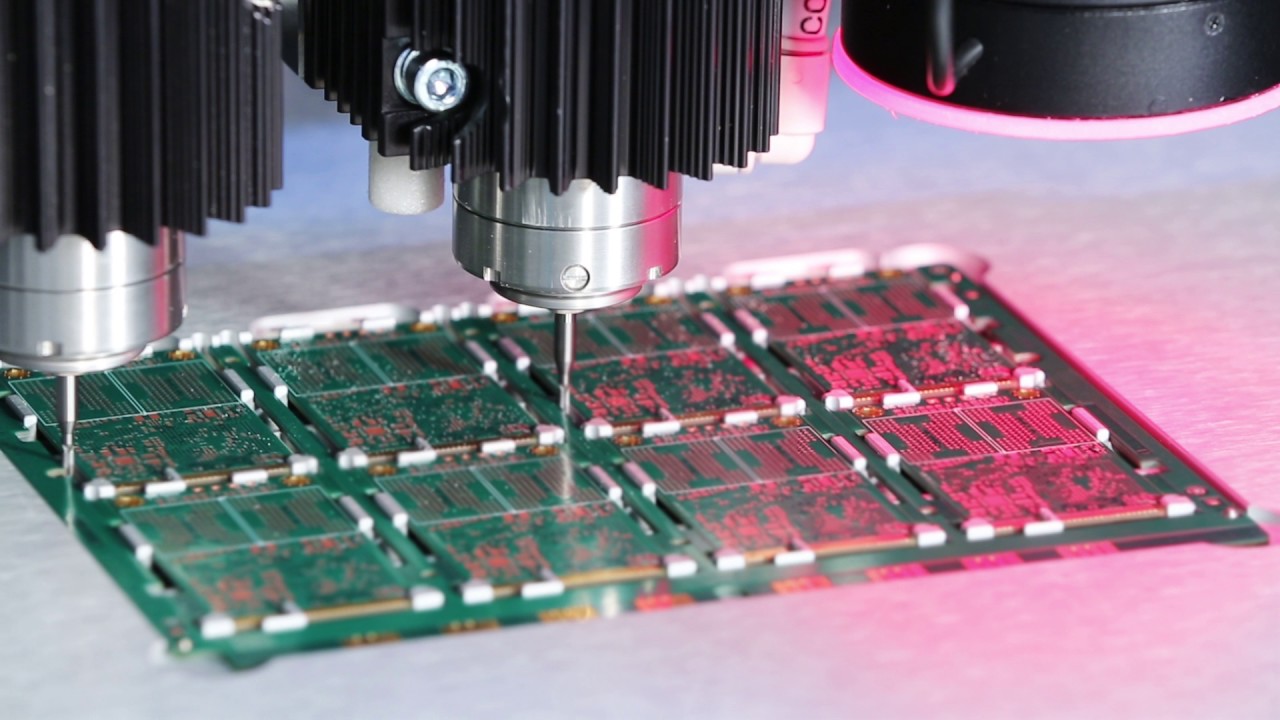

Фрезеровка печатных плат на ЧПУ станке

К недостаткам использования фрезерования можно отнести высокую стоимость некоторых видов фрез и скапливание большого количества отходов в канавке, что приводит к налипанию стружки на инструмент.

Для изготовления печатных плат необходимо выполнить такие задачи:

- поиск программного обеспечения;

- подготовка файлов для начала работы;

- производство.

Изготовление печатной платы на ЧПУ станке

Программы для этой работы можно найти в интернете. Самыми популярными являются Sprint Layout, PCad, OrCad, Altium Designer, Proteus и многие другие. Количество необходимых файлов для начала изготовления детали зависит от объема и сложности задачи. Для этого нужна топология, схема сверления отверстий, информация об обрезке контура и схема готовой платы. Само производство проводится в несколько этапов. Это сверление отверстий под штифты, их вставка. После этого деталь обрезается по контуру и наносится запрограммированный рисунок.

Фрезерный станок для печатных платФрезерный станок для печатных плат

Фрезерование печатных плат – это удобный и выгодный способ для тех, у кого имеется станок ЧПУ, или для предприятий, которым необходимо изготовить большое количество одинаковых деталей.

ИСТОЧНИК: https://mnogofrez.ru/articles/frezerovka-pechatnykh-plat-na-chpu-stanke/

СМОТРИТЕ ТАКЖЕ: Режимы резания при фрезеровке • Что такое подача на зуб? • Фрезы для изготовления филенки

Ставьте палец вверх если статья была полезной и подписывайтесь на наш канал в Дзене – для нас это очень важно! =)

Фрезеровка печатных плат на ЧПУ

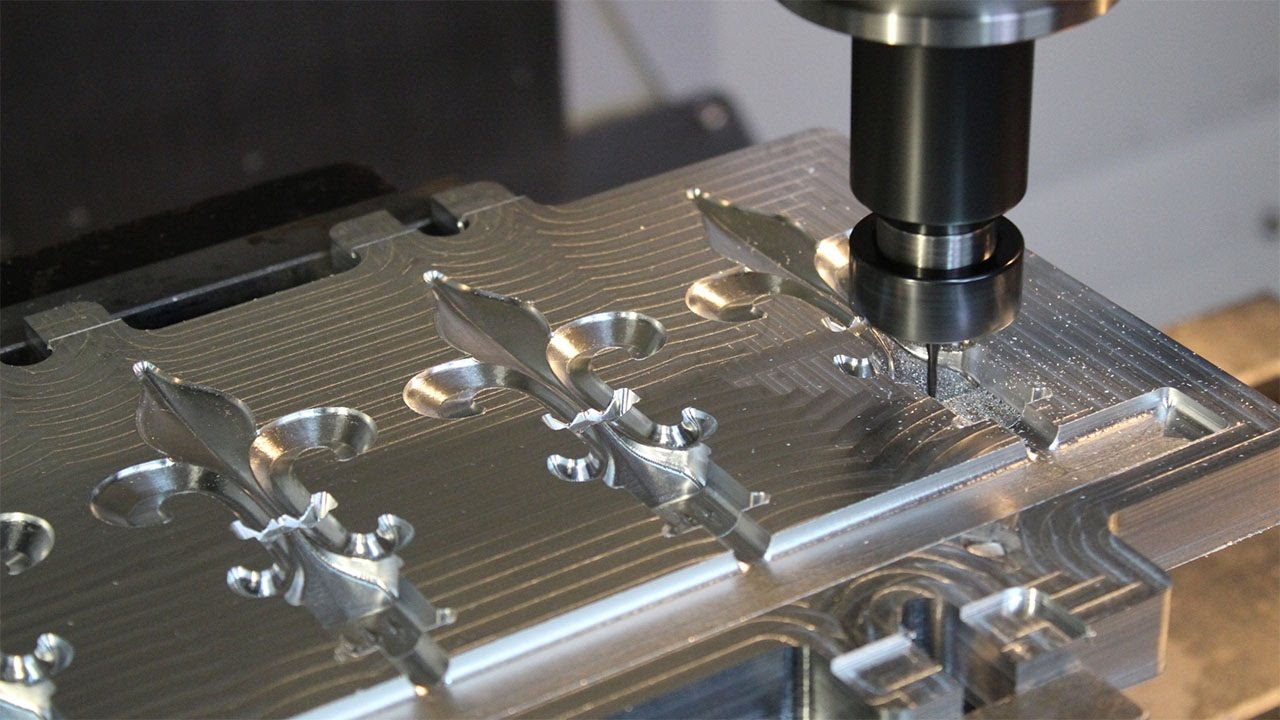

Компания «Frezernaja-Оbrabotka.ru» вот уже много лет предоставляет услуги фрезеровки печатных плат на чпу. Кроме этого, наши специалисты оказывают и дополнительные услуги в сфере металлообработки, гравировки, резки, раскроя и т.д. К тому же наши услуги на этом не ограничены, помимо основных услуг, мы готовы предоставить услугу 3d фрезеровки по нашим новым технологиям, наши технологи и дизайнеры готовы выполнить любую вашу задумку.

Нами изучено много технологических процессов обработки материалов. Основные материалы, с которыми сегодня работаем мы – это текстолит, сталь, железо, дерево, пластик, стекло, карбон и прочие материалы. Наше оборудование, также позволяет нам наносить на поверхность деталей изображения и логотипы для узнаваемости вашего бренда или услуг.

Основные материалы, с которыми сегодня работаем мы – это текстолит, сталь, железо, дерево, пластик, стекло, карбон и прочие материалы. Наше оборудование, также позволяет нам наносить на поверхность деталей изображения и логотипы для узнаваемости вашего бренда или услуг.

Пришлите ваши чертежи или эскизы на [email protected].

Либо звоните 8 (343) 372-03-98. Доставка по России от 1 дня!!!

Главными определяющими целями фрезеровки на заказ любого металла на многоосевых станках ЧПУ в нашей компании – это высокое качество и скорость выполнения заказа. Мы дорожим, и будем дорожить нашими клиентами и их мнением. Мы стараемся всегда не только дать заказчику высокого качества изделия, но и порадовать его оговоренными сроками поставки готовой продукции.

Сегодня нашими клиентами являются большие рекламные компании производственные организации, макетные мастерские, издательства, рекламно-производственные компании и множество физических лиц, предпринимателей, чьи интересы совпадают с нашими на взаимовыгодных условиях сотрудничества. Наши основные цели – это высокий коммерческий успех и огромное превосходство над нашими конкурентами.

Наши основные цели – это высокий коммерческий успех и огромное превосходство над нашими конкурентами.

Только в нашей компании после фрезеровки печатных плат на чпу клиенты остаются, всегда довольны.

Главные преимущества компании «Frezernaja-Оbrabotka.ru»:

- Большой опыт в сфере обработки разного вида материала.

- Опыт фрезеровки 3D объектов.

- Большой опыт в сфере металлообработки с высокой степенью точности.

- Создание 3D моделей по чертежам и эскизам заказчиков.

- Самая приемлемая цена на любой вид услуг в компании, потому что мы используем для производства только современное оборудование и новейшее программное обеспечение.

- Большой опыт оснастки для изготовления сложных изделий из композита.

- Только мы, можем превратить любую вашу идею в готовую продукцию.

- Самая быстрая оценка стоимости заказа после обращения клиента и предоставления необходимых деталей.

Наше предприятие для осуществления фрезеровки печатных плат на чпу обладает самой развитой производственной базой, с широким кругом возможностей. Все это позволяет нам быстро создавать любые идеи заказчиков, разного уровня сложности и тиражных объемов. Все это было достигнуто нашей конструкторской группой за счет успешной работы в этой сфере и современного оборудования. Изготавливаемые компанией изделия полностью удовлетворяют все принятые качества и мировые стандарты.

Все это позволяет нам быстро создавать любые идеи заказчиков, разного уровня сложности и тиражных объемов. Все это было достигнуто нашей конструкторской группой за счет успешной работы в этой сфере и современного оборудования. Изготавливаемые компанией изделия полностью удовлетворяют все принятые качества и мировые стандарты.

Услуги фрезеровки печатных плат на ЧПУ в нашей компании.

Наше оборудование для обработки печатных плат для серийного и штучного производства позволяет выполнять самые сложные задачи. Наше оборудование для обработки текстолита (печатных плат) имеют возможность обрабатывать токопроводящие дорожки, нанесенные на платах с точностью нанесения 0,15 мм.

Пришлите ваши чертежи или эскизы на [email protected].

Либо звоните 8 (343) 372-03-98. Доставка по России от 1 дня!!!

Для фрезерования этого вида материала, мы используем продвинутые навыки. Наши станки позволяют обрабатывать двусторонний текстолит. Для фрезеровки деталей мы используем специальные граверы, а для сверления необходимых отверстий – специальные сверла небольшого диаметра. Все сверла сделанные из закаленных материалов.

Все сверла сделанные из закаленных материалов.

В процессе обработки текстолита, с одной и с двух сторон нами используются сверла и фрезеры именно для изготовления печатных плат. При необходимости мы можем изготовить экземпляр в единственном виде, или в серийном масштабе. Весь производственный процесс осуществляется только на современном оборудовании. Обратившись к нам с заказом, наши специалисты быстро оценят все трудозатраты по работе и обязательно согласуют с вами сроки сдачи готовых печатных плат.

Наша организация не только изготовит для вас высшего качества печатные платы, но и осуществит дополнительно сверление плат без покрытия специальной маски, а также осуществит обработку любой сложности. В качестве заготовок, нашей компанией используется фольгированный стеклотекстолит высшего качества. Мы также можем предоставить вам на выбор, любой другой вид материала для изготовления печатных плат.

Качество используемых материалов для изготовления печатных плат.

Для изготовления качественных печатных плат, нашей компанией используются материалы только самого высокого качества. Качество готовой платы, нами определяется в техническом отделе по контролю качества, а именно как был осуществлен процесс изготовления печатной платы. К тому же немаловажную роль в этом процессе отводится точному контролю, который должен сопровождаться опытным инженером.

Качество готовой платы, нами определяется в техническом отделе по контролю качества, а именно как был осуществлен процесс изготовления печатной платы. К тому же немаловажную роль в этом процессе отводится точному контролю, который должен сопровождаться опытным инженером.

В процессе работы, наша компания придерживается следующих приоритетов – это в первую очередь качество, соблюдение всех установленных сроков и, конечно же, надежность.

В зависимости от объема фрезеровки печатных плат на чпу мы можем осуществить изготовление печатных плат, несколькими способами – ручным или автоматическим, посредством использования станка с ЧПУ. Как правило, ручной метод работы нами используется только тогда, когда необходимо выполнить небольшой штучный заказ, когда требуется оперативная работа.

Пришлите ваши чертежи или эскизы на [email protected].

Либо звоните 8 (343) 372-03-98. Доставка по России от 1 дня!!!

При объемных заказах, крупных партиях, нами используется автоматический способ изготовления плат на автоматизированном оборудовании с ЧПУ. Качество и технология нашей продукции соответствует нормам и принятым стандартам ISO. Весь товар сертифицирован.

Качество и технология нашей продукции соответствует нормам и принятым стандартам ISO. Весь товар сертифицирован.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings. DRAG_TEXT_HELP}}

DRAG_TEXT_HELP}}

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings. CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}Оборудование для производства печатных плат и гальваники

К сожалению, фирмы ELO-CHEM с 2007 года не существует.

Руководитель ELO-CHEM – Кристиан Бернауер с основными своими специалистами с 2008 года вновь начал работу в Китае. В настоящее время под его руководством выпускаются более совершенные системы регенерации, установленные в Китае, США, Турции.

В связи c неугасающим интересом к старой системе, предлагаем ознакомиться с нашим описанием системы, впервые опубликованным в 2001 году и многократно скопированным у нас различными интернет-ресурсами.

Процесс травления печатных плат обычно неотделим от некоторых проблем ,связанных с возникновением большого количества отходов ,возникновением в процессе травления опасных и сложных с точки зрения утилизации соединений .

Фирма ELO-CHEM (Германия) предложила технологию травления без подобных недостатков-

травящий раствор регенерируется практически бесконечно (один раствор может работать в травильной машине до трех лет).

Процесс регенерации травящего раствора фирмы ELO-CHEM ,реализованный на установке EZ 3000 ,содержит два цикла, протекающих физически раздельно друг от друга:

1). В первом цикле происходит постоянное восстановление травильного раствора. (Регенерация 1)

2). Во втором цикле происходит электролитическое восстановление меди, из отработанного травильного раствора. (Регенерация 2)

1. Регенерация травильного раствора.

Во время травления происходит химический процесс восстановления двухвалентного тетрааминового комплекса меди до одновалентного. Металлическая медь окисляется и растворяется в щелочном растворе .Одновалентные ионы меди проходят благодаря подаче кислорода процесс повторного окисления до двухвалентных ионов меди, что позволяет использовать относительно небольшое количество травильного раствора в замкнутом цикле.

Необходимый для процесса окисления кислород поступает в травильную установку с воздухом при помощи двух инжекторных насосов. Оборудование устроено таким образом, что воздух сначала пропускается через электролизёр, в котором он увлекает за собой возникшие во время электролиза газы: кислород и аммиак.

Применяемый фирмой ELO-CHEM специальный травильный раствор «CTS- Recycling- Etch» принципиально соответствует известным травильным веществам на основе аммиака. Однако, используемый обычно хлорид меди здесь заменён на сульфат меди. Хотя это и влечёт за собой уменьшение скорости травления, но даёт возможность осуществления прямого электролиза травильного вещества, во время которого не выделяется газообразный хлор. Потеря скорости почти полностью компенсируется благодаря присадке ELO-Fast 40.

2. Регенерация травильного вещества — электролиз меди.

В модуле регенерации установки EZ 3000 часть травильного раствора, содержащего одновалентные ионы меди, направляется к модулю электролиза. Там медь осаждается на катоде и снижает уровень содержания меди в растворе. Осаженную с помощью электролиза медь можно легко извлечь с электродов после автоматического выключения модуля регенерации в виде листа металлической меди .Образовавшиеся на аноде газы кислород и аммиак удаляются из электролизёра и подаются обратно в травильный раствор, поддерживая тем самым процесс обратного окисления меди.

Там медь осаждается на катоде и снижает уровень содержания меди в растворе. Осаженную с помощью электролиза медь можно легко извлечь с электродов после автоматического выключения модуля регенерации в виде листа металлической меди .Образовавшиеся на аноде газы кислород и аммиак удаляются из электролизёра и подаются обратно в травильный раствор, поддерживая тем самым процесс обратного окисления меди.

Оба цикла отделены друг от друга в пространственном отношении и протекают независимо друг от друга. Функционирование процесса травления и регенерации меди, логически связаны между собой.

3. Координация циклов посредством измерения плотности.

Совместное протекание регенерации I и регенерации II координируется двумя измерителями плотности. Устройство измерения плотности регенерации I контролирует плотность травильного раствора на данный момент времени. Как только заданное значение плотности в травильной машине повысилось, автоматически включается регенерация II (электролиз).

Второе устройство измерения плотности контролирует уровень концентрации меди в травильном растворе в электролизёре. Уровень концентрации меди во время электролиза снижается. Если значение плотности в электролизере стало ниже заданного, то открывается магнитный клапан, который пропускает травильный раствор из травильной машины в электролизёр .Вследствие этого уровень концентрации меди в электролизёре снова становится выше заданного значения. Травильный раствор, который был подан, немного повышает уровень жидкости в электролизёре, после чего восстановленный травильный раствор переливается из электролизёра в травильную машину. Перелитый обратно травильный раствор снижает уровень содержания меди в травильной машине.

Совместное протекание процессов измерения плотности, повышение уровня концентрации меди в электролизёре и разбавление травильного вещества в травильной машине происходит до тех пор, пока идёт процесс регенерации всей меди, из отработанного раствора травления. Если констатируется, что установленное значение плотности в травильной машине стало ниже заданного, электролиз автоматически выключается.

Итак, электролиз происходит только тогда, когда это необходимо вследствие повышенного уровня концентрации меди в травильной машине.

Установка регенерации меди EZ 3000 фирмы ELO-CHEM состоит из следующих частей:

1. Модуль регенерации травильного раствора:

Циркуляционный насос, 2 инжекторных насоса, устройство измерения плотности, устройство контроля значения уровня рН и фильтрация- байпас.

Модуль регенерации меди:

Электролизёр с циркуляционным насосом, система подачи охлаждающей воды с регулированием температуры, система контроля уровня, система измерения тока электролизёра, предохранительный термостат для травильного раствора и контактные выводы для электродов, предохранительный выключатель на крышке электролизёра, система газовой вытяжки газов и устройство обогрева, предназначенное для обогрева во время пауз в работе.

Шкаф управления:

Шкаф управления служит в качестве блока управления, трансформатора и выпрямителя. Встроены индикаторы для контроля за температурой травильного раствора в электролизёре, значения уровня рН и тока электролиза. Также расположены световые индикаторы, предназначенные для контроля процесса и возможного наличия неисправностей.

Встроены индикаторы для контроля за температурой травильного раствора в электролизёре, значения уровня рН и тока электролиза. Также расположены световые индикаторы, предназначенные для контроля процесса и возможного наличия неисправностей.

Мощность регенерации меди модулей регенерации EZ 3000 фирмы ELO-CHEM – приблизительно 2,5 килограмма меди в час. (Мощность установки с несколькими модулями EZ 3000 больше на соответствующую величину).При очень больших объёмах травления целесообразно применение буферной системы, позволяющей равномерно проводить восстановление раствора и обходиться меньшим количеством установок.

Технические характеристики установки EZ 3000.

Травление

Скорость травления: приблизительно 40 мкм/мин с ускорителем Elo-fast 40 приблизительно 20 мкм/мин без ускорителя

Константа травления: приблизительно +/- 2,5 мкм/мин (с ускорителем)

Фактор травления: > 3,5 (типично > 3,7)

Температура травления: от 50 °С до 55 °С

Электролиз

Мощность осаждения: в среднем 2,5 кг меди/час, максимально 3,0 кг

меди/час

Плотность тока: приблизительно 12 А/ дм2.

Напряжение: 16 х 2,4 В до макс. 16 х 3,0 В (биполярная схема)

Общие данные о машине

Мощность подключения: 15 кВт

Вес в порожнем состоянии: приблизительно 700 кг. (включая шкаф управления )

Площадь основания: регенератор 1250 х 850 кв. мм., шкаф управления 600 х 400 кв. мм.

4. Данные о потреблении:

Потребление тока: приблизительно 4,5 кВт /кг меди (осаждение)

Охлаждающая вода: приблизительно 200 л/кг меди (температура 12°С)

Аммиак – газ: приблизительно 200 гр/кг меди

Ускоритель: приблизительно 100 мл/кг меди

За счёт жестко поддерживаемых параметров травления данная система с травильным раствором на основе сульфата меди заменяет существующие широко распространенные щелочные и кислые растворы травления на основе хлорида меди и позволяет одновременно травить платы, изготавливаемые как по позитивному, так и по негативному методам.

Монтаж установки EZ-3000 прост: система подключается к отстойнику травильной машины и не требует её дополнительной переделки. Один или несколько модулей EZ-3000 фирмы ELO-CHEM будут связаны в закрытом цикле с Вашей травильной установкой посредством двух трубопроводов.

Травильная установка и модули регенерации могут быть отделены друг от друга в пространстве – их можно устанавливать в разных помещениях или на разных этажах.

Таким образом, продукция фирмы ELO-CHEM – установка EZ-3000 позволяет при травлении достигать следующих результатов :

- использование одного раствора в замкнутом цикле до 3-х лет

- возможность обработки печатных плат как сухим пленочным фоторезистом, так и с покрытием ПОС или оловом на одной травильный установке

- высокая экологичность (полное отсутствие отходов и вредных выбросов )

- простое подсоединение к любым травильным установкам

- точное автоматическое поддержание рН + 0,1

- восстановление меди вследствие прямого электролиза травильного раствора

- получение меди в виде пластин

- регенерация травильного раствора с помощью кислорода воздуха

- автоматическая система контроля концентрации меди в травильном растворе

- компактный дизайн модульной конструкции (занимает площадь всего около 1,5 кв.

м)

м) - полная автоматизация процесса регенерации

Фрезерование – Легкий способ создания прототипа печатной платы

Фрезерование печатных плат (также: изоляционное фрезерование) – это процесс удаления участков меди с листа материала печатной платы для воссоздания контактных площадок, сигнальных дорожек и структур в соответствии с шаблонами из плана цифровой печатной платы, известного как файл макета. . Подобно более распространенному и хорошо известному процессу химического травления печатных плат, процесс фрезерования печатных плат является субтрактивным: удаляется материал, чтобы создать необходимую электрическую изоляцию и плоскости заземления.Однако, в отличие от процесса химического травления, фрезерование печатных плат, как правило, является нехимическим процессом, и поэтому его можно выполнять в типичных офисных или лабораторных условиях без воздействия опасных химикатов. Высококачественные печатные платы могут быть произведены любым способом. В случае фрезерования печатных плат качество печатной платы в основном определяется истинной или взвешенной точностью фрезерования и контролем системы, а также состоянием (резкость, характер) фрезерных бит и их соответствующими скоростями подачи / вращения.Напротив, в процессе химического травления качество печатной платы зависит от точности и / или качества фотошаблона и состояния химикатов травления.

В случае фрезерования печатных плат качество печатной платы в основном определяется истинной или взвешенной точностью фрезерования и контролем системы, а также состоянием (резкость, характер) фрезерных бит и их соответствующими скоростями подачи / вращения.Напротив, в процессе химического травления качество печатной платы зависит от точности и / или качества фотошаблона и состояния химикатов травления.

Расчетные параметры

Минимальный диаметр фрезерного инструмента 0,8 мм, стандартный диаметр 2,0 мм, специальный диаметр> = 0,8 мм <2,0 мм

Внутренний и внешний контур доски фрезерован как в соответствии со спецификациями клиентов.

Внешний контур может быть 90 ° или закруглен в соответствии с техническими требованиями заказчика, но внутренний угол профиля имеет, по крайней мере, радиус фрезы

Как правило, угол прямоугольника круглый, чтобы сохранить точного прямоугольного сечения, соответствующая фрезерованная деталь также должна быть просверлена по углам.

Печатная плата отлома и контура обычно фрезерована.Тогда как есть некоторые правила:

1. Как правило, за фрезерование не взимается дополнительная плата.

2. Следует избегать использования меди (прочность печатной платы, риск травм).

3. Во избежание проблем с измерением и размерами, внутренний и внешний контур платы должны быть обозначены линией шириной 1 мкм.

Преимущества

Фрезерование печатных плат имеет преимущества как для прототипирования, так и для некоторых специальных конструкций печатных плат. Вероятно, самым большим преимуществом является то, что для производства ПХД не нужно использовать химические вещества.

Передача платы на аутсорсинг при создании прототипа требует времени. Альтернативой является изготовление печатной платы собственными силами. При использовании мокрого процесса на собственном производстве возникают проблемы с химическими веществами и их утилизацией. Платы с высоким разрешением, использующие мокрый процесс, трудно получить, и, тем не менее, когда это делается, нужно просверлить и, в конечном итоге, вырезать печатную плату из основного материала.

Создание прототипов станков с ЧПУ может обеспечить быстрый производственный процесс без необходимости влажной обработки.Если для сверления уже используется станок с ЧПУ, этот единственный станок может выполнять обе части процесса: сверление и фрезерование. Станок с ЧПУ используется для сверления, фрезерования и резки.

Многие платы, которые легко фрезеровать, было бы очень трудно обработать мокрым травлением и последующим ручным сверлением в лабораторных условиях без использования передовых систем, которые обычно стоят в несколько раз дороже, чем фрезерные станки с ЧПУ.

В массовом производстве фрезерование вряд ли заменит травление, хотя использование ЧПУ уже является стандартной практикой для сверления плат.

Что такое фрезерование печатных плат при изготовлении печатных плат?

Фрезерование печатных плат также известно как изоляционное фрезерование, которое относится к процессу удаления участков меди с листа материала печатной платы для воссоздания сигнальных дорожек, контактных площадок, а также структур на основе шаблонов из плана цифровой печатной платы, называемого файлом. макета печатной платы. И процесс фрезерования печатных плат является субтрактивным, как и хорошо известный и более распространенный процесс химического травления печатных плат, который заключается в удалении материала для создания необходимой нам электрической изоляции и заземляющих поверхностей.Но в целом фрезерование печатных плат – это нехимический процесс, в отличие от процесса химического травления, поэтому его можно завершить в типичных офисных или лабораторных условиях без воздействия опасных химикатов. Более того, он может изготавливать печатную плату с высоким качеством любым способом.

макета печатной платы. И процесс фрезерования печатных плат является субтрактивным, как и хорошо известный и более распространенный процесс химического травления печатных плат, который заключается в удалении материала для создания необходимой нам электрической изоляции и заземляющих поверхностей.Но в целом фрезерование печатных плат – это нехимический процесс, в отличие от процесса химического травления, поэтому его можно завершить в типичных офисных или лабораторных условиях без воздействия опасных химикатов. Более того, он может изготавливать печатную плату с высоким качеством любым способом.

Само собой разумеется, что существуют некоторые факторы, оказывающие большое влияние на качество печатной платы, такие как точность фрезерования и контроль, взвешивание, достоверность системы, а также состояние (резкость, характер ) фрезерных бит и их соответствующие скорости подачи / вращения.В отличие от качества печатной платы зависит от состояния химикатов травления, а также точности и / или качества фото-маскировки в процессе химического травления.

Преимущества фрезерования печатных плат

Излишне говорить, что фрезерование печатных плат имеет преимущества как для прототипирования печатных плат, так и для некоторых специальных конструкций печатных плат. Кроме того, нет необходимости в изготовлении печатной платы с использованием химикатов, что может быть самым большим преимуществом.

С одной стороны, требуется время для аутсорсинга, как для создания прототипа.Другой – изготовить печатную плату самостоятельно. Однако возникнут некоторые проблемы с химическими веществами и их утилизацией мокрым способом для собственного производства. Хотя изготовление печатных плат высокого разрешения мокрым способом затруднительно, все же необходимо просверлить и окончательно вырезать печатную плату из основного материала.

С другой стороны, создание прототипов станков с ЧПУ может обеспечить быстрое изготовление печатных плат с быстрым временем выполнения без необходимости влажной обработки. Если для сверления уже используется станок с ЧПУ, этот единственный станок может выполнять обе части процесса, а именно фрезерование и резку. Более того, станок с ЧПУ используется для сверления, фрезерования и резки.

Если для сверления уже используется станок с ЧПУ, этот единственный станок может выполнять обе части процесса, а именно фрезерование и резку. Более того, станок с ЧПУ используется для сверления, фрезерования и резки.

Многим печатным платам, которые легко фрезеровать, будет так сложно выполнить процесс влажным травлением и последующим ручным сверлением в лабораторных условиях, если вы не используете высококлассные системы, которые обычно стоят в несколько раз дороже. чем фрезерные станки с ЧПУ.

Однако, вероятно, что фрезерование заменит травление в массовом производстве печатных плат с использованием ЧПУ, что уже является стандартной практикой для сверления печатных плат.

Процессы фрезерования печатных плат, которые вам необходимо знать

· Процесс фрезерования будет выполнен в течение 30 минут, но есть некоторые факторы, влияющие, например, толщина долота, размер печатная плата, количество компонентов, а также их выравнивание, которое она могла нести.

· Фрезерование печатной платы – это метод, который относится к удалению избыточной меди с печатной платы для создания сигнальных дорожек и путей на основе макета.

· Производитель печатных плат может предложить вам программное обеспечение, используемое для фрезерования печатных плат.

· Фрезерование печатных плат может выполняться в лабораторных условиях и без использования опасных химикатов, потому что это буквально нехимический процесс, и если вы хотите изготовить несколько печатных плат, у него будет быстрое время выполнения заказа.

· Точность и острота фрезерных бит, которые вы использовали для фрезерования, напрямую влияют на качество печатной платы.

· Он практически не влияет на качество и точность печатной платы для скорости вращения фрезерных бит.

· Если вы впервые используете фрезерный станок, вам необходимо попрактиковаться в этом процессе изготовления печатной платы.

· Если вы примете меры перед изготовлением печатной платы, вы сможете изготавливать изделия высокого качества с большей точностью.

· Программное обеспечение делится на две категории: растровые и векторные.

· Программное обеспечение, использующее растровые вычисления, имеет более низкое разрешение обработки, чем векторная категория, поскольку оно зависит от растровой информации.

Механизм

· Фрезерование печатных плат использует преимущества передовой технологии фрезерования с ЧПУ.

· Программное обеспечение может управлять контроллером фрезерного станка и получать команды и информацию об управлении станком через последовательный и параллельный порт.

· Контроллер может контролировать функции позиционирования, которые позволяют перемещать фрезерную головку, и управлять скоростью шпинделя.

· Скорость шпинделя определяет типы используемых вами систем и колеблется от 30 000 до 100 000 об / мин.

· Более высокая скорость шпинделя обеспечивает более высокую точность и лучшую точность.

· Вся система позиционирования состоит из шагового двигателя для осей x и y и пневматического поршня для оси z и для управления скоростью шпинделя с помощью простого двигателя постоянного тока.

· Он может использовать управление двигателем шпинделя RF для управления более высокой скоростью.

· Контролируемый шаговый двигатель может обеспечить больший контроль во время процессов фрезерования и сверления, поскольку он имеет более совершенные системы привода.

Фрезерование печатной платы в PCBGOGO

Для печатной платы FR-4 минимальный диаметр фрезерного инструмента составляет 0,6 мм, стандартный диаметр – 1,6 мм, специальный диаметр -> = 0,6 мм <1,6 мм, а алюминиевая печатная плата - 1.0-1.6 мм.

Передача данных фрезерования печатной платы

Проверить данные;

Просверлить отверстие для инструмента;

Проверить печатную плату;

Маршрутизация и фрезерование

Компания PCBGOGO более 10 лет является лидером отрасли и является одним из самых опытных производителей печатных плат и сборок печатных плат в Китае.Мы специализируемся не только на быстродействующих прототипах печатных плат и сборке печатных плат, но и на производстве печатных плат средних и малых объемов. Кроме того, мы используем современный фрезерный станок для печатных плат, чтобы изготовить для ваших печатных плат высочайшее качество, отвечающее вашим требованиям, и приверженность строжайшим стандартам изготовления и сборки печатных плат.

Кроме того, мы используем современный фрезерный станок для печатных плат, чтобы изготовить для ваших печатных плат высочайшее качество, отвечающее вашим требованиям, и приверженность строжайшим стандартам изготовления и сборки печатных плат.

Если у вас есть какие-либо вопросы, свяжитесь с нами по адресу [email protected], мы будем рады вам помочь.

Концевые фрезы – PCB – KYOCERA Precision Tools

серии 1500

Концевые фрезы с одной канавкой для мягких материалов

Концевая фреза с одной канавкой для фрезерования или фрезерования печатных плат, оргстекла, мягких материалов или мягких металлов.

Диаметр 0,0312–0,1250 дюймасерии 1560

Концевые фрезы с одной канавкой для гибких ламинатов

Концевая фреза с одной канавкой для фрезерования гибких печатных плат, оргстекла или мягких материалов.

серии 1600

Концевые фрезы с двумя зубьями

Концевая фреза с двумя канавками, предназначенная для фрезерования или фрезерования печатных плат, оргстекла, мягких материалов или мягких металлов.

0,0312 дюйма – 0,1250 дюйма / 0,30 мм – 3,00 мм Диаметрсерии 1660

Концевые фрезы с двумя зубьями для гибких ламинатов

Концевая фреза с двумя канавками, предназначенная для фрезерования гибких печатных плат, оргстекла или мягких материалов.

Диаметр 0,80 мм – 1,60 ммсерии 1730

Концевые фрезы с тремя зубьями и нулевой спиралью без конца (безопасный конец)

Фреза с тремя зубьями и нулевой спиралью, предназначенная для боковой фрезерования печатных плат, соединителей с золотыми язычками, мягких материалов или мягких металлов.

серии 1735

Концевые фрезы с тремя зубьями для чистых кромок

Концевая фреза с нулевой спиралью и тремя канавками, предназначенная для боковой фрезерования или фрезерования печатных плат, соединителей с золотыми язычками, мягких материалов или мягких металлов.

0,1250 дюйма / 0,80 мм – 2,40 мм в диаметресерии 1800

Концевые фрезы с четырьмя канавками

Концевая фреза с четырьмя канавками для фрезерования или фрезерования печатных плат.

Диаметр 0,0625–0,1250 дюйма(PDF) Фрезерование и классификация печатных плат для вторичной переработки материалов

16

Wong, MH, Wu, SC, Deng, WJ, Yu, XZ, Luo, Q., Leung, AOW, Wong, CSC,

Luksemburg, WJ, Wong, AS, 2007. Экспорт токсичных химикатов – обзор дела

о неконтролируемой переработке электронных отходов. Загрязнение окружающей среды 149, 131–140.

Загрязнение окружающей среды 149, 131–140.

Ли, Дж., Лу, Х., Го, Дж., Сюй, З.М., Чжоу, Ю.Х., 2007. Технология рециркуляции для восстановления

ресурсов и продуктов из отработанных печатных плат. Науки об окружающей среде и

Tech. 41, 1995–2000.

Хуанг, К., Го, Дж., Сюй, З.М., 2009. Переработка отработанных печатных плат: обзор

текущих технологий и статуса обращения с ними в Китае. J. of Haz. Мат. 164, 399–408.

Эшварайя, К., Кавита, Т., Видьясагар, С., Нараянан, С.С., 2008. Классификация

металлов и пластмасс из печатных плат (ПП) с использованием воздушного классификатора. Chem. Англ.

и обработка 47, 565–576.

Дас, А., Видьядхар, А., Мехротра, С.П., 2009. Новая технологическая схема восстановления

металлических ценностей из отработанных печатных плат. Res., Conser. и Recyc. 53, 464–469.

Холл, У.Дж., Уильямс, П.Т., 2007. Разделение и извлечение материалов из лома

печатных плат.Res., Conser. и Recyc. 51, 691–709.

и Recyc. 51, 691–709.

Veit, H.M., Diehl, T.R., Salami, A.P., Rodrigues, J.S., Bernardes, A.M., Tenório, J.A.S.,

2005. Использование магнитного и электростатического разделения при переработке лома печатных плат

. Управление отходами 25, 67–74.

Чжан С., Форссберг Э., 1997. Определение характеристик электронного лома

, ориентированное на механическое разделение. Res., Conser. и Recyc. 21, 247-269.

Вейт, Х.М., Перейра, C.C., Бернардес, А.М., 2002. Использование механической обработки в переработке печатных плат

. JOM 45-47.

Veit, H.M., Bernardes, A.M., Ferreira, J.Z., Tenorio, J.A.S., Malfatti, C.D., 2006.

Извлечение меди из обрезков печатных плат путем механической обработки и

электрометаллургии. J. of Haz. Мат. 137, 1704–1709.

Скотт К., Чен X., Аткинсон Дж. У., Тодд М., Арнстронг Р. Д., 1997.Электрохимический

переработка олова, свинца, меди из раствора для удаления изоляции при производстве печатных плат.

Res., Conser. и Recyc. 20, 43-55.

Кекеси Т., Торо Т., Кабелик Г., 2000. Извлечение стали из лома химическим и

электрохимическим методами в щелочной среде. Гидрометалл. 55, 213-222.

Убалдини, С., Веглио, Ф., Куаресима, Р., Форнари, П., 2003. Извлечение ценных металлов

из электронных и гальванических промышленных отходов выщелачиванием и электролизом.Отходы

Менеджмент 23, 245-252.

Ярринг, К., Форссберг, Э., 2003. Механическая переработка электрического и электронного оборудования

: обзор. J. of Haz. Мат. 99, 243-263.

Фрезерование печатной платы – Как сделать (полезно)

Фрезерование печатной платы1 Фрезерование печатной платы – это процесс удаления участков меди с листа материала печатной платы. Создание контактных площадок, структур и сигнальных дорожек должно выполняться в зависимости от цифровой печатной платы.Процесс фрезерования печатной платы позволяет удалять материалы, чтобы обеспечить электрическую изоляцию и необходимые плоскости заземления. Этот процесс не требует использования химикатов и может быть выполнен в офисной среде. Это означает, что процесс не подвергает окружающую среду воздействию опасных химикатов и создает высококачественную печатную плату.

Этот процесс не требует использования химикатов и может быть выполнен в офисной среде. Это означает, что процесс не подвергает окружающую среду воздействию опасных химикатов и создает высококачественную печатную плату.

Важно помнить, что качество доски определяется точностью и контролем фрезерования, а также остротой фрезерных бит.Фрезерование печатных плат позволяет создавать прототипы, а также создавать уникальные конструкции печатных плат. При фрезеровании одна машина может выполнить необходимое действие для создания макета платы. В двигателе используется стандартный источник питания переменного тока и пылесос для бесперебойной работы.

PCB Milling3 Механика фрезерного станка проста. Он миниатюрный и совершенно точный. Устройством можно легко управлять с помощью программного обеспечения с помощью отправленных команд. Затем контроллер должен контролировать положение компонентов при перемещении фрезерной головки. Это помогает поддерживать скорость шпинделя в диапазоне от 30 000 до 100 000 об / мин. Обратите внимание, что чем выше скорость шпинделя, тем выше точность

Это помогает поддерживать скорость шпинделя в диапазоне от 30 000 до 100 000 об / мин. Обратите внимание, что чем выше скорость шпинделя, тем выше точность

.

Фрезерный станок для печатных плат использует шаговый двигатель для обеспечения точности системы осей X и Y. Уникальный прецизионный соединительный узел может использоваться для обеспечения центровки при фрезеровании. Фрезерование печатных плат сопряжено с множеством проблем, включая обработку отклонений от плоскостности. Это связано с тем, что методы травления используют оптические маски, которые располагаются на медном слое и соответствуют небольшим изгибам материала, чтобы гарантировать воспроизведение всех функций.Однако при фрезеровании незначительное изменение высоты приводит к опусканию или подъему долот конической формы. Следовательно, может потребоваться выполнить сопоставление, чтобы заранее настроить значения Z.

PCB Milling5Разработка и внедрение фрезерного станка с ЧПУ для изготовления фрезерованных печатных плат | Каннан Мегалингам

[1] Рикардо Сальвадор Гвадрон Гутьеррес; Хуан Хосе Гевара Васкес, «Опыт автоматизированного конструирования печатных плат с использованием станка с ЧПУ с открытым исходным кодом», Тридцать пятая Центральноамериканская и Панамская конвенция, 2015 г. , IEEE (CONCAPAN XXXV).

, IEEE (CONCAPAN XXXV).

[2] Ариана Тулус Пурномо; Фархад Ихсан Хариади; Ариф Сасонко, «Разработка интерфейса и координации для модуля управления фрезерным станком с ЧПУ для печатных плат», Международный симпозиум по интеллектуальной обработке сигналов и системам связи (ISPACS) 2015 года.

[3] Разван-Михай Аджу; Хория Чокарли, «Алгоритм оптимизации G-кода и его применение для сверления печатных плат», IEEE 9-й Международный симпозиум IEEE по прикладному вычислительному интеллекту и информатике (SACI), 2014 г.

[4] М. Гачев; С. Каменопольский; В. Боянов; П. Данков, «Влияние глубины фрезерования на параметры микрополосков в фрезерованных печатных платах для микроволновых приложений», 14-я Международная конференция по микроволнам, радиолокационной и беспроводной связи. MIKON – 2002. Материалы конференции (IEEE Cat.No 02EX562).

[5] Fiqih Tri Fathulah Rusfa; Фархад Ихсан Хариади; Ариф Сасонко, «Разработка подмодуля на базе FPGA в качестве регулятора скорости трехфазного двигателя шпинделя для фрезерного станка с ЧПУ», Международная конференция по электротехнике и информатике (ICEEI), 2015 г.

[6] Кристофер Ф. Уайз, «Изготовление печатных плат с использованием настольного фрезерного станка с ЧПУ», Технологический интерфейс / осень 2007 г.

[7] Хандпур Р. С. (2005). Печатные платы: проектирование, изготовление, сборка и испытания. Тата Макгроу-Хилл Образование. ISBN 9780070588141.

[8] Прабханджай Гадхе, Викас Джангир, Маюр Йеде, Васим-Уль-Хак, «Проектирование и реализация печатной платы с использованием ЧПУ», Международный научно-исследовательский журнал инженерии и технологий (IRJET) Том: 04 Выпуск: 02, Февраль -2017

[9] Мотаз Дааду, Юсеф-Аввад Дарагми, «Разработка и внедрение недорогого сверлильного станка для печатных плат с компьютерным числовым программным управлением», Международный журнал инженерных и инновационных технологий (IJEIT), том 5, выпуск 10, Апрель 2016 г.

[10] H.Фердинандо, И. Н. Санджаджа и Г. Санджая, «Автоматическая сверлильная машина для печатных плат», Труды 6-го симпозиума по передовым интеллектуальным системам, Сурабая, Индонезия, стр. 218-222, сентябрь 2005 г.

218-222, сентябрь 2005 г.

[11] Чана Раксири Манукид Парничкун, «Компенсация геометрических и силовых ошибок в 3-осевом фрезерном станке с ЧПУ», Международный журнал станков и производства, том 44, выпуски 12–13, октябрь 2004 г.

[12] Инь Хэ, Вэнь Цюанган, Лин Ганг, «Исследование метода управления 3D-принтером на основе технологии FDM», Механические и интеллектуальные производственные технологии (ICMIMT), Международная конференция, Кейптаун, Южная Африка

[13] Раджендра Раджпут, д-р.Аджай Кумар Саратэ, «Сравнительное исследование контроллеров ЧПУ, используемых в фрезерных станках с ЧПУ», Американский журнал инженерных исследований (AJER) e-ISSN: 2320-0847 p-ISSN: 2320-0936 Том-5, Выпуск-4, стр-54 -62

[14] Megalingam, RK, Raagul, S., Dileep, S., Sathi, SR, Pula, BT, Vishnu, Sr, Sasikumar, V., Gupta, USC, «Дизайн, реализация и анализ недорогой бот для рисования для образовательных целей », Международный журнал чистой и прикладной математики, том 118, выпуск 16, специальный выпуск, 2018 г. , страницы 213-230

, страницы 213-230

[15] Раджеш Каннан Мегалингам, Шрираджеш Раагул, Сарвесвара Редди Сати, Бхану Теджа Пула , Сурадж Вишну П., Вишну Сасикумар, Уппала Сай Чайтанья Гупта, «Экономичный, индивидуальный дизайн и изготовление 3D-принтеров для образовательных целей, Международная конференция по тенденциям в электронике и информатике 2018 г. (ICOEI 2018)

LPKF C-60 Фрезерный станок для печатных плат (PCB / PWB) -…

QR Code Ссылка на это сообщение

Предлагаю свой фрезерный станок для печатных плат LPKF C60 для продажи или обмена. Я делал печатные платы на этой машине в течение многих лет, с тех пор как купил ее в LPKF в качестве демонстрационного устройства более 10 лет назад. Я поддерживал эту машину в хорошем состоянии, и сегодня она остается в идеальном рабочем состоянии. К сожалению, моя работа изменилась, и я больше редко делаю нестандартные печатные платы. Пришло время, когда от места мне будет больше пользы, чем от машины.

В комплект входят исходное программное обеспечение и документация, которые я получил вместе с аппаратом, но вы должны знать, что LPKF больше не поддерживает эту старую версию программного обеспечения. Если у вас нет компьютера с более старой версией Windows – я запускал этот компьютер / программное обеспечение под Windows XP (с некоторыми усилиями), Windows 2000, Windows NT и Windows 98 – вам нужно будет купить их последнюю версию программного обеспечения.

ОБНОВЛЕНИЕ: Эта машина продолжает работать в моей лаборатории, хотя я больше не использую ее. В настоящее время он использует старый компьютер Dell, который мне больше ни для чего не нужен, поэтому теперь компьютер будет работать с C60.Это означает, что вы сможете забрать его домой, подключить, включить и (при условии, что вы знаете, что делаете и у вас есть соответствующие файлы Gerber) создать прототип печатной платы.

Я говорю “предполагая …” потому что эта система не предназначена для любителей. Если вы покупаете или обмениваете эту машину и у вас нет опыта работы с ней, я НАСТОЯТЕЛЬНО рекомендую вам изучить учебные материалы, прежде чем делать что-либо еще.

На последних двух изображениях показаны настоящие печатные платы, которые я изготовил на этой машине.Первый – это типовая печатная плата. Второй показывает предел того, что я смог произвести, что было надежно воспроизводимо. Это для SiLabs (Silicon Laboratories) CP2102, если вы хотите найти в таблице данных дополнительные габаритные характеристики.

Также в эту распродажу включен широкий выбор инструментов (бит) и других принадлежностей, которые вам понадобятся для начала изготовления печатных плат. Я бы составил подробный список, но поскольку устройство все еще настроено и работает, особенности могут измениться.

Да, я открыт для обмена на то, что я мог бы использовать.А зачем еще размещать это в разделе «Бартер»? Верно? Конечно, если вы хотите дать мне наличные, это тоже сработает (первые 5 тысяч долларов потребуют всей настройки). Спасибо, что посмотрели.

Еще кое-что. Пожалуйста, не отправляйте текстовые сообщения. Это мой домашний телефон. Даже если ты сможешь отправить текст, я его никогда не получу.

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131 Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм). м)

м)