Фрезерование титана: 10 советов по обработке

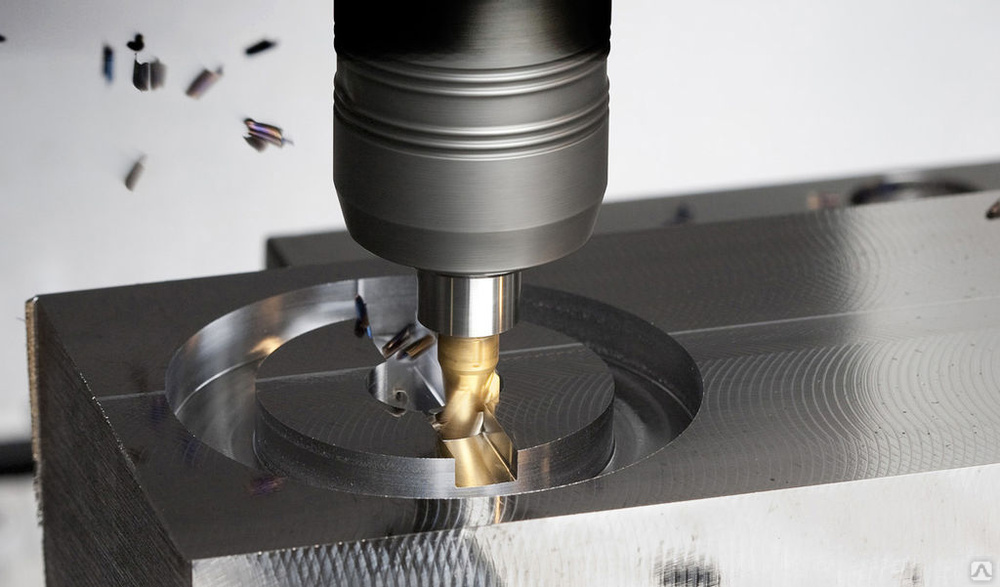

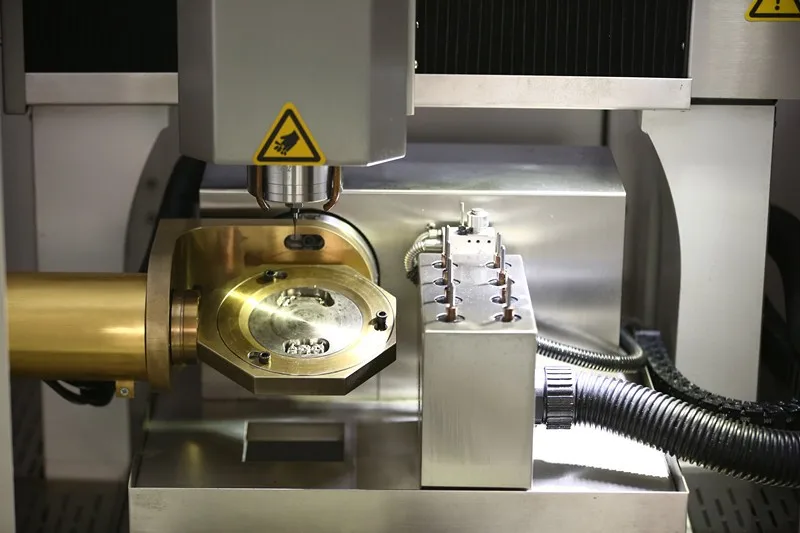

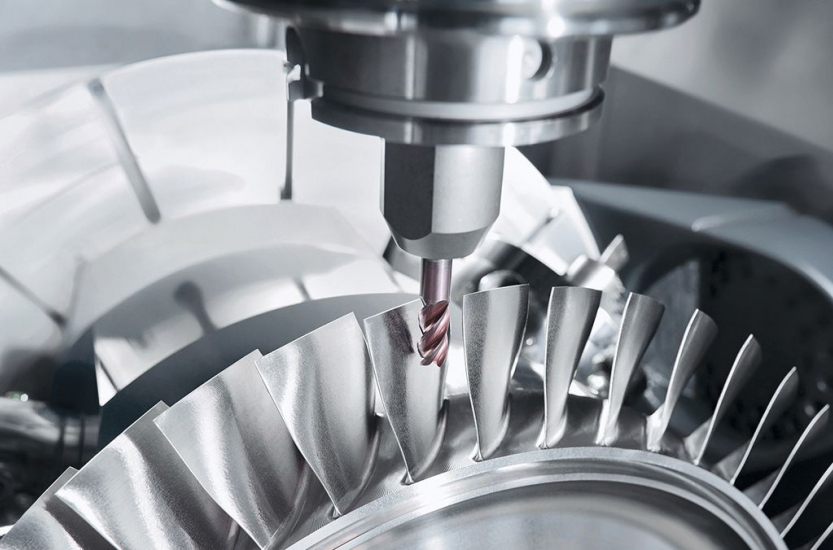

Благодаря особой геометрии режущей кромки, высокоскоростная фреза позволяет использовать утоньшение стружки для достижения более высоких скоростей подачиНесколько простых принципов помогут сделать фрезерование титановых сплавов эффективнее. По заявлениям компании Stellram, конструкция изображенной на рисунке высокоскоростной фрезы при обработке высокотемпературных аэрокосмических сплавов обеспечивает скорость подачи, превышающую скорость фрезерных инструментов традиционной конструкции в пять раз.

Титановые и алюминиевые сплавы в некотором отношении схожи: оба металла применяются в конструктивных элементах самолетов, и в обоих случаях для изготовления детали может требоваться удаление 90 процентов исходного материала.

Пожалуй, большинство производителей хотели бы, чтобы эти металлы имели больше общих черт. Традиционно обрабатывающие алюминий поставщики авиадеталей теперь по большей части работают с титаном, поскольку в новейших авиационных конструкциях все больше используется именно данный металл.

Менеджер компании-поставщика режущих инструментов Stellram Джон Палмер, ответственный за работу с ведущими производителями авиакосмической отрасли, отмечает, что многие из таких предприятий в действительности имеют бо́льший потенциал обработки титана, чем они реализуют на данный момент. Многие ценные и эффективные технологии обработки титана достаточно просто внедрить, но лишь немногие из них используются для повышения продуктивности. Проконсультировавшись с производителями по вопросам эффективности фрезерования разных аэрокосмических сплавов, включая сплавы титана, Палмер пришел к выводу, что работа с титаном – не такой сложный процесс. Самое главное – продумать весь процесс обработки, поскольку любой элемент может оказать влияние на общую эффективность.

По словам Палмера, ключевым фактором является стабильность. При контакте инструмента с заготовкой образуется так называемый «замкнутый круг», в который входит инструмент, державка, шпиндель, станина, направляющие, рабочий стол, зажимное приспособление и заготовка. От всех этих частей зависит устойчивость процесса. Кроме того, важными аспектами являются давление, объем и способ подачи смазочно-охлаждающей жидкости, а также вопросы методики и применения, освещенные в данной статье. Для максимальной реализации потенциала данных процессов, способных повысить производительность обработки титана, Палмер рекомендует следующее:

От всех этих частей зависит устойчивость процесса. Кроме того, важными аспектами являются давление, объем и способ подачи смазочно-охлаждающей жидкости, а также вопросы методики и применения, освещенные в данной статье. Для максимальной реализации потенциала данных процессов, способных повысить производительность обработки титана, Палмер рекомендует следующее:

Совет № 1. Сохраняйте малую площадь контакта

Одна из основных проблем титана – его низкая теплопроводность. В этом металле лишь относительно малая часть вырабатываемого тепла отводится вместе со стружкой. По сравнению с другими металлами, при обработке титана бо́льший процент тепла передается на инструмент. Вследствие данного эффекта выбор рабочей площади контакта определяет выбор скорости резания.

Эту зависимость демонстрирует кривая на рисунке 1. Полный контакт – врезание по дуге 180º – возможен только при относительно низкой скорости резания. В то же время уменьшение площади контакта сокращает период выделения тепла режущей кромкой и обеспечивает больше времени для охлаждения перед новым врезанием в материал. Таким образом, уменьшение зоны контакта обуславливает возможность повышения скорости резания с сохранением температуры в точке обработки. Фрезерование с крайне малой площадью контакта и остро заточенной режущей кромкой при высокой скорости и минимальной подаче на зуб может обеспечить непревзойденное качество чистовой обработки.

Таким образом, уменьшение зоны контакта обуславливает возможность повышения скорости резания с сохранением температуры в точке обработки. Фрезерование с крайне малой площадью контакта и остро заточенной режущей кромкой при высокой скорости и минимальной подаче на зуб может обеспечить непревзойденное качество чистовой обработки.

Совет № 2. Увеличьте количество зубьев

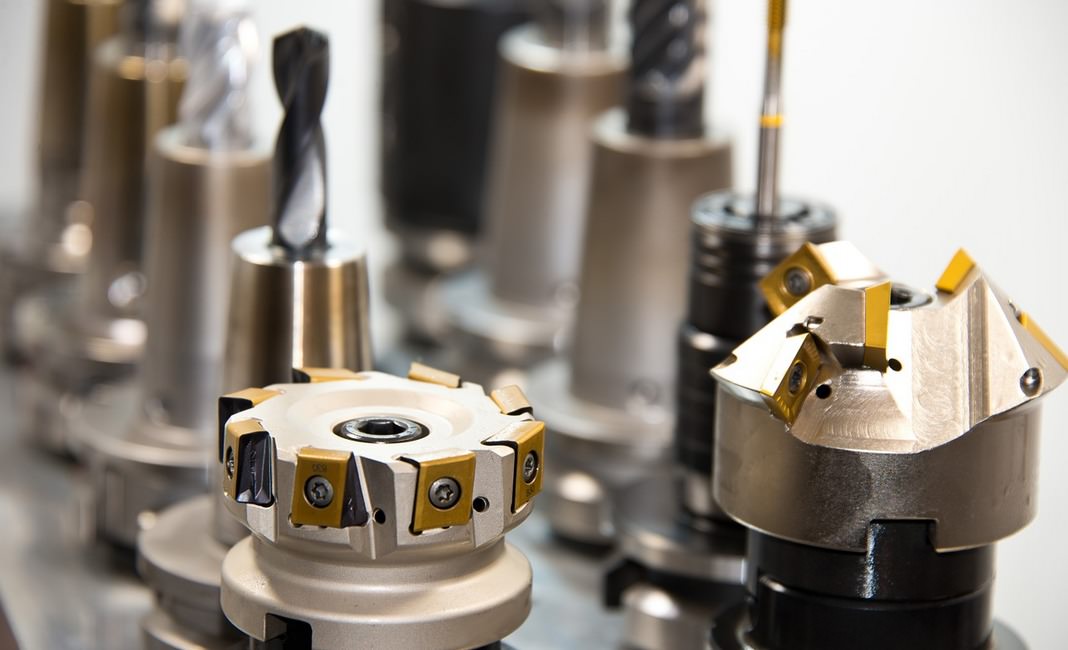

Обычные концевые фрезы имеют четыре или шесть зубьев. Для титана этого может быть недостаточно. Наибольшую эффективность обработки данного металла обеспечивает инструмент с десятью или более зубьями (см. рисунок 2).

Увеличение количества зубьев устраняет необходимость снижения подачи на зуб. При этом в большинстве случаев слишком близкое расположение зубьев в десятизубой фрезе не обеспечивает достаточно пространства для отвода стружки. Тем не менее, продуктивному фрезерованию титана способствует малая площадь контакта (см. совет № 1), и образующаяся в результате тонкая стружка дает возможность использовать многозубые концевые фрезы для повышения производительности.

Совет № 3. Соблюдайте принцип «от толстой стружки к тонкой»

Данная идея связана с термином «попутное фрезерование» и предполагает такое расположение инструмента, при котором кромка врезается в материал в направлении подачи.

Принцип «от толстой стружки к тонкой»Этому методу противопоставляется «встречное фрезерование», сопровождающееся образованием тонкой стружки на входе и толстой на выходе. Такой метод известен как «традиционный» и отличается высокой силой трения при снятии стружки в начале резания, в результате чего образуется тепло. Тонкая стружка не может поглотить и отвести это выработанное тепло, и оно передается на режущий инструмент. Затем на выходе, где толщина максимальна, возросшее режущее усилие создает опасность налипания стружки.

Попутное фрезерование, или способ формирования стружки «от толстой к тонкой», предполагает вход в заготовку с максимальной толщиной среза, а выход – с минимальной (см. рисунок 3). При фрезеровании периферией фреза «подминает» под себя заготовку, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения налипания стружки.

Фасонное фрезерование требует тщательного контроля траектории инструмента, с тем чтобы инструмент продолжал входить в заготовку и выходить на обработанной поверхности нужным образом. Для этого следует не прибегать к сложным манипуляциям, а просто подавать материал вправо.

Врезание по дугеСовет № 4. Используйте врезание по дуге

При работе с титаном и другими металлами срок службы инструмента сокращается в моменты резких колебаний усилия, в особенности при входе в заготовку. При прямом врезании в материал (что характерно практически для любой траектории инструмента) эффект сопоставим с ударом по режущей кромке молотком.

Вместо этого следует аккуратно проходить режущей кромкой по касательной. Нужно выбрать такую траекторию движения, чтобы инструмент входил в материал по дуге, а не под прямым углом (см. рисунок 4). При фрезеровании от толстой стружки к тонкой дуга врезания должна совпадать с направлением вращения инструмента (по часовой или против часовой стрелки). Дуговая траектория обеспечивает постепенное увеличение силы резания, предотвращая рывки и повышая устойчивость инструмента. При этом выделение тепла и толщина стружки также постепенно возрастают до момента полного погружения в заготовку.

Дуговая траектория обеспечивает постепенное увеличение силы резания, предотвращая рывки и повышая устойчивость инструмента. При этом выделение тепла и толщина стружки также постепенно возрастают до момента полного погружения в заготовку.

Совет № 5. Снимайте фаску в конце прохода

Резкие изменения усилия могут возникать и на выходе инструмента из материала. Как бы ни было эффективно фрезерование от толстой стружки к тонкой (совет № 3), проблема данного метода заключается во внезапной остановке постепенного утоньшения стружки, когда инструмент достигает конца прохода и начинает шлифовать металл. Такой резкий переход сопровождается соответствующим резким изменением силы, в результате чего на инструмент оказывается ударная нагрузка, способная вызвать повреждение поверхности детали. Чтобы снизить резкость, примите меры предосторожности – снимите 45-градусную фаску в конце прохода, обеспечив постепенное уменьшение радиальной глубины резания (см. рисунок 5).

рисунок 5).

Совет № 6. Выбирайте фрезы с большим вспомогательным задним углом

Острая режущая кромка минимизирует усилие резания титана, но при этом она должна быть достаточно прочной, чтобы выдержать давление резания.

Фрезы с большим вспомогательным задним угломКонструкция инструмента с большим вспомогательным задним углом, где первая область кромки с положительным углом наклона принимает на себя нагрузку, а следующая за ней вторая область с бо́льшим углом увеличивает зазор, позволяет решить обе эти задачи (см. рисунок 6). Такая конструкция довольно широко распространена, но именно в случае титана экспериментирование с различными величинами вспомогательного заднего угла позволяет достигнуть существенного увеличения производительности и срока службы инструмента.

Совет № 7. Изменяйте осевую глубину

Режущая кромка инструмента может подвергаться окислению и воздействию химических реакций. Многократное использование инструмента с одной и той же глубиной врезания может привести к преждевременному износу в зоне контакта.

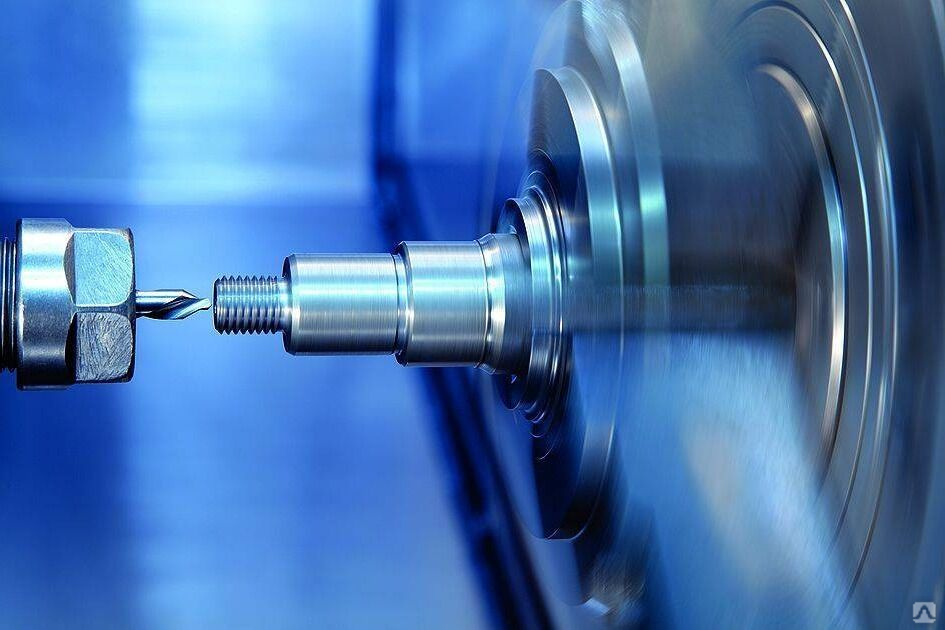

В результате последовательных осевых врезаний поврежденная область инструмента вызывает деформационное упрочнение и образование зазубрин, наличие которых недопустимо на деталях аэрокосмического оборудования, поскольку данный поверхностный эффект может вызвать необходимость преждевременной замены инструмента. Этого можно избежать, защитив инструмент путем изменения осевой глубины резания для каждого прохода и распределив тем самым проблемную область по разным точкам зубьев (см. рисунок 7). В процессе точения аналогичного результата можно достичь обтачиванием конической поверхности при первом проходе и обработкой цилиндрической поверхности при последующем – это позволит предотвратить образование проточин.

Ограничение осевой глубины обработки тонких элементовСовет № 8. Ограничьте осевую глубину обработки тонких элементов

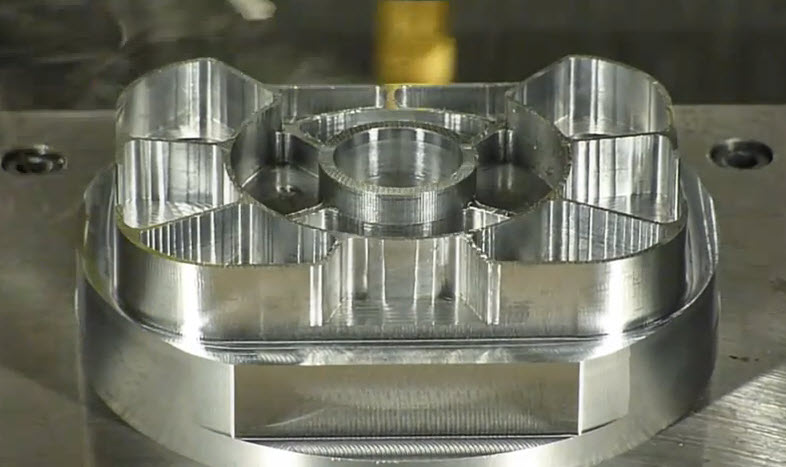

Во время фрезерования тонкостенных и выдающихся элементов титановых деталей важно помнить о соотношении 8:1. Чтобы избежать искривления стенок пазов, фрезеруйте их последовательно в осевом направлении вместо обработки по всей глубине за один проход концевой фрезы. В частности, осевая глубина резания при каждом проходе не должна превышать конечную толщину стенки более чем в 8 раз (см. рисунок 8). Например, для достижения толщины стенки 2 мм осевая глубина соответствующего прохода должна составлять максимум 16 мм.

Чтобы избежать искривления стенок пазов, фрезеруйте их последовательно в осевом направлении вместо обработки по всей глубине за один проход концевой фрезы. В частности, осевая глубина резания при каждом проходе не должна превышать конечную толщину стенки более чем в 8 раз (см. рисунок 8). Например, для достижения толщины стенки 2 мм осевая глубина соответствующего прохода должна составлять максимум 16 мм.

Несмотря на ограничение глубины, данное правило все же позволяет сохранить производительность фрезерования. Для этого тонкие стенки нужно фрезеровать так, чтобы вокруг них оставалась необработанная область, а толщина элемента в 3 или 4 раза превышала конечную толщину. Если нужно получить стенку толщиной 7 мм, согласно правилу 8:1 осевая глубина может достигать 56 мм. При обработке толстых стенок следует соблюдать небольшую глубину прохода до достижения окончательного размера.

Использование инструмента значительно меньше пазаСовет № 9. Используйте инструмент значительно меньше паза

В силу большого количества тепла, поглощаемого при обработке титана, фрезе требуется пространство для охлаждения. При фрезеровании небольших пазов диаметр инструмента не должен превышать 70 процентов от диаметра (или сопоставимого размера) паза (см. рисунок 9). При меньшем зазоре существенно возрастает риск ограничения доступа охлаждающей жидкости к инструменту, а также задерживания стружки, которая могла бы отводить хотя бы часть тепла.

При фрезеровании небольших пазов диаметр инструмента не должен превышать 70 процентов от диаметра (или сопоставимого размера) паза (см. рисунок 9). При меньшем зазоре существенно возрастает риск ограничения доступа охлаждающей жидкости к инструменту, а также задерживания стружки, которая могла бы отводить хотя бы часть тепла.

Данное правило также применимо при фрезеровании открытой поверхности. При этом ширина элемента должна составлять 70 процентов от диаметра инструмента. Смещение инструмента составляет 10 процентов, что способствует утоньшению стружки.

Использование инструментальной сталиСовет № 10. Обратите внимание на инструментальную сталь

Высокоскоростные фрезы, изначально разработанные для обработки инструментальной стали при изготовлении пресс-форм, в последние годы начали активно использоваться в производстве титановых деталей. Высокоскоростная фреза не требует большой осевой глубины резания, и на такой глубине скорость подачи превышает показатели фрез традиционной конструкции.

Данные характеристики обусловлены утоньшением стружки. Ключевая особенность высокоскоростных фрез – пластины с большим радиусом закругления кромки (см. рисунок 10), способствующим распределению образуемой стружки по увеличенной площади контакта. Благодаря этому при осевой глубине резания 1 мм возможно образование стружки толщиной всего 0,2 мм. В случае титана такая тонкая стружка устраняет необходимость в низкой подаче на зуб, обычно используемой для данного металла. Таким образом, становится возможным установка скоростей подачи значительно выше стандартных.

Источник материала: перевод статьи

10 Tips for Titanium,

Modern Machine Shop

Автор статьи-оригинала:

Питер Зелински (Peter Zelinski),

главный редактор

Фрезеровка титана – режимы резания, обороты при обработке титановых сплавов на фрезерном станке

Титан – один из самых прочных металлов, обладающий высокой коррозийной устойчивостью и пластичностью. Лёгкий и твёрдый, он может применяться как в чистом виде, так и в качестве добавок к легированным сталям и сплавам специального назначения. Титановые изделия и заготовки востребованы практически во всех сферах промышленности, хотя их активное использование началось не так давно. И связано это в первую очередь с трудностями обработки металла.

Лёгкий и твёрдый, он может применяться как в чистом виде, так и в качестве добавок к легированным сталям и сплавам специального назначения. Титановые изделия и заготовки востребованы практически во всех сферах промышленности, хотя их активное использование началось не так давно. И связано это в первую очередь с трудностями обработки металла.

Особенности обработки титана

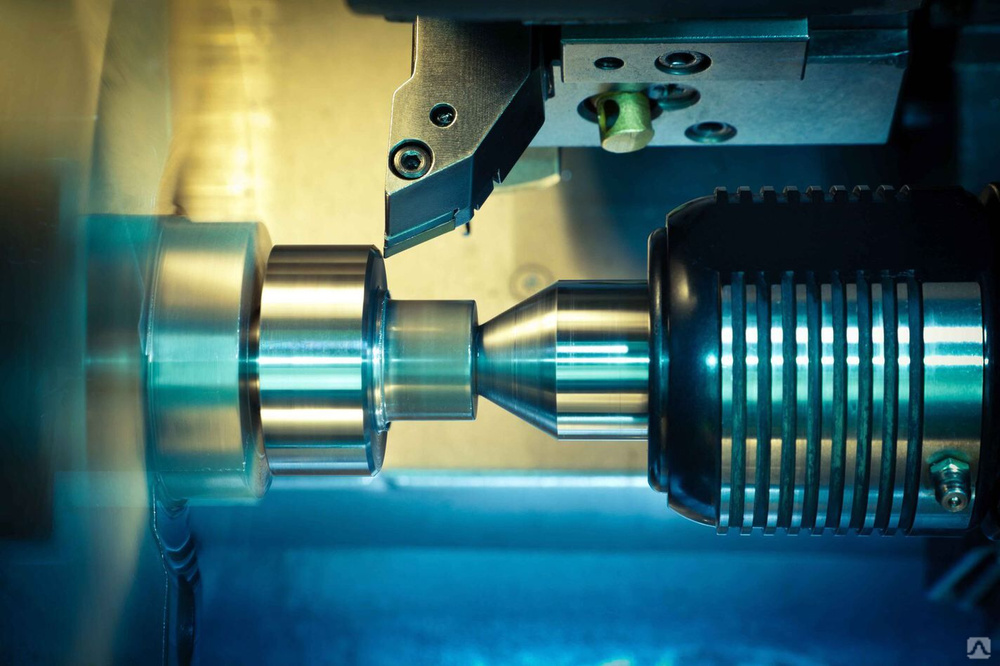

Токарная обработка и фрезерование благородных сплавов требуют учёта специфических особенностей материала. В связи с его высокой прочностью эти процессы всегда сопряжены с возникновением высоких сил резания и сильной вибрацией, что влияет на износоустойчивость и эксплуатационные характеристики инструмента. Из-за значительных усилий в процессе механической обработки область резания перегревается, поэтому необходимо обеспечить дополнительное охлаждение. Среди специалистов принято считать, что наибольшее влияние на повышение температур в рабочей зоне оказывает скорость резания.

Титан обладает одной уникальной особенностью – вязкостью, из-за которой в процессе обработки металл может налипать на режущую кромку инструмента. В результате такого налипания на поверхности заготовки образуются наросты и прочие дефекты, сила трения увеличивается в несколько раз, что приводит к изменению геометрии детали. Чтобы придать заготовке нужную конфигурацию, необходимо провести дополнительную обработку. Как результат – дополнительный перегрев титана, увеличение нагрузки на режущий инструмент и оборудование.

Титановая стружка и порошок пожаро- и взрывоопасны, поэтому фрезерование титановых сплавов необходимо выполнять при соблюдении норм безопасности. К характерным особенностям таких сплавов относится и их способность окисляться под воздействием высоких температур, возникающих при обработке. Процессы окисления приводят к необратимым изменениям эксплуатационных характеристик металла, титановая стружка становится непригодной для дальнейшей переработки и использования.

Условия обработки титановых сплавов

Как и любая механическая обработка, фрезерование титана в несколько раз сложнее, чем аналогичные технологические операции со сплавами на основе углеродистой стали или алюминия. Специфические особенности материала значительно усложняют процесс, поэтому к износоустойчивости применяемого оборудования и профессионализму операторов предъявляются максимально высокие требования.

Условия обеспечения высокого качества деталей и снижения энергозатрат:

- применение качественного и износоустойчивого инструмента, изготовленного на основе твёрдых сплавов и прочных сталей;

- обработка при минимальных оборотах;

- непрерывная подача охлаждающей жидкости.

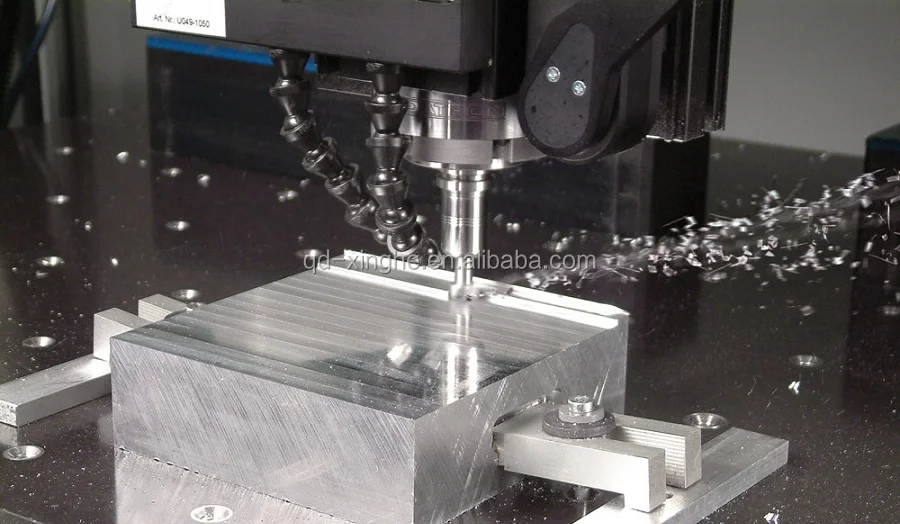

В современных условиях обработка титановых заготовок выполняется на комплексном оборудовании, которое позволяет объединить несколько операций. Такие обрабатывающие центры работают по принципу цикличности производственного процесса. Последовательная обработка заготовки выполняется с использованием разнопрофильных насадок. Подобный подход обеспечивает оптимальную скорость и эффективность обработки.

Такие обрабатывающие центры работают по принципу цикличности производственного процесса. Последовательная обработка заготовки выполняется с использованием разнопрофильных насадок. Подобный подход обеспечивает оптимальную скорость и эффективность обработки.

В процессе обработки деталь необходимо надёжно зафиксировать на станке. Обычно механическая обработка выполняется на оборудовании, оснащённом шпинделем с конусом ISO 50 с укороченным вылетом. Особую сложность представляет обработка заготовок с внутренними пазами, выемками, карманами, фасками и тонкими стенками. Необходимая конфигурация обеспечивается при использовании длинного режущего инструмента, который легко деформируется при работе.

Вибрация и повышение температур в процессе обработки

Главная причина износа оборудования – вибрации, поэтому их минимизация имеет первостепенное значение при обработке титановых сплавов. Помимо указанных выше особенностей материала важно учесть и другие причины возникновения вибраций:

Помимо указанных выше особенностей материала важно учесть и другие причины возникновения вибраций:

- сложность конфигурации деталей из благородных и титановых сплавов;

- наличие пазов и выемок.

Чтобы обеспечить высокое качество деталей, необходимо повысить надёжность фиксации заготовки. Одним из лучших способов фиксации считается многоступенчатое крепление, которое позволяет надёжно установить заготовку любой формы, в том числе и с криволинейной конфигурацией. При таком креплении деталь располагается максимально близко к шпинделю, что снижает уровень вибраций.

Высокие температуры, возникающие в процессе обработки, увеличивают риск деформации режущего инструмента и повышают вероятность образования дефектов на поверхности детали. Из-за повышенной твёрдости материала в точке обработки образуется большое количество тепловой энергии, поэтому подбору инструмента необходимо уделить особое внимание. Оптимальное решение – использование твёрдых мелкозернистых сплавов и режущих инструментов со специальным покрытием PVD.

На снижение устойчивости инструмента влияют и другие причины:

- повреждение режущих граней в результате неправильного расположения пластин;

- значительный износ шпинделя;

- низкое качество фрезы и державки;

- неправильный подбор частоты вращения шпинделя.

При обработке титана важно учесть радиальное и торцевое биение режущего инструмента. Неправильная установка пластин в корпусе фрезы приводит к быстрому выходу из строя всех режущих кромок.

Фрезерование титановых сплавов считается самой трудной операцией среди всех способов обработки заготовок из этого сплава. Точные расчёты и оптимизация всех этапов обработки позволят обеспечить необходимое качество готовых деталей.

Как профессионально обрабатывать титан – сделать его из металла

Раньше титан был таинственным материалом, с которым могли хорошо обращаться лишь несколько специализированных мастерских. Теперь это почти стало основным продуктом, и многие машинисты сталкивались с ним, по крайней мере, в какой-то момент своей карьеры.

Теперь это почти стало основным продуктом, и многие машинисты сталкивались с ним, по крайней мере, в какой-то момент своей карьеры.

Обработка титана сопряжена с некоторыми уникальными проблемами по сравнению с другими более распространенными материалами, такими как алюминий и сталь. Но поскольку на такой работе можно заработать хорошие деньги, все больше и больше магазинов присматриваются к этим вакансиям.

В этой статье я расскажу о том, какие стратегии действительно хорошо сработали для меня, как выбрать отличные фрезы и какие другие соображения необходимо принять во внимание.

Содержание

Задача

Безусловно, основная проблема обработки титана связана с нагревом. Титан — прочный материал, поэтому вероятность нагрева от трения огромна. Также он плохо проводит тепло, поэтому тепло концентрируется в зоне реза и не рассеивается быстро.

Большая часть решений, которые вы принимаете, будет связана с балансом между запрограммированным временем цикла и нагревом.

Причина того, что высокая температура при обработке титана так опасна, заключается в том, что титан затвердевает. Это означает, что если материал становится слишком горячим, пока вы работаете над ним, он будет становиться все тяжелее и тверже. Более твердый материал = больше тепла при резке = более твердый материал.

Мне нравится думать об этом как о серфинге. Если вы останетесь впереди этой волны (горячей зоны), все будет в порядке. Пусть волна догонит вас, все готово. Быстрая, крутая нарезка обычно подходит.

Стратегии обработки для титана

Стратегии обработки титана сильно отличаются от обработки мягких материалов, таких как алюминий или низкоуглеродистая сталь. Если вы знакомы с обработкой жаропрочных сплавов, таких как Inconel, вы увидите много общего в подходах.

Предотвращение сотрясения Зацепление и отсоединение

Поскольку давление при резке очень велико, удары, которые испытывает резак при зацеплении и отсоединении от материала, действительно оказывают на него воздействие. Помимо дополнительного износа режущих кромок, именно здесь инструмент чаще всего ломается.

Помимо дополнительного износа режущих кромок, именно здесь инструмент чаще всего ломается.

Использование больших входов и выходов дуги — отличный способ уменьшить удар. Даже если вы делаете прямой разрез по внешней стороне детали, большая дуга поможет вашему инструменту прослужить дольше.

Это особенно важно при использовании движений с высокой подачей, например, при отслаивании или фрезеровании с высокой подачей.

Плунжерное фрезерование

Это мой первый выбор для черновой обработки. Вам будет трудно найти технику, которая обеспечит более высокую скорость съема материала.

Причина этого в том, что вы режете в направлении, где инструмент сильнее всего. При боковом фрезеровании инструмент давит консольно, тогда как при плунжерном фрезеровании силы резания направляются прямо на жесткий шпиндель.

При использовании стабильного инструмента процесс может выдерживать огромную силу резания.

Этот процесс особенно хорошо работает с глубокой геометрией деталей, таких как карманы, или с чем-то, что может вместить фреза большого диаметра.

Недостаток этого подхода в том, что обычно приходится изрядное количество получистовой обработки; плунжерное фрезерование оставляет очень зубчатую, шероховатую поверхность, которую необходимо очистить позже.

Несмотря на это, плунжерное фрезерование для черновой обработки в сочетании с фрезерованием на задире для получистовой и чистовой обработки является чрезвычайно эффективным способом обработки титана.

Низкое радиальное зацепление с фрезерованием отслаиванием

Классический подход с радиальным и осевым шагом 0,5xD действительно не работает для титана. Это просто генерирует слишком много тепла, и это действительно может сломать вашу концевую фрезу пополам.

То, что работает лучше , заключается в том, чтобы максимизировать осевую глубину резания настолько, насколько это позволяют геометрия детали и длина канавки, и использовать небольшой радиальный шаг. Я считаю, что 5-10% диаметра фрезы работают очень хорошо. При вовлечении более 25% вы действительно начинаете терять преимущества этой техники.

Отлично подходит для глубоких карманов и прорезей. С поверхностной геометрией вы действительно начинаете терять преимущество этой техники.

Настоящим преимуществом этого метода является то, что он использует утоньшение стружки – маленькие шаги производят более тонкую стружку. Это означает, что вы можете увеличить подачу, чтобы сохранить толщину стружки.

Воспользуйтесь приведенным ниже калькулятором, чтобы узнать, насколько сильнее вы можете подавать концевую фрезу, чтобы получить желаемую толщину стружки. Примечание: это для расчета максимальной толщины стружки, а не средней толщины стружки.

Другое реальное преимущество фрезерования зачистки заключается в том, что зубья находятся в резе гораздо меньше времени за один оборот. Это означает, что в целом выделяется гораздо меньше тепла. Он также распределяется по большей части фрезы, поскольку осевая глубина резания выше.

Поскольку выделяется меньше тепла, вы часто можете увеличить обороты. Как правило, вы можете удвоить число оборотов в минуту при 10% радиальном зацеплении по сравнению с полной скоростью прорезания пазов и увеличить его на 50% при 25% радиальном зацеплении. Это значительное увеличение скорости съема материала.

Это значительное увеличение скорости съема материала.

Если вы хотите узнать больше о том, как получить максимальную отдачу от фрезерования по кожуру, я настоятельно рекомендую вам прочитать эту статью о фрезеровании по кожуру и трохоидальному фрезерованию .

Фрезерование с высокой подачей

Это удобный вариант, когда нужно удалить много материала и геометрия легкодоступна. Это также может быть действительно эффективным способом решения мелкой геометрии и операций с торцовкой.

При фрезеровании с высокой подачей используется очень малая осевая глубина резания, обычно около 0,030″-0,050″, но радиальная глубина резания по всему диаметру. Используя специальные пластины с большим радиусом, мы можем добиться значительного уменьшения толщины стружки. Это означает, что мы можем увеличить скорость подачи и эффективно удалить материал.

Недостатком этого является то, что эти фрезы обычно имеют большой диаметр — часто около 1,25 дюйма или больше. Это означает, что они не могут попасть в узкие углы для геометрии, такие как маленькие карманы.

В конце концов, это может быть действительно эффективным решением, когда геометрия детали подходит.

Различная глубина

Титан — очень прочный материал. Он абразивный, когда вы режете его, и оказывает сильное давление на режущие кромки. Также на поверхности детали образуется очень тонкий, но твердый оксидный слой.

Это означает, что износ действительно может концентрироваться на инструменте в том месте, где он соприкасается с деталью в верхней части реза. Это обычное место, где можно увидеть сколы на фрезе, которые могут оставлять линии на детали и вызывать горячую область, что приводит к наклепу.

Действительно хороший способ предотвратить это — использовать различную глубину резания. Например, если вы используете фрезу с глубиной резания 1 дюйм, не делайте всю резку глубиной 1 дюйм.

Если возможно, сделайте некоторые надрезы на 1″, некоторые на 0,875″, некоторые на 0,750″. Это распределит концентрацию износа по большей площади инструмента и увеличит срок службы инструмента.

Тонкий элемент 8x Правило

Титан обычно применяется в аэрокосмических деталях, которые обычно имеют высокие тонкие стенки для обеспечения прочности. При больших усилиях резания эти стенки могут прогибаться. Это приведет к тому, что стены будут толще, чем разрешено.

Вот хорошее эмпирическое правило:

Когда высота стены превышает ее толщину в 8 раз, необходимо принять особые меры.

Другими словами, если карман имеет толщину стенки 0,090″, вам будет сложно использовать стандартные траектории, если высота превышает 0,720″.

Полезный способ обработки геометрии, выходящей за рамки этого, — оставить много припуска для чистовой обработки. Оставьте достаточно припуска, чтобы соответствовать этому правилу 8 к 1, а затем используйте малую осевую глубину резания, но большую радиальную глубину резания для чистовой обработки.

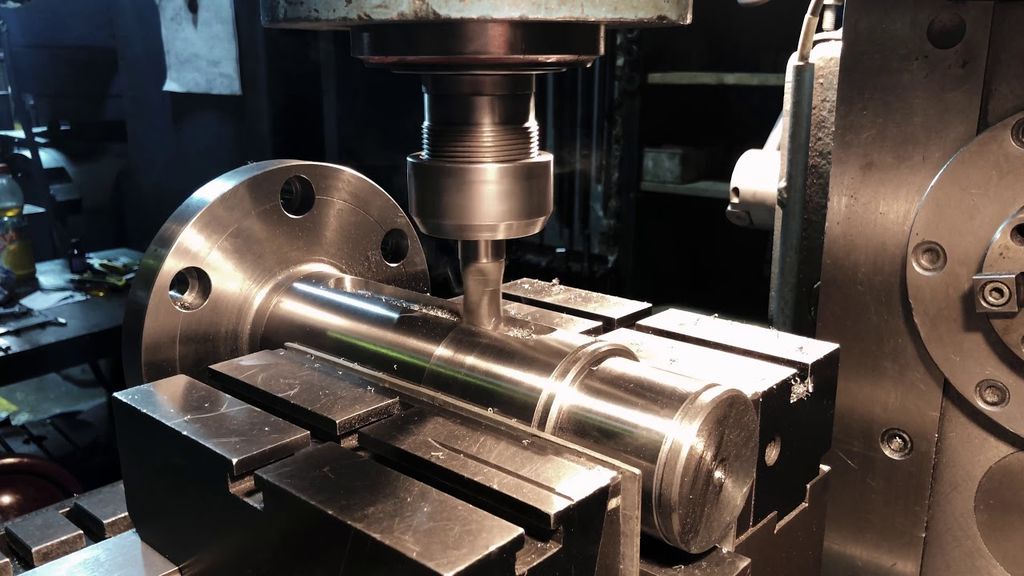

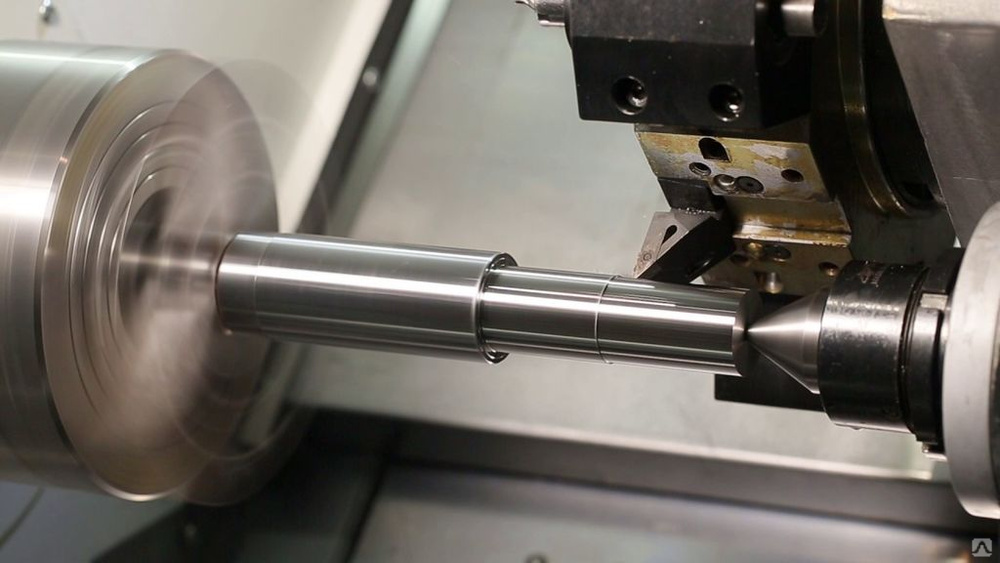

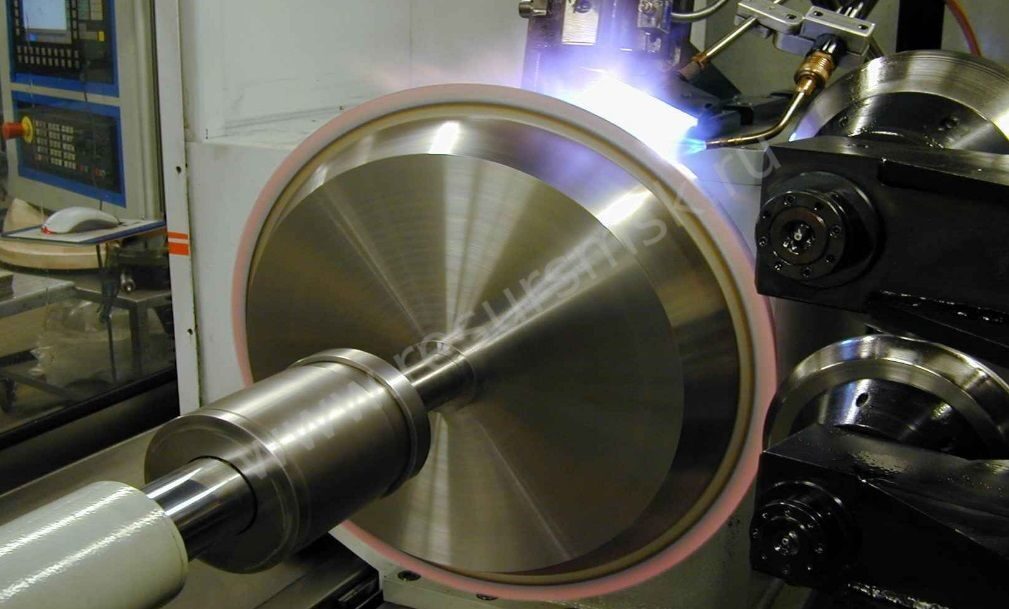

Токарная обработка

Для эффективного точения титана используйте те же принципы, что и при фрезеровании: утончайте стружку!

Круглые пластины хорошо работают, когда глубина резания не превышает 25% диаметра пластины. При превышении этого соотношения преимущества утончения стружки теряются. Вы можете использовать тот же расчет для фрезерования корки, чтобы определить, как можно увеличить скорость подачи.

При превышении этого соотношения преимущества утончения стружки теряются. Вы можете использовать тот же расчет для фрезерования корки, чтобы определить, как можно увеличить скорость подачи.

Для более тяжелых резов попробуйте использовать конфигурации инструмента с углом в плане на пластине. Например, при угле в плане 45 градусов стружка будет на 30% тоньше. Это означает, что традиционная скорость подачи 0,020″ на оборот может быть увеличена до 0,026″, если инструмент имеет угол опережения 45 градусов.

Выбор подходящих фрез

Фрезы для титана сильно отличаются от тех, которые вы обычно используете для других материалов, таких как сталь. В то время как обычные концевые фрезы для стали будут работать для титана в крайнем случае, на самом деле они не будут работать очень хорошо.

Чтобы проиллюстрировать это, я протестировал две разные концевые фрезы в одинаковых условиях. Тот же материал, тот же держатель, те же скорости и подачи, та же охлаждающая жидкость, та же программа. Разница в производительности была абсолютно огромной.

Разница в производительности была абсолютно огромной.

Вот видео этого теста:

Рассмотрим некоторые особенности, характерные для фрез по титану. Я объясню, что они из себя представляют и что они делают.

Helix Angle

Титан действительно ударяет резак каждый раз, когда кромка входит в материал. Чтобы улучшить чистоту поверхности и значительно увеличить срок службы фрез, эти специализированные концевые фрезы для титана имеют большой угол наклона режущей кромки.

Это означает, что зубы заметно спиралевидные, а не прямые. Обычно для стали зубья представляют собой небольшую спираль, но для титана угол зубьев часто составляет 30-60 градусов от оси инструмента.

Это приводит к более плавному резанию, которое больше срезает материал, а не откалывает его. Вы действительно можете услышать разницу между фрезой с низкой спиралью и фрезой с высокой спиралью.

Как всегда, это всего лишь вопрос балансировки параметров, чтобы найти «золотую середину». Низкая спираль оставляет плохое качество поверхности и делает фрезу более склонной к сколам; высокая спираль выдерживает больший износ и, следовательно, может быстрее затупиться.

Низкая спираль оставляет плохое качество поверхности и делает фрезу более склонной к сколам; высокая спираль выдерживает больший износ и, следовательно, может быстрее затупиться.

Переменный шаг

Так как титан является очень твердым материалом, который направляет удары на фрезу, существует большой риск вибрации при резке. Когда эти удары совпадают с резонансной частотой детали и крепления, вибрация может превратиться во что-то неуправляемое.

Если у вас нет фрезы с переменным шагом. Фреза с переменным шагом имеет неравное расстояние между зубьями. Что это делает, так это разрушает гармоники, которые вы могли бы получить от равномерного, ритмичного удара зубьев по заготовке.

Таким образом, вместо концевой фрезы с 6 зубьями, равномерно расположенными с зубьями под углом 60 градусов, у вас будет один шаг на 63 градуса, другой на 57, один на 59, один на 61 и т. д.

По сути, это уменьшает вибрация. Вы увидите, что это лучше всего работает в приложениях с низким радиальным зацеплением, например, при фрезеровании зачистки.

Переменная спираль

Переменная спираль выполняет в основном то же самое, что и фреза с переменным шагом. Неравномерные спирали предотвращают ритмичное попадание в заготовку.

Острая режущая кромка

Для таких металлов, как сталь, предварительная подготовка кромки путем легкого закругления может сделать режущую кромку более прочной. Это особенно характерно для сменных пластин. Поскольку сталь легко режется, инструмент не должен быть острым как бритва.

Это не относится к титану. Слегка закругленный край будет сильно нагревать разрез, что приведет к упрочнению работы и общему плохому дню. Режущая кромка должна быть как можно более острой, чтобы срез оставался холодным.

Вот почему титановые фрезы имеют нечто, называемое вторичным рельефом. Вместо более тупой кромки будет очень маленькая плоская кромка вдоль режущей кромки, которая находится не под таким агрессивным углом. Это делает режущую кромку значительно прочнее, но не влияет отрицательно на сход стружки.

По сути, это делает ваши инструменты прочнее и дольше.

Существует несколько различных стилей и размеров вторичного рельефа, поэтому, как правило, поиск оптимального места для вашего приложения требует небольшого тестирования.

Точность инструмента

Вероятно, это один из самых недооцененных аспектов резцов. В частности, точность хвостовика фрезы.

Если хвостовик фрезы не очень точен, это влияет на то, насколько хорошо держатель может удерживать инструмент. Например, если инструмент меньшего размера или имеет проблемы с концентричностью, у вас может быть либо более слабое удержание, либо несбалансированная нагрузка на стружку.

Я не говорю, что инструмент выпадет из держателя (хотя это тоже может случиться), но это может повлиять на ваш процесс двумя способами:

Во-первых, слабое соединение не гасит вибрации. Во-вторых, неравномерная нагрузка стружки приведет к преждевременному износу некоторых зубьев.

Поэтому, когда вы просматриваете линейку возможных вариантов фрез и сравниваете цены, обратите внимание и на допуск инструментов. Это может иметь большое значение для вашего процесса.

Это может иметь большое значение для вашего процесса.

Количество канавок

Для некоторых материалов просто предусмотрено автоматическое определение количества зубьев на концевой фрезе. Три для алюминия, четыре для стали… С титаном все иначе.

Обычно можно встретить концевые фрезы из титана с 6-10 зубьями. Количество зубьев, которое работает лучше всего, действительно зависит от геометрии детали и эвакуации стружки.

Если у вас есть деталь с глубокими канавками, расположенными под всевозможными острыми углами, очень легко закопать фрезу в углы. В этом случае лучше всего подойдет концевая фреза с 6 зубьями.

Если ваша деталь больше заполнена квадратными карманами, которые достаточно открыты, то концевая фреза с 10 канавками может отлично подойти. Все сводится к тому, какое максимальное количество зубьев вы можете установить на концевую фрезу, не забивая ее стружкой.

С 10 канавками вы получите феноменальную скорость подачи. Но если вы загоняете его в крутые повороты, где есть огромное радиальное зацепление и стружка никуда не делась, он мгновенно сломается пополам. Неважно, как быстро ваш CAM говорит, что он может работать, концевая фреза с защелкой не будет доставлять детали быстрее.

Неважно, как быстро ваш CAM говорит, что он может работать, концевая фреза с защелкой не будет доставлять детали быстрее.

Обычно это просто вопрос тестирования. В конце концов вы достаточно почувствуете это, и сможете достаточно разумно угадывать, но до тех пор это просто вопрос добавления зубов, пока что-то не сломается, а затем вернуться на один шаг назад.

Покрытия

Это очень важно. Для титана вам нужны покрытия для инструментов, которые хорошо работают при нагревании.

Наиболее распространенным покрытием для инструментов из титана является нитрид титана-алюминия, или TiAlN. Это покрытие создаст оксид алюминия, который защитит инструмент. Это мой общий прием.

Если у вас проблемы со сколами, вы можете попробовать другое покрытие. Карбонитрид титана прочнее и устойчивее к разрушению. Это чаще можно увидеть на сменных пластинах, и это действительно может увеличить срок службы вашего инструмента.

Зажим

Титан действительно сопротивляется резке, поэтому заготовка должна быть абсолютно прочной. Особенно это касается плунжерного фрезерования. Вот несколько советов:

Особенно это касается плунжерного фрезерования. Вот несколько советов:

- По возможности направляйте усилия резания на упор, например, на плечо приспособления.

- Для деталей с тонкими стенками, которые обычно используются в аэрокосмической отрасли, убедитесь, что деталь надежно закреплена снизу. В противном случае очень вероятно, что у вас будет ужасная отделка поверхности на таких вещах, как карманные полы, и они, как правило, будут слишком толстыми.

- Захваты из закаленной стали отлично подходят для зажима заготовок.

- Любые крепежные элементы, находящиеся под давлением из титана, будут подвергаться сильному износу. Попробуйте термическую обработку любых приспособлений, которые вы хотите продлить.

Требования к машинам

Хорошей новостью является то, что современные машины становятся все более надежными, даже начального уровня. Это связано с тем, что современные допуски намного жестче, чем даже 15 лет назад. В результате получается более прочное и точное оборудование.

Жесткость

Поскольку резка титана очень подвержена вибрации, жесткие станки действительно блестят. Если вам нужно эффективно удалить много материала, не рассчитывайте сделать это на дешевой машине.

Тем не менее, даже небольшие машины начального уровня могут хорошо справляться с небольшими компонентами. Обычно они не справляются с очень тяжелыми резами, но если для работы требуются только маленькие инструменты, вам не нужно ничего большего.

Для чего-то, что выдержит действительно тяжелое фрезерование, ищите что-то, что рекламирует жесткость против низкочастотной вибрации. Это связано с тем, что резка выполняется на относительно низких оборотах, что приводит к более низким частотам.

Мощность

Для обработки титана вам нужен инструмент с высоким крутящим моментом и, как правило, более низким числом оборотов. Вычислить практическое максимальное число оборотов в минуту довольно просто. Просто рассчитайте скорость инструмента наименьшего диаметра, который вы хотите использовать на полную катушку.

Например, предположим, что максимальное значение SFM равно 600; при фрезеровании титана превышение этого значения встречается довольно редко.

Если вы хотите максимально использовать концевую фрезу 1/4″:

об/мин = 600 SFM x 12 / π x 0,250″ диам.

об/мин = 9,166

Для концевой фрезы 1/8″ максимальная скорость при 600 футов в минуту удвоится и составит примерно 18 000 об/мин. Однако, если честно, довольно редко вы когда-либо запускали такую маленькую концевую фрезу так быстро. В реальной жизни отлично работает машина на 10 тыс. об/мин. На самом деле, многие титановые машины с высоким крутящим моментом развивают максимальную скорость 6000 об/мин и работают просто отлично.

Что касается крутящего момента, мы можем еще раз использовать некоторые расчеты, чтобы увидеть, какие характеристики машины будут работать хорошо.

В среднем используется 1 л.с. на кубический дюйм в минуту съема титанового материала. Очевидно, что на острые инструменты потребуется меньше времени, а на тупые – больше. Но это хорошее и простое эмпирическое правило, которое поможет вам приблизиться к успеху.

Но это хорошее и простое эмпирическое правило, которое поможет вам приблизиться к успеху.

Мы можем использовать эту формулу:

HP = осевая глубина резания x радиальная глубина резания x скорость подачи (IPM) x коэффициент мощности (1HP/куб.дюйм/мин)

Допустим, мы будем использовать 1,0 ″ концевая фреза для срезания реза глубиной 1,5 дюйма и шириной 0,100 дюйма со скоростью вращения 800 об/мин и скоростью подачи 24 дюйма в минуту.

л.с. = 1,0 х 0,10 х 1 х 24

л.с. = 2,4 л.с. — действительно немного.

Для крутящего момента мы будем использовать следующую формулу:

Крутящий момент (фут-фунт) = 5252 x л.с. / об/мин

Крутящий момент = 5252 x 2,4 / 800

Крутящий момент = 15,75 футо-фунтов — опять же немного, большинство машин должны справиться с этим без проблем.

Но предположим, что мы хотим просверлить 2-дюймовое отверстие, сильно нажимая на него. Вот параметры:

90 SFM = 172 об/мин

Скорость подачи = 0,007 CPT = 1,2 IPM

Площадь 2-дюймового круга составляет всего 3,14 кв. дюйма. но для этого потребуется 96 ft-lbs крутящего момента !

дюйма. но для этого потребуется 96 ft-lbs крутящего момента !

Другими словами, низкий крутящий момент действительно важен, если вы хотите получить большие сокращения.

В зависимости от операций, которые вы хотите выполнить, ваши существующие машины могут для этого не подойти. Возможно, вы не сможете давить на инструменты так сильно, как они могут выдержать. Примите это во внимание при цитировании титановых работ — вам нужно знать, с чем могут справиться ваши машины.

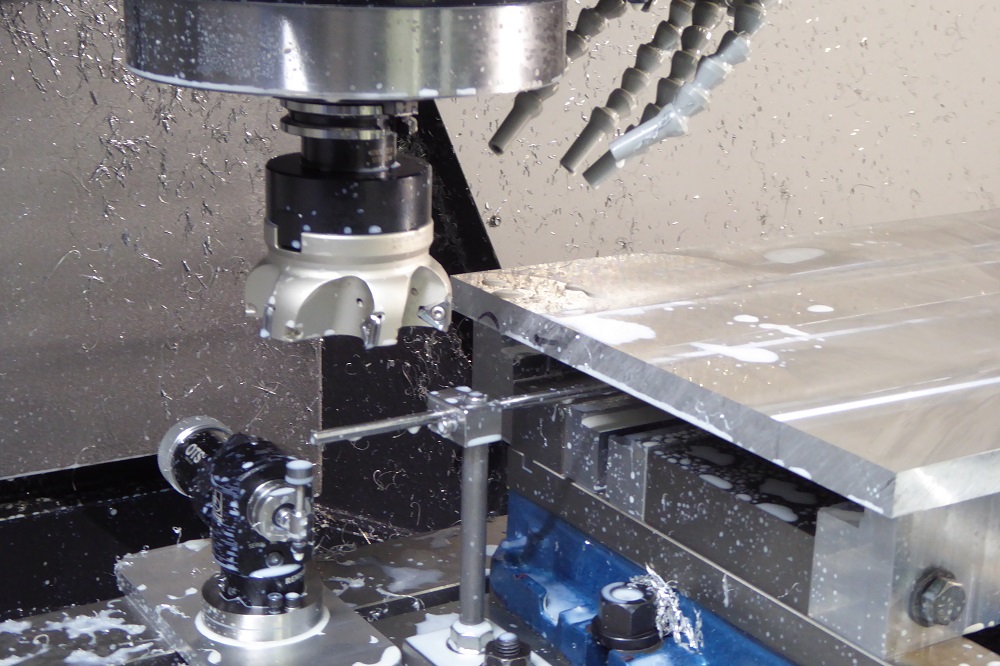

Охлаждающая жидкость

Для обработки титана и других жаропрочных сплавов абсолютно необходима правильная охлаждающая жидкость. Некоторые говорят, что это одна из самых важных вещей, которую нужно сделать правильно.

Помимо уверенности в том, что вы используете высококачественный концентрат и строго следуете инструкциям производителя по смешиванию, важным аспектом успеха является подача охлаждающей жидкости.

Титан выделяет много тепла в инструмент. Гораздо больше, чем другие материалы, такие как твердые инструментальные стали или стальные сплавы. Чтобы избавиться от этого тепла, охлаждающую жидкость необходимо направлять прямо в зону реза с большим объемом и высоким давлением.

Гораздо больше, чем другие материалы, такие как твердые инструментальные стали или стальные сплавы. Чтобы избавиться от этого тепла, охлаждающую жидкость необходимо направлять прямо в зону реза с большим объемом и высоким давлением.

Охлаждающая жидкость высокого давления в диапазоне 300-1000 фунтов на квадратный дюйм считается обязательной для большинства машинистов. Сложность заключается в том, что охлаждающая жидкость может вытолкнуть стружку обратно в фрезу. Эта повторная нарезка стружки не только резко сокращает срок службы инструмента; это может вызвать нестабильность процесса, когда он накапливается и ломает инструмент.

Подача охлаждающей жидкости через инструмент – действительно хорошая идея. Высококачественные фрезы будут иметь хорошо продуманную систему подачи, которая направляет охлаждающую жидкость точно туда, где она должна быть, с достаточным давлением и объемом, чтобы выдувать стружку даже из глубоких карманов.

Я заметил большую разницу в сроке службы инструмента при правильном использовании подходящей охлаждающей жидкости. Помимо того, что ваш процесс становится более продуктивным, он также делает его более безопасным. Титановая стружка легко воспламеняется, и если не следить за охлаждающей жидкостью должным образом, вам будет очень трудно потушить возгорание в машине. Я видел, как это происходит в моем магазине несколько раз.

Помимо того, что ваш процесс становится более продуктивным, он также делает его более безопасным. Титановая стружка легко воспламеняется, и если не следить за охлаждающей жидкостью должным образом, вам будет очень трудно потушить возгорание в машине. Я видел, как это происходит в моем магазине несколько раз.

Советы

Не останавливайте подачу и не замедляйте подачу во время резки.

Это гарантированно вызовет трение вашего резака и создаст горячую зону, а также вызовет наклеп. Как только вы окажетесь в разрезе, позвольте ему работать.

Замените резак, как только появятся признаки износа.

Износ инструмента с титаном нелинейный. Когда это терпит неудачу, это терпит неудачу быстро. Лучше быстро менять свои инструменты, чтобы отправить их на переточку, вместо того, чтобы плакать из-за твердосплавных деталей и бракованной работы.

Похожие вопросы

Чем отличается обработка титана от обработки нержавеющей стали 17-4?

В целом Machining 17-4 имеет много общего с титаном. Например, быстрый и легкий рез подходит для обоих материалов. 17-4 обрабатываемость в значительной степени зависит от условий термообработки, в которых он находится. В отожженном состоянии он может быть липким, непостоянным и сложным. При термообработке до H900 и ниже (более низкие значения означают более твердый материал) его становится заметно легче резать.

Например, быстрый и легкий рез подходит для обоих материалов. 17-4 обрабатываемость в значительной степени зависит от условий термообработки, в которых он находится. В отожженном состоянии он может быть липким, непостоянным и сложным. При термообработке до H900 и ниже (более низкие значения означают более твердый материал) его становится заметно легче резать.

Оба материала сложны в обработке. Будьте осторожны, чтобы не затвердеть при сверлении, используйте специальные метчики и строго следуйте инструкциям производителя инструмента.

Можно ли обрабатывать титан всухую?

Нет. Титан нельзя обрабатывать всухую по трем причинам:

- Титан липкий и будет прилипать к режущему инструменту или желчью, если его не смазать.

- Обладает низкой теплопроводностью; отвод тепла через чипы на самом деле не работает.

- Имеет низкую температуру воспламенения. Если он искрит, есть большая вероятность, что он воспламенит все чипы в вашей машине и в вашем контейнере для чипсов.

Он также горит очень жарко и ярко. Например, достаточно жарко, чтобы действительно повредить вашу машину и причинить вред людям. У меня загорелся титан в машине, и это не весело.

Он также горит очень жарко и ярко. Например, достаточно жарко, чтобы действительно повредить вашу машину и причинить вред людям. У меня загорелся титан в машине, и это не весело.

Обработка титана [Инструменты, советы и методы]

Введение в обработку титана

Узнайте, как обрабатывать титан, это проще, чем вы думаете, особенно с нашим бесплатным контрольным списком.

Титановый выхлоп для спортивного автомобиля McLaren…

Титан и титановые сплавы используются в аэрокосмической, медицинской, автомобильной и многих других областях. Преимуществом металла являются следующие свойства:

- Устойчивость к ржавчине и химикатам

- Подходит для вторичной переработки

- Возможно, его самая большая привлекательность в том, что он имеет очень хорошее соотношение прочности и веса. Это один из самых легких металлических элементов в таблице Менделеева — лишь немногим более половины веса нержавеющей стали.

Эти свойства весьма желательны для ряда конкретных целей:

- Автомобильная, военная и аэрокосмическая промышленность: Любое аэрокосмическое применение ценит высокую прочность и малый вес, но титан также обладает коррозионной и химической стойкостью, что может сделать его ценным в двигательных установках.

Интересно, что из него также получаются хорошие доспехи. Она экономит 15-35% веса по сравнению со стальной или алюминиевой броней при той же баллистической стойкости. Поскольку производители автомобилей усердно работают над снижением веса автомобилей, будь то производительность или экономия топлива, они рассматривают возможность использования большего количества титана. Некоторые свойства титана идеально подходят для таких вещей, как клапаны двигателя внутреннего сгорания. Компоненты из титана изобилуют автомобильным, военным и аэрокосмическим рынками.

Интересно, что из него также получаются хорошие доспехи. Она экономит 15-35% веса по сравнению со стальной или алюминиевой броней при той же баллистической стойкости. Поскольку производители автомобилей усердно работают над снижением веса автомобилей, будь то производительность или экономия топлива, они рассматривают возможность использования большего количества титана. Некоторые свойства титана идеально подходят для таких вещей, как клапаны двигателя внутреннего сгорания. Компоненты из титана изобилуют автомобильным, военным и аэрокосмическим рынками. - Корабли : превосходная коррозионная стойкость титана полезна при эксплуатации в океане.

- Медицина и стоматология : Медицинские имплантаты, такие как тазобедренные суставы, коленные суставы, костные пластины и кардиостимуляторы, являются одними из многих полезных применений. Титан является идеальным биосовместимым материалом, поскольку он обладает низкой электропроводностью, высокой коррозионной стойкостью и термодинамическим состоянием при физиологических значениях рН.

- Спорт, ювелирные изделия и многое другое. Посмотрим правде в глаза: титан — один из тех «волшебных» материалов, за которые публика будет платить независимо от того, нужен ли он на самом деле.

Но есть препятствия в работе с титаном, он довольно сложен в обработке. К счастью, есть решения для каждого препятствия. В этой статье вы узнаете, как правильно выбрать режущий инструмент, а также как использовать эти инструменты с правильными параметрами подачи и скорости, осевым и радиальным зацеплением и всеми остальными параметрами, необходимыми для создания успешного процесса обработки с Титан.

Почему титан так сложно обрабатывается?

Изображение предоставлено Wesdel…

Когда вы услышите полный список того, что делает титан таким трудным для обработки, вы можете удивиться, как мы вообще это делаем. Но наберитесь храбрости, у нас будет стратегия преодоления каждого препятствия.

Препятствия титана

- Титановые сплавы имеют низкий модуль Юнга.

Модуль Юнга — это, по сути, жесткость материала. На практике это означает, что титан будет больше страдать от пружинения и вибрации, чем другие материалы. Это может привести к ухудшению качества поверхности и другим проблемам в готовой работе.

Модуль Юнга — это, по сути, жесткость материала. На практике это означает, что титан будет больше страдать от пружинения и вибрации, чем другие материалы. Это может привести к ухудшению качества поверхности и другим проблемам в готовой работе. - Титан липкий (так же, как алюминий липкий и хочет привариться к резаку). Эта комбинация упрочнения и липкости создает длинные чипсы, которые хотят обернуть все вокруг. Эти путаницы делают практически невозможной полную автоматизацию обработки титана. Блуждающая стружка, прилипшая к режущей кромке, может быть причиной выкрашивания инструмента, особенно на входе или выходе из резания.

- Титан обладает высоким тепловыделением, но плохо проводит тепло. Прочность титана является большой частью его более высокого тепловыделения, и от него труднее избавиться, потому что он плохо проводит тепло. По сравнению с другими материалами мы гораздо больше полагаемся на охлаждающую жидкость, а не на стружку, которая отводит это тепло до того, как оно повредит наши режущие инструменты.

- Титан, скорее всего, затвердеет. Деформационное упрочнение вызывается недостаточным контролем тепла в разрезе.

- Давление при резке титана очень высокое. Это означает, что фреза получает сильный удар при входе в пропил или выходе из него. Неспособность контролировать это приведет к чрезмерному выкрашиванию ваших инструментов при входе или выходе.

Понятно, почему мы говорим о «процессе механической обработки», когда говорим о титане. Ни одна стратегия не может устранить все эти препятствия.

Правильный инструмент для резки титана

Первое, что нужно сделать, это выбрать правильный инструмент для титана. Не хватайтесь за первую попавшуюся универсальную концевую фрезу в надежде на хорошие результаты. Следуйте этим 6 правилам, чтобы выбрать инструменты, которые лучше всего подходят для Titanium.

1. Используйте режущий инструмент с большим количеством канавок при обработке титана. Концевая фреза с 10 зубьями слишком тугая для стружки, с которой может справиться большинство материалов, но она может прекрасно работать с титаном, особенно если вам необходимо уменьшить радиальное зацепление.

Увеличение количества канавок — единственный способ увеличить время цикла до уровня производительности.

Увеличение количества канавок — единственный способ увеличить время цикла до уровня производительности.Возможность задействовать большее количество зубьев при пропиле также снижает вибрацию. Отсутствие жесткости титана может сделать его более восприимчивым к вибрации.

2. Держите режущую кромку острой и избегайте прерывистых резов

Титан одновременно прочен и эластичен (вспомните низкий модуль Юнга). Это означает, что нам нужен острый инструмент, чтобы эффективно и без трения проникнуть под поверхность и срезать чип.

К сожалению, этот острый край хрупкий. Старайтесь избегать прерывистого резания, которое забивает стружку в ваши инструменты с острыми кромками и потенциально может привести к преждевременному выходу инструмента из строя.

3. Покрытия режущего инструмента имеют значение для титана

Покрытия могут значительно улучшить способность вашего инструмента выдерживать тепловыделение, выделяемое титаном. Хорошим покрытием для рассмотрения является TiAlN (титан-алюминийнитрид). Он особенно хорошо подходит для температур, возникающих при механической обработке, и добавляет смазывающую способность, помогая бороться с наростами на кромках, истиранием и привариванием стружки.

Он особенно хорошо подходит для температур, возникающих при механической обработке, и добавляет смазывающую способность, помогая бороться с наростами на кромках, истиранием и привариванием стружки.

Если у вас возникли проблемы с TiAlN, вы также можете попробовать карбонитрид титана (TiCN). Алмазные покрытия PVD также хорошо работают.

Избегайте керамики и CBN. Керамика не будет работать с охлаждающей жидкостью, а связующее CBN слишком быстро разлагается при использовании титана.

Выбор твердосплавных инструментов с соответствующим покрытием значительно увеличит срок службы инструмента.

4. Формы пластин для обработки титана

Круглые пластины (тороидальные или пуговичные фрезы) прекрасно подходят для обработки титана, но их форма подходит не для всех областей применения. Попробуйте использовать фрезу, которая устанавливает пластину с некоторым углом в плане. 45-градусная торцевая фреза предпочтительнее 90 градусов. Угол в плане способствует истончению стружки, как и круглая пластина.

5. Попробуйте использовать фрезы с высокой подачей при обработке титана

Совет о том, чтобы поддерживать низкое зацепление как в осевом, так и в радиальном направлении с титаном, звучит как музыка для ушей энтузиастов высокой подачи. Это именно то, для чего эти инструменты созданы.

6. Вторичный рельеф делает ваши инструменты прочнее

Для титана вам понадобится острая кромка. Вторичный дизайн инструмента для рельефа просто означает, что прямо за краем есть немного говядины, чтобы помочь его поддержать.

Советы по обработке титана

Второй частью успешного процесса обработки титана является использование следующих советов:

1. Уменьшение радиального взаимодействия для контроля нагрева

Титан не проводит тепло, почти наоборот. И имеет чрезвычайно высокое тепловыделение. Сохранение радиального контакта на низком уровне имеет решающее значение. Вы должны сократить время, в течение которого режущая кромка подвергается воздействию тепла, и оставить время и зазор для работы охлаждающей жидкости.

Чистовая обработка Титан требует, чтобы очень небольшой процент радиуса инструмента находился в контакте (т. е. небольшое радиальное зацепление), остро заточенная режущая кромка, высокая скорость резания (достигает верхней границы диапазона) и очень минимальная подача за зуб.

Если вам необходимо вырезать паз, попробуйте использовать трохоидальную траекторию, а не зацепление по всей ширине. Для полных слотов вам придется набирать обороты НАМНОГО назад. Это будет зависеть от вашего инструмента и покрытий, но может достигать десятков SFM.

2. Предотвращение выпадения инструмента

Высокоточные гидравлические патроны Sandvik действительно надежно захватывают инструмент и предотвращают его выскальзывание…

При обработке титана часто встречаются огромные силы резания, удары и вибрация. Они также идеально подходят для извлечения хвостовика инструмента из держателя. Даже небольшое скольжение радикально увеличивает глубину резания, что увеличивает силы резания, что приводит к большему скольжению. Это порочный круг, которого вы должны избегать.

Это порочный круг, которого вы должны избегать.

Используйте надлежащие процедуры с цангами, чтобы убедиться, что они держатся как можно крепче. Держите все в чистоте и затяните цанги до их оптимальных характеристик.

Держатели хвостовиков Weldon еще более защищены от выдергивания, чем гидравлические патроны для фрезерных станков.

3. Преобразование стружки из толстой в тонкую: попутное фрезерование

Эта первоначальная толстая часть стружки уносит больше тепла. Избавление от тепла в стружке имеет важное значение, потому что чем больше тепла уходит в стружку, тем меньше тепла остается в заготовке инструмента. Тонкий конец стружки также с меньшей вероятностью приваривается к фрезе, поэтому попутное фрезерование дает двойной бонус при обработке титана.

Преимущество фрезерования от толстого к тонкому!

4. Дуга в рез

Это хорошая стратегия траектории движения инструмента для обработки многих жестких материалов, таких как нержавеющая сталь или жаропрочные никелевые сплавы. Дуга снижает ударную нагрузку при первом входе инструмента в материал. Если вы будете подавать прямо, ваш инструмент часто будет ломаться от удара, и он не проживет долго после этого.

Дуга снижает ударную нагрузку при первом входе инструмента в материал. Если вы будете подавать прямо, ваш инструмент часто будет ломаться от удара, и он не проживет долго после этого.

Подробнее об этом в нашей статье об особенностях траектории CAM для резки.

5. Предварительное фрезерование фаски в конце реза

Вы можете выйти из реза по дуге, как при поверхностном пропиле поверх материала. Но сложнее вырезать дугу из чего-то вроде прорези, где резак выходит из стены. Создание фаски под углом 45 градусов в конце прохода — хороший способ минимизировать удары на выходе. Оставить эту фаску может означать планирование заранее и оставить материал для фаски, который будет обработан позже.

6. Выберите диаметр инструмента намного меньший, чем минимальный радиус кармана

При работе с алюминием мы привыкли использовать инструмент, радиус которого лишь немного меньше (диаметр/2), чем минимальный внутренний радиус кармана. Это может привести к тому, что инструмент будет сильно защищен от охлаждающей жидкости, и это недопустимо при обработке титана. Вместо этого выберите инструмент, радиус которого (диаметр/2) не превышает 70 % этого минимального внутреннего радиуса. Это обеспечит место для большого количества охлаждающей жидкости.

Вместо этого выберите инструмент, радиус которого (диаметр/2) не превышает 70 % этого минимального внутреннего радиуса. Это обеспечит место для большого количества охлаждающей жидкости.

7. Изменение осевой глубины при каждом проходе

Титан неприятный, и место, где инструмент особенно сильно изнашивается, находится прямо в верхней части зоны резания. Тот интерфейс, где выпускают чипы. Этот износ настолько велик, что вы значительно выиграете от изменения величины осевого зацепления на каждом проходе при обработке титана.

Правильно, не делайте 3 одинаковых прохода по глубине, чтобы добраться до дна кармана. Сделайте 3 прохода, каждый из которых имеет разную глубину.

8. Ограничение осевой глубины за счет тонких стенок и тонких элементов

Гибкость титана означает, что он хочет вибрировать и вибрировать. Тонкие стены и тонкие черты только усугубляют ситуацию. Каждый раз, когда толщина стены более чем в 8 раз превышает ее толщину (или такая же проблема возникает с тонким элементом), вам нужно проявлять особую осторожность.

Лучший способ позаботиться о том, чтобы оставить припуск на чистовую обработку, достаточно большой, чтобы включить изгиб, а затем сделать чистовой проход с малой осевой глубиной резания, но большой радиальной глубиной резания.

9. Используйте охлаждающую жидкость высокого давления

Помните, что титан очень плохо проводит тепло. Ваши прихватки, вероятно, лучше проводят тепло, LOL!

Трудно вывести тепло из рабочей зоны. Оставленный там, он в конечном итоге уничтожит наши режущие инструменты, а тепловые эффекты затруднят соблюдение допусков. Поэтому нам нужна наилучшая система подачи СОЖ, которую мы можем получить при обработке титана.

Система охлаждения высокого давления действительно помогает. В зависимости от применения сквозной шпиндель также может иметь решающее значение.

Вы также можете обнаружить, что увеличение концентрации охлаждающей жидкости помогает при работе с титаном. Ему нужен дополнительный «сок», чтобы обеспечить смазку и предотвратить прилипание стружки.

10. Используйте надлежащие подачи и скорости

Я часто ссылаюсь на баланс скорости подачи и оборотов шпинделя в «зоне наилучшего восприятия»:

Зона наилучшего восприятия не показана в масштабе, поскольку она варьируется от одного материала к другому. Сложные материалы имеют очень маленькую золотую середину. Диапазон значений, которые работают, невелик. Соответственно, вам нужны хорошие подачи и скорости, желательно сгенерированные с помощью высококачественного калькулятора подачи и скорости, такого как наш G-Wizard.

Эй, если вы не верите, что хорошая подача и скорость имеют значение, обратите внимание на этого клиента G-Wizard, который изготовил нижний ресивер AR-15 из титана на маленьком фрезерном станке с ЧПУ.

11. Жесткий станок и жесткая заготовка

Вот и снова слабость титана к гибкости. Поскольку он относительно гибкий, вы обнаружите, что ваши настройки должны быть как можно более жесткими, чтобы уменьшить вибрацию и дребезг. Чем жестче ваш станок и чем жестче крепление, тем лучше для обработки титана.

Чем жестче ваш станок и чем жестче крепление, тем лучше для обработки титана.

12. Попробуйте плунжерное фрезерование и HSM

Плунжерное фрезерование — одна из моих любимых траекторий черновой обработки для ситуаций касания, потому что при этом максимально возможное усилие резания передается через ось инструмента, которая является наиболее жесткой частью инструмента. инструмент и (обычно) станок с ЧПУ.

Единственным реальным недостатком является то, что все гребешки означают, что плунжерное фрезерование является строго черновой стратегией. Вам нужно будет пройти чистовой проход, чтобы сделать стены гладкими для титановых приложений.

Титан и титановые сплавы

Как и большинство металлов, существует множество титановых сплавов (почти 40 марок ASTM, а также несколько дополнительных сплавов).

Марки с 1 по 4 в основном представляют собой коммерчески чистый титан, классифицированный по предельной прочности на растяжение.

Он также горит очень жарко и ярко. Например, достаточно жарко, чтобы действительно повредить вашу машину и причинить вред людям. У меня загорелся титан в машине, и это не весело.

Он также горит очень жарко и ярко. Например, достаточно жарко, чтобы действительно повредить вашу машину и причинить вред людям. У меня загорелся титан в машине, и это не весело. Интересно, что из него также получаются хорошие доспехи. Она экономит 15-35% веса по сравнению со стальной или алюминиевой броней при той же баллистической стойкости. Поскольку производители автомобилей усердно работают над снижением веса автомобилей, будь то производительность или экономия топлива, они рассматривают возможность использования большего количества титана. Некоторые свойства титана идеально подходят для таких вещей, как клапаны двигателя внутреннего сгорания. Компоненты из титана изобилуют автомобильным, военным и аэрокосмическим рынками.

Интересно, что из него также получаются хорошие доспехи. Она экономит 15-35% веса по сравнению со стальной или алюминиевой броней при той же баллистической стойкости. Поскольку производители автомобилей усердно работают над снижением веса автомобилей, будь то производительность или экономия топлива, они рассматривают возможность использования большего количества титана. Некоторые свойства титана идеально подходят для таких вещей, как клапаны двигателя внутреннего сгорания. Компоненты из титана изобилуют автомобильным, военным и аэрокосмическим рынками.

Модуль Юнга — это, по сути, жесткость материала. На практике это означает, что титан будет больше страдать от пружинения и вибрации, чем другие материалы. Это может привести к ухудшению качества поверхности и другим проблемам в готовой работе.

Модуль Юнга — это, по сути, жесткость материала. На практике это означает, что титан будет больше страдать от пружинения и вибрации, чем другие материалы. Это может привести к ухудшению качества поверхности и другим проблемам в готовой работе.