Приставка фрезерная к токарному станку

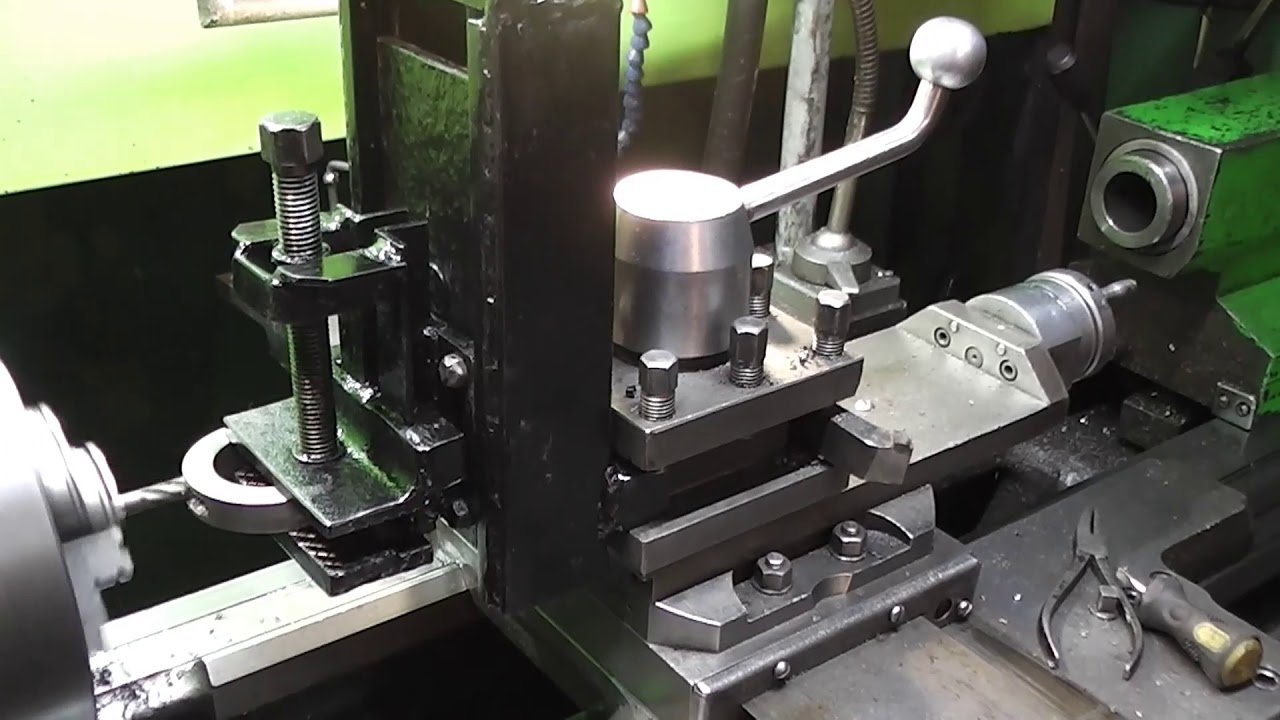

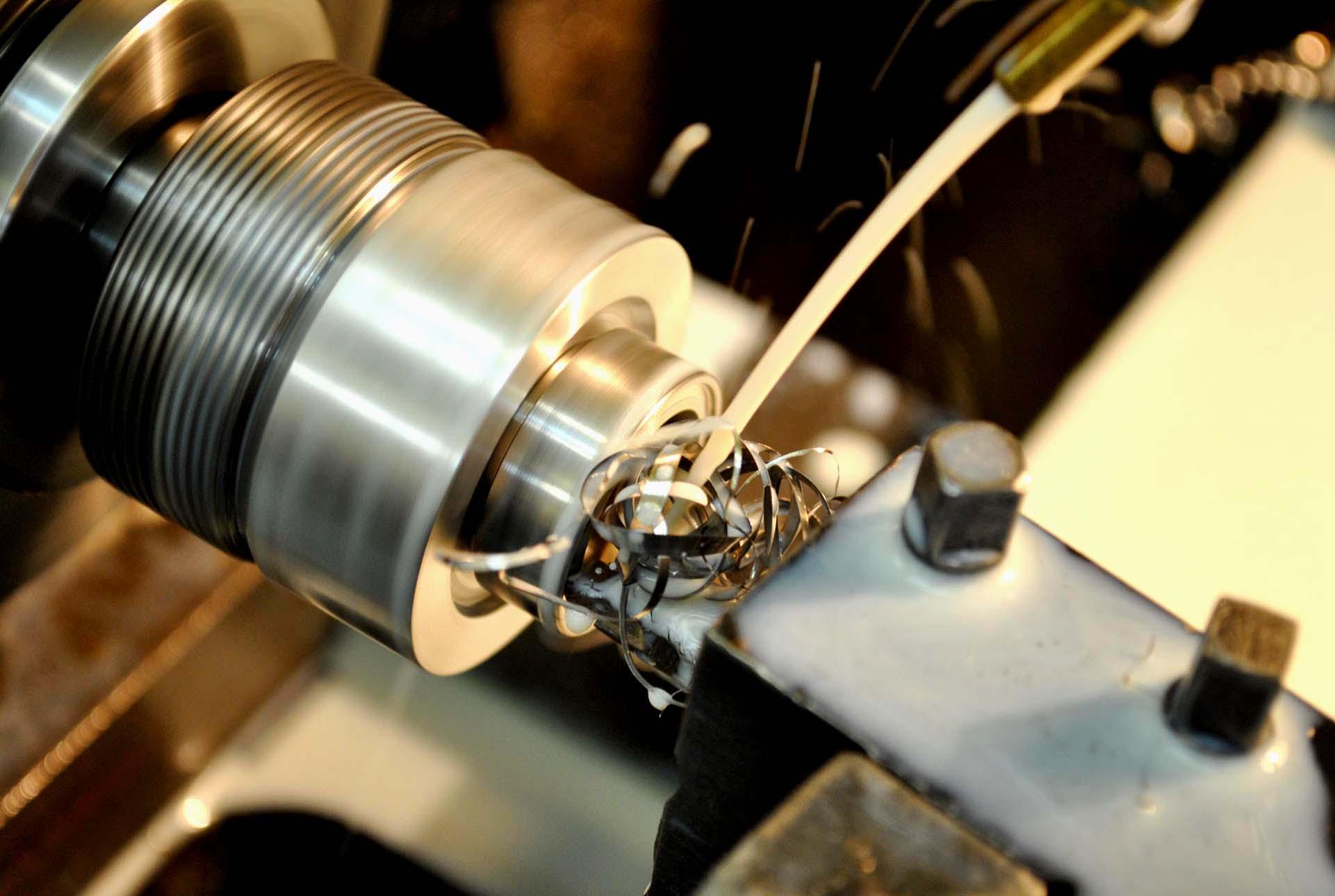

Фрезерное приспособление для токарного станка: основное и дополнительное оснащениеФрезерное приспособление значительно расширяет возможности токарного станка. Оно дает возможность выполнять фрезерование граней, делать выборки, вырезать пазы и производить шлифовку. Дополнительные устройства превращают узкоспециализированное оборудование в универсальное.

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

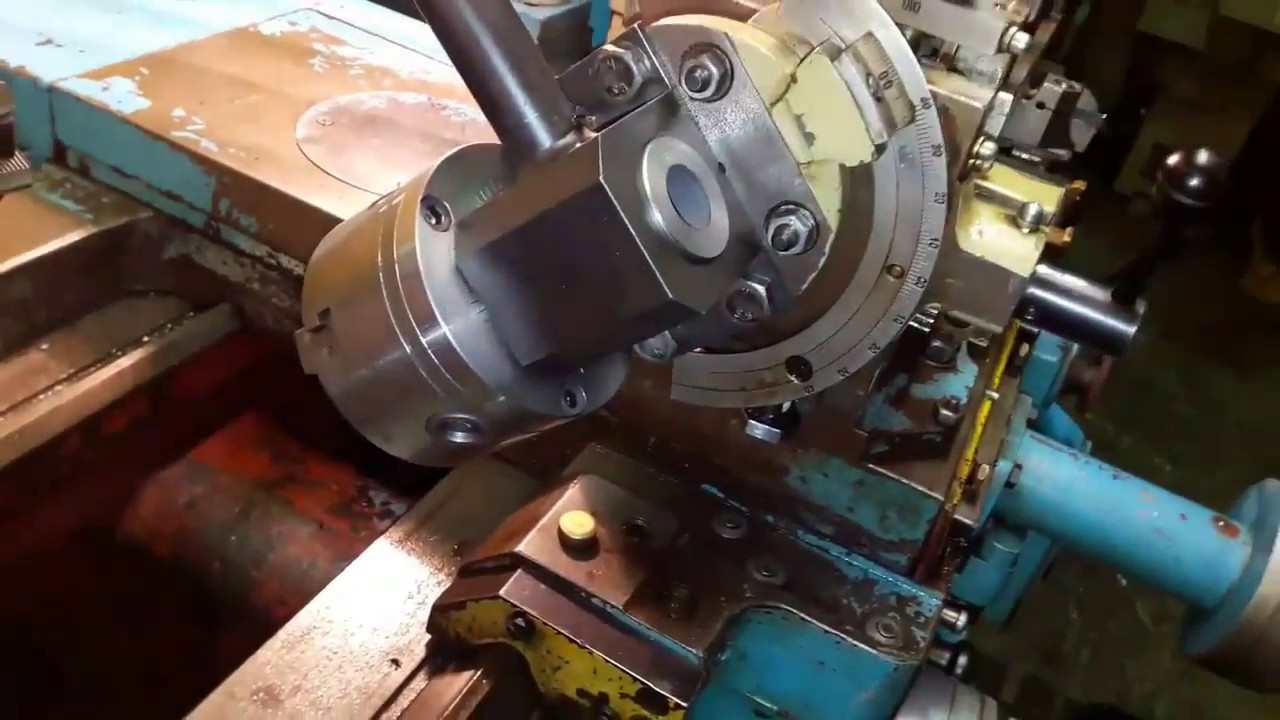

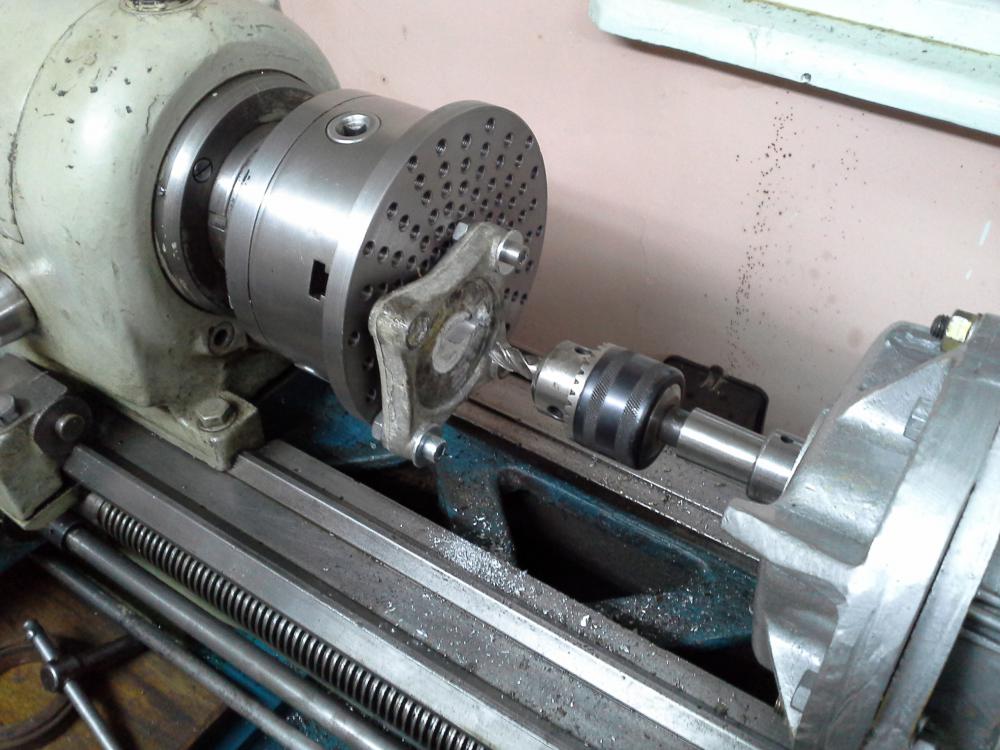

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

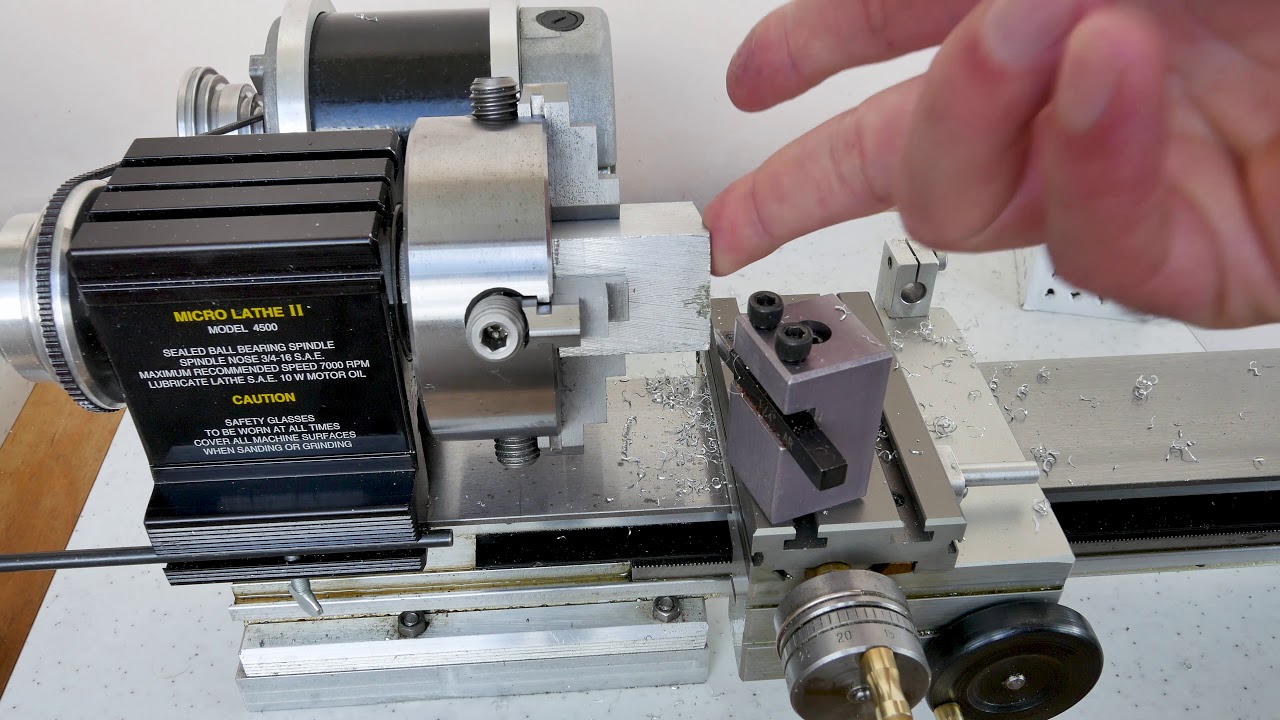

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

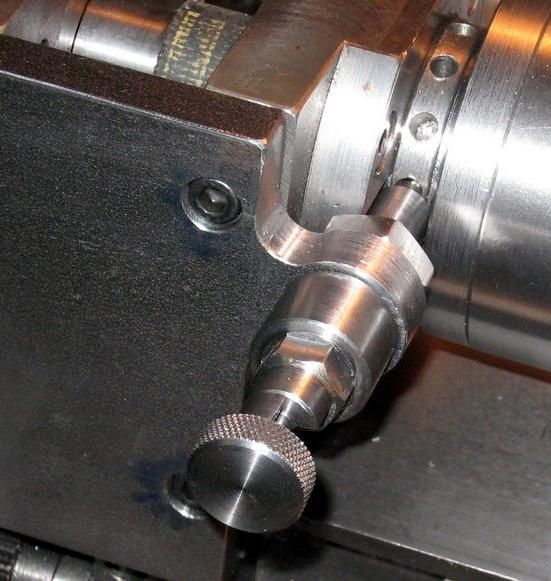

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка.

Скорость вращения инструмента регулируется диаметрами шкивов. Обычно в домашних устройствах используется одна частота. Реверс отсутствует. Органы управление узлом расположены на его корпусе, обычно сверху, на двигателе и состоят из кнопок «Пуск» и «Стоп».

Важно!

При длительной работе двигатель греется. На шлифовальных устройствах устанавливается дополнительное охлаждение мотора.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

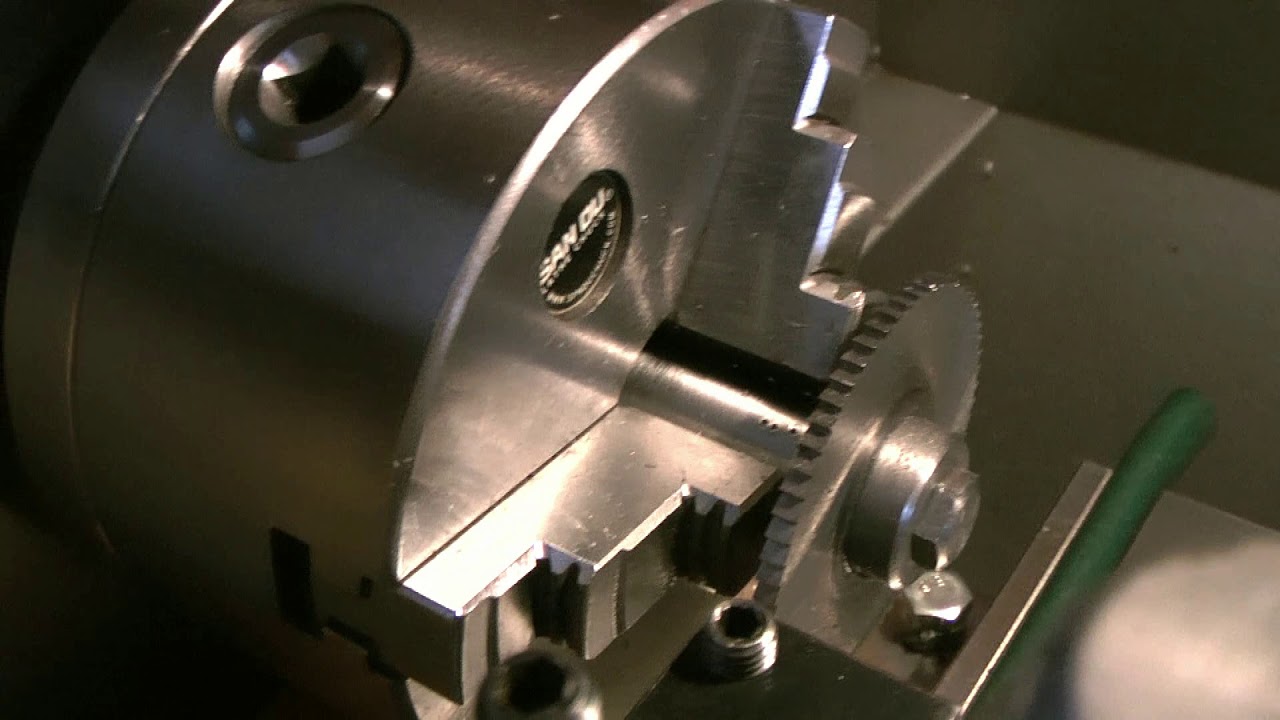

Как использовать кулачковый патрон?

Использование кулачкового патрона зависит от конструкции фрезерного устройства. В головке и приставке вращается инструмент. Патроном фиксируется деталь и проворачивается по мере обработки. Фрезерное приспособление удерживает деталь неподвижно и перемещает ее относительно шпинделя станка. В этом случае в патрон через цангу закрепляется фреза.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Поделиться в социальных сетях

Сборка фрезерного насадки для планов токарного станкаСборка мастерской токарного фрезерного оборудования

Существует два набора планов изготовления фрезерных насадок для токарного станка.

Вы не начинаете в полной мере использовать от токарный станок, пока у вас нет фрезерной насадки. С ним вы можете делать слоты, шлюз резка, формирование зубчатых колес, нарезка и нарезка канавок. Вы можете пилить квадрат или под углами, и точечные отверстия в работе с высокой точностью.

Вы можете пилить квадрат или под углами, и точечные отверстия в работе с высокой точностью.

Фрезерная насадка стоит несколько складывать деньги. Но вот один, вы можете сделать из двух отливок. Они стоят около в-четвертых, чем будет законченная привязанность. Обрабатывать их весело, и даже может научить Вы несколько удобных уловок.Например, вы фрезеровать части отливок, чтобы сделать вложение Вы собираетесь с мельницей! Когда закончите, у вас есть хриплый, хорошо продуманный токарный аксессуар, который не подведет.

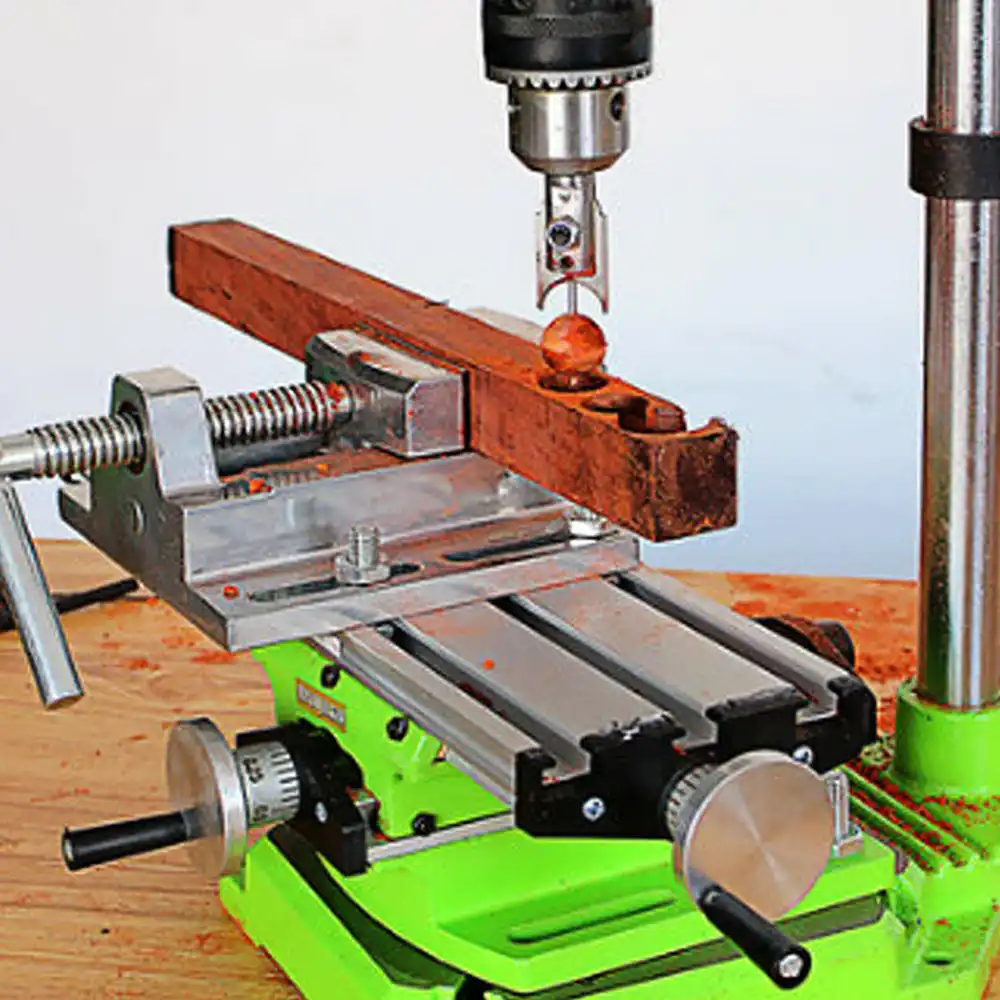

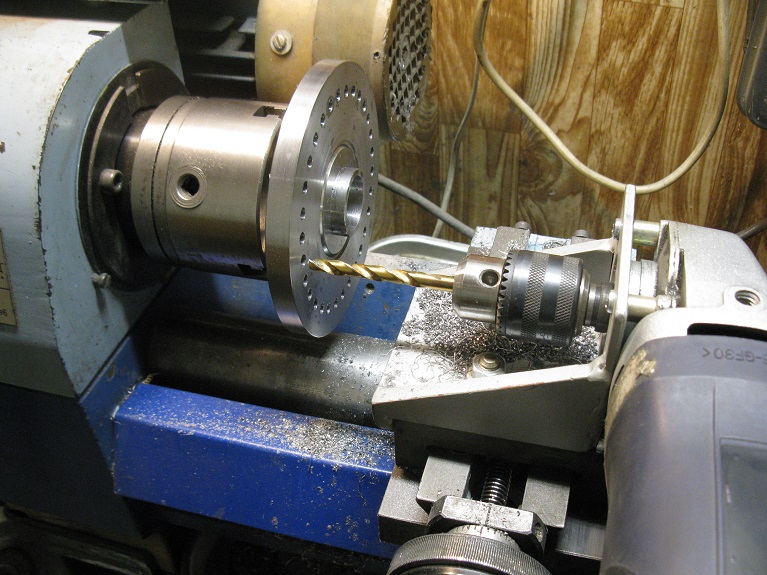

Умной укладкой холоднокатаного плоского проката вместе, Т-образные пазы и слайд для этого станка фрезерные насадки производятся без затрат техник.На самом деле, только два инструмента, сверлильный станок и токарный станок, необходимые для крепления.

Показан установленный на поперечном ползуне токарного станка крепление имеет поворотную основу и наклонная направляющая с Т-образными пазами для зажима работа надежно на месте. Хотя это вложение был сделан для 7-в. Токарный станок Atlas, то Габаритные размеры могут быть увеличены на 25% для используйте с токарным станком 9 или 10 дюймов.

Токарный станок Atlas, то Габаритные размеры могут быть увеличены на 25% для используйте с токарным станком 9 или 10 дюймов.

Как сделать фрезерную насадку

Версия 2

Фрезерный станок

для токарного станка Hq400 Фрезерный станок Универсальный токарный станокОписание продукта

Основные технические характеристики продукта технические характеристики :

Технические характеристики | HQ30000-3 9000 HQ400-3BN | HQ400-3V | ||||

Токарная обработка | Качели | 420 мм | ||||

Расстояние между центрами | 400 мм | |||||

380 мм | ||||||

Макс. поперечное перемещение | 120 мм | |||||

Конус шпинделя | MT3 | |||||

Отверстие шпинделя | 20 мм | |||||

Шаг скорости шпинделя | 9000 7 | 7 | Переменная скорость | |||

Диапазон скорости вращения шпинделя | 160-1360 об. | 0-600 об / мин 600-1800 об / мин | ||||

Ход ствола | 70 мм | |||||

Конус ствола | МТ3 | |||||

Диапазон метрической резьбы | 0,7-2 мм | |||||

дюймовая резьба | 7-30T. | |||||

Продольный диапазон автоматической подачи | 0.088-0,28 мм / г | |||||

Поперечный диапазон автоматической подачи | / | / | / | |||

Сверление и фрезерование | Макс. Сверление | 15 мм | ||||

Размер рабочего стола | 200 * 150 мм | |||||

Макс. Производительность фрезы | 20 мм | |||||

Макс. | 63 мм | |||||

Ход шпинделя | 85 мм | |||||

Ход бабки вверх и вниз | 80 мм | |||||

Конус шпинделя | MT3 | |||||

Шаг скорости шпинделя | 14 | 14 | Переменная скорость | |||

Диапазон скорости шпинделя | 117-1300r. | 0-660 об / мин 660-2030 об / мин | ||||

Угол поворота бабки | ± 360 ° | |||||

Двигатель | Мощность двигателя | 0,55 кВт | 0,55 кВт | 1,1 кВт | ||

Отгрузочные данные | Размер упаковки | 1032 * 580 * 1000 мм | ||||

N. | 185кг / 220кг | |||||

Объем загрузки | 44шт / 20контейнер | |||||

Упаковка и отгрузка

машина для производства Токарный станок HQ400 Фрезерный станок Токарный многоцелевой станок

Упаковка: поливинилхлоридный корпус и сталь, установленные ниже

Срок доставки может быть выбран FOB, CIF и т. д. в порту Циндао в порту Шанхай в Китае.и т. д.

FAQ

1. Каков минимальный объем заказа и гарантия?

A: MOQ – один комплект, а гарантия – один год.

2. Какую систему ЧПУ вы используете?

A: FANUC, SIEMENS, MISTSUBISHI, LNC, SYNETC, GSK и т. Д. Это зависит от вашего выбора.

3. Когда время доставки?

A: Обычные машины, мы доставим их в течение 30-45 рабочих дней после получения вашего депозита, если некоторые специальные машины будут работать дольше. мы дадим вам ответ соответственно.

мы дадим вам ответ соответственно.

4. Что входит в комплект машин?

A: Машины стандартно упакованы железными паллетами с пластиковыми пленками.

5.Как я могу выбрать наиболее подходящие машины?

A: Пожалуйста, сообщите нам ваши требования к обработке или размер станка, мы можем выбрать лучшую модель для вас, или вы можете выбрать точную модель самостоятельно.

Вы также можете отправить нам чертеж изделия, мы подберем наиболее подходящие для вас станки.

6. Каковы ваши условия торговли?

A: FOB, CFR, CIF или другие условия являются приемлемыми.

8. Каковы условия оплаты?

A: T / T, 30% первоначального взноса при заказе, 70% баланса до отгрузки;

Безотзывный аккредитив в виде.

| Эл. Домашняя страница Myford Фрезерная насадка Amolco Насадка для фрезерования Родни Мини-Миллер и ВМД продолжение на стр. Сделано Tew & Gautrey на Черч-стрит, Гогенхау, Нортгемптоншир, фрезерная насадка Rodney была в конечном итоге быть произведенным в трех версиях, одна большая и две меньшие.Обычно устанавливаемые в качестве навесного оборудования для токарных станков Myford Series 7 и ML10, базовые адаптеры также предлагались для Raglan, Boxford и других производителей, и его также можно было использовать в качестве (очень редкого) Rodney «Plus», автономного устройства с своя составная таблица. Эта версия была установлена на подставке с понижающей передачей, содержащей двигатель и промежуточный вал, который давал восемь скоростей 320, 450, 610, 850, 1040, 1490, 2190 и 2750 об / мин. – диапазон намного превосходит шесть гораздо более медленных на ML10 и ML7 – хотя и не сильно отличается от более высоких скоростей, генерируемых Super 7 (пример показан внизу страницы).Оригинальная, более крупная и тяжелая из трех моделей (которая также использовалась в качестве основы для «Плюс», но не могла быть установлена на ML10) была построена вокруг очень прочного чугунного литья с коробчатым сечением, прикрепленного к кровати двумя болты (с регулировкой выравнивания с помощью двух винтов, опирающихся на заднюю поверхность подковы).  5 “над поверхностью патрона Clarkson Autolock. Весь блок весил около 60 фунтов (27 кг). 5 “над поверхностью патрона Clarkson Autolock. Весь блок весил около 60 фунтов (27 кг). Чаще всего его устанавливают на Myford ML10, чем меньше и намного легче (42 фунта / 19 кг) из трех насадок – рекламируемый как Mini-Miller – также может быть снабжен базовым фитингом для токарных станков серии 7. Несмотря на то, что он напоминает своего более крупного брата, его конструкция была намного проще: головка, опирающаяся на прочный стальной стержень, ловко спрятана под прямоугольной крышкой, производил впечатление гораздо большей массы внизу.Привод осуществлялся с помощью зубчатого ремня, проходя через пару задних жокей-шкивов с двухконтактным гнездом, отводящим привод от шпинделя шпинделя токарного станка.  Несмотря на свои ограничения по сравнению с более тяжелым агрегатом, Mini-Miller был эффективным устройством и позволял владельцу с очень ограниченным пространством для выполнения различных операций вертикального фрезерования. Несмотря на свои ограничения по сравнению с более тяжелым агрегатом, Mini-Miller был эффективным устройством и позволял владельцу с очень ограниченным пространством для выполнения различных операций вертикального фрезерования.Перечисленная как модель VM-D, окончательная версия была, по сути, более крупной и надежной версией Mini-Miller с современными угловыми линиями и доступной с базовыми фитингами, которые адаптировали ее для использования как на 7, так и на 10. токарные станки Myford Основная отливка была прикреплена к круглой колонне двумя зажимными болтами (у Mini-Miller был только один), и вместо медленной вертикальной винтовой подачи эта версия получила быстродействующий реечный привод – идеально подходит для сверления но не настолько чувствительный для фрезерных операций.Поскольку оригинальный полноразмерный Родни имел идеальную настройку как быстрой, так и точной подачи, VMD можно было бы считать шагом назад. Другими фрезерными насадками, изготовленными для токарных станков Myford серии 7 и 10, были Amolco и, только для серии 7, очень редкие стейнесы.  |

Фрезерное приспособление – переходная пластина :: АвтоМотоГараж

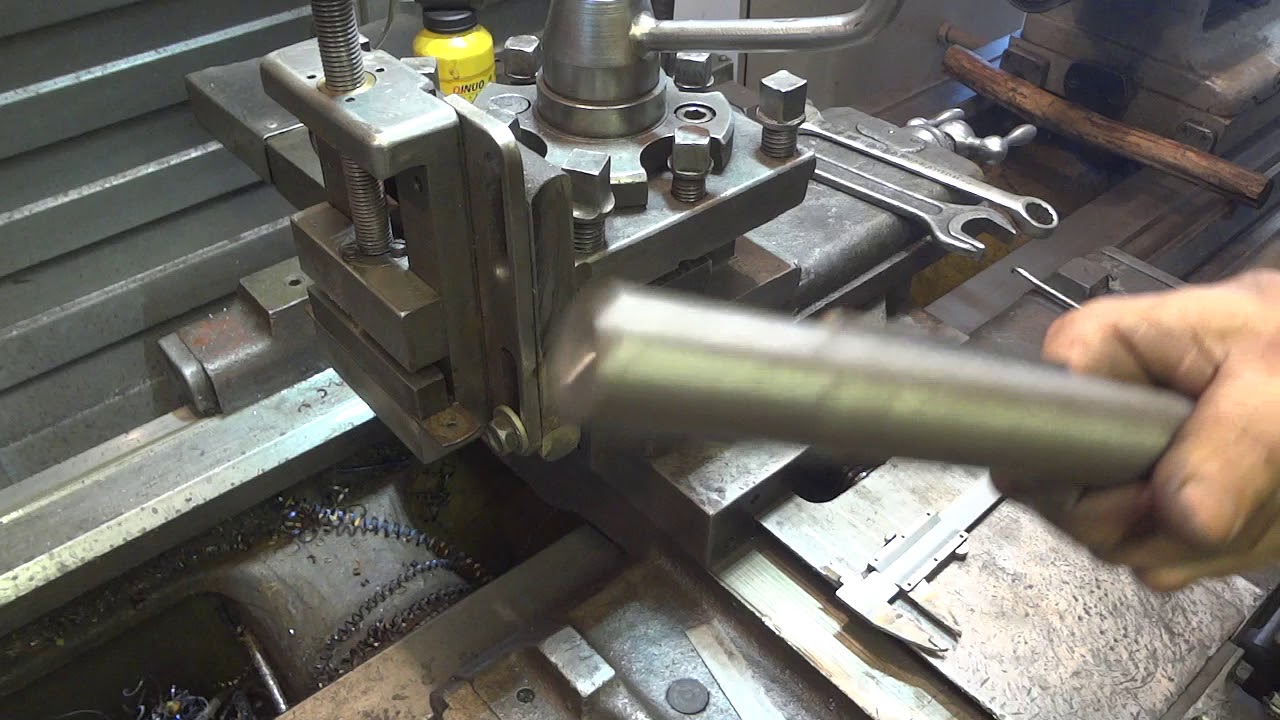

Как-то попалось мне на интернет барахолке приспособление для фрезеровки. Оно предназначалось для какого-то китайского токарного станка по металлу. Предыдущий владелец его немного повредил (частично проточил фрезой место, где зажимается деталь). С этим недоразумением будем разбираться чуть позже, а сейчас нужно его как-то приспособить к станку JET BD920W.

Штатно это устройство должно крепится вместо резцедержателя, непосредственно к малой станине суппорта.

Немного поискав, я всё-таки нашёл станки, для которых предназначено это приспособление. Там действительно в станине поперечной подачи для крепежа имеются отверстия с резьбой. В моём случае, закрепить непосредственно на станине суппорта BD920-го не получится.

Придётся что-то придумывать.

Самое простое, что приходит в голову, это выточить переходную пластину. Делаем чертёж и 3D модель детали.

Делаем чертёж и 3D модель детали.

Из подходящего материала вырезаем сразу две заготовки размером 102*102 мм. Вторая заготовка нужна для лечения детских болезней станка, описанных тут.

Далее заготовку примеряем.

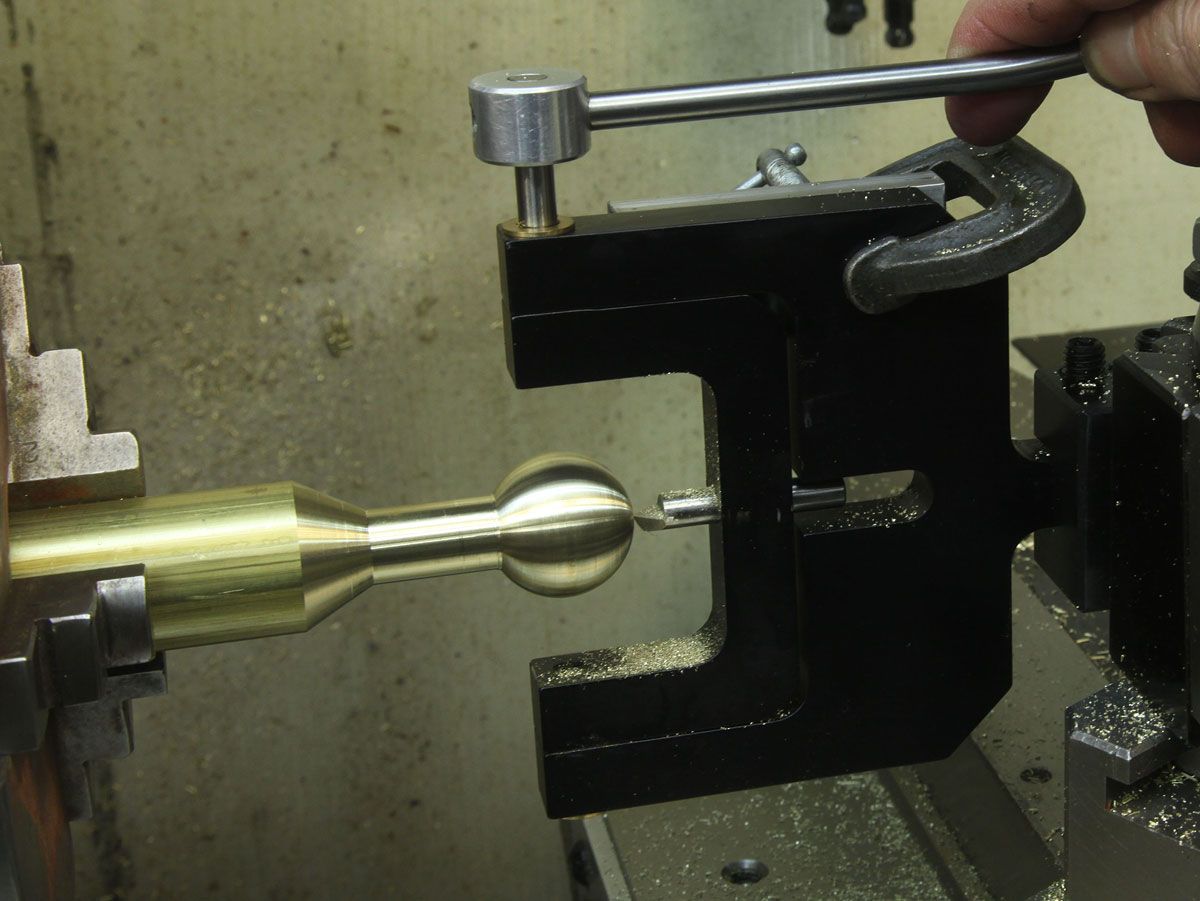

Теперь нужно обработать её на токарном станке. Для этого из штока амортизатора изготавливается оправка, а в заготовке сверлится технологическое отверстие диаметром десять миллиметров. Оправка:

Далее оправка устанавливается в токарный патрон и на ней уже фиксируется сама заготовка.

Сперва, протачивается первая сторона пластины. Во время работы вспоминается проигрыватель виниловых пластинок. Очень уж похоже. Нет, ближе к компакт дискам.

После, точим вторую сторону.

Проверяем геометрию плоскости.

Поскольку посадка заготовки на оправке очень плотная, то дальнейшую итоговую проточку выполняем без прижимной гайки.

Теперь в технологическое отверстие нужно запрессовывать штифт. Его точим из прутка и из него же точим центровочный шрифт для приспособления. Далее в пластине сверлятся отверстия для самого шрифта и ещё три под резьбу М6. После в пластине необходимо ещё просверлить четыре отверстия для крепления к станине суппорта. Эти отверстия немного углубляем при помощи фрезы.

Его точим из прутка и из него же точим центровочный шрифт для приспособления. Далее в пластине сверлятся отверстия для самого шрифта и ещё три под резьбу М6. После в пластине необходимо ещё просверлить четыре отверстия для крепления к станине суппорта. Эти отверстия немного углубляем при помощи фрезы.

Пластина готова можно примерять. Подбираем крепёж.

Прикручиваем к пластине основание.

Всё подошло отлично в соответствии с чертежом.

Далее делается крепёж для установки на станину продольной подачи. Из подходящего материала вырезаем и обрабатываем заготовки для будущих прямоугольных гаек.

Гайки сделаны, остальной крепёж подобран, осталось только закрепить приспособление на станине суппорта.

Получилось даже очень неплохо!

Надо чёрное основание приспособления покрасить в фирменный стиль JETa. Ну, это как-нибудь потом.

Не терпится на чём-нибудь протестировать. Подопытным образцом будет пустотелый цилиндр. Очередной материал проекта «Литейка». Устанавливаем фрезу в токарный патрон, а деталь в приспособление.

Очередной материал проекта «Литейка». Устанавливаем фрезу в токарный патрон, а деталь в приспособление.

Включаем станок и фрезеруем. Идёт неплохо, только нужно будет устранить некоторые люфты. А именно люфт поперечной подачи, о которой я уже писал ранее. Так я до неё и не добрался, поскольку времени не было, а после уже приспособился. И ещё нужно будет устранить люфт в самом приспособлении.

Результат.

Вот такой получился дополнительный набор оснастки для станка.

Точение фрезерованием, токарное фрезерование, фрезерование на токарном станке

Главная страница » Точение фрезерованием

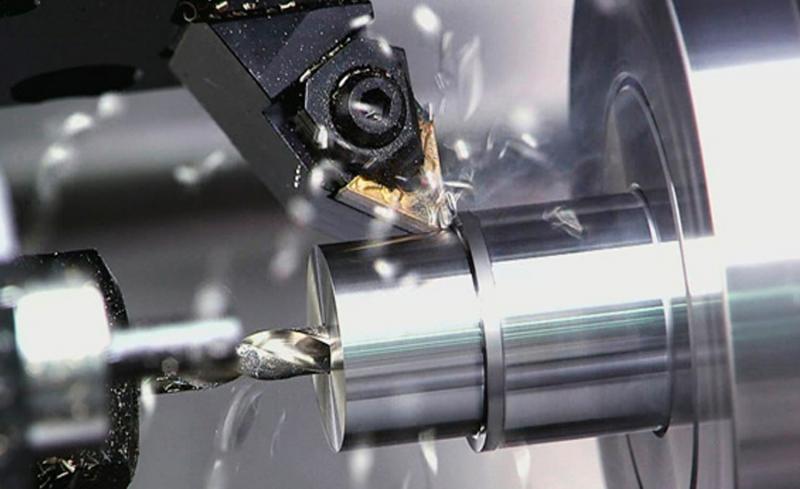

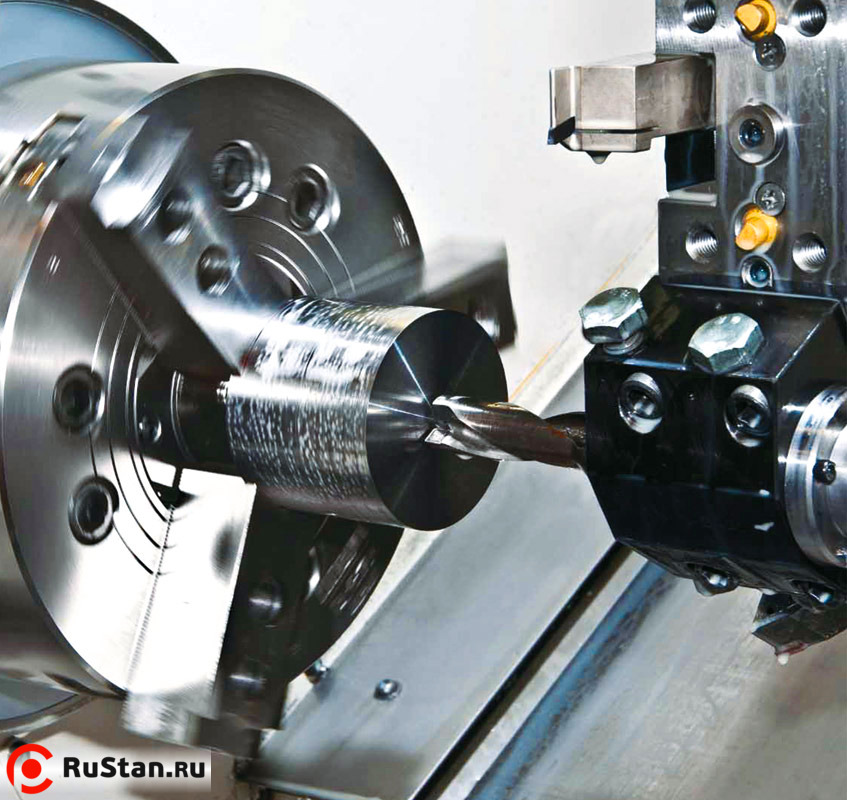

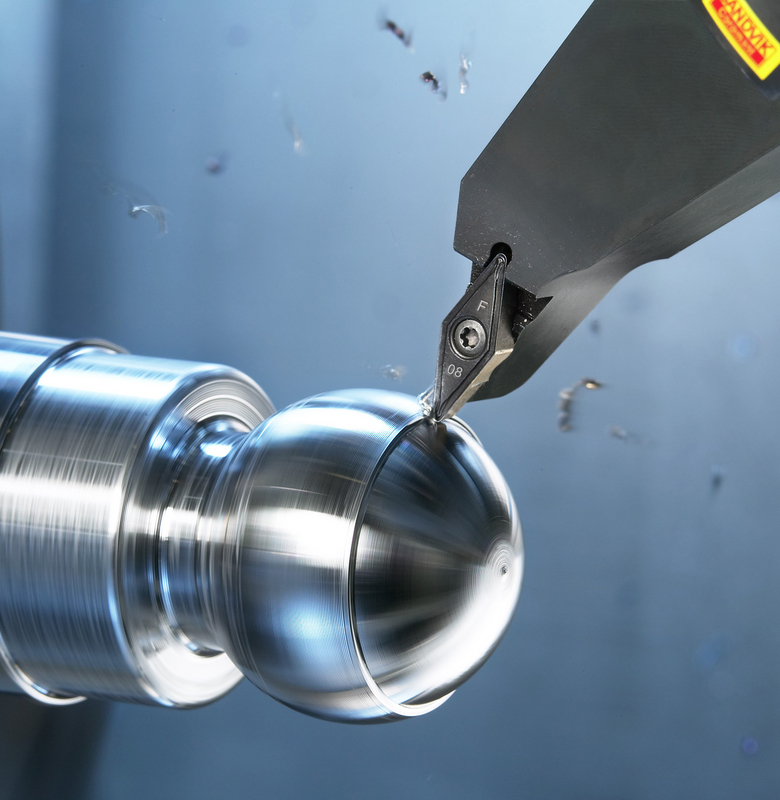

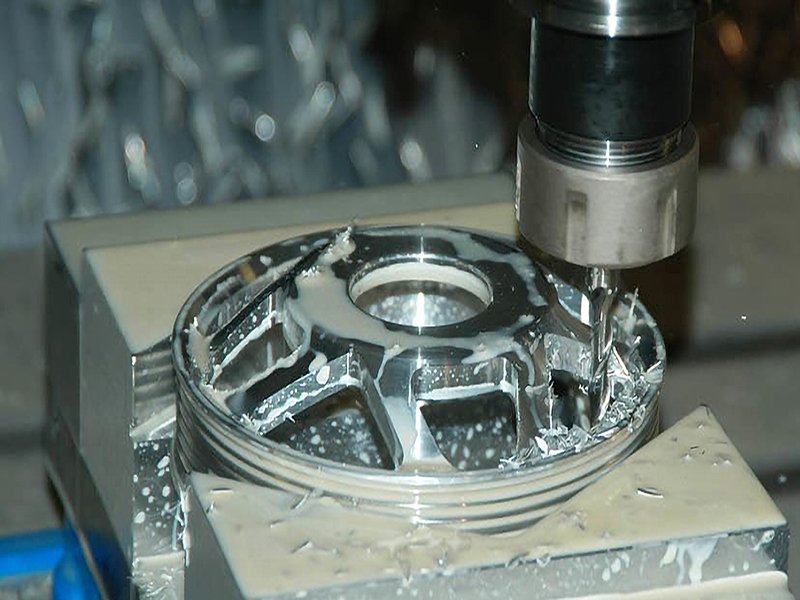

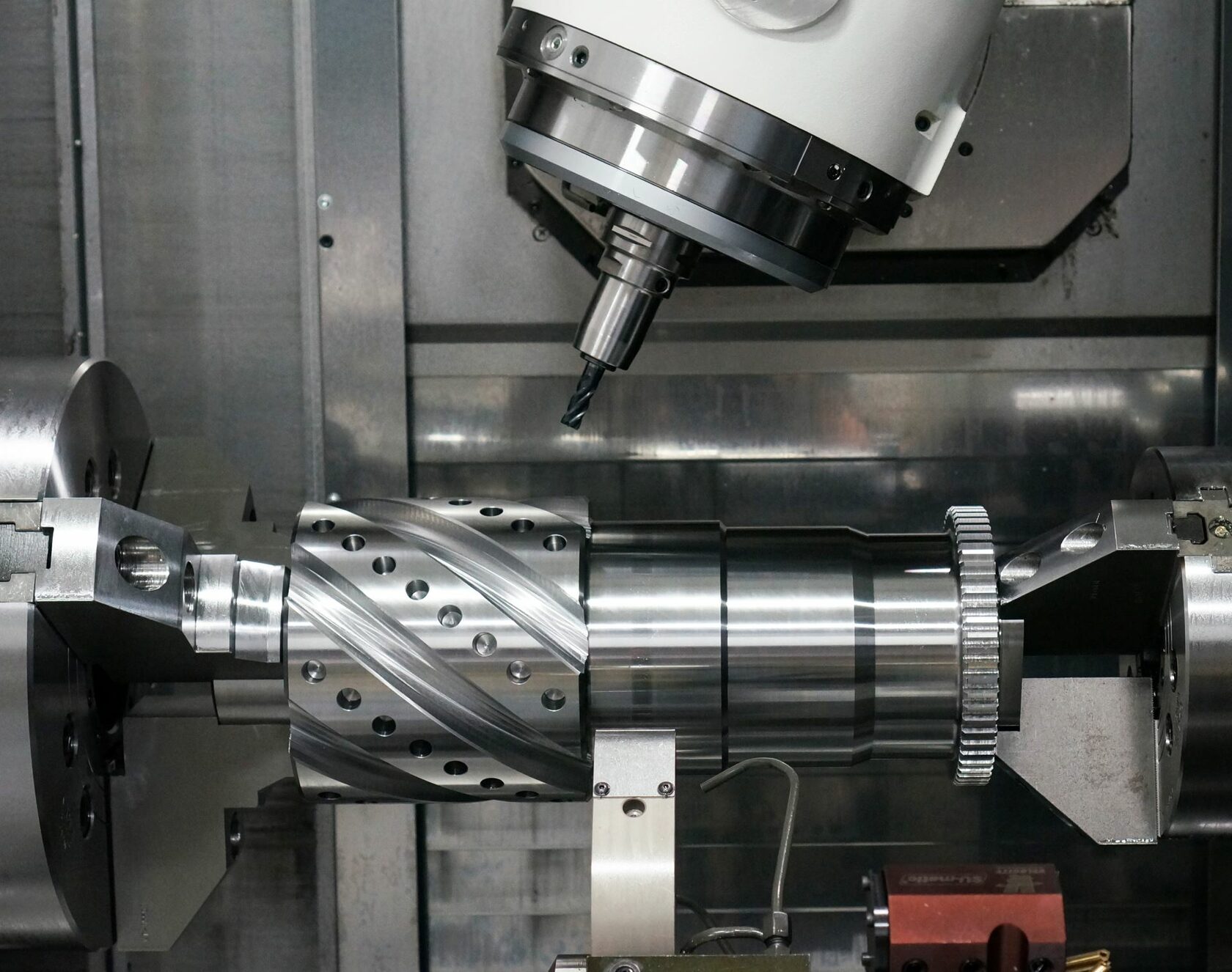

Точение фрезерованием представляет собой фрезерование поверхностей при вращательном движении заготовки вокруг своей оси. Чаще всего это поверхности цилиндрической формы, в том числе несоосные основной оси детали, также эксцентриковые кулачки и т.д. Также таким путем получают и сложные пятикоординатные поверхности типа турбинных лопаток и т. д.

д.

Способ точения фрезерованием, где ось фрезы расположена параллельно оси детали не будем рассматривать, так как здесь все более-менее понятно. Таким способом невозможно обработать пятикоординатные детали, а также он ограничен вылетом инструмента. Хотя можно обработать внутренние поверхности и круглость получается довольно хорошая.

Больше рассмотрим способ токарного фрезерования именно методом торцевого фрезерования.

Он позволяет обрабатывать пятикоординатные поверхности, вести профильную обработку, здесь используется небольшой вылет инструмента. К недостаткам способа можно отнести невозможность обработки внутренних поверхностей, а также круглость получается не точная.

Принцип обработки

1. Для достижения хорошего результата на фрезу устанавливают 1-ну пластину wiper. Именно она производит окончательную обработку цилиндра. Зачистная фаска пластины должна быть плоской, так как она контактирует с цилиндрической поверхностью.

2. Если надо обработать цилиндрическую поверхность, длина которой больше диаметра фрезы, то сначала обрабатывается средняя часть при этом фреза находится на расстоянии Ew1, а затем обрабатываются края, при этом фреза находится на расстоянии Ew2.

3. Врезание осуществляем в радиальном направлении, выход из резания подъем вверх.

4. Большое значение имеет расположение зубьев, т.е. расстояние Ew1 и Ew2.

Когда используем точение фрезерованием

2. Когда на цилиндрической поверхности имеются отверстия, канавки или еще какие элементы, создающие прерывистое резание, и которые портят шероховатость поверхности при точении резцом, резец работает на удар.

3. Когда образовывается сливная стружка и наматывается на резец, то можно применить точение фрезерованием.

4. Когда обрабатывается большая заготовка и станок не может обеспечить нужную скорость вращения.

Токарное фрезерование отличный способ обработки, который делает возможным обработку сложных деталей за один установ, кроме того значительно расширяет возможности станков (токарно-фрезерных станков, фрезерных с поворотной осью, а также многих других), увеличивает номенклатуру выпускаемых деталей, а также повышает экономическую эффективность производства и прибыль предприятия. Поэтому необходимо владеть приемом фрезерования на токарном станке и использовать его на практике.

Также, возможно, Вам будет интересно:

Фрезерование канавок

Фрезерование резьбы

Фрезерование титана

Фрезерование нержавейки

Фрезерование чугуна

Выбор шага зубьев фрезы

Выбор попутного или встречного фрезерования

Выбор угла винтовой канавки фрезы

Удлинители для фрез

Похожие записи:

Комплексная модернизация фрезерования – Модернизация металлорежущих станков

Комплексная модернизация фрезерования

Категория:

Модернизация металлорежущих станков

Комплексная модернизация фрезерования

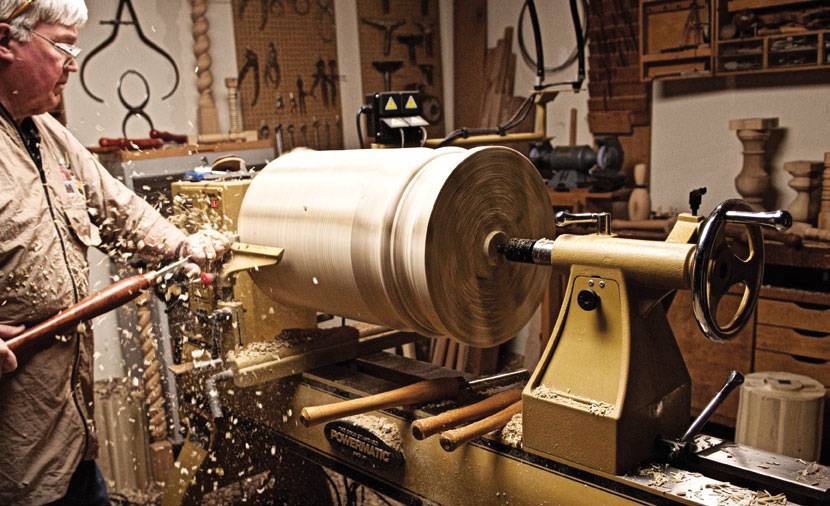

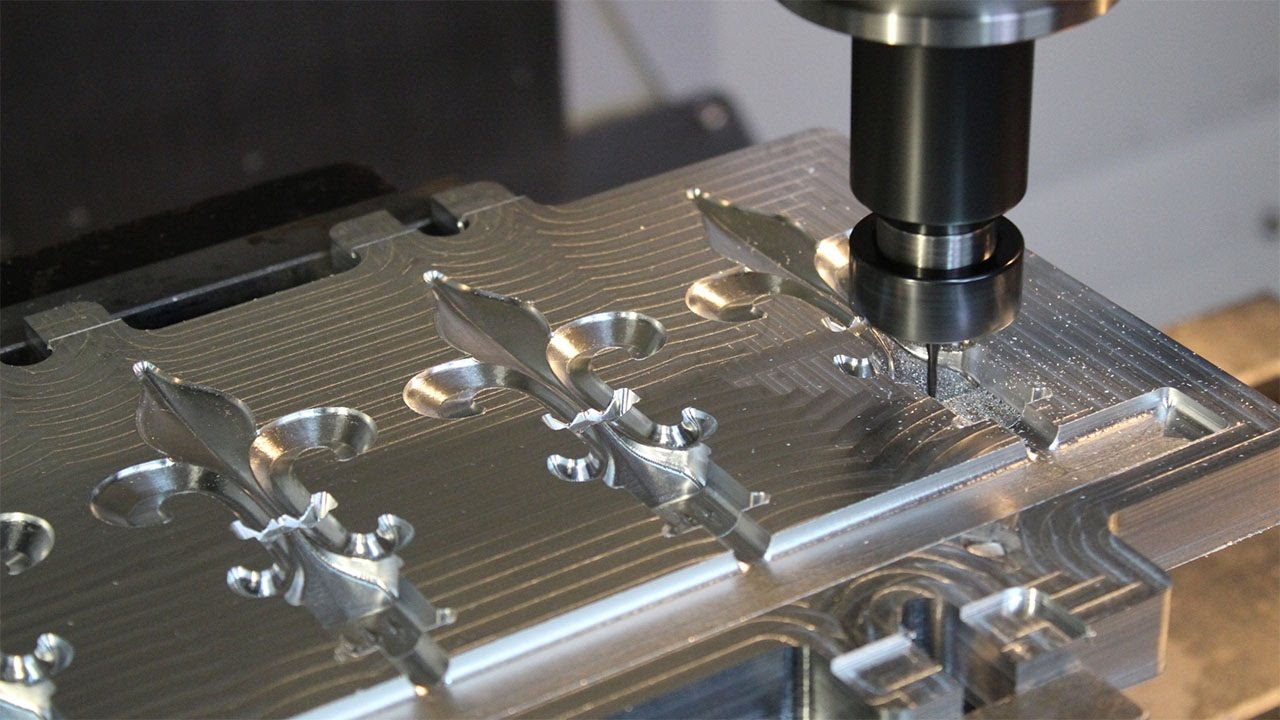

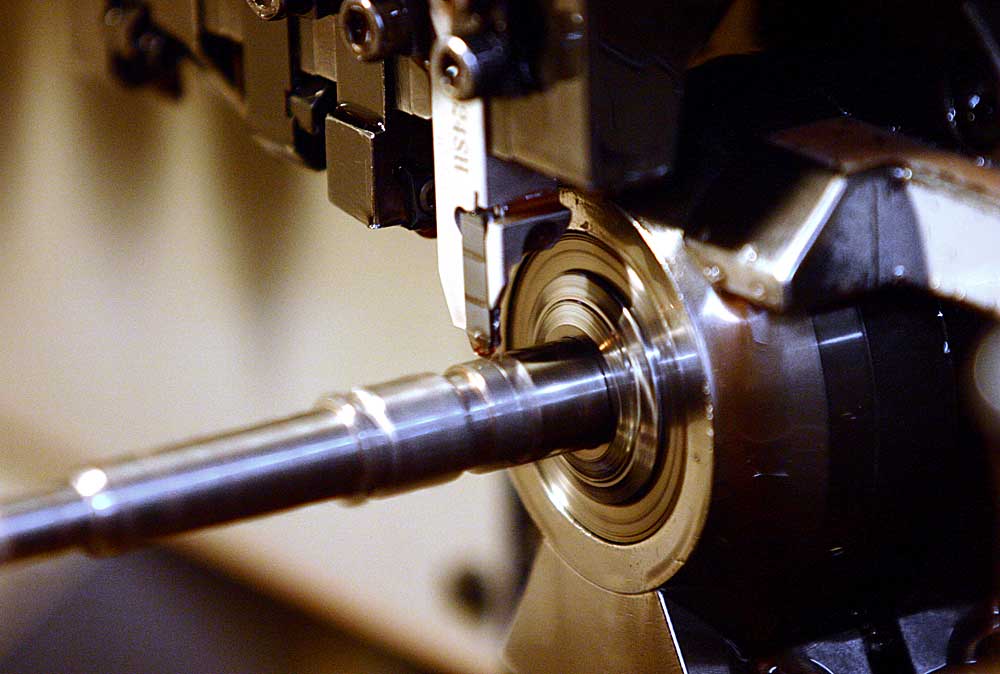

В ряде случаев после проведения комплексной модернизации-па токарных станках можно успешно выполнять различные фрезерные операции. При этом нередко токарный станок не теряет своего основного назначения, а только приобретает новые технологические возможности. Таково фрезерование шпоночных пазов и шлицев. Несмотря на свою простоту, эти операции представляют известные трудности, особенно при обработке пазов на длинных и тяжелых валах. Не всегда на заводах есть специальные шпоночные станки с удлиненными подставками и точными установочными механизмами. Ось шпоночной канавки должна точно совпадать с диаметральной осью вала. Многих затруднений можно избежать, дополняя токарные станки специальными фрезерными головками. Их применение значительно повышает точность обработки и экономит штучное время на 15—20%.

При этом нередко токарный станок не теряет своего основного назначения, а только приобретает новые технологические возможности. Таково фрезерование шпоночных пазов и шлицев. Несмотря на свою простоту, эти операции представляют известные трудности, особенно при обработке пазов на длинных и тяжелых валах. Не всегда на заводах есть специальные шпоночные станки с удлиненными подставками и точными установочными механизмами. Ось шпоночной канавки должна точно совпадать с диаметральной осью вала. Многих затруднений можно избежать, дополняя токарные станки специальными фрезерными головками. Их применение значительно повышает точность обработки и экономит штучное время на 15—20%.

Рис. 1. Фрезерозание шпоночного паза на комплексно модернизированном токарном станке.

Особенно целесообразно оснащать шпоночно-фрезерными головками крупные токарные станки. Как показал опыт ряда турбинных заводов, в этом случае отпадает необходимость в ручной разметке пазов и их последующей обработке на специальных фрезерных или расточных станках при длительной переустановке и выверке крупногабаритных и тяжелых валов.

Рис. 2. Устройство для фрезерования торцовых шлицев на токарном станке.

На рис. 1 показано получение продольных шпоночных пазов на модернизированном токарном станке тяжелого типа. Справа на поперечных салазках станка смонтирована перемещающаяся фрезерная головка с индивидуальным электродвигателем. Схема фрезерования показана отдельно.

Токарный станок после модернизации обогатился новыми технологическими возможностями: после обточки шеек вала с одной установки можно производить фрезерование пазов или канавок.

Не снимая изделия с токарного станка, можно также профрезеровать и шлицы. Для этой цели служит изображенная на рис. 2 специальная фрезерная головка, устанавливаемая с помощью переходной втулки в пиноль задней бабки токарного станка или в гнездо револьверной головки револьверного станка типа 1336М. Она может быть применена также на одношпиндельных автоматах модели 1125 и 1А136.

Устройство и работа шлицефрезерной головки таковы: при вращении детали (изображена пунктиром) от зажимной цанги при помощи поводкового пальца, установленного в прорези цанги, вращение передается шпинделю фрезерной головки. На поперечном гайке головки установлена малая коническая шестерня. Обкатываясь по неподвижной шестерне, она заставляет вращаться валик с закрепленной на нем дисковой фрезой. При продольной подаче фрезы происходит фрезерование торцового шлица на головке винта.

На поперечном гайке головки установлена малая коническая шестерня. Обкатываясь по неподвижной шестерне, она заставляет вращаться валик с закрепленной на нем дисковой фрезой. При продольной подаче фрезы происходит фрезерование торцового шлица на головке винта.

Рис. 3. Комплексная модернизация системы СИП для фрезерования профиля турбинных лопаток на токарном станке.

Дополнив токарные станки фрезерными устройствами с различными системами копирования (по жесткому шаблону, со следящими механизмами или с цифровым программным управлением), на них можно успешно осуществлять обработку деталей со сложными пространственными поверхностями.

На рис. 3 показана схема фрезерования профилей турбинных лопаток на модернизированном токарном станке. Копирное приспособление установлено вместо верхнего суппорта станка. Следящий ролик касается фасонной поверхности объемного копира, находящегося в одном приспособлении с фрезеруемой заготовкой. При вращении шпинделя станка начинают вращаться жестко связанные с ним объемный копир и обрабатываемая заготовка. Благодаря своей криволинейной поверхности копир через следящий ролик заставляет поворачиваться вокруг своей оси качалку, а вместе с ней и фрезу, получающую вращение от индивидуального электродвигателя через редуктор и две клино-ременные передачи.

Благодаря своей криволинейной поверхности копир через следящий ролик заставляет поворачиваться вокруг своей оси качалку, а вместе с ней и фрезу, получающую вращение от индивидуального электродвигателя через редуктор и две клино-ременные передачи.

Таким образом, копириые движения осуществляются вследствие качания фрезерного приспособления вокруг отнесенной назад оси. Заготовка 8 закреплена в специальном приспособлении и поджата удлиненным центром задней бабки. Процесс обработки происходит при вращении заготовки от шпинделя станка, качании фрезы от копирного устройства, вращении ее от индивидуального электродвигателя и продольной подаче на самоходе. Врезание фрезы в заготовку осуществляется от винта, воздействующего через рычаг на собачку качалки. Проведенная модернизация системы СИП позволяет фрезеровать все сечение профиля одновременно. Обработка ведется узкой строчкой размером 0,6—I мм на один оборот лопатки дисковой фрезой, заточенной по радиусу или одним так называемым летучим резцом.

Рис. 4. Фрезерование на токарном станке с программным управлением

Значительно точнее и производительнее можно производить обработку сложных пространственных поверхностей на токарном станке фрезерной головкой, оснащенной программным управлением. Фирма «Бендикс» в США разработала систему программного управления фрезерной головки для получения сложных профильных поверхностей на универсальных токарных станках. Заготовка обрабатываемой детали, закрепленная в патроне и поддерживаемая центром задней бабки, получает вращение от шпинделя станка. Фрезерная головка размещена на суппорте станка и в процессе обработки движется вместе с ним в сторону передней бабки. Фасонная поверхность на вращающейся детали образуется за счет непрерывного изменения поперечных подач при постоянной продольной подаче фрезерной головки. С этой целью в считывающий механизм программного управления закладывается перфорированная лента, на которой в закодированном виде нанесены изменения Д2, Д3 и т. д. величин радиусов-векторов сечения детали.

д. величин радиусов-векторов сечения детали.

Возникающие при считывании ленты командные импульсы взаимодействуют с импульсами от сельсинов обратной связи и включают через электродвигатель винт поперечной подачи фрезерной головки. Вследствие этого фреза с различной скоростью то приближается, то удаляется от центра вращающейся заготовки, обеспечивая автоматическую обработку поверхности заданного профиля.

Реклама:

Читать далее:

Прорезка торцовых пазов

Статьи по теме:

Приспособления для токарного станка по металлу – фиксации, шлифовки, фрезеровки

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а – обыкновенный; б – рифленый; в – с выточкой, г – вращающийся для заготовок с центровыми углублениями; д – вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а – центровые; б – шпиндельная; 1 – стержень; 2 – заготовка; 3 – разрезной элемент; 4 – гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Фрезеровка ласточкин хвост суппорта токарного станка. Как сделать самодельный суппорт для токарного станка своими руками? Что такое суппорт станка

Фрезерование специальных пазов

В машиностроении широко применяют детали со специальными пазами. Рассмотрим два наиболее распространенных паза, метод их обработки и инструмент, необходимый при выполнении фрезерных работ.

Фрезерование пазов типа «ласточкин хвост»

Паз типа «ласточкин хвост» служит, в основном, в качестве направляющей для подвижных элементов машин – это консоли, салазки стола, направляющие суппорта токарных станков, серьги фрезерных станков… Основной инструмент для получения подобного паза – концевая угловая фреза названная по типу паза «ласточкин хвост». Фрезы «ласточкин хвост»

изготавливаются одноугловыми (режущая кромка, как правило, только на

конической части фрезы) или двухугловыми (режущая кромка с двух смежных сторон). Нагрузка на двухугловые фрезы распределяется более равномерно, поэтому они работают более плавно и более долговечны. Фрезы «ласточкин хвост» изготавливаются из быстрорежущих сталей Р6М5, Р9 и твердых сплавов ВК8, Т5К10 и Т15К6.

Фрезы «ласточкин хвост» изготавливаются из быстрорежущих сталей Р6М5, Р9 и твердых сплавов ВК8, Т5К10 и Т15К6.

Фрезерование паза «ласточкин хвост» является завершающей операцией фрезерной обработки детали поэтому очень важен подбор инструмента и правильное закрепление заготовки. Выверка заготовки производится непосредственно в станочных тисках или, если деталь крупная, на столе фрезерного станка с помощью штангенрейсмаса, угольников и индикаторов относительно направления подачи.

Обработка паза производится в два этапа:

Первый – фрезеруется прямоугольный паз концевой фрезой или, если позволяют условия, трехсторонней фрезой.

Второй – угловой фрезой(«ласточкин хвост») поочередно обрабатываются боковые стороны.

Учитывая тяжелые условия резания подачу инструмента необходимо несколько занизить – приблизительно до 40% от обычных условий работы (при данном материале, ширине срезаемого материала, подачи охлаждающей жидкости и т.д.).

Измерение производятся с помощью штангенинструмента, угловые размеры – универсальным угломером(сама фреза), шаблонами от базовой поверхности детали, двумя калиброванными цилиндрическим роликами по специальным формулам.

При фрезеровании паза типа «ласточкин хвост» необходимо обратить на следующие проблемы, которые могут возникнуть:

Глубина паза и углы наклона боковых сторон не одинаковы по всей длине – причина неточная выверка детали в горизонтальной плоскости;

Угол наклона боковых сторон не соответствует заданной величине – неправильный расчет угла фрезы, износ фрезы вследствие несоответствия режима обработки и материала инструмента;

Разная ширина паза по всей длине – смещение стола станка в направляющих консолях;

Шероховатость поверхности – работа с неправильно заточенным инструментом, несоответствие подачи.

Поломка фрезы – вследствие большой нагрузки при обработке данного паза на сопрягаемые режущие кромки ломается верхушка фрезы – необходимо ее предварительно закруглять, делать с небольшим радиусом.

Фрезерование Т-образных пазов

Т-образные пазы применяют, в основном, в машиностроении для крепления деталей. Их щироко применяют в столах станков различного назначения(шлифовальные, сверлильные, фрезерные, строгальные и т. д.). Они служат для размещения в них головок крепежных болтов, а также для выверки приспособления на столе станка. Т-образные пазы характеризуются общей глубиной, толщиной между пазом и рабочей поверхностью стола, а также шириной узкой верхней и широкой нижней части. Пазы этого типа регламентированы стандартом. Каждому размеру соответствуют строго определенные другие размеры, т.к. под них в промышленных масштабах изготавливаются специальные болты, крепежные приспособления, оснастка.

д.). Они служат для размещения в них головок крепежных болтов, а также для выверки приспособления на столе станка. Т-образные пазы характеризуются общей глубиной, толщиной между пазом и рабочей поверхностью стола, а также шириной узкой верхней и широкой нижней части. Пазы этого типа регламентированы стандартом. Каждому размеру соответствуют строго определенные другие размеры, т.к. под них в промышленных масштабах изготавливаются специальные болты, крепежные приспособления, оснастка.

Для изготовления Т-образного паза требуются:

Концевая фреза диаметром равной узкой ширине паза или меньшего диаметра при нескольких проходах;

– при производстве нескольких пазов удобнее работать трехсторонней фрезой толщиной равной узкой части Т-образного паза. Паз получается точнее и скорость обработки выше чем концевой фрезой, да и процент брака ниже;

Специальная Т-образная концевая фреза. Фреза для Т-образных пазов состоит из рабочей части с элементами и геометрией дисковых пазовых фрез, коническог

о или цилиндрического хвостовика и гладкой цилиндрической шлифованной шейки, диаметр которой обычно подбирают равной ширине узкой части паза(можно и меньше). Рабочая часть фрезы может быть с разнонаправленными зубьями и изготавли

вается из быстрорежущих сталей Р6М5, Р18 или оснащаться твердосплавными пластинами ВК8, Т5К10, Т15К6 и др.;

Рабочая часть фрезы может быть с разнонаправленными зубьями и изготавли

вается из быстрорежущих сталей Р6М5, Р18 или оснащаться твердосплавными пластинами ВК8, Т5К10, Т15К6 и др.;

Фреза типа «ласточкин хвост» или зенковка для снятия внутренней и наружной фасок.

Последовательность фрезерования Т-образного паза похожа на фрезеровку пазов типа«ласточкин хвост».Первоначально фрезеруют прямоугольный паз шириной равной или меньшей узкой части паза и глубиной равной глубине паза.

Далее подбирают фрезу для Т-образных пазов. В зависимости от размеров паза принимают решениео проходе одной фрезой или несколькими, т.к. при большой глубине и ширине паза рабочий инструмент испытывает большие нагрузки, подбирают одну или несколько фрез с одинаковой высотой рабочей части и, желат

ельно, с соответствующим размером шейки. Таким образом, достигается более щадящий режим обработки, т.к. уменьшается толщина срезаемого слоя в заготовке. При работе нужно обратить особое внимание на удаление стружки, т. к. в закрыто

м пазу это приобретает очень важное значение и предусмотреть обязательную подачу СОЖ(смазочно-охлаждающей жидкости) для отвода лишнего тепла во избежание перегрева рабочей фрезы. Скорость подачи при данном виде работ необходимо максимально уменьшить.

к. в закрыто

м пазу это приобретает очень важное значение и предусмотреть обязательную подачу СОЖ(смазочно-охлаждающей жидкости) для отвода лишнего тепла во избежание перегрева рабочей фрезы. Скорость подачи при данном виде работ необходимо максимально уменьшить.

Завершающая операция предусматривает снятие наружных и внутренних фасок. При этом применяются концевые одноугловые или двухугловые фрезы. Дл

я наружной фаски – возможно применение зенковок, для внутренней – фрезы типа «ласточкин хвост». Основное условие – диаметр угловой фрезы должен быть больше размера узкой части Т-образного паза для получения более ровной фаски и большей

производительности труда.

Измерение и контроль размеров Т-образного паза производят штангенциркулем, штангенрейсмасом, нутромером, индикаторами, а также специальными шаблонами.

При фрезеровании Т-образных пазов могут быть следующие виды брака:

– высота паза по все длине детали неодинакова – – заготовка не выверена при установке в горизонтальной плоскости;– ширина внутренней части паза в конце меньше размера в начале заготовки – несвоевременное удаление стружки, вследствие чего – повышенный износ инструмента;

– ширина узкой части превышает заданный размер – неправильная заточка инструмента, биение режущей части фрезы, недостаточная жесткость(люфт) стола станка.

Удачи всем и успехов!

В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

1 Что такое суппорт станка?

Это достаточно сложный узел , невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали, и количество времени, которое было затрачено на ее изготовление.

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

На суппорте станка 16к20 проводятся следующие регулировки:

- зазоров;

- люфта;

- сальников.

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

1.5 Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

Наличие значительного износа легко определяется по состоянию поверхности направляющих салазок. На них могут появиться небольшие впадины, что будет препятствовать свободному перемещению суппорта в заданном направлении.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

2

Токарное устройство, при помощи которого выполняются работы по металлу, может быть очень простым. Собрать самодельный станок своими руками можно практически из подручных средств, которые берутся из пришедших в негодность механизмов.

Начать следует с металлической рамы сваренной из швеллера, которая будет станиной. С левого края на ней закрепляется передняя неподвижная бабка, а справа — устанавливается опора. Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Шпиндель получает вращательный момент от электродвигателя через клиноременную передачу.

При работе станка по металлу, резец удержать своими руками невозможно (в отличие работы с деревом), поэтому потребуется суппорт, который будет передвигаться продольно. На нем устанавливается резцедержатель с возможностью его перемежения поперечно направлению движения самого суппорта.

Задается перемещение суппорта и резцедержателя на заданную величину при помощи винта с маховиком, на котором имеется кольцо с метрическими делениями. Маховик приводится в движение вручную.

2.2 Материалы и сборка

Для того чтобы собрать токарное устройство своими руками потребуются:

- цилиндр гидравлический;

- вал от амортизатора;

- уголок, швеллер, балка из металла;

- электродвигатель;

- два шкива;

- ременная передача.

Самодельный токарный станок своими руками собирается таким образом:

- Из двух швеллеров и двух металлических балок собирается рамная конструкция. При работе в будущем с деталями, имеющими длину более 50 мм, следует использовать материалы толщиной не менее 3мм для уголка и 30 мм для стержней.

- Продольные валы закрепляются на двух швеллерах направляющими с лепестками, каждый из которых имеет болтовое соединение или приварен сваркой.

- Для изготовления передней бабки используется гидравлический цилиндр, толщина стенки у которого должна быть не менее 6 мм. В нем запрессовываются два подшипника 203.

- Через подшипники, внутренний диаметр которых равен 17 мм, прокладывается вал.

- Гидравлический цилиндр заполняется смазывающей жидкостью.

- Под шкивом устанавливается гайка с большим диаметром, для предотвращения выдавливания подшипников.

- Готовый шкив берется из отслужившей стиральной машины.

- Суппорт изготавливается из пластины с приваренными к ней цилиндрическими направляющими.

- Патрон можно изготовить из отрезка трубы, подходящего диаметра, с наваренными на нем гайками и проделанными отверстиями для 4-х болтов.

- Приводом может служить электродвигатель той же стиральной машины (мощность 180 Вт), соединенный с передней бабкой ременной передачей.

Неужели на работе нет знакомых фрезеровщиков, что всё делал на токарном? Впрочем, знакомо, сам иногда, что бы никого не нагружать поступаю так же. Что сказать, молодец! Под лежачий камень не течёт!

Сказали спасибо:

Суппорт токарного станка предназначен для закрепления на нем режущего инструмента и сообщения ему движения подачи при обработке.

Нижняя плита 1 cуппорта (рис. 7), называемая кареткой или продольными салазками, перемешается по направляющим станины механически или вручную. Резец при этом движется в продольном направлении (это и есть продольная подача). На верхней поверхности каретки имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещаются поперечные салазки 3 суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя.

На направляющих 12 перемещаются поперечные салазки 3 суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя.

Рис 7. Суппорт токарно-винторезного станка

На верхней поверхности поперечных салазок 3 расположена поворотная плита 4 суппорта, которая закрепляется после поворота гайкой 10.

На верхней поверхности поворотной плиты расположены направляющие 5, по которым при вращении рукоятки 13 перемещается верхняя плита 11-верхние салазки суппорта.

Резцедержатели и резцовые головки

На верхней части суппорта устанавливают резцедержатель или резцовую головку для закрепления резцов .

Рис 8 – Резцедержатели

На мелких и средних станках применяют одноместный резцедержатель 5 (рис. 8, а). Нижняя часть 1 резцедержателя, имеющая Т-образную форму, закрепляется на верхней части суппорта гайкой, 4. Для регулирования положения режущей кромки по высоте центров в резцедержателе имеется подкладка 2, нижняя сферическая поверхность которой опирается на такую же поверхность колодки резцедержателя. Закрепляют резец в резцедержателе двумя болтами 3.

Закрепляют резец в резцедержателе двумя болтами 3.

На крупных токарных станках применяют одноместные резцедержатели (рис. 8, б). В этом случае резец устанавливают на поверхность 7 верхней части суппорта и закрепляют планкой 2, затягивая гайку 4. Для предохранения болта 3 от изгиба планка 2 поддерживается винтом 5, опирающимся на башмак 6. При отвертывании гайки 4 пружина 1 приподнимает планку 2.

Чаще всего на токарно-винторезных станках средних размеров применяют четырехгранные поворотные резцовые головки (см. рис 7).

Резцовая головка 6 устанавливается на верхней части суппорта 11; в ней можно закрепить винтами 8 четыре резца одновременно. Работать можно любым из установленных резцов. Для этого нужно повернуть головку и поставить требуемый резец в рабочее положение. Перед поворотом головку необходимо открепить, повернув рукоятку 9, связанную с гайкой, сидящей на винте 7. После каждого поворота головку нужно снова зажать рукояткой 9.

Суппорт

Суппорт универсального токарного станка предназначен для перемещения закрепленного в резцедержателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов – каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться – нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Резцовые салазки (верхние салазки, поворотные салазки)

- Винт ходовой подачи поперечной каретки

- Гайка безлюфтовая разъемная

- Рукоятка ручной подачи поперечной каретки

- Зубчатое колесо для механической подачи поперечной каретки

- Поворотная плита

- Резцедержатель четырехпозиционный

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 – одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 – одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное – винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Фото поперечных салазок и каретки суппорта

Каретка суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим станины вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретке передается с помощью фартука , жестко закрепленного на каретке. Каретку можно зажать на станине прижимной планкой и винтом для проведения тяжелых торцовочных работ.

В фартуке размещены механизмы и передачи, предназначенные для преобразования вращательного движения ходового валка и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко скреплен с кареткой суппорта.

В верхней части каретки перпендикулярно оси шпинделя расположены направляющие в форме ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта для станка 1к62:

- Наибольшее продольное перемещение суппорта от руки маховичком.

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500 - Наибольшее продольное перемещение суппорта по ходовому валу.. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту.. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление лимба.. 1 мм

Поперечные салазки суппорта

Поперечные салазки суппорта установлены на каретке суппорта и перемещается по направляющим каретки в форме ласточкина хвоста под углом 90° к оси шпинделя. Поперечные салазки также приводятся в движение как вручную, так и механически механизмом подачи. Поперечные салазки перемещаются в направляющих нижних салазок с помощью ходового винта и безлюфтовой гайки. При ручной подаче винт вращается с помощью рукоятки 7, а при механической – от зубчатого колеса 8.

После некоторого срока работы станка, когда на боковых поверхностях ласточкина хвоста появляется зазор, точность работы станка снижается. Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку.

Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку.

Для устранения люфта ходового винта поперечных салазок при износе гайки, охватывающей ходовой винт, последняя выполнена из двух половин, между которыми установлен клин. Подтягивая клин при помощи винта кверху, можно раздвинуть обе половины гаек и выбрать зазор.

На поперечные салазки может быть установлен задний резцедержатель, используемый для проточки канавок и для других работ, выполняемых с поперечной подачей.

В верхней части поперечных салазок расположены круговые направляющие для установки и закреления поворотной плиты с резцовыми салазками.

- Наибольшее перемещение салазок.. 250 мм

- Перемещение салазок на одно деление лимба.. 0,05 мм

Резцовые салазки

Резцовые салазки (верхние салазки) установлены на поворотной части поперечной каретки и перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет резцовые салазки вместе с резцедержателем устанавливать под любым углом к оси станка при обтачивании конических поверхностей.

Это позволяет резцовые салазки вместе с резцедержателем устанавливать под любым углом к оси станка при обтачивании конических поверхностей.

Резцовые салазки перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем при отпущенных гайках под углом к оси шпинделя станка от -65° до +90° при обтачивании конических поверхностей. При повороте зажимной рукоятки против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение. Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

На верхней поверхности поворотной части расположены направляющие в форме ласточкина хвоста, по которым при вращении рукоятки перемещается – резцовые (верхние) салазки суппорта.

Резцовые салазки несут на себе четырехгранную резцовую головку для закрепления резцов и имеют независимое ручное продольное перемещение по направляющим поворотной части суппорта.

Точное перемещение салазок определяется с помощью лимба.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольший угол поворота резцовых салазок.. -65° до +90°

- Цена одного деления шкалы поворота.. 1°

- Наибольшее перемещение резцовых салазок.. 140 мм

- Перемещение резцовых салазок на одно деление лимба.. 0,05 мм

- Наибольшее сечение державки резца.. 25 х 25 мм

- Число резцов в резцовой головке.. 4

Восстановление и ремонт направляющих суппорта

При ремонте направляющих суппорта необходимо восстановить направляющие каретки, поперечных салазок, поворотных салазок и верхних салазок.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует намного больше затрат времени по сравнению с ремонтом других деталей суппорта

Каретка суппорта токарно-винторезного станка модели 1К62. Рис. 51.

При ремонте каретки необходимо восстановить:

- параллельность поверхностей 1, 2, 3 и 4 направляющих (рис.

51) и параллельность их к оси 5 винта поперечной подачи

51) и параллельность их к оси 5 винта поперечной подачи - параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука в поперечном направлении (по направлениям а – а, а 1 – а 1) и продольном направлениях (по направлениям б – б, б 1 – б 1)

- перпендикулярность поперечных направляющих по направлению в-в к продольным направляющим 7 и 8 (по направлению в 1 – в 1 , сопрягаемым со станиной

- перпендикулярность поверхности 6 каретки для крепления фартука к плоскости для крепления коробки подач на станине

- соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке подач

При ремонте каретки необходимость сохранить нормальное зацепление зубчатых колес фартука с рейкой и с механизмом поперечной подачи. Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых со станиной, так как в этом случае как бы фиксируют положение каретки, полученное вследствие неравномерного износа этих направляющих. При этом восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

При этом восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Поэтому ремонт направляющих каретки следует начинать с поверхностей 1, 2, 3 и 4 (рис. 51), сопрягаемых с поперечными салазками суппорта.

Восстановление направляющих каретки установкой компенсационных накладок

Схема замеров отклонений размеров каретки суппорта. Рис. 52.

Восстановление направляющих каретки установкой компенсационных накладок осуществляется в следующем порядке.

- Каретку располагают на направляющих станины и устанавливают уровень на поверхности для поперечных салазок. Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки.

- Каретка с приспособлением (см. рис. 35) устанавливают на стол станка. В отверстие под винт помещают контрольный валик. По верхней и боковой образующим выступающей части валика выверяют установку каретки на параллельность ходу стола с точностью 0,02 мм на длине 300 мм и закрепляют. Проверку производят с помощью индикатора, закрепленного на станке. Отклонение определяют при движении стола.

- Шлифуют последовательно плоскости 1 и 3 чашечным кругом конической формы, зернистостью 36-46, твердостью СМ1–СМ2, со скоростью резания 36-40 м/сек и подачей 6-8 м/мин. Эти поверхности должны находиться в одной плоскости с точностью 0,02 мм.

Затем шлифуют последовательно поверхности 2 и 4.

Чистота поверхности должна соответствовать V 7; непрямолинейность, взаимная непараллельность, а также непараллельность к оси винта допускается не более 0,02 мм на длине направляющих. Проверку непараллельности производят приспособлением (см. рис. 12). - Устанавливают каретку на стол строгального станка плоскостями 1 и 3 на четыре мерные пластины (на рисунке не показаны).

В отверстие под винт помещают контрольный валик.

В отверстие под винт помещают контрольный валик.

Выверяют установку каретки на параллельность поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Проверку производят индикатором (закрепленным в резцедержателе) по верхней и боковой образующим выступающей части контрольного валика. На поверхностях 1 и 2 (рис. 52) укладывают контрольный валик 4 и замеряют расстояние а (от поверхности стола до верхней образующей контрольного валика) с помощью стойки и индикатора. Измерения производят на обоих концах валика. Определяют также размер b (от поверхности стола до поверхности 3). - Строгают последовательно поверхности 1, 2 и 3. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла, до устранения перекоса.

Если износ этих поверхностей меньше 1 мм необходимо сострагивать больший слой металла с тем, чтобы толщина устанавливаемых накладок была не менее 3 мм. Благодаря этому передняя часть каретки в месте крепления фартука окажется несколько выше, чем задняя.

Допускается отклонение 0,05 мм на длине 300 мм. Это увеличит срок эксплуатации станка без ремонта, так как при осадке суппорта он будет вначале выравниваться и лишь затем начнется его перекос.

Допускается отклонение 0,05 мм на длине 300 мм. Это увеличит срок эксплуатации станка без ремонта, так как при осадке суппорта он будет вначале выравниваться и лишь затем начнется его перекос.Затем на эти поверхности укладывают контрольный валик 4, вновь определяют расстояние способом, указанным выше, и определяют разность с ранее произведенным замером размера.

При строгании поверхности снимают слой металла, равный произведенному замеру перекоса (см. операцию 1 данного технологического процесса), прибавляют разность двух замеров расстояния а и 0,1 мм. Например, при перекосе 1,2 мм и разности произведенных замеров а – 0,35 мм с поверхности 3 сострагивают слой металла, равный 1,2 + 0,35 + 0,1 = 1,65 мм.

Затем замеряют расстояние Ь, из которого вычитают ранее установленный размер (см. операцию 4). Разность двух указанных замеров будет соответствовать величине снятого слоя металла.

Проверяют профиль простроганных направляющих по контрольному шаблону, который соответствует профилю направляющих станины.

- Каретку устанавливают на отремонтированные направляющие станины и прикрепляют к каретке заднюю прижимную планку. На каретке закрепляют фартук (рис. 53). На станине устанавливают корпус коробки подач. В отверстиях (для ходового вала) коробки подач и фартука помещают контрольные валики с выступающей частью длиной 200-300 мм. Определяют соосность контрольных валиков и горизонтальность поперечных направляющих каретки подкладыванием под направляющие каретки мерительных клиньев (точность выверки 0,1 мм) и толщину устанавливаемых накладок (планок).

- Подбирают текстолит марки ПТ необходимой толщины с учетом припуска 0,2-0,3 мм на шабрение. Нарезают полосы, соответствующие по размерам направляющим каретки (рис. 54)

- Простроганные (без шабрения) поверхности каретки тщательно обезжиривают ацетоном или авиационным бензином с помощью тампонов из светлой ткани. Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат в течение 15-20 мин.

- Приготовляют эпоксидный клей из расчета 0,2 г на 1 см² поверхности. Наносят тонкий слой клея на каждую из склеиваемых поверхностей с помощью лопаточки из дерева или металла (они должны быть обезжирены). Поверхностями, смазанными клеем, накладывают накладки на сопрягаемые поверхности каретки и слегка притирают для удаления пузырьков воздуха. На направляющие станины укладывают лист бумаги (предохраняющий от попадания на них клея), а на него устанавливают каретку без прижима.

При этом необходимо проследить, чтобы накладки не сместились со своих мест. После затвердения клея, которое длится при температуре 18-20° С в течение 24 ч, следует каретку снять с направляющих станины и удалить лист бумаги.

При этом необходимо проследить, чтобы накладки не сместились со своих мест. После затвердения клея, которое длится при температуре 18-20° С в течение 24 ч, следует каретку снять с направляющих станины и удалить лист бумаги. - На накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины. Одновременно необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки с помощью приспособления (см. рис. 17). Допускается отклонение (вогнутость) не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки для крепления фартука к плоскости для крепления коробки подач на станине проверяют с помощью уровня (рис. 55, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Схема замера соосности отверстий коробки подачи фартука. Рис. 53.

Проверку соосности осуществляют с помощью мостика и индикатора, проверку горизонтальности – с помощью уровня.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5-8.

Схема установки накладок на направляющие каретки. Рис. 54.

Плотность приклеивания определяется легким простукиванием. Звук при этом должен быть однотонным на всех участках.

Восстановление направляющих каретки суппорта акрилопластом (стиракрилом ТШ)

Восстановление точности направляющих каретки акрилопластом при данном технологическом процессе, внедренное в специализированном ремонтно-механическом цехе ЛОМО, производится с минимальными затратами физического труда при значительном снижении трудоемкости работ.

В первую очередь ремонтируют поверхности, сопрягаемые с направляющими станины. С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

После выверки и закрепления каретки с поверхностей поперечных направляющих снимают минимальный слой металла, добиваясь параллельности поверхностей 1 и 3 направляющих (см. рис. 51) к поверхности 6 в поперечном направлении не более 0,03 мм, взаимная непараллельность поверхностей 2 и 4 – не более 0,02 мм на длине поверхностей. Завершают ремонт этих поверхностей декоративным шабрением с пригонкой сопрягаемых поверхностей поперечных салазок и клина.

Дальнейшее восстановление точности положения каретки осуществляют с помощью стиракрила и производят в следующей последовательности:

- Сверлят четыре отверстия, нарезают резьбу и устанавливают четыре винта 4 и 6 (рис.

55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6-8 мм;

55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6-8 мм; - Предварительно простроганные поверхности каретки, сопрягаемые с направляющими станины, тщательно обезжиривают тампонами из светлой ткани, смоченными в ацетоне. Обезжиривание считают завершенным после того, как последний тампон будет чистым. Затем поверхности просушиваются в течение 15-20 мин;

- На отремонтированные направляющие станины бруском хозяйственного мыла натирают тонкий равномерный изоляционный слой, предохраняющий поверхности от адгезии со стиракрилом;

- Каретку накладывают на направляющие станины, прикрепляют заднюю прижимную планку, монтируют фартук, устанавливают ходовой винт и ходовой вал, соединяя их с коробкой подач, и устанавливают поддерживающий их кронштейн;

- Центрируют оси ходового винта и ходового вала в фартуке с их осями в коробке подач и проверяют приспособлением 7.

Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Одновременно при центрировании устанавливают: перпендикулярность поперечных направляющих кареток к направляющим станины с помощью приспособления 1 и индикатора 2; параллельность плоскости каретки для крепления фартука к направляющим станины – уровнем 8; перпендикулярность плоскости каретки под фартук к плоскости для коробки подач на станине – уровнем 5.

После того как все положения выверены и регулировочные винты закреплены гайками, снимают ходовой винт и ходовой вал, а также фартук. Затем герметизируют пластилином поверхности каретки 1 (рис. 56) и станины со стороны фартука и задней прижимной планки; по краям каретки делают из пластилина четыре воронки 2, а вокруг просверленных отверстий в средней части направляющих – две воронки 3.

Раствор стиракрила заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого стиракрила в крайних воронках не достигнет уровня средней воронки; так же осуществляют заливку второй направляющей.

Каретку на станине выдерживают 2-3 ч при температуре 18- 20° С, затем вывертывают винты и заделывают отверстия под ними резьбовыми пробками или стиракрилом. После этого снимают каретку с направляющих станины, очищают от пластина, удаляют приливы пластика, прорубают канавки для смазки направляющих (шабрения этих поверхностей не производят). На этом ремонт направляющих каретки завершают и приступают к сборке суппорта.

При выполнении ремонта указанным способом трудоемкость операций сокращается в 7-10 раз по сравнению с шабрением и в 4-5 раз по сравнению с рассмотренным комбинированным способом и составляет всего 3 нормо-ч. При этом обеспечивается высокое качество ремонта.

Ремонт поперечных салазок

При ремонте салазок добиваются прямолинейностей 1, 2, 3 и 4 (рис. 57) и взаимной параллельности поверхностей 1 и 2. Салазки весьма удобно ремонтировать шлифованием. При этом ремонт осуществляется следующим образом.

- Зачищают от забоин и царапин поверхности 2, 3 и 4.

Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 – на краску по поверочному клину (угловой линейке)

Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 – на краску по поверочному клину (угловой линейке) - Устанавливают салазки поверхностями 2 на магнитный стол плоскошлифовального станка и шлифуют «как чисто» поверхность 1. (Нагрев детали при шлифовании не допускается). Чистота поверхности V 7, неплоскостность допускается до 0,02 мм.

- Устанавливают салазки шлифованной поверхностью на магнитный стол и шлифуют поверхность 2, выдерживая параллельность к плоскости 1. Допускается непараллельность до 0,02 мм. Измерение производят микрометром, в трех-четырех точках с каждой стороны. Чистота поверхности V7.

- Устанавливают салазки плоскостью 1 на магнитный стол. Выверяют поверхность 4 на параллельность ходу стола по индикатору. Допускается отклонение от параллельности не более 0,02 мм на всю длину детали. Устанавливают шлифовальную головку станка под углом 45° и шлифуют поверхность 4 торцом чашечного круга. Чистота поверхности V7.

- Выверяют поверхность 3 на параллельность ходу станка и шлифуют так, как указано в пункте 4.

- Устанавливают салазки поверхностями 2, 3 и 4 на отремонтированные направляющие каретки и проверяют сопряжение поверхностей на краску. Отпечатки краски должны равномерно располагаться по всем поверхностям и покрывать не менее 70% их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягающими поверхностями каретки и салазок. Если щуп проходит или даже «закусывает», необходимо шабрить поверхности 2, 3 и 4, проверяя на краску по направляющим каретки.

Ремонт поворотных салазок

Ремонт поворотных салазок начинают с поверхности 1 (рис. 58, а), которую шабрят, проверяя на краску по шлифованной сопрягающейся поверхности поперечных салазок. Количество отпечатков краски должно быть не менее 8-10 на площади 25 X 25 мм.

Затем осуществляют ремонт поверхностей шлифованием в следующем порядке.

- Устанавливают поворотные салазки шабренной поверхностью на специальное приспособление 6 и выверяют поверхности3 или 4 на параллельность ходу стола. Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют последовательно поверхности 2, 5, 5, 4. Шлифование производят торцом абразивного круга конической формы, зернистостью 36-46, твердостью СМ1-СМ2. Чистота поверхности должна быть не ниже V7. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны к плоскости 1. Допускается непараллельность не более 0,02 мм на всей длине. Замеры производят микрометром в трех-четырех точках с каждой стороны детали.

Непараллельность поверхности 3 к поверхности 4 допускается не более 0,02 мм на всей длине.

Измерение производят обычным способом: микрометром и двумя контрольными валиками.

Угол 55°, образуемый направляющими 2, 3 и 4, 5, проверить по шаблону обычным способом.

Ремонт верхних салазок

Салазки суппорта. Рис. 58.

При износе поверхности 1 (рис. 58, б) ее следует проточить на токарном станке и установить на эпоксидном клее тонкостенную втулку. Затем ремонт продолжают в следующем порядке.

- Шабрят поверхность 2, проверяя на краску по сопрягающейся шлифованной плоскости резцовой головки. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Устанавливают верхние салазки шабренной плоскостью на приспособление 6 (аналогичное показанному на рис. 58, а) и выверяют поверхность 5 на параллельность ходу стола (рис. 58, б).Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют поверхности 3 и 6. Допускается непараллельность этих поверхностей к поверхности 2 не более 0,02 мм

- Шлифуют поверхность 5

- Выверяют поверхность 4 на параллельность ходу стола с точностью 0,02 мм на всей длине поверхности

- Шлифуют поверхность 4

- Проверяют поверхности 3, 5 и 6 на точность сопряжения с направляющими поворотных салазок по краске обычным способом, при необходимости пригоняют шабрением.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

5.