ГОСТ 1336-77

Группа Г23

ОКП 39 1810

Дата введения 1978-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. РАЗРАБОТЧИКИ

Д.И.Семенченко, канд. техн. наук; Н.И.Минаева, Н.А.Коптева

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 04.05.77 N 1132

4. Срок проверки – 1996 г., периодичность проверки – 5 лет

5. Стандарт полностью соответствует СТ СЭВ 6291-88, СТ СЭВ 6292-88, СТ СЭВ 6293-88

6. ВЗАМЕН ГОСТ 1336-62

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

8. Ограничение срока действия снято Постановлением Госстандарта от 24.05.91 N 736

9. ПЕРЕИЗДАНИЕ (октябрь 1997 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в апреле 1982 г., марте 1985 г., марте 1987 г., апреле 1989 г., мае 1991 г. (ИУС 7-82, 6-85, 6-87, 7-89, 8-91)

Настоящий стандарт распространяется на резьбовые гребенчатые фрезы, предназначенные для нарезания наружных 6-й и 8-й степеней точности и внутренних 6-й и 7-й степеней точности метрических резьб с профилем по ГОСТ 24705 в изделиях из конструкционной стали.

Требования разд.1, 2, 4, 5, а также пп.3.2, 3.3 настоящего стандарта являются обязательными, другие требования – рекомендуемыми.

(Измененная редакция, Изм. N 2-5).

1. ТИПЫ, КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 – концевые фрезы с коническим хвостовиком;

2 – насадные фрезы.

1.2. Конструкция и основные размеры фрез типа 1 должны соответствовать указанным на черт.1 и в табл.1.

Черт.1. Конструкция и основные размеры фрез типа 1

Черт.1

Таблица 1

Размеры в мм

Праворежущие | Леворежущие | js16 | Шаг резьбы | Конус Морзе | Число зубьев | ||||||

Обозначение | Приме- няе- мость | Обозначение | Приме- няе- мость | ||||||||

2672-0001 | 2672-0002 | 10 | 0,50 | (92) | 10 | 10,00 | 10 | 2 | 6 | ||

2672-0003 | 2672-0004 | 0,60 | 10,20 | ||||||||

2672-0005 | 2672-0006 | 0,70 | 9,80 | ||||||||

2672-0007 | 2672-0008 | 0,75 | 9,75 | ||||||||

2672-0011 | 2672-0012 | 0,80 | 9,60 | ||||||||

2672-0013 | 2672-0014 | 1,00 | 10,00 | ||||||||

2672-0015 | 2672-0016 | 1,25 | 10,00 | ||||||||

2672-0017 | 2672-0018 | 1,50 | 9,00 | ||||||||

2672-0021 | 2672-0022 | 0,50 | 98 | 16 | 16,00 | ||||||

2672-0023 | 2672-0024 | 0,60 | 16,20 | ||||||||

2672-0025 | 2672-0026 | 0,70 | 16,10 | ||||||||

2672-0027 | 2672-0028 | 0,75 | 15,75 | ||||||||

2672-0031 | 2672-0032 | 0,80 | 16,00 | ||||||||

2672-0033 | 2672-0034 | 1,00 | 16,00 | ||||||||

2672-0035 | 2672-0036 | 1,25 | 16,25 | ||||||||

2672-0037 | 2672-0038 | 1,50 | 16,50 | ||||||||

2672-0041 | 2672-0042 | 12 | 0,50 | (94) | 12 | 12,00 | 12 | ||||

2672-0043 | 2672-0044 | 0,60 | 12,00 | ||||||||

2672-0045 | 2672-0046 | 0,70 | 11,90 | ||||||||

2672-0047 | 2672-0048 | 0,75 | 12,00 | ||||||||

2672-0051 | 2672-0052 | 0,80 | 12,00 | ||||||||

2672-0053 | 2672-0054 | 1,00 | 12,00 | ||||||||

2672-0055 | 2672-0056 | 1,25 | 12,50 | ||||||||

2672-0057 | 2672-0058 | 1,50 | 12,00 | ||||||||

2672-0061 | 2672-0062 | 1,75 | 12,25 | ||||||||

2672-0063 | 2672-0064 | 0,50 | 102 | 20 | 20,00 | ||||||

2672-0065 | 2672-0066 | 0,60 | 19,80 | ||||||||

2672-0067 | 2672-0068 | 0,70 | 20,30 | ||||||||

2672-0071 | 2672-0072 | 0,75 | 20,25 | ||||||||

2672-0073 | 2672-0074 | 0,80 | 20,00 | ||||||||

2672-0075 | 2672-0076 | 1,00 | 20,00 | ||||||||

2672-0077 | 2672-0078 | 1,25 | 20,00 | ||||||||

2672-0081 | 2672-0082 | 1,50 | 19,50 | ||||||||

2672-0083 | 2672-0084 | 1,75 | 19,25 | ||||||||

2672-0085 | 2672-0086 | 16 | 0,50 | 98 | 16 | 16,00 | 16 | ||||

2672-0087 | 2672-0088 | 0,60 | 16,20 | ||||||||

2672-0091 | 2672-0092 | 0,70 | 16,10 | ||||||||

2672-0093 | 2672-0094 | 0,75 | 15,75 | ||||||||

2672-0095 | 2672-0096 | 0,80 | 16,00 | ||||||||

2672-0097 | 2672-0098 | 1,00 | 16,00 | ||||||||

2672-0101 | 2672-0102 | 1,25 | 16,25 | ||||||||

2672-0103 | 2672-0104 | 1,50 | 16,50 | ||||||||

2672-0105 | 2672-0106 | 1,75 | 15,75 | ||||||||

2672-0107 | 2672-0108 | 2,00 | 16,00 | ||||||||

2672-0111 | 2672-0112 | 0,50 | 107 | 25 | 25,00 | ||||||

2672-0113 | 2672-0114 | 0,60 | 25,20 | ||||||||

2672-0115 | 2672-0116 | 0,70 | 25,20 | ||||||||

2672-0117 | 2672-0118 | 0,75 | 24,75 | ||||||||

2672-0121 | 2672-0122 | 0,80 | 24,80 | ||||||||

2672-0123 | 2672-0124 | 1,00 | 25,00 | ||||||||

2672-0125 | 2672-0126 | 1,25 | 25,00 | ||||||||

2672-0127 | 2672-0128 | 1,50 | 25,50 | ||||||||

2672-0131 | 2672-0132 | 1,75 | 24,50 | ||||||||

2672-0133 | 2672-0134 | 2,00 | 24,00 | ||||||||

2672-0135 | 2672-0136 | 20 | 0,75 | 102 | 20 | 20,25 | |||||

2672-0137 | 2672-0138 | 0,80 | 20,00 | ||||||||

2672-0141 | 2672-0142 | 1,00 | 20,00 | ||||||||

2672-0143 | 2672-0144 | 1,25 | 20,00 | ||||||||

2672-0145 | 2672-0146 | 1,50 | 19,50 | ||||||||

2672-0147 | 2672-0148 | 1,75 | 19,25 | ||||||||

2672-0151 | 2672-0152 | 2,00 | 20,00 | ||||||||

2672-0153 | 2672-0154 | 2,50 | 20,00 | ||||||||

2672-0155 | 2672-0156 | 3,00 | 21,00 | ||||||||

2672-0157 | 2672-0158 | 0,75 | 114 | 32 | 32,25 | ||||||

2672-0161 | 2672-0162 | 0,80 | 32,00 | ||||||||

2672-0163 | 2672-0164 | 1,00 | 32,00 | ||||||||

2672-0165 | 2672-0166 | 1,25 | 32,50 | ||||||||

2672-0167 | 2672-0168 | 1,50 | 31,50 | ||||||||

2672-0171 | 2672-0172 | 1,75 | 31,50 | ||||||||

2672-0173 | 2672-0174 | 2,00 | 32,00 | ||||||||

2672-0175 | 2672-0176 | 2,50 | 32,50 | ||||||||

2672-0177 | 2672-0178 | 3,00 | 30,00 | ||||||||

2672-0181 | 2672-0182 | ||||||||||

Нарезание резьбы. Выбор методов и инструментов.

Нарезания токарными резцами.

Метод наиболее простой, в основном применяется на станках токарной группы, но может применяться и на станках фрезерных, при наличии ЧПУ управляемых расточных головок, расточных головок универсальных с радиальной подачей и в других редких нестандартных случаях (к примеру, когда мелкоразмерная деталь (заготовка) зажимается в цанговый патрон и устанавливается в шпиндель станка, а резец в державке (в тисках) крепится к столу станка, т.е. как бы инструмент и деталь меняются местами…)

Следует отметить:

– точение довольно простой и производительный метод;

– данным методом, при помощи одной державки и разных типов режущих пластин, можно легко получать различные виды резьб, с различными шагами, заходами, допусками и т.д.;

– во многих случаях получается хорошее качество резьбы и хорошая чистота обработанных поверхностей;

– экономически не дорогой метод и подходит для большинства материалов;

Есть и оговорки:

– зачастую метод не дает высокой производительности при массовом производстве;

– не самый лучший вариант для нарезания длинных ходовых винтов на токарном станке резцами (даже с люнетом), нарезания длинных шпилек…;

– обработка вязких материалов может вызывать низкую чистоту поверхности и трудности с эвакуацией стружки;

– довольно большие сложности с обработкой глубоких внутренних резьб (уже при вылетах более 3-4 диаметров рекомендуется применение виброгасящих державок).

Часто возникающие вопросы…

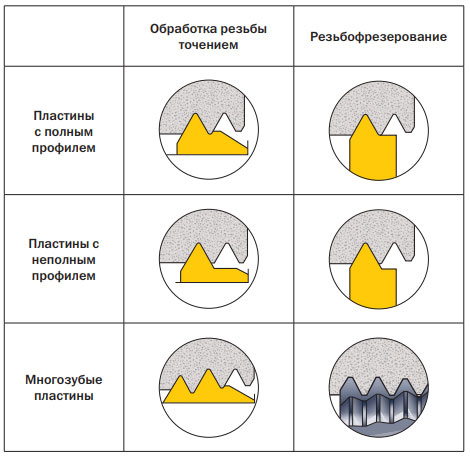

Токарные резьбонарезные пластины для нарезания резьб в основном можно встретить нескольких типов:

– пластины с полным профилем – профиль, радиус при вершине и во впадине, полностью соответствует шагу нарезаемой резьбы, иногда есть дополнительная зачистная кромка для снятия заусенца, наиболее точные и прочные резьбы;

– пластина соответствует по углу профиля резьбы, одной пластиной можно резать различные шаги резьб;

– многозубые пластины (требуется меньше проходов).

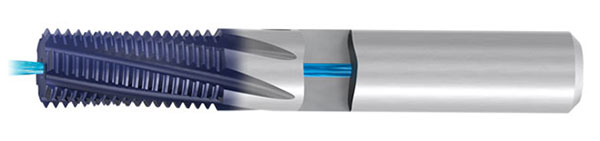

Машиностроение. Резьбовые фрезы

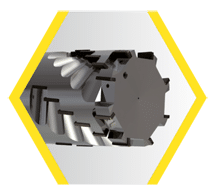

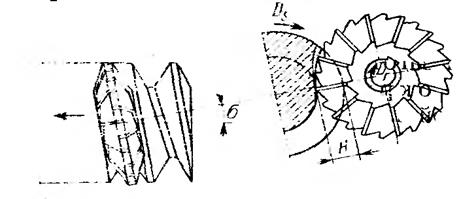

09 марта 2017 4817 0Резьбовые фрезы применяют для образования наружной и внутренней резьбы на специальных резьбофрезерных станках. Различают два типа резьбовых фрез: дисковые (рис. 5.59) и гребенчатые (рис. 4.60). Дисковые резьбовые фрезы применяются преимущественно для нарезания резьбы с крупным шагом.

Рис. 4.59. Дисковая резьбовая фреза

Рис. 4.60. Гребенчатые (групповые) резьбовые фрезы: а – насадная; б — хвостовая

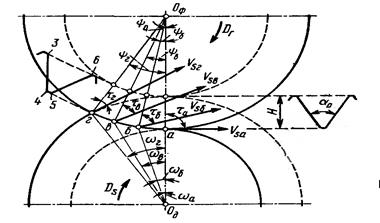

Установка и схема работы дисковой резьбовой фрезы показана на рис. 4.61. Установку фрезы относительно заготовки производят таким образом, чтобы их оси скрещивались под углом подъема нарезаемой резьбы . Фреза в процессе работы совершает вращательное движение, а нарезаемая деталь – вращательное и поступательное.

Дисковая резьбовая фреза относится к группе фрез с остроконечной формой зубьев.

Групповые (гребенчатые) резьбовые фрезы применяют для нарезания треугольных наружных и внутренних резьб.

Резьбовая гребенчатая фреза представляет собой дисковую гребенку с кольцевым расположением зубьев (рис.4.60). По наружному цилиндру фреза прорезана рядом продольных канавок, число которых выбирается в зависимости от диаметра фрезы. Угол подъема винтовых канавок не превышает 5…15

Рис. 4.61. Схема установки и работа дисковой резьбовой фрезы

Главная страница » Резьбофрезерование

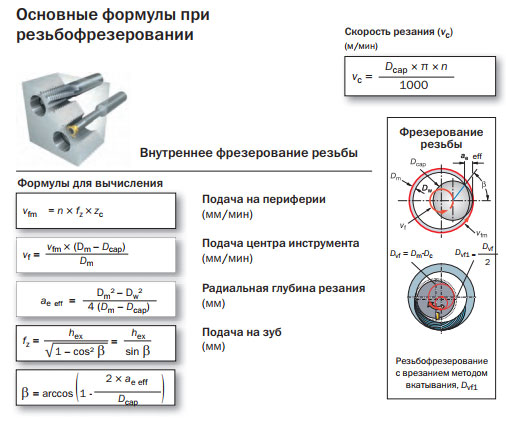

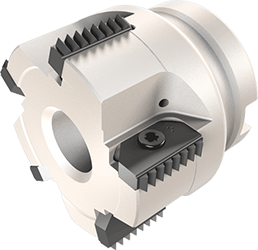

Резьбофрезерование

Для фрезерования резьб используются резьбовые фрезы или резьбофрезы. Сегодня существует большое разнообразие резьбофрез, как монолитных, так и с пластинами. Резьба образуется путем винтовой траектории вращающегося инструмента вдоль оси отверстия (винтовая интерполяция). То есть перемещение инструмента осуществляется по трем осям X, Y, Z. Причем смещение инструмента вдоль оси отверстия за один оборот равен шагу резьбы.

Каждая резьбофреза имеет свой шаг и тип резьбы, таким образом одна резьбофреза может фрезеровать резьбу в отверстиях различных размеров только с шагом и типом резьбы, соответствующей этой фрезе. Однако, используя одновитковые резьбофрезы возможно обрабатывать резьбы с разным шагом.

А при использовании сборных фрез смена пластины позволяет обрабатывать вовсе совершенно различные резьбы.

Резьбофрезы позволяют избавиться от большого количества метчиков, раскатников, плашек и резьбовых резцов. Одна резьбофреза способна заменить все эти инструменты, естественно на каждый шаг и тип резьбы желательно своя резьбофреза.

Преимущества резьбофрез

1. Снижение номенклатуры рузьбовых инструментов. Одна резьбофреза способна нарезать резьбу в отверстиях разных диаметров.

2. Твердосплавные резьбофрезы обладают большой стойкостью. Даже на экзотических сплавах на никелевой основе и т.д. резьбофрезы показывают отличную стойкость при грамотном их применении. Кроме того, при обработке труднообрабатываемых материалов возникают высокие силы резания и резьбофрезы для этого подходят лучше. Метчики же при малейших включениях в обрабатываемых материалах часто ломаются.

3. Резьбофрезы позволяют фрезеровать резьбу в больших отверстиях.

4. В случае поломки резьбофрезу легко извлечь из отверстия, нежели метчик. Резьбофреза – это первый выбор в дорогостоящей детали, когда резьба нарезается уже практически готовой детали.

5. При выходе из строя пластины, нет необходимости покупать новую фрезу, стоит только заменить пластину и фреза готова к работе. Это выгодно.

7. Фрезы позволяют обрабатывать резьбу в глубоких отверстиях. Здесь рекомендуется использовать одновитковые фрезы. Сила резания и момент в них не значительны, они действуют на один зуб.

8. Резьбофрезерование обеспечивает высокое качество резьбы.

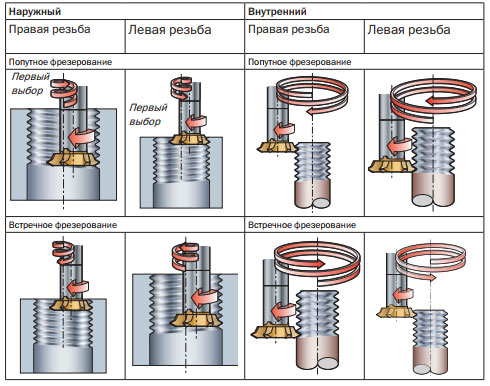

9. Возможно нарезать как правую, так и левую резьбу. Одна пластина подходит как для левой так и для правой резьбы.

10. В глухом отверстии возможно нарезать резьбу практически до самого дна.

11. Резьбофрезы с кромкой для снятия фасок способны обработать не только резьбу, но и фаску для захода резьбы, что экономит время и снижает количество инструментов. Также возможны другие комбинированные резьбофрезы, которые фрезеруют/сверлят отверстие и нарезают в нем резьбу и фрезеруют фаску (3 в 1).

12. В случае износа резьбофрезы или непрохождения проходной пробки в резьбовое отверстие всегда можно скорректировать траекторию фрезы и получить годное отверстие, что невозможно при использовании метчика.

13. Нет необходимости в приобретении компенсирующих вспомогательных инструментов, которые необходимы при использовании метчиков.

14. Использование резьбофрез с внутренним подводом СОЖ еще более повышает производительность, а также стойкость и качество резьбовых отверстий.

15. Резьбофрезы позволяют фрезеровать специальные резьбы.

16. Резьбофрезы позволяют обрабатывать высокоточные резьбы.

17. С помощью резьбофрезы возможно обрабатывать как внутренние, так и наружные резьбы.

18. При использовании резьбофрез резко снижается количество режущих и вспомогательных инструментов, необходимых для обработки детали и соответственно не нужно большое количество инструментальных гнезд в магазине станка. Ведь теперь нет столько метчиков, фасочных фрез и т.д. Они здорово позволяют снизить издержки предприятия на закупке инструментов.

19. При обработке детали за один установ резьбофрезы обеспечивают высокую точность перпендикулярности и соосности резьбы относительно других элементов детали.

20. Снижение себестоимости изделия. Мало того, что требуется меньшее количество инструментов, так и, используя резьбофрезы, отпала необходимость в отдельных резьбонарезных операциях.

21. Рекомендуется использовать резьбофрезы при обработке тонкостенных деталях за счет низких усилий резания.

22. При недостаточно жестком закреплении заготовки опять же рекомендуется применять резьбофрезы.

23. Резьбофрезы отлично подходят для обработки невращающихся деталей, или которые сложно установить на токарном станке.

24. Нет необходимости в канавке под выход резьбы. Еще одним инструментом меньше для изготовления деталей.

25. Резьбофрезы обеспечивают лучший отвод стружки. Первый выбор для материалов, дающих сливную стружку.

26. Не требуется СОЖ. Даже рекомендуется работать без СОЖ, чтобы не было термических трещин.

К недостаткам резьбофрез можно отнести

1. Время обработки, зачастую метчики оказываются быстрее резьбофрез. А как всем известно, в большинстве случаев надо стремиться к снижению времени обработки, а не к снижению стоимости инструментов. То в каждом случае необходимо считать экономическую эффективность. И только так делать выбор в пользу метчика или резьбофрезы.

2. Невозможно использовать резьбофрезы вручную. Для использования резьбофрез необходимы станки с ЧПУ.

Поэтому метчики вполне актуальны и имеют свои преимущества, что отражает широкое их применение.

Типы резьбовых пластин

Программирование резьбофрезерования

Современные CAM-системы позволяют создавать управляющие программы для операций резьбофрезерования. В системе NX для этого имеется специальная операция резьбонарезания. Это будет показано в видео.

Разберем некоторые особенности резьбофрезерования

Часто полезным бывает начать резьбофрезерование сразу несколькими витками фрезы снизу вверх, а не наоборот, это уменьшает износ инструмента, и снижает время обработки.

Возможно фрезеровать с шагом вдоль оси отверстия несколькими витками или зубьями фрезы, но в ряде случаев желательно использовать непрерывное резание.

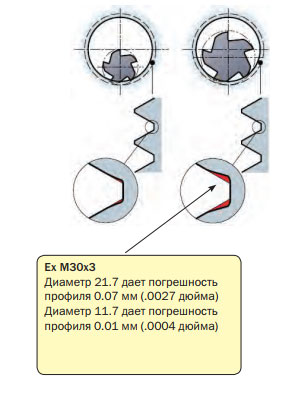

Для получения резьб высокого качества выбирайте меньший диаметр фрезы.

При выборе фрезы выбирайте диаметр фрезы не больше 70% от диаметра резьбы, иначе возможны погрешности и неточности профиля резьбы.

Для обработки труднообрабатываемых сплавов, или резьб с большим шагом, или в ряде других случаев используйте несколько радиальных проходов. Каждый следующий проход должен осуществлять меньший съем металла. Величину съема за проход необходимо брать из каталога инструментов.

Внутренняя резьба правого исполнения: Резьбофреза подводится к дну отверстия, и вращаясь по часовой стрелке, но двигаясь по спирали против часовой стрелки вверх на выход из отверстия. Осуществляется попутное фрезерование. При встречном фрезеровании фреза вращается по часовой стрелке и движется по спирали по часовой стрелке.

Используем минимальный вылет резьбофрезы и стараемся снизить холостые проходы, т.е. начинать подход не из центра отверстия, а вблизи стенки отверстия.

Всегда осуществляем плавный вход и выход из резания по плавной дуге.

Для достижения более высокого качества назначайте подачу на зуб поменьше.

При фрезеровании с небольшой глубиной резания подача не должна превышать 0,15 мм/зуб.

Старайтесь выбирать жесткие, мощные резьбофрезы, особенно при жесткой технологической системе.

Резюме

Резьбофрезы позволяют упростить технологический процесс, снизить количество инструментов для обработки детали, снизить время обработки, сделать производство более гибким, эффективным и более производительным.

Их использование экономически выгодно со всех сторон. Применение резьбофрез уже само за себя говорит о большой экономии временных, экономических, трудовых и других ресурсов предприятия, и повышении ее прибыли. Резьбофрезы не только окупаются, но и приносят значительный экономический эффект.

Программирование резьбофрезерования не составляет труда с этим отлично справляются все CAM-системы.

Тем не менее выбор в пользу резьбофрезы или метчика всегда индивидуален и нужно подходить к этому со здравым смыслом и делать выбор, основанным на расчете экономической эффективности и действительных условий предприятия.

Похожие записи:

Резьбовые фрезы применяют для нарезания наружных и внутренних резьб различного профиля фрезерованием. По конструкции они делятся на дисковые (рис. 17, а) и гребенчатые (рис. 17, б). Последние — как бы собой несколько дисковых фрез, расположенных рядом. Дисковые фрезы применяют в основном для фрезерования длинных резьб и резьб с крупным шагом, а гребенчатые для фрезерования коротких резьб треугольного профиля (длина фрезы при этом больше длины нарезаемой резьбы).

Рис. 17. Резьбовые фрезы:

а — дисковая; б — гребенчатая

Профиль витков гребенчатой фрезы выполняют подобным впадине нарезаемой резьбы, при этом погрешность нарезаемого профиля резьбы незначительна. Профиль дисковой фрезы, особенно предназначенный для нарезания резьбы с большим шагом, выполняют криволинейным, так как в противном случае погрешности профиля резьбы при бесцентровом огибании будут велики. Трапецеидальный профиль для дисковых фрез делают только при черновом фрезеровании.

Дисковые фрезы по отношению к заготовке устанавливают вдоль винтовой линии на среднем диаметре резьбы, а гребенчатые фрезы — параллельно оси заготовки. Нарезание резьбы фрезой происходит в результате ее вращения и согласованных между собой вращательного движения заготовки и поступательного перемещения заготовки или фрезы вдоль оси заготовки. При нарезании резьбы дисковой фрезой заготовка за период обработки делает столько оборотов, сколько витков имеет резьба. При нарезании резьбы гребенчатой фрезой процесс нарезания заканчивается за 1 — 1¼ оборота заготовки (¼ оборота заготовки затрачивается на врезание фрезы на полную высоту профиля резьбы).

Гребенчатые фрезы применяют для нарезания не только цилиндрических резьб, но и конических. При нарезании конических резьб поступательное перемещение гребенчатой фрезы относительно заготовки происходит не вдоль оси заготовки, а параллельно образующей конуса.

Резьбу можно нарезать червячной резьбовой фрезой соответствующего профиля и шага. Условия резания в этом случае будут аналогичны резанию гребенчатой фрезой, однако условия согласования движений фрезы и заготовки существенно отличаются—червячная фреза за один оборот заготовки должна сделать один оборот, в то время как вращение гребенчатой фрезы не ограничивается вращением заготовки. Следует заметить, что если оставить только указанное согласование движений червячной фрезы и заготовки, то виток резьбы будет сформирован при небольшом числе резов (на длине одного шага число резов будет равно числу стружечных канавок фрезы). Для снижения шероховатости обработанной поверхности резьбы червячной фрезе и заготовке сообщают медленные дополнительные согласованные движения, например червячную фрезу смещают вдоль оси заготовки, а заготовке соответственно сообщают дополнительное вращение; при этом одному дополнительному обороту заготовки соответствует перемещение червячной фрезы на шаг резьбы. В результате число резов, формирующих резьбу, существенно увеличится.

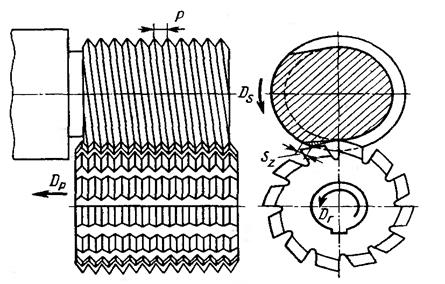

Резьбу с шагом Р > 3 мм треугольного и трапецеидального профилей фрезеруют дисковыми профильными резьбовыми фрезами (рис. 16.12). Резьбы треугольного профиля с шагом Р = 1.. .3 мм фрезеруют многодисковыми резьбовыми фрезами (рис. 16.13).

Оба типа фрез срезают с поверхности заготовок припуск и формируют винтовую резьбовую канавку заданного резьбового профиля с шагом Р. При этом принцип, свойственный фрезерованию любых заготовок, в том числе и тел вращения, остается неизменным. Все режущие зубья фрезы срезают одинаковые по форме и площади сечения слои и принимают равное участие в формировании боковых профильных сторон резьбы. Как это свойственно фрезерованию, на боковых сторонах резьбового профиля каждый зуб фрезы оставляет несрезанным остаточное сечение, что ведет к образованию периодически повторяющихся микронеровностей и определяет шероховатость поверхности.

Нарезание резьбы дисковой резьбовой фрезой. Ось вращения дисковой резьбовой фрезы (см. рис. 6.3.1) наклонена к оси заготовки под углом σ подъема резьбы, определяемым шагом Р и средним диаметром резьбы D2:

tg σ = P/(p D2).

Перед началом работы дисковую фрезу устанавливают в исходное положение так, чтобы за один рабочий проход вдоль заготовки фреза обработала винтовую канавку полного профиля высотой H. После включения станка его механизмы обеспечивают взаимосогласованное вращение фрезы Dr и обрабатываемой заготовки Ds, а также поступательное движение фрезы вдоль оси заготовки на размер нарезаемого шага Р за каждый ее оборот. Процесс фрезерования резьбы начинается врезанием дисковой фрезы с правого (по рисунку) торца заготовки.

Нарезание резьбы многодисковыми резьбовыми фрезами. Многодисковые резьбовые фрезы можно рассматривать как набор некоторого числа i однодисковых фрез с треугольным резьбовым профилем, расположенных вдоль оси на расстоянии, равном шагу Р резьбы, но изготовленных в виде целой неразборной конструкции. Каждый входящий в состав многодисковой фрезы элементарный дисковый участок может автономно фрезеровать винтовую канавку полного резьбового профиля. Многодисковой фрезой одновременно можно фрезеровать i смежных винтовых канавок треугольного резьбового профиля. При этом весь процесс нарезания производится за время поворота заготовки на 1,1…1,2 оборота вокруг своей оси, a i витков, фрезеруемых на заготовке одновременно всеми i элементарными дисковыми фрезами, образуют одну общую винтовую резьбовую канавку.

Рис 6.3.1. Схема фрезерования резьбы однодисковой фрезой

Чтобы все элементарные дисковые фрезы могли работать в равных условиях и формировать по одному резьбовому витку, многодисковые резьбовые фрезы, как показано на рис. 6.3.2, устанавливаются параллельно оси заготовки, но при этом происходит незначительное искажение профиля нарезаемой резьбы.

Фрезерование начинается с радиального врезания многодисковой фрезы, совершающей одновременно вращательное движение Dr., в неподвижную заготовку. Врезание заканчивается, когда фреза займет исходное положение для начала рабочего процесса формирования резьбы с заданным средним диаметром D2 и высотой профиля Н. Затем поперечная подача врезания прекращается и включается вращательное движение Ds заготовки и осевое перемещение D фрезы на шаг Р за каждый оборот обрабатываемой заготовки. Вращательное движение обрабатываемой заготовки количественно выражается подачей Sz, мм/зуб.

Рис. 6.3.2. Схема фрезерования резьбы многодисковой фрезой

Число режущих зубьев резьбовых фрез. На резьбовых фрезах различных конструкций число z режущих зубьев, расположенных по окружности фрезы, может быть различным, В зависимости от диаметра фрез стандартом предусматривается z = 10÷24.

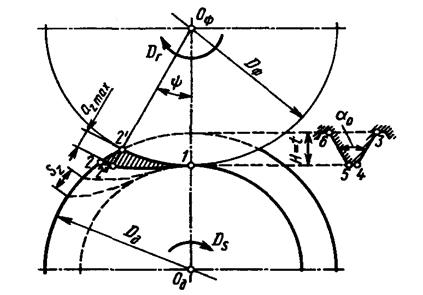

Срезание припуска и формирование профиля резьбы. Схема срезания припуска резьбовыми как одно-, так и многодисковыми фрезами такая же, как при работе фрез других назначений, и определяется специфическими особенностями фрезерования, рассмотренными в разделе V. Как показано на рис. 6.3.3, в результате одновременного действия равномерных вращательных движений фрезы со скоростью резания v; и обрабатываемой заготовки с окружной подачей Sz каждая точка профильного режущего лезвия начинает резание в точке 1 и заканчивает его в точке 2. На пути рабочего движения профильное лезвие зуба сначала срезает слой возрастающей толщины до значения аzmax, когда лезвие зуба находится в точке 2″. Далее толщина срезаемого слоя быстро уменьшается до нуля в точке 2. С точностью, достаточной для технических расчетов, наибольшая толщина срезаемого слоя равна

аzmax = Sz sin ψ,

где ψ— угол контакта.

Рис 6.3.3. Срезание припуска при резьбофрезеровании

В формировании резьбового профиля участвуют лезвия всех зубьев фрезы. Лезвия каждого зуба в момент пересечения плоскости, проходящей через ось Оф фрезы и точку 1, оставляет на боковой поверхности резьбового профиля заготовки элементарную площадку. Из них в совокупности складывается окончательный профиль резьбы детали.

Основные режимные параметры фрезерования. Скорость точек режущих лезвий, расположенных на наружном диаметре резьбовой фрезы, является скоростью резания v и выражается в м/мин.

Вращательное движение обрабатываемой заготовки количественно определяется окружной подачей Sz, т. е. длиной дуги 2-2′ (рис. 6.3.3), срезаемой на заготовке одним зубом фрезы. В зависимости от шага Р и точности нарезаемой резьбы окружная подача Sz = 0,01…0,1 мм/зуб.

Глубина фрезерования резьбовыми фрезами равна высоте резьбового профиля, т. е. t = Н.

Геометрические параметры резьбовых фрез. Все лезвия на зубьях резьбовых фрез выполняют работу резания и формирования винтовой резьбовой канавки на обрабатываемой заготовке. Поэтому все участки ломаного контура 3-4-5-6 (рис. 6.3.3) профильного лезвия зуба являются главными режущими лезвиями.

На зубьях резьбовых фрез, предназначенных для формирования точного резьбового профиля на обрабатываемых заготовках, передний угол γ = 0. Переточку резьбовых фрез для сохранения точности резьбы осуществляют только по передней поверхности, сохраняя γ = 0.

На резьбовых фрезах задний угол α измеряется в плоскости вращения фрезы между касательной к задней поверхности зуба и касательной к окружности, на которой лежит рассматриваемая точка режущей кромки. Обычно задний угол резьбовых фрез берется в пределах α = 8.÷.10°.

По общему определению главный угол в плане φ измеряется между линией, на которой лежит вектор скорости подачи vs, и главной режущей кромкой. Рассмотрим это положение применительно к резьбовым фрезам. Когда передние поверхности на зубьях резьбовых фрез заточены под углом

γ = 0, все участки главной режущей кромки 3-4-5-6, образующие резьбовой профиль, лежат в плоскости, проходящей через, ось Оф вращения фрезы. Мгновенное положение передней поверхности и, следовательно, режущего контура определяется текущим значением угла контакта ψj (рис. 6.3.4). В точке а, лежащей на линии между осями Оф и Од, угол контакта ψ = 0.

Рис 6.3.4. Изменение скорости подачи при фрезеровании

Дисковые резьбовые фрезы

Для получения возможно большего числа зубьев и лучшей геометрии дисковые фрезы изготовляются с острозаточенными зубьями. Широкое распространение для фрезерования резьбы получили дисковые фрезы с переменно срезанными (раскошенными) зубьями. Такие фрезы создают благоприятные условия резания благодаря чередованию правых и левых боковых кромок. Для контроля профиля фрезы снабжают одним полным зубом без среза (Рис.1.).

Рис.1. Дисковая резьбовая фреза с симметричным профилем.

Наружный диаметр дисковых резьбовых фрез принимают 60-115мм, а толщину в зависимости от шага резьбы 8-18мм.

Дисковые фрезы подрезают профиль резьбы. С увеличением угла подъема резьбы и диаметра фрезы, а также с уменьшением угла профиля резьбы величина разбивания возрастает. Прямоугольная (ленточная) резьба (α⁄2=0°) вследствие подрезания не может быть получена фрезерованием.

Рис.2. Головка для охватывающего нарезания резьбы.

Для резьб с углом подъема до 12° можно пренебречь подрезанием профиля и применять дисковые фрезы с корригированным прямолинейным профилем:

tg(ε/2)=tg(α/2)cosµ,

где ε/2 – половина угла профиля фрезы; α/2 – половина угла профиля резьбы; µ – угол подъема резьбы.

Ширина профиля на линии среднего диаметра резьбы

Сф=c cosµ,

где С – ширина впадины на среднем диаметре резьбы.

Обычно ось фрезы наклонена в плоскости, параллельной к оси детали, но встречаются станки, у которых оси фрезы и детали лежат в пересекающихся плоскостях.

Для охватывающего (вихревого) фрезерования наружной резьбы применяют дисковые фрезы-головки со вставными ножами (резцами), оснащенными твердым сплавом. На Рис.2. показана головка для охватывающего фрезерования наружной резьбы. В целях сокращения времени на настройку резцов головка выполнена сборной в виде съемного блока. Настройку резцов в блоке производят вне рабочего места по специальным калибрам, после чего блок с резцами закрепляют в головке. Для простоты установки применяют также головки с тангенциальными резцами.

Число зубьев z рекомендуется выбирать с таким расчетом, чтобы одновременно в работе участвовало не более одного зуба:

z<180°/φ,

где φ – угол контакта в градусах.

Архив новостей:

Фрезы с почти бесконечным инструментом жизни

- Navigator

- Контакт

- Поставщики

-

-

- ПРОДУКТЫ

-

- Сверлильные инструменты

-

- Для

- все еще

- 000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000

-

- Зенковочные инструменты

-

-

- Пистолеты

-

-

- Инструменты PCD / PCBN

- 000

000000-

- Зажимные системы

-

- АВТОМОБИЛЬНЫХ

-

- МАШИНОСТРОЕНИЯ

-

- РАБОТА & ОБСЛУЖИВАНИЕ

-

- ЭНЕРГИЯ ТЕХНОЛОГИЯ

-

- ОПТИКА И ТОЧНОСТЬ ИНЖИНИРИНГА

-

- ИЗГОТОВЛЕНИЕ ИНСТРУМЕНТОВ И ЛИТЬЯ

-

- 0 ЭЛЕКТРИЧЕСКАЯ ИНДУСТРИЯ

- СЕРВИС

.-

- УПРАВЛЕНИЕ ИНСТРУМЕНТАМИ

-

-

Фрезерно-фрезерный станок 2020 [Скорости / Подачи, G-код] Резьбонарезные станки– это фрезы, используемые в станках с ЧПУ для нарезания внутренней и внешней резьбы с использованием процесса, называемого «фрезерование резьбы». Другой процесс нарезания резьбы на станках с ЧПУ – нарезание резьбы. На токарных станках используется одноточечная нарезка резьбы (точеные резьбы) и метчики. Популярность этих методов – это резьба, одноточечная резьба и фрезерование резьбы в указанном порядке.

Подборка станков.Изображение предоставлено Harvey Tool.

Фрезерный станок с ЧПУ и резьбонарезной

Давайте сразу же уловим одно дело – Резьбонарезание выполняется быстрее, чем резьбовое фрезерование с ЧПУ .

В таком случае вы можете задаться вопросом, почему кто-то когда-либо использовал фрезерование резьбы с ЧПУ? По сравнению с резьбонарезанием резьбонарезные станки имеют ряд преимуществ, которые часто делают его предпочтительным выбором, включая:

- Если вы сломаете Threadmill, он не застрянет в этой части. Удаление сломанных метчиков является болезненным, особенно если метчик встроен в деталь, которая уже была обработана со значительными затратами.По этой причине резьбовое фрезерование часто является предпочтительным для дорогостоящих компонентов и обработки на поздней стадии.

- Зубья резьбовой фрезы больше и прочнее, чем метчики из-за уменьшенной необходимости очистки стружки. Это делает их менее склонными к поломке.

- Фрезерование резьбы лучше для более твердых материалов, потому что вы можете разрезать материал более мелкими шагами, а скорости и подачи могут охватывать более широкий диапазон, чем метчик, который ограничен шагом нарезания резьбы. Их использование в твердых материалах является еще одной причиной, по которой они почти всегда являются твердосплавными.

- Очистка стружки проще, потому что на резьбовой мельнице образуются короткие чипы в форме запятых, в то время как метчики могут создавать длинные волокнистые стружки, которые «гнездятся». Нарезание резьбы

- требует меньше мощности, чем нарезание резьбы, что может быть преимуществом для более легких станков с ЧПУ.

- Меньшие усилия резания при фрезеровании резьбы могут быть полезны в приложениях с длинным вылетом и тонкими стенками, где возникают проблемы с прогибом инструмента и вибрацией.

- Однониточная фреза подходящего типа может использоваться для нарезания резьбы разных размеров.Для каждого размера резьбы потребуется отдельный кран. Для деталей с несколькими резьбами может быть значительная экономия на смене инструмента при фрезеровании резьбы. Существует также экономия за счет уменьшения количества инструментов, которые должны храниться под рукой для стандартных размеров резьбы.

- Вы можете нарезать резьбу нестандартного размера для проприетарных приложений.

- Резьбонарезной станок можно использовать для снятия фаски с задней стороны.

- Резьбонарезные станки не нуждаются в специальных натяжных компрессионных держателях или резьбонарезных головках.Это является преимуществом на станках с ЧПУ, которые не имеют возможности жесткого нарезания резьбы.

- Метчики становятся все дороже с увеличением размера. В какой-то момент резьбонарезные станки дешевле, чем очень большие метчики.

- Несмотря на то, что можно использовать охлаждающую жидкость, большинство производителей считают, что сухая обработка является первым выбором при фрезеровании резьбы. Исключениями могут быть нержавеющая сталь (уменьшает упрочнение), алюминий (уменьшает сварку стружкой) и чугун (для предотвращения образования пыли). В противном случае хорошо подойдет сжатый воздух.

Это довольно длинный список преимуществ для твердосплавных резьбовых фрез, которые могут сделать их идеальными для вашего применения вместо резания.

Резьбонарезные станки

Для начала, большинство резьбонарезных фрез сделано из карбида. Им нужна дополнительная жесткость и сила, чтобы выполнять свою работу по сравнению с HSS.

Резьбовая фреза со спиральной канавкой (также называемая «Многоточечная» или «Мультиформная» резьбонарезная фреза)

Фреза с винтовой канавкой может резать быстрее, чем однопрофильная (или одноточечная), потому что несколько рядов зубьев могут нарезать более одной резьбы.Одна и та же фрезерная фреза со спиральной канавкой может нарезать левую или правую нить, и она может варьировать диаметр резьбы, но они ограничены одним шагом резьбы, определяемым расстоянием между их зубцами.

Их называют «Multi-Form», потому что они формируют много потоков за проход. Вам может понадобиться только один проход для всех нитей в отверстии, если длина нитей такая же или меньше, чем на резьбовой мельнице. Таким образом, многопрофильная резьбовая фреза режет быстрее, чем однопрофильная или одноточечная.

Однопрофильная резьбовая фреза (также называемая одноточечной резьбовой фрезой)

Однопрофильная резьбовая фреза. Изображение предоставлено Lakeshore Carbide.

Однопрофильная резьбонарезная фреза имеет только зубья для выполнения одной резьбы за раз. Поэтому их можно использовать для самых разнообразных нитей, варьируя глубину резания и шаг спирали нитей. Но резьбовая фреза со спиральной канавкой может выполнять только один шаг спирали, потому что расстояние между зубцами фиксировано.

Интегрированная зенковка

Многие производители резьбонарезных станков предлагают версии со встроенными зенкерами в верхней части резьбонарезной фрезы, чтобы исключить необходимость замены инструмента там, где требуется зенковка или снятие фаски (почти всегда!).

твердосплавных и индексируемых резьбовых фрез

Как и большинство других типов инструментов, резьбонарезные станки доступны как индексируемые инструменты со сменными вставками. Доступны различные типы, в том числе однопрофильный, спиральная канавка с одной вставкой и спиральная канавка с несколькими вставками.

Обычной мотивацией для индексируемых инструментов является стоимость – вы можете заменить вставку, а не весь инструмент. Однако, как и в случае с большинством индексируемых типов инструментов, геометрия и, следовательно, производительность эквивалентного твердосплавного инструмента выше. Следовательно, индексируемая резьбовая фреза предпочтительна только при выполнении больших объемов резьбонарезания в относительно больших отверстиях.

Выбор резьбы

Искажение профиля: диаметр

Если диаметр резьбовой мельницы составляет более 70% от диаметра нити, профиль резьбы может быть искажен, поэтому убедитесь, что резьбовая мельница не больше.

Однопрофильный или спиральная флейта?

Этот выбор будет основан на том, хотите ли вы максимизировать гибкость для разных размеров резьбы или максимально уменьшить усилия резания. В любом случае предпочтительна однопрофильная резьбовая фреза. Но, если это не так, то спиральная фреза с спиральной канавкой, как правило, будет резать быстрее, а также распространять износ на несколько канавок, чтобы инструмент работал дольше.

Покрытия

Чем тверже обрабатываемый материал, тем быстрее изнашивается ваша резьбонарезная фреза.Покрытия могут уменьшить этот износ и заслуживают изучения на этих материалах.

через охлаждающую жидкость?

Сквозная охлаждающая жидкостьнаиболее важна для удаления стружки в глухих отверстиях.

Воспользуйтесь помощью производителя

Все каталоги инструментов для резьбонарезных станков полны предложений и руководств, которые помогут вам выбрать правильный стан для вашей работы. У них также есть линии поддержки, где вы можете позвонить и получить консультацию. Обязательно воспользуйтесь этими ресурсами, чтобы помочь вам выбрать лучший нож для вашей работы.

Приспособления для нарезания резьбы

Большинство (но не все!) Производители резьбонарезных станков рекомендуют держатели инструмента с установочным винтом вместо цанговых патронов ER для фрезерования резьбы. Если вы планируете использовать держатель с установочным винтом, убедитесь, что ваши резьбонарезные станки оснащены хвостовиками Weldon, которые максимизируют эффективность держателя.

= Как нарезать фрезу =

Потоки фрезерования / скорости + калькулятор фрезерования резьбы

Как и все, что имеет правильную подачу и скорость очень важно при резьбовом фрезеровании.Threadmill может быть небольшим, тонким и дорогим, поэтому ломать его не весело. Хорошей новостью является то, что наш калькулятор скоростей и скоростей G-Wizard выполняет функции Feedmill Feeds и Speed!

Вот как это работает:

Шаг 1: Выберите машину и материал

Шаг 2. Выберите резьбовую фрезу для типа инструмента

Шаг 3: Введите диаметр инструмента и канавки

Допустим, мы собираемся нарезать внутреннюю резьбу 1 / 2-20.Наши правила выбора резьбовой фрезы требуют не более 70% диаметра отверстия для диаметра фрезы. Поэтому мы хотим, чтобы диаметр стана составлял не более 0,350 дюйма. Мне нравится инструмент Lakeshore Carbide (с Карлом приятно иметь дело), поэтому я пойду выберу резьбовую фрезу из его онлайн-каталога.

Я выбрал резьбовую мельницу без покрытия, и в спецификации говорится, что диаметр 0,350 дюйма, 4 канавки

Шаг 4: введите глубину и ширину реза

Я собираюсь обрезать нити глубиной 1/2 дюйма за один проход, поэтому я установлю глубину обрезки на 0.500 “. Глубина резания – это разница между большим и вторым диаметром резьбы 1 / 2-20. Мы можем посмотреть это на вкладке Thread G-Wizard:

Я просто буду использовать высоту Sharp-V (0,0433 ″), потому что это легко. На практике наша глубина резания немного меньше, чтобы учесть квартиры.

Вот и все, что нужно, чтобы вернуть немного фидов и скоростей от G-Wizard:

Обратите внимание, что, как подсказывают подсказки, мы могли бы двигаться намного быстрее в отношении оборотов, но все же можно идти медленнее.Мы также получим лучший срок службы инструмента.

Если мы хотим сделать это немного проще, мы можем переместить ползунок «Черепаховый заяц» в сторону черепахи – что бы вы ни сочли нужным для ситуации.

Это все, что нужно. Если вы никогда не пробовали G-Wizard, воспользуйтесь нашей бесплатной пробной версией:

: написание G-кода на резьбу и генераторы программ нарезки резьбы

Спиральная интерполяция

Фрезерование резьбы с ЧПУ возможно потому, что станки с ЧПУ позволяют программировать спиральную интерполяцию .Это позволяет резцу следовать по спиральной траектории, которая соответствует спирали нити:

Helix, запрограммированный в G-Code…

Вот глава, которая покажет вам, как написать винтовую интерполяцию в g-коде, которая является частью нашего бесплатного курса программирования GCode.

Обратное вращение против синхронного фрезерования

Примите вращение шпинделя по часовой стрелке. Разница между реверсивным вращением и синхронным фрезерованием зависит от того, идет ли спиральное движение фрезы по часовой стрелке или против часовой стрелки.Если спираль по часовой стрелке похожа на вращение шпинделя, это называется «фрезерование в обратном направлении». Почему это имеет смысл называть обратным, когда направление одинаковое, я не знаю! Но запомни это так.

В качестве альтернативы мы можем думать о синхронном вращении как о фрезеровании вниз, а обратное вращение – как о фрезеровании вверх. Как всегда, мы предпочитаем фрезерование по вертикали (так называемое фрезерование фрезерования), когда инструмент подается в направлении вращения инструмента. Это обеспечивает минимальные силы резания и лучшее качество поверхности.

Если направление спирали (если смотреть сверху) против часовой стрелки, это называется синхронным фрезерованием.

Синхронное фрезерование обычно предпочтительнее, так как оно обеспечивает меньшее усилие резания, улучшенное образование стружки, лучший срок службы инструмента и лучшее качество поверхности. Но есть определенные условия, которые необходимо учитывать при выборе направления резания:

Обратное вращение против синхронного фрезерования. Изображение предоставлено Герингом.

Обратите внимание на черные стрелки, которые показывают направление, в котором разворачивается спираль, в зависимости от того, нарезаем ли мы резьбы RH или LH и направление спирали.Когда стрелка направлена вверх (другими словами, глухие отверстия), мы начинаем с нижней части отверстия и продвигаемся к вершине.

Цилиндрическая или коническая (коническая или трубная) резьба

Установив все наши направления движения, мы рассмотрим, режем ли мы цилиндрическую или коническую спираль. Коническая (трубная) резьба требует конической спирали. Это достигается во время программирования путем коррекции спирали каждые 90 градусов. Каждый 90-градусный сегмент корректирует свою конечную точку, чтобы учесть коническую спираль нити.Для еще большей точности разделите дуги на 8 секций или 45 градусов каждая.

Методы подачи резьбы

Теперь мы понимаем форму спирали и направления движения. Как мы можем вставить резак в нить, чтобы он мог начать резать?

Есть несколько методов:

- Линейный врез : резьба перемещается от центра отверстия к резанию с помощью прямого линейного врезания. Этот метод прост в программировании, но имеет множество недостатков.Это создает наибольшую нагрузку на инструмент и длинные стружки. Кроме того, при переходе инструмента от погружения к винтовому движению будет небольшая задержка в резьбе. Поэтому этот метод не рекомендуется, если требуется точность или небольшие потоки.

- Ввод четверть круга : Мы можем запрограммировать нарезную фрезу для наклона через четверть круга, который постепенно входит в спираль нити более чем на 90 градусов. В этом методе мы делаем линейное движение, чтобы приблизить Threadmill к зацеплению, а затем заканчиваем наращивать движение дуги на четверть круга.Преимущество – простота и улучшенная производительность по сравнению с простым линейным погружением. Тем не менее, это все еще рекомендуется, только когда Threadmill немного меньше, чем отверстие.

- Ввод полукруга 180 градусов: здесь инструмент запускается в центре отверстия и выполняет полукруглую дугу 180 градусов, чтобы войти в разрез. Это требует больших усилий при программировании, но дает наилучшие результаты в широком диапазоне параметров.

Устранение неисправностей Резьбонарезное фрезерование

,Задача Потенциальная причина и решения Слишком большая вставка бокового износа Слишком высокая скорость резания: уменьшите скорость или используйте пластину с покрытием, которая может справиться со скоростью.

Чипсы слишком тонкие: увеличить скорость подачи.

Недостаточно охлаждающей жидкости: увеличить поток охлаждающей жидкости или лучше направить охлаждающую жидкость.

Режущая кромка колотая Чипсы слишком толстые: уменьшите скорость подачи или увеличьте число оборотов при той же скорости подачи.

Вибрация: Проверьте и улучшите устойчивость заготовки и инструмента.

Материал на переднем крае Неверная скорость резания: используйте правильную скорость и подачу.

Неподходящий сорт карбида; Используйте покрытие, соответствующее материалу.

Недостаточная охлаждающая жидкость: используйте охлаждающую жидкость, которая способствует смазыванию разрезаемого материала, и убедитесь, что в нужном месте имеется достаточный поток.

Болтовня или Вибрация Слишком высокая скорость подачи: уменьшите скорость подачи.

Профиль– два глубоких: выполнить разрез в два прохода.

Длина нити – два: сделать несколько коротких проходов, чтобы покрыть всю длину.

Недостаточная точность резьбы Прогиб инструмента: Уменьшить торможение и подачу. Измельчение не режущих кромок Вибрация: Проверьте резак и стабильность детали. Инновационные инструменты многопоточности для вашего процесса резки- Navigator

- Контакт

- Поставщики

-

-

- ПРОДУКТЫ

-

- Сверлильные инструменты

-

- Для

- все еще

- 000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000

-

- Зенковочные инструменты

-

-

- Пистолеты

-

-

- PCD / PCBN Инструменты

- 000

- 000 0112

- Зажимные системы

-

-

- GE 100 Линии

-

-

- специальный продукт

-

-

- Hollfelder

-

- INDUSTRIES

-

- АВИАЦИИ

-

-

- АВТОМОБИЛЬНЫХ

-

-

- МАШИНОСТРОЕНИЕ

-

-

- РАБОТА & ОБСЛУЖИВАНИЕ

-

-

- ЭНЕРГИЯ ТЕХНОЛОГИЯ

-

-

- ОПТИКА И ТОЧНОСТЬ ИНЖИНИРИНГА

-

-

- ИЗГОТОВЛЕНИЕ ИНСТРУМЕНТОВ И ЛИТЬЯ

-

-

- ЭЛЕКТРИЧЕСКАЯ ИНДУСТРИЯ 0004

- СЕРВИС

-

- УПРАВЛЕНИЕ ИНСТРУМЕНТАМИ

-

.

% PDF-1,7 % 522 0 объектов > endobj Xref 522 137 0000000017 00000 n 0000003213 00000 n 0000004730 00000 n 0000005490 00000 n 0000005628 00000 n 0000005772 00000 n 0000005908 00000 n 0000070371 00000 n 0000070631 00000 n 0000070727 00000 n 0000091387 00000 n 0000107267 00000 n 0000136888 00000 n 0000137208 00000 n 0000137263 00000 n 0000137326 00000 n 0000138513 00000 n 0000138833 00000 n 0000140924 00000 n 0000142009 00000 n 0000146458 00000 n 0000147965 00000 n 0000148022 00000 n 0000148721 00000 n 0000150669 00000 n 0000158018 00000 n 0000161592 00000 n 0000163427 00000 n 0000169365 00000 n 0000171322 00000 n 0000171349 00000 n 0000171376 00000 n 0000171403 00000 n 0000171430 00000 n 0000171457 00000 n 0000171794 00000 n 0000172089 00000 n 0000175741 00000 n 0000176105 00000 n 0000176530 00000 n 0000176812 00000 n 0000188144 00000 n 0000188535 00000 n 0000189183 00000 n 0000189489 00000 n 0000201707 00000 n 0000202335 00000 n 0000203083 00000 n 0000203401 00000 n 0000213593 00000 n 0000214235 00000 n 0000214641 00000 n 0000214971 00000 n 0000220197 00000 n 0000220359 00000 n 0000220431 00000 n 0000220666 00000 n 0000220731 00000 n 0000220830 00000 n 0000220982 00000 n 0000221077 00000 n 0000221172 00000 n 0000221267 00000 n 0000221429 00000 n 0000221581 00000 n 0000221676 00000 n 0000221771 00000 n 0000221866 00000 n 0000299889 00000 n 0000299965 00000 n 0000300051 00000 n 0000300169 00000 n 0000300253 00000 n 0000300472 00000 n 0000300561 00000 n 0000300699 00000 n 0000300788 00000 n 0000300994 00000 n 0000301096 00000 n 0000301270 00000 n 0000301364 00000 n 0000301547 00000 n 0000301647 00000 n 0000301834 00000 n 0000301929 00000 n 0000302092 00000 n 0000302187 00000 n 0000302437 00000 n 0000302550 00000 n 0000302732 00000 n 0000302829 00000 n 0000303011 00000 n 0000303108 00000 n 0000303278 00000 n 0000303372 00000 n 0000303590 00000 n 0000303691 00000 n 0000303937 00000 n 0000304041 00000 n 0000304264 00000 n 0000304366 00000 n 0000304586 00000 n 0000304679 00000 n 0000304830 00000 n 0000304923 00000 n 0000305086 00000 n 0000305182 00000 n 0000305390 00000 n 0000305505 00000 n 0000305656 00000 n 0000305771 00000 n 0000305981 00000 n 0000306108 00000 n 0000306249 00000 n 0000306358 00000 n 0000306544 00000 n 0000306665 00000 n 0000306851 00000 n 0000306972 00000 n 0000307190 00000 n 0000307319 00000 n 0000307546 00000 n 0000307683 00000 n 0000307923 00000 n 0000308012 00000 n 0000308146 00000 n 0000308235 00000 n 0000308445 00000 n 0000308553 00000 n 0000308755 00000 n 0000308861 00000 n 0000309014 00000 n 0000309104 00000 n 0000309250 00000 n 0000309342 00000 n 0000309549 00000 n 0000003482 00000 n прицеп ] >> startxref 0 %% EOF 523 0 объектов > / Имена 515 0 R / OpenAction 521 0 R / Контуры 591 0 R / PageLabels 518 0 R / PageMode / UseOutlines / ViewerPreferences> >> endobj 658 0 объектов > поток xVmPTU ~ Ͻg / WECA *, YL7dc JHE: 59g & г] ЭПС-MXa2ǙGS # Y..354ss

.-

- СЕРВИС