виды для фрезерного станка и для ручного фрезера, набор фрез на дрель, Т-образная и отрезная, круглая и другие фрезы

Фрезерные устройства активно используются в ходе осуществления ремонтных и строительных работ. При этом для того чтобы данный агрегат эффективно выполнял свое назначение, он должен быть оснащен качественными рабочими инструментами – фрезами. Сегодня мы подробнее поговорим об этих функциональных деталях.

Особенности

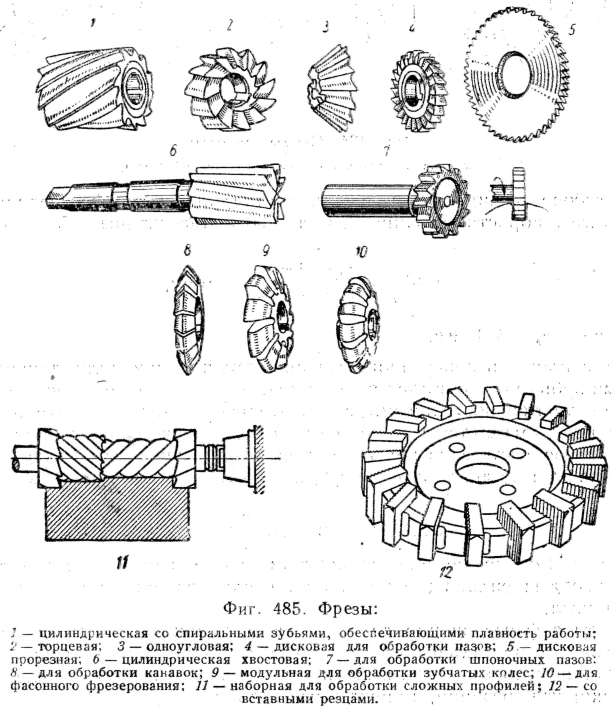

Прежде чем изучать особенности и отличительные характеристики данного рабочего элемента, важно определиться с исходным термином. Так, фреза по металлу для фрезерного станка – это режущий инструмент, в конструкцию которого входит большое количество лезвий.

К основным конструкционным элементам фрезы стоит отнести рабочую часть, хвостовик, который обычно закрепляется в шпинделе или цанге, и шейку. Существующие на современном строительном рынке фрезы для обработки металла классифицируются в зависимости от ключевых параметров (например, размера, материала изготовления, типа крепления и других).

Традиционно фрезы по металлу изготавливаются из стальных материалов углеродистого, легированного или быстрорежущего типа.

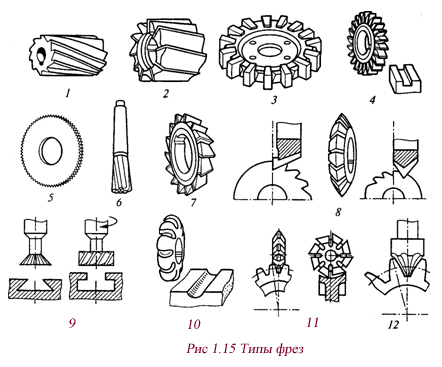

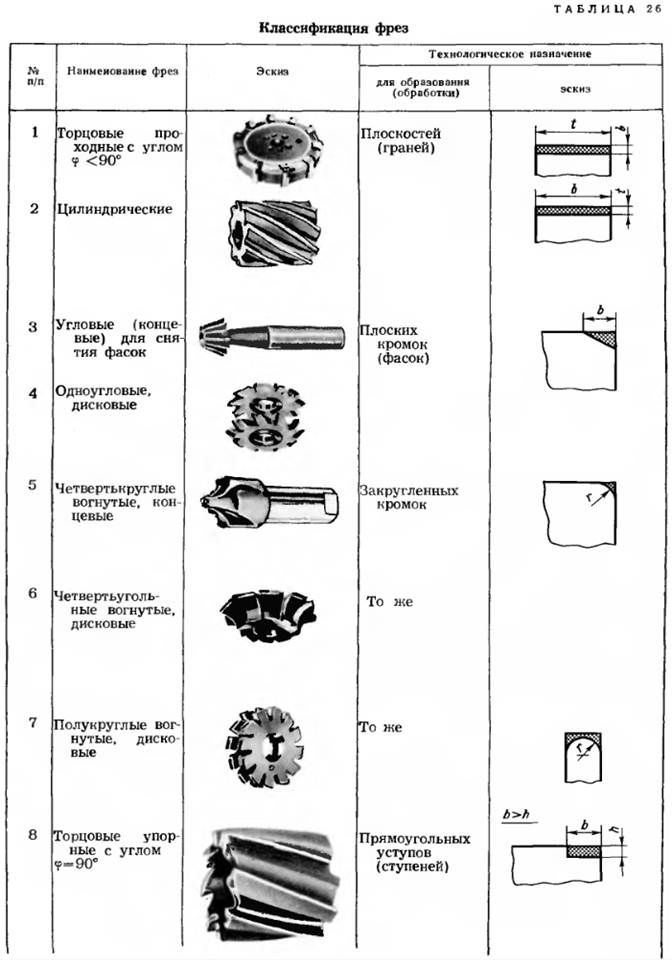

Виды

В связи с высоким уровнем востребованности фрез по металлу, на рынке присутствует большое разнообразие таких элементов: пользователи могут приобрести насадные, проходные, шлицевые, магнитные, грибковые, отрезные, круглые, металлические элементы, детали со сменными пластинами или типа «балеринка», фасочная, фрезы с разной скоростью вращения, разного размера (например, 2 мм, 3 мм, 5 мм, 10 мм, 60 мм, 20 мм, 50 мм), с разным углом наклона (например, 45 градусов). Рассмотрим, какими бывают фрезы по металлу.

Рассмотрим, какими бывают фрезы по металлу.Дисковые

К важнейшей отличительной характеристике дисковых фрез можно в первую очередь отнести то, что их диаметр обычно превышает показатель толщины в несколько раз. В ходе производства фрез их изготавливают цельными, при этом в качестве исходного материала используют специальную инструментальную сталь, которая проходит предварительную процедуру упрочнения и нормализации.

Дисковые фрезы подразделяются на два отдельных вида: отрезные и прорезные. Первый вариант является более распространенным и востребованным среди пользователей. Так, если говорить о конструкции дисковых фрез отрезного типа, то важно отметить тот факт, что в своем составе они имеют наклонный зуб. Причем этот зуб обязательно является закаленным – процесс его закалки обычно осуществляется перед заточкой. Помимо зуба, в конструкции обязательно присутствуют паз и отверстия под болты (их можно обнаружить непосредственно в теле диска).

Торцевые

Описывая торцевые фрезы, следует сказать о том, что они чаще всего используются для осуществления предварительной обработки заготовки какого-либо изделия. При этом детали характеризуются довольно высоким уровнем производительности.

Этот эффект возможен благодаря наличию двух специально предназначенных режущих кромок: одна из них является торцевой, а другая – боковой.

Цилиндрические

Как можно догадаться по названию, данный вид фрез имеет форму цилиндра, соответственно, их высота превышает диаметр. Расположение режущих кромок цилиндрических устройств довольно необычно – они расположены по спирали. В качестве материала изготовления традиционно используют инструментальную сталь (особенно это касается именно рабочей части детали). Заточка изготавливается затыловкой, а крепление осуществляется на оправку. При помощи данной детали обычно осуществляют чистовую обработку.

Угловые

По форме угловые фрезы представляют собой усеченный конус с широким основанием и вершиной в сторону хвостовика. Такие детали используют для того, чтобы снимать фаски и осуществлять обработку краев. Режущая кромка, которая является важнейшей деталью, находится на боковой части.

Такие детали используют для того, чтобы снимать фаски и осуществлять обработку краев. Режущая кромка, которая является важнейшей деталью, находится на боковой части.Что касается типа сборки, то данная деталь может быть как цельной, так и сборной.

Концевые

Как и некоторые другие виды фрез, детали концевого типа по своей форме являются цилиндрическими. Причем в конструкцию элемента также входит основная режущая плоскость. Она структурно является торцевой частью цилиндра и поддерживается боковыми сторонами, которые функционально являются вспомогательными.  При этом наклон режущей кромки увеличивается вместе с диаметром инструмента начиная с 30 градусов.

При этом наклон режущей кромки увеличивается вместе с диаметром инструмента начиная с 30 градусов.

Фасонные

Фасонные фрезы представляют собой детали, которые обладают режущими кромками фигурного типа.Они обязательно должны повторять форму паза.

Червячные (или «летучка»)

Элементы червячного типа являются составными по своей конструкции. Чаще всего детали используются в процессе нарезки зубчатых колес и шестерен. Что касается конструкции и строения данного элемента, то важно отметить тот факт, что сам корпус является цилиндрическим.

Чаще всего детали используются в процессе нарезки зубчатых колес и шестерен. Что касается конструкции и строения данного элемента, то важно отметить тот факт, что сам корпус является цилиндрическим.

Корончатые

Корончатые фрезы также часто называют кольцевыми. Они являются полыми и имеют цилиндрическую форму. Процедура заточки осуществляется по торцу, при этом применяются нити спиральных режущих кромок.

Шпоночные

У шпоночных фрез заточены боковые режущие кромки.

Фреза может использоваться как сверло, при этом углубляясь на необходимую глубину (особенно это актуально в начале работы).

Конические (или «кукуруза»)

По своему строению элементы конического типа могут быть цельными и наборными. При этом угол наклона режущей кромки может быть как положительным (с вершиной конуса в сторону хвостовика), так и отрицательным (при обратной направленности).

Сферические

Такие детали могут быть как цельными, так и составными.

Такие детали могут быть как цельными, так и составными.При этом непосредственная заточка элемента осуществляется по контуру.

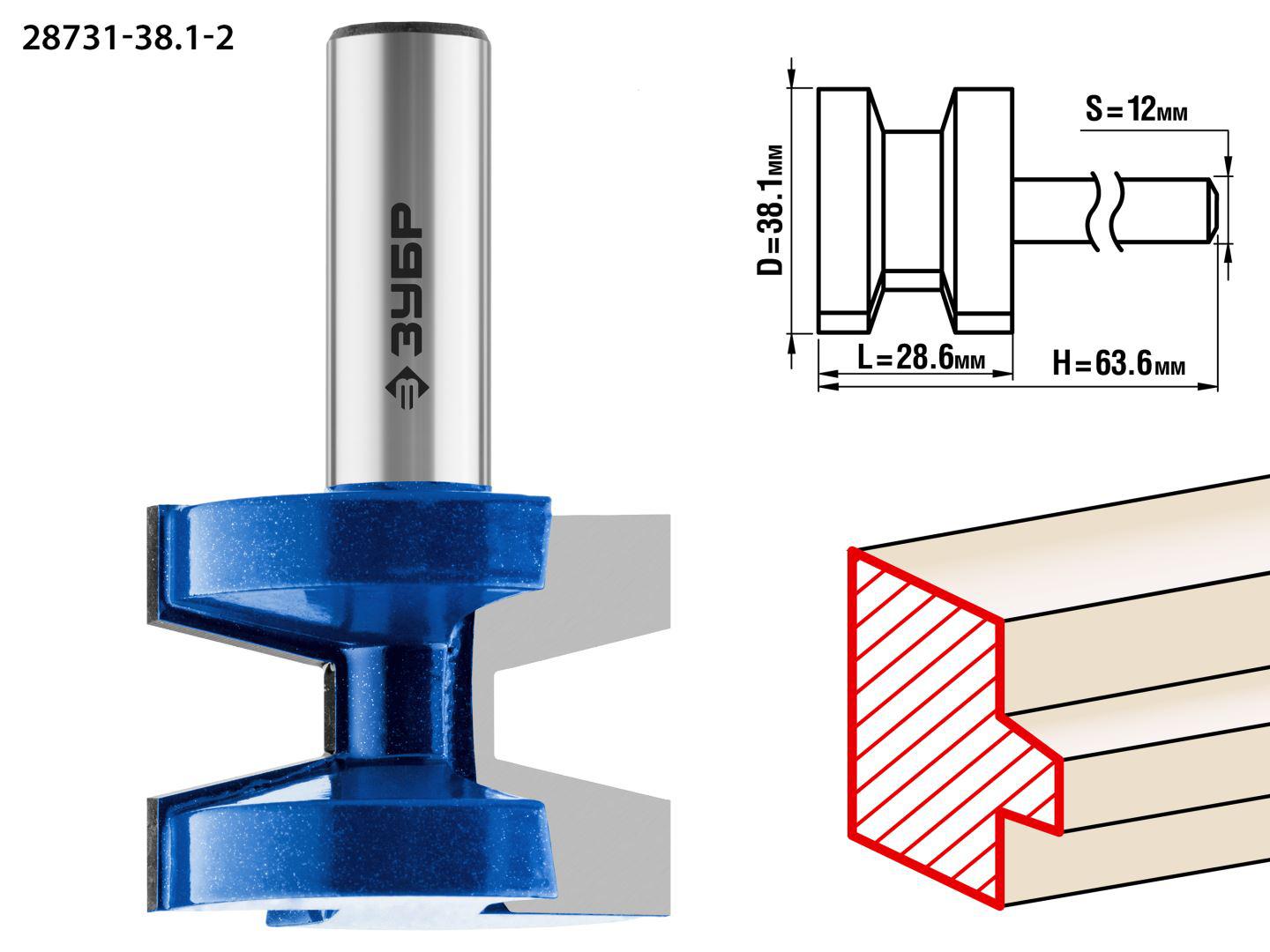

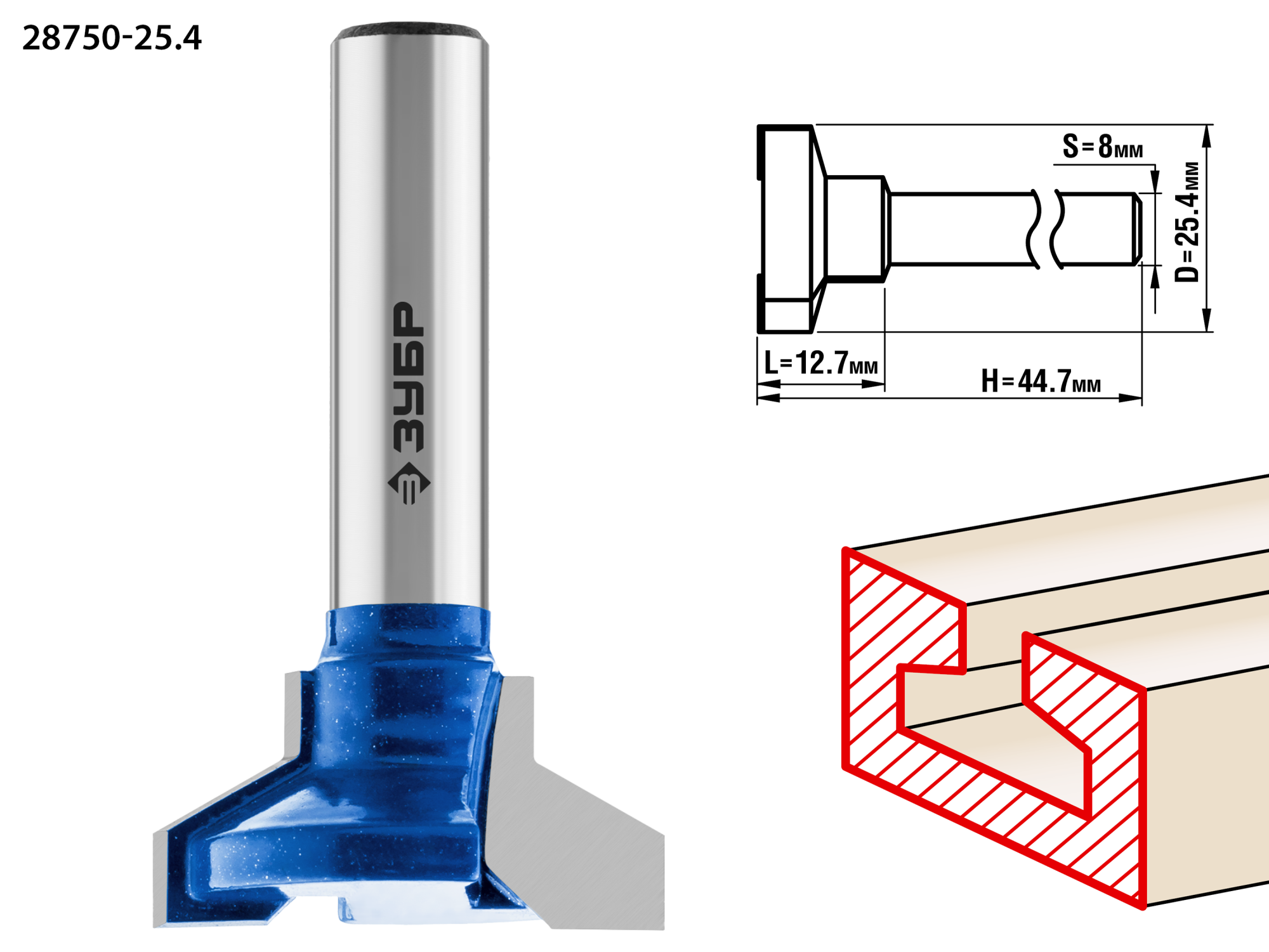

Под Т-образные выемки

Если говорить о строении таких фрез, то важно отметить, что режущие кромки данного элемента располагаются по бокам и на торцах нижней широкой части инструмента. При этом в обязательном порядке радиус фрезы под Т-образную выемку должен совпадать с шириной паза.

Сборные (или наборные)

Такие фрезы отличаются высоким уровнем практичности и пользуются востребованностью среди пользователей.

Таким образом, благодаря такому широкому разнообразию, каждый пользователь сможет выбрать для себя такой элемент, который будет максимально соответствовать его потребностям и нуждам.

Типы по числу заходов

В зависимости от числа заходов фрезы подразделяются на несколько разновидностей:

-

однозаходные;

-

двухзаходные;

-

четырехзаходные;

-

другие (3, 5 или 6 режущих элементов).

На этот параметр важно обращать свое внимание в ходе выбора и покупки изделий, так как он является одним из решающих.

Классификация по способу удаления стружки

В зависимости от способа удаления стружки различают два типа фрез: верхний и нижний.

-

Верхний тип удаления стружки характерен для фрез концевого типа.

При этом данные рабочие элементы являются завитыми. В процессе вращения фрезы разрезают рабочую кромку снизу вверх, соответственно, и стружка выходит в направлении вверх. К негативным характеристикам данного типа устройства можно отнести тот факт, что пользователю приходится регулярно убирать стружку, так как она накапливается на поверхности детали и мешает обзору.

При этом данные рабочие элементы являются завитыми. В процессе вращения фрезы разрезают рабочую кромку снизу вверх, соответственно, и стружка выходит в направлении вверх. К негативным характеристикам данного типа устройства можно отнести тот факт, что пользователю приходится регулярно убирать стружку, так как она накапливается на поверхности детали и мешает обзору.

- Нижний тип фрез также называют компрессионным. Это связано с тем, что деталь обладает обратным типом завивки. Соответственно, в ходе производственного процесса рабочая кромка разрезает материал сверху вниз, прижимая заготовку основания. Стружка из зоны резания направляется вниз. К положительным характеристикам данного типа элемента можно отнести тот факт, что стружка удаляется сразу под деталь и не попадает в непосредственную зону резания.

Кроме того, отходный материал довольно просто убирать, приводя в порядок рабочее место.

Кроме того, отходный материал довольно просто убирать, приводя в порядок рабочее место.

Производители

Производством фрез по металлу занимается большое количество как отечественных, так и зарубежных компаний. Рассмотрим несколько популярных производителей.

-

В Российской Федерации лидером рынка по производству фрез, предназначенных для работы по металлу, является Всероссийский научно-исследовательский институт инструмента, который располагается в Москве. Важно отметить тот факт, что большинство российских компаний осуществляют производство фрез по относительно устаревшим технологиям, однако высоким качеством отличается материал изготовления отечественной продукции.

- Bosch – это европейская компания, которая занимается производством не только фрез, но и большого количества других изделий.

Бренд является одним из мировых лидеров и использует исключительно новые технологические и научные разработки.

Бренд является одним из мировых лидеров и использует исключительно новые технологические и научные разработки.

-

На американском рынке особенного уважения и внимания заслуживает бренд JET. Эта компания является одной из старейших и производит свои товары исключительно из высококачественных материалов.

Приобретая фрезы по металлу, следует ориентироваться именно на производителей, которые были описаны выше.

Таким образом вы можете быть уверены в том, что купите изделия, которые будут соответствовать всем международным и государственными стандартам, а также обладать высоким качеством и длительным сроком службы.

Как выбрать?

Выбор и приобретение фрез для работы по металлу – это довольно сложный и длительный процесс. При этом пользователь должен учитывать несколько ключевых факторов. Рассмотрим подробнее основные из них.

При этом пользователь должен учитывать несколько ключевых факторов. Рассмотрим подробнее основные из них.

-

Для начала нужно определиться с назначением приобретаемого вами устройства. Например, вы можете приобретать детали для металлообработки, для снятия фаски, для ручного фрезера, для обработки, для сверления отверстий, для дремеля, на дрель. Для каждого из этих процессов понадобятся различные типы устройств.

-

Сегодня на строительном рынке для приобретения доступны как одиночные фрезы, так и полноценные наборы таких деталей. Очевидно, что набор будет значительно дороже по стоимости, но, с другой стороны, вам не придется заботиться о приобретении нескольких фрез.

-

С помощью фрез можно осуществлять разнообразные типы работы: грубая обдирка заготовки, чистовая обработка по плоскости, создание канавок, обработка углов и кромок, выборка шпоночных пазов и многое другое. Так, в зависимости от конкретного случая вам может понадобиться угловая, фигурная, шпоночная или фреза другого типа.

-

В связи с широкой распространенностью фрез и востребованностью данных деталей среди пользователей производством, выпуском и продажей таких деталей занимается большое количество компаний (как отечественных и зарубежных). Соответственно, при покупке у пользователя может возникнуть большое количество трудностей, связанных с выбором. В любом случае следует отдавать предпочтение только той продукции, которая была изготовлена проверенным производителем, пользующемся доверием и любовью покупателей.

-

В процессе приобретения фрез обязательно убедитесь в том, что рабочий элемент хорошо сочетается с фрезерным устройством, которое уже у вас есть. В противном случае вы просто зря потратите свои средства.

-

Прежде чем приобретать ту или иную модель фрезы по металлу, нужно изучить отзывы потребителей. Таким образом вы сможете убедиться в том, насколько заявленные производителем характеристики соответствуют реальному положению дел.

При учете всех вышеописанных характеристик вы сможете приобрести фрезу, которая будет отличаться высоким качеством, отличной функциональностью, а также прослужит вам длительный промежуток времени.

Правила использования и хранения

Важно не только правильно выбрать подходящий вам тип фрезы по металлу (при этом обязательно учитывать все характеристики и принципы выбора, описанные выше), но и правильно использовать деталь, а также хранить ее с учетом всех рекомендаций. Рассмотрим несколько советов специалистов.

-

В первую очередь необходимо помнить о том, что разрешено использование фрезы исключительно по ее назначению.

Не применяйте детали по вашему усмотрению – это может привести не только к поломке самого инструмента или его комплектующих, но также и к травмам.

Не применяйте детали по вашему усмотрению – это может привести не только к поломке самого инструмента или его комплектующих, но также и к травмам. -

Традиционно при покупке фрезы вы получите стандартную комплектацию, в которую также входит и инструкция по эксплуатации для пользователя. Обязательно ознакомьтесь со всеми советами и рекомендациями производителя, и только после этого приступайте к использованию детали.

-

Перед тем как отправлять фрезы на хранение, их в обязательном порядке нужно почистить и смазать. Благодаря этому вы продлите срок службы ваших изделий, соответственно, значительно сэкономите свой бюджет, так как не придется покупать новые взамен испорченных.

-

Ни в коем случае нельзя хранить фрезы навалом – их обязательно следует аккуратно расставлять (например, на специально предназначенных подставках). При желании предметы также можно рассортировать по размеру (это значительно облегчит процесс поиска необходимой вам детали).

-

Если вы заметили, что фреза начала приходить в негодность, то ее нужно немедленно заменить. Категорически запрещается эксплуатировать дефектный элемент – это может привести к поломке инструмента и даже к травмам пользователя.

-

Обязательным является соблюдение правил техники безопасности. Например, для подстраховки рекомендуется использовать средства индивидуальной защиты: например, перчатки и очки.

Фрезы по металлу – это устройства, которые являются незаменимыми в процессе осуществления большого разнообразия строительных и ремонтных работ.

Следует максимально внимательно подходить к выбору данных рабочих деталей, а также соблюдать все правила и рекомендации по их использованию и хранению, чтобы продлить срок службы приобретенных вами изделий.

Виды концевых фрез — РИНКОМ

В этой статье расскажем об особенностях и видах концевых фрез. Вы узнаете:

Вы узнаете:

Содержание

Виды концевых фрез

- Применение концевых фрез

- Основные виды концевых фрез (типизация по конструкции и назначению)

-

Дополнительные критерии, по которым классифицируют концевые фрезы

- Тип хвостовика

- Конструкция

- Размер зубьев

- Количество режущих кромок

- Направление отведения стружки

- ГОСТы на концевые фрезы

- Дополнительные требования к твердосплавным концевым фрезам

- Где купить концевые фрезы по металлу

-

для выполнения каких операций предназначены металлорежущие инструменты данной группы;

-

какие существуют основные виды концевых фрез;

-

по каким дополнительным критериям классифицируют инструменты;

-

какие государственные стандарты устанавливают характеристики выпускаемых производителями концевых фрез;

-

каким дополнительным требованиям должны отвечать характеристики твердосплавных инструментов данной категории.

Фотография №1: концевые фрезы по металлу

Применение концевых фрез

Концевые фрезы нашли широкое применение в автоматической (на станках) и ручной (с использованием легкого электроинструмента) металлообработке.

Фотография №2: обработка заготовки концевой фрезой на станке

Основная сфера применения концевых фрез — продольная обработка наружных и внутренних плоскостей, параллельных оси вращения. Перечислим основные операции этого типа.

-

Фрезерование контурных и линейных пазов и канавок.

-

Обработка наружных и внутренних поверхностей.

-

Получение ступенчатых плоскостей.

-

Выборка фигурных и прямолинейных выемок различной глубины.

-

Получение контурных уступов.

-

Обработка поверхностей, расположенных по отношению друг к другу под прямым углом

Эти операции выполняют при изготовлении таких деталей и изделий, как:

-

части корпусов, имеющие сквозные окна;

-

валы со шпоночными пазами;

-

плиты различных форм;

-

пуансоны, матрицы и шаблоны;

-

зубчатые шестерни и плоские изделия с выемками/канавками;

-

пресс-формы и штампы.

Фотография №3: изготовление вала со шпоночным пазом

Основные виды концевых фрез (типизация по конструкции и назначению)

Существуют следующие основные типы концевых фрез по назначению и конструкции.

-

Цилиндрические. Используются чаще всего. С применением таких инструментов решают практически все перечисленные выше задачи.

-

Шпоночные. Отличаются наличием двух режущих поверхностей на торцах рабочих частей. Это дает возможность резать метал в продольном и перпендикулярном направлениях. Такие концевые фрезы по металлу применяют для фрезерования выемок на плоских заготовках и шпоночных канавок на валах.

-

Копирные. Рабочие части могут быть цилиндрическими и коническими. Торцы закруглены. Чаще всего копирные концевые фрезы применяют для изготовления штампового инструмента и различных сложных моделей.

-

Концевые фрезы для фрезерования специальных пазов (т-образных и типа «ласточкин хвост»).

Рабочие части имеют формы дисков. Такие фрезы применяют для выборки длинных пазов нужных конфигураций.

Рабочие части имеют формы дисков. Такие фрезы применяют для выборки длинных пазов нужных конфигураций.

-

Четвертькруглые вогнутые. Режущие кромки таких фрез имеют форму обратных дуг. Такими инструментами фрезеруют закругленные кромки.

Фотография №4: цилиндрическая концевая фреза

Фотография №5: шпоночная концевая фреза

Фотография №6: копирная концевая фреза

Фотография №7: т-образная концевая фреза для выборки пазов типа «ласточкин хвост»

Фотография №8: четвертькруглая вогнутая концевая фреза

Дополнительные критерии, по которым классифицируют концевые фрезы

Самые важные — это:

-

тип хвостовика;

-

конструкция;

-

размер зубьев;

-

количество режущих кромок;

-

направление отведения стружки.

Тип хвостовика

Для металлообработки используют концевые фрезы с цилиндрическими и коническими хвостовиками. Приспособления первого типа предназначены для установки в ручные электроинструменты.

Концевые фрезы с коническими хвостовиками закрепляют в патронах специальных станков.

Фотография №9: концевая фреза с коническим хвостовиком

Конструкция

По конструкции инструменты делят на 2 основных типа.

-

Цельные концевые фрезы.

-

Приспособления со специальными твердосплавными напайками/пластинами.

Фрезы первого типа изготавливают в зависимости от назначения из инструментальных и быстрорежущих сталей, а также твердых сплавов. Цельные инструменты имеют стабильные параметры и высокую жесткость. Применяются для большинства операций.

Концевые фрезы с твердосплавными напайками используют при специальных режимах резания, а также при обработке изделий и заготовок из сплавов титана, нержавеющей стали и иных труднообрабатываемых материалов.

Фотография №10: концевая фреза с твердосплавными пластинами

Размер зубьев

Существуют крупнозубые и мелкозубые концевые фрезы. Первые применяют для черновых работ по металлу, вторые — для чистового фрезерования.

Количество режущих кромок

Этот параметр определяет, сколько слоев металла снимается за один оборот фрезы. Чем больше количество режущих кромок, тем чище обработка. По этому критерию концевые фрезы делятся на одно-, двух-, трех- (и т. д.) заходные.

Направление отведения стружки

Этот критерий также имеет важное значение. Стружка может отводиться вверх и вниз.

Первый способ является традиционным, но имеет следующие недостатки.

-

Часть стружки под действием силы тяжести падает вниз и вновь попадает в зону резания. В результате обработка затрудняется.

-

Стружка накапливается. Появляется лишняя операция — удаление отходов.

-

На верхних гранях реза образуется «ворс». В некоторых случаях это недопустимо.

Концевые фрезы с удалением стружки вниз называют компрессионными. Эти инструменты лишены вышеуказанных недостатков.

ГОСТы на концевые фрезы

Характеристики концевых фрез устанавливают следующие ГОСТы.

-

17025-71 — для концевых фрез с цилиндрическими хвостовиками.

-

17026-71 — для концевых фрез с коническими хвостовиками.

-

32405-2013 — для твердосплавных концевых фрез.

Дополнительные требования к твердосплавным концевым фрезам

Твердосплавные цельные концевые фрезы, изготовленные из твердых сплавов марок ВК, рекомендуется использовать для металлообработки до следующих значений износа зубьев.

-

Для концевых фрез с сечением до 3 мм — 0,15 мм.

-

Для концевых фрез с сечением от 3 до 6 мм — 0,25 мм.

-

Для концевых фрез с сечением от 6 до 10 мм — 0,3 мм.

-

Для концевых фрез с сечением от 10 до 16 мм — 0,35 мм.

-

Для концевых фрез с сечением 16 мм и более — 0,5 мм.

Конусность режущих участков твердосплавных фрез должна находиться в пределах от 0,01 (сечение инструмента — 1–5 мм) до 0,03 мм (сечение инструмента — 12 и более мм).

Радиальное биение должно варьироваться в пределах от 0,015 до 0,03 мм. Допускается небольшое отклонение по длине — +1–2 мм.

Где купить концевые фрезы по металлу

Купить концевые фрезы по металлу оптом или в розницу на очень выгодных условиях вы можете в нашем магазине. В каталоге вы найдете огромное количество инструментов для различных видов черновых и чистовых работ, выполняемых на станках и с применением ручного электроинструмента.

Изучите ассортимент и сформируйте заказ. Мы доставим купленные инструменты максимально быстро. При отсутствии каких-либо фрез в каталоге мы закажем их специально для вас.

Что такое твердосплавные борфрезы, их виды и где они применяются

Борфреза – один из видов металлорежущего инструмента, представляет собой штифт с твердосплавной головкой, который применяют для обработки разных материалов – сталь, титан, чугун, цветные металлы, графит, стекло и пластик. Борфрезы (шарошки по металлу) бывают самых разнообразных видов, какой именно конфигурации будет такая фреза, зависит от сферы ее применения.

Долговечность данного инструмента и высокая износостойкость позволили ему получить самое широкое применение как на производстве, так и в частных мастерских, где он успешно заменил традиционные напильники. Благодаря твердому сплаву, бор фрезы могут долго сохранять рабочие характеристики, даже при работе в самых сложных и экстремальных условиях.

В отличие от абразивных шлифовальных головок – шарошек, режущая часть борфрез изготавливается из твердого сплава, как правило это карбид вольфрама (ВК, ВК8). Таким образом, производительность и ресурс у таких борфрез существенно выше. Борфрезы из твердого сплава более чем в два раза по производительности и ресурсу превосходят борфрезы с головками из быстрорежущей стали.

При помощи борфрез:

-

выравнивают поверхности;

-

обрабатывают сварные швы;

-

растачивают отверстия до нужных размеров;

-

вырезают фигурные отверстия;

-

шлифуют кромки и заусеницы на заготовках.

-

осуществляют гравировку.

В зависимости от характера работ различают следующие виды борфрез:

-

Цилиндрическая, тип А

-

Цилиндрическая с торцом, тип В

-

Сфероцилиндрическая, тип С

-

Сферическая, типD

-

Овальная, тип Е

-

Гиперболическая со сферическим торцом, типF

-

Гиперболическая с точечным торцом, тип G

-

Пламевидная, тип H

-

Коническая 60°, тип J

-

Коническая 90°, тип K

-

Сфероконическая, типL

-

Коническая, тип M

-

Обратный конус, тип N

Также твердосплавные борфрезы различаются по видам насечки (заточки), рассмотрим основные из них:

-

Двойная насечка – эффективно снимает материал, образует мелкую стружку, успешно применяется для большинства материалов. Применяется на чистовых операциях

-

Одинарная насечка –эффективно снимает материал, максимальное использование профиля зуба, производит длинную стружку. Общее применение.

-

Крупная насечка – для цветных металлов, максимальное снятие материала при отсутствии налипания, отлично подходит для цветных металлов и пластиков.

Купить любые типы и диаметры борфрез по отличным ценам вы можете, обратившись в компанию KORNOR написав нам на почту [email protected] или позвонив по нашему телефону +7 (499) 350-71-25. Также вы найдете у нас широкий выбор аксессуаров и оснастки для металлообработки. Оперативная доставка в любую точку РФ.

Концевые фрезы по металлу

Для обработки различных металлических деталей, производства заготовок и придания им нужной формы, в цехах используются специальные фрезерные станки. В зависимости от насадки, станок позволяет изготовить металлическую форму и деталь разного назначения и формы.

Насадки, выполненные из твердого сплава, имеют гораздо большую эффективность и отличаются длительным сроком эксплуатации. Их высокие технические характеристики обусловлены тем, что в процессе обработки деталей, твердый сплав гораздо меньше нагревается, что значительно увеличивает производительно труда. Для каждого вида работы и обработки заготовок используются различные приспособления.

Концевые фрезы по металлу позволяют выполнить углубление в заготовке нужной формы. В зависимости от количества зубьев на конце насадки, мастер может выполнить различный наклон выступа. От качества материала, его состояния зависит конечный результат.

Для обеспечения высокой производительности работы и гарантии качественного изделия, необходимо выбирать изделия без трещин, сколов.

Назначение и виды

В нашем каталоге вы найдете все виды концевых фрез, предназначенные для выборки углублений. Обработка металла требует только качественной продукции, изготовленной из твердого сплава. Высокое качество повышает эффективность производства и обеспечивает безопасность труда. Этим отличается вся продукция, представленная на нашем сайте.

Концевая фреза имеет закругленный край, напоминающий палец. В зависимости от глубины и длины уступа, мастер подбирает оптимальный вариант для выборки пазов разной глубины.

Специалисты различают два основных типа:

- конический хвост;

- цилиндрический.

Концевая фреза может быть монолитной частью с обрабатывающим инструментом или выполнена в виде сменной насадки, что позволяет использовать механизм для большого количества задач.

100% гарантия качества

Ищете, где выгодно купить качественные и недорогой инструмент по металлу с гарантией качества? Торговый дом «ЧТС» предлагает больший ассортимент профессионального оборудования для производства с гарантией. Огромный выбор самых разных различных съемных механизмов, пластин позволяет эффективно работать на самых сложных участках.

Работая напрямую с такими известными брендами, как PRAMET, M&V, CeramTec, Pilana мы предлагаем надежный и качественный инструмент с полным комплектом документации. Оперативная обработка заказов, доставка по всей России и демократичные цены помогут вам выгодно купить профессиональный инструмент.

В онлайн каталоге представлен огромный выбор оборудования, что позволит подобрать оптимальный вариант для определенного вида работ. Также в наличие есть и другие фрезы по металлу, выполненные из твердого сплава.

Фреза дисковая по металлу ГОСТы

Фреза – инструмент с режущими лезвиями для механической обработки металлов. В зависимости от выполняемых задач фрезы бывают разными: цилиндрическими, торцевыми, концевыми и т.д. В этой статье вы узнаете о видах дисковых фрез, по каким стандартам они производятся и как правильно их выбирать.

Фреза – инструмент с режущими лезвиями для механической обработки металлов. В зависимости от выполняемых задач фрезы бывают разными: цилиндрическими, торцевыми, концевыми и т.д. В этой статье вы узнаете о видах дисковых фрез, по каким стандартам они производятся и как правильно их выбирать.

Что это такое

Дисковая фреза отличается от других видов тем, что выполнена в форме тонкого плоского диска с режущими зубьями. Фрезы такого типа применяют на фрезерных станках для резки металла, в том числе большой глубины, а также профилирования деревянных деталей, изготовления досок и бруса и т.п. Фрезы маленького диаметра устанавливают на УШМ – всем известные «болгарки», и кроят ими металлические и пластиковые трубы, а большие используют на производстве: их ставят на отрезные и прокатные станки для резки труб и другого металлопроката.

ГОСТы и виды дисковых фрез

Главным документом, регулирующим изготовление дисковых фрез, считается Межгосударственный Стандарт 2679-93, пришедший на смену устаревшему ГОСТ 2679-73. Данный документ, называемый «Фрезы прорезные и отрезные. Технические условия», распространяется на дисковые фрезы, предназначенные для прорезки прямых шлицев по ГОСТ 24669, пазов и отрезных работ в изделиях из стали и черных металлов. Согласно документу, дисковые фрезы должны изготавливаться трех типов: с мелким, средним и крупным зубом; а также двух классов: 1 – для прорезки шлицев по ГОСТ 24669 и 2 – для прорезных и отрезных работ.

Выдержки из ГОСТ 2679-93, касающиеся технических условий:

- Фрезы должны изготавливаться из быстрорежущей стали по ГОСТ 19265;

- Твердость фрез на торце на расстоянии не более 5 мм от режущих кромок из быстрорежущей стали должна быть: шириной до 1 мм – 61 … 65 HRC, свыше 1 мм – 62 … 66 HRC;

- Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1-2 единицы HRC;

- На задней поверхности зубьев вдоль режущих кромок допускается ленточка шириной не более 0,05.

Как выбрать

- Основная характеристика, которая влияет на производительность, – это размер зуба: мелкий, средний и крупный. Мелкие и средние зубцы подходят для обработки стали и чугуна, а крупные – для легких и мягких металлов и сплавов.

- Способ заточки и форма зуба определяются назначением инструмента, а также твердостью и вязкостью обрабатываемого металла. Заточка может производиться как прямо, по режущей кромке, так и по рабочим сторонам – торцевой и боковым.

- Важно и количество зубьев: чем их больше, тем чище будет место распила. От 10 до 40 зубцов считается малым количеством, от 80 до 90 – большим.

Покупка в компании «ПРАКТИКА»

Наша компания с 2003 года осуществляет комплексные поставки металлорежущего и вспомогательного инструмента для предприятий промышленного назначения. Мы осуществляем продажи дисковых фрез оптом и в розницу с доставкой по всей территории России. Для того чтобы сделать заказ или уточнить детали, звоните нам по телефонам: 8 (800) 350-91-85

С чего начать выбор фрезы

Фреза- это основной рабочий инструмент фрезера. От вида фрезы зависит тип и профиль выполняемых работ. Правильно подобранная оснастка позволит производить выборку пазов и шлицов, делать фигурные вырезы и оформлять кромку изделия. С чего начать выбор фрезы?

Диаметр хвостовикаОбратите на этот параметр особое внимание. От размера хвостовика зависит, подойдет ли фреза к оборудованию, а точнее к размеру цанги вашего фрезера. Цанга – это втулка, которая обжимает хвостовик фрезы. Диаметр хвостовика должен идеально совпадать с диаметром цанги. Наиболее распространенные размеры 6, 8, 12мм. Но встречаются фрезы ¼ и ½ дюйма (6,35мм и 12,7мм), которые не совместимы с наиболее распространенными цангами и требуют дополнительной комплектации – адаптера для фрез. Это специальная втулка-переходник с большего диаметра на меньший. При наличии адаптера вы сможете использовать фрезу 12мм при размере цанги 12,7мм, и 6мм фреза станет на цангу размером 6,35мм. Только некоторые производители фрезеров оснащают инструмент несколькими цангами различного диаметра, что автоматически избавляет потребителя от лишних затрат, в виде покупки дополнительных комплектующих.

Конструкция фрезыУ каждого вида конструкции есть свои особенности, которые отразятся на производительности обработки, на сроке эксплуатации и на возможности восстановления фрезы после поломки.

Монолитная фреза имеет компактную конструкцию, выполненную в виде цельной литой детали с выточенными лезвиями. Этот вид фрез имеет максимальное количество режущих элементов (зубьев), что увеличивает производительность обработки, в сравнении с другими конструкциями фрез. Но монолитность фрезы не позволяет регулировать положение зубьев при износе и их восстановление в результате поломки.

Сборная – фреза, состоящая из стальной болванки и припаянных к ней ножей (режущих элементов), как и монолитная – компактна и с большим количеством зубьев. Но не регулируется, не подлежит восстановлению после поломки. Для восстановления заточки ее необходимо снимать с фрезера.

Фреза со съемными ножами или насадная состоит из болванки и съемных пластин. Режущие элементы насаживаются на корпус фрезы с помощью крепежных элементов. Это позволяет менять износившиеся зубья, не вынимая фрезу из цанги. Режущий элемент имеет двустороннюю заточку. При затуплении одной стороны переворачивается на другую и позволяет продолжить работу. Это экономит время и расход инструментального материала. Недостаток этой конструкции меньшее количество зубьев, что отражается на производительности.

Материал изготовления режущих элементовПри выборе фрезы следует учесть материал изготовления ножей. Его характеристики должны соответствовать типу обрабатываемого материала. Одни породы дерева фрезеруются на повышенных оборотах, другие со снижением оборотов, исходя из этого, подбираем фрезу с учетом ее маркировки

Быстрорежущие с маркировкой HSS оптимальны для обработки мягких пород дерева. Такой материал фрезеруется на высоких оборотах, во избежание сколов. Фрезы HSS изготовлены для работы на повышенных оборотах фрезера и способны при этом сохранять красностойкость (сохранение при нагреве высокой твердости и износостойкости) К мягким породам дерева относятся сосна, липа, ива.

Твердосплавные с маркировкой НМ используются для твердых материалов с содержанием клея (ДСП, MDF), а также для трудно обрабатываемой древесины (акация, дуб, ясень). Они имеют показатель прочности в несколько раз выше, чем быстрорежущие, но работают на пониженных оборотах фрезера.

Фрезы из карбида вольфрама можно считать универсальными. Карбид вольфрама один из самых твердых материалов, уступающий только алмазу. Соответственно, фрезы, выполненные из него, отличаются повышенной износостойкостью и способны фрезеровать все труднообрабатываемые материалы. Его устойчивость к высоким температурам исключает перегрев фрезы при работе, на повышенных оборота, и подойдет для обработки мягких материалов. Фрезы из карбида вольфрама, после полировки, не подвержены появлению царапин и на протяжении всего срока эксплуатации обеспечивают первоначальную скользящую способность фрезы по заготовке. Карбид вольфрама затачивается до остроты лезвия и сохраняет при этом прочность режущей кромки. Такая заточка позволяет проводить обработку материала, как вдоль, так и поперек волокон дерева.

Типы фрезПазовые фрезы – это стержень цилиндрической формы, который состоит из рабочей части и хвостовика. Рабочая часть – это ножи (режущие элементы) на нижнем торце и на цилиндре. Режущие элементы торцевой части производят выборку на определенную глубину, а боковые расширяют, и выравниваю паз. Пазовая фреза предназначена для обработки заготовки в любом месте, достаточно смещать фрезер в нужном направлении. Пазовая фреза служит для создания углублений разнообразных форм, начиная от прямоугольных и заканчивая круглыми. Пазовые фрезы выполняют широкий диапазон операций по обработке заготовок: выбирают пазы в дверном полотне, для последующего монтажа замка, создают шиповые соединения при изготовлении деталей мебели и многое другое.

Кромочные фрезы отличаются отсутствием режущих элементов на торцевой части фрезы. В место них устанавливается подшипник. При фрезеровании он перемещается по поверхности материала и ограничивает движение фрезы вглубь. Это позволяет выполнить точную обработку края заготовки.

Это основные технические характеристики при выборе фрезы. Теперь перейдем к разновидности фрез. Фреза представляет собой болванку с расположенными на ней зубьями. Именно от размера зубьев и их наклона будет зависеть рисунок и форма обрабатываемой поверхности. Современный рынок представлен огромным количеством видов фрез, и все описать невозможно. С помощью этого разнообразия можно создавать огромное количество изделий с ровными или закругленными краями с разнообразными выемками и фасками. Но как не потеряться в таком многообразии? Достаточно рассмотреть наиболее популярные и востребованные варианты. Они классифицируются в зависимости от выполнения требуемых задач.

Фрезы пазовые V-образные формируют канавку треугольной формы. Применяются для декоративной резьбы и оформления кромки. С помощью V-образного паза на состыкованных деталях можно прятать место стыка. Наиболее востребован этот вид фрезы при производстве мебели.

Фрезы ласточкин хвост создает шиповые соединения при производстве корпусной мебели. Шиповые соединения применяются для врезания поперечных планок и ящичных соединений. Угловое соединение «ласточкин хвост» помимо своей декоративности считается самым прочным и долговечным, даже без использования клея.

Фрезы Т-образного паза предназначены для изготовления шиповых угловых соединений и для Т-образных пазов (европанель) при соединении мебели, монтаже полок и торгового оборудования.

Фрезы филенка и псевдофиленка производят декор краев заготовки, а также поверхности мебельных и дверных фасадов.

Фрезы обгонные с нижним подшипником и верхним подшипником применяются для торцевой обработки заготовки. С помощью них обгоняют детали по шаблону, обрабатывают свесы шпона после наклейки, делают фанеровку. Отличительная особенность обгонной фрезы финишная обработка высокого качества, без повреждений и сколов. Расположение подшипника вверху или внизу влияет на расположение шаблона. Нижний подшипник – расположение шаблона под заготовкой, верхний – над обрабатываемым материалом.

Фрезы радиусные с нижним подшипником закругляют кромки деталей и создают фаски. Наиболее применима эта особенность при изготовлении резных карнизов и бордюров.

Фрезы петельные предназначены для изготовления отверстий с ровным краем. Идеально ровная поверхность без вырывания волокон получается за счет двух режущих кромок, подрезающих материал и двух резцов, которые обрабатывают окружность. Петельные фрезы применяются для установки мебельных навесов, замков.

Фрезы пальчиковые выбирают пазы различного профиля за счет рабочей кромки на торце и боковых поверхностях. Пазы могут делаться как на кромке, так и на всей поверхности материала.

Фрезы гравировальные предназначены для декора и создания радиусных элементов. Благодаря тонкой перемычке они создают тончайшие узоры на изделиях.

Если вы хотите заниматься полноценной обработкой деревянных изделий, выбрать одни фрезы недостаточно, необходимо научиться правильно пользоваться ими, и самим агрегатом. Прислушайтесь к советам интернет-магазина TOPVOLTAGE:

· если вы нуждаетесь в более глубоком фрезеровании, чем длина выбранной фрезы не крепите фрезу в цанге с большим выступом, чем указано в инструкции. Это приведет к необратимым последствиям и поломке агрегата. Предусмотрите этот вариант заранее и выбирайте фрезы из удлиненной серии;

· при фрезеровке на большую глубину, проводите ее поэтапно;

· при выборке отверстий более 35мм понижайте обороты фрезера;

· при обработке твердых заготовок фрезер должен работать на повышенных оборотах;

· на кромочных фрезах периодически смазывайте подшипник, это значительно увеличит срок службы фрезы;

· при работе с шаблоном убедитесь в его надежном креплении к заготовке и подбирайте длину фрезы с учетом толщины шаблона и заготовки;

· подбирайте фрезы от проверенных производителей, которые отвечают за качество продукции. Магазин TOPVOLTAGE советует использовать фрезы фирмы Arden и СМТ. Это профессиональная оснастка для инструмента незаменима в современной деревообработке и позволяет проводить работы любой сложности. Фрезы «Arden» и «СМТ» способны обеспечить необходимое сечение профиля уже с первого прохода. При этом сохраняется высокий процент точности и не нужна финишная обработка.

Если у вас остались вопросы, будем рады ответить на них. Удачных Вам покупок.

Виды фрез и приспособлений для работы по дереву, камню, металлу ручным фрезером

Фреза является режущим инструментом, с помощью которого ручная фрезерная машина или стационарный агрегат производят обработку поверхности различных материалов (дерево, пластик, металл). Поскольку оснастка рассчитана на вращательное движение, то и базовая форма у нее будет дискообразной либо цилиндрической. В то же время, режущие кромки инструмента могут иметь довольно замысловатую форму. Фрезы для ручного фрезера делятся на несколько видов. Наиболее распространенные среди них – для обработки древесины. При этом фрезы по дереву также имеют свою классификацию. Рассмотрим, какие виды фрез предназначены для обработки деревянных поверхностей, и как их правильно выбирать.

Пазовые фрезы

Если нужно выбрать паз какой-либо глубины и ширины, то для этой цели как нельзя лучше подойдет пазовая фреза. Ее конструкция позволяет производить данную операцию как на пласти (грани) детали, так и на ее кромке. Пазовая фреза в основном используется при соединении деталей на шип. Также, применяя насадки для фрезера по дереву, идущие по линейке, можно прорезать ровные пазы любой ширины.

Фасонные

Позволяют придавать пазу определенные формы, похожие на фигурные скобки. Инструментом выбирают не только пазы внутри заготовки, но и изменяют форму ребер кромки. Изготавливая сложный рисунок на пласти заготовки, сначала делается проход по нему прямым резаком (пазовым). В дальнейшем это упрощает центровку фасонной оснастки.

На следующих рисунках показаны основные разновидности пазовых фасонных фрез.

Конструкционные

После обработки заготовки данной оснасткой получается паз, похожий на трапецию (ласточкин хвост) или перевернутую букву “Т”.

Этот метод соединения деталей считается одним из самых надежных, поскольку шипы задвигаются в пазы такой же формы, и другим методом их не разъединить.

Галтельные V-образные

Несмотря на то, что слово “галтель” обозначает какую-либо полукруглую выемку или желобок, V-образные резаки также относятся к данной категории. Инструмент позволяет выбирать не только вертикальные пазы, но и пазы под определенным углом. Также галтельная фреза часто используется для декоративной резьбы и изменения геометрии кромок в мебельном производстве.

Галтельные

Имеют скругленную режущую часть. Если посмотреть на паз после ее прохождения в разрезе, то он будет напоминать литеру “U”.

Фрезу применяют для декоративной отделки кромок и торцов изделий из дерева, создания сложных рисунков на пласти заготовки либо различных галтельных выемок (желобков) на пласти изделия и на его ребрах.

Прямые

Это самый простой инструмент, имеющий форму цилиндра. Паз, полученный в заготовке, имеет прямоугольное сечение.

Оснастку чаще всего используют с погружными фрезерами.

Прямые пазовые (пальчиковые) фрезы применяют, если требуется выбрать прямоугольный паз с чистым дном, например, для врезки дверных замков и петель.

Кромочные фрезы

В большинстве случаев кромочные фрезы имеют упорный подшипник. Благодаря ему появляется возможность вести инструмент по шаблону, обрабатывая кромки и ребра заготовок.

Полустержневые

Инструмент создает выступы полукруглой формы на кромках заготовок.

Если использовать полустержневую фрезу в паре с калевочной или галтельной, то можно изготавливать шарнирные соединения. Также полустержневым инструментом изготавливают стержни круглого сечения. В этом случае заготовка обрабатывается с обеих сторон.

Фигурные

Данные фигурные фрезы еще называют мультипрофильными. В зависимости от задач мастер может использовать часть профиля оснастки или задействовать его полностью. Во втором случае потребуется устанавливать инструмент в агрегат, который имеет мощность не менее 1600 Вт.

Галтельные

Предназначаются для придания ребрам заготовки внутреннего радиуса или выборки пазов с круглым сечением.

Галтельные фрезы оснащаются одним или двумя подшипниками, исключающими перекос инструмента.

Конусные

С помощью конусных резаков можно:

- снимать фаску на ребре заготовки;

- декорировать кромку столешницы;

- создавать угловой срез на ребрах заготовки перед их склеиванием (можно получать изделия многоугольной формы).

Также к этой категории можно отнести кромочную фрезу, угол наклона лезвий у которой 45 градусов.

Фальцевые

Применяются для выборки четверти и пазов прямоугольного сечения. Благодаря упорному подшипнику фальцевая фреза может использоваться как на ровных, так и на криволинейных заготовках.

Для регулировки глубины паза применяют упорные подшипники разных диаметров.

К этой же категории относится и пазовая дисковая фреза. С ее помощью в заготовке прорезается паз под установку Т-образной ПВХ кромки.

Калевочные

Калевочные фрезы позволяют получить дугообразную, прямую, а также фигурную кромку на заготовке. Работая какой-либо частью одной и той же оснастки, можно:

- скруглить ребро детали;

- получить кромку с фальцем;

- сделать полустержневой выступ;

- получить кромку с губкой;

- сделать декоративную обработку ребер, к примеру, изготавливая оконные рамы.

Также калевочными резаками можно создавать орнаменты сложной формы на ребрах и торцах детали из дерева.

Оснастка данной серии может быть и двойной, как показано на следующем рисунке.

На двойном резаке расстояние между элементами можно менять в соответствии с толщиной заготовки. Благодаря двум элементам заготовка обрабатывается в один проход, одновременно с обеих сторон.

Прямые

Прямая кромочная (обгонная или торцевая) фреза применяется при чистовой обработке торцов заготовки или создания идеального угла в 90 между пластью детали и ее кромкой (торцом). Подшипник может быть установлен в верхней или нижней части инструмента.

При нижнем расположении подшипника шаблон закрепляется под заготовкой, а при верхнем расположении – над заготовкой.

Кроме функции торцевания, оснастку с верхним подшипником можно использовать как пазовую и прорезать паз прямоугольного сечения на пласти заготовки, конечно же, используя шаблон определенной высоты. Диаметр подшипника обычно равен диаметру инструмента, то есть он находится заподлицо с режущей кромкой. Но в некоторых случаях его меняют на меньший или больший по диаметру, чтобы расширить возможности оснастки.

Фреза “кукуруза”

Фреза кукуруза также является кромочной. Основное ее предназначение – это шлифовка и выравнивание краев заготовки по шаблону. Благодаря особому расположению ножей (по спирали) обеспечивается легкое удаление стружки и плавный ход инструмента.

Комбинированные фрезы

Сращивание заготовок считается наиболее эффективным, если использовать комбинированную оснастку. Данные типы фрез состоят одновременно из шиповых и пазовых элементов: благодаря такой конструкции оснастки за один проход аппаратом получают оба профиля. В результате площадь кромки, предназначенная для склеивания, увеличивается, что положительным образом сказывается на прочности соединения.

Рамочные

Рамочные фрезы являются составными инструментами. Все режущие элементы устанавливаются на основу, и мастер может размещать их в нужном порядке. Наборные фрезы имеют следующие составляющие:

- основание;

- режущие элементы;

- подшипник;

- шайба;

- фиксирующая гайка.

При смене расположения режущих элементов вынимать хвостовик из цанги агрегата не требуется. Достаточно лишь открутить крепеж, расположенный в нижней части оснастки, и все ее элементы снимаются. Благодаря разборной конструкции оснастки величина вылета инструмента остается прежней, и повторная ее регулировка не требуется.

Пазо-шиповые

Комплект содержит 2 фрезы, одна для выборки паза, а вторая – для шипа.

Пазо-шиповые фрезы имеют зеркально-идентичный профиль режущих элементов, благодаря чему обработанные детали сращиваются максимально точно.

Единственный минус данной оснастки в том, что пазы и шипы изготавливаются разными резаками, которые приходится менять и снова корректировать их вылет относительно подошвы агрегата.

Для изготовления вагонки

Фрезы для изготовления вагонки по своему принципу действия похожи на пазо-шиповой инструмент, но с той лишь разницей, что при соединении деталей образуется V-образный паз между ними для имитации бруса. Чтобы изготовить соединение, также требуется комплект из 2 элементов.

Универсальные

После прохода инструмента получают 2 плоскости, полностью совместимые между собой, имеющие паз и шип. Оба последних располагаются под углом друг к другу.

Для сращивания деталей также применяется микрошиповая фреза.

Оснастку можно применять как для продольного сращивания заготовок (при изготовлении щитов), так и для торцевого сращивания деталей.

Для углового сращивания древесины также используется оснастка из серии комбинированных, позволяющая подготовить места соединения под углом 45 градусов.

Следует отметить, что для обработки заготовок, которые необходимо срастить, применяют одну и ту же комбинированную фрезу. Оригинальная конструкция оснастки позволяет добиться максимального качества стыковки деталей, а также значительно экономит время, поскольку менять инструмент не нужно.

Фигирейные фрезы

Применяют инструмент при изготовлении филенок, а именно для декоративной обработки ребер деталей. Вся оснастка имеет упорный подшипник, закрепленный снизу. Фреза с подшипником может обрабатывать не только прямоугольные заготовки, но и фигурные. Следует знать, что инструменты для филенок имеют диаметр от 50 до 70 м, поэтому, чтобы их эффективно использовать, необходимо иметь аппарат с мощностью не менее 1500 Вт. Для бытового фрезера обработка филенки данным типом оснастки станет непосильной задачей.

Для изготовления дверей ручным фрезером (имеется ввиду кухонных фасадов) потребуется приобрести специальный набор, состоящий из трех элементов.

В наборе имеются следующие фасадные фрезы: одна филенчатая и две оснастки для мебельной обвязки (профиль-контрпрофиль).

Горизонтальные

Применяют для предварительной обработки филенки. Чтобы сформировать шип для вставки в паз рамы, потребуется дополнительно обрабатывать кромку.

Вертикальные

Чаще всего вертикальные фигирейные резаки используют для изготовления плинтуса.

Горизонтальные двухсторонние

Данный тип оснастки заметно упрощает производственный процесс, поскольку за один проход инструмента на кромке появляется соединительный шип и часть филенки определенной конфигурации.

Кроме вышеперечисленных разновидностей оснастки, многие мастера применяют и самодельные фрезы. Обычно они представляют собой стандартные слесарные сверла, переточенные особым образом. Как это делается в домашних условиях, можно узнать из видео.

Критерии выбора режущего инструмента по дереву

При выборе фрез по дереву для ручного агрегата, следует уделить внимание следующим параметрам оснастки.

Диаметр и размер хвостовика

Следует учитывать, что некоторые зарубежные производители фрез могут указывать диаметр хвостовика в дюймах. В большинстве случаев, если на агрегате установлен цанговый зажим, то проблем с установкой оснастки не будет, конечно же, при условии, что диаметр цанги соответствует диаметру хвостовика.

Важно знать, что цанга ручного агрегата – это не кулачковый патрон дрели, в который можно зажимать инструмент разного диаметра. Внутренний диаметр цанги должен строго соответствовать диаметру хвостовика оснастки. Трудности могут возникнуть, если купить оснастку с хвостовиком 1/2ʺ (12,7 мм) и попытаться ее вставить в цангу с диаметром 12 мм. В то же время, хвостовик с диаметром 6 мм без проблем зажмется в цанге на 1,4ʺ (6,35 мм).

Перед покупкой фрезы, особенно дорогостоящей, изучите инструкцию к агрегату и узнайте, какая цанга на нем установлена.

Длина хвостовика оснастки также имеет большое значение. Не вся она имеет удлиненные хвостовики, и порой их размеров не хватает, чтобы использовать инструмент, например, при расширении глубоких пазов. Также длинные хвостовики оснастки могут понадобиться при закреплении агрегата под столом. В таком случае принято использовать удлинитель фрезы, который зажимается в цанге агрегата.

Материал лезвий

Это важный критерий при выборе оснастки. Изделие может быть изготовлено из быстрорежущей стали (HSS) или из твердосплавной (HM). Лезвия из быстрорежущей стали без труда справляются с мягкими породами древесины невысокой плотности. Но для обработки твердых пород дерева данные резаки не подойдут. В таком случае их можно заменить оснасткой с твердосплавными лезвиями.

Расположение режущих элементов

Лезвия на инструменте могут располагаться вертикально, то есть параллельно оси хвостовика, либо под определенным углом к ней. Вертикально расположенные лезвия работают по принципу рубанка и в большей мере рубят древесину, чем ее режут. Поэтому, если лезвия немного затупились, они будут оставлять следы на обработанной ими поверхности, которые придется вышлифовывать.

Лезвия, расположенные под углом к оси инструмента, работают намного чище и не образовывают сколов.

Фрезы по камню

Чтобы обработать искусственный камень фрезером (ручным), можно применять традиционные виды фрез, предназначенные для дерева, но только с твердосплавными лезвиями. Здесь имеется одни нюанс: искусственный камень – это композитный материал, имеющий в составе мельчайшие абразивные частицы. Поэтому, из какого бы твердосплавного материала не была сделана фреза, ее хватит лишь на обработку не более 10 погонных метров заготовки из камня. Далее, затупившиеся лезвия не будут давать требуемую чистоту, например, склеиваемых поверхностей, что повлияет на качество соединения.

Поэтому профессионалы советуют использовать лучшие фрезы от известных производителей, таких как Festool, Leuco, Titman, Leitz, Dimar. Ресурс режущих инструментов, изготовленных этими предприятиями, в 5-10 раз выше, чем у обычных твердосплавных инструментов. “Фирменной” оснасткой уже можно провести обработку от 60 до 100 метров композита.

Фрезы для дерева и камня имеют сходство по своему виду и даже имеют одинаковые названия. Некоторые из них очень часто используются для выполнения операций по камню. Но существуют резаки, специально разработанные для обработки изделий из композита.

Фреза “антиперелив”

С помощью данной фрезы по камню можно создавать отливные бортики на кухонных (туалетных) раковинах и столешницах из композита. Обычно полное образование бортика происходит за 2 прохода инструмента.

Также есть модификация резака “антиперелив”, имеющая упорный подшипник.

Фреза “волна”

Этот инструмент предназначен для подготовки поверхностей перед сращиванием. Режущая часть оснастки имеет волнообразный профиль.

Пазовая под инкрустацию

Оснасткой выбирается паз, в дальнейшем предназначенный под инкрустацию композитными материалами.

Ремонтный набор для камня

Данный набор применяется для устранения повреждений на поверхности изделий из искусственного камня. В наборе имеется 2 элемента. Одним делается пробка, а вторым – отверстие под нее.

Также для обработки композитов можно использовать фрезы от компании CERATIZIT.

Это алмазные фрезы, которые отличаются своей износоустойчивостью. Изготавливаются они методом спекания нескольких слоев алмазной крошки. Многослойность покрытия позволяет продлить срок службы инструмента, поскольку во время его работы на замену сработавшимся слоям проступают новые слои абразива.

Фрезы по металлу

Специально созданной оснастки по металлу для ручного фрезера не существует. Обычно мастера используют оснастку, предназначенную для станков, с подходящим диаметром хвостовика. Чаще всего на ручных агрегатах используют концевые фрезы для создания пазов. Но следует знать, что фрезер является машиной, развивающей высокие обороты, что не очень подходит для концевых резаков. Поэтому металл должен сниматься минимальными слоями, толщиной в несколько десятых мм, и в несколько проходов. На следующем фото показана спиральная фреза по металлу.

Также на фрезерах можно устанавливать борфрезы различной конфигурации, которые без труда справляются со сталью, чугуном, нержавеющей сталью, латунью и даже титаном. Но поскольку они чаще всего имеют малый диаметр хвостовика (6 мм), то для установки в восьмимиллиметровую цангу потребуется переходник.

Борфрезы по металлу бывают следующих видов.

- Дисковые. Можно выполнять всевозможные надрезы и обрабатывать пазы.

- Конические (60°). Применяют для зенкования отверстий.

- Конические с обратным конусом. Оснастку применяют для расшлифовки пазов, обработки острых углов заготовки, снятия сварных швов в углах изделия, обработки труднодоступных мест отверстий.

- Конические с закруглением. Применяют для обработки сопряжений, зачистки сварных швов, обработки плоскостей.

- Конические заостренные. Инструментом можно обрабатывать острые углы, места сопряжения деталей, а также производить фрезеровку в труднодоступных местах.

- Овальные. Ими обрабатывают и расширяют отверстия, а также выравнивают сварные швы в углах деталей.

- Пламевидные. Благодаря универсальной форме инструмент используют для создания галтелей, а также для их обработки.

- Сферические. Оснастку можно применять для обработки отверстий, создания сопряжений полукруглой формы и обработки пазов.

- Сфероконические заостренные. Можно проводить обработку меду соединенными под острым углом плоскостями.

- Сфероконические закругленные. Обрабатываются сопряжения с внутренними радиусами.

- Сфероцилиндрические. Можно обрабатывать кромки, профили, сварные швы, радиусные пазы. Также данной оснасткой снимают фаски и заусенцы и подготавливают поверхность для сварки.

- Цилиндрические с гладким торцом. Используются для обработки контуров, швов после сварки, кромок, для снятия фасок и удаления заусенцев.

- Цилиндрические с зубьями. Оснастку с зубьями на торце используют для тех же целей, что и оснастку с гладким торцом. Только данный тип инструмента может работать одновременно в двух плоскостях под прямым углом.

Приспособления для ручного фрезера

Основная задача, которую выполняют различные приспособления для данного агрегата – это расширение функциональных возможностей устройства. Некоторые из приспособлений идут в комплекте с аппаратом, но остальные приставки к фрезеру необходимо приобретать отдельно или изготавливать собственноручно.

Параллельный упор

Данное приспособления имеется в стандартной комплектации любого фрезера.

Упор позволяет производить прямолинейные резы на заготовках. В качестве базовой направляющей используется кромка заготовки либо направляющая шина.

Направляющая шина

Шина выполняет роль направляющей, по которой движется упор аппарата. Используя данное приспособление, производят прямолинейное фрезерование заготовок.

Циркуль

Данное приспособление крепится к подошве агрегата и позволяет производить радиальную фрезеровку и вырезание окружностей.

Выборка пазов

Для выборки пазов определенной ширины используют приспособление для фрезера, показанное на следующем рисунке.

Ширина паза регулируется одной площадкой. В данном случае применяется прямая пазовая фреза с верхним подшипником.

Копир

Для перенесения какого-либо сложного орнамента или узора на заготовку используют специальные приспособления — копиры (пантографы).

Работает копир следующим образом:

- заготовка укладывается под установленный в пантографе агрегат;

- на нужном расстоянии от копира размещается орнамент или узор, который необходимо скопировать;

- указка пантографа устанавливается в начальную позицию, после чего включается двигатель агрегата;

- все движения указки по рисунку с точностью передаются на фрезер, и он вырезает на заготовке копию требуемого узора.

Копировальные кольца и шаблон

Копировальная втулка нужна, в первую очередь, для защиты шаблона от воздействия лезвий инструмента. Кроме этого, копировальное кольцо, передвигаясь по кромке шаблона, передает все его формы фрезе, которая и обрабатывает деталь, находящуюся под приспособлением.

Если отверстие в шаблоне превышает размеры подошвы аппарата, то его можно установить на площадку подходящих размеров.

Обработка тел вращения

Данное нехитрое приспособление позволяет вырезать поперечные и продольные пазы в заготовках цилиндрической формы (точеные ножки стола, столбы, балясины).

Шипорезное приспособление

Чтобы изготовить шипы для ящичного соединения, прямые или ласточкин хвост, используют шипорезное приспособление.

Использование данной приставки позволяет изготавливать шипы с равными расстояниями между ними, благодаря чему соединение деталей происходит идеальным образом.

Приспособление шип-паз

Соединение шип-паз является самым распространенным в столярном деле.

Чтобы изготовить данное соединение, существуют специальные приспособления, называемые пантороутерами.

Несмотря на кажущуюся сложность конструкции, данный станок легко изготавливается своими руками по чертежам, которых достаточно в интернете.

Стол для фрезера

Устанавливая ручной агрегат в стол, вы получаете стационарный мини-станок. С его помощью удобно обрабатывать мелкие и длинные детали, которые не получается зажать струбцинами. В продаже имеются уже готовые фрезерные столы, специально предназначенные для закрепления ручных фрезерных машин. Ниже показан стол, выпускаемый компанией Корвет.

Но как показывает практика, большинство мастеров предпочитают изготавливать фрезерные столы своими руками, поскольку конструкция их не отличается сложностью. Стол под фрезер можно изготовить из толстой фанеры или из ЛДСП толщиной от 16 мм.

Приспособление для филенок

Если вырезать равнобедренный треугольник, например, из фанеры, и закрепить его на подошве фрезера, как показано на следующем рисунке, то получится нехитрое приспособление для обработки филенок дверей.

Данная накладка позволяет проводить дополнительное декорирование уже готовых дверей, не разбирая их, без применения шаблонов.

Как заточить фрезу в домашних условиях

Заточка фрезы должна проводиться только после полного удаления нагара и загрязнений с ее корпуса и режущих элементов. Для этих целей лучше использовать специальную очищающую жидкость (показана на рисунке ниже).

Нанесите средство на режущие части оснастки и подождите несколько минут, чтобы оно растворило нагар. Затем следует взять обычную зубную щетку и тщательно очистить лезвия от оставшихся загрязнений. После очистки можно приступать к самому процессу заточки. Для проведения данной операции в домашних условиях предварительно потребуется приобрести комплект алмазных брусков, отличающихся зернистостью.

Для грубой заточки применяют бруски с более крупным зерном. Но процесс правки лезвий должен всегда завершаться полировкой самым мелким абразивом.

Чтобы заточить фрезу, выполните следующие действия:

- разместите брусок на краю стола и смочите его водой. Если потребуется, зафиксируйте приспособление;

- уложите оснастку на брусок так, чтобы ее режущая кромка соприкасалась с бруском по всей длине;

- водите фрезой по наждаку плавными движениями с одинаковой силой нажима, периодически смачивая его водой;

- делайте одинаковое количество движений для каждого лезвия оснастки, чтобы стачивание кромок происходило равномерно.

Если приготовленная под заточку оснастка имеет упорный подшипник, то его необходимо снять до начала процесса.

Конечно же, если есть такая возможность, фрезу лучше сдать на заточку в специализированную мастерскую, где ее восстановят на точном оборудовании. Эта процедура стоит недорого, если сравнивать со стоимостью алмазных брусков.

Материалы различных типов режущих инструментов и их свойства

Существует множество способов резки, выполняемых в разных условиях. В таких условиях наряду с общими требованиями к режущему инструменту им необходимы некоторые уникальные свойства. Для достижения этих свойств режущие инструменты изготавливаются из разных материалов. Выбор материала для конкретного применения зависит от обрабатываемого материала, типа обработки, количества и качества продукции.

По используемому материалу инструменты подразделяются на

- Инструментальная углеродистая сталь

- Инструмент из быстрорежущей стали (HSS)

- Твердый сплав

- Инструмент для керамики

- Инструмент для кубического нитрида бора (CBN)

- Инструмент алмазный

Углеродистая инструментальная сталь

Углеродистая инструментальная сталь – один из недорогих металлорежущих инструментов, используемых для низкоскоростной обработки. Этот режущий инструмент из простой углеродистой стали имеет состав 0.6-1,5% углерода и очень небольшое количество (менее 0,5%) Mn, Si. Другие металлы, такие как Cr, V, добавляются для изменения твердости и размера зерна. Высокоуглеродистые стали устойчивы к истиранию и сохраняют остроту режущей кромки. Углеродистые инструментальные стали обладают хорошей обрабатываемостью . Этот материал быстро теряет твердость при температуре около 250 ° C. Поэтому его нельзя использовать при высоких температурах. В современной механической обработке он не предпочтителен.Инструмент из углеродистой стали используется в спиральных сверлах, фрезерных инструментах, токарных и формовочных инструментах, используемых для обработки мягких материалов, таких как латунь, алюминий, магний и т. Д.

Температура – 450 ° C

Твердость – до HRC 65

Быстрорежущая сталь (HSS)

Это высокоуглеродистая сталь со значительным количеством легирующих элементов, таких как вольфрам, молибден, хром и т. Д., Для улучшения прокаливаемости, ударной вязкости и износостойкости. Это дает более высокую скорость съема металла. Теряет твердость при умеренной температуре около 650 ° C. Поэтому для увеличения стойкости инструмента следует использовать охлаждающую жидкость. Его можно использовать много раз за счет переточки. Некоторая обработка поверхности сделана на HSS, чтобы улучшить ее свойства.Чтобы узнать о влиянии легирующего материала на сталь, щелкните здесь

Обработка поверхности, используемая в HSS

Суперфинишная обработка – уменьшение трения

Азотирование – повышение износостойкости

Гальваническое покрытие хрома – уменьшение трения

Окисление – уменьшение трения

High- Инструменты из быстрорежущей стали используются в сверлах, фрезах , токарных одноточечных инструментах, протяжках.

Диапазон скоростей резания – 30-50 м / мин

Температура – 650 ° C

Твердость – до HRC 67

Тип T – Тип с преобладанием вольфрама

Тип M – Тип с преобладанием молибдена

Инструмент из твердого сплава и металлокерамика

| Твердосплавное сверло |

Диапазон скоростей резания – 60-200 м / мин

Температура – 1000 ° C

Твердость – до HRC 90

Керамика

Наиболее распространенными керамическими материалами являются оксид алюминия и нитрид кремния.Порошок керамического материала уплотнен в форме вставки, затем спечен при высокой температуре. Керамические инструменты химически инертны и обладают устойчивостью к коррозии. Они обладают высокой прочностью на сжатие. Они стабильны до температуры 1800 ° C. Они в десять раз быстрее, чем HSS. Трение между торцом инструмента и стружкой очень низкое и обладают низкой теплопроводностью, обычно охлаждающая жидкость не требуется. Они обеспечивают отличную отделку поверхности. Скорость резания 300-600м / мин

Температура – 1200 ° C

Твердость – до HRC 93

Кубический нитрид бора (CBN)

Это второй по твердости материал после алмаза.Обычно они используются в ручных станках. Они обладают высокой устойчивостью к истиранию и используются в качестве абразива в шлифовальных кругах. Не рекомендуется использовать острые края. Скорость 600-800 м / мин

Твердость – выше HRC 95

Бриллиант

Это самый твердый из известных материалов, к тому же он стоит дорого. Обладает очень высокой теплопроводностью и температурой плавления. Алмаз обладает отличной стойкостью к истиранию, низким коэффициентом трения и низким тепловым расширением. Он используется для обработки очень твердых материалов, таких как карбиды, нитриды, стекло и т. Д.Алмазные инструменты обеспечивают хорошее качество поверхности и точность размеров. Они не рекомендуются для обработки стали.| Горячая твердость материала режущего инструмента |

7 основных типов материалов для резки металла

Ниже приведены некоторые инструментальные материалы, перечисленные в порядке их изобретения и внедрения: 1. Углеродистая сталь 2. Быстрорежущая сталь (HSS) 3. Цементированный карбид 4. Стеллит 5. Керамика 6. Кубический нитрид бора (CBN) 7 .Бриллиант.

Тип № 1. Углеродистая сталь:Средне- или высокоуглеродистая сталь, содержащая 1–1,5% углерода, используется в качестве инструментального материала для общей обработки с 1870 года. Для повышения износостойкости требуются некоторые добавки (хром и вольфрам). Сталь начинает терять твердость примерно при 250 ° C. Он не подходит для современных операций механической обработки, где обычно используются высокие скорости резания и тяжелые резания.

Недвижимость:

я.Подходит только при температуре ниже 250 ° C.

ii. Низкая горячая твердость.

iii. Используется при низких скоростях резания.

Тип № 2. Быстрорежущая сталь (HSS):HSS – это специальная легированная сталь. Он содержит легирующие элементы, такие как вольфрам, молибден, ванадий, хром и др.

Существует три основных типа HSS, представленных в следующей таблице. 9.13:

Легирующие элементы повышают его прочность, ударную вязкость, износостойкость и режущую способность.HSS сохраняет твердость при температуре около 600 ° C. Он обычно используется для сверл, разверток, протяжек, фрез, метчиков, режущих инструментов токарных станков, зубчатых фрез и т. Д.

Недвижимость:

я. Термостойкость до 600 ° C.

ii. Возможность резать на высоких скоростях.

iii. Хорошая износостойкость.

iv. Хорошая вязкость, высокая устойчивость к излому.

v. Подходит для инструментов с большим положительным передним углом.

vi. Подходит для станков с низкой жесткостью, подверженных вибрации и вибрации.

Тип № 3. Карбиды цементированные:Чрезвычайно твердый материал из порошка карбида вольфрама. Спеченные карбиды получают из смеси вольфрама, титана, тенентала и углерода методом порошковой металлургии. Твердосплавные инструменты обычно используются в виде припаянных или зажимных наконечников.

Твердые сплавы можно разделить на три группы:

(а) Карбид вольфрама прямой (в матрице кобальта).

(б) Титан-вольфрамовые твердые сплавы

(c) Титан-тантал-вольфрамовые цементированные карбиды

Могут использоваться высокие скорости резания, и материал, который трудно резать с помощью HSS, может быть легко обработан с использованием инструментов с твердосплавными напайками.

Недвижимость:

я. Термостойкость до 1000 ° C.

ii. Высокая износостойкость и жаростойкость.

iii. Высокая теплопроводность.

iv. Высокая прочность на сжатие (500 кг / мм 2 , на 30-50% выше, чем HSS).

v. Более быстрый съем материала.

vi. Высокая скорость резания (от 50 до 350 м / мин).

vii. Низкая удельная теплоемкость.

viii. Низкое тепловое расширение.

ix.Очень низкая ударопрочность.

х. Очень расширение.

Доказал свою эффективность при обработке чугуна и цветных металлов на гораздо более высоких скоростях, чем может достигать HSS. Однако они менее эффективны при резке стали.

Тип № 4. Стеллит:Стеллит – сплав цветных металлов, состоящий из кобальта, вольфрама и хрома. Обладает хорошей ударопрочностью. Его горячая твердость колеблется от 700 до 850 ° C. Они используются для обработки таких материалов, как бронза, ковкое железо и т. Д.

Тип № 5. Керамика:Керамику также называют цементированными оксидами. Основная составляющая керамики – оксид алюминия. Также добавляется определенное количество оксида магния или оксида титана вместе с некоторым связующим. Керамические инструменты способны выдерживать высокие температуры без потери твердости до 1500 ° C. Они обладают хорошей износостойкостью, но более хрупкие. Керамические инструменты доступны в виде наконечников, которые припаяны к хвостовику из среднеуглеродистой стали.

Недвижимость:

я. Очень высокая жаропрочность до 1500 ° C.

ii. Чрезвычайно высокая прочность на сжатие.

iii. Он довольно хрупкий.

iv. Низкая теплопроводность, поэтому, как правило, охлаждающая жидкость не требуется.

v. Низкий коэффициент трения между стружкой, заготовкой и поверхностью инструмента.

vi. Может использоваться на более высоких скоростях резания (в 2-3 раза по сравнению с другими режущими инструментами).

vii. Керамическим инструментам придают отрицательный угол наклона от 5 до 7 градусов для усиления режущей кромки.

Тип № 6. Кубический нитрид бора (CBN):CBN – самый твердый материал, известный в настоящее время после алмаза. CBN представлен в 1962 году. CBN получают путем связывания слоя поликристаллического кубического нитрида бора от 0,5 до 1 мм с карбидным веществом путем спекания под давлением. Карбид обеспечивает ударопрочность, а слой CBN обеспечивает очень высокую износостойкость и прочность режущей кромки, рис. 9.37.

Тип № 7. Алмаз:Алмаз – самый твердый из известных материалов. Он хрупкий и обладает низкой устойчивостью к ударам, но при этом обладает высокой износостойкостью. Они используются в виде бит, вставленных или удерживаемых на стальном хвостовике подходящей конструкции. Из-за своей очень высокой стоимости они находят ограниченное применение в качестве режущего инструмента.

Бриллианты делятся на четыре категории:

Уголь, баллар, кабаны и поделочные камни. Режущие инструменты сделаны только из хряков.Хряки – монокристаллы, менее чистые и безупречные, очень твердые.

Недвижимость:

я. Высокая жаропрочность до 800 ° C.

ii. Очень твердый, очень хрупкий.

iii. Более низкий коэффициент трения.

iv. Более низкий коэффициент теплового расширения (на 12% больше, чем у стали).

В. Плохой проводник.

В следующих таблицах 9.14 и 9.15 кратко представлены характеристики материала инструмента:

Какие бывают типы ножниц? Спросите у нашего поставщика оборудования Apex Metal

Резка или высечка – это процесс резки металла на станке с лезвиями, а не на плазменной или лазерной резке.Если вы начинаете проект по металлообработке и вам нужно знать, какой тип ножниц вам следует арендовать или купить, вот удобное руководство, которое поможет вам принять решение.

Станки для стрижки аллигатора

Ножницы из крокодиловой кожи, также известные как ножницы типа «крокодил» или рычажные ножницы, получили свое название от шарнирной челюсти, приводимой в движение маховиком или гидравлическим цилиндром. Размер челюсти может составлять от 4 до 36 дюймов в длину, и они могут использоваться для резки длинных металлических заготовок или лома, таких как стальные трубы, арматура, угловое железо и двутавровые балки.Ножницы из крокодиловой кожи не очень точны и обычно используются, когда точность не имеет большого значения. Они также часто используются в промышленности по переработке металла, чтобы «очистить» или подготовить лом для измельчения путем удаления ненужных деталей, которые машина для измельчения металла не принимает.

Настольные ножницы

Настольные ножницы – это настольный отрезной станок, который обычно используется для резки грубых форм из кусков листового металла среднего размера. Как и ножницы из крокодиловой кожи, настольные ножницы не могут выполнять деликатную работу и обычно используются в тех случаях, когда точность не требуется.Настольные ножницы маленькие, легкие, но при этом очень прочные, что делает их отличным вариантом для помещений и гаражей с минимальным пространством. Режущие лезвия можно отрегулировать для выполнения разрезов под углом 90 градусов на углах, Т-образных профилях и круглых / квадратных стержнях.

Гильотинные ножницы

Гильотинные ножницы, также называемые «квадратными ножницами» или «силовыми ножницами», работают во многом так же, как и их одноименные: материал зажимается с помощью плунжера, а затем движущееся лезвие опускается по неподвижному лезвию, чтобы разрезать материал.В гильотинных ножницах большего размера подвижное лезвие может быть установлено под углом или «качаться», чтобы постепенно срезать материал от одной стороны к другой под углом, называемым «углом сдвига». Гильотинные ножницы могут быть с ножным приводом, ручным приводом или механическим / гидравлическим приводом, в зависимости от размера и возможностей машины.

Ножницы ручные

К самым маленьким ножницам с ручным приводом относятся механические ножницы, ножницы без горловины и ножницы для жести.

- Механические ножницы предназначены для резки металла по прямым линиям и кривым с большим радиусом.Ножницы большего размера могут разрезать листовой металл толщиной до 12.

- Ножницы без горловины используются для выполнения сложных прямых и криволинейных пропилов. Он «без горловины», потому что металл может свободно перемещаться вокруг режущего лезвия (у него нет горловины, через которую металл должен подаваться), что обеспечивает большую гибкость в формах, которые можно разрезать.