Фуговальный станок из электрорубанка своими руками чертежи. Практичный фуганок своими руками. Для чего нужен фуговальный станок

Рейсмус является одним из самых необходимых инструментов для обработки дерева. При помощи его строгается ровная плоскость с заданной толщиной, то есть выравнивается поверхность материала для распилки. Приобрести этот строгальный станок можно как в готовом виде, так и изготовить самостоятельно. Покупка готового оборудования обойдётся достаточно дорого, поэтому прибегать к этому варианту стоит только в том случае, если планируется использовать его для обработки деревянных деталей на заказ. Для обычной бытовой работы подойдёт и вручную изготовленный инструмент.

Самодельный рейсмус из электрорубанка

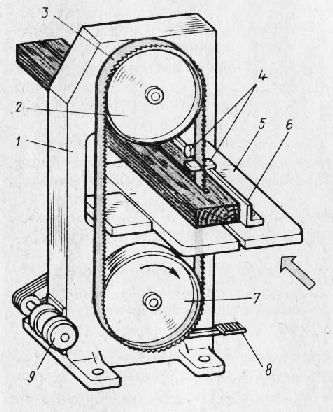

Изготавливается фуговальный станок по дереву своими руками из электрорубанка, он является основной составляющей инструмента. Непосредственно им и строгается пиломатериал. Не стоит переживать за работоспособность вручную изготовленного механизма – как показывает практика, качество изделий не сильно снижается при использовании такого станка, в сравнении с покупным оборудованием.

Для начала необходимо определиться с размером деталей, которые планируют создавать на будущем инструменте. В соответствии с выбранными размерами уже выбираются и размеры самого станка. Определяются ширина и высота корпуса оборудования, длина шпильки, длина направляющих рейсмуса.

Что понадобится для изготовления самодельного рейсмуса своими руками:

- Незанятый ручной электрорубанок.

- Чертежи рейсмуса из электрорубанка своими руками.

- Фанера и бруски для сборки корпуса оборудования, как материал для сборки корпуса.

- Небольшое количество свободного времени.

Лучше всего будет составить собственный чертёж, ориентируясь на конкретные особенности как имеющегося электрорубанка, так и деталей, которые будут изготавливаться при помощи настольного фуганочного станка. Можно, конечно, следовать уже готовому чертежу, но это уже более сложная задача.

Шпильки и направляющие

Потом нужно правильно определить расположение шпильки, с помощью которой рейсмус будет подниматься и опускаться. От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями .

От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями .

Например, можно расположить её в самой середине корпусной части инструмента, что делается довольно часто неопытными мастерами. Но это далеко не самый лучший вариант, так как не обеспечивает удобство в работе, а также не дает надёжную и лёгкую фиксацию. В идеале, для того, чтобы никаких особых трудностей при работе с инструментом не возникало, нужно расположить шпильку между передней и задней ручкой инструмента.

Чтобы обеспечить шпильке необходимую мобильность, на верхней крышке рейсмуса, переделываемого из рубанка, устанавливается подшипник качения. На среднюю пластину устанавливается гайка – с её помощью высота расположения рейсмуса становится легко регулируемой, с небольшим шагом и повышенной точностью.

Направляющие станка способствуют эффективности и точности при обработке заготовок. Делаются они из самых обыкновенных деревянных брусков, на которые не уйдёт слишком много средств. По длине они должны быть чуть-чуть больше, чем деталь, для которой предназначаются, то есть нужно выполнять их не прямо по длине заготовок, а оставлять небольшой запас.

По длине они должны быть чуть-чуть больше, чем деталь, для которой предназначаются, то есть нужно выполнять их не прямо по длине заготовок, а оставлять небольшой запас.

Помимо всего прочего, нижняя плоскость разметочного станка должна быть устроена так, чтобы по ходу работы она могла находиться параллельно к его ножам. Так можно будет достичь максимальной точности при обработке той или иной детали.

Если же она будет находиться под электрорубанком, добиться этой точности окажется не так-то просто, и эффективность инструмента будет не такой, как ожидалось. Но если все сделано правильно, станки, устроенные по такому принципу, порадуют мастера.

Рейсмусовые станки по дереву

Любому мастеру нужна инструкция по изготовлению таких устройств, как самодельные рейсмусовые станки по дереву. Сделать этот механизм не очень сложно. Первым делом нужно взять лист фанеры длиной 500 м и шириной 400 мм, толщиной не менее 15 мм. Он послужит основой будущего устройства. Затем из другого куска фанеры той же толщины изготавливаются подставки для электрорубанка, и они крепятся к основе. Закрепляются они шурупами к тыльной стороне листа фанеры . Туда же устанавливается и электрорубанок.

Затем из другого куска фанеры той же толщины изготавливаются подставки для электрорубанка, и они крепятся к основе. Закрепляются они шурупами к тыльной стороне листа фанеры . Туда же устанавливается и электрорубанок.

Что нужно для того, чтобы изготовить самодельный фуганок своими руками? Сначала нужно определиться разновидностями этого инструмента.

Фуганок бывает трех типов.

- Первый – ручной, напоминает удлиненный рубанок.

- Второй – электрорубанок, выглядит как циркулярная пила с горизонтальным ножом.

- И третий – фуговальный станок.

Основные его части – статина и фуговальный вал.

Как сделать фуганок своими руками?

Предлагаемый вариант фуганка позволит с легкостью обрабатывать заготовки длиной более 60 см.Основой этого деревообрабатывающего станка является ручной электрический рубанок российского производства – Интерскол.

Электроинструмент был несколько модифицирован. К примеру, были убраны родные подошвы. И дополнительно прорезаны отверстия в пластиковом корпусе для более легкого выхода стружки из рубанка.

И дополнительно прорезаны отверстия в пластиковом корпусе для более легкого выхода стружки из рубанка.

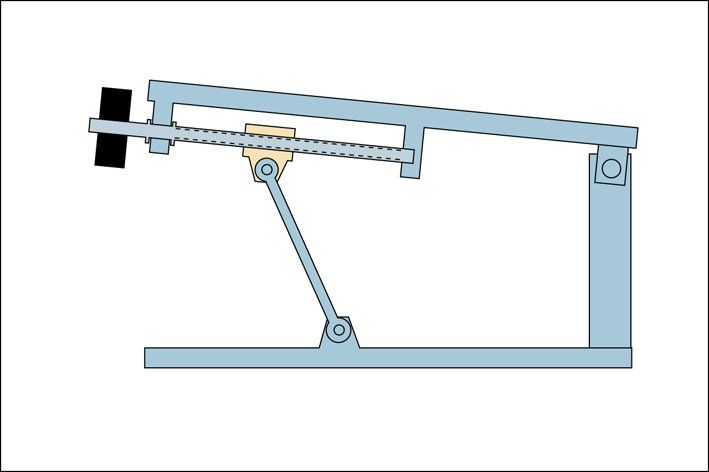

Для создания фуганка потребуется стол, к которому будет снизу крепиться электрический рубанок.Основа столешницы станка изготовлена из двух спаянных друг с другом уголков. Общая длина рабочей поверхности составляет 130 см.

На фото видны отверстия, при помощи которых впоследствии будет прикреплен рубанок.

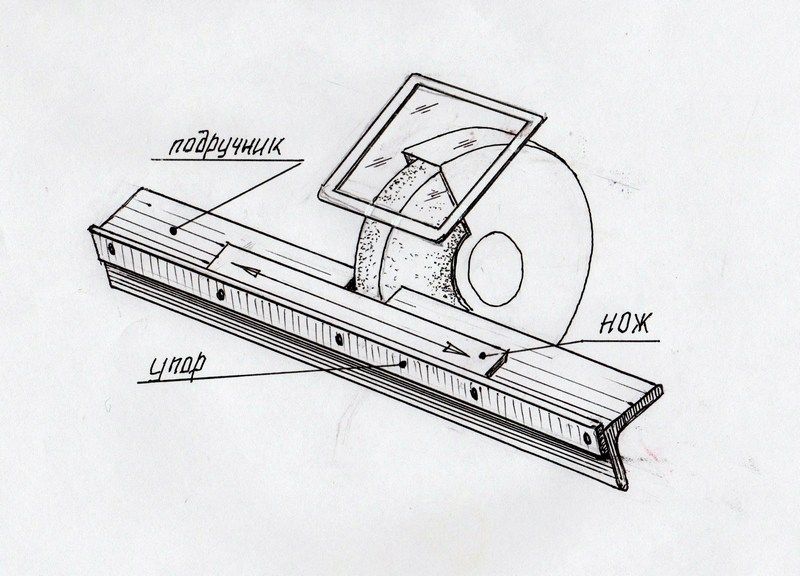

1) Для точной и качественной обработки древесины, необходим упор. Он должен быть перпендикулярно приварен к рабочей поверхности. Такой же упор приваривается и с другой стороны.

2) Затем к приваренным упорам можно прикручивать направляющую. В качестве направляющей можно использовать ровные доски. В нашем случае это кусок ДСП.

Очень важным моментом является то, что подающая и принимающая части стола находятся на разных уровнях. А точнее – вся подающая часть ниже на 1 мм. Эта разница позволяет срезать с заготовки слой, толщиной 1 мм. Подающая и принимающая части между собой соединены двумя деталями по бокам. Соединительные детали в нашем случае – это разрезанный швеллер.

Соединительные детали в нашем случае – это разрезанный швеллер.

Стол собирается воедино при помощи сварки электродами. Электроды использовались 2.5 мм, чтобы не прожечь металл насквозь. Сварка производилась точечная, прихватами.

Станок стоит на 3-х ножках. С одной стороны две тонких ножки из металлических труб, а с другой стороны ножка потолще. Для ответа на вопрос, почему именно 3 ножки необходимо вспомнить геометрию. Ведь через любые три точки можно провести плоскость. Станок с тремя ножками будет устойчиво стоять даже на неровном полу, в то время как четвероногий станок в этом случае будет шататься.

А для того, чтобы весь станок не развалился, по двум диагоналям были приварены две металлические трубы. Так была увеличена прочность конструкции.

После того как стол собран и готов, можно заняться прикреплением электроинструмента. В качестве соединительных элементов используются стандартные монтажные шурупы. Ими была прикреплена родная подошва.Рубанок крепится снизу. Для более плотного прилегания можно использовать компенсирующую прокладку. На фото отчетливо видно, что прокладка добавляет толщины.

Для более плотного прилегания можно использовать компенсирующую прокладку. На фото отчетливо видно, что прокладка добавляет толщины.

Прислонив рубанок к нижней части и совместив болты с дырками, можно заворачивать монтажные болты. Их следует надежно завернуть. Чтобы рубанок впоследствии не отвалился.Теперь можно включать собранный самодельный фуганок и смело работать на нем.

Видео: самодельный фуганок.

Видео: вторая часть.

Видео: третья часть.

Если вы решили сделать себе рейсмус из электрорубанка своими руками, чертежи, наглядные видео и наши рекомендации позволят добиться поставленной цели. Сам по себе электрорубанок является полезным инструментом в хозяйстве. А вот купить для бытовых целей рейсмус — достаточно дорогое удовольствие. Потому многие решают собрать оборудование самостоятельно, взяв за основу электрический рубанок.

Чтобы собрать рейсмус из электрорубанка, вам потребуется набор материалов и инструментов, необходимых для будущего станка.

Если рейсмус вам необходим с целью получения доходов от продукции, которую будете обрабатывать на станке, тогда лучшим решением станет покупка готового устройства. Если же рейсмус — это сугубо инструмент бытового применения для домашних работ, тогда смело можете сделать его своими руками.

Основными компонентами для сборки агрегата являются:

- Электрический рубанок. Учтите, каждый раз переоснащать рейсмус в обычный электрорубанок и обратно собирать из него станок не получится. Потому лучше сделать агрегат из рубанка, который не жалко;

- Чертежи. Вы можете составить собственный чертеж, опираясь на характеристики и особенности электрорубанка, планируемых работ и деталей, которые должен обрабатывать станок. Адаптировать готовые чертежи под себя сложнее, поскольку каждый из них основан на определенных моделях электрического рубанка, используемых материалах, параметрах и пр.;

- Деревянные бруски и фанера. Из них вы будете собирать корпус будущего рейсмусового станка;

- Свободное время.

Чтобы сделать своими руками станок, много времени вам не потребуется. Но и пытаться собрать агрегат за пару часов не стоит, иначе результат вас может разочаровать.

Чтобы сделать своими руками станок, много времени вам не потребуется. Но и пытаться собрать агрегат за пару часов не стоит, иначе результат вас может разочаровать.

Основной упор при проектировании рейсмуса на основе электрического рубанка делается на соответствие характеристик и возможностей станка с обрабатываемыми заготовками. Убедитесь перед началом сборки, что оборудование получит корпус, шпильки, направляющие, идеально отвечающие деталям, с которыми вам предстоит иметь дело.

Шпильки и направляющие

Про эти компоненты рейсмуса на основе электрического рубанка следует поговорить отдельно, поскольку они играют значимую роль в работоспособности и эффективности рейсмуса.

- Шпильки позволяют опускать и поднимать рейсмус при обработке заготовок.

- Часто новички устанавливают шпильку аккурат посередине корпуса станка. Но это решение ошибочное. Если вы решили сделать станок, шпильку стоит установить посередине между передней и задней ручкой устройства.

- При переоснащении электрорубанка в рейсмус постарайтесь придать шпильке инструмента максимальную подвижность. Для этого на верхней крышке своими руками установите подшипник качения.

- На среднюю пластину станка, которая будет отвечать за регулирование высоту, закрепите гайку. Такое решение обеспечит вас возможность регулировать положение оборудования с небольшим шагом и повышенной точности. Это актуально для особо деликатной обработки с помощью рейсмуса.

- Направляющие служат для точной и эффективной обработки заготовок. Их изготавливают из деревянных брусков, потому затраты на сборку оборудования можно считать минимальными.

- Выполняя направляющие для электрического рубанка, сделайте определенный запас по длине. Их не рекомендуется делать идентичной с обрабатываемыми заготовками длины.

Выполните данные элементы немного больше.

Выполните данные элементы немного больше. - Нижняя плоскость рейсмуса из электрического рубанка делается так, чтобы при обработке изделия она перемещалась сразу параллельно по отношению к резакам устройства. Если плоскость будет начинаться под электроинструментом, вы не сможете получить высокую точность обработки. А потому эффективность подобного станка сведется к минимуму.

Меры безопасности

Любой самодельный электроинструмент, станок предъявляет повышенные требования к вопросам безопасности в процессе эксплуатации. Потому если вы решили своими руками изготовить на основе электрорубанка рейсмус, обязательно ознакомьтесь с основными правилами его применения. Это убережет вас от травм, а также продлит срок службы самого инструмента.

- Обрезая заготовки своими руками рейсмусом, всегда надевайте специальные защитные очки;

- При работе с плотными, грубыми заготовками, руки держите в перчатках;

- Перед включением оборудования убедитесь, что все его элементы надежно зафиксированы, проводка не оголена.

Это нужно делать перед каждым новым рабочим днем;

Это нужно делать перед каждым новым рабочим днем; - Ножи и шпильки не должны иметь дефектов, повреждений, трещин на своей поверхности. При их обнаружении данные элементы подлежат немедленной замене;

- Следите за тем, чтобы обрабатываемые заготовки не имели металлических компонентов — скобы, гвозди, винты, саморезы. При их попадании на рейсмус это грозит не только увечьям, но и полному выходу из строя самого станка.

Правила работы на станке

Собрав своими руками работоспособный рейсмус из электрорубанка и ознакомившись с рекомендациями по безопасной эксплуатации, можно приступать к обработке заготовок.

На этот счет предлагаем ознакомиться с несколькими дельными советами.

- Ничего сложного в работе на самодельном рейсмусовом станке, построенном на основе электрического рубанка, нет. Потому с подобным агрегатом может справиться новичок.

- Установите шпильку в правильное положение. Она монтируется на определенное расстояние относительно края заготовки.

- Задайте размер, который соответствует детали, зафиксируйте брусок, выступающий в роли направляющей.

- Наклоните оборудование немного от себя. Это позволит открыть режущую часть шпильки вашего электрооборудования.

- Теперь натягивайте инструмент на себя. Так обеспечивается работа рейсмуса, который снимает слои материала с заготовок.

- Если грамотно собрать агрегат, учитывая все рекомендации и следуя чертежам, самодельный электрический рейсмус на базе обычного электрорубанка по своим функциональным возможностям, производительности и эффективности мало чем будет уступать заводскому оборудованию.

Обилие чертежей и схем сборки рейсмуса из электроинструмента позволяет с выгодой для себя задействовать старый ненужный электрорубанок. Не имея особых навыков и опыта, новичкам удается построить отличные станки.

По мере расширения ваших потребностей и получения нового опыта, станок можно усовершенствовать, либо использовать для его сборки современные, высокомощные электрические рубанки.

Если рейсмус вам требуется для изготовления больших объемов заготовок с их последующей реализацией, самодельным устройством вы вряд ли сможете обойтись. Для подобных целей рекомендуется приобретать заводское оборудование проверенных производителей. За счет качества и производительности затраты на покупку станка со временем себя оправдают, и вы будете получать чистую прибыль.

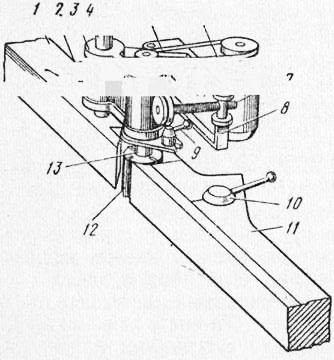

Это приспособление позволяет вывести кромки заготовок строго под прямой угол. Также с его помощью удобно строгать детали небольшого размера. Используется электрорубанок “Интерскол-110” или любой другой, имеющий возможность стационарного крепления.

Первый вариант, самый простой.

Основание станка – кусок ДСП, МДФ или фанеры размером примерно 500х350 и толщиной не менее 20мм. К основанию крепится вертикальная стенка – будущий вертикальный упор, и два ребра жесткости.

Электрорубанок крепится к основанию на четыре болта М8 с гайками.

Все остальные соединения выполнены на шурупах без применения клея. Это дает возможность при необходимости легко изменять какие-либо элементы конструкции.

Это дает возможность при необходимости легко изменять какие-либо элементы конструкции.

Угол между вертикальным упором и подошвой электрорубанка должен составлять ровно 90 градусов. У меня это сразу не получилось, поэтому пришлось подложить, где надо, несколько сложенных вместе газетных листков.

В дальнейшем я это переделал, а к вертикальному упору прикрепил пластину из оргстекла.

С обратной стороны вертикальной стенки выпилено одно большое отверстие под выходной патрубок и охлаждение двигателя.

Второй вариант. Фуганок из электрорубанка.

Кое-что переделал, увеличил длину подающего и приемного столов.

Регулируемая передняя площадка может подниматься и опускаться на 1мм, изменяя глубину строгания. Для этого я применил самый простой способ – закрепил её через полоски мягкой резины. Решение, конечно, не очень хорошее, зато простое.

Заметил нехороший момент. Летом станок стоит на улице, и каждый раз, при изменении температуры и влажности воздуха, приходится немного регулировать высоту столов.

Под рукой не было хорошей толстой фанеры, а ДСП не любит частых выкручиваний-закручиваний шурупов. Поэтому для вертикальных стоек применил сосну, отсюда и проблема.

Третий вариант.

Фуганок из электрорубанка. Столы из металла.

Сделал столы из металла и убрал заводской узел регулировки глубины строгания.

Что получилось – смотрите на видео.

Замечание. Ширина заднего (приемного) стола должна быть равна ширине строгания ножей, в данном случае 110 мм.

Иначе могут возникнуть проблемы при строгании досок шириной более 110 мм. У меня сделано не правильно, но я широкие на этом станке не строгаю.

Cодержание:

Для выполнения различных столярных и плотницких работ всегда необходимы различные инструменты. У каждого мастера, да и у любителя «повозиться» с древесиной, под рукой должны быть различные стамески, ножи, пилы, рубанки и другие приспособления.

При этом очень часто настоящие профессионалы предпочитают инструмент, выполненный своими руками или под заказ. В этом случае работа точно будет выполнена качественно и с минимальными затратами сил.

В этом случае работа точно будет выполнена качественно и с минимальными затратами сил.

А как, например, можно сделать фуганок своими руками? Что для этого необходимо и каковы этапы выполнения подобной задачи?

Что такое и для чего нужен фуганок

Первоначально следует понять, для достижения каких целей необходимо использовать фуганок. От этого будет зависеть общие понятия по его созданию своими руками. Этот инструмент просто необходим, при отделке деревянных заготовок с большими размерами.

Главное отличие ручного фуганка от рубанка — это его больший размер

Конструкция фуганка сильно напоминает устройство универсального рубанка. Главным отличием, наряду с большим размером, является установка двойного ножа. Он фиксируется при помощи специальной пробки, которая расположена в передней части конструкции. Для удобства работы рубанок оснащается рукояткой, расположенной позади ножа.

Для выравнивания фуганком проводят по поверхности деревянной заготовки. При этом вначале работы стружка будет получаться рванной. Но в этом нет ничего страшного. Постепенно стружка будет становиться ровной и непрерывной. Именно это будет означать, что заготовка достигла нужно ровности.

При этом вначале работы стружка будет получаться рванной. Но в этом нет ничего страшного. Постепенно стружка будет становиться ровной и непрерывной. Именно это будет означать, что заготовка достигла нужно ровности.

Очень часто для дальнейшей работы специалисты меняют фуганок, на полуфуганок. Его устройства не отличается от своего старшего собрата. Главным отличием являются меньшие размеры. Это позволяет обрабатывать поверхность более качественно.

Но современные мастера редко пользуются простым фуганком. Удобней применять электрический вариант, смонтированный в виде станка. Такое устройство позволяет значительно ускорить обработку деревянных деталей. При этом качество не теряется, а наоборот улучшается.

Отличие фуговального станка от простого фуганка или рубанка состоит в способе его использовании. В этом случае сама установка остается на месте, а мастер двигает заготовку. При прохождении по двигающемуся валу с ножами с деревянной детали снимается слой в 1-2 миллиметра. В результате заготовка получается с идеально ровной поверхностью.

В результате заготовка получается с идеально ровной поверхностью.

Делаем ручной вариант фуганка

Если вы любите все делать своими руками, в том числе и обрабатывать деревянную заготовку ручным фуганком, то можно легко сделать этот инструмент самостоятельно. Вначале подготовьте деревянный брусок. Его размеры должны совпадать с будущим фуганком. Брусок нужно брать из твердых пород древесины, например, лиственницы или дуба. Чем прочнее будет заготовка, тем дольше прослужит ваш рубанок.

При производстве следует учитывать некоторые рекомендации по размерам будущего инструмента. Специалисты рекомендуют использовать следующие параметры:

- чаще всего длина фуганка составляет 60-70 сантиметров. Конечно, этот параметр вы выбираете сами, все будет зависеть от того, каким инструментом вам удобней пользоваться;

- для заготовки берется брус с нужной вам длиною, с шириной в 76 миллиметров, и с высотой в 70 миллиметров;

- размер ножа должен составлять 200 на 65 миллиметров;

- чтобы ручка была удобной, ее высота делается минимум в 10 сантиметров.

При помощи стамески в бруске пробивается сквозное квадратное отверстие. При этом его боковые стороны должны быть расположены под углом в 45 градусов. В это отверстие будет вставляться нож. Сам брусок должен иметь идеально ровную нижнюю поверхность. Ведь именно по ней и будет выравниваться будущая заготовка.

При выборе ножа для фуганка стоит обращать внимание на прямоугольные и прочные модели. Во многих специализированных магазинах можно найти большой ассортимент подобной продукции. Нож вставляется и фиксируется в проделанном проеме.

Далее, устанавливается тонкая деревянная пластина (которая будет играть роль клина). Затем, следует установить ударную пробку. Для этого выбирается место посередине между краем отверстия и передним краем самого фуганка. На этом основная рабочая часть готова к использованию.

Но работать таким инструментом будет сложно. Для удобства обязательно необходимо приделать ручку. Ее форма должна идеально подходить под вашу руку, поэтому делается она индивидуально. Для изготовления ручки можно использовать многослойную фанеру.

Для изготовления ручки можно использовать многослойную фанеру.

Для еще большего удобства использования вашего нового фуганка, можно дополнительно установить вторую ручку. Также некоторые модели оснащаются двумя лезвиями. Но это будет зависеть от ваших личных предпочтений. Самое главное, чтобы перед работой лезвие ножа не выступала за нижнюю сторону инструмента более чем на один миллиметр.

Электрический рубанок

Сделать самодельный фуганок – это несложная задача. С такой работой может справиться любой, тем более, если он любит работать с деревом. А наличие такого оборудования в мастерской значительно расширит возможности мастера и облегчит его работу.

Для того чтобы изготовить фуговальный станок вначале нужно подготовить требуемые материалы и инструменты. Для работы вам понадобятся:

- ножовка для выпиливания заготовок;

- молоток;

- столярная стамеска;

- деревянные бруски из прочного материала. Лучшим вариантом будет детали из лиственницы или дуба;

- фанера, желательно многослойная;

- болты с гайками.

Все эти материалы и инструменты вы легко найдете в своей мастерской. Но самым важным и главным устройством, которое вам понадобится для создания фуганка своими руками, является электрический рубанок. Именно он и будет выполнять всю работу.

Для изготовления фуговального станка вполне сгодится старенький электрорубанок

При этом не стоит бежать в магазин за новым инструментом, для фуговального станка вполне подойдет уже бывшее в употребление устройство.

Очень часто современные электрорубанки делают с корпусом из пластика. Такие инструменты стоят дешевле, и к тому же удобней в работе. Но такой корпус после длительного использования начинает трескаться и расшатываться. Такие инструменты использовать в работе уже неудобно, но вот для фуговального станка он вполне сгодится.

Главное, чтобы вал с ножами и электродвигатель были в хорошем рабочем состоянии. Нам нужно только перевернуть старый электрорубанок вверх ногами и закрепить на своем месте.

В этом видео вы наглядно увидите как из фанеры сделать небольшой фуговальный станок из старого электрорубанка.

Видео: Самодельный фуганок из электрорубанка

Существуют еще некоторые требования к электрическому рубанку, которые помогут существенно облегчить вашу задачу.

В первую очередь стоит присмотреться к самой конструкции. Современные производители выпускают некоторые модели, которые уже приспособлены для наших целей. Если у вас именно такой вариант, то ваш фуговальный станок получится наиболее производительный.

Кроме этого, стоит обращать внимание на ширину строгания. Как правило, у большинства современных электрорубанков она составляет 82 миллиметра. Такой ширины для полноценного фуговального станка довольно мало.

Лучшим вариантом будет использования электрического рубанка с шириной строгания в 100 или даже 110 миллиметров. В этом случае за раз вы сможете прогонять заготовки шириной в 10 сантиметров.

Но довольно часто есть необходимость обрабатывать более широкие доски. В этом случае каждую заготовку придется прогонять через фуговальный станок по нескольку раз. Это может существенно снизить вашу производительность. Многие мастера вместо электрического рубанка используют станок со встроенным специальным валом.

Это может существенно снизить вашу производительность. Многие мастера вместо электрического рубанка используют станок со встроенным специальным валом.

Стационарный фуговальный станок

Такой вариант фуговального устройства довольно мощный и производительный, но не лишен своих недостатков.

Во-первых, сам специальный вал – это довольно дорогая деталь. Его стоимость может составить до половины всех расходов на сборку фуговального станка.

Во-вторых, кроме вала вам придется приобрести и довольно мощный электродвигатель, а также предусмотреть механизм передачи крутящегося момента. Все это потребует от вас определенных знаний и умений, ну и конечно финансовых вложений.

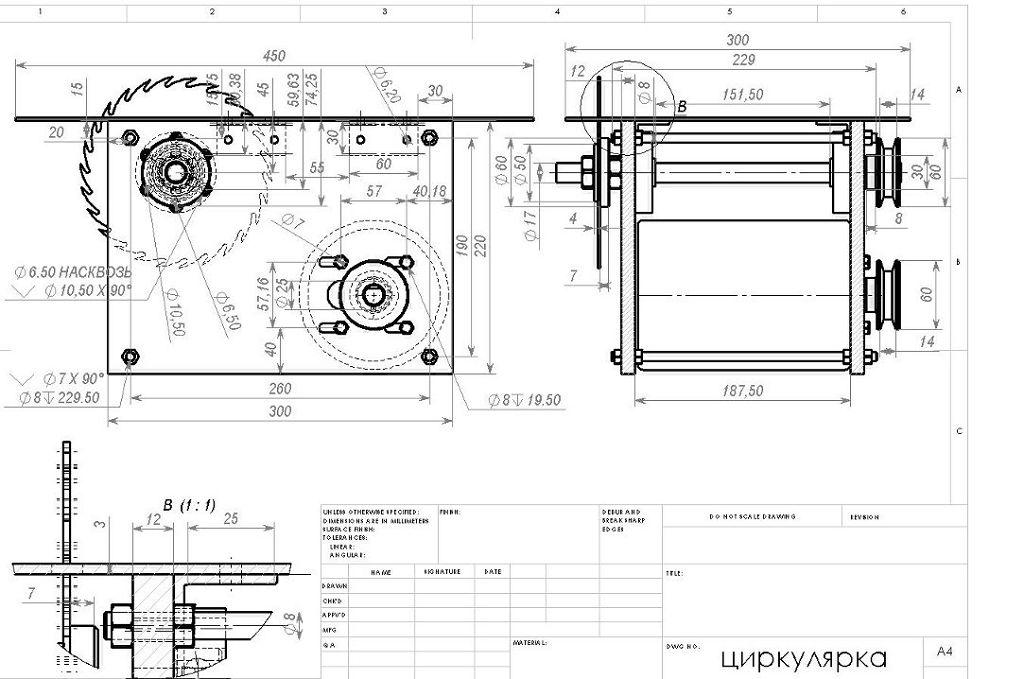

Как сделать фуговальный станок самостоятельно

Первым делом необходимо подготовить проект будущего станка. В нем учитываются размеры имеющегося старого электрорубанка.

Под него делается чертеж деревянного ящика, и подгоняются по размерам листы фанеры. Расчеты нужно делать внимательно, чтобы при создании станка все прошло гладко, и само устройство работало эффективно.

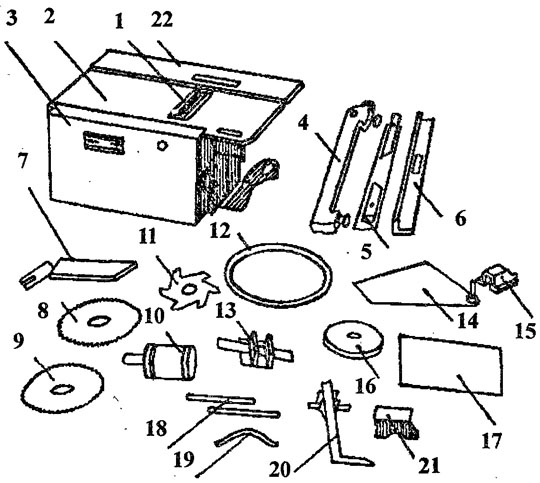

Первым делом делается корпус из деревянных брусьев. Он будет представлять собой обычный ящик без дна. Далее, сверху прибивается лист фанеры. В нем проделывается отверстие, по размеру соответствующее размерам используемого в конструкции электрорубанка.

Далее, по обеим сторонам от прорези крепится еще два листа фанеры. При этом их толщина должна отличаться на один-два миллиметра. Первая лист, тот который тонкий, будет служить подающей поверхности. Второй, толстый лист фанеры, будет являться принимающей стороной. Заготовка подается на вращающийся вал электрорубанка с тонкой стороны, а выходит на более толстую.

Далее, достаточно закрепить на своем месте электрорубанок и сделать выключатель. Для этого используются болты с гайками. Выключатель можно использовать обычный бытовой. Если есть желание и возможность, то можно установить кнопку. При этом выключатель должен полностью обесточивать фуговальный станок.

В итоге у вас в мастерской появится полноценный электрический фуганок или фуговальный станок. С его помощью вы сможете быстрее и с меньшими усилиями обрабатывать большие деревянные заготовки. Такое устройство обойдется дешевле, чем заводской вариант. Но при этом он будет выполнять свою работу не хуже покупного варианта. А значит, у вас появиться больше возможностей делать красивые деревянные изделия, которые станут украшением вашего дома или будут приносить доход семье.

С его помощью вы сможете быстрее и с меньшими усилиями обрабатывать большие деревянные заготовки. Такое устройство обойдется дешевле, чем заводской вариант. Но при этом он будет выполнять свою работу не хуже покупного варианта. А значит, у вас появиться больше возможностей делать красивые деревянные изделия, которые станут украшением вашего дома или будут приносить доход семье.

В этом видео вы увидите интересное решение по изготовлению вертикального фуговального станка из электрорубанка.

Видео: Самодельный фуганок из ручного электрорубанка

Меры безопасности при использовании фуговального станка

Безопасность здоровья при проведении любых работ – это очень важное занятие. Не стало исключением и использование фуговального станка. Такое приспособление требует особого внимания.

- в первую очередь не начинайте подачу заготовки, пока вал электрорубанка не наберет максимальное количество оборотов;

- если во время работы вам необходимо очистить станок от накопившейся стружки, то вначале нужно остановить его и обесточить.

Только после полного прекращения вращения вала можно приступать к удалению стружки. То же самое касается и профилактической смазки или других подобных работ;

Только после полного прекращения вращения вала можно приступать к удалению стружки. То же самое касается и профилактической смазки или других подобных работ; - если вам необходимо обработать деталь с малыми размерами (длина до 40 сантиметров и ширина до 5 сантиметров), то делать это нужно с использованием специального упора. Он крепится неподвижно на рабочем столе фуговального станка;

- лучше всего оборудовать станок защитным кожухом. При поступательном движении заготовки он будет открываться, а при прекращении подачи материала закрываться.

Очень важно обеспечить рабочее место хорошим освещением. Это требования касается не только столярных, но и всех других видах работ. Не стоит что-то делать «впотьмах», это неминуемо приведет к получению травм. Соблюдая эти несложные меры предосторожности, вы будете получать от работы только удовольствие.

как сделать из электрорубанка и из фрезера? Чертежи самодельного настольного электрического фуганка

Всем любителям работы с деревом хочется иметь в своей мастерской собственный фуговальный станок. Сегодня рынок подобного оборудования представлен широким ассортиментом различных моделей. Однако далеко не каждый может позволить себе такую покупку.

Сегодня рынок подобного оборудования представлен широким ассортиментом различных моделей. Однако далеко не каждый может позволить себе такую покупку.

При желании фуганок можно сделать своими руками. Стоит подробнее рассмотреть технологию сборки агрегата для обработки древесины.

Особенности инструмента

Фуганок – инструмент, предназначенный для работы с древесными заготовками разной длины, ширины и толщины. Посредством его использования осуществляют снятие небольшого слоя древесины. Максимальная толщина снятого слоя составляет 2 мм. Срезка поверхности происходит за счет вращения острых лезвий, расположенных на специальном валу.

Принцип действия фуговального станка напоминает работу стандартного рубанка.

Особенность подобного агрегата заключается в том, что его можно закрепить на месте, в то время как вдоль стола будет двигаться заготовка.

Длина ручного инструмента увеличена, что позволяет придать обрабатываемой древесине привлекательный внешний вид. Таким образом, фуганок позволяет получить пиломатериал с широкой и ровной поверхностью.

Необходимые материалы и комплектующие

При желании сделать фуганок можно из обычного электрорубанка. При этом даже не потребуется разбирать новый инструмент. Достаточно взять уже использованный агрегат и приступить к его модернизации.

При этом даже не потребуется разбирать новый инструмент. Достаточно взять уже использованный агрегат и приступить к его модернизации.

Недостаток современных рубанков – это пластиковый корпус. Со временем его конструкция расшатывается, и на корпусе появляются трещины или сколы. Работа с таким инструментом вызывает сложности, однако он отлично подходит для создания фуговального станка.

Подбор материалов и инструментов для сборки самодельного станка определяется его конструкцией. В большинстве случаев она включает те, что представлены ниже.

- Станина. Основа агрегата, предназначенная для удержания веса будущего станка. Также на станину впоследствии будет установлено ключевое оборудование для обработки заготовок.

Для изготовления этого элемента понадобятся прочные стальные швеллеры. Существует два варианта станины: разборная и капитальная. Первый вариант подразумевает крепление составляющих элемента болтами и гайками. Во втором случае закрепить швеллеры можно с помощью сварки.

Для изготовления этого элемента понадобятся прочные стальные швеллеры. Существует два варианта станины: разборная и капитальная. Первый вариант подразумевает крепление составляющих элемента болтами и гайками. Во втором случае закрепить швеллеры можно с помощью сварки. - Рабочий инструмент. К данной составляющей станка относятся ножи фуганка и пила для обработки поверхности. Ножи необходимо закрепить на валу, оптимальный вариант элементов – прочная сталь. При выборе пилы предпочтение рекомендуется отдавать циркулярным.

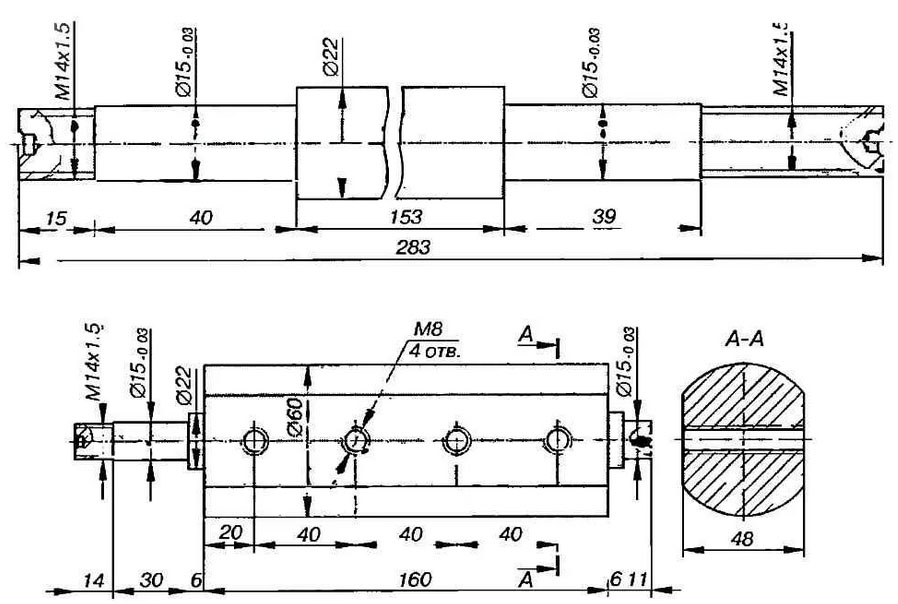

- Ротор. Обеспечит крепление инструментов станка. Найти подходящий ротор непросто, поэтому в большинстве случаев его заказывают у профессиональных токарей. Однако при выборе такого варианта потребуется поиск или разработка подходящих чертежей.

- Рабочий стол. Чтобы станок нормально функционировал, потребуется оборудовать ему тремя поверхностями. Первая будет выступать в качестве рабочего стола, на котором будет установлена пила.

Остальные две предназначены непосредственно для фуговального станка. Для изготовления стола подойдет прочная фанера из нескольких слоев, а также металлические листы.

Остальные две предназначены непосредственно для фуговального станка. Для изготовления стола подойдет прочная фанера из нескольких слоев, а также металлические листы.

Процедура изготовления довольно проста. Однако первоначально следует изучить чертежи и схемы будущего оборудования, а также ознакомиться с пошаговой последовательностью сборки станка.

Чертежи и схемы

Перед сборкой настольного фуганка необходимо разработать чертежи. В процессе их создания следует учитывать элементы, которые войдут в состав схемы. Стандартные фуговальные станки без дополнительных функций включают:

Стандартные фуговальные станки без дополнительных функций включают:

- станину;

- вал, оборудованный лезвиями;

- вращающийся ролик;

- двигатель;

- три столешницы;

- упор.

В процессе разработки чертежей мастеру необходимо указать основные расстояния между ключевыми элементами стационарной конструкции. Для этого потребуется учесть расположение мотора, ролика и вала с лезвиями. Схема позволит определить, насколько уменьшится количество вращений ротора на выходе, если произойдет увеличение мощности, и наоборот.

Этапы изготовления

Процесс создания фуговального станка выполняется в несколько этапов. Каждый стоит рассмотреть более подробно.

Каждый стоит рассмотреть более подробно.

Станина

В первую очередь мастеру следует приступить к ее сборке. Сделать ее своими руками можно при учете некоторых моментов.

- Станину обычно делают из металлического профиля. Наиболее распространенным считается швеллер с толщиной стенок в 6-8 мм.

- При создании чертежа станины необходимо учесть, чтобы нагрузка от оборудования и заготовки равномерно распределялась по конструкции.

- В процессе сборки следует обеспечить прочное крепление элементов.

- Фиксация швеллеров или других элементов металлопроката осуществляется посредством сварки или резьбовых соединений. Если требуется изготовление мобильного станка, лучше отдать предпочтение второму варианту.

Станок во время работы должен стоять ровно, поэтому в процессе сборки рекомендуется пользоваться уровнем.

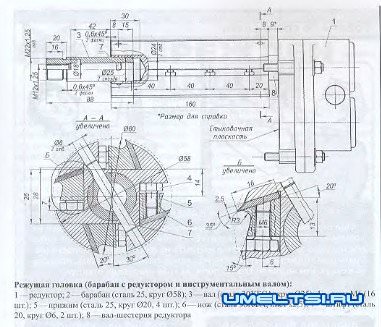

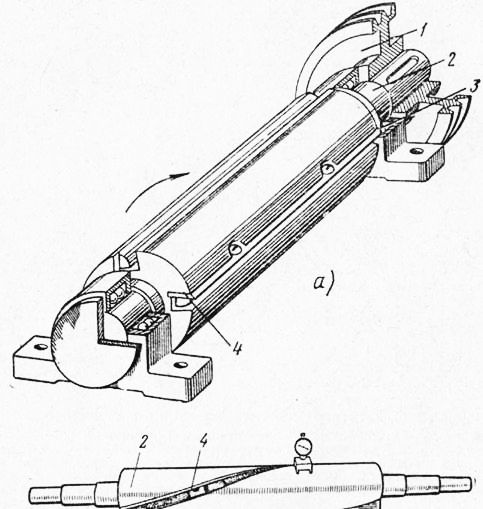

Вал с ножами

Фуганку для работы требуется барабан, оборудованный ножами для обработки деревянных поверхностей. Именно с их помощью можно будет осуществить снятие небольшого слоя заготовки для обеспечения гладкости. Особенности установки вала начинаются с его конструкции.

Вал – это отдельный механизм, конструкция которого подразумевает использование лезвий и подшипников. Сам вал обеспечивает вращение лезвий. Сборка конструкции агрегата потребует учета некоторых моментов.

Сам вал обеспечивает вращение лезвий. Сборка конструкции агрегата потребует учета некоторых моментов.

- Самостоятельно изготовить лезвия не получится. Поэтому лучше заранее приобрести подходящие ножи, выполненные из прочной стали. Можно взять лезвия из фрезера или болгарки.

- Барабан необходимо устанавливать на станину, крепя его на подшипники. В них предусмотрены специальные пазы.

- Во время крепления механизма с лезвиями следует внимательно следить, чтобы он встал прочно. Именно на этот узел приходится вся нагрузка в процессе работы станка, и некачественный монтаж приведет к поломке устройства.

- В конце выходного вала необходимо установить ролик для крепежа ремня вращения. При изготовлении ролика своими руками рекомендуется ответственно подойти к выбору профиля. Предпочтение лучше отдавать элементам, подходящим под профиль ремня.

Примечательно, что в большинстве чертежей представлены схемы, где лезвия вала установлены в центре станины.

Стол

Следующим на очереди выступает стол, располагать который следует на противоположных сторонах от барабана. Процесс изготовления стола довольно сложный. Объясняется это необходимостью достижения жесткой фиксации элементов посредством использования специального механизма.

Кроме того, поверхности столешниц должны быть гладкими.

Если между ними и заготовкой возникнет трение, обработка заметно усложнится, и оборудованию придется столкнуться с высокими нагрузками.

Дополнительно во время установки следует отслеживать уровень расположения столешниц. Они должны находиться на одном уровне с барабаном. При этом важно, чтобы была предусмотрена возможность для регулирования высоты элемента. Для достижения нужного результата рекомендуется установить специальный механизм.

Для достижения нужного результата рекомендуется установить специальный механизм.

Ширина и длина стола должны соответствовать заготовкам, которые планируется обрабатывать.

Двигатель

Вращение вала с лезвиями происходит благодаря работе электрического мотора. Процесс установки подобного агрегата требует учета важных моментов.

- Для начала необходимо правильно выбрать электродвигатель. Сделать это можно, предварительно подсчитав требуемую мощность, которой хватит для обработки заготовок. Для бытового использования подходящим вариантом станут электродвигатели с мощностью выше 1 кВт.

- Шкив двигателя следует располагать в одной плоскости со шкивом барабана. Во время установки рекомендуется пользоваться уровнем и измерительными инструментами, чтобы добиться нужной точности монтажа.

- Перед креплением двигателя необходимо подобрать шкивы, учитывая их диаметры.

- Ремень шкива должен быть натянут хорошо. Дополнительно необходимо выверить расстояние между шкивами и привести его в соответствие с установленными нормами.

- На фуганке стоит предусмотреть посадочное место для двигателя с целью обеспечения возможной регулировки его положения.

Отдельное внимание необходимо уделить безопасности фуговального станка. Для этого рекомендуется предусмотреть заземление двигателя через станину.

Упор

Еще один элемент, установка которого требует учета некоторых нюансов. Упор предназначен для удержания заготовки в требуемом положении во время ее движения вдоль стола. Его необходимо закреплять на дальнем конце стола. В качестве упора можно использовать прочный кусок дерева.

Упор предназначен для удержания заготовки в требуемом положении во время ее движения вдоль стола. Его необходимо закреплять на дальнем конце стола. В качестве упора можно использовать прочный кусок дерева.

Самодельный фуганок следует делать максимально безопасным. Для достижения этого рекомендуется дополнительно изготовить специальный защитный кожух, который предотвратит повреждение двигателя, роликов и ремней во время вращения лезвий.

О том, как сделать фуганок своими руками, смотрите далее.

Рейсмусовый станок своими руками чертежи, видео

Рейсмусовые станки по дереву считаются разновидностью строгально-фуговальных, и предназначаются для точного изготовления «в размер» досок с определённым поперечным сечением. В отличии от строгального деревообрабатывающего оборудования подобные агрегаты оборудуются устройствами прижима и подачи, а еще могут одновременно обрабатывать несколько заготовок. Многосторонность современных рейсмусовых станков увеличивается, если в набор инструмента входят не только плоские, но и фигурные ножи.

В отличии от строгального деревообрабатывающего оборудования подобные агрегаты оборудуются устройствами прижима и подачи, а еще могут одновременно обрабатывать несколько заготовок. Многосторонность современных рейсмусовых станков увеличивается, если в набор инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть достаточно разным. Отмечают станки по таким признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но во многих случаях применяют всё-таки электропривод. При этом домашние модели укомплектовываются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, исходя из этого, в первом варианте потребуется сделать прижим отделываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезки. Двухсторонние валковые подачи более совершенны и удобные в работе.

Ряд заграничных фирм (Makita, DeWalt и др.) укомплектовывают собственные изделия узлами автоподачи, но эта опция оправдует себя лишь при существенных программах выпуска однотипной продукции.

Ряд заграничных фирм (Makita, DeWalt и др.) укомплектовывают собственные изделия узлами автоподачи, но эта опция оправдует себя лишь при существенных программах выпуска однотипной продукции. - По числу ножевых валов. Это определяет, сколько различных профилей может одновременно обрабатывать станок. Правда, исходя из этого становится больше и кол-во операторов.

- По практичным возможностям. Устройство рейсмусовых станков дает возможность сделать не только размерную обработку полуфабриката, но и дальнейшую его калибровку. Это исключает возникновение поперечных сколов, вмятин и других недостатков, которые появляются на обработанной поверхности в случае несоблюдения технологии фугования или при слишком большой подаче начального материала.

- По собственным технологическим свойствам. В работе рассматриваемое оборудование делают с диапазоном мощностей 1…40 кВт, при скорости вращения вала до 10000…12000 мин -1 , ширине обработки до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Более того, многие модели отличаются способом регулировки щелей и устройством подшипникового узла основного привода.

Устройство и рабочий принцип

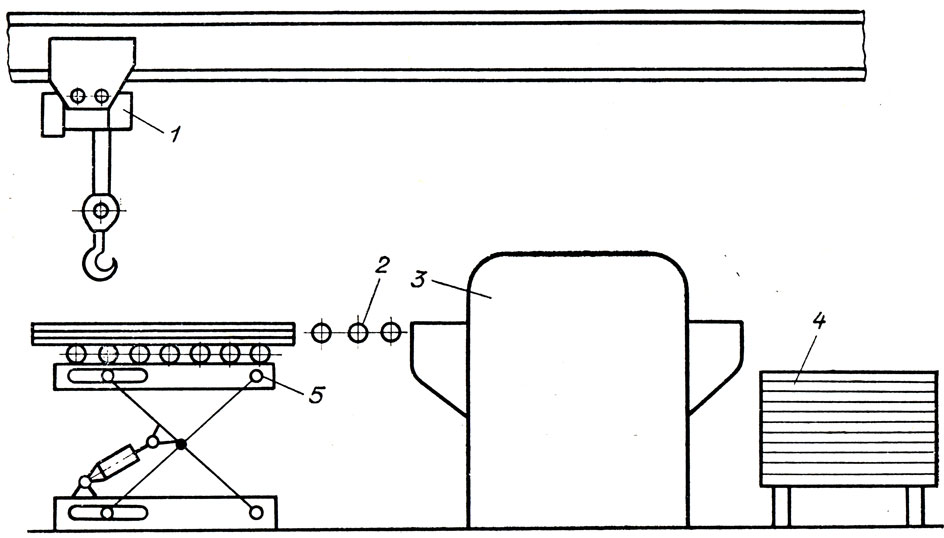

Стандартной рейсмусовый станок по дереву может удачно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Рукодельный рейсмусовый станок

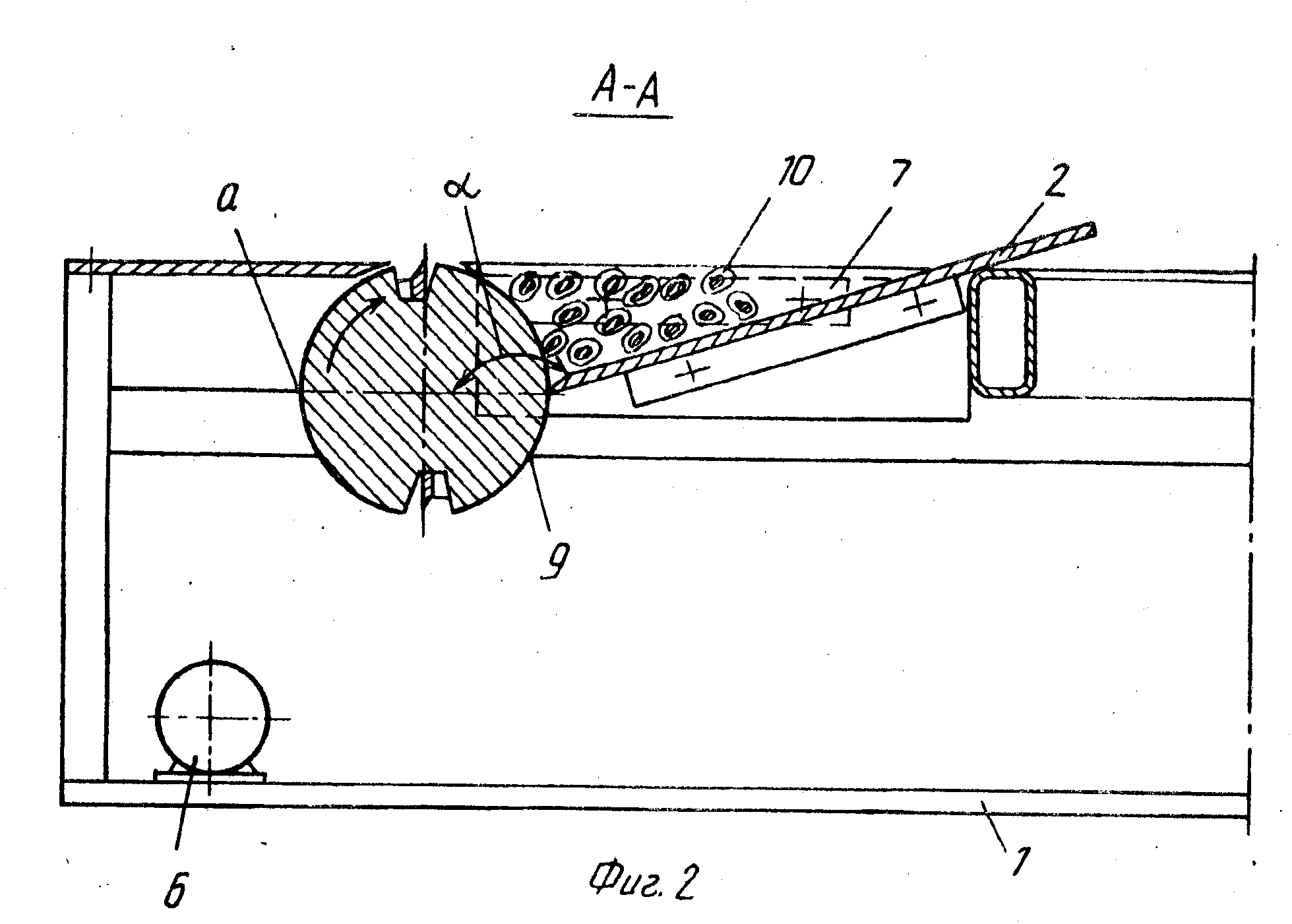

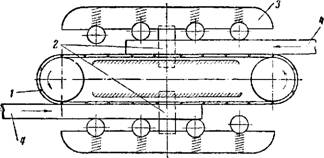

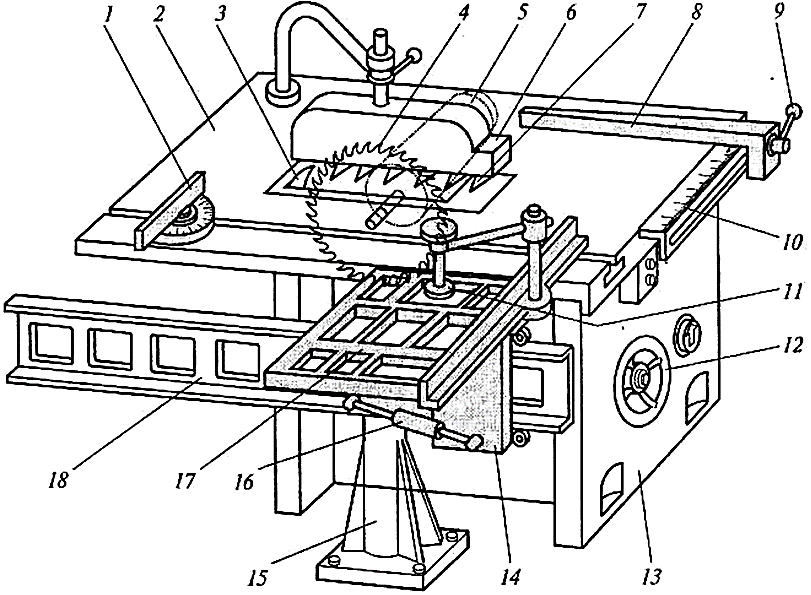

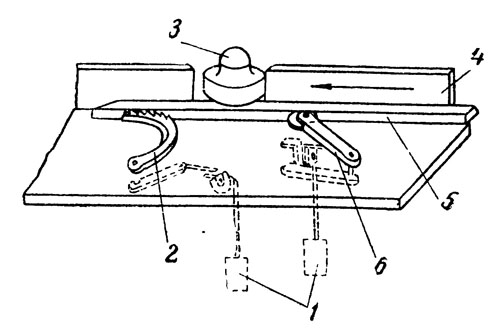

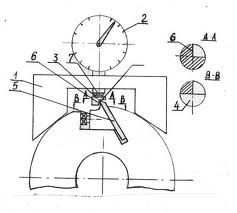

Самая простая схема рейсмусового станка (с односторонней подачей начального материала) в себя включает следующие узлы:

- Приводной электрический двигатель.

- Передачу. Она может быть типовой клиноременной, зубчатой, с вариатором, а еще со сменными шкивами (завершальный вариант выделяется самыми маленькими значениями передаваемой мощности, а поэтому применяется лишь в маломощном оборудовании).

- Ножевой вал. Как правило имеет несколько инструментов с различной конфигурацией.

Особо удачными считаются спиральные ножи, которые при собственной работе издают самый маленький шум.

Особо удачными считаются спиральные ножи, которые при собственной работе издают самый маленький шум. - узел верхнего направления, который, со своей стороны, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы сделать лучше сцепление с деревом, и предупредить возможное изменение направления движения отделываемой доски. Задний валец всегда делается гладким;

- узла прижима, который предохраняет заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно создать в виде когтевых захватов, внедряющихся в дерево, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в пространство для работы;

- стола с устройствами для регулировки технологических щелей между вальцами нижнего и верхнего прижимов;

- станины, на которой находятся все другие детали рабочей схемы станка.

Рабочий принцип рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличительны тем, что снабжены добавочным узлом выдвижения ножевого вала. Поэтому заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью следующей заточки) намного легче.

Поэтому заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью следующей заточки) намного легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Вращающий момент от электрического двигателя через передачи сообщается ножевому валу. Подлежащая отделке доска заводится в просвет и прижимается сначала к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между нижним и верхним направляющим устройством, что обеспечивает качественную фиксацию материала при его отделке. Прижимное устройство обеспечивает значимый отвод стружки из-под крутящегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после этого процесс повторяется.

Рукодельный станок-рейсмус в своей мастерской: выбор показателей

На рынке есть большое количество разных моделей рассматриваемого оборудования, как от изготовителей из нашей страны (Корвет, Энкор, Красный Металлист и др. ) так и иностранного производства. В завершальных вариантах преобладают сомнительные китайские торговые марки, которые не выделяются надёжностью в работе, а, более того, нередко имеют низкие, против паспортных, параметры. В данных случаях, а еще, если предлагаемые станки не вписуются в присущие размеры площади, имеет смысл сделать рейсмус собственными руками.

) так и иностранного производства. В завершальных вариантах преобладают сомнительные китайские торговые марки, которые не выделяются надёжностью в работе, а, более того, нередко имеют низкие, против паспортных, параметры. В данных случаях, а еще, если предлагаемые станки не вписуются в присущие размеры площади, имеет смысл сделать рейсмус собственными руками.

Сразу необходимо выделить, что ряд узлов и деталей желательно покупать, чем попытаться сделать собственными руками. Это, прежде всего, касается самого ножевого вала одновременно с подшипниками крепления: самодельные варианты не будут разниться нужной точностью сопряжения, благодаря чему деталь будет сильно сильно греться при нагрузке.

При подборе схемы станка руководствуются имеющимися чертежами (можно найти в сети интернет), однако перед этим имеет смысл уточнить ряд компонентов устройства. К примеру, если в одном агрегате существует необходимость соединить фуганок и рейсмус, то имеет смысл сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно делать подготовительное прострагивание заготовки, а если смотреть иначе – вести заключительную деревообработку «в размер».

Тогда с одной стороны устройства можно делать подготовительное прострагивание заготовки, а если смотреть иначе – вести заключительную деревообработку «в размер».

Также стоит определиться с самой большой длиной ножевого вала: рукодельный станок с валом более 500 мм может потерять жёсткость во время работы на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что востребует последующей отделки полуфабриката. Посадочные размеры и диаметр нужно выполнить такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профиля, а еще прочие элементы декора из дерева.

При подборе конструкции следует полностью рассчитать и меры безопасности при дальнейшей эксплуатации агрегата. Рукодельный рейсмусовый станок Станки собственными руками обязан иметь надёжное заграждение зоны для работы стола, а еще вычеркивать вероятность обратного хода доски при чрезмерной величине зазора, а еще её разрушение при обработке.

Анализируя присущие чертежи самодельных устройств, необходимо учитывать, что наличие в столе 2-ух нижних прижимов снизит усилие задачи доски в пространство для работы, потому как заготовка будет передвигаться по ровной поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Под эти цели имеет смысл применять трубчатый прокат из стали с поперечным сечением не менее 60?40 мм: труба выделяется очень высокой жёсткостью и моментом сопротивления, что благоприятно отобразится на точности операций, производимых на самодельном агрегате. Конструкционные элементы объединяют сваркой. Её можно заменить сборным вариантом, однако он менее предпочтителен — сборка стола и станины с использованием уголка и соединительных шпилек диаметром от М30 заставит часто проверять их затяжку.

Для подающих роликов можно применять валки от старой машины для стирки: их обрезиненная поверхность вполне управится с установленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, взяв во внимание нужное значение диапазона регулировки. В самодельных рейсмусовых станках данный процесс можно создать и ручным способом, вращением рукояти.

В самодельных рейсмусовых станках данный процесс можно создать и ручным способом, вращением рукояти.

Для производства стола самодельного агрегата подходит широкая шлифованная доска из лиственницы или дуба. Древесина отлично гасит появляющиеся вибрации, однако для увеличения антикоррозионных критериев, и с точки зрения пожарной безопасности её стоит пропитать огнезащитными составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При подборе мотора следует соотнести максимально нужный вращающий момент с потребностью обработки. В основном, достаточно электрического двигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 за минуту.

Для предоставления безопасности рукодельный станок должен быть ограждён съёмным кожухом. Его можно создать из тонколистовой стали (толщиной 0,6…0,8 мм).

Нужные комплектующие – подшипники, ножи, шкивы, крепёжные изделия — выбираются в согласии со спецификацией к чертежам самодельного рейсмус- станка.

Во время сборки самодельного станка нужно:

- обеспечить самую большую ровность поверхности стола;

- отбалансировать все крутящиеся части в статическом и динамическом режимах;

- рассчитать удобную регулировку положения стола;

- проверить прочность устройства ограждения подвижных компонентов.

Рукодельный рейсмусовый станок исследуется на холостом ходу. Если все узлы работают правильно, проверяют аппарат на рабочем режиме, после этого красят все недвижымые части атмосферостойкой краской.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Рейсмусовый станок по дереву своими руками чертежи

Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски.

Задний валец всегда выполняется гладким;

Задний валец всегда выполняется гладким; - узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Обработка досок на рейсмусовом станке – как избежать качелей и «ступеней» | Своими рукамиОбрабатывая доски на толстостильном станке, вы можете победить качели на их концах, чтобы не тратить ценный материал впустую. Мы расскажем вам, как это делается, в новой статье в рубрике «Столярка».

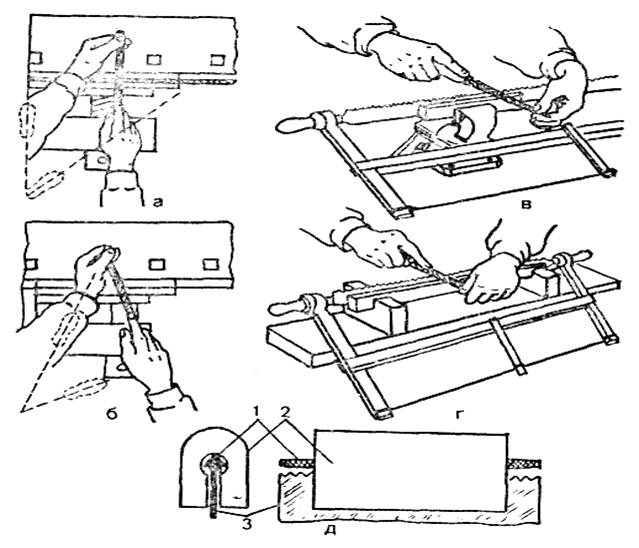

Как образуется «ступенька» при обработке доски

Когда заготовка входит в станок, передний ролик захватывает ее и тянет к ножевому валу.Но в то же время сам ролик слегка приподнимается из-за толщины заготовки, что приводит к небольшому перекосу всего прижимного узла и вала ножа, который при небольшом опускании удаляет больше материала, создавая ступеньку.

Когда заготовка попадает под задний ролик, и оба ролика прижимают его к столу, зажимной узел выравнивается, и ножевой вал начинает резать материал на одинаковую глубину по всей длине, оставляя шаг на переднем конце заготовки.

Наконец, когда задний конец заготовки выходит из-под первого ролика, зажимная губка снова возникает, на этот раз в противоположном направлении, и это приводит к шагу на заднем конце заготовки.

См. Также: Ручные пилы

Доска для обработки без утолщения

1. На настольном строгальном станке отвинтите регулировочные винты, чтобы поднять концы переднего и заднего столов на 1,5-2 мм выше основного.

2. В некоторых профессиональных моделях наклон столов регулируется винтами, а в других используются тонкие металлические прокладки.

H. Если после поднятия концов столов вы не смогли полностью избавиться от ступеньки, слегка поднимите свободный конец заготовки, направив ее в станок, и сделайте то же самое на выходе.

См. Также: Как текстурировать заготовки на токарном станке – необходимые инструменты

Непрерывность подачи заготовок

4.Если предыдущие методы не помогли полностью избавиться от ступени, подавайте заготовки одинаковой толщины без перерыва, соединяя их концы, чтобы станок «казался» одной длинной заготовкой. Используйте разрез до первой заготовки и после последней.

Используйте разрез до первой заготовки и после последней.

Регулировка роликами

5. Профессиональные станки для сгущения имеют нижние ролики, облегчающие скольжение заготовки на чугунном столе. Некоторым моделям удается избавиться от ступеньки, подняв эти ролики над столом на высоту 0,05 мм.Если это приводит к увеличению дефекта, опустите уровень роликов со столом.

Тонкие заготовки нуждаются в “транспортировке”

6. Если толщина составляет менее 10 мм, заготовки могут сгибаться, поднимаясь к ножам, и, таким образом, образуется ступенька. Чтобы избежать этого, прикрепите их двухсторонним скотчем к несущей плате, чтобы увеличить жесткость.

Готово с легкими проходами

7. Как правило, чем толще удаляемый слой, тем глубже ступенька.Поэтому после расчета окончательной толщины заготовок удалите с каждой стороны не более 0,3 мм за один или два последних прохода.

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ДОМАШНИЕ ТОВАРЫ ОЧЕНЬ ДЕШЕВЛЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОБЗОРЫ.

БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОБЗОРЫ. Ниже другие записи на тему «Как сделать своими руками – домохозяина!»

Подписывайтесь на обновления в наших группах и делитесь.

Давайте дружить!

Утолщение с ручными плоскостями может показаться утомительным. Это, конечно, физическая работа, и если толщины досок много, то это может скоро стать тренировкой. Но при правильной технике строгание дерева вручную должно больше походить на приятную бодрую прогулку, чем на тяжелую борьбу.

Это, конечно, физическая работа, и если толщины досок много, то это может скоро стать тренировкой. Но при правильной технике строгание дерева вручную должно больше походить на приятную бодрую прогулку, чем на тяжелую борьбу.

Связанный: Вы должны пройти доску? Узнайте о технике ручного строгания.

Осел Работа?

Что вы думаете, чтобы ласточкин хвост для маршрутизаторов?

Я думаю, многие из вас читают, потому что вы любители ручного инструмента.Возможно, джиг ласточкин хвост – это высшее преступление, и мысль заставляет вас извергать свой ужин?

Или, может быть, вы более открытый, и все идет так долго, как вы наслаждаетесь?

Лично я никогда не использовал джиг ласточкин хвост. Я не думаю о результатах или о них.

Если мне нужно быть быстрым, то неряшливые, вырезанные вручную ласточкиные хвосты будут держаться на удивление хорошо. И если мне нужно быть презентабельным, то я определенно не буду тянуться к роутеру.

В последнее время я снова привык к мастерской, посвященной только ручному инструменту.Это заставило меня задуматься о том, что подготовка и утолщение досок на самом деле просто «работа осла».

Я всегда наслаждался процессами строгания древесины вручную, начиная с черновой стадии подготовки. Это то, чем я занимаюсь большую часть времени, когда строю мебель.

Но я также счастлив, что у меня есть доступ к толще машины, и я вполне доволен тем оправданием, что я могу бросить свои доски в начале проекта.

В конце концов, это «просто работа осла».

Мастерская только ручного инструмента

У меня нет машин в моей новой мастерской, поэтому у меня было много возможностей спросить, почему я так рад это назвать.

«Работа на осле» кажется таким неуважительным термином для набора навыков, которые, как мне кажется, так важны для ремесла деревообработки.

Я пришел к выводу, что это не более чем оправдание того, что я чувствую себя хорошо, когда я не могу потрудиться подготовиться вручную.

Немного похоже на то, когда мой сосед выскакивает на «Quick Smokey».Его причудливый термин, который, возможно, снимает часть вины за то, что он пошел на куфф на педик.

Строгание древесинывручную

Избегайте наушников!

У каждого из нас разные намерения относительно того, какой будет наша мебель и для чего мы строим. Мы также избегаем различных процессов, потому что нам не нравится их выполнять.

Я не песок, потому что я ненавижу шлифование, это так просто. Никаких оправданий не должно быть.

Создание моей новой мастерской по ручному инструменту помогает мне вспомнить, как именно я люблю деревообработку, когда все на моих условиях.

Я знаю, если я начну проект и подумаю: «Первая работа, наушники!», Тогда я ошибся. Мои мысли и мысли о проекте начались не с той ноги.

Есть много причин, почему мне нравится процесс ручной подготовки. С небольшим предметом мебели и правильным подходом это не займет много времени.

Я хотел бы еще кое-что рассказать о том, почему я чувствую, что утолщение рук является важным этапом проекта.

Вопрос сейчас, хотя; в какой момент ласточкин хвост стал таким важным процессом для деревообрабатывающего инструмента, по сравнению с подготовкой и утолщением досок?

Почему я чувствую себя более неудовлетворенным, когда нарезаю ласточкиные хвосты с помощью роутера, чем провожу скот через рубанок?

Я спрашиваю об этом лично и не предлагаю, чтобы кто-либо из нас извинялся за то, как мы решили работать.

Я пришел к выводу, что в моей мастерской нет никаких причин, по которым утолщение рук должно считаться худшим навыком, чем любой другой.

Я мог бы также начать называть «ласточкин хвост» на работе с большим ослом, когда есть над чем поработать. Тем более, что они будут едва заметны, когда будут покрыты молдингом.

И большинство гробов и шипов не будут видны после сборки.

Ручная подготовка – это, вероятно, одна работа, которая даст вам больше всего знаний о вашей древесине.А строгание древесины вручную создает множество навыков, которыми вы сможете воспользоваться на каждом этапе проекта. Тем не менее, это, скорее всего, работа, которую выполняет наименьшее количество людей.

Я решил больше никогда не называть готовящимся ослом работу, и мне очень хотелось бы притупить представление, что это должно быть трудоемким и скучным занятием.

Он научит вас на мгновение читать вашу древесину и поможет решить многие трудности, с которыми вы столкнетесь.

Подготовка с ручными самолетами, безусловно, очень ценный процесс обучения.

Связанный: Ручная подготовка больших досок с эффективностью.

, Высококачественный Деревообрабатывающий Станок 16 “Строгальный Станок И Плотнитель Для Pt410$ 1200.00 – 1500 долларов / Устанавливать | 1 компл. (Минимальный заказ)

- Перевозка:

- Служба поддержки Морские перевозки

- Время выполнения:

Количество (Наборы) 1 – 10 11 – 50 > 50 Est.Время (дни) 30 45 Торг

- Персонализация:

Индивидуальный логотип (Мин.Заказ: 1 комплект)

Индивидуальная упаковка (Мин. Заказ: 1 комплект)Подробнее

Настройка графики (Мин.Заказ: 1 комплект) Меньше

Рубанок своими руками (фото и чертежи) | Своими руками

Он чрезвычайно полезен, удобен в руках и недорог в изготовлении. Это красивое средство заставит ваши губы растянуться в улыбке, когда вы почувствуете всю прелесть работы с ним.

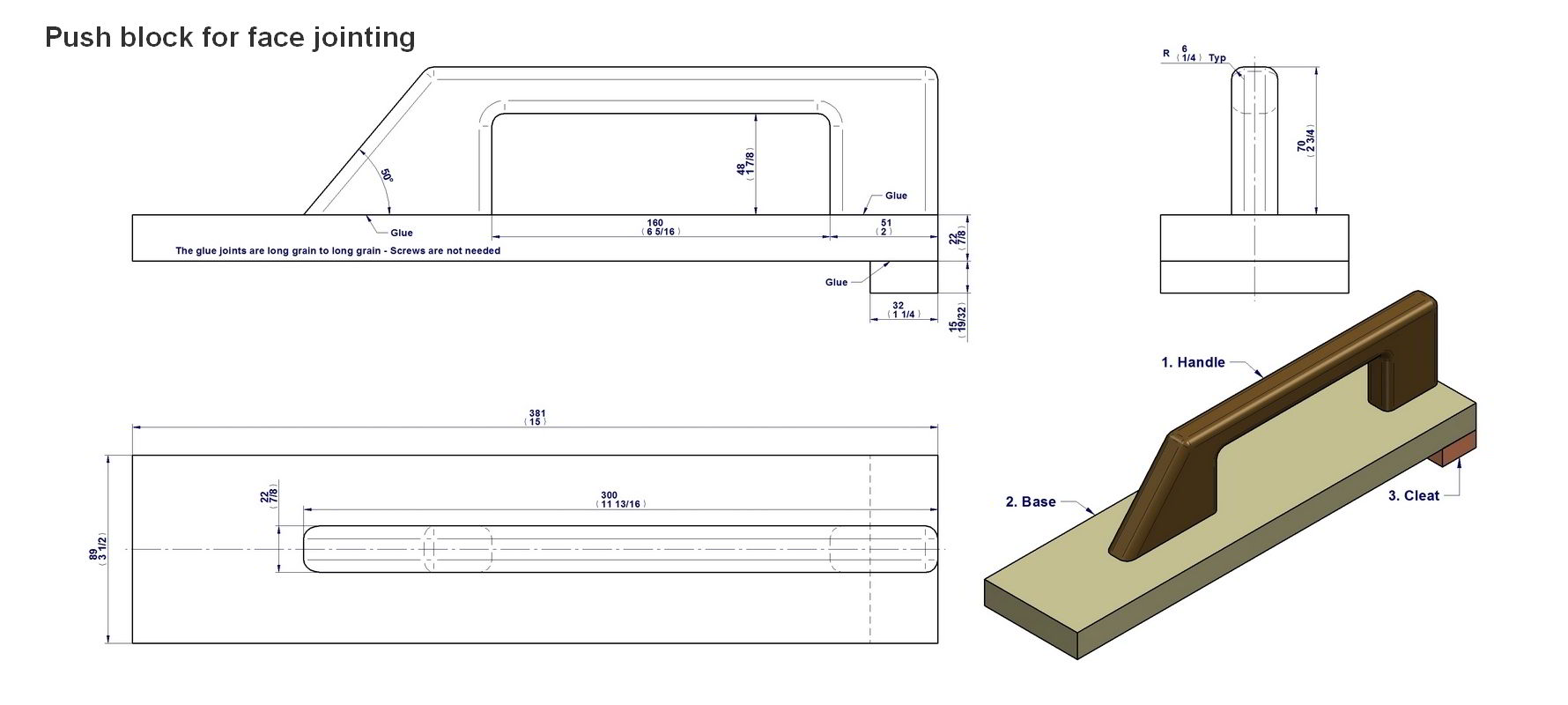

Габаритные размеры самодельного строгального станка, мм: 54x178x76 (ширина x длина x высота)

Стоимость качественных самолетов с деревянными вставками, выпускаемых ограниченными сериями, измеряется сотнями, а иногда и тысячами долларов.Этот инструмент похож на них, но меньше и удобнее, лучше подходит для работы с мелкими деталями. Сделайте его из недорогой древесины клена с контрастными вставками из экзотического порола, добавив лезвие стоимостью S25.

См. Также: Как работать рубанком. Регулировка строгального станка (фуганка, болгарка).

Как сделать строгальный брус

1. Начните с кленовой заготовки размером 64xb0x 230 мм. На боковой грани нанесите вертикальные и наклонные линии (рис.1) и продлите их на остальные три [раны заготовки. С помощью сверлильного станка проделайте в центре заготовки отверстие диаметром 6 мм. Затем просверлите по четыре отверстия 6 × 25 мм по углам с обеих сторон (фото А).

2 Выпилите A (фото B) на заготовке и заново проведите линии на оставшейся части заготовки. Распилите заготовку по разметке так, чтобы диск пилы проходил близко к линиям, и разделите пятку B и носок C (фото C).

Добавить в башмак нижнюю часть строгального станка

1 Соберите обувь, склеив щеки A, пятку B и носок C (фото D).Когда клей высохнет, отшлифуйте нижнюю часть обуви, чтобы она стала плоской. Краткий совет! Прикрепите кусок наждачной бумаги с аэрозольным клеем к чугунному столу пилы или кусок толстого стекла, чтобы выровнять изнанку обуви.

2. Чтобы добавить прочную подошву D, приклейте к нижней стороне подушки A / B / C заготовку из кокосового дерева размером 19x57x185 мм, выровненную по центру, и закрепите зажимами.

3. Карандашом отметьте толщину подошвы D, проведя линию параллельно низу обуви на расстоянии 3 мм.Ленточной пилой удалите излишки материала (фото E). (-Защитите срез, чтобы сделать из него клин E.) Затем срежьте выступающие края заподлицо со щеками обуви, отшлифуйте подошву так же, как и раньше, и удалите все следы от пил.

Форма устья

1. Продлите наклонные линии разметки A от щек A до нижней стороны подошвы D. Просверлите отверстия для рта (фото F) и обрежьте края стамеской (фото G).

2. Сделайте копию бокового рисунка прокладки (Рисунок 1) и прикрепите к одной и: * щекам A с помощью аэрозольного клея.Распилите контур ленточной пилой (фото H), затем расширьте щель рта, чтобы лезвие рубанка могло пройти сквозь нее (фото I).

Читайте также: Как отрегулировать рубанок своими руками (регулировка стружколома)

Обработайте плоскость до окончательной формы и добавьте клин

.

1. Вставьте 6-миллиметровый латунный стержень в отверстия щек (Рисунок 2, фото J) и совместите его концы заподлицо со щеками A напильника.

Затем сделайте копию шаблона профиля (рисунок 3) и приклейте ее на кусок картона.Аккуратно вырежьте узор по контурным линиям и обозначьте им форму колокольчика (фото К). Распилите излишки материала ленточной пилой и плавно разгладьте плоскость.

2. Отметьте и просверлите заготовку клина E от оставшейся части заготовки для подошвы (фото L). Отшлифуйте скошенную поверхность, сделав ее плоской, и проверьте, как клин вставляется в башмак (фото М). Дополнительно отшлифуйте или заточите зажим так, чтобы он плотно вошел между латунным стержнем и лезвием.

Примечание.Если у вас такое же лезвие с закругленной режущей кромкой, предназначенное для рубанка-колокольчика, сделайте его прямоугольным перед заточкой под углом 25 °. Так же слесарно укоротили до 95 мм, но можно оставить исходную длину, и это не ухудшит свойств клинка.

3. Нарисуйте клин до окончательной длины и формы (Рисунок 4). Затем закруглите верхние углы пятки B и мыска C, чтобы самолет было удобно держать руками.Отшлифовать все летящие наждачной бумагой № 220 и нанести восковую пасту для отделки. Для регулировки лезвия используйте деревянный кяник. Если слегка ударить им по пятке колодок, лезвие втянется, и стружка станет тоньше. Легкими движениями лезвие можно удлинить, а также наклонить вправо или влево.

Рубанок своими руками – фото

А. Заготовка сначала разрезается на части, которые затем снова склеиваются. Вспомогательные отверстия помогут точно совместить их при склейке.

Б. Выпилить щеки толщиной 6 мм от заготовки. Чтобы безопасно направлять короткую деталь и контролировать пиление, используйте толкатель от обрезки широкой доски.

C. Чтобы держать пальцы на безопасном расстоянии от диска и делать точные разрезы под углом, прикрепите заготовку зажимом к накладке с выступом для поперечной резки.

D. Равномерно нанесите клей на пятку B и носок C, приклейте щеки A и вставьте дюбели длиной 25 мм в отверстия.

Э.Заготовка подошвы D обозначает щеки обуви. Для того, чтобы обрезать башмак по горизонтали, закрепите 6-миллиметровую доску двусторонним скотчем.

F. С помощью 5-миллиметрового сверла с центральным острием аккуратно проделайте ряд отверстий между линиями разметки и удалите излишки материала по краям прорези.

G. Используя пятку на скосах пятки B и носка C, направьте долото, чтобы выровнять края и углы паза, удаляя излишки.

З. Выпив по пунктирным линиям шаблона, снимаем концы заготовки с дюбелями и прикрепляем форму к башмаку.

I. Расширьте прорезь сначала напильником с большой выемкой, затем обработайте поверхность бархатным напильником до гладкости.

J. Нанесите цианоакрилатный («второй») клей на верхние края отверстий так, чтобы вставленный латунный стержень продвигал клей вглубь.

К. Используя шаблон профиля из картона, проведите плавные линии от мыска до пятки.Плотно затяните шаблон, чтобы он не двигался.

L. Отметьте угол 10 ° на краю одного из концов заготовки. Прикрепите заготовку скотчем к прямоугольному участку и вырежьте по линии ленточной пилой.

M. Вставьте лезвие в башмак, затем заготовку клина (пока она не укорачивается) и сделайте несколько легких ударов ногой. В выпуклых местах появятся вмятины.

Список материалов и реквизиты | |||||

Подробности | Конечные размеры, мм | Мазер. | K-v | ||

А * щеки | 6 | 54 | 178 | М | 2 |

B * каблук | 41 год | 54 | 111 | М | 1 |

C * носок | 41 год | 54 | 60 | М | 1 |

D * подошва | 3 | 54 | 178 | С | 1 |

E * клин | 13 | 40 | 70 | С | 1 |

* Заготовки вырезаются с припуском (см. Инструкцию в тексте).

Обозначения материалов: М – клен; C – кокоболо. Дополнительно: цианоакрилатный клей; латунный прут диаметром 6 мм; дюбеля диаметром 6 мм. Режущий инструмент: сверла диаметром 5 и 6 мм.

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками – домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!