Листогибочные гидравлические прессы по низкой цене

Листогибочные гидравлические прессы используются предприятиями металлообрабатывающей отрасли для высокоточного производства металлических деталей из полосового проката разного размера и конфигурации. Оборудование предназначено для сгибания металлических листов без предварительного нагрева путем их холодной гибки.

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Код товара: 41034

Толщина гиба4.0 мм

Ширина гиба1220 мм

Номинальное усилие, кН300 кН

Мощность 3.

Напряжение380В

Масса520 кг

Код товара: 41758

Ширина гиба790 мм

Номинальное усилие, кН500 кН

Мощность 3.00 кВт

Напряжение380В

Масса1100 кг

Код товара: 34176

Ширина гиба1500 мм

Номинальное усилие, кН1500 кН

Мощность 15.00 кВт

Напряжение380В

Масса1750 кг

Код товара: 2390

Ширина гиба2020 ммНоминальное усилие, кН250 кН

Мощность 4.

00 кВт

00 кВтНапряжение380В

Масса2450 кг

Код товара: 35896

Ширина гиба2000 мм

Номинальное усилие, кН400 кН

Мощность 4.00 кВт

Напряжение380В

Масса2900 кг

Код товара: 9601

Номинальное усилие, кН300 кН

Мощность 3.00 кВт

Напряжение380В

Масса1500 кг

Код товара: 1060

Ширина гиба2000 мм

Номинальное усилие, кН630 кН

Мощность 7.

50 кВт

50 кВтНапряжение380В

Масса2900 кг

Код товара: 35898

Ширина гиба2500 мм

Номинальное усилие, кН630 кН

Мощность 5.50 кВт

Напряжение380В

Масса3900 кг

Код товара: 35903

Ширина гиба2500 мм

Номинальное усилие, кН630 кН

Мощность 5.50 кВт

Напряжение380В

Масса3900 кг

Код товара: 1059

Ширина гиба2500 мм

Номинальное усилие, кН630 кН

Мощность 7.

50 кВт

50 кВтНапряжение380В

Масса3250 кг

Код товара: 35899

Ширина гиба2500 мм

Мощность 7.50 кВт

Напряжение380В

Масса4700 кг

Код товара: 9602

Ширина гиба2200 мм

Номинальное усилие, кН400 кН

Мощность 5.50 кВт

Напряжение380В

Масса2600 кг

Код товара: 57803

Усилие, тн80 тн

Ширина гиба2500 мм

Номинальное усилие, кН800 кН

Мощность 7.

50 кВт

50 кВтНапряжение380В

Масса4700 кг

Код товара: 9603

Ширина гиба2500 мм

Номинальное усилие, кН400 кН

Мощность 5.50 кВт

Напряжение380В

Масса2800 кг

Код товара: 1061

Ширина гиба2500 мм

Номинальное усилие, кН1000 кН

Мощность 13.74 кВт

Напряжение380В

Масса9570 кг

Код товара: 35900

Ширина гиба3200 мм

Номинальное усилие, кН1000 кН

Мощность 7.

Напряжение380В

Масса6300 кг

Код товара: 9604

Ширина гиба2500 мм

Номинальное усилие, кН630 кН

Мощность 5.50 кВт

Напряжение380В

Масса4000 кг

Код товара: 1050

Ширина гиба2000 мм

Номинальное усилие, кН630 кН

Мощность 4.00 кВт

Напряжение380В

Код товара: 9610

Ширина гиба2500 ммНоминальное усилие, кН800 кН

Мощность 5.

50 кВт

50 кВтНапряжение380В

Масса4500 кг

Код товара: 1056

Ширина гиба2400 мм

Номинальное усилие, кН1000 кН

Напряжение380В

Масса6800 кг

Код товара: 1051

Ширина гиба3200 мм

Номинальное усилие, кН1000 кН

Напряжение380В

Масса7500 кг

Код товара: 1055

Номинальное усилие, кН1000 кН

Напряжение380В

Масса8220 кг

Код товара: 35904

Ширина гиба2500 мм

Номинальное усилие, кН800 кН

Мощность 7.

50 кВт

50 кВтНапряжение380В

Масса4700 кг

Код товара: 9755

Ширина гиба3200 мм

Номинальное усилие, кН1000 кН

Мощность 11.00 кВт

Напряжение380В

Масса8500 кг

Код товара: 35905

Ширина гиба3200 мм

Номинальное усилие, кН1000 кН

Мощность 7.50 кВт

Напряжение380В

Масса6300 кг

Код товара: 1057

Ширина гиба5000 мм

Номинальное усилие, кН1600 кН

Напряжение380В

Масса18140 кг

Код товара: 1058

Ширина гиба5000 мм

Напряжение380В

Масса22500 кг

Код товара: 41539

Ширина гиба2050 мм

Номинальное усилие, кН600 кН

Мощность 7.

50 кВт

50 кВтНапряжение380В

Масса3550 кг

Код товара: 41540

Ширина гиба2550 мм

Номинальное усилие, кН1000 кН

Мощность 11.00 кВт

Напряжение380В

Масса8650 кг

Код товара: 9612

Ширина гиба4000 мм

Номинальное усилие, кН1250 кН

Мощность 7.50 кВт

Напряжение380В

Масса8000 кг

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

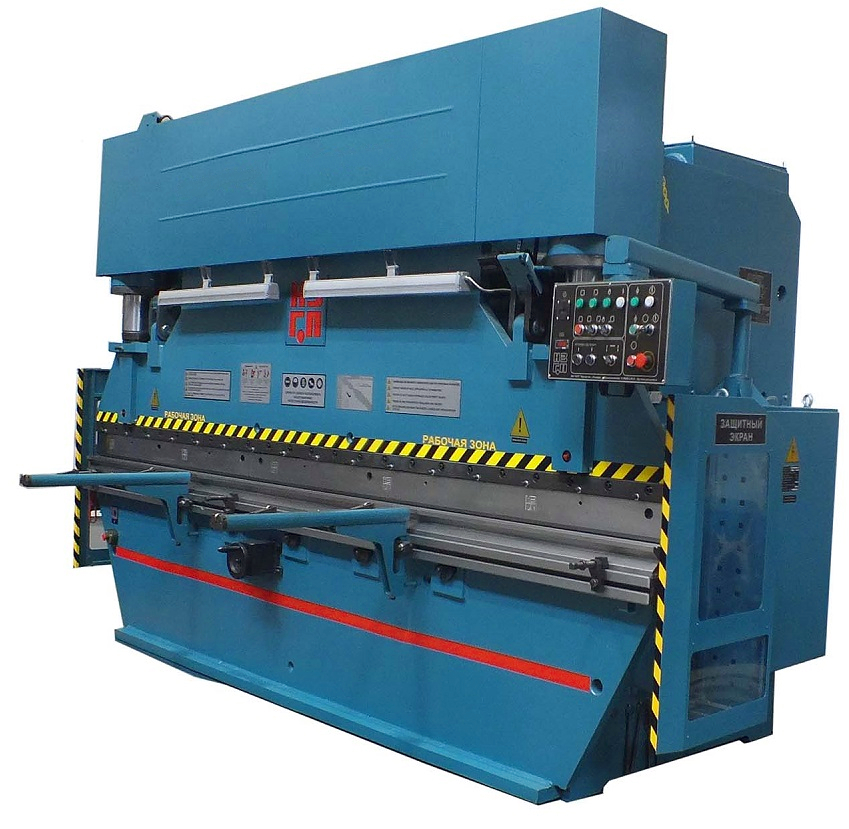

Гидравлический листогибочный станок КМТ модель КРВ 125-2500

Этот современный пресс разработаны для выполнения операций гибки металлических листов. Прочная сварная конструкция рамы, прошедшая термический отпуск для снятия сварочных напряжений в конструкции, и надежная гидравлика позволяют добиться хороших результатов обработки листа. Синхронизация работы двух гидроцилиндров обеспечивается механической траверсой между ними. Привод перемещения задних упоров электромеханический, управляется с пульта на передней панели. Простота управления данными прессами и их универсальность позволяют найти данному оборудованию широкое применение во всех отраслях промышленности. Пресс наиболее эффективен при несложных гибах на длину всего рабочего стола, и в случаях, когда не требуется частой смены рабочего инструмента.

Прочная сварная конструкция рамы, прошедшая термический отпуск для снятия сварочных напряжений в конструкции, и надежная гидравлика позволяют добиться хороших результатов обработки листа. Синхронизация работы двух гидроцилиндров обеспечивается механической траверсой между ними. Привод перемещения задних упоров электромеханический, управляется с пульта на передней панели. Простота управления данными прессами и их универсальность позволяют найти данному оборудованию широкое применение во всех отраслях промышленности. Пресс наиболее эффективен при несложных гибах на длину всего рабочего стола, и в случаях, когда не требуется частой смены рабочего инструмента.

Стандартная поставка: пресс, оснащенный комплектом стандартного инструмента – пуансоном и матрицей, переносной пульт управления с напольными педалями.

Конструктивные особенности:

Контроллер ESTUN E22

• Программирование угла гиба в градусах;• Управление осями с точностью 0,1 мм;

• Библиотека инструментальной оснастки;

• Память 30 программ в каждой программе до 15 рабочих шагов

• Возможность корректировки угла гибки;

• Работа в метрической и дюймовой системах

Библиотека инструментальной оснастки позволяет задавать угол гиба в градусах. Что позволяет оператору изменить угол без дополнительных вычислений вручную, снижая риск ошибки.

Что позволяет оператору изменить угол без дополнительных вычислений вручную, снижая риск ошибки.

Электромеханический задний упор

Имеет два упорных пальца с ручной регулировкой.Передние поддерживающие суппорты

С перемещением по линейным направляющим.Пуансон

Набран из сегментов по 500 мм + планка 805 мм набрана маленькими сегментами.Матрица (4-х сторонняя многоручьевая на всю рабочую длину)

Эргономичная панель управления и выносная педаль

С кнопкой аварийной остановки.Прессы оснащены инвертором

Это позволяет позиционировать задний упор с точностью 0,1 мм без ручной подстройки.

Матрица

4-х сторонняя многоручьевая на всю рабочую длинуСхема работы станка

Таблица определения усилий листогибочного пресса

Страна изготовления: Китай

| Технические характеристики гидравлического листогибочного пресса КРВ 125-2500 | |||||

| Максимальное усилие, тонн | 125 | ||||

| Длина рабочего стола, мм | 2500 | ||||

| Расстояние между колоннами, мм | 2000 | ||||

| Глубина зева, мм | 350 | ||||

| Ход пуансона, мм | 130 | ||||

| Высота открытия, мм | 380 | ||||

| Мощность двигателя, кВт | 7,5 | ||||

| Габариты (ДхВхШ), мм | 2800х1600х2400 | ||||

| Вес нетто, кг | 5000 | ||||

Отзывы о Гидравлическом листогибочном станке КМТ модель КРВ 125-2500

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

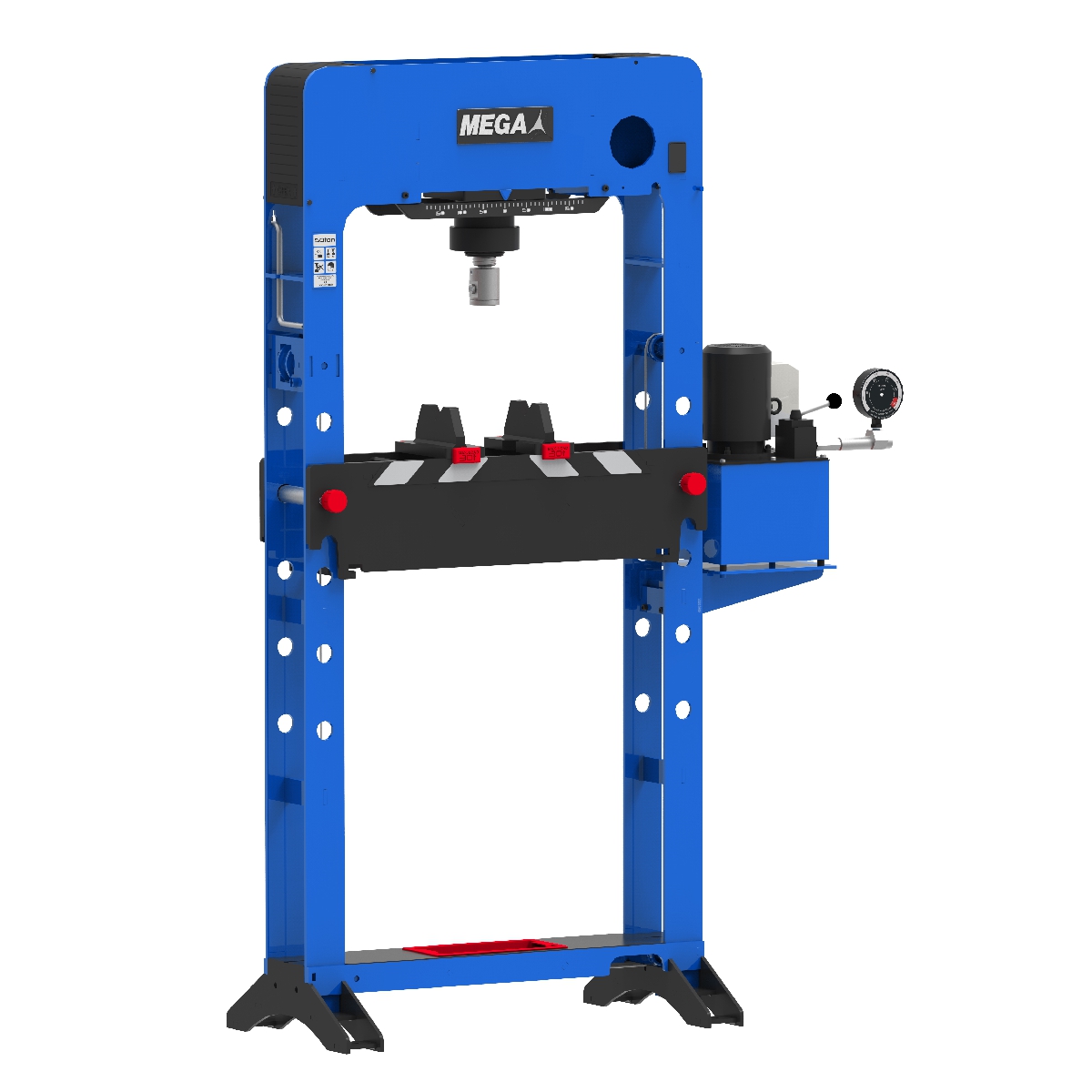

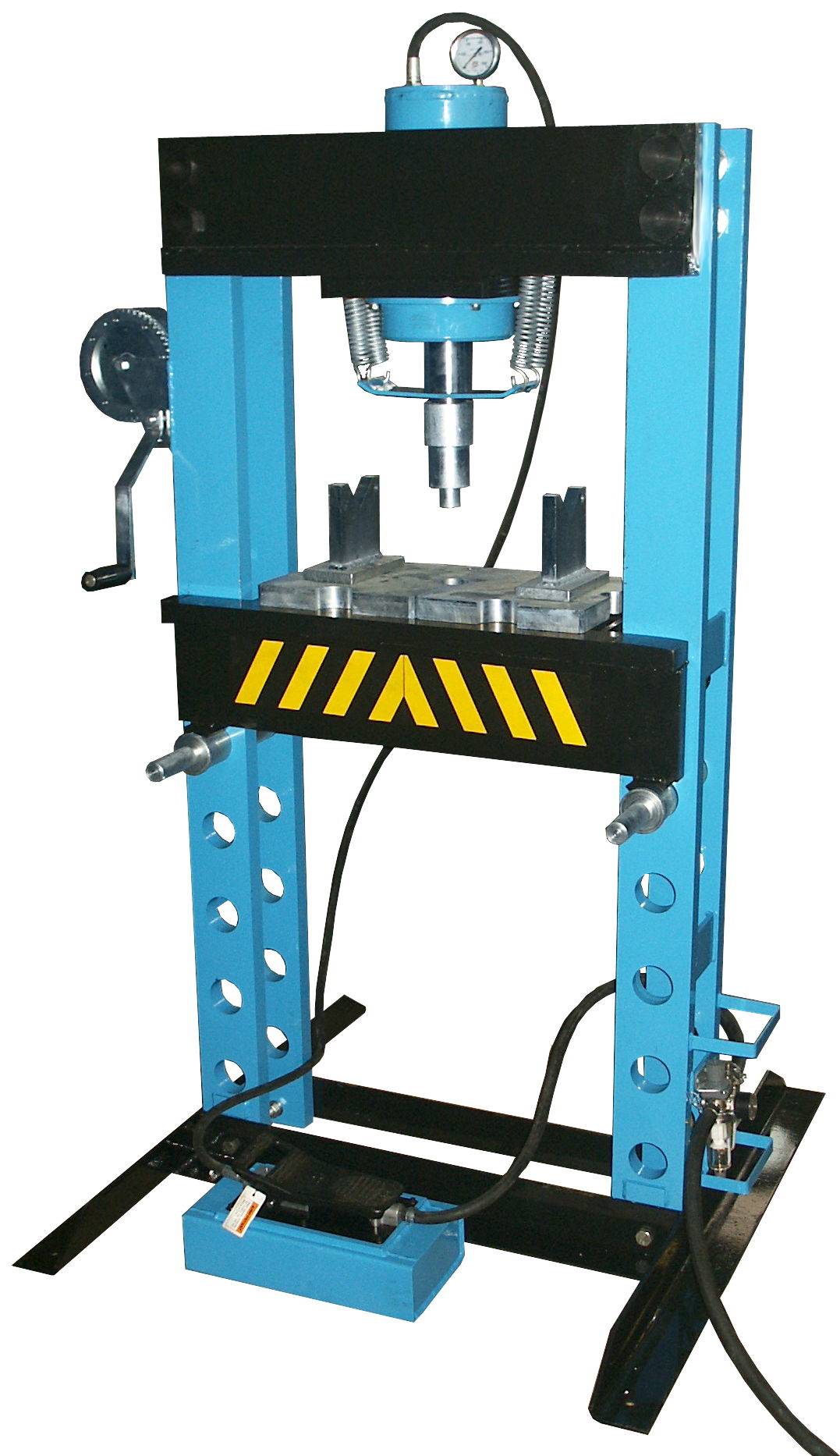

Гидравлический лего станок Lego Gidra-10

Гидравлические станки для производства лего кирпича «Lego Gidra»

Лего кирпич производится методом полусухого прессования материалов мелкой фракции без последующего обжига. В итоге получается прочный материал, легкий, имеющий солидную теплоемкость. Такой кирпич может быть использован как для строительства небольших сооружений, так и для облицовки зданий.

Гидравлический вибропресс имеет следующие преимущества: Гидравлический станок для лего кирпича из серии «LegoGidra» позволяет наладить производство, способное обеспечить потребности строительства качественным материалом, имеющим низкую себестоимость. Технологический процесс позволяет добавлять в смесь пигменты, благодаря которым можно получить кирпич любого оттенка.

Наше Оборудование для лего кирпича отличается высокой надежностью, простотой эксплуатации и быстро окупается, поэтому его приобретение является выгодным решением. Для размещения гидравлического станка необходима площадь в 3 квадратных метра. Механизм управления – полуавтоматический.Станки серии Lego Gidra обладают мощностью электропривода от 4 до 11 кВт и способны производить до 200 кирпичей в час. Конструкция станка позволяет самому владельцу регулировать высоту производимого изделия от 65 до 90мм. От всех аналогов других производителей наши станки отличаются усиленной конструкцией, что увеличивает износостойкость и положительно влияет на качество и геометрическую точность производимых изделий. Для производства лего кирпичей вам также понадобится следующее оборудование нашего производства: бетоносмеситель и вибросито. При покупке полного комплекта оборудования для производства лего кирпичей, вы получите дополнительный комплект матриц в подарок от нашей компании.

Технологический процесс позволяет добавлять в смесь пигменты, благодаря которым можно получить кирпич любого оттенка.

Наше Оборудование для лего кирпича отличается высокой надежностью, простотой эксплуатации и быстро окупается, поэтому его приобретение является выгодным решением. Для размещения гидравлического станка необходима площадь в 3 квадратных метра. Механизм управления – полуавтоматический.Станки серии Lego Gidra обладают мощностью электропривода от 4 до 11 кВт и способны производить до 200 кирпичей в час. Конструкция станка позволяет самому владельцу регулировать высоту производимого изделия от 65 до 90мм. От всех аналогов других производителей наши станки отличаются усиленной конструкцией, что увеличивает износостойкость и положительно влияет на качество и геометрическую точность производимых изделий. Для производства лего кирпичей вам также понадобится следующее оборудование нашего производства: бетоносмеситель и вибросито. При покупке полного комплекта оборудования для производства лего кирпичей, вы получите дополнительный комплект матриц в подарок от нашей компании. Для работы с гидравлическим станком не нужно специальных навыков. Освоить технологию достаточно просто. Для начала работы нужно разместить станок на ровной площадке и обеспечить подключение к сети с напряжением 380 В. Если такая возможность отсутствует, то можно сделать выбор в пользу модели, которая работает на бензине, либо модели «Lego Gidra-10», которая может быть укомплектована конвертером напряжения.

Если вам нужен гидравлический лего станок, купить который вы можете в нашей компании ООО «КСК Олимп» по самой выгодной стоимости, то вы сделали правильный выбор. Это качественное оборудование быстро окупается и служит в течение продолжительного времени, обеспечивая строительство современным, качественным материалом, имеющим презентабельный внешний вид. Мы даем гарантию на все виды оборудования. С нашим оборудованием вы сможете экономить на строительстве, без потерь качества.

Для работы с гидравлическим станком не нужно специальных навыков. Освоить технологию достаточно просто. Для начала работы нужно разместить станок на ровной площадке и обеспечить подключение к сети с напряжением 380 В. Если такая возможность отсутствует, то можно сделать выбор в пользу модели, которая работает на бензине, либо модели «Lego Gidra-10», которая может быть укомплектована конвертером напряжения.

Если вам нужен гидравлический лего станок, купить который вы можете в нашей компании ООО «КСК Олимп» по самой выгодной стоимости, то вы сделали правильный выбор. Это качественное оборудование быстро окупается и служит в течение продолжительного времени, обеспечивая строительство современным, качественным материалом, имеющим презентабельный внешний вид. Мы даем гарантию на все виды оборудования. С нашим оборудованием вы сможете экономить на строительстве, без потерь качества.

Купить гидравлический лего станок любой модели в нашей компании, можно не только по привлекательной цене, но и с получением квалифицированных консультаций от специалистов. Поскольку мы являемся производителем оборудования, покупка наших агрегатов всегда доступна заказчикам в идеальном соотношении «цена-качество».

Поскольку мы являемся производителем оборудования, покупка наших агрегатов всегда доступна заказчикам в идеальном соотношении «цена-качество».

Наше производство гидравлических лего станков в городе Киров, но мы работаем по всей территории России (Москва, Санкт-Петербург, Ростов-на-Дону, Самара, Новосибирск, Смоленск, Киров, Иркутск, Уфа, Калуга, Пермь, Владивосток, Ярославль, Архангельск, Ангарск, Белгород, Владимир, Орёл, Петрозаводск, Ижевск, Курган, Екатеринбург, Покров и т.д.), отправляем лего станки в страны СНГ, ЕАЭС (Беларусь, Украина, Казахстан, Таджикистан, Туркменистан, Армения, Киргизия, Узбекистан и т.д.).

Производительность:

до 200 шт/ч

Размеры установки (ДхШхВ):

1080х710х1467 мм

ДхШхВ изделий:

250х125х65-90 мм

Усилие прессования:

10 тн

Мощность привода:

4 кВт

Напряжение электросети:

380 В

Объем бункера:

45 л

Гарантия:

12 месяцев

Профилегибочная машина гидравлическая HPK 100

- Поставщик: SAHINLER Турция

| Диаметр ролика (верхн), мм | 315 | |

| Диаметр вала, мм | 100 | |

| Диаметр ролика (нижн), мм | 315 | |

| Габариты, мм | 2000х1450х1700 | |

| Мощность двигателя, кВт | 7. 5 5 | |

| Вес, кг | 3650 | |

Общая информация о гидравлическом профилегибочном станке HPK 100

Профилегибочная машина с 3-я приводными роликами предназначена для гибки различного вида профиля, позволяет производить изгиб с любыми углами за один прокат. Станок работает в горизонтальном и вертикальном положениях. Управление станком осуществляется через мобильную контрольную панель. В стандартную комплектацию входят УЦИ и 3-х осевое механическое устройство выставления оптимального угла.По желанию заказчика может быть оснащен дополнительными комплектами валков, и 3-х осевым гидравлическим устройством выставления оптимального угла.

Опции, описания

|

100×20 30×10 |

1000 400 |

|

|

160×35 80×5 |

800 400 |

|

|

60×60 15×15 |

750 400 |

|

|

Ø 75 Ø 15 |

800 450 |

|

|

Ø 125×2,5 Ø 15×1 |

1400 450 |

|

|

Ø 4″x6,02 Ø 1/2″x2,77 |

1000 450 |

|

|

100x40x4 25x15x2 |

1300 450 |

|

|

80×5 25×2 |

1500 450 |

|

|

100x100x12 40x40x4 |

1000 700 |

|

|

100x100x10 40x40x4 |

1000 550 |

|

|

100×11 30×4 |

1000 400 |

|

|

90×10 30×4 |

1000 400 |

|

|

100×11 30×4 |

1000 400 |

|

|

UPN 160 UPN 30 |

800 400 |

|

|

UPN 160 UPN 30 |

800 400 |

|

|

IPN 180 IPN 80 |

900 400 |

|

|

HEB 100 |

1200 |

Технические характеристики гидравлического профилегибочного оборудования HPK 100

| |||||||||||||

Продажа гидравлического профилегибочного оборудования – пожалуйста, уточняйте наличие товара на складе. Информация о гидравлическом профилегибочном станке размещенная на этом сайте не является публичной офертой.

Производитель оставляет за собой право изменять технические характеристики оборудования

Автор – ИНТЕРВЕСП,

дата публикации 23.12.2011 12:54, дата последнего изменения 14.10.2020 11:05.

intervesp-stanki.ru © 2002-2021, Все права защищены.

Публикация разрешена с письменного разрешения автора.

R-9-S профилегибочный гидравлический станок Roundo

В сравнение

Roundo (Италия)

Артикул

RR9SТип привода

гидравлическийМаксимальный осевой момент сопротивления

400-700 см³Диаметр стандартных гибочных роликов

740 ммДиаметр оси центрального гибочного ролика/нижних гибочных роликов

300/280 ммПотребляемая мощность

64 кВт

Описание

Стандартно управляются от кнопочной панели управления. Для автоматизации процесса гибки возможна установка логического контроллера, позволяющего запоминать значения по 3-м осям, а также полноценного ЧПУ.

Для автоматизации процесса гибки возможна установка логического контроллера, позволяющего запоминать значения по 3-м осям, а также полноценного ЧПУ.

Основные сферы применения

3-х валковые гидравлические профилегибы предназначены для гибки различных профильных заготовок среднего и крупного типоразмера в изделия круглой формы, например: фланцы, змеевики, пружины, ободы, дуги и т. п. Имеют гидравлический привод на вращение гибочных роликов.

Подробные технические харатеристики

Данные станки используются для следующих операций:

- Гибка трубы круглого сечения. Это специальные ролики (комплект из 3-х штук), которые должны охватывать трубу сверху и снизу для гибки. Ролики могут иметь одну канавку для одного типоразмера трубы или две для двух разных диаметров труб одновременно.

- Гибка профилей специального сечения (ролики под заказ, по чертежу изделия заказчика). В некоторых случаях поставляются также нейлоновые гибочные ролики, если нужно избежать отметин от оснастки и трения поверхности легко деформируемых профилей.

- Гибка трубы квадратного/прямоугольного сечения (это связано с возможностью деформации пустотелых профилей на стандартных роликах).

- Гибки прутка круглого сечения.

- Гибки швеллера и двутавра «вдоль широкой стороны» (по перемычке) – это комбинированные ролики, которые настраиваются на разные типоразмеры сечений швеллеров и двутавров в пределах максимальных возможностей станка.

- Высокопроизводительного процесса изготовления колец из полосы. трубы и других профилей методом спиральной навивки (спираль впоследствии разрезается на кольца).

- Гибка двутавровых балок вдоль полки, которая требует большего усилия станка, чем гибка вдоль перемычки (более широкой стороны).

Базовая комплектация

- все три гибочных ролика приводные

- автоматическая компенсация разницы в окружных скоростях при гибке профиля на гибочных роликах

- комплект универсальных гибочных роликов для гибки уголка в положении «полкой наружу» и «полкой внутрь», металлической полосы вдоль широкой стороны и в некоторых случаях – на ребре, тавра, прутка квадратного сечения и круглого сечения небольших типоразмеров.

- кнопка аварийной остановки

- двигатель с червячным редуктором

- за счет регулируемой скользящей муфты

- гидравлическая регулировка положения нижних гибочных роликов

- боковые направляющие ролики, управляемые от гидравлики

- роликовые подшипники известной фирмы SKF во всех основных узлах станка

- переносная кнопочная панель для управления всеми функциями станка

Спасибо, что решили поделиться!

Ваш отзыв будет опубликован через некоторое время после проверки модератором.

Обратите внимание,

мы не публикуем отзывы:

- написанные ЗАГЛАВНЫМИ буквами

- содержащие ненормативную лексику или оскорбления

- не относящиеся к потребительским свойствам конкретного товара

- рекламного характера (содержащие контактную информацию и ссылки на другие сайты)

Оборудование, которое могло бы вас заинтересовать

По требованию поставщика данный файл высылается клиентам, сообщившим данные о ранее купленном оборудовании

Закрыть

Внимание! Изображения товара, приведенные на сайте metall. dukon.ru, включая цвет, размер, могут отличаться от реального внешнего вида товара. Возможны изменения конструкций, технических характеристик, внешнего вида, комплектации товара, не ухудшающие его потребительских качеств, без предварительного уведомления потребителя. В случае любых сомнений перед покупкой уточняйте технические характеристики и комплектацию на официальном сайте производителя, а также у менеджеров отдела продаж. Внешний вид, наличие необходимых характеристик и комплектации проверяйте в момент получения товара.

dukon.ru, включая цвет, размер, могут отличаться от реального внешнего вида товара. Возможны изменения конструкций, технических характеристик, внешнего вида, комплектации товара, не ухудшающие его потребительских качеств, без предварительного уведомления потребителя. В случае любых сомнений перед покупкой уточняйте технические характеристики и комплектацию на официальном сайте производителя, а также у менеджеров отдела продаж. Внешний вид, наличие необходимых характеристик и комплектации проверяйте в момент получения товара.

Окончательная цена может отличаться от цен, указанных на сайте.

Bomar, Ingro, BDS Maschinen, Haco и др.

Гидравлический станок – Энциклопедия по машиностроению XXL

Механические протяжные станки все более заменяют высокопроизводительными гидравлическими станками, гидравлическая подача которых дает более спокойный и равномерный ход протяжки по сравнению с механическими станками. [c.220]

[c.220]В результате проведенной экспериментальной работы отработан технологический процесс, инструмент и оснастка для накатывания резьбы червяков роликами на резьбонакатном гидравлическом станке. [c.205]

В США и ФРГ накатывание зубчатых колес производится двумя поступательно перемещающимися рейками на специальных гидравлических станках. Из-за сложности изготовления реек этот способ в отечественной про- [c.319]

Трубогибочный гидравлический станок типа ТГС-127 [c.207]

В гидравлических станках измеряют также мощность, потребляемую электродвигателем гидравлической системы. Измерения производят для положения Стоп , быстрого подвода, минимальной и максимальной подач, на упоре . Проверяют также правильность взаимодействия всех механических устройств. [c.422]

Трубогибочный гидравлический станок (рис. 62) предназначен для гнутья труб в холодном состоянии без предварительной набивки песком.

[c.63]

62) предназначен для гнутья труб в холодном состоянии без предварительной набивки песком.

[c.63]

На фиг. 64 приведен общий вид гидравлического станка для холодного гнутья труб диаметром до 108 мм. Трубогибочный гидравлический станок имеет следующее устройство. В стальном корпусе 6 перемещается плунжер 5. На одном конце плунжера штифтом 7 прикрепляется сменный сегмент 8, на другом — винтом 1 укреплены уплотнительная шайба 4, манжета 3 и шайба 2. Масло под плунжер нагнетается ручным насосом. К проушинам корпуса посредством [c.98]

Большое применение получили гидравлические станки типов ТРГ-1, ТРГ-3/4. Отдельные элементы и детали, заготовленные из труб, собираются в укрупненные узлы прн помощи резьбовых соединений или сварки. [c.264]

Зубозакругляющий станок мод. 557 предназначен для закругления зубьев колес коронной фрезой (фиг. 624, б). Станок работает по методу обкатки. Во время работы инструмент занимает постоянное вертикальное положение, а заготовка наклонена к оси оправки инструмента под углом 30—45°. Подача инструмента гидравлическая. Станок работает по автоматическому циклу быстрый подвод инструмента к заготовке, рабочая подача и возврат инструмента в исходное положение. Заготовка закрепляется в специальном приспособлении.

[c.560]

Подача инструмента гидравлическая. Станок работает по автоматическому циклу быстрый подвод инструмента к заготовке, рабочая подача и возврат инструмента в исходное положение. Заготовка закрепляется в специальном приспособлении.

[c.560]

В книге рассмотрены только некоторые простейшие схемы из этих типовых групп кинематические, электрические, гидравлические и пневмогидравлические, а также схемы устройств для автоматического управления металлорежущими станками. [c.304]

Помимо изображений, принципиальные гидравлические схемы станков содержат технические данные насосов модель, производительность, давление, число оборотов в минуту и мощность электродвигателя привода, а для регулируемых насосов — пределы производительности. В технических данных гидроаппаратов указывают присоединительные резьбы, условные проходы, давления и допускаемые расходы жидкости. [c.327]

Гидравлическая схема станка должна быть наглядна и удобна для чтения. Это достигается соответствующим расположением на ней условных изображений гидроаппаратов и соединением их при условии наименьшего числа пересечений.

[c.327]

Это достигается соответствующим расположением на ней условных изображений гидроаппаратов и соединением их при условии наименьшего числа пересечений.

[c.327]

В гидравлических схемах станков (и других машин) пользуются [c.281]

Гидравлический прихват служит для быстрого и надежного закрепления на столах фрезерных и строгальных станков обрабатываемых заготовок деталей (рис. 427). [c.240]

На рис. 463 представлена принципиальная гидравлическая схема устройства подачи эмульсии. Эмульсия представляет собой специальную жидкость, предназначенную для охлаждения инструмента и деталей, обрабатываемых на металлорежущих станках. [c.277]

Современные металлорежущие станки — это разнообразные и совершенные рабочие машины, использующие механические, электрические и гидравлические методы осуществления движений и управления рабочим циклом, решающие самые сложные технологические задачи. [c.280]

[c.280]

Следует особо отметить, что применение малых агрегатных полуавтоматов, скомпонованных из самодействующих силовых головок (с электрическим, пневматическим или гидравлическим двигателем), дает высокий технико-экономический эффект. Такие станки, состоящие из стандартных силовых головок, автоматических нормализованных поворотных столов и барабанов и других транспортных устройств с быстродействующими зажимными приспособлениями, обладают широкими технологическими возможностями они позволяют полностью, с одной установки, обрабатывать детали разнообразной номенклатуры, средних и малых размеров, с весьма малой затратой времени на обработку (5—30 сек на штуку, или 120—720 деталей в час). Переналадка этих станков на обработку новых деталей требует также незначительной затраты времени. [c.121]

Максимальное сокращение вспомогательного времени путем применения специальных инструментов, быстродействующих приспособлений (пневматических, гидравлических, пневмогидравлических, электрических, с гидропластмассами, многоместных, поворотных столов и т. п.), автоматизации и механизации станков, контроля деталей и других усовершенствований производственной оснастки.

[c.156]

п.), автоматизации и механизации станков, контроля деталей и других усовершенствований производственной оснастки.

[c.156]

Это осуществляется механизмом гидравлической подачи, которым снабжаются современные дисковые пилы. Гидравлическая система подачи имеет преимущество перед механической, так как позволяет точно устанавливать и плавно изменять величину подачи, благодаря чему станок работает значительно спокойнее. Современные дисковые пилы снабжаются также гидравлическими зажимными приспособлениями. [c.165]

У таких станков подача обычно осуществляется гидравлическим способом, а стол станка часто вращается и служит для установки двух деталей во время растачивания одной детали другая сменяется и закрепляется, таким образом вспомогательное время доводится почти до нуля. На таких станках можно производить сверление, зенкерование, растачивание, развертывание, нарезание резьбы. [c.218]

При механо-гидравлическом методе формование произг. одится за две операции. Вначале на трубке-заготовке производят накатку кольцепых канавок глубиной 1—2 мм на расстояниях, равных развернутому шагу меха. Эту операцию выполняют на токарном станке. Вторую операцию выполняют иа гидравлических станках. Установку разъемных колец производят по кольцевым канавкам,

[c.808]

одится за две операции. Вначале на трубке-заготовке производят накатку кольцепых канавок глубиной 1—2 мм на расстояниях, равных развернутому шагу меха. Эту операцию выполняют на токарном станке. Вторую операцию выполняют иа гидравлических станках. Установку разъемных колец производят по кольцевым канавкам,

[c.808]

Круглые пластины имеют отрицательные передние углы резания, остальные — нулевые или небольшие положительные. Широкие резцы имеют длину режущей кромки 50 мм глубина резания при подрезке 6,3 м.и подача широких резцов 0,25 мм/об, круглых 1 — 1,5 мм1об скорость резания 76 м мин на смену резцов затрачивается 5 мин. Зажим обрабатываемого вала и подача суппортов гидравлические. Станок имеет бесступенчатое изменение скорости вращения шпинделей, а также подачи во время хода суппортов. При изменении эксцентрицитета шатунных шеек производят переналадку станков, которая заключается в замене внутренних вкладышей зажимного приспособления и перестановке резцедержателей. [c.201]

[c.201]

Типы строгальных станков имеют ряд моделей. Например, поперечно-строгальные кулисные и гидравлические станки имеют модели 736, 7А36, 737 и т. д. продольно-строгальные одностоеч- [c.590]

Трубогибочный гидравлический станок ТГС-127 (рис. 43) предназначен для гнутья труб диаметром до 127 мм. Он состоит из поршневого эксцентрикового насоса, распределителя, гидравлического цилиндра, корпуса станка, набора гибочных шаблонов, упоров, масляного бака, сбрасывающего клапана, сбрасывающей иглы и электродвигателя. Кроме того, имеется манометр, отрегулированный на давление 300 кг1см . [c.71]

Гидравлический станок С-445М для резки арматурной стали диаметром до 70 мм [c.697]

Ослабленные заклепки легко обнаружить по дребезжащему звуку при простукивании. Их заменяют новыми. Подтягивание заклепок не допускается. Клепка всех деталей рамы ведется вгорячую. Если отверстия заклепок изношены, их развертывают под увеличенный размер заклепок или заваривают и сверлят отверстия номинального размера. Для клепки рам применяют специальный гидравлический станок, развивающий усилие до 500 кН. Головки поставленных заклепок должны иметь правильную геометрическую форму, которая достигается применением специальных оправок. Соединения заклепанных деталей должны быть

[c.296]

Клепка всех деталей рамы ведется вгорячую. Если отверстия заклепок изношены, их развертывают под увеличенный размер заклепок или заваривают и сверлят отверстия номинального размера. Для клепки рам применяют специальный гидравлический станок, развивающий усилие до 500 кН. Головки поставленных заклепок должны иметь правильную геометрическую форму, которая достигается применением специальных оправок. Соединения заклепанных деталей должны быть

[c.296]

Типы строгальных станков имеют ряд моделей. Например, поперечно-строгальные кулисные п гидравлические станки имеют модели 736, 7А36, 737 II т. д. продольно-строгальные одностоечные — 712, 712В и т. д. продольно-строгальные двухстоечные — 724, 7231А и т. д. долбежные — 7430, 7450 и т. д. [c.391]

Установка СМЖ-32 (рис. 285) предназна- j чена для сварки стержневой арматуры в пле- -ти мерной длины и высадки на обоих ее -концах анкерных головок. Установка со- i стоит из двух рольгангов (приемного и по- j дающего), гидравлического станка С-445М -(см. рис. 270) для резки арматурной стали, и двух стоек с подъемными роликами, меха- я низма подачи, машины МС-1602 для электри- а ческой стыковой сварки и электрооборудова- я ния. Подающий рольганг представляет собой [,, 1ве секци , рамы которых образуют стеллаж для заготовок стержневой арматуры. Заготовки раскладываются на стеллаже в один ряд. Кандая секция подающего рольганга имеет желобчатые неприводные ролики, по которым заготовки вручную подают на сварку и высадку. За подающим рольгангом устанавливается станок для резки стали.

[c.286]

рис. 270) для резки арматурной стали, и двух стоек с подъемными роликами, меха- я низма подачи, машины МС-1602 для электри- а ческой стыковой сварки и электрооборудова- я ния. Подающий рольганг представляет собой [,, 1ве секци , рамы которых образуют стеллаж для заготовок стержневой арматуры. Заготовки раскладываются на стеллаже в один ряд. Кандая секция подающего рольганга имеет желобчатые неприводные ролики, по которым заготовки вручную подают на сварку и высадку. За подающим рольгангом устанавливается станок для резки стали.

[c.286]

На рис. 240 дан пример выполнения принципиальной гидравлической схемы для возвратно-поступательного движения рабочего органа, например, хонинговальной головки шлифовального станка. Для сравнения схема вычерчена по стандартам ЕСКД на основе функциональных условных графических обозначений (рис. 240, а) и на основе упрощенных конструктивных изображений (рис. 240, б). [c.329]

Для уменьшения автоколебаний повышают жесткость технологической системы СПИД, главным образом станков и режущего инструмента уменьшают массы колебательных систем, огобенно массу обрабатываемой заготовки применяют вибрегасители. Для гашения автоколебаний используют динамические, упругие, гидравлические и другие вибросистемы.

[c.274]

Для гашения автоколебаний используют динамические, упругие, гидравлические и другие вибросистемы.

[c.274]

Механизмы для бесступенчатого изменения скорости бывают электрические, гидравлические и механические. В станках широко используют системы электромаыгинного усиления, системы генератор — двигатель, гидравлические двигатели и различные механические устройства, например вариаторы. В вариаторе (рис. 6,17, к) шкивы 1 п 2, имеющие криволинейную образуюш,ую, закреплены соответственно на ведуш,ем / и ведомом // валах. Оси роликов 3, прижатых к поверхностям шкивов, устанавливают под различными углами к оси валов. Этим обеспечивают плавное изменение частоты враш,ения ведомого вала. [c.287]

Движения подачн осуществляют вручную или автоматическим приводом станка. Продольное перемещение стола s обеспечивается чаще всего с помощью гидравлического устройства — иоршня, цилиидров и органов управления. [c.369]

На токарно-винторезном станке моделей 1К62 и 16К20 завода Красный пролетарий ступенчатые валики обтачиваются с помощью специального гидравлического суппорта. [c.183]

[c.183]

Станок гидравлический двухколонный Stalex TGK-4235

Станок гидравлический двухколонный Stalex TGK-4235

Stalex TGK-4235 является гидравлическим ленточнопильнымстанком, колонного двухстоечного типа. Полуавтоматический ленточнопильный станок,предназначен для пиления труб и сплошных заготовок, максимальным диаметромкруга 350 мм и прямоугольной заготовки 350×350 мм под углом 90°.

Двухстоечные ленточнопильные станки имеют 2 вертикальныестойки (колонны) большого диаметра по которой вверх-вниз перемещаетсягоризонтальная пильная рама. Пильная рама, представляет собой стальную сварнуюконструкцию. На полуавтоматических станках возможна работа как в ручном режиме,когда каждая операция выполняется вручную посредством нажатия соответствующейкнопки, так и в автоматическом режиме, когда станок выполняет весь цикл резания(зажим заготовки – запуск пилы – опускание рамы – остановка пилы – подъем рамы– отжим тисков). В последнем случае оператор должен лишь обеспечить подачузаготовок и нажатие кнопки «Пуск».

Особенности TGK4235

- Угол пиления заготовок 90°.

- Опускание и подъем рамы осуществляется за счет гидравликиавтоматически.

- Станок управляется трёхфазным двигателем.

- Предохранительные концевики на кожухе маховика и на лезвии,оберегающие станок от поломок в случае если лента повреждена.

- Точная регулировка полотна позволяет добиться безлюфтовоговращения в вертикальной плоскости, за счет конических подшипников и твердосплавныхпластин.

- Термозащита электродвигателя

- Регулируемая подача СОЖ в зону резания, смазывающее иохлаждающее полотно

- Тиски гидравлические с возможностью быстрого зажимазаготовок

- Увеличенная скорость подачи до касания материала

- 2 скорости вращения полотна

- Подсветка зоны резания

- Зубчатый привод

- Гидравлическая система регулирования усилия резания

- Автоматическое отключение при завершении резки

Комплект поставки TGK-4235

- Ленточнопильный станок – 1 шт.

- Ленточнопильное полотно установленное на станке – 1 шт.

- Регулируемый упор – 250 мм – 1 шт.

- Вспомогательный стол с роликом подачи, перед тисками – 1 шт.

Технические характеристики

90° | |

Максимальное сечение круглого профиля, мм | 350 |

Максимальное сечение прямоугольного профиля, мм | 350 х 350 |

Мощность двигателя | 2,2/2,8 кВт (3-х фазный) |

Мощность гидравлической станции | 0,55 кВт |

Мощность системы СОЖ | 0,04 кВт |

Скорость резания | 45, 69 м/мин |

Размер полотна, мм | 34х1,1х4115 мм |

Натяжение полотна | Гидравлическое |

Тиски | Гидравлические |

Привод | Зубчатый |

Рабочая высота стола | 668 мм |

Объем гидравлического бака | 58 л |

Объем бака СОЖ | 20 л |

Габариты станка (ДхШхВ), мм | 2130х1150х1730 мм |

Масса нетто/брутто Stalex TGK-4235 | 775/940 кг |

гидравлическая машина | Encyclopedia.

com

comГидравлическая машина, машина, которая получает энергию от движения или давления воды или другой жидкости.

Гидравлические двигатели

Вода, падающая с одного уровня на нижний, используется для привода таких механизмов, как водяное колесо и турбина. Разница в высоте между самым высоким и самым низким уровнем называется головой. Количество работы, производимой на фунт падающей воды, пропорционально напору.Таким образом, энергия воды может быть получена из многих природных источников, таких как водопады и реки с плотинами. Там, где нет природных источников, можно создать искусственный водоем. Когда энергии много, ее используют для закачки воды в резервуар; тогда вода становится доступной в качестве источника энергии для привода турбин, когда энергия становится дефицитной.

В некоторых промышленных гидравлических машинах используется устройство, называемое аккумулятором, для подачи большой мощности в течение коротких периодов времени. Один тип состоит в основном из цилиндра, в котором находится поршень, нагруженный грузами. Когда вода медленно закачивается в цилиндр, поршень и грузы поднимаются в положение, в котором они удерживаются. Когда они отпускаются, они быстро вытесняют воду из цилиндра, обеспечивая машину гидравлической энергией.

Один тип состоит в основном из цилиндра, в котором находится поршень, нагруженный грузами. Когда вода медленно закачивается в цилиндр, поршень и грузы поднимаются в положение, в котором они удерживаются. Когда они отпускаются, они быстро вытесняют воду из цилиндра, обеспечивая машину гидравлической энергией.

Гидростатические устройства

Вода или масло под давлением обычно используются в качестве источника энергии для многих типов прессов, клепальных машин, шпилей, лебедок и других машин.Гидравлический пресс, или гидростатический пресс, был изобретен Джозефом Брамахом, поэтому его иногда называют прессом Брамы. Он состоит из двух цилиндров, каждый из которых заполнен жидкостью и снабжен поршнем; цилиндры соединены трубкой, также заполненной жидкостью. Один цилиндр малого диаметра, другой – большого диаметра. Согласно закону Паскаля, давление, оказываемое на меньший поршень, передается в неизменном виде через жидкость на поверхность большего поршня, который движется вверх. Хотя давление (сила на единицу площади) одинаково для обоих поршней, общая направленная вверх сила на больший поршень во столько раз больше, чем сила на меньший поршень, поскольку площадь большего поршня больше, чем площадь меньший поршень. Если, например, меньший поршень имеет площадь 2 кв. Дюйма и на него действует сила в 100 фунтов, то сила, действующая на больший поршень, имеющий площадь 50 кв. Дюймов, составит 2500 фунтов (100 × 50 / 2 = 2,500). Однако, когда поршни перемещаются, расстояние, которое проходит меньший поршень, пропорционально превышает расстояние, которое проходит более крупный поршень, что удовлетворяет закону сохранения энергии.Если меньший поршень перемещается на 25 дюймов, больший будет перемещаться только на 1 дюйм. Гидравлический пресс используется, например, для формирования трехмерных объектов из листового металла и пластика и для сжатия больших объектов.

Хотя давление (сила на единицу площади) одинаково для обоих поршней, общая направленная вверх сила на больший поршень во столько раз больше, чем сила на меньший поршень, поскольку площадь большего поршня больше, чем площадь меньший поршень. Если, например, меньший поршень имеет площадь 2 кв. Дюйма и на него действует сила в 100 фунтов, то сила, действующая на больший поршень, имеющий площадь 50 кв. Дюймов, составит 2500 фунтов (100 × 50 / 2 = 2,500). Однако, когда поршни перемещаются, расстояние, которое проходит меньший поршень, пропорционально превышает расстояние, которое проходит более крупный поршень, что удовлетворяет закону сохранения энергии.Если меньший поршень перемещается на 25 дюймов, больший будет перемещаться только на 1 дюйм. Гидравлический пресс используется, например, для формирования трехмерных объектов из листового металла и пластика и для сжатия больших объектов.

Гидравлический домкрат, также являющийся применением закона Паскаля, используется для приложения больших сил или для подъема тяжелых грузов. Как и гидравлический пресс, он состоит из двух поршней разного размера, находящихся в цилиндрах, соединенных трубой. Когда меньший поршень перемещается вперед и назад с помощью соединенной с ним ручки, он нагнетает жидкость в цилиндр большего поршня, заставляя больший поршень двигаться.Таким образом, слабая сила, приложенная к меньшему поршню, может поднять большую нагрузку на больший. Гидравлический лифт также является применением закона Паскаля.

Как и гидравлический пресс, он состоит из двух поршней разного размера, находящихся в цилиндрах, соединенных трубой. Когда меньший поршень перемещается вперед и назад с помощью соединенной с ним ручки, он нагнетает жидкость в цилиндр большего поршня, заставляя больший поршень двигаться.Таким образом, слабая сила, приложенная к меньшему поршню, может поднять большую нагрузку на больший. Гидравлический лифт также является применением закона Паскаля.

Колумбийская энциклопедия, 6-е изд.

Простые гидравлические машины: как они работают?

Давление

Свойства материи

Простые гидравлические машины: как они работают?

Повествование о физике для 11-14

Простые гидравлические системы

Простейшая гидравлическая система состоит из пары цилиндров с подвижными поршнями в каждом и всей системы, заполненной жидкостью. Вдавите один поршень, а другой выдвинется.

Вдавите один поршень, а другой выдвинется.

Если площадь входного и выходного поршней одинакова, силы будут одинаковыми. Давление гидравлической жидкости одинаково во всей машине и равно силе, деленной на площадь. Если поршни имеют одинаковую площадь поверхности, на них будет действовать одинаковая сила.

- Выходной поршень с большей площадью имеет большую силу, действующую на него со стороны жидкости.

- Выходной поршень с меньшей площадью имеет меньшую силу, действующую на него со стороны жидкости.

Другими словами, гидравлическая машина может создавать большую силу, просто имея выходной цилиндр и поршень большей площади.

В этом смысле между гидравлическими машинами и простыми рычагами есть явные параллели.

Проектирование гидравлических машин

Проектирование гидравлических машин включает выбор относительных площадей поршней точно так же, как конструкция рычагов включает выбор относительной длины линии действия сил от точки поворота.

Возможность влиять на давление в жидкости в любой точке упрощает проектирование гидравлических машин. Вы можете легко сконструировать машину, которая оказывает выходное усилие некоторого фиксированного размера по сравнению с входным усилием под любым выбранным вами углом.

Вы также можете легко добиться того же эффекта в двух разных местах, просто создав два поршня с одинаковой площадью поперечного сечения. Это можно использовать, например, для приложения одинаковых тормозных сил ко всем четырем колесам автомобиля.

Создание большого усилия за счет использования выходного поршня большой площади кажется слишком хорошим, чтобы быть правдой.Должен быть подвох! Обратной стороной является то, что выходной поршень, который оказывает большое усилие, не может перемещаться очень далеко (по сравнению с входным поршнем). Это похоже на рычаг.

Например:

Если площадь выходного поршня в четыре раза больше входного поршня, и поэтому выходная сила в четыре раза больше входной силы, выходной поршень будет перемещаться только на четверть расстояния входного поршня.

Совет учителя: Еще раз, гидравлическая машина действует точно так же, как простой рычаг (где вы должны переместить усилие на расстояние в четыре раза, чтобы увеличить усилие нагрузки в четыре раза).

Гидравлическое оборудование – Краткое руководство

В гидравлическом оборудовании используется жидкость под давлением для выполнения множества операций механической обработки. В гидравлическом оборудовании двигатель или мотор приводит в действие насос, который нагнетает гидравлическую жидкость. Затем эта жидкость направляется по гидравлическим трубам к исполнительным механизмам машины, которые используют давление жидкости для выполнения поставленной перед ними задачи.Затем жидкость проходит через фильтр обратно к насосу, где снова находится под давлением. Обычно гидравлическая жидкость состоит из полиальфаолефина минерального масла или сложного фосфорорганического эфира, хотя также используются другие соединения.

Гидравлическое оборудование

Гидравлический привод приводит в действие различные устройства в самых разных отраслях промышленности. Его использование настолько широко распространено из-за его универсальности и высокого уровня мощности, которого можно достичь с помощью относительно простых средств. В большинстве тяжелой строительной техники используется гидравлическая энергия.Краны, подъемники, бульдозеры и экскаваторы используют газовые двигатели для питания гидравлических насосов, которые создают давление в гидравлической жидкости. Эта накопленная мощность затем используется для перемещения подъемных механизмов, стрел и лопастей машины. Гидравлическая энергия также является основой большинства промышленных объектов и часто прямо или косвенно отвечает за движение большинства автоматизированных компонентов. Роботизированные манипуляторы, прессы и токарные станки включают в себя гидравлику, а промышленные молотки, съемники, пуансоны, муфты и тормоза обычно работают с использованием гидравлики.

Гидравлическое оборудование работает с помощью широкого спектра клапанов, насосов, фильтров и приводов. К ним относятся обратные клапаны, предотвращающие обратный ток жидкости; уравновешивающие клапаны, обеспечивающие сопротивление потоку в определенных ситуациях; гидроцилиндры, которые преобразуют давление жидкости в механическую силу, часто за счет приведения в действие поршня; и фильтры насоса, удаляющие из жидкости повреждающую стружку и частицы. Трубки и уплотнения в гидравлической системе также имеют большое значение.Они должны выдерживать высокое давление, часто сохраняя при этом некоторую гибкость. Многие специализированные системы циркуляции жидкости и уплотнения предназначены для использования в гидравлических системах.

Материалы, используемые в гидравлическом оборудовании, включают широкий ассортимент металлов и синтетических материалов. Титан используется в системах с чрезвычайно высоким давлением, производительность некоторых из которых превышает 50 000 фунтов на квадратный дюйм (psi). Другие материалы включают многочисленные стали и сплавы нержавеющей стали, латунь, тканую проволоку и резину.В некоторых арматурах клапана и трубопроводах также используются различные пластмассы.

Другие материалы включают многочисленные стали и сплавы нержавеющей стали, латунь, тканую проволоку и резину.В некоторых арматурах клапана и трубопроводах также используются различные пластмассы.

Нажмите здесь, чтобы найти производителей гидравлического оборудования

Источники

Industrial Plant

Больше от компании Electric & Power Generation

Hydraulic Machinery – обзор

12.1.2 Типовая линия горячей штамповки

Типовая линия горячей штамповки состоит из (1) печи / нагревательного устройства, (2) системы транспортировки материалов, (3) пресса, (4) штампа , (5) линия выхода и (6) системы обрезки / прошивки.

Обычно для нагрева используются печи с роликовым подом. Это, в зависимости от типа и производительности, печи длиной от 30 до 60 метров. Печи с роликовым подом обычно имеют газовый и / или электрический нагрев. Для экономии места были разработаны и используются в массовом производстве «двухъярусные печи» (как показано на рис. 12.3) и «многокамерные печи» [13–15]. С 2013 года кондуктивный нагрев также используется Lexus / Toyota для нагрева прямоугольных заготовок для горячей штамповки [16,17]. В исследовательских лабораториях и для создания прототипов также использовались (1) нагрев горячей пластиной [18,19], (2) индукционный нагрев [20] и (3) нагрев в ближней инфракрасной области [21].

12.3) и «многокамерные печи» [13–15]. С 2013 года кондуктивный нагрев также используется Lexus / Toyota для нагрева прямоугольных заготовок для горячей штамповки [16,17]. В исследовательских лабораториях и для создания прототипов также использовались (1) нагрев горячей пластиной [18,19], (2) индукционный нагрев [20] и (3) нагрев в ближней инфракрасной области [21].

Рисунок 12.3. Типичный температурно-временной профиль горячей штамповки.

Источник : Воссоздано по материалам A. Blaise, B. Bourouga, C. Dessain, Влияние продолжительности перехода от печи к прессу во время процесса горячей штамповки, ASME J. Thermal Sci. Англ. Прил. 7 (2015) 1–10; и М. Меркляйн, М. Виланд, М. Лехнер, С. Бруски, А. Гиотти, Горячая штамповка листов борсодержащей стали с заданными свойствами: обзор, J. Mater. Процесс. Technol. 228 (2016) 11–24 [11,12], изображения взяты из: K.Эрикссон, Объединяя все вместе, в: AP&T Press Harpting, Next Step Seminar, Нови, Мичиган, 15 сентября 2010 г. [13], [VW Media Services].

Для погрузочно-разгрузочных работ ручная подача не используется в массовом производстве, хотя может быть использована для создания прототипов. Во время переноса заготовка теряет тепло. Таким образом, в массовом производстве используются роботы или линейные питатели для обеспечения кратчайшего (и наиболее стабильного) времени передачи. Чтобы уменьшить потери тепла за счет излучения, новые системы передачи материала могут иметь отражающий тепловой экран [22, 126].Аналогичная система используется и на выходе из прессы.

При горячей штамповке обычно используются гидравлические прессы. Во время формовки нагрузки пресса относительно низкие. Однако требуется высокая скорость, чтобы гарантировать, что заготовка все еще находится в аустенитной фазе до закрытия штампов. Было использовано несколько конструкций, чтобы иметь высокую скорость – низкое усилие в начале хода и высокое усилие – низкую скорость внизу:

- 1.

Гидравлический пресс с аккумуляторным приводом: если деталь имеет глубокую вытяжку, относительно на большие расстояния потребуются большие силы.

Аккумуляторный привод может увеличить скорость пресса во время формования [22,126].

Аккумуляторный привод может увеличить скорость пресса во время формования [22,126].- 2.

Многоцилиндровый гидравлический пресс: пресс с 5 гидроцилиндрами, но в зависимости от требуемой силы может использовать только 1 или 3 из них. Когда меньшее количество цилиндров используется с одним и тем же насосом, пресс может ускориться в условиях низкого усилия [126].

- 3.

Гидравлический пресс с маховиком: для хранения энергии вместо аккумуляторов используется маховик.Конструкция исключает тепловыделение в аккумуляторе и может сэкономить больше энергии [23].

- 4.

Сервомеханические прессы: могут управлять движением и могут находиться в нижней мертвой точке, которая требуется для закалки. По словам Ормаэткса и Ибаньеса, модифицированный сервопресс потребляет меньше энергии, чем гидравлический пресс, и имеет меньше проблем с обслуживанием [24].

При горячей штамповке комплект штампов выполняет две функции: (1) формирование детали и (2) отвод тепла от заготовки. Для достижения критической скорости охлаждения (27 ° C / с для 22MnB5) фильеры должны выделять 17,5 кВт / кг тепловой энергии [25]. Промышленным стандартом охлаждения штампов является просверливание каналов охлаждения для деталей штампов и их сборка (рис. 12.4A). Другой метод заключается в использовании охлаждения кожуха, при котором окончательная форма детали обрабатывается на головке кожуха, а охлаждающая вода прокачивается между кожухом и головкой сердечника (рис. 12.4B). Наконец, штамп можно было отлить на охлаждающие трубки (рис. 12.4C) [26,27,127].

Для достижения критической скорости охлаждения (27 ° C / с для 22MnB5) фильеры должны выделять 17,5 кВт / кг тепловой энергии [25]. Промышленным стандартом охлаждения штампов является просверливание каналов охлаждения для деталей штампов и их сборка (рис. 12.4A). Другой метод заключается в использовании охлаждения кожуха, при котором окончательная форма детали обрабатывается на головке кожуха, а охлаждающая вода прокачивается между кожухом и головкой сердечника (рис. 12.4B). Наконец, штамп можно было отлить на охлаждающие трубки (рис. 12.4C) [26,27,127].

Рисунок 12.4. Стратегии изготовления штампов для штампов горячей штамповки с каналами охлаждения: (A) сверление каналов охлаждения, (B) конструкция корпуса и сердечника и (C) литые охлаждающие трубы [26].

Наконец, для обрезки и прошивки обычная высечка обычно не используется для горячештампованных деталей, так как напряжения в штампе будут чрезвычайно высокими [28]. Лазерная резка является отраслевым стандартом для деталей с горячей штамповкой. В дополнение к лазерной резке также используются следующие элементы:

В дополнение к лазерной резке также используются следующие элементы:

- 1.

Проявление заготовки: когда первоначальная форма заготовки изменяется для уменьшения / исключения необходимости обрезки.

- 2.

Горячая резка в штампе: обрезка / протыкание детали, пока она еще горячая и мягкая.

- 3.

Может использоваться комбинация всех трех [23,29].

Насколько эффективны ВАШИ гидравлические машины?

В нынешних экономических условиях споры о нефтяном пике (конец дешевой минеральной нефти) и глобальном потеплении (конец планеты в том виде, в каком мы ее знаем), в некоторой степени отошли на второй план. Но эти две основные проблемы никуда не делись.И они почти наверняка повлияют на источники и стоимость наших энергетических потребностей в недалеком будущем.

И нельзя избежать того факта, что промышленность является огромным потребителем энергии. Если пиковая нефть и глобальное потепление являются реальными проблемами – и появляется все больше свидетельств того, что это так, то я предсказываю, что управление энергопотреблением станет серьезной проблемой для промышленности в течение следующего десятилетия и далее. И большая часть этого бремени ляжет на конструкторов машин.

И большая часть этого бремени ляжет на конструкторов машин.

Эффективность по конструкции

Надежных машин будет недостаточно.Потребуются высокоэффективные и надежные машины. Возникает вопрос: насколько эффективны гидравлические машины, которые вы проектируете, строите, обслуживаете или ремонтируете? Может быть, вы не особо задумываетесь об этом. Но согласно исследованию ORNL / NFPA, упомянутому в выпуске журнала Hydraulics & Pneumatics за январь 2014 г., средний КПД гидравлических систем составляет всего 21%!

Как консультант, консультирующий клиентов в различных отраслях, я часто сталкиваюсь с проблемой эффективности передачи электроэнергии.Позвольте мне проиллюстрировать парой примеров:

Один клиент, разработчик трехколесного транспортного средства, обратился ко мне с просьбой разработать гидравлический привод. Он хотел установить как минимум два колеса, в идеале – три.

Чтобы свести затраты к минимуму, конструктор машин попросил меня рассмотреть шестеренчатые насосы и двигатели. Шестеренчатый насос или двигатель в хорошем состоянии имеет КПД 85 процентов. Таким образом, шестеренчатый насос, приводящий в движение редукторный двигатель, в лучшем случае имеет КПД 0,85 x 0,85 = 0,72. Это 72 процента – не считая потерь через клапаны и проводники.

Шестеренчатый насос или двигатель в хорошем состоянии имеет КПД 85 процентов. Таким образом, шестеренчатый насос, приводящий в движение редукторный двигатель, в лучшем случае имеет КПД 0,85 x 0,85 = 0,72. Это 72 процента – не считая потерь через клапаны и проводники.

Но, скажем, делитель потока зубчатого типа был включен для достижения нескольких ведущих колес. Теоретическая эффективность теперь будет 0,85 x 0,85 x 0,85 = 0,61. Это 61 процент, не считая потерь через клапаны и проводники. Сравните это с цепным приводом в хорошем состоянии, эффективность которого составляет от 97 до 98 процентов. Это объясняет, почему вы не видите вокруг так много гидравлических велосипедов!

В этом приложении, где доступная входная мощность ограничена пространством и весом, я должен был задать своему клиенту вопрос: можете ли вы позволить себе терять от 40 до 50 процентов доступной входной мощности на нагрев? В его случае ответ был отрицательным.Но в аналогичном промышленном применении мы можем позволить себе роскошь установить электродвигатель большего размера, не слишком заботясь о потерях энергии – по крайней мере, на время.

Другой клиент изучает свои варианты роторного привода в удаленном месте без доступа к электросети. Он может вырабатывать собственное электричество, но ему нравится идея использования пневмодвигателя. Он хочет знать сравнительные затраты. Привод не большой – всего 20 лошадиных сил.

Пневматический двигатель имеет КПД около 15 процентов.Поэтому я объяснил своему клиенту, что для управления его пневмодвигателем мощностью 20 лошадиных сил ему понадобится воздушный компрессор мощностью 140 лошадиных сил! Это в значительной степени решает проблему в его заявлении. Он не собирается использовать пневматический вариант. Однако в промышленной ситуации, где уже имеется большой воздушный компрессор, эти потери энергии можно допустить – пока.

Сравните эти два примера с этим: другой клиент, для которого я консультирую по конструкции пресса мощностью 6000 тонн. Независимо от эффективности, гидравлическая передача мощности – действительно его единственный вариант.Но это также относительно эффективное использование гидравлики. Одна из причин этого заключается в том, что при высоких нагрузках КПД гидроцилиндра приближается к 100%.

Одна из причин этого заключается в том, что при высоких нагрузках КПД гидроцилиндра приближается к 100%.

И поскольку это приложение высокого давления, поршневые насосы будут необходимы. Общий КПД аксиально-поршневого насоса в хорошем состоянии составляет 92 процента. Таким образом, теоретический КПД гидравлического контура пресса составляет 0,92 x 1 = 0,92 или 92 процента, не считая потерь через клапаны и проводники.

Однако значительной «встроенной» неэффективностью в этом применении является сжимаемость гидравлической жидкости, особенно с учетом неизбежно высокого рабочего давления и большого объема цилиндра. Но ясно, что это не приложение для зубчатых или цепных передач.

Учитывайте эффективность

Нельзя сказать, что гидравлика и даже пневматика не подходят для поворотных приводов. Энергоэффективность – лишь один из многих вопросов, которые необходимо учитывать при выборе варианта передачи электроэнергии.Но, как и многие факторы, влияющие на надежность машины, если эффективность не учитывается на этапе проектирования и не учитывается в процессе выбора оборудования, это может увеличить стоимость владения активом в течение всего срока службы. И тем более с годами.

И тем более с годами.

Другими словами, неправильный учет эффективности гидравлической машины может стать дорогостоящей ошибкой. Чтобы обнаружить шесть других дорогостоящих ошибок, которые вы хотите избежать с гидравлическим оборудованием, выберите «Шесть дорогостоящих ошибок, которые совершают большинство пользователей гидравлики»… И как их избежать! “, Которую можно БЕСПЛАТНО загрузить здесь .

Кому вы доверяете с ВАШЕЙ гидравлической машиной?

Большинство читателей этой колонки хорошо осведомлены о том, что вязкость гидравлической жидкости на углеводородной основе обратно пропорциональна пропорционально температуре. При повышении температуры вязкость жидкости уменьшается, и наоборот. Это не идеальная ситуация по нескольким причинам. На самом деле, идеальная гидравлическая жидкость должна иметь индекс вязкости (изменение вязкости жидкости относительно температуры) представлен горизонтальной линией, пересекающей ось Y на расстоянии 25 сантистокс.

Эта температура-вязкость показывает, что идеальная гидравлическая жидкость не будет показывать изменения вязкости независимо от температуры.

К сожалению, такой жидкости для повышения эффективности и долговечности гидравлических машин не существует. И вряд ли такая жидкость будет разработана при моей жизни. Но если бы такая жидкость была разработана и запатентована , ее создатель стал бы ключом к золотому руднику. На данный момент у нас есть всесезонное гидравлическое масло. Эти жидкости имеют высокий индекс вязкости, поэтому их вязкость менее чувствительна к изменениям температуры, чем у однотонных масел.

Непредвиденные последствия

Вязкость жидкости является одним из факторов, определяющих, будет ли достигнута и сохранена пленочная смазка. Если нагрузка и поверхностная скорость остаются постоянными, но повышенная рабочая температура приводит к падению вязкости ниже той, которая требуется для поддержания гидродинамической пленки, происходит граничная смазка; это создает возможность трения и адгезионного износа.

С другой стороны, существует диапазон вязкости, в котором трение жидкости, механическое трение и объемные потери оптимальны для работы гидравлической системы.Это диапазон вязкости, в котором гидравлическая система будет работать наиболее эффективно: самое высокое отношение выходной мощности к входной.

Чтобы проиллюстрировать вышесказанное, рассмотрим следующий пример: В поисках снижения расхода топлива производитель мобильной гидравлической машины с приводом от двигателя заменил свой насос фиксированного рабочего объема, приводящий в действие навесное оборудование машины, на агрегат переменного рабочего объема. Ходовой привод машины уже использовал поршневой насос переменной производительности (гидростатическая трансмиссия), поэтому модернизация гидравлического контура навесного оборудования до более эффективной конфигурации казалась инженерам-разработчикам машины логическим продолжением.

При испытании этой модификации инженеры были шокированы, обнаружив, что на самом деле расход топлива увеличился на от 12 до 15%! После анализа увеличение расхода топлива было объяснено увеличением вязкости масла, вызванным падением рабочей температуры масла на 30 ° C. Другими словами, «более густое» масло привело к дополнительному сопротивлению гидростатической трансмиссии, приводящей в действие ходовой привод, в результате чего машина потребляла больше топлива.

В машине использовался двухсекционный комбинированный теплообменник для гидравлического масла и охлаждающей жидкости двигателя.Охлаждение двигателя было улучшено за счет термостатического гидравлического привода вентилятора в зависимости от температуры охлаждающей жидкости двигателя. Секция маслоохладителя была рассчитана на оригинальный гидравлический насос с фиксированным рабочим объемом.

Недостатком такой конструкции является то, что охлаждение двигателя регулируется термостатически, а гидравлическая система нет, поток воздуха через комбинированный теплообменник полностью зависит от температуры двигателя. Это означает, что снижение тепловой нагрузки за счет замены насоса с постоянным рабочим объемом агрегатом с регулируемым рабочим объемом привело к значительному снижению температуры гидравлического масла, что обычно хорошо!

Инженеры заблокировали большую часть секции гидравлического масла охладителя и снова провели испытание.Это вернуло расход топлива к исходному уровню, но значительного улучшения не произошло.

Был сделан вывод, что испытанная модификация может дать небольшую экономию затрат в отношении уменьшения размера маслоохладителя. Но с учетом того, что расход топлива важнее любой скромной экономии охлаждающей способности, идея платить больше за насос, в результате которого масло поддерживалось при более низкой рабочей температуре, но при этом увеличивался расход топлива, была непримирима для инженеров машины.

Полученный урок

Этот рассказ иллюстрирует влияние температуры гидравлического масла (и, следовательно, вязкости) на расход топлива. Подытоживая ключевые моменты:

- Уменьшена тепловая нагрузка на гидросистему (увеличен КПД) за счет замены стационарного насоса на агрегат переменного рабочего объема;

- Это привело к значительному падению рабочей температуры гидравлического масла;

- Возникшее в результате увеличение вязкости гидравлического масла привело к значительному увеличению расхода топлива.

Другими словами, если ваше гидравлическое масло слишком густое, вы заплатите за него через топливный насос или счетчик электроэнергии. Однако предостерегающий оборот здесь заключается в том, что если ваше масло слишком жидкое, вы заплатите за него в ремонтной мастерской.

Если предположить, что это испытание проводилось при одинаковой температуре окружающей среды для обоих вариантов насоса, падение температуры гидравлического масла на 30 ° C (54 ° F) является весьма значительным. Частично это можно объяснить комбинированным теплообменником, установленным на машине.По мере увеличения вязкости гидравлического масла двигатель работает активнее (сжигает больше топлива), поэтому вентилятор охлаждения (контролируемый температурой двигателя) работает сильнее. Это означает, что гидравлическое масло отводит больше тепла и, следовательно, вязкость гидравлического масла увеличивается. Это вязкий круг.

Еще один вывод из этой истории, который имеет отношение к проектировщикам машин и людям, которые покупают их машины, заключается в том, что большинство конструкторов не рассматривают масло как ключевой компонент гидравлической системы, которой оно является.Вязкость гидравлического масла, индекс вязкости или оптимальное число вязкости для гидравлических компонентов системы, по-видимому, не учитывались во время испытания. Это говорит о том, что базовый, нормальный расход топлива машины был просто счастливым совпадением.

Даже после того, как было обнаружено, что расход топлива возрастает с увеличением вязкости масла, и хотя возможность снижения установленной охлаждающей способности была признана и рассматривалась, очевидно, что не рассматривалось изменение вязкости масла до соответствует более высокой эффективности (следовательно, более низкой рабочая температура) системы.Если бы более эффективный насос с существующей охлаждающей способностью сочетался с жидкостью подходящей вязкости, вероятно, экономия топлива машины была бы выше, чем у исходной системы.

Другими словами, конструкторы машин не смогли должным образом учесть всех четырех сторон того, что я называю бриллиантом энергоэффективности гидравлической машины.

Алмаз энергоэффективности

Энергоэффективность означает отношение выходной мощности к входящей.Девяносто кВт из 100 кВт – это эффективность 90%. Девяносто кВт из 110 кВт – это эффективность 82%. А 90 кВт из 120 кВт – это эффективность 75%. Обратите внимание, что во всех трех случаях выходная мощность остается прежней: 90 кВт. Просто потребляемая мощность – а значит, потребление топлива или электроэнергии первичного двигателя, необходимое для его получения, – продолжает расти!

Квадранты алмаза энергоэффективности гидравлической машины взаимосвязаны. Изменение любого из них влияет на симметрию алмаза.

Четыре стороны алмаза энергоэффективности гидравлической машины взаимосвязаны; измените любой, и это повлияет на симметрию алмаза.

Расчетная эффективность отражает «естественную» эффективность оборудования, выбранного для системы. Это оборудование включает в себя ряд присутствующих устройств, расходующих энергию, таких как пропорциональные клапаны, регуляторы потока и редукционные клапаны. Он также включает потери, «рассчитанные» по размерам и конфигурации всех необходимых проводников: труб, шлангов, фитингов и коллекторов.

На противоположной стороне ромба: Установленная холодопроизводительность , выраженная в процентах от постоянной потребляемой мощности, значение должно отражать расчетную или собственную эффективность гидравлической системы. Другими словами, чем ниже собственный КПД, тем выше установленная холодопроизводительность.

Рядом с установленной холодопроизводительностью находится температура окружающего воздуха , в которой работает гидравлическая машина. Это напрямую влияет на рабочую температуру масла в гидравлической системе, которая в значительной степени определяет вязкость масла , что составляет алмаз энергоэффективности.

Разработчик станка не может контролировать температуру окружающего воздуха, хотя ей необходимо знать, каков этот диапазон. Но она определяет (или, по крайней мере, должна) определять другие три переменные; расчетная эффективность, установленная холодопроизводительность и вязкость масла. Как показано на графическом изображении алмаза энергоэффективности (и показано в приведенном выше тематическом исследовании), ни одна из этих переменных не может рассматриваться изолированно.

Глядя на алмаз энергоэффективности с точки зрения владельца машины, полезно понимать, что даже после того, как машина была спроектирована, изготовлена и залита маслом, ее эффективность, установленная мощность охлаждения и температура окружающего воздуха являются движущимися целями – движущимися целями. которые влияют на вязкость рабочего масла и, как следствие, на энергопотребление.

Возможность изменения температуры окружающего воздуха, особенно если машина перемещается между местами с разными климатическими условиями, довольно очевидна. И хотя конструкция КПД не меняется, фактическая эффективность работы обычно снижается со временем из-за износа. Точно так же, хотя установленная холодопроизводительность не меняется со временем в процентах от потребляемой мощности, эффективность ее может быть снижена из-за износа компонентов контура охлаждения и – в случае воздушно-дутьевых теплообменников – колебания температуры окружающего воздуха и высоты над уровнем моря.

Таким образом, чтобы достичь оптимального уровня энергоэффективности гидравлической машины, требуется продуманный дизайн. Для его сохранения необходимо, чтобы изменение зависимых переменных было минимальным. В обоих случаях алмаз энергоэффективности может быть полезен как разработчикам машин, так и владельцам гидравлического оборудования в понимании поставленной задачи.

Брендан Кейси имеет более чем 26-летний опыт обслуживания, ремонта и капитального ремонта мобильного и промышленного гидравлического оборудования.Для получения дополнительной информации о снижении эксплуатационных расходов и увеличении времени безотказной работы вашего гидравлического оборудования посетите его веб-сайт: www.HydraulicSupermarket.com .

От древних времен до наших дней

На протяжении всей истории люди всегда плыли к воде. Мы строили города на крупных водных путях и использовали их в качестве транспортных магистралей. Мы использовали проточную воду для привода колес, что помогало нам готовить еду и ткань.Гидравлика, или использование гидравлической энергии для работы механизмов, существует довольно давно – более 2000 лет.

Кто изобрел гидравлику?

Трудно сказать, кто именно изобрел гидравлику или когда была изобретена гидравлика. Гидравлические системы были созданы благодаря работе великих умов, таких как Блез Паскаль, Джозеф Брама, Леонардо да Винчи и Галилео Галилей. В конечном итоге гидравлика нашла свое место в современном мире с широким охватом и мощными приложениями.

Древняя гидравлика в Греции и Риме

Хотя древние гидравлические системы существовали в разных культурах, наше слово «гидравлический» имеет свои корни в греческом языке.Греки разработали сложные системы водоснабжения и гидроэнергетики, включая ирригационные системы, каналы и акведуки.

Акведуки позволили городам получить надежную подачу воды из близлежащих источников и доставлять ее к ним для легкого доступа. С помощью акведуков цивилизации могли селиться в районах, расположенных не в непосредственной близости от крупного источника воды. Одним из таких впечатляющих акведуков является Туннель Эупалиноса, акведук, построенный на Самосе в шестом веке до нашей эры. Он поставлял воду на Самос через гору Кастро, также известную как гора Кастро.

Греки были знакомы с впечатляющими инженерными достижениями. Хотя Ктесибий Александрийский более известен своими работами в области пневматики, он также баловался гидравликой. Он разработал усовершенствованную версию водяных часов, которая включала движущийся указатель и будильники. Он также сделал водный орган, который использовал вес воды вместо свинца для игры на дудочке. Следуя по стопам Ктесибия, Герой Александрийский также разработал множество систем управления, в том числе следующие:

- Установка для автоматического механического люфта

- Первый известный паровой двигатель, или Aeolipile

- Торговый автомат, который раздает святую воду, когда кто-то кладет в него монету

Еще одно важное гидравлическое изобретение, приписываемое грекам, – это винт Архимеда.Этот винт был основным компонентом древних методов орошения. Это самый старый поршневой насос, относящийся к Древнему Египту, где он использовался на Ниле – вероятно, до времен Архимеда, хотя он, как правило, получает признание. Некоторые даже считают, что его использовали для орошения Висячих садов Вавилона, одного из семи чудес древнего мира.

Дальше на восток древние персы завершили историческую гидравлическую систему Шуштара в третьем веке нашей эры.Эта система была колоссальным инженерным проектом и служила множеству целей, включая водоснабжение, ирригацию, мельницы, речной транспорт и оборонительную систему. Точно так же жители Шри-Ланки построили сложные крупномасштабные ирригационные системы и разработали концепцию клапанной башни для регулирования утечки воды. Их системы были разработаны более 2000 лет назад в связи с наличием воды, которой было трудно управлять.

Римляне, как и греки, известны своими передовыми инженерными навыками, включая дороги, мосты и акведуки, многие из которых используются до сих пор.

Системы акведуковсами по себе могут иметь непостоянный расход. Чтобы бороться с этим, римляне установили регулирующие устройства в потоке и создали резервуары и цистерны на концах, чтобы обеспечить людям более надежное водоснабжение. Большой акведук может хранить достаточно воды для города в течение 1-3 недель, в зависимости от населения и ограничений по воде.

Огромные римские акведуки – лишь один из примеров гидравлической силы. У римлян также было много водяных мельниц, и они разработали «шашку», раннюю версию гидравлической добычи полезных ископаемых для использования на золотых приисках в регионе.Этот метод заключался в создании обильного запаса воды через плотины или сосуды и ее сбросе в горнодобывающий район. Этот поток воды смоет более легкий осадок и оставит доступными драгоценные золотые жилы. Позже Хашинг проложил путь для гидравлической добычи во время Калифорнийской золотой лихорадки.

Как изменилось наше понимание гидравлики в 17, 18 и 19 веках

В начале 17 века изучение гидравлики продвинулось вперед благодаря открытию Саймоном Стевином гидростатического парадокса и изучению неподвижной воды, а также наблюдениям Галилео Галилея над гравитацией.Галилей изучал ускорение свободного падения, которое влияло на движение воды. Среди его учеников были Евангелиста Торричелли, применившая эти знания к жидкостным струям и жидкостному барометру, и Бенедетто Кастелли, который заново открыл принцип непрерывности.

Еще подростком француз Блез Паскаль начал работу над механическими калькуляторами и стал одним из первых двух изобретателей устройства. Он внес вклад в математику – например, в треугольник Паскаля – и изучал гидравлические жидкости.Основываясь на работах Торричелли и исследованиях вакуумного пространства, Паскаль в 1648 году сформулировал свой закон. Закон Паскаля гласит, что если давление приложено к жидкости внутри замкнутой системы, давление будет передаваться одинаково во всех направлениях. По сути, давление в замкнутой системе остается постоянным. Этот принцип заложил основу для некоторых из самых важных гидравлических инноваций в промышленном мире. Он определил, как используется энергия, и поэтому этот принцип лежит в основе большинства современных гидравлических систем.Работа Паскаля привела к изобретению гидравлического пресса и предоставила чрезвычайно ценный принцип для всего, что работает с движением жидкости.

Примерно полтора века спустя Джозеф Брама запатентовал гидравлический пресс в 1795 году. В этом изобретении он использовал открытие Паскаля, чтобы умножить небольшое количество силы и создать большое давление, способное приводить в действие механизмы и поднимать очень тяжелые предметы. Частично то, что делает гидравлический пресс таким полезным, заключается в том, что в гидравлическом прессе используются небольшие гибкие трубки.