Гидроабразивная резка – объяснение процесса, преимущества и материалы [Часть 1]

Гидроабразивная резка – это механический процесс, при котором материал удаляется путем физического контакта. Основное отличие от других процессов резки заключается в том, что это процесс холодной резки (нетепловой), то есть в процессе резки не используется тепло.

В современном мире все производственные процессы должны отвечать трем основным целям: увеличение объема производства, сокращение отходов и повышение качества. Такие процессы, как 3D-печать, листовая штамповка, литье под давлением, лазерная и плазменная резка, пытаются достичь этих целей при снижении стоимости и времени производства, одновременно повышая эффективность и устойчивость.

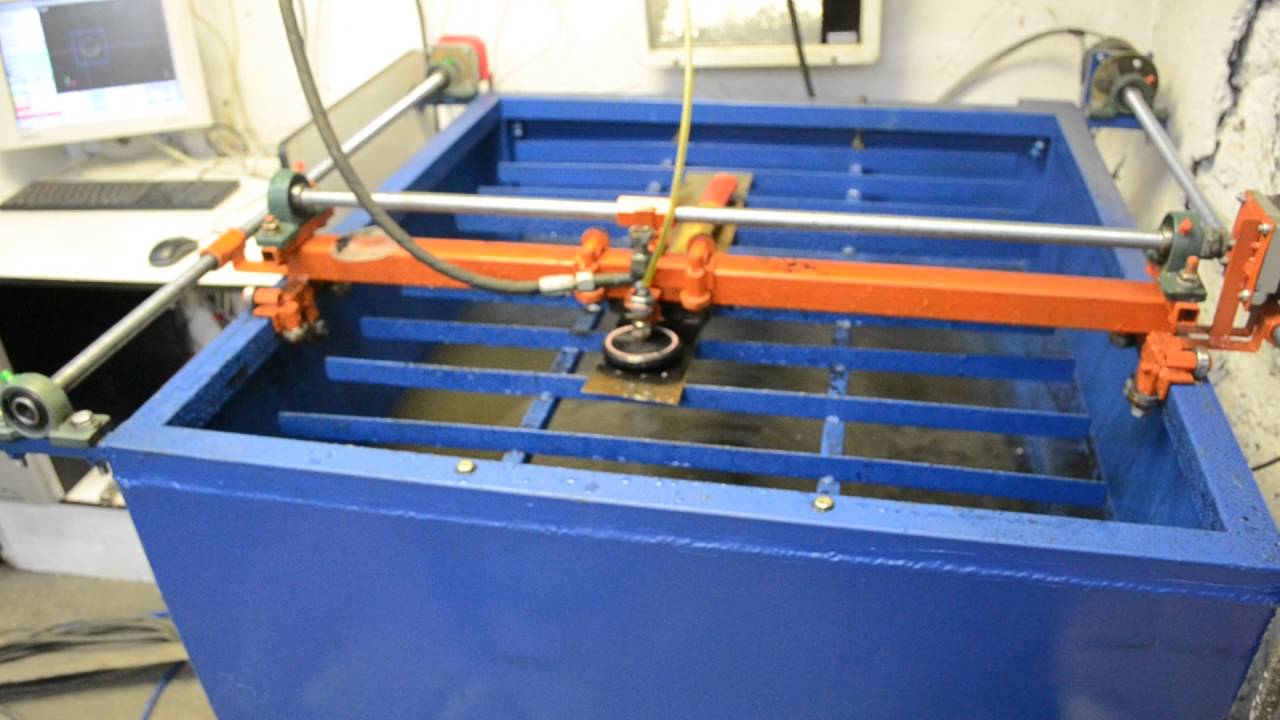

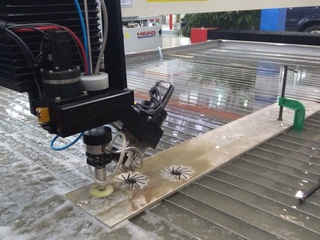

Каждый из этих процессов имеет свое место в обрабатывающей промышленности благодаря различным преимуществам и ограничениям. Современные гидроабразивные резаки также включили в свою конструкцию технологию ЧПУ, чтобы достичь этих целей с еще лучшими результатами.

В этой статье мы более подробно рассмотрим передовой процесс гидроабразивной резки.

Что такое гидроабразивная резка?

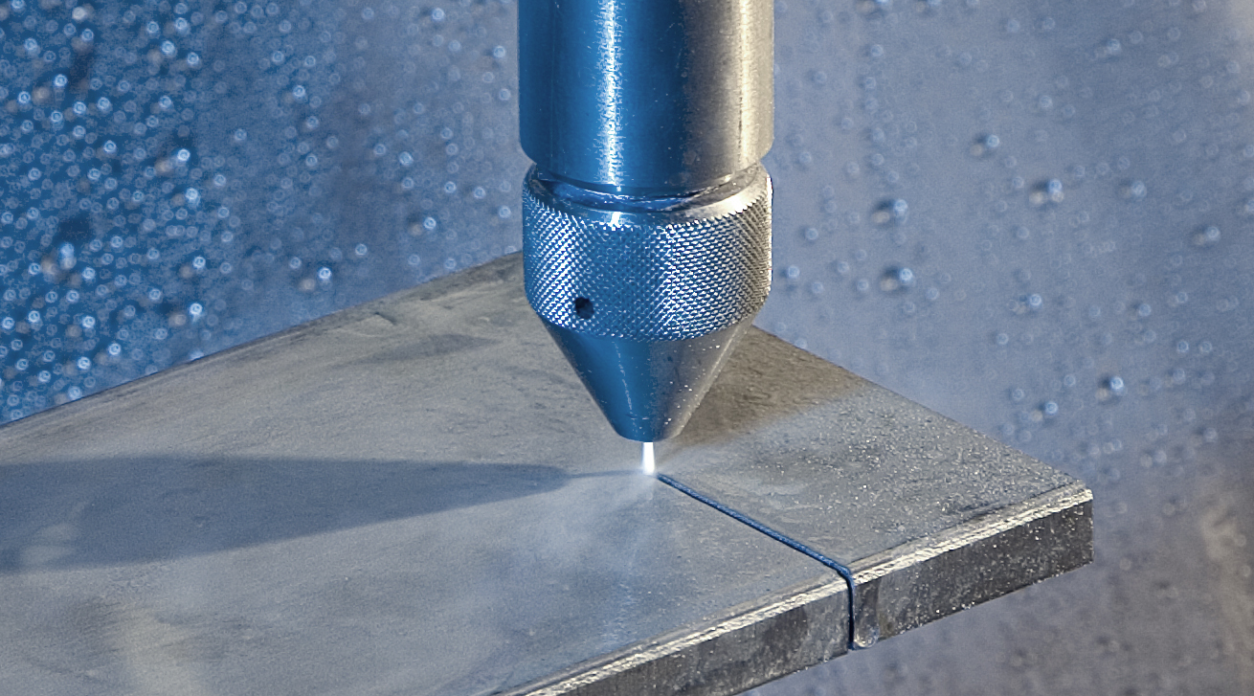

При гидроабразивной резке используют поток воды под высоким давлением, смешанный с абразивным материалом, для резки широкого спектра материалов.

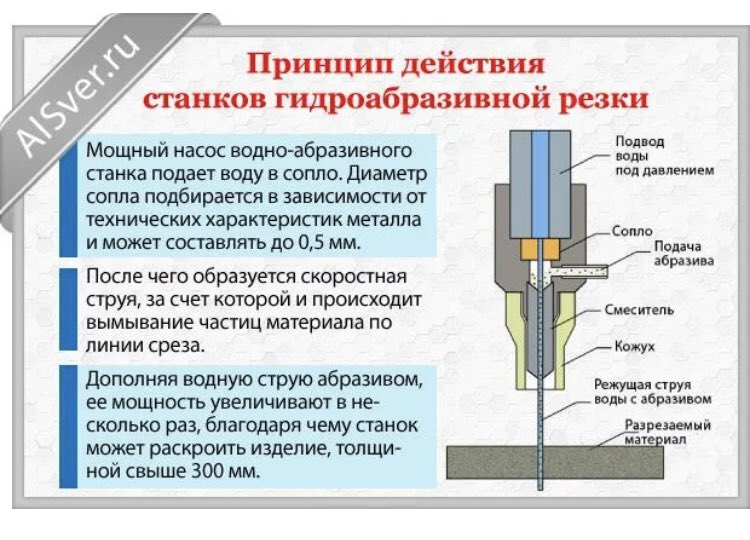

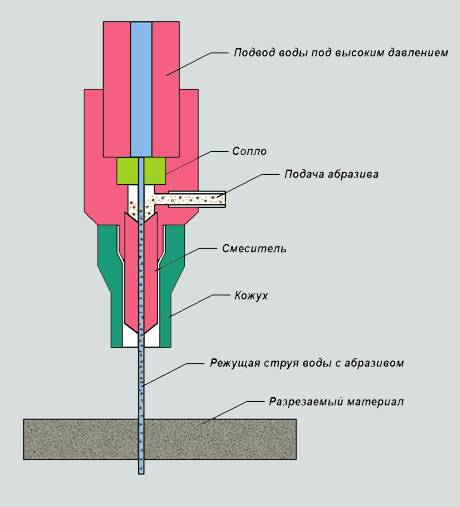

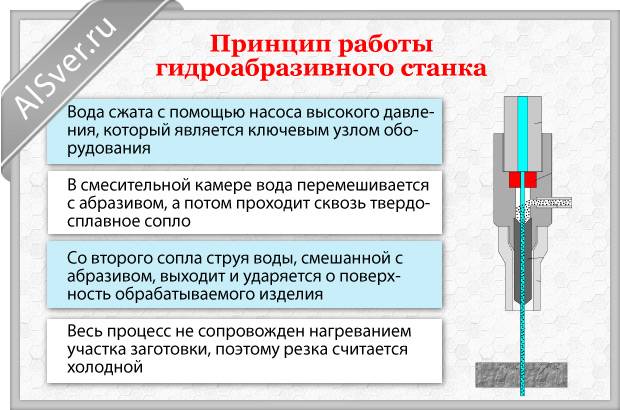

Водяной насос высокого давления нагнетает воду. Эта вода поступает по трубкам высокого давления в режущую головку. В режущей головке вода проходит через сопло, превращаясь в очень тонкую струю. Эта струя разрезает любой материал, находящийся перед ней.

Установка гидроабразивной резки может создавать давление до 6900 бар. Для сравнения, в пожарных рукавах обычно создается давление от 8 до 20 бар. Сопло гидроабразивного станка оснащено системой технического зрения, что облегчает точную и эффективную резку детали.

Соплом легко манипулировать для резки различных материалов. В зависимости от того, используется абразивное вещество или нет, существует два типа методов гидроабразивной резки:

- Абразивная гидроабразивная резка;

- Гидроабразивная резка без абразива.

Гидроабразивная резка

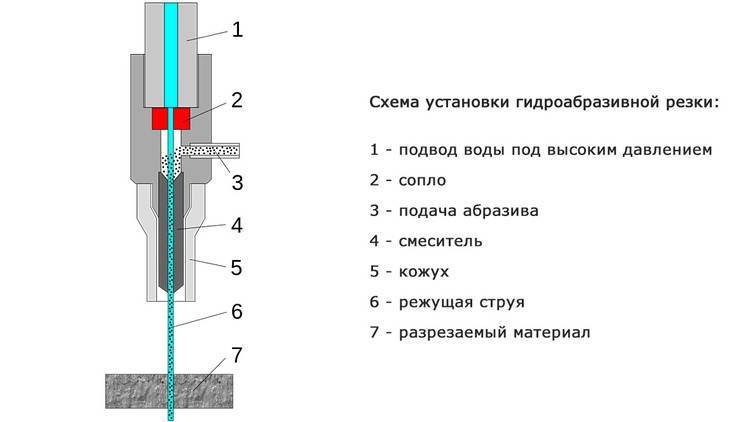

Схема установки гидроабразивной резки. 1 — подвод воды под высоким давлением, 2 — cопло, 3 — подача абразива, 4 — смеситель, 5 — кожух, 6 — режущая струя, 7 — разрезаемый материал.

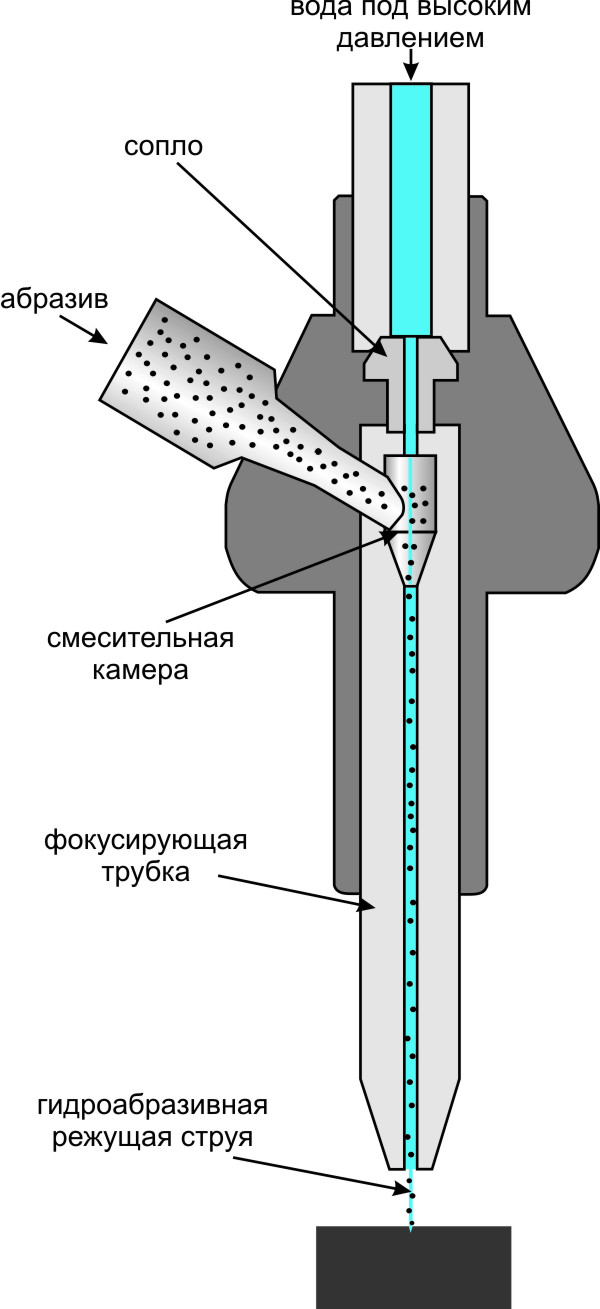

При резке более твердых материалов абразивные вещества смешиваются с водой. Это происходит в смесительной камере, расположенной в режущей головке непосредственно перед выходом абразивной струи из системы.

Популярным веществом для гидроабразивной резки является гранитный песок. По мере увеличения толщины/твердости материала должна увеличиваться и твердость используемых абразивов.

При правильном выборе абразивов можно резать различные типы материалов. Обычно абразивными материалами режут керамику, металлы, камни и толстые пластмассы. Однако есть некоторые исключения, такие как закаленное стекло и алмазы, которые нельзя резать абразивами. Закаленное стекло разбивается при резке струей воды.

Гидроабразивная резка без абразива

Гидроабразивные резаки также работают без добавления абразивов, в основном для резки мягких материалов. Гидроабразивный резак, предназначенный только для этой цели, не имеет смесительной камеры или сопла. Насос высокого давления подает воду под давлением через отверстие для создания точных разрезов на заготовке. Хотя большинство промышленных режущих устройств, использующих гидроабразивную технологию, позволяют использовать оба метода.

Гидроабразивный резак, предназначенный только для этой цели, не имеет смесительной камеры или сопла. Насос высокого давления подает воду под давлением через отверстие для создания точных разрезов на заготовке. Хотя большинство промышленных режущих устройств, использующих гидроабразивную технологию, позволяют использовать оба метода.

Процесс гидрорезки менее инвазивен по сравнению с гидроабразивной резкой. Струя также исключительно тонкая и не оказывает дополнительного давления на заготовку.

Резка водой без абразива резка идеально подходит для более мягких материалов, таких как пенопласт, войлок, дерево, резина, пищевые продукты и тонкие пластмассы.

Преимущества гидроабразивной резки

Гидроабразивная резка обладает определенными преимуществами, которые делают ее отличным выбором как для общего, так и для очень специфического применения. Ниже перечислены некоторые из этих преимуществ:

- Высокая точность;

- Отсутствие зоны термического влияния;

- Отсутствие необходимости в смене инструмента;

- Экономически эффективный процесс;

- Совместимость с различными материалами;

- Высокая устойчивость.

Высокая точность

Гидроабразивная резка известна тем, что обеспечивает высокую точность резки. Детали, вырезанные гидроабразивной резкой, имеют очень высокое качество, даже если они ограничены жесткими техническими условиями.

Станок гидроабразивной резки может работать с допусками до 0,025 мм (0,001 дюйма), но допуски от 0,075 до 0,125 мм более распространены для деталей толщиной менее одного дюйма.

Допуски могут увеличиваться при использовании более толстых материалов в зависимости от технологии. Точность зависит от таких факторов, как устойчивость стола, конструкция станка, расход абразива, управление потоком резания, запаздывание потока и погрешность процесса.

Отсутствие зоны термического влияния

Зона термического влияния (ЗТВ) является побочным продуктом большинства процессов горячей резки. В таких процессах, как лазерная резка, зона вокруг края реза не плавится во время обработки, но ее свойства изменяются.

Обесцвечивание, тепловое искажение и закаленные края – все это может повлиять на характеристики конечной детали. Такие детали требуют термообработки перед вводом в эксплуатацию.

Такие детали требуют термообработки перед вводом в эксплуатацию.

Будучи процессом холодной резки, гидроабразивная резка не создает зон термического влияния. Благодаря этому конечные детали имеют превосходное качество кромок и более надежные свойства, не создавая при этом никакого напряжения в детали.

Таким образом, использование гидроабразивной резки снижает необходимость беспокоиться о несовершенных резах, слабых местах и короблении. Нетермический процесс резки также означает отсутствие шлака и окалины.

Высококачественные готовые детали

Гидроабразивная резка обеспечивает превосходное качество деталей, кромки получаются гладкими и не требуют удаления заусенцев.

Окончательное качество зависит от нескольких факторов, таких как скорость резки, давление, расход абразива и размер сопла. Для достижения оптимального результата может потребоваться изменение параметров процесса.

Отсутствие необходимости в смене инструмента

Гидроабразивный станок не использует никаких режущих инструментов, и сопло не нужно менять для обработки различных материалов и толщин. Одно и то же сопло используется для различных задач путем регулировки параметров потока, таких как скорость подачи, для достижения соответствующей скорости резки.

Одно и то же сопло используется для различных задач путем регулировки параметров потока, таких как скорость подачи, для достижения соответствующей скорости резки.

Поскольку смена инструмента между материалами не требуется, станок гидроабразивной резки может резать различные материалы один за другим, что повышает эффективность работы за счет экономии времени и затрат на смену инструмента.

Экономически эффективный процесс

Гидроабразивная резка является более экономически эффективной по сравнению с альтернативными методами резки во многих областях применения, особенно в пищевой промышленности. Этот процесс не всегда требует приспособлений, оснастки или зажимов, что увеличивает скорость производства.

Еще одним преимуществом этого процесса является возможность укладки и резки нескольких слоев материала за один проход.

Вырезанные детали также не требуют последующей обработки, что снижает общую стоимость. Процесс также создает минимальное количество отходов материала.

Совместимость с различными материалами

Как уже объяснялось ранее, процесс гидроабразивной резки не ограничен типом материала. Он может резать широкий спектр материалов при условии правильного выбора параметров процесса и абразивных материалов. Мы подробно рассмотрим эту тему далее.

Высокая устойчивость процесса

В наше время экологичность является важным фактором при выборе производственного процесса. Процесс гидроабразивной резки отвечает всем необходимым требованиям, когда речь идет об экологичности. Он обладает такими удивительными преимуществами, как отсутствие образования шлака, отсутствие отходов окалины и отсутствие необходимости в нагреве деталей. Он также не создает токсичных испарений или парниковых газов.

Готовые детали также не требуют никакой последующей обработки, например, термической. Основной материал для резки – вода – также подлежит вторичной переработке, что снижает воздействие на окружающую среду. Кроме того, не требуются охлаждающие масла, поскольку водяная струя сама выступает в качестве охлаждающей жидкости.

Популярная модель гидроабразивного станка:

Гидроабразивная резка – объяснение процесса, преимущества и материалы [Часть 2]

Гидроабразивная резка — это уникальный высокоэффективный процесс получения чистых резов различных материалов. Поскольку нет нагрева, это отличный способ избежать тепловых деформаций, обеспечивая при этом гладкий и чистый рез. Хотя многие люди ассоциируют данный процесс с резкой металлов, существует множество различных материалов, при резке которых можно использовать гидроабразивную резку.

Материалы для гидроабразивной резки

Этот процесс совместим с широким спектром материалов. В этом разделе мы рассмотрим различные типы материалов, которые могут быть эффективно разрезаны с помощью гидроабразивного резака. Мы рассмотрим:

- Металлы;

- Древесину;

- Резину;

- Керамику;

- Стекло;

- Камень и плитку;

- Продукты питания.

Металлы

Благодаря высокой скорости и давлению в гидроабразивных системах они способны с относительной легкостью резать тонкие и толстые листы металла. Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс в основном используется для резки толстых заготовок, которые невозможно разрезать лазером или плазмой. Для более тонких металлов лазерная резка имеет преимущество перед гидроабразивной по скорости резки. Гидроабразивный резак с насосом мощностью 30 л.с. может резать титан толщиной 12 мм со скоростью 180 мм/мин.

Для металлов гидроабразивная резка дает преимущество в виде отсутствия образования зоны термического влияния, что значительно улучшает конечное качество детали. Также в большинстве случаев нет необходимости во вторичной отделке, так как этот процесс обеспечивает атласно-гладкие края.

Металлические детали, вырезанные гидроабразивным способом, имеют высокое качество и поэтому используются в самых требовательных отраслях, таких как аэрокосмическая промышленность, где нет права на ошибку.

Дерево

Качественный станок гидроабразивной резки может эффективно резать древесину толщиной до 125 мм со скоростью до 15 м/мин. Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Однако при наличии сучков в древесине может потребоваться повторная калибровка машины. Либо мы можем использовать более высокое давление, которое позволит прорезать сучки вместе с участками без сучков, либо использовать разное давление для разных участков. Использование любого из этих вариантов может повлиять на конечное качество детали.

Резина

Гидроабразивная технология также все чаще используется для резки резины различной толщины. Ключевым преимуществом гидроабразивной резки является то, что она не создает вогнутых краев, в отличие от вырубки. Технология также не ограничена толщиной резины. Гидроабразивный станок может резать резину различной твердости и толщины до желаемого конечного качества.

Во многих случаях гидрорезки без абразива может быть достаточно для удовлетворения технических требований к резиновым изделиям. Резка струёй воды без абразива можно легко разрезать губчатую резину толщиной до 50 мм и твердую резину толщиной более 25 мм с двунаправленным допуском 0,25 мм.

Керамика

Гидроабразивная технология широко используется в промышленности для резки керамики. Керамика – твердый и хрупкий материал, который трудно поддается обработке. Он не выдерживает чрезмерного давления, которому подвергается заготовка при других методах механической резки.

При гидроабразивной резке на заготовку не оказывается чрезмерное давление, за исключением точки реза. Это делает её идеальной для резки керамики. Резак может проделывать собственное начальное отверстие и точно вырезать сложные формы.

Технология ЧПУ используется в сочетании с гидроабразивной резкой для обеспечения высокой точности и хорошего качества кромок.

Стекло

Гидроабразивную резку можно использовать для резки различных видов стекла с невероятной детализацией. Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

При гидроабразивной резке не требуется травления или разбивка. Но начальные отверстия пробиваются под меньшим давлением из-за склонности к образованию трещин. Гидроабразивный станок может разрезать до 50 мм пуленепробиваемого стекла, для других типов стекол эта цифра еще больше.

Камень и плитка

Камень и плитка – еще одна распространенная область применения гидроабразивных резаков. При правильных технических настройках можно использовать гидроабразивный резак для цемента, керамики, стекла, гранита, известняка, мозаики, металла, фарфора, травертина и карьерной плитки.

Продукты питания

Гидроабразивная резка широко используется в пищевой промышленности благодаря преимуществам в области санитарии и производительности. Министерство сельского хозяйства США также одобряет ее использование, поскольку процесс не загрязняет продукты питания бактериями или другими загрязняющими веществами.

Гидроабразивный станок выполняет точную резку и порционирование мелких и крупных продуктов питания, таких как конфеты, выпечка, птица, рыба и замороженные продукты.

Популярная модель гидроабразивного станка:

Сравнение гидроабразивной резки с другими методами:

Гидроабразивная резка имеет довольно много преимуществ перед другими методами резки. В этом разделе мы сравним гидроабразивную резку с другими методами, такими как электроэрозионная обработка, лазерная и плазменная резка, по следующим параметрам.

- Толщина материала;

- Формирование термического нагрева;

- Допуск детали;

- Настройка операции.

Толщина материала

Гидроабразивная резка может разрезать практически любой материал толщиной 300 мм (для некоторых материалов – до 600 мм). Лазерный станок используется для металлов толщиной до 25 мм (для некоторых материалов меньше), исключая отражающие металлы, в то время как электроэрозионный станок работает только с проводящими материалами толщиной менее 300 мм.

Плазма может резать почти все металлы толщиной до 50 мм (75 мм для некоторых). Пламенная резка (кислородная резка) – еще одна альтернатива, которая может работать с металлами толщиной до 150 мм, но она имеет определенные ограничения. Резка алюминиевых и медных сплавов не представляется возможной, а качество кромок сильно отличается в пользу гидроабразивной резки.

Гидроабразивная резка почти всегда является предпочтительным выбором, если толщина материала велика и/или требуется хорошее качество кромки.

Образование зоны термического влияния

При гидроабразивной резке не образуется зона термического влияния, в то время как при электроэрозионной резке зоны термического влияния очень мала. Лазерная и плазменная резка может иметь значительную глубину зоны термического влияния в зависимости от используемого в процессе газа. Это делает необходимой постобработку.

Допуск деталей

Лазерная и электроэрозионная обработка могут соответствовать спецификациям допусков гидроабразивной резки на уровне 0,025 мм. Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Настройка операционной системы

Настройка гидроабразивного станка остается относительно одинаковой вне зависимости от материала. Все остальные сравниваемые методы требуют различных настроек для разных работ и даже могут потребовать различных расходных материалов.

Заключение

Гидроабразивная резка имеет множество преимуществ перед другими методами. Благодаря своей универсальности, позволяющей работать практически с любыми материалами и при этом безопасности, устойчивости и точности, этот метод широко используется во многих отраслях.

Однако предприятия обычно предпочитают лазерную резку, когда требуется более высокая скорость резки. Хотя толщина материала должна находиться в определенных пределах, а воздействие тепла должно быть допустимым. Увеличение скорости также снижает конечную стоимость изделия за штуку, что делает лазерную резку более доступной, чем гидроабразивную резку в некоторых случаях.

Гидроабразивная технология применяется в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, текстильная промышленность, здравоохранение, горнодобывающая промышленность и многих других. Ожидается, что по мере развития технологий гидроабразивная резка будет становиться все более дешевой и распространенной в обрабатывающей промышленности.

WAZER — первый настольный станок для гидроабразивной резки

ПОСМОТРЕТЬ WAZER В ДЕЙСТВИИ

Инженерное дело

Выполняйте итерации быстрее, чем когда-либо раньше. Представьте себе дизайн, вырежьте его на гидроабразивной струе, а затем соберите на месте.

Производство

Производите то, что раньше отдавали на аутсорсинг. Решите проблемы с водометом, которые не могут решить другие станки с ЧПУ.

Art & Craft

Сосредоточьтесь на своем искусстве, позволяя струе воды WAZER выполнять ручную работу. Это как если бы в вашей студии был еще один человек.

Образование

Подготовьте учащихся к современному рабочему месту с ЧПУ. Дайте им практический опыт работы с современным промышленным оборудованием для гидроабразивной резки.

Дайте им практический опыт работы с современным промышленным оборудованием для гидроабразивной резки.

Металл

Стекло

Пластик

Композиты

Плитка/камень

Резина

Пена

Расчет скорости резания

Проверьте, как быстро WAZER режет материалы, с которыми вы работаете.

ПОСМОТРЕТЬ ВСЕ МАТЕРИАЛЫ

Подходит для вашего верстака.

И ваш бюджет.

Начиная с

9 999 долл. США

Первый небольшой гидроабразивный резак в компактном корпусе. Тем не менее, это по-прежнему промышленный класс для резки стали, камня, плитки и стекла с ЧПУ. Лучше всего то, что он также разработан для вашего бюджета!

Начиная с

9 999 $

УЗНАТЬ БОЛЬШЕ О WAZER WATERJET

РЕЗКА БРЕНДОВ С WAZER

Изготовление на заказ, быстрое и собственное

900 02 Производители реквизита для кино и телевидения рассказывают, как они используют WAZER для гидроабразивной резки деталей в нужном материале.Индивидуальные молдинги,

по требованию и повторение

Гидроабразивная резка с ЧПУ WAZER помогает каждой архитектурной детали быть идеально согласованной, поддерживая многовековое ремесло.

Автоматизация утомительной резки стекла

Гидроабразивная резка — это все равно что помощник в мастерской, который может резать по 8 часов в день без остановки.

Подготовка учащихся к работе в реальном мире

Учащиеся получают ценный опыт, выполняя практические проекты с использованием современного водоструйного станка с ЧПУ.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Веб-приложение WAZER быстрое и простое. Посмотрите, как ваши рисунки вырезаются на водяной струе WAZER за считанные минуты.

УЗНАЙТЕ НАШЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Гидроабразивная резка позволит вам резать то, что вы никогда раньше не могли сделать.Технология гидроабразивной резки с ЧПУ позволяет резать почти все. Таким образом, вы можете создавать прототипы, изготавливать или производить практически все что угодно с помощью первой доступной машины для гидроабразивной резки.

ПОСМОТРЕТЬ ПРЕИМУЩЕСТВА ВОДЯНОЙ РЕЗКИ

Можете ли вы сделать гидроабразивный резак за несколько сотен долларов?

Наука мастерская

Если вы никогда не видели Applied Science, канал Бена Красноу на YouTube , вам нужно подписаться на него сейчас. Бен снимает увлекательнейшие видеоролики, посвященные практическому применению науки и высоких технологий. Каким бы ни был предмет, он терпеливо, четко и методично рассказывает о предпринятых им экспериментах, оборудовании, которое он использовал, о том, что он обнаружил, с какими проблемами столкнулся и к каким выводам пришел из своих усилий. Я чувствую себя умнее и лучше понимаю, как на самом деле устроен мир вокруг меня после просмотра видео Бена.

В этой части Прикладная наука Бен делает нечто действительно примечательное. Он создает полезный гидроабразивный резак, способный резать металл, дерево и другие материалы. Он достигает этого, используя установку, которую собрал всего за несколько сотен долларов. Сердцем системы является мойка высокого давления Sun Joe, которую он купил за 150 долларов на Amazon . Коммерческий гидроабразивный резак стоит десятки тысяч долларов. Даже супердешевый резак, такой как Wazer, собранный на Kickstarter несколько лет назад, продается за 60000 долларов.

Даже супердешевый резак, такой как Wazer, собранный на Kickstarter несколько лет назад, продается за 60000 долларов.

Самодельная установка Бена может и не выглядит особенной, но свою работу она выполняет. На видео вы видите, как он прорезает 1/16-дюймовый алюминий (со скоростью ~ 2″/мин с 0,4 фунта/мин абразива при 3200 psi), 1/8-дюймовый алюминий (примерно на 1/2 скорости резания, абразив и одинаковые значения), 3/8″ твердая древесина, пенопласт (в режиме только воды/без абразива) и хлеб (да, хлеб).

Водорез, который он создает, в основном состоит из мойки высокого давления (в которую ему пришлось внести несколько простых модификаций), водяного отверстия, смесительной трубки (сопло), режущей головки, фитингов высокого давления, манометра, и клапан. Он получил большую часть этих деталей у AccuStream (поставщик запчастей для гидроабразивной резки) и у McMaster-Carr.

Что касается бункера для абразива, после изучения коммерческих бункеров он понял, что они в основном представляют собой ванну с гравитационной подачей с отверстием в дне (и средством регулировки количества абразива).