Главная режущая кромка – резец

Cтраница 4

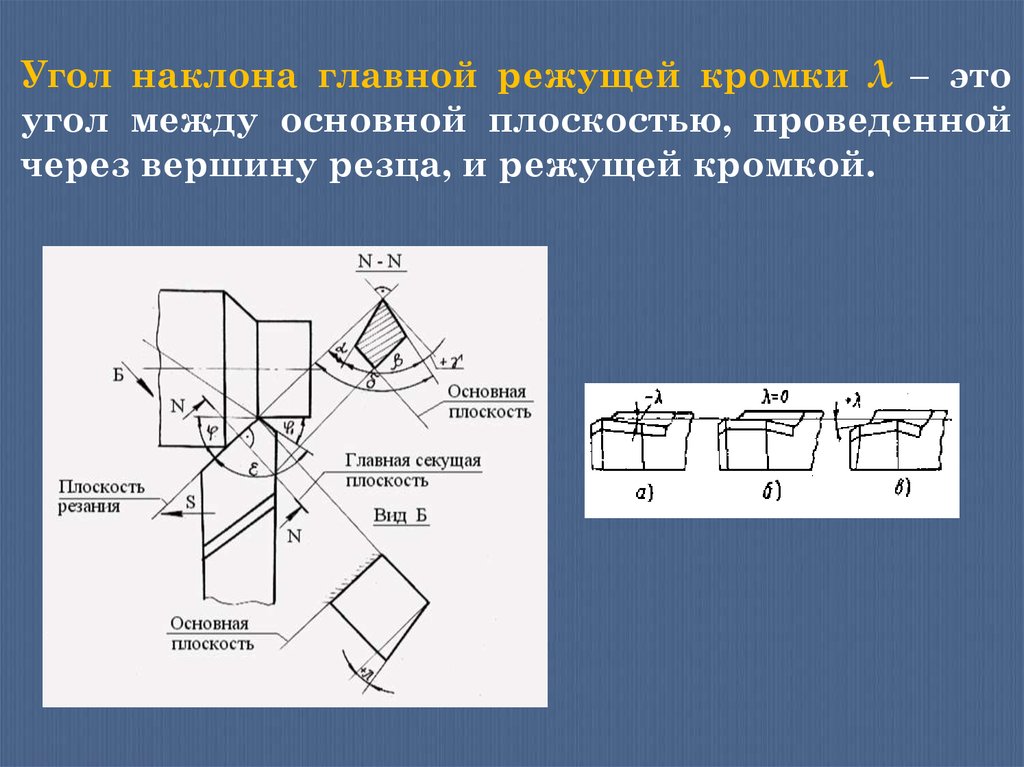

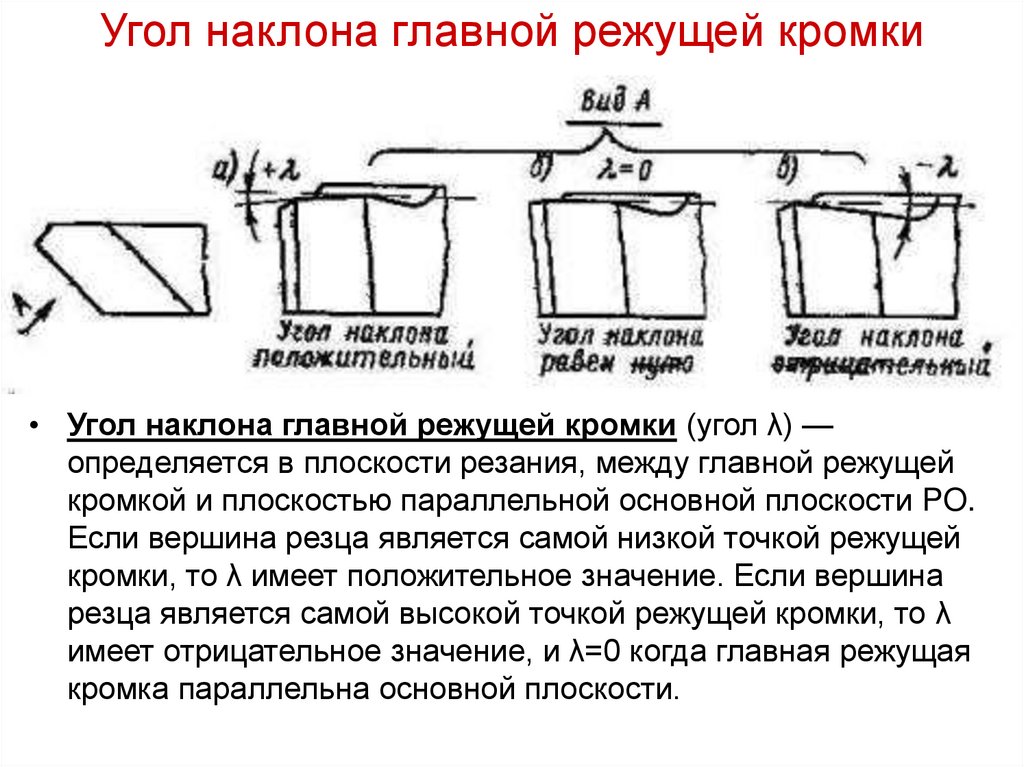

Отметим в заключение, что при обтачивании детали с неподвижным люнетом угол наклона главной режущей кромки резца должен быть положительным. [46]

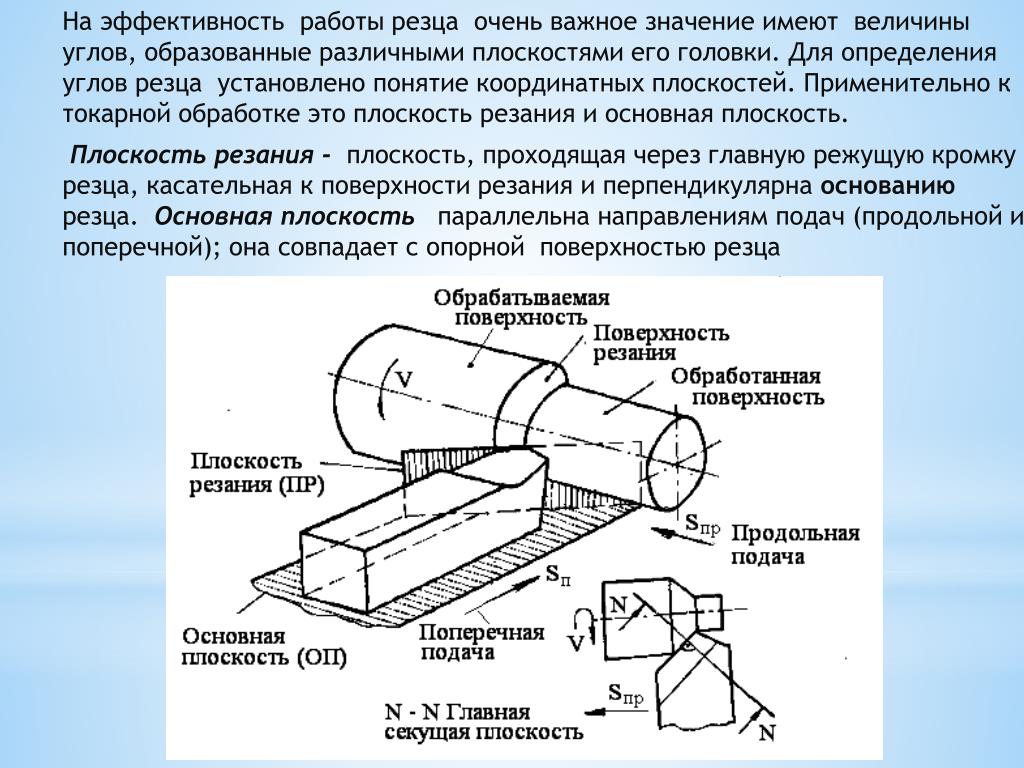

Первой из них является плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца; второй – плоскость, параллельная направлениям продольной и поперечной подач. [47]

Для точения с подачами s 0 6 мм / об расстояние / между канавкой и главной режущей кромкой резца должно быть на 0 1 – – 0 2 мм меньше подачи. При s 0 6 мм / об фаска / по ширине должна быть равна подаче. Расстояние к между канавкой и вспомогательной режущей кромкой резца принимается равным 0 1 – – 0 3 мм при глубине резания 5лш и 0 4 – – 0 6 мм при t 5 мм. Длина канавки / должна – быть больше ширины стружки на 0 5 – 1 5 мм. [48]

Геометрические параметры лезвия быстрорежущих резцов назначают как и для твердосплавных, но без упрочняющей фаски на [49]

[49]

| Кинематически углы t план ф и Фи.| Кинематический угол наклона главной режущей кромки Х. [50] |

D дает винтовую пространственную траекторию результирующего движения резания, по которой с равномерной скоростью перемещается каждая точка главной режущей кромки резца. Винтовая траектория лежит на поверхности траектории и в геометрическом отношении является одной из образующих поверхности резания, воспроизведенной одной из точек режущей кромки. [51]

Передний угол у – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Этот угол уменьшает трение сходящей стружки о переднюю поверхность резца, а также уменьшает силы резания. При обработке вязких металлов передний угол выбирается в пределах от 10 до 20 и более. При обработке хрупких металлов, в особенности твердыми сплавами, передний угол берется близким к нулю или даже отрицательным.

Передний угол 7 – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Этот угол необходим для уменьшения силы резания, а также для уменьшения трения сходящей стружки о переднюю поверхность резца. При обработке вязких металлов передний угол выбирается в пределах от 10 до 20 и более. При обработке сталей, в особенности твердыми сплавами, передний угол выбирается близким к нулю или даже отрицательным. [53]

| Схема процесса резания и элементы резца. [54] |

Передним углом у называют угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через

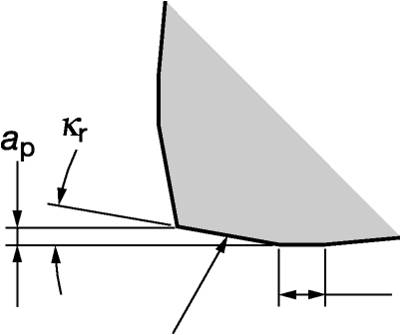

При постоянном режиме резания с увеличением угла р увеличивается толщина среза и уменьшается его ширина, что приводит к сокращению длины активной части главной режущей кромки резца, повышению тепловой нагрузки на нее, а следовательно, к снижению стойкости резца. Уменьшение угла ср повышает стойкость резца. Так, уменьшение угла ф с 90 до 30 при данной стойкости резца позволяет увеличить скорость резания стали почти в два раза.

[56]

Уменьшение угла ср повышает стойкость резца. Так, уменьшение угла ф с 90 до 30 при данной стойкости резца позволяет увеличить скорость резания стали почти в два раза.

[56]

Суммирование движений со скоростью v равномерной подачи и с постоянной скоростью v дает винтовую пространственную траекторию результирующего движения резания, по которой с равномерной скоростью перемещается каждая точка главной режущей кромки резца. Винтовая траектория лежит на поверхности траектории и в геометрическом отношении является одной из образующих поверхности резания, воспроизведенной одной из точек режущей кромки. [57]

Следует иметь в виду, что при обработке крупных деталей и при работе с большой глубиной резания целесообразней работать с меньшими углами в плане, так как большая длина главной режущей кромки резца находится в соприкосновении со снимаемым слоем металла и происходит лучший теплоотвод. [58]

Резец формы РП-2 ( а и долотообразной формы с передним отрицательным углом ( б и схема затупления режущих кромок резца ( в. [59]

[59] |

Из двух последних формул видно, что глубина внедрения резца за один оборот с увеличением усилия подачи и механической скорости бурения возрастает, а с увеличением сопротивления породы внедрению резца, диаметра и угла заточки

Страницы: 1 2 3 4 5

Главная режущая кромка – определение термина

Термин и определение

часть режущей кромки, формирующая большую сторону сечения срезаемого слоя.

Еще термины по предмету «Энергетическое машиностроение»

Гидроэлектростанция; ГЭС

комплекс сооружений и оборудования, преобразующих гравитационную энергию воды в электрическую энергию.

Дуговая сварка под флюсом

дуговая сварка, при которой дуга горит под слоем сварочного флюса.

Крутка лопасти

изменение угла установки хорды лопасти по ее длине от корневого до периферийного сечения.

Похожие

- Главная режущая кромка (сверла)

- Режущая кромка

- Длина главной режущей кромки (сверла)

- Вспомогательная режущая кромка

- Нормальный задний угол у главной режущей кромки (сверла)

- Вспомогательная режущая кромка (сверла)

- Поперечная режущая кромка (сверла)

- Радиус округления режущей кромки

- Длина поперечной режущей кромки (сверла)

- Угол поперечной режущей кромки (сверла)

- Уголок поперечной режущей кромки (сверла)

- Кромка

- Деформация кромки

- Кромка волочения

- Обработка кромки

- Кромка зуба

- Притупление кромки

- Скос кромки

- Режущий инструмент

- Режущие инструменты с накладными режущими пластинками

Смотреть больше терминов

Научные статьи на тему «Главная режущая кромка»

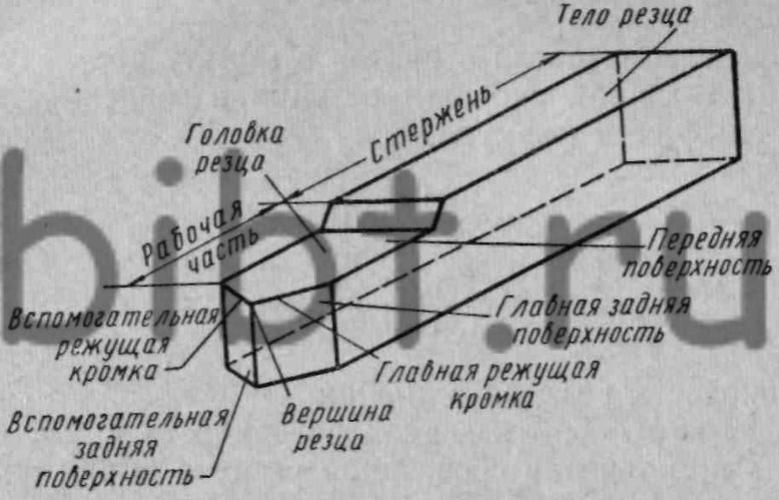

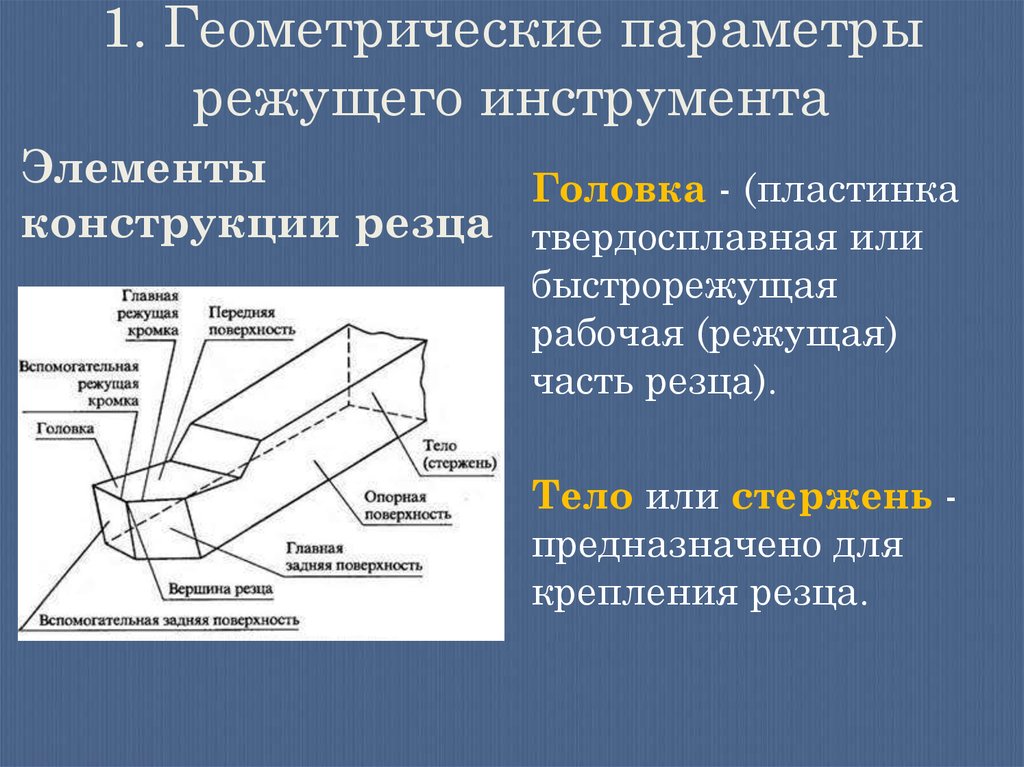

У правого при наложении на него ладони правой руки пальцы направлены к его вершине, а главная режущая. ..

..

режущая кромка; 4 – главная задняя поверхность; 5 – вершина резца; 6 – вспомогательная задняя поверхность…

; 7 – вспомогательная режущая кромка; 8 – передняя поверхность….

В случае уменьшения главного заднего угла увеличивается площадь взаимодействия режущей кромки и поверхности…

Угол между вспомогательной поверхностью и кромкой режущего инструмента.

Статья от экспертов

Научный журнал

Creative Commons

Рассмотрена зависимость главной составляющей силы резания от влияния переднего угла и угла наклона главной режущей кромки при резании с постоянной шириной срезаемого слоя и резании с постоянной длиной рабочего участка режущей кромки, предложено объяснение изменения такой зависимости.

Научный журнал

Creative Commons

Повышай знания с онлайн-тренажером от Автор24!

- 📝 Напиши термин

- ✍️ Выбери определение из предложенных или загрузи свое

- 🤝 Тренажер от Автор24 поможет тебе выучить термины, с помощью удобных и приятных карточек

Возможность создать свои термины в разработке

Еще чуть-чуть и ты сможешь писать определения на платформе Автор24. Укажи почту и мы пришлем уведомление с обновлением ☺️

Укажи почту и мы пришлем уведомление с обновлением ☺️

Что такое режущая кромка в режущем инструменте? Его функция, резкость и номера

Режущая кромка — это пересечение двух поверхностей режущей кромки. Режущий инструмент представляет собой клиновидное устройство, которое фактически удаляет (срезает) лишний материал с предварительно отформованной заготовки, чтобы получить желаемую форму, размер и точность. Во время механической обработки или резки металла режущий инструмент с силой сжимает тонкий слой материала заготовки и срезает его.

Каждый режущий инструмент состоит как минимум из двух поверхностей, а именно передней поверхности и боковой поверхности. Передняя поверхность — это поверхность схода стружки; тогда как боковая поверхность скользит по обработанной поверхности заготовки. Пересечение этих поверхностей образует режущую кромку.

Как следует из названия, основной функцией режущей кромки является резка или срезание материала для достижения конечной цели обработки. Однако не все режущие кромки могут в равной степени участвовать в режущем действии. Например, в токарном инструменте основная режущая кромка обычно удаляет материал, тогда как вспомогательная режущая кромка частично удаляет материал только в некоторых определенных операциях. Фактически токарный инструмент имеет две разные режущие кромки, как показано ниже.

Однако не все режущие кромки могут в равной степени участвовать в режущем действии. Например, в токарном инструменте основная режущая кромка обычно удаляет материал, тогда как вспомогательная режущая кромка частично удаляет материал только в некоторых определенных операциях. Фактически токарный инструмент имеет две разные режущие кромки, как показано ниже.

- Основная режущая кромка — Пересечение между передней поверхностью и главной боковой поверхностью образует главную режущую кромку. Эта режущая кромка режет материал во время обработки.

- Вспомогательная режущая кромка — Встречается на пересечении передней поверхности и вспомогательной боковой поверхности. Он также может выполнять нарезку в некоторых операциях определенного типа, таких как нарезание резьбы.

Режущая кромка может быть или не быть прямой линией. Например, у одноточечного токарного инструмента (SPTT) режущие кромки прямые. Точно так же у фрезы и сверла она обычно прямая. Однако, если рассматривать абразивные фрезы, это может быть не обязательно прямо.

Например, у одноточечного токарного инструмента (SPTT) режущие кромки прямые. Точно так же у фрезы и сверла она обычно прямая. Однако, если рассматривать абразивные фрезы, это может быть не обязательно прямо.

Можно ли напрямую измерить резкость? — Нет! Острота любого физического объекта определяется радиусом края, и они обратно пропорциональны. То есть чем меньше радиус края, тем он острее. Следовательно, теоретически максимальная острота или минимальный радиус кромки ограничены атомным радиусом материала. Вы не можете пойти ниже него.

Хотя радиус атома слишком мал (несколько нм), в высокоточных режущих инструментах режущие кромки в этом диапазоне острые. Радиус кромки прецизионной токарной алмазной фрезы составляет 10 – 100 нм, а у микроконцевых фрез – 1 – 5 мкм. Однако у обычных токарных, фрезерных, сверлильных и т.п. резцов радиус кромки обычно значительно больше, порядка десятков микрон. Стоит отметить, что более острым инструментам требуется меньшая мощность резания для удаления материала, но они очень подвержены катастрофическим поломкам.

Режущий инструмент может иметь одну или несколько режущих кромок, поэтому его можно разделить на три категории: однолезвийные, двухлезвийные и многолезвийные режущие инструменты.

Одноточечные режущие инструменты — Эти инструменты состоят только из одной режущей кромки, которая может одновременно снимать металл. Токарный инструмент является прекрасным примером одноточечного инструмента. Формообразующие, строгальные, прорезные, расточные инструменты также являются одноточечными инструментами.

Режущие инструменты с двумя концами — Эти инструменты имеют две режущие кромки, и обе кромки могут выполнять операцию удаления материала одновременно. Дрель — единственный пример для этой категории.

Многолезвийные режущие инструменты — Как следует из названия, эти инструменты имеют более двух режущих кромок. Количество режущих кромок, присутствующих в режущем инструменте, может варьироваться от четырех (у фрезы) до сотен (у шлифовального круга). Однако все режущие кромки не могут выполнять режущие функции одновременно; они могут последовательно включаться и отключаться. Примеры включают фрезы, червячные плиты, протяжные инструменты, шлифовальные круги и т. д. Читайте: Разница между одноточечным и многоточечным режущим инструментом.

Однако все режущие кромки не могут выполнять режущие функции одновременно; они могут последовательно включаться и отключаться. Примеры включают фрезы, червячные плиты, протяжные инструменты, шлифовальные круги и т. д. Читайте: Разница между одноточечным и многоточечным режущим инструментом.

- Книга: Принципы машиностроения С. Сингха (С. Шанд).

- Книга: Механическая обработка и станки А. Б. Чаттопадхьяя (Wiley).

- Книга: Резка металла: теория и практика А. Бхаттачарьи (Новое центральное книжное агентство).

- Книга: Производственные процессы Дж. П. Каушиша (PHI).

- Книга: Производственная наука М. И. Хака и С. Хана (PHI).

Cutting Edge — Machining Doctor

« Назад к Глоссарию Указатель

Что такое режущая кромка (при обработке)?

Режущая кромка относится к «микрогеометрии» поперечного сечения на конце пластины, которая контактирует с материалом заготовки. Хотя длина поперечного сечения может быть меньше 1 мм, это оказывает огромное влияние на производительность.

- DL – Длина дефлектора / DD – Глубина дефлектора

- RA – Передний угол PA /

011 – угол периферии

- RH – Radius

- LW – Ширина земли / LA – Угол земли

Более плотный дефлектор: Дефлектор с меньшим DL и более глубоким DD оказывает более агрессивное воздействие на стружку. Это позволит разбивать стружку при более низких скоростях подачи и, таким образом, больше подходит для чистовой обработки. Еще одно применение жесткого дефлектора — разбивание стружки при обработке мягких материалов. Недостатком является то, что выделяется гораздо больше тепла, а при более высоких скоростях подачи стружка выходит «сгоревшей», и срок службы инструмента сокращается.

Открытый дефлектор: дефлектор с большим DL и более мелким DD дает щепе больше места для прохода и выделяет меньше тепла. Это хорошо для материалов с короткой стружкой и при более высоких скоростях подачи, когда стружка будет ломаться без агрессивного отражателя.

Передний угол (RA)Пластина с большим RA и/или PA считается более «позитивной». Более позитивные пластины оказывают меньшее усилие на заготовку. Есть несколько причин, чтобы выбрать более позитивную геометрию.

- При обработке небольших заготовок или тонких стенок.

- Обработка инструментом с большим вылетом.

- При обработке материалов, которые «любят» более острые геометрические формы, таких как суппер-сплавы и сплавы цветных металлов.

Следующие 3 параметра, RH , LW, и LA контролируют остроту режущей кромки. Более острая кромка обеспечивает более гладкий рез, выделяет меньше тепла и оказывает меньшее усилие на заготовку. С другой стороны, более острая кромка слабее, более чувствительна к микроизломам и деформации. Правильный баланс между прочностью и остротой режущей кромки должен быть оптимизирован в соответствии с материалом заготовки и областью применения для достижения наилучших результатов.

С другой стороны, более острая кромка слабее, более чувствительна к микроизломам и деформации. Правильный баланс между прочностью и остротой режущей кромки должен быть оптимизирован в соответствии с материалом заготовки и областью применения для достижения наилучших результатов.

Хонингование – это процесс, при котором кончик режущей кромки закругляется, как правило, до радиуса 0,001–0,003 дюйма (0,03–0,08 мм) . Обычно это делается с помощью пескоструйной обработки. Когда вставка выходит из производственной линии, она имеет заусенцы от соединительной линии набора штампов. Процесс хонингования устраняет заусенцы. Когда пластины отшлифованы, режущая кромка выходит из процесса с нулевой RH (острота вверх). В большинстве случаев пластина будет заточена также после шлифовки, в противном случае режущая кромка будет слишком острой и очень чувствительной к поломкам.

Типовые значения хонингования:

- Малое хонингование 0-0,01 мм – Обработка небольших заготовок или тонких стенок.