главное движение резания – это… Что такое главное движение резания?

- главное движение резания

Тематики

- обработка резанием

Обобщающие термины

- кинематические элементы и характеристики резания

Синонимы

- главное движение

EN

DE

Справочник технического переводчика. – Интент. 2009-2013.

- главное брожение пивного сусла

- главное земельное управление (штата Техас)

Смотреть что такое “главное движение резания” в других словарях:

Главное движение резания — 5. Главное движение резания Е. Primary motion Источник: ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

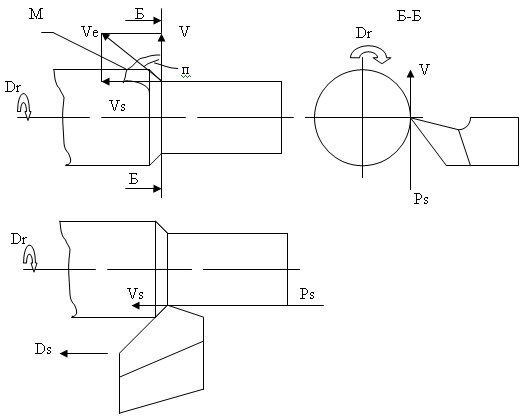

результирующее движение резания — Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. Обозначается De. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

результирующее движения резания — (De) результирующее движение Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. [ГОСТ 25762 83] Тематики обработка резанием Обобщающие термины… … Справочник технического переводчика

ГОСТ 25762-83: Обработка резанием. Термины, определения и обозначения общих понятий — Терминология ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа: 51. Вспомогательная задняя поверхность F.

Face de dépouille complémentaire Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

Face de dépouille complémentaire Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документацииМеталлорежущий станок — машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом (См. Металлорежущий инструмент). М. с. являются основным … Большая советская энциклопедия

Формообразующие движения — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Формообразующие движения движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса … Википедия

Фрезерование — в металлообработке, процесс резания металлов и др. твёрдых материалов фрезой (См. Фреза). Ф. применяется для обработки плоских и фасонных поверхностей (в т. ч. резьбовых поверхностей, зубчатых и червячных колёс) и осуществляется на… … Большая советская энциклопедия

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ — машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с… … Энциклопедия Кольера

Сверление — 1) в металлообработке процесс получения сквозных и глухих отверстий в сплошном материале на сверлильных, токарных, револьверных, расточных, агрегатных и других станках, а также при помощи сверлильных ручных машин (См. Ручные машины).… … Большая советская энциклопедия

Металлорежущий станок — Металлорежущий станок станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом. Токарный станок, один из представителей металлорежущих станков … Википедия

Главное движение резания – это.

.. Что такое Главное движение резания?

.. Что такое Главное движение резания?- Главное движение резания

5. Главное движение резания

Е. Primary motion

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Главная электронная вычислительная машина

- главное сечение электрической цепи

Смотреть что такое “Главное движение резания” в других словарях:

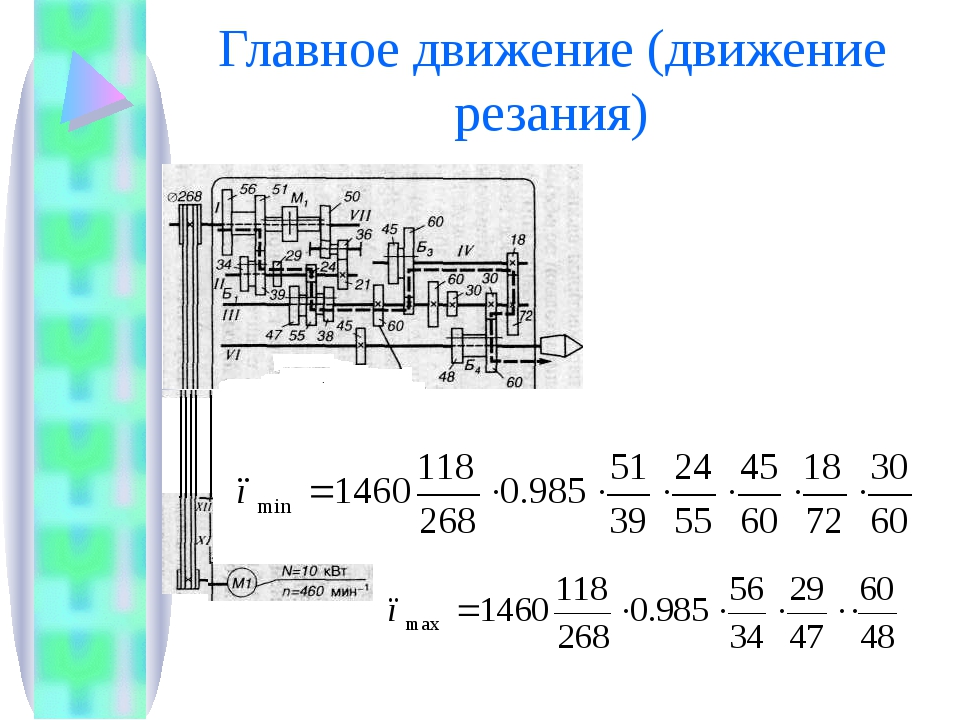

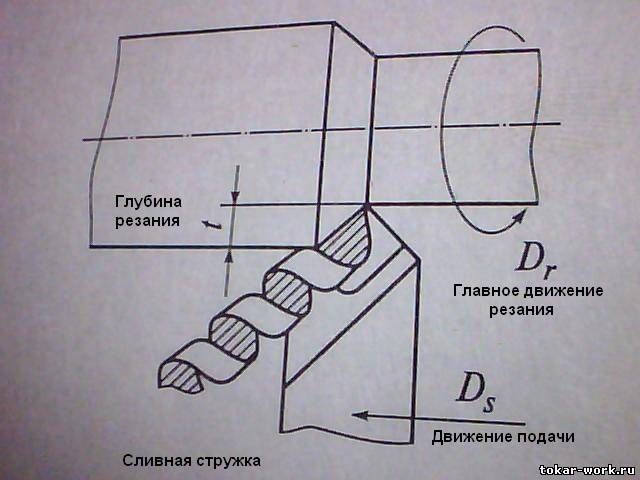

главное движение резания — (Dг) главное движение Прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Примечание Главное движение резания может входить в состав сложного… … Справочник технического переводчика

результирующее движение резания — Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. Обозначается De. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

результирующее движения резания — (De) результирующее движение Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. [ГОСТ 25762 83] Тематики обработка резанием Обобщающие термины… … Справочник технического переводчика

ГОСТ 25762-83: Обработка резанием. Термины, определения и обозначения общих понятий — Терминология ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа: 51. Вспомогательная задняя поверхность F. Face de dépouille complémentaire Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

Металлорежущий станок — машина для обработки резанием металлических и др.

материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом (См. Металлорежущий инструмент). М. с. являются основным … Большая советская энциклопедия

материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом (См. Металлорежущий инструмент). М. с. являются основным … Большая советская энциклопедияФормообразующие движения — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Формообразующие движения движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса … Википедия

Фрезерование — в металлообработке, процесс резания металлов и др. твёрдых материалов фрезой (См. Фреза). Ф. применяется для обработки плоских и фасонных поверхностей (в т. ч. резьбовых поверхностей, зубчатых и червячных колёс) и осуществляется на… … Большая советская энциклопедия

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ — машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с… … Энциклопедия Кольера

Сверление — 1) в металлообработке процесс получения сквозных и глухих отверстий в сплошном материале на сверлильных, токарных, револьверных, расточных, агрегатных и других станках, а также при помощи сверлильных ручных машин (См. Ручные машины).… … Большая советская энциклопедия

Металлорежущий станок — Металлорежущий станок станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом. Токарный станок, один из представителей металлорежущих станков … Википедия

Движения в металлорежущих станках – АО «Совместное Технологическое Предприятие «Пермский Завод Металлообрабатывающих Центров»

Для получения на металлорежущем станке детали требуемой формы и размеров рабочим органам станка необходимо сообщить определенный, иногда довольно сложный комплекс согласованных друг с другом движений. Эти движения можно разделить на основные (рабочие) и вспомогательные. К основным движениям относятся главное движение, называемое также движением резания, и движение подачи. В некоторых станках имеют место и другие виды рабочих движений, например движение деления, обкатки и др. С помощью этих движений осуществляется процесс снятия стружки с обрабатываемой заготовки. Скорость главного движения определяется оптимальной скоростью резания, а величина подачи зависит от требуемой шероховатости обработанной поверхности.

Эти движения можно разделить на основные (рабочие) и вспомогательные. К основным движениям относятся главное движение, называемое также движением резания, и движение подачи. В некоторых станках имеют место и другие виды рабочих движений, например движение деления, обкатки и др. С помощью этих движений осуществляется процесс снятия стружки с обрабатываемой заготовки. Скорость главного движения определяется оптимальной скоростью резания, а величина подачи зависит от требуемой шероховатости обработанной поверхности.

Вспомогательные движения необходимы для подготовки процесса резания, обеспечения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках.

К числу вспомогательных движений относятся:

а) движения для настройки станка на заданные режимы резания;

б) движения для наладки станка в соответствии с размерами и конфигурацией заготовки;

в) движения управления станком в процессе работы;

г) движения соответствующих рабочих органов для подачи или зажима прутка или штучных заготовок;

д) движения для закрепления и освобождения рабочих органов станка.

Вспомогательные движения можно выполнять как автоматически, так и вручную. В станках-автоматах все вспомогательные движения автоматизированы и выполняются механизмами станка в определенные моменты времени в соответствии с технологическим процессом обработки детали.

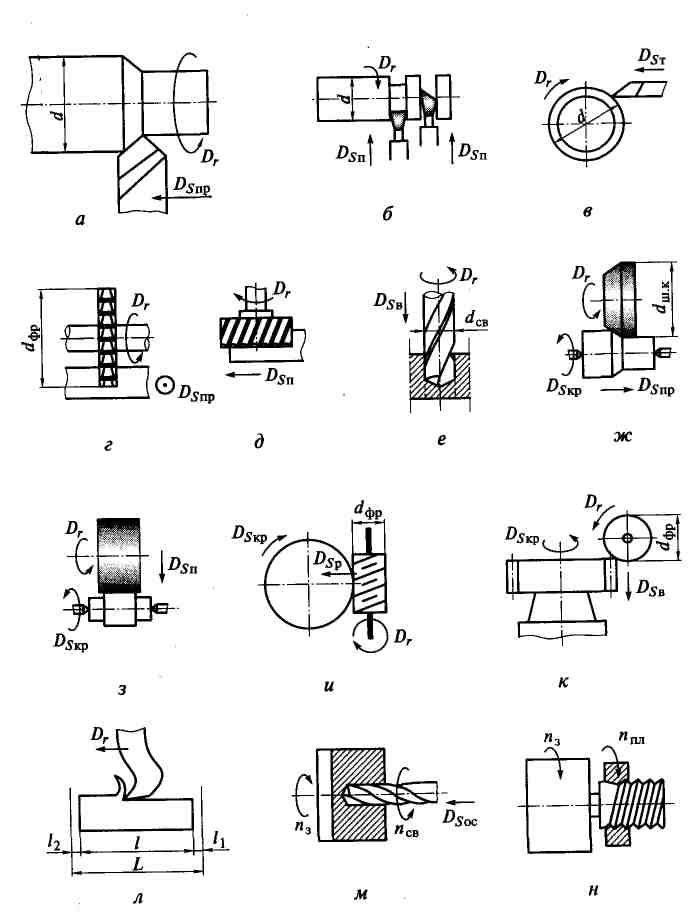

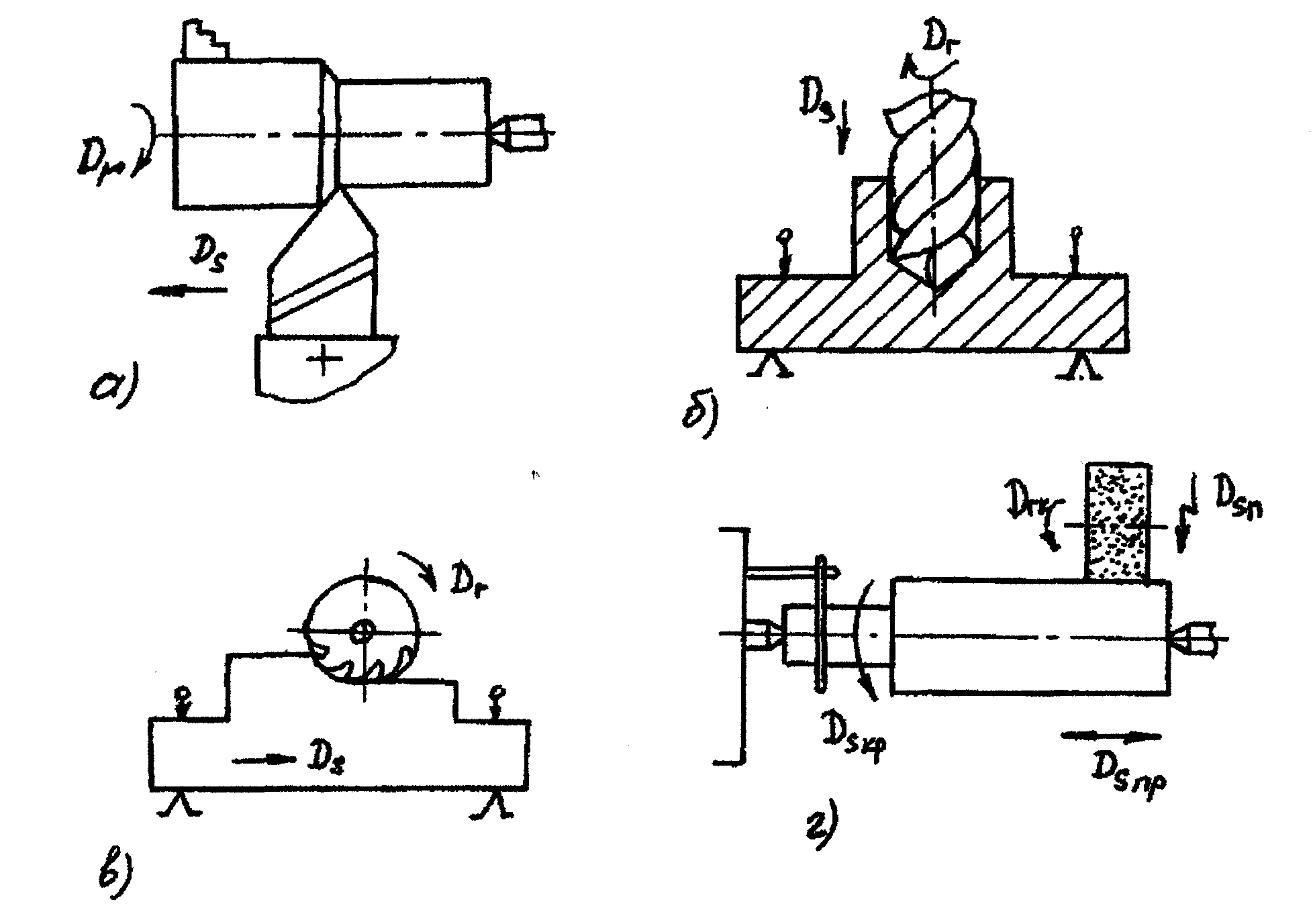

Главное движение в металлорежущих станках бывает чаще всего двух видов – вращательное и прямолинейное (возвратно-поступательное). В отдельных станках главное движение может иметь более сложный характер, но определяется оно также через вращательное и поступательное движения. Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту. Например, у станков токарной группы главным движением является вращение обрабатываемой заготовки; у фрезерных шлифовальных и сверлильных – вращение инструмента; у долбежных , протяжных, некоторых зубообрабатывающих и других – возвратно поступательное движение инструмента; у продольно-строгальных станков – возвратно-поступательное движение заготовки.

В некоторых станках главное движение получается в результате одновременного вращения заготовки и инструмента (например, при сверлении отверстий малого диаметра на токарных многошпиндельных автоматах).

Движение подачиГлавное движение – резание – Большая Энциклопедия Нефти и Газа, статья, страница 1

Главное движение – резание

Cтраница 1

Главное движение резания – есть возвратно-поступательное движение ползуна, который соединен с поршнем рабочего цилиндра гидропривода с бесступенчатой регулировкой скорости в пределах каждого из четырех диапазонов скоростей. [1]

Главное движение резания получает инструмент, обработка производится за один рабочий ход каретки. [3]

Главное движение резания определяется возвратно-поступательным движением долбяка на его рабочем ходу. [4]

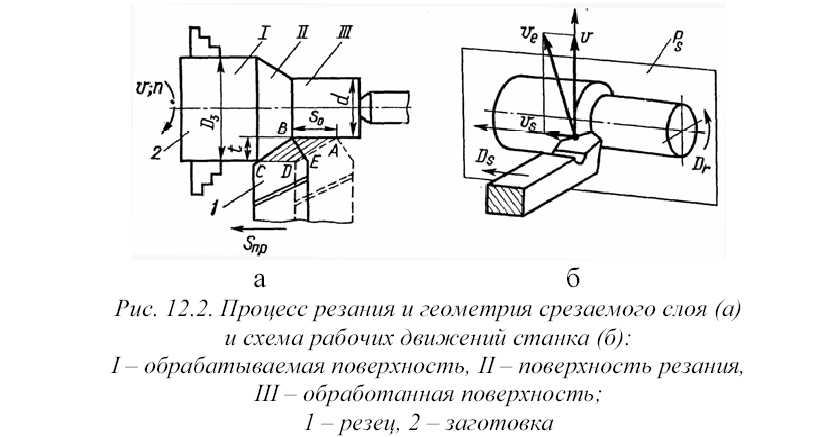

Главное движение резания ( главное движение) Дг имеет наибольшую скорость и называется скоростью резания. Движение подачи Д имеет скорость меньшую, чем скорость главного движения резания, и предназначено для срезания припуска со всей поверхности, подлежащей обработке. Это движение называется подачей. Главное движение и движение подачи в зависимости от вида обработки могут быть вращательными или прямолинейно поступательными и совершаться как заготовкой, так и режущим инструментом.

[5]

Это движение называется подачей. Главное движение и движение подачи в зависимости от вида обработки могут быть вращательными или прямолинейно поступательными и совершаться как заготовкой, так и режущим инструментом.

[5]

Главное движение резания при полировании иногда совершает и заготовка 3 ( рис. 6.91, в), имеющая, например, форму кольца с фасонной внутренней поверхностью. [7]

Главное движение резания при сверлении – вращательное, оно выполняется заготовкой; движение подачи – поступательное, выполняется инструментом. [8]

Главное движение резания Dr – прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью VB в процессе резания. [10]

Главное движение резания Dr обеспечивает в процессе резания отделение стружки с заготовки с наибольшей скоростью. В поперечно-строгальных и долбежных станках главным движением является прямолинейное перемещение ползуна с резцом, в продольно-строгальных станках – движение стола с заготовкой; в комбинированных станках при выполнении фрезерования главным движением является вращение фрезы, при шлифовании – вращение шлифовального круга. [11]

Главным движением резания при нарезании колес гребенками является возвратно-поступательное движение гребенки ( фиг. При нарезании шевронных колес применяют две косозубые головки – левую и правую, имеющие наклоны зубьев в разные стороны. [12]

Главным движением резания при растачивании является вращение резца или другого режущего инструмента. Движение подачи сообщают заготовке или инструменту. Направление движения подачи может быть продольным, поперечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности. [13]

[13]

Главным движением резания является вращение шпинделя. Коробка подач 8 размещена в консоли. На горизонтально-фрезерном станке хобот 3 служит для закрепления подвески 5, поддерживающей конец фрезерной оправки. [15]

Страницы: 1 2 3 4 5

Движение в станках при обработке детали

Движение в станках необходимо для получения детали требуемой формы и размеров, в этот момент с заготовки в процессе ее обработки на металлорежущем станке срезается избыточный металл в виде стружки. Форма обработанной поверхности зависит от движений, которые сообщает станок заготовке и инструменту, от согласованности этих движений и вида режущего инструмента. Изменяя параметры движения (скорость, согласованность с другими движениями, направление, траекторию и пр.) и меняя инструмент, можно на одном и том же станке обработать поверхности различной формы.

Процесс снятия стружки осуществляется на станке рабочими движениями в станке (так называемые движениям формообразования), которые сообщаются либо инструменту, либо заготовке, либо обоим одновременно. Рабочими движениями станка являются главное движение, или движение резания, и движение (или движения) подачи; каждое из рабочих движений характеризуется скоростью.

Главное движение обеспечивает срезание стружки с заготовки со скоростью резания, которая равна скорости схода стружки с заготовки. Наибольшая допустимая и практически целесообразная величина скорости резания зависит от материала обрабатываемой заготовки, инструмента, технологического процесса и других факторов и определяется экспериментально.

Движение подачи происходит со значительно меньшей скоростью. Оно позволяет распространить процесс резания на всю подлежащую обработке поверхность заготовки. Величина (скорость) подачи определяет, при прочих одинаковых условиях, площадь поперечного сечения стружки.

Величина (скорость) подачи определяет, при прочих одинаковых условиях, площадь поперечного сечения стружки.

Кроме главных движений, в станке всегда имеют место вспомогательные движения, цель которых подготовить процесс резания, обеспечить последовательную обработку нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К числу вспомогательных движений относятся движения, обеспечивающие транспортирование и закрепление заготовки на станке, подвод режущего инструмента к соответствующей поверхности заготовки и отвод от нее, Включение, выключение, изменение скоростей и направлений рабочих движений станка и др. Рабочие движения в станках осуществляются, как правило, автоматически, подобные станки называются – станки с ЧПУ. Исключение составляют некоторые мелкие станки, на которых подача производится вручную.

Вспомогательные движения могут осуществляться как автоматически, так и вручную, в станках-автоматах все вспомогательные движения практически автоматизированы и выполняются в определенной последовательности самим станком в должные моменты автоматического цикла работы.

Главное движение резания и движение подачи — КиберПедия

Процесс резания возможен только при непрерывном относительном перемещении заготовки и режущего инструмента. Эти движения выполняют и сообщают заготовке и инструменту исполнительные механизмы станков. При этом движения могут быть сообщены одновременно, последовательно, а также только одному из элементов – инструменту или заготовке.

Механизмы сообщают исполнительным органам станков только два простейших движения – вращательное и прямолинейное поступательное. Различные сочетания и количественные соотношения этих движений лежат в основе всех видов обработки материалов резанием.

Поступательное или вращательное движение, передаваемое заготовке или инструменту в процессе резания и имеющее наибольшую скорость по сравнению со всеми другими движениями исполнительных органов, называют главным движением резания или главным движением.

Поступательные или вращательные движения остальных органов станка, также передаваемые заготовке или инструменту, определяют движение подачи, необходимое для обеспечения отделения срезаемого с заготовки слоя по всей обрабатываемой поверхности.

Так, при точении главным движением является вращение заготовки. Движение подачи – это поступательное движение резца.

Лекция 10. Обработка наружных цилиндрических поверхностей

Рассматриваемые вопросы:Требования к наружным цилиндрическим поверхностям. Сведения о токарных станках. Установка и обработка деталей на токарных станках. Режимы резания при токарной обработке. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

Требования к наружным цилиндрическим поверхностям

Обработка наружных цилиндрических поверхностей тел вращения в зависимости от требуемой точности и качества поверхности может включать в себя черновую и чистовую обработку. Обработку производят на различных станках токарной группы: токарно-винторезных, токарно-револьверных, многорезцовых, токарно-карусельных, одношпиндельных и многошпиндельных токарных полуавтоматах и автоматах.

К цилиндрическим поверхностям предъявляются следующие требования:

– точность размера;

– качество поверхности;

– прямолинейность образующей;

– цилиндричность;

– круглость в любом сечении, перпендикулярном оси;

– соосность.

Эти требования указываются на чертежах в виде допускаемых отклонений размеров, формы и расположения поверхностей, а также требований к качеству поверхности (шероховатости).

Сведения о токарных станках

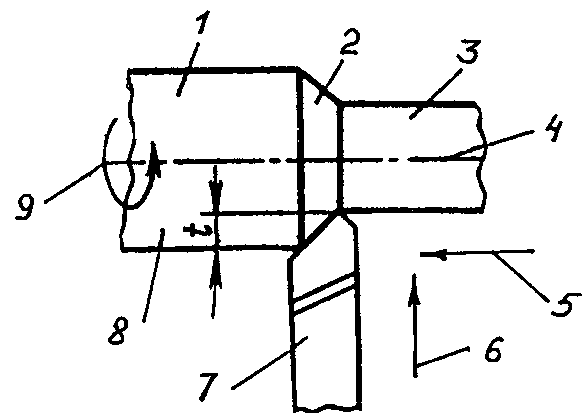

Черновая обработка наружных цилиндрических поверхностей чаще всего производится обтачиванием на токарных станках. Общий вид токарного станка приведен на рисунке10.1.

1 – коробка подач; 2 – передняя (шпиндельная) бабка с коробкой скоростей; 3 –поперечные салазки; 4 – резцовая каретка; 5 – задняя бабка; 6 – направляющие; 7 –станина; 8 – ходовой винт; 9 – ходовой вал, 10 – фартук; 11 – суппорт

Рис. 10.1. Токарно-винторезный станок

10.1. Токарно-винторезный станок

Все основные части станка смонтированы на станине 7 – массивном чугунном основании. Верхняя часть станины имеет направляющие 6, по которым перемещаются подвижные части станка. Передняя бабка 2 – чугунная коробка, внутри которой расположен главный орган станка – шпиндель, представляющий собой полый вал, на правом конце которого крепится приспособление для зажима заготовки, например, патрон. Шпиндель получает вращение от двигателя станка через коробку скоростей – систему зубчатых колес, расположенных в передней бабке, позволяющих изменять число оборотов шпинделя. Суппорт 11 – устройство для закрепления резца и обеспечения движения подачи, т.е. перемещения резца в различных направлениях. Движение подачи суппорт получает

от ходового винта 8 и ходового вала 9. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6. По направляющим нижних салазок в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Фартук 10 – система механизмов, преобразующих вращательное движение ходового винта и ходового вала в поступательное движение суппорта. Коробка подач 1 – механизм, передающий движение ходовому винту и ходовому валу и изменяющий величину подачи. Задняя бабка 5 служит для поддерживания правого конца длинных заготовок, а также для закрепления сверл, зенкеров и разверток.

1 – нижние салазки суппорта; 2 – ходовой винт; 3 – поперечные салазки суппорта; 4 – поворотная плита; 5 – направляющие; 6 – резцедержатель; 7 – поворотная головка резцедержателя; 8 – винт для крепления резцов; 9 – рукоятка поворота резцедержателя; 10 – гайка; 11 – верхние салазки; 12 –направляющие; 13 и 14 – рукоятки; 15 – рукоятка продольного перемещения суппорта

Рис.10.2. Суппорт токарного станка

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости

Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости

относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Классификация движений в станках | Металлорежущие станки

В металлорежущем станке имеются два основных рабочих формообразующих движения: главное движение и движение подачи.

Главное движение

Главное движение станка характеризуется скоростью резании. Большинство станков имеет вращательное главное движение, осуществляемое обрабатываемой заготовкой (токарные стан-ки) или режущим инструментом (фрезерные, сверлильные и шлифовальные станки). Часть станков (строгальные, долбежные, протяжные и некоторые зуборезные) имеет возвратно-поступательное прямолинейное главное движение. На осуществление главного движения расходуется большая часть мощности станка.

Движение подачи

Движение подачи осуществляется перемещением обрабатываемой заготовки относительно режущего инструмента (фрезерные, поперечно-строгальные, шлифовальные станки) или переметением режущего инструмента относительно обрабатываемой заготовки (токарные, сверлильные, продольно-строгальные станки).

Различают непрерывное движение подачи (токарные, сверлильные, фрезерные станки) и прерывистое (периодическое) движение подачи в станках строгального типа, которое производится перемещением заготовки или инструмента, когда инструмент находится вне обрабатываемой поверхности.

Величина скорости движения подачи определяет толщину стружки, а значит, при заданной глубине резания – и размеры ее поперечного сечения. В протяжных станках движение подачи отсутствует, а площадь сечения стружки определяется конструкцией и размерами протяжки.

Холостой ход

Кроме основных формообразующих движений – главного и подачи, в станке могут быть осуществлены движения, при которых не происходит резание, например, движение для зажима обрабатываемой детали или режущего инструмента, делительное движение и др. Если при этих движениях стружка не снимается, то они называются холостыми.

Металлорежущий станок представляет собой сочетание механизмов, предназначенных для осуществления требуемых рабочих и холостых движений. Характер этих движений имеет много общего в разных станках, что позволяет механизмы для их осуществления, несмотря на отдельные конструктивные особенности, свести к сравнительно небольшому количеству основных схем и упрощает изучение типовых узлов станков.

Похожие материалы

типов движений резания в станках. Пример бесплатного эссе

.Очерк, Страницы 2 (381 слово)

Станок – это станок для изготовления компонентов заданной формы, размера и точности в соответствии с требованиями путем удаления материала с заготовки с помощью режущего инструмента для обработки заготовки. Станки способны производить сами себя, поэтому их часто называют материнской машиной. В производственных процессах станки наиболее универсальны, и с их помощью можно производить практически любую продукцию.Станки должны соответствовать следующим требованиям:

• Станок должен иметь возможность производить компоненты (или детали) заданной формы и размера, точности размеров и качества поверхности.

Не теряйте время

Получите квалифицированного эксперта, который поможет вам с типами движения резания в станках

Нанять проверенного экспертадолларов США 35,80 за 2-страничный доклад

Эти характеристики зависят от жесткости элементов машины.

• Станки должны обеспечивать гибкость обработки (или резки) материала при различных скоростях резания и при разных скоростях съема материала.

• Станки должны иметь эргономичную конструкцию, чтобы оператор мог без проблем настраивать станок и управлять им.

Детали требуемой формы и размера могут быть получены на станке путем передачи скоординированных движений его рабочему элементу, то есть режущий инструмент должен перемещаться определенным образом по отношению к заготовке.Режущие движения бывают двух типов:

• Первичное движение. Он включает в себя режущее движение и движение подачи. Первичное движение – это основное движение, обеспечиваемое станком или вручную, чтобы вызвать относительное движение между инструментом и заготовкой, так что поверхность инструмента приближается к материалу заготовки.

Первичное движение поглощает большую часть энергии, необходимой для выполнения операции обработки.

Первичное движение предназначено для удаления металла (стружки) с заготовки.Движение подачи – это движение, которое может быть предоставлено инструменту или заготовке с помощью станка, которое при добавлении к основному движению приводит к повторному или непрерывному удалению стружки и созданию обработанной поверхности желаемой геометрии. Это движение может происходить поэтапно или непрерывно, в любом случае оно обычно поглощает небольшую часть общей мощности, необходимой для выполнения операции механической обработки. Скорость движения резания определяется оптимальной скоростью резания, а скорость движения подачи зависит от требуемой степени чистоты поверхности.

Не теряйте время

Получите квалифицированного эксперта, который поможет вам с типами движения резания в станках

Нанять проверенного экспертадолларов США 35,80 за 2-страничный доклад

Что такое резка? | Резка | Введение в обработку

Под механической обработкой понимается использование станков для обработки материалов в соответствии со спецификациями, основанными на проектных чертежах. Станки – это оборудование, необходимое для достижения этой цели. Станки полезны как машины, которые производят не только станки, но и сами станки.

Станки – это оборудование, необходимое для достижения этой цели. Станки полезны как машины, которые производят не только станки, но и сами станки.

С прогрессом оцифровки станков, высокопроизводительное производство может казаться доступным для любого производителя благодаря внедрению станков, но это не всегда так. Помимо простого внедрения станков, производители творчески использовали станки, создавая свои собственные инструменты и приспособления, включая насадки (режущие инструменты), и разрабатывали оригинальные методы. Эти усилия по-прежнему важны сегодня, даже при резком увеличении и улучшении ЧПУ (числовое управление) и ЧПУ (компьютеризированное числовое управление).

На рабочих местах часто говорят, что даже самые современные станки «имеют уникальность в каждой модели». Операторы настраивают параметры в соответствии с индивидуальными характеристиками станка, чтобы постоянно обеспечивать точность резки. В заключение, при использовании станков крайне важно разбираться в характеристиках станков и проявлять творческий подход, чтобы в полной мере использовать потенциал станков на основе понимания индивидуальных качеств.

Более того, знания о станках сами по себе не делают человека отличным инженером. Знание происхождения станков ― того, как разметка линий, резка, гибка и опиливание выполняются вручную ― также способствует совершенству в работе.

- Машина № 1 имеет небольшие ошибки в работе.

- Станок №2 в лучшем состоянии.

- Шлифовка станка № 3 не идеальна.

в дополнение к знанию его функций и производительности обеспечивает хорошую обработку.

Когда объект подвергается воздействию силы, форма пытается измениться, одновременно создавая силу, чтобы противостоять этому изменению. Это свойство называется жесткостью. Для станков жесткость является ключом к успешной обработке с желаемой точностью. В то время как современные станки способны постепенно соответствовать требованиям жесткости, в случаях, когда необходима точность порядка микрон, операторам необходимо более глубокое понимание жесткости.

Жесткость можно разделить на два типа: статическая жесткость и динамическая жесткость.Статическая жесткость, если ее объяснить как можно проще, – это жесткость, когда направление и величина силы постоянны. В станках движущаяся часть не движется по столу. Строго говоря, стол деформируется под весом движущейся части. Хотя фактическое воздействие чрезвычайно мало, в некоторых случаях точность обработки может снизиться.

С другой стороны, динамическая жесткость – это жесткость, когда направление и величина силы меняются. Например, при включении станка возникает вибрация, из-за которой некоторые станки могут дребезжать или иным образом вибрировать, влияя на точность обработки.При резке или обработке деталей любым другим способом ключевыми факторами, которые следует учитывать, являются как статическая, так и динамическая жесткость.

Объекты расширяются при повышении температуры. Металлы не являются исключением из этого закона, и для точного измерения длины измерительная комната должна иметь полностью регулируемую температуру.

При обработке операторы должны проявлять особую осторожность, чтобы предотвратить термическую деформацию деталей. Это связано с тем, что компоненты станка выделяют тепло во время работы станка, повышая температуру обрабатываемых деталей.Тепловая деформация становится более важной, поскольку станок продолжает работать. Поэтому важно знать температуры в различных точках операции, чтобы обеспечить точность обработки.

, которые могут повлиять на точность обработки.

- A

- Тепло

- B

- Вибрация

Резка означает отрезание деталей от заготовок с помощью инструмента.В широком смысле при обработке требуются два движения – резание и подача.

Резка – это движение, при котором детали отрезаются от заготовки, и обычно достигается за счет движения режущего инструмента по прямой линии.

Подача, с другой стороны, – это движение, которое позволяет резать другие детали путем перемещения режущего инструмента. Например, после резки по одной линии, подавая режущий инструмент перпендикулярно направлению резки, можно разрезать новую поверхность. Повторение этого может создать самолет.

При обработке инструмент и заготовка соприкасаются, и их силы взаимодействуют друг с другом, вызывая отклонение. Следует отметить, что создаваемый прогиб зависит от используемого инструмента.

Например, при использовании режущего инструмента отклонение зависит от таких факторов, как материал заготовки, площадь срезаемого конца и тип используемого режущего инструмента. В частности, площадь обрезанного конца значительно влияет на прогиб, что следует учитывать при обработке.

Когда дело доходит до бурения, оператор также должен учитывать отклонение крутящего момента и подачи. Крутящий момент – это сила кручения, также называемая крутящим моментом. С другой стороны, подача – это движение в направлении движения сверла вперед.

При сверлении величина отклонения зависит от материала заготовки, типа сверла (формы лезвия), скорости вращения сверла и скорости подачи.

Качество, эффективность и долговечность инструментов можно улучшить, планируя обработку на рабочем полу с учетом влияния прогиба.

В обрабатывающем цехе эффективность работы является еще одним ключевым элементом наряду с контролем качества. Ускорение обработки повышает эффективность.

Однако увеличение скорости машины требует дополнительного планирования из-за риска повышенного прогиба и тепловой деформации, вызванных более высокими скоростями. Увеличение скорости обработки также может сократить срок службы долот. Это может сократить цикл замены насадок и, как следствие, увеличить стоимость единицы обработки.Поэтому при обработке важно учитывать скорость, точность и срок службы инструментов.

Как упоминалось выше в разделах, посвященных отклонению и скорости, контакт между инструментом и заготовкой во время резки и другой обработки приводит к нагреву. Это вызывает повышение температуры заготовки, что может привести к снижению точности обработки и / или снижению срока службы инструментов.

Это вызывает повышение температуры заготовки, что может привести к снижению точности обработки и / или снижению срока службы инструментов.

Наиболее важными факторами при этом являются скорость обработки и обрабатываемая площадь.Чем выше скорость обработки, тем больше тепла будет выделяться. Точно так же большая обрабатываемая площадь увеличивает трение и, следовательно, вызывает большее повышение температуры. Важно постоянно следить за изменениями температуры во время обработки.

Смазочно-охлаждающая жидкость (СОЖ) играет важную роль в регулировании температуры во время обработки. Масло снижает трение между инструментом и заготовкой. Это также важно для минимизации тепловыделения во время обработки и удаления стружки.

Маслорастворимые смазочно-охлаждающие масла в прошлом были мейнстримом, но с учетом растущей осведомленности об охране окружающей среды водорастворимые масла стали более распространенными. Поскольку при механической обработке используется большое количество смазочно-охлаждающей жидкости, масло часто повторно используется через циркуляционную систему, фильтрующую масло.

Дом

Сценарии движения: резка и контурная обработка

Автоматизация расширила функциональность среднего станка: датчики, HMI и, что наиболее важно, согласованные оси и средства управления делают процессы, особенно резку криволинейных траекторий, более точными.Там, где маневры оптимизированы до пределов физики, автоматизация может сделать операции более эффективными.

Нигде его интеграция не является более важной, чем в 2D-фигурной резке (при которой пластины или плиты разрезаются бесконтактной плазмой, лазером, водой и кислородным топливом) или 3D-контурной обработке деталей, при которой традиционный фрезерный станок или фрезерный станок разрезает материал для создания 2D или 3D. части.

Эти машины требуют большей интеграции, чем большинство в других отраслях промышленности, потому что движение не предписано. Вместо этого траектории постоянно меняют направление, и инструкции по резке для них (обычно с помощью ЧПУ) должны согласовываться с элементами управления движением. Показательный пример: довольно распространенная установка для контурной обработки, использующая интеграцию, перемещает удерживающий стол для заготовки, когда отдельный шпиндель перемещается по детали по своей собственной траектории.

Вместо этого траектории постоянно меняют направление, и инструкции по резке для них (обычно с помощью ЧПУ) должны согласовываться с элементами управления движением. Показательный пример: довольно распространенная установка для контурной обработки, использующая интеграцию, перемещает удерживающий стол для заготовки, когда отдельный шпиндель перемещается по детали по своей собственной траектории.

Соединяем точки

Направление машины для вырезания форм и контуров требует интерполяции – математического заполнения точек на кривой траектории между известными.Двадцать лет назад интерполяция контуров выполнялась с помощью ЧПУ крошечными последовательными движениями в направлениях X и Y – немного похоже на рисование с помощью Etch A Sketch – для вырезания дуг ступенчатой аппроксимацией. Этот подход требует больших вычислительных мощностей; он медленный там, где изгибы крутые или требуются особенно маленькие «укусы», чтобы соответствовать требованиям к более высокой точности или чистоте поверхности; а на готовом изделии остаются гребни.

Многие новые контурные станки теперь используют возможности файлов САПР и кривых, которые они определяют математически, с такой экономией.Одним из таких инструментов для резки трехмерных деталей является программное обеспечение CAD / CAM под названием Mastercam X5 от CNC Software Inc., Толланд, Коннектикут. Оно выполняет динамическое фрезерование, которое постоянно корректирует траекторию инструмента, чтобы полностью использовать длину канавки; Функция динамического контура использует интеллектуальную стратегию для удаления материала вдоль стен за несколько проходов. Режущие движения управляются в установившемся режиме положение-скорость-время движений для получения более плавного конечного продукта.

Другой метод, выполняемый с помощью программного обеспечения, гибридная чистовая обработка , оценивает форму модели и плавно переключается между резкой с постоянной Z (при которой материал обтачивается горизонтальными слоями) и постоянной зубчатой обработкой – видом чистовой обработки, при которой режущий инструмент регулярно проходит через интервалы, поднимает и опускает его вертикально над выступами и вырезами, чтобы удерживать небольшие «выступы» окончательной отделки поверхности.

Вместо определения дуг последовательными перемещениями по осям X и Y, более новое программное обеспечение перемещается по шлицам . Это кривые, математически определенные с помощью якорей и утяжеленных маркеров, которые определяют, насколько резко пути отклоняются в ту или иную сторону. SigmaNEST (опубликовано SigmaTEK Systems LLC, Цинциннати) – еще одно программное обеспечение для раскроя CAD / CAM, которое определяет перемещения таким образом для изготовления листового металла и резки профилей.

По умолчанию многие из этих программных пакетов написаны для ПК.Это характерно для отрасли: многие OEM-производители фигурной резки – это небольшие компании, которые предпочитают производить свои собственные контроллеры (обычно на базе ПК) или покупать контроллеры с открытым сетевым интерфейсом. Неудивительно, что здесь более высокая концентрация управления ПК, чем в других отраслях: например, компания Beckhoff Automation LLC, Бернсвилл, Миннесота, специализирующаяся на компьютерном управлении, поставляет контроллер (и программное обеспечение для автоматизации TwinCAT CNC) компании Messer Cutting Systems Inc., Menomonee Falls, Висконсин, для машин плазменной резки, которые используют написанное Messer программное обеспечение под названием Global Control.

Другая установка – это интегрированные ЧПУ, которые работают только с сервоприводами того же производителя. В других странах многие станки для фигурной резки и контурной резки все еще управляются отдельными программами ПЛК, ЧПУ и роботами. Однако их изолированное программирование не может быть полностью синхронизировано или даже суммировано на одном человеко-машинном интерфейсе, что затрудняет интеграцию нескольких высокоскоростных осей – и сопровождающих их датчиков, исполнительных механизмов и управляющей робототехники. Еще одна «гибридная» конфигурация (которая становится все более распространенной) – это открытые архитектуры , которые обеспечивают баланс между простотой использования и гибкостью, позволяя OEM-производителям выбирать отдельные компоненты от разных поставщиков.Yaskawa America Inc., Вокеган, штат Иллинойс, обслуживает следующих OEM-производителей: компания не продает контроллеры движения или ЧПУ для фигурной резки, но предлагает серводвигатели и приводы. Здесь OEM покупает ЧПУ, которое работает с несколькими сервоприводами и выбирает лучшее, отвечающее требованиям конструкции.

Страница 2 из 4

Производители двигателей и средств управления также принимают участие в этой работе, встраивая функции интерполяции в свои языки программирования и предварительно загружая их на оборудование. Baldor (см. Врезку по гранитной резке) включает в себя команды контурного движения на своем языке MINT (который имеет сходство с Basic), загруженным в его контроллеры.

С этой же целью одно предложение от B&R Industrial Automation Corp., Розуэлл, Джорджия, – это программное обеспечение для разработки и выполнения Automation Studio, которое предоставляет единый интерфейс для визуализации, функциональности ПЛК, управления движением, ЧПУ и робототехники. Разработчики машин обычно могут определять, где происходят переходы между функциями, и упорядочивать их наиболее логичным образом.

Новое программное обеспечение для автоматизации Quick Start для станков с ЧПУ от B&R также позволяет инженерам создавать контурные ячейки без отдела разработки – поскольку оно не требует программирования с нуля.Программная среда предоставляет ЧПУ, оборудование и инструменты моделирования, а также визуализацию; последний содержит предварительно запрограммированные режимы, включая автоматический, пошаговый и имитационный. Готовые страницы Main, Program, Data и Diagnostics сокращают время вывода на рынок.

Угол означает больше осей

Представьте себе традиционную машину, которая разрезает стальную пластину, которую нужно сложить, а затем сваривать в коробку. Фрезы разрезают толщину листа под прямым углом, поэтому детали требуют промежуточной шлифовки перед отправкой в сварочный цех.

По словам Криса Кнудсена из Yaskawa, новейшие плазменные и кислородно-топливные резаки могут резать под крайними углами 45 ° и более, что исключает эту промежуточную чистовую обработку кромок. Головки резака прикреплены к тому, что по сути является роботизированным манипулятором с несколькими вращающимися запястьями, что позволяет машинам автоматически обрезать фаску на краях, которые в этом нуждаются.

«Фактически, многие OEM-производители по всей стране сейчас работают над внедрением этой возможности в свое оборудование», – объясняет Кнудсен. «Единственная загвоздка в том, что это сложная механика: у типичного концевого станка есть ось X и Y, приводимая в движение тремя сервоприводами.В отличие от этого, фрезы для снятия фасок имеют оси X, Y, а для запястья режущей головки требуется еще две оси ».

Кнудсен указывает, что Yaskawa разрабатывает приводы для этих все более сложных режущих рычагов с наручными узлами. ?

Жесткость и точность

На резцах, которые физически контактируют с материалами, векторы силы постоянно меняются. Это чрезвычайно сложно для контроллеров, которым поручено поддерживать точность. Одно решение: повысить жесткость машины.

5-осевой титановый профилограф для аэрокосмической промышленности HyperMach GTi от MAG Americas, Эрлангер, штат Кентукки., обеспечивает жесткость за счет подвижного стола с неподвижной колонной. Другие станки Т-типа теряют до 80% своей жесткости и требуют частой переналадки для сохранения точности; Структурная связь этого профилировщика фиксируется между колонной и основанием стола по оси X, обеспечивая жесткость, достаточную даже для агрессивных разрезов. Четырехточечное соединение колонны обеспечивает стабильность замкнутого контура и контролирует геометрические изменения, вызванные тепловым ростом.

Один вспомогательный механизм, портал AGS1500 от Aerotech Inc., Питтсбург, включает линейные направляющие – с предварительно нагруженными подшипниками, установленными для обеспечения динамической жесткости и распределения нагрузки во время динамического контурирования. Точно так же радиально-упорные подшипники максимизируют моментную жесткость и минимизируют трение вращения на поворотных столах AccuRing от InteLiDrives Inc., Филадельфия. Здесь механически обработанный вращающийся вал дополнительно минимизирует колебания.

Страница 3 из 4

Быстрая обратная связь также обеспечивает точность. Двойные линейные двигатели и бесконтактные оптические датчики линейных перемещений на нижней оси конструкции Aerotech обеспечивают максимальную точность – разрешение до одного нм.Таблицы IntelLiDrives включают двигатели с разрешением энкодера до 0,16 угловой секунды.

Некоторые профилировщики также могут быть откалиброваны с помощью подхода, разработанного в прошлом году компанией Automated Precision Inc. (API), Роквилл, Мэриленд. Названный компенсация объемных ошибок , он использует лазерный трекер для обнаружения ошибок по пяти осям, в том числе возникающих из кинематики. взаимодействия.

Жажда скорости

Фрезы, как и большинство других приложений, выигрывают от все более высокой скорости процессора контроллера и пропускной способности сети для обмена информацией.Еще одно улучшение – сокращение времени, затрачиваемого на интерполяцию и настройку, например, на зажим заготовки.

Новый взгляд на профилировщик MAG: он быстро обрабатывает монолитные детали (такие как лонжероны, дверные рамы и вложенные группы деталей) с помощью пятиосевого шпинделя HSK100A 6000 об / мин / 850 Нм, перемещаемого серводвигателями с водяным охлаждением по осям X, Y, и оси Z, которые исключают тепловое воздействие двигателя и увеличивают скорость подачи. Держатель шпинделя вращается со скоростью 60 ° / сек (10 об / мин) в двух осях, приводимых в движение червячным приводом.Ось Y достигает вертикальной скорости до 35 м / мин. чтобы свести к минимуму паразитическое время выхода из разреза.

Другой подход к ускорению сокращений – исключение компонентов передачи энергии. В то время как поворотные столы на основе червячной передачи с сопоставимыми отверстиями и полезной нагрузкой работают только со скоростью 10 об / мин, ступени IntelLiDrives AccuRing вращаются со скоростью 800 об / мин. Точно так же декартова гентри Aerotech AGS1500 с прямым приводом и линейным двигателем выдает от 3 м / с до 5 g и перемещается 500 × 500 мм.

Электрическое управление также становится быстрее при меньшем количестве точек передачи: в пакете автоматизации QuickStart от B&R функции ЧПУ выполняются на том же процессоре, что и логика ПЛК (а не на отдельном контроллере), чтобы исключить длительное время передачи и обеспечить жесткую синхронизацию всех процессы с максимально короткими циклами… для субмикронной точности.

Дополнительное программное обеспечениееще больше увеличивает скорость: Mastercam X5 ускоряет контурную обработку с помощью техники траектории инструмента под названием OptiRough, которая делает черновую обработку контура – первые широкие проходы удаления материала – быстрее и агрессивнее за счет быстрого удаления большого количества материала на всю длину фрезы.

FABTECH 2010

Крупнейшая выставка обработки металлов давлением в Северной Америке – FABTECH, которая пройдет с 2 по 4 ноября в Атланте. Посетите fabtechexpo.com для получения дополнительной информации.

Замкнуть контакт

Mastercam

CNC Software Inc.

(800) 228-2877

mastercam.com

Baldor Electric Co.

(479) 646 4711

baldor.com

Фарнезе Австралия

farnese.com.au

B&R Ind. Automation Corp.

(770) 772-0400

br-automation.com

MAG Americas

(859) 534-4685

mag-ias.com

Aerotech Inc.

(412) 963-7470

aerotech.com

IntelLiDrives Inc.

(215) 728 6804

intellidrives.com

Страница 4 из 4

Yaskawa America Inc.

(800) 927-5292

yaskawa.com

ООО «СигмаТЭК Системс»

(513) 674-0005

sigmanest.com

Контурная обработка не ограничивается обработкой металлов. Farnese Australia производит станки для резки и полировки камня уже 10 лет.Для своей последней мостовой пилы Quantum компания перешла на контроллер на базе Ethernet от Baldor. Он обеспечивает X, Y и вращательное движение для придания формы каменным поверхностям кухни и ванной комнаты с низким соотношением цены и качества. Четыре серводвигателя перемещают дисковый пильный инструмент (на портале) на площадь распила 3,7 × 2 м. Вес и жесткость инструмента являются проблемами при распиловке на такой большой рабочей площади, поэтому две синхронизированные оси перемещают портал вдоль рабочего стола. Две другие оси обеспечивают поперечное перемещение и вращение головки инструмента.Последняя ось устраняет необходимость в перемещении заготовки или инструмента для изменения направления резания и может выполнять угловые и круговые разрезы с радиусом до 10 мм.

Бесплатная среда разработки Baldor Workbench включена и поддерживает ActiveX, что упрощает взаимодействие с существующим пользовательским интерфейсом Farnese для ПК / Windows. Программирование управления движением в реальном времени осуществляется на языке Baldor Mint, который предлагает ключевые слова для ровных угловых и круглых разрезов.

Диапазон предварительно запрограммированных последовательностей фигурной резки (доступных через HMI) удовлетворяет общие требования, устраняя необходимость в программировании квалифицированным оператором поставщиками кухонных и ванных комнат, которые обычно покупают эти станки.Последовательности включают готовые шаблоны, например, для крупных производителей моек. Интерфейс также поддерживает более сложные приложения, позволяя программировать с использованием G-кода, а также управлять вручную.

Производители ЧПУинтегрируют оси движения и манипуляции для повышения эффективности, и программное обеспечение, которое отражает эту интеграцию, находит хорошее применение. Рассмотрим машиностроительную компанию Fill: их процессор на основе роботов и кинематики Robmill управляет робототехникой, обработкой ПЛК и ЧПУ с помощью программного обеспечения Generic Motion Control от B&R на одной аппаратной платформе.Программное обеспечение включает в себя приводы, визуализацию и управление вводом / выводом, а также управление перемещением и траекторией… которое (с функциями ЧПУ) работает как неотъемлемая часть автоматизации. Плавные движения ЧПУ запрограммированы в соответствии с DIN 66025.

Программное обеспечение сочетает в себе функции ЧПУ и ПЛК с движением, полученным от чего-либо, от шаговых двигателей до гидравлики, поэтому разработчики должны установить программное обеспечение только один раз. Затем они могут выбрать наиболее подходящее оборудование – будь то сервопривод B&R, сторонний привод или даже шаговый привод.Это полезно для инженеров, которые решили модернизировать и модернизировать элементы управления, но сохранить свои существующие двигатели. Это также особенно полезно для согласования увеличивающихся осей фигурных и контурных фрез.

Основная проблема движения при фигурном резании – соотношение скорости и качества резки: на высоких скоростях вибрация фрезы может стать настолько сильной, что при криволинейном резе возникает волнистость. Станки для фигурной резки не получают выгоды от демпфирования встраиваемых инструментов в материал заготовки, как это делают фрезеры.Вместо этого лазерные и другие бесконтактные резаки плавают над заготовками, чтобы обеспечить более высокую точность. Более того, вибрация зависит от местоположения: например, на краю разрезаемой пластины, где она прижимается к рабочему столу, жесткость выше, чем в центре пластины.

Когда мы обращаемся к OEM-заказчикам, инженеры-конструкторы, участвующие в проектах по фигурной резке, часто могут легко перечислить собственные частоты своего станка, поскольку вибрация является большим препятствием. Мы не видим такого уровня детализации у большинства машиностроителей … за исключением производителей плазменных резаков и более точных лазерных резаков, которые требуют предельной точности.В одном случае OEM-производитель оборудования действительно знал все собственные частоты, связанные с каждой осью их станка. Фактически, для этой конкретной конструкции количество полюсов одного стандартного двигателя возбуждает собственную частоту машины, поэтому Yaskawa построила и поставила другой.

Такие подходы к подавлению вибрации действительны, но один новый подход проще: мы встроили подавитель вибрации в сервоусилители Sigma-5. В этой настройке сам сервопривод имеет точный энкодер, который увеличивает разрешение до 20 бит с обратной связью в реальном времени, которая, в свою очередь, предоставляет информацию о вибрациях и их изменяющихся частотах в машине.(Процессоры сейчас достаточно недорогие, чтобы их можно было экономично устанавливать в сервоприводы для такого рода операций.) Затем алгоритм подавления вибрации применяет крутящий момент на валу двигателя, чтобы нейтрализовать вибрацию с частотой, сообщаемой датчиком.

Установленная на тот же переключатель управления сервоусилителем , что и подавление вибрации, является автономной функцией , соответствующей модели . Модели описывают физическую машину с точки зрения инерции нагрузки, жесткости механической передачи или вращательно-линейного компонента и частотной характеристики отдельных осей.Для последнего разработчик физически постукивает (ударяет) по фактической машине, а кодировщик сообщает возбужденные частоты сервоприводу, который, в свою очередь, добавляет их к своей сохраненной модели машины. Затем сервопривод сравнивает сохраненную модель с реальной динамикой и соответствующим образом корректирует в реальном времени для управления, которое выходит за рамки простого движения, чтобы уменьшить ошибку положения – полезно, когда станок для фигурной резки работает быстро и проходит множество крутых поворотов.

Различные типы операций обработки и процесс обработки

Во время изготовления детали для удаления излишков материала требуются различные операции и процессы обработки.Эти операции обычно являются механическими и включают в себя режущие инструменты, абразивные круги, диски и т. Д. Операции механической обработки могут выполняться на фасонных прокатных станах, таких как стержни и плоские поверхности, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства обработка в последнее время была названа «субтрактивным» процессом, описывающим удаление материала для изготовления готовой детали.

Различные типы операций обработки

Два основных процесса обработки – токарная и фрезерная – описаны ниже.Другие процессы иногда совпадают с этими процессами или выполняются с помощью автономного оборудования. Например, сверло можно установить на токарный станок, используемый для токарной обработки, или закрепить в сверлильном станке. Когда-то можно было различать токарную обработку, при которой деталь вращается, и фрезерование, при которой вращается инструмент. Это несколько размылось с появлением обрабатывающих центров и токарных центров, которые способны выполнять все операции отдельных станков на одном станке.

Токарный

Токарная обработка – это процесс обработки на токарном станке; токарный станок раскручивает заготовку, когда режущие инструменты перемещаются по ней. Режущие инструменты работают по двум осям движения, создавая пропилы с точной глубиной и шириной. Существуют токарные станки двух различных типов: традиционные ручные и автоматизированные с числовым программным управлением (ЧПУ).

Токарная обработка может выполняться как на внешней, так и на внутренней стороне материала. Когда выполняется изнутри, это называется «растачиванием» – этот метод (который может быть горизонтальным или вертикальным в зависимости от ориентации шпинделя) чаще всего применяется для создания трубчатых компонентов.Другая часть процесса токарной обработки называется «торцеванием» и происходит, когда режущий инструмент перемещается через конец заготовки – обычно это выполняется на первом и последнем этапах токарной обработки. Торцевание может применяться только в том случае, если токарный станок имеет приспособленный поперечный суппорт. Используется для создания базы на лицевой поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Токарные станки обычно относятся к одному из трех различных подтипов: токарно-револьверные станки, токарные станки для двигателей и токарные станки специального назначения.Токарные станки для двигателей – это наиболее распространенный тип, который используется обычными машинистами или любителями. Токарные станки с револьверной головкой и токарные станки специального назначения чаще используются в тех случаях, когда требуется многократное изготовление деталей. Токарно-револьверный станок оснащен держателем инструмента, который позволяет станку последовательно выполнять ряд операций резания без вмешательства оператора. К специальным токарным станкам относятся, например, токарные станки для дисков и барабанов, которые автомобильный гараж может использовать для обтачивания поверхностей компонентов тормозов.

Фрезерно-токарные центрыс ЧПУ сочетают в себе головную и заднюю бабки традиционных токарных станков с дополнительными осями шпинделя, чтобы обеспечить эффективную обработку деталей с симметрией вращения (например, крыльчатки насоса) в сочетании со способностью фрезы создавать сложные детали. Сложные кривые можно создавать, вращая заготовку по дуге, когда фреза движется по отдельной траектории. Этот процесс известен как 5-осевая обработка.

Сверление / растачивание / развёртывание

Сверление позволяет получать цилиндрические отверстия в твердых материалах с использованием сверл – это один из наиболее важных процессов обработки, поскольку создаваемые отверстия часто предназначены для облегчения сборки.Часто используется сверлильный станок, но биты также можно вставлять в токарные станки. В большинстве производственных операций сверление является предварительным этапом изготовления готовых отверстий, отверстий, которые затем нарезают, разматывают, растачивают и т. Д. Для создания отверстий с резьбой или для приведения размеров отверстий в допустимые допуски. Сверла обычно прорезают отверстия, превышающие их номинальный размер, и отверстия, которые не обязательно прямые или круглые из-за гибкости сверла и его тенденции идти по пути наименьшего сопротивления.По этой причине сверление обычно выполняется с меньшим размером, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

Используемые сверла имеют два спиральных канала, идущих вверх по валу сверла. Известный как «рифление», он выносит стружку или стружку из отверстия по мере продвижения сверла в материал. Для каждого типа материала есть рекомендованная скорость сверления и подача.

Хотя сверление и растачивание часто путают, растачивание используется для уточнения размеров и точности просверленного отверстия.Сверлильные станки бывают нескольких вариантов в зависимости от объема работы. Вертикально-расточной станок используется для обработки очень больших и тяжелых отливок, когда деталь вращается, а расточная оправка находится в неподвижном состоянии. Горизонтально-расточные станки и координатно-расточные станки удерживают рабочую поверхность в неподвижном состоянии и вращают режущий инструмент. Растачивание также производится на токарном станке или в обрабатывающем центре. Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно завершаются растачиванием.

Машинные и ручные развертки также используются для чистовой обработки отверстий, часто с большей шероховатостью поверхности, чем можно получить только путем растачивания. Стандартные развертки доступны с шагом 1/64 дюйма. Развертки бывают с прямыми или спиральными канавками и режут по периферии, удаляя только 0,004–0,008 дюйма отверстия. Развертка выполняется на тех же станках, что и расточка, а иногда и на сверлильном станке.

Фрезерный

При фрезеровании для удаления материала используются вращающиеся фрезы, в отличие от токарных операций, когда инструмент не вращается.Традиционные фрезерные станки оснащены подвижными столами, на которых устанавливаются заготовки. На этих станках режущие инструменты неподвижны, а стол перемещает материал так, чтобы можно было делать желаемые разрезы. В других типах фрезерных станков в качестве подвижных инструментов используются как стол, так и режущие инструменты.

Двумя основными операциями фрезерования являются фрезерование слябов и торцевое фрезерование. При фрезеровании слябов периферийные кромки фрезы используются для выполнения плоских надрезов по поверхности заготовки.Шпоночные пазы в валах можно вырезать с помощью аналогичной фрезы, но более узкой, чем обычная фреза для плит. Торцевые фрезы вместо этого используют конец фрезы. Доступны специальные фрезы для различных задач, например фрезы со сферическим концом, которые можно использовать для фрезерования карманов с изогнутыми стенками.

Некоторые операции, которые может выполнять фрезерный станок, включают строгание, резку, шлифование, фрезерование, вырубку и т. Д., Что делает фрезерный станок одним из наиболее гибких единиц оборудования в механическом цехе.

Существует четыре типа фрезерных станков – ручные фрезерные станки, плоские фрезерные станки, универсальные фрезерные станки и универсальные фрезерные станки – и они имеют либо горизонтальные фрезы, либо фрезы, установленные на вертикальной оси. Как и ожидалось, универсальный фрезерный станок позволяет монтировать как вертикально, так и горизонтально режущие инструменты, что делает его одним из самых сложных и универсальных фрезерных станков на рынке.

Как и токарные центры, фрезерные станки, способные производить серию операций на детали без вмешательства оператора, являются обычным явлением и часто называются просто вертикальными или горизонтальными обрабатывающими центрами.Они неизменно основаны на ЧПУ.

Шлифовальный

Шлифование используется для удаления небольшого количества материала как с плоских поверхностей, так и с цилиндрических форм. Плоскошлифовальные станки совершают возвратно-поступательные движения на столе, подавая его в шлифовальный круг. Глубина, на которую режет круг, обычно составляет от 0,00025 до 0,001 дюйма. Цилиндрические шлифовальные машины устанавливают заготовку по центрам и вращают ее, одновременно прикладывая к ней периферию вращающегося абразивного круга. Бесцентровое шлифование используется для производства мелких деталей в больших объемах, где шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом.Шлифованные поверхности 200-500 мин. среднеквадратичное значение обычно считается приемлемым для многих приложений и является отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфиниширование.

Строгание

Строгание используется, прежде всего, для обработки больших плоских поверхностей, особенно тех, которые будут обработаны скребком, например направляющих станков. Мелкие детали, собранные вместе в приспособление, также экономично обрабатываются.

Пиление

Распиловка металлов обычно выполняется на отрезных станках для получения более коротких отрезков из прутков, экструдированных профилей и т. Д.Распространены вертикальные и горизонтальные ленточные пилы, в которых используются непрерывные петли из зубчатых лент для долбления материала. Скорость ленты варьируется в зависимости от материала с некоторыми жаропрочными сплавами, требующими медленных 30 футов в минуту, в то время как более мягкие материалы, такие как резка алюминия со скоростью 1000 футов в минуту или более. К другим отрезным станкам относятся механические ножовки, пилы с абразивным кругом и дисковые пилы.

Протяжка

Протяжка используется для изготовления квадратных отверстий, шпоночных пазов, шлицевых отверстий и т. Д.Протяжка состоит из множества зубцов, расположенных последовательно, почти как напильник, но каждый последующий зуб немного больше, чем каждый предыдущий зуб. Протяжка протягивается или проталкивается через подготовленное направляющее отверстие (или проходит через поверхность) и делает серию все более глубоких надрезов. Протяжка с вытяжкой часто выполняется на станках с вертикальным прессом. Протяжка с вытягиванием часто выполняется с помощью вертикальных или горизонтальных машин, которые во многих случаях имеют гидравлический привод. Скорость резания варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

ЕСМ / EDM

Это немеханические формы удаления материала с использованием эрозионных искр или химикатов. Электроэрозионная обработка использует искру, передаваемую через диэлектрическую жидкость от электрода к поверхности токопроводящей детали. Этим методом можно обрабатывать очень мелкие детали, включая отверстия малого диаметра, полости штампа и т. Д. На скорость разряда обычно влияет не твердость, а тепловые свойства и проводимость металла.

Электрохимическая обработка – это процесс обратного гальванического покрытия, позволяющий получать отверстия без заусенцев с высоким качеством поверхности.Это процесс холодной обработки, который не вызывает термических напряжений в заготовке.

Сводка

В этой статье представлен краткий обзор операций и процессов обработки. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия для обработки

Больше от Custom Manufacturing & Fabricating

Chp 02-01 Программирование с числовым программным управлением

Chp 02-01 Программирование с числовым программным управлениемИзучение программирования ЧПУ – часто приключение из одного места в другое; хорошо Программирование ЧПУ – это просто упражнение по целенаправленному переходу из одного места в другое.Но, конечно же, как говорит персонаж Бакару Банзай: «Куда бы вы ни пошли, вы всегда там». Для вымышленных нейрохирургов, водителей реактивных автомобилей и рок-н-роллеров это все хорошо. Однако для прецизионной обработки программист должен быть немного более точным … обычно до не менее четырех десятичных знаков для большинства контроллеров ЧПУ. Чтобы достичь такой точности, программист должен иметь известную систему координат в трехмерном (3D) пространстве для каждого движения. Следовательно, с каждым программным движением, которое делает машина, она будет двигаться (а) по одной или нескольким осям (б) в некотором направлении (в) к определенному месту назначения, и (г) затем что-то делать (обычно, идя куда-то еще). .

Какая ось какая?

Движение фрезыN / C может осуществляться по любой из трех осей, каждая из которых взаимно перпендикулярна, то есть находится под точным прямым углом друг к другу. Эти оси движения обозначаются буквами X, Y и Z, такими же, как в известной декартовой системе координат. Направление движения по этим трем осям – вправо и влево, внутрь и наружу, вверх и вниз – обозначается знаком плюс или минус. Большинство станков с ЧПУ предполагают движение в положительном (плюсовом) направлении, если вы не укажете отрицательное направление с помощью знака минус.Направление или условие , принятое за машиной с ЧПУ – когда не было задано конкретное направление – называется условием по умолчанию .

Ось Z Какая ось зависит от ориентации шпинделя. Ось движения, параллельная оси шпинделя, всегда является осью Z. Если шпиндель вертикальный (рисунок 2.1), ось Z вертикальна. Либо пиноль, либо колено фрезерного станка с вертикальным шпинделем будет перемещаться при выполнении команды оси Z.Если шпиндель расположен горизонтально, при выполнении команды оси Z суппорт или пиноль на фрезерном станке (рисунок 2.2) или каретка или револьверная головка на токарном станке (рисунок 2.3) будут двигаться параллельно оси шпинделя.

Ось X Ось фрезы, которая перемещается вправо и влево (поскольку оператор смотрит на переднюю часть фрезы), является осью X как для вертикальных, так и для горизонтальных шпиндельных фрез. Для токарных станков ось X представляет собой движение поперечного суппорта (или револьверной головки) под прямым углом к оси шпинделя.

Ось Y Ось Y на фрезерных станках представляет собой движение вперед и назад – к оператору и от него (вертикальный шпиндель) или движение вверх и вниз (горизонтальный шпиндель).Простые токарные станки с ЧПУ являются двухкоординатными и не имеют оси Y.

Следует отметить, что сложные многошпиндельные токарные обрабатывающие центры или швейцарские винторезные станки с несколькими автоматическими патронами, оснащенными так называемыми «живыми инструментами», могут иметь одну из двух осей Y.

Какое направление Какое?

Положительные направления движения фрезы для фрезерного станка с вертикальным шпинделем находятся справа от оператора (ось X), от оператора (ось Y) и вверх (ось Z).

Фрезы с горизонтальным шпинделем и ЧПУ немного запутывают. Чтобы почувствовать направление, нужно смотреть в направлении Z-минус, как если бы глаз застрял в шпинделе и смотрел на заготовку. Тогда положительное направление движения режущего инструмента – вправо (ось X), вверх (ось Y) и к концу шпинделя (ось Z).

Для токарного станка с ЧПУ положительное направление движения режущего инструмента – от передней бабки, обычно вправо (ось Z) и от оси шпинделя (ось X).Для станков с задним расположением инструмента X-плюс направлен в сторону от оператора. Для станков с передним инструментом X-плюс направлен к оператору.

Расположение острия режущего инструмента

Программисту не нужно сообщать контроллеру N / C, где находится резак. Контроллер всегда отслеживает текущее положение точки режущего инструмента (центр фрезы на вершине) относительно контрольной точки, называемой исходной точкой.

Начало координат – это точка, из которой исходят все три оси. Другими словами, начало координат – это положение точки режущего инструмента, когда все три счетчика осей имеют нулевое значение (X0, Y0, Z0). Следовательно, это «нулевая точка», из которой либо (1) отсчитываются все точки расположения координат фрезы ( абсолютное позиционирование ), либо (2) точка, из которой фреза начинается (и заканчивается) в начале (и конце) программа ( инкрементального позиционирования).

Исходной точкой обычно является точка, местоположение которой определяет программист. Некоторые старые станки с ЧПУ имеют исходную точку с заранее установленным фиксированным положением в пределах диапазона перемещения станка (обычно на поверхности стола в его нижнем левом углу). Для токарного станка начало координат может быть установлено на оси шпинделя и на конце вершины шпинделя.

Чаще всего это место, где оси – или, точнее, острие режущего инструмента – могут быть расположены при нажатии определенной кнопки на панели управления, которая «обнуляет» счетчики осей в контроллере.

Программист предполагает, что в начале программы резак расположен в некоторой определенной начальной точке на заготовке, такой как верхний левый угол или центр, при этом конец резца «касается» верха детали. заготовка. Все, что оператор N / C должен сделать при настройке, – это «толкнуть» резак в это место и нажать кнопку «ZERO AXES», чтобы сместить или «переместить» исходную точку в это место. Этот тип машины с плавающим нулем N / C.

Абсолютное и инкрементное позиционирование

Некоторые контроллеры N / C могут принимать только команды абсолютного позиционирования, в то время как другие могут принимать только команды инкрементального позиционирования. Новые контроллеры станков с ЧПУ могут принимать как абсолютные, так и инкрементные команды позиционирования. Все, что нужно сделать программисту, – это сообщить контроллеру (с помощью кода), являются ли команды позиционирования абсолютными или инкрементными. Таким образом, программист может переключаться с абсолютного на инкрементное позиционирование сколь угодно часто, изменяя код.

Абсолютное позиционирование

Абсолютное позиционирование всегда сообщает контроллеру, куда направить резак относительно origin (а не текущее местоположение точки режущего инструмента). Контроллер всегда знает, где в данный момент находится резак, поэтому он может рассчитать расстояние и направление, в котором резак должен прибыть в желаемый пункт назначения.

Рисунки 2.4 и 2.5 представляют собой чертежи, которые иллюстрируют концепции инкрементального и абсолютного определения размеров.Эти концепции размеров аналогичны инкрементному и абсолютному позиционированию, используемому в N / C.

Инкрементное позиционирование

Инкрементное позиционирование всегда сообщает контроллеру, куда направить резак относительно текущего местоположения резака .

Таким образом, для инкрементного позиционирования необходимо необходимо в конце программы, чтобы резак оказался в том же месте, откуда он начинался в начале программы.И начальная, и конечная точки должны быть идентичными . Это можно сформулировать математически: алгебраическая сумма всех перемещений осей в инкрементальной программе должна равняться нулю:

Если исходная точка “смещается” с каждой последующей заготовкой, вводится ошибка, которая становится все больше с каждой последующей заготовкой. Это называется «прогрессирующей ошибкой».

Назад на страницу содержания

Обновлено янв.9, 2002

Авторское право 1988-2002 гг. Джорджем Стэнтоном и

Билл Хемфилл

Все права защищены

Motion Offense – Основы резки и скрининга

Во время премьеры форума FastModel Motion Offense на прошлой неделе мы представили основу для нарушения правил движения – порез корзины. Выработка привычки рубить корзину очень важна для тренировок, и она ведет нас к следующим шагам.

Предстоит представить новую концепцию, но к корзине мы будем часто возвращаться.

Сегодня давайте начнем с изучения основного нижнего экрана, четырех сокращений, которые используются в нападении с движением, и познакомим с некоторыми методами их обучения.

Четыре кроя аккуратно вписываются в две категории.

Внутренние разрезы

- Curl – выполняется, когда защитник следует за резцом или преследует его

- Назад – выполняется, когда защитник прыгает над заслонкой, «угадывает» или переигрывает на разрезе.

Наружная резка

- Out – выполняется, когда защитник уходит мячом стороной экрана

- Straight – выполняется при столкновении защитника с экраном

Чтобы изолировать эти действия и подробно обучить таймингу, используйте упражнение 1/0 With Chair.Установите складной стул на площадке так, чтобы его спинка была наклонена к вершине круга. Это имитирует конечное положение скринера при выполнении нижнего экрана.

Игроки на фланге имеют баскетбольный мяч и передают пас тренеру / менеджеру / партнеру по команде, который находится в центре. Вот ключевые элементы обучения:

- «Ходить по дуге» (Дон Мейер) – это относится к настройке резки и использованию изменения темпа для эффективного использования экрана. Игроки должны войти в установку и добраться до плоскости скрининга (кресла).

- Бросьте удар прямо на стул!

- Назовите свой разрез! («Curl! Curl! Curl!»)

- Очки при точных сокращениях!

Убедитесь, что вы запускаете дрель с обеих сторон пола. Оптимально, было бы четыре линии и четыре стула по два на каждом конце, плюс тренер, проходящий мимо, и игроки, вращающиеся через упражнение по всему тренажерному залу! Это должно быть громко, когда игроки выкрикивают сокращения.

Это базовое упражнение по стрельбе для нападения на движение. Расставляйте стулья до и после тренировки, и игроки могут работать вместе и выполнять эти сокращения самостоятельно.Игровые кадры, игровые кадры, на игровой скорости!

2/0 С автобусом

После введения сокращений пора переходить к внедрению нижнего экрана. Нижний экран – это наиболее распространенный экран нарушения правил движения. Если у вас четыре выхода, три выхода / два входа или пять выходов, это не имеет значения, игроки установят нижние экраны.

Первым шагом на нижнем экране является вырезание корзины. После передачи игрок должен разрезать корзину. Если защитник не прыгает к мячу, есть возможность уступки.Но если предположить, что защитник подскакивает к мячу при передаче, удар корзины направляет его на сторону мяча и освобождает игрока, чтобы он смог перейти на нижний экран. Вырез корзины устанавливает угол экрана для нижнего экрана.

В этом упражнении 2/0 акцентируйте внимание на жестком шаге ближней ногой после того, как сделан пас от прорези к тренеру.

Вот некоторые ключевые элементы обучения:

- Тренеры: продемонстрируйте, почему делается каждый разрез, и объясните, что завиток предназначен для следа, спина – для переигрывания, аут – когда защитник идет стороной с мячом, а прямой – когда защитник врезается в экран.

- Просеивающие устройства: упор в экран сразу после локтя.Спина должна указывать на вершину круга .

- Куттеры: после передачи тренеру начните движение по дуге и настройку разреза.

- Зрителей: Говорите! Вызовите экран. «Джоуи! Джои! Даунскрин! » Поднимите кулак в качестве сигнала.

- Каттеры: пройдя арку, бегите прямо к просеивателю и пропустите его / ее конец

- Фрезы: назовите свой разрез! («Curl! Curl! Curl!»)

- Тренеры: без защиты вы определяете порезы в упражнении. Я рекомендую сначала обучить внутренним стрижкам (загиб, спина).Установите на часах 8:00 и в качестве идеи выполните четыре сокращения по две минуты каждое. (при необходимости дольше)

- Тренеры: Подчеркните концепцию вторых катеров! Если резак делает внутренний разрез, просеиватель делает внешний разрез и наоборот.

- Тренеры: Всегда сначала переходите к резчику в этом упражнении. Тренеры

- : На выезде игрок должен изменить угол наклона экрана и пригвоздить воображаемого защитника к полосе движения!

Проделайте пропилы, переверните сверло и проведите им по обеим сторонам пола.

Это фундаментное упражнение, которое представляет собой стрельбу для команд по движению. Это ваши кадры и те, которые нужно практиковать. Используйте их во время разминки перед игрой! Игровые кадры, игровые места, на игровой скорости!

Перед тем, как добавлять защитников и вступать в игру, важно выработать эти привычки в нападении на движение. Игроки должны усвоить концепции движения по дуге, бега вплотную к экрану, второго резака, остановки в прыжке на экране перед тем, как продолжить.