Технические преимущества токарно-винторезных станков

Довольно часто для обработки металлических и неметаллических заготовок или деталей методом точения (резания) применяется токарно-винторезный станок. При помощи такого устройства можно выполнить обточку или расточку фасонных, конических или цилиндрических поверхностей, зенкерование, сверление или развертывание отверстий, нарезание резьбы, подрезку и обработку торцов, и прочие работы.

Токарно-винторезные станки отличаются очень простым методом работы: обрабатываемая заготовка зажимается в горизонтальном положении и начинает вращаться, а подвижный резец снимает лишний материал. Тем ни менее, такие устройства должны быть оборудованы специальным механизмом, состоящим из большого количества точно подогнанных деталей.

Все станки токарно-винторезные разделяются на девять типов, которые определяются по самым разным признакам – степень автоматизации, особенности конструкции и области применения. Более того, подобные станки могут оснащаться дополнительными элементами, которые позволят шлифовать, фрезеровать или сверлить отверстия, что существенно расширяет их функциональные возможности.

Станок токарно-винторезный, автоматического или полуавтоматического типа, бывает горизонтальным или вертикальным, что определяется вариантам установки шпинделя. Для обработки массивных деталей небольшой длины применяются вертикальные станки.

Основное предназначение токарного станка состоит в обработке различных материалов резанием, благодаря которому деталь приобретает форму тела вращения. Токарно-винторезные станки считаются наиболее универсальным оборудованием, рассчитанным на мелкосерийное производство.

Основной корпус станка остается неподвижным, а непосредственно инструмент работает при нажатии на специальные головки. В последнее время бытует мнение, что обрабатывать металлы с помощью токарно-винторезных станков не рационально. Тем не менее, получаемые в результате работы заготовки пользуются популярностью.

Для эффективной работы станка токарно-винторезного следует оптимально подобрать модель, которая сможет выполнить все необходимые задачи. В этом вам помогут специалисты компании «ПитерМаш», которые предложат наиболее удачные модели станочного оборудования для конкретных объектов.

<< Назад в раздел

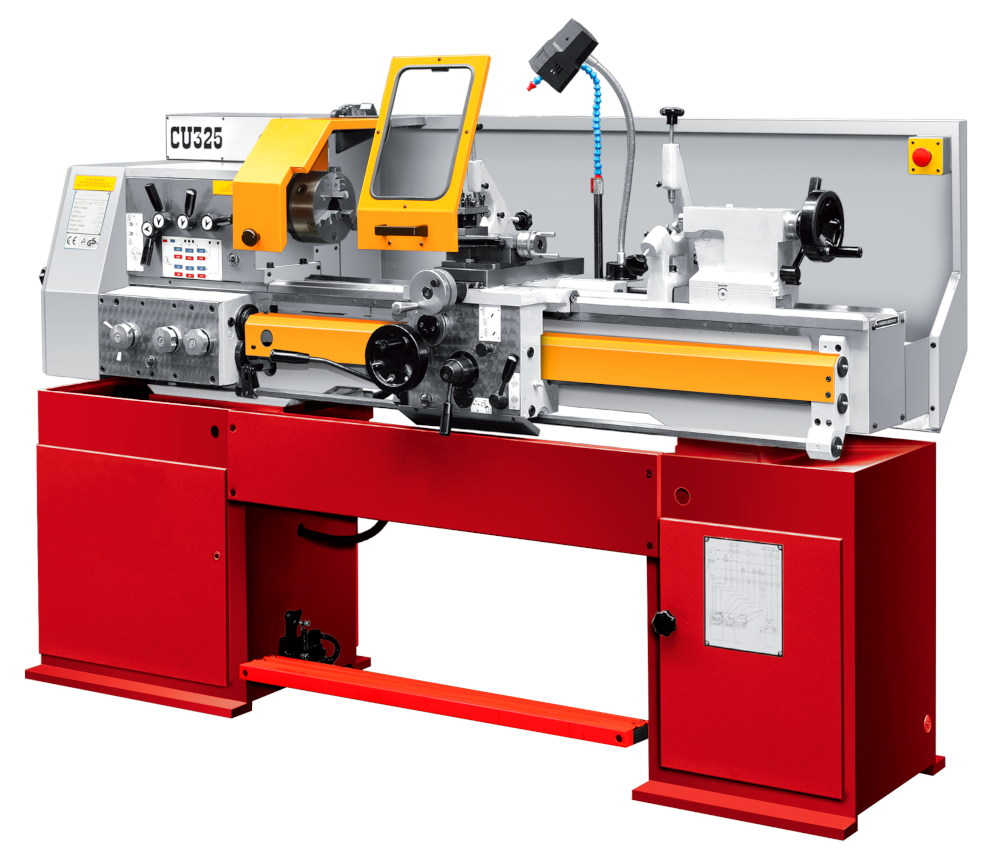

Станок токарно-винторезный Stalex C6256/2000

Описание товара

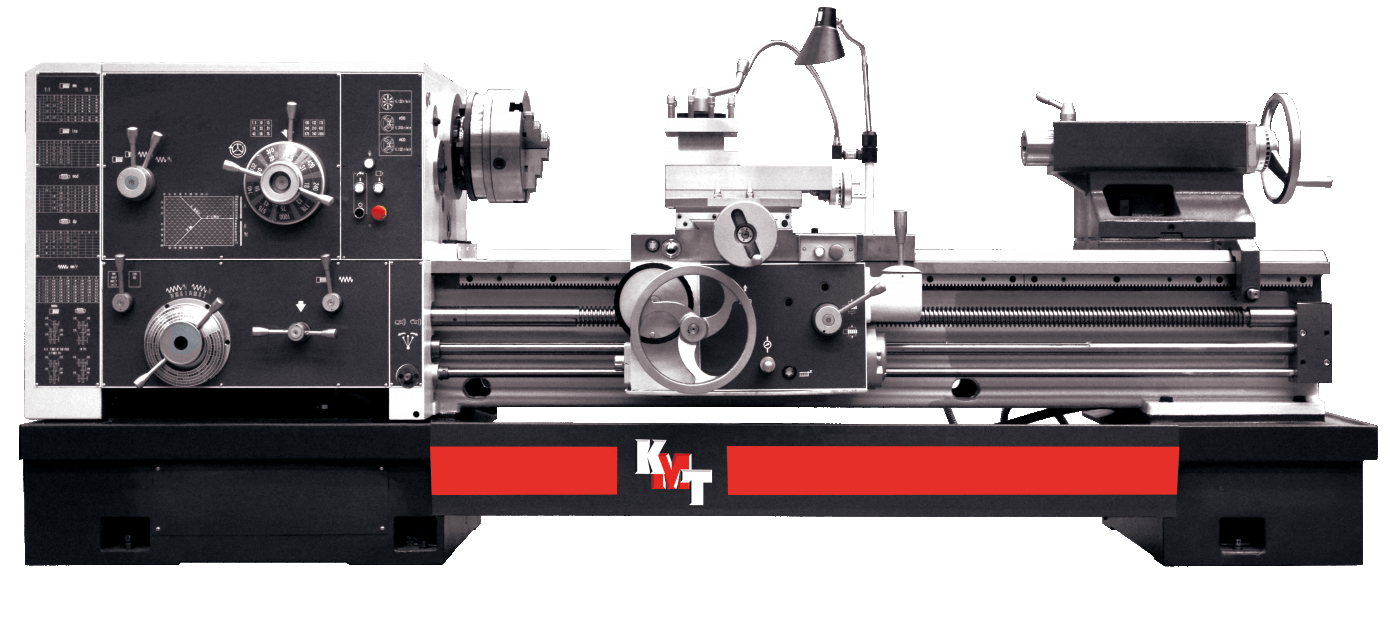

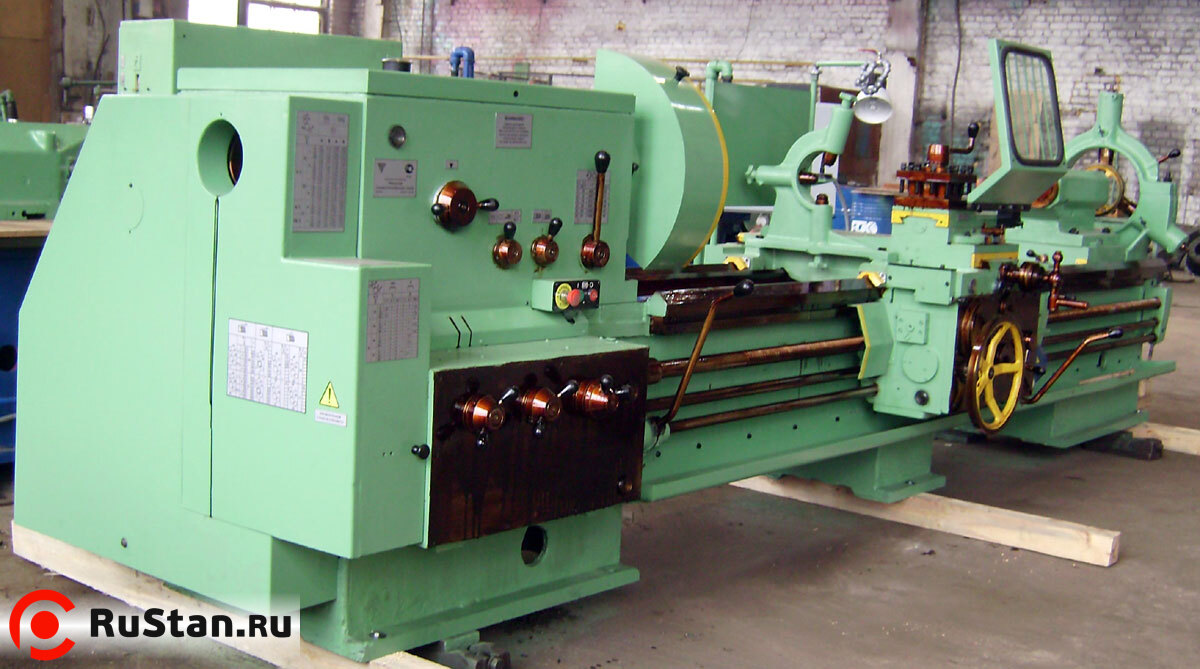

Станок токарно-винторезный STALEX C6256/2000 отличается широкой функциональностью – способен обтачивать детали, сверлить, фрезеровать, нарезать различные виды резьбы в заготовках из металлов, сплавов и твердых полимеров. Оборудование обеспечивает высокую точность и производительность операций, подходит для оснащения крупных производств. Конструкция станка позволяет работать с крупногабаритными деталями.

Устройство и особенности модели C6256/2000

- Токарно-винторезный станок оснащен устойчивой монолитной станиной, эффективно распределяющей вибрации. Направляющие закалены и отшлифованы для длительной службы и легкого скольжения.

- Высокая точность и скорость обработки заготовок обеспечена за счет УЦИ по 3-м осям, а также благодаря системе автоматической продольной и поперечной подачи с функцией ускоренного перемещения по оси X.

- Небольшая модернизация конструкции – снятие мостика gap расширяет функционал модели и позволяет обтачивать детали диаметром до 785 мм (в стандартном исполнении – до 560 мм).

- Надежную работу станка обеспечивает мощный 7,5 кВт 3-фазный мотор. Скорости (всего их 12) переключаются в широком диапазоне: 25-2000 об/мин, позволяя токарю выбирать рабочий режим обработки под конкретный материал и размер детали.

- Устранение зазоров направляющих осуществляется клиновыми планками. Коробка скоростей, подач и продольного суппорта постоянно смазывается маслом, что гарантирует бесперебойную службу и длительную эксплуатацию. Закаленные, шлифованные шестерни рассчитаны на долговечную службу.

- Для достижения заданной точности пиноль задней бабки и маховик оснащены шкалой разметки. Регулируемое смещение задней бабки актуально при точении конусов.

- Рабочая зона освещается штатной лампой, повышая комфорт работы токаря. Станок укомплектован ножной педалью для торможения шпинделя без участия рук оператора.

- Конструкция снабжена необходимыми элементами безопасности: экраном патрона, концевыми выключателями, задней стенкой.

- Инструмент в процессе обработки охлаждается жидкостью. СОЖ защищает оснастку и деталь от порчи и излишних термических воздействий. В базовый комплект входит поддон для отходов механической обработки.

Достоинства:

- жесткая монолитная конструкция;

- закалённые шлифованные направляющие;

- мощный 3-фазный двигатель для интенсивных работ;

- постоянное смазывание рабочих узлов в масляной ванне;

- 12 скоростей, широкий диапазон 25-2000 обор/мин;

- УЦИ по 3-м осям;

- точение конусов, нарезание резьбы;

- система охлаждения для снятия термической нагрузки;

- удобная ножная педаль;

- высокий уровень безопасности;

- подсветка рабочей зоны штатной лампой.

Назначение и применение

Станок токарно-винторезный STALEX C6256/2000 используется при обработке широкого спектра металлических и полимерных заготовок, длиной до 2000 мм, диаметром до 560 мм при точении над станиной, а при снятом мостике gap – 785 мм. Функции: обтачивание, сверление, нарезание дюймовой / питчевой/ метрической/ модульной резьбы.

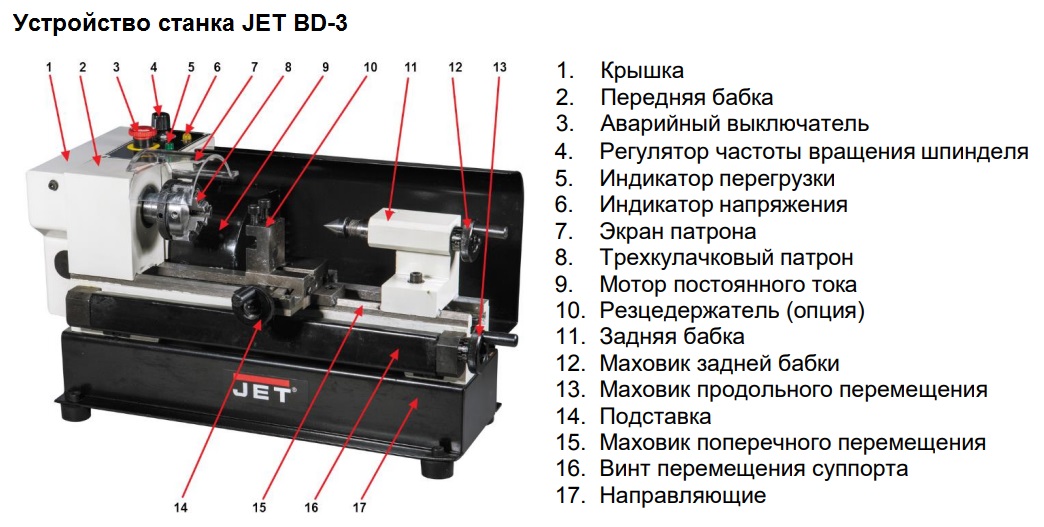

Универсальный токарно-винторезный станок Metal Master X3270 c УЦИ

Простая и удобная работа на станке Metal Master X3270 c УЦИ!

Если Вы серьёзно занимаетесь серийным изготовлением металлических изделий, то важно учитывать каждую мелочь, а особенно внимательно следует отнестись к тому, какое оборудование находится под рукой. Приобретая технику, прежде всего, обратите внимание на её функциональность, ведь от этого напрямую зависит эффективность Вашего предприятия. Универсальный токарно-винторезный станок Metal Master X3270 c УЦИ – это качественная техника для обточки поверхностей деталей типа тел вращения, сверления, зенкерования, проточки канавок. Наличие устройства цифровой индикации позволяет учитывать отображение значений измерений, положения инструмента, а также передвижения по координатным осям в зависимости от заданных параметров, что существенно снижает вероятность появления погрешности при обработке деталей.

Универсальный токарно-винторезный станок Metal Master X3270 c УЦИ – это качественная техника для обточки поверхностей деталей типа тел вращения, сверления, зенкерования, проточки канавок. Наличие устройства цифровой индикации позволяет учитывать отображение значений измерений, положения инструмента, а также передвижения по координатным осям в зависимости от заданных параметров, что существенно снижает вероятность появления погрешности при обработке деталей.

Рассматриваемое оборудование приобретает всё большую популярность среди профессиональных токарей. Позволяет быстро и максимально эффективно выполнять обработку металлических заготовок (сталь, чугун, различные сплавы цветных металлов). Станок отвечает европейским стандартам качества и отличается высокой эргономичностью, надёжностью, а при работе потребляет небольшое количество электричества.

Когда следует купить универсальный токарно-винторезный станок с УЦИ?

- Если требуется выполнить широкий спектр различных операций в условиях серийного производства. Предлагаемая техника удобна в работе, а наличие УЦИ значительно снижает вероятность ошибок и позволяет тщательно следить за точностью исполнения требуемых операций;

- Нужно хорошее оборудование, позволяющее в кратчайшие сроки значительно повысить эффективность Вашего предприятия. Станок прост в обслуживании и отличается длительным сроком службы. На выходе Вы будете получать детали отличного качества;

- Необходима функциональная техника по привлекательной цене. Мы предлагаем станок, которой обладает самой низкой стоимостью в своём сегменте.

Панель визуализации реализуемого оборудования имеет интуитивно – понятный интерфейс, поэтому рабочему для приобретения нужных навыков не потребуется много времени на специализированное обучение.

Чтобы на отлично справиться с задачами токарной обработки и при этом не переплатить за используемую технику приобретайте универсальный токарно-винторезный станок с УЦИ. Надёжное, понятное и эффективное решение!

В стандартную комплектацию станка входят:

- Цифровой индикатор УЦИ с оптическими линейками для трех осей;

- Система подачи СОЖ;

- Патрон трехкулачковый 160 мм;

- Патрон четырехкулачковый 200 мм;

- Люнет подвижный;

- Люнет неподвижный;

- 2 упорных центра МК №3;

- Переходник с МК 5 на МК 3;

- Сменные шестерни гитары;

- Обратные кулачки – 3 шт;

- Кожух патрона с выключателями;

- Защита ходового винта;

- Шпиндельный тормоз;

- Светильник;

- Защитный экран резцедержателя;

- Резьбоуказатель;

- Четырехпозиционный резцедержатель;

- Инструментальный ящик:

- Масленка;

- Ключ резцедержателя;

- Ключ патрона;

- 2 отвертки;

- Набор ключей;

- Набор шестигранников.

- Руководство пользователя.

Модель обладает удобной эргономикой управления, понятной любому токарю без переучивания.

Под защитной крышкой шпиндельной бабки расположены приводные шкивы и гитара зубчатых колес.

В стандартную комплектацию входят: система подачи СОЖ и станочный светильник местного освещения.

Модель позволяет раздельно регулировать обороты ходового вала и ходового винта.

Модель оснащена трехкулачковым патроном диаметром 160 мм и эргономичной защитой со смотровым окошком.

Внутренний диаметр шпинделя составляет 38 мм.

Все рукоятки оснащены четкими и удобными лимбами.

Вылет пиноли задней бабки – 100 мм.

Многофункциональная УЦИ SINO SDS6-3V позволяет отслеживать перемещение по трем осям с дискретностью до 0,001 мм.

Продольная, поперечная и тонкая продольная подачи оснащены оптическими линейками.

Все подвижные части станка оснащены тавотницами.

Четырехкулачковый патрон с независимым перемещением кулачков входит в базовый комплект поставки станка.

Все подвижные части станка оснащены тавотницами.

Для удобства нарезания резьбы станок оснащен 8-позиционным резьбоуказателем.

Станок «в базе» комплектуется подвижным и неподвижным люнетами.

В ЗИП входят ключи, масленка, обратные каленые кулачки, неподвижный центр МТ №3, конус-переходник с МТ-5 на МТ-3 и сменные шестерни для гитары.

какая между ними разница, принцип действия

Непосвященному в нюансы металлообработки человеку сложно определить разницу между токарным и фрезерным станком. Она заключается в различных функциях, а также в способе обработке детали. Мастер выбирает способ обработки в зависимости от того, что он хочет в итоге получить после обработки заготовки на станке.

Мастер выбирает способ обработки в зависимости от того, что он хочет в итоге получить после обработки заготовки на станке.

В чем разница между ними?

Основное отличие в данных станках в том, как именно происходит работа с болванкой. В токарном станке деталь неподвижно крепится в специальном патроне и уже с ним получает вращательные движения. Обработка происходит при помощи резца, который закреплен в суппорте и поступательно двигается, снимая с заготовки лишние слои металла.

Главная особенность токарного агрегата – вращательное движение обрабатываемой детали, получаемое от шпинделя через патрон и центр. Движение резца в этих операциях называется вспомогательным.

Фрезерный станок, напротив, снабжен вращающимся инструментом: фрезой. Это осевой вращающийся инструмент, обрабатывающий деталь, жестко закрепленную на столе фрезерного станка. Основные виды фрез:

- концевые;

- шпоночные;

- торцевые;

- цельные;

- червячные;

- специальные.

Резец токарного станка создан для обработки тел вращения, а фреза – многолезвийный инструмент для резки. Проще говоря, на токарном станке происходит точение подвижной заготовки, а на фрезеровальном – режут неподвижную.

Для обработки на токарном станке существуют две координаты: z и x. На фрезеровочном координат от трех до пяти. Рабочими элементами токарного станка являются: сверла, зенкера, метчики, а также прочие многочисленные инструменты.

Разновидности

Оба вида станков имеют по несколько разновидностей в зависимости от расположения детали, сложности обработки, мощности и возможностям. Современные станки позволяют создать из заготовок детали разной конфигурации и обработать максимально крупные детали.

Фрезерных станков

При помощи фрезеровального агрегата есть возможность изготовить непростые по конфигурации детали, например, шестерню. Всего известно 7 типов фрезерных станков:

- Универсальный с поворачивающейся планшайбой.

В этой разновидности станка шпиндель закреплен горизонтально, деталь подвергается обработке по 3 осям с помощью поворотного стола. На таком станке хорошо делать углы, нарезать спирали, а также пазы.

В этой разновидности станка шпиндель закреплен горизонтально, деталь подвергается обработке по 3 осям с помощью поворотного стола. На таком станке хорошо делать углы, нарезать спирали, а также пазы. - Вертикальные консольно-фрезерные. Это разновидность моделей, в которых шпиндель расположен вертикально, но имеет возможность поворачиваться в горизонтальной плоскости. Такое оборудование напоминает крупный сверлильный агрегат.

- Широкоуниверсальные станки оснащены стандартным шпинделем для горизонтальной обработки, но также имеется и дополнительная шпиндельная головка, расположенная на подвижном хоботе. С помощью такого оборудования есть возможность проводить фрезеровку под различными углами и в паре плоскостей. Мастер имеет возможность использовать как два шпинделя одновременно, так и последовательно.

- Вертикально- и горизонтально-фрезерные бесконсольное. На станках, которые не имеют консоли можно с легкостью обрабатывать крупногабаритные детали. Их устанавливают на бетонную плиту или прямо на пол.

- Продольно-фрезерные. Это оборудование используется для обработки длинных и крупногабаритных заготовок. Непосредственно фрезерные головки с горизонтальным шпинделем закреплены на 1–2 стойках. Также станок снабжен вертикальным вариантом шпинделя, который находится на перпендикулярной стойке, на траверсе.

- Фрезерные станки непрерывного действия. На таком оборудовании есть возможность установить и перемещать деталь, не останавливая сам станок. Эта разновидность, также бывает двух типов: карусельно-фрезерные, которые снабжены круглым поворотным столом и барабанно-фрезерные, где заготовка крепится во вращающемся барабане.

Токарных станков

Токарные станки используются не только на крупных производствах, но и в частных мастерских, а также в домашних условиях.

- Винторезные. Это самая универсальная разновидность токарного оборудования, которое подходит для всех типов токарных работ, включая полирование, шлифовку, расточку.

- Карусельные. Данный вид станка предназначен для обработки заготовок весом по несколько тонн. Главный элемент такого оборудования – вращающаяся планшайба. Это рабочий стол, на котором и крепится заготовка. Для работы предназначены два суппорта, которые обеспечивают горизонтальное и вертикальное движение.

- Лоботокарные. Агрегат предназначен для изготовления и обработки цилиндрических и конических деталей большого диаметра. Некоторые заготовки могут по диаметру превышать размеры колеса от поезда. Планшайба в таком станке расположена вертикально, а суппорт с резцом, вообще отделены от основной конструкции.

- Револьверные. Заготовка может быть закреплена вертикально или горизонтально. Суппорт оснащен револьверным барабаном, содержащим все необходимые инструменты. Это позволяет за один рабочий процесс применить к заготовке несколько разновидностей обработки. Максимально удобными считаются станки, с наличием горизонтальной оси вращения револьверного барабана, поскольку при такой конструкции в него есть возможность закрепить больше инструментов.

- Автоматы продольного точения. Такие агрегаты используются для изготовления мелких деталей из прута или проволоки. Станок в зависимости от модели может иметь подвижный или неподвижный шпиндель. Для работы с малогабаритными изделиями применяются специальные цанги.

- Многошпиндельные автоматы. Большое и сложное оборудование, которое применяется для крупных производств с серийным изготовлением точных и крупных деталей. В агрегате происходит одновременная работа нескольких шпинделей, что позволяет станкам с такими функциями выполнять одновременно несколько операций.

- Токарно-фрезерный центр. Этот агрегат необходим для работы с непростыми механизмами и выполняет сразу функции токарного станка и фрезы.

При выборе для определенных технологических процессов оборудования, следует оценивать не только, какой именно вид обработки нужно произвести, но и вес, размер заготовки и угол, под которым следует проводить обработку. Самый крупный токарный агрегат в истории мог обрабатывать заготовку весом до 300 тонн.

Чем отличается фрезерная обработка от токарной?

Токарные работы включают в себя следующие подвиды:

- обтачивание заготовки по наружной поверхности;

- расточка изнутри;

- подрезание плоских резцов;

- разрезание заготовки на несколько.

С помощью токарного станка происходит обработка конических и цилиндрических поверхностей, а также нарезание нескольких видов резьбы, высверливание углублений, расточка канавок и пазов по окружностям заготовки.

Если на станке установлена ЧПУ, то за один процесс легко произвести несколько типов токарных работ с одной заготовкой. Фрезеровальные работы помогают обработать заготовку разными фрезами по необходимости:

- фасонная – если заготовка имеет сложный контур;

- торцевая – крупногабаритная деталь;

- дисковая фреза – для отрезания части от заготовки;

- кольцевая фреза – для прорезывания канавок, пазов, засечек на заготовке.

Фрезерные станки также снабжаются системой ЧПУ и помогают произвести наиболее точные работы с минимальным количеством ошибок. Для простого обывателя токарные и фрезерные работы не имеют разницы между собой. Но на самом деле, это различные технологические процессы, а потому и оборудование для них принципиально разное.

Токарные и фрезерные станки как ручные, так и на автоматическом управлении, требуют значительной классификации и сноровки мастера, чтобы в итоге получить максимально точный результат, без необходимости дополнительной обработки.

Поделиться в социальных сетях

Токарно-винторезный станок: элементы, применение, преимущества

Конструктивные особенности токарных, торцовочных и токарно-винтовых станков

Токарный станок

По статистике около 60% всех изделий из металла проходит обработку на токарных станках. Даже простой аппарат способен выполнять массу операций по обработке внутренних и наружных элементов металлической заготовки, превращая их в готовую к использованию деталь.

Устройство токарного станка

Первые токарные аппараты появились в конце XVIII века. Эти устройства позволяли достаточно быстро и качественно обрабатывать металл. В 1794 году появился первый аппарат, схема устройства которого сохранилась в неизменном виде до сегодня.

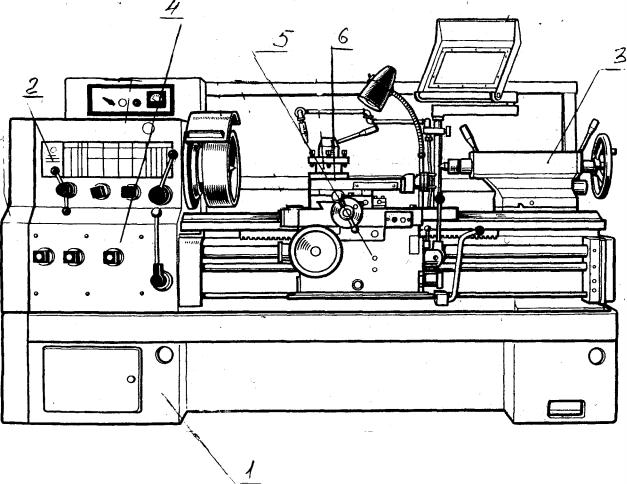

Схема расположения элементов токарного станка

Перед рассмотрением конструктивных особенностей токарных станков необходимо отметить, что технология их функционирования постоянно меняется, поэтому токарно-революционный аппарат с ЧПУ всего 20 лет назад считался эталоном станка по обработке металлов. Тем не менее, устройство токарного станка по металлу остается неизменным.

Основные элементы токарного станка по металлу:

- Станина — базовый элемент, который является основанием для режущих деталей станка. Качество обработки металлической заготовки напрямую зависит от прочности станины и материала, из которого она изготовлена. Станины из титана или нержавеющей стали считаются самыми надежными. ВторымНаименование элементов токарного станкапо важности параметром станины является ее вес, она должна обладать достаточной массой, чтобы предотвращать вибрацию, искривления траектории и смещения обрабатываемой детали;

- Передняя шпиндельная бабка обеспечивает фиксацию обрабатываемой металлической детали. В современных станках шпиндельная бабка отвечает не только за фиксацию, в ней еще и располагается коробка передач токарного станка.Описание элементов токарного станкаПередняя бабка изготавливается из высокопрочных и долговечных материалов;

- Задняя бабка в зависимости от модели устройства отвечает за удержание обрабатываемой детали в неподвижном состоянии; либо за подачу дополнительного оборудования;

- Суппорт – важнейшая часть токарного станка.

Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

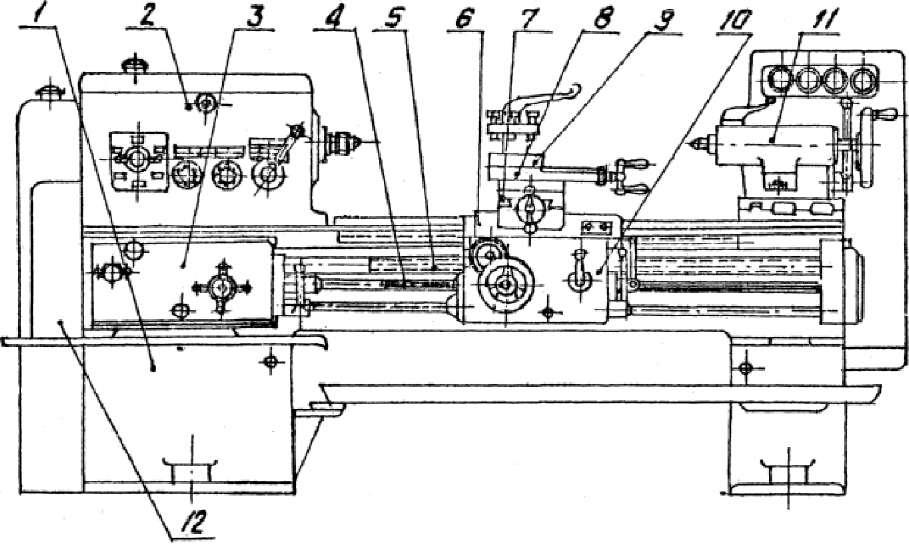

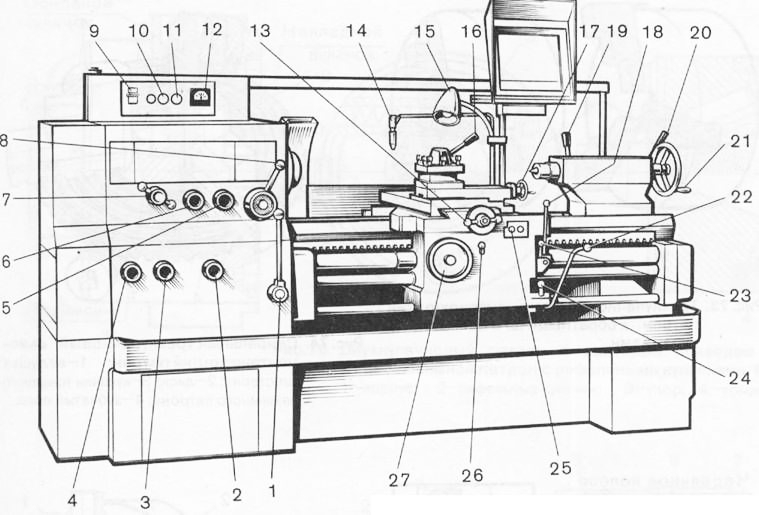

Устройство универсального токарно винторезного станка

Конструктивные особенности токарно-винторезных станков

Станки этого класса используются для обработки деталей в форме диска, втулок и валов. Эти устройства производят внутреннее точение цилиндрических, торцевых, фасонных поверхностей.

Кроме этого, они способны производить отрезку, сверление и зенкерование металлических деталей. Классический набор функций токарно-винторезных станков дополняется нарезанием всех видов внутренней и наружной резьбы, а также раскаткой поверхности металла.

Сфера применения станков: частные мастерские и мелкосерийное производство.

Токарно-винторезный станок

Устройство токарно-винторезного станка:

- Основание – это монолитная часть устройства, изготовленная из высокопрочных материалов: чугуна, нержавеющей или легированной стали. Основание станка выполняет две важных роли: обеспечивает фиксацию коробки передач и обрабатываемой детали;Устройство токарно-винторезного станка

- Станина является главным элементом, на котором располагаются основные узлы станка. Верхняя часть станины содержит направляющие механизмы, по которым перемещаются режущие элементы – суппорт и задняя бабка станка;

- Передняя бабка. Винторезные аппараты отличаются устройством передней бабки от классических моделей тем, что в этой части располагается шпиндель – деталь, передающая заготовке вращающийся момент. Кроме этого, на передней бабке присутствуют дополнительные удерживающие элементы: фланец, коническая шейка и отверстие.

Названные детали отвечают за фиксацию и центрирование обрабатываемой детали;

Названные детали отвечают за фиксацию и центрирование обрабатываемой детали; - Гитара отвечает за настройку цепи передач. Настраивается она посредством смены зубчатых колес. Современные винторезные станки позволяют устанавливать метрический и модульный шаг резьбы. Гибкие настройки гитары позволяют перевести аппарат в ручное управление, что позволяет выполнять нестандартные виды резьбы;Схема и описание токарно-винторезного станка

- Фартук отвечает за преобразование вращения винта в поступательное движение суппорта. В зависимости от типа конструкции, винторезные аппараты меняют перемещение ходового винта посредством гаек или зубчато-реечных передач. Суппорт – это режущая часть станка. Этот элемент состоит из каретки продольного перемещения, поперечных салазок и держателей;

- Резцовая каретка применяется для отделки конических поверхностей;

- Задняя бабка отвечает за удержание конца обрабатываемой детали. Задняя бабка состоит из неподвижных и вращающихся элементов, а также осевых элементов, с помощью которых производится обработка центральных частей заготовки. Винторезные станки так устроены, что задняя бабка перемещается только в ручном режиме;Коробка подач токарного станка

- Коробка передач отвечает за изменение скорости перемещения суппорта;

- Поперечные салазки перемещаются вручную. Современные винторезные станки оснащены совершенными поперечными салазками, с помощью которых они могут поворачиваться на 40 градусов, что позволяет обрабатывать конические поверхности с высокой точностью.

Устройство торцовочного станка

Торцовочный аппарат – простой инструмент с большим потенциалом, без которого в определенных ситуациях не обойтись. Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Торцовый станок

Торцовочный аппарат состоит из монолитного основания, фрезеровальной плоскости, на которой устанавливается поворотная рама, режущего элемента (круга) и поворотного механизма, обеспечивающего подвижность станка в вертикальной плоскости. Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Мы описали «классическую» сборку торцовочного станка. Современные модели могут иметь некоторые нюансы, например, оснащаться защитным кожухом. Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Функциональный ряд

Перейдем к рассмотрению функций и видов. Торцовочный аппарат может быть профессиональным или любительским. Заметим, что набор функций профессиональных и любительских моделей отличается незначительно. Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Схема торцовочного станка

Центральной проблемой торцовочных станков является двигатель. Производители часто экономят на качественных материалах и устанавливают мощные двигатели без дополнительной системы охлаждения. Интенсивная эксплуатация станка проводит к быстрой поломке двигателя. Описанная проблема встречается преимущественно в любительских моделях.

Профессиональный инструмент отличается не только качеством обработки металлического изделия, но и длительным сроком службы, поэтому его используют преимущественно в промышленности. Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Поговорим о двигателях

Коллекторный двигатель

На торцевых устройствах устанавливаются коллекторные и асинхронные двигатели. Чем они отличаются? Коллекторный двигатель имеет высокий показатель крутящего момента, но уступает асинхронному двигателю в простоте обслуживания (замена щеток). Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Двигатель приводит в движение режущий элемент. Крутящий момент диска обеспечивается двумя типами передачи – за счет ремней или зубьев.

Каждый тип передачи имеет ряд достоинств и недостатков: например, зубчатая передача исключает возможность проскальзывания (холостого хода) во время запредельных нагрузок.

Ремневой тип передачи крутящего момента меньше нагружает мотор и способствует его долголетию. Однако ремни часто рвутся в неподходящий момент, останавливая работу.

Асинхронный двигатель

Торцовочный аппарат имеет большую ширину реза, который дополнительно ограничивается при работе под углом. Угол реза увеличивается за счет установки штанги вдоль линии реза.

Видео: Устройство токарного станка

Источник: http://promtu.ru/obrabotka-metallov/osobennosti-tokarnyih-tortsovochnyih-stankov

Токарно-винторезный станок модели 1м

Сохрани ссылку в одной из сетей:

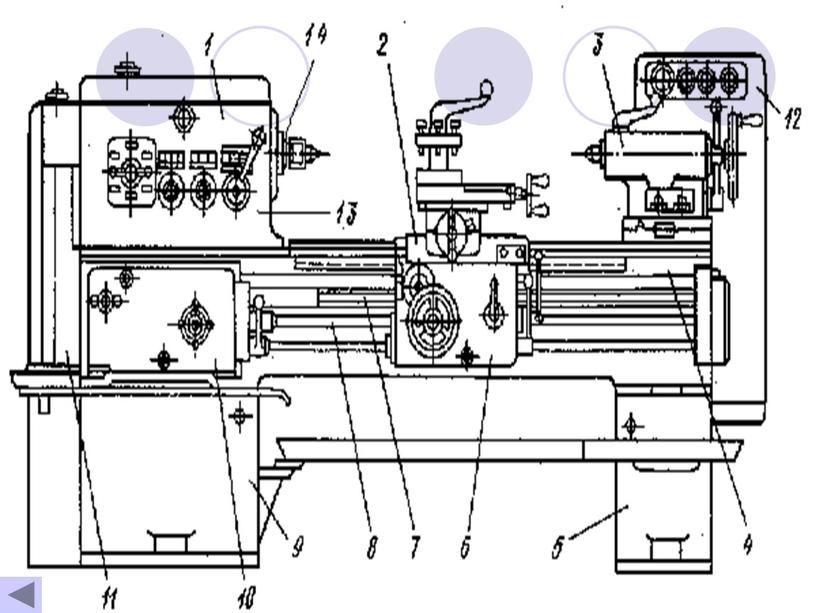

1. Назначение и устройство токарно-винторезного станка 1м63

Данный токарно-винторезный станок нормальной точности 1м63 (н) предназначен для выполнения различных токарных работ, таких как обтачивание цилиндрических поверхностей, подрезание торцов, протачивание канавок, отрезание обработанной детали, растачивание внутренних цилиндрических поверхностей, сверление, зенкерование, развертывание, обработка конических поверхностей, а также для нарезания метрической, дюймовой и питчевой резьб. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Техническая характеристика 1М63

| Наибольший диаметр детали устанавливаемой над станиной, мм | 630 | |

| Расстояние между центрами, мм | 1400 | |

| Диаметр отверстия шпинделя, мм | 70 | |

| Число значений частот вращения шпинделя | 22 | |

| Частота вращения шпинделя, мин-1 | 10÷1250 | |

| Подачи на один оборот шпинделя, мм | продольныепоперечные | 0.064÷1.0250.0256÷0.378 |

| Шаг нарезаемой резьбы: | метрической, ммдюймовой (число ниток на 1»)модульной, модульпитчевых, питчпитчевой, питч | 1÷19224÷0,5÷4896÷1 |

| Мощность электродвигателя, кВ | 13 |

2. Устройство и работа основных узлов станка

Устройство и работа основных узлов станка

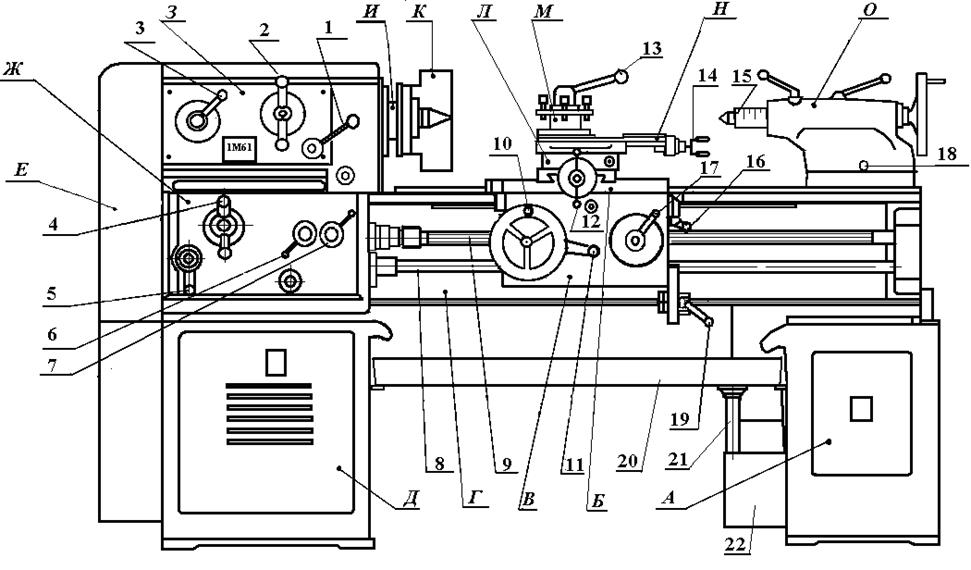

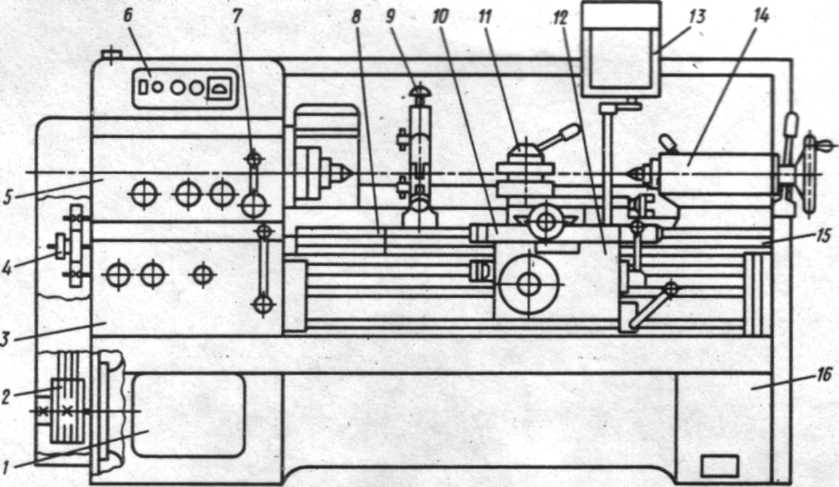

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины.

Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения.

Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

Задняя бабка. Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Суппорт. Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

Фартук. Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала.

Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта.

Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

Коробка подач. Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены.

Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес.

При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Сменные зубчатые колеса. Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты. Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение. От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

3. Анализ характеристик обрабатываемых деталей

Параметры заготовок должны быть следующими: наибольший рекомендуемый диаметр обработки составляет 340 мм; рекомендуемая наибольшая длина заготовки не должна превышать 1400 мм.

youtube.com/embed/Od1PoWHe9oI?feature=oembed” frameborder=”0″ allow=”autoplay; encrypted-media” allowfullscreen=””/>

Рекомендуемые режимы резания для обработки различных материалов приведены в таблице 1.

Таблица 1.

| Обрабатываемый материал | Материал рабочей части режущего инструмента | Параметр шероховатости поверхности, мкм | Подача, мм/об | Скорость резания, м/мин | |

| Стали | σв 650 МПа | Т5К10, ВК4,Т15К6 | 2,5 – 1,25 | 0,10–0,35 | 125–150 |

| σв = 650 – 800 МПа | 75–100 | ||||

| σв 800 МПа | 70–95 | ||||

| Чугуны | НВ 149 – 163 | ВК6, ВК8 | 6,2 – 2,5 | 85–110 | |

| НВ 156 – 229 | 65–85 | ||||

| НВ 170 – 241 | 55–70 | ||||

| Алюминиевые сплавы и баббит | ВК3, ВК4 | 1,25 – 0,63 | 0,07–0,16 | 140–280 | |

| Бронза и латунь | 0,07–0,14 | 90–250 | |||

| Титановые сплавы | ВК4 | 2,5 – 1,25 | 0,12–0,30 | 65–85 |

Заготовки закрепляют в трехкулачковом патроне, поэтому установочными базами служат торец детали (лишает 2-х степеней свободы) и цилиндрическая поверхность (лишает 3-х степеней свободы), а также силовое замыкание (усилие зажима кулачков), которое лишает 1 – ой степени свободы.

Для обработки заготовок на станке применяются различные виды инструментов: резцы (проходные, подрезные, отрезные), сверла, зенкеры, фрезы и др.

Материалы режущей части также различны и зависят от обрабатываемого материала. Рекомендуемые марки твердого сплава при различных видах обработки приведены в таблице 2.

Твердые сплавы в виде пластин соединяют с державкой резца с помощью пайки или специальных высокотемпературных клеев.

Многогранные твердосплавные пластины закрепляют прихватами, винтами, клиньями и т. д.

д.

Таблица 2.

| Виды и характер обработки | Марка твердого сплава при обработке | |||||||

| Углеродистой и легированной стали | Труднообрабатыва-емых материалов | Коррозионностойкой стали | Закаленной стали | Титана и его сплавов | Чугуна | Цветных металлов и их сплавов | Неметаллических материалов | |

| В40 | В00–00 | |||||||

| Получистовое и чистовое точение | Т15К614К8 | К4К8К8В | К4К8 | 5К10К4К8 | К4 | К4К6К8 | К6М | ВК3ВК3МВК4 |

| Отрезка и прорезка канавок | Т15К6Т14К8 Т5К10 | К6МК4 | К6МК4К3М | К4К8 | К6МК3 | |||

| Нарезание резьбы | 30К4Т15К6 | 30К415К614К8 | К6МК3М | К6МК4К3М | К3К3МК4 | К6МК3К3М | К3К3М | К6МК4ВК3М |

Источник: http://works.doklad.ru/view/c_AawR672S8.html

Токарный станок по металлу — 150 фото устройства. Обзор основных элементов и параметров

Токарный станок – это универсальный агрегат, на котором можно вытачивать детали, сверлить отверстия, зенкеровать их, нарезать резьбу, а также выполнять многие другие операции. Если раньше станки можно было увидеть только на заводе, то в последнее время они уверенно завоевывают домашние мастерские, став вещью, обойтись без которой можно, но сложно.

Однако токарный станок – не дешевая покупка. Прежде чем его приобретать, стоит взвесить все «за» и «против», а главное – понять, какой именно станок вам нужен.

Конечно, крупногабаритные станки, какие используются на производстве, не влезут в мастерскую или гараж. Но это не нужно: существуют более компактные и простые модификации – настольные токарные станки по металлу, школьные станки, и мини-станки.

Как устроен токарный станок

Для начала – посмотрим на фото токарного станка по металлу и расскажем несколько слов о его устройстве.

Основа станка – это станина, как правило, отлитая из чугуна. На ней расположены все остальные элементы.

Заготовка детали укрепляется между передней (шпиндельной) бабкой, на которой расположен шпиндель, и задней бабкой. Шпиндель представляет собой металлический вращающийся вал с коническим отверстием в центре. В нем можно закрепить патрон для детали, планшайбу и другие необходимые приспособления.

Кроме того, на передней бабке есть коробка передач с рычагами для регулировки частоты вращения шпинделя.

Задняя бабка – узел, который нужен для фиксации детали с другой стороны. Также на ней можно устанавливать метчики, сверла, и другие инструменты, которые требуются для обработки детали. Для этого предназначена пиноль – цилиндр, в центре которого, как и у шпинделя, есть коническое отверстие.

Установленную на специальной плите, заднюю бабку можно передвигать вдоль станины. Таким образом можно отрегулировать расстояние между ней и шпинделем, и прочно зафиксировать заготовку детали. Подвижная задняя бабка нужна и тогда, когда требуется просверлить в детали сквозное отверстие.

Параллельно оси станка перемещается каретка, на которой укреплен суппорт. На суппорте стоит резцедержатель, головка которого способна поворачиваться и вести резец не только продольно, но и в поперечном направлении. Головку резцедержателя можно фиксировать под различными углами.

Основные параметры токарного станка

Как выбрать токарный станок? Есть важные характеристики, на которые следует обратить внимание.

Первый параметр — это расстояние между центрами передней и задней бабки (РМЦ). От него зависит наибольшая длина детали, которую можно обрабатывать на данном станке. Ось вращения между центрами является основной осью станка.

Второй параметр – максимальный диаметр обработки над станиной, измеряемый в миллиметрах. По нему определяют максимальный диаметр детали, которую можно установить в станок.

Как шпиндель, так и пиноль задней бабки должны быть хорошо отцентрованы и вращаться ровно, с минимальным биением.

Для маленького домашнего станка это особенно важно.

Станина должна быть устойчивой и прочной, тогда вибрации, возникающие при работе станка, будут сведены к минимуму, и можно будет качественно обрабатывать на нем детали.

Хорошие станки оснащены коробкой передач на несколько скоростей (чаще всего – на две).

Некоторые станки имеют переключатель реверса. Реверс – это возможность менять направление движения резца. Такая функция бывает полезной во многих случаях.

Заглянув в инструкцию по эксплуатации токарного станка, предназначенного для работ по металлу, можно найти и другие технические характеристики:

Габариты (длина, ширина) и масса (в килограммах). Как правило, длина станков, которые можно поставить в своей домашней мастерской, не превышает 170 сантиметров, а ширина – 60 сантиметров. Весят «домашние» станки максимум 200 килограммов.

Мощность привода в киловаттах (до 0,6 кВт). Питающее напряжение в вольтах (В) и тип подключения к сети. К сожалению, не все станки работают от обычной трехфазной сети переменного тока.

Включение станка – осуществляется с помощью кнопки, а у некоторых моделей – с помощью реостата.

Число оборотов. У односкоростных станков оно варьируется от 0 до 1500 оборотов в минуту. У двухскоростных – 0-500 об/мин на первой скорости, и 0-2500 об/мин на второй скорости.

Дешевый или дорогой, простой или универсальный

Для работы дома лучше выбрать универсальный станок по металлу. Сложно угадать, что именно с его помощью придется изготавливать или ремонтировать – фронт работ у домашнего мастера очень широкий, и есть вероятность, что узкоспециализированный станок будет простаивать без дела.

Разновидности станков

Настольные, они же – токарные мини-станки по металлу. Обратите внимание, что некоторые модели этого типа выпускаются без задней бабки, что может существенно затруднить работу. В целом это станки наиболее простой конструкции: малые габариты, малый вес, достаточно легкая и неустойчивая станина.

Школьные станки, больше размером, чем предыдущие. У них имеется коробка передач на две скорости, и реверс.

Токарно-винторезные станки. Они больше подходят для гаража, чем для дома, имеют прочную станину, благодаря которой при работе почти не возникают ненужные вибрации.

Шпиндель в таких станках вращается почти без биения. Минусов у них только два: габариты и высокая цена.

Универсальные токарно-фрезерные станки.

Фото токарного станка по металлу

Источник: http://zdesinstrument.ru/tokarnyj-stanok-po-metallu/

5 Основное различие между токарным и фрезерным станками

Если вы опытный машинист и работали на обоих станках, то для вас не проблема понять разницу.

Но новички в механической обработке, которые хотят купить среди них станок, часто не понимают, в чем разница между ними и какой из них подойдет для проектов.

Итак, чтобы помочь этим новичкам в станках, мы здесь, чтобы проинформировать вас о различиях между настольным токарным станком по металлу и настольным фрезерным станком.

Чтобы узнать подробности о различиях, читайте дальше.

Определения

Прежде чем мы перейдем к различиям, сначала узнаем о них обоих.

Токарный станок : Как уже говорилось в нашей предыдущей статье, токарный станок называют матерью всех станков. Это самая универсальная и широко используемая машина во всем мире. Этот станок вращает заготовку вокруг своей оси для выполнения различных операций, таких как резка, накатка, торцевание и т. Д. Это чудо работы, которое может работать как с металлом, так и с деревом.

Примечание: Из-за различий в межгосударственных законах в нашей стране, к сожалению, Vtimeout временно отключил участие жителей США. Так что этот конкурс в настоящее время предназначен только для моих читателей из Великобритании.

Фрезерный станок : В фрезерном станке фрезы вращаются, чтобы уменьшить количество материала от объекта и придать ему желаемую форму. В настоящее время это одно из наиболее часто используемых машин в промышленности и на фабриках для изготовления изделий различных размеров и форм.

В настоящее время это одно из наиболее часто используемых машин в промышленности и на фабриках для изготовления изделий различных размеров и форм.

Различия в методах работы

Обе машины можно различить по методам работы, которые противоположны друг другу.

Токарный станок: Режущие инструменты остаются неподвижными, а металлический или деревянный объект вращается для придания различных форм. Патрон на передней бабке удерживает заготовку и непрерывно ее вращает, а держатель инструмента удерживает режущий инструмент, который затягивается очень осторожно, так что он не может двигаться.

Фрезерный станок: С другой стороны, в фрезерном станке фреза размещается на шпинделе или оправке, и она может вращаться с высокой скоростью.Без вращения резак не может двигаться. Заготовка удерживается на столе станка. Движение стола контролирует подачу заготовки.

Когда заготовка продвигается к фрезу, фреза разрезает, и объекту придается желаемая форма.

Для чего они используются?

Токарный и фрезерный станки могут использоваться для различных операций:

Токарный станок

- Токарная обработка

- Нарезание резьбы

- Облицовка

- Зенковка

- Расточка

- Сверление

- Развертка

- Точечная обработка

- Шлифование

- Резка

- Накатка

- Снятие фаски

Фрезерный станок Теперь поговорим о разновидностях этих двух станков. Токарный станок Фрезерный станок Токарный станок Фрезерный станок Токарный станок: Предположим, вы хотите вырезать материал цилиндрической формы, лучше выбрать токарный станок вместо фрезерного. Фрезерный станок: Кроме того, при сверлении отверстий на токарном станке можно сверлить только по центру объекта. Но с помощью фрезерного станка можно делать не только прямые, но и нецентральные отверстия. Если вы хотите выполнять резку под углом и собираетесь работать с нецилиндрическими материалами, было бы разумно выбрать фрезерный станок. Чтобы быть хорошим машинистом, вам нужен хороший станок, который проложит вам путь. И покупка станка под ваши нужды – тоже важная задача. Между токарным и фрезерным станками есть тонкие, но множество различий, которые многие люди не понимают или не знают. Мы постарались охватить все связанные между ними различия, чтобы вам было легче их различать. Надеюсь, это тебе поможет. Если вы все еще хотите что-то узнать, у вас есть раздел комментариев ниже. Увидимся на другой стороне. Ну не совсем с другой стороны, в другом посте. Просто шучу! Превратитесь в большую, сделайте безопасным. Добро пожаловать в меняющийся мир! Токарные и фрезерные станки – идеальные помощники в мастерских: их объединяет общий интерес к формованию и резке предметов, но они никогда не наступают на территорию друг друга. Самая большая разница между этими двумя машинами заключается в их технике. Токарные станки вращают материал, с которым вы работаете, с помощью режущего инструмента, который остается неподвижным. Фрезерные станки вращают режущее лезвие, пока материал остается неподвижным. Проще говоря: токарный станок вращается, пока вы формируете. В гончарном деле это формование выполняется руками и ручными инструментами; при выдувании стекла – за счет целенаправленного воздействия тепла; при работе с деревом и металлом кулачки токарного станка вращают материал, а режущая пластина придает ему форму и контуры. В отличие от токарного станка, фрезерные станки используют вращающиеся фрезы, которые формируют материал при каждом быстром проходе. Рынок фрезерных станков довольно обширен: доступны различные типы станков, ориентации оправок и режущие инструменты, в зависимости от того, какую работу вы собираетесь выполнять. В настоящее время вы также можете приобрести станки с ЧПУ (компьютерное числовое управление), которые автоматизируют процесс фрезерования (щелкните здесь, чтобы увидеть некоторые возможности ЧПУ). Токарный станок – мастер токарной обработки, торцевания, сверления, резки, шлифования, деформации и накатки. На универсальной машине можно создать: Где это ограничено, так это в форме материала, с которым вы можете работать.Обычно вы смотрите на цилиндрический исходный материал, который затем обрабатываете на токарном станке. Фрезерные станки являются экспертами в области сверления, расточки, резки, обработки, правки и закругления кромок. Они обеспечивают большую гибкость в выборе материала. Как и токарный станок, фрезерный станок является мастером на все руки, и вы можете увидеть его работу в: Фрезерный станок нашел своего зеркального двойника при создании 3D-принтера. Токарные и фрезерные станки используются для резки сырья, но у них есть очень разные способы делать это. Токарные станки вращают материал, тогда как фрезерный станок использует прядильный инструмент для различных операций резания.Чтобы использовать любой из них, вы должны знать разницу между ними и то, на что каждый из них способен. Токарные станки создают цилиндрические детали с помощью режущих инструментов с внешним и внутренним диаметром различных размеров и форм. Материал вращается на патроне, в то время как инструмент срезает материал. Инструмент закрепляется на стойке для инструмента или в задней бабке. Фрезерный станок вращает инструмент для резки материала, который неподвижно удерживается в приспособлении или тисках. Фрезерные станки используют цилиндрические режущие инструменты, такие как концевые фрезы и сверла, для удаления материала и изготовления готовой детали. Основным инструментом, используемым на токарном станке, является режущая пластина, в которой используется съемный наконечник для резки и придания формы внешней стороне материала, вращающегося в кулачках патрона. Этот тип режущего инструмента не используется на фрезерном станке. Наиболее часто используемый тип инструмента фрезерного станка – это концевая фреза, которая помещается в шпиндель и вращается с различной скоростью в зависимости от типа разрезаемого материала. Концевые фрезы можно использовать в токарных станках, но обычно они используются только в шпинделе фрезерного станка. Если вам нужно резать материал цилиндрической формы, вы можете выбрать токарный станок. Он лучше справляется с работой, и резать материал будет намного легче из-за особенностей машины. Настройка токарного станка требует меньшей точности, так как сам патрон будет центрировать деталь для резки. При установке кулачков патрона убедитесь, что они находятся на одинаковом расстоянии от центра. Это предотвратит ошибки во время резки. Чтобы использовать фрезерный станок, необходимо измерить тиски или приспособление, чтобы убедиться, что оно прямое. Для этого используйте циферблатный индикатор на шпинделе и постучите по тискам, пока он не станет совершенно прямым. Снова затяните фиксирующие болты и еще раз проверьте прямолинейность, сделав необходимые регулировки. Токарная обработка

Машины –

Конструкция токарного станка Пять основных частей токарного станка: станина, передняя бабка, каретка,

задняя бабка и коробка передач. Ниже представлены иллюстрации различных токарных станков и

детали токарных станков.Изучите эти части и будьте готовы ответить на вопросы, касающиеся их названий и

локации. Рисунок

1: Описание деталей токарного станка двигателя Рисунок 2 –

Описание деталей токарного станка Рисунок

3 – Описание деталей каретки токарного станка Верх Моя трубка с внешним диаметром 25 мм имела достаточно тонкую стенку (1,6 мм), поэтому мне пришлось подобрать диаметр резьбы, чтобы она подходила. Стержень 25 мм всегда нуждался в обрезке, так что это не повлияло на выбор размера резьбы. Следующая математика кажется мне неизбежной, если вы отойдете от «стандартных» потоков. Я не видел «Справочника машиниста», может быть, у них есть таблицы практически на каждый диаметр? Несомненно, есть веб-сайты, которые сделают за вас математику. Пропустите оставшуюся часть этого шага, если вам наскучила математика – следующий шаг делает то же самое, без какой-либо теории! ____________________________________________________________________________________ Шаг (1.0 мм для меня) определяет высоту треугольника «основной» резьбы (0,866 x шаг для резьбы 60 градусов). Для меня этот размер составляет 0,866 мм, и большая часть остальных расчетов основана на этой высоте. Я не вырезал радиуса / плоской поверхности ни на внешней, ни на внутренней резьбе. Теоретически для каждого шага резьбы должен быть изготовлен специальный режущий инструмент из быстрорежущей стали, чтобы добиться нужного профиля – мои внутренние и внешние режущие инструменты были настолько острыми, насколько я мог их сделать, поэтому угол 60 градусов шел прямо к нижней части резьбы. .Это не влияет на математику. С одной стороны, диаметр резьбы не так очевиден, как кажется! В качестве примера возьмем резьбу M10: При планировании размера внутренней резьбы существует другой вариант размера: Вот математика: 1/8 0,866 = 0,108 мм Наибольшая глубина среза трубы (нижняя часть треугольника) = 23,6 + 0,108 + 0,108 = 23,82 мм Бар Наибольший диаметр (до плоской вершины) = 23,60 мм Выше указаны размеры, необходимые для подготовки стержня и трубы для заправки. (Сложение / вычитание выполняется дважды, потому что диаметр состоит из резьбы на ОБЕИХ сторонах трубки / стержня) Наконец.Со всей этой геометрией мы точно знаем, на какую глубину резать нашу резьбу, что полезно для перемещения инструмента внутрь / наружу на нужную величину. Верхний суппорт наклонен под углом 29,5 градусов при нарезании резьбы, так что инструмент режет только одну из его кромок (а не врезается внутрь). Это позволяет обрезанному материалу легче очищать инструмент (и снижает нагрузку на инструмент). Из-за того, что этот угол параллелен сторонам треугольника, расстояния для перемещения верхнего слайда связаны с длиной стороны треугольника (1 мм в моем случае), а не с высотой треугольника (0. При нарезании внешней резьбы на стержне верхний суппорт должен входить на 7/8 шага в 1 мм (т. Е. На 0,875 мм). На ML10 это 44 деления на верхнем скользящем циферблате. При нарезании внутренней резьбы в трубе верхний суппорт необходимо отодвинуть на 3/4 шага в 1 мм (т.е. 0,75 мм). На ML 10 это 38 делений на циферблате). Винтовые станки – это специализированные автоматизированные токарные станки для металлообработки, которые были впервые разработаны в Швейцарии в конце 1800-х годов для производства большого количества идентичных деталей, таких как винты.В то время швейцарцы были ведущими производителями измерительных инструментов, в том числе часов и весов, а также инструментов, машин и оптики, таких как микроскопы и телескопы. Все это требовало высокоточных деталей, включая валы, болты, винты и штифты. Без надежной машины для массового производства этих критически важных деталей производство многих продуктов было бы слишком дорогим. Револьверная головка на токарном станке представляет собой вращающиеся круглые тиски, которые зажимают круглую деталь, такую как вал, вращают ее вокруг собственной оси или удерживают ее неподвижно и позволяют инструменту входить под любым углом вокруг нее. для выполнения операции механической обработки удерживаемой детали.Револьвер удерживает его до тех пор, пока не будет выполнена вся последовательность операций, после чего револьвер высвобождает деталь, и она падает на дно станка. Для изготовления винтов машина продвигает отрезок стального стержня в нужное положение, блокирует револьверную головку, начинает вращение и вводит инструменты для придания формы головке винта, еще один инструмент сбоку для нарезания резьбы, затем спереди диск, чтобы прорезать прорезь для отвертки в головке винта, и, наконец, отрезной инструмент, чтобы отрезать готовый винт от стержня. После настройки на конкретную деталь винтовой станок может быстро и точно повторить процесс с минимальным вмешательством человека, за исключением подачи заготовок большой длины. Первоначально пользователь программировал операции механически с помощью ряда кулачков, рычагов, регулировок индексации, крепления и зажимов.Каждое движение было точно рассчитано по времени, и вся последовательность была настроена на главном кулачке. Когда стали доступны электродвигатели, редукторы и линейные приводы, программы автоматизации были настроены электрически почти так же, как ручка стиральной машины для домашней одежды управляет циклами стирки, полоскания и отжима. Большинство современных винтовых станков можно запрограммировать с персонального компьютера, а программу для конкретной детали загрузить на собственный управляющий компьютер винтовой машины по сети или по телефонной линии за секунды.Измерения контроля качества можно отслеживать автоматически, когда винтовой станок изготавливает детали. Ссылки Биография писателя Полин Гилл – учитель на пенсии с более чем 25-летним опытом преподавания английского языка старшеклассникам. Она имеет степень бакалавра языковых искусств и степень магистра образования. Гилл также является отмеченным наградами писателем-фантастом. Если вы хотите изготовить прототип или выполнить длительную серию , важно понимать, какие машины потребуются для вашей работы.Если вы можете спроектировать деталь так, чтобы ее можно было делать с меньшим количеством замен от машины к машине или меньшим количеством смен инструментов, вы в конечном итоге сэкономите как много времени, так и много денег. В металлообработке есть два основных устройства: токарный и фрезерный станок. Токарный станок – один из старейших станков в мире. Мастера по дереву уже много лет используют токарные станки для обработки декоративных фигур. Фрезерный станок – это гораздо более новое устройство, и он идеально подходит для превращения блоков сырья в детали сложной формы. Обрабатывающий токарный станок и фрезерный станок обладают чрезвычайно высокой точностью. Станок токарный предназначен для удаления металла с прядильной заготовки . Токарный станок удерживает часть прутковой заготовки в патроне и подает режущий инструмент на поверхность, когда патрон вращается.В результате токарный станок имеет тенденцию производить вырезы с круговой симметрией: круглые отверстия и полости внутри или круглые поверхности и вырезы снаружи, все с центром на оси вращения. Плавно изменяя положение режущего инструмента при вращении детали, токарные станки вырезают конусы, концы и полости в форме шара. Если режущий инструмент перемещается достаточно далеко за один оборот детали, токарный станок нарежет резьбу. Эти свойства сделали токарные станки традиционным выбором для изготовления круглых или трубчатых деталей. Фрезерный станок перемещает сырье намного меньше, чем токарный станок. В то время как токарный станок вращает обрабатываемую деталь, фрезерный станок перемещает ее по горизонтальной и вертикальной осям, прижимая ее к вращающемуся режущему инструменту, снимающему материал. (Некоторые фрезерные станки – с четырьмя или более осями – также могут поворачивать и наклонять деталь или режущую головку. Варианты станков

Различия в режущих инструментах

На что следует обратить внимание при выборе одного

Это поможет вам сделать работу точнее, и резка станет проще. Эти две статьи помогут вам выбрать качественный токарный станок по дереву или по металлу.

Это поможет вам сделать работу точнее, и резка станет проще. Эти две статьи помогут вам выбрать качественный токарный станок по дереву или по металлу. Заключение

В чем разница между токарным и фрезерным станками?

Токарный станок и фрезерный станок: как они работают

Токарные станки в работе

Фрезерные станки в работе

Токарный станок и фрезерный станок: для чего они нужны

Токарный станок

Фрезерный станок

Любопытные факты

Фрезерные станки производят чисто субтрактивное производство, удаляя материал для создания готового продукта. В 3D-принтере используется аддитивная технология для создания объектов не совсем из воздуха, а из тонких слоев порошка.

Фрезерные станки производят чисто субтрактивное производство, удаляя материал для создания готового продукта. В 3D-принтере используется аддитивная технология для создания объектов не совсем из воздуха, а из тонких слоев порошка. Разница между токарным и фрезерным станками

Характеристики

Режущие инструменты

Рекомендации

Вы можете сверлить только по центру на токарном станке, поэтому, если вам нужно отверстие со смещением от центра или делать прямые разрезы в металле, вам будет лучше поместить этот материал в тиски или приспособление и разрезать его на фрезерном станке. Угловые пропилы и все, что должно оставаться нецилиндрическим, лучше будет нарезать на фрезерном станке.

Вы можете сверлить только по центру на токарном станке, поэтому, если вам нужно отверстие со смещением от центра или делать прямые разрезы в металле, вам будет лучше поместить этот материал в тиски или приспособление и разрезать его на фрезерном станке. Угловые пропилы и все, что должно оставаться нецилиндрическим, лучше будет нарезать на фрезерном станке. Настройка

Конструкция токарного станка

Рисунок 1 Детали токарного станка двигателя Шпиндель Шпиндель удерживает и приводит в движение заготовку.

Маховик с поперечной подачей Маховик поперечной подачи используется для ручного позиционирования и / или ручного

подайте составной остаток по оси X. Маховик каретки Маховик каретки используется для ручного позиционирования и / или ручной подачи

каретка по продольной оси или оси Z. Каретка В карете находятся седло, поперечные салазки и фартук. В

Основная функция каретки – позиционирование инструмента вдоль станины токарного станка. Рычаг сцепления шпинделя Этот рычаг управляет вращением и направлением шпинделя. Тормоз В этом типе тормоза шпинделя используется ножная педаль. Тип ножной педали

тормоза встречается на многих типах токарных станков. Когда педаль нажата, шпиндель

остановится независимо от положения рычага муфты шпинделя. Подающая штанга Подающий стержень передает мощность от передней бабки к каретке для

кормления. Ходовой винт Ходовой винт передает мощность от передней бабки к каретке

для операций нарезания винтовой резьбы.На некоторых меньших типах токарных станков подающая штанга и

ходовой винт используется как для подачи, так и для передачи усилия резания винта. Стойка Реечная или зубчатая рейка, как ее иногда называют, соединяется с

маховик каретки для обеспечения возможности продольного перемещения каретки. Кровать Направляющие станины выравнивают компоненты токарного станка.  Кровать задняя

кость машины.

Кровать задняя

кость машины. Задняя бабка Задняя бабка используется для поддержки правого конца работы. В

Задняя бабка также используется для крепления инструмента для операций механической обработки, таких как сверление,

расширение и нарезание резьбы. Передняя бабка В передней бабке находится шпиндель и компоненты, приводящие в движение

шпиндель и подающие шестерни. Селектор скорости шпинделя Селектор скорости шпинделя позволяет оператору регулировать шпиндель

скорость машины. Кнопка аварийного останова Кнопка аварийной остановки отключает питание машины.

Рисунок 2 Детали токарного станка Кнопка запуска двигателя Кнопка запуска двигателя запускает электродвигатель привода для

машина.Кнопка запуска двигателя не управляет шпинделем; тем не менее, он обеспечивает

мощность. Шпиндель сцепления и тормозной рычаг Этот рычаг управляет вращением шпинделя. Благодаря использованию этого

рычаг, оператор управляет направлением шпинделя, включением шпинделя и выключением шпинделя.  На некоторых

станки, когда шпиндель выключен, применяется магнитный тормоз шпинделя. Другой

Тип тормоза шпинделя – ножная педаль.Тип тормоза с ножной педалью встречается на многих

другие типы машин.

На некоторых

станки, когда шпиндель выключен, применяется магнитный тормоз шпинделя. Другой

Тип тормоза шпинделя – ножная педаль.Тип тормоза с ножной педалью встречается на многих

другие типы машин. Рычаг подачи Рычаг механической подачи управляет автоматическим перемещением осей.

Две оси движения, связанные с токарным станком, – это оси Z и X.Ось Z – это

продольная ось, а ось X – поперечная ось скольжения. Держатель инструмента Держатель инструмента удерживает режущий инструмент. Рычаг направления подачи Рычаг направления подачи или рычаг реверса подачи управляет

направление автоматической подачи на токарном станке. Рычаг с полугайкой Рычаг с полугайкой зацепляет каретку непосредственно с ходовым винтом.Рычаг с половинной гайкой используется только для нарезания резьбы. Рычаг с половинной гайкой включается только тогда, когда

подача устанавливается в нейтральное положение.

Рисунок 3 Детали каретки токарного станка Регулятор резьбы Диск для заправки нити используется для заправки нити.  В погоне за нитью

циферблат работает от ходового винта и используется как устройство слежения.Циферблат подскажет, когда нужно

задействуйте рычаг полугайки, чтобы инструмент каждый раз проходил по одной и той же канавке с резьбой.

В погоне за нитью

циферблат работает от ходового винта и используется как устройство слежения.Циферблат подскажет, когда нужно

задействуйте рычаг полугайки, чтобы инструмент каждый раз проходил по одной и той же канавке с резьбой. Поперечный суппорт Поперечный суппорт позволяет перемещать инструмент на 90 градусов к станине станка.

токарный станок. Поперечный суппорт составляет ось X станка. Ось X станка

контролирует диаметр вашей работы. Композитный упор Составная опора установлена на поперечных салазках и может поворачиваться

под любым углом.Смесь обычно используется для резки фасок или конусов, но также должна

использоваться при нарезании ниток. Комбинированный остаток можно кормить только вручную. Нет силы

к сложному отдыху. Болт блокировки каретки Болт блокировки каретки прижимает каретку к станине машины. Замок каретки

обычно используется во время торцевания, обработки канавок или отрезки. Винт с проушиной Винт планки используется для компенсации зазора между планкой и

ласточкин хвост.Зазор между гибкой планкой и ласточкиным хвостом обычно возникает из-за

носить. Нарезание резьбы – внутренняя и внешняя на токарном станке Myford ML10: 11 шагов (с изображениями)

Внутренняя резьба нарезается в металле, начиная с выбранного диаметра, и нарезается наружу до большего диаметра. Выбор слишком большого размера резьбы будет означать, что толщина стенки будет тонкой как бумага (или того хуже).

Внутренняя резьба нарезается в металле, начиная с выбранного диаметра, и нарезается наружу до большего диаметра. Выбор слишком большого размера резьбы будет означать, что толщина стенки будет тонкой как бумага (или того хуже). У них должно быть плоское основание, на 1/8 высоты резьбы от вершины треугольника.

У них должно быть плоское основание, на 1/8 высоты резьбы от вершины треугольника.

Что все это значит для меня? Я остановился на размере резьбы M23.6. Проведя вычисления (см. Ниже), я понял, что у меня осталось много мяса в стенках трубки.

5/8 0,866 = 0,541 мм

7/8 из 0.866 = 0,758 мм

Внутренний диаметр трубы (до плоской вершины) = 23,6 – 0,541 – 0,541 = 22,52 мм

Наименьший диаметр стержня (до основания треугольника) = 23,6 – 0,758 – 0,758 = 22,08 мм  866 мм), который использовался в других расчетах выше.

866 мм), который использовался в других расчетах выше. Что такое винтовой станок? | Small Business

Токарные станки с револьверной головкой

Изготовление деталей

Затем револьверная головка отпускает винт, продвигает шток, снова блокирует револьверную головку и повторяет процесс изготовления еще одного винта. Каждый винт занимает около 10 секунд.

Затем револьверная головка отпускает винт, продвигает шток, снова блокирует револьверную головку и повторяет процесс изготовления еще одного винта. Каждый винт занимает около 10 секунд. Механическая автоматизация

Электрическая автоматизация

Компьютерная автоматизация

Различия между токарными и фрезерными станками

В то же время современный токарно-фрезерный станок означает, что детали, для изготовления которых раньше требовалось несколько разных станков, теперь можно изготавливать за один прием с помощью сложного инструмента с компьютерным управлением.

В то же время современный токарно-фрезерный станок означает, что детали, для изготовления которых раньше требовалось несколько разных станков, теперь можно изготавливать за один прием с помощью сложного инструмента с компьютерным управлением. Как работают токарные и фрезерные станки.

В этой разновидности станка шпиндель закреплен горизонтально, деталь подвергается обработке по 3 осям с помощью поворотного стола. На таком станке хорошо делать углы, нарезать спирали, а также пазы.

В этой разновидности станка шпиндель закреплен горизонтально, деталь подвергается обработке по 3 осям с помощью поворотного стола. На таком станке хорошо делать углы, нарезать спирали, а также пазы.

Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла; Названные детали отвечают за фиксацию и центрирование обрабатываемой детали;

Названные детали отвечают за фиксацию и центрирование обрабатываемой детали; Для маленького домашнего станка это особенно важно.

Для маленького домашнего станка это особенно важно.