принципы и расчеты — РИНКОМ

Глубина фрезерования: принципы и расчеты — РИНКОМСкрыть уведомление

Внимание! Все заказы, оформленные и оплаченные 8 марта, будут обработаны 9 марта.

Главная

Статьи

Глубина фрезерования: принципы и расчеты Глубина фрезерования: принципы и расчеты

25 ноября 2022

Гирин Кирилл

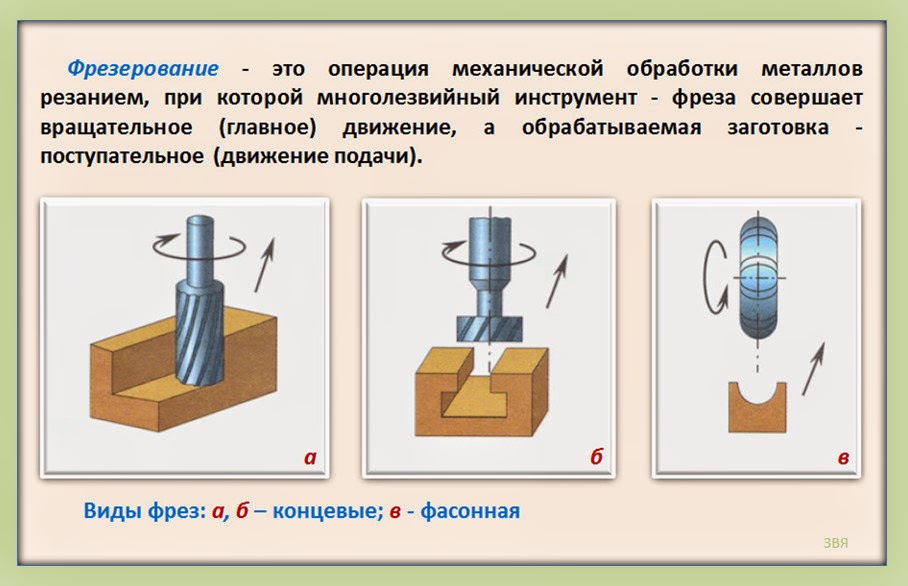

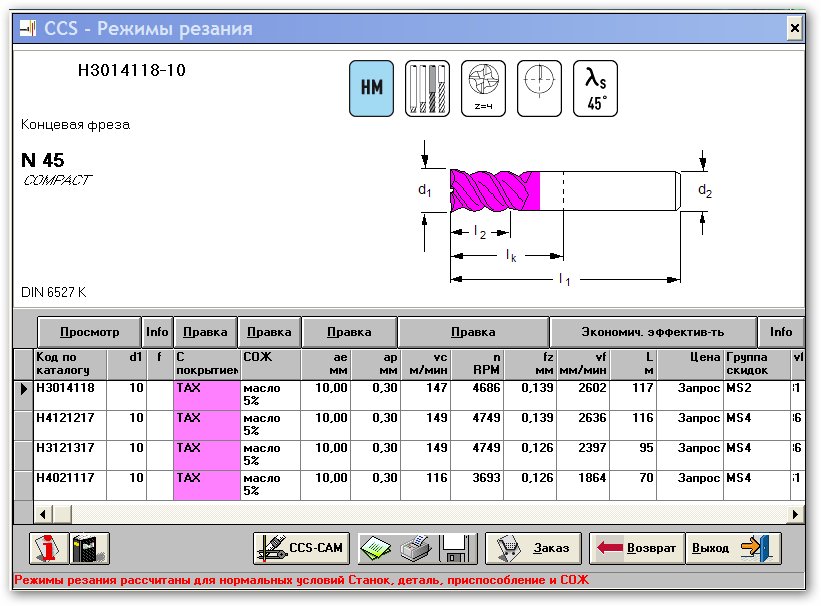

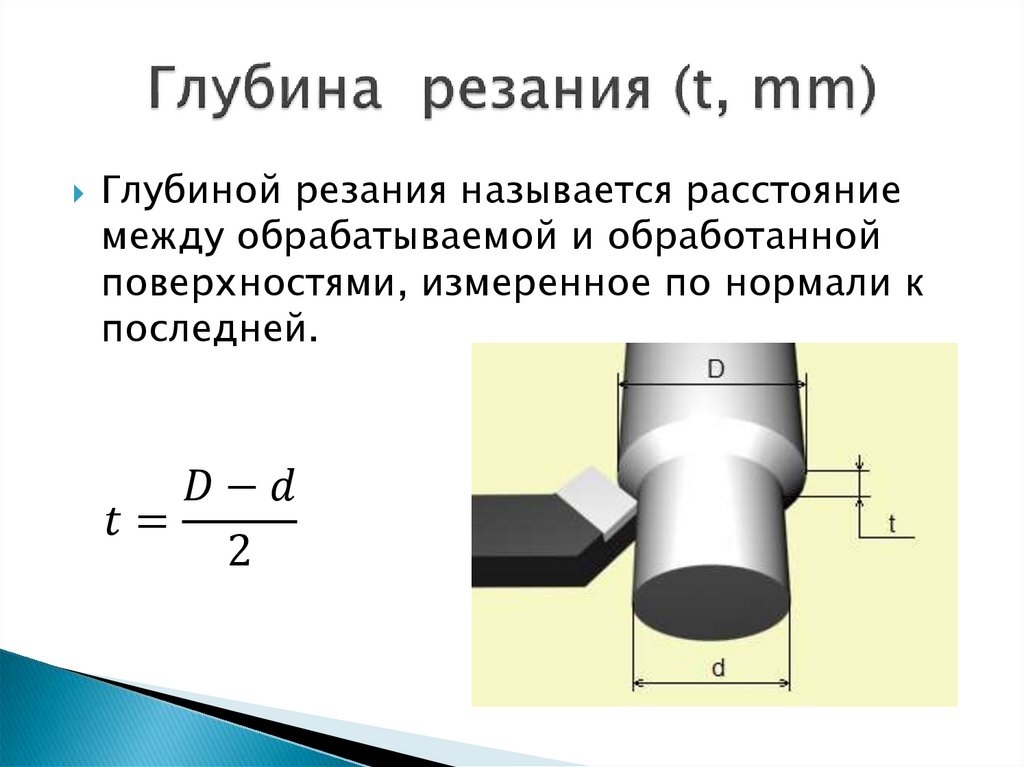

Глубина фрезерования – рабочий параметр, определяющий степень погружения фрезы в рамках одного прохода. Показатель отображает глубину срезаемого слоя, используется при расчете технологических операций по обработке заготовок.

Слой металла, удаляемый инструментом, называется припуском на обработку. Он назначается исходя из параметров заготовки и требований к конечному продукту. Установка глубины фрезерования осуществляется с учетом припуска и параметров имеющегося оборудования.

Глубина резания при фрезеровании обозначается буквой t, ширина – b.

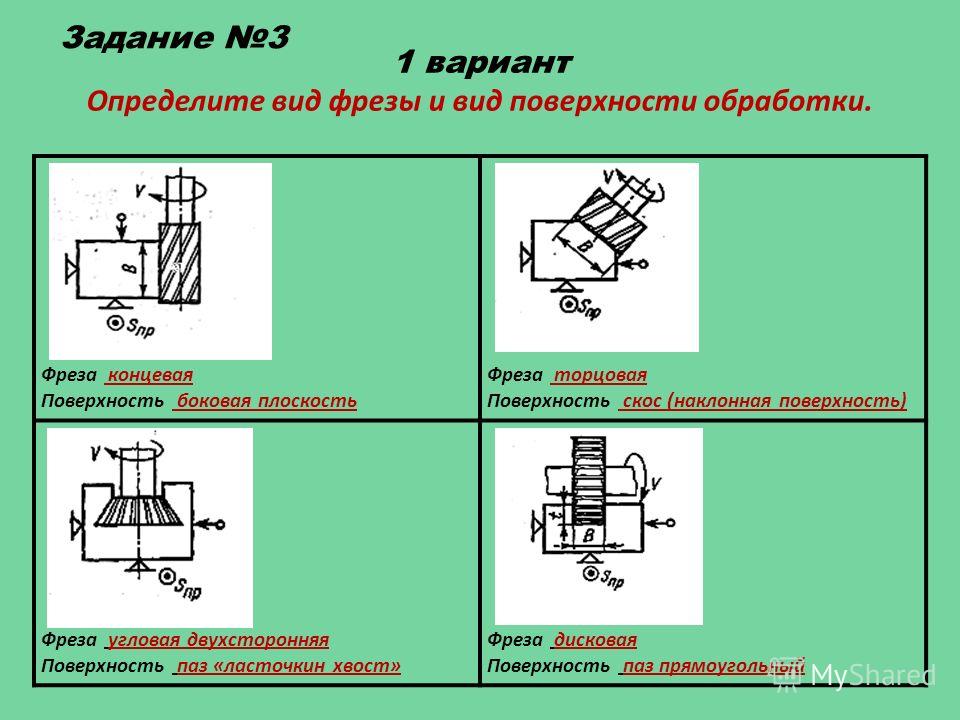

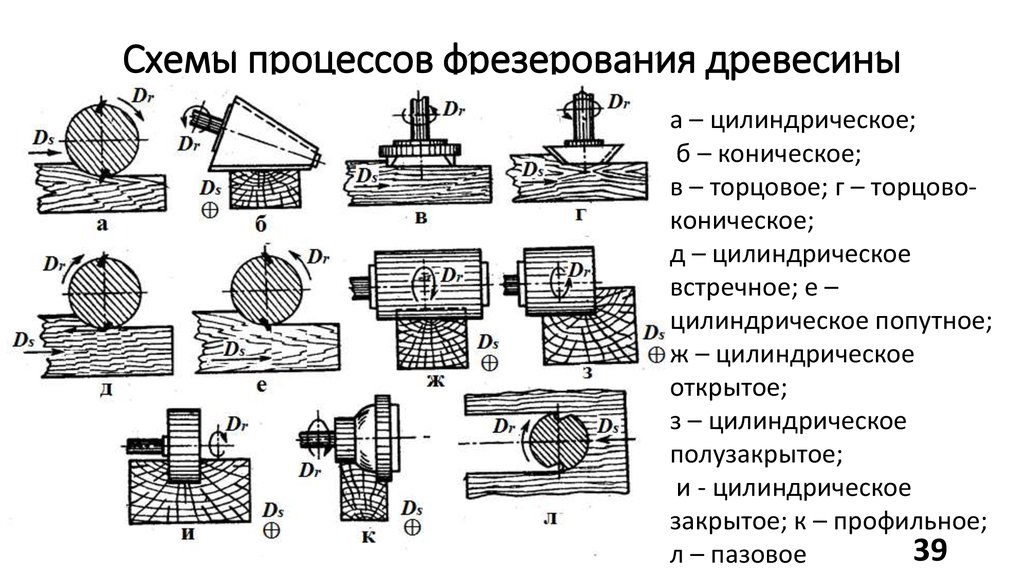

| Тип фрезы | Схематическое изображение |

| Цилиндрические фрезы | |

| Торцевые фрезы | |

| Дисковые фрезы | |

| Прорезные фрезы | |

| Концевые фрезы | |

| Угловые фрезы | |

| Фасонные фрезы с выгнутым профилем | |

| Фасонные фрезы с вогнутым профилем |

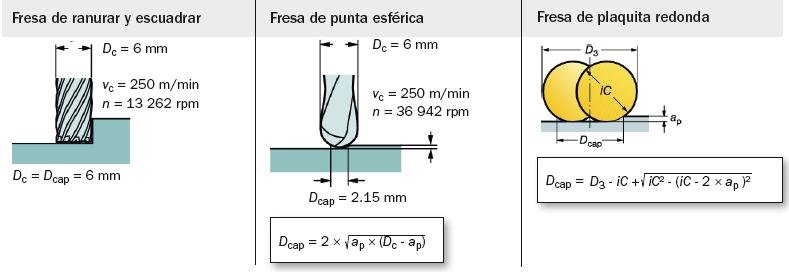

Расчет глубины фрезерования осуществляется для каждого типа фрезы.

| Схематическое изображение | Формула | Расчетная величина (целевая процедура) |

|

Фрезы с прямой режущей кромкой |

||

| Максимальный диаметр резания с учетом заданной глубины | ||

| Торцевое фрезерование | ||

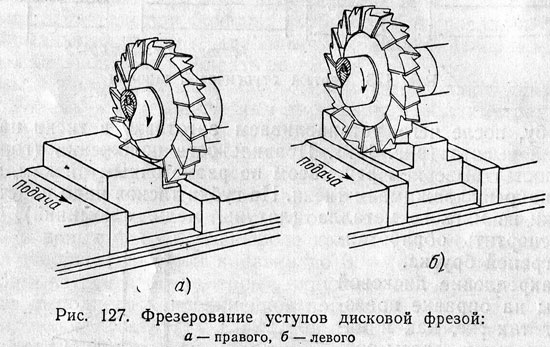

| Фрезерование уступов | ||

|

Фрезы с круглыми пластинами |

||

| Максимальный диаметр резания с учетом заданной глубины | ||

| Торцевое фрезерование | ||

| Фрезерование уступов | ||

|

Фрезы со сферическим концом |

||

| Максимальный диаметр резания с учетом заданной глубины | ||

| Подача на зуб | ||

| Фрезерование уступов | ||

При определении глубины и ширины фрезерования учитываются не только типы фрез, но и параметры обработки заготовки.

- Линейное врезание. Радиальное и осевое перемещение фрезы, выполняемое в рамках одной операции.

- Круговая интерполяция. Круговое перемещение инструмента при неизменной координате Z.

- Круговое фрезерование с угловым врезанием. Круговое перемещение инструмента, сопровождающееся врезанием.

- Фрезерование в плоскости. Линейные фрезерные операции с привязкой к неизменной Z-координате.

- Точечный контакт. Неглубокая обработка радиального типа. Процедура предполагает использование скругленных пластин либо инструмента со сферическим концом. Рез смещается в центральную часть заготовки.

- Профильное фрезерование. Изготовление деталей сложной геометрии, содержащих выступы и плавные переходы. Действие связано с использованием пластин сферического типа.

При изготовлении особых компонентов применяется несколько способов фрезерования.

Получить дополнительную информацию о максимальной глубине фрезерования и смежных параметрах помогут наши статьи: «Фрезерование уступов и пазов» и «Фрезерование концевыми фрезами».

ВАЖНО. При регулировке глубины фрезерования уделяется внимание типу обработки. В рамках черновых операций допускается увеличение параметра с целью удаления максимального количества материала за один проход.

Нужно ли наряду с глубиной реза определять диаметр фрезы?

Корректное определение диаметра фрезы – залог продуктивного выполнения работ. Специалисты рекомендуют руководствоваться следующим правилом: соотношение фреза-деталь в части ширины реза должно составлять 3:2.

Чем опасен неверный расчет глубины фрезерования?

Выполнение технологических операций с неверными параметрами глубины фрезерования приводит к перегреву фрезы и ее преждевременному износу. Кроме того, снижается качество обработки и увеличивается риск повреждения детали.

Расчет глубины реза идентичен для фрез от любого производителя?

Да. Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Как провести проверку по завершении процедур?

Измерить глубину резания при фрезеровании паза, выступов и прочих элементов позволяет штангенциркуль или иной поверенный инструмент. Операция выполняется в штатном режиме, проводится в рамках обязательных процедур, предусмотренных для ОТК.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

23 января 2023

Фрезы со сменными пластинами

14 декабря 2022

Ширина фрезерования

4 октября 2022

Фрезерование уступов и пазов

8 февраля 2022

Износ и стойкость фрез

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie.

Принимаю

?>

Полное руководство по концевым фрезам – типы и применение

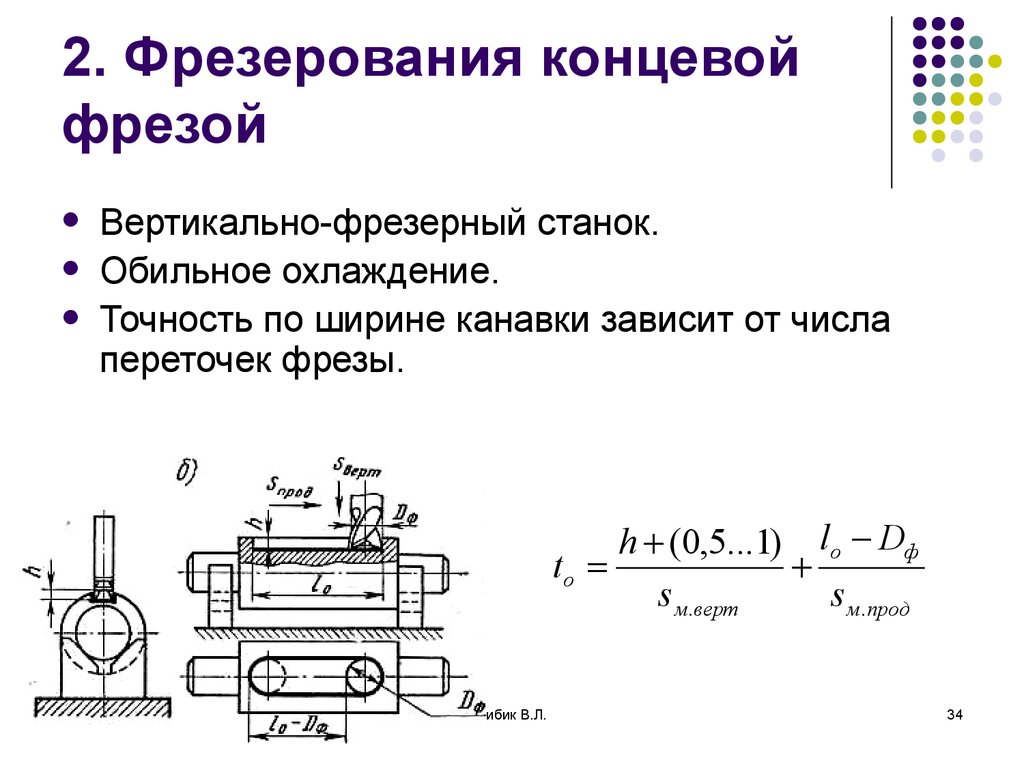

Концевые фрезы являются разновидностью фрез используемых на фрезерных станках и необходимы для обработки узких плоскостей, пазов, уступов и контурной обработки. Концевое фрезерование является одной из наиболее распространенных процедур в промышленной обработке. Этот процесс отличается от других операций наличием режущих зубьев по бокам и на конце фрезы, что является основным отличием от других фрез.

Фрезерный станок, выполняющий пазовое фрезерование

Однако, когда дело доходит до выбора подходящей концевой фрезы, это может оказаться непосильной задачей: HSS, твердый сплав, шаровидная фреза, фреза с хвостовиком bull-nose, клиновидная фреза, центральная кромка, канавки… Знаете ли вы, что означают все эти термины? В этой статье вы найдете полный обзор типов концевых фрез, областей их применения и руководство по выбору подходящей.

1. Разница между концевыми фрезами и сверлами

Люди, не знакомые с режущими инструментами, могут быть немного озадачены разницей между концевыми фрезами и сверлами. Все довольно просто: основное различие становится понятным при более внимательном рассмотрении формы и геометрии сверл и их канавок.

Сверла предназначены для сверления непосредственно в материале и создания отверстий только в осевом направлении. Концевые фрезы могут врезаться в материал в боковом направлении и создавать пазы или профили. Некоторые типы концевых фрез могут резать во всех направлениях и позволяют выполнять профильное, трассирующее или торцевое фрезерование, врезание, контурирование, пазовое фрезерование, сверление и рассверливание.

2. Основные характеристики и терминология

Основная структура и терминология

На рисунке выше вы можете увидеть наиболее важные технические характеристики для четкого описания концевых фрез. Кроме того, мы можем классифицировать их по типу (например, шаровидные, квадратные и т.

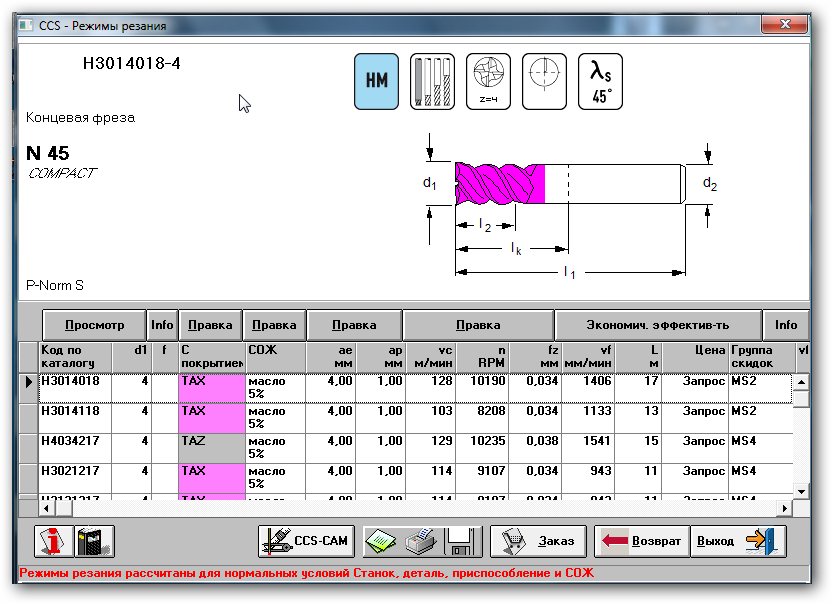

Типичное описание продукта может выглядеть следующим образом:

Типовая характеристика концевой фрезы

Все характеристики определяют, для каких целей подходит концевая фреза с точки зрения скорости, формы, тонкости обработки и общей производительности. Поэтому очень важно знать основы, прежде чем выбирать набор концевых фрез для своей работы. Далее мы расскажем вам о самых важных типах.

Набор концевых и других фрез

3. Типы и применение

Ниже мы собрали основные характеристики наиболее распространенных типов концевых фрез. Этот список не является исчерпывающим. Существуют более специализированные продукты для нестандартного применения.

Фрезы с шаровым наконечником

Концевые фрезы с шаровым наконечником имеют закругленный кончик. Они в основном используются для трехмерного фрезерования контурных поверхностей, округления канавок, прорезки карманов, неглубокого паза и других операций контурного фрезерования.

Квадратный конец/плоский конец

Квадратные или плоские концевые фрезы являются наиболее часто используемым типом. Это высок универсальные фрезы для всех видов работ, таких как профилирование, пазование, боковое и торцевое фрезерование и т.д. Плоские концевые фрезы обеспечивают идеальные угловые срезы под углом 90 градусов на вашей заготовке. В зависимости от заготовки они могут применяться как для черновой, так и для чистовой обработки.

Фреза рыбий хвост

Если у концевой фрезы один конец намного тоньше другого, то скорее всего это фреза типа “рыбий хвост”. Благодаря тонкой форме фрезы эта конструкция может погружаться непосредственно в материал и создавать плоскую поверхность без раскалывания. Они также подходят для создания карманов, фрезерования и обработки контуров.

Фреза концевая радиусная бычий нос

Данный тип фрез очень похож на квадратные концевые фрезы с тем отличием, что концевые фрезы с бычьим носом имеют закругленные углы, которые помогают равномерно распределить силу резания. Отлично подходят для создания канавок с плоским дном и закругленными внутренними углами, имеют слегка закругленные углы, которые помогают равномерно распределять силу резания, что предотвращает повреждение лезвия и продлевает срок его службы. Благодаря способности создавать канавки с плоским дном и слегка закругленными внутренними углами, чаще всего используются для фрезерования пресс-форм.

Отлично подходят для создания канавок с плоским дном и закругленными внутренними углами, имеют слегка закругленные углы, которые помогают равномерно распределять силу резания, что предотвращает повреждение лезвия и продлевает срок его службы. Благодаря способности создавать канавки с плоским дном и слегка закругленными внутренними углами, чаще всего используются для фрезерования пресс-форм.

Черновые концевые фрезы

Черновые концевые фрезы, как следует из названия, быстро снимают большое количество материала заготовки, особенно на сложных этапах резания. Они обеспечивают быструю, грубую обработку при низкой вибрации, которая затем дорабатывается другой фрезой.

V-образная фреза

V-образные фрезы получили свое название благодаря своему внешнему виду создаваемому небольшими углами и наконечником. Эти специализированные концевые фрезы используются для гравировки, узких разрезов, линий и даже знаков. Существует два основных типа: V-образных фрез с углом 60 и 90 градусов.

Конические концевые фрезы

Эти центровочные резцы могут использоваться для врезания и предназначены они для обработки угловых пазов. Обычно они используются в литье под давлением и пресс-формах.

4. Твердый сплав против быстрорежущей стали

HSS

Концевые фрезы из высокоскоростной стали (HSS – High Speed Steel) стоят дешевле твердосплавных фрез. Они подходят для обработки широкого спектра материалов, включая многие металлы. Их можно использовать в течение длительного времени до повторной заточки, так как они обладают хорошей износостойкостью. Фрезы из быстрорежущей стали являются наиболее подходящими для большинства стандартных операций. Однако общий срок службы инструмента короче, и вы получаете больше ограничений в плане скорости и производительности.

Твердый сплав

Вот что вы получите, заплатив за более дорогие твердосплавные концевые фрезы: повышенную жесткость, высокую теплостойкость и значительно более высокую скорость резания по сравнению с HSS. Это не только повышает производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

Это не только повышает производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

5. Как же выбрать правильную концевую фрезу?

Правда заключается в том, что не существует универсального решения.

Мы рекомендуем вам задать себе несколько важных вопросов, прежде чем принимать решение:

- Какой материал вы собираетесь резать?

- Насколько точные характеристики вы хотите получить в вашей заготовке?

- Насколько глубоко вы будете резать?

- Насколько важны подача, скорость и производительность резки?

и так далее.

Ответив на эти и другие вопросы, вы сможете лучше понять, какой тип концевой фрезы необходим для ваших задач. Итак, давайте подробнее рассмотрим наиболее важные аспекты, которые вам необходимо принять во внимание.

Материалы для резки

Сначала спросите себя, какие материалы вы хотите резать с помощью нового набора концевых фрез. Это значительно сузит круг “потенциальных кандидатов”, поскольку некоторые типы концевых фрез специально изготавливаются для определенных металлов/материалов. Для цветных материалов, таких как алюминий, вам потребуются другие формы, материалы и размеры инструмента, чем, например, для стали.

Это значительно сузит круг “потенциальных кандидатов”, поскольку некоторые типы концевых фрез специально изготавливаются для определенных металлов/материалов. Для цветных материалов, таких как алюминий, вам потребуются другие формы, материалы и размеры инструмента, чем, например, для стали.

Конечно, технически вы можете попытаться разрезать любой материал одной и той же концевой фрезой, но производительность резания и качество обработки заготовки будут варьироваться от превосходных до неприемлемых. Использование неправильной фрезы также довольно быстро приведет к поломке инструмента. Мы уверены, что вы хотели бы избежать этого.

Сколько зубьев должно быть у фрезы?

Зубья – это спиралевидные режущие кромки на конце фрезы. Концевые фрезы могут иметь до 12 зубьев, однако чаще всего встречается от двух до четырех. Все, что имеет более пяти зубьев, относится к концевым фрезам, используемым для очень тонкой обработки. Если вы хотите выполнить глубокую резку в таких материалах, как пластмасса или алюминий, то вам нужно меньше таких режущих зубьев. Для более твердых материалов нужны более прочные режущие инструменты с большим количеством канавок и гладкими (но не очень глубокими) резами.

Для более твердых материалов нужны более прочные режущие инструменты с большим количеством канавок и гладкими (но не очень глубокими) резами.

Количество зубьев

Количество зубьев также влияет на скорость подачи фрезы, качество обработки поверхности заготовки и способность фрезы удалять стружку. Чем больше число зубьев у вашей концевой фрезы, тем большую скорость подачи вам придется использовать или уменьшить скорость вращения. Поэтому обязательно проверьте скоростные возможности вашей фрезы и вашего шпинделя, так как это напрямую влияет на тип концевой фрезы, которую вы можете использовать.

Размеры концевой фрезы

Помимо количества зубьев, есть еще несколько размеров и характеристик концевых фрез, на которые следует обратить внимание: диаметр фрезы, глубина реза и длина, а также профиль инструмента.

Инженерный чертеж и размеры

Диаметр фрезы

Диаметр фрезы определяет ширину паза, который вы можете создать с помощью вашей концевой фрезы. Он также влияет на объем удаления стружки при боковом фрезеровании. Поэтому перед покупкой и/или установкой фрезы для резки убедитесь, что выбрали концевую фрезу с соответствующим диаметром, чтобы получившаяся деталь соответствовала техническим требованиям.

Он также влияет на объем удаления стружки при боковом фрезеровании. Поэтому перед покупкой и/или установкой фрезы для резки убедитесь, что выбрали концевую фрезу с соответствующим диаметром, чтобы получившаяся деталь соответствовала техническим требованиям.

Глубина резания и длина контакта

Требуемая наибольшая длина контакта определяет глубину реза, необходимую для вашей концевой фрезы. В идеале нужно выбирать длину, достаточную для предотвращения свеса и обеспечения жесткого и точного процесса резания. Простой прием заключается в том, чтобы умножить диаметр фрезы на пять. Если это число больше, чем требуемая глубина резания, можно рассмотреть вариант с выступом.

Угол спирали

Ваша фреза, вероятно, имеет угол спирали около 30 градусов. Если вы хотите уменьшить силу резания для минимизации тепловыделения и вибрации, вам необходимо использовать фрезы с большим углом спирали. Такие концевые фрезы также обеспечат лучшую чистоту поверхности. Однако вам придется пойти на некоторые компромиссы в отношении скорости подачи, с которой вы можете резать, и глубины резания.

Профиль инструмента

И наконец, рассмотрим профиль инструмента концевой фрезы. Квадратный, фреза рыбий хвост, с шаровым наконечником и т.д. служат для различных целей. Это просто напоминание, поскольку мы рассмотрели каждый тип выше.

Концевые фрезы с центровым отверстием и без

Концевые фрезы с центральным резцом могут погружаться в материал вертикально. Некоторые фрезы не могут этого делать, потому что у них нет режущей кромки посередине. Они могут выполнять резание только вниз под углом примерно 45 градусов. Пока все просто. Так почему же существуют конструкции с центральным резцом и без него?

Мы уже говорили о важности зубьев. Большинство концевых фрез с двумя и тремя зубьями относятся к фрезам без центрового отверстия. Четыре зубца иногда используются для фрез с центровым отверстием. Как это часто бывает, основное различие заключается в цене. Фрезы без отверстия в центре стоят дороже, и повторная заточка такой фрезы также обойдется вам дороже. Это цена, которую вы платите за большую гибкость погружения.

Это цена, которую вы платите за большую гибкость погружения.

Фрезы с отверстием в центре затачиваются легче, а также лучше очищаются от стружки. Мы советуем вам использовать концевые фрезы без отверстия в ццентре, если вы можете себе это позволить. Но если вы практически никогда не используете длину фрезы на 100-процентов, вы можете просто выбрать фрезу с отверстием – вам просто нужен вход рампы в нижнюю часть реза для операций с карманами. Разница действительно сводится к тому, как вы будете резать.

При резании фрезой без отверстия в центре также имеется место для большего количества зубьев, что в среднем может позволить увеличить скорость подачи при сохранении той же нагрузки на стружку.

Нужна ли мне фреза с покрытием?

Стоит ли приобретать набор концевых фрез с покрытием или нет, зависит, опять же, от области применения. Фреза с покрытием может значительно повысить производительность резания. Вы можете установить более агрессивные параметры обработки, например, SFM (Surface Feet per Minute), поскольку твердость поверхности инструмента с покрытием намного выше. Обычно также улучшается удаление стружки и увеличивается срок службы инструмента. Наиболее распространенными покрытиями являются нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (AlTiN).

Обычно также улучшается удаление стружки и увеличивается срок службы инструмента. Наиболее распространенными покрытиями являются нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (AlTiN).

Фрезы с титановым покрытием

Очень простой вопрос по фрезерованию о глубине резания

Pcmaker

Зарегистрировано

- #1

У меня есть фрезерный станок Precision Matthews PM25MV, и у меня есть общий вопрос новичка.

Когда дело доходит до фрезерования низкоуглеродистой стали, какой должна быть максимальная глубина резания при использовании моего станка и концевой фрезы 3/8 или 1/2? Я только что взял около 0,005 DOC, опасаясь сломать концевую фрезу или предотвратить вибрацию фрезы.

4ssss

Зарегистрировано

- #2

Вы можете много снимать, если скорость и подача правильные.

Кадиллак

Зарегистрировано

- #3

Обычно я не вхожу больше чем в половину диаметра фрезы. Кроме того, погружной разрез будет меньше, чем боковой разрез.

T Bredehoft

Активный пользователь

- #4

Я использовал .050 как с быстрорежущей сталью, так и с карбидом, но следите за числом оборотов в минуту, успокойтесь, не ожидайте скоростей ЧПУ. Полудюймовый инструмент, вероятно, лучше всего работает в диапазоне от 3 до 400, если это так. Я использую только 3/8 с карбидом, PM25 не любит медленных скоростей. (ниже 350 или около того)

макардозо

Зарегистрировано

- #5

Есть много способов снять шкуру с кошки. Когда я впервые начал обрабатывать, я использовал небольшую глубину резания, используя всю ширину фрезы. Теперь я обычно использую фрезу по всей длине с небольшим радиальным шагом (конечно, зависит от вырезаемого элемента). Таким образом, вы делаете хорошую длинную стружку и используете всю длину канавки фрезы.

Pcmaker

Зарегистрировано

- #6

Вы, ребята, не делаете глубину резания при попутном фрезеровании или вообще не делаете попутное фрезерование? Насколько мне известно, попутное фрезерование подходит для небольших чистовых проходов.

Также, как правило, большой DOC означает очень медленную подачу? Я понятия не имею, насколько быстры мои каналы. Деление 0,50 на оборот рукоятки

макардозо

Зарегистрировано

- #7

Большой DOC и маленький WOC приводят к явлению, называемому истончением стружки. Неинтуитивно это означает, что вы можете использовать более быструю подачу, чем если бы вы использовали полную ширину фрезы.

Резка по спирали позволяет получить более качественные поверхности, чем обычная, однако при этом возникают силы, которые стремятся тянуть заготовку вперед (а не толкать ее назад). В машинах с люфтом (таких как ручные машины) это может привести к тому, что заготовка будет втягиваться в фрезу на любом расстоянии, на котором у вас есть уклон в ваших винтах, и может повредить заготовку и фрезу, поэтому рекомендуется использовать только для чистовой обработки, когда силы малы.

В машинах с люфтом (таких как ручные машины) это может привести к тому, что заготовка будет втягиваться в фрезу на любом расстоянии, на котором у вас есть уклон в ваших винтах, и может повредить заготовку и фрезу, поэтому рекомендуется использовать только для чистовой обработки, когда силы малы.

Джим Доусон

Глобальный модератор

- #8

ПКмейкер сказал:

Также, как правило, большой DOC означает очень медленную подачу? Я понятия не имею, насколько быстры мои каналы.

Нажмите, чтобы развернуть.

..

Кормите то, что ваша мельница возьмет, это даст вам знать, когда вы идете слишком быстро. Я редко ломал концевую фрезу из-за слишком быстрой подачи, обычно вызванной ускорением работы.

Концевая фреза будет резать так быстро, как только вы сможете повернуть ручку. Ограничениями являются скорость вращения шпинделя, мощность и жесткость станка. Концевой фрезе 1/2 потребуется не менее 1 дюйма DOC и 30-40% ширины резания в стали.

Без ШВП из-за люфта можно выполнять только очень легкие подъемы. Вы можете резать на всю глубину, но, возможно, только на 0,005 по ширине.

Pcmaker

Зарегистрировано

- #9

Я перепутал WOC с DOC. Я имел в виду WOC. Как фрезерование сбоку куска мягкой стали

Я имел в виду WOC. Как фрезерование сбоку куска мягкой стали

mikey

H-M Supporter – Diamond Member

- #10

Надеюсь, это поможет вам разобраться в этом, Pcmaker. Я прикрепляю сюда несколько pdf-файлов, потому что по какой-то причине не могу загрузить их в раздел загрузок.

Несколько замечаний:

- Данные предполагают, что у вас есть полноразмерная промышленная мельница, которой у вас нет. Поэтому я предлагаю вам уменьшить рекомендуемые скорости и подачи примерно на 20%.

- Процесс, который вы используете, имеет значение.

Вы можете выполнять профилирование, разрезы по периметру или прорези. Величина диаметра или длины концевой фрезы, которую вы выбираете, влияет на скорость.

Вы можете выполнять профилирование, разрезы по периметру или прорези. Величина диаметра или длины концевой фрезы, которую вы выбираете, влияет на скорость. - Максимальная глубина, которую вы должны использовать при прорезании паза, равна диаметру концевой фрезы, поэтому для концевой фрезы с наружным диаметром 1/4 дюйма вы можете прорезать глубину 1/4 дюйма за один раз. Если вам нужно углубиться, сделайте несколько проходов.

- Максимальная осевая глубина резания, т. е. максимальное расстояние, на которое концевая фреза соприкасается с заготовкой при выполнении профилирующих резов, составляет 1-1/2 диаметра концевой фрезы. Таким образом, для 1/4-дюймовой концевой фрезы, выполняющей кромкообрезную обработку, вы можете задействовать макс. 3/16 дюйма ее длины. Это больше всего связано с отклонением концевой фрезы. Для твердого сплава может потребоваться больше времени, но соблюдение этого правила работает для большинства концевых фрез, которые вы будете использовать.

- Скорость резания зависит от величины радиальной глубины резания при профилировании и осевой глубины резания при прорезании пазов. Чем глубже вы идете, тем медленнее вам нужно идти.

- Скорость резания также зависит от типа концевой фрезы — черновые концевые фрезы могут работать примерно на 20% быстрее, а подача — примерно на 20% быстрее.

- Подачи предназначены для фрезерных станков с ЧПУ или ЧПУ. Для тех из нас, кто работает с ручными станками, подача на зуб мало что значит. Лучший подход, который я нашел, — это почувствовать срез концевой фрезы. При правильной скорости и глубине резания подавайте так, чтобы было небольшое сопротивление подаче. То есть подавайте до тех пор, пока не почувствуете небольшое сопротивление силе, которую вы прикладываете к колесу. Это относится ко всем материалам, и вы быстро сможете почувствовать и адаптироваться к крою.

Если есть сомнения, сбавьте скорость и подавайте. Не используйте только конец вашей концевой фрезы, чтобы делать маленькие разрезы; это просто изнашивает резак быстрее.

Не используйте только конец вашей концевой фрезы, чтобы делать маленькие разрезы; это просто изнашивает резак быстрее.

При профильной/периферийной резке чем больше канавок, тем лучше. При долблении меньшее количество канавок лучше для очистки от стружки. Узнайте о концевых фрезах с большим шагом спирали для алюминия и используйте их.

Пожалуйста, купите несколько концевых фрез для черновой обработки, чтобы выполнять большую часть фрезерования. Сохраните свои чистовые концевые фрезы для чистовой обработки. Обдирочные станки значительно превосходят чистовые станки, режут быстрее и экономят ваше время и силы.

Это общие рекомендации. Если у вас есть конкретное применение, свяжитесь с производителем концевых фрез и обсудите ваши потребности. Делайте заметки о том, как вы сделали разрез, что сработало, а что нет. Со временем у вас будет достаточно данных и опыта, чтобы чувствовать себя комфортно при фрезеровании.

Также не бойтесь ошибаться; так мы учимся. Ну, по крайней мере, я так учусь.

Глубина резания (фрезерование) – Machining Doctor

« Вернуться к индексу глоссария

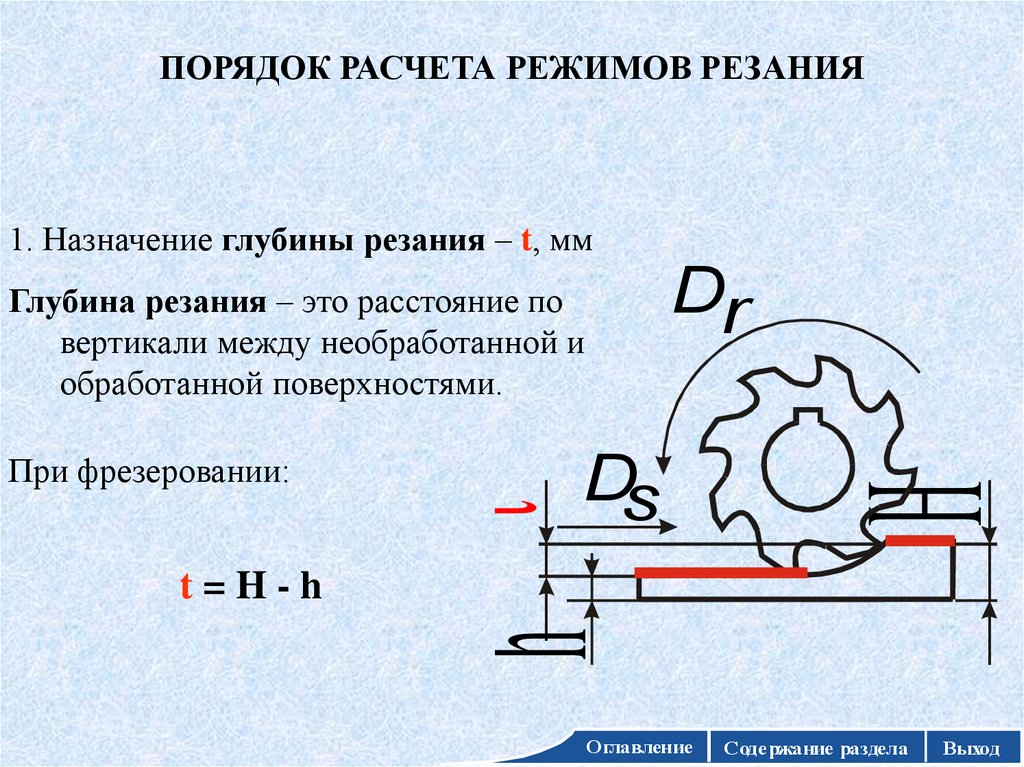

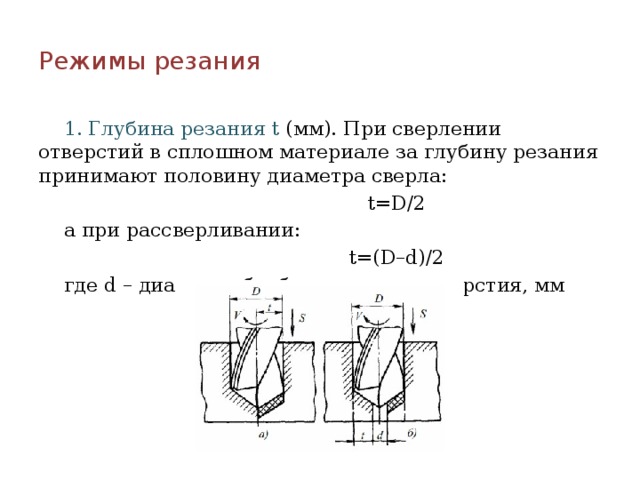

При фрезеровании глубина резания является двумерной. Радиальная глубина резания (AE или RDOC) — это длина, на которую инструмент входит в зацепление с заготовкой перпендикулярно направлению ее оси. Осевая глубина резания (AP или ADOC) — это длина в направлении оси. Оба они измеряются перпендикулярно направлению подачи стола.

Эти два параметра взаимосвязаны, и поиск наилучшего значения для каждого из них и соотношения между ними имеет решающее значение для достижения сбалансированного процесса фрезерования (производительность, безопасность процесса и срок службы инструмента)

Содержание

- Глубина резания по оси (глубина резания)

- Глубина резания по радиусу (ширина резания)

- Глубина резания Влияние на обработку

Глубина резания по оси (глубина резания)

- Шаг по оси также называется глубиной резания и Глубина резки.

- Обозначается ap или ADOC .

- Максимально возможная глубина в основном зависит от диаметра фрезы.

- Для фрез большого диаметра (более 3/4″, 20 мм), до 4D (в 4 раза больше диаметра).

- Для фрез малого диаметра (менее 1/8″, 3 мм) до 10D.

Типичное (и ошибочное!) мнение состоит в том, что чем больше глубина, тем больше вибраций будет в резе. Однако существуют оптимизированные глубины резания, которые создают минимальные вибрации.

Калькулятор оптимальной глубины резанияПриведенный ниже калькулятор показывает глубину резания (ap), при которой вибрации наименьшие. (Почему читайте ниже)

Оптимальная фреза для заданной глубины Приведенный ниже калькулятор показывает комбинации диаметров и углов подъема, которые вызывают наименьшие вибрации для заданной глубины. (Почему читайте ниже)

(Почему читайте ниже)

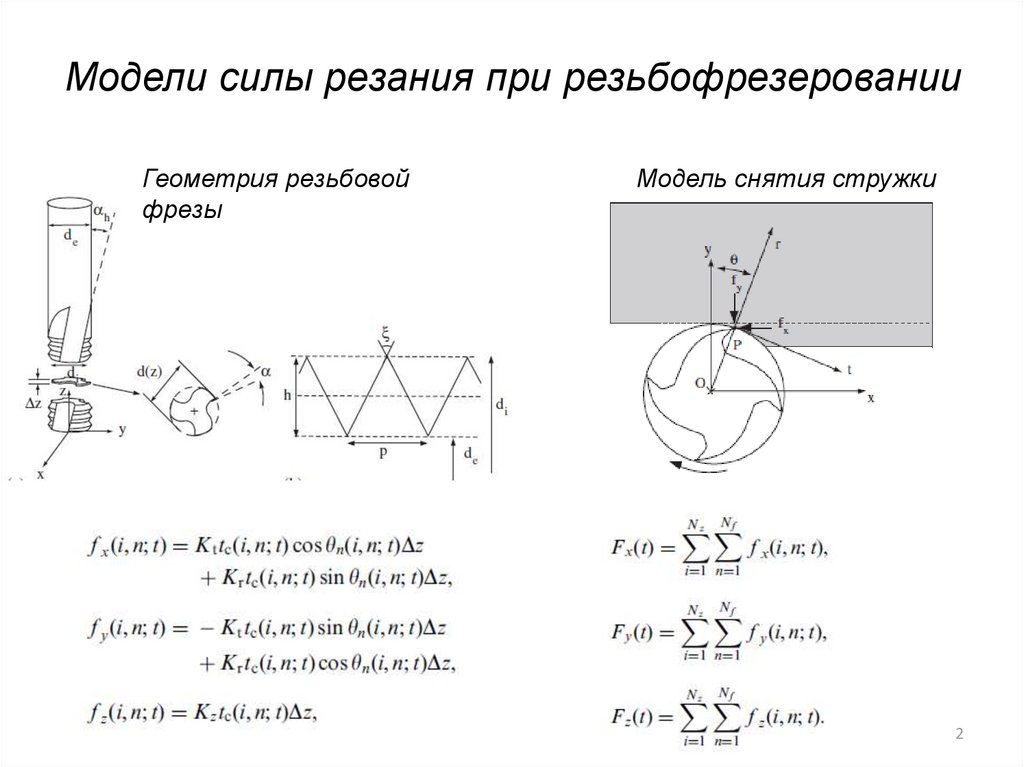

Сила резания при фрезеровании зависит от глубины резания, количества стружки, исходного материала, углов резания и общей длины контакта между режущие кромки концевой фрезы и разрезаемый материал. Все параметры остаются постоянными на протяжении всей операции, за исключением зацепления режущей кромки. Длина спирали, контактирующей с материалом, изменяется при вращении фрезы.

Таким образом, типичный график зависимости сил резания, действующих на цельную твердосплавную концевую фрезу, от времени (или угла поворота) показан здесь.

Однако определенные комбинации диаметров, количества канавок, углов подъема и глубины резания обеспечивают постоянную контактную длину, не зависящую от угла поворота, и, следовательно, постоянную силу.

Поскольку диаметр, угол подъема и число канавок фрезы изменить нельзя. Мы можем найти оптимальную глубину резания, при которой сила резания будет постоянной:

Вы можете использовать наш калькулятор выше, чтобы узнать эту глубину резания. Все кратные этой глубины также дадут постоянную силу.

Все кратные этой глубины также дадут постоянную силу.

Когда вы обрабатываете с постоянным усилием, вы получите меньше вибраций, лучшее качество поверхности и более длительный срок службы.

Вы также можете использовать эту теорию другим эффективным способом. Предположим, у вас есть задание на массовое производство и вы должны постоянно обрабатывать на определенной глубине. Если вы перевернете формулы, вы сможете найти определенные комбинации диаметра, количества канавок и углов подъема спирали, чтобы обеспечить постоянную силу и плавную обработку. В результате получатся нестандартные фигуры. Но, возможно, стоит спроектировать и купить специальный резак по этим параметрам для массового производства.

Вы можете воспользоваться нашим калькулятором выше, чтобы узнать оптимальную геометрию фрезы для требуемой глубины резания.

Радиальная глубина резания (ширина резания)

- Радиальная глубина резания также называется шагом и шириной резания.

- Обозначается ae или RDOC .

{2}}} \)

{2}}} \) Влияние глубины резания на обработку

Если мы понимаем каждый эффект, мы можем принимать обоснованные решения об изменениях радиальной или осевой глубины резания для решения проблемы, которая у нас есть . Предполагая, что скорость резания, скорость шпинделя, диаметр фрезы и подача постоянны, давайте посмотрим, на что влияют изменения в AE и AP.

Производительность :Производительность процесса обработки измеряется скоростью съема металла (MRR). 9{3}}{min}] = W\,\times\,F_n\,\times\,V_c\,\times\,12

\)Используйте наш калькулятор MRR для расчета и узнайте больше об этом важном property

Из формулы видно две вещи:

- По мере увеличения как AP, так и AE мы повышаем производительность.

- Оба направления глубины имеют одинаковый эффект. Таким образом, процесс с AE=0,5″ и AP=0,75″ даст тот же результат, что и процесс с AE=0,75″ и AP=0,5″.

В идеальном мире мы бы значительно увеличили AP и AE, чтобы добиться высокой производительности. К сожалению, в реальной жизни это не так, так как нам придется учитывать еще много параметров.

Нагрузка на стружку :Используйте наш Калькулятор нагрузки на стружку, чтобы рассчитать ее и узнать больше об этом важном свойстве. AP не влияет на загрузку чипа. но AE делает это в соответствии с коэффициентом утончения чипа. Таким образом, мы можем сохранить ту же производительность и снизить нагрузку на чип, «играя» с пропорцией между AP и AE.

- Процесс с AE=0,5″ и AP=0,75″ даст такую же производительность, что и процесс с AE=0,75″ и AP=0,5″, но последний будет иметь меньшую нагрузку на стружку в зависимости от коэффициента утончения стружки.

Потребляемая мощность в процессе фрезерования рассчитывается как скорость съема металла (MRR), умноженная на удельную силу резания (KC).

\(

\большой P[HP] = \БОЛЬШОЙ \frac{MRR\,\times\,KC}{400}

\)\(

\large P[kW] = \LARGE \frac{MRR\,\times\,KC}{60,000}

\)Используйте наш Калькулятор мощности для расчета и узнайте больше об этом важном свойстве

Мы видели выше этого MRR зависит от AP и AE в той же пропорции. Однако вторым параметром в формуле является удельная сила резания (КС). Это зависит главным образом от материала заготовки, а также от толщины стружки и радиальной глубины. При том же MRR уменьшение AE (и увеличение AP) приведет к снижению энергопотребления. Например:

- Процесс с AE=0,5″ и AP=0,75″ даст такую же производительность, что и процесс с AE=0,75″ и AP=0,5″, но последний потребует меньшего энергопотребления станка с ЧПУ.

Как AP, так и AE увеличивают изгибающее усилие, когда они больше. Однако осевая глубина резания гораздо важнее .

..

.. Вы можете выполнять профилирование, разрезы по периметру или прорези. Величина диаметра или длины концевой фрезы, которую вы выбираете, влияет на скорость.

Вы можете выполнять профилирование, разрезы по периметру или прорези. Величина диаметра или длины концевой фрезы, которую вы выбираете, влияет на скорость.

{2}}} \)

{2}}} \)