Зубофрезерный станок: типы и технические характеристики

Зубофрезерный станок – это металлорежущий механизм для обработки деталей цилиндрической формы с целью получения зубчатого профиля. Существует два основных типа исполнения: горизонтальный и вертикальный. В зависимости от особенностей конструкции с помощью станка можно выполнить обработку различных типов зацепления: начиная от прямо- и косозубых колес, заканчивая образованием профиля эвольвентного типа, который, как и прочие сложные поверхности, получают методом обкатки.

По принципу действия оборудование относится к пятой группе третьего типа металлорежущих станков. Таким образом, по общепринятой классификации зубофрезерным станкам выделена отдельная группа. По сравнению с прочими приборами полуавтоматического типа данный метод обработки отличается высокой производительностью и универсальностью применения.

Устройство и принцип работы оборудования

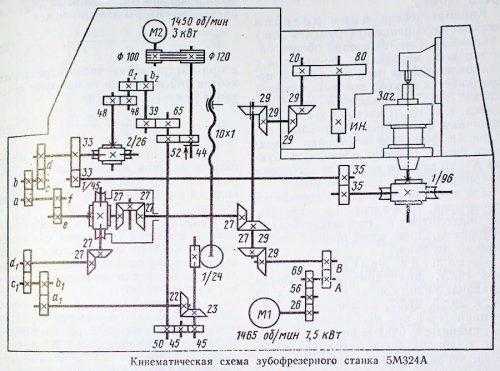

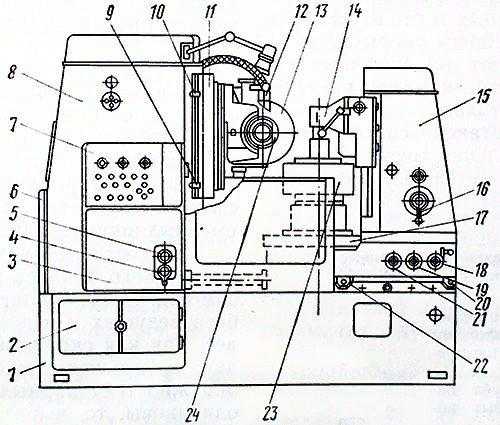

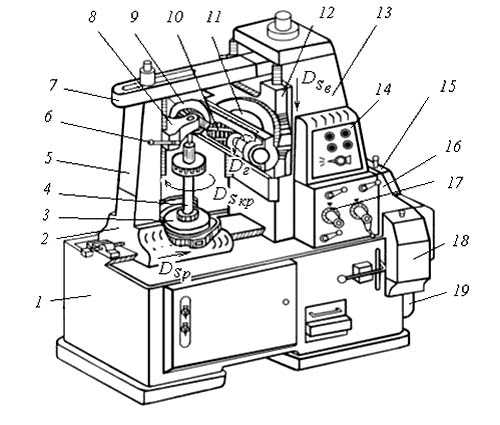

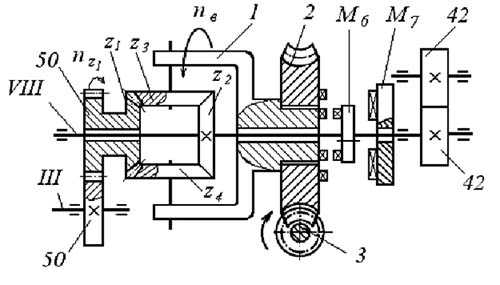

Рассмотрим устройство станка на примере модели вертикального типа 5М324А. Ниже представлена кинематическая схема и условное изображение с указанием основных элементов конструкции.

Расшифровка обозначений:

- Станина аппарата.

- Коробка переключения скоростей.

- Распределительный механизм.

- Валик ручного перемещения каретки.

- Управление механическим перемещением каретки.

- Делитель.

- Панель управления.

- Стойка, которая крепится на станине.

- Ограничитель движения каретки.

- Ограничитель движения каретки.

- Каретка.

- Кран подачи охлаждающей жидкости.

- Суппорт.

- Кронштейн.

- Контрподдержка.

- Управление перемещением кронштейна.

- Подающий стол.

- Механизм управления ограничителями каретки.

- Механизм управления перемещением стола.

- Упор подвода стола.

- Кран управления смазкой стола.

- Упор подвода стола.

- Обрабатываемая заготовка.

- Фреза для нарезки зуба.

На схеме отсутствует место расположения главного электрического двигателя, приводящего в движение фрезу для нарезки зуба и подающий стол, на который устанавливается обрабатываемая деталь.

Особенностью данного станка является наличие отдельного электродвигателя, роль которого заключается в непрерывной работе транспортера, удаляющего стружку, образующуюся в процессе обработки.

Вращение фрезы – основное движение при обработке заготовки. Нарезка по всей длине выполняется за счет движения цилиндрического элемента вокруг своей оси. Для получения расчетного количества зубов скорость вращения подающего стола синхронизируется с количеством оборотов и передаточным отношением гитары.

Область применения

Рассматриваемые станки способны нарезать различные виды зубов с высокой точностью. Однако они не получили широкого распространения ввиду узкой специализации. Зубофрезерные работы пользуются спросом в следующих отраслях промышленности:

- автомобильной;

- авиационной;

- аграрном машиностроении;

- общем машиностроении;

- приборостроении.

Современные производители станков предлагают широкий выбор моделей, рассчитанных как на одиночные работы, так и на крупносерийное производство.

На крупных предприятиях с собственным механическим цехом, оснащенным станочным парком, зубофрезерные станки используются для выполнения единичных работ для нужд производства. Как правило, это наиболее простые модели.

Главные технические характеристики

Основными техническими характеристиками зубофрезерных станков являются:

- Максимальный размер зуба шестерни, получаемый после фрезерования.

- Ширина зубчатого венца.

- Конструктивные особенности позволяют изготавливать косые шестерни. Важной характеристикой является угол наклона зуба относительно основной оси.

- Диапазон перемещения суппорта станка в горизонтальном и вертикальном направлениях.

- Скорость вращения режущей фрезы.

- Тип (ручной или механический) и метод подачи. Различают вертикальный, горизонтальный и тангенциальный методы. При расчетах учитывают широту диапазона.

- Мощность электрического двигателя. Некоторые модели оснащены несколькими единицами, которые имеют различные функции. Такая схема реализована в рассмотренном выше станке.

- Габариты. Как правило, размеры зубофрезерного станка тесно связаны с его производительностью. Массивная конструкция позволяет увеличить размер подающего стола, суппорта, а также установить более мощный привод.

- Масса.

- Тип гитары деления.

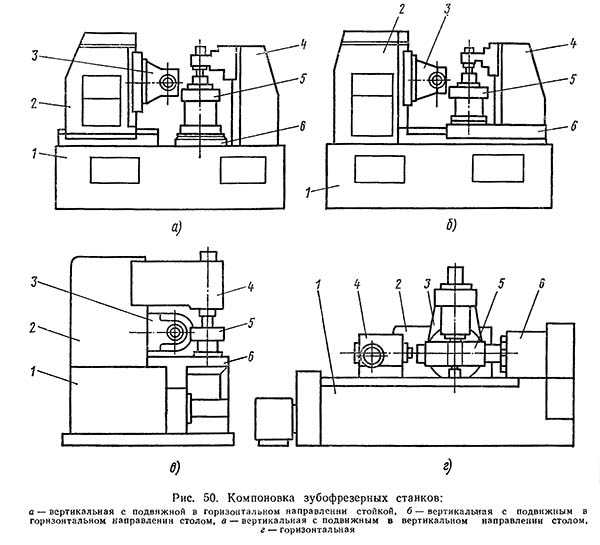

Типовые компоновки зубофрезерных станков

При выборе оборудования важной деталью, требующей внимания, является тип компоновки. Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

- С вертикальным расположением обрабатываемой детали. Подающий стол способен перемещаться в горизонтальной плоскости. За осевую подачу отвечает суппорт. Универсальная конструкция, которая применяется на предприятиях общего машиностроения.

- С вертикальным расположением обрабатываемой детали. Подающий стол зафиксирован, вместо него перемещается инструментальная стойка с фрезой. Данный тип позволяет сохранить расположение обрабатываемой заготовки до и после фрезерования на станке, что позволяет механизировать процесс подачи и уборки деталей. Схема применяется на серийном производстве.

- С вертикальным расположением заготовки. Подающий стол имеет возможность перемещаться в вертикальном направлении. Кроме того, он отвечает за осевую подачу. Инструментальная стойка способна перемещаться по горизонтали. Оптимальная компоновка для автоматических линий производственных предприятий.

- С горизонтальным расположением детали. Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов.

- С горизонтальным расположением детали и зафиксированным подающим столом. Вся нагрузка ложится на стойку, которая отвечает за осевую и радиальную подачу. Валы-шестерни изготавливают на станках с подобной компоновкой.

Особенности расчета гитары дифференциала зависят от особенностей конструкции.

Виды приводов станков

Конструкция зубофрезерных приспособлений отличается высокой технологической сложностью. Производители предлагают различные схемы приводов, обладающих следующими особенностями:

- Червячный тип привода стола. Особенностью конструкции является установка дополнительного червяка с непостоянной толщиной витка, зазор которого регулируется в широком диапазоне.

- Отдельная червячная передача, устанавливаемая в отдельный блок. Регулировка осуществляется с помощью радиального перемещения.

- Универсальной считается схема, при которой на шпиндели устанавливают две червячные передачи с противоположным направлением витков. Регулировкой одной передачи изменяют текущий зазор.

- Гидравлический тип. В этом случае передача приводится в движение под действием гидравлической жидкости, подающейся с помощью насоса.

- Двойной тип. Регулировочную шестерню изготавливают из двух половин. При изменении их положения относительно друг друга происходит изменение зазора.

- Конусный. При реализации данной схемы применяют шестерни с малой конусностью. При осевом смещении изменяется зацепление и корректируется зазор.

- Многозубый. Использование многозубой шестерни, устанавливаемой на шпиндель, позволяет замедлить скорость базового колеса. Регулировка кинематической цепи выполняется торможением колеса.

При рассмотрении различных приводов стоит упомянуть об использовании зубофрезерных аппаратов с ЧПУ.

Применение числового программного управления сужает круг обязанностей оператора по причине отсутствия гитары деления. Отметим, что стоимость подобных станков достаточно высока, что не позволяет использовать их на предприятиях, имеющих незначительные объемы производства.

Зарекомендовавшие себя модели

Рассматриваемое оборудование довольно давно работает на отечественных предприятиях. Рассмотрим модели, которые зарекомендовали себя в качестве надежного и точного механизма для обработки металла:

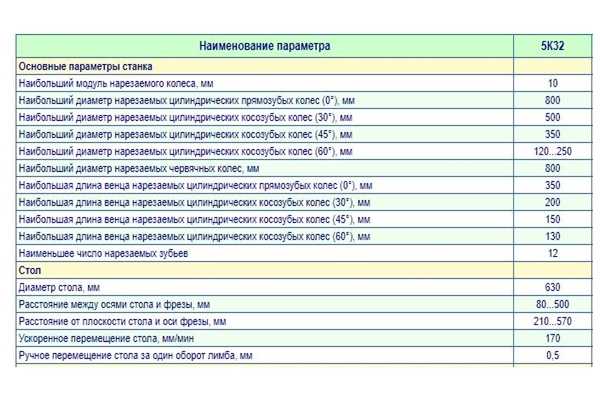

- Зубофрезерные станки 5к32. Максимальная длина зуба составляет 350 мм, диаметр заготовки – до 800 мм, модуль нарезаемого колеса – 10 мм.

- Зубофрезерные станки 5е32. Максимальная длина зуба составляет 280 мм, диаметр заготовки – до 800 мм, модуль – 8 мм.

- Зубофрезерные станки 5а326. Величина сечения обрабатываемых деталей – от 100 до 750 мм. Модуль отличается от типа металла: по стали – 10 мм, по чугуну – 12 мм. Ширина обработки – до 280 мм.

- Зубофрезерные станки 5к310. Максимальный диаметр заготовки – до 200 мм. Модуль нарезаемого колеса – 4 мм.

Аппараты для зубофрезерных работ занимают важное место в технологической цепочке металлообрабатывающих предприятий. Современные устройства зарубежного производства, оснащенные ЧПУ, выигрывают в качестве и точности обработки станков, произведенных во времена СССР. Однако приемлемая стоимость последних делает их оптимальным выбором для небольших ремонтных мастерских. А вы заказывали изготовление шестерни для себя? На каком оборудовании производилась обработка? Поделитесь вашими впечатлениями в комментариях.

wikimetall.ru

Зубофрезерные станки: технические характеристики, схемы, модели

Среди всего металлообрабатывающего оборудования следует выделить зубофрезерные станки. В принятой системе классификации их вынесли в отдельную группу. Станки зубофрезерные горизонтальные, вертикальные или иной разновидности применяются для получения зубчатого эвольвентного профиля. Получение сложной поверхности проводится методом обкатки.

Зубофрезерный станок

Зубофрезерный станокГде применяются?

Модели зубофрезерных станков могут отличаться по достаточно большому количеству характеристик, не получили столь широкого распространения как оборудование токарной или фрезерной группы. Поэтому они применяются в:

- Машиностроительной отрасли промышленности.

- Авиационной и автомобильной отраслях промышленности.

- Приборостроении.

Универсальный зубофрезерный станок устанавливается с иным металлообрабатывающим оборудованием, так как обработка на зубофрезерных станках не позволяет изменить диаметральный размер цилиндрической формы. В продаже можно встретить модели, пригодные для применения в серийном, мелкосерийном и крупносерийном производстве.

- Вертикальный зубофрезерный станок

- Общий вид зубофрезерного станка

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

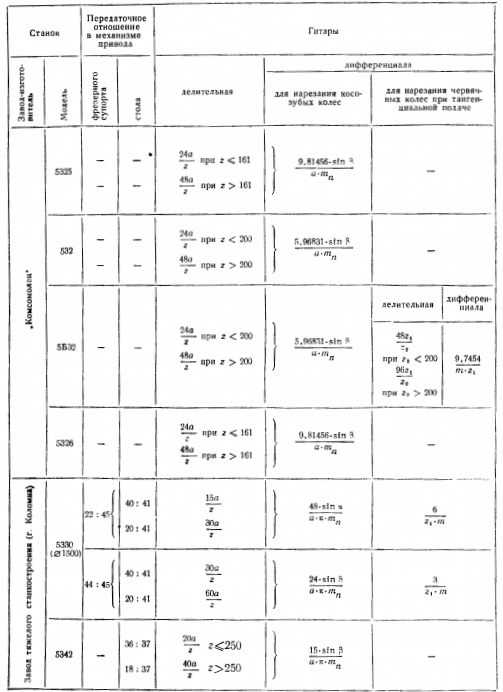

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

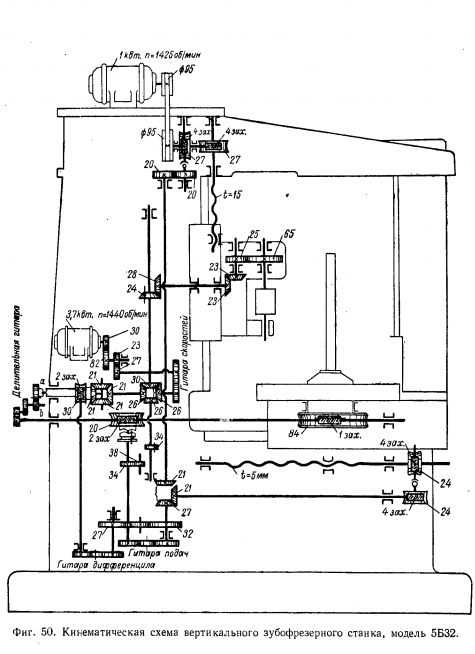

Пример кинематической схемы зубофрезерного станка

Числовое программное управление

Настройка гитары деления зубофрезерного станка проводится для изменения параметров нарезаемых зубьев. Зубофрезерные станки с ЧПУ имеет основные узлы, которые могут настраиваться под условия резания, они имеют высокую точность перемещения. Станки с ЧПУ можно охарактеризовать следующим образом:

- Могут применяться для нарезания конических шестерен, а также для конических колес. Числовое программное управление позволяет устанавливать основные режимы обработки.

- При составлении программы обработки проводится подсчет всех параметров. Однако деление венца проходит несколько иначе, настройка гитары не требуется. Это связано с тем, что вертикальный зубофрезерный станок или горизонтального типа с ЧПУ имеет подвижные узлы, положение которых и основные показатели работы настраиваются созданной программой.

Зубофрезерные станки с ЧПУ

Современное оборудование не требует серьезного вмешательства оператора, так как гитара деления зачастую отсутствует. Подобные зуборезные модели дорогие и сложны в обслуживании. Поэтому в большинстве случаев целесообразно устанавливать и использовать обрабатывающий станок, у котором есть конструкция гитары дифференциала.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

- Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка. Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка.

- Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи. Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

- Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

- Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

- Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

- Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

- На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

Классификация по назначению

Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования:

- Резьбо-нарезные.

- Зубофрезерные станки для конических шестерен.

- Для нарезания зубьев цилиндрических колес.

- Для обработки цилиндрических колес и шлицевых валов.

- Для выпуска червячных колес.

- Резьбофрезерные.

- Для обработки торцевых поверхностей колес.

- Зубоотделочные, обкатные и проверочные.

- Шлифовальные.

Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу.

В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Зубофрезерный станок: технические характеристики, виды, схемы

Зубофрезерные станки является видом фрезерного оборудования, главная задача которого – нарезка червячных и цилиндрических изделий. Зуб закрепления имеет прямую форму.

Изделия обрабатываются с помощью модульных фрез, которые могут иметь разную форму. Наиболее распространенными считаются дисковые и червячные фрезы, пальцевые используются реже.

Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Наилучшими считаются универсальные зубофрезерные станки, которые содержат 3 ходовых винта.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

Основные параметры

Давайте подробно ознакомимся с техническими характеристиками оборудования.

Как уже говорилось, оборудование предназначается для создания червячных и цилиндрических изделий, а также разделяется на 2 типа – вертикальный и горизонтальный.

Оборудование имеет прямой и винтовой зуб зацепления. Профиль детали может быть образован по-разному, в зависимости от вида обработки. Зубовая форма различается только по длине, определяется с помощью касания.

Структура оборудования с методом копирования проста и включает три группы:

- ФВ(B1).

- ФС(П2).

- Деление Д(B3).

Оборудование, которое базируется на методе обката, также разделяются на группы:

- ФВ (B1 B2) – зубовой профиль.

- ФС(П3) – прямозубый профиль.

- ФС (П3 B4) – профиль косой формы.

При обкатке материала, зубчатые колеса начинают непрерывно двигаться. Движение осуществляется главным инструментом обработки. От типа движения зависит тип накатывания – горячее или холодное.

Методы обработки

Изготовление червячных изделий осуществляется другими методами. Для обработки используются 2 типа врезания – радиальный и тангенциальный.

- Радиальный метод обработки – осуществляется с помощью радиального перемещающего винта. Во время работы совершается одно движение (ФУ – B1B2), которое производит деление и формирование поверхности зубьев.

Для радиальной обработки используется одно врезающее движение (БП – П7).

- Тангенциальный метод обработки – используется гораздо реже чем радиальный метод, но ничуть не хуже.

Главными рабочими механизмами являются винт тангенциального перемещения и червячная модульная фреза, с конусом в виде забора.

Для формирования зубьев и делительных операций используется такое же движение, как и при первом методе (ФУ – B1B2). Но боковые поверхности зубьев формируются 2 раза, первый уже обсудили, а второй проходит одновременно с врезанием фрезы в заготовку.

Для тангенциального врезания фрезы, а именно конусной части, осуществляется движение ФS2 – П5B6.

Примеры станков

Для примера возьмем зубофрезерные станки 53A50, 53A50H, 53A80H и 53A80 с вертикальным расположением.

Они базируются на нескольких методах врезания и используются для обработки сразу нескольких видов материалов, как червячных изделий, так и цилиндрических колес.

Станки подходят для серийного производства и домашней мастерской.

В следующих разделах вы сможете подробно ознакомиться с устройством некоторых станков, а также изучить паспорт оборудования.

Область применения

Виды фрезерного и зубофрезерного оборудования разделяются на специальные группы, которые разделяют их по назначению.

В списке металлорежущего оборудования зубофрезерные станки относятся к 5 группе. В группе оборудование занимает третье место.

Зубофрезерные станки относятся к специальной группе производительного оборудования. Назначение группы состоит в том, чтобы качественно обрабатывать червячные, зубчатые и цилиндрические изделия.

Кроме того, оборудование подходит для изготовки звездочек цепной передачи и храповых изделий.

Виды станков

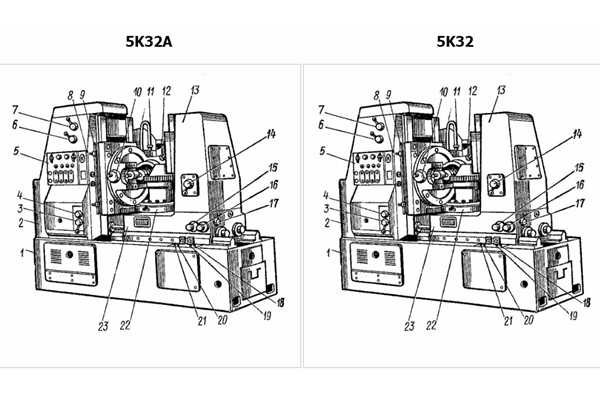

Существует множество зубофрезерных станков, которые отличаются друг от друга по незначительным признакам. В нашей статье для примера будут использоваться модели 5К32 и 5К32А. Из названия можно понять, что эти модели имеют огромное сходство.

5К32

Произведен на Егорьевском станкостроительном заводе Комсомольце.

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

- Используются на малых и средних предприятиях. Подходит как для домашней мастерской, так и для небольших и средних цехов.

Метод обработки

В основе обработки лежит метод обката. С его помощью нарезают колеса зубчатой формы. Используются различные методы зубофрезерования – встречный и попутный. Подача также осуществляется по-разному: стандартными методами и по диагонали.

5К32А

Произведен на Егорьевском станкостроительном заводе Комсомольце.

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

Основное отличие от своего родственника 5К32 – узкая направленность. Если первая модель отлично подходит для малых мастерских и средних производств, то 5К32А используется на средних и особо крупных промышленных предприятиях.

Метод обработки

Для нарезания колес зубчатой формы, заготовки и фреза обкатываются и выпускают готовое колесо. Используется несколько видов зубофрезерных работ: встречный метод обработки и попутный. Подача осуществляется двумя путями: обычным и по диагонали.

При подаче по диагонали, обработка проходит особым образом. Фреза перемещается не только по собственной оси, но по длине обрабатываемого зуба. Из-за этого повышается стойкость фрезы.

Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

Ниже мы рассмотрим детальное описание каждой модели зубофрезерного оборудования.

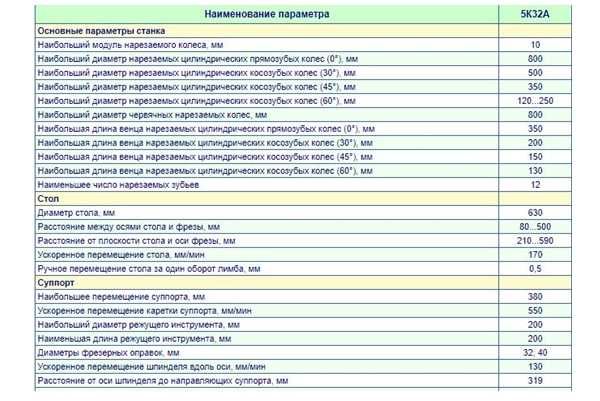

Габариты рабочего пространства

Модель 5К32А имеет более высокие габариты нежели 5К32, а значит и рабочего пространства понадобится намного больше. Теперь понятно, почему модель А хуже подходит для домашних мастерских.

Габариты рабочего пространства 5K32 и 5K32A. Схема:

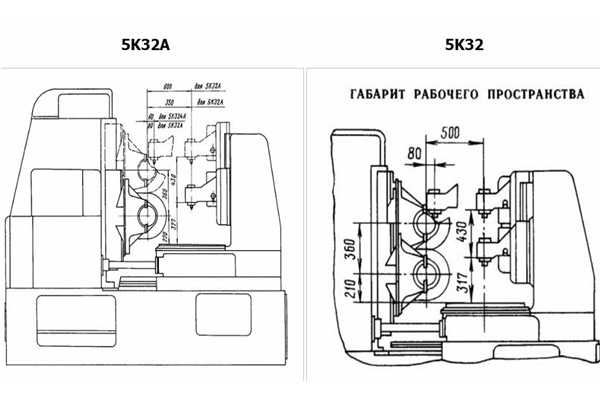

Посадочные и присоединительные базы

Если взглянуть на картинку, которая показана ниже, то можно увидеть, что она схема посадочных и присоединительных баз практически одинакова для каждой модели.

У модели 5К32А есть небольшое отличие, которое также связано с её большими габаритами.

Посадочные и присоединительные базы. Схема:

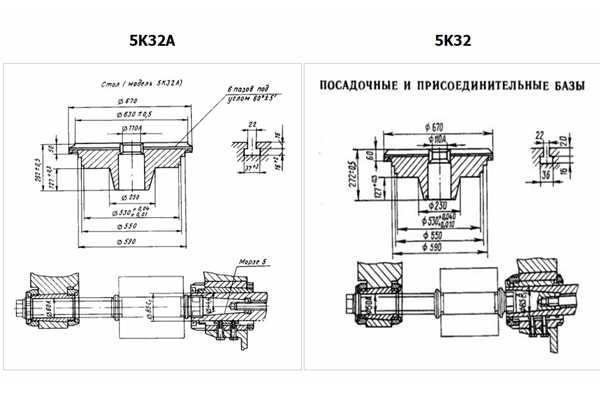

Расположение органов управления

Модели станков практически идентичны по своему строению, а значит и расположение управляющих механизмов идентично.

Расположение органов управления. Схема:

Характеристика работы основных узлов

- Станина – основание станка. Закрепляет стойку суппорта и отвечает за перемещение станка.

- Стол – перемещается вдоль станины. Подает заготовки и обрабатываемые материалы

- Контрподдержка – соединяется с основным корпусом. Отвечают за перемещение откидного кронштейна.

- Суппорт – устанавливает и поворачивает фрезу.

- Каретка – перемещает суппорт в вертикальном направлении.

- Стойка суппортов – вмещает в себя несколько составляющих основного механизма, включая коробку подач и электрошкаф.

- Гидропривод.

Техника безопасности

Техника безопасности имеет ряд требований, которые должны выполняться обязательно. Пункты разделяются на несколько списков.

Требования:

- Допускать к работе только обученных людей.

- Выполнять только порученные задачи.

- Рабочий должен находиться в специальной униформе.

- Скользкий пол оснащается специальным покрытием.

Требования перед началом работы:

- После принятия станка от другого рабочего убедитесь в том, что рабочее пространство находится в чистоте.

- Наличие хорошего освещения.

- Требуется проверка исправности станка. Также убедитесь в наличии требуемого количества смазки.

Требования во время работы:

- Деталь закреплять правильно и как можно надежнее.

- Для закрепления и обработки использовать специальные инструменты.

- Для установки и снятия крупных деталей использовать средства для подъема грузов.

- Не вводить руки в опасное место при фрезеровке.

vseochpu.ru

5310 Станок зубофрезерный вертикальный. Паспорт, схемы, характеристики, описание

Сведения о производителе вертикального зубофрезерного станка 5310

Производитель вертикального зубофрезерного станка 5310 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец

5310 Станок вертикальный зубофрезерный универсальный. Назначение и область применения

Начало производство станка – 1957 год. За основу была взята одна из моделей зубофрезерного станка немецкой фирмы Пфаутер (Pfauter).

Универсальный зубофрезерный станок 5310 предназначен для нарезания (фрезерования) цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки (огибания) червячной фрезы и обрабатываемой заготовки попутным или встречным методами фрезерования. Станок работает по замкнутомуическому циклу и по циклу наладки.

Нарезание зубчатых колес производится по способу обкатки червячной фрезой. Кроме того, на станке могут обрабатываться другие детали, получаемые методом обкатки.

Червячные колеса могут нарезаться как при радиальной подаче заготовки, так и при осевой подаче фрезы. В последуем случае необходим протяжной суппорт, который поставляется со станком по специальном у заказу и за особую плату.

Станок рассчитан на работу червячными фрезами из быстрорежущей стали.

Конструкция зубофрезерного станка 5310

Общая компоновка станка 5310. Станок имеет вертикальную компоновку (ось изделия располагается вертикально). Неподвижная суппортная стойка находится с левой стороны, а перемещаемый по горизонтальным направляющим станины стол – с правой.

Суппорт вместе с салазками перемещается по вертикальным направляющим стойки. Для возможности попутного фрезерования вес суппорта с салазками уравновешивается гидроцилиндром. Контрподдержка изделия перемещается гидроцилиндром по вертикальным направляющим задней стойки.

Все управление станком сосредоточено на его лицевой стороне.

При обработке цилиндрических колес работа может производиться методом “встречного” (вертикальная подача фрезы сверху вниз) и “попутного” (вертикальная подача фрезы снизу вверх) фрезерования.

При “попутном” методе фрезерования допускается увеличение скорости резания на 20—25% по сравнению со “встречным” методом. При этом повышается чистота поверхности зубьев. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки,

Во время работы станка осуществляется одновременно вращательное движение червячной фрезы (движение резания) и вертикальное ее перемещение (движение подачи).

Заготовка, закрепленная на оправке или подставке, установленной на столе станка, вращается во время работы согласованно.

Зубчатые колеса можно нарезать на станке за один или несколько заходов, для чего предусмотрены предварительный останов станка и легко переключаемые коробки подач и скоростей, изменяя соответствующим образом установку глубины резания. Второй проход начинается после изменения режимов (в случае необходимости) и включения кнопки «Цикл».

Станок имеет механизмы для автоматического останова в конце резания и для быстрой подачи салазок суппорта и стола, необходимой при наладке, а также для быстрого перемещения фрезы в исходное положение.

При чистовом фрезеровании червячной фрезой достигается седьмая – восьмая степени точности зубчатого венца и шероховатость поверхностей зубьев по параметру Rа = 1,6 – 6,3 мкм.

Станок выполняется в соответствии с нормами точности по ГОСТ 659—53 и обеспечивает изготовление цилиндрических прямозубых и косозубых зубчатых колес 2-го класса точности по ГОСТ 1643—46* и червячиых колес 2-го масса точности по ГОСТ 3675-47.

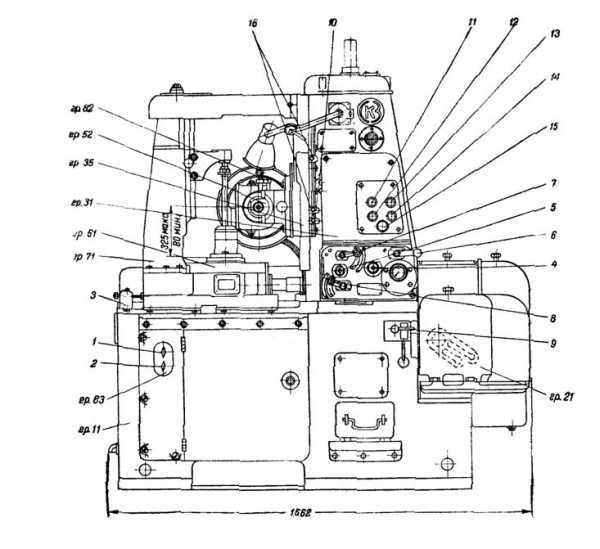

Общий вид и общее устройство зубофрезерного станка 5310

Фото зубофрезерного станка 5310

Фото зубофрезерного станка 5310

Фото зубофрезерного станка 5310

Расположение составных частей зубофрезерного станка 5310

Расположение составных частей зубофрезерного станка 5310

Расположение органов управления зубофрезерным станком 5310

- Основание станины

- Салазки круглого рабочего стола

- Круглый рабочий стол с центральным конусом Морзе 4

- Оправка для установки заготовки колеса

- Стойка, несущая опорный кронштейн

- Рукоятка для зажима опорного кронштейна на стойке

- Балка, скрепляющая суппортную стойку и стойку опорного кронштейна

- Опорный кронштейн

- Шпиндель

- Фреза

- Поворотная часть суппорта

- Фрезерный суппорт

- Суппортная стойка

- Пульт управления станком

- Гитара подач (гитара обкатки)

- Пульт управления станком

- Гитара дифференциала

Станок имеет сборную станину, состоящую из основания 1 и вертикальной стойки 13. На горизонтальных направляющих станины размещены салазки 2, несущие на себе круглый вращающийся стол 3 и стойку 5 с опорным кронштейном 8. Заготовку устанавливают на оправке 4, нижний конец которой центрируют и закрепляют в отверстии стола 3, а верхний конец — в опорном кронштейне 8. Кронштейн крепится на стойке 5 рукояткой 6.

На вертикальных направляющих стойки 13 находится фрезерный суппорт 12 с поворотной частью 11, в которой смонтирован шпиндель 9. Фрезу 10 устанавливают на двухопорной оправке, закрепляемой в отверстии шпинделя и на подшипниковой опоре поворотной части 11. На передней стенке стойки 13 расположены пульты управления станком 14 и 17. Стойки 5 и 13 соединены сверху балкой 7, обеспечивающей станку повышенную жёсткость.

На внешних поверхностях станины установлены устройства, называемые гитарами сменных зубчатых колёс и служащие для наладки частоты вращения фрезы (гитара главного движения резания 19), скоростей вертикального перемещения суппорта и радиального перемещения салазок с заготовкой (гитара подач 16), частот вращения стола с заготовкой (гитара обкатки 15) и дополнительного вращения заготовки (гитара дифференциала 18).

Расположение органов управления зубофрезерным станком 5310

Перечень органов управления зубофрезерным 5310

- Рукоятка подключения станка к линии электропитания

- Рукоятка включения насоса охлаждения

- Упор автоматического выключения подачи стола

- Квадрат для ручного перемещения стола

- Квадрат для ручного перемещения салазок суппорта

- Рукоятка включения падающего червяка

- Рукоятка включения и выключения вертикальной подачи суппорта

- Рукоятка выключения подачи суппорта и стола при работе с подачей салазок протяжного суппорта

- Рукоятка выключения и включения рабочей подачи

- Упор автоматического выключения подач суппорта

- Пуск главного мотора

- Останов главного мотора

- Пуск быстрого хода суппорта вверх

- Пуск быстрого хода суппорта вниз

- Переключатель местного освещения

- Упоры для автоматического останова станка в крайних положениях суппорта

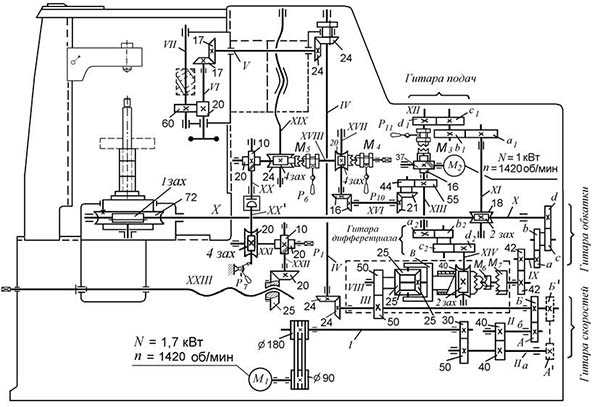

Схема кинематическая зубофрезерного станка 5310

Кинематическая схема зубофрезерного станка 5310

1. Схема кинематическая зубофрезерного станка 5310. Смотреть в увеличенном масштабе

2. Схема кинематическая зубофрезерного станка 5310. Смотреть в увеличенном масштабе

Описание кинематической схемы зубофрезерного станка 5310

Привод зубофрезерного станка модели 5310 имеет пять базовых кинематических цепей. Каждая кинематическая цепь состоит из последовательно соединённых механизмов, образующих кинематические пары и передающих движение от начального звена кинематической цепи к конечному звену.

Кинематическая цепь главного движения резания. Эта цепь обеспечивает вращение фрезы. Начальным звеном кинематической цепи является главный электродвигатель станка М1, конечным звеном — шпиндель (вал VII), на котором крепится фреза.

Через клиноременную передачу со шкивами диаметрами d1 = 90 мм и d2 = 180 мм, установленными неподвижно соответственно на валу электродвигателя М1 и валу I, вращение от вала электродвигателя подаётся на вал I. С вала I через цилиндрические зубчатые колёса с числами зубцов 30 и 50 вращение поступает на вал II, а.

Отсюда вращение передаётся через сменные зубчатые колёса А` и Б` или через механизм реверса 40/40 и сменные зубчатые колёса А и Б на вал III[2]. С вала III через расположенные на валах IV, V и VI три конические зубчатые передачи 24/24 (две передачи) и 17/17 с общим передаточным отношением равным 1, вращение передаётся на вал VI.

Далее через пару прямозубых цилиндрических колёс 20 – 60 вращение поступает на шпиндель станка VII и на фрезу.

Кинематическая цепь движения обкатки. Эта цепь служит для согласования частот вращения фрезы и заготовки по условию, представленному формулой (8.4). Начальным звеном цепи обкатки является шпиндель станка, конечным — стол, на оправке которого крепится заготовка.

В кинематической цепи главного движения резания механизмом наладки, обеспечивающим заданную скорость резания, является гитара скоростей, передаточное отношение iгс которой можно ступенчато варьировать путём подбора парных зубчатых колёс А и Б или А’ и Б’ (отношения чисел зубьев колёс А/Б и А’/Б’ равны). Такой подбор осуществляют на основе определения передаточного отношения iгс колёс из уравнения кинематического баланса (8.5) путем подстановки в уравнение рассчитанного по кинематической схеме значения i`цгд, частоты вращения вала двигателя и частоты вращения шпинделя (определённой по заданной скорости резания). Следующим действием является подбор таких колёс А и Б из прилагаемого к станку набора зубчатых колёс, чтобы выполнялось условие их сцепляемости: сумма чисел их зубьев (А + Б) должна быть равна 65.

В кинематической цепи обкатки механизмом, обеспечивающим установку требуемой частоты вращения заготовки, является гитара обкатки (передачи a/b и c/d). Передаточное отношение этой гитары iго можно ступенчато варьировать путём подбора (выбора числа зубьев) её сменных зубчатых колёс a, b, c, d в соответствии с уравнением

Кинематическая цепь движения вертикальной подачи фрезы. Эта цепь обеспечивает вертикальное перемещение суппорта и фрезы с заданным значением вертикальной подачи (Sв, мм/оборот заготовки). Начинается цепь со стола станка 3 (см. рис. 8.5), реализующего вращение заготовки, и заканчивается винтовой передачей, располагающейся в суппорте 11 и обеспечивающей преобразование вращения винта XIX в поступательное перемещение фрезерного суппорта.

Ускоренное вертикальное перемещение фрезерного суппорта для подвода инструмента к заготовке создаётся электродвигателем М2 при выключенной кулачковой муфте М3.

Кинематическая цепь движения радиальной подачи стола. Эта цепь обеспечивает радиальную подачу стола с заготовкой при нарезании червячных зубчатых колёс. Исходным звеном цепи является столс заготовкой, а конечным — винт XXIII радиального перемещения салазок со столом.

Скорость поступательного движения стола согласовывают с частотой его вращения (вращения заготовки) путём выбора радиальной подачи Sр (мм/оборот заготовки).

Наладка станка на обработку цилиндрических зубчатых колес с прямым зубом

Устройство дифференциала зубофрезерного станка модели 5310

Механизм дифференциала (рис. 8.7) предназначен для суммирования на валу VIII, а в конечном итоге на столе с заготовкой, частот вращательных движений, обеспечиваемых кинематическими цепями обкатки и дополнительного вращения заготовки, что крайне важно при нарезании цилиндрических колёс с винтовыми зубьями.

Дифференциал состоит из четырёх конических зубчатых колёс z1, z2, z3, z4, водила 1, червячного колеса 2, червяка 3 и сменных кулачковых муфт М6 и М7. При нарезании прямозубых зубчатых венцов дифференциал «выключают», для чего сменную муфту М6 сдвигают влево, жёстко соединяя водило 1 с валом VIII. Муфта М7 с вала VIII при этом снимается. По этой причине вращение от вала III через зубчатую передачу 50/50 сообщается свободно сидящему на валу VIII колесу z1. С помощью муфты М6 вал VIII, водило 1, колесо z2 и колёса z3 и z4 (сателлиты) соединяются так, что они остаются неподвижными относительно друг друга и могут поворачиваться только как одно целое. Передаточное отношение механизма дифференциала в этом случае iд = 1.

При нарезании колёс с винтовыми зубьями вместо муфты М6 на вал VIII устанавливают кулачковую муфту М7. При её смещении влево червячное колесо 2 соединяется со ступицей водила I. По этой причине водило будет получать вращение nв от кинематической цепи дифференциала через вал 3, а колесо z2 и связанный с ним вал VIII будут вращаться с частотой nVIII = ± 2nв. Здесь знак «плюс» используют при разных, а знак «минус» — при одинаковых направлениях вращения водила и колеса z1.

Наладка станка на обработку цилиндрических зубчатых колес с прямым зубом производится в следующем порядке:

- установка и крепление заготовки;

- установка инструмента;

- настройка на скоростъ резания;

- настройка гитары деления и перебора;

- настройка гитары подач;

- установка высоты и глубины фрезерования

- установка упора для автоматического выключения подачи

- пуск станка в работу.

5310 Станок зубофрезерный вертикальный. Видеоролик.

Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубофрезерные станки

История отечественных станков для зубообработки насчитывает более 250 лет. Первый зуборезный станок был создан в России выдающимся изобретателем Андреем Нартовым в 1721 г. Однако промышленный выпуск зубообрабатывающих станков в России был начат только в годы Советской власти.

Так, в 1932 году на Станкостроительном заводе «Комсомолец» (г. Егорьевск) был изготовлен первый зубофрезерный станок модели 532. Станок предназначался для обработки цилиндрических прямозубых и косозубых колес внешнего зацепления диаметром до 750 мм и модулем до 8 мм, а также для изготовления червячных колес.

В 1933 году на Московском станкостроительном заводе «Красный Пролетарий» им. А.И. Ефремова был изготовлен первый зубодолбежный станок станок модели 512 для обработки цилиндрических колес внешнего и внутреннего зацепления с прямыми и косыми зубьями диаметром до 180 мм и модулем до 4 мм.

В 1935 году на Саратовском заводе зубострогальных станков был изготовлен первый станок для нарезания конических зубчатых колес.

С этого периода началось интенсивное пополнение парка отечественных зубообрабатывающих станков и, таким образом, в Советском Союзе производились все типы станков, применяемые в практике зубообработки. Большое разнообразие типов и конструкций зубообрабатывающих станков диктуется разнообразием форм и размеров зубчатых колес, используемых в народном хозяйстве страны.

На зубообрабатывающих станках возможно изготовить практически все детали, имеющие равномерно расположенные зубья, в том числе цилиндрические зубчатые колеса внешнего и внутреннего зацепления с прямыми, косыми и шевронными зубьями, конические зубчатые колеса с прямыми, тангенциальными и круговыми зубьями, червячные колеса, шлицевые валы, храповые колеса, звездочки цепных передач и т. д.

Из таблицы видно, что номер модели зубодолбежных станков начинается цифрами 51, зуборезных станков для конических колес — цифрами 52 и т. д.

В шифрах новых моделей зубофрезерных станков после первых двух цифр стоит буква, обозначающая порядок освоения станка, и далее цифры, характеризующие параметр обработки по наибольшему диаметру.

Классификация металлорежущих станков

Все металлорежущие станки, изготавливаемые в СССР, имеют шифр, обозначающий модель станка. Шифр состоит из нескольких цифр, а иногда с добавлением букв. Первые две цифры берутся из классификационной таблицы, разработанной ЭНИМС, по которой все станки разбиты на девять групп, а каждая группа еще на девять типов. В группы входят следующие станки:

- Станки токарные

- Станки сверлильные и расточные

- Станки шлифовальные и полировальные

- Станки комбинированные

- Станки зубообрабатывающие и резьбообрабатывающие

- Станки фрезерные

- Станки строгальные, долбежные и протяжные

- Станки разрезные

- Станки разные

Типы зубообрабатывающих и резьбообрабатывающих станков

- Станки зубострогальные для цилиндрических колес

- Станки зуборезные для конических колес

- Станки зубофрезерные для цилиндрических колес и шлицевых валиков

- Станки зубофрезерные для червячных колес

- Станки для обработки торцов зубьев колес

- Станки резьбофрезерные

- Станки зубоотделочные

- Станки зубошлифовальные и резьбошлифовальные

- Станки разные зубообрабатывающие и резьбообрабатывающие станки

Например, станок модели 53А20 относится к зубофрезерным для цилиндрических зубчатых колес (цифры 53), модель является первой разработкой (буква А), наибольший диаметр обработки 200 мм (цифра 2) и станок является универсальным (цифра 0).

Если станок будет предназначен для использования в крупносерийном и массовом производстве с ограниченной возможностью переналадки (такие станки носят название продукционных), то в конце шифра вместо нуля будет стоять цифра 3, например 53А23.

В зависимости от уровня точности обработки металлорежущие станки, согласно ГОСТ 8—77 «Станки металлорежущие. Общие условия испытания станков на точность» делятся на пять категорий.

- Н – нормальной точности

- П – повышенной точности

- В – высокой точности

- А – особо высокой точности

- С – особо точные

Зубообрабатывающие станки класса С предназначаются для обработки зубчатых колес различных точных механизмов, эталонных колес и червячных передач, установленных на шпинделях изделия и инструмента зубообрабатывающих станков. Такие червячные передачи называют делительными.

Среди однородных по типу станков, например зубодолбежных, зубофрезерных, зубошлифовальных и др., различают станки по наибольшему диаметру обработки. В Советском Союзе для зубообрабатывающих станков установлен следующий ряд наибольших обрабатываемых диаметров: 80, 125, 200, 320, 500, 800, 1250, 2000, 3150 и 5000 мм.

Для каждого типа станков основные размеры регламентируются соответствующими ГОСТами. Например:

- ГОСТ 6852—71 – Станки зубофрезерные вертикальные. Основные параметры и размеры

- ГОСТ 8000—78 – Станки зуборезные для конических колес с круговыми зубьями. Основные размеры

- ГОСТ 16471—70 – Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 6818—77 – Станки зубошлифовальные для цилиндрических колес. Основные размеры

- ГОСТ 19167—73 – Станки зубозакругляюшие. Основные размеры

Зубофрезерные станки для нарезания цилиндрических и червячных зубчатых колес

Зубофрезерные станки для нарезания цилиндрических зубчатых колес изготовляют в нескольких вариантах конструктивного исполнения, называемых компоновками.

Компоновка зубофрезерных станков

На рис. 50 показаны вертикальное и горизонтальное исполнения зубофрезерных станков, определяемые положением оси нарезаемого зубчатого колеса 5. Зубофрезерные станки состоят из следующих основных частей, называемых сборочными единицами: станины 1, стойки 2, фрезерного суппорта 3, контрподдержки 4 и стола 6. Станина обычно служит основанием станка, на которое крепятся неподвижные сборочные единицы и перемещаются подвижные. В некоторых конструкциях станков стойка 2 перемещается по горизонтальным направляющим станины (рис. 50, а) для установки инструмента на заданное межосевое расстояние от заготовки. В других конструкциях (рис. 50, б ) стойка неподвижно крепится к станине, а установку инструмента на межосевое расстояние производят перемещением стола 6. Контрподдержка 4 служит для удержания оправки с заготовкой 5 в положении, соосном со шпинделем стола. Контрподдержка в станках вертикального исполнения обычно крепится на столе и составляет с ним одно целое.

Стол 6 может перемещаться и в вертикальном направлении (рис. 50, в). В этом случае установка инструмента на межосевое расстояние от заготовки производится перемещением суппорта 3.

В зубофрезерных станках горизонтального исполнения (рис. 50, г) ось заготовки 5 располагается горизонтально. Эти станки также могут быть особенно эффективны при нарезании зубчатых колес, изготовляемых за одно целое с валом (вал—шестерня).

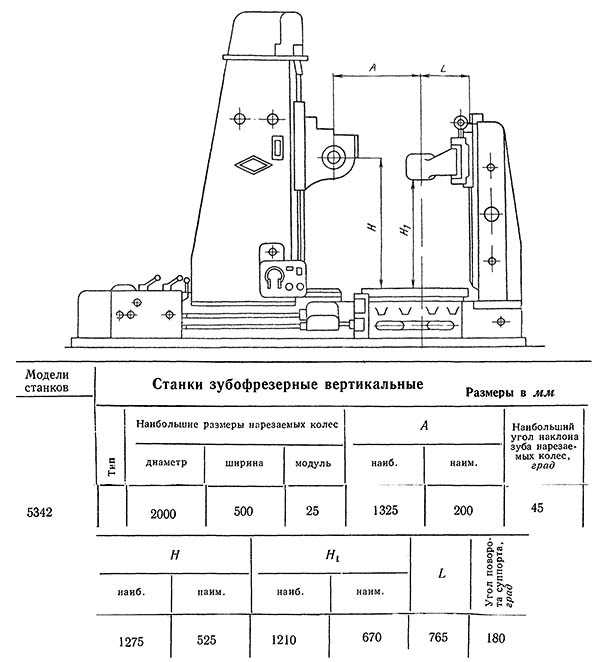

В зависимости от наибольшего диаметра обрабатываемого зубчатого колеса, ширины зубчатого венца и наибольшего обрабатываемого модуля, зубофрезерные станки имеют различные габаритные размеры, массу и мощность приводов шпинделей инструмента и стола (табл. 12).

- 532 – Ø 750, Егорьевск

- 5Д32 – Ø 800, Егорьевск

- 5Е32 – Ø 800, Егорьевск

- 5К32 – Ø 800, Егорьевск

- 5К324 – Ø 500, Егорьевск

- 5К32А, 5К324А – Ø 800, Егорьевск

- 5К301п – Ø 125, Вильнюс

- 5К310 – Ø 200, Витебск

- 5К328А – Ø 1250, Егорьевск

- 53А11 – Ø 1250, Егорьевск

- 53А30П – Ø 320, Витебск

- 53А50 – Ø 500, Егорьевск

- 53А80 – Ø 800, Егорьевск

- 53В30П – Ø 320, Витебск

- 5310 – Ø 200, Егорьевск

- 5A370 – Ø 500

- 5B370 – Ø 500

- 5B373 – Ø 500

- 5B375 – Ø 800

- 542 – Ø 320

- 543 – Ø 800

- 544M – Ø 2000

- 546M – Ø 5000

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979. Стр. 40.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Станки зубофрезерные для цилиндрических колес с вертикальной компоновкой

Станки с горизонтальной компоновкой

Станки для нарезания червячных зубчатых колес

Список литературы по зубообработке

Станок зуборезный полуавтомат. Видеоролик.

Полезные ссылки по теме

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Рубикон, 2018

stanki-katalog.ru

5342 Станок зубофрезерный для цилиндических колес схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 5342

Разработчиком и изготовителем зубофрезерного полуавтомата 5342 является Коломенский завод тяжелого станкостроения КЗТС, основанный в 1914 году.

Станки производства Коломенского завода тяжелого станкостроения КЗТС

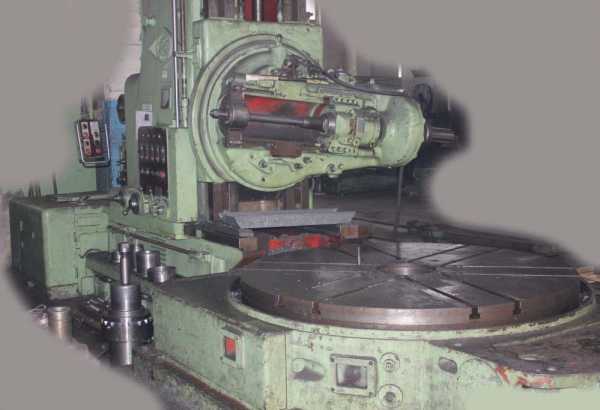

5342 Станок тяжелый вертикальный зубофрезерный полуавтомат. Назначение и область применения

Зубофрезерный станок 5342 производиля с 1957 года и был заменен моделью 5А342.

Универсальный зубофрезерный станок полуавтомат 5342 относится к классу тяжелых станков и предназначен для нарезания (фрезерования) зубьев крупных цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства.

На полуавтомате могут быть нарезаны:

- Прямозубые и косозубые колеса наружного зацепления:

- а. червячной фрезой методом обкатки;

- б. дисковой фрезой методом единичного деления;

- в. пальцевой фрезой методом единичного деления;

- а. червячной фрезой-улиткой методом непрерывного деления;

- б. дисковой фрезой методом единичного деления;

- в. пальцевой фрезой методом единичного деления;

- а. червячной фрезой с радиальной подачей;

- б. червячной фрезой с осевой подачей фрезы;

- в. резцом-летучкой с осевой подачей инструмента;

- а. червячной фрезой методом обкатки;

- б. дисковой фрезой методом единичного деления;

- в. пальцевой фрезой методом единичного деления;

- а. червячной фрезой методом обкатки;

- б. дисковой фрезой методом единичного деления;

- в. пальцевой фрезой методом единичного деления;

Станок рассчитан на эксплуатацию в условиях мелкосерийного или индивидуального производства. Широкая универсальность достигается за счет использования дополнительных узлов, поставляемых со станком за особую плату:

- тангенциального суппорта;

- накладной головки для фрезерования пальцевой фрезой колес наружного зацепления;

- накладной головки для фрезерования пальцевой или дисковой фрезой или фрезой «улитка» колес внутреннего зацепления;

- механизма реверса.

При наличии этих узлов на станке можно нарезать прямозубые и косозубые колеса наружного и внутреннего зацепления, червячные, шевронные колеса с канавкой и без канавки (для выхода фрезы), прямозубые колеса с малым углом конуса при вершине, а также зубчатые колеса с бочкообразным зубом.

В нормальном исполнении станок поставляется только с главным суппортом, предназначенным для фрезерования прямозубых, и косозубых колес наружного зацепления (включая шевронные колеса с канавкой для выхода фрезы) червячной фрезой — методом обкатки и дисковой фрезой — методом единичного деления, а также червячных колес — методом радиальной подачи червячной фрезы.

Особенности конструкции станка 5342

Широкий диапазон чисел оборотов и подач фрезы и высокая жесткость позволяют полностью использовать возможности высокопроизводительного режущего инструмента при наиболее эффективных режимах резания.

Широкая универсальность станка дает возможность нарезать самые разнообразные виды цилиндрических зубчатых колес.

На станке имеется гидравлическое устройство для попутного фрезерования.

Цикл работы станка при нарезании зубчатых колес методом единичного деления полностью автоматизирован.

Большая точность обработки изделий и долговечность станка обеспечены: изготовлением делительного червячного колеса из высококачественной оловянистой бронзы, а делительного червяка — из высоколегированной стали, термически упрочненной до высокой твердости; применением подшипников качения в цепи привода фрезы и в других быстроходных цепях, а в наиболее ответственных местах — прецизионных подшипников качения с регулируемым натягом; тщательным изготовлением ответственных деталей станка.

Большие удобства при обслуживании станка обусловлены наличием подвесного и стационарного пультов управления, механизма уборки стружки и гидрозажимов стойки.

Узлы, поставляемые по специальному заказу

Тангенциальный суппорт (тангенциальное движение – движение по касательной)

Тангенциальный суппорт предназначен для фрезерования червячных колес методом осевой подачи режущего инструмента (рис. 2). При фрезеровании червячных колес этим методом достигаются более высокая точность и чистота обработки, чем при фрезеровании методом радиальной подачи.

Наличие тангенциального суппорта позволяет применять при нарезании червячных колес летучий резец, который значительно дешевле червячной фрезы.

Передача движения фрезе, установка и закрепление тангенциального суппорта на салазках осуществляются так же, как и у главного суппорта.

Накладная головка для фрезерования пальцевой фрезой колес наружного зацепления

При фрезеровании зубчатых колес с большим модулем незаменимой является накладная головка для работы пальцевой фрезой (рис. 3). В случае нарезания шевронных колес без канавки накладная головка применяется совместно с механизмом реверса.

В конструкции головки предусмотрены автоматические (гидравлические) отвод, подвод, освобождение и зажим пиноли фрезы. Это позволяет полностью автоматизировать циклы при нарезании зубчатых колес.

Накладная головка для фрезерования колес с внутренним зацеплением фрезой “Улитка”, дисковой фрезой и пальцевой фрезой

Головка состоит из корпуса с расположенными в нем шестернями для передачи вращения на фрезу и двух вставок: одна вставка — для дисковой или червячной фрез (рис. 4), а другая — для пальцевой фрезы (рис.5.).

Автоматизация цикла при работе дисковой фрезой осуществляется путем перемещения стойки, а при работе пальцевой фрезой — путем перемещения пиноли фрезы, как у накладной головки для наружного фрезерования пальцевой фрезой.

Механизм реверса

Механизм реверса (рис. 7) предназначен для реверсирования движения в цепи дифференциала.

При работе с накладной головкой для фрезерования колес пальцевой фрезой механизм реверса позволяет нарезать шевронные зубчатые колеса без канавки для выхода фрезы.

Работа механизма основана на переключении кулачковой муфты для передачи вращения в цепи дифференциала через пару цилиндрических шестерен без паразитной шестерни или с паразитной шестерней. Переключение муфты производится от планетарного механизма.

Наибольшая длина обрабатываемого полушеврона — 600 мм (23 5/8 дюймов).

Механизм малого конуса

Механизм малого конуса для фрезерования прямозубых шестерен с малым углом конуса при вершине

5342 Габариты рабочего пространства зубофрезерного полуавтомата

Габариты рабочего пространства полуавтомата 5342

5342 Общий вид и общее устройство станка

Фото зубофрезерного станка 5342

Фото зубофрезерного станка 5342

Фото зубофрезерного станка 5342

Фото зубофрезерного станка 5342

Фото зубофрезерного станка 5342. Смотреть в увеличенном масштабе

Схема автоматического цикла нарезания зубчатых колес наружного и внутреннего зацепления методом единичного деления

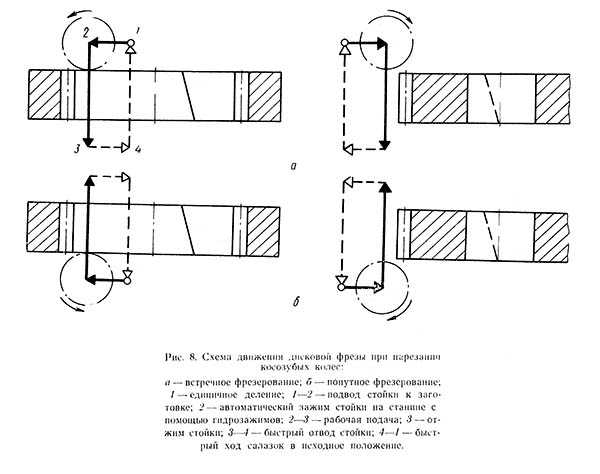

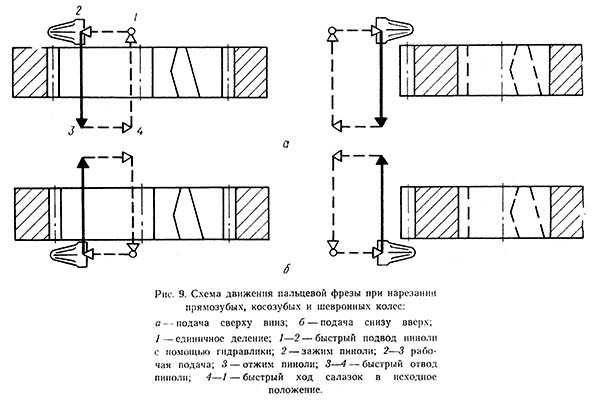

При нарезании зубчатых колес дисковой фрезой отвод режущего инструмента осуществляется перемещением стойки, пальцевой фрезой — перемещением пиноли фрезы. При работе дисковой фрезой обработка может производиться как встречным (рис. 8, а), так и попутным (рис. 8, б) фрезерованием, три работе пальцевой фрезой — подачей сверху (рис. 9, а) или подачей снизу (рис. 9, б).

Схема движения дисковой фрезы при нарезании косозубых колес

Схема движения пальцевой фрезы при нарезании прямозубых, косозубых и шевронных колес

5342 Станок зубофрезерный вертикальный полуавтомат. Видеоролик.

Технические характеристики зубофрезерного станка 5342

| Наименование параметра | 5А342 (1978 г) | 5А342п (1986 г) | 5342 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | Н | П | |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес без поддерживающей задней стойки (0°), мм | 300..2000 | 300..2000 | 2000 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес с поддерживающей задней стойкой (0°) (с контрподдержкой), мм | 300..1200 | 300..1200 | |

| Наибольший модуль нарезаемого колеса червячной фрезой ( дисковой фрезой (сталь/чугун), мм | 15/ 20; (20/ 25) | 15/ 20; (25) | 15/ 20; (20/ 25) |

| Наибольшая длина зуба (длина фрезерования) нарезаемых прямозубых и косозубых колес с вертикальным / радиальным врезанием, мм | 560 / 760 | 560 / 760 | 500 / 700 |

| Наибольший угол поворота суппорта (наклона зубьев, обрабатываемых колес), град | ±45° | ±45° | ±45° |

| Наименьшее число зубьев нарезаемого колеса приоборотах не превышающих 1 об/мин | 20 | 20 | |

| Расстояние между осями стола и фрезы, мм | 200..1270 | 200..1245 | 200..1325 |

| Расстояние от плоскости стола и оси фрезы, мм | 580..1390 | 580..1480 | 525..1275 |

| Стойка суппорта. Салазки. Суппорт главный фрезерный | |||

| Конус шпинделя фрезы | Морзе 6 | Морзе 6 | |

| Наибальший диаметр х длина фрезы, мм | Ø 300 х 300 | Ø 300 х 300 | Ø 250 х 300 |

| Ускоренное перемещение салазок в вертикальном направлении, мм/мин | 510 | 510 | |

| Доводочное перемещение салазок в вертикальном направлении, мм/мин | 8,75 | 8,75 | |

| Ускоренное горизонтальное перемещение суппортной стойки по станине, мм/мин | 330 | 330 | |

| Доводочное перемещение салазок в вертикальном направлении, мм/мин | 5,3 | 5,3 | |

| Доводочное перемещение салазок в вертикальном направлении, мм/мин | 8,75 | 8,75 | |

| Время поворота фрезерного суппорта на 180° при nфр, мин | 5,6 | ||

| Приспособление для установки суппорта под углом | есть | ||

| Автоматическое включение обратного хода суппорта | есть | ||

| Предохранение от перегрузок | есть | ||

| Возможность изменения скорости в процессе работы | нет | ||

| Возможность изменения подачи в процессе работы | нет | ||

| Механика станка | |||

| Пределы оборотов фрезы, об/мин | 8..100 | 8..125 | 11,2..100 |

| Число ступеней оборотов фрезы (количество скоростей) | 23 | 25 | |

| Пределы вертикальных подач подач при работе червячной фрезой, мм/об стола | 0,3..15 | 0,3..15 | 0,3..15 |

| Пределы вертикальных подач подач при работе дисковой фрезой, мм/об фрезы | 0,3..8 | 0,3..8 | |

| Число вертикальных ступеней подач | 18 | 18 | |

| Пределы горизонтальных подач, мм/об стола | 0,15..7,5 | 0,16..7,7 | 0,27..6,8 |

| Пределы тангенциальных подач, мм/об | 0,04..4 | ||

| Стол | |||

| Диаметр стола, мм | 1800 | 1800 | 1900 |

| Диаметр отверстия в столе, мм | 250 | 250 | 300 |

| Диаметр делительного червячного колеса, мм | 1650 | 1650 | |

| Число зубьев делительного колеса, мм | 165 | 165 | |

| Наибольшая допустимая нагрузка на стол, кг | 16000 | 20000 | 10000 |

| Ускоренное вращение стола, об/мин | 1,47 | ||

| Привод и электрооборудование станка | |||

| Количество электродвигателей, установленных на станке | |||

| Электродвигатель главного привода, кВт (об/мин) | 13 (1500) | 15 (1465) | 14 |

| Электродвигатель быстрых перемещений стойки и суппорта, быстрого вращения стола и единичного деления, кВт | 4,7 (1000) | 4,2 (910) | |

| Электродвигатель доводки стойки и суппорта, кВт | 1,3 (1000) | 1,2 (860) | |

| Электродвигатель привода гидронасоса охлаждения фрезы, кВт | 2,2 (1500) | 2,2 (1425) | |

| Электродвигатель насоса смазки коробки настроек, кВт | 0,27 (1500) | 0,25 (1380) | |

| Электродвигатель насоса смазки стола, кВт | 0,27 (1500) | 0,25 (1380) | |

| Электродвигатель насоса смазки стойки и зарядки гидроаккамулятора, кВт | 1,1 (1000) | 1,1 (1365) | |

| Электродвигатель транспортера стружки, кВт | 0,18 (1500) | 0,18 (1365) | |

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 6910 х 2990 х 3462 | 6650 х 2290 х 3460 | 5875 х 2355 х 3250 |

| Масса станка с электрооборудованием и охлаждением, кг | 31800 | 31300 | 31500 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

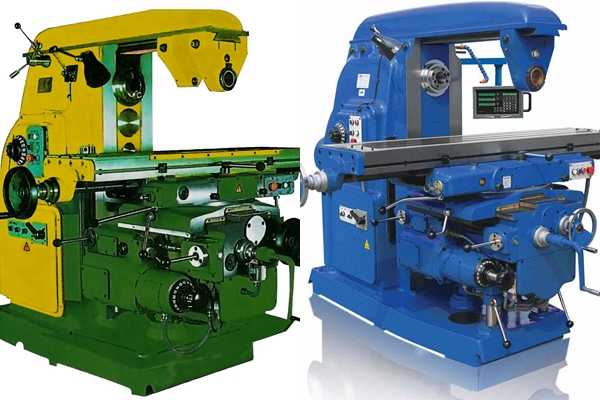

Горизонтально-фрезерный станок: характеристики, схемы, модели

Обработка неподвижных объектов с отделением материала от основной детали по плоскости ведется на горизонтально фрезерных станках. Их назначение – восстанавливать геометрические поверхности с заданной кривизной методом резания вращающимся инструментом. Популярно стало использование УСП (универсальные сборочные приспособления), эти станки также используют для торцовочных, черновых шлифовальных и горизонтально-расточных операций.

Процесс горизонтальной обработки материалов резанием с использованием вращающегося инструмента называется фрезерованием. Фрезеровка очень похожа по технологии на сверление, но отличается возможностью работы боковой режущей кромкой инструмента.

Основные технические характеристики

Основное отличие фрезерных операций и предназначенного для этого оборудования — количество координат, в которых одновременно обрабатывается поверхность. Для описания технологических свойств фрезерных станков служат следующие параметры:

- точность выполнения операций;

- максимальные перемещения по координатам;

- режимы и скорость подач;

- режимы резания и нагрузки;

- наличие механизированной смены инструмента;

- возможность установки дополнительного оборудования;

- потребляемая мощность.

Каждая из этих характеристик влияет на общую конструкцию станка. Итоговые параметры сочетают в себе компромисс между основными характеристиками.

Область применения

Характер применения горизонтально-фрезерных станков очень разнообразен. Перечислим материалы, которые могут быть на них обработаны:

- черные металлы и чугун;

- цветные и драгоценные металлы;

- древесина;

- полимерные материалы, пластикат.

По типу операций, проводимых на станках этого типа, они делятся на:

- продольно-фрезерные;

- рейсмусовые;

- горизонтально-расточные.

Продольные фрезеры по металлу используются в черновых заготовительных операциях, выполнении пазов, протяженных полостей, торцовочных и раскроечных операциях дисковыми фрезами.

Рейсмусовые станки используются в деревообрабатывающей промышленности для калибровки доски по толщине. Их отличает механизированная подача обрабатываемого материала.

Горизонтально-расточные фрезеры используются в составе промышленных линий по производству автокомпонентов, в ремонтных мастерских.

Использование поворотных столов и УСП (универсальные сборочные приспособления) позволяет расширить сферу применения этого типа станков. Одним из назначений, при установке заготовки в делительную головку, является нарезание элементов зубчатых колес.

Выбираем модель по техническим характеристикам

Параметры оборудования задаются технологическим процессом, используемым на предприятии. Например ремонтные мастерские широко используют малые станки 6Т82, 6Т83. Этот тип фрезеров имеет подходящие габариты, мощность и стоимость для небольшой мастерской.

По частоте шпинделя

Черновые и торцовочные работы не требуют высокой чистоты обработки. Для этого типа работ достаточно низкоскоростных шпинделей с частотой до 2500 тыс. об. Они приводятся во вращение ременными передачами через шестереночную коробку скоростей с ручным или механизированным устройством смены диапазонов. К таким моделям относятся станки 676П, 6Т82, 6Т83, НГФ-110-Ш4.

Среднечастотные шпиндели применяются в большинстве универсальных фрезеров. Их частоты от 0 до 12000 об. мин. Привод от мотора ременной, непосредственный, без промежуточных шестерен. Такой частоты хватает для чистовой обработки всех материалов, включая сыпучие и камнеподобные. Представитель станка со шпинделем этого типа — Starlex WFM 750.

Частоты от 12000 до 18000 — это высокочастотный диапазон. Он используется в ювелирном деле и зубном протезировании. Эти шпиндели уже относятся к прецизионным механизмам с непосредственной связью ротора мотора и конуса инструмента. Из-за сильного нагрева требуют принудительного охлаждения. Применяются в обработке ценных пород древесины, мебельном производстве, зубопротезном и часовом производстве,

Обороты от 18000 и выше — это диапазон ультраскоростей. Применяются в микроэлектронике, микрохирургии, ювелирном деле. Выполняются как монолитные моторшпиндели с жидкостными или пневмоподшипниками и принудительным охлаждением диэлектрическим теплоносителем.

Высокоскоростные шпиндели используются на горизонтальных станках очень редко: это вотчина вертикальных типов. Чаще всего такое оборудование изготавливается под заказ, на специализированные узконаправленные операции.

По скорости

Скорость подач зависит от конструкции направляющих механизмов. Чугунные полозья на станине обладают массой достоинств по точности работы, жесткости обработки, невысокой стоимости ремонта, но ограничивают скорости перемещения, имеют низкий ресурс. Большая площадь трущихся поверхностей заставляет применять более мощные моторы подач. В сочетании с приводом исполнительного механизма от пары винт-гайка скорость такой системы не превышает 1000 мм. мин.

Рельсовые шариковые направляющие — это новый этап развития станкостроения. Они являются универсальными элементами подач, которые используются в широкой номенклатуре механизированных станков. Легкость монтажа, большой выбор моделей, технологичность изготовления, минимальное сопротивление трению — это их основные достоинства. Применяются во всех типах фрезеров современных типов, особенно с компьютерным управлением. Так как сервоприводы больших мощностей, требуемые для классических направляющих, очень сильно увеличивают стоимость всего станка, такие модели стоят дороже универсальных механических аналогов При применении ШВП могут обеспечить скорость подачи до 50000 мм. мин.

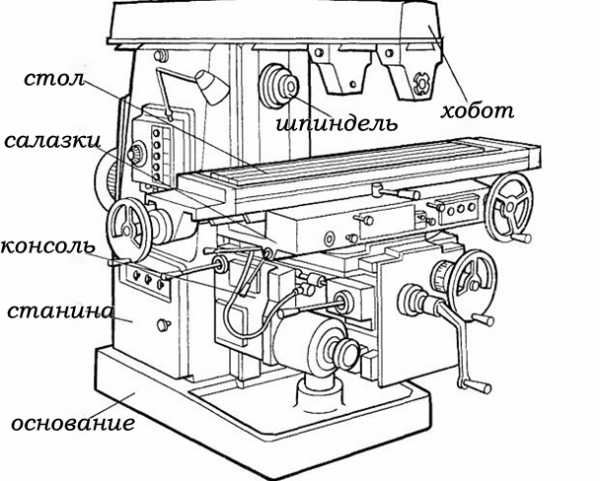

Как устроена конструкция станка

Конструкции горизонтально-фрезерного станка классифицируются на консольные и бесконсольные. Они отличаются возможностью менять расстояние между режущей плоскостью инструмента и деталью при помощи подъема стола. К консольным относятся все модели малых и средних фрезеров, которым не нужна повышенная жесткость при работе, так как они не работают с крупногабаритными деталями. В консоль убраны коробка скоростей и ходовой винт подачи стола, муфты быстрого хода. Бесконсольные станки используются при обработке больших корпусов.

Станина

Все устройства и механизмы фрезерного станка смонтированы на станине. Это основной конструктив, от которого зависит точность и качество выполняемой работы. Она выполнена по схеме с расположением рабочих органов в разрыве линии, составляющей рисунок буквы С. Станина изготавливается из чугуна, имеет большую жесткость и вес. Это снижает вибрации инструмента в процессе работы, увеличивает чистоту реза за счет гашения колебаний в массивном основании.

Коробка подач

Разные материалы требуют индивидуальных величин подач и частоты вращения инструмента. Задача коробки скоростей — изменение передаточного отношения приводного вала и оси инструмента для регулировки режимов резания. Рабочие величинами для механических коробок подач – от 400 до 600 мм.мин.

Современные универсальные фрезеры постепенно лишаются механических элементов. Станок 6Т12Ф не имеет классической коробки скоростей. Она заменена на высокомоментный двигатель постоянного тока. Применение такое решения на универсальном станке позволило сделать диапазон рабочих подач бесступенчатым. Достоинства бесступенчатой подачи:

- повышение жесткости конструкции за счет меньшего количества люфтов в механизмах;

- увеличение максимальных скоростей обработки в двое;

- увеличение надежности станка.

Консоль

Консоль служит регулировочным органом для рабочей высоты над столом. Установлена на винт с отдельным приводом, который служит ей опорой. В корпусе консоли размещена коробка скоростей подач стола, салазок, их ходовые винты, механизм быстрого хода. Высота над столом настраивается перед началом работы и не меняется во время рабочего хода.

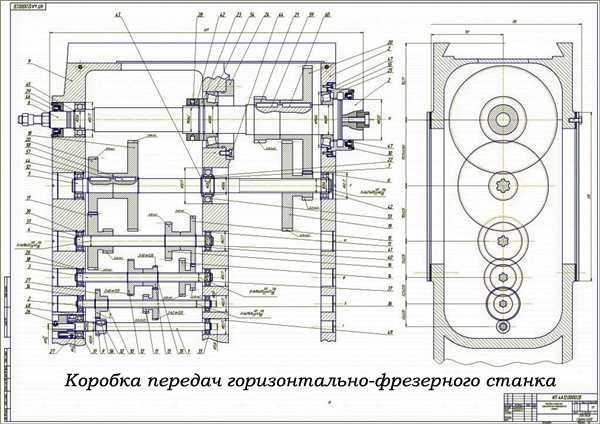

Коробка переключения скоростей

Привод главного движения фрезера оснащается асинхронными электродвигателями с частотами вращения 1500, 3000 об.мин. Так как технологические режимы обработки требуют индивидуального подбора, то необходим механизм изменения скорости вращения фрезы. Для этого станок оснащен коробкой переключения скоростей. Диапазон регулировки от 25 до 2500 об.мин.

Стол и салазки

Фрезерный стол — это база для всех измерений и место крепления обрабатываемой детали. От точности исполнения его плоскости зависит точность фрезеровки на нем изделий. На столе располагается Т-образный паз, в который устанавливаются крепежные болты. Сбоку стола смонтированы кулачки путевых выключателей и измерительный лимб ходового винта. В системе координат станка стол носит название координаты «Y».

Салазки — это координата «X», по которой деталь перемещается в поперечном направлении. На них также расположены кулачки путевиков и лимб.

В процессе работы приводится в движение только одна координата. Одновременное движение по двум координатам возможно только на станках с независимым приводом, к которым относятся станки с ЧПУ.

Особенности станка с числовым управлением