Индукционная пайка карбида вал из нержавеющей стали-ВЧ ИНДУКЦИИ ПАЙКИ-Организация Объединенных индукционного нагрева машины ограниченной

Views

- Intro: Цель: Пайке конус форме карбида вал из нержавеющей стали для diggerMaterial: конической карбида 1.12 “(28,4 мм) Диаметр, 1.5″(38.1mm) высокий, 1.12 “(28,…

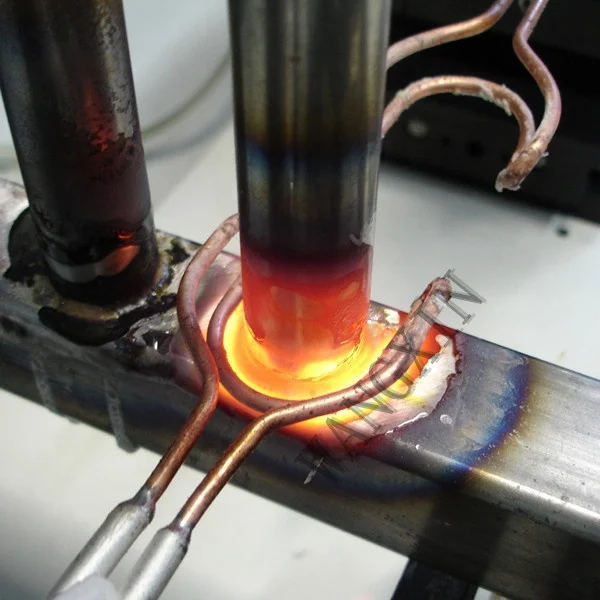

Цель : пайке конус в форме карбида вал из нержавеющей стали для копателя

Материал : конической карбида 1.12 “(28,4 мм) Диаметр, 1.5″(38.1mm) высокий, 1.12 “(28,4 мм) Диаметр оси из нержавеющей стали и различной длины, черный для пайки flux и паять прокладок

Температура : 1500 ºF (815 ºC)

Частота : 227 кГц

Оборудование :

• ВЧ 15кВт индукционного нагрева системы, оснащены удаленный workhead, содержащий два 1.0μF конденсаторы для в общей сложности 0.5μF

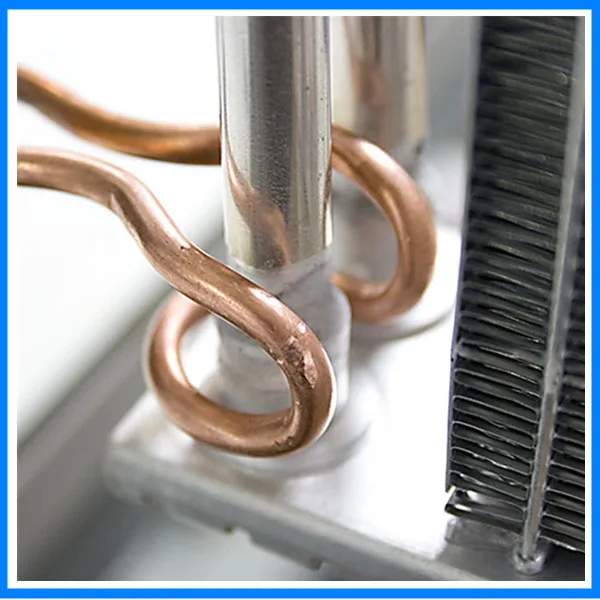

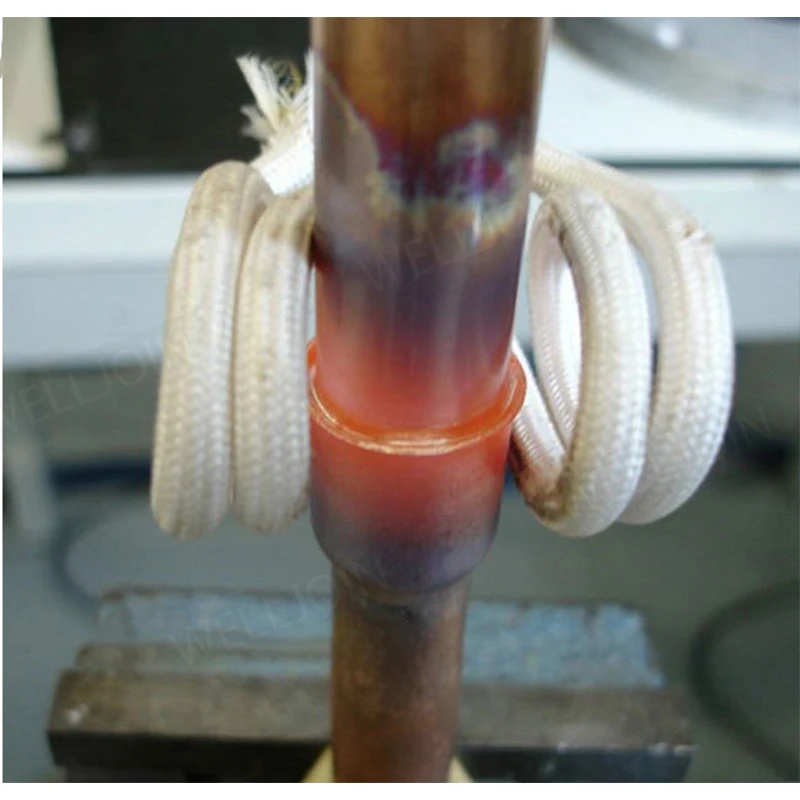

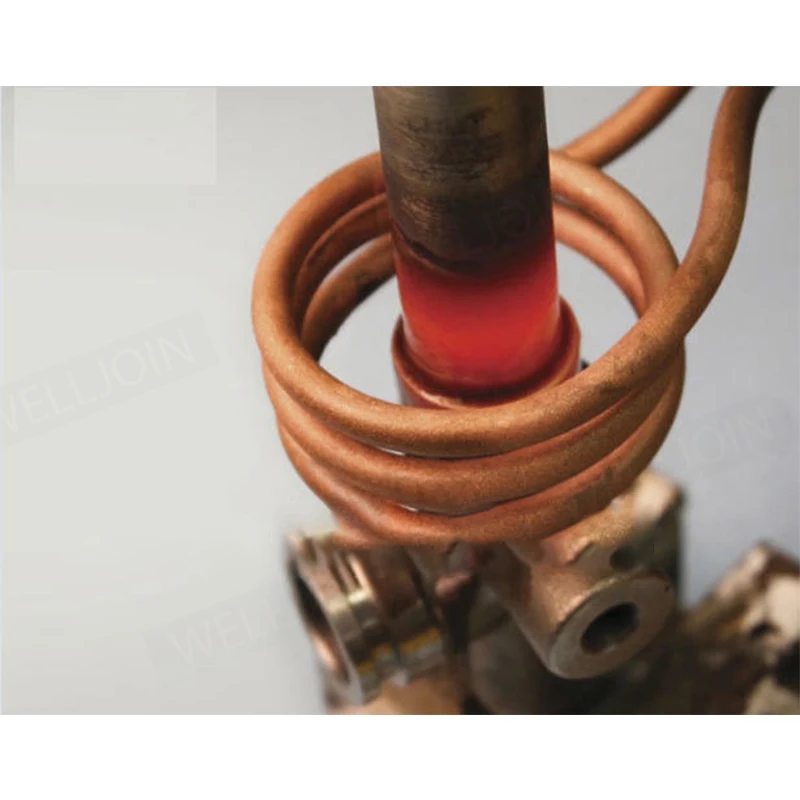

• Индукционного нагрева катушки разработан и создан специально для этого приложения.

Процесс A три очередь спиральные катушки используется для паять карбида к валу. Офлюсованные Thesteel вал и паянных ШИМ на вершине. Твердосплавный наконечник флюсовый и укладывают поверх ШИМ, выстраиваются с отверстием и зенковкой

дыра в карбида.

Отверстие не флюсовый, потому что поток outgases и вызывает карбида строить давлением и попытаться отталкивают от вала. Сила применяется для 85 секунд для оболочек паянных потока и сделать хорошее совместное.

Результаты и выгоды

• Быстрое локализованных Отопление только при необходимости

• Создает чистый, управляемый суставов

• Свободные руки Отопление, который включает в себя никаких навыков оператора для изготовления

Induction-Brazing-a-carbide-to-a-stainless-steel-shaft

Tags: Индукционная пайка карбида вал из нержавеющей стали

- ВЧ ИНДУКЦИИ ПАЙКИ

- ВЧ ИНДУКЦИИ ЛАТУНИ ПРИПОЙ

- MF ИНДУКЦИИ КОВКА

- ЗАКАЛКА

- ВЧ ИНДУКЦИОННОЙ ЗАКАЛКОЙ

- ВЧ ОТЖИГА ИНДУКЦИИ

- ИНДУКЦИОННАЯ ЗАКАЛКА ИЛИ ПОДОГРЕВА

- ИНДУКЦИОННЫЕ ПЛАВИЛЬНЫЕ

- ПЛАВКА РЕДКИХ МЕТАЛЛОВ

- БОЛЬШОЙ ЕМКОСТИ ПЛАВЛЕНИЯ

- Индукции термоусадочная арматура

- ИНДУКЦИОННАЯ ТЕРМООБРАБОТКА

- ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ФУРШЕТА АЭРОКОСМИЧЕСКОЙ

- СКЛЕИВАНИЕ ИНДУКЦИИ

- ИНДУКЦИОННАЯ ПАЙКА

- ИНДУКЦИОННАЯ СВАРКА

- ИНДУКЦИИ СРАЩИВАНИЯ

- ДРУГИЕ БЛИЖАЙШЕЕ, ИНДУКЦИИ

Recommended

Индукционная пайка меди с медью

Индукции пайки Eyeglass кадр Ассамблея

Авто индукции пайки

Индукции латуни пайки для медной заготовки

Индукционная пайка композитных дно горшка

индукции пайки увидел зубов

Эта иллюстрация показывает- как Соединительный рукав пластинчатый теплообменник индуктивно спаяны на

U форму Индукционная катушка для пайки пила зубов

ИНДУКЦИОННАЯ ПАЙКА | Мастерская своего дела

Индукционный нагрев металлов — один из высокопроизводительных способов, широко применяемый при пайке. При этом нагрев паяемых деталей происходит в результате выделения энергии высокочастотного электромагнитного поля. Поэтому индукционный нагрев массивных деталей с большой площадью спая имеет преимущества перед электроконтактным способом нагрева, так как обеспечивает более равномерный нагрев зоны соединения, его требуемую скорость, повторяемость режима пайки, позволяет управлять нагревом, автоматизировать процесс пайки. В результате быстрого нагрева поверхность паяемой детали окисляется меньше, чем при нагреве в пламени горелок или электропечах с обычной атмосферой. Быстрый нагрев предотвращает также интенсивный рост зерна и рекристаллизацию паяемого металла.

При этом нагрев паяемых деталей происходит в результате выделения энергии высокочастотного электромагнитного поля. Поэтому индукционный нагрев массивных деталей с большой площадью спая имеет преимущества перед электроконтактным способом нагрева, так как обеспечивает более равномерный нагрев зоны соединения, его требуемую скорость, повторяемость режима пайки, позволяет управлять нагревом, автоматизировать процесс пайки. В результате быстрого нагрева поверхность паяемой детали окисляется меньше, чем при нагреве в пламени горелок или электропечах с обычной атмосферой. Быстрый нагрев предотвращает также интенсивный рост зерна и рекристаллизацию паяемого металла.

При индукционном нагреве металл, помещаемый в магнитное поле контура, по которому протекает переменный электрический ток, нагревается индуцированными вихревыми токами Фуко.

Плотность индуцированного тока, как и всякого переменного тока, а следовательно, и нагрев неоднородны по сечению проводника и определяются электромагнитным и магнитным полями близко расположенных проводников. При этом могут иметь место три эффекта: поверхностный

При этом могут иметь место три эффекта: поверхностный

(рис. 45, а), эффект близости (рис. 45, б) и кольцевой — катушечный (рис. 45, в).

Поверхностный эффект состоит в том, что при прохождении переменного тока по проводнику плотность тока имеет наибольшую величину на его поверхности и резко уменьшается в направлении к его оси. Этот эффект тем сильнее, чем больше электрическая проводимость и магнитная проницаемость проводника, в котором индуцируется ток.

Эффект близости выражается в том, что неравномерное распределение плотности тока по сечению близко расположенных проводников зависит от направленности в них тока: при одинаковой направленности переменного тока наибольшая его плотность наблюдается на противоположных сторонах, а при разной — на обращенных друг к другу сторонах проводников. Эффект близости сильнее проявляется с уменьшением расстояния между проводниками.

Кольцевой эффект возникает в результате несимметричности электромагнитного поля проводника при свертывании его в кольцо: линии поля сгущаются у внутренней поверхности кольца и разрежены у внешней.

Все три эффекта усиливаются с увеличением частот переменного тока. При совместном действии они могут усиливать или ослаблять друг друга. При уменьшении магнитной проницаемости нагреваемого металла (вблизи точки Кюри, для стали ~ 770 °С) поверхностный эффект выражен менее резко.

При нагреве парамагнитных металлов (меди, алюминия, латуни, бронзы и др.) вследствие возрастания электросопротивления при нагреве и отсутствия магнитной проницаемости имеет место более равномерное распределение индуктированного тока и нагрева.

При пайке используют главным образом ток радиочастоты (50—106 Гц) от ламповых генераторов. При индукционном нагреве прежде всего нагревается внешняя поверхность детали, поверхность со стороны зазора нагревается только в результате теплопроводности паяемого металла и поэтому более медленно.

Глубина проникновения электрического тока определяется составом паяемого материала, температурой пайки и частотой тока. Наименьшая глубина проникновения электрического тока при частоте 2 кГц у стали (0,7 мм при 20 °С и 12,3 мм при 1000 °С): затем у меди (1,49 мм при 20 °С и 3,56 мм при 850 °С), алюминия (1,98 мм при 20 °С), у латуни (2,93 мм при 20 °С и 4,85 мм при 800 °С). По мере возрастания частоты тока глубина его проникновения резко снижается, и при 300 кГц ее значение на 1,5—2 порядка ниже, чем при частоте 2 кГц.

По мере возрастания частоты тока глубина его проникновения резко снижается, и при 300 кГц ее значение на 1,5—2 порядка ниже, чем при частоте 2 кГц.

Для пайки плоских изделий предложен индукционный нагреватель, содержащий индуктирующий токопровод в виде плоской многовитковой спирали и металлического диска, установленного на поверхности токопровода. В металлическом диске выполнены радиальные щелевые прорези, равномерно расположенные по его окружности для обеспечения равномерного температурного поля. Такой индукционный нагреватель менее трудоемок в изготовлении, чем индуктор сложной формы.

Индукционная пайка с применением сплошных индукторов эффективна для деталей, входящих в индуктор с зазором 5—10 мм. Для сложных по форме деталей использование сплошных индукторов энергетически не выгодно из-за низкого КПД процесса.

В этом случае необходимо использование разъемных индукторов.

Зазор между индуктором и деталью 2—20 мм. С увеличением зазора уменьшается скорость нагрева детали. Однако малые зазоры опасны из-за возможности замыкания витков индуктора деталью или жидким флюсом — проводников электрического тока. Для предотвращения замыкания при работе витки индуктора изолируют эмалью или асбестовым шнуром, пропитанным жидким стеклом. Для обеспечения равномерного нагрева места пайки необходимо нагревать детали с более толстыми стенками. Тонкостенная деталь должна нагреваться до требуемой температуры от более массивной и раньше, чем расплавится припой. Сложные узлы паяют в несколько приемов.

Однако малые зазоры опасны из-за возможности замыкания витков индуктора деталью или жидким флюсом — проводников электрического тока. Для предотвращения замыкания при работе витки индуктора изолируют эмалью или асбестовым шнуром, пропитанным жидким стеклом. Для обеспечения равномерного нагрева места пайки необходимо нагревать детали с более толстыми стенками. Тонкостенная деталь должна нагреваться до требуемой температуры от более массивной и раньше, чем расплавится припой. Сложные узлы паяют в несколько приемов.

При работе с многовитковыми спиральными индукторами для устранения явления полосчатости их изготовляют с более плотным расположением витков из труб прямоугольного сечения. При невозможности ввода замкнутого индуктора используют частично разъемные индукторы.

Косвенный индукционный нагрев печи возможен благодаря теплопроводности, например, стального муфеля, нагреваемого ТВЧ.

Локальный нагрев при индукционной пайке массивных деталей по сравнительно большой площади спая возможен через флюс (рис. 46). При этом флюс нагревается от стенки съемного кожуха 2 из коррозионно-стойкой стали, нагреваемого съемным наружным индуктором 5. Этот способ позволяет использовать существенно меньший объем флюса, чем при пайке погружением: уменьшить расход электроэнергии и улучшить защиту от испарений флюса.

46). При этом флюс нагревается от стенки съемного кожуха 2 из коррозионно-стойкой стали, нагреваемого съемным наружным индуктором 5. Этот способ позволяет использовать существенно меньший объем флюса, чем при пайке погружением: уменьшить расход электроэнергии и улучшить защиту от испарений флюса.

Изделие сложной формы при нагреве вращают с частотой 20— 30 мин-1 во избежание его перегрева. Тонкостенные детали нагревают непрерывно: толстостенные — прерывисто для выравнивания температуры.

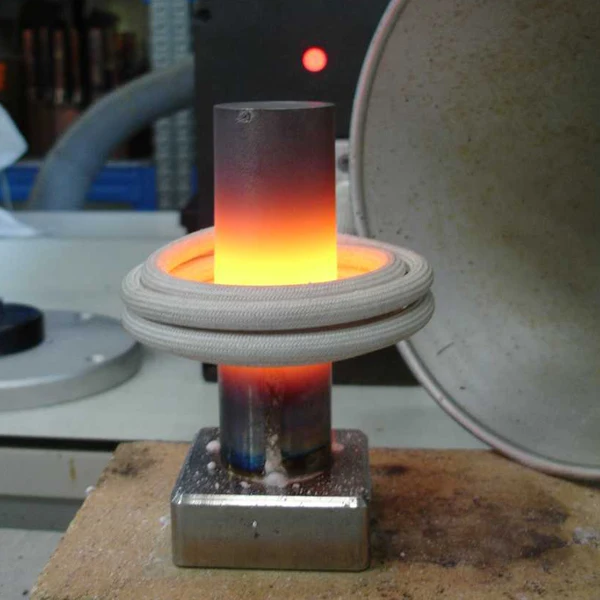

Прямой индукционный нагрев применяют в основном для пайки деталей с формой тел вращения (трубка с трубкой, трубка с фланцем, вал с втулкой).

Для снижения энергоемкости процесса индукционной пайки цилиндрических втулок, вставленных одна в другую (при этом внутренняя втулка длиннее, чем наружная), используют индуктор в виде кольца, имеющего диаметр меньше диаметра внутренней втулки. После индукционного разогрева внутренней детали и при

поя индуктор перемещают равномерно вверх и вниз по высоте отверстия. При этом устраняется перегрев корпусной детали (Пат. 142005 ГДР, МКИ3 кл. В 23 К 1/04).

При этом устраняется перегрев корпусной детали (Пат. 142005 ГДР, МКИ3 кл. В 23 К 1/04).

С помощью индукционного нагрева возможна пайка в вакууме и в восстановительной или инертной газовой среде (в стеклянных, кварцевых ампулах или при косвенном нагреве — металлическом контейнере).

Индукционная пайка низкоуглеродистых сталей медным припоем при 1100—1180 °С в течение 3—15 мин в камере с углеводородным газом (0,5—30 % и N2— остальное) обеспечивает цементацию и упрочнение закалкой от 800—850 °С в масле, нагретом до 60 °С.

Припои при индукционной пайке помещают в виде фольги или колец в зазоры или специальные пазы (для предотвращения его стекания). При укладке фольги или стружки припоя сверху для предотвращения их сдвига под действием электромагнитных сил их лучше смешивать с флюсом.

Наибольшее применение получила индукционная пайка для стальных, медных и никелевых сплавов серебряными самофлюсую – щими припоями. Алюминий таким способом паяют редко из-за трудности контроля температуры и во избежание пережога.

При индукционном нагреве можно паять все токопроводящие металлы, проводники (например, графит), металлизированную керамику. Для контроля температуры применяют пирометр (ФП-3 для сталей). Фотоэлектрические пирометры реагируют на цвет каления нагретого металла и поэтому пригодны для контроля температуры выше 750 °С.

Для индукционного нагрева при пайке используют частоту колебаний от 50 до 106 Гц.

Перед индукционной пайкой поверхность соединяемых деталей подготовляют обычными способами, обезжиривая и очищая их от загрязнения и оксидов.

Индукционный нагрев при пайке осуществляют преимущественно на высокочастотных установках, предназначенных для плавки и закалки.

Индукционная пайка обеспечивает высокую воспроизводимость результатов и высокую производительность процесса благодаря большой плотности энергии, легко поддается механизации и автоматизации. Длительность нагрева при этом измеряется секундами.

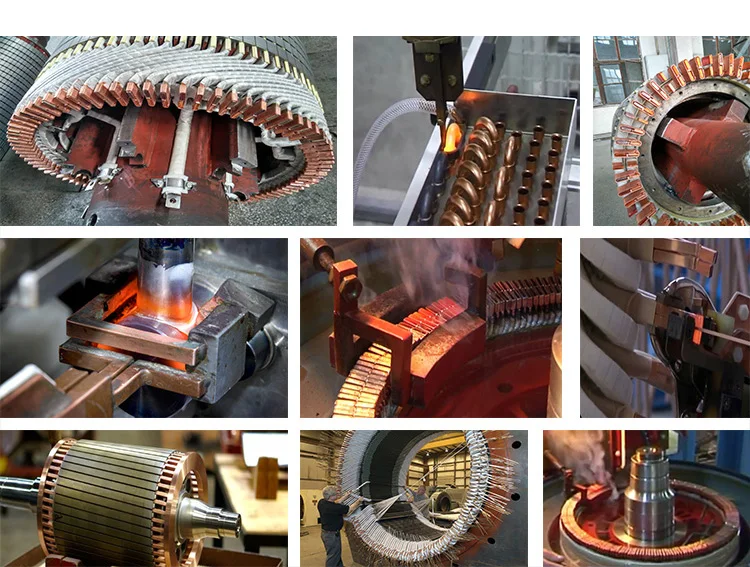

Оборудование и процессы для индукционной пайки

Пайка — это процесс соединения двух одинаковых или разнородных металлов путем плавления присадочного металла между ними. Он отличается от пайки тем, что в нем используются другие присадочные металлы и сплавы, плавящиеся при более низких температурах. Это означает, что пайка требует меньше энергии, чем пайка. Это может быть выгодно для мелких и хрупких деталей, которые могут быть повреждены при более высокой температуре.

Он отличается от пайки тем, что в нем используются другие присадочные металлы и сплавы, плавящиеся при более низких температурах. Это означает, что пайка требует меньше энергии, чем пайка. Это может быть выгодно для мелких и хрупких деталей, которые могут быть повреждены при более высокой температуре.

Индукция дает много преимуществ при пайке. Процессы индукционной пайки невероятно воспроизводимы. Это означает, что вы каждый раз получаете более стабильное паяное соединение. Последовательное соединение может иметь решающее значение для деталей, проводящих электричество. Индукционная технология также может быть намного безопаснее для операторов, поскольку нагревается только та часть, которая подлежит пайке. Также отсутствует открытое пламя, которое может потребовать дополнительной вентиляции.

Системы индукционной пайки Radyne обеспечивают чистую воспроизводимую пайку широкого спектра деталей. Оборудование для индукционной пайки и пайки Radyne обеспечивает качество, стабильность, настраиваемую производительность и быструю смену инструментов для различных производственных нужд. Линейка продуктов для индукционной пайки Radyne предлагает стандартные решения для пайки алюминия, меди, латуни, нержавеющей стали, карбида и других материалов.

Линейка продуктов для индукционной пайки Radyne предлагает стандартные решения для пайки алюминия, меди, латуни, нержавеющей стали, карбида и других материалов.

Пайка и пайка включают сплавление соединительного сплава между поверхностями соединяемых металлических деталей. Если металлические поверхности чистые, контакт устанавливается и соединяемый материал сплавляется с каждой поверхностью, образуя соединение при затвердевании при охлаждении.

Индукционный нагрев при пайке легко адаптируется к методам производственной линии, обеспечивая стратегическое расположение оборудования на сборочной линии и, при необходимости, нагрев с помощью дистанционного управления. Зачастую индукционная пайка позволяет уменьшить необходимое количество креплений деталей, что приводит к минимальному нагреву креплений, обеспечивает эффективный нагрев в местах стыков, увеличивает срок их службы и сохраняет точность их соосности деталей до присоединиться. Поскольку операторам не нужно направлять источник индукционного нагрева, обе руки остаются свободными для подготовки узлов к соединению.

Индукционный нагрев оказался ценным помощником в процессах соединения по многим причинам. Среди них быстрый нагрев и точный контроль нагрева. Быстрый нагрев и точный контроль температуры обеспечивают возможность локального нагрева для соединения высокопрочных компонентов с минимальным ослаблением и последовательными операциями пайки. Индукционная пайка часто применяется и предлагает ряд преимуществ, включая гладкие, хорошо закругленные соединения, хороший внешний вид и высокую целостность. Нажмите здесь, чтобы узнать больше о пайке и процессе соединения.

Система индукционной пайки RadyneКонтролируемая атмосфера

Для соединения компонентов с помощью индукционной пайки все чаще используются специальные среды. Использование восстановительной атмосферы или вакуума требуется при производстве паяных сборок, в которых используется контролируемая атмосфера, предотвращающая образование оксидов при нагревании. Это может устранить необходимость в очистке деталей после обработки и может обеспечить экономию средств и времени для сложных и чувствительных деталей, таких как печатные платы.

CEIA Induktionservärmungs-Systeme für den Industriebedarf

Более 30 лет компания CEIA занимается разработкой и производством бесконтактных индукционных нагревательных устройств для обработки металлов. Высокочастотные и среднечастотные генераторы, блоки управления, оптические датчики для измерения температуры и автоматические устройства подачи проволоки из припоя составляют линейку продуктов, известную как семейство Power Cube ® , которые идеально подходят для промышленных процессов термообработки и пайки. сварка.

Высокая производительность, которую они предлагают, способствует широкому использованию систем CEIA в наиболее важных областях промышленности, где они получили одобрение конечных пользователей и производителей конечной продукции.

Wir stellen uns vor

Besuchen Sie uns

TIMTOS Taipei International Machine Tool Show

Тайбэй — Тайвань

6–11 марта 2023

Продавец: President Honor Industries Ltd. — Стенд B0833

— Стенд B0833

Global Industrie

Лион — Франция

7–10 марта 2023

Продавец: CEIA International S.A.S. – Индукция – Стенд 4B214

Fastener Fair Global

Stuttgart – Germany

Aussteller: CEIA S.p.A. – Зал 1 Стенд 1267

Messen und Veranstaltungen >>

Валь дже нах ANWENDUNGS- BEREICH

Unsere induktiven Erwärmungssysteme finden Anwendung in den unterschiedlichsten Industriebereichen. Dank einer äußerst hohen Energieeffizienz, der garantiert hohen Verfügbarkeit und den kompakten Abmessungen werden unsere CEIA Induktionsgeneratoren, Mastercontroller und optischen Pyrometer by allen großen Herstellern von Automationen (OEM) eingesetzt. Unsere Produkte werden überall dort angewendet, wo Prozeswiederholbarkeit, konstante Leistungsabgabe und exakte Temperaturregelung essentiell ist.

Хартлётен

CEIA-Generatoren eignen sich insbesondere für die Einbindung in Anwendungen, in denen das Löten von Stahl-, Kupfer-, Messing-, Edelstahl-, Aluminium- und anderen Metalllegierungen erforderlich ist.

Zusätzliche Informationen

Вайхлётен

Die verschiedenen Lötphasen können durch Steuergeräte und optische Temperatursensoren, die die die Einhaltung sämtlicher vom Nutzer eingestellter Schweißparameter im geschlossenen Kreis gewährleisten, verwaltet werden.

Zusätzliche Informationen

Хартлётен фон Веркцойген

CEIA-Geräte ermöglichen durch eine extrem präzise Leistungsabgabe und Temperaturkontrolle die ausschließliche Erwärmung des Lötbereiches, wobei die technischen Eigenschaften des Hartmetalls und der Schneide beibehalten werden.

Zusätzliche Informationen

Теплые руки

CEIA-Generatoren идеально подходит для Härtebehandlung von Metall wie z.B. Oberflächenhärtung, Tempern, Anlassen und Spannungsarmglühen. Der Erwärmungsbereich und die Erwärmungstiefe werden mit größter Genauigkeit durch die Spulengeometrie, die Frequenz und die Zeit, die das Metall dem Magnetfeld ausgesetzt wird, bestimmt.

Zusätzliche Informationen

алюминиевый сплав

Das Löten von Aluminium ist besonders schwierig, da die Schmelztemperatur der Lötlegierung relativ nah an der Schmelztemperatur des Aluminiums selbst legt.

Zusätzliche Informationen

Versiegelung

Die Hochfrequenzgeräte der Serie 900 sind daher speziell geeignet für die die Induktionsversiegelung, bei der Eigenschaften wie Schnelligkeit, Präzision und Reproduzierbarkeit der Erwärmung grundlegende Voraussetzungen sind.

Zusätzliche Informationen

Теплая формовка

Dank der kompakten Bauweise der CEIA Induktionsgeneratoren lassen sich diese sehr einfach in Metallbearbeitungsmaschinen integrieren. Dies erleichtert das schnelle Warmumformen (300-900°C) из материалов с титаном, никелем, сталью или эдельшталью.

Zusätzliche Informationen

Induktives Aushärten

Die wesentlichen Vorteile unseres Systems sind bemerkenswert. Die Prozeswiederholbarkeit, die konstante Ausgangsleistung, die Möglichkeit nur einen lokalen Bereich eines Bauteils zu erwärmen und die exakte Temperaturregelung helfen die Produktion zu beschleunigen, Energie zu Sparen und letztlich die Qualitätskontrolle des fertigen Produkts zu erleichtern.

Zusätzliche Informationen

Фюген/Шрампфен

Ist eine weit verbreitete industrielle Technik um zwei Komponenten dauerhaft miteinander zu verbinden. Bei dieser Methode wird ein Teil erwärmt, dabei entsteht eine Aufweitung der erwärmten Komponente. Die Größe der Aufweitung ist vom Material und von der Temperatur abhängig. Anschließend wird das nicht Erwärmte Bauteil in das erwärmte Bauteil eingefügt, durch die Abkühlung zieht sich das vorher erwärmte Bauteil wieder zusammen, es entsteht eine feste Verbindung.