Как наматывать паклю на резьбу качественно

Содержание

1. Назначение пакли и как она работает.

2. Разновидности герметизирующих материалов.

3. Методика герметизации трубной резьбы паклей.

В сантехнических работах паклю используют для герметизации труб и переходов, соединённых по средством резьбы. Она изготовлена, в основном, из отходов льна и представляет собой грубое волокно небольших размеров. Если правильно наматывать паклю, защита от утечек будет обеспечиваться на протяжении всего срока службы трубопровода. Отвечая на вопрос, как наматывать паклю на резьбу, следует сказать, что качество исполнения предотвращает возникновения риска появление течи в водопроводной системе.

Между резьбовыми соединениями существует зазор, через который вода беспрепятственно выходит за пределы трубопровода. Если в ней присутствует правильно уложенная пакля сантехническая, тогда зазор становится меньше, а в процессе проникновения воды, в такое соединение, лен разбухает и утечка останавливается.

Разновидности герметизирующих материалов.

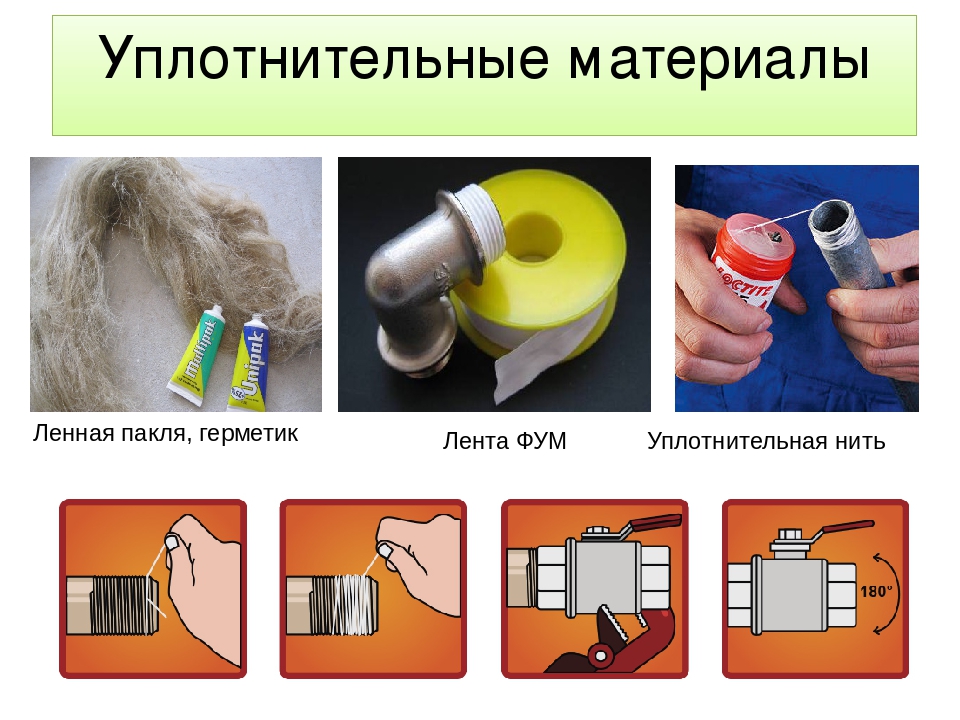

К основным материалам, которые создают герметичную прослойку между резьбовыми соединениями, относятся:

– пакля сантехническая;

– ФУМ лента;

– жидкий ФУМ.

Силикон используется как дополнительный материал к пакле, но сам по себе, из-за своих свойств, не сможет обеспечить надежную защиту соединения от утечек.

ФУМ – это подмотка для резьбы, состоящая из тефлоновой ленты, не смачивается водой и создает водоотталкивающую прослойку в соединениях.

Жидкий ФУМ – однокомпонентный герметик синего цвета, при контакте с воздухом медленно затвердевает и образует достаточно прочный и плотный заполнитель, который препятствует истечению воды из системы. Но, если при использовании выше перечисленных материалов опрессовку водопровода можно производить сразу, то после применения жидкого ФУМа, перед проверкой системы, нужно выждать определенное время, зависящее от диаметра и температуры окружающей среды.

Методика герметизации трубной резьбы паклей.

Качественная подмотка резьбы осуществляется с применением следующих материалов и инструментов:

– трубных рычажных ключей в количестве двух штук;

– пакли сантехнической;

– ФУМ ленты.

Порядок получения качественного герметичного резьбового соединения рассмотрим на примере совмещения накидной гайки (американки) с наружной резьбой 1 дюйм и обратного клапана.

С пакли отделяем прядь длинной, приблизительно равной 5 – 7 оборотам диаметра 1 дюйм и плотностью указанной на фото.

Получившуюся заготовку прикладываем к началу соединительного элемента американки, при этом ее резьба должна быть направлена на Вас, и наматываем по часовой стрелке, по ходу витков и обратно. Конец пакли подводим к началу резьбы и пальцами, по часовой стрелке, заглаживаем ее. В итоге, должно получиться как на фото.

Затем, на эту деталь наматываем ФУМ по часовой стрелке так, чтобы он полностью перекрывал лен сантехнический и ложился на него в 2 – 3 слоя.

Тефлоновая лента не дает пакле проворачиваться и съезжать с детали.

Наживляем американку на обратный клапан и при помощи ключей производим их обтяжку до возникновения ощутимой нагрузки.

Наживляем американку на обратный клапан и при помощи ключей производим их обтяжку до возникновения ощутимой нагрузки.Такая комбинированная подмотка резьбы, при соответствующей сноровке, практически всегда обеспечивает надежную состыковку двух разъемных элементов трубопровода. Когда все компоненты системы собраны, необходимо произвести ее опрессовку при давлении, приблизительно равному 1 бару и осмотр всех резьбовых соединений на наличие течи.

При использовании некачественных деталей количество намотки следует немного уменьшить, так как в процессе разбухания льна возникают усилия, которые могут привести к повреждению детали.

Как правильно наматывать ФУМ-ленту на резьбу? Объясняем что к чему

Содержание

Любой сантехник знает, что при разводке труб в квартире или загородном доме нужно тщательно уплотнять жесткие резьбовые соединения. Это необходимо, чтобы в будущем не возникало протечек в трубах отопления и водопровода. Однако до сих пор в обсуживающие компании поступают запросы.

Зачем нужна ФУМ-лента?

Профессионалы работают на потоке. За день нужно успеть посетить около десятка квартир. Излюбленный уплотнитель сантехников для воды и для газа – льняная пакля с суриком, уплотнительной пастой или краской. Это проверенный временем способ, который редко дает течь. Но у него есть несколько недостатков. Первый – на паковку затрачивается много времени. Второй – грязные руки в процессе и после намотки. Третий – неэстетичный вид резьбового соединения. Поэтому лен хорош при монтаже загородного водопровода, например, при присоединении ПНД-трубы к насосу с помощью латунного фитинга. А вот при установке водонагревателя, чтобы стыки смотрелись аккуратно, лучше использовать другие способы герметизации.

Одним из них является ФУМ-лента – эффективный уплотнитель трубных стыков в сфере водо- и газоснабжения. Материал предупреждает протечки, защищает от потопа и подтравливания. Применяется в качестве заменителя резиновых прокладок. Но только при одном условии – если его качественно намотать на резьбу. О том, что собой представляет эта пленка, какие разновидности встречаются, как правильно накручивать ее на резьбу, и пойдет речь в нашей статье.

Материал предупреждает протечки, защищает от потопа и подтравливания. Применяется в качестве заменителя резиновых прокладок. Но только при одном условии – если его качественно намотать на резьбу. О том, что собой представляет эта пленка, какие разновидности встречаются, как правильно накручивать ее на резьбу, и пойдет речь в нашей статье.

Что такое ФУМ-лента?

Это пленочный уплотнитель, предназначенный для герметизации резьбовых, ниппельных и фланцевых соединений. Аббревиатура ФУМ расшифровывается как фторопластовой уплотнительный материал. Лента изготавливается путем раскатывания сырых волокон фторопласта-4 и его высушивания в вакуумной камере. Она имеет несколько преимуществ, которые обусловлены материалом изготовления и которые позволяют герметизировать стыки, находящиеся под давлением, например, резьбу на коллекторе.

Преимущества

- Термостойкость. Пленку можно использовать в диапазоне от -70 до +260 °С, что значительно расширяет возможный круг ее применения.

Можно наматывать на трубы холодной, горячей воды, отопления и газа.

Можно наматывать на трубы холодной, горячей воды, отопления и газа. - Устойчивость к воздействиям. Не разрушается и не теряет своих свойств в агрессивных средах, например, химических – кислотных и щелочных. Не подвергается разрушению микроорганизмами. Качественно выполненная намотка прослужит дольше, чем лен.

- Безопасность. Материал трудногорюч, воспламеняется только при температуре свыше +560 °С. Не взрывоопасен.

- Антифрикционность. Снижает трение соединяемых элементов и не срывает резьбу.

- Длительность эксплуатации. Уплотнения пленкой служат до 13 лет – это является хорошим показателем по сравнению с другими уплотнительными материалами.

- Большой выбор. На сегодняшний день представлено разнообразие лент различной толщины и ширины от разных производителей. ФУМ стоит недорого и доступен каждому мастеру.

Недостатки

- Требовательность к качеству резьбы.

Ржавчины и накипи быть не должно, иначе могут образовываться задиры, которые приведут к разгерметизации.

Ржавчины и накипи быть не должно, иначе могут образовываться задиры, которые приведут к разгерметизации. - Возможное изменение плотности. Пленка плохо выдерживает температурные скачки, из-за них меняется ее плотность, что приводит к разгерметизации.

- Токсичность. Выделяет токсические вещества при нагреве свыше +270 °С, несмотря на то что воспламеняется только при температуре от +560 °С.

Уплотнитель различается по ширине, толщине и маркам (сортам). Рассмотрим подробнее, для каких целей каждый из них лучше подходит.

Марки (сорта)

ФУМ-1 используется для герметизации стыков на промышленных и бытовых инженерных магистралях. Выдерживает агрессивные кислотные и щелочные среды, высокие температуры. Пленку этой марки используют на химических производствах и в цехах нефтепереработки, где трубопровод предназначен для транспортировки жидкостей и газов. Уплотнитель также подойдет для подключения летнего водопровода на даче. В составе содержится вазелиновое масло в качестве смазки.

В составе содержится вазелиновое масло в качестве смазки.

ФУМ-2 предназначена для трубопроводов с кислородной средой и окислителями. Например, при прокладывании кислородопровода совместно с другими трубопроводами в крытых каналах в кислородных цехах и газификационных станциях. Обеспечивает очень прочную прослойку и выдерживает значительное давление. Не содержит смазки.

ФУМ-3 совмещает назначение первых двух типов уплотнителей, так как является их краевыми обрезками. Используется в трубопроводах с чистой, неагрессивной средой без примесей. Не содержит смазки.

Важные параметры

Ширина уплотнителя лежит в диапазоне от 10 до 100 мм. Толщина – от 0,1 до 2 мм. Эти параметры выбирают в зависимости от поставленной задачи. Если вы оказываете сантехнические услуги и работаете с резьбовыми соединениями различного размера, имеет смысл купить несколько мотков ФУМ-ленты, разной по толщине и ширине.

Получается, что, чем крупнее соединение, тем шире и толще должен быть уплотнительный материал. Однако это правило можно регулировать количеством витков – тонкого уплотнителя можно намотать побольше, а толстого поменьше.

Пленка различается еще и по цвету. Желтая рекомендуется при монтаже газового оборудования, труб и фитингов, белая – для остальных соединений.

Лайфхак «Вечная резьба»

Фум-лента пригождается для резьбовых соединений в строении автомобиля: тормозных трубок, штуцеров, датчиков и пр. Если вы занимаетесь авторемонтом или заменой расходников самостоятельно, попробуйте обмотать новые соединения перед их обратной закруткой. Например, штуцер заднего суппорта перед техосмотром – даже через 3 года вы с легкостью его открутите.

Как пользоваться ФУМ-лентой? Несколько советов

- Очень важно, чтобы резьба была чистая – не было ржавчины, грязи и накипи. Тщательно очистите поверхность и обезжирьте ее, например, бензином.

- Нельзя определить четко, сколько витков делать. Это зависит от размера резьбы, типа соединения, толщины и ширины уплотнителя. Количество витков мастер определяет по опыту. Поэтому, если до этого вы никогда не работали с ФУМ-лентой, стоит потренироваться, прежде чем наматывать материал начистовую.

- Крутить деталь или катушку – дело вкуса, кому как удобнее. Катушка должна идти на заматывание. В противном случае с каждым витком тефлоновая лента будет все больше разматываться, необходимое натяжение потеряется, и образуются складки и морщины.

- Наматывать пленку следует по часовой стрелке – в ту же сторону, в которую завинчивается деталь. Когда вы будете закручивать на ФУМ фитинг или эксцентрик, они дополнительно затянут, вдавят материал.

Если наматывать против часовой стрелки, этого не произойдет, соединение опять же не будет герметичным.

Если наматывать против часовой стрелки, этого не произойдет, соединение опять же не будет герметичным. - Если резьба широкая, а лента узкая, сначала каждый виток заполните скрученной в жгут пленкой и только потом начинайте мотать по всей ширине.

Этапы наматывания ФУМ-ленты

1. Проверьте количество витков на резьбовом соединении. Для этого посчитайте, сколько полных оборотов делает закручиваемая деталь. Иначе можно перекрутить деталь с уже намотанной ФУМ-лентой. В обратную сторону крутить нельзя – это приведет к разгерметизации, и придется наматывать заново. Юстировка невозможна без потери герметичности.

2. Приложите начало ленты на резьбу, придерживая ее пальцем, чтобы она не слетела. Сделайте первый полный оборот.

3. После этого начинайте накручивать ФУМ. Каждый следующий виток должен идти внатяг и прижимать предыдущий слой, чтобы пленка продавилась на резьбу. За счет плотности натяжения достигается необходимая герметичность. Но не переусердствуйте: из-за перенатяжения лента может порваться.

Но не переусердствуйте: из-за перенатяжения лента может порваться.

4. Сделайте не более 10 витков. В случае чего потом можно будет докрутить пленку. Наматывание заканчивается, когда резьба полностью скрылась.

5. Выведите конец уплотнителя так, чтобы он не мешал завинчиванию детали.

6. Обожмите ФУМ рукой – как будто вы накручиваете ладонь на резьбу. Так лента точно заполнит резьбу. Если этого не сделать, существует риск того, что вода под большим давлением все-таки найдет выход.

7. Руками вкрутите деталь на столько оборотов, сколько посчитали вначале. Возьмите ключ и дожмите соединение.

ФУМ-лента – современный уплотнительный материал, который существенно облегчает сантехнические работы. Используйте ее и для пластиковой, и для металлической резьбы. Если не получилось с первого раза, не отчаивайтесь. В этом деле важно приноровиться. Удачи!

Как намотать лен (паклю) на резьбу?

Как намотать лен (паклю) на резьбу?

Споры о том, что лучше использовать в качестве уплотнителя резьбовых соединений (подмотки) – лен или фум-ленту – не утихают не один год. Такая ситуация объясняется тем, что однозначного ответа на этот вопрос дать невозможно. Для каждого вида работ предпочтителен то лен, то фум-лента. И часто рекомендация одного не исключает применение и альтернативного уплотнителя. Если уж сантехники не могут между собой прийти к общему мнению, что тогда говорить о не профессионалах? Но ведь и простым смертным бывает нужно что-то соединить между собой. Причём герметично. Попробую разложить рекомендации «по полочкам».

Такая ситуация объясняется тем, что однозначного ответа на этот вопрос дать невозможно. Для каждого вида работ предпочтителен то лен, то фум-лента. И часто рекомендация одного не исключает применение и альтернативного уплотнителя. Если уж сантехники не могут между собой прийти к общему мнению, что тогда говорить о не профессионалах? Но ведь и простым смертным бывает нужно что-то соединить между собой. Причём герметично. Попробую разложить рекомендации «по полочкам».

Что лучше: лен или фум-лента?

Когда речь заходит об уплотнении резьбовых соединений, первая мысль, которая приходит в голову – водопровод. При монтаже водопровода для холодной воды из стальных труб явных преимуществ нет ни у льна, ни у фум-ленты. Главное, правильно намотать уплотнитель.

А вот когда этот водопровод монтируется из пластиковых или металлопластиковых труб фум-лента предпочтительнее. Ее преимущество в этом случае объясняется скоростью. Неметаллический водопровод монтируется быстрее, чем стальной. И снижать скорость монтажа только из-за подмотки (а лен подматывать сложнее и дольше) не эффективно. Кроме того, резьба фитингов ровная и аккуратная, а в таких условиях фум-лента эффективнее.

Неметаллический водопровод монтируется быстрее, чем стальной. И снижать скорость монтажа только из-за подмотки (а лен подматывать сложнее и дольше) не эффективно. Кроме того, резьба фитингов ровная и аккуратная, а в таких условиях фум-лента эффективнее.

Примечание: При соединении фитингов диаметром больше, чем 20 мм, фум-лента уступает в качестве герметизации. В таких соединениях сантехнический лен оказывается эффективней.

Монтаж водопровода для горячей воды и отопления диктует свои требования. В том числе, и в плане подмотки. Кроме присутствия в трубах воды, нужно учитывать, что она горячая. То есть подмотка должна быть не только герметичной, но и противостоять воздействию температуры. Фум-лента в этом плане зарекомендовала себя не лучшим образом. В момент соединения фум-лента расщепляется на волокна и они забивают пустоты соединения, закупоривая проходы для воды. Под воздействием высоких температур, которые должны присутствовать в системе отопления и возможны в системе горячего водоснабжения, эти волокна сжимаются. Часто этого достаточно, для возникновения течи. Лен к воздействию температуры устойчив.

Часто этого достаточно, для возникновения течи. Лен к воздействию температуры устойчив.

Если брать во внимание другие свойства этих материалов, то стоит отметить низкую стоимость льна, даже с учётом сопутствующего материала. Фум-лента дороже. Не на много, но при проведении масштабных работ эта разница может быть существенной. Зато применение фум-ленты, как уже отмечалось, увеличивает скорость монтажа.

Бывают и случаи, когда наиболее эффективным является комбинация льна и фум-ленты. Витки фум-ленты прокладывают волокнами льна. Или наоборот, один-два витка фум-ленты наматывают поверх подмотки изо льна. Решение об этом принимаются сантехниками не часто, в виду особенностей условий монтажа или эксплуатации трубопровода.

И последнее – подмотка льна требует от сантехника определённой сноровки. Фум-лента не так требовательна к этому процессу.

Лен – классическая подмотка.

Иногда его по старинке называют паклей для сантехнических работ.

Достоинства льна для сантехнических работ:

– невысокая цена. Дешевле, чем любая другая подмотка. При покупке нужно обратить внимание на качество. Хороший лён продаётся косичкой или не тугой бухтой, не имеет комочков, чистый (светлый на вид).

– универсальность. Подходит для любого вида соединений. Разумеется, при правильной намотке.

– способность к увеличению объёма в процессе набухания. То есть, если сразу после соединения имеется небольшая течь, она очень скоро «закрывается» сама. Волокна льна намокают и, разбухая, перекрывает небольшие протечки.

– механическая стойкость. Единственный материал, который позволяет точнее ориентировать сантехническую арматуру. Можно, при необходимости, сделать полоборота-оборот назад без потери герметичности.

Недостатки тоже присутствуют:

– обязательное применение с ним сопутствующих материалов (литол, солидол, фум-лета, герметичная паста, силикон, масляная краска).

Лён имеет органическое происхождение. И как всякая органика имеет склонность к гниению, особенно под совместным воздействием воды и воздуха. А воздух попадает в системы водоснабжения или отопления в процессе ремонта или профилактического осмотра, который должен проводиться ежегодно. Сопутствующий материал призван предотвратить гниение.

– требует специальной подготовки резьбы. Многие производители фитингов делают резьбу на них уже подготовленной под намотку льном. Витки резьбы имеют насечки. Если их нет, то их нужно нанести сантехнику (напильником, плоскогубцами, реже ножовкой по металлу). Они нужны, чтобы лён, в процессе соединения не сползал по виткам резьбы и не сбывался в пучок.

– требует осторожности в соединениях из латуни и бронзы. Слишком толстый слой может сломать резьбу, появятся трещины.

– сантехнический лен – единственный материал, который очень требователен к соблюдению правил намотки. Кроме уже упомянутой подготовки резьбы, нужно подготовить сам лен: пропитать его сопутствующим материалом для предотвращения гниения. Затем намотать, соблюдая направление витков резьбы, то есть против накручивания. Вывести концы волокон за пределы области резьбы, натянуть и, придерживая их пальцем, накрутить на резьбу соединение, затянуть.

Затем намотать, соблюдая направление витков резьбы, то есть против накручивания. Вывести концы волокон за пределы области резьбы, натянуть и, придерживая их пальцем, накрутить на резьбу соединение, затянуть.

К недостаткам можно отнести и то обстоятельство, что сопутствующие материалы (не все) препятствуют демонтажу соединений (например, для замены части системы, подсоединению новых элементов или в случае возникновения течи). Силикон и краска так приклеивают части соединения друг к другу, что процесс разъединения может оказаться довольно сложным, подчас просто невозможным. Те же проблемы возникают при разъединении стальных элементов, когда, не правильно намотанный лен (или без сопутствующего материала) в результате гниения допускает возникновение ржавчины в резьбовом соединении.

Прежде, чем начинать подмотку льна, нужно подготовить резьбу. Дело в том, что на чистой и ровной резьбе лен в процессе соединения может не удержаться, сползти, сбиться в пучок. Разумеется, ни о какой герметизации в таком случае не может быть и речи. Витки резьбы должны иметь зазубрины, за которые зацепятся волокна льна. Это позволит подмотке остаться на месте и обеспечить герметичность. Эти зазубрины наносятся надфилем, напильником, а если есть возможность – ножовкой по металлу.

Разумеется, ни о какой герметизации в таком случае не может быть и речи. Витки резьбы должны иметь зазубрины, за которые зацепятся волокна льна. Это позволит подмотке остаться на месте и обеспечить герметичность. Эти зазубрины наносятся надфилем, напильником, а если есть возможность – ножовкой по металлу.

В крайнем случае, можно плоскогубцами сильно сдавить резьбу по кругу, ребристые губки оставят зазубрины на витках резьбы или губками газового ключа, но при этом старайтесь сильно не сдавливать, что бы, не согнуть резьбу. Производители фитингов часто выпускают уже подготовленную под сантехнический лен резьбу.

От косички льна отделяем прядь волокон, расправляем их по всей длине, не допуская спутывания волокон льна. Важно подобрать подходящую по толщине прядь, чтобы подмотка получилась не тонкой и не слишком толстой. В пряди не должно быть комочков: если они есть, нужно удалить.

Некоторые сантехники скручивают прядь волокон льна перед подмоткой, кто-то плетет тоненькие косички, а кто-то подматывает прядь как есть, распущенной. Это не принципиально, кому как удобно. На конечный результат это не влияет.

Дальше есть два варианта последующих действий.

– можно нанести на резьбу сопутствующий материал, намотать сухие волокна льна и потом нанести ещё один слой материала;

– можно подматывать уже пропитанные сопутствующим веществом пряди льна.

В плане эффективности разницы между этими способами нет. Результат будет одинаковым. В любом случае наматывать витки льна нужно в сторону, обратную виткам резьбы. К примеру, если резьба правая, то мотать лён нужно влево.

Берем в руку деталь трубопровода с наружной резьбой, подготавливаем для монтажа, будь то кусок трубы или резьбовой фитинг. Прикладываем подготовленные волокна льна одним концом вдоль резьбовой части трубы, прижимаем пальцем.

Первый виток делается «замком». То есть накладывается крестом, чтобы зажать конец. Затем прядь наматываем как можно туже, виток к витку, без промежутков. По окончании подмотки конец пряди приклеиваем на сопутствующий материал ближе к краю резьбы.

Удостоверьтесь, что волокна льна крепко держатся нарезьбе, зажмите заготовку в кулаке и проверните по заходу резьбы, лен должен быть надежно закреплен на резьбовой детали.

Производим наворачивание подготовленной резьбы в муфту, внимательно следим за усилием. Очень важно, для правильного расположения деталей относительно друг друга, почувствовать может ли резьба провернуться еще на полный оборот. Если при монтаже на лен вы провернули детали больше необходимого, то незначительный возврат в сторону отворачивания не нарушит герметичности соединения.

Монтаж произведен, но на стыке могут топорщиться волокна льна. Этот излишек подмотки не очень украшает трубопровод. Распушите торчащие волокна можно опалить при помощи зажигалки.

Этот излишек подмотки не очень украшает трубопровод. Распушите торчащие волокна можно опалить при помощи зажигалки.

Если соединяем посредством муфты две трубы, то начинаем наматывать лен в пространство между муфтой и контргайкой (по направлению вращения контргайки) предварительно согнав к муфте контргайку.

Подтянув гайку, получим вот такое соединение. Основная часть льна в фасках муфты и контргайки (между ними), тем самым образовав прокладку.

P. S. Обязательно подпишитесь на новые статьи информационного портала «azbukainfo-tlt.ru» и получайте свежую, полезную информацию по ремонту своего жилища – своими руками, по оптимизации бюджета, полезную информацию по строительству вашего дома, купле-продаже квартир, аренды и всего, что касается недвижимости. Хотите оперативно узнавать о новых статьях — установите Виджет Яндекса.

Если Вы неуверенны в своих силах и полученных знаний, опасаетесь за жизнь свою и своих близких, переживаете за безопасность своего жилища Оставить заявку – Специалисты компании, помогут Вам, в решении всех насущных проблем и вопросов.

P.S.S. Надеюсь, что мои советы, по монтажу резьбовых соединений на лен, будут Вам полезны. Помогут избежать неприятностей при самостоятельном ремонте, монтаже водопроводной, отопительной системы. Читайте, оставляйте комментарии, спрашивайте, может, что не понятно. Так же не забудьте поделиться со своими друзьями и знакомыми найденной информацией, т. к. она им тоже может понадобится — просто нажмите одну из кнопок социальных сетей, расположенных ниже.

На главную

Как правильно наматывать лен на резьбу

В нашей обыденной жизни рано или поздно каждому из нас доводиться делать мелкий ремонт, в котором требуется выполнить подмотку резьбы льном. Чаще всего это касается радиатора или же сантехники. Столкнувшись с такой проблемой домашнему мастеру желательно иметь навыки по применению льна (пакли). Такие знания наверняка каждому из нас будут полезны.

Столкнувшись с такой проблемой домашнему мастеру желательно иметь навыки по применению льна (пакли). Такие знания наверняка каждому из нас будут полезны.

Известно, что трубы для водопровода изготавливают из таких материалов как металл, пластмасса, а также из металлопластика и капрона. Во всех них независимо от материала имеются обязательно для присоединения других труб переходники. Ниже о таких стыковках и пойдет разговор, мы подробно рассмотрим, как применяется лен для этого.

Домашние мастера со временем рано или поздно могут столкнуться с вопросом, как сделать подмотку резьбы водопроводного крана. Следует знать, что для герметичного соединения трубы с элементами водопровода существует так называемый способ выполнения работы, «пакование резьбовых соединений» для которого применяется лен.

В случае, когда существует потребность спаковать под прямым углом две трубы при помощи муфты, то лучшим вариантом будет резьбовое соединение нарезать на их концах. Сама муфта будет состоять из резьбы внутри и витков снаружи. Просто скрутить их между собой будет неполным. В данном случае рекомендуется для грамотного и надежного соединения выполнить герметизацию резьбы.

Сама муфта будет состоять из резьбы внутри и витков снаружи. Просто скрутить их между собой будет неполным. В данном случае рекомендуется для грамотного и надежного соединения выполнить герметизацию резьбы.

Лен — плюсы и минусы

Достоинства материала для сантехнических работ:

- Доступная цена по сравнению с другими герметизирующими материалами. Но при приобретении необходимо выбирать только лен качественного производства. Как правило, высококачественный материал поставляется косичкой или не тугой бухтой. Также обратите внимание на присутствие комочков их не должно быть.

- Отличается своей универсальностью, так как возможно проводить любые работы связанные с резьбовыми соединениями. Соответственно если правильно наматывать лен.

- Прежде чем намотать лен на резьбовое соединение следует обратить внимание на то, что данный материал способен набухать, так как он впитывает в себя влагу. Такие характеристики намного увеличивают герметичность, так как протечка не будет иметь путей.

- Также данный материал обладает высокой механической устойчивостью, что дает возможность производить подгон сантехники, не теряя при этом герметических свойств. Сами соединения можно отворачивать на целый оборот или же отвернуть их на пол оборота.

В случае если у вас возник вопрос, как мотать лен на резьбу, то обязательно ознакомьтесь с имеющимися в данном материале его минусами.

Недостатки при использовании:

- Так как вещество, которое составляет его основу, относится к органическому, значит подвержено гниению при воздействии на него влаги и воздуха. Попасть вовнутрь могут при проведении профилактических осмотров. Что бы избежать таких проблем к пакле добавляют дополнительный материал препятствующий процессу гниения. Таким дополнением может быть масляная краска, паста для герметизации, солидол или же литол.

- В отдельных случаях, перед тем как приступить к наматыванию следует обязательно сначала заняться резьбой, подготовить, очистить и убрать ржавчину с металла.

Большинство производителей труб и фитингов изготавливают резьбовое соединение уже полностью подготовленной к дальнейшим работам, то есть под намотку льном. На резьбовых витках сделаны специальные насечки для не соскальзывания льна по виткам резьбы и чтобы лен не собирался в пучок. Если насечки не имеются, то дело остается за сантехником он их наносит с помощью напильника или просто ножом.

Большинство производителей труб и фитингов изготавливают резьбовое соединение уже полностью подготовленной к дальнейшим работам, то есть под намотку льном. На резьбовых витках сделаны специальные насечки для не соскальзывания льна по виткам резьбы и чтобы лен не собирался в пучок. Если насечки не имеются, то дело остается за сантехником он их наносит с помощью напильника или просто ножом. - Кроме этого нужно помнить, что не стоит улаживать материал очень толстым слоем, так как это послужит причиной способной повредить соединения и особенно это касается латуни и бронзы.

- Если вдруг вы столкнулись с ситуацией, когда от вас требуются знания по работе со льном, то нужно обязательно помнить, что данный уплотняющий материал от мастера требует определенных знаний относительно грамотной намотке.

- Есть ряд материалов, которые применяя вместе со льном, существенно затрудняют саму разборку. К таким относится силиконовый герметик и масляная краска. В отдельных случаях дополнения такого рода процедуру монтажа делают просто невозможной.

- Также нельзя применять лен, где температурный показатель может достичь отметки в 90 градусов. По причине того, что материал в таких местах просто сваривается, теряя при этом свои герметизирующие свойства. При работе со сталью также необходимо придерживаться нужной технологии наматывания, так как при ее несоблюдении резьба подвергается коррозии.

Как уплотнять новую резьбу

Прежде чем приступить к обмотке новой резьбы льном нужно обязательно перед этим подготовить витки. Сегодня целый ряд изготовителей производят фитинги с уже нарезанной готовой резьбой и с наличием специальных насечек для наматывания льна. Следует знать, что на гладкой резьбе материал просто соскользнет и также собьется в пучок, что непременно приведет к нарушению герметичности. Зацепиться хорошо волокна смогут только при наличии на витках зазубрин.

Такие зазубрины можно нанести обычным напильником и ножовкой по металлу или же надфилем. Отдельные мастера для этого применяют ключ для сантехники, и даже пассатижи. Для этого резьба обхватывается, и легким нажатием наносятся засечки. Выполняя эту процедуру, постарайтесь добиться на витках шероховатости.

Для этого резьба обхватывается, и легким нажатием наносятся засечки. Выполняя эту процедуру, постарайтесь добиться на витках шероховатости.

Перед тем как наматывать лен на резьбу нужно от целой косички отделить одну прядь. Здесь очень важно взять требуемое количество волокон для того чтобы получилась обмотка не такой уж тонкой, но при этом не забывайте, она не должна быть толстой. Как правило, специалисты рекомендуют именно такую толщину, которая бы соответствовала бы одной или двум спичкам. В случае присутствия в пряди комочков или же мелких ворсинок, то это все следует удалить.

Правила выполнения работ

Лен можно наматывать на резьбу, применяя для этого свою технологию. Варианты могут быть различными. Так отдельные мастера ее скручивают в виде жгута, другие просто заплетают в обычную косичку или же можно по желанию накладывать ее способом распущенной нити.

Наноситься дополнительный смазочный материал (паста) также может по-разному. Можно, к примеру, намазать только чистую резьбу и уже после обмотать ее волокнами. Затем нанести еще один дополнительный слой. Как вариант заранее хорошо пропитать волокна и уже после подготавливать.

Можно, к примеру, намазать только чистую резьбу и уже после обмотать ее волокнами. Затем нанести еще один дополнительный слой. Как вариант заранее хорошо пропитать волокна и уже после подготавливать.

Если обстоятельства вас вынуждают задуматься, как правильно подмотать паклю на резьбу, и вы хотите при этом точно понять, как это сделать по часовой стрелке или же против нее, то вам лучше всего прислушаться к мнениям специалистов. Здесь могут использоваться разные варианты. Так одни мотают эту прядь по ходу резьбы, а другие наоборот действуют.

Обязательно при этом следует конец пряди за пределами витков прижать пальцем и, делая первый оборот, он при этом должен быть в виде креста, что даст возможность зафиксировать материал. Не следует при этом оставлять каких-либо просветов. Витки укладывать нужно один к другому. В случае, когда вы выполняете соединение, то использованный лишний материал будет из фитинга выдавлен.

Но это когда работаете вы с муфтой из стали и железной трубой. Что касается латунных соединений, то будет относиться к тем, которые изготавливаются с применением современных технологий и от сильного давления они лопаются.

Что касается латунных соединений, то будет относиться к тем, которые изготавливаются с применением современных технологий и от сильного давления они лопаются.

Практические советы от мастера

На обвернутый лен вокруг него нужно нанести специальную пасту, предназначенную для сантехники, или же допускается и любой другой материал для герметизации. Наносится он круговыми движениями. Такую процедуру следует проделать как можно аккуратнее. Другой конец приклеивается поближе к краю резьбы и перед тем как закрутить следует убедиться, не заполнился ли материалом для герметизации просвет трубы.

Прочитав данные рекомендации, у вас появилось представление о наматывании данного уплотнителя. Также можете в статье ознакомиться с фото таких работ. Но при всем этом вам будет сложно разобраться в том, что все элементы закручивать нужно с определенным небольшим усилием. В случае скажем, когда идет гайка легко, то это говорит о том, что недостаточно положено льна. Качественное наматывание — это когда не будет вылезать сам лен, а вся поверхность вокруг такого соединения останется чистой.

Следует также знать, что органическая пакля не применяется при газовых соединениях. Причиной этому служит то, что при воздействии газа такая пакля и силикон, используемый дополнительно просто разрушаться. Будет оправданным при таких случаях использовать фум ленту, в предыдущей статье мы уже писали, как намотать фум ленту.

Работа с экопластиком

Если у вас возник вопрос, как применять лен для такого вида сантехнического материала, то в данном случае хорошо будет использовать специальную технологию, которую применяют при работе с изделиями из экопластика. Стоит знать, что этот материал, как и латунь, может лопаться. Важно работая с ним не переусердствовать.

Пред тем, как приступить к работе, оба фитинга нужно соединить между собой при этом подсчитав количество оборотов. Лен наматывают равномерно и всю его поверхность нужно намазать дополнительной смазкой и уже, потом можно будет соединить оба фитинга. Если вы насчитали вхолостую 5 оборотов, то после того, как намотаете лен, будет правильным сделать приблизительно 4,5 оборота и что очень важно до конца дожимать не нужно. Лучше всего в данной ситуации подойдет вместо использования герметика, паста упаковочная.

Лучше всего в данной ситуации подойдет вместо использования герметика, паста упаковочная.

Полезные рекомендации

Часто в условиях дома мастерам приходиться задаваться вопросом, как грамотно наматывать ленту на резьбовое соединение старой трубы. При таких ситуациях лучший вариант, это произвести демонтаж соединений и при этом осмотреть резьбу.

Что касается витков, то по ним нужно пройтись кончиком лезвия ножа или же можно шилом. Так вы очистите витки резьбы от образовавшегося на них мусора, и это поможет, например, удалить старую краску с железа. Перед тем как намотать ленту, следует тщательно очистить витки при помощи металлической щетки вплоть до образования блеска.

Видео: Как наматывать лен

Сантехническая пакля (лен) – как намотать паклю на резьбу? (видео)

При сборке любого резьбового соединения, будь то для газа, водоснабжения или отопления, нельзя забывать о герметичности всей системы. Опытный сантехник вооружен целым арсеналом средств и инструментов, а новичкам в этом деле нужно тщательно осваивать самые основные приемы и подходы. Одним из примеров базовых знаний служит вопрос: как наматывать паклю на резьбу? Что ж, разберемся!

Опытный сантехник вооружен целым арсеналом средств и инструментов, а новичкам в этом деле нужно тщательно осваивать самые основные приемы и подходы. Одним из примеров базовых знаний служит вопрос: как наматывать паклю на резьбу? Что ж, разберемся!

Подготовительный этап

Перед тем, как наматывать лен или паклю на резьбу, нужно подготовить поверхность соединения и определить нужное количество пакли. Накрутите фитинг на резьбу как есть, ничего не наматывая. Это поможет определить, сколько надо будет взять пакли.

Если резьба гладкая и ровная (в случае заводской нарезки, скорее всего, так и будет), для лучшего сцепления рекомендуется нанести насечки на витках. Для этого подойдет водопроводный ключ, нафтиль-трехгранник или обычные плоскогубцы; всё, что требуется сделать – нанести насечки поперек резьбы, при этом не слишком усердствуя. Это делается для того, чтобы предотвратить скольжение пакли по виткам резьбы.

Насечки не должны быть слишком глубокими, не нужно буквально продирать металл (смотрите видео). От того, как правильно намотана пакля, будет зависеть надежность соединения в будущем. Если положить слишком мало и редко – будет протекать, избыточное же количество может быть куда опаснее – слишком плотно обмотанный участок может лопнуть при повышении температуры (как известно, металл расширяется при нагревании).

От того, как правильно намотана пакля, будет зависеть надежность соединения в будущем. Если положить слишком мало и редко – будет протекать, избыточное же количество может быть куда опаснее – слишком плотно обмотанный участок может лопнуть при повышении температуры (как известно, металл расширяется при нагревании).

Приступаем к намотке

От общего пучка следует взять небольшое количество пакли, при этом волокна должны быть ровными, гладкими, без узелков и разрывов.

Паклю нужно скрутить в веревочку такой толщины, чтобы она (толщина) равнялась шагу резьбы, т. е. заполняла собой впадину между витками.

Намотку осуществляем с внутреннего края резьбы;

существует несколько способов, как наматывать паклю – к примеру, некоторые советуют начинать намотку с отступом и затем перехлестнуть волокна, чтобы они лучше держались (см. видео).

Но для начинающих будет проще наматывать непосредственно с края.

Итак, приложив конец льняной веревочки к первому витку, совершаем намотку в направлении, обратном ходу закручивания – то есть по часовой стрелке, если резьба правая (в подавляющем большинстве случаев так и есть).

Мотать надо плотно, но не слишком обильно – двух слоев будет более чем достаточно. Как только намотали паклю на резьбу, следует, не отпуская пальцев, наложить пасту для фиксации. Для этого часто применяют силикон, краску или клей, но по личному опыту рекомендуем обратить внимание на «Unipak» — эта паста более нейтральна по отношению к металлу и не обладает вкусом и запахом, что поможет избежать проблем при монтаже водопровода.

Видео процесса

Лен (пакля), фум или сантехническая нить?

Обычная пакля является старым, но проверенным средством в сантехнике, фактически это «дедовский способ». Годится пакля как для наматывания, так и для других работ. Современная индустрия предлагает такие альтернативы, как фторопластовая (фум) лента и готовые уплотнительные нити.

В то время как их использование может быть удобнее по ряду причин, лен имеет свои преимущества: он более экологичен в сравнении с фторопластом и значительно более доступен, чем специальная сантехническая нить. Вполне возможно, что в будущем нас ждут новые решения, которые вытеснят лен, но пока знание того, как наматывать паклю на резьбу, никогда не будет излишним для хозяйственного человека.

Вполне возможно, что в будущем нас ждут новые решения, которые вытеснят лен, но пока знание того, как наматывать паклю на резьбу, никогда не будет излишним для хозяйственного человека.

Статьи по теме:

Сантехнический лен (пакля). Как намотать лен на резьбу?

Споры о том, что лучше использовать в качестве уплотнителя резьбовых соединений (подмотки) – лен или фум-ленту – не утихают не один год. Такая ситуация объясняется тем, что однозначного ответа на этот вопрос дать невозможно. Для каждого вида работ предпочтителен то лен, то фум-лента. И часто рекомендация одного не исключает применение и альтернативного уплотнителя. Если уж сантехники не могут между собой прийти к общему мнению, что тогда говорить о не профессионалах? Но ведь и простым смертным бывает нужно что-то соединить между собой. Причём герметично. Попробуем разложить рекомендации «по полочкам». О свойствах фум-ленты и технологии ее намотки мы уже писали. А сегодня наш обзор посвящен льну, или пакле, для сантехработ.

Сантехнический лен: дешево и сердито

Лен – классическая подмотка. Иногда его по старинке называют паклей.

Достоинства льна для сантехнических работ:

- Невысокая цена. Дешевле, чем любая другая подмотка. При покупке нужно обратить внимание на качество. Хороший лён продаётся косичкой или не тугой бухтой, не имеет комочков, чистый (светлый на вид).

- Универсальность. Подходит для любого вида соединений. Разумеется, при правильной намотке.

- Способность к увеличению объёма в процессе набухания. То есть, если сразу после соединения имеется небольшая течь, она очень скоро «закрывается» сама. Волокна льна намокают и, разбухая, перекрывает небольшие протечки.

- Механическая стойкость. Единственный материал, который позволяет точнее ориентировать сантехническую арматуру. Можно, при необходимости, сделать полоборота-оборот назад без потери герметичности.

Но и недостатки тоже присутствуют:

- Обязательное применение с ним сопутствующих материалов (литол, солидол, фум-лета, герметичная паста, силикон, масляная краска).

Лён имеет органическое происхождение. И как всякая органика имеет склонность к гниению, особенно под совместным воздействием воды и воздуха. А воздух попадает в системы водоснабжения или отопления в процессе ремонта или профилактического осмотра, который должен проводиться ежегодно. Сопутствующий материал призван предотвратить гниение.

Лён имеет органическое происхождение. И как всякая органика имеет склонность к гниению, особенно под совместным воздействием воды и воздуха. А воздух попадает в системы водоснабжения или отопления в процессе ремонта или профилактического осмотра, который должен проводиться ежегодно. Сопутствующий материал призван предотвратить гниение.

- Требует специальной подготовки резьбы. Многие производители фитингов делают резьбу на них уже подготовленной под намотку льном. Витки резьбы имеют насечки. Если их нет, то их нужно нанести сантехнику (напильником, плоскогубцами, реже ножовкой по металлу). Они нужны, чтобы лён, в процессе соединения не сползал по виткам резьбы и не сбывался в пучок.

- Требует осторожности в соединениях из латуни и бронзы. Слишком толстый слой может сломать резьбу, появятся трещины.

- Сантехнический лен – единственный материал, который очень требователен к соблюдению правил намотки. Кроме уже упомянутой подготовки резьбы, нужно подготовить сам лен: пропитать его сопутствующим материалом для предотвращения гниения. Затем намотать, соблюдая направление витков резьбы, то есть против накручивания. Вывести концы волокон за пределы области резьбы, натянуть и, придерживая их пальцем, накрутить на резьбу соединение, затянуть.

- К недостаткам можно отнести и то обстоятельство, что сопутствующие материалы (не все) препятствуют демонтажу соединений (например, для замены части системы, подсоединению новых элементов или в случае возникновения течи). Силикон и краска так приклеивают части соединения друг к другу, что процесс разъединения может оказаться довольно сложным, подчас просто невозможным. Те же проблемы возникают при разъединении стальных элементов, когда, не правильно намотанный лен (или без сопутствующего материала) в результате гниения допускает возникновение ржавчины в резьбовом соединении.

Что лучше: лен или фум-лента?

Когда речь заходит об уплотнении резьбовых соединений, первая мысль, которая приходит в голову – водопровод. При монтаже водопровода для холодной воды из стальных труб явных преимуществ нет ни у льна, ни у фум-ленты. Главное, правильно намотать уплотнитель. А вот когда этот водопровод монтируется из пластиковых или металлопластиковых труб, фум-лента предпочтительнее. Ее преимущество в этом случае объясняется скоростью. Неметаллический водопровод монтируется быстрее, чем стальной. И снижать скорость монтажа только из-за подмотки (а лен подматывать сложнее и дольше) не эффективно. Кроме того, резьба фитингов ровная и аккуратная, а в таких условиях фум-лента эффективнее. Но следует помнить, что при соединении фитингов диаметром больше, чем 20 мм, фум-лента уступает в качестве герметизации. В таких соединениях сантехнический лен оказывается эффективней.

Монтаж водопровода для горячей воды и отопления диктует свои требования. В том числе, и в плане подмотки. Кроме присутствия в трубах воды, нужно учитывать, что она горячая. То есть подмотка должна быть не только герметичной, но и противостоять воздействию температуры. Фум-лента в этом плане зарекомендовала себя не лучшим образом. В момент соединения фум-лента расщепляется на волокна и они забивают пустоты соединения, закупоривая проходы для воды. Под воздействием высоких температур, которые должны присутствовать в системе отопления и возможны в системе горячего водоснабжения, эти волокна сжимаются. Часто этого достаточно, для возникновения течи. Лен к воздействию температуры устойчив.

Если брать во внимание другие свойства этих материалов, то стоит отметить низкую стоимость льна, даже с учётом сопутствующего материала. Фум-лента дороже. Не на много, но при проведении масштабных работ эта разница может быть существенной. Зато применение фум-ленты, как уже отмечалось, увеличивает скорость монтажа.

Бывают и случаи, когда наиболее эффективным является комбинация льна и фум-ленты. Витки фум-ленты прокладывают волокнами льна. Или наоборот, один-два витка фум-ленты наматывают поверх подмотки изо льна. Решение об этом принимаются сантехниками не часто, в виду особенностей условий монтажа или эксплуатации трубопровода.

И последнее – подмотка льна требует от сантехника определённой сноровки. Фум-лента не так требовательна к этому процессу.

Фото: depositphotos.comКак наматывать лен на резьбу?

Прежде чем начинать подмотку льна, нужно подготовить резьбу. Дело в том, что на чистой и ровной резьбе лен в процессе соединения может не удержаться, сползти, сбиться в пучок. Разумеется, ни о какой герметизации в таком случае не может быть и речи. Витки резьбы должны иметь зазубрины, за которые зацепятся волокна льна. Это позволит подмотке остаться на месте и обеспечить герметичность. Эти зазубрины наносятся надфилем, напильником, а если есть возможность – ножовкой по металлу. В крайнем случае можно плоскогубцами сильно сдавить резьбу по кругу, ребристые губки оставят зазубрины на витках резьбы. Производители фитингов часто выпускают уже подготовленную под сантехнический лен резьбу.

Затем от косички льна отделяется прядь волокон. Важно подобрать подходящую по толщине прядь, чтобы подмотка получилась не тонкой и не слишком толстой. В пряди не должно быть комочков: если они есть, нужно удалить. Некоторые сантехники скручивают прядь волокон льна перед подмоткой, кто-то плетет тоненькие косички, а кто-то подматывает прядь как есть, распущенной. Это не принципиально, кому как удобно. На конечный результат это не влияет.

Дальше есть два варианта последующих действий. Можно нанести на резьбу сопутствующий материал, намотать сухие волокна льна и потом нанести ещё один слой материала. А можно подматывать уже пропитанные сопутствующим веществом пряди льна. В плане эффективности разницы между этими способами нет. Результат будет одинаковым.

В любом случае наматывать витки льна нужно по направлению резьбы. Конец пряди зажимается пальцем за пределами резьбы, первый виток делается «замком». То есть накладывается крестом, чтобы зажать конец. Затем прядь наматывается как можно туже, виток к витку, без промежутков. По окончании подмотки конец пряди приклеивается на сопутствующий материал ближе к краю резьбы.

Читайте также нашу статью об анаэробном герметике – новинке в сантехнике для резьбовых соединений

лён, лента ФУМ, нить, герметики — Добродушный Сантехник

Примеры из жизни

Выбор уплотнителя при монтаже коллектора

Разберём пример. Пусть у нас имеется коллектор на холодную воду на 9 отводов:

- мойка

- питьевой фильтр

- ванна

- душ

- раковина

- посудомойка

- унитаз

- бойлер (водогрей)

- стиралка

Перед коллектором — фильтр грубой очистки, счётчик, обратный клапан, редуктор давления, магистральный фильтр. На горячей воде то же самое, но отводов коллектора поменьше. На каждый отвод коллектора надо закрутить американку, потому что другого материала нет. (Частая ситуация вдали от мегаполисов).

Так вот на всю эту группу с навеской на стену и с чисткой резьбы со льном, я трачу почти весь день, с фумлентой или нитью, чуть меньше. С анаэробным герметиком у меня на всё про всё уходит 2 часа.

Лён: Весь день

Фум или нить: Поменьше

Анаэроб: Два часа

И получается, что хоть тюбик уплотнителя изначально стоит дороже, за счёт выигранного времени он окупается четыре-пять раз.

За счёт чего такая экономия?

Всё просто. Лён, ленту и нить после намотки на резьбу необходимо скрутить ключами. Это занимает время. Анаэробным же герметиком: намазал, руками скрутил до упора или до нужного угла и всё — положил сохнуть. Вы не тратите время на затяжку ключами. Остатки клея вытираете тряпочкой. А вот лишний лён или нить надо вырезать, на что также требуется время. (Фум-лента удаляется проще, чем лён или нить).

Как видите, цена анаэробного герметика компенсируется значительной экономией времени. Остаются два недостатка этого уплотнителя:

- Невозможно уплотнить старую нечищенную необезжиренную резьбу. Если сильно обобщать, то, по факту, анаэроб предназначен для новых систем и не годится для ремонта старых.

- Сложно, а иногда и невозможно, без нагрева разобрать соединение. Зависит от типа клея-герметика.

В остальном — это идеальный уплотнитель для новых систем. Почему у меня в инструментальной сумке всегда все уплотнители? Дело в том, что невозможно точно сказать, что именно придётся уплотнять и в каком объеме на объекте.

Ещё один пример из жизни

Задача:

Имеется дом и колодец. Нам надо установить погружной насос, провести ПНД трубу от насоса в дом и развести по дому.

Решение:

Лён

Первый металлический ПНД фитинг с насосом я соединяю с помощью льна (экономим деньги клиента, т.к. на насосе резьба дюйм с четвертью).С другой стороны, ещё выгоднее тут было бы использовать анаэробный клей-герметик: соединения новые, закрутить легко. Но на этом соединении я не использую анаэробный герметик, чтобы при гарантийном ремонте насоса не возникло сложности с демонтажом. Так как уплотнив анаэробом, выкрутить футорку из насоса будет очень непросто, а иногда и невозможно. На практике, насосы сдавать по гарантии не приходилось, но, если владельцу системы придётся это делать, то у него на одну проблему будет меньше и в адрес мастера не полетят матюки.

Фум-лента

Далее у нас в земле от колодца идёт ПНД труба в дом. В доме труба заканчивается пластиковым фитингом. Резьба пластикового фитинга встречается с металлическим тройником. Резьба один дюйм. Герметик на пластиковой резьбе неприменим. Льном или нитью можно тоже уплотнить без особого труда, но очень аккуратно. Я такую резьбу уплотняю фум-лентой. Идеальный уплотнитель для такого соединения из-за мягкости и податливости: не срежет пластиковую резьбу и не нарежет поверх новой резьбы металлическим фитингом.

Лён или нить

Потом у нас есть обратный клапан, фильтр самопромывной, манометр, коллектор и гибкая подводка для гидроаккумулятора. Манометр, гибкую подводку гидроаккумулятора и обратный клапан собираем на лён или нить. Делается это с той целью, чтобы у заказчика не возникло проблемы при замене этих элементов, если они выйдут из строя. Гибкая подводка через лет 15 потечёт. В обратный клапан попадёт камешек и он перестанет работать и его придётся раскручивать и т. д. Такие случаи реально были в моей практике. Манометр тоже может выйти из строя и для облегчения замены лучше не уплотнять его анаэробом.

По сути, все соединения из примера выше можно было бы собрать только на лён, только на фумленту или уплотнительную нить. Но благодаря наличию разных уплотнителей, мне удаётся добиться оптимально соотношения скорости сборки и цены соединений. Без ущерба качеству самих соединений.

Если же вы решите собрать всё на герметик и в будущем планируете разобрать соединение или допускаете такую возможность — используйте зелёный тюбик. Если разборка не планируется и диаметр велик, то красный вам в помощь.

На заметку: при нагреве соединения до 150 °С любой анаэробный герметик отпускается.

Метод буксировки трубопровода для установки трубопровода

Просмотры сообщений: 2,091

Метод буксировки трубопровода полезен для связанных трубопроводов, когда несколько трубопроводов с разными функциями упакованы вместе внутри большой несущей трубы. Трубопровод проектируется на берегу и буксируется в море.

Рис. 1 – Объединенный трубопровод Ссылка: https://anthropologyinthewind.files.wordpress.com

Поскольку внутри большой несущей трубы проложено множество трубопроводов, перед установкой обязательно все исправить.По этой причине этот метод установки позволяет сваривать, осматривать и испытывать связанный трубопровод на берегу перед установкой, чтобы свести к минимуму поломку.

Четыре категории метода буксировки трубопровода:

Надводный и приповерхностный буксир

Для надводной буксировки модули плавучести устанавливаются с заданными интервалами так, чтобы трубопровод плавал, а верхняя часть трубы просто отрывалась от поверхности. Для приповерхностной буксировки это аналогично надводной буксире.Единственное отличие состоит в том, что трубопровод обычно подвешивается под модулями плавучести. Для буксировки трубопровода используются два буксирных судна. Один используется для тяги, а другой – для сдерживания, поэтому трубопровод можно транспортировать контролируемым образом. Как только трубопровод буксируется в желаемое место, трубопровод должным образом затопляется с помощью специальной процедуры для безопасного опускания трубопровода на морское дно. Этот метод уязвим при ухудшении погодных условий. Сильные погодные условия могут повредить трубопровод во время транспортировки.Кроме того, в условиях сильного тока чрезвычайно сложно точно расположить трубопровод.

\

Рисунок 2 – Надводная буксировка

Буксировка с контролируемой глубиной (буксировка средней глубины или цепная буксировка)

Трубопровод не плавает с помощью этой техники, и он погружается под воду из-за своего веса или подвешивания цепей на трубопроводе через определенные промежутки времени. Во время буксировки трубопровода трубопровод подвешивается на плоской цепной линии между двумя судами, и необходимо поддерживать надлежащее натяжение трубопровода.Одна из наиболее важных частей – это контроль веса трубопровода под водой, который примерно обратно пропорционален квадрату длины трубопровода. Максимальная длина около 5 км.

Рисунок 3 – Буксировка с контролируемой глубиной (буксировка на средней глубине или буксировка на контактной сети)

Буксир с откидным верхом

Метод буксировки вне дна имеет конфигурацию, аналогичную буксировке с контролируемой глубиной; однако трубопровод удерживается на плаву на расстоянии примерно 1-2 метра от морского дна цепями, свисающими с трубопровода и волочащимися по морскому дну.Риск повреждения трубы из-за истирания исключается, поскольку трубопровод не контактирует с морским дном.

Буксир нижний

Трубопровод протащен по дну моря, поэтому на трубопровод не действуют течения. Если состояние моря слишком плохое для работы буксирующего судна, трубопровод можно просто оставить на дне и извлечь позже, когда позволит погода. Перед тем, как выбрать этот метод буксировки, необходимо серьезно обследовать морское дно, чтобы убедиться, что дно пригодно для буксировки.Во время буксировки очень важно провести осмотр как можно точнее. Поскольку нижняя часть трубы все время будет касаться морского дна, внешняя защита трубопровода может быть в некоторой степени повреждена. Таким образом, модули плавучести могут быть установлены для уменьшения погруженного веса и силы трения, действующей на корпус трубопровода.

Рисунок 4 – Нижняя буксировка

С другой стороны, при чрезмерном изгибе может произойти локальное поперечное изгибание. Это приведет к снижению сопротивления трубы смятию в зонах изгиба.Когда труба опускается в море, гидростатическое давление увеличивается по мере того, как она становится глубже. Если сопротивление смятию на изгибе превышено, поперечный изгиб может быстро распространиться по трубопроводу. Это может привести к изгибу и повреждению трубы на большой площади.

Крайне важно, чтобы на некоторых участках, где наблюдается высокая потенциальная потеря устойчивости, рекомендуется устанавливать ограничители коробления в оптимальных точках трубопровода, где глубина воды создает высокое давление обрушения.

Список литературы

Джеймс Г.Speight, 2014. Справочник по морским нефтегазовым операциям. 1 издание. Gulf Professional Publishing.

Тронд Бендиксен, 2015. Ввод в эксплуатацию морских нефтегазовых проектов: Справочник менеджера. Версия. АвторДом.

Джозеф А. Пратт, 1997. Первопроходцы в области морских разработок: Brown & Root и история добычи нефти и газа на морских месторождениях. Версия. Gulf Professional Publishing.

Lusilier, (2013), Файл: SubmarinePipelinesConstruction PullTowSystems.svg [ONLINE]. Доступно по адресу: https: // upload.wikimedia.org/wikipedia/commons/thumb/7/7d/SubmarinePipelinesConstruction_PullTowSystems.svg/744px-SubmarinePipelinesConstruction_PullTowSystems.svg.png [по состоянию на 29 июля 2016 г.].

2016 Osprey Shipping Ltd, (2013), Osprey Shipping [ОНЛАЙН]. Доступно по адресу: http://www.ospreyltd.com/images/user/Knarr%20Launch%201.jpg [доступ 29 июля 2016 г.].

Буксируемая трубопроводная техника как средство монтажа соединенной конструкции | SUT Subsea International

ВВЕДЕНИЕ

Подсоединенная конструкция означает способность подводного трубопровода или пучка подключаться к сооружениям на морском дне, а затем через надводное судно или погрузочное сооружение.С появлением разведки в более глубоких водах потребность в автоматических системах или, в лучшем случае, минимальном вмешательстве водолаза на морское дно становится существенным требованием. Эта необходимость была признана компанией R. J. Brown and Associates несколько лет назад, и проектные разработки были начаты на ранней стадии. RJBA имеет долгую историю внедрения инновационных и экономичных методов прокладки трубопроводов на арену разработки морских месторождений. Как для нефтегазовых установок, так и для всех энергопроизводящих регионов мира.Этот тип соединяемой системы, хотя и имеет важное применение для установки одиночных трубопроводов, особенно используется для автоматической установки пучков трубопроводов, содержащихся в несущей трубе.

Такая связка будет состоять из производственных трубопроводов диаметром обычно 6 дюймов. с испытательной линией диаметром 6 дюймов. линии впрыска метанола / химикатов диаметром 2 дюйма / л, шлангокабель управления / КИПиА и, возможно, электрообогрев. Кроме того, внутренние производственные трубопроводы могут быть изолированы твердой ячеистой пеной или гелем.Несущая труба размером обычно 24 дюйма / 3611 будет содержать внутренние линии и, возможно, шлангокабель. Таким образом, вся система пучков является сложной, и для подключения без водолазов также будут использоваться вставные соединители цангового типа с автоматическим управлением. F2JBA1 имеет обширный опыт в проектировании, спецификациях, изготовлении и надзоре за строительством / установкой этих систем пучков трубопроводов.

Хотя и не на большой глубине, RJBA разработала такую систему для автоматической установки без дайвера под ледяной шапкой в канадской Арктике в 1976 году.Эта установка требовала всей тщательности и новаторских разработок, которые могли быть применены с уровнем возможностей подводного оборудования в то время. Требования к конструкции и установке пакета фактически опережали доступные технологии, и несколько областей требований к установке относились к прототипам систем / контрольно-измерительных приборов и установочного оборудования. Начиная с этого значительного раннего проекта по установке полностью интегрированной системы с возможностью подключения в режиме без дайвера, F2JBA была в авангарде этого типа установки с более продвинутыми и сложными системами, разработанными для установки в Мексиканском заливе.

Подключаемая система является важной частью общей установки трубопровода / пучка, и в ее требованиях особое внимание уделяется конструкции / методу установки. Метод прокладки трубопровода, обычно указываемый RJBA для установки всей системы, – это метод подпитки на пляже и метод буксировки снизу. Он обеспечивает эффективный метод изготовления трубопроводов / пучков без дорогостоящих морских работ. Кроме того, значительно сокращается период морской установки без необходимости использования тяжелых судов для установки трубопроводов с опорой на колонны с обширными водолазными костюмами для насыщения.Этот инженерный подход также применяется для обеспечения максимальной экономии затрат на установку полных систем подводной добычи. Компания FUBA спроектировала и контролировала изготовление и установку большого количества нижних буксирных установок, что позволило получить обширные знания о применимых затратах на материалы, изготовление и установку. Эта база данных используется для дальнейшего уточнения рентабельной донной буксировки и связанных с ней подключаемых систем.

Анкер для труб – обзор

35.4 Методы анализа

35.4.1 Общий анализ напряжений труб

Все трубы, работающие при температуре выше окружающей среды, в процессе эксплуатации подвергаются тепловому расширению. Поскольку концевые соединения труб на соплах оборудования препятствуют свободному перемещению для компенсации расширения, в трубе создаются напряжения, и на сопла воздействуют нагрузки.

Аналогичный, но обратный эффект действует, когда трубы эксплуатируются при температуре ниже окружающей среды. Поскольку некоторые материалы становятся хрупкими при низкой температуре, криогенные и низкотемпературные инженерные режимы отличаются от высокотемпературных режимов, в которых материалы становятся более пластичными с повышением температуры.Разница достаточно заметна, чтобы оправдать рассмотрение низкотемпературного стресса как специалиста, требующего консультации специалиста. Следовательно, это обсуждение сосредоточено только на высокотемпературных трубопроводах.

Строгие расчеты напряжений, возникающих в трубе, и концевых нагрузок на клеммы чрезвычайно сложны, потому что каждый элемент в трубе имеет три степени свободы поступательного движения (он может перемещаться в любом направлении) и три степени свободы вращения (он может вращаться вокруг любой оси).Ситуация еще более усложняется, поскольку напряжения и перемещения зависят от конфигурации участка трубопровода и от того, как он поддерживается. В настоящее время принято использовать одну из многих коммерческих компьютерных программ для расчета напряжений, конечных нагрузок и нагрузок на опоры для всех случаев, кроме простейших вариантов трассы трубопровода.

На стадии компоновки как участка, так и трубопровода проектировщик заботится о том, чтобы трассы трубопровода были как можно более простыми и компактными, с учетом допустимых напряжений и нагрузок. Когда напряжение становится проблемой, напряжения можно уменьшить, сделав трассу трубы менее простой и компактной за счет введения дополнительных изгибов и длин трубы, как в очень простой одноплоскостной трубе, показанной на рис.35.17. Дополнительная труба и изгибы увеличивают общую гибкость трубы, не влияя на чистое расширение в концевых соединениях. Система, показанная на рис. 35.17, очень проста; труба, идущая в трех плоскостях с фитингами и ответвлениями, была бы намного сложнее. Руководство по необходимости и положительным эффектам изменения маршрута таким образом можно получить в Kellogg (см. Раздел «Дополнительная литература»).

Рисунок 35.17. Влияние термического напряжения на трассу трубопровода.

Предоставлено Джимом Мэдденом.Баусбахер и Хант (см. Раздел 35.5) дают эмпирическое правило, которое требует только базовой информации о маршруте и указывает, необходим ли формальный анализ напряжений:

dYU2 (R − 1) 2≤0,03

, где

d = номинальный размер трубы (дюймы)

Y = результат ограниченного теплового расширения и чистого линейного конечного смещения (дюймы)

U = расстояние между анкерами, т.е.е., длина прямой линии, соединяющей точки крепления (футы)

R = отношение развернутой длины трубы к анкерному расстоянию (безразмерное)

Уравнение не оценивает напряжения, но указывает, что гибкость трубы находится в допустимых пределах, если не превышен числовой критерий 0,03. Если труба не удовлетворяет критерию, это все еще потенциально приемлемо, если формальный анализ напряжений подтверждает, что уровни напряжений не превышаются.Если при анализе обнаруживаются чрезмерные напряжения, маршрут необходимо изменить для повышения гибкости. Если напряжение не может быть уменьшено, может потребоваться установка сильфонов, если технологические условия и политика безопасности разрешают их использование.

Правило не дает никакой информации о конечных нагрузках, которая может потребовать отдельного анализа по причинам, связанным с оборудованием. Если труба была проанализирована (особенно с помощью современной компьютерной программы), конечные нагрузки обычно будут доступны как результат анализа напряжений.Концевые нагрузки действуют на сопла оборудования как прямые нагрузки в направлениях X -, Y – и Z – плюс моменты вокруг этих осей.

На некоторое оборудование (турбины, компрессоры, насосы) эти нагрузки могут отрицательно повлиять, поскольку смещение или вращение форсунок может привести к деформации машины и повреждению вращающихся частей. Производители указывают пределы нагрузки, которые не должны превышаться для их оборудования. Сосуды и подобное оборудование обычно имеют более высокую устойчивость к нагрузкам на насадки, чем вращающееся оборудование, но следует помнить, что насадки на сосудах и оборудовании могут иметь более легкую конструкцию и работать при более высоких уровнях нагрузки, чем трубы аналогичного размера, из-за более высокого качества изготовление используется.Следовательно, более легкие форсунки могут работать при более высоких уровнях напряжения, чем трубы аналогичного размера, и по своей природе иметь меньшую неиспользуемую нагрузочную способность для поглощения дополнительных нагрузок и напряжений, чем трубы аналогичного размера. Сосуды из специальных сплавов с очень тонкими стенками, оборудование с облицовкой из стекла и подобные изделия из нестальной стали имеют очень ограниченную устойчивость к конечным нагрузкам или движениям и требуют тщательного анализа. Сопла на вакуумных сосудах нуждаются в проверке, чтобы не допустить возникновения упругой нестабильности в оболочке из-за нагрузок или моментов сопла.

Имеется мало опубликованных руководств (кроме приведенных выше Баусбахера и Ханта), указывающих, где обоснован анализ напряжений трубы. Другое практическое правило может заключаться в том, что трубы выше DN100 и 250 ° C требуют дальнейшего изучения, особенно для внутризаводских труб, которые прокладываются на поздних этапах проектирования трубопровода и могут быть ограничены оставшимся доступным пространством.

Также доступны графики корреляции температуры трубы с NB трубы, которые показывают диапазон температуры / NB, в пределах которого, вероятно, будет достаточно простого ручного анализа.Условия трубы за пределами оболочки требуют полного анализа напряжений. Эти диаграммы показывают, что вращающееся оборудование по своей природе более чувствительно к перемещению от напряжения трубы. Этот тип вспомогательного средства проектирования позволяет инженерам быстро оценить те трубы, которые необходимо проанализировать. Затем критические трубы проходят итерационный процесс от первоначального предложенного маршрута до анализа с последующими изменениями, если необходимо, конфигурации трубы, прежде чем она будет принята и подтверждена в компоновке.

Следует отметить, что большинство имеющихся данных, по-видимому, неявно относятся к открытым установкам и достаточно длинным (и, следовательно, гибким) трубам. Трубопроводы внутри здания могут быть более компактными и сложными и содержать большую долю жестких элементов, таких как клапаны и фланцы. Следовательно, анализ напряжений может потребоваться при условиях ниже тех, которые предлагаются в этих диаграммах. Завод в зданиях также может содержать более чувствительные сосуды с облицовкой из стекла или тонкостенные сосуды, что делает анализ торцевой нагрузки важной проблемой.

Анализ трубопровода в целом требует наличия опытного инженера по напряжению, чьи суждения и опыт следует использовать при прокладке горячих труб, чтобы избежать чрезмерно жестких конфигураций труб и чтобы на этапе прокладки труб были вставлены любые дополнительные секции труб, необходимые для снижения напряжений. .

Даже с этой мерой предосторожности, компоновка трубопровода может быть изменена после того, как детальный компьютерный анализ будет завершен, и инженер по напряжениям уверен, что расчет реалистичен, а напряжения и нагрузки приемлемы.

35.4.2 Анализ гибкости трубопроводной системы

Гибкость трубопроводной системы можно определить как ее способность безопасно поглощать нагрузки, возникающие от всех источников нагрузки. Таким образом, гибкая система – это система, которая работает при уровнях напряжения, меньших, чем максимальное безопасное напряжение для материала трубы, в расчетном диапазоне температур в течение заданного срока службы системы.

Деформация – это результат нагрузки на материал трубы, которая обычно возникает из-за следующего:

- •

Давление жидкости в отверстии или вне трубы

- •

Изменение температуры трубы при подключении клемм на якоре

- •

Движение конечного судна в направлении, отличном от направления свободного расширения трубопровода

- •

Собственный вес трубопровода, жидкости, футеровки, льда, утеплителя, покрытия, клапанов, и фитинги

- •

Пульсирующий поток в жидкости или вибрация от механического оборудования

- •

Термическое напряжение из-за неравномерной температуры вдоль линии или на частичной окружности

Трубопровод также может быть нагружен постоянно или временно, из ряда менее распространенных источников, таких как изменение состояния жидкости, метод опоры, ветровая нагрузка, определение конструкции лекция, или отказ поддержки.

При оценке гибкости трубопровода все источники нагрузки в системе учитываются с такой точностью, как того требуют критерии проектирования для этой конкретной системы. На практике объем работы, необходимой для аналитической проверки всех мыслимых форм нагрузки, будет чрезмерным. Поэтому необходимо сконцентрироваться на основных формах нагружения, имея в виду при рассмотрении результатов расчетов, что они просто указывают на условия, относящиеся к практическому применению.Любые существенные эффекты, которые не рассчитаны, должны быть признаны и сведены к минимуму.

Конечная цель расчетов гибкости состоит в том, чтобы предоставить проектировщику достаточные знания, чтобы они могли объявить трубопроводы безопасными на весь проектный срок службы системы, надежными (что упрощает изготовление и изготовление, установку, осмотр и испытания, эксплуатацию и техническое обслуживание). и рентабельный (с точки зрения использования материалов и рабочей силы на любом этапе от концепции до эксплуатации и обслуживания).

Анализ гибкости трубы должен соответствовать нормам и правилам, установленным для конкретного проекта. Американский стандарт ANSI B 31.3 является широко используемым руководством для анализа напряжений трубопроводных систем и содержит таблицы допустимых напряжений в стенках труб для широкого диапазона материалов труб.

На практике, однако, обнаружено, что для определения нагрузки на конце трубы на чувствительное к деформациям оборудование (обычно вращающееся оборудование, такое как насосы, турбины и компрессоры) требуется больше расчетных работ, чем для определения безопасных уровней напряжения в самом материале трубы. .

Отдельными критериями для расчета гибкости являются:

- •

Установление загрузки оборудования в пределах, согласованных с поставщиками оборудования

- •

Подтверждение уровней напряжений в трубопроводе в пределах уровней напряжений, указанных в коде контракта

- •

Предоставление инженеру-строителю расчетных нагрузок для конструкций и фундаментов

- •

Установление нагрузки на трубные опоры, направляющие, ограничители и анкеры

- •

Установление перемещений из-за теплового расширения / сжатие, которое должно быть компенсировано опорами и направляющими

- •

Установление положений и размеров расширительной петли

- •

Доказательство необходимости использования сильфона и определение характеристик гибкости сильфонов (или другое расширение / абсорбционное устройство s)

Анализ гибкости обычно применяется путем визуальной и / или приблизительной оценки.И визуальные, и приближенные методы применимы только тогда, когда критерии проектирования находятся на уровне напряжения трубы. Эти методы недостаточно точны для оценки нагрузки труб на чувствительное к деформации оборудование, но они могут дать достаточно информации для проектирования конструкций и фундаментов.

В таких случаях предоставленные первоначальные оценки должны иметь большую ошибку, чтобы избежать необходимости изменения дизайна на более позднем этапе. Стоимость нескольких дополнительных свай минимальна для сравнения, особенно когда существует вероятность того, что подрядчик по свайной установке покинет площадку на раннем этапе строительства.

Инженеры-строители также должны знать на раннем этапе расположение анкерных ячеек для трубных эстакад, а также предполагаемые осевые анкерные нагрузки и боковые нагрузки, которые являются дополнительными к ветровой нагрузке.

Для чувствительных к деформации приложений могут потребоваться всесторонние расчеты.

35.4.3 Визуальный анализ

Это включает в себя оценку основных тепловых перемещений в системе трубопроводов, оценку воздействия напряжения изгибающих моментов (всегда гарантируя, что допущения ошибочны с точки зрения безопасности) и сравнение расчетного уровня напряжения с расчетным. допустимое напряжение кода (DCA).Если расчетное напряжение больше, то обычно производится более точный расчет.

35.4.4 Приблизительная оценка

Эти методы включают использование номограмм, которые учитывают геометрию конфигурации и позволяют переоценить уровни напряжений за короткий промежуток времени. Для примерных расчетов также используются программы для настольных компьютеров.

35.4.5 Комплексный расчет

В настоящее время для этого используются компьютерные программы для определения напряжения труб. Процедура применяется к участкам трубы, находящимся между ограничениями, которые либо не допускают движения трубы (например,g., якоря) или ограниченное движение (патрубки резервуара). Таким образом, из-за промежуточных анкеров на одной физической длине трубы могут быть определены две или более секций для анализа напряжений.

Ввод данных состоит из размеров компонентов трубопроводов, материала трубопроводов, давления и температуры по всему сечению, ограничений движения ограничителями и движений оконечного оборудования.

Результаты включают уровни напряжений на выводах и компонентах трубопроводов, таких как тройники и изгибы, силы и моменты на каждом выводе и в других заранее выбранных точках трубопровода, а также перемещения (прогибы) трубопровода по всей системе.

Набор результатов получается для каждого выбранного условия нагрузки (обычно температуры / давления), определенного для имитации нормальной работы, а также прогнозируемых условий отказа, таких как срабатывание предохранительного клапана.

Используя эти результаты, можно внести поправки в компоновку труб и систему поддержки, а также провести повторный анализ новой системы до получения удовлетворительного результата. Результаты можно обобщить на эскизах и диаграммах напряжений труб (см. Рис. 35.18).

Рисунок 35.18. Эскиз напряжения трубы.

В настоящее время, однако, анализ напряжений редко выполняется вручную, и выходные данные компьютерных программ, используемых теми, кто выполняет анализ, содержат гораздо более подробную информацию, как можно увидеть на рис.35.19.

Рисунок 35.19. (A) и (B) Результаты анализа напряжений из программного обеспечения Bentley AutoPIPE.

Предоставлено: Bentley.Гигантский пляж Пайпс в Англии после освобождения от буксировки

Фото: UK Maritime and Coastguard Agency

Власти Великобритании следят за четырьмя гигантскими пластиковыми трубами, выброшенными на берег после того, как они высвободились на буксире у восточного побережья Англии.

Агентство морской и береговой охраны (MCA) заявило, что эти четыре трубы являются частью груза из двенадцати пластиковых труб норвежского производства, буксируемых в Алжир.Восемь секций трубы остаются закрепленными и находятся под контролем у побережья Восточной Англии. Агентство MCA сообщило, что четыре прорвавшихся трубы, самая длинная из которых – 480 метров, были выброшены на берег в Экклс-он-Си, Си-Пэллинг и Винтертон (Хорси).

Новые трубы были произведены компанией Pipelife Norge AS в Норвегии для крупного проекта в Алжире. Все трубы имеют диаметр 2,5 метра и длину от 200 до 480 метров.

MCA заявило, что кроме их физического присутствия, трубы не представляют никакой другой опасности или потенциального загрязнения.