ворота, заборы, калитки, лавочки, лестницы, козырьки, ограждения, накладки, волюты; картинки

Традиционным методом обработки металла является горячая ковка. Но данная технология подразумевает продолжительную и кропотливую работу. Альтернативой является холодная ковка — метод, позволяющий в короткие сроки производить обработку большого количества материала. С помощью данной технологии выпускаются самые разнообразные изделия и элементы, перечень и иллюстрации которых представлены в статье.

- Картинки

- Изделия: калитки, лавочки и прочие

- Элементы

- Оборудование

- Где купить, заказать

Картинки

- Подсвечник, ковка холодная, сварка на три свечи, Андрей Бегун

- Подсвечник, ковка холодная, сварка

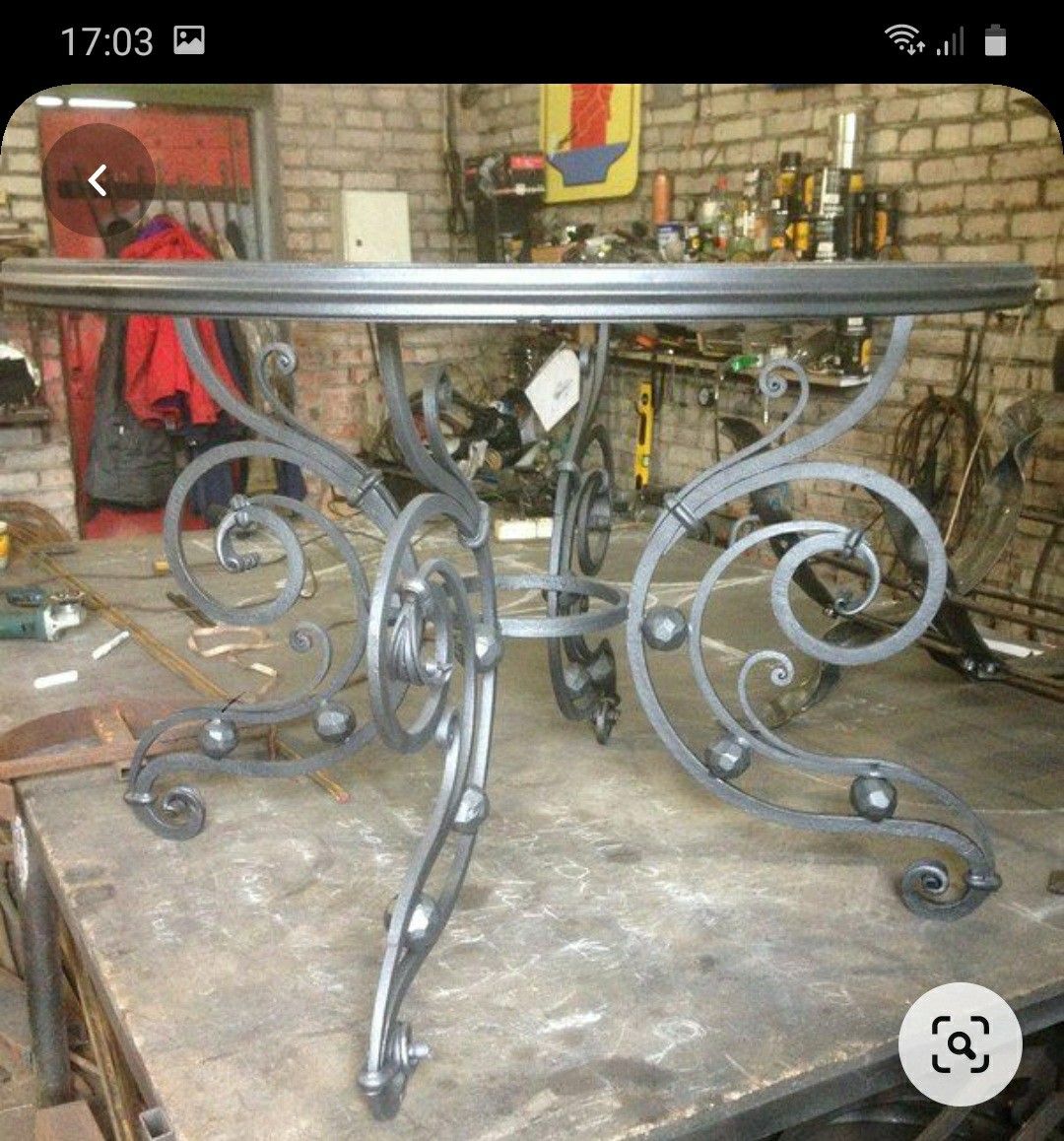

- Стол готов

- Холодная ковка и сварка

Отметим также, что холодная ковка в той или иной мере может присутствовать во всех других разделах нашей галереи, поэтому рекомендуем перейти на ее главную страницу и выбрать раздел интересующих изделий для просмотра.

Изделия: калитки, лавочки и прочие

Технология холодной ковки как нельзя лучше подходит для производства масштабных изделий, т.е. отличающихся средними и большими размерами. Обусловлено это тем, что для подготовки и ручной обработки такого огромного количества металла у кузнеца уходит много времени, что в итоге отрицательно

Для работы с металлом по холодной технологии используется оборудование, позволяющее снижать трудозатраты и экономить время, что гарантирует доступные по цене решения. Таким образом, по методу холодной ковки чаще всего производятся:

- ворота, заборы и калитки;

Прозрачный забор, холодная ковка. Фото Интеграл

- ограждения;

Кованое газонное ограждение. Компания Фаворит

- навесы и козырьки;

- крыльца;

- лавочки и скамейки;

- лестницы и другие изделия.

Элементы

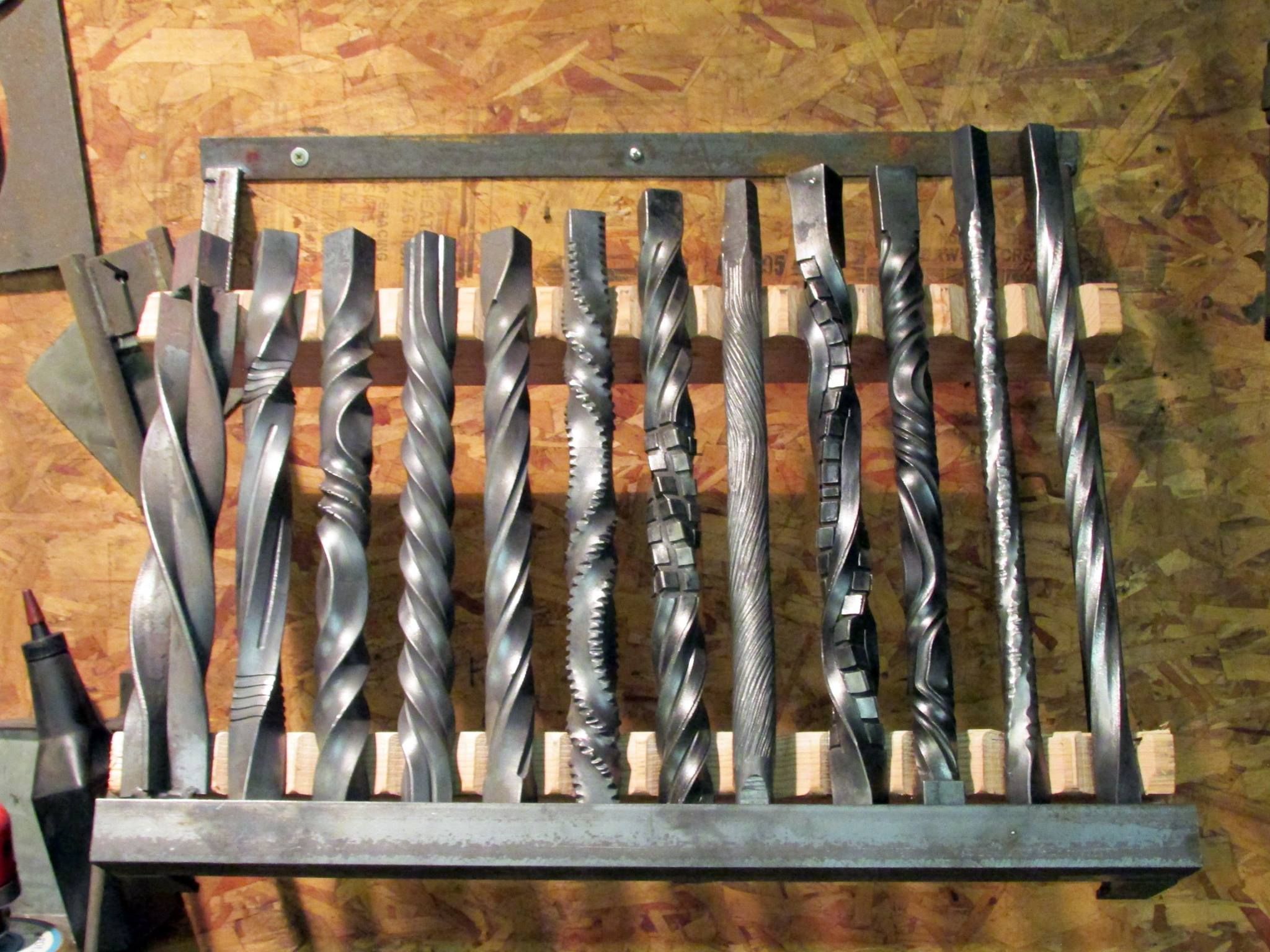

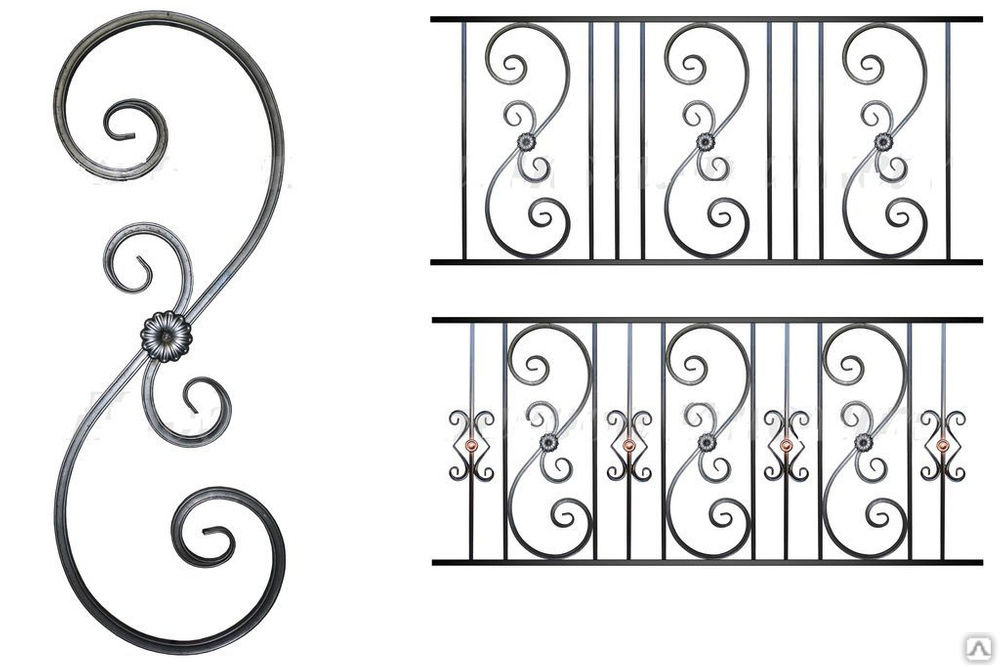

Посредством холодной ковки выпускаются также и элементы различных форм и размеров. Нередко для изготовления или декорирования предмета из металла требуется большое количество одинаковых деталей. В таких случаях холодный метод является лучшим решением.

Накладка, штамповка. Фото АртМеталл

Заготовкам посредством гибки и опрессовывания придается нужная форма. Подобные декоративные элементы, называемые штампованными, отличаются низкой стоимостью и типовым дизайном. Однако с их помощью возможно собирать (сваривать) интересные композиции, прекрасно дополняющие разные изделия.

Оборудование

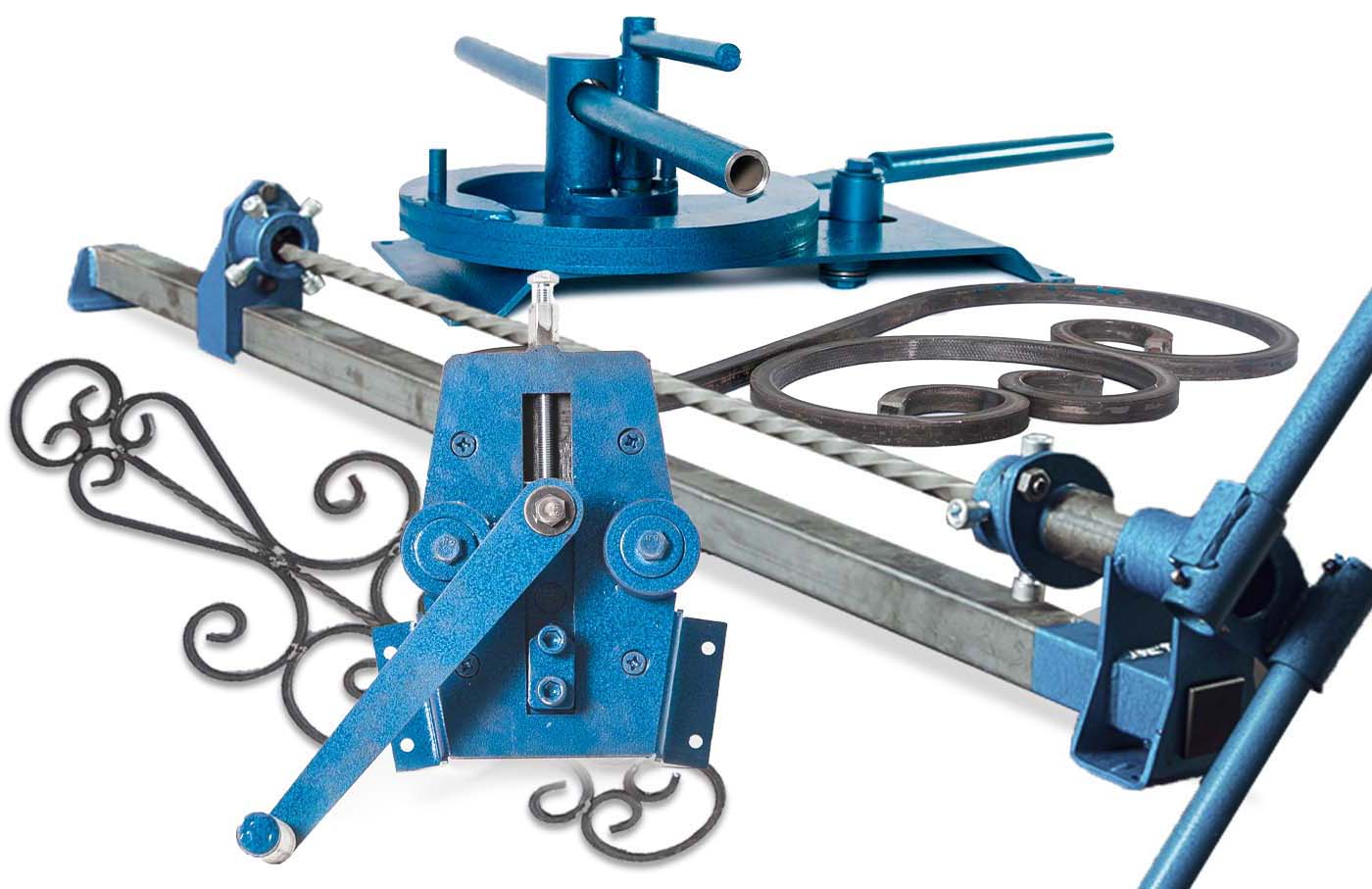

Для обработки металлических заготовок используется различное по техническим характеристикам оборудование, а также инструменты и приспособления.

Наибольшей популярностью у мастеров пользуются ручные станки для холодной ковки: улитка, твистер, волна, глобус, гнутик. Каждый из данных механизмов предназначен для изготовления определенных элементов и гибки заготовок с сечением конкретных форм. Например, у исполнителей особенно востребовано устройство для ковки профильных труб, так как из данного материала изготавливается каркас многих изделий и конструкций.

Каждый из данных механизмов предназначен для изготовления определенных элементов и гибки заготовок с сечением конкретных форм. Например, у исполнителей особенно востребовано устройство для ковки профильных труб, так как из данного материала изготавливается каркас многих изделий и конструкций.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Станки не отличаются сложным строением, поэтому нередко подобные устройства собирают самостоятельно. В зависимости от потребностей исполнитель производит своими руками улитку для завитков, торсион для скручивания полос и прутков, глобус для гибки объемных деталей и т.д.

Станки с электроприводом характеризуются большей производительностью, что позволяет выпускать достаточно значительное количество элементов. Поэтому подобные устройства эксплуатируются на производстве в небольших компаниях. Электрические станки также нередко собираются своими руками.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Фото КовкаПРО

Однако, не все мастера обладают свободным временем, необходимым для самостоятельного производства станков. Некоторые исполнители не имеют достаточно знаний для сборки устройств своими руками. В таких случаях лучше приобрести механизм заводского изготовления: с ручным или автоматическим управлением, улитку или другие станки.

Еще большей степенью автоматизации обладает универсальное оборудование — агрегаты с ручным (рычажным) управлением или установки, дополненные пультом управления.

Универсальный станок для ковки Blacksmith UNV2. Фото ВсеИнструменты.ру

Инструменты и приспособления, среди которых особенно востребованы кондукторы, представляют собой ручные предметы и механизмы соответственно, которые в большинстве случаев производятся самостоятельно.

Наличие оборудования, инструментов и приспособлений позволяет производить изделия холодной ковки своими руками, не обращаясь за помощью к специалистам.

Где купить, заказать

Изделия холодной ковки, изготовленные профессионалами, отличаются более высоким качеством и надежностью. Приобрести готовый предмет можно у сотрудников компаний, присутствующих в разделе «Где купить или заказать кованые изделия». Специалисты предлагают различные по дизайну решения для интерьера, архитектуры здания и ландшафта.

Приобрести готовый предмет можно у сотрудников компаний, присутствующих в разделе «Где купить или заказать кованые изделия». Специалисты предлагают различные по дизайну решения для интерьера, архитектуры здания и ландшафта.

У покупателей компаний, которые представлены в разделе «Где купить кованые элементы», наиболее востребованы штампованные листья, волюты, завитки, накладки и другие детали.

фото изделий, что это за метод — Статья на сайте компании Металл Дизайн Ковка

Один из двух способов обработки металла в кузнечном ремесле — холодная ковка. Это метод, при котором металлические заготовки не подвергаются нагреванию, а деформируются «на-холодную» с помощью различного оборудования.

Кованые предметы и элементы великолепно сочетаются с деревом, кирпичом, бетоном и камнем, а готовые композиции выглядят солидно и презентабельно.

Сегодня мы вам расскажем, что такое холодная ковка, чем она отличается от горячей, и покажем разнообразные примеры готовых изделий.

Холодная и горячая ковка: отличия

Для изготовления элементов холодной ковки используются прутки круглого и квадратного сечения, полосы и листовой металлопрокат. Все работы проводятся без нагревания металла, за исключением частичного нагрева в местах сгибов.

Однако до ковочной температуры и состояния пластичности металл не нагревается. В этом заключается главная, но не единственная отличительная особенность холодной ковки. Есть и другие:

- при горячей ковке используется горн, молот и наковальня, при холодной ковке это пресс, скруточно-гибочные станки с ЧПУ, а также более простое оборудование и приспособления;

- метод холодной ковки позволяет реализовать масштабный проект в короткие сроки, тогда как сложные горячекованые изделия, бывает, изготавливаются месяцами;

-

при изготовлении элементов горячей ковки их дизайн ограничивается фантазией заказчика или мастера, при холодной ковке — возможностями оборудования.

Однако не стоит преуменьшать достоинства холодной ковки. Даже без нагревания кованый металл может выглядеть интересно и благородно.

Технологические приемы холодной ковки

Главное оборудование в этом случае — это мощный пресс, а также рычажные и электрические механизмы (улитка, твистер, гнутик и т. д.), позволяющие реализовать основные технологические процессы:

- гибка;

- кручение вдоль оси;

- навивка;

- калибровка;

- протяжка;

- прошивка;

- вырезка;

- чеканка.

Также при изготовлении изделий холодной ковки применяются резаки по металлу, сварочные и шлифовальные аппараты.

Стоит отметить, что для холодной ковки используется в основном низкоуглеродистая сталь, а также другие металлы, обладающие достаточной для деформации вязкостью и пластичностью. Если сырье для ковки неподходящее, неизбежен брак и низкое качество готовых изделий.

Если сырье для ковки неподходящее, неизбежен брак и низкое качество готовых изделий.

Предметы и элементы, изготовленные методом холодной ковки

На кустарном и профессиональном оборудовании создаются самые разнообразные изделия из холодной ковки. Фото интересных образцов представлены ниже. Это:

- ограды, заборы, ворота, калитки;

- решетки на окна и двери;

- дровницы и каминные решетки;

- балконные ограждения;

- козырьки и навесы;

- лестницы и перила;

- мангалы, беседки, декоративные мостики;

- элементы мебели;

- урны;

- фонари, подсвечники, канделябры, кашпо для цветов и другие элементы интерьеров и экстерьеров.

Разумеется, чем технологичнее оборудование, тем выразительнее и разнообразнее получаются элементы холодной ковки.

Стили изделий холодной ковки

Иногда у некоторых людей возникает вопрос: бывает ли холодная ковка художественной, или это относится только к горячей? Бывает, если талантливый мастер использует нестандартные сочетания типовых элементов, приложив при этом немало усилий и фантазии и взяв за основу одно из эффектных стилистических направлений. Например:

- кованые изделия в романском стиле выглядят строго и основательно. Для них характерна симметрия и простота рисунка, волюты и полукруглые арки;

- готическая холодная ковка — это величественность и неприступность. Основные элементы устремлены вверх, прутья сложного профиля, обязательны остроконечные навершия. Идеальный стиль для любых видов ограждений;

-

кованые изделия в стиле модерн часто сочетают в себе элементы разных стилей.

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

- предметы и кованые элементы в стиле лофт выглядят просто, солидно, чуть грубовато и минималистично. Это прямые, часто перекрещенные линии без особого декора;

- размеренный и сдержанный классицизм отлично воплощается в изделиях из холодной ковки. Хорошо заметна лаконичность узора и гармония всех элементов композиции;

- ар-деко — это высокая декоративность, достигаемая обилием геометрических линий с закругленными краями, которые образуют абстрактные и выразительные узоры.

Для придания изделиям дополнительной защиты от коррозии и еще более декоративного вида используется порошковое окрашивание под бронзу или позолоту.

Холодная ковка — это метод, позволяющий быстро реализовать любые проекты. Например, изготовление ограждений для территории значительной площади или большое количество решеток на окна. Учитывая автоматизированные процессы, стоимость любых изделий дешевле, чем созданных ручным трудом.

Учитывая автоматизированные процессы, стоимость любых изделий дешевле, чем созданных ручным трудом.

Субъективный минус заключается в том, что невозможно изготовить предметы и элементы высокой художественной ценности. Шедевры кузнечного ремесла создаются только методом горячей ковки.

Возврат к списку

Сводка по ковке

Следующая статья основана на моей лекции «Подробности о ковке», прочитанной на Ашоканском семинаре гильдий кузнецов Новой Англии в 2004 году. Подноготная кузнечного дела Любой, кто интересуется ножами более чем мимолетно, наверняка сталкивался с избитым старым спором о ковке и удалении ложи. Хотя я сам занимаюсь кузнечным делом, я часто восхищался сдержанностью, которую проявляли мои братья-шлифовщики, когда им говорили, насколько плох их продукт, потому что они не долбили сталь. Когда-то я думал, что толпа производителей клинков развивается с такой скоростью, что чепуха о превосходных кованых клинках скоро исчезнет. С большим количеством людей, имеющих доступ к достоверной информации, и популярностью, которой пользовалась ковка, я надеялся, что к настоящему времени ремесло сможет отстаивать свои собственные законные достоинства, не прибегая к бесстыдным старым фиктивным заявлениям. Но одни и те же фантастические вещи продолжают переупаковываться для PR следующего поколения. В ответ на это печальное состояние я предлагаю следующие абзацы в надежде пролить достаточно света на эту тему, чтобы раз и навсегда устранить некоторые неправильные представления, в формате, для понимания которого не требуется диплом инженера. Почему все выдают желаемое за действительное о ковке? Удаление приклада состоит из стального стержня, шлифовального станка и желания удалить все, что не похоже на нож. Кузнечное дело требует большей производительности в инструментах, часто в отдельном цехе, много времени тратится на горячую, потную и неточную работу, которая влечет за собой ожоги и нездоровую дозу респираторных заболеваний. Возможно, большая часть мании величия кузнецов проистекает из потребности оправдать все дополнительные хлопоты. Другой аспект проблемы, который нельзя игнорировать, — это то, что я называю поклонением предкам. Вы знаете рутину — все современные продукты — мусор, потому что у нас либо не хватает мотивации, либо мудрости, чтобы делать это так, как это делали в древние времена. Мои исследования показали, что ковка действительно дает превосходную сталь из литого слитка! Сталь в слитке, непосредственно в процессе разливки, требует сильного обжатия и деформации для улучшения ее свойств за счет отработки нежелательных условий, таких как перераспределение хрупких сегрегированных составляющих, закрытие пористости и рассеивание нежелательных включений. Из-за этого все традиционно разливаемые стали проходят тяжелую прокатку и другие прокатные операции вскоре после их создания. Идти против течения Один из неоспоримых аспектов ковки по форме, который мы можем немедленно устранить, касается направленной структуры стали в результате вышеупомянутого процесса фрезерования. Это состояние является результатом удлинения примесей, пустот и включений в направлении операции прокатки, что приводит к эффекту типа текстуры древесины, так что материал будет иметь немного разные свойства в одном направлении, чем в другом. Во избежание очень распространенной путаницы следует особо подчеркнуть, что термин «зерно» в данном случае не имеет ничего общего с кристаллической структурой металла, такой как аустенитное зерно, а вместо этого относится к этому свойству направленности, как в идет против течения и не зависит от отжига и других термообработок. Состояние, при котором свойство материала отличается в одном направлении от другого, известно как анизотропия, и мы еще раз рассмотрим его позже в этом обсуждении. Самый быстрый и простой способ продемонстрировать, как ковка может влиять на свойства инструмента за счет такой направленности, — это классический пример с коленчатым валом: Если представить эти кривошипы из дерева, то они быстро увидят преимущества ковки перед удалением припуска в прочности сложных форм; однако, когда мы говорим о таких простых формах, как лезвия, эффект будет едва заметен. Как мы увидим позже, утверждения о том, что ковка выравнивает волокна по кромке лезвия, являются хитрой игрой слов, которая может эффективно применяться к этому условию только в том случае, если исходный материал был небрежно срезан с листа перпендикулярно его естественному направлению. Разоблачение других мифовЗа исключением минимальных эффектов вышеупомянутого условия направления, откуда берется эта идея создания превосходного лезвия путем ковки или получения лучшего металла путем ковки? Это очень старая концепция, оставшаяся со времен, когда это было фактом. До того, как промышленная революция дала нам методы массового производства расплавленной стали по нашим заявкам, существовал вековой процесс выплавки стали. Налет металла, восстановленный из железной руды, на самом деле никогда не достигает полностью жидкого состояния, а вместо этого полагается на химию восстановления, чтобы создать губчатую массу металлических частиц, которая практически бесполезна, пока кузнец не забьет ее и не выковает из нее пригодные для использования инструменты. На протяжении веков ковка была не просто способом сделать сталь лучше, это был единственный способ сделать сталь вообще. Еще один лавр, на котором ложно покоится процесс ковки, похоже, вращается вокруг методов холодной обработки, которые противоречат большинству операций термической обработки. Как металл, сталь является кристаллической по своей природе, то есть состоит из совокупности атомов, расположенных в упорядоченном и повторяющемся порядке. Каждый отдельный кристалл внутри металла имеет различную ориентацию работы решетки, чтобы отличать его от соседей. В иллюстративных целях изображение справа показывает это как разнесенную сетку с линиями, но на самом деле попробуйте представить атомы, сложенные друг на друга, как мячики для пинг-понга или апельсины на подставке для фруктов; упорядоченные строки и слои, составляющие целый стек. Большая часть недостоверной информации проистекает из грубого непонимания основного процесса перераспределения этих стеков. От невозможных предположений о сжатии материи до неуместных желаний разрушить внутренние структуры, большая часть заявлений кузнецов мало похожа на физический факт. Возвращаясь к вышеупомянутым законам сохранения, важно, что, хотя материя не может быть ни создана, ни уничтожена, она может быть перестроена. В то время как многие из фантазий кузнеца физически невозможны, кованая сталь все же может иметь свои эффекты, перестраивая вещи очень глубоким образом. То, что условия теперь резко отличаются от чего-то вроде фруктового киоска, заключается в том, что апельсины можно выжимать, а атомы металлов – нет. Перемещение металлаУстановим некоторые условия, первым из которых будет деформация. Когда я говорю о деформации в этой статье, я имею в виду изменение первоначальной формы металла. Я расскажу о двух видах деформации – упругой и пластической. Упругая деформация — это изменение формы, полностью обратимое при снятии действующей нагрузки. Хорошим примером этого может быть сгибание лезвия, а затем его возвращение в исходное положение. У резины много эластичности, а у стали гораздо меньше. И наоборот, пластическая деформация будет постоянным изменением формы после снятия нагрузки, например, при изгибании лезвия, которое остается согнутым. Пластичность (или пластичность, как ее называют у металлов) очень высока у глины и гораздо ниже у стали. При работе с металлами часто можно встретить термин «предел текучести». Каждый металл имеет свой собственный диапазон упругости, прежде чем он поддастся и необратимо (пластически) деформируется. Все это происходит за счет движения рядов атомов внутри металла. На этом сложенном атомном уровне пластическая деформация, или ковка, как мы ее знаем, происходит по механизму, известному как скольжение; название описывает все это. Если вы будете продолжать давить до тех пор, пока шарики для пинг-понга не соскользнут в следующую нишу, они останутся в этом положении, когда давление будет снято, и теперь вы навсегда (пластически) деформируете стопку шариков для пинг-понга. Переведите это на миллионы слоев атомов железа, и вы получите изогнутый кусок стали. Как вы уже догадались, именно поэтому процесс деформации металла называется скольжением; это буквально миллионы рядов атомов железа, скользящих друг по другу. Скольжение происходит на оптимальных плоскостях, определяемых расположением атомов друг над другом (наши апельсины или шарики для пинг-понга). Легче всего заставить слои двигаться в направлении наиболее плотной укладки. Чтобы лучше понять это, подумайте о том, чтобы приклеить наши шарики для пинг-понга к двум доскам на большом расстоянии друг от друга. Сложите доски вместе, шарики для пинг-понга к шарикам для пинг-понга, и начните наклонять нижнюю доску. Вам нужно будет пройти под очень крутым углом, прежде чем верхняя доска соскользнет с места, где расположены шарики для пинг-понга. Теперь проделайте эксперимент еще раз, но на этот раз склеив шарики очень близко друг к другу. Верхняя доска теперь будет скользить под гораздо меньшим углом. Из-за упорядоченного расположения атомов железа существуют предпочтительные направления и углы, в которых будет происходить скольжение, а в других – нет. Давайте теперь представим один железный кристалл в виде колоды карт. Нажмите прямо вниз, и колода не изменится; положите его на ребро, и он все равно не будет двигаться, а просто подтолкните его сбоку под углом, и дека деформируется и повернется в направлении толчка. Удобные маленькие аллотропыКаждый металл имеет определенное расположение атомов при комнатной температуре, и именно это придает металлу его рабочие свойства и прочность. Одна схема укладки называется гранецентрированной кубической (ГЦК). Fcc предлагает очень плотную укладку под очень удобными углами, поэтому она вполне способствует скольжению. Золото находится в состоянии ГЦК при комнатной температуре и, следовательно, обладает наиболее желательными рабочими свойствами. Другое расположение атомов — объемно-центрированное кубическое (ОЦК). Но так как железо обычно ОЦК, работа при температуре ниже критической происходит медленно и даже при 1000F. еще можно назвать холодной обработкой, поскольку скорость деформации намного превышает скорость рекристаллизации (но об этом мы поговорим чуть позже). От атомной решетки до поверхности наковальни Давайте соберем все вместе и начнем смотреть на движущийся металл. Почему нас так интересуют краевые дислокации? Потому что они отвечают за способность скромной человеческой руки двигать сталь. Однако краевые дислокации только облегчают деформацию до тех пор, пока они не размножаются и не накапливаются на препятствиях, таких как границы зерен, непропорциональные легирующие атомы или другие несоответствия в укладке. Когда они накапливаются, они накапливают кинетическую энергию деформации в потенциальной энергии, известной как деформация. Еще один случай крайней иронии, в отличие от совершенно ложных заявлений краевых упаковщиков, любящих низкотемпературную обработку, действительность показывает нам, что холоднодеформированная сталь на самом деле менее плотный , в небольшом масштабе из-за увеличения вакансий и дислокаций. Чтобы лучше понять упрочнение металлов, я предпочитаю представлять металлический кристалл в виде большого куба блоков, состоящего из сотен маленьких блоков, аккуратно сложенных в упорядоченные ряды и столбцы. Выберите случайную точку в любом месте стека и толкайте один из рядов до тех пор, пока они не выровняются. Теперь выберите другую сторону стека и сделайте это снова. Если вы продолжите делать это, смещенные ряды начнут запутываться друг с другом, и вам будет труднее найти ряд, который будет легко скользить. В конце концов образуется достаточное количество смещенных замятий, так что ворс, хотя и не будет иметь прежней первоначальной формы, станет довольно жестким в своей новой форме. Если вы продолжите давить сильнее без движения, вы можете преуспеть в том, чтобы перевернуть целую часть своего стека, и я думаю, мы все можем догадаться, к чему это будет приравниваться в нашей стали! Деформационное упрочнение приводит к анизотропии, которая выгодна с точки зрения упрочнения только в ориентации, параллельной направлению холодной обработки давлением. Но если мы хотим продолжать работать с нашим металлом, когда дальнейшая сила приведет только к его разрушению, как мы поступим? Мастера холодного металла наткнулись на ответ тысячи лет назад и с тех пор используют его; если кузнецы немного не торопятся, это потому, что большая часть нашей работы уже включает его при наших предпочтительных температурах. Отжиг Отжиг — это процесс нагрева холоднообработанных и других деформируемых металлов до температуры, при которой происходит ряд важных вещей. На самом деле многие простые металлы, лишенные внутренних источников высокой энергии деформации, фактически требуют деформации для рекристаллизации при последующем повторном нагреве. Неправильное толкование этой концепции вполне может быть источником некоторых наших ложных представлений об улучшении стали с помощью ковки. Видите ли, сталь — это не простой металл; он очень сложный со всевозможными несоответствиями, встроенными прямо в его решетку. Сталь может рекристаллизоваться каждый раз, когда ее нагревают до соответствующей температуры без помощи молотка, хотя молоток может добавить беспорядка. Имея все это в виду, необходимо пересмотреть утверждения о механических условиях при любой температуре, помня при этом, что любые эффекты пластической деформации будут изменены, как только металл будет нагрет почти до рекристаллизации в результате того самого процесса, который делает снятие напряжения и возможен отжиг. Чтобы быть полностью успешной, термическая обработка с закалкой требует тех же самых процессов. Многие утверждения об улучшениях за счет деформации могут прямо противоречить надлежащей термообработке. Как мы уже обсуждали, сталь будет образовывать все новые кристаллы при нагревании выше температуры рекристаллизации, и эта стружка может добавить точки для протекания этого процесса, но что произойдет, если вы стучите молотком при температуре выше точки рекристаллизации? Каждый удар молота будет привносить энергию в систему, которая пытается уравновеситься; эта новая энергия затем инициирует новые точки зарождения и новые зерна. Правильные температуры ковки — это баланс между необходимостью перемещать металл и скоростью роста зерна. Так как сталь способна рекристаллизоваться очень хорошо сама по себе, процесс, называемый нормализацией, становится очень важным для кузнецов. Быстрый нагрев до температуры рекристаллизации, в то время как бедный металл остается в покое, очистит сланец, устранит все проблемы, которые могут возникнуть из-за нашего непостоянного обстрела, и очистит зерно лучше, чем любой из наших волшебных ударов молотком. А как насчет ковки и переработки зерна? Разве не этим занимаются кузнецы? Да, но мудрый кузнец со знанием того, на что действительно способна сталь, уйдёт с её пути и позволит ей починиться гораздо эффективнее. Если более мелкая зернистость лучше подходит для наших целей (а в большинстве случаев так и есть), то почему более мелкая зернистость должна быть только в тех местах, которые удалось поймать нашим неравномерным ударам молотка? Почему бы не расслабиться и не позволить нагретой стали сделать свою работу и сделать все лезвие одинаково тонким? Каждый раз, когда я использовал только различные виды термической обработки для уменьшения размера зерна, а затем сравнивал внешний вид расколотого зерна с образцами, которые я отбивал для представления, первые всегда были более гладкими и однородными по внешнему виду. Что все это значит? В заключение, после изучения всех этих граней сложного процесса, действительно есть эффекты, которые ковка может оказывать на металл, однако многое из этого вряд ли попадает в область фантастических утверждений, которые слишком многие кузнецы опираются на пьедестал, и большинство этих утверждений легко развенчивается при элементарном понимании действующих механизмов. Некоторые источники информации:

Вернуться на страницу СТАТЬИ Изображения и текст защищены авторским правом, 2006 г. Кевин Р. Кашен, www.cashenblades.com |

Холодная штамповка – Buchanan Metal Forming, Inc.

Холодное формование

Области применения для деталей холодной штамповки

BMF верит в то, что разработка продукции на раннем этапе идет рука об руку с нашими клиентами. Для деталей холодной штамповки очень важно иметь правильную конструкцию и правильный материал, чтобы в полной мере использовать преимущества холодной штамповки. Наши инженеры окажут помощь в этой разработке не только детали холодной штамповки, но и всей сборки, чтобы вы могли вывести свой продукт на рынок вовремя и с наименьшими возможными затратами.

- Компоненты холодной штамповки используются во многих отраслях промышленности, например:

- Автомобили и грузовики

- Сельскохозяйственные машины и оборудование

- Горнодобывающая промышленность

- Внедорожное оборудование и железная дорога

- Клапаны, фитинги и оборудование для нефтяных месторождений

- Артиллерийское и судостроение

- Ручные инструменты и скобяные изделия

- Медицинский

- Общепромышленное оборудование

Преимущества

Холодное формование заменяет горячекованые и обработанные детали на холодноформованные детали NET SHAPE, не требующие вторичной обработки и исключающие дополнительное время и затраты. Сплайны могут быть выполнены на наружном диаметре. и И.Д.

Десять способов, с помощью которых холодное формование может помочь вам снизить затраты:

- Большее соотношение прочности и веса

- Требуется меньше материала

- Меньше вторичных операций

- Устранить или уменьшить механическую обработку

- Устранение дорогостоящего изготовления и сборки

- Исключить сварку

- Использование менее дорогих материалов с той же прочностью

- Более быстрая печать для запуска детали

- Сокращение проверок и испытаний

- Оптимизация полной сборки за счет меньшего количества необходимых компонентов

Прослеживаемость

- Материальная теплота предназначена для стали во время заливки.

Это тепло I.D. сохраняется на протяжении всей обработки

Это тепло I.D. сохраняется на протяжении всей обработки - Заказ на работу и код выполнения назначаются каждой плавке перед обработкой. Эти задания позволяют нам проследить материал и все производственные записи вплоть до заводской теплоты материала. По запросу клиента этот номер может быть сформирован непосредственно в детали для отслеживания в полевых условиях.

- Детали отгружаются заказчику с полной прослеживаемостью до плавки материала.

Дополнительные факты о холодной штамповке

- Увеличение предела текучести: 100–300 %

- Увеличивает предел прочности при растяжении: 30–120 %

- Повышение твердости: 60% – 150%

- Уменьшение удлинения: 20% – 90%

- Уменьшение площади уменьшается: 20% – 60%

Сравнение

Непрерывное зерно делает деталь максимально прочной. Холодноформованные детали заменяют традиционные горячекованые и обработанные детали более прочными деталями сетчатой формы, не требующими вторичной обработки и повышающими производительность станка. Холодная формовка по сравнению с механической обработкой экономит в среднем 49% только на материальные затраты.

Холодная формовка по сравнению с механической обработкой экономит в среднем 49% только на материальные затраты.

Рассмотрите холодную штамповку вместо…

Горячая штамповка

Холодноформованные детали прочнее, с лучшими металлургическими свойствами, менее затратны, имеют чистую или близкую к чистой форму, меньше брака, упрощенное производство и более надежные эксплуатационные характеристики.

Отливки

Детали холодной штамповки прочнее, надежнее и в целом дешевле, с большей размерной стабильностью и более жесткими допусками.

Металлический порошок

Холодноформованные детали прочнее, с большей целостностью, меньше вторичных операций и менее дорогой материал.

Изготовлено из пруткового проката

Холодногнутые детали прочнее, с более экономичным использованием материалов, обеспечивающим меньше брака. Деталь холодного формования, имеющая форму, близкую к чистой, сокращает время обработки и требует меньше вторичных операций.

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Это особенно иронично, если учесть количество вещей, которые могут пойти не так в процессе ковки, что значительно увеличивает шансы получить лучший нож из точильщика! Тем не менее, есть несколько тем, вызывающих больше споров, чем ковка лезвий; это в основном из-за обилия диких спекуляций и необоснованных предположений людей, которые мало знают о том, о чем они так смело говорят.

Это особенно иронично, если учесть количество вещей, которые могут пойти не так в процессе ковки, что значительно увеличивает шансы получить лучший нож из точильщика! Тем не менее, есть несколько тем, вызывающих больше споров, чем ковка лезвий; это в основном из-за обилия диких спекуляций и необоснованных предположений людей, которые мало знают о том, о чем они так смело говорят. Исследуя эти вопросы, я пришел к выводу, что большая часть науки — это просто переформулировка здравого смысла и простых для понимания общих понятий в более точные и конкретные термины, знаете ли, техно-болтовня, поэтому я заранее извиняюсь, если что-то из этого станет непонятным. немного тяжелее, чем предполагалось.

Исследуя эти вопросы, я пришел к выводу, что большая часть науки — это просто переформулировка здравого смысла и простых для понимания общих понятий в более точные и конкретные термины, знаете ли, техно-болтовня, поэтому я заранее извиняюсь, если что-то из этого станет непонятным. немного тяжелее, чем предполагалось. Я должен признать, что в нашем современном одноразовом обществе это может быть верно для многих вещей, но в таком важном для цивилизации деле, как производство металлов, изменения редко происходят в обратном направлении. В прошлые века кузнецу приходилось часами стоять у наковальни даже для производства сырья, но, как мы увидим, по многим причинам, а не по соображениям целесообразности, это уже не так. Старые, которых они не делают, как они привыкли говорить, заходят так далеко. Кто из нас в тяжелом состоянии предпочтет парикмахера 14-го века хирургу 21-го века?

Я должен признать, что в нашем современном одноразовом обществе это может быть верно для многих вещей, но в таком важном для цивилизации деле, как производство металлов, изменения редко происходят в обратном направлении. В прошлые века кузнецу приходилось часами стоять у наковальни даже для производства сырья, но, как мы увидим, по многим причинам, а не по соображениям целесообразности, это уже не так. Старые, которых они не делают, как они привыкли говорить, заходят так далеко. Кто из нас в тяжелом состоянии предпочтет парикмахера 14-го века хирургу 21-го века? Забавно, что если посмотреть на это так, то даже съемники приклада используют кованую сталь. Немного попахивает высокомерием — взять кусок стали, толщина которого уже уменьшилась с футов до долей дюйма, забить фаску на одной стороне, а затем с гордостью заявить, что благодаря нашей ковке мы сделали сталь превосходной. По сравнению с этими масштабными операциями обжатия наша скудная ковочная обработка представляет собой не более чем повторную термообработку, и если подходить к этому с точки зрения, что если мы используем рекомендуемые температуры ковки, то все действительно сводится к термообработке.

Забавно, что если посмотреть на это так, то даже съемники приклада используют кованую сталь. Немного попахивает высокомерием — взять кусок стали, толщина которого уже уменьшилась с футов до долей дюйма, забить фаску на одной стороне, а затем с гордостью заявить, что благодаря нашей ковке мы сделали сталь превосходной. По сравнению с этими масштабными операциями обжатия наша скудная ковочная обработка представляет собой не более чем повторную термообработку, и если подходить к этому с точки зрения, что если мы используем рекомендуемые температуры ковки, то все действительно сводится к термообработке.

До термической обработки человечество полагалось на холодную ковку металлов для изготовления приемлемого оружия, изменяя свойства материалов. Так что это хорошее место, чтобы начать нашу дискуссию.

До термической обработки человечество полагалось на холодную ковку металлов для изготовления приемлемого оружия, изменяя свойства материалов. Так что это хорошее место, чтобы начать нашу дискуссию. Основной закон сохранения материи гласит, что масса системы веществ постоянна; простая младшая наука должна была научить нас тому, что усадка существующих стальных зерен просто невозможна. Если кому-то удастся создать лезвие меньшего размера с той же массой, что и родительский стержень, ему придется переписать все законы, управляющие нашей Вселенной. В равной степени заблуждающийся кузнец, стремящийся сломать или сломать внутренние структуры, не делает своим клинкам никаких одолжений; в то время как трансзерновая трещиноватость возможна, это очень плохо.

Основной закон сохранения материи гласит, что масса системы веществ постоянна; простая младшая наука должна была научить нас тому, что усадка существующих стальных зерен просто невозможна. Если кому-то удастся создать лезвие меньшего размера с той же массой, что и родительский стержень, ему придется переписать все законы, управляющие нашей Вселенной. В равной степени заблуждающийся кузнец, стремящийся сломать или сломать внутренние структуры, не делает своим клинкам никаких одолжений; в то время как трансзерновая трещиноватость возможна, это очень плохо. Атомная укладка стали в контексте этой статьи не может быть сжата сильнее, и поэтому ковка работает так, как она работает. Глиняный шар намного мягче стали, но они деформируются аналогичным образом. Если мы поместим эту глину в цилиндр и приложим к ней плотно закрытый поршень, то никакая сила, которую мы сможем приложить, не заставит поршень опуститься за пределы массы нашей мягкой глины. Почему мы должны воображать, что наша более прочная сталь отличается? Но это упрямство в том, что тебя сжимают, хорошо для процесса ковки. Будь то глина или сталь, если мы сожмем ее в одном направлении, она расширится в другом; вот как работает ковка стали и почему “упаковочная” сталь не может. Если мы собираемся изменить форму стали, мы должны найти способ, более соответствующий действительности, чем сжатие атомов железа. Если мы не можем заставить эти атомы немного сжаться, чтобы соответствовать нашим фантазиям, возможно, мы сможем заставить их двигаться вокруг друг друга для достижения наших целей, и именно это мы сейчас и рассмотрим.

Атомная укладка стали в контексте этой статьи не может быть сжата сильнее, и поэтому ковка работает так, как она работает. Глиняный шар намного мягче стали, но они деформируются аналогичным образом. Если мы поместим эту глину в цилиндр и приложим к ней плотно закрытый поршень, то никакая сила, которую мы сможем приложить, не заставит поршень опуститься за пределы массы нашей мягкой глины. Почему мы должны воображать, что наша более прочная сталь отличается? Но это упрямство в том, что тебя сжимают, хорошо для процесса ковки. Будь то глина или сталь, если мы сожмем ее в одном направлении, она расширится в другом; вот как работает ковка стали и почему “упаковочная” сталь не может. Если мы собираемся изменить форму стали, мы должны найти способ, более соответствующий действительности, чем сжатие атомов железа. Если мы не можем заставить эти атомы немного сжаться, чтобы соответствовать нашим фантазиям, возможно, мы сможем заставить их двигаться вокруг друг друга для достижения наших целей, и именно это мы сейчас и рассмотрим.

Подумайте о нашей стопке шариков для пинг-понга; если вы хотите переместить весь ряд или слой, вам нужно нажать сбоку, пока все отдельные шары не выйдут из своих ниш в стопке. Если вы нажмете достаточно далеко, чтобы верхний ряд слегка выдвинулся из своих закоулков, а затем отступите, чтобы позволить им вернуться в исходное положение, вы теперь дублируете упругую деформацию в металле. Если представить себе процесс, происходящий в миллионах рядов атомов, это будет изгибание стали.

Подумайте о нашей стопке шариков для пинг-понга; если вы хотите переместить весь ряд или слой, вам нужно нажать сбоку, пока все отдельные шары не выйдут из своих ниш в стопке. Если вы нажмете достаточно далеко, чтобы верхний ряд слегка выдвинулся из своих закоулков, а затем отступите, чтобы позволить им вернуться в исходное положение, вы теперь дублируете упругую деформацию в металле. Если представить себе процесс, происходящий в миллионах рядов атомов, это будет изгибание стали.

Каждый отдельный кристалл в стали может деформироваться только в определенных плоскостях, но, поскольку металл состоит из множества кристаллов с разной ориентацией, некоторые зерна будут находиться под оптимальным углом для скольжения, а другие нет. Те другие будут тянуться до тех пор, пока вращение их ориентации не предложит эти плоскости выбора, позволяя металлу в целом деформироваться практически в любом направлении.

Каждый отдельный кристалл в стали может деформироваться только в определенных плоскостях, но, поскольку металл состоит из множества кристаллов с разной ориентацией, некоторые зерна будут находиться под оптимальным углом для скольжения, а другие нет. Те другие будут тянуться до тех пор, пока вращение их ориентации не предложит эти плоскости выбора, позволяя металлу в целом деформироваться практически в любом направлении. ОЦК предлагает более крупные ниши для размещения атомов, и скольжение должно происходить под очень странными углами, поэтому металлы с такой конфигурацией менее пластичны, с более упругой деформацией, чем пластическая деформация. Железо находится в ОЦК при комнатной температуре, поэтому работать с ним труднее, чем с золотом. Но железо имеет удобную способность изменять порядок укладки при нагревании. Если вы достаточно нагреете железо, оно превратится в ГЦК, такое же расположение, как у золота при комнатной температуре. Только не говори алхимикам, что мы, кузнецы, давным-давно это поняли!

ОЦК предлагает более крупные ниши для размещения атомов, и скольжение должно происходить под очень странными углами, поэтому металлы с такой конфигурацией менее пластичны, с более упругой деформацией, чем пластическая деформация. Железо находится в ОЦК при комнатной температуре, поэтому работать с ним труднее, чем с золотом. Но железо имеет удобную способность изменять порядок укладки при нагревании. Если вы достаточно нагреете железо, оно превратится в ГЦК, такое же расположение, как у золота при комнатной температуре. Только не говори алхимикам, что мы, кузнецы, давным-давно это поняли! Сначала давайте рассмотрим, как движется сталь даже в холодном состоянии. Когда ученые впервые начали понимать этот процесс, они исследовали природу расположения атомов в кристаллах, просчитали числа и столкнулись с некоторыми проблемами. Если бы металлы состояли из всех этих совершенных, повторяющихся рядов атомов, то для запуска процесса скольжения потребовалось бы в тысячу раз больше силы, чем это происходит на самом деле. Что-то было не так. Поэтому они присмотрелись и нашли источник несоответствия. Металлические кристаллы не идеальны, но в них встроено много мелких несоответствий в виде вакансий и дислокаций. Вакансии — это именно то место в стеке, которое пустует там, где должен быть атом. Однако для нашего обсуждения больший интерес представляют дислокации, особенно краевые дислокации. Краевые дислокации — это отклонение в укладке, при котором один ряд является неполным и вызывает нечетное искажение решетки.

Сначала давайте рассмотрим, как движется сталь даже в холодном состоянии. Когда ученые впервые начали понимать этот процесс, они исследовали природу расположения атомов в кристаллах, просчитали числа и столкнулись с некоторыми проблемами. Если бы металлы состояли из всех этих совершенных, повторяющихся рядов атомов, то для запуска процесса скольжения потребовалось бы в тысячу раз больше силы, чем это происходит на самом деле. Что-то было не так. Поэтому они присмотрелись и нашли источник несоответствия. Металлические кристаллы не идеальны, но в них встроено много мелких несоответствий в виде вакансий и дислокаций. Вакансии — это именно то место в стеке, которое пустует там, где должен быть атом. Однако для нашего обсуждения больший интерес представляют дислокации, особенно краевые дислокации. Краевые дислокации — это отклонение в укладке, при котором один ряд является неполным и вызывает нечетное искажение решетки. Представьте себе огромный ковер, который настолько тяжел, что один человек не может протащить его по полу, и все же вам нужно немного отрегулировать его положение. Как это сделать? Сделайте складку или рулон на одном конце, а затем, как дюймовый червяк, просто переместите рулон на другой конец! Именно так краевые дислокации способствуют скольжению в стали.

Представьте себе огромный ковер, который настолько тяжел, что один человек не может протащить его по полу, и все же вам нужно немного отрегулировать его положение. Как это сделать? Сделайте складку или рулон на одном конце, а затем, как дюймовый червяк, просто переместите рулон на другой конец! Именно так краевые дислокации способствуют скольжению в стали. Все это является основой упрочнения и является очень важной информацией для нашего обсуждения.

Все это является основой упрочнения и является очень важной информацией для нашего обсуждения. Противоположное относится к свойствам в направлении, перпендикулярном этой выработке. Чтобы получить свойства во всех направлениях (т. е. изотропию), скорее всего, потребуется операция по снятию напряжения, чтобы снова получить эту однородность. При обсуждении характера деформационного упрочнения также стоит упомянуть, что, хотя предел текучести и твердость по пределу пластической прочности увеличиваются, твердость при царапании или сложность резки или механической обработки не увеличиваются.

Противоположное относится к свойствам в направлении, перпендикулярном этой выработке. Чтобы получить свойства во всех направлениях (т. е. изотропию), скорее всего, потребуется операция по снятию напряжения, чтобы снова получить эту однородность. При обсуждении характера деформационного упрочнения также стоит упомянуть, что, хотя предел текучести и твердость по пределу пластической прочности увеличиваются, твердость при царапании или сложность резки или механической обработки не увеличиваются. Первый известен как восстановление, это точка нагрева, когда энергия деформации будет сброшена, а дислокации будут уменьшены по мере релаксации решетки. Следующий шаг, когда в расположении атомов начнется изменение, известное как рекристаллизация, приведет к формированию совершенно новых кристаллов, которые заменят старые деформированные. Этот процесс также будет происходить поэтапно, начиная с зарождения новых зерен в точках наибольшей энергии деформации, которые обычно находятся на старых границах и других искажениях в решетке.

Первый известен как восстановление, это точка нагрева, когда энергия деформации будет сброшена, а дислокации будут уменьшены по мере релаксации решетки. Следующий шаг, когда в расположении атомов начнется изменение, известное как рекристаллизация, приведет к формированию совершенно новых кристаллов, которые заменят старые деформированные. Этот процесс также будет происходить поэтапно, начиная с зарождения новых зерен в точках наибольшей энергии деформации, которые обычно находятся на старых границах и других искажениях в решетке. Но несмотря на все разочарования, которые может доставить нам сталь, в нее встроены замечательные механизмы безопасности, которые могут спасти работу даже самого некомпетентного кузнеца.

Но несмотря на все разочарования, которые может доставить нам сталь, в нее встроены замечательные механизмы безопасности, которые могут спасти работу даже самого некомпетентного кузнеца. Это не должно вызывать удивления, если учесть, насколько полными или равномерными могут быть удары молотком по сравнению с действием всей внутренней структуры стали при работе. Также стоит упомянуть интересное явление, которое наблюдали металлурги и кузнецы должны учитывать его. Если сталь лишь слегка деформирована, будет достаточно неравномерных точек зарождения, чтобы множество мелких зерен образовалось вокруг нескольких крупных зерен. Поскольку крупные зерна растут за счет более мелких, то в данном случае мы создали чудовище и окружили его всем, что оно может съесть. В целом, это привело бы к эффекту неравномерного укрупнения зерна, которого не было бы, если бы они просто позволили стали делать свое дело или, по крайней мере, действительно сдвинули сталь достаточно, чтобы полностью ее переработать. Это сделало бы идею упаковки несколькими легкими ударами в конце совершенно контрпродуктивной.

Это не должно вызывать удивления, если учесть, насколько полными или равномерными могут быть удары молотком по сравнению с действием всей внутренней структуры стали при работе. Также стоит упомянуть интересное явление, которое наблюдали металлурги и кузнецы должны учитывать его. Если сталь лишь слегка деформирована, будет достаточно неравномерных точек зарождения, чтобы множество мелких зерен образовалось вокруг нескольких крупных зерен. Поскольку крупные зерна растут за счет более мелких, то в данном случае мы создали чудовище и окружили его всем, что оно может съесть. В целом, это привело бы к эффекту неравномерного укрупнения зерна, которого не было бы, если бы они просто позволили стали делать свое дело или, по крайней мере, действительно сдвинули сталь достаточно, чтобы полностью ее переработать. Это сделало бы идею упаковки несколькими легкими ударами в конце совершенно контрпродуктивной. Слишком часто мастерам клинков нужны дополнительные способы улучшения стали, чтобы исправить все дополнительные злоупотребления, которые они на нее наваливают при ковке, еще одна из многих странных Уловок 22 в бизнесе. Дело в том, что, если только мы не будем просто охлаждать все это и называть это хорошим, все зависит от нагрева до тех температур, которые необходимы для выполнения любого из них. Поэтому, если мы откажемся от представления о том, что молот удваивается как своего рода волшебная палочка, вызывающая чудесные изменения в стали, и просто подойдем к процессу ковки как к еще одному этапу термической обработки, из этого, вероятно, получится неплохой клинок.

Слишком часто мастерам клинков нужны дополнительные способы улучшения стали, чтобы исправить все дополнительные злоупотребления, которые они на нее наваливают при ковке, еще одна из многих странных Уловок 22 в бизнесе. Дело в том, что, если только мы не будем просто охлаждать все это и называть это хорошим, все зависит от нагрева до тех температур, которые необходимы для выполнения любого из них. Поэтому, если мы откажемся от представления о том, что молот удваивается как своего рода волшебная палочка, вызывающая чудесные изменения в стали, и просто подойдем к процессу ковки как к еще одному этапу термической обработки, из этого, вероятно, получится неплохой клинок. Авнер

Авнер Это тепло I.D. сохраняется на протяжении всей обработки

Это тепло I.D. сохраняется на протяжении всей обработки