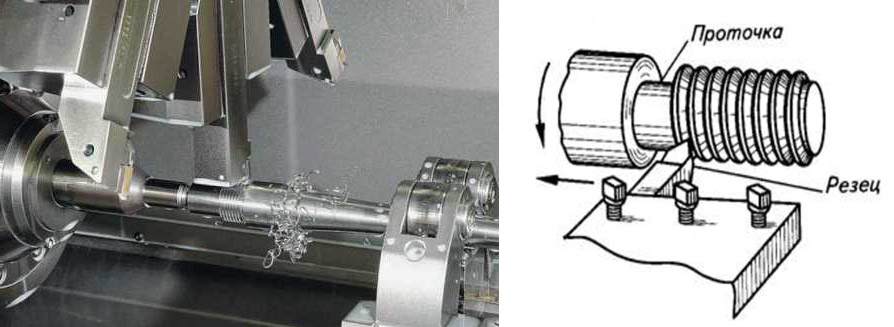

Нарезание трапецеидальной резьбы на токарном станке

Резец для нарезания трапецеидальной резьбы показан на рис. 200. Угол между боковыми режущими кромками резца должен быть равен 30°; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы (α, α1, α2) выбираются так же, как и углы для нарезания прямоугольной резьбы. И в этом случае для закрепления резцов пользуются державками (см. рис. 199).

Резец для нарезания трапецеидальной резьбы затачивается по шаблону, подобно применяемому при заточке резцов для треугольной резьбы, и в том же порядке. Заточенный резец доводится.

Рис. 200. Резец для нарезания трапецеидальной резьбы

Приемы нарезания трапецеидальной резьбы. Установка резца при нарезании трапецеидальной резьбы производится так же, как и при прямоугольной резьбе. Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. Нарезание резьб, шаг которых превышает 3 мм, производится в несколько приемов (рис.

Рис. 201. Приемы нарезания трапецеидальной резьбы

Другой, очень производительный способ нарезания трапецеидальной резьбы показан на рис. 201, б. Резцом, ширина которого на 0,3—0,4 мм меньше окончательной ширины винтовой канавки, измеренной по среднему диаметру резьбы, прорезается предварительная канавка.

Затем предварительная канавка углубляется до внутреннего диаметра резьбы.

Ширина применяемого резца должна быть на 0,2 мм меньше окончательной ширины впадины. Отделка профиля производится последовательно двумя резцами, имеющими полный профиль нарезаемой резьбы. Первый из резцов имеет вогнутую (в виде желобка) переднюю поверхность, что обеспечивает большую легкость отделения стружки и чистую поверхность резьбы. Второй резец должен иметь плоскую переднюю поверхность.

Проверка трапецеидальной резьбы. Для проверки трапецеидальной резьбы применяются предельные калибры, подобные по конструкции предельным калибрам для треугольной резьбы. Профиль трапецеидальной резьбы проверяется выступом С шаблона (рис. 202). При необходимости определения среднего диаметра трапецеидальной резьбы, проверка его производится косвенным путем. Для этого шаблон накладывается на виток резьбы, как показано на рис.

Рис. 202. Шаблон для проверки профиля и среднего диаметра трапецеидальной резьбы

Необходимо отметить, что такой способ проверки среднего диаметра является грубым, так как наружный диаметр резьбы, от точности которого зависит результат проверки по рис. 202, обрабатывается с невысокой степенью точности. Исключением из этого являются винты с трапецеидальной резьбой (ходовые винты), у которых боковая поверхность служит установочной базой, при нарезании резьбы с использованием люнетов. Наружный диаметр таких винтов бывает поэтому точнее, чем у обычных.

Теоретические основы нарезания трапецеидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, основанное на упражнении в нарезании трапецеидальной резьбы одним резцом.

| Рубрика | Производство и технологии |

| Вид | конспект урока |

| Язык | русский |

| Дата добавления | 26. 01.2010 01.2010 |

| Размер файла | 16,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Нарезание трапециидальной резьбы

Нарезание трапециидальной резьбы по приемам работы, последовательности действий и способам установки резцов сходно с изготовлением прямоугольной резьбы, поэтому значительную часть вводного инструктажа мастер может провести в форме рассказа или в форме беседы, чтобы лучше объяснить учащимся последовательность изготовления трапецеидальной резьбы в зависимости от ее размеров, точности и требуемой чистоты поверхности.

Упражнение в нарезании трапецеидальной резьбы с шагом до 3 мм одним резцом.

1.Определить диаметр заготовки под резьбу, обточить заготовку и проточить канавку для выхода резца.

2.Заточить чистовой резец для нарезания трапецеидальной резьбы, проверить его заточку по шаблону.

3.Установить державку с резцом в резцедержателе и проверить положение резца по точно подрезанным торцам детали, закрепить резец предварительно и проверить его установку шаблоном. Закрепить резец окончательно (главная режущая кромка резца должна быть расположена точно на линии центров и параллельно оси резьбы).

4.Наладить станок для нарезания заданной резьбы.

5.Подавая резец при каждом проходе приблизительно на 0,1 мм, нарезать полный профиль резьбы.

6.Проверить профиль резьбы выступом шаблона, располагаемым перпендикулярно к боковым поверхностям канавки, проверить средний диаметр резьбы вырезом шаблона.

Упражнение в нарезании трапецеидальной резьбы с шагом более 5 мм тремя резцами.

1.Подготовить заготовку под резьбу.

2.Заточить три резца соответственно схеме обработки:

Нарезание трапециидальной резьбы тремя резцами

* прорезной прямой с шириной режущей кромки меньше половины шага резьбы на 0,2–0,3 мм;

* узкий прорезной с шириной меньше окончательной ширины впадины на 0,2–0,3 мм;

*профильный (затачивается по шаблону).

3. Установить прорезные резцы перпендикулярно к боковым сторонам винтовой канавки или параллельно оси резьбы на высоте линии центров в зависимости от угла подъема резьбы; закрепить черновые и чистовой — профильный резцы в резцедержателе; вместе с мастером производственного обучения проверить заточку и правильность установки резцов.

4.Наладить станок для нарезания заданной резьбы.

5.Первым прорезным резцом прорезать канавку до половины ее глубины.

6.Вторым (узким) прорезным резцом прорезать канавку до внутреннего диаметра резьбы.

7.Профильным резцом нарезать резьбу окончательно.

8.Проверить резьбу шаблоном и резьбовым калибром.

Упражнение в нарезании трапецеидальной резьбы при помощи трех резцов.

1.Подготовить, заготовку под нарезание трапецеидальной резьбы.

2.Согласно схеме обработки, заточить три резца: профильный черновой (а), канавочный (б) и профильный чистовой (б).

3.Наладить станок для нарезания заданной резьбы.

4.Нарезать первым профильным резцом трапецеидальную канавку на 85% ее глубины.

5.Обработать канавочным резцом дно трапецеидальной канавки.

6.Окончательно нарезать и зачистить профильным чистовым резцом боковые стороны профиля резьбы.

7.Проверить резьбу шаблоном и резьбовым калибром. Другим методам нарезания прямоугольной и трапецеидальной резьб рекомендуется обучить учащихся в комплексны работах.

НАРЕЗАНИЕ НАРУЖНОЙ ТРЕУГОЛЬНОЙ РЕЗЬБЫ РЕЗЦОМ

Мастер начинает вводный инструктаж с подготовки детали для нарезания резьбы. Он начисто обтачивает нарезаемый участок детали, предварительно показав учащимся, как определить по таблице диаметр нарезаемого стержня в зависимости от наружного диаметра резьбы. Далее он обтачивает на правом конце детали ступеньку (так называемую «заточку») длиной 2 – 3 мм и диаметр, равным внутреннему диаметру резьбы, и при этом объясняет учащимся, что, заканчивая нарезание резьбы, последним проходом подводят вершину резца к поверхности ступеньки и, таким образом, получают правильный внутренний диаметр резьбы.

Рекомендуется поручить нескольким учащимся наладить коробку подач на нарезание метрической и дюймовой резьбы.

Рекомендуется поручить нескольким учащимся наладить коробку подач на нарезание метрической и дюймовой резьбы.Наладив станок на соответствующую подачу и необходимую скорость резания, мастер производит черновое нарезание резцом, закрепленным в жесткой державке. Он показывает приемы вывода резца из канавки и способы его возвращения в исходное положение, а также приемы ввода в канавку резца, вернувшегося в исходное положение, при четной резьбе. Приемы ввода резца в канавку при нечетной резьбе демонстрируются отдельно. Установив предварительно обработанную заготовку, мастер соответственно настраивает подачу и затем показывает, что для попадания резцом в канавку резьбы при новом проходе нужно, чтобы деталь, ходовой винт и суппорт занимали такое же положение, как и в начале нарезания резьбы.

Если в мастерской имеются станки с резьбоуказателями, необходимо научить учащихся пользоваться этими приспособлениями. Следует также показать, как надо установить переточенный резьбовой резец, чтобы закончить им начатую операцию. В заключение демонстрируется чистовое нарезание резьбы резцом, закрепленным в пружинящей державке, или пружинящим резьбовым резцом.

В заключение демонстрируется чистовое нарезание резьбы резцом, закрепленным в пружинящей державке, или пружинящим резьбовым резцом.

Упражнение в нарезании треугольной резьбы с шагом до мм при поперечной подаче резца.

1)Наладить станок для обработки детали под нарезание резьбы и произвести эту обработку:

а)обточить начисто нарезаемый стержень;

б)обточить на правом конце заготовки ступеньку (сделать «заточку») длиной 2–3 мм и диаметром, равным внутреннему диаметру резьбы;

в)проточить канавку для выхода резьбового резца, предварительно определив ее положение на детали.

2.Наладить станок на нарезание треугольной резьбы, для чего снять резцы, которыми велась подготовительная обработки детали; взять резьбовой резец и проверить шаблоном, соответствует ли его форма профилю нарезаемой резьбы. Установим при помощи шаблона резьбовой резец так, чтобы его режущая кромка была точно на высоте центров, а средняя линия его профиля была перпендикулярна к оси детали (с этой целью приложить шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно по оси детали, ввести резец в вырез шаблона и на просвет определить, есть ли зазор между режущими кромками резца и вырезом). При необходимости исправить установку резца, снова проверить его положение и прочно закрепить резец в резцедержателе; произвести кинематическую наладку станка на требуемое число оборотов шпинделя и механическую подачу.

При необходимости исправить установку резца, снова проверить его положение и прочно закрепить резец в резцедержателе; произвести кинематическую наладку станка на требуемое число оборотов шпинделя и механическую подачу.

3.Включить вращение шпинделя, снять фаску под углом 30 градусов на правом конце нарезаемой детали

4.Пользуясь лимбом винта поперечной подачи, установить резец на глубину резания, включить ходовой винт и замкнуть маточную гайку, нарезать резьбу.

5.Перемещением поперечных салазок суппорта быстро вывести резец из канавки на детали, сообщить суппорту обратным ход и установить каретку суппорта в начальное положение.

6.За несколько проходов, глубиной 0,06–0,2 мм каждый, нарезать резать резьбу начерно, оставив припуск под чистовое нарезание.

7.Взять резьбовой чистовой резец, закрепленный в пружинящей державке, и установить по шаблону.

8.Подвести резец к боковой поверхности контрольной ступеньки («заточки») и, включив подачу, нарезать резьбу начисто.

9.Проверить резьбу резьбовым кольцом.

10.Снять резьбовой резец и установить в резцедержателе подрезной резец, срезать контрольную ступеньку.

Первые упражнения следует проводить на предварительно подготовленной заготовке. По мере усвоения учащимися приёмов нарезания резьбы им поручается вся обработка детали, начиная с черновой обточки. Уже в самом начале работы учащихся по нарезанию резьб мастер должен организовать упражнения по затачиванию и доводке резьбовых резцов, разбив группу на бригады по 2–4 человека в каждой.

Упражнение в нарезании треугольной резьбы с шагом больше 2 мм

Перед упражнением нужно объяснить учащимся как особенности заточки резца, применяемого для нарезания резьбы при повороте верхней части суппорта на угол, равный половине угла профиля резьбы, так и особенности установки резца для работы этим способом. Кроме того, необходимо показать, как производится подача резца (боковое врезание левой режущей кромкой) перемещением верхней части суппорта под углом к оси профиля резьбы. Следует предупредить учащихся, что при выводе резца из канавки перемещают поперечные салазки суппорта на себя, не трогая верхних салазок. В прежнее положение устанавливают поперечные салазки по лимбу или по упору; углубление резца в металл производится перемещением верхних салазок суппорта при помощи лимба.

Следует предупредить учащихся, что при выводе резца из канавки перемещают поперечные салазки суппорта на себя, не трогая верхних салазок. В прежнее положение устанавливают поперечные салазки по лимбу или по упору; углубление резца в металл производится перемещением верхних салазок суппорта при помощи лимба.

Что касается упражнения, то оно выполняется так же, как и предыдущее.

В учебно-производственные работы по нарезанию наружной треугольной резьбы следует включить также нарезание левой и нечетной резьбы, нарезание резьбы с выходом к уступу и со свободным выходом, черновое нарезание треугольной резьбы с калибровкой ее плашками, нарезание резьбы призматическими и дисковыми гребенками.

Подобные документы

Классификация, производственная структура и состав машиностроительных заводов. Особенности процесса резания при нарезании резьбы резцом, необходимые движения и размеры срезаемого слоя. Материал, конструкции и геометрические параметры инструмента.

реферат [25,1 K], добавлен 16. 02.2011

02.2011

Общая характеристика резьб, их разновидности и отличительные признаки, основные элементы. Методика и технология нарезания наружной и внутренней резьбы. Этапы и способы накатывания и фрезерования резьбы, назначение данных операций в производстве.

реферат [200,0 K], добавлен 23.12.2009

Методика расчета скорости резания при обтачивании и растачивании резцами из твердых сплавов, при нарезании резьбы метчиком, поправочные коэффициенты. Допустимая скорость резания при сверлении, ее повышение за счет улучшения геометрии режущей части.

презентация [432,5 K], добавлен 29.09.2013

Основные типы токарных станков. Главный привод станка. Механизм и коробка подач. Общие требования к организации рабочего места слесаря. Нарезание резьбы. Понятие о резьбе. Отрезной резец. Основные элементы резьбы. Основные типы резьбы и их обозначение.

реферат [2,5 M], добавлен 01.11.2008

Виды резьбы: классификация, изображение. Соединения деталей с помощью болтов, винтов, шпилек. Нарезание наружной, внутренней резьбы. Смазывание резьбонарезного инструмента. Правила упрощенных и условных изображений крепежных деталей на сборочных чертежах.

Нарезание наружной, внутренней резьбы. Смазывание резьбонарезного инструмента. Правила упрощенных и условных изображений крепежных деталей на сборочных чертежах.

курсовая работа [3,0 M], добавлен 16.06.2015

Особенности настройки станка 16К20 для нарезания стандартной модульной резьбы и нестандартной дюймовой резьбы. Выбор материала для заготовки. Определение диапазона частоты вращения шпинделя. Настройка винторезной цепи с использованием гитары станка.

контрольная работа [185,6 K], добавлен 26.12.2013

Техническая характеристика токарного станка. Разработка конструкции устройства для нарезания конической резьбы и технологического маршрута. Расчет предохранительной муфты, размеры направляющей угольника. Меры по обеспечению безопасных условий труда.

дипломная работа [1,3 M], добавлен 12.08.2017

Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

Выбор параметров режима резания при токарной обработке.

курсовая работа [162,1 K], добавлен 16.11.2010

Требования к сталям для измерительного инструмента для контроля размера резьбы при изготовлении деталей. Влияние легирующих элементов на свойства инструментальной стали. Основы теории термической обработки. Особенности предварительной обработки.

контрольная работа [1,3 M], добавлен 10.07.2014

Виды резьбы. Плосковыемчатая резьба. Плоскорельефная резьба. Рельефная резьба. Прорезная резьба. Скульптурная резьба. Домовая резьба. Инструмент. Геометрическая резьбе. Элементы геометрической резьбы. Подготовка заготовки к резьбе.

Трепеция метчиком!

Нарезание трапецеидальной резьбы М24 метчиком. От автора kosmoscol. Добавлено 2 год. назад. Подробнее.

Как нарезать резьбу трапецию в небо.

Группа ВКонтакте – Реклама и сотрудничество – #Самодельный мини. От автора WaTch tHis. Добавлено 3 год. назад. Подробнее.

Резьба трапеция колхозным методом.

Изготовление ‘метчика’ маточной гайки из винта. От автора papa Slava. Добавлено 2 год. назад. Подробнее.

изготовление метчика м12 шаг 3 резь.

Этот ролик обработан в Видеоредакторе YouTube () От автора ARTUR7043. Добавлено 3 год. назад. Подробнее.

Метчик трапецеидальный (Tr).

Метчик трапецеидальный (Tr) . От автора Качественный . Добавлено 3 год. назад. Подробнее.

Гайка поперечной подачи ТВ 4. Рез.

Нарезание резцом внутренней левой трапецеидальной резьбы Tr14x2 в бронзовой заготовке для гайки поперечной. От автора Alex Mif. Добавлено 3 год. назад. Подробнее.

Как нарезать ТРАПЕЦЕИДАЛЬНУЮ резьбу.

ГРУППА Сайт От автора Жека Мастер. Добавлено 3 год. назад. Подробнее.

Метчик 12х2 трапеция, левый( для га.

Прикупил метчик, решил проверить на качество заказывал тут: . От автора Игорь Крамарч. Добавлено 6 мес. назад. Подробнее.

Конические метчик и плашка (NPTF).

Метчики и плашки конические, резьба NPTF . От автора Качественный . Добавлено 3 год. назад. Подробнее.

Демонстрационный процесс шлифовки р.

Шлифуем резьбу метчика с винтовой стружечной канавкой на полуавтомате резьбошлифовальном с ЧПУ модели. От автора Vizas. Добавлено 2 мес. назад. Подробнее.

Sir Meccanica S.p.A. – Нарезание р.

Нарезание резьбы метчиком www.sirmeccanica.com The company Sir Meccanica S.p.A., present on the world market for over 25 years, operates on different . От автора Sir Meccanica. Добавлено 7 год. назад. Подробнее.

Внутренняя трапецеидальная резьба н.

От автора Александр Вор. Добавлено 3 год. назад. Подробнее.

Нарезка внутренней резьбы из упора.

От автора Вадим Лазутин. Добавлено 2 год. назад. Подробнее.

Как и чем резать внутреннию ПРЯМОУГ.

Державка Пластинки 2 мм Сайт Группа . От автора Жека Мастер. Добавлено 3 год. назад. Подробнее.

Метчики – инструмент для нарезки вн.

Что такое диаметр и шаг резьбы метчика. Что такое левые, метрические и дюймовые метчики. От автора Слесарка.бай. Добавлено 4 год. назад. Подробнее.

Гайка с левой резьбой своими руками.

Как сделать гайку с левой резьбой. Самодельная гайка из подручных материалов для заточного станка. На заказ. От автора Сергей Алекса. Добавлено 3 год. назад. Подробнее.

Винт поперечной подачи токарного Т.

Резал резцом резьбу трапецию на винте поперечной подачи для токарного станка ТВ-4. Пришлось делать много. От автора Alex Mif. Добавлено 3 год. назад. Подробнее.

Метчик-протяжка трапецеидальный 22&.

Метчик трапеция с хранения,из наличия. От автора Виктор Корейк. Добавлено 2 год. назад. Подробнее.

Метчики для сквозных и глухих отвер.

В видео показан процесс нарезания внутренних резьб различными метчиками KENNAMETAL. Для нарезания резьбы в. От автора rezaniemateri. Добавлено 5 год. назад. Подробнее.

Добавлено 5 год. назад. Подробнее.

Гайка с трапецеидальной резьбой.

Точение гайки с трапецеидальной резьбой М42×6 из стали 45,○140 мм. От автора kosmoscol. Добавлено 2 год. назад. Подробнее.

Нарезка мелкой резьбы на большем ди.

Немного потренировался. В принципе можно резать только надо укоротить метчик, или из старой фрезы просто. От автора SRMotor. Добавлено 3 год. назад. Подробнее.

Левые метчики или специализация.

От автора Виталий 107. Добавлено 1 год. назад. Подробнее.

Резьба трапеция 20 шаг 4.

Сначала прорезаем резцами до глубины, затем заточенным по шаблону резцом убирам боковины. От автора Угарная токар. Добавлено 6 мес. назад. Подробнее.

Нарезание трубной резьбы резцом и .

Не большой пример нарезания трубной резьбы резцом и метчиком, послужил возможностью проверить работу. От автора Слава Петров. Добавлено 1 год. назад. Подробнее.

Понравился видео-раздел? Поделитесь с друзьями!

Пожалуйста, напишите через ВКонтакте свой комментарий или отзыв.

Видео-уроки лепки из пластилина, соленого теста и глины!

Лепка для детей и взрослых. Здесь лучшие видео-уроки и занятия по лепке из пластилина, соленого теста, полимерной глины, мастики, пластики, холодного фарфора, песка, массы и даже снега. Всё о том, как сделать прикольные поделки, например слепить животных (кошку, собаку, обезьянку, медведя и других зверей), еду (фрукты, овощи, булочки, пирожки, пироги, плюшки, вареники, пельмени, мороженое и другие продукты), а также цветы, человека, девочку, куклу, фредди, динозавра, снеговика, смешариков, фигурки и другие игрушки из пластилина, теста, глины и других материалов для лепки. Подробные видео-обзоры про инструменты и материалы для лепки: пластилин, соленое тесто, полимерную глину, мастику, пластику, холодный фарфор, песок, массу, снег и так далее. Поддержите наш проект! Расскажите о сайте друзьям и знакомым, поделитесь в соц сетях.

Нарезание трапецеидальной резьбы – Энциклопедия по машиностроению XXL

Для повышения производительности труда при нарезании трапецеидальных резьб с крупным шагом применяют державку с двумя рез- [c. 237]

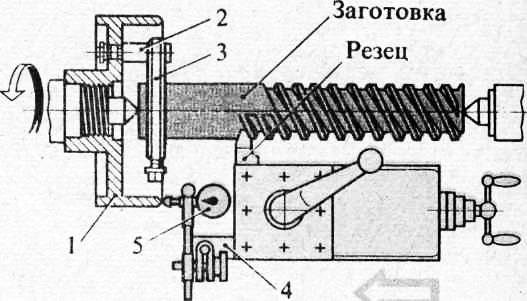

237]На рис. 104, а показано последовательное нарезание трапецеидальной резьбы тремя резцами. [c.237]

Резцы для чернового нарезания трапецеидальной резьбы делают с углом профиля, равным 60°. Вершина резца закругляется радиусом / до I мм в зависимости от шага нарезаемой резьбы. Задний угол а и боковые углы и Oj выбирают по правилам, относящимся к резцам для метрической резьбы. [c.148]

Число проходов резьбового резца из быстрорежущей стали при нарезании трапецеидальной резьбы [c.565]

| Рис. 120. Нарезание трапецеидальных резьб. |

| Рис. 121. Высокопроизводительные схемы нарезания трапецеидальных резьб. |

121. Прорезным резцом шириной, равной полной ширине канавки у дна, прорезают канавку до внутреннего диаметра (рис. 121,а). Затем левым подрезным резцом обрабатывают левый боковой уступ (рис. 121, б), а правым — правый уступ

[c.229]

121. Прорезным резцом шириной, равной полной ширине канавки у дна, прорезают канавку до внутреннего диаметра (рис. 121,а). Затем левым подрезным резцом обрабатывают левый боковой уступ (рис. 121, б), а правым — правый уступ

[c.229]Средние величины подач при нарезании трапецеидальных резьб дисковыми [c.97]

Отклонения диаметров стержней под нарезание трапецеидальных резьб [c.403]

Резцы для нарезания трапецеидальной резьбы [c.145]

Диаметры растачиваемых отверстий под нарезание трапецеидальной резьбы (все размеры в мм) [c.263]

Число проходов при нарезании метрической резьбы по профильной схеме приведено в табл. 7, а число проходов при нарезании трапецеидальной резьбы по профильной схеме -в табл. 8. [c.526]

Число проходов при нарезании трапецеидальной резьбы по профильной схеме [c.526]

Для нарезания трапецеидальной резьбы используют метчики-протяжки. Диаметры отверстий под нарезание метрической резьбы регламентированы ГОСТ 19257-73. Основные конструктивные элементы метчиков приведены на рис. 7.

[c.528]

Диаметры отверстий под нарезание метрической резьбы регламентированы ГОСТ 19257-73. Основные конструктивные элементы метчиков приведены на рис. 7.

[c.528]

Нарезание дисковой фрезой применяют при нарезании резьб с большим шагом (Р) и круглым профилем и главным образом для предварительного нарезания трапецеидальных резьб за один, два или три рабочих хода. При нарезании фреза вращается и совершает поступательное движение вдоль оси заготовки, причем перемещение за один оборот заготовки должно точно соответствовать шагу резьбы. [c.52]

При нарезании трапецеидальной резьбы с шагом до 3 мм используют резец полного профиля, врезание после каждого прохода осуществляют поперечной подачей. [c.549]

| Рис. 3. Способы н последовательность нарезания трапецеидальное резьбы ходового винта |

550]

При нарезании трапецеидальной резьбы установка передней поверхности резца параллельно оси (фиг. 332, а) дает возможность получить точный профиль резьбы винта. Угол профиля резьбы (если передний угол у = 0)

[c.417]

550]

При нарезании трапецеидальной резьбы установка передней поверхности резца параллельно оси (фиг. 332, а) дает возможность получить точный профиль резьбы винта. Угол профиля резьбы (если передний угол у = 0)

[c.417]Так, токари-новаторы Диков и Чикирев разработали метод скоростного нарезания трапецеидальных резьб. Черновой резец (фиг. 333) для нарезания трапецеидальной резьбы имеет общий угол профиля 50°, и уголки его закруглены передний угол у=0, задний угол а очень мал, [c.418]

При нарезании трапецеидальной резьбы приходится снимать большое количество материала, поэтому необходимо для уменьшения нагрузки увеличивать число метчиков в комплекте до 5 шт. и более. [c.430]

Передний угол у резьбового резца в зависимости от материала заготовки может быть принят аналогично углу фасонных резцов. При нарезании трапецеидальной резьбы установка передней поверхности резца параллельно оси (рис. 322, а) позволяет получить точный профиль резьбы винта. Угол профиля резьбы (если передний угол Y = 0) получается таким же, как и угол профиля резца. Однако ухудшение условий резания на кромке с отрицательным передним углом Yi (а при очень большом угле подъема со резьбы и ослабление кромки с углом уг) заставляет применять этот способ только при чистовом нарезании с небольшими сечениями стружки. [c.343]

Пластины для резцов при нарезании трапецеидальной резьбы. [c.54]

| Рис. 55. Резцы для нарезания трапецеидальной резьбы |

| Рис. 57. Державка для нарезания трапецеидальных резьб |

В собранном виде нарезают начерно на токарном станке трапецеидальную резьбу с припуском под чистовое нарезание. Затем собранную часть винта подвергают естественному старению, после старения правят по всей длине биение 0,2 мм. Затем на токарном станке производят чистовое нарезание трапецеидальной резьбы 70 X 12, после чего разбирают замок и освобождают проставку. [c.122]

Предварительная обработка правой части ходового винта производится так же, как и левой части ходового винта. После предварительной обработки правой части винта его соединяют с вторым концом приставки и производят черновое и чистовое нарезание трапецеидальной резьбы 70 X 12. При этом нарезанная ранее на проставке трапецеидальная резьба 70 X 12 используется как эталон для установки резца и настройки станка. [c.122]

| Фиг. 186. Резцы для нарезания трапецеидальной резьбы а — прорезные б, в, г — профильные. |

По ГОСТу 10142-62 выполняют дисковые фрезы для нарезания трапецеидальной резьбы с шагом 8 = 2—2 мм [(рис. 145,г). Основные размеры их D=80—100 мм Ь = =3—10 ММ-, 5 = 5—18 мм и d=22—27 мм. [c.254]

Резьбовые твердосплавные резцы главным образом применяются для скоростного нарезания трапецеидальной резьбы. [c.205]

Подачу. дисковой фрезы при нарезании трапецеидальной резьбы принимают равной 0,03 мм для резьб 2-го класса и 0,06 ЛЛ4 для резьб. Я-го класса точности. Метчики, плашки и резьбовые головки работают с самоподачей. [c.447]

Нарезание трапецеидальной резьбы на резьбошлифовал –ном ставке абразивным кругом [c.552]

Рабочие чертежи червячных зубчатых колес и червяков. Червячная передача осуществляет движение валов, геометрические” оси которых скрещиваются (рис. 270,а). Роль шестерни в этой передаче выполняет червяк, нарезанный трапецеидальной резьбой или резьбой, близкой к трапецеидальному профилю. Винтовые выступы червяка входят в зацепление с зубьями колеса, образуя зубчатовинтовую передачу. Определения понятий, относящихся к червячным передачам, а также [c.144]

Метчики, предназначенные для нарезания резьбы в сквозных отпеп-стиях, делают с более длинной заборной частью (до шести шагс,и резьбы). При нарезании трапецеидальной резьбы приходится снимать большое количество материала, поэтому для уменьшения нагрузки необходимо увеличивать число метчиков в комплекте до 5 шт. и более. [c.352]

Для облегчения установки резца точно параллельно оси винта или с наклоном на угол подъема применяют державки с поворотными головкамн (рис. 57). При нарезании трапецеидальной резьбы с шагом до 5 мм используется резец полного профиля врезание после каждого прохода осуществляется поперечной подачей. Если шаг резьбы больше 5 мм, то нарезание ее производят в несколько переходов. [c.117]

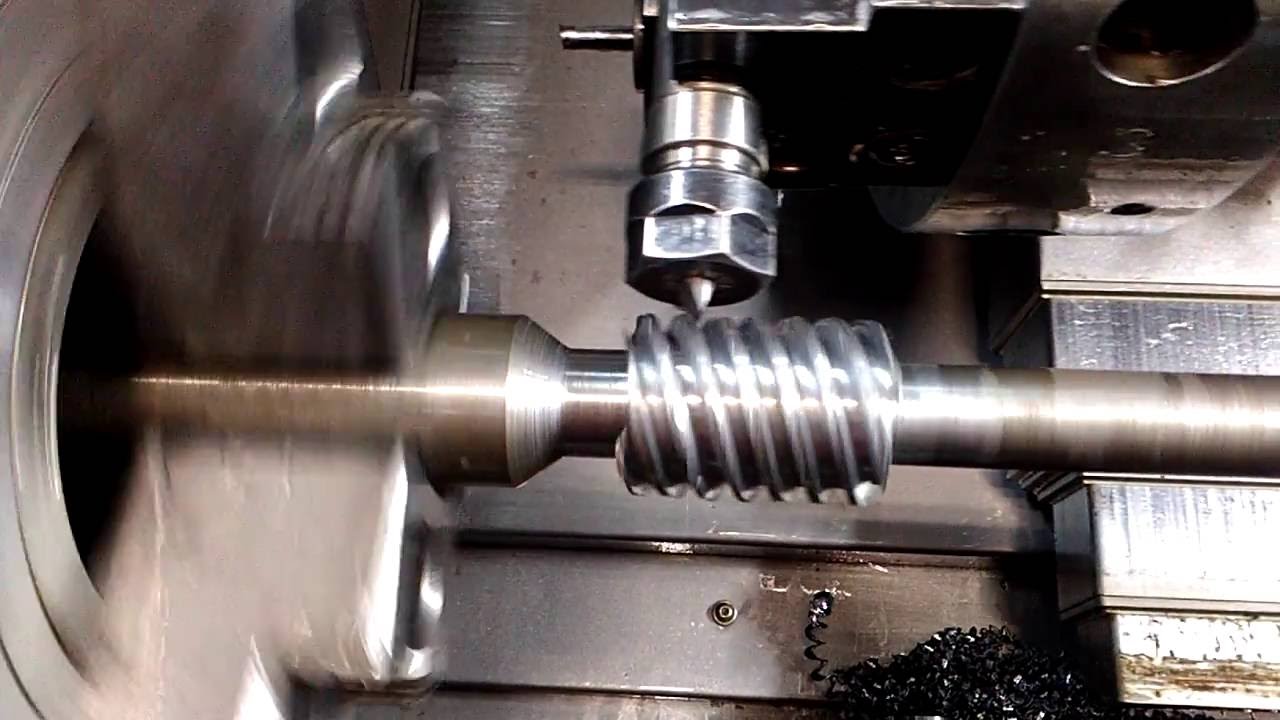

Вихревое нарезание трапецеидальной резьбы осуществляется так же, как остроугольной, и рекомендуется для обработки резьб с шагом до 12 мм. Скорость резания берется до 240 м1мин, круговая подача на один оборот резцовой головки берется в пределах 0,2—0,5 мм. Достигаемая чистота поверхности соответствует 6-му классу, точность шага и угла профиля резьбы со-Я18 [c.118]

При нарезании трапецеидальной резьбы с шагом до 3 мм используется резец полного профиля, врезание после каждого прохода осуществляется поперечной подачей. Если шаг резьбы больше 3 мм, то последо1ватель-ное ее нарезание производится несколькими резцами. Наи- боле расюространенные апо-собы нарезания доказаны яа фиг. 188. [c.274]

cccp3d.ru | Нарезаем крупную резьбу

Одной из задач, значительно усложняющих подготовку управляющих программ, является нарезание крупных резьб, к которым относятся трапецеидальные и упорные резьбы с большим шагом, нарезка червяков, шнеков, а также используемых в грузоподъемных механизмах барабанов под трос. Поскольку в этих случаях профиль резьбовой поверхности, как правило, отличается от стандартной резьбы, его следует описывать как отдельный элемент чертежа.Для таких резьб невозможно использовать стандартные встроенные циклы УЧПУ, рассчитанные на нарезание в первую очередь крепежных резьб со стандартным профилем: вместо короткого стандартного цикла в управляющей программе приходится задавать большое количество однопроходных циклов.

В подобных случаях обычно используется несколько инструментов (черновые и чистовые резцы различных профилей) для последовательной обработки заданного профиля по слоям. Чтобы сократить машинное время, которое обычно очень и очень велико, крайне желательно учитывать при этом результаты обработки предыдущим резцом. Следует учесть, что при нарезании червяков, шнеков и барабанов приходится врезаться резцом прямо в материал. Кроме того, вне зависимости от шага нарезаемой резьбы, который может быть и переменным, профиль всегда остается постоянным.

Таким образом, требуется обработать произвольный профиль произвольным же резцом по слоям, учитывая при этом, какой материал удалять – сплошной либо оставшийся от обработки предыдущим резцом.

Поясним на примере. Дано: специальная упорная резьба, глубина профиля 24 мм, ширина профиля поверху – 30 мм, на дне – радиус 4 мм, черновая обработка осуществляется слоями по 0,1 мм. Для черновой обработки используются канавочный резец шириной 10 мм и радиусный резец радиусом 3 мм, для чистовой обработки – другой радиусный резец радиусом 3 мм.

Возможны и другие профили (рис. 1).

Рис. 1Технология обработки может быть следующей:

пока возможно, производим обработку канавочным резцом шириной 10 мм, оставляя припуск на чистовую обработку;

затем добираем радиусным резцом, вновь оставляя припуск на чистовую обработку;

чистовая обработка всего профиля третьим резцом.

Для решения этой и подобных задач в системе подготовки управляющих программ Техтран/Токарная обработка были разработаны дополнительные технологические переходы «Винтовой паз» и «Цепочка винтовых пазов».

Введем некоторые термины и определения:

контур профиля винтового паза – профиль обрабатываемой резьбовой поверхности;

винтовой паз – результат обработки цилиндрической или конической резьбовой поверхности, описываемой контуром профиля винтового паза;

цепочка винтовых пазов – контур профиля винтового паза идет по нескольким примыкающим друг к другу цилиндрическим или коническим поверхностям, которые описываются отдельно, при этом профиль всегда остается постоянным.

Укрупненная схема работы Техтрана выглядит следующим образом:

Контур профиля винтового паза строится в любом месте как незамкнутый контур. Его начало при обработке переносится системой в точку начала резьбы с учетом пути разгона.

Для цепочки винтовых пазов строится контур с шагом резьбы на каждом участке.

Для винтового паза задаются начальная и конечная точки резьбы.

Задаются технологические параметры обработки, представленные на рис. 2.

Техтран формирует для профиля резьбы два замкнутых контура: контур детали и контур заготовки, который для первого инструмента считается прямоугольником. Таким образом, первый инструмент обрабатывает сплошной металл.

Программа рассчитывает траекторию движения инструмента, после чего производится корректировка контура заготовки.

Контур заготовки от первого инструмента является входной заготовкой для второго. Процесс повторяется.

Припуск на черновую обработку вторым и последующими резцами должен задаваться так, чтобы резец не обрабатывал участки паза, обработанные ранее. Припуск на второй переход должен быть таким, чтобы не задевать выступы на заготовке, оставшиеся от первого резца.

При обработке винтового паза несколькими резцами возможно использование запретной области, находящейся в месте расположения контуров детали и заготовок винтового паза. Именно в этом месте запретная область будет влиять на выделение зоны обработки паза и последующие движения инструмента (рис. 3).

После обработки последним инструментом можно оценить величину гребешков оставшегося материала: обработка производится по слоям, поэтому получить идеальную поверхность в принципе нереально, возможно лишь обеспечить ее требуемое качество.

Поскольку контур детали и контур заготовки для винтового паза определены, действуют все проверки, обеспечивающие правильность и безопасность созданной программы.

Технология контроля в <noindex>Техтране</noindex>, первоначально разработанная для проектирования валов роторов (см. «<span><![CDATA[<noindex>]]></span><noindex>Обработка валов роторов</noindex><span><![CDATA[</noindex>]]></span>»), с 2002 года успешно используется на <span><![CDATA[<noindex>]]></span><noindex>Ленинградском металлическом заводе </noindex><span><![CDATA[</noindex>]]></span>при разработке управляющих программ для токарных станков с ЧПУ. Сущность ее состоит в том, что при создании движения инструмента система формирует след движения режущей части и державки инструмента, обеспечивая контроль:

на столкновение инструмента с патроном, оправкой или центром;

на столкновение инструмента с заготовкой при быстрых перемещениях;

на столкновение инструмента с заготовкой нерабочей частью;

на столкновение инструмента с деталью;

на столкновение державки инструмента с заготовкой;

на распадение заготовки на части.

Технология нарезания крупных резьб, червяков, шнеков и барабанов успешно работает на <span><![CDATA[<noindex>]]></span><noindex>Ленинградском металлическом </noindex><span><![CDATA[</noindex>]]></span>и <span><![CDATA[<noindex>]]></span><noindex>Ижорском заводах</noindex><span><![CDATA[</noindex>]]></span>, позволяя во много раз сократить срок подготовки управляющих программ и машинное время обработки деталей за счет исключения лишних проходов. Очень часто такие детали являются уникальными, крупногабаритными, изготавливаемыми в единичных экземплярах, поэтому возможность проверить при программировании правильность полученных результатов предоставляет множество преимуществ, среди которых немаловажное место занимает уверенность. Уверенность технологов в собственных силах и в используемом программном обеспечении – Техтран/Токарная обработка.

[Это незавершённая тема, будет продолжение]

Рассмотрим пример нарезания червяка в Техтране.

Файл примера: chervyak3.rar

Чертёж вала.

Базы у заготовки были подготовлены на универсальном станке, остальные операции выполняются на токарно-фрезерном станке VD16M.

Согласно чертежу, строим, профиль детали (рисунок 1) и контур профиля винтового паза. Задали базирование в патроне (рисунок 2).

Первый переход. Черновое точение, цель снять максимум металла.

Инструмент: РЕЗЕЦ КАНАВОЧНЫЙ1

Комментарий: Черновой B=5 r=0.4 Ar=22,7

Параметры обработки: Припуск 0.15мм на последующую обработку. Приперекрытие 1 мм. Шаг резца, равна шагу витка 12.566 мм.

На рисунке 3, красным показана траектория движения инструмента. На рисунке 4, профиль винтового паза (фиолетовым) и полученный после точения профиль заготовки (черный цвет).

Второй переход. Получерновое точение, выбираем оставшийся металл, оставляем припуск под чистовую обработку.

Инструмент: РЕЗЕЦ КАНАВОЧНЫЙ2

Комментарий: П Черновой B=3 r=0.3 Ar=23

На рисунке 5, желтым цветом показана траектория движения получернового резца, по отношению к профилю паза.

Третий переход. Окончательная обработка, получаемый резельтат мы видим на рисунке 7.

Инструмент: РЕЗЕЦ КАНАВОЧНЫЙ 3

Комментарий: Чистовой B=2.5 r=0.3 Ar=18,8

Выводим управляющую программу и статистику обработки.

Файл примера: chervyak3.rar

—–

Форма заявки запроса системы в опытную эксплуатацию находится по адресу <noindex>http://tehtran.com/demoversion.html</noindex>, либо cкачайте <span><![CDATA[<noindex>]]></span><noindex>анкету</noindex><span><![CDATA[</noindex>]]></span> в формате .doc, заполните её и отправьте по электронной почте с темой “Запрос на Техтран (демоверсию)” на адрес [email protected]. Edited by Sergey431

технология, профиль резьбы, резцы, измерительный инструмент

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ – угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцовРезцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Как нарезать резьбу метчиком и плашкойВнешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Способы нарезания резьб резьбонарезными головкамиРезьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезанииРезьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Как нарезать резьбу на токарном станке резцом?

Резьба является наиболее распространенным элементом крепежных деталей. Подразделяется она по ряду признаков, имеет широкое применение и может быть получена на деталях ручными инструментами или резцами на токарно-винторезных станках. Не смотря на то, что цены на токарные работы могут быть достаточно высокими, качество полученной резьбы несравнимо выше. Залогом этому, к примеру, является опыт специалистов компании СибПромДеталь.

Параметры резьбы

Прежде чем подробнее остановиться на том, как нарезать резьбу на токарном станке резцом, подробнее познакомимся с основными элементами винтовой канавки. Встретить ее можно как на стальных стержнях или гайках, так и на трубной арматуре в газо-, тепло- и водопроводах. Для характеристики резьбы выделяют следующие основные элементы ее профиля (продольного сечения):

- Наружный диаметр;

- Шаг резьбы;

- Угол при вершине.

По диаметру стандартные метрические резьбы до 6 мм имеют шаг в 1 мм, далее – 2 мм. При необходимости на станке не сложно нарезать и семимиллиметровую или девятимиллиметровую резьбу. Ручными резьбонарезными инструментами – метчиками и плашками выполнить такую работу невозможно.

По шагу резьбы делятся на стандартные (1 мм), мелкие (менее 1 мм) и крупные (более 1 мм). Как правило, все метчики рассчитаны на стандартное расстояние между витками. Получить мелкую или крупную резьбу можно лишь на токарно-винторезном станке.

По углу при вершине резьбы разделяются на метрические (угол равен 60о) и дюймовые (угол равен 55о). Для ручного нарезания необходимо иметь набор инструментов под каждый диаметр с различными углами. При механическом нарезании достаточно приобрести лишь два резьбовых резца с нужными углами заточки.

Технология нарезания резьбы

Исходя из указанных параметров, подбирают соответствующий резец и режимы нарезания резьбы. Прежде чем приступить к получению на поверхности детали винтовой канавки треугольного, прямоугольного или трапецеидального сечения необходимо обточить заготовку до необходимого диаметра.

Осуществляется данный вид работ стандартным проходным резцом на соответствующих скоростях. В связи с частичным расширением металла при нарезании диаметр заготовки необходимо изготовить на 0,1 мм меньше требуемого диаметра будущей резьбы.

Следующий этап – настройка станка, а конкретнее – гитарного механизма, регулирующего скорость подачи резца. С помощью соответствующих таблиц в зависимости от желаемого шага необходимо выполнить установку необходимых зубчатых колес. После этого можно нарезать резьбу на токарном станке.

Для этого в резцедержатель устанавливают резьбовой резец с необходимым углом заточки и используют для его управления рукоятку подключения суппорта к ходовому винту. Благодаря данному приспособлению вершинка режущего инструмента осуществляет спиральное движение вдоль поверхности детали, постепенно проход за проходом углубляясь на требуемую глубину до получения полного треугольного профиля.

Для получения максимального качества изготавливаемой резьбы не забывайте периодически смазывать поверхность детали машинным маслом. Это снизит шероховатость и частично охладит обрабатываемый стержень. Более подробно посмотреть технологию получения резьбы на токарном станке можно на предлагаемом видео:

4,884 просмотров всего, 1 просмотров сегодня

Нарезание прямоугольной резьбы на токарном станке

Особенности нарезания. Прямоугольные и трапецеидальные резьбы, применяемые для передачи движений, относятся к группе ходовых резьб, поэтому их. точность и чистота обработки должны быть более высокими, чем крепежных резьб. Вследствие этого нарезание таких резьб нуждается в более высокой квалификации токаря и должно выполняться на более точных и отрегулированных станках.

Другой особенностью ходовых резьб является наличие у них более крупных шагов и, следовательно, больших углов подъема. Поэтому прямоугольные и трапецеидальные резьбы большей частью нарезаются последовательно несколькими резцами, установка и заточка которых зависят от угла подъема резьбы.

Особенностью ходовых резьб также является подготовка поверхностей заготовок под нарезание резьбы. Благодаря отсутствию острых вершинок у таких резьб некоторое выдавливание металла при прорезании винтовой канавки наблюдается только в виде появления небольших заусенцев по внешним уголкам профиля, которые обычно удаляют в конце нарезания напильником. В связи

с этим исходные поверхности заготовок под ходовые резьбы выполняют по номинальным значениям диаметров резьб: для винтов — по наружному диаметру, для гаек — по внутреннему.

Применяемые резцы и их установка на станке. Чистовые резцы для прямоугольных (рис. 211, а) и трапецеидальных (рис. 211, в) резьб затачиваются и доводятся по шаблонам (рис. 211, б) соответственно шагу резьбы.

Чтобы исключить искажение профиля резьбы, передние углы чистовых резцов принимают равными 0°.Главный задний угол делают в пределах а=6—8°. Боковые задние углы зависят от величины и направления угла подъема резьбы. Для пояснения этой зависимости рассмотрим рис. 212.

Боковые стороны винтовой канавки имеют угол подъема со, который определяется по формуле (6)(см. гл. V).

При установке резца параллельно оси детали (рис. 212, слева) задний угол а должен быть больше угла w, иначе резание будет невозможным, а угол а1 может иметь даже нулевое значение.

Практически для правых резьб принимают a1 = w + 3°, а2=3°, для левых резьб значения углов меняются местами. При такой установке боковые режущие кромки резца работают в разных условиях. Если левая кромка имеет положительный передний угол, то правая — отрицательный. Поэтому правая кромка резца не режет, а мнет металл, особенно при больших углах подъема резьбы, Такая установка применяется для чистовых резцов, которые

придают профилю резьбы окончательную форму и размеры, а также для черновых при нарезании резьб с углом подъема до 3°.

С целью облегчения условий резания черновые резцы для на-, резания резьб с углом со>3° устанавливаются по схеме, приведенной на рис. 212, справа, перпендикулярно к боковым сторонам профиля резьбы (под углом со к оси детали). В этом случае условия работы обеих режущих кромок становятся одинаковыми, пе-

редний угол у=0°. Для придания последнему положительного значения на передней поверхности черновых резцов рекомендуется делать радиусную выемку (рис.212, справа, показано штриховой

Задние боковые углы резца при такой установке делают одинаковыми, в пределах 3—4°.

Впадина резьбовой канавки при установке резца под углом к оси получается слегка вогнутой. Это следует учитывать при нарезании прямоугольных резьб, которые центрируются по внутреннему диаметру.

В связи с более тяжелыми условиями резания резцы для нарезания прямоугольных и трапецеидальных резьб надо устанавливать с наименьшим вылетом из резцедержателя и прочно крепить винтами. Чистовые резцы должны быть установлены точно по высоте центров станка, ось профиля их располагается строго перпендикулярно к оси детали по шаблонам (см. рис. 211, б).

Поворот черновых резцов на угол со можно выполнить при помощи специальной державки с поворотной головкой (рис. 213, а) или использованием державочных резцов с круглым стержнем (рис. 213,6).

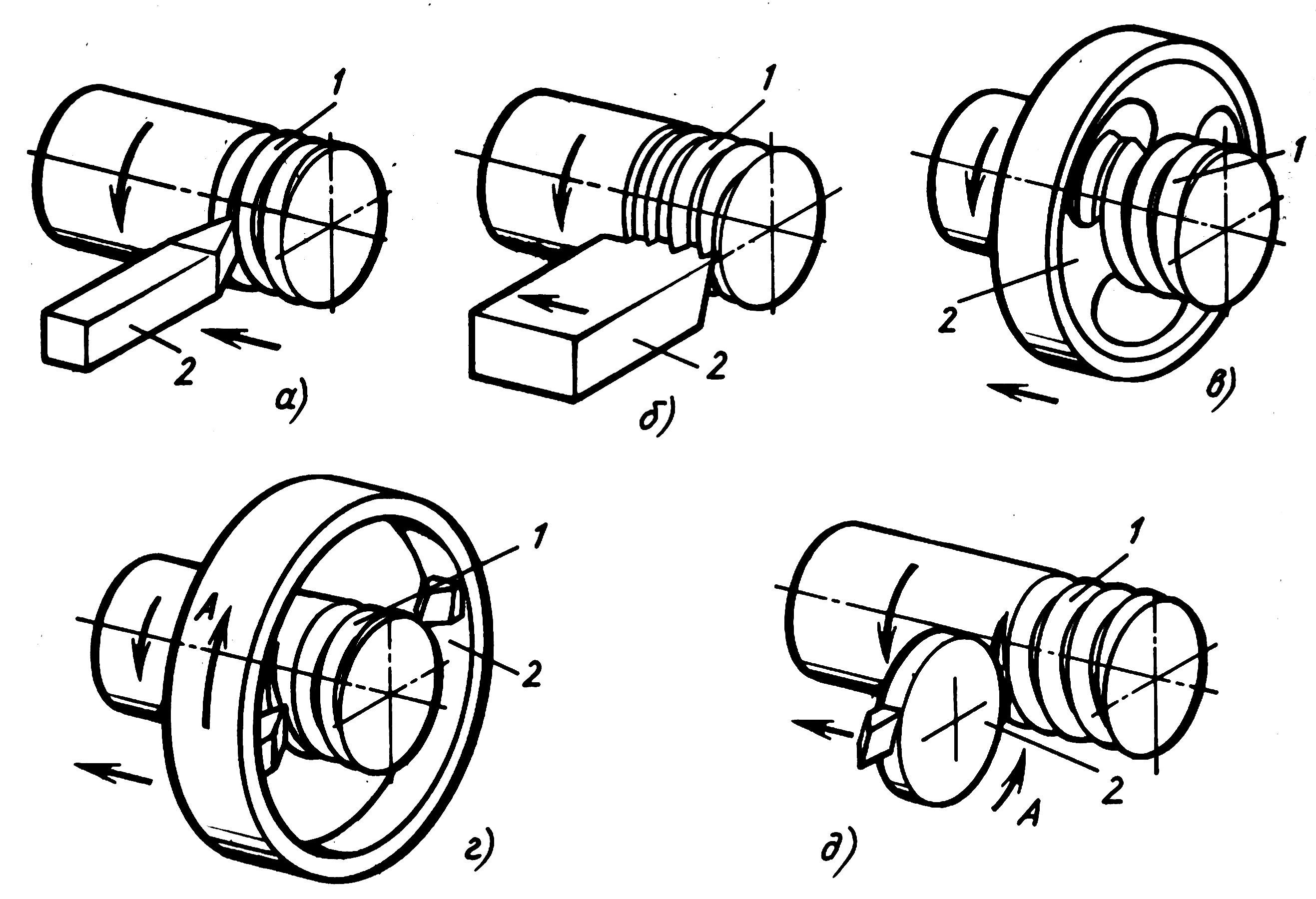

Прорезание винтовых канавок. Ходовые резьбы с шагом до 3—4 мм нарезаются обычно одним чистовым резцом (рис.214, а и б). Резьбы с более крупным шагом вначале нарезают черновыми резцами, затем чистовым.

На рис. 214, в показано нарезание прямоугольной резьбы двумя резцами: предварительно черновым резцом 1 с шириной режущей части на 0,5—1 мм меньше требуемой ширины канавки (по

дну канавки оставляется припуск 0,2—03 мм для чистовой обработки) и окончательно чистовым резцом 2.

Повысить чистоту боковых сторон профиля резьбы можно нарезанием ее по схеме, показанной на рис. 214, г — канавочным резцом / и двумя подрезными резцами 2 и 3. Этот способ более сложный и требует высокой квалификации токаря.

На рис. 214, д, е и ж показано нарезание трапецеидальных резьб. Резьбы с небольшим шагом (но более 3 мм) нарезаются двумя резцами: предварительно канавочным резцом (ширина резца примерно 0,34 5) на полную глубину (рис. 214, д, слева) и окончательно чистовым резцом (рис. 214, д, справа). При более крупном шаге рекомендуется после чернового канавочного резца обработать раздельно правую и левую стороны профиля узким угловым резцом (рис. 214, д, в центре), а затем калибровать профиль чистовым резцом.

Резьбы с крупным шагом часто нарезают тремя резцами (рис. 214, е). Вначале прорезают широкую канавку до среднего диаметра резьбы (глубиной 1/4 S) канавочным резцом 1, ширина которого принимается на 0,2—0,3 мм меньше 1/2 S. Затем канавку обрабатывают узким резцом 2 на полную глубину профиля шириной

34S. Окончательно резьбу калибруют чистовым резцом 3.

Такие же способы нарезания применяются при изготовлении внутренних резьб, одна из схем обработки которых приведена на рис. 214, ж.

Проверка резьб в процессе’ обработки производится шаблонами (рис. 215). Шаблон своим выступом устанавливается в проре-

занную канавку и располагается в осевой плоскости. По его прилеганию к сторонам профиля канавки проверяют годность резьбы.

Шаблоном (рис. 215, б) можно косвенным путем проверить средний диаметр трапецеидальной резьбы. Его накладывают на виток так, чтобы дно, выемки касалось вершины профиля резьбы. Если при этом уголки шаблона касаются боковых сторон профиля в точках А и В, то средний диаметр резьбы правилен.

В серийном производстве контроль трапецеидальных резьб производят предельными резьбовыми калибрами, подобными по конструкции калибрам для треугольных резьб (см. гл. V, рис. 117, а и б).

Резьбовые соединения активно применяются практически во всех отраслях человеческой деятельности, начиная от сельского хозяйства, заканчивая космической промышленностью. Для нарезания резьбы в небольших объемах используется токарный станок в паре со специальным инструментом: резцами, плашками, метчиками и резьбонарезными головками. Способ подбирается в зависимости от необходимой прочности, размеров, профиля и расположения винтовой поверхности.

Особенности нарезания резьбы

При выполнении работы на токарном стенке с установленным резцом, вершина инструмента прочерчивает винтовое углубление, перемещаясь вдоль оси вращения заготовки. Эта канавка и называется резьбой. Характеризуется она следующими параметрами:

- Шаг – расстояние между соседними витками. Измеряется по оси обрабатываемой детали.

- Угол увеличения винтовой линии – показатель наклона линии относительно перпендикулярной к оси вращения заготовки плоскости. Определяется частотой вращения детали и скоростью движения режущего инструмента вдоль ее оси.

- Ход (для многозаходной резьбы) – расстояние между сформированными одной ниткой ближайшими витками.

Различают 5 профилей резьбы, которые влияют на характеристики резьбового соединения:

- круглые;

- упорные;

- прямоугольные;

- трапецеидальные;

- треугольные.

Сама же поверхность детали может иметь коническую или цилиндрическую форму. Винтовая линия, прорезаемая инструментом на станке, формируется за один или несколько заходов. Для резьбы с двумя и более нитками, последние расположены друг относительно друга эквидистантно. Чтобы посчитать их количество, достаточно взглянуть на начало поверхности резьбы.

Применение резцов

При нарезании резьбы резцом, используются следующие типы этого инструмента:

1. Круглые. Устанавливаются в отверстие торца держателя. Относятся к фасонному типу резцов. Используются для внутренней и внешней обработки заготовок.

2. Стержневые. Головки выполняются различной формы и сечения, расположены на стержне. Для повышения ресурса инструмента, некоторые модели на рабочих гранях имеют напайки из твердых сплавов.

3. Призматические. Установка на токарный станок выполняется посредством держателя “ласточкин хвост”. Подвергаются большему количеству заточек, чем круглые варианты, подходят для обработки деталей исключительно с внешней стороны.

Наружную резьбовую поверхность можно нарезать на станке и прямыми, и отогнутыми разновидностями инструмента, смонтированными в оправку, а внутреннюю – изогнутыми и прямыми. При изготовлении резцов используется быстрорежущая сталь. Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Профиль резьбы соответствует конфигурации вершины резца, которая, в свою очередь, может быть скругленной формы, либо же иметь фаску. В зависимости от материала заготовки подбирается передний угол инструмента (0-25 градусов). Так, для твердых и хрупких деталей этот параметр меньше, чем для изготовленных из вязких и цветных металлов. Существуют подробные схемы выбора угла резания под большинство материалов. Прежде чем нарезать внутреннюю резьбу на станке, необходимо выполнить сверление отверстия или его дополнительную расточку.

Задние боковые углы резцов выставляются одинаковыми с правой и левой сторон, а подбираются таким образом, чтобы отсутствовало трение между поверхностью инструмента о сформированную им канавку. Когда угол подъема резьбы не превышает 4°, показатель выставляется в районе 3–5°. В ином случае угол устанавливается в пределах 6 – 8 градусов.

При нарезании резьбы на конической и цилиндрической заготовке из стали используются резцы с твердосплавными пластинами Т15К6, Т30К4, Т14К8, Т15К6. В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

Технология использования токарных резцов:

- Резец закрепляется в резцедержателе, а обрабатываемая деталь – в центрах или патроне станка.

- Резец перемещается вдоль оси вращения заготовки, прочерчивая винтообразную линию. Оба движения строго согласуются между собой. Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы.

- Суппорт приводится в движения от шпинделя через коробку передач и ходовой винт. При этом передаточное соотношение должно равняться соотношению шага ходового винта к шагу нарезаемой резьбы.

- Подача резца выполняется по одной из схем: параллельно образующей резьбы (контактирует лишь режущая кромка), перпендикулярно оси вращения заготовки (контактирует весь профиль).

- Для формирования на станке резьбы с крупным шагом, заготовка предварительно обрабатывается прорезным резцом. Его угол профиля на 5-10° отличается от угла профиля резьбы.

- Производительность труда при работе с токарными станками невысокая, так как много времени уходит на обратный ход резца и его установку на размер.

- Работа требует повышенного внимания и выполняется исключительно специалистом с высокой квалификацией.

Технология использования метчиков и плашек

Метчик используются в том случае, когда необходимо нарезать внутреннюю, преимущественно метрическую резьбу в отверстиях небольшого диаметра. Представляет собой стальной стержень винтовой формы с канавками для отвода стружки, расположенными в продольном направлении. Инструмент состоит из следующих частей:

- Хвостовик;

- Калибрующая часть;

- Заборная часть.

Для формирования метчиком резьбы высокого качества, используют последовательно 3 типа этого токарного инструмента, которые можно отличить по количеству размещенных на хвостовике рисок:

Скорость работы на токарном станке с установленными метчиками может быть довольно высокой. В качестве примера, для алюминиевых, чугунных и бронзовых деталей этот показатель по технологии составляет порядка 6-22 м в минуту, в то время как для других материалов – от 5 до 12 м в минуту.

Плашка предназначена для нарезания наружной резьбы. Представляет собой инструмент плоской цилиндрической формы, в центре которого находится отверстие с острыми кромками и каналами для отвода стружки. Выглядит, как подобие гайки. Калибрующая часть плашки расположена по ее середине, а заборный конус – с каждой из сторон. Инструмент на токарном станке закрепляется в плашкодержатель – специальный патрон в пиноли задней бабки. Чтобы инструмент зашел в заготовку без усилий, на торце последней снимается фаска, высота которой соответствует профилю резьбы.

Плашки могут быть разрезные или цельные. Диаметр первых подвергается регулировке в небольших пределах, что позволяет восстанавливать рабочие характеристики инструмента после его износа. Цельные же варианты используются для формирования резьбы высокой точности. В производстве применяется легированная или углеродистая сталь.

При использовании плашки на станке для токарных работ, поверхность заготовки подвергается предварительной обточке на величину необходимого диаметра резьбы, но с учетом следующих допусков:

- Для резьбы 6-10 мм допуск – 0,1-0,2 мм;

- Для 11-18 допуск 0,12 – 0,24 мм;

- Для 20-30 мм допуск 0,14-0, 28 мм.

Скорость нарезания резьбы плашкой, установленной в токарном станке, регулируется в соответствии с материалом заготовки, напрямую влияет на интенсивность износа инструмента:

- Для стали – 3-4 м в минуту;

- Для чугуна – 2-3 м в минуту;

- Для латуни – 10-15 м в минуту.

Применение резьбонарезных головок

При нарезке резьбы на токарно-винторезном станке к использованию резьбонарезных головок прибегают реже, чем к описанным выше инструментам. В роли их рабочего элемента выступают специальные гребенки нескольких типов:

- призматические;

- тангенциальные;

- круглые;

- радиальные.

Первый тип гребенок применяется для нарезания внутренней резьбы, оставшиеся три – для наружной. Особенностью инструмента является автоматическое расхождение рабочих органов при обратном ходе, что предотвращает их контакт с только что сформированными винтовыми нитями.

Резьбонарезные головки на станке применяются преимущественно в том случае, когда требуется высокоточная работа. При нарезании резьбы на длинных винтах и червяках инструмент устанавливается на суппорте станка. Наиболее популярны круглые резчики, так как они просты в обслуживании, имеют повышенную стойкость. Для нарезания внутренней резьбы на станках револьверного типа применяются исключительно призматические гребенки со специальным заходным конусом. Работа выполняется за один проход.

- Для проверки состояния резьбы в процессе ее нарезания на станке применяется резьбовой шаблон – инструмент, состоящий из помещенных в кассету пластин, на которых находятся зазубрины. На плоской части шаблона указывается шаг резьбы.

- Для комплексного контроля используются резьбовые калибры проходного (с полным профилем резьбы) и непроходного типа (с укороченным профилем, для проверки среднего диаметра). С ними необходимо обращаться с особой осторожностью. В противном случае возможно образование царапин и забоин на зазубренной поверхности.

- Диаметры нарезанной резьбы, а также ее шаг проверяются резьбовым микрометром – инструментом, оснащенным в шпинделе и пятке посадочными отверстиями, которые выполняют роль креплений для сменных вставок. Микрометр устанавливается в стойку, после чего следует его настройка по образцу-эталону.

- Перед проверкой резьбы детали любым из указанных инструментов, ее необходимо очистить от грязи и стружки, не извлекая из станка.

Вы здесь

Оглавление

Резцы для трапецеидальной резьбы являются токарным инструментом, который имеет весьма необыкновенную форму. Он затачивается по определенному шаблону, как это делается и в других инструментах нестандартной формы. Данное изделие нельзя отнести к наиболее распространенным, но они находят применение в промышленности, так как трапецеидальные резцы позволяют получить более сложное, и в то же время более надежное соединение деталей. Зачастую из этих инструментов делаются резьбы с большим шагом, так что они применяются преимущественно для крупных деталей.

Резец резьбовой трапецеидальный имеет относительно большую глубину погружения в деталь, поэтому, при длительном нарезании на инструмент возлагается большая нагрузка. Износ резцов можно сократить, если применять изделия из твердосплавных материалов и придерживаться правильных технологичных режимов. В машиностроении периодически возникает необходимость в нестандартных резьбах, так что резцы трапецеидальные оказываются весьма востребованными. Резец для трапецеидальной резьбы создается по таким ГОСТам как 18876-73, 9494-60 и 19257-73.

фото:резцы для нарезания трапецеидальной резьбы

Уникальная конструкция самого изделия помогает добиться нужного результата, который не даст ни один другой резец. Главное, чтобы его жесткость превосходила жесткость заготовки, иначе все может быстро сломаться и начнут проявляться дефекты резцов, которые будут отражаться на качестве производимых операций.

Виды трапецеидальных резцов

Существуют резцы для внутренней трапецеидальной резьбы и для внешней. Первые обладают меньшими размерами, так как их приходится помещать внутри обрабатываемых цилиндрических поверхностей. При работе с ними мастер действует практически вслепую, так как не видно результата действий. По этой причине следует строго соблюдать режимы резания. Внешние резцы обладают большими размерами, но это не единственная их особенность, так как углы расположения режущих частей у них построены таким образом, чтобы после нарезания детали могли безпроблемно и надежно соединиться. Для этого используются сложные формы, которые не видны в других инструментах этого типа.

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Основные размеры резцов

| Высота,мм | Ширина,мм | Длина,мм |

|---|---|---|

| 10 | 10 | 120 |

| 12 | 12 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 240 |

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.

Геометрия трапецеидального резца

Внешний вид данного инструмента заметно выделяется среди остальных, так что его можно легко отличить от остальных. Но здесь имеются практически все основные элементы, встречающиеся в стандартных резцах.

Основной режущей частью является главная кромка инструмента, которая располагается там, где пересекаются передняя и задняя поверхность резца. Также на нем имеется и вспомогательная кромка. Эта часть располагается там, где пересекаются передняя и задняя вспомогательная кромка.

Пересечением главной и вспомогательной вершиной режущей кромки называется вершина резца. Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Выбор трапецеидального резца

Нарезание трапецеидальной резьбы резцом является довольно сложным процессом, многое в котором зависит от правильности выбора инструмента.

«Совет профессионалов! Нередко резцы данного типа обрабатываются мастерами самостоятельно для получения нужных размеров, так что при этом не стоит забывать об обработки другого инструмента, который будет нарезать внутреннюю или внешнюю резьбу.»

При выборе особое внимание стоит обращать на заточку инструмента. Когда подбирается резьба трапецеидальная, то заточка резца должна соответствовать размерам заготовки. Ширина прореза и его глубина должна быть пропорциональна обрабатываемой детали. Большие инструменты, как правило, сталкиваются с большим количеством нагрузок, поэтому, температура резца во время работы заметно повышается. Необходимо отдавать предпочтение, в таком случае, твердосплавным материалам. При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

Режимы резания

Нарезание трапецеидальной резьбы резцом нередко происходит в несколько заходов. Эта необходимость возникает по той причине, что здесь нет очень острых углов, как это видно в других деталях. Главная режущая кромка должна быть расположена параллельно нарезаемой оси. Задний угол должен иметь отклонение примерно в 6-8 градусов. В свою очередь это должно быть всего на 2 градуса выше угла подъема, под которым расположена линия подъема. Здесь нужно строго соблюдать все правила установки, так как при повторном проходе действия должны точно повторять предыдущие, для чего и разрабатывается сложная система заточки. Сам процесс осуществляется простыми равномерными поступающими движениями.

Маркировка

На примере реза ВК15 можно рассмотреть особенности маркировки этих изделий. Данная марка относится к быстрорежущей стали твердых сплавов вольфрамовой группы. Содержания карбида вольфрама в ней составляет 85%, а кобальта (К15) – 15%.

Нарезание резьбы на токарном станке: резцами, плашкой и головкой

Нарезание резьбы на токарном станке относится к распространённым операциям. Инструментарий, оправки, приспособления для изготовления крепежа распространены и доступны. Упорные, ходовые резьбы, метрические с крупным шагом нарезаются на токарном станке резцом.

Нарезание резьбы на станках

Процесс формирования винтового соединения представляет собой перемещение режущего инструмента относительно оси заготовки и равномерное прорезание углубления по винтовой линии резьбы. Параметры соблюдения размерности обеспечивает специализированный инструмент либо согласование подачи станка и скорости вращения детали.

Основные параметры резьбы:

Параметры резьбы- Шаг резьбы – расстояние между вершинами соседних витков;

- Угол подъёма (увеличения) – соотношение скоростей вращения шпинделя станка и величины подачи инструмента.

Настройки нарезания стандартной резьбы на токарно-винторезном станке задаются специализированным инструментом. Простейшими операциями считаются нарезание резьбы плашкой (леркой), метчиком на крепеже.

Сложные по исполнению, заглублению и конфигурации виды резьбы на цилиндрической либо конической поверхностях требуют переналадки оборудования. Подбираются табличные режимы нарезания резьбы на станке.

Помимо сопряжения и уплотнения отдельных конструктивных элементов (крепёжная), проводится нарезание резьбы для перемещения элементов, передачи и трансформации механического усилия.

Контур резьбового профиля в плоскости – решающая характеристика применения соединения винт – гайка. Профилирование треугольной цилиндрической крепёжной наружной и внутренней резьбы разъёмных соединений с нарезанием на станке.

Резьбы по ГОСТ

Резьбы стандартные по ГОСТ, нестандартные:

- Треугольная ГОСТ 9150-81 метрическая, угол вершин — 600;

- Трубная цилиндрическая ГОСТ 6357-81, угол впадин — 550;

- Трубная коническая ГОСТ 6211-81, угол впадин — 550;

- Трапецеидальная ГОСТ 9484-81, угол впадин — 300;

- Упорная ГОСТ 10177-82, угол вершин — 300;

- Круглая, угол впадин — 300;

- Модульная;

- Прямоугольная нестандартная, угол вершин и впадин — 900.

Расположение резьбовых ниток по поверхности формируется технической необходимостью. Ход и шаг однозаходной винтовой нити совпадают. Сопряжение нескольких многозаходных резьбовых ниток, равноудалённых между собой, требует расчёта углового деления диаметра между канавками. Ход многозаходной нити исчисляется умножением длины шага на количество заходов.

Нарезание резьбы резцом

Основной резьбонарезной инструмент — резцы. Типология резцов по конструктивным особенностям:

- Стержневые монопрофильные, с пластиной из твёрдых сплавов, быстрорежущей стали, паяные и сборные;

- Призматические одно– и многопрофильные сборные, паяные;

- Дисковые одно– и многопрофильные сборные.

Токарные резцы крепятся на суппорте, в оправках, головках встречного вращения (вихревое нарезание 4 элементами).

Мехкрепление сборного резца обеспечивает удержание сменной многогранной пластины с готовым фасонным профилем. Преимущественно используются для нарезания резьбы метрической и трапецеидальной.

Конфигурация вершины инструмента для чистового прохода затачивается в соответствии с геометрией профиля винтовой канавки. Передний угол выставляется в обратной пропорции твёрдости и противостоянию температурным нагрузкам материала. При обработке вязких металлов угловая величина возрастает.

Метод нарезание резьбы резцамиУстановка резьбонарезного резца по шаблону по центральной линии станка определяет чистоту поверхности. Боковые грани, не участвующие в нарезке, не имеют контакта с болванкой, затачиваются с превышением угольности резьбового подъёма.

Погрешности оборудования при нарезании резьбы учитываются при выставлении градусов рабочей грани. Уменьшение на 30’ – обычная практика. Впадина скругляется радиусом инструмента.