Трапецеидальная резьба – свойства и способы нарезания

Наиболее широкое применение нашли трапецеидальная резьба и прямоугольная резьба, они применяются при изготовлении разнообразных винтов, например ходовых винтов металлорежущих станков, винтов прессов и различных подъемных устройств, а также червячных передачах.

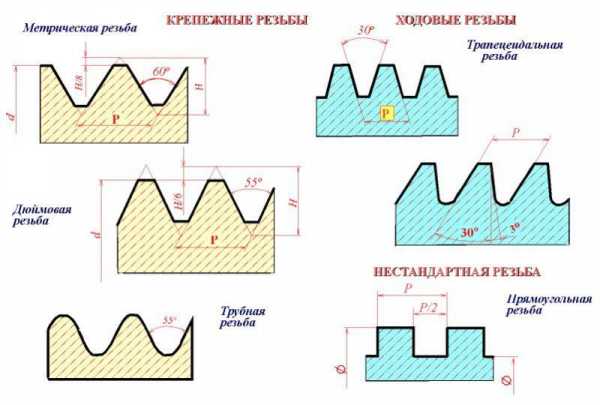

Если прямоугольная резьба имеет профиль в виде прямоугольника, то трапецеидальная резьба имеет вид равнобокой трапеции. Данная резьба может иметь угол профиля, который равен 15,24,30 и 40 градусам. Во время работы винта возникают естественные силы трения, которые вызваны наличием смазки, шероховатостью поверхности, материалов, из которых изготовлены детали, а также величины угла профиля. Если у прямоугольной резьбы, у которой угол профиля равен нулю, будет меньший коэффициент трения, то трапецеидальная резьба выигрывает в том, что у нее радиальные зазоры могут определяться посадкой по среднему диаметру, в то время как у прямоугольной они определяются по наружному или внутреннему диаметру.

Если проводить сравнение указанных резьб с точки зрения сложности выполнения, то трапециевидная резьба проще в изготовлении, поэтому и применяется намного чаще. Наиболее часто она изготавливается с углом профиля в 30 °.

Трапецеидальная резьба имеет технологический процесс нарезания практически сходный с изготовлением прямоугольной. Возникают некоторые особенности нарезания, которые зависят от размера чистоты поверхности и ее точности.

Существует несколько методов нарезания указанного вида резьбы.

Нарезание резьбы одним резцом:

- проводится замер заготовки и проточка канавки для выхода резца;

- в соответствии с существующим шаблоном, проводится заточка чистового резца;

- проводится точная установка резца и его закрепление, при этом он должен находиться на линии центров и быть параллельным оси нарезаемой резьбы;

- наладка станка и подача резца для нарезания профиля резьбы;

- проводится проверка полученного профиля с помощью шаблона, а также среднего диаметра резьбы.

Нарезание резьбы тремя резцами:

- проводится подготовка заготовки;

- затачиваются три резца – прорезной прямой, прорезной узкий и профильный;

- проводится установка прорезных резцов и надежное их закрепление. В зависимости от угла подъема, они располагаются либо перпендикулярно к сторонам винтовой канавки, либо параллельно оси резьбы и должны находиться на высоте линии центров.

На некоторых производствах получил распространение следующий способ, при помощи которого изготавливаются винты с трапецеидальной резьбой:

- производится наладка оборудования для выполнения данной операции;

- проводится прорезка канавки до половины необходимой глубины при помощи прорезного резца;

- применяя узкий прорезной резец, проводится дальнейшее прорезание канавки до размера внутреннего диаметра;

- используя профильный резец, проводится окончательное нарезание трапецеидальной резьбы;

- выполняется проверка выполненной работы, для чего применяют резьбовой калибр и шаблон.

Таким образом, мы рассмотрели основные способы выполнения данного вида резьбы. Теперь рассмотрим подробно, как практически выполняются работы по нарезанию трапецеидальной резьбы:

- Необходимо подготовить заготовку для проведения указанного вида работ.

- Следуя схеме обработки, необходимо провести заточку профильного чернового, канавочного и чистового резцов.

- Провести все необходимые наладки оборудования для выполнения данного вида работ.

- При помощи первого профильного резца на 85% глубины нарезать трапецеидальную канавку.

- Провести обработку дна канавки канавочным резцом.

- Провести окончательное нарезание и зачистку боковых сторон полученного профиля.

- Проверить при помощи шаблона и калибра качество выполненной работы.

Как видите, все достаточно понятно и легко реализуемо.

fb.ru

Нарезание резьбы на токарном станке – Обработка резанием

Похоже Вы не настроили станок на нужную резьбу и начали нарезать, думая что дюймовую… Сначала Вам нужно поставить рычаги в соответствии с выбранной резьбой, для этого смотрите на схему. Потом проверьте, те ли шестерни стоят в гитаре ? Для этого смотрите в таблице и сравнивайте с реальными шестернями, которые установлены в гитаре. Если всё совпадает то, можно попробовать. Не нужно сразу ставить трубу и начинать резать. Сначала просто в воздухе прогоните немного резец. Потом проверьте на сколько переместился резец по лимбу продольной подачи. Если эта величина совпала или близка к ожидаемой, можно попробовать остановку шпинделя. Разумеется, это нужно делать на безопасном расстоянии от патрона. Я не знаю что может Ваш станок, поэтому, попробуйте сначала просто остановить шпиндель, выключив станок ручкой. Если он по инерции пролетает ещё несколько оборотов, попробуйте включать реверс. Если шпиндель сразу начинает вращаться в обратную сторону, а Вы чувствуете себя спокойно, значит можно попробовать чиркнуть по трубе. Для этого, подводите резец до касания и немного добавляете, для врезания. Скажем одну десятую долю миллиметра. Для первого раза не обязательно подбираться по- ближе к патрону, можно на расстоянии скажем 200 мм от него. Включаете станок на малых оборотах, скажем 63 оборота в минуту. потом замыкаете маточную гайку или, что там на Вашем станке и про себя отсчитайте ноль – один – два – три и поверните штурвал поперечной подачи на пол- оборота, отводя резец от трубы и одновременно остановите шпиндель тем способом, который Вы выбрали в предыдущей пробе. Скажем, Вы включили реверс и опять отсчитайте: ноль – один – два – три и поставьте рычаг выключения в среднее положение. Если всё успели и станок остановился, не пострадав, можете посмотреть на след от резца на трубе. Да, маточную гайку не выключайте !!! Иначе рискуете при следующем проходе не попасть в уже начатую резьбу. Если Вы по запарке разомкнули маточную гайку то, можете попытаться попасть в резьбу, вручную вращая шпиндель и подвести резец ( на прямом ходу ! ) к нитке, потом замкните маточную гайку. Есть ещё один момент, если шаг ходового винта кратен шагу нарезаемой резьбы то, Вы всегда попадёте в резьбу. Потом, подведя лимб поперечной подачи к предыдущей отметке, добавьте ещё одну десятую миллиметра и повторите ещё один проход. И так несколько раз, для начала можно за восемь – десять проходов нарезать резьбу. Потом, когда набьёте руку, сможете и за меньшее число проходов резать.

Вот, примерно так пробуйте. Потом сами поймёте, что куда подкорректировать. И ещё, если у Вас придётся включать реверс, не злоупотребляйте им, мотор это не очень любит. Следите за температурой движка. А может оказаться, что у Вас на станке есть муфта или фрикцион, тогда реверс Вам не понадобится.

Изменено пользователем chkmatullaНарезание резьбы на токарном станке резцом

Содержание статьи:

Нарезание резьбы на токарном станке это одна из самых распространенных операций, ежедневно выполняемых на тысячах токарных станков. В качестве рабочего инструмента используются резцы, головки резьбонарезные, плашки и метчики. Выполнение резьбы с использованием резца требует особой сноровки и знаний.

Виды резцов

виды резцов: а — прямой; б — круглый; в — изогнутый

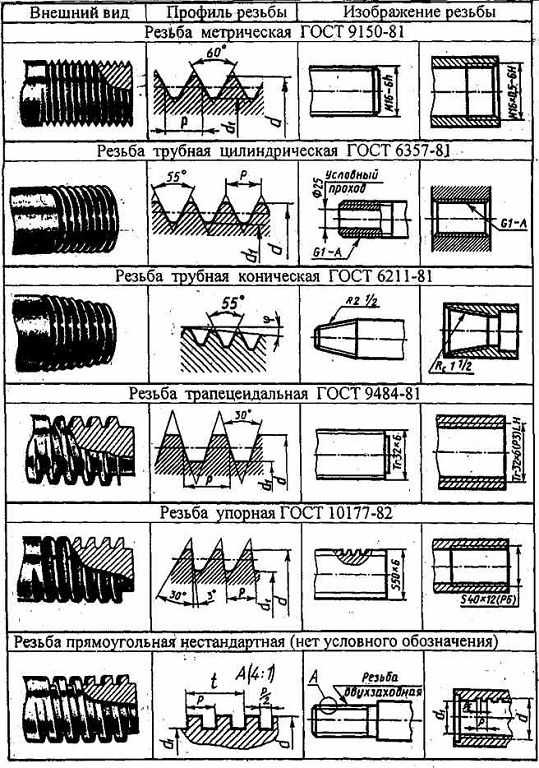

Конструкция токарного станка позволяет нарезать внутреннюю и наружную резьбу. Для этого создано множество разновидностей резцов, относящихся к трем большим группам:

- призматические;

- круглые;

- стержневые.

Стержневые — самый простой тип инструмента для нарезки. Это стержень (любой формы сечения) с рабочей головкой. Профиль определяется формой головки. Одна из разновидностей стержневых резцов — с припаянными твердосплавными рабочими гранями. Они более устойчивы к стиранию и не требуют частых заточек. Круглые и призматические относятся к фасонной категории.

Призматические режут только внешнюю сторону. По сравнению со стержневыми способны работать с большими поверхностями. Резец удерживается в держателе «ласточкиным хвостом». Способны к большему количеству переточек, чем стержневые.

Круглые выполняют наружную и внутреннюю резьбу. Они удобнее режут и имеют больший спектр применения, нежели призматические. Их можно перетачивать большее количество раз. В держателе устанавливаются относительно торца и отверстия.

Техника нарезания резьбы

угол подачи резца

Резец равномерно передвигается вдоль заготовки и своей вершиной прорубает линию в форме винта. Наклон линии к оси, перпендикулярной движению резака, называется углом увеличения винтовой линии. Зависит этот показатель от:

- скорости вращения детали в станке;

- особенностей подачи резака.

Во время заглубления резака в болванку она покрывается винтовой канавкой. Резьба обеспечивает надежное крепление, уплотнение либо передвижение элементов в запланированном направлении.

многозаходная резьба

В зависимости от конфигурации болванки дается название крепления: цилиндрическое либо коническое. Профиль, который является одновременно поперечником проекции на плоскость резьбы, подбирают с учетом назначения. Наиболее применимы следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Виды резьб

Их нарезают однозаходными или многозаходными. Вторые создаются несколькими канавками, расположенными на одинаковых промежутках друг от друга, первые — единой канавкой.

Свойства резьбы определяются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Он равняется произведению количества заходов на шаг.

Правила нарезки

резьбовой шаблон используется для контроля правильности нарезания резьбы

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

- Показатель боковых углов инструмента сзади должен быть таковым, чтобы во время нарезки боковые грани не соприкасались с поверхностью резьбы. Обычно справа и слева они равны: при угле резьбового подъема выше 4 градусов — от 6 до 8 градусов и от 3 до 5 градусов, если угол до 4 градусов.

- Внутренние резьбы режут непосредственно по окончанию расточки или сверления. В связи с тем, что при работе металл деформируется, поперечник отверстия берется чуть больше, нежели внутренний поперечник. Потому к расчетному показателю прибавляют до 0,02 для хрупких металлов и до 0,4 для вязких.

- Иногда резьбу следует оканчивать канавкой. Внутренний поперечник канавки нужно делать на 0,3 мм меньше, чем аналогичная характеристика резьбы.

- Чтобы на торце выполнить качественную резьбу, необходимо сделать уступ до 3 мм не меняя диаметр. С помощью этого выступа обозначают итоговый проход резака. По окончанию нарезки уступ удаляют.

- Черновой проход выполняется со скоростью до 30 метров в минуту, чистовой до 55 метров в минуту. При обработке чугуна скорость не более 25 метров в минуту. Твердосплавными инструментами сталь режется со скоростью до 150 м\минуту. Когда шаг резьбы меньше 2 мм используют повышенные скорости, когда шаг от 6 мм — пониженные (точные показатели можно найти в специальных таблицах).

- Режется резьба в несколько проходов, по окончанию каждого прохода инструмент устанавливается в начальную позицию.

- Когда необходимо на длинную заготовку нанести наружную резьбу, суппорт вручную устанавливают в начальную позицию, отключив гайку разъема. Чтобы сделать следующий проход нарезания следует попасть точно в канавку.

Параметры и соответствующие ГОСТы

Инструкция по нарезанию резьбы в видеоролике:

stanokgid.ruНарезание трапецеидальной резьбы – Энциклопедия по машиностроению XXL

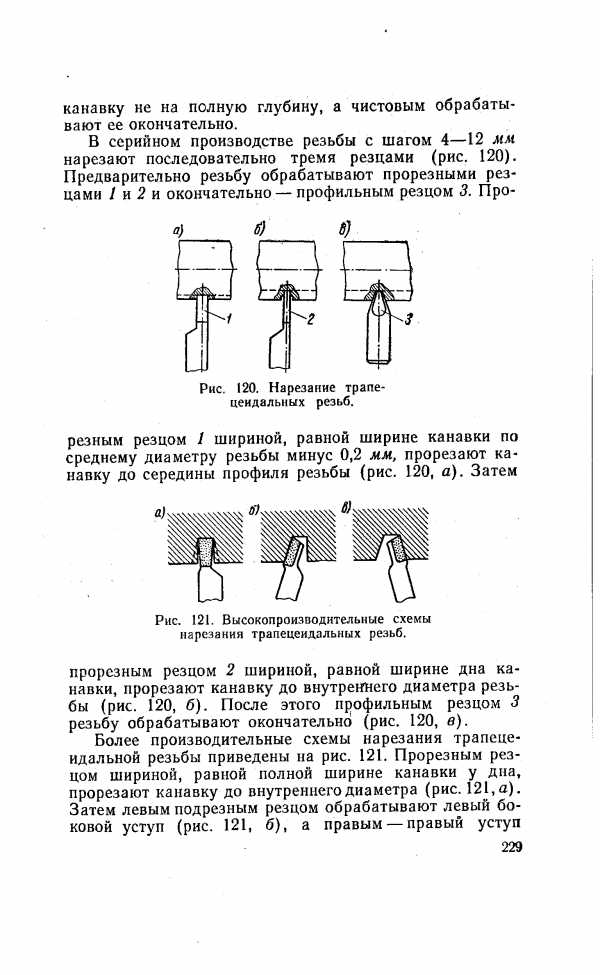

Для повышения производительности труда при нарезании трапецеидальных резьб с крупным шагом применяют державку с двумя рез- [c.237]На рис. 104, а показано последовательное нарезание трапецеидальной резьбы тремя резцами. [c.237]

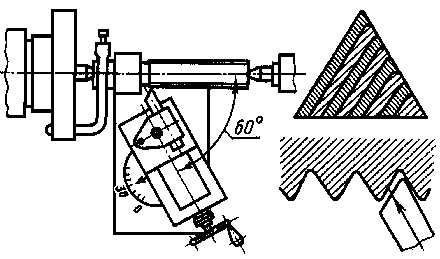

Резцы для чернового нарезания трапецеидальной резьбы делают с углом профиля, равным 60°. Вершина резца закругляется радиусом / до I мм в зависимости от шага нарезаемой резьбы. Задний угол а и боковые углы и Oj выбирают по правилам, относящимся к резцам для метрической резьбы. [c.148]

Число проходов резьбового резца из быстрорежущей стали при нарезании трапецеидальной резьбы [c.565]

|

| Рис. 121. Высокопроизводительные схемы нарезания трапецеидальных резьб. |  |

Средние величины подач при нарезании трапецеидальных резьб дисковыми [c.97]

Отклонения диаметров стержней под нарезание трапецеидальных резьб [c.403]

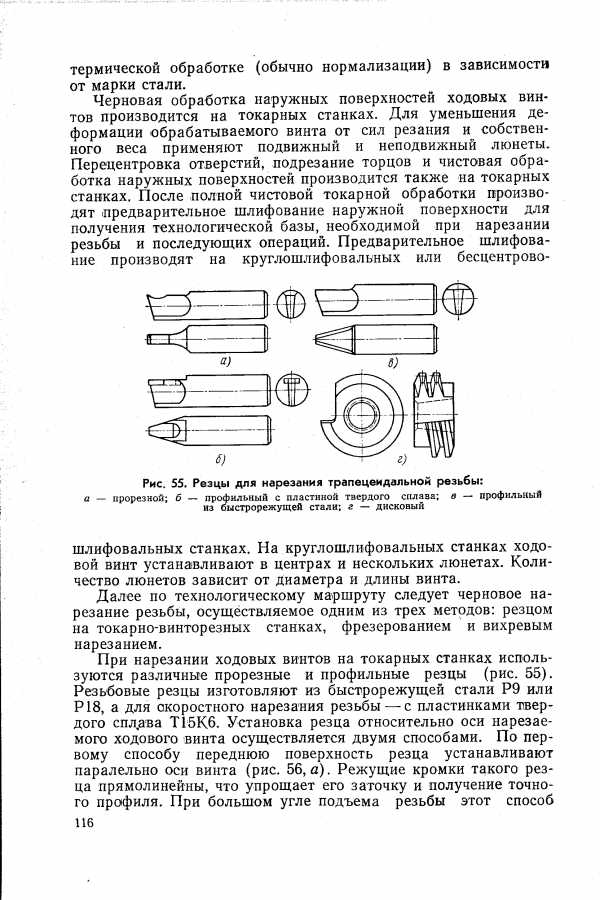

Резцы для нарезания трапецеидальной резьбы [c.145]

Диаметры растачиваемых отверстий под нарезание трапецеидальной резьбы (все размеры в мм) [c.263]

Число проходов при нарезании метрической резьбы по профильной схеме приведено в табл. 7, а число проходов при нарезании трапецеидальной резьбы по профильной схеме -в табл. 8. [c.526]

Число проходов при нарезании трапецеидальной резьбы по профильной схеме [c.526]

Для нарезания трапецеидальной резьбы используют метчики-протяжки. Диаметры отверстий под нарезание метрической резьбы регламентированы ГОСТ 19257-73. Основные конструктивные элементы метчиков приведены на рис. 7. [c.528]

Нарезание дисковой фрезой применяют при нарезании резьб с большим шагом (Р) и круглым профилем и главным образом для предварительного нарезания трапецеидальных резьб за один, два или три рабочих хода. При нарезании фреза вращается и совершает поступательное движение вдоль оси заготовки, причем перемещение за один оборот заготовки должно точно соответствовать шагу резьбы. [c.52]

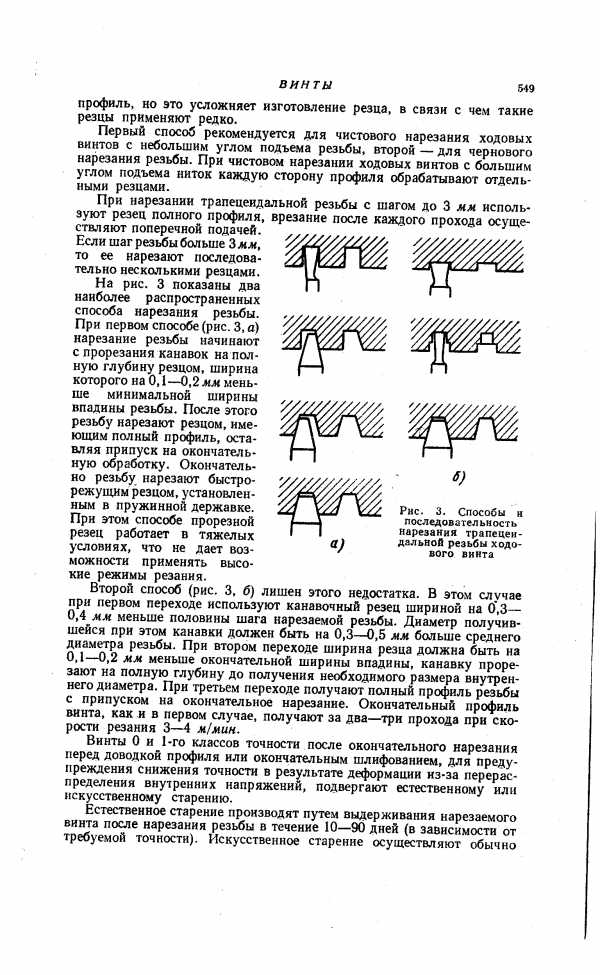

При нарезании трапецеидальной резьбы с шагом до 3 мм используют резец полного профиля, врезание после каждого прохода осуществляют поперечной подачей. [c.549]

| Рис. 3. Способы н последовательность нарезания трапецеидальное резьбы ходового винта |  |

Так, токари-новаторы Диков и Чикирев разработали метод скоростного нарезания трапецеидальных резьб. Черновой резец (фиг. 333) для нарезания трапецеидальной резьбы имеет общий угол профиля 50°, и уголки его закруглены передний угол у=0, задний угол а очень мал, [c.418]

При нарезании трапецеидальной резьбы приходится снимать большое количество материала, поэтому необходимо для уменьшения нагрузки увеличивать число метчиков в комплекте до 5 шт. и более. [c.430]

Передний угол у резьбового резца в зависимости от материала заготовки может быть принят аналогично углу фасонных резцов. При нарезании трапецеидальной резьбы установка передней поверхности резца параллельно оси (рис. 322, а) позволяет получить точный профиль резьбы винта. Угол профиля резьбы (если передний угол Y = 0) получается таким же, как и угол профиля резца. Однако ухудшение условий резания на кромке с отрицательным передним углом Yi (а при очень большом угле подъема со резьбы и ослабление кромки с углом уг) заставляет применять этот способ только при чистовом нарезании с небольшими сечениями стружки. [c.343]

Пластины для резцов при нарезании трапецеидальной резьбы. [c.54]

| Рис. 55. Резцы для нарезания трапецеидальной резьбы |  |

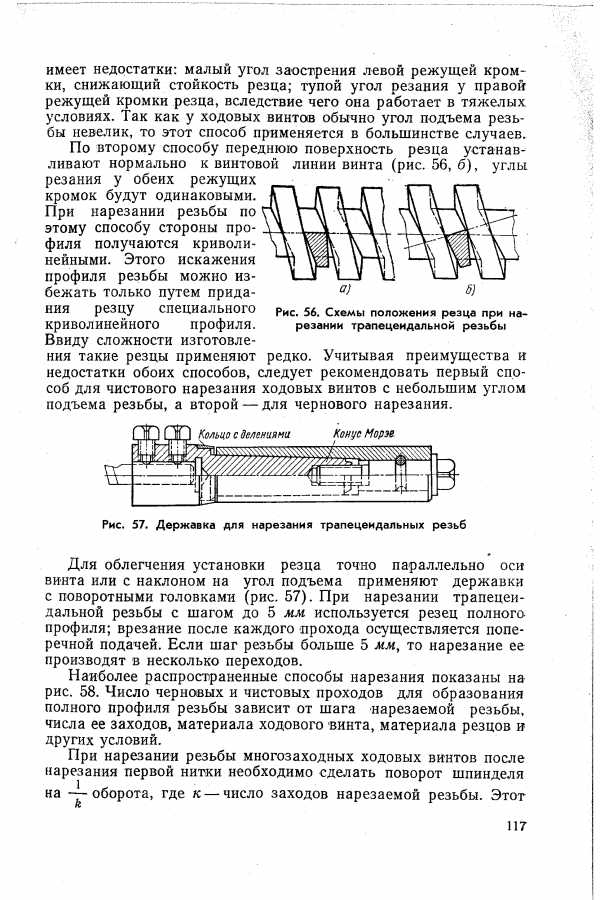

| Рис. 57. Державка для нарезания трапецеидальных резьб |  |

Составные части ходового винта изготовляют отдельно, но часть последних операций, определяюш их точность ходового винта, выполняют на частично собранном винте. Проставка детали 2 проходит отдельно полную механическую обработку, кроме нарезания трапецеидальной резьбы. Поверхность диаметром 70 мм выполняют шлифованием до диаметра 70Д. Левую часть ходового винта обрабатывают в следующей последовательности. Отрезка заготовки, нормализация и правка с точностью до 2 мм. [c.121]

В собранном виде нарезают начерно на токарном станке трапецеидальную резьбу с припуском под чистовое нарезание. Затем собранную часть винта подвергают естественному старению, после старения правят по всей длине биение 0,2 мм. Затем на токарном станке производят чистовое нарезание трапецеидальной резьбы 70 X 12, после чего разбирают замок и освобождают проставку. [c.122]

Предварительная обработка правой части ходового винта производится так же, как и левой части ходового винта. После предварительной обработки правой части винта его соединяют с вторым концом приставки и производят черновое и чистовое нарезание трапецеидальной резьбы 70 X 12. При этом нарезанная ранее на проставке трапецеидальная резьба 70 X 12 используется как эталон для установки резца и настройки станка. [c.122]

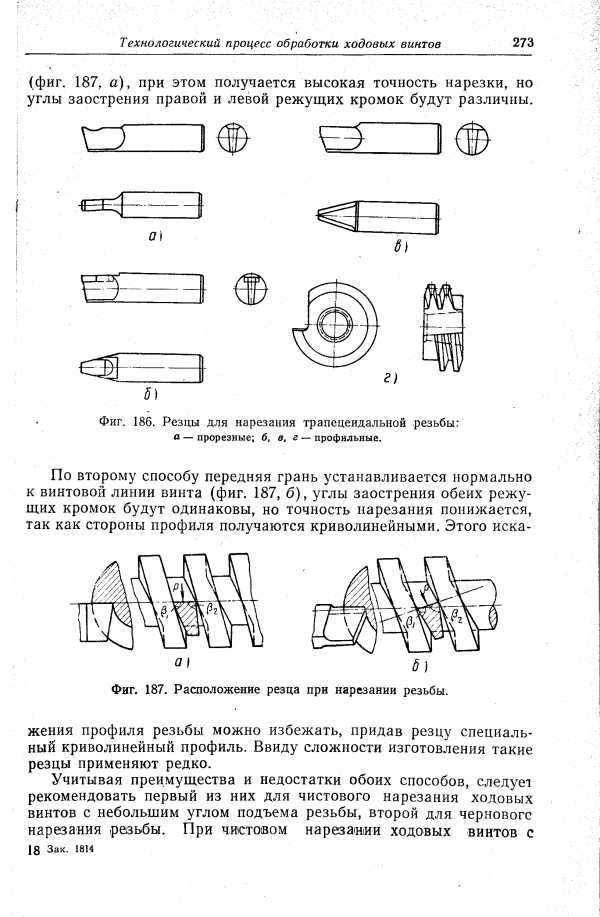

| Фиг. 186. Резцы для нарезания трапецеидальной резьбы а — прорезные б, в, г — профильные. |  |

По ГОСТу 10142-62 выполняют дисковые фрезы для нарезания трапецеидальной резьбы с шагом 8 = 2—2 мм [(рис. 145,г). Основные размеры их D=80—100 мм Ь = =3—10 ММ-, 5 = 5—18 мм и d=22—27 мм. [c.254]

Резьбовые твердосплавные резцы главным образом применяются для скоростного нарезания трапецеидальной резьбы. [c.205]

Подачу. дисковой фрезы при нарезании трапецеидальной резьбы принимают равной 0,03 мм для резьб 2-го класса и 0,06 ЛЛ4 для резьб. Я-го класса точности. Метчики, плашки и резьбовые головки работают с самоподачей. [c.447]

Нарезание трапецеидальной резьбы на резьбошлифовал –ном ставке абразивным кругом [c.552]

Рабочие чертежи червячных зубчатых колес и червяков. Червячная передача осуществляет движение валов, геометрические” оси которых скрещиваются (рис. 270,а). Роль шестерни в этой передаче выполняет червяк, нарезанный трапецеидальной резьбой или резьбой, близкой к трапецеидальному профилю. Винтовые выступы червяка входят в зацепление с зубьями колеса, образуя зубчатовинтовую передачу. Определения понятий, относящихся к червячным передачам, а также [c.144]

Метчики, предназначенные для нарезания резьбы в сквозных отпеп-стиях, делают с более длинной заборной частью (до шести шагс,и резьбы). При нарезании трапецеидальной резьбы приходится снимать большое количество материала, поэтому для уменьшения нагрузки необходимо увеличивать число метчиков в комплекте до 5 шт. и более. [c.352]

Для облегчения установки резца точно параллельно оси винта или с наклоном на угол подъема применяют державки с поворотными головкамн (рис. 57). При нарезании трапецеидальной резьбы с шагом до 5 мм используется резец полного профиля врезание после каждого прохода осуществляется поперечной подачей. Если шаг резьбы больше 5 мм, то нарезание ее производят в несколько переходов. [c.117]

Вихревое нарезание трапецеидальной резьбы осуществляется так же, как остроугольной, и рекомендуется для обработки резьб с шагом до 12 мм. Скорость резания берется до 240 м1мин, круговая подача на один оборот резцовой головки берется в пределах 0,2—0,5 мм. Достигаемая чистота поверхности соответствует 6-му классу, точность шага и угла профиля резьбы со-Я18 [c.118]

При нарезании трапецеидальной резьбы с шагом до 3 мм используется резец полного профиля, врезание после каждого прохода осуществляется поперечной подачей. Если шаг резьбы больше 3 мм, то последо1ватель-ное ее нарезание производится несколькими резцами. Наи- боле расюространенные апо-собы нарезания доказаны яа фиг. 188. [c.274]

mash-xxl.info