Как настроить микрометр на ноль

Микрометр – высокоточный прибор, предназначенный для измерения линейных величин абсолютным методом. Чтобы определить его показания, необходимо просуммировать значения шкалы стебля и барабана.

Определение показаний прибора

Указателем при отсчете по шкале 2 стебля служит торец барабана, а продольный штрих 1 является указателем для круговой шкалы 3. Пронумерованная шкала стебля показывает количество миллиметров, а его дополнительная шкала служит для подсчета половин миллиметров.

Отметим последний полностью открытый барабаном штрих миллиметровой шкалы стебля. Его значение составляет целое число миллиметров, и на рисунке он обозначен зеленым цветом. Если правее этого штриха имеется открытый штрих дополнительной шкалы (выделен голубым), нужно прибавить 0,5 мм к полученному значению.

При отсчете показаний круговой шкалы 3 в расчет берут то её значение, которое совпадает с продольным штрихом 1. Таким образом, на верхнем изображении показания прибора составляют:

- 16 + 0,22 = 16,22 мм.

- 17 + 0,5 + 0,25 = 17,75 мм.

Распространенной ошибкой является случай, когда неверно учитывают (или не учитывают) величину 0,5 мм. Это связано с тем, что ближайший к барабану штрих дополнительной шкалы может быть открыт частично. При необходимости проверьте себя с помощью штангенциркуля.

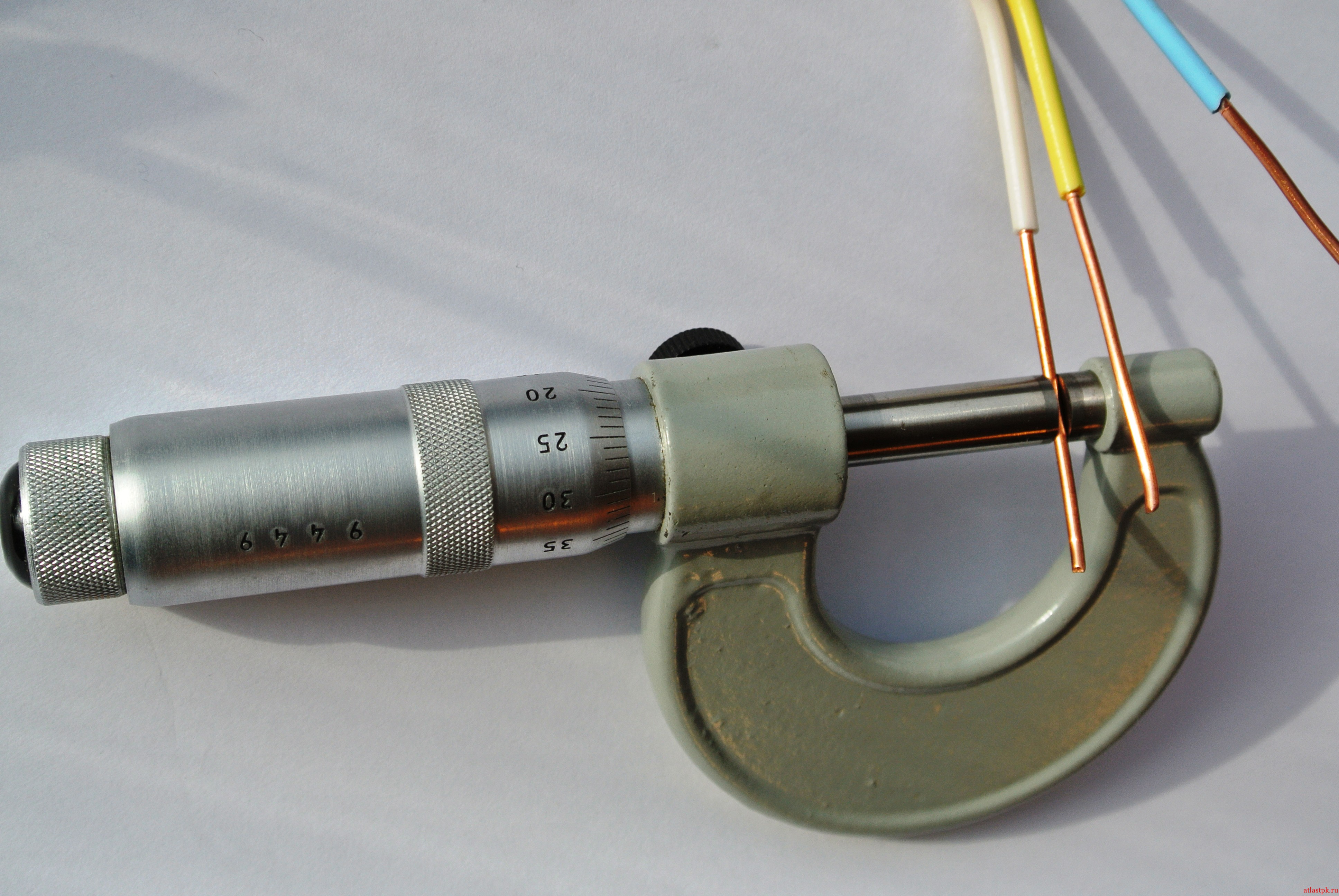

Порядок проведения измерений микрометром

Рабочие поверхности микрометра разводят на величину чуть большую, чем размер измеряемой детали, иначе при работе можно её поцарапать. Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию.

Пятку слегка прижимают к детали и вращают микрометрический винт с помощью трещотки до соприкосновения его с измеряемой поверхностью. Трещотка служит для регулирования усилия натяга – делается обычно 3 – 5 щелчков. Положение микрометрического винта фиксируют с помощью стопорного устройства для того, чтобы не сбить показания при считывании значений со шкалы.

В процессе работы с микрометром его следует держать за скобу таким образом, чтобы была видна шкала стебля, и показания можно было снять на месте.

При измерении диаметра вала, измерительные поверхности нужно выставлять в диаметрально противоположных точках. При этом пятка прижимается к валу, а микрометрический винт, который медленно вращают трещоткой, последовательно выравнивается в двух направлениях: осевом и радиальном. После работы необходимо проверить точность инструмента с помощью эталона.

Устройство гладкого микрометра типа мк-25

Основные элементы конструкции гладкого микрометра представлены на рисунке ниже и обозначены цифрами:

- Скоба. Она должна быть жесткой, поскольку её малейшая деформация приводит к соответствующей ошибке измерения.

- Пятка. Она может быть запрессована в корпус, а может быть сменной у микрометров с большим диапазоном измерений (500 – 600 мм, 700 – 800 мм и т.д.).

- Микрометрический винт, который перемещается при вращении трещотки 7.

- Стопорное устройство. У микрометра на рисунке оно выполнено в виде винтового зажима. Используется для фиксации микрометрического винта при настройке прибора или снятии показаний.

- Стебель. На него нанесены две шкалы: пронумерованная (основная) показывает количество целых миллиметров, дополнительная – количество половин миллиметров.

- Барабан, по которому отсчитывают десятые и сотые доли миллиметра. Торец барабана также является указателем для шкалы стебля 5.

- Трещотка для вращения микрометрического винта 3 и регулировки усилия, прикладываемого к измерительным поверхностям прибора.

- Эталон, который служит для проверки и настройки инструмента. Не предусмотрен для некоторых моделей микрометров МК-25.

Настройка микрометра и проверка его точности

Проверку нулевых показаний микрометра проводят каждый раз перед началом работы, при необходимости выполняют настройку. Ниже приведена общая последовательность действий.

- Проверить жесткость крепления пятки и стебля микрометра в скобе. Протереть чистой мягкой тканью измерительные поверхности.

- Проверить нулевые показания инструмента. Для этого у МК-25 соединяют между собой рабочие поверхности пятки и микрометрического винта усилием трещотки (3 – 5 щелчков).

Если прибор настроен правильно, его показания будут равны 0,00.

Если прибор настроен правильно, его показания будут равны 0,00.

Для проверки микрометров с диапазоном измерений 25 – 50 мм, 50 – 75 мм и более используют соответствующие им эталоны (концевые меры длины), точный размер которых известен. Эталон, имеющий чистую торцевую поверхность, должен быть зажат без перекосов между измерительными поверхностями прибора усилием трещотки в несколько щелчков. Полученное значение сравнивают с известным, а при необходимости выполняют настройку микрометра в следующей последовательности.

Настройка на ноль

а) Фиксируют микрометрический винт при помощи стопорного устройства в положении с зажатой концевой мерой или соединенными вместе измерительными поверхностями.

б) Разъединяют барабан и микрометрический винт между собой. Для этого придерживают одной рукой барабан, а другой отворачивают корпус трещотки (достаточно полуоборота).

Также возможна конструкция прибора, в которой соединение барабана с микрометрическим винтом осуществлено с помощью винта или прижимной гайки с углублением. В этом случае воспользуйтесь ключом, идущим в комплекте.

В этом случае воспользуйтесь ключом, идущим в комплекте.

в) Нулевой штрих барабана совмещается с продольным штрихом стебля. После этого барабан вновь соединяют с микрометрическим винтом, проводят новую проверку. Настройка повторяется при необходимости.

При соприкосновении измерительных поверхностей микрометра с измерительными поверхностями установочной меры или непосредственно между собой (при пределах измерения 0—25 мм) нулевой штрих барабана должен совпадать с продольным штрихом стебля, а скос барабана должен открывать нулевой штрих стебля.

Рисунок 14.50 – Установка на нуль

Неправильное нулевое положение микрометра

При неправильных показаниях микрометра надо произвести установку его на нуль.

Рисунок 14.51 – Неправильное положение нуля микрометра

Последовательность действий при установке микрометра на нуль

Если после соприкосновения измерительных поверхностей с установочной мерой или между собой (в пределах измерения микрометра 0—25 мм) показания микрометра неправильны, необходимо:

1) закрепить микровинт стопором;

2) разъединить барабан с микровинтом;

3) установить барабан и закрепить его;

4) произвести проверку нулевого положения.

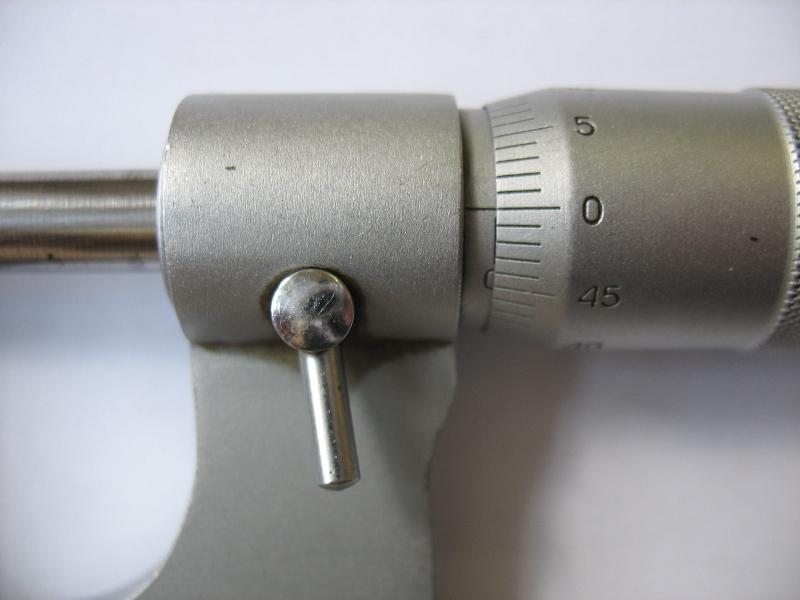

Закрепление микровинта стопором

Рисунок 14.52 – Закрепление микровинта

Дата добавления: 2016-10-07 ; просмотров: 1699 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Микрометр устанавливается на нуль или соответствующее начальное показание шкалы 25 мм, 50 мм и т.д. с помощью установочных мер в зависимости от интервалов измерений микрометра.

В положении плотного соприкосновения измерительных поверхностей микрометра (измерительного винта и пятки) или измерительных поверхностей с установочной мерой, соответствующей начальному показанию шкалы (25 мм, 50 мм и т.д.) закрепить стопор микровинта вращением винта стопора по часовой стрелке до прочного зажатия (рис.3).

Рис.3. Закрепление винтового стопора гладкого микрометра

Разъединить барабан и микровинт, для чего охватить левой рукой барабан за накатной выступ, а правой установочный колпачок повернуть против часовой стрелки (на себя) до появления осевого люфта барабана на микровинте (рис. 4).

4).

Рис.4. Освобождение барабана микрометра

Совместить нулевой штрих шкалы барабана с продольным штрихом шкалы стебля, для чего скобу микрометра охватить левой рукой, как показано на (рис.5), причем пальцами левой руки удерживать барабан в положении совпадения нулевых штрихов, а правой вращать установочный колпачок по часовой стрелке до полного закрепления барабана на микровинте.

Освободить стопор микровинта, вращая его против часовой стрелки.

Проверить правильность выполненной установки микрометра, для этого отвести микровинт от пятки, вращая его за трещотку против часовой стрелки на 3 – 4 оборота и затем, вращая измерительный барабан за трещотку, снова подвести микровинт к пятке. В этом положении нулевой штрих шкалы барабана должен совпасть с продольным штрихом шкалы стебля, а срез барабана должен находиться над нулевым штрихом шкалы стебля. Погрешность установки (отсчет по точной шкале) не должна превышать одного деления точной шкалы (10 мкм).

Рис.5. Закрепление барабана микрометра установочным колпачком

Если установка с первого раза не удалась, то ее повторяют до тех пор, пока не будет достигнута необходимая точность совпадения нулевых штрихов. Если погрешность установки не будет обеспечена, то микрометр считается не пригодным к использованию.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете. 8256 – | 7223 – или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

регулировка и описание, примеры и эталон; эксплуатация

Микрометр обычно обеспечивает большую точность, чем штангенциркуль, но ограничен меньшим диапазоном измеряемой длины. Они изготовляются с метрической и дюймовой шкалами измерений. В последнее время нашли широкое применение устройства с электронной системой измерения. Сегодня без такого точного прибора невозможно выпустить ни одно современное изделие металлообработки.

Они изготовляются с метрической и дюймовой шкалами измерений. В последнее время нашли широкое применение устройства с электронной системой измерения. Сегодня без такого точного прибора невозможно выпустить ни одно современное изделие металлообработки.

Принципиальное устройство микрометра

Последние модели устройств оснащены двумя усовершенствованиями, которые помогают выполнить качественно измерения. Первым из них является блокировка винта, которая фиксирует его в любых положениях. Микрометр можно установить в нужное положение, а затем заблокировать. Второе усовершенствование — трещотка, расположенная на конце барабана. Теперь относительно небольшое давление на барабан может привести к значительной силе, действующей между двумя зажимами.

Если усилие будет чрезмерными, оно может вызвать перенапряжение измерительной конструкции, привести к её повреждению и неправильным показаниям. Чтобы преодолеть эту проблему, нужно настроить прибор, в этом помогает барабан, который приводится в движение через трещотку. Существуют три типа микрометров:

Существуют три типа микрометров:

- Внешние используются для измерения внешнего расстояния или диаметра с точностью до 0, 001 дюйма.

- Внутренние используются для измерения внутреннего диаметра с точностью до 0, 001 дюйма.

- Глубинные используются для измерения глубины с точностью до 0, 001 дюйма.

Они обычно состоят из таких элементов:

- Скоба.

- Пятка.

- Винт.

- Зажим.

- Трещотка.

- Стебель.

- Барабан.

- Шкалы.

Правильное использование и уход

Это очень точное и надёжное измерительное устройство. Однако, работа с микрометром, долговечность и функциональность, будет зависеть от правильного ухода:

- Прежде чем пытаться вращать трещотку, нужно обязательно разблокировать блокирующий зажим.

- Очистить измерительные поверхности чистой тканью до и после измерений.

- Необходимо периодически чистить винт, чтобы предотвратить попадание любых загрязняющих веществ.

- Не оставлять открытым микрометр на жарком солнце, тем более не выполнять измерения нагретым прибором. Это также приведёт к ошибочному чтению показателей.

Настройка прибора на ноль

Когда микрометр перед измерением уже показывает минимальное значение, т. е. горизонтальная линия не совпадает с «0» на барабане, его необходимо отрегулировать. Для этого в каждом микрометре используется специальный зажим. Чтобы сделать настройку, закрутите его в сторону винта и вставьте отвёртку в отверстие зажима. Это не потребует больших усилий, чтобы повернуть зажим, который закрепит винт, и он тогда никогда не будет двигаться сам по себе. Более крупные устройства поставляются с эталоном для проверки правильности калибровки.

При проверке обязательно нужно держать его между пяткой и винтом, слегка править и вращать барабан пальцами, аккуратно поворачивая его, когда он зажимается.

Со временем измерительные поверхности могут изнашиваться, что увеличивает расстояние между двумя измерительными частями, поэтому нужна регулировка:

- Поместить чистый лист бумаги между винтом микрометра и пяткой.

- Закрутить барабан на конце до тех пор, пока он не будет слегка зажимать бумагу.

- Медленно вытащить бумагу, чтобы очистить внутренние поверхности пятки и винта.

- Затянуть барабан немного, чтобы полностью закрыть прибор.

- Убедиться, что поверхность винта находится в контакте с пяткой.

- Сравнить индексную линию на шкале с нулевой линией. Если две линии не совпадают, отрегулируйте прибор.

Замеры длин в дюймах

Эта простая инструкция научит, как мерить микрометром. Шаг винтовой резьбы на стандартном шпинделе составляет 40 нитей на дюйм. Один оборот барабана продвигает винт или к пятке ровно 1 / 40, или 0, 025, равное расстоянию между двумя градуировочными окончаниями на шкале. Линия считывания на шкале делится на 40 равных частей вертикальными линиями, соответствующих количеству нитей на винте.

Поэтому она обозначает 1 / 40 или 0, 025. Каждая четвёртая строка, длина которой больше, чем остальные, обозначает 0. 100, она пронумерована.

100, она пронумерована.

Скошенная грань делится на 25 равных частей, каждая строка которых составляет 0, 001, и каждая строка может быть или не быть пронумерована, однако, каждая пятая строка пронумерована обязательно.

Как читать микрометр, градуированный в 0, 01 мм

Шаг винтовой резьбы на метрическом барабане составляет половину миллиметра (0, 5 мм). Одна поворот барабана продвигает винт в сторону или от пятки ровно 0, 5 мм. Линия считывания на гильзе градуирована над центральной длинной линией в миллиметрах (1, 0 мм) с пронумерованным пятым миллиметром. Каждый миллиметр также разделен наполовину (0, 5 мм) ниже центральной длинной линии. Скошенная грань шкалы разделена на пятьдесят равных частей, каждая из которых составляет 0. 01 мм, а каждая пятая строка пронумерована от 0−50.

Таким образом, количество миллиметровых и полумиллиметровых делений, видимых на шкале, плюс число сотых долей миллиметра, обозначенное градацией, которое совпадает с центральной длинной линией на шкале, дают показания. На рисунке выше барабан расположен так, чтобы можно было выставить край скоса между 5 и 6 градусами на верхней стороне шкалы, таким образом, 5, 0 миллиметров.

На рисунке выше барабан расположен так, чтобы можно было выставить край скоса между 5 и 6 градусами на верхней стороне шкалы, таким образом, 5, 0 миллиметров.

Он также проходит мимо следующей градуировки на нижней стороне шкалы, таким образом, дополнительный 0, 5 мм. Наконец, выпуск 28 (. 28) на шкале совпадает с центральной длинной линией. Результат измерения будет 5, 00 + 0, 5 + 0, 28 = 5, 78 мм.

Измеритель с градуировкой в 0, 001 мм

Микрометрическое считывание 5. 783 миллиметра.

На приведённом выше рисунке этот микрометр имеет дополнительную шкалу Нониуса. Он читается примерно так же, что и в предыдущем примере, однако, более точное чтение может быть получено с помощью шкалы Нониуса. Таким образом, показание будет 5. 00 + 0. 5 + 0. 28 +. 003 = 5. 783 мм. Если пользователю все ещё непонятно, можно в интернете посмотреть описание и видеоурок, как пользоваться микрометром.

Чтение показаний по шкале Нониуса

https://i. imgur.com/vIkI0fZ.png Микрометрический наконечник, показывающий 0, 276 дюйма. На рисунке выше измеритель расположен так, что он находится между 2 и 3 градуировкой, таким образом, 2 x 0. 100 = 0. 200, три дополнительных подраздела, которые составляют 3 x 0, 025 = 0, 075. Наконец, градуировка 1 на шкале ближе всего к длинной линии, поэтому 1 x 0, 001= 0, 001 дюйма. 0. 200 + 0, 075+ 0, 001, что составляет 0, 276.

imgur.com/vIkI0fZ.png Микрометрический наконечник, показывающий 0, 276 дюйма. На рисунке выше измеритель расположен так, что он находится между 2 и 3 градуировкой, таким образом, 2 x 0. 100 = 0. 200, три дополнительных подраздела, которые составляют 3 x 0, 025 = 0, 075. Наконец, градуировка 1 на шкале ближе всего к длинной линии, поэтому 1 x 0, 001= 0, 001 дюйма. 0. 200 + 0, 075+ 0, 001, что составляет 0, 276.

Как прочитать внешний микрометр с градусом 0, 0001 (с использованием дополнительной шкалы Нониуса).

Многие приборы включают в себя шкалу Нониуса в дополнение к обычным шкалам. Это позволяет производить измерения в пределах 0, 001 миллиметра на метрических микрометрах или 0, 0001 дюйма на дюймовых микрометрах. Дополнительная цифра получается путём нахождения линии, которая лучше всего совпадает с линией на барабане. Номер этой совпадающей строки представляет дополнительную цифру.

Горизонтальная шкала отмечена градуировкой каждые 0, 025 (25-тысячных). Каждая 4-я линия, начиная с нуля, нумеруется последовательно. Эти цифры составляют 0. 100 (4 x. 025 = 0. 100), которые считаются 100-тысячными. Границы вертикальной шкалы составляют 0, 001 (1-тысячная). Каждая пятая чёрточка пронумерована. Вертикальные градации шкалы представляют 0, 0001 (десятая часть тысячной доли).Микрометрическое считывание 1. 1551 дюйма. Всего всех пяти цифр: 1, 0000; 0, 1000; 0, 0500; 0, 0050; 0, 0001.

Каждая 4-я линия, начиная с нуля, нумеруется последовательно. Эти цифры составляют 0. 100 (4 x. 025 = 0. 100), которые считаются 100-тысячными. Границы вертикальной шкалы составляют 0, 001 (1-тысячная). Каждая пятая чёрточка пронумерована. Вертикальные градации шкалы представляют 0, 0001 (десятая часть тысячной доли).Микрометрическое считывание 1. 1551 дюйма. Всего всех пяти цифр: 1, 0000; 0, 1000; 0, 0500; 0, 0050; 0, 0001.

Является 1. 1551 дюйма или может быть прочитан как одна тысяча пятьсот пятьдесят одна десятая тысяча дюймов. Другой пример в дюймах с использованием микрометра размером от 0 до 1 дюйма: 0, 300 + 0, 075 + 0, 006 + 0, 0001 = 0, 3811.

Измерения с помощью цифровых микрометров

Они используются для измерения размеров длины, диаметра или толщины с отображением результата на электронном дисплее. Цифровые микрометры доступны для эксплуатации в большом количестве разных размеров. Обычно имеется от 0 до 25 мм (от 0 до 1 дюйма), от 25 до 50 мм (от 1 до 2 дюймов), от 50 до 75 мм (от 2 до 3 дюймов) и от 75 до 100 мм (от 3 до 4 дюймов) микрометров.

Обычно имеется от 0 до 25 мм (от 0 до 1 дюйма), от 25 до 50 мм (от 1 до 2 дюймов), от 50 до 75 мм (от 2 до 3 дюймов) и от 75 до 100 мм (от 3 до 4 дюймов) микрометров.

Подготовка измерений:

- Шаг 1: Очистить измерительную поверхность измеряемого предмета чистой тканью.

- Шаг 2: Очистить все измерительные поверхности цифрового внешнего микрометра чистой тканью.

- Шаг 3. Полностью закрыть цифровой внешний микрометр.

- Шаг 4: Поверните барабан, чтобы убедиться, что линия 0 полностью выровнена с линией на шкале. Если используется 25−50 мм, от 50 до 75 мм или микрометры с большим диапазоном, необходимо будет применить соответствующий для калибровки перед измерением. Например, необходимо использовать 25 — миллиметровый для калибровки цифрового микрометра с 25 до 50 мм.

- Шаг 5: Включите кнопку ON / OFF цифрового микрометра. Если он читает 0, вы можете начать измерение. Если он не читает 0, отрегулируйте трещотку до тех пор, пока он не будет читать 0.

- Шаг 6: Включите кнопку mm / in цифрового внешнего микрометра, а затем выберите нужную систему единиц по своему усмотрению.

Не нужно прикасаться к измерительной поверхности микрометра и предмета руками, потому что пот на руках вызывает неточность измерения. Вы должны держать их сухими и чистыми все время.

Для того чтобы понимать, как правильно пользоваться микрометром, нужно выполнить:

- Шаг 1: Открыть устройство, вращая барабан.

- Шаг 2: Поместите измеряемый элемент в цифровой микрометр. Убедитесь, что устройство перпендикулярно измеряемым поверхностям.

- Шаг 3: Поверните стопор трещотки, пока винт не будет контактировать с предметом измерения. Не зажимайте прибор плотно на заготовку. Используйте только достаточное давление до остановки трещотки, чтобы изделие могло просто поместиться между пяткой и винтом. Вообще говоря, можно вращать храповой механизм трещотки на три круга после того, когда винт прикоснётся к предмету измерения.

- Шаг 4: Зафиксируйте зажим на цифровом внешнем микрометре, чтобы убедиться, что цифры больше не могут измениться.

Он может обеспечить высокоточное считывание с помощью ЖК — дисплея. Таким образом, вы можете получить показания непосредственно с большого ЖК — дисплея.

Можно также получить показания, читая метки на шкалах измерителя. Обычно пользуются в основном данными с большого ЖК — дисплея цифрового микрометра, потому что оно является более точным. Инструкции по техническому обслуживанию цифрового прибора:

- Не забудьте выключить его после завершения измерения, чтобы продлить срок службы и предотвратить ремонт.

- Никогда не применяйте давление на любой части устройства, опасаясь повредить цепь.

- Очистите измерительную поверхность прибора сухой и чистой тканью, надо разобрать батарею и положить её в сухом месте, если прибор долгое время простаивает.

Рейтинг цифрового измерителя 2018

Если потребитель ищет отличный цифровой микрометр с трещоткой, тогда он будет выбирать между Mitutoyo 293 — 340 — 30 и Mahr Federal 40EWR. Хотя оба они построены по самым высоким стандартам, модель Mitutoyo обладает большей степенью точности. Из диапазона измерения около 200 мм микрометр Митутойо является точным до невероятно тонких 3 микрометров. 40EWR с точностью до 7 микрометров для аналогичного диапазона.

Другими словами, если нужна выдающаяся точность, лучше Mitutoyo 293 — 340 — 30 не бывает. Но если не нужны более 7 микрометров точности для измерений, полностью подойдут соотношением цены и производительности MahR Federal’s 40EWR, поэтому этот прибор больше будет частить в запросах.

Оцените статью: Поделитесь с друзьями!Как проводить измерения индикаторными нутромерами

Нутромеры предназначены для измерения диаметров отверстий, размеров пазов и внутреннего расстояния между поверхностями. Данные приборы применяются в тех случаях, когда использование линейки и рулетки невозможно или не обеспечивает необходимую точность замеров.

Данные приборы применяются в тех случаях, когда использование линейки и рулетки невозможно или не обеспечивает необходимую точность замеров.

Приборы данного типа являются идеальным инструментом для проверки внутреннего диаметра цилиндров при сборке и ремонте автомобильных моторов. Сфера их применения: слесарные мастерские, пункты автосервиса и механосборочные цеха.

Что измеряют нутромеры

Существует два метода замеров: абсолютный и относительный. Первый применяется при использовании микрометрического нутромера. Прибор помещается внутрь отверстия и работает аналогично микрометру. Он замеряет абсолютное расстояние от одной поверхности до другой в миллиметрах.

Относительный метод применяется при использовании индикаторного нутромера. Перед началом измерений прибор приводится в рабочее положение, настраивается и выставляется «на ноль».

Принцип работы и характеристики индикаторных нутромеров

Каждый прибор состоит из двух основных узлов: индикатора с циферблатом часового типа и измерительной части (стебля). Величина перемещения подвижного стержня передается на отсчетное устройство с помощью клиновой или рычажной передачи.

Величина перемещения подвижного стержня передается на отсчетное устройство с помощью клиновой или рычажной передачи.

Характеристики индикаторных нутромеров:

- минимальный диаметр измеряемого отверстия – от 6 мм;

- погрешность – 0,15-0,025 мм;

- цена деления – от 0,01 до 0,001 мм;

- движение стержня – от 1 до 10 мм (зависит от модели).

Как работать с индикаторным нутромером

Как того требует инструкция, перед началом работы инструмент нужно выставить «на ноль». Удобнее всего это сделать с помощью калибровочного кольца. При его отсутствии можно воспользоваться концевой мерой со струбциной или другим прибором (например, микрометром или штангенциркулем).

Настройка нутромера по микрометру

В первую очередь проверяется точность микрометра с помощью концевой меры. Если погрешность находится в допустимых пределах, то действовать необходимо по следующему плану:

- подбирается сменный стержень (например, длиной 10 мм) и устанавливается на измерительную штангу нутромера;

- на микрометре так же выставляется размер 10 мм, после чего зажимается стопорный винт;

- нутромер фиксируется в тисках через деревянную втулку на стебле.

Этим обеспечивается его неподвижность;

Этим обеспечивается его неподвижность; - стержень нутромера помещается между измерительными губками микрометра;

- отклонившаяся стрелка совмещается с отметкой «ноль» на циферблате вращением головки индикатора.

Для измерения диаметра цилиндра прибор помещается внутрь отверстия так, чтобы его стержень находился перпендикулярно продольной оси изделия. Нужное положение достигается с помощью легких покачиваний.

Если стрелка отклоняется влево от нуля, то диаметр исследуемого отверстия больше размера образца. Если вправо – то меньше.

Снимаем показания: стрелка отклонилась влево на 15 делений. Делаем расчет: умножаем 15 на цену одного деления (0,01 мм) и получаем 0,15 мм.

Зная диаметр образца (10 мм), производим окончательный расчет: 10+0,15=10,15 мм.

При снятии показаний стоит учитывать, что индикатор имеет две шкалы:

- большую – сотые доли мм.;

- малую – миллиметры.

Для измерения отверстий больших размеров применяются дополнительные стержни-удлинители, входящие в комплектацию нутромера. Более детальную информацию о том, как пользоваться прибором, вы можете найти в инструкции по эксплуатации.

Более детальную информацию о том, как пользоваться прибором, вы можете найти в инструкции по эксплуатации.

Как работать микрометрическим нутромером

Перед началом работ прибор устанавливается «на ноль» с помощью меры, входящей в комплект. Процедуру рекомендуется выполнять при температуре +20 оС по следующему плану:

- микрометрическая головка размещается между губами установочной меры;

- вращением барабана добиваемся прижатия измерительных поверхностей с обеих сторон;

- закручиваем фиксирующий винт и извлекаем прибор.

Снимаем показания. Если нулевое значение на барабане совпадает с продольной линией на стебле, то прибор настроен и готов к работе.

Как измерять микрометрическим нутромером

Принцип работы с таким прибором отличается от замеров с помощью индикаторных аналогов. Для измерения диаметра цилиндра на нутромере выставляется приблизительный его размер. После этого микрометрическая головка помещается в отверстие перпендикулярно его продольной оси. Вращением барабана и трещотки необходимо добиться прижатия измерительных поверхностей с двух сторон.

Вращением барабана и трещотки необходимо добиться прижатия измерительных поверхностей с двух сторон.

Следующее действие – завинчиваем до упора стопорный винт и извлекаем прибор из отверстия для снятия показаний. Для получения искомого значения складываются три составляющие:

- значение на шкале;

- длина манометрической головки;

- размер удлинителя, если таковой применяется.

Условия эксплуатации, хранения и методика поверки нутромеров

Межповерочный интервал для измерителей данного типа составляет 1 год. Поверка прибора производится в соответствии с методикой МИ 2192-92.

Условия эксплуатации нутромеров:

- окружающая температура – от +15 до +25оС;

- влажность – до 80%;

- установка ноля – перед каждым началом работы.

При пользовании индикаторным нутромером рекомендуется его удерживать за деревянную втулку. В противном случае, стальная штанга будет нагреваться от тепла руки.

Как разобрать индикаторный нутромер

Разборка прибора производится в порядке, обратном сборке. Сначала вывинчивается удлинительный стержень, а затем индикатор отделяется от измерительной штанги. Перед длительным хранением все элементы конструкции, за исключением циферблата индикатора, протираются авиационным бензином и смазываются. Хранение нутромера осуществляется в упаковочном боксе при температуре +20±5°С.

регулировка и описание, примеры и эталон; эксплуатация

Нутромеры – это инструменты для нахождения внутренних размеров (диаметров отверстий, пазов и т. д.). Они рассчитаны на случаи, когда недоступно применение других инструментов в виде рулетки либо линейки или они недостаточно точны. Рассматриваемые приборы применяют в автосервисах, механосборочных цехах, слесарных мастерских, например, для замера цилиндров двигателя.

Общепринятой классификации данных устройств не создано, однако нутромеры дифференцируют на основе различных параметров.

- Конструкция микрометрических моделей, включает соединенные колпачком микрометрический винт и барабан, стебель со сферическим наконечником, предохранительный колпачок, стопор. К тому же их комплектуют несколькими удлинителями и мерой. Головку вариантов с верхним значением измерений более 1250 мм оснащают индикатором часовой конструкции с интервалами делений в 0,01 мм. Рассматриваемые приборы производят на основе ГОСТ 17215. Встречается пять типоразмеров таких моделей с различными рабочими диапазонами: от 50 до 2500 мм. Варианты с часовым индикатором представлены еще в трех типоразмерах с диапазоном от 1250 до 10000 мм. Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров.

- Индикаторные нутромеры включают два основных узла: индикатор с часовым циферблатом и измерительную часть, представленную двумя стержнями (подвижным, служащим для монтажа сменных вставок, и находящимся в корпусе неподвижным). Кроме того, в корпусе размещена система подвижных рычагов. Индикаторные приборы подходят для отверстий диаметром от 6 мм и имеют погрешность в 0,025-0,15 мм. Движение стержня и цена деления составляют 1-10 и 0,001-0,01 мм соответственно.

Первые простейшие модели нутромеров появились около XVII в. Данные инструменты были выполнены в виде циркулей с отогнутыми наружу концами ножек. Современные начальные модели, называемые штихмассами, представлены трубками либо стержнями с наконечниками сферической формы. Они рассчитаны на крупные отверстия диаметром 100-2500 мм.

Принцип их функционирования состоит в передаче величины перемещения подвижного стержня на отсчетное устройство посредством передаточного механизма. Нутромеры оснащают передаточными механизмами различного типа, что также определяет сферу применения. Так, варианты с рычажными, конусными и клиновыми передачами рассчитаны на небольшие отверстия. Конусные модели (кромочные со стрелочной головкой либо шкалой с нониусом, цанговые, шариковые в трех типоразмерах) применяют для малых отверстий (от 0,2, от 0,95, 3-18 мм соответственно). Большинство индикаторных нутромеров оснащают передаточными устройствами рычажного либо клинового типа. Рабочий диапазон для них составляет от 3 до 1000 и от 18 до 50 мм соответственно.

Еще одним классификационным признаком для нутромеров является количество точек соприкосновения с поверхностью.

Только пассиметры имеют три наконечника, один из которых подвижен. Такие устройства имеют рабочий диапазон от 19 до 120 мм. Кроме того, для дифференциации нутромеров используют форму контактной поверхности (плоская, кромочная и др. ).

).

Отдельно следует отметить электронные модели. Они представлены модификациями микрометрических нутромеров, оснащенными электронной головкой с цифровым отсчетом. Как и для механических аналогов, принцип измерения такими приборами основан на сравнении с мерой, в качестве которой в данном случае применяется высокоточное кольцо.

Современный рынок измерительных приборов предлагает довольно широкий ассортимент микрометров, однако их конструктивное исполнение практически идентично, за исключением моделей электронного типа. Отличия механических приборов заключаются в основном в габаритных размерах измеряемых ими предметов. Стандартный измеритель состоит из следующих компонентов:

- «Скоба». Деталь, представляющая собой основу инструмента, на которой закреплены остальные механизмы прибора. Изготавливается из особо прочного металла, устойчивого к деформационным воздействиям, поскольку от жесткости этого элемента напрямую зависит величина погрешности при измерении.

- «Пятка». Элемент, выполняющий функции жесткого упора. Выполняется в двух вариантах: запрессованная в корпус скобы и съемная. Сменная пятка характерна для приборов с диапазоном измерений 500 — 800 миллиметров.

- «Стебель». Составная часть микрометра, выполненная в виде полого цилиндра с размещенной внутри винтовой парой. На лицевой стороне стебля находятся основная, показывающая миллиметры, и дополнительная, показывающая половины миллиметров, шкалы.

- «Барабан». Элемент, шкала которого показывает десятые и сотые доли миллиметра (микрометры), одновременно играет роль указателя для шкалы стебля.

- «Трещотка». Размещена со стороны внешнего торца барабана. Эта деталь не только перемещает микрометрический винт, но и ограничивает величину крутящего момента, прикладываемого человеческой рукой. Такая функция обеспечивает правдивость показаний при возникновении упругой деформации элементов винтовой пары и не позволяет повредить механизм прибора.

- «Микрометрический винт».

Одно из окончаний элемента имеет гладкую поверхность и выдвигается в измерительную зону, а другое жестко соединено с барабаном.

Одно из окончаний элемента имеет гладкую поверхность и выдвигается в измерительную зону, а другое жестко соединено с барабаном. - «Стопорное устройство». Деталь выполнена в виде винтового зажима, фиксирующего микрометрический винт в момент настройки прибора или снятия показаний.

- «Эталон». Элемент, находящийся вне прибора и предназначенный для его проверки перед проведением измерений.

недопущения преждевременного истирания

Пятка чуть-чуть прижимается к поверхности детали и выполняется вращение микрометрического винта при помощи специальной трещотки до момента его соприкосновения с поверхностью измеряемого предмета. Трещотку используют с целью контроля усилий натяжения – обычно выполняется зажим винта до 2–4 щелчков трещотки. Микрометрический винт фиксируется при помощи стопорного механизма, для того чтобы не произошло изменений показаний, во время считывания данных, полученных на шкале.

Микрометрический винт фиксируется при помощи стопорного механизма, для того чтобы не произошло изменений показаний, во время считывания данных, полученных на шкале.

Во время использования микрометра он должен удерживаться за скобу таким образом, чтобы шкала на стебле была хорошо видна и снятие замеров ничем не затруднялось.

В процессе измерения круглых заготовок, поверхности прибора должны располагаться в диаметрально противоположных частях детали. При этом, с одной стороны, прижимают пятку, а вращение трещотки микрометрического винта происходит с постоянным контролем и выравниванием прибора в нескольких направлениях – осевое и радиальное. После измерений нужно выполнить проверку инструмента по эталону.

Для вычисления размеров измеряемой детали складывают показания снятые с каждой шкалы: двух разметок на стебле и одной барабанном механизме. Верхняя часть шкалы на стебле предназначена для получения данных в мм. В свою очередь, нижняя шкала, предназначена для снятия половины миллиметра, при этом в случае её смещения в правую сторону к основному значению добавляют 0,5 мм. Ну и в заключение добавляются данные снятые со шкалы на барабане. Одна метка шкалы на барабанном механизме соответствует показанию в 0,01 мм.

Ну и в заключение добавляются данные снятые со шкалы на барабане. Одна метка шкалы на барабанном механизме соответствует показанию в 0,01 мм.

Как читать микрометр, градуированный в 0, 01 мм

Шаг винтовой резьбы на метрическом барабане составляет половину миллиметра (0, 5 мм). Одна поворот барабана продвигает винт в сторону или от пятки ровно 0, 5 мм. Линия считывания на гильзе градуирована над центральной длинной линией в миллиметрах (1, 0 мм) с пронумерованным пятым миллиметром. Каждый миллиметр также разделен наполовину (0, 5 мм) ниже центральной длинной линии. Скошенная грань шкалы разделена на пятьдесят равных частей, каждая из которых составляет 0. 01 мм, а каждая пятая строка пронумерована от 0−50.

Таким образом, количество миллиметровых и полумиллиметровых делений, видимых на шкале, плюс число сотых долей миллиметра, обозначенное градацией, которое совпадает с центральной длинной линией на шкале, дают показания. На рисунке выше барабан расположен так, чтобы можно было выставить край скоса между 5 и 6 градусами на верхней стороне шкалы, таким образом, 5, 0 миллиметров.

Он также проходит мимо следующей градуировки на нижней стороне шкалы, таким образом, дополнительный 0, 5 мм. Наконец, выпуск 28 (. 28) на шкале совпадает с центральной длинной линией. Результат измерения будет 5, 00 + 0, 5 + 0, 28 = 5, 78 мм.

Прибор знаком многим мастерам, по сути, это зажим с линейкой, правда, считает он по определённой системе. Если вы до сих пор не знаете, что измеряет микрометр и как с ним работать, прежде всего, необходимо внимательно изучить его устройство. Как мы видим из рисунка (фото ниже), все измерения микрометром проводятся контактным способом. Деталь зажимается в тиски и плотно удерживается в ней. Все основные механизмы микрометра расположены на скобе.

Внешний вид прибора и устройство

Принцип расчёта размеров в этом инструменте основан на таком понятии, как винтовая пара. Винт очень хорошо виден на фото. Благодаря его шагу на оси можно заметить отклонения от нулевой отметки. На стебле прибора нанесена шкала, цена её деления составляет 0,5 мм. Впрочем, ширина шага может быть разной.

Впрочем, ширина шага может быть разной.

Микрометр имеет две шкалы:

- Неподвижную на стебле. Эта шкала обычно имеет шаг деления 1 мм и ещё половинчатые (0,5 мм), которые позволяют посчитать точный размер до половины миллиметра.

- Крутящаяся шкала барабана. Эти деления показывают доли миллиметра. Чтобы узнать размер детали, необходимо сложить цифры, получившиеся на неподвижном стебле, и те, что показывает крутящийся барабан.

Противоположная часть микрометрического винта жёстко соединена с барабаном, в конце которого нанесена трещотка. Она позволяет прижимать лапки, именно поэтому её не стоит использовать для измерения таких тонких материалов, как проволока, трещотка, её просто сплющит. Трещотка необходима для калибровки прибора. Как это делать правильно, мы расскажем ниже в статье.

В барабан прибора вмонтирована трещотка. При измерении толщины или диаметра детали, как только та слегка сдавилась зажимами, раздаётся первый щелчок. Это и есть «момент истины» – перестаньте крутить барабан и посчитайте полученный размер по делениям. Инструкция крайне проста и выглядит следующим образом:

Инструкция крайне проста и выглядит следующим образом:

- поместите деталь между винтом и упором;

- прокрутите барабан до щелчка трещотки.

Дальнейшее вкручивание барабана с силой после щелчка трещотки способно расшатать винтовые канавки барабана. При многократном повторении этого неправильного шага микрометр со временем начнёт люфтить – резьба барабана подпортится. Никакая самая точная поверка на ноль не сделает достоверность измерений на нём первозданной, установленной заводом-изготовителем. Мерить повреждённым прибором станет невозможно.

Что касается тонкой проволоки из мягких металлов и сплавов – например, медной, алюминиевой, оловянной, свинцовой или проволочного припоя – лапки микрометра сплющат такую проволоку на 0,01–0,15 мм, и результат измерений окажется неточным. Закалённая сталь и победитовый сплав намного более устойчивы к воздействию трещотки. Такая проволока без проблем выдержит многократные измерения, не сплющившись по диаметру ни на микрон – при условии, что вы не продолжили сжимать её после контрольного щелчка барабана.

приведены в таблице 1.

Таблица 1

| Длина основной шкалы, мм | 1,0000±0,0005 |

| Количество интервалов основной шкалы | 200 |

| Расстояние между серединами соседних штрихов первых 10 делений шкалы ОМ, мм | 0,0050±0,0003 |

| Пределы допускаемой абсолютной погрешности ОМ, мм | ±0,0001 |

| Ширина штрихов шкалы, мм | 0,0020±0,0005 |

| Г абаритные размеры (без футляра), мм, не более | 80х30х3 |

| Масса (без футляра), кг, не более | 0,035 |

| Средний срок службы, лет, не менее | 6 |

| Условия эксплуатации по категории УХЛ 4.2 ГОСТ 15150-69 со следующими уточнениями: | |

| — температура окружающей среды, °С | от +15 до +35 |

| — верхнее значение относительной влажности при 25 °С, % | 80 |

Перед проведением измерений нутромером требуется проверить его работоспособность. Для этого нужно оценить состояние его комплектующих и осмотреть маркировку. После визуального осмотра проверяется взаимодействие элементов штихмаса. Посредством инструментального микроскопа измеряются ширина штрихов стебля и барабана. В конце проверяются радиус кривизны наконечника и габариты установочной меры.

Для этого нужно оценить состояние его комплектующих и осмотреть маркировку. После визуального осмотра проверяется взаимодействие элементов штихмаса. Посредством инструментального микроскопа измеряются ширина штрихов стебля и барабана. В конце проверяются радиус кривизны наконечника и габариты установочной меры.

Перед проведением измерительных работ также требуется убедиться, что штихмас соответствует следующим требованиям:

- Предел погрешностей при комнатной температуре и влажности до 80 % составляет не более 0,09 мм.

- Размах показаний составляет не более 1/3 деления шкалы.

- Радиус контактной поверхности стержней равняется 2–40 мм.

- Головки прибора изготовлены из твердых сплавов и имеют шероховатости в соответствии с международным стандартом 2789.

- Покрытие металлических поверхностей микрометрического нутромера обладает антикоррозионными свойствами.

- Ручка, расположенная на барабане, изготовлена из материалов с низкой теплопроводностью.

Рекомендуется пользоваться нутромерами от официальных производителей (Mitutoyo, Mahr, Norgau, ЧИЗ). Они обладают сертификатом соответствия международным и российским техническим стандартам, что подтверждает качество измерительных инструментов.

Процедура измерения заготовок микрометрическим нутромером осуществляется по следующему алгоритму:

- На инструменте выставляются размеры измеряемого объекта. Необходимо выставить приблизительные размеры заготовки.

- Головка располагается под углом 90° относительно продольной оси микрометрического нутромера.

- Штихмас соприкасается со стенками барабана и трещотки.

- Микрометрический винт завинчивается, стержень с наконечником извлекается.

- Длина головки складывается со значением шкалы.

При работах с широкими отверстиями рекомендуется использовать микрометрические нутромеры с дополнительными стержнями-удлинителями.

Существуют следующие правила эксплуатации метрических нутромеров:

- Нельзя вывертывать винты установочной меры.

Иначе могут измениться размеры меры.

Иначе могут измениться размеры меры. - Нутромер требуется держать на участках, обеспечивающих его минимальный прогиб. Дистанция между штихмасом и измерительными поверхностями должно составлять 1/5 от измеряемой длины.

- Нельзя вынимать измерительные стержни из корпусов.

- Для сохранения чистоты инструмента необходимо его периодически обрабатывать спиртовыми растворами или растительным маслом.

- Требуется избегать перетяжки удлинителей и головки.

При длительной эксплуатации штихмаса происходит загустение смазки. На поверхности микрометрического нутромера скапливается большое количество пыли.

Для смены смазки требуется полностью разобрать инструмент. Разборка штихмаса осуществляется посредством откручивания удлинительного стержня. Необходимо смазать микровинт, торцы и иные измерительные поверхности устройства. Рекомендуется использовать смазочные жидкости, улучшающими противокоррозионные свойства металлов.

Хранить инструмент нужно в специальном футляре, изготовленном из искусственной кожи, древесины или металлических материалов. Футляры должны иметь выемки, отверстия или гнезда для размещения отдельных частей измерительного прибора. Прибор нужно хранить в сухом помещении с температурой не более 25 °C. Нельзя хранить нутромер в помещениях, где в воздухе содержится большое количество примесей и агрессивных газов.

Футляры должны иметь выемки, отверстия или гнезда для размещения отдельных частей измерительного прибора. Прибор нужно хранить в сухом помещении с температурой не более 25 °C. Нельзя хранить нутромер в помещениях, где в воздухе содержится большое количество примесей и агрессивных газов.

Транспортировать измерительные приборы нужно в крытых ящиках или контейнеров. Транспортировка осуществляется в соответствии с правилами перевозки грузов для различных транспортных средств

При транспортировании микрометрических нутромеров важно, чтобы в упаковке влажность составляла не более 98 %, температура воздуха – не более 35 °С

Они используются для измерения размеров длины, диаметра или толщины с отображением результата на электронном дисплее. Цифровые микрометры доступны для эксплуатации в большом количестве разных размеров. Обычно имеется от 0 до 25 мм (от 0 до 1 дюйма), от 25 до 50 мм (от 1 до 2 дюймов), от 50 до 75 мм (от 2 до 3 дюймов) и от 75 до 100 мм (от 3 до 4 дюймов) микрометров.

Подготовка измерений:

- Шаг 1: Очистить измерительную поверхность измеряемого предмета чистой тканью.

- Шаг 2: Очистить все измерительные поверхности цифрового внешнего микрометра чистой тканью.

- Шаг 3. Полностью закрыть цифровой внешний микрометр.

- Шаг 4: Поверните барабан, чтобы убедиться, что линия 0 полностью выровнена с линией на шкале. Если используется 25−50 мм, от 50 до 75 мм или микрометры с большим диапазоном, необходимо будет применить соответствующий для калибровки перед измерением. Например, необходимо использовать 25 — миллиметровый для калибровки цифрового микрометра с 25 до 50 мм.

- Шаг 5: Включите кнопку ON / OFF цифрового микрометра. Если он читает 0, вы можете начать измерение. Если он не читает 0, отрегулируйте трещотку до тех пор, пока он не будет читать 0.

- Шаг 6: Включите кнопку mm / in цифрового внешнего микрометра, а затем выберите нужную систему единиц по своему усмотрению.

Для того чтобы понимать, как правильно пользоваться микрометром, нужно выполнить:

- Шаг 1: Открыть устройство, вращая барабан.

- Шаг 2: Поместите измеряемый элемент в цифровой микрометр. Убедитесь, что устройство перпендикулярно измеряемым поверхностям.

- Шаг 3: Поверните стопор трещотки, пока винт не будет контактировать с предметом измерения. Не зажимайте прибор плотно на заготовку. Используйте только достаточное давление до остановки трещотки, чтобы изделие могло просто поместиться между пяткой и винтом. Вообще говоря, можно вращать храповой механизм трещотки на три круга после того, когда винт прикоснётся к предмету измерения.

- Шаг 4: Зафиксируйте зажим на цифровом внешнем микрометре, чтобы убедиться, что цифры больше не могут измениться.

Можно также получить показания, читая метки на шкалах измерителя. Обычно пользуются в основном данными с большого ЖК — дисплея цифрового микрометра, потому что оно является более точным. Инструкции по техническому обслуживанию цифрового прибора:

Инструкции по техническому обслуживанию цифрового прибора:

- Не забудьте выключить его после завершения измерения, чтобы продлить срок службы и предотвратить ремонт.

- Никогда не применяйте давление на любой части устройства, опасаясь повредить цепь.

- Очистите измерительную поверхность прибора сухой и чистой тканью, надо разобрать батарею и положить её в сухом месте, если прибор долгое время простаивает.

Процесс измерения сводится к вращению барабана до соприкосновения пятки и плоской измерительной поверхности винта с габаритами предмета.

Чтобы не оставить без внимания ни один нюанс проведения измерений, приведем подробную инструкцию по использованию микрометра.

При пользовании цифровым микрометром трудности в снятии показаний обычно не возникают. Поэтому при описании процесса будем рассматривать прибор классической конструкции.

Этап первый. Проверка показаний

Желательно осуществлять не только при покупке нового прибора, но и каждый раз перед проведением измерений.

Для проверки показаний микрометра с диапазоном измерений от 0 до 25 мм нужно вращать барабан до смыкания измерительных плоскостей при отсутствии детали. Чтобы проверить показания микрометров с большим диапазоном, нужно использовать концевую меру, входящую в комплект прибора.

Барабан должен полностью закрыть шкалу, нанесенную на стебле. Говоря более точно, торец барабана должен остановиться четко на нулевой отметке стебля. А нулевая отметка шкалы барабана должна остановиться напротив продольного штриха.

Если неточность показаний обнаружена в магазине, от покупки стоит отказаться. Если показания сбились в процессе эксплуатации, можно пойти одним из двух путей решения проблемы:

- Если микрометр предназначен для домашнего использования, можно провести регулировку самостоятельно.

- Если микрометр производственный и его показания считаются официальными при изготовлении, контроле и сдаче деталей, регулировку следует поручить специально уполномоченным лицам или организациям.

Самостоятельная регулировка проводится по следующему алгоритму:

- Микрометрический винт фиксируется стопорным устройством при соединенных измерительных плоскостях или при зажатой между ними концевой мере.

- Барабан разъединяется с микрометрическим винтом. Для этого следует воспользоваться специальным ключом, входящим в комплект прибора. В некоторых моделях достаточно просто отвернуть трещотку вращением против часовой стрелки.

- Нулевой штрих на барабане совмещается с продольным штрихом на стебле.

- Проводится сборка прибора в обратном порядке.

- Осуществляется новая проверка показаний.

- В случае необходимости регулировка повторяется.

Этап второй.

Фиксация детали измерительными поверхностями

Фиксация детали измерительными поверхностямиДля получения точного результата измерений и предотвращения поломки микрометра вследствие неправильного обращения следует придерживаться простых рекомендаций:

- Удерживая деталь вплотную к пятке, вращением барабана подвести измерительную плоскость микрометрического винта близко к габариту детали. Не следует прилагать усилий.

- Дальнейшее вращение можно осуществлять только через трещотку. Серия щелчков трещотки подскажет, что измерительные поверхности соприкоснулись с деталью, а показания прибора соответствуют измеряемому габариту.

Первый пункт можно не принимать во внимание, если с самого начала вращать барабан через трещотку. Выработав такую привычку, можно избежать повреждения элементов микрометра и снизить износ измерительных поверхностей при случайном превышении необходимого вращательного момента

Этап третий.

Снятие показаний

Снятие показанийПоказания начинают снимать с крупного разряда, а заканчивают — мелким.

Цены делений у разных микрометров могут отличаться, поэтому перед снятием показаний нужно ознакомиться с прибором. Для полной уверенности в правильности проведения измерений желательно прочитать паспорт.

В качестве примера возьмем наиболее широко распространенный гладкий микрометр МК25 с ценой деления 0,01 мм:

Снимаем показания шкалы стебля. Цена деления — 0,5 мм

Важно помнить: если деление не видно, искомый размер определяется предыдущим открытым делением.

Снимаем показания шкалы барабана. В рассматриваемом приборе цена деления барабана — 0,01 мм

Цифры на барабане показывают сотые доли миллиметра.

Суммируем показания шкал стебля и барабана.

Мы довольно подробно рассмотрели, как пользоваться микрометром. Видеоурок по его использованию поможет более наглядно раскрыть тонкости проведения измерений.

После того как вы изучили информации касаемо этого прибора, давайте разберемся, как же им пользоваться, чтобы будущие измерения были предельно точными.

Проверка и калибровка. Периодически, и сразу после приобретения следует проверить инструмента на наличие дефектов при замерах. Если шкала сбита, то необходимо провести регулировку, используя находящийся в комплекте ключ. Проверить его точность предельно просто, достаточно лишь сомкнуть измерительные плоскости без детали

Важно: после того, как винт упрется в противоположную плоскость, то в случае с электронным микрометром на экране должен высветиться 0. Если прибор механический, то барабан должен почти полностью закрыть стебель, а скошенный край оказаться на нулевой отметке

И еще один важный момент: перед началом измерений, рекомендуется выдержать как деталь, так и сам инструмент в одном температурном режиме в течение как минимум 3-х часов.

Закрепляем деталь. На первый взгляд может показаться, что зафиксировать деталь легкое дело, но на деле существуют некоторые нюансы. Первым делом следует понимать, что до упора ее зажимать нельзя, поскольку это отразиться на результатах замера, и чтобы предотвратить это, в приборе предусмотрели специальные механизмы. Для начала необходимо довести винт до детали с помощью вращения барабана, которая находится у второй измерительной плоскости. После того как будет заметен упор, следует немного сместиться по ручке и продолжить вращение трещотки. Услышав щелчок, второй и затем третий – нужно остановиться. Это сигнализирует о том, что деталь закреплена.

Снимаем показатели. Если у вас электронный микрометр, то достаточно посмотреть на дисплей и выписать показатель. А вот с механическим придется немного поработать. Чтобы узнать показатель, следует начать читать с крупных цифр и заканчивать маленькими, а потому в первую очередь необходимо посмотреть на пометки стебля, где находится две шкалы. Нижние деления обозначают 1 мм, а верхние – 0,5 мм.

Способов измерения бывает два типа – абсолютный и относительный (он же контактный). В первом случае разъем прибора прикладывается непосредственно к предмету, зажимы подгоняются согласно его геометрии и со шкалы выписываем результаты. Что же касается относительного способа, то он позволяет определять параметры находящихся рядом предметов и границ, и математическим путем узнать искомый параметр.

Как правильно мерить микрометром? – flagman-ug.ru

Как правильно пользоваться микрометром

Микрометр – высокоточный прибор, предназначенный для измерения линейных величин абсолютным методом. Чтобы определить его показания, необходимо просуммировать значения шкалы стебля и барабана.

Определение показаний прибора

Указателем при отсчете по шкале 2 стебля служит торец барабана, а продольный штрих 1 является указателем для круговой шкалы 3. Пронумерованная шкала стебля показывает количество миллиметров, а его дополнительная шкала служит для подсчета половин миллиметров.

Отметим последний полностью открытый барабаном штрих миллиметровой шкалы стебля. Его значение составляет целое число миллиметров, и на рисунке он обозначен зеленым цветом. Если правее этого штриха имеется открытый штрих дополнительной шкалы (выделен голубым), нужно прибавить 0,5 мм к полученному значению.

При отсчете показаний круговой шкалы 3 в расчет берут то её значение, которое совпадает с продольным штрихом 1. Таким образом, на верхнем изображении показания прибора составляют:

- 16 + 0,22 = 16,22 мм.

- 17 + 0,5 + 0,25 = 17,75 мм.

Распространенной ошибкой является случай, когда неверно учитывают (или не учитывают) величину 0,5 мм. Это связано с тем, что ближайший к барабану штрих дополнительной шкалы может быть открыт частично. При необходимости проверьте себя с помощью штангенциркуля.

Порядок проведения измерений микрометром

Рабочие поверхности микрометра разводят на величину чуть большую, чем размер измеряемой детали, иначе при работе можно её поцарапать. Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию.

Пятку слегка прижимают к детали и вращают микрометрический винт с помощью трещотки до соприкосновения его с измеряемой поверхностью. Трещотка служит для регулирования усилия натяга – делается обычно 3 – 5 щелчков. Положение микрометрического винта фиксируют с помощью стопорного устройства для того, чтобы не сбить показания при считывании значений со шкалы.

В процессе работы с микрометром его следует держать за скобу таким образом, чтобы была видна шкала стебля, и показания можно было снять на месте.

При измерении диаметра вала, измерительные поверхности нужно выставлять в диаметрально противоположных точках. При этом пятка прижимается к валу, а микрометрический винт, который медленно вращают трещоткой, последовательно выравнивается в двух направлениях: осевом и радиальном. После работы необходимо проверить точность инструмента с помощью эталона.

Устройство гладкого микрометра типа мк-25

Основные элементы конструкции гладкого микрометра представлены на рисунке ниже и обозначены цифрами:

- Скоба. Она должна быть жесткой, поскольку её малейшая деформация приводит к соответствующей ошибке измерения.

- Пятка. Она может быть запрессована в корпус, а может быть сменной у микрометров с большим диапазоном измерений (500 – 600 мм, 700 – 800 мм и т.д.).

- Микрометрический винт, который перемещается при вращении трещотки 7.

- Стопорное устройство. У микрометра на рисунке оно выполнено в виде винтового зажима. Используется для фиксации микрометрического винта при настройке прибора или снятии показаний.

- Стебель. На него нанесены две шкалы: пронумерованная (основная) показывает количество целых миллиметров, дополнительная – количество половин миллиметров.

- Барабан, по которому отсчитывают десятые и сотые доли миллиметра. Торец барабана также является указателем для шкалы стебля 5.

- Трещотка для вращения микрометрического винта 3 и регулировки усилия, прикладываемого к измерительным поверхностям прибора.

- Эталон, который служит для проверки и настройки инструмента. Не предусмотрен для некоторых моделей микрометров МК-25.

Настройка микрометра и проверка его точности

Проверку нулевых показаний микрометра проводят каждый раз перед началом работы, при необходимости выполняют настройку. Ниже приведена общая последовательность действий.

- Проверить жесткость крепления пятки и стебля микрометра в скобе. Протереть чистой мягкой тканью измерительные поверхности.

- Проверить нулевые показания инструмента. Для этого у МК-25 соединяют между собой рабочие поверхности пятки и микрометрического винта усилием трещотки (3 — 5 щелчков). Если прибор настроен правильно, его показания будут равны 0,00.

Для проверки микрометров с диапазоном измерений 25 — 50 мм, 50 — 75 мм и более используют соответствующие им эталоны (концевые меры длины), точный размер которых известен. Эталон, имеющий чистую торцевую поверхность, должен быть зажат без перекосов между измерительными поверхностями прибора усилием трещотки в несколько щелчков. Полученное значение сравнивают с известным, а при необходимости выполняют настройку микрометра в следующей последовательности.

Настройка на ноль

а) Фиксируют микрометрический винт при помощи стопорного устройства в положении с зажатой концевой мерой или соединенными вместе измерительными поверхностями.

б) Разъединяют барабан и микрометрический винт между собой. Для этого придерживают одной рукой барабан, а другой отворачивают корпус трещотки (достаточно полуоборота).

Также возможна конструкция прибора, в которой соединение барабана с микрометрическим винтом осуществлено с помощью винта или прижимной гайки с углублением. В этом случае воспользуйтесь ключом, идущим в комплекте.

в) Нулевой штрих барабана совмещается с продольным штрихом стебля. После этого барабан вновь соединяют с микрометрическим винтом, проводят новую проверку. Настройка повторяется при необходимости.

Как пользоваться микрометром

Микрометрами измеряют размеры деталей с точностью до десятых и сотых долей миллиметра. По виду инструмент напоминает штангенциркуль. Но от него микрометр отличается универсальностью и повышенной точностью.

Со стороны кажется, что это очень сложный прибор. Но это только на первый взгляд. Пользоваться различными типами микрометров может научиться каждый. Расскажем об этом в данной статье.

Содержание

Как пользоваться микрометром

Устройство и принцип работы типового микрометра

Типовой микрометр состоит из тисков и блока с измерительными механизмами. Для проведения операции деталь зажимают в тисках и плотно удерживают в ней.

Изображение №1: внешний вид и устройство типового микрометра

Принцип действия этого инструмента основан на винтовой паре. По его шагу определяют отклонения от нулевых отметок. Значения считывают с блоков с измерительными механизмами.

Эта цилиндрическая часть микрометра имеет две шкалы.

Крутящаяся. Расположена на барабане. Эти деления показывает доли миллиметра.

Неподвижная. Расположена на стебле микрометра. Имеются две шкалы с разными ценами деления (0,5 и 1 мм).

Изображение №2: шкалы микрометра

Как пользоваться типовыми, электронными и рычажными микрометрами (инструкция)

При использовании типовых и аналоговых микрометров замеры деталей узнают путем складывания значений, получившихся на барабанах и стеблях микрометров. Как видите, инструкция пользования микрометром выглядит очень просто.

Важно! Всегда помните следующее правило. Если на нижней половине стебля последняя видимая риска находится правее, то к полученному значению нужно прибавить еще 0,5. Схематически это выглядит так.

Изображение №3: инструкция по считыванию результатов измерений

При использовании рычажных и электронных микрометров сложностей гораздо меньше.

Какие бывают микрометры

Микрометры делят по двум главным критериям.

По области применения.

По способам индикации.

Виды микрометров по области применения

По области применения выделяют следующие виды микрометров.

Гладкие микрометры

Их обычно применяют для измерения плоских и крупных предметов. Чаще всего при помощи таких микрометров определяют диаметры деталей и их сечения.

Фотография №1: гладкий микрометр

Микрометры-нутромеры

Основная задача таких приборов — измерение внутренних диаметров изделий. Такие микрометры чаще всего применяют в токарном деле для контроля изменения внутренних диаметров деталей в процессе обработки.

Фотография №2: микрометр-нутромер

Микрометры для горячего проката

Это специализированный инструмент, по внешнему виду и конструкции значительно отличающийся от традиционных измерительных приборов данного типа. Этот микрометр имеет колесо с разметкой. С его помощью измеряют толщины изделий при их прокатывании через щипцы.

Фотография №3: микрометр для горячего проката

Микрометры для измерения расстояния между зубцами (зубомеры)

Эти приборы имеют специальные конические насадки, предназначенные для измерения ширины пазов, а также размеры зубчатых колес или шестеренок. Инструменты калибруют по деталям, имеющим эталонные размеры.

Фотография №4 микрометры для измерения расстояния между зубцами (зубомеры)

Двухшкальные микрометры

Такие микрометры еще называют предельными. Предназначены для измерения габаритов сложных деталей.

Фотография №5: двухшкальные микрометры

Трубные микрометры

Основные задачи таких микрометров — измерение толщин труб и их износа. Такими приборами чаще всего пользуются при проверках представители управляющих компаний.

Фотография №6: трубные микрометры

Отличительная черта таких микрометров — наличие специальных насадок, позволяющих измерять бугристые и неровные поверхности. Это актуально, если трубы, к примеру, покрылись ржавчиной.

Резьбомерные микрометры

Имеют специальные насадки для измерения глубины дюймовых и метрических резьб.

Фотография №7: резьбомерный микрометр

Микрометры для измерения толщин листов

С их помощью измеряют толщины заготовок из листовых материалов (металлопрокат, полипропилен и пр.). Могут иметь узкие и удлиненные насадки. Изделия первого типа предназначены для измерения узких листов, а второго — вытянутых и широких.

Фотография №8: микрометр для измерения толщин листов

Канавочные микрометры

Имеют специальные щупы. Их вставляют в канавки, углубления, отверстия и ямы для измерения их габаритов.

Фотография №9: канавочный микрометр

Проволочные микрометры

Эти узкоспециализированные приборы предназначены для измерения диаметров шариков в подшипниках и проволок.

Фотография №10: проволочный микрометр

Призматические микрометры

С поомощью таких микрометров измеряют, к примеру, такие инструменты, как лезвия и ножи.

Фотография №11: призматический микрометр

Виды микрометров по способу индикации

По способу индикации микрометры делятся на 4 вида.

Аналоговые микрометры

Эти приборы наименее функционыльны, просты в исполнении и стоят недорого. Их главное преимущество — максимальная надежность. Если вы уроните прибор, его точность можно без проблем восстановить при помощи настройки и калибровки.

Фотография №12: аналоговый микрометр

Лазерные микрометры

Это наиболее современные, точные и дорогие представители измерительных приборов данной категории. В быту практически не используются. Требуют пристального ухода и тонкой настройки. Замеры проводятся на основании отклонений лазерных лучей.

Фотография №13: лазерный микрометр

Цифровые микрометры

Для замеров используется все тот же винт (как и у аналоговых моделей). Однако показания выводятся в виде точных цифр на специальных дисплеях.

Фотография №14: цифровой микрометр

Рычажные микрометры

Такие модели лучше аналоговых за счет отсуствия необходимости встматирваться в шкалы для фиксации показаний.

Фотография №15: рычажный микрометры

Как откалибровать типовой микрометр, настроить его и проверить на точность

Микрометры относятся к таким приборам, которые перед каждым использованием необходимо проверять, калибровать и настраивать. Расскажем, как это сделать.

Сначала протрите при помощи тонкого листа бумаги поверхности пяток. Для этого сведите их, зажав лист с небольшим усилием. Потом аккуратно вытащите его, но следите, чтобы не было разрывов. В результате пятки очистятся от пыли и жира.

Фотография № 16: сдвигание пяток

Потом возьмите эталонный образец и удостоверьтесь в том, что прибор показывает все правильно.

Фотография №17: проверка точности показаний при помощи образца

В противном случай следует провести настройку.

Как настроить микрометр на ноль

После описанной выше чистки микрометра при помощи листа бумаги соедините лапки инструмента. Зажмите фиксирующий винт. При помощи специального ключа подкрутите стебель так, чтобы обе риски стояли ровно на нуле.

Фотография №18: настройка микрометра на ноль

Как правильно пользоваться микрометром (уход и обслуживание)

Любая техника нуждается в уходе. Микрометры — не исключения. Вот список основных правил.

Следите за чистотой деталей и механизмов. Удаляйте загрязнения сразу же после их появления.

Перед каждым использованием протирайте пятки губкой или листом бумаги.

Если показания сбились, сразу же перенастройте прибор.

Не используйте трещотку при измерении деталей из мягких материалов. Они могут деформироваться.

И последнее. Если хотите получить максимальную точность измерений, не экономьте на качестве инструментов.

Азбука мастера: подробная инструкция, как пользоваться микрометром

На чтение: 7 минут Нет времени?

Микрометр – прибор для измерения размеров детали до долей миллиметра. По своим задачам он похож на штангенциркуль, однако, более точный и универсальный. Таким прибором вы без труда измерите диаметр проволоки до десятой доли миллиметра. А цифровые микрометры позволяют вычислить размеры до сотых долей. Несмотря на всю универсальность прибора, мало кто знает, как пользоваться микрометром, инструкция для многих кажется слишком сложной. Именно для этого мы сегодня в статье подробно расскажем, как правильно пользоваться прибором.

Микрометр − идеальный прибор для измерений окружности деталей. Некоторым моделям для этого не помещает даже дождь

Читайте в статье

Устройство и особенности работы с прибором

Прибор знаком многим мастерам, по сути, это зажим с линейкой, правда, считает он по определённой системе. Если вы до сих пор не знаете, что измеряет микрометр и как с ним работать, прежде всего, необходимо внимательно изучить его устройство. Как мы видим из рисунка (фото ниже), все измерения микрометром проводятся контактным способом. Деталь зажимается в тиски и плотно удерживается в ней. Все основные механизмы микрометра расположены на скобе.

Внешний вид прибора и устройство

Принцип расчёта размеров в этом инструменте основан на таком понятии, как винтовая пара. Винт очень хорошо виден на фото. Благодаря его шагу на оси можно заметить отклонения от нулевой отметки. На стебле прибора нанесена шкала, цена её деления составляет 0,5 мм. Впрочем, ширина шага может быть разной.

Интересный факт! Винтовая пара впервые применялась ещё в XVI веке для точной настройки прицелов для пушек кораблей. Много позже, в 1848 году, французом Пальмером был получен патент на этот измерительный прибор. Однако тогда широкое применение он не получил. Почти через 20 лет Луснан Шарпе и Джозеф Браун выкупили патент и организовали серийное производство микрометров в США.

Микрометр имеет две шкалы:

- Неподвижную на стебле. Эта шкала обычно имеет шаг деления 1 мм и ещё половинчатые (0,5 мм), которые позволяют посчитать точный размер до половины миллиметра.

- Крутящаяся шкала барабана. Эти деления показывают доли миллиметра. Чтобы узнать размер детали, необходимо сложить цифры, получившиеся на неподвижном стебле, и те, что показывает крутящийся барабан.

К сведению! На крутящемся барабане 50 делений. Полный оборот его равен половине миллиметра.

Противоположная часть микрометрического винта жёстко соединена с барабаном, в конце которого нанесена трещотка. Она позволяет прижимать лапки, именно поэтому её не стоит использовать для измерения таких тонких материалов, как проволока, трещотка, её просто сплющит. Трещотка необходима для калибровки прибора. Как это делать правильно, мы расскажем ниже в статье.

Виды микрометров

Классификация микрометров зависит от целей измерения. Прибор используется для отбраковки деталей разной конфигурации.

По способу индикации

Приборы работают по одному принципу. Однако подсчёт долей миллиметра, тех самых, которые расположены на подвижном барабане, может осуществляться по-разному.

Аналоговые микрометры

Это самые простые механические приборы, об устройстве которых мы говорили выше

Главный плюс такого прибора – его долговечность. И даже если вы его уроните, то после небольшой настройки он вновь будет работать исправно. Чего нельзя сказать о цифровых или, к примеру, рычажных приборах.

Рычажные микрометры

В этом приборе, вместо подвижного барабана, используется стрелочный индикатор

Такие приборы используются при отбраковке изделий, повышается скорость проверки за счёт того, что не надо всматриваться в шкалу.

Цифровые микрометры

Цифровой микрометр Калиброн

В этом случае технология замеров ничем не отличается от аналоговой. В основе всё тот же микрометрический винт, однако, показания выводятся в виде точных цифр, что увеличивает качество измерений и практически исключает ошибки.

Лазерные микрометры

Самые современные, но и самые дорогие – это лазерные микрометры. Замеры производятся на основании данных, полученных после анализа отклонения лазерного луча. Специальный фотоэлемент фиксирует разницу и выводит данные на дисплей. Такие приборы требуют бережного ухода и специальной настройки. В быту их использовать нецелесообразно.

Такие приборы на данный момент считаются самыми точными. Они позволяют выдать данные о размере и диаметре детали, вплоть до тысячной доли миллиметра

Процесс измерения происходит в доли секунды. Лазерному прибору под силу измерить делать любой формы. С другой стороны, он уязвим к пыли, ударам и толчкам. Им очень сложно измерить внутренние размеры детали.

По области применения

Как мы уже выяснили, микрометр – специальный измерительный прибор. Его используют в разных областях. Именно поэтому выделяют множество вариаций микрометров для разных целей.

Гладкий микрометр

Это прибор механического или цифрового типа, которым измеряются диаметры изделий

Он очень удобен для измерения круглых и плоских деталей. Чаще всего измеряется диаметр детали или его сечений.

Микрометр для измерения расстояния между зубцами или зубомер

Зубомер аналоговый и электронный

Этот прибор имеет конические насадки, которые позволяют измерять ширину пазов, а также размеры зубьев шестерёнок или зубчатых колёс. Для калибровки приборов используют эталонные детали.

Микрометр для измерения труб

Прибор очень полезен сотрудникам управляющих компаний. С помощью микрометра такого типа измеряют толщину стен в трубах, в том числе и их износ

Для прибора существуют специальные насадки, которые могут измерить неровную и бугристую поверхность (что очень актуально, если трубы, к примеру, покрылись ржавчиной).

Микрометр для измерения толщины листов

Такие микрометры помогают измерить толщину листовых заготовок: к примеру, листы полипропилена или металлопроката

Очень часто мы покупаем изделия не той ширины, как заявляет производитель. В этих приборах винт имеет малые размеры, но более дробный шаг делений, который позволяет более точно определить размеры. Существует два варианта таких приборов:

- С узкими и плоскими насадками − для измерения узких заготовок и листов.

- С удлинёнными насадками − для замеров более вытянутых и широких листов.

Универсальный микрометр

Особенность этого прибора в том, что он подходит для измерения разных величин. Для этого в комплекте используются дополнительные насадки

Минус в том, что насадки необходимо навинчивать, получается лишний стыковочный шов, что может повлиять на качество измерений.

Проволочный микрометр

Прибор для измерения диаметра проволоки

Этот прибор относится к типу узкоспециализированных. Это компактный микрометр, который используется для измерения диаметра проволоки и шариков в подшипниках.

Призматический микрометр

Призматический микрометр с изогнутой скобой

Это специфический прибор, который помогает вычислить диаметр сложных инструментов, к примеру, лезвия или ножей. Насадка выполнена в виде призмы.

Канавочный микрометр

С помощью канавочного микрометра можно измерить, к примеру, глубину отверстия в стене (чтобы подобрать нужный саморез)

В его конструкции предусмотрен специальный щуп, который выдвигается в необходимую зону. С его помощью легко измерить глубину ям, канав, углублений.

Резьбомерный микрометр

Такой прибор снабжён специальными насадками, с помощью которых можно измерять глубину резьбы

Шкала для вычислений может быть выполнена в двух вариациях: метрической или в дюймах.

Двухшкальный микрометр

Такой прибор используется для измерения сложных деталей

Фактически это два прибора в одном. Измеряет прибор и его габариты. Иногда его называют ещё предельным микрометром.

Микрометр для горячего проката

Этот вид микрометра используется исключительно на производствах

Специализированный вид микрометра, который измеряет толщину изделия во время его прокатывания через щипцы. Для этого используется специальное колесо, на которое нанесена разметка.

Микрометр-нутрометр

Очень полезный прибор, если вам необходимо следить за тем, как меняется внутренний диаметр изделия

Очень часто применяется в токарном деле. Когда в процессе работы нужно контролировать внутренний диаметр вытачиваемой детали.

Как откалибровать прибор и проверить его точность

Микрометр относится к классу приборов, которые необходимо проверять на точность калибровки перед каждым использованием. Важно понимать, что иногда даже переноска микрометра без чехла или встряхивание его может сбить шкалу измерений. Что это значит? И как понять, что прибор настроен правильно? Разберёмся поэтапно.

Прежде всего, протираем поверхность губок пятки. Делать это можно только с помощью тонкого листа бумаги. Для этого сводим пятки друг с другом и зажимаем лист между ними с небольшим усилием, чтобы он не выпадал. Потом аккуратно вытаскиваем его (важно, чтобы лист не порвался). Таким образом, можно очистить рабочие поверхности от пыли и жира.

Далее полностью закручиваем зажимный винт и смотрим, совпадает ли нулевая отметка на барабане с горизонтальной риской на стебле. Если отметки не совпадают – проводим калибровку прибора

Иногда для проверки точности калибровки у некоторых типов микрометров (чаще всего микрометра с диапазоном измерений 25-50, 50-75 мм), а также электронных и лазерных приборов используют эталонные образцы, размеры которых точно известны.

Главное условие − правильно закрепить деталь в тиски, чтобы эталон показал точные размеры

Далее полученные данные сравнивают с теми, которые соответствуют эталону, и в случае необходимости производят дополнительную настройку прибора.

Настройка микрометра на ноль

Для примера возьмём микрометр с рабочим диапазоном 0-25. Это самый «ходовой» прибор. Как всегда, перед любой манипуляцией прибор необходимо почистить. Как это делать с помощью бумажного листа, мы говорили выше.

Далее необходимо соединить лапки прибора. Зажимаем фиксирующий винт. Это необходимо, чтобы в дальнейшем зафиксировать наш прибор на нуле. Если мы видим, что данные метки не совпадают – риски не стоят ровно на нуле, то следует подкрутить стебель, используя специальный ключ. Он обычно входит в комплект, таким образом, чтобы риски совпали.

Наша задача – ослабить барабан и выставить его деления ровно напротив нуля на стеблевой отметке