Навивка пружины на токарном станке: способы, видео

Пошаговая инструкция

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

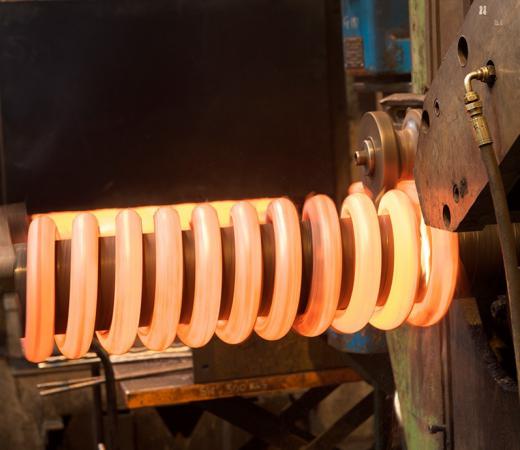

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Пружины – упругие элементы конструкций, служащие для накопления или рассеяния механической энергии. Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

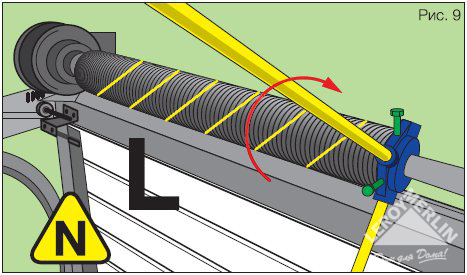

Приспособление для навивки пружин на токарном станке

Качество и технологии

Рабочий инструмент и приспособления для навивки пружин

Для горячей навивки необходимы кузнечные клещи, молотки, гладкие цилиндрические оправки, клинья, нап

равляющие устройства и другие приспособления.

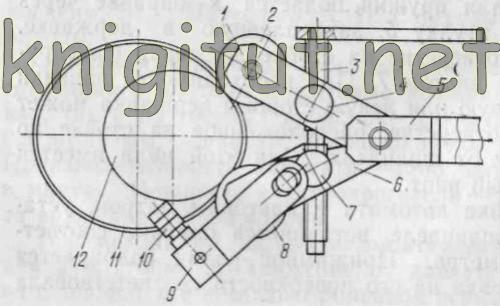

Клещи служат для удержания, поворота и установки нагретых заготовок пружин на гладкие оправки при навивке. На рис. 19, а показаны наиболее часто применяемые клещи. В зависимости от формы поперечного сечения заготовки клещи имеют соответствующую

форму губок, которыми они сжимают заготовку. Клещи должны соответствовать размерам сечения заготовки. Для удержания в губках клещей тяжелых заготовок применяют кольца или скобы, которые надевают на тот конец клещей, который держит рабочий.

Молотки (рис. 19, б) служат для установки и крепления заготовки клином на гладкой оправке. Молоток, имеющий массу 0,5—1,5 кг, насажен на ручку, изготовленную из прочного и вязкого дерева, например из березы или клена. Ручка молотка должна быть тщательно расклинена во избежание соскакивания с нее молотка при ударах.

Оправка необходима собственно для навивки пружины, а клин — для крепления заготовки на оправке.

Мелкие и средние пружины навивают в холодном состоянии. Пружины можно навивать вручную с применением несложных приспособлений, а также на токарных станках, оснащенных специальной оснасткой, и на холоднонавивочных пружинах автоматах.

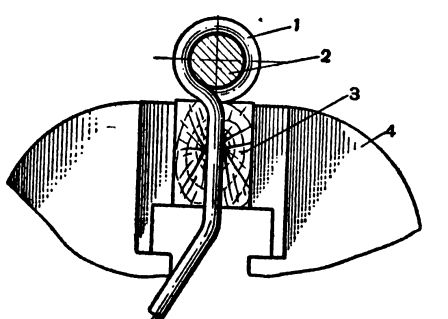

Для изготовления небольших партий пружин применяют простейшие приспособления. Приспособление для навивки пружин, работающих на сжатие и растяжение (рис. 20), состоит из цилиндрической неподвижной оправки 4, установленной во втулке 5 и закрепленной стопорным винтом 3. Оправка имеет паз для крепления конца проволоки. Рукоятка / с втулкой устанавливается на оправку 4. Втулка имеет выступ с направляющей канавкой. Проволока 2 заправляется в паз и вращением ручки вокруг оправки осуществляется навивка пружины. Натяг пружины производится выступом втулки.

Втулка имеет выступ с направляющей канавкой. Проволока 2 заправляется в паз и вращением ручки вокруг оправки осуществляется навивка пружины. Натяг пружины производится выступом втулки.

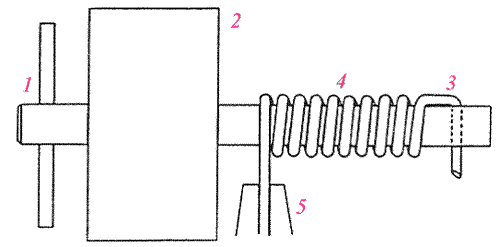

Оснастка, применяемая при навивке пружин на токарных станках, состоит из гладких оправок, приспособлений для направления и натяга проволоки на гладкие .оправки, вращающейся катушки. Гладкие оправки могут иметь цилиндрическую, коническую и бочкообразную форму. Материалом для оправок служит конструкционная углеродистая сталь. Форма гладких оправок зависит от формы пружин. Один из торцов гладких оправок имеет глухое центровое отверстие, которое служит для установки центра задней бабки. Конец проволоки крепится кулачком патрона передней бабки токарного станка. Для безопасной навивки пружины гладкая оправка поджимается центром задней бабки токарного станка.

Приспособление для направления и натяга проволоки при навивке пружин на токарных станках состоит из двух пар вращающихся роликов. Верхние ролики вращением винта могут перемещаться в вертикальном

направлении. Винт обеспечивает необходимое давление роликов на проволоку, увеличивая силы трения между ними. Приспособление обеспечивает постоянный натяг проволоки при навивке пружины.

Винт обеспечивает необходимое давление роликов на проволоку, увеличивая силы трения между ними. Приспособление обеспечивает постоянный натяг проволоки при навивке пружины.

Вращающаяся катушка представляет собой карусель (рис. 21). Катушка состоит из массивного основания с подшипником, в котором установлена вертикально стойка, свободно вращающаяся вокруг своей оси. На стойку надета катушка с мотком пружинной проволоки. Конец проволоки пропускают через установленную перед токарным станком стойку, которая при резке проволоки не позволяет ей спутаться на катушке.

Основным инструментом и оснасткой пружинонавивочных автоматов моделей ПН-1, А520, А521, А-522А, А524, А524А и другие являются: вращающиеся ролики правильного механизма для правки пружинной проволоки

входные, средние и выходные направляющие планки механизма подачи (см. рис. 39), навивочный палец (рис. 22), неподвижная оправка навивочного механизма (рис. 23), шаговая лапка с пальцем шагового механизма (см. рис. 45) и отрезной резец отрезного механизма (рис. 24).

24).

Направляющие планки, неподвижная оправка, навивочный палец и отрезной резец обеспечивают надежную работу пружинонавивочного автомата, испытывают большие нагрузки при подаче и отрубке проволоки.

По вопросам размещения заказов на изготовление пружин обращаться:

голоса

Рейтинг статьи

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Это интересно: Как размягчить резину в домашних условиях, если она задубела

Как сделать пружину в домашних условиях своими руками

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Изготовить небольшую пружину вполне реально

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Пошаговая инструкция

Шаг 1

- Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, — это подобрать материал для такого изделия.

Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать). - Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Шаг 2

- Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

- В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Шаг 3

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете.

Для намотки небольшой пружины можно использовать шуруповерт

Шаг 4

- Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830-870°, для чего можно использовать газовую горелку.

- Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео.

- После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

- Цвета каления стали

Шаг 5

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20-40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Пружины сжатия — серия FUL

Высокопроизводительные пружинонавивочные станки серии FUL от компании Wafios отлично зарекомендовали себя среди компаний, которые нуждаются в высоком качестве производства. Станки этой серии помимо пружин сжатия способны изготавливать и пружины кручения с продольным расположением «ножек». Дополнительно, возможно оснастить эти станки системами контроля геометрии пружин в реальном времени, включить станки в производственную сеть.

Преимущества пружинонавивочных станков Wafios серии FUL:

- высокая производительность и оптимизация стоимости;

- высокая доступность пружинонавивочного станка;

- увеличенный рабочий диапазон диаметров проволоки;

- высокие стандарты качества обеспечивающие безошибочное производство;

- удобство в эксплуатации за счет модульной конструкции;

- iQ — функции.

| Станки серии | FUL 86 | ||||

| Диаметр проволоки | 0.35 — 1.6 mm | 0.5 — 3 mm | 1.5 — 5.5 mm | 3.1 — 9 mm | 6.1 — 17 mm |

| Наружный диаметр пружины | max. 30 mm | max. 65 mm | max. 95 mm | max. 150 mm | max. 240 mm |

| Скорость подачи | max. 150 m/min | max. 180 m/min | max. 150 m/min | max. 130 m/min | max. 70 m/min |

| Производительность пружин, pcs./min | max. 600 | max. 500 | max. 300 | max. 120 | max. 50 |

| Производительность колец, pcs./min | max. 1000 | max. 800 | max. 600 | max. 250 |

Процесс изготовления пружин

Пружины, которые изготавливает наша фирма, предназначены для работы внушительных нагрузок. Поэтому мы делаем все, чтобы наша продукция обладала первоклассной упругостью и могла служить в производстве без ремонта и замены долгие годы. Мы добились того, чтобы пружина полностью восстанавливала свою форму и размер после многократных сжатий, не давая осадки.

Мы добились того, чтобы пружина полностью восстанавливала свою форму и размер после многократных сжатий, не давая осадки.

Изготовление стальной пружины – довольно трудоемкий процесс, требующий постоянного присмотра. Готовые изделия проходят строгий контроль качества, чтобы убедиться в том, что продукция удовлетворяет самым высоким стандартам. Многие фирмы в своей деятельности пользуются нашей продукцией.

Пружины малых размеров

Такие небольшие по размеру пружины изготавливаются путем навивки особо твердой проволоки, произведенной холоднотянутым способом. Основным материалом для нее служит углеродистая сталь, прошедшая термическую обработку – «патентирование», как выражаются специалисты. Процесс сводится к закалке материала с последующим волочением холодного типа. После этого заготовку протягивают через специальный фильтр с отверстиями. Таким образом, проволока вытягивается и приобретает заданный диаметр сечения. Пластическая деформация материала сопровождается процессом наклепа. Наклепом называют увеличение прочности материалов за счет термического воздействия на их структуру. Он обеспечивает прочностные характеристики поверхности детали, образуя в них остаточное напряжение. Продукция, изготовленная с применением наклепа, является очень качественной. Завершая процесс изготовления пружины малого размера, специалисты подвергают ее дополнительной термической обработке или заневоливанию. Делается это для того, чтобы снять напряжение с витков после непосредственной навивки.

Наклепом называют увеличение прочности материалов за счет термического воздействия на их структуру. Он обеспечивает прочностные характеристики поверхности детали, образуя в них остаточное напряжение. Продукция, изготовленная с применением наклепа, является очень качественной. Завершая процесс изготовления пружины малого размера, специалисты подвергают ее дополнительной термической обработке или заневоливанию. Делается это для того, чтобы снять напряжение с витков после непосредственной навивки.

Пружины средних размеров

Для пружин средних размеров мы используем проволоку, прошедшую деформацию упрочнения. Этот процесс заключается в первоначальной нормализации (кратковременный нагрев стали выше критической температуры) и последующей холодной проволочкой. После навивки такие пружины подвергают деформационному старению – закалке, которая значительно повышает прочностные и упругие характеристики изделия.

Пружины больших размеров

Немного иначе изготавливаются пружины больших размеров и всевозможные рессоры. В качестве рабочего материала выступает легированная сталь. В легированные стали еще на этапе плавки добавляют усиливающие физические и механические характеристики элементы типа никеля, хрома, титана. Для крупных пружин используется уже не проволока, а раскаленные стальные пруты. После горячей навивки обязательно проводится разбивка на заданный шаг. На следующем этапе пружина подвергается закалке в масле. Обрабатывать такую пружину требуется в горизонтальном положении, не подвешивая ее, иначе под собственным весом она может дать ненужную осадку.

В качестве рабочего материала выступает легированная сталь. В легированные стали еще на этапе плавки добавляют усиливающие физические и механические характеристики элементы типа никеля, хрома, титана. Для крупных пружин используется уже не проволока, а раскаленные стальные пруты. После горячей навивки обязательно проводится разбивка на заданный шаг. На следующем этапе пружина подвергается закалке в масле. Обрабатывать такую пружину требуется в горизонтальном положении, не подвешивая ее, иначе под собственным весом она может дать ненужную осадку.

Узнайте как изготовить пружину своими руками в домашних условиях.

Диаметр

Если диаметр проволоки не более 2 мм, то пружину можно сделать, не применяя термическую обработку. Для этого необходимо таким образом разогнуть проволоку, чтобы она стала абсолютно ровной, а затем с усилием намотать ее на оправку.

Что касается диаметра оправки, то он должен быть немного меньше, чем внутренний диаметр пружины, который вы хотите получить. Это необходимо для компенсации упругой деформации. Скорее всего, придется несколько раз разгибать и свивать пружину, попробовать оправки нескольких размеров, чтобы подобрать нужный диаметр. Между витками пружины сжатия расстояние должно быть немного большим, чем уже у готовой пружины. Два крайних витка должны хорошо и плотно прилегать друг к другу.

Это необходимо для компенсации упругой деформации. Скорее всего, придется несколько раз разгибать и свивать пружину, попробовать оправки нескольких размеров, чтобы подобрать нужный диаметр. Между витками пружины сжатия расстояние должно быть немного большим, чем уже у готовой пружины. Два крайних витка должны хорошо и плотно прилегать друг к другу.

Если же диаметр пружины, которую вы хотите использовать как исходный материал больше 2 мм, то, прежде чем начинать с ней работу, ее нужно подвергнуть отжигу. Потому что без этой процедуры такую толстую проволоку невозможно выпрямить и навить.

В первую очередь нужно правильно подобрать материал для будущей пружины – это половина успеха. В производстве используются сплавы цветных металлов (65Г, 60ХФА, 60С2А, 70СЗА, Бр. Б2 и т.д.) или специальные стали (углеродистые или легированные)

Если же вы решили сделать пружину самостоятельно, самым подходящим материалом для этого станет другая пружина нужного размера (обращать внимание нужно на диаметр проволоки, из которой она изготовлена). Отжиг лучше всего проводить в специальной термической печи

Отжиг лучше всего проводить в специальной термической печи

Если же вам не удалось найти такую, то используйте кирпичную или металлическую

Разведите огонь на березовых дровах и в угли положите пружину. Подождите, пока она не раскалится докрасна, и пусть она продолжает лежать в печи до полного ее охлаждения. После такой процедуры отжига проволока станет пригодной для навивания. Выпрямите ее и намотайте на оправку. Делайте это так, как описано выше. При процедуре изготовления пружины витки навивайте вплотную друг к другу. Теперь закалите пружину, чтобы она не потеряла форму. Для этого ее необходимо нагреть до температуры 830-870 градусов и опустить в трансформаторное масло (можно использовать и веретенное). Естественно, что вы не сможете по приборам отслеживать нужную температуру, поэтому определяйте ее визуально по цвету нагретого металла. При температуре 830-900°С металл имеет светло-красный цвет. Если такой оттенок появился – пружина дошла до нужного состояния. После закалки нужно сжать пружину до сжимания витков и оставить ее, не разжимая, на 20-40 часов. Затем сточите на точильном агрегате концы пружины и изделие готово. Смотреть статью о заневоливании пружин.

Затем сточите на точильном агрегате концы пружины и изделие готово. Смотреть статью о заневоливании пружин.

Процесс производства пружин сжатия

Если у Вас возникла необходимость приобрести пружины сжатия с короткими сроками (от 1 дня)

изготовления, Выберите удобный вариант отправки заявок:

- Нажмите на один из значков или отправьте сообщение на

- Напишите на или в форму обратной связи.

- Позвоните нам — 8-800–201-52-77

Вашу заявку будет вести персональный менеджер, который вышлет вам расчет и сообщит сроки выполнения заказа.

Остались еще вопросы? Бесплатные консультации по номеру 8-800–201-52-77.

youtube.com/embed/hRIreeLppuk?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Бесконечная пружина

Январь 25, 2014 admin

Трудно поверить, что на токарном станке можно навить пружину длиной с железнодорожный состав. Ведь длина пружины при данном способе изготовления ограничивается длиной оправки, на которой ее навивают.

При чем тут, спросят, токарный станок? Есть специальные автоматы, буквально выстреливающие пружинами: мелкие — сотнями штук в минуту, Диаметром побольше — десятками. Но когда пружин нужно немного, разного диаметра, с разным шагом, держать автоматы на каждую разновидность невыгодно. Вы зажимаете в патрон токарного станка оправку и, повторяя дедовский прием, пропускаете проволоку для натяга между двумя дощечками, зажатыми в резцедержателе станка.

Вы зажимаете в патрон токарного станка оправку и, повторяя дедовский прием, пропускаете проволоку для натяга между двумя дощечками, зажатыми в резцедержателе станка.

Вращается патрон, ползет по ходовому винту суппорт, и проволока ровными витками ложится на оправку, к концу которой через пару минут подползает последний виток. Но что это? Вместо заданных 40 мм в диаметре все пятьдесят, и шаг получился «вольный». Может быть, слабо была зажата проволока, без должного натяга? Пробуем еще раз. Теперь переборщили в другую сторону: диаметр получился меньше, чем нужно. Так можно и час провозиться. Подобрав, наконец, нужный натяг, получаем нужную пружину. Но нет никакой гарантии, что и вторая и третья пружины повторят результат. А длинную пружину — как ее навить?

Изобретатель для навивки пружин на токарном станке предлагает универсальное устройство.

Производительность… Если не остановить станок вовремя, заполнит пружиной как пеной весь цех. Вместо цилиндрической оправки стальной конус, на котором можно навивать пружины в широком диапазоне диаметров. На участках конуса, которые ближе к вершине, получаются пружины малого диаметра, ближе к основанию — большие. Определенный шаг пружины обеспечивает разделительный нож, а навивает проволоку прижимной ролик при планетарном движении по образующей конуса. Включают станок, и выползает из приспособления, извиваясь словно змея, пружина. И может длиной она быть хоть с пожарный рукав, если понадобится.

На участках конуса, которые ближе к вершине, получаются пружины малого диаметра, ближе к основанию — большие. Определенный шаг пружины обеспечивает разделительный нож, а навивает проволоку прижимной ролик при планетарном движении по образующей конуса. Включают станок, и выползает из приспособления, извиваясь словно змея, пружина. И может длиной она быть хоть с пожарный рукав, если понадобится.

Настраивается приспособление очень просто. Пошла, например, пружина диаметром меньше, чем нужно,— перемещается место навивки ближе к основанию конуса. Вот и все. За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а имея несколько сменных конусов, можете навивать пружину любого диаметра и шага в пределах номинального ряда.

(2 votes, average: 4,00 out of 5) Бесконечная пружина ← Медовый пряник с вишнямиОрганизация труда на пасеке →

bdjola.com

Сталь для изготовления пружин

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин

должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто,производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто,производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин

, называются рессорно-пружинными. Зачастую,сталь для изготовления пружин обозначается еще какпружинная сталь . Стандартом для ее производства считаютГОСТ 14959-79 , который предписывает все допуски и требования к техническим характеристикам. По госстандарту,пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь

до того, как началось непосредственноепроизводство пружин , должна пройти процедуру проверки на соответствие установленным требованиямГОСТ 14959-79 . Кроме того,сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин

. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любаятехнология изготовления пружин , однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин

, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметровпружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

Технология изготовления пружин и требования к ним

Технология изготовления пружин играет важную роль и имеет большое значение для их беспроблемной долгосрочной эксплуатации. Упругие элементы – это высокотехнологичные изделия, требующие наличия квалификации и опыта от инженеров-конструкторов и технологов, а также хорошего парка оборудования на предприятии-производителе.

От того, насколько правильными были расчеты пружины, подбор материала с учетом требуемых характеристик и особенностей ее применения, а также используемые технологии и точность изготовления, зависит работа целого агрегата, где эта деталь будет комплектующей.

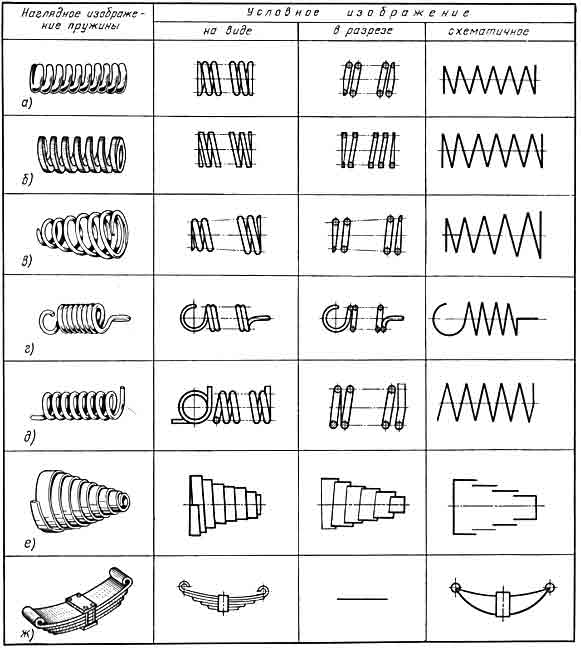

Витые пружины сжатия: особенности конструкции и эксплуатации

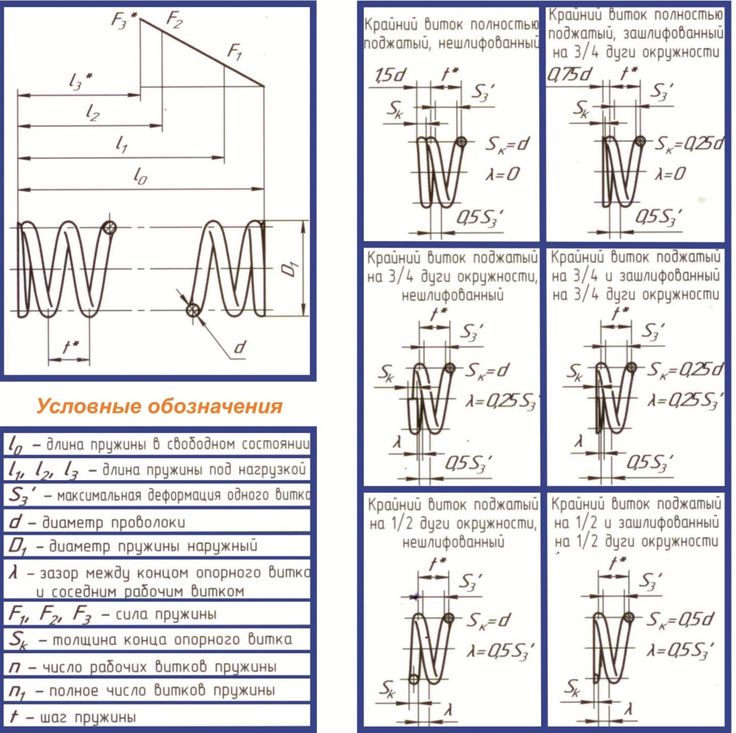

Данный тип пружин в процессе эксплуатации воспринимает нагрузки, прилагаемые в продольно-осевом направлении. Пружины сжатия изначально имеют просветы между витками, приложение внешней силы приводит к деформации, характеризующейся уменьшением длины изделия, и ограничивается тем моментом, когда витки соприкасаются. При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

Основными размерами, определяющими вид отдельной детали, являются:

- – Диаметр проволоки (прутков).

- – Количество витков.

- – Шаг навивки.

- – Диаметр изделия.

Наиболее распространенными являются цилиндрические винтовые пружины сжатия, у которых диаметр изделия одинаков по всей длине. Эти детали широко используются в разных отраслях промышленности: приборо- и машиностроении, горношахтной отрасли, газонефтедобыче, других.

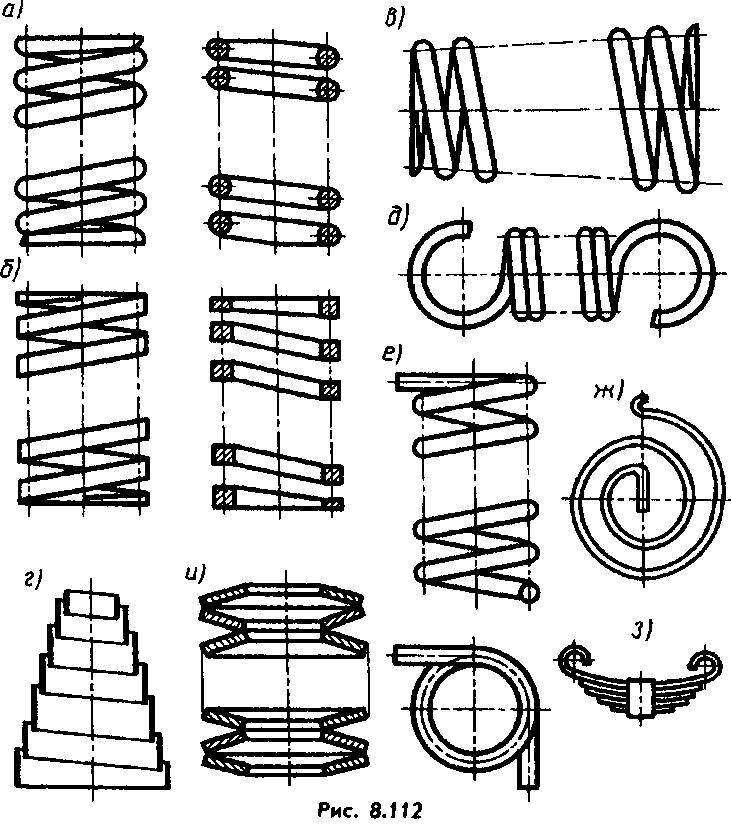

Вообще же пружины сжатия могут иметь не только цилиндрическую форму, но и конусную, бочкообразную, более сложную. Шаг витков может быть постоянный и переменный, а навивка – по или против направления движения часовой стрелки.

Это вносит особенности в общепринятую технологию их изготовления.

Требования к пружинам

Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.

Достижение этих качеств возможно при соблюдении многих факторов, в том числе:

- – Правильном выборе материала.

- – Грамотно проведенных расчетах.

- – Соблюдении технологии изготовления.

Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.

Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:

- – С допускаемым отклонениями до 5% (+/-).

- – До 10%.

- – До 20%.

В соответствии с этим определены три группы точности по геометрическим параметрам.

Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности.

Требования к материалу

Пружины для работы в определенных условиях выбираются по типоразмерам с учетом характера и величины нагрузок, характерных для условий эксплуатации. Надежность работы этих деталей определяется многими факторами, в том числе – качеством и структурным состоянием металла/сплава после термической обработки, наличием остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/ сплава. Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств.

Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств.

Винтовые пружины сжатия в зависимости от размеров, выполняемой работы и других факторов изготавливаются из различных сталей/сплавов, в том числе из конструкционных рессорно-пружинных, нержавеющих, других.

Наиболее широко используемыми материалами можно назвать сталь 60С2А ГОСТ 14959-79, а также 50ХФА, 51ХФА, 60С2ХФА и аналогичные сплавы. Из нержавеющих самое широкое применение находит сталь 12Х18Н10Т.

Особенности технологии

В зависимости от предусмотренного назначения таких деталей и их спецификации уместно говорить об особенностях технологии их производства. Изготовление изделий из материалов, имеющих круглое сечение, может быть выполнено путем холодной или горячей навивки. Первым способом обычно изготавливают мелкие/средние пружины (из проволоки до 8 мм в диаметре), а вторым – крупные.

Кроме того, различие обуславливается применение различных видов термической обработки, что связано с необходимостью придать изделиям определенные характеристики.

Технология холодной навивки пружин без закалки

Навивка заготовок выполняется из проволоки, которая производителем заранее была подвергнута патентированию. Этот процесс представляет собой нагрев до температуры, превышающей интервал превращений, что отлично подготавливает материал для последующей холодной пластической деформации.

В сформированных навивкой заготовках обеспечиваются соответствие таких обязательных параметров, как:

- Диаметр (этот параметр может быть внутренним, средним или наружным).

- Количество предусмотренных витков (рабочих и общих).

- Шаг и размер по высоте изготавливаемой детали (учитываются изменения, возможные в результате последующей обработки).

- Правильность выполнения поджатия крайних витков.

Следующий этап – механическая отделка (торцевание), в процессе которой концевые витки (нерабочие) обрабатываются до образования поверхности, перпендикулярной оси. После этого производится термическая обработка – в данном случае – только низкотемпературный отпуск. Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей.

Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей.

Если по требованиям эксплуатации предусмотрено антикоррозионное покрытие, его нанесение становится последним этапом производства таких деталей. Только в том случае, если применялась гальваника, детали прогреваются для обезводороживания.

Технология холодной навивки пружин с закалкой и отпуском

Отличие данной технологии от описанной ранее начинается только на этапе термической обработки. Предыдущие действия: навивка и необходимая механическая обработка, выполняются точно так же.

Первым этапом термической обработки выполняется закалка: нагрев до определенной температуры (в зависимости от используемого материала), выдержка детали в течении указанного времени и принудительное (быстрое) охлаждение специальной среде, в основном в масле (иногда в воде, солевом растворе, других). Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом.

Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом.

Завершается термообработка отпуском – прогревом до сравнительно небольшой температуры и выдержкой строго определенное время для придания необходимых качеств.

После этого производится контроль таких параметров, как твердость, правильность сжатия/восстановления. Если предусмотрено технологией изготовления конкретной детали – применяется очистка пескоструем, упрочнение дробью, нанесение предотвращающего коррозию защитного покрытия.

Технология горячей навивки пружин с закалкой и отпуском

Горячая навивка подразумевает предварительный прогрев материала в электрической или газовой печи (возможный вариант – применение токов высокой частоты).

Подготовленная таким образом заготовка подвергается навивке согласно требованиям техзадания, разводке, а также торцовке и доводке геометрических значений с помощью инструментов. После этого деталь подается на закалку, параметры которой определяются используемым материалом, а потом – на отпуск.

По окончании термообработки производится контроль параметров и, если это необходимо, обжатие, заневоливание, другие дополнительные операции и обработка поверхности. Завершается процесс производства окрашиванием и сушкой.

Используемое оборудование и оснастка

Для изготовления пружин требуется различное оборудование, которое лучше всего соответствует требованиям каждого шага технологического процесса.

Навивка осуществляется или на специальных пружинонавивочных станках, или на переоборудованном для этих целей токарном оборудовании. Возможно также использование ручной оснастки или специализированных полуавтоматов. Дальнейшая обработка – механическая – осуществляется торцешлифовальными станками, а термическая – в закалочных и отпускных печах. Важно: для предотвращения коробления при термообработке используются специальные оправки. Для деталей небольшого размера они применяются при отпуске, а большие проходят закалку на оправке.

Контроль качества также проводится на специальном, предназначенном именно для этого процесса оборудовании.

Как намотать заводную пружину с помощью устройств для намотки заводных пружин Bergeon

Перейти к содержимомуПредыдущий Следующий

- Посмотреть увеличенное изображение

Намотка боевой пружины и установка ее обратно в ствол может оказаться сложной задачей, если у вас нет под рукой нужных инструментов. Bergeon производит полный набор заводных пружин практически для любых часов, и они довольно просты в использовании. Для тех, кто не знает, как вставить новую или повторно смазанную пружину обратно в ствол, здесь вы найдете инструкции.

Перед тем, как вы начнете заводить пружину, вам сначала нужно определить, нужно ли ее заводить по часовой или против часовой стрелки. Большинство главных пружин заводятся по часовой стрелке (спирали от центра вправо) — это можно увидеть, если открыть ствол и посмотреть на пружину, пока она еще находится в стволе. Некоторые главные пружины заводятся против часовой стрелки, и именно поэтому Bergeon производит «правые» и «левые» заводные оси. Они обозначаются красной (справа) или синей (слева) точкой.

Они обозначаются красной (справа) или синей (слева) точкой.

Чтобы найти намоточный барабан и оправку нужного размера, просто найдите тот, который максимально подходит (но не больше) к внутренней части барабана.

Установите заводной барабан в рукоятку заводной пружины и зафиксируйте на месте. Вставьте штифт на барабане в прорезь на ручке. Затем вам нужно будет надеть конец главной пружины на вал. В начале главной пружины будет отверстие, которое подходит к крючку, расположенному на заводной оправке.

Установка боевой пружины на оправку производится в направлении, противоположном ее намотке, потому что большинство заводчиков заводной пружины устанавливают пружину так, как будто вы смотрите на боевую пружину с нижней стороны ствола, а не сверху, глядя вниз . Поэтому основная пружина будет вращаться против часовой стрелки в намотчике, а заводная пружина будет вращаться по часовой стрелке, чтобы намотать пружину в инструмент.

Установите оправку с «установленной» основной пружиной в барабан, убедившись, что пружина проходит через паз на боковой стороне барабана, как только оправка полностью встанет на место. Начните поворачивать рукоятку оправки по часовой стрелке, чтобы завести боевую пружину в барабан.

Продолжайте наматывать боевую пружину, пока вся ее длина не окажется внутри барабана. Хорошей идеей будет повернуть его назад на пару оборотов, пока не будет снято напряжение с рукоятки.

Осторожно снимите оправку с барабана; боевая пружина все еще могла быть зацеплена за крючок, и ее можно было вытащить из моталки. Затем нужно поместить барабан вниз в открытый ствол и нажать на рукоятку поршня вниз, чтобы опустить заводную боевую пружину в ствол. Вы услышите щелчок или почувствуете, как он попадает в ствол. Теперь у вас в стволе установлена полностью заведенная боевая пружина!

Щелкните здесь, чтобы купить инструменты для намотки главной пружины Bergeon

Перейти к началу

Заводить боевую пружину в ствол?

5831usmc

Зарегистрированный пользователь

- #1

У меня есть карманные часы, кажется, Трентон, но это не важно. Я восстановил его, и боевая пружина вышла из его пазов, а «колпачок» ствола соскользнул. Я снял мост, и колпачок оторвался, но, будучи идиотом, я совершил ошибку новичка и забыл отключить боевую пружину, так что боевая пружина вышла из ствола. У меня нет инструмента для намотки обратно в ствол. Как вручную завести боевую пружину обратно? Пробовал руками, но не получилось. Любые советы или уловки торговли, которые вы все сделали?

Спасибо за помощь.

Пит

Переключить подпись

[SIGPIC][/SIGPIC]Наблюдение за тем, как время проходит сквозь «тиканье и тиканье» часов прошлого, захватывает дух.

Джим Хейни

- #2

Перенес Ваш вопрос в раздел ремонт часов.

Мой простой ответ будет заключаться в том, что вам просто нужно больше практики. Вы можете попробовать одноразовые резиновые / виниловые перчатки, и вы сможете намотать их обратно в ствол вручную. Возможно, вам придется счистить с него масло и снова смазать его, когда вы вернетесь в ствол, и убедиться, что крышка плотно защелкнулась, чтобы это не повторилось.

Переключить подпись

Джим Хейни

псфред

Зарегистрированный пользователь

- #3

Попытка установить главную пружину вручную тем или иным способом приведет к плохим результатам. Единственный раз, когда я могу вернуть один из них, не повредив его, это когда пружина настолько плохо установлена, что часы плохо идут! Хорошая пружина почти наверняка станет «конусной» из-за того, что ее сместили вбок, а затем будет тянуться за ствол и вызывать неустойчивый хронометраж.

Заводные пружины не очень дороги и стоят каждого цента — без них очень сложно работать с часами.

Чтобы вернуть его обратно вручную, вставьте конец крючка в ствол и убедитесь, что крючок зацепился (или T в прорези и т. д.). Держите этот конец вниз и ОСТОРОЖНО вставьте пружину в ствол, сдвинув ее через край. Первые пару раундов самые тяжелые. НЕ пытайтесь «наматывать» пружину на что-либо, не сгибайте ее, чтобы она подошла к витку и т.

Держите одну сторону хорошо зажатой под большим пальцем, чтобы удерживать ствол – проще со стволами PW, конечно. Это станет легче, когда вы вставите большую часть пружины в ствол, но держите все незакрепленные части очень далеко, скорее всего, она пару раз выскочит, когда вы это поймете.

Питер

Скутт50

Зарегистрированный пользователь

- #4

Я просто хотел дополнить прекрасное объяснение psfred, что когда я делаю это упражнение, я не могу видеть, что я делаю под моим большим пальцем/пальцами, без того, чтобы пружина не выскочила.

Вам нужно работать только большим пальцем/пальцами и убедиться, что это правильно!

Также убедитесь, что ПЕРВЫЙ ход заканчивается, а ВТОРОЙ начинается правильно. Иногда между стенкой ствола и пружиной входит второй виток, который вы заметите через пару витков…… Ничего не поделаешь, как начать сначала!

И последний совет. Убедитесь, что вы наматываете его в правильном направлении. Нет ничего более неприятного, чем осознание того, что он вставлен неправильно!

Том Хубер

- #5

Иногда при заводке Т-образной пружины она выходит из отверстия и проскальзывает.

Я обнаружил, что с помощью ватного наконечника нанесите небольшой слой вазелина на внутренний край ствола. Это позволяет легко перемещать Т-образный конец, чтобы вставить его в отверстие в стволе.

Том

5831usmc

Зарегистрированный пользователь

- #6

Всем спасибо за помощь. Я очень разозлился, когда снял мост, и колпачок оторвался от давления главной пружины. Я мог бы биться головой о стену за то, что забыл выключить его. Как глупо с моей стороны?!

В любом случае, часы работают отлично (до этого события), пружина просто проскочила из-за того, что колпачок был ослаблен. Он щелкал и держал точное время. Но намотал всего несколько витков, а потом проскочил из-за колпачка, а не в пазах. Я попытаюсь использовать ваши идеи сегодня. У меня сильное чувство, что мои пальцы будут болеть сегодня!

Он щелкал и держал точное время. Но намотал всего несколько витков, а потом проскочил из-за колпачка, а не в пазах. Я попытаюсь использовать ваши идеи сегодня. У меня сильное чувство, что мои пальцы будут болеть сегодня!

Буду держать вас в курсе. Еще раз большое спасибо всем вам!

Пит

-> сообщения объединены системой <-

О, еще кое-что. Сколько стоит заводная пружина? Это не обязательно должен быть антиквариат/винтаж, однако у меня такое ощущение, что антиквариат/винтаж – единственные доступные варианты.

Я потихоньку пополняю свою коллекцию качественных часовых инструментов, они довольно дорогие. Я думаю, для заводной пружины, хороший, но ничего особенного. Если кто-то из вас расстанется с ним, дайте мне знать. ПМ мне.

Пит

Переключить подпись

[SIGPIC][/SIGPIC]Наблюдение за тем, как время проходит сквозь «тиканье и тиканье» часов прошлого, захватывает дух.

Бен_Хатчерсон

- #7

Доступны новые заводные пружины, но с точки зрения стоимости лучше выбрать старые.

У Дашто обычно есть пара старых по цене около 60 долларов.

Иногда на Ebay можно сделать немного лучше, но с большой оговоркой, что продавец может не знать, что у него есть, и не знать, как это правильно описать.

Таким образом, в вашей ситуации я бы посоветовал покупать у Dashto или у одного из других продавцов подержанных инструментов.

Переключить подпись

Секретарь, Глава 140

Член, Глава 149

балабус

Зарегистрированный пользователь

- #8

Если вы пришлете мне ствол и пружину, я сделаю это бесплатно, я в Пенсильвании.

Реакции:

Хэмпден19505831usmc

Зарегистрированный пользователь

- #9

балабус сказал:

Если пришлете ствол и пружину, сделаю бесплатно, нахожусь в Пенсильвании.

Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).