Как подобрать сверло под дюбель?

С целью крепления подвесных конструкций на поверхность, состоящую из плотного или рыхлого по своей структуре материала, применяются специальные дюбельные крепёжные устройства. Надёжность такого крепления во многом зависит от того, насколько правильно выбран размер и диаметр дюбеля. Но и это еще не всё – если отверстие для монтажа дюбельного крепления будет слишком большим, прочной и надёжной стыковки дюбеля со стеной не получится, устройство будет со временем расшатано и вскоре выпадет.

Чтобы избежать такой ситуации, нужно правильно выбрать сверло для бурения стены, чтобы оно соответствовало размеру дюбельного крепежа.

Основные принципы подбора

- Прежде всего потребуется определить структуру поверхности стены, с которой предстоит работать: плотная она или рыхлая, из какого материала она состоит, и в каком состоянии находится этот материал на момент монтажа. Также учитывают и то, имеет ли рабочая поверхность какое-либо наружное покрытие. Его также оценивают на плотность и эксплуатационное состояние на момент монтажа.

- Подбирают размер дюбеля – с этой целью определяют, какой вес конструкции предстоит выдержать устанавливаемым крепёжным элементам. Легковесные подвесные конструкции устанавливаются с применением наименьших диаметров крепежа, а тяжеловесные изделия, вес которых достигает 100 кг, уже подлежат монтажу с применением анкерных болтов – дюбель в этом случае не применяют.

Для выбора сверла, которым будет выполнено отверстие в стене под установку дюбельного крепления, учитывают размер выбранного диаметра этого крепёжного устройства. Для простоты выполнения такой задачи мастера ориентируются на маркировочные размеры, которые имеются как у дюбеля, так и у сверла. Кроме того, у дюбельных креплений имеется ещё и информация о предельной прочности, что тоже нужно учитывать, когда речь идёт о монтаже тяжеловесных подвесных конструкций.

Для простоты выполнения такой задачи мастера ориентируются на маркировочные размеры, которые имеются как у дюбеля, так и у сверла. Кроме того, у дюбельных креплений имеется ещё и информация о предельной прочности, что тоже нужно учитывать, когда речь идёт о монтаже тяжеловесных подвесных конструкций.

Сверлить отверстие в твёрдой монолитной стене рекомендуется с применением электрической дрели и двух типов сверла.

Первое сверло должно иметь диаметр немного меньше, чем диаметр дюбеля. Его закрепляют в патрон электрической дрели с ударом и выполняют в стене отверстие на требуемую глубину. Затем берут второе сверло, диаметр которого равен диаметру дюбельного крепления, и выполняют расширение сделанного отверстия под нужный размер – эту работу выполняют уже не на ударном, а на обычном режиме установки электродрели.

Если предстоит работать с большими диаметрами сверла, то вместо электродрели лучше всего воспользоваться перфоратором.

Используя для работы 2 сверла меньшего и большего диаметра вы,

- не будете перегружать свой электроинструмент,

- таким способом можно получить монтажное отверстие, у которого будет нужный диаметр, что исключит возможность прокручивания установленного дюбеля в стене, а значит, обеспечит надёжный монтаж подвесной конструкции.

Для работы с монолитным бетоном специалисты рекомендуют пользоваться победитовыми свёрлами или изделиями с алмазным напылением.

В тех случаях, когда монтажные работы выполняются по поверхности, имеющей рыхлую текстуру, диаметр сверла выбирают на 1-2 размера меньше, чем диаметр у дюбельного крепления.

Такой подход даёт возможность плотного вхождения крепёжного элемента в подготовленное отверстие, и даже при небольших разрушениях внутри стены, происходящих в процессе сверления рыхлого материала, дюбель встанет максимально плотно.

Что касается длины выполняемого стенового отверстия, то её, как правило, делают на 3-5 мм длиннее, чем длина дюбеля. Это нужно для того, чтобы в процессе монтажа плотной посадке крепежа не мешала пыль, скопившаяся при сверлении стены в отверстии, убрать которую полностью не представляется возможным.

Как выбрать по весу предметов?

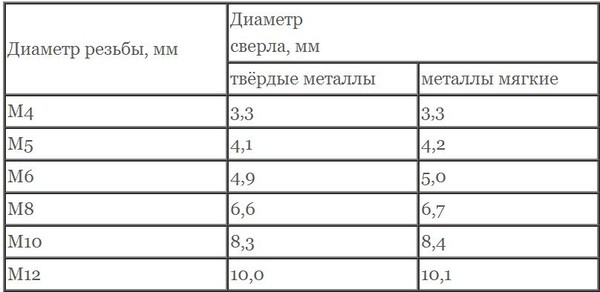

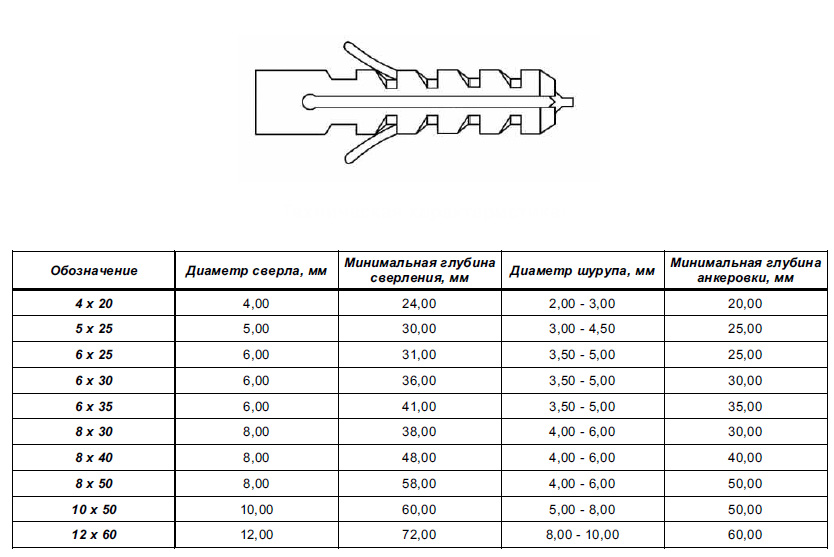

Правильно выбрать диаметр сверла нужно исходя из веса подвесной конструкции. Чем выше этот показатель, тем более прочным должен быть дюбельный крепёж. Соотношение диаметра сверла и дюбеля поможет определить следующая таблица.

Чем выше этот показатель, тем более прочным должен быть дюбельный крепёж. Соотношение диаметра сверла и дюбеля поможет определить следующая таблица.Таким образом, согласно вышеприведённой таблице, мы видим, что для дюбеля 6 мм, нужно сверлить отверстие сверлом того же диаметра, то есть 6 мм, а для дюбеля 8 мм надо брать сверло равное 8 мм.

Длину стенового отверстия для введения в него дюбеля в этом случае выполняют от 3,5 до 6 см.

Длину стенового отверстия для введения в него дюбеля в этом случае выполняют от 3,5 до 6 см.При выполнении монтажа подвесных конструкций, вес которых превышает 5 кг, потребуется взять дюбель толщиной 8 мм. При этом длина крепёжного отверстия должна быть от 5 до 7,5 см. Если монтируем конструкцию на рыхлый пенобетон, то диаметр сверла выбирают 6 мм, а глубину отверстия делают как минимум 8 см.

Для крепления простых подвесных изделий чаще всего бывает достаточно и двух крепёжных точек.

Все подвесные конструкции, вес которых превышает 10 кг, считаются тяжеловесными. В этом случае диаметр дюбеля может быть 8-14 мм. Для подготовки отверстия выбирают сверло с аналогичным диаметром и используют в работе перфоратор, а сверло берут с победитовым наконечником. Чтобы надёжно зафиксировать подвесную конструкцию, рекомендуется выполнить как минимум 4 точки крепления, а ещё лучше, если их будет 6. Тяжеловесные подвесные конструкции можно монтировать только на прочных стеновых поверхностях, так как рыхлый материал из-за большой нагрузки через дюбель может начать разрушаться.

В этом случае диаметр дюбеля может быть 8-14 мм. Для подготовки отверстия выбирают сверло с аналогичным диаметром и используют в работе перфоратор, а сверло берут с победитовым наконечником. Чтобы надёжно зафиксировать подвесную конструкцию, рекомендуется выполнить как минимум 4 точки крепления, а ещё лучше, если их будет 6. Тяжеловесные подвесные конструкции можно монтировать только на прочных стеновых поверхностях, так как рыхлый материал из-за большой нагрузки через дюбель может начать разрушаться.

Если вес подвесной конструкции превышает 60-100 кг, то для монтажа дюбельный крепёж не используется, в этом случае применяются анкерные болты, так как степень надёжности у них гораздо выше.

Крепление к ненадёжной поверхности

В последнее время на строительном рынке сложилась тенденция выполнять множество стеновых поверхностей из материалов с низкой прочностью. К такому варианту можно отнести гипсокартон. Кроме того, небольшая прочность отмечается и у старой кирпичной кладки, а также газобетона и деревянных панелей.

К такому варианту можно отнести гипсокартон. Кроме того, небольшая прочность отмечается и у старой кирпичной кладки, а также газобетона и деревянных панелей.

Если требуется выполнить монтаж подвесной конструкции на такую малопрочную поверхность, потребуется приобрести дюбельный крепёж, который состоит из нейлонового цилиндра и шурупа. Диаметр такого крепления бывает более 10 мм. Чтобы получить надёжную сцепку конструкции со стеной, длину отверстия для монтажа делают не меньше 60 мм.

Сверло в этом случае выбирают на 1-2 размера меньше, чем диаметр дюбельного крепления, после чего в стеновое отверстие аккуратно вколачивают при помощи обычного молотка дюбельное крепёжное устройство.

Даже если внешнее повреждение будет не заметным в процессе работы, то в наличии внутренних нарушений связей материала внутри стены можно даже не сомневаться.

Даже если внешнее повреждение будет не заметным в процессе работы, то в наличии внутренних нарушений связей материала внутри стены можно даже не сомневаться.Если взять диаметр сверла, равный диаметру дюбельного крепления, то плотной посадки не получится, и установленный дюбель со временем вывалится. Чтобы дюбельное крепление можно было вбить в стеновое отверстие, его делают немного меньшим, зато прочность такого крепежа будет высокой и надёжной.

При работе с газобетонной стеной сверлить отверстие начинают с диаметра на 3-4 размера меньше, чем дюбель. Затем берут сверло на 1 размер побольше и расширяют стеновое отверстие, доводя его до нужного диаметра. Такое сверление с последовательным расширением даёт возможность сохранить целостность рыхлого газобетонного материала и без лишних разрушений выполнить качественный крепёж подвесной конструкции.

Смотрите видео о том, как подобрать сверло под дюбель.

| Правильный диаметр сверла называется размером метчика сверла. | |

| Другие результаты | |

| Каждый резервуар имеет бетонную массу 72 000 тонн и опирается на 1560 свай диаметром 600 мм и глубиной 24 метра. | |

| Проволока имеет несколько больший диаметр, чем для аналогичного сварного шва в защитном газе, чтобы освободить место для флюса. | |

Кроме того, имеются сведения о десятках-сотнях лунок диаметром 40-500 метров в кольцах Сатурна, которые не считаются истинными спутниками. | |

| Свердруп – это лунный ударный кратер, расположенный примерно в одном диаметре кратера от южного полюса Луны. | |

| Однако сверла большего диаметра требуют меньших скоростей, чтобы избежать горения. | |

| Планируемая разница между диаметром сверла и диаметром развертки называется припуском. | |

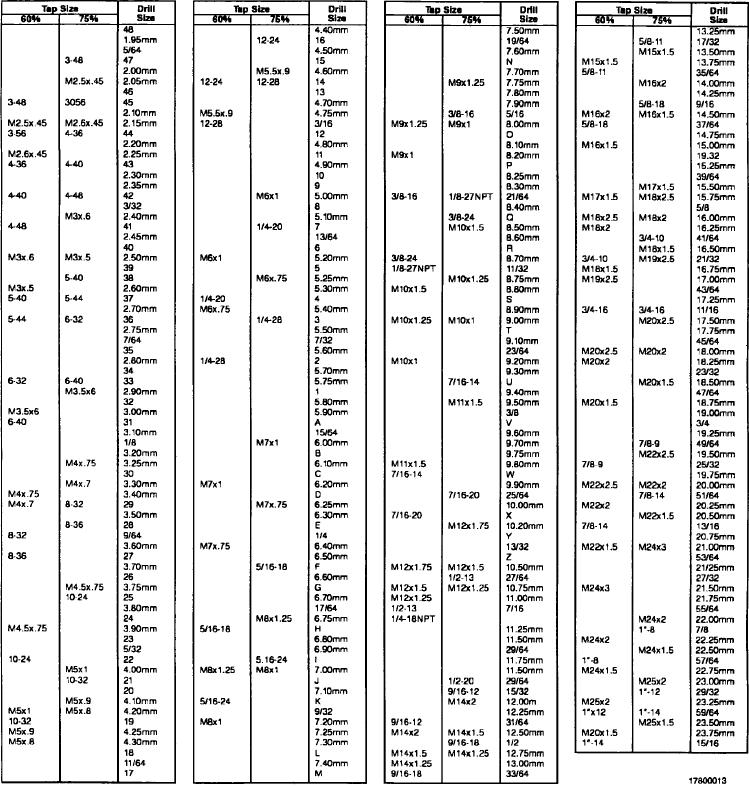

| Правильный диаметр отверстия указан на диаграмме размеров Сверла и метчика, стандартной справке во многих механических мастерских. | |

| Более крупные трубы производят каменные сердечники большего диаметра и требуют большей мощности сверла, чтобы привести их в движение. | |

| При сверлении и фрезеровании наружный диаметр инструмента является широко согласованной поверхностью. | |

| Большой максимальный диаметр сверления для прямой посадки шпинделя арматуры или для монтаҗа вставной муфты. | |

При изменении диаметра и глубины сверления требуется, чтобы смещение насоса регулировалось соответствующим образом. | |

| Он использовался для сверления цилиндров большого диаметра на ранних паровых двигателях. | |

| С их малыми диаметрами хвостовика относительно их сверлильных диаметров, хвостовики долота лопаты часто имеют плоские выкованные или заточенные в них, чтобы предотвратить скольжение в буровых патронах. | |

| Вся операция могла выглядеть так: субмарина проникает под ледник, сверлит нужного диаметра шахту. | |

| Подхваты сверлят в грунт с помощью вала небольшого диаметра и обычно устанавливают под углом от 15 до 45 градусов. | |

| У него было много серо-коричневых морщин на теле и глаза, которые были около 15 сантиметров в диаметре, свернутый нос, и никакого рта не было видно. | |

| Он напомнил нам, что самый большой из когда-либо испытанных на сверхзвуковой скорости парашютов имел диаметр 26 метров. | |

Это уравнение сверху с поправками на астрономическую рефракцию и диаметр солнечного диска. | |

| В центре потолка находится шахта диаметром 0,46 метра, которая проникает на 1,7 метра до поверхности камня сверху. | |

| Нижний продувочный трубопровод должен иметь достаточно большой диаметр, чтобы свести к минимуму риск закупорки запеченным шламом. | |

| Этот инструмент фокусирует свет далеких галактик на стеклянной фотографической пластине с помощью огромного зеркала диаметром 100 дюймов (2,5 метра). | |

| Mga имеет диаметр 0,07 мм и пропускает свет в передне-заднем направлении со скоростью 32,2 м/с. | |

| Это должно быть ничтожно малым диаметром, иначе свет просачивается снизу. | |

| На рис. приведены зависимости диаметра светового пятна и уровня освещенности от расстояния до источника света. | |

| Примерно в 10% таких галактик диаметрально противоположная пара энергетических струй выбрасывает частицы из ядра галактики со скоростью, близкой к скорости света. | |

Ввиду обычно малого диаметра волокон, эффективная установка дневного освещения требует параболического коллектора для отслеживания солнца и концентрации его света. | |

| Рассеяние Ми происходит тогда, когда диаметры атмосферных частиц подобны длинам волн рассеянного света. | |

| Предельная величина определяется атмосферным видением, диаметрами телескопов и количеством света, затерянного в системе. | |

| Я не признаю смешения понятий, – продолжал развивать свою мысль Иванов. – На свете существуют две морали, и они диаметрально противоположны друг другу. | |

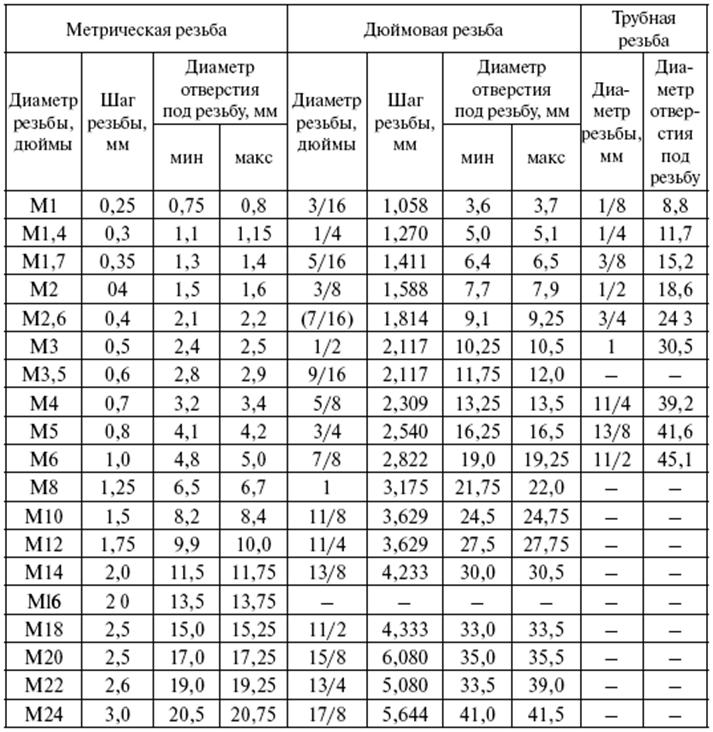

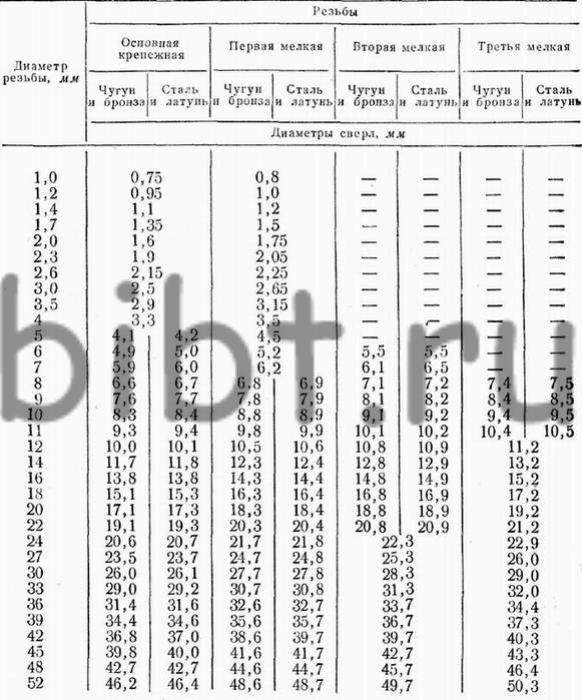

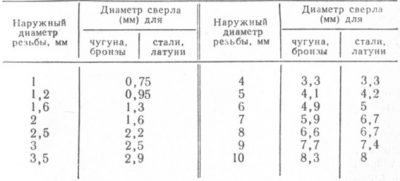

Диаметры отверстий под трубную резьбу

Цена:

от: до:

Название:

Артикул:

Текст:

Выберите категорию:

Все Абразивный инструмент ANDRE Абразивный инструмент» Абразивный инструмент на керамической связке»» Шлифовальные круги тип 1( прямой профиль) 25А (белые)»» Шлифовальные круги тип 1( прямой профиль) 63С (зеленые)»» Шлифовальные круги тип 11( чашечные конические) 25А (белые)»» Шлифовальные круги тип 11( чашечные конические) 63С (зеленые)»» Шлифовальные круги тип 12( тарельчатые плоские) 25А (белые)»» Шлифовальные круги тип 12( тарельчатые плоские) 63С (зеленые)»» Шлифовальные круги тип 14( тарельчатые) 25А (белые)»» Шлифовальные круги тип 14( тарельчатые) 63С (зеленые)»» Шлифовальные круги тип 6»» Бруски» Инструмент на бакеллитовой связке»» Круги отрезные армированные по черным, цветным металлам и нержавеющим сталям тип 41»» Круги отрезные армированныепо бетону (камню, кирпичу) тип 41»» Круги зачистные армированные тип 1 (прямой профиль)»» Сегменты шлифовальные»» Круги отрезные не армированные»» Круги для заточки пил тип 3 (конический профиль) »» Круги зачистные не армированные тип 1 (прямой профиль)» Инструмент на гибкой основе»» Наждачная бумага»»» Наждачная бумага в рулонах»»» Наждачная бумага в листах»» Лепестковые круги КЛТ»» Лепестковые круги КЛ»» Лепестковые круги КЛО»» Фибровые диски»» Клетированные диски»» Ленты бесконечные»» Шлифблоки» Паста ГОИ» Вулканитовые круги» Тигли Алмазный инструмент и инструмент из СТМ» Карандаши алмазные правящие» Круги алмазные» Бруски алмазные правящие» Круги эльборовые» Надфили алмазные» Паста алмазная» Сверла алмазные» Сверла алмазные трубчатые» Стеклорезы алмазные Измерительный инструмент» Штангенциркули» Измерительные приборы» Калибры»» Гладкие калибры-пробки»» Резьбовые калибры-пробки и калибры-кольца для метрической основной М и мелкой резьбы Mf»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNC»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNF»» Резьбовые калибры-пробки и калибры-кольца для трубной цилиндрической резьбы стандарта G»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта BSW»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта Rc и R»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта NPT»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта PG»» Резьбовые калибры-пробки и калибры-кольца для трапециедальной резьбы стандарта Tr» Концевые меры длины» Линейки металлические» Рулетки» Угольники слесарные КЛЕЙМА» КЛЕЙМА БУКВЕННЫЕ» КЛЕЙМА ЦИФРОВЫЕ» ДЕРЖАТЕЛИ ДЛЯ КЛЕЙМ Металлорежущий инструмент» Сверла»» Сверла с коническим хвостовиком ГОСТ 10903-77»» Сверла с коническим хвостовиком длинные, ГОСТ 12121-77»» Сверла с цилиндрическим хвостовиком средней серии, ГОСТ 10902-77»» Сверла с цилиндрическим хвостовиком длинной и удлиненной серий, ГОСТ 886-77 »» Центровочные сверла ГОСТ 14952-75, ТУ 2-3912-001, DIN 333»» Сверла монолитные твердосплавные с цилиндрическим хвостовиком ГОСТ 17274-71»» Наборы сверл»» Сверла для печатных плат»» Ступенчатые сверла для листовых материалов»» Сверла с центральной вставкой по DIN-1897 »» Сверла двухсторонние» Метчики»» Метчики с метрической (М) резьбой»»» Метчики гаечные прямые и изогнутые»»» Метчики машинно-ручные ГОСТ 3266-81»»» Метчики ручные»» Метчики с трубной цилиндрической (G) резьбой»» Метчики с трубной конической (Rc) резьбой ГОСТ 6227-80»» Метчики с дюймовой резьбой»» Метчики с дюймовой конической (К) резьбой ГОСТ 6227-80» Развертки»» Развертки ручные»» Развертки машинные» Фрезы»» Борфрезы»» Фрезы дисковые отрезные ГОСТ 2679-93»» Фрезы для пазов шпонок сегментных ГОСТ 6648-79»» Фрезы концевые с коническим хвостовиком ГОСТ 170»» Фрезы концевые с цилиндрическим хвостовиком ГОСТ 1702»» Фрезы модульные»» Фрезы монолитные (концевые и шпоночные)»» Фрезы торцевые»» Фрезы трехсторонние»» Фрезы цилиндрические»» Фрезы шпоночные»» Фрезы червячные»» Фрезы радиусные выпуклые и вогнутые» Круглые плашки»» Плашки круглые коническая трубная (Rc) резьба ГОСТ 6228-80»» Плашки круглые коническая дюймовая (К) резьба ГОСТ 6228-80»» Плашки круглые трубная цилиндрическая (G) резьба ГОСТ 6357-81»» Плашки круглые метрическая (М) резьба ГОСТ 9740-73» Пластины твердосплавные»» Напайные пластины»» Сменные пластины» Ножевочные полотна» Токарные резцы»» Резцы отрезные ГОСТ 18884-73»» Резцы подрезные отогнутые ГОСТ 18880-82»» Резцы проходные отогнутые ГОСТ 18877-82»» Резцы проходные прямые ГОСТ 18878-73»» Резцы проходные упорные отогнутые ГОСТ 18879-73»» Резцы проходные упорные прямые ГОСТ 18879-73»» Резцы расточные ГОСТ 18882-73, ГОСТ 18883-73»» Резцы резьбовые ГОСТ 18876-73»» Канавочные резцы»» Резцы левые» Сегментные пилы и сегменты к ним» Гребенки плоские к резьбонарезным головкам Металлорежущий инструмент FANAR» Метчики»» М, Mf- метрическая основная и метрическая мелкая резьба»»» Машинные метчики»»»» Серия MasterTAP»»»» Серия 800»»»» Серия 800X»»»» Серия INOX (для обработки нержавеющих сталей)»»»» Метчики для левой резьбы LH»»»» Серия 1400»»»» S-NC серия (для использования в станках с ЧПУ и ОЦ)»»»» Серия FAN (для обработки сталей, нержавейки, чугуна)»»»» Серия WGN ( метчики-раскатники)»»»» Серия AL (для обработки алюминия)»»»» Серия GAL (для обработки алюминиевых сплавов)»»»» Серия Az (с шахматным расположением зубов)»»»» Серия EL (сверхдлинные метчики для глубоких отверстий)»»»» Серия FAN-Ni (для обработки никеля и жаропрочных сплавов на его основе)»»»» Серия GG (для обработки чугуна)»»»» Серия Ti (для обработки титана, никеля, бронзы, легированных и нержавеющих сталей)»»»» Серия Ms (для обработки меди, бронзы, латуни)»»»» Серия HRC 50 (для обработки материалов с твердостью до 50HRC)»»» Машинно-ручные (машинные) однопроходные метчики»»» Машинно-ручные ( ручные) комплектные метчики»»»» HSS машинно-ручные ( ручные) комплектные метчики »»»» INOX машинно-ручные ( ручные) комплектные метчики»»»» HSS левые машинно-ручные ( ручные) комплектные метчики»»» Гаечные метчики»»» Комбинированные метчики-сверла»»» Метчики-биты»» G- трубная цилиндрическая резьба»» UNC- унифицированная американская дюймовая резьба с крупным шагом»» UNF- унифицированная американская дюймовая резьба с мелким шагом»» BSW- дюймовая резьба Витуорта с крупным шагом»» BSF- дюймовая резьба Уитворта с мелким шагом»» NPT- дюймовая коническая резьба»» Pg – трубопроводная резьба»» Rc – трубная коническая резьба»» Vg- вентильная резьба» Плашки круглые»» М- метрическая основная и Mf- метрическая мелкая резьба»»» Плашки круглые серия 800 правая метрическая резьба»»» Плашки круглые серия 800 левая метрическая резьба»»» Плашки круглые серии INOX и INOX+ (для обработки нержавеющих сталей) метрическая резьба»» G- трубная цилиндрическая резьба »»» Плашки круглые для трубной цилиндрической резьбы G cерия 800»»» Плашки круглые для трубной цилиндрической резьбы G серия INOX (для обработки нержавеющих сталей)»» Плашки круглые для американской унифицированной дюймовой резьбы UNC с крупным шагом»» Плашки круглые для американской унифицированной дюймовой резьбы UNF с мелким шагом»» Плашки круглые для дюймовой резьбы BSW ( дюймовая резьба Уитворта с крупным шагом)»» Плашки круглые для дюймовой резьбы BSF ( дюймовая резьба Уитворта с мелким шагом)»» NPT- американская коническая трубная резьба»» Pg – трубопроводная резьба»» R – трубная коническая резьба»» Vg – вентильная резьба» Сверла»» Сверла спиральные с цилиндрическим хвостовиком по нержавеющим сталям DIN 338 INOX » Воротки для метчиков и плашек» Калибры»» Гладкие калибры-пробки»» Резьбовые калибры-пробки и калибры-кольца для метрической основной М и мелкой резьбы Mf»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNC»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта UNF»» Резьбовые калибры-пробки и калибры-кольца для трубной цилиндрической резьбы стандарта G»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта BSW»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта Rc и R»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта NPT»» Резьбовые калибры-пробки и калибры-кольца для резьбы стандарта PG»» Резьбовые калибры-пробки и калибры-кольца для трапециедальной резьбы стандарта Tr» Наборы резьбонарезного инструмента» Станочная оснастка» Твердосплавные фрезы» Фрезы из быстрорежущей стали» Зенковки с направляющей» Зенковки» Конические развертки 1:16 Сверхдлинные сверла для металла и нержавеющей стали Сверла производства WIERTLA BAILDON» Сверла с к/х шлифованные HSS, NWKc, DIN 345» Сверла с к/х по нержавеющей стали серии INOX » Сверла с ц/х вальцованные HSS, светлые NWKa, DIN 338» Сверла с ц/х шлифованные HSS, длинные , DIN 340» Сверла с проточенным хвостовиком» Сверла для высверливания точечной сварки Оснастка для электро-бензо-пневмоинструмента» Оснастка для перфораторов»» Буры для перфораторов SDS+»» Буры для перфораторов SDSmax»» Пики, долота, зубила, переходники для перфораторов » Биты для шуруповертов»» Биты, насадки, головки, держатели USH»» Биты, насадки, головки, держатели ПРАКТИКА» Коронки биметаллические» Коронки твердосплавные» Сверла по кирпичу и бетону твердосплавные» Сверла по стеклу и кафелю» Сверла по дереву»» Перовые сверла по дереву»» Сверла для мебельных стяжек»» Сверло по дереву 3-х заходное»» Сверло по дереву спиральное»» Винтовое сверло по дереву»» Сверла ФОРСТНЕРА»» Сверла фрезерные» Диски пильные с твердосплавными пластинками» Диски алмазные» Коронки алмазные» Корщетки для дрелей и шлифмашинок» Патроны и переходники для дрелей» Пилки для электролобзиков»» Пилки REBIR для электролобзиков »» Пилки BOSCH для электролобзиков»» Пилки ПРАКТИКА для электролобзиков» Полировальные приспособления» Аккумуляторы для электроинструмента» Ножи для электрорубанков» Наборы инструментов и приспособлений GRATTEC – инструменты для снятия заусенцев, фасок и шабрения поверхностей. Металлорежущий инструмент TIVOLY» Сверла по металлу средней серии»» Универсальные сверла для малых диаметров ( < 2.5 мм)»» Сверла c ц/х по металлу серия "T"»» Сверла c ц/х по металлу серия "FURIUS"» Метчики машинные HSS» Метчики сверхдлинной серии» Сверла по металлу экстрадлинной серии» Зенковки с цилиндрическим хвостовиком» Воротки для плашек Станочная оснастка и приспособления» Воротки для метчиков и плашек» Станочные оправки тип 7711, тип 7616, тип 7626» Втулки переходные тип 1751, тип 1761, тип 5361, тип 1655, тип 1676» Цанги ER тип 7618» Патроны для сверлильных станков» Патроны токарные» Резьбонарезные патроны и головки» Тиски » Центры вращения и упорные Сварка и пайка» Все для сварки» Сварочные электроды» Сварочная проволока» Все для пайки Слесарно-монтажный инструмент» Головки сменные и приспособления к ним» Зубила слесарные» Кельмы» Стамески, долота» Клещи» Ключи»» Ключи динамометрические»» Ключи комбинированные»» Ключи накидные»» Ключи разводные»» Ключи рожковые»» Ключи свечные»» Ключи торцевые»» Ключи трубные (КТРы)»» Ключи шестигранные Г-образные» Молотки и кувалды» Наборы инструментов» Топоры » Надфили» Напильники»» Напильники квадратные»» Напильники круглые»» Напильники плоские»» Напильники полукруглые»» Напильники ромбические»» Напильники трехгранные»» Напильники для заточки цепей бензопил» Ножевки по металлу» Ножницы по металлу» Отвертки» Плоскогубцы, кусачки, и т.

Металлорежущий инструмент TIVOLY» Сверла по металлу средней серии»» Универсальные сверла для малых диаметров ( < 2.5 мм)»» Сверла c ц/х по металлу серия "T"»» Сверла c ц/х по металлу серия "FURIUS"» Метчики машинные HSS» Метчики сверхдлинной серии» Сверла по металлу экстрадлинной серии» Зенковки с цилиндрическим хвостовиком» Воротки для плашек Станочная оснастка и приспособления» Воротки для метчиков и плашек» Станочные оправки тип 7711, тип 7616, тип 7626» Втулки переходные тип 1751, тип 1761, тип 5361, тип 1655, тип 1676» Цанги ER тип 7618» Патроны для сверлильных станков» Патроны токарные» Резьбонарезные патроны и головки» Тиски » Центры вращения и упорные Сварка и пайка» Все для сварки» Сварочные электроды» Сварочная проволока» Все для пайки Слесарно-монтажный инструмент» Головки сменные и приспособления к ним» Зубила слесарные» Кельмы» Стамески, долота» Клещи» Ключи»» Ключи динамометрические»» Ключи комбинированные»» Ключи накидные»» Ключи разводные»» Ключи рожковые»» Ключи свечные»» Ключи торцевые»» Ключи трубные (КТРы)»» Ключи шестигранные Г-образные» Молотки и кувалды» Наборы инструментов» Топоры » Надфили» Напильники»» Напильники квадратные»» Напильники круглые»» Напильники плоские»» Напильники полукруглые»» Напильники ромбические»» Напильники трехгранные»» Напильники для заточки цепей бензопил» Ножевки по металлу» Ножницы по металлу» Отвертки» Плоскогубцы, кусачки, и т. д.» Струбцины» Степлеры ручные и скобы к ним» Пинцеты Средства индивидуальной защиты Электро- и бензоинструмент Ручной инструмент» Степлеры ручные механические и скобы» Различный ручной инструмент Смазочные материалы

д.» Струбцины» Степлеры ручные и скобы к ним» Пинцеты Средства индивидуальной защиты Электро- и бензоинструмент Ручной инструмент» Степлеры ручные механические и скобы» Различный ручной инструмент Смазочные материалы

Производитель:

ВсеABRABOROANDRE abrasive articlesAPX TechnologieASKAYNAK, ТурцияBISON-BIALBOSCHESABFANARFELO, ГерманияGLOBUS, ПольшаGRATTECHavera, ГерманияHeidenpeterHeller, ГерманияIZAR, ИспанияKARNASCHKEMMLERKULLENMP-SNOOK, ЛатвияOregonParitet, ЛатвияPFERDREBIR, ЛатвияSAIT, ИталияTaerosol OYTITEX+, ГерманияTIVOLYUSHWiertla BaildonWILPU, ГерманияYG-1ZM-KOLNOZPSБАЗ (Белгород)БелоруссияБуревестник (Гатчина)ВМПАВТОГерманияЕСАБ-СВЭЛ (СПб)Каменец-ПодольскийКитайКМЗ (Копейск)КОМЗ (Каменск)КРИН (Киров)ЛАЗ (Луга)Межгосметиз (Мценск)МЕТАЛЛИСТ (Глазов)НИЗ (Новосибирск)ПМ (Рязань)ПРАКТИКАРоссияСеверсталь(Череповец)Северсталь-метиз(Орел)СМИ (Арефино)СПРИНТ (Москва)СтИЗСЭЗ (Сычевка)тестТруд (Вача)ЧИЗ (Челябинск)

Новинка:

Всенетда

Спецпредложение:

Всенетда

Результатов на странице:

5203550658095

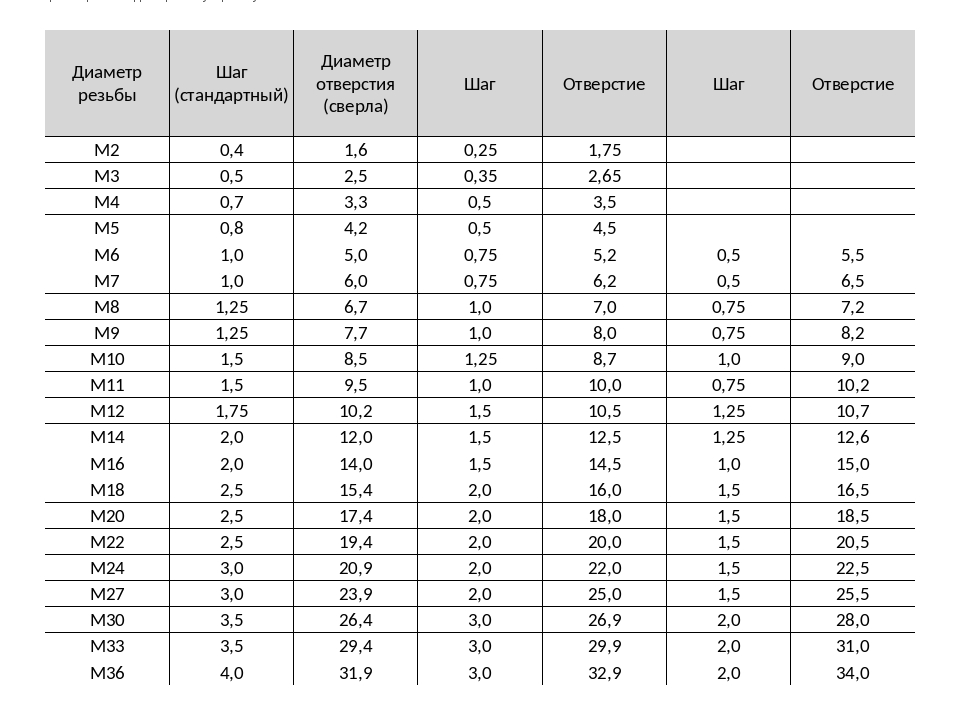

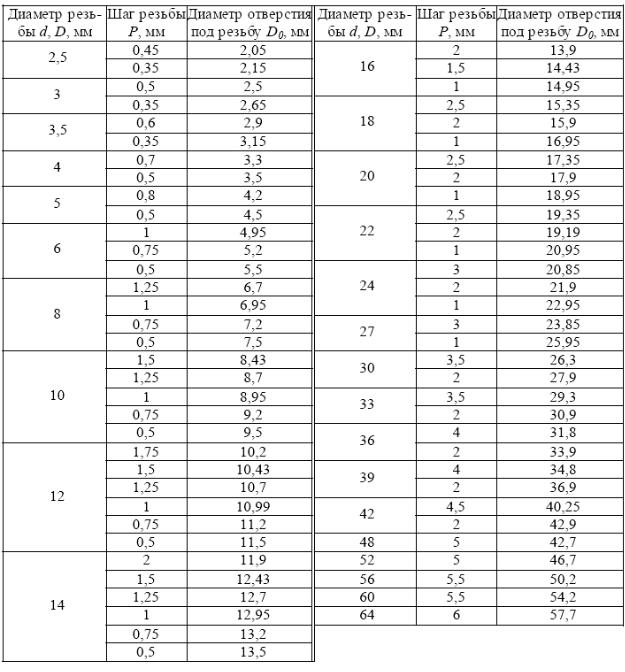

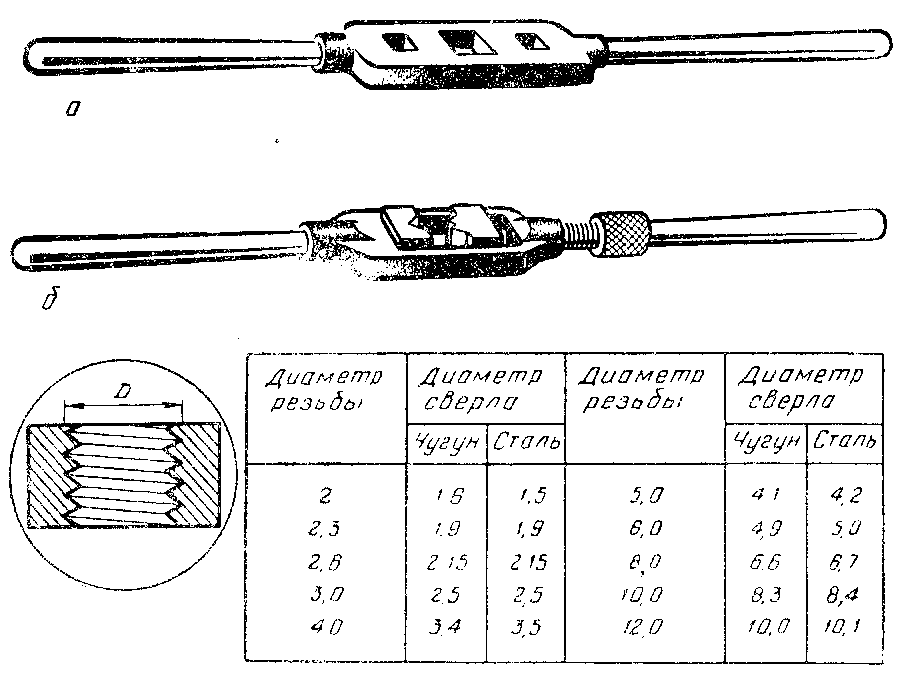

Как определить диаметр отверстия под метрическую резьбу?

Наверное, многие, кто работает с механизмами, когда-либо задавались вопросом — Как определить диаметр отверстия, которое необходимо просверлить под метрическую резьбу?

Можно простым способом — от размера резьбы отнять шаг резьбы.

Например:

М14х2 — Резьба на 14, шаг резьбы стандартный — 2, диаметр отверстия = 14-2 = 12

А можно воспользоватся этой таблицей

| Диаметр резьбы | Шаг | Диаметр сверла | Шаг | Диаметр сверла | Шаг | Диаметр сверла | Шаг | Диаметр сверла | Шаг | Диаметр сверла | Шаг | Диаметр сверла |

| 2 | 0,4 | 1,6 | 0,25 | 1,75 | ||||||||

| 3 | 0,5 | 2,5 | 0,35 | 2,65 | ||||||||

| 4 | 0,7 | 3,3 | 0,5 | 3,5 | ||||||||

| 5 | 0,8 | 4,2 | 0,5 | 4,5 | ||||||||

| 6 | 1 | 5 | 0,75 | 5,2 | 0,5 | 5,5 | ||||||

| 7 | 1 | 6 | 0,75 | 6,2 | 0,5 | 6,5 | ||||||

| 8 | 1,25 | 6,7 | 1 | 7 | 0,75 | 7,2 | 0,5 | 7,5 | ||||

| 9 | 1,25 | 7,7 | 1 | 8 | 0,75 | 7,2 | 0,5 | 8,5 | ||||

| 10 | 1,5 | 8,5 | 1,25 | 8,7 | 1 | 9 | 0,75 | 9,2 | 0,5 | 9,5 | ||

| 11 | 1,5 | 9,5 | 1 | 10 | 0,75 | 10,2 | 0,5 | 10,5 | ||||

| 12 | 1,75 | 10,2 | 1,5 | 10,5 | 1,25 | 10,7 | 1 | 11 | 0,75 | 11,2 | 0,5 | 11,5 |

| 14 | 2 | 12 | 1,5 | 12,5 | 1,25 | 12,6 | 1 | 13 | 0,75 | 13,2 | 0,5 | 13,5 |

| 16 | 2 | 14 | 1,5 | 14,5 | 1 | 15 | 0,75 | 15,2 | 0,5 | 15,5 | ||

| 18 | 2,5 | 15,4 | 2 | 16 | 1,5 | 16,5 | 1 | 17 | 0,75 | 17,2 | 0,5 | 17,5 |

| 20 | 2,5 | 17,4 | 2 | 18 | 1,5 | 18,5 | 1 | 19 | 0,75 | 19,2 | 0,5 | 19,5 |

| 22 | 2,5 | 19,4 | 2 | 20 | 1,5 | 20,5 | 1 | 21 | 0,75 | 21,2 | 0,5 | 21,5 |

| 24 | 3 | 20,9 | 2 | 22 | 1,5 | 22,5 | 1 | 23 | 0,75 | 23,2 | ||

| 27 | 3 | 23,9 | 2 | 25 | 1,5 | 25,5 | 1 | 26 | 0,75 | 26,2 | ||

| 30 | 3,5 | 26,4 | 3 | 26,9 | 2 | 28 | 1,5 | 28,5 | 1 | 29 | 0,75 | 29,2 |

| 33 | 3,5 | 29,4 | 3 | 29,9 | 2 | 31 | 1,5 | 31,5 | 1 | 32 | 0,75 | 32,2 |

| 36 | 4 | 31,9 | 3 | 32,9 | 2 | 34 | 1,5 | 34,5 | 1 | 35 | ||

| 39 | 4 | 34,9 | 3 | 35,9 | 2 | 37 | 1,5 | 37,5 | 1 | 38 | ||

| 42 | 4,5 | 37,4 | 4 | 37,9 | 3 | 38,9 | 2 | 34 | 1,5 | 40,5 | 1 | 41 |

| 45 | 4,5 | 40,4 | 4 | 40,9 | 3 | 41,9 | 2 | 43 | 1,5 | 43,5 | 1 | 44 |

| 48 | 5 | 42,8 | 4 | 43,9 | 3 | 44,9 | 2 | 46 | 1,5 | 46,5 | 1 | 47 |

Сверла — Диаметры – Энциклопедия по машиностроению XXL

Для соединения заклепками в деталях делают (пробивают, сверлят) отверстия диаметром, большим диаметра заклепки на 0,2. .. 1,0 мм. Величина этой разницы диаметров определяется стандартами и нормалями. При этом в приборостроении и точном машиностроении она берется меньше, чем в тяжелом машиностроении. Если заклепки вставляют в холодном состоянии, то разница в диаметрах берется в пределах до 0,5 мм, а если в горячем — то до, 0 мм (иногда и больше).

[c.192]

.. 1,0 мм. Величина этой разницы диаметров определяется стандартами и нормалями. При этом в приборостроении и точном машиностроении она берется меньше, чем в тяжелом машиностроении. Если заклепки вставляют в холодном состоянии, то разница в диаметрах берется в пределах до 0,5 мм, а если в горячем — то до, 0 мм (иногда и больше).

[c.192]

В детали 2 (рис. 6.49, г) сверлится отверстие, диаметр которого зависит от характера сборки. Условно принимают диаметр отверстия равным ], d. [c.199]

Рассверливание — процесс увеличения диаметра ранее просверленного отверстия сверлом больного диаметра (рис. 6.44, б). Диаметр отверстия иод рассверливание выбирают так, чтобы поперечная режущая кромка в работе tie участвовала. В этом случае осевая сила уменьшается. [c.317]

Подшипники скольжения, расположенные в стенках корпусов, внутри которых имеются взвешенные в воздухе частицы масла, смазывают жидким маслом. Для подвода смазочного материала после запрессовки втулки сверлят отверстие диаметром (рис. 9.9). Полезно в этом случае на внут-

[c.135]

Для подвода смазочного материала после запрессовки втулки сверлят отверстие диаметром (рис. 9.9). Полезно в этом случае на внут-

[c.135]

Для установления заклепки в соединяемых деталях сверлят отверстие. Диаметр отверстия принимается в соответствии с ГОСТ 11284—75 несколько большим, чем диаметр стержня заклепки. Стержень заклепки вводят в отверстие, предварительно нагрев заклепку, и расклепывают конец заклепки, противоположный закладной головке. Вариант замыкающей головки заклепки показан на рис. 198. [c.177]

Так же в одной детали сверлят отверстие диаметра di на глубину [c.35]

При первом способе вырывают шурф глубиной, равной одной третьей длины заземлителя и диаметром 500 мм. В дно шурфа на требуемую глубину забивают заземлитель, а вокруг него насыпают вперемешку слой соли и грунта (1-2 см). Каждый слой поливают водой из расчета 1-2 литра на 1 кг поваренной соли.При втором способе “подсаливания” в заземлителе-трубе сверлят отверстия диаметром 10 мм, располагаемые в шахматном порядке по 6 отверстий на каждые 20 см длины заземлителя. После забивки заземлителя на нужную глубину внутрь трубы заливают раствор поваренной соли, составленной из расчета 1 кг соли на 1 -2 литра воды. Раствор просачивается через отверстия в грунт и, “подсаливая” его, снижает сопротивление растеканию тока с заземлителя.

[c.33]

После забивки заземлителя на нужную глубину внутрь трубы заливают раствор поваренной соли, составленной из расчета 1 кг соли на 1 -2 литра воды. Раствор просачивается через отверстия в грунт и, “подсаливая” его, снижает сопротивление растеканию тока с заземлителя.

[c.33]

Следует иметь в виду, что диаметр отверстия в деталях или листах из пластмасс может уменьшиться после сверления на (0,05-=-0,1) 10 м, поэтому обычно берут сверло с диаметром больше диаметра обрабатываемого отверстия на указанную величину. Скорость сверления для большинства пластмасс при небольших глубинах резания, малых диаметрах (до 5-10 м) отверстий и хорошо заточенном инструменте может быть доведена до 3000—5000 об/мин. [c.67]

Образец для определения температуры потери прочности представляет собой полоску размером 50 X 2,65 X 1,55 мм с двойным надрезом посредине сечением 1,2 X 1,45 мм, нагруженную грузом, вес которого вместе с половиной образца составляет 0,45 Г. Для закрепления груза, который представляет собой кусок фольги толщиной 0,3 мм, подвешенной на проволоке на расстоянии 5 мм от края образца, сверлится отверстие диаметром 1 мм. Величина груза берется из расчета 0,242 Г на 1 мм сечения надреза. Вес груза для данного образца составит

[c.154]

Для закрепления груза, который представляет собой кусок фольги толщиной 0,3 мм, подвешенной на проволоке на расстоянии 5 мм от края образца, сверлится отверстие диаметром 1 мм. Величина груза берется из расчета 0,242 Г на 1 мм сечения надреза. Вес груза для данного образца составит

[c.154]

Центровые отверстия должны быть изготовлены в соответствии с ГОСТ 14034—74. Центрование осуществляют последовательно набором инструментов или одним комбинированным. Последовательная обработка выполняется за две-три операции в зависимости от размера центрового отверстия. В начале выполняют центрование отверстия более жестким инструментом (спиральным сверлом большого диаметра), затем сверлят малое отверстие и далее зенковкой обрабатывают коническую поверхность. При использовании комбинированного сверла центровое отверстие получается за одну операцию. [c.205]

Справочные таблицы диаметров заготовок, диаметров сверл и диаметров отверстий под нарезание резьбы разработаны с учетом изложенного выше, а также на основании практических данных машиностроительных заводов, В табл. 192 приведены диаметры стержней под нарезание метрических резьб плашками.

[c.311]

192 приведены диаметры стержней под нарезание метрических резьб плашками.

[c.311]

Диаметр сверл в мм Отклонения диаметров сверл (нижнее) Диаметр сверл в мм Отклонения диаметров сверл (нижнее) [c.329]

В особо тяжелых условиях (с точки зрения образования и отвода стружки, температурных и силовых напряжений, динамических условий) работают винтовые сверла малого диаметра (до 3 мм), учитывая их малую прочность. Все это усугубляется при глубоком сверлении отверстий, достигающих по длине 20—30-кратного значения диаметра. [c.344]

Исследования показали возможность заметного повышения производительности глубокого сверления отверстий малого диаметра с помощью следующих мероприятий 1) сверление снизу вверх (стружка выпадает из отверстия) 2) автоматического вывода сверла через определенные промежутки времени 3) электрохимического полирования стенок стружечных канавок инструмента 4) упрочнения сердцевины сверл и расширения стружечной канавки 5) подбора наиболее эффективных СОЖ, геометрии сверл и режимов резания. При сверлении особо труднообрабатываемых сталей и сплавов прибегают к помощи цельных твердосплавных пластифицированных сверл малого диаметра, дающих положительные результаты.

[c.344]

При сверлении особо труднообрабатываемых сталей и сплавов прибегают к помощи цельных твердосплавных пластифицированных сверл малого диаметра, дающих положительные результаты.

[c.344]

При неудовлетворительном совпадении отверстий в соединяемых деталях рассверливание их рекомендуется производить в несколько проходов, начиная с диаметра сверла, равного диаметру пробитых отверстий, или на ступень ниже, и кончая проектным. Наружные [c.503]

При серийном производстве применяются а) для шкивов типа А на первой операции сверления отверстия в ступице при малых диаметрах отверстия (до 35 мм) — сверлильный станок типа 2135 завода им. Ленина для крупных диаметров — станок типа Л-94 завода им. Ленина, позволяющий сверлить отверстие диаметром е до 75 мм для обтачивания [c.161]

Тип сверла Сверление Диаметр в мм Глубина сверления в мм [c.698]

На фиг. 3 показан такой электрифицированный станок общего назначения СВ-2м завода им. Кагановича, На нём можно сверлить отверстия диаметром до 50 мм, глубиной до 120 мм. Мощность электродвигателя — i кет, число оборотов — 3000 в минуту вес станка 400 г. Электродвигатель со сверлом укреплён на подвижном супорте, который опускается

[c.726]

Кагановича, На нём можно сверлить отверстия диаметром до 50 мм, глубиной до 120 мм. Мощность электродвигателя — i кет, число оборотов — 3000 в минуту вес станка 400 г. Электродвигатель со сверлом укреплён на подвижном супорте, который опускается

[c.726]

Инструментальная промышленность выпускает спиральные сверла с двумя направлениями канавок правым и левым.

Левые сверла имеют диаметр от 0,25 до 20 мм (ГОСТ 10902-64) и цилиндрический хвостовик. Используют их на токарных автоматах. Правые сверла с цилиндрическим хвостовиком по длине рабочей части делят на длинные диаметром от 2 до 20 мм (ГОСТ 886-64) и короткие диаметром от 0,25 до 20 мм. Сверла с укороченным хвостовиком (ГОСТ 4010-64) заводы-поставщики изготовляют по согласованию с потребителями по отдельным заказам.

[c.183]

Левые сверла имеют диаметр от 0,25 до 20 мм (ГОСТ 10902-64) и цилиндрический хвостовик. Используют их на токарных автоматах. Правые сверла с цилиндрическим хвостовиком по длине рабочей части делят на длинные диаметром от 2 до 20 мм (ГОСТ 886-64) и короткие диаметром от 0,25 до 20 мм. Сверла с укороченным хвостовиком (ГОСТ 4010-64) заводы-поставщики изготовляют по согласованию с потребителями по отдельным заказам.

[c.183]При работе сверлами больших диаметров 1(35—40 мм) из-за наличия у вершины сверла перемычки большой толщины возникают значительные осевые усилия. Поэтому отверстие больших диаметров сверлят ва два прохода — сначала сверлом меньшего диаметра, а затем требуемого. Чтобы перемычка второго сверла не участвовала в работе, а также для более равномерного распределения работы резания между обоими сверлами диаметр первого сверла d обычно принимают равным [c.186]

Одной из самых трудоемких операций при подготовке рубинового камня к его применению в качестве подшипника скольжения для часового механизма является сверление отверстия. Сложность выполнения данного механического процесса определяется тем, что в твердом и в то же время хрупком материале — синтетическом рубине необходимо сверлить отверстия диаметром 50— 60 мкм при допусках по наружному диаметру отверстия в несколько микрометров. Кроме того, отверстие должно быть цилиндрическим, а реальные трещины и сколы на входе и выходе отверстия не допускаются.

[c.146]

Сложность выполнения данного механического процесса определяется тем, что в твердом и в то же время хрупком материале — синтетическом рубине необходимо сверлить отверстия диаметром 50— 60 мкм при допусках по наружному диаметру отверстия в несколько микрометров. Кроме того, отверстие должно быть цилиндрическим, а реальные трещины и сколы на входе и выходе отверстия не допускаются.

[c.146]

При работе многошпиндельными головками скорость резания назначается по сверлу большего диаметра. Поправочные коэффициенты К на скорость резания при сверлении глубоких отверстий в зависимости от отношения длины [c.326]

Так, для цилиндрических спиральных сверл (ГОСТ 888-41) отношение длины рабочей части к их диаметру изменяется от 8,5 до 26. Чем меньше диаметр сперла, тем относительно длиннее выполняется его рабочая часть. Поэтому расчет на устойчивость наиболее интересен для сверл малого диаметра. [c.323]

Сечение сверла изображено на фиг. 17. Сверла малого диаметра, как правило, имеют усиленное

[c.323]

17. Сверла малого диаметра, как правило, имеют усиленное

[c.323]

Глубину трещин определяют пробным сверлением в месте ожидаемой максимальной глубины трещины. Дно отверстия зашлифовывают, протравливают и осматривают. Если при осмотре на дне отверстия обнаружится трещина, отверстие углубляют, шлифуют, протравливают и вновь осматривают. Эти операции повторяют до тех пор пока не исчезнут полностью следы трещины на дне отверстия. Для выявления глубины трещины иногда практикуют вырезание пробок металла в месте прохождения трещины. Пробки вырезают либо пустотелыми головками, либо сверлениями сверлом малого диаметра по контуру пробки. При изломе пробок по трещинам судят о глубине проникновения трещины. Недостатком этого способа является то, что в металле барабана образуется сквозное отверстие, а глубина трещины, определенная на пробке, не характеризует оставшихся участков трещины. [c.416]

При ремонте котлов низкого и среднего давлений трещины глубиной до 7з толщины стенки барабана считают поверхностными, а при большей глубине их ремонтируют как сквозные. По границам выявленной трещины наносят керны и производят сверление на расстоянии 20—50 мм от них для предупреждения распространения трещины в длину. Сверление выполняют последовательно сверлами нескольких диаметров, начиная с отверстия диаметром 4—5 мм с рассверливанием его уступами по высоте с тем, чтобы обеспечить плавное раскрытие металла для заварки выборки в месте трещины. Трещины глубиной свыше /з толщины стенки барабана разделывают насквозь. По длине разделку трещин производят между сверлениями по их границам.

[c.417]

По границам выявленной трещины наносят керны и производят сверление на расстоянии 20—50 мм от них для предупреждения распространения трещины в длину. Сверление выполняют последовательно сверлами нескольких диаметров, начиная с отверстия диаметром 4—5 мм с рассверливанием его уступами по высоте с тем, чтобы обеспечить плавное раскрытие металла для заварки выборки в месте трещины. Трещины глубиной свыше /з толщины стенки барабана разделывают насквозь. По длине разделку трещин производят между сверлениями по их границам.

[c.417]

При обработке латуни, мягкой бронзы, эбонита, бакелита и целлулоида (О = 8- 12 , красной меди и алюминия ш = 35- -45°. Меньшие величины угла о) — для сверл мелких диаметров, большие — для крупных. [c.104]

Вначале сверлят отверстие диаметром на глубину /2 = + 6/ (Р-шаг резьбы) или упрощенно 2 = / + 0,5d- Отверстие заканчивается конической поверхностью с тлом конуса 120″ (рис. 313,а). [c.168]

Винтовое соединение — это узел, состоящий из винта и скрепляещ. 1Х деталей (рис. 6.52, г). В детали / высверливается гнездо (рис. 6.52,а), в котором нарезается резьба (рис. 6.52, б). В верхней присоединяемой детали 2 сверлят отверстие диаметром, несколько большим диаметра винта (рис. 6.52, в). Винт свободно проходит через деталь 2 и ввинчивается в деталь I.

[c.200]

1Х деталей (рис. 6.52, г). В детали / высверливается гнездо (рис. 6.52,а), в котором нарезается резьба (рис. 6.52, б). В верхней присоединяемой детали 2 сверлят отверстие диаметром, несколько большим диаметра винта (рис. 6.52, в). Винт свободно проходит через деталь 2 и ввинчивается в деталь I.

[c.200]

На рис. 83, а показан порядок обработки таких конических отверстий. При диаметрах больще 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера. После сверления / (рис. 83, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4. [c.213]

Исходная трещина получалась следующим образом в центре плоского образца сверлилось отверстие диаметром 2 мм и рас-нпливалось в обе стороны до получения надреза определенной длины. Затем образец подвергался циклическому нагружепню с [c.257]

Подготовка образцов. Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40X20X2 или 50X20X2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстие диаметром 5 мм.

[c.81]

Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40X20X2 или 50X20X2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстие диаметром 5 мм.

[c.81]

При выполнении работ повышенной точности разметку следует выполнять в два этапа сначала сверлят лунки диаметром 1 мм, контролируют точность разметки и затем лунки углубляются до заданных размеров. Диаметр лунки должен быть несколько большим, чем поперечная кромка сверла, которым будет сверлиться отверстие, но не больше его диаметра. Разметочные лунки сверлят при частоте вращения шпинделя 1200—1500 об1мин. [c.438]

Наклон цилиндра проверяют по отвесу, опущенному по оси втулки (см. фиг. 8). Для отвеса при.меняют стальную проволоку диаметром 0,3—0,5 мм, на нижний конец которой прикрепляют груз весом 2—3 кГ.

Для быстрого успокоения колебаний отвеса груз погружают в сосуд, наполненный маслом и установленный на дно корыта фунда.ментной рамы. Перед опусканием отвеса коленчатый вал должен быть повернут та-к, чтобы щеки колена расположились горизонтально. Струну отвеса устанавливают по центру верхней части цилиндра так, чтобы груз на 50—60 мм не доходил до дна и не касался стенок сосуда. Для ускорения цент-рооки струну крепят при помощи скобочки, передвигаемой по доске. Доска зажимается гайками двух диа.метрально противоположных щпилек крышки цилиндра. В ней по центру цилиндра сверлят отверстие диаметром 8—10 мм или делают прорезь 10X25 мм, на которую накладывают скобку с крючком для креп ления отвеса. Расстояние от струны до стенки цилиндра измеряют при помощи микрометрического штихмаса, а при его отсутствии — простым штихмасом, изготовленным из проволоки диаметром 5 -7 мм.

[c.369]

Для быстрого успокоения колебаний отвеса груз погружают в сосуд, наполненный маслом и установленный на дно корыта фунда.ментной рамы. Перед опусканием отвеса коленчатый вал должен быть повернут та-к, чтобы щеки колена расположились горизонтально. Струну отвеса устанавливают по центру верхней части цилиндра так, чтобы груз на 50—60 мм не доходил до дна и не касался стенок сосуда. Для ускорения цент-рооки струну крепят при помощи скобочки, передвигаемой по доске. Доска зажимается гайками двух диа.метрально противоположных щпилек крышки цилиндра. В ней по центру цилиндра сверлят отверстие диаметром 8—10 мм или делают прорезь 10X25 мм, на которую накладывают скобку с крючком для креп ления отвеса. Расстояние от струны до стенки цилиндра измеряют при помощи микрометрического штихмаса, а при его отсутствии — простым штихмасом, изготовленным из проволоки диаметром 5 -7 мм.

[c.369]Для заклёпок с потайной головкой после рассверливания цил индрических отверстий производится зенкован ие для потайных головок сверлом большего диаметра или специаль-

[c. 503]

503]

| Фиг. 41. Положение сверла при различных кер-новкак а — диаметр отпечатка, размеры кото-I рого меньше диаметра сверла б—диаметр отпечатка, размеры которого больше диаметра сверла в — комбинированная луика с цилиндрической частью г — угол кернения, размеры которого больше угла при вершине сверла. |

При сверлении отверстий диаметром менее 10 мм, во избежание увода сверла, предварительно производить зацентровывание коротким сверлом большого диаметра. Диаметр центрового отверстия должен быть больше диаметра отверстия на двойную ширину фаски (или на [c.71]

Максимальный диаметр – сверло – Большая Энциклопедия Нефти и Газа, статья, страница 1

Максимальный диаметр – сверло

Cтраница 1

Максимальный диаметр сверла, на который рассчитана головка, – 15 мм. Головка с помощью двух тангенциальных зажимов крепится на пиноли шпинделя станка.

[1]

Головка с помощью двух тангенциальных зажимов крепится на пиноли шпинделя станка.

[1]

Максимальный диаметр сверла, на который рассчитана головка, 15 мм. [3]

Необходимо отметить, что расчетный максимальный диаметр сверл не совпадает с установленным в стандартах. При стечении неблагоприятных обстоятельств в передаче крутящего момента может участвовать не только конический хвост, но и лапка. Это обычно и является причиной ее поломки. Учитывая эти обстоятельства, Всесоюзный комитет стандартов выпустил дополнительный стандарт ГОСТ 889 – 41 на сверла с усиленным конусом для использования их на тяжелых работах. [4]

Подставляя в формулу значения М, можно определить максимальный диаметр сверла, соответствующий каждому номеру конуса Морзе. [5]

Для таких случаев целесообразно высоту приемника Н принимать равной 0 8 максимального диаметра сверла. [6]

[6]

Головка предназначена для одновременного или последовательного сверления отверстий во фланцевых деталях с максимальным диаметром сверл 12 мм. [7]

Дрель ЭСД-2 ( рис 23) для сверления отверстии в деревянных шпалах и брусьях, а также в дюбелях железобетонных шпал состоит из встроенного электродвигателя с выключателем, зубчатого цилиндрического двухступенчатого редуктора со шпинделем и-двух рукояток Конец шпинделя имеет конус Морзе № 2 и стопорный винт, препятствующий выпаданию сверла из конуса Максимальный диаметр сверла 23 5 мм. Максимальная глубина сверления составляет 1 000 мм. [8]

Суммарную погрешность сопряженных поверхностей Да для сверл универсального назначения можно оценить в 5, из них 2 надо отнести к конусу сверла и i3 – для втулки шпинделя, так как внутренний конус труднее изготовить, чем наружный. На основании приведенных данных можно определить, какой максимальный диаметр сверла соответствует каждому номеру конуса. Расчеты показывают, что для некоторых, например крупных сверл максимальный диаметр не совпадает с принятым в стендартах. Поэтому при стечении неблагоприятных обстоятельств в передаче крутящего момента будет участвовать наряду с конической поверхностью также и лапка, что может вызвать ее поломку.

[9]

На основании приведенных данных можно определить, какой максимальный диаметр сверла соответствует каждому номеру конуса. Расчеты показывают, что для некоторых, например крупных сверл максимальный диаметр не совпадает с принятым в стендартах. Поэтому при стечении неблагоприятных обстоятельств в передаче крутящего момента будет участвовать наряду с конической поверхностью также и лапка, что может вызвать ее поломку.

[9]

Суммарную погрешность сопряженных поверхностей Да для сверл универсального назначения можно оценить в 5, из них 2 надо отнести к конусу сверла и 3 – для втулки шпинделя, так как внутренний конус труднее изготовить, чем наружный. На основании приведенных данных можно определить, какой максимальный диаметр сверла соответствует каждому номеру конуса. Расчеты показывают, что для некоторых, например крупных сверл максимальный диаметр не совпадает с принятым в стандартах. Поэтому при стечении неблагоприятных обстоятельств в передаче крутящего момента будет участвовать наряду с конической поверхностью также и лапка, что может вызвать ее поломку. [10]

[10]

Типажем предусмотрено пять типоразмеров электрических ручных сверлильных машин: с максимальным диаметром сверла 6; 10; 15; 23 и 32 мм. [11]

Находят применение специальные приспособления для сверления отверстий при помощи дрели, оборудованной электромагнитной скобой для сверления отверстий в труднодоступных местах. Электромагнитная скоба быстро без крепления устанавливается на деталь, подлежащую сверлению, и удерживается на ней силой магнитного поля, достаточной для преодоления осевого усилия при сверлении, рассчитанного на максимальный диаметр сверла. [12]

Дрель С-455 для сверления отверстий в деревянных изделиях может быть использована и для сверления отверстий в металле. Она состоит из двигателя модели АН-51-2, двухступенчатого редуктора и шпинделя. Максимальный диаметр сверла под конус Морзе № 2 составляет 32 мм. [13]

[13]

Вращение ротора передается через редуктор на шпиндель. Ротор вращается со скоростью 12000 об / мин, которая при помощи планетарной передачи понижается до 2000 об / мин на шпинделе. На шпиндель навернут трех-кулачковый патрон под максимальный диаметр сверла 8 мм. [15]

Страницы: 1 2

Как подобрать диаметр сверла под саморез

Диаметр сверла под саморез

Без саморезов сложно обойтись почти в любой сфере строительства и ремонта. Например, сложно повесить те же полки, картины, шкафы без использования саморезов. Сами саморезы разделяются по видам (для определенных материалов).

Какой диаметр сверла под саморез

Какие обычно материалы используют дома? Предметы из древа, металла, фанеры, гипсокартона – их установка не обходится без использования саморезов. Конечно, без практики можно согнуть саморезы, сломать и все из-за отсутствия знаний как работать с этими крепежами. Поэтому лучше заранее узнать, как вкручивать саморезы.

Конечно, без практики можно согнуть саморезы, сломать и все из-за отсутствия знаний как работать с этими крепежами. Поэтому лучше заранее узнать, как вкручивать саморезы.

Крепежные элементы подразделяются на множество видов. Чаще всего идет разделение на «для металла» и «для дерева». Отличаются они друг от друга даже по внешнему виду. Разница состоит в шаре резьбы, то есть расстоянии между витками резьбы. Резьба саморезов для древа имеет большее расстояние между витками резьбы (у металла – меньшее расстояние).

Если спутать саморезы и закручивать саморез по дереву, например, в лист металла – то крепление или согнется или вообще поломается. Саморез по металлу в дереве же вообще не будет держаться, так как дерево не проникнет между витками и фактически не держится.

Что касается саморезов по металлу – то можно встретить 2 разновидности – со сверлом на кончике и без.

Диаметр сверла под саморез по дереву

Определить саморез для дерева достаточно легко – у него большое расстояние между витками (чем у самореза по металлу). Почему так? Причина довольно проста – дерево мене плотный материал, чем железо.

Почему так? Причина довольно проста – дерево мене плотный материал, чем железо.

Такие шурупы могут быть разных цветов – черного, белого, золотого. Цвет на функциональность не влияет, то есть это не какая-то особая маркировка, а просто разные цвета для подбора крепежей «в тон». Конечно если у вас белая мебель – то лучше использовать белый саморез.

По цветам определить для чего этот саморез для дерева или металла невозможно, только по расстоянию резьбы.

Саморезы могут быть разной длины и выбирать нужно под свои задачи есть самые мелкие – чуть больше сантиметра длиной и есть длинные, больше 20 сантиметров длиной.

Черные саморезы обычно диаметром 3.5 и 4.2 миллиметра. А желтые — от 2.5 до 5.5 миллиметров.

Конечно, с мягкими породами дерева проблем не должно возникнуть, но с дубом или акацией могут возникнуть сложности (плюс не забывайте о том, что древо может расколоться). Поэтому чтоб не испортить всю конструкцию сначала лучше просверлить отверстие меньшего диаметра в материале. Шляпку нужно вровень утопить в материале (для этого заранее просверливают таким же диаметром что и шляпка углубление).

Шляпку нужно вровень утопить в материале (для этого заранее просверливают таким же диаметром что и шляпка углубление).

При небольшом диаметр самореза предварительное просверливание не обязательно, но если диаметр больше 4 миллиметров – то нужно просверливать заранее сверлом на 0.5 – 1 миллиметр меньше чем сам саморез.

Диаметр сверла под саморез по металлу

Если металл, который нужно просверлить или закрепить саморез в металле толщиной меньше 0,5 миллиметров – то проблем никаких, его даже не надо предварительно просверливать. Но если толщина металла больше, например 0.8 миллиметра или 1 миллиметр, то нужно сначала просверлить отверстие под установку самореза. Обычно зависит толщина просверливаемого отверстия от толщины материала. Если угадать с размером сверла, то потом саморез можно будет закрутить даже при помощи обычной отвертки.

Ниже предоставлена таблица рекомендуемых диаметров сверл под определенную толщину металла.

Самый распространенный диаметр сверл – 3. 4, остальные реже встречаются.

4, остальные реже встречаются.

В случае с саморесами (+ прессшайба) до 1.5 мм толщины металла можно и не высверливать отверстие, а выше – без этого не обойтись, так как само сверло из самореза не справляется, от него почти нет толка.

Таблица соответствия диаметра сверл для острых саморезов и толщины металла

Данные таблицы могут много меняться из-за:

- Качества самого материала;

- Качество саморезов;

- Мощность шуруповерта;

- Какая надежность нужна для крепления.

Итак, в целом, если у вас толстое, плотное дерево или толстый лист металла, сначала нужно его просверливать (меньшего диаметра, чем диаметр самореза), а затем вкручивать.

Отверстие в металле под саморез

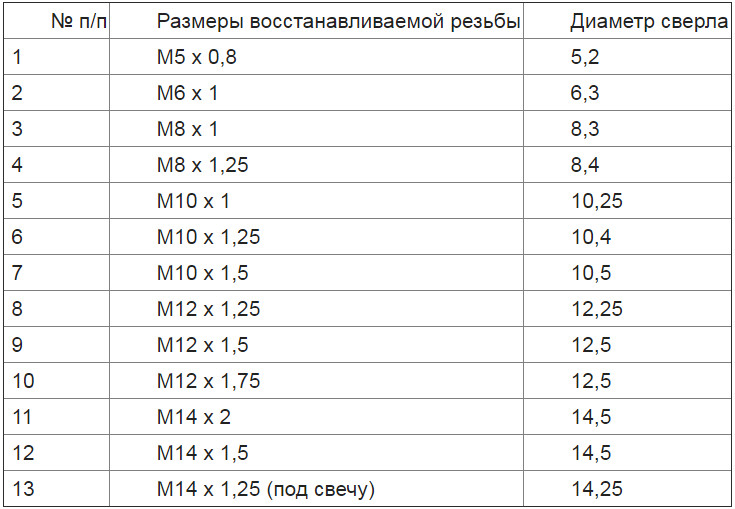

Многие из нас при строительстве сталкивались с вопросом установки саморезов в металлические конструкции. Хотя само слово «саморез» подразумевает, что они производят сами нарезающее действие, обеспечить предварительные работы в некоторых случаях все же придется. Вопрос: каким сделать отверстие под саморез по металлу?

Вопрос: каким сделать отверстие под саморез по металлу?

Саморез — это метиз, представляющий собой стержень с острой наружной резьбой и головку с углублением под вкручивающий инструмент. Благодаря технологии изготовления и применяемому качественному, прочному сплаву из металла, который обязательно проходит термическую обработку, этот крепеж имеет универсальное применение. Изделие обладает достаточной прочностью для использования с древесиной любой плотности, металлом и бетоном. В случае работы с металлом используемый саморез должен быть сделан из твердой стали, которая тверже материала рабочей поверхности.

Различают саморезы по металлу с острым наконечником и со сверлом. Обеим разновидностям крепежа характерно маленькое межгребневое расстояние, или, проще говоря, мелкая резьба. Это позволяет улучшить сцепление метиза с твердым материалом, а значит и скрепляемого узла.

Острый наконечник изделия производит то самое самонарезающее действие, что заметно упрощает процесс крепежа. Иными словами, берем инструмент, шуруповерт или отвертку, в одну руку, саморез — в другую, и вворачиваем его в конструкцию. Даже металлическая поверхность сдастся под таким натиском, если … толщина не превышает 0,5 мм. При более толстом металлическом настиле необходимо просверлить отверстие, диаметр которого будет напрямую зависеть от толщины металла.

Иными словами, берем инструмент, шуруповерт или отвертку, в одну руку, саморез — в другую, и вворачиваем его в конструкцию. Даже металлическая поверхность сдастся под таким натиском, если … толщина не превышает 0,5 мм. При более толстом металлическом настиле необходимо просверлить отверстие, диаметр которого будет напрямую зависеть от толщины металла.

Основной принцип заключается в том, чтобы пройти точку крепления сверлом диаметром меньшим, чем диаметр выбранного самореза. Смажьте полученное отверстие перед вворачиванием метиза машинным маслом и процесс обойдется без особых усилий.

Приведем следующую таблицу рекомендуемых диаметров сверл под определенную толщину металлической поверхности:

| Толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| Диаметр сверла, мм | – | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 |

Так как толщина наиболее используемого металлического настила составляет 1 мм, то и самым распространенным диаметром сверла является 3,4 мм.

В ассортименте саморезов чаще можно встретить черные метизы. Имея ту же конструкцию с острым концом, они способны без дополнительных подготовительных работ пробить металл толщиной в 1,5 мм. Диаметр черных саморезов начинается с 3,5 мм; фосфатное или оксидное покрытие способствует механической защите крепежа и придает ему превосходные адгезионные свойства. В отличие от желтых электрохимической защитой не обладают. Изготавливаются эти изделия из углеродистых и низколегированных сталей, а фосфатная пленка на молекулярном уровне плотно прилегает к основному металлу. При деформации крепежа этот защитный слой не разрушается за счет высокой пластичности. Поэтому, если Вам необходимо закрепить металлическую конструкцию толщиной до 1,5 мм, с дальнейшим нанесением лакокрасочных материалов, шпаклевки или штукатурки, смело можно использовать черные саморезы. При более толстых металлических поверхностей вновь потребуется подготовка отверстия только не в иных соотношениях:

| Толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| Диаметр сверла, мм | – | – | 2,5 | 2,7 | 2,9 | 3,0 | 3,1 |

Приведенные выше данные в таблицах выведены опытным путем и немаловажную роль будут играть следующие факторы: качество крепежного изделия и металла рабочего настила, сила, с которой вворачивается метиз и требуемая надежность крепления.

1) Металл, из которого произведен саморез, должен соответствовать заявленным ГОСТ или DIN. В противном случае, следует провести подготовительную работу ранее, чем это обусловлено в таблицах. А что касается черных саморезов, они не должны быть причиной черных подтёков по рабочей поверхности — фосфатное покрытие остается на изделии под воздействии воды, а не стекает черными слезами по стенке. Отличить качественное изделие можно по признаку, характерному для саморезов под металл: резьба не должна подходить вплотную к головке. То есть должен быть зазор, равный диаметру стержня, между шляпкой и витками, который обеспечивает прочность всего крепежного изделия.

2) Если металлическая поверхность не соответствует заявленным требованиям, то может и не стоит делать дополнительное сверление, а вворачивать саморез напрямую. Тогда сцепка будет плотнее и будет достигнута достаточная плотность конструкции.

3) Порой пробить металл в 2 мм качественным черным саморезом можно и без сверления, если применить добрую мужскую силу, с помощью отвертки. Да и на сетевом шуруповерте важно грамотно выбрать режим, чтобы не сорвать резьбу. Кроме того, важно не допускать перегрева самореза, иначе он быстро затупиться.

Да и на сетевом шуруповерте важно грамотно выбрать режим, чтобы не сорвать резьбу. Кроме того, важно не допускать перегрева самореза, иначе он быстро затупиться.

4) Если сделать предварительно отверстие под саморез чуть меньше, чем указано в таблицах, то установить крепеж будет сложнее, но вкручивание мелкой резьбы в металл будет более проникающим, а значит и более прочным выйдет соединение.

Существуют также саморезы по металлу, снабженные сверловым концом. Они применимы без предварительной подготовки отверстия под металл толщиной до 2 мм. При вкручивании в соединении сверловый конец метиза разрывает и выдавливает металл, проделывая себе проход. Для них также огромную роль будут играть качество и самого изделия, и рабочей поверхности.

Чтобы подобрать диаметр сверла для отверстия в металле под саморез, можно воспользоваться таблицой соответствия ниже. Если Вам предстоит работать с металлом толщиной более 4 мм, без отверстия, наверняка, не обойтись.

| Диаметр самореза, мм | Диаметр сверла, мм |

| 4,0 | 2,5 – 3,0 |

| 4,5 | 3,0 – 3,5 |

| 5,0 | 3,5 – 4,0 |

| 6,0 | 4,5 |

Что касается длины отверстия, то оно должно далеко входить в скрепляемую конструкцию или соответствовать ей. Если саморез проходит насквозь, выступая далеко за конструкцию, то это пустая трата длины метиза. Чем больше изделие, тем больше затрачивается на ее изготовление качественного и недешевого материала, а значит более дорогостоящего. Выходит, что при нерациональном подходе к делу часть изделия будет нерабочей.

Если саморез проходит насквозь, выступая далеко за конструкцию, то это пустая трата длины метиза. Чем больше изделие, тем больше затрачивается на ее изготовление качественного и недешевого материала, а значит более дорогостоящего. Выходит, что при нерациональном подходе к делу часть изделия будет нерабочей.

Все вышеперечисленные саморезы под металл представлены в ассортименте в нашем интернет-магазине. Благодаря сортировке Вы быстро подберете необходимую оснастку под инструмент, если в процессе работы посчитаете нужным сделать отверстие в металле перед установкой метиза.

Выбор сверла для саморезов по металлу

Саморез – это крепёжный элемент, состоящий из следующих основных частей: стержень, дополненный острой резьбой, и головка, на которой находится углубление для вкручивающегося инструмента. Поскольку эти метизы изготавливаются из прочного металлического сплава, они универсальны: их используют для присоединения элементов, изготовленных из металла, дерева, гипсокартона и бетона.

Для работы по металлу используются саморезы, принадлежащими к следующим категориям:

- Метизы с острым наконечником. Именно благодаря ему саморез может прорубать отверстия в процессе вворачивания. Металлический лист толщиной до 0,5 мм поддаётся его действию, но при большей толщине придётся заранее высверливать отверстие, чтобы в него вошёл метиз.

- Метизы со сверлом. Форма их головки полусферическая, а на тыльной стороне есть прессшайба. Сверлообразный конец позволяет саморезу аккуратно вкручиваться в металл, не повреждая его поверхность. Резьба на таких крепежах доходит вплоть до шляпки, поэтому их закручивают на максимально возможную глубину. Этим обеспечивается высокая надёжность соединения.

У обоих видов мелкая резьба, что обеспечивает хорошее сцепление с металлом и надёжность скрепляемого узла.

Хотя предполагается, что саморез сам высверливает для себя отверстие, при работе по металлу некоторые подготовительные работы неизбежны.

Предварительное высверливание отверстий

Подготовка отверстий осуществляется по следующему механизму: диаметр отверстия должен быть меньше диаметра самореза. Такая разница необходима для того, чтобы метиз расширил отверстие самостоятельно и прочно «сел» в нём, чтобы обеспечить длительность и прочность соединения. Если же предварительно подготовленное отверстие окажется шире, то метиз попросту не будет в нём держаться.

После высверливания отверстия его рекомендуется смазать машинным маслом, чтобы крепёж легче проходил насквозь.

Выбор диаметра сверла, которым нужно подготовить отверстия, зависит от толщины металлического листа следующим образом:

- Если толщина составляет 0,7 мм, то следует выбрать сверло диаметром 3,3 мм.

- При толщине металлического листа 1 мм, диаметр сверла должен составлять 3,4 мм.

- Диаметр сверла 3,5 мм рекомендуется для металла, толщина которого равна 1,5 мм.

- Если металлический лист обладает толщиной 2 мм, то сверло нужно выбирать диаметром 3,6 мм.

Часто при строительстве применяются металлические листы толщиной 1 мм, и тогда выбирается сверло диаметром 3,4 мм.

Чёрные саморезы

Среди метизов выделяется особенный вид – чёрные саморезы. Диаметр таких метизов отсчитывается с 3,5 мм и дальше пошагово увеличивается. Они изготавливаются из низколегированной или углеродистой стали и покрываются цинковым или фосфатным защитным слоем. Он плотно прилегает к основе и сохраняет пластичность даже при деформации. Отличительная черта этих крепежей – способность прорубить металлический лист толщиной 1,5 мм без предварительной подготовки. Если же лист толще, то и здесь требуются предварительно созданные отверстия. Соотношение между толщиной металла и диаметром нужного сверла здесь следующее:

- При толщине 2 мм отверстие выполняется сверлом, диаметр которого равен 2,9 мм.

- Если толщина листа 3 мм, то сверло предпочитается с диаметром 3 мм.

- При толщине 4 мм необходим диаметр сверла равный 3,1 мм.

Эти данные собраны опытным путём, но и они могут слегка варьироваться в зависимости от следующих параметров:

- Характеристики метизов. Хорошие крепежи соответствуют надлежащим ГОСТ и DIN. Важно покупать оригинальную продукцию, а не подделку, обладающую сомнительным качеством. Отличить оригинал от подделки можно по разным признакам, например, фосфатное покрытие у некачественных чёрных метизов под воздействием влаги стекает с крепежей.

- Характеристики металлического листа. Если поверхность металлического листа не настолько высокого качества, как хотелось бы, можно попробовать ввернуть саморез без предварительной подготовки. Так соединение будет достаточно плотным.

- Сила, с которой крепеж вворачивается в металл. С помощью хорошего шуруповерта можно пробить металлический лист толщиной даже 2 мм. Важно следить, чтобы в процессе сверления крепёж не перегрелся, иначе он затупится.

- Необходимый уровень надёжности крепления. Чтобы обеспечить максимально крепкое соединение, диаметр сверла нужно брать чуть меньше, чем указано выше.

Вкрутить метиз при таких условиях будет сложнее, но мелкая резьба лучше проникнет в металл и крепление получится надёжным.

Вкрутить метиз при таких условиях будет сложнее, но мелкая резьба лучше проникнет в металл и крепление получится надёжным.

Длина отверстия

Этот параметр не менее важен, чем ширина. Желательно, чтобы отверстие входило насквозь во всю конструкцию, которую предстоит скрепить. Саморез не должен проходить насквозь и выступать далеко за поверхностью.

Чтобы не допустить такого превышения, следует грамотно выбирать метизы, обращая внимание не только на их диаметр, но и на длину.

Заключение

Выбор сверла правильного диаметра – простая задача для мастера, которому предстоит вкрутить саморез в металл. Нужно учитывать диаметр самореза и толщину листа. Важно, чтобы диаметр получившегося отверстия был меньше диаметра самореза, иначе он не будет держаться в металле.

Полезная информация о саморезах по металлу

С какими бы строительными или отделочными работами вы не столкнулись, в 9 случаях из 10 придется иметь дело с саморезами по металлу.

Эта публикация представляет собой своеобразную “смесь” справочных материалов и некоторых собственных соображений автора. Здесь вы найдете таблицы с размерами и советы по использованию этих изделий.

Оцинкованные металл-металл 4,2 мм. с прессшайбой

Самые распространенные саморезы по металлу. Как ясно из названия – используются для прикручивания металла к металлу. Если быть более точным, для прикручивания тонкого (не более 0,9 мм.) листового материала к такому же тонкому металлическому основанию. Это если без предварительного сверления, при сверлении толщина стягиваемых листов может значительно увеличиваться.

Эти саморезы выпускаются как со сверлом, так и без. Длинна от 13 мм. (“клопы”) до 51 мм. Резьба с мелким шагом способствует хорошей фиксации в листовом металле, а также неплохо держится в не слишком рыхлом дереве и пластике. Стандартно, изделия без сверла предназначены для крепления в металл до 0,9 мм., укоплектованные сверлом на наконечнике – до 2 мм.

Несмотря на то, что изделия со сверлом по немецким стандартам DIN предназначены для закручивания в металл до 2 мм. без предварительного сверления – по факту часто ломаются при закручивании. Возможно здесь все зависит от качества саморезов и от конкретного производителя, однако для металлов толще 1,5 мм. я настоятельно рекомендую предварительно сверлить отверстие сверлом, подробнее об этом ниже.

Хочется также заметить, что для крепления в металлах тоньше 1 мм. саморезы с наконечником-сверлом лучше не использовать. В тонком металле данный саморез держит слабо. Как пример можно рассматривать крепление подвеса к профилю при облицовке гипсокартоном – саморез-сверло прокручивается и болтается. К слову, метизы с острыми наконечниками, без сверла, также следует аккуратно закручивать в тонкие профили, опасаясь перетянуть.

Если стоит вопрос выбора между острым наконечником и сверлом для универсальных задач, то лучше все-таки остановиться на варианте без сверла. Всеравно при толстом металле нужно предварительно сверлить отверстия, а в просверленные отверстия одинаково хорошо подходят и острый наконечник, и сверло. Саморезы со сверлом будут хороши, например, при множественном закручивании в листы 1,5 мм.

Всеравно при толстом металле нужно предварительно сверлить отверстия, а в просверленные отверстия одинаково хорошо подходят и острый наконечник, и сверло. Саморезы со сверлом будут хороши, например, при множественном закручивании в листы 1,5 мм.

Еще один довод в пользу универсальности острого наконечника – шурупы прекрасно закручиваются в пластиковые дюбели. А вот наконечник со сверлом очень плохо сочетается с дюбелями.

Все изделия данного типа оснащены шлицом под биту Ph3 (Philips). Так как метизы покрыты слоем цинка, они весьма стойко переносят влажную среду и не требуют дополнительной покраски. Помимо этого, оцинковка достаточно хорошо смотрится и во многих случаях нет необходимости закрывать шляпки этих саморезов.

| Размер | L длина, мм | Вес 1000 шт, кг без сверла | Вес 1000 шт, кг со сверлом |

|---|---|---|---|

| 4,2×13 | 13,0 | 1,66 | 1,85 |

| 4,2×14 | 14,0 | 1,73 | 1,87 |

| 4,2×16 | 16,0 | 1,89 | 2,05 |

| 4,2×19 | 19,0 | 2,04 | 2,26 |

| 4,2×25 | 25,0 | 2,45 | 2,61 |

| 4,2×32 | 32,0 | 2,87 | 3,05 |

| 4,2×41 | 41,0 | 3,60 | 3,71 |

| 4,2×48 | 48,0 | 3,78 | нет |

| 4,2×51 | 51,0 | 3,87 | 4,10 |

На самом деле в магазинах могут встречаться изделия с иной длиной. Таблица лишь приводит распространенные значения. Встречаются даже шурупы длиной 75 мм., но это скорее исключение.

Таблица лишь приводит распространенные значения. Встречаются даже шурупы длиной 75 мм., но это скорее исключение.

Саморезы для крепления профилей “семечки”

Эти изделия более известны под народным названием “семечки” из-за своей внешней схожести с семенами подсолнечника. Встречаются как черные, с фосфатным покрытием, так и оцинкованные. Из-за очень острого кончика и небольших размеров идеально подходят для скрепления профилей, толщиной до 0,9 мм.

Данные метизы встречаются в исполнении со сверлом – для закручивания в металл толщиной до 2мм. Все саморезы имеют шлицы под биту Ph3.

| Размер | L длина, мм | A диаметр головки, мм | H высота головки, мм | D1 наружный диаметр, мм | D2 внутренний диаметр, мм | Вес 1000 шт, кг |

|---|---|---|---|---|---|---|

| Острый наконечник 3,5×11 | 10,45-11,55 | 7,39-8,00 | 2,45-2,92 | 3,42-3,58 | 2,76-2,92 | 1,13 |

| Сверло 3,8×11 | 10,20-11,80 | 7,60-8,00 | 2,70-3,00 | 3,75-3,95 | 2,76-2,92 | 1,13 |

Кровельные саморезы

Саморезы, предназначенные для крепления кровли к металлу имеют меньший шаг резьбы и большую толщину. Максимальная толщина металлического основания характеризуется максимальной способностью сверления в таблице ниже.

Максимальная толщина металлического основания характеризуется максимальной способностью сверления в таблице ниже.

| Размер | L длинна, мм | D наружный диаметр, мм | Dp диаметр сверла, мм | Макс. способ. сверления, мм | Dw диаметр шайбы, мм | S размер под ключ, мм |

|---|---|---|---|---|---|---|

| Для крепления к деревянному основанию | ||||||

| 4,8×29 | 27,75 – 30,75 | 4,70 – 4,85 | 2,80 – 3,00 | – | 13,80 – 14,20 | 7,70 – 7,90 |

| 4,8×38 | 36,75 – 39,25 | 4,70 – 4,85 | 2,80 – 3,00 | – | 13,80 – 14,20 | 7,70 – 7,90 |

| 4,8×50 | 48,75 – 51,25 | 4,70 – 4,85 | 2,80 – 3,00 | – | 13,80 – 14,20 | 7,70 – 7,90 |

| 4,8×60 | 58,75 – 61,25 | 4,70 – 4,85 | 2,80 – 3,00 | – | 13,80 – 14,20 | 7,70 – 7,90 |

| 4,8×70 | 68,50 – 71,50 | 4,70 – 4,85 | 2,80 – 3,00 | – | 13,80 – 14,20 | 7,70 – 7,90 |

| 4,8×80 | 78,50 – 81,50 | 4,70 – 4,85 | 2,80 – 3,00 | – | 13,80 – 14,20 | 7,70 – 7,90 |

| Для крепления к металлическому основанию | ||||||

| 5,5×19 | 18,00 – 20,00 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 5,5×25 | 24,00 – 26,00 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 5,5×32 | 30,75 – 33,25 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 5,5×38 | 36,75 – 39,25 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 5,5×51 | 49,75 – 52,25 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 5,5×64 | 62,75 – 65,25 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 5,5×76 | 74,50 – 77,50 | 5,28 – 5,46 | 4,55 – 4,70 | 5,30 | 13,80 – 14,20 | 7,78 – 8,00 |

| 6,3×19 | 18,00 – 20,00 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×25 | 24,00 – 26,00 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×32 | 30,75 – 33,25 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×38 | 36,75 – 39,25 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×50 | 48,75 – 51,25 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×60 | 58,75 – 61,25 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×80 | 78,50 – 81,50 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×100 | 98,50 – 101,50 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×130 | 128,50 – 131,50 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×150 | 148,50 – 151,50 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

| 6,3×175 | 173,50 – 176,50 | 6,03 – 6,25 | 5,40 – 5,55 | 6,50 | 15,80 – 16,20 | 9,78 – 10,00 |

Справедливости ради стоит заметить, что для закручивания в металл, толще 1 мм. , необходимо приобретать качественный крепеж. Если пользоваться саморезами от безымянного производителя, то будет велика вероятность отламывания головок при закручивании в толстый металл.

, необходимо приобретать качественный крепеж. Если пользоваться саморезами от безымянного производителя, то будет велика вероятность отламывания головок при закручивании в толстый металл.

Все кровельные саморезы, помимо шестигранной головки, иногда производятся с дополнительным шлицом. Поэтому их можно закручивать крестовой битой, о номере биты не информации. Однако самым удобным все-таки будет монтаж при помощи шестигранной головки для дрели-шуруповерта.

Прочие саморезы по металлу

К саморезам по металлу частично можно отнести такие изделия, как саморезы гипсокартон-металл, гипсоволокно-металл и прочие. Вообще их великое множество, мы рассмотрели лишь одни из самых распространенных.

Существуют оцинкованные белые и желтые саморезы со сверлом и потайной головкой. Шуруп по бетону – “нигель”, также может использоваться для крепления металла к бетонному основанию. Вообще, практически все саморезы имеют отношение к металлу.

Как закрутить саморез в толстый металл?

Любой кровельный саморез или оцинкованный с прессшайбой вполне возможно закрутить в толстый металл, даже если метиз не снабжен сверлом. Для этого нужно всего лишь предварительно просверлить основание. Таким методом можно закручивать шурупы даже в металл, толще 5 мм.

Для этого нужно всего лишь предварительно просверлить основание. Таким методом можно закручивать шурупы даже в металл, толще 5 мм.