Как паять мелкие детали

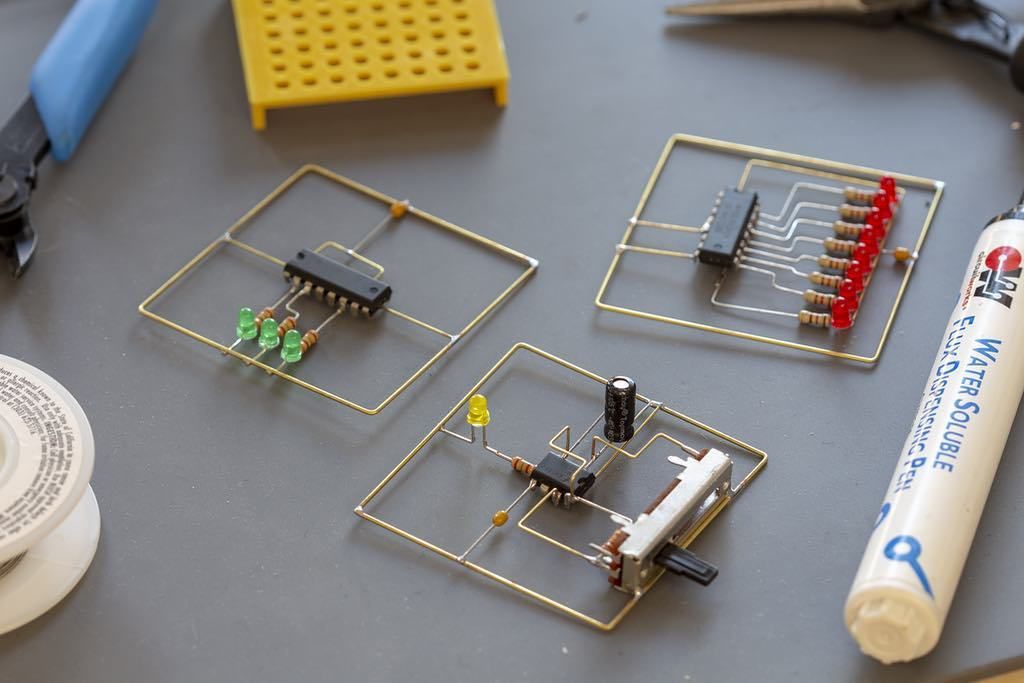

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices — в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Пайка паяльником

- Лайфхак: как паять мелкие детали паяльником с толстым жалом

- Как паять мелкие детали на плате

- Способ пайки мелких деталей

- Приспособления для пайки мелких деталей

- Пайка SMD компонентов в домашних условиях

- Приспособления для пайки мелких деталей

- Как паять мелкие детали и места паяльником с толстым жалом (2016) WEBRip

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Aliexpress. Пайка SMD. (Video 4K)

youtube.com/embed/UFs3DDgseNY” frameborder=”0″ allowfullscreen=””/>Пайка паяльником

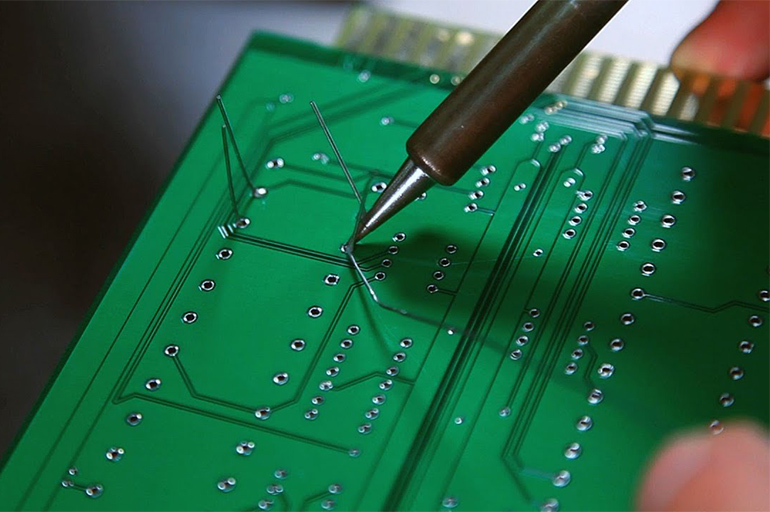

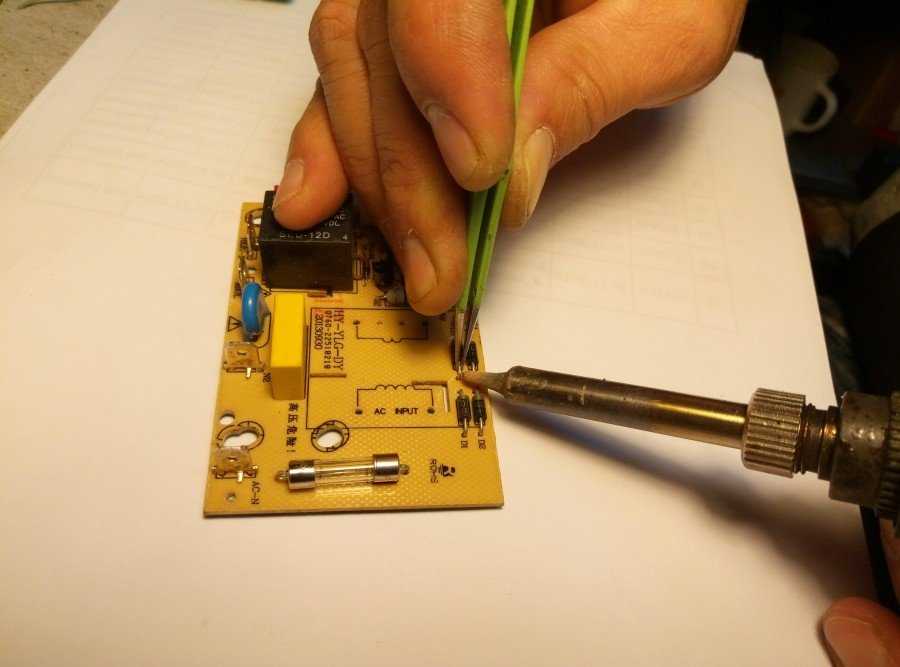

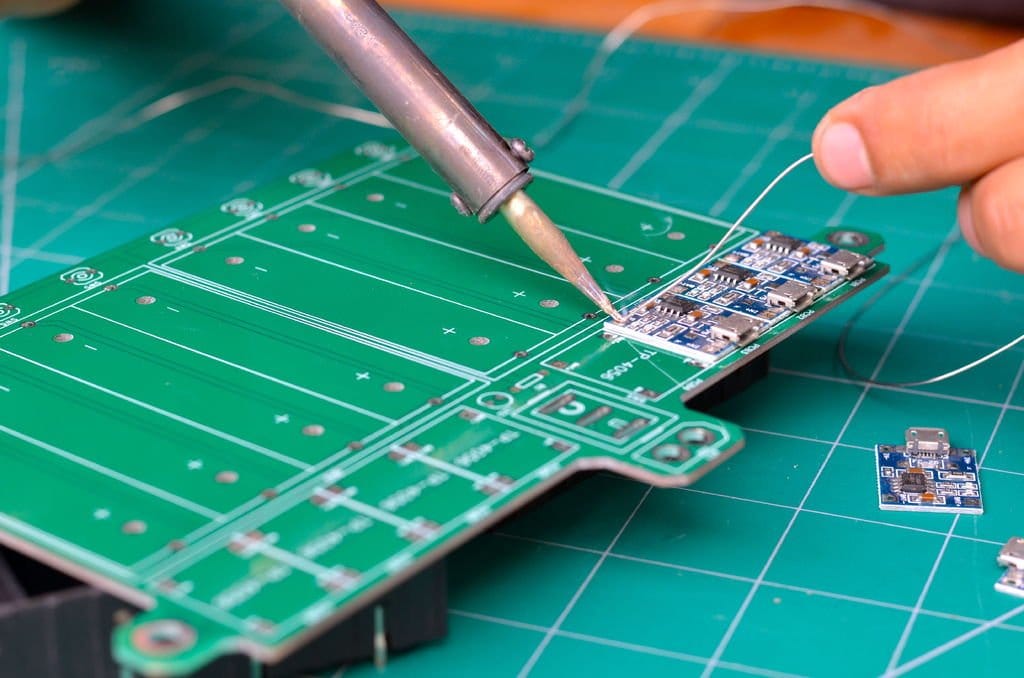

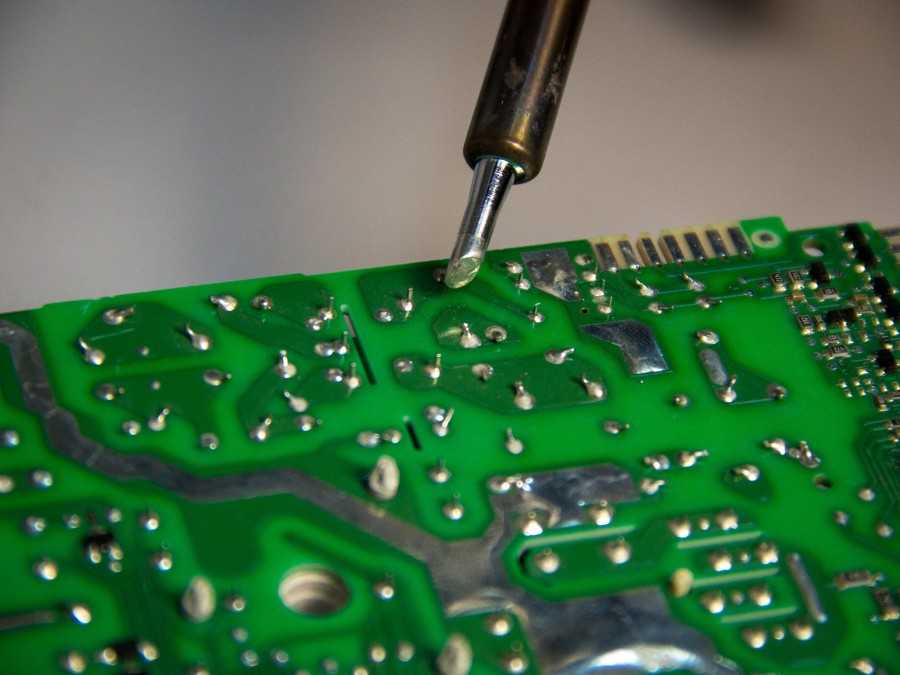

Пайка плат — достаточно трудоемкая процедура, представляющий собой способ монтажа компонентов в производстве радиоэлектронных узлов. Работа по ремонту плат при помощи паяльной пасты и нехитрых приспособлений совершенно не сложна, но, в то же время требует некоторых знаний и умений.

Пайка данных компонентов подразумевает правильное применение материала. Место нанесенной пасты на детали должно нагреваться струей горячего воздуха, либо инфракрасным излучением. Стоит отметить, что необходимо в процессе пайки соблюдать четкий порядок нагрева. Для точного нанесения материала на ремонтируемое место печатной платы применяются специальные паяльные маски.

Состав пасты содержит флюс, а также взвесь из мелких частей припоя. Пайка данным средством основывается на смачивании и поверхностном натяжении жидкости.

В связи с этим необходимо подготовить рабочее место для пайки рассматриваемых деталей подобающим образом, чтобы работа стала удобнее. Ремонт печатных плат представляет — достаточно трудоемкая работа, и поэтому следует как можно лучше подготовиться, создав необходимые условия для качественной процедуры обработки печатных плат.

Стоит отметить, что материнская плата является невероятно важным компонентом в работе компьютера. Если она ломается по какой-либо причине, то материнской плате, скорее всего, понадобится ремонт дальнейшая ее работа недопустима. Как и всякая процедура пайки, работа с материнской платой или простых печатных производится планомерно и четко.

Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки. Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться в конце заметки — см. Корпус SMD — Ни один человек не способен сделать так, чтобы инструмент любой — не только паяльник не подрагивал в руках.

Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца.

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Это бесполезно. Секрет в том, что необходимо делать короткие движения в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, — со временем это должно получится само собой. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

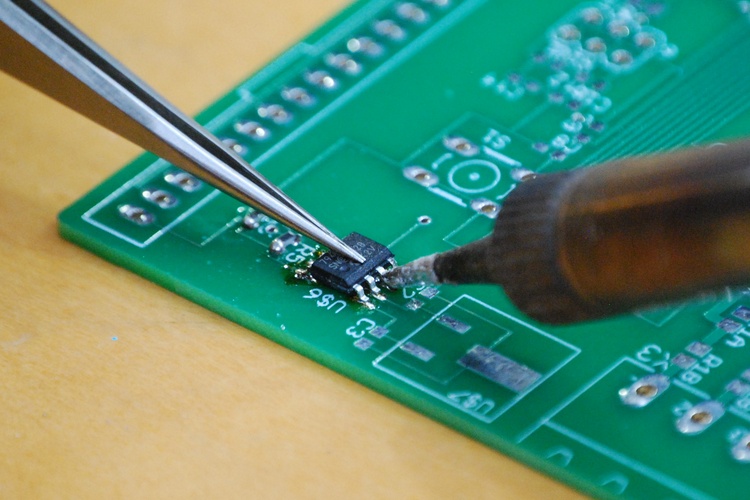

При этом не помешает знать один маленький секрет. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки — концентрация внимания на пинцете теряется…. Таким образом вначале только прихватываем деталь с одного конца. Прихватив деталь — избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно если только не перегревать или не прикладывать ощутимо больших усилий. Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца , после чего вернуться к первому. Таким образом, пайка происходит в три этапа:. Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI см.

Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца , после чего вернуться к первому. Таким образом, пайка происходит в три этапа:. Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI см.

Все используемые инструменты — простые и грубые, включая самодельную кисточку из лески которой я промываю место пайки спиртом. Паяльник — 25 ватт. Если канифоль выкипает в течение секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент. Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками задевание соседней площадки, капание излишка канифоли , чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках.

Тем не менее эта пайка — нормальная и суть методики здесь была продемонстрирована. Поверхностно-монтируемые компоненты в своем названии предусматривают установку на поверхность платы, а не в отверстия, как старые элементы. SMD поверхностно-монтируемые элементы легче, дешевле, меньше, и могут быть размещены ближе друг к другу. Эти факторы, а также другие, повлияли сегодня на широкое распространение компонентов без выводов.

SMD поверхностно-монтируемые элементы легче, дешевле, меньше, и могут быть размещены ближе друг к другу. Эти факторы, а также другие, повлияли сегодня на широкое распространение компонентов без выводов.

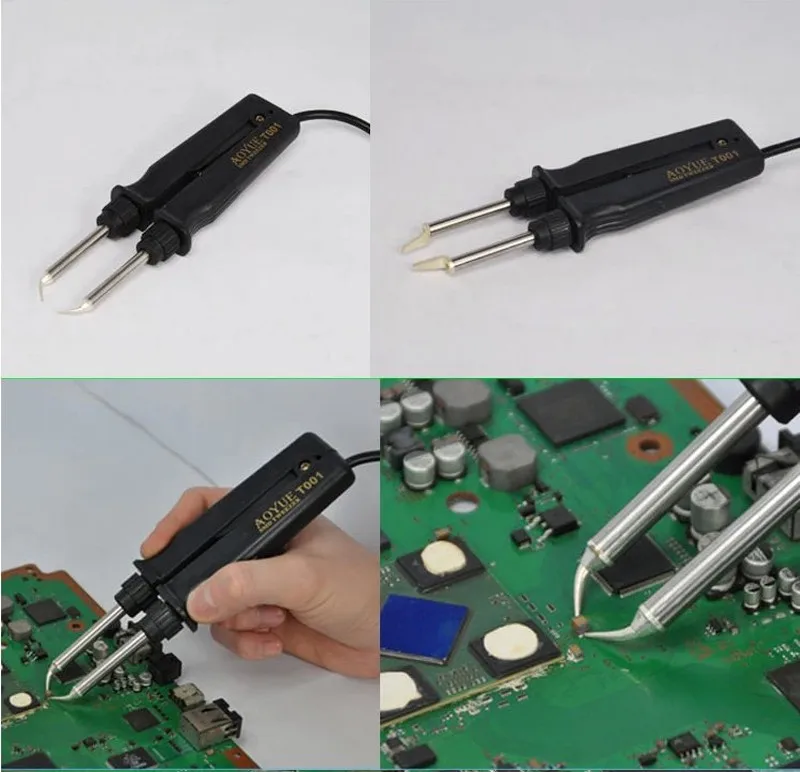

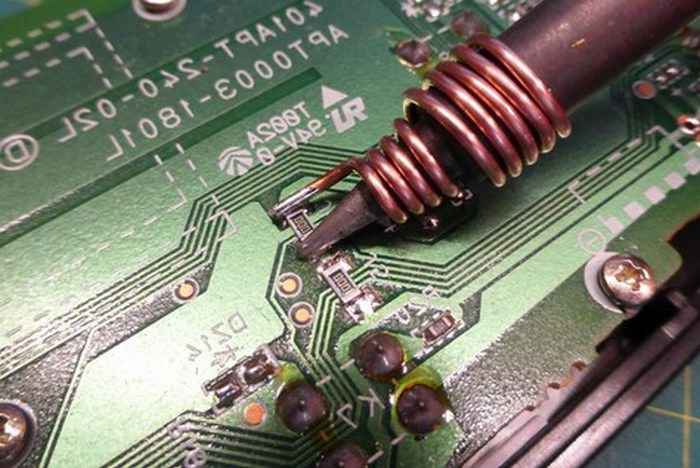

Относительно недорогой регулируемый паяльник за 50 долларов имеет ручку ступенчатого контроля температуры от 0 до 5. Поставляется с привычным жалом ST3 в форме клина, которое может быть слишком широким для чип компонентов, но оно всё же довольно часто используется для пайки. Многим людям будет более комфортно работать с конусными жалами ST7 или ST8. Небольшое углубление в её срезанной поверхности позволяет удержать припой в количестве, достаточном для распределения по всему ряду выводов микросхемы.

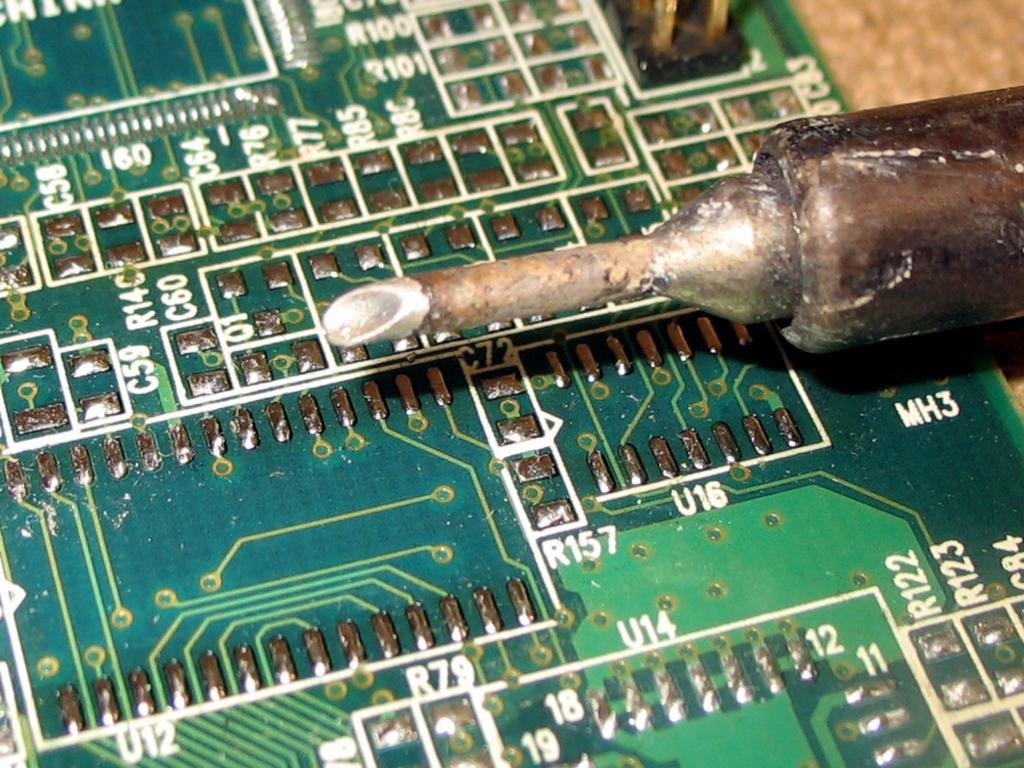

Чтобы проверить свою работу вам понадобится лупа с 10 кратным увеличением. Такие лупы тоже есть со встроенным фонариком.

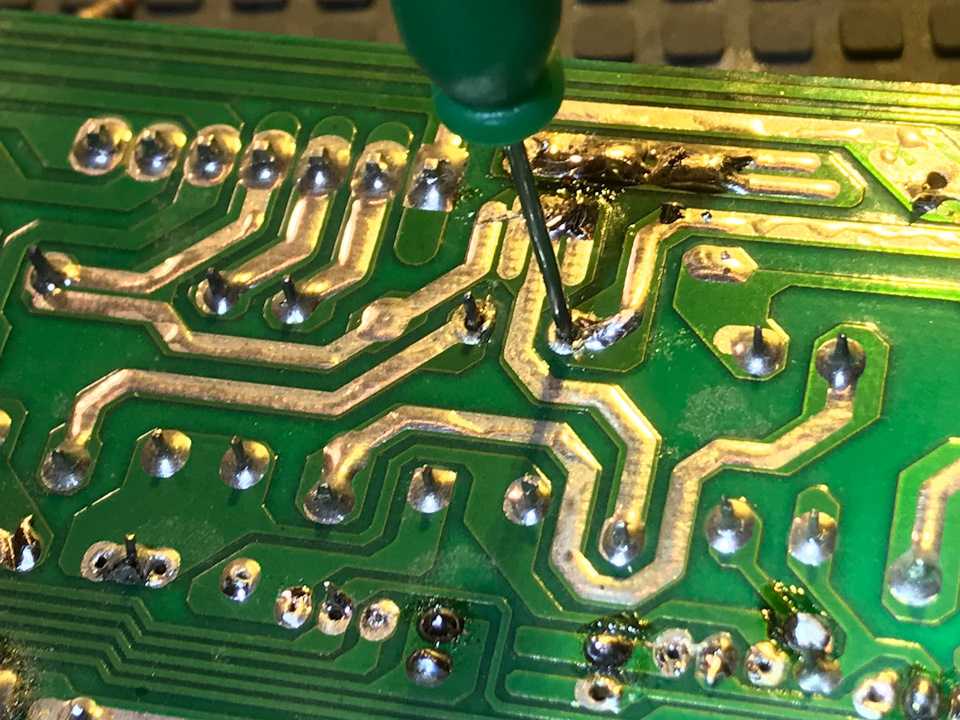

Чтобы сделать распайку, положите медную косичку на ножки элемента и проведите по ней горячим паяльником. Тепло и флюс перетянет олово на неё. Используйте другой конец косички, если кажется что ничего не получается с катушки отрезается небольшой её кусочек.

Такие элементы, как резисторы и конденсаторы часто растрескиваются из-за неравномерного нагрева. Паяйте два их противоположных конца одновременно. Используйте пинцет, чтобы удерживать деталь на плате. Подайте немного припоя на одну сторону, чтобы образовалась аккуратная галтель между концом элемента и контактной площадкой.

Используйте пинцет или вакуумную присоску для удерживания SOIC малого контура интегральную микросхему на плате. Припаяйте один из выводов микросхемы, желательно чтоб это была ножка питания.

Затем прихватите другой вывод питания с противоположной стороны. Проследите, чтобы все остальные ножки выстроились над своими контактными площадками. Подсоединяйте остальные ножки — начиная с крайних, не припаянных контактов, проведите волну припоя, подавая при необходимости оловянную проволоку к жалу паяльника. Сделайте эту операцию как можно быстрее, не допустив перегрева микросхемы.

Когда вы закончите пайку, осмотрите ножки чип элементов. Маленькие мостики между ними могут быть легко удалены, быстрым прогревом их паяльником, смоченным во флюсе. Толстые перемычки удаляются знакомым нам способом — с помощью распаечной тесьмы. Содержание 1 Пайка плат: важные детали процедуры ремонта детали 1. Понравилась статья? Поделить с друзьями:.

Вам так же может быть интересно. Содержание1 Как запаять алюминиевый радиатор в домашних условиях1. Содержание1 Пайка медного радиатора автомобиля своими руками — Справочник металлиста1. Содержание1 Сварка TIG — что это, технология,видео1. Как правильно. Содержание1 Как паять провода: технология спайки проводов1.

Содержание1 Изготовление пружин в домашних условиях1.

Лайфхак: как паять мелкие детали паяльником с толстым жалом

Страницы: 1. Jonny Bravo. Моделей: 1 Сообщений: Регистрация: Кто-нибудь имеет подобный опыт? Если да, поделитесь плз:. Моделей: 41 Сообщений: Регистрация:

Пост пикабушника Volgovod с тегами Учимся паять, Урок пайки, Как если мелкие детали начнет паять. мне жалко ту плату будет)))).

мне жалко ту плату будет)))).

Как паять мелкие детали на плате

Цена на товар изменилась с учетом курсов валют. Пожалуйста, обновите цену. В Вашей корзине есть товары, которые могут отсутствовать на складе. После оформления предварительного заказа с Вами свяжется менеджер для согласования деталей. Паять паяльником это не столь сложно, как это кажется с первого взгляда. Пользоваться паяльником начали еще в Египте более пяти тысяч лет назад. И в технологии пайки от той поры практически ничего не изменилось.

Способ пайки мелких деталей

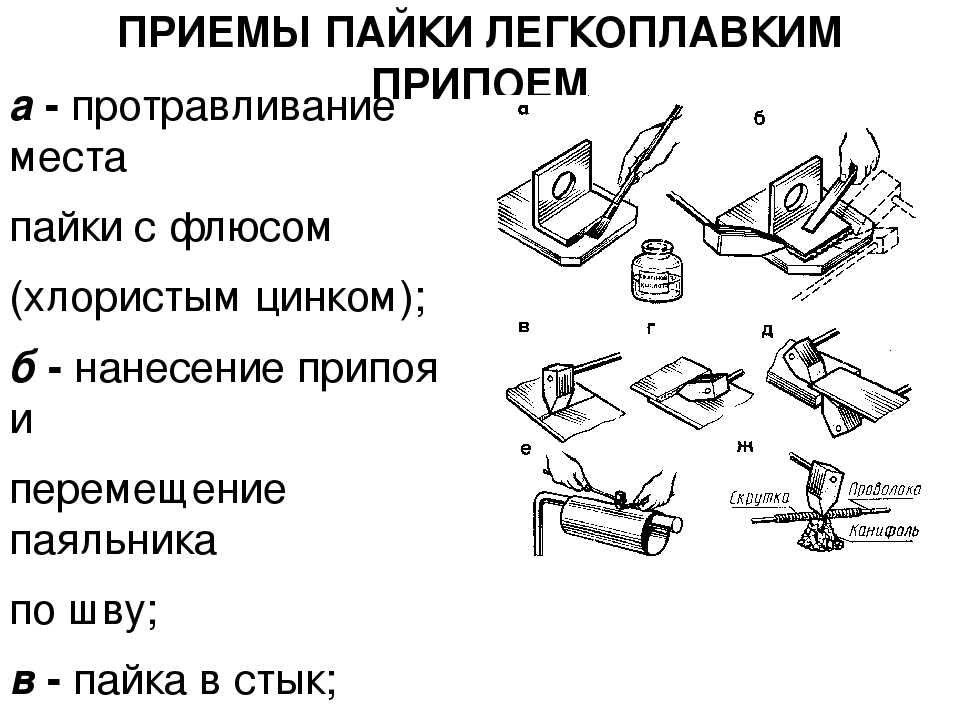

Пайка паяльником — это физико-химическая технологическая операция получения неразъемного соединения металлических деталей путем введения в зазор между ними металла с более низкой температурой плавления. Паять паяльником на много проще чем, кажется на первый взгляд. Технология пайки паяльником успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось. Требования к технологическому процессу пайки и монтажу радиоэлементов изложены в ОСТ Процесс пайки паяльником начинается с подготовки поверхностей деталей, подлежащих пайке.

К периодически нагреваемым относятся обыкновенные паяльники,.

Приспособления для пайки мелких деталей

Любой человек, который хоть когда-то занимался ремонтом, хоть раз использовал паяльник или применял процедуру паяния. Более-менее опытный пользователь может похвастать тем, что может без труда припаять какие-либо детали. Эта же статья будет посвящена паянию и может послужить полезным материалом для неопытных пользователей, которые ранее с этой процедурой не сталкивались или просто никогда этого не пробовали. Нельзя утверждать, что паять легко или, наоборот, очень сложно. В принципе, если справиться хотя бы пару раз, учитывая все необходимые действия, которые применяются для процесса паяния, то уже можно будет делать это всё чуть ли не на автомате.

Пайка SMD компонентов в домашних условиях

Пайка плат — достаточно трудоемкая процедура, представляющий собой способ монтажа компонентов в производстве радиоэлектронных узлов. Работа по ремонту плат при помощи паяльной пасты и нехитрых приспособлений совершенно не сложна, но, в то же время требует некоторых знаний и умений. Пайка данных компонентов подразумевает правильное применение материала. Место нанесенной пасты на детали должно нагреваться струей горячего воздуха, либо инфракрасным излучением. Стоит отметить, что необходимо в процессе пайки соблюдать четкий порядок нагрева. Для точного нанесения материала на ремонтируемое место печатной платы применяются специальные паяльные маски. Состав пасты содержит флюс, а также взвесь из мелких частей припоя. Пайка данным средством основывается на смачивании и поверхностном натяжении жидкости.

Пайка данных компонентов подразумевает правильное применение материала. Место нанесенной пасты на детали должно нагреваться струей горячего воздуха, либо инфракрасным излучением. Стоит отметить, что необходимо в процессе пайки соблюдать четкий порядок нагрева. Для точного нанесения материала на ремонтируемое место печатной платы применяются специальные паяльные маски. Состав пасты содержит флюс, а также взвесь из мелких частей припоя. Пайка данным средством основывается на смачивании и поверхностном натяжении жидкости.

Я подумал насчет пайки, т.к. мелкие детали(такие как, например, крепления 30 вообще не паял, но думаю, 60 вт вполне хватит.

Приспособления для пайки мелких деталей

Регистрация Вход. Ответы Mail. Вопросы – лидеры Не взлетает квадрокоптер 1 ставка. Перестал работать Mi band 4 1 ставка.

Как паять мелкие детали и места паяльником с толстым жалом (2016) WEBRip

Способ пайки мелких деталей Швы пайки делятся: 1. На плотные швы, они не пропускают жидкости или газы, находящиеся под слабым давлением. Прочные швы, которые выдерживают механические нагрузки. Плотные и прочные швы выдерживают давление газов и жидкостей, которые находятся под большим давлением.

Прочные швы, которые выдерживают механические нагрузки. Плотные и прочные швы выдерживают давление газов и жидкостей, которые находятся под большим давлением.

Просмотр полной версии : Как паять SMD детальки. Добрый день!!!

Тренды Новинки Мой канал Блог Rutube. Подписывайтесь на наши соцсети. Скачивайте наши приложения. Вход для партнеров. Как паять мелкие детали и места паяльником с толстым жалом. Как сделать тонкое жало самому. Подписаться Подписан Отписаться.

Пайка паяльником Пайка паяльником относится к наиболее распространенным и простым способам пайки, однако она имеет два существенных ограничения. Во-первых, паяльником можно паять только низкоплавкими мягкими припоями, а во-вторых, им нельзя или, во всяком случае, затруднительно паять массивные детали с большим теплоотводом – из-за невозможности прогреть их до температуры плавления припоя. Последнее ограничение преодолевают, подогревая паяемую деталь внешним источником тепла – газовой горелкой, электрической или газовой плитой или каким-то иным способом, – но это усложняет процесс пайки.

Как правильно паять? Первые шаги начинающего радиолюбителя.

Содержание:

Что такое пайка

Не ссылаясь на «википедию», объясним своими словами. Пайка, это соединение металлических контактов с помощью токопроводящего расплава, с последующим его застыванием. При этом, в отличие от сварки, ни одна из соединяемых деталей не должна плавиться в процессе. Разумеется, после застывания токопроводящего расплава (припоя), должна быть обеспечена надежная электропроводимость соединения. Сопротивление контактов не может влиять на характеристики электросхемы.

Общие правила работы с паяльником (подробно все эти пункты мы рассмотрим в обзоре)

- Место соединения должно быть механически зачищено от загрязнений, защитного покрытия и окислов (если позволяют размеры и конструкция деталей и проводников).

На чем можно акцентировать внимание: некоторые металлы в принципе не могут быть очищены от оксидной пленки, по крайней мере на воздухе. Только под непрерывным слоем специальных флюсов (речь идет об алюминии и сплавах на его основе). Дело в том, что «крылатый металл» окисляется моментально.

Только под непрерывным слоем специальных флюсов (речь идет об алюминии и сплавах на его основе). Дело в том, что «крылатый металл» окисляется моментально. - Для обезжиривания точки соединения применяются специальные очистители: флюсы.

Они не должны оказывать разрушающего воздействия на металл, с которым вы работаете. Даже если место соединения кажется идеально чистым, пайка без флюса практически невозможна. При касании нагретого жала паяльника, происходит термическое окисление.Важно: металлы, применяемые в электротехнике (алюминий, медь, серебро, золото), в чистом виде обладают неплохой адгезией. Стандартные припои как бы прилипают к поверхности, надежно фиксируясь после застывания. Слой оксидной пленки не просто препятствует «прилипанию», он еще и является диэлектриком.

А флюсы при нагреве активируют свои очистительные свойства, и не просто удаляют невидимые загрязнения, но и препятствуют окислению.

Для различных материалов разработаны специальные флюсы.

Используются даже кислоты.

Используются даже кислоты. - Форма и размеры рабочего кончика жала паяльника должны соответствовать контактам и условиям пайки. Материал не имеет значения: это может быть медь, керамика, или твердые сплавы, покрытие серебряным напылением.

- Выбор мощности — для пайки печатных плат подойдет диапазон 25–60 Вт. Слишком высокая температура может не просто перегреть место пайки, некоторые радиодетали выходят из строя при термическом воздействии. Обратная сторона медали: низкая температура будет отводиться из зоны пайки массивными контактами или толстым теплопроводным проводником. Придется долго держать жало в рабочей зоне — отсюда снова перегрев деталей. Например, когда встает вопрос, как выпаять конденсатор, важно точно знать градус. Золотое правило пайки: высокая температура и кратковременный нагрев. Это умение приходит только вместе с опытом.

- Подбор припоя. С точки зрения адгезии — все виды работают неплохо. То есть, подбор для определенного металла контактов — это не задача №1.

А вот к температуре плавления следует относиться внимательно. С одной стороны, легкоплавкие составы позволяют минимизировать тепловое воздействие на детали. С другой стороны — это создает две дополнительные проблемы:Во-первых, легкоплавкий припой так же быстро «отпаивается». Если температурный режим контактного соединения не очень благоприятен, есть возможность потери контакта при работе.Во-вторых, вы обязательно столкнетесь с тем, что припой уже в жидком состоянии, а контакты еще не прогрелись для нормальной адгезии. В результате снова перегрев точки пайки.

А вот к температуре плавления следует относиться внимательно. С одной стороны, легкоплавкие составы позволяют минимизировать тепловое воздействие на детали. С другой стороны — это создает две дополнительные проблемы:Во-первых, легкоплавкий припой так же быстро «отпаивается». Если температурный режим контактного соединения не очень благоприятен, есть возможность потери контакта при работе.Во-вторых, вы обязательно столкнетесь с тем, что припой уже в жидком состоянии, а контакты еще не прогрелись для нормальной адгезии. В результате снова перегрев точки пайки.

В чём суть пайки

В паяльном деле используется способность одних металлов в расплавленном состоянии эффективно растекаться по поверхности других под действием гравитации и умеренного поверхностного натяжения. Соединение пайкой неразъёмное: две соединяемые детали как бы обволакиваются слоем припоя и остаются неподвижными после его застывания.

Поскольку мы будем рассматривать пайку именно в контексте пайки металлов, то наиболее важными параметрами будут прочность механического и проводимость электрического соединения. В большинстве случаев это прямо пропорциональные величины и если две детали плотно схвачены, то и проводимость между ними тоже будет высокой. Однако припой имеет удельное сопротивление выше, чем даже у алюминия, поэтому его слой должен быть как можно более тонким, а укрывистость — максимально высокой.

В большинстве случаев это прямо пропорциональные величины и если две детали плотно схвачены, то и проводимость между ними тоже будет высокой. Однако припой имеет удельное сопротивление выше, чем даже у алюминия, поэтому его слой должен быть как можно более тонким, а укрывистость — максимально высокой.

Для того чтобы пайка была возможна в принципе, существует два условия. Первое и важнейшее — чистота деталей в месте спайки. Припой присоединяется к поверхности металла на атомном уровне и наличие даже малейшей оксидной плёнки или загрязнений сделает надёжное прилипание невозможным.

Второе условие — температура плавления припоя должна быть значительно ниже температуры спаиваемых деталей. Это кажется очевидным, но существуют припои с температурой плавления выше, чем у алюминия, к примеру. Кроме того, если реальная разница в температурах плавления недостаточно высока, при застывании припоя температурная усадка деталей может помешать нормальному формированию кристаллической решётки припоя.

Пайка паяльником

Для того чтобы начать пайку, необходимо подготовить рабочее место и необходимый инструмент. Независимо от вида предполагаемых работ, к рабочему месту предъявляются следующие требования:

- Наличие хорошего освещения позволит не только с комфортом работать, но и заметить небольшие огрехи в спаянных деталях, что затруднительно при недостатке света;

- Отсутствие легковоспламеняющихся предметов;

- Свободное рабочее пространство, на котором можно легко разместить спаиваемую деталь;

- Наличие вентиляции сделает работу не только комфортнее, но и безопаснее, вдыхание расплавленной канифоли отрицательно сказывается на дыхательной системе;

- Увеличительное стекло дает возможность работать даже с маленькими деталями и тонкими проводами;

- Простая подставка решает проблему с размещением нагретого паяльника.

Следующим этапом подготовки будет выбор инструмента, и перед новичком всегда встает вопрос, что нужно для пайки паяльником.

Выбор паяльника

Основой качественной пайки является прогревание металлических деталей до температуры спаивания, соответственно, для каждого вида работ рекомендуется использовать паяльники разных мощностей:

- Для пайки радиодеталей и микросхем лучше всего использовать паяльник мощностью не более 60 Ватт, в противном случае можно перегреть деталь или просто расплавить ее;

- Детали толщиной до 1 мм будут лучше прогреваться при использовании инструмента мощностью 80−100 Ватт;

- Детали со стенкой до 2 мм требуют больших мощностей и определенного опыта в работе, поэтому в данной статье пайка таких деталей рассматриваться не будет.

После выбора мощности паяльника следует подготовить его к работе, точнее, подготовить наконечник. Есть паяльники со сменными жалами, которые подходит для разных видов работ. Выпускаются также модели с медным жалом, которое можно заточить или с помощью молотка придать любую нужную форму. Серьезным минусом таких наконечников является необходимость постоянно их лудить, чтобы на поверхности не появлялась пленка окиси, мешающая приставать припою. Также производители выпускают более дорогостоящий вариант с никелированным покрытием, но оно боится перегрева и требует бережного обращения.

Также производители выпускают более дорогостоящий вариант с никелированным покрытием, но оно боится перегрева и требует бережного обращения.

Что еще нужно для пайки

Помимо самого паяльника для пайки необходимо следующее:

- припой;

- канифоль;

- паяльные кислоты или флюсы.

Припой является связующим материалом между спаиваемыми деталями, и работать без него не получится никак. Сейчас в магазинах продаются специально подготовленные припои в виде скрученных в спираль проволочек различного диаметра, от которых удобно «отщипывать» нагретым жалом необходимый кусочек, но можно и по старинке использовать в качестве припоя кусочек олова, но работать будет не так удобно.

Канифоль используется для подготовки поверхности к нанесению припоя. Припой с канифолью распределяется равномерно, при отсутствии последней скатывается в капли, а к некоторым поверхностям вообще не пристает.

Паяльная кислота, или флюс необходима для подготовки контактов к спаиванию. Новичку следует знать, что флюс для каждого спаиваемого материала отличается, и нельзя применять кислоту для пайки алюминия на медном проводе, иначе припой просто не ляжет.

Тонкости хорошей пайки

Чтобы припаять деталь к плате, нужно:

1) Нанести флюс на поверхность пайки;

2) Залудить их припоем;

3) Снова нанести флюс на контакты;

4) Запаять зазор между контактами.

Первое важное правило – избегать температуры выше 400 °C и более. Многие начинающие (и даже опытные) радиолюбители пренебрегают этим. Это критические значения для микросхем и плат.

Припой расплавляется примерно от 180 до 230 °C (свинец — содержащие припои) или от 180 до 250 °C (бессвинцовые). Это далеко не 400 °C. Почему тогда выставляют высокую температуру?

Что нужно для надежного контакта

Основные критерии:

- Правильно выбрать флюс.

Например, для пайки проводов подойдет жидкий флюс. Он лучше всего смачивает провода и позволяет качественнее залудить такие контакты. Низкокачественный флюс быстро вскипает и растекается по плате.

Например, для пайки проводов подойдет жидкий флюс. Он лучше всего смачивает провода и позволяет качественнее залудить такие контакты. Низкокачественный флюс быстро вскипает и растекается по плате. - Использовать качественный припой. Именно припой определяет дальнейшую надежность и прочность соединения. Так же качество припоя может повлиять на работу схемы в целом, из-за шлаков и низкокачественных сплавов могут образоваться помехи в работе электроники и со временем могут появиться трещины.

- Пользоваться проверенным инструментом и оборудованием. Паяльники плохого качества могут нестабильно держать температуру, перегреваться.

- Соблюдать температурный режим. Не перегревать детали и держаться в температурном режиме плавления припоя. Слишком низкая температура и припой будет плохо плавиться, а если слишком высокая – материал будет испаряться, хуже лудить контакты.

- Долгие часы практики, проб и ошибок. Без практики не будет и своего метода пайки.

Эти критерии взаимосвязаны друг с другом. И при плохом выборе комплектующих с материалами, будет такой же результат.

И при плохом выборе комплектующих с материалами, будет такой же результат.

Флюсы и припои — как правильно подобрать

По описанным выше причинам правильный выбор флюса и припоя — это практически половина успеха в паяльном деле. К счастью, имеются вполне универсальные марки, подходящие для большинства задач. Отрасль применения почти всех флюсов и припоев вполне доходчиво указывается на этикетках, но некоторые аспекты их применения всё же нужно знать.

Начнём с флюсов. Их применяют для протравливания деталей, снятия и растворения оксидной плёнки с дальнейшей защитой металла от коррозии. Пока поверхность покрыта флюсом, можно быть уверенным в её чистоте, как и в том, что расплавленное олово будет хорошо её смачивать и растекаться.

Флюсы различают по типу металлов и сплавов соединяемых деталей. В основном это смеси металлических солей, кислот и щелочей, активно вступающих в реакцию при нагреве паяльником. Ну а поскольку оксидных форм и загрязнений существует достаточно много, коктейль должен специально подбираться под конкретный тип металлов и сплавов.

Активный флюс для пайки

Условно флюсы для пайки делятся на два типа. Активные флюсы создаются на основе неорганических кислот, в основном хлорной и соляной. Недостаток их в необходимости смывки сразу по завершении пайки, иначе остатки кислот вызывают довольно сильное корродирование соединения и сами по себе обладают достаточно высокой проводимостью, способной вызвать замыкание. Зато активными флюсами можно паять практически что угодно.

Второй тип флюсов создаётся, преимущественно, на основе канифоли, которая может использоваться и в чистом виде. Жидкий флюс гораздо удобнее в нанесении, в него также входят спирт и/или глицерин, полностью испаряющиеся при нагреве. Канифольные флюсы наименее эффективны при пайке стали, однако для цветных металлов и сплавов используют преимущественно их или другие соединения органической химии. Канифоль также требует смывки, ибо в долгосрочной перспективе она способствует корродированию и может становиться проводимой, набирая влагу из воздуха.

Жидкая и твёрдая канифоль

С припоями всё несколько проще. В основном для пайки используются свинцово-оловянные припои марки ПОС. Цифра после маркировки означает содержание олова в припое. Чем его больше, тем выше механическая прочность и электропроводность соединения и при этом ниже температура плавления припоя. Свинец используется для нормализации процесса застывания, без него олово может растрескаться или покрыться иглами.

Припой ПОС-61 с канифолью внутри

Существуют специальные типы припоев, прежде всего — бессвинцовые (БП) и прочие нетоксичные, в них свинец заменён индием или цинком. Температура плавления у БП выше, чем у обычных, но соединение прочнее и более устойчиво к коррозии.

Есть также легкоплавкие припои, растекающиеся уже при 90–110 ºС. К таким относятся сплавы Вуда и Розе, используют их для пайки компонентов, чувствительных к перегреву. Специальные припои находят главное применение при пайке радиоаппаратуры.

Сплав Розе

Мощность и виды паяльников

Главным отличием паяльного инструмента является тип источника его питания. Для обывателей наиболее знакомы сетевые паяльники, питающиеся от 220 В. Их используют главным образом для пайки проводов и более массивных деталей, ибо перегреть медный провод практически невозможно за исключением, разве что, оплавления изоляции.

Для обывателей наиболее знакомы сетевые паяльники, питающиеся от 220 В. Их используют главным образом для пайки проводов и более массивных деталей, ибо перегреть медный провод практически невозможно за исключением, разве что, оплавления изоляции.

Плюс сетевых паяльников в их высокой мощности. За счёт неё обеспечивается качественный и глубокий прогрев детали, плюс не требуется громоздкого блока питания для работы. Из недостатков можно выделить невысокое удобство работы: паяльник довольно тяжёлый, жало расположено далеко от ручки и для тонкой работы такой инструмент не годится.

Паяльные станции используют термоконтроль для поддержания стабильного уровня температуры. Такие паяльники не обладают значительной мощностью, обычно 40 Вт — это уже потолок. Однако для чувствительной к перегреву электроники и пайки мелких деталей этот инструмент подходит наилучшим образом.

Преимущества и недостатки пайки

Самым главным преимуществом пайки перед другими видами соединений проводов является надёжность. Спаянный электрический узел в плане надёжности может уступить лишь соединению, выполненному сваркой.

Спаянный электрический узел в плане надёжности может уступить лишь соединению, выполненному сваркой.

На весь период эксплуатации вы можете забыть о спаянном соединении, никакого дополнительного обслуживания оно не потребует.

Пользуясь пайкой, вы можете соединить проводники разные по сечению, одножильные с многожильными.

Этот метод относится к низким по себестоимости. Главное, чтобы у вас был паяльник, а припой с канифолью стоят совсем недорого, при этом расход их совсем мизерный.

Также несомненным преимуществом пайки является то, что с её помощью можно одновременно соединять более 2-х проводов.

К недостаткам пайки можно отнести высокую трудоёмкость и обязательное наличие навыков в пользовании паяльником.

С чего начать?

- Подготовка жала. Для этого, используя плоскогубцы и надфили, нужно зачистить рабочую часть паяльника. Жало должно иметь угол 30-45 градусов. В том случае, если кончик поврежден, его нужно снова заточить, придав необходимую форму.

После этого выполняется лужение кончика – разогретый паяльник следует окунуть сначала в канифоль, а потом – в припой.

После этого выполняется лужение кончика – разогретый паяльник следует окунуть сначала в канифоль, а потом – в припой. - Необходимо в целях безопасности подготовить подкладку под паяльник. Это обусловлено тем, что прибор разогревается до температуры более 300 градусов и работает под высоким электрическим напряжением. Важно во время эксплуатации паяльника оптимизировать свое рабочее место. Желательно, чтобы в качестве подкладки использовался кусок текстолита или фанеры. Также необходимы специальные ванночки для припоя и канифоли.

- Очистка поверхностей соединяемых металлов под припой. Для этого понадобится наждачная бумага, растворитель или паяльная кислота. Важно, чтобы на поверхностях, на которые будет наноситься припой, не оставалось остатков масел, жиров и других загрязнений.

Последовательность работы

Как научиться паять правильно, станет ясно, если придерживаться пошаговой инструкции. Необходимо:

- Установить паяльник на подставку и включить в электросеть.

- Макнуть в канифоль. Это выполняется через 5-7 минут после подключения к розетке. Цель этой процедуры заключается в том, чтобы проверить температуру нагрева жала и избавиться от окалин. Паяльник считается готовым к эксплуатации, если канифоль закипает и плавится. Если же она только размягчается, то жало недостаточно разогрето. При перегреве паяльника канифоль шипит и разбрызгивается. В таком случае устройству необходимо немного остыть.

- Обработать поверхности лужением. Расплавленным припоем покрываются места соединений металлических изделий.

- Облуженные поверхности прижать друг к другу. В местах их совмещения паяльником нанести новую порцию припоя. Соединенные детали должны быть прижаты до тех пор, пока припой не остынет и не затвердеет.

Использование припоя

Успешная пайка возможна при умелом подборе необходимого припоя – сплава олова и свинца. Самым распространенным считается припой марки ПОС-40 и ПОС-60. Они характеризуются низкой температурой плавления (183 градуса) и применяются в большинстве паечных работ для соединения стальных элементов. Этот стандартный припой имеет форму проволоки с диаметром 2,5 мм, что очень удобно для работы с микросхемами.

Этот стандартный припой имеет форму проволоки с диаметром 2,5 мм, что очень удобно для работы с микросхемами.

Для пайки частей из алюминия желательно приобрести специальный алюминиевый припой. Во время работы важно помнить, что, нагреваясь, оловянно-свинцовые соединения выделяют газы, которые очень вредны для человека. Поэтому работу с ними рекомендуется выполнять в хорошо проветриваемом помещении с использованием специальных респираторов, перчаток и защитных очков.

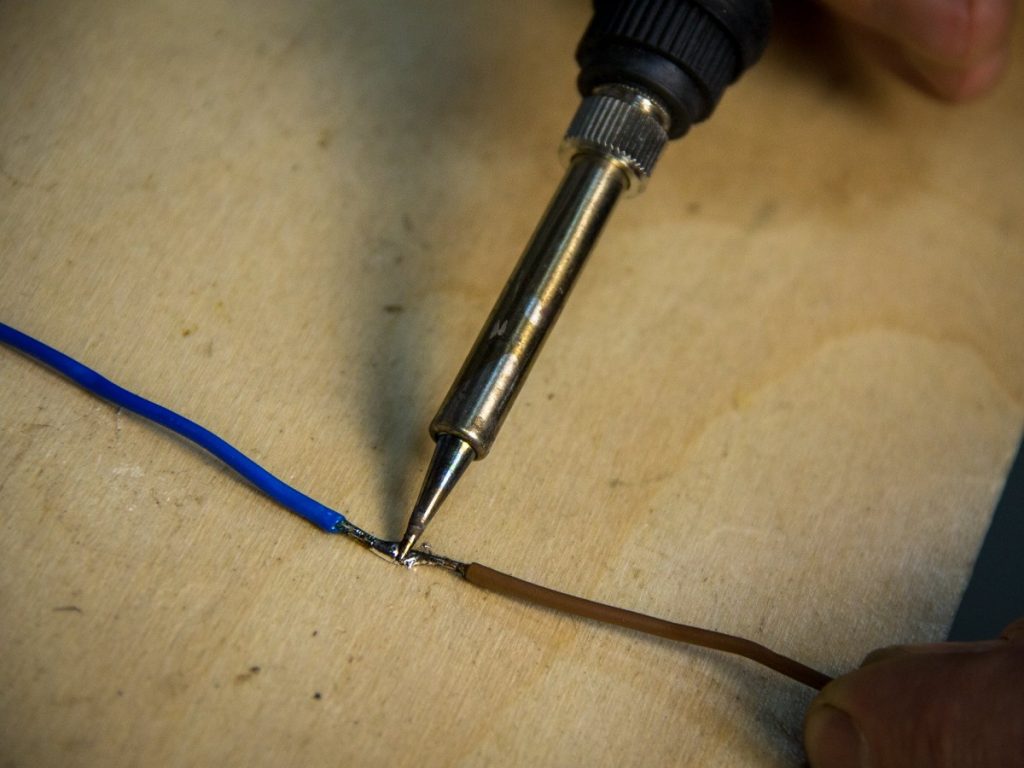

Как научиться паять провода?

Итак, как соединять провода? Последовательность работы стандартная для всех видов пайки. Соединяемые концы проводов лудятся. Но для надежного крепежа их рекомендуется плотно скрутить между собой. Во время процедуры жало паяльника одной рукой направляется в места соединения, а другой к этому месту подводится проволочный припой.

В некоторых случаях скручивание проводов невозможно. Тогда соединяемые концы проводов необходимо уложить параллельно друг к другу и сжать плоскогубцами. Работа выполняется одной рукой, вторая – направляет жало паяльника с припоем к месту соединения. Удерживание концов провода должно выполняться после выведения жала паяльника из зоны пайки.

Работа выполняется одной рукой, вторая – направляет жало паяльника с припоем к месту соединения. Удерживание концов провода должно выполняться после выведения жала паяльника из зоны пайки.

Иногда возникает потребность соединить конец одного провода со срединой другого. Скрутка в таком случае производится путем обвивания конца провода вокруг другого, к которому он крепится.

Нужно помнить, что пайка проводов встык невозможна, поскольку ее надежность зависит от прочности механического соединения.

Вопрос о том, как научиться паять провода, является одним из самых актуальных среди пользователей Интернета. Освоив технику сращивания и пайки, мастера получают возможность самостоятельно, без помощи специалистов выполнить ряд следующих задач:

- оборудование бесшовного отопления;

- удлинение шнура для электрогитары;

- соединение usb-кабеля с антенной и др.

Как научиться паять платы?

Перед тем как приступить к сложной пайке, например, к работе с диодными лентами, специалисты рекомендуют начинающим мастерам обзавестись недорогими бюджетными платами. Потренировавшись на них и освоив стандартные приемы пайки, спустя некоторое время новичок научится паять микросхемы.

Потренировавшись на них и освоив стандартные приемы пайки, спустя некоторое время новичок научится паять микросхемы.

Этот вид пайки состоит из последовательных этапов:

- Подготовительный. Перед началом работы нужно обеспечить прочное соединение и понизить сопротивление. С этой целью поверхность нужно хорошенько очистить от жиров и пыли. Для обезжиривания можно применять салфетки и мыльный раствор. Ацетон используется, когда нужно начистить поверхность схемы до блеска. В качестве более безопасного растворителя рекомендуется метил гидрат. Он так же эффективен, как и ацетон, но имеет не такой резкий запах.

- Размещение спаиваемых деталей платы. Прежде чем научиться паять схемы, нужно знать места расположения всех ее элементов. В самую первую очередь пайке подлежат плоские детали. Это резистор и варистор. После приступают к конденсатору, транзистору, трансформатору, микрофону и потенциометру. Такая поочередность гарантирует безопасность элементов платы, чувствительных к температурному воздействию.

- Нагревание соединения для улучшения теплопроводимости металла. Жало паяльника необходимо на несколько секунд прислонять к компонентам схемы. Важно при этом не допустить её перегрева. О нем будут свидетельствовать появившиеся на поверхности пузыри. В таком случае паяльник нужно убрать из зоны пайки.

- Нанесение припоя. Выполняется до тех пор, пока на схеме не появится небольшое возвышение.

- Снятие излишков. Выполняется после затвердения и остывания припоя. Рекомендуется не спешить, а дать время схеме некоторое время остыть. Это важно, поскольку можно нарушить произведенные соединения, и работу придется выполнять заново.

Научиться паять схемы должен каждый мужчина. Это даст возможность собственноручно чинить штекеры, модемы и т. д.

Пайка как процесс не ограничивается только работой с медными проводами и микросхемами. Овладев умением использовать паяльник на проводах, можно переходить к последующим, более сложным операциям с применением различных припоев и разнообразных металлов.

Важные советы

Разобравшись в том, как пользоваться паяльником, следует учесть несколько рекомендаций по работе с данным инструментом.

- Перед началом работы для осуществления качественной спайки деталей всегда нужно чистить наконечник инструмента. Нужно понимать, что только благодаря жалу паяльника усиливается теплопроводность и качество соединения. Для чистки можно использовать влажную губку. После зачистки наконечник прибора следует сразу же окунуть в канифоль, чтобы он покрылся тонким слоем припоя, который не даёт оксидному налёту мешать качественной спайке деталей.

- Первыми паять всегда нужно мелкие и тонкие детали, поскольку наконечник прибора в начале его использования будет максимально тонким и точным.

- Перед тем как паять детали, необходимо их поверхность тщательно очистить от грязи и кислоты. Зачистка поверхности припаиваемых предметов производится при помощи острого инструмента — наждачки или обычного ножа. Делается до тех пор, пока поверхность проводов заметно не посветлеет.

После чего контакты залуживают и соединяют при помощи припоя.

После чего контакты залуживают и соединяют при помощи припоя. - Если необходимо припаять какую-то деталь без использования паяльника, можно использовать канифоль, предварительно растворённую в спирте. Полученную смесь можно наносить на нужную поверхность при помощи любого тонкого инструмента, например, отвертки.

- Максимально качественной спайки можно добиться при использовании припоя с канифолью.

- Чтобы правильно и плотно припаять провода и прочие детали при помощи припоя, вначале необходимо прогреть паяльником места соединения.

- Главная ошибка многих заключается в плохом прогреве паяльника. Если такое случается, детали плохо соединяются. Поэтому перед тем как начать пользоваться инструментом, его нужно хорошенько нагреть.

- Однако сильный перегрев паяльника с максимальной мощностью тоже может негативно сказаться на качестве работы. Нужно понимать, что существуют разные температурные режимы, предназначенные для конкретного вида работ.

- Температура пайки — очень важный нюанс.

Например, для запаивания различных микросхем температура должна быть не более 250 градусов. А вот для того чтобы соединить радиодетали, потребуется нагрев паяльника более 300 градусов.

Например, для запаивания различных микросхем температура должна быть не более 250 градусов. А вот для того чтобы соединить радиодетали, потребуется нагрев паяльника более 300 градусов. - При работе с электроприбором следует соблюдать технику безопасности. Для этого нужно убедиться в том, что форточка открыта, а розетка исправна. Обусловлено это тем, что при работе с припоем выделяются вредные химические элементы, негативно сказывающиеся на здоровье. Что касается исправности розетки, то это тоже очень важный момент — в процессе сильного перегрева нередко возникают возгорания. Поэтому рабочее место нужно сперва подготовить и обезопасить, а уже после этого приступать к работе.

Если взять на заметку эти маленькие хитрости, то процесс запаивания деталей пройдёт быстро, а главное, качественно.

Практические советы в нестандартных ситуациях

- Установка и демонтаж элементов с двумя ножками выполнить несложно. А как выпаять микросхему из платы паяльником, ведь надо одновременно греть несколько ножек? Используйте теплопроводный предмет большой площади.

Например, медную оплетку.

Например, медную оплетку. - Если после удаления деталей из платы, отверстие оказалось закрыто припоем, используйте зубочистку.

- Для фиксации элементов перед пайкой можно использовать зажим «третья рука».

Итог

Несмотря на обилие теоретических советов, научиться правильно паять поможет только практика. Возьмите неисправную монтажную плату от любой электроники, несколько раз демонтируйте и припаяйте компоненты. То же самое относится к сращиванию проводов. Достаточно пары метров использованной проводки, чтобы получить практический навык. После чего приступайте к реальной работе.

Предыдущая

РазноеСумеречные выключатели

Следующая

РазноеЧто такое ограничитель перенапряжения и как он работает?

Как обращаться с небольшими компонентами

Загрузите эту статью в формате PDF.

Использование технологии поверхностного монтажа (SMT) в потребительских товарах дает большое конкурентное преимущество — они позволяют значительно миниатюризировать конструкцию. Устройства для поверхностного монтажа (SMD) поставляются в различных стандартных корпусах, таких как миниатюрные 0201 и 01005, а также в корпусах SOT, SIOC, QFP и BGA.

Устройства для поверхностного монтажа (SMD) поставляются в различных стандартных корпусах, таких как миниатюрные 0201 и 01005, а также в корпусах SOT, SIOC, QFP и BGA.

OEM-производители могут либо уменьшить размер своих продуктов, либо интегрировать больше функций в продукт того же размера. Однако одним из важнейших аспектов успешного использования таких небольших компонентов в любом изделии является способность контрактного производителя обрабатывать эти компоненты с помощью своего производственного оборудования.

Успешное обращение с небольшими компонентами SMT требует узких окон процесса. Например, текущее управление процессом для компонентов размера 0402 имеет Cpk (индекс процесса возможностей) больше 1,5, а окно спецификации составляет 150 мкм. Для компонентов SMT размера 0201 Cpk более 2,0 является минимальным требованием наряду с размером окна спецификации 100 мкм. При крупносерийном производстве контроль может потребовать более узкого размера окна спецификации 75 мкм.

Возможность нанесения достаточного количества паяльной пасты на плату также влияет на качество размещения. Если CM предпочитает сохранить текущую практику печати, ему, возможно, придется обратить внимание на влияние размера порошка. Размер порошка и точность размещения влияют на качество изготовления, когда компоненты SMT имеют размеры 0201 и 01005.

Опасения по поводу использования малых компонентов SMT

В электронной промышленности OEM-производители имеют как общие, так и уникальные опасения по поводу использования малых компонентов SMT (см. таблицу) .

Однако определенные технические факторы заставляют электронную промышленность внедрять небольшие детали SMT, такие как 0201 и 01005. Одним из них является более широкое использование больших массивов шариковых решеток с мелким шагом (BGA), что вынуждает OEM-производителей использовать 0201 с BGA, а не предпочтительный 0402. Еще одним техническим фактором является потребность отрасли в пространстве: использование небольших компонентов SMT приводит либо к уменьшению размера продукта, либо к высокой плотности, благоприятной для мобильных устройств и слуховых аппаратов. Высокоскоростные приложения также выигрывают от использования небольших деталей SMT, поскольку крошечные корпуса имеют очень низкий уровень паразитных помех.

Высокоскоростные приложения также выигрывают от использования небольших деталей SMT, поскольку крошечные корпуса имеют очень низкий уровень паразитных помех.

С другой стороны, некоторые технические факторы также ограничивают использование небольших компонентов поверхностного монтажа. Чаще всего OEM-производители не используют маленькие компоненты, поскольку их продуктовая линейка не требует таких маленьких компонентов. Некоторые OEM-производители не используют мелкие детали SMT, потому что они не уверены в надежности компонентов размером 0201 и 01005. Другие OEM-производители ссылаются на повышенную стоимость и неспособность CM отказаться от использования небольших компонентов SMT. Некоторые OEM-производители предпочитают продвигаться вперед с размерами компонентов 0402, поскольку они могут вмещать микроотверстия в эти контактные площадки.

Работа с малыми компонентами SMT

Эффективная работа с небольшими компонентами SMT требует определения, оптимизации и контроля следующих параметров: нанесение припойной пасты

Конструкция монтажных площадок

Производители компонентов рекомендуют оптимальную конструкцию монтажных площадок для своих компонентов (рис. 1) .

1) .

Ширина дорожки цепи

Для компонентов 0201 и 01005 SMT контактная площадка очень мала, и ширина дорожки играет важную роль. Из-за небольшого размера контактной площадки припой на контактной площадке имеет тенденцию образовывать выпуклость, позволяющую компоненту соскальзывать вниз с одной из его сторон, что может привести к наклону компонента.

Разработчики предотвращают наклон, используя дорожку печатной платы шириной, равной ширине монтажной площадки. Когда расплавленный припой оплавляется, избыточное количество припоя стекает по дорожке, тем самым уменьшая общую толщину припоя под компонентом, ограничивая его наклон. Конструкторы контролируют длину затекания припоя, контролируя отверстие паяльной маски на монтажной площадке. Ознакомьтесь с некоторыми факторами, влияющими на качество печати паяльной пастой для поверхностного монтажа, нажав здесь.

Конструкция паяльной маски

Конструкторы обычно используют один из двух методов проектирования паяльной маски для небольших компонентов SMT: не определяемую паяльную маску (NSMD) и определяемую паяльную маску (SMD). В то время как контактные площадки NSMD имеют паяльную маску, огибающую медную контактную площадку, контактные площадки SMD имеют паяльную маску, перекрывающую медную контактную площадку (рис. 2) .

В то время как контактные площадки NSMD имеют паяльную маску, огибающую медную контактную площадку, контактные площадки SMD имеют паяльную маску, перекрывающую медную контактную площадку (рис. 2) .

Для контактных площадок SMD наличие паяльной маски регулирует поток расплавленного припоя и ограничивает его до верхней части медной контактной площадки, предотвращая его перетекание по краям контактной площадки. Для контактной площадки NSMD такого ограничения нет, и расплавленный припой может свободно течь как сверху, так и по бокам медной контактной площадки.

Мы рекомендуем использовать контактные площадки NSMD вместо контактных площадок SMD, так как легче определить и контролировать размер медной контактной площадки по сравнению с отверстием паяльной маски. Как правило, процесс травления меди имеет более высокую устойчивость, чем процесс контроля паяльной маски. Кроме того, легче визуально проверить кромку припоя контактной площадки NSMD.

Трафарет для нанесения паяльной пасты

Толщина трафарета очень важна при нанесении паяльной пасты на небольшие компоненты SMT, поскольку она определяет объем паяльной пасты, нанесенной на плату. Хотя отверстие может остаться прежним, более толстый трафарет будет наносить больший объем паяльной пасты из-за большей высоты. Избыток паяльной пасты может вылиться во время оплавления, что приведет к образованию мостиков припоя (рис. 3) .

Хотя отверстие может остаться прежним, более толстый трафарет будет наносить больший объем паяльной пасты из-за большей высоты. Избыток паяльной пасты может вылиться во время оплавления, что приведет к образованию мостиков припоя (рис. 3) .

Мы рекомендуем использовать трафареты толщиной около 0,1 мм (4-5 мил) для компонентов размера 0201. Конструкция трафарета должна обеспечивать сужение боковых стенок проемов примерно на 5 градусов. Для плавного отвода паяльной пасты после снятия трафарета необходимы отверстия, вырезанные лазером, а стороны отверстия должны иметь электрополированную поверхность.

Мы также рекомендуем использовать струйные принтеры для нанесения пасты, а не трафареты для нанесения паяльной пасты. Струйные пастообразные принтеры особенно полезны для печатных плат с использованием небольших компонентов SMT, поскольку пользователи могут запрограммировать принтер на нанесение определенного количества паяльной пасты на каждую контактную площадку. Пользователи могут отслеживать в режиме реального времени и регулировать зону покрытия, высоту, объем и слои паяльной пасты, которую наносит струйный принтер.

Ассортимент паяльной пасты

Размер порошка типа IV в паяльной пасте, содержащей 90 % твердых частиц, лучше всего подходит для пайки небольших компонентов поверхностного монтажа. Можно использовать либо неочищенные, либо водорастворимые составы паяльной пасты.

Температурный профиль во время оплавления

В зависимости от нескольких корпусов, присутствующих на плате во время оплавления, необходимо проверить тепловой профиль для всех новых конструкций плат, особенно если плата содержит компоненты 0201 и 01005. Обычно профиль, предоставляемый производителем припоя, является отправной точкой с небольшими корректировками, вносимыми с учетом флюса.

Rush PCB рекомендует не повышать температуру платы быстрее, чем на 2°C, когда она находится в зоне предварительного нагрева. Как долго печатная плата остается в зоне пропитки, зависит от времени, необходимого припою для полного удаления остатков флюса, а также от риска образования пустот.

Резюме

Значительная часть современного рынка компонентов в настоящее время представлена компонентами 0201 и 01005 SMT, и она постепенно увеличивается. В настоящее время более широкое внедрение этих компонентов зависит от проблем технологичности, стоимости использования и проверки собранных плат. Поскольку некоторые отрасли стимулируют рост внедрения на основе тенденции к более мелким продуктам, это приводит к улучшению производственных методов.

В настоящее время более широкое внедрение этих компонентов зависит от проблем технологичности, стоимости использования и проверки собранных плат. Поскольку некоторые отрасли стимулируют рост внедрения на основе тенденции к более мелким продуктам, это приводит к улучшению производственных методов.

Акбер Рой — генеральный директор RUSH PCB Inc.

поверхностный монтаж — пайка SMT для корпуса QFN без ножек

\$\начало группы\$

Раньше я припаивал сквозное отверстие и SMT, но это первый раз, когда мне приходится делать корпус SMT (QFN), у которого нет ножек. Я попробовал традиционный подход: флюс, пайка, затем нагрев компонента. Но здесь подушечки находятся под ними, и достать их, чтобы применить тепло, было кошмаром.

Я работал с одним человеком, который паял другим способом. Он наносил что-то на контактные площадки (очень густая паста), я думаю, припой/флюс. Компоненты удалось сохранить там, где они есть. Затем он поместил плату в микроволновую печь и включил ее на несколько минут. Затем компоненты были идеально спаяны. Никаких проблем.

Компоненты удалось сохранить там, где они есть. Затем он поместил плату в микроволновую печь и включил ее на несколько минут. Затем компоненты были идеально спаяны. Никаких проблем.

У меня вопрос, что это за паста? Верна ли моя догадка? Как именно он называется, чтобы я мог его купить?

Если я не прав, то как нормально паять эти компоненты?

Мой компонент – микро msp430fr2433.

- пайка

- поверхностный монтаж

- qfn

\$\конечная группа\$

6

\$\начало группы\$

Обычно используется паяльная паста (смесь крошечных шариков припоя и флюса) и печь для оплавления. Пасту можно наносить с помощью шприца или путем нанесения пасты на доску с помощью трафарета.

Для небольших количеств я бы использовал обычный паяльник, тонкое жало и рулон тонкого припоя и сделал бы это вручную.

Я никогда не слышал об использовании микроволновой печи для пайки оплавлением. Микроволны высокой мощности почти наверняка повредят плату или компоненты.

Любители часто модифицируют тостеры для использования оплавлением.

Возможно, ваш коллега использовал микроволновую печь с функцией «гриль», например тостер, где функция микроволн не используется.

\$\конечная группа\$

4

\$\начало группы\$

Микроволновую печь я бы здесь точно не использовал. Это рискует повредить вашу плату, компоненты, а также саму духовку.

У меня был хороший успех с процессом «переплавки», когда вы делаете следующее:

- Нанесите подходящий флюс на контактные площадки и контакты на устройстве.

- Нанесите на контактные площадки небольшой слой низкотемпературной паяльной пасты. Ничего страшного, если что-то останется между колодками.

Только под непрерывным слоем специальных флюсов (речь идет об алюминии и сплавах на его основе). Дело в том, что «крылатый металл» окисляется моментально.

Только под непрерывным слоем специальных флюсов (речь идет об алюминии и сплавах на его основе). Дело в том, что «крылатый металл» окисляется моментально. Используются даже кислоты.

Используются даже кислоты. А вот к температуре плавления следует относиться внимательно. С одной стороны, легкоплавкие составы позволяют минимизировать тепловое воздействие на детали. С другой стороны — это создает две дополнительные проблемы:Во-первых, легкоплавкий припой так же быстро «отпаивается». Если температурный режим контактного соединения не очень благоприятен, есть возможность потери контакта при работе.Во-вторых, вы обязательно столкнетесь с тем, что припой уже в жидком состоянии, а контакты еще не прогрелись для нормальной адгезии. В результате снова перегрев точки пайки.

А вот к температуре плавления следует относиться внимательно. С одной стороны, легкоплавкие составы позволяют минимизировать тепловое воздействие на детали. С другой стороны — это создает две дополнительные проблемы:Во-первых, легкоплавкий припой так же быстро «отпаивается». Если температурный режим контактного соединения не очень благоприятен, есть возможность потери контакта при работе.Во-вторых, вы обязательно столкнетесь с тем, что припой уже в жидком состоянии, а контакты еще не прогрелись для нормальной адгезии. В результате снова перегрев точки пайки.

Например, для пайки проводов подойдет жидкий флюс. Он лучше всего смачивает провода и позволяет качественнее залудить такие контакты. Низкокачественный флюс быстро вскипает и растекается по плате.

Например, для пайки проводов подойдет жидкий флюс. Он лучше всего смачивает провода и позволяет качественнее залудить такие контакты. Низкокачественный флюс быстро вскипает и растекается по плате. После этого выполняется лужение кончика – разогретый паяльник следует окунуть сначала в канифоль, а потом – в припой.

После этого выполняется лужение кончика – разогретый паяльник следует окунуть сначала в канифоль, а потом – в припой.

После чего контакты залуживают и соединяют при помощи припоя.

После чего контакты залуживают и соединяют при помощи припоя. Например, для запаивания различных микросхем температура должна быть не более 250 градусов. А вот для того чтобы соединить радиодетали, потребуется нагрев паяльника более 300 градусов.

Например, для запаивания различных микросхем температура должна быть не более 250 градусов. А вот для того чтобы соединить радиодетали, потребуется нагрев паяльника более 300 градусов. Например, медную оплетку.

Например, медную оплетку.