Как правильно точить сверла по металлу. Как правильно заточить сверло, и какие должны быть углы рабочей кромки

Содержание

- Как правильно точить сверла по металлу. Как правильно заточить сверло, и какие должны быть углы рабочей кромки

- Простая и эффективная заточка сверл. . Заточка сверла на точильном станке.

- Заточка сверла из гайки. Приспособление для заточки сверл своими руками: 2 варианта

- Шаг №1 — разметка гайки

- Шаг №2 — режем по разметке

- Шаг №3 — подготовка второй гайки

- Шаг №4 — свариваем гайки

- Шаг №5 — вставляем сверло

- Шаг №6 — точим граней

- Способ №2 – приспособа из дерева

- Пошаговая инструкция

- Как пользоваться?

- Как заточить сверло без наждака. Друг подсказал: заточка сверла без специальных приспособлений

- Чем же буду пользоваться

- Заточка пошла

- Видео как правильно заточить сверло по металлу

Как правильно точить сверла по металлу.

Как правильно заточить сверло, и какие должны быть углы рабочей кромки

Как правильно заточить сверло, и какие должны быть углы рабочей кромкиГлавный угол при вершине, определяющий возможность обрабатывать разные металлы – развертка кромок наконечника.

Его величина изменяется для разных материалов.

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

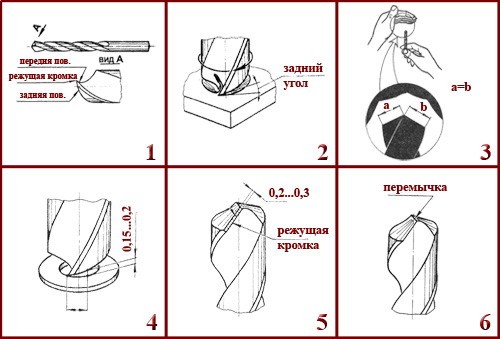

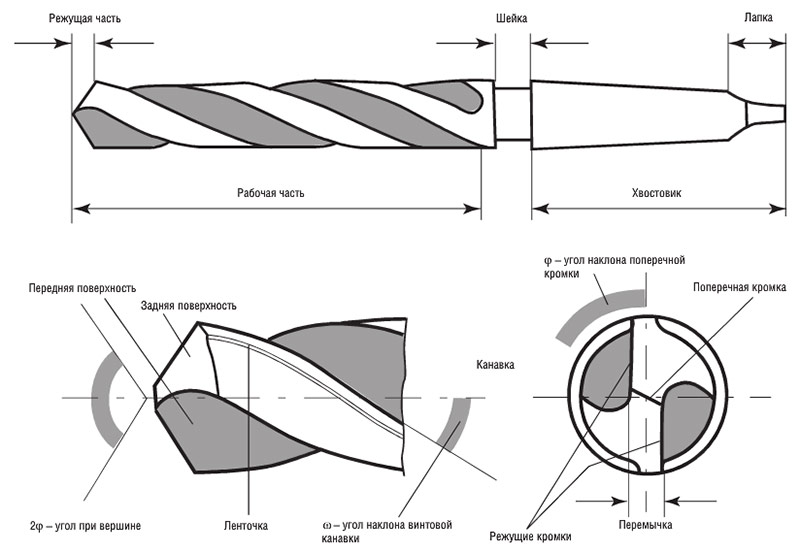

Чтобы понять, как правильно точить разные углы – необходимо понять, сколько их у сверла, и где они расположены. Для примера рассмотрим компоненты рабочей части, и величины углов наконечника для обработки нержавеющей стали:

Как видите, инструмент состоит из большого числа компонентов, каждый из которых выполняет свою работу. Однако не все кромки придется затачивать вручную. Да и контролировать процесс можно по универсальному шаблону.

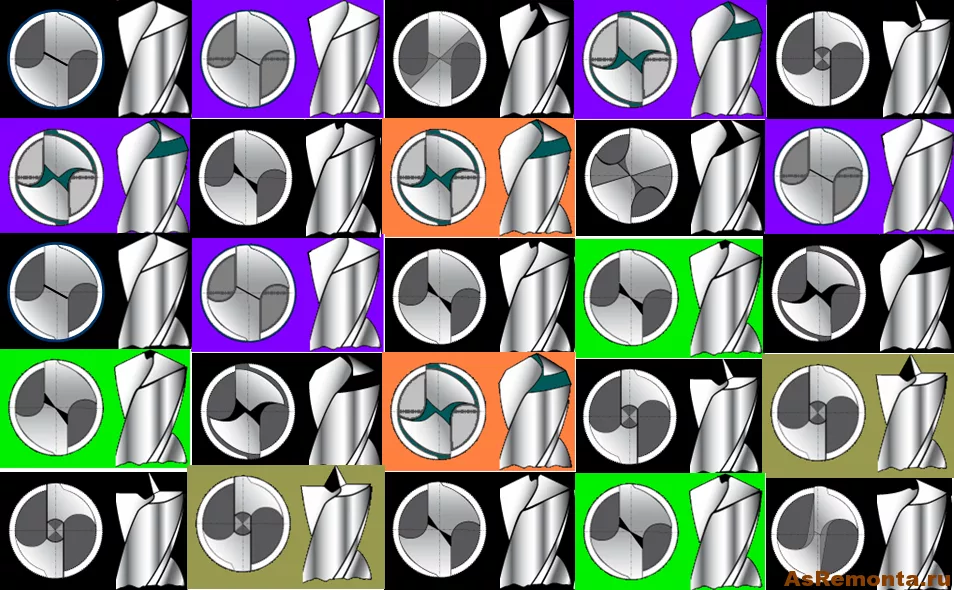

Сверла по металлу выглядят одинаково, за исключением специальных моделей, которые в быту не применяются.

Хвостовик и шейка в обслуживании не нуждаются. Из рабочей части затачивается лишь режущая часть. Ленточка, предназначенная для формирования и отвода стружки, изготавливается на заводе. Обработать ее в домашних или даже промышленных условиях практически невозможно.

Режущая кромка состоит из задней и передней поверхностей, которые соединяются под острым углом. Именно эта кромка соскабливает стружку с заготовки, углубляясь в поверхность и формируя отверстие.

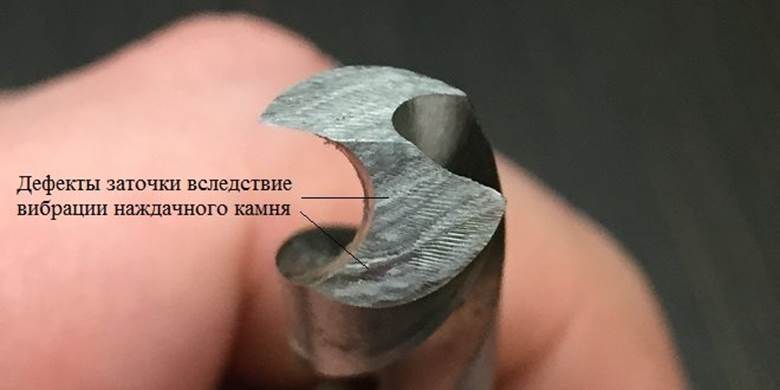

Если кромка не острая, имеет выщерблины и неровности – сверление сильно затрудняется, и происходит банальное холостое трение металла о металл.

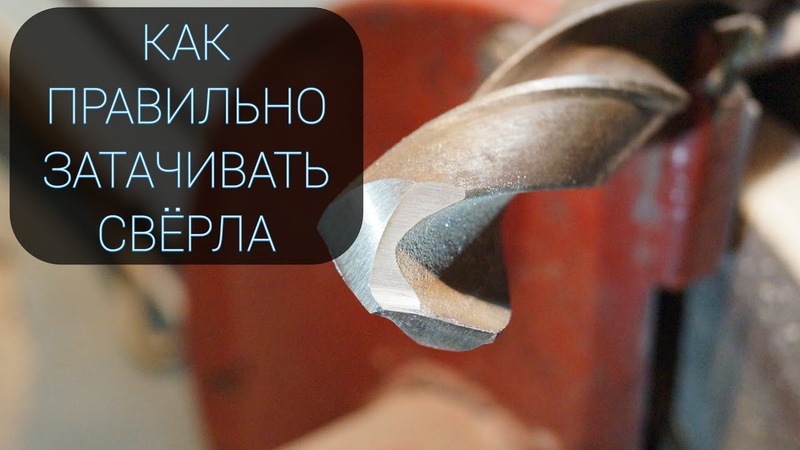

Простая и эффективная заточка сверл. . Заточка сверла на точильном станке.

На обычном точильном станке вы можете без труда заточить сверло по металлу, по дереву или по бетону. Важный момент — станок должен быть обязательно оборудован платформой, которая располагается перед рабочей поверхностью точильного диска. Расстояние между платформой и торцом круга должно быть не более одного миллиметра. В магазинах продаются точильные станки, у которых может этой платформы и не быть. Если ваш точильный станок не оборудован платформой, но желание наточить сверло все еще осталось — пролистайте ниже, где мы расскажем о том, как заточить сверло своими руками при помощи болгарки или наждачки.

В магазинах продаются точильные станки, у которых может этой платформы и не быть. Если ваш точильный станок не оборудован платформой, но желание наточить сверло все еще осталось — пролистайте ниже, где мы расскажем о том, как заточить сверло своими руками при помощи болгарки или наждачки.

Если насадка сильно затупилась, т.е. режущие кромки с задними поверхностями стали несимметричными, чтобы правильно заточить инструмент, желательно сделать простое приспособление, выполнив следующие действия:

- Начертите прямую линию на подручнике под углом в 60 градусов по отношению к рабочей поверхности точильного круга. Линия должна быть нарисована напротив рабочей поверхности;

- Закрепите на платформе обрезок металлического уголка, который нужно выровнять по намеченной линии, как показано на фотографии. Т.е. уголок должен быть расположен под 60 градусов к рабочей поверхности. Чтобы зафиксировать этот уголок вы можете воспользоваться обычной струбциной. Если заточка сверел для вас частое занятие, то можно просверлить отверстие в платформе и зафиксировать уголок с помощью болтов с гайками;

С помощью этого простого приспособления в виде уголка вы можете приложить своими руками сверло и таким образом обеспечить постоянный уклон в 60 градусов для заточки. Прежде, чем начать работу, вам нужно установить на станок крупноабразивный диск. Не забывайте о технике безопасности и обязательно наденьте защитные перчатки и очки. Затем включите станок и правильно возьмите в руки сверло. Для этого положите два пальца правой руки на подручник, и на них уложите затачиваемый инструмент. В результате пальцы будут служить опорой. Левой рукой возьмитесь за хвостовик затачиваемого инструмента. Само сверло поверните так, чтобы режущая кромка, которую вы будете затачивать, располагалась строго горизонтально.

Прежде, чем начать работу, вам нужно установить на станок крупноабразивный диск. Не забывайте о технике безопасности и обязательно наденьте защитные перчатки и очки. Затем включите станок и правильно возьмите в руки сверло. Для этого положите два пальца правой руки на подручник, и на них уложите затачиваемый инструмент. В результате пальцы будут служить опорой. Левой рукой возьмитесь за хвостовик затачиваемого инструмента. Само сверло поверните так, чтобы режущая кромка, которую вы будете затачивать, располагалась строго горизонтально.

Теперь вам нужно приложить сверло боковой плоскостью к спинке уголка и подвести его к рабочей поверхности точильного круга. Правая рука остается неподвижной, а левая, которая держит сверло, должна слегка перемещаться в вертикальной плоскости, совершая покачивания. Таким образом проходит заточка от режущей кромки до конца задней поверхности.

По такому принципу совершите несколько простых покачивающих движений левой рукой снизу вверх. Сильного упора создавать нет необходимости, так как у вас просто вырвет сверло из рук. Когда вы заточите одну поверхность, то поверните сверло на 180 градусов и точно так же обработайте вторую поверхность. Когда вы закончите заточку сверла, то убедитесь в том, что угол при вершине равен 120 градусам, что оптимально для сверла по металлу. Так же убедитесь в том, что кромки и задние спинки сверла получились симметричными.

Когда вы заточите одну поверхность, то поверните сверло на 180 градусов и точно так же обработайте вторую поверхность. Когда вы закончите заточку сверла, то убедитесь в том, что угол при вершине равен 120 градусам, что оптимально для сверла по металлу. Так же убедитесь в том, что кромки и задние спинки сверла получились симметричными.

Надо сказать, что в результате перемещения хвостовика в вертикальной плоскости, задняя поверхность получается скругленной. Поэтому такая заточка называется конической. Она применяется для сверл диаметром более трех миллиметров. Правильно заточить более тонкое сверло по металлу еще проще – его режущая часть прижимается к плоскости точила и затачивается без каких-либо покачиваний. В результате задняя поверхность приобретает одну ровную плоскость. Поэтому такая заточка называется одноплоскостной. Хват сверла при такой обработке показан на фото ниже.

После того как заточка будет завершена и инструмент приобретет правильную форму, нужно выполнить доводку. Дело в том, что поверхность после заточки крупным абразивом далека от идеала. Поэтому нужно установить на станок диск с мелким абразивом и удалить все шероховатости. В результате поверхность должна получиться идеально гладкой.

Дело в том, что поверхность после заточки крупным абразивом далека от идеала. Поэтому нужно установить на станок диск с мелким абразивом и удалить все шероховатости. В результате поверхность должна получиться идеально гладкой.

Чтобы убедиться, что работа выполнена верно, попробуйте просверлить отверстие, можно даже не глубокое, и убедитесь, что кромка получилась гладкой и ровной. Это главный показатель заточенного инструмента.

Абсолютно также точатся и сверла по дереву. Единственное, их угол при вершине делается более острым – 140 градусов. Соответственно, инструмент подносится к точилу под углом 70 градусов.

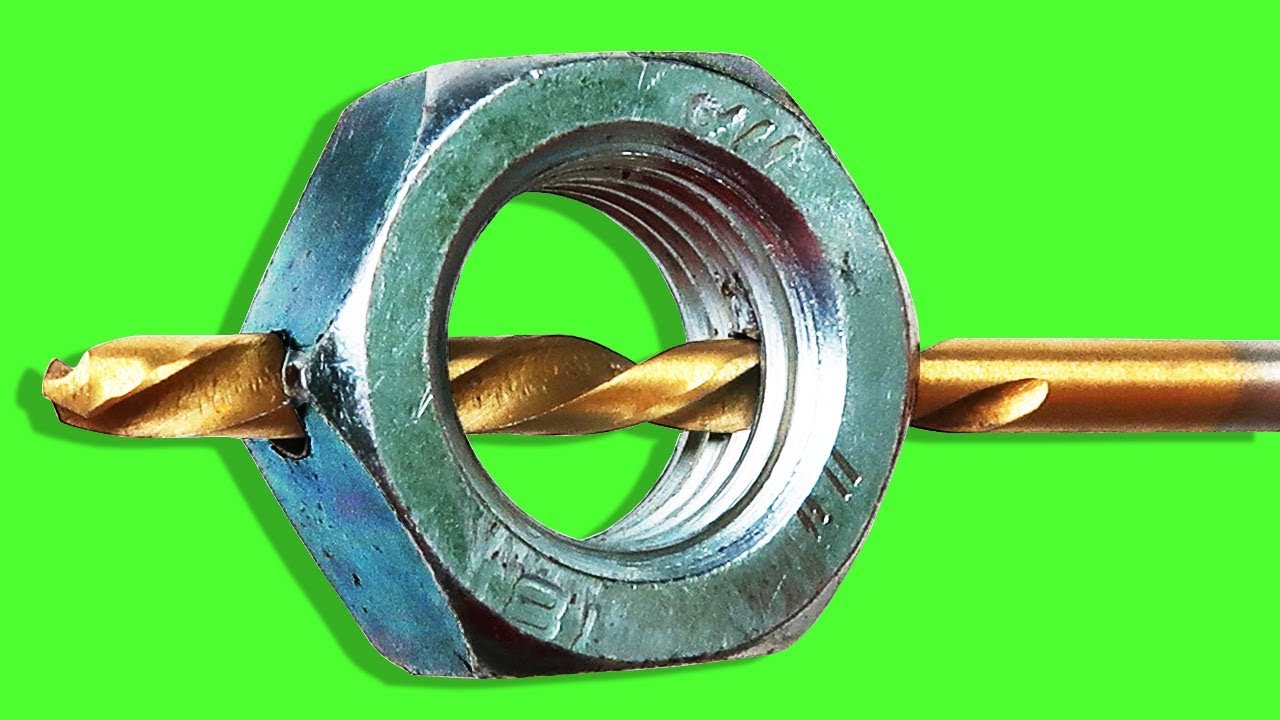

Заточка сверла из гайки. Приспособление для заточки сверл своими руками: 2 варианта

Заточенные свёрла – это необходимость для любых слесарных работ. Однако правильно их точить умеют немногие, — это целая наука. Что же делать новичку?

Изготовить приспособление для заточки сверл своими руками. Конечно, заточка будет не такой качественной, как ручная, однако свёрла со своими функциями справляться будут.

Чтобы заточить сверло, нужно точно выдержать угол наклона его режущей части, который составляет около 120 градусов. В этом и заключается суть приспособления, — зафиксировать сверло и соблюсти этот угол.

Приспособа из двух гаек и болта

Тем, у кого есть начальные знания и навыки слесарных работ по силам изготовить долговечное приспособление из металла.

Для работы понадобится:

Шаг №1 — разметка гайки

Разметка гайки

Делаем посадочное гнездо для сверла. Для этого с помощью штангель-циркуля размечаем гайку, как показано на фото выше. Разметку делаем с двух сторон гайки.

Шаг №2 — режем по разметке

Режем по разметке

Гайка с выпиленным пазом для сверла

2

В итоге должно получиться так, как показано на фото выше.

Шаг №3 — подготовка второй гайки

Вторая гайка на размер меньше

Накладываем сверху вторую гайку меньшего размера.

Шаг №4 — свариваем гайки

Свариваем гайки друг с другом

1

Фиксируем обе гайки в тисках, и прихватываем их электросваркой. Двух точек будет достаточно.

Двух точек будет достаточно.

Приспособа готова к работе

2

В целую гайку вворачиваем болт. Приспособление готово к использованию.

Шаг №5 — вставляем сверло

Вставляем сверло

Вставляем сверло в приспособление и фиксируем его болтом так , чтобы его кончик немного выступал за грани гайки с пазом.

Шаг №6 — точим граней

Точим согласно граней гайки

1

Затачиваем сверло на наждаке или болгарке. Грани гайки стараемся не стачивать.

Заточка сверла окончена

2

Сверло заточено. Угол в 120 градусов выдержан.

Wow!Awesome ideas With Drill Bits

Приспособление для заточки сверл своими руками: 2 варианта

Способ №2 – приспособа из дерева

Приспособление для заточки из деревянного бруска

Этот вариант подойдёт для тех, кто не умеет пользоваться сварочным аппаратом или не имеет к нему доступа. Принцип конструкции аналогичный.

Для изготовления приспособления из дерева понадобиться:

Пошаговая инструкция

- Брусок центруют, — с торца делают разметку по диагоналям

- По разметке брусок просверливают подходящим сверлом насквозь, — паз для затачиваемого сверла

- Сверху бруска отпиливают его углы под 30 градусов, — разметку делают с помощью транспортира.

Нулевое значение для разметки – ось просверленного отверстия под паз

Нулевое значение для разметки – ось просверленного отверстия под паз - Сбоку бруска сверлят отверстие под фиксирующий саморез так, чтобы оно соединялось с пазом для сверла

Как пользоваться?

Заточка на ленточном гриндаре

В паз вставляется сверло, которое фиксируется саморезом, закрученным сбоку бруска, — кончик сверла должен немного выступать за грани приспособы.

Затачивают на ленточном гриндаре или болгарке. Дерево стараются сильно не стачивать.

В заключение следует отметить, что деревянное приспособление делается для близких диаметров сверл. Например, одна приспособа для сверл диаметром 7,8,9 мм, другое для диаметров 4,5,6 мм.

Как заточить сверло без наждака. Друг подсказал: заточка сверла без специальных приспособлений

Фото 1.

Накопилось несколько притупленных сверл, которые даже по дереву уже не работают, поэтому решил попробовать привести их в порядок, но без использования специальных угловых приспособлений , кондукторов, подставок и других изобретений. Представил себя в рабоче-полевых условиях и приступил к заточке рекомендованным мне способом.

Представил себя в рабоче-полевых условиях и приступил к заточке рекомендованным мне способом.

Чем же буду пользоваться

Фото 2.

Для эксперимента мне понадобился шуруповерт и полоска наждачной бумаги. Подойдет и дрель, только работать она должна на самых низких оборотах. А наждачку лучше взять на тканевой основе, так как бумажная быстро рассыплется. Зерно наждачки среднего размера. Подумал, что 80-ка будет самый раз, но можно пробовать и другую.

Фото 3.

Отрезал от листа наждачной бумаги неширокую полоску где-то 5-10 см и, чтобы не ездила туда -сюда, пристрелил её к деревянной рейке. А еще взял тупое сверло 10 мм и перед заточкой проверил для наглядности, насколько с ним всё плохо (этот момент показан в ролике ниже).

Заточка пошла

Фото 4.

Для заточки вставляю сверло в малооборотистый шуруповерт и переключаю его на реверс . Затем последовательно сверлю прикрепленную к рейке наждачку. Просто проделываю в ней до 20 отверстий и всё! После этой процедурки сверло должно подточиться.

По завершении переключаю шуруповерт в нормальный режим и на этой же рейке сбоку пробую просверлить пару отверстий.

Фото 5.

По размеру стружки видно, что сверло уже не елозит по дереву, как в начале, а полноценно режет волокна. Скорость правда небольшая у шуруповерта, но если переставить в дрель, то думаю все будет отлично.

ВНИМАНИЕ! А тут ссылка на очень профессиональный, а потому содержательный Дзен-канал моего брата – Железнодорожник

Фото 6.

Да и по качеству отверстия видно, что сверло после несложной заточки очень достойно справляется с задачей. Специальные приспособы наверняка обеспечили бы еще лучший результат, но они в нужный момент не всегда доступны, поэтому беру способ на вооружение и вам советую опробовать в личной практике.

Видео как правильно заточить сверло по металлу

Как правильно заточить сверло

Содержание

- Как понять, что сверло затупилось

- Как заточить сверло по металлу

- Немного теории

- Конструкция сверла

- Параметры, которые нужно восстановить

- Зависимость угла заточки от обрабатываемого материала

- Инструменты для проверки правильности заточки

- Способы заточки по выведению задней плоскости

- Способы заточки по количеству скосов на режущей кромке

- Подточка перемычки и ленточки

- Правила заточки

- Заточка сверла на точиле

- Как продлить срок службы сверла

В процессе работы режущие кромки сверла постепенно затупляются, снижается КПД, увеличивается нагрев и увеличивается время сверления. Вы можете сделать инструмент снова пригодным для использования самостоятельно, если выясните, как заточить сверло.

Вы можете сделать инструмент снова пригодным для использования самостоятельно, если выясните, как заточить сверло.

Заточить сверло можно дома, но лучше, если вы сделаете это в мастерской или оборудованной прачечной, где установлена точилка. Выполнить правильную заточку без опыта поначалу будет сложно – для этого нужно немного попрактиковаться, так сказать, набить руку.

Восстановить остроту режущих кромок можно и на обычном точильном бруске, но это будет долгая и неблагодарная работа, на которую уйдет много времени и нервов. Лучше всего для этого подходят следующие инструменты:

- лущильно-шлифовальная машина, называемая просто шлифовальной машиной;

- болгарка с установленным шлифовальным кругом;

- профессиональный станок для заточки сверл;

- специальная насадка на дрель для заточки сверл;

- дрель-шлифовальные станки своими руками.

Как понять, что сверло затупилось

Не берите инструмент на крепкий обух, ведь тупое сверло быстрее нагревается, чрезмерный нагрев может привести к поломке.

Тупые сверла по металлу

Признаки износа режущих кромок:

- быстрый нагрев сверла;

- появление скрипящего звука при сверлении;

- увеличивает рабочее время;

- при касании режущий край становится гладким, закругленным;

- появление заусенцев, сколов, неровностей на режущих поверхностях;

- степень износа хорошо видна при осмотре через увеличительное стекло.

Как заточить сверло по металлу

Процесс заточки сверл по металлу не сложный и выполняется за пару минут, но только при наличии подходящего инструмента после непродолжительного изучения теории и некоторой практики.

Немного теории

Во-первых, нужно разобраться в устройстве инструмента и понять, какие его свойства нужно восстановить, какие сохранить, не разрушая. В процессе вам понадобится инструмент для проверки углов и длины режущих кромок.

В процессе вам понадобится инструмент для проверки углов и длины режущих кромок.

Конструкция сверла

Сверло по металлу состоит из: вала и рабочей части. Эти две детали изготовлены из разных металлов, которые сваркой соединяются в одну заготовку. Вал изготовлен из незакаленной стали.

Рабочая часть изготовлена из быстрорежущей закаленной инструментальной стали. Его условно можно разделить на несколько частей: калибровку и резку. На рабочей части расположены следующие конструктивные элементы:

- две режущие кромки;

- две задние поверхности (затылок), отходящие под углом от режущих кромок;

- две передние поверхности, расположенные ниже режущей кромки и переходящие в щель для удаления стружки;

- перемычка вверху между режущими кромками и задними поверхностями;

- две прорези для удаления стружки;

- два гребня, образующие наружную поверхность канала ствола;

- две полосы на спине.

Основные части спирального сверла по металлу

Режущая кромка образуется на пересечении поверхностей передней части (канавки) и задней части (шейки). Для восстановления остроты режущей кромки болгарки или другого инструмента обрабатывается именно тыльная поверхность.

Для восстановления остроты режущей кромки болгарки или другого инструмента обрабатывается именно тыльная поверхность.

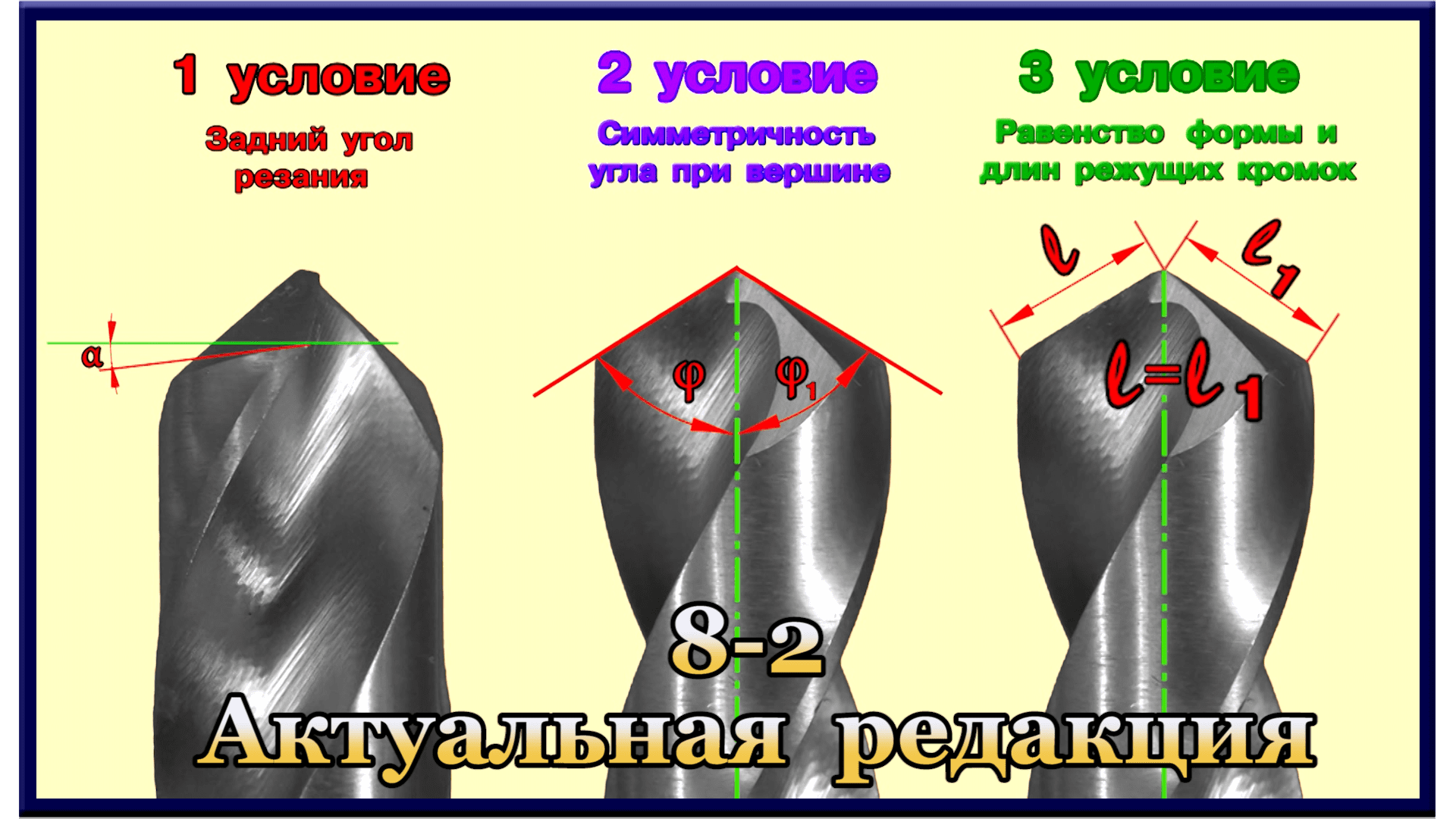

В процессе работы затупляются именно режущие кромки. При заточке нужно восстановить резкость, геометрию, а также угол пика между задней и передней частью.

Параметры, которые нужно восстановить

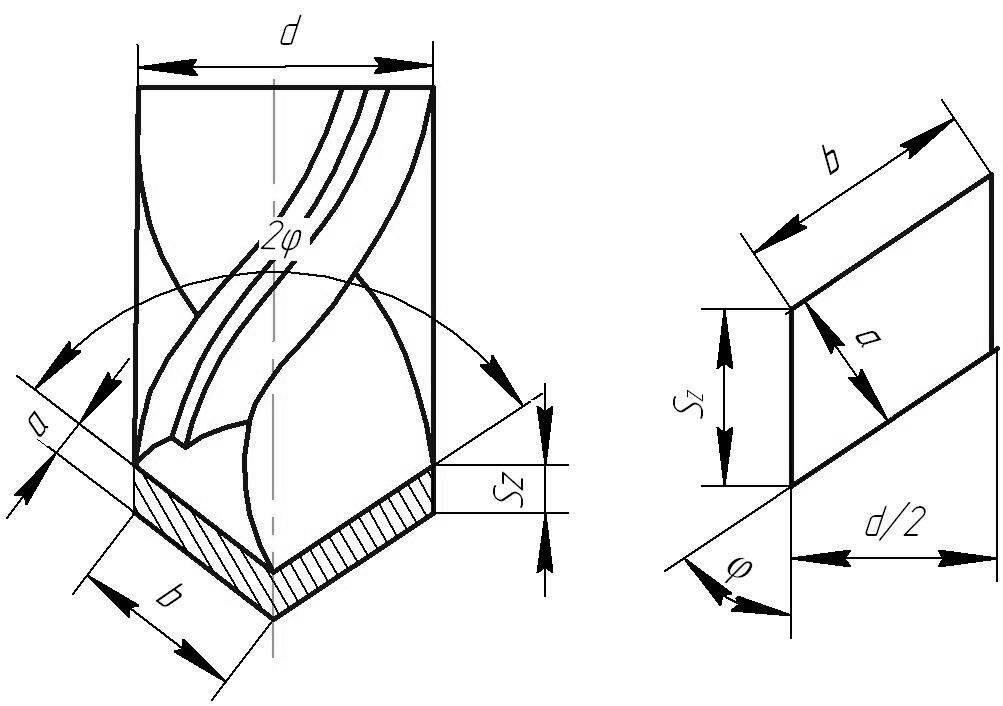

При правильной заточке сверла по металлу необходимо восстановить следующие параметры:

- Верхний угол. Он образуется путем обрезания ребер в точке пересечения с траекторией. Значение угла должно быть в пределах 116° — 118°. Но это значение не является строгим, для работы с материалами разной твердости и вязкости оно может быть в пределах от 60° до 150°. Есть особые случаи, когда она достигает 180°.

- Угол между режущей кромкой и осью. Это половина значения угла при вершине, т.е примерно 58° — 59°, если значение угла при вершине составляет 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, так как при его асимметрии работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее нагреваться, хуже будет резать материал.

- Форма и длина режущих кромок. Длина режущих кромок должна быть одинаковой с обеих сторон. Длина края измеряется от центра перемычки до края (боковой верх). Если длина режущих кромок разная, то при сверлении будет биение, а диаметр отверстия будет больше номинального значения, указанного на сверле. В редких случаях режущие кромки намеренно делают разной длины, чтобы получить отверстие чуть больше номинального диаметра.

- Задний угол резки. Один из важнейших параметров при реставрации, при его несоблюдении производительность сверления может снизиться в несколько раз, вплоть до полной потери работоспособности. В зависимости от обрабатываемого материала он может варьироваться от 7° до 17°.

Зависимость угла заточки от обрабатываемого материала

Величина угла заточки вверху и заднего угла при резке при работе с металлом и другими материалами может варьироваться в большую или меньшую сторону. Чем меньше угол при вершине, тем длиннее режущая кромка, что положительно сказывается на теплоотводе и долговечности сверла.

Величину углового угла необходимо выбирать исходя из твердости обрабатываемого материала. Чем тверже материал, тем больше должен быть угол наверху.

Универсальным считается угол при вершине 118° ±2° с задним углом от 7° до 12°, они имеют в виду, когда речь идет о спиральном сверле по металлу без указания материала обработки. Именно такие углы мы и будем рассматривать в этой статье, например, как типовые.

Столы с углами заточки для сверл по металлу рекомендуются при работе с разными материалами:

| Обрабатываемые материалы | Углы вверху | Чистый угол резания |

|---|---|---|

| Мягкая древесина, резина, мягкие волокна, пластик | 60° | 12°-15° |

| Твердая древесина, бакелит, твердая резина, твердые волокнистые материалы, мягкое железо (ковкий чугун) | 90° | 12°-15° |

| Жаропрочные и коррозионностойкие стали и их сплавы, нержавеющая сталь | 127° | 12°-14° |

| Инструментальная сталь | 118°-150° | 7°-15° |

| Медь | 100°-118° | 12°-15° |

| Медные сплавы | 118°-150° | 12°-15° |

| Алюминиевые сплавы | 90°-140° | 12°-17° |

| Магниевые сплавы | 70°-118° | 12° |

| Титановые сплавы | 135°-140° | 12° |

Конструкционная и мягкая сталь, чугун, твердая бронза. При работе с чугуном на сверлах диаметром 12 мм и более двойное шлифование производят с углом переходной кромки 70°-75°. При работе с чугуном на сверлах диаметром 12 мм и более двойное шлифование производят с углом переходной кромки 70°-75°. | 118°±2° | 7°-12° |

Инструменты для проверки правильности заточки

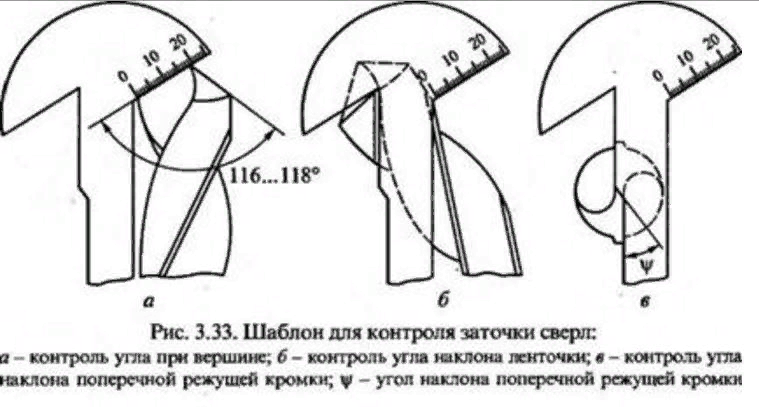

Для проверки правильности углов и длин пользуются разными измерительными инструментами: транспортиром, угломером, штангенциркулем, линейкой и др. также можно использовать шаблон для заточки сверла, на котором уже есть все правильные углы и шкала для проверьте свои края. Такие шаблоны тестов можно купить в магазине, но найти их в продаже будет сложно.

Шаблон для проверки остроты можно сделать своими руками из листовой стали, жести или нержавейки по образцам шаблонов из магазина на фото выше, пометить оттиском или алмазным карандашом. Или сделать простейшую выкройку из двух-трех гаек. Гайка идеально подходит для этой цели, потому что это правильный шестиугольник, каждый внутренний угол которого равен 120 градусам. При соединении двух гаек угол между их гранями также будет равен 120 градусам.

Такое устройство подходит только для проверки угла наклона вершины. Гайки можно прикрепить сваркой или термоклеем. Для этого орехи необходимо нагреть, чтобы термоклей расплавился вокруг них, намазать термоклеем, плотно прижать друг к другу и подержать, пока они не остынут. Несмотря на кажущуюся хрупкость, гайки, прикрепленные горячим клеем, будут держаться очень крепко.

Сверла и гайки

Проверьте угол заточки на вершине сверла с помощью набора гаек

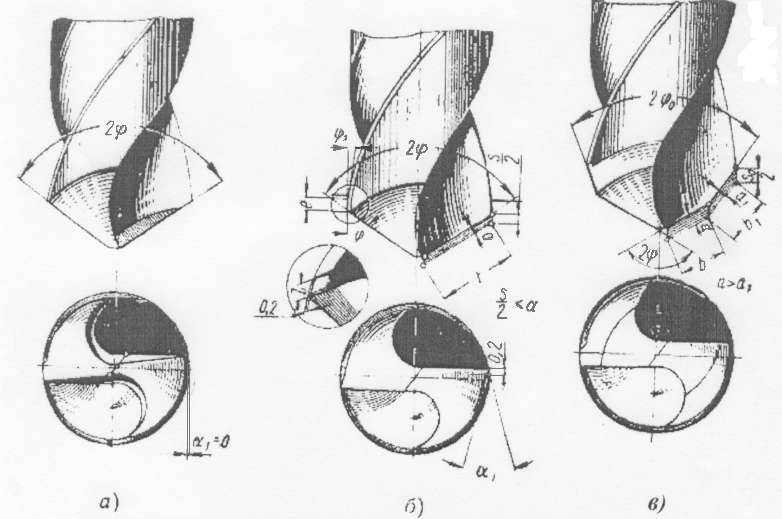

Способы заточки по выведению задней плоскости

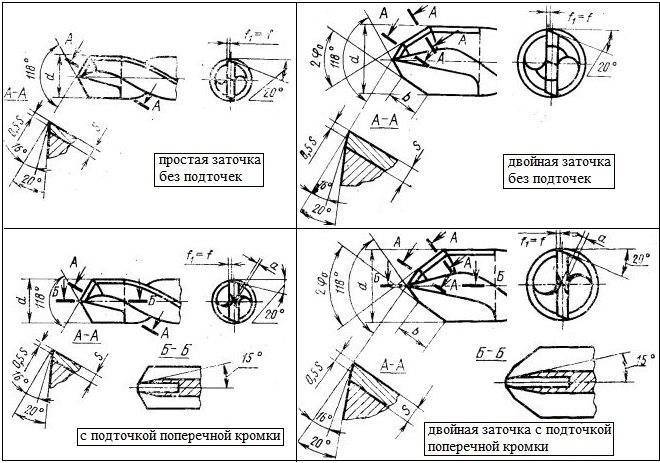

Существует несколько основных способов заточки боров. Они отличаются способом снятия задней плоскости, ее геометрией, сложностью исполнения и конечными характеристиками инструмента:

- Одноплоскостное шлифование. Метод, при котором вся задняя поверхность образует одну плоскость под углом, равным углу заднего среза. Применяется для сверл диаметром до 3 мм включительно, которые трудно заточить в двух плоскостях. При этом задний угол резания выбирается в пределах от 15° до 25°.

Если сделать меньше, то тыльная сторона начнет касаться обрабатываемого материала и будет мешать сверлению. Может использоваться для сверл диаметром более 3 мм, при этом задний угол выбирается в зависимости от обрабатываемого материала 7° — 17°. Но нужно убрать затылок и сделать дополнительный скос под углом 15° — 25°.

Если сделать меньше, то тыльная сторона начнет касаться обрабатываемого материала и будет мешать сверлению. Может использоваться для сверл диаметром более 3 мм, при этом задний угол выбирается в зависимости от обрабатываемого материала 7° — 17°. Но нужно убрать затылок и сделать дополнительный скос под углом 15° — 25°. - Бипланарные (двусторонние). На тыльной стороне зуба отдельно затачиваются две плоскости под разными углами. Первый находится рядом с режущей кромкой и образует задний угол резания под углом 7° — 17°, выбранным для обрабатываемого материала. Вторая плоскость шлифуется под углом от 25° до 40°. Кромка пересечения плоскостей проходит через ось сверла под углом от 0 до 40° к основной кромке. Большой задний угол на второй плоскости снижает осевое усилие и повышает точность сверления, но крутой наклон ослабляет режущий клин, снижает его жесткость и ухудшает теплоотвод. Поэтому для работы с материалами высокой прочности выбирают угол 25° — 30°, для средней и малой прочности 35° — 40°.

- Коническая (криволинейная). Самый распространенный способ, который мы и рассмотрим далее. Задний угол при такой заточке увеличивается равномерно от режущей кромки и по всей задней поверхности. Задняя поверхность не становится прямой плоскостью, а приобретает криволинейную форму. На режущей кромке угол должен соответствовать значению от 7° до 17°, выбранному для обработки конкретных материалов. Коническая заточка сложнее, чем прямая, потребуется больше практики, чтобы «набить руку». В процессе хвостовик сверла слегка закручивается сверху вниз, за счет чего на задней поверхности создается закругленная форма, по форме напоминающая конус.

Способы снятия задней плоскости при заточке сверла

Существуют и другие способы заточки, они отличаются как оборудованием, на котором могут выполняться, так и получаемой формой задней части зуба:

- шуруп и его подвиды: шуруп с острым концом, сложный шуруп;

- цилиндрический;

- эллиптический;

- в форме.

Винтовые методы применяются в станках для изготовления и заточки сверл на производстве. Описывать механизм их выполнения нет смысла, т.к вручную этот процесс не повторить. Цилиндрический метод является частным случаем конической заточки и применяется очень редко.

Эллиптический метод — один из самых простых, но он требует полых точильных камней определенной формы, которые очень быстро изнашиваются. Для фасонного шлифования также необходимо иметь шлифовальные круги разной формы, а не прямого профиля. Поэтому в этой статье мы их рассматривать не будем.

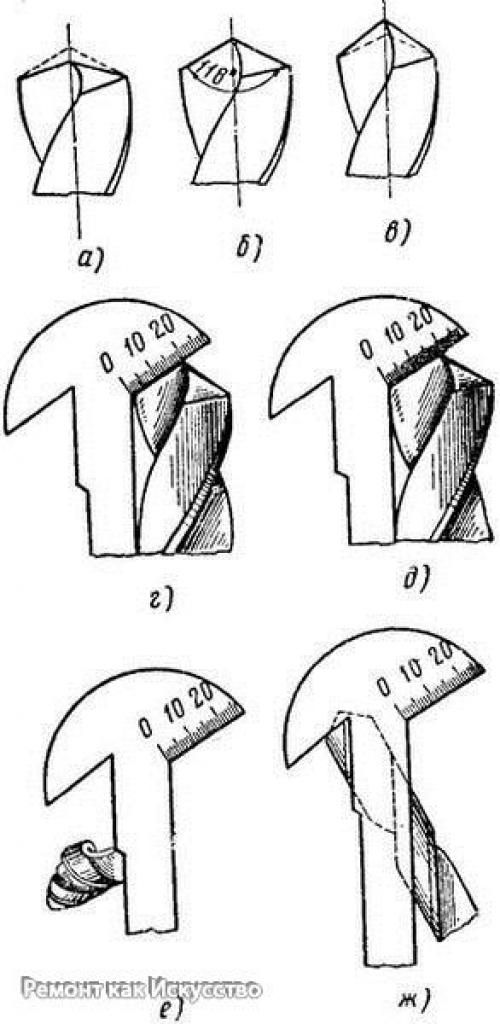

Способы заточки по количеству скосов на режущей кромке

Методы заточки делятся по количеству образующихся режущих кромок. В этом случае угол при вершине не будет постоянным — он будет меняться ступенчато от большего в центральной вершине к меньшему в боковых точках. Это делается для равномерного распределения теплосъема и уменьшения нагрева инструмента по мере увеличения диаметра, потому что режущая кромка нагревается неравномерно — в центре она нагревается меньше, чем по краям.

Существуют следующие способы:

- Одноместный (обычный). Самый распространенный способ, который мы рассмотрим далее. При обычной заточке геометрия режущей кромки не меняется — она остается однородной по всей длине.

- Двойной (двухугольный). Используется для сверл диаметром 12 мм и более для обработки отливок из твердой стали и чугуна. Заточка осуществляется под двумя углами вверху. Во-первых, под углом 116° — 140° по всей поверхности режущей кромки, как при обычном (одинарном). После уменьшаем его на 40° — 50° по длине, соответствующей 1/5 диаметра сверла от внешнего края. При этом образуются две режущие кромки: основная или зона первой заточки и переходная зона второй заточки. Режущая кромка становится длиннее, что улучшает отвод тепла, улучшает удаление стружки за счет черепицы и значительно увеличивает срок службы инструмента.

Виды заточки по количеству углов на вершине

В интернете можно встретить такой термин, как треугольная заточка сверл, но на самом деле это двухгранная с заточкой ленты с фаской по всей наружной кромке. Этот способ заточки ленты используется как при двухугловой, так и при обычной заточке.

Этот способ заточки ленты используется как при двухугловой, так и при обычной заточке.

Подточка перемычки и ленточки

Кроме основной заточки можно точить перемычку и тесьму. Необработанная перемычка создает значительное сопротивление сверлению — сверло уходит вглубь обрабатываемого материала. Для уменьшения сопротивления перемычку подтачивают с обеих сторон, но не до конца. Полная заточка перемычки недопустима, при этом для ее восстановления необходимо перезапустить заточку инструмента.

Существует несколько видов подрезки края перемычки:

- с канавками для удаления стружки;

- с увеличением передних углов по краю перемычки;

- с увеличением передних углов у края мостовидного протеза и прорезанием задней части зуба;

- с абразивной частью перемычки;

- со шлифовкой части перемычки и заточкой режущих кромок;

- со свитером с вырезами.

Виды заточки поперечной кромки сверла

Мы рассмотрим только способ с увеличением передних углов у края перемычки, но выполним его шлифовальным кругом с прямоугольным профилем, при этом задние края будут немного подточены, как при способе подрезки перемычки задняя часть зуба.

Подрезку перемычки необходимо производить со стороны дорожек поочередно с двух сторон. Сверло устанавливают так, чтобы угол между его осью и наконечником был примерно равен 45 градусам. Угол относительно плоскости боковой поверхности диска выбирают в пределах от 0 до 10 градусов в зависимости от обрабатываемого материала, чем мягче материал, тем он крупнее.

Положение сверла в горизонтальной плоскости для заточки перемычки

Положение сверла в вертикальной плоскости для заточки перемычки

Перемычка стачивается на глубину 0,1 — 0,15 диаметра инструмента. В результате увеличивается срок службы инструмента, инструмент лучше врезается в материал, повышается производительность сверления и снижается усилие подачи. Перемычку можно затачивать сверлом любого диаметра, но для диаметров меньше 5 миллиметров нужны специальные инструменты, например алмазный надфиль.

При выполнении двухплоскостного шлифования подрезка перемычки не требуется, так как при этом она уже будет заточена по условию выполнения двухплоскостного шлифования.

Лента, а точнее боковая вершина, является наиболее уязвимым местом сверла, и ее тоже можно заточить, сделав небольшую фаску, что повысит прочность инструмента и продлит срок его службы. Подрез происходит по всей длине внешнего края, начиная с боковой вершины полосы. Кромка нарезается под углом 6° — 8°, при этом фаска достигается шириной 0,1 — 0,2 мм и более, это зависит от диаметра сверла. Этот метод применяется при диаметре инструмента более 12 мм для обработки твердых и неоднородных материалов.

Лента снятие фаски

Скошенный со стороны полосы

При работе с материалами, требующими повышенной остроты на сверле, снятие фаски на боковой кромке и пояске не производится. Для такой работы полосу необходимо стачивать со стороны канавки, т.е передней кромки.

Подрезание полос со стороны канавки

Лента отшлифована со стороны дорожки

Правила заточки

Для заточки сверл в мастерских и на производстве чаще всего используют болгарку, реже специальное оборудование. В процессе восстановления режущей кромки необходимо соблюдать следующие правила:

В процессе восстановления режущей кромки необходимо соблюдать следующие правила:

- чем тверже материал, из которого изготовлено сверло, тем медленнее его следует обрабатывать;

- необходимо соблюдать короткие циклы заточки, одним нажатием на круг снимать незначительный слой материала, не допускать перегрева инструмента;

- сверло не сильно прижимается к шлифовальному кругу – это усилит нагрев;

- периодически охлаждайте дрель, например, в заранее приготовленной банке с холодной водой.

При заточке нельзя допускать перегрева сверла, это приведет к растрескиванию, размягчению металла и снижению стойкости инструмента. Вы можете сказать, что металл очень горячий, по изменению его цвета.

При шлифовании поверхности зачищают до исчезновения всех сколов и зазубрин. Надо стремиться сделать их идеально ровными, при этом контролируя все необходимые углы и длины граней.

Заточка сверла на точиле

Спиральные сверла по металлу, чаще всего, затачивают на болгарке, ее еще называют наждачной, зачистно-шлифовальной, зачистно-шлифовальной или просто болгаркой. Болгарка применяется для обработки металлических заготовок и деталей, их шлифовки и шлифовки. Идеально подходит для заточки спиральных и других типов сверл.

Болгарка применяется для обработки металлических заготовок и деталей, их шлифовки и шлифовки. Идеально подходит для заточки спиральных и других типов сверл.

Для шлифовки понадобится шлифовальный круг из белого электрокорунда с прямым профилем. Маркировка должна быть 14A (A) или 25A (WA). Они предназначены для обработки углеродистых, легированных, быстрорежущих и нержавеющих сталей, шлифования инструмента из закаленной стали.

Шлифовальные круги также называют наждачными и шлифовальными кругами. Реже их называют наждаком и брусками.

Белые шлифовальные круги

Рабочая поверхность камня должна быть ровной, без закруглений, выбоин и впадин. Если на поверхности имеются дефекты, их необходимо устранить по правилу, этот процесс называется правкой шлифовального круга. При этом поверхность шлифуется и придается нужная форма, в данном случае плоская.

Для правки бруска применяют алмазные и электродрельные карандаши (вставки), алмазные правящие камеры, реже используют резцы, подручные материалы, отрезные круги с алмазным и электродрельным покрытием.

На кофемолку должен быть установлен наконечник; без него будет сложно выполнить качественную заточку. Защита для руки обычно представляет собой регулируемую металлическую платформу, устанавливаемую перед диском, чтобы на нее можно было опираться или использовать в качестве направляющей при работе с наждаком.

Наконечник должен располагаться горизонтально так, чтобы его верхняя плоскость находилась на одном уровне с осью вращения наждачного круга. Зазор между кругом и инструментом нужно сделать как можно меньше, идеальным для заточки будет зазор в один миллиметр.

Открытый наконечник на точильном камне

Для примера рассмотрим выполнение конусной одинарной заточки с подрезкой перемычки. Потому что этот вид заточки хоть и не самый простой, но самый распространенный и подходит для восстановления остроты сверл диаметром от 3 миллиметров и более.

Убедитесь, что на точильный камень установлен камень из белого электрокорунда, его геометрия выправлена, а наконечник установлен на одном горизонтальном уровне с осью вращения шлифовального круга и на расстоянии 1 мм от поверхности.

Важно! В целях безопасности на шлифовальном станке запрещено работать в перчатках, независимо от того, тканевые они или медицинские. Это относится ко всем машинам, в которых есть вращающиеся детали из-за угрозы оборачивания материала и натягивания частей кузова.

Сначала нужно просчитать все действия при выключенной мясорубке. На наконечнике маркером провести линию под углом 60 градусов к плоскости торца наждачного круга. Это необходимо, чтобы показать угол вверху, прибл. 120 градусов.

Нарисуйте линию под углом 60 градусов на наконечнике

Сверло необходимо держать двумя руками, ведущая рука за рабочую часть, другая рука за хвостовик. После этого необходимо поместить его на упор для рук так, чтобы боковая поверхность, если смотреть сверху, совпала с линией, проведенной на упоре для рук.

Между наконечником и сверлом нужно поставить указательный палец – он будет играть роль отвода с конусной заточкой. При упирании инструмента в палец между ним и наждачным кругом образуется угол, примерно равный 7° — 12°. Именно это значение необходимо поддерживать на режущей кромке.

Именно это значение необходимо поддерживать на режущей кромке.

Берем сверло в руки и кладем на наконечник

Теперь вам нужно рассчитать движения, которые будут использоваться для конусной заточки. Слегка прижмите передний край сверла к наждачной доске, при этом край должен находиться в горизонтальной плоскости. Затем медленно опускайте вал, не ослабляя хомута, пока тыльная сторона задней поверхности не упрется в поверхность круга. При этом круг должен вращаться.

Рассчитываем движения для шлифовки на выключенной шлифовальной машине

Отводим сверло от круга, поворачиваем его другой режущей кромкой и снова прикладываем к кругу в том же положении, что и в первый раз. Повторяем колебательные движения вала, чтобы наждачный круг снова провернулся. Это движение поворота наждачной бумаги и поворота сверла необходимо отработать несколько раз, пока оно не будет выполняться автоматически.

После этого можно включать точилку и приступать к заточке. В процессе выполняются все те же действия:

- сверло подгоняем по метке, нарисованной на наконечнике под углом 60° к болгарке;

- прикладываем переднюю кромку точилки, следя за ее горизонтальностью;

- опускаем вал до полной обработки спинки;

- оттянуть назад и повернуть на 180° вокруг оси;

- повторяем весь процесс.

Процесс заточки сверла на болгарке

Поверните сверло и заточите другую режущую кромку

Сделав несколько подходов, когда при визуальном осмотре режущие кромки ровные и острые, а на спинке имеется закругленный скос, нужно проверить соответствие углов и длин режущих кромок. Для этого желательно иметь специальный шаблон, угломер или транспортир для измерения острых углов и штангенциркуль для измерения длины режущих кромок.

Первая ошибка, которая может быть допущена в процессе заточки и выявлена при осмотре, заключается в том, что режущая кромка заваливается вперед. Из-за чего это будет не самая высокая точка зуба, а с обратной стороны будет какая-то возвышенность, возвышенность. В этом случае дрель не подойдет, так как при сверлении она просто будет тереться тыльной поверхностью о материал. Ошибка должна быть исправлена переточкой.

Правильная и неправильная заточка сверл по металлу

Еще одна вещь, которую необходимо проверить, это совпадение длин режущих кромок, измеренных от середины траектории до боковых концов режущих кромок. Эти расстояния должны совпасть с обеих сторон, иначе при сверлении отверстие сломается, конечный его диаметр будет больше номинального значения, указанного на сверле.

Эти расстояния должны совпасть с обеих сторон, иначе при сверлении отверстие сломается, конечный его диаметр будет больше номинального значения, указанного на сверле.

Штангенциркулем проверьте соответствие длины режущих кромок

Затем проверяем угол вершины сверла с помощью специального или самодельного шаблона. При проверке может оказаться, что угол получился чуть больше или меньше 120 градусов, вообще на это можно закрыть глаза и оставить как есть. Но если угол на вершине одного зуба больше другого, это необходимо исправить, иначе одна сторона сверла не будет работать, а другая будет сильно нагреваться и быстрее изнашиваться

Угол вверху соответствует 120 градусам

Верхний угол чуть больше 120 градусов

Завершающим этапом испытания станет сверление ненужной металлической заготовки. При этом сверло должно врезаться в металл равномерно, без ударов из центра, стружка должна равномерно выходить из канавок с обеих сторон в одинаковом количестве. Полученное отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0,05 – 0,1 см.

Полученное отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0,05 – 0,1 см.

Равномерный выход металлической стружки по канавкам сверла

Сверление металлической заготовки

Теперь перемычку можно снова заточить, что должно снизить усилие сверления, инструмент лучше врежется в металл, а его стойкость повысится.

Перемычка

Как продлить срок службы сверла

«Посадить» дрель несложно, вернуть ее в работоспособное состояние будет сложнее. Для продления срока службы необходимо помнить о следующих правилах работы:

- Не перегревайте упражнения. Перегрев рабочей части сверла способствует размягчению металла, его быстрому затуплению.

- Выберите скорость вращения. Скорость вращения сверла подбирается в зависимости от типа и диаметра. Для разных материалов необходимое количество оборотов при одном и том же диаметре сверла также будет разным.

- Смажьте сверло. При сверлении отверстий в металле возникает сильное трение между сверлом и заготовкой, что приводит к перегреву и быстрому износу.

Для уменьшения трения в месте контакта сверла и детали добавляется машинное масло.

Для уменьшения трения в месте контакта сверла и детали добавляется машинное масло. - Удалите стружку. При работе с деревом часто требуется снимать сверло и очищать его от набитой стружки. Превышение может привести к перегреву, а также застреванию сверла в детали и поломке. Дайте сверлу остыть между погружениями.

- Сделайте отверстия в металле за несколько проходов. Если необходимо просверлить отверстие диаметром более 6 мм, рекомендуется это делать в несколько заходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это также позволит более точно просверлить отмеченные отверстия.

- При шлифовке подтачивайте перемычку и ленту. Это повысит износостойкость, сверло будет лучше врезаться в материал, повысится производительность сверления, а усилие подачи уменьшится.

Ниже приведена таблица примерных значений оборотов в зависимости от диаметра сверла и обрабатываемого материала.

| Ø и т д | Мягкая древесина | Твердая древесина | Стали | Медь | Алюминий |

|---|---|---|---|---|---|

| Спиральное сверло по металлу | |||||

| до 6 | 3000 | 3000 | 3000 | 3000 | 3000 |

| 6-10 | 3000 | 1500 | 1000 | 1200 | 2500 |

| 10-16 | 1500 | 750 | 600 | 750 | 1500 |

| 16-25 | 750 | 500 | 350 | 400 | 1000 |

| Спиральное сверло с триммером по дереву | |||||

| до 3 | 1800 | 1200 | — | — | — |

| 6 | 1800 | 1000 | — | — | — |

| 9 | 1800 | 750 | — | — | — |

| 12 | 1800 | 750 | — | — | — |

| 16 | 1800 | 500 | — | — | — |

| 19 | 1400 | 250 | — | — | — |

| 22 | 1200 | 250 | — | — | — |

| 25 | 100 | 250 | — | — | — |

| Перья (перья) живут ради дерева | |||||

| до 12 | 2000 г | 1500 | — | — | — |

| 12-25 | 1750 | 1500 | — | — | — |

| 25-39 | 1500 | 1000 | — | — | — |

Как заточить спиральные сверла – навык, который должен знать каждый слесарь, каждый владелец сверла!

BladesIIB

https://www.

youtube.com/c/BladesIIB

youtube.com/c/BladesIIB- #1

Когда я заточил свое первое спиральное сверло около 35 лет назад во время учебы на машиниста, моей первой мыслью было ВАУ! Моя вторая мысль заключалась в том, что это было так просто, почему не все знают, как это сделать. С тех пор я научил своего папу и многих друзей, как самостоятельно затачивать спиральные сверла и экономить им деньги, но в основном экономить время при сверлении отверстий.

В видео вы увидите, как сделать штангенциркуль для больших спиральных сверл и, конечно же, как затачивать маленькие, средние и большие сверла. Начинайте с более крупных, так как на них легче увидеть, что происходит. Затем перехожу к мелким, где я полностью выравниваю сверло 1/8″ и возвращаю его в состояние нового сверления всего за минуту или около того на шлифовальном станке.

Надеюсь, это поможет вам возродить несколько хороших дрелей в вашем магазине.

Последнее редактирование:

Mtnmac

Поддержка H-M — золотой член

- #2

Одна из первых вещей, которым мы должны были научиться в торговом училище, задолго до того, как нам разрешили прикасаться к мельнице или токарному станку. В производственных условиях мы затачивали дома вручную только сверла диаметром более 1/2 дюйма. Сверла менее 3/16 дюйма выбрасывались, когда они затуплялись, а остальные отправляли в сервис по заточке, когда у нас было достаточное количество. Теперь, когда я Я на пенсии, снова вернулся к заточке сверл под 1/2″. Рад, что научился этому 40 лет назад.

MrWhoopee

H-M Supporter — Золотой участник

- #3

Перед тем, как мы смогли пройти первый семестр механический цех, Гарри стачивал углы на 3/8 сверла, отдавал его нам и запускал секундомер. У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его. Я благодарю его почти каждый день.

У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его. Я благодарю его почти каждый день.

BladesIIB

https://www.youtube.com/c/BladesIIB

- #4

Похоже, отличный учитель. Я благодарен и за свою. Изучил много жизненных навыков в классе механического цеха, которые сослужили мне хорошую службу.MrWhoopee сказал:

Перед тем, как мы смогли пройти первый семестр в механическом цехе, Гарри стачивал углы на 3/8 бите, отдавал его нам и запускал секундомер. У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его.

Я благодарю его почти каждый день.

Нажмите, чтобы развернуть…

Бенмикри

Джон Йорк

- #5

Я тоже научился затачивать сверла еще до того, как пошел в механический цех в старшей школе; они работали достаточно хорошо, и впоследствии я получил хорошую скидку на Drill Doctor, оставив его, когда я продал свой магазин, я получил приспособление для заточки сверл Weldon для моего фрезерного станка —

BladesIIB

https://www.

youtube.com/c/BladesIIB

youtube.com/c/BladesIIB- #6

У нас был шлифовальный станок, на котором я работал со сверлами размером около 1 ¼” и больше. марку не помню. Небольшое устройство, которое лежало на скамейке и работало хорошо.Бенмикри сказал:

Я тоже научился затачивать сверла еще до того, как пошел в механический цех в школе; они работали достаточно хорошо, и впоследствии я получил хорошую скидку на Drill Doctor, оставив его, когда я продал свой магазин, я получил приспособление для заточки сверл Weldon для моего фрезерного станка —

Нажмите, чтобы развернуть…

Все, что меньше, было сделано вручную, и теперь я просто делаю их все вручную. Стоит провести несколько минут в домашнем магазине наверняка.

Все, что меньше, было сделано вручную, и теперь я просто делаю их все вручную. Стоит провести несколько минут в домашнем магазине наверняка.

проектная гайка

Зарегистрировано

- #7

В месяц в мастерской выполнялось от 25 до 100 сверл в зависимости от выполняемых работ и используемого материала. Мы сделали много оборудования для пищевой промышленности и упаковки, поэтому большая часть работы была связана с нержавеющими сериями 300 и 400. Затупившиеся сверла бросали в коробку и затачивали, когда позволяло время, когда мы медлили.

Мы сделали много оборудования для пищевой промышленности и упаковки, поэтому большая часть работы была связана с нержавеющими сериями 300 и 400. Затупившиеся сверла бросали в коробку и затачивали, когда позволяло время, когда мы медлили.

Примерно раз в месяц мне приказывали точить все, что было в коробке. Большинство сверл были между 1/1`6″ и 1″. В общем, все, что крупнее, надоело. Те, что меньше 1/8 дюйма, были выброшены, так как их замена была буквально дешевле, чем заточка. Большинство сверл нуждались только в подкраске, но всегда были некоторые из них, которые были сколоты, сломаны или перегреты до такой степени, что они не работали. держите лезвие, пока не отшлифуете его назад.

Я нашел эту работу чертовски скучной и почти отупляющей. Даже при 2-3-минутном сверлении работа занимала от часа до половины дня. В конце 1980-х босс, наконец, не выдержал и купил точилку для сверл. Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, отвечающий за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.0020

Теперь вместо одного человек, отвечающий за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.0020

Теперь, когда я научился ненавидеть затачивание сверл, я также купил Drill Doctor для использования дома. В те дни я был гораздо более занят, чем сегодня, и часто выполнял от 25 до 50 упражнений в месяц. Я использовал Drill Doctor в своем магазине около 15 лет, прежде чем на пластике появились признаки износа. Получить хороший профиль становилось все труднее, поэтому я отказался от него в пользу шлифовальной машины Black Diamond.

Black Diamond — это более совершенный станок, который превращает заточку сверл в удовольствие по сравнению с ручной заточкой. Когда я впервые получил его, я обострил все, что игнорировал в течение предыдущих 15 лет. Всего нужно было заточить около 500 сверл. Это был еще один из тех ошеломляющих переживаний, но я знал, что это был одноразовый выстрел.

Я до сих пор разбираю его примерно раз в месяц и точу все, что есть в коробке. В наши дни обычно требуется от 15 до 25 сверл, которые необходимо заточить. Хотя навыки ручной заточки хорошо служили мне в течение многих лет, я не стремлюсь делать это на регулярной основе.

В наши дни обычно требуется от 15 до 25 сверл, которые необходимо заточить. Хотя навыки ручной заточки хорошо служили мне в течение многих лет, я не стремлюсь делать это на регулярной основе.

Вот пара фотографий Черного Алмаза. При покупке в местном магазине он был как новый. Самое приятное то, что он не стоил намного больше, чем Drill Doctor, который он заменил.

Последнее редактирование:

BladesIIB

https://www.youtube.com/c/BladesIIB

- #8

Несомненно хорошая точилка. Спасибо.

MrWhoopee

H-M Supporter — Золотой участник

- #9

Именно по этой причине я так и не закончил четвертый семестр класса механических мастерских. В этот семестр входило шлифование инструментов и фрез. Я уже работал в мастерской Фреда и видел, как мой друг Билл провел несколько дней, затачивая концевые фрезы. Я решил, что это навык, которым я не хотел обладать.Projectnut сказал:

У меня немного другое отношение к заточке сверл. Пока навык пригодится, сам процесс PITA. Как и большинству, мне пришлось научиться этому на ранней стадии и много лет мириться с неудобствами. Я много лет работал в опытно-конструкторской мастерской. Как и в большинстве магазинов, новый парень получает наименее желанную работу.В моем случае я вытащил короткую палку, когда дело дошло до заточки сверл.

В месяц в мастерской выполнялось от 25 до 100 сверл в зависимости от выполняемых работ и используемого материала. Мы сделали много оборудования для пищевой промышленности и упаковки, поэтому большая часть работы была связана с нержавеющими сериями 300 и 400. Затупившиеся сверла бросали в коробку и затачивали, когда позволяло время, когда мы медлили.

Примерно раз в месяц мне приказывали точить все, что было в коробке. Большинство сверл были между 1/1`6″ и 1″. В общем, все, что крупнее, надоело. Те, что меньше 1/8 дюйма, были выброшены, так как их замена была буквально дешевле, чем заточка. Большинство сверл нуждались только в подкраске, но всегда были некоторые из них, которые были сколоты, сломаны или перегреты до такой степени, что они не работали. держите лезвие, пока не отшлифуете его назад.

Я нашел эту работу чертовски скучной и почти отупляющей. Даже при 2-3-минутном сверлении работа занимала от часа до половины дня.

В конце 1980-х босс, наконец, не выдержал и купил точилку для сверл. Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, отвечающий за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.

Нажмите, чтобы развернуть…

visenfile

Активный пользователь

- #10

Попробовав свое лучшее кобальтовое сверло и начистив только углубление, я перешел к набору для заточки высокочастотных циркулярных пил. Эта штука содержит маленькое круглое алмазное лезвие и предназначена только для заточки «грабли» (по бокам и внутри верхней части) лезвий (не до истинного или зазора). Я обнаружил, что его легко использовать в качестве центра для заточки карбида, просто установив небольшую деревянную подставку для руки. В любом случае…

В любом случае…

Используя небрежную технику, человек может создать острую кромку, создать зазор и “прорезь” или “тонкую паутину” дешевых твердосплавных сверл (? 8 долларов за 5 упаковок?). При покупке эти твердосплавные сверла представляют собой капли твердого сплава и припоя, которые мешают режущей кромке. Тонкий алмазный диск хорошо подходит для утончения полотна, удерживая сверло вертикально (и осторожно).

После модификации отверстия для винтов были сделаны с кучами черного пороха на полу. Правильное твердосплавное сверло для отверстия 1/4-20 стоит около 20 долларов. Я не думал, что одержу победу, потому что ни сверление, ни нарезание резьбы нельзя было должным образом контролировать, но я был приятно удивлен. Я также использовал модифицированное сверло по каменной кладке на пружинной стали. Также довольно легко уменьшить диаметр резания этих твердосплавных сверл на установке. Точность… нет, фиксация… да. К вашему сведению

Последнее редактирование:

Как заточить сверла напильником (6 шагов)

Содержание

- Что нужно знать о дрелях

- 6 простых шагов по заточке сверл напильником

- Материалы

- Шаг 1. Очистите сверло

- Шаг 2. Наденьте защитное снаряжение

- Шаг 3. Закрепите сверло на столе

- Шаг 4. Выберите правильный напильник

- Отличие шнекового напильника от фрезерного напильника

- Шаг 5. Заточите сверло

- Шаг 6. Проверьте сверло

- Зачем использовать напильник для заточки сверла?

- Лучший выбор – алмазный напильник.

Пришло время заточить сверла, если у вас возникают проблемы при сверлении или вы слышите скрежещущие звуки. Но у вас может не быть доступа к настольному шлифовальному станку. Итак, каково решение? Во многих проектах, над которыми я работал разнорабочим, я преодолевал подобные ситуации с помощью напильника. Сегодня я дам вам некоторые ценные идеи, которые я узнал.

В общем для заточки сверла напильником:

- Инструменты: напильник, коврик, несколько струбцин.

- Очистите затупившееся сверло.

- Носите подходящее защитное снаряжение.

- Закрепите дрель на столе.

- Выберите соответствующий файл.

- Начните заточку сверла.

- Проверьте сверло.

Ознакомьтесь с приведенным ниже пошаговым руководством для получения более подробной информации.

Что нужно знать о сверлахПрежде чем приступить к процессу заточки, вам нужно кое-что узнать о сверлах. Понимание структуры упражнения очень поможет вам во время этой демонстрации.

Сверло состоит из трех разных частей; земля, губы и долото.

важно: Здесь я объясняю только те части, которые относятся к данному руководству.

Итак, все эти три детали расположены в нижней части корпуса бурового долота.

Итак, все эти три детали расположены в нижней части корпуса бурового долота.Край, также известный как скос, представляет собой область, используемую для сверления отверстий. Они составляют основную часть буровых работ. Как видите, сверло обычно имеет два ровных края, и эти два должны иметь одинаковую длину и угол.

Заточите края сверла симметрично. В противном случае после сверления вы получите неровные отверстия.

Земля обеспечивает поддержку буровых работ. Это не режет; вместо этого он обеспечивает зазор и стабилизирует сверло в отверстии.

Последняя часть – долото. Как вы можете видеть на изображении выше, центральная линия, которая проходит между губами, — это долото. Как и земля, долото не режет; он проникает и смещает материалы заготовки.

6 простых шагов по заточке сверл напильникомДля этого процесса заточки сверл вам понадобятся следующие вещи.

Материалы- тупое сверло

- Напильник

- Зажимы

- Тряпка

- Настольные тиски (дополнительно)

- Защитные очки

- Защитные перчатки

Очистка сверла

Очистка сверла Сверло, используемое для этой демонстрации, часто может быть загрязнено грязь. Поэтому не забывайте очищать дрель от пыли. Возьмите тряпку и смойте грязь и пыль. Любая пыль или грязь могут существенно повлиять на процессы сверления и заточки.

Шаг 2. Наденьте защитное снаряжениеВо время заточки и сверления необходимо носить защитные очки и перчатки. Поэтому обязательно наденьте их перед началом.

Шаг 3. Закрепите дрель на столеЗатем найдите стол с надлежащим освещением.

Вы должны четко видеть сверло во время его заточки. Теперь положите дрель на стол и крепко зажмите. Сверло должно быть устойчиво на столе. Ваши усилия будут напрасны, если сверло начнет раскачиваться вперед-назад во время заточки.

Подсказка: Если у вас дома есть настольные тиски, используйте их для этого процесса. Это намного проще, чем использовать зажимы.

Шаг 4. Выберите правильный файл

Выберите правильный файл В зависимости от типа сверла вам может потребоваться изменить тип файла. Например, для точечного сверла вам понадобится шнековый напильник, а для перьевого сверла — фрезерный напильник. Если вы не знакомы с этими двумя типами файлов, вот простое объяснение.

Разница между шнековым и фрезерным напильникомНапильники шнековые в основном используются для заточки шнековых и точечных насадок. Этот металлический напильник имеет зубцы с одной стороны. Эти зубья можно использовать для финишной обработки и заточки металла.

Напильники Mill очень похожи на ручные напильники и имеют один безопасный край. Вы можете использовать этот файл для заполнения и отделочных работ. Кроме того, это удобный инструмент для заточки перьевой дрели.

Шаг 5. Заточите сверлоВозьмите напильник и проведите им по краю сверла. Сделайте это не менее шести-восьми раз. Файл должен образовывать угол 60 градусов с кончиком сверла.

Не забывайте прикладывать одинаковое усилие к каждой губе. Также надавите извилистым образом на поверхность сверла. Вот несколько советов, которые могут быть полезны во время этого процесса.

- При заточке избегайте металлических заусенцев и слепых краев.

- Используйте немного машинного масла для процесса заточки.

- Не забывайте держать файл обеими руками.

После успешной заточки сверла пришло время проверить его. Возьмите дрель и подключите к ней дрель. Подключите дрель и найдите подходящий объект для пробного сверления. Теперь приступайте к сверлению.

Если вы правильно завершите процесс заточки, вы почувствуете разницу на собственном опыте. Сверло просверлит объект быстрее и острее.

Зачем использовать напильник для заточки сверла?Для некоторых использование напильника – единственный способ заточить сверло без болгарки. Хотя есть и другие альтернативы для этого, они не дадут вам такого же качества отделки.

Лучший выбор – алмазный напильник

Алмазный напильник – лучшая альтернатива для заточки аккумуляторных дрелей. Например, большинство специалистов рекомендуют алмазные напильники для сверления отверстий в древесине. Процесс обработки алмазным напильником немного медленнее по сравнению с настольной шлифовальной машиной. Однако это самый безопасный метод. Кроме того, вот некоторые преимущества использования алмазного напильника для заточки сверла.

- Вам не нужны ни переменный ток, ни батарейки.

- Очень прост в использовании

- Использование файлов — бюджетный процесс. (1)

- Некоторые используют технику ручной подачи для заточки сверла. Но это более трудоемкий процесс по сравнению с использованием алмазного надфиля.

- Алмазные напильники можно использовать для любого сверла. (2)

Взгляните на некоторые из наших статей ниже.

- Как пользоваться левыми сверлами

- Какое сверло лучше для керамогранита

- Как просверлить сломанную дрель

Рекомендации

(1) бюджет – https://www.

- Лучший выбор – алмазный напильник.

Нулевое значение для разметки – ось просверленного отверстия под паз

Нулевое значение для разметки – ось просверленного отверстия под паз

Если сделать меньше, то тыльная сторона начнет касаться обрабатываемого материала и будет мешать сверлению. Может использоваться для сверл диаметром более 3 мм, при этом задний угол выбирается в зависимости от обрабатываемого материала 7° — 17°. Но нужно убрать затылок и сделать дополнительный скос под углом 15° — 25°.

Если сделать меньше, то тыльная сторона начнет касаться обрабатываемого материала и будет мешать сверлению. Может использоваться для сверл диаметром более 3 мм, при этом задний угол выбирается в зависимости от обрабатываемого материала 7° — 17°. Но нужно убрать затылок и сделать дополнительный скос под углом 15° — 25°.

Для уменьшения трения в месте контакта сверла и детали добавляется машинное масло.

Для уменьшения трения в месте контакта сверла и детали добавляется машинное масло. Я благодарю его почти каждый день.

Я благодарю его почти каждый день. В моем случае я вытащил короткую палку, когда дело дошло до заточки сверл.

В моем случае я вытащил короткую палку, когда дело дошло до заточки сверл. В конце 1980-х босс, наконец, не выдержал и купил точилку для сверл. Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, отвечающий за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.

В конце 1980-х босс, наконец, не выдержал и купил точилку для сверл. Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, отвечающий за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.

Итак, все эти три детали расположены в нижней части корпуса бурового долота.

Итак, все эти три детали расположены в нижней части корпуса бурового долота. Очистка сверла

Очистка сверла  Выберите правильный файл

Выберите правильный файл