Стол для ручного фрезера по дереву своими руками чертежи

Главная » Блог » Стол для ручного фрезера по дереву своими руками чертежи

Как сделать стол для ручного фрезера своими руками

Каждый, кто всерьез занимается обработкой дерева, знает, насколько важно наличие хорошего фрезера. Однако вовсе необязательно отдавать за этот инструмент заоблачные суммы — его вполне можно смастерить своими руками. О том, как это сделать, и пойдет речь в этой статье.

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

Выбор чертежей и материалов

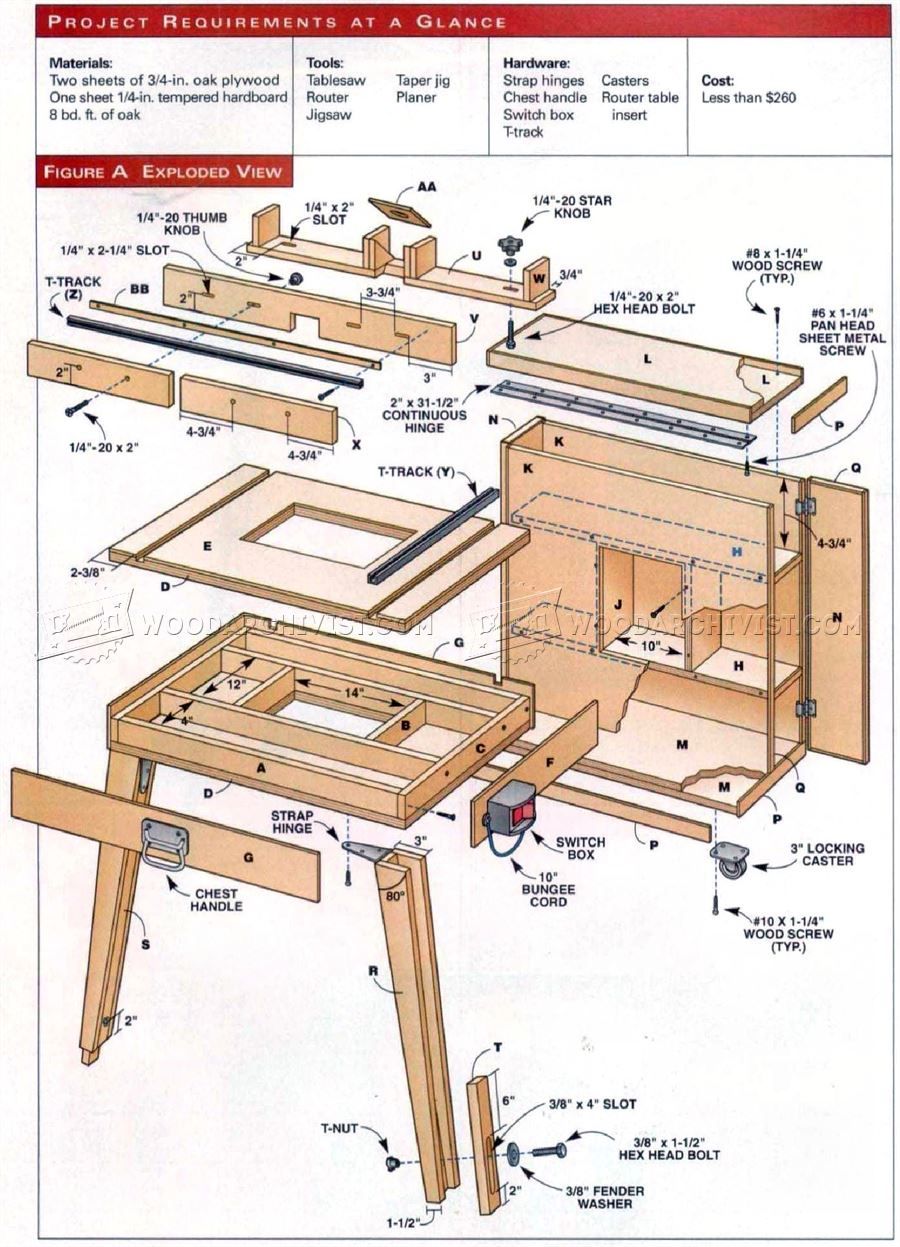

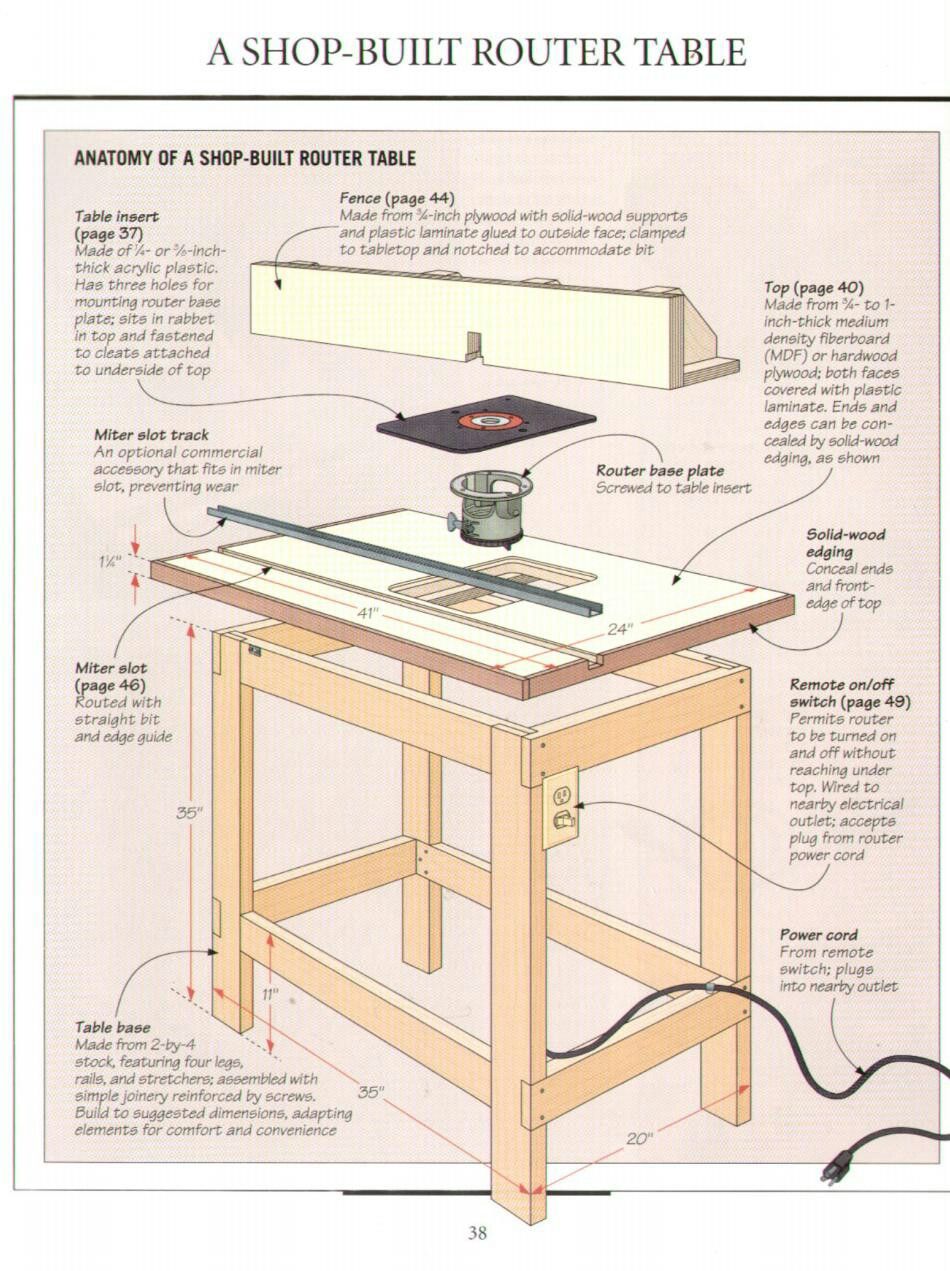

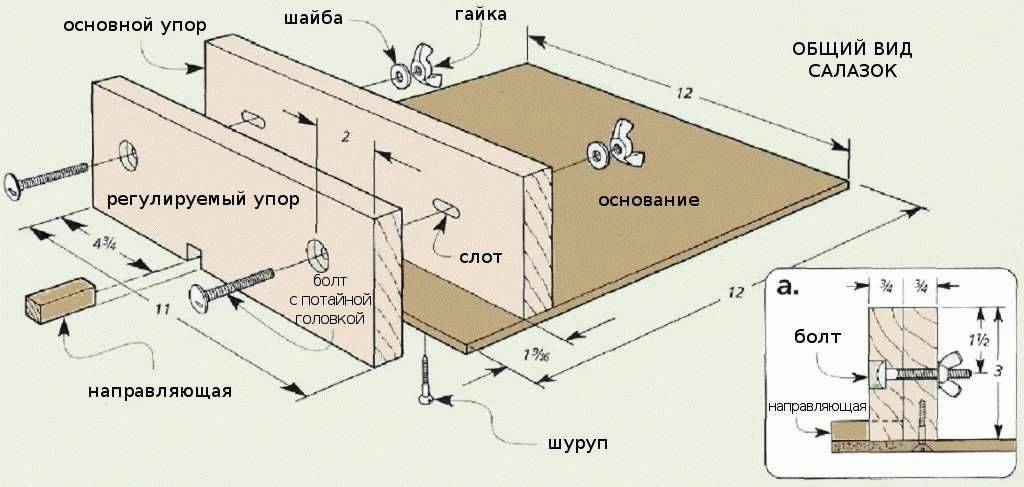

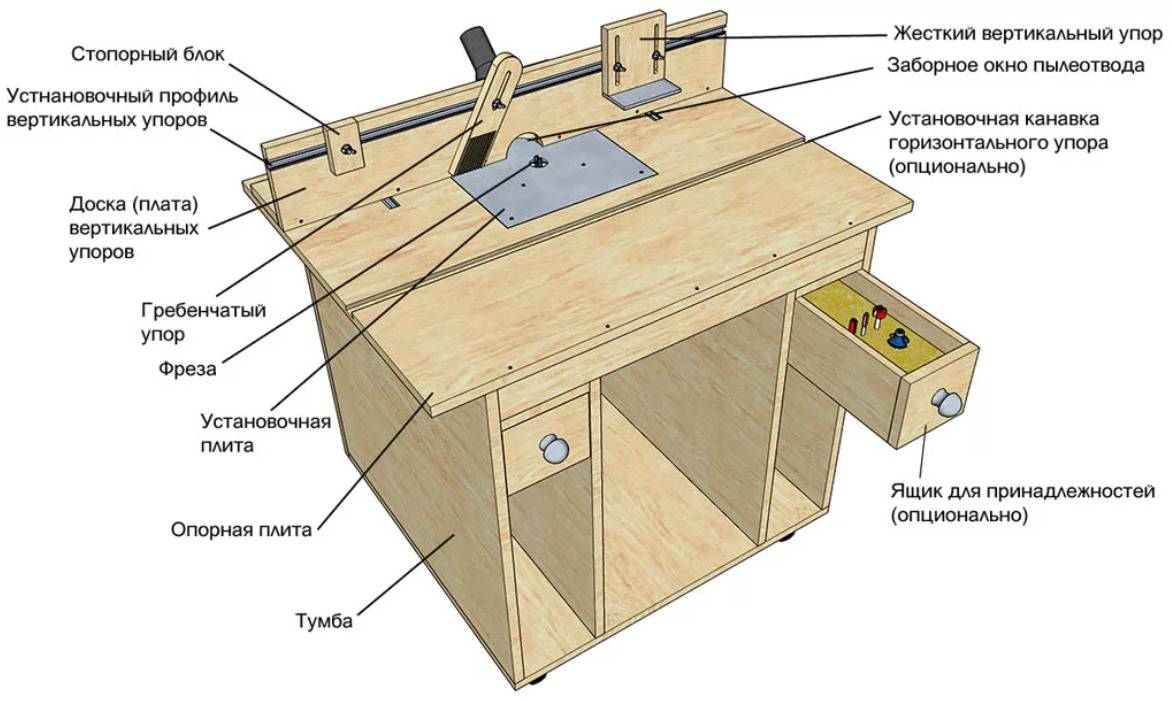

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым. Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера. Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла. Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая. Толщина крышки не должна превосходить 35 мм.

Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла. Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая. Толщина крышки не должна превосходить 35 мм.

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть. Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

- Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка. Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

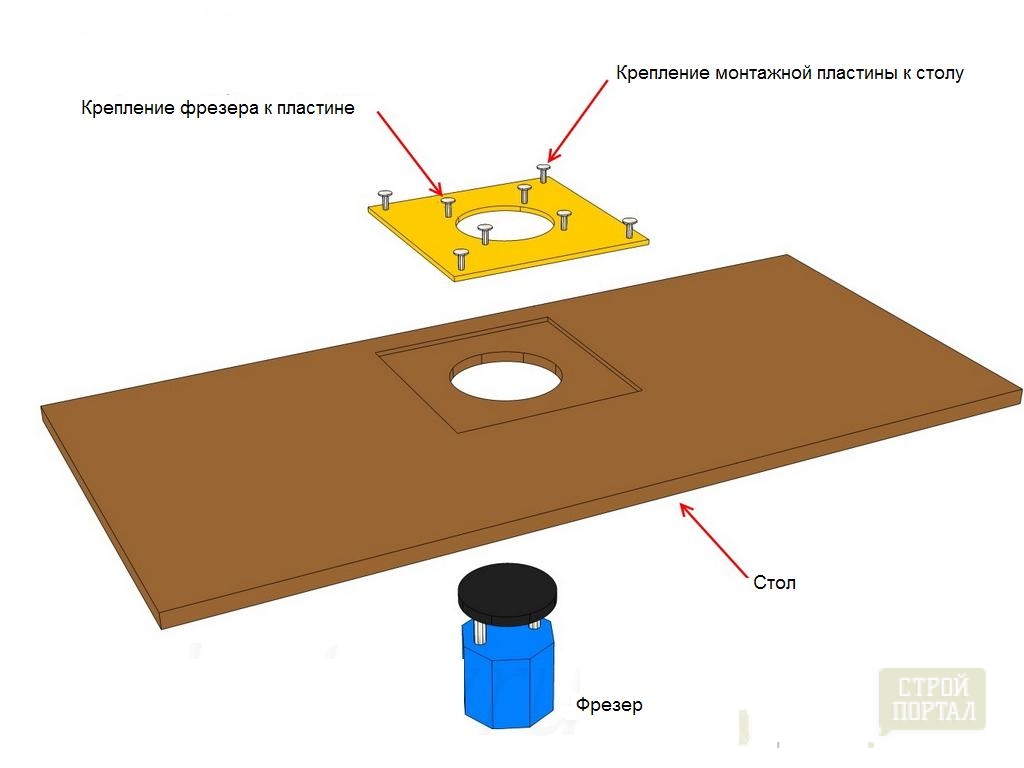

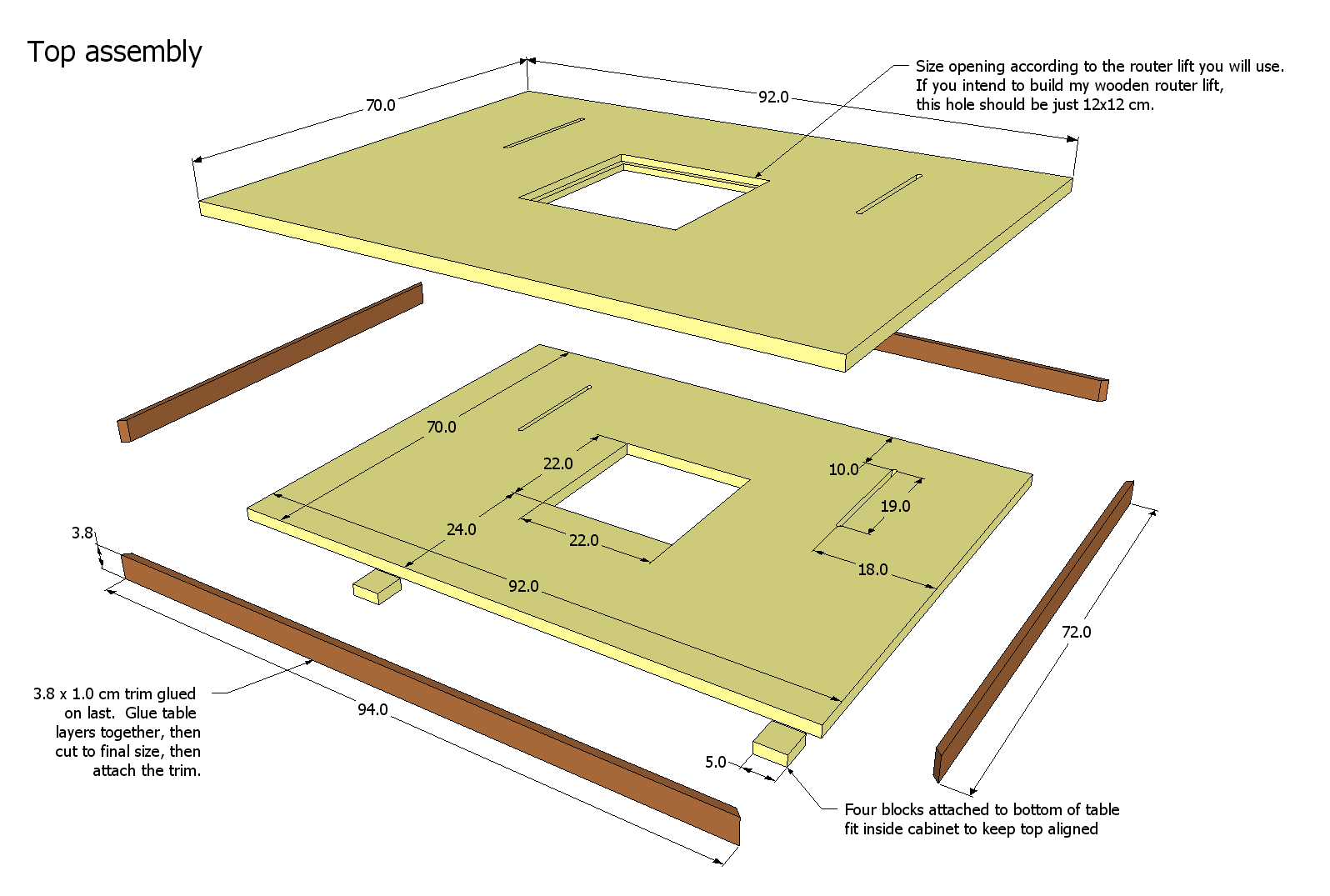

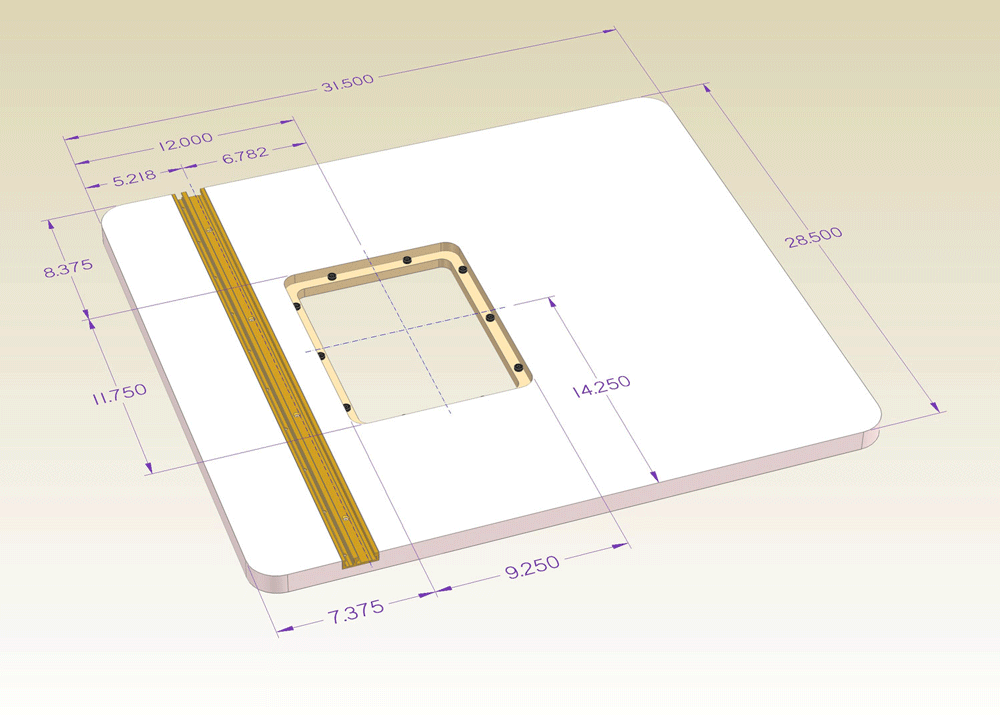

- Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола. Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

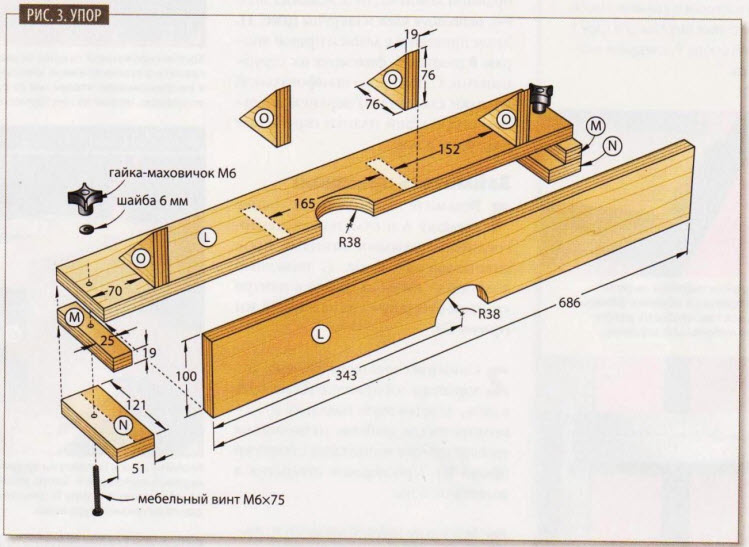

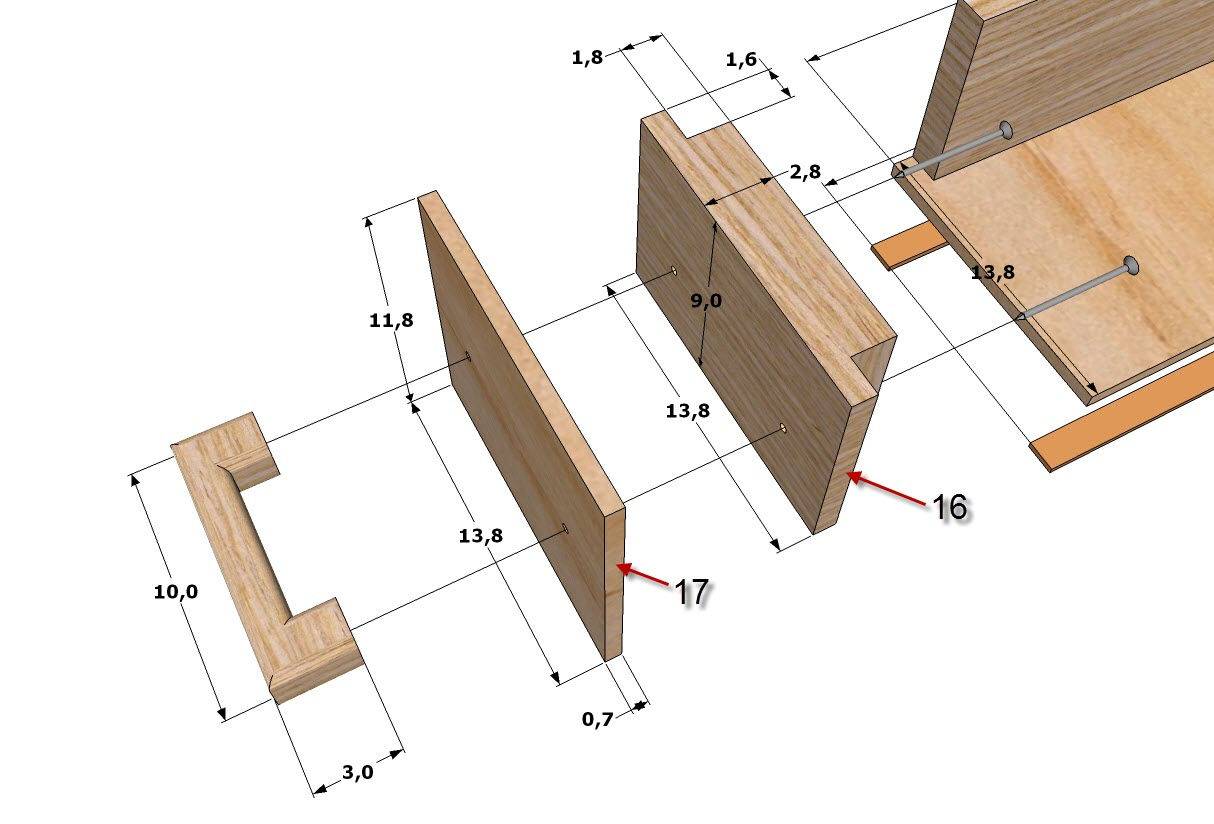

- Изготовление продольного упора. Он необходим для выполнения множества фрезерных работ.

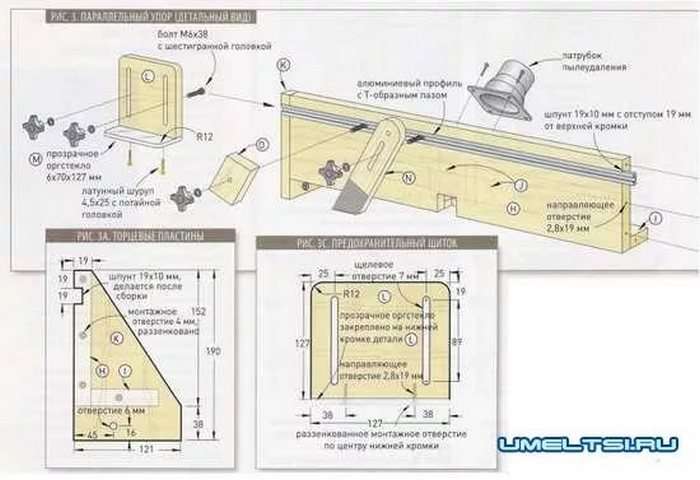

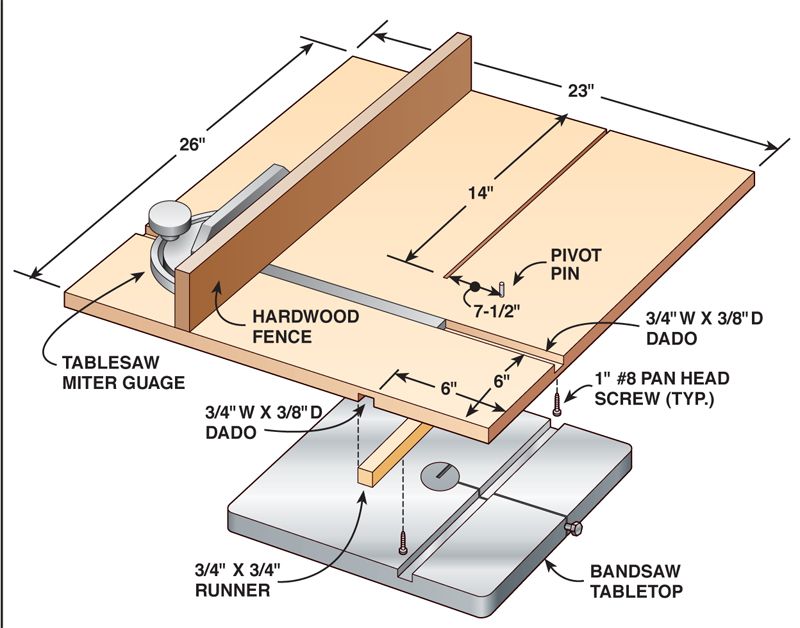

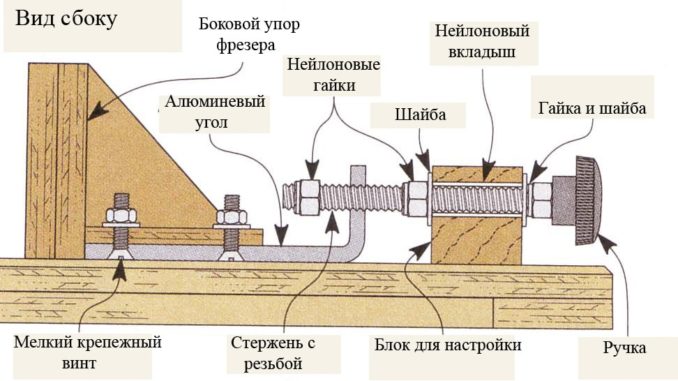

Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:Направляющая шина

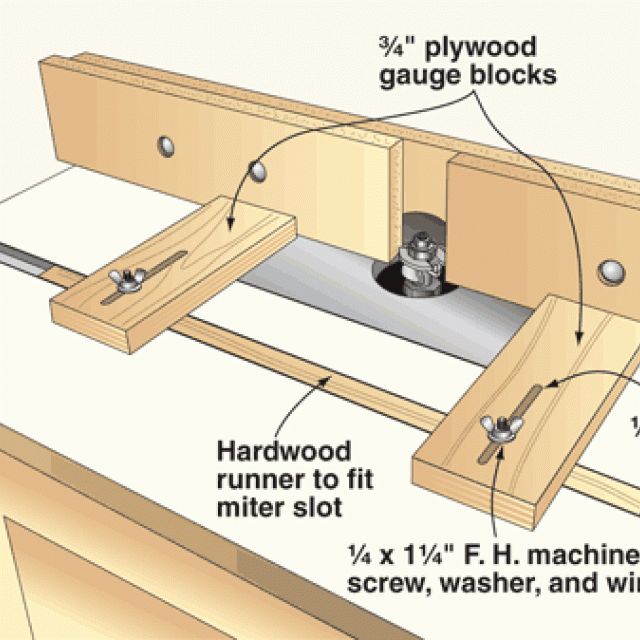

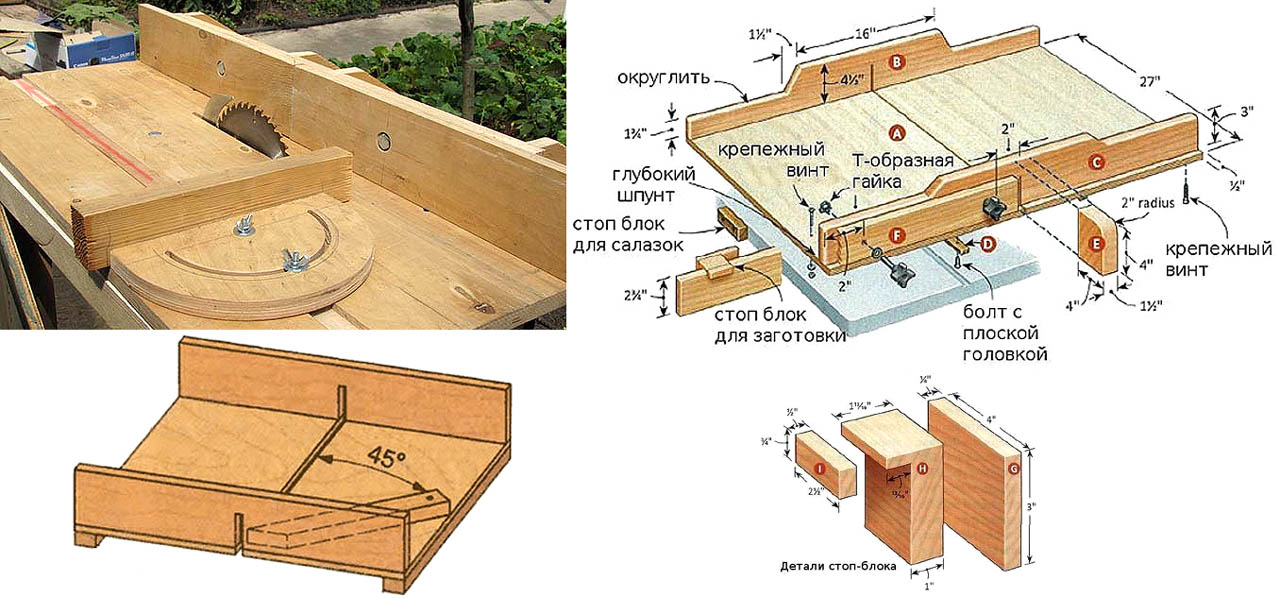

- Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол. Важно лишь внимательно отнестись к поставленной задаче.

Как сделать фрезер собственноручно + (Видео)

Большинство людей предпочитает покупать готовые инструменты, но некоторые из них вполне можно сделать своими руками. Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Процесс изготовления фрезера

Первым делом изготавливается рамка, в которую потом надо будет установить дрель. Она вырезается из ДСП-плиты, затем сверху устанавливается специальный железный хомут для дополнительной фиксации. Части конструкции скрепляются между собой саморезами. В патрон дрели зажимается фреза. Чтобы конструкция была достаточно устойчивой, рамка прикрепляется к столешнице при помощи саморезов. Конечно, даже при, казалось бы, хорошей фиксации, дрель может пошатываться в рамке, что приведет к тому, что деревянные детали, обработанные на таком фрезере, будут выглядеть неаккуратно. Неплохим выходом станет размещение поворотного рычажка сбоку, а не сверху — мотор в таком случае будет меньше расшатываться при работе.

Неплохим выходом станет размещение поворотного рычажка сбоку, а не сверху — мотор в таком случае будет меньше расшатываться при работе.

Конечно, есть у такого решения и определенные недостатки. К примеру, такое самодельное устройство не подходит для длительных работ: при постоянном использовании оно быстро выйдет из строя. А из-за небольшой мощности с помощью такого инструмента сложно обрабатывать древесину твердых пород. Но фрезер, сделанный из дрели будет стоить недорого, он простой в использовании, да и собрать его сможет даже новичок. Потому используется такая конструкция достаточно часто.

В заключение стоит отметить, что не стоит бояться делать инструменты для работы по дереву самостоятельно: дорогое заводское оборудование, несомненно, будет в чем-то лучше, но порой доступность и низкая цена играет куда большую роль. В особенности если речь идет об изделиях, где не обязательно придерживаться высокой точности. Идеально подойдет такое собранное самостоятельно изделие для тех, кто только учится работать по дереву, но порой оно может выручить и более опытных мастеров.

instrument-blog.ru

Как сделать стол для фрезера своими руками с чертежами конструкций

С помощью фрезерного стола можно выполнять профессиональную обработку дерева. Соединения, профилирование торцов, дверные и оконные рамы, плинтусы, рамочки для фотографий и картин делаются на столе аккуратно и удобно. Стол заводского изготовления может влететь в хорошенькую копеечку при сомнительном качестве. Почему бы не сделать его самостоятельно? Тем более что конструкция совсем не сложна, далее чертежи будут детально разобраны.

Главные детали фрезерного стола

самодельный фрезерный столВариантов фрезерных столов множество. Как правило, мастера создают уникальные чертежи под свои нужды. Но основа конструкции одинакова независимо от размеров станка. Вот стол 90 х 48 х 30 см, столешница и опоры из фанеры №27, ножки верстака сварены из стального уголка.

Основные элементы стола для ручного фрезера, от качества и конструкции которых будет зависеть удобство работы и функционал.

Тип стола

Сначала следует определиться с типом будущего станка:

- стационарный;

- портативный;

- агрегатный.

Если планируется работа на выезде, подойдет чертеж небольшой переносной конструкции. При постоянной работе в мастерской удобен будет надежный и мощный стационарный стол. Его можно установить на колесики и перемещать по помещению. А для маленькой мастерской хорош агрегатный вариант, он представляет собой расширение столешницы пильного станка или его поворотный вариант.

Материал крышки

Наиболее практичны столешницы из ДСП, оклеенного тонким пластиком или МДФ с меламиновым слоем. Такой материал очень легко поддается резке электролобзиком, а прослужит он долго.

Прессованные столешницы не годятся для работы в сырых помещениях и на улице! Чтобы они не разбухали, все кромки придется тщательно обработать и уплотнить.

Очень хороши самодельные столешницы из пластиковых листов. Они гладкие, ровные, легко обрабатываются. Такой станок можно будет использовать в любых условиях.

Такой станок можно будет использовать в любых условиях.

Металлические столешницы сложнее сделать, они тяжелы. А алюминиевые листы необходимо дополнительно плакировать — покрывать слоем, предотвращающим загрязнение деталей.

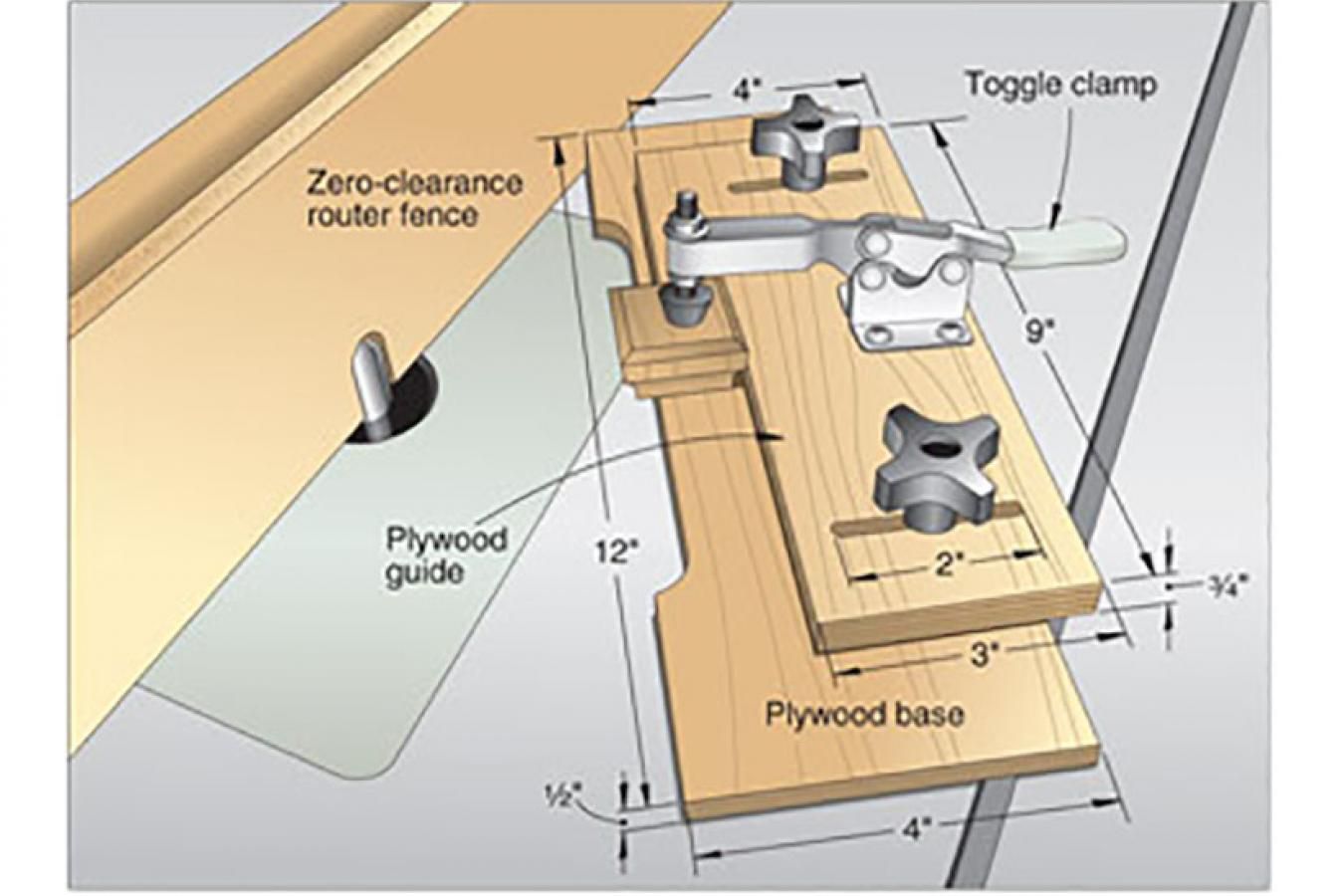

Паз для упора

Обычно фрезерный стол используют для обработок продольных краев. Чтобы можно было обработать поперечные торцы, при создании самодельного станка нужно предусмотреть подвижный упор, который перемещается в пазу. Встроенный паз используется и для крепления прижимных устройств.

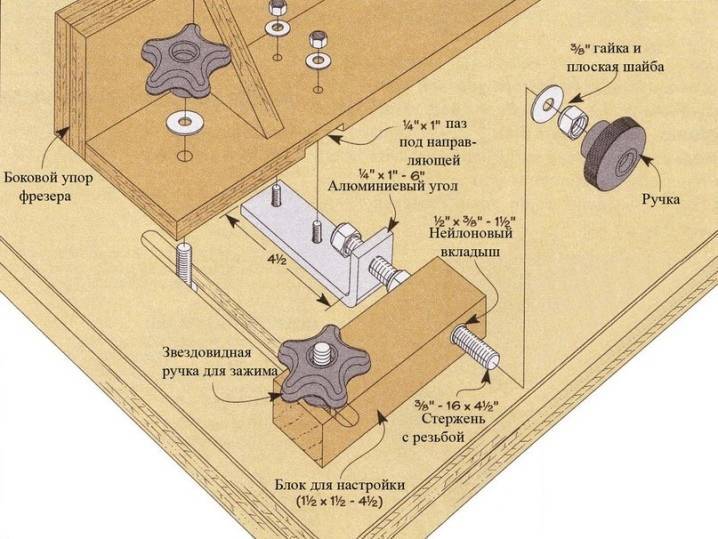

Фиксация фрезера

Существует два варианта крепления ручного фрезера к столу:

- напрямую к нижней поверхности столешницы;

- к съемной монтажной площадке.

Делая фрезерный стол своими руками, чаще используют первый способ, как более простой. Но оборудование монтажной пластины обладает рядом преимуществ в эксплуатации:

- освобождается до 1 см глубины обработки детали;

- фрезер легче снять для замены резаков.

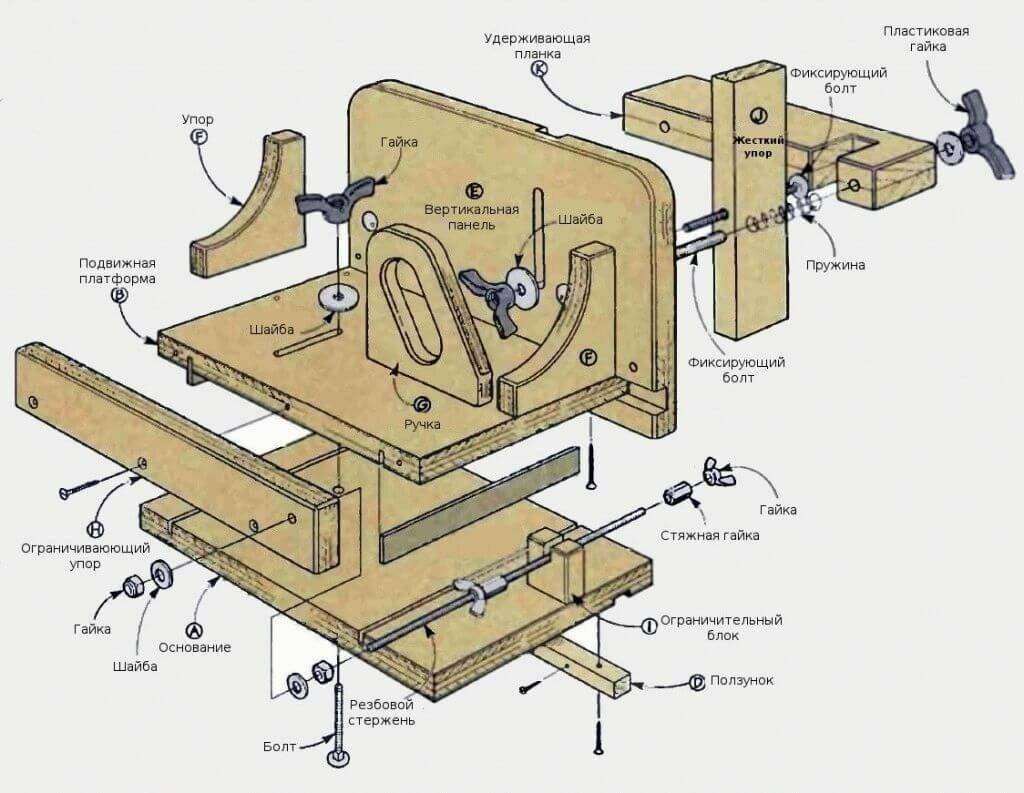

Поэтому рекомендуем повозиться немного дольше и оборудовать монтажную пластину. Она должна располагаться заподлицо с поверхностью столешницы, иначе заготовка будет задевать за выступы. Еще больше удобств обеспечивает лифт для фрезы, конструкция которого будет подробно рассмотрена далее.

Она должна располагаться заподлицо с поверхностью столешницы, иначе заготовка будет задевать за выступы. Еще больше удобств обеспечивает лифт для фрезы, конструкция которого будет подробно рассмотрена далее.

Продольный упор

Он служит направляющей для детали, поэтому должен быть ровным. Можно сделать упор с Т-пазом, в который вставляются прижимные устройства и другие приспособления, облегчающие работу.

Самодельный стол

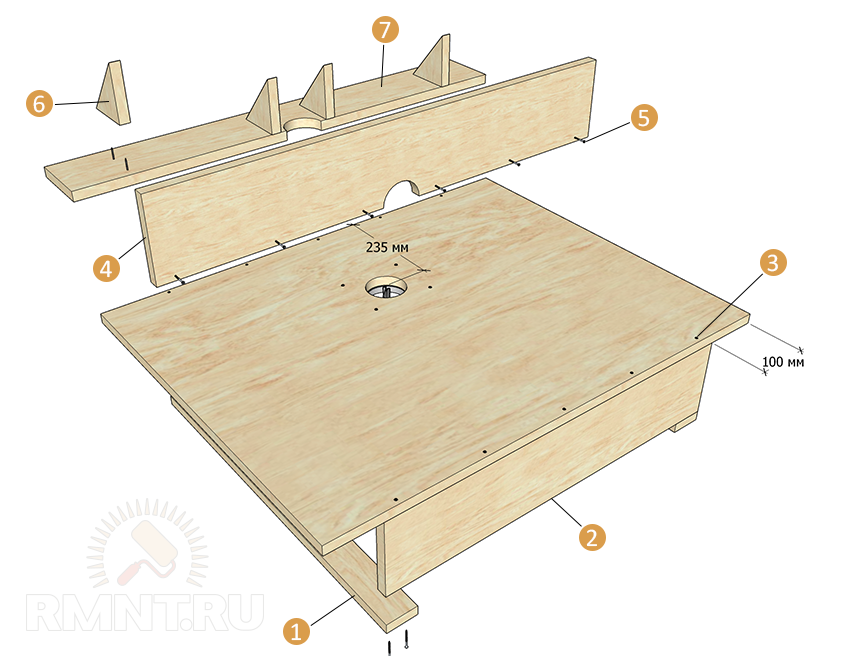

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столикНастольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы.

Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению. - Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

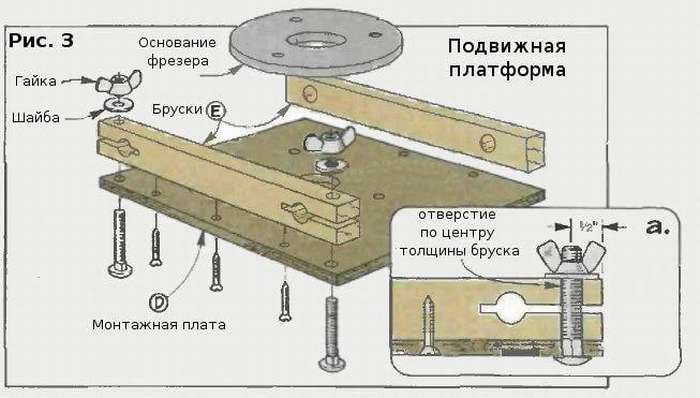

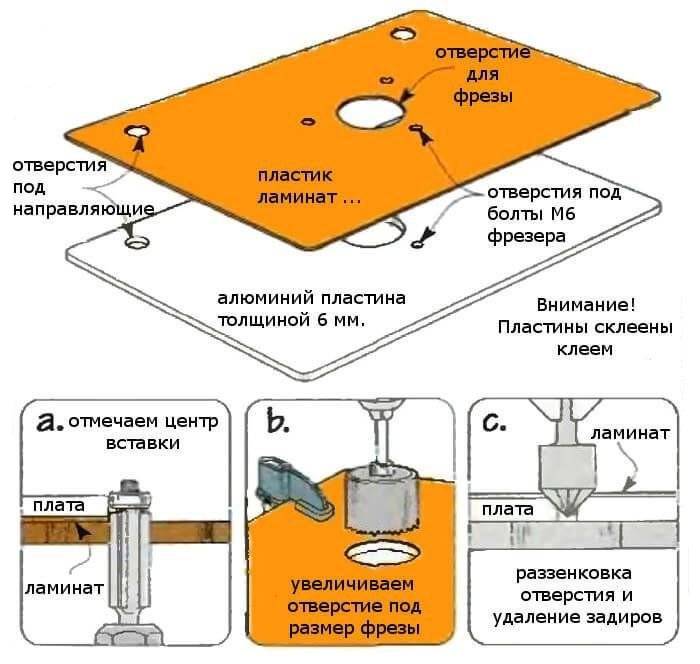

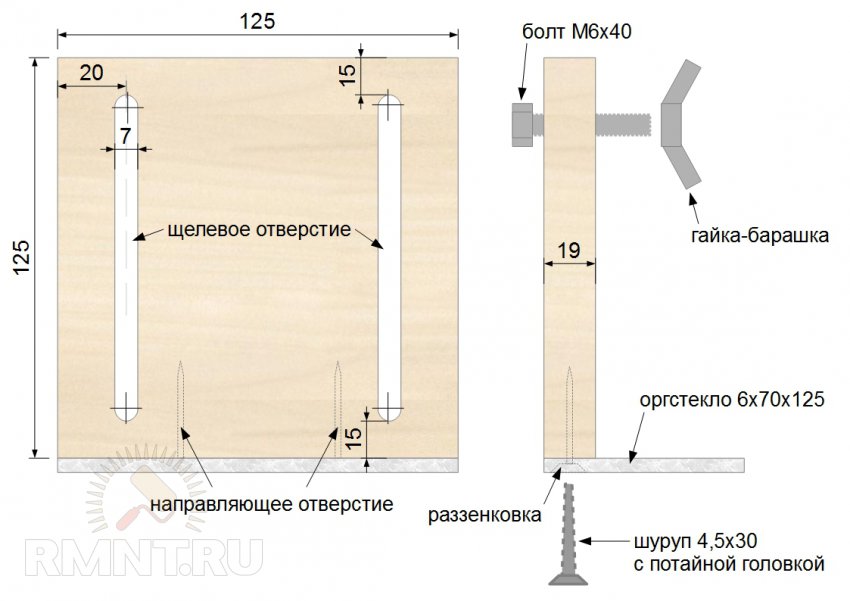

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Можно сделать несколько монтажных площадок одинакового размера с отверстиями под различные поперечники фрез.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

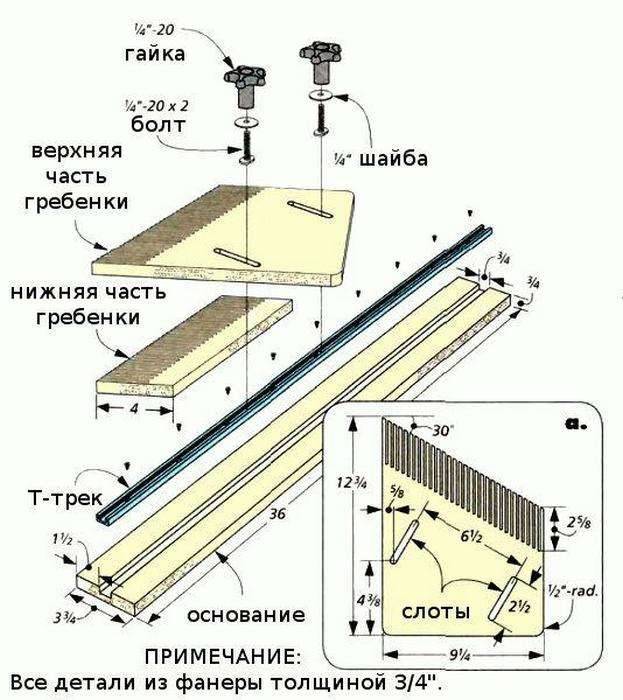

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

Примеры конструкций фрезерных столов и их чертежи

Конструкция 1

Конструкция 2 с чертежами

stanokgid.ru

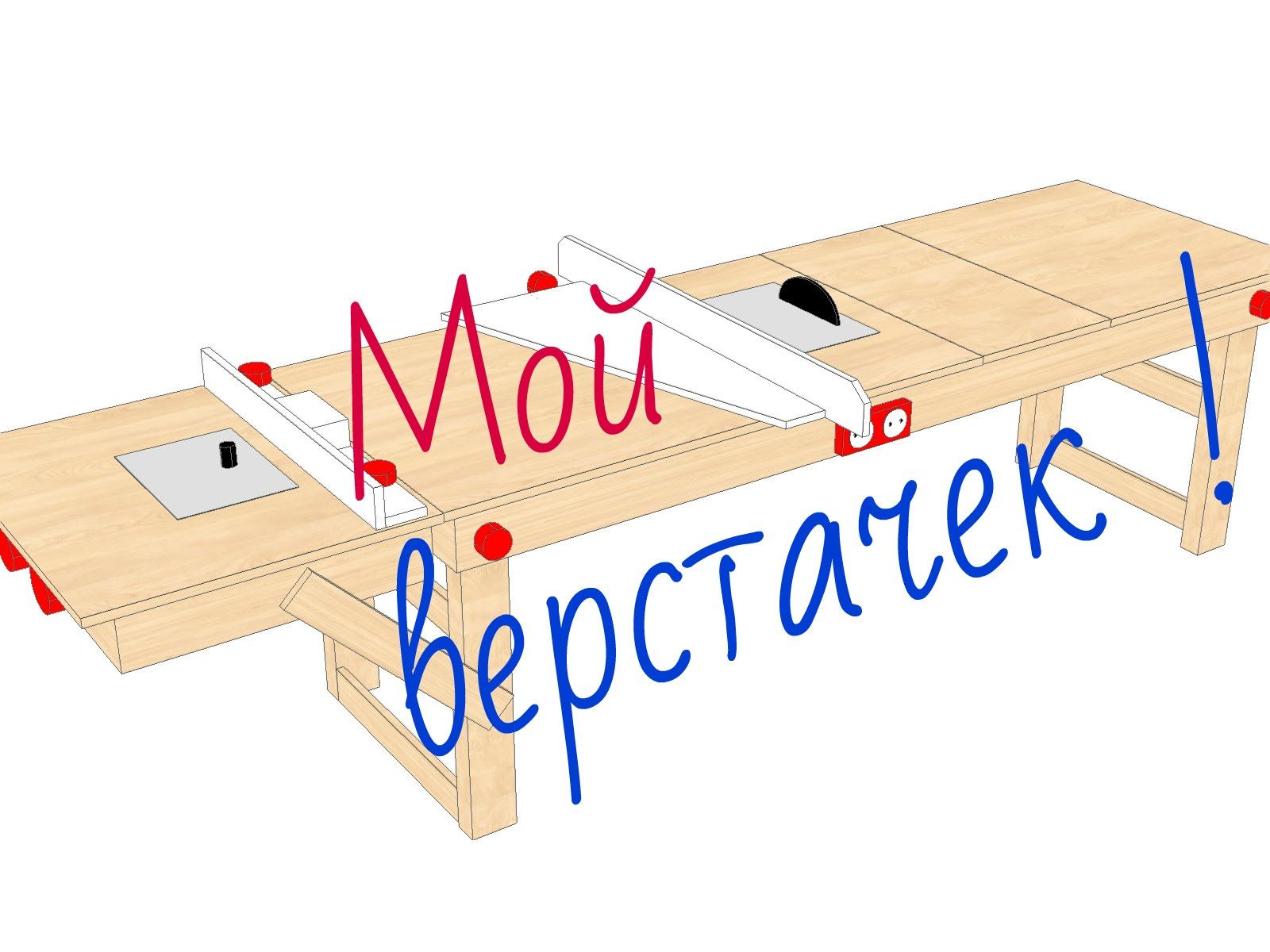

Компактный фрезерно – пильный стол

Компактный фрезернопильный стол своими руками

Делаем компактный фрезерный и пильный станок своими руками – два в одном, из доступных и не дорогих материалов. Самодельный стол для фрезера.

Самодельный стол для фрезера

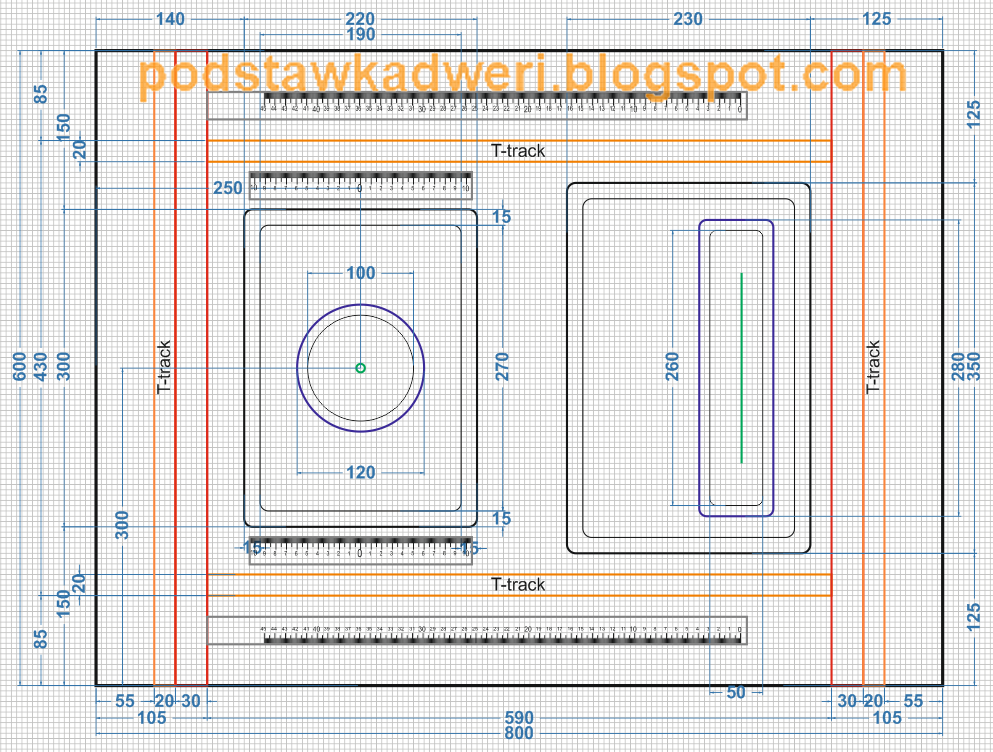

Чертёж компактного фрезеропильного стола размером 600х800мм, который не сложно изготовить своими руками. Кухонная столешница 38мм Нарисовал в кореле и нарезал на лазере металлические пластины под фрезер и пилу для фрезеного стола. Установил на компактный фрезеропильный стол пилу обезьянку Bosch 55, чтобы распилить алюминиевый профиль и сделать из него T-track, дёшево и сердито). Станок циркулярный сам себя делает теперь, Самодельный стол для фрезера. Таким образом буду выставлять плоскость фрезерно пильного стола и вклеивать профиль. Профиль и линейки вклеиваю эпоксидкой, предварительно зашкурив крупной наждачкой. Профиль брал 10х20 прямоугольного сечения и сделал пропил под болт 10, также купил в леруа мерлен п-образный профиль 15х20х15. Для лучшего скольжения болтов в T-track нужно накапать туда свечкой (парафином). Теперь дело за параллельным упором для фрезерного стола сделанного своими руками. Делать его буду из фанеры 15мм. Чертежи набросал и отдам размеры в распиловку, там напилят ровненько, останется только собрать…и фрезерно пильный стол будет практически готов). Думал столешница будет слабоватой по прочности для фрезерного станка, а вот и нет, вполне достаточно, да и выровнять поверхность не составляет труда в моей конструкции.

Установил на компактный фрезеропильный стол пилу обезьянку Bosch 55, чтобы распилить алюминиевый профиль и сделать из него T-track, дёшево и сердито). Станок циркулярный сам себя делает теперь, Самодельный стол для фрезера. Таким образом буду выставлять плоскость фрезерно пильного стола и вклеивать профиль. Профиль и линейки вклеиваю эпоксидкой, предварительно зашкурив крупной наждачкой. Профиль брал 10х20 прямоугольного сечения и сделал пропил под болт 10, также купил в леруа мерлен п-образный профиль 15х20х15. Для лучшего скольжения болтов в T-track нужно накапать туда свечкой (парафином). Теперь дело за параллельным упором для фрезерного стола сделанного своими руками. Делать его буду из фанеры 15мм. Чертежи набросал и отдам размеры в распиловку, там напилят ровненько, останется только собрать…и фрезерно пильный стол будет практически готов). Думал столешница будет слабоватой по прочности для фрезерного станка, а вот и нет, вполне достаточно, да и выровнять поверхность не составляет труда в моей конструкции. Линейки только надо брать отфрезерованные, а не с надписями-краска должна быть внутри а не снаружи. Установил фрезер фиолент в фрезерный стол, пока фиолент). Купил в автомагазине домкрат вот такого типа для регулировки вылета фрезы. Самодельный стол для фрезера. Вид снизу. Точащие снизу столешницы шурупы – это евровинты для сборки мебели, они служат для регулировки плоскости металлических пластин фрезерного стола, можно снять пластину и шестигранником крутить эти винты, а можно не снимая пассатижами снизу крутить.

Линейки только надо брать отфрезерованные, а не с надписями-краска должна быть внутри а не снаружи. Установил фрезер фиолент в фрезерный стол, пока фиолент). Купил в автомагазине домкрат вот такого типа для регулировки вылета фрезы. Самодельный стол для фрезера. Вид снизу. Точащие снизу столешницы шурупы – это евровинты для сборки мебели, они служат для регулировки плоскости металлических пластин фрезерного стола, можно снять пластину и шестигранником крутить эти винты, а можно не снимая пассатижами снизу крутить.В таком варианте фрезерно – пильного стола удобно менять фрезу не снимая фрезера.

Проверил вертикальность макитовским угольником от торцовки – плотницкие приспособы, всё замечательно, если будет немного завалено, то можно подложить кусочек картона тонкого между пластиной и подошвой фрезера, приклеить его скотчем к пластине. Начал делать параллельный упор для фрезеропильный стола Для изготовления параллельного упора для фрезеного станка я использую фанеру толщиной 15мм. Напилил и сделал на фрезере пазы для крепления.

Напилил и сделал на фрезере пазы для крепления.Барашки делал при помощи коронки для врезки дверной ручки диаметром 50мм и пера 22мм. из той же фанеры 15мм. Купил в леруа мерлен болты, шайбы и гайки забивные ф10мм. Очень удобный получился барашек – дешего и сердито))).

Мне подогнали разные обрезки бука и я сделал во такую гребенку для фрезерного стола. Да…бук-это вещь…) Сделал такую приспособу для пиления под прямым углом небольших деталейpodstawkadweri.blogspot.com

Как сделать фрезерный стол своими руками

По сравнению с ручным инструментом, фрезерный стол своими руками позволяет получать более точную степень обработки материала. Жестко установленный фрезер, уверенно режет различные породы дерева, пластик, древесно-стружечные плиты с покрытием. На нем можно не только снять фаску, но сделать паз, шлиц, прорезь, шип, канавку, фигурную выборку профиля.

Самодельный фрезерный стол

Как выбрать практичный вариант

Есть разные способы изготовить самодельный фрезерный стол, но принципы конструкции у большинства моделей совпадают.

Сначала выбирают один из 3 типов фрезерной установки, определяющий габариты и расположение этого оборудования в столярной мастерской:

- Навесной. Отдельный агрегатный блок, который крепится к пильному станку сбоку на струбцинах. Позволяет использовать рабочую поверхность другого оборудования, легко снимается, убирается своими руками в сторону в случае ненадобности.

- Переносной. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективный станок в использовании при частых переездах по строительным площадкам.

- Стационарный. Основной тип стола для налаженного производства, при условии достаточного пространства в помещении. Это уже не просто фрезер, а оборудованное рабочее место.

Разрабатывать своими руками чертеж будущего стола нужно, уже зная установочные размеры, массу фрезерной части (с двигателем). Сечение, расположение несущих элементов должны сочетать прочность и свободный доступ для монтажа, обслуживания.

Материалы для самостоятельного изготовления

Рабочая плоскость стола обеспечивает ровное скольжение заготовки в одной плоскости. С этой задачей хорошо справляются листы ЛДСП, МДФ. Чтобы не было прогиба столешницы под весом фрезера, берут плиту сечением 2,6/ 3,6 см. На боковые части достаточно листа ДСП, толщиной от 1,6 см.

Монтажная пластина, на которую прикрепляют массивный фрезер, по определению имеет высокую прочность, жесткость. Из листовых материалов для нее подходят металл, текстолит, фанера твердых пород дерева. Толщина пластины не превышает 0,8 см.

Несущую опору стола выполняют своими руками из металлического профиля, листового ДСП. Иногда, это просто ножки с элементами жесткости, в других случаях стол включает в себя фронтально расположенные ящики для инструмента, мелкой оснастки, подсобных приспособлений.

Главную часть – фрезер – приобретают промышленного производства.

Мощность электродвигателя для деревообработки начинается с 500 Вт. Полноценное фрезерование твердых пород древесины требует мощности свыше 1 кВт (до 2 кВт). Напряжение 230/380 В. В большинстве моделей присутствует регулировка частоты вращения.

Творческое применение в конструкции фрезерного самодельного стола дополнительной оснастки позволяет значительно расширить его функциональность. Добиться плавной регулировки высоты режущей части над пластиной получиться, если сделать своими руками лифт для рабочего органа. С этой целью вертикальная ось узла опирается на винт с мелкой прямоугольной резьбой, проходящий через неподвижную гайку. Вращением маховика на штоке регулируют подачу фрезы. Механизм оборудуют боковыми упорами от искривления, контргайкой удержания в заданном положении при вибрации. При возможности, ставят более сложные лифты – автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение – стальная линейка по продольной оси направляющих обрабатываемой заготовки. Практично, удобно, позволяет контролировать размер выборки, освобождает руки для других операций.

Практично, удобно, позволяет контролировать размер выборки, освобождает руки для других операций.

Инструмент

Чтобы сделать все детали фрезерного стола своими руками понадобятся:

- ножовка, электрический лобзик;

- наждак, шлифовальная машинка;

- рубанок электрический;

- дрель;

- стамеска;

- отвертка, шуруповерт.

Использование электро — механического инструмента ускоряет работы по изготовлению столешницы, направляющих, косых упоров, но, при необходимости, операции можно выполнять своими руками и ручными приспособлениями.

Составные части станка

Необходимое качество, которым обязательно должен обладать стол для ручного фрезера своими руками – устойчивость при вибрации. Использование верстаков б/у не всегда решает эту задачу.

Устройство фрезерного стола

Станина

Ножки с той стороны, где находится столяр, располагают немного дальше от края стола (0,1-0,2 м) для устойчивого размещения ног. Здесь же размещают пульт управления.

Здесь же размещают пульт управления.

Высоту над полом выставляют регулируемыми опорами в пределах 0,85 – 0,9 м.

Размер вешней рабочей плоскости в значительной мере определит габарит предполагаемого сырья. В среднем, достаточно сделать 1,5×0,5 м. Исходя из этого, задают расстояние между опорными местами станины.

Крепление рабочего органа

Фрезер подводят к столешнице снизу, сверху накладывают монтажную пластину, стягивают их 4 винтами со шляпками под потай. Верхняя плоскость стола должна быть без выступов и впадин. Для этого надо, чтобы пластина легла в заранее вырезанное углубление, которое требуется сделать точно по ее наружному контуру. Под болты просверлить 4 сквозных отверстия. Добавочное крепление к дереву обеспечивают саморезами.

Форму пластины переносят с накладки подошвы фрезера. Внутреннюю часть вырезают в виде квадратной рамки с достаточными полями для размещения отверстий под болты крепления.

В доске стола надо сделать круглое отверстие, достаточное, чтобы прошла фреза. Слишком широкий проем закрывают добавочными кольцами — вкладышами для предотвращения задира материала во время фрезерования.

Слишком широкий проем закрывают добавочными кольцами — вкладышами для предотвращения задира материала во время фрезерования.

Оборудование рабочей зоны

Выдержать точность фрезерной обработки, направление подачи заготовки предназначены такие устройства на фрезерном столе:

- Направляющие. Располагаются по линии подачи пиломатериала для упора доски на установленном размере вылета фрезерных ножей. Их можно сделать из того же ДСП, что и корпус. По длине стола режут 3 полосы. В 2 из них вырезают проем под фрезу: первый – полукруглый (доска ляжет горизонтально), второй – прямоугольный по ее выстоте (станет вертикально). Направляющие ставят под прямым углом и скрепляют 4 косыми упорами. В горизонтальной делают прорези под болты для регулировки выхода фрезы. Третью планку разрезают пополам и накладывают на лицевую сторону угла. Она, раздвигаясь поддерживает минимальный зазор между вращающимися ножами и неподвижным упором. Фиксируется саморезами, накладной пластиной в верхней части.

- Прижимы. Допустимо сделать в виде деревянной гребенки (кленовая пластина с равномерными пропилами 2×50 мм с шагом 5 мм вдоль волокна) или шарикового подшипника нужного веса и размера.

- Крышка. С тыльной стороны направляющих вращающуюся головку, в целях безопасности, надо закрыть.

Дополнительной опцией может быть патрубок для подключения пылесоса, заведенный под крышку фрезы.

Последний штрих

После сборки все детали шлифуются, рабочие поверхности полируются. Бока и низ красят, вскрывают лаком. Электрическая часть закрывается металлорукавом.

stankiexpert.ru

Полное руководство по плунжерному фрезерованию и черновой обработке

Что такое плунжерное фрезерование?

Вам предстоит сложная работа из-за того, что ваш станок слишком легкий или из-за сложной геометрии детали (например, глубокие карманы)? Если это так, возможно, плунжерное фрезерование (также называемое черновой плунжерной обработкой) является ответом.

Начнем с того, что такое плунжерное фрезерование. Идея состоит в том, чтобы начертить карман, профиль или трехмерную поверхность, погрузив спиральное сверло, концевую фрезу или специальный инструмент прямо в материал. Вот типичный пример:

На рисунке показана типичная операция плунжерного фрезерования квадратного кармана, предоставленная BobCAD. Как видите, цепочка отверстий просверливается вертикально с помощью инструмента, чтобы обработать большую часть области кармана. Последующий чистовой проход завершит карман.

Хорошее видео о плунжерном фрезеровании здесь:

В чем преимущества плунжерного фрезерования?

Я называю плунжерное фрезерование «секретным оружием», потому что в некоторых ситуациях оно действительно может спасти ваш бекон. Он разработан с учетом двух важных свойств:

- Спиральные сверла часто имеют гораздо более высокую скорость съема материала (MRR), чем концевые фрезы.

- Большинство станков с ЧПУ имеют самую жесткую ось Z. Изменяя силы с боковых сил (плоскость XY) на осевые (Z) вверх и вниз силы, мы получаем гораздо более жесткую резку.

В совокупности довольно легко увидеть, где плунжерное фрезерование может превратиться в ваше секретное оружие.

Возможно, у вас относительно легкая или менее жесткая машина. Воспользовавшись большей жесткостью вашего станка в направлении Z, вы сможете добиться более высоких скоростей съема материала. Или, возможно, вы сможете решить проблему болтовни, которая возникает из-за недостатка жесткости.

Старые (или более дешевые) фрезерные станки с ЧПУ, которые имеют больший наклон по осям XY, менее точную интерполяцию или более низкую скорость вращения шпинделя, также могут выиграть от большей тренировки оси Z с помощью плунжерного фрезерования. Например, плунжерное фрезерование кажется специально созданным для ограниченной жесткости и производительности любительских станков с ЧПУ.

Говоря о недостатке жесткости, плунжерное фрезерование может быть идеальным для тех действительно глубоких карманов, где боковые силы вызывают такое сильное отклонение инструмента, что практически невозможно добиться прогресса. Sandvik утверждает, что плунжерное фрезерование выгодно в тех случаях, когда общий вылет инструмента более чем в четыре раза превышает его диаметр.

Как насчет токарно-фрезерного станка, когда ваш приводной инструмент не такой жесткий, как на чистом фрезерном станке? Здесь снова вы можете обнаружить, что плунжерное фрезерование — это то, что вам нужно. По данным Sandvik,

Плунжерное фрезерование также может быть единственным решением, когда мощность шпинделя вашего станка ограничена.

Еще один способ плунжерного фрезерования может помочь преодолеть ограничения станка, когда скорость шпинделя ограничена. Врезная подача и скорость могут быть немного медленнее, чем прямолинейная высокоскоростная обработка. Но если число оборотов шпинделя является ограничивающим фактором, вы не сможете в полной мере воспользоваться преимуществами высокоскоростной обработки.

Как насчет обработки высокой тонкой стены? Это общеизвестно подверженная вибрации ситуация, которая может быть частично устранена плунжерным фрезерованием. Это не полное исправление, потому что вам все равно придется управлять чистовым проходом, который удаляет фестоны, но он может позволить более высокую скорость съема материала без вибрации для чернового прохода.

На самом деле, плунжерное фрезерование следует рассматривать в любое время, когда вибрация становится серьезной проблемой при работе.

Последним особым случаем плунжерного фрезерования является очистка углов. Когда глубина угла более чем в четыре раза превышает диаметр фрезы, входящей в угол, возникают проблемы с жесткостью.

Помимо особых случаев, некоторые мастерские сообщают, что плунжерное фрезерование позволяет им выполнять черновую обработку на старых станках, которые в противном случае могли бы просто не использоваться. Они держат свои новые обрабатывающие центры занятыми работами, которые старые машины не могут выполнять, и использование шпинделей в цехе возрастает. А значит больше прибыли.

Они держат свои новые обрабатывающие центры занятыми работами, которые старые машины не могут выполнять, и использование шпинделей в цехе возрастает. А значит больше прибыли.

Мне также нравится идея плунжерного фрезерования для обработки без света. По своей сути он кажется более консервативным и менее подверженным проблемам, например, правильно ли направлена охлаждающая жидкость.

Плунжерное фрезерование может применяться для сохранения жесткости в следующих сложных случаях:

Плунжерное фрезерование углов. Изображение предоставлено Sandvik.

Можно представить себе выполнение большей части черновой обработки с помощью высокоскоростной траектории обработки и концевой фрезы слишком большого диаметра для обработки углов. В зависимости от формы кармана, это может очистить большую часть материала, не оставляя больших фестонов.

В рамках чистового или промежуточного получистового прохода мы используем концевую фрезу гораздо меньшего диаметра, чтобы очистить область угла, а затем мы можем выполнить общий чистовой проход всей стенки кармана или профиля.

Врезное фрезерование оставляет зубчатые кромки, которые могут потребовать значительного количества зачистки или получистового прохода, прежде чем можно будет применить настоящий чистовой проход. Изображение предоставлено Sandvik Coromant.

- Зубчатые кромки : Врезная резка оставляет зубчатую кромку (см. схему выше), которую необходимо очистить чистовым проходом. В зависимости от количества шагов X и Y количество удаляемого гребешка может быть значительным. Если за один чистовой проход можно удалить больше, потребуется дополнительный получерновой проход для очистки гребешков перед тем, как можно будет применить окончательный чистовой проход.

- Center Cut : Используемый инструмент должен быть либо режущим по центру (исключая многие типы концевых фрез со сменными пластинами), либо траектория движения инструмента должна обеспечивать вход с уклоном или спиралью, чтобы создать достаточно места для начала выполнения частичных врезаний.

Если инструмент не центрирует режущую кромку, он также не может резать на нисходящем склоне, где в некоторых местах элемент углубляется.

Если инструмент не центрирует режущую кромку, он также не может резать на нисходящем склоне, где в некоторых местах элемент углубляется. - 2D и 3D плунжерное фрезерование : Некоторые траектории плунжерного фрезерования поддерживают только 2D-элементы, когда пол находится на одном и том же Z, в то время как другие могут выполнять полное 3D-профилирование посредством плунжерного фрезерования.

Плунжерное 3D-фрезерование. Изображение предоставлено SprutCAM.

- Обычные спиральные сверла : Угол при вершине обычных спиральных сверл заставляет их смещаться при черновой врезной обработке, если отверстия слишком сильно перекрываются. Вы также получите зубчатый пол, что менее желательно. Для этого может потребоваться инструмент с плоским дном, такой как концевые фрезы или спиральные сверла, специально предназначенные для плунжерного фрезерования.

- Не лучший вариант при благоприятных условиях : Плунжерное фрезерование не является универсальной стратегией, которая заменяет все другие стратегии.

Его лучше всего использовать, когда вам нужны преимущества плунжерного фрезерования: большая жесткость и меньшая потребляемая мощность. Если вам не нужно решать эти проблемы, то плунжерное фрезерование, вероятно, менее оптимально, чем другие стратегии черновой обработки, такие как высокоскоростная траектория обработки.

Его лучше всего использовать, когда вам нужны преимущества плунжерного фрезерования: большая жесткость и меньшая потребляемая мощность. Если вам не нужно решать эти проблемы, то плунжерное фрезерование, вероятно, менее оптимально, чем другие стратегии черновой обработки, такие как высокоскоростная траектория обработки.

Нашей первой задачей является выбор шагов X и Y.

Sandvik рекомендует начинать с шага (Ширина резания в G-Wizard) в 80 процентов от диаметра фрезы для бокового движения за один проход.

Шаг для более глубокого проникновения в материал для следующего прохода ограничен диаметром пластины или максимальной шириной резания любого нецентрального режущего инструмента; 80 процентов от этого значения также являются хорошим выбором. Следите, чтобы в углах между отверстиями не торчали тонкие стебли. Если вы видите стебли, вам нужно меньше перешагивать в том или ином измерении.

Теперь нам нужны каналы и скорости. Наш калькулятор подачи и скорости G-Wizard имеет специальные функции, помогающие при плунжерном фрезеровании.

Наш калькулятор подачи и скорости G-Wizard имеет специальные функции, помогающие при плунжерном фрезеровании.

Давайте рассмотрим пример, демонстрирующий сильные стороны плунжерного фрезерования. Предположим, нам поручили черновую обработку кармана с радиусом закругления 1/8 дюйма, что требует использования концевой фрезы не более 1/4 дюйма в диаметре. Далее предположим, что карман имеет глубину 1 1/2 дюйма.

Я уже слышу стоны в зале — такой глубокий карман с такой маленькой концевой фрезой, скорее всего, будет медвежьим!

Для простоты я выберу для этой работы шаг X и Y 0,0625 дюйма. Давайте проверим подачу и скорость с помощью G-Wizard и предположим, что мы хотим использовать стратегию высокоскоростной черновой обработки, такую как Adaptive Clearing или VoluMill:

Скорость съема материала неплохая — 3 кубических дюйма в минуту, но прогиб слишком велик. Этот подход очень быстро изнашивает инструменты с отклонением почти 0,003 дюйма.

Мы можем использовать Оптимизатор резки G-Wizard, чтобы увидеть, насколько допустимый шаг позволяет удерживать детали в пределах допусков на прогиб:

Быстрый щелчок по метке «Ширина реза» приводит к тому, что оптимизатор реза приводит нас к ширине реза всего в 1,4 тысячных, но отклонение все еще слишком велико. Мы, вероятно, могли бы жить с этим, но MRR упал до паршивых 1,1 кубических дюймов в минуту.

Мы, вероятно, могли бы жить с этим, но MRR упал до паршивых 1,1 кубических дюймов в минуту.

Мы потеряем наши рубашки на этой работе, если не найдем другой способ. А как насчет черновой обработки?

Нажмите кнопку «Погружение», чтобы открыть мини-калькулятор плунжерного фрезерования:

G-Wizard’s Plunge Milling Mini-Calc позволяет нам ввести Step Up (количество перемещения в материал в начале каждого прохода) и Step Over (количество смещения в поперечном направлении от предыдущего отверстия за тот же проход) и настроить скорость подачи на основе этих параметров.

Вот результат:

Вот случай, когда плунжерное фрезерование блестит: наша скорость съема материала вернулась к трем кубам в минуту на территории исходного сценария высокоскоростной обработки, и хотя ошибка отклонения по-прежнему красная, мы можем игнорировать ее, потому что мы погружаемся, и при этом не будет значительного отклонения.

Проблема решена!

Какие пакеты CAM имеют плунжерное фрезерование?Вот список наиболее популярного программного обеспечения из нашего последнего обзора пакетов CAM, который показывает, есть ли в каждом пакете плунжерное фрезерование или нет:

Что касается различий в качестве траектории плунжерного фрезерования, стоит проверить, поддерживает ли ваш пакет CAM две возможности.

Во-первых, он выполняет настоящее 3D-фрезерование или только плунжерное 2D-фрезерование? 3D, очевидно, гораздо более общий, в то время как 2D будет работать только для элементов с плоским дном.

Во-вторых, цикл погружения отводится от стены во время общего отвода? Это уменьшает вибрацию и увеличивает срок службы инструмента при обработке твердых материалов. Вот стиль чернового врезания, совместно разработанный WorkNC и Ingersoll:

Небольшой отвод от стенки во время чернового врезания…

Небольшой отвод от стенки во время каждого чернового врезания может увеличить срок службы инструмента на 10–15 процентов, по словам разработчиков метода.

Что я могу сделать, если мое программное обеспечение CAM не работает грубо?

Обычно, если ваше программное обеспечение CAM не поддерживает определенный тип траектории, вам просто не повезло. Но плунжерное фрезерование может быть разным, в зависимости от того, насколько вы предприимчивы. Базовая стратегия создания собственной траектории плунжерного фрезерования работает следующим образом:

- Используйте вашу программу САПР для создания сетки отверстий (кругов или чего угодно) внутри контуров кармана или контура другого элемента.

Не забудьте оставить припуск на чистовую отделку, поэтому вам может понадобиться вставить контур по припуску на чистовую отделку. В зависимости от того, насколько легко удержать круги полностью внутри контура, вам, возможно, придется вставить дальше, чтобы оставить достаточно припуска. Ваше программное обеспечение САПР выполняет большую часть работы, поэтому вы полагаетесь на его сложность при создании сетки отверстий. Даже если пакет немного слаб в этой области, большинство из них должно быть в состоянии уложить сетку в прямоугольной области или, возможно, в линию, чтобы вы могли врезаться в прорезь.

Не забудьте оставить припуск на чистовую отделку, поэтому вам может понадобиться вставить контур по припуску на чистовую отделку. В зависимости от того, насколько легко удержать круги полностью внутри контура, вам, возможно, придется вставить дальше, чтобы оставить достаточно припуска. Ваше программное обеспечение САПР выполняет большую часть работы, поэтому вы полагаетесь на его сложность при создании сетки отверстий. Даже если пакет немного слаб в этой области, большинство из них должно быть в состоянии уложить сетку в прямоугольной области или, возможно, в линию, чтобы вы могли врезаться в прорезь. - Имея сетку кругов, вы создаете программу G-кода для врезания резака в координаты каждого круга. Это может быть так же просто, как взять стандартный цикл сверления и передать ему список координат окружности.

Конечно есть украшения. Например, вы могли бы сделать причудливое движение отвода стены с небольшим количеством ручного кодирования. Вам также может понадобиться иметь дело с вводом кармана, хотя вы могли бы просто использовать пакет CAM для создания его ввода, а затем вырезать и вставить этот G-код, чтобы создать отправную точку для вашей процедуры плунжерного фрезерования.

При небольшом знакомстве с программированием G-кода и приличном опыте работы с программным обеспечением САПР это несложно и не займет много времени.

Вот пример, который я частично обработал в Rhino3D:

- Начните с контура вашего кармана. Вставьте этот контур с припуском на чистовую отделку. Вот контур с врезкой:

2. Окружность диаметра концевой фрезы опустите вниз и коснитесь в удобном месте на контуре врезки:

3. Создайте массив окружностей с шагом X и Y, который вы хотите использовать:

4. Обрежьте все лишние окружности, выходящие слишком далеко за границы:

5. Отрегулируйте оставшиеся окружности на ребра так, чтобы они касались любых ребер контура вставки, которые они пересекают:

Вот и все, что нужно сделать. Теперь у вас есть чертеж САПР, показывающий, где должны располагаться отверстия для врезных ходов.

Импортируйте его в свой пакет CAM и работайте так же, как пытаетесь просверлить все эти отверстия. Он сгенерирует G-код, который вы затем сможете настроить по мере необходимости.

Он сгенерирует G-код, который вы затем сможете настроить по мере необходимости.

Я не закончил с частью CAM, но работа с CAD заняла всего 10 минут, и я не использовал ярлыки. Это несложно сделать, если вы хотите немного поиграть с плунжерным фрезерованием. Запрограммировать что-то подобное, чтобы очистить угол или два, было бы еще проще.

Плунжерные фрезы

У вас есть несколько вариантов фрез для плунжерного фрезерования:

- Обычные концевые фрезы и сменные инструменты

- Спиральные сверла

- Специальные фрезы для плунжерного фрезерования

G-Wizard позволяет вам легко оценить, какой из них лучше всего подходит для вашей работы, учитывая все имеющиеся в игре переменные.

Один магазин обнаружил, что кусачки для пуговиц (инструмент со сменными пластинами с круглыми вставками) подходят для их нужд особенно хорошо. Обычно специальные фрезы для плунжерного фрезерования используют пластины с плоским дном, но круглые пластины менее подвержены вибрации, чем пластины с плоским дном.

При плунжерном фрезеровании следует соблюдать осторожность при резке вблизи центра инструмента. Многие сменные инструменты не могут резать по центру, и многие концевые фрезы также не могут резать по центру. Это означает, что вам придется планировать свои переходы так, чтобы не требовалось центральное вырезание. Возможно, вам придется создать начальное отверстие с помощью сверла (сменного или другого типа), чтобы избежать проблем с центрированием.

Плунжерное фрезерование спиральными сверлами: цепное сверление

Во времена ручной обработки цепное сверление было довольно распространенным явлением при работе с твердыми материалами:

Изображение предоставлено Home Shop Machinist

Техника работала и позволяла Бриджпорту быстро вскрывать большое количество материала. Но есть недостатки. Спиральные сверла не любят слишком много перекрывающихся отверстий и прерывистого резания, поэтому следите за своими шагами соответственно. Если сверло имеет коническую форму, допустимо перекрытие не более 40 процентов, и даже это может привести к значительному износу. Это может привести или не привести к хорошей скорости удаления материала, так что это еще один случай, когда экспериментирование с несколькими сценариями в G-Wizard действительно может помочь усовершенствовать ваш подход. Также твердосплавные спиральные сверла не любят ударов, связанных со слишком большим погружением. Лучше всего подойдет быстрорежущая сталь или сменный инструмент.

Это может привести или не привести к хорошей скорости удаления материала, так что это еще один случай, когда экспериментирование с несколькими сценариями в G-Wizard действительно может помочь усовершенствовать ваш подход. Также твердосплавные спиральные сверла не любят ударов, связанных со слишком большим погружением. Лучше всего подойдет быстрорежущая сталь или сменный инструмент.

Еще одна проблема со спиральными сверлами заключается в том, что отверстия не имеют плоского дна. Доступны версии с плоским дном, индексируемые и цельные, так что рассмотрите их. В противном случае вам либо нужна сквозная ситуация (отверстие, а не карман), либо вам предстоит довольно много отделочных работ на фестончатом дне кармана.

Что такое 5-осевая обработка? | Процесс, история и приложения

Опубликовано Брайаном Хессом

Содержание

- Что такое 5-осевая обработка?

- История 5-осевой обработки

- Процесс 5-осевой обработки

- Общие области применения 5-осевой обработки

5-осевая обработка — это передовой метод резки, позволяющий создавать детали высочайшего качества. Он работает с технологией числового программного управления (ЧПУ). Хотя ранее 5-осевая обработка была доступна только производителям с самым высоким бюджетом, она прошла долгий путь и теперь широко доступна для остального производственного мира.

Он работает с технологией числового программного управления (ЧПУ). Хотя ранее 5-осевая обработка была доступна только производителям с самым высоким бюджетом, она прошла долгий путь и теперь широко доступна для остального производственного мира.

5-осевые фрезы и станки широко используются в аэрокосмической промышленности и могут вырезать даже самые сложные узоры. Они также могут предложить повышение эффективности для продуктов, которые могут нуждаться только в 3-осевой обработке. Как бы вы ни решили его использовать, успешная 5-осевая обработка может иметь значительные преимущества для ваших производственных операций.

5-осевая обработка работает по тем же принципам, что и скульптура. Вы берете большой кусок материала и удаляете излишки с помощью режущего инструмента, кусок за куском, пока не останется только конечный объект. Этот процесс является субтрактивным, в отличие от что-то аддитивное, например, 3D-печать , которая добавляет материал к основе.

Многие станки с ЧПУ работают по трем осям: оси X, Y и Z для движения машины. В 5-осевом станке у вас все еще есть эти три, но два из них также вращаются, добавляя оси A и B. Этот дизайн позволяет им выполнять множество одновременных движений для создания гладких или замысловатых рисунков. Конфигурация вращающихся и статических осей может варьироваться от станка к станку.

5-осевая обработка с ЧПУ — это быстро и эффективно, предлагая подход «один и готово». На 3-осевом станке вам придется вручную вращать деталь между проходами, чтобы режущий инструмент мог получить доступ ко всем граням. 5-осевой станок сделает это за вас. Он может повернуть кусок и достичь всех его граней за один раз. Это также позволяет создавать более сложные конструкции с таким широким диапазоном движений, и вы можете рассчитывать на то, что машина автоматически повернет используемые вами инструменты.

Из-за дополнительной сложности оборудования вам потребуется программное обеспечение для автоматизированного проектирования (CAD) и автоматизированного производства (CAM) с 5-осевыми возможностями, но это обычное дело. Предотвращение столкновений также становится проблемой, так как существует больше углов для работы инструмента.

Предотвращение столкновений также становится проблемой, так как существует больше углов для работы инструмента.

Хотите верьте, хотите нет, но многоосевые станки использовались с четырьмя-двенадцатью осями еще до того, как было разработано ЧПУ. Эти машины приводились в движение рычагами на кулачковых пластинах и использовались для управления инструментом, столом и вращательными движениями, а также для зажима приспособлений. Несмотря на большие размеры и громоздкость, эти ручные многоосевые станки хорошо подходили для массового производства. Они также были предшественниками 5-осевых станков, которые мы знаем сегодня.

Первые станки с числовым программным управлением (ЧПУ) были построены в 40-х годах, и ими управляла перфолента. Они были разработаны Джоном Т. Парсонсом и Фрэнком Стуленом из Траверс-Сити, штат Мичиган. Парсонс владел Parsons Corp., и ему пришла в голову первоначальная идея, когда он работал над частями вертолета, для которых требовались особые сложные конструкции. Стулен даже получил Национальную медаль за технологии и инновации в 1985 году за работу над машиной.

Стулен даже получил Национальную медаль за технологии и инновации в 1985 году за работу над машиной.

Дополнительные функции технологии ЧПУ, разработанные в последующие годы, и компьютерное управление. Станки с ЧПУ быстро превратились в станки с ЧПУ, и они приобрели такую популярность, что было создано множество различных языков программирования, и их пришлось перебирать. G-код — это язык программирования, широко используемый сегодня.

Еще одним значительным достижением стали системы постобработки. Программы CAD будут создавать конструкции, которые программа CAM будет отображать в траектории инструмента и движение машины. Система постобработки преобразовывала результаты CAM в код, который мог быть прочитан конкретной используемой машиной. Короче говоря, постпроцессор переводит данные CAM-системы в G-код, который может прочитать станок с ЧПУ. Эта разработка позволила считывать CAM-проект любой необходимой машиной и добавила универсальности и простоты использования всей операции.

По мере падения цен на компьютеры в 60-х и 70-х годах станки с ЧПУ становились все более и более доступными. Теперь не только лучшие из лучших могли позволить себе 5-осевой станок. Усовершенствованные системы CAM также позволили менее опытным операторам управлять машиной и сделали возможным их использование неспециалистами. В сочетании с отсутствием необходимости ручного перемещения объекта труд стал более управляемым. Лучшая автоматизация и качество производства привели к тому, что все больше компаний стали использовать станки с ЧПУ.

Что касается многоосевых станков, то им потребовалось немного больше времени, чтобы стать доступными из-за возросшей сложности. В основном их можно было найти только в крупных аэрокосмических компаниях, у которых был бюджет и знания для создания конкретных проектов, в которых они нуждались. Теперь многоосевые станки стали обычным явлением в любом цехе.

Но это более поздняя разработка. Фактически 5-осевые станки находились в списке коммерческого контроля Министерства обороны США до 2009 года. Министерство обороны считало их передовой технологией и вопросом национальной безопасности, поэтому их экспорт регулировался.

Министерство обороны считало их передовой технологией и вопросом национальной безопасности, поэтому их экспорт регулировался.

Достижения в области программного обеспечения и технологий позволили 5-осевым станкам стать более доступными и удобными для пользователя. По мере того, как 5-осевые станки стали более распространенными, возникла необходимость в обучении работе с ними. Колледжи увидели роль, которую 5-осевое оборудование играет в рабочей силе. Обучение своих студентов на этом дает им существенное преимущество и помогает будущим работодателям сократить дополнительные расходы на обучение.

Затраты на обучение сотрудников являются важным фактором, который следует учитывать при переходе на 5-осевую обработку. Квалифицированные операторы станка необходимы для любого 5-осевого приложения. Без обученных сотрудников вы рискуете не создать сложные детали, которые нужны вашим клиентам, не говоря уже об управлении оборудованием. Кроме того, без наличия базы знаний потенциал 5-осевого станка не используется в полной мере. Вы можете упустить возможность сэкономить на сокращении трудозатрат, улучшении качества и автоматизации процессов.

Вы можете упустить возможность сэкономить на сокращении трудозатрат, улучшении качества и автоматизации процессов.

Что касается будущего, 5-осевая обработка, похоже, никуда не денется. Он только недавно приобрел популярность в менее специализированных приложениях, и его преимущества широко распространены даже при работе с 3 осями. Эти машины становятся обычным явлением в любом магазине.

Как уже упоминалось, 5-осевой станок имеет на две оси больше, чем его традиционный аналог. «Пять» относится к числу направлений, в которых режущий инструмент может перемещаться. Дополнительные два позволяют выполнять расширенное вращение и движения, чтобы найти наилучшее соединение между режущим инструментом и материалом. Более того, эта одновременная операция также дает возможность обрабатывать до пяти граней детали за один проход. До 60% деталей, производимых в цехах с ЧПУ, требуют пятисторонней обработки, что делает этот подход все более популярным.

По сравнению с 3-осевым станком процесс 5-осевого станка имеет ряд преимуществ, в том числе:

- Сокращение времени выполнения заказа: 5-осевой станок требует меньшего количества ручных перемещений, поскольку он может перемещать деталь самостоятельно.

Он также может двигаться более эффективно и находить лучшие углы для повышения эффективности процесса резки. Эти факторы позволяют вам закончить свою часть за меньшее время.

Он также может двигаться более эффективно и находить лучшие углы для повышения эффективности процесса резки. Эти факторы позволяют вам закончить свою часть за меньшее время. - Более высокая точность: Пять осей движения обеспечивают гораздо большую точность, чем 3-осевой процесс. Любые сложные или запутанные детали выполняются быстрее и точнее, а ваш готовый продукт обязательно соответствует спецификациям качества и производительности.

- Более короткие режущие инструменты: С диапазоном движения в 5-осевом оборудовании можно использовать более короткие резцы. Они уменьшают вибрацию, которая часто возникает при более глубоких резах на 3-осевом станке. Это не только обеспечивает более гладкую поверхность, но и позволяет работать на более высоких скоростях резания без чрезмерного давления.

- Новые возможности для бизнеса: 5-осевой станок вполне может создать больше возможностей для продуктов и услуг, которые вы можете предоставлять клиентам.

Универсальность этого метода может открыть новые двери для вашего бизнеса.

Универсальность этого метода может открыть новые двери для вашего бизнеса.

Существует несколько различных типов конструкции для 5-осевых станков, которые создают различные комбинации осей вращения. В вертикальном станке оси X и Y следуют горизонтальной плоскости, а Z — вертикальной. Горизонтальные станки переключают оси Z и Y.

Управление пятью осями может различаться в зависимости от станка и производителя. Среди прочего, они могут использовать поворотные головки, вращающиеся столы или столы с цапфами. У каждого типа устройств есть свои преимущества. Различные типы 5-осевых станков различаются по расположению осей вращения — они могут быть как в столе, так и в инструменте или по одной в каждом из них:

- T беговая или настольная машина. Это перемещает стол для достижения его диапазона и позволяет удерживать заготовки гораздо большего объема. Это также позволяет улучшить возможности подрезки, поскольку у вас есть более 90 градусов поворота по крайней мере по одной оси.

В опорном столе используется ось A для перемещения вокруг оси X и ось C для вращения вокруг оси Z.

В опорном столе используется ось A для перемещения вокруг оси X и ось C для вращения вокруг оси Z. - S Поворотно-поворотная машина. При этом головка и шпиндель перемещаются по столу. Он способен удерживать гораздо более тяжелые детали, поскольку стол не перемещается так же, как станок с цапфой. Поворотно-вращательный станок предлагает больше универсальности и доступа, так как он меньше мешает инструменту. Поворотно-вращательный станок вращает ось B вокруг оси Y и ось C вокруг оси Z.

Как и в случае со многими инструментами, наилучшая конфигурация 5-осевого станка зависит от того, как вы будете его использовать.

Еще одним аспектом этого уравнения является 3+2, или позиционная 5-осевая обработка . В этом типе обработки приводы вращения заблокированы, оставляя работу другим осям. Этот подход отличается от 5-осевой обработки, поскольку при нем детали не перемещаются непрерывно друг с другом. Обработка 3+2 позволяет использовать более короткий и жесткий режущий инструмент, поскольку головку шпинделя можно расположить ближе к заготовке без риска столкновения. Более короткие инструменты также обеспечивают более высокую скорость, обеспечивая исключительную чистоту поверхности. Блокировка любой оси также может повысить стабильность вашего проекта. Обработка 3+2 требует меньше кода и более точна. Для деталей без особенно подробных контуров или краев подход 3 + 2 оси может работать хорошо.

Более короткие инструменты также обеспечивают более высокую скорость, обеспечивая исключительную чистоту поверхности. Блокировка любой оси также может повысить стабильность вашего проекта. Обработка 3+2 требует меньше кода и более точна. Для деталей без особенно подробных контуров или краев подход 3 + 2 оси может работать хорошо.

Хотя 5-осевые станки ранее предназначались только для аэрокосмических рынков, теперь они используются в различных отраслях промышленности.

Вы можете использовать 5-осевой станок везде, где есть 3-осевой станок, для большей эффективности и более гладкой обработки. Он обеспечивает более короткие циклы и требует меньшего количества ручных перемещений или смены инструментов. На 3-осевом станке оператор должен изменить положение материала, чтобы инструмент мог достать до всех его граней. Этот шаг может открыть процесс для человеческих ошибок и проблем с выравниванием. 5-осевой станок устраняет это, обеспечивая легкий доступ со всех сторон.

Программное обеспечение CAD и CAM для 5-осевых станков может быть невероятно продвинутым. Они предоставляют множество вариантов программирования и часто включают предотвращение столкновений и постпроцессоры для простого подключения к машине. При правильной настройке вы можете использовать эти программы даже для обработки без отключения света, когда она остается без присмотра.

Они предоставляют множество вариантов программирования и часто включают предотвращение столкновений и постпроцессоры для простого подключения к машине. При правильной настройке вы можете использовать эти программы даже для обработки без отключения света, когда она остается без присмотра.

5-осевая обработка может использоваться для сложных трехмерных форм, а также для выполнения традиционной обработки на нестандартных или наклонных поверхностях. Некоторые распространенные отрасли, в которых используется 5-осевая обработка, включают:

- Аэрокосмическая промышленность: Этот гигант с ЧПУ использует возможность 5-осевой обработки для создания гладких форм и контурных краев. Аэрокосмические приложения особенно уникальны и геометрически сложны, а уровень детализации, который вы можете получить на 5-осевом станке, неизмеримо ценен, как и его способность создавать внутренние разрезы. Еще одно преимущество для аэрокосмического рынка заключается в том, что деталь не нужно перемещать при каждом проходе.

Использование 5-осевого станка позволяет ему оставаться максимально точным, выполняя деталь за один проход.

Использование 5-осевого станка позволяет ему оставаться максимально точным, выполняя деталь за один проход. - Медицина: 5-осевая обработка может дать преимущества производителям медицинского оборудования. Высокая точность, которую он предлагает, может помочь в производстве устройств, имплантатов и другого оборудования в соответствии со строгими стандартами здравоохранения. Эти продукты небольшие, со сложными деталями, а 5-осевой станок экономит время и деньги за счет более эффективных процессов и точного производства.

- Военные: Компоненты для точной военной техники также часто встречаются в 5-осевых станках. Помимо аэрокосмического применения, они могут включать детали подводных лодок, лопатки турбин и компрессоров, детали высокопроизводительных двигателей, стелс-приложения, интеллектуальное оружие, датчики и даже ядерное оружие. Хотя не все из них предназначены для военных целей, около половины всех покупателей 5-осевых станков покупают их по контрактам или проектам с правительством США.

- Энергетическое оборудование: 5-осевой станок может создавать детализированные и специальные детали, необходимые для энергетического оборудования. Если вы работаете с особенно грубыми, прочными материалами, использование 5-осевого станка может обеспечить устойчивость вашего рабочего места, упрощая резку и придание формы. Это также может сделать ваш процесс более эффективным, уменьшая износ ваших инструментов.

Другие отрасли, в которых используется 5-осевая обработка, включают пищевую промышленность и фармацевтику.

Независимо от того, создаете ли вы современное оборудование для высококлассного аэрокосмического проекта или простые детали для автомобиля потребительского класса, 5-осевое оборудование может улучшить ваш рабочий процесс. Некоторым проектам потребуются расширенные возможности, предлагаемые двумя дополнительными осями, в то время как другие могут выиграть от сокращения труда и ошибок.

Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина: Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

Если инструмент не центрирует режущую кромку, он также не может резать на нисходящем склоне, где в некоторых местах элемент углубляется.

Если инструмент не центрирует режущую кромку, он также не может резать на нисходящем склоне, где в некоторых местах элемент углубляется. Его лучше всего использовать, когда вам нужны преимущества плунжерного фрезерования: большая жесткость и меньшая потребляемая мощность. Если вам не нужно решать эти проблемы, то плунжерное фрезерование, вероятно, менее оптимально, чем другие стратегии черновой обработки, такие как высокоскоростная траектория обработки.

Его лучше всего использовать, когда вам нужны преимущества плунжерного фрезерования: большая жесткость и меньшая потребляемая мощность. Если вам не нужно решать эти проблемы, то плунжерное фрезерование, вероятно, менее оптимально, чем другие стратегии черновой обработки, такие как высокоскоростная траектория обработки. Не забудьте оставить припуск на чистовую отделку, поэтому вам может понадобиться вставить контур по припуску на чистовую отделку. В зависимости от того, насколько легко удержать круги полностью внутри контура, вам, возможно, придется вставить дальше, чтобы оставить достаточно припуска. Ваше программное обеспечение САПР выполняет большую часть работы, поэтому вы полагаетесь на его сложность при создании сетки отверстий. Даже если пакет немного слаб в этой области, большинство из них должно быть в состоянии уложить сетку в прямоугольной области или, возможно, в линию, чтобы вы могли врезаться в прорезь.

Не забудьте оставить припуск на чистовую отделку, поэтому вам может понадобиться вставить контур по припуску на чистовую отделку. В зависимости от того, насколько легко удержать круги полностью внутри контура, вам, возможно, придется вставить дальше, чтобы оставить достаточно припуска. Ваше программное обеспечение САПР выполняет большую часть работы, поэтому вы полагаетесь на его сложность при создании сетки отверстий. Даже если пакет немного слаб в этой области, большинство из них должно быть в состоянии уложить сетку в прямоугольной области или, возможно, в линию, чтобы вы могли врезаться в прорезь. Он также может двигаться более эффективно и находить лучшие углы для повышения эффективности процесса резки. Эти факторы позволяют вам закончить свою часть за меньшее время.

Он также может двигаться более эффективно и находить лучшие углы для повышения эффективности процесса резки. Эти факторы позволяют вам закончить свою часть за меньшее время. Универсальность этого метода может открыть новые двери для вашего бизнеса.

Универсальность этого метода может открыть новые двери для вашего бизнеса. В опорном столе используется ось A для перемещения вокруг оси X и ось C для вращения вокруг оси Z.

В опорном столе используется ось A для перемещения вокруг оси X и ось C для вращения вокруг оси Z. Использование 5-осевого станка позволяет ему оставаться максимально точным, выполняя деталь за один проход.

Использование 5-осевого станка позволяет ему оставаться максимально точным, выполняя деталь за один проход.