Как правильно варить электродом?

Практически каждый человек когда-то держал сварку в руках. Наверняка, кому-то приходилось искать мастера для того, чтобы что-то подварить или отремонтировать в своем доме. Сварочный аппарат – это поистине очень важная составляющая инвентаря каждого двора. Однако сваривать получается не во всех, а качественно сваривать – еще реже.

Поэтому единственным выходом многие считают наем готового мастера, который за определенную плату сделает нужную Вам работу. Однако качество такой работы не вызовет доверия, ведь работник может оказаться совсем не профессионалом. В таком случае у Вас есть выход – научиться варить самому. Эта мысль пугает многих людей, ведь для того, чтобы Ваше изделие получилось долговечным, мало будет только покупки качественных электродов, а также нужно будет иметь какой-нибудь опыт сваривания. Многие люди в таком случае задаются вопросом: как правильно варить электродом?

Для применения в быту Вам подойдет любой сварочный аппарат, который имеет максимальный ток 160 Ампер.

Под воздействием температуры электрической дуги металл электрода плавится и производит сваривание, заполняя углубление, которое образовалось под воздействием дуги на металл. Передвижение электрода вдоль шва происходит после того как сварщик нанес один шар металла или окончательно заварил углубление. Важным условием является правильный выбор присадочного материала, то есть электрода. Для того чтобы правильно варить Вам нужно ориентироваться на химический состав электрода, а также на то, из какого металла сделано свариваемое изделие.

При сваривании электросваркой применяются чугунные, медные, стальные, латунные и биметаллические электроды, которые могут обеспечить качественное сваривание.

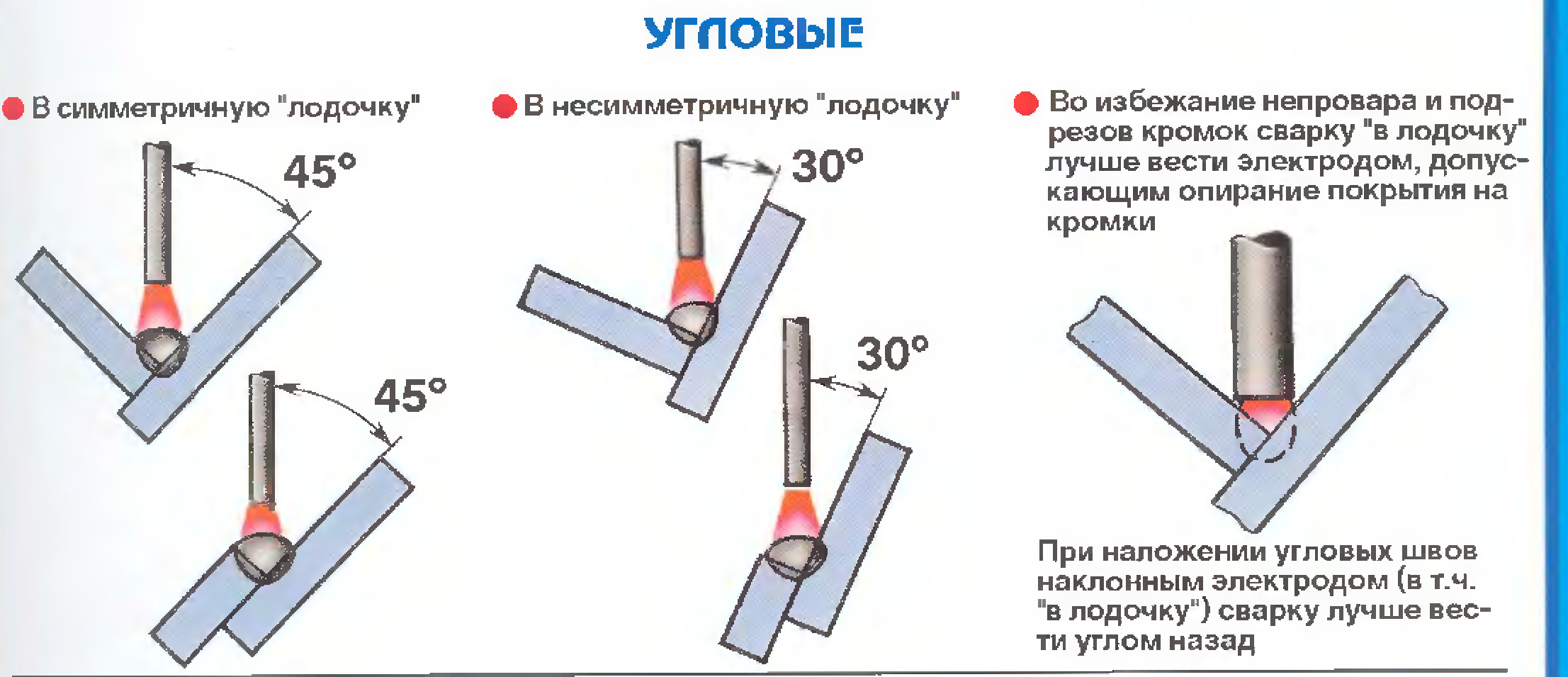

Также для более качественного и правильного сваривания нужен хороший выбор наклона электрода при сварке. Угол должен быть около 75 градусов по направлению сварочной дуги. Для того чтобы возникала хорошая дуга Вам нужно применять метод чирканья или метод подъема.

Основополагающим фактором хорошего и стабильного горения дуги является правильный подбор тока. Если Вы подберете слабую силу тока, то дуга будет гаснуть и, электрод будет залипать. Если же сила тока будет превышать норму, то это, скорее всего, приведет к сильному плавлению металла, его разбрызгиванию и горению. Для правильного подбора сварочного тока

Однако все тонкости сварочного мастерства невозможно изложить в одной или нескольких статьях, поэтому наилучшим способом обучения сварочному ремеслу является практика и применение полезных советов из этой статьи.

Как правильно варить сваркой электродами: виды и технологии

Для образования электрической дуги для сварочного процесса необходимы токопроводящие элементы – две детали, подлежащие сварке, и электрод. Электрическая дуга появляется при их соприкосновении, и сразу начинают одновременно плавиться металл изделия и конец электрода. Удачно выбрать электрод можно согласно рекомендациям и советам продавца, а правильно им пользоваться для получения красивого надежного и прочного шва является искусством.

Умение, как правильно варить сваркой электродами, приходит с опытом. Промышленность выпускает большое разнообразие этого инструмента в зависимости от диаметра, технологии процесса, наличия покрытия. Существенным является и ценовое различие. Для ответственных конструкций выбор более дорогого варианта окупит себя получением надежного соединения и сведением к минимуму возникновение дефектов.

Выбор электрода

Этот инструмент, предназначенный для сварки, представляет собой стержень из металла, имеющий особое покрытие, которое называется обмазкой. При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При выборе электрода следует обратить внимание на материал сердечника, который должен быть похожим на составные части свариваемых изделий. Существуют электроды, предназначенные для сваривания следующих материалов:

- углеродистая сталь;

- легированная сталь;

- высоколегированная сталь;

- нержавейка;

- жаростойкая сталь;

- алюминий;

- чугун.

Этим не исчерпывается полный список материалов. В быту наиболее частое применение находит не толстая конструкционная сталь.

Существуют следующие типы покрытия электродов:

- Основной.

- Рутиловый.

- Кислый.

- Целлюлозный.

Каждый из них решает свою задачу. Основная и целлюлозная обмазки применяются для сварки постоянным током. Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

При использовании электродов, имеющих кислое покрытие, происходит легкое отделение шлака. Но в замкнутом пространстве такой вид использовать не рекомендуется, поскольку это может нанести вред здоровью сварщика. Наиболее широко применяемыми являются электроды, имеющие основное и рутиловое покрытия. Они подходят для начинающих сварщиков.

При выборе диаметра учитывают толщину свариваемых деталей. Тонкие металлы предпочтительнее сваривать полуавтоматами или инверторами. Также имеются советы по настройке тока. Они соответствуют рекомендациям, как правильно варить электродной сваркой. Существует зависимость его от диаметра выбранного электрода.

Сварочный ток подбирают соответственно расчету: 20-30 А на каждый миллиметр диаметра электрода. В пределах этого разброса учитываются также пространственное положение шва, толщина свариваемых металлов, количество слоев.

Достаточную информацию о различных электродах при выборе среди них подходящих к конкретному виду сварки можно получить на маркировке этих инструментов. Разобраться в ней не составит большого труда.

Подготовка

Перед началом процесса следует подготовить сварочный аппарат и проверить его работоспособность. Убедиться, что имеется достаточное количество электродов, подходящих для конкретных материалов. Для отбивания шлака потребуется молоток или кувалда, а для уборки кусочков – щетка.

Сварка не является безопасным процессом, поэтому потребуется защитный костюм для сварщика, маска со светофильтром, рукавицы, прочная обувь. Около места проведения сварки должна находиться емкость с водой. Рядом не должно быть легковоспламеняющихся предметов. Остатки шлака следует убирать сразу после окончания. Электродуговую сварку для начинающих следует проводить под присмотром опытного специалиста.

Процесс сварки

Технология сварки электродом состоит из нескольких этапов.

Одним из обстоятельств, как правильно делать сварку электродом, является грамотное его подключение. При подсоединении к изделию анода будет происходить ручная сварка с прямой полярностью. Если подсоединить отрицательный полюс, то полярность будет обратная. Подключать электрод прямым или обратным способом зависит от толщины изделия. Для тонких металлов применяют обратное включение, а при толщине более 0,3 см – прямое.

Методика сварки электродом требует выбора правильного тока на сварочном аппарате. Устройство имеет два кабеля – один с зажимом, а второй с держателем для электрода. Зажав надежно электрод в держателе, зажигают дугу касанием или чирканьем.

При методе касанием электрод держат перпендикулярно по отношению к свариваемой поверхности. Коснувшись, его отводят на небольшое расстояние. Чирканье осуществляется плавным движением, а затем электрод так же отводят в сторону. В случае, когда зажигание дуги не произошло, надо попробовать увеличить силу тока.

Перед тем, как варить электродом, следует правильно выбрать его диаметр, что находится в прямой зависимости от толщины металлических деталей. Допустим, что необходимо сварить изделия, поперечный размер которых составляет 3 мм. Из таблицы видно, что для принятия решения, как правильно варить электродом 3 мм, выбирают электроды, имеющие диаметр величиной от 2 до 3 мм.

Методика, как правильно варить электродом, говорит о том, что по мере постепенного сгорания его постоянно приближают к металлической поверхности. Если произойдет залипание, то следует оторвать проводник, покачивая его в разные стороны.

Положение электрода

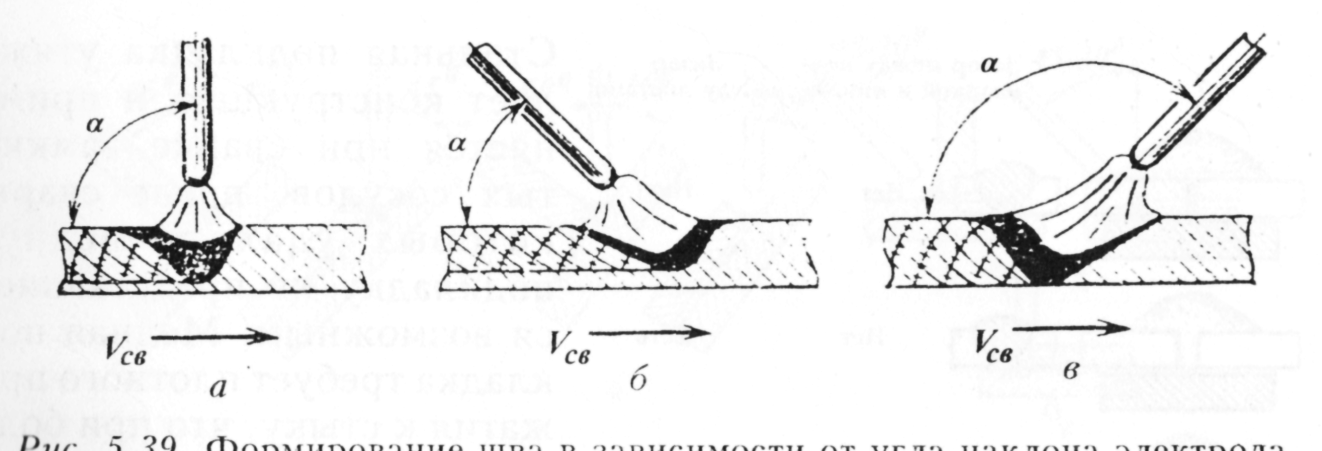

Наука, как правильно сваривать металл электросваркой, говорит о том, что важной составляющей процесса является нужное расположение электрода.

Правила сварки металла электродом предусматривают три варианта: угол вперед, назад и прямой. Угол отклонения от вертикали находится в диапазоне 30-60 градусов. При положении “углом вперед” сварщик следует за электродом. Шлак начнет перемещаться к сварочной ванне, накрывая расплавленную часть металла. Небольшое количество шлака вытесняет более тяжелый металл. При увеличении шлака уменьшают угол наклона электрода. При более критическом состоянии электрод устанавливают прямо, а через некоторое время возвращают на место.

Прямой угол – это вариант того, как держать электрод при сварке в месте, доступ куда затруднен. Шов при этом способе образуется ровный и красивый.

При варианте “углом назад” наблюдается обратная картина. Жидкий шлак отбрасывается назад и находится позади сварочной ванны. Из существующих вариантов следует выбирать такой угол, чтобы жидкий шлак поступал за электродом и покрывал расплавленный металл. Такой вариант обеспечивает глубокую проплавку.

Если соблюдать советы, как правильно держать электрод при сварке, то делать сварку станет легче, а шов будет более качественным.

Расстояние между электродом и деталью

Имеет немаловажное значение, на каком расстоянии держать электрод при сварке. Это влияет на форму, ширину, шероховатость шва. В зависимости от этого параметра находится и длина электрической дуги. Идеальной считается сварочная дуга длиной 2-3 мм.

Небольшое расстояние следует выбирать, когда предстоит сваривание толстых деталей. Поперечные движения становятся необязательными. Короткая дуга получается, когда расстояние от конца электрода до металлической поверхности равно половине диаметра электрода. Такая дистанция увеличивает глубину проплавки. Ширина шва уменьшается. Короткая дуга актуальна для получения вертикального шва, но может использоваться и при других положений и всех типов соединений.

Дуга средней величины равняется диаметру сварочного электрода. Шов значительно расширяется, а напряжение становится больше. При таком расстоянии сварки увеличиваются ток и глубина проплавления, а ширина шва и напряжение уменьшаются. Достоинством является отличная защищенность ванны. Средняя дуга возникает при расстоянии между электродом и металлической поверхностью, равным или немного превосходящим диаметр электрода.

При таком расстоянии сварки увеличиваются ток и глубина проплавления, а ширина шва и напряжение уменьшаются. Достоинством является отличная защищенность ванны. Средняя дуга возникает при расстоянии между электродом и металлической поверхностью, равным или немного превосходящим диаметр электрода.

Длинная дуга в полтора раза превышает диаметр электрода. Это не особенно желательно, поскольку шов становится слишком широким, глубина проплавления уменьшается, а брызги раскаленного металла начинают лететь во все стороны. В сварочном шве будут формироваться поры. Значительно снижается защита ванны.

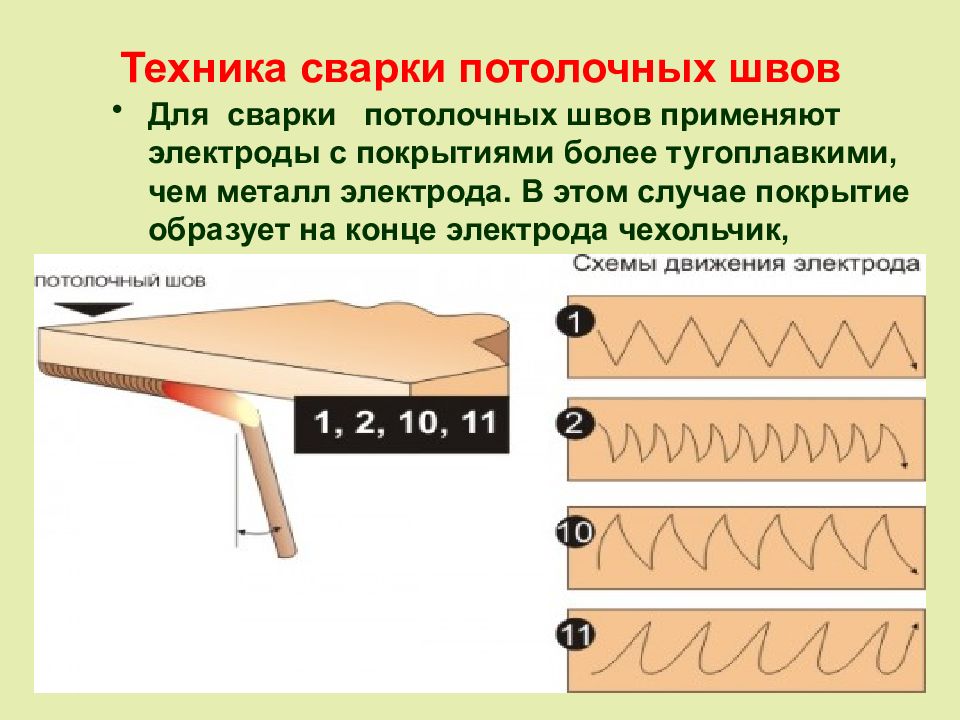

Технология

Суть сварки электродом заключается в том, что на металл происходит воздействие высокой температуры. Между электродом и металлической поверхностью возникает дуга, происходит плавление и образование сварного шва. Однако, получить качественный, прочный и красивый сварной шов можно только изучив все тонкости того, как правильно варить сваркой электродами и типы швов, а так же, как правильно вести электрод при сварке металла.

Сварка одиночными электродами состоит из следующих этапов:

- Выбор электрода.

- Установка тока необходимой величины.

- Поджог дуги.

- Определение с расположением электрода.

- Выбор, как вести электрод при сварке.

- Формирование шва.

- Контроль зазора.

- Выявление дефектов и их ликвидация.

Повышенную трудность представляет собой сварка тонкого металла. Она заключается в опасности появления прожогов. Этот дефект относится к категории недопустимых, поскольку значительно снижает прочность конструкции. Чтобы уменьшить температуру свариваемого материала, следует величину тока сделать минимальной. Сварку надо вести с обратной полярностью. Шов следует делать прерывистым.

Сильное коробление шва предотвратит перемещение электрода в разные зоны, чтобы дать возможность небольшого остывания на предыдущем участке. Если металл не просто тонкий, а очень тонкий, то придется прибегать к непопулярному методу – периодическому прерыванию дуги.

При окончании процесса сварки следует заварить кратер.

После окончания формирования шва необходимо выявить наличие дефектов. Наружные изъяны можно определить внешним осмотром. Применение лупы с большим увеличением поможет найти микродефекты. Для определения внутренних дефектов существует контроль с применением специальных приборов. Имеется возможность обратиться в лаборатории, специализирующиеся на контроле сварных соединений, в которых работают профессиональные сотрудники, и имеется оборудование, проходящее обязательную поверку.

Движения электрода

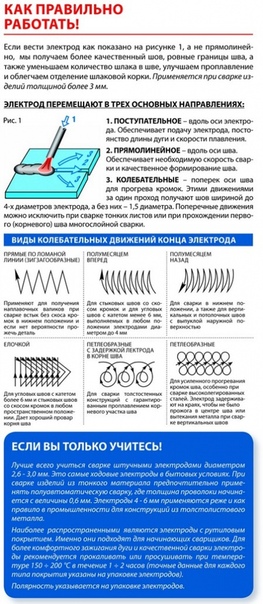

Перед началом процесса необходимо определиться, как водить электродом при сварке конкретных изделий. Существует три вида перемещения электрода:

- вдоль его собственной оси называется поступательным;

- вдоль оси шва является прямолинейным;

- колебательные движения хорошо прогревают кромки и применяются наиболее часто.

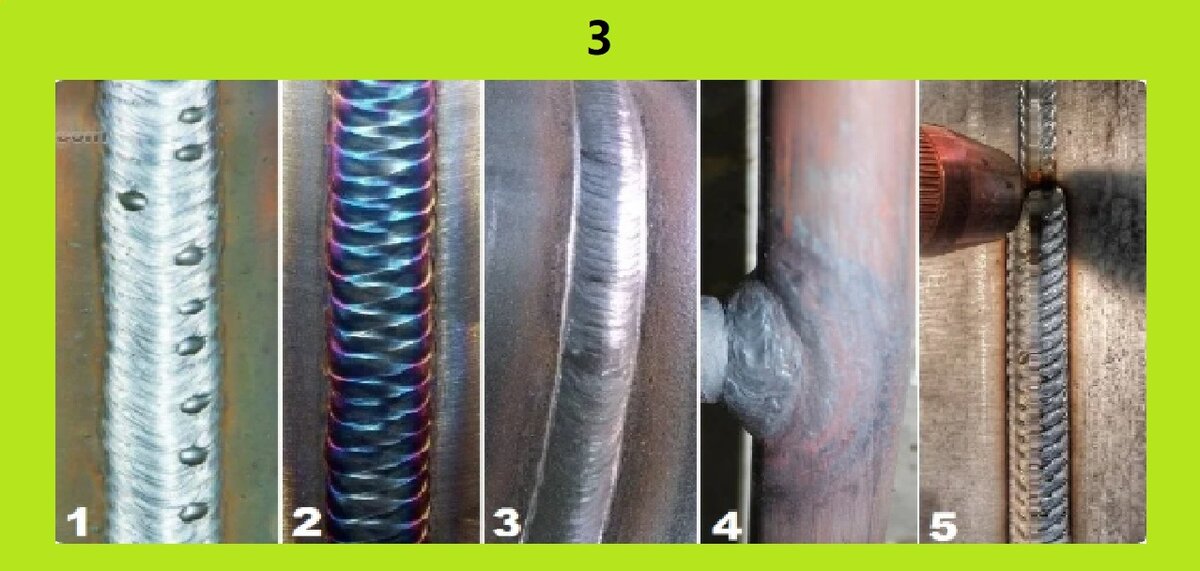

Колебательные движения могут выписывать различные рисунки: елочку, лесенку, треугольники и многие другие. От этого выбора зависят ширина шва и прочность соединения. Имеется также разделение движений электрода по направлению.

От этого выбора зависят ширина шва и прочность соединения. Имеется также разделение движений электрода по направлению.

Как правильно вести электрод при сварке зависит от конкретного вида соединения, расположения шва в пространстве и предыдущего опыта сварщика или его желания осваивать новые технологии сварки.

Преимущества метода

К достоинствам сварки электродом относятся:

- возможность сваривания при всех положениях шва в пространстве;

- возможность соединения деталей, выполненных из разных материалов;

- формирование шва в труднодоступных местах;

- легкость обучения, как варить сваркой электродами;

- возможность сваривания деталей различной толщины;

- простота технологии;

- невысокая стоимость.

Недостатками являются вредные условия работы, низкая производительность, зависимость качества получаемого шва от квалификации сварщика.

Ошибки при использовании электродов

Ошибки при сварке электродом приводят к созданию некачественного шва и образованию в нем дефектов. К ним относятся:

К ним относятся:

- Неумение держать дугу, что приводит к неравномерному расплавлению. Результатом является неровный и грубый шов.

- Использование при сварке влажных электродов.

- Неправильный выбор длины сварочной дуги.

- Слишком быстрое или слишком медленное перемещения электрода.

- Отсутствие подготовки поверхности металлических поверхностей или некачественное ее проведение.

- Неправильно выбранный наклон электрода.

Важным является проверка работоспособности сварочного аппарата.

Сварка без электродов

При промышленном производстве или просто при желании овладеть более прогрессивными методами прибегают к сварке с применением современного оборудования, в котором электроды не требуются. Сварка без электродов предполагает их замену на проволоку, которая дозированно поступает из применяемого оборудования. К ним относятся полуавтоматы. Они являются аналогами уже несколько устаревших, но все еще применяемых и имеющихся в продаже трансформаторов.

В полуавтоматах сварочная проволока намотана на бобину внутри аппарата. При сварке осуществляется ее непрерывная подача. Специальный механизм обеспечивает перемещение проволоки по мере ее оплавления, что дало основание назвать это устройство полуавтоматическим.

Практические советы

Рекомендации, как сваривать металл электросваркой, можно получить от профессионалов и опытных сварщиков:

- Проведение перед началом сварки подготовительных работ.

- Осуществлять очищение металлических поверхностей от загрязнений, масла, краски, пыли.

- Обеспечение сварщика защитным снаряжением. Не забывать установку рядом с проведением работ емкости с водой.

- Проще разжечь дугу можно новым электродом, а не уже частично использованным.

- Помнить, что не бывает универсальных электродов. Подбирать их следует, исходя из того, какие материалы подлежат сварке и их толщины.

- Перед сваркой электроды необходимо подсушивать.

- Свариваемые детали должны быть хорошо закреплены.

- Придерживаться одинакового расстояния между электродом и металлической поверхностью на всем протяжении сварочного процесса.

- Понимать отличие между ванной и шлаком. Когда происходит первое касание электрода к поверхности, на ней появляется красное пятно, от начала плавки металла. Не следует ошибочно принимать его за сварочную ванну. О ее появлении будет свидетельствовать образование белого пятна.

- Чтобы понять, как правильно варить электродуговой сваркой, следует начинать с точечного варианта, чтобы было легче делать дорожку и не допускать гашения дуги.

- После окончания процесса необходимо провести внешний осмотр для выявления имеющихся дефектов.

Обучаясь тому, как правильно варить металл электродом, не надо бояться экспериментировать. Чтобы овладеть этим искусством, следует попробовать разные методы установки электрода и способы его движения.

Интересное видео

youtube.com/embed/iBo9d6DtHxA?autoplay=0&start=0&rel=0″/>

Как правильно варить электродами: движение и наклон электрода?

Будет ли это ремонт в квартире либо же постройка нового гаража – знания азов сварки металлов пригодятся всегда. Когда происходит постройка нового объекта, то в любом случае нужно будет прибегать к сварочным работам для модификации элементов интерьера или экстерьера. Для красивых швов понадобится рука профессионала, однако, там, где это не принципиально, работу сделает и неопытный сварщик, который знает, как правильно варить сваркой электродами.

Общие сведения

Электросварка – это процесс соединения металлов при помощи тепловой энергии электрической дуги. Температура при сварке электродом может достигать 6500°С, что превышает температуру правления большинства известных металлов. Есть огромное количество областей производства, где применяется электрическая дуговая сварка. Эта технология предоставляет возможность создавать массивные сооружения и производить экономичный ремонт конструкций, не требующих много физических усилий.

Сварка с использованием электрода

Сваренные металлы не уступают по прочности оригинальной конструкции. Чем стремительнее развивается строительная индустрия, тем больше появляется сфер применения этой технологии. Каждый уважающий себя хозяин должен знать, как правильно варить электродом 3 мм.

Особенности электросварки

Сегодня различают следующие типы дуговой сварки:

- ручная;

- полуавтоматическая;

- автоматическая.

Если в рамках строительного проекта нужно выполнять длинные швы, то рациональным решением будет использование автоматической сварки. Ручной тип больше подходит для более тривиальных задач. «Красота» при ручном сваривании зависит от профессиональности сварщиков. Есть несколько способов узнать, как варить сваркой электродам – видео и пошаговые инструкции имеют самую высокую информативность.

Ручной тип в основном применяется во время выполнения монтажных работ или строительства с использованием металла в форме широких листовых полос. Технология также позволяет соединять трубопроводы, поэтому широко применяется при выполнении сантехнических работ.

Технология также позволяет соединять трубопроводы, поэтому широко применяется при выполнении сантехнических работ.

Виды электродов

Есть различные типы электродов для ручной дуговой сварки:

- Проводник, обработанный силикатной обсыпкой. Это популярный тип, используется для резки металлов. Наиболее распространённые размеры: 0,3 см и 0,4 см. Перед тем как варить сваркой электродами тройкой или четверкой, необходимо иметь представление о виде работы, которую нужно проделать.

- Вольфрамовые. Данный вид применяется при аргонодуговой сварке для варки металлов и различных поверхностей. Особенностью этих электродов является то, что они не поддаются плавке.

- Электроды, обработанные стеклянной обсыпкой. Эти электроды для сварки оцинкованных труб используются наиболее часто. Когда проваривается шов, шлаковый шлейф отпадает сам, что существенно снижает риск повреждения конструкции.

Технология сварки электродами

Чтобы воспользоваться технологией дуговой сварки, для начала необходимо убедиться, что к электроду подключен переменный или постоянный ток. Электрическая дуга, генерирующая тепловую энергию, образовывается при удержании проводника на свариваемом объекте.

Электрическая дуга, генерирующая тепловую энергию, образовывается при удержании проводника на свариваемом объекте.

После воздействия высокой температуры дуги (она может достигать 7000°С), происходит плавка металла. Электрод расплавляется и соединяется со смесью металлов.

«Обратите внимание!

Нужно знать, как правильно варить нержавейку электродами, чтобы получить полноценный сплав.»

В процессе сварки используется сварочная ванна. Размеры ванны зависят от множества факторов, в число которых входят размер конструкции, скорость движения дуги, а также режима сварки (ручной или автоматический). Длина ванны в среднем составляет 15 мм.

Как подключать электрод?

Если подключить к изделью анод (+), то будет происходить ручная дуговая сварка прямой полярности. При присоединении отрицательного полюса (-), будет выполняться сварка ручного типа с обратной полярностью. Таким образом, имеется прямое и обратное подключение проводника. Оба эти виды подключения можно использовать – конкретный тип зависит от толщины металла. Для тонких материалов применяется обратное подключение, а для металлов большой толщины (более 0,3 см) – прямое.

Для тонких материалов применяется обратное подключение, а для металлов большой толщины (более 0,3 см) – прямое.

Как правильно зажигать дугу?

Прежде чем зажечь дугу, необходимо выбрать нужную силу тока на сварочном устройстве. Аппарат имеет два кабеля:

- на первом находится зажим;

- на втором – специальный держатель, на который крепится электрод.

Зажечь дугу можно двумя способами:

- касания;

- чирканья.

Способы зажигания сварочной дуги

Подготовка электродов к сварке и виды передвижения являются основными отличиями способов зажигания дуги.

Если используют процесс касания, то электрод располагают под углом 90 градусов по отношению к тому месту, где будет образован шов. Когда произошло первое касание, проводник отводят на 0,3 сантиметра. За счет большого количества тепловой энергии достигается температура, помогающая соединять металлы.

Метод зажигания чирканья напоминает зажигание спички. Касание должно быть плавным, а располагать проводник нужно в одном направлении. После касания инструмент нужно отвести от рабочей области. Этот метод является наиболее распространённым из-за его сравнительной простоты, но в то же время он не позволяет достичь труднодоступных мест.

После касания инструмент нужно отвести от рабочей области. Этот метод является наиболее распространённым из-за его сравнительной простоты, но в то же время он не позволяет достичь труднодоступных мест.

Необходимый наклон электрода

Подача электродов зависит от того, какое положение занимает сварка, а также от толщины и свойств металла, который необходимо сплавить. Что касается направления сварки, то здесь возможны следующие варианты:

- налево;

- направо;

- к себе.

Вне зависимости от того, какое направление было выбрано сварщиком, важно убедиться, что была достигнута максимальная глубина сварки, а шов формируется правильно. Чтобы получить ровный и эстетически красивый шов рекомендуется наклонять проводник под углом 30-60°.

Положение электрода при сварке

Движение электрода

Движения электродов, что выполняются во время сварки, называют колебательными. Существует большое количество подходов к выполнению сварочных работ.

Первое движение называется поступательным. Используя это движение, сваривание происходит по оси электрода, при этом поддерживается стабильная длина дуги. Конкретная длина дуги при сварке электродами зависит от марки устройства, а также особенностей процесса сварки. Уменьшив двину дуги, качество шва тоже будет уменьшаться. Также появляется возможность короткого замыкания. Дуга должна быть в пределах диаметра электрода (по крайней мере, она не должна выходить за 1,3 его диаметра). Если дуга слишком большая, это спровоцирует разбрызгивание металла по всей сварочной ванне (форма шва также будет непривлекательной).

Используя это движение, сваривание происходит по оси электрода, при этом поддерживается стабильная длина дуги. Конкретная длина дуги при сварке электродами зависит от марки устройства, а также особенностей процесса сварки. Уменьшив двину дуги, качество шва тоже будет уменьшаться. Также появляется возможность короткого замыкания. Дуга должна быть в пределах диаметра электрода (по крайней мере, она не должна выходить за 1,3 его диаметра). Если дуга слишком большая, это спровоцирует разбрызгивание металла по всей сварочной ванне (форма шва также будет непривлекательной).

Второе движение называется смещение и подразумевает смещение проводника вдоль его оси, чтобы образовать шов. Конкретная скорость смещения зависит от:

- диаметра устройства;

- силы переменного или постоянного тока;

- скорости плавления.

Если поперечные смещения отсутствуют, то шов получится узким (он чаще всего используется при сплаве тонких конструкций).

Варианты движения электрода при сварке

Как выбрать ток для сварки?

Для начала стоит определить вид тока для сварочных работ: постоянный или переменный. При использовании переменного тока уменьшается глубина приваривания (примерно на 45%), в то время как провар уменьшается на 15%, если использовать переменный ток (на 25%).

При использовании переменного тока уменьшается глубина приваривания (примерно на 45%), в то время как провар уменьшается на 15%, если использовать переменный ток (на 25%).

Определившись с полярность электрода, необходимо выбрать диаметр проводника. От него зависит вид тока, а также время горения электрода при сварке. Например, если используется проводник диаметром 2,5 мм, то для сваривания необходимо подать ток 70–120 А. В тех ситуациях, когда речь идет о сварке тонких металлов, необходимо подбирать проводник толщиной 2–3 мм, при этом нужно подавать ток силой 40–70 А. Таким образом, можно сделать вывод, что на силу тока влияет вид толщины материала и диаметра электрода.

Заключение

Нужно помнить, что электрическая сварка бывает автоматической, полуавтоматической и ручной, а выбор проводников и тока зависит от тонкостей сварочных работ. Кроме того, если работник выяснил, как правильно варить сваркой электродами, типы швов у него будут получаться тонкие и красивые.

Как правильно варить дуговой сваркой

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Содержание:

- Принцип работы аппарата дуговой сварки

- Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

- Какие бывают электроды, и как не ошибиться в их выборе?

- Технология выполнения ручной дуговой сварки своими руками

- Техника безопасности или как защитить себя сварщику?

Принцип работы аппарата дуговой сварки

Преимущество дуговой сварки – температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

Сварочные трансформаторы

Это наиболее простое решение, для получения нужного тока. Принцип его работы – понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь – трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена – невысокая и полностью себя оправдывает, а срок работы аппаратуры – главный плюс и козырь трансформаторного сварочного аппарата.

Сварочный выпрямитель

Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее – сварочный ток и дуга имеют лучшие характеристики.

Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее – сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Современные сварочные аппараты – инверторы

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке – ток холостого хода. Рекомендуемое значение данного параметра 60 – 80В, если больше – лучше, и дуга будет загораться мгновенно.

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата – электрода. А значит следующий этап для успешного протекания процесса – подбор электродов по определенным требованиям и в зависимости от материалов металла.

Какие бывают электроды, и как не ошибиться в их выборе?

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод – это самый натуральный металлический стержень, а образованное покрытие – ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

- Чугунные, стальные и стальные с добавлением минералов.

- Плавящиеся с получаемым сечением.

- Неплавящиеся для работы при контактной сварке..

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные – основная их задача – повысить сопротивление.

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это – вольфрамовые электроды, плазменные. Принцип действия одинаковый – плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды – покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Технология выполнения ручной дуговой сварки своими руками

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой – подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе – это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

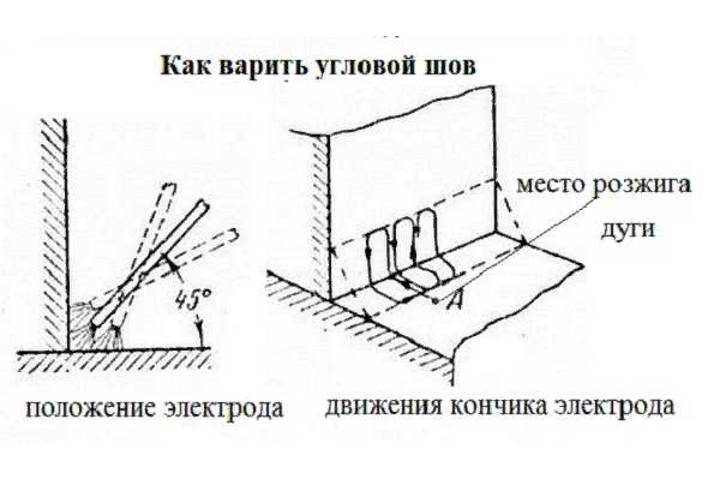

Как осуществить наплавку швов поверхностей которые размещены под углом и внахлест?

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Техника безопасности или как защитить себя сварщику?

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

как научиться правильно работать самостоятельно сварочным инвертором по металлу для начинающих с нуля

Работа, требующая сварки металла, есть практически в каждом частном доме, гараже, на даче и стройке. Если красота шва не требуется, то даже начинающий сварщик может научиться правильно варить электродами самостоятельно, не обращаясь за услугами мастера. Эта статья поможет разобраться во всех тонкостях сварочных работ, чтобы избежать досадных ошибок в начале обучения.

Подготовка к процессу

В отличие от трансформаторных агрегатов, инвертор позволяет работать от бытовой сети и не перегружает ее. Он обеспечивает мягкий розжиг, плавность линий, бесперебойность процесса. Учиться сваривать с нуля стоит на толстых кусках железа — на них легче тренироваться, и нет опасности пережога.

Дуга происходит при контакте детали и металла электрода. Расплав металла и стержня формируют ванну, а электродная обмазка переходит в газ и защищает место сварки от кислорода. Это необходимо для предотвращения появления окалины на деталях.

Просто научиться варить сваркой и создавать ванну для эффективного результата недостаточно. При дуговом нагревании отдельных частей деталей шов «тянет» металл в сторону. Результат получается с сильными отличиями от задуманного на чертеже. Деталь перекашивает.

Для облегчения работы металл закрепляют тисками, струбцинами, хомутами или иными приспособлениями. Для фиксации первоначальной формы делают прихватки через 20—30 см. При работе со стыками прихватывают с обеих сторон, компенсируя взаимные напряжения на сторонах деталей. По окончании подготовки можно начинать сварочные работы.

Необходимые инструменты

Процесс протекает легче, когда подготовлены инструменты. Нам понадобятся:

- Сварочный инверторный аппарат.

- Электроды для сварки железа, алюминия или нержавейки, в зависимости от задачи.

- Маска сварщика. Для начинающих подойдет маска типа «хамелеон», меняющая затемнение стекла в зависимости от яркости дуги.

- Плотная (брезентовая) одежда сварщика.

- Краги сварщика или длинные перчатки из кожи, толстого брезента.

- Молоточек. Он пригодится для отбивки шлака от сварочного шва.

- Щетка по металлу. Нужна для зачистки металла от ржавчины, окалины. Наличие посторонних загрязнений на металле сильно затрудняет сварку. Электрод постоянно прилипает.

Наличие правильной подготовки инструментов — основа успеха хорошей работы.

Как правильно варить

Процесс сварки — это процесс расплавления металла с образованием жидкой ванны из расплава. На поверхности образуется сварочная ванна. Она заполняется расплавленным электродом, и образуется сварочный шов.

Главное в электросварке — зажечь дугу, расплавить края скрепляемого металла, залить образовавшуюся ванну. Однако для этого нужен опыт. Трудно постоянно удерживать сварочную дугу и отличать шлак от металла. В процессе сварки рекомендуется сохранять равномерную скорость и водить поперек металла. В результате этого образуется шов, прочный на разрыв.

Особенности сварки тонкого металла

Неправильная настройка инверторного сварочника способна изуродовать тонкую деталь до неузнаваемости. Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Важно знать о полярности подключения деталей. Тонкий металл обязательно подключается к минусу сварочного агрегата. Полезные советы сварки тонкого металла:

- Начиная варить, выставляйте минимальный ток (средние значения можно узнать из справочников и таблиц сварщика).

- Шов формируется углом вперед.

- Используйте обратную полярность.

- Тщательно закрепляйте деталь. Это уменьшит деформацию во время работы.

Частые ошибки новичков

Взяв впервые держак в руки, чайникам процесс кажется сложным и непознаваемым. Однако это лишь технологический процесс со своими законами. Наиболее частые ошибки, мешающие сваривать металл электродами для новичков:

- Плохая подготовка металла. Поверхностная ржавчина, окалина, загрязнения ухудшают процесс сварки. Даже опытному рабочему варить такой металл сложно. Поверхностные загрязнения удаляются металлической щеткой или зачистным диском в месте шва и контакта электрода. Очистка ускоряет розжиг дуги.

- Неправильная настройка сварочного аппарата. Ток инвертора определяется специальными таблицами, в зависимости от толщины металла и диаметра электрода. Изменяя напряжение, опытные сварщики выставляют чуть меньший ток, чтобы не повредить металл. Малый сварочный ток ведет к прилипанию электрода.

- Неправильное зажигание дуги. Существует 2 способа. В первом быстрое касание электродом поверхности меняется его отведением на расстояние 2—3 мм и удержанием образовавшейся дуги. Второй способ заключается чирканьем электродом по детали и отведением его на пару сантиметров, пока дуга не загорится.

- Неравномерное расстояние от электрода до заготовки. В идеале необходимо расстояние 5 мм. Такое расстояние формирует правильный шов.

- Неравномерность скорости перемещения. Она зависит от диаметра электрода. Опыт приходит со временем. Чрезмерно быстрая скорость не позволяет надежно соединить детали, медленная образует наплывы на сварочном шве. При правильной скорости расплав полностью заполняет сварочную ванну.

- Неправильный угол и движение электрода. При движении он образует наклон 70 градусов. Движение электрода бывает продольным, поперечным и колебательным.

- Сырые электроды. При хранении в пачке электроды защищены от сырости. При длительном хранении в поврежденной упаковке они отсыревают и не зажигаются. Перед работой просушиваются 30—60 мин при температуре 105—130 градусов. Сушить позволено в домашних условиях.

- Неправильный подбор толщины и типа электрода. Диаметр подбирается в зависимости от толщины свариваемого металла. Тип зависит от металла — железа, алюминия или нержавеющего материала.

Новички часто пренебрегают техникой безопасности электросварки, выбирают неправильные сварочные аппараты, работают «начисто», без пробных швов.

Техника безопасности

Место сварки при необходимости отделяется несгораемой ширмой. Она защищает зрение других людей и предотвращает случайные возгорания. Пренебрежение правилами безопасности недопустимо. Любовь к этому виду работ пропадет, если вы получите удар током, подожжете обстановку, испортите лакокрасочное покрытие стоящего рядом автомобиля.

Место сварки должно вентилироваться. В идеале сварочный пост оборудуется стационарной вытяжной вентиляцией. В результате работы выделяются вредные вещества, образующиеся при сгорании металла и электродов.

Неприятно, если «поймаете зайчика» в результате неправильно подобранной маски или получите ожог от раскаленного металла.

Сварочные маски бывают разного типа — от простейших ручных щитков с затемненным стеклом до дорогих шлемов с закрытой головой и динамически затемняемыми стеклами. Они хороши тем, что в нерабочем состоянии стекло прозрачно, а значит поле сварки четко видно — работаешь по месту. При вспышке идет затенение и глаза не страдают. Дешевые китайские маски-хамелеоны с запаздывающей реакцией небезопасны для зрения.

Кратковременный опыт умения варить инверторной сваркой для начинающих не дает гарантии качественного соединения швов водяных труб, баков, тяжелых заборов. Плохо соединенные конструкции могут развалиться, придавить или ударить новичка. Лучше обучаться работе на специальных курсах и пройти практику под присмотром преподавателя. Это поможет избежать неприятностей, связанных с некачественной работой и оказанием негодных услуг.

Обязательно обращайте внимание на полярность сварки. Прямая необходима для работы с толстыми деталями. Обратная — для тонкого металла. Правильная работа позволит решить бытовые задачи на даче, в гараже, дома.

Как правильно варить электродом — нержавейку, тонкий металл

В повседневной жизни сварка встречается на каждом шагу, на любом предприятии, стройки и даже в быту, без сварки, не обойтись. В хозяйстве и в производстве требуются услуги профессионального сварщика. К сожалению, работа профессионального сварщика требует больших денег, поэтому имеет смысл освоить сварку самому. Освоить сварку не так сложно, как кажется на первый взгляд. Ниже, будет подробно описано, как правильно научится варить сваркой, а также электродами разной толщины, и с разной обмазкой.

Краткая теория

Прежде чем приступать к сварочным работам, следует узнать – что такое сварка. Сварка – это наиболее распространенный, и один из самых качественных способов соединения металлических конструкций. Сварочный аппарат генерирует постоянный или переменный ток, который передается на электрод. У аппарата есть два кабеля – один с держателем для электрода, а другой с зажимом для «земли».

Сварочный электрод – металлический стержень в обмазке. Обмазка электрода поддерживает горение сварочной дуги. Также обмазка, при горении выделяет защитный газ, который предотвращает попадание кислорода в сварочную ванну. Так металл не будет окисляться. Существуют десятки видов электродов, которые отличаются по толщине и типу обмазки.

Посредством сварочной дуги, образованной между электродом и металлической заготовкой, образуется расплавленный металл – сварочная ванна. Сварочная ванна – расправленный металл, после остывания образующий шов, покрытый тонкой коркой шлака. Сварочной ванной можно управлять электродом, в зависимости от того куда вы направите электрод, туда и направится ванна.

Средства защиты

Сварка – прежде всего, опасный вид работ. Чтобы при проведении сварочных работ обойтись без травматизма, следует применить средства защиты. При горении дуги происходит обильное выделение ультрафиолетовых лучей, и газа. Также не следует забывать, что при сварке ванна может брызгать раскаленными каплями металла. От всего этого следует защитить волосы, глаза, лицо и открытые участки тела.

Прежде всего, могут пострадать глаза сварщика. Ожог сетчатки глаза (зайчик), имеет серьезные последствия. Вначале человек, получивший ожог, чувствует большую резь в глазах, постоянное жжение и слезоточивость. При частых ожогах, зрение может ухудшиться. Для защиты своего зрения, следует использовать сварочную маску.

Кроме ожога сетчатки, ультрафиолет может обжечь и кожу лица. Симптомы такие же, как и после солнечного ожога, покраснение и раздражение кожных покровов. Существует опасность получить ожог брызгами раскаленного металла, а также горячим осколком шлака при его отбивании.

От перечисленных выше ожогов, спасет сварочная маска или щиток. Щиток от маски отличается тем, что к щитку вместо крепления на голову, прикреплена рукоятка, которую приходится постоянно держать. Обычно такие щитки идут в комплекте со сварочными аппаратами. Подобные щитки крайне неудобные! У сварщика постоянно занята вспомогательная рука, на которую можно опереться в неудобном положении.

Главное, что должно быть в сварочной маске – светофильтр. Светофильтр имеет обозначения. В основном для сварки понадобятся три типа светофильтра:

- B1, B2

- Г1 – Г4

- С1 – С13

Чем выше цифра стекла, тем оно темнее. Каждой букве светофильтра, свое назначение. Например, B1 и В2 стёкла предназначены для сварки при ярком солнечном свете. Г1 – Г4 предназначены для газосварки. С1 – С13 – для дуговой сварки. У каждого человека своя светочувствительность. Поэтому, выбирая светофильтр важно помнить, что он должен быть достаточно темным, чтобы не болели глаза, но в то же время видеть, что происходит в сварочной ванне.

Светофильтры довольно хрупкие, поэтому важно их защитить прозрачным стеклом, которое защитит от брызг металла. Важно помнить, что при отбивании шлака, горячие осколки могут поранить глаз. Для защиты рекомендуется покупать маску с подъемным световым фильтром. С данной маской вы можете проводить завистные работы. Если нет такой маски, воспользуйтесь защитными очками.

Следует прикрыть голову шапкой или кепкой, чтобы не спалить волосы. Как говорилось ранее, следует защитить кожу от ожогов. Одежду следует выбирать из плотной брезентовой ткани. Для избегания травматизма не должно быть открытых участков кожи. Ботинки должны быть из негорючего материала. На руках должны быть сварочные перчатки или рукавицы.

Сварка тонких металлов

Основная проблема сварки тонких металлов – прожог. Тонкий металл не выдерживает тепловой нагрузки и прожигается насквозь, при этом красиво заплатить дырку практически невозможно. Мало кто из «домашних» сварщиков знает, как именно варить тонкий металл, и какими электродами. В итоге портят хорошие заготовки.

Итак, какими электродами лучше варить тонкие металлы? Основная задача сварочного электрода – разогревать металл посредством дуги. Чем больше диаметр, тем больше тепловая нагрузка. Следовательно, первым шагом снизить тепло, будет решение варить электродами малого диаметра.

Чтобы не прожечь металл, тонкого электрода недостаточно. Важно правильно настроить сварочный аппарат. Лучше всего, для сварки тонких металлов, подходят малые токи. При возможности поменяйте клеммы. Так как при стандартной схеме (+ держатель, — земля) нагревается металл, то при замене будет нагреваться электрод. При этом у вас должна быть специальная обмазка электрода.

Лучший метод для свариваемого шва на тонких металлах – прерывистая дуга. Обычно такой техникой пользуются для наплавки металла, так как он не успевает полностью расплавляться и растекаться в разные стороны. Способ прерывистой дуги также дает металлу немного остыть, тем самым, исключая вариант прожога.

Лучше всего вести электрод и сварочную ванну, повторяя форму дуги. Чтобы сваривать тонкий металл прерывистой дугой потребуется сноровка.

Перед сваркой ответственных конструкций, лучше потренироваться на черновом металле.

При условии, соблюдении вышеприведенных советов, получится равномерный хорошо проваренный шов.

Сварка нержавейки

В основном нержавеющая сталь встречается в тонком металле, и это первая проблема. Вторая проблема, какими электродами варить нержавейку. И третья, какой сварочный аппарат для этого предназначен.

Итак, с толстыми металлами (свыше 5мм), проблем почти не возникает. Для сварки требуется обычный инвертор, и электрод с флюсующей обмазкой. Качество сварного шва, будет зависеть только от того, насколько плавно и под каким углом вы будете вести электрод.

Намного сложнее обстоит дело с тонкостенной нержавейкой. Итак, как правильно варить сваркой, электродами, предназначенными для нержавейки. Перед сваркой, важно убедиться, что инвертор соответствует данному типу металла. Это можно проверить в паспорте или в магазине у консультанта.

Нержавеющие металлы содержат большое количество хрома, и поэтому во время сварки образуют трещины. Поэтому производить соединение двух заготовок лучше под защитным газом Аргон. Аргоновая сварка предотвратить растрескивание шва, и устранит шлаковые поры в шве.

Неважно, какой метал: если он имеет тонкие стенки, значит нужно действовать аккуратно. Так же как и с обычным металлом, следует варить прерывистой дугой. Саму дугу можно зажигать сбоку и двигаться к месту соединения. Также можно попробовать поменять полярность.

Вывод

При соблюдении всех правил, после небольшой тренировки, сваренные конструкции будут иметь прочный и красивый шов. Главный залог качественной сварки – хорошие электроды. Но важно помнить одно – никакая сварочная конструкция не стоит здоровья, соблюдайте технику безопасности для избегания травматизма.

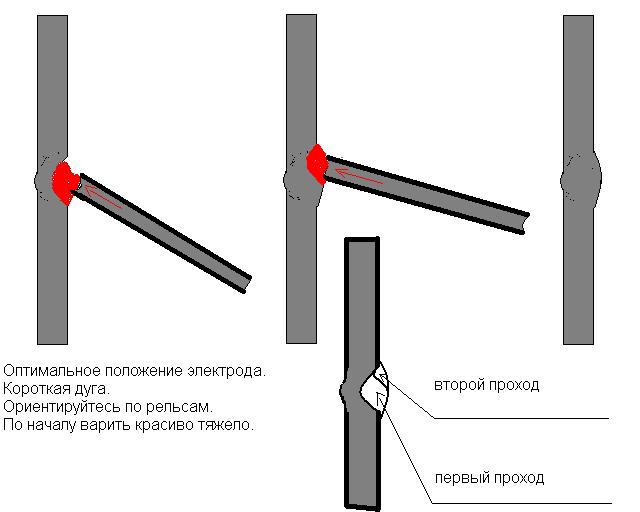

Как лучше всего варить электродом

Как лучше вести электрод на себя или от себяДля получения электрической дуги, которая расплавит основной металл и электродный, нужен источник переменного или постоянного тока. В ручной дуговой сварке — электрод нужен не только для создания электрического разряда. При сварке электрод плавится сам, образуя тем самым дополнительный металл, который заполняет сварочную ванну. Таким образом, мы получаем прочное и надежное соединение металлов на молекулярном уровне.

Существует несколько основных правил при сварке электродом. В первую очередь, это нормальный провар заготовок, чтобы они не развалились при ударе. Второе правило связано с тем, чтобы не допустить попадание шлака в сварочную ванну. Если шлак попадёт в жидкий металл и застынет в нем, то это приведёт к появлению многих дефектов, а также, к разрушению сварочного соединения.

Чтобы не допустить попадание шлака в сварочную ванну, а также улучшить провар, многие задаются вопросом о том, как лучше вести электрод — от себя или на себя. Данный обзор как раз и будет посвящён этому вопросу. Из статьи вы сможете узнать, в каких случаях лучше варить от себя, а в каких на себя. Итак, поехали.

Как лучше варить — от себя или на себя

Если вы еще до сих пор ни разу не пробовали варить от себя, то вам следует обязательно научиться освоить данную технику сварки. Практически все опытные сварщики варят трубопроводы, а также металлоконструкции, преимущественно перемещая электрод от себя.

Что это дает? Во-первых, при сварке от себя сварной шов получается более красивым. Во-вторых, соединение получается максимально плотным. В-третьих, если нужно получить хороший провар, то движение электродом от себя, именно то, что нужно.

С чем связан такой хороший провар? В первую очередь с практически перпендикулярно расположенным электродом по отношению к свариваемому металлу. При таком расположении электрода сварочная дуга максимально эффективно покрывает металл, горит сильно и стабильно.

Однако не будем сбрасывать со счетов и движение электродом «на себя». Потому что в некоторых случаях такой подход оказывается более эффективным. Например, когда уже проварен корень шва, движением электрода «от себя» и нужно наложить второй шов, можно использовать именно технику сварки электродом на себя, чтобы добиться увеличения сварного валика.

Как варить электродом на себя и что это дает

При движении электродом на себя, сварщик выдерживает небольшой угол уклона и ведет электрод в свою сторону. При этом провар снижается, а скорость сварки увеличивается. Данный подход рекомендуется использовать при наложении второго и последующих швов в сварке.

Итак, что мы имеет на данный момент:

- Если нужно получить хороший провар, то следует варить электродом от себя;

- Технику ведения электрода на себя также целесообразно применять, когда необходимо увеличить высоту сварного валика или при сварке неответственных конструкций.

Начинающие сварщики обязательно должны попробовать варить электродом, как от себя, так и на себя. Возможно, в первый раз разница будет заметна не так сильно. Однако осваивать ручную дуговую сварку нужно именно с этого, постепенно набираясь опыта и знаний.

Поделиться в соцсетях

Как вы сохраняете сварочные стержни сухими и почему? – Руководство по сварке для начинающих

Неужели сварочные стержни так сильно различаются?

Да! Например, на важнее , чтобы одни типы стержней держались подальше от влаги, чем другие. Но важно, чтобы все стержни были сухими и в максимально возможной степени защищенными от влажности.

Стержнис низким содержанием водорода наиболее подвержены воздействию влаги, чем другие марки. При этом поврежденные стержни, вероятно, менее важны для сварщика-любителя, чем для специалиста по сварке, чьи сварные швы должны соответствовать минимальным стандартам.

Примером может быть человек, использующий слегка неисправный стержень для сварки гаек и шайб вместе для произведения искусства, по сравнению, например, со сварщиком, производящим стальные прицепы для перевозки тяжелого оборудования по густонаселенным шоссе.

Опять же, стандарты нормального сварщика должны быть выше, чем стандарты среднего сварщика в гараже, вообще говоря.

Код Сварщик и Сухие стержни

Лучший способ для квалифицированного сварщика или любого сварщика в этом отношении гарантировать, что каждый раз используется пруток самого высокого качества, – это:

- Открывайте новый герметичный контейнер со сварочными стержнями в начале каждой работы.

- Используйте прутья прямо из латуни. Это если стержни попали прямо в стержневую печь сразу после открытия новой емкости.

- Используйте стержни, которые не использовались и которые потенциально подвергались воздействию влаги в течение очень короткого времени, затем сушились в соответствии с рекомендациями производителя и затем хранились в стержневой печи.

- Используйте стержни, которые хранились в сухом запечатанном контейнере сразу после открытия оригинального запечатанного контейнера.

Сварщик гаража и сухие стержни

Все относительно, как говорится.То же самое касается сварочных стержней и способов их использования. В зависимости от того, что вы строите и для каких целей, следует определить, сколько времени, денег и усилий вам нужно потратить, заботясь о том, чтобы ваши сварочные стержни оставались сухими.

Как указывалось выше, не все стержни так сильно подвержены влиянию небольшой влажности, как другие. Сварщику не нужно беспокоиться о том, что стержень E6011 впитывает влагу, как стержень E7018.

Сказав это, я считаю наиболее важным, по крайней мере, хранить все неиспользованные стержни в сухом, запечатанном контейнере сразу после открытия их оригинального контейнера.Я хранил удилища E6011 в течение долгого времени без каких-либо проблем.

Стержни E-XX10, 11, 12 и 13 могут храниться в сухих ящиках при комнатной температуре. В отличие от этого, почти все другие сорта стержней рекомендуется хранить при температуре от 150 до 400 градусов по Фаренгейту в зависимости от рекомендаций производителя.

Почему сварочные стержни нужно держать сухими?

Электроды, поврежденные влагой, не будут давать качественных сварных швов, как сухой стержень.Стержни, которые впитали слишком много влаги, могут привести к растрескиванию сварного шва и пористости. Это также может повлиять на другие сварочные характеристики, такие как характеристики дуги.

Покрытие стержня с низким содержанием водорода, которое впитало влагу, может привести к образованию трещин, вызванных водородом, в сварном шве. Особенно для более твердых металлов с пределом текучести 80 000 фунтов на квадратный дюйм и выше.

Более твердые металлы изначально более хрупкие. Использование влажных стержней с низким содержанием водорода потенциально увеличивает хрупкость сварного шва.Это может вызвать растрескивание под поверхностью и пористость, которую можно обнаружить только с помощью рентгеновского или разрушающего контроля.

Кроме того, это может вызвать растрескивание поверхности, пористость поверхности, чрезмерную текучесть шлака, трудности с удалением шлака и шероховатую поверхность сварного шва.

Как повторно высушить электроды с низким содержанием водорода и другие электроды?Когда все сделано по инструкции, повторная сушка восстанавливает способность электрода функционировать так, как было задумано изначально. Конкретное время и температура для повторной сушки зависит от типа электрода.

НЕ РЕКОМЕНДУЕТСЯ превышать рекомендуемые температуры или нагревать при более низких температурах дольше, чем указано !.

«Старый добрый мальчик» способов пересушить стержни очень много. Для серьезного сварщика, выполняющего серьезную работу, для которой требуется, чтобы сварной шов был не меньше прочности основного металла, подойдет только стержневая печь.

При использовании стержневой печи всегда не забывайте разложить электроды в печи, чтобы каждый электрод достиг правильной температуры сушки.

Запрещается использовать любой электрод, у которого покрытие начинает отслаиваться и отслаиваться. Любой стержень, который во время сварки показывает заметную разницу в количестве брызг, пористости или слабой, неустойчивой силе дуги, также должен быть исключен.

Для стержней с низким содержанием водорода, которые находились в непосредственном контакте с водой или подвергались воздействию высокой влажности: ** Рекомендуется предварительная сушка в течение 1-2 часов, чтобы снизить риск окисления сплавов и предотвратить растрескивание. покрытие стержня. См. Приведенную ниже таблицу от Lincoln Electric для повторной сушки стержней с низким содержанием водорода.

Повторная сушка электродов с низким содержанием водорода

Температура повторной сушки

Состояние электродов

Температура предварительной сушки **

E7018, E7028

E8018, E9018, E10018, E11018

Электроды, находящиеся на воздухе менее одной недели; нет прямого контакта с водой.

НЕТ

от 650 до 750 ° F (от 340 до 400 ° C)

от 700 до 800 ° F (от 370 до 430 ° C)

Электроды, которые вступили в прямой контакт с водой, подвергшейся воздействию высокой влажности. от 180 до 220 ° F (от 80 до 105 ° C)

от 650 до 750 ° F (от 340 до 400 ° C)

от 700 до 800 ° F (от 370 до 430 ° C)

Большинство стержней, хранящихся в сухих закрытых контейнерах, можно использовать в течение длительного времени.Однако при длительном воздействии влажности электроды из открытых контейнеров могут собирать достаточно влаги, чтобы повлиять на сварочные характеристики или качество сварки, как указывалось ранее.

Если по какой-либо причине влага действительно является проблемой, вы можете хранить электроды в обогреваемых шкафах при температуре от 100 до 120 ° F.

Возможно, некоторые электроды из влажных емкостей или длительного контакта с высокой влажностью могут быть повторно высушены. См. Приведенную ниже таблицу от Lincoln Electric для повторной сушки стержней с нормальным содержанием водорода.

Электрод-стержень

Группа электродов

Конечная температура повторной сушки

Время

E6010: Fleetweld 5P, 5P +

E6011: Fleetweld 35, 35LS, 180

E7010-A1: SA-85 (1)

E7010-G: SA-HYP + (1)

E8010-G: SA-70 + (1) , SA-80 (1)

E9010-G: SA-90 (1)Fast Freeze – на чрезмерную влажность указывает шумная дуга и большое количество брызг, ржавый сердечник на конце держателя или нежелательные пузыри на покрытии во время сварки.

Повторный обжиг этой группы стержневых электродов не рекомендуется.

Не рекомендуется

НЕТ

E7024: Jetweld 1, 3

E6027: Jetweld 2Fast Fill – чрезмерная влажность обозначается шумной или «копающей» дугой, большим разбрызгиванием, плотным шлаком или поднутрением. Предварительно просушите электроды с необычно влажными электродами в течение 30–45 минут при температуре от 200 ° F до 230 ° F (90–110 ° C) перед окончательной сушкой, чтобы минимизировать растрескивание покрытия.

от 400 до 500 ° F (от 200 до 260 ° C)

30–45 минут

E6012: Fleetweld 7

E6013: Fleetweld 37

E7014: Fleetweld 47

E6022: Fleetweld 22Fill Freeze – Избыточная влажность обозначается шумной или «копающей» дугой, большим разбрызгиванием, плотным шлаком или поднутрением. Предварительно просушите электроды с необычно влажными электродами в течение 30 – 45 минут при температуре 90 – 110 ° C (200–230 ° F) перед окончательной сушкой, чтобы минимизировать растрескивание покрытия

от 300 до 350 ° F (от 150 до 180 ° C)

20-30 минут

Вкратце

В зависимости от серьезности вашего проекта или сварочных работ, которые вы выполняете в целом, тратить деньги на стержневую печь, вероятно, нет необходимости.У меня никогда не было ни одного, и я не чувствую необходимости когда-либо владеть им.

Я использую удилища E6011 почти исключительно для более мягкой стали. Я столкнулся с E6011, которые были повреждены влагой, но если вы просто храните их в запечатанном контейнере, у вас не будет очень много проблем даже через несколько месяцев.

Хорошо, что я могу покупать E6011 в больших количествах, что позволяет сэкономить деньги. Тогда я могу хранить их в течение длительного времени, не беспокоясь.

Поскольку этот сайт ориентирован на новичков, я сомневаюсь, что многие из вас будут сваривать более прочные металлы, что требует использования более высокопрочных стержней.

По крайней мере, на время. Но когда вы это сделаете, убедитесь, что используете правильный электрод для стали, которую вы свариваете. Особенно, если повреждение сварного шва может угрожать жизни или здоровью сейчас или в будущем.

Чтобы увидеть больше избранных статей, нажмите здесь!

Чтобы просмотреть наше Рекомендуемое оборудование, щелкните здесь!

Женись на металле сегодня же!

Как правильно выполнять сварку [SMAW]. Подробное объяснение для начинающих

Последнее обновление:

Сварка палкой по-прежнему является одним из наиболее важных сварочных процессов, используемых в промышленности.Многие люди думают, что оно устарело, но это далеко от истины. Он до сих пор используется для многих целей, так как обеспечивает качественные сварные швы и отличные результаты.

Сварка палкой была впервые представлена еще в 1920-х годах с первым электродом, покрытым флюсом. Сегодня он используется для сварки мостов, в строительстве, на трубопроводах, для обслуживания и т. Д.

Но давайте разберемся с ним более подробно и определим, как выполнять сварку приварным швом.

Ручная сварка – это жаргонный термин, принятый в отрасли для обозначения процесса, который технически называется дуговой сваркой защищенного металла.Причина, по которой многие люди называют это так, заключается в том, что электрод, используемый для сварки металла, имеет форму стержня.

Сварка палкой использует электричество для плавления стержня присадочного металла или электрода, как это правильно называется. Металлическое соединение и электрод одновременно расплавляются и сплавляются. Шов одновременно заполняется присадочным металлом, чтобы сделать сварной шов прочнее.

Электрод покрыт слоем флюса. (1) Флюс плавится под действием тепла и служит защитой сварочной ванны, предотвращая ее загрязнение атмосферой.Флюс выполняет ту же защитную функцию, что и защитный газ при сварке MIG и TIG.

Однако при расплавлении флюс образует слой шлака поверх сварного шва. Эту пробку необходимо удалить, и сварщики обычно счищают ее щеткой или скалывают после завершения сварки.

Принцип работы электродной сварки заключается в том, что ток проходит от источника питания через электрододержатель и зажим заземления и образует замкнутый круг. (2) Это приводит к плавлению электрода и металлической детали вместе.

Первое, что необходимо сделать сварочному аппарату, – это подключить электрододержатель и зажим заземления к источнику питания, соблюдая необходимую полярность. Полярность будет зависеть от используемого электрода. Следующим шагом будет прикрепление зажима заземления к металлу, с которым вы будете работать. Последний шаг включает установку электрода в держатель стержня и зажигание сварочной дуги.

На самом деле запустить штангу для дуговой сварки очень просто. Нужно ударить по нему так же, как по спичке, и слегка приподнять, и стержень загорится сам по себе.

Электричество сварщика проходит через стержень и дугу и создает температуру до 7000 ° F в точке контакта. Покрытие начнет плавиться, и будет создан экран, защищающий рабочую зону от загрязнения кислородом.

Отсюда и произошел технический термин дуговая сварка металлическим экраном (SMAW). По мере того, как вы перемещаете стержень, он будет продолжать плавиться по области сварного шва (как брызги), образуя кратер и заполняя сварной шов.

Электропитание для аппарата для ручной сварки может быть переменным, постоянным или обоими , это фактически зависит от типа используемого вами аппарата.Сварочные аппараты постоянного тока – предпочтительный выбор среди современных сварщиков, поскольку они обеспечивают более плавную и стабильную сварочную дугу.

Использование постоянного тока позволяет выбирать между положительным электродом постоянного тока (DCEP) и отрицательным электродом постоянного тока (DCEN). Выбор между ними поможет вам работать с разными типами металла.

При сварке штучной сваркой на переменном токе ток меняется с положительного на отрицательный 120 раз в секунду. Каждый раз при переключении дуга гаснет и снова запускается. Это приводит к меньшей согласованности. С другой стороны, постоянный ток обеспечивает непрерывный ток с момента зажигания сварочной дуги.

Однако переменный ток – лучший выбор, если расстояние между источником питания и рабочей зоной больше. Это связано с тем, что напряжение, которое проходит по кабелю, падает, в отличие от переменного тока. Сопротивление кабеля тем выше, чем длиннее он, даже несмотря на то, что они обычно сделаны из алюминия или меди.

Также важно отметить, что сварка на переменном токе во влажных условиях увеличивает вероятность поражения сварщика электрическим током.

Обычно на вашем сварочном аппарате есть два разъема, один отмечен знаком «+», а другой – «-».Вы подключите к нему держатель ручки и зажим заземления. От того, как вы подключаете свое оборудование, также будет зависеть выбор между положительным и отрицательным электродом.

Таким образом, подключение держателя стержня к положительному разъему, а зажим к отрицательному, будет означать, что вы выполняете сварку с положительным электродом (DCEP). Если вы сделаете соединение наоборот, это будет означать, что вы свариваете отрицательный электрод (DCEN).