Рекомендации по демонтажу

- Маломощные транзисторы и микросхемы в круглых корпусах с позолоченными выводами следует выпаять или аккуратно выкусить под корень, оставляя максимально возможную длину ног. Ни в коем случае не вырывайте их плоскогубцами, в этом случае теряются выводы и сильно падает стоимость микросхемы! Лучше всего купить для этого газовую горелку с пьезоподжигом или термофен. Для распайки возьмите плоскогубцы, горелку, зажмите плату в тиски стороной пайки к себе. Возьмите корпус транзистора плоскогубцами и нагрейте горелкой место пайки, и через пару секунд его транзистор можно извлечь. Не мучайте себя разнообразными паяльниками и т.д. Горелкой лучше всего распаивать на улице или в гараже. Не нужно обкусывать у транзисторов ни выводы, ни шляпки, даже если они и “белые”.

- Микросхемы в планарных корпусах нужно отпаивать, нагревая горелкой саму микросхему до плавления припоя, и после плавления нужно убрать горелку и пинцетом снять микросхему.

- Вертолеты лучше отпаивать паяльником, нагревая и отгибая каждую “лопасть” отдельно. Выводы от болтов типа КТ904 и прочих можно просто пооткусывать.

- Транзисторы в пластиковых корпусах, такие как КТ814, 502 и подобные разбирать нельзя, они принимаются только целиком. После разборки дороже не станет. а вот дешевле, при неверном подходе, может быть.

- Микросхемы в прямоугольных керамических корпусах, панельки, индикаторы АЛС и подобное нужно выпаивать горелкой, нагревая противоположную сторону платы. Не нагревайте сами микросхемы, они от этого очень сильно портятся 🙂 и соответственно может уменьшиться стоимость. Также не нужно отпаивать или отрывать никелевые крышки от микросхем, кварцевые окна серии 537РФ и так далее.

Для продажи достаточно просто аккуратно выпаять микросхему и отсортировать их.

Для продажи достаточно просто аккуратно выпаять микросхему и отсортировать их. - Микросхемы в пластиковых корпусах идут только с желтизной внутри, так что не стоит снимать микросхемы, в которых ее точно нет (главным образом это 580 серия в пластике). Для снятия нужно взять стамеску и молоток, либо топор, и срубить микросхемы, стараясь не разрушать сами корпуса. Выводы можно осталять в таком виде, как после срубания.

- Микросборки для извлечения керамики из них стоит обточить на точиле по пермиетру наружные 0.5мм ободка, после чего крышка отваливается, а нагревом на горелке можно отклеить керамику. Керамику складывайте в металлическую, стеклянную, деревянную или керамическую коробку, или на лист бумаги (т.к. после отклеивания она горячая и может разрушить пластик). После этого пересыпьте керамику, включая весь сор, в плотный пакет, не теряя при это даже малейших крох.

- Конденсаторы типа КМ, К52-2 и прочие выкусывайте с плат, сразу обкусывая под корень выводы.

Конденсаторы К10-17 в прямоугольных корпусах (“трусы”) – можно аккуратно отрывать плоскогубцами. Для этого надо взять плоскогубцами конденсаторы и повернуть его вокруг своей оси. К конденсаторам с остатками выводов применяется скидка от 0 до 20% (новые).

Конденсаторы К10-17 в прямоугольных корпусах (“трусы”) – можно аккуратно отрывать плоскогубцами. Для этого надо взять плоскогубцами конденсаторы и повернуть его вокруг своей оси. К конденсаторам с остатками выводов применяется скидка от 0 до 20% (новые). - Бескорпусные КМ отпаивайте паяльником или горелкой, не нужно пробовать срывать их кусачками – они могут покрошиться.

- Резисторы типа СП5 достаточно отрывать от плат плоскогубцами. Ценные составляющие при этом не теряются. Не нужно выпаивать их. торчащие выводы добавляют сложности при разборке, да и выпаивание тоже сложнее. Для резисторов ПП3, переключателей, шаговых искателей и т.д. провода нужно откусывать вблизи к самому выводу, но это не особо критично и на цену не влияет. Не нужно отпаивать провода от переключателей ПР, лучше откусите в любом месте, не повреждая сами выводы переключателя.

- Разьемы стоит выпаивать с плат, а такие у которых выводы с намотанными проводами – лучше по возможности провода разматывать.

Разьемы типа СНП59 “папы” можно снимать с плат зубилом. Для этого отрубите зубилом концы разьема, чтобы отделить его от винтов, потом стамеской срубите с платы под корень выводы. Нужно оставлять максимально возможную длину выводов на разьеме, не загрязняя поверхность припоем.

Разьемы типа СНП59 “папы” можно снимать с плат зубилом. Для этого отрубите зубилом концы разьема, чтобы отделить его от винтов, потом стамеской срубите с платы под корень выводы. Нужно оставлять максимально возможную длину выводов на разьеме, не загрязняя поверхность припоем. - Реле, запаянные в плату, нужно только выпаивать, особенно это касается РЭС-7,8,9,10,15,48, РПВ, РПА а также всех РПС. При выламывании реле кусачками или плоскогубцами некоторые контакты могут остаться в плате благодаря разрушившимся стеклянным вставкам или пластиковым корпусам. В таком случае часть стоимости потеряется вместе с контактми.

- Ламели нужно отрезать от плат, минимально захватывая саму плату. Для этого лучше всего использовать ножницы по металлу, не отламывайте их плоскогубцами, т.к. можете потерять некоторую часть контактов. Провода авиационные покупаем по результатам разборки одного метра провода и взвешивания получившейся жилы и оплетки.

- Индикаторные лампы новые покупаем в любом виде, как в упаковке, так и без.

Индикаторные лампы б/у, запаянные в плату, нужно сдавать вместе с платой и родным креплением, при необходимости обрезав лишнее. Не нужно выпаивать лампы или вытаскивать из панелек, т.к. есть риск их повредить. Нельзя также откусывать запаянные выводы. Корпус ламп должен оставаться без сколов и других дефектов.

Индикаторные лампы б/у, запаянные в плату, нужно сдавать вместе с платой и родным креплением, при необходимости обрезав лишнее. Не нужно выпаивать лампы или вытаскивать из панелек, т.к. есть риск их повредить. Нельзя также откусывать запаянные выводы. Корпус ламп должен оставаться без сколов и других дефектов.

Помните два главных правила: если выводы желтые, то чем большая часть их останется, тем выше будет и цена. Старайтесь по максимуму сохранять выводы. И второе – если желтый вывод покрыт припоем, то он теряет свою стоимость. Так что если у микросхемы выводы до основания будут покрыты припоем, то цена будет как за “без выводов”, а если будут загрязнены припоем прочие желтые части деталей, то цена будет еще ниже.

как выбрать паяльник и микроскоп? Как правильно выпаять микросхему из платы? Наборы с маленькими паяльниками

Довольно часто электронные устройства бытового назначения выходят из строя по причине того, что перегорела какая-либо микросхема, называемая чипом. Исправить поломку можно, обратившись к услугам сервисной мастерской, но нужно быть готовыми к тому, что ремонт там обойдется недешево. Если у вас имеются хотя бы минимальные навыки работы с паяльником, заменить электронный чип можно своими силами. Справиться с такой задачей поможет электрический паяльник, предназначенный для паяния мелких деталей. Вооружившись этим устройством, вы сможете выпаять старый сгоревший микрочип и выполнить пайку нового чипа к печатной плате.

Исправить поломку можно, обратившись к услугам сервисной мастерской, но нужно быть готовыми к тому, что ремонт там обойдется недешево. Если у вас имеются хотя бы минимальные навыки работы с паяльником, заменить электронный чип можно своими силами. Справиться с такой задачей поможет электрический паяльник, предназначенный для паяния мелких деталей. Вооружившись этим устройством, вы сможете выпаять старый сгоревший микрочип и выполнить пайку нового чипа к печатной плате.

Какой паяльник выбрать?

Маленький электрический паяльник является важным инструментом, предназначенным для работ с микросхемами. Модификации такого микропаяльника могут обладать различными свойствами и характеристиками.

Хороший профессиональный паяльник, выполненный в формате мини, обладает регулятором температуры нагрева.

С его помощью можно нанести тончайший слой компонентов расплавленного припоя, а также нагреть контактные выводы у радиодетали для монтажа или демонтажа микросхемы из печатной платы. Некоторые виды электрических миниатюрных паяльников обладают особенностями, которые могут быть пригодны только для выполнения одного типа работ.

Разновидности

Электрические профессиональные паяльники позволяют ремонтировать даже лазерный тип устройств. В соответствии с тем, какой тип нагрева предусмотрен у этого инструмента, паяльники разделяют на следующие виды.

Нихромовый

Нагревательным элементом паяльника является проволока из нихрома, не только хорошо проводящая электрический ток, но и быстро нагревающаяся.

Импульсный

Обладает способностью быстро нагреваться и стоек к механическим воздействиям. Конструкция содержит образователь частот со встроенным трансформатором.

Жало паяльника входит в состав электроцепи путем подключения к токосъемникам, расположенным на вторичной обмотке. Модель оснащена кнопкой включения, которая при нажатии мгновенно разогревает паяльник, а при ее отпускании инструмент остывает.При нагреве частота повышается, а затем снижается до необходимых рабочих параметров.

Керамический

Дорогая, но хрупкая модель, быстро разогревающаяся для работы. Конструкция содержит керамические стержни, подсоединенные к контактам напряжения, благодаря которым происходит разогрев паяльника. Паяльник служит долго, но у него высок риск механического повреждения: если жало выйдет из строя, заменить его не получится.

Индукционный

Конструкция содержит катушку индуктора и специальное ферромагнитное напыление на жале, обеспечивающее создание магнитного поля.

Специалисты в области радиоэлектроники рекомендуют обратить внимание на специальные паяльные станции, где нагрев происходит за счет индукторной катушки.

Электропаяльнику в этом случае не требуется автоматический терморегулятор, но выбор температурного режима придется подбирать путем смены жал, входящих в комплект такой паяльной станции.

Паяльная станция – дорогой инструмент, предназначенный для выполнения объемных и множественных работ. Паяльная станция оснащена автоматическим термостатом и контроллером, к которым при необходимости через специальные гнезда можно подключить не только паяльник, но и другие электроинструменты для паяния.

Характеристики

У паяльника с тонким жалом, используемого для паяния микрочипа, имеются следующие характеристики.

- Рабочая мощность. Оптимальным вариантом будут модели будет параметр в 20-35 Вт, так как более высокая мощность электроинструмента спровоцирует перегрев или прожог микросхемы.

- Контроллер (термостат). Удобный в применении инструмент должен иметь приспособление, которое удерживает нагрев жала до параметров, не превышающих 300°C.

- Вид жала. Удобно, если у электрического паяльника имеется набор сменных насадок в виде срезанного жала под углом 45°, а также комплект тонких конусных вариантов. Поверхность жала у хорошего паяльника покрыта защитным слоем, который препятствует образованию нагара. Такой вариант предпочтительнее медного жала, которое требуется постоянно зачищать.

- Конструкция. Кабель паяльника должен обладать удвоенной изоляцией, сечение провода выбирают от 2,5 мм. Шнур должен быть пластичным и не перекручиваться. Ручка инструмента не может быть тяжелой и выскальзывать из пальцев.

- Размеры и вес. Устройство выбирают легкое и небольшое по размеру, так как в процессе работы его принято держать так же, как и карандаш.

Большие паяльники с рукояткой из дерева будут неудобными из-за веса, их не получится правильно захватить пальцами.

Большие паяльники с рукояткой из дерева будут неудобными из-за веса, их не получится правильно захватить пальцами.

Чтобы успешно осуществить пайку микросхем, необходимо выбирать маломощные устройства: чем ниже данный показатель, тем больше будет возможностей не испортить дорогостоящие радиоэлементы во время паяния.

Популярные модели

Теперь дадим краткий обзор популярных моделей, применяемых для паяния радиодеталей.

Другие приспособления и материалы

Процесс паяния микрочипов и радиодеталей подразумевает наличие не только паяльника, но и дополнительного оборудования.

Можно также приобрести:

- флюс для защиты поверхности металла от образования окислительной пленки;

- проволоку припоя для выполнения процесса паяния, толщина которой – 0,5-1 мм;

- набор сменных насадок (жал) различных форм и размеров;

- увеличительное стекло с держателем или очки-лупу, увеличивающие в 10-20 крат;

- бинокулярный стереоскопический микроскоп с длинным фокусом и подсветкой рабочей области;

- держатель-подставку, куда можно положить разогретый в процессе работы паяльник;

- специальный антистатический коврик и браслет для защиты микросхем от действия статического электричества;

- влажную ткань или специальное приспособление для очистки жала паяльника от нагара;

- металлическую плетенку для удаления лишнего количества припоя;

- шприц для удаления остатков припоя, оставшихся от демонтажа старого микрочипа и для переноса припоя во время работы в область паяния;

- пинцет для удерживания миниатюрных микросхем;

- органический растворитель либо этиловый спирт для удаления заводского защитного лака на микросхеме, а также для удаления остатков флюса после выполнения работы;

- небольшую кисточку для нанесения жидких составов.

Для удобства выполнения паяльных работ перечисленные инструменты необходимо приготовить заранее и расположить на столе в удобном порядке.

Технологии пайки

Для начинающих радиолюбителей научиться правильно паять в домашних условиях помогут пошаговые инструкции. Перед работой важно изучить подготовку деталей к работе, температуру плавления олова, правила нанесения флюса. Работу с микросхемами можно осваивать поэтапно. Например, для начала выпаять из платы старую деталь. Потренироваться выпаивать можно на каких-либо старых бытовых приборах, вышедших из строя.

После того как будет освоено выпаивание, можно переходить к процессу паяния и попробовать спаять дорожку в радиодетали.

Микросхемы производятся двух типов. DIP-чипы имеют штырьковые выводы, которые запаивают в отверстия с обратной стороны платы. SOIC-чипы имеют планарные выводы, которые паяют с лицевой стороны микросхемы к ее площадкам.

Последовательность паяльных работ зависит от вида детали. Есть следующие виды паяния.

Радиоэлементов

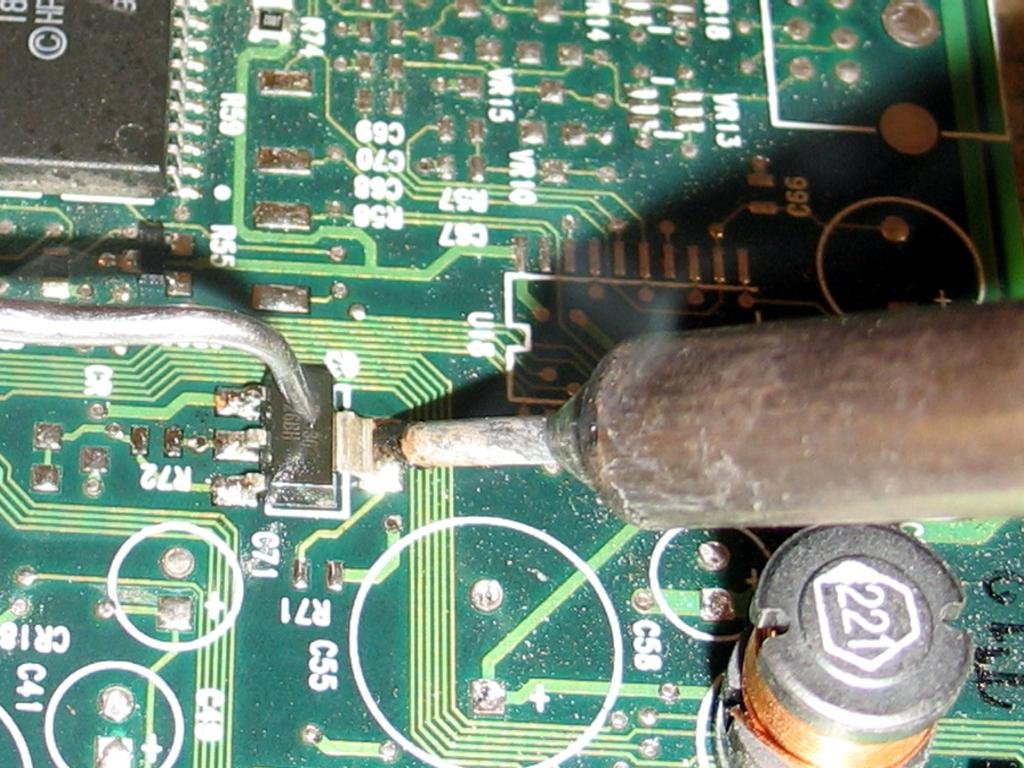

Чтобы отпаять SOIC-чип, нужно смыть растворителем защитный лак с выводов микросхемы, а затем очистить от лака и саму плату, используя этиловый спирт. Затем на выводы при помощи кисточки наносят флюс. Далее потребуется взять припой и запаять все выводы чипа с каждой стороны, замкнув их. Для этого жалом проходят по всем точкам выводов, распределяя по ним припой. Припоя рекомендуется брать много, чтобы после того, как вы уберете паяльник, он оставался в расплавленном состоянии. Только в этом случае у вас получится взять чип пинцетом и удалить его. Если микросхема приклеена в области платы, потребуется обрабатывать припоем каждый вывод поочередно, а затем поднимать его с помощью пинцета вверх, над платой. После завершения отпаивания вводов потребуется взять нож и удалить чип, стараясь не повредить при этом плату.

Только в этом случае у вас получится взять чип пинцетом и удалить его. Если микросхема приклеена в области платы, потребуется обрабатывать припоем каждый вывод поочередно, а затем поднимать его с помощью пинцета вверх, над платой. После завершения отпаивания вводов потребуется взять нож и удалить чип, стараясь не повредить при этом плату.

Припаять SOIC-чип можно, применяя метод «волны припоя», суть которого сводится к эффекту капилляра, когда расплавленный состав припоя протекает между площадкой платы и выводом микрочипа, образуя там каплю.

Последовательность действий в этом случае начинается с того, что на контакты вывода наносят жидкий флюс, чтобы облудить их. Затем микросхему помещают на плату и располагают точки ввода с соответствующими местами крепления. Далее нужно припаять по диагонали каждый вывод, чтобы не было перекоса и смещения чипа. После этого флюс вновь наносят на припаянные точки вывода и при помощи жала с припоем распределяют припой по выводам равномерно. Если между двумя выводами образуется мостик из припоя, его удаляют металлической плетенкой, помещая ее поверх образовавшейся перемычки.

Затем микросхему помещают на плату и располагают точки ввода с соответствующими местами крепления. Далее нужно припаять по диагонали каждый вывод, чтобы не было перекоса и смещения чипа. После этого флюс вновь наносят на припаянные точки вывода и при помощи жала с припоем распределяют припой по выводам равномерно. Если между двумя выводами образуется мостик из припоя, его удаляют металлической плетенкой, помещая ее поверх образовавшейся перемычки.

Чипов

Чтобы отпаять DIP-чип, нужно смыть лаковое покрытие в области паяния при помощи ацетона, следы которого затем убирают этиловым спиртом. Разогретой насадкой-жалом прикасаются к ножке чипа, расположенной с оборотной стороны платы. Жало удерживают в этом месте до тех пор, пока имеющийся припой не расплавится. Затем припой собирают шприцем, втягивая внутрь. Подобное действие выполняют со всеми выводами чипа, после чего их можно будет вынуть из отверстий платы.

Разогретой насадкой-жалом прикасаются к ножке чипа, расположенной с оборотной стороны платы. Жало удерживают в этом месте до тех пор, пока имеющийся припой не расплавится. Затем припой собирают шприцем, втягивая внутрь. Подобное действие выполняют со всеми выводами чипа, после чего их можно будет вынуть из отверстий платы.

При выполнении процесса припаивания потребуется следить за тем, чтобы чип не перегревался, поэтому прикасаться жалом к ножке чипа можно только 2-3 секунды, а затем, чтобы выполнить повторные касания, потребуется охлаждать рабочую область пайки.

Перед выполнением процесса паяния выводы чипа необходимо облудить. Для этого на выводы чипа наносят флюс, не касаясь самой микросхемы, и обрабатывают насадкой с набранным на нее припоем. После лужения выводы чипа имеют гладкую и серебристую поверхность. Далее микрочип закрепляют на плате, используя для этого припой и фиксируя деталь на отведенном участке платы.

Рекомендации

Для правильного выполнения паяльных работ рекомендуется использовать мощность паяльника, не превышающую 10 Вт. Большинство электроинструментов работает от напряжения сети в 220 В, но в некоторых моделях предусмотрен блок питания, понижающий напряжение до показателей 36 или 12 В. Паяльники, способные понижать электрическое напряжение, считаются лучшим вариантом для работы с микросхемами.

Что касается толщины жала электропаяльника, то этот параметр колеблется от 1 до 2 мм. В большинстве случаев для работы удобно пользоваться конусовидными насадками. Выбирая модель электрического паяльника, целесообразно отдать предпочтение варианту с автоматическим терморегулятором, который поддерживает заданную температуру и позволяет добиться отличных результатов в процессе паяльных работ.

В большинстве случаев для работы удобно пользоваться конусовидными насадками. Выбирая модель электрического паяльника, целесообразно отдать предпочтение варианту с автоматическим терморегулятором, который поддерживает заданную температуру и позволяет добиться отличных результатов в процессе паяльных работ.

Как паять микродетали обычным паяльником, смотрите далее.

Как выпаять микросхему из платы паяльником: 4 способа

Оловоотсос: как правильно пользоваться

Вакуумный оловоотсос, является очень полезным инструментом при выпаивании различных радиодеталей, будь это микросхемы, транзистор или, например диод. Так же, качественно удаленное олово с контактов поможет без особых трудностей припаять рабочую деталь.

Так же, качественно удаленное олово с контактов поможет без особых трудностей припаять рабочую деталь.

Оловоотсос состоит из:

- Вакуумной колбы, носика изготовленного из термоматериала;

- Обратной пружины;

- Поршня.

Выпаивать радиодетали оловоотсосом довольно просто. В первую очередь необходимо «взвести» оловоотсос. Для этого нужно путем нажатия на поршень зафиксировать его стопорным механизмом (фиксация происходит автоматически). Далее, разогретым до оптимальной температуры паяльником, расплавляем олово на контакте детали, предварительно приставив к контакту оловоотсос.

После того, как олово расплавилось, убираем паяльник, прижимаем оловоотсос к месту выпайки и плотно прижимаем. Нажимаем на кнопку стопорного механизма. Поршень, двигаясь обратно по колбе, создает вакуум, за счет которого и происходит засасывание олова.

Выпаивая большое количество радиодеталей, не забывайте периодически разбирать и чистить оловоотсос.

Если оловоотсоса под рукой нет, а деталь необходимо отпаять, то его можно сделать из обычного шприца своими руками. Для этого, нужно взять шприц (по возможности 50 кубов). Вынимаем поршень и помещаем в колбу шприца обратную пружину (пружина должна быть не длиннее колбы, что бы не выдавить поршень). Осталось защитить носик. Сделать это можно любой металлической трубкой соответствующего диаметра. И самодельный оловоотсос готов к использованию.

Оплетка для выпайки деталей

Многие профессионалы, а так же радиолюбители не понаслышке знают о достоинствах такого вспомогательного «инструмента», как оплетка для выпайки. Правильное ее применение в работе, позволяет быстро и качественно избавляться от олова на контактах, без их повреждения.

Оплетку можно:

- Приобрести в магазине. Насчитывается огромное количество видов;

- Изготовить самостоятельно из подручных материалов.

Выпаивание деталей при помощи оплетки происходит следующим образом. Нагревается до нужной температуры паяльник. К нужному контакту прикладывается оплетка и производится нагрев контакта паяльником. Затем небольшими круговыми движениями убирается олово с контакта.

Нагревается до нужной температуры паяльник. К нужному контакту прикладывается оплетка и производится нагрев контакта паяльником. Затем небольшими круговыми движениями убирается олово с контакта.

Оплетка хорошего качества, всегда пропитывается канифолью на заводе изготовителе. При покупке проверяйте это важное условие.

Покупка оплетки не составит огромного труда. Но из – за ее немалой стоимости и высокого расхода при работе, отличным решением будет, изготовить ее своими руками. Для этого понадобится коаксиальный (радиочастотный) кабель или старые многожильные провода небольшого сечения.

Для изготовления оплетки из кабеля, понадобится небольшой его отрезок. Удаляется верхняя изоляция. Затем снимается медная оплетка кабеля (берите небольшие отрезки, это обеспечить удобное снятие оплетки). Снятую оплетку необходимо сплющить и пропитать спирто – канифольным флюсом.

Что бы сделать оплетку из проводов, понадобиться несколько мелких проводов (подойдут от наушников). Снимается изоляция, несколько проводков скручиваются вместе. Далее их нужно расплющить при помощи молотка. Осталось пропитать флюсом.

Снимается изоляция, несколько проводков скручиваются вместе. Далее их нужно расплющить при помощи молотка. Осталось пропитать флюсом.

Как выпаять микросхему из платы феном

Самым быстрым способом отпаять радиодеталь, или распаять большие схемы, это применение фена. Стоит учитывать, что данный способ может нарушить работу или вывести из строя деталь. Поэтому в последующем, перед тем как паять деталь, извлеченную при помощи фена, необходимо проверить ее на работоспособность мультиметром.

Для работы потребуется:

- Фен;

- Плоская отвертка.

Фиксируем в удобном положении плату, из которой будет выпаиваться нужная микросхема. Под нее поддевается плоская отвертка (используется в качестве рычага). С обратной стороны платы, потоком горячего воздуха от фена разогреваются все контакты микросхемы.

При нагревании контактов феном, старайтесь не задерживать поток воздуха на одном участке. Так снижается вероятность вывода из строя микросхемы.

После того, как олово начинает плавиться, при помощи отвертки начинаем приподнимать микросхему. Проделываем данную работу до полного извлечения микросхемы. После этого (при замене детали), удаляются остатки олова с поверхности платы, и осуществляется пайка рабочей микросхемы.

Как выпаять конденсаторы из материнской платы

Конденсаторы различных видов, выполняют важную функцию в работе любой микросхемы. Пропускают или не пропускают ток, накапливают определенный заряд, сдвигают фазу и еще много функций. И выход из строя одного из них, влияет на работу всей системы. Поэтому своевременная замена способствует бесперебойной работе схемы.

Для замены потребуется:

- Паяльник;

- Припой.

Не многие знают, что конденсаторы имеют одну особенность – толстые контактные ножки. Пайка конденсаторов не составляет труда. Но процесс их выпаивания из – за данной особенности, несколько сложнее. Определяется это тем, что ножки очень трудно прогреть. Для того, что бы сделать работы легче и быстрее, воспользуйтесь предложенным способом.

Данный способ поможет гораздо качественнее прогреть ножки конденсатора, и избежать повреждения находящихся рядом токопроводящих дорожек на плате.

Паяльник или паяльная станция, разогревается до максимальной температуры. На жало наносится определенное количество припоя (что бы получилась небольшая капля). Далее, используя разогретую каплю припоя, нагреваем ножки конденсатора до нужной температуры.

Оловоотсос своими руками (видео)

Теперь, зная несколько способов выпаивания радиодеталей и микросхем, вы с легкостью сможете определить каким, и в каком случае воспользоваться. А применение некоторых хитростей, поможет сделать работу грамотно и с пониманием.

Как выпаивать smd компоненты. Быстрая распайка SMD компонентов с помощью утюга

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Пайка SMD-компонентов

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл – работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь – помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Все чаще применяются SMD детали в производстве, а так же среди радиолюбителей. Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

SMD компоненты вполне можно использовать и повторно. Тут опять появляется очевидное превосходство поверхностного монтажа, потому что выпаивать мелкие детали гораздо проще. Их очень просто сдувать специальным паяльным феном с платы. Но если у вас такого не окажется под рукой, то вас выручит обычный бытовой утюг.

Демонтаж SMD деталей

Итак, у меня сгорела светодиодная лампа, и я не буду её чинить. Я её распаяю на детали для будущих своих самоделок.Разбираем лампочку, снимаем верхний колпак.

Вытаскиваем плату из основания цоколя.

Отпаиваем навесные компоненты и детали, провода. В общем должна быть плата только с SMD деталями.

Закрепляем утюг вверх тормашками. Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Использование утюга ещё хорошо тем, что в нем есть регулятор, который будет довольно точно поддерживать установленную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Выставляем температуру около 180 градусов Цельсия. Это второй режим глажки белья, если мне не изменяет моя память. Если пайка не пойдет – постепенно увеличивайте температуру.

Кладем плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд пока плата прогреется. В это время смачиваем флюсом каждую детальку. Флюс не даст перегрева, это будет своеобразный помощник при распайки. С ним все элементы снимаются без труда.

Как только все хорошо разогреется, все детали можно смахнуть с платы, ударив плату о какую-нибудь поверхность. Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Голая плата в конце работы:

Выпаянные детали:

Ко мне было много вопросов на тему

демонтажа микросхем в различных корпусах. Предлагаю вам ознакомиться с самыми распространенными вариантами выпаивания микросхем в dip и smd корпусах.В первую очередь, следует рассказать о

демонтаже микросхем процессом, являющимся наиболее доступным радиолюбителям, но и несколько сложным, по сравнению с тем, который будет описан чуть позже.Способ демонтажа микросхем в dip — корпусе с помощью паяльника и нескольких предметов, которые можно найти в доме.

Нужен паяльник и иголка от десятикубового шприца. Отрезаем острие иглы так, чтобы она была ровной, без острия. Вставляем полым отверстием иглу в ножку микросхемы с нижней стороны, потихоньку нагревая ее, пока игла не пройдет насквозь отверстие в плате. Не вынимая иглы, даем остыть поверхности и припою, вынимаем иглу. Удаляем излишки припоя с иглы, повторяем процесс на остальных выводах микросхемы. При некоторой сноровке получается аккуратно и эффективно – микросхема сама выпадает из платы без усилия со стороны.

Потребуется паяльник и оплетка медного кабеля. Наносим слой флюса на медную оплетку, накладываем на одну сторону ножки микросхемы и прогреваем. При нагревании оплетка «вытягивает» на себя припой с поверхности платы, на которой расположена микросхема. При насыщении оплетки просто отрезается ненужная часть, и продолжается демонтаж. Надо сказать, что этот способ подходит как для демонтажа Dip — компонентов, так и для Smd — компонентов.

Нужен для работы все тот же паяльник и что-то тонкое, типа пинцета или часовой отвертки с плоским жалом. Аккуратно подсовываем плоскую часть отвертки (или пинцета) между микросхемой и платой на некоторую разумную глубину, нагреваем ножки с обратной стороны, и медленно приподнимаем сторону. Повторяем тот же процесс, но теперь с другой стороны детали: вставляем отвертку, нагреваем ножки, приподнимаем. И повторяем этот процесс до тех пор, пока микросхема не будет удалена с платы. Способ очень быстрый, простой и даже грубоватый. Но не надо забывать, что и у дорожек на плате и у самой микросхемы есть свой температурный предел. Иначе есть возможность остаться без рабочей микросхемы, или с отслоившимися дорожками.

Необходим паяльник и отсос для припоя. Отсос для припоя представляет из себя нечто вроде шприца, но с поршнем, работающим по принципу отсоса. Нагреваем вывод микросхемы, тут же прикладываем отсос для припоя, нажимаем кнопку и создавшаяся разреженность внутри отсоса «выкачивает» припой с дорожки. К сожалению, все так легко и просто выглядит только на словах. На деле же, нагрев ножку, нужно почти мгновенно попасть на ножку отсосом, и «выкачать» припой, что требует высокой скорости исполнения, ибо припой застывает почти мгновенно, а если держать паяльник дольше, есть риск получить опять-таки отслоившиеся дорожки или сгоревший компонент.

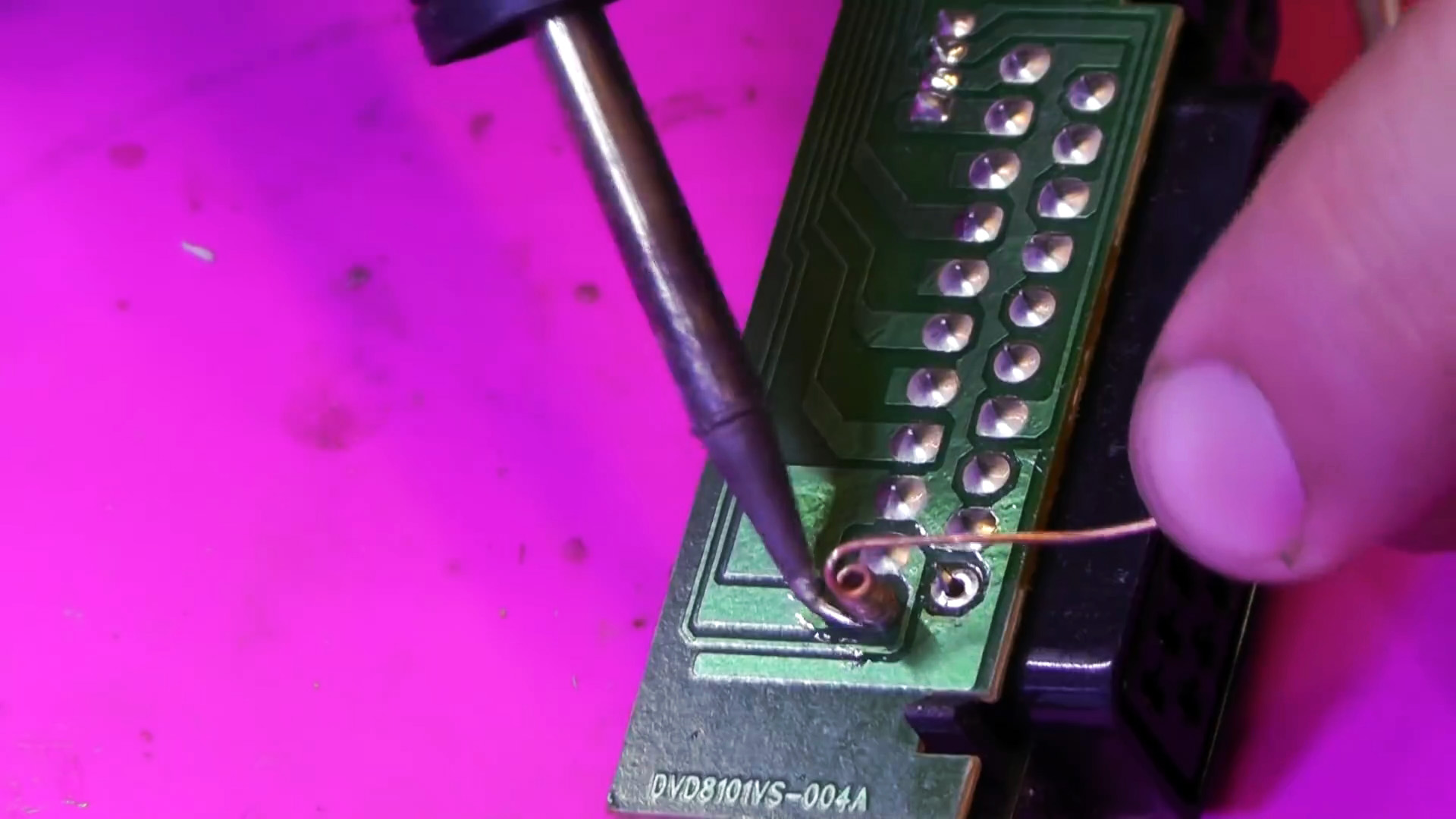

Сейчас пойдет речь про демонтаж компонентов с помощью паяльного фена. Способ наиболее простой, эффективный, быстрый и качественный. Но, к сожалению, паяльный фен является инструментом не из дешевых.

Способ демонтажа микросхемы в dip — корпусе.Нужен паяльный фен, пинцет, желательно немагнитный. Со стороны ножек наносится флюс, и начинается прогрев с той же самой стороны. Визуально ведется контроль над состоянием олова на выводах – когда он стал достаточно жидким, аккуратно прихватываем пинцетом деталь со стороны корпуса и вытягиваем из платы.

Демонтаж микросхемы в smd исполнении.

Принцип все тот же – наносится флюс вдоль дорожек, нагревается при определенной температуре, степень прогрева определяется путем легкого подталкивания детали пинцетом. Если деталь стала подвижна — медленно и аккуратно удаляем ее с поверхности платы пинцетом, придерживая за края, и стараясь не зацепить дорожек.

Очень важно не перегревать демонтируемые детали и поверхность! У каждой микросхемы и детали есть свой температурный предел, переступив который, деталь или плата окажется испорченной. Фен надо держать СТРОГО вертикально, подобрав нужную насадку, равномерно прогревая всю поверхность микросхемы. И не забыть выставить поток воздуха таковым, чтобы случайно не сдуть соседние компоненты.

Ну вот, пожалуй, все доступные способы демонтажа микросхем. Надеюсь, вы получили ответ на вопрос: как выпаять микросхему.

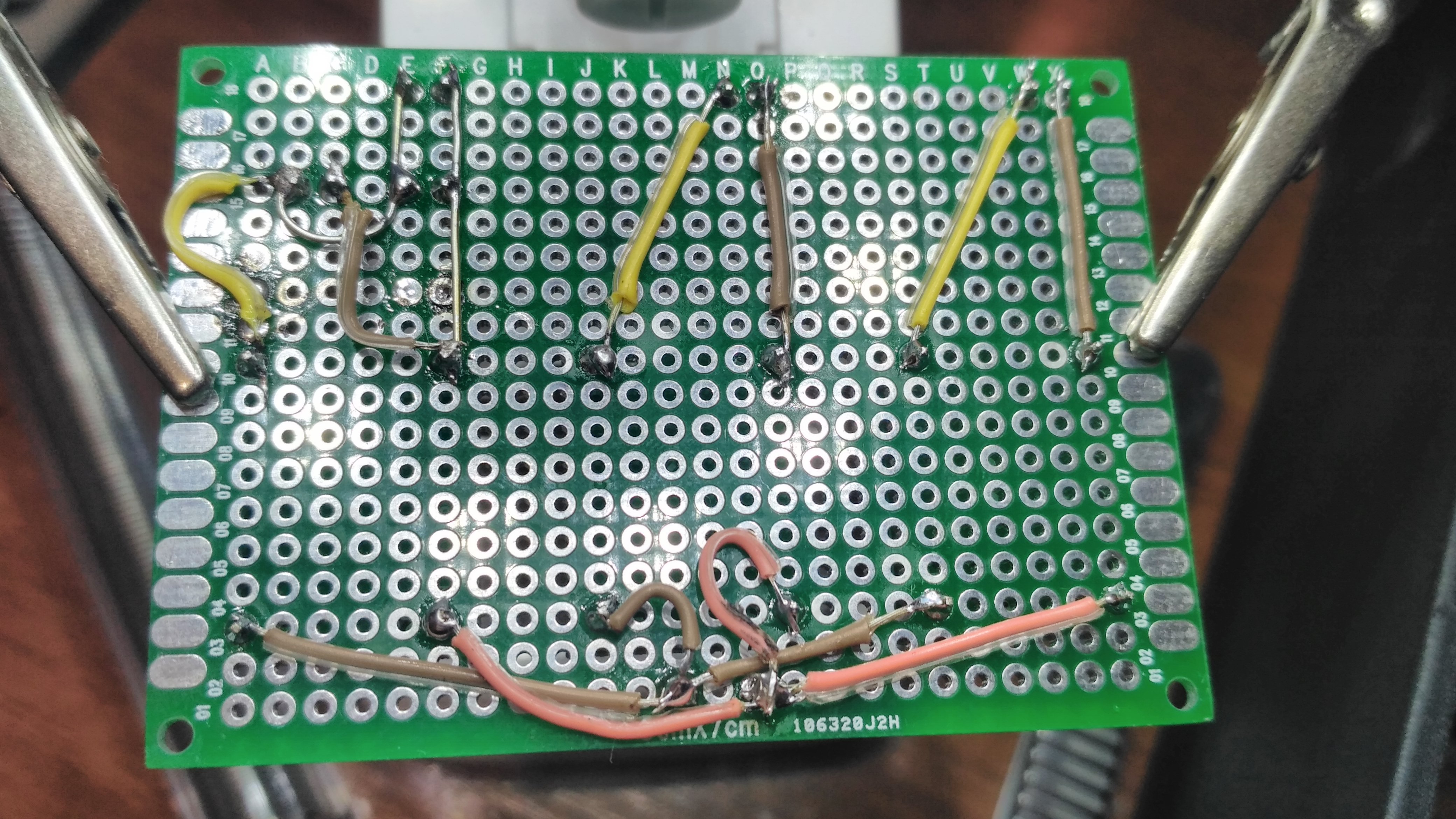

Появились желание и необходимость перейти на более компактные схемы, нежели собранные на обычной макетке. Перед тем, как основательно закупаться текстолитом, элементами и микросхемами для поверхностного монтажа, решил попробовать, а смогу ли я собрать такую мелочь. На просторах Алиэкспресс нашелся отличный «тренажер» за очень разумные деньги. Если у вас есть опыт пайки, большого смысла читать обзор нет

Набор представляет из себя светоэффект бегущие огни, скорость регулируется переменным резистором.

Приехало все в стандартном пупырчатом конверте, в зиппакете

Внешний вид набора

Помимо набора я пользовался припоем ПОС-61, флюсом RMA-223, пинцетом, паяльником.

Расходники

Если по припою никаких особых впечатлений быть не может, то по поводу флюса у меня есть что сказать.

Мне он показался излишне жирным, что ли. В общем, его достаточно сложно отмыть спиртом в компании с зубной щеткой, и я не вполне уверен, что под микросхемами не остались его остатки. Однако флюс рабочий и от пайки им у меня хорошие впечатления, особенно пока я не взялся за отмывку платы))). К плюсам добавлю, что флюс нейтральный и, в отличии от той же паяльной кислоты, его незначительные остатки не способны нанести вред компонентам. Так что флюсу зачет, а мои претензии к отмывке носят больше субъективный характер, до этого я пользовался водосмываемым флюсом ФТС и мне он казался проще в обращении.

К тому же у любого флюсгеля, по сравнению с жидким, есть очень удобный плюс, после его нанесения деталь можно «прилепить» к плате на гель и выровнять. Не ахти какое крепление, но случайно задеть плату или наклонить уже не страшно. Далее прижимаем элемент пинцетом и паяем. Пробовал несколько способов паять smd рассыпуху (резисторы, конденсаторы), самым удобным оказалось залудить одну контактную площадку, припаять ряд элементов с одной стороны, а уже потом пройтись по второй части. Причем форма жала оказалась не особенно и важна, подойдет практически любое, даже самое толстое.

Паяльник

Вот эти здоровым жалом я в итоге и пользовался… Им оказалось очень удобно поправлять криво вставшие элементы, поскольку его величины хватает, чтобы разогреть обе точки пайки, а потом мне было лень его сменить.

У микросхем похожая схема, сначала фиксируем одну ножку, затем паяем все остальное, фен не понравился категорически, часто сдувает компоненты, мне им сложно пользоваться. Отпаивать микросхемы феном – да, припаивать – нет.

Более крупные элементы, такие как ножки питания (как на этой плате) или радиаторы, толстые провода советую паять паяльной кислотой, она творит чудеса. Если же на проводах лак (например аудио, ради интереса можете разобрать старые наушники и попробовать припаять) его проще всего обжигать горелкой-зажигалкой, залудить кислотой и спокойно паять. Есть более удобный способ – использовать таблетку аспирина как флюс, на подобии канифоли – лак снимается на ура и провод имеет более аккуратный внешний вид. Здесь я проводами не пользовался, собрал «как есть».

Возможно кому-то будет удобнее паять не на столе, а зафиксировать плату в держателях

Держатели

третья рука, на крокодилах надета термоусадка, чтобы не царапать текстолит, и плата при этом держится в разы лучше

PCB Holder

Кому интересно, я добавил видео работы платы. Постарался как можно крупнее сфотографировать итог и название микросхем. Кстати, все заработало с первого раза, за пол бакса попробовать свои силы, флюсы, припои или обновить навык – самое то.

Еще пара фото

В этой статье будет рассмотрен один из работающих способов распайки smd компонентов. При чем распайка будет происходить не совсем стандартным способом но не смотря на это, он очень эффективный. Прогрев элементов проходит равномерно, без опасности перегрева, так как температуру можно регулировать!

Все чаще применяются SMD детали в производстве, а так же среди радиолюбителей. Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

SMD компоненты вполне можно использовать и повторно. Тут опять появляется очевидное превосходство поверхностного монтажа, потому что выпаивать мелкие детали гораздо проще. Их очень просто сдувать специальным паяльным феном с платы. Но если у вас такого не окажется под рукой, то вас выручит обычный бытовой утюг.

Демонтаж SMD деталей

Итак, у меня сгорела светодиодная лампа, и я не буду её чинить. Я её распаяю на детали для будущих своих самоделок.

Разбираем лампочку, снимаем верхний колпак.

Вытаскиваем плату из основания цоколя.

Отпаиваем навесные компоненты и детали, провода. В общем должна быть плата только с SMD деталями.

Закрепляем утюг вверх тормашками. Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Использование утюга ещё хорошо тем, что в нем есть регулятор, который будет довольно точно поддерживать установленную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Выставляем температуру около 180 градусов Цельсия. Это второй режим глажки белья, если мне не изменяет моя память. Если пайка не пойдет — постепенно увеличивайте температуру.

Кладем плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд пока плата прогреется. В это время смачиваем флюсом каждую детальку. Флюс не даст перегрева, это будет своеобразный помощник при распайки. С ним все элементы снимаются без труда.

Как только все хорошо разогреется, все детали можно смахнуть с платы, ударив плату о какую-нибудь поверхность. Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Голая плата в конце работы:

Выпаянные детали:

Этот способ позволит вам очень быстро распаивать любые платы с SMD деталями. Берите на вооружение друзья!

Рекомендуем также

Как паять smd компоненты. Быстрая распайка SMD компонентов с помощью утюга

Многие задаются вопросом, как правильно паять SMD компоненты. Но прежде чем заняться этой проблемой, необходимо уточнить, что это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Их главное преимущество – большая плотность сборки, чем у обычных деталей. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их эффективность и технологичность установки.Обычные детали с проволочными выводами утратили свое широкое распространение вместе с быстро растущей популярностью SMD-компонентов.

Ошибки и основной принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и достаточно неудобно. На самом деле, аналогичную работу с компонентами TH провести намного сложнее. Как правило, эти два типа деталей используются в различных областях электроники. Однако многие допускают определенные ошибки при пайке SMD компонентов в домашних условиях.

SMD-компоненты

Основная проблема дилетантов – выбор тонкого жала для паяльника. Это связано с существованием мнения, что при пайке обычным паяльником можно смазать оловом ножки SMD-контактов. В результате процесс пайки получается долгим и болезненным. Это суждение нельзя считать правильным, так как капиллярный эффект, поверхностное натяжение, а также сила смачивания играют существенную роль в этих процессах. Игнорирование этих дополнительных приемов затрудняет выполнение работы самостоятельно.

Пайка компонентов SMD

Для правильной пайки компонентов SMD вы должны придерживаться определенных шагов. Для начала приложите жало паяльника к ножкам взятого элемента. В результате температура начинает расти и олово плавится, которое в конечном итоге полностью обтекает ножку этого компонента. Этот процесс называется силой смачивания. При этом олово течет под шток, что объясняется капиллярным эффектом. Вместе с смачиванием ноги аналогичный эффект происходит и на самой доске.В результате получается равномерно набитый пучок доски с ножками.

Контакт припоя с соседними ножками не происходит из-за того, что начинает действовать растягивающая сила, образуя отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, только при небольшом участии паяльника, который только нагревает паяльником ножки детали. При работе с очень маленькими элементами они могут прилипнуть к жало паяльника. Чтобы этого не произошло, обе стороны припаяны по отдельности.

Заводская пайка

Этот процесс основан на групповом методе. Пайка SMD компонентов производится с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленной печатной плате, где уже есть контактные площадки. Этот метод нанесения называется шелкографией. Используемый материал по внешнему виду и консистенции похож на зубную пасту. Этот порошок состоит из припоя, к которому добавлен и перемешан флюс. Процесс подачи заявки осуществляется автоматически по мере прохождения печатной платы по конвейеру.

Заводская пайка SMD деталей

Далее роботы, установленные на приводном ремне, раскладывают все необходимые элементы в нужном порядке. Во время движения платы детали надежно удерживаются на месте за счет достаточной липкости паяльной пасты. Следующий этап – это нагрев конструкции в специальной печи до температуры немного выше той, при которой плавится припой. В результате такого нагрева припой плавится и обтекает ножки компонентов, а флюс испаряется.В результате этого процесса детали впаяны в свои гнезда. После печки доске дают остыть, и все готово.

Необходимые материалы и инструменты

Для того, чтобы выполнить работы по пайке SMD компонентов своими руками, вам потребуются определенные инструменты и расходные материалы, в том числе:

- паяльник для пайки SMD контактов;

- пинцет и бокорезы;

- шило или игла с острым концом; Припой

- ;

- лупа или лупа, которая необходима при работе с очень мелкими деталями;

- нейтральный жидкий флюс типа no-clean;

- шприц, которым можно нанести флюс; №

- : при отсутствии последнего материала можно отказаться от спиртового раствора канифоли;

- для удобства пайки умельцы используют специальный паяльный фен.

Пинцет для установки и снятия компонентов SMD

Использование флюса необходимо и должно быть жидким. В этом состоянии этот материал обезжиривает рабочую поверхность, а также удаляет образовавшиеся оксиды на паяемом металле. В результате на припое появляется оптимальная сила смачивания, а капля припоя лучше сохраняет форму, что облегчает весь процесс работы и исключает образование «соплей». Применение спиртового раствора канифоли не позволит добиться значительного результата, а образовавшийся белый налет вряд ли удастся удалить.

Выбор паяльника очень важен. Лучше всего подойдет средство, которое можно подогнать под температуру. Это позволяет не беспокоиться о возможности повреждения деталей перегревом, но этот нюанс не касается моментов, когда нужно паять SMD компоненты. Любая паяная деталь способна выдерживать температуру порядка 250-300 ° C, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно использовать аналогичный инструмент мощностью от 20 до 30 Вт, рассчитанный на напряжение 12-36 В.

Использование паяльника 220 В приведет к плохим последствиям. Это связано с высокой температурой нагрева его наконечника, под действием которого жидкий флюс быстро испаряется и не дает деталям эффективно смачиваться припоем.

Специалисты не рекомендуют использовать паяльник с коническим наконечником, так как припой трудно нанести на детали, и на них уходит много времени. Самым эффективным считается жало под названием «Микроволновка». Его очевидное преимущество – небольшое отверстие в срезе для более удобного захвата припоя в нужном количестве.Даже с таким жалом на паяльнике удобно собирать лишнюю пайку.

Припой можно использовать любой, но лучше использовать тонкую проволоку, которой удобно дозировать количество используемого материала. Паяная деталь с такой проволокой будет лучше обрабатываться за счет более удобного доступа к ней.

Как паять SMD компоненты?

Наряд на работу

Процесс пайки, с осторожным подходом к теории и некоторым опытом, не сложен.Итак, всю процедуру можно разделить на несколько пунктов:

- SMD компоненты необходимо размещать на специальных контактных площадках, расположенных на плате.

- На ножки детали наносится жидкий флюс, и компонент нагревается с помощью жала паяльника.

- Под воздействием температуры переливаются контактные площадки и сами ножки детали.

- После заливки паяльник убирается и дается время, чтобы компонент остыл.Когда припой остынет, работа окончена.

Процесс пайки SMD компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от описанного выше. Технология будет выглядеть так:

- Ножки SMD компонентов устанавливаются точно в места контакта.

- В местах контактных площадок производится смачивание флюсом.

- Чтобы деталь точно вошла в гнездо, необходимо сначала припаять одну из ее крайних ножек, после чего деталь легко обнажится.

- Дальнейшая пайка проводится с особой тщательностью, причем припой наносится на все ножки. Излишки припоя удаляются жало паяльника.

Как паять феном?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку кладется необходимая деталь – помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. Д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, с температурой около 250 ° C.Как и в предыдущих примерах пайки, флюс испаряется под действием температуры, а припой плавится, заполняя контактные дорожки и ветви деталей. Затем фен убирают, и доска начинает остывать. Когда он полностью остынет, пайку можно считать завершенной.

SMD детали все чаще используются на производстве, а также среди радиолюбителей. С ними удобнее работать, так как не нужно сверлить отверстия под клеммы, а устройства очень миниатюрные.Компоненты

SMD можно использовать повторно и повторно. Здесь снова проявляется очевидное превосходство поверхностного монтажа, ведь припаять мелкие детали гораздо проще. Их очень легко сдувать с платы специальной паяльной сушилкой. Но если под рукой этого нет, то выручит обычный бытовой утюг.

Разборка SMD частей

Итак, моя светодиодная лампа перегорела, и я не буду ее ремонтировать. Распаяю на части для будущих самоделок.Разбираем лампочку, снимаем верхнюю крышку.

Вытаскиваем доску из основания цоколя.

Распаиваем прилагаемые комплектующие и детали, провода. В общем, должна быть плата только с SMD частями.

Закрепляем утюг вверх ногами. Делать это нужно жестко, чтобы в процессе пайки он не опрокинулся.

Использование утюга хорошо еще и тем, что в нем есть регулятор, который достаточно точно будет поддерживать заданную температуру поверхности подошвы.Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Устанавливаем температуру примерно 180 градусов по Цельсию. Это второй режим глажки, если мне не изменяет память. Если пайка не работает, постепенно увеличивайте температуру.

Ставим плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд прогрева платы. В это время смачиваем каждую деталь флюсом. Флюс не перегреется, будет своеобразным помощником при распайке.С ним все элементы снимаются без труда.

Как только все хорошо нагреется, все детали можно смахнуть с доски, ударив доской о какую-либо поверхность. Но сделаю все аккуратно. Для этого возьмите деревянную палку, чтобы удерживать доску на месте, и с помощью пинцета отсоедините каждый компонент платы.

Голая плата по окончании работы:

Паяных деталей:

У меня было много вопросов по теме

разборка микросхем в разных постройках.Предлагаю вам ознакомиться с наиболее распространенными вариантами распайки микросхем в дип и smd корпусах.В первую очередь следует рассказать о

демонтаже микросхем – процессе, наиболее доступном для радиолюбителей, но и несколько сложном по сравнению с тем, о котором будет рассказано чуть позже.Способ демонтажа микросхем в погружном корпусе с помощью паяльника и некоторых предметов, которые можно найти в доме.

Вам понадобится паяльник и игла от десяти кубического шприца.Отрежьте кончик иглы так, чтобы он был прямым, без кончика. Вставляем иглу с полым отверстием в ножку микросхемы с нижней стороны, медленно нагревая ее, пока игла не пройдет через отверстие в плате. Не снимая иглы, дать поверхности остыть и припаять, вынуть иглу. Удаляем излишки припоя с иглы, повторяем процесс на оставшихся выводах микросхемы. При некоторой сноровке получается аккуратно и качественно – сама микросхема без усилия извне выпадает из платы.

Вам понадобится паяльник и оплетка медного кабеля. На медную оплетку наносим слой флюса, кладем на одну сторону ножки микросхемы и прогреваем. При нагревании оплетка «вытаскивает» припой с поверхности платы, на которой расположена микросхема. Когда коса пропитается, ненужная часть просто отрезается, и демонтаж продолжается. Надо сказать, что этот метод подходит как для демонтажа Dip-компонентов, так и для Smd-компонентов.

Для работы понадобится тот же паяльник и что-нибудь тонкое, например, пинцет или отвертка с плоским лезвием. Осторожно проденьте плоскую часть отвертки (или пинцета) между микросхемой и и до некоторой разумной глубины, нагрейте ножки с тыльной стороны и медленно поднимите сторону. Повторяем тот же процесс, но теперь с другой стороны детали: вставляем отвертку, нагреваем ножки, приподнимаем. И повторяем этот процесс до тех пор, пока микросхема не будет снята с платы.Метод очень быстрый, простой и даже грубый. Но не забывайте, что и дорожки на плате, и сама микросхема имеют свой температурный предел. Иначе можно остаться без исправной микросхемы, либо с отклеенными дорожками.

Требуется паяльник и отсос для припоя. Отсос для припоя представляет собой что-то вроде шприца, но с поршнем, работающим по принципу отсоса. Нагреваем вывод микросхемы, сразу прикладываем отсос для припоя, нажимаем кнопку и созданное разрежение внутри отсоса «выкачивает» припой из дорожки.К сожалению, все выглядит так просто и просто только на словах. На самом деле, нагревая ножку, нужно практически мгновенно попасть на ножку присосом, и «выкачать» припой, что требует высокой скорости исполнения, потому что припой замерзает практически мгновенно, а если держать паяльник дольше, есть риск получить отслаивающиеся следы или обгоревшую деталь …

Теперь поговорим о демонтаже компонентов с помощью паяльного фена. Метод самый простой, эффективный, быстрый и качественный.Но, к сожалению, паяльный фен – средство недешевое.

Способ демонтажа микросхемы в дип-корпусе .Вам понадобится паяльный фен, пинцет, желательно немагнитный. Со стороны ножек наносится флюс, с этой же стороны начинается нагрев. Визуально контроль за состоянием жести на выводах осуществляется – когда она стала достаточно жидкой, аккуратно захватываем пинцетом деталь сбоку корпуса и вытаскиваем из платы.

Разборка микросхемы в smd исполнении.

Принцип все тот же – по дорожкам наносится флюс, нагревается до определенной температуры, степень нагрева определяется легким нажатием на деталь пинцетом. Если деталь стала подвижной, медленно и осторожно снимите ее с поверхности доски пинцетом, придерживая за края и стараясь не цепляться за гусеницы.

Очень важно не перегревать разбираемые детали и поверхность! Каждая микросхема и деталь имеют свой температурный предел, при превышении которого деталь или плата будут повреждены.Фен нужно держать СТРОГО вертикально, подбирая нужную насадку, равномерно прогревая всю поверхность микросхемы. И не забудьте настроить подачу воздуха, чтобы случайно не сдувать соседние компоненты.

Ну вот, пожалуй, все доступные способы разборки микросхем. Надеюсь, вы получили ответ на свой вопрос: как паять микросхему.

Было желание и необходимость перейти на более компактные схемы, чем те, что собраны на обычной макетной плате.Прежде чем основательно закупить текстолит, элементы и микросхемы для поверхностного монтажа, решил попробовать, а можно ли собрать такую мелочь. На просторах Алиэкспресс нашелся отличный «симулятор» за вполне разумные деньги. Если есть опыт пайки, читать обзор смысла нет.

Комплект светового эффекта ходовых огней, скорость регулируется переменным резистором.

Все пришло в стандартном пузырчатом конверте, в застежке-молнии

Внешний вид комплекта

В дополнение к набору я использовал припой ПОС-61, флюс РМА-223, пинцет, паяльник.

Расходные материалы

Если на припое особых отпечатков не может быть, то по флюсу есть что сказать.

Мне показалось слишком толстым, что ли. Вообще, смыть спиртом в компании с зубной щеткой довольно сложно, да и не совсем уверен, что под микросхемами не осталось остатков. Однако флюс рабочий и впечатления от его пайки хорошие, особенно пока не занялся чисткой платы))).К плюсам добавлю, что флюс нейтральный и, в отличие от той же паяльной кислоты, его незначительные остатки не способны навредить компонентам. Так что флюс засветился, и мои жалобы на чистку более субъективны, до этого я использовал водосмываемый флюс FCS, и мне показалось, что с ним проще обращаться.

Кроме того, у любого флюксгеля, по сравнению с жидкостью, есть очень удобный плюс, после его нанесения деталь можно «приклеить» к доске на геле и выровнять. Не ахти, но случайно прикоснуться к доске или наклонить ее уже не страшно.Далее прижимаем элемент пинцетом и припаяем. Я пробовал несколько способов припаять smd отдельно (резисторы, конденсаторы), удобнее всего было залудить одну контактную площадку, припаять несколько элементов с одной стороны и только потом пройти вторую часть. Причем форма жала оказалась не особо важной, подойдет практически любое, даже самое толстое.

Паяльник

Вот и закончился вот этими здоровыми жалами … Исправить кривые элементы им оказалось очень удобно, так как его размера хватило на то, чтобы прогреть обе точки пайки, а потом поменять поленился.

У микросхем аналогичная схема, сначала фиксируем одну ножку, потом все остальное припаиваем, фен категорически не нравился, часто срывает компоненты, мне сложно пользоваться. Паять микросхемы феном – да, паять – нет.

Элементы большего размера, например силовые ножки (как на этой плате) или радиаторы, советую припаять толстые провода паяльной кислотой, творит чудеса. Если на проводах есть лак (например, аудиосистема, ради интереса можно разобрать старые наушники и попробовать припаять) проще всего обжечь зажигалкой, залудить кислотой и спокойно припаять.Есть более удобный способ – использовать таблетку аспирина в качестве флюса, похожего на канифоль – лак удаляется на ура и проволока имеет более аккуратный вид. Здесь провода не использовал, собрал “как есть”.

Возможно, кому-то будет удобнее паять не на столе, а закрепить плату в держателях

Держатели

третья рука, крокодилы снабжены термоусадкой, чтобы не царапать текстолит, да и плата держится намного лучше

PCB Holder

Кому интересно, я добавил видео работы платы.Я постарался сфотографировать результат и название микросхем как можно больше. Кстати, с первого раза все заработало, за полдоллара попробовать свои силы, флюсы, припои или прокачать мастерство – вот и все.

Еще пара фото

В данной статье пойдет речь об одном из рабочих приемов распайки smd компонентов. Причем распайка будет происходить не совсем стандартным способом, но, несмотря на это, очень эффективным.Элементы нагреваются равномерно, без опасности перегрева, так как температуру можно регулировать!

ДеталиSMD все чаще используются на производстве, а также среди радиолюбителей. С ними удобнее работать, так как не нужно сверлить отверстия под клеммы, а устройства получаются очень миниатюрными.

КомпонентыSMD можно использовать повторно и повторно. Здесь снова проявляется очевидное превосходство поверхностного монтажа, ведь припаять мелкие детали гораздо проще.Их очень легко сдувать с платы специальной паяльной сушилкой. Но если под рукой этого нет, то выручит обычный бытовой утюг.

Разборка деталей SMD

Итак, у меня перегорела светодиодная лампа, и я не буду ее чинить. Распаяю на части для будущих самоделок.

Разбираем лампочку, снимаем верхнюю крышку.

Вытаскиваем доску из цоколя цоколя.

Распаиваем прилагаемые комплектующие и детали, провода. В общем, должна быть плата только с SMD частями.

Закрепляем утюг вверх ногами. Делать это нужно жестко, чтобы в процессе пайки он не опрокинулся.

Использование утюга хорошо еще и тем, что в нем есть регулятор, который достаточно точно будет поддерживать заданную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Устанавливаем температуру около 180 градусов по Цельсию. Это второй режим глажки, если мне не изменяет память. Если пайка не работает, постепенно увеличивайте температуру.

Ставим плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд прогрева платы. В это время смачиваем каждую деталь флюсом. Флюс не перегреется, будет своеобразным помощником при распайке.С ним все элементы снимаются без труда.

Как только все хорошо нагреется, все детали можно смахнуть с доски, ударив доской о какую-либо поверхность. Но сделаю все аккуратно. Для этого возьмите деревянную палку, чтобы удерживать доску на месте, и с помощью пинцета отсоедините каждый компонент платы.

Пустая доска по окончании работы:

Паяных деталей:

Этот метод позволит очень быстро паять любые платы с SMD деталями.Примите друзей!

Как правильно паять SMD компоненты. О демонтаже SMD компонентов с печатных плат

Когда я в очередной раз разобрал в своих «закромах» радиолюбителей, то обнаружил большое количество плат с SMD компонентами, которые занимают довольно много места. Выбрасывать вроде бы жалко, так как платы содержат большое количество радиодеталей, которые могут пригодиться в работе. Поэтому я решил убрать с этих плат наиболее ценные детали – полупроводники, микросхемы, индукторы, кварц и т. Д.Те. те элементы, которые можно идентифицировать по маркировке.

Паять платы с SMD-компонентами можно несколькими способами, в том числе обычным паяльником. Но это очень неудобный способ, приводящий к перегреву деталей и отслаиванию контактных площадок. Особенно сложна пайка микросхем с большим количеством выводов. Самый удобный инструмент для этого бизнеса – промышленный фен или паяльная станция со встроенным феном. К сожалению, таких устройств у меня нет, поэтому я решил соорудить небольшую «печку» для массовой пайки SMD элементов.

Проект

Основа устройства – жестяная коробка от мультитула Leatherman размером 15х12х3,5 см. Используется как нагревательный элемент 118 мм. Галогенная лампа 300 Вт с цоколем R7s. Патронов для установки этих ламп я не нашел и в результате пришлось немного переделать керамический патрон от другого типа лампы (штыря).

Изначально сделал крепления для двух ламп, но как показала практика, одной лампы хватит «за глаза»

Галогенная лампа подключается к любому регулятору соответствующей мощности.Он у меня самодельный, собран на интегральном регуляторе PR1500ST. Использование регулятора позволяет не перегревать плату и поддерживать «рабочую» температуру платы, чтобы легко снимать элементы.

Работа

Процесс демонтажа элементов довольно простой. Участок платы, который нужно распаивать, размещают над лампой на высоте 1-3 см. Лампа включается почти на полную мощность. Через некоторое время – обычно 30-60 секунд. доска начинает слегка дымиться (при этом испаряется защитный лак, остатки флюсов или клея).В это время я пытаюсь удалить пинцетом элементы в зоне нагрева. Обычно это легко сделать через 30-40 секунд после дыма. Как только элементы начинают легко сниматься с платы, уменьшаю мощность и начинаю методично «чистить» плату. Снятые детали кладут на лист бумаги или картона. Таким образом, элементы снимаются легко, без «соплей», даже если они ранее были приклеены к доске (такие доски встречаются довольно часто).

Чтобы нагреть узкую плату, как сотовый телефон, я использую две металлические полоски.

Заключение

Вот и все. Конечным результатом является аккуратная стопка деталей, которые затем сортируются, каталогизируются и готовы к повторному использованию в любительских радиоустройствах.

Было желание и необходимость перейти на более компактные схемы, чем те, что собраны на обычной макетной плате. Прежде чем основательно закупить текстолит, элементы и микросхемы для поверхностного монтажа, решил попробовать, а можно ли собрать такую мелочь. На просторах Алиэкспресс нашелся отличный «симулятор» за вполне разумные деньги.Если у вас есть опыт пайки, нет смысла читать обзор

В комплекте световые ходовые огни, скорость регулируется переменным резистором.

Все пришло в стандартном пузырчатом конверте, в застежке-молнии

Внешний вид комплекта

В дополнение к набору я использовал припой ПОС-61, флюс РМА-223, пинцет, паяльник.

Расходные материалы

Если на припое особых отпечатков не может быть, то по флюсу есть что сказать.

Мне показалось слишком толстым, что ли. Вообще, смыть спиртом в компании с зубной щеткой довольно сложно, да и не совсем уверен, что под микросхемами не осталось остатков. Однако флюс рабочий и впечатления от его пайки хорошие, особенно пока не занялся чисткой платы))). Из плюсов добавлю, что флюс нейтральный и, в отличие от той же паяльной кислоты, его незначительные остатки не способны навредить компонентам.Так что флюс засветился, и мои жалобы на чистку более субъективны, до этого я использовал водосмываемый флюс FCS и мне показалось, что он проще в использовании.

Кроме того, у любого флюксгеля, по сравнению с жидкостью, есть очень удобный плюс, после его нанесения деталь можно «приклеить» к доске на геле и выровнять. Не ахти, но случайно прикоснуться к доске или наклонить ее уже не страшно. Далее прижимаем элемент пинцетом и припаяем. Я пробовал несколько способов припаять smd отдельно (резисторы, конденсаторы), удобнее всего было залудить одну контактную площадку, припаять несколько элементов с одной стороны и только потом пройти вторую часть.Причем форма жала не имела особого значения, подойдет практически любое, даже самое толстое.

Паяльник

Вот и закончился вот этими здоровыми жалами … Исправить кривые элементы им оказалось очень удобно, так как его размера хватило на то, чтобы прогреть обе точки пайки, а потом поменять поленился.

В микросхемах аналогичная схема, сначала фиксируем одну ножку, потом все остальное припаиваем, фен категорически не нравился, часто сдувает компоненты, мне сложно пользоваться.Паять микросхемы феном – да, припаять – нет.

Элементы большего размера, например силовые ножки (как на этой плате) или радиаторы, советую припаять толстые провода паяльной кислотой, творит чудеса. Если на проводах есть лак (например, аудиосистема, ради интереса можно разобрать старые наушники и попробовать припаять) проще всего обжечь зажигалкой, залудить кислотой и спокойно припаять. Есть более удобный способ – использовать таблетку аспирина в качестве флюса, похожего на канифоль – лак удаляется на ура и проволока имеет более аккуратный вид.Здесь провода не использовал, собрал их «как есть».

Возможно, кому-то будет удобнее паять не на столе, а закрепить плату в держателях

Держатели

третья рука, крокодилы снабжены термоусадкой, чтобы не царапать текстолит, да и плата держится намного лучше

PCB Holder

Кому интересно, я добавил видео работы платы. Я постарался сфотографировать результат и название микросхем как можно больше.Кстати, с первого раза все заработало, за полдоллара попробовать свои силы, флюсы, припои или апгрейд навыка – вот и все.

Еще пара фото

При выходе из строя какого-либо оборудования вовсе не обязательно сразу выбрасывать его в мусорное ведро. Если вы увлекаетесь электроникой и радиотехникой, разумнее будет припаять рабочие элементы микросхемы. Неожиданно в будущем вам понадобится конденсатор, транзистор или резистор, если вы решите это сделать.В этой статье мы расскажем, как снять радиодетали с платы, чтобы ничего не повредить.

Что для этого нужно?

Есть много устройств для распайки деталей. Конечно, радиолюбителю не обойтись без паяльника, который будет в этом деле главным помощником. Однако, помимо паяльника, для того, чтобы припаять элемент вам потребуется:

Также необходимо подготовить рабочее место. Он должен быть хорошо освещен.Лучше всего, если лампа будет находиться над рабочей зоной, чтобы свет падал вертикально, не создавая теней.

Техника демонтажа

Итак, сначала поговорим о самой популярной технологии – как припаять деталь с платы паяльником без дополнительных приспособлений. Затем кратко рассмотрим более простые методы.

Если вы хотите испарить электролитический конденсатор, просто возьмите его пинцетом (или крокодилом), разогрейте 2 вывода и быстро, но осторожно снимите их с платы.

То же самое и с транзисторами. Капаем припой на все 3 вывода и снимаем радиодеталь с платы.

Что касается резисторов, диодов и неполярных конденсаторов, то очень часто их ноги погнуты при пайке с обратной стороны платы, что затруднительно при пайке без дополнительных устройств. В этом случае рекомендуется сначала прогреть одну клемму и при помощи крокодила с небольшим усилием вытащить часть детали из цепи (ножка должна согнуться).Затем проделываем аналогичную процедуру со вторым выходом.

Рассматривали эту технику, когда кроме паяльника под рукой ничего нет. Но если вы приобрели набор игл, то припаять элемент будет еще проще: сначала прогрейте контакт паяльником, затем наденьте на вывод иглу подходящего диаметра (она должна пройти через отверстие в микросхему) и подождите, пока остынет припой. После этого вынимаем иглу и получаем оголенную булавку, которую легко вынимаем.Если у радиокомпонента несколько ножек, тоже действуем – прогреваем контакт, надеваем иголки, ждем и снимаем.

Все, о чем мы говорили в этой статье, хорошо видно на видео, где представлена технология пайки элементов с платы:

Кстати, вместо специальных игл можно использовать даже обычные иглы, которые идут в комплекте со шприцем. Однако в этом случае сначала нужно сточить конец иглы, чтобы он находился под прямым углом.

Запаять деталь с помощью демонтажной тесьмы тоже несложно. Перед началом работы смочите конец обмотки спиртово-канифольным флюсом. После этого поместите оплетку в место пайки (на припой) и прогрейте ее кончиком паяльника. В результате нагретый припой должен впитаться в оплетку, что освободит выводы радиодеталей.

С демонтажным насосом дела обстоят так же – пружина заряжается, контакт нагревается, после чего жало подводится к расплавленному припою и нажимается кнопка.Создается вакуум, который втягивает припой внутрь демонтажного насоса.

Вот и все, что я хотел рассказать о том, как снять радиодетали с платы в домашних условиях. Надеемся, предоставленные методики и видеоуроки были для вас полезны и интересны. Напоследок хотелось бы отметить, что элементы микросхемы можно припаять строительным феном, но мы не рекомендуем этого делать. Фен может повредить близлежащие детали, а также ту, которую нужно удалить!

Интересное

В данной статье пойдет речь об одном из рабочих приемов распайки smd компонентов.Причем распайка будет происходить не совсем стандартным способом, но, несмотря на это, очень эффективным. Элементы нагреваются равномерно, без опасности перегрева, так как температуру можно регулировать!

ДеталиSMD все чаще используются на производстве, а также среди радиолюбителей. С ними удобнее работать, так как не нужно сверлить отверстия под клеммы, а устройства очень миниатюрные.

КомпонентыSMD можно использовать повторно и повторно. Здесь снова проявляется очевидное превосходство SMT, потому что паять мелкие детали намного проще.Их очень легко сдувать с платы специальной паяльной сушилкой. Но если под рукой этого нет, то выручит обычный бытовой утюг.

Разборка деталей SMD

Значит, у меня перегорела светодиодная лампа, чинить не буду. Распаяю на части для будущих самоделок.

Разбираем лампочку, снимаем верхнюю крышку.

Вытаскиваем доску из цоколя цоколя.

Распаиваем прилагаемые комплектующие и детали, провода.В общем, должна быть плата только с SMD частями.

Закрепляем утюг вверх ногами. Делать это нужно жестко, чтобы в процессе пайки он не опрокинулся.

Использование утюга хорошо еще и тем, что в нем есть регулятор, который достаточно точно будет поддерживать заданную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Устанавливаем температуру около 180 градусов по Цельсию.Это второй режим глажки, если мне не изменяет память. Если пайка не работает, постепенно увеличивайте температуру.

Ставим плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд прогрева платы. В это время смачиваем каждую деталь флюсом. Флюс не перегреется, будет своеобразным помощником при распайке. С его помощью без труда снимаются все элементы.

Как только все хорошо нагреется, все детали можно смахнуть с доски, ударив доской по какой-либо поверхности.Но сделаю все аккуратно. Для этого возьмите деревянную палку, чтобы удерживать плату на месте, и с помощью пинцета отсоедините каждый компонент платы.

Пустая доска по окончании работы:

Паяных деталей:

Этот метод позволит очень быстро паять любые платы с SMD деталями. Примите друзей!

SMD детали все чаще используются на производстве, а также среди радиолюбителей.С ними удобнее работать, так как не нужно сверлить отверстия под клеммы, а устройства очень миниатюрные. Компоненты

SMD можно использовать повторно и повторно. Здесь снова проявляется очевидное превосходство SMT, потому что паять мелкие детали намного проще. Их очень легко сдувать с платы специальной паяльной сушилкой. Но если под рукой этого нет, то выручит обычный бытовой утюг.

Разборка SMD частей

Итак, моя светодиодная лампа перегорела и я не буду ее ремонтировать.Распаяю на части для будущих самоделок.Разбираем лампочку, снимаем верхнюю крышку.

Вытаскиваем доску из основания цоколя.

Распаиваем прилагаемые комплектующие и детали, провода. В общем, должна быть плата только с SMD частями.

Закрепляем утюг вверх ногами. Делать это нужно жестко, чтобы в процессе пайки он не опрокинулся.

Использование утюга хорошо еще и тем, что в нем есть регулятор, который достаточно точно будет поддерживать заданную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.