Как приварить трубу к трубе? Виды труб, сварочное оборудование

Потребность в выполнении соединений между инженерными контурами трубопровода возникает и при выполнении первой прокладки, и в ходе ремонтных операций. Особенностью сварки труб в коммуникационных системах является обязательное обеспечение герметичности. Лишь в редких случаях этот аспект не имеет особого значения, и им можно пренебречь. В поисках ответа на вопрос о том, как приварить трубу к трубе, не обойтись без описания современных технологий. Прежде всего это относится к пластиковым материалам, которые не так давно получили распространение на рынке и довольно быстро ввели в монтажные работы новый метод спайки. Но и традиционные металлические трубы свариваются на современном и более технологичном уровне, нежели 10-15 лет назад.

Какие виды труб можно сваривать?

Весь ассортимент трубного материала, который используется в системах водо-, газоснабжения и отопления, можно подразделить на два типа по материалу – это металлические и пластиковые изделия. В обоих случаях трубы поддаются сварке, иначе монтажные работы с ними были бы невозможны. Конечно, в качестве альтернативы можно вспомнить резьбовой способ соединения, который раньше применялся к сложным в обработке стальным конструкциям, но эта методика давно устарела и не используется. В наши дни сварка стальных труб осуществляется посредством электродуговых аппаратов, которые позволяют обеспечить прочные места соединений. Несколько отличаются технологии работы с пластиковыми трубами. В данном случае проблема использования классической сварки обуславливается мягкостью и вязкостью структуры материала. Поэтому используются методы пайки и плавления, которые также входят в общую группу сварочных технологий. При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

В обоих случаях трубы поддаются сварке, иначе монтажные работы с ними были бы невозможны. Конечно, в качестве альтернативы можно вспомнить резьбовой способ соединения, который раньше применялся к сложным в обработке стальным конструкциям, но эта методика давно устарела и не используется. В наши дни сварка стальных труб осуществляется посредством электродуговых аппаратов, которые позволяют обеспечить прочные места соединений. Несколько отличаются технологии работы с пластиковыми трубами. В данном случае проблема использования классической сварки обуславливается мягкостью и вязкостью структуры материала. Поэтому используются методы пайки и плавления, которые также входят в общую группу сварочных технологий. При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

Оборудование для сварки

Наиболее популярным аппаратом для осуществления электродуговой сварки металлических труб является полуавтомат инверторного типа. В процессе работы для обеспечения защиты рабочей зоны от внешних воздействий используется специальный газ, что и позволяет добиться высокой степени точности и герметичности в шве. Снижается популярность аппаратов для ручной дуговой сварки ММА. Это доступный по цене и простой способ получения шва при высокой мобильности оборудования, но у него есть значительные недостатки, среди которых низкая производительность и образование шлака на поверхности шва, который приходится удалять. Что касается техники для сварки пластиковых материалов, то чаще всего используются прессовочные комплексы для спайки. И современные полипропиленовые трубы, и модели из поливинилхлорида спаиваются в машине, имеющей в конструкции торцеватель, захватывающие тиски, пластину для резки (нагревательный элемент) и устройство для заделки швов.

В процессе работы для обеспечения защиты рабочей зоны от внешних воздействий используется специальный газ, что и позволяет добиться высокой степени точности и герметичности в шве. Снижается популярность аппаратов для ручной дуговой сварки ММА. Это доступный по цене и простой способ получения шва при высокой мобильности оборудования, но у него есть значительные недостатки, среди которых низкая производительность и образование шлака на поверхности шва, который приходится удалять. Что касается техники для сварки пластиковых материалов, то чаще всего используются прессовочные комплексы для спайки. И современные полипропиленовые трубы, и модели из поливинилхлорида спаиваются в машине, имеющей в конструкции торцеватель, захватывающие тиски, пластину для резки (нагревательный элемент) и устройство для заделки швов.

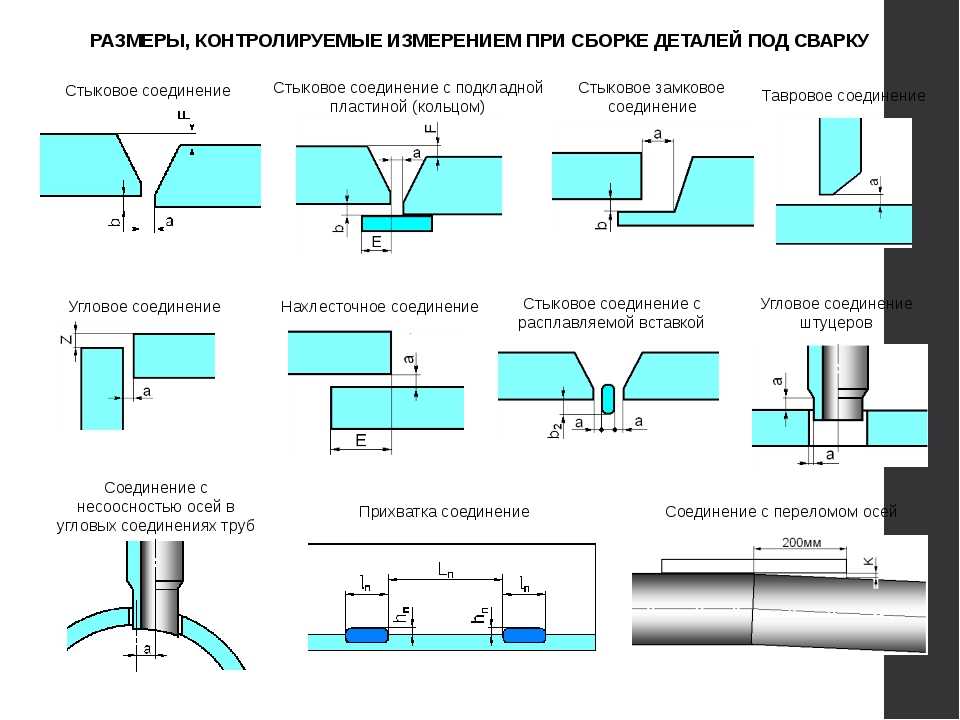

Трубы тщательно зачищаются с целью максимальной подгонки друг к другу. Обе стыковочные стороны должны иметь фаску, расположенную под 45-градусным углом относительно оси трубы. При этом должен оставаться плоский торец шириной не менее 2 мм. Впрочем, конкретные параметры могут отличаться в зависимости от диаметров трубы. Не менее важно в вопросе о том, как приварить трубу к трубе, корректное выполнение центровки. Непосредственно перед операцией необходимо произвести сборку – так, чтобы обеспечилась максимальная точность в сведении кромок двух свариваемых компонентов. В некоторых случаях выполняется прихватка, то есть формируется короткий шов, который в процессе сборки выступает накладкой в конструкции.

При этом должен оставаться плоский торец шириной не менее 2 мм. Впрочем, конкретные параметры могут отличаться в зависимости от диаметров трубы. Не менее важно в вопросе о том, как приварить трубу к трубе, корректное выполнение центровки. Непосредственно перед операцией необходимо произвести сборку – так, чтобы обеспечилась максимальная точность в сведении кромок двух свариваемых компонентов. В некоторых случаях выполняется прихватка, то есть формируется короткий шов, который в процессе сборки выступает накладкой в конструкции.

Электросварка металлических труб

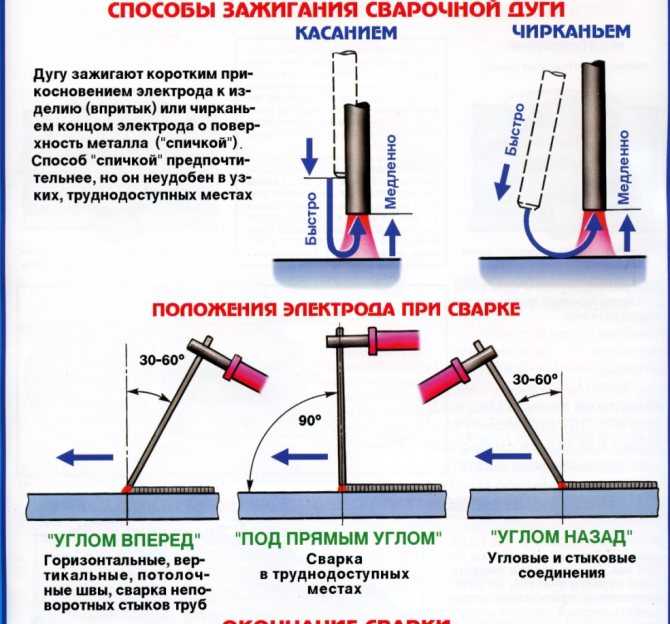

В первую очередь следует выполнить зажим «заземления». Кабель в обязательном порядке должен быть изолирован и зафиксирован в специальный держатель. На сварочном аппарате выставляется оптимальный показатель мощности тока, требуемый для конкретного материала, – средние показатели требуются для мягких сплавов, а более высокие подходят для легированных сталей. Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Подготовка пластиковых труб к сварке

Сначала трубы нарезаются под размер в соответствии с достаточной длиной планируемой конструкции. То есть желательно организовать общий процесс монтажа таким образом, чтобы сварка была финальным штрихом. Это реализуемо далеко не всегда, но при возможности следует все технические работы с трубопроводом выполнить до сварочных мероприятий. Также будет не лишним оставить небольшой запас, чтобы часть изделия могла быть внедрена в фитинг. Затем, как и в случае с металлическими аналогами, поливинилхлоридные и полипропиленовые трубы зачищаются. Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Соединение пластиковых труб

Большие комплексы для сварки пластиковых труб обычно имеют стационарную установку и позволяют в поточном режиме формировать места стыков. Немного сложнее осуществляются процессы разовых операций пайки. Для таких целей используются ручные устройства, которые работают с нагревательными элементами в виде насадок. Перед работой необходимо установить аппарат на ровную поверхность, а также выставить оптимальный температурный режим. Например, сварка ПВХ-труб обычно реализуется в условиях 260 °C. Через 10-15 мин. после включения прибор наберет оптимальный температурный режим, можно будет приступать к операции.

На насадки устанавливаются заготовки для соединения – на дорне фиксируют фитинг, а на гильзе устанавливается труба. Сама операция происходит за несколько минут, поскольку пластик плавится быстро. Поэтому следует уже после включения устройства готовиться к завершению процесса. Непосредственная сварка ПВХ-труб с последующим соединением производится с первого раза одним действием. Полученный стык в первые секунды нельзя поворачивать и пытаться скорректировать, поскольку любые изменения после сварки скажутся на прочности в худшую сторону.

Сама операция происходит за несколько минут, поскольку пластик плавится быстро. Поэтому следует уже после включения устройства готовиться к завершению процесса. Непосредственная сварка ПВХ-труб с последующим соединением производится с первого раза одним действием. Полученный стык в первые секунды нельзя поворачивать и пытаться скорректировать, поскольку любые изменения после сварки скажутся на прочности в худшую сторону.

Сколько времени требуется на остывание материала?

В случае с металлическими трубами процесс происходит дольше и, как правило, формирование стыка выполняется послойно. Поэтому структура набирает прочность уже в ходе рабочих мероприятий. После работы достаточно подождать, когда место стыка остынет естественным образом. Несколько минут надо подождать, если выполнялась сварка стыков труб из пластика. В зависимости от толщины изделия и глубины сварки этот интервал может варьироваться от 3 до 20 мин. Важно отметить, что и в работе с металлом, и при спайке пластиковых элементов нельзя использовать средства, ускоряющие процесс остывания.

Как приварить трубу к трубе при разных сечениях?

Иногда в силу определенных причин, обусловленных нестандартным конструкционным исполнением трубопровода, приходится иметь дело с разными сечениями. Например, может возникнуть потребность в соединении классической круглой трубы и заготовки с расширенным сечением. В данном случае к обычной трубе приваривается уголок, у которого ширина полки соответствует радиусу окружности. Операция выполняется только на одной полке. Далее технология сварки труб с разными сечениями предусматривает розжиг дуги на более толстом материале. Путем перераспределения образуемого наплавленного металла следует выполнить соединение по всей площади стыка – очевидно, что в данном случае она будет больше, чем в стандартной сварке.

Заключение

Новые технологии позволили упростить процессы сварки разных материалов, значительно расширив возможности монтажа. Сегодня в вопросах относительно того, как приварить трубу к трубе, практически нет технических ограничений. Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

Как приварить тонкое железо к толстому, если получился зазор?

содержание видео

Рейтинг: 4.0; Голоса: 1

Я продолжаю знакомить вас со сваркой толстого железа с тонким, и сегодня хочу показать вам, приварить такое железо, если у вас получился зазор! Всем приятного просмотра!

Дата: 2020-11-18

← Как начинающему сварщику заварить тонкостенную трубу к основанию!

Электроды какого диаметра лучше использовать при сварке тонкого железа? →

Похожие видео

Сварка толстых пластин для начинающих сварщиков! Нижнее положение

• Гори Дуга

Набросала всё в банки и в духовку! Суп Шурпа с лепёшками!

• Татьяна огородница

Как рисует Александр Рыжкин. Арт разбор.

Арт разбор.

• Азбука Рисования

15 кг уличных томатов без пасынкования с 1 кв. М? Это совершенно реально! Смотрите как это сделать!

• Иван Русских

От черной ножки, фитофторы, ржавчины и. Слизней – один единственный препарат! Один на все случаи!

• Иван Русских

Работы в саду в ФЕВРАЛЕ. Сделайте это сейчас, если не сделали осенью.

• Супер – Отпуск на Даче

Комментарии и отзывы: 10

Alexey

Ох Рома. Ты себе не представляешь ЧТО и чем приходится варить в хозяйстве очень скромного по размерам города. Полтора миллиметра это УЖЕ БЛЯТЬ ОХУЕННОЙ ТОЛЩЕНЫ метал) (простите за мой французский. В магазинах ничего не найти, и от этого становится всё хуже в квадрате. Вчера варил. фурнитуру. каким-то электродом двойкой. Просто потому, что её негде купить. А ехать 36 км и потом обратно как-то. не комельфо. Нержавку от стиральной машины (Советские которые, кругового вращения, простенькие. Я говорю – Там 0, 8 мм ЭТО БЛЯТЬ НЕ РЕАЛЬНО. Ну. Ну надо, ну очень. И всё, и делаешь, правда сваркой это не назовёшь вовсе но что делать) Но твои видео смотрю регулярно и многое для себя подхватываю. Спасибо что делаешь своё дело.

И всё, и делаешь, правда сваркой это не назовёшь вовсе но что делать) Но твои видео смотрю регулярно и многое для себя подхватываю. Спасибо что делаешь своё дело.

леонид

Ты гонишь. РОМА КТО ТЕБЯ УЧИЛ ВАРИТЬ, НЕ УЧИ ЛЮДЕЙ В СВОИХ ВИДЕО, ТЫ УЧИШЬ ИХ ВАРИТЬ ТАК КАК ВАРИТЬ НЕЛЬЗЯ.

Это же то с чего начинают учить, это фундамент, база знаний будущего сварщика. Я сейчас объясню о чём я.

Я давно ЗАМЕТИЛ (но пока молчал, ЗАМЕТИЛ то что Ты варишь БЕЗ зазора. Весь метал толще 1мм. варится с ЗАЗОРОМ. Тоесть, две свариваемых части располагаются НЕ В ПРИТЫК А С ЗАЗОРОМ. РОМА, если Ты не будешь оставлять зазор между свариваемыми деталями ТО КОРЕНЬ ШВА НЕ ПРОВАРИТСЯ. И это уже не сварной шов будет а склейка салями. Понятно что если метал 1мм то зазор не нужен, но если 2мм и больше то.

РОМА, лучше скажи что я слепой и дурной раз не вижу что ты варишь с ЗАЗОРОМ. Но я не слепой и не дурной.

Андрей

Только начал варить. Пока получается плохо ( Если, честно, то ОЧЕНЬ плохо ( Прилипает электрод, шов похож на лунный кратер, это просто ЖОПА! ) Очень много полезного узнал из ваших роликов. Огромное спасибо! Заметил за собой такую проблему – когда варю часто так получается что сварка проплавляет одну деталь (сплавляет ее, а к другой не пристает. Подскажите, что делать в таком случае?

Огромное спасибо! Заметил за собой такую проблему – когда варю часто так получается что сварка проплавляет одну деталь (сплавляет ее, а к другой не пристает. Подскажите, что делать в таком случае?

Роман

Здравствуйте, Роман! А подскажите как сварить 2 куска листового металла 2 мм встык и при этом чтобыих минимально покорёжило? Не хватат на ворота децил по длине, придётся стыковать. Как лучше – встык или всё же с нахлёстом? Может под стык подложить уголок, прихватить к нему, тогда не будет выгибать? Спасибо.

Купи

Уважаемый вы наш сварщик в городе, огромная просьба записать видео как резать металл сварочным аппаратом. Как тонкий так и 5-8мм. Т. к. толстый металл почему-то у меня плавится, но не режится. Очень буду благодарен за такое познавательное видео от вас.

da

Привет! Покажи, пожалуйста, как правильно приваривать круглое к плоскому: . Т. е, например, условную трубу на 60+ к плоскости. Естественно, имеется ввиду не торец трубы – тут все просто, а именно контакт продольной стороны трубы с плоскостью. Спасибо

Спасибо

Сергей

Спасибо. Попробую так же. Видео все очень полезные. Ваш канал один из любимых на Ютубе. Очень нравится ваша подача материала четко ёмко с подробностями техпроцесса.

Владимир

Роман! Спасибо большое посмотришь твоей передачи и всё хорошо получается, не обращай внимания на тенегативные комментарии

! Спасибо тебе большое

svarschik

СВАРЩИК В ГОРОДЕ

не подскажете что такое плавный переход от сварного шва к металлу) это снятие усиления сварного или что то другое?

Алексей

Отлично! Спасибо, Роман!

Во вторник выхожу с отпуска, там уже много чего накопилось. Особенно жду опробовать новую маску. )

Соединение труб стыковой сваркой

Соединение труб стыковой сваркойпоиск

Что такое сварка встык?

Сварной шов встык — это тип сварки, при котором «стыковой конец» заготовки (трубы или трубы в нашем бизнесе) приваривается к другому в той же плоскости по окружности. Стыковая сварка является наиболее распространенным типом соединения, используемым в трубопроводных системах. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, таких как магистральные или подземные трубопроводы.

Стыковая сварка является наиболее распространенным типом соединения, используемым в трубопроводных системах. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, таких как магистральные или подземные трубопроводы.

Стыковой шов представляет собой простую и универсальную конструкцию сварного соединения. Стыковой сварной шов формируется путем простого вставления двух кусков металла рядом друг с другом, а затем сварки вдоль сварного шва. Принципиально важно, чтобы при стыковом шве поверхности деталей соединялись в одной плоскости, а металл шва оставался в пределах мест поверхностей. Таким образом, заготовки почти выровнены и не перекрываются, в отличие, например, от соединения внахлест.

Благодаря своей простоте стыковая сварка является наиболее широко используемым методом соединения для большого количества применений в различных отраслях промышленности. Этот основной метод сварки имеет ряд различных форм сварки, которые подходят для сварки разной толщины.

Как подготовить трубы к стыковой сварке?

Трубы должны иметь гладкие концы или скошенные концы, чтобы можно было выполнять сварку встык. На кромке выполняется фаска для создания места для сварочной горелки, поэтому трубу или трубу можно сваривать встык на всю толщину стенки. Толщина и диаметр труб должны быть одинаковыми. Кроме того, качество фаски является определяющим фактором качества сварного шва, поскольку сварка должна выполняться снаружи труб. В то время как наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная фаска и J-образная фаска, сварку встык можно выполнять с любой формой фаски трубы. Вместо формы скоса сварка на кромке делает его стыковым.

V-фаска или J-фаска: что лучше для стыковой сварки?

Несмотря на то, что почти все формы фасок могут быть сварены встык, они имеют свои преимущества и недостатки. Как уже упоминалось, V-фаска и J-фаска являются наиболее распространенными формами фаски трубы для стыковой сварки, поэтому мы обсудим основные различия между ними.

Угол J-образного скоса обычно меньше, чем угол V-образного скоса, что означает, что при использовании J-образного скоса может быть создано меньше места для сварочной горелки. Это усложняет процесс сварки для сварщика. Хотя это проблема для J-образной фаски, общий объем сварного шва будет меньше из-за ограниченного пространства, созданного J-фаской. Это означает, что для сварки требуется меньше материала (сварочной проволоки) и меньше времени, что снижает производственные затраты.

Для труб с малой толщиной стенки зазор всегда будет небольшим, поэтому существенной разницы между количеством материала или временем сварки нет. Затем V-образный скос обычно является лучшим вариантом. Если толщина стенки увеличивается, влияние разницы в объеме будет значительным. Вот почему использование J-образной фаски чаще встречается на трубах с большой толщиной стенки, чем на трубах с меньшей толщиной стенки.

Другим способом уменьшения объема сварки труб с большой толщиной стенки является использование составной фаски. Это можно сделать для V-образной фаски и для J-образной фаски, но чаще это используется для V-образной фаски. Первая часть фаски будет стандартной фаской 30°/37,5°, но после 19мм внутренней части земли (или корня) он изменяется на 10°.

Это можно сделать для V-образной фаски и для J-образной фаски, но чаще это используется для V-образной фаски. Первая часть фаски будет стандартной фаской 30°/37,5°, но после 19мм внутренней части земли (или корня) он изменяется на 10°.

Сварка встык в целом дает различные преимущества. Стыковые сварные швы, например, обладают высокой прочностью при полном сплавлении, стыковые сварные швы легко контролировать, стыковые сварные швы легко обрабатывать и обеспечивают контроль деформации.

Что мы предлагаем

Наши стационарные станки для снятия фаски с труб серии Beaver позволяют создавать идеальные фаски на концах труб желаемой формы, чтобы подготовить трубы к сварке встык. Мы предлагаем полный спектр станков для снятия фаски с труб с ручным и автоматическим управлением, а также с ЧПУ для металлических труб диаметром от 3 до 56 дюймов.

Как мы все знаем, SAW является очень эффективным процессом для быстрого заполнения стыковых соединений с открытой фаской в толстостенных трубах и намотках.

Свяжитесь с нами для получения дополнительной информации о возможностях наших станков для снятия фаски и Rotoweld.

Не пропустите последние разработки в области решений для обработки труб

Турбинные технологии: сварка и ремонт самолетов

Самолеты проектируются в соответствии с определенными стандартами в отношении налета и срока службы. Каждый самолет состоит из миллионов деталей и километров проводов и труб, заключенных в высокопрочную алюминиевую раму, которая подвергается ежедневным нагрузкам во время полета. Техническое обслуживание — как плановое, так и внеплановое — имеет решающее значение на протяжении всего срока службы самолета, и сварка играет в этом процессе главную роль.

Техническое обслуживание — как плановое, так и внеплановое — имеет решающее значение на протяжении всего срока службы самолета, и сварка играет в этом процессе главную роль.

Сварка поддерживает эксплуатацию самолетов как экономичный метод увеличения срока службы многих компонентов самолета. Запасные части могут быть чрезвычайно дорогими и труднодоступными, а некоторые из них требуют более года. Сварка помогает контролировать расходы на техническое обслуживание самолетов и избегать длительных периодов простоя. Процесс дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW или TIG) был разработан специально для сварки самолетов.

В 1970-х годах производители сварки первыми внедрили технологию сварки TIG с прямоугольным импульсом и внедрили ее в трансформаторные источники питания того времени: большие, громоздкие сварочные аппараты, которые весили сотни фунтов и стали постоянным атрибутом в мастерской. По мере того как технологии сварки совершенствуются, а сплавы, из которых изготавливаются плоскости, становятся более разнообразными, возможно, наконец, настало время исследовать новые источники сварочного тока, которые существенно улучшат качество, производительность и эффективность вашей работы. В этой статье дается обзор современной технологии сварки TIG и того, как она способствует техническому обслуживанию и ремонту самолетов.

В этой статье дается обзор современной технологии сварки TIG и того, как она способствует техническому обслуживанию и ремонту самолетов.

Почему сварка TIG?

Материалы, используемые в конструкции самолетов, весьма необычны: от нержавеющей стали и алюминия до никеля, магния, титана, кобальта и ниобия. Критические допуски, требования к размерам и металлургические соображения в совокупности создают экстремальные проблемы сварки и потенциальные ошибки, которые могут привести к таким дефектам, как растрескивание, деформация и необратимые изменения микроструктуры, требующие утилизации деталей.

Сварка ВИГ – идеальный процесс для такого применения. Точное управление дугой обеспечивает точное и точное размещение шва и превосходный контроль над подводом тепла. Высокая плотность тока обеспечивает концентрированную дугу, а инертный атмосферный газ защищает расплавленную сварочную ванну от окисления, пористости и вредных включений.

Сварка используется во всех видах ремонта самолетов, от воздуховодов до деталей и компонентов двигателей. Типичные области применения сварки TIG при ремонте самолетов включают восстановление размеров (наплавку), ремонт трещин, заплаточную сварку и замену компонентов.

Типичные области применения сварки TIG при ремонте самолетов включают восстановление размеров (наплавку), ремонт трещин, заплаточную сварку и замену компонентов.

Технологические достижения

Новые технологии сварки TIG обеспечивают ряд преимуществ: уменьшенное тепловложение, суженный валик сварного шва и зона термического влияния, улучшенное управление направлением, а также диапазоны выходной мощности и возможности, выходящие за рамки традиционных трансформаторных изделий. Такой эффективности достигают три конкретных элемента: запуск дуги, импульсный выход постоянного тока и расширенные средства управления формой волны переменного тока.

Запуск дуги

Запуск дуги является критическим первым этапом каждой сварки TIG. Обычные машины часто генерируют всплеск тока во время запуска, который помогает инициировать дугу, но может серьезно повредить деталь, особенно в очень тонких приложениях, таких как ремонт лопаток и лопастей. Инверторы дали возможность регулировать выходную мощность с точностью до микросекунды для точного значения пускового тока, необходимого для зажигания дуги, но на такой короткий период времени, что исключается любое воздействие на основной материал. Это снижает потребность в медных стартовых блоках и позволяет выполнять прямой пуск на тонких срезах, защищая основной металл от прожога и деформации.

Это снижает потребность в медных стартовых блоках и позволяет выполнять прямой пуск на тонких срезах, защищая основной металл от прожога и деформации.

Импульсная сварка ВИГ

Отрицательный электрод постоянного тока направляет большую часть сварочного тепла в ванну, что обеспечивает хорошее проплавление и помогает сохранить остроту вольфрама. Это предпочтительный метод для сварки таких металлов, как сталь, нержавеющая сталь, никелевые сплавы и титан. Конусообразная дуга образуется на конце вольфрама. По мере увеличения силы тока увеличивается и диаметр сварочного конуса. Это в некоторой степени зависит от диаметра вольфрама и подготовки электрода, так как дуга испускается электродом на 90 градусов к углу заточки.

Импульсный импульс высокоскоростного инвертора фокусирует и сужает дугу для более высоких скоростей перемещения при сниженных уровнях силы тока, что сужает зону теплового воздействия и снижает тепловложение, помогая уменьшить искажения. Это происходит из-за быстрого переключения тока между пиковой и фоновой силой тока на частотах от 100 до 5000 Гц (по сравнению с 1-20 Гц в старой традиционной технологии). Пульсация с такой высокой частотой не дает дуге достаточно времени, чтобы полностью расшириться до максимальной ширины, прежде чем ток переключится на фоновую настройку.

Пульсация с такой высокой частотой не дает дуге достаточно времени, чтобы полностью расшириться до максимальной ширины, прежде чем ток переключится на фоновую настройку.

Результаты высокочастотной импульсной обработки очень важны для термочувствительных сплавов и жестких требований к сварке при ремонте самолетов. Пониженная сила тока контролирует тепловложение для улучшения микроструктуры после сварки с уменьшенной деформацией. Дополнительные преимущества включают в себя контроль проникновения, предотвращение прожога и уменьшение растрескивания. Сфокусированная дуга позволяет оператору более точно разместить сварной шов, контролировать ширину валика и зону термического влияния, уменьшая вероятность наиболее распространенных причин брака сварного шва.

Переменный ток и усовершенствованные формы волны

Переменный ток обычно используется для сварки компонентов из алюминия и магния. Как и при постоянном токе, ширина дуги определяется сварочным током, диаметром вольфрама и подготовкой электрода. Алюминий и магний плохо поддаются сварке. Несмотря на то, что AC обеспечивает некоторые ключевые преимущества для этих материалов, не обошлось без проблем.

Алюминий и магний плохо поддаются сварке. Несмотря на то, что AC обеспечивает некоторые ключевые преимущества для этих материалов, не обошлось без проблем.

Рассматривая алюминий, важно отметить, что образование тугоплавкого поверхностного оксида является чертой, которая отличает этот материал от других сплавов. Все металлы образуют оксиды, но в большинстве случаев они плавятся при более низкой температуре, чем основной материал. Это не относится к алюминию, так как невидимые поверхностные оксиды плавятся примерно в три раза выше температуры основного металла. Следовательно, оксиды должны быть удалены для сварки.

Контроль баланса переменного тока описывает возможность регулировки соотношения времени, проведенного в отрицательном электроде (EN) по сравнению с положительным электродом (EP) в цикле. Инверторы допускают гораздо более высокие настройки EN (до 99 процентов) по сравнению с обычными максимальными значениями, составляющими примерно 70 процентов. Баланс можно отрегулировать, чтобы обеспечить адекватную очистку дуги без серьезного образования шариков, вызванного чрезмерным временем EP в цикле. Это уменьшение образования шариков уменьшает блуждание дуги, втягивает зону травления и направляет больше тепла в зону сварки для повышения скорости сварки. Кроме того, заостренные электроды из вольфрамового сплава можно использовать для сварки алюминия и магния, чтобы обеспечить лучший запуск дуги и контроль.

Баланс можно отрегулировать, чтобы обеспечить адекватную очистку дуги без серьезного образования шариков, вызванного чрезмерным временем EP в цикле. Это уменьшение образования шариков уменьшает блуждание дуги, втягивает зону травления и направляет больше тепла в зону сварки для повышения скорости сварки. Кроме того, заостренные электроды из вольфрамового сплава можно использовать для сварки алюминия и магния, чтобы обеспечить лучший запуск дуги и контроль.

Влияние баланса переменного тока иллюстрируется крайними значениями процентного содержания EN в волне переменного тока. Очень небольшое количество EN приводит к лучшему очищающему действию, неглубокому проникновению (преимущество для более тонких материалов) и сильному слипанию электрода, поскольку большая часть тепла направляется вверх, на вольфрам. С другой стороны, большое количество EN отдает большую часть тепла работе. Очистка сведена к минимуму, наряду с комкованием электрода. Этот расширенный диапазон балансировки позволяет точно настроить дугу в соответствии с состоянием основного металла для каждого применения. Он обеспечивает большее проникновение, более высокую скорость перемещения, сужает сварной шов, продлевает срок службы вольфрама, создает меньшую зону травления и позволяет использовать вольфрам меньшего диаметра для более точного направления тепла в соединение.

Он обеспечивает большее проникновение, более высокую скорость перемещения, сужает сварной шов, продлевает срок службы вольфрама, создает меньшую зону травления и позволяет использовать вольфрам меньшего диаметра для более точного направления тепла в соединение.

Управление частотой переменного тока — это более новая регулировка, которая стала возможной благодаря инверторной технологии. Старая технология TIG обычно привязана к частоте сети: 60 Гц в Северной Америке и 50 Гц в других местах по всему миру. Новая инверторная технология дает операторам возможность настраивать ее в диапазоне от 20 до 400 Гц. Переменный ток с частотой 60 Гц создает относительно широкую ленивую дугу, которой не хватает контроля направления. Это можно увидеть на типичном Т-образном соединении, где дуга блуждает между выступами сварного шва, и ей не хватает фокуса, чтобы войти в угол.

Возможность увеличения частоты переменного тока сильно влияет на характеристики дуги, а также на сварной шов. Более высокие частоты чередования ограничивают время расширения дуги на каждом полупериоде. Это создает узкую, сфокусированную дугу, которая имеет значительно лучший контроль направления, помогая дуге достигать области горловины сварного шва и обеспечивая адекватное проплавление. Блуждание дуги практически исключено, что позволяет сохранить важные функции компонентов самолета, которые в противном случае могли бы быть затронуты. Улучшенное управление направлением более высоких частот переменного тока также очень полезно при сварке секций разной толщины.

Более высокие частоты чередования ограничивают время расширения дуги на каждом полупериоде. Это создает узкую, сфокусированную дугу, которая имеет значительно лучший контроль направления, помогая дуге достигать области горловины сварного шва и обеспечивая адекватное проплавление. Блуждание дуги практически исключено, что позволяет сохранить важные функции компонентов самолета, которые в противном случае могли бы быть затронуты. Улучшенное управление направлением более высоких частот переменного тока также очень полезно при сварке секций разной толщины.

Синтетический выход переменного тока инвертора позволяет оператору дополнительно контролировать профиль сварного шва и влияние дуги, независимо устанавливая ток EN и EP. Этот независимый регулятор силы переменного тока усиливает эффект управления балансом переменного тока и может использоваться для точной настройки дугового травления и уменьшения размера вольфрама, необходимого для некоторых применений. В то время как основной металл может потребовать определенного времени в EP для адекватной очистки, он может не требовать полной силы тока выходных настроек.

Варианты формирования волны переменного тока , имеющиеся в современных инверторах, дополнительно оптимизируют характеристики дуги. В зависимости от выбранной формы волны — усовершенствованная прямоугольная, мягкая прямоугольная, синусоидальная или треугольная — пользователи могут адаптировать дугу для таких характеристик, как жесткая, движущая дуга, плавная, мягкая дуга с хорошим контролем лужи и смачивающим действием, или удар пиковая сила тока с минимальным общим подводом тепла для уменьшения искажений.

Резюме

Новая инверторная технология расширила свои возможности, чтобы дать сварщикам самолетов больший контроль над всем процессом сварки. Точный запуск дуги и улучшенное управление дугой способствуют повышению качества сварки, помогают снизить затраты на сварку и исключить брак. Кроме того, конструкции инверторных источников питания меньше по размеру и имеют меньший вес, поэтому они занимают меньше места в рабочей ячейке и их легче перемещать.