Проверка статора и ротора электроинструментов на межвитковое замыкание

Чтобы проверить статор и ротор на межвитковое замыкание мультиметром, не потребуется много времени. Дольше придется разбирать двигатель. Болгарка, дрель, перфоратор – каждый инструмент можно отремонтировать, определив неисправность. Проверку лучше разбить на несколько основных этапов, и последовательно не спеша выполнять действия.

Разборка болгарки

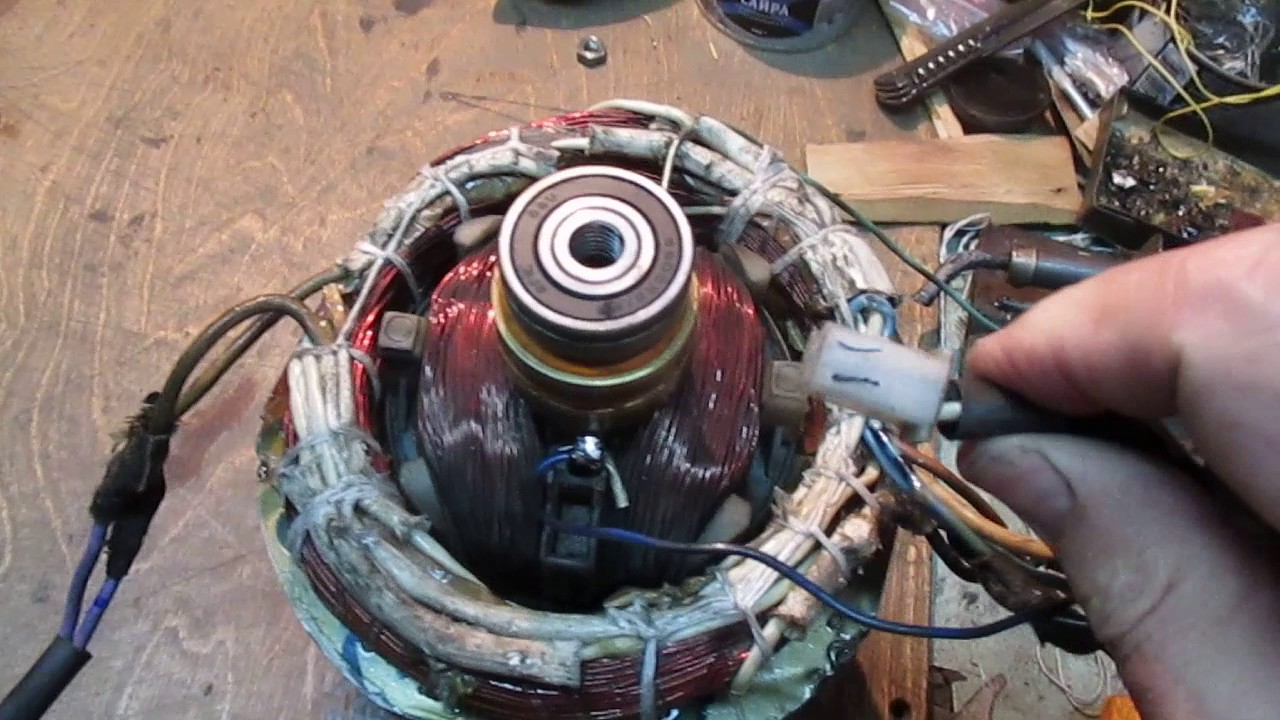

Чтобы проверить замыкание на статоре и роторе, нужно разобрать двигатель бытового инструмента. Рассмотрим выполнение этой операции для поиска неисправности болгарки.

Для этого:

- снимаем защитный кожух, открутив один винт на хомуте;

- откручиваем 4 винта и отсоединяем редуктор с двигателем от рукоятки болгарки;

- затем со стороны редуктора отвинчиваем 4 болта и отсоединяем редуктор, вместе с ротором двигателя;

- статор у нас остался в корпусе подсоединенным к кнопке включения и питания.

Разобрав и отсоединив необходимые для проверки детали, переходим к их внешнему осмотру проверке на межвитковое замыкание.

Внешний осмотр

Обнаружить неисправность можно при неравномерном нагреве корпуса инструмента. Касаясь рукой, вы ощущаете перепад температуры в разных местах корпуса. В этом случае инструмент необходимо разобрать и проверить его тестером и другими способами.

При возникновении замыкания витков статора и поиска неисправностей, в первую очередь проводим осмотр витков и выводов. Как правило, при замыкании увеличивается сила тока, проходящая по обмоткам, и возникает их перегрев.

Возникает большее замыкание витков в обмотках статора и повреждается слой изоляции. Поэтому начинаем определение неисправностей проведением визуального осмотра. Если прожогов и поврежденной изоляции не обнаружено, то переходим к выполнению следующего этапа.

Возможно причина поломки в неисправности регулятора напряжения, возникающая при увеличении токов возбуждения. Для обнаружения проблемы проверяются щетки, они должны быть сточены равномерно и не иметь сколов и повреждений. Затем следует выполнить проверку с помощью лампочки и 2 аккумуляторов.

Для обнаружения проблемы проверяются щетки, они должны быть сточены равномерно и не иметь сколов и повреждений. Затем следует выполнить проверку с помощью лампочки и 2 аккумуляторов.

Применение мультиметра

Теперь надо проверить возможность обрыва обмоток статора. На шкале мультиметра выставляем переключатель в сектор замера сопротивления. Не зная величину измерения, выставляем максимальное значение величины для вашего прибора. Проверяем работоспособность тестера.

Касаемся щупами друг друга. Стрелка прибора должна показывать 0. Проводим работу, касаясь выводов обмоток. При показании бесконечного значения на шкале мультиметра обмотка неисправная и статор следует отдать в перемотку.

Проверяем возможность короткого замыкания на корпус. Такая неисправность вызовет снижение мощности болгарки, возможность поражения электротоком и увеличения температуры, при работе. Работа проводится по той же схеме. Включаем на шкале замер сопротивления.

youtube.com/embed/Whk3BdHPrQU” frameborder=”0″ allowfullscreen=””/>

Красный щуп располагаем на выводе обмотки, черный щуп крепим на корпус статора. При коротком замыкании обмотки на корпус на шкале тестера значение сопротивления будет меньшим, чем на исправной. Эта неисправность требует перемотки обмоток статора.

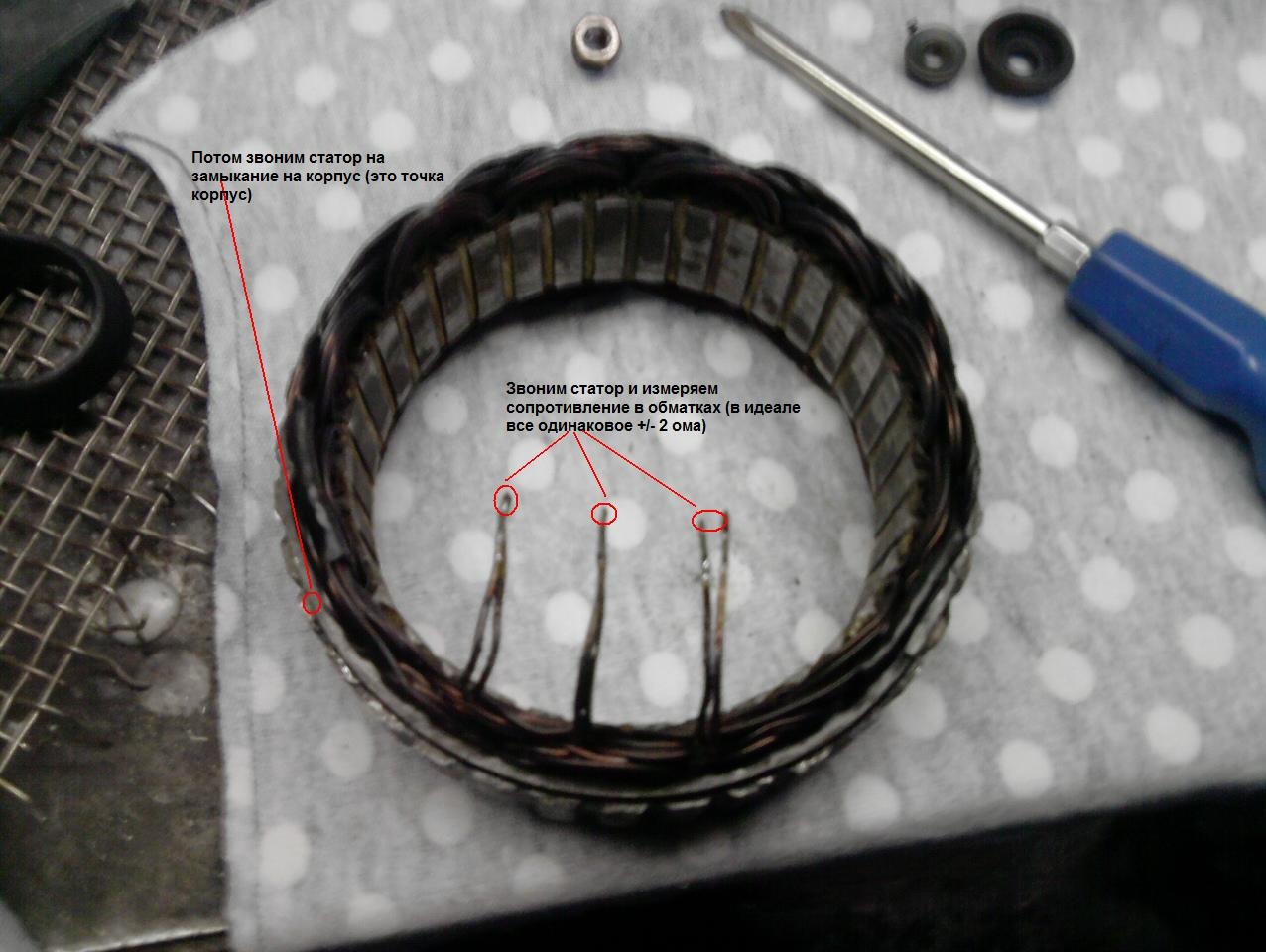

Настало время провести замеры и проверить, есть ли межвитковое замыкание обмотки статора. Для этого измеряется значение сопротивления на каждой обмотке.

Определяем нулевую точку обмоток, замерив сопротивление для каждой из них. При показании на приборе наименьшего сопротивления обмотки, ее следует менять.

Нестандартная проверка

Самым точным способом является проверка статора с помощью металлического шарика и понижающего трансформатора тока. Статор подключается к выводам трех фаз из трансформатора. Проверив правильность подключения, включаем нашу цепь с пониженным напряжением в сеть.

com/embed/nVd7K83dOn8″ frameborder=”0″ allowfullscreen=””/>

Внутрь статора вбрасываем шарик и наблюдаем за его поведением. Если он «прилип» к одной из обмоток – это значит, на ней произошло межвитковое замыкание. Шарик крутится по кругу – статор исправен. Довольно ненаучный, но действенный метод обнаружения межвиткового замыкания на статоре.

Неисправности ротора

В случае оптимального режима использования, ротор не изнашивается. Производятся регламентные работы с заменой щеток при их износе. Но со временем, при сильных нагрузках статор нагревается и образуется нагар. Самая частая механическая поломка – износ или перекос подшипников.

Работать болгарка будет, но при этом быстро изнашиваются пластины, и со временем двигатель ломается. Чтобы избежать поломок, необходимо проверять инструмент и поддерживать нормальные условия службы.

Влага при попадании на металл вызывает образование ржавчины. Повышается сила трения, силы тока требуется больше для работы. Происходит значительный нагрев групп контактов, припоя, появляется сильная искра.

Происходит значительный нагрев групп контактов, припоя, появляется сильная искра.

Проверка обмоток двигателя

Электронный тестер роторов – это стандартный цифровой мультиметр. Прежде чем приступать к тестированию замыкания, следует проверить мультиметр и его готовность к работе. Переключатель выставляют на измерение сопротивления и касаются щупами друг друга. Прибор должен показать нули. Выставляют максимальную величину измерения и проводят проверку:

- сначала следует проверить ротор на обрыв цепи. Прикасаясь черным щупом к контактному кольцу, красным нужно прозвонить обмотки. Стрелка прибора зашкалила, значит, обмотка имеет обрыв цепи витков. Ротор следует отдавать в перемотку;

- замеряем сопротивление для определения возможности короткого замыкания на корпус. На контактное кольцо крепим черный щуп, красным следует прозвонить на замыкание корпус ротора. В случае низкого показания значения сопротивления и звукового сигнала, такой якорь необходимо отдавать в ремонт;

- проведение прозвона на межвитковое замыкание витков ротора.

Подкрепляем щупы на контактные кольца якоря. При значении на шкале прибора, от 1,5 Ом до 6 Ом, мы проверяли исправный прибор. Все другие значения на шкале означают неисправность мультиметра.

Подкрепляем щупы на контактные кольца якоря. При значении на шкале прибора, от 1,5 Ом до 6 Ом, мы проверяли исправный прибор. Все другие значения на шкале означают неисправность мультиметра.

На этом проверка ротора закончена. Следует еще раз напомнить основные этапы определения неисправности. Прежде чем проверять, болгарку или любой другой прибор следует обесточить.

Перед проведением замеров, следует визуально осмотреть корпуса, изоляцию и отсутствия нагаров на статоре и роторе.

Необходимо очищать поверхности контактов от засоров пылью и грязью. Загрязнение приводит к увеличению тока при потере мощности двигателя.

При разборке инструмента в первый раз, записывайте все свои шаги. Это позволит иметь подсказку в следующий раз, избежать появления лишних деталей при сборке. При выходе щетки за край щеткодержателя менее 5 мм, такие щетки следует заменить.

Проверить межвитковое замыкание можно электронным тестером, то есть мультиметром.

Как проверить ротор и статор болгарки

Болгарка – строительный инструмент, применяющийся в резке и обработке краев различных твердых материалов, таких как камень, метал, дерево и т.д.

Ротор – часть двигателя болгарки, вращающаяся при рабочем процессе, приводящая в движение другие комплектующие и детали электрического инструмента. От работы этой важной части зависит качество выполняемой инструментом резки и шлифовки и длительность эксплуатации прибора.

Контроль работы ротора проводится двумя путями – профилактическим осмотром и путем определения причины не исправности, если поломка уже случилась.

Почему неисправность инструмента чаще всего касается именно ротора?

Во время работы, на ротор приходятся самые большие нагрузки, а именно:

- Температурные;

- Механические;

- Электромагнитные.

При неправильной или слишком длительной эксплуатации, поломка электроприбора может заключаться именно в якоре, так еще называют ротор, который может нуждаться в ремонте или полной замене. Но перед тем, как убедится в неисправности именно этой детали, необходимо удостоверится, действительно ли она вышла из строя.

Но перед тем, как убедится в неисправности именно этой детали, необходимо удостоверится, действительно ли она вышла из строя.

Проверка ротора болгарки различными методами

Некоторые испытывают неработающий инструмент тестером. Достаточно правильное решение проблемы, но в данном случае этот измерительный прибор, к сожалению, мало что может нам показать.

Нужно понимать, что якорь небольшого двигателя строительного инструмента, имеет обмотку и магнитопровод, где расположен вал вращения. Один конец заканчивается ведущей шестерней, другой коллектором с ламелями. Магнитопровод имеет мягкие пластины и пазы, которые покрыты специальным покрытием для изоляции.

Как показывает внутренняя схема ротора, в пазах детали есть проводники якорной обмотки, их два. Каждый из них является половиной витка, края которого соединены в ламелях парно. В одном пазу размещены: первый виток (его начало) и последний (конец), что замыкаются на одну ламель.

Итак, как проверяется якорь болгарки? Неполадки ротора могут случиться только в некоторых случаях и по следующим причинам:

- Обрыва токопроводников;

- Межвиткового замыкания;

- Пробоя изоляции.

В этом случае получается замыкание обмотки на металлическую основу якоря, в большинстве случаев виной такой поломки является нарушение изолирующей обмотки проводников;

В этом случае получается замыкание обмотки на металлическую основу якоря, в большинстве случаев виной такой поломки является нарушение изолирующей обмотки проводников; - Распайки коллекторного вывода;

- Неравномерно изношенного коллектора.

Если якорь не исправен, это приводит к перегреву двигателя, из-за чего плавится изоляционная защита, итог – короткое замыкание витков. Далее происходит самостоятельное отпаивание контактов, служащих соединением обмотки ротора и пластин коллектора. Ток перестает подаваться и двигатель инструмента не функционирует.

Статор болгарки так же может быть причиной выхода из строя электроинструмента.

Способы проверки и диагностирования

Как проверять ротор болгарки на работоспособность? Провести проверку места поломки двигателя при его неисправности просто необходимо – ведь именно эта процедура поможет понять, какая часть механизма работает, а какая – уже нет. Диагностика проводится несколькими способами:

- визуальным;

- при помощи мультиметра;

- лампочкой;

- специальными приспособлениями.

Иногда даже визуального осмотра достаточно, чтобы понять, что произошло короткое замыкание. На детали в этом случае будет видна, к примеру, незащищенная обмотка, провода, где будет оплавлена изоляция. Также стоит обращать внимание на обугленный лак или его запах после перегрева двигателя.

Нарушение контакта происходит также из-за сбора пыли (графита от щеток) на ламелях. Его не сложно заметить, как и почистить якорь от такого мелкодисперсного мусора.

Прибор под названием «мультиметр» так же помогает установить поломку электрического прибора. Достаточно уставить сопротивление на 200 Ом и поставить щупы на две рядом расположенные ламели. Сопротивление между всеми пластинами будет одинаковым при нормальном функционировании детали. Если показатель меньше 1 Ома – значит дело в замыкании витков. Когда показатель больше единицы – это означает обрыв витков обмотки. Прибор может даже зашкаливать, так как сопротивление в последнем случае может быть очень велико. С использованием аналогового мультиметра стрелка качнется вправо до самого конца, цифровой прибор измерения не покажет ничего.

Мультиметр, по сути, это тот же тестер, определяющий сопротивление в нужных местах электроинструментов.

Когда нет прибора по определению и вычислению сопротивления, можно использовать простую лампочку в 12 вольт и мощностью 40 Вт. К лампочке присоедините два провода. Там где будет минус, нужно сделать разрыв. Далее подаем напряжение. Концы провода на разрыве прикладываем к пластинам коллектора и прокручиваем его. Когда при такой манипуляции лампочка горит без смены яркости, то замыкания нет.

Иной метод проверки касается пробоя тока на массу. Для этого связываем один провод с ламелями, а второй с железом якоря. После проводим такую же манипуляцию с валом. При нарушении работы в детали, лампочка будет светиться.

Любым из способов можно проверить статор болгарки, который также может быть причиной поломки или нагрева двигателя.

Индикатор, как способ проверки витков при коротком замыкании

Производители собирают болгарки разными способами, поэтому в некоторых не видно проводов, которые присоединяются к коллектору. Изоляцию хорошо прячут под бандажом или непрозрачным компаундом, и чтобы проверить ее исправность, можно воспользоваться индикатором короткозамкнутых витков. Прибор прост в использовании и имеет небольшие размеры.

Изоляцию хорошо прячут под бандажом или непрозрачным компаундом, и чтобы проверить ее исправность, можно воспользоваться индикатором короткозамкнутых витков. Прибор прост в использовании и имеет небольшие размеры.

Чтобы определить замыкание, сначала проводится диагностика на отсутствие обрывов. Для этого понадобится тестер, который измерит сопротивление между ламелями. Показатель сопротивления не должен быть выше половины, если это так – то есть обрыв. Когда на мониторе высвечивается норма, переходим к следующему этапу.

Прибор, измеряющий сопротивление, имеет функцию регулирования чувствительности, что также используется для диагностики. Смотрим на две лампочки и настраиваем инструмент так, чтобы загоралась красная. Прикладываем индикатор к обмотке, при этом медленно крутим якорь. Если лампочка светится, то это указывает на короткое замыкание.

Дроссельная проверка межвиткового замыкания

Прибор по диагностике роторов помогает вычислить междувитковое замыкание обмотки. Дроссель – это трансформатор с наличием первичной обмотки и вырезом магнитного зазора в сердечнике.

Дроссель – это трансформатор с наличием первичной обмотки и вырезом магнитного зазора в сердечнике.

При взаимодействии якоря (поставленного в зазор) и дросселя, обмотка работает как вторичная, трансформаторная. Если при включенном приборе и роторе, лежащем на пластине из металла, будет видна вибрация или магнитный эффект – замыкание есть. Свободное перемещение пластины по виткам свидетельствует о полной исправности якоря.

Якорь болгарки – вращающийся элемент электродвигателя, являющийся «сердечником» всей конструкции прибора. Узел состоит из вала – металлической оси вращения, проволочной обмотки, коллектора – набора контактных пластин, представляющих собой окончания витков обмотки и винта охлаждения. Якорь механически взаимодействует с передним и задним подшипником, редукторным узлом болгарки и графитовыми щетками; электромагнитным способом со статором – внешней частью электродвигателя. На обмотку якоря напряжение подается через скользящий контакт щеток с пластинами коллектора – ламелями.

Передача тока осуществляется в режиме вращения, что создает условия для трения и нагрева. Эти условия несут в себе предпосылки к возникновению потенциальных неисправностей.

Причины поломки

Якорь УШМ – ротор, является деталью, которая подвергается наибольшим нагрузкам: температурным, механическим и электромагнитным. Нарушения правил эксплуатации, предписанных производителем, приводит к скорому выходу из строя данного узла. Некоторыми факторами таких нарушений являются:

- выход за рамки допустимого времени непрерывной работы;

- отсутствие защиты от агрессивных сред – пыли, песка, грязи, влаги;

- превышение параметров нагрузки;

- механические повреждения;

- работа в момент перепадов напряжения.

Данные причины могут привести к возникновению следующих неисправностей якоря:

- оплавление изоляции (изоляционного лака) контактов или обмотки в результате перегрева;

- механические повреждения: царапины, сколы, трещины, от контакта с посторонними частицами, попавшими в отсек с подвижными деталями;

- пробой в слабых точках обмотки, вызванный перегрузкой;

- искривление или нарушение баланса якорного вала;

- короткое замыкание или возникновение нагара на ламелях.

Для устранения причины поломки необходимо изучить устройство якоря УШМ и провести соответствующую диагностику.

Способы проверки

Каждая неисправность ротора выявляется соответствующим методом проверки.

Визуальный осмотр

Способ проверки, с которого нужно начинать диагностику. Проверить коллектор якоря на наличие механических повреждений. Царапины, задиры и сколы должны отсутствовать. Осмотреть ламели на предмет выгорания. Если одна из них темнее или взбухла – имеет место короткое замыкание между пластиной и шиной обмотки.

12-вольтной лампочкой

Подсоединить к контактам лампочки два провода. В одном из них сделать разрыв. Подключить провода к источнику питания, края «разорванного» провода положить на ламели так, чтобы они не соприкасались между собой. Вращать якорь. Если в обмотке отсутствуют пробои, то лампочка будет гореть непрерывно.

Мультиметром

Перевести данный прибор в режим измерения сопротивления. Один из щупов (полярность не имеет значения) положить на одну из пластин. Другой щуп поочередно прикладывать к остальным ламелям. Звуковой сигнал в зависимости от модели мультиметра оповестит о том, что между «трассами обмотки» есть пробой.

Один из щупов (полярность не имеет значения) положить на одну из пластин. Другой щуп поочередно прикладывать к остальным ламелям. Звуковой сигнал в зависимости от модели мультиметра оповестит о том, что между «трассами обмотки» есть пробой.

Тестером

Индикатор короткозамкнутых витков. Используется при проведении диагностики якорей закрытого типа. Этот тип роторов отличается отсутствием доступа к месту соединения обмотки с ламелями. Тестер имеет два светодиода – красный и зеленый. Вращая якорь, подсоединенный к тестеру, можно определить наличие пробоя в обмотке по загоревшемуся красному светодиоду.

Как устранить неисправность?

Визуальный осмотр и проведение тестов помогут определить характер неисправности и понять, возможна ли замена или ремонт в домашних условиях. Неисправности ротора болгарки делятся на два типа: поддающиеся и не поддающиеся ремонту. К первому типу относятся неисправности, связанные с нарушением изоляции обмотки, повреждения коллектора и железного основания. Второй тип поломок – факторы ухудшения балансировки якоря в целом и его вала. Восстановить ротор в данном случае практически невозможно.

Второй тип поломок – факторы ухудшения балансировки якоря в целом и его вала. Восстановить ротор в данном случае практически невозможно.

Ремонт коллектора

Если выявлены структурные повреждения ламелей коллектора, их необходимо проточить. Сделать это можно на токарном станке или при помощи подручных средств. Проточка должна осуществляться равномерно. В противном случае будет нарушена балансировка, что повлечет за собой разрушение графитовых щеток в процессе работы и выход из строя других узлов болгарки.

Станочная проточка

Ротор болгарки устанавливается в токарный станок. Поскольку коллектор состоит из медных пластин, а медь вязкий металл, необходимо подобрать оптимальные обороты вращения в диапазоне от 600 до 1200. Подводка резца производится по половине деления. В момент касания «ножом» коллектора делается продольный проход со съёмом тонкого слоя металла. Достичь наилучшего эффекта можно совершив 2-3 прохода. Большее их количество может привести к повреждению структурной целостности коллектора. Между проходами нужно делать перерывы, давая меди остыть. В противном случае может расплавиться лаковая изоляция между ламелями.

Между проходами нужно делать перерывы, давая меди остыть. В противном случае может расплавиться лаковая изоляция между ламелями.

Для проточки при помощи подручных средств понадобятся тиски, дрель и несколько видов наждачки. Якорь болгарки извлекается из корпуса, при этом одна его часть остается подсоединённой к редуктору УШМ. Корпус редуктора фиксируется в тисках, другой конец вала ротора зажимается в патроне дрели. «Губы» тисков и дрель должны находиться на одной линии с осью вала якоря.

Включить дрель с фиксацией пусковой кнопки в режиме постоянной работы. Протачивать наждачкой коллектор без нажима. Использовать минимум 3 типа зернистости образива – от более крупного к более мелкому. Завершающей должна быть наждачка нулевой зернистости.

По окончании проточки важно удалить с коллектора всю стружку и пыль, это предотвратит возникновение короткого замыкания между пластинами.

Съем подшипника

Край, который фиксируется в патроне дрели, изначально устанавливается в подшипник. Перед проточкой необходимо его удалить. Для того чтобы снять подшипник без съемника, можно воспользоваться тисками, молотком и зубилом. Закрепить вал с подшипником в тисках таким образом, чтобы был сдавлен только подшипник. Установить острый конец зубила в торец вала и легкими ударами молотка выбить вал из подшипника.

Перед проточкой необходимо его удалить. Для того чтобы снять подшипник без съемника, можно воспользоваться тисками, молотком и зубилом. Закрепить вал с подшипником в тисках таким образом, чтобы был сдавлен только подшипник. Установить острый конец зубила в торец вала и легкими ударами молотка выбить вал из подшипника.

Ремонт обмотки

Перемотка якоря болгарки – работа, требующая наличия соответствующих навыков и особой точности. Для достижения наилучшего конечного результата стоит обратиться к соответствующему специалисту.

Как перемотать в домашних условиях?

При нарушении целостности обмотки ротора ее нужно аккуратно удалить, используя плоскогубцы, ножовку по металлу, зубило, кусачки – все необходимые инструменты. Избегать повреждения контактов коллектора, железного основания обмотки и вала якоря. Перед удалением выяснить какова схема намотки и зафиксировать этот факт на бумаге. В процессе следовать составленной схеме направления обмотки.

Обмоточная проволока укладывается в специальные пазы в железном основании. Нужно посчитать, сколько проводников в каждом пазу и на основе этого вычислить количество витков. В стандартном варианте их должно быть 2000 – 2300. В пазы вставляются картонные пластины, изолирующие обмотку от контакта с железным основанием. Затем производится намотка проволоки, концы которой припаиваются к контактам коллектора по завершении.

Важно подобрать медную проволоку соответствующего сечения и подходящей длины. Проволока, используемая для обмотки электродвигателей, покрыта изоляционным лаком. В процессе перемотки очень важно не повредить это покрытие. В противном случае может возникнуть повторный пробой в обмотке.

Перед пропиткой новой обмотки необходимо прозвонить ее мультиметром или тестером, для того чтобы исключить наличие пробоя. Если таковой отсутствует, якорь отправляется в духовку на прогрев. Разогретая обмотка ротора пропитывается эпоксидной смолой. Для лучшего ее протекания сквозь проволоку якорь держится под наклоном.

Для лучшего ее протекания сквозь проволоку якорь держится под наклоном.

Меры предосторожности

Соблюдение мер предосторожности гарантирует исправность всех узлов болгарки в течение продолжительного периода работы:

- не допускать перегрева электродвигателя, графитовых щеток, не превышать допустимую нагрузку на шлифмашину;

- использовать сменные режущие круги соответствующего диаметра;

- предотвращать попадание внутрь корпуса УШМ грязи, песка, влаги и посторонних предметов;

- следить за состоянием смазочной массы в редукторе и подшипниках – ее недостаток или выгорание приведут к повышению нагрузки на электрическую часть инструмента;

- избегать работы в перегруженной сети, например, при работающем сварочном аппарате.

Советы профессионалов

Некоторые советы профессионалов помогут предотвратить поломку якоря болгарки и продлить срок службы электроинструмента. Предотвращение попадания пыли и грязи внутрь корпуса:

- использовать строительный пылесос для удаления пыли при пилении неметаллических материалов;

- проливать водой место пропила, снижая пылевыделение;

- закрыть воздухозаборные решетки марлей или куском капроновых колготок, периодически менять/ очищать данную изоляцию;

- настроить редуктор так, чтобы направление вращения круга было обращено «от себя» – пыль и другие продукты пиления будут направляться в сторону от воздухозаборных решеток;

- не класть УШМ на землю, в песок, грязь и на мокрые поверхности.

Советы по работе с болгаркой:

- погружать режущий диск в материал медленно, без нажима;

- помогать пилению движением болгарки вперед и назад;

- сопоставлять объем пиления и свойства материала с техническими характеристиками и мощностью болгарки;

- при наличии возможности регулировки оборотов, не пилить на низких оборотах слишком долго.

О том, как проверить якорь болгарки, смотрите в следующем видео.

Чтобы проверить статор и ротор на межвитковое замыкание мультиметром, не потребуется много времени. Дольше придется разбирать двигатель. Болгарка, дрель, перфоратор – каждый инструмент можно отремонтировать, определив неисправность. Проверку лучше разбить на несколько основных этапов, и последовательно не спеша выполнять действия.

Разборка болгарки

Чтобы проверить замыкание на статоре и роторе, нужно разобрать двигатель бытового инструмента. Рассмотрим выполнение этой операции для поиска неисправности болгарки.

- снимаем защитный кожух, открутив один винт на хомуте;

- откручиваем 4 винта и отсоединяем редуктор с двигателем от рукоятки болгарки;

- затем со стороны редуктора отвинчиваем 4 болта и отсоединяем редуктор, вместе с ротором двигателя;

- статор у нас остался в корпусе подсоединенным к кнопке включения и питания.

Разобрав и отсоединив необходимые для проверки детали, переходим к их внешнему осмотру проверке на межвитковое замыкание.

Внешний осмотр

Обнаружить неисправность можно при неравномерном нагреве корпуса инструмента. Касаясь рукой, вы ощущаете перепад температуры в разных местах корпуса. В этом случае инструмент необходимо разобрать и проверить его тестером и другими способами.

При возникновении замыкания витков статора и поиска неисправностей, в первую очередь проводим осмотр витков и выводов. Как правило, при замыкании увеличивается сила тока, проходящая по обмоткам, и возникает их перегрев.

Возникает большее замыкание витков в обмотках статора и повреждается слой изоляции. Поэтому начинаем определение неисправностей проведением визуального осмотра. Если прожогов и поврежденной изоляции не обнаружено, то переходим к выполнению следующего этапа.

Возможно причина поломки в неисправности регулятора напряжения, возникающая при увеличении токов возбуждения. Для обнаружения проблемы проверяются щетки, они должны быть сточены равномерно и не иметь сколов и повреждений. Затем следует выполнить проверку с помощью лампочки и 2 аккумуляторов.

Применение мультиметра

Теперь надо проверить возможность обрыва обмоток статора. На шкале мультиметра выставляем переключатель в сектор замера сопротивления. Не зная величину измерения, выставляем максимальное значение величины для вашего прибора. Проверяем работоспособность тестера.

Касаемся щупами друг друга. Стрелка прибора должна показывать 0. Проводим работу, касаясь выводов обмоток. При показании бесконечного значения на шкале мультиметра обмотка неисправная и статор следует отдать в перемотку.

Проверяем возможность короткого замыкания на корпус. Такая неисправность вызовет снижение мощности болгарки, возможность поражения электротоком и увеличения температуры, при работе. Работа проводится по той же схеме. Включаем на шкале замер сопротивления.

Красный щуп располагаем на выводе обмотки, черный щуп крепим на корпус статора. При коротком замыкании обмотки на корпус на шкале тестера значение сопротивления будет меньшим, чем на исправной. Эта неисправность требует перемотки обмоток статора.

Настало время провести замеры и проверить, есть ли межвитковое замыкание обмотки статора. Для этого измеряется значение сопротивления на каждой обмотке.

Определяем нулевую точку обмоток, замерив сопротивление для каждой из них. При показании на приборе наименьшего сопротивления обмотки, ее следует менять.

Нестандартная проверка

Самым точным способом является проверка статора с помощью металлического шарика и понижающего трансформатора тока. Статор подключается к выводам трех фаз из трансформатора. Проверив правильность подключения, включаем нашу цепь с пониженным напряжением в сеть.

Внутрь статора вбрасываем шарик и наблюдаем за его поведением. Если он «прилип» к одной из обмоток – это значит, на ней произошло межвитковое замыкание. Шарик крутится по кругу – статор исправен. Довольно ненаучный, но действенный метод обнаружения межвиткового замыкания на статоре.

Неисправности ротора

В случае оптимального режима использования, ротор не изнашивается. Производятся регламентные работы с заменой щеток при их износе. Но со временем, при сильных нагрузках статор нагревается и образуется нагар. Самая частая механическая поломка – износ или перекос подшипников.

Работать болгарка будет, но при этом быстро изнашиваются пластины, и со временем двигатель ломается. Чтобы избежать поломок, необходимо проверять инструмент и поддерживать нормальные условия службы.

Влага при попадании на металл вызывает образование ржавчины. Повышается сила трения, силы тока требуется больше для работы. Происходит значительный нагрев групп контактов, припоя, появляется сильная искра.

Проверка обмоток двигателя

Электронный тестер роторов – это стандартный цифровой мультиметр. Прежде чем приступать к тестированию замыкания, следует проверить мультиметр и его готовность к работе. Переключатель выставляют на измерение сопротивления и касаются щупами друг друга. Прибор должен показать нули. Выставляют максимальную величину измерения и проводят проверку:

- сначала следует проверить ротор на обрыв цепи. Прикасаясь черным щупом к контактному кольцу, красным нужно прозвонить обмотки. Стрелка прибора зашкалила, значит, обмотка имеет обрыв цепи витков. Ротор следует отдавать в перемотку;

- замеряем сопротивление для определения возможности короткого замыкания на корпус. На контактное кольцо крепим черный щуп, красным следует прозвонить на замыкание корпус ротора. В случае низкого показания значения сопротивления и звукового сигнала, такой якорь необходимо отдавать в ремонт;

- проведение прозвона на межвитковое замыкание витков ротора. Подкрепляем щупы на контактные кольца якоря. При значении на шкале прибора, от 1,5 Ом до 6 Ом, мы проверяли исправный прибор. Все другие значения на шкале означают неисправность мультиметра.

На этом проверка ротора закончена. Следует еще раз напомнить основные этапы определения неисправности. Прежде чем проверять, болгарку или любой другой прибор следует обесточить.

Перед проведением замеров, следует визуально осмотреть корпуса, изоляцию и отсутствия нагаров на статоре и роторе.

Необходимо очищать поверхности контактов от засоров пылью и грязью. Загрязнение приводит к увеличению тока при потере мощности двигателя.

При разборке инструмента в первый раз, записывайте все свои шаги. Это позволит иметь подсказку в следующий раз, избежать появления лишних деталей при сборке. При выходе щетки за край щеткодержателя менее 5 мм, такие щетки следует заменить.

Проверить межвитковое замыкание можно электронным тестером, то есть мультиметром.

Как проверить статор болгарки на межвитковое замыкание

Электродвигатели часто выходят из строя, и основной причиной для этого является межвитковое замыкание. Оно составляет около 40% всех поломок моторов. От чего возникает замыкание между витками? Для этого есть несколько причин.

Основная причина – излишняя нагрузка на электродвигатель, которая выше установленной нормы. Статорные обмотки нагреваются, разрушают изоляцию, происходит замыкание между витк

1. Тест на 180 градусов

Подводим итоги. Сами значения сопротивления нам неинтересны. Главное, чтобы они были одинаковы. То есть, если мультиметр при первом измерении показал, например, значение 1,5 Ом, то и между остальными противоположными пластинами должно быть такое же сопротивление. Если сопротивление между некоторыми точками больше ̶̶ значит в этой обмотке обрыв. Если сопротивление, наоборот, меньше ̶̶ короткое замыкание.

На графике отчетливо отслеживается внутренне замыкание в одной из обмоток.

Устройство

Для грамотной диагностики неисправностей якоря важно знать устройство и принцип его работы. Основными элементами якоря являются круглый сердечник, состоящий из набора пластин электротехнической стали и навитая в его пазы определенным образом обмотка. В каждый из пазов по специальной схеме укладываются две якорные обмотки. Первый и последний виток одной из обмоток находятся в одном пазу и замыкаются на одну ламель.

Ротор для Макита УШМ 9069 MAX. Фото 220Вольт

Сердечник напрессовывается на ротор, вращающийся под действием сил, возникающих в электромагнитом поле, образованном обмотками якоря и работающего с ним в паре катушками статора. В болгарках якорь – это сборочный узел, с расположенной на одном конце вала ведущей шестерней, на противоположном – коллекторный узел.

Как найти межвитковое замыкание

Замыкание витков легко определить, для этого есть несколько методов. Во время работы электродвигателя обратите внимание на неравномерный нагрев статора. Если одна его часть нагрелась больше, чем корпус двигателя, то необходимо остановить работу и провести точную диагностику мотора.

Существуют приборы для диагностики замыкания витков, можно проверить токовыми клещами. Нужно измерить нагрузку каждой фазы по очереди. При разнице нагрузок на фазах надо задуматься о наличии межвиткового замыкания. Можно перепутать витковое замыкание с перекосом фаз сети питания. Чтобы избежать неправильной диагностики, надо измерить приходящее напряжение питания.

Обмотки проверяют мультиметром путем прозвонки. Каждую обмотку проверяем прибором отдельно, сравниваем результаты. Если замкнуты оказались всего 2-3 витка, то разница будет незаметна, замыкание не выявится. С помощью мегомметра можно прозвонить электромотор, выявив наличие замыкания на корпус. Один контакт прибора соединяем с корпусом мотора, второй к выводам каждой обмотки.

Если нет уверенности в исправности двигателя, то необходимо произвести разборку мотора. При разборе нужно осмотреть обмотки ротора, статора, наверняка будет видно место замыкания.

Наиболее точным методом проверки замыкания между витками обмоток является проверка понижающим трансформатором на трех фазах с шариком подшипника. Подключаем на статор электромотора в разобранном виде три фазы от трансформатора с пониженным напряжением. Кидаем шарик подшипника внутрь статора. Шарик бегает по кругу – это нормально, а если он примагнитился к одному месту, то в этом месте замыкание.

Можно вместо шарика применить пластинку от сердечника трансформатора. Ее также проводим внутри статора. В месте замыкания витков, она будет дребезжать, а где замыкания нет, она просто притянется к железу. При таких проверках нельзя забывать про заземление корпуса двигателя, трансформатор должен быть низковольтным. Опыты с пластинкой и шариком при 380 вольт запрещаются, это опасно для жизни.

Метки: проверка якоря электроинструмента.

Участвовать в обсуждениях могут только зарегистрированные пользователи.

Причины неисправностей

Причинами поломки ротора может быть неправильная эксплуатация электроинструмента, которая представлена следующими факторами:

- превышено допустимое время непрерывной работы, что является одной из основных причин выхода из строя бытовых болгарок;

- проведение работ в условиях агрессивных сред с наличием песка, влаги, абразивной пыли и других подобных материалов;

- работа в условиях, превышающих допустимую нагрузку;

- некоторые механические неисправности влияют на дисбаланс вращающегося ротора, что в конечном итоге сказывается на нормальном функционировании электрической цепи ротора;

- нестабильность сетевого напряжения во время работы электроинструментом.

Исправный ротор для Бош УШМ GWS6-100/GWS 850 MAX. Фото 220Вольт

Работа электроинструмента, сопряженная с действием указанных факторов, приводит к возникновению следующих неисправностей:

- обрыв проводников катушек;

- короткое замыкание между витками из-за подгоревшей изоляции;

- изоляция теряет свои свойства, что может вызвать пробой обмотки на корпус сердечника;

- нарушение коллекторных контактов;

- частички обгоревшего изоляционного лака или оплавившегося припоя попавшие в зазоры, которые соприкасаются с вращающимся ротором, могут нанести механические повреждения элементам болгарки: трещины, скалывания, глубокие царапины.

- ламели коллектора неравномерно изнашиваются, на них образуется нагар от короткого замыкания.

В основном это происходит при длительной работе коллекторного двигателя болгарки без перерыва на отдых. Изоляция обмотки от нагрева теряет свои характеристики, оплавляется, что приводит к короткому замыканию витков. Контакты, соединяющие обмотку якоря с ламелями коллектора, могут отпаяться, электрический ток прерывается и электропривод останавливается.

Визуальный осмотр поломки

Любой, даже самый качественный инструмент, подвержен поломке. Особенно если его интенсивно эксплуатируют. В случае поломки болгарки, починить инструмент у вас вряд ли получится самостоятельно. Однако предварительный осмотр можно провести и без специальных навыков.

Наиболее часто у болгарок выходит из строя якорь. Поломка может быть механической. При визуальном осмотре будет виден неравномерный износ щёток, а также их обгорание. Кроме того при неисправном якоре болгарка будет вибрировать и нагреваться.

Существуют поломки электрические. К таковым можно отнести:

- повреждения обмотки якоря;

- наличие замыкания в витках;

- нарушенное сопротивление между сердечником и обмоткой.

Выявить такие неисправности можно с помощью специальных измерительных приборов, например, мультиметра.

Проверка индикатором короткозамкнутых витков (ИКЗ)

Попадаются якоря, у которых не видно проводов, подсоединённых к коллектору из-за заливки непрозрачным компаундом или из-за бандажа. Поэтому трудно определить коммутацию на коллекторе относительно пазов. Поможет в этом индикатор короткозамкнутых витков.

Икз в корпусе

Этот прибор имеет небольшие размеры и прост в эксплуатации.

Устройство ИКЗ

Сначала проверьте якорь на отсутствие обрывов. Иначе, индикатор не сможет определить короткое замыкание. Для этого тестером измерьте сопротивление между двумя соседними ламелями. Если сопротивление превышает среднее хотя бы в два раза, значит, есть обрыв. При отсутствии обрыва переходите к следующему этапу.

Регулятор сопротивления позволяет выбрать чувствительность прибора. У него имеются две лампочки: красная и зелёная. Настройте регулятор так, чтобы красная лампочка начала гореть. На корпусе индикатора есть два датчика в виде белых точек, расположенных на расстоянии 3 сантиметра друг от друга. Приложите индикатор датчиками к обмотке. Медленно крутите якорь. Если загорится красная лампочка, значит, есть короткое замыкание.

Видео: ИКЗ в работе

Советы профессионалов

Некоторые советы профессионалов помогут предотвратить поломку якоря болгарки и продлить срок службы электроинструмента. Предотвращение попадания пыли и грязи внутрь корпуса:

- использовать строительный пылесос для удаления пыли при пилении неметаллических материалов;

- проливать водой место пропила, снижая пылевыделение;

- закрыть воздухозаборные решетки марлей или куском капроновых колготок, периодически менять/ очищать данную изоляцию;

- настроить редуктор так, чтобы направление вращения круга было обращено «от себя» – пыль и другие продукты пиления будут направляться в сторону от воздухозаборных решеток;

- не класть УШМ на землю, в песок, грязь и на мокрые поверхности.

Советы по работе с болгаркой:

- погружать режущий диск в материал медленно, без нажима;

- помогать пилению движением болгарки вперед и назад;

- сопоставлять объем пиления и свойства материала с техническими характеристиками и мощностью болгарки;

- при наличии возможности регулировки оборотов, не пилить на низких оборотах слишком долго.

О том, как проверить якорь болгарки, смотрите в следующем видео.

Как прозвонить якорь стартера мультиметром

Некоторые мужчины могут своими руками найти проблемы и неисправности, отремонтировать и заменить необходимые детали. Эта статья с инструкцией будет полезна для тех, кто готов сам ремонтировать свой автомобиль. А для тех, кто ценит свое время и хочет сэкономить деньги, рекомендуем обращаться к профессионалам. Наша компания работает без выходных, а наши цены вас порадуют. Предлагаем услуги прозвонки якоря стартера в Минске качественно и быстро в любое время. У нас установлено современное оборудование, с помощью которого наши профессионалы быстро и точно определят проблемы и неполадки вашего автомобиля. Мы работаем практически со всеми марками автомобилей таких как: BMW, Toyota, Mitsubishi, Audi, Volksvagen, Mazda, Nissan, Opel и многими другими.

Ремонт, замена, перемотка

После проведения диагностики и определения видов неисправностей ротора следует решение о способах ремонта. Возможно сделать ремонт своими руками, который будет связан с самостоятельной перемоткой якоря. Если этот вариант кажется трудоемким и сложным, можно пойти по упрощенной схеме и заменить сгоревший ротор на новый, соответствующий модели болгарки. Самый простой, но и дорогой вариант – это обратиться в специальную сервисную службу.

При принятии решения о ремонте якоря своими руками в помощь информация, которая имеется в статьях «Как снять якорь с болгарки», «Замена и ремонт якоря болгарки», «Перемотка якоря болгарки своими руками».

Разделы: Ремонт болгарок своими руками, Якоря болгарок

Техника безопасности

Во время проверки ротора, необходимо соблюдать следующие меры безопасности:

- перед разборкой отключить электродвигатель от сети;

- в поврежденном якоре могут быть острые кромки, оторванные пластины коллектора или торчать поврежденные провода, поэтому необходимо использовать рабочие перчатки.

Межвитковое замыкание статора

Часто на неисправном двигателе имеется межвитковое замыкание. Сначала проверяют обмотку статора на сопротивление. Это ненадежный метод, так как мультиметр не всегда может точно показать результат замера. Это зависит и от технологии перемотки двигателя, от старости железа.

Клещами тоже можно измерить сопротивление и ток. Иногда проверяют по звуку работающего мотора, при условии, что подшипники исправны, смазаны, редуктор привода исправен. Еще проверяют межвитковое замыкание осциллографом, но они имеют большую стоимость, не у каждого имеется этот прибор.

Внешне осматривают двигатель. Не должно быть следов масла, подтеков, запаха. Измеренный по фазам ток, должен быть одинаковый. Хорошим тестером проверяют обмотки на сопротивление. При разнице в замерах более 10% есть вероятность замыкания витков обмоток.

Загляните на карту сайта Электронщик, буду рад если вы найдете на моем сайте еще что-нибудь полезное. Делитесь информацией в соцсетях, ставьте лайки, если вам понравилось – это поможет развитию канала

Как снять электрощетки перфоратора Макита

Как правило, щетки рекомендуется менять после 70…120 работы электроинструмента.

Чтобы заменить угольные щетки поз.65, к ним надо добраться. С перфоратора надо снять заднюю крышку, она крепится тремя самонарезающими болтами.

Снимаем крышку

Отсоединить подводящие провода. При помощи отвертки снять защелки на щетках и освободить их.

Помните! При длительной эксплуатации инструмента не допускается уменьшение длины рабочей части щеток от номинальной на 1/3 (около 8 мм). При износе одной щетки замене подлежат обе.

Щетки настоящие и поддельные

Кстати, подделка тоже может хорошо работать, если сделана из правильного материала и строго по чертежам.

Как самостоятельно сделать щетки?

Дешевле всего электрощетки подобрать из других моделей электроинструмента подточив до нужного размера обычным напильником. Это экономно но они прослужат меньше оригинальных. Можно как вариант подогнать угольный стержень батарейки или других элементов.

Различные батарейки

Надо взять батарейку и вытащить из нее центральный угольный электрод. Электрод надо обточить при помощи надфилей до нужных размеров старой электрощетки.(это ознакомительная информация и не является существенной для применения)

Стоит заметить что качество графита напрямую влияет на срок эксплуатации и искрение

Самодельные щетки из углеродистоо стержня

Убедившись, что щетки изношены, подберите аналоги.

Установка щеток

Перед тем как вставлять щетки на место, необходимо щеткодержатели очистить от нагара. Это делается при помощи ветоши, смоченной в растворителе. Нагар в виде частиц, полученных при интенсивном искрении предпочтительнее удалить мелким надфилем. Очищенные щеткодержатели устанавливаются на место, в них вставляются щетки и сверху зажимаются защелками.

Щетка установлена в щеткодержатель

Как прозвонить якорь мультиметром

В бытовых приборах и оборудовании установлены различные типы электродвигателей. Эти различия зависят от условий эксплуатации, назначения и выполняемых ими функций. Например, в электродрелях, миксерах, кухонных комбайнах, пылесосах, стиральных машинах и других устройствах с частым изменением скорости вращения вала применяются коллекторные двигатели.

Если требуется обеспечить долговременный стабильный режим работы, то в таком оборудовании используются уже асинхронные электродвигатели, наиболее подходящие для небольших самодельных станков. Тем не менее, во всех случаях часто приходится решать вопрос, как проверить якорь электродвигателя в домашних условиях. Современные сервисные услуги достаточно дороги, поэтому очень многие пытаются самостоятельно обнаружить неисправность и выполнить ремонт.

Коллекторные двигатели и основные неисправности якоря

Коллекторные электродвигатели рассчитаны на работу от бытовых сетей, напряжением 220В. Практически все они являются синхронными агрегатами. В отличие от асинхронных электродвигателей, коллекторные устройства состоят из неподвижного статора и вращающейся обмотки на валу – якоря. Напряжение на них подается с помощью щеточно-графитного устройства, которое и есть коллектор.

Основная причина, требующая проверки якоря и других деталей, состоит в появлении искр. Активное искрение свидетельствует об износе щеток и коллекторного узла или нарушении контактов. Кроме того, искры могут появиться в результате межвиткового замыкания, то есть, замыкания обмоток в коллекторе. Появление таких нарушений требует качественной диагностики, начиная с визуального осмотра и заканчивая проверкой мультиметром.

Первоначальный осмотр позволяет выявить оборванные или выгоревшие обмотки, а также выгорание в точках их подключения. Поэтому, в первую очередь следует обращать внимание на состояние обмоток и целостность витков. Если обмотки почернели полностью или частично, это уже указывает на определенные проблемы с якорем. Иногда изоляцию достаточно просто понюхать, чтобы определить характерный запах гари.

Более точную информацию можно получить путем проверки якоря мультиметром. Прозвонка выполняется поэтапно, захватывая все элементы двигателя:

- Вначале прозваниваются попарные выводы обмоток статора к ламелям. Сопротивления на каждом из них должны иметь одинаковое значение.

- Далее проверяется сопротивление между ламелями и корпусом якоря. В норме оно должно быть бесконечным.

- Целостность обмотки проверяется путем прозвонки выводов.

- После этого проверяется состояние цепи между корпусом статора и выводами якорной обмотки. При наличии пробоя на корпус, бытовое устройство категорически запрещается подключать к напряжению. В этом случае требуется обязательный ремонт или полная замена неисправных деталей.

После ремонта коллекторного электродвигателя нужно соединить все элементы между собой и подключить устройство к питанию 220В. Если агрегат работает нормально, значит ремонт выполнен правильно.

Проверка асинхронного электродвигателя

Кроме коллекторных, в быту можно встретить и асинхронные двигатели, устанавливаемые в некоторых моделях стиральных машин или в компрессорах холодильников. Гораздо чаще они используются в компрессорах, насосах, различных станках и другом оборудовании. Несмотря на высокую надежность, данные электродвигатели также подвержены поломкам и неисправностям. В этих конструкциях роль якоря выполняют обмотки статора, поэтому визуальный осмотр нужно начинать именно с них.

Часто обмотки перестают работать, когда они отсырели или, произошел обрыв витков. Поэтому если двигатель очень долго не эксплуатировался, необходимо выполнить проверку сопротивления изоляции с помощью мегомметра. При отсутствии мгаомметра, агрегат в целях профилактики рекомендуется разобрать и сушить обмотки статора в течение нескольких суток.

Вполне возможно, что причина неисправности кроется не в самом электродвигателе, а связана с какими-либо другими факторами. Поэтому, прежде чем начинать ремонтировать сам агрегат, следует убедиться в наличии напряжения, проверить магнитные пускатели, кабели подключения, тепловое реле. Если в схеме имеется конденсатор, его тоже нужно проверить. При исправности всех перечисленных элементов, можно приступать к разборке двигателя для первичного осмотра. Проверка должна проводиться при полном отсутствии электропитания. Необходимо предотвратить самопроизвольное или ошибочное включение агрегата.

В процессе осмотра, кроме других деталей, особенно тщательно проверяются обмотки статора. Они должны быть целыми, без торчащих или оторванных проводков. Особое внимание следует обращать на черные пятна, указывающие на возможное подгорание проводов. В исправном состоянии проводники имеют темно-красный цвет. Почернение наступает при выгорании электроизоляционного лака, наносимого на их поверхность. При осмотре может быть выявлено полное или частичное выгорание обмотки и межвитковое замыкание. При частичном выгорании двигатель будет работать и быстро нагреваться. Поэтому обмотка в любом случае перематывается полностью.

Если внешний осмотр не дал результатов, дальнейшую диагностику нужно проводить с помощью измерительных приборов. Чаще всего для этих целей используется мультиметр, позволяющий определить целостность обмотки, наличие или отсутствие пробоя на корпус.

В двигателях на 220В прозваниваются пусковая и рабочая обмотки. Сопротивление пусковой должно быть в 1,5 выше, чем у рабочей. В электродвигателях на 380В, подключаемых звездой или треугольником, схема разбирается, после чего поочередно прозванивается каждая обмотка. Сопротивление на каждой из них должно быть одинаковым, с отклонением не более чем на 5%. Также все обмотки обязательно прозваниваются между собой и на корпус. Если значение сопротивления не бесконечно, это свидетельствует о наличии пробоя обмоток на корпус или между собой. В этом случае требуется их полная перемотка.

Отдельно проверяется сопротивление изоляции обмоток двигателя. В этом случае мультиметр не поможет, потребуется мегомметр на 1000В, подключаемый к отдельному источнику питания. При выполнении измерений один провод прибора касается корпуса двигателя в неокрашенном месте, а другой провод поочередно соединяется с каждым выводом обмотки. Если сопротивление изоляции составляет менее 0,5 Мом, значит двигатель требует просушки. При выполнении измерений нужно соблюдать осторожность и не касаться измерительных проводов. Измеряемое оборудование должно быть обесточено, продолжительность измерений составляет не менее 2-3 минут.

Наибольшую сложность представляет поиск межвиткового замыкания. Его невозможно выявить при визуальном осмотре. Для трехфазных двигателей применяются специальные измерители индуктивности, которые в норме показывают одинаковое значение на всех обмотках. При наличии повреждения, индуктивность у такой обмотки будет наиболее низкой.

Мне часто в последнее время друзья и соседи стали задавать вопрос: как проверить электродвигатель мультиметром? Вот я и решил написать небольшой обзор инструкцию для начинающих электриков.

Сразу замечу, что один мультиметр не позволяет выявить со 100% гарантией все возможные неисправности: мало его функций. Но порядка 90% дефектов им вполне можно найти.

Постарался сделать инструкцию универсальной для всех типов движков переменного тока. Эти же методики при вдумчивом подходе можно использовать в цепях постоянного напряжения.

Что следует знать о двигателе перед его проверкой: 2 важных момента

В рамках излагаемой темы достаточно представлять упрощенный принцип работы и особенности конструкции любого двигателя.

Принцип работы: какие электротехнические процессы необходимо хорошо представлять при ремонте

Любой движок состоит из стационарно закрепленного корпуса — статора и вращающегося в нем ротора, который еще называют якорь.

Его круговое движение создается за счет воздействия на него вращающегося магнитного поля статора, формируемого протеканием электрических токов по статорным обмоткам.

Когда обмотки исправны, то по ним текут номинальные расчетные токи, создающие магнитные потоки оптимальной величины.

Если сопротивление прводов или их изоляция нарушена, то создаются токи утечек, коротких замыканий и другие повреждения, влияющие на работу электродвигателя.

Между статором и ротором выполнен минимально возможный зазор. Его могут нарушить:

- разбитые подшипники;

- попавшие внутрь механические частицы;

- неправильная сборка и другие причины.

Когда происходит задевание вращающихся частей о неподвижный корпус, то создается их разрушение и дополнительные механические нагрузки. Все это требует тщательного осмотра, анализа состояния внутренних частей до начала электрических проверок.

Довольно часто не квалифицированный разбор является дополнительной причиной поломок. Пользуйтесь специальным инструментом и съемниками, исключающими повреждения граней валов.

После разборки сразу во время осмотра проверяют люфты, свободный ход подшипников, их чистоту и смазку, правильность посадочных мест.

Кроме этого у коллекторного электродвигателя могут быть сильно изношены пластины или щетки.

Все это необходимо проверять до подачи рабочего напряжения.

Особенности конструкций, влияющие на технологию поиска дефектов

Обычно производитель электрические характеристики указывает на табличке, прикрепленной на корпусе. Этим сведениям стоит верить.

Однако часто во время ремонта или перемотки конструкция статора изменяется, а табличка остается прежняя. Этот вариант следует тоже учитывать.

Для бытовой сети 220 вольт могут использоваться двигатели:

- коллекторные с щеточным механизмом;

- асинхронные однофазные;

- синхронные и асинхронные трехфазные.

В схемах 380 вольт работают трехфазные синхронные и асинхронные электродвигатели.

Все они отличаются по конструкции, но, в силу работы по общим законам электротехники, позволяют использовать одинаковые методики проверок, заключающиеся в замерах электрических характеристик косвенными и прямыми методами.

Как проверить обмотку электродвигателя на статоре: общие рекомендации

Трехфазный статор имеет три встроенные обмотки. Из него выходит шесть проводов. В отдельных конструкциях можно встретить 3 или 4 вывода, когда соединение треугольник или звезда собрано внутри корпуса. Но так делается редко.

Определить принадлежность выведенных концов обмоткам позволяет прозвонка их мультиметром в режиме омметра. Надо просто один щуп поставить на произвольный вывод, а другим — поочередно замерять активное сопротивление на всех остальных.

Пара проводов, на которой будет обнаружено сопротивление в Омах, будет относиться к одной обмотке. Их следует визуально отделить и пометить, например, цифрой 1. Аналогично поступают с другими проводами.

Здесь надо хорошо представлять, что по закону Ома ток в обмотке создается под действием приложенного напряжения, которому противодействует полное сопротивление, а не активное, замеряемое нами.

Учитываем, что обмотки наматываются из одного провода с одинаковым числом витков, создающих равное индуктивное сопротивление. Если провод в процессе работы будет закорочен или оборван, то его активная составляющая, как и полная величина, нарушится.

Межвитковое замыкание тоже сказывается на величине активной составляющей.

Однофазный асинхронный двигатель: особенности статорных обмоток

Такие модели создаются с двумя обмотками: рабочей и пусковой, как, например, у стиральной машины. Активное сопротивление у рабочей цепочки в подавляющем большинстве случаев всегда меньше.

Поэтому когда из статора выведено всего три конца, то это означает, что между всеми ими надо измерять сопротивление. Результаты трех замеров покажут:

- меньшая величина — рабочую обмотку;

- средняя — пусковую;

- большая — последовательное соединение первых двух.

Как найти начало и конец каждой обмотки

Метод позволяет всего лишь выявить общее направление навивки каждого провода. Но для практической работы электродвигателя этого более чем достаточно.

Статор рассматривается как обычный трансформатор, что в принципе и есть на самом деле: в нем протекают те же процессы.

Для работы потребуется небольшой источник постоянного напряжения (обычная батарейка) и чувствительный вольтметр. Лучше стрелочный. Он более наглядно отображает информацию. На цифровом мультиметре сложно отслеживать смену знака быстро меняющегося импульса.

К одной обмотке подключают вольтметр, а на другую кратковременно подают напряжение от батарейки и сразу его снимают. Оценивают отклонение стрелки.

Если при подаче «плюса» в первую обмотку во второй трансформировался электромагнитный импульс, отклонивший стрелку вправо, а при его отключении наблюдается движение ее влево, то делается вывод, что провода имеют одинаковое направление, когда «+» прибора и источника совпадают.

В противном случае надо переключить вольтметр или батарейку — то есть поменять концы одной из обмоток. Следующая третья цепочка проверяется аналогично.

А далее я просто взял свой рабочий асинхронный движок с мультиметром и показываю на нем фотографиями методику его оценки.

Личный опыт: проверка статорных обмоток асинхронного электродвигателя

Для статьи я использовал свой новый карманный мультиметр Mestek MT102. Заодно продолжаю выявлять недостатки его конструкции, которые уже показал в статье раньше.

Электрические проверки выполнялись на трехфазном двигателе, подключенном в однофазную сеть через конденсаторы по схеме звезды.

Общая оценка состояния изоляции обмоток

Поскольку на клеммных выводах все обмотки уже собраны вместе, то замеры начал с проверки сопротивления их изоляции относительно корпуса. Один щуп стоит на клеммнике сборки нуля, а второй — на гнезде винта крепления крышки. Мой Mestek показал отсутствие утечек.

Другого результата я и не ожидал. Этот способ замера состояния изоляции очень неточный и большинство повреждений он выявить просто не сможет: питания батареек 3 вольта явно недостаточно.

Но все же лучше делать хоть так, чем полностью пренебрегать такой проверкой.

Для полноценного анализа диэлектрического слоя проводников необходимо использовать высокое напряжение, которое вырабатывают мегаомметры. Его величина обычно начинается от 500 вольт и выше. У домашнего мастера таких приборов нет.

Можно обойтись косвенным методом, используя бытовую сеть. Для этого на клеммы обмотки и корпуса подают напряжение 220 вольт через контрольную лампу накаливания мощностью порядка 75 ватт (токоограничивающее сопротивление, исключающее подачу потенциала фазы на замыкание) и последовательно включенный амперметр.

Ожидаемый ток утечки через нормальную изоляцию не превысит микроамперы или их доли, но рассчитывать надо на аварийный режим и начинать замеры на пределах ампер. Измерив ток и напряжение, вычисляют сопротивление изоляции.

Используя этот способ, учитывайте, что:

- на корпус движка подается полноценная фаза: он должен располагаться на диэлектрическом основании, не иметь контактов с другими предметами;

- даже временно собираемая схема требует надежной изоляции всех концов и проводов, прочного крепления всех зажимов;

- колба лампы может разбиться: ее надо держать в защитном чехле.

Замер активного сопротивления обмоток

Здесь требуется разобрать схему подключения проводов и снять все перемычки. Перевожу мультиметр в режим омметра и определяю активное сопротивление каждой обмотки.

Прибор показал 80, 92 и 88 Ом. В принципе большой разницы нет, а отклонения на несколько Ом я объясняю тем, что крокодил не обеспечивает качественный электрический контакт. Создается разное переходное сопротивление.

Это один из недостатков этого мультиметра. Щуп плохо входит в паз крокодила, да к тому же тонкий металл зажима раздвигается. Мне сразу пришлось его поджимать пассатижами.

Замер сопротивления изоляции между обмотками

Показываю этот принцип потому, что его надо выполнять между каждыми обмотками. Однако вместо омметра нужен мегаомметр или проверяйте, в крайнем случае, бытовым напряжением по описанной мной выше методике.

Мультиметр же может ввести в заблуждение: покажет хорошую изоляцию там, где будут созданы скрытые дефекты.

Как проверить якорь электродвигателя: 4 типа разных конструкций

Роторные обмотки создают магнитное поле, на которое воздействует поле статора. Они тоже должны быть исправны. Иначе энергия вращающегося магнитного поля будет расходоваться впустую.

Обмотки якоря имеют разные конструкции у двигателей с фазным ротором, асинхронным и коллекторным. Это стоит учитывать.

Синхронные модели с фазным ротором

На якоре создаются выводы проводов в виде металлических колец, расположенных с одной стороны вала около подшипника качения.

Провода схемы уже собраны до этих колец, что наносит небольшие особенности на их проверку мультиметром. Отключать их не стоит, однако методика, описанная выше для статора, в принципе подходит и для этой конструкции.

Такой ротор тоже можно условно представить как работающий трансформатор. Требуется только сравнить индивидуальные сопротивления их цепочек и качество изоляции между ними, а также корпусом.

Якорь асинхронного электродвигателя

В большинстве случаев ситуация здесь намного проще, хотя могут быть и проблемы. Дело в том, что такой ротор выполнен формой «беличье колесо» и его сложно повредить: довольно надежная конструкция.

Короткозамкнутые обмотки выполнены из толстых стержней алюминия (редко меди) и прочно запрессованы в таких же втулках. Все это рассчитано на протекание токов коротких замыканий.

Однако на практике происходят различные повреждения даже в надежных устройствах, а их как-то требуется отыскивать и устранять.

Цифровой мультиметр для выявления неисправностей в обмотке «беличье колесо» не потребуется. Здесь нужно иное оборудование, подающее напряжение на короткое замыкание этого якоря и контролирующее магнитное поле вокруг него.

Однако внутренние поломки таких конструкций обычно сопровождаются трещинами на корпусе, а их можно заметить при внимательном внутреннем осмотре.

Кому интересна такая проверка электрическими методами, смотрите видеоролик владельца Viktor Yungblyudt. Он подробно показывает, как определить обрыв стержней подобного ротора, что позволяет в дальнейшем восстановить работоспособность всей конструкции.

Коллекторные электродвигатели: 3 метода анализа обмотки

Принципиальная электрическая схема коллекторного двигателя в упрощенной форме может быть представлена обмотками ротора и статора, подключенными через щеточный механизм.

Схема собранного электродвигателя с коллекторным механизмом и щетками показана на следующей картинке.

Обмотка ротора состоит из частей, последовательно подключенных между собой определенным числом витков на коллекторных пластинах. Они все одной конструкции и поэтому имеют равное активное сопротивление.

Это позволяет проверять их исправность мультиметром в режиме омметра тремя разными методиками.

Самый простой метод измерения

Принцип №1 определения сопротивления между коллекторными пластинами я показываю на фото ниже.

Здесь я допустил одно упрощение, которое в реальной проверке нельзя совершать: поленился извлекать щетки из щеткодежателя, а они создают дополнительные цепочки, способные исказить информацию. Всегда вынимайте их для точного измерения.

Щупы ставятся на соседние ламели. Такое измерение требует точности и усидчивости. На коллекторе необходимо нанести метку краской или фломастером. От нее придется двигаться по кругу, совершая последовательные замеры между всеми очередными пластинами.

Постоянно контролируйте показания прибора. Они все должны быть одинаковыми. Однако сопротивление таких участков маленькое и если омметр недостаточно точно на него реагирует, то можно его очувствить увеличением длины измеряемой цепочки.

Способ №2: диаметральный замер

При этом втором методе потребуется еще большая внимательность и сосредоточенность. Щупы омметра необходимо располагать не на соседние ближайшие пластины, а на диаметрально противоположные.

Другими словами, щупы мультиметра должны попадать на те пластины, которые при работе электродвигателя подключаются щетками. А для этого их потребуется как-то помечать, дабы не запутаться.

Однако даже в этом случае могут встретиться сложности, связанные с точностью замера. Тогда придется использовать третий способ.

Способ №3: косвенный метод сравнения величин маленьких сопротивлений

Для измерения нам потребуется собрать схему, в которую входит:

- аккумулятор на 12 вольт;

- мощное сопротивление порядка 20 Ом;

- мультиметр с концами и соединительные провода.

Следует представлять, что точность измерения увеличивает стабильность созданного источника тока за счет:

- высокой емкости аккумулятора, обеспечивающей одинаковый уровень напряжения во время работы;

- повышенная мощность резистора, исключающая его нагрев и отклонение параметров при токах до одного ампера;

- короткие и толстые соединительные провода.

Один соединительный провод подключают напрямую к клемме аккумулятора и ламели коллектора, а во второй врезают токоограничивающий резистор, исключающий большие токи. Параллельно контактным пластинам садится вольтметр.

Щупами последовательно перебираются очередные пары ламелей на коллекторе и снимаются отсчеты вольтметром.

Поскольку аккумулятором и резистором на короткое время каждого замера мы выдаем одинаковое напряжение, то показания вольтметра будут зависеть только от величины сопротивления цепочки, подключенной к его выводам.

Поэтому при равных показаниях можно делать вывод об отсутствии дефектов в электрической схеме.

При желании можно измерить миллиамперметром величину тока через ламели и по закону Ома, воспользовавшись онлайн калькулятором, посчитать величину активного сопротивления.

Мой цифровой Mestek MT102, несмотря на выявленные в нем недостатки, нормально справляется с этой задачей.

Двигатели постоянного тока

Конструкция их ротора напоминает устройство якоря коллекторного двигателя, а статорные обмотки создаются для работы со схемой включения при параллельном, последовательном или смешанном возбуждении.

Раскрытые выше методики проверок статора и якоря позволяют проверять двигатель постоянного тока, как асинхронный и коллекторный.

Заключительный этап: особенности проверок двигателей под нагрузкой

Нельзя делать заключение об исправности электродвигателя, полагаясь только на показания мультиметра. Необходимо проверить рабочие характеристики под нагрузкой привода, когда ему необходимо совершать номинальную работу, расходуя приложенную мощность.

Например, владелец очень короткого видео ЧАО Дунайсудоремонт считает, что замерив ток в обмотках, он убедился в готовности отремонтированного движка к дальнейшей эксплуатации.

Однако такое заключение можно дать только после выполнения длительной работы и оценки не только величин токов, но и замера температур статора и ротора, анализа систем теплоотвода.

Не выявленные дефекты неправильной сборки или повреждения отдельных элементов могут повторно вызвать дополнительный ремонт с большими трудозатратами. Если же у вас еще остались вопросы по теме, как проверить электродвигатель мультиметром, то задавайте их в комментариях. Обязательно обсудим.

Якорь болгарки – вращающийся элемент электродвигателя, являющийся «сердечником» всей конструкции прибора. Узел состоит из вала – металлической оси вращения, проволочной обмотки, коллектора – набора контактных пластин, представляющих собой окончания витков обмотки и винта охлаждения. Якорь механически взаимодействует с передним и задним подшипником, редукторным узлом болгарки и графитовыми щетками; электромагнитным способом со статором – внешней частью электродвигателя. На обмотку якоря напряжение подается через скользящий контакт щеток с пластинами коллектора – ламелями.

Передача тока осуществляется в режиме вращения, что создает условия для трения и нагрева. Эти условия несут в себе предпосылки к возникновению потенциальных неисправностей.

Причины поломки

Якорь УШМ – ротор, является деталью, которая подвергается наибольшим нагрузкам: температурным, механическим и электромагнитным. Нарушения правил эксплуатации, предписанных производителем, приводит к скорому выходу из строя данного узла. Некоторыми факторами таких нарушений являются:

- выход за рамки допустимого времени непрерывной работы;

- отсутствие защиты от агрессивных сред – пыли, песка, грязи, влаги;

- превышение параметров нагрузки;

- механические повреждения;

- работа в момент перепадов напряжения.

Данные причины могут привести к возникновению следующих неисправностей якоря:

- оплавление изоляции (изоляционного лака) контактов или обмотки в результате перегрева;

- механические повреждения: царапины, сколы, трещины, от контакта с посторонними частицами, попавшими в отсек с подвижными деталями;

- пробой в слабых точках обмотки, вызванный перегрузкой;

- искривление или нарушение баланса якорного вала;

- короткое замыкание или возникновение нагара на ламелях.

Для устранения причины поломки необходимо изучить устройство якоря УШМ и провести соответствующую диагностику.

Способы проверки

Каждая неисправность ротора выявляется соответствующим методом проверки.

Визуальный осмотр

Способ проверки, с которого нужно начинать диагностику. Проверить коллектор якоря на наличие механических повреждений. Царапины, задиры и сколы должны отсутствовать. Осмотреть ламели на предмет выгорания. Если одна из них темнее или взбухла – имеет место короткое замыкание между пластиной и шиной обмотки.

12-вольтной лампочкой

Подсоединить к контактам лампочки два провода. В одном из них сделать разрыв. Подключить провода к источнику питания, края «разорванного» провода положить на ламели так, чтобы они не соприкасались между собой. Вращать якорь. Если в обмотке отсутствуют пробои, то лампочка будет гореть непрерывно.

Мультиметром

Перевести данный прибор в режим измерения сопротивления. Один из щупов (полярность не имеет значения) положить на одну из пластин. Другой щуп поочередно прикладывать к остальным ламелям. Звуковой сигнал в зависимости от модели мультиметра оповестит о том, что между «трассами обмотки» есть пробой.

Тестером

Индикатор короткозамкнутых витков. Используется при проведении диагностики якорей закрытого типа. Этот тип роторов отличается отсутствием доступа к месту соединения обмотки с ламелями. Тестер имеет два светодиода – красный и зеленый. Вращая якорь, подсоединенный к тестеру, можно определить наличие пробоя в обмотке по загоревшемуся красному светодиоду.

Как устранить неисправность?

Визуальный осмотр и проведение тестов помогут определить характер неисправности и понять, возможна ли замена или ремонт в домашних условиях. Неисправности ротора болгарки делятся на два типа: поддающиеся и не поддающиеся ремонту. К первому типу относятся неисправности, связанные с нарушением изоляции обмотки, повреждения коллектора и железного основания. Второй тип поломок – факторы ухудшения балансировки якоря в целом и его вала. Восстановить ротор в данном случае практически невозможно.

Ремонт коллектора

Если выявлены структурные повреждения ламелей коллектора, их необходимо проточить. Сделать это можно на токарном станке или при помощи подручных средств. Проточка должна осуществляться равномерно. В противном случае будет нарушена балансировка, что повлечет за собой разрушение графитовых щеток в процессе работы и выход из строя других узлов болгарки.

Станочная проточка

Ротор болгарки устанавливается в токарный станок. Поскольку коллектор состоит из медных пластин, а медь вязкий металл, необходимо подобрать оптимальные обороты вращения в диапазоне от 600 до 1200. Подводка резца производится по половине деления. В момент касания «ножом» коллектора делается продольный проход со съёмом тонкого слоя металла. Достичь наилучшего эффекта можно совершив 2-3 прохода. Большее их количество может привести к повреждению структурной целостности коллектора. Между проходами нужно делать перерывы, давая меди остыть. В противном случае может расплавиться лаковая изоляция между ламелями.

Для проточки при помощи подручных средств понадобятся тиски, дрель и несколько видов наждачки. Якорь болгарки извлекается из корпуса, при этом одна его часть остается подсоединённой к редуктору УШМ. Корпус редуктора фиксируется в тисках, другой конец вала ротора зажимается в патроне дрели. «Губы» тисков и дрель должны находиться на одной линии с осью вала якоря.

Включить дрель с фиксацией пусковой кнопки в режиме постоянной работы. Протачивать наждачкой коллектор без нажима. Использовать минимум 3 типа зернистости образива – от более крупного к более мелкому. Завершающей должна быть наждачка нулевой зернистости.

По окончании проточки важно удалить с коллектора всю стружку и пыль, это предотвратит возникновение короткого замыкания между пластинами.

Съем подшипника

Край, который фиксируется в патроне дрели, изначально устанавливается в подшипник. Перед проточкой необходимо его удалить. Для того чтобы снять подшипник без съемника, можно воспользоваться тисками, молотком и зубилом. Закрепить вал с подшипником в тисках таким образом, чтобы был сдавлен только подшипник. Установить острый конец зубила в торец вала и легкими ударами молотка выбить вал из подшипника.

Ремонт обмотки

Перемотка якоря болгарки – работа, требующая наличия соответствующих навыков и особой точности. Для достижения наилучшего конечного результата стоит обратиться к соответствующему специалисту.

Как перемотать в домашних условиях?

При нарушении целостности обмотки ротора ее нужно аккуратно удалить, используя плоскогубцы, ножовку по металлу, зубило, кусачки – все необходимые инструменты. Избегать повреждения контактов коллектора, железного основания обмотки и вала якоря. Перед удалением выяснить какова схема намотки и зафиксировать этот факт на бумаге. В процессе следовать составленной схеме направления обмотки.

Обмоточная проволока укладывается в специальные пазы в железном основании. Нужно посчитать, сколько проводников в каждом пазу и на основе этого вычислить количество витков. В стандартном варианте их должно быть 2000 – 2300. В пазы вставляются картонные пластины, изолирующие обмотку от контакта с железным основанием. Затем производится намотка проволоки, концы которой припаиваются к контактам коллектора по завершении.

Важно подобрать медную проволоку соответствующего сечения и подходящей длины. Проволока, используемая для обмотки электродвигателей, покрыта изоляционным лаком. В процессе перемотки очень важно не повредить это покрытие. В противном случае может возникнуть повторный пробой в обмотке.

Перед пропиткой новой обмотки необходимо прозвонить ее мультиметром или тестером, для того чтобы исключить наличие пробоя. Если таковой отсутствует, якорь отправляется в духовку на прогрев. Разогретая обмотка ротора пропитывается эпоксидной смолой. Для лучшего ее протекания сквозь проволоку якорь держится под наклоном.

Меры предосторожности

Соблюдение мер предосторожности гарантирует исправность всех узлов болгарки в течение продолжительного периода работы:

- не допускать перегрева электродвигателя, графитовых щеток, не превышать допустимую нагрузку на шлифмашину;

- использовать сменные режущие круги соответствующего диаметра;

- предотвращать попадание внутрь корпуса УШМ грязи, песка, влаги и посторонних предметов;

- следить за состоянием смазочной массы в редукторе и подшипниках – ее недостаток или выгорание приведут к повышению нагрузки на электрическую часть инструмента;

- избегать работы в перегруженной сети, например, при работающем сварочном аппарате.

Советы профессионалов

Некоторые советы профессионалов помогут предотвратить поломку якоря болгарки и продлить срок службы электроинструмента. Предотвращение попадания пыли и грязи внутрь корпуса:

- использовать строительный пылесос для удаления пыли при пилении неметаллических материалов;

- проливать водой место пропила, снижая пылевыделение;

- закрыть воздухозаборные решетки марлей или куском капроновых колготок, периодически менять/ очищать данную изоляцию;

- настроить редуктор так, чтобы направление вращения круга было обращено «от себя» – пыль и другие продукты пиления будут направляться в сторону от воздухозаборных решеток;

- не класть УШМ на землю, в песок, грязь и на мокрые поверхности.

Советы по работе с болгаркой:

- погружать режущий диск в материал медленно, без нажима;

- помогать пилению движением болгарки вперед и назад;

- сопоставлять объем пиления и свойства материала с техническими характеристиками и мощностью болгарки;

- при наличии возможности регулировки оборотов, не пилить на низких оборотах слишком долго.

О том, как проверить якорь болгарки, смотрите в следующем видео.

Насосы для отопления с “мокрым” ротором

Здравствуйте, уважаемые читатели блога nasos-pump.ru

Циркуляционные насосы с «мокрым ротором»