Фрезерный станок по металлу своими руками видео

Вы сможете ставить отметки “Мне понравилось”, писать комментарии и подписываться на каналы.

Очередь просмотра

Очередь

- Удалить все

- Отключить

По дате загрузки

Длительность

Особенности

Упорядочить

- По релевантности

- По дате загрузки

- По числу просмотров

- По рейтингу

- Включить следующим

- Воспроизвести

Самодельный фрезерный прецизионный станок по дереву с алюминиевым столом. Handmade milling machine. – Продолжительность: 28:12

- 2 месяца назад

- 21 792 просмотра

- Включить следующим

- Воспроизвести

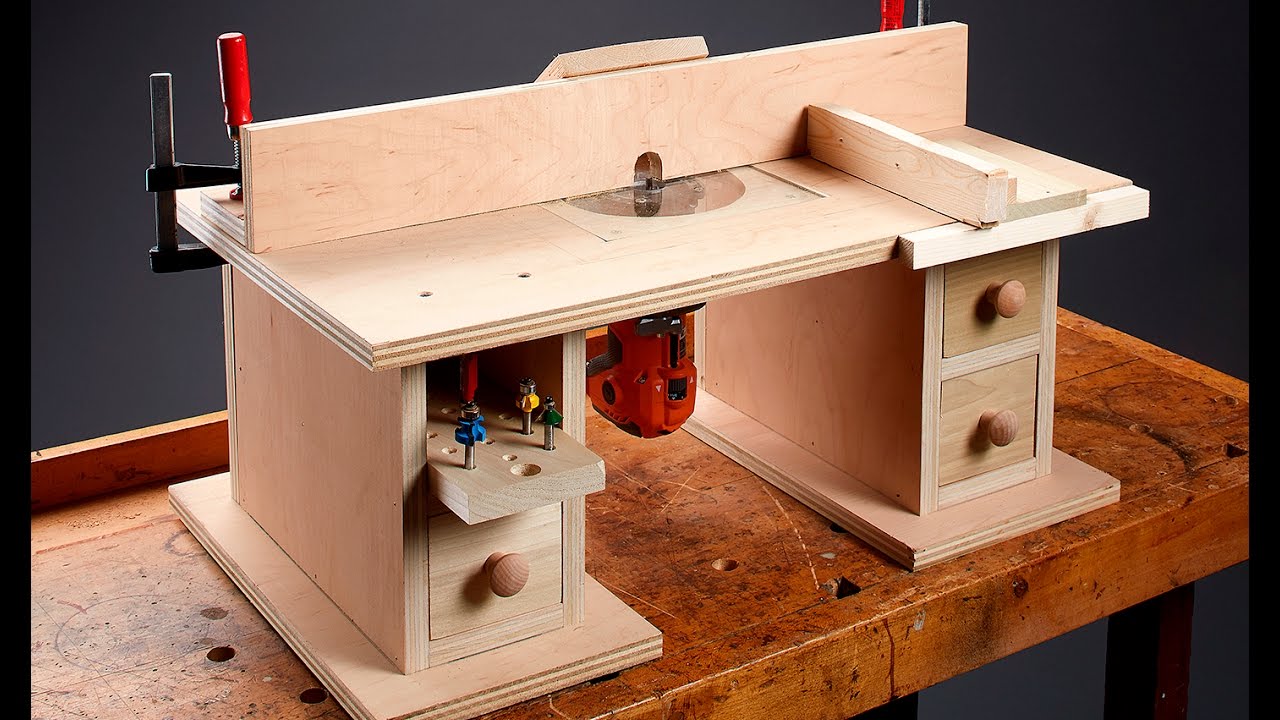

Фрезерный стол своими руками + стол для лобзика. Самодельный фрезерный и лобзиковый станок по дереву – Продолжительность: 13:34

- 3 месяца назад

- 3 759 просмотров

Фрезерный стол своими руками + стол для лобзика. Самодельный фрезерны.

Самодельный фрезерны.

- Включить следующим

- Воспроизвести

Самодельный фрезерный станок по дереву – Продолжительность: 20:09

- 3 месяца назад

- 3 529 просмотров

- Включить следующим

- Воспроизвести

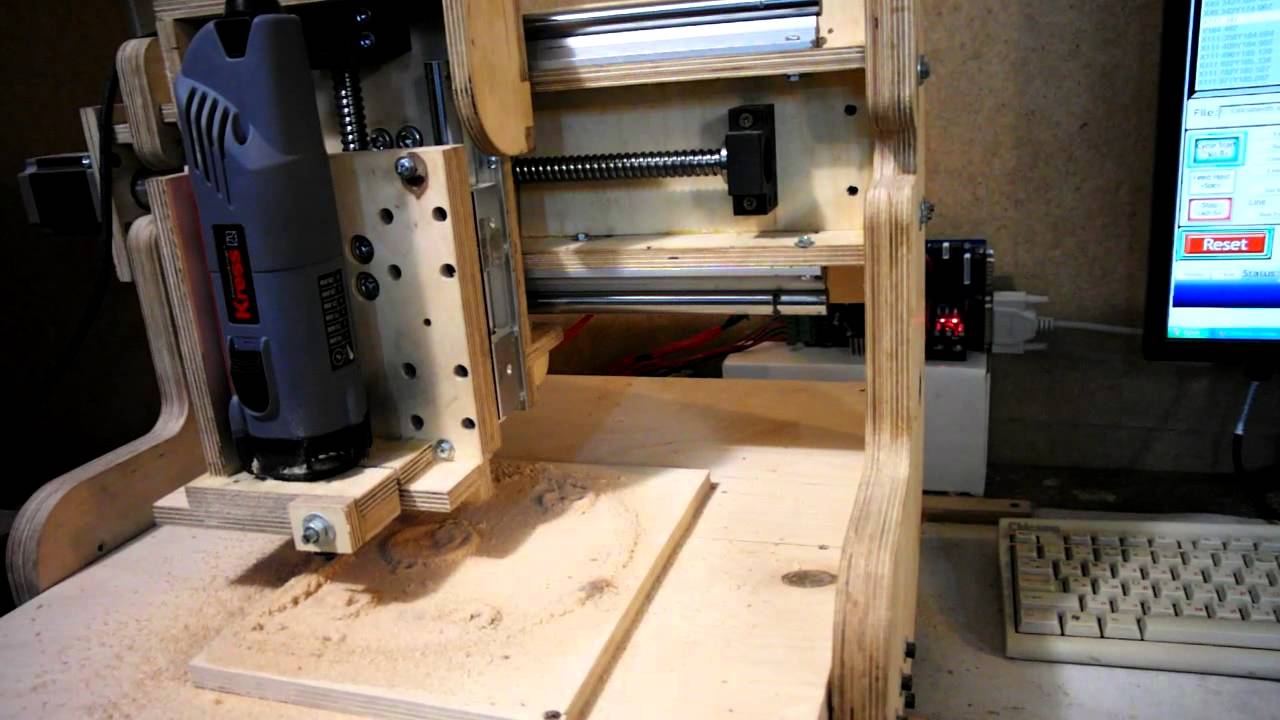

самодельный фрезерный станок – Продолжительность: 1:30

- 4 месяца назад

- 201 просмотр

- Включить следующим

- Воспроизвести

Фрезерный станок своими руками. Часть 1я, Конструкция и рассуждения. – Продолжительность: 8:44

- 4 месяца назад

- 1 474 просмотра

- Включить следующим

- Воспроизвести

Самодельный фрезерный станок с ЧПУ: запуск, первые трудности и выводы – Продолжительность: 28:42

- 5 месяцев назад

- 609 просмотров

- Включить следующим

- Воспроизвести

чпу станок по металлу – Продолжительность: 4:50

- 5 месяцев назад

- 1 285 просмотров

- Включить следующим

- Воспроизвести

Самодельный фрезерный стол.

Фрезерные работы по дереву и металлу.2 часть – Продолжительность: 20:46

Фрезерные работы по дереву и металлу.2 часть – Продолжительность: 20:46- 6 месяцев назад

- 152 661 просмотр

- Включить следующим

- Воспроизвести

3 совета, что нужно сделать для обработки стали на самодельном ЧПУ. – Продолжительность: 14:52

- 6 месяцев назад

- 14 811 просмотров

- Включить следующим

- Воспроизвести

Самодельный фрезерный стол. Фрезерные работы по дереву и металлу.1 часть – Продолжительность: 24:52

- 6 месяцев назад

- 317 415 просмотров

- Включить следующим

- Воспроизвести

самодельный фрезерный станок (проверка работоспособности) – Продолжительность: 14:57

- 6 месяцев назад

- 15 591 просмотр

- Включить следующим

- Воспроизвести

Супер Мега Крутяцкий Фрезерный станок своими руками – Продолжительность: 16:38

- 6 месяцев назад

- 73 304 просмотра

- Включить следующим

- Воспроизвести

Как изготовить самодельный фрезерный станок по дереву.

How to make the milllimg machine. – Продолжительность: 26:30

How to make the milllimg machine. – Продолжительность: 26:30- 6 месяцев назад

- 67 182 просмотра

Подробное видео об изготовлении самодельного фрезерного станка по дереву

Настольный ручной станок, оснащенный ЧПУ и предназначенный для обработки металла, в домашнем хозяйстве является очень полезной вещью.

Кроме того, сделать такое устройство своими руками можно прилагая к этому небольшое количество усилий.

Для этого понадобятся такая оснастка и составляющие, как электродвигатель с подходящим уровнем мощности, стол и направляющая конструкция.

1 ГДЕ КУПИТЬ Привод для самодельного станка

Собираясь сделать несложный ручной переносной или ручной настольный малогабаритный фрезерный станок по металлу с ЧПУ своими руками, в первую очередь внимание стоит обратить на электропривод.

Главный и решающий фактор здесь – это уровень мощности. Большинство самодельных фрезерных станков по металлу, сделанных своими руками изготавливается для произведения неглубокой выборки металлических заготовок.

В таком случае агрегат можно сделать с помощью мотора российского производства, который обладает мощностью, равной 500 Ваттам.

Однако такой агрегат, снабженный ЧПУ время от времени будет глохнуть и едва ли оправдает те ресурсы времени и средств, которые были в него вложены.

Наиболее оптимальным вариантом общепризнанно считается тот, при котором настольный ручной малогабаритный станок по металлу, сделанный своими руками, оснащается двигателем, мощность которого, в среднем, составляет 1100 Ватт.

Привод станка с ЧПУ обладающий мощностью, равной 1-2 киловаттам способствует применению любого типа фрезы. Особенностью специализированного электродвигателя такого типа является оснащение усиленными подшипниками для длительного сопротивления большим нагрузкам, возникающим в продольном и поперечном направлении оси вращения.

Обработка металлических заготовок при этом будет производиться в обычном режиме. Для фрезера по металлу, собранного своими руками и оснащенного ЧПУ может подойти как стационарный электромотор, так и привод, который прежде использовался в мощных ручных электроинструментах.

Самодельный фрезерный станок

Эту деталь можно позаимствовать из болгарки, дрели, или ручного фрезера. Еще один значимый фактор при создании фрезерного агрегата по металлу своими руками – это количество оборотов.

Чем оно выше, тем большей чистотой и равномерностью будет обладать выполненный рез. Никаких проблем не возникнет, если двигатель, используемый в станке с ЧПУ, рассчитан на работу в бытовой сети в 220 вольт.

В том случае если Вы решите сделать агрегат, оснащенный трехфазным асинхронным двигателем, подключать его придется с ориентировкой на особую схему.

Она выражена в алгоритме подключения по типу «звезда-треугольник». Благодаря реализации такой схемы мотор будет производить плавный запуск и выдачу максимально возможной мощности.

Стоит учитывать, что в том случае, когда трехфазный электродвигатель будет подключен к однофазной сети, он потеряет 30-50% своего КПД.

к меню ↑

2 Как сделать самодельный лифт для фрезера?

Осуществить сборку самодельного фрезерного станка с ЧПУ по металлу можно достаточно легко. Особое внимание следует уделить регулировочному лифту, который можно собрать с применением обычных толстых листов фанеры.

Особое внимание следует уделить регулировочному лифту, который можно собрать с применением обычных толстых листов фанеры.

Вся конструкция должна быть закреплена на крышке рабочего стола. При этом сам агрегат не нужно будет оснащать шкивами и ремнями.

Настольный фрезерный станок, сделанный своими руками

Насадка фрезы на настольные фрезерные станки по металлу будет осуществляться прямо на вращающийся вал электродвигателя. Здесь важно применять такой привод, который будет обладать способностью к вращению на высоких оборотах. Сам лифт, собираемый под фрезерные станки по металлу дома, состоит из таких деталей, как:

- корпус;

- каретка;

- скользящие полозья;

- резьбовая ось;

- фиксирующий винт.

Когда ось будет вращаться, то каретка с присоединенным мотором сможет перемещаться вверх и вниз по направлению оси.

Полозья используются для того, чтобы выполнять функцию направляющих ограничителей. При помощи фиксирующего винта каретку нужно будет закрепить для придания ей высокой степени неподвижности, после того, как она будет выставлена по высоте.

Крепления несущего корпуса, который будет удерживать всю конструкцию, осуществляется к нижней крышке верстака.

При выполнении этих действий нужно будет тщательно следить за тем, чтобы каретка и двигатель не расшатывались, находясь в корпусе. Это может привести к тому, что во время фрезеровки выборка металла будет неровной.

Представленное приспособление для фрезерного агрегата сможет обеспечить плавную регулировку вылета сменной фрезы над поверхностью рабочего стола.

Самодельный фрезерный по металлу с нуля

Для обеспечения высокой степени удобства можно оснастить лифт самодельными шестернями. При этом поворотный вертикальный рычаг можно будет разместить сбоку, а не с верхнего края.

Если готового рабочего стола дома нет, то при самостоятельном его изготовлении важно учитывать индивидуальные особенности каждого отдельно взятого материала под фрезерные станки по металлу.

К примеру, тот стол под ручной настольный фрезерный станок по металлу по металлу, который будет изготовлен из дерева, боится попадания влаги.:max_bytes(150000):strip_icc()/person-holding-router-to-edge-of-wooden-surface-138705846-5a81c834a9d4f90036268875.jpg) Однако наряду с этим деревянную конструкцию легче всего изготовить, к тому же оснастка способна эффективно поглощать вибрации.

Однако наряду с этим деревянную конструкцию легче всего изготовить, к тому же оснастка способна эффективно поглощать вибрации.

Направляющие, которые будут обеспечивать упор заготовки, подвергнутой обработке можно сделать дома из фанеры или ДСП. Также предусматривается регулировка положения оснастки с ориентировкой на горизонтальную плоскость. Для сбора металлической стружки можно применить обычный старый бытовой пылесос.

2.1 Изготавливаем крышку

В качестве материала для крышки необходимо использовать фанеру с параметром толщины, равным 19 миллиметрам.

При этом длина крышки должна равняться 0,6 метрам, а ширина – 0,5 метрам. Для того чтобы значительно улучшить базовые характеристики самодельного фрезерного станка по металлу нужно в первую очередь увеличить прочность стола.

Для этого делается облицовка из текстолита с толщиной, равной 2 миллиметрам. С этой целью нужно будет вырезать лист с такими же размерами, как и первый вырезанный из фанеры.

Важно помнить, что в процессе вырезания крышки и облицовки для нее к уже указанным размерам следует прибавить припуски равные 2,5 сантиметрам.

Создание рамы для станка из подручных материалов

После этого нужно нанести тонкий слой клея на текстолитовую поверхности и верхнюю часть фанерной крышки.

При этом нужно отступить от края фанеры на 0,3 сантиметра и выполнить приклеивание текстолита. После присоединения поверхностей по ним нужно будет пройтись резиновым валиком.

Полученная заготовка и оснастка устанавливается на отрезной станок или на циркуляционную пилу. Это производится таким образом, чтобы край листа фанеры смог плотно прижаться к упору.

Далее от края упора нужно отступить 6 миллиметров и произвести отпил фанеры и облицовки из текстолита одним лезвием. После этого нужно перевернуть полученную заготовку и проделать те же действия с противоположным краем.

Подвергшиеся обработке края передвигаются до самого упора и обрезаются для того, чтобы придать плите необходимую форму. Из фанерного листа нужно вырезать накладки продольного и бокового типа с ориентировкой на строго фиксированные размеры.

Из фанерного листа нужно вырезать накладки продольного и бокового типа с ориентировкой на строго фиксированные размеры.

Ширина продольной накладки должна равняться 0,4 сантиметрам при длине в 70 сантиметров. Ширина боковой – 0,6 см, при длине в 60 сантиметров.

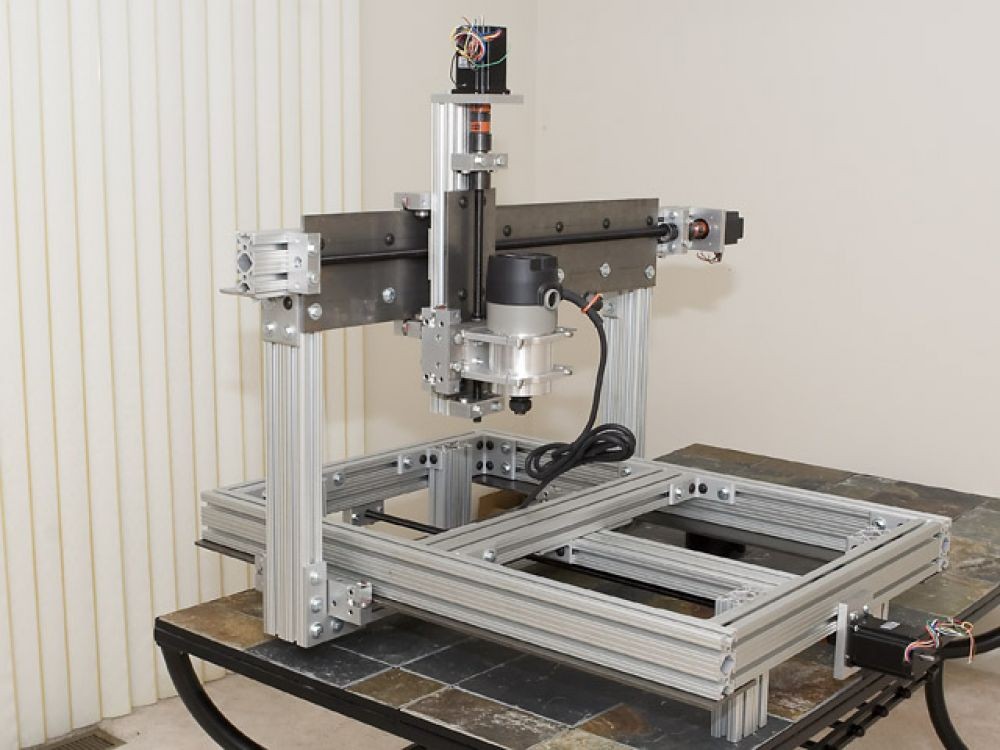

Алюминиевая рама для самодельногоо фрезерного станка

Далее нужно заняться изготовлением вспомогательной детали для того, чтобы ровно произвести приклейку кромочных накладок. При этом важно соблюдать правильную последовательность действий:

- Берется четыре куска фанеры с параметрами размеров 10×10 см.

- В каждом куске вырезаются пазы с размерами 5×5 см.

- Производится их закрепление при помощи струбционов по всем углам изготовленной крышки.

- Прикрепление накладок выполняется при помощи клея, фиксация – с помощью струбцинов.

2.2 Монтаж упора

Накладки и оснастка прижимаются к уже смонтированной вспомогательной детали, после чего они приклеиваются к верхней кромке крышки. Сквозь заранее проделанные пазы можно рассмотреть, насколько правильно произошла стыковка накладок по всем углам.

Сквозь заранее проделанные пазы можно рассмотреть, насколько правильно произошла стыковка накладок по всем углам.

После этого производится установка 19-ти миллиметровой дисковой фрезы на отрезной настольный станок. Упор присоединяется с помощью изготовленной деревянной накладки с высотой в 25 сантиметров.

Настойку фрезы и упора нужно проводить таким образом, чтобы появилась возможность для выбора шпунтов, помещающихся в кромочные накладки. Точность настроек должна быть практически идеальной. Для этого лучше потренироваться на неиспользуемых обрезках.

Мини токарный станок по металлу своими руками

Крышку нужно плотно прижать к упору той стороной, которая изначально была покрыта текстолитом. Потом нужно будет выбрать все шпунты в кромочных накладках расположенных по бокам.

Фрезерный станок по металлу и оснастка понадобится для того, чтобы поспособствовать установке алюминиевого профиля. Для этого в отрезке любого размера нужно выпилить шпунт при помощи дисковой фрезы.

После чего следует убедиться в том, что ползунок в нем проходит до самого углового упора. Если он без затруднений будет перемещаться при нормальном люфте, то в крышке нужно будет выпилить паз такого же размера и разместить его фанерой к верху.

к меню ↑

2.3 Как работает самодельный настольный фрезерный станок по металлу? (видео)

Большинство умельцев мечтают иметь в своем хозяйстве самое разное универсальное оборудование, а значит, им будет интересно узнать, как собираются [фрезерные станки по металлу своими руками].

Такой мощный агрегат позволит самостоятельно выполнять множество самых разных специфических операций не только с металлом, но и работать по дереву.

Устройство такого типа уже давно используется в промышленной сфере для выполнения самых разных изделий.

Конечно, промышленный фрезерный агрегат обладает достаточным количеством функциональных возможностей и большим потенциалом работы, однако и в условиях дома можно сделать станок для работы по металлу и дереву.

Следует отметить и то, что при наличии всех необходимых составляющих, можно быстро собрать и токарно-фрезерное устройство ручного типа. Для этого потребуется копировальный фрезер и многое другое.

Наиболее простой вариант самодельного фрезерного устройства — это вертикальный мини агрегат из ручной дрели, сделать который можно максимально быстро.

Более продвинутый фрезерный станок при правильном подходе также собирается своими руками за короткий промежуток времени.

Принцип работы самодельного фрезерного агрегата должен полностью соответствовать принципу работы промышленного оборудования, а для этого необходимо рядом иметь соответствующий чертеж и знать технологию сборки.

Основное предназначение

Очень часто случается так, что домашний умелец сталкивается с необходимости обработать заготовку из дерева или металла, а в наличие нет подходящего оборудования.

Конечно, можно обратиться за помощью в соответствующую мастерскую, однако за это придется заплатить приличную сумму денег.

В этом случае приобретает актуальность самодельный фрезерный агрегат, сборка которого не отнимет много времени.

Устройство при правильном подходе к делу и наличие всех необходимых составляющих, позволит работать как по дереву, так и по металлу.

Стоит отметить, что и токарно-фрезерный станок при наличии соответствующей технологии, можно сделать в максимально короткие сроки.

а – общий вид; б- кинематическая схема;

1, 5- направляющие линейки; 2- зубчатый сектор; 3- фреза; 4- ограждение; 6 – пульт управления; 7- дополнительная опора шпинделя; 8- кронштейн; 9- маховичок подъема кронштейна; 10- маховичок натяжения ремня; 11- электродвигатель; 12- шпиндель; 13- маховичок настройки шпинделя по высоте; 14- станина; 15- переключатель частоты вращения шпинделя; 16- выключатель; 17- стол

Легче всего сделать мини устройство из обыкновенной ручной дрели, принцип работы которого практически ничем не будет отличаться от профессионального токарно-фрезерного оборудования.

Более универсальный и функциональный токарно-фрезерный станок собирается не из дрели, а на базе двигателя с достаточными мощностными показателями. Кроме этого, потребуются и некоторые специфические составляющие.

Собранный по правилам и в соответствии с технологией самодельный фрезерный станок по металлу, позволит легко и быстро вырезать практически любую криволинейную поверхность.

Кроме этого, с помощью такого оборудования можно будет самостоятельно изготовить заготовку с неправильной формой и конфигурацией.

Мастер сможет в любой момент своими руками выбрать пазы, фальцы, а также самые разные шлицы.

Такой самодельный станок из дрели поможет выполнить поперечное сечение, а также ряд других сложных операций, как по дереву, так и по металлу.

Конечно, функциональный набор самодельного мини агрегата, собранного из ручной дрели, будет значительно меньше более сложного фрезерного станка, однако и ему настоящий умелец найдет применение.

Специалисты рекомендуют непосредственно перед тем, как начинать работу, хорошо изучить принцип действия и конструкцию данного вида оборудования из дрели или нет, составить подробный чертеж и подготовить все требуемые материалы и инструменты.

На видео, которое размещено ниже, показан универсальный самодельный станок в действии.

Устройство и принцип действия

Профессиональное фрезерное оборудование имеет достаточно сложную конструкцию и состоит из множества механизмов и узлов.

Станок, собранный в домашних условиях, будет иметь достаточно простую конструкцию и минимальный набор обязательных элементов.

В любом случае, самодельное устройство ручного типа должно состоять из некоторых обязательных элементов и узлов, которые позволят ему выполнять свои функции по прямому назначению.

Любой агрегат ручного типа в обязательном порядке должен иметь достаточно жесткую и прочную станину, которая сможет выдержать определенную нагрузку.

Также в состав самодельного фрезерного агрегата необходимо включить привод, который будет отвечать за вращение.

Для этих целей можно воспользоваться обыкновенной ручной дрелью, а можно взять двигатель несколько мощней, что только увеличит его общую производительность.

Обязательным элементом любого оборудования фрезерного типа является рабочий стол, на котором следует разметить своими руками и элементы крепления для заготовок .

Конечно же, в состав любого агрегата фрезерного типа входит режущий инструмент, в роли которого, как правило, выступает остро наточенная фреза.

Конечно, домашний мастер будет стремиться сделать достаточно функциональный агрегат при минимальных вложениях, однако, рекомендуется использовать только качественные составляющие, выполненные из прочных материалов.

В любом случае, на технические характеристики и возможности фрезерного самодельного агрегата будут влиять некоторые факторы и параметры.

В первую очередь, это габариты рабочего стола, а также максимальные вес и размеры заготовки, которые в дальнейшем можно будет обрабатывать на станке.

Также на рабочие параметры фрезерного устройства будет оказывать влияние мощность установленного привода и число максимальных оборотов.

Большое значение будет играть и правильность сборки самодельного мини-агрегата своими руками, а также правильно составленный чертеж.

На видео, которое размещено ниже, подробно рассказано о том, как своими руками собрать фрезерный станок для работы с металлом.

Начало сборки

Одним из важнейших элементов мини-станков данного ручного типа является стол, и его сборке следует уделить особое внимание.

Для его самостоятельной сборки потребуются лист фанеры, который можно заменить оргстеклом или листовым металлом.

Кроме этого, необходимо будет приобрести качественный контактный клей и двухсторонний скотч.

Также потребуется и большое количество наждачной бумаги. Необходимо будет приобрести копировальный фрезер, метизы и струбцины.

Копировальный фрезер должен обладать высокой точностью и иметь острую и гладкую поверхность.

От того, какой именно копировальный фрезер будет использоваться, во многом зависят функциональные возможности самодельного станка.

Сборки начинают с изготовления крышки. Крышка собирается преимущественно из фанеры, которую нарезают на необходимые заготовки и монтируют между собой.

Далее следует установка крепежных элементов, также монтируется копировальный фрезер и все остальные необходимые элементы.

Всю работу необходимо будет сделать с максимальной точностью и аккуратностью.

После самостоятельной сборки плиты для самодельного фрезеровального устройства, переходят к установке монтажной плиты.

Для этого в рабочем столе делается углубление определенных размеров и конфигурации.

Далее в сделанный вырез следует уложить саму монтажную пластину и прочно зафиксировать при помощи скотча.

Также по контуру пластины следует в определенной последовательности уложить прокладки и зафиксировать их при помощи струбцин.

Особое внимание следует уделить установке подшипников непосредственно под копировальный фрезер.

Все необходимые технологические отверстия на рабочем столе легче всего делать при помощи ручной дрели.

Все деревянные поверхности будущего станка необходимо тщательно отшлифовать при помощи наждачной бумаги.

На следующем этапе собирается основания, для чего необходимо взять чертеж и выполнить всю работу в соответствии с ним.

С особой тщательностью необходимо провести работы по монтажу упора и прижимной гребенки.

Данные составляющие имеют большое значение для фрезерного станка, а поэтому работу необходимо выполнять с максимальной точностью и в соответствии с технологией.

Заключительный этап

На заключительном этапе выполнения работ по сборке самодельного универсального станка по металлу и дереву, необходимо все деревянные составляющие тщательно покрыть специальной пропиткой на основе масла.

Это позволит их защитить от внешнего атмосферного воздействия, тем самым повысив долговечность.

Кроме этого, следует установить все необходимые выключатели и органы управления в доступном месте.

Также следует защитить и копировальный фрезер, для чего необходимо изготовить и смонтировать специальный рукав.

Дальше устанавливается параллельный упор, а также пылеудаляющий патрубок, который будет отвечать за удаление мелких стружек.

Особое внимание следует уделить монтажу выбранного типа привода. Для этих целей лучше всего использовать мотор с достаточной мощностью.

На видео, которое размещено ниже, показано, как собрать фрезерный агрегат самостоятельно, принцип работы которого будет схож с профессиональным оборудованием.

При сборке своими руками агрегата для фрезерования в домашних условиях, следует обязательно иметь перед глазами соответствующий подробный чертеж.

Также необходимо соблюдать технологию сборки и установленную последовательность.

Если вся работа будет выполнена правильно и аккуратно, то самодельное фрезерное оборудование будет обладать хорошей функциональностью и работоспособностью.

Копировально-фрезерный станок по дереву: видео, сборка своими руками

Оборудование копировального типа используется в случаях, когда следует провести изготовление деталей по определенному шаблону в пределах небольшой партии. В некоторых случаях копировально-фрезерный станок применяется при условиях крупносерийного производства, как и разновидность с ЧПУ. Это связано с тем, что рассматриваемый станок способен проводить создание изделий, форма которых в наибольшей степени соответствует изначальному образцу, как и станках с ЧПУ, движение фрезы задается автоматически. Главная особенность, которой обладает копировально-фрезерный станок – высокая скорость обработки.

Предназначение

Зачастую копировально-фрезерный станок используется для выполнения обработки по объему и на плоскости, его работа схожа с вариантами, на которых установлена система ЧПУ. При этом особые модели позволяют проводить обработку по дереву по объему, когда применяется объемная модель в качестве копира. В сфере деревообработки обработка по объему позволяет:

При этом особые модели позволяют проводить обработку по дереву по объему, когда применяется объемная модель в качестве копира. В сфере деревообработки обработка по объему позволяет:

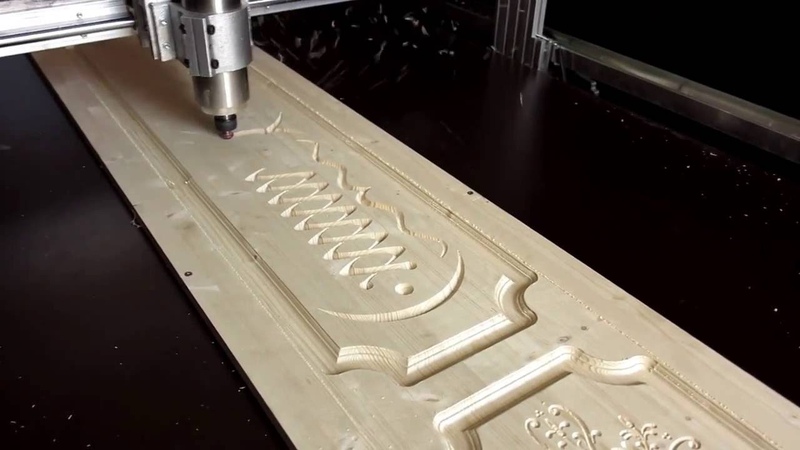

- создавать орнаменты и различные надписи.

- гравировать фасонные профили.

- создавать сложные узоры, грани или плоскости которых расположены в различных плоскостях.

Рассматриваемый станок по дереву зачастую используется в сфере производства мебели. Многие декоративные части, которые имеют сложную форму, создаются при помощи подобного станка.

Принцип работы

Возможность значительного ускорения процесса производства сложных изделий обуславливается особенностями работы, которыми обладает копировально-фрезерный станок. Как и при обработке металла, при работе по дереву используется режущий инструмент под названием «фреза».

Основными моментами работы можно назвать:

- Фреза проводит создание контура или поверхности, которые задаются при помощи копира.

- Связующим звеном между режущим инструментом и устройством слежения становится механическая, гидравлическая, пневматическая система.

Станок по дереву чаще всего имеет механическую систему подачи и управления.

Станок по дереву чаще всего имеет механическую систему подачи и управления. - Копиром может служить плоский шаблон, ранее созданная эталонная модель, пространственная модель, фотоэлемент, контурный чертеж. В некоторых случаях подобные станки оснащаются ЧПУ, что делает их широкоуниверсальными.

- Образцы, выступающие в качестве шаблона, могут быть изготовлены из металла, древесины, пластмассы или другого материала.

Копировально-фрезерный станок работает следующим образом: устанавливается образец различного типа, к нему подводится следящее устройство, которое через определенный вид связи передают нужное усилие на режущий инструмент.

Классификация

Основной классификацией можно считать различие по типу установленного привода. Учитывая подобную особенность можно выделить:

- пантограф по дереву для фрезера. это вариант может работать в 2 или 3 измерениях;

- универсальный тип, который также называют как пантограф, имеющий поворотный рукав.

как правило, рукав расположен в вертикальной плоскости;

как правило, рукав расположен в вертикальной плоскости; - есть варианты исполнения, которые имеют несколько шпинделей для ускорения процесса обработки;

- с механической, электрической, гидравлической подачей;

- фотокопировальный вид передачи контура для направления режущего инструмента.

Также станки по дереву различаются по уровню автоматизации производственного процесса. ЧПУ в этом случае устанавливается довольно редко, так как шаблонный метод обработки не требует системы Числового Программного Управления для указания траектории движения режущего инструмента.

Создание станка своими руками

Существует огромное количество станков по дереву копировального типа, которые известны как пантограф, имеют систему ЧПУ (универсальный вариант, который позволяет проводить обработку по копиру или программе). Однако приобрести подобное оборудование может не каждый, что связано с весьма большой его стоимостью. Добавление ЧПУ делает оборудование доступным только для крупных производителей, когда срок окупаемости оборудования будет менее 5 лет. Именно поэтому многие задаются вопросом – как сделать станок своими руками?

Именно поэтому многие задаются вопросом – как сделать станок своими руками?

Перед тем как преступить к работе стоит помнить о том, что станки, созданные своими руками, значительно уступают промышленным моделям. При этом самостоятельно сделать вариант с ЧПУ невозможно. Также многие отмечают, что переделать обычный фрезерный вариант исполнения в копировальный своими руками также очень сложно, и, зачастую, проще начать с нуля. Пантограф самостоятельно изготовить несложно, но все же есть определенные сложности в этом процессе.

Самодельный пантограф для фрезера

Существует много схем, по которым создать копировально-фрезерный станок можно своими руками. Типовой вариант, как правило, состоит из следующих элементов:

- рабочий стол;

- несущая рама;

- фрезерная головка.

Для осуществления процедуры смены режима резания изменяется высота расположения стола, головка с фрезой имеет электрический привод, который приводит режущий инструмент в движение, зачастую в систему включают передаточный механизм для смены скоростей.

Сам пантограф может быть изготовлен следующим образом:

- Из дерева. Подобный пантограф можно создать своими руками, но при этом он будет обладать малой точностью обработки, так как соединение деревянных частей происходит при помощи петли. Креплению при помощи петлей свойственен люфт.

- Чертежный пантограф из металла – позволяет создавать копии в различных масштабах, однако не может применяться для создания объемных копий.

При создании станка своими руками следует учесть, что многие детали могут иметь изъяны и несоответствие размеров. Данная ситуация связана с вибрации и дрожании основания, чего избежать довольно сложно. Во время смены направления движения фрезы также возможны погрешности. Из-за внутреннего напряжения заготовки из дерева возможно искривление заготовки. Поэтому рекомендуется создавать подобное оборудование только для узкопрофильного производства, когда станок будет предназначен для создания одной детали. Избежать рассматриваемых проблем практически невозможно, однако при условии обработки одной и той же детали возможно постепенное улучшение конструкции.

сборка самодельного фрезерного станка по металлу

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи.Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.youtube.com/embed/3FlH6hB3i7k” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей.

Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью. - После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Копировально-фрезерный станок – оптимизируем работу самостоятельно + Видео

Копировально-фрезерный станок применяется для создания копий изделий из дерева или другого материала определенной формы. Такие станки используют на крупных и мелких промышленных предприятиях, а также в домашних условиях для создания различных деталей. Далее опишем принцип работы подобного станка и дадим рекомендации, как сделать его своими руками.

Такие станки используют на крупных и мелких промышленных предприятиях, а также в домашних условиях для создания различных деталей. Далее опишем принцип работы подобного станка и дадим рекомендации, как сделать его своими руками.

1 Принцип работы и применение станка – в чем суть?

Фрезерное оборудование с копировальной установкой используют для механической обработки различных плоскостей. С помощью качественного станка можно воспроизводить копии объемных форм, производить гравировку, делать узоры, рисунки. Главной его особенностью является простота конструкции, при этом на нем можно выполнять довольно сложный перечень работ.

Копировально-фрезерный станок

У такого оборудования простой принцип работы. Специальный копировальный щуп соединяется с рабочей плоскостью. Далее он механическими движениями создает контуры с шаблона или детали. На рабочей плоскости крепится фреза под дерево или металл, в зависимости от назначения станка, которая повторяет движения копировального щупа. Помимо этих деталей, стандартный станок также оборудуется системой зажима фрезы или фрезерной установкой, электромотором и системой направляющих. Обычно оборудование для простых работ по дереву или пластику состоит из трех основных элементов:

Помимо этих деталей, стандартный станок также оборудуется системой зажима фрезы или фрезерной установкой, электромотором и системой направляющих. Обычно оборудование для простых работ по дереву или пластику состоит из трех основных элементов:

- рабочая поверхность с несущим элементом и каркасом;

- фреза или фрезерная установка с зажимным механизмом;

- копировальная установка (пантограф) и копировальный щуп.

В зависимости от типа копировально-фрезерного станка, он может работать в двух или трех измерениях. Для создания простого шаблона в двух измерениях достаточно стандартного варианта с прижимным профилем, но для производства и рассверловки трехмерных отверстий станок должен быть оборудован пневматической прижимной установкой, сверлом и дрелью или иной сверлильной установкой. В зависимости от конфигурации и возможностей, он может работать не только с деревом, но и с пластиком, чугуном и другими цветными металлами. Для этого станок оборудуется мощными и прочными фрезами под различные материалы, а копировальное оборудование совершенствуется под определенные формы.

Станки, сделанные своими руками, часто применяют в домашнем хозяйстве для сверления замочных отверстий, производства рамок или создания пазов в деревянных или металлических деталях.

2 Копир и фрезер – как сделать надежный аппарат своими руками?

На сегодняшний день существует большое количество оборудования копировально-фрезерного типа различных конструкций с определенными особенностями работы. Их стоимость, как правило, довольно высока, поэтому многие любители делают подобные устройства своими руками. Самодельный вариант, конечно, будет отличаться от промышленных аналогов, однако при соблюдении определенных условий он будет отлично справляться со своими функциями.

Копировально-фрезерный станок, изготовленный самостоятельно

Стандартная схема самодельного станка состоит из рабочей поверхности, несущей конструкции и головки фрезера, которая оборудуется электромотором с приводом для создания возможности работы головки на двух скоростях. Таким образом, чтобы сделать установку своими руками, вам потребуется набор определенного оборудования и инструментов, а именно:

Таким образом, чтобы сделать установку своими руками, вам потребуется набор определенного оборудования и инструментов, а именно:

- основной каркас из дерева или металла;

- деревянная фанера или панель, бруски, доски и рейки;

- крепеж в виде болтов, гаек, саморезов или гвоздей;

- фрезерная установка;

- набор ключей, пилы или ножовка по металлу для работы с деталями;

- система направляющих и металлические трубы;

- электромотор с приводом или ручной привод;

- сверла и сверлильная установка (для более сложных вариантов).

Вместо деревянного или металлического каркаса можно использовать, как базу, готовый фрезерный станок, однако закрепить устройство копирования на него намного сложнее, чем изготовить аппарат “с нуля”. В таком случае придется практически полностью переделывать фрезерный станок, и на это потребуется больше времени и дополнительное оборудование.

3 Выполняем сборку – что куда крепить?

Основой для изготовления станка своими руками будет ручная фрезерная установка. Закрепите ее на деревянной опоре из толстой фанеры (не менее 12 мм толщиной). В опоре также делается несколько отверстий под крепеж и держатель фрезера. Дополнительно следует соорудить каркас и изготовить несколько брусков, которые устанавливаются по краям опоры, они будут придерживать аппарат во время работы.

Закрепите ее на деревянной опоре из толстой фанеры (не менее 12 мм толщиной). В опоре также делается несколько отверстий под крепеж и держатель фрезера. Дополнительно следует соорудить каркас и изготовить несколько брусков, которые устанавливаются по краям опоры, они будут придерживать аппарат во время работы.

Изготовление фрезерной установки

В качестве направляющей используем металлическую трубу среднего диаметра. На трубу устанавливаем каретку со вставленным в нее фрезером. На каретку крепим планку, которая играет роль копировального щупа, после чего необходимо зафиксировать горизонтальный брус, на который крепится основной шаблон. Станок, изготовленный по такому принципу, можно применять для обработки и создания копий с простых бытовых изделий, например, дверных ручек, замков, мебельных ножек. Фрезерная установка с мотором вставляется внутрь каретки и подключается к питанию. На опоре фиксируется шаблон, по нему передвигается копировальный щуп.

Фрезер работает от сети, каретка передвигается ручным способом, таким образом, чтобы рабочая головка повторяла движения щупа. Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка привода с ременной передачей. Сейчас существует возможность подключения самодельной установки к программному обеспечению, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такой самодельный станок будет справляться со своими бытовыми функциями достаточно хорошо.

Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка привода с ременной передачей. Сейчас существует возможность подключения самодельной установки к программному обеспечению, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такой самодельный станок будет справляться со своими бытовыми функциями достаточно хорошо.

4 Практические советы по изготовлению и оптимизация работы

Практика использования самодельных копировально-фрезерных станков различного типа показывает, что конечная деталь, изготовленная на таком оборудовании, имеет определенные несоответствия чертежам и формам и некоторые производственные дефекты в виде сколов и искривлений. Эти изъяны обусловлены постоянными вибрациями станка и перемещениями рабочей головки. Избавиться от них в бытовых условиях очень трудно.

Копировально-фрезерный станок своими руками

Чтобы избежать подобных недочетов в работе самодельного оборудования, рекомендуем изготавливать узкоспециализированные станки, а не оборудование универсального типа. То есть перед началом работ по изготовлению станка своими руками необходимо определиться, под какие конкретные детали его планируется использовать. Так можно оптимально подобрать вес и размеры копировально-фрезерного станка ручной сборки. Важно помнить, что чем больше размер деталей для обработки, тем мощнее и тяжелее должна быть рабочая установка.

То есть перед началом работ по изготовлению станка своими руками необходимо определиться, под какие конкретные детали его планируется использовать. Так можно оптимально подобрать вес и размеры копировально-фрезерного станка ручной сборки. Важно помнить, что чем больше размер деталей для обработки, тем мощнее и тяжелее должна быть рабочая установка.

Для больших деталей нужны дополнительные держатели и более массивная опора, это позволит максимально гасить вибрации, которые будут возникать при работе. Кроме того, лучше использовать электрический привод вместо ручного и следить за тем, чтобы направляющие имели достаточный запас прочности. Помните и о том, что от вида рабочей поверхности зависит плавность перемещения режущего оборудования в различных плоскостях, следовательно, и конечный результат.

сборка самодельного фрезерного станка по металлу

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Основание

Детали стойки и держатель шпинделя

Вертикальная направляющая (салазки резцедержателя токарного станка)

Вертикальная направляющая (вид сзади)

Соединение основания со стойкой

Соединение основания со стойкой (вид сзади)

Крепим вертикальную направляющую к стойке

Координатный стол G5757 «Прома» установлен на основании

Ходовой винт координатного стола

Площадка для крепления шпинделя (выбрана фрезером)

Основание со стойкой, направляющей и столиком

Пара гирь от рычажных весов обеспечила вылет шпинделя

Тиски

Крепление двигателя

Крепление двигателя (вид сбоку)

Приводной ремень

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Основы работы на электрофрезе

Перед началом практического использования, как и любому оборудованию, электрофрезу требуется настроить. Сначала откручивают предохранительную гайку и убирают зажимную цангу. Обязательно проверяют закручены до конца и надежны ли все резьбовые соединения. Затем убирают плотную защитную смазку.

Сначала откручивают предохранительную гайку и убирают зажимную цангу. Обязательно проверяют закручены до конца и надежны ли все резьбовые соединения. Затем убирают плотную защитную смазку.

Фреза вставляется в цанговый патрон. Если есть необходимость, патрон меняется на подходящий по диаметру. Специальным ключом затягивается хвостовик, чтобы фреза не болталась. Затем происходит зажим шпинделя.

Положение фрезы фиксируется и с помощью регулятора ограничителя устанавливается необходимая глубина фрезерования. Определяется правильная скорость прибора на основании данных таблицы соответствий параметров материала и размера фрезы. Включают прибор кнопкой «Пуск» и делают контрольный рез.

Перед реальной работой надо проверить какой ход фрезера, величину скорости вращения шпинделя и выбрать глубину проходки сверла. Это делается в черновом варианте. Если изделие проходит круговую обработку, то инструмент должен двигаться против часовой стрелки и от себя при движении на плоской основе.

Начинающие при столярной работе часто допускают распространенную ошибку: изменяют скорость перемещения устройства при фигурном контуре обработки. В этом случае станок перегревается и на заготовке появляются прожиги.

Перед работой фрезером по дереву уроки по применению желательно почитать в хороших источниках.

Формирование пазов

Если паз начинается с самой кромки, то фреза должна нависнуть над краем детали. Затем устанавливается необходимая глубина и производится пуск инструмента. Когда кромка обработана полностью фиксатор ослабляется. Фреза поднимается и инструмент выключается.

Глухой паз делается аналогично за исключением того, что нарезка начинается не с края детали.

Когда паз очень глубок, то он вырезается в несколько проходов. При каждом новом проходе устанавливается новая глубина не более пяти миллиметров. Глубина последнего слоя должна быть не более полутора миллиметров.

Обработка торцевой поверхности

Создание чистого канта — один из самых распространенных видов работы ручным фрезером.

Сначала делается пологий срез. Электрофреза перемещается по направлению вращения, затем в обратную сторону. После этого действия у торца появляются правильные очертания.

Работа с фигурными шаблонами

Шаблоны позволяют делать копии деталей и используются для создания фигурных кромок.

При помощи крепежей упорное кольцо шаблона прикрепляется к подошве. Упорное кольцо — это пластина, которая перемещается по шаблону и формирует необходимую траекторию движения фрезы.

Декоративная отделка

Для украшения деревянных изделий часто делают декоративные узоры. Ручной станок прекрасно справляется с задачей художественной фрезеровки. Необходимо только изучить, как правильно обрабатывать податливое дерево — и можно фрезеровать.

При работе над узором кроме самого фрезера потребуется наличие тисков, стамески и лобзика. Деревянная заготовка с рисунком на поверхности устойчиво закрепляется, а специальная режущая насадка ходит по контуру, снимая слой за слоем заготовки. Постепенно узор становится объемным.

Постепенно узор становится объемным.

Если использовать фрезу разного диаметра, то получается индивидуальный орнамент.

Подробно универсальные ручные фрезеры описаны в труде Джексон Дэй «Работа с фрезерами».

Принцип работы фрезерного станка с ЧПУ

Современный станок с ЧПУ представляет собой сложный автоматизированный комплекс для фрезерования заготовок из дерева, пластика, металла, камня и пр. Автоматизированный комплекс, помимо «классических» механизированных узлов включает в себя электронные компоненты автоматического контроля и управления режимами обработки. Электронная система базируется на алгоритмах числового программного управления (ЧПУ) и в значительной степени упрощает работу на оборудовании (станок функционирует по заранее введённой программе и в течение рабочего цикла не требует вмешательства оператора).

Механическая подсистема станка состоит из станины, рабочего стола с зажимными приспособлениями, подвижного портала со шпинделем, цанговым патроном и цанги для закрепления инструмента, шаговых электродвигателей и ряда других вспомогательных деталей.

Одним из главных элементов станка, непосредственно осуществляющих обработку заготовки, является фреза. Режущая часть фрезы бывает различных форм и размеров — в соответствии с задачами обработки и видом материала заготовки. Цилиндрическая часть фрезы (т. н. «хвостовик») через цангу закрепляется в цанговом патроне, который, в свою очередь, закреплён на валу шпинделя. Электромотор шпинделя передаёт крутящий момент и сообщает фрезе вращательное движение. Соприкасаясь с обрабатываемой поверхностью, фреза снимает слой материала. Шпиндель подвешен на подвижном портале. Электромоторы станка, по командам от контроллера ЧПУ, перемещают портал по трём координатным осям и позиционируют фрезу над поворотным столом с закреплённой заготовкой. Таким способом и осуществляется фрезерование заготовки с целью получения готового изделия заданных форм и размеров.

Электронная часть станка включает в себя контроллер ЧПУ, вспомогательные электронные компоненты и их соединения. Для управления системой, станок может комплектоваться специальным DSP-контроллером, или подключаться к PC.

Электронная «начинка» станка работает под управлением собственного программного обеспечения (поставляется вместе с оборудованием). Задачей этого «софта» — перекодировать загруженную программу (чертеж-рисунок требуемой детали) и транслировать её в специфические G-коды — электрические команды двигателям станка. Таким образом, программным алгоритмом для функционирования станка является файл векторного графического формата (к примеру, построенный в AutoCAD, Corel Draw). Записав файл-программу в оперативную память контроллера, оператору остаётся выбрать режим работы станка (черновая, чистовая, трёхмерная) и частоту оборотов — в соответствие с видом материала заготовки и применяемой для обработки фрезы.

Преимущества оборудования

Современные станки с ЧПУ обладают широким спектром возможностей, обеспечивают быструю и высокоточную обработку, обладают достаточным запасом надёжности и удобством эксплуатации.

Точность обработки является не только следствием прецизионного автоматизированного управления, но и организацией специальных конструктивных мероприятий, направленных, прежде всего, на повышение жёсткости системы. Увеличение жёсткости достигается за счёт уменьшения длины кинематических цепей и количества механических передач, уменьшения зазоров между деталями, снижения потерь на трение, а также увеличения быстродействия.

Надёжность и длительная бесперебойная работа достигается увеличением износостойкости подвижных деталей, а также мерами по снижению теплопотерь и механического трения. Для этого в частности скользящие направляющие изготавливаются в виде «твёрдый материал — мягкий» (например, сталь/чугун по пластику/фторопласту). Сопрягаемые пары качения (в наплавляющих, подшипниках) отличаются ещё меньшими потерями и повышенной долговечностью. В качестве рабочих тел используются ролики с преднатягом, исключающим биение и износ.

Дополнительные системы, такие как вакуумный стол, улавливатель стружки, охлаждение режущего инструмента, переносной пульт (DSP-контроллер) и ряд других, значительно облегчают управление фрезерным комплексом и увеличивают культуру производства.

Работа на оборудовании

Функции оператора станочного комплекса, оборудованного ЧПУ, сводятся к смене и закреплению заготовок, установке требуемого типа фрезы, инсталляции управляющей программы, активации процесса и общим наблюдением за процессом работы станка.

Перед началом обработки работоспособность станка проверяется запуском специальной тестирующей программы. Оператору следует проверить надёжность крепления заготовки и фрезы, её соответствия обрабатываемому материалу.

Перед началом серийного цикла следует обработать первую заготовку, проконтролировать размеры и убедиться в их соответствии чертежу.

Фрезерный станок с ЧПУ: ПОЛНЫЙ разбор, виды комплектация

На фрезерном станке производят изделия из металла, оргстекла, пластика, древесины и многих других. На фрезере возможна, как поперечная резка, так и создание сложных криволинейных рисунков на поверхности материала. Не важно, хотите вы гравировать огромные памятники из камня или изготавливать небольшие шкатулки из фанеры – для любой задачи найдётся подходящий фрезерный станок с ЧПУ.

В этой статье мы расскажем о том, как выбрать такой станок и на что обратить внимание. В первую очередь нужно отталкиваться от задач: какие изделия вы будете изготавливать на фрезерном станке? Каков объём вашего производства – штучное или потоковое? С каким материалом вы планируете работать? От ответов на эти вопросы зависят многие характеристики станка.

Содержание:

- Рабочее поле

- Типы фрезерных станков в зависимости от обрабатываемого материала

- Жёсткость конструкции

- Параметры точности станка

- Комплектация

- Управление станком

- Автоматическая смена инструмента

- Как закрепить заготовку на рабочий стол?

- Инструмент

- Элементы механических перемещений

- Система удаления стружки

- Чем различаются фрезеры A1 и M1?

- Многоосевые станки

- Рекомендации по выбору фрезерного оборудования

Рабочее поле фрезерного станка

Его размер зависит от вида изготавливаемой продукции и площади рабочего помещения.

И в зависимости от этого выделяют два типа фрезерных станков ЧПУ:

Напольные фрезеры

Например, именно такой тип станка потребуется для фрезеровки дверей. Мы можем вам порекомендовать для этой задачи, к примеру, Wattsan A1 1325 или M1 1325. Его рабочее поле соответствует размеру заготовки – 1300х2500 миллиметров.

На станках большего формата стол всегда неподвижен, а портал перемещается по оси Y.

Настольные фрезерные аппараты

Для производства небольших деревянных коробочек подойдут компактные варианты фрезеров – Wattsan 0404 и 0609. Кроме того, их можно использовать в небольшом мебельном производстве, для изготовления сувениров, отделки интерьера и экстерьера.

Например, размер рабочего поля Wattsan 0404 – 400х400 мм., он поместится в небольшой мастерской. А в базовой комплектации этого станка есть всё, что потребуется для небольшого штучного производства – шпиндель 1,5 Квт и водяная помпа.

Типы фрезерных станков в зависимости от обрабатываемого материала

Кроме того, выделяется несколько типов фрезерного оборудования в зависимости от обрабатываемого материала:

Высокоскоростные фрезерные ЧПУ станки

Они предназначены для резки и раскроя металлов, дерева, двухслойного пластика, оргстекла, ПВХ, гипса. А кроме того, на них можно фрезеровать гранит и мрамор, что часто используется в ритуальном бизнесе для обработки плит и памятников.

Например, Wattsan M2S 1325. Он оснащён вакуумным столом, системой аспирации и подачи смазки, поворотным устройством и системой СОЖ. Он подойдёт, как для 3d фрезеровки, гравировки и резки дерева, оргстекла, ПВХ, алюминия и обработки плит из гранита и мрамора.

Фрезерно-гравировальные станки

Максимальный размер размер рабочего поля такого станка 2000х4000 мм. Имеено поэтому на них обычно работают с листовыми материалами.

К примеру, Wattsan M1 2040. На нём можно работать с заготовками больших размеров. Он предназначен для фрезерной 3d резки, гравировки и резки дерева, оргстекла, ПВХ, композита, алюминия.

Больше всего Wattsan M1 2040 используется в промышленном производстве композитных материалов, где требуется раскрой крупных заготовок.

Граверы

На них возможны различные виды фрезеровки, как 2d, так и 3d.

Например, для 3d фрезеровки широко используется станок Wattsan M1 6090.

А засчёт установки 4-х осевой поворотки возможна 4d обработка. О том, какое для этого потребуется программное обеспечение мы расскажем позже.

Узкопрофильные станки

Они предназначены для работы с одним материалом.

Например, Wattsan M1 1325 RD преимущественно применяется в деревообработке. Его используют для производства мебели, элементов декора для дизайна интерьеров и сувенирного производства.

На этом станке можно работать, как с мягкой, так и твёрдой древесиной. К слову, если в первом случае станок не оставляет задиров, то на твёрдом материале он будет фрезеровать ещё лучше.

Компактные станки с ЧПУ

Wattsan 0404 mini, Wattsan 0609 mini – небольшие настольные и функциональные фрезерно-гравировальные станки.

На них можно выполняют фрезерную 3d резку и гравировку дерева, МДФ, ДСП, оргстекла, ПВХ, композита, алюминия. Компактные станки используются для деревообработки, лёгкой промышленности, сувенирной пормышленности, отделки интерьера и экстерьера.

Жёсткость конструкции

Это один из главных параметров, на который нужно обратить внимание при выборе станка. Ведь иначе скорость обработки будет низкой, и, как следствие, уменьшится производительность.

Так же, при недостаточной жёсткости в процессе работы станок будет вибрировать, что может привести, например, к поломке инструмента и сократит срок службы самого станка. Особенно это касается граверов.

Кроме того, жёсткость конструкции станка критична при обработке твёрдых материалов. Если, например, для фрезеровки дерева это не так важно, то для обработки металла потребуется очень жёсткий станок.

У тех станков, где меньше меньше соединений деталей посредством болтов, конструкция более жёсткая.

Имейте ввиду, что у станков с недостаточно жёсткой конструкцией может ухудшаться точность позиционирования, так как оборудование будет вибрировать при работе.

К примеру, если заявленная точность вашего станка 0,0001 мм, то на самом деле она может доходить до 0,1 мм.

Параметры точности станка фрезерного станка

Точность позиционирования

Этот показатель означает, насколько точно рабочая голова станка окажется в точке с заданными координатами. Если в управляющей программе будет задана точка 150,150, станок, в зависимости от его точности позиционирования, может приехать, как точно в заданную точку, так и, например, в точку 150.1, 149.9.

Чем больше рабочее поле станка, тем сложнее добиться точности позиционирования. Кстати, при большой длине на этот показатель влияет ещё и температура в помещении, так как под воздействием тепла материал станка расширяется. Это так же влияет и на жёсткость станка.

Кроме того, есть ещё несколько факторов, влияющих на позиционирование станка — класс точности направляющих, система передачи движения, шаговые двигатели, у которых разница между шагами может быть до 30%.

Точность позиционирования нашего фрезерного оборудования составляет от 0,01 до 0,05 мм.

Повторяемость

Под этим параметром имеется в виду погрешность, с которой станок приезжает в одну и ту же точку.

Допустим, если вы задали станку команду приехать в определенную точку, затем отправили обратно и вернули назад, и повторили несколько раз. При хороших показателях повторяемости, станок будет приезжать точно в те же координаты, с небольшим разбросом.

Как правило, у всех станков она от 0,02-0,05 мм, что считается неплохо.

И именно этот показатель обычно указывается в параметре “точность” у станка.

Комплектация фрезерного станка с ЧПУ

При выборе фрезерного станка этот параметр не такой важный, как, например, жёсткость конструкции и точность позиционирования. Однако, комплектующие нужно подбирать правильно.

Итак, давайт разберёмся, из чего состоит фрезерный станок.

Как устроен шпиндель?

Шпиндель – это мощный компактный электродвигатель. Фреза зажимается в шпинделе при помощи патрона с цанговым зажимом. Цанга обжимает хвостовик фрезы со всех сторон, в отличие от того же трёхкулачкового патрона. Это важно, потому что фреза испытывает боковые нагрузки, а цанга помогает равномерно их распределить и обеспеивает более плотный зажим.

От мощности шпинделя зависит, с каким усилием он будет фрезеровать материал. Если она мала, то будут падать обороты, уменьшится производительность, а станок может деформироваться.

Например, на настольных станках мощность шпинделя, как правило, невелика, поэтому толстый материал он будет резать очень медленно.

У нас есть два настольных станка – Wattsan 0404 mini и 0609 mini. Мощность шпинделя у них обоих составляет 1,5 Квт. Их, как правило, используют для 3d фрезеровки небольших изделий – клише для тиснения, пломбираторов, медалей, икон, картин, фресок.

В этих видах обработки не требуется особое силовое воздействие.

А вот у сверхмощного станка Wattsan M9 1325 c мощностью шпинделя 7,5 Квт область применения иная – раскрой больших и толстых заготовок МДФ, ДСП, древесины в производстве мебели, наружной рекламы и многого другого.

Кроме того, его можно использовать в ритуальном бизнесе для фрезеровки памятников из камня.

При выборе шпинделя обратите внимание на его характеристики, указанные в техническом паспорте – мощность и количество оборотов в минуту. Выбор этих параметров зависит от материала, с которым вы будете работать.

К примеру, для обработки листовой фанеры потребуется мощность от 800 Вт, для твёрдой древесины, лёгких металлов и пластиков – от 1500 Вт, а для фрезеровки камня – от 3000 Вт.

Охлаждение шпинделя фрезерного станка

Поскольку шпиндель работает на полную мощность, а КПД у него, как и у любого двигателя, не 100%, он быстро нагревается и нуждается в интенсивном охлаждении. Существуют два вида систем охлаждения шпинделя:

Водяное

Оно осуществляется засчёт циркуляции воды. Для водяного охлаждения шпинделя можно использовать помпу или чиллер.

Из плюсов такой системы охлаждения – отсутствие шума, возможность работы на минимальных оборотах и надёжное теплоотведение.

Рассмотрим на примере гравировки магния, при которой совершается 12000-15000 об/мин. При этом для шпинделя до 3 Квт требуется подключение к сети 220V ±10% 50Hz. А если мощность шпинделя выше 3 Квт, то потребуется подключение 380 вольт.