Токарное дело для начинающих по металлу

Сегодня металлические детали, узлы и механизмы самой разнообразной конфигурации и самого разного назначения применяются во множестве отраслей. Это и строительство, и машиностроение, и приборостроение, и множество других сфер. Для придания деталям нужной геометрической формы, точных размеров и необходимого функционала используется токарная обработка металла или какого-либо другого материала посредством сложных высокоточных и высокотехнологичных станков и оборудования.

Сегодня металлические детали, узлы и механизмы самой разнообразной конфигурации и самого разного назначения применяются во множестве отраслей. Это и строительство, и машиностроение, и приборостроение, и множество других сфер. Для придания деталям нужной геометрической формы, точных размеров и необходимого функционала используется токарная обработка металла или какого-либо другого материала посредством сложных высокоточных и высокотехнологичных станков и оборудования.

У истоков

Идея о том, что заготовке можно придать необходимые размеры и форму при помощи снятия стружки зародилась в незапамятные времена. Самый первый примитивный токарный станок, известный ученым, датируется еще VII веком до нашей эры. В импровизированные тиски, установленные на вращающейся основе, зажималась деревянная, костяная или роговая заготовка. Подмастерье или раб вращали конструкцию в разные стороны, а мастер при помощи резца придавал детали желаемые размеры и конфигурацию, прикасаясь режущим инструментом ко вращающейся заготовке.

Разумеется, подобный станок был крайне несовершенен. Он не позволял добиваться приемлемой точности, а физическая сила человеческих рук существенно затрудняла обработку, делая ее долгой, трудоемкой и недостаточно точной.

Эволюция

Как ни странно, человечество шло по пути модернизации токарных станков очень медленно. Только к середине XVI века появились машины для обработки металла с ножным приводом, а несколько позже — и с водяным. Но резец все еще держала быстро слабеющая рука мастера. Настоящей проблемой становилось решение следующих задач:

- изготовление металлических деталей сложной геометрической формы;

- нанесение резьбы, как внешней, так и особенно внутренней;

- создание зубчатых колес, столь необходимых в те времена в самых разных отраслях.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

Тогда-то и были созданы гораздо более совершенные станки, где режущий инструмент мог перемещаться механически, независимо от физических возможностей оператора. А изобретение парового двигателя позволило создавать токарные станки способные обрабатывать крупные детали и достаточно быстро удалять с тела заготовки толстые слои материала, делать глубокие бороздки, нарезать резьбу с различным шагом и значениями глубины.

Первый прообраз современного токарного станка, содержащий все компоненты, которые мы привыкли видеть в нем сегодня, был окончательно доработан своим изобретателем — англичанином Генри Модсли — ровно в 1800 году. После чего за дело взялись американцы, добившиеся полной механизации процесса токарной обработки и существенно модернизировав конструкцию станка, сделав ее универсальной для производства различных видов работ.

Токарная обработка сегодня

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

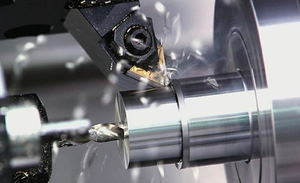

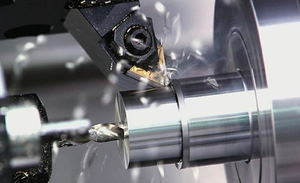

Принцип токарной обработки остался неизменным. Посредством резца, фрезы, другого режущего инструмента, с заготовки, жестко закрепленной в специальном вращающемся патроне станка, снимаются лишние слои материала, придавая детали необходимую конфигурацию, геометрические параметры и функциональные характеристики.

Сегодня токарные работы выполняют совершенные, высокотехнологичные станки под управлением мощных компьютерных систем, за которыми осуществляет контроль высококвалифицированный оператор.

В результате удается добиться филигранной точности, обеспечить изготовление деталей сложнейшей конфигурации, самого разнообразного функционала и назначения:

- шестеренки и зубчатые колеса;

- разнообразные валы и втулки;

- гайки, муфты, кольца;

- шкивы и приводы;

- болты, винты, гайки, шайбы;

- другие детали сложных геометрических форм.

Современное токарное оборудование, помимо безупречной точности, обеспечивает высокую скорость обработки и практически полное отсутствие брака и простоев в работе.

Виды токарных работ

Комплекс токарной обработки включает в себя обширный список разнообразных операций. Среди основных из них можно выделить следующие:

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;- сверление, растачивание отверстий, зенкерование, развертывание и так далее;

- отрез частей заготовки, ее доводка до необходимой конфигурации и формы;

- вытачивание различных канавок, углублений и технологических швов;

- обработка наружных поверхностей, торцов и уступов.

Помимо этого, токарная обработка металлов позволяет придать поверхности детали нужную степень шероховатости и необходимую фактуру.

Применяемый режущий инструмент

Сегодня на большинстве производственных и ремонтных предприятий применяются так называемые токарно-винторезные станки с числовым программным управлением (ЧПУ). Они обладают достаточной степенью универсальности, позволяют успешно решать большинство задач. При этом их размеры и стоимость относительно невелики. В последнее время все чаще можно встретить оборудование, оснащенное современными мощными компьютерными системами управления.

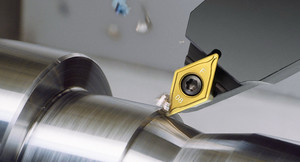

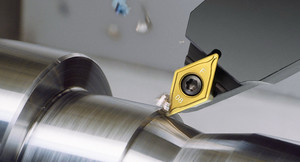

Что же касается режущего инструмента, то он отличается весьма широким разнообразием. Резцы, хотя и с большой долей условности, принято подразделять на несколько больших основных групп.

По форме:

- прямые;

- отогнутые;

- лезвия с оттянутой рабочей поверхностью.

Такие резцы могут иметь различную форму и калибр, а также могут быть правыми (двигающимися от задней бабки к передней) и левыми (перемещающимися в обратном направлении).

По назначению:

проходные, предназначенные для обработки плоских торцевых участков;

проходные, предназначенные для обработки плоских торцевых участков;- подрезные, обеспечивающие точение поверхностей, расположенных перпендикулярно оси вращения заготовки;

- фасонные, для получения заданного профиля детали;

- расточные для отверстий;

- резьбовые;

- отрезные;

- канавочные.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Какими бы ни были современные технологии, какие бы ни появлялись инновационные материалы, применяемые в различных отраслях и сферах, токарная обработка изделий из металла, дерева, пластика, композитов продолжает сохранять свое важнейшее значение при осуществлении самых разнообразных строительных, производственных или ремонтных процессов.

Требования к различным деталям и раньше достаточно строго регламентировались разнообразными ГОСТами, ТУ, другими нормативами и лекалами. В наши дни эти требования продолжают ужесточаться, как в плане сложности конфигурации и параметров, так и в части требований идеальной точности.

Нет никаких сомнений в том, что еще очень долгое время профессия токаря будет одной из самых востребованных в производственной сфере. А с учетом все более усложняющегося уровня оснащения специализированной техники, станков и оборудования, эта профессия будет требовать все более высокого уровня квалификации работников, глубоких теоретических знаний и богатого практического опыта.

Токарное дело

1. Т окарные резцы

Т окарные резцы — это специальные режущие инструменты, которые используются для токарной обработки деталей.

Т окарные резцы применяются, как основной инструмент для токарных, строгальных, и других работ на станках.

Д ля качественной и точной обработки детали и достижения требуемых форм и размеров изделия используют токарный резец, с помощью которого последовательно срезаются слои материала.

В процессе срезания слоя материала резец врезается в него, снимая с его поверхности стружку.

О страя кромка резца является его основным рабочим элементом.

С о временем работы резец подвергается износу, о чем говорит выкрашивание режущей части (кромки). Для использования токарного резца в дальнейшем требуется его переточка.

1.3 Срез металла токарным резцом

2. Т окарный станок

Т окарный станок — это станок для обработки деталей способом резания и точения.

О сновные работы, выполняемые на токарных станках: точение, расточка и обточка разных типов поверхностей, нарезка резьбы, обработка торцов детали, сверление, зенкерования и нарезание отверстий.

З аготовка устанавливается в центра, и вращается при помощи шпинделя, далее механизм подачи перемещает режущий инструмент резец вместе с суппортом ходового вала.

Д ля совершения дополнительных видов операций на станке, таких как шлифование, сверление, фрезерование отверстий на станки устанавливается дополнительное оборудование.

Т окарно-винторезный станок предназначен для осуществления токарной работы с цветными и черными металлами.

Т окарно-винторезный станок состоит из:

- С танина – основная часть станка, которая является остовом для монтирования всех механизмов станка.

- П ередняя бабка – еще ее называют шпиндельной, из-за размещения в ней шпинделя, коробки скоростей и других элементов.

- К оробка подач обеспечивает движение от шпинделя к суппорту.

- С уппорт – предназначен для закрепления режущего инструмента и его подачи.

- Ф артух – необходим для преобразования вращения валика в движение суппорта.

- Ц ентр – установка для поддержания обрабатываемой детали или инструмента.

З десь вы узнаете как определить и настроить точность токарного станка, освоите понятия такие как жесткость при токарной обработке, обработка на оправках, работы с оправкой.

П равила работы с шпиндельными оправками. В разделе токарное дело рассмотрены токарно-винторезные станки, такие как токарно-винторезный станок 1А62. Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов их конструкция. Износ и стойкость резца тоже оказывают не малое влияние на токарную обработку.

К ак определить силу резания, глубину резания, подача, расчет скорости резания, скорость резания и что от нее зависит.

3. О сновы токарного дела

Учебное пособие для средних профессионально-технических училищ.

Слепинин В .А. «Руководство для обучения токарей по металлу» Высшая школа, 1987 год, 200 стр., ил. (4,94 мб. djvu)

Руководство для токарей по металлу предназначено для повышения профессионального уровня по специальности. Построено в виде методических рекомендаций и инструкций. Которые объединены в инструкционные карты с часто встречающимися на практике технологическими приемами обработки деталей и заготовок. Каждая инструкционная карта содержит подробное описание входящих в её состав операций, пояснительные рисунки и пошаговые инструкции для их выполнения.

Представленное учебно-методическое пособие имеет целью помочь мастерам производственного обучения объяснять, а учащимся правильно и быстро осваивать приемы выполнения токарных работ. Материал книги содержит чисто практическую информацию для работы на станке по: наладке, настройке, заточке режущего инструмента, измерениям и технологии выполнения различных видов токарных работ. В конце книги даются: техминимум для выполнения работ 3-го разряда и домашние задания для самостоятельной подготовки, на которые надо давать письменные или устные ответы. Руководство для токарей по металлу может быть использовано для профессиональной подготовки токарей, как в училищах, так и на производстве.

Оглавление книги.

Инструкционная карта 1

I. Подготовка к выполнению упражнений 4

II.Упражнения в управлении станком 1К62 4

III.Упражнения в управлении станком 16К20 7

Инструкционная карта 2

I. Установка трехкулачковых самоцентрирующих патронов на шпинделе станке 9

II. Установка и закрепление заготовок в трехкулачковом самоцентрирующем патроне 11

III.Съем трехкулачкового самоцентрирующего патрона со шпинделя станка 13

Инструкционная карта 3

І. Установка центров токарного станка 14

II Установка и закрепление заготовок типа валов в центрах 15

Инструкционная карта 4

І. Установка резцов в резцедержателе по вершине заднего центра 17

Установка резцов в резцедержателе по шаблонам и рискам 19

Инструкционная карта 5

I. Регулирование зазоров в сопряжении направляющих салазок суппорта 20

II. Перемещение салазок и каретки суппорта вручную 20

Инструкционная карта 6

I. Настройка станка 1К62 на заданную частоту вращения шпинделя и требуемую величину подачи 24

II. Настройка стайка 16К20 на заданную частоту вращения шпинделя и требуемую величину подачи 24

Инструкционная карта 7

I. Измерение детали линейкой, штангенглубиномером и шаблонами 27

И. Измерение деталей штангенциркулем и предельными калибрами 28

Инструкционная карта 8

I. Установка резца на требуемую глубину резания и заданную длину обработки с отсчетом по лимбам 30

II. Снятие пробной стружки 31

Инструкционная карта 9

І. Обязанности токаря до начала работ на станке 32

II. Обязанности токаря во время работ на станке 36

III. Обязанности токаря после окончания работ на станке 37

Тема. Обработка наружных цилиндрических и торцовых поверхностей 38

Инструкционная карта 10

I. Подготовка рабочего места и станка к обтачиванию 38

II. Обтачивание гладких цилиндрических поверхностей заготовки в трехкулачковом патроне с ручной подачей резца 38

Инструкционная карта 11

I. Обтачивание наружных цилиндрических поверхностей в трехкулачковом самоцентрируюшем патроне с механической подачей резца 39

II. Установка резцов на размер диаметра и заданную длину ступени по упорам 41

Инструкционная карта 12

I. Подрезание уступов в трехкулачковом патроне с ручной подачей резца 42

II. Подрезание торцов в трехкулачковом патроне с ручной подачей резца 43

Инструкционная карта 13

I. Подготовка станка к черновому обтачиванию заготовки в центрах 46

II. Черновое обтачивание гладких цилиндрических поверхностей заготовок в центрах с механической подачей резца 47

Инструкционная карта 14

I. Чистовое обтачивание цилиндрических поверхностей заготовок в центрах 48

II. Возможные дефекты обработанных наружных цилиндрических и торцовых поверхностей 49

Инструкционная карта 15

I. Затачивание проходных резцов 50

Инструкционная карта 16

I. Затачивание подрезных резцов 54

Инструкционная карта 17

1 Вытачивание канавок на наружных цилиндрических поверхностях 55

II. Вытачивание канавок на торцовых поверхностях 57

Инструкционная карта 18

I. Вытачивание наружных канавок по упорам 58

II. Возможные дефекты обработанных канавок 60

Инструкционная карта 19

I. Затачивание прорезных резцов 60

Инструкционная карта 20

I. Отрезание заготовок при прямом и обратом п ращении шпинделя 61

II Затачивание отрезных резцов 63

Инструкционная карта 21

I. Обработка наружных поверхностей наиболее высокопроизводительными методами 64

II. Обработка торцовых поверхностей и уступов наиболее высокопроизводительными методами 71

Тема. Обработка цилиндрических отверстий 72

Инструкционная карта 22

I. Подбор и установка сверл в сверлильных патронах и пиноли задней бабки 72

Инструкционная карта 23

I. Сверление и рассверливание сквозных отверстий 73

Инструкционная карта 24

I Затачивание спиральных сверл 73

Инструкционная карта 25

I. Сверление и рассверливание глухих отверстий 76

Инструкционная карта 26

I. Сверление и рассверливание отверстий наиболее производительными методами 78

II. Возможные дефекты просверленных отверстий 82

Инструкционная карта 27

I. Сверление и эенкование центровых отверстий 83

II. Центрование заготовки на специальных центровочных станках и методом холодного выдавливания 83

Инструкционная карта 28

I. Черновое растачивание отверстий 86

II. Чистовое растачивание отверстий 87

Инструкционная карта 29

I. Растачивание отверстий с уступами 88

II. Растачивание отверстий с применением различных упоров 90

III.Возможные дефекты расточенных отверстий 91

Инструкционная карта 30

I. Вытачивание внутренних канавок 91

Инструкционная карта 31

I. Затачивание расточного проходного резца 93

II. Затачивание расточного прорезного (канавочного) резца 94

Инструкционная карта 32

I. Установка зенкеров я разверток на токарном станке 96

II Выбор режима резания 96

Инструкционная карта 33

I. Зенкерование отверстий 97

II. Возможные дефекты отверстий при зенкеровании 97

Инструкционная карта 34

I Развертывание отверстий 98

II. Возможные дефекты отверстий при развертывании 99

Инструкционная карта 33

I. Высокопроизводительные приемы и метопы обработки отверстия 99

Тема. Нарезание резьбы плашками и метчиками 102

Инструкционная карта 36

I. Нарезание резьбы плашками 102

Инструкционная карта 37

I. Нарезание резьбы метчиками 106

II. Возможные дефекты резьбы, нарезанной плашками и метчиками 108

Тема. Обработка наружных конических поверхностей 109

Инструкционная карта 38

I. Обтачивание конических поверхностей при повернутых верхних салазках суппорта 109

Инструкционная карта 39

I. Обтачивание комических поверхностей небольшой длины широкой режущей кромкой резца 111

Инструкционная карта 40

I. Обтачивание конических поверхностей способом смещения задней бабки 112

Инструкционная карта 41

I. Обтачивание конических поверхностей с помощыо конусной линейки 114

Тема. Обработка внутренних конических поверхностей 114

Инструкционная карта 42

I. Растачивание конических отверстий при повернутых верхних салазках 114

II. Возможные дефекты обработанных конических отверстий 116

Инструкционная карта 43

I. Растачивание конических отверстий с применением конусной линейки 117

Инструкционная карта 44

I. Развертывание конических отверстий .118

Инструкционная карта 45

I. Высокопроизводительные приемы и методы обработки конических поверхностей 119

Тема. Обработка фасонных поверхностей 121

Инструкционная карта 46

1. Обтачивание фасонных поверхностей методом комбинированной подачи резца 121

Инструкционная карта 47

I. Обработка фасонных поверхностей фасонными резцами 125

Инструкционная карта 48

I. Затачивание фасонных резцов 127

Инструкционная карта 49

I. Обработка фасонных поверхностей с применением копировальных устройств 128

Инструкционная карга 50

I. Высокопроизводительные приемы и методы обработки фасонных поверхностей 129

II. Возможные дефекты обработанных фасонных поверхностей 130

Тема. Отделка поверхностей 131

Инструкционная карта 51

I. Полирование и притирка поверхностей 191

Инструкционная карта 52

I. Обработка поверхностей методами поверхностного пластического деформирования 132

Инструкционная карта 53

I. Высоко производительные приемы и методы накатывания рифления 136

II. Возможные дефекты накатанных рифлений 137

Тема. Нарезание треугольной резьбы резцами 137

Инструкционная карта 54

I.Измерение элементов резьбы 137

II. Настройка станка для нарезания резьбы 139

Инструкционная карта 55

I. Черновое нарезание наружной резьбы 143

II. Чистовое нарезание наружной треугольной резьбы 145

Инструкционная карта 56

I. Нарезание резьбы специальными резцами 147

Инструкционная карта 57

I. Затачивание резцов для нарезания наружной резьбы 148

Инструкционная карта 58

I. Черновое нарезание внутренней резьбы 149

Инструкционная карта 59

I. Чистовое нарезание внутренней резьбы 151

II. Возможные дефекты резьбы, нарезанной резцом 152

Тема. Нарезание прямоугольной резьбы резцами.

Инструкционная карта 60

I. Нарезание наружной прямоугольной резьбы 152

Инструкционная карта 61

I. Нарезание внутренней прямоугольной резьбы резцами 154

Инструкционная карта 62

I. Затачивание резцов для нарезания наружной прямоугольной резьбы 156

Тема. Нарезание трапецеидальной резьбы 157

Инструкционная карта 63

I. Нарезание наружной трапецеидальной резьбы с углом профиля 30 градусов 157

Инструкционная карта 64

I.Затачивание резцов для нарезания трапецеидальной резьбы с углом профиля 30 градусов 159

Инструкционная карта 65

I.Нарезание внутренней трапецеидальной резьбы 160

Инструкционная карта 66

I. Нарезание многозаходной трапецеидальной резьбы 162

Инструкционная карта 67

I. Высокопроизводительные приемы и методы нарезания треугольной резьбы. 164

Инструкционная карта 68

I. Высокопроизводительные приемы и методы нарезания треугольной резьбы 166

Инструкционная карта 69

I. Высокопроизводительные приемы и методы нарезания наружной и внутренней треугольной и трапецеидальной резьбы 167

Тема. Обработка деталей со сложной установкой 169

Инструкционная карта 70

I. Обработка деталей с установкой в четырехкулачковом патроне 169

Инструкционная карта 71

I. Обработка деталей на планшайбе 171

Инструкционная карта 72

I. Обработка деталей на угольнике 173

Инструкционная карта 73

I. Обработка деталей с применением неподвижных люнетов 174

Инструкционная карта 74

I. Обработка деталей с применением подвижных люнетов 177

Инструкционная карта 75

I. Обработка эксцентриковых деталей 179

Тема. Выполнение токарных работ 3-го разряда 181

Инструкционная карта 76

I. Установка резца на размер вне станка и бесподналажнваемого режущего инструмента 181

II. Обработка деталей с применением патронов различной конструкции и планшайбы 182

III. Обработка деталей, закрепляемых в пневматическом патроне 184

IV. Обработка на консольных оправках 184

V. Обработка на оправках, устанавливаемых в центрах 186

VI. Обработка деталей с применением гидрокопировальиого суппорта ГСП-42 (см. Учебник) 186

Домашние задания по темам производственного обучения 186

Тема. Требования безопасности труда и пожарная безопасность в учебных мастерских 186

Тема. Экскурсия на предприятие 186

Тема. Ознакомление с устройством токарного станка 187

Тема. Упражнения в управлении станком и его наладка 189

Тема. Обработка наружных цилиндрических и торцовых поверхностей 189

Подтема. Обработка наружных цилиндрических поверхностей 189

Подтема. Подрезание уступов и торцов проходным и упорными резцам 191

Подтема. Отрезание 191

Тема. Комплексные работы I 191

Тема. Обработка отверстий 191

Подтема. Сверление и рассверливание отверстий 191

Подтема. Центрование 192

Подтема. Растачивание гладких сквозных цилиндрических отверстий 192

Подтема. Зенкерование и развертывание цилиндрических отверстий 192

Тема. Нарезание резьбы плашками и метчиками 192

Подтема. Нарезание резьбы плашками 192

Подтема. Нарезание резьбы метчиками 192

Тема. Комплексные работы II

Тема. Обработка наружных комических поверхностей 193

Подтема. Обработка наружных конических поверхностей смещением корпуса задней бабки 193

Подтема. Обработка наружных конических поверхностей поворотом верхней част суппорта 193

Тема. Растачивание и развертывание конических поверхностей 193

Тема. Комплексные работы III

Тема. Обработка фасонных поверхностей 193

Тема. Отделка поверхностей 194

Тема. Комплексные работы IV 194

Тема. Нарезание резьбы резцами 194

Подтема. Нарезание наружной (внутренней) треугольной резьбы резцами 194

«>

morflot.su

Мастер-классы: токарное дело – Столярная школа Rubankov

Точёная киянкаСегодня мы будем изготавливать точеную киянку из 2-х разных сортов дерева по мотивам журнала Wood-Мастер №5 2009г. Такой столярный инструмент часто используется при работе со стамесками и его вполне нетрудно сделать своими руками.

Боёк будет согласно чертежу киянки из журнала, рукоять произвольная, так сказать «под руку».

Чертеж киянкиМаксимальный диаметр киянки — 78мм,длина бойка — 120мм, длина — 255мм

Перво-наперво подберем материал. И сделаем это буквально – бук является отходами нашего производства верстаков, а плашка сапеле – отходом от производства наших друзей.

Материал для изготовления киянкиБрусок бука должен иметь сечение 40мм х 40мм и длиной не менее 350мм.

Это возможно выполнить как с помощью фуганка и реймсума, так и с помощью ручного рубанка (ради спортивного состязания) Обрабатываем все 4 стороны.

ВАЖНО! Все грани должны быть строго перпендикулярны друг другу и одинакового размера!

Склеиваем заготовку

Фугуем одну пласть и одну кромку. Поочерёдно приклеиваем каждую пласть к буковому бруску.

Склееная заготовка киянки

Получается вот такая заготовка.

Размечаем центр, и накалываем шилом.

Размечаем центра Заготовка с разметкой Накалываем центра по разметкеУстановленная в станок заготовка

ВАЖНО!!! Точно найти центр, для симметричности рисунка в готовом изделии при в переходе от одной древесины другой.

Устанавливаем заготовку в токарный станок закрепляя в центрах.

Создаем из квадратной заготовки – круглую. Для этого воспользуемся полукруглым резцом — рейером. Скорость вращения 1000 об/мин.

Работаем рейером Круглая заготовка киянки Используем полукруглый резец Размечаем основные диаметры – рукояти.Для точения основной поверхности рукояти используем полукруглый резец.

Для точения тонких цилиндрических поясков и подрезки воспользуемся отрезным резцом. Скорость вращения 1500 об/мин.

Работа отрезным резцом Работа отрезным резцом Изготовление в процессе

Главный шаблон для точения рукояти — РУКА. Периодически беря в руку заготовку (естественно неподвижную) добиваемся наибольшего комфорта.

Работаем мейселем

Выравниваем поверхность бойка до диаметра 78мм и длины 120мм мейселем. Скорость вращения 1000 об/мин.

Размечаем карандашом линии основных переходов.

Разметка карандашем Заготовка с разметкой Делаем мейселем сходыПлавно выводим поверхность бойка согласно чертежу также мейселем. Скорость вращения 1000 об/мин.

Подрезаем отрезным резцом, оставляя тонкий перешеек. Это позволит нам произвести отделку киянки на станке.

Для того используем отработавшие свой срок, но еще вполне рабочие кружки от эксцентриковой шлифмашины.

Обеспыливаем. Лучше воспользоваться продувочным пистолетом и пылесосом.

Наносим первый слой лака-шеллака (грунтуем). Даем полностью высохнуть.

Шлифуем металлической ватой и наносим второй слой лака-шеллака… Таким образом наносим до 5 слоев.

Пилой отрезаем лишнее, шлифуем торцы также последовательно уменьшая зернистость абразива. И покрываем лаком-шеллаком. Также желательно 5-6 раз.

Вот теперь можно и поработать такой замечательной деревянной киянкой.

Присмотреть себе промышленно изготовленные киянки можно в нашем магазине.

Масса 250 г. Размер ударной части 68 х 87 мм. Длина киянки 250 мм. Материал – бук. Производство Narex Bystrice (Чехия).

rubankov.ru

Принцип токарной обработки металла: история и современность

Сегодня металлические детали, узлы и механизмы самой разнообразной конфигурации и самого разного назначения применяются во множестве отраслей. Это и строительство, и машиностроение, и приборостроение, и множество других сфер. Для придания деталям нужной геометрической формы, точных размеров и необходимого функционала используется токарная обработка металла или какого-либо другого материала посредством сложных высокоточных и высокотехнологичных станков и оборудования.

Сегодня металлические детали, узлы и механизмы самой разнообразной конфигурации и самого разного назначения применяются во множестве отраслей. Это и строительство, и машиностроение, и приборостроение, и множество других сфер. Для придания деталям нужной геометрической формы, точных размеров и необходимого функционала используется токарная обработка металла или какого-либо другого материала посредством сложных высокоточных и высокотехнологичных станков и оборудования.

У истоков

Идея о том, что заготовке можно придать необходимые размеры и форму при помощи снятия стружки зародилась в незапамятные времена. Самый первый примитивный токарный станок, известный ученым, датируется еще VII веком до нашей эры. В импровизированные тиски, установленные на вращающейся основе, зажималась деревянная, костяная или роговая заготовка. Подмастерье или раб вращали конструкцию в разные стороны, а мастер при помощи резца придавал детали желаемые размеры и конфигурацию, прикасаясь режущим инструментом ко вращающейся заготовке.

Разумеется, подобный станок был крайне несовершенен. Он не позволял добиваться приемлемой точности, а физическая сила человеческих рук существенно затрудняла обработку, делая ее долгой, трудоемкой и недостаточно точной.

Эволюция

Как ни странно, человечество шло по пути модернизации токарных станков очень медленно. Только к середине XVI века появились машины для обработки металла с ножным приводом, а несколько позже — и с водяным. Но резец все еще держала быстро слабеющая рука мастера. Настоящей проблемой становилось решение следующих задач:- изготовление металлических деталей сложной геометрической формы;

- нанесение резьбы, как внешней, так и особенно внутренней;

- создание зубчатых колес, столь необходимых в те времена в самых разных отраслях.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

Тогда-то и были созданы гораздо более совершенные станки, где режущий инструмент мог перемещаться механически, независимо от физических возможностей оператора. А изобретение парового двигателя позволило создавать токарные станки способные обрабатывать крупные детали и достаточно быстро удалять с тела заготовки толстые слои материала, делать глубокие бороздки, нарезать резьбу с различным шагом и значениями глубины.

Первый прообраз современного токарного станка, содержащий все компоненты, которые мы привыкли видеть в нем сегодня, был окончательно доработан своим изобретателем — англичанином Генри Модсли — ровно в 1800 году. После чего за дело взялись американцы, добившиеся полной механизации процесса токарной обработки и существенно модернизировав конструкцию станка, сделав ее универсальной для производства различных видов работ.

Токарная обработка сегодня

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

Принцип токарной обработки остался неизменным. Посредством резца, фрезы, другого режущего инструмента, с заготовки, жестко закрепленной в специальном вращающемся патроне станка, снимаются лишние слои материала, придавая детали необходимую конфигурацию, геометрические параметры и функциональные характеристики.

Сегодня токарные работы выполняют совершенные, высокотехнологичные станки под управлением мощных компьютерных систем, за которыми осуществляет контроль высококвалифицированный оператор.

В результате удается добиться филигранной точности, обеспечить изготовление деталей сложнейшей конфигурации, самого разнообразного функционала и назначения:

- шестеренки и зубчатые колеса;

- разнообразные валы и втулки;

- гайки, муфты, кольца;

- шкивы и приводы;

- болты, винты, гайки, шайбы;

- другие детали сложных геометрических форм.

Современное токарное оборудование, помимо безупречной точности, обеспечивает высокую скорость обработки и практически полное отсутствие брака и простоев в работе.

Виды токарных работ

Комплекс токарной обработки включает в себя обширный список разнообразных операций. Среди основных из них можно выделить следующие:

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;- сверление, растачивание отверстий, зенкерование, развертывание и так далее;

- отрез частей заготовки, ее доводка до необходимой конфигурации и формы;

- вытачивание различных канавок, углублений и технологических швов;

- обработка наружных поверхностей, торцов и уступов.

Помимо этого, токарная обработка металлов позволяет придать поверхности детали нужную степень шероховатости и необходимую фактуру.

Применяемый режущий инструмент

Сегодня на большинстве производственных и ремонтных предприятий применяются так называемые токарно-винторезные станки с числовым программным управлением (ЧПУ). Они обладают достаточной степенью универсальности, позволяют успешно решать большинство задач. При этом их размеры и стоимость относительно невелики. В последнее время все чаще можно встретить оборудование, оснащенное современными мощными компьютерными системами управления.

Что же касается режущего инструмента, то он отличается весьма широким разнообразием. Резцы, хотя и с большой долей условности, принято подразделять на несколько больших основных групп.

По форме:

- прямые;

- отогнутые;

- лезвия с оттянутой рабочей поверхностью.

Такие резцы могут иметь различную форму и калибр, а также могут быть правыми (двигающимися от задней бабки к передней) и левыми (перемещающимися в обратном направлении).

По назначению:

проходные, предназначенные для обработки плоских торцевых участков;

проходные, предназначенные для обработки плоских торцевых участков;- подрезные, обеспечивающие точение поверхностей, расположенных перпендикулярно оси вращения заготовки;

- фасонные, для получения заданного профиля детали;

- расточные для отверстий;

- резьбовые;

- отрезные;

- канавочные.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Какими бы ни были современные технологии, какие бы ни появлялись инновационные материалы, применяемые в различных отраслях и сферах, токарная обработка изделий из металла, дерева, пластика, композитов продолжает сохранять свое важнейшее значение при осуществлении самых разнообразных строительных, производственных или ремонтных процессов.

Требования к различным деталям и раньше достаточно строго регламентировались разнообразными ГОСТами, ТУ, другими нормативами и лекалами. В наши дни эти требования продолжают ужесточаться, как в плане сложности конфигурации и параметров, так и в части требований идеальной точности.

Нет никаких сомнений в том, что еще очень долгое время профессия токаря будет одной из самых востребованных в производственной сфере. А с учетом все более усложняющегося уровня оснащения специализированной техники, станков и оборудования, эта профессия будет требовать все более высокого уровня квалификации работников, глубоких теоретических знаний и богатого практического опыта.

tokar.guru

Денежный П.М. и др. Токарное дело: Учебное пособие для средних профессионально-технических училищ / П.М. Денежный, Г.М. Стискин, И.Е. Тхор. – 3-е издание, переработанное. – М.: Высшая школа, 1979. – 199 с., ил. – Токарная обработка

П.М. Денежный, Г.М. Стискин, И.Е. Тхор

Токарное дело

Издание третье, переработанное

Одобрено Ученым советом Государственного комитета СССР по профессионально-техническому образованию в качестве учебного пособия для средних профессионально-технических училищ

Москва «Высшая школа» 1979

ББК 34.632

Д33

УДК 621.941.1

Денежный П.М. и др. Токарное дело: Учебное пособие для средних профессионально-технических училищ / П.М. Денежный, Г.М. Стискин, И.Е. Тхор. – 3-е издание, переработанное. – М.: Высшая школа, 1979. – 199 с., ил. – (Профтехобразование. Обработка резанием).

45 к.

В книге описаны принцип действия токарных станков, серийный станок 16К20, приемы токарной обработки; приведены сведения об организации рабочего места токаря, о построении технологического процесса токарной обработки, выборе режима резания, инструментов и приспособлений, экономичной обработке типовых деталей, показаны пути повышения производительности труда и качества продукции, рассмотрены вопросы техники безопасности при работе на токарных станках.

КРАТКОЕ ОГЛАВЛЕНИЕ:

Введение (3).

Часть первая. ОСНОВЫ ТОКАРНОГО ДЕЛА (4).

Глава 1. Основные сведения о токарной обработке (4).

Глава 2. Обработка наружных цилиндрических поверхностей (15).

Глава 3. Технологический процесс токарной обработки (36).

Глава 4. Обработка цилиндрических отверстий (42).

Глава 5. Технологический процесс изготовления деталей типа втулок (61).

Глава 6. Нарезание резьбы плашками и метчиками (64).

Глава 7. Обработка конических поверхностей (73).

Часть вторая. ТОКАРНЫЕ СТАНКИ (80).

Глава 8. Типовые механизмы станков (80).

Глава 9. Общий обзор токарных станков (86).

Глава 10. Токарно-винторезный станок 16К20 (89).

Глава 11. Основы рациональной эксплуатации токарных станков (107).

Часть третья. ОБРАБОТКА СЛОЖНЫХ ПОВЕРХНОСТЕЙ (112).

Глава 12. Обработка фасонных поверхностей (112).

Глава 13. Отделка поверхностей (120).

Глава 14. Нарезание резьбы резцами (124).

Глава 15. Технологические вопросы обработки сложных поверхностей (136).

Глава 16. Обработка заготовок со сложной установкой (139).

Часть четвертая. ОСНОВЫ ТЕОРИИ РЕЗАНИЯ (148).

Глава 17. Физические основы процесса резания металлов (148).

Глава 18. Токарные резцы (155).

Глава 19. Основные закономерности процесса резания металлов при точении (162).

Часть пятая. СВЕДЕНИЯ ДЛЯ РАСШИРЕНИЯ ТЕХНИЧЕСКОГО КРУГОЗОРА ТОКАРЯ (171).

Глава 20. Технологические процессы токарной обработки заготовок некоторых типовых деталей (171).

Глава 21. Пути повышения производительности труда при токарной обработке (177).

Глава 22. Станки токарной группы (184).

Глава 23. Техника безопасности при работе на токарном станке (188).

Приложения (192).

Литература (196).

Петр Моисеевич Денежный, Григорий Моисеевич Стискин, Иван Ефимович Тхор

ТОКАРНОЕ ДЕЛО

Художник И.Н. Веселов-Новицкий

ИБ №1797

Другая обработка этой книги в формате djvu –

http://www.chipmaker.ru/files/file/10177/

www.chipmaker.ru

Токарное дело

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ТОКАРНОМ СТАНКЕ

Техника безопасности – это система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных и вредных производственных факторов. Основное содержание мероприятий по технике безопасности и производственной санитарии заключается в профилактике травматизма, т. е. предупреждении несчастных случаев на производстве, и в частности в период прохождения учебной практики.

Каждый студент должен получить инструктаж о технике безопасности, производственной санитарии и противопожарной охране.

Инструктаж на рабочем месте проводится перед допуском к работе всех вновь прибывших на практику учащихся, а также переведенных.

До начала работы.

1) Надеть спецодежду; застегнуть рукава; спрятать волосы под головной убор.

2) Проверить наличие и надёжность крепление защитных ограждений и соединение защитного заземления с корпусом станка.

3) Расположить инструменты и заготовки в определённом порядке на приставной тумбе.

4) Прочно закрепить резец и обрабатываемую деталь. Вынуть ключ из патрона и установить на установленное место.

5) Проверить работу станка на холостом ходу и исправность пусковой коробки путём выключения кнопок и рычагов управления.

Во время работы.

1) Строго выполнять технологию операций.

2) Во избежание травм запрещается:

· наклонять голову близко к патрону или режущему инструменту.

· предавать или принимать предметы через вращающие части станков.

· облокачиваться или опираться на станок, класть на него инструменты или заготовки.

· измерять обрабатываемую деталь, чистить и убирать стружку со станка до полной его остановки.

· охлаждать режущий инструмент или обрабатываемою деталь с помощью тряпки.

· останавливать станок путём торможения рукой патрона.

· отходить от станка не выключив его.

· поддерживать и ловить рукой отрезанною деталь.

3) Зачистку детали на станке производить напильником или шкуркой прикрепленной оправе. Рукоятка оправы должна быть с предохранительным кольцом. При работе держать левой рукой.

4) При выключение станка необходимо отвести резец от обрабатываемой детали.

5) При работе в центрах проверить надёжно ли закреплена задняя бабка и следить, чтобы засверловка была достаточна, и угол ее соответствовал углу центров.

6) Пользоваться ключами, соответствующими гайками и головками болтов.

7) Обрабатываемый пруток не должен выступать за пределы станка

8) При выключении тока в сети, во время работы, немедленно выключить машину.

По окончанию работы.

1) Отключить суппорт, выключить электродвигатель.

2) Удалить стружку со станка при помощи щётки, из пазов станины крючками. Сдувать стружку ртом или сметать рукой запрещается.

3) Протереть станок, смазать, привести в порядок инструменты и индивидуальные средства защиты. Сдать станок преподавателю.

РЕЖУЩИЕ ИНСТРУМЕНТЫ

Режущим инструментом,применяемым на токарных станках, являются резцы. По виду обработки резцы делятся на: проходные, подрезные, отрезные, прорезные, гантельные, резьбовые, фасонные и расточные; расточные, в свою очередь, делятся на резцы для обработки сквозных отверстий, обработки в упор глухих отверстий, расточки канавок, нарезания резьбы. По направлению подачи резцы делятся на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами на токарном станке они перемещаются справа налево. По форме головки и ее расположению относительно оси тела резцы бывают прямые. Рационально выбранные геометрические параметры резца и форма передней поверхности для заданных условий резания должны обеспечивать наибольшую стойкость инструмента или наибольшую скорость резания. Такая геометрия называется оптимальной и выбирается из соответствующих справочников по режимам резания и конструированию режущего инструмента. Материалом для резцов служат быстрорежущая сталь (сварные резцы) и металлокерамический твердый сплав (резцы с напаянными или привернутыми пластинами).

ОБРАБОТКА ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Токарная обработка – один из самых распространенных видов обработки металлов резанием, осуществляемый на станках токарной группы. Детали, обрабатываемые на этих станках, делятся на три класса: валы, диски, втулки. Детали обрабатываются на специализированных станках, налаженных для обработки определенных простых и средней сложности заготовок или выполнения отдельных операций: нарезание наружную и внутреннюю треугольную и прямоугольную резьбы метчиками и плашками. Пользуются универсальными и специальными приспособлениями, многомерным и одномерным инструментом.

ТИПЫ ТОКАРНЫХ СТАНКОВ

Станоксостоит из станины, установленной на тумбах, передней (шпиндельной) бабки, суппорта с резцедержателем и фартуком, задней бабки. Станина является основанием и служит для монтажа всех основных узлов станка. По направляющим станины перемещаются каретка суппорта и задняя бабка. Передняя бабка имеет внутри коробку скоростей со шпинделем, на переднем конце которого закрепляется патрон или планшайба для установки, обрабатываемой заготовки. Суппорт предназначен для крепления резцов в резцедержателе и перемещения их в продольном, поперечном и угловом направлениях. Для перемещения инструмента суппорт имеет трое салазок (кареток): продольные, поперечные и верхние. Коробка подач и гитара сменных зубчатых колес служат для налаживания станка на необходимую подачу или шаг нарезаемой резьбы. От коробки подач движение на суппорт поступает через ходовой винт, при нарезании резьбы, или через ходовой вал, когда необходимо осуществить движение продольной и поперечной подачи при обтачивании заготовок. Задняя бабка служит для поддержания свободного конца длинных заготовок. Она состоит из трех основных частей: корпуса, пиноли и плиты. В коническое отверстие пиноли устанавливают центр или инструмент (сверло, зенкер и т. п.). Корпус задней бабки можно смещать в поперечном направлении для обтачивания конусных поверхностей. Токарные станки оснащены устройствами для ускоренной подачи суппорта и механизма для быстрой остановки вращения шпинделя и автоматического отключения подачи суппорта при перегрузке. На передней бабке станка помещены указатели положения рукояток настройки и таблицы частот вращения шпинделя.

ОБРАБОТКА ЦИЛИНДРИЧЕСКИХ И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

Для обработки цилиндрическойповерхности заготовки полностью за одну установку необходимо вместо поводкового патрона и хомутика применить специальный передний центр (рифленый, плавающий с рифленым поводком, самозажимной или обратный) и заднийцентр – вращающийся.

Подрезание торцов заготовок заключается в выполнении приемов, предусмотренных в предыдущих упражнениях (установка патрона, резца и заготовки, настройка станка на требуемую частоту вращения шпинделя). Заготовку закрепить в патроне с вылетом из кулачков не более 40… 50 мм. Обработку выполнять тифозным торцовым отогнутым резцом с углом j = 90° или проходным отогнутым резцом с углом j =45°. Обработку торца заготовки выполнять в такой последовательности: коснуться вершиной головки резца торца заготовки и отвести резец от заготовки на себя; установить резец на требуемый размер срезаемого слоя (глубину резания или припуск по торцу), перемещая его влево, подать резец ручной поперечной подачей, уменьшая значение подачи при подходе вершины резца к оси заготовки. Для подрезки второго торца заготовки открепить заготовку, измерить ее длину, определить оставшийся припуск для обработки 2-го торца, закрепить заготовку в патроне другим концом. Переместить резец, отсчитывая перемещение по лимбу винта верхних салазок (или по лимбу продольной подачи каретки суппорта) от торца заготовки, оставив 0,1 … 0,2 мм на окончательное подрезание.

Подрезать торец путем перемещения резца к центру поперечной ручной подачей. Отвести резец от заготовки в исходное положение. По лимбу винта верхних салазок суппорта подать резец влево на оставшийся припуск и подрезать второй торец окончательно. При подрезке торцов проходным отогнутым резцом с углом j= 45° предварительный проход выполнять перемещением резца от наружной поверхности заготовки к центру, окончательный проход — перемещением от центра к наружной поверхности заготовки. Прямолинейность торца заготовки после обработки проверить измерительной линейкой. Выпуклость торца не допускается. Все приведенные выше упражнения по обтачиванию цилиндрических поверхностей и подрезке торцов повторить несколько раз, после чего обработать заготовки, необходимые для проведения следующих занятий или изготовления деталей для продукции, выпускаемой учебными мастерскими.

Подрезание торца заготовки выполняют в такой последовательности: касаются вершиной головки резца торца заготовки и отвести резец от заготовки на себя; установить резец на требуемой размер (глубину резания или припуск по торцу), перемещая его влево; подать резец ручной поперечной подачей, уменьшая значение подачи при проходе вершины резца к оси заготовки.

СВЕРЛЕНИЕ И РАСТОЧКА ОТВЕРСТИЙ

Обработку отверстий на токарных станках выполняют различными режущими инструментами, выбор которых зависит от ваших заготовок, формы отверстия, точности и шероховатости поверхности отверстия. Заготовки крепят в шпинделе станка и сообщают им вращательное движение, а режущие инструменты — в пиноли задней бабки и сообщают им поступательное движение — подачу. В зависимости от формы и размеров заготовку крепят в трехкулачковом самоцентрирующемся патроне, в четырехкулачковом патроне, на планшайбе с помощью планок и болтов или другими способами. Обработку отверстий в сплошном металле заготовки производят спиральными сверлами. Когда длина отверстия превышает 5…10 диаметров, при так называемом глубоком сверлении, применяют специальные сверла (ружейные, пушечные,шпиндельные, кольцевые, центровочные и др.). Спиральные сверла диаметром до 10мм с цилиндрическим хвостовиком закрепляют в трехкулачковом сверлильном патроне, который устанавливают непосредственно в коническое отверстие пиноли задней бабки. Если конус хвостовика сверлильного патрона меньше конуса конического отверстия пиноли, то необходимо использовать переходную коническую втулку. Спиральные сверла диаметром более 10 мм с цилиндрическим хвостовиком закрепляют в двухкулачковом сверлильном патроне, обладающем большей силой зажима Спиральные сверла с коническими хвостовиками устанавливают непосредственно в коническом отверстии пиноли задней бабки танка, а когда конус сверла меньше конического отверстия пиноли, то с помощью одной или нескольких переходных втулок. Различают предварительное и окончательное сверление. При предварительном сверлении диаметр сверла подбирают меньше окончательного диаметра на размер припуска, оставленного для окончательной обработки. После предварительного сверления может быть проведено рассверливание, т. е. сверление сверлом большего диаметра, зенкерование, развертывание или растачивание отверстия резцом. Выбор вида дальнейшей обработки зависит от точности обрабатываемого отверстия. Обработку центровых отверстий на торцовых поверхностях для установки заготовок в центрах станков осуществляют или последовательно сверлом и зенковкой, или за один прием комбинированным центровочным сверлом.

mirznanii.com

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы; проходные, предназначенные для обработки плоских торцевых участков;

проходные, предназначенные для обработки плоских торцевых участков;