Как сделать барабанный шлифовальный станок своими руками

Содержание:

- Материалы для станка

- Как крепить двигатель?

- Выводы о использовании самодельного шлифовального станка

Для некоторых целей, например, обработка неровных деревянных, пластиковых поверхностей, а также обработка краев внутри отверстий, нужен барабанный шлифовальный станок, это что-то типа осциляционного станка, но только в моем станке происходит только кручение барабана без движений барабана вверх-вниз. Такая конструкция для меня оказалась гораздо проще в изготовлении… А функции свои он итак хорошо выполняет.

Как сделать барабанный шлифовальный станок для обработки дерева и пластика своими руками, читайте далее…

Материалы для станка

Для станка я использовал – дсп для корпуса и фанеру для верхней крышки, саморезы, выключатель, двигатель малогабаритный типа АВЕ на 40Вт и 1350 об. в мин. + 2 конденсатора для его подключения.

4 панели корпуса моего шлифовального станка просто скрепил саморезами, верхнюю часть из фанеры закрепил также 4-мя саморезами, нижнюю крышку в корпусе делать не стал – он стоит на столе, так что все закрыто от пыли, а если внутрь корпуса попадут опилки из под барабана сверху, они будут оставаться на столе, под станком, т.е. станок не забьется опилками.

Как крепить двигатель?

На одной из стенок корпуса разместил кусок ДСП (основание для двигателя) такой толщины, чтобы вал двигателя оказался примерно посередине верхней панели. Двигатель прикрутил к основанию саморезами. Далее соединил всю электрику, как показано на схеме на шильдике двигателя, на плате из кусочка пластика.

Затем возник вопрос, как установить барабан на вал двигателя…

Для этого я просверлил отверстие в центре вала двигателя.

Как это сделать точно?

Нужно включить двигатель и взять сверло плоскогубцами просверлить вал нажатием неподвижного сверла диаметром 3 мм на центр вала, из-за того, что вал вращается, сверло самое найдет точный центр. Затем я нарезал резьбу М4 в получившимся отверстии, глубина отверстия получилась примерно 15 мм.

Затем я нарезал резьбу М4 в получившимся отверстии, глубина отверстия получилась примерно 15 мм.

Далее я изготовил 2 барабана разных диаметров из дуба, чтобы они были прочными.

В барабанах сверлится отверстие для винта на всю глубину, диаметром 4мм, а с одной стороны отверстие расширено до 8 мм для посадки на вал на такую глубину, чтобы барабанчик садился на вал, но не касался основания. Затем винтом с шайбой барабанчик притягивается к валу.

Барабанчики оклеил наждачкой создав трафарет такой формы, чтобы получить склейку встык под 45 градусов примерно.

Выводы о использовании самодельного шлифовального станка

Что показала эксплуатация барабанного шлифовального станка:

- опилки внутрь шлифовального станка не попадают, т.к. барабан сидит очень точно на высоте 1мм от основания, а отверстие под вал в корпусе сделано на 10мм, при диаметре вала 8мм – зазор маленький очень;

- биения барабанчика незначительные – совсем не мешают работе;

- крепление барбанчиков к валу вполне надежное – ничего не соскакивает и не раскручивается;

- сталь станок не позволяет точить – слабоват для этого, но цели точить им сталь не было изначально;

- барабанчик не ходит вверх-вниз, поэтому нужно самому следить за износом наждачки, т.

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

В итоге получился отличный настольный шлифовальный станок, хорошо выполняет свои функции.

Фото барабанного шлифовального станка:

Шлифовальный станок по дереву своими руками

Перейти к содержимому

Содержание: [скрыть]

- Конструкция ленточных агрегатов

- Материалы для сборки станка

- Стол

- Выбор двигателя

- Сборка барабанов и ленты

- Барабанно-шлифовальный агрегат

- Процесс сборки

Основная функция шлифовальных станков по дереву заключается в чистовой обработке натурального материала при помощи абразивных элементов. Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Современным агрегатам под силу сверхтонкая полировка, придающая изделиям идеально гладкую поверхность. Одним из достоинств такого оборудования является отличная производительность и высокая эффективность как при выполнении грубого процесса обдирки, так и при скоростном шлифовании.

На производстве часто можно встретить калибровальный, тарельчатый и осцилляционный (шпиндельный) тип агрегатов для шлифовки. Не менее популярным является дисковый шлифовальный станок, ленточный гриндер и барабанный полировщик. Кинематика всех без исключения шлифовальных устройств, будь то калибровочный или полировочный образец, основана на вращении или перемещении деревянной детали по прямой или дуговой траектории и одновременном вращении рабочей части агрегата, но это касается стационарных станков. Если же имеется в виду ручной инструмент, то здесь не идет речь о движении заготовки, а перемещается исключительно шлифовальная машинка.  Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

Конструкция ленточных агрегатов

Чтобы иметь представление об изготовлении шлифовального агрегата с наждачной лентой, необходимо ознакомиться с его конструкцией, включающей в себя:

- абразивную ленту, натянутую на станине горизонтально или вертикально;

- пару барабанов (ведущий и натяжной цилиндры). В данном случае кинематика предусматривает запуск ведущего элемента при помощи электропривода, передающего вращательный момент путем ременной передачи;

- металлический или деревянный стол, причем первый вариант дает возможность работать с более сложными деталями;

- электродвигатель мощностью не менее 2,8 кВт, за счет которого шлифовальная лента (наждак) сможет перемещаться со скоростью 20 м/секунду;

- вытяжку, убирающую древесную пыль.

Существует тесная связь между длиной рабочего инструмента и станины, а также аналогичными параметрами заготовок, которые подлежат обработке на данном агрегате. Каждый опытный мастер подтвердит, что работа с оборудованием комфортнее в том случае, если обрабатываемый деревянный элемент уступает по длине рабочей поверхности.

Материалы для сборки станка

Многие начинающие столяры мастерят шлифовальный станок из дрели, мы же предлагаем создать усовершенствованный инструмент. Прежде чем собирать ленточный шлифовальный станок своими руками, необходимо определиться с материалом для изготовления его основных комплектующих.

Стол

Изготовление рабочей поверхности выглядит следующим образом:

- Обрезают одну из сторон металлического листа.

- Проводят разметку.

- В торце обрезанного полотна просверливают три отверстия, сквозь которые рабочую поверхность закрепляют болтами на станине.

Выбор двигателя

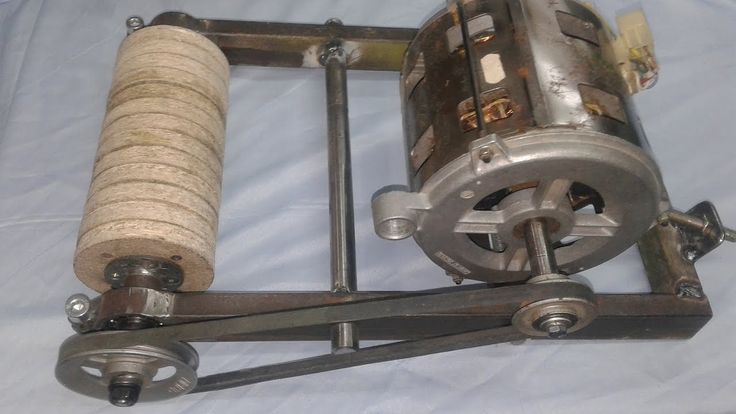

Самодельная установка для шлифовки древесины снабжается двигателем, и в данном случае подойдет электропривод от стиральной машины, хотя вы можете подобрать любой мотор мощностью около 2,8 кВт, способный выполнять в среднем 1200-1500 об/мин. Привод плотно фиксируют в неподвижном состоянии к станине.

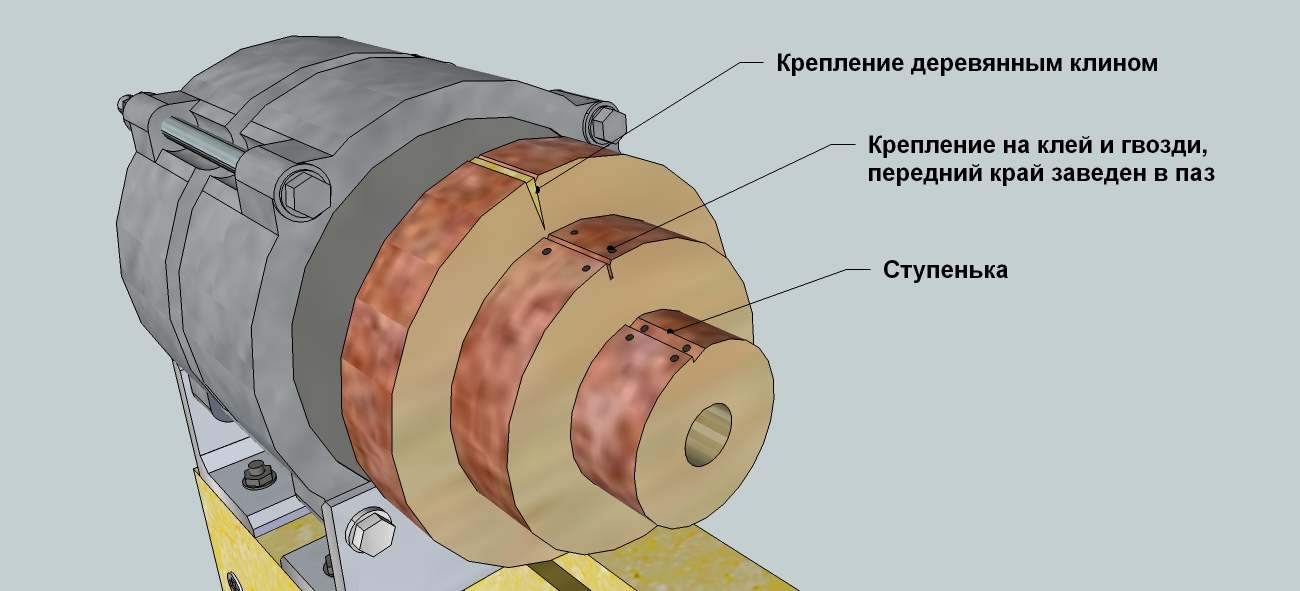

Сборка барабанов и ленты

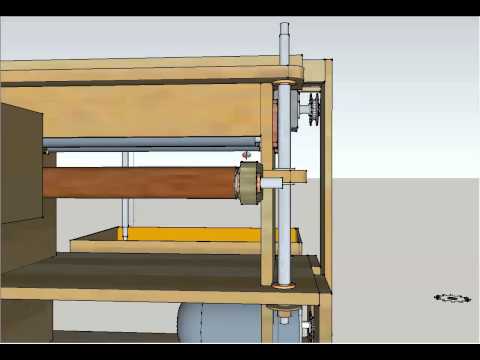

Теперь нам предстоит сделать два барабана на плоскошлифовальный агрегат, для чего потребуется лист ДСП, из которого выпиливаются заготовки 200х200 мм и собирается пакет диаметром 240 мм. После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

Следите за тем, чтобы лента могла легко касаться столешницы, что достигается путем обеспечения скоса со стороны барабана.

При сборке барабанов не забывайте, что их внутренний диаметр должен превышать внешний на несколько миллиметров. Это необходимо для того, чтобы лента размещалась в средине цилиндра и не соскальзывала. Теперь нам потребуется шлифовальная лента, для которой подойдет абразивный наждачный материал, разрезанный на полосы, а затем склеенный между собой качественным клеевым составом.

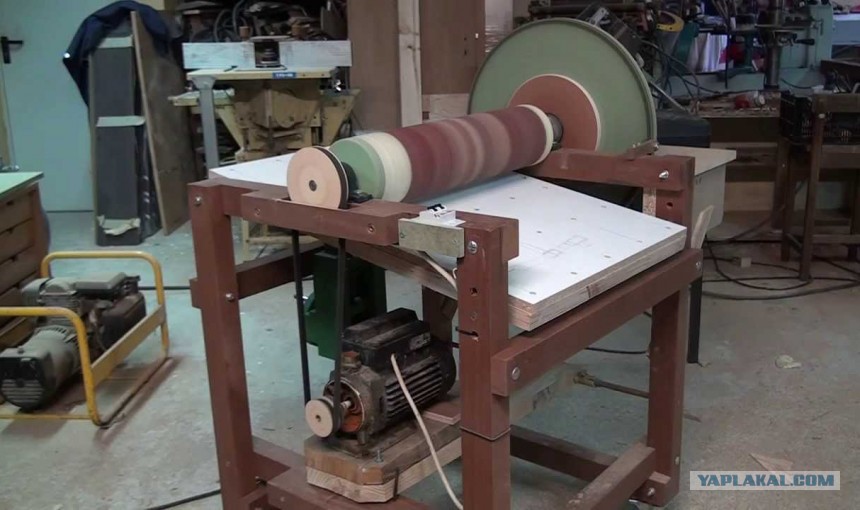

Барабанно-шлифовальный агрегат

Так же, как и промышленные образцы, бытовые агрегаты могут иметь различную комплектацию, хотя, как отмечалось ранее, их кинематическая схема и принцип действия аналогичны. Выше мы рассказали, как собрать ленточное шлифовальное оборудование, и теперь узнаем, из чего изготовить самодельный барабанный шлифовальный станок.

В данном случае вместо натянутой абразивной ленты самоделка снабжается диском, по форме напоминающим барабан, при помощи которого выполняется полировка деревянных заготовок. Как и в предыдущем случае этот простой вид агрегатов создается быстро и без особых трудностей, к тому же здесь нам также не потребуется сложная схема или мудреные чертежи.

Процесс сборки

Сооружая барабанный шлифовальный станок своими руками, вы можете воспользоваться асинхронным двигателем от стиральной машины, а помимо него со старой машинки снимают шкивы, ремень и полезные электронные детали.

Начиная мастерить шлифовальный станок по дереву, от трубы срезают сегмент, равный длине основного шлифовального элемента с тем расчетом, чтобы он был немного короче стержня, на который и будет в дальнейшем фиксироваться. Из листа фанеры выпиливаются концевые заглушки, равные диаметру трубы, с отверстиями посередине. Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Теперь можно устанавливать ось из стержня, фиксируемую надежным клеем. Поверхность трубы обтягивается листовой резиной, что обеспечит лучшее прилегание заготовки. Наждачное полотно по спирали крепят к поверхности барабана степлером, и шлифовальный барабан готов.

Корпус и рабочая поверхность агрегата изготавливаются из дерева или плотной фанеры. Подвижная часть рабочего стола впереди крепится на регулировочный винт, а сзади сажается на петли. Двигатель навешивается на нижнюю часть корпуса, где заранее проделывается отверстие, а барабан, сделанный собственноручно, крепится в верхней части станины. Стержень (ось) садится с двух сторон на подшипники, зафиксированные к боковым стойкам. На конечном этапе устанавливают шкивы на ось и протягивают ременную передачу. Чтобы закрепить полученные знания, предлагаем просмотреть видео.

Похожая запись

You missed

detector

Шлифовальный барабан.

Самодельный шлифовальный станок по дереву своими руками Самодельный шлифовальный барабан

Самодельный шлифовальный станок по дереву своими руками Самодельный шлифовальный барабанКаждый человек, которому приходилось сталкиваться с обработкой дерева, знает важность окончательной шлифовки готового изделия.

Это касается и держателей для различных сельскохозяйственных орудий, и деревянной мебели, и строительных элементов (двери, окна, подоконники) и любых других изделий из дерева. Шлифовка позволяет убрать заусенцы, а также придать древесине гладкость и блеск.

Конечно, шлифовальные работы можно производить и обычным куском наждачной бумаги, или специальной насадкой на дрель, или УШМ… Но это занимает много времени и не гарантирует идеальной формы изделия. Поэтому для таких целей были созданы различные шлифовальные станки.

Чаще всего в бытовых условиях и в условиях мелкосерийного производства используется шлифовальный станок барабанный, устройство, принцип работы и возможность изготовления его своими руками мы рассмотрим в данной публикации.

1 Барабанная шлифовальная машина – устройство, принцип работы

Барабанная шлифовальная машина получила свое название от вращающегося цилиндра – барабана, который, собственно, и выполняет функцию шлифовки.

Помимо собственно шлифовки, позволяющей убрать заусенцы и придать деревянной поверхности идеальную гладкость, такие приспособления выполняют еще и калибровочную функцию. Болгарка барабанная или любая другая типа позволяет подогнать деревянную деталь под необходимые размеры с точностью до миллиметра.

Данный станок применяется для отделки и проклейки плоских и длинномерных изделий из древесины, таких как дощатые поверхности из дерева, ДСП, ДВП и др., двери, подоконники и т.п. Применение такого приспособления для обработки цилиндрических деталей невозможно .

1.1 Основные узлы

Барабанная шлифовальная машина по внешнему виду и набору основных узлов принципиально не отличается от любых других станков.

В базовую комплектацию такого устройства входят следующие элементы:

- Станина – это часть любой машины, к которой крепятся все остальные элементы.

- Двигатель выполняет функцию привода движущихся частей машины. Чаще всего барабанные шлифовальные машины по дереву оснащаются двумя двигателями. Один вращает сам барабан по принципу дрели, второй приводит в движение ленту подачи.

- Барабан шлифовального станка, на который наматывается и крепится наждачная лента. Он обязательно снабжен натяжным механизмом, с помощью которого при нагреве лента автоматически натягивается. Вращающийся барабан с шлифовальной лентой придает гладкость деревянному изделию.

- Подающий барабан с конвейерной лентой. Эта часть деревообрабатывающего станка производит самостоятельную наводку деревянного изделия на шлифовальный барабан. Благодаря ровной поверхности конвейера и одинаковому расстоянию от ленты до барабана по всей его плоскости изделие равномерно подгоняется под требуемые размеры.

- Механизм, регулирующий скорость конвейерной ленты.

- Стойки для крепления шлифовального барабана с линейкой. Линейка и винтовая фиксация на стойках позволяют установить необходимую толщину, на которую должно подгоняться изделие.

- Защитный кожух закрывает шлифовальный барабан для предотвращения травм во время работы.

- Машина для удаления пыли и стружки.

1.2 Как это работает

Эта шлифовальная машина работает как дрель. Его измельчающая часть вращается двигателем с высокой скоростью – в среднем 2000 об/мин.

Измельчитель может иметь различную массу, разные размеры, длину шлифовального барабана, длину и ширину конвейерной ленты, максимальную и минимальную высоту барабана и т. д.

Выбор технических параметров устройства зависит от тех функций, для которых оно было приобретено.

После установки станка необходимо откалибровать шлифовальный барабан, чтобы избежать эксцентричного вращения и ненужных вибраций. Кроме того, не отцентрованный барабан не сможет плавно очищать продукты.

Для этого возьмите две балки одинаковой высоты, установите их на ленту подачи, опустите на них барабан и зафиксируйте в этом положении. Далее выставляем высоту механизма, в зависимости от размера детали, которую нужно обтачивать.

Включаем установку. Для первого прохода лучше установить минимальную скорость ленты подачи, для финального – максимальную – 3 метра в минуту.

Шлифовальный барабан должен набирать обороты, как дрель. После этого кладем деревянный брусок, который нужно обработать, на конвейерную ленту. Прохождение прутка под барабан происходит автоматически.

Повторяем это действие необходимое количество раз, пока наша деталь не примет нужную форму и не приобретет заданные размеры.

Если стороны изделия имеют разный размер, то при каждом изменении параметров необходимо регулировать высоту барабана.

2 Разновидности станков

Если говорить о шлифовальных станках в целом, то их классификация основывается на двух параметрах: области применения и выполняемых функциях.

По области применения станки бывают:

- круглошлифовальные станки. Предназначен для обработки деталей с круглым сечением;

- плоское шлифование. Их задача – шлифовать плоские детали.

Драм-машина тоже относится к этому типу;

Драм-машина тоже относится к этому типу; - внутреннее шлифование. С помощью таких механизмов производится обработка внутренних поверхностей изделия. Для этой цели часто используются дрели;

- специализированный. Предназначен для обработки сложных поверхностей – резьбы, пазов, зубьев и т.п.

Различные машины могут выполнять различные функции:

- обрезка и зачистка;

- заточка;

- шлифовка.

2.1 Барабанная шлифовальная машина своими руками

Сделать своими руками барабанную шлифовальную машину для необработанного дерева сложно, но вполне возможно.

Для этого берем список необходимых элементов и ищем подходящий материал и запчасти.

И так, нам нужно:

- Станина. Для этих целей подойдет любой устойчивый верстак или стол, к которому можно прикрутить другие элементы станка. Лучше, если каркас будет металлическим. Если приходится использовать деревянную конструкцию, ее необходимо качественно укрепить своими руками.

- Электродвигатель мощностью 200-300 Вт. Частота оборотов должна быть 1500-2000 об/мин. Лучше, если это будет однофазный асинхронный двигатель. Для этих целей подойдет механизм от старой стиральной машины (в данном случае от нее берем шкивы с ремнем), дрели, болгарки и т.п.

- Шлифовальный барабан по дереву . Это, пожалуй, самая важная и самая сложная часть машины, от которой будет зависеть качество выполняемых работ. О том, как и из чего сделать самодельный точильный барабан своими руками, мы поговорим далее.

- Стойки для барабанов. Устройство, фиксирующее барабан и регулирующее его высоту, может быть изготовлено из деревянных брусьев. Механизм, регулирующий высоту, может быть изготовлен вручную в двух вариантах. Первый вариант – это сквозные отверстия на стойках, через которые будет крепиться барабан. Этот вариант более простой, но он позволяет работать только с фиксированным шагом регулировки около 1 см. Второй вариант – длинные винты, установленные перпендикулярно барабану.

В этом случае, затянув винты, мы сможем поднять шлифовальное устройство, отпустив – опустив. Во втором варианте регулировка по высоте возможна с точностью до миллиметра.

В этом случае, затянув винты, мы сможем поднять шлифовальное устройство, отпустив – опустив. Во втором варианте регулировка по высоте возможна с точностью до миллиметра.

Конвейерную ленту своими руками делать не будем. Это возможно, но не обязательно. Подача на самодельных машинах обычно производится вручную.

2.2 Изготовление барабана

Прежде чем приступить к изготовлению самого барабана, необходимо четко понимать, какие функции будет выполнять наш станок. Дело в том, что чем меньше цилиндр, тем легче и быстрее он будет вращаться мотором от дрели.

Для изготовления шлифовального барабана нам понадобится кусок чего угодно, который имеет цилиндрическую форму, нужную длину и диаметр. Это может быть деревянный брус круглого сечения, труба ПВХ, металлическая труба и многое другое.

В качестве материала будем рассматривать трубу ПВХ для изготовления барабана своими руками.

- Берем нужный вам отрезок по размеру пластиковой трубы.

Также нам понадобится металлический штифт, выполняющий роль оси, деревянные или пластиковые заглушки, соответствующие по диаметру внутреннему диаметру трубы, саморезы, резина, клей.

Также нам понадобится металлический штифт, выполняющий роль оси, деревянные или пластиковые заглушки, соответствующие по диаметру внутреннему диаметру трубы, саморезы, резина, клей. - Берем заглушки и делаем в них отверстия, соответствующие по диаметру толщине стержня.

- Отверстия в заглушках должны располагаться по центру. Малейший эксцентриситет барабана приведет к неисправности машины.

- Плотно вставляем заглушки в трубу и фиксируем саморезами.

- Вставляем штифт в отверстия в заглушках. Ось должна выступать из цилиндра на 2-3 см с каждой стороны. Именно она будет выступать в роли крепления к регулировочным стойкам.

- Приклеиваем резину на барабан. К ней будет проще прикрепить шлифовальную ленту.

2.3 Сборка машины

Для сборки машины необходимо:

- Поставьте подставки на кровать.

- Прикрепите к ним барабан, чтобы можно было регулировать высоту его подъема.

- Подсоедините двигатель к барабану с помощью ременной или цепной передачи.

- Вы можете приступать к работе.

2.4 Самодельный барабанный шлифовальный станок (видео)

Шлифовка различных деревянных деталей – необходимость, с которой сталкивается каждый, кто хочет сделать ремонт в своем доме или своими руками создать какой-то элемент декора.

Мелкие детали, конечно, можно отшлифовать и обычной наждачной бумагой, но чтобы справиться с большим объемом работы, следует сменить наждак на шлифовальный станок. Он поможет значительно сэкономить время и быстро привести деталь в надлежащий вид. Одним из таких полезных инструментов также является барабанная шлифовальная машина.

Классификация и структура

Шлифовальные машины барабанного типа относятся к машинам калибровочного класса. Этот шлифовальный станок чаще всего используется для обработки дерева, но он также может обрабатывать и другие материалы.

Цилиндрический шлифовальный круг (барабан) позволяет калибровать доски и полосы различной длины и конфигурации. Заготовка также может быть изготовлена из разных материалов: ДСП, шпона и т.д.

Заготовка также может быть изготовлена из разных материалов: ДСП, шпона и т.д.

Состав шлифовального станка:

- Круглошлифовальный барабан.

- Питатель.

- Пылеуловитель.

- Рабочая поверхность.

- Преобразователь скорости барабана.

- Двигатель, приводящий в движение шлифовальный цилиндр.

- Подставка для фиксации основных компонентов станка.

- Регулятор высоты барабана.

- Устройство защиты оператора.

Здесь перечислены основные элементы конструкции драм-машины. В зависимости от конкретной модели устройства и особенностей его назначения комплектация может незначительно меняться.

Базовые модели устройств

Машины барабанного типа можно приобрести готовыми к использованию. Существует несколько самых популярных и распространенных марок этих устройств. Имеет смысл представить их отдельные модели.

Компания ДЖЕТ. Американская компания специализируется на выпуске современных станков различных типов, в том числе драм-машин. В линейке ее продукции есть несколько шлифовальных станков с цилиндрической формой рабочего круга.

В линейке ее продукции есть несколько шлифовальных станков с цилиндрической формой рабочего круга.

- ДЖЕТ ДДС-225. Эта машина является одним из самых мощных устройств такого типа в линейке производителя. Используется как в домашних мастерских, так и на небольших производствах. Характерной особенностью является двойной шлифовальный барабан. Стоимость этой машины соответствующая – от 150 000 руб.

- ДЖЕТ 10-20 ПЛЮС. Компактное шлифовальное устройство, позволяющее шлифовать до 50 сантиметров поверхности. Идеально подходит для небольших домашних мастерских. Стоимость не превышает 25 тысяч рублей.

- ДЖЕТ 16-23 ПЛЮС. Считается одной из самых универсальных машин в своем роде. Его используют для обработки строительных материалов, кухонной техники и даже музыкальных инструментов. Чаще всего такой станок используется на небольших предприятиях по производству мебели.

Corvette 57. Машина китайского производства, которая отличается достаточно высоким качеством сборки и широким функционалом. Станок предназначен для шлифования плоских поверхностей деревянных заготовок и точения деталей до требуемых размеров. Машина имеет достаточно доступную цену – 24 тысячи рублей.

Станок предназначен для шлифования плоских поверхностей деревянных заготовок и точения деталей до требуемых размеров. Машина имеет достаточно доступную цену – 24 тысячи рублей.

Кроме этих машин есть еще хорошие варианты от немецких производителей. Стоит отметить, что в зависимости от цены немецкие компании также предлагают соответствующие наборы возможностей для своих устройств. Минимальная сумма, за которую можно приобрести шлифовальный станок в базовой комплектации, составляет 15-16 тысяч рублей.

Видео: пошаговое изготовление барабанной кофемолки.

Как сделать шлифовальный станок своими руками?

Если нет возможности выложить довольно круглую сумму за приличный вариант барабанной кофемолки, то стоит попробовать сделать ее самостоятельно. Для человека, разбирающегося в механике, это не очень сложная задача. Кроме того, таким образом вы сможете сэкономить значительные финансовые средства.

Чтобы собрать барабанную шлифовальную машину в домашних условиях, вам необходимо приобрести следующие детали:

- Шлифовальный барабан.

Цилиндрическое устройство можно создать на основе «мусорных» стройматериалов. Для этой цели часто используют даже куски деревянных брусков, которые ровно прикрепляются к специальной металлической оси с помощью клея. При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан может быть изготовлен на основе полихлорвиниловой трубы диаметром до 10 см, которая надевается на железный стержень диаметром 1,5-2 см. Он должен быть немного короче по длине, чем сам стержень. В торцы трубы вставляем специальные заглушки с отверстиями для штока. Мы рекомендуем закрепить заглушки винтами. Продеваем и закрепляем стержень. Наматываем на трубу плотный слой резины, на который будет крепиться наждачная бумага.

Цилиндрическое устройство можно создать на основе «мусорных» стройматериалов. Для этой цели часто используют даже куски деревянных брусков, которые ровно прикрепляются к специальной металлической оси с помощью клея. При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан может быть изготовлен на основе полихлорвиниловой трубы диаметром до 10 см, которая надевается на железный стержень диаметром 1,5-2 см. Он должен быть немного короче по длине, чем сам стержень. В торцы трубы вставляем специальные заглушки с отверстиями для штока. Мы рекомендуем закрепить заглушки винтами. Продеваем и закрепляем стержень. Наматываем на трубу плотный слой резины, на который будет крепиться наждачная бумага. - Двигатель. Лучше всего использовать рабочий мотор от старой стиральной машины (как и шкивы, ремни и т.д.). Оптимальная мощность двигателя должна составлять от 200 до 300 Вт. Желательно, чтобы двигатель был также асинхронным и однофазным. Уровень оборотов 2000-3000.

- Рамка. По дизайну он должен быть простым и удобным. Лучше всего, если корпус станка будет состоять из двух боковых панелей, распорки и собственно самого стола. Особое внимание следует уделить прочности и жесткости рабочего стола, который не должен деформироваться при надавливании заготовки на барабан. Рабочий стол должен состоять из основания и подвижной части.

После того, как основные части машины собраны по отдельности, можно переходить к окончательной сборке всей машины. В первую очередь следует прикрепить двигатель к днищу корпуса станка на место до просверленных отверстий. Шлифовальный барабан устанавливается в верхней части корпуса и крепится к двум подшипникам, которые расположены на боковых стенках станка. жилье.

Затем к барабану и двигателю прикрепляем специальные шкивы и натягиваем приводной ремень. После всех необходимых приготовлений с электрическими проводами крепим рабочий стол специальными болтами, которые будут держать его на необходимом уровне. Специалисты настоятельно рекомендуют монтировать на машину еще и защитный кожух.

Специалисты настоятельно рекомендуют монтировать на машину еще и защитный кожух.

Стоит отметить, что самостоятельное создание барабанного шлифовального станка тоже не обходится без определенных затрат. В первую очередь это касается вашего времени, но машина вам обойдется дешевле заводской, только при наличии рабочего мотора. Без двигателя и определенных навыков создать дешевый аналог фирменного станка практически невозможно.

Подавляющее большинство шлифовальных работ в быту выполняется вручную или с помощью дрели. Это понятно. Не всегда целесообразно покупать дорогостоящее специализированное оборудование для использования в домашних условиях, где операции по шлифовке, как правило, сильно различаются по внешнему виду.

Существуют различные насадки для ручной и механизированной шлифовки. Все их можно разделить на два основных типа.

- Инструментами, непосредственно обрабатывающими саму деталь, являются ручные приспособления, в состав которых входят шлифовальные блоки (колодки, бруски) и шлифовальные приспособления для дрели или болгарки, представляющие собой всевозможные опорные плиты и барабаны.

- Устройства, обеспечивающие требуемое положение шлифовального инструмента относительно заготовки – направляющие, опорные поверхности и др.

К отдельному виду можно отнести устройства для пылеудаления, которыми в связи с обилием и вредностью шлифовальной пыли также не следует пренебрегать.

Инструмент ручной для шлифования

При работе вручную для обеспечения необходимых параметров обработки используются разнообразные шлифовальные приспособления.

К простейшим ручным приспособлениям относятся шлифовальные тарелки, которые можно назвать: шлифовальные блоки, шлифовальные камни и т. д. В зависимости от формы они могут обрабатывать как плоские, так и фигурные поверхности.

Шлифовальный блок состоит из трех основных элементов – корпуса с рабочей поверхностью, на которую натягивается наждачная бумага, прижимного механизма, фиксирующего наждачную бумагу к блоку, и ручки, к которой прикладывается усилие при шлифовании. Последний как самостоятельный элемент может отсутствовать, в этом случае его роль выполняет корпус. Зажимной механизм также можно заменить другими элементами, выполняющими его функцию, например, или липучкой.

Последний как самостоятельный элемент может отсутствовать, в этом случае его роль выполняет корпус. Зажимной механизм также можно заменить другими элементами, выполняющими его функцию, например, или липучкой.

Выпускается много видов фирменных накладок, отличающихся друг от друга формой и способом крепления наждачной шкурки. Корпус чаще всего изготавливается из пластика, рабочая поверхность которого покрыта мягким материалом, помогающим сгладить неровности.

Простейшие шлифовальные тарелки легко сделать самому. Лучше всего для этого подходит дерево. Рабочую поверхность или обивку желательно оклеить мягким материалом, например, войлоком.

Простейшая конструкция бруса представляет собой два куска доски или ДСП, стянутых между собой шурупами – так, чтобы обшивка оборачивалась вокруг нижнего куска, а его концы зажимались между деталями.

Приложив немного больше усилий, можно сделать более функциональный блок, в котором обшивка будет зажиматься барашковой гайкой, что намного быстрее и удобнее, чем использовать для этого винты.

Для обработки больших поверхностей, если по каким-то причинам электроинструмент не подходит, лучше всего сделать самому шлифовальный «рубанок». Его возможная конструкция показана на рисунке ниже. Это настолько просто, что не требует пояснений. Габариты устройства определяются конкретными условиями работы – параметрами обрабатываемой плоскости и физическими данными рабочего.

Шлифовальный «рубанок»

Для шлифования кромок, находящихся строго под углом 90° к прилегающей поверхности, будет полезен инструмент для обеспечения необходимого прямого угла. Она показана схематично, конкретная реализация может быть любой.

Устройство для шлифовки кромок (вид с торца): 1 – основание, 2 – ручка, 3 – боковой упор, 4 – ребро жесткости, 5 – наждачная бумага, 6 – войлочная полоска.

Одной из основных задач при изготовлении самодельных брусьев является надежное крепление к ним обшивки. Помимо механических зажимов (с помощью винтов, гаек и т.п.) в самодельных шлифовальных камнях могут применяться и другие способы крепления наждачной бумаги.

Можно просто прибить на концах маленькими гвоздями. Способ прост в реализации, но неудобен, если приходится часто менять скин.

Приемлемым способом закрепления наждачной бумаги является ее приклеивание. Для этого подходят клеи, позволяющие сравнительно легко отделить обшивку от основы при ее замене.

Иногда для крепления обшивки используются клинья. В бруске делают надрезы, в которые подворачивают края обшивки и вбивают деревянные клинья. Спилы и клинья бывают самых разных размеров.

Насадки для дрелей и шлифовальных машин

Ручное шлифование — пустая трата времени и сил. При значительных объемах шлифовальных работ целесообразно использовать электроинструмент, в частности дрель или болгарку. Чтобы преобразовать последние в шлифовальный инструмент, они должны быть снабжены подходящей шлифовальной насадкой — опорной тарелкой или барабаном.

Шлифовальные тарелки … Эти насадки представляют собой диск из пластика или резины, к которому в виде круга прикреплена наждачная шкурка. Пластиковые пластины имеют мягкую или не очень мягкую прослойку между основой и липучкой, для лучшего сцепления кожи с обрабатываемой поверхностью. Лотки для дрелей имеют хвостовик в виде стержня, для УШМ – резьбу для навинчивания их на выходной вал болгарки. Насадку-болгарку можно преобразовать в насадку-сверло, вкрутив в нее переходник с хвостовиком.

Пластиковые пластины имеют мягкую или не очень мягкую прослойку между основой и липучкой, для лучшего сцепления кожи с обрабатываемой поверхностью. Лотки для дрелей имеют хвостовик в виде стержня, для УШМ – резьбу для навинчивания их на выходной вал болгарки. Насадку-болгарку можно преобразовать в насадку-сверло, вкрутив в нее переходник с хвостовиком.

Но из-за жесткости насадки болгарки строго вертикальное расположение сверла относительно плоскости при заточке практически невозможно. При использовании жесткой пластины (гибкой для облегчения работы) любой небольшой наклон приведет к тому, что край пластины вгрызется в заготовку, а сверло попытается вырваться из рук, что приведет к увеличению наклона и углублению обкусывание края круга. Это приводит к появлению четко видимых углублений на обрабатываемой поверхности. Поэтому к дрели подходят только точильные насадки, способные компенсировать наклон сверла: либо резиновые, либо с толстым мягким слоем между пластиковым основанием и липучкой, либо с подвижной штыревой насадкой.

Жесткие подкладки подходят только для работы с фиксированной дрелью, такой как показанная ниже.

Если вы не нашли в продаже подходящей насадки для заточного сверла, а есть жесткая насадка, то можно своими руками сделать толстую мягкую прослойку между пластиковой основой и липучкой.

Липучка аккуратно отрезается канцелярским (строительным) ножом, а в качестве мягкого слоя приклеивается большая круглая губка для мытья тела. При сжатии губки в процессе шлифовки может нарушаться симметрия (липучка с шкуркой двигается в одну сторону), но на скорости дрели (3000 об/мин) это не критично, с болгаркой может не получиться.

Выпускаются комбинированные насадки для заточки на дрель, у которых хвостовик может находиться в двух положениях относительно рабочей поверхности – быть жестко скрепленным с ней или иметь степень свободы (незаблокированный). В последнем случае рабочая поверхность инструмента имеет возможность адаптироваться к наклону сверла, благодаря чему обработка получается без образования углублений. Но цена таких насадок близка к цене орбитальных шлифовальных машин.

Но цена таких насадок близка к цене орбитальных шлифовальных машин.

Для придания хвостовику подвижности закручивается накидная гайка (на фото ниже с аналогичным приспособлением закручивается к патрону).

Кожа крепится к пластинам на липучке. Для этого способа крепления требуется специальная наждачная бумага, на которую наносится ответный слой липучки.

Барабаны шлифовальные … Барабаны шлифовальные для дрели представляют собой цилиндр с хвостовиком, на цилиндре закреплена наждачная бумага в виде бесконечной ленты (ленты наждачной бумаги, склеенной по концам) или полоска наждачной бумаги со свободными концами. В отличие от опорной плиты, у которой рабочая поверхность расположена перпендикулярно оси вращения, у барабанов она ей параллельна.

Для того, чтобы кожа плотно сидела на барабанах, последние имеют разные механизмы натяжения. По принципу работы их два – увеличение наружного диаметра барабана (используется для бесконечной ленты) и натяжение абразивной ленты с помощью специального механизма (используется для открытых лент). Увеличение диаметра барабанов осуществляется разными способами – их накачиванием (для пневматических моделей), сжатием в осевом направлении (для барабанов с резиновыми элементами). Натяжение открытого ремня также может выполняться по-разному. Чаще всего это делается с помощью вращающегося винта, который стягивает концы наждачной бумаги. Ниже представлены несколько вариантов катушек с разным типом натяжения кожи.

Увеличение диаметра барабанов осуществляется разными способами – их накачиванием (для пневматических моделей), сжатием в осевом направлении (для барабанов с резиновыми элементами). Натяжение открытого ремня также может выполняться по-разному. Чаще всего это делается с помощью вращающегося винта, который стягивает концы наждачной бумаги. Ниже представлены несколько вариантов катушек с разным типом натяжения кожи.

Барабан для бесконечных шлифовальных лент можно изготовить, поместив резиновые прокладки между деревянными дисками. При затягивании осевого болта резина сминается, расширяясь в радиальном направлении и надежно фиксируя наждачную бумагу на барабане.

Шлифовальные приспособления с помощью дрели … Шлифовать детали тарелкой или барабаном, удерживая дрель, не так просто, как может показаться тому, кто никогда не занимался этим сам. Во многих случаях лучшего качества поверхности можно добиться, удерживая инструмент неподвижно. Особенно при обработке мелких деталей, которыми легко манипулировать вручную. Имеются шлифовальные приспособления для фиксации электроинструмента, делая его полностью или частично неподвижным.

Особенно при обработке мелких деталей, которыми легко манипулировать вручную. Имеются шлифовальные приспособления для фиксации электроинструмента, делая его полностью или частично неподвижным.

Можно использовать фирменные направляющие сверла, которые предназначены в первую очередь для сверления, но с успехом могут применяться и для шлифовки – в основном барабаном. Есть два способа работы с ними. Фиксируя сверло в направляющей неподвижно и перемещая заготовку относительно инструмента (фото А ниже), либо перемещая направляющие вместе со сверлом относительно заготовки, прижимая опорную поверхность направляющих к последней (фото Б ниже) . В любом случае исключается перекос барабана, что обеспечивает обработку поверхности под нужным углом.

Можно самостоятельно изготовить простейшее шлифовальное приспособление из двух досок, позволяющее обеспечить угол шлифовальной кромки по отношению к основной поверхности ровно 90°.

Удаление пыли … При шлифовке древесины образуется много пыли, которая не только неудобна, но и вредна для здоровья при вдыхании. С пылью нужно бороться. Самый простой способ сделать это — отсосать его пылесосом, поднеся шланг ближе к месту шлифования.

С пылью нужно бороться. Самый простой способ сделать это — отсосать его пылесосом, поднеся шланг ближе к месту шлифования.

При использовании контента данного сайта необходимо ставить активные ссылки на этот сайт, видимые пользователям и поисковым роботам.

Для изготовления шлифовального барабана (в простонародье «ушко»). по центру

по центру сверлится отверстие 8,5 мм, чтобы впоследствии вкрутить в него “глухаря” (большой саморез.

Планшайбу крепим к заготовке

шлифуем заготовку на токарном станке

шлифуем периодически проверяя ее цилиндричность штангенциркулем (т.е. диаметр детали должен быть одинаковым в любом месте) .

В итоге получаем вот такую цилиндрическую деталь.

в который вкручивается “бисквит”. Штангенциркулем с глубиномером (можно просто гвоздем подходящей длины) измеряется глубина отверстия, и болгаркой под него укорачивается «сухарик».

Длинным саморезом промазываем стенки отверстия полимерным клеем. Закручиваем в него «бисквит» и болгаркой срезаем шляпку, зажав ее в тисках.

Закручиваем в него «бисквит» и болгаркой срезаем шляпку, зажав ее в тисках.

Затем делаем небольшой проводник. берем кусок фанеры и калиброванный брусок.

Прикрепив заготовку бобышки, отмечаем положение планки.

Затем, предварительно просверлив на ребро (пару тонких отверстий под саморезы), прикрутите планку к фанерной основе. Сначала один саморез, затем, совместив планку с угольником, второй.

Еще одним саморезом крепим наш подбарабан к получившейся раме.

На циркулярке по упору выбираем канавку в барабане (регулируем смещение диска, чтобы он ни в коем случае не зацепил ось). Делаем это в несколько проходов, получая ровно по центру барабана нишу примерно 10 мм.

Затем в дело вступает автомобильный «антишум». Отметьте на нем 95 мм и отрежьте канцелярским ножом длинный кусок.

Оборачиваем ею наш барабан, не заходя в канавку.

Излишек, уходящий в паз, срезается тем же канцелярским ножом по ровному бруску.

Такая планка вырезается из массива дерева (в нижней части немного заужена). В нем просверлено несколько отверстий.

Барабан обмотан наждачной бумагой. Нужно постараться, чтобы он вошел в паз симметрично.

Этот своеобразный клин притягивает и прижимает шлифовальную тарелку. Вы можете немного постучать по нему молотком по блоку, чтобы погрузить его под шлифовальную поверхность.

Клин, погружаясь в канавку, тянет наждачную бумагу. Остается пара саморезов (отверстия под них были просверлены заранее), крепим клин на место.

Готов. барабан монтируется либо в сверлильный станок, также можно зажимать его в вертикально установленной дрели (вариантов очень много).

Он выполняет свою функцию «отлично»

Как я переделал винтажную настольную шлифовальную машину моего отца в шлифовальную машину для кожи — Лиза М. Канталупо

Недавно оборудование, которое я использовал для полировки кожаных ремней и манжет, перестало работать. Я знал, что время в конце концов придет, поэтому я уже провел небольшое исследование и знал, какую машину я куплю в качестве замены. Разве вы не знали, что когда он мне сейчас понадобился, его не было в наличии! Чем занимается кожевенница??

Я знал, что время в конце концов придет, поэтому я уже провел небольшое исследование и знал, какую машину я куплю в качестве замены. Разве вы не знали, что когда он мне сейчас понадобился, его не было в наличии! Чем занимается кожевенница??

Я сделал то, что, вероятно, сделало бы большинство людей. Я открыл вкладку на своем компьютере и начал искать в Google замену потенциальной замене. Прочитав бесчисленное количество отзывов о различных типах станков, я вспомнил, что некоторое время назад читал статью на форуме кожевников о превращении настольного шлифовального станка в полировальный станок. Я также вспомнил, что у меня есть настольная шлифовальная машина Craftman Vintage моего отца, которая стоит у меня в подвале уже ГОДЫ. Итак, я открыл еще одну вкладку и отправился в путешествие по новому пути, пытаясь понять, как превратить его кофемолку в мою полировальную машину.

Мне удалось найти именно эту статью и еще несколько. Я также нашел несколько фотографий шлифовальных станков других людей, которые превратились в полировщиков. Я также наткнулся на видео об этом, которое было отчасти полезным. Чего он не продемонстрировал в видео, так это процесса преобразования. И детали, которые он использовал, не соответствовали моим требованиям.

Я также наткнулся на видео об этом, которое было отчасти полезным. Чего он не продемонстрировал в видео, так это процесса преобразования. И детали, которые он использовал, не соответствовали моим требованиям.

Проведя еще несколько исследований (на этот раз используя другие ключевые слова в моем поиске), я был в некоторой степени уверен, что нашел то, что мне было нужно, но теперь мне нужно было убедиться, что они подходят к моей кофемолке. Откройте еще одну вкладку, чтобы узнать о размерах резьбы вала и тому подобном. Почувствовав себя более уверенно, я разместил свои заказы, а затем скрестил пальцы, ожидая прибытия своих посылок.

Когда на моем пороге появился пакет номер один, мне не терпелось открыть коробку и попробовать его. Это был шлифовальный барабан! Я вытащил его и надел шлифовальные втулки на барабан. Я прикрепил барабан к кофемолке и включил ее. О боже, эта штука БЫСТРАЯ и мощная! Я чуть не содрал кожу с одного пальца! Моя первая попытка с куском кожаного ремня отшлифовала добрых 1/8 дюйма. Потребовалось несколько подходов, но я понял, как добиться гладкости, сохраняя при этом всю ширину ремешка. лол

Потребовалось несколько подходов, но я понял, как добиться гладкости, сохраняя при этом всю ширину ремешка. лол

Наконец, инструмент для полировки прибыл, и, как и шлифовальный барабан и гильзы, я тоже сразу открыл коробку, чтобы попробовать, но прежде чем попробовать свою новую “игрушку”, я решил снять видео, чтобы запечатлеть момент (ссылка на видео ниже!). Затем я подумал, что, поскольку я прошел через многое, чтобы добраться до этого момента, я мог бы также поделиться всем, что я узнал, с другими, которые, возможно, хотят сделать то же самое, но не знают, как это сделать. Итак, в видео я начинаю с самого начала, показывая, как я разобрал винтажную настольную шлифовальную машину своего папы и собрал ее, используя купленные мной детали.

Ах да, о чем я не упомянул выше, так это о том, что я оснастил свой барабан наждачной бумагой трех разных зернистостей. Я объясню, почему, и многое другое, в моем видео. Смотрите здесь, чтобы увидеть и, надеюсь, узнать… и поставить лайк и поделиться, если вы считаете, что это было полезно! ♥

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

Драм-машина тоже относится к этому типу;

Драм-машина тоже относится к этому типу;

В этом случае, затянув винты, мы сможем поднять шлифовальное устройство, отпустив – опустив. Во втором варианте регулировка по высоте возможна с точностью до миллиметра.

В этом случае, затянув винты, мы сможем поднять шлифовальное устройство, отпустив – опустив. Во втором варианте регулировка по высоте возможна с точностью до миллиметра. Также нам понадобится металлический штифт, выполняющий роль оси, деревянные или пластиковые заглушки, соответствующие по диаметру внутреннему диаметру трубы, саморезы, резина, клей.

Также нам понадобится металлический штифт, выполняющий роль оси, деревянные или пластиковые заглушки, соответствующие по диаметру внутреннему диаметру трубы, саморезы, резина, клей.

Цилиндрическое устройство можно создать на основе «мусорных» стройматериалов. Для этой цели часто используют даже куски деревянных брусков, которые ровно прикрепляются к специальной металлической оси с помощью клея. При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан может быть изготовлен на основе полихлорвиниловой трубы диаметром до 10 см, которая надевается на железный стержень диаметром 1,5-2 см. Он должен быть немного короче по длине, чем сам стержень. В торцы трубы вставляем специальные заглушки с отверстиями для штока. Мы рекомендуем закрепить заглушки винтами. Продеваем и закрепляем стержень. Наматываем на трубу плотный слой резины, на который будет крепиться наждачная бумага.

Цилиндрическое устройство можно создать на основе «мусорных» стройматериалов. Для этой цели часто используют даже куски деревянных брусков, которые ровно прикрепляются к специальной металлической оси с помощью клея. При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан может быть изготовлен на основе полихлорвиниловой трубы диаметром до 10 см, которая надевается на железный стержень диаметром 1,5-2 см. Он должен быть немного короче по длине, чем сам стержень. В торцы трубы вставляем специальные заглушки с отверстиями для штока. Мы рекомендуем закрепить заглушки винтами. Продеваем и закрепляем стержень. Наматываем на трубу плотный слой резины, на который будет крепиться наждачная бумага.