Деревообрабатывающие станки своими руками — Деревоперерабатывающий завод Династия Древ

Можно ли собрать деревообрабатывающий станок своими руками, выполняя работу в домашних условиях? Опыт многих мастеров наглядно доказывает, что можно. Чтобы самому собрать подобное оборудование, вам потребуются чертежи, схемы, видео инструкции, комплектующие и идея. Начинать нужно с последнего, поскольку невозможно собрать станка, не зная, чего вы хотите от него в результате получить.

Варианты деревообработки

Можно собрать первый попавшийся станок, чертежи которого попались вам под руку. Но действительно ли это устройство для обработки древесины вам необходимо? Стоит для начала решить, какой именно агрегат и для каких целей вам нужен. После этого можно приступать к сборке.

Помимо электрической дрели многие домашние умельцы хотят иметь в распоряжении производительное, мощное оборудование для деревообработки. С помощью одной только дрели не обрежешь доски, не отшлифуешь и пр.

Потому в пару к вашей дрели можно собрать самому необходимый агрегат. Используя соответствующее оборудование, в домашних условиях можно выполнять следующие операции:

- Обрезать заготовки. С помощью таких станков формируются первичные черновые заготовки. Многие для подобной обработки используют бензопилы. Но если важна точность, производительность и безопасность, можно собрать пилораму;

- Шлифовка и фрезеровка. Эти станки можно сделать, если вам требуется обрабатывать заготовки, доводить их поверхность до нужного уровня качества, гладкости, удалять заусенцы, дефекты с древесины;

- Токарные операции. Токарные работы являются наиболее сложными. При этом собрать самому соответствующий токарный станок по дереву своими руками не невыполнимая задача. Его можно самому изготовить на основе дрели. С помощью обычной дрели создаются небольшие станочки, позволяющие в домашних условиях выполнять различные операции обработки древесины.

По мере необходимости можно оснастить мастерскую другими видами деревообрабатывающего оборудования.

Создание проекта

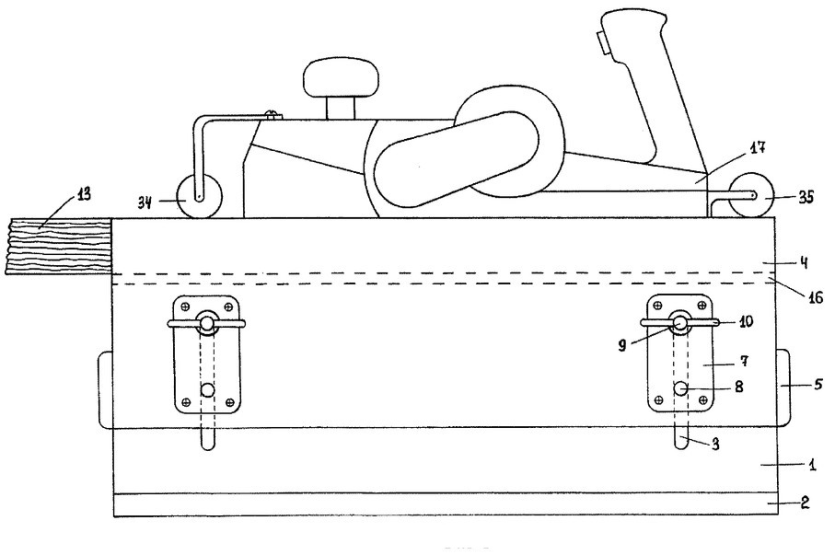

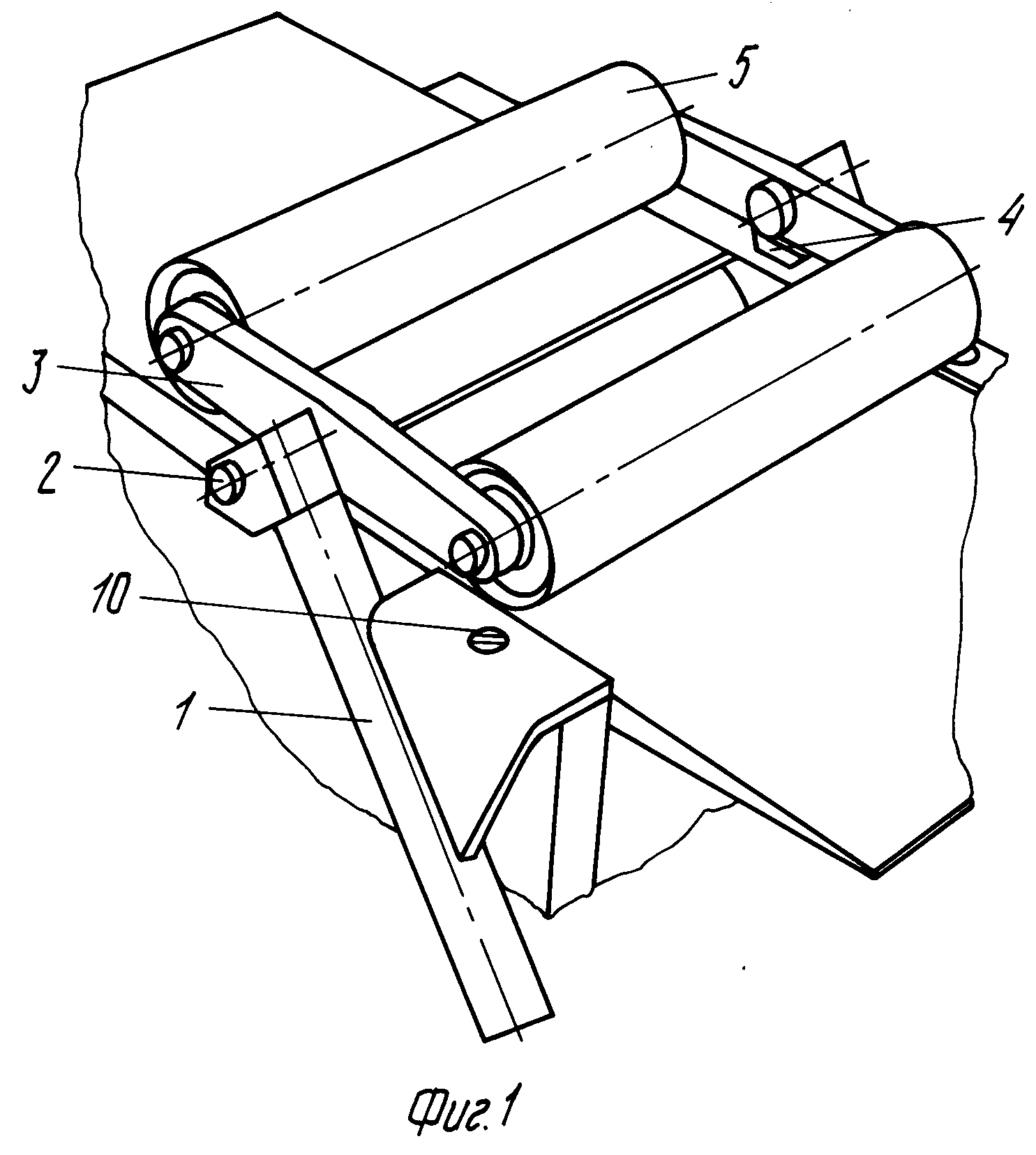

Чертеж деревообрабатывающего станка, сделанного своими руками

Чтобы изготовить деревообрабатывающий станок своими собственными руками, вам следует опираться на чертежи или проекты. При этом от качества и грамотности составления чертежей напрямую зависят характеристики будущего деревообрабатывающего оборудования.

Главное правило, которого следует придерживаться, чтобы самому создать чертежи — это определение первоначальных условий. Вы задаете будущему деревообрабатывающему оборудованию его параметры, технические характеристики, на основе которых составляете схему. Многие допускают ошибки, опираясь на готовые чертежи и меняя при этом параметры, указанные в них. Это приводит к тому, что станок оказывается полностью не соответствующим схемам.

Оптимальный вариант при создании станка самоделки — это составление собственных чертежей, схем и проектов. При этом не отходите от намеченных параметров. Вот почему важно заранее точно определить, что именно вам требуется от деревообрабатывающего станка.

Элементы конструкции

Все станки для деревообработки, создаваемые своими руками, имеют определенный набор основных узлов.

- Корпус. Это станина, рабочий опорный стол. Данный элемент служит для установки всего необходимого для станка оборудования — шпиндель, резцы, обрабатывающий блок, электродвигатель, модуль ЧПУ и пр.

- Блок обработки. Конструкция и технические характеристики блока обработки зависят от того, для каких работ предназначен ваш станок. Это может быть обычный сверлильный агрегат на основе дрели, пилорама на основе болгарки, ленточная пила, лобзиковый станок и пр. Для каждого из них требуются соответствующие резцы и рабочие инструменты. Также важно, чтобы резцы соответствовали возможностям привода.

- Система управления. Она подразумевает наличие элементов для изменения частоты вращения, положения шпинделя. При этом резцы могут двигаться за счет ручного, полуавтоматического или автоматического управления. Последние два типа подразумевают использование числового программного управления.

Многие думают, что только на заводских деревообрабатывающих станках можно встретить резцы, каретки и прочие механизмы, управляемые с помощью ЧПУ. На практике умельцы уже научились самостоятельно устанавливать модули ЧПУ на самодельный станок. Это вопрос сложный, но реальный для осуществления самому.

Многие думают, что только на заводских деревообрабатывающих станках можно встретить резцы, каретки и прочие механизмы, управляемые с помощью ЧПУ. На практике умельцы уже научились самостоятельно устанавливать модули ЧПУ на самодельный станок. Это вопрос сложный, но реальный для осуществления самому.

Продумайте тщательно будущий проект. Для этого изучайте заводские станки, знакомьтесь с их функциональными возможностями, оснащением, техническими характеристиками. Приложив определенные усилия, можно самому создать достойный аналог заводского оборудования для деревообработки.

Комплектующие

Технические характеристики станка самоделки зависят непосредственно от того, какие комплектующие вы будете использовать для сборки, насколько качественными окажутся резцы и хватит ли мощности электродвигателя для выполнения обработки древесины.

- Пусть станок у вас самодельный, но для его сборки специалисты рекомендуют использовать комплектующие заводского производства.

Особенно это касается обрабатывающего блока станка;

Особенно это касается обрабатывающего блока станка; - Резцы покупайте или заказывайте их изготовление у специалистов. Резцы, фрезы, валики изготавливаются из инструментальной стали. С помощью дрели обработать вы их не сможете, и тем более сделать острые кромки, без которых резцы выполнять свои задачи не смогут. Заводские резцы качественные, долговечные, эффективные, они позволяют выполнять различные виды деревообработки, в зависимости от конфигурации. Многие пытались сделать резцы самостоятельно, но на деле редко из этого получался результат, аналогичный заводским фрезам;

- Четко придерживайтесь параметров деталей для станка, указанных в чертежах. Применение заводских комплектующих имеет весомое преимущество в том, что все они изготавливаются в соответствии со стандартами. Потому собрать из них полноценный, качественно функционирующий станок намного проще, чем из самодельных компонентов деревообрабатывающего станка;

- У вас должна быть возможность самостоятельно обрабатывать комплектующие.

Иногда им может потребоваться доводка, введение некоторых изменений в конструкцию;

Иногда им может потребоваться доводка, введение некоторых изменений в конструкцию; - Ориентируйтесь на комплектующие для вашего деревообрабатывающего станка, которые смогут обеспечить длительный срок службы. Да, некоторые умудряются собрать станок для обработки древесины буквально из металлолома. Но качество, надежность и срок службы подобного агрегата находится под большим сомнением;

- Деревообрабатывающее оборудование должно иметь надежную фиксацию. Прочное крепление позволит избежать дополнительных погрешностей в процессе деревообработки. Работа двигателя, обработка деталей приводит к возникновению вибраций. Если эти вибрации не гасить, оборудование будет трясти, что негативно скажется на качестве деревообработки.

Собрать своими руками функциональный деревообрабатывающий агрегат можно, а иногда и нужно. Определитесь с целью, составьте подробный план действий, вооружитесь качественными комплектующими и приступайте к сборке. А если тратить силы и время не хотите, но можете потратить деньги, купите заводской деревообрабатывающий комплекс.

самодельный станок по дереву из дрели для домашней мастерской. Как сделать столярный станок по чертежам?

Любой мужчина мечтает о таком помещении, как собственная мастерская. Причем хочется, чтобы она была оснащена всеми необходимыми инструментами и техникой, что позволит сделать ее многофункциональной и максимально универсальной. Ведь все мы знаем, что ручной инструментарий не всегда позволяет воплотить в жизнь те или иные задумки. Следует иметь хотя бы какие-то станки. Попробуем разобраться, как сделать самодельный деревообрабатывающий агрегат своими руками в домашних условиях, что позволит создавать различные изделия и производить работы по дереву.Циркулярный станок из дрели

Чтобы сделать подобный станок в домашних условиях, потребуется иметь под рукой несколько брусков под ножки на упор параллельного типа, а также пару кусков фанеры, которые станут такой себе столешницей.

На следующем этапе производим установку ножек и с обратной стороны закрепляем их при помощи саморезов, после чего станок можно устанавливать на них. Теперь требуется в простом куске фанеры прямоугольной формы просверлить дырку при помощи коронки. Ее диаметр должен равняться аналогичному показателю патрона дрели. В принципе, не страшно, если он будет несколько больше, ведь все равно будет проводиться фиксация с применением болта. Данный элемент требуется закрепить под станочной столешницей. Лучше будет нанести разметку в месте выхода пильного диска. Эта деталь должна закрепляться саморезами с обратной стороны, и тут также для большей уверенности можно использовать эпоксидный клей.

После этого проделывается отверстие под размер, осторожно при помощи лобзика выпиливается прорезь.

Теперь следует вооружиться еще одной фанерой, что будет иметь габариты, аналогичные первому куску фанеры, и сделать такую же прорезь для выхода пильного диска. Также требуется проделать сквозное отверстие, которое будет соответствовать ширине бруска. Причем оно должно быть сделано под углом в 90 градусов от прошлой прорези. Оно будет предназначаться для параллельного упора. Получившуюся заготовку следует приклеить поверх первой фанеры.

Остается произвести монтаж дрели и надеть диск пилы. Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели. Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели. Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Остается дело исключительно за последним. Для этого вставляется брусок в канавку, а с передней стороны под 90-градусным углом приклеивается ровный кусок фанеры, после чего параллельный упор закрепляется на столешнице. Обязательно сверху должен располагаться болт, чтобы после выставления упора можно было произвести его фиксацию.

Вот таким образом можно сделать неплохой циркулярный станок из дрели для домашней мастерской.

Изготовление шлифовального станка

Чтобы создать столярный шлифовальный станок для дома, потребуется вооружиться такими материалами:

- фанерой;

- подшипниками;

- выключателями;

- мотором от стиральной машины;

- куском ДСП;

- клеем;

- куском трубы и сантехнической муфтой;

- стержнем с резьбой;

- гайками, болтами и шайбами.

Если есть возможность, то лучше будет предварительно сделать чертежи устройства, что позволит повысить точность выполнения всех операций по его созданию. На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины. Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины. Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

Теперь в муфту следует установить кусок трубы, что будет ведущим роликом. Для обеспечения более качественной сцепки со шлифовальной лентой потребуется обклеить ролик резиной от камеры, которую можно снять с колеса от велосипеда.

На следующем этапе производятся сборка корпуса, монтаж мотора и хорошее его фиксирование при помощи гаек и болтов. Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Для максимального удобства натяжения следует использовать длинный стержень, оснащенный резьбой с гайкой. Он будет тянуть платформу, что позволит натягивать ремень. Отметим, что центрования ремня в этой конструкции нет, а значит, лучше будет фиксировать ролики так, чтобы оси не сдвигались, а чуть расходились, что позволит ремню не слететь. После этого остается только прикрепить опорную площадку для наждака и надеть шлифовальную ленту на ролики.

Создание распиловочного станка

Теперь поговорим о создании станка для резки древесины. Обычно его создают:

- из пилы;

- из лобзика.

Рассмотрим подробнее оба варианта станков.

Из пилы

Для создания этого типа приспособления потребуется пара брусков одно размера, которые снизу понадобится прикрутить к листу фанеры. Чем лист длиннее, тем большей длины заготовки можно будет обработать. Но если станок будет слишком габаритным, то лучше использовать угольники из стали, а не из алюминия. После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

Теперь требуется прикрутить угольники к брускам при помощи саморезов. В этом случае экономить их не следует, а потому с обеих сторон угольника лучше будет воспользоваться 2 такими приспособлениями. Это позволит сделать качественные направляющие, по которым и будет двигаться циркулярная пила. На следующем этапе необходимо создать упор, который будет нужен, если будет производиться торцевой распил. Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой. Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой. Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

После этого можно проводить распил на 90 градусов. А чтобы иметь возможность производить отпиливание с торца на 45 градусов, достаточно будет добавить еще 1 болт.

Из лобзика

Сначала необходимо разметить и вырезать платформу, где будет ходить лобзик. Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

То есть, как можно понять, ширина платформы должна быть равна ширине лобзиковой подошвы. Теперь закрепляем 2 ножки на общую станочную платформу. Но ножки лучше делать повыше, чтобы они также выполняли функцию бортиков для верхней части. Их лучше фиксировать тремя саморезами с двух сторон. Если вдруг платформа для лобзика получается чуть длиннее общей платформы, то ее можно укоротить. Тогда делается разметка, после чего отрезается все лишнее при помощи электролобзика. Теперь следует произвести сверху фиксацию платформы станка.

Теперь следует произвести сверху фиксацию платформы станка.

Требуется сделать пару упоров, после чего через платформу лобзика просверливаем дырки в начале и конце паза в главной платформе, что позволит перенести отверстие для хода пилы. Остается сформировать прорезь при помощи лобзика на главной платформе. Станок будет готов. Если есть желание иметь возможность отрезать под 45-градусным углом, то потребуется разметить и прикрепить брусок при помощи пары саморезов к станку. Когда он не будет нужен, его можно будет просто открутить.

Другие идеи

Следует сказать, что для обработки дерева существует масса других идей в плане создания станков. Например, агрегат можно также сделать из шуруповерта, но чаще всего для этого используется дрель либо электролобзик. В зависимости от конструкции данных устройств и их технических характеристик, а также требуемых задач самодельные станки могут иметь разную форму, различные принципы работы, а также технические характеристики. При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

О том, как сделать деревообрабатывающий станок своими руками, смотрите в следующем видео.

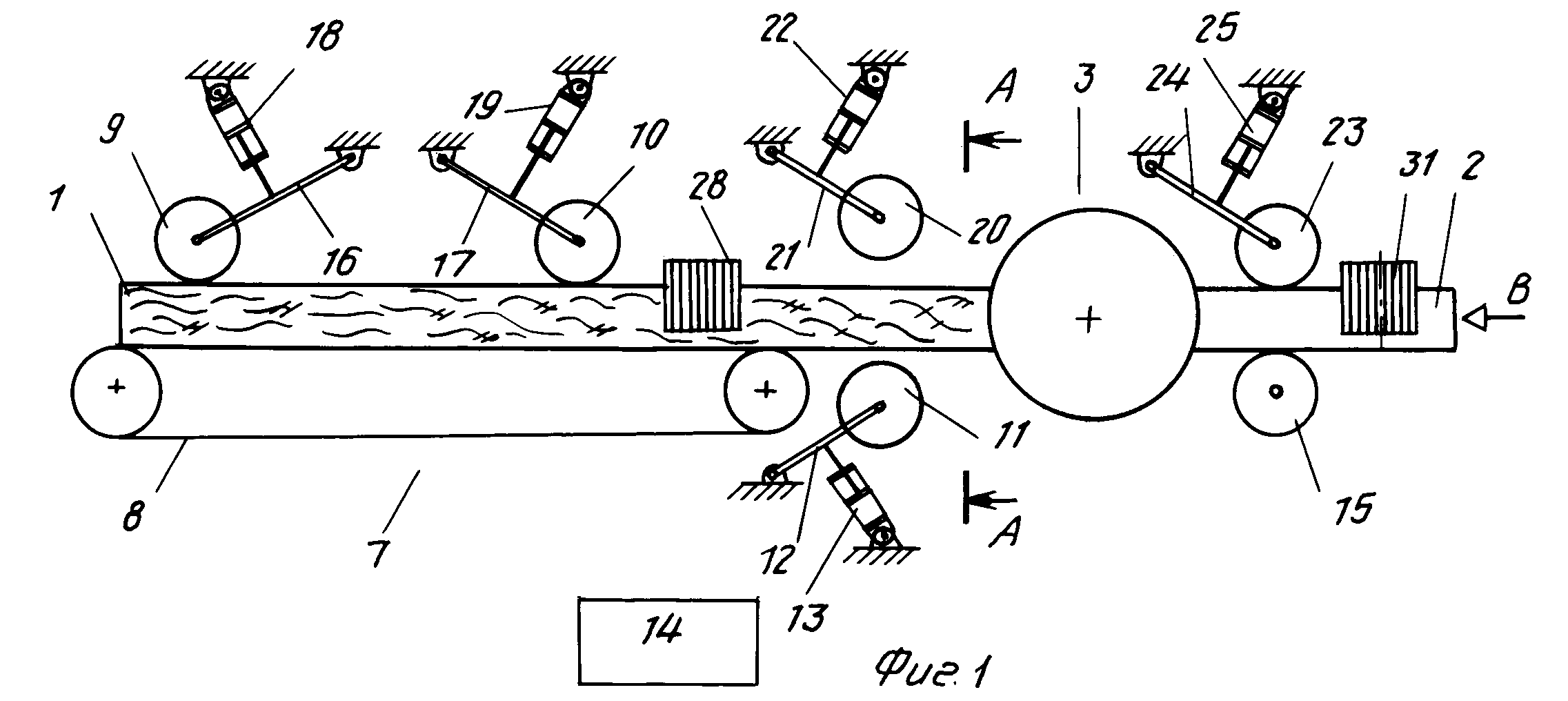

Чертеж кромкообрезного станка

Как сделать кромкообрезной станок своими руками

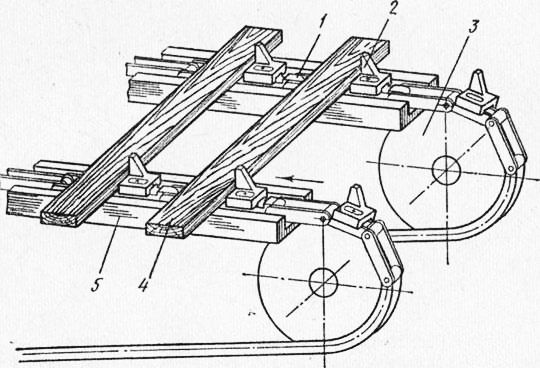

Как сделать двухпильный кромочный станок своими руками

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

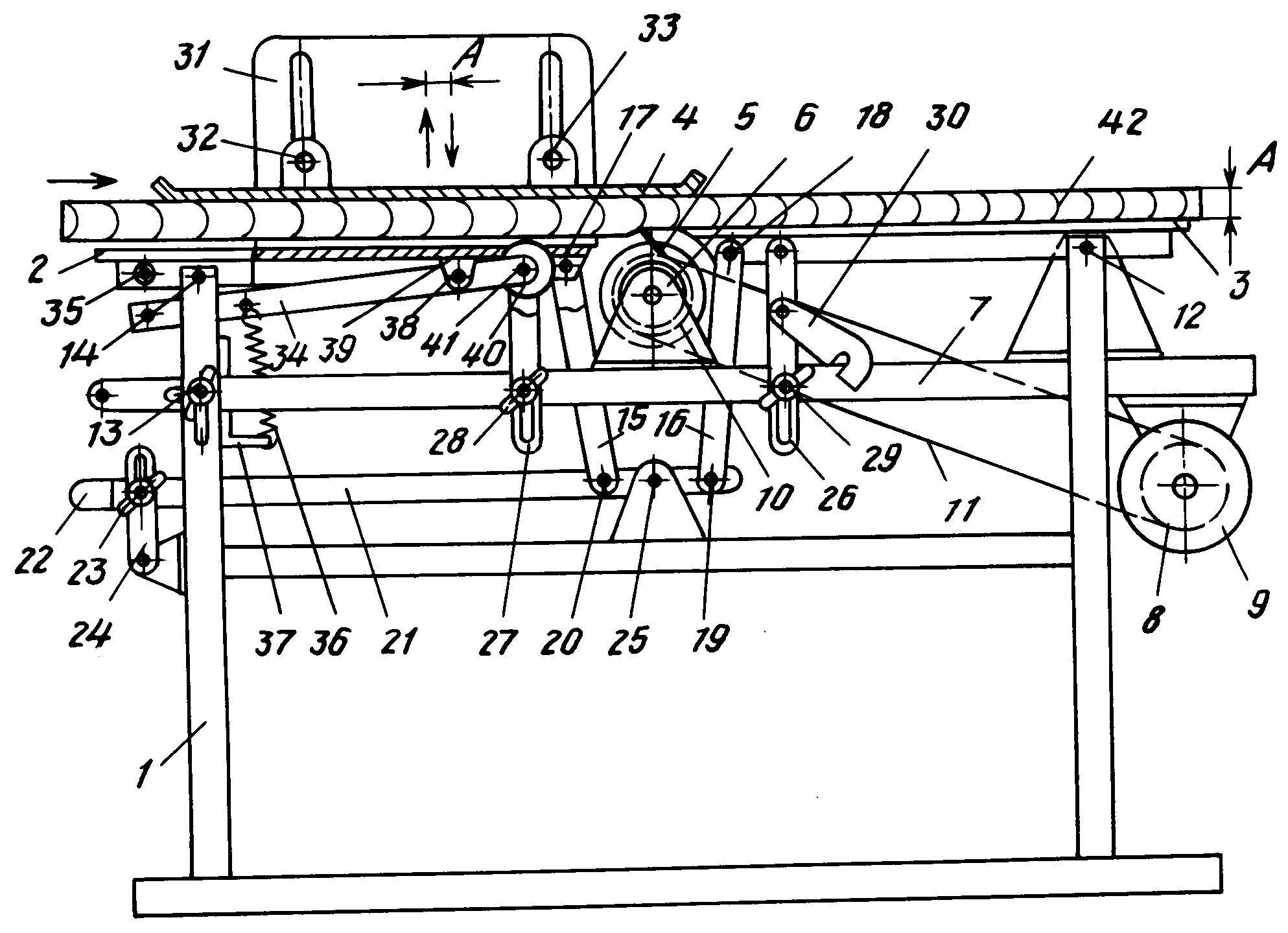

Конструкция кромкообрезного станка

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные.

Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки; - подвижная или стационарная каретка с пильными дисками. Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка.

На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Советы по комплектации оборудования

Для упущения конструкции на самодельный кромкообрезной станок можно монтировать две силовые установки. Это даст возможность не делать систему ременной передачи, что значительно облегчит процесс изготовления.

Для перемещения каретки по направляющим можно сделать длинную рукоять. Рядом с ней обычно располагаются кнопки активации/деактивации электродвигателей. Это даст возможность контролировать процесс обработки с безопасного расстояния.

Рядом с ней обычно располагаются кнопки активации/деактивации электродвигателей. Это даст возможность контролировать процесс обработки с безопасного расстояния.

Кроме этого на кромкообрезные станки можно установить следующие дополнительные компоненты:

- линейку;

- указатель глубины пропила;

- защитный механизм, предотвращающий перегрев двигателей.

Чаще всего для изготовления подобного применяются подручные комплектующие. Поэтому дать четкие рекомендации по сборке невозможно. Технология напрямую зависит от характеристик составных элементов.

Для примера можно посмотреть конструкцию и работу самодельного деревообрабатывающего кромкообрезного устройства:

Изготовление кромкооблицовочного станка своими руками

Облицовка кромок деталей мебели является важным этапом ее производства. Качественные кромки помогают защитить материал, будь то дерево или фанера, от различного негативного воздействия, а также придают ему красивый и законченный вид.

Качественные кромки помогают защитить материал, будь то дерево или фанера, от различного негативного воздействия, а также придают ему красивый и законченный вид.

Любое нормальное предприятие, занимающееся изготовлением мебели, обязано иметь оборудование для облицовки кромок. Для этого существует специальный агрегат, который так и называется – кромкооблицовочный станок.

Если у вас есть свое небольшое производство или вы просто мастер одиночка, изготавливающих различные изделия из дерева, то вам не обязательно растрачиваться и покупать такое приспособление. Его относительно несложно сделать и собственноручно, потратив немного времени и усилий. Самодельный кромкооблицовочный станок будет выполнять свою задачу ничуть не хуже заводского агрегата, но обойдется владельцу существенно дешевле.

Принцип работы кромкооблицовочного станка и некоторые варианты устройства

Данный аппарат широко используется как в частных мастерских, так и в промышленных масштабах. В качестве рабочего материала для украшения деревянных изделий можно использовать:

Типичная ширина облицовки составляет приблизительно 2-5 сантиметров, а толщина может варьироваться в пределах 0,4-3 миллиметра.

Далее к устройству подносится нужная деревянная деталь и по ее кромке приклеивается подготовленная лента. Происходит это очень просто – нужно всего лишь провести аппарат вдоль дерева, слегка его прижимая.

Конечно, если речь идет о том, чтобы сделать кромкооблицовочный станок своими руками, то он вряд ли будет некоторые продвинутые функции заводского изделия, к примеру, прогрев клея. Хотя вполне несложно организовать даже и этот механизм – просто понадобится немного больше терпения и времени.

Что касается разновидностей рассматриваемого аппарата, то выделяют такие варианты:

- Для работы с криволинейной кромкой. Обычно здесь используется ручная подача материала, так как мастеру нужно вовремя подстраиваться под очередной изгиб на детали и спешить за автоматической лентой точно не получится.

- Для прямолинейной обработки. Такие изделия, как правило, имеют автоматическую подачу. Именно они чаще всего используются на массовом производстве мебели или других вещей из древесины.

Типичная конструкция

Чтобы изготовление кромкообрезного станка своими руками прошло успешно, нужно ознакомиться с типичной конструкцией подобного агрегата.

Система подачи облицовки состоит из рулона, гильотины и специальных роликов. Также предусмотрен специальный магазин, куда подается начало ленты. Она протягивается роликами до самой детали, которую нужно обработать, по пути покрываясь слоем подходящего клея, разогретого до нужной температуры.

Есть некоторые типы облицовочных материалов, которые сразу идут уже с нанесенным на них клеем. В таком случае достаточно их разогреть перед использованием. Если этого нет, то клей содержится отдельно в специальной ванночке. Ее температура принимает типичные значения в 150-200 градусов Цельсия.

Прижим между деревянной деталью и облицовкой выполняется специальным опорным роликом, хотя их может быть и несколько. Делая самодельный кромкооблицовочный станок, можно вполне обойтись и одним таким элементом, добавляя нужное усилие своей физической силой.

Видео: Самодельный кромочный станок.

Как сделать аппарат самому

Так как рассматриваемые агрегаты имеют довольно большую стоимость на рынке, многие мастера готовы потратить некоторое время на их изготовление собственноручно. В принципе, этого варианта тоже будет вполне достаточно для нормальной работы, но здесь придется больше внимания уделять технике безопасности и использовать устройство очень аккуратно.

Для начала, нужно обзавестись необходимыми компонентами. В стандартную комплектацию входит:

- Узел автоматического обрезания облицовки.

- Узел регулировки оборотов вращение роликов, подающих ленту, хорошо, если оно оборудовано специальным индикатором.

- Место для нагрева клея, какой-либо терморегулятор.

- Узел подачи ленты для клейки.

- Направляющие, которые помогут нормально зафиксировать обрабатываемую деталь.

Если вы запаслись всем необходимым, то можно приступать к сборке. Конечно, ничто не мешает немного отойти от принятой комплектации и добавить какой-нибудь свой дополнительный узел, который поможет сделать аппарат более удобным и функциональным.

Конечно, ничто не мешает немного отойти от принятой комплектации и добавить какой-нибудь свой дополнительный узел, который поможет сделать аппарат более удобным и функциональным.

В качестве заключения стоит отметить, что сделать кромкооблицовочный станок своими руками будет по силам любому человеку, имеющему опыт работы с механизмами, элементарной электроникой и инструментами. Немного фантазии – и вы получите желаемое.

Кромкообрезной станок своими руками чертежи

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Конструкция кромкообрезного станка

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные. Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

- подвижная или стационарная каретка с пильными дисками.

Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка. На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Советы по комплектации оборудования

Для упущения конструкции на самодельный кромкообрезной станок можно монтировать две силовые установки. Это даст возможность не делать систему ременной передачи, что значительно облегчит процесс изготовления.

Для перемещения каретки по направляющим можно сделать длинную рукоять. Рядом с ней обычно располагаются кнопки активации/деактивации электродвигателей. Это даст возможность контролировать процесс обработки с безопасного расстояния.

Кроме этого на кромкообрезные станки можно установить следующие дополнительные компоненты:

- линейку;

- указатель глубины пропила;

- защитный механизм, предотвращающий перегрев двигателей.

Чаще всего для изготовления подобного применяются подручные комплектующие. Поэтому дать четкие рекомендации по сборке невозможно. Технология напрямую зависит от характеристик составных элементов.

Для примера можно посмотреть конструкцию и работу самодельного деревообрабатывающего кромкообрезного устройства:

Производство пиломатериалов из бревна сопровождается образованием скругленных отходов. На большом оборудовании с циркулярной пилой переработать их в изделия, пригодные для дальнейшего использования не получится. Для таких нужд целесообразно иметь кромкообрезной станок проходного типа с одной или несколькими пилами. Можно получать свой ассортимент строительных заготовок толщиной 0,5 см и выше: брусок, тонкую обрезную доску, рейку, ламели, штапик.

Различные решения в конструкции станка

В зависимости от целевого назначения, места установки кромкообрезной деревообрабатывающий станок может сочетать в себе такие конструктивные решения:

- двигатель внутреннего сгорания или электрический;

- каретка с режущими элементами приводится в движение автоматически/вручную;

- число пил, делающих одновременный рез (1, 2, 3…).

Общими для кромкообрезного станка являются рама с направляющими для передвижения каретки, зажимами – фиксаторами для заготовки, блок управления, в дополнительной комплектации — лазерная линейка, упрощающая операции по позиционированию.

Модели для промышленного производства отличаются автоматическим устройством подачи древесины под неподвижную каретку. Их снабжают системами удаления опилок, пыли, отходов.

Особенности работы

Если на кромкообрезной станок установлен однопильный узел, то обрезают сначала одну сторону доски, а вторую – обратным ходом. Такой вариант пригоден при малых объемах переработки. Сократить время и затраты может станок кромкообрезной многопильный, имеющий, при необходимости, до 14 одновременно работающих пил. Раскрой выполняется за 1 проход каретки.

Дисковые пилы на кромкообрезной станок тайга устанавливаются с вращением в противоположные стороны.

Регулируют двухпильный (и более) кромкообрезной станок, выставляя зазор между режущими дисками, вручную. Более поздние модели двухпильных кромкообрезных станков оснащены электронным управлением, механически перенастраивать станок своими руками нет необходимости. Скорость вращения меняется переключателем, применяется лазерная линейка для точного расположения доски на столе.

Принцип обрезки кромки

Обслуживание этого вида оборудования при их работе производят 2 человека.

Как изготовить ручной станок

Самостоятельно сделать кромкообрезной станок можно после некоторой предварительной подготовки. Необходимо определить основные параметры будущего оборудования, разработать чертежи кромкообрезного станка, предусмотреть основную и вспомогательную оснастку. Полезно учесть технические решения стандартных аналогов известных производителей. Каждый самодельный вариант находит более широкое применение, если унифицирован по сырью, продукции.

Исходными данными могут послужить технические характеристики установок тайга:

- двигатель мощностью от 5,5 квт у однопильного к1 до 15 квт у двухпильного к-2м;

- дисковые пилы ø 450 – 500 мм;

- частота вращения – 3000 об/мин;

- регулируемое расстояния между пил 50 – 340 мм;

- глубина пропила 85 – 105 мм;

- допустимый габарит досок 6,5 × 0,6 м.

Станина для размещения заготовки сваривается из швеллера под габарит заготовок внутри прохода режущего органа. Главный критерий – устойчивость, отсутствие вибраций при работе. Высота 1 м. По продольным сторонам навариваются направляющие для роликов каретки.

Самодельный агрегат лучше делать с подвижным пильным узлом. Это позволит контролировать скорость подачи и качество реза, уменьшит брак.

Подвижную часть собираем из 2х П-образных стоек, соединенных перекладиной. Это каркас для навески кромкообрезных пил с приводом.

Чистоту реза можно повысить, установив повышающую передачу до 5000 об/мин. Двигатель на самодельный режущий узел берут от 4 кВт (однопильный) и выше, Ø диска у кромкообрезного станка однопильного – от 250 мм.

С увеличением количества дисков повышается производительность. Кромкообрезной трехпильный агрегат позволит эффективно нарезать брус, штапик, рейку с минимумом затрат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Автор DmitryK , 31 июля 2008

852 сообщения в этой теме

Создайте аккаунт или авторизуйтесь, чтобы оставить комментарий

Комментарии могут оставлять только зарегистрированные пользователи

Создать аккаунт

Зарегистрировать новый аккаунт в нашем сообществе. Это несложно!

Кромкообрезные станки

Производство пиломатериалов из бревна сопровождается образованием скругленных отходов. На большом оборудовании с циркулярной пилой переработать их в изделия, пригодные для дальнейшего использования не получится. Для таких нужд целесообразно иметь кромкообрезной станок проходного типа с одной или несколькими пилами. Можно получать свой ассортимент строительных заготовок толщиной 0,5 см и выше: брусок, тонкую обрезную доску, рейку, ламели, штапик.

Различные решения в конструкции станка

В зависимости от целевого назначения, места установки кромкообрезной деревообрабатывающий станок может сочетать в себе такие конструктивные решения:

- двигатель внутреннего сгорания или электрический;

- каретка с режущими элементами приводится в движение автоматически/вручную;

- число пил, делающих одновременный рез (1, 2, 3…).

Общими для кромкообрезного станка являются рама с направляющими для передвижения каретки, зажимами – фиксаторами для заготовки, блок управления, в дополнительной комплектации — лазерная линейка, упрощающая операции по позиционированию.

Модели для промышленного производства отличаются автоматическим устройством подачи древесины под неподвижную каретку. Их снабжают системами удаления опилок, пыли, отходов.

Особенности работы

Если на кромкообрезной станок установлен однопильный узел, то обрезают сначала одну сторону доски, а вторую – обратным ходом. Такой вариант пригоден при малых объемах переработки. Сократить время и затраты может станок кромкообрезной многопильный, имеющий, при необходимости, до 14 одновременно работающих пил. Раскрой выполняется за 1 проход каретки.

Дисковые пилы на кромкообрезной станок тайга устанавливаются с вращением в противоположные стороны.

Регулируют двухпильный (и более) кромкообрезной станок, выставляя зазор между режущими дисками, вручную. Более поздние модели двухпильных кромкообрезных станков оснащены электронным управлением, механически перенастраивать станок своими руками нет необходимости. Скорость вращения меняется переключателем, применяется лазерная линейка для точного расположения доски на столе.

Принцип обрезки кромки

Обслуживание этого вида оборудования при их работе производят 2 человека.

Как изготовить ручной станок

Самостоятельно сделать кромкообрезной станок можно после некоторой предварительной подготовки. Необходимо определить основные параметры будущего оборудования, разработать чертежи кромкообрезного станка, предусмотреть основную и вспомогательную оснастку. Полезно учесть технические решения стандартных аналогов известных производителей. Каждый самодельный вариант находит более широкое применение, если унифицирован по сырью, продукции.

Исходными данными могут послужить технические характеристики установок тайга:

- двигатель мощностью от 5,5 квт у однопильного к1 до 15 квт у двухпильного к-2м;

- дисковые пилы ø 450 – 500 мм;

- частота вращения – 3000 об/мин;

- регулируемое расстояния между пил 50 – 340 мм;

- глубина пропила 85 – 105 мм;

- допустимый габарит досок 6,5 × 0,6 м.

Станина для размещения заготовки сваривается из швеллера под габарит заготовок внутри прохода режущего органа. Главный критерий – устойчивость, отсутствие вибраций при работе. Высота 1 м. По продольным сторонам навариваются направляющие для роликов каретки.

Самодельный агрегат лучше делать с подвижным пильным узлом. Это позволит контролировать скорость подачи и качество реза, уменьшит брак.

Подвижную часть собираем из 2х П-образных стоек, соединенных перекладиной. Это каркас для навески кромкообрезных пил с приводом.

Чистоту реза можно повысить, установив повышающую передачу до 5000 об/мин. Двигатель на самодельный режущий узел берут от 4 кВт (однопильный) и выше, Ø диска у кромкообрезного станка однопильного – от 250 мм.

С увеличением количества дисков повышается производительность. Кромкообрезной трехпильный агрегат позволит эффективно нарезать брус, штапик, рейку с минимумом затрат.

Рисовальная машина создает искрящееся произведение искусстваРисовальные машины имеют историю, уходящую в начало 1400-х годов. Они свободно определены как любое устройство или устройство, которое рисует или помогает человеку в процессе рисования.

Чертежные машины были разработаны, чтобы не только помогать отображать реалистичные рисунки, но и создавать сложные узоры и геометрические рисунки, невозможные для одного человека.

Они часто состоят из сложной серии шкивов и зубчатых колес, которые перетаскивают стилус или ручку по бумаге, чтобы оставить след.Они могут управляться механизмом намотки, весами или рычагами.

Некоторые чертежные машины «развернуты», то есть они настроены и затем работают в течение короткого времени с помощью своего механизма, другие используются для облегчения рисования и управляются иллюстратором чертежа. Некоторые из этих машин были изобретены для коммерческих целей, таких как увеличение и копирование изображений, другие были созданы для развлекательных целей.

Наиболее распространенным, возможно, является тип гармонографа или пендулографа.Эти волочильные машины работают со стилусом, висящим на конце веревки. Первоначально они были разработаны с учетом научного применения, но в конечном итоге превратились в популярную игрушку для рисования.

Различные типы рисунков были созданы с помощью различных путей качания, а сложность была добавлена за счет введения подвижной доски, на которую была наклеена бумага. Художник, Пабло Гарсия, создал на сайте невероятно богатый архив машин для рисования. drawingmachines.орг. Окунитесь в блестящую историю этих замечательных машин с изображениями высокого разрешения, доступными для скачивания.

Источник: DrawingmachineСовременные машины сочетают в себе технологию с ностальгией

Несмотря на то, что в Пабло раскрыты исторические аспекты машин для рисования, среди современных художников, очарованных этими машинами, наблюдается своего рода возвращение. В последние годы было построено много новых волочильных машин для выставок. Среди лучших примеров – SADbot на солнечной батарее (робот для рисования с сезонным воздействием) от Eyebeam и велосипедные машины для рисования Sharpie Джозефа Гриффитса.Художник Харви Мун создал настенную автоматическую портретную машину, а Эске Рекс создал машину размером с комнату, которая производит огромные рисунки в виде фресок. Рекс выставил эту огромную машину на выставке Mindcraft 11 в Милане в 2011 году. Машина состоит из двух структур высотой 2,7 метра. От центра каждого находится взвешенный маятник. Вес маятников можно регулировать, добавляя и удаляя шлицевые бетонные диски. Больший вес создает меньшие круги на бумаге, в то время как меньший вес дает больший размах маятника и, следовательно, большие круги.

Некоторые из наиболее интересных из этих современных рисовальных машин принадлежат художнику Джеймсу Нолану Ганди. Ганди создает свои машины из металла и дерева, они создают красивые петельные изображения, выполненные в бледных пастелях и глубоких черных тонах. В рисовальном аппарате Ганди используется движущаяся рука со стилусом, прикрепляющим рисунок к вращающемуся диску, где бумага приклеена. Результатом являются сложные развертки, заполненные тонкими перекрестными штрихами. Посетите Instagram и веб-сайт Gandy для просмотра видео с рисунками и окончательными результатами, которые выставлены на продажу.

.YouMagine – Рисовальная машина от KatPit – YouMagine 🔨

Эта рисовальная машина представляет собой небольшого трехосного робота, который управляет ручкой над холстом.

Maker / DIYРазрешено коммерческое использование, вы должны указать автора, вы можете сделать ремикс на эту работу, а ремикс должен быть доступен по этой лицензии.

Узнайте больше или загрузите теги атрибуции

Атрибуцияcyul: https://www.thingiverse.com/thing:1514145; misan: https: //www.instructables.com / id / 4xiDraw /

Описание

Этот проект представлял собой учебный процесс для обучения построению работающей машины практически с нуля. Однако, так как это была моя самая первая собранная машина, мне приходилось переходить между несколькими инструкциями и делать много дополнительной работы, чтобы понять каждый шаг, который они описали. Поэтому я постарался включить в эти инструкции все, что нужно для удобства и создания этой машины, даже если вы новичок.

Эта машина для рисования представляет собой небольшого трехосного робота, который управляет ручкой на холсте.Для перемещения горизонтальных осей X и Y в машине используется один ремень и два шаговых двигателя в конфигурации, называемой h-bot, а третий – для перемещения вертикальной оси Z (ручки) вверх и вниз. Для рисования или письма, поскольку ориентация пера различна, можно использовать обычные шариковые ручки, авторучки или фломастеры. Для сборки машины я использовал 3D-принтер, максимально переработал детали и заказал некоторые детали из электронной коммерции. Моя операционная система Windows 10.

В качестве отправной точки я использовал инструкции, сделанные cyul (https://www.thingiverse.com/thing:1514145) и misan (https://www.instructables.com/id/4xiDraw/).

Кроме того, обучающие видеоролики, сделанные 3DMake (https://www.youtube.com/channel/UCRhkN6gZW62WmhAbPMKPoFA) и

MiguelBi (https://www.thingiverse.com/thing:2401997), оказали большую помощь при сборке. фаза.

Конечно, наибольшую помощь и поддержку я получил от замечательного персонала в FabLab Silkeborg (http: // campusbindslevsplads.dk / index.php / fablab /), где эта машина была построена.

С помощью этой машины для рисования вы можете освоить некоторые основы цифрового производства и робототехники. Проект развивает понимание аппаратного обеспечения, прошивки и программного обеспечения. Он включает в себя 3D-печать, заказ или переработку материалов, механическую и электронную сборку, включая пайку и простую проводку, а также настройку и настройку встроенного программного и программного обеспечения.

Обратите внимание, что перед печатью необходимо повернуть детали 3D-печати, так как некоторые из них после загрузки выглядят неправильно.

Вы можете найти всю информацию и исчерпывающее описание сборки этой машины на странице Инструктивные материалы KatPit:

https://www.instructables.com/id/Build-Your-Own-Drawing-Machine

Материалы и методы

Спецификация других материалов:

Электроника для управления машиной:

1 х Arduino UNO щит с USB-кабелем

1 плата Engraver с ЧПУ щит V3.0 (также доступны комплекты с обоими щитами)

9 х 2-контактных микроперемычек (могут быть проданы вместе со щитом с ЧПУ, проверьте)

3 платы управления драйвером шагового двигателя A4988 (с радиаторами, или вы можете использовать кулер, как я сделал)

2 x шаговых двигателя NEMA 17 – высота 40 мм могла бы быть идеальной (мои были переработаны из старого 3D-принтера высотой 48 мм и работающего нормально)

1 х 12.Источник питания 0 В 2A (шахта переработана, 12,0 В 8,0 А)

1 х гнездо питания 2.1 мм для монтажа на печатной плате

1 x 300 мм Монтажный провод одножильный 1,4 мм (рекомендуется иметь 2x 100 мм черного цвета для заземления и 1x 100 мм красного провода для питания)

1 x 28BYJ 12V редукторный двигатель для оси Z

удлинитель кабеля 1 x 850 мм для шагового двигателя 28BYJ с зубчатой передачей

1 х Techflex Flexo ПЭТ муфта для кабелей шагового двигателя 28BYJ

1 х термоусадочная трубка 140 мм для резки и соединения некоторых кабелей

Вентилятор охлаждения 1 x 5 В 30×30 мм

2-х соединительных перемычек с внутренними штырьковыми разъемами для вентилятора охлаждения

Стержни и крепеж для создания осей X-Y-Z:

4 х 8 мм гладких стержней по парам нужной длины для осей X и Y

(я использовал 2 x 340 мм в длину для X и 2 x 455 мм в длину Y (переработанный из принтеров и сканеров), что дало мне около 300 (X) x 240 (Y) x 23 (Z) мм рабочего пространства.)

2 x 10 мм (3/8 “) резьбовых стержня, такой же длины, как ваша ось X + 2 см (у меня 360 мм)

2 x 6 мм гладких стержней диаметром 60 мм для оси Z (мои переработаны из старого сканера)

10x F623ZZ Фланцевые шарикоподшипники с двойным экраном для осей X и Y

2 x 16 зубьев, 5 мм шкив для ремня GT2

8 x LM8UU Линейные шарикоподшипники для стержней с гладким диаметром

1 x 200 см, 6 мм GT2, открытый ремень ГРМ

(если вы измените длину осей, вы получите длину ремня, рассчитав [(ось X см + ось Y см) x2] + дополнительно 10 см для затяжки)

Я рекомендую сделать ось X (включая 2 стержня с гладким диаметром 8 мм + 2 × 10 мм резьбовые стержни) длиннее оси y, чтобы сделать машину более устойчивой.У меня было только 360 мм переработанных резьбовых стержней, но я хотел сделать область рисования больше, так что моя ось Y длиннее оси X, из-за чего мне пришлось сделать дополнительные ножки, чтобы сделать машину устойчивой.

Болты, гайки и шайбы

3 винта M3 6 мм (для оси z 28BYJ, шаговый двигатель + держатель ручки)

9 x M3 8 мм (для шаговых двигателей NEMA 17 + держатель ручки)

11 x M3 20 мм (для концов по осям X и Y)

4 x M3 30 мм винта (для x-y-конфигурации)

4 x M3 40 мм винта (для x-y-конфигурации / держатель кабеля)

19 x гаек M3 (для концов осей x и y и конфигурации x-y)

5 x шайб M3 (для конфигурации x-y + держатель ремня по оси z)

1 х M5 винт (для ручки на оси Z)

4 х M10 зубчатых гайки (для резьбовых стержней)

4 x гайки M10 (для резьбовых стержней)

4 x шайбы M10 (для резьбовых стержней)

3D печатные части:

Поскольку для 3D-печати требуется некоторое время, рекомендуется начать с печати деталей.Я адаптировал некоторые детали Misan (https://www.youmagine.com/designs/4xidraw) и Cyul (https://www.thingiverse.com/thing:1514145) для 3D-печати, но некоторые из них я разработал далее, а также создал и добавил несколько новых частей. У меня были трудности с форматом OBJ, поэтому я открыл файлы в 3D-сборщике и сохранил их как STL-формат. Все оригинальные части Cyul’s можно найти и отредактировать здесь.

Из частей cyul я доработал оба Y_Ends, чтобы сделать их сильнее и ось Y более устойчивой.

Developed_Y_End_1.stl (физическое лицо)

Developed_Y_End_2.stl (подключен к оси Z)

Чтобы сделать машину более устойчивой, я сделал ножки для оси X:

LEG1-для-Arduino + Cooler.stl

LEG2-для-Stepper-motor.stl

Я добавил также держатель кабеля для кабеля шагового двигателя, идущего над сценой, и держатель кабеля, вставленный в LEG для Arduino:

Cable-Holder-for-stage.stl

Cable-Keeper-for-LEG.stl

Я все еще буду развивать Z-stage и держатель ручки в будущем.

Вещи, помеченные как “Машина для рисования”

Робот для рисования – Arduino Uno + CNC Shield + GRBL Генриарнольд 27 мая 2017 г. 5651 6099 825 POLAR DRAWBOT от daGHIZmo 1 мая 2015 г. 3587 +3980 149 Чертежная машина Cyul 23 апреля 2016 г. 1403 1482 242 4xiDraw Рисовальная машина по мизану 26 марта 2016 г. 1063 1246 347 2020 DRAWbot Рисование Робот от wsolstice69 11 июня 2017 г. 571 670 125 Полярограф – запчасти и инструкция Джоларс 3 декабря 2014 г. 467 477 19 SeXYDraw (еще одна чертежная машина) Jorgerobles 4 апреля 2016 г. 256 258 17 .Универсальная мини-пилорама своими руками (+ чертежи) | Своими руками

Я ХОЧУ ПОДЕЛИТЬСЯ МОИМ СПОСОБОМ ИЗГОТОВЛЕНИЯ ДЕРЕВООБРАБАТЫВАЮЩЕГО СТАНКА С ТРЕМЯ ЭЛЕМЕНТАМИ. Я ИСПОЛЬЗОВАЛ КОНСТРУКЦИЮ, СОЗДАННУЮ ИЗ ОБРАБОТКИ МАТЕРИАЛОВ, ГОДЫ ЛЕТ – РЕЗУЛЬТАТОМ УДОВЛЕТВОРЕН. Я БУДУ РАДОВ, ЕСЛИ МОЯ ИДЕЯ ПОДХОДИТ.

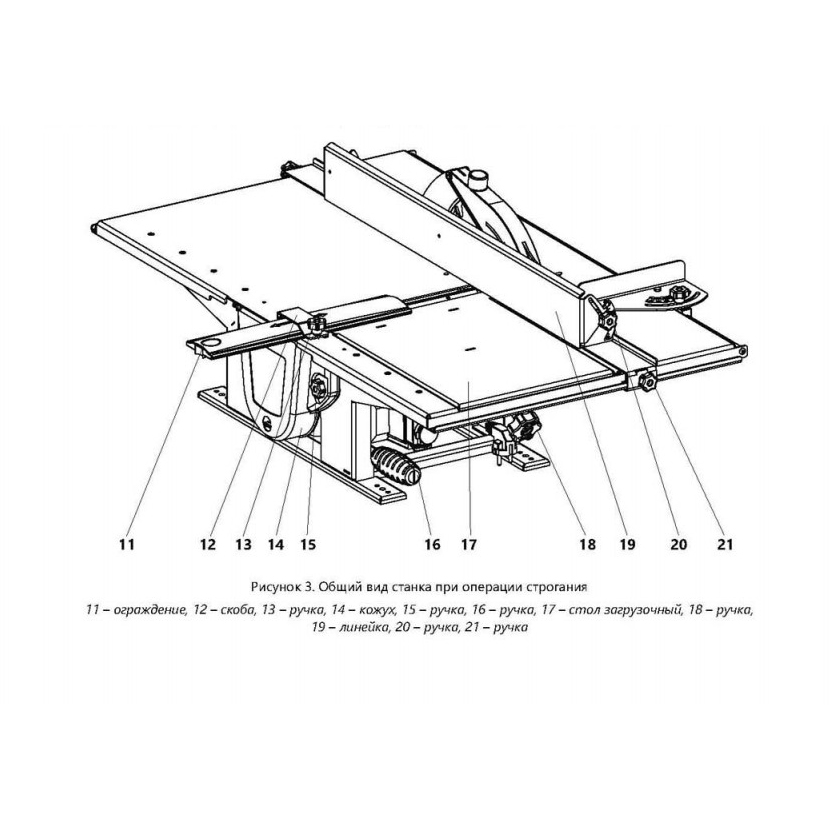

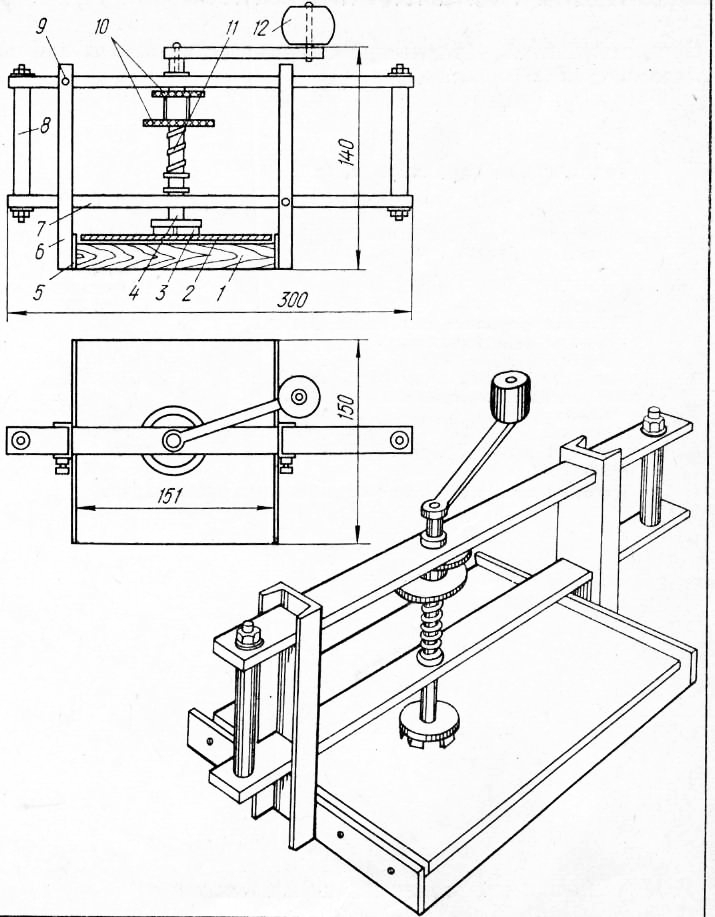

Устройство самодельной мини-пилорамы

Нарисовал примерный эскиз будущей конструкции. Станок получился разборным (очень удобно хранить) и состоит из трех блоков:

1. Пиление-фрезерование (фото 1)

2. Пусковой конденсатор (фото 2).

3. Power – с натяжителем и стружколомом (фото)

Для первого узла канала шириной 10 см сварили прямоугольную рамку (фото 1, поз. 1). Он закрепил на ней две столешницы (2) и кондуктор (3) от старой дисковой пилы. Детали стола были закреплены таким образом, что регулировались по высоте (см. Рис.). Для удобства обработки заготовок в конструкцию добавлен регулировочный ролик (4)

.Второй блок (был готов, но его можно собрать под имеющийся двигатель) Затяните саморезы на заранее приваренных трубах из каркаса d 32 мм (фото 2п.1). Он состоит из магнитного пускателя, трехкнопочного переключателя, набора конденсаторов и кабеля.

Силовой агрегат – двигатель трехфазный типа А-032 2 мощностью 220/380 2850 В число оборотов / мин, смонтированный на сварной трубе из рамы d 40 мм. Над двигателем закреплен направляющий канал для опилок. .

Из листовой стали толщиной 6 мм изготовлен дополнительный стол с упором (фото 4) для резки заготовок одинаковой ширины.

См. Также: Улучшенный пильный станок – полезное приспособление, делающее его удобнее

Важно!

Платформу с двигателем необходимо закрепить на шарнире рамы, чтобы можно было регулировать натяжение ремня.

Сборка мини-пилорамы своими руками

Сначала соединяю второй и третий блоки, вставляя по одному в один выступающие концы труб каждого каркаса и фиксируя их шпильками. Затем устанавливаю сверху первый блок и фиксирую болтами. Шкивы мотора и фрезы соединяю ремнем и заставляю его растягиваться. Машинка готова. По окончании работ демонтирую конструкцию в обратном порядке.

Примечание

Размеры рам произвольны и выбираются исходя из имеющихся деталей (двигатель, столешница, резак и распределительный щит).

См. Также: Насадки для пильных полотен вручную

МИНИ ПИЛОРАМА СВОИМИ РУКАМИ – ЧЕРТЕЖ

1,2 – Столешницы (плиты)

3 – Опоры

4 – Фуговальный станок

5 – Направляющие уголки (2 шт.).

6 – Настольный кронштейн с продольными вырезами под шпильки (2 шт.)

7 – Штифт-болт (2 шт.)

8 – Гайка с шайбой (2 шт.)

9 – Регулировочные гайки (4 шт.) 12

10 – Рама с ножками

11 – Упоры (2 шт.)

12 – Винт регулировочный (2 шт.)).

13 – Пластина с резьбовыми отверстиями под винты (стр.12)

© Автор: Иван Дрик Фото автора

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками – домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Мебельная промышленность | Britannica

История

Образцы старинной мебели чрезвычайно редки, но есть значительные знания о предметах, изготовленных мастерами в Китае, Индии, Египте, Месопотамии, Греции и Риме по живописным изображениям.Кровати, столы, стулья, ящики, табуреты, сундуки и другие предметы почти всегда делались из натурального дерева, хотя шпон был известен в Египте, где из него делали гробницы большой прочности. Римляне тоже использовали фанеру, но в основном в декоративных целях. Бронза также использовалась в римских столах, табуретах и рамах кушеток. Стенные росписи Помпеи показывают, что простые, неукрашенные деревянные столы и скамейки были стандартом на кухнях и в мастерских, а обшитые панелями шкафы были обычным явлением. Сундуки для ценностей покрывали пластинами или связывали железом.

Раннее средневековье было намного беднее всякой домашней обстановкой, чем римский мир, но в 14-15 веках растущее изобилие привело к значительному возрождению производства мебели с появлением множества новых типов шкафов, ящиков с отделениями и прочего появляются какие-то столы. В частности, религиозные дома были хорошо обставлены мебелью. Рамные панели, вновь представленные в Бургундских Нидерландах, быстро распространились. Паз, шип и митра обеспечили значительно улучшенные соединения.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасРастущее совершенствование техники привело к революционным изменениям в мастерах изготовления мебели. Там, где раньше плотники и столяры изготавливали мебель и все виды строительных конструкций из дерева, несколько обстоятельств в сочетании создали новую профессию: краснодеревщика. Наиболее важным техническим фактором было введение или повторное внедрение облицовки сначала в Западной Европе, затем в Великобритании, Северной Америке и других местах.

В более ранней системе каркаса и панели каркас придавал требуемую прочность как по длине, так и по ширине, причем панель представляла собой просто заполнение, удерживаемое в канавках. Его привлекательный внешний вид был результатом бликов и теней, созданных обрамлением, лепкой и резьбой, которые составляли основные средства украшения. Текстура дерева была случайной.

Введение облицовки совпало с использованием ореха в качестве мебельной древесины. Вскоре стало понятно, что текстура такой древесины может иметь декоративную ценность, особенно потому, что облицовка позволяет использовать такие визуально привлекательные части древесины, как заусенцы, стыки и завитки, что ненадежно при использовании в качестве цельной древесины.Стало обычным, чтобы волокна шпона шли поперек из-за его декоративного вида. Маркетри (форма инкрустации шпоном) был еще одним примером декоративного использования текстуры и цвета дерева на поверхностях, не нарушенных обшивкой.

Вдобавок к облицовке и новой системе строительства, в которой она использовалась, толчком к развитию торговли производством мебели послужил растущий рыночный спрос, обусловленный растущим благосостоянием 17-18 веков.В новой системе строительства простые плоские части соединяются вместе, а затем облицовываются. Это контрастирует с традиционным каркасным методом, когда рельсы и стойки соединяются с помощью пазовых и шиповых соединений, при этом панели вставляются в пазы.

Совпадение с этим изменением или предшествующее ему на несколько лет было еще одним отколом: председатель, который стал еще одним специализированным мастером. Сначала председательство было тесно связано с токарной обработкой дерева, но к 18 веку точеные ножки были в значительной степени заменены фигурными ножками типа кабриоль.С тех пор председательство остается отдельной отраслью мебельного производства.

Этот рост производства столярных изделий как самостоятельной отрасли в конечном итоге привел к значительной стандартизации методов строительства, особенно в отношении типов используемых соединений и толщины древесины для различных частей. Это также привело к усилению разделения труда. Токарное дело стало отдельным ремеслом, а краснодеревщик собирал точеные детали; раскрой шпона и маркетри краснодеревщик не делал, хотя укладывал и то, и другое; Резьба тоже требовала навыков, опыта и инструментов мастера, который ничем другим не занимался.Другой специалист, обойщик, делал свою работу после того, как председатель сделал каркас; и кажется вероятным, что краснодеревщик редко занимался отделкой. Так было и в конце XIX века, когда французская полировка стала стандартным методом отделки мебели.

Важным изменением XIX века стало отделение в отрасли тех, кто производил мебель, от тех, кто ее продавал. Ранее заказчик нанял краснодеревщика, возможно, после консультации с дизайнерской книгой Chippendale, Hepplewhite или Sheraton.Или он мог разработать свои требования, посоветовавшись с краснодеревщиком, или, если он был достаточно богат, нанять архитектора или дизайнера. После середины 19 века выставочный зал приобрел популярность. Большой магазин часто сохранял свои собственные мастерские, где изготавливались специальные изделия по требованиям покупателей, но в большинстве случаев стало практикой покупать оптом у мебельных фирм.

Глоссарий Wood Words

A – E

Клей : Вещество, связывающее два других материала вместе.Обычно называют клеем.

Пиломатериалы, высушенные на воздухе : Доски, высохшие естественным путем, путем укладки их на открытом воздухе, как показано выше и справа. Между досками проходит воздух, позволяя влаге из дерева испаряться. Сушка на воздухе может длиться до одного года на дюйм толщины плиты. Во всех регионах, кроме самых засушливых, содержание влаги редко опускается ниже 12–20 процентов без дополнительной сушки в помещении.

Цельная резьба : Стальная штанга (иногда называемая буровой штангой) с резьбой по всей ее длине.(Представьте длинный болт без головки.) Материал бывает разного диаметра и резьбы на дюйм (tpi) и обычно имеет длину 36 дюймов. Его нужно распилить ножовкой любой желаемой длины, чтобы создать все, от нестандартных болтов до механизмов регулировки для кондукторы.

Собачки Antikickback : Эти подпружиненные металлические пластины с пилообразными краями, прикрепленные к системе защиты лезвия столовой пилы, работают вместе с разделителем. В случае отдачи заготовки собачки впиваются в древесину, чтобы предотвратить ее перемещение в сторону оператора, показано ниже .

Фартук : горизонтальный элемент, который поддерживает верхнюю часть или сиденье и соединяет ножки стола или стула.

оправка : в столовой пиле вал с резьбой, на котором устанавливается полотно пилы и удерживается на месте с помощью гайки, показано ниже . На подшипниках валка вращается с помощью приводных ремней и вращает лезвие. Большинство пил с 10-дюймовым полотном имеют диаметр 5 ⁄ 8 “-диаметр оправки.

Вспомогательный упор : Временный (иногда жертвенный) упор, прикрепленный к продольному упору для настольной пилы или угловому упору или к другому столу станка, или защищает резак или сверло, обеспечивая при этом полную поддержку заготовки, показано ниже .

Подложка : жертвенная доска, помещаемая за заготовкой во время процесса резки или формовки. Подложка поддерживает древесину, чтобы предотвратить выкрашивание лезвия или резака при выходе из заготовки, показано ниже .

Птичий глаз : Небольшие круглые участки на деревянных поверхностях, образованные зазубринами древесных волокон.

Бисквит: Распространенное название деревянных «тарелок» в форме футбольного мяча, используемых в столярных изделиях.Печенье, изготовленное из прессованного бука, помещается в пазы, вырезанные с помощью устройства для стыковки печенья (см. Справа) или сверла для нарезания пазов на фрезере. Печенье увеличивает поверхность клея в стыке для улучшения удерживающей способности и удерживает стык соосным во время зажима. Три традиционных размера (№0, №10, №20) являются наиболее распространенными, но существует несколько других размеров.

Устройство для стыковки печенья: Специализированный электроинструмент, предназначенный для вырезания пазов, в которые можно вставлять печенье из твердой древесины. Инструмент чаще всего напоминает угловую шлифовальную машину с добавленным прецизионным упором и основанием.Эти части инструмента работают вместе для выравнивания выдвижного круглого лезвия, которое погружается в сопрягаемые соединительные элементы в желаемом месте прорези. Каждое погружение создает половину прорези для печенья.

Биение полотна: Биение полотна циркулярной пилы измеряется по величине поперечного перемещения корпуса полотна.

Защита полотна: Пластиковый или металлический кожух, закрывающий полотно пилы, на столовой пиле, чтобы оператор пилы не касался руками вращающегося полотна.Устройство также предотвращает попадание мелких обрезков в переднюю часть пилы и оператора.

Лапка для доски : Стандартная единица измерения для пиломатериалов лиственных пород. Поскольку лиственные породы часто продаются произвольной ширины и длины, ножка для доски измеряет толщину, ширину и длину, чтобы определить общий объем древесины в доске. Один фут доски – это кусок 1 x 12 x 12 дюймов. Используйте следующую формулу для расчета длины доски для любого куска пиломатериала.

Лук : основа, в которой концы доски или деревянного элемента изгибаются в одном направлении от желаемой плоскости, обычно по длине.

Берл : закрученная, скрученная фигура в древесной текстуре, вызванная наростами на внешней стороне дерева или корня.

Полировальный станок : Стальной стержень круглой или треугольной формы с ручкой, который используется для зацепления режущей кромки скребка шкафа.

Корпус шкафа : Коробчатый компонент, который оснащен ящиками, полками и / или дверцами в конструкции шкафа.

Осевая линия : линия компоновки, проведенная в центре толщины, ширины или длины заготовки и иногда отмеченная символом CL.Обычно маркировка осевой линии используется без измерения размеров.

Фаска: Край доски со скошенным углом.

Проверки : Расколы вдоль волокон древесины, которые чаще всего встречаются в торцевых волокнах.

Обломки : Деревянные осколки, отколовшиеся от заготовки в процессе резки или формовки, показано ниже . Избегайте выкрашивания за счет использования острых лезвий и бит, подкладных плат и более низкой скорости подачи.

Зажимные блоки : Клинковые блоки временно приклеиваются к заготовкам, чтобы их можно было соединить друг с другом для склеивания.

Набег : операция фрезерования, во время которой фрезерный станок движется в том же направлении, что и вращение долота, а не против вращения, как обычно. Результат – более чистый, но более сложный для контроля разрез. При подъеме всегда делайте легкие разрезы.

Цанга: Металлическая втулка с прорезями, которая удерживает фрезу на месте в валу фрезы.Цанга фиксируется гайкой и зажимается вокруг хвостовика биты. Многие маршрутизаторы поставляются с обоими 1 ⁄ 4 “и 1 ⁄ 2 “цанги для установки имеющихся бит, но некоторые недорогие модели оснащены только 1 ⁄ 4 “цанга. Некоторые включают 1 ⁄ 2 Цанга и переходная втулка, как показано, ниже . Типы цанговых патронов различаются: обычно они не взаимозаменяемы между марками маршрутизаторов.

Биение цанги: Величина отклонения от центра (биение) цанги фрезера, измеряется в тысячных долях дюйма.

Контактный клей: Тонкий клей на резиновой основе, наиболее часто используемый для приклеивания пластикового ламината к подложкам. Вы наносите клей на обе сопрягаемые поверхности, а затем даете ему высохнуть, пока он не станет липким. При соединении поверхности сцепляются при контакте.

Core : В листовых изделиях слой или слои материала между лицевой и задней облицовкой.

Зенковка : остановленное отверстие в заготовке, позволяющее вставить головку винта под поверхность дерева.Вы можете закрыть расточку, чтобы скрыть головку, показано ниже .

Зенковка : Неглубокое коническое отверстие в заготовке, которое соответствует форме головки винта с плоской головкой. При использовании без цековки головка размещается заподлицо с окружающей поверхностью, показано выше .

Поперечный разрез: Прорезь поперек волокон древесины.

Схема раскроя: Иллюстрированное руководство, в котором показано количество и размеры досок, требуемых для проекта, а также места, где должна быть размещена каждая часть, чтобы минимизировать отходы.Хотя схемы раскроя чрезвычайно удобны для определения потребностей в пиломатериалах, они не могут учитывать различия в зернистости массивной древесины или листовых материалов, а также дефекты в массивной заготовке. Поэтому используйте схему раскроя только в качестве ориентира.

Dado: Канал с квадратными углами, прорезанный поперек волокон древесины, обычно с использованием набора дадо или прямой фрезы, показано ниже.

Молоток для прямого удара : Молоток с пластмассовым корпусом и полой головкой, частично заполненной стальной дробью.При ударе о предмет выстрел быстро перемещается в этот конец головы. Такой перенос массы предотвращает раскачивание головки и наносит сильный удар, не повреждая детали. Отбойные молотки идеальны для сборки и разборки проектов.

Сухая посадка: Временная сборка проекта без клея и постоянных креплений. Используйте эту технику для проверки точности и посадки столярных изделий, а также для определения последовательности окончательной сборки.

Время высыхания: Время, необходимое для полного высыхания или отверждения клея в собранном шве и достижения полной прочности.Это время варьируется от нескольких часов до 24 часов, в зависимости от типа клея. Также называется временем отверждения.

Ease: Для облегчения или «смягчения» острого края деревянного предмета. Обычно это выполняется шлифованием, строганием или закруглением кромки с помощью фрезы 1 ⁄ 8 круглая фреза.

Кромочная текстура: Древесина, для которой годичные кольца расположены под углом 45 или более градусов, предпочтительно перпендикулярно поверхности доски.

Кромка: Полоса из массива дерева, обычно 1 ⁄ 4 «толстая или большая, наносимая на листовое изделие, такое как фанера, чтобы скрыть оголенный край.Как правило, кромка применяется с превышением размера и обрезается заподлицо до соответствующей толщины, показано ниже .

Ф –

рэндFAS: Аббревиатура, используемая при классификации пиломатериалов лиственных пород для первых и вторых: лучшие доски, вырезанные из бревна. Доска FAS имеет размеры не менее 6 дюймов в ширину и 8 футов в длину и дает минимум 83 процента сплошных вырубок (области без сучков и дефектов), показано выше . Эти области должны быть не менее 4 дюймов на 5 футов или 3 дюйма x7 ‘.

Лицевая текстура: Рисунок, сделанный из годичных колец в древесине на наибольшей поверхности доски.

Ложная передняя часть: Неструктурная поверхность, применяемая к сборке ящика для обеспечения готовой видимой поверхности ящика, показано ниже . Фальшивый фасад часто больше, чем передний ящик ящика. Поскольку он отделен от ящика, вы можете отрегулировать фальшивую переднюю часть после сборки, чтобы она наилучшим образом поместилась в проем ящика, не меняя положения направляющих или другого оборудования ящика.

Перьевая доска: Устройство, состоящее из ряда узких пальцев, которые надежно удерживают заготовку на поверхности стола или упора станка, показано ниже .Пуховая доска помогает повысить точность и безопасность. Вы можете изготовить их самостоятельно или приобрести пластиковые варианты.

Фреза для фрезерования заподлицо: Прямая фреза с подшипником, установленным на конце, показано ниже . Типичное использование включает обрезку деталей – например, дерева или пластикового ламината – для соответствия шаблону или подложке.

Сверло Форстнера: Запатентованное сверло для проходки отверстий, которое не проникает насквозь материал.Используется для отверстий, требующих плоского дна.

Направление волокон: Направление, в котором преобладают удлиненные волокна или ячейки в структуре древесины.

Зеленая древесина: Заготовка, как правило, в виде необработанных пиломатериалов или бревен, распиленных, но не высушенных, сохраняющих высокое содержание влаги. Токарьеры по дереву часто используют сырое сырье из-за его удобоукладываемости.

Канавка: Канавка с квадратными углами, похожая на дадо, но срезанная параллельно древесине.

Ручной винт: Традиционный зажим с двумя длинными деревянными губками, соединенными двумя резьбовыми стержнями, показан ниже . Стержни регулируются независимо, поворачивая ручки, что позволяет расположить челюсти параллельно или под углом друг к другу. Ручные винты бывают разных размеров в зависимости от длины губок (от 4 до 12 дюймов). Глубина горловины равна половине длины челюсти

ДВП: Комбинация измельченной древесной массы и смол, спрессованная в листы 4 X 8 футов, обычно 1 ⁄ 8 “или 1 ⁄ 4 ” толстый.ДВП бывает трех сортов: служебный, стандартный и закаленный (лучший выбор для использования в магазинах), с одной или двумя гладкими поверхностями, как показано, ниже . В качестве материала часто используется масонит, торговая марка одного производителя. Другая версия этого материала, известная как перфорированный ДВП (или под торговой маркой Peg-Board), состоит из 1 ⁄ 4 -толстый лист с 1 ⁄ 8 “- или 1 ⁄ 4 Отверстия диаметром “” просверливаются через равные промежутки времени.В отверстия входят крючки, которые часто используются для хранения инструментов.

Твердая древесина: Древесина, полученная из широколиственных деревьев, например дуба, ореха, ясеня и вишни. В регионах с умеренным климатом эти деревья лиственные, ежегодно сбрасывающие листья. Эти деревья, называемые покрытосеменными, дают семена в виде плодов или орехов. Не все лиственные породы твердые и тяжелые. Например, бальза классифицируется как древесина твердых пород, хотя содержит легкую и мягкую древесину.

Сердцевина: Более темная зрелая древесина в центре дерева.

Hone: Для полировки и улучшения режущей кромки путем трения ее о твердый, гладкий камень или другую поверхность.

Приспособление: Устройство, которое удерживает заготовку или инструмент, чтобы работа по дереву могла выполняться эффективно и точно.

Пропил: Паз или отверстие, создаваемое пильным полотном в заготовке при прорезании материала. Стандартное полотно настольной пилы режет 1 ⁄ 8 “-широкий пропил.

Отдача: Опасный несчастный случай, который происходит, если вращающееся лезвие или сверло захватывает заготовку и бросает ее в сторону оператора станка.

Пиломатериалы, высушенные в печи: Наклеенные плиты сушат с ускоренной скоростью под воздействием теплого сухого воздуха внутри камеры, называемой обжиговой. Контролируя воздушный поток, влажность и температуру, этот процесс снижает содержание влаги всего за несколько дней или недель до желаемого уровня – от 6 до 10 процентов для твердых и мягких пород древесины, от 12 до 20 процентов для строительных пиломатериалов.

Ограничитель длины: Деревянный брусок, закрепленный на месте и служащий ориентиром, когда необходимо распилить несколько деталей одинаковой длины на радиальном рычаге или настольной пиле.Также называется стоп-блоком.

Магнитный пускатель: Тип выключателя питания, часто используемый на пилорамах и других больших стационарных станках. Обычно он содержит точки контакта, которые удерживаются замкнутыми – когда переключатель работает в положении «включено» – за счет электромагнитного притяжения. В случае отключения электроэнергии аттракцион останавливается, позволяя пружине разъединять контакты, выключая выключатель. Это предотвращает случайный перезапуск при возобновлении подачи электроэнергии.

Список материалов: Диаграмма, прилагаемая к проекту деревообработки, в которой каждая деталь детализирована буквой, именем, размерами, материалом и количеством.Список может включать примечания, указывающие на особые инструкции по резке.