Фрезер из дрели своими руками: комплектующие и варианты сборки

Актуальность вопроса о том, как сделать фрезер из дрели своими руками, объясняется тем, что приобрести дорогостоящие серийные модели могут позволить себе не все домашние мастера. Между тем полезность такого устройства и необходимость его использования во многих ситуациях (выполнение строительных и ремонтных работ, изготовление всевозможных конструкций из древесины, декоративное оформление изделий из различных материалов) неоспоримы.

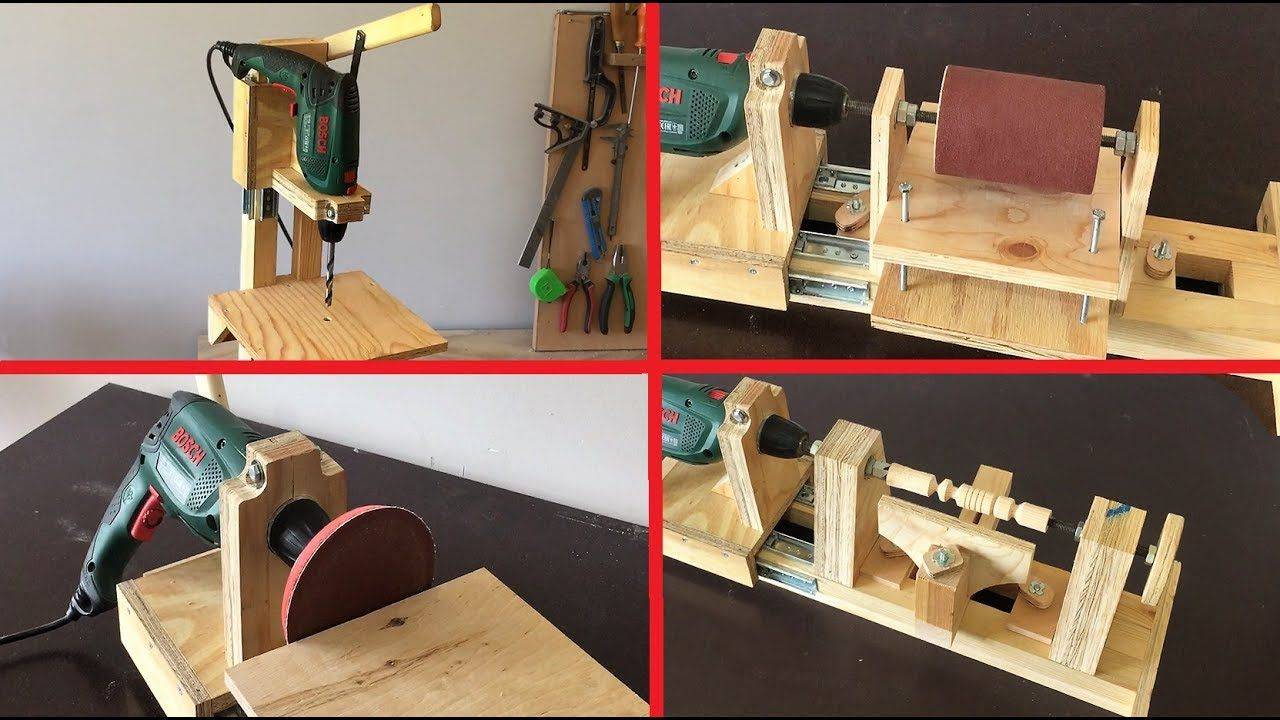

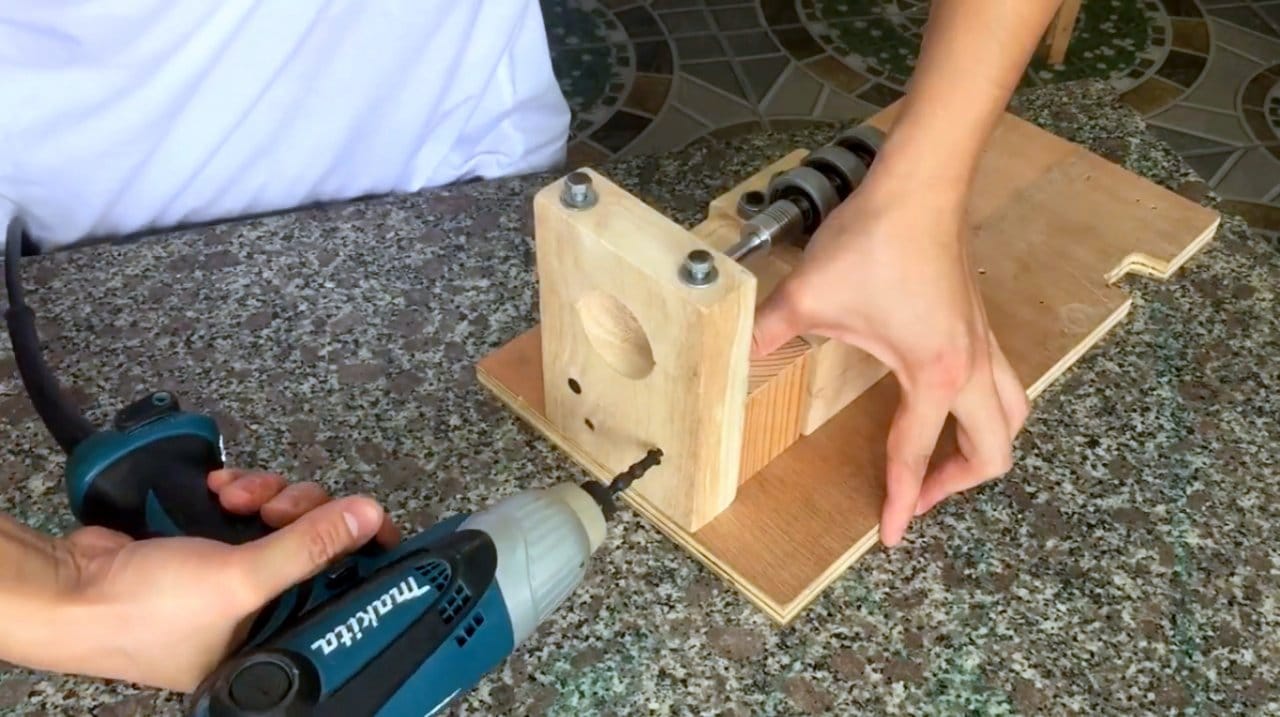

Несложную фрезеровку деревянных деталей можно выполнять на самодельной сверлильной стойке

Применяя фрезер, оснащенный соответствующим рабочим инструментом, можно успешно выполнять фрезерование изделий из древесины, формировать на них кромки различной конфигурации, подготавливать посадочные места для дверных замков и петель, создавать на деревянных деталях пазы, а также решать многие другие технологические задачи.

Комплектующие и алгоритм сборки

Изготовить фрезерный станок из дрели, которая есть практически у каждого домашнего мастера, можно, но при этом следует иметь в виду, что такое устройство не сможет в полной мере заменить серийную модель.

Вертикальный фрезер из дрели

Схема простейшей вертикальной стойки для дрели

Между тем простейший фрезер, изготовленный из подручных материалов с минимальными финансовыми затратами, способен успешно справляться со многими технологическими задачами. Чтобы изготовить свой фрезерный станок из электрической дрели, вы должны найти следующие материалы и инструменты:

- несколько кусков ДСП или толстой фанеры;

- хомут, при помощи которого дрель будет фиксироваться на основании устройства;

- болты, саморезы и другие крепежные элементы;

- перьевое сверло или сверлильную коронку диаметром 40 мм;

- стандартный набор слесарных инструментов.

Обрезки реек, куски фанеры, металлические уголки – всё это можно использовать для изготовления простой фрезерной стойки

Сам процесс сборки самодельного фрезера проходит по следующему алгоритму.

- Из листов ДСП или фанеры собирается основа будущего фрезера, включающая в себя горизонтальное основание и вертикальную часть, на которой будет фиксироваться электрическая дрель. Размеры листов ДСП или фанеры, из которых будет изготавливаться такая конструкция, рассчитываются в зависимости от габаритов электрической дрели, используемой в качестве основы самодельного станка.

- В горизонтальном основании устройства сверлится отверстие диаметром 40 мм, которое необходимо для того, чтобы обеспечить доступ инструмента в зону выполнения обработки.

- На вертикальной стойке устройства при помощи болта крепится хомут, в котором фиксируется электродрель. Дрель при этом должна располагаться таким образом, чтобы нижний конец ее патрона находился в нескольких миллиметрах от горизонтального основания фрезера.

- Чтобы сделать положение дрели на вертикальной стойке более устойчивым, в ее верхней части можно зафиксировать небольшой деревянный брусок, который будет выступать в роли упора.

Регулировка глубины реза при использовании такого фрезера осуществляется посредством изменения положения электродрели в фиксирующем ее хомуте.

Стойка с регулировкой высоты посредством рычага

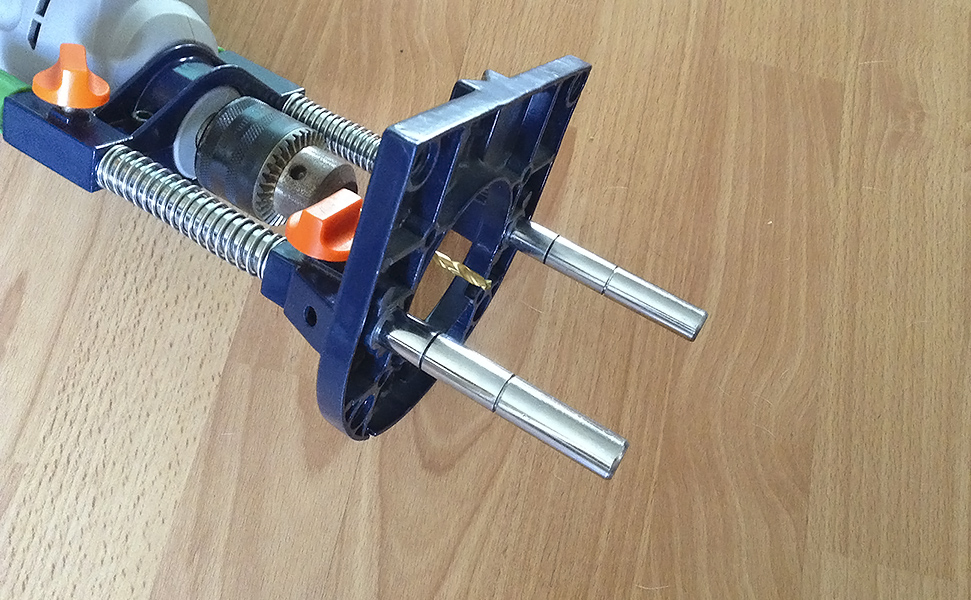

Как сделать фрезерный станок вышеописанной конструкции более удобным и функциональным? Для этого его можно оснастить простейшим микролифтом, который будет отвечать за перемещение электродрели в вертикальном направлении. Для изготовления такого лифта вам потребуются следующие расходные материалы и комплектующие:

- две металлические штанги, которые будут выступать в роли направляющих элементов;

- площадка (каретка) для фиксации электродрели, сделанная из ДСП или толстой фанеры;

- резьбовая ось и гайка, которые будут отвечать за перемещение электродрели в вертикальном направлении;

- элементы, обеспечивающие фиксацию электродрели в требуемом положении.

Стойка с регулировкой высоты с помощью резьбовой шпильки

Принцип, по которому работает такой самодельный фрезер, достаточно прост и заключается в следующем.

- При вращении резьбовой оси каретка с закрепленной на ней дрелью перемещается в вертикальном направлении.

- После того как электродрель и закрепленный в ее патроне инструмент будут выставлены в требуемом положении, каретка фиксируется при помощи крепежных элементов.

Естественно, вся конструкция такого самодельного фрезера, работу которого хорошо демонстрирует видео, должна быть зафиксирована на надежном основании. В качестве последнего может выступать поверхность рабочего стола или верстака.

Станок из старого электродвигателя

Самодельный фрезерный станок, при помощи которого достаточно успешно выполняют многие технологические операции, можно изготовить и без использования электродрели. Для того чтобы сделать такое устройство, вам потребуются следующие расходные материалы и комплектующие:

Для того чтобы сделать такое устройство, вам потребуются следующие расходные материалы и комплектующие:

- приводной электродвигатель, в качестве которого можно использовать электромотор от старой стиральной машины и другой бытовой техники;

- патрон, в котором будет фиксироваться используемый режущий инструмент;

- переходник, при помощи которого вал приводного электродвигателя будет соединяться с патроном;

- листы ДСП или толстой фанеры для изготовления основания и вертикальной направляющей самодельного фрезера.

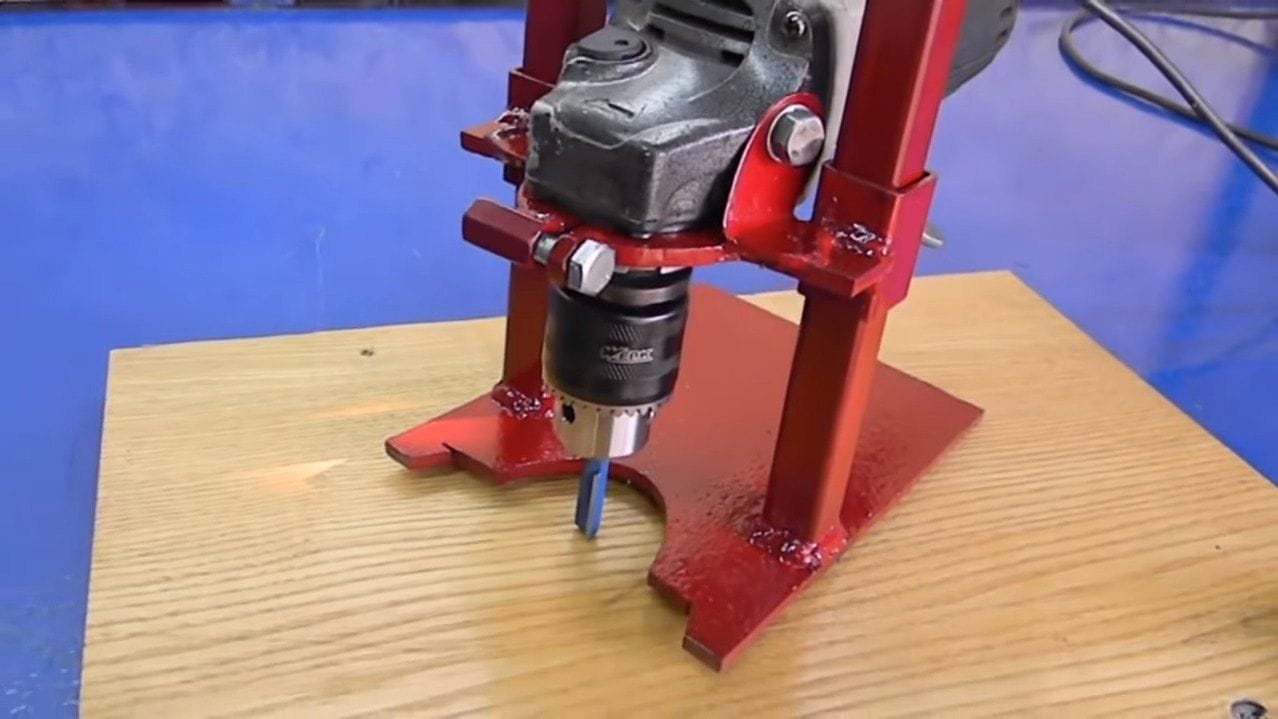

Самодельный станок на базе советского трехфазного двигателя

Подбирая для самодельного фрезерного станка электродвигатель, имейте в виду, что мощность последнего должна находиться в интервале 500–1100 Вт. Чем выше будет мощность приводного электродвигателя, тем на большую глубину можно будет выполнять обработку фрезером.

Очень важным требованием при изготовлении самодельного фрезерного станка является отсутствие люфтов в соприкасающихся элементах устройства.

Как сделать фрезер из дрели своими руками

Любители мастерить что-то дома нередко задаются вопросом: «А можно ли собрать фрезер из дрели своими руками?». Такая мысль имеет под собой довольно прочную основу в виде высокой стоимости профессионального профильного инструмента. Цена современного фрезерного станка может серьезно ударить по домашнему бюджету, а пользоваться им придется не так уж и часто. Оказывается, сделать такой прибор самостоятельно вполне реально.

Использование фрезерного станка

Чаще всего такой инструмент очень полезен при ремонте дачного домика

или строительстве частного коттеджа. При наличии такого агрегата сложные работы по обработке древесины можно провести прямо в домашних условиях. Вам станет доступно:

При наличии такого агрегата сложные работы по обработке древесины можно провести прямо в домашних условиях. Вам станет доступно:- фрезерование деревянных деталей;

- формирование кромок;

- создание специальных соединительных деталей;

- прочие работы с деревом;

Большое число преимуществ не всегда перевешивает завышенную цену инструмента, который по окончанию ремонта будет пылиться в кладовке. Поэтому все большую популярность у домовладельцев набирает самодельный ручной фрезер.

Изготовление прибора

Перед тем, как приступить непосредственно к процедуре сборки, нужно позаботиться о специальной подставке – фрезерный стол. Этот элемент можно собрать из толстой фанеры или ДСП панелей.

Раздобудьте подходящие детали:

- листы фанеры или ДСП толщиной не менее двенадцати миллиметров;

- четыре опорных бруска;

- хомут для закрепления дрели на столе;.

Приступаем к процессу сборки. В основной вертикальной стенке проделайте отверстия для болтов и закрепите направляющий хомут.

После этого проделайте круглое отверстие в середине упорного листа. Профессионалы советуют использовать для этих целей электрический лобзик, но подойдет и простая ножовка. Завершающим этапом становится соединение всех деталей в единую конструкцию при помощи саморезов или суперклея. Столик готов, осталось самое главное – изготовить сам фрезер.

Основные элементы устройства

В основе хорошего фрезерного станка лежит электрический привод. Мощность его не должна быть ниже 500 Ватт. Рассчитывайте этот показатель в зависимости от толщины деревянных деталей, которые планируете обработать. Самым подходящим вариантом становятся дрель, перфоратор или болгарка мощностью от 500 до 1100 Ватт. Оптимальным выбором, с точки зрения цены и надежности, считается дрель.

Покупая, следует обратить особое внимание на качественные характеристики дрели, ведь позже ее можно будет использовать по прямому назначению.

Для сборки всей системы вам пригодятся следующие комплектующие:

- хорошая электродрель;

- фреза – элемент который покупается отдельно в специализированном магазине;

- особый патрон для закрепления.

Последняя деталь подключается к дрели посредством переходника, который придется подбирать отдельно, в зависимости от типа фрезы. Устанавливать такой переходник проблематично, но вполне возможно в домашних условиях.

Последовательность сборки

Изготавливая фрезеровочный станок, необходимо придерживаться некоторых указаний, которые позволят избежать ошибок. Особое внимание стоит обратить на

Очень важно добиться монолитности в конструкции, избегайте использования ремешков, тросиков, мелких гвоздей и реек. Саму фрезу после этого устанавливают на моторном валу. В итоге лифт будет включать:

- каретки;

- корпус, на который будет приходится основная нагрузка;

- резьбовую ось;

- крепление для фиксирования;

- полозья скользящего типа.

При вращении оси с резьбой происходит перемещение каретки вместе с двигателем. Она перемещает его вверх или вниз по линии оси. Полозья предназначены для ограничения и направления движения.

Ограничения по высоте необходимо выставить заранее, пока устройство неподвижно. Закрепив фиксирующие элементы в необходимом положении, вы обезопасите себя и свою работу.

Крайне важно следить за ровным перемещением каретки. Добейтесь максимально устойчивого положения, чтобы исключить возникновения брака и неровностей при обработке древесины. Опытные мастера изготавливают особые шестерни и поворотные рычаги, которые потом включают в общую систему для управления.

Вот так, соблюдая простые советы, можно собрать фрезер из обычной дрели. Тщательно подгоняйте детали и используйте только качественные материалы. Не пытайтесь сэкономить на дрели, помните, когда закончится стройка, вы сможете разобрать станок и использовать ее по прямому назначению. Не спешите выбрасывать столик и лифт после — их можно разобрать на отдельные элементы и компактно упаковать в коробку до следующего ремонта. Именно поэтому профессионалы используют для соединения только строительные саморезы.

Не пытайтесь сэкономить на дрели, помните, когда закончится стройка, вы сможете разобрать станок и использовать ее по прямому назначению. Не спешите выбрасывать столик и лифт после — их можно разобрать на отдельные элементы и компактно упаковать в коробку до следующего ремонта. Именно поэтому профессионалы используют для соединения только строительные саморезы.

Фрезер своими руками из дрели: подробное руководство

Часто возникают ситуации, когда нужно сделать паз, аккуратно подравнять край доски или изготовить деталь сложной формы. Обычно такую работу выполняют при помощи фрезера. В хорошо оборудованной мастерской под рукой есть любой инструмент и все необходимые станки.

Но как быть, если, к примеру вместо мастерской гараж, а в наличии только дрель. Можно решить вопрос в ближайшем магазине электроинструмента. Но, как обычно, всё упирается либо в финансы, либо в тот факт, что инструмент для фрезеровки необходим только на время, а потом просто будет пылиться на полке. Как известно, из любой ситуации есть выход, а конкретно из этой — фрезер своими руками из дрели.

Можно решить вопрос в ближайшем магазине электроинструмента. Но, как обычно, всё упирается либо в финансы, либо в тот факт, что инструмент для фрезеровки необходим только на время, а потом просто будет пылиться на полке. Как известно, из любой ситуации есть выход, а конкретно из этой — фрезер своими руками из дрели.

Дрель выступает в качестве привода. В патрон зажимают режущий инструмент (фрезу или сверло) и производят обработку. При этом корпус электродрели крепится на каком-либо основании или механизме, обеспечивающем необходимое расположение режущей части относительно заготовки или детали.

Принцип действия аналогичен заводским вариантам фрезеров. Конструкция механической части также схожа или полностью повторяет элементы устройства не кустарного производства. Исключением являются детали крепления дрели. Кроме того, конструкция механизма зависит от материала изготовления.

Фрезеровальное устройство может быть простым и содержать минимум деталей и узлов, но при необходимости ничего не мешает «расширить» возможности электродрели, соорудив достаточно сложную конструкцию. Всё зависит от собственных возможностей и требований к функционалу самодельного инструмента.

Всё зависит от собственных возможностей и требований к функционалу самодельного инструмента.

Сделать фрезер своими руками из дрели можно, используя любые подручные материалы. Основное требование: конструкция должна быть прочной, наличие люфтов и перекосов не допускается, электродрель должна быть надёжно закреплена.

Для изготовления деталей можно использовать:

- ДСП или многослойную фанеру толщиной от 12 мм;

- обрезки доски подходящей толщины;

- деревянные бруски.

Также возможно использование других материалов. К примеру, можно использовать металл. Неплохая идея — основание, сделанное из толстого оргстекла или акрила. Сквозь такой материал будет видна обрабатываемая поверхность.

Детали соединяют при помощи саморезов. Для надёжности все неподвижные соединения можно проклеить любым подходящим клеем (столярным, ПВА и прочим).

Для крепления подвижных узлов могут понадобиться болты или шпильки диаметром 6 – 8 мм. К ним будут нужны гайки, как обычные, так и барашковые. Для некоторых соединений могут потребоваться шайбы. Возможно использование мебельной фурнитуры: направляющие механизмы, различный крепёж и так далее.

К ним будут нужны гайки, как обычные, так и барашковые. Для некоторых соединений могут потребоваться шайбы. Возможно использование мебельной фурнитуры: направляющие механизмы, различный крепёж и так далее.

В быту часто используют вертикальный ручной фрезер. Он имеет наиболее простую для повторения конструкцию. Достаточно изготовить стойку с креплением для электродрели, и устройство для выполнения простых операций готов. Пример такого самодельного агрегата на фото ниже.

Процесс изготовления подобного основания достаточно прост:

- Первая деталь, с которой лучше начать — основание (подошва). Необходимо вырезать заготовку круглой или овальной формы.

- Далее проделывают отверстие для фрезы. Оно должно иметь смещение относительно центра детали с учётом толщины боковой стойки.

- В зависимости от габаритов электродрели изготавливают стойку необходимого размера и крепят её к основанию саморезами или мебельными конфирматами.

- Жёсткость крепления обеспечивает распорка (косынка).

Внутренние стороны этой детали должны иметь угол строго 90о.

Внутренние стороны этой детали должны иметь угол строго 90о.

- Следующий элемент — крепление для дрели. Можно использовать хомут для труб, как на фото или изготовить зажим из дерева или фанеры и закрепить его с помощью саморезов.

- В качестве дополнительной фиксации над дрелью устанавливают упор.

Такой вариант подойдёт для выполнения черновой работы или послужит временной альтернативой полноценному инструменту. Для выполнения более точных операций придётся разработать конструкцию посложнее.

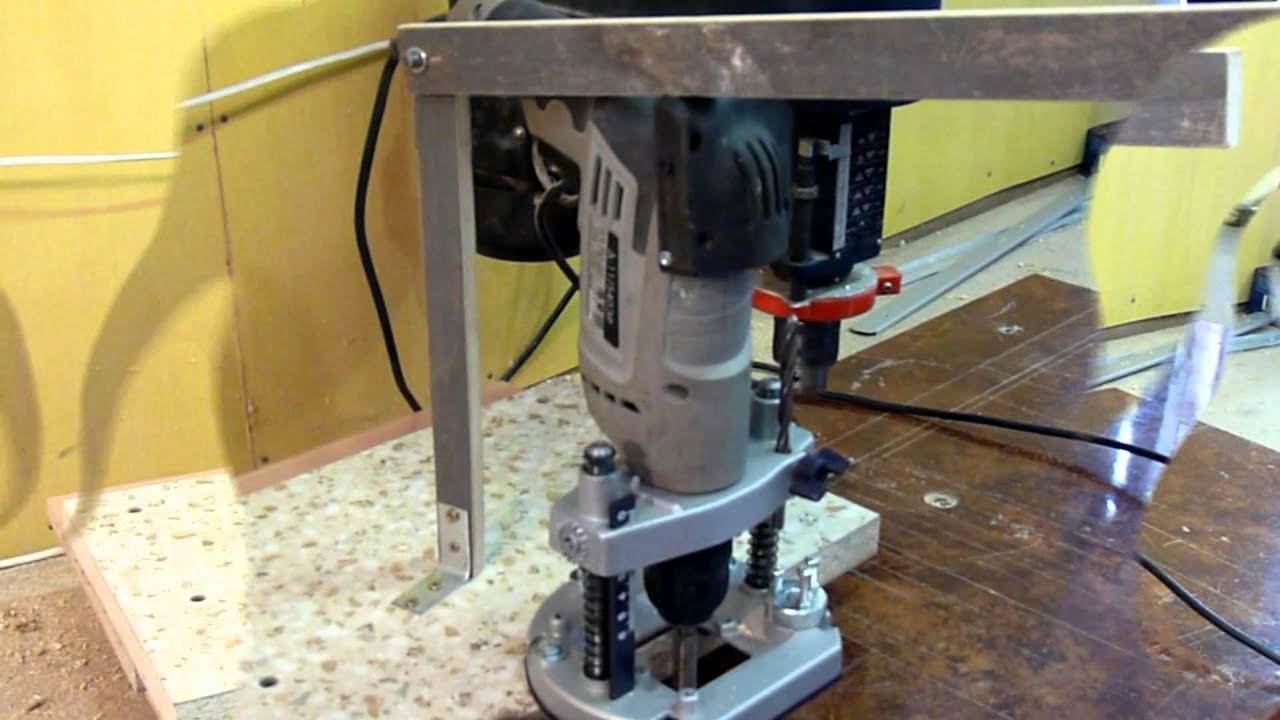

Ничего не мешает снабдить свою «самоделку» регулировкой вылета фрезы или возможностью менять угол наклона. Не исключено использование дрели в настольном фрезерном станке. Для этого электродрель устанавливают вертикально под рабочей поверхностью.

Сделать фрезер своими руками из дрели — задача не самая трудная. Сложности проявляются в использовании такого устройства. Стоит учитывать, что электроинструмент не рассчитан на такой способ применения и работа с ним будет иметь некоторые особенности и даже недостатки.

Первое, что необходимо учесть — скорость вращения. Двигатель фрезерного станка может иметь до 20 000 оборотов в минуту. У электродрели этот показатель находится в районе 3 000. Отсюда следует, что придётся ограничиться использованием фрез, предназначенных для работы на низких оборотах, а регулятор скорости вращения должен находиться в максимальном положении.

Аналогичная ситуация с мощностью. Двигатель простой электродрели потребляет около 500 – 600 Вт. Мощность фрезера составляет 1 – 2 кВт. Это означает, что самодельный фрезерный станок справится с обработкой не слишком твёрдых материалов (дерево, фанера, пластик).

Точность обработки фрезой также не идеальна. В конструкции заводского фрезера отсутствуют шестерни или редукторы. В электродрелях для передачи вращения от двигателя к патрону используют зубчатую передачу. Из-за этого возможно наличие люфтов, а следовательно, может иметь место биение и вибрация, что будет негативно отражаться на качестве работы.

Видео: Фрезер из дрели Bosch

Простая конструкция, скорее всего, не будет предусматривать регулировку глубины реза. Выставить фрезу или сверло можно, зажав хвостовик в патроне на необходимой высоте.

Также не стоит забывать о технике безопасности. Патрон — не самый идеальный вариант крепления фрезы. На высоких оборотах под действием вибрации плохо затянутый патрон может раскрутиться.

Кнопка включения самодельного фрезера будет расположена в неудобном месте. Следует надёжно удерживать устройство руками во время работы.

Конечно, недостатков у самодельного фрезера из дрели хватает, но есть и положительные стороны. Попробуйте просверлить обычным фрезером стену. Теоретически это возможно, но удобнее сделать это электродрелью. Для этого достаточно извлечь её из крепления и применить по назначению.

Фрезер из дрели (простая насадка)

Всем привет, предлагаю к рассмотрению интересную и простую насадку для дрели, которая превратит обычную дрель во фрезер. Делается насадка очень просто, она изготовлена из дерева. Со своими задачами самоделка справляется вполне нормально. Конечно, качество и быстрота работ будет зависеть от состояния дрели и ее мощности. Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

– доска;

– 4 шурупа;

– два винта с гайками;

– брусок;

– необходимые насадки для фрезера.

Список инструментов:

– дрель;

– наждачная бумага;

– коронки для сверления, перьевые сверла и пр. ;

;

– зажимы;

– ножовка по дереву;

– линейка, маркер, штангенциркуль.

Процесс изготовления самоделки:

Шаг первый. Два круга

Сначала нужно вырезать из дерева два кругляка, для этого работаем дрелью. Один круг будет потом переделан в кронштейн для установки насадки на дрель. Ну а другой круг будет работать как упорная плоскость для фрезера.

Вырезанные круги при помощи шуруповерта шлифуем наждачной бумагой, как на токарном станке.

Внутри деталей автор просверлил отверстия коронкой.

Шаг второй. Кронштейн

Из одного кругляка из дерева сделаем кронштейн для установки насадки на дрель. Устанавливаться насадка будет в ту часть дрели, где крепится передняя ручка. Делаем замеры, а потом отрезаем от круга лишнее, как автор, чтобы можно было устанавливать винты с гайками, и сверлим под них отверстия.

Ну а в итоге разрезаем кронштейн на две половинки, чтобы его можно было потом стягивать.

Шаг третий.

Сборка конструкции

Сборка конструкцииЧтобы соединить две детали, нам понадобится вырезать две стойки, для этих целей подойдет брус. Сверлим отверстия, а потом все стягиваем при помощи шурупов.

После этого останется установить дрель и испытать насадку.

Зажимаем насадку на дрели, а в патрон устанавливаем необходимую фрезу по дереву. Работает машина довольно неплохо, а собрана она просто из доступных материалов. Надеюсь, самоделка вам понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

ВКонтакте

ОК

фрезерный станок по дереву, как сделать

На чтение 6 мин. Опубликовано

Опубликовано

Во время строительства или ремонта дома иногда появляется необходимость красиво обточить край доски. Нецелесообразно покупать для этого дорогостоящий фрезер, ведь неплохую рабочую модель можно изготовить своими руками. Для создания конструкции подойдёт электрическая дрель, поскольку она имеет тот же принцип передачи крутящего момента на шпиндель.

Конструкция и алгоритм сборки

Из-за невысокой мощности и количества оборотов дрели получится сделать только лёгкий фрезер по дереву. Для эффективной работы следует надёжно закрепить инструмент на столе, а заготовку перемещать по нему. Если создать конструкцию, где фрезер расположен сверху, то получится изготовить предметы со сложной формой. Каждому мастеру удобнее работать с инструментом, имеющим свои конструкционные особенности, поэтому идеального варианта, изготовленного своими руками, для всех не существует. Все модели различаются креплениями, а также расположением электрической дрели.

Все модели различаются креплениями, а также расположением электрической дрели.

Фрезерный стол

Фрезерный столОбрабатывать торцы заготовки и создавать пазы для соединения деталей удобнее всего с использованием фрезерного стола, на котором выступает инструмент.

Он имеет простую форму, его легко собрать своими руками.

В качестве основания удобнее всего использовать верстак.

Для создания этой модели фрезера понадобятся следующие материалы и инструменты:

- Верстачный стол;

- Электролобзик;

- Деревянная планка;

- Хомуты;

- Упоры;

- Шуруповёрт;

- Металлические уголки;

- Дрель.

Собирать конструкцию необходимо по особой технологии. Чтобы сделать инструмент своими руками, следуют пошаговой инструкции:

- Нужно перевернуть крышку верстака и прорезать в нём большое отверстие электролобзиком. Его размер должен быть на 5 мм больше, чем диаметр предполагаемой фрезы.

- Теперь необходимо установить планку перпендикулярно столу.

Её следует расположить в самом центре отверстия параллельно боковой стороне стола. При этом, ось шпинделя дрели, которая будет крепиться сверху, должна совпадать с центром отверстия. Закрепить её можно при помощи шуруповёрта и уголков.

Её следует расположить в самом центре отверстия параллельно боковой стороне стола. При этом, ось шпинделя дрели, которая будет крепиться сверху, должна совпадать с центром отверстия. Закрепить её можно при помощи шуруповёрта и уголков. - При помощи хомутов и упоров корпус дрели прикрепляется к планке. В начальном положении патрон дрели должен находиться под крышкой, а фреза, которая закреплена в нём, выступает.

Во время работы древесные заготовки двигаются по столу, а при упоре в шаблон начинается фрезеровка. Дрель можно прикрепить любым другим удобным способом. Главное проследить, чтобы центр отверстия находился под осью фрезы, а патрон и выключатель располагались удобно. Также перед работой нужно проверить, чтобы все элементы конструкции были надёжно и ровно закреплены.

Простой фрезерный станок

Сделать фрезерный станок для работы по дереву не составит много труда. Конструкция включает в себя три основных детали — подошва, стойка, косынка. Их можно вырезать из фанеры своими руками. Кроме данных элементов для сборки потребуются следующие предметы:

- Электролобзик;

- Корончатое или перьевое сверло;

- Хомуты;

- Болты, саморезы, иные крепёжные элементы;

- Дрель;

- Кусок тонкой резины (линолеум).

Инструкция для сборки станка:

- Для создания подошвы на фанере рисуется квадрат, стороны которого равны ширине дрели. Затем с двух прилегающих сторон добавляют к нему полоски, равные толщине фанеры. Отмечается центр расположения инструмента, а затем проделывается отверстие корончатым или перьевым сверлом.

- По намеченной линии вырезается подошва. Затем скругляется угол, который противоположен месту соединения стойки и косынки. С обратной стороны фанеры под местом крепления стойки просверливаются отверстия (4 мм). Они нужны для углублений под головки саморезов при помощи 8 мм сверла. Это необходимо, чтобы шляпки винтов не выступали и не царапали стол, образовывая перекос.

- Элементы из фанеры следует расположить ровно перпендикулярно друг другу и закрепить. Подошва устанавливается горизонтально, вертикально на ней крепится стойка при помощи винтов, а косынка прилегает одной стороной к подошве, а второй – к стойке. Она необходима для обеспечения жёсткости конструкции.

- В подошве проделывается отверстие для выхода инструмента.

- Стойка по ширине делается такой же, как и дрель, а её длину следует увеличить на 20 мм.

- На стойку при помощи хомута крепится дрель (следует перетянуть её чуть выше патрона). Дополнительно её фиксируют упором с тыльной стороны устройства (или вторым хомутом, расположенным под ручкой).

- Под подошву приклеивается кусок тонкой резины для плавного скольжения.

- Отмечается положение дрели при инструменте, который опущен ниже подошвы.

Важно! Для удобства применения подошву можно вырезать из оргстекла.

Вертикальный фрезерный станок

ПримерЭтот простой инструмент, сделанный своими руками из подручных материалов успешно справится со многими задачами. Для его изготовления потребуются следующие материалы и инструменты:

- Несколько листов плотной фанеры или ДСП;

- Хомут для фиксации дрели;

- Болты, саморезы;

- Перьевое сверло или сверлильная коронка на 40 мм;

- Металлические уголки;

- Набор слесарных инструментов.

Для изготовления вертикального фрезера можно использовать любые обрезки фанеры, куски реек, тонкие доски. Процедура воссоздания фрезера выглядит следующим образом:

- Из фанерных или ДСП листов собирают основу для фрезера, в состав которой входит основание (оно располагается горизонтально) и вертикальная часть. На неё и крепится сама дрель. Размеры основы следует рассчитывать индивидуально в каждом случае. Они зависят от габаритов электрической дрели.

- В середине горизонтального основания следует просверлить отверстие, диаметр которого равен 40 мм. Оно будет использоваться для получения доступа инструмента к заготовкам.

- На вертикальную стойку следует прикрепить хомут при помощи болта. После этого происходит закрепление дрели в хомуте. Делать это нужно так, чтобы кончик её патрона не доставал несколько мм до горизонтальной подошвы.

- Для создания более устойчивого положения дрели её закрепляют сверху деревянным бруском. Он работает как дополнительный упор.

Важно! В таком устройстве для изменения глубины реза используется регулировка положения дрели при помощи хомута.

Преимущества и недостатки самодельного инструмента

В качестве основного преимущества фрезера, сделанного своими руками, можно выделить отсутствие необходимости покупать дорогой профессиональный станок. Ведь даже при помощи простейшего устройства удастся прорезать пазы или обработать край деревянной заготовки.

Для использования дрели в качестве фрезера придётся приобрести в магазине специальные фрезы. Они бывают цилиндрические, торцевые, концевые, угловые, дисковые и фигурные. При помощи хвостовика их легко зафиксировать в патроне. Менять насадки также не составит труда, но от длительной работы и сильных вибраций патрон может открутиться. Поэтому при работе инструментом, сделанным своими руками, его придётся постоянно проверять и подтягивать.

В качестве основного недостатка самодельного фрезера можно выделить невозможность длительной работы при больших нагрузках. Также он не отличается большим количеством оборотов. Максимальное количество оборотов для дрели достигает 3000, в то время как для фрезера минимальными считаются 4000 оборотов в минуту. От этого сильно страдает чистота обработки. Ведь чем быстрее крутится фреза, тем красивее и аккуратнее получится кромка материала. Поэтому после фрезеровки самодельным станком заготовки придётся шкурить.

Двигатель у дрели также гораздо слабее, чем у фрезера. Он рассчитан на кратковременную работу, потому при сильных нагрузках начинает нагреваться. Каждый раз придётся дожидаться его полного остывания.

Изготовить своими руками фрезерный станок возможно, но в некоторых ситуациях куда удобнее будет приобрести профессиональную модель в магазине. Самодельный фрезер не будет достаточно мощным, придётся работать с перерывами. Но для одноразового использования это отличный вариант.

Фрезер из дрели самодельный – преимущества и недостатки. Жми!

Любители мастерить различные вещи дома по достоинству оценили появление на рынке такого инструмента, как ручной фрезер в качестве альтернативы фрезерному станку, несмотря на все возможности, которые дает последний.

Держать дома крупногабаритный аппарат зачастую неудобно — он занимает слишком много места.

Ручной

Небольшие фрезерные машины сейчас в достаточно обширном ассортименте представлены на рынке практически всеми компаниями, производящими электроинструменты.Стоит учесть: готовая фрезерная машина стоит весьма ощутимых денег, так что подчас купить подобный аппарат хочется, а возможности подобной нет.

Однако эта не та проблема, которая действительно может остановить настоящих мастеров своего дела, поскольку фрезер можно несложным образом сделать своими руками.

Инструкций для осуществления подобного небольшого подвига в домашних условиях вместе с фото и видео материалами, приложенными чертежами и подробными рекомендациями в интернете достаточно.

Изготовление подобного инструмента доступно многим людям, которые будут готовы потратить несколько часов времени на изучение материалов, чертежей и самого процесса создания прибора.

Устройство и задачи

Упрощенно устройство фрезерного приспособления можно описать следующим образом: двигатель аппарата передает вращение на шпиндель, на который надета фреза (специальная насадка).

При устройстве ручного инструмента фреза вставляется в специализированный патрон, цанговый или кулачковый.

[warning]Знаете ли Вы что: основная задача инструмента – обработка металла, дерева, стекла, керамики, оргстекла или пластиков.[/warning]

Вполне известный пример – подготовка отверстий под дверные замки в деревянном полотне. Также это может быть нарезка резьбы или обработка кромок деталей, фрезеровка пазов и полостей.

Вращение обеспечивается двигателем, работающим от сети переменного тока. Насадки могут использоваться самые разные, в зависимости от материала, который необходимо фрезеровать.

Самый простой материал для фрезеровки – это дерево, поэтому, как правило, и фрезы для его обработки будут наиболее часто встречающимися и дешевыми.

Для металлов различной степени жесткости и вязкости должны использоваться насадки, отличающиеся по своим характеристикам в зависимости от свойств самого обрабатываемого материала.

Разумеется, фрезы для дерева или металлов не подойдут для обработки стекла или керамики, для подобных материалов необходимо подобрать фрезы с иными характеристиками.

Изготовление

Разумеется, основным элементом приспособления для фрезеровки будет двигатель. Самым простым решением будет подбор электромотора, работающего от обычной сети 220 Вольт.Таким может послужить двигатель от бытовых приборов, имеющихся дома. Например, подходящий по мощности и оборотам электромотор от дрели, перфоратора или болгарки

Примите к сведению: двигатели от небольших приборов вроде бормашинки, к примеру, для реализации задачи не подойдет.

Для начала необходимо определиться с основанием для крепления электромотора, которое можно изготовить из дерева, фанеры, ДСП или прочного пластика. Поскольку любой двигатель оснащен специальными креплениями под болты, использовать можно их или специальные застежки.

Далее надо к двигателю прикрепить патрон, который можно взять от того же перфоратора или электродрели.

[warning]Совет специалиста: крепление вряд ли получится сделать самостоятельно в силу сложности конструкции, поэтому есть смысл обратиться к мастерам, способным реализовать подобную задачу.[/warning]

Преимущества и недостатки

В изготовлении самодельного фрезера есть вполне очевидные преимущества по сравнению с покупкой подобного инструмента в магазине:- затраты существенно ниже, чем при покупке готового инструмента;

- простота сборки всей конструкции;

- возможность превращения ручного фрезера в станок;

- обработка различных типов поверхностей.

Недостатки:

- низкая скорость обработки;

- меньшая прочность по сравнению с заводскими инструментами.

Так или иначе, решение о покупке инструмента в магазине или предпочтение в адрес самодельного приспособления остаётся за самим мастером.

Смотрите видео, в котором опытный мастер рассказывает как сделать фрезерный станок из дрели:

Оцените статью: Поделитесь с друзьями!Фрезер из дрели своими руками

Покупать фрезер не выгодно, если он редко дома востребован. Нужен инструмент во время ремонта, когда требуется врезать замок, петли, обработать деревянную заготовку. Для таких простых работ можно собрать фрезер из дрели своими руками, что обойдется практически бесплатно. К станку придется только купить набор фрез.

Устройство самодельного фрезера

Приводом у самодельного фрезера выступает дрель. Корпус электроинструмента закреплен к станине со стойкой. Чтобы можно было регулировать глубину обработки, каретку оснащают винтовым механизмом.

Режущим элементом выступает фреза, зажатая в патроне дрели. При обработке дерева можно использовать сверло, но срез получится менее аккуратный.

Работает самоделка аналогично заводскому инструменту. Отличием является точность обработки. Деревянная станина часто имеет люфт, что сказывается на ухудшении качества среза.

Из чего собрать фрезер

Для изготовления станка нужна рабочая дрель. Желательно чтобы мощность мотора была больше 500 Вт. Саму станину собирают из доски, фанеры или ДСП. Оптимальная толщина заготовок – 12 мм.

Нижнюю плиту можно сделать из металла, но увеличится вес конструкции. Удобная станина получается из толстого оргстекла. Через прозрачную подошву видна обрабатываемая поверхность.

Крепление всех элементов фрезера осуществляют болтами, саморезами. Неподвижные детали дополнительно склеивают, что позволяет уменьшить люфт.

Фиксацию электродрели осуществляют металлическими хомутами. Если предполагается изготовление фрезера с регулировкой по глубине обработки, для подвижной каретки нужны мебельные телескопические штанги и длинный прут с нарезанной резьбой.

Сборка нерегулируемого фрезера

Простейший фрезер без возможности регулировки глубины обработки собирают по следующему принципу:

- Элементами станка являются подошва, стойка и каретка. Все детали вырезают из ДСП или другого, имеющегося в наличии материала. Размер заготовок зависит от габарита дрели и личных предпочтений. Стойку к подошве фиксируют монтажными уголками. Для усиления устанавливают косынку.

- К стойке горизонтально монтажными уголками крепят прямоугольную пластину. По центру вырезают отверстие. Диаметр рассчитывают так, чтобы прошел патрон дрели.

- На вертикальной стойке сверлят два ряда отверстий. Дрель фиксируют двумя хомутами. Патрон инструмента должен совпадать с отверстием на горизонтальной прямоугольной пластине.

- Чтобы дрель не пошла вверх при надавливании фрезы на обрабатываемую поверхность, над рукояткой к стойке фиксируют деревянный упор. Элемент изготавливают из куска бруска.

Нарезать канавки фрезером можно только на одной глубине. Во время работы регулировка не выполняется. Если надо изменить глубину обработки, дрель с хомутами переставляют на другой ряд отверстий.

Сборка регулируемого по высоте фрезера

Удобнее работать фрезером, который можно быстро регулировать по высоте во время работы. Сборка такого станка происходит по аналогичному принципу, только конструкцию оснащают микролифтом.

Сборка регулируемого фрезера происходит в следующей последовательности:

- Основой станка выступает подошва и стойка. Два элемента надежно соединяют монтажными уголками, усиливают косынкой. К стойке закрепляют подвижные пластины. Механизмом выступают металлические направляющие, взятые из мебельной фурнитуры.

- Каретку вырезают из доски. Зажимами могут выступать болты. Каретку закрепляют к подвижной пластине.

- На задней части станины устанавливают резьбовую ось. Это будет регулятор высоты.

- На ось накручивают деревянный брусок с запрессованной гайкой. Перпендикулярно элементу вкручиваю короткую шпильку, выступающую упором нижней части каретки.

Регулировку глубины обработки осуществляют проворачиванием оси. Для удобства управления сверху ставят рукоятку. При вращении оси деревянный брусок с впрессованной гайкой перемещается вверх или вниз.

Перпендикулярно вкрученная шпилька толкает каретку. Дрель в такой конструкции требует надежного крепления, чтобы во время работы избежать большого люфта.

Правила безопасной работы самодельным фрезером

Сложностью является не изготовление фрезера из дрели, а работа самодельного приспособления. Инструмент изначально рассчитан только для сверления. Использование дрели не по назначению принесет следующие неудобства:

- У заводского фрезера двигатель выдает до 20 тыс. об/мин. Скорость вращения ротора дрели находится в пределах 3 тыс. об/мин. Придется работать только с фрезами, предназначенными для низких оборотов. Регулятор скорости у электродрели переводят в максимальное положение.

- Основной проблемой является мощность мотора. У заводского фрезера показатель достигает 2 кВт. Большинство бытовых дрелей имеет мощность около 500-700 Вт. Из-за слабого двигателя самодельным станком обрабатывают только мягкие материалы: дерево, пластмассу.

- Точность обработки заводского инструмента обусловлена отсутствием редуктора. У дрели крутящий момент передается через шестерни. Возникает биение, люфты, рывки. Дополнительную вибрацию создает самодельная станина. Вырезать идеальный паз с точными размерами не удастся.

- Несмотря на винтовые механизмы, регулировка глубины обработки происходит неудобно. При отсутствии подвижной каретки изменение высоты дрели выполняется долгой раскруткой хомутов. Самодельным станком проще обрабатывать поверхности только на одну глубину.

- Нельзя добиться полной безопасности работы. Фреза в патроне зажимается плохо. С учетом вибраций и высоких оборотов существует угроза ослабления зажима. Вылетевшая фреза способна нанести травму.

- Кнопка пуска у дрели расположена на рукоятке. Во время работы ее постоянно придется держать с поднятыми руками.

Однако существуют положительные стороны. Заводской фрезер не получится использовать для сверления стен и других конструкций. Из самодельного станка дрель легко извлекается для работы по назначению.

Сборка конструкции не требует много времени, больших капиталовложений. Если фрезерный станок не понравился, его всегда можно быстро разобрать.

Советы по базовой обработке на сверлильном прессе

Можно с уверенностью сказать, что большинство читателей Hackaday хотели бы иметь дома мельницу или хороший токарный станок, но такое оборудование не всегда практично для любителя. Расходы и количество места, которое они занимают, сложно продать, если вы не строите на них что-то регулярно, поэтому нам часто приходится импровизировать. В своем последнем видео [Эрик Штребель] дает несколько практических советов по использованию стандартного сверлильного станка для выполнения задач, для которых обычно требуется фрезерный или токарный станок; и хотя его советы, вероятно, не станут сюрпризом для старых игроков, они могут просто помочь некоторым новым игрокам получить максимальную отдачу от того, к чему у них есть доступ.

[Эрик] объясняет концепцию тисков с поперечным смещением, которые представляют собой часть оборудования, которая делает возможной обработку на сверлильном станке. По сути, это стандартные тиски, но с винтами, которые позволяют перемещать зажимаемую деталь по размерам X и Y под сверло, которое уже может перемещаться по оси Z. Для тех, кто считает дома, это подводит нас к полным трем измерениям; Другими словами, вы можете не только делать пропилы разной глубины, но и перемещать пропил по поверхности заготовки в любом направлении.

Вы можете даже отвернуть (небольшой) кусок круглой ложи, поместив его в патрон сверлильного станка и вставив хорошее зубило в тиски с поперечным смещением. Затем долото можно подвигать к вращающемуся элементу, чтобы сделать надрезы. Мы не предлагаем делать что-нибудь слишком тяжелое, но если вам нужно уменьшить что-то мягкое, например кусок пластика или дерева, до определенного диаметра, это можно сделать в крайнем случае.

[Эрик Штребель] быстро становится фаворитом в этих местах. Его хорошо подготовленные видеоролики демонстрируют зрителям практическую сторону дизайна продукта и собственного производства.Недавно мы рассмотрели его видео о мелкомасштабном производстве, и есть еще много бесценной информации, которую можно найти, просматривая его старые видео.

Стремление к механической обработке без наличия механического цеха, конечно, не новость для Hackaday. Было много разных подходов к решению этой проблемы, но подбор приличного сверлильного станка и поперечных суппортов для большинства людей – это первый шаг вниз по кроличьей норе.

Ваш собственный мини-фрезерный станок – iModela

А как заставить его работать? Позвольте мне провести вас через некоторые этапы процесса.

Во-первых, распаковать iModela несложно. В прилагаемом руководстве по эксплуатации показаны 17 деталей, не входящих в комплект (в том числе двусторонняя лента, фрезерная насадка, USB-кабель и т. Д.), А также пять деталей, составляющих корпус iModela. На сборку iModela у меня ушло около 45 секунд. Это так легко собрать. Все соединяется вместе, включая две боковые части, а также переднюю и заднюю прозрачные панели, которые позволяют заглянуть внутрь, как фрезерная коронка выполняет свою работу.

После сборки фактического устройства вы должны установить программное обеспечение перед подключением iModela к вашему компьютеру.Это также очень просто – есть два основных программных компонента, которые включают управляющее программное обеспечение и программное обеспечение моделирования iModela Creator (то, что вы используете для проектирования своих объектов). Позвольте мне сказать вам это прямо сейчас – управляющее программное обеспечение, несомненно, является самым простым программным обеспечением для управления, которое я когда-либо видел. На него приятно смотреть, он не сложный / пугающий, и его так легко использовать, если вы будете следовать простым инструкциям в руководстве. Любой, кто использовал 3D-принтер или станок с ЧПУ, может сказать вам, что управляющее программное обеспечение часто представляет собой сочетание кнопок, прокручиваемого текста, сокращений и многого другого, гарантируя, что большинство населения никогда не захочет его использовать.Но программное обеспечение контроллера iModela выглядит так же просто и дружелюбно, как и есть. (При этом все еще остается чрезвычайно функциональным!)

Когда программное обеспечение установлено, вы подключаете iModela через USB-кабель, а затем, согласно инструкциям, вы запускаете его через процесс холостого хода, который проверяет все двигатели и движения. В руководстве говорилось, что это займет около 10 минут, и это было правильно. Когда процесс тестирования был завершен, пришло время вставить фрезерную коронку.

Замена бит на станке с ЧПУ не очень сложна, но иногда это может быть в зависимости от того, как установлен опасный конец.У меня есть настоящий фрезерный станок на моем станке с ЧПУ, и если я не хочу полностью его удалить (боль), замена фрезы требует немного акробатики и удачи … третья рука могла бы сделать это очень легко, но в большинстве случаев дополнительный набор рук недоступен.

С iModela я не мог поверить, насколько легко они сделали ее установку и затяжку фрезерной коронки. Во-первых, он тонкий … № 2 карандаша тонкий. Вы открываете боковые стороны iModela, кладете переднюю и заднюю прозрачные пластиковые крышки и откидываете назад верхнюю часть устройства.Вставьте биту, затяните ее прилагаемым шестигранным ключом и в обратном порядке, чтобы все закрыть. Общее время? Около 30 секунд. (Также есть очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх насадки, которая сдувает пыль с резки.)

После установки насадки пришло время откалибровать iModela. Этот процесс часто усложняется на более крупном станке с ЧПУ, но я не мог поверить, как Роланду удалось упростить процесс до серии из 10 шагов. Он включает в себя перемещение фрезы по трем разным координатам – X, Y и Z.Если вы вернетесь к своей основной математике, вы вспомните, что на двумерном графике 0,0 было местом пересечения осей X и Y. В инструкциях iModela объясняется, как настроить фрезерный станок так, чтобы он считал нижний левый угол рабочей поверхности равным 0,0. Затем, если вы скажете ему переместиться на X + 5 мм (например), двигатели переместят бит вправо на 5 мм. Ось Y увеличивается вверх (от вас), поэтому команда + 10 мм переместит биту от вас и больше к задней части рабочей поверхности.Что касается оси Z, Roland упрощает это, заставляя вас использовать ручное управление на экране, чтобы медленно перемещать наконечник сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнуляли оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Проблемы безопасности при использовании станков

Станки, расположенные в Машинном цехе, делятся на две группы: ручные (обычные) и ЧПУ.Ручные станки не полностью закрыты защитным футляром. Станки с ЧПУ, с другой стороны, полностью покрыты, но могут достигать очень высоких скоростей шпинделя и скоростей подачи. Поэтому при использовании обоих типов станков люди должны быть очень осторожными и защищаться при выполнении действий.

Очень важно, чтобы люди / студенты / операторы станков получили качественные и рабочие инструкции, прежде чем пытаться использовать какое-либо оборудование с ЧПУ.

Подробные меры предосторожности при использовании этих машин приведены ниже:

Сверлильный станок

- Сверление должно производиться с правильной скоростью в зависимости от диаметра сверла и материала.

- Образец должен быть зажат или прикреплен к буровому столу и подвергнут контролю несколько раз.

- Используйте сверло, подходящее для просверливаемого материала. Персонал механического цеха может помочь выбрать правильный тип сверла.

- Для материала необходимо выбрать подходящую смазочно-охлаждающую жидкость. Спросите у обслуживающего персонала механического цеха о подходящей жидкости для обрабатываемого материала.

- Стружку следует удалять щеткой, а не вручную.

- Снизьте давление при бурении, поскольку сверло начинает пробивать нижнюю часть материала

- Не используйте изношенное или треснувшее сверло. Осмотрите сверло перед использованием.

- Материал должен поддерживаться опорной панелью или параллельно при сверлении материала.

- Всегда очищайте хвостовик сверла и / или гильзу сверла, а также отверстие шпинделя перед установкой.

- Сверло необходимо ослабить, когда питание отключено.

- Сверлильный шпиндель должен быть опущен близко к столу при освобождении сверлильного патрона или сверла с коническим хвостовиком, чтобы снизить вероятность их повреждения при падении на стол.

- Всегда чистите машину в выключенном состоянии.

- Если сверло застревает в отверстии, остановите станок и вручную поверните шпиндель назад, чтобы освободить сверло.

- При сверлении глубоких отверстий чаще извлекайте сверло, чтобы удалить стружку и смазать сверло.

- Всегда снимайте ключ патрона сверла или оправку сверла со шпинделя сразу после его использования.

- Позвольте шпинделю самостоятельно остановиться после выключения питания. Никогда не пытайтесь остановить шпиндель рукой.

- Оргстекло и другие хрупкие пластмассы трудно сверлить. Проконсультируйтесь в механической мастерской LS по выбору сверла и СОЖ при сверлении этих материалов.

- При сверлении надевайте защитные очки.

Фрезерные станки

- Заготовка должна быть надежно зажата в тисках, а тиски плотно прижаты к столу, либо заготовка должна быть надежно закреплена на столе.

- Перед резкой материала убедитесь, что резак вращается в правильном направлении.

- Для материала необходимо выбрать подходящую смазочно-охлаждающую жидкость. Спросите в механической мастерской LS о подходящей жидкости для обрабатываемого материала.

- Фрезерование должно выполняться с правильной скоростью в зависимости от диаметра фрезы и материала.

- Не приближаться к движущимся частям фрезерного станка во время работы.

- Не касайтесь инструмента или держателя инструмента во время вращения. В противном случае пользователь может быть захвачен вращающейся машиной, что может привести к серьезным травмам или несчастным случаям.

- Необходимо использовать острые фрезы в хорошем состоянии.

- Не кладите на стол фрезерного станка ничего, например гаечные ключи, молотки или инструменты.

- Необходимо определить скорость подачи и вес.

- Удалите гаечный ключ для затяжки цанги сразу после его использования.

- Используйте тормоз шпинделя фрезерного станка, чтобы остановить шпиндель после отключения питания.

- Перед очисткой фрезы снимите режущие инструменты со шпинделя, чтобы не порезаться.

- Надевайте защитные очки при работающем фрезерном станке.

Токарный станок (токарный станок)

- Убедитесь, что патрон, ведущая пластина или лицевая пластина надежно закреплены на шпинделе токарного станка.

- Станок должен быть выключен при снятии / установке патрона, ведущей пластины или лицевой панели.

- При установке или снятии заготовки переместите насадку на безопасное расстояние от цанги или патрона.

- Станок должен работать с надлежащей скоростью резания в зависимости от диаметра фрезы и материала.

- При установке держателя инструмента поместите его с левой стороны составного суппорта, чтобы предотвратить попадание составного суппорта в патрон или насадки шпинделя.

- Всегда зажимайте режущую головку как можно короче в державке, чтобы предотвратить ее поломку или вибрацию.

- Всегда следите за тем, чтобы режущая головка была острой и имела необходимый зазор. Обратитесь за помощью в корректировке.

- Если на токарном станке выполняется какая-либо опиловка, напильник следует выполнять левой рукой, чтобы предотвратить проскальзывание в патрон. Никогда не используйте напильник без ручки.

- Если работа выполняется между центрами, убедитесь, что между центрами произведена правильная регулировка и что задняя бабка зафиксирована на месте.

- Если деталь вращается между центрами и расширяется из-за тепла, выделяемого при резке, считывайте только центры, чтобы избежать чрезмерного трения.

- Не беритесь за стружки и не трогайте их пальцами, а удаляйте их тупым предметом. Перед очисткой от стружки безопаснее выключить токарный станок, чем оставить его работать.

- Установите режущую головку на осевой линии вашей работы, чтобы предотвратить перегрузку инструмента или резку над центром и перетаскивание.

- Не обрезайте деталь полностью при точении между центрами.

- Извлеките шпонку из патрона сразу после использования.

- Проверните патрон или лицевую панель вручную перед включением питания, чтобы убедиться, что нет проблем с заеданием или зазором.

- Остановите машину перед измерением.

- Перед очисткой токарного станка удалите инструменты из резцедержателя и задней бабки.

Ленточная пила

- Верхняя направляющая и защитный кожух должны быть установлены как можно ближе к заготовке.

- В случае обрыва ленты необходимо отключить питание и стоять в стороне, пока машина не остановится.

- Лезвие необходимо осмотреть перед установкой, чтобы убедиться, что на нем нет трещин. Нельзя устанавливать лезвие с трещинами.

- Необходимо использовать лезвия с правильным шагом в зависимости от толщины разрезаемого материала. При резке алюминия в материале должно быть не менее 2 зубцов, а при резке стали – 3 зуба. Проверьте таблицу скоростей для материала, который вы режете.Не запускайте ленточную пилу слишком быстро, иначе полотно быстро изнашивается.

- Если пила останавливается в пропиле, необходимо отключить питание и повернуть полотно вручную, чтобы освободить его.

- Надевайте защитные очки во время работы пилы.

Станок шлифовальный

- Перед использованием плоскошлифовального станка с ЧПУ требуется специальная подготовка.

- Машины с абразивным кругом не должны работать без соответствующих ограждений.

- Никогда не используйте колесо, которое упало или получило сильный удар, даже если на нем нет видимых повреждений. Такие колеса могут быть ослаблены или достаточно разбалансированы, чтобы разлететься при запуске.

- Не шлифуйте боковую поверхность круга, если только круг не предназначен для такого использования.

- О треснувших, сломанных или других неисправных колесах следует немедленно сообщать в LS / LSS.

- Новые колеса должен монтировать и отбалансировать супервайзер.

- Надежно удерживайте заготовку во время шлифования, используйте опору для инструмента для поддержки работы при ручном шлифовании на настольных или настольных шлифовальных станках.

- При шлифовании алюминия необходимо соблюдать особые меры предосторожности, так как алюминиевая пыль взрывоопасна. Следует выбрать правильные параметры шлифовки и резки.

- Если на плоскошлифовальном станке используется магнитный патрон, перед началом шлифования убедитесь, что он надежно удерживает изделие.

Ссылки и источники информации с соответствующих веб-сайтов, а также документация различных университетов, НПО и государственных учреждений, использованная при подготовке этого веб-сайта, приведены по ссылкам.

Сверлильный станок своими руками. Сверлильный станок своими руками из дрели Самодельный сверлильный станок

Электродрель– универсальный инструмент, так как в ее патрон можно зажать не только сверла и фрезы, но и деревянные детали, если устройство используется в токарном станке … Необходимость в сверлильном станке возникает тогда, когда мастеру нужно просверлить отверстий. строго под прямым углом … В этом случае перед мастером встает выбор: купить готовую стойку для дрели или сделать станок из дрели своими руками.Мы расскажем, как реализовать второй вариант.

Делая подставку для крепления дрели, необходимо понимать принцип ее действия, а также проявлять фантазию при изготовлении отдельных ее узлов.

Вариант подставки № 1

Например, ниже приведены инструкции по изготовлению насадки для сверла из простых материалов под рукой .

- Для крепления сверла к суппорту используются хомуты, под которыми размещается резиновая прокладка.

- Для подъема и опускания подвижной части суппорта, к которой крепится электроинструмент, используется подставка с рычагом.

- Для ограничения глубины сверления под рычагом установлен регулируемый упор.

- Неподвижная часть ползуна крепится к трубе с помощью фланца.

- Вертикальная и горизонтальная части трубы соединяются квадратом. Необходимо при подключении сохранять прямой угол … Вертикальная трубка закреплена во фланце, прикрученном к станине.Вместо трубы можно использовать «косынки» из ДСП, которые крепятся к каркасу и к неподвижной части ползуна евровинтами (подтверждения).

- На подвижной платформе необходимо сделать 4 отверстия под зажимы, которыми зажимается корпус аппарата. Также на ту сторону, которая будет обращена к неподвижной части стойки, необходимо приклеить рейки. Для лучшего скольжения их смазывают парафином.

- Для предотвращения падения корпуса устройства в нижней части можно установить 2 упора, как показано на рисунке.

- Чтобы выровнять корпус агрегата под прямым углом, можно приклеить рейку необходимой толщины (толщина определяется методом выбора).

- Направляющие в данной конструкции изготовлены из алюминиевого профиля … Но вы также можете заменить их на шариковые (телескопические) направляющие, которые используются для установки ящиков в мебель. Задача направляющих – жесткое (без люфта) и одновременно подвижное соединение частей стойки.

- Для сборки рычага, при этом он мог двигаться, гайку не следует затягивать до упора.Для фиксации гайки и предотвращения ее самопроизвольного откручивания используется еще одна, которая накручивается рядом с ней.

- Часть рычага, прикрепленная к подвижной платформе, должна быть закруглена на конце.

- Если вам требуется, чтобы агрегат поднялся в верхнее положение после сверления, вы можете установить пружину, прикрепив один конец ее к подвижной платформе, а другой – к горизонтальной части трубы. Если пружина короткая, ее можно удлинить шнурком.

Вариант стенда № 2

На рисунке ниже изображен еще один самодельный сверлильный станок, подставка для которого может быть изготовлена из толстой фанеры, а остальные детали – из деревянного бруса.

В сверлильном станке из сверла роль направляющей выполняет алюминиевый профиль. Но, если вы не найдете такого профиля, то можете заменить его направляющими для мебели (телескопическими).

Вариант стойки № 3

Если у вас в доме валяется фотоувеличитель советских времен , то он может служить основой для буровой стойки.В этой конструкции уже есть жесткие направляющие, а также зубчатый механизм, обеспечивающий вертикальное перемещение каретки по ним.

Достаточно лишь немного доработать конструкцию, прикрепив к каретке зажимы, а к регулятору высоты удобные ручки.

Ну а если у вас нет желания конструировать фурнитуру для дрели своими руками, или у вас просто нет на это времени, но сверлить отверстие сверлом все равно нужно строго по прямой угол, то можно купить готовую подставку по цене около 1200 руб.

Другие варианты станков от сверла

Сверлильный станок может служить мотором для сборки различных деревообрабатывающих инструментов. Давайте рассмотрим, что еще можно сделать из дрели своими руками.

Fraser

Чтобы сделать фрезер с помощью дрели, нужно взять обычный хомут, используемый для водопроводных труб.

Вам также потребуется найти ДСП (можно использовать плиту от старой мебели), а затем собрать такую конструкцию, как на рисунке ниже.

Этот вид фрезы можно использовать, например, для фрезерования паза в торце столешницы, для заполнения Т-образного профиля или для фигурного фрезерования торцов деревянных деталей. Конечно, добиться хорошего качества фрезерования таким способом сложно, так как станку не хватит скорости. Для сравнения: шпиндель фрезы может вращаться со скоростью 26 000 об / мин. и многое другое, благодаря чему качественная обработка поверхности.

Вы также можете сделать фрезерный станок из сверла, закрепив его, как показано на рисунке ниже.Таким образом выделяется четверть в планке для вставки стекла, например, при изготовлении окна.

Для шлифовки небольших круглых деталей можно сделать устройство, в котором сверло будет придавать вращательное движение заготовке. Наиболее простым способом выполнения токарных работ по дереву можно назвать тот, который показан на рисунке ниже.

Такой токарный станок по дереву можно изготовить за считанные минуты. Для его изготовления вам понадобится деревянный брус или доска, пара уголков, а также заточенный болт.

Более «продвинутый» чертеж токарного станка, который можно сделать из сверла своими руками, представлен ниже.

Если у вас нет возможности изготовить такое устройство из металла, как показано на чертеже, то можно обойтись без пары зажимов , прикрепленных к верстаку.

Первый зажим с зажимом можно использовать для закрепления станка на верстаке.

Маленькие тиски с зажатым в них зажимом можно использовать как зажим для сверления.Вторым зажимом нужно зажать самодельную заднюю бабку с ввернутым в нее винтом, чтобы центрировать и удерживать деталь. Конец винта необходимо притереть под конус.

Блок необходимой толщины прижимается к верстаку для удобства.

Самодельный токарный станок спроектировать тоже несложно. из деревянных брусков , как показано на следующем рисунке.

Для точных токарных работ с длинными и крупными деталями рекомендуется изготавливать токарный станок из металлического профиля (квадрат).

При изготовлении этой конструкции необходимо точно поддерживать соосность передней бабки и задней бабки. Устройство может быть закреплено на передней бабке парой зажимов.

Задняя бабка должна быть подвижной, чтобы можно было обрабатывать детали разной длины.

Погрузчик также должен быть подвижным и перемещаться как вдоль станины, так и поперек нее, чтобы вы могли подвигать его ближе к заготовке для уменьшения рычага. Если рычаг большой, инструмент может вытащить инструмент из руки, а деталь – из патрона, что может привести к серьезной травме.

Важно, чтобы опорная платформа вращалась, например, при обработке детали под углом.

Если сделать такую машину, то ее легко переделать в универсальную. Достаточно зажать в патроне аппарата наждачный или войлочный круг, и конструкция из сверла превращается в шлифовальный станок. Таким же образом можно сделать из него шлифовальный агрегат.

Более простая модель универсального станка, которую легко сделать из обычных строганных досок. Для этого нужно разрезать ее на части, и собрать конструкцию, как показано на рисунке.

Вот так выглядит кровать, если убрать стол.

Толщина доски, использованной при строительстве, составляет 2 см. Длина изделия 50 см. Ширина устройства 20 см.

Высота стоек 9 и 14 см. Высота может быть разной и зависит от того, какого диаметра будет использоваться шлифовальный круг. Вся конструкция скручивается саморезами.Перед сборкой рекомендуется смазать стыки деталей клеем.

Сверху на стойках закреплены 2 зажима, один из которых отрезан и отогнут. Разрез использовали как мягкую прокладку , полиэтиленовую трубку , прибитую гвоздиками.

Необходимо сделать на станине небольшой вырез (паз) и расширить его с нижней стороны, чтобы головка стяжного болта не мешала.

Далее нужно скрутить 2 доски размером 20 Х 27 см с полосой между ними толщиной 4 см (так получится стол).Штанга нужна для того, чтобы рука могла свободно проходить между плоскостями при прикручивании стола к кровати.

В одной доске также прорезана канавка для крепления стола к основанию. После этого стол можно прикрепить с помощью шурупа и шайбы.

Благодаря пазам стол можно перемещать на необходимое расстояние до патрона. Если стол повернуть, его можно будет перемещать по машине. Длина канавки определяет расстояние, на которое стол можно перемещать.

После присоединения сверлильного станка вы получите универсальное приспособление.

Теперь, если зажать сверло в патрон шлифовального круга – вы получите шлифовальный агрегат. Наличие реверса в агрегате при шлифовании желательно, но не обязательно.

Если установить абразивный диск (по металлу) от болгарки, то появляется возможность нарезать металлические стержни. При резке металла обязательно надевайте защитные очки.Вы также можете установить зуборез и использовать его для резки тонкого пластика.

При установке абразивного круга – получается точилка.

Такой агрегат может использоваться для токарных ножей, сверл, строгальных ножей, а также для заточки инструмента для токарного станка по дереву.

Если закрепить направляющие на столе, а в патрон установить сверло, то получится присадочная машина.

Таким образом, сверло, благодаря патрону, является основой для создания станков различного назначения.Такое увеличение функциональных возможностей обычной дрели будет очень кстати домашнему мастеру, в распоряжении которого имеются различные технологические операции.

Не всегда имеет смысл и целесообразность покупать сверлильный станок заводского изготовления. Сделать вертикально-сверлильный станок из дрели можно своими руками. Для этого потребуется дрель и материалы для изготовления стойки. Такое оборудование рекомендуется использовать в домашних мастерских или гаражах, когда сверление не является основной операцией или выполняется достаточно редко и точностью отверстия можно пренебречь.

Чтобы ускорить процесс, достаточно купить специализированную стойку для сверл в инструментальном магазине. В результате получается подобие вертикально-сверлильного станка отечественного уровня, не уступающего по точности сверления станкам для домашних мастерских.

На фото представлены стойки сверлильные заводского изготовления. Их можно приобрести в любом интернет-магазине инструментов по цене от 200 долларов.

Статья предназначена для того, чтобы дать вам идеи, как самому сделать сверлильный станок из дрели, поэтому мы не приводим четкого алгоритма его изготовления, ведь он сделан из подручных материалов: у одних мастеров он будет, у других – нет.Поэтому мы даем базовые идеи, и каждый применит свои конструктивные решения и сделает свой самодельный вертикальный сверлильный станок.

Если вы не ищете легких путей, то сделаем самодельную подставку. Подставка может быть деревянной или металлической. Дерево будет дешевле, проще в производстве, но пострадает долговечность.

Металлические более сложны, но не обладают сравнительно большим сроком службы и прочностными характеристиками. Выбор материала стойки зависит также от обрабатываемых заготовок: при постоянном сверлении металла лучше делать металл.

Сборка станка

Металлические стойки собираются из углов для каретки, квадратной трубы 50 × 50 для стойки и 10 × 10 для кронштейна для дрели, планки для основания и проушин. Основание и кронштейн свариваются между собой, после чего все элементы собираются и скрепляются болтами. Рекомендуется изготавливать несколько кронштейнов с разными переходниками (зажимными кольцами) для разных типов сверл. Каретка перемещается по штанге со стальным тросом, намотанным на ручку барабана.Чтобы каретка не имела люфта и не упала под собственным весом, в ней просверливают, нарезают резьбу и затягивают болт (или несколько болтов). Таким образом подбирается зазор между кареткой и стойкой будущего сверлильного станка. Ручка для перемещения каретки изготавливается из проката диаметром 6-8 мм.

Имея несколько кронштейнов с разными зажимными кольцами, можно гибко выбирать сверла и обрабатывать практически любой материал.

В будущем самодельную технику можно модернизировать и модифицировать, например, разметить или установить шкалу, которая будет указывать длину движения каретки.Это помогает при сверлении глухих отверстий.

Есть несколько способов крепления:

- несколько хомутов;

- на металлической скобе в отверстии под шейку сверла.

Видео варианта конструкции из дрели на деревянной подставке.

Самый простой способ сделать самодельную сверлильную конструкцию в домашних условиях

Самодельный сверлильный станок из сверла никогда не заменит заводской и всегда будет уступать по качеству сборки и точности сверления. Главное преимущество самодельного – невысокая цена, возможность сверлить отверстия, когда заводской станок по тем или иным причинам недоступен.

Добрый день всем! В этом обзоре я покажу вам, как мне удалось сделать небольшой простой сверлильный станок из купленной стойки и доступной, но редко используемой ручной электродрели. Я постарался сделать его законченным и удобным устройством для любительских и бытовых нужд, без претензий к профессиональному использованию. Как всегда, обзор содержит описание процесса, чертежи и полученный результат.

За все предыдущие годы полностью удавалось сверлить отверстия отверткой, ну очень редко ручной дрелью.Этого было вполне достаточно, на деталях с небольшой толщиной проблем не было. Еще одна проблема – сверление четко вертикальных отверстий в материале большой толщины, иногда получается контролировать вертикальность сверла, иногда не очень сильно.

Расширение отверстия меньшего диаметра сверлом большего диаметра: Часто во время развертывания первоначальный центр отверстия может сместиться в зависимости от того, как сверло окажется там.

Чтобы избежать всех этих проблем, критические детали и заготовки должны быть просверлены на сверлильном станке, которого, конечно же, не существует.

Я уже достиг эталона, когда нужен сверлильный станок, но что именно я хочу от него, какие параметры для меня важны, и какой выбрать – пока не знаю. Поэтому, чтобы набраться опыта и сформировать свои будущие потребности, для лучшего и более эффективного вложения в сверлильный станок в будущем, я решил потренироваться на самодельном станке на стойке для ручной дрели.

Можно было купить просто подставку, поместить в нее дрель и пользоваться ею, но мне нужно было, чтобы дрель было удобно включать и выключать, а также удобно регулировать скорость вращения.Поэтому я решил сделать небольшой постамент для стойки с размещенными в ней органами управления, а также ящик для дрели и других принадлежностей.

И в самом основании стенда решил сделать более широкий стол для размещения и фиксации заготовок для сверления. В процессе проектирования получилась такая конструкция (стойка и дрель в модели разные, взял из 3D Warehouse):

Конструкция коробки следующая, с установленным в ней органайзером для часто используемые сверла:

Габаритные чертежи:

Изучив просторы сети и обзоры, уже известная подставка для сверла с цельнометаллической колонной и литым корпусом. было выбрано железное основание и лафет.()

Несколько фото распаковки и сборки:

Люди в отзывах пишут о люфте в пластиковой направляющей каретке и небольшом люфте в точке каретки колонны , Но не все из них. Получился зазор в пластиковой направляющей, который вылечил, просто положив кусок пластика из папки для бумаг. Люфт вообще исчез, каретка стала плотно ходить вверх-вниз, но густая силиконовая смазка сняла и эту проблему.Позиция отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка использовалась старая, но мощная дрель Интерскол ДУ13 / 780ЭР:

Сверло плотно входит в приемное гнездо на стойке, люфта нет, фиксация отличная:

Начинаем собирать наш постамент с коробкой. Вырезаем детали постамента. В проекте я уложил фанеру толщиной 10 мм, но так получилось, что я уже запустил лист 12мм, который я почему-то принял за 10мм, от этого мои размеры поплыли и я не мог понять зачем за долгое время):

Собираем на саморезы и ПВА:

Вырезаем детали внутреннего ящика, дно ящика из фанеры 6мм:

Собираем ящик :

Подготавливаем и приклеиваем заднюю и переднюю крышки пьедестала:

Для ящика используем шариковые направляющие для мебели:

Для крепления коробки к петлям, Рядом кладу лист фанеры и кладу четыре 10рублевые монеты, чтобы образовался равномерный зазор между ящиком и основанием постамента:

Вырезаем и приклеиваем переднюю панель ящика на ПВА, мы также регулируем зазоры монетами:

9000 2Не забудьте сделать ручку для открывания ящика:

В качестве начинки для включения / выключения и регулировки скорости я подобрал в закромах такой набор: реле с напряжением 230В. катушка, две кнопки, с НО и НЗ контактами, и симисторный регулятор скорости (2000Вт) с Алиэкспресс:

На лицевой панели размечаем отверстия для кнопок и потенциометра регулятора:

Сверлим дыры.Под ручку потенциометра пришлось сделать дремелем с резцом небольшую выемку, так как толщина лицевой панели 6 мм, а ручка нормально не садилась на вал потенциометра:

Примерка кнопок:

На задней крышке блока кнопок решил поставить розетку под вилку дрели, а также сальник для шнура питания от сети:

Берем верхнюю крышку постамента разметить и просверлить отверстия для крепления основания стенда (верхнюю крышку постамента я не клеил, только скрепил саморезами):

Давайте двигаться дальше изготовить сверлильный стол.Изготовим из двух листов фанеры:

Соединяем два листа четырьмя саморезами, размечаем и вырезаем лобзиком паз под столбик нашей стойки, модифицируем дремелем:

Размечаем скругление углов:

Размечаем, берем фрезер и паз 10мм на упоре фанеры, делаем пазы под подвижные зажимы стола, а также скругление стола:

Разбираем свою деталь, берем нижний лист, размечаем и просверливаем в нем отверстия для крепления стола к основанию подставки:

С обратной стороны для крепления я использовал такой крепеж с Резьба М8 для заглушки, проделала углубления дремелем:

Берем верхний лист стола, размечаем и вырезаем квадратное отверстие 70х70 мм для съемной вставки.Поместите вставку со смешиванием относительно центра так, чтобы ее можно было перевернуть и использовать все стороны квадрата вставки:

Склеиваем оба листа нашего стола на ПВА:

Готовим зажимы для стол. Их делали из обрезков фанеры, получившуюся пятку немного скошили, чтобы получился хороший прижим тонких деталей. Отверстие 8мм для прижимного болта немного проработано в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Попробуем наш зажим в действии, используя длинный мебельный болт М8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и смазываем маслом:

Ставим все составляющие системы питания и управления, кнопки и реле подключаем по самоудерживающейся схеме:

Проверяем включение, ставим все и фиксируем провода:

Ставим прорезиненные ножки внизу постамента:

Крепим сверлильный стол к основанию стойки гайками М8:

Вставляем коробку, смотрим что получилось Пока:

Перейдем к изготовлению органайзера для тренировок.Все детали горизонтального отсека органайзера изготовлены из фанеры толщиной 6 мм. Вырезаем основу по чертежу, отпиливаем тонкие полоски фанеры и собираем бортики на ПВА:

Пилили на столе разделители 6мм (для таких операций пришлось сделать алюминиевый беззазорная вставка на распилочном столе, так как исходная поверхность стола уже изношена, а на фанеру пошли сильные сколы):

Проклеиваем проставки через шаблон 14 мм на ПВА.Глубину и ширину (6×14 мм) отсека я взял на пальцах, чтобы было легко достать небольшую дрель снизу отсека:

Решил сделать вертикальный органайзер для наиболее обычные сверла (два отсека для сверл по металлу и дереву) из фанеры 12 мм, но приклеиваем сверху полосу фанеры 6 мм, так как очень плохо просверливается в торце фанеры:

Попробуем наши вертикальный органайзер с горизонтальным:

Размечаем и просверливаем отверстия в органайзере уже на нашем столе всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примерка оба органайзера в ящике:

Новые детали заливаем маслом, кладем в ящик.Надеваем вертикальный органайзер на маленькие петли, чтобы его можно было сложить в полностью вертикальное положение и получить доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в коробку упор из куска 6мм фанеры, после чего чуть позже в коробке будет органайзер для фрез, зенковок и других больших сверл. Также подготовил несколько сменных футеровок квадратного сечения:

Собираем все детали станка, скатываем и закрепляем буровой трос, чтобы он не мешал:

Работаем:

Сверлильный станок оказался неплохим.Так сверлить намного удобнее, а главное точнее и точнее. Поддержания оборотов конечно нет, с ним было бы еще комфортнее, но я уже начинаю привыкать, какую скорость нужно выставить на сверло и силу погружения для материала, чтобы не расточить сверло, но и не портить заготовку или деталь при высоких оборотах. Все это практикуется на опыте. Я буду работать над ней, пойму, что мне нужно и что важно от машины, какие параметры будут для меня критичными, чтобы можно было считать машину «взрослой» в будущем.

В ближайшее время планирую сделать небольшие тиски для вертикального крепления заготовок и шлифовальный барабан к станку, они мне понадобятся для будущих проектов.

Иметь дома свой сверлильный станок – мечта любого мастера. Самыми популярными являются конструкции ручных дрелей. Но у этого варианта есть недостаток – при необходимости использовать сверло, как самостоятельный инструмент – станок приходится разбирать.

Однако существует ряд решений по изготовлению сверлильного станка без использования готового электроинструмента.

Мощный сверлильный станок для рулевой рейки

Для изготовления потребуются:

- рулевая рейка от легкового автомобиля, с демонтированными элементами усилителя. Конечно, бывшие в употреблении, но желательно не слишком рыхлые;

- Несколько стальных уголков и профилей разных размеров;

- Лист стальной 2-3 мм для изготовления кровати. Вы можете подобрать подходящую готовую запчасть от старой крупной бытовой техники;

- Патрон сверлильный;

- Электродвигатель и шкивы с ремнем.Идеальный вариант – от советского;

- Подшипники в хорошем состоянии;

- Доступ к сварочному аппарату и токарному станку.

Самая важная часть – ось со шкивом. Обтачивается на токарном станке. В этом варианте патрон имеет резьбу, поэтому на нижней части вала нарезается соответствующая резьба.

Для крепления используются 4 подшипника, 2 обычных и 2 упорных. Шкив используется от той же стиральной машины.

Собираем каретку из подходящих уголков, на которых будет закреплен рабочий вал и двигатель.Особое внимание мы уделяем размещению опорных поверхностей упорного подшипника. Нагрузка должна распределяться равномерно, иначе один из подшипников износится быстрее.

Рама сварена из стального листа толщиной 4 мм и аналогичных углов. Опорная планка сваривается строго вертикально из металлического профиля.

На горизонтальной поверхности делаем 6 отверстий для крепления тисков или опорной стойки. С обратной стороны привариваются гайки.

С помощью мощных фиксаторов рулевая рейка устанавливается на профиль.Монтаж проводится однократно, при строгом контроле вертикальности перемещения. На этом этапе принимается решение, с какой стороны будет руль – на левую или правую.

Дело в том, что направление вращения реечного механизма несколько необычно для тех, кто работал на классическом сверлильном станке.

Каретка с патроном и кронштейном двигателя дополнительно поддерживается двумя подшипниками на профильной балке. Это сделано для компенсации люфта в рулевой рейке.

Устанавливаем на каретку два подшипника

Собираем механизм, проверяем вертикальность хода. При необходимости отрегулируйте, подложив шайбы под крепления рельса.

ВАЖНО! Если направление движения патрона отличается от вертикального, сверла всегда ломаются.