Как сделать фрезерный станок своими руками

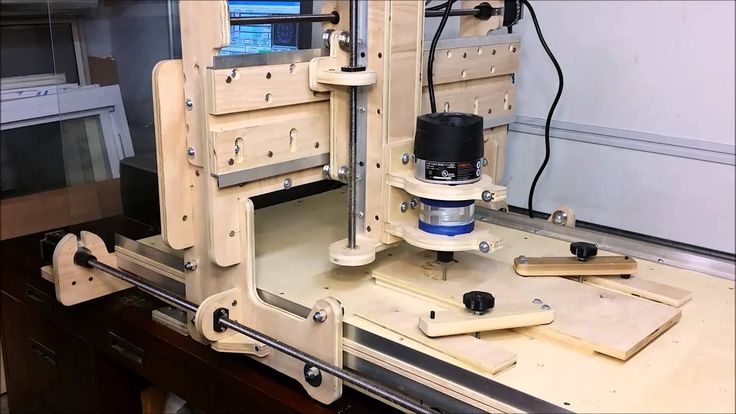

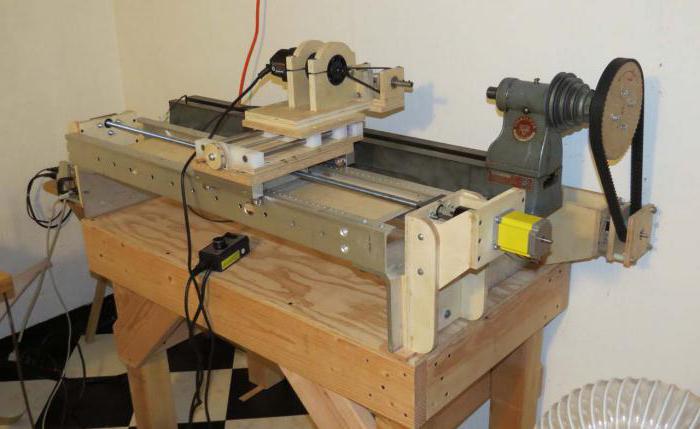

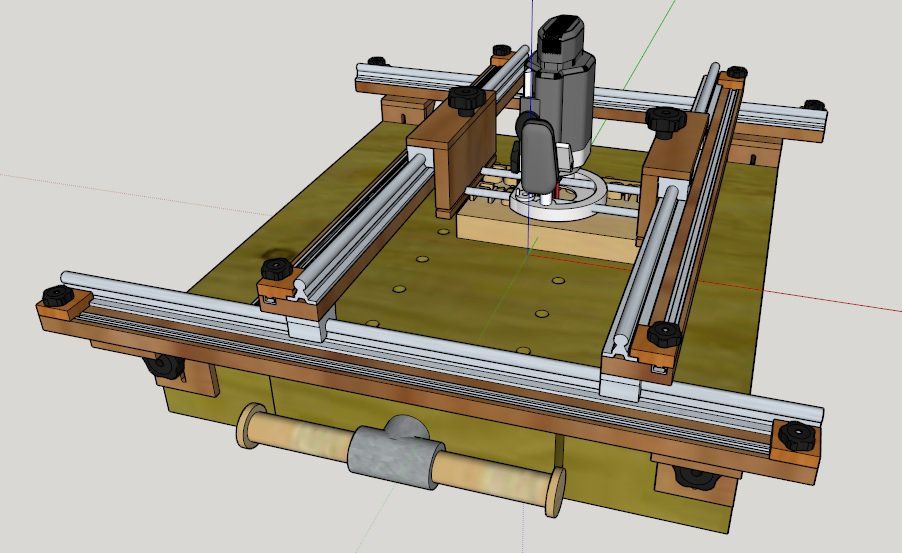

В сегодняшней статье хотим поделиться с вами идеей автора YouTube канала DIY Tools, который изготовил для своей домашней мастерской фрезерный станок на базе ручного фрезера.

Сама идея хорошая, но конструкция не из простых. Однако при желании сделать можно. Тем более что обойдется это дешевле заводского оборудования.

Такой фрезерный станок будет полезен для тех мастеров, которые занимаются изготовлением разной мебели и деревянных дачно-садовых конструкций.

Читайте также: Как сделать угловые шаблоны для работы со струбцинамиВозможно, вам также интересно будет прочитать статью: как изготовить самодельный инструмент для работы с тонколистовым металлом.

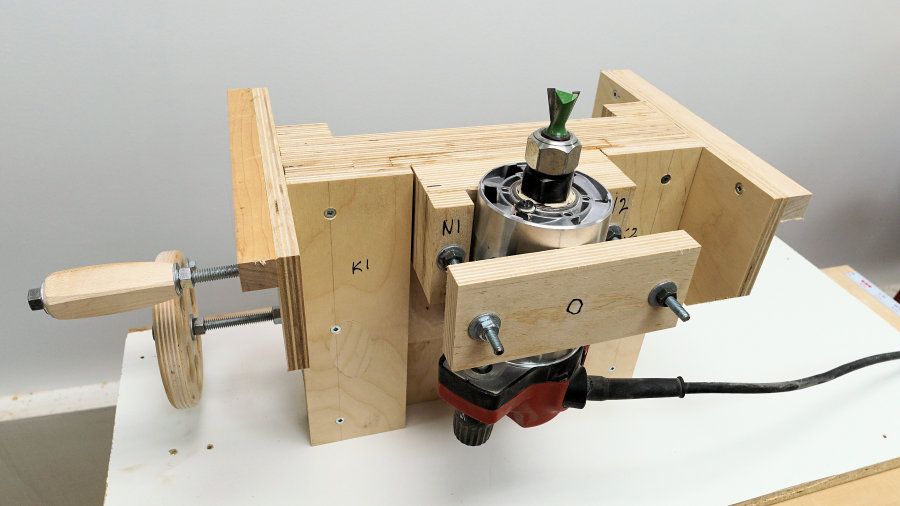

Первым делом необходимо вырезать по размеру лист фанеры толщиной 20 мм. По краям заготовки (с одной из сторон) прикручиваются на саморезы две опоры из толстой доски.

К опорам надо будет прикрутить профильные трубы, а к ним — прикручивается на саморезы еще один кусок из фанеры.

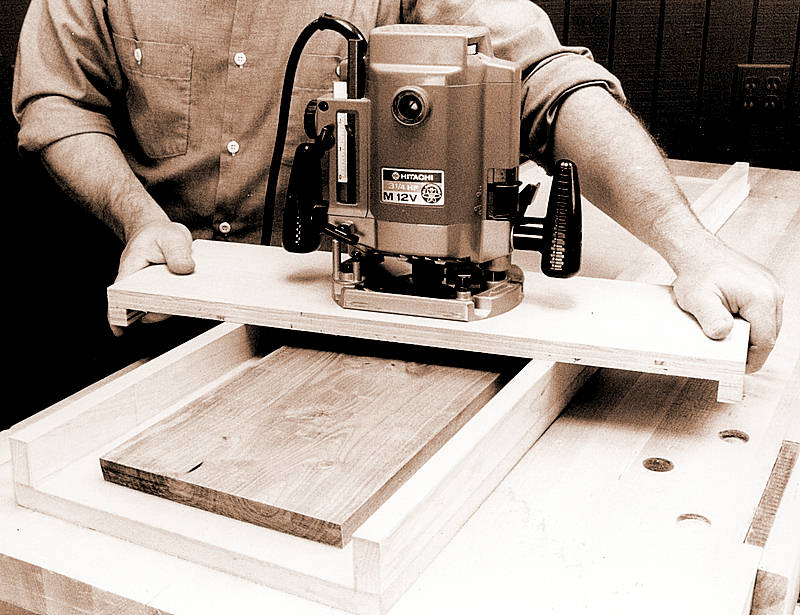

Сверху крепятся металлические направляющие рельсы. Устанавливаются они параллельно друг другу, как показано на фото ниже.

На каждую направляющую надеваются по два корпусных подшипника, к которым прикручиваются деревянные бруски. К брускам прикручивается площадка из фанеры.

Читайте также: Настенный стенд из досок для хранения инструментаНа следующем этапе отпиливаем по размеру два куска круглой стальной трубы.

Также отпиливаем две доски, и высверливаем в них посадочные отверстия под трубы. На трубы надеваются корпусные подшипники. Собираем данный узел.

К одной из сторон собранной конструкции прикручиваются два куска доски, к которым нужно будет прикрутить прямоугольную заготовку из фанеры, вырезанную по размеру.

Читайте также: Полезный инструмент из держателя для ножовки по металлуТакже необходимо будет вырезать площадку из фанеры, и прикрутить ее на саморезы к корпусным подшипникам.

После этого собранную конструкцию необходимо будет прикрепить к площадке, которая перемещается по двум направляющим. Смотрите фото ниже.

Из доски, стальных круглых труб, подшипников и куска фанеры собирается еще одна деталь конструкции.

По центру досок высверливается отверстие, и устанавливается резьбовая шпилька.

Вырезаем из фанеры две боковых стенки, и прикручиваем их к подвижным доскам. Дополнительно усиливаем деревянными брусками.

Далее необходимо будет прикрутить к площадке из фанеры монтажную пластину. Крепим фанеру к деревянным брускам.

Собираем всю конструкцию целиком.

На последнем этапе останется только установить ручной фрезер, прикрепив его опорную подошву к монтажной пластине.

Таким образом, благодаря подъемному лифту фрезер сможет перемещаться в вертикальной плоскости. Устанавливаем еще один ходовой винт для перемещения подвижной площадки в горизонтальной плоскости.

Затем необходимо будет прикрепить к основанию самодельный упор с зажимом для фиксации обрабатываемых заготовок из дерева.

Подробно о том, как сделать фрезерный станок своими руками, можно посмотреть в авторском видеоролике на нашем сайте. Спасибо за внимание.

https://youtu.be/q1ckY_Qn3nQ

Андрей Васильев

Задать вопрос

|

Подставка для настольного фрезерного станка PM.

— Каркасы FARR

— Каркасы FARR Количество машин, которые я передвигал за свою взрослую жизнь, просто ошеломляет. За последние 12 лет я построил и продал 4 разных магазина разных размеров и возможностей. Кажется, что каждый раз, когда я устраиваюсь, новая возможность или работа уводят меня куда-то еще, и с этими переездами не всегда было эффективно с точки зрения затрат или времени, чтобы взять все с собой. Поэтому в каждом новом месте мне приходится постоянно бороться с сильным желанием владеть каждым крупным производственным оборудованием, которое я вижу на CL. Что еще хуже, в моем последнем переезде в Сан-Франциско недвижимость стоит дорого. Хотя помещение, которое я арендую, имеет довольно большой гараж, строго с точки зрения квадратных метров, оно не очень подходит для крупногабаритного оборудования. Во-первых, гаражные ворота действительно маленькие как по ширине, так и по высоте. Во-вторых, пол в гараже ужасно неровный. В гараж ведет массивный спуск, и он как бы волнистый, как песчаные дюны, на которых он был построен более 50 лет назад. Так что да, крупногабаритное тяжелое оборудование на самом деле не казалось мне чем-то, что я был готов взять здесь, даже с опытом.

Так что да, крупногабаритное тяжелое оборудование на самом деле не казалось мне чем-то, что я был готов взять здесь, даже с опытом.

Однако я знал, что хочу дома мельницу. Что-то, чтобы изготовить простые кронштейны, детали или прототипы для идей, которые я хотел проверить или просто сохранить. Я твердо верю, что хорошие идеи рождаются в повторяющемся цикле проектирования и создания, что вам нужно потрогать, подержать в руках и использовать то, что вы разрабатываете, чтобы понять, приближаетесь ли вы к решению. Для меня наличие мельницы дома помогло бы разблокировать эту способность в любое время дня. А имея дома маленькую мельницу , я избавился бы от необходимости пытаться выяснить, как достать ее в гараже. Теперь, я знаю дебаты, на самом деле я всегда был на другой стороне, что больше и жестче всегда лучше. Я по-прежнему считаю, что это правда, но я также считаю, что действовать в пределах своих возможностей (включая пространство) важнее, чем ничего не иметь, грабить банк или другие ограничения, чтобы что-то иметь. Я бы предпочел работать медленнее и с меньшей глубиной резания, чем вообще ничего не обрабатывать. Поэтому для этого конкретного помещения, для этого конкретного магазина я остановился на настольной мельнице. В итоге я выбрал (после обширных исследований) мельницу Precision Matthews PM-727V с УЦИ. Я не буду вдаваться в подробности в этом посте, так как я уже немного запутался, и это должен быть блог о стенде DIY. Но основными причинами были 110 В, переменная скорость и 3-дюймовый ход пиноли. Теперь, когда я выбрал мельницу, мне нужно было куда-то ее поставить. Под словом «где-то» я имел в виду что-то, а под «надеть» я имел в виду «надеть».

Я бы предпочел работать медленнее и с меньшей глубиной резания, чем вообще ничего не обрабатывать. Поэтому для этого конкретного помещения, для этого конкретного магазина я остановился на настольной мельнице. В итоге я выбрал (после обширных исследований) мельницу Precision Matthews PM-727V с УЦИ. Я не буду вдаваться в подробности в этом посте, так как я уже немного запутался, и это должен быть блог о стенде DIY. Но основными причинами были 110 В, переменная скорость и 3-дюймовый ход пиноли. Теперь, когда я выбрал мельницу, мне нужно было куда-то ее поставить. Под словом «где-то» я имел в виду что-то, а под «надеть» я имел в виду «надеть».

Идея и требования к продукту

Когда я впервые собирался приобрести мельницу, я честно думал о том, чтобы нажать на курок на подставке. При $ 199,00 дополнительно это на самом деле довольно хорошая сделка для того, что есть. Однако, вернемся к жизни в районе залива (где, как я уже говорил, квадратные метры обходятся по смехотворной цене), эти последние несколько лет серьезно приучили меня всегда думать о том, как эффективно работать в меньшем пространстве. Ведь я не знаю, как долго пробуду в этом конкретном месте. Я начал думать обо всей этой недвижимости под мельницей. Конечно, там есть эта распашная дверь и, возможно, несколько полок, но она есть у меня на токарном станке, и, честно говоря, это какая-то головная боль. Не поймите меня неправильно, это лучше, чем ничего, но вещи по-прежнему всегда отодвигаются на задний план, и я всегда нахожусь на корточках, ругаясь себе под нос, пытаясь дотянуться и найти/схватить то, что мне нужно. Я предпочитаю систему ящиков, подобную той, что есть в настоящих ящиках для инструментов, когда вы выдвигаете все, что лежит перед вами красиво и аккуратно.

Ведь я не знаю, как долго пробуду в этом конкретном месте. Я начал думать обо всей этой недвижимости под мельницей. Конечно, там есть эта распашная дверь и, возможно, несколько полок, но она есть у меня на токарном станке, и, честно говоря, это какая-то головная боль. Не поймите меня неправильно, это лучше, чем ничего, но вещи по-прежнему всегда отодвигаются на задний план, и я всегда нахожусь на корточках, ругаясь себе под нос, пытаясь дотянуться и найти/схватить то, что мне нужно. Я предпочитаю систему ящиков, подобную той, что есть в настоящих ящиках для инструментов, когда вы выдвигаете все, что лежит перед вами красиво и аккуратно.

Прецизионная мельница Matthews PM-727V.

В дополнение к моей вражде с «буфетным» хранилищем инструментов, есть еще один сложный факт, о котором я упоминал ранее. Что мой нынешний гараж, наверное, самая неровная бетонная поверхность на планете. Я не совсем уверен, о чем думали строители дома, когда строили гараж, но, похоже, они построили дом и имели немного дополнительного пространства в подвале под ним, поэтому они выкопали яму и засыпали ее 10-дюймовым слоем. цемент. На самом деле, в некоторых местах это настолько плохо, что вы должны обращать внимание, когда идете по нему, иначе к вам подкрадется внезапный подъем или спад, и вы поймаете себя на прямом спотыкании. В любом случае, учитывая эту ситуацию и глядя на стенд / машину, он выглядел немного тяжелым, и на первый взгляд я не был уверен в стратегии выравнивания. Это был официальный поворотный момент, когда я решил построить свой собственный. В конце концов, это должно было быть просто, верно? Я имею в виду, что у меня было только 3 основных требования к продукту: выдвижные ящики, более широкое и прочное основание и возможность легко его выровнять. Я тоже ничего не сварил почти 6 лет. Что может пойти не так?

цемент. На самом деле, в некоторых местах это настолько плохо, что вы должны обращать внимание, когда идете по нему, иначе к вам подкрадется внезапный подъем или спад, и вы поймаете себя на прямом спотыкании. В любом случае, учитывая эту ситуацию и глядя на стенд / машину, он выглядел немного тяжелым, и на первый взгляд я не был уверен в стратегии выравнивания. Это был официальный поворотный момент, когда я решил построить свой собственный. В конце концов, это должно было быть просто, верно? Я имею в виду, что у меня было только 3 основных требования к продукту: выдвижные ящики, более широкое и прочное основание и возможность легко его выровнять. Я тоже ничего не сварил почти 6 лет. Что может пойти не так?

Дизайн FRAME и ПОИСК СЫРЬЯ

Когда я начал думать о том, чтобы встроить выдвижные ящики, я пришел к выводу, что самым простым способом сделать это будет покупка базового ящика для инструментов, а не создание собственного. Ряд производителей неплохо справляются со своими системами выдвижных ящиков по относительно низкой цене, и я не хотел тратить много времени на поиски или разработку самостоятельно.

Я оказался там, где в наши дни начинаются все хорошие расследования, рыская по Интернету в поисках чего-нибудь подходящего. Однако, к моему разочарованию, мои первоначальные попытки закончились неудачей, так как я не мог найти правильный вариант. Либо размер был неправильным, либо у него не было оптимальной конфигурации ящиков, либо цвет был не тот (эй, форма превыше функциональности, верно?) Моя удача начала поворачиваться ко мне уже на следующей неделе, с благодатью богов сундуков с инструментами, улыбающихся мне. , мне пришлось отправиться в командировку, чтобы посетить поставщика по моей основной работе. Теперь, хотя я не думаю, что любая командировка — это удача, на их объекте у них был этот потрясающий ящик с инструментами, из которого мы доставали вещи. Мне очень понравилось, как работает механизм защелки ящика, и я сразу понял, что это идеальное решение. Этим конкретным ящиком для инструментов был ящик для инструментов Craftsman GripLatch Tool Box. Когда я вернулся домой, я продолжил поиски, теперь, когда модель сузилась, это было намного проще. Мне посчастливилось найти шкаф на сайте searsoutlet.com, и еще больше повезло, что он был довольно близко к моему дому, чтобы его можно было забрать! В целом я заплатил за него ~ 140 долларов, хотя кажется, что цена время от времени немного колеблется. Точный ящик для инструментов, который я использовал, можно найти здесь.

Мне посчастливилось найти шкаф на сайте searsoutlet.com, и еще больше повезло, что он был довольно близко к моему дому, чтобы его можно было забрать! В целом я заплатил за него ~ 140 долларов, хотя кажется, что цена время от времени немного колеблется. Точный ящик для инструментов, который я использовал, можно найти здесь.

Крупный план механизма GripLatch.

Выбрав сердце (ящик для инструментов) стенда, я перешел к САПР и быстро смоделировал раму из квадратных труб 1,5 x 0,083 дюйма. Для моей системы САПР я использую SolidWorks. За эти годы я использовал довольно много (CATIA, Inventor, NX, Fusion) и всегда возвращаюсь к SolidWorks. Для меня это имеет наибольшее значение для того, как мне нравится проектировать и управлять своими деталями. Если бы я только начинал или не имел доступа к SolidWorks, я бы, вероятно, использовал Fusion 360. Это очень доступная (бесплатная для личного использования), а также действительно мощная CAD-система. В любом случае, вернемся к причине, по которой мы все здесь! Размеры подставки составляют 30,00 дюймов в ширину, 32,25 дюйма в высоту и 26,50 дюймов в глубину. Ширина и высота на 100% зависят от размера ящика для инструментов, он соответствует 0,125 дюйма с каждой стороны. При этом глубина зависит от размера мельницы ПМ-727В. Внизу есть поперечная распорка для поддержки задней части ящика для инструментов на расстоянии 17,50 дюйма от передней части рамы до задней поверхности этой распорки. Затем сверху есть две распорки, которые расположены в местах установки фрезерного станка на расстоянии 7,50 дюйма от противоположных сторон.

В любом случае, вернемся к причине, по которой мы все здесь! Размеры подставки составляют 30,00 дюймов в ширину, 32,25 дюйма в высоту и 26,50 дюймов в глубину. Ширина и высота на 100% зависят от размера ящика для инструментов, он соответствует 0,125 дюйма с каждой стороны. При этом глубина зависит от размера мельницы ПМ-727В. Внизу есть поперечная распорка для поддержки задней части ящика для инструментов на расстоянии 17,50 дюйма от передней части рамы до задней поверхности этой распорки. Затем сверху есть две распорки, которые расположены в местах установки фрезерного станка на расстоянии 7,50 дюйма от противоположных сторон.

Теперь, когда у меня был план, пришло время найти сталь. Первоначально я собирался использовать что-то вроде Online Metals для покупки материалов, но на самом деле нашел местный магазин здесь, в Сан-Франциско, под названием Bay Metals. Я не могу сказать достаточно об их ценах и обслуживании (они всегда счастливы и полезны). Я сэкономил примерно 50% стоимости, пойдя с ними. Единственным недостатком является то, что самая короткая длина, в которой они продают материал, составляет 20 футов. Однако у них в магазине есть абразивная отрезная пила, которую вы можете использовать, чтобы разрезать материал, чтобы он поместился в машине. Объявление государственной службы: я скажу, что пила для резки поставляется без защиты для ушей или глаз, поэтому убедитесь, что вы взяли ее с собой, если вы планируете не оглохнуть или не попасть искрящимися стальными битами в свои влажные, гибкие глазные яблоки.

Единственным недостатком является то, что самая короткая длина, в которой они продают материал, составляет 20 футов. Однако у них в магазине есть абразивная отрезная пила, которую вы можете использовать, чтобы разрезать материал, чтобы он поместился в машине. Объявление государственной службы: я скажу, что пила для резки поставляется без защиты для ушей или глаз, поэтому убедитесь, что вы взяли ее с собой, если вы планируете не оглохнуть или не попасть искрящимися стальными битами в свои влажные, гибкие глазные яблоки.

Быстрый САПР и план рамы.

ПОВОРОТ СЮЖЕТА – ТРЕБУЮТСЯ ДОПОЛНИТЕЛЬНЫЕ «ВЕЩИ»

Чтобы упростить сборку этой штуки, мне понадобилась пара инструментов. На самом деле, теперь, когда коты из мешка, до этого проекта у меня не было сварщика в моей домашней мастерской. Довольно сложно сделать раму без одного из них … Мне пришлось продать свой старый Lincoln Precision TIG 185, когда я переехал за границу в 2014 году. В свою защиту я только начинаю снова серьезно изучать TIG как метод изготовления велосипедов. До этого момента все мои рамы были приварены или припаяны с помощью угловой пайки. Поэтому, пытаясь сохранить небольшой бюджет и накормить двух зайцев одной булочкой, я решил, что, хотя MIG, вероятно, лучше подойдет для этого конкретного проекта, я все же предпочел бы TIG. Осматриваясь в Интернете, читая бесчисленные обзоры и, что наиболее важно, работая по средствам, я остановился на AHP AlphaTig201XD, который я купил на распродаже за 680 долларов США. Я мог бы продолжить рассказ о причине, по которой я выбрал его из всех других вариантов на рынке сегодня, но я сохраню это для другого поста в блоге или видео. Я скажу, что до сих пор я был в полном восторге от него, и это фантастическая машина для того, чем она является. В дополнение к сварочному аппарату я также хотел получить дешевый сварочный стол, чтобы зажать сталь для первоначальной прихватки. В итоге я купил сварочный стол Klutch от Northern tool примерно за 170 долларов.

В свою защиту я только начинаю снова серьезно изучать TIG как метод изготовления велосипедов. До этого момента все мои рамы были приварены или припаяны с помощью угловой пайки. Поэтому, пытаясь сохранить небольшой бюджет и накормить двух зайцев одной булочкой, я решил, что, хотя MIG, вероятно, лучше подойдет для этого конкретного проекта, я все же предпочел бы TIG. Осматриваясь в Интернете, читая бесчисленные обзоры и, что наиболее важно, работая по средствам, я остановился на AHP AlphaTig201XD, который я купил на распродаже за 680 долларов США. Я мог бы продолжить рассказ о причине, по которой я выбрал его из всех других вариантов на рынке сегодня, но я сохраню это для другого поста в блоге или видео. Я скажу, что до сих пор я был в полном восторге от него, и это фантастическая машина для того, чем она является. В дополнение к сварочному аппарату я также хотел получить дешевый сварочный стол, чтобы зажать сталь для первоначальной прихватки. В итоге я купил сварочный стол Klutch от Northern tool примерно за 170 долларов. Он поставляется с несколькими основными зажимами и стойками, которые также оказались очень полезными. Наконец, чтобы помочь сохранить углы прямыми, я купил угловой зажим KAKA AC-60. Фабрика, мы идем!

Он поставляется с несколькими основными зажимами и стойками, которые также оказались очень полезными. Наконец, чтобы помочь сохранить углы прямыми, я купил угловой зажим KAKA AC-60. Фабрика, мы идем!

Настройка сварки

Сварка рамы

Теперь, когда я был готов взяться за этот проект, я начал строить. Вы можете увидеть фотографии прогресса в галерее ниже. Для всех своих порезов я использовал свою ножовку для холодной резки Makita, она на вес золота. Я начал с сборки верхней и нижней рам в качестве подсборок. Я сделал для них соединения под углом 45 градусов, поэтому мне не нужно было беспокоиться об герметизации или закрытии концов труб. После того, как они были закончены, я заземлил внутренние поверхности и приколотил стойки, чтобы соединить верх и низ вместе. Именно тогда я сделал первую проверку соответствия ящика для инструментов. Он подходил как перчатка, но было немного трудно вставить его в нужное положение. Поэтому я добавил две полозья из стального стержня 1/2 x 3 дюйма. Вы можете увидеть их на рисунках 10 и 14 ниже. Это позволило мне задвинуть шкаф с задней части подставки поверх этих салазок. В нижней задней части ящика для инструментов также есть выступ, который служит жестким верхом для шкафа на подставке. Вставив его полностью в подставку от задней части до этой жесткой крыши, передняя часть шкафа идеально выровняется с передней частью подставки.

Поэтому я добавил две полозья из стального стержня 1/2 x 3 дюйма. Вы можете увидеть их на рисунках 10 и 14 ниже. Это позволило мне задвинуть шкаф с задней части подставки поверх этих салазок. В нижней задней части ящика для инструментов также есть выступ, который служит жестким верхом для шкафа на подставке. Вставив его полностью в подставку от задней части до этой жесткой крыши, передняя часть шкафа идеально выровняется с передней частью подставки.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Для верхней пластины я заказал стальную пластину A569 толщиной 0,105 дюйма, вырезанную по размеру (30,0″ X 26,375″) на сайте OnlineMetals. com примерно за 50 долларов США. У меня нет оборудования для такой резки пластин, и это был самый дешевый источник, который я смог найти. При работе с листом тепло имеет тенденцию делать с ним странные вещи, поэтому я сначала прикрепил его к распоркам фрезерного станка в середине стойки, чтобы эта область оставалась плоской, насколько это возможно. После этого я прошелся по краям с шагом 3-4 дюйма, двигаясь к противоположным сторонам пластины для каждой бисерины. На самом деле это привело к довольно плоской поверхности в конце, но это также заставило меня задуматься о том, что у меня была горелка с водяным охлаждением. После того, как я закончил сварку, я отшлифовал все края, используя угловую шлифовальную машину Porter Cable с лепестковыми кругами зернистостью 120. Для лотка для стружки/охлаждающей жидкости я взял брусок размером 1 дюйм x 0,125 дюйма и обрезал его под углом 12 градусов на каждом конце. Затем я держал их под этим приблизительным углом на краю стола, и Fusion прикреплял их на место.

com примерно за 50 долларов США. У меня нет оборудования для такой резки пластин, и это был самый дешевый источник, который я смог найти. При работе с листом тепло имеет тенденцию делать с ним странные вещи, поэтому я сначала прикрепил его к распоркам фрезерного станка в середине стойки, чтобы эта область оставалась плоской, насколько это возможно. После этого я прошелся по краям с шагом 3-4 дюйма, двигаясь к противоположным сторонам пластины для каждой бисерины. На самом деле это привело к довольно плоской поверхности в конце, но это также заставило меня задуматься о том, что у меня была горелка с водяным охлаждением. После того, как я закончил сварку, я отшлифовал все края, используя угловую шлифовальную машину Porter Cable с лепестковыми кругами зернистостью 120. Для лотка для стружки/охлаждающей жидкости я взял брусок размером 1 дюйм x 0,125 дюйма и обрезал его под углом 12 градусов на каждом конце. Затем я держал их под этим приблизительным углом на краю стола, и Fusion прикреплял их на место. По мере поступления каждой новой детали я немного сгибал их, пока они не были заподлицо по углам. Это создало красивую форму лотка для чипсов. Затем я прошел вдоль всех этих швов так же, как я делал с верхней пластиной раньше – с шагом 3-4 дюйма, двигаясь к противоположным сторонам после каждой бусинки. После того, как рама стенда была полностью сварена, я сделал кронштейны боковой панели из оставшегося прутка размером 1 дюйм X 0,125 дюйма, который я использовал для поддона для стружки. Я вырезал эти и противоположные углы под 45 градусов, просверлил в них отверстие для метчика 1/4-20UNC и приварил к ним вставку 1/2 дюйма для березовой фанеры, которую планировал использовать. Последней частью пазла рамы было просверливание отверстий и приварка гаек 1/2-20UNC для установки выравнивающих роликов. Я просверлил их вручную с помощью дрели и ступенчатого сверла. Я использовал магнит, чтобы выловить всю стружку из этого процесса перед привариванием гайки, чтобы потом она не гремела внутри. Для настоящих роликов я использовал 4-футовые ролики Master 550lb Capacity.

По мере поступления каждой новой детали я немного сгибал их, пока они не были заподлицо по углам. Это создало красивую форму лотка для чипсов. Затем я прошел вдоль всех этих швов так же, как я делал с верхней пластиной раньше – с шагом 3-4 дюйма, двигаясь к противоположным сторонам после каждой бусинки. После того, как рама стенда была полностью сварена, я сделал кронштейны боковой панели из оставшегося прутка размером 1 дюйм X 0,125 дюйма, который я использовал для поддона для стружки. Я вырезал эти и противоположные углы под 45 градусов, просверлил в них отверстие для метчика 1/4-20UNC и приварил к ним вставку 1/2 дюйма для березовой фанеры, которую планировал использовать. Последней частью пазла рамы было просверливание отверстий и приварка гаек 1/2-20UNC для установки выравнивающих роликов. Я просверлил их вручную с помощью дрели и ступенчатого сверла. Я использовал магнит, чтобы выловить всю стружку из этого процесса перед привариванием гайки, чтобы потом она не гремела внутри. Для настоящих роликов я использовал 4-футовые ролики Master 550lb Capacity.

Покраска и отделка рамы

Закончив со сваркой, я еще раз использовал угловую шлифовальную машину, чтобы отшлифовать сварные швы на внешней поверхности. Я хотел, чтобы рама выглядела чистой и бесшовной, как только она была сделана. Я быстро протер раму уайт-спиритом, чтобы удалить масло, оставшееся на стали, положил немного картона и нанес на него здоровые слои Rust-Oleum Paint & Primer Hammered Black Spray Paint. В целом, я очень доволен тем, как это получилось, Rust-Oleum довольно прочный, если вы дадите ему высохнуть в течение нескольких дней, прежде чем подвергать его испытаниям. Для боковых панелей я взял березовую фанеру толщиной 1/2 дюйма в местном магазине товаров для дома и покрасил ее красителем Minwax Honey Stain. Я разметил панель изнутри через отверстия в уголках, которые вварил в раму. Я просверлил эти отверстия вручную и использовал 1/4-дюймовые отделочные шайбы из нержавеющей стали с винтами с плоской головкой из нержавеющей стали 1/4-20UNC, чтобы прикрепить их к раме.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Поскольку шкаф выдвигается с задней стороны подставки, я не мог использовать тот же метод для вставных панелей, потому что эти скобы не позволяли бы устанавливать и снимать шкаф. Я хотел иметь возможность снять это в будущем, поэтому в итоге я сделал еще одну плоскую стальную пластину, закрывающую заднюю часть по краям, которую я прикрепил, просверлив отверстия прямо в раме. На самом деле я решил немного сойти с ума с этой частью, потому что то, как мельница стоит в моем гараже сзади машины, — это первое, что вы видите, когда входите снаружи. Я начал работать в САПР и придумал то, что вы видите на изображениях ниже, я использовал сервис под названием SendCutSend, чтобы сделать эту пластину. Вы в основном отправляете им файл .dxf или .ai, и через 4 дня он появляется у вашей двери с лазерной обработкой (*pew* *пью*) из материала, который вы выбрали на сайте. Это удивительное время, в которое мы живем. Помимо брендинга, я хотел скрыть все кабели за этой пластиной, поэтому я также вырезал отверстия для ввода и вывода мощности, а затем систему управления кабелями для всего, что требует питания на мельнице. Для входа питания я решил использовать приварные гайки, чтобы прикрепить его, чтобы я мог снять его, не снимая заднюю панель. Я также покрасил эту тарелку той же чеканной краской, что и раму.

На самом деле я решил немного сойти с ума с этой частью, потому что то, как мельница стоит в моем гараже сзади машины, — это первое, что вы видите, когда входите снаружи. Я начал работать в САПР и придумал то, что вы видите на изображениях ниже, я использовал сервис под названием SendCutSend, чтобы сделать эту пластину. Вы в основном отправляете им файл .dxf или .ai, и через 4 дня он появляется у вашей двери с лазерной обработкой (*pew* *пью*) из материала, который вы выбрали на сайте. Это удивительное время, в которое мы живем. Помимо брендинга, я хотел скрыть все кабели за этой пластиной, поэтому я также вырезал отверстия для ввода и вывода мощности, а затем систему управления кабелями для всего, что требует питания на мельнице. Для входа питания я решил использовать приварные гайки, чтобы прикрепить его, чтобы я мог снять его, не снимая заднюю панель. Я также покрасил эту тарелку той же чеканной краской, что и раму.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Дополнительные элементы и электроника

Первоначально я планировал использовать такие же окрашенные боковые панели для выреза FARR, но в итоге остановился на чем-то более оригинальном. Если вы еще не видели мою упаковку и фирменные материалы для инструментов, в последнее время я увлекся Auroras. Я хотел перенести этот элемент дизайна на эту подставку, но вместо того, чтобы она была статичной, я хотел, чтобы она двигалась и текла, как это делает Aurora. В прошлом я сделал несколько проектов с Adafruit NeoPixels и решил, что это будет хорошей отправной точкой. Если вы не знаете, что такое NeoPixels, вам нужно их проверить. По сути, это RGB-светодиоды с индивидуальной адресацией, которые можно запрограммировать с помощью микроконтроллера. В итоге я начертил вырез FARR на куске оставшейся у меня фанеры и начал размещать свет. Я хотел, чтобы они следовали за буквами, чтобы движение света в конце двигалось вместе с буквами. Я разложил отдельные полоски NeoPixels (они поставляются в рулонах, которые можно разрезать ножницами), чтобы выровнять их по контуру логотипа. Затем я припаял все полоски последовательно, используя перемычки 24 калибра, как показано на схеме ниже. Однако я использовал немного другие цвета: красный для положительной клеммы 5 В, белый для отрицательной и фиолетовый для сигнала.

Если вы еще не видели мою упаковку и фирменные материалы для инструментов, в последнее время я увлекся Auroras. Я хотел перенести этот элемент дизайна на эту подставку, но вместо того, чтобы она была статичной, я хотел, чтобы она двигалась и текла, как это делает Aurora. В прошлом я сделал несколько проектов с Adafruit NeoPixels и решил, что это будет хорошей отправной точкой. Если вы не знаете, что такое NeoPixels, вам нужно их проверить. По сути, это RGB-светодиоды с индивидуальной адресацией, которые можно запрограммировать с помощью микроконтроллера. В итоге я начертил вырез FARR на куске оставшейся у меня фанеры и начал размещать свет. Я хотел, чтобы они следовали за буквами, чтобы движение света в конце двигалось вместе с буквами. Я разложил отдельные полоски NeoPixels (они поставляются в рулонах, которые можно разрезать ножницами), чтобы выровнять их по контуру логотипа. Затем я припаял все полоски последовательно, используя перемычки 24 калибра, как показано на схеме ниже. Однако я использовал немного другие цвета: красный для положительной клеммы 5 В, белый для отрицательной и фиолетовый для сигнала.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

В конце концов у меня получилось 99 лампочек, но ни одной лампы накаливания. Я записал индекс каждого источника света на полосе Франкенштейна, чтобы помочь с кодом и следить за порядком и потоком переходов. Теперь часть того, чтобы сделать эту вещь похожей на закрученное исчезновение цвета, заключалась в поиске диффузора. После обширных поисков в Интернете я остановился на Arcylite 9.K004 BC Акриловый лист, меняющий цвет. На самом деле я никогда не использовал это раньше, но казалось, что это соответствует всем требованиям, и они также обрезали его по размеру с точностью до дюйма. Для моего проекта мне понадобилась панель размером 12 x 25 дюймов. Ниже приведено видео, показывающее тест после того, как я получил панель и довел программу до того состояния, в котором она отражала то, что я себе представлял.

Для моего проекта мне понадобилась панель размером 12 x 25 дюймов. Ниже приведено видео, показывающее тест после того, как я получил панель и довел программу до того состояния, в котором она отражала то, что я себе представлял.

Теперь, когда все заработало и протестировано, пришло время застегнуть и собрать все воедино. Я обнаружил, что оптимальное расстояние между панелью и светодиодами составляет около 2,375 дюйма. Предоставленные яркие цвета, но достаточное рассеивание, чтобы ваши глаза больше не могли видеть светодиоды как отдельные, теперь это был пульсирующий и плавный единый дисплей. Я выточил 4 стойки на эту длину на своем токарном станке из 1-дюймового круглого прутка, оставшегося от другого проекта. Я также прикрепил всю дополнительную электронику (Arduino Uno и блок питания 5 В 10 А) к задней части платы Lightbrite, а затем скрепил все вместе, используя двухсторонний стол вдоль верхней и нижней части акрила, чтобы все было ровно. Кроме того, мне нужен был способ включать и выключать эту функцию, поэтому я также подключил переключатель на боковой стороне подставки. Я нашел действительно хороший матовый черный тумблер от компании Buster & Punch, который идеально вписался в эстетику подставки. Я использовал маршрутизатор, чтобы утопить его заподлицо с деревянными панелями и разделить отрицательный провод на блок питания 5 В постоянного тока. Для остальной части кабелей использовался IcoTek Pass-through. Я постоянно использую их для оборудования в своей повседневной работе, и они отлично подходят для пропуска вилок или больших разъемов через панели. 4 провода, идущие к старту, — это основное питание мельницы, DRO, x-powerfeed и фонарь на гибкой стойке, который я установил сбоку мельницы. Все они заканчиваются удлинителем, который крепится к задней части шкафа за панелью с помощью магнитов.

Я нашел действительно хороший матовый черный тумблер от компании Buster & Punch, который идеально вписался в эстетику подставки. Я использовал маршрутизатор, чтобы утопить его заподлицо с деревянными панелями и разделить отрицательный провод на блок питания 5 В постоянного тока. Для остальной части кабелей использовался IcoTek Pass-through. Я постоянно использую их для оборудования в своей повседневной работе, и они отлично подходят для пропуска вилок или больших разъемов через панели. 4 провода, идущие к старту, — это основное питание мельницы, DRO, x-powerfeed и фонарь на гибкой стойке, который я установил сбоку мельницы. Все они заканчиваются удлинителем, который крепится к задней части шкафа за панелью с помощью магнитов.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

После того, как все подключено, стенд готов. Не буду врать, на самом деле это был горько-сладкий момент, потому что этот проект был со мной так долго. Это почти начинало казаться тем проектным автомобилем, который старшие ребята получают и постоянно работают, но никогда не заканчивают. В то время как у меня был план первоначальной концепции, большинство других вещей возникло органично, когда я продолжал работать над ней, а между ними у меня было множество других вещей, которые занимали мое время и мою энергию.

Не буду врать, на самом деле это был горько-сладкий момент, потому что этот проект был со мной так долго. Это почти начинало казаться тем проектным автомобилем, который старшие ребята получают и постоянно работают, но никогда не заканчивают. В то время как у меня был план первоначальной концепции, большинство других вещей возникло органично, когда я продолжал работать над ней, а между ними у меня было множество других вещей, которые занимали мое время и мою энергию.

Готовый стенд с задней подсветкой, как 4 ИЮЛЯ!

Тем не менее, я пересек финишную черту и на самом деле очень доволен тем, что получилось. Я, вероятно, мог бы сэкономить много времени (и денег), просто купив стандартную модель у Precision Matthews, но экономия времени (или денег) никогда не была целью. Я хотел что-то совершенно индивидуальное, что соответствовало бы моим потребностям для пространства, в котором я нахожусь. Кроме того, я хотел попробовать новые идеи, попрактиковаться в своих навыках TIG и, возможно, узнать несколько новых вещей в процессе работы. Имея это в виду, я бы сказал, что «миссия выполнена». Я определенно не забуду, как впервые его застегнули, глядя на бесшовный одиночный кабель, идущий в заднюю часть шкафа. Затем я щелкнул выключателем на боковой стороне машины, и фреймворки FARR засветились, как ночное небо над Норвегией в начале марта. Трудно не волноваться в такие моменты, когда кажется, что у вас все время был план и видение, и на мгновение вы можете насладиться этим одним успехом в длинной череде других проектов, которые, казалось, не сработали. таким же образом. Когда я сидел и всматривался в это (рисунки и движения огней на самом деле завораживают), я услышал голос позади себя, говорящий: «Вау, посмотри на это». Только тогда я понял, что мой гараж открыт, и увеличилось пешеходное движение по соседству из-за беспокойных людей из приюта CoVID, которые собрались вокруг, чтобы посмотреть. Мы неловко признали друг друга, как, по-видимому, все люди в наши дни, и продолжили свое дело, зная, что подойти, чтобы посмотреть поближе, также означает быть в пределах 6 футов от другого потенциально бессимптомного человека.

Имея это в виду, я бы сказал, что «миссия выполнена». Я определенно не забуду, как впервые его застегнули, глядя на бесшовный одиночный кабель, идущий в заднюю часть шкафа. Затем я щелкнул выключателем на боковой стороне машины, и фреймворки FARR засветились, как ночное небо над Норвегией в начале марта. Трудно не волноваться в такие моменты, когда кажется, что у вас все время был план и видение, и на мгновение вы можете насладиться этим одним успехом в длинной череде других проектов, которые, казалось, не сработали. таким же образом. Когда я сидел и всматривался в это (рисунки и движения огней на самом деле завораживают), я услышал голос позади себя, говорящий: «Вау, посмотри на это». Только тогда я понял, что мой гараж открыт, и увеличилось пешеходное движение по соседству из-за беспокойных людей из приюта CoVID, которые собрались вокруг, чтобы посмотреть. Мы неловко признали друг друга, как, по-видимому, все люди в наши дни, и продолжили свое дело, зная, что подойти, чтобы посмотреть поближе, также означает быть в пределах 6 футов от другого потенциально бессимптомного человека.

ToolS Recap

AHP AlphaTig 201XD Tig Welder

Klutch Welding Table

Makita LC1230 Cold Cut Chop Saw

Porter Cable PC60TAG 6 Amp Angle Grinder

KAKA AC-60 90 Угловые тиски Deg

Горизонтальная фреза Diamond B-12 с вертикальной насадкой (используется в качестве сверлильного станка)

Беспроводной маршрутизатор Dewalt 20V Max

Резюме материалов

2 – 20 футов стальных труб квадратного сечения 1,5 x 1,5 x 0,083 дюйма

1 – 30” x 26,375” x 0,105” 1 – размер 1 000 000 000 000 000 дюймов 90525

8 Стальной стержень 1,00 x 0,125 дюйма, запас1–4 фута, стальной стержень 3,00 дюйма x 0,5 дюйма, запас

1–1 фунт, упаковка сварочного стержня 3/32 дюйма ER70-S2

8 – 2′ x 4′ x 1/2” Фанерная панель из березы4 – Банки с универсальной краской и грунтовкой Rust-Oleum – Hammer Black Color

Банка на 1–4 унции красителя Minwax на масляной основе – медового цвета

8 – 1/4” чистовые шайбы из нержавеющей стали

8–1/4–20UNC x 0,5” винт с плоской головкой из нержавеющей стали

4 – Master 550LB PUTH емкости.

1 – 12 “x 25” Акрилит 9K004 до н.э. Блок питания усилителя

1 – 470 Ом. Вилки и 2 входа USB

Тодд Фарр 3 комментария

0 лайковВремя для фрезерного станка?

В типичной домашней мастерской вы покупаете слесарные тиски, несколько ручных инструментов и, возможно, шлифовальный станок. После того, как вы купите маленькое сверло, наступит большой шаг — покупка токарного станка.

По пути вы приобретаете больше мелких инструментов, сверл, токарных инструментов и т. д. Вы делаете много полезных предметов и производите немало лома.

Но затем вы обнаружите, что прекрасные детали, которые вы обрабатываете на токарном станке, требуют других функций, особенно отверстий, расположенных более точно, чем вы можете разметить и просверлить на сверле. Как бы вы ни умели обращаться с напильником, эта плоская часть, необходимая на валу, действительно нуждается в механической обработке. И как ты собираешься сделать прорезь для этого паза?

И как ты собираешься сделать прорезь для этого паза?

Питер Вудфорд

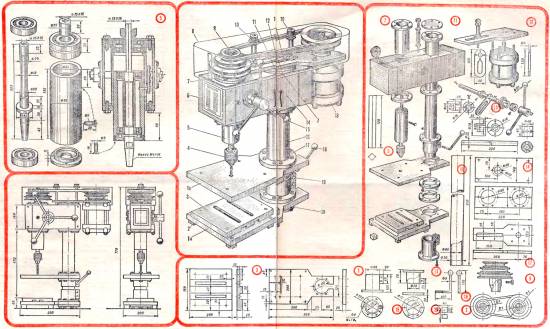

Фотографии: Джефф Осборн Револьверно-фрезерный станок с вертикальным обрабатывающим центром (VMC). Обратите внимание на вертикальный блок (ярко-зеленая секция), встроенный в стойку, чтобы получить большую высоту по оси Z. Высота от станины до шпинделя 440 мм теперь включает в себя 100-мм стояк.

В обычной домашней мастерской вы покупаете слесарные тиски, несколько ручных инструментов и, возможно, шлифовальный станок. После того, как вы купите маленькое сверло, наступит большой шаг — покупка токарного станка.

По пути вы приобретаете больше мелких инструментов, сверл, токарных инструментов и т. д. Вы делаете много полезных предметов и производите немало лома.

Но затем вы обнаружите, что прекрасные детали, которые вы вытачиваете на токарном станке, требуют других функций, особенно отверстий, расположенных более точно, чем вы можете разметить и просверлить на столбовой дрели. Как бы вы ни умели обращаться с напильником, эта плоская часть, необходимая на валу, действительно нуждается в механической обработке. И как ты собираешься сделать прорезь для этого паза?

Как бы вы ни умели обращаться с напильником, эта плоская часть, необходимая на валу, действительно нуждается в механической обработке. И как ты собираешься сделать прорезь для этого паза?

«Итак, раз уж вы решили купить вертикально-фрезерный станок, новый или бывший в употреблении, на что вам следует обратить внимание?»

Пит Вудфорд показывает рычаг пера, опускающий шпиндель к столу. Фрезерный станок

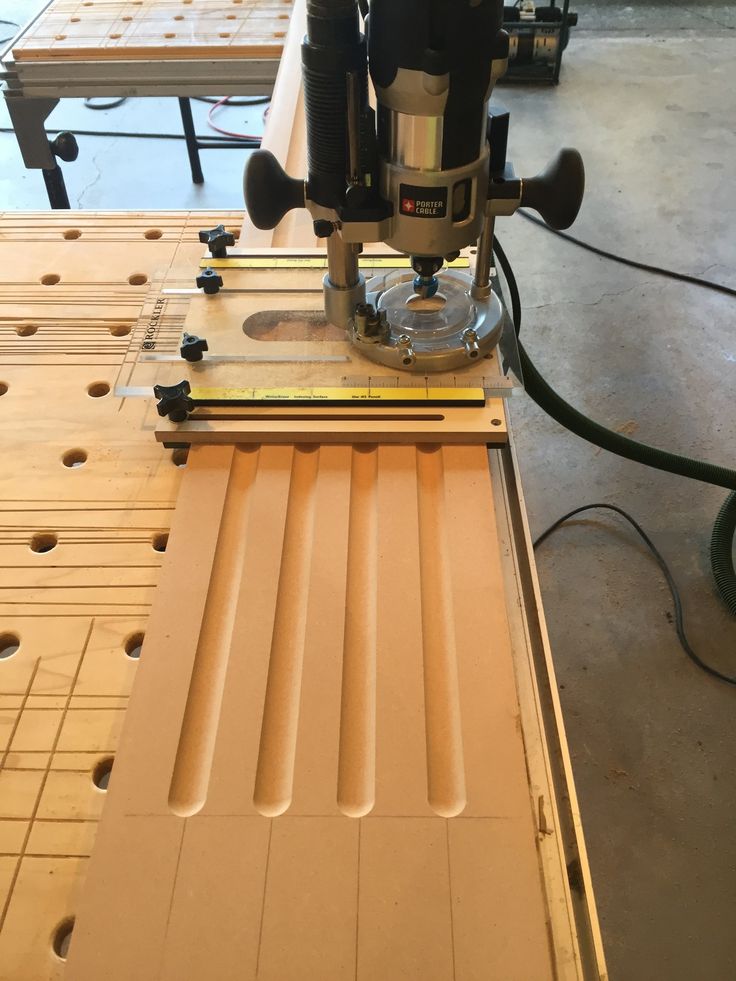

Теперь требуется еще один шаг вперед — фрезерный станок. Благодаря этому вы сможете точно вырезать отверстия, станочные плоскости, машинные пазы, машинные углы, прямые края и, возможно, запустить ту модель паровоза, которую вы себе обещали.

Этот скачок часто кажется очень пугающим, и на самом деле это может быть частично из-за различных типов фрезерных станков. Все центральные токарные станки в основном имеют одинаковую компоновку и различаются только размерами. Основная конфигурация фрезерных станков делится на две основные группы: горизонтальные и вертикальные (в зависимости от того, как установлен шпиндель станка), а некоторые – и те, и другие.

В первой статье нашего введения в фрезерование мы рассмотрим самый полезный тип для домашней мастерской: вертикально-фрезерный станок. Итак, после того, как вы решили купить вертикально-фрезерный станок, новый или подержанный, что вам следует искать?

Размер

Что бы вы ни планировали сделать, не забывайте, что когда друзья узнают о вашей покупке, у них всегда найдутся запчасти для автомобилей и лодок для ремонта или модификации. Итак, если вы не собираетесь заниматься часовым делом, вам может понадобиться машина, достаточно большая, чтобы справиться с некоторыми типичными размерами деталей автомобилей или лодок. Независимо от того, какой размер машины вы покупаете, вы можете быть уверены, что первая работа, которую вам попросят выполнить, будет слишком большой для вашей новой покупки.

Но если у вас нет много места и денег, не увлекайтесь размером. Когда у вас обычно небольшая работа, очень большая машина может быть очень неудобной в использовании. Рабочая площадь фрезерного станка также, как правило, больше, чем его базовый размер, поэтому не забывайте, когда вы планируете место для станка в мастерской, вам необходимо предусмотреть место для движения стола и возможность нависания заготовки над столом.

Рабочая площадь фрезерного станка также, как правило, больше, чем его базовый размер, поэтому не забывайте, когда вы планируете место для станка в мастерской, вам необходимо предусмотреть место для движения стола и возможность нависания заготовки над столом.

«Когда у вас обычно небольшая работа, очень большая машина может быть очень неудобной в использовании»

Важнейшие оси движения фрезерного станка Питание

У вас есть однофазное или трехфазное питание? Одна фаза упрощает задачу, так как вы можете подключиться и работать. Но проверьте требуемый ток, так как источник питания на 10 ампер может не подойти, и вам может потребоваться обновить проводку. Если у вас есть трехфазный, это откроет ваши возможности с возможностью использования бывшего промышленного оборудования.

Вы получаете лучший пусковой момент от 3-фазного двигателя, чем от однофазного, а 3-фазный двигатель гораздо легче запускать в обратном направлении. Это очень полезно в некоторых процессах, например, при реверсировании шпинделя для отвода метчика, если вы нарезали метчик под напряжением.

Преобразование бывшего промышленного оборудования в однофазные двигатели не всегда возможно из-за нехватки места, поскольку однофазные двигатели обычно больше, чем их трехфазные эквиваленты. Но использование однофазного преобразователя в трехфазное может быть вариантом, поскольку большинство небольших машин, как правило, однофазные. Если вы покупаете новый, вы можете выбрать однофазный или трехфазный.

Новые или бывшие в употреблении?

По такой цене хорошо бывшая в употреблении мельница в Бриджпорте так же хороша, как новая импортная машина с гарантией?

Есть несколько очень хороших подержанных машин, но изношенные остаются изношенными, независимо от того, какое имя на боку. Последние машины, поступающие из Азии, теперь заслуживают внимания. Вы также можете заключить сделку по стартовому пакету инструментов для вашей новой машины. При выборе станка, нового или бывшего в употреблении, найдите дружелюбного инструментальщика, фрезеровщика или инженера по моделированию, который поможет вам оценить пригодность вашей будущей покупки.

Размер оси — коэффициент Z

Ось перемещения в продольном направлении (X), вбок (Y) и вверх-вниз (Z) — размеры X Y Z — будут указаны как грузоподъемность машины. Чтобы преодолеть ограничения, связанные с перемещением оси X в плоскости в одном направлении и перемещением оси Y в плоскости под прямым углом, всегда можно изменить положение заготовки на столе и сверлить или обрабатывать в несколько операций. Немного неудобно, но возможно.

Но с осью Z не забывайте, что вы должны учитывать общую высоту держателя инструмента или сверлильного патрона, а также инструмент, удерживаемый над столом. Это может значительно уменьшить максимальную высоту компонента, который можно сверлить или обрабатывать, на столе. При покупке фрезерного станка обратите особое внимание на размер оси Z. Возможно, вы могли бы увеличить высоту по оси Z, установив подступенок в стойку, но это возможно не для всех конструкций машин.

Я вставил в свой станок вертикальный блок (см. ярко-зеленую секцию), который представляет собой фрезерный станок Warco со станиной 760×180 мм и максимальным перемещением оси:

ярко-зеленую секцию), который представляет собой фрезерный станок Warco со станиной 760×180 мм и максимальным перемещением оси:

X – 560 мм;

Y – 200 мм; и

Z — 440 мм, от станины до шпинделя, включая добавленный блок стояка 100 мм.

«Конус Морзе широко используется на небольших станках и фрезерных станках/сверлах, особенно в Новой Зеландии, и подходит для сверления»

Производители указывают максимальную вместимость оси X Y Z. Типы конуса шпинделя

Конус шпинделя – это способ удержания держателя инструмента в станке, при этом шпиндель обычно удерживается на месте дышлом. Существует несколько распространенных типов конусности шпинделя.

Конус Морзе широко используется на небольших станках и фрезах/сверлах, особенно в Новой Зеландии, и подходит для сверления. Но этот тип удерживающего конуса не является предпочтительным для фрезерования. Конус Морзе не рассчитан на боковую нагрузку, возникающую при фрезеровании.

Конус R8 также является распространенным конусом, используемым на станках малого и среднего размера, он относительно дешев и разработан с учетом фрезерной обработки. Его преимущество заключается в том, что инструмент удерживается очень близко к носику шпинделя, что увеличивает жесткость и экономит важную высоту по оси Z.

Его преимущество заключается в том, что инструмент удерживается очень близко к носику шпинделя, что увеличивает жесткость и экономит важную высоту по оси Z.

Конусы серий 30, 40 и 50 являются наиболее распространенными стандартными конусами. Чем больше число, тем больше держатель, поэтому вы, скорее всего, найдете конусы серии 30 или 40 в станках малого/среднего размера. Очень маленькие станки могут иметь другие, менее распространенные конусы шпинделя.

Эти конусы серий R8, 30 и 40 предпочтительны для фрезерования. Все конусы R8 имеют общую резьбу дышла — 7/16 UNF — но конусы серий 30 и 40 различаются, поскольку типы ручных станков и станков с ЧПУ имеют разные резьбы дышла. Тщательно проверяйте, так как различия не сразу бросаются в глаза неопытному глазу.

Перо

Большинство вертикально-фрезерных станков размера, подходящего для домашнего инженера, имеют шпиндель пинольного типа, идеально подходящий для сверления отверстий, растачивания отверстий и помощи в установке заготовки. Эта пиноль приводится в действие рычагом, приводящим в движение зубчатую рейку. У него может быть опция точной подачи с помощью колеса с ручным вращением, а иногда он приводится в движение шестерней от шпинделя.

Эта пиноль приводится в действие рычагом, приводящим в движение зубчатую рейку. У него может быть опция точной подачи с помощью колеса с ручным вращением, а иногда он приводится в движение шестерней от шпинделя.

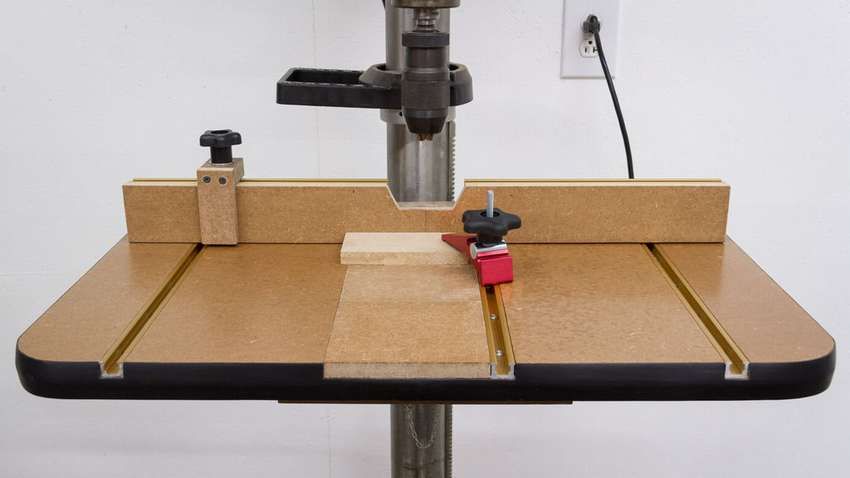

Инструменты

Необходимый набор инструментов может быть очень сложным. Можно потратить столько же денег, сколько вы только что заплатили за свой станок (или больше), на держатели инструментов, фрезы и оборудование для крепления компонентов (тиски, наборы зажимов). Подержанная машина может уже иметь набор инструментов. Вам понадобится базовый набор инструментов, чтобы начать работу, а остальные можно будет создать со временем.

С держателем инструмента система R8 удерживает инструмент напрямую и поставляется в метрических и британских размерах. Они относительно дешевы, но их потребуется несколько, чтобы охватить инструменты разных размеров. Цанговые патроны доступны для серии R8, но это уменьшает высоту Z. Конусы 30 и 40 имеют цанговые патроны разных типов, включая Autolock и более распространенную серию цанговых патронов ER.

Зажимные наборы с Т-образными гайками состоят из шпилек различной длины, Т-образных гаек, гаек, соединительных гаек, пальцевых зажимов и ступенчатых пяточных блоков, обычно в специальном держателе.

Начальные комплекты фрезерных станков часто можно приобрести у поставщиков инструментов, и если новый станок не поставляется с ним, спросите, какую сделку они могут предложить. Типичный комплект может включать станочные тиски, зажимной набор для Т-образных пазов, держатель инструмента и цанги, а также торцевую фрезу.

«Можно потратить столько же денег, сколько вы только что заплатили за свой станок (или больше) на держатели инструментов, фрезы и т. д.»

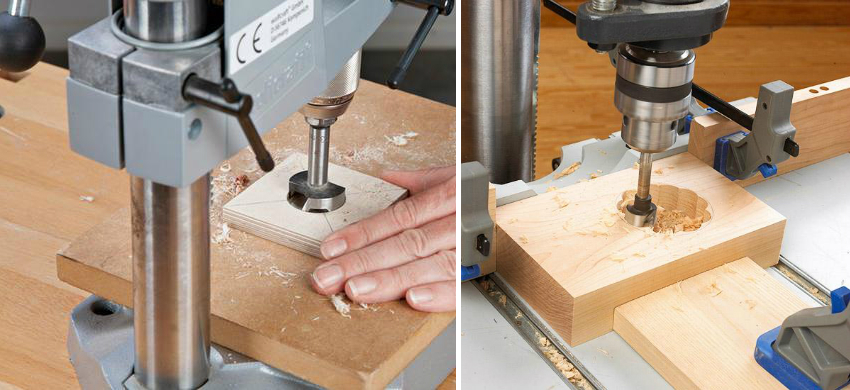

Два станочных тиска: наклонно-поворотные тиски и съемные поворотные тиски. Машинные тиски

Машинные тиски обязательны. Те тиски, которые вы используете на своем сверлильном станке, вероятно, не подойдут для удержания детали, подлежащей фрезерованию, поскольку боковое давление необходимо будет сдерживать в прочных машинных тисках. Они бывают разных размеров, часто доступны с поворотным основанием, позволяющим устанавливать угол для обработки.

Они бывают разных размеров, часто доступны с поворотным основанием, позволяющим устанавливать угол для обработки.

Поворотное основание украдет часть высоты по оси Z, поэтому убедитесь, что тиски можно снять с основания и при необходимости использовать без них. Если у вас должны были быть одни машинные тиски, тип со съемным поворотным основанием предлагает вам как базовые, так и угловые опции. Однако тиски с наклонно-поворотным основанием обычно нельзя снять с основания и использовать как простые тиски, поэтому у них нет такого разнообразия.

С ременным или зубчатым приводом?

У вас может не быть выбора между шпинделем с ременным или зубчатым приводом. Вариант с зубчатым приводом — это положительный привод, который, вероятно, будет иметь большее количество доступных скоростей, но будет более шумным, чем ремень. Более тихий ременный привод может быть преимуществом, в зависимости от того, где будет работать ваша машина. Если вы заклините шпиндель, ременный привод может соскользнуть и привести к более серьезным повреждениям. Разборка шестерен дело болезненное и дорогое.

Если вы заклините шпиндель, ременный привод может соскользнуть и привести к более серьезным повреждениям. Разборка шестерен дело болезненное и дорогое.

Привод с регулируемой скоростью работает либо через расширяющиеся, либо сжимающиеся шкивы. Управление скоростью двигателя также обеспечивает полную регулировку скорости шпинделя в заданном диапазоне.

Если у вас есть прямой привод с регулированием скорости двигателя, убедитесь, что крутящий момент шпинделя достаточен на малых скоростях. Фрезерные станки часто плохо работают на низкой скорости, из-за чего шпиндель может легко заглохнуть при использовании больших сверл или фрез.

Цифровой индикатор (ЦИ)

Очень хорошо, если ваш фрезерный станок оснащен цифровым считывателем (DRO). Если нет или ваш бюджет не позволяет использовать этот вариант, проверьте, можно ли легко переоборудовать машину. После того, как вы использовали цифровое считывание на машине, вы удивитесь, как вы раньше обходились без него.

Глядя на четкие цифровые показания, а не на потрепанные, выгравированные метки на маховике, вы получаете много преимуществ при настройке, разбивке отверстий, перемещении на большие расстояния или подсчете количества оборотов маховика, чтобы перейти к следующему положению.

Силовая подача

Силовая подача не является абсолютно необходимой для домашнего инженера, так как у нас нет производственного давления на нас. Машины меньшего размера вряд ли будут иметь силовую подачу, но более крупные машины могут иметь силовую подачу по оси X. Если нет, проверьте, можно ли модернизировать силовую подачу, так как это может оказаться желательным по мере улучшения ваших способностей и появления средств.

«После того, как вы использовали цифровое считывание на машине, вы удивитесь, как вы раньше обходились без него»

Инструмент, показывающий (справа) сверло с 2 зубьями, концевую фрезу с 3 зубьями, концевую фрезу с 4 зубьями и концевую фрезу с центральной режущей кромкой с 4 зубьями.

Наклонная головка станка

Наклонная головка станка позволяет обрабатывать элемент под углом или просверливать отверстие в наклонной поверхности компонента. Это очень полезно, если компонент нельзя удерживать под нужным углом.

Но посмотрите, насколько жесткая машина и как хорошо фиксируется головка. Каждый вариант наклона может уменьшить жесткость машины. Чем жестче и надежнее ваш станок и чем лучше вы зажимаете заготовку (не деформируя и не повреждая ее), тем меньше вероятность ужасной вибрации фрезы во время обработки.

Фреза/сверла

Фреза/сверла с круглой колонной действительно должны называться сверлом/сверлами. Из них получаются хорошие сверлильные станки, но очень сомнительные фрезы. На некоторых из этих машин ведется большая работа, и несколько членов Оклендского общества инженеров-моделей (ASME) имеют станки/сверла, производящие первоклассные компоненты.

Но я чувствую, как фрезы, эти станки имеют несколько больших недостатков.

Большинство из них имеют шпиндель с конусом Морзе 3, удерживаемый на месте с помощью дышла. Конус Морзе никогда не был рассчитан на боковые нагрузки, возникающие при фрезеровании, поэтому следует пытаться выполнять только легкое фрезерование.

Необходимо опустить пиноль, чтобы опустить режущий инструмент и выполнить рез. Это увеличивает вылет шпинделя из головки станка, снижая жесткость и увеличивая вероятность вибрации. Когда вы режете, это усугубляется по мере того, как пиноль выдвигается из головки станка.

Пожалуй, самый большой недостаток — круглая колонна. Возникает проблема, если вам нужно переместить головку вверх для большего зазора по оси Z или вниз, чтобы уменьшить вылет пиноли и увеличить жесткость, чтобы остановить вибрацию фрезы. Как только вы ослабите головку, чтобы двигаться вверх или вниз, вы также потеряете положение по осям X и Y, поскольку она будет перемещаться вокруг колонны, пусть даже незначительно. Это будет означать, что вам нужно каким-то образом точно определить свое положение на заготовке.

Я видел много различных способов решения этой проблемы, в том числе лазер, отражающийся от зеркала через мастерскую и возвращающийся к точке на головке машины, чтобы помочь точному изменению положения, или стопорные блоки, прикрепленные к колонне.

Я рекомендую, если он не попадется вам на колени или не будет очень дешевым, имейте в виду: вы, вероятно, в конечном итоге очень разочаруетесь в нем и откажетесь от фрезерования (надеюсь, что нет), или вам придется попытаться продать его кому-то — по значительно сниженной цене, если они прочитали эту статью. В настоящее время на рынке есть несколько фрезерных станков / сверл с колонной типа «ласточкин хвост», но по какой-то причине они кажутся доступными только с 3 шпинделями с конусом Морзе. Это позор, поскольку конусность серии R8 или 30 сделала бы их достойными серьезного рассмотрения.

«Все машины должны быть установлены на прочном основании»

Режущие инструменты, обычно используемые на фрезерном станке Держатели серии ER в настоящее время являются наиболее популярной системой общего пользования. На фото (слева направо) хвостовик Clarkson Autolock 40 с цангой и держателем ER, хвостовик 40 с цангой ER

На фото (слева направо) хвостовик Clarkson Autolock 40 с цангой и держателем ER, хвостовик 40 с цангой ER Уровень

Ваш новый (или подержанный) фрезерный станок куплен, доставлен и размещен в вашей мастерской. Все машины должны быть установлены на прочном основании. Теперь не теряйте времени и как можно скорее выровняйте машину, даже если это будет строительный уровень (инженеры называют их приблизительными). Убедитесь, что все регулировочные ножки фрезерного станка нагружены весом станка.

Машина представляет собой большой кусок железа, но даже в этом случае существует инженерный термин под названием «ползучесть», означающий, что все инженерные материалы со временем будут перемещаться под действием нагрузки.

Если вы не убедитесь, что все ножки несут нагрузку машины, вы эффективно прикладываете неравномерную нагрузку, которая со временем деформирует вашу машину. Чем больше и солиднее станок, тем дольше он будет работать, но он будет перекашиваться. Затем в удобное время найдите дружелюбного инженера, который одолжит вам уровень инженера, чтобы выровнять машину — точно.

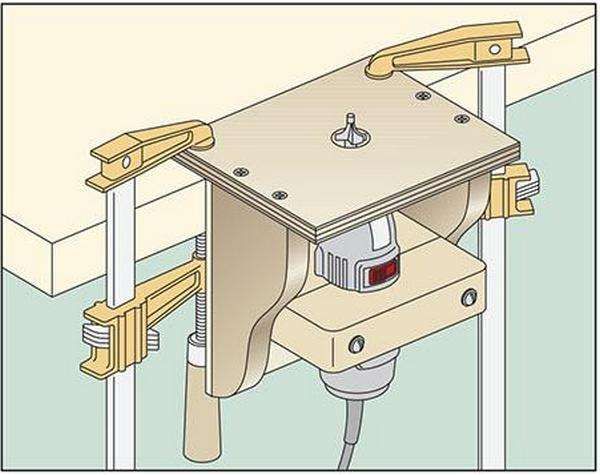

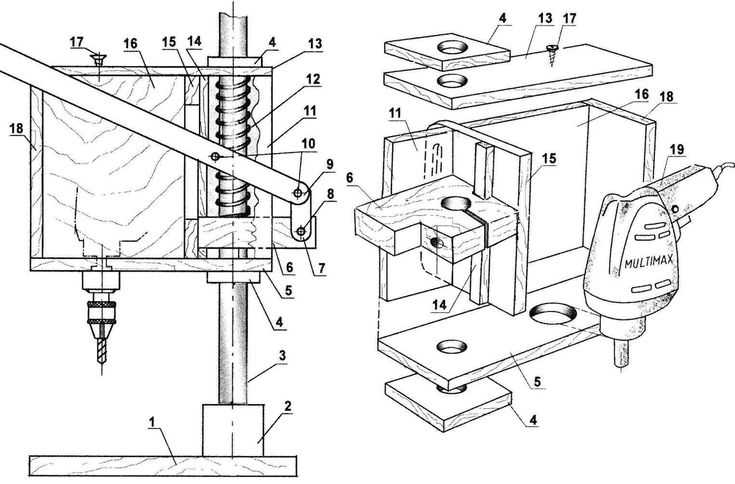

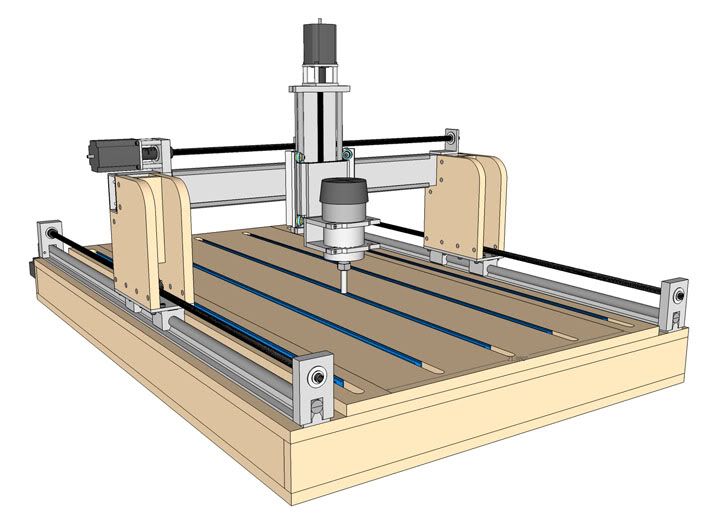

Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

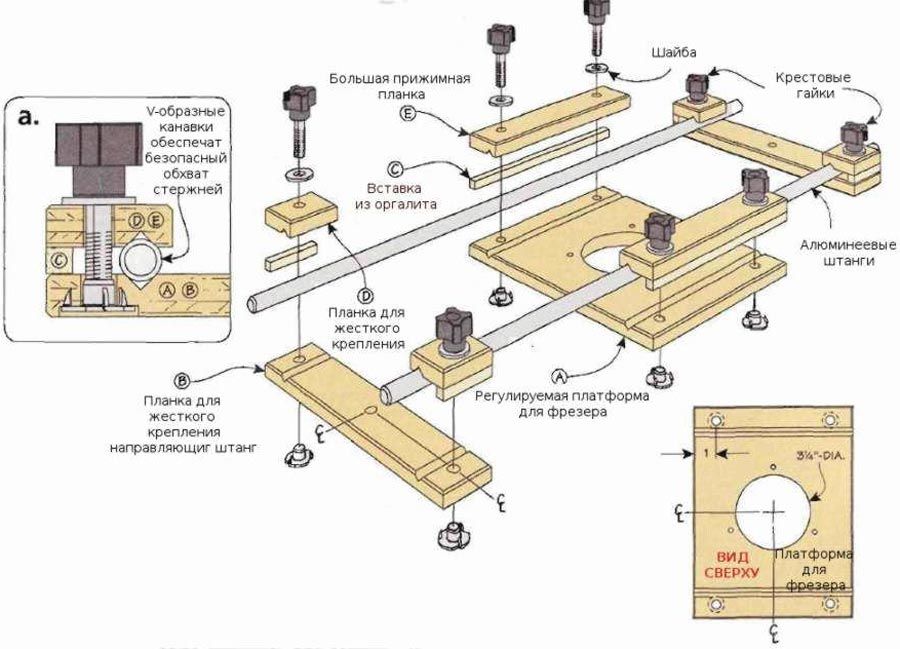

Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

..

..