Простой самодельный сверлильный станок сделанный из дрели своими руками (42 фото)

Простой и практичный самодельный сверлильный станок, сделанный из дрели своими руками: подробные пошаговые фото по изготовлению станка.

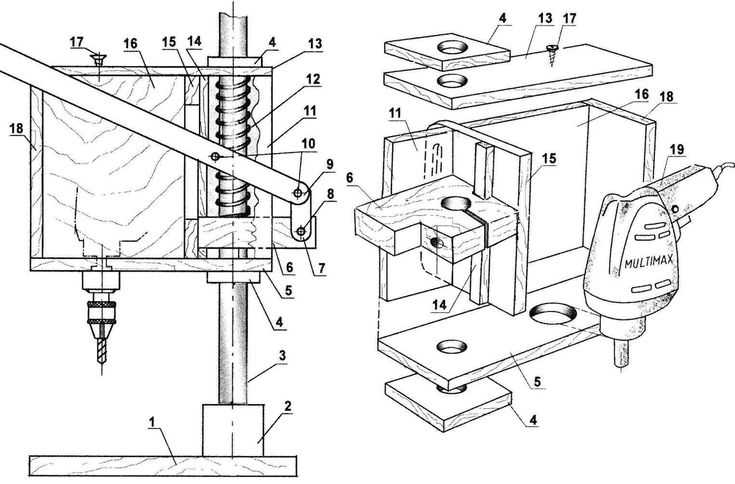

Приветствую всех самоделкиных! В этой статье, мы с вами подробно рассмотрим, как сделать насадку, на дрель, превращающую её в самый настоящий сверлильный станок.

Подобные «насадки» на дрели делали многие, но отличительной чертой данной самоделки является то что, дрель не просто подвешена на пружине, а ещё и опускается благодаря шестерёночному приводу, что создает редукцию и в разы упрощает её эксплуатацию.

- — Электродрель.

- — Цепь (велосипедная или мотоциклетная).

- — Звёздочки для цепи.

- — Прямоугольный металлический профиль.

- — Металлические стержни.

- — Квадратный металлический профиль.

- — Металлический уголок.

- — Металлическая пластина.

- — Болты, гайки и шайбы.

- — Металлическая труба.

- — Шпильки или круглые стержни (для рукояток).

- — Пружины.

- — Эмаль краска.

Начинаем со сборки основания станка. Основание соберём из прямоугольного металлического профиля. Из профиля необходимо сварить прямоугольник с размерами примерно таким же, как на фото ниже. Для того чтобы все выглядело аккуратно прямоугольники необходимо отпиливать под углом 45 градусов.

Далее к нашему металлическому прямоугольному основанию необходимо приварить пару распорок. Эти распорки будут служить в роли опоры для стола или предметов, которые будут лежать на них при сверлении. Распорки вырезаем из металлических стержней их необходимо минимум 2 шт. Привариваем их так, чтобы они располагались ровно параллельно относительно друг дуга и были смещены к одной из грани, автор для этого подложил другие отрезки стержней

Для изготовления каретки, понадобится цепь и звёздочки к ней. В нашем конкретном случае не важен размер цепи, главное чтобы звёздочка к ней подходила.

Из куска квадратной трубы, изготовим вертикальную колонну.

К трубе нужно приварить цепь. Стоит отметить то, что использование двух цепей в нашей конструкции будет более правильными решением, так как под нагрузкой движущийся механизм будет менее заламываться. Привариваем цепь и обязательно зашлифовываем сварные швы.

Приступаем к изготовлению передвижной каретки.

Изготавливаем крепление дрели. Дрель у нас будет крепиться за то место, где крепится дополнительная рукоятка. То есть необходимо изготовить, что-то подобное хомуту.

Далее привариваем только что изготовленный хомут к движущейся части, в место указанное на фото ниже.

В завершении остается изготовить удобную рукоятку для вращения шестерни. Рукоятку автор изготовил из металлических стержней, приварив их к шляпке болта.

Покраска и сборка.

Вот такой самодельный сверлильный станок с самой простой конструкцией, значительно облегчит процесс сверления заготовок.

Процесс изготовления сверлильного станка, также показан в этом видео:

Самодельный сверлильный станок, сделанный из дрели, фанеры и других материалов

В столярном деле не обойтись без сверления отверстий, поэтому одним из самых востребованных инструментов столяра является дрель, электрическая или ручная.

Таким инструментом удобно работать с заготовками небольшой толщины, сверлить листовой материал, фанеру, но проделать отверстие в толстой заготовке, не испортив его геометрию, сложно.

С этой задачей справится самодельный сверлильный станок. Сделанный своими руками, он не ляжет тяжким бременем на семейный бюджет и станет надежным помощником домашнему мастеру.

Содержание статьи

- Сверлильный станок, зачем он нужен

- Стационарный станок из ручной дрели

- Инструкция по изготовлению станка

- Стойка

- Шпиндельная коробка

- Фиксатор дрели

- Опора

- Столешница

- Подпружинивание и подача сверла

- Варианты самодельных сверлильных станков

Сверлильный станок, зачем он нужен

Просверлить тонкий материал не проблема. Достаточно взять в руки дрель, несколько секунд – и работа выполнена. Но что делать, если необходимо точно выверенное отверстие в толстом брусе? Ручной инструмент не подойдет, велик риск испортить заготовку. Результатом будет смещение центра отверстия, изменение геометрии, рваные края. Избежать подобных недочетов и создать отверстие с заданными параметрами поможет сверлильный станок.

Результатом будет смещение центра отверстия, изменение геометрии, рваные края. Избежать подобных недочетов и создать отверстие с заданными параметрами поможет сверлильный станок.

Благодаря надежной фиксации обрабатываемой детали и центровке инструмента обеспечивается точность сверления, которую не удастся добиться, работая дрелью. Точность – обязательное условие при изготовлении мебели в домашней мастерской. Для создания самодельного присадочного станка для мебели придется слегка доработать уже готовый инструмент. Изготовление не потребует особых усилий и времени.

Не стоит забывать и об универсальности данного станка: меняя сверла, можно работать с любым материалом, от мягкой древесины до металла, легко просверливая листовую сталь. Вместо сверла можно использовать фрезу, тогда устройство заменит фрезерный станок небольшой мощности. Помимо всего прочего, сверлильный станок заметно облегчит труд мастеру. Работать со стационарным устройством легче, нет необходимости держать на весу тяжелый инструмент.

Стационарный станок из ручной дрели

Практически у любого домашнего мастера имеется электрическая дрель. Это один из наиболее универсальных электроинструментов. Меняя насадки, кроме сверления, она может бурить стены, зачищать швы, очищать поверхность материала. Помимо всего прочего, на базе дрели умельцы изготавливают ряд настольных станков, в том числе сверлильный.

Инструменты, которые потребуются для работы:

- циркулярная пила;

- электролобзик;

- болгарка;

- крупнозернистая наждачная бумага;

- простенький набор ручного инструмента;

- линейка и карандаш.

Также потребуется сама электродрель. Она поможет в сборке устройства, а после займет свое место на станине. Дополнительный плюс от подобной конструкции – дрель в любой момент можно будет снять и использовать по прямому назначению.

Сверлильный станок из электродрели отличается простотой, потому материала потребуется немного. Надо подготовить отрезок доски, фанеру толщиной от 15 мм, направляющие для мебели, а также саморезы и болты с гайками.

Доска, из которой изготавливается станина, должна быть сухой, без трещин и механических повреждений, с минимальным количеством сучков. Перед началом работы ее циклюют, при необходимости обрабатывают шкуркой.

Инструкция по изготовлению станка

Основа конструкции самодельного станка – рама. Она состоит из вертикальной стойки и горизонтальной опоры. На стойке крепится столешница и шпиндельная коробка. Пошаговая инструкция по сборке выглядит следующим образом.

Стойка

В качестве материала для стойки самодельного сверлильного станка используются рейки, вырезанные из сосновой доски. Понадобятся две заготовки сечением 30х40 мм и две 20х20 мм. Длина каждой из них 60 см. Резать доску удобно циркулярной пилой, предварительно отрегулировав боковой упор.

Бруски скрепляют попарно, выравнивая по одной из граней. Места соединения промазывают столярным клеем, для фиксации используют саморезы. В результате получатся два одинаковых уголка из дерева.

Стойки соединяют между собой двумя перемычками, брусками размерами 80х40х20 мм. Они устанавливаются с внутренней стороны уголков, с наружной конструкцию усиливают вставками, вырезанными из той же доски.

Шпиндельная коробка

Вторым шагом будет изготовление шпиндельной коробки. Она удерживает электродрель, при этом обеспечивает ее перемещение в вертикальной плоскости. Коробка собирается из фанеры. Необходимо вырезать две заготовки 155х55 мм и одну 140х155 мм.

Подвижность узла обеспечивают мебельные направляющие. Понадобится 4 шт. длиной 120 мм. На концах, используя плоскогубцы, выгибают стопоры. Направляющие прикручивают на фанерные заготовки, две на широкую, по одной на узкие.

Собирают шпиндельную коробку. Она имеет форму буквы П, направляющие – на внутренних поверхностях. С помощью саморезов коробка крепится на вертикальную раму. Полученная конструкция должна перемещаться легко, но без перекосов и люфтов.

Она имеет форму буквы П, направляющие – на внутренних поверхностях. С помощью саморезов коробка крепится на вертикальную раму. Полученная конструкция должна перемещаться легко, но без перекосов и люфтов.

Фиксатор дрели

Далее изготавливается фиксатор дрели. Это один из самых ответственных узлов станка. Чтобы обеспечить достаточную прочность, его делают из двух склеенных между собой фанерных заготовок размером 165х85 мм. В заготовке вырезается круглое отверстие. Его диаметр зависит от модели дрели. В любом случае дрель должна входить свободно, но без большого зазора. Правильно изготовленный фиксатор позволит использовать устройство в качестве пазовального станка, им можно будет делать продольные пазы в мягком материале.

С наружной стороны фиксатора делают пропил, позволяющий зажимать дрель, в его щечках сверлят отверстие, внутри которого устанавливается стопорный винт. Фиксатор крепят на подвижной коробке с помощью саморезов, для большей надежности снизу усиливают уголком из фанеры.

Опора

Станок должен устойчиво стоять на верстаке, для этого служит горизонтальная опора. Она изготавливается из той же фанеры. Надо вырезать заготовки размерами 260х240 мм и 50х240 мм.

Сначала соединяют вертикальную раму и узкую деталь основания, место соединения проклеивают, для фиксации используют саморезы.

Полученную конструкцию крепят на опору. Лучше всего использовать болты М6, гайки которых запрессованы в фанерное основание снизу. Также можно использовать болты под подтай, тогда гайки будут расположены вверху.

Столешница

Столик станка изготавливается из фанеры, можно использовать ламинированную древесно-стружечную плиту (ЛДСП). Размеры рабочей поверхности 260х240 мм. Для ее крепления потребуется отрезок фанеры 260х50 мм и уголки со сторонами 60 мм.

С помощью саморезов соединяют стол для сверлильного станка с боковой планкой. Соединение должно быть надежным, рекомендуется его проклеить. Надежности конструкции добавят треугольные вставки, приклеенные по углам.

Соединение должно быть надежным, рекомендуется его проклеить. Надежности конструкции добавят треугольные вставки, приклеенные по углам.

Работать со станком будет удобнее, если столешница подвижна. Обеспечить ее вертикальное перемещение несложно, надо лишь предусмотреть направляющий брусок на планке, просверлить сквозное отверстие, пропустить сквозь него длинный болт.

Подпружинивание и подача сверла

В нормальном состоянии шпиндельная коробка с установленной на ней дрелью должна находиться в верхней точке вертикальной рамы. Чтобы этого добиться, используют пружину с подходящими параметрами. Она устанавливается между уголками рамы, для ее фиксации в верхнюю перемычку ввинчивают шуруп с кольцом, а в корпус коробки – саморез.

Принудительное опускание дрели осуществляют с помощью подвижной рукояти. Ее изготавливают из бруска, один конец которого закрепляют в верхней части рамы. Рычаг желательно усилить, в месте его крепления в дерево запрессовывается металлическая втулка подходящего диаметра. Фиксируют рычаг болтом.

Фиксируют рычаг болтом.

Для передачи усилия используется металлическая планка с отверстиями на концах. Ее длина выбирается опытным путем, фиксация – обычными саморезами.

Остается установить дрель, закрепить ее и выполнить пробное сверление. Как раз в ходе него будет просверлено технологическое отверстие в столешнице, в месте выхода сверла, которое позволит работать с материалом любой толщины.

Готовый станок необходимо покрыть несколькими слоями лака или покрасить. Тем самым удастся не только придать ему законченный вид, но и обеспечить долговечность и безопасность эксплуатации.

Варианты самодельных сверлильных станков

Полноценный сверлильный станок можно сделать из отслужившей свое рулевой рейки автомобиля. По ее размерам изготавливают станину, на которой крепят электродвигатель. Отлично подойдет двигатель от старой стиральной машины. Передача вращения осуществляется с помощью ременной передачи. Лучше использовать шкив с несколькими ручьями, это позволит регулировать скорость, тем самым работать с материалом разной твердости. По такой же схеме делают своими руками присадочные станки.

Передача вращения осуществляется с помощью ременной передачи. Лучше использовать шкив с несколькими ручьями, это позволит регулировать скорость, тем самым работать с материалом разной твердости. По такой же схеме делают своими руками присадочные станки.

Сверлить отверстия небольшого диаметра можно на маленьком станке, изготовленном из остова старого микроскопа, на который установлен электродвигатель от магнитофона. Он гарантированно справится с тонким листовым материалом. Единственная трудность в изготовлении подобного устройства – сложно подобрать подходящий патрон.

Сверлильный станок в мастерской заметно облегчит жизнь домашнему мастеру. Даже простое самодельное устройство, изготовленное из электродрели, способно открыть перед ним новые горизонты. Сверлить дерево, металл, проделывать пазы, изготавливать мебель – все это станет возможным с самодельным сверлильным станком.

проверено! 5 простых способов просверлить отверстие без дрели

Итак, у вас нет дрели. Или, может быть, вы на полпути к выполнению проекта, и ваша дрель перестала работать (навсегда или до тех пор, пока вы не зарядите ее снова). Что вы делаете?

Честно говоря, лучше всего пойти и купить дрель. Но если по какой-то причине это не вариант, я перепробовал кучу способов просверлить отверстие без дрели. Спойлер:

Лучший способ просверлить отверстие без дрели — взять гвоздь или шило и забить его в материал. Затем вытащите шило или гвоздь из материала, а отверстие используйте по назначению.

(И, к вашему сведению, если вы не можете купить дрель из-за денег, могу ли я порекомендовать дрель DrillMaster от Harbour Freight? Она у меня была много лет, и она просто ужасна, но она сверлит отверстия и стоит 15 долларов. цена не может быть лучше.)

Примечание: Этот блог содержит партнерские ссылки. Если вы нажмете и совершите покупку, я могу получить компенсацию (без каких-либо дополнительных затрат для вас).

Способ 1. Используйте шило

Возьмите шило и поместите его в то место, где вы хотите сделать отверстие. Затем возьмите молоток и вбейте шило в дерево.

Шила маленькие, так что эта дыра будет не очень большой, но дырка у вас будет!

Признайте, что простота этого метода (и всех других методов) напрямую связана с материалом, с которым вы работаете. Гипсокартон? Очень просто. Мягкая древесина? Не так уж и плохо. Лиственных пород? Вас ждут какие-то дела. Каменная кладка? Иди покупай дрель.

Я проверил этот метод на 1/2-дюймовой фанере, и это оказалось довольно просто. 4 звезды; минус один прежде всего за тот факт, что размер вашей дырки не больше размера вашего шила (хотя позже в статье у меня есть несколько способов сделать дырку больше!)0003

Метод 2: использование гвоздя

Этот метод почти идентичен методу с шилом, за исключением того, что вместо шила используется гвоздь. Это имеет то преимущество, что если у вас есть выбор из множества гвоздей, вы можете выбрать гвоздь, соответствующий размеру отверстия, которое вы ищете.

Однако в конце у вас есть дополнительный шаг — вытащить гвоздь из материала.

Обязательно выбирайте гвоздь с большой шляпкой, иначе гвоздь может просто застрять в материале. В качестве альтернативы, если у вас есть гвозди только с маленькими головками, возьмите набор гвоздей и забейте гвоздь до упора в материал.

Чтобы сделать отверстие, вбейте гвоздь в дерево.

(Если вас интересует шина и то, как я странно держу вещи… Я отрезал себе большой палец настольной пилой. Было очень весело (нет), и вы можете услышать всю историю в этом (не -графика) Видео на Youtube.)

Если ваш гвоздь пробивается с другой стороны до того, как он полностью вошел в дерево, это здорово! Не утруждайте себя дальнейшим забиванием; просто вытащите гвоздь другой стороной молотка.

Если вам нужно забить гвоздь до упора в дерево, облом. Выбраться таким образом труднее, но не невозможно ни в коем случае. Поместите сторону молотка с когтем под шляпку гвоздя и удалите гвоздь из дерева.

Теперь у тебя есть дырка!

Это тоже было довольно просто. Я дам ему 4 звезды; минус один за то, что в конце пришлось вытаскивать гвоздь.

Метод 3: Самозаворачивающиеся винты

Если у вас есть самозаворачивающиеся винты, вы можете использовать их, чтобы сделать отверстие. Чтобы определить, являются ли ваши винты самоходными, посмотрите на резьбу винта. Есть ли в нем вырез, как на картинке ниже? Если да, то это самозакручивающийся винт.

А если совсем уж отчаялся, то можно взять обычный винт и попробовать сделать в нем насечку напильником. Это, вероятно, больше проблем, чем того стоит, но это вариант.

Чтобы действительно «просверлить» отверстие, поместите саморез в то место, где вы хотите сделать отверстие. Вкрутите шуруп в материал с помощью отвертки. Как только он полностью пройдет через материал (или настолько глубоко, насколько это возможно), выкрутите винт, повернув отвертку в другом направлении.

Если шуруп прошел через отверстие до упора, здорово! Если нет, вы можете использовать шило (или другой длинный острый предмет) и молоток, чтобы сделать отверстие.

Я опробовал этот метод на фанере толщиной 1/2″, и после того, как отверстие было начато, все оказалось довольно просто. Начало лунки было самой сложной частью, но даже это заняло всего 30 секунд или около того.

Стоит отметить, что это создало меньшее отверстие, чем шило и гвоздь, поскольку часть отверстия представляет собой диаметр хвостовика винта, а не весь диаметр резьбы. 3 звезды.

Метод 4: металл и тепло

Следующий метод можно описать как «прожигание дерева». Я сделал это на улице, потому что срабатывает пожарная сигнализация.

Я снова использовал шило, в основном потому, что заостренный конец облегчает задачу, но на этот раз пропустил молоток (поскольку этот метод должен отличаться от первого!)

Но любая раскаленная металлическая штука должна сработать — проволока или половинка плоскогубцев с игольчатым звуком должны дать тот же эффект.

Чтобы сделать отверстие, нагрейте металл в источнике тепла. Я использовал свечу.

Вставьте нагретый конец металла в дерево*. Древесина должна сгореть, образовав дыру.

Древесина должна сгореть, образовав дыру.

Повторяйте, пока не доберетесь до другой стороны леса.

*Обратите внимание, что я продолжаю говорить о древесине — я бы не стал пробовать этот метод на гипсокартоне. Последнее, что вам нужно, это сжечь свой дом.

Тем не менее, это отличный метод для пластика, так как тепло плавит пластик без особых усилий.

Точно не скажешь из-за обгоревшего дерева и копоти, но клянусь, дыра прошла насквозь!

Что касается того, насколько хорошо на самом деле прошел процесс — это было легко, но, безусловно, это был самый трудоемкий метод. Мне, наверное, понадобилось 5 минут или около того, чтобы прожечь все дерево. Может быть, это было бы быстрее с более горячим источником тепла, я не знаю, но я бы, вероятно, использовал этот метод, только если бы он был единственным, который я мог использовать. 2 звезды.

Метод 5: Долото

Преимущество метода долота в том, что его можно использовать для проделывания более крупных отверстий, чем другие перечисленные здесь методы.

Нарисуйте круг на доске, чтобы понять, какого размера круг вы хотите сделать.

Затем возьмите долото и поместите его перпендикулярно дереву на нарисованном круге. Ударьте молотком, оставив вмятину на дереве.

Вращайтесь по кругу, оставляя множество маленьких вмятин.

Затем выдолбите центр круга, выковыривая древесину, пока не закончите отверстие.

Это было достаточно просто, но созданная мной дыра была очень грязной. Однако у меня не так много опыта работы с долотом, поэтому, возможно, если бы у меня было немного больше навыков, это выглядело бы более аккуратно. Однако это создало большую дыру, так что это было хорошо. 3 звезды.

Бонус: метод, который я не пробовал

Итак, еще до того, как электроинструменты стали чем-то особенным, люди использовали что-то под названием «луковая дрель», чтобы делать отверстия. Если у вас есть ножовка, вы можете довольно легко сделать одну из них, заменив лезвие веревкой и обернув шило или другой острый предмет в веревку.

(Можете ли вы сказать, что я большой поклонник шила?)

Но я не пробовал это, честно говоря, потому что это выглядело как гигантская боль, чтобы сделать и использовать, и я пытаюсь написать пост о способах просверлить дырку без дрели, которые на самом деле несложные.

Так что я пропустил это. Но знайте, что это вариант, если вы не смогли найти здесь что-то, что сработало!

Методы электроинструмента

Возможно, у вас сейчас нет дрели, но в вашем распоряжении есть другие электроинструменты. Потрясающий! Вот некоторые другие менее очевидные инструменты, которые также могут просверлить отверстие для вас:

Dremel

Если у вас есть Dremel (или аналогичный инструмент), они могут просверлить отверстия с помощью соответствующей насадки. Размер отверстия довольно ограничен сверлами, которые подходят для Dremel, но это, безусловно, лучше, чем ничего!

Присоедините спиральное сверло, предназначенное для Dremel, к инструменту и держите инструмент перпендикулярно дереву, которое вы пытаетесь разрезать. Затем запустите станок и просверлите отверстие.

Затем запустите станок и просверлите отверстие.

Если вы хотите, чтобы ваше отверстие было определенной глубины, вы также можете использовать приспособление для определения глубины резания, чтобы создать ее.

Погружной фрезерный станок

Погружной фрезерный станок очень легко трансформировать в мини-сверлильный станок (который также может сверлить отверстия, но я подумал, что это настолько очевидно, что не стал делать о них отдельный раздел).

Большой недостаток этого метод заключается в том, что вам может быть трудно получить необходимую глубину, поскольку вы можете получить только такую глубину, до которой может дотянуться ваш фрез.

Лобзик

К сожалению, лобзик не просверлит отверстие сам по себе. Тем не менее, он отлично подходит для увеличения отверстий, которые слишком малы. Многие из вышеперечисленных методов проделывания отверстий позволяют получить маленькое отверстие, но вам может понадобиться отверстие большего размера.

Для этого особенно хорошо подходит метод долота.

Нарисуйте отверстие, которое вы хотели бы иметь на своем материале.

Затем вставьте лезвие электролобзика в маленькое отверстие, которое вы уже сделали, и вырежьте отверстие, которое вы нарисовали.

Я постоянно использую эту технику (хотя обычно сначала с настоящей дрелью) для вырезания отверстий всех форм и размеров. Вышеупомянутое отверстие, как вы могли догадаться, предназначено для распределительной коробки.

Знаете ли вы о сверлильном станке?

Сверлильный станок — это станок общего назначения с широким спектром применения, который может обрабатывать такие детали, как сверление, развертывание, плоская плоскость и нарезание резьбы. Когда сверлильный станок оснащен технологическим оборудованием, он также может выполнять растачивание, а когда сверлильный станок оснащен универсальным рабочим столом, он также может выполнять сверление и развертывание.

Сверлильный станок относится к станку, который в основном использует сверло для обработки отверстий в заготовке. Обычно вращение бурового долота является основным движением, а осевое перемещение бурового долота – движением подачи. Сверлильный станок имеет простую конструкцию и относительно низкую точность обработки. Он может сверлить сквозные и глухие отверстия, заменять специальные инструменты, расширять, сверлить отверстия, расширять отверстия или выполнять нарезку резьбы и другую обработку. В процессе обработки заготовка не движется, инструмент перемещается, центр инструмента совмещается с центром отверстия, инструмент вращается (основное движение). Особенность сверлильного станка в том, что заготовка фиксируется, а инструмент вращается и подается в направлении шпинделя. Управление может быть ручным или моторизованным.

Обычно вращение бурового долота является основным движением, а осевое перемещение бурового долота – движением подачи. Сверлильный станок имеет простую конструкцию и относительно низкую точность обработки. Он может сверлить сквозные и глухие отверстия, заменять специальные инструменты, расширять, сверлить отверстия, расширять отверстия или выполнять нарезку резьбы и другую обработку. В процессе обработки заготовка не движется, инструмент перемещается, центр инструмента совмещается с центром отверстия, инструмент вращается (основное движение). Особенность сверлильного станка в том, что заготовка фиксируется, а инструмент вращается и подается в направлении шпинделя. Управление может быть ручным или моторизованным.

Базовая классификация сверлильного станка

Сверлильный станок в основном использует сверло для обработки отверстий в станине заготовки (например, сверление, развертывание, развертывание, нарезание резьбы, прокалывание и т. д.). Основное оборудование для машиностроения и различных ремонтных заводов. По назначению и структуре он в основном делится на следующие категории:

По назначению и структуре он в основном делится на следующие категории:

Вертикальный

Стол и передняя бабка могут перемещаться вертикально на колонне для обработки заготовок малого и среднего размера.

Настольный

Называется настольной дрелью. Небольшой вертикально-сверлильный станок с максимальным диаметром сверления 12-15 мм. Устанавливается на слесарном столе, в основном ручным сверлением, и часто используется для обработки небольших отверстий в заготовках небольших размеров.

Коромысло

Коробка шпинделя может перемещаться на коромысле, коромысло может вращаться и подниматься, а заготовка фиксируется. Он подходит для обработки больших, тяжелых и пористых заготовок и широко используется в машиностроении.

Сверление глубоких отверстий

Специализированные станки, в которых используются сверла для глубоких отверстий для сверления отверстий с глубиной, намного превышающей диаметр (например, глубокие отверстия в таких деталях, как стволы орудий, стволы и шпиндели станков), для облегчить удаление стружки и избежать слишком высоких станков, как правило, горизонтальной компоновки, всегда оснащенных устройством подачи охлаждающей жидкости (ввод охлаждающей жидкости изнутри инструмента к режущей части) и устройством периодического отвода инструмента и удаления стружки.

Центральное отверстие

Используется для обработки центрального отверстия на обоих концах частей вала.

Фрезерование и сверление

Рабочий стол можно перемещать вертикально и горизонтально, сверлильный вал расположен вертикально, сверлильный станок можно использовать для фрезерования.

Горизонтальное сверление

Главный вал расположен горизонтально, а шпиндельная бабка может перемещаться вертикально. Как правило, он имеет более высокую эффективность обработки, чем вертикально-сверлильные станки, и может обрабатывать несколько поверхностей одновременно.

Порядок работы сверлильного станка

- Перед работой необходимо всесторонне проверить работоспособность каждой детали, протереть направляющую коромысла тонкой хлопчатобумажной нитью и заполнить маслом в соответствии с маркой смазочного масла. .

- Управление коромыслом и коробкой шпинделя возможно только после блокировки всех деталей.

- В зоне поворота коромысла не должно быть препятствий.

- Перед сверлением стол, заготовка, приспособление и режущий инструмент сверлильного станка должны быть выровнены и затянуты.

- Правильно выберите скорость вращения шпинделя и величину подачи и не используйте перегрузку.

- Для сверления за рабочим столом заготовка должна быть устойчивой.

- Когда станок работает и автоматически подает, нельзя изменять скорость затяжки и замены. Изменение скорости возможно только после полной остановки шпинделя.

- Загрузка и выгрузка режущих инструментов и мерных заготовок должны производиться во время останова. Не допускается сверление непосредственно заготовкой вручную, а также работа в перчатках.

- Если во время работы обнаружен ненормальный шум, ее необходимо немедленно остановить для проверки и устранения неполадок.

Техническое обслуживание и ремонт буровой машины

Назначение

Продлить срок службы деталей буровой машины и цикл износа деталей, предотвратить различные отказы, увеличить среднее время безотказной работы и срок службы буровой машины .

Цикл технического обслуживания

Текущее техническое обслуживание выполняется оператором сверлильного станка во время или после каждой работы. Регламентное техническое обслуживание проводится профессиональным ремонтным персоналом на регулярной основе, один раз в год или полгода.

Техническое обслуживание

- Буровой станок должен иметь рабочие процедуры: проводить регулярное техническое обслуживание и техническое обслуживание, а также обращать внимание на запись и защиту площадки в случае отказа.

- Требования к питанию.

- Сверлильный станок должен храниться в масляном уплотнении, когда он не используется, и покрыт защитной пленкой.

- 4. Обучить и оснастить соответствующих операторов, обслуживающий персонал и программистов.

Очистка сверлильного станка

- Протрите пол буровой установки, станину, направляющую, винт и ручку управления. Держите кровать и ее окружение в чистоте и не допускайте попадания масла.

- Удалите заусенцы на направляющей и загрязнения шлака винтового бурения.

- Разберите и очистите маслоотражатель.

- Удалите ржавчину со всех частей сверлильного станка и защитите окрашенную поверхность.

Техническое обслуживание ЧПУ

- Строго соблюдайте рабочие процедуры и систему ежедневного технического обслуживания.

- Предотвратите попадание пыли в устройство ЧПУ: плавающая пыль и металлический порошок могут легко привести к падению сопротивления изоляции между компонентами, что приведет к отказу или даже повреждению компонентов.

- Регулярно очищайте систему охлаждения и вентиляции шкафа ЧПУ.

- Всегда контролируйте напряжение сети системы ЧПУ: диапазон напряжения сети составляет 85–110 % от номинального значения.

- Регулярно заменяйте батарею памяти.

- Техническое обслуживание, когда система ЧПУ не используется в течение длительного времени: часто включайте систему ЧПУ или заставляйте сверлильный станок запускать программу прогрева.