Как сделать мини циркулярную пилу 12 В

При моделировании требуется миниатюрный электроинструмент, являющийся большой редкостью. В связи с этим его приходится делать самостоятельно, используя универсальные комплекты деталей с AliExpress. Примером применения таких заводских заготовок может быть изготовление ручной мини циркулярной пилы.

Материалы:

- двигатель 775 DC – http://ali.pub/3xhgtm

- шпиндель для самодельной модельной циркулярки в сборе – http://ali.pub/4kgmn7

- зубчатый шкив;

- приводной ремень;

- канализационные трубы 32 мм и 50 мм;

- колена 90 градусов для трубы 32 мм – 2 шт.;

- колено 90 градусов для трубы 110 мм;

- фанера;

- суперклей;

- циркулярный диск 110 мм;

- аккумулятор.

Главные детали, такие как двигатель 775 DC, шпиндель с зажимом для циркулярного диска, приводной ремень и шкив можно заказать – http://ali. pub/4kgmr3. Остальные материалы продаются в хозмаге.

pub/4kgmr3. Остальные материалы продаются в хозмаге.

Изготовление мини циркулярки

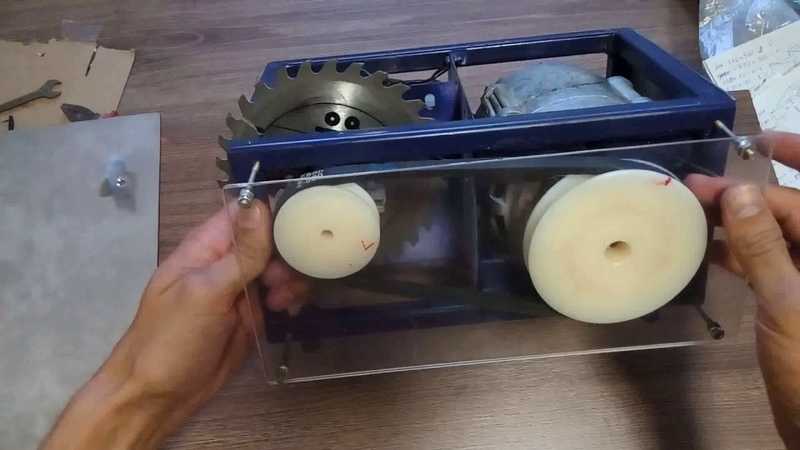

На шпиндель устанавливаются шкив и зажим для циркулярного диска.

Затем он прикручивается винтами к фанерному основанию. Под его подошву нужно подложить подставку, чтобы вал был немного приподнят.

Из канализационной трубы 50 мм изготавливается корпус для двигателя.

Для этого берется ее отрезок равный длине мотора без вала. Также небольшой отрезок трубы разрезается вдоль, нагревается и выравнивается в пластину. Из нее делается заглушка для кожуха. Она приклеивается на торец трубы суперклеем. Перед этим в ней делается отверстие под вал мотора и его крепление. Для удобства сначала к заглушке прокручивается двигатель, а потом уже она приклеивается на трубу.

К контактам мотора припаиваются провода и выводятся через боковое отверстие в корпусе. Затем труба с двигателем заклеивается заглушкой и на обратной стороне.

Затем труба с двигателем заклеивается заглушкой и на обратной стороне.

К корпусу мотора приклеивается деревянная подставка. Чтобы клей держал надежней, его нужно сверху посыпать содой или опилками. Подставка с мотором приклеивается на фанеру со шпинделем. Она размещается так, чтобы получить достаточное натяжение приводного ремня накинутого на шкивы двигателя и шпинделя.

Чтобы увеличить жесткость конструкции, нужно вклеить распорку между шпинделем и мотором. И

з раструба колена под трубу 110 мм вырезается защита для диска. Она приклеивается к фанере и кожуху двигателя.

Ручка пилы изготавливается из 2-х колен и согнутой дугой канализационной трубы 32 мм. Один ее конец приклеивается на распорку между мотором и шпинделем, а второй на подошву из фанеры.

Для использования пилы нужно подсоединить ее двигатель длинным проводом к аккумулятору или блоку питания. Для удобства на провод можно установить выключатель.

Для удобства на провод можно установить выключатель.

Нужно учесть, что если циркулярка будет включаться надолго, то стоит просверлить вентиляционные отверстия в кожухе двигателя для его охлаждения. Что касается использования суперклея для соединения деталей, то он в сочетании с посыпкой опилками или содой держит достаточно крепко. Если такая жесткость соединения покажется недостаточной, то при сборке можно делать крепление саморезами и винтами, что будет дольше и сложнее.

Смотрите видео

Что можно сделать из моторчика от микроволновки

0 0

Read Time:1 Minute, 27 Second

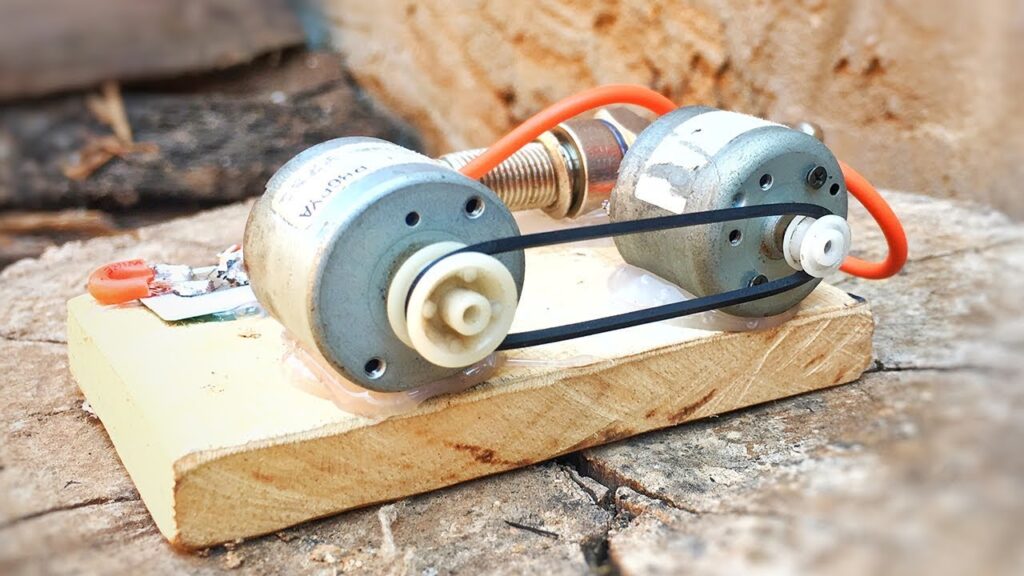

Большое количество отработанных микроволновых печей без труда можно найти на любой свалке. Одной из ценных деталей, которую можно извлечь из микроволновки является двигатель привода тарелки.

Одной из ценных деталей, которую можно извлечь из микроволновки является двигатель привода тарелки.

Это синхронный электродвигатель на 220 В с редуктором внутри корпуса. На его базе можно смастерить много самоделок и четыре идея будет приведено ниже.

Карманный генератор на 220 В

Из этого двигателя можно сделать полностью полноценный генератор переменного тока на 220 В. С помощью него можно зажечь светодиодную лампу, зарядить мобильник и т.п.

Делается элементарно: к крестовине, на которой лежит тарелка в микроволновке, прикручивается рычаг. В данном случае это корпус канцелярского ножа. На конце рычага из болта сделана ручка для вращения.

Устанавливаем крестовину на мотор, вращаем ручку. Скорости большой не требуется. К выводам подключается любая нужная нагрузка.

Гравитационный генератор

Данный генератор пригоден для освещения на непродолжительное время.

Суть его такова: на вал двигателя от микроволновой печи наматывается веревка. На конце привязана бутылка с водой, которая служит грузом.

Отпускаем бутылку и она постепенно опускается вниз, веревка разматывается из-за того что вал вращается.

Нагрузкой служит светодиодная лампа. Время свечения такого генератора зависит от длины веревки. Примерно 30 секунд.

Вращающаяся подставка

Сделать качественную фотосессию «3D», видео кругового обзора товара, тортов, вещей не возможно без вращающейся подставки. Сделать ее можно просто на базе электродвигателя и двух круглых подставок из дерева.

В одну вкручивается мотор.

А другая лежит сверху и упирается на вал движка.

Вращается все очень плавно, все как надо.

Привод для гриля

Автоматическое приготовление курочки-гриль на костре будет в разы проще с этим приводом, который можно сделать из мотора от микроволновки.

Никаких подшипников не требуется. Шампур имеет две опоры по сторонам, к одной из которых подключен электродвигатель для вращения.

Смотрите видео

Источник: sdelaysam-svoimirukami.ru

Happy

0 0 %

Sad

0 0 %

Excited

0 0 %

Sleepy

0 0 %

Angry

0 0 %

Surprise

0 0 %

Почему я делаю еще одну самодельную настольную пилу

Почему я делаю еще одну самодельную настольную пилуЯ сделал свою первую самодельную настольную пилу (показано здесь), чтобы увидеть, насколько хорош домашний настольная пила, которую я мог бы сделать из ручной циркулярной пилы.

Правильная настольная пила в идеале должна иметь надлежащий вал оправки и приводиться в действие. асинхронным двигателем, но для этого потребуются некоторые детали с точной обработкой. Лучший способ получить эти прецизионные детали — использовать старую настольную пилу. что разрушило бы цель его создания. Поэтому я взял за основу портативный вместо циркулярной пилы.

Я положил эту настольную пилу в свой большой гараж мастерская в стране. Это единственная настольная пила, которая у меня была, и я закончил использовать его совсем немного. Это не так хорошо и точно, как пила подрядчика сделан из чугуна, но со своей задачей справился.

Но на самом деле вы можете купить дешевую новую настольную пилу всего за 100 долларов. Так что нет особого смысла строить настольную пилу, не так ли?

Так что нет особого смысла строить настольную пилу, не так ли?

В прошлом году мой друг Билл Прайс дал мне одну из этих дешевых настольных пил бесплатно. Я подумал: «Это было глупо с моей стороны, построить один, когда теперь у меня есть этот бесплатно!». Но затем я начал поиграть с ним. Все это кажется громким, неточным и опасным. Мне было гораздо удобнее использовать самодельный.

Сравнение уровней звука с выключенной автоматической регулировкой громкости на камере, Я подтвердил: 10-дюймовая дельта действительно была намного громче!

Стол на этой пиле слишком мал. Забор хлипкий, и вокруг лезвия огромное пространство, что делает пилу небезопасной использовать с чем-нибудь маленьким.

Глядя в днище пилы, механизм изготовлен из штампованного листового металла,

с двигателем, поддерживаемым только с одной стороны. Есть некоторая игра в

механизм тоже. И все это поддерживается этой очень хлипкой пластиковой подставкой.

К сожалению, любая настольная пила в ценовом диапазоне менее 200 долларов построена

во многом таким же образом. Этот тип пилы может подойти для случайного распила

2х4 посередине на стройке, но я не думаю, что это подходит

для всего, что можно описать как «деревообработка». Фактически,

просто сила включения двигателя заставляет лезвие немного подпрыгивать.

Так сказать. Стив Рэмси сделал

удается использовать такой до 2011 года. Например, в

это видео.

Может быть, я инструмент сноб.

На моей самодельной настольной пиле механизм, который держит мотор, намного прочнее, и двигатель поддерживается с обеих сторон. Это обеспечивает гораздо более стабильную договоренность. Но беседка не такая прочная, как в правильном литье железная настольная пила. Ручные циркулярные пилы хороши только до тех пор, пока вы не захотите купить пилу Festool. Но они стоят дороже, чем приличные настольные пилы, так что было бы глупо (по крайней мере, для этой цели).

Накопление пыли внутри пилы является проблемой, а воздухозаборник двигателя

частично забился со временем. Отчасти это связано с тем, что пылесборник на лезвии

охрана подключена, и я никогда не проверял это. У меня есть идея по улучшению этого аспекта.

Отчасти это связано с тем, что пылесборник на лезвии

охрана подключена, и я никогда не проверял это. У меня есть идея по улучшению этого аспекта.

У этой настольной пилы также были некоторые хитрости в конструкции. Для моего нового дизайна, Я немного упростил. Я также удалил способность наклона. Наклон может быть полезен, но это немного усложняет механизм, и, устранив его, я могу усилить стол намного лучше, а это значит, что стол не нужно делать из высоких качественная фанера. Идея состоит в том, чтобы сделать этот проект дешевым и доступным.

Сказав все это, если вы готовы потратить 500 долларов на новую настольную пилу (настольный или подрядчик) или если вы можете найти подержанного чугунного подрядчика стильная пила (с чугунным столом), любой вариант будет лучше пилы, чем вы можешь построить сам. Но новые настольные пилы менее чем за 200 долларов, как правило, являются хламом.

Вернуться на мой сайт по деревообработке.

Как сделать настольную пилу

Для многих столяров настольная пила является наиболее часто используемым инструментом — я знаю, что это верно и для меня. Наличие хорошей настольной пилы немного упрощает все задачи по резке, особенно если она имеет расширенные функции. К сожалению, хорошие устройства с расширенными функциями обычно имеют высокую цену. Будучи бережливым (дешевым) и всегда готовым к вызову, я приступил к работе, чтобы построить свою собственную самодельную настольную пилу.

Наличие хорошей настольной пилы немного упрощает все задачи по резке, особенно если она имеет расширенные функции. К сожалению, хорошие устройства с расширенными функциями обычно имеют высокую цену. Будучи бережливым (дешевым) и всегда готовым к вызову, я приступил к работе, чтобы построить свою собственную самодельную настольную пилу.

Вот как это получилось:

Некоторые ключевые особенности: самодельный забор в стиле Биземейера, который крепится к передней направляющей, максимальная мощность отрыва 34″, подвижный стол с максимальной мощностью поперечного реза 24″, максимальной глубиной 3″. резки (с лезвием 10″) и встроенным разгрузочным столом с пылесборником.

Основание представляет собой простой фанерный ящик с 4-мя сторонами. Сделанный из кленовой фанеры 3/4″, он имеет планки из цельного дерева 2″ x 2″ для соединения углов винтами. Поверх этой коробки находится рама из фанеры и дуба, которая поддерживает узел двигателя, подвижный стол и верхнюю часть.

Здесь показаны рама и двигатель в сборе:

Двигатель от портативной настольной пилы Makita, которую я использовал перед сборкой. Это была довольно хорошая пила, лучшая часть которой заключалась в двигателе, но у нее было несколько явных недостатков. Я ни разу не пожалел о своем решении отказаться от этой сборки.

Однако мне пришлось серьезно изменить узел двигателя, чтобы он лучше работал с этой пилой. Здесь показано, как я расширил механизм подъема отвала, чтобы увеличить дугу управления наклоном отвала:

Проблема с Makita: когда отвал был наклонен на 45 градусов, рукоятка подъемника почти касалась нижней стороны верхней части, что делало крайне неудобным подъем или опускание отвала. Удлинив ось кривошипа лопастного элеватора еще на 6 дюймов, я решил эту проблему.

В первоначальный узел двигателя было добавлено много стали, чтобы приспособиться к этой более длинной дуге. Жестко удерживать сборку во время резки очень важно, и я не стал рисковать тем, что модификации будут слишком слабыми.

Установка двигателя была немного сложной. Пришлось изготовить новую цапфу заднего крепления из массива дуба:

Переднее крепление оставил регулируемым из стороны в сторону, для выравнивания.

Для верхней части пилы мой первоначальный план состоял в том, чтобы использовать два слоя ДСП толщиной 1/2 дюйма, склеенных вместе с тонким листом нержавеющей стали на поверхности, как показано здесь:

Единственная проблема заключалась в том, что как только когда я вытащил его из зажимов, он начал немного прогибаться вверх. Чтобы избежать этого, я должен был использовать кусок листового металла одинаковой толщины на дне. Конечно, когда я это понял, было уже поздно.

Я рассматривал другие варианты: цельное дерево (разделочный брус) и отказался от этого – мне нравится смотреться на кухне, а не на моей настольной пиле. Я думал о продукте с твердой поверхностью, таком как Corian, но отказался и от этого. Низкие затраты были здесь одним из критериев проектирования, поэтому материал должен был быть экономичным. Увидев пилы с гранитными вершинами, я подумал, что смогу сделать что-то очень похожее: бетон. Итак, я сделал форму, чтобы отлить верхнюю часть поверхностью вниз. С опущенной вершиной она была бы такой же гладкой, как поверхность литейной формы — в данном случае очень гладкой, очень плоской. Форма была меламиновой, идеально плоской.

Увидев пилы с гранитными вершинами, я подумал, что смогу сделать что-то очень похожее: бетон. Итак, я сделал форму, чтобы отлить верхнюю часть поверхностью вниз. С опущенной вершиной она была бы такой же гладкой, как поверхность литейной формы — в данном случае очень гладкой, очень плоской. Форма была меламиновой, идеально плоской.

Я смешал 30-килограммовый (66-фунтовый) мешок бетона с давлением 3000 фунтов на квадратный дюйм, добавил немного черного пигмента и поместил его в форму. Взял полный мешок, а лишнего не было. Затем я сгладил его, накрыл пластиком и оставил сохнуть почти на неделю.

Вот что получилось:

Ужасно плоский и нужно заполнить всего несколько маленьких дырок по краю. На фото я только что полил его водой из шланга – бетон застынет тяжелее, если его оставить влажным в течение первой или двух недель.

Я смешал еще немного пигмента с прямым портландцементом и нанес его, чтобы заполнить крошечные отверстия. После того, как он затвердел в течение почти трех недель (к тому времени на пиле), я нанес два слоя полиуретана на водной основе, чтобы запечатать поверхность:

Подвижный стол

Способность быстро и точно распиливать большие панели всегда была задачей, с которой лучше всего справилась бы большая радиальная пила, но у кого еще есть такая? Я подумал, что точный раздвижной стол станет достойным дополнением к моему проекту настольной пилы.

Здесь показана система линейной поддержки выдвижного стола:

Это 28-дюймовые направляющие полного выдвижения. Лучшим способом их ориентации было бы вертикальное, а не горизонтальное положение, но, как видно на рисунке, между двигателем и подвижным столом имеется ограниченное пространство. Такая ориентация направляющих также облегчает разборку всего узла для очистки и смазки.

Моя главная цель при разработке подвижного стола состояла в том, чтобы свести к минимуму боковой люфт для обеспечения точного реза, и четыре направляющих ящика прекрасно справляются с этой задачей. С плоскими направляющими и установленными другими поддерживающими механизмами (алюминиевые направляющие жесткости в нижней части выдвижного стола между направляющими выдвижного ящика) почти нулевой вертикальный люфт на лезвии, где находится максимальная опора.

Вид на нижнюю часть подвижного стола. Алюминиевые направляющие между направляющими ящика значительно повышают жесткость стола:

Упор для раздвижного стола поворачивается в точке и прижимается к краю, чтобы установить его под любым углом. Его можно быстро и легко снять, когда он не нужен:

Его можно быстро и легко снять, когда он не нужен:

На столе указаны точные 22,5, 45 и 90 градусов. Максимальная ширина материала для резки под углом 45 градусов составляет 11″. Легко выполняются очень точные разрезы. Вот пример того, как он срезает углы в 22,5 градуса, чтобы сформировать этот восьмиугольник:

Эти детали имеют ширину 4 дюйма, и их стыки идеально совпадают. Это довольно хороший тест на точность настройки. Любая значительная ошибка будет накапливаться и отображаться как пробел, когда все части будут собраны вместе.

Я снял видео о раздвижном столе в действии:

Моя самая большая жалоба на пилу Makita заключалась в том, что упор был почти бесполезен. Собственно, недостатки забора и были моим главным мотивом для этого проекта.

Сначала я думал просто сделать новый забор для этой пилы, но сразу понял, что это, вероятно, будет напрасной тратой сил — очень хотелось большего.

Я рассмотрел различные системы ограждений и остановился на конструкции Биземейера, как наилучшей во всех отношениях. Его простота противоречит его производительности, и я знал, что это будет правильный выбор для этого проекта.

Большая часть материалов, которые я использовал для его постройки, мне ничего не стоила — они были переработаны из разных источников. Основная передняя рейка представляет собой стальную трубу размером 2″ x 3″. Другой кусок того же материала составлял само ограждение:

Существует уголок, который приварен к ограждению и наматывается на переднюю часть поручня в качестве основной буквы «Т» (удерживает ограждение перпендикулярно передней части). рельс). Другие части держат кулачковый замок, который прижимает упор к передней направляющей. После фиксации на месте необходимо приложить большое усилие к ограждению, чтобы увидеть какой-либо осевой люфт.

Забор движется немного выше верхней части, и единственный контакт находится на конце, где герметичный подшипник действует как ролик.

Эксплуатация очень плавная и эффективная:

Выгрузка и сбор пыли

Две проблемы с меньшими пилами – это отсутствие поддержки разгрузки и эффективного сбора пыли. Я решил обратиться к обоим из них для этого проекта.

Разгрузочный стол крепится к задней части пилы на одной линии с «главной улицей» пилы (область, где будет находиться большая часть разрезаемого материала). Он регулируется вверх и вниз с помощью двух стопорных винтов. Он прикреплен к тому, что по сути является воронкой, которая направляет пыль, которая выбрасывается в мусорную корзину стандартного размера.

Он сам по себе улавливает около 98% пыли от пилы, при этом очень небольшое количество пыли высыпается спереди в этот мусорный бак (см. предыдущие фотографии).

Имеется отверстие для подключения к моему пылесборнику через 2,5-дюймовый шланг, но я использую его только при резке материала, образующего очень мелкую пыль (например, МДФ):

установлен отвод/пылеуловитель. Полукруглая прорезь позволяет выступающему пылеотводу узла двигателя. Почти вся пыль, образующаяся при резке, выбрасывается через этот порт:

Полукруглая прорезь позволяет выступающему пылеотводу узла двигателя. Почти вся пыль, образующаяся при резке, выбрасывается через этот порт:

Еще несколько подробностей

Есть много деталей, которые я опускаю: длинный текст был бы результатом полной документации по такому сложному проекту, как этот. Действительно, было потрачено несколько часов на то, что большинство сочло бы незначительной деталью — мелкие детали, которые сами состоят из множества деталей. Например, указатель для градусной шкалы, приведенный ниже, занял не менее 4 часов, чтобы спроектировать, построить и настроить. Кажется непропорциональным, не так ли?

Градусная шкала была выложена из обрезков, отрезанных под каждым углом на моей торцовочной пиле. Учитывая больший радиус шкалы, точно разметить было гораздо проще, чем на меньшем.

Верхний маховик регулирует высоту лезвия и сделан из фанеры. Ручной винт справа фиксирует наклон лезвия.

Найти ровную поверхность может быть проблемой, и чтобы справиться с этой реальностью, я сделал выравнивающие ножки для шкафа пилы:

Они находятся на четырех углах основного шкафа, а также на двух задних ножках разгрузочного стола. Большие винты фиксируют ножки на месте после выравнивания пилы.

Большие винты фиксируют ножки на месте после выравнивания пилы.

Конец шкафа для пилы находится там, где я держу ограждение выдвижного стола, когда оно не используется. Рядом с ним находится конический зажим, который я сделал несколько лет назад. Удобно, что оба они рядом.

Когда все готово, приятно видеть, что все сходится. Выемка в передней направляющей ограждения предназначена для очистки подвижного стола. Это отличное место для хранения ключей для замены лезвий.

Обновление за февраль 2012 г.

Эта пила была стабильным и надежным инструментом в моей мастерской, и с тех пор, как я ее закончил, она не требует обслуживания. Была одна вещь, о которой я пожалел, что не сделал: установка углового слота. Я предполагал, что выдвижной стол заменит прорезь, но это оказалось неверным. Поскольку так много удобных приспособлений и приспособлений используют угловой паз, я решил добавить его.

Пила, как она есть:

Со следами износа и эксплуатации, но все еще в отличном состоянии. Я решил, что лучшее место для прорези под углом — между дубовой игольной пластиной и бетонной столешницей.

Я решил, что лучшее место для прорези под углом — между дубовой игольной пластиной и бетонной столешницей.

Для начала снял верх. Он удерживался на месте силиконовыми мазками под каждым углом, так что снять его было несложно.

Я вырезал кусок твердого клена, в котором будет вырезана прорезь:

И тщательно обстрогал его вровень с готовой поверхностью верхней части пилы.

Используя фрезерный стол и фрезу 3/4″, я вырезал прорезь:

Хорошая плотная посадка — пластиковая полоса UHMW имеет размер ровно 3/4″.

Я использовал направляющую, чтобы выровнять ее, и привинтил ее спереди и сзади:

Я добавил прокладку и еще один винт, чтобы помочь поддержать узел двигателя пилы (красная стрелка). Это была проблемная зона из-за относительно длинного пролета кленовой распорки. Эта дополнительная опора должна помочь снизить вибрацию:

Чтобы снова установить верх, я использую больше силикона:

Проблема в том, что в то время, когда я это делал, в моем магазине было -12 градусов по Цельсию. Рабочий свет мощностью 500 Вт используется в качестве временного источника тепла, пока силикон не затвердеет.

Рабочий свет мощностью 500 Вт используется в качестве временного источника тепла, пока силикон не затвердеет.

Установив прорезь, я отметил, где мне нужно будет вырезать стол разгрузки:

Это необходимо для того, чтобы стержень, который проходит в прорези, выступал за пределы стола и был немного шире, чем митровый слот.

Я снял стол разгрузки и вырезал большую часть паза настольной пилой.

Затем я использовал фрезер от руки и закончил резку:

Чтобы заменить опору, которую удалили, вырезав паз, я приклеил кусок фанеры:

Еще один кусок от моего дверца шкафа проекта (отходов нет). Я обрезал его до конца, чтобы пыль не скапливалась в конце паза.

Готово, я смазал прорезь вазелином и дал ему впитаться. Я предпочитаю его воску в качестве смазки для подобных ситуаций. Полиуретановая отделка тоже подойдет, но со временем она стирается и вызывает проблемы:

10 марта 2012 г.

Обновление

ОбновлениеСтроительство забора для этой пилы можно было бы квалифицировать как самостоятельный проект — на это ушло некоторое время, и ближе к концу я срезал несколько углов, чтобы закончить его. Мой план состоял в том, чтобы вернуться к забору вскоре после того, как я закончил пилу, и переделать некоторые части, которые мне не понравились. Та же старая история: дни превращаются в недели, недели превращаются в годы… Лучше поздно, чем никогда, верно?

Первое изменение коснулось поверхности износа упора. Я использовал кусок фанеры из русской березы (разновидность многослойной фанеры более низкого качества, похожую на балтийскую березу), которая была далека от идеала. Чтобы заменить его, я использовал кусок пластика UHMW толщиной 3/4″:

Высота 3″, длина обрезана так, чтобы совпадать с задним концом лезвия. Это мера против отката. Если ограждение выходит за пределы лезвия, это может привести к тому, что распиливаемая древесина застрянет между лезвием и упором, и это предотвратит это.

Еще одним местом, где не хватало забора, был указатель. Я сделал это быстро, просто чтобы подготовить пилу к использованию, думая, что я улучшу ее, когда у меня будет время. Основная проблема с этим указателем заключается в том, насколько высоко он находится над шкалой, что дает разные показания в зависимости от моей точки зрения:

Новый указатель наклоняется, почти касаясь ленты. Я надрезал забор T, чтобы приспособить его. Приближение указателя к ленте устраняет параллакс, который был проблемой с другим.

Крупный план:

С помощью этого нового указателя я могу надежно установить забор с точностью до 10 тысячных дюйма, что, безусловно, достаточно точно для меня.

Я получил несколько запросов по электронной почте о подшипнике в конце забора и о том, как он крепится. Он крепится болтами к уголку, который прикручивается к внутренней стороне ограждения:

С добавлением прорези под углом я обнаружил, что подшипник будет погружаться в прорезь, и чтобы исправить это, я заменил его куском пластика UHMW (вы уже догадались, я люблю этот материал!)

Он так же легко скользит по верхней части, как и подшипник, и без проблем перекрывает угловой паз.