сварочный аппарат, холодная пайка и тонкие провода

Спайка проводов – это обязательный комплекс мероприятий, задача которых – установить электропроводку в помещении. Качественное соединение жил пайкой, соединение проводов в распределительном щитке, правильная скрутка – это факторы, от которых зависит долговечность и работоспособность электрической проводки.

Содержание

- Преимущества и недостатки пайки электропроводки

- Что нужно для пайки электропроводки

- Как правильно запаять провода

- Как паять медные и алюминиевые провода

- Рекомендации, меры предосторожности

Чтобы правильно спаять провода, нужно ознакомиться с достоинствами и недостатками метода. Несмотря на существующие аналоги, этот способ считается самым распространенным и востребованным, особенно в электронике.

Достоинства:

- Надежность. Важный параметр – наличие и величина переходного сопротивления.

Чем оно ниже, тем лучше. У пайки этот параметр чрезвычайно мал. По надежности пайка уступает сварке только в одном случае — если работы приходилось выполнять в экстремальных условиях, например, в среде с запредельно высокой или низкой температурой, воздействии агрессивных сред. Если речь идет о квартирной проводке или загородном доме, подобные факторы исключены.

Чем оно ниже, тем лучше. У пайки этот параметр чрезвычайно мал. По надежности пайка уступает сварке только в одном случае — если работы приходилось выполнять в экстремальных условиях, например, в среде с запредельно высокой или низкой температурой, воздействии агрессивных сред. Если речь идет о квартирной проводке или загородном доме, подобные факторы исключены. - Соединение не нуждается в обслуживании.

- Универсальность использования. С помощью пайки удается соединять одножильные и многожильные провода с разными площадями сечения, в любых комбинациях. Такая универсальность позволяет решить много нестандартных и трудновыполнимых задач. К тому же использование флюсов обеспечивает надежное соединение медных и алюминиевых жил.

- Низкая стоимость соединения. Для проведения работ понадобится паяльник, припой и флюс. Стоимость мала, а расход экономичный.

Недостатки:

- Низкая технологичность. Для проведения работ требуется выполнить много подготовительных мероприятий, отсюда следует высокая трудоемкость.

- Потребность в квалификации исполнителя.

При пайке изменения в материях происходят на молекулярном уровне, поэтому предварительно спаиваемые детали подвергаются основательной подготовке.

Что нужно для пайки электропроводки

Паяльник электрическийПеред тем как запаять провод, готовят рабочий инструмент и расходные материалы. Для выполнения работы потребуется следующий список инструментов:

- Обычный бытовой паяльник, мощность которого колеблется в пределах 40-100 Вт. В качестве аналога используют сварочный аппарат, на котором есть возможность управлять температурой жала, что упрощает процесс пайки.

- Мелкий напильник для зачистки жала паяльника.

- Нож для удаления изоляционного слоя.

- Пассатижи для скрутки.

- Канифоль, предназначенная для лужения поверхности.

- Припой для спайки разных материалов, в качестве аналога используют бескислотные флюсы.

Пайка алюминиевых и медных проводов несколько отличается видами используемых припоев.

| Медь | Алюминий |

Используются составы из олова и свинца. Маркировка следующая:

|

|

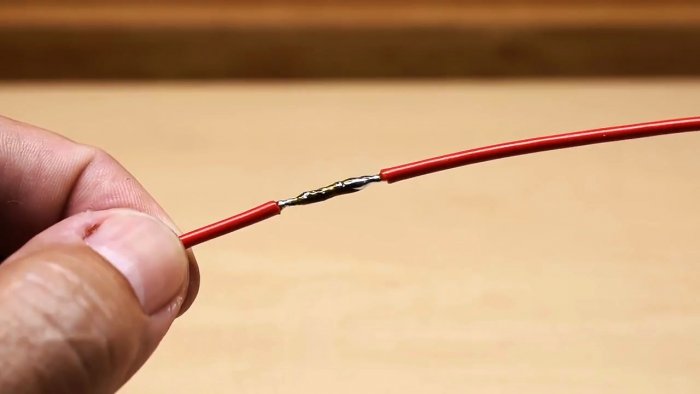

Как правильно запаять провода

Пример универсальной заточки жала паяльника и правильного обслуживания его рабочей областиПроцесс пайки может несколько отличаться в зависимости от используемых материалов. Разные способы предусматривают применение разных паяльных составов и флюсов. Чаще всего пайка проводов проводится при соединении медных проводов с площадью сечения до 6 мм.кв.

При выполнении работ соблюдают следующий алгоритм:

- С проводов снимается изоляционный слой приблизительной протяженностью 5-6 см.

- Разогревают рабочий инструмент и им покрывают поверхность слоем канифоли или флюса.

Первый плохо работает на окисленных поверхностях, при глубоком проникновении в скрутку важно предварительно тщательно обрабатывать материалы.

Первый плохо работает на окисленных поверхностях, при глубоком проникновении в скрутку важно предварительно тщательно обрабатывать материалы. - Прогревая провод с помощью разогретого инструмента с припоем на жале, важно достичь равномерного распределения припоя по всей обрабатываемой поверхности.

- При пайке скрутки специалисты должны заполнить припоем все неровности.

- По окончании выполнения работы все скрутки тщательно изолируют при помощи специальных насадок, изоленты и термоусадочной трубки.

Зачистка проводов от изоляцииЕсли требуется работать с алюминием, важно учитывать его высокую скорость окисления при контакте с кислородом. Образующаяся пленка не позволяет создать надежное сцепление металла с припоем.

Окись удаляется механическим способом, далее поверхность обслуживается. Алгоритм соединения алюминиевых жил зависит от разновидности используемого флюса и площади сечения. Для нагревания, как правило, используют газовую горелку.

Порядок пайки жил площадью 4-10 мм.кв:

- На концах жил длиной 5-6 см удаляется изоляционный слой.

- Для получения металлического блеска жилы зачищают надфилем, наждачной бумагой или ножом.

Лужение многожильных проводов

- Соединяют жилы друг с другом внахлест способом двойной скрутки, в месте касания посередине делается желобок.

- Место соединения прогревают до температуры, которая близится к температуре плавления спайки.

- Аналогичным способом обрабатывается каждая сторона скрутки, все полости заполняются оловом.

- По окончании работ место соединения очищают с помощью бензина.

- Очищенная поверхность покрывается асфальтовым лаком и тщательно изолируется.

Работы не отличаются быстротой, однако высокое качество и долговечность соединений стоит потраченного времени и сил.

Как паять медные и алюминиевые провода

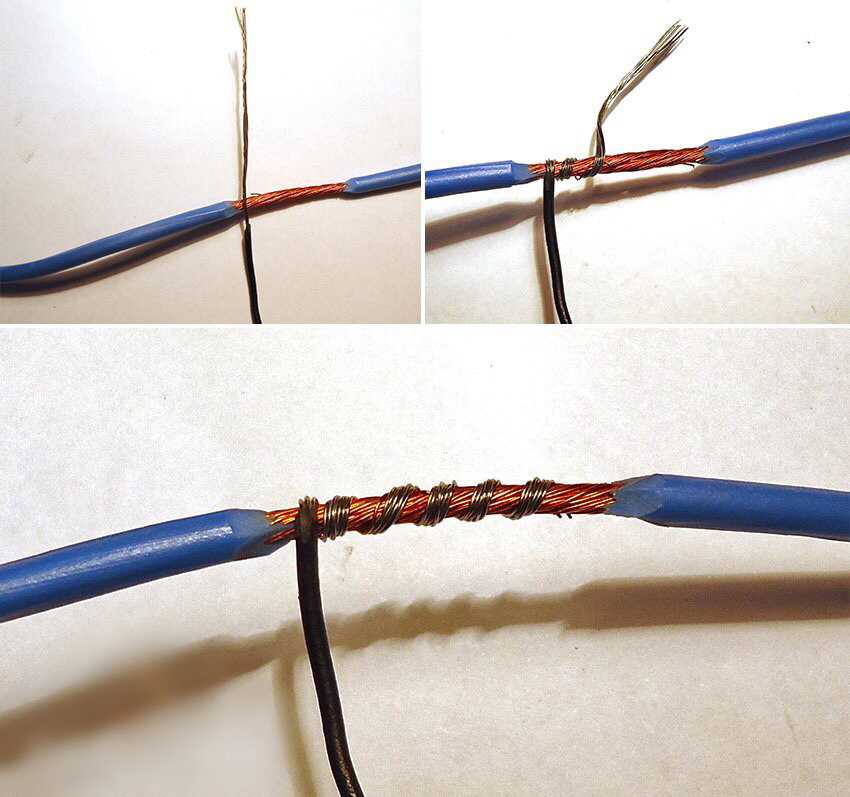

Пайка проводов методом скруткиМедный провод тщательно зачищают, потом погружают в канифоль. Специалист расплавляет несколько капель припоя и для лужения провод погружают в расплавленную массу. Процедура выполняется осторожными и равномерными движениями.

Специалист расплавляет несколько капель припоя и для лужения провод погружают в расплавленную массу. Процедура выполняется осторожными и равномерными движениями.

Припой для пайки должен прикрывать поверхность провода минимально, насколько это возможно. Излишки удаляют раскаленным паяльником. В ходе выполнения работ красный оттенок медного провода должен измениться на серебристый.

Если работа предстоит с многожильными паяльниками, каждая проволока должна быть раскручена и лишь после лудится. Далее все возвращается в исходное положение.

Алюминиевый провод перед пайкой электрических проводов требуется зачистить, после чего равномерно распределить по его поверхности ранее подготовленный флюс. Далее провод из алюминия тщательно натирается небольшим куском тиноля и прогревается пламенем газовой горелки. Такие манипуляции позволят эффективно избавиться от оксидной пленки.

Чтобы увеличить показатель качества соединения однопроволочных проводов, используется скрутка из залуженных проводов небольших размеров. Все образующиеся полости заполняются тинолем.

Все образующиеся полости заполняются тинолем.

Следующий этап – соединение медных и алюминиевых проводов. Для этого восстанавливают изоляционный слой. Для сухих помещений можно использовать только хлопчатобумажную изоленту.

Рекомендации, меры предосторожности

Профессиональный паяльник DANIU 110V/220V 60W с регулировкой температуры и набором инструментовСледует ознакомиться с рекомендациями, которые позволят качественно выполнять поставленные задачи:

- При выборе паяльника нужно обращать внимание на модели, оснащенные дополнительно конусами, иглами и комплектом сменных наконечников.

- Прежде чем приступать к выполнению пайки, нужно особое внимание уделить зачистке жала. Если наконечник слишком загрязнен, всю грязь удаляют с помощью паяльника. Вспомогательно можно использовать куски дерева или картон.

- При изменении длины паяльника также изменяется температура нагревания инструмента.

- Во время нагревания рабочего элемента не рекомендуется паяльник оставлять «сухим».

Нужно жало регулярно опускать в канифоль.

Нужно жало регулярно опускать в канифоль.

Важно соблюдать меры предосторожности. Работать нужно в средствах индивидуальной защиты: специальная одежда (спецовка), очки и перчатки. Нельзя оставлять открытые участки тела, в противном случае могут образоваться сильные ожоги.

Как соединить алюминиевые провода: выбор надежного варианта

Соединение алюминиевых проводов

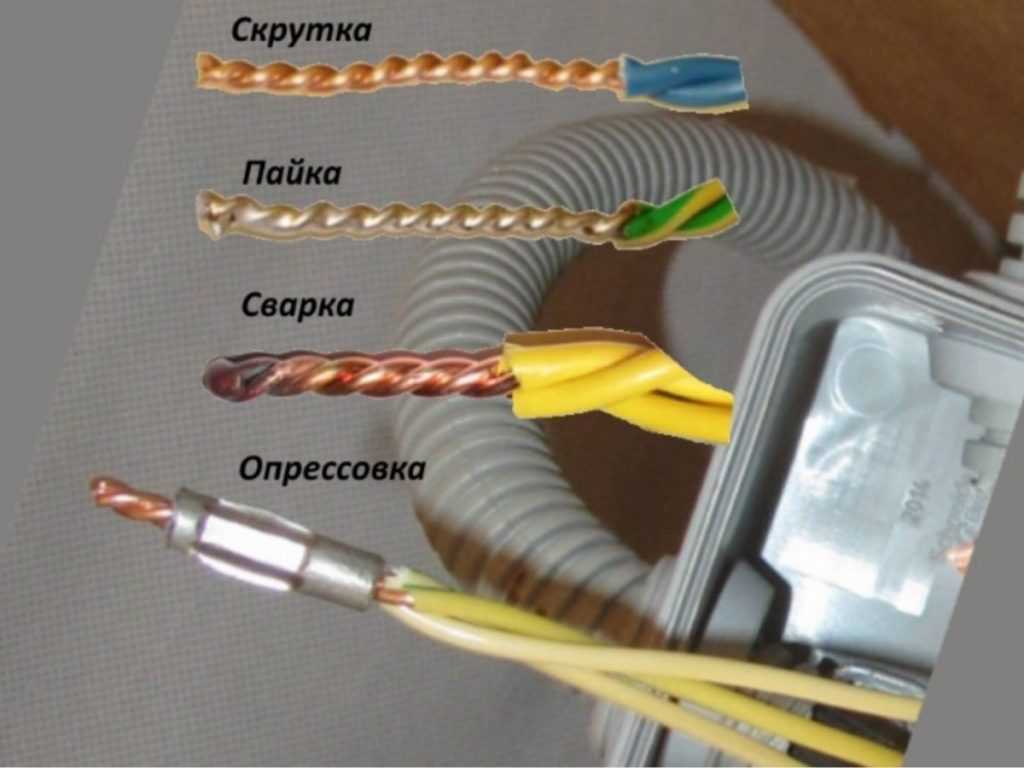

Как соединить два алюминиевых провода между собой? Казалось бы, достаточно банальный вопрос, но и здесь первый приходящий на ум ответ не всегда верен. Ведь скрутка проводов запрещена по нормам ПУЭ, а соединять любые провода можно только методом опрессовки, пайки, сварки и при помощи винтовых сжимов. А том, как это правильно делать, мы и поговорим в нашей статье.

Содержание

- Свойства алюминиевых проводов

- Способы соединения алюминиевых проводов

- Соединение алюминиевых проводов методом сжима

- Соединение алюминиевых проводов методом прессовки

- Соединение алюминиевых проводов метод сварки

- Соединение алюминиевых проводников методом пайки

- Вывод

Свойства алюминиевых проводов

Но начать наш разговор мы предлагаем с беглого анализа свойств алюминиевого провода. Это позволит выявить проблемные места и понять возможные проблемы при его монтаже.

Сравнение медного и алюминиевого провода

- Начнем с преимуществ алюминиевого провода. Главный из них это цена, которая на порядок ниже, чем у главного конкурента – меди.

- Еще одним достоинством данного материала является его легкость. Это обусловило его широкое применение в линиях электропередач, где вес имеет очень большое значение.

- Ну, и последним достоинством является его стойкость к коррозии.

Алюминий практически мгновенно покрывается стойкой оксидной пленкой, которая препятствует дальнейшему окислению. В то же время данная пленка имеет и негативные моменты – она является очень плохим проводником электрического тока.

Алюминий практически мгновенно покрывается стойкой оксидной пленкой, которая препятствует дальнейшему окислению. В то же время данная пленка имеет и негативные моменты – она является очень плохим проводником электрического тока.

Сферы применения медных и алюминиевых проводов

- Дальше же пошли одни сплошные недостатки. И первым из них является низкая электропроводность алюминия. Для данного материала она составляет 38×106 См/м. Для сравнения у меди этот параметр составляет 59, 5×106 См/м. Выливается это в то, что, например, провод из меди с сечением в 1 мм2 способен пропускать ток почти в 2 раза больший, чем подобный провод из алюминия.

Сопротивление некоторых веществ

- Следующим весомым недостатком является то, что алюминиевые провода обладают очень низкой гибкостью. В связи с этим их нельзя использовать в местах, где проводка подвержена многократным изгибам или другим механическим воздействиям в процессе эксплуатации.

- Ну, и напоследок, инструкция говорит о том, что алюминий обладает таким плохим свойством как текучесть.

В результате тепловых и механических воздействий он может терять свою форму, что крайне негативно отражается на контактных соединениях.

В результате тепловых и механических воздействий он может терять свою форму, что крайне негативно отражается на контактных соединениях.

Обратите внимание! Согласно нормам ПУЭ с 2001 года использовать алюминиевый провод для монтажа электропроводки в жилых помещениях запрещено. Такой запрет значительно снизил использование алюминиевой электропроводки в быту.

Способы соединения алюминиевых проводов

Как мы уже говорили выше, алюминиевые провода можно соединить четырьмя основными способами – это винтовые или болтовые сжимы, прессовка, сварка и пайка. Давайте разберем особенности каждого из этих видов соединений.

Соединение алюминиевых проводов методом сжима

Начнем с наиболее распространенного способа соединения – сжима. Он может быть нескольких видов – болтовой, винтовой или при помощи прижимной пружины, который используется в клеммах Wago.

Винтовая клемма может повредить алюминиевый провод | Соединение алюминиевых проводов между собой с помощью данного типа соединения несет за собой один недостаток. Если использовать обычные винтовые клеммы, то при помощи винта можно полностью или частично передавить мягкую алюминиевую жилу. Это либо снизит, либо полностью разрушит контакт. Если использовать обычные винтовые клеммы, то при помощи винта можно полностью или частично передавить мягкую алюминиевую жилу. Это либо снизит, либо полностью разрушит контакт. |

Латунные наконечники для алюминиевых проводов | Для исключения данного варианта соединение следует выполнять через специальные контактные насадки, выполненные из латуни. Латунь обладает меньшей эластичностью и ее сложнее передавить. Поэтому такие насадки обеспечивают надежный контакт и исключают вероятность повреждения провода. |

Алюминиевые наконечники для болтового соединения проводов и кабелей | Для болтовых соединений алюминиевого провода так же следует использовать специальные наконечники. Они крепятся на провод или кабель методом опрессовки и затем уже эти наконечники соединяются болтовым способом. |

Клеммы Wago для соединения алюминиевых проводов | Что касается клемм Wago, то здесь все намного проще. Такой тип соединения не может повредить провод, поэтому такие клеммники можно использовать без дополнительных насадок. Это в определенной степени компенсирует их более высокую цену. Это в определенной степени компенсирует их более высокую цену. |

Соединение алюминиевых проводов методом прессовки

В последнее время приобретают все большую популярность соединения алюминиевых проводов гильзой. Отчасти это связано с большим распространением кримперов или, как их еще называют, обжимных клещей. Данный инструмент позволяет обжимать провода разных сечений обеспечивая достаточно надежный контакт.

Кримперы для опрессовки проводов

Гильзы для соединения алюминиевых проводов

- Соединение проводов опрессовкой выполняется при помощи специальных гильз. Эти гильзы выпускаются разных диаметров и материалов. Для соединения алюминиевых проводов следует использовать либо алюминиевые, либо латунные гильзы. Медь использовать нельзя ни в коем случае, так как соединение этих двух материалов может привести к образованию гальванических развязок и в конечном итоге полному разрушению алюминиевого проводника.

Обратите внимание! Гильза для соединения проводов по своему сечению должна соответствовать сечению провода.

Если вы будете использовать гильзу меньшего сечения, то для заведения провода в гильзу вам придётся уменьшить его сечения, что негативно отразится на контакте. Если же вы используете гильзу большего сечения чем провод, то площадь контактного соединения будет намного меньше, что опять-таки приведет к перегреву контакта.

Гильзы для соединения проводов разных сечений

- Для соединения проводов разных сечений существуют гильзы с разными диаметрами входных отверстий. Их же можно использовать для соединения более чем двух проводов в одной гильзе.

- Гильзы для соединения алюминиевых проводов имеют строго необходимую длину. Поверьте, производитель не делал в гильзе запаса, поэтому разрезание гильзы пополам в целях экономии — это очень плохой вариант. Ведь при соединении двух проводов обжим следует выполнить дважды противоположными жимами. Разрезав гильзу пополам, у вас это не получится, и контакт будет некачественным.

Прессованные провода

- Еще один часто возникающий вопрос относится к соединениям многожильного алюминиевого провода и одножильного.

Выполнять такое соединение при помощи опрессовки можно, и оно будет достаточно качественное. Главное подобрать гильзу с соответствующими входными диаметрами. Ведь в большинстве случаев это провода разного сечения.

Выполнять такое соединение при помощи опрессовки можно, и оно будет достаточно качественное. Главное подобрать гильзу с соответствующими входными диаметрами. Ведь в большинстве случаев это провода разного сечения.

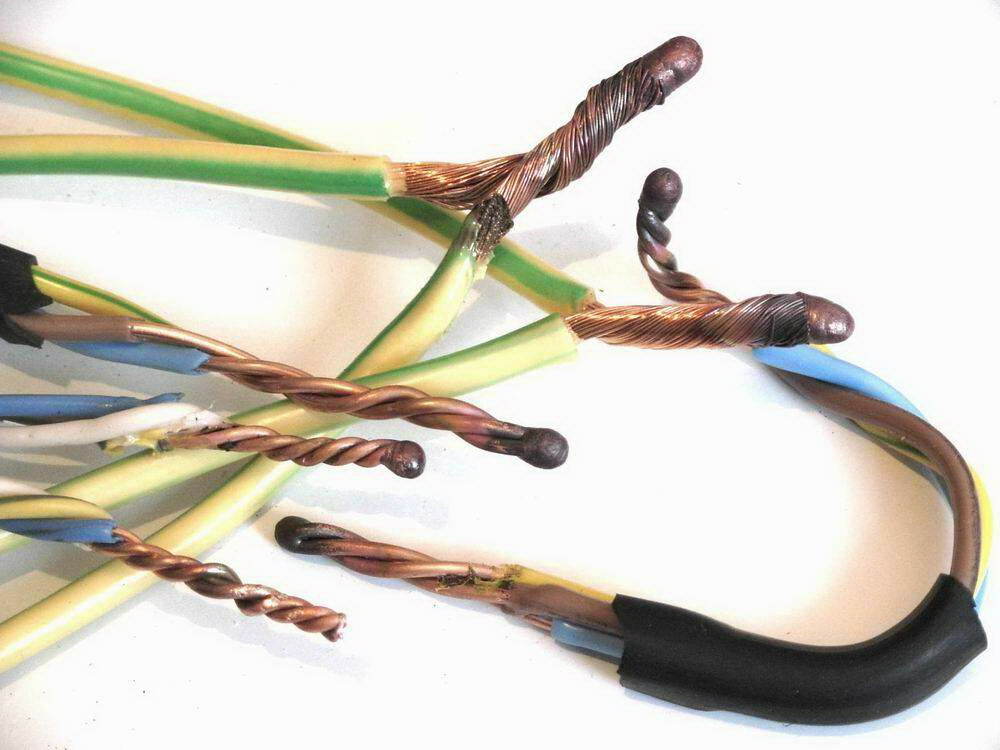

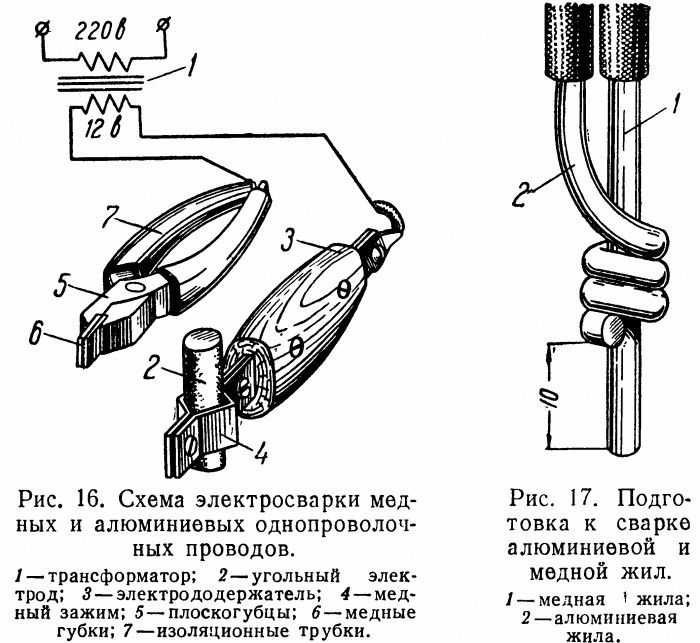

Соединение алюминиевых проводов метод сварки

Самое наилучшее качество соединения обеспечивает сварка. Благодаря тому, что в данном случае провод образует единое целое практически исключены проблемы с переходными сопротивлениями, возможности снижения нажимного усилия и многое другое. Но здесь есть и масса проблем.

Сварка алюминиевых проводов

- Дело в том, что как мы уже говорили выше на поверхности алюминия, образуется оксидная пленка. Она имеет совершенно другие тепло – и электропроводность, чем сам алюминий. В связи с этим сварка алюминиевых проводов затруднена.

- Так как температура плавления оксида и алюминия различаются, то попытки простого сваривания проводов угольным электродом будут не очень удачными. Оксиды будут оставаться на расплавленных каплях алюминия, а само соединение будет не однородным, как на видео.

На фото процесс сварки алюминиевых проводов

- Дабы исключить данную проблему, можно снимать оксиды с поверхности механическим способом, но это трудоемко и далеко не всегда эффективно, так как образование новой пленки происходит практически мгновенно.

- Исходя из этого, в большинстве случаев для сварки применяются различные флюсы, которые способны разрушить оксидную пленку. Данный материал должен разрушать оксидную пленку и практически не реагировать на чистый металл, кроме того он не должен давать вредных соединений во время сварки. Подобрать такой материал достаточно сложно и зачастую приходится идти на компромисс.

Технология сварки проводов

- Но даже с использованием флюсов, своими руками выполнить сварное соединение проводов без должной подготовки достаточно сложно. Это связано с тем, что здесь крайне важно подобрать должное напряжение сварки (обычно не более 20В) и время воздействия на проводник (обычно 1-2сек.).

Обратите внимание! Кроме электросварки алюминиевых проводов достаточно распространена и газовая сварка.

Она имеет свои особенности, касающиеся как применяемых материалов, так и температуры сварки.

Соединение алюминиевых проводников методом пайки

Последним вариантом, которым можно выполнить соединение розеток алюминиевыми проводами является пайка. Этот способ достаточно трудоемок, и его сложно назвать быстрым.

Поэтому для силовых установок оно применяется крайне редко, а в низковольтных сетях алюминиевые провода из-за своей жесткости применяются достаточно редко. Тем не мене давайте рассмотрим и этот вариант.

Пайка алюминиевых проводов

- Основной проблемой здесь, как и в случае со сваркой, является оксидная пленка. Кроме того, имеется такая проблема как отсутствие визуального контроля за температурой провода. Ведь при длительном воздействии больших температур алюминий может изменить свои физико-химические свойства.

- Исходя из этого, процесс пайки алюминия становится достаточно сложным. В первую очередь нам необходимо избавится от оксида на его поверхности.

Сделать это можно при помощи любых абразивных материалов, но усердствовать не стоит, так как новая пленка образуется практически мгновенно. Наша задача только уменьшить ее толщину.

Сделать это можно при помощи любых абразивных материалов, но усердствовать не стоит, так как новая пленка образуется практически мгновенно. Наша задача только уменьшить ее толщину.

Флюс для пайки алюминия

- После этого выполняется фиксация проводов и припоем с флюсом прикасаются к проводам. В качестве припоя лучше использовать ЦОП – 40 или его аналоги.

- Флюс для пайки алюминия — это Ф – 59А, Ф – 61, Ф – 34 или другие подобные составы. Они достаточно хорошо разрушают оксидную пленку.

Припой для пайки алюминия

- При прикосновении припоем к проводам им следует поскрести по ним, чтобы упростить флюсу задачу по разрушению оксидной пленки. Если производится пайка без использования флюса, то интенсивность трения припоем по проводам должна быть более интенсивной.

Вывод

Соединение алюминиевого провода гильзой и при помощи клемм являются наиболее простыми вариантами. В то же время применение опрессовки не требует дополнительных материалов, но требует наличия кримпера.

В то же время применение опрессовки не требует дополнительных материалов, но требует наличия кримпера.

Использование пассатижей и других подсобных инструментов может сказаться на качестве соединения, поэтому их использование недопустимо. Тем не менее, в сравнении цена и качество, метод опрессовки является одним из лучших для соединения алюминиевых проводов.

Легкая пайка алюминия? – Обмен стека электротехники

спросил

Изменено 8 лет, 8 месяцев назад

Просмотрено 7к раз

\$\начало группы\$

Собираю антенну с алюминиевыми элементами.

Есть ли простой способ припаять медный провод к алюминию? Мне не нужно очень прочное соединение, достаточно хорошего электрического соединения, чтобы затем нанести клей и т. д.

д.

Я пытался отшлифовать алюминий и нанести растительное масло, но это, похоже, не сработало. Позже попробую моторное масло, но не думаю, что будет что-то другое.

Алюминиевый стержень диаметром 1/4 дюйма.

На алюминиевой фольге работает, а на стержне почему-то не работает?

Будет ли что-то подобное работать?

- пайка

\$\конечная группа\$

3

\$\начало группы\$

Одним из хорошо известных решений является использование куска поливинилхлоридной трубки в качестве флюса при пайке. Так лучше паять слегка перегретым паяльником. Затем перепаяйте то же соединение с нейтральным флюсом.

Я не знаю точной химии этого метода, но мне помогло спаять алюминиевые провода (но не тонкую фольгу). Лучше это делать в хорошо проветриваемом месте.

\$\конечная группа\$

1

\$\начало группы\$

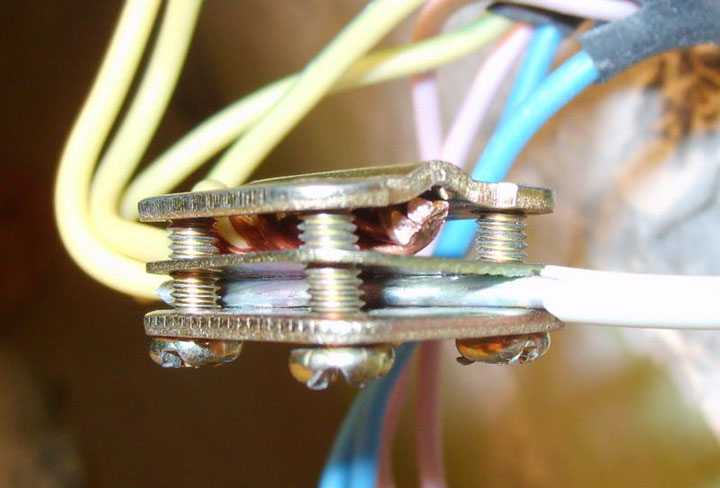

Одна вещь, которую я несколько раз видел как на самодельных, так и на небольших коммерческих антеннах, это использование комбинации винтов и шайб или наконечников для пайки для крепления фидера к элементам антенны. Вот одна из идей самодельной 14-элементной антенны Yagi для PMR446, которую было бы довольно легко собрать:

Вот одна из идей самодельной 14-элементной антенны Yagi для PMR446, которую было бы довольно легко собрать:

\$\конечная группа\$

1

\$\начало группы\$

В промежутке между шлифованием и нанесением масла оно снова окисляется. Если у вас будет шанс, вам придется нанести масло, а затем отшлифовать масло на месте. Это все равно не облегчает.

\$\конечная группа\$

1

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

Пайка меди с алюминием | Kapp Alloy

Должен ли я использовать пропановую горелку или паяльник для пайки алюминиевых деталей?

Лучший метод пайки определяется размером компонентов вы пытаетесь склеить и размер паяного соединения необходим. Обе части должны нагреваться одновременно для лучшей адгезии, а алюминий очень быстро рассеивает тепло.

- Крупногабаритные компоненты : пропановая горелка.

- Мелкие компоненты и более тонкие алюминиевые детали : паяльник

Если пропановая горелка используется в слишком малом объеме, существует риск перегрева и плохого сцепления между оголенными металлами. Более подробное объяснение см. в инструкциях по пайке алюминия с KappAloy.

Каким образом баббит служит опорной поверхностью для вращающегося вала?

В современных высокоскоростных подшипниках для формирования поверхности подшипника используется баббитовый сплав олова, меди и сурьмы. Вращающийся вал движется поверх более твердых молекул олово-медь и олово-сурьма, а более мягкие молекулы олова распределяют более твердые молекулы олово-медь и олово-сурьма по поверхности подшипника. Для срока службы подшипника крайне важно, чтобы сила и удар вала равномерно распределялись по , и это одна из причин, почему состав баббита чрезвычайно важен. Другие функции включают в себя:

Вращающийся вал движется поверх более твердых молекул олово-медь и олово-сурьма, а более мягкие молекулы олова распределяют более твердые молекулы олово-медь и олово-сурьма по поверхности подшипника. Для срока службы подшипника крайне важно, чтобы сила и удар вала равномерно распределялись по , и это одна из причин, почему состав баббита чрезвычайно важен. Другие функции включают в себя:

- Всасывание грязи и мусора и удаление их с вращающегося вала

- Предусмотреть каналы для смазки в зазорах между твердыми сплавами с рубленой поверхностью олова

Со временем вы должны увидеть рубцы от грязи и мусора на поверхности оловянного баббита. Поверхность подшипника должна быть восстановлена до того, как на более твердом и гораздо более дорогом вращающемся стальном валу появятся царапины.

Как правильно выбрать размер и характеристики паяльника?

При выборе паяльника следует учитывать три основных момента:

1) Мощность (мощность)

a) Выбор мощности паяльника зависит скорее от запаса тепла (мощности), чем от достигнутой температуры. . Паяльник с более высокой мощностью лучше поддерживает постоянную температуру, так как он имеет большую мощность для подачи на жало во время использования. Требуемый запас мощности для вашей пайки зависит в первую очередь от состава и массы нагреваемых деталей, а также от размера паяного соединения.

. Паяльник с более высокой мощностью лучше поддерживает постоянную температуру, так как он имеет большую мощность для подачи на жало во время использования. Требуемый запас мощности для вашей пайки зависит в первую очередь от состава и массы нагреваемых деталей, а также от размера паяного соединения.

Пример: Если вы паяете два больших (тяжелых) алюминиевых компонента на большой площади стыка, лучше всего подойдет мощный паяльник. Алюминий быстро рассеивает тепло, поэтому сложно одновременно нагреть обе большие детали до температуры пайки. Если ваш единственный процесс — припаивание тонкой медной проволоки к небольшому медному выводу, вам не нужно много резервной мощности, чтобы нагреть обе части до температуры пайки. Помните, что обе детали достигают температуры пайки, что создает связь между припоем и деталями. Если только один нагревается до температуры пайки, соединение с более холодной частью может быть нестабильным.

2) Выбор наконечника (многие теперь поставляются с различными сменными наконечниками для различных геометрий соединения)

a) Он также зависит от массы деталей и площади соединения. Выберите наконечник, который будет нагревать всю область соединения на обеих частях одновременно.

Выберите наконечник, который будет нагревать всю область соединения на обеих частях одновременно.

3) Простой включаемый/выключаемый паяльник или паяльная станция , включающая датчики температуры и элементы управления, подставку для паяльника, чистящий блок или вату и т. д.

a) Простой включаемый/отключаемый паяльник можно купить за 10-20 долларов. Паяльные станции с контролем температуры и показаниями, а также всем оборудованием для эффективного выполнения широкого спектра паяных соединений на различных металлах могут стоить более 250 долларов. Что вам нужно, зависит от вашего текущего проекта и ваших планов на будущее .

Выбрав подходящий утюг, воспользуйтесь нашим инструментом выбора припоя, чтобы найти подходящий припой для вашего проекта.

Какой тип паяльника мне следует использовать, если у меня есть различные металлы и размеры деталей?

Мы рекомендуем:

- Паяльник большей мощности . Например, 85 или более Вт

- Паяльник с набором паяльных жал , так как у вас будет несколько различных геометрических форм соединения для пайки.

- Паяльник или паяльная станция с контролем температуры , а не паяльник, который либо подключен к сети и нагревается, либо отключен от сети и холоден

После выбора паяльника убедитесь, что у вас есть правильный припой для вашего проекта, используя наш инструмент выбора припоя.

Могу ли я предварительно облудить чугунную поверхность для гладкого нанесения баббита №2?

Да, используя приведенные ниже шаги, вы сможете преодолеть трудности предварительного лужения поверхности чугуна, чтобы получить более гладкую, однородную и долговечную баббитовую поверхность. В отличие от корпусов подшипников из стали, поверхность чугуна предварительно залужить гораздо сложнее из-за окисления и примесей в пористости металла, которые затрудняют получение прочной связи металл-металл.

- Вариант 1 (наиболее распространенный) : Тепловые и химические флюсы, такие как Kapp Copper-Bond Flux™. Применяя химический флюс, подходящий для температурного диапазона вашего баббита, вы можете удалить эти загрязнения из корпуса подшипника.

Примечание : Однако для очень грязного старого корпуса необходимо заменить исходные загрязнения – масло, ржавчину, грязь, старую баббитовую стружку и т. д. – продуктами окисления при флюсовании. В результате вам нужно постоянно наносить флюс и нагревать, чтобы поверхность чугуна была достаточно чистой, чтобы принять баббит.

- Вариант 2: Состав для предварительного лужения, такой как KappaTinning™Compound. Состав KappaTinning™, нанесенный ровным слоем олова на поверхность чугуна, состоит на 50% из флюса и на 50% из чистого олова. Компонент флюса удаляет оксидный слой и другие загрязнения, оставляя олово готовым для соединения с чугуном.

Примечание: Хотя было бы идеально иметь предварительно луженую поверхность для установки новой футеровки из баббита, это может оказаться невозможным для многих старых корпусов из чугуна. Если вы обнаружите, что срок службы подшипника значительно снижается из-за невозможности приклеить достаточное количество баббитовой футеровки к корпусу подшипника, вероятно, необходимо повторить эту процедуру или изготовить новый корпус.

Есть ли у вас общие инструкции по пайке, которые подходят для большинства припоев?

Да! У нас есть общие рекомендации по пайке, в которых подробно описаны следующие три основных шага:

- Очистка и разрушение оксидного слоя на соединяемых деталях

- Нагревать детали, а не припой

- Равномерно нанесите припой на область соединения и удалите тепло

Что делает пайку алюминия и нержавеющей стали такой сложной?

И алюминий, и нержавеющая сталь быстро образуют на металле очень прочное оксидное покрытие. Гладкое и однородное оксидное покрытие предотвращает коррозию этих металлов, за исключением самых суровых условий. Вы можете паять оба, однако , разрушив это оксидное покрытие, чтобы получить прочную связь металл-металл между припоем и деталями путем предварительной очистки, удаления оксида путем перемешивания или флюса и предварительного лужения. Чтобы узнать больше, просто следуйте нашим инструкциям по пайке.

Мне нужно припаять язычки аккумуляторных батарей. 1 из вкладок алюминий; другой – медный лист с покрытием. Что я должен использовать для пайки этих компонентов?

У вас есть два варианта пайки электрических компонентов между алюминием и медью:

Продукт Каппа | % Олово | % Цинк | Диапазон температур °F | Диапазон температур °C | Код продукта |

KappAloy9™ | 91 | 9 | 390°F Эвтектика | 199°C Эвтектика | 121 |

KappAloy15™ | 85 | 15 | от 390°F до 550°F | от 199°C до 288°C | 124 |

- Припой KappAloy9 ™ представляет собой стандартный эвтектический припой для соединения алюминия с алюминием и/или медью.

Он широко используется в печной пайке и других автоматизированных паяльных системах . Его эвтектическая природа делает его идеальным для высокопроизводительных автоматизированных паяльных систем. Кроме того, он сводит к минимуму тепловое воздействие на хрупких электронных деталей.

Он широко используется в печной пайке и других автоматизированных паяльных системах . Его эвтектическая природа делает его идеальным для высокопроизводительных автоматизированных паяльных систем. Кроме того, он сводит к минимуму тепловое воздействие на хрупких электронных деталей.

- KappAloy15 ™ может дать вам большую гибкость . Благодаря диапазону плавления от 390°F до 550°F (от 199°C до 288°C), он дает вам возможность манипулировать деталями до полного затвердевания. Многие клиенты используют ручная пайка для структурных соединений предпочитает этот припой. Он реже используется в электрических соединениях, чтобы свести к минимуму нагрев электрических / электронных частей и потенциальное тепловое повреждение. Общее эмпирическое правило: чем меньше тепла, тем лучше: меньше искажений, меньше сегрегации, меньше дифференциального охлаждения разных металлов и т. д.

Для успешной пайки алюминиевых деталей необходимо разрушить оксидное покрытие, чтобы припой мог образовать металлическую связь с алюминием. Это оксидное покрытие можно проникнуть, поцарапав алюминиевую поверхность щеткой из нержавеющей стали или используя их парный флюс Kapp Golden Flux™. Остатки флюса затем можно удалить теплой водой и тряпкой.

Это оксидное покрытие можно проникнуть, поцарапав алюминиевую поверхность щеткой из нержавеющей стали или используя их парный флюс Kapp Golden Flux™. Остатки флюса затем можно удалить теплой водой и тряпкой.

Мы используем Kapp Galvanite™ для пайки сэндвича из двух алюминиевых и одной медной пластины. Когда мы припаиваем пластины большего размера, сэндвич слишком сильно изгибается, и мы не можем его использовать. У вас есть альтернативный припой и флюс?

Вы получаете деформацию пластины, потому что нагреваете разнородные металлы. Они расширяются и сжимаются при разных температурах и с разной скоростью. Мы рекомендуем свести к минимуму необходимый нагрев деталей. По опыту наших клиентов мы видим два успешных припоя для такого применения:

Припой Каппа | % Олово | % Цинк | Диапазон температур °F | Диапазон температур °C | Код продукта |

KappAloy9™ | 91 | 9 | 390°F Эвтектика | 199°C Эвтектика | 121 |

KappAloy15™ | 85 | 15 | от 390°F до 550°F | от 199°C до 288°C | 124 |

- KappAloy9 ™ — (91 % олова/9 % цинка) припой — это стандартный эвтектический припой для медных и алюминиевых пластин.

Он широко используется в печной пайке и других автоматизированных паяльных системах. Его эвтектическая природа делает его идеальным для высокопроизводительных систем автоматической пайки .

Он широко используется в печной пайке и других автоматизированных паяльных системах. Его эвтектическая природа делает его идеальным для высокопроизводительных систем автоматической пайки .

- КапАлой15 ™ – (85% олова/15% цинка) может дать вам больше гибкости. Имеет диапазон плавления от 390°F до 550°F и от 199°C до 288°C. Таким образом, припой дает вам возможность манипулировать деталями до того, как он полностью затвердеет во время охлаждения. Многие клиенты, использующие , припаянные вручную для конструкционных деталей , предпочитают этот припой. Он реже используется в электрических соединениях, чтобы свести к минимуму нагрев электрических / электронных частей и потенциальное тепловое повреждение. Общее эмпирическое правило: чем меньше тепла, тем лучше: меньше искажений, меньше сегрегации, меньше дифференциального охлаждения разных металлов и т. д.

Сопряженный флюс для обоих : Kapp Golden Flux™. По нашему опыту, мы не думаем, что вы получите стабильно надежное соединение при любом существенном производстве этой сборки без флюса. С флюсом или без него вы можете получить более надежное воспроизводимое соединение, предварительно залудив детали припоем, а затем повторно нагрев их дополнительным припоем для соединения пластин. Это займет больше времени, но вы получите значительно более стабильный стык .

По нашему опыту, мы не думаем, что вы получите стабильно надежное соединение при любом существенном производстве этой сборки без флюса. С флюсом или без него вы можете получить более надежное воспроизводимое соединение, предварительно залудив детали припоем, а затем повторно нагрев их дополнительным припоем для соединения пластин. Это займет больше времени, но вы получите значительно более стабильный стык .

Я хочу использовать Kapp Alumite™ для ремонта алюминиевых радиаторов. Кажется, это лучший из всех алюминиевых припоев. Подходит ли этот припой для ремонта алюминиевого радиатора? Какой флюс я использую?

Alumite™ не лучший припой для ремонта алюминиевых и медно-алюминиевых радиаторов . Вместо этого тонкие экструдированные и/или листовые алюминиевые сплавы радиаторов лучше всего соединять при более низких температурах с помощью KappRad™ 40 или KappAloy15™. Многие, кто занимается ручным припоем, предпочитают эти припои из-за их превосходной гибкости и более широкого диапазона плавления пластика, что позволяет вам манипулировать деталями до того, как они остынут. В таблице ниже эти припои сравниваются с Alumite™.

В таблице ниже эти припои сравниваются с Alumite™.

Наименование продукта | % Олово | % Цинк | % Кадмий | Диапазон температур °F | Диапазон температур °C |

КаппРад™ | 40 | 27 | 33 | от 350°F до 500°F | от 176°C до 260°C |

KappAloy15™ | 85 | 15 | 0 | от 390°F до 550°F | от 199°C до 288°C |

Алюмит™ | Запатентованная версия без свинца и кадмия | от 715°F до 735°F | от 379°C до 390°C | ||

- KappRad ™ был специально разработан для ремонта алюминиевых и алюминиево-медных радиаторов.

Он обладает более высокой прочностью и виброустойчивостью, чем аналогичные припои и твердые припои, и наносится при более низкой температуре, чтобы не повредить тонкие и хрупкие детали.

Он обладает более высокой прочностью и виброустойчивостью, чем аналогичные припои и твердые припои, и наносится при более низкой температуре, чтобы не повредить тонкие и хрупкие детали.- ПРЕДУПРЕЖДЕНИЕ. Содержит кадмий — вещество, запрещенное к использованию в соответствии с директивами RoHS. Во многих странах он имеет определенные исключения для приложений. Дополнительную информацию см. в паспорте безопасности.

- KappAloy15 ™ — стандартный припой для медных и латунных трубок к алюминиевому листу. Он широко используется при ремонте радиаторов «алюминий-медь», где нет необходимости в более высокой прочности KappRad или где существуют ограничения на использование кадмия.

- Сочетающийся флюс для обоих : Kapp Golden Flux™ удаляет оксидное покрытие в тесных и труднодоступных местах соединения.

Какой продукт лучше всего подходит для восстановления гальванического покрытия на стальных деталях после сварки?

GalvRepair™ и бессвинцовый Galvanite™ – это два припоя, предназначенные для высококачественного ремонта оцинкованных поверхностей. Оба продукта используют одинаковую процедуру, но их диапазоны слякоти различаются:

Оба продукта используют одинаковую процедуру, но их диапазоны слякоти различаются:

Наименование продукта | % Олово | % Цинк | % Свинец | % Медь | Диапазон температур °F | Диапазон температур °C |

GalvRepair™ | 30 | 20 | 33 | 0 | от 350°F до 600°F | от 176°C до 288°C |

Гальванит™ | 50 | 49 | 0 | 1 | от 390°F до 570°F | от 200°C до 300°C |

- GalvRepair™ уже более 50 лет является отраслевым стандартом для ремонта методом цинкования.

- Бессвинцовый гальванит™ был разработан специально для решения этой задачи Все больше и больше стран, штатов и округов требуют перехода на бессвинцовые продукты.

Как GalvRepair™, так и Galvanite™ превышают стандарты производительности , указанные в стандарте ASTM A780-92 для ремонта гальванизированных покрытий. Оба обеспечивают широкий диапазон слякоти для распределения и разглаживания нанесенного припоя по всей площади ремонта. Эти широкие диапазоны плавления также позволяют наносить слои для создания защитного покрытия значительной толщины. Пожалуйста, ознакомьтесь с инструкциями ниже для получения дополнительной информации о приложении. Процедура одинакова для обеих формул ремонтных стержней.

Почему у меня возникают проблемы с пайкой алюминиевых и алюминиево-медных радиаторов? Иногда припой течет и хорошо смачивается, а иногда вообще не смачивается и ремонт не держится.

Во всех ремонтных работах, связанных с алюминием, одним из наиболее важных этапов является разрушение оксидного слоя на деталях, чтобы припой мог соединиться с деталью. Если вы испытываете хороший поток припоя, но плохое соединение, следующий процесс пайки должен быть выполнен в быстрой последовательности:

Если вы испытываете хороший поток припоя, но плохое соединение, следующий процесс пайки должен быть выполнен в быстрой последовательности:

- Соединяемые детали следует почистить щеткой из нержавеющей стали, чтобы снять оксидное покрытие. Это «царапание» невидимого оксидного покрытия имеет решающее значение для растекания припоя и соединения. разрушить оксидный слой.

- Детали следует нагревать до тех пор, пока флюс не начнет активироваться (закипать) и не станет желтым или коричневым. Не перегревайте флюс . Если флюс обугливается, он загрязняет ваш сустав. Затем вы должны дать деталям остыть и начать заново, убедившись, что все остатки флюса удалены

- Примените стержень для припоя, , протащив стержень через ванночку для припоя, чтобы получить припой под любым оксидом, оставшимся на деталях. Не нагревайте стержень припоя напрямую!

- Трудно «запустить» припой на этом этапе? Флюс активируется, но вы перегреваете флюс и деталь, прежде чем припой потечет?

- Обычно это происходит из-за оксидного покрытия на самом стержне припоя, и вы можете выполнить следующие шаги для создания надежного соединения

- Почистите конец стержня припоя щеткой из нержавеющей стали, чтобы разрушить оксидное покрытие на стержне припоя

- Если проблема не устранена, нагрейте конец стержня припоя непосредственно с помощью источника тепла, чтобы смягчить припой и разрушить оксидный барьер для течения, а не полностью расплавить припой.

Я припаиваю медные контакты к медному проводу. Какой припой и флюс лучше использовать?

Прежде чем решить, какой припой и флюс лучше всего подходят для вашего медного соединения, необходимо ответить на 3 вопроса.

1) Нужно ли манипулировать швом до/во время его застывания?

- № : Стандартом электронной промышленности для электрических/электронных соединений медь-медь является KappZapp3.5™ (96,5 % олова – 3,5 % серебра). Этот припой плавится и затвердевает при температуре 430°F / 221°C, поэтому после пайки остается мало времени на манипуляции с укладкой. Он чаще всего используется при автоматической пайке электрических соединений, чтобы свести к минимуму перегрев электрических компонентов и их повреждение. Общее эмпирическое правило: чем меньше тепла, тем лучше: меньше искажений, меньше сегрегации и т. д. Из-за одной температуры плавления/затвердевания затрудняется изменение положения проводов во время пайки и охлаждения.

Вы либо перегреваете припой/флюс, либо вынуждены повторно нагревать соединение, что ослабляет соединение.

Вы либо перегреваете припой/флюс, либо вынуждены повторно нагревать соединение, что ослабляет соединение.

- Да: KappZapp4 (96 % олова / 4 % серебра) припой имеет диапазон температур от 430°F до 475°F (от 221°C до 246°C). Это позволяет производить некоторые манипуляции с деталями без существенного перегрева соединения. Ваш выбор зависит от того, как вы закрепляете детали для пайки и нужно ли вам регулировать детали во время пайки/охлаждения.

2) Вам нужен флюс для разрушения оксидного слоя на соединении? И/или припою нужно затекать в тесное, недоступное пространство? Если да, используйте:

- Kapp Comet Flux™ или KappZapp3.5R. Kapp Comet Flux работает на неалюминиевых соединениях в диапазоне температур от 350°F до 550°F. Дополнительные характеристики см. в Паспорте безопасности (SDS). KappZapp3.5R имеет канифольный сердечник для пайки электрических/электронных компонентов. Это упрощает процесс пайки за счет нанесения флюса на место соединения с помощью того же прутка.

Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости.

Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости.

3) Вам нужно более прочное соединение, чтобы противостоять вибрации или нагрузкам? На чем-то вроде провода динамика или кондиционера? Если да, выберите один из следующих вариантов для вашего приложения:

- Промышленный стандарт громкоговорителей : KappZapp7 для соединения медного провода с выводами громкоговорителя в установках с высокой вибрацией. Это рекомендуется только в тех случаях, когда необходима более высокая прочность, поскольку вы нагреваете детали до более высоких температур от 430°F до 575°F (от 221°C до 302°C).

- Соединительный флюс: Kapp Copper-Bond Flux

- Электрическая/электронная пайка : припой KappZapp7™ доступен с сердечником из канифоли (см. KappZapp 7R). Это упрощает процесс пайки за счет нанесения флюса на место соединения с помощью того же прутка.

Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости.

Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости.

Я припаиваю медные контакты к медному проводу в автомобильной аудиосистеме. Какой припой и флюс лучше использовать?

KappZapp7™ является отраслевым стандартом для высококачественных аудио/видео и акустических систем. Этот припой широко используется меломанами и производителями акустических систем для соединения медного провода с медными выводами динамика в конфигурациях с высокой вибрацией . Это рекомендуется только в тех случаях, когда необходима более высокая прочность, поскольку вы нагреваете детали до более высоких температур от 430°F до 575°F (от 221°C до 302°C).

- Соединительный флюс: Kapp Copper-Bond Flux™

В качестве альтернативы доступен припой KappZapp7R™ с канифольным сердечником для пайки электрических/электронных компонентов. Этот упрощает процесс пайки за счет нанесения флюса на область соединения с использованием того же паяльного стержня . Флюс течет перед припоем, удаляя оксидный слой только в области стыка и только там, где это необходимо. Этот припой с канифолью чаще всего используется для ручной пайки электрических/электронных деталей.

Флюс течет перед припоем, удаляя оксидный слой только в области стыка и только там, где это необходимо. Этот припой с канифолью чаще всего используется для ручной пайки электрических/электронных деталей.

Я ищу бессвинцовый припой для автомобильных кузовов, который хорошо работает со старой сталью, которая не выдерживает тепла сварщика MIG.

С нашим бессвинцовым гальванитом™ легко работать, он обеспечивает прочную связь при ремонте кузова и наращивании швов. Он поставляется в форме стержня – 0,200 x 0,250 x 14 дюймов в длину. Galvanite™ имеет широкий диапазон температур от от 390°F до 570°F (от 200°C до 300°C). При нагревании суспензии можно легко придать форму и распределить, чтобы она идеально смешивалась с существующими стальными поверхностями. Во многих ремонтных работах стальная поверхность обрабатывается щеткой из нержавеющей стали. Затем той же кистью или шпателем распределяют и выравнивают гальванитовое покрытие по мере его остывания. Покрытие из гальванита может иметь значительную толщину, даже на вертикальных поверхностях.

Я пытаюсь спаять провода из нержавеющей стали и меди. Имеющиеся у нас оловянно-свинцовые припои не обладают той прочностью, температурным диапазоном или пластичностью, которые нам нужны в конечной части. Какой припой следует использовать для пайки этих разнородных металлов?

Нержавеющая сталь обычно немагнитна и часто имеет матовое серебристое покрытие, в то время как сплавы из нержавеющей стали с высоким содержанием никеля или хрома могут быть очень блестящими и иметь зеркальную поверхность. Эти 9Высокополированные сплавы 0089 гораздо труднее паять из-за очень прочного оксидного слоя . Обычно они требуют физического разрушения оксидного слоя с помощью проволочной щетки или шлифования, а также химического удаления оксидного слоя с помощью кислотного флюса.

Ваша потребность в более широком диапазоне температур, а также в более высокой прочности и пластичности приводит вас к припоям KappZapp™ олово/серебро. Какой сплав олова/серебра лучше всего подходит для соединения нержавеющей стали с медью, обычно определяется четырьмя критериями:

- Прочность/вибростойкость

- Электропроводность

- Стоимость и

- Канифоль порошковая, кислотная порошковая или сплошная проволока

Как показано на приведенной ниже диаграмме, прочность, вибростойкость и электропроводность повышаются с увеличением содержания серебра (Ag) в припое KappZapp™. Цена также увеличивается с содержанием серебра. Задача состоит в том, чтобы выбрать припой, отвечающий вашим потребностям, не покупая больше серебра, чем вам нужно!

Цена также увеличивается с содержанием серебра. Задача состоит в том, чтобы выбрать припой, отвечающий вашим потребностям, не покупая больше серебра, чем вам нужно!

Состав | 96.5Sn – 3.5Ag | 96Sn – 4Ag | 93Sn – 7Ag |

Солидус(°F) /(°C) | 430°F / 221°C | 430°F / 221°C | 430°F / 221°C |

Ликвидус(°F) /(°C) | 430°F / 221°C | 475°F / 246°C | 570°F / 299°C |

Прочность на растяжение (медь) | 14 000 фунтов на кв. | 14 000 фунтов на кв. дюйм | 15 500 фунтов на кв. дюйм |

Прочность на растяжение (нержавеющая сталь) | 25 000 фунтов на кв. дюйм | 28 000 фунтов на кв. дюйм | 31 000 фунтов на кв. дюйм |

Прочность на сдвиг | 11 600 фунтов на кв. дюйм | 12 000 фунтов на кв. дюйм | 14 000 фунтов на кв. дюйм |

Удлинение | 48% | 49% | 49% |

Электропроводность (% IACS) | 16,4 | 16,5 | 20,1 |

Наконец, вы должны выбрать между сплошной проволокой, кислотной проволокой и порошковой проволокой с канифолью.

Чем оно ниже, тем лучше. У пайки этот параметр чрезвычайно мал. По надежности пайка уступает сварке только в одном случае — если работы приходилось выполнять в экстремальных условиях, например, в среде с запредельно высокой или низкой температурой, воздействии агрессивных сред. Если речь идет о квартирной проводке или загородном доме, подобные факторы исключены.

Чем оно ниже, тем лучше. У пайки этот параметр чрезвычайно мал. По надежности пайка уступает сварке только в одном случае — если работы приходилось выполнять в экстремальных условиях, например, в среде с запредельно высокой или низкой температурой, воздействии агрессивных сред. Если речь идет о квартирной проводке или загородном доме, подобные факторы исключены.

Первый плохо работает на окисленных поверхностях, при глубоком проникновении в скрутку важно предварительно тщательно обрабатывать материалы.

Первый плохо работает на окисленных поверхностях, при глубоком проникновении в скрутку важно предварительно тщательно обрабатывать материалы. Нужно жало регулярно опускать в канифоль.

Нужно жало регулярно опускать в канифоль. Алюминий практически мгновенно покрывается стойкой оксидной пленкой, которая препятствует дальнейшему окислению. В то же время данная пленка имеет и негативные моменты – она является очень плохим проводником электрического тока.

Алюминий практически мгновенно покрывается стойкой оксидной пленкой, которая препятствует дальнейшему окислению. В то же время данная пленка имеет и негативные моменты – она является очень плохим проводником электрического тока. В результате тепловых и механических воздействий он может терять свою форму, что крайне негативно отражается на контактных соединениях.

В результате тепловых и механических воздействий он может терять свою форму, что крайне негативно отражается на контактных соединениях. Если вы будете использовать гильзу меньшего сечения, то для заведения провода в гильзу вам придётся уменьшить его сечения, что негативно отразится на контакте. Если же вы используете гильзу большего сечения чем провод, то площадь контактного соединения будет намного меньше, что опять-таки приведет к перегреву контакта.

Если вы будете использовать гильзу меньшего сечения, то для заведения провода в гильзу вам придётся уменьшить его сечения, что негативно отразится на контакте. Если же вы используете гильзу большего сечения чем провод, то площадь контактного соединения будет намного меньше, что опять-таки приведет к перегреву контакта. Выполнять такое соединение при помощи опрессовки можно, и оно будет достаточно качественное. Главное подобрать гильзу с соответствующими входными диаметрами. Ведь в большинстве случаев это провода разного сечения.

Выполнять такое соединение при помощи опрессовки можно, и оно будет достаточно качественное. Главное подобрать гильзу с соответствующими входными диаметрами. Ведь в большинстве случаев это провода разного сечения.

Она имеет свои особенности, касающиеся как применяемых материалов, так и температуры сварки.

Она имеет свои особенности, касающиеся как применяемых материалов, так и температуры сварки. Сделать это можно при помощи любых абразивных материалов, но усердствовать не стоит, так как новая пленка образуется практически мгновенно. Наша задача только уменьшить ее толщину.

Сделать это можно при помощи любых абразивных материалов, но усердствовать не стоит, так как новая пленка образуется практически мгновенно. Наша задача только уменьшить ее толщину.

Он широко используется в печной пайке и других автоматизированных паяльных системах . Его эвтектическая природа делает его идеальным для высокопроизводительных автоматизированных паяльных систем. Кроме того, он сводит к минимуму тепловое воздействие на хрупких электронных деталей.

Он широко используется в печной пайке и других автоматизированных паяльных системах . Его эвтектическая природа делает его идеальным для высокопроизводительных автоматизированных паяльных систем. Кроме того, он сводит к минимуму тепловое воздействие на хрупких электронных деталей.  Он широко используется в печной пайке и других автоматизированных паяльных системах. Его эвтектическая природа делает его идеальным для высокопроизводительных систем автоматической пайки .

Он широко используется в печной пайке и других автоматизированных паяльных системах. Его эвтектическая природа делает его идеальным для высокопроизводительных систем автоматической пайки . Он обладает более высокой прочностью и виброустойчивостью, чем аналогичные припои и твердые припои, и наносится при более низкой температуре, чтобы не повредить тонкие и хрупкие детали.

Он обладает более высокой прочностью и виброустойчивостью, чем аналогичные припои и твердые припои, и наносится при более низкой температуре, чтобы не повредить тонкие и хрупкие детали.

Вы либо перегреваете припой/флюс, либо вынуждены повторно нагревать соединение, что ослабляет соединение.

Вы либо перегреваете припой/флюс, либо вынуждены повторно нагревать соединение, что ослабляет соединение. Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости.

Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости. Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости.

Флюс стекает перед припоем, удаляя оксидный слой только в области стыка и только по мере необходимости. дюйм

дюйм