как правильно заточить на наждаке и болгаркой любое сверло в домашних условиях своими руками?

Каким бы ни оказалось сверло – даже высококачественным – после сотен циклов сверления оно становится более тупым, теряя идеальную заточку, придаваемую самому изделию ещё на заводе. Оно не просверлит идеальное, не рваное отверстие, пока не вернуть сверлу былую остроту.

Когда нужно точить?

Заточка сверла по металлу нужна в следующих случаях.

- Соскакивает с намеченной при помощи керна точки.

- При попытке просверлить без разметки будущего отверстия сверло не зацепляется верхушкой острия за выбранную точку, а «гуляет», какие бы усилия мастер ни прилагал.

- Появляется биение, стук, шум при сверлении, переходящий в высокочастотный лязг. Стук и вибрация расшатывает дрель (или перфоратор).

- Перегрев даже после минуты непрерывной работы. Перекаливание быстрорежущей стали приведёт к потере её прочностных свойств (вязкость, твёрдость), и изделие будет пригодно лишь для работ по дереву, а не по металлу.

- Металлические частицы становятся рваными, спиральная стружка исчезает.

Обнаружив один или несколько признаков, немедленно прекратите сверление и проверьте остроту острия и спиральных кромок.

Необходимые инструменты

Любой из выбранных инструментов, включая снабжённые электродвигателем, должен точить стальные изделия (ножи, свёрла, ножницы и т. д.). Второе требование – удержание затачиваемого сверла в процессе.

Болгарка

Мастеру потребуется, кроме самого электропривода, тиски, в которых зажимается обтачиваемое изделие.

Зернистость шлифкруга выбирается такой, чтобы невооружённым глазом невозможно было разглядеть микроборозды, оставляемые зёрнами стеклокрошки, которая и шлифует металл.

Для обточки сверла болгаркой сделайте следующее:

- зажмите сверло в тисках вертикально;

- обточите тыльную грань, чтобы удалить следы износа;

- обточите рабочую кромку под углом в 120°.

Не держите сверло в обточке непрерывно более двух секунд. Короткие сеансы заключаются в снятии тонких, намного меньше 1 мм, слоёв сплава с рабочей грани. Сверло вновь готово к работе.

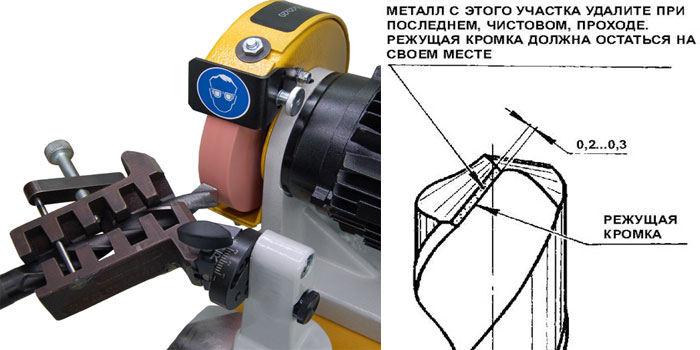

Точило

Болгарка отличается быстротой использования, мобильностью, но за обточку с её помощью мастер платит травмоопасностью. Даже надев на шлифмашинку защитный кожух, есть вероятность, что круг треснет, инструмент поведёт при коротком заклинивании на оборотах в тысячи оборотов в секунду. Точило снижает травмоопасность за счёт жёсткой фиксации самого станка. При невозможности определить угол заточки пригодится пластиковый шаблон, прикладываемый перед началом стачивания к обтачиваемой поверхности. Чтобы держатель не ушёл в сторону, его присоединяют при помощи болта. Для обточки сверла на точиле сделайте следующее.

При невозможности определить угол заточки пригодится пластиковый шаблон, прикладываемый перед началом стачивания к обтачиваемой поверхности. Чтобы держатель не ушёл в сторону, его присоединяют при помощи болта. Для обточки сверла на точиле сделайте следующее.- Закрепите сверло в держателе и включите станок.

- Подводите режущие кромки к точильному кругу под углом в 120°.

- Если на сверле присутствуют насечки и выбоины – сточите их со всех сторон. Они нарушают центровку изделия и дрели, заставляя последнюю излишне вибрировать.

Обтачивая свёрла большого диаметра, из-за повышенной общей теплоёмкости сталь перегревается, превращаясь из быстрорежущей в обычную, непригодную для сверления любых других сталей.

Насадка на дрель

Насадка на дрель позволяет обточить свёрла по металлу. Схема действий здесь следующая.

Схема действий здесь следующая.

- Установите на дрель насадку-переходник под обычные свёрла. На простой электродрели она вряд ли потребуется.

- Установите в отверстие нужного диаметра сверло.

- Запустите дрель и обточите сверло с одной из сторон.

- Для обточки второй режущей грани поверните сверло другой стороной с того же конца.

Насадка на дрель даст заточить лишь немного затупленное сверло.

Изделие, на котором присутствуют выбоины и насечки на режущей грани, с помощью дрели наточить не удастся.

Но из-за сравнительной дешевизны – по сравнению с другими инструментами – обточка свёрл на насадке стоит недорого.

Напильник или надфиль

Используя шероховатые или камни с алмазным напылением, выдержать нужный угол заточки вручную трудно. Используйте моторизованные устройства для заточки.

Используя шероховатые или камни с алмазным напылением, выдержать нужный угол заточки вручную трудно. Используйте моторизованные устройства для заточки.Технология

Чтобы качественно подточить сверло, нужны определённые приспособления. Будет ли это маленькое или большое сверло, значения не имеет – технология едина: основную работу выполняют режущие грани на конце, а боковые спиральные кромки выравнивают просверливаемое отверстие, отводя стружку в спиральные каналы.

Простейший способ заточить сверло – втулка, её внутренний диаметр равен по диаметру сечению самого сверла.

Втулку закреплают жёстко под нужным углом. Она выбирается следующим образом – сверло должно чётко и с усилием входить в шаблон, не отклоняясь ни на градус. Если сверло отклонится, режущие края восстановятся неточно, и в итоге оно будет «гулять» при работе. Втулка может комплектоваться трубками из цветмета, внутренний диаметр которых равен наиболее часто встречающимся значениям диаметра изделия.

Втулка может комплектоваться трубками из цветмета, внутренний диаметр которых равен наиболее часто встречающимся значениям диаметра изделия.Особо знающие толк мастера дооснащают данное приспособление бруском из дерева, рассверлённом бурами разного диаметра.

В состав шаблона входит подручное средство, облегчающее подачу сверла к точильному кругу для заточки и не позволяющее изделию сместиться в обратном направлении. Чем твёрже порода дерева, из которого выполнен брусок, тем точнее выставляется угол: так, мастер использует для подачи сверла дубовый брусок, при этом раскачка сверла в нём при заточке, его шатание исключено.

Правильный угол

Величина угла определяется сортом стали или другого металла (либо сплава), в котором сверлятся отверстия. Чем меньше твёрдость металла или сплава, тем больше угол заточки. Так, для стали, чугуна и бронзы, заготовки из которых нужно сверлить, угол заточки достигает 120°, для пластика и мягких щелочных металлов типа магния – 85°.

А вот для стекла и керамогранита угол ещё тупее – 135°, то же самое требуется для мягкой бронзы и алюминиевых сплавов.

Дерево любой породы требует 130°. Нержавеющей стали достаточно 115°. Дело в том, что легко поддающийся металл образует за короткое время больше стружки, возникает излишнее трение, остриё сверла разогревается сильнее и быстрее. А излишнее тепло притупляет его – даже закалённая сталь, из которой изготовлен бур, отпускается при нагреве. Сталь изделия теряет твёрдость и начинает скорее тупиться.

Доводка

Довести восстанавливаемый бур в домашних условиях можно на особых стачивающих кругах, комбинирующих грубую шлифовку быстрорежущей стали с мелкозернистой. Эти круги содержат сравнительно мягкий наполнитель, ликвидирующий грубые царапины, насечки и выбоины, образующиеся при работе. Их ликвидируют, не меняя очертания режущих кромок. Эти диски ставятся на болгарку или дрель, а сверло зажимается на отдельном фиксаторе или в тисках. Если обработка с помощью кругов оказалась грубоватой, само изделие дошлифовывают при помощи вращающегося наждачного круга.

Если обработка с помощью кругов оказалась грубоватой, само изделие дошлифовывают при помощи вращающегося наждачного круга.

Проверка

Скорая проверка правильной заточки достигается посредством особого шаблона, замеряющего длину режущих граней, местоположение верхушки, угол скоса отводящих каналов на сверле и величину угла продольной кромки.

Подточка

Если у мастера затупилось 10-миллиметровое сверло, то изделие подтачивается со стороны передней кромки. Задача – повысить угол прорезывающей грани и снизить скос переднего острия, сужение поперечной кромки.

Последнее даст металлу или сплаву на заготовке выскабливаться активнее в центре отверстия.

Это предотвращает ускоренный слом мельчайших крупинок стали с острия, а значит, и продлевает срок службы бура, даёт возможность сверлить быстрее и больше. Изделие дополнительно шлифуется под небольшой задний угол, что уменьшает силу трения в прорезываемых отверстиях.

Изделие дополнительно шлифуется под небольшой задний угол, что уменьшает силу трения в прорезываемых отверстиях.

Рекомендации

Обычные свёрла подтачиваются своими руками на простом точиле, пильном станке с большим шлифдиском, болгарке или дрели с насадкой. Но для корончатых может потребоваться особый станок. Дело в том, что коронка обладает осью – основным сверлом, представляющим собой обычное изделие. И если оно точится по-простому, то зубчатая, похожая на пилу кромка коронки потребует станочных условий. То же самое справедливо и для конусно-ступенчатых буров.

Не точите свёрла без защитного кожуха и экрана – разлёт стальной пыли опасен для глаз.

Множественное поражение глаза, его засорение стружкой чревато сложностями при их извлечении.

В худшем случае из-за интоксикации ржавеющей в солёной среде глаза сталью человек запросто его потеряет. Будьте осторожны, не сверлите «в потолок» без каски – падающая стружка также попадает в незащищённые глаза.

Подбирайте верный угол подточки. Слишком «пологое» сверло не просверлит сталь, слишком «крутое» – дерево, алюминий, бронзу, магний, пластик. Неправильно подобранный угол либо заставит сверло вилять, и отверстие сместится, либо оно заклинит и сломается.

Не сверлите обычной быстрорежущей сталью стекло, керамогранит, гранит, керамику, высокопрочную глину. Для этих материалов есть так называемый победит. Победитовый сплав значительно превосходит быстрорежущую сталь по прочности. Не пытайтесь просверлить закалённое стекло – оно тут же рассыплется.

Не точите победитовые свёрла простыми наждаками и каменно-остеклованными кругами – для этих изделий есть алмаз, вроде тех кругов, которыми режут камень, кирпич и калёную сталь. Обтачивайте победитовые свёрла на малых оборотах.

Не перегревайте сверло при обточке – перегретая сталь испытает отпуск и станет заметно хуже. Она уже не будет ни калёной, ни быстрорежущей (инструментальной).

Не охлаждайте раскалённое докрасна точёное сверло в воде или иных холодных жидкостях – от резкого охлаждения оно пронизывается микротрещинами. При первой же попытке просверлить заготовку изделие тут же сломается.

Не отклоняйте сверло при обточке. Малейший уход – хотя бы на градус – приведёт к неравномерному обтачиванию, возникнет вибрация, ломающая сам бур и расшатывающая редуктор и двигатель дрели.

Длины режущих граней отличны друг от друга до величины в 0,3 мм.

Данное ограничение соблюдается при обточке свёрл малых диаметров.

Длина рабочей части не должна быть менее сантиметра. Если сверло сломалось пополам, и часть режущей области выброшена, то не обтачивайте свёрла, чья рабочая часть составляет теперь менее сантиметра.

Буры с напайкой твёрдого сплава (например, с победитовым наконечником, алмазным напылением) точатся теми же средствами, что и цельноизготовленные буры из тех же материалов.

Как легко заточить сверло, смотрите далее.

Как заточить сверло по металлу в домашних условиях – всё о заточки свёрл

Сверла по металлу производятся из чистых сплавов и подвергаются специальной закалке. Однако, несмотря на высокое качество исполнения, изделия имеют свойство со временем притупляться. Бережливый хозяин ни в коем случае не выбросит сверло, поскольку его функциональность легко восстановить своими руками с помощью простого точильного станка — наждака. Как заточить сверло в домашних условиях – вы узнаете дальше.

Однако, несмотря на высокое качество исполнения, изделия имеют свойство со временем притупляться. Бережливый хозяин ни в коем случае не выбросит сверло, поскольку его функциональность легко восстановить своими руками с помощью простого точильного станка — наждака. Как заточить сверло в домашних условиях – вы узнаете дальше.

Как заточить сверло по металлу?

Технология заточки сверла в основном зависит от его диаметра, области применения и вида металла.

В процессе кромка должна размещаться на строгой параллели с рабочей поверхностью камня или оси точильного оборудования. Главное, на что необходимо обратить внимание — это постепенность заточки. Если излишне сильно давить сверлом на круг, его можно безвозвратно повредить. Критерием качества работы является отсутствие бликов отражения на обработанной поверхности.

Угол заточки сверла (в градусах):

- сталь, чугун – 118;

- латунь, бронза – 130;

- медь – 125;

- алюминий – 140;

- магний – 90.

Обратите внимание! Указанные значения сугубо приблизительны, поскольку подходящий угол заточки нужно выбирать в каждой конкретной ситуации.

Какие виды заточки бывают?

1. Одноплоскостная

Используется в основном для сверл не больше 3 мм. Главным недостатком такого метода является то, что при работе может получиться частичное окрашивание кромки. По этой причине данная методика предполагает особую аккуратность. Она выполняется следующим образом: инструмент прикладывается к абразивной поверхности и медленно перемещается по ней.

2. Коническая

Идеальна для сверл больше 3 мм. Они удерживаются двумя руками над абразивным кругом и, путем покачивания из стороны в сторону с лёгким прижимом, осуществляется заточка сверл по металлу.

3. Доводка

Заключительный этап заточки сверла, задача которого состоит в удалении оставшихся после первичной обработки небольших зазубрин и шлифовки режущей кромки. В работе используется мягкий шлифовальный камень.

Какие инструменты понадобятся для заточки?

При заточке сверла своими руками вам понадобится следующий минимальный набор инструментов:

- наждак;

- комплект точильных абразивов разной твердости, которые подбираются исходя из материала сверла;

- ёмкость для охлаждающей жидкости;

- дистиллированная вода;

- насадка для заточки сверл.

Полезные рекомендации

Некоторые люди не могут самостоятельно затачивать инструмент из-за плохого зрения. В данной ситуации мощная подсветка или очки с большими диоптриями не помогут. Единственный вариант — покупка специального станка для слабо зрячих людей. Несмотря на тот факт, что к данной продукции в нашей стране, мягко говоря, настороженное отношение, все, кто уже работал с ней, довольны.

Станками со специальными приспособлениями затачивают свёрла следующих видов: для глухих, глубоких отверстий или универсальные с повышенной прочностью. Чтобы хорошо поточить сверло, диаметр которого больше 1,6 см, необходимо также использовать специальный наждачный станок. Он даст возможность не только управлять углом заточки, но и осуществлять этот процесс максимально безопасно.

Чтобы хорошо поточить сверло, диаметр которого больше 1,6 см, необходимо также использовать специальный наждачный станок. Он даст возможность не только управлять углом заточки, но и осуществлять этот процесс максимально безопасно.

Как заточить сверло по металлу | Инструменты

» Инструменты

Как заточить сверло по металлу? Приспособление для заточки. Угол заточки сверла – советы специалистов

Технологический процесс механической обработки материалов включает множество разнообразных операций, для проведения которых требуется качественный и острый инструмент. Так, в механическом цеху на любом машиностроительном предприятии может использоваться набор из токарных, фрезерных, сверлильных и более сложных станков. В них используется свой тип инструмента, для каждого из которых есть и определенный способ заточки.

Особенности работы сверл

Механическая обработка металла связана с огромными нагрузками на инструмент. Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть – это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть – это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Если, например, в токарном резце или дисковой фрезе с формой и конструкцией режущей части все понятно, то при обработке отверстий на сверлильном станке все намного интереснее и сложнее, поэтому нужно знать, как правильно заточить сверло. Это инструмент, предназначенный для осевой обработки металла. То есть движение подачи направлено строго вдоль оси. Это следует учитывать перед тем, как заточить сверло по металлу, ведь неправильный угол резания приведет к появлению вибраций и поломке.

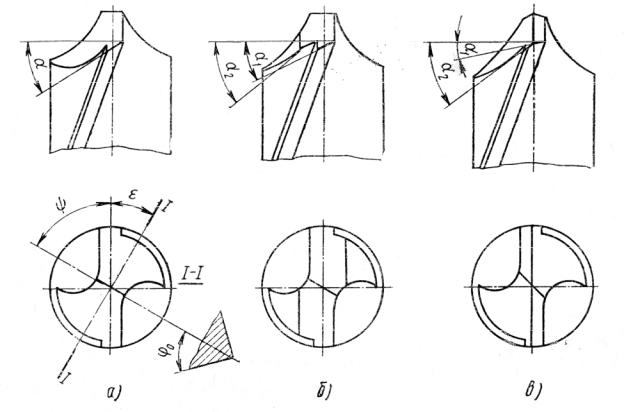

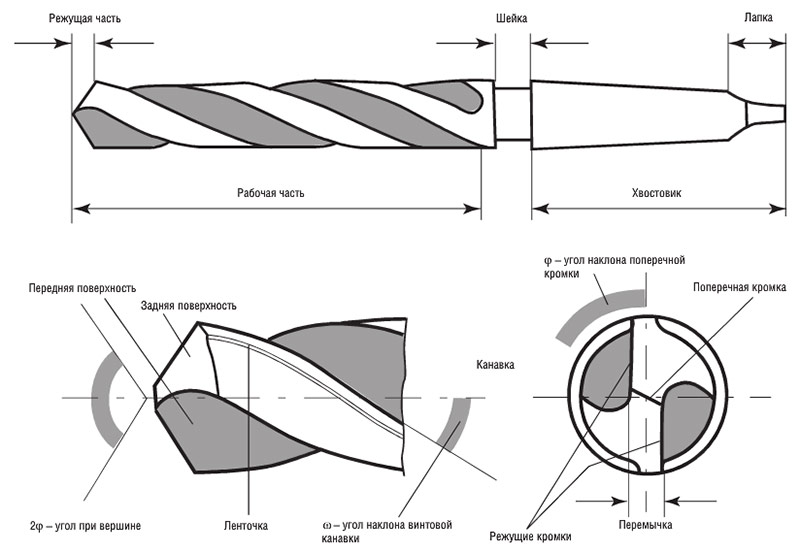

Основные элементы режущей части сверла

Перед тем как заточить сверло по металлу, следует ознакомиться с конструкцией его режущей части, которая включает следующие элементы:

1. Основная режущая кромка.

2. Вспомогательная винтовая режущая кромка (ленточка).

3. Перемычка.

4. Передняя поверхность.

5. Задняя поверхность.

Что понадобится для заточки?

На предприятии все необходимое для реставрации инструмента всегда под рукой. А вот домашнему мастеру приходится искать альтернативу качественным заводским приспособлениям в более простых решениях, которые можно использовать в условиях обычного гаража. И все же перед тем, как заточить сверло по металлу, запаситесь минимальным набором:

1. Точильный круг. Он должен быть установлен на вращающийся вал. Устройство в народе известно под названием наждак . В гараже встречается очень часто.

2. Емкость для охлаждающей жидкости.

3. Охладитель (вода или машинное масло).

Для того чтобы выдержать угол заточки сверла, может быть недостаточно такого набора. Ведь контролировать процесс придется на глазок , что вряд ли получится без наличия определенного опыта. В таком случае в базовый комплект нужно включить еще и приспособление для заточки сверла, которое можно купить или смастерить самостоятельно.

Контролируемые параметры

Когда все готово, необходимо ознакомиться с некоторой теорией, чтобы иметь представление об основных параметрах осевого режущего инструмента. Перед тем как правильно заточить сверло, нужно знать его углы:

1. Передний. Определяется в главной секущей плоскости (проходит перпендикулярно главной режущей кромке) как угол между передней поверхностью и основной плоскостью (перпендикулярна вектору скорости резания). Он направлен по касательной к окружности сверла.

2. Задний. Также определяется в главной секущей плоскости как угол между задней поверхностью и плоскостью резания (проходит через вектор скорости и режущую кромку).

3. Угол при вершине находится между двумя главными режущими кромками, если посмотреть на сверло сбоку.

Оптимальное значение переднего угла – 18-20 градусов, заднего – 10-12. Угол при вершине в сверлах по металлу имеет стандартное значение – 118 градусов.

Процесс заточки

Теперь давайте поговорим о том, как заточить сверло по металлу на обычном наждаке. Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Простая заточка используется для сверл диаметром до 10 мм. При увеличении этого параметра можно дополнительно выполнить подточку передней поверхности. В результате передний угол уменьшается, а значит, увеличивается толщина лезвия (так называемый угол режущей кромки) и, соответственно, период стойкости сверла.

Заточка с помощью приспособления или станка

Описанный выше способ можно назвать кустарным, так как точного контроля параметров сверла непосредственно во время заточки добиться просто невозможно. В лучшем случае вы проверите углы после окончания заточки, а в худшем – просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

В лучшем случае вы проверите углы после окончания заточки, а в худшем – просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

Конечно, для этого лучше использовать более продвинутые варианты, которые позволят заранее настроиться на определенные углы. В таком случае понадобится приспособление или станок для заточки сверл.

Если масштаб работ в вашей мастерской достаточно большой, и переточка инструмента требуется постоянно, то оптимальным будет приобретение станка. Он позволит значительно упростить процесс, особенно в том случае, если требуется перетачивать твердосплавные сверла по металлу. Основное преимущество его использования – точное соблюдение заранее заданных параметров. При большом объеме работ недопустимо использование неправильно заточенного инструмента, так как это приведет к снижению производительности. Современные заточные станки позволяют получать различные типы заточек сверла:

1. Х-тип. Используется по большей части для засверливания в глухих отверстиях. Предназначен для снижения осевого усилия резания.

Предназначен для снижения осевого усилия резания.

2. XR-тип. Используется для универсальных сверл. Врезание в материал происходит несколько хуже, чем в первом типе, однако такие сверла имеют повышенную прочность и период стойкости.

3. S-тип. Здесь используется описанная выше подточка, которая также позволяет увеличить срок службы сверла при обработке различных материалов (от чугуна до нержавеющей стали).

4. N-тип. Также используется подточка, однако меньшей величины. Сверла с такой заточкой применяются для глубокого сверления.

Конструкция приспособления

Как уже стало понятно, ручная заточка сверла – это дело профессионала, который не просто знает правильные углы, но и чувствует процесс резания. К сожалению, приходит такое чутье только после многолетней практики работы со сверлильным станком или дрелью. Не стоит экспериментировать, так как можно смастерить самостоятельно или приобрести приспособление для заточки. В обоих случаях оно будет включать одинаковые конструктивные элементы и работать по одному принципу.

Итак, основная задача приспособления – правильная ориентация сверла относительно плоскости шлифовального круга. Для этого в его конструкцию входит опорная плита, на которой желательно располагать как само приспособление, так и электродвигатель, на валу которого расположено точило. На плите также находится поворотная колонка, на которой закрепляется сверло. Она должна иметь возможность не только поворачиваться, но и перемещаться по направлению к шлифовальному кругу.

В качестве колонки можно использовать любой подшипниковый узел с валом, например от старой дрели. На колец вала приспосабливается ложе для сверла (можно использовать переходную втулку), к которому оно прижимается винтами. После фиксации сверла включается привод точила, колонка подводится к шлифовальной поверхности и поворачивается для придания задней поверхности сверла правильной формы. Важно, чтобы при изначальной настройке приспособления выдерживался угол при вершине сверла в 118 градусов.

Заточка насадками

Еще один простой и удобный способ предусматривает использование такого приспособления, как насадка для заточки сверл. Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Меры безопасности

Заточка сверла связана с образованием мелких частиц, которые отрываются от точила в процессе износа. Они нагреваются и разлетаются в разные стороны в виде огненных искр, поэтому для безопасности стоит использовать защитные очки и перчатки.

При заточке сверла без приспособления проследите за тем, чтобы надежно фиксировать его положение. В противном случае при контакте с точилом его может просто вырвать у вас из рук.

Правильно затачиваем сверло по металлу

Как заточить сверло по металлу знают не все люди, привыкшие работать своими руками.

Обработка материалов, а тем более металлов – процесс всегда сложный и включающий множество операций.

Для проведения заточки, нужно острое, надежное приспособление. Кроме того, покупая сверло, важно понимать, что точить его придется довольно часто из-за частоты использования режущей части.

А если она затупляется, то работать становится небезопасно.

Частый вопрос: как быть со сверлом по дереву? Здесь волноваться не стоит, ведь за счет взаимодействия с таким мягким материалом, инструмент может работать без заточки не один год.

А вот с металлами ситуация выглядит по-другому – уже через пару месяцев можно заметить признаки потери остроты. Как понять, что пора заточить инструменты?

Сверло начинает гудеть или скрипеть в начале работы. Оно выделяет тепло, перегревается.

Такой инструмент гораздо быстрее выходит из строя, делая обработку металлов невозможной.

Заточить сверло можно с использованием станка или специального приспособления.

По возможности, лучше доверять такой процесс профессиональному оборудованию, однако если его под рукой нет – реально все сделать своими руками в домашних условиях.

Самый популярный способ – сделать дома такой станок с точильным камнем, который прост в использовании и не требует значительных трат.

Вопрос заточки сверла по металлу мучает многих, потому что осевая линия режущей части может иметь разнообразную конструкцию: одну полость или две, а также она бывает конической, цилиндрической или винтовой.

Заточку правильно проводить по задним граням. Большую роль играет угол, под которым инструмент подается на станок.

Неправильный угол может повредить сверло без возможности ремонта.

Сама режущая часть состоит из кромки – именно она должна быть наиболее острой, чтобы справиться с металлами, а также вспомогательного винта, перемычки, задней и передней поверхностей.

Начальный этап работы

В первую очередь, определимся, что нам понадобиться в процессе.

Делая заточку сверла по металлу, да еще и своими руками, всегда приходится искать альтернативу заводским инструментам, ведь на производстве есть специальные точильные станки.

В домашних условиях, минимальный набор для того, чтобы заточить сверло для металла, найти будет сложнее. Сначала нужно купить специальные точильные круги.

Обычно нужен один круг, но при частом использовании он сотрется быстро, поэтому лучше брать сразу несколько, для запаса. Сам круг мы установим на вращающийся вал.

Также нам понадобиться емкость и сама охладительная жидкость: тут выбрать можно даже воду или машинное масло.

Во время того, как сверло будет затачиваться, оно одновременно будет и накаляться. Если его не охлаждать, то при работе оно быстрее будет выходить из строя, за счет разности температур.

Не менее важно выдержать угол, тут контроль на глаз недопустим. Именно из-за этой проблемы люди покупают специальное приспособление, чтобы постоянно не проводить утомительные расчеты.

Необходимо знать угол подхода сверла по металлу. Основной угол – передний, его можно определить в главной секущей плоскости, как угол между передней частью и основанием режущей части.

Задний угол имеет те же параметры, только по задней плоскости. Угол на вершине можно увидеть, если посмотреть на сверло по металлу сбоку: он находится между двумя кромками.

Считается, что для переднего угла нужно выдерживать наклон в 20 градусов, а для заднего – 10 градусов. Угол на вершине, во всех сверлах по металлу, одинаков и имеет значение 118 градусов.

Не забывайте и о мерах предосторожности. Поскольку нам предстоит работать с острыми деталями, то лучше обезопасить руки перчатками. Обязательно надевайте очки во время заточки.

В процессе, от круга будут отлетать мелкие частицы, которые еще и сильно перегреты.

Следите за положением инструмента, ведь при неправильном угле подачи, его может вырвать из рук.

Приступаем к процессу заточки

Сначала рассмотрим, как правильно заточить сверло самому при помощи наждачных материалов.

Основной процесс ложится на заднюю часть. Включаем приспособление с наждаком и, крепко держа сверло по металлу, подносим его к кругу так, чтобы режущая часть была направлена на точило.

У нас получится параллельное расположение сверла относительно механизма. Заточив, таким образом, инструмент мы получаем качественное сверло по металлам.

Такая простая заточка подходит для сверл с диаметром не больше 10 миллиметров.

Если он будет увеличиваться, то можно добавить общее время заточки, уделить повышенное внимание передней стороне и так далее.

Заточить сверло таким способом можно, пока диаметр не превышает 16 миллиметров.

Однако для приборов с большим диаметром, или при работе с плотными металлами, может понадобиться станок.

Такое приспособление позволяет сделать заточку более безопасной и правильно контролировать угол наклона.

Видео:

Кроме того, если Вам нужно постоянно иметь возможность заточить свои инструменты, то собственный станок будет как нельзя кстати.

Особенно выгодно устанавливать такое приспособление дома, если нужно заточить твердосплавные сверла по металлу.

Есть определенные требования, согласно которым заточки следует проводить только на станке:

- если мы работаем со сверлами, которые используются для работы в глухих отверстиях, со снижением осевого усилия резания

- работа с универсальными инструментами, имеющими большую прочность, что дает возможность обрабатывать прочные металлы

- работа с подточкой меньшей толщины, если требуется сверление на значительную глубину.

Основная задача, которую должен исполнять станок – не просто затачивать, а правильно ориентировать сверло по металлу относительно круга. Поэтому в его конструкции есть опорная плита.

На нее устанавливают и сам станок, и двигатель, вал которого позволяет проводить точение. Там же подсоединяем поворотную колонку, на которой будет крепиться сверло.

Она поворачивается в удобном для нас положении – еще один плюс в возможности располагать инструмент.

Преимущества в использовании станка

Еще одна особенность, которую дает станок – это движение с помощью двигателя.

Поэтому, в качестве колонки, реально использовать любой подшипниковый узел с валом.

На конце вала у нас будет располагаться крепление для сверла. Лучше всего использовать болты, для надежной фиксации.

После того, как инструмент зафиксирован, включаем точило, а колонка сама подводится к кругу так, чтобы задняя часть сверла по металлу была повернута на заточку.

Это удобно, ведь еще до включения мы можем настроить правильный угол, чтобы заточить сверло.

Существует также станок, имеющий более компактную конструкцию.

Основной минус обычного приспособления – его не вынесешь за пределы гаража, а внутри помещения необходимо много места.

Поэтому есть вариант использовать насадочный станок.

В таком устройстве с одной стороны находится присоединительный узел, благодаря которому насадка устанавливается на шпиндель дрели, а с другой – можно найти отверстие под сверла для металлов.

Заточить таким способом инструмент просто даже своими руками – просто вставить до упора и включить механизм.

Самый рискованный вариант – заточка болгаркой или другим переносным устройством с подвижным кругом. В чем опасность? Закрепить прибор будет крайне сложно.

А малейшие сдвиги во время работы могут закончиться травмами. Болгаркой не добиться высокого качества, она подходит только для сверл по металлу с малым диаметром.

А после процесса заточки нельзя сделать доводку.

Доводка – важная составляющая процесса, когда необходимо заточить инструмент.

В заводских условиях она позволяет убрать все неровности в конце процедуры, придать режущей части гладкость.

Если сверло будет цельным и однородным, то оно прослужит гораздо дольше и лучше.

При желании, доводку можно сделать и дома. Для этого просто меняем круг на сделанный из карбида кремния.

А что делать тем, у кого есть победитовое сверло с напайками для самых крепких металлов? Даже его можно заточить, несмотря на то, что снашивается такой прибор гораздо медленнее.

В качестве точильного круга здесь используется алмазный камень. При таком процессе наждачный круг просто не даст нужных результатов.

Перед тем, как заточить инструмент, стоит замерить напайку, ведь если она меньше 10 миллиметров точить уже не имеет смысла. Нужна только полная замена.

Помните о том, что чем тверже материал инструмента, тем ниже должна быть скорость вращения круга.

Видео:

А для победитового сверла по металлу скорость вообще находится на минимуме, чтобы не повредить режущую часть.

Заточку выполняем непродолжительными и плавными касаниями, исключая резкие движения.

Если речь идет о напайках, то их затачивают так же, как и обычные сверла – с задней стороны.

Источники: http://www.syl.ru/article/156979/new_kak-zatochit-sverlo-po-metallu-prisposoblenie-dlya-zatochki-ugol-zatochki-sverla—sovetyi-spetsialistov, http://stoydiz.ru/instrumenti-i-tehnika/kak-zatochit-sverlo-po-metallu.html

Комментариев пока нет!

Приспособление для заточки комбинированных сверл. Как заточить сверло по металлу своими руками – самодельные чертежи и приспособа для заточки, как просто и правильно точить инструмент на станке. Виды сверл и основные понятия

В процессе обработки твердых изделий сверла подвергаются быстрому износу. Тупой рабочий элемент значительно нагревается и утрачивает свои прочностные показатели. Происходит это из-за «отпускания» металлического сплава. Инструмент время от времени необходимо точить. Впрочем, этот момент касается не только приспособлений для сверления.

Сверла – это довольно дешевые изделия. По крайней мере вариации, используемые в домашних условиях. Так или иначе, но приобретать новую насадку сразу после ее затупления как минимум неразумно.

Так или иначе, но приобретать новую насадку сразу после ее затупления как минимум неразумно.

Есть и фабричные средства для заточки, однако при этом происходит нарушение концепции целесообразного применения домашнего инструмента.

Сверла, предназначенные для обработки древесины, почти не затупляются. Изделие можно лишь «загнать» в смолистой конструкции и на повышенных оборотах. Наконечники из победита, необходимые для обработки камня и бетона, как правило, не подвергают заточке. Остается лишь заточка приспособлений по металлу. Некоторые опытные слесари делают эту работу своими руками, не прибегая к использованию дополнительных средств.

Но в этом случае точность и качество работы могут вызывать сомнения. Да и не каждый домашний умелец обладает хорошим глазомером.

Как самостоятельно сделать точило для сверл

Для начала нужно сделать шаблон , который позволит вам контролировать точность обработки.

Обыкновенные сверла, предназначенные для работы с черным металлом, характеризуются углом кромки от 115 до 120 градусов. Если же вы постоянно работаете с различными материалами, то следует ознакомиться со следующей информацией:

Если же вы постоянно работаете с различными материалами, то следует ознакомиться со следующей информацией:

- текстолит и пластмасса – от 90 до 100 градусов;

- любая древесина – 135;

- гранит и керамика – 135;

- чугун, твердосплавная бронза и сталь – от 115 до 120;

- мягкая бронза и сплавы на основе латуни – от 125 до 135;

- алюминиевые сплавы – 135.

На базе этих данных можно сделать несколько полезных шаблонов, которые помогут сделать максимально качественную и точную заточку сверла.

Самый простой вариант заточки – разные втулки, которые закреплены на надежной и крепкой основе.

Рекомендуется сделать обойму из алюминиевых и медных трубочек, подобрав их под самые распространенные диаметры сверл. Можно также насверлить в брусочке из нетвердого материала несколько отверстий. Самое важное – поставить на точило комфортный подручник, служащий опорой и позволяющий перемещать затачивающее приспособление под необходимым углом.

Этот способ активно применялся нашими дедами. А для материала уголка (заточного станочка) они использовали крепкий дубовый брус.

По сути, достаточно расположить верстак или стол сбоку наждака – и приспособление для заточки сверл своими руками готово. При этом уровень точности и качества заточки будет крайне высоким.

Существует множество чертежей для изготовления конструкции затачивающих приспособлений. Можно прибегнуть к уже готовым вариантам или же сделать их своими силами. Самое важное – уяснить принцип обработки.

При обработке не стоит допускать того, чтобы сверло вращалось вокруг собственной оси. В том случае, если инструмент будет провернут хоть на миллиметр, он испортится и вы будете вынуждены стачивать определенную длину для дополнительной обработки.

Ошибки

К самым распространенным ошибкам самостоятельной заточки сверл относятся следующие:

Для того, чтобы самостоятельно сделать приспособление для заточки сверл, следует придерживаться следующих правил:

Все средства для создания такого приспособления можно отыскать даже у себя дома или в гараже. Обрабатывать их следует болгаркой, сваркой и точилом.

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать – это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

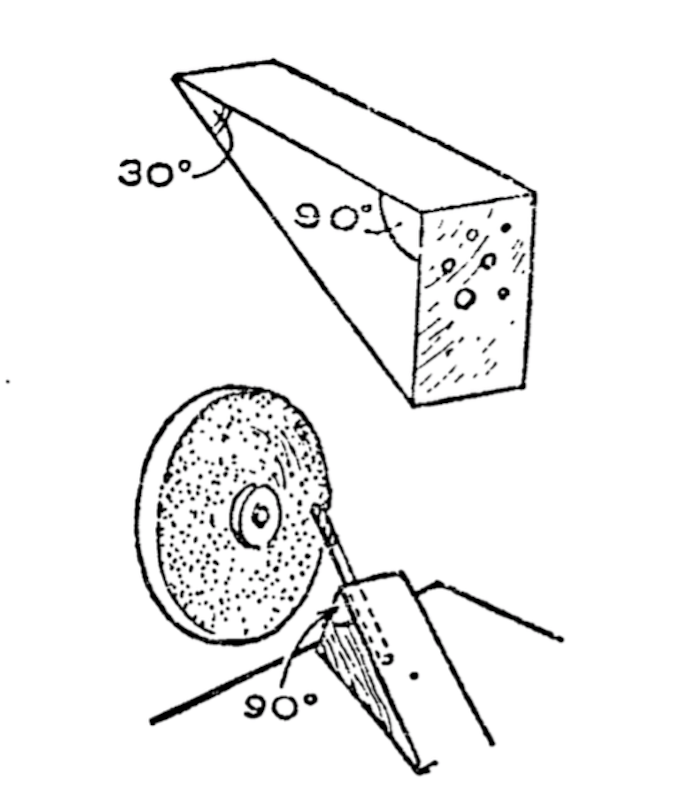

Заточка спиральных сверл

Заточку сверла производят по его задним граням. Очень важно, чтобы оба пера (зуба) сверла были заточены совершенно одинаково. Выполнить это вручную очень трудно. Не просто также вручную создать требуемую форму задней грани и заданный задний угол (где какой угол см. ниже).Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

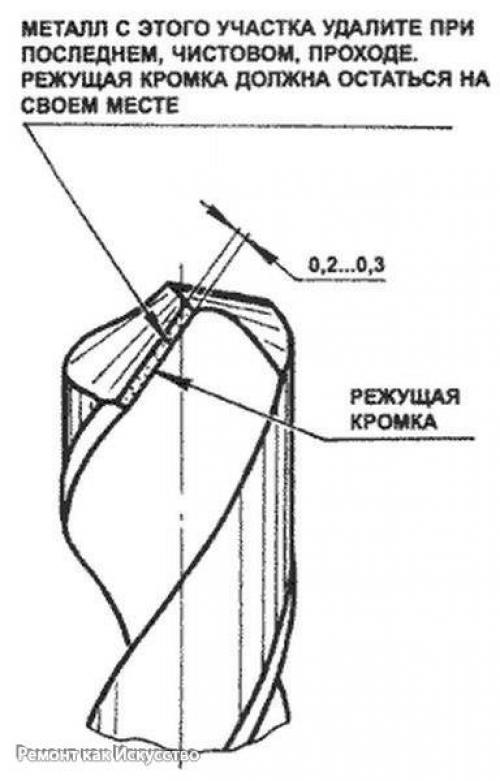

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

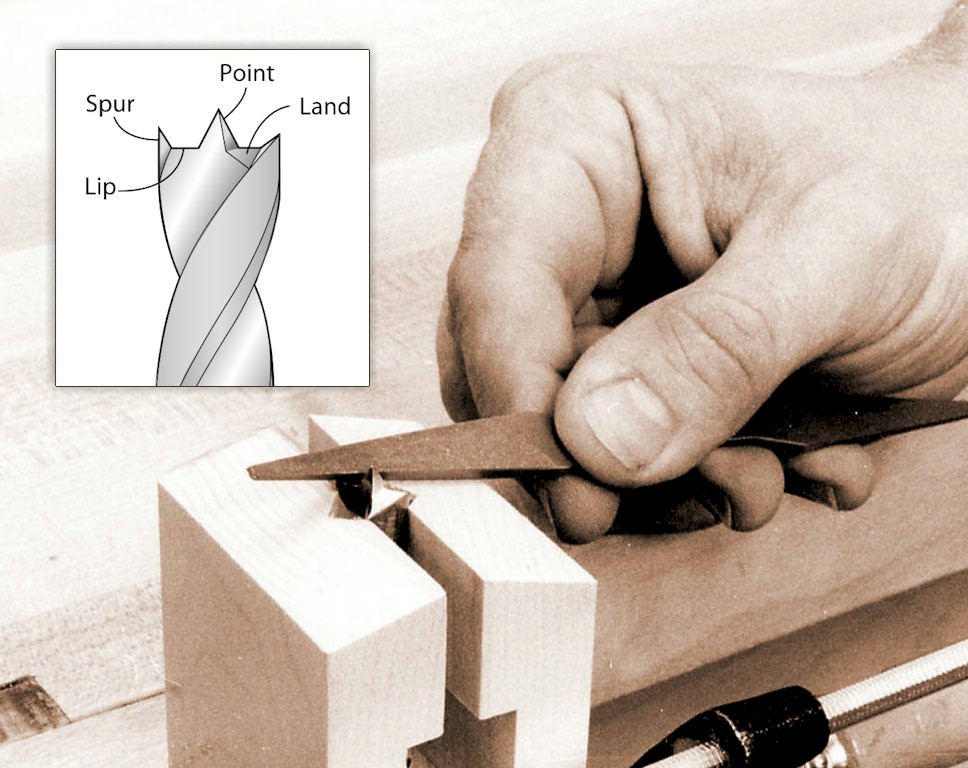

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла – сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

а – шаблон; б – проверка угла при вершине и длин режущих кромок; в – угла заострения; г – угла между перемычкой и режущей кромкой.

Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

а – клины режущих кромок неодинаковы, середина перемычки не совпадает с осью сверла; б – режущие кромки заточены под различными углами к оси сверла, середина перемычки совпадает с осью сверла.

Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки – пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

1 – рейка; 2 – сверло; 3 – наждачный круг; 4 – основание; 5 – державка.

Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой – хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Углы заточки и другие характеристики сверла

Спиральное сверло представляет собой стержень, имеющий для облегчения выхода стружки две винтовые канавки. Благодаря канавкам на сверле образуются два винтовых пера, или, как их иначе называют, зуба.Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

А – с коническим хвостовиком; В – с цилиндрическим хвостовиком; а -рабочая режущая часть; б – шейка; в – ширина пера; г – лапка; д – поводок; е – канавка стружечная винтовая; ж – перо; з – хвостовик; и – перемычка; L – общая длина; L 0 – длина “рабочей режущей части”; D – диаметр; ω – угол наклона “канавки стружечной винтовой”; 2φ – угол при вершине; f – ширина ленточки спиральной; ψ – угол наклона перемычки.

Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части – заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

1 – клин; 2 – обрабатываемый предмет; γ (гамма) – угол передний; α (альфа) – угол задний; δ (дельта) – угол резания; β (бета) – угол заострения.

Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол – это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Режущая кромка – это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань – это название условное, так как слово “грань” предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

На рисунке ниже показано сверло с нормальным углом заборного конуса.

Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или сделать его своими силами по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении. Их мощностей достаточно, чтобы воздействовать на большинство материалов, и даже металл. Наличие спирального канала выводит отходы работы и пыль, поэтому сверлить можно без остановок. Но эти частицы стирают устройство сверла, приводя к его изнашиванию. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя. При сильном износе сверла ухудшение остроты можно ощутить даже касанием.

Виды заточки:

- Одноплоскостная – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

- Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

Не только шлифовка отвечает за режущие способности сверла, но и угол лопастей – чем он меньше, тем лучше сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Затачиваем детали на самодельном станке

Если нет возможности достать электромотор, можно обойтись простой дрелью. Необязательно покупать новое устройство, подойдет и старый аппарат, в котором функционирует двигатель. Для создания станка ее нужно закрепить на поверхности, а в патрон установить универсальный диск (можно заменить точильным кругом) или втулку. При включении дрели она будет пригодной для работы над сверлами. Чтобы добиться наилучшей эффективности, нужно правильно подходить к процессу заточки. Поскольку в сверлах имеется две резьбы, при их обработке важно сохранить одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Перед началом заточки нужно проверить надежность крепления диска и защитных элементов. Понадобится от получаса для качественного результата. Каждый материал сверла имеет свои особенности заточки и сторону вращения, что необходимо изучить перед работой. В настольный станок устанавливается точило (абразивный диск или наждак) самого грубого формата. Это позволит выровнять основные повреждения. После этого нужно перейти на мелкий абразив, который будет шлифовать поверхность. Важно придерживаться одного угла заточки, хотя сверло и съезжает в процессе. Если это упустить, существует риск соскока и появления травм.

Важно избежать перегрева сверл. Это разрушает их пластины, поэтому нужно периодически опускать их в воду (этого нельзя делать, если сверло уже накалилось). В остальном же для заточки сверл достаточно простого мастерства. Соблюдение процедуры и правил безопасности позволит быстро затачивать сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Сверла по металлу закаливаются при производстве, однако постепенно они все равно затупляются. Разумеется, не стоит их сразу же выбрасывать. Осуществить заточку сверла по металлу вы можете самостоятельно, применяя специальное оснащение.

Типы устройств для затачивания

Чтобы правильным образом выполнить затачивание сверла, нужно применить специальные устройства. Они подразделяются на две категории:

- промышленное оснащение. Располагает большой мощностью. Посредством него возможно осуществлять заточку сверл, имеющих радиус от одного сантиметра. Данные устройства ставятся на больших предприятиях. Затачивание выполняется полуавтоматически/автоматически;

- бытовое оснащение. Предназначается для применения в домашних условиях. Кроме того, его используют на маленьких предприятиях. Это оснащение мобильно, компактно, обладает стандартной мощностью.

При приобретении станка нужно учитывать шумность, конструктивные особенности прибора. Оптимально покупать обычный станок, потому как для него легко найти подходящие запчасти.

Приобретать точильные устройства нужно лишь в специальных местах, потому как в них к станку прилагается технический паспорт. Кроме того, покупатель получает гарантийный талон.

Применение точильных аппаратов в бытовых условиях

Для дома наилучшим вариантом считаются бытовые станки. Посредством них возможно точить разные типы сверлильных инструментов. Стоит учесть, что для определенных видов сверл понадобится покупать специальные круги.

Для того чтобы собственноручно осуществить затачивание, необходимо выбрать станок, который оборудован универсальным патроном. Он дает возможность выполнять зажим деталей, имеющих разный размер.

Покупателю вместе с точильным устройством зачастую предоставляются:

- эльборовые круги;

- ключи;

- цанги;

- сменные запчасти;

- осветительный прибор для рабочего места.

Наиболее распространены такие приспособления для заточки сверл, как «Дрилл Доктор», GS. Данные станки предназначаются для затачивания сверлильных инструментов радиусом в 0,2-3,4 см. Подобное оснащение неспособно подточить чересчур тонкие предметы. Для этого понадобится покупать особый станок.

Все оснащение, которое предназначается для затачивания инструментов в бытовых условиях:

- может работать от электрической сети;

- высокопроизводительно;

- просто в эксплуатации;

- функционально;

- обеспечивает точное затачивание;

- стоит недорого;

- компактно;

- мало весит;

- удобно управляется. Возможно менять интенсивность затачивания, его быстроту.

Как самостоятельно сделать точильный станок

Прежде всего, нужно приобрести контрольное приспособление. Оно требуется для того, чтобы проверять, насколько точно выполнена работа.

Для сверл, предназначенных для обработки различных металлов, нужно делать разный угол кромки. Ниже приведен перечень обрабатываемых деталей и соответствующих углов кромок:

- стальные, чугунные, бронзовые – 115;

- латунные, медные – 125;

- алюминиевые, керамические, гранитные, деревянные – 135;

- магниевые – 85;

- силуминовые, пластиковые, текстолитовые – 90.

Ознакомившись с данным списком, возможно изготовить несколько шаблонов и, соответственно с ними, собственноручно осуществлять затачивание. Один и тот же сверлильный инструмент возможно использовать для разных деталей. Нужно только изменить угол вершины рабочей области.

Простой, но весьма эффективной приспособой для заточки сверла считается основание, на котором закреплены втулки различного размера. Помните, что предмет не должен трястись во втулке. Малейшее отклонение приведет к значительному уменьшению качества сверлильной обработки.

Желательно иметь обойму трубок из алюминия/меди. Также можно сделать в брусочке из мягкого материала нужное число отверстий. Монтируйте на точильном круге удобный подручник, позволяющий перемещать под требуемым углом самодельное приспособление для заточки сверл, служащий упорным элементом.

В настоящее время есть различные чертежи точильных устройств. Можете использовать существующий либо создать собственный. Не забывайте, что при затачивании инструмента нельзя допускать прокручивания сверла вокруг собственной оси.

По завершении затачивания позвольте инструменту остудиться. Измерьте точность работы посредством шаблона. Кромки должны располагаться симметрично. В особенности это значимо для инструментов небольшого радиуса.

Использование электрической дрели

Определенные люди предпочитают использовать в качестве основы для точильного приспособления электрическую дрель, которая оборудована специальными насадками. Разумеется, количество насадок ограничено. Следовательно, собственноручное затачивание затрудняется. В наборе с насадками поставляется камень и поводок.

Если хотите, можете сами изготовить насадку. Данный элемент точильного устройства нужно оснастить крепежной деталью для фиксирования инструмента.

Особенности затачивания

Если вы приняли решение собственноручно подточить инструмент, используя приспособления для заточки, осуществляйте процедуру по такому алгоритму:

- Выполните обработку задней части. Крепко прижмите инструмент, контролируйте, чтобы угол затачивания не менялся. По окончании обрабатывания конец инструмента станет похож на конус.

- Теперь заточите режущую поверхность.

- На финальной стадии осуществляется доводка задней части. Удостоверьтесь, что величина перемычки не превышает четырех десятых миллиметра. Разумеется, для большого инструмента данный показатель должен быть немного выше.

Если у вас что-то не получилось, не расстраивайтесь. Желательно тренироваться на сверлах, которые, скорее всего, не пригодятся. Главное – обучитесь правильному надавливанию и выдержке угла. Помните, что отверстия сверлят бока инструмента, а не его кончик. Следовательно, кромки нужно затачивать в обязательном порядке.

Не забывайте, что при обработке сверла появляются мельчайшие частички. Из-за нагрева они летят в разные стороны. Ввиду этого нужно соблюдать правила безопасности. Используйте специальные очки, рукавицы. Кроме того, проверяйте надежность фиксации инструмента, иначе оно вылетит из ваших рук.

Если вы хотите воспользоваться приспособлением для заточки сверл своими руками, в обязательном порядке приготовьте рабочую зону. Позаботьтесь о нормальном освещении. Кроме того, не забудьте надеть специальные рукавицы, защитные очки.

- Прежде всего, рассчитайте нужный угол затачивания.

- Ваша стойка для заточки должна быть такой, чтобы круг для шлифования располагался с правой стороны.

- Осуществляйте центровку. Для этого большим и указательным пальцами возьмите рабочую область, а другой рукой удерживайте хвостовую кромку.

- Сверлильный инструмент требуется вращать так, чтобы режущая поверхность была расположена параллельным образом.

- Не забывайте устранять зазубрины и иные неровности.

- Все движения нужно проделывать в некотором порядке. К примеру, левую руку необходимо двигать к низу от левой стороны, а правую – по часовой стрелке.

Заключение

Приобретать промышленное оборудование для заточки сверл не слишком рационально, так как стоит оно дорого. Для домашних нужд оптимально подойдет обычный бытовой станок либо изготовленное вами точильное приспособление.

Чтобы не допустить ошибок при собственноручном затачивании металлического сверла, требуется использовать специальное устройство. Это может быть бытовой/промышленный станочный аппарат, электрическая дрель с особой насадкой. Насадка надевается прямо на дрель для заточки сверл. Если вы раньше не делали попыток выполнить заточку сверлильного инструмента, посмотрите обучающее видео, которое есть ниже.

В обязательном порядке соблюдайте технику безопасности. Игнорирование простых правил, неиспользование защитной одежды может довести вас до больничной койки. Искры, попавшие в глаз – это далеко не шутки. Есть большая вероятность полностью лишиться зрения. Согласитесь, лучше просто надеть специальные рукавицы и защитные очки, чем подвергать себя риску получить серьезную травму.

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло должно быть заточено правильно. Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход. Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

- Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить, и как часто?

Перьевые и другие специальные сверла по дереву в домашних условиях не восстанавливают, да и тупятся они не так быстро. Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Спиральное сверло. Режущая кромка имеет небольшой размер, поэтому при работе быстро нагревается от трения (нет площади рассеивания). Основная причине затупления – именно перегрев. При правильном использовании износ происходит не так интенсивно. Характерные признаки тупого сверла:

- При работе слышен скрип.

- Вместо завитой стружки из отверстия выходят опилки.

- Моментальный нагрев инструмента без продвижения в глубину.

Важно: Не следует работать тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пришло время точить инструмент. Вы не желаете испортить сверло, и хотите механизировать процесс.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск.

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.