Микрометр гладкий, простой и электронный – какова точность замеров? + видео

Гладкий микрометр относится к измерительным устройствам, позволяющим выполнять замеры наружных линейных размеров деталей. Основной областью использования этих приборов является машиностроение.

Какие бывают микрометры и как устроен гладкий вариант?

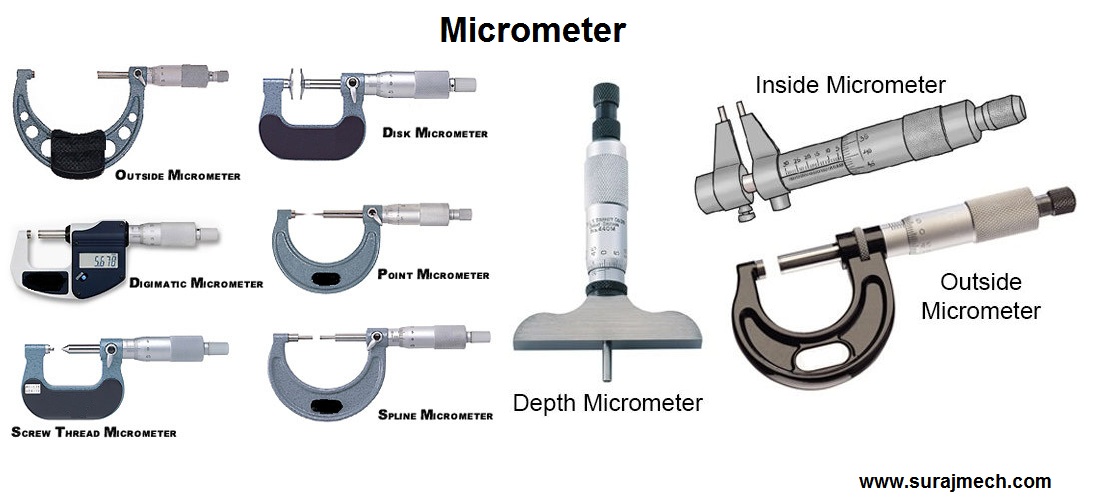

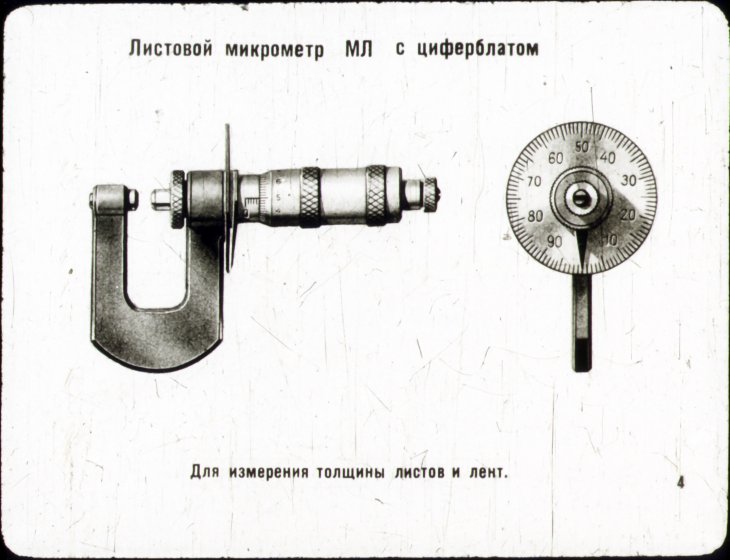

Существуют различные типы микрометров, отличающиеся своим назначением. Они обеспечивают точность измерений, соответствующую 1 и 2 классу. По предназначению принято выделять следующие типы измерительных инструментов (по ГОСТ 6507-90):

- МК – для измерения наружных размеров;

- МЛ – для измерения толщины листов;

- МТ – для измерения толщины стенок трубного проката;

- МЗ – для измерения размеров зубчатых колес;

- МГ – головки, предназначенные для измерения перемещений;

- МП – для измерения толщины проволоки.

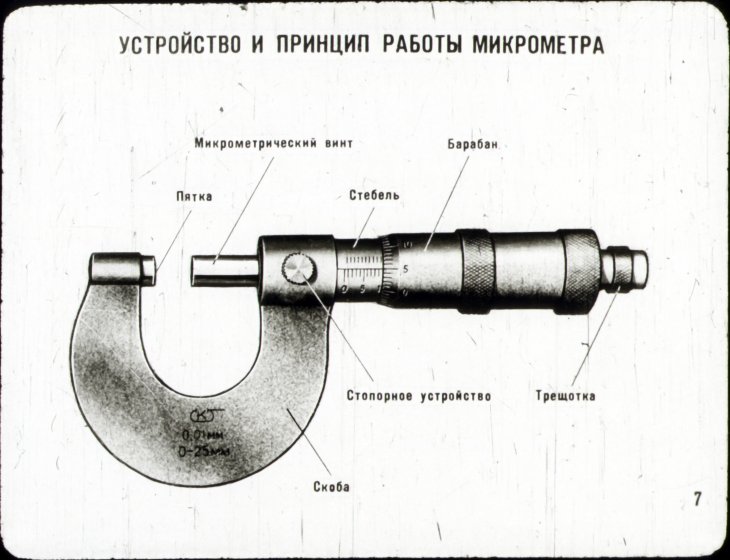

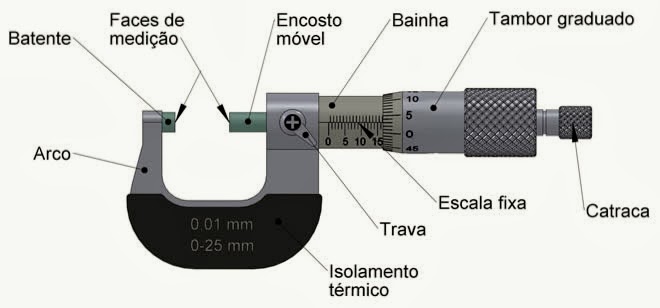

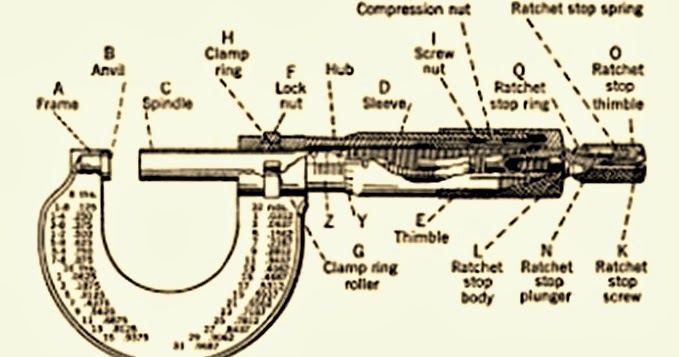

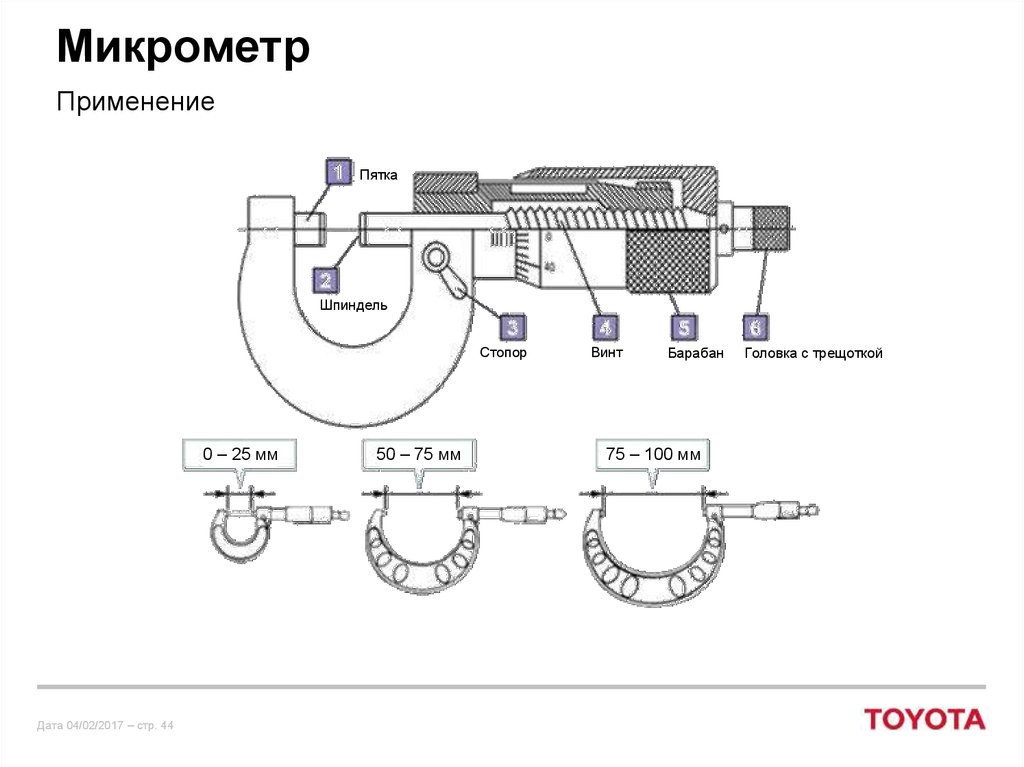

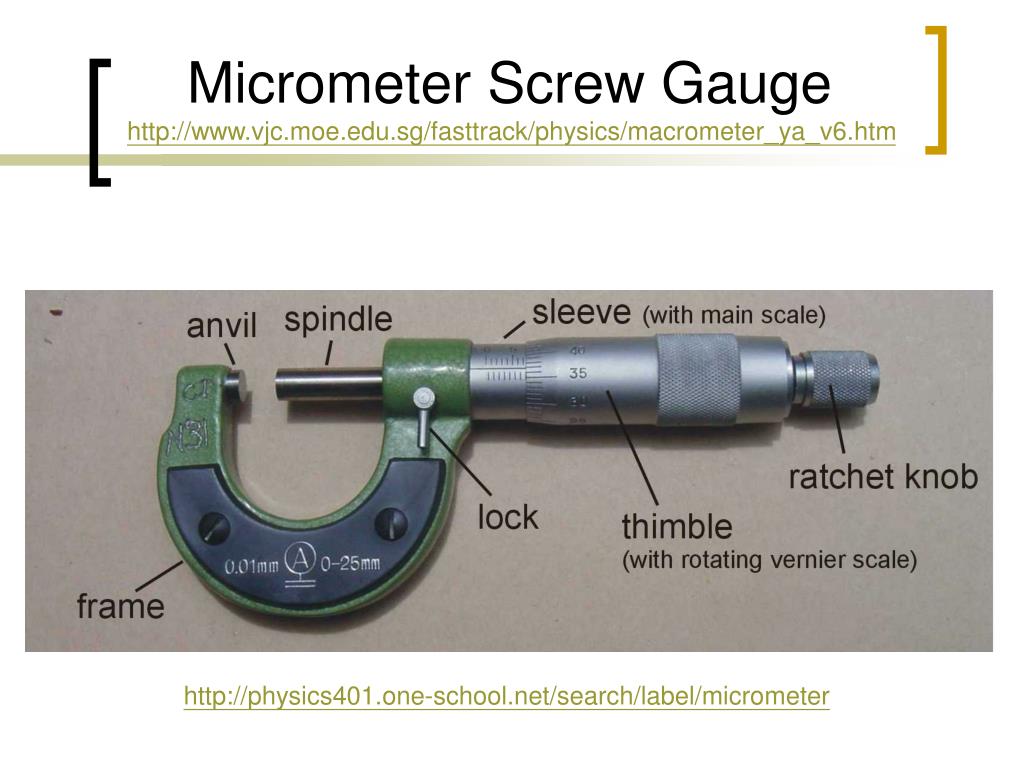

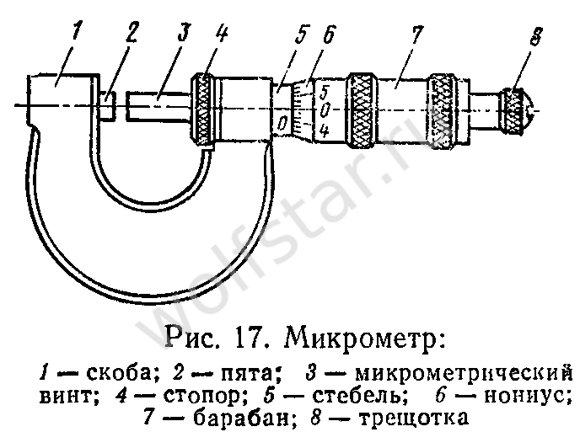

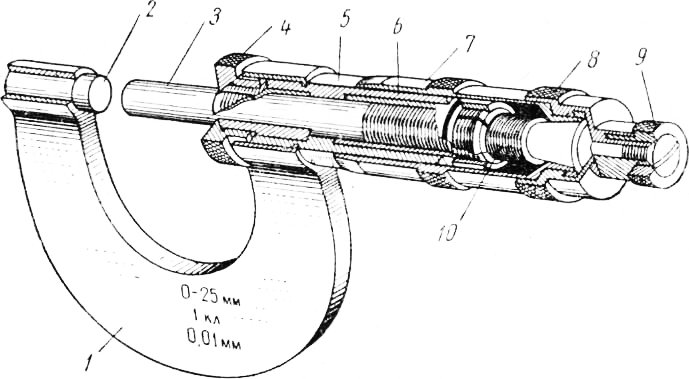

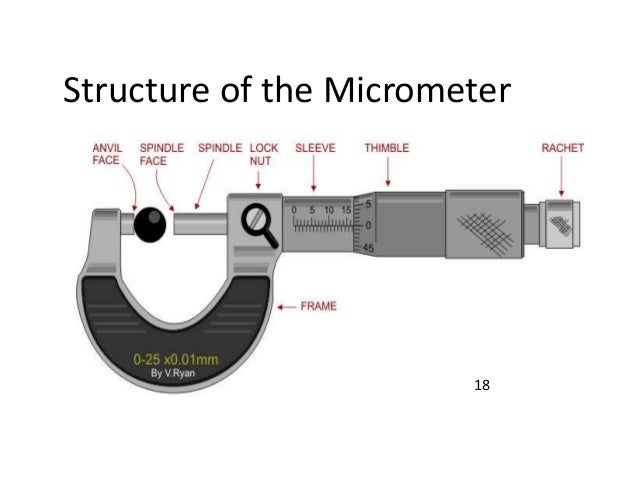

Гладкий микрометр, устройство которого включает в себя скобообразный корпус и винтовую пару, обеспечивает высокую точность замеров. Конструкция преобразующей винтовой пары состоит из микрометрического винта и гайки (микропары), закрепленной внутри стебля. Стебель и пятка запаиваются в корпус прибора. К микровинту колпачком с трещоткой присоединяется барабан.

Конструкция преобразующей винтовой пары состоит из микрометрического винта и гайки (микропары), закрепленной внутри стебля. Стебель и пятка запаиваются в корпус прибора. К микровинту колпачком с трещоткой присоединяется барабан.

При проведении измерений деталь охватывается поверхностями микровинта и пятки. Приближение микровинта к пятке осуществляется путем вращения трещотки по часовой стрелке. После того, как микровинт принял необходимое положение, он стопорится. Трещотка также обеспечивает ограничение измерительного усилия. В случае излишне плотного соприкосновения поверхностей она начинает издавать легкий треск, свидетельствующий о том, что вращение микровинта необходимо прекратить.

Основные требования, которым должен соответствовать гладкий микрометр (ГОСТ 6507-90):

- Диапазон измерительного усилия не менее 5Н и не более 10Н, колебание усилия – не более 2Н.

- Допускаемая погрешность измерений не должна превышать определенные стандартами параметры.

- Измерительная поверхность изготавливается из твердых сплавов (ГОСТ 3882), не должна иметь пор более 120 мкм, пористости более 0,4 % (ГОСТ 9391).

- Соответствие измерительного усилия заданным параметрам регулируется трещоткой или аналогичным устройством.

- Закрепление микрометрического винта должно выполняться при помощи стопора, после фиксации стопорящим устройством винт не должен вращаться.

- Для защиты наружных поверхностей на них должно наноситься антикоррозийное покрытие (в соответствие с ГОСТ 9.303 или ГОСТ 9.032).

- Приборы с пределом измерений выше 50 мм должны иметь теплоизолированный корпус.

- Микрометры с верхним пределом более 300 мм оснащаются сменной пяткой.

По каким принципам должны выполняться замеры?

В основе принципа действия этого измерительного прибора лежит осевое перемещение винта во время его вращения в гайке. Гладкие микрометры производятся в двух исполнениях – с круговой шкалой и нониусом, и цифровые. Для установки прибора на “ноль” применяются эталонные меры, входящие в комплект поставки.

Сечение эталонных мер может быть в виде цилиндра или параллелепипеда, а их размер соответствует нижнему пределу измерений.

Микропара является преобразующим устройством. Показания считываются с помощью круговой шкалы. В электронных устройствах данные выводятся на дисплей в цифровом виде. Замеряемая деталь устанавливается между измерительными поверхностями прибора. Регулирование измерительного усилия осуществляется с помощью трещотки.

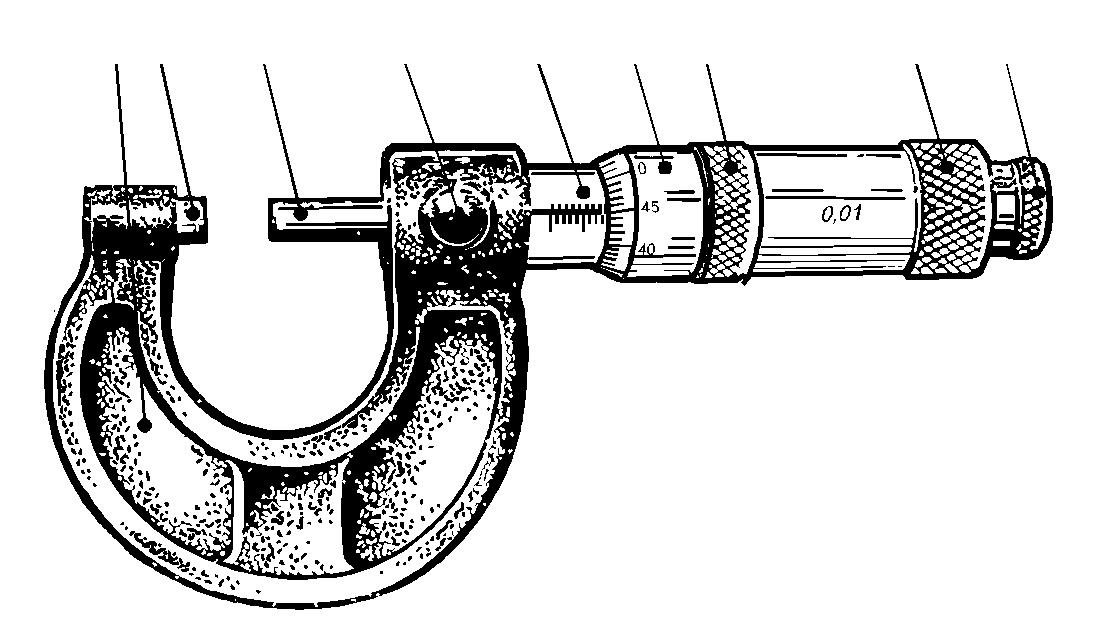

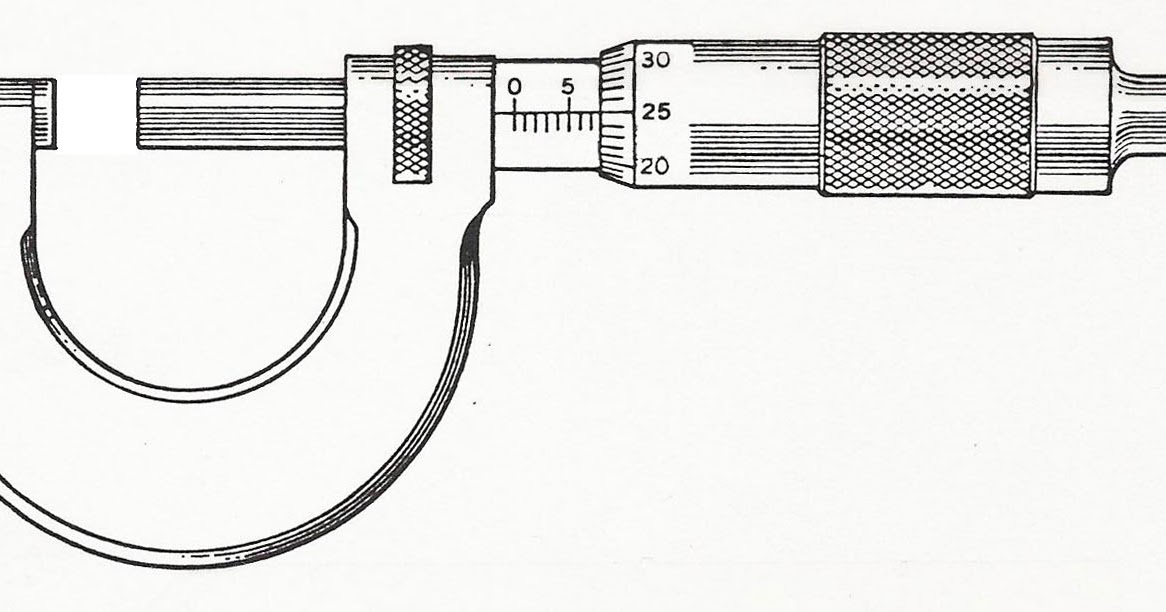

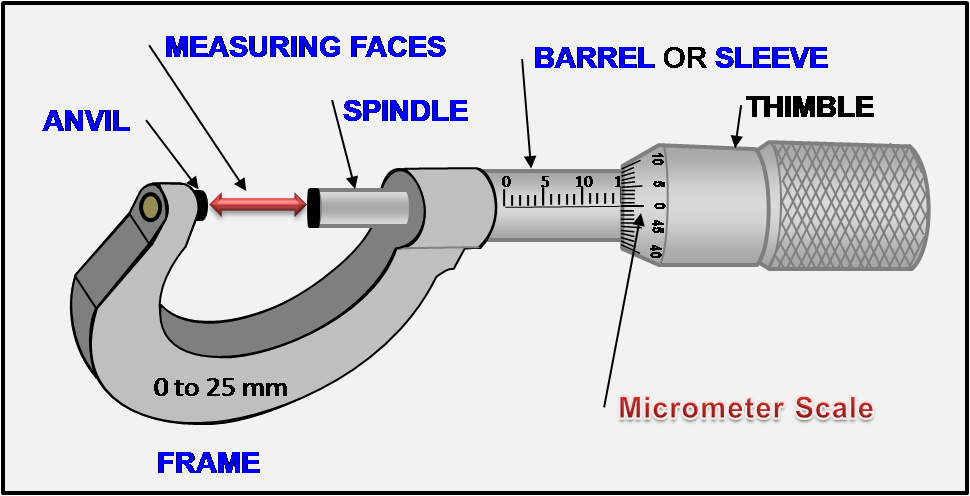

Отсчетный узел включает в себя две шкалы:

- Первая – на стебле, где цена деления 0,5 или 1 миллиметр, а параметр зависит от шага резьбы микропары.

- Вторая – круговая, расположенная на барабане прибора. Она включает в себя 50 делений. Цена одного деления круговой шкалы – 10 мкм. Вращение барабана на одно деление обозначает, что микровинт выполнил осевое перемещение на 10 мкм. Цена деления может также соответствовать 1, 2, 5 мкм, в зависимости от конкретного вида микрометра.

Как правильно пользоваться гладким микрометром?

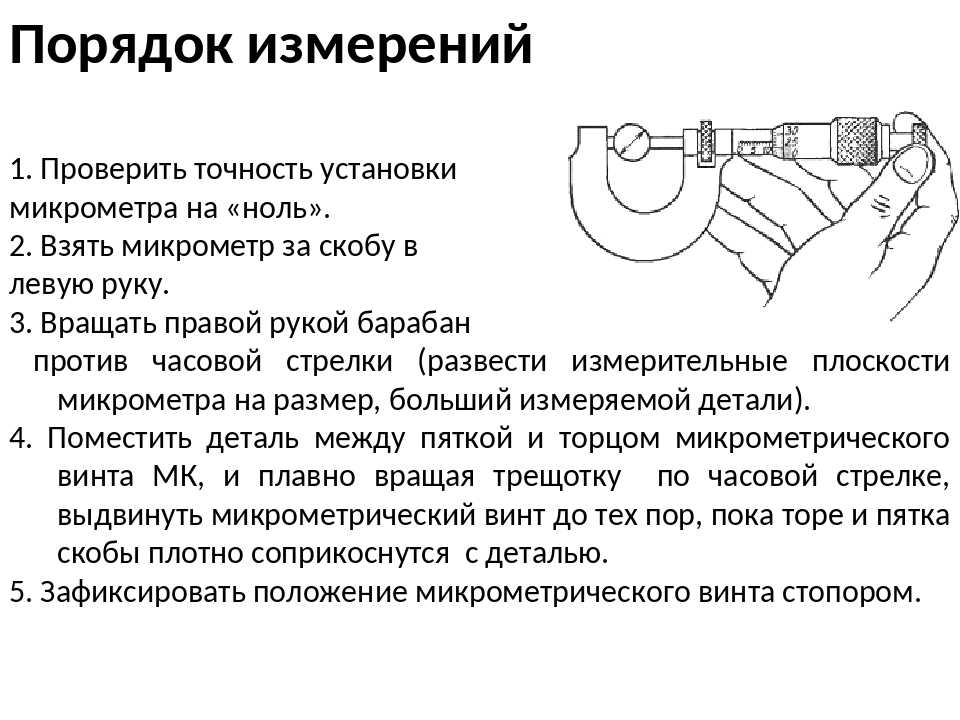

Замеры гладким микрометром выполняются в соответствии с правилами. Измеряемая деталь и поверхности устройства обязательно протираются. Перед началом замеров проверяется плавность хода винта, инструмент выставляется на “ноль”. Для этого измерительные поверхности выставляются с помощью установочной меры, после чего микровинт стопорится. Далее нулевой штрих круговой шкалы на барабане совмещается с продольным штрихом линейной шкалы, размещенной на стебле.

Деталь размещается между пяткой и торцевой частью микровинта, после чего барабан устанавливается в необходимое положение трещоткой. О необходимости прекращения вращения барабана свидетельствуют три щелчка, издаваемые трещоткой. Определение размера осуществляется по всем шкалам. Сначала считываются данные с основной и дополнительной шкалы на стебле, сдвинутых по отношению друг к другу на 0,5 мм. В первую очередь считываются целые миллиметры на нижней шкале, так же, как при использовании обычной измерительной линейки. На этом сходство выполнения замеров заканчивается.

О необходимости прекращения вращения барабана свидетельствуют три щелчка, издаваемые трещоткой. Определение размера осуществляется по всем шкалам. Сначала считываются данные с основной и дополнительной шкалы на стебле, сдвинутых по отношению друг к другу на 0,5 мм. В первую очередь считываются целые миллиметры на нижней шкале, так же, как при использовании обычной измерительной линейки. На этом сходство выполнения замеров заканчивается.

Следующий шаг – уточнение полученного результата с помощью данных верхней шкалы. По ней мы смотрим, находится ли риска правее, чем риска нижней шкалы. В том случае, если она будет просматриваться, к полученным данным прибавляется 0,5 мм. Если риска не видна, учитываются только показания нижней шкалы стебля. Показания с круговой шкалы на барабане считываются относительно прямой линии, расположенной вдоль стебля между шкалами.

Рассмотрим снятие показаний микрометра на конкретном примере. Допустим, размер замеряемой детали по нижней шкале составил 15 мм, риска на верхней шкале не просматривается, по шкале барабана замер составил 0,26 мм. Окончательный результат замеров рассчитывается следующим образом: 11 мм + 0 мм + 0,26 мм = 11,26 мм. Если бы риска на верхней шкале просматривалась, замеры рассчитывались бы немного иначе: 15 мм + 0,5 мм + 0, 26 мм = 11,76 мм.

Окончательный результат замеров рассчитывается следующим образом: 11 мм + 0 мм + 0,26 мм = 11,26 мм. Если бы риска на верхней шкале просматривалась, замеры рассчитывались бы немного иначе: 15 мм + 0,5 мм + 0, 26 мм = 11,76 мм.

В чем преимущества электронных микрометров?

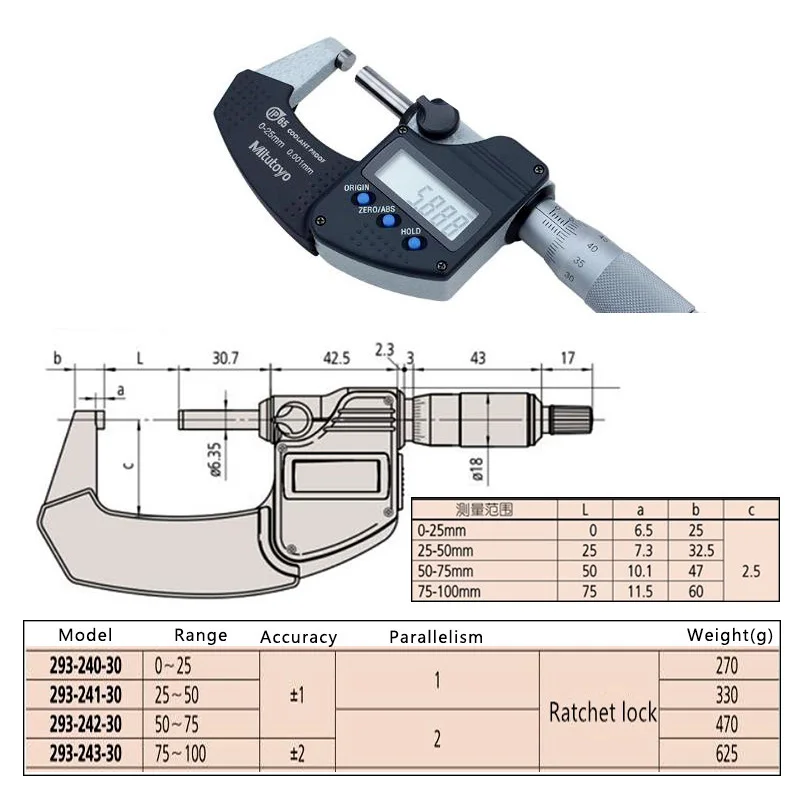

Электронные микрометры обеспечивают большую точность измерений, практически исключая влияние человеческого фактора на полученные результаты. Они существенно проще в использовании, но отличаются от ручных приборов более высокой стоимостью. Основными преимуществами цифровых устройств являются:

- простота выставления прибора на “ноль” путем простого нажатия кнопки;

- возможность переключения между метрической и дюймовой системами;

- высокая точность полученных измерений, незначительная погрешность замеров;

- возможность выполнения относительных измерений, при которых ноль выставляется в любой необходимой точке диапазона;

- наличие дополнительных функций, не доступных при использовании механических приборов, например, функция удержания результатов.

Более современные электронные модели имеют возможность подключения к ПК, передачи полученных данных для дальнейшей обработки на компьютер. Конструкция электронных устройств также включает в себя микрометрическую пару, но в отличие от механического инструмента на стебле и барабане отсутствуют измерительные шкалы. Все полученные в ходе проведения замеров результаты выводятся на жидкокристаллический дисплей. На дисплей выводятся не только цифровые результаты, но и используемая система отсчета, единицы измерения.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

28962-16: ОМ Объект-микрометры

Объект-Микрометр предназначен для калибровки систем визуализации и измерения цифровых микроскопов, что обеспечивает измерение линейных размеров объектов и выполнение иных расчетов, основанных на измерении и обработке линейных размеров в поле зрения микроскопа в проходящем свете, темном поле, фазовом контрасте, люминесценции, поляризации, в отраженном свете и иных видах исследований на микроскопе.

В цифровых микроскопах Объект-Микрометр применяется для проведения калибровки цифровой системы визуализации микроскопа для последующего автоматического измерения расстояний. Цифровая система визуализации микроскопа состоит из Программного Обеспечения (далее по тексту ПО) и цифровой камеры. Чтобы в ПО появилась возможность измерения и анализа изображений, необходимо определить коэффициент

пересчета размера микрообъекта, измеренного в условных единицах «Пиксель» (разрешение цифровой камеры) в размеры метрической системы СИ «Микрометры» (или нм, мм).

Сняв изображение шкалы Объект-Микрометра при каждом рабочем увеличении микроскопа и указав известное расстояние в режиме калибровки, Вы задаете коэффициент пересчета на реальные единицы длины в международной системе СИ (метр, миллиметр, микрометр, нанометр и т.д.).

Также Объект-Микрометр используется для определения увеличения и линейного поля зрения микроскопов, микропроекторов, а также цены деления окуляр-микрометра, окулярных шкал и сеток.

Стеклянная пластина 75 х 25 х 1 мм

Шкала длиной — 1 мм в окружности диаметром 5 мм

Цена деления шкалы — 0,01 мм

Количество делений в шкале – 100 шт

Толщина риски деления – около 0,003 мм

На Объект-Микрометр нанесена маркировка 1 DIV = 0.01mm

Объект-Микрометр представляет собой стеклянную пластину 75 мм х 25 х 1 мм, что соответствует стандартным размерам предметного стекла, используемого в микроскопии. В центре стекла выгравирована линейка длиной 1 мм, разделенная на 100 частей. Следовательно, Показание одного деления соответствует 0,01 мм, что равно 10 мкм.

Объект-Микрометр поставляется в штатном пластиковом футляре, что позволяет защитить стекло Объект-Микрометра от повреждения при транспортировке и хранении.

Окружность вокруг самой шкалы позволяет удобно и быстро находить шкалу Объект-Микрометра в окуляры микроскопа или в поле зрения микроскопа с цифровой системой визуализации при выводе изображения на экран монитора компьютера.

Следует помнить, что для калибровки на увеличении 100Х необходимо использовать иммерсионное масло (для масляных объективов).

Объект-Микрометр беречь от ударных нагрузок и изгибов, хранить в штатном пластиковом футляре. При чистке Объект-Микрометра от остатков биоматериала и иммерсионного масла исключить использование абразивных чистящих средств.

Описание

Принцип действия ОМ — измерение длины методом сравнения путем наложения изображения его шкалы на измеряемый объект.

ОМ представляет собой стеклянную пластину прямоугольного сечения. Шкаловая поверхность расположена в центре пластины. На шкаловой поверхности методом фотолитографии нанесены штрихи: позитив (для проходящего света) или негатив (для отраженного света). Справа и слева от основной шкалы нанесено не менее двух штрихов с тем же шагом. Внешний вид ОМ представлен на рисунке 1.

ом-п 0.005 мн

N 173 2004г.

И 0.005 мм

N 030 2004г.

Рисунок 1 — Внешний вид ОМ (слева — Объект-микрометр ОМ-О, справа — Объект-микрометр ОМ-П)

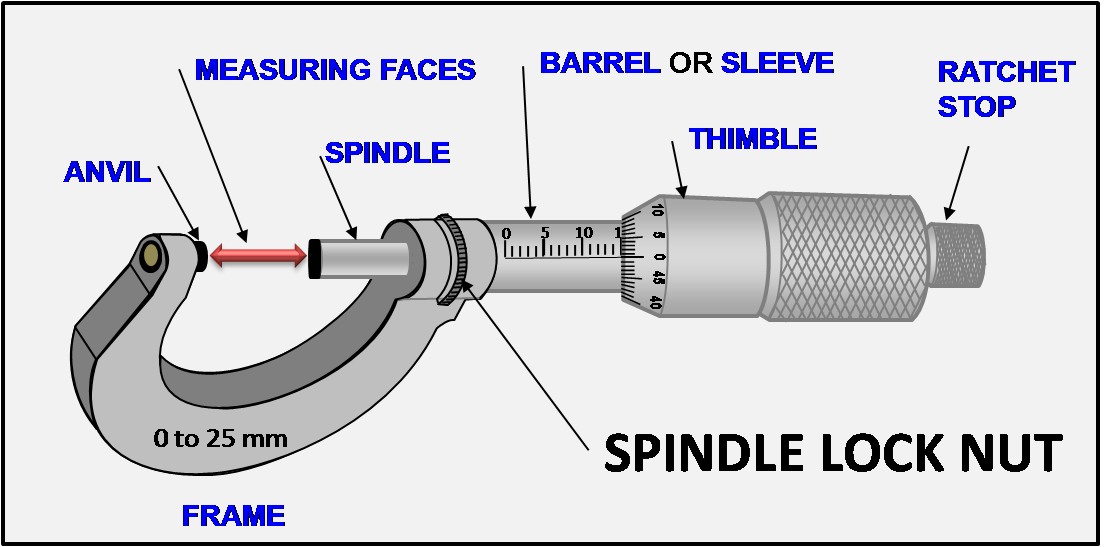

Определение показаний прибора

Указателем при отсчете по шкале 2 стебля служит торец барабана, а продольный штрих 1 является указателем для круговой шкалы 3. Пронумерованная шкала стебля показывает количество миллиметров, а его дополнительная шкала служит для подсчета половин миллиметров.

Пронумерованная шкала стебля показывает количество миллиметров, а его дополнительная шкала служит для подсчета половин миллиметров.

Отметим последний полностью открытый барабаном штрих миллиметровой шкалы стебля. Его значение составляет целое число миллиметров, и на рисунке он обозначен зеленым цветом. Если правее этого штриха имеется открытый штрих дополнительной шкалы (выделен голубым), нужно прибавить 0,5 мм к полученному значению.

При отсчете показаний круговой шкалы 3 в расчет берут то её значение, которое совпадает с продольным штрихом 1. Таким образом, на верхнем изображении показания прибора составляют:

- 16 + 0,22 = 16,22 мм.

- 17 + 0,5 + 0,25 = 17,75 мм.

Распространенной ошибкой является случай, когда неверно учитывают (или не учитывают) величину 0,5 мм. Это связано с тем, что ближайший к барабану штрих дополнительной шкалы может быть открыт частично. При необходимости проверьте себя с помощью штангенциркуля.

Технические характеристики

приведены в таблице 1.

Таблица 1

| Длина основной шкалы, мм | 1,0000±0,0005 |

| Количество интервалов основной шкалы | 200 |

| Расстояние между серединами соседних штрихов первых 10 делений шкалы ОМ, мм | 0,0050±0,0003 |

| Пределы допускаемой абсолютной погрешности ОМ, мм | ±0,0001 |

| Ширина штрихов шкалы, мм | 0,0020±0,0005 |

| Г абаритные размеры (без футляра), мм, не более | 80х30х3 |

| Масса (без футляра), кг, не более | 0,035 |

| Средний срок службы, лет, не менее | 6 |

| Условия эксплуатации по категории УХЛ 4.2 ГОСТ 15150-69 со следующими уточнениями: | |

| — температура окружающей среды, °С | от +15 до +35 |

| — верхнее значение относительной влажности при 25 °С, % | 80 |

Порядок проведения измерений микрометром

Рабочие поверхности микрометра разводят на величину чуть большую, чем размер измеряемой детали, иначе при работе можно её поцарапать. Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию.

Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию.

Пятку слегка прижимают к детали и вращают микрометрический винт с помощью трещотки до соприкосновения его с измеряемой поверхностью. Трещотка служит для регулирования усилия натяга – делается обычно 3 – 5 щелчков. Положение микрометрического винта фиксируют с помощью стопорного устройства для того, чтобы не сбить показания при считывании значений со шкалы.

В процессе работы с микрометром его следует держать за скобу таким образом, чтобы была видна шкала стебля, и показания можно было снять на месте.

При измерении диаметра вала, измерительные поверхности нужно выставлять в диаметрально противоположных точках. При этом пятка прижимается к валу, а микрометрический винт, который медленно вращают трещоткой, последовательно выравнивается в двух направлениях: осевом и радиальном. После работы необходимо проверить точность инструмента с помощью эталона.

Комплектность

Комплектность ОМ приведена в таблице 2.

| Обозначение | Наименование | Количество | Примечание |

| ДДШ 4.161.014 | Объект-микрометр | 1 шт. | |

| ДДШ 6.876.071 | Футляр | 1 шт. | |

| ДДШ 4.170.033 | Упаковка | 1 шт. | |

| ДДШ 4.161.014 ПС | Паспорт | 1 экз. | |

| ДДШ 4.161.014 МП | Методика поверки | 1 экз. |

Какие бывают микрометры и как устроен гладкий вариант?

Существуют различные типы микрометров, отличающиеся своим назначением. Они обеспечивают точность измерений, соответствующую 1 и 2 классу. По предназначению принято выделять следующие типы измерительных инструментов (по ГОСТ 6507-90):

- МК – для измерения наружных размеров;

- МЛ – для измерения толщины листов;

- МТ – для измерения толщины стенок трубного проката;

- МЗ – для измерения размеров зубчатых колес;

- МГ – головки, предназначенные для измерения перемещений;

- МП – для измерения толщины проволоки.

Гладкий микрометр, устройство которого включает в себя скобообразный корпус и винтовую пару, обеспечивает высокую точность замеров. Конструкция преобразующей винтовой пары состоит из микрометрического винта и гайки (микропары), закрепленной внутри стебля. Стебель и пятка запаиваются в корпус прибора. К микровинту колпачком с трещоткой присоединяется барабан.

При проведении измерений деталь охватывается поверхностями микровинта и пятки. Приближение микровинта к пятке осуществляется путем вращения трещотки по часовой стрелке. После того, как микровинт принял необходимое положение, он стопорится. Трещотка также обеспечивает ограничение измерительного усилия. В случае излишне плотного соприкосновения поверхностей она начинает издавать легкий треск, свидетельствующий о том, что вращение микровинта необходимо прекратить.

Основные требования, которым должен соответствовать гладкий микрометр (ГОСТ 6507-90):

- Диапазон измерительного усилия не менее 5Н и не более 10Н, колебание усилия – не более 2Н.

- Допускаемая погрешность измерений не должна превышать определенные стандартами параметры.

- Измерительная поверхность изготавливается из твердых сплавов (ГОСТ 3882), не должна иметь пор более 120 мкм, пористости более 0,4 % (ГОСТ 9391).

- Соответствие измерительного усилия заданным параметрам регулируется трещоткой или аналогичным устройством.

- Закрепление микрометрического винта должно выполняться при помощи стопора, после фиксации стопорящим устройством винт не должен вращаться.

- Для защиты наружных поверхностей на них должно наноситься антикоррозийное покрытие (в соответствие с ГОСТ 9.303 или ГОСТ 9.032).

- Приборы с пределом измерений выше 50 мм должны иметь теплоизолированный корпус.

- Микрометры с верхним пределом более 300 мм оснащаются сменной пяткой.

Поверка

осуществляется по документу ДДШ 4.161.014 МП «Объект-микрометры ОМ. Методика поверки», утвержденному ФГУП «СНИИМ» в феврале 2016 г.

Основные средства поверки:

— Государственный вторичный эталон единицы длины в диапазоне от 0 до 1000 мм ВЭТ 2-14-59 в соответствии с частью 2 ГОСТ Р 8. 763-2011 ПГ ±(0,05+0,1L) мкм, где L — длина в м;

763-2011 ПГ ±(0,05+0,1L) мкм, где L — длина в м;

— Государственный вторичный эталон единицы длины в диапазоне от 0,001 до 0,200 мм ВЭТ 2-25-91 в соответствии с частью 2 ГОСТ Р 8.763-2011 ПГ ±(0,03+0,1L) мкм, где L — длина в м.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится на свидетельство о поверке.

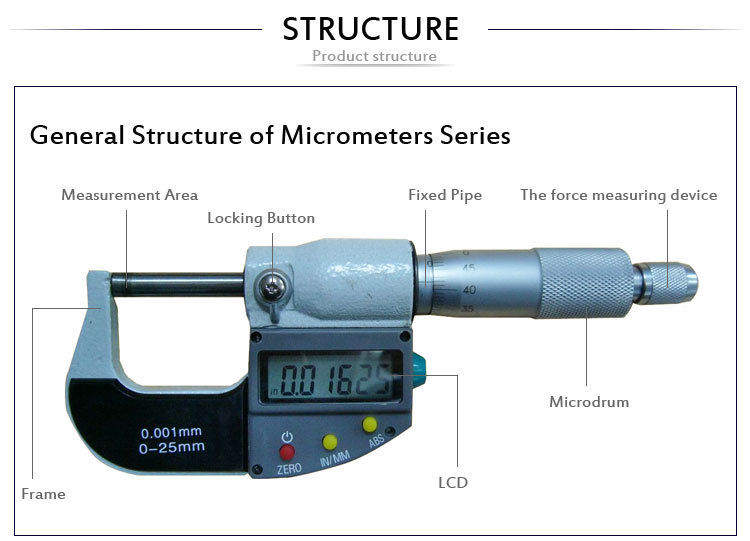

Устройство микрометров 25 мм

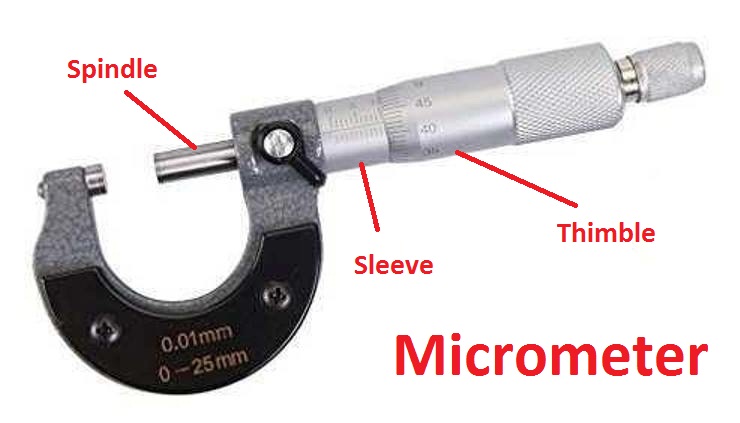

Есть несколько видов этого инструмента с некоторыми отличиями в конструкции, но для понимания общего принципа устройства лучше рассмотреть устройство наиболее известного и распространённого — механического, гладкого, он же — аналоговый с максимальным перемещением винта 25 мм, микрометра типа МК25.

Скоба (основание).

Это П-образный корпус, в котором закреплены все узлы микрометра. В П-образный зев скобы между губками микрометра зажимается измеряемая деталь.

Губки.

Неподвижная губка (пятка) и подвижная (микрометрический винт или шпиндель) имеют полированные твердосплавные измерительные поверхности. При перемещении винт прижимает объект измерения к пятке. Микрометрический винт через гайку связан с барабаном и ручкой быстрого подвода. Винт фиксируется зажимом.

При перемещении винт прижимает объект измерения к пятке. Микрометрический винт через гайку связан с барабаном и ручкой быстрого подвода. Винт фиксируется зажимом.

Зажим.

Необходим для фиксации винта при снятии замеров по шкале втулки (стебля).

Шкала втулки.

Имеет нижнюю и верхнюю шкалы, разделённые горизонтальной линией. По нижней определяется часть размера в целых числах мм, по верхней — в десятых долях мм. Горизонтальная линия служит для определения части размера в микронах по нониусной шкале барабана.

Барабан.

При вращении перемещается вместе с микрометрическим винтом вдоль стебля. На барабане нанесена круговая нониусная шкала. Барабан имеет трещоточный узел (трещотка) или фрикцион.

В рычажном микрометре есть ещё стрелочный индикатор, определяющий отклонения от размера с точностью до 1 микрона.

Трещоточный узел.

Предотвращает повреждение микрометрического винта и деформацию измеряемой детали. При вращении барабана и достижении определённого измерительного усилия трещотка прокручивается с характерным треском без перемещения винта. Это сигнал того, что деталь надёжно зафиксирована и можно снимать показания.

Это сигнал того, что деталь надёжно зафиксирована и можно снимать показания.

По каким принципам должны выполняться замеры?

В основе принципа действия этого измерительного прибора лежит осевое перемещение винта во время его вращения в гайке. Гладкие микрометры производятся в двух исполнениях – с круговой шкалой и нониусом, и цифровые. Для установки прибора на «ноль» применяются эталонные меры, входящие в комплект поставки.

Сечение эталонных мер может быть в виде цилиндра или параллелепипеда, а их размер соответствует нижнему пределу измерений.

Микропара является преобразующим устройством. Показания считываются с помощью круговой шкалы. В электронных устройствах данные выводятся на дисплей в цифровом виде. Замеряемая деталь устанавливается между измерительными поверхностями прибора. Регулирование измерительного усилия осуществляется с помощью трещотки.

Отсчетный узел включает в себя две шкалы:

- Первая – на стебле, где цена деления 0,5 или 1 миллиметр, а параметр зависит от шага резьбы микропары.

- Вторая – круговая, расположенная на барабане прибора. Она включает в себя 50 делений. Цена одного деления круговой шкалы – 10 мкм. Вращение барабана на одно деление обозначает, что микровинт выполнил осевое перемещение на 10 мкм. Цена деления может также соответствовать 1, 2, 5 мкм, в зависимости от конкретного вида микрометра.

Вариант 2. Калибровка системы цифровой визуализации

- Средствами ПО вывести изображение с цифровой камеры на экран монитора компьютера;

- Извлечь Объект-Микрометр из футляра. Осмотреть стекло микрометра, при необходимости – очистить;

- Поместить Объект-Микрометр на предметный стол микроскопа;

- Используя объектив 4х, установить с помощью регулировок микроскопа фокус на шкале микрометра, используя окружность, и отцентровать в поле зрения шкалу Объект-Микрометра путем перемещения предметного стола.

- Переключиться на необходимый для измерения объекта объектив.

- Установить наиболее часто используемое разрешение цифровой камеры микроскопа,

- Добиться резкого изображения шкалы калибровочного Объект-Микрометра, отрегулировав фокусное расстояние и положение предметного стола с помощью регулировок микроскопа;

- Получить на экране монитора контрастное изображение шкалы Объект-Микрометра и сделать фотографию изображение средствами ПО, на основании руководства к ПО.

- Средствами ПО для видеозахвата осуществить калибровку единиц измерения, осуществляемую сохранением коэффициента для пересчета количества единиц «пиксели» в «микрометры» или иные метрические единицы системы СИ.

Полное руководство по микрометру-винтомеру

В течение многих лет базовый портативный микрометр совершенствовался, предлагая широкий выбор конфигураций точек и цифровой электроники. В производственной сфере микрометр по-прежнему считается одним из самых универсальных и популярных средств точного измерения. Это связано с тем, что он предоставляет прямую информацию о размере, обеспечивает высокое разрешение и легко адаптируется к различным измерительным приложениям. Таким образом, данное руководство содержит все, что вам нужно знать о микрометрическом винтовом манометре.

Что такое микрометрический винтовой калибр?

Микрометрический измерительный винт, также известный как микрометр, представляет собой прецизионный измерительный прибор с калиброванным винтом, который в основном используется для измерения небольшой толщины или расстояния между двумя поверхностями обрабатываемых деталей и деталей машиностроения. Микрометрический винтовой калибр часто используется вместе с другими метрологическими устройствами, такими как нониус, циферблат и цифровые штангенциркули. Он также используется в качестве инструмента для измерения видимого диаметра микроскопического объекта или небесного тела в микроскопах или телескопах.

Микрометрический винтовой калибр часто используется вместе с другими метрологическими устройствами, такими как нониус, циферблат и цифровые штангенциркули. Он также используется в качестве инструмента для измерения видимого диаметра микроскопического объекта или небесного тела в микроскопах или телескопах.

С момента появления микрометрических винтовых калибров около 150 лет назад было разработано множество вариантов альтернативных конфигураций контактных точек. Это сделано для того, чтобы удовлетворить бесконечное количество измерительных приложений в самых разных областях. Следовательно, эти разновидности вариантов микрометров сделали его универсальным ручным длиномером в обрабатывающей промышленности.

Существует множество разновидностей микрометров, которые они включают, но не ограничиваются следующими:

- Наборы универсальных микрометров – содержат сменные пятки, включая плоские, сферические, шлицевые, дисковые, лезвийные, острые и остроконечные.

Универсальный микрометр — это термин, используемый для обозначения микрометров, которые имеют модульные компоненты, позволяя одной части функционировать как микрофон глубины, внешний микрофон, пошаговый микрофон и многое другое. Они в основном известны как бренды Mul-T-Anvil и Uni-Mike.

Универсальный микрометр — это термин, используемый для обозначения микрометров, которые имеют модульные компоненты, позволяя одной части функционировать как микрофон глубины, внешний микрофон, пошаговый микрофон и многое другое. Они в основном известны как бренды Mul-T-Anvil и Uni-Mike. - Микрометр с лезвиями – имеет соответствующий набор узких наконечников (лезвий), которые позволяют измерять узкую канавку уплотнительного кольца.

- Микрометр делительного диаметра – имеет соответствующий набор резьбовых наконечников для измерения делительного диаметра винтовой резьбы

- Микрофоны Limit – имеют два шпинделя и две наковальни, которые используются как калибр-скоба. Образец, подлежащий измерению, должен пройти через первый и второй зазоры и должен быть помещен в пределах спецификации. Два пробела отображают точное отражение верхней и нижней части диапазона допуска.

- Нулевой микрометр – Этот тип микрометра оснащен тремя наковальнями на основании микрометра и применяется для измерения внутренних диаметров.

- Трубчатый микрометр – оснащен цилиндрической пяткой, используемой для измерения толщины труб. Его наковальня расположена перпендикулярно его шпинделю

Какова функция микрометра-винта?

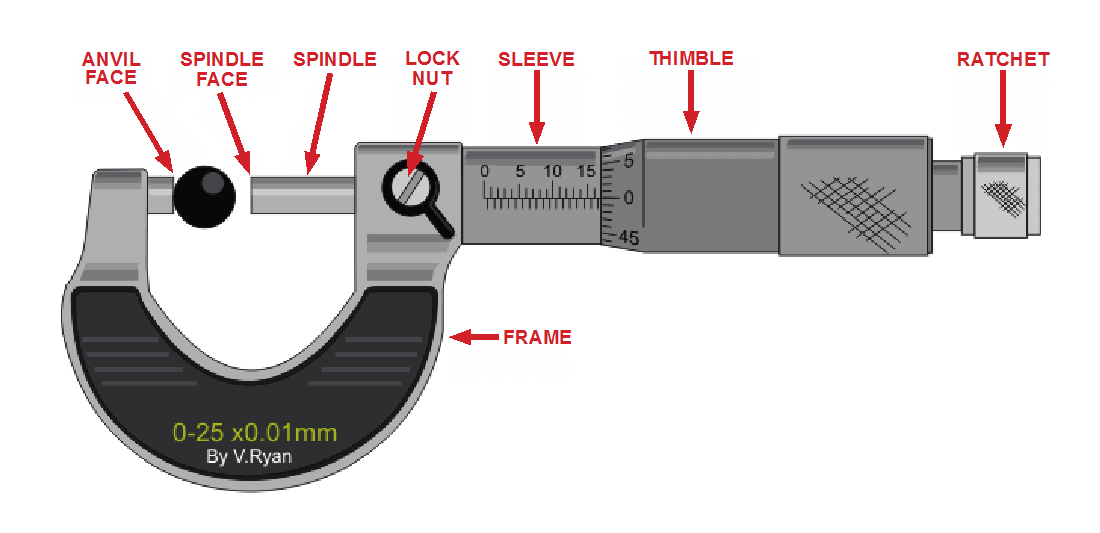

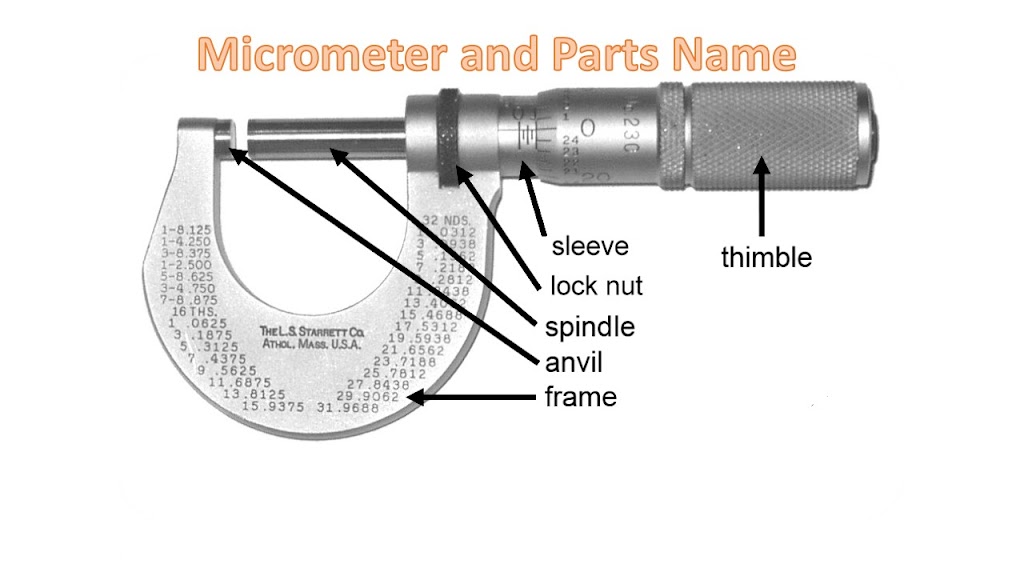

Микрометрический калибр-винт находит широкое применение практически во всех областях науки, таких как машиностроение, производство и различные научные эксперименты. Он используется для измерения стоимости самых разнообразных объектов с более высокой точностью и аккуратностью. Итак, для лучшего понимания и обеспечения правильного использования микрометрических винтовых калибров необходимо знать назначение его основных частей. Вот части и функции микрометрического винтового калибра:

U-образная рама

Эта часть микрометра представляет собой С-образную раму, которая представляет собой жесткую часть с точками крепления для измеряемого объекта. Размер U-образной рамы зависит от диапазона измерения и увеличивается по мере расширения диапазона измерения до больших размеров. Основная функция U-образной рамы состоит в том, чтобы обеспечить базовую структуру микрометра, на котором неподвижная пятка на одном конце и подвижный шпиндель скользят наружу или внутрь через другой конец U-образной рамы.

Размер U-образной рамы зависит от диапазона измерения и увеличивается по мере расширения диапазона измерения до больших размеров. Основная функция U-образной рамы состоит в том, чтобы обеспечить базовую структуру микрометра, на котором неподвижная пятка на одном конце и подвижный шпиндель скользят наружу или внутрь через другой конец U-образной рамы.

Винт регулировки нуля

Это винт, расположенный на задней части упора, который используется для регулировки или исправления ошибки нуля микрометра. Это помогает отменить ошибку нуля, если она обнаружена до измерения во время теста.

Наковальня представляет собой небольшую стационарную цилиндрическую деталь, расположенную на дальнем конце С-образной рамы, которая действует как точка удержания для измерения образцов или объектов. Большинство пользователей называют его одной из жестких точек измерения и удержания микрометрического винтового калибра.

Шпиндель

Это цилиндрическая часть микрометра, установленная через все другие части, такие как контргайка, втулка и наперсток. Он подвижен благодаря соединению с храповым механизмом. Когда храповик вращается по часовой стрелке или против часовой стрелки, шпиндель скользит внутрь или наружу, чтобы отрегулировать его по сравнению с измерением размера образца.

Он подвижен благодаря соединению с храповым механизмом. Когда храповик вращается по часовой стрелке или против часовой стрелки, шпиндель скользит внутрь или наружу, чтобы отрегулировать его по сравнению с измерением размера образца.

Поверхность шпинделя и наковальни

Шпиндель и наковальня имеют лицевую сторону и расположены друг напротив друга. Они являются измерительными точками микрометра и сконструированы таким образом, чтобы вместе удерживать измерительный инструмент или объект для измерения.

Стопорная гайка

Механизм микрометрического калибра основан на прецизионно заточенной резьбе шпинделя. В результате стопорная гайка предназначена для работы в качестве неподвижной гайки для этого механизма. Вращение этого механизма в стопорную гайку на микрометре управляет движением шпинделя.

Втулка

Основная функция втулки – индикация показаний в миллиметрах (мм) в случае британского микрометра. Втулка на микрометре представляет собой цилиндрическую деталь бочкообразного типа, закрепленную на шпинделе. Основная шкала микрометрического калибра выгравирована на втулке.

Основная шкала микрометрического калибра выгравирована на втулке.

Наперсток

Наперсток является составной частью микрометра и устанавливается на шпинделе. На наперстке выгравирована шкала, показывающая значение измерения образца или объекта, подлежащего измерению в долях.

Храповой механизм

Храповой механизм представляет собой элемент захвата с накаткой для большого пальца, используемый для вращения шпинделя в нужном направлении во время процесса измерения, снабженный храповым механизмом. Храповое действие делается для того, чтобы избежать чрезмерного затягивания микрометра на образце или объекте измерения. Кроме того, это помогает обеспечить равную силу давления для каждого измерения.

Каковы преимущества микрометра?

Микрометр считается превосходным инструментом точного измерения. Как и в случае с самыми разнообразными инструментами, калибр-микрометр обладает впечатляющими преимуществами. Преимущества включают, но не ограничиваются следующим:

- Он обеспечивает точное измерение: микрометрический винтовой калибр является одним из самых точных, быстрых и точных типов доступных измерительных устройств.

Хотя он существует в различных вариантах, большинство микрометров могут измерять до 0,001 мм или 0,0001 дюйма.

Хотя он существует в различных вариантах, большинство микрометров могут измерять до 0,001 мм или 0,0001 дюйма. - Он имеет широкое применение: Благодаря своей простоте микрометрический измерительный винт широко используется в различных отраслях промышленности, включая машиностроение, обрабатывающую промышленность, обрабатывающую промышленность и многие другие. В результате его удобных операций пользователи могут легко получать точные показания, имея некоторые знания об этом точном измерительном инструменте.

- Обладает большими возможностями: Каждый узел и часть микрометрического манометра оснащена специальным оборудованием, которое выполняет определенные задачи. Некоторые из специализированных деталей включают наконечники пятки и шпинделя, которые помогают обеспечить более точные измерения в соответствии с потребностями приложений пользователей.

- Существуют различные типы микрометров для различных применений: Микрометры существуют в различных типах для конкретных применений.

Чтобы получить точное измерение определенного расстояния, пользователи должны придерживаться правильного микрометра для измерения. Если этого не сделать, то такое измерение может оказаться ненадежным для проекта. Например, лезвийные микрометры применимы для измерения элементов, покрытых кожухом, включая канавки, в то время как микрометры толщины бумаги измеряют толщину бумаги.

Чтобы получить точное измерение определенного расстояния, пользователи должны придерживаться правильного микрометра для измерения. Если этого не сделать, то такое измерение может оказаться ненадежным для проекта. Например, лезвийные микрометры применимы для измерения элементов, покрытых кожухом, включая канавки, в то время как микрометры толщины бумаги измеряют толщину бумаги. - Микрометр отличается высокой прочностью: микрометр — надежный измерительный инструмент с длительным сроком службы. Он требует инвестиций только в начале его покупки, а затем пользователи могут пожинать плоды с течением времени. Это связано с тем, что пользователи могут использовать инструмент несколько раз и для различных целей

- Экономически эффективны: Большой измерительный инструмент является наиболее дорогим, в то время как микрометрический винтовой калибр экономически эффективен для пользователей, которые хотят измерять большой диапазон измерения.

Это связано с тем, что этот микрометр оснащен сменными пятками разной длины, что позволяет измерять различные размеры с помощью одной рамки.

Это связано с тем, что этот микрометр оснащен сменными пятками разной длины, что позволяет измерять различные размеры с помощью одной рамки. - Обеспечивает надежное измерение: микрометр состоит из храпового механизма ускорителя/останова и встроенных весов. Храповой механизм ускорителя/останова позволяет равномерно прикладывать давление к наперстку для получения достоверных измерений. Кроме того, микрометр имеет встроенные шкалы, такие как шкала рукава и шкала наперстка, что помогает избежать использования рулетки и линейки.

Конструкция микрометрического калибра

Принцип работы микрометра

Принцип работы микрометра с винтом основан на преобразовании малых расстояний в большие путем измерения вращения винта. Это делается с помощью «принципа винта», чтобы облегчить чтение меньших расстояний на шкале после их увеличения.

Чтобы еще больше упростить принцип работы, давайте рассмотрим типичный винт с резьбой и вставим винт, повернув его головку. При вставке винта резьба винта поворачивается определенное количество раз. Каждое вращение винта может быть соотнесено с эквивалентным осевым перемещением, которое называется шагом или ходом винта.

При вставке винта резьба винта поворачивается определенное количество раз. Каждое вращение винта может быть соотнесено с эквивалентным осевым перемещением, которое называется шагом или ходом винта.

Если все резьбы такого винта выполнены с известным постоянным шагом, то величину осевого перемещения, которое может быть создано, можно легко отследить на шкале. Следовательно, микрометрический винтовой калибр использует принцип, описанный выше, для измерения размеров образцов и деталей.

Конструкция

Микрометрический винтовой калибр состоит из U-образной металлической конструкции, прикрепленной к полой цилиндрической трубке на одном конце инструмента. Внутри полой трубки находится гайка с равномерной резьбой. В эту гайку вставляется длинная шпилька с плоской поверхностью. Также на другом конце U-образной рамы, с противоположной стороны этой гайки, крепится шпилька меньшего размера с плоской поверхностью. Поверхности двух шпилек расположены точно параллельно друг другу.

U-образная металлическая конструкция используется в качестве каркаса микрометрического калибра. В то время как меньший стержень называется наковальней, более длинный стержень называется шпинделем. Шпиндель движется при движении головки, тогда как наковальня является неподвижной частью. Объект предназначен для измерения на месте между наковальней и шпинделем. Рамка несет как ствол, так и наковальню. Ствол или втулка — это деталь, соединяющая корпус с неподвижной цилиндрической трубкой микрометрического винтового калибра с начертанной на ней шкалой. Эта шкала называется основной шкалой прибора.

Основой микрометрического калибра является винт, расположенный внутри цилиндра. Винт помогает преобразовать небольшие размеры образцов в измеримые расстояния с помощью шкалы. Устройство также имеет головку или наперсток, который является концом цилиндрической трубки, которую можно поворачивать для перемещения и регулировки шпинделя. Наперсток — это часть, на которой отображается вторичная шкала.

На конце трубки находится храповик, представляющий собой ограничительное устройство, оказывающее давление путем проскальзывания с заданным крутящим моментом. В результате это препятствует дальнейшему движению шпинделя. Хотя существует множество разновидностей микрометров для конкретных применений, некоторые из них состоят из запирающих устройств. Это фиксирующее устройство удерживает весы на определенном измерении, чтобы предотвратить любые ошибки при проведении измерений.

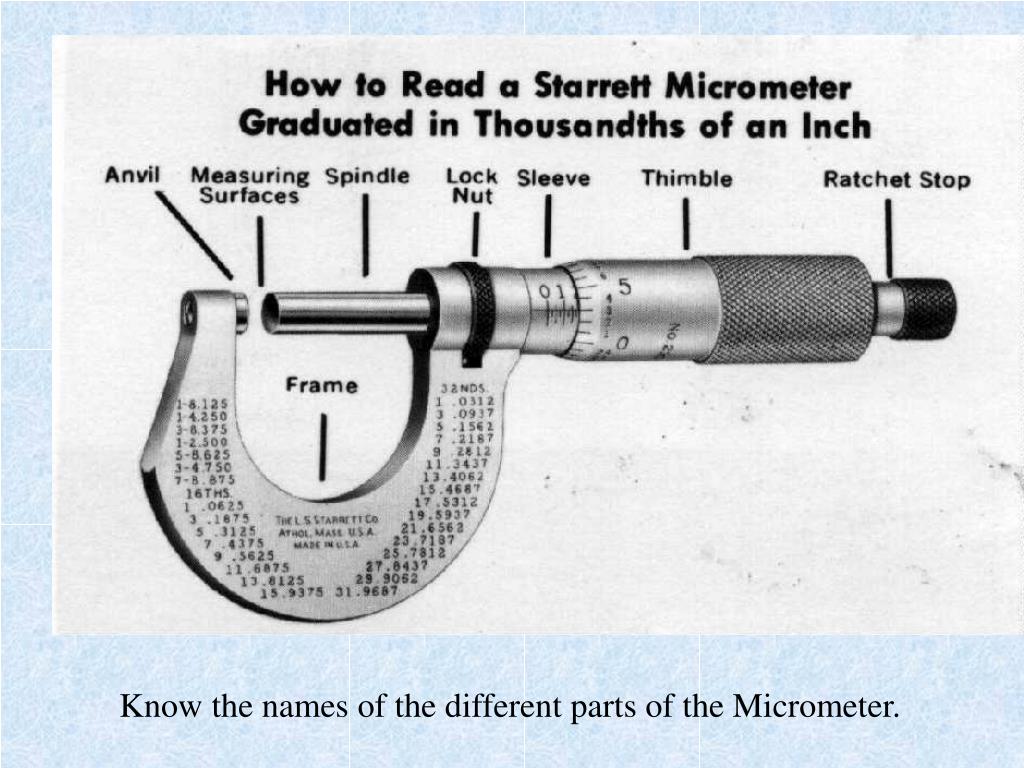

Hence the main parts of a micrometer screw gauge as explained earlier include the following:

- “U” shape frame

- Anvil

- Spindle

- Sleeve

- Thimble

- Ratchet

- Screw

- Lock

Как пользоваться микрометром?

Шаги, выделенные ниже, необходимо соблюдать, чтобы обеспечить правильное использование микрометра. Шаги включают следующее:

- Ознакомьтесь с устройством устройства. Некоторые компоненты являются стационарными, а другие подвижными.

- Перед измерением очистите пятку и шпиндель: этот шаг необязателен, но необходимо поддерживать чистоту поверхности пятки и шпинделя, чтобы обеспечить точное измерение

- Держите измеряемый образец в левой руке и поместите его против наковальни. Наковальня может выдерживать большее давление, чем шпиндель, поскольку она неподвижна.

- Держите микрометр в правой руке, пока рамка мягко лежит на ладони. На стационарной стреле также можно закрепить рамку, чтобы освободить обе руки в процессе измерения

- Вращайте храповик микрометра против часовой стрелки: убедитесь, что ноль на барабане совмещен со шкалой на втулке

- Поворачивайте его до тех пор, пока шпиндель не упрется в объект. Для этого приложите достаточное усилие и остановитесь после трех щелчков наперстком.

- Установите стопорную гайку, пока объект удерживается микрометром.

- Осторожно выдвиньте объект и убедитесь, что поверхность шпинделя и наковальни не поцарапана. Это связано с тем, что малейшая царапина может повлиять на точность прибора.

- Запишите измерение как на основной, так и на дополнительной шкале, прежде чем разблокировать шпиндель

Как читать показания микрометра?

Для машиниста, изготовителя, специалиста по двигателям и многих других точное измерение является обязательным условием их повседневной деятельности. Когда дело доходит до измерения сферических и цилиндрических образцов, наружный микрометр является идеальным измерительным устройством. Тем не менее, хорошо откалиброванный микрометр может показаться трудным для чтения, но при наличии терпения и постоянной практики измерения с помощью этого устройства могут стать частью вашего набора навыков. Ниже приведены шаги, необходимые для чтения микрометрический винтовой калибр :

Микрометрический винтовой калибр имеет две шкалы, включая вращающуюся шкалу, расположенную на его вращающемся цилиндрическом компоненте. Его также называют круглой или вторичной шкалой, в то время как другая шкала, расположенная на его неподвижной втулке, называется основной шкалой или шкалой втулки.

Как правило, наименьший отсчет составляет 0,5 мм на основной шкале, а круговая шкала разделена на 50 или 100 равных частей.

Наименьшее количество

Наименьшее количество — это минимальная длина, которую можно измерить с помощью штангенциркуля для шпона.

Ошибки нуля микрометрического калибра

Микрометрический винтовой калибр имеет шпиндель и пятку, которые соприкасаются друг с другом, так что ноль на основной шкале должен совпадать с нулем на круглой шкале. Однако, если ноль на обеих шкалах не совпадает, говорят, что микрометрический винтовой калибр демонстрирует погрешность нуля. Эта нулевая погрешность микрометра может быть связана с износом или производственным браком. Как правило, существует два типа ошибок нуля, к ним относятся:

- Положительная ошибка нуля

Для определения положительной ошибки нулевая отметка круглой шкалы находится ниже нулевой отметки основной шкалы. Для получения положительной погрешности необходимо обратить внимание на деление показания круговой шкалы (C. S.R), совпадающее с линией основной шкалы. В связи с этим положительная погрешность тогда равна произведению наименьшего отсчета микрометрической винтовой шкалы на число делений круглой шкалы, совпадающее с линией основной шкалы. Чтобы избежать ошибок в показаниях, эта ошибка вычитается из общего показания.

S.R), совпадающее с линией основной шкалы. В связи с этим положительная погрешность тогда равна произведению наименьшего отсчета микрометрической винтовой шкалы на число делений круглой шкалы, совпадающее с линией основной шкалы. Чтобы избежать ошибок в показаниях, эта ошибка вычитается из общего показания.

- Отрицательная ошибка нуля

Для определения отрицательного значения нулевая отметка круглой шкалы находится выше нулевых отметок основной шкалы. Для получения отрицательной ошибки необходимо учитывать деление круговой шкалы (C.S.R), совпадающее с линией основной шкалы. В связи с этим отрицательная погрешность тогда равна произведению наименьшего отсчета микрометрического винтового калибра и числа делений на круглой шкале, совпадающей с линией основной шкалы. Чтобы избежать ошибок в чтении, эта ошибка добавляется к общему чтению.

Поскольку вы смогли понять описанное выше явление, то приступайте к чтению. Ниже приведены необходимые шаги:

- Поместите измеряемый объект между шпинделем и пяткой микрометра.

- Обратите внимание на показания основной шкалы, отображаемые на основной шкале непосредственно перед нулевыми отметками круглой шкалы. Это показание обозначается M.S.R (показание основной шкалы).

- Обратите внимание на количество круговых делений (n), совпадающих с линией основной шкалы. CSR (показания на круговой шкале) = (n) X наименьшее количество

- Чтобы получить ожидаемое значение, добавьте M.S.R к C.S.R.

- Чтобы получить окончательные показания, вычтите нулевую ошибку с правильным знаком из показаний, полученных на четвертом шаге выше.

Резюме

На протяжении более 150 лет микрометры развивались, чтобы соответствовать требованиям жестких допусков и высокой скорости производства на этапе производства в обрабатывающей промышленности.

Это полезное устройство для точных измерений с большим потенциалом в самых разных областях применения. Микрометрический винтовой калибр очень долговечен и экономичен, а его измерение надежно. Рассмотрим его использование сегодня для более точных измерений в станках с ЧПУ, машиностроении и многих других.

Микрометрический винтовой калибр очень долговечен и экономичен, а его измерение надежно. Рассмотрим его использование сегодня для более точных измерений в станках с ЧПУ, машиностроении и многих других.

Калибр микрометрический: определение, работа, детали

При перечислении средств измерения точных обязательно должен быть микрометрический калибр. Это один из старых прецизионных измерительных инструментов, способный измерять меньшие размеры, которые штангенциркули не могут измерить. Сегодня вы познакомитесь с определением, историей, функцией, деталями, схемой, работой микрометра.

Содержимое

Что такое микрометрический калибр?

Калибр-микрометр – прибор, широко используемый в области машиностроения для измерения очень малых размеров. Хотя он относится к семейству штангенциркулей и тоже состоит из двух разных шкал.

Ручные инструменты используются в телескопах или микроскопах для измерения потенциального диаметра микроскопических объектов.

Микрометры не всегда имеют форму штангенциркуля, но их шпиндель представляет собой очень точно выточенный винт. Измеряемая деталь помещается между шпинделем и наковальней. Этот шпиндель перемещается к измеряемому объекту, когда храповик поворачивается и объект слегка ударяется о наковальню.

Подробнее: Знакомство с нониусом

История

В 17 веке Уильям Гаскойн изобрел первый микрометрический винт как усовершенствование нониуса. он использовался в телескопе для измерения угловых расстояний между звездами и относительных размеров небесных объектов.

Микрометр — слово неоклассической чеканки, происходящее от греческого языка, где micros означает «маленький», а metron — «мера». Это был микрометр Merriam-Webster, который английский получил от французского.

В начале 19 века Генри Модслей разработал настольный микрометр. Среди сотрудников он получил шутливое прозвище «лорд-канцлер» из-за того, что микрометр является окончательным судьей по точности измерений и микрометром в работе фирмы.

Универсальный микрометр — это термин, используемый для обозначения микрометров, которые имеют модульные компоненты, позволяя одной части функционировать как микрофон глубины, внешний микрофон, пошаговый микрофон и многое другое. Они в основном известны как бренды Mul-T-Anvil и Uni-Mike.

Универсальный микрометр — это термин, используемый для обозначения микрометров, которые имеют модульные компоненты, позволяя одной части функционировать как микрофон глубины, внешний микрофон, пошаговый микрофон и многое другое. Они в основном известны как бренды Mul-T-Anvil и Uni-Mike.

Хотя он существует в различных вариантах, большинство микрометров могут измерять до 0,001 мм или 0,0001 дюйма.

Хотя он существует в различных вариантах, большинство микрометров могут измерять до 0,001 мм или 0,0001 дюйма. Чтобы получить точное измерение определенного расстояния, пользователи должны придерживаться правильного микрометра для измерения. Если этого не сделать, то такое измерение может оказаться ненадежным для проекта. Например, лезвийные микрометры применимы для измерения элементов, покрытых кожухом, включая канавки, в то время как микрометры толщины бумаги измеряют толщину бумаги.

Чтобы получить точное измерение определенного расстояния, пользователи должны придерживаться правильного микрометра для измерения. Если этого не сделать, то такое измерение может оказаться ненадежным для проекта. Например, лезвийные микрометры применимы для измерения элементов, покрытых кожухом, включая канавки, в то время как микрометры толщины бумаги измеряют толщину бумаги. Это связано с тем, что этот микрометр оснащен сменными пятками разной длины, что позволяет измерять различные размеры с помощью одной рамки.

Это связано с тем, что этот микрометр оснащен сменными пятками разной длины, что позволяет измерять различные размеры с помощью одной рамки.