| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system KORLOY | Каталог KORLOY 2013 Металлорежущий инструмент (Всего 987 стр.) | ||||||||

963 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр.L33 | ||||||||

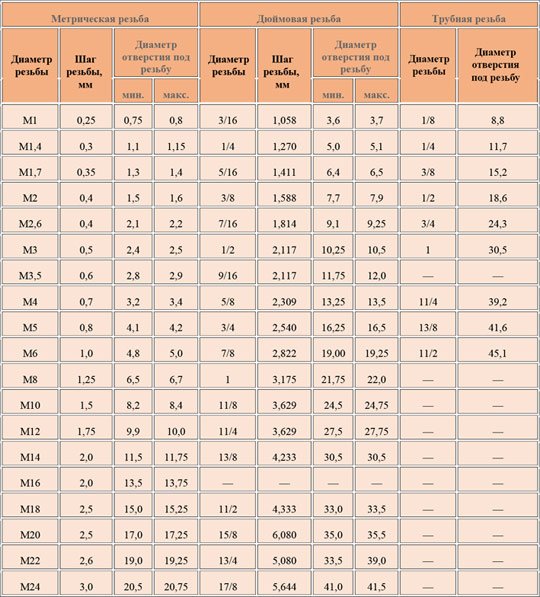

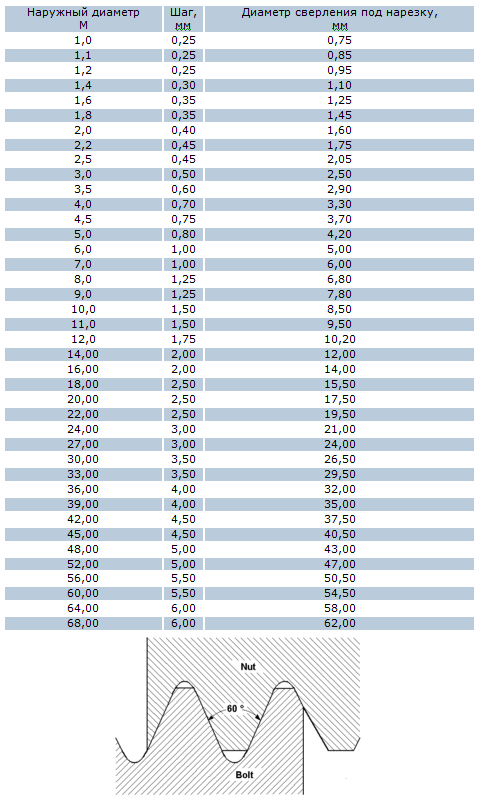

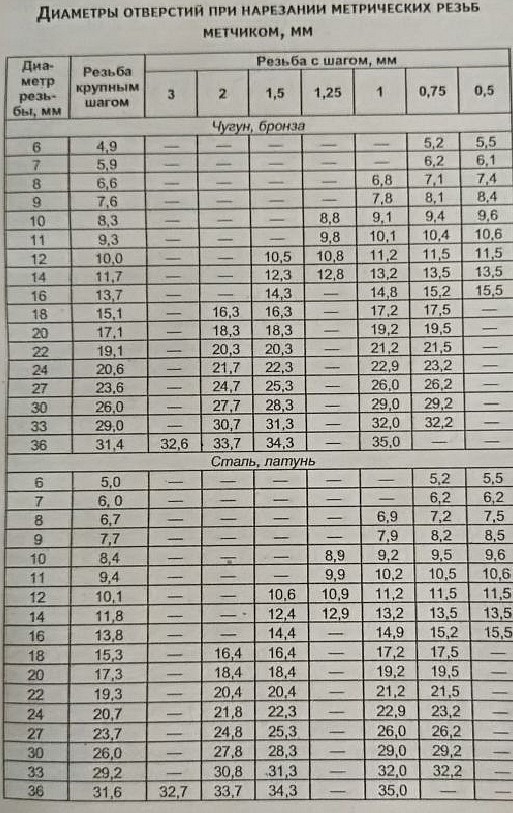

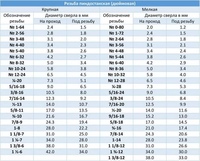

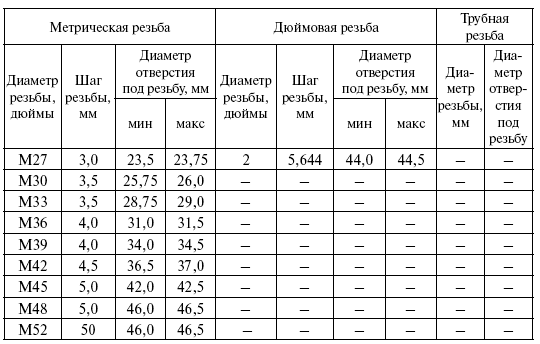

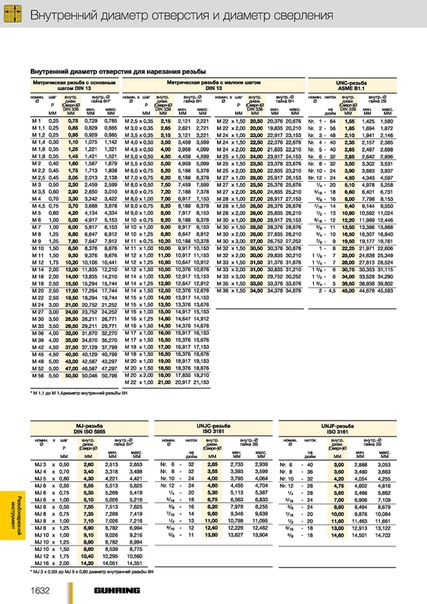

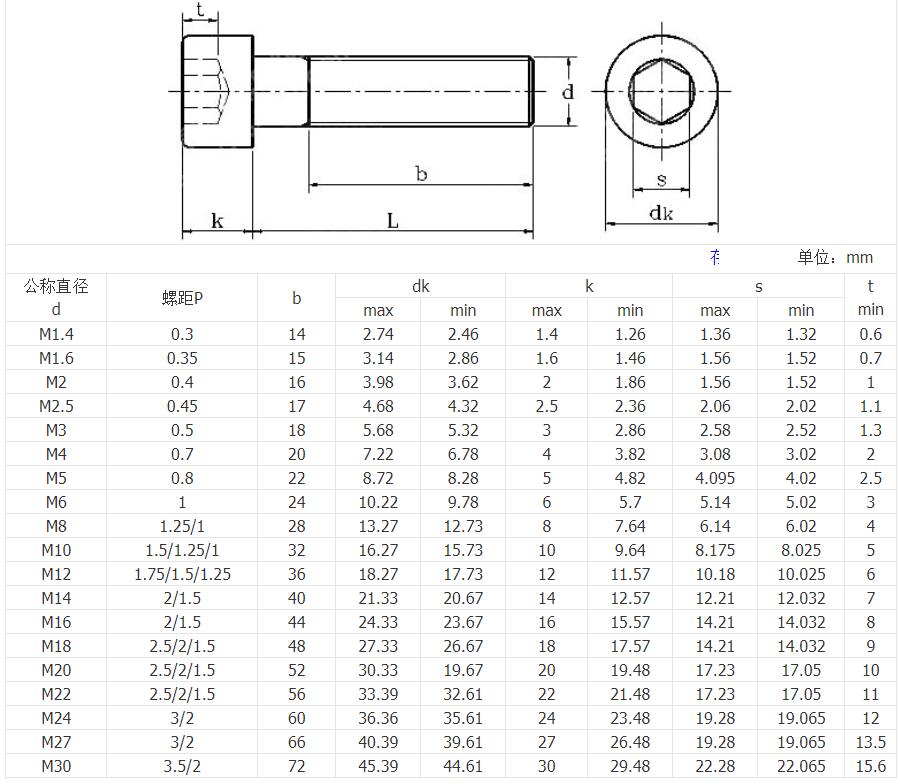

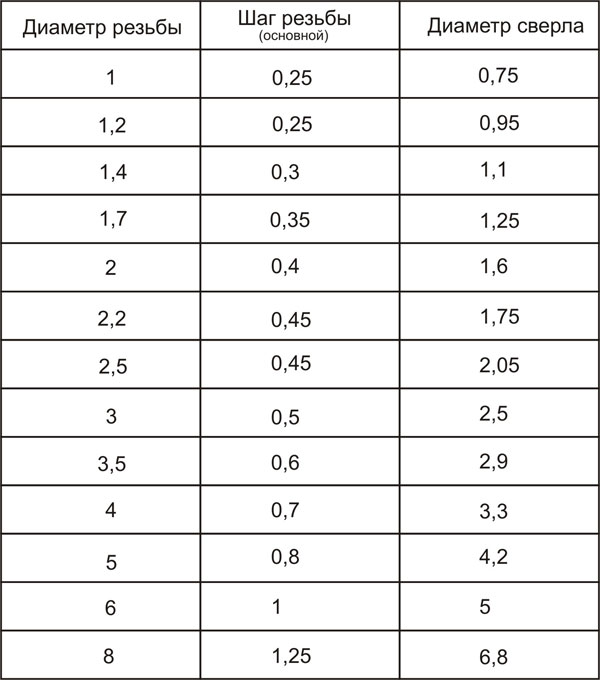

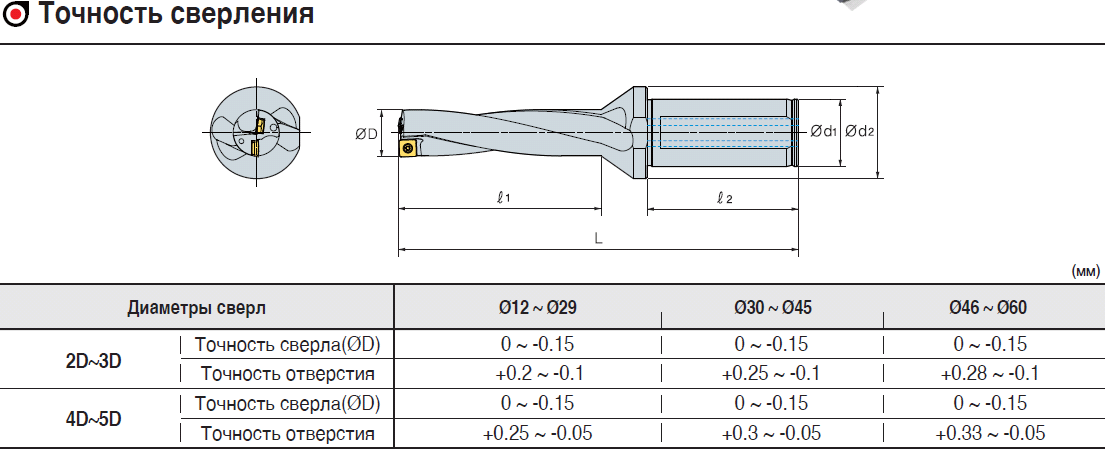

Таблица выбора диаметра сверла под нарезаемую резьбу Метрическая резьба с основным шагом Метрическая резьба с мелким шагом Обозначение резьбы Диаметр сверл Таблица выбора диаметра сверла под нарезаемую резьбу Метрическая резьба с основным шагом Метрическая резьба с мелким шагом Обозначение резьбы Диаметр сверлильного инструмента M1 X 0.25 0.75 M1.1 X 0.25 0.85 M1.2 X 0.25 0. | ||||||||

См.также / See also : | ||||||||

Соотношение твердостей Таблица / Hardness equivalent table | Аналоги марок стали / Workpiece material conversion table | |||||||

Отклонение размера детали / Fit tolerance table | Перевод оборотов в скорость | |||||||

Диаметр под резьбу / Tap drill sizes | Виды резьбы в машиностроении / Thread types and applications | |||||||

Дюймы в мм Таблица / Inches to mm Conversion table | Современные инструментальные материалы / Cutting tool materials | |||||||

| KORLOY | ||||||||

| | ||||||||

Каталог KORLOY 2018 Металлорежущий инструмент и оснастка (1259 страниц) | ||||||||

Каталог KORLOY 2016 Металлорежущий инструмент и оснастка (1121 страница) | Каталог KORLOY 2016 Инструмент и оснастка (англ.  яз / ENG) яз / ENG)(1142 страницы) | Каталог KORLOY 2016 Инструмент для обработки штампов и пресс-форм (англ.яз / ENG) (263 страницы) | Каталог KORLOY 2015 Режущий инструмент и оснастка (англ.яз / ENG) (1059 страниц) | Каталог KORLOY 2014 Металлорежущий инструмент (1043 страницы) | Каталог KORLOY 2014 Металлорежущий инструмент и станочная оснастка (исп.яз / SPA) (1043 страницы) | |||

Каталог KORLOY 2013 Металлорежущий инструмент (987 страниц) | Каталог KORLOY 2012 Специальный режущий инструмент (англ.яз / ENG) (68 страниц) | Каталог KORLOY 2011 Металлорежущий инструмент (818 страниц) | Каталог KORLOY 2010 Металлорежущий инструмент (820 страниц) | Каталог KORLOY 2008 Инструмент металлорежущий (546 страниц) | Каталог KORLOY 2006 Режущий инструмент для станков (англ.  яз / ENG) яз / ENG)(540 страниц) | |||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

| Каталог KORLOY 2013 Металлорежущий инструмент (Всего 987 стр.) | ||||||||

| | 960 | 961 | 962 | 964 | 965 | 966 Таблица соответствия стружколомов токарных многогранных пластин разных мировых производителей металлорежущего инструмента Область применения Наименование к | ||

— — | ||||||||

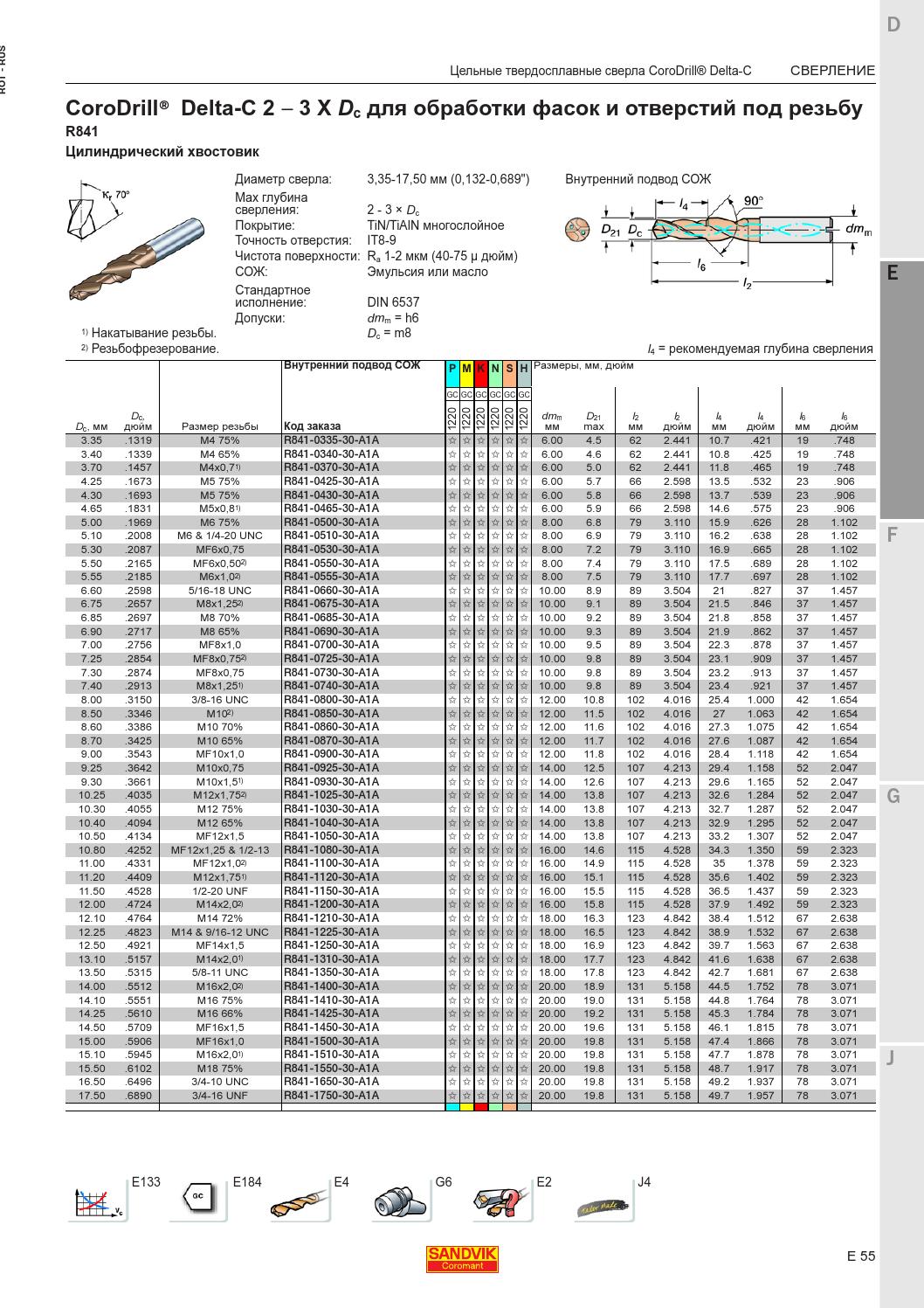

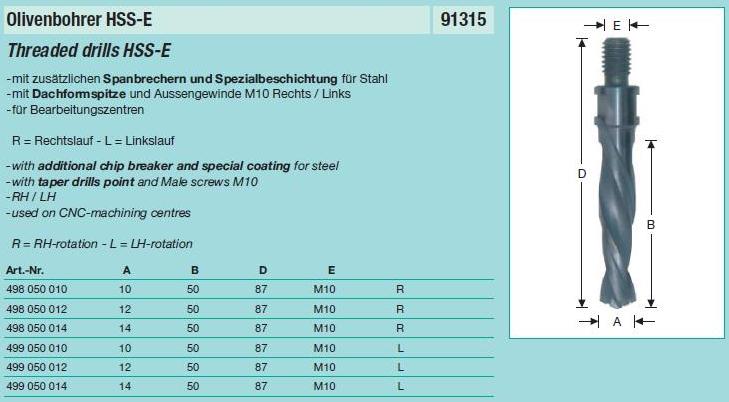

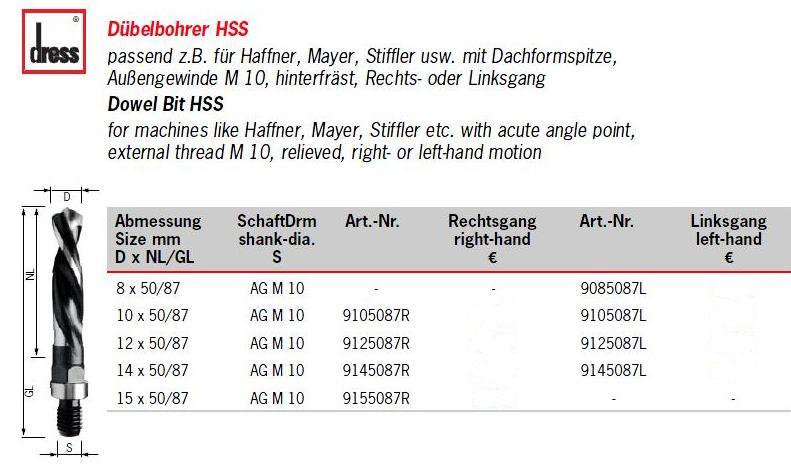

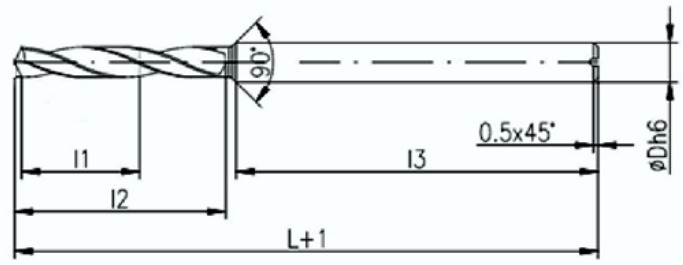

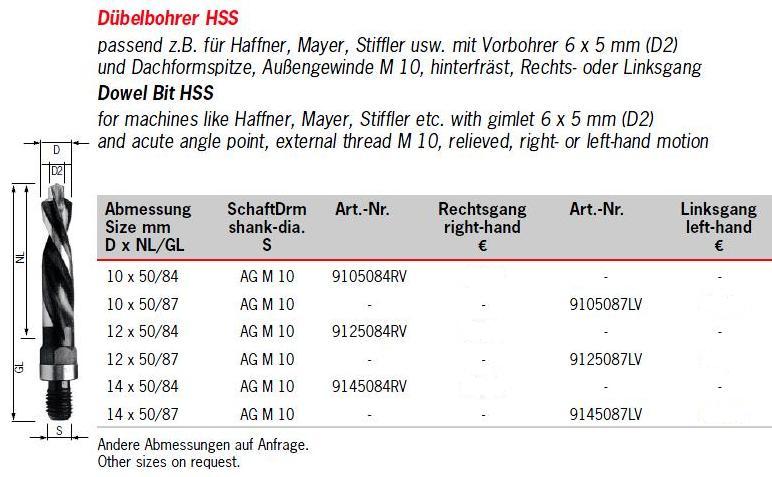

Сверло и метчик. Инструмент 2 в 1

Всем привет.На этот раз обзор будет посвящен инструменту, предназначенному для одновременного проделывания отверстий и нарезании в них резьбы.

Поставляется инструмент в обычном полиэтиленовом пакетике, который, что логично, за время путешествия покрыывается множеством мелких отверстий. Так что надо быть готовым к тому, что как только он окажется в руках — руки окажутся в смазке.

Так что надо быть готовым к тому, что как только он окажется в руках — руки окажутся в смазке.

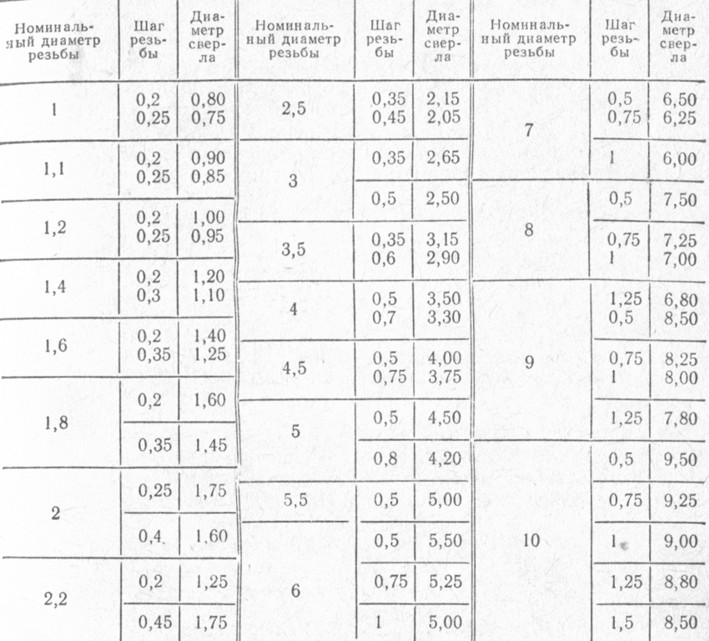

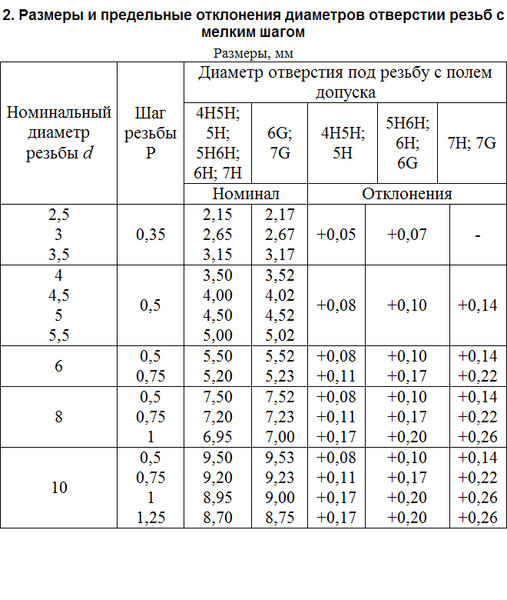

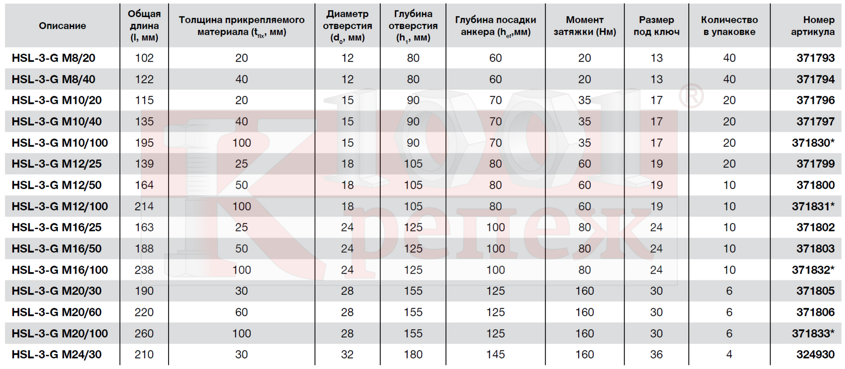

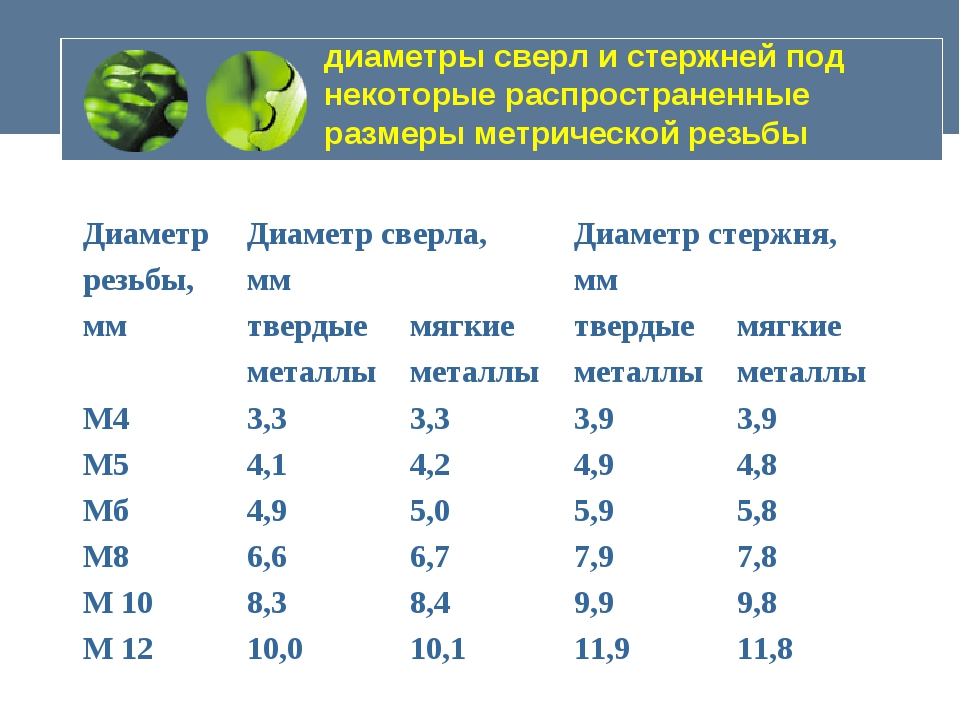

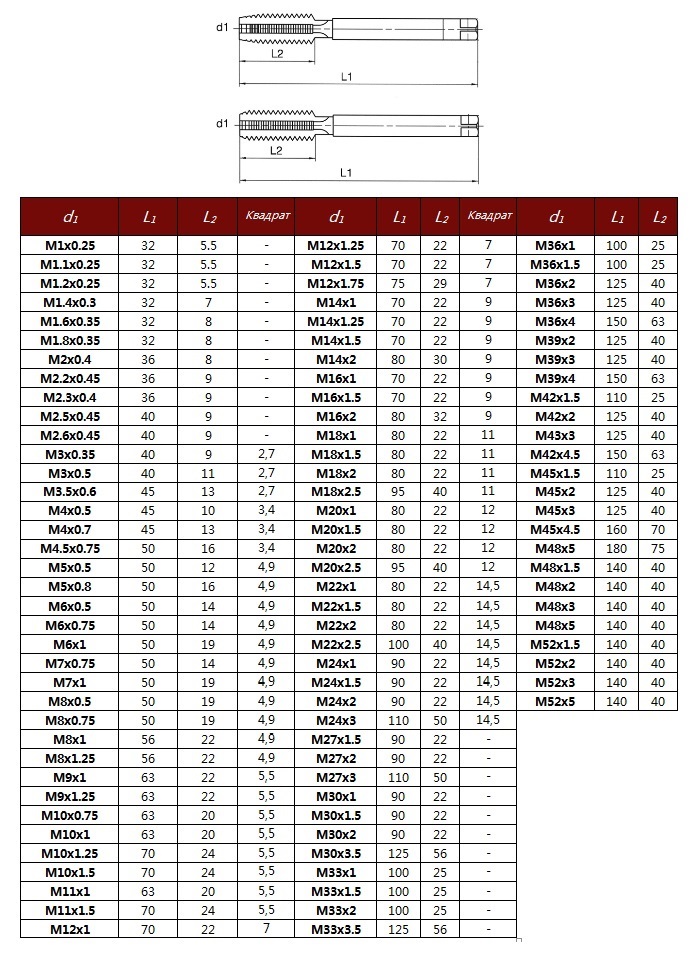

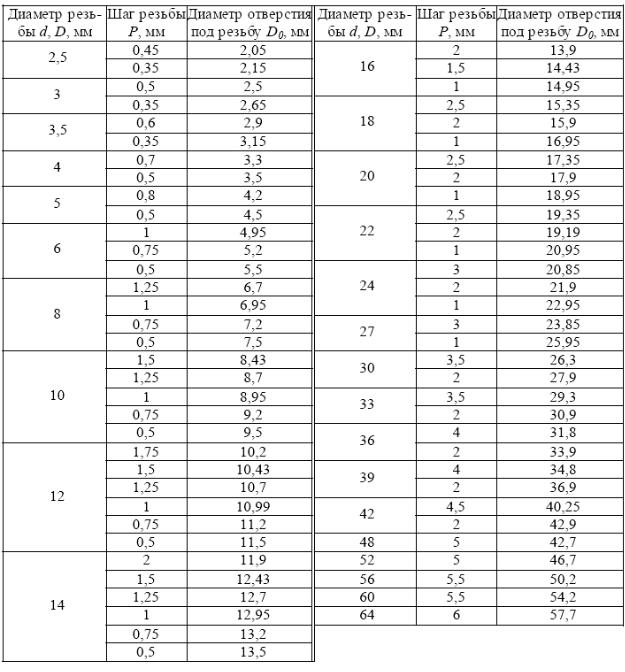

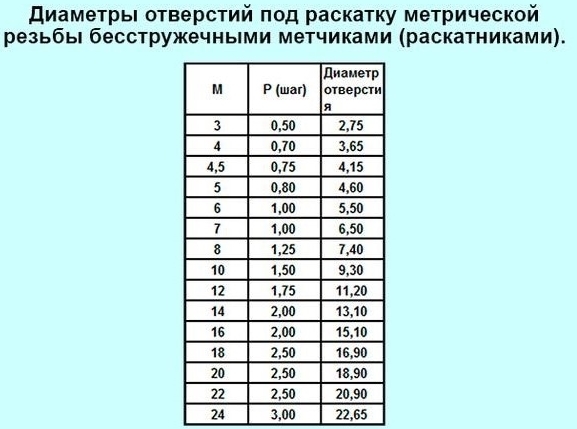

В чем плюс данного инструмента — две операции проделывается за один раз. Сперва режущая часть сверла проделывает отверстие в металле, после чего метчик нарезает резьбу. Пользуясь такими сверлами, можно не задумываться о необходимости соблюдения соотношения диаметра сверла с диаметром метчика. Но на всякий случай вот табличка соотношения тех самых размеров:

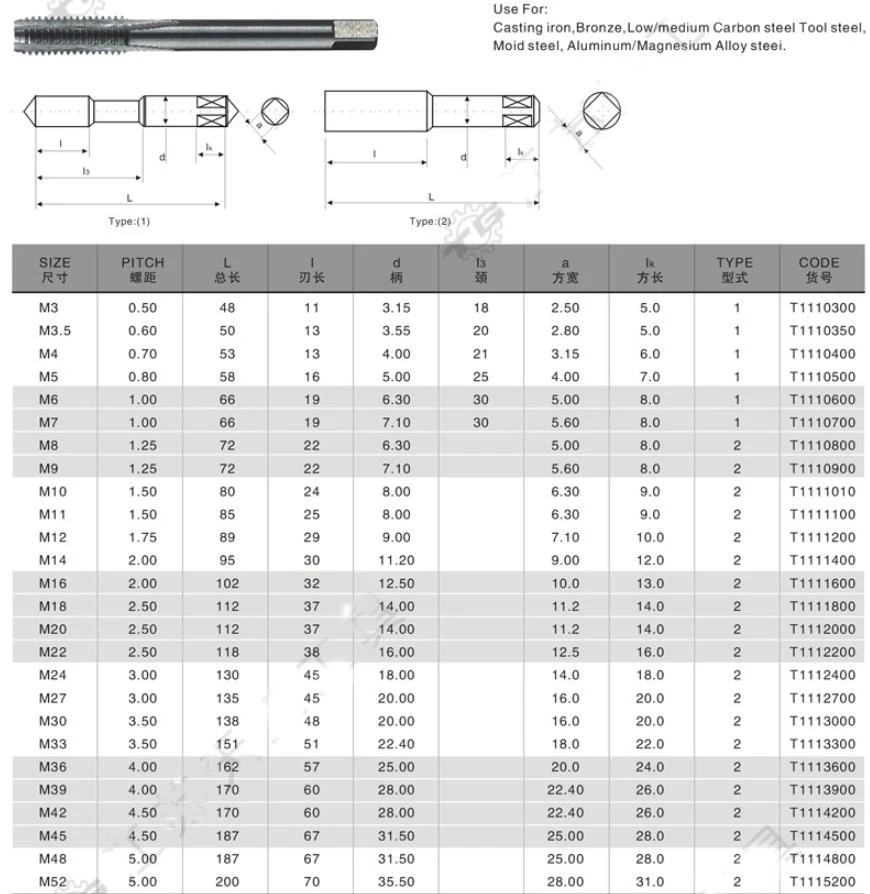

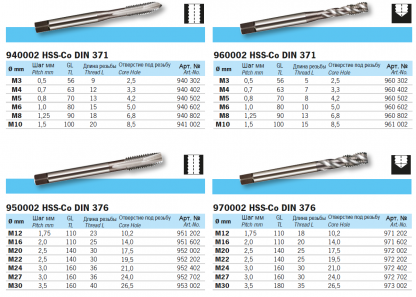

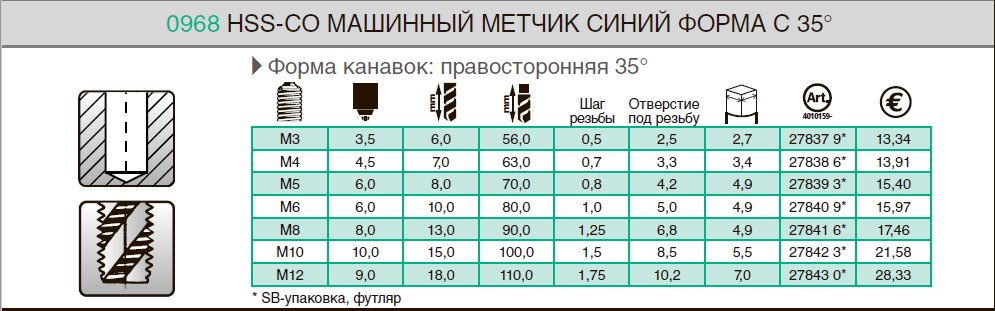

В комплекте поставки 6 таких метчиков, предназначенных для нарезания резьб различного диаметра (10*1,5, 8*1,25, 6*1, 5*0,8, 4*0,7 и 3*0,5). На хвостовике каждого метчика имеется обозначение его параметров — диаметр нарезаемой резьбы и ее шаг.

Хвостовик шестигранный, так что данный инструмент подойдет и для незажимных быстроразъемных патронов. Правда, вопрос в том хватит ли такому инструменту мощности для того, чтобы просверлить отверстие в более-менее толстом металле.

Режущая часть покрыта нитридом титана.

Не краска — 100%, аккумуляторной кислоте он оказался неподвластен. Металл — китайская быстрорежущая сталь HSS6542 (аналог нашей 6М5 или европейской М2). Характеризуется сталь невысокой стоимостью в сочетании с хорошими характеристиками. Химический состав W:5.50-6.75; Mo:4.50-5.50; Cr:3.80-4.40; V:1,75-2.20.

Не краска — 100%, аккумуляторной кислоте он оказался неподвластен. Металл — китайская быстрорежущая сталь HSS6542 (аналог нашей 6М5 или европейской М2). Характеризуется сталь невысокой стоимостью в сочетании с хорошими характеристиками. Химический состав W:5.50-6.75; Mo:4.50-5.50; Cr:3.80-4.40; V:1,75-2.20.Канавки для выгонки стружки имеют спиралевидную форму, которая характерна для инструмента, работающего на высоких оборотах. Если вспомнить стандартный ручной метчик, то канавки там линейные.

С диаметрами проблем нет. Все точно соответствует заявленным параметрам.

Для проверки инструмента в деле, был использован аккумуляторный шуруповерт, несколько книжек и стальная пластина толщиной 8 миллиметров 🙂 Ввиду стоящих за окном морозов, выезд в гараж был невозможен, так что тест проводился в крайне неблагоприятных условиях, что повлекло за собой поломку одного сверла 🙁

Зато на разлом видно, что сверло подвергалось термообработке, то есть проходило закалку.

Металл не сырой.

Металл не сырой.А вот так выглядит отверстие с готовой резьбой:

Болт закручивается без проблем, причем держится даже на нескольких витках.

А вот так выглядел сам процесс:

Если бы пластина была зажата в тиски, а сверло хоть немного смазано, то действо не выглядело бы столь дешераздирающе 🙂 Но зато удалось убедиться в том, что даже в таких условиях при помощи данного инструмента можно добиться нужного результата 🙂 Причем даже после проделывания нескольких отверстий, внешний вид сверла (как и покрытия) ничуть не изменился.

Так что сверла можно считать пригодными к использованию. Думаю, что при соблюдении техпроцесса: использование керна, смазки и тисков (а в идеале и станка) результат будет более качественным.

Но во время работы с ними нужно помнить, что толщина металла не должна превышать длину режущей части сверла (той части которая проделывает отверстие, то есть от кончика до начала расширения под метчик).

На этом все. Спасибо за внимание и потраченное время.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Как нарезать резьбу вручную плашкой и метчиком

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Содержание

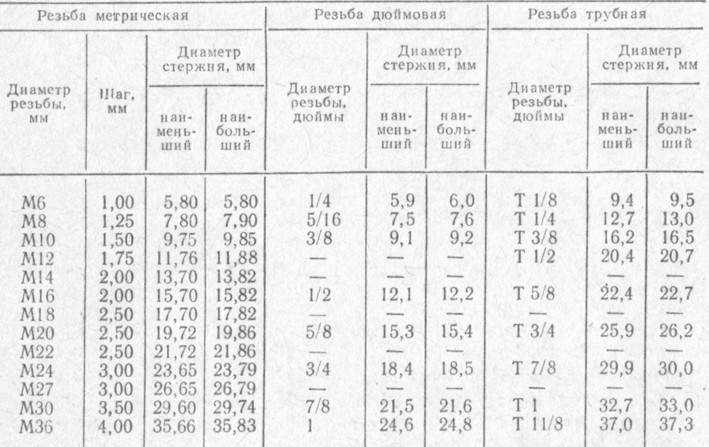

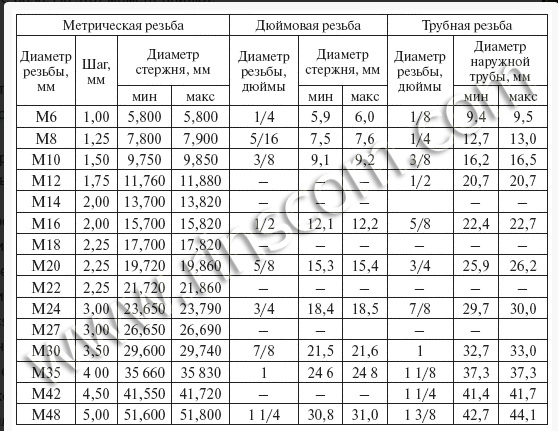

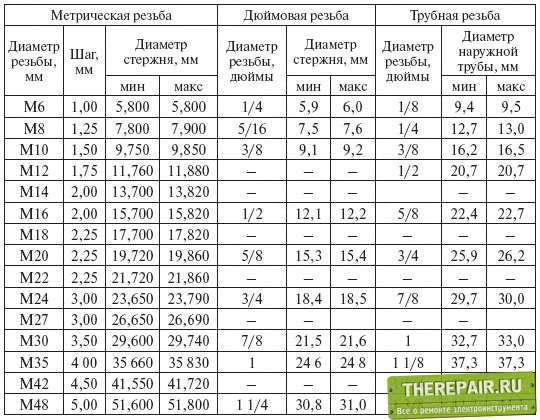

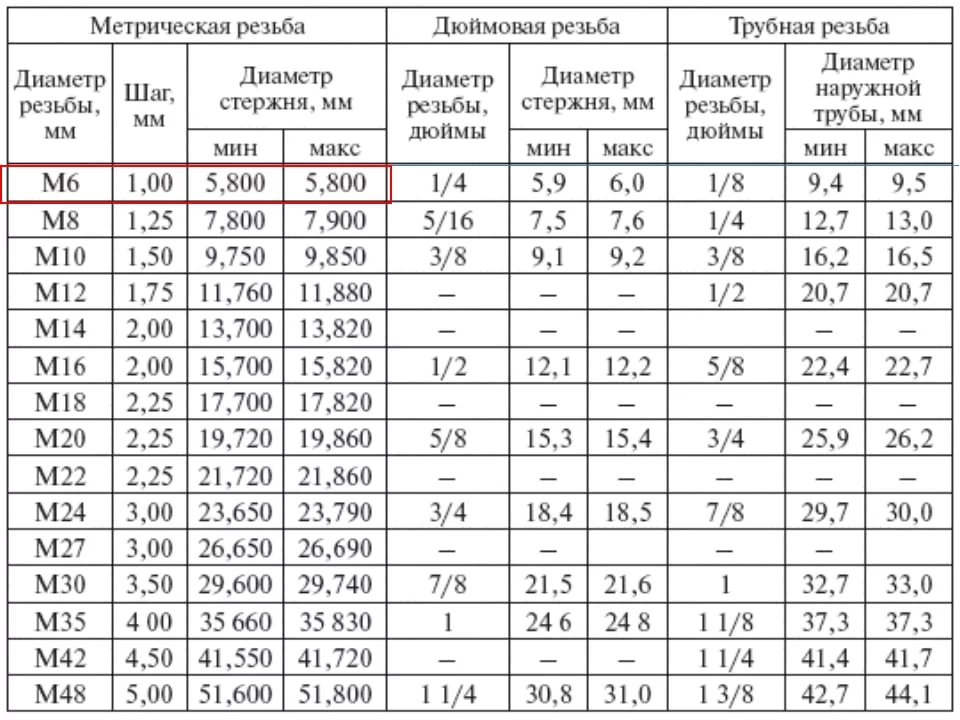

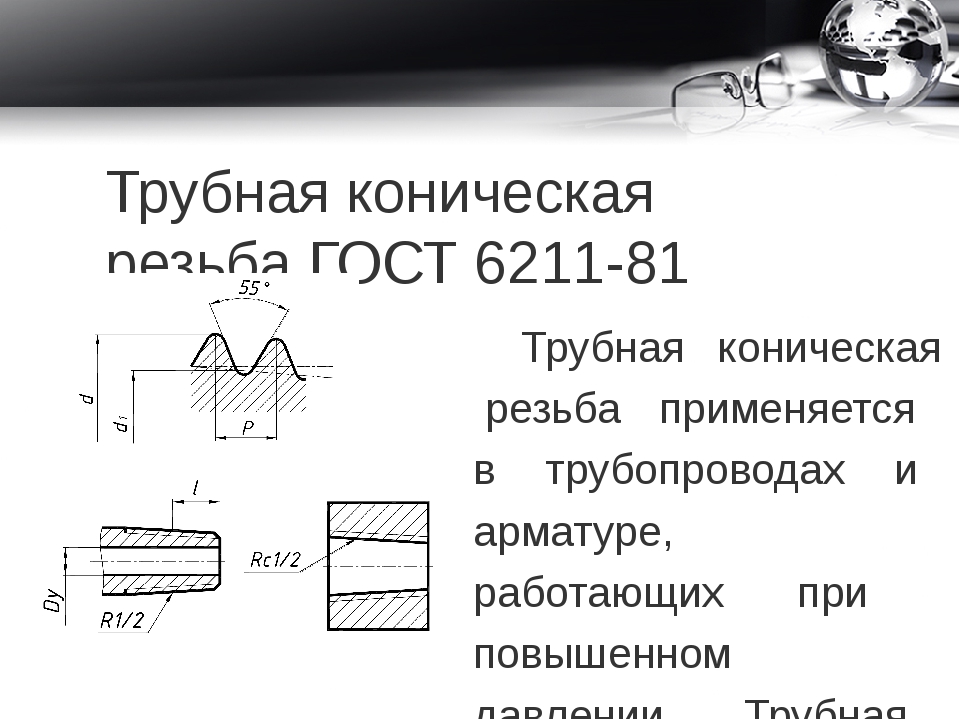

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

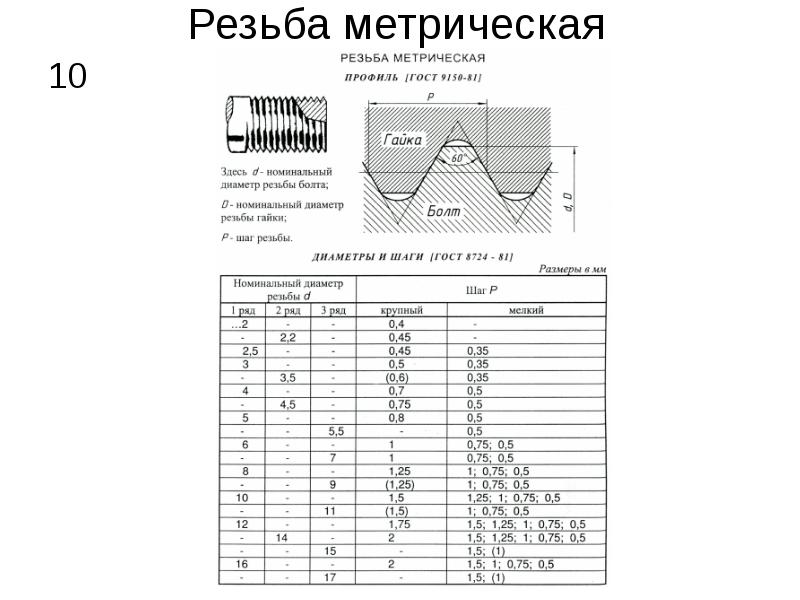

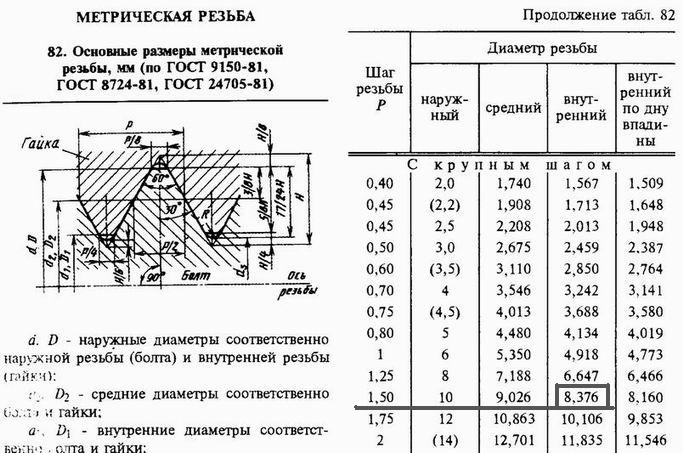

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.![]()

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

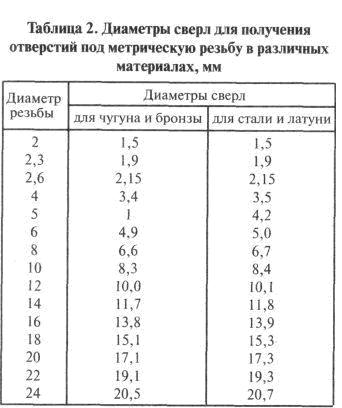

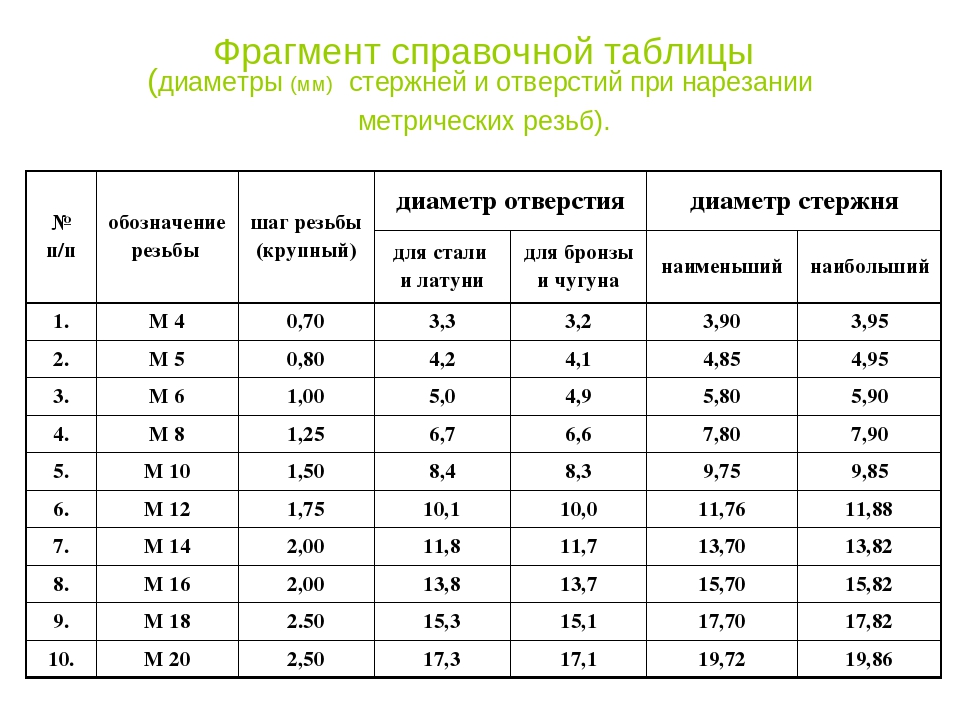

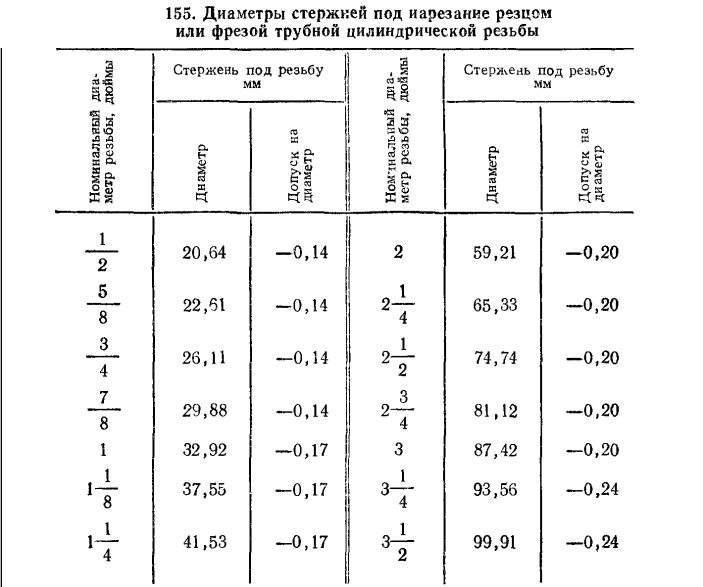

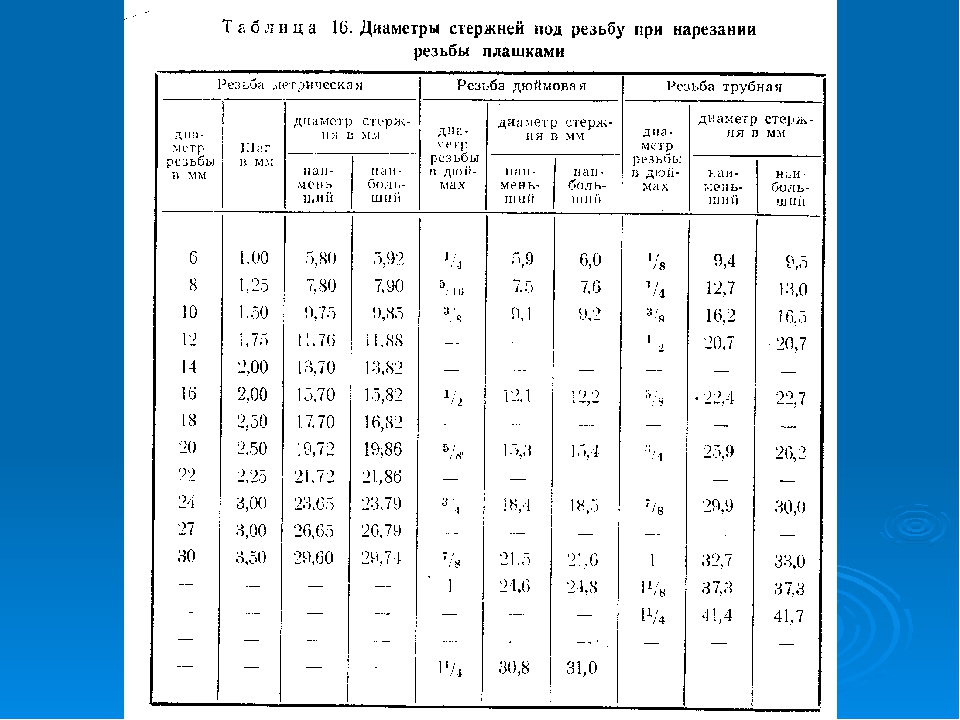

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр стержня, мм | |

номинальный | минимальный | ||

5 | 0,8 | 4,92 | 4,82 |

6 | 1 | 5,89 | 5,79 |

8 | 1,25 | 7,87 | 7,76 |

10 | 1,5 | 9,85 | 9,73 |

12 | 1,75 | 11,83 | 11,7 |

14 | 2 | 13,8 | 13,67 |

16 | 2 | 15,8 | 15,67 |

18 | 2,5 | 17,8 | 17,62 |

20 | 2,5 | 19,8 | 19,62 |

22 | 2,5 | 21,8 | 21,62 |

24 | 3 | 23,79 | 23,57 |

27 | 3 | 26,79 | 26,57 |

30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Нарезание внутренней резьбы метчиком

Для формирования внутренней резьбы необходимы следующие инструменты и материалы:

- молоток, кернер, дрель, сверла;

- комплект метчиков, вороток, слесарные тиски;

- машинное масло.

Технология нарезания резьбы метчиком

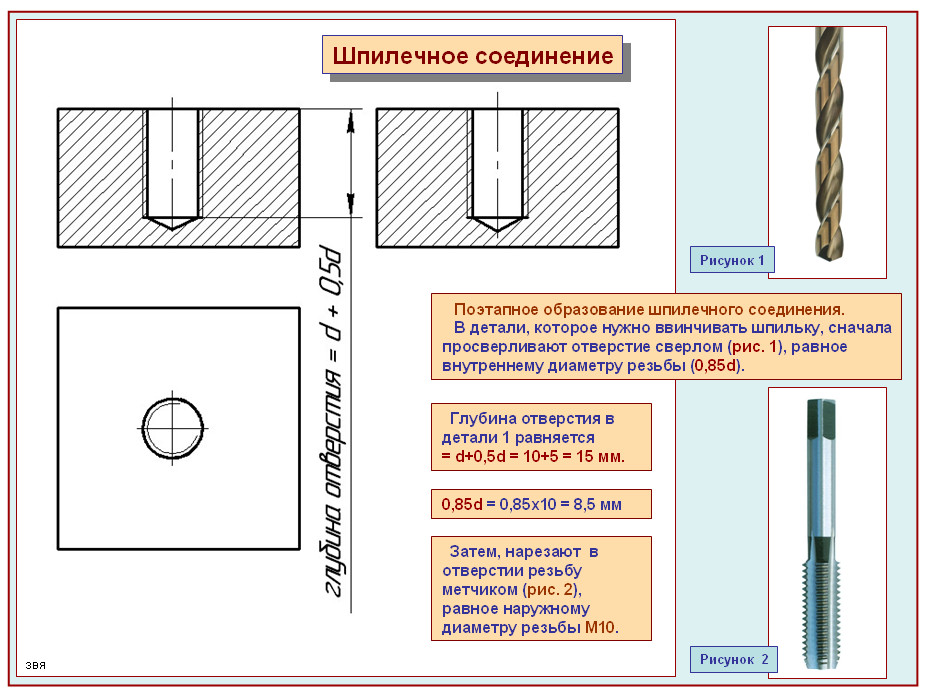

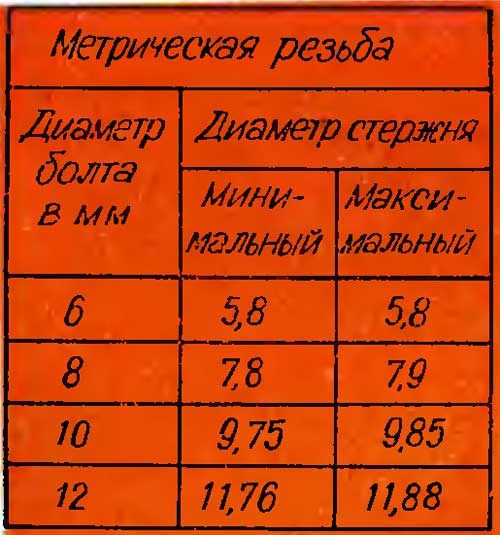

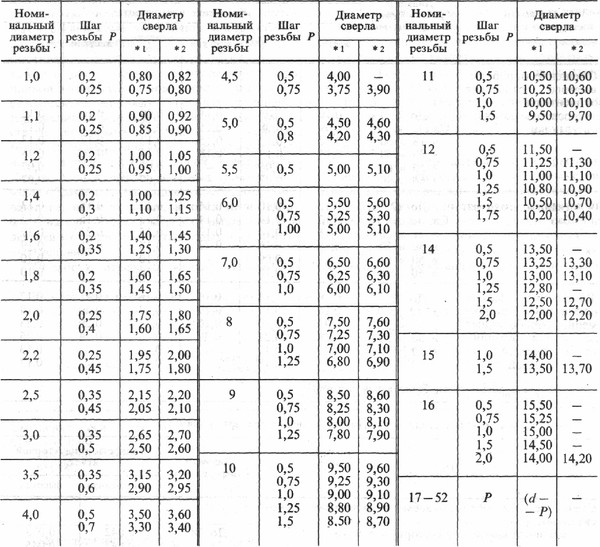

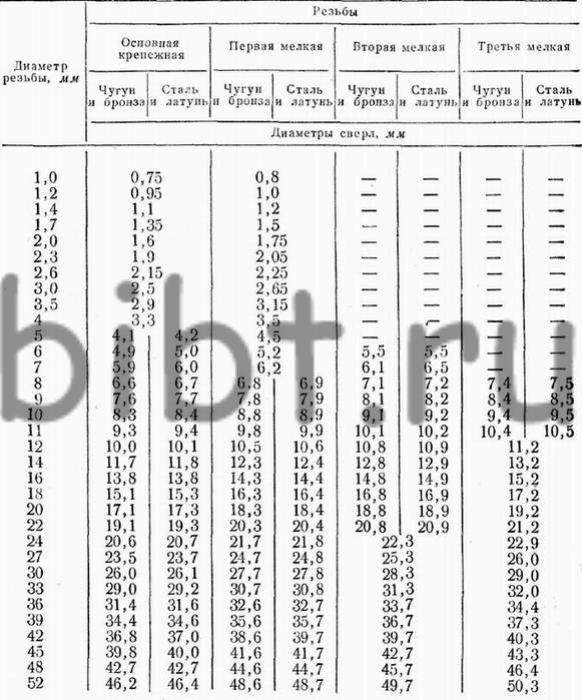

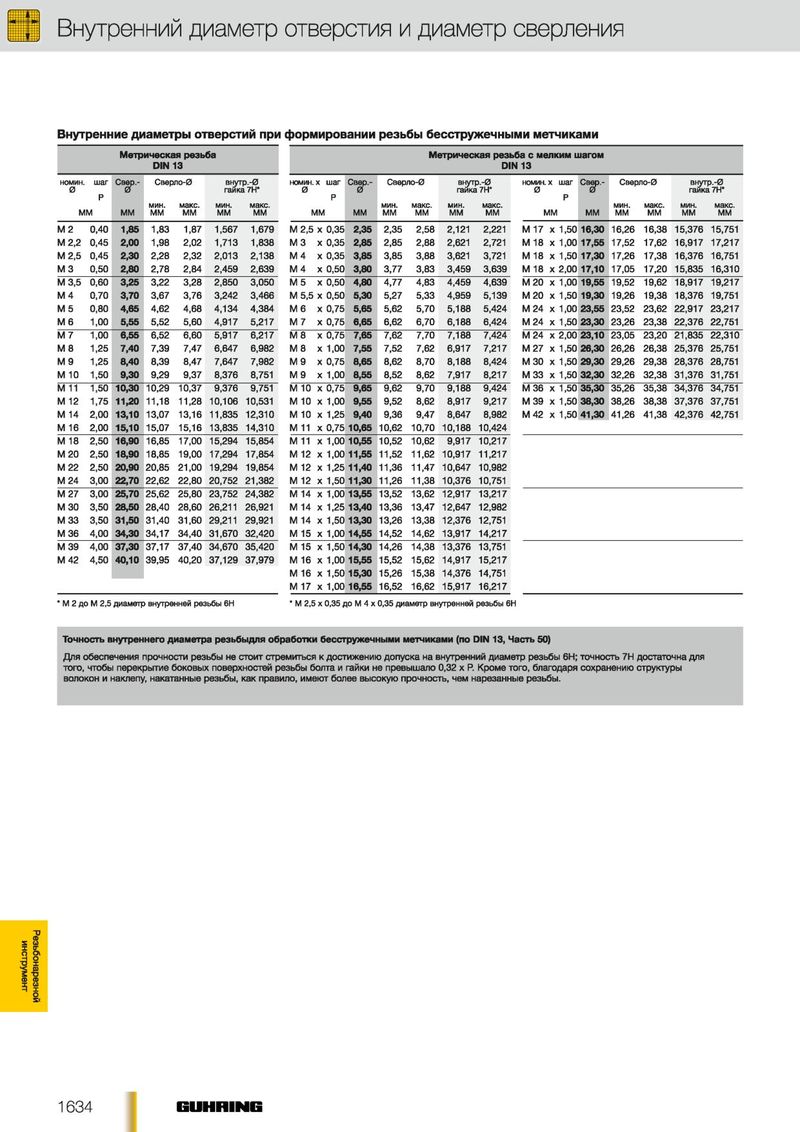

Первым делом производят разметку заготовки и кернят центр будущего отверстия. Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр сверла под резьбу |

|---|---|---|

| 2 | 0,4 | 1,6 |

| 3 | 0,5 | 2,5 |

| 3,5 | 0,6 | 2,9 |

| 4 | 0,7 | 3,3 |

| 5 | 0,8 | 4,2 |

| 6 | 1 | 5,0 |

| 0,75 | 5,25 | |

| 0,5 | 5,5 | |

| 8 | 1,25 | 6,8 |

| 1 | 7,0 | |

| 0,75 | 7,25 | |

| 0,5 | 7,5 | |

| 10 | 1,5 | 8,5 |

| 1,25 | 8,8 | |

| 1 | 9,0 | |

| 0,75 | 9,25 | |

| 0,5 | 9,5 | |

| 12 | 1,75 | 10,2 |

| 1,5 | 10,5 | |

| 1,25 | 10,8 | |

| 1 | 11 | |

| 0,75 | 11,25 | |

| 0,5 | 11,5 | |

| 14 | 2 | 12,0 |

| 1,5 | 12,5 | |

| 1,25 | 12,8 | |

| 1 | 13,0 | |

| 0,75 | 13,25 | |

| 0,5 | 13,5 | |

| 16 | 2 | 14,0 |

| 1,5 | 14,5 | |

| 1 | 15,0 | |

| 0,75 | 15,25 | |

| 0,5 | 15,5 | |

| 18 | 2,5 | 15,5 |

| 2 | 16,0 | |

| 1,5 | 16,5 | |

| 1 | 17,0 | |

| 0,75 | 17,25 | |

| 0,5 | 17,5 | |

| 20 | 2,5 | 17,5 |

| 22 | 2,5 | 19,5 |

| 24 | 3 | 21 |

| 27 | 3 | 24 |

| 30 | 3,5 | 26,5 |

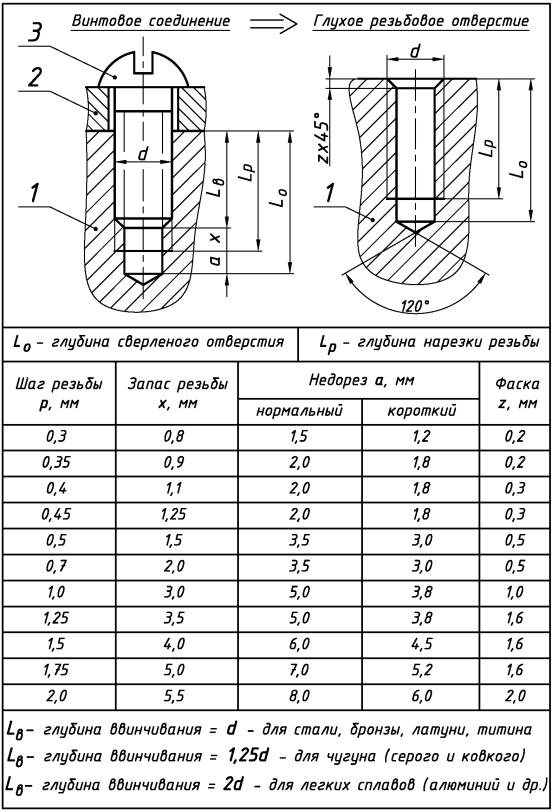

В детали сверлят отверстие на требуемую глубину, которая должна превышать длину нарезаемой части. С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

По основным параметрам резьбы – диаметру и шагу – подбирают режущий инструмент. Как правило, используют комплект из двух метчиков. Один из них черновой, другой – чистовой. По размеру квадрата хвостовой части метчиков выбирают вороток.

Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки.

Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку.

Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком.

Сверление трением – Centerdrill сверла трения, термосверла, метчики с накаткой резьбы и инструкция к применению. Статьи компании «Инструмент

Практическое руководство по процессу формовки отверстий трением Centerdrill

Термосверление – сверла сухого трения, технология формовки отверстий и этапы процессаZECHA Tungsten Carbide Tools Manufacturing GmbHС 1964 года компания ZECHA Tungsten Carbide Tools Manufacturing GmbH производит стандартные и специального назначения твердосплавные инструменты. Кроме разработки и производства пуансонов для формовки отверстий трением компания также производит режущий инструмент, инструмент для тиснения и формовки. Сталкиваясь с различными технологическими задачами, мы разрабатываем и производим специальный инструмент для их решения. Сейчас около 70 % нашей продукции применяется в качестве индивидуально разработанных инструментов в различных сферах производства. В настоящее время в компании работает около 75 сотрудников, площадь рабочих мощностей около 2600 м². Как пользоваться Руководством Формовка отверстий трением Centerdrill – это процесс, в результате которого получаются упрочненные втулки или небольшие отверстия в тонкостенном металле без применения резки. При этом используется трение и давление подачи для разогрева и формовки металла. Это Руководство содержит подробную информацию и технические данные по процессу формовки трением и разработано для того, чтобы помочь вам правильно использовать эту технологию для ваших нужд. Если у вас есть какие-либо вопросы, наши специалисты будут рады вам помочь.

Кроме разработки и производства пуансонов для формовки отверстий трением компания также производит режущий инструмент, инструмент для тиснения и формовки. Сталкиваясь с различными технологическими задачами, мы разрабатываем и производим специальный инструмент для их решения. Сейчас около 70 % нашей продукции применяется в качестве индивидуально разработанных инструментов в различных сферах производства. В настоящее время в компании работает около 75 сотрудников, площадь рабочих мощностей около 2600 м². Как пользоваться Руководством Формовка отверстий трением Centerdrill – это процесс, в результате которого получаются упрочненные втулки или небольшие отверстия в тонкостенном металле без применения резки. При этом используется трение и давление подачи для разогрева и формовки металла. Это Руководство содержит подробную информацию и технические данные по процессу формовки трением и разработано для того, чтобы помочь вам правильно использовать эту технологию для ваших нужд. Если у вас есть какие-либо вопросы, наши специалисты будут рады вам помочь.

Формовка отверстий трением Centerdrill – процесс

Благодаря процессу формовки трением могут быть произведены втулки и небольшие отверстия в тонкостенном металле (например, в стальном листе, в цветных металлах, в нержавеющих сталях) толщиной до 12 мм без использования резки. Высота получаемой втулки может превышать толщину материала в 4 раза при диаметрах от 1.8 до 32 мм. Процесс формовки основывается на разогреве материала под действием трения,

возникающего в результате действия комбинации осевой силы подачи и относительно высокой скоростью вращения пуансона. Разогретый металл становится пластичным, что позволяет получать отверстия.

Эта операция используется для получения:

• Резьбовых втулок

• Подшипниковых втулок

• Втулок под пайку

• Сквозных отверстий

• Сквозных отверстий с уплотненной кромкой для круглых профилей

Так как материал сжимается в процессе формовки, рéзьбы, формируемые после, имеют повышенную прочность и могут выдерживать больший момент затягивания. Благодаря Centerdrill дополнительные процессы, такие как упрочняющая сварка, использование заклепок или приваривание винтовой гайки к отверстию, теперь в прошлом. Специальная геометрия Centerdrill и использование твердого сплава обеспечивают высокую стойкость инструмента – до нескольких тысяч операций.

Благодаря Centerdrill дополнительные процессы, такие как упрочняющая сварка, использование заклепок или приваривание винтовой гайки к отверстию, теперь в прошлом. Специальная геометрия Centerdrill и использование твердого сплава обеспечивают высокую стойкость инструмента – до нескольких тысяч операций.

Преимущества процесса формовки трением

Практические преимущества:

• Высокая точность и повторяемость

• Меньший расход материала и более легкий вес деталей благодаря использованию только тонкого материала детали

• Не требуется смежный инструмент (например, матрица для пуансона), благодаря чему можно обрабатывать даже профили с труднодоступной внутренней поверхностью

• Формовка трением в наклонном положении

• Повышенный момент затягивания для резьбы (за счет наклепа при пластической деформации)

• Повышение жесткости конструкций (например, за счет меньшего использования многократных соединений)

• Использование только одного основного материала, что позволяет избежать электрохимической коррозии

• Высокая допустимая нагрузка подшипниковых втулок

• Упрочнение материала

• Простая в изучении и доступная для начала работы новая технология

Экономические преимущества:

• Бесстружечный процесс формовки

• Не требуются соединительные элементы

• Процесс может быть автоматизирован

• Достаточно вертикально-сверлильного станка – не требуется покупать дополнительного оборудования

• Минимальное время установки

Экологические преимущества:

• Высокопрочные соединения могут быть произведены с помощью Centerdrill без использования дополнительных материалов. Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление.

Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление.

• Соединения Centerdrill – разъемные. Это дает существенные преимущества для последующего демонтажа в сравнении с другими процессами.

Варианты применения

Рисунок 1

Формовка отверстия трением ипоследующая формовка резьбы

в стальном листе.

Рисунок 2

Формовка отверстий трениемв круглой трубе.

Рисунок 3

Формовка отверстий трениемв прямоугольной трубе.

Подробнее о процессе формовки отверстий трением

Подготовка к сверлению трением

Вначале пуансонCenterdrill

располагается так,

чтобы он слегка

касался

поверхности

материала, затем к

нему прилагается

высокое осевое

усилие.

Плавное вхождение

За счет давленияподачи и скорости

вращения

пуансона

возникает нагрев

металла до

температуры

достаточной для

придания

материалу

пластичности.

(порядка 600˚ С)

После чего

Centerdrill

проникает в

материал за

считанные

секунды.

Сверление с вытеснением металла

Centerdrillвытесняет металл

в горизонтальном

и вертикальном

направлениях,

преимущественно

вниз, формируя

втулку.

Постепенно

давление подачи

уменьшается, а

скорость подачи

увеличивается по

мере

проникновения в

металл.

Результат сухого термосверления

В итогеполучается

законченная

втулка. Материал,

вытесненный

против

направления

подачи,

преобразуется в

обрамляющий

бортик в форме

кольца. Это

кольцо может

быть срезано в

процессе

аналогичной

операции

формовки

отверстия в

случае

использования

специального

торцующего

пуансона

Centerdrill,

который имеет

режущую

площадку на

пояске.

Вхождение метчика и нарезание резьбы

Втулка готова дляформовки резьбы

при помощи

бесстружечного

метчика

Centertap.

Формируемая при

помощи холодной

деформации

резьба повышает

твердость

материала за счет

наклепа.

Вкручивание в готовое отверстие с резьбой

В результатеимеем резьбовое

соединение,

способное

выдерживать

большой момент

затягивания без

сверления и

последующего

приваривания

винтовой гайки.

Обрабатываемые материалы

При помощи формовки трением можно обрабатывать практически все тонкостенные металлы (кроме олова и цинка).

В качестве примеров можно привести

• Стали, подвергаемые сварке

• Нержавеющая сталь

• Алюминий

• Медь

• Латунь

• Бронза

• Магнитные материалы

• Специальные сплавы

Форма фасонного пуансона Centerdrill

Пуансон Centerdrill состоит из цилиндрического хвостовика (cylindrical shank), фланца (collar), цилиндрической рабочей части (cylindrical part), конической рабочей части (conical part). Для различных целей разработано несколько стандартных фасонных пуансонов, основанных на этой конструкции. В основном они различаются по длине цилиндрической части и конструкции фланца.

Для различных целей разработано несколько стандартных фасонных пуансонов, основанных на этой конструкции. В основном они различаются по длине цилиндрической части и конструкции фланца.

Стандартный фасонный пуансон

Стандартные фасонные пуансоны Centerdrill бывают с короткой и удлиненной цилиндрической частью L5. При этом угол конической части у них одинаковый. При использовании этих версий пуансонов, материал, перемещаемый против направления подачи, остается на поверхности рабочей детали и образует обрамляющее кольцо. Существуют также короткие и удлиненные торцующие пуансоны. Отличие заключается в конструкции фланца, который имеет специальную часть для срезания обрамляющего кольца после завершения формирования отверстия. Она позволяет сразу получать плоскую поверхность за одну операцию формовки.

Оставляем снаружи дополнительную поверхность для резьбы за счет вышедшей массы металла

Короткий и удлиненный пуансон

Снимаем вышедшую на поверхность массу за счет юбки сверла

Короткий и удлиненный торцующий пуансон

Примеры применения различных пуансонов

Centerdrill

Отверстия для резьбы – Короткий пуансон:

*Отверстие с обрамляющим кольцом.

Например, если нужно произвести резьбу M8 в стальной пластине (Ст.3) толщиной 2 мм, мы рекомендуем использовать короткий пунсон диаметром ø 7.3 мм. Он имеет такую длину цилиндрической части, чтобы сформировать втулку правильно.

Отверстия для резьбы – Удлиненный пуансон:

*Отверстие без обрамляющего кольца, сформированное торцующим пуансоном Centerdrill.

Для той же цели в случае толщины пластины 3 мм рекомендуется использовать длинный пуансон Centerdrill, так как модель с короткой цилиндрической частью сформирует коническую втулку, не пригодную для формирования резьбы.

Сквозное отверстие

Для получения сквозных отверстий мы в основном рекомендуем использовать длинные модели пуансонов Centerdrill, потому что удлиненная цилиндрическая часть полностью формует цилиндрическую втулку.

Специальные конструкции инструментов

Если наши стандартные продукты по каким-либо причинам не могут быть использованы или не отвечают Вашим специфическим потребностям, мы также производим специальные фасонные пуансоны по чертежам. Мы готовы обсудить требования Вашего технического задания. Ниже приведены примеры подобных специфических моделей.

Мы готовы обсудить требования Вашего технического задания. Ниже приведены примеры подобных специфических моделей.

конусной частью

С заостренным углом конусной части

С закругленной

конусной частью

Без фланца С увеличенной рабочей длиной цилиндрической части

Без рабочей цилиндрической части

Со сверлообразным наконечником

С витками

Требования к процессу формовки и сверления трением – необходимое механическое оборудование (станки)

Любой вертикально-сверлильный станок с достаточной мощностью или обрабатывающий центр с ЧПУ с требуемой скоростью и выходной мощностью обычно применимы для выполнения процесса формовки трением.

Зажимной патрон с охлаждающим кольцом Благодаря высоким температурным колебаниям и радиальной нагрузке, надежное крепление рабочей детали и фасонного пуансона имеют критическое значение.

Тепло выделяемое во время процесса не должно передаваться на шпиндель. Для этого, специально для процесса формовки трением Centerdrill, разработан специальный цанговый патрон с охлаждающим кольцом, которое рассеивает тепло и обеспечивает безопасное крепление. Цанговый патрон MC2 – стандартный для пуансонов диаметрами до 14 мм. Для больших диаметров рекомендуется использовать MC3. Для обрабатывающих центров с ЧПУ могут быть также использованы зажимные устройства HSK.

Для этого, специально для процесса формовки трением Centerdrill, разработан специальный цанговый патрон с охлаждающим кольцом, которое рассеивает тепло и обеспечивает безопасное крепление. Цанговый патрон MC2 – стандартный для пуансонов диаметрами до 14 мм. Для больших диаметров рекомендуется использовать MC3. Для обрабатывающих центров с ЧПУ могут быть также использованы зажимные устройства HSK.

Цанги

Для оптимальной жесткости и надежного крепления фасонных пуансонов Centerdrill используются специальные цанги.

Разделительная паста

Для того чтобы продлить время службы пуансона Centerdrill, необходимо смазывать его специальной устойчивой к высокой температуре пастой, соответствующей обрабатываемому материалу. Паста может наноситься вручную или специальным распыляющим устройством.

Условия осуществления процесса и параметры

:

Разогрев под действием трения и давление подачи производят деформацию и перемещение материала. Нагрев происходит благодаря высокой скорости вращения, соответствующей осевой силе и скорости подачи. Это означает, что независимо от размера отверстия, используемый сверлильный станок должен иметь скорость вращения до 4000 об/мин, выходную мощность до 5 кВт и скорость подачи до 1000 мм/мин. Правильная комбинация скорости подачи и скорости вращения зависит от марки (нержавеющая сталь, сталь или цветные металлы) и толщины стенки материала. Для достижения оптимальных результатов, материал должен поддерживать нужную температуру в процессе формовки и не остывать слишком быстро. Данные, приведенные ниже в этом документе, следует рассматривать только как ссылочные, они могут сильно меняться для различных материалов и толщин.

Нагрев происходит благодаря высокой скорости вращения, соответствующей осевой силе и скорости подачи. Это означает, что независимо от размера отверстия, используемый сверлильный станок должен иметь скорость вращения до 4000 об/мин, выходную мощность до 5 кВт и скорость подачи до 1000 мм/мин. Правильная комбинация скорости подачи и скорости вращения зависит от марки (нержавеющая сталь, сталь или цветные металлы) и толщины стенки материала. Для достижения оптимальных результатов, материал должен поддерживать нужную температуру в процессе формовки и не остывать слишком быстро. Данные, приведенные ниже в этом документе, следует рассматривать только как ссылочные, они могут сильно меняться для различных материалов и толщин.

*Осевая сила и крутящий момент в процессе формовки трением

Осевая сила

:

Как показано рисунке выше, требуемая осевая сила в начале процесса формовки трением очень велика и уменьшается к концу процесса, когда отверстие полностью сформировано. При обработке тонких материалов может понадобиться подкладка, чтобы избежать прогиба.

При обработке тонких материалов может понадобиться подкладка, чтобы избежать прогиба.

Крутящий момент

:

Как показано на рисунке выше, увеличение вращательного момента обратно осевой силе до окончания процесса формовки отверстия. Таким образом, максимальный вращательный момент требуется на стадии преобразования втулки из конической в цилиндрическую форму. В этой точке требуется максимальное приложение силы (давления).

Скорость вращения об

/мин:

Нормальная скорость (см. табл.) для маленьких диаметров отверстий относительновысока, приблизительно 3000 об/мин, и может достигать 4500 об/мин для цветных 12металлов. Для больших диаметров отверстия, таких как M20, требуемая скорость приблизительно 1000 об/мин. Нержавеющая сталь, теплопроводность которой меньше, может обрабатываться со скоростями до 20% меньшими.

Метрическая резьба

| Диаметр резьбы | centerdrill диаметр пуансона, мм | centerdrill скорость вращения* при формировании отверстия, об/мин | Выходная мощность станка, кВт | centertap скорость вращения* при формировании резьбы, об/мин | |

| M3 | 2. 7 7 | 3000 | 0.7 | 1500 | |

| M4 | 3.7 | 2600 | 0.8 | 1100 | |

| M5 | 4.5 | 2500 | 0.9 | 900 | |

| M6 | 5.4 | 2400 | 1.1 | 800 | |

| M8 | 7.3 | 2100 | 1.5 | 600 | |

| M10 | 9.2 | 1800 | 1.7 | 380 | |

| M12 | 10.9 | 1500 | 1.9 | 300 | |

| M16 | 14.8 | 1400 | 2.4 | 200 | |

| M20 | 18.7 | 1200 | 3.0 | 160 | |

Выходная мощность кВт

:

Для того чтобы достичь требуемой осевой силы и вращающего момента, нужен станок с достаточной выходной мощностью (см. табл.). Для отверстий малых диаметров требуется меньшая осевая сила и выходная мощность, чем для больших диаметров.

Выходная мощность станка определяет оптимальную скорость процесса. Быстрая обработка металла является определяющим фактором качества отверстия и, в особенности, времени службы пуансона. Если станок для этого не достаточно приспособлен, пуансон будет проникать в металл очень медленно и оставаться слишком долго на одном месте, а инструмент сильнее изнашиваться на этапе преобразования втулки из конической в цилиндрическую форму. Вдобавок к этому, металл будет остывать, что будет вести к низкому качеству обрамляющего отверстие кольца, залипанию металла на инструмент. Скорость подачи мм/мин:

Быстрое выполнение процесса формовки трением критично для достижения желаемого качества выполняемого отверстия. Скорость подачи изменяется в диапазоне 13 100-150 мм/мин (+/- 20 %) для металла толщиной 1-3 мм. Это означает, что для того, чтобы проделать отверстие ø 7.3 мм в металле толщиной 2 мм, при скорости подачи 150 мм/мин требуется приблизительно 2 – 3 секунды от первого контакта пуансона с пластиной до возврата назад.

Скорость подачи может быть увеличена для отдельных этапов процесса, и, таким образом, повышена общая производительность процесса, в частности, при работе на ЧПУ станках. При работе с торцующими пуансонами, рекомендуется существенно увеличивать скорость подачи на последнем этапе процесса для того, чтобы материал, удаляемый при срезании кольца, успевал отделиться от инструмента.

*Примечание. Данные приведены для Стали 45, в случае использования технологии с другими материалами, необходимо следовать следующим рекомендациям:

- Нержавеющая сталь: – диаметр пуансона Centerdrill для резьб M8 и больше следует выбирать на 0.1 мм больше – скорость вращения шпинделя меньше на 10-20 %

- Цветные металлы: – скорость вращения шпинделя до 50 % больше – скорость подачи: 150 мм/мин

| Шаг резьбы | centerdrill отверстие под резьбу Ø (мм) | Короткий (мм) | удлиненный (мм) | Короткий торцующий (мм) | Удлиненный торцующий (мм) | L1 короткий (мм) | L1 удлиненный (мм) | D2 Ø хвостовика (мм) |

M2 x 0. 4 4 | 1.8 | 1.3 | 2.2 | 1.7 | 2.7 | 5.8 | 7.8 | 6.0 |

| M3 x 0.5 | 2.7 | 1.3 | 2.2 | 1.7 | 2.7 | 6.7 | 8.7 | 6.0 |

| M4 x 0.7 | 3.7 | 1.3 | 2.3 | 1.7 | 2.7 | 8.1 | 10.3 | 6.0 |

| M5 x 0.8 | 4.5 | 1.3 | 2.4 | 1.7 | 2.8 | 9.2 | 11.8 | 6.0 |

| M6 x 1 | 5.4 | 1.3 | 2.7 | 1.7 | 3.0 | 10.5 | 13.5 | 8.0 |

| M8 x 1.25 | 7.3 | 1.5 | 3.5 | 2.0 | 4.5 | 13.5 | 18.1 | 8.0 |

| M10 x 1.5 | 9.0 | 2.0 | 4.3 | 2.5 | 5.2 | 16.8 | 22.5 | 10 |

| M12 x 1.75 | 10.9 | 2.4 | 4.9 | 2.8 | 5.9 | 19. 8 8 | 26.4 | 12 |

| M14 x 2 | 13.0 | 2.4 | 5.3 | 3.0 | 7.0 | 23.5 | 31.3 | 14 |

| M16 x 2 | 14.8 | 3.0 | 6.4 | 3.5 | 7.5 | 26.9 | 35.4 | 16 |

| M20 x 2,5 | 18.7 | 3.7 | 8.0 | 4.5 | 9.0 | 34.1 | 44.3 | 18 |

ЧПУ программирование для процесса формовки трением

Удлиненный пуансон. Ссылочные значения для материала Ст 2 пс, сп (S235JR) с толщиной стенки 3 мм:

| centerdrill диаметр отверстия под резьбу Ø (мм) | Максимальная толщина стенки (мм) | Вращение шпинделя (об/мин) | Длина рабочей части L1 (мм | Перемещение** (мм) | Интервалы перемещения (мм) | Подача (мм/мин) |

M6 – Ø 5. 4 4long (long-flat) | 2.7 (3.0) | 2400 | 13.5 | 12.0 13.5 | 0 – 2 2 – 4 4 – 6 6 – 11 11 – до конца | 150 250 350 550 200 (900) |

| M8 – Ø 7.3 long (long-flat) | 3.5 (4.5) | 2100 | 18.1 | 16.1 (18.1) | 0 – 2 2 – 4 4 – 7 7 – 14 14 – до конца | 150 250 350 550 200 (900) |

Увеличение скорости подачи до 1000 мм/мин в конце процесса дает лучший результат при удалении обрамляющего кольца при использовании торцующего пуансона.

При регулировании скорости подачи:

• Должна быть оптимизирована скорость процесса • Можно воздействовать на качество формуемой втулки и обрамляющего

кольца

• Можно воздействовать на время службы пуансона

*Все остальные данные для ЧПУ могут быть предоставлены по запросу.

Часто задаваемые вопросы по С

enterdrill

1. Что требуется для начала работы?

Что требуется для начала работы?

Чтобы не возникло проблем с формовкой отверстий трением, пуансон должен бытьжестко закреплен и вращаться с минимально возможным биением. Поэтому его следует

закреплять в специальную цангу и цанговый патрон Сenterdrill с охлаждающим кольцом.Охлаждающее кольцо предохраняет шпиндель станка от перегревания. Нужно также использовать разделительную смазку.

2. Какое оборудование требуется для формовки отверстий трением?

Любой сверлильный станок с достаточной выходной мощностью, который может обеспечивать нужную скорость вращения. Обычно это вертикально-сверлильный станок или обрабатывающий центр с ЧПУ. Для производства отверстий под резьбу M8 в металле толщиной 2 мм, требуется станок с минимальной скоростью около 2100 об/мин и выходной мощностью 1,5 кВт.

3. Можно ли использовать ручную дрель?

Обычно нет. Как было указано выше, минимальная скорость и требуемая выходная мощность слишком велики для ручной дрели. Так же требуется очень высокая осевая сила, чтобы перевести металл в пластическое состояние. Кроме того, при креплении инструмента в дрели возникает биение.

Так же требуется очень высокая осевая сила, чтобы перевести металл в пластическое состояние. Кроме того, при креплении инструмента в дрели возникает биение.

4. Можно ли использовать сверлильный патрон?

Нет, из-за опасности сломать пуансон и перегревания шпинделя. В случае использования сверлильного патрона гарантия не действует.

5. Нужно ли пользоваться смазкой?

Нужно обязательно использовать разделительную смазку. Разделительная паста Сenterdrill предохраняет пуансон от налипания металла и предотвращает его от застывания в материале. В зависимости от типа и толщины металла, пуансон следует смазывать каждые 5-50 операций формовки. Слишком большое количество пасты может слишком охладить пуансон и, таким образом, неблагоприятно повлиять на качество

формируемого отверстия и обрамляющего кольца.

6. Какие металлы можно обрабатывать при помощи процесса формовки трением?

Практически все тонкостенные металлы (кроме олова и цинка), например:

• Стали, которые могут подвергаться сварке

• Нержавеющие стали

• Алюминий

• Медь

• Латунь

• Бронза

• Магнитные материалы

• Специальные сплавы

7. Можно ли обрабатывать оцинкованные материалы?

Можно ли обрабатывать оцинкованные материалы?

Только в некоторых случаях. То, что температура плавления цинка не совпадает с температурой плавления для стандартных сталей, оказывает очень неблагоприятное воздействие на качество формуемого отверстия. Влияние этого эффекта зависит от толщины цинкового покрытия. Так же при формовке возможны случаи выгорания цинкового покрытия, что препятствует образования буртика в стали.

8. Какая последовательность процесса рекомендуется, чтобы произвести формовку отверстия и резьбы в оцинкованном материале?

По причине, описанной выше, лучше всего производить оцинковку материала после формовки. Если это невозможно, цинковый слой, если он слишком толстый и неровный, следует удалить перед началом формовки.

9. Какая максимальная толщина материала, в котором может быть получено отверстие путем формовки трением?

Известны примеры использования формовки трением для материала толщиной 12 мм. По нашему опыту, в большинстве приложений толщина материала 1-3 мм. Более тонкий материал также может быть обработан, но следует использовать снизу рабочей детали подложку, т. к. есть риск прогиба металла. Формовка отверстий в твердых материалах невозможна (см. таблицу на стр. 13).

По нашему опыту, в большинстве приложений толщина материала 1-3 мм. Более тонкий материал также может быть обработан, но следует использовать снизу рабочей детали подложку, т. к. есть риск прогиба металла. Формовка отверстий в твердых материалах невозможна (см. таблицу на стр. 13).

10. Длинный или короткий пуансон следует использовать?

Наконечник каждого пуансона состоит из цилиндрической и конической части. Цилиндрическая часть отвечает за формирование цилиндрического канала отверстия. Если после формовки отверстия будет производиться формовка резьбы, рекомендуется оставлять канал отверстия слегка коническим в конце. В этом случае резьба получается прочнее. В то же время, если нужно получить сформованное отверстие, которое будет использоваться без резьбы, цилиндрическая часть должна иметь соответствующую длину. Длина пуансона зависит от толщины материала, от желаемой формы отверстия, типа металла и требуемой поверхности (с обрамляющим кольцом или без). Ссылочные значения можно найти для трубных профилей рабочая длина пуансона не должна превышать внутренний диаметр профиля.

Ссылочные значения можно найти для трубных профилей рабочая длина пуансона не должна превышать внутренний диаметр профиля.

11. Примеры выбора пуансонов:

• Для создания отверстия в материале Ст 2 пс, сп (S235JR) толщиной 2 мм требуется станок со скоростью 2100 об/мин и выходной мощностью не менее 1.5 кВт. Рекомендуется короткий пуансон ø 7.3 мм, или, если поверхность должна быть гладкая, короткий/торцующий пуансон ø 7.3 мм.

• Для создания такого же отверстия, как описано выше, в металле толщиной 4 мм следует использовать удлиненный или удлиненный/торцующий пуансон. Если возникают проблемы при формовке резьбы, как например скрип метчика или чрезмерный его износ, цилиндрическую часть следует увеличить. Это означает, что должен быть изготовлен специальный пуансон с увеличенным размером цилиндрической части.

• Для создания отверстия как в первом примере, в металле толщиной 2 мм из нержавеющей стали, рекомендуется использовать такой же фасонный пуансон, но диаметром большим на 0. 1 мм, т. е. ø 7.4 мм.

1 мм, т. е. ø 7.4 мм.

12. Обрамляющее отверстие кольцо представляет проблему. Как можно получить ровную поверхность?

Для этого рекомендуется использовать торцующий пуансон Сenterdrill. В этом случае кольцо удаляется на последнем этапе операции формовки. Конечно, это используется только для заготовок с плоской поверхностью. Для круглой трубы материал остается с двух сторон и может быть удален механическим путем.

13. Резьба формуется за одну операцию вместе с формовкой отверстия?

Нет, если бы резьба производилась во время формовки отверстия, она бы разрушалась вновь при вытягивании пуансона большего диаметра. 22

14. Пуансон становится темно–красным во время формовки? Это опасно? Нет. Обычно пуансон разогревается до температуры 600° и приобретает темнокрасный цвет. Если цвет становится ярко-красным или желтым, это означает, что пуансон слишком горячий. Это уменьшает время службы инструмента и неблагоприятно влияет на сформированное отверстие.

Это уменьшает время службы инструмента и неблагоприятно влияет на сформированное отверстие.

15. Как можно уменьшить количество материала, поступающего внутрь?

Наилучший способ для этого – предварительно просверлить отверстие перед применением стандартного процесса формовки трением. При наличии предварительно просверленного отверстия достигается уменьшение втулки во внутреннем направлении и более гладкие границы. Однако, это также уменьшает количество витков резьбы.

16. Часть втулки, выступающая наружу слишком длинная или оборванная. Предварительно просверленное отверстие уменьшит длину втулки и предотвратит разрывы на краях втулки.

Способы решения возникающих проблем

1. Формируемое обрамляющее кольцо грубое или разорванное:

Фасонный пуансон слишком холодный и еще не достиг рабочей температуры. Следует произвести два или три дополнительных отверстия. Другая возможная причина – это использование слишком большого количества разделяющего порошка, который охладил пуансон. Проверьте также, правильное соответствие скорости подачи и скорости вращения пуансона.

Следует произвести два или три дополнительных отверстия. Другая возможная причина – это использование слишком большого количества разделяющего порошка, который охладил пуансон. Проверьте также, правильное соответствие скорости подачи и скорости вращения пуансона.

2. Фасонный пуансон становится от ярко–красного до ярко–желтого:

Пуансон перегревается, что вызвано слишком маленькой скоростью подачи. Это означает, что весь цикл происходит слишком долго. Для размера отверстия ø 7.3 мм для резьбы М8 в стали 2 мм S235J/ST37, требуется только 2-4 секунды между первым контактом и выходом пуансона в конце процесса.

3. Фасонный пуансон облипает металлом:

Выходная мощность кВт станка слишком низкая, или пуансон надежно не зафиксирован в зажимном патроне и не вращается, как должен.

4. Фасонный пуансон ломается во время формовки:

• Обрабатываемая рабочая деталь не закреплена необходимым образом идвигается, когда пуансон прикасается и затем выходит, так что пуансон

наклоняется. Наклон может также происходить, если рабочая деталь изгибается из-за высокой величины осевого усилия. В этом случае, требуется использовать подложку.

Наклон может также происходить, если рабочая деталь изгибается из-за высокой величины осевого усилия. В этом случае, требуется использовать подложку.

• Возможно, используется 3-х лепестковая цанга. Для избежания проблем и сохранения гарантии, ее следует заменить оригинальной бестраншейной цангой Centerdrill.

• Фасонный пуансон не надежно закреплен и отцентрирован в цанговом

патроне. Проверьте гнездо для цанги в цанговом патроне. 23 • Обычно цанга должна быть подтянута после начала процесса формовки трением.

• Была попытка отформовать уже существующее отверстие.

5. Фасонный пуансон ломается при контакте с рабочей заготовкой:

Пуансон должен всего лишь прикоснуться к поверхности! Начальный этап процесса формовки трением начинается приблизительно на 0.5 мм выше рабочей детали. Затем процесс происходит со скоростью подачи около 150 мм/мин. Для отверстий больших М10 скорости подачи следует уменьшить.

6. Фасонный пуансон скользит по рабочей заготовке:

Фасонный пуансон скользит по рабочей заготовке:

Если пуансон находится на наклонной поверхности, на кромке или круглой трубе, имеет смысл наметить центральную линию на рабочей заготовке.

7. На цилиндрической части инструмента образуются канавки или осколки:

Скорость подачи слишком низкая, пуансон вращается слишком долго в одном положении. Это может также происходить, если выходная мощность или осевое усилие слишком низкие.

8. Формовщик резьбы становится слишком горячим, время службы инструмента очень маленькое:

В зависимости от толщины и класса металла, проверьте, чтобы предварительно отформованное отверстие было достаточно велико. Также, следует убедиться, что регулярно используется соответствующая смазка.

Техника безопасности при работе с

Centerdrill и Centertap

При работе с Centerdrill и Centertap, необходимо соблюдать следующие правила:

• Всегда носить защитные очки.

• При использовании фасонного пуансона для удаления обрамляющего кольца, нужно надевать соответствующую защитную одежду и очки, если не установлено защитных ограждений для предохранения от летящих стружек.

• Первое время после использования, фасонный пуансон раскален, поэтому к нему нельзя прикасаться без специальных защитных перчаток или до его охлаждения.

• Рабочая заготовка становится очень горячей, к ней нельзя прикасаться до ее охлаждения или без специальных защитных перчаток.

• Требуется соблюдать инструкции по безопасности для рекомендуемой разделяющей смазки. При необходимости, данные по безопасности будут предоставлены.

• В начале процесса формовки трением, цанговый патрон нужно подтянуть после 5-10 операций формовки, чтобы избежать скольжения или выпадения частей.

По всем интересующим вопросам обращайтесь в отдел продаж по почте или телефону:

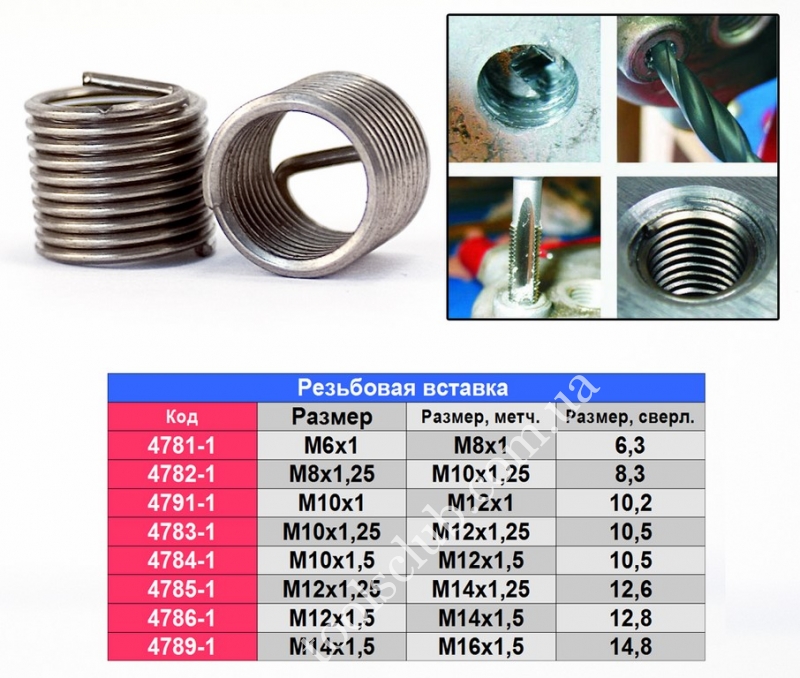

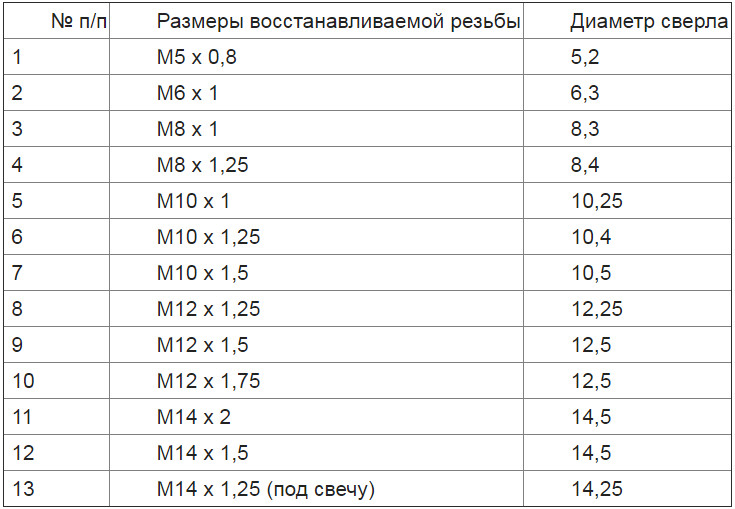

Ремонт резьбы

Приведённая здесь информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии. По этим вопросам Вы можете получить дополнительную консультацию.

В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии. По этим вопросам Вы можете получить дополнительную консультацию.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

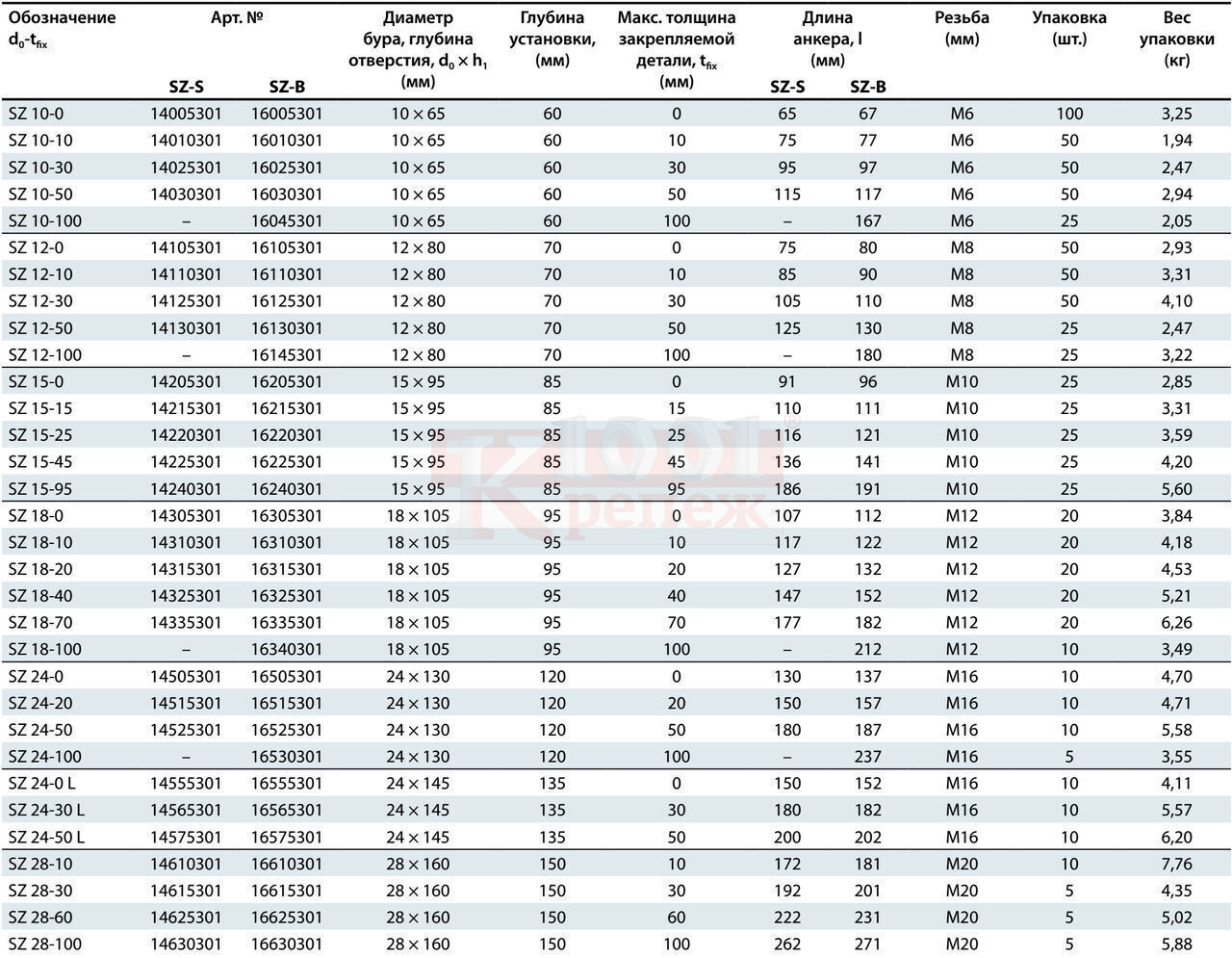

- Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице

- Нарезать в нём резьбу особого профиля специальным метчиком

- Ввернуть в полученную резьбу спиральную ремонтную вставку из прочной нержавеющей стали, с помощью специального инструмента.

Достоинства способа

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Сорванный болт (шпильку) можно легко вывернуть.

Возможности

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Если сорвана резьба под шпильку, иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки, остаётся возможность применить штатную, фирменную шпильку.

Посмотреть пример ремонта резьбы под шпильку бензонасоса

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора. Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети практически невозможно. Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети практически невозможно. Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25, появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских производителей автомобильного крепежа, представленных в нашем каталоге.

Применяемые инструменты и материалы

1. Сверло

Диаметр сверла выбирается из таблицы.

Таблица подбора диаметров свёрл для наиболее распространённых резьбовых отверстий

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

|---|---|---|

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

2.

Метчик

МетчикДля ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

3. Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

4. Вставка ремонтная

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем. Вставки имеют разные длины.

Описание технологии

Внимание: эта технология применяется для ремонта резьбовых отверстий в бытовых, гаражных условиях.

- Рассверлить отверстие. Периодически вынимать сверло из отверстия и обмакивать его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

- Нарезать метчиком резьбу под вставку. В процессе работы необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием. Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий. Если отверстие глухое — вместо моторного масла лучше применить смазку, например Литол. Ею нужно обмазать рабочую часть метчика, чтобы стружка не сыпалась в отверстие, а прилипла к метчику.

- Промыть полученную резьбу керосином.

- Надеть вставку на шпиндель, ввести в зацепление поводок и зацеп.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии. Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок.

Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок.

Ремонт закончен.

Примечание:

При использовании ступенчатого метчика пункт 1 исключается.

Как приобрести комплект для ремонта

Жители Калуги и Калужской области могут приобрести ремонтные резьбовые вставки в нашем розничном магазине, а метчик и шпиндель там же взять напрокат или купить.

Потребители, которые имеют постоянную ( относительно постоянную ) потребность в ремонте резьб ( сервисы, атп, производства) могут воспользоваться специальными ремонтными наборами.

Данные наборы включают соответствующий метчик, шпиндель, фирменное сверло, ломатель поводка и небольшой запас резьбовых вставок различной длины. Запас вставок можно пополнить у нас. Если у Вас возникли вопросы – просим воспользоваться почтой на нашем сайте – с Вами обязательно свяжутся.

Запас вставок можно пополнить у нас. Если у Вас возникли вопросы – просим воспользоваться почтой на нашем сайте – с Вами обязательно свяжутся.

Поскольку мы торгуем высокопрочным крепежом, у нас Вы сможете подобрать комплексное решение. Иногородние потребители могут связаться с нами по нашим координатам, в зависимости от статуса клиента (юр. лицо, ИП, частное лицо) мы предложим механизм оплаты и получения заказа.

Мы постараемся максимально быстро выполнить Ваш заказ.

Любительские фотографии процесса ремонта резьбы под шпильку крепления бензонасоса, сделанные одним из наших клиентов

Фото 1. Шпильки «выползли» из отверстий вместе с резьбой. Отверстия стали гладкими.

Фото 2. Без рассверливания нарезаем резьбу под вставку фирменным метчиком.

Фото 3. Вворачиваем резьбовую вставку с помощью шпинделя.

Фото 4. Ставим бензонасос на место.

Всего и делов–то!

Нарезание внутренней резьбы

Нарезание внутренней резьбы

- Подробности

- Категория: Сортовой прокат

Нарезание внутренней резьбы

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком (рис. справа). Изготовляют метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Метчик состоит из хвостовика и рабочей части.

Хвостовиком метчик крепится в воротке или патроне станка.

Рабочая часть метчика представляет собой винт с продольными или винтовыми канавками для нарезания резьбы. Как и в плашках, в рабочей части метчика имеется заборная часть для облегчения входа инструмента в отверстие. Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

По ним же сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают в комплекте, включающем два метчика для резьбы диаметром до 3 мм и три (№ 1—черновой, № 2 — средний и № 3 — чистовой) для резьбы диаметром больше 3 мм. Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Метчики, входящие в комплект, имеют разные диаметры резьбонарезной части и различную форму профилей. На хвостовой части всех метчиков комплекта выбиты круговые риски (1,2,3) или проставлены номера метчиков, а также указаны размеры резьбы — диаметр и шаг.

Для вращения метчика при нарезании резьбы ручным способом применяют приспособление — вороток (рис. слева). Воротки бывают – нерегулируемые(рис. а) и регулируемые(рис. б).

слева). Воротки бывают – нерегулируемые(рис. а) и регулируемые(рис. б).

Прежде чем приступить к нарезанию резьбы в отверстии, выполняют разметку места отверстия с обязательным его накерниванием. С учетом размеров будущей резьбы по таблице (см. табл. ниже) подбирают диаметр сверла.

| Диаметр резьбы | Диаметр сверла | Диаметр резьбы | Диаметр сверла | ||

| Чугун | Сталь | Чугун | Сталь | ||

| 2 | 1,6 | 1,5 | 3,0 | 4,1 | 4,2 |

| 2,3 | 1,9 | 1,9 | 6,0 | 4,9 | 5,0 |

| 2,6 | 2,15 | 2,15 | 8,0 | 6,6 | 6,7 |

| 3,0 | 2,5 | 2,5 | 10,0 | 8,3 | 8,4 |

| 4,0 | 3,4 | 3,5 | 12,0 | 10,0 | 10,1 |

Иногда можно воспользоваться простым способом – чтобы узнать диаметр отверстия под нужную резьбу из диаметра резьбы вычитают шаг и получают диаметр отверстия.

Размер диаметра отверстия под резьбу можно вычислить по формуле D=d-1,6t,

где D – диаметр отверстия, мм;

d – диаметр нарезаемой резьбы, мм; t – глубина резьбы, мм.

Размеры воротка для закрепления метчика при нарезании резьбы подбираются в зависимости от диаметра нарезаемой резьбы. Примерная длина воротка может быть определена по формуле

L=20D+100 мм,

где D – диаметр резьбы.

При нарезании внутренней резьбы металл как бы выдавливается, уменьшая диаметр отверстия. Поэтому диаметр сверла должен быть несколько больше внутреннего и меньше наружного диаметра резьбы. Если диаметр отверстия меньше требуемого, метчик сломается, а если больше — резьба будет неполной, ослабленной.

Просверленное отверстие обрабатывают зенкером. Применение этого инструмента позволяет улучшить качество, уменьшить конусность, овальность боковой поверхности отверстия. Зенкером работают так же, как и сверлом.

Для качественного нарезания резьбы важно правильно закрепить деталь в тисках и установить в отверстии первый метчик (рис. выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

Нарезают резьбу следующим образом (рис. в). Сначала устанавливают метчик № 1. Предварительно его резьбовую часть смазывают маслом. Прижимая левой рукой вороток к метчику, правой плавно вращают его вправо до тех пор, пока метчик не врежется на 1—2 нитки. Одновременно следят за сохранением прямого угла, при необходимости направляя метчик. После того, как метчик занял правильное устойчивое положение и началось нарезание резьбы, вороток берут обеими руками и вращают с легким нажимом, перехватывая через каждые пол-оборота. Для того чтобы стружка ломалась и уходила в канавки метчика, его вращают возвратно-поступательно: полтора оборота вперед и пол-оборота назад.

Закончив проход метчиком № 1, его вывертывают, вставляют метчик № 2, заправляют в резьбу, устанавливают вороток и нарезают. Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Глухие отверстия под резьбу просверливают на глубину несколько большую, чем длина резьбы.

Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт.

При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать:

1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки;

2) резьба неполного профиля — если диаметр отверстия больше нормы или диаметр стержня меньше нормы;

3) перекос резьбы или поломка метчика — если диаметр отверстия меньше нормы или диаметр стержня больше нормы.

При нарезании резьбы в вязких и мягких металлах необходимо периодически вывертывать метчик и очищать канавки от стружки.

Резьбу следует нарезать последовательно полным набором метчиков.

Необходимо тщательно следить за тем, чтобы не было перекоса метчика.

Надо проявлять особую осторожность при нарезании резьбы в глухих отверстиях.

Обязательно надо периодически смазывать нарезаемую резьбу маслом.

Avis et Test – сверло под метрическую резьбу

Offres spéciales sur les сверло под метрическую резьбу on aliexpress

Quel que soit l’objet de votre désir, la plateforme d’AliExpress est une véritable mine d’or. Une envie de сверло под метрическую резьбу? N’allez pas plus loin! Nous proposons des milliers de produits dans toutes les catégories de vente, afin de satisfaire toutes vos envies. Des grandes marques aux vendeurs plus originaux, du luxe à l’entrée de gamme, vous trouverez TOUT sur AliExpress, avec un service de livraison rapide et fiable, des modes de paiement sûrs et pratiques, quel que soit le montant et la quantité de votre commande.

Sans oublier les économies dont vous pouvez bénéficier grâce aux prix les plus bas du marché et à des remises sensationnelles. Votre сверло под метрическую резьбу va faire envie à tous vos proches, croyez-nous!”

AliExpress compare pour vous les différents fournisseurs et toutes les marques en vous informant des prix et des promotions en vigueur. Notre site regroupe également des commentaires de véritables clients, chaque produit étant noté selon plusieurs critères commerciaux. Tous les éléments sont réunis pour vous aider à prendre la meilleure décision, en fonction de vos besoins et de vos envies. Il vous suffit de suivre les conseils des millions de clients satisfaits par nos services.”

Alors n’attendez plus, offrez-vous votre/vos сверло под метрическую резьбу! Qualité et petits prix garantis, il ne vous reste plus qu’à valider votre panier et à cliquer sur «Acheter maintenant». C’est simple comme bonjour. Et parce que nous adorons vous faire plaisir, nous avons même prévu des coupons pour rendre votre achat encore plus avantageux. Pensez à les récupérer pour obtenir ce(s) сверло под метрическую резьбу à un prix imbattable.”

C’est simple comme bonjour. Et parce que nous adorons vous faire plaisir, nous avons même prévu des coupons pour rendre votre achat encore plus avantageux. Pensez à les récupérer pour obtenir ce(s) сверло под метрическую резьбу à un prix imbattable.”

Chez AliExpress, rien ne nous rend plus fier que la lecture des retours positifs de notre chère clientèle, c’est pourquoi nous nous engageons à leur offrir le meilleur.

Схема сверления для метчикови способы ее использования | Домашний ремонт

Практически невозможно узнать, какой размер сверла для метчика использовать для винта или болта, без хорошей таблицы сверл для метчиков.

Это потому, что необходимо учитывать так много переменных; в зависимости от размера винта, шага резьбы, основы, в которой вы сверляете, и даже от того, требуется ли вам плотное или свободное соединение.

При этом вам понадобится быстрый и удобный справочник, в котором учтены все эти спецификации и изложены все в единой организованной таблице.

Поскольку таблица может быть сложной, полезная таблица может оказаться полезной только в том случае, если вы сможете ее понять и быстро прочитать.

Но как?

Ниже приведены некоторые практические инструкции по использованию таблицы размеров метчиков, включая полезное руководство для каждого раздела матрицы.

Цель состоит в том, чтобы сделать это легким справочником для вас, будь вы случайный любитель, любитель, студент или опытный машинист, работающий в магазине с использованием передовых инструментов Starrett.

Говоря о простоте, мы даже рассмотрим полезный трюк, который использует быстрый обходной расчет для поиска нужных размеров сверл для метчика. Продолжай читать!

СОВЕТ: Ознакомьтесь с нашей полной таблицей ниже, чтобы найти все эквиваленты размеров сверл для метчиков для SAE и метрических единиц.

В противном случае давайте рассмотрим диаграмму, чтобы вы могли использовать ее без затруднений.

Как читать таблицу сверления метчика

Вкратце, хорошая таблица сверления метчика, подобная приведенной ниже, или версия PDF для печати будет иметь три основных столбца или раздела.

В первом столбце указан размер винта или болта, который вы используете. Во втором столбце будет указан размер метчика, который вам нужно использовать. В третьем и последнем столбце указано, какой размер сверла использовать, чтобы вырезать отверстие для врезки.

Давайте рассмотрим каждый более подробно, чтобы вы могли эффективно использовать диаграмму.

Начните с необходимого размера болта и винта

При использовании таблицы преобразования метчиков убедитесь, что вы знаете, какой размер крепежа вы используете. Размеры винтов бывают двух разных классов измерения: Standard (SAE) и Metric .

Большинство из нас знакомы со стандартными размерами, поскольку в Северной Америке они используются в основном в мебели, станках и другом оборудовании. Конечно, вам придется достаточно часто работать с метрическими болтами.

Конечно, вам придется достаточно часто работать с метрическими болтами.

Стандартные размеры делятся на два разных класса: набор малого диаметра и набор большего диаметра.

Вот разбивка для стандартных размеров:

Размеры менее 1/4 дюйма:

Для размеров менее 1/4 дюйма дробные измерения не используются.Вместо этого была создана система нумерации от 0 до 12. «0», конечно, самый маленький, а «12» – это размер непосредственно перед тем, как вы дойдете до 1/4 дюйма.

Размеры 1/4 ″ и больше:

Для размеров более 1/4 ″ используется дробный размер на основе фактического диаметра винта. Для нашей таблицы сверл для метчиков мы увидим, что этот диапазон изменяется от 1/4 дюйма до 1 дюйма, чтобы соответствовать размеру нашего сверла для метчика.

Но это еще не все.

При поиске диаметра сверла для метчика в таблице сверл для метчика вам потребуется немного больше информации о креплении.Знать размер – это только первая часть головоломки.

Вы также захотите узнать соответствующий основной диаметр болта. Хорошая новость в том, что каждый размер винта имеет только один большой диаметр. Это просто расстояние между двумя внешними выступами резьбы, и оно включено в таблицу сверления для метчика для удобства.

Вы почти у цели!

Вы также захотите узнать Шаг вашего винта. Это просто количество резьбы, или витков на дюйм (TPI) , для которого предназначен винт, который вы используете.

Это может показаться сложным, но опять же, хорошая таблица сверл для метчика перечислит все возможные количества резьбы, чтобы помочь вам подобрать соответствующий размер сверла для метчика.

Каждый размер крепежа в стандартной спецификации имеет два возможных значения резьбы на дюйм для винтов размером от №1 до №10. Для размеров № 12 и больше предусмотрено три размера ниток.

Эти различные значения шага просто относятся к тому, насколько крупной или мелкой является каждая резьба. В нашей таблице сверл для метчиков для стандартных размеров меньшее число шага вверху соответствует более крупному типу резьбы, а другое (или два) – более мелкому.

В нашей таблице сверл для метчиков для стандартных размеров меньшее число шага вверху соответствует более крупному типу резьбы, а другое (или два) – более мелкому.

В частности, первое число называется тоном UNC (Unified National Coarse). Второе число – поле UNF (Unified National Fine). И нижнее число в стопке – UNSF для «Super Fine».

В таблице вы просто найдете номер, относящийся к вашей застежке. Вот пример:

На этом снимке цифра «20» относится к UNC , «28» относится к UNF , а «32» – к UNSF или «Super Fine».Чтобы узнать больше о шагах, которые не указаны в таблице сверл и метчиков, вы можете загрузить PDF-файл, содержащий информацию о шагах болтов / винтов.

Например, размер винта 7/16 ″ может иметь резьбу 14, 20 или 28 на дюйм, как указано в соответствующем столбце таблицы.

И последнее замечание: в зависимости от количества витков резьбы крепеж может иметь разные значения для своего малого диаметра . Не волнуйтесь, они также стандартны в зависимости от количества потоков. В основном, чем больше резьбы, тем больше число меньшего диаметра.

Не волнуйтесь, они также стандартны в зависимости от количества потоков. В основном, чем больше резьбы, тем больше число меньшего диаметра.

Теперь размеры сверл для метчика для идеальной посадки

Следующий набор столбцов в таблице сверл для метчика просто соответствует размеру вашего винта, указанному в левой части таблицы (и только что описанному выше).Эта информация сообщает вам, какой размер метчика использовать для каждого размера застежки.

Что такое постукивание?

Проще говоря, если вы выберете отверстие, вы равномерно нарежете в него резьбу. Сверло для метчика нарезает внутреннюю резьбу , помещается в предварительно просверленное отверстие и поворачивается специальным ключом.

Каждый метчик сужается для первых нескольких резьб, чтобы облегчить начало процесса резки. Вы можете купить метчики (и матрицы для нарезания наружной или наружной резьбы) в наборах, в которых есть необходимый ключ.

В последние годы производители разработали комбинированные сверла для метчиков для электродрелей. Подробнее об этом позже – и касательная диаграмма все еще будет полезна!

Подробнее об этом позже – и касательная диаграмма все еще будет полезна!

Когда вы покупаете метчик или штамп, он будет отмечен тремя разными числами: 1. его диаметр, 2. его резьба на дюйм (шаг) и 3. тип резьбы, которую он нарезает.

Набор метчиков и плашек с указанием размера крепежа, типа резьбы и диаметраИтак, таблица показывает вам правильный размер сверла для метчика, который вы можете использовать для соответствия болту или винту, для которого вы нарезаете резьбу.

Это похоже на выбор размеров сверл для обычного сверления, за исключением того, что размеры сверл под метчик назначаются в соответствии с размером отверстий промышленного стандарта для нарезания резьбы.

Это становится немного сложнее, поэтому, к счастью, наша таблица сверл для метчиков упрощает для нас это.

В нашей таблице метчиков для сверл мы обозначаем два разных размера в зависимости от прочности основания (материала, который вы режете). Мы разделяем их на мягкие и твердые материалы.

Мягкие материалы включают медь , алюминий и все виды пластика.Более твердые вещества встречаются в промышленности и обычно относятся к нержавеющей стали , стали , железу и титану .

В таблице будут указаны два значения размеров сверл для метчика; стандартный размер сверла и его десятичный эквивалент в дюймах. Например, размер сверла 5/16 соответствует 0,313 дюйма при сверлении мягкого металла.

Получение предварительно просверленного отверстия до нужного размера

Последний сегмент таблицы сверления метчика – это столбцы в правой трети нашей таблицы.Это преобразование размера сверла с зазором, или, проще говоря, сверло размера, которое вам нужно, чтобы вырезать начальное отверстие перед выполнением остальной части инструмента.

В этих столбцах перечислены два класса размеров. Один для более тесной или узкой посадки, а другой для более свободной.

В зависимости от проекта и работы крепежа может потребоваться его плотное завинчивание в вал. Или вы можете захотеть, чтобы он был менее плотным и имел небольшой зазор.

Или вы можете захотеть, чтобы он был менее плотным и имел небольшой зазор.

Каждое указанное здесь значение правильно соответствует размерам сверл для метчика слева, которые, конечно же, соответствуют размеру вашего болта или винта и типу резьбы.

Пример, который поможет вам освоить схему сверления и метчика

Иногда лучший способ понять что-то полностью – это на примере. Давайте кратко рассмотрим одну из них.

Допустим, вам нужно что-то отремонтировать в машине, или, может быть, вы строите машину или конструкцию. Вам необходимо скрепить болтами две разностные детали из твердого металла, например стали.

Во-первых, определите, какие болты вы используете.

Вы исследуете и определили, что болт SAE «12-28» выполнит работу по скреплению ваших частей вместе.

Что теперь?

Это легко, проверьте таблицу, найдя болт № 12 в крайнем левом столбце.

Снимок диаграммы, показывающий наш пример размера болта Отсюда просто проведите пальцем и найдите соответствующий размер сверла для метчика в строке, которая выстроена. Вы увидите, что для тяжелых материалов, таких как сталь, правильный размер сверла для метчика – «10» (или метчик диаметром 0,194 дюйма).

Вы увидите, что для тяжелых материалов, таких как сталь, правильный размер сверла для метчика – «10» (или метчик диаметром 0,194 дюйма).

Наконец, определите, подходит ли плотная посадка или посадка с более «открытым» зазором.Учтите, к какому материалу вы прикрепляете прикрепленную деталь. Найдите размер сверла, совпадающий в строке, точно так же, как вы только что нашли значение сверла для метчика.

Это легко, если вы научитесь читать таблицу слева направо.

Что насчет нашей таблицы сверл для метчиков?

Его можно читать так же, как и в таблице SAE. Просто имейте в виду, что метрические сверла не используют «резьбу на миллиметр» для шага резьбы. Они просто следуют формуле 1, деленной на количество нитей на миллиметр.

В метрической таблице также будет указан размер сверла для метчика в миллиметрах, а также место, которое эквивалентно или приблизительно соответствует размерам сверл в Северной Америке. Вы увидите по одному столбцу для каждого.

Вы увидите по одному столбцу для каждого.

Это действительно полезно, если в вашем ящике с инструментами или в мастерской мало доступных метрических размеров.

Таблица стандартных сверл для метчиков (SAE)

Стандарт (SAE) | Размер сверла для метчика |

| |||||||||||||||||||||

Размер винта | Главный диаметр | Число резьбы на дюйм | Малый диаметр | 9002 50% Резьба для твердых материалов | Плотная посадка | Свободная посадка | |||||||||||||||||

Дробное | Десятичное | ДесятичноеДесятичное | Десятичное 900 03 | Дробное | Десятичное | ||||||||||||||||||

0 | 0. | 80 | 0,045 | 3/64 | 0,047 | 55 | 0,052 | 52 0,052 | 52 0,019 | 0,070 | |||||||||||||

1 | 0,073 | 64 | 0,054 | 53 | 060 | 1/16 | 0,063 | 48 | 0,076 | 46 | 0,081 | 9602 0,081 | 9602 0,01 9602 0,010,060 | 52 | 0,064 | ||||||||

2 | 0,086 | 56 | .50 | 0,070 | 49 | 0,073 | 43 | 0,089 | 41 00003 | 0,067 | 50 | 0,070 | 48 | 0,076 | |||||||||

3 | 0.099 | 48 | 0,073 | 47 | 0,079 | 44 | 0,086 | 392 0,086 | 392 0,086 | 392 0,086 | 392 0,110 | ||||||||||||

56 | 0,077 | 45 | 0,082 | 43 | 0. | ||||||||||||||||||

4 | 0,112 | 40 | 0,081 | 43 | 0,089 | 0,089 | 0,090,116 | 30 | 0,129 | ||||||||||||||

48 | 0,086 | 42 | 094 | 40 | 0,098 | ||||||||||||||||||

5 | 0,125 | 40 | 0,094 02 | 0,094 02 | 0,094 02 / 64 | 0,109 | 30 | 0,129 | 29 | 0,136 | |||||||||||||

44 03 097 | 37 | 0,104 | 35 | 0,110 | |||||||||||||||||||

6 | 6 | 6 | 0,138 | 0,138 | 0,107 | 32 | 0,116 | 27 | 0,144 | 25 | 0. | ||||||||||||

40 | 0,107 | 33 | 0,113 | 31 | 0,120 | 92220,126 | 29 | 0,136 | 27 | 0,144 | 18 | 170 | 16 | 0,177 | |||||||||

36 | 0,130 | 29 | 0,136 03 | 0,136 03 | 902 9020,190 | 24 | 0,139 | 22 | 0,157 | 20 | 0. | 9 | 0,196 | 7 | 0,201 | ||||||||

32 | 0,152 | 0,152 | 0003 0,152 | 0,170 | |||||||||||||||||||

12 | 0,216 | 24 | 0,165 | 16 | 177 | 12 | 0,189 | 2 | 0,221 | 1 | 0,228 | 0,182 | 10 | 0,194 | |||||||||

32 | 0,178 | 13 | 0. | 9 | 0,196 | ||||||||||||||||||

1/4 | 0,250 | 20 | 0,189 7/32 | 0,219 | F | 0,257 | H | 0,266 | |||||||||||||||

28 206 | 3 | 0,213 | 1 | 0,228 | |||||||||||||||||||

32 | 0,212 | 0,228 | |||||||||||||||||||||

5/16 | 0,313 | 18 | 0,244 | 0 03 90. | Дж | 0,277 | P | 0,323 | Q | 0,332 | 0,272 | 9/32 | 0,281 | ||||||||||

32 | 0,274 | 9/32 | 281 | L | 0,290 | ||||||||||||||||||

3/8 | 0,375 | 16 | 0,298 | 0,298 903 | Q | 0,332 | W | 0,386 | X | 0,397 | |||||||||||||

| 92 24 | 00 2400324Q | 0,332 | S | 0,348 | |||||||||||||||||||

32 | 0,337 | 0,337 | 11/32 11/32 | 0,358 | |||||||||||||||||||

7/16 | 0,438 | 14 | 0,350 | 90. | 368 | 25/64 | 0,391 | 29/64 | 0,453 | 15/32 | 0,469 | 0,469 | 0,469 | 25/64 | 0,391 | 13/32 | 0,406 | ||||||

28 | 0,394 03 | 0,394 03 | 404Z | 0,413 | |||||||||||||||||||

1/2 | 0,500 | 13 | 0,403 0,403 | 29/64 | 0,453 | 33/64 | 0,516 | 17/32 | 0,531 | ||||||||||||||

| 000439 | 29/64 | 0,453 | 15/32 | 0,469 | |||||||||||||||||||

28 | 0,456 | 15/32 | 0,469 | ||||||||||||||||||||

9/16 | 0,563 | 12 | 0,460 02 | 0,460 03 484 | 33/64 | 0,516 | 37/64 | 0,578 | 19/32 | 0,594 03 | 0,594 03 | 0,594 03 | 33/64 | 0,516 | 17/32 | 0,531 | |||||||

24 | 0,511 03 | 0,511 03 | 0516 | 17/32 | 0,531 | ||||||||||||||||||

5/8 | 0,625 | 11 | 0,514 | 0,514 11 | 0,514 0,531 | 9/16 | 0,563 | 41/64 | 0,641 | 21/32 | 0,656 | 557 | 37/64 | 0,578 | 19/32 | 0,594 | |||||||

24 | 0,574 | 64 | 0,574 | 64 | 19/32 | 0,594 | |||||||||||||||||

11/16 | 0,688 | 24 | 0,636 03 | 0,636 03 641 | 21/32 | 0,656 | 45/64 | 0,703 | 23/32 | 0,719 | 0,719 | 0,750 | 10 | 0,627 | 21/32 | 0,656 | 11/16 | 0,688 | 3 | 0,688 | 3766 | 25/32 | 0,781 |

16 | 0,673 | 11/16 | 0,688 | 0,688 | |||||||||||||||||||

20 | 0,689 | 45/64 | 0,703 | 23/32 | 0,719 | 20 | 0,751 | 49/64 | 0,766 | 25/32 | 0,781 | 0,781 9603 919327/32 | 0,844 | ||||||||||

7/8 | 0,875 | 9 | 0,739 | 51/64 | 0,797 | 57/64 | 0,8906 | 29/32 | 0,9062 | 0,9062 | 13/16 | 0,813 | 53/64 | 0,828 | |||||||||

20 | 0,814 | 53/64828 | 27/32 | 0,844 | |||||||||||||||||||

15/16 | 0,938 | 20 | 3 0,876 | 0,876 0,891 | 29/32 | 0,906 | 61/64 | 0,953 | 31/32 | 0,969 | 0,969 1 | 8 | 0. | 7/8 | 0,875 | 59/64 | 0,922 | 1-1 / 64 | 1.0156 | 1.0313 | |||

12 | 0,898 | 15/16 | 0,938 | 61/64 | 0,953 | 03 | 0,953 | 03 0.939 | 61/64 | 0,953 | 31/32 | 0,969 | |||||||||||

Размер метрического сверла

9018 Необ. | Размер сверла для метчика | Размер предварительного сверления | |||||||||||

75% резьба для мягких материалов | 50% резьба для твердых материалов |

| Свободная посадка | ||||||||||

Размер винта (мм) | Шаг резьбы (мм) | Размер сверла (мм) | Прибл.Американское сверло | Размер сверла (мм) | Прибл. Американское сверло | Размер сверла (мм) | Прибл. Американское сверло | Размер сверла (мм) | Прибл. | ||||

| M1,5 | 0,35 | 1,15 | 56 | 1,25 | 55 | 1,60 | 1/16 | 1,65 | 52 | ||||

| 0,35 | 1,25 | 55 | 1,35 | 54 | 1,70 | 51 | 1,75 | 50 | |||||

| M1,8 | 1,5 | 1/16 | 1. 90 90 | 49 | 2.00 | 5/64 | |||||||