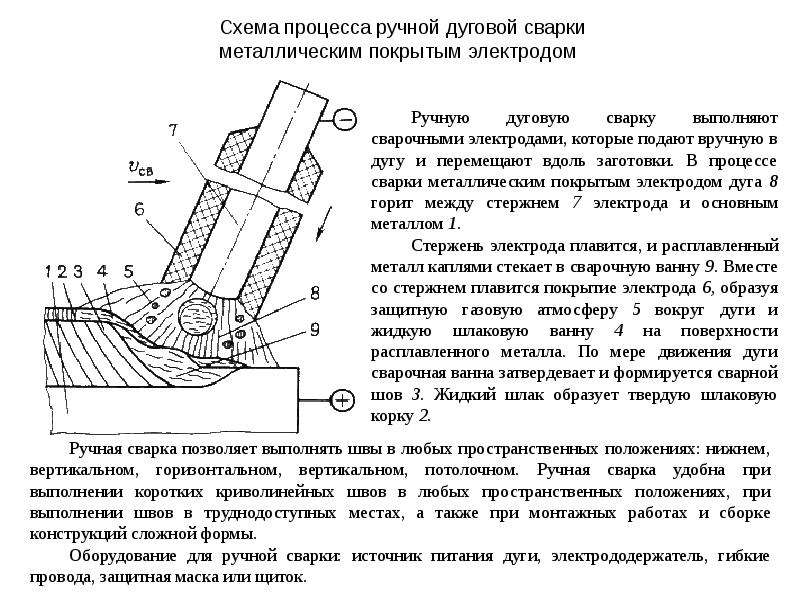

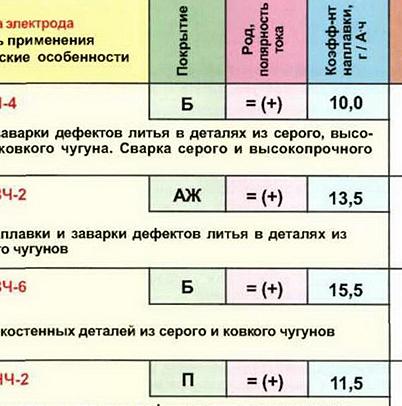

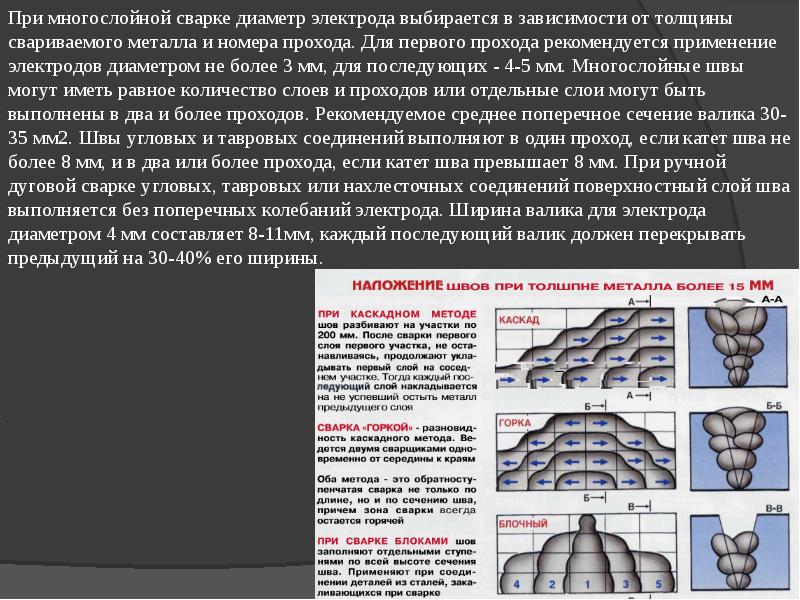

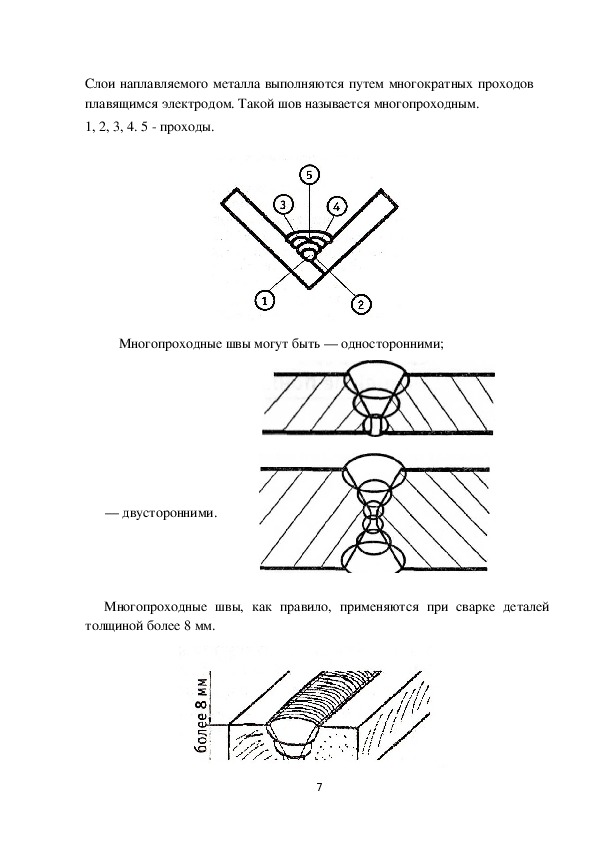

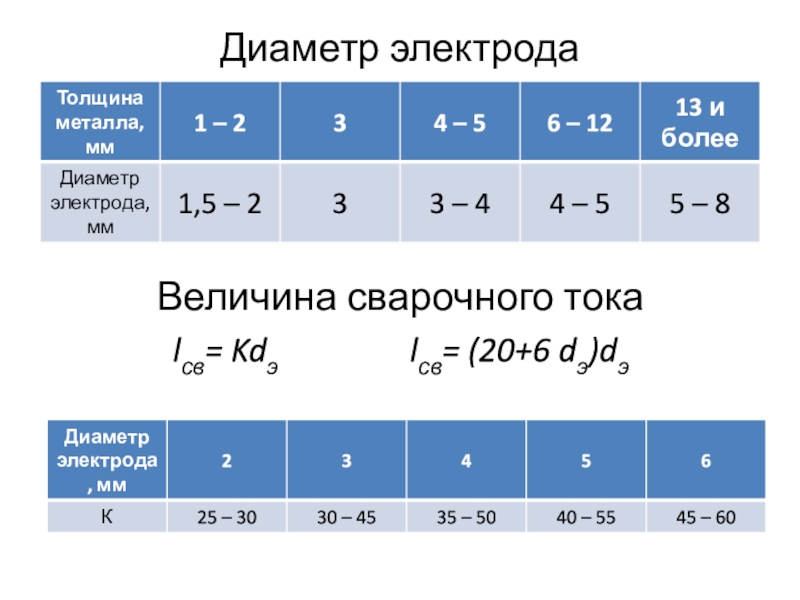

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы – выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока , кромок, положение сварочной ванны.

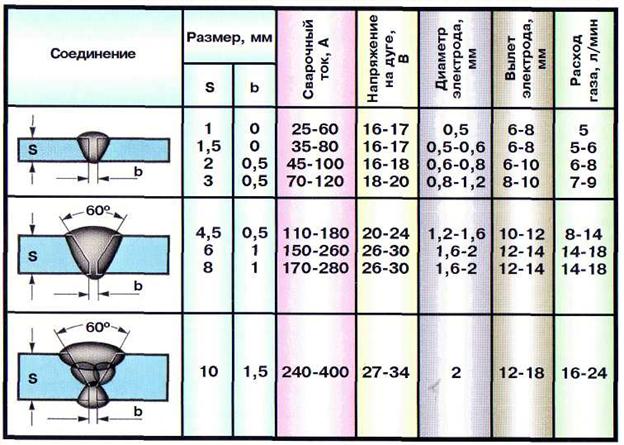

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

Выбор режима дуговой сварки

Таблица 2. Режим сварки стыковых соединений без скоса кромок

Примечание: максимальное значение тока должно уточняться по паспорту электродов. Таблица 3. Режимы сварки стыковых соединений со скосом кромок

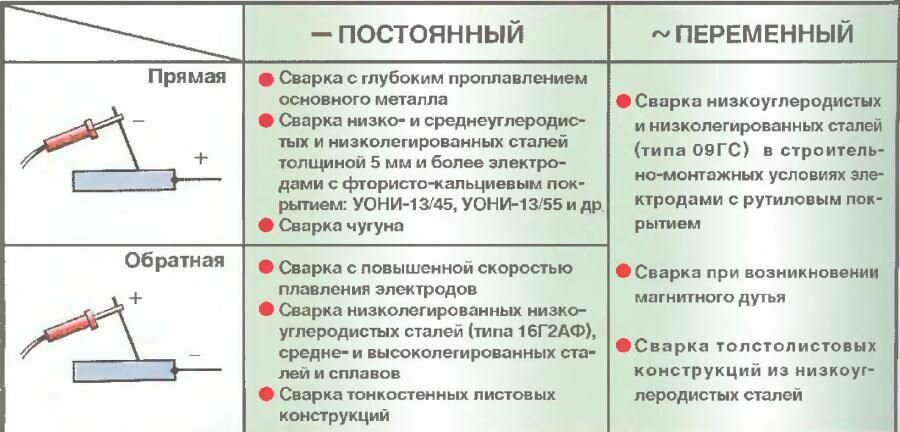

Примечание: значение величины тока уточняется по паспортным данным электрода. Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе. Техника ручной дуговой сваркиТраектория движения электрода

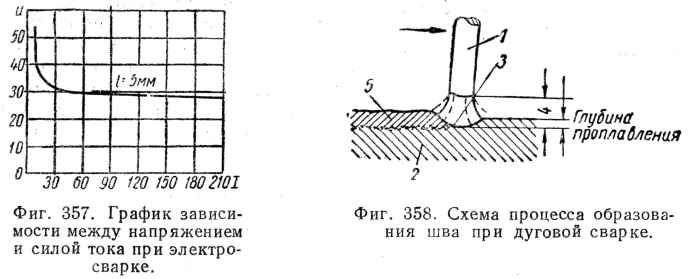

Схема дуговой сварки

|

|||||

|

|

|

| Спецодежда и обувь. Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее | |

|

|

|

| Баллоны, 40 л, “Кислород”, “Углекислота”, “АЗОТ”, “Ацетилен” и др. …Подробнее |

|

|

|

|

| Баллоны (заправленные), 40 л, “Гелий марки (А),(Б)”. …Подробнее |

|

|

|

|

Карбид кальция.  |

|

|

|

|

| Сварочный инвертор “Сварог” ARC 165 (Z119) предназначен для ручной дуговой сварки (MMA) и наплавки покрытым штучным электродом на постоянном токе… Подробнее… | |

|

|

|

| Тепловая пушка Ballu 9000 C (обогрев помещения до 90 м2). Подробнее… | |

|

|

|

| Компрессор воздушный Aurora GALE-50 Самый мощный компрессор из коаксиальных. Подробнее… |

|

|

|

|

| Сварочный выпрямитель LINKOR Semali 170И аппарат инверторного типа. Подробнее… | |

|

|

|

|

Сварочный выпрямитель инверторного типа BRIMA ARC 200B. |

|

|

|

|

| Сварочный аппарат инверторного типа ТСС САИ-190. Подробнее… | |

|

|

|

| Сварочный аппарат РЕСАНТА 140 для ручной электродуговой сварки постоянным током. Подробнее… | |

|

|

|

| Сварочный полуавтомат инверторного типа РЕСАНТА 220 (САИПА). Подробнее… | |

|

|

|

| Автоматическая система водоснабжения АСВ-1200/24. Подробнее… | |

|

|

|

Мойка HUTER W105P. Подробнее. .. .. |

|

|

|

|

| Кусторез HUTER GНT-60. Подробнее… | |

|

|

|

Узнаем как варить тонкий металл электродом правильно? Советы сварщикам и процесс

Тонкую сталь используют для изготовления самых различных конструкций. На предприятиях сварочные работы осуществляются с помощью специальных аппаратов, которые обеспечивают изделия оптимальным соединением. Как варить тонкий металл электродом дома? Каким оборудованием работать лучше? Именно такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

В чем заключаются трудности?

Важность вопроса, какими электродами лучше варить тонкий металл, обусловлена тем, что в случае их неправильного выбора или несоблюдения правил работ у мастера могут возникнуть проблемы. К ним можно отнести следующее:

К ним можно отнести следующее:

- Ввиду того, что работать приходится с достаточно тонким материалом, важно правильно рассчитать силу тока. В противном случае в металле могут образоваться несколько сквозных дыр. Также они являются следствием медленного ведения шва.

- Стремясь не допустить прожогов, многие сварщики слишком торопятся, проходя стык. Как результат, на обрабатываемой поверхности остается непроваренное место. Специалисты такие участки называют непроварами. В итоге соединение получается с плохой герметичностью, а изделие считается непригодным для работы с жидкостью. Кроме того, металл обладает невысоким показателем сопротивления на разрыв и излом.

- Нередко те, кто не знает, как варить тонкий металл электродом, допускают еще одну ошибку, а именно оставляют с обратной стороны соединяемых изделий наплывы. Если с лицевой стороны поверхность выглядит нормально, то с обратной оставляет желать лучшего. Предотвратить это можно с помощью специальных подложек.

Также желательно снизить силу тока или изменить технику сварки.

Также желательно снизить силу тока или изменить технику сварки. - Бывает, что конструкция деформируется. Причина – перегрев листовой стали. Поскольку у самых краев металлическая конструкция остается холодной, а в точке сваривания расширяется межмолекулярная составляющая, на поверхности стали начинают образовываться волны, что приводит к общему изгибу. Как утверждают опытные сварщики, проблема решается посредством холодной правки – при помощи резиновых молотков лист выпрямляется. Если же такая возможность отсутствует, то придется во время сварки правильно чередовать наложение швов.

Чтобы не допустить этих недочетов, нужно знать, как варить тонкий металл электродом.

Об источниках тока

Для сварки такими источниками могут быть трансформаторы и инверторы. Как утверждают специалисты, первый вариант сегодня считается давно устаревшим и вскоре от него откажутся. Несмотря на наличие неоспоримых достоинств (высокая надежность и выносливость), трансформаторы слишком просаживают электросеть, что часто влечет за собой порчу проводки и электрической аппаратуры. Инверторы же наоборот сеть не садят и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

Инверторы же наоборот сеть не садят и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

О дуговой сварке

Как утверждают опытные мастера, успех дуговой сварки зависит от качества прокалки расходных материалов. Оптимальной температурой считается 170 градусов. В таком тепловом режиме происходит равномерное плавление покрытия. При этом удобно манипулировать дугой, формируя шов. Сварочные электроды для тонких металлических листов обязательно должны быть с качественным покрытием. В соответствии с технологией прерывистая дуга образуется путем кратковременных отделений от электродов от сварочных ванн. Если изделие имеет тугоплавкую обмазку, то на его конце обязательно будет образовываться своеобразный «козырек», который будет мешать контакту и созданию дуги.

Если изделие имеет тугоплавкую обмазку, то на его конце обязательно будет образовываться своеобразный «козырек», который будет мешать контакту и созданию дуги.

О сечении электродов

Как утверждают специалисты, мощность выдаваемого тока напрямую зависит от того, какой диаметр имеет электрод. Для толстого потребуется источник, который способен обеспечить большим количеством тока. Таким образом, для определенного диаметра предусмотрен конкретный показатель мощности, за пределы которого выходить нельзя.

Если его умышленно занизить, то сварочный шов просто не образуется. Вместо него на обрабатываемой поверхности останутся только металлические прожилки с шлаками и электродной обмазкой. Например, если работать 2,5-миллиметровым электродом, минимальный показатель тока должен составить 80 ампер. До 110 ампер его завышают, когда работают электродом толщиной 3 мм. Судя по многочисленным отзывам, идея выполнять сварочные работы электродами с сечением 3 мм при показателе тока 70 ампер изначально является провальной, так как никакого шва не получится.

С чего следует начать?

Перед тем как варить тонкий металл электродом, его нужно правильно выбрать. Ввиду того, что варить придется с пониженным напряжением тока, использовать 4-5-миллиметровые электроды нецелесообразно. Иначе электрическая дуга будет «глохнуть» и горение будет осуществляться не в полной мере. Какими электродами варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом станут электроды толщиной 2-3 мм.

Что посоветуют специалисты?

Тому, кто не знает, как варить тонкий металл 2 мм электродом, следует воспользоваться специальной таблицей расчетов. Для материала, толщина которого не превышает 1 мм, применяют силу тока 10 А и 1-миллиметровые электроды. Судя по многочисленным отзывам, они прогорают достаточно быстро. Если работать приходится с металлом 1 мм, показатель силы тока должен варьироваться в пределах от 25 до 35 А. Для такой сварки понадобятся электроды с сечением 1,6 мм. 2-миллиметровые рекомендованы для листов с толщиной 1,5 мм. Показатель силы тока в данном случае выше и составляет 45-55 А. Для металла толщиной 2 мм предусмотрены электроды с сечением 2 мм. При этом используется сила тока 65 А. Как варить тонкий металл электродом 3 мм? Как рекомендуют специалисты, изделием с таким сечением выполняются работы с металлом толщиной 2,5 мм при силе тока 75 А.

Показатель силы тока в данном случае выше и составляет 45-55 А. Для металла толщиной 2 мм предусмотрены электроды с сечением 2 мм. При этом используется сила тока 65 А. Как варить тонкий металл электродом 3 мм? Как рекомендуют специалисты, изделием с таким сечением выполняются работы с металлом толщиной 2,5 мм при силе тока 75 А.

О стыковом соединении

Ввиду того, что соединяют тонколистные стальные листы в стык, нередко прожигают материал. Чтобы это предотвратить, нужно грамотно подвести края пластин. Большинство сварщиков предпочитают располагать пластины внахлест. Таким образом будет формироваться основание для наплавляемого металла, предотвращающее его прожигание. Тем не менее многих новичков интересует, как варить тонкий металл электродом 3 мм в стык? Как рекомендуют опытные сварщики, при размещении пластин выполнять разделку их кромок не обязательно. Также не имеется потребности в наличии между ними зазора. Достаточно только поплотнее приблизить друг к другу торцы свариваемых листов и осуществить их прихватку. Работать будет легче в режиме невысокой силы тока и с помощью относительно тонких электродов.

Работать будет легче в режиме невысокой силы тока и с помощью относительно тонких электродов.

О способах сваривания в стык

Сваривание в стык осуществляется несколькими способами:

- Сначала агрегат выставляется на слабый режим. Формирование шва выполняется быстро и четко по линии стыка. Производить при этом колебательные движения не нужно.

- В данном способе используется немного увеличенная сила тока. Для формирования шва рекомендуют использовать прерывистую дугу. Данная мера обусловлена тем, чтобы дать материалу время на остывание, прежде чем к нему будет применена новая «порция» присадки.

- Третий способ практически не отличается от предыдущего. Однако в данном случае сварщики используют специальные подложки, задача которых заключается в том, чтобы поддерживать разогретый участок и предотвращать его проваливание. Судя по отзывам, пользоваться в качестве такой подложки металлическим столом нежелательно. В противном случае он просто приварится к самому изделию.

Оптимальным вариантом станет подкладка из графита.

Оптимальным вариантом станет подкладка из графита. - Некоторые мастера практикуют шахматный порядок расположения сварных швов. Данный способ предотвращает деформирование конструкции. Также можно располагать швы маленькими участками. Для этого новый шов начинают формировать из той точки, в которой заканчивается предыдущий. Посредством такого способа происходит равномерное нагревание изделия, предотвращающее его деформирование.

Ход работы

Перед сваркой соединяемые детали тщательно чистятся от ржавчины. Агрегаты, обеспечивающие постоянным током, хороши тем, что для сварки можно использовать обратную полярность.

Достаточно в держатель, который подключен к кабелю с обозначением «+», вставить электрод, а кабель с «-» к поверхности стальной детали. Такой способ подключения обеспечит большим прогревом электрод, а металлическая поверхность прогреется меньше. Если же мастер преследует цель нагреть соединяемые изделия слабее, то располагать их нужно вертикально. Как утверждают специалисты, важно, чтобы они были под наклоном в пределах 30-40 градусов. Варка осуществляется сверху-вниз. Кончиком электрода следует двигать в одном направлении без каких-либо отклонений в стороны.

Как утверждают специалисты, важно, чтобы они были под наклоном в пределах 30-40 градусов. Варка осуществляется сверху-вниз. Кончиком электрода следует двигать в одном направлении без каких-либо отклонений в стороны.

О сваривании оцинкованной стали

Данный материал еще называют оцинковкой. Представляет собой тонкие листы стали, на которые нанесено цинковое покрытие. Прежде чем соединить кромки, в данном месте оцинковки покрытие полностью снимается. Выполнить это можно механическим путем посредством абразивного круга, наждачной бумаги или металлической щетки.

Неплохо покрытие выжигается сварочным аппаратом. Ввиду того, что цинк, испаряясь при температуре 900 градусов, выделяет очень ядовитые пары, выполнять эти работы нужно на свежем воздухе или в хорошо проветриваемых помещениях. После каждого прохода электродом нужно сбивать флюс. Когда цинк с поверхности будет удален окончательно, можно приступать непосредственно к сварке. Оцинкованные трубы преимущественно соединяют двумя проходами электродами разных марок. Для первого прохода используют изделия, содержащие рутиловое покрытие. Хорошо себя зарекомендовали электроды ОЗС-4, АНО-4 и МР-3. В ходе сварки колебания ими должны осуществляться с небольшой амплитудой. Для формирования верхнего облицовочного шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

Для первого прохода используют изделия, содержащие рутиловое покрытие. Хорошо себя зарекомендовали электроды ОЗС-4, АНО-4 и МР-3. В ходе сварки колебания ими должны осуществляться с небольшой амплитудой. Для формирования верхнего облицовочного шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

Как сваривать тонкий металл. Какими электродами варят какие металлы или краткое пособие для начинающих сварщиков

Сварка тонкого металла электродом оказывается нелегким процессом, так как главной проблемой здесь выступает вероятность сделать дыру в детали, когда из-за большой силы тока металл просто выгорит. Поэтому, все процессы нужно выполнять предельно точно, качественно и аккуратно. Не стоит забывать и о скорости проведения работ, так как слишком длительное пребывание ванны на одном месте может повлечь за собой широкий пропал.

Сварка тонкого металла дуговой сваркой использует минимум дополнительных приспособлений, так что в итоге все получается достаточно дешево, но при этом надежность может уступать другим способам. В данном процессе нужно учитывать ГОСТ 2246-70. Во время процесса может возникнуть деформация заготовки, так перепады температуры оказывают большое влияние на листы, которые легко поддаются деформации.

В данном процессе нужно учитывать ГОСТ 2246-70. Во время процесса может возникнуть деформация заготовки, так перепады температуры оказывают большое влияние на листы, которые легко поддаются деформации.

Другие также подвергаются таким негативным факторам, но этот является наименее защищенным. Здесь необходимо применение тонких электродов, которые будут иметь соответствующую обмотку и материал, выполняющий требования технологии сваривания того или иного металла. Здесь встречаются как недостатки, так и преимущества работы с тонким материалом.

Недостатки

В качестве недостатков можно выделить такие свойства как:

- Необходимость в использовании дополнительных крепежей, чтобы детали оставались на своем месте во время процесса и не смещались;

- В оборудовании должна иметься тонкая регулировка при работе с низкими параметрами силы тока, чтобы можно было точно подобрать режим;

- Необходимо предельно точное следование заданным режимам, чтобы не испортить детали;

- Количество появления бракованных швов тут статистически выше, чем при работе с толстым металлом;

- Нужно ответственно подходить к выбору защитного покрытия электрода, чтобы увеличить безопасность при сваривании, что уже зависит от того, какие марки металла в данном случае используются;

- Для работы требуется иметь достаточный опыт в этой сфере.

Преимущества

Среди преимуществ можно выделить:

- Относительно высокую скорость проведения процесса сваривания;

- Высокую экономичность, за счет уменьшения количества расходных материалов;

- Гибка и прочие подготовительные процедуры с деформацией проходят быстрее, проще и могут осуществляться в ручном режиме;

- Здесь нужна минимальная , так как практически отсутствует потребность в обработке кромок и созданию углов на поверхности сваривания.

Основные требования

Перед тем как варить тонкий металл дуговой сваркой нужно подобрать электроды. Их размер должен соответствовать толщине свариваемых деталей. Сила тока не должна отклоняться от номинальных положений, заданных в параметрах, так как при работе с тонкими металлами даже небольшое отклонение может привести к прожиганию насквозь. Металл электрода должен соответствовать металлу заготовки и быть максимально идентичным. Покрытие должно соответствовать техническим требованиям сваривания заданного металла.

Аппарат должен обладать отличными вольтамперными характеристиками и удобной регулировкой параметров. Температура сварки металла должна достигаться постепенно, сначала путем подогрева заготовки, а потом применением электрической дуги, чтобы избежать тепловых деформаций. Поверхность деталей обязательно должна быть зачищена и обезжирена, чтобы не была воздействия кислорода на шов и околошовную область. Желательно перемещать заготовку в горизонтальное положение, так как отсутствие возможности создания достаточной глубины проваривания затрудняет построение вертикальных швов. Нужно использовать только качественные, предварительно просушенные электроды.

Основные и вспомогательные материалы

Основными материалами для сварки являются электроды. Их может быть достаточно большое количество разновидностей, в зависимости от используемого металла и его толщины. Может даже применяться сварка тонкого металла , если толщина заготовки начинается от 2,5 мм и выше. Они могут неплавкими, как угольные или вольфрамовые, так и плавкими, металл которых будет заполнять зазор между заготовками. Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

К дополнительным материалам можно отнести газ и флюс. Флюс используется для улучшения качество сваривания металла. Он применяется не всегда, а только при требованиях технологии. Зачастую он улучшает качества сваривания тугоплавких металлов, а также помогает лучше зажигаться электрической дуге. В его состав входят различные присадки и дополнительные металлы, что для каждого сорта будет отличаться. Иногда в качестве флюса используют металлическую стружку из того же металла, что и сама заготовка. Газ может применяться для подогрева детали, так как если этого не сделать, то может возникнуть деформация металла при сварке. Также он может выступать в качестве дополнительной защиты от кислорода из атмосферы, аналогично покрытию электрода. Дело в том, что когда происходит сварка тонкого металла электродом 1.6 мм, то это может быть и в среде защитных газов, а не только ручная дуговая. На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

Выбор электрода

При выборе важно два параметра – это металл и покрытием, что можно входит в общее понятие марки изделия, и толщина диаметра. При идеальном варианте, металл должен полностью совпадать с тем, с которым будет происходить сваривание. К нему же уже сразу подобрана соответствующая обмазка. Количество вариантов здесь очень большое, поэтому, выбор делается индивидуально в каждом случае.

Чтобы знать, как дуговой сваркой варить тонкий металл, требуется подобрать правильный . Зачастую он должен совпадать с тем, какая толщина свариваемой детали. Только если речь идет о тугоплавких металлах, то его толщина может быть выше на 0,5 мм. Не стоит использовать и слишком тонкие, к примеру, для металла в 2,5 мм электрод с диаметром 1 мм. Это приведет к тому, что расходный материал будет слишком быстро заканчиваться и шов нужно будет часто прерываться. Материалы перед использованием нужно обязательно просушить, так как при тонком шве все дефекты становятся намного более явными и оказывают более губительное воздействие. В пределах одного шва нужно работать электродами только одной марки.

В пределах одного шва нужно работать электродами только одной марки.

Режимы

Если вы не знаете, как правильно сваривать металл электродуговой сваркой, то следует прибегнуть к таблице режимов, что поможет точно определиться с тем, какие параметры лучше подобрать, чтобы был минимальный риск появления брака. Для определенных толщин заготовок все эти параметры уже просчитаны.

| Толщина заготовки, мм | Диаметр присадочного материала, мм | Сила тока, А |

| 0,5 | 1 | 10-20 |

| 1 | 1-1,6-2 | 30-35 |

| 1,5 | 2-2,5 | 35-45 |

| 2 | 2,5-3 | 50-65 |

| 2,5 | 2,5-3 | 65-100 |

Технология сварки тонколистового металла электродом

Следующий порядок действий расскажет, как заварить тонкий металл дуговой сваркой:

- Следует провести зачистку заготовки при помощи металлической щетки.

Зачистка должна проводиться до появления металлического блеска на поверхности.

Зачистка должна проводиться до появления металлического блеска на поверхности. - Затем нужно обезжирить места прохождения будущего шва при помощи ацетона, или любого другого растворителя, который сможет нейтрализовать окислительную пленку.

- Выложить флюс на кромки заготовок.

- Если технология сварки металла требует, то желательно произвести подогрев поверхности при помощи газовой горелки. Это же может касаться и электродов, так как основные причины разбрызгивания металла при сварке кроются не только в повышенной температуре, но и в сильном ее перепаде.

- Когда все подготовлено, то можно приступать к непосредственному свариванию. Движения должны быть достаточно быстрыми, чтобы слишком длительное нахождение сварочной ванны не привело к прожиганию детали насквозь. Но и слишком спешить не нужно, чтобы металл проварился по всему периметру. Здесь нужно охватить как можно больший периметр, так как из-за небольшой толщины погрузиться сильно вглубь невозможно. Шов должен выглядеть достаточно широкими и равномерным, а также состоять из множества мелких чешуек, следующих одна за другой.

- После окончания работы нужно медленно остудить металл, подогревая его горелкой и постепенно понижая температуру.

Если, когда происходила сварка тонкого металла электродом 2 мм, заготовка прожглась насквозь, то следует прекратить работу, осмотреть шов и решить, можно ли его заварить или нет.»

Меры безопасности

Необходимо соблюдать стандартные меры безопасности. Все работы проводить в специальной защитной одежде, которая убережет от разбрызгивания металла. Также следует использовать специальные инструменты для переноса горячих и раскаленных деталей.

Электроды для сварки существенно облегчили жизнь человека, и создали массу полезных и надежных вещей методом «сваривания швов» между двумя металлическими деталями. На самом деле, электрод имеет предельно простую конструкцию – это проволока в форме стержня со специальным покрытием или без покрытия. На сегодняшний день вы сможете найти более 200 разновидностей электродов, которые различаются не только маркой и изготовителем, но и механическими свойствами шва, допустимым градусом изгиба, возможной степенью вязкости и так далее. Но самые распространенные являются такие особенности:

- Неметаллические.

- Металлические.

Это самое важное дифференцирование и уже из этой особенности выводятся следующие типы. К примеру, неметаллические сварочные стержни могут быть только неплавящимися, так как их изготавливают из графита или угля. В отличие от них, металлические электроды могут быть плавящимися и неплавящимися. Об этом более детально и в скором времени вы сможете определить самостоятельно какими электродами варят какие металлы.

О классификации металлических электродов.

Металлические электроды могут подразделяться на два вида:

- Плавящиеся.

- Неплавящиеся.

Материал для изготовления первого типа металлических электродов – это тугоплавкие вещества, такие как вольфрам, синтетический графит и электротехнический уголь. Главная область применения данных электродов – это защитная газовая сфера, плазменная резка и сварка, которые требуют огромных температур, и обычные стержни быстро приходят в негодность. Для изготовления электродов второго типа применяют сварочную проволоку трех типов: углеродистая, легированная и высоколегированная. Такие сварочные стрежни покрываются специальным защитным составом, чтобы обезопасить электрод от окисляющего влияния кислорода и обеспечивает более эффективное горение сварочной дуги.

О покрытых и непокрытых электродах.

В наше время покрытые сварочные электроды (рис.1) находятся в большем ассортименте, чем не покрытые. В первую очередь эта особенность связана с тем, что для покрытий используется бесконечное множество материалов, но разделяются всего на несколько типов:

- Рутиловое.

- Кислое.

- Основное.

- Целлюлозное.

Непокрытые сварочные стержни – это прообраз современных электродов, и его использовали в самом начале развития технологии сварочных приборов. На сегодняшний день, непокрытый электрод имеет область применения в защитной газовой среде.

Особенности покрытых электродов и область их применения.

В современном мире сварки стандартным материалом покрытий электродов является кислое вещество на основе оксидов кремния, железа и марганца. Главная особенность состоит в том, что используя электрод с оксидным покрытием можно создать горячие трещины в металле. Его область применения, по сути, универсальна, так как этот стержень годится для сварки, как при переменном, так и постоянном токе. По ГОСТу классификация этого стержня имеет наименование: марка Э38 и марка Э42.

Следующий тип стержней – это электроды марки Э42, а также Э46. Для изготовления покрытия используется рутиловый концентрат, и в результате мы получим превосходный рутиловый стержень для работы с полуспокойной и спокойной сталью. Рутиловый электрод создает более качественные швы и не создает трещин как стандартный стержень. Кроме того, используя электрод с рутиловым покрытием, вы сведете к минимуму потери металла и упростите удаление шлаков после сварки. Похожие по особенностям покрытия являются ильменитовые стержни.

А, к примеру, электроды с основным покрытием производят с помощью нанесения на поверхность стержня фтористых и карбонатных соединений. Главная область применения – это спокойные металлические конструкции, и при этом, особенностями стержней с таким покрытием является высокий уровень пластичности и также ударной вязкости. Кроме того, основной электрод имеет схожее свойство с рутиловыми стержнями: препятствует созданию горячих трещин на швах. По ГОСТу этот сварочный электрод представлен марками: Э42А, Э55, Э50А, Э60, Э46А.

Последний тип покрытых электродов – это стержни с целлюлозным веществом в состав, которого входят натуральные органические составы, среди которых важнейшим является целлюлоза. Главная область применения сварочных стержней с целлюлозным покрытием – это спокойные и полуспокойные стали. Кроме того, использование таких стержней возможно не только при условии, что конструкция будет на «земле», а также и на весу или сверху вниз, что является достоинством данных электродов. По ГОСТу эти стержни можно отыскать под таким наименованием: Э50, Э46, Э42.

Для того, чтобы точно узнать какими электродами варят какие металлы, рекомендуем перед покупкой сварочных стержней детально ознакомиться с инструкцией и описанием на упаковке, потому что стержни для сваривания цветного металла нельзя использовать для сварки чугуна или стали. Для подробной консультации обращайтесь к продавцу.

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Деформация материала.

Прожигание – наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов – это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто – это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное – не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Размер диаметра электрода является одним из основных параметров при выборе, так как требуется подбирать расходные материалы толщиною, примерно, как основной металл. Естественно, что рано или поздно приходится сталкиваться с тонкими листами, сваривание которых не только является сложным технологическим процессом, который требует большого опыта, но и его невозможно провести без специальных материалов и инструментов. В большинстве случаев их стараются соединить при помощи газовой сварки, но если таковой возможности не имеется, то приходится использовать самые тонкие сварочные электроды.

Тонкие сварочные электроды

Не во всех марках есть материалы, которые могут удовлетворять данному запросу, так как в некоторых случаях толщина начинается от 2 мм. Тонкими можно назвать те, которые меньше 2 мм в диаметре. Электроды для тонкого металла практически полностью сохраняют соотношение количества обмазки по отношению к количеству материала на стержне. Как правило, это одна треть от общей массы. Такие вещи сложнее в изготовлении и они не так часто применяются. С появлением небольших домашних инверторов, которые имеют небольшой диапазон работы, тонкие стали более популярными, так как мощность той техники могла расплавить максимум 3 мм присадочный материал.

Самые тонкие электроды для дуговой сварки достаточно сложные в применении, так как скорость их плавления намного выше, чем у стандартных. Для этого следует подбирать специальные режимы, но для получения качественных результатов этого может оказаться недостаточно. Здесь нужен практический опыт, так как есть большой риск перепаливания основного металла. Также есть ряд требований к оборудованию, к примеру, держатель должен надежно фиксировать электрод. У должна быть тонкая регулировка, чтобы можно было точно подобрать нужную силу тока. Скорость проведения процесса намного выше, чем в стандартной ситуации.

Защита, которую создает обмазка, является относительно небольшой, за счет тонкого слоя покрытия. Но этого может хватать, так как сварочная ванна также небольшого размера. Желательно использовать флюс для металла, чтобы улучшить свойства сваривания и защитить шов. Здесь нужно хорошо регулировать баланс глубины проваривания, чтобы наплавленный металл взялся на основном, но при этом не получилось дыр. Также стоит учитывать, что при сварке тонкого металла есть вероятность появления температурной деформации. Чтобы этого не случилось, шов следует делать не сразу на всей протяженности, а небольшими полосками. Также нужно сделать прихватки по всей длине, чтобы все не сгибалось.

Электроды для сварки металлов 1 мм относятся к узкопрофильным и профессионалами используются редко. Но они не имеют альтернативы, так что в арсенале профессионала они обязательно должны быть. Главное их правильно подобрать, а потом использовать согласно технологии, чтобы не было большого количества брака.

Преимущества тонких электродов

- Это единственный расходный материал, которым можно осуществить дуговую сварку тонких изделий без большого риска перепалить заготовку;

- Электроды для имеют относительно небольшую стоимость, так что всегда можно купить большое количество материала;

- По своим физическим свойствам и составу они почти не уступают более толстым представителям марки;

- Электроды быстро подготавливаются, так как просушка и прокалка занимает относительно небольшое количество времени.

Недостатки тонких электродов

- Электроды для сварки инвертором тонкого металла не предназначены для работы с толстыми деталями, так как не смогут проварить на нужную толщину;

- Существуют сложности с работой, так как техника сваривания отличаются от обыкновенной;

- Из-за размера они быстро заканчиваются и приходится часто менять расходный материал;

- Недостаточный слой обмазки делает защиту сварочной ванны не столь надежной;

- Зачастую требуется использовать дополнительные расходные материалы;

- Далеко не все марки выпускаются в столь мелком варианте, поэтому, иногда возникают сложности с подборкой.

Технические характеристики

Технические характеристики электрода зависят от того, какие элементы входят в его состав, а также от физических свойств металла, из которого сделан стержень и что входит в состав обмазки.

Размеры тонких электродов от различных фирм производителей

Самый тонкий электрод для сварки имеет диаметр 0,8 мм. Помимо этого в линейках встречаются материалы толщиной 1 мм; 1,2 мм; 1,6 мм; 2 мм.

Среди марок, которые выпускают такие размеры можно встретить:

- МР-3;

- МР-3С;

- УОНИ-13 45;

- УОНИ-13 55;

- Э-46;

- АНО 21.

Выбор

Электроды для сварки тонколистового металла подбираются по тем же принципам, что и стандартные. В первую очередь следует обратить внимание на состав, чтобы стержень наплавочного металла соответствовал основному. Это обеспечит лучшее соединение, так как на краях шва не будут образовывать слабые места, а вся структура будет более однородной. Также следует опираться на то, какие режимы поддерживает сварочный аппарат, чтобы они совпадали с теми, на которые рассчитан электрод.

«Важно!Ни в коем случае не стоит стараться проваривать заготовки, толщина которых на несколько миллиметров больше, чем толщина электрода.»

Режимы и особенности применения

Главной особенностью применения является более высокая скорость сваривания. В отличие от , где этот фактор вызван более высокой текучестью, здесь сохраняется прежняя вязкость. Благодаря этому соединение в вертикальном и потолочном положении становится более легким. Это один из немногих случаев, когда электроды можно брать с более низким диаметром, чем основной металл, особенно если это касается потолочной сварки. Как видно из таблицы, даже небольшое отклонение в 5 А может привести к тому, что режим будет нарушен и возможно появление брака. Чем выше толщина, тем менее заметна эта разница, хотя здесь и есть зависимость от того, какой сорт металла используется.

- Особенности инверторной сварки тонких металлов

- Способы сваривания тонкого металла полуавтоматом

- Сварка тонкого металла внахлест

- Сварное соединение посредством подкладки

Сейчас, наверное, у любого имеется дача либо дом за городом. Потому инвертор в хозяйстве незаменим. Нередко возникает необходимость в том, чтобы варить тонкий металл. Но не все грамотно варят тонкий металл полуавтоматом, поскольку процесс имеет свои особенности. О них и поговорим далее.

Особенности инверторной сварки тонких металлов

Инвертор для сварки сейчас все больше востребован и имеет своих поклонников, потому как удостоен некоторых преимуществ. Своевременно приобретенный полуавтомат придет на выручку в любой ситуации: благодаря ему возможен ремонт забора, ворот либо изготовление различных конструкций из металла. Инвертор есть в продаже в любом магазине, где представлены сварочные аппараты. Домашнему мастеру, не имеющему опыта работы на подобном оборудовании, следует знать, как грамотно его применять или как варить металл инвертором или полуавтоматом, который имеет отличия от других в том, что содержит в своем составе электрический блок. За счет него его вес существенно ниже, а рабочий процесс намного эффективнее.

Полуавтомат имеет еще одну отличительную особенность в том, что он может отлично себя проявлять при малом напряжении. Что является весьма ценным качеством для тех, кто работает на аппарате в частном доме за городом. Самое главное, когда требуется что-либо сварить, не забыть о требованиях личной безопасности.

Непременно следует надевать плотный костюм и перчатки из толстого материала, предохраняющие от обжиганий капающим металлом. Обязательным условием является применение маски для сварщиков либо защитного щитка, поскольку присутствует опасность повреждения глаз ультрафиолетовым излучением. В большинстве случаев бытовые агрегаты для сваривания металла очень слабые, поэтому рекомендовано подбирать электроды до 2,5 мм. Тоньше электроды могут быть. А вот если их брать толще, то навряд ли с ними получится хоть как-то поработать.

Конечно, инвертором варить намного проще, нежели обыкновенным агрегатом. Даже такую операцию, как установка тока, возможно выполнить одним движением по рукоятке, включающей ток. Диапазон его мощности 20-100 А. Мощность тока подбирают, ориентируясь на особенности предстоящих работ и параметры электродов.

Вполне понятно, что чем тоньше сварочный электрод и лист металла, который планируют сваривать, тем значение тока следует задавать ниже и, наоборот, чем толще сварочный электрод и металл, тем величина тока проставляется выше.

Вернуться к оглавлению

Способы сваривания тонкого металла полуавтоматом

Как же соединяют инвертором тонкий металл? Для этого применяют разнообразные способы: встык и внахлест, посредством не удаляющейся прокладки и без таковой.

Вернуться к оглавлению

Сварка тонкого металла внахлест

Первым делом листы укладывают друг на друга. Затем плотно соединяют края верхнего и нижнего листа между собой за счет наложения грузов. Щелей между металлом быть не должно. После чего настраивают такой параметр, как величина сварочного тока. Стальному листу с толщиной в 1 мм соответствует размеры в диапазоне между 30 и 50 А. Если толщина листов имеет отклонения от указанной здесь, то ток или уменьшают, или увеличивают.

Следующий момент — прихватывание металлических листов друг к другу. Его выполняют короткими шовными перемычками по всей площади стыка. Сваривают прерывисто, отнимая электрод и, не медля, прикладывая (что называется «гасить дугу»), причем материал не должен успевать остывать. После этого листы полностью сваривают встык прерывистым шагом. Электрод время от времени помещают в холодную область стыка, что позволит материалу сильно не покоробиться.

Вернуться к оглавлению

Сварное соединение посредством подкладки

Важно учитывать то, что при более коротком непрерывном шве металл коробится меньше. Далее стараются добиться того, чтобы между торцами стали зазор был наиболее минимальный. Лучше, конечно, если его не будет. Для сваривания тонкого металла требуется подкладка, укладываемая под стык. Без нее почти не представляется возможным сварить встык слишком тонкую сталь.

Технология аналогична способу внахлест: устанавливают значение тока, применяя прихваты, и выполняют соединение прерывистыми шагами. Может быть применен такой вариант, как вовлечение стальной не убирающейся подкладки. В этом случае в межстальной стык подкладывают полоску стали по толщине равной этому параметру у листа.

Важно проконтролировать, чтобы прилегание этой полоски к листу было максимально плотным. Тогда подкладка приварится к заготовкам, даже если между ними есть небольшой зазор. Бывают ситуации, когда подкладывание не удаляющейся полоски невозможно осуществить. Тогда под стык подкладывают толстую медную полоску, предотвращающую прожигание листов за счет отведения тепла. Такую полоску после процесса сварки вытаскивают. Когда требуется сваривание двух горизонтально расположенных совмещенных труб, тогда работы начинают с нижней части. И процедура сваривания будет протекать снизу вверх. Подъем кверху выполняют плавно и постепенно, не спеша. В противном случаев шовное соединение окажется непрочным или произойдет прожигание трубы.

В процессе работы следует обращать внимание на качество шва и плавление металла. Когда металл прожигает, следовательно превышен сварочный ток. Тогда его просто уменьшают. При некачественном проплавлении стыка есть вероятность того, что напряжение тока мало и его нужно добавить. Инверторные аппараты для сваривания деталей позволяют при работе на них плавно изменять величину тока.

Именно по этой причине отмечают удобство в их использовании и простоту обращения с ними.

При сварке следует соблюдать предельную аккуратность и выполнять все требования, тогда о какой неуверенности в работе на подобном аппарате может идти речь. А процесс сможет осилить даже малоопытный человек, который до этого в руках не держал ничего подобного. Удачного освоения процесса сваривания!

Варим тонкий металл так, чтобы не прожечь и не деформировать

Варим тонкий металл так, чтобы не прожечь и не деформироватьСчастливые обладатели сварочных аппаратов часто сталкиваются с такой проблемой, как прожоги тонкого металла. Чаще всего при выполнении работ по дому приходится сваривать профильную трубу или тонкие листы стали, например для того, чтобы сделать мангал.

Как раз вот тут и возникают различные проблемы, но чаще всего это дыры в металле из-за неправильно подобранного сварочного тока и других ошибок. Также нередко металл деформирует, и выровнять его потом попросту невозможно.

Как варить тонкий металл, чтобы не повело? Что нужно понимать и какие ошибки чаще всего допускаются начинающими сварщиками? Читайте в данной статье.

Ошибки, которые допускаются при сварке тонких металлов

В первую очередь следует рассмотреть ряд грубых ошибок, которые допускаются теми, кто купил сварочный аппарат, так сказать «для себя» и не является сварщиком. Чаще всего прожоги допускаются из-за этих, самых распространённых ошибок.

Ошибки при сварке:

- Выбираются электроды больших диаметров. Это первая ошибка, из-за которой никак не получается заварить тонкую жестянку;

- Ошибки при подборе сварочного тока, тока больше чем нужно;

- Слишком медленное перемещение электрода при сваривании тонких металлов;

- Сварка на прямой полярности. Следует знать, что тонкий металл варят на обратной полярности. Температура нагревания металла, таким образом, существенно меньше, чем на прямой полярности;

- Подобраны «плохие» электроды.

Как видно, существует достаточно много ошибок, которые допускаются при сварке тонких металлов.

Какими электродами варить тонкий металл

Для сварки тонких металлов, профильной трубы и т. д., лучше всего использовать только подходящие по диаметру электроды. Многие допускают одну критическую ошибку и варят любой металл электродами 3 мм. Однако зачем создавать себе проблемы, когда в продаже существуют электроды и 2 мм, и даже меньше по диаметру.

Таким образом, для металла толщиной до 3 мм, целесообразно использовать электроды 1,6-2 мм диметром. Всё что больше можно варить электродами 3-4 мм. Кроме того, для сварки тонкого металла лучше всего воспользоваться электродами MP-3С, которые допускается использовать как с переменным, так и с постоянным током.

Подбираем правильно сварочный ток

В подборе сварочного тока и настройке аппарата для сварки нет ничего сложного. Определившись с нужным диаметром электродов, можно определить, какой правильный ток сварки нужен в том или ином случае.

Для сварки электродами 1,6-2 мм, нужен сварочный ток от 30 до 80 Ампер. Чтобы варить электродами 3-4 мм по диаметру, необходим сварочный ток от 80 до 150 Ампер.

При этом чтобы не прожигался металл, следует, как было сказано в начале статьи, варить на обратной полярности. Для этого к электроду подводится плюс, а к свариваемому металлу минус.

Ну а теперь что касается деформации металла. Чтобы этого не произошло, сначала целесообразно приваривать металлы точечно, заодно выставляя и фиксируя заготовки тем самым. Недопустимо варить сразу сплошным швом, так как тонкий металл тут же ведёт и деформирует от большой температуры.

Какими электродами лучше варить алюминий

Алюминий — не самый простой металл для сварки, поэтому электроды для сварки алюминия выбираются с целью обеспечения качества и долговечности соединения.

Исходным пунктом является верный выбор технологии сварки — плавящимся (метод MIG/MAG) или неплавящимся (TIG/WIG) электродом, а также наличие соответствующего оборудования.

Характеристика режимов по технологии MIG/MAG

Как известно, данный метод представляет собой использование плавящегося электрода, который работает в среде защитного газа (аргона). В этом случае сварочная проволока подается в зону соединения по коаксиально расположенной в сопле трубке, которая со всех сторон омывается потоком аргона. Рабочая температура в сварочной зоне достигает 15000С, поэтому при использовании метода MIG/MAG для соединения тонкостенных алюминиевых конструкций следует помнить о возможности их тепловой деформации. Основными режимами, используемыми на практике, являются:

1. Использование короткой дуги. Режим отличается сравнительно низкими токами (не более 180-200А) и малыми диаметрами электродов (до 1,2 мм). Процесс заключается в последовательном чередовании короткого замыкания и последующего гашения дуги, когда происходит застывание металла в расплаве. Метод хорош для небольших толщин алюминиевых изделий. Перегрева металла не происходит, но качество готовой поверхности может быть несколько хуже из-за брызг металла.

2. Использование струйной дуги. Ток обработки при этом повышают не менее, чем до 200-220 А, в результате капли со сварочного электрода капают непосредственно в расплав, глубоко проникая в толщу свариваемых изделий. Струйная дуга используется для сварки толстолистовых деталей и характеризуется более высокими температурами рабочей зоны. Используется сварочная проволока диаметром от 1,2-1,5 мм. Качество шва улучшается вследствие того, что застывших капель металла на поверхности нет.

3. Использование пульсирующего разряда, когда сварочным аппаратом реализуется четкий частотный режим подвода/отвода электрода от соединяемых поверхностей. В отличие от короткой дуги, сброс тока происходит практически мгновенно, что позволяет использовать те же малые токи. Ввиду быстрого остывания поверхности брызги металла отсутствуют. Пульсирующей дугой можно сваривать только алюминиевые изделия небольшой толщины.

4. Использование комбинированного режима с удлиненным импульсом, при котором ток генерируется по двум независимым схемам. В первой импульс несколько растягивается по фазам нагрева и охлаждения, а во второй — наоборот, учащается в 4 раза. Это дает возможность сочетать фазы нагрева и охлаждения сварочной ванны, повышая тем самым качество шва. Однако расход электрода при этом увеличивается.

В современных сварочных аппаратах все вышеперечисленные режимы могут программироваться заранее.

Таким образом, при выборе плавящихся электродов к технологии MIG/MAG необходимо предварительно изучить технические возможности оборудования для электродуговой сварки алюминия и установить требования, касающиеся качества конечного шва.

Выбираем плавящиеся электроды

Электроды по алюминию для электродуговой сварки выбирают с учетом:

1. Фактора полярности тока (алюминий по методу MIG/MAG варится только на обратной полярности).

2. Расчета сечения в зависимости от используемой силы тока: на каждый квадратный миллиметр поперечного сечения электрода должно приходиться не более 25 А сварочного тока.

3. Предварительного подогрева до 300-4000С (более высокие значения — для сварки изделий с большей толщиной) снижает расход материала и увеличивает стабильность процесса.

4. Наличия или отсутствия сварочного флюса. Для соединения алюминиевых конструкций небольшой толщины такой флюс в виде обмазки можно подготовить и самостоятельно. Для этого карбоксилметилцеллюлозу (аморфное вещество, известное как пищевая добавка Е-466) замешивают в воде до вязкой консистенции, после чего наносят на электрод и прогревают его при температуре 250-3000С.

В зависимости от вида электродуговой сварки могут быть использованы и другие виды сварочных электродов. Например, для заварки дефектов в алюминиевых отливках, при ликвидации повреждений в алюминиевых дисках, а также при работах с алюминиевыми заготовками малой толщины электрод для алюминия может быть из угольного стержня. Используется только ручная сварка, которая должна проводиться на прямой полярности.

Применение находят следующие исполнения плавящихся электродов:

- Щелочно-солевые типа ОК (для алюминия подходят виды 96.20, 96.10 и 96.50). Такие электроды особенно эффективны при неразъемных соединениях алюминиево-магниевых сплавов типа АМг и АМц, а также силуминов. Для сварки дюралюминов эти исполнения непригодны. Отличаются повышенной гигроскопичностью, поэтому их следует хранить только в сухих помещениях и только в заводской упаковке;

- ОЗАНА, весьма популярные в среде пользователей. Имеют две модификации. ОЗАНУ-1 используют для сварки алюминия технической чистоты (марок АД, А0, АД33 и т.п.). .ОЗАНА-2 — класс, который предназначается для работ с кремнисто-алюминиевыми сплавами. Ими также можно вести сварку как вертикальных, так и горизонтально расположенных швов;

- Проволочные ОЗА на основе сварочной алюминиевой проволоки СвА. Считаются наиболее универсальными видами, предназначенных для сварки алюминия.

Плавящийся электрод можно изготовить и своими руками. Для этого подходящую по диаметру алюминиевую проволоку разрезают на мерные прутки длиной 250-300 мм. Далее готовят поверхностную обмазку из мелко толченого мела и силиката натрия (жидкого стекла). Когда состав достигнет равномерной слабовязкой консистенции, его наносят на поверхность отрезанных прутков. Толщина обмазки не должна быть менее 1,5 мм. После тщательного просушивания самодельный электрод для алюминия готов к использованию.

Выбор электрода производится в зависимости от марки свариваемого алюминиевого сплава. Изделия нуждаются в предварительной подготовке. Простейшее исполнение можно изготовить и самостоятельно.

Особенности сварки алюминия по методу TIG/WIG

Для алюминия процесс реализуется в основном при обратной полярности тока. Электродом служит вольфрамовая проволока, которая поступает в зону обработки по полому зажимному устройству в горелке. Вокруг этого зажима подается поток аргона, обеспечивающий защиту соединяемых материалов от окисления. Шов получается исключительно однородным. Этому способствуют:

1. Значительно более высокая температура плавления вольфрама, вследствие чего электрод выполняет функцию дополнительного теплового воздействия на соединяемый металл, а сам в процессе плавления не участвует.

2. Надежное укрытие сварочной ванны от внешних воздействий, что исключает образование брызг алюминия.

3. Равномерность теплового поля внутри зоны обработки, в результате чего металл шва не отличается по своим структуре и свойствам от металла заготовки. При сварке разнородных алюминиевых сплавов состав сварного шва определяется интенсивностью протекания диффузионных процессов. В частности, там всегда присутствуют интерметаллидные соединения, повышающие прочность шва.

Применение процесса TIG/WIG на обратной полярности принципиально возможно, но используется гораздо реже. Наоборот, учитывая постоянно возрастающее количество бытовых сварочных инверторов, целесообразнее применять метод в условиях переменного тока.

Метод хорош при соединении алюминиевых конструкций с небольшой толщиной (до 2-2,5 мм) и не отличается высокой производительностью. Причина заключается в способе функционирования самого инверторного аппарата. Поскольку в его рабочем контуре постоянно осуществляется двухстадийное преобразование тока — из переменного в постоянный, а затем обратно, то этот контур интенсивно нагревается. Обдув сварочного инвертора проблемы полностью не решает, поэтому для каждой модели инвертора есть свое значение продолжительности включения (ПВ). Реальное ПВ инверторов не превышает 0,85-0,9 (утверждения о конструкциях аппаратов с более высоким ПВ следует рассматривать только как пиар-акцию их производителей). Наконец, для получения качественного сварного шва после сварки алюминия инвертором необходим большой опыт.

Соединение алюминиевых деталей при помощи инвертора возможно при соответствующей квалификации сварщика и с учетом технических возможностей имеющегося сварочного аппарата.

Выбор вольфрамовых электродов

Промышленные типоразмеры вольфрамовых неплавящихся электродов отличаются высокой стоимостью. Они изготавливаются в соответствии с техническими требованиями ГОСТ 23949, и подразделяются на следующие группы:

1. Наиболее бюджетные типа ЭВЧ, которые состоят из 98,5 % химически чистого вольфрама с добавкой железа, кальция, молибдена, никеля и кремния. Профессионалы недолюбливают эти марки электродов, поскольку считают, что зажигание дуги в этом случае происходит нестабильно (для инверторных аппаратов это обстоятельство важно). Такие электроды могут быть шлифованными и не шлифованными.

2. Типа ЭВЛ — отличающиеся тем, что в их составе дополнительно присутствует оксид лантана (в количестве до 1,4%). Наличие этого вещества улучшает условия поджига дуги и уменьшает склонность дугового разряда к прожогу поверхности соединяемых деталей. В электродах марки ЭВЛ-2 количество оксида лантана доведено до 2%.

3. Типа ЗВТ, в составе которых наличествуют тантал и двуокись тория (их суммарное процентное содержание в составе материала электрода достигает 3,5-5%). Наличие указанных компонентов позволяет успешно варить алюминий в сочетании с другими алюминиевыми сплавами. Электроды этого типа выделяются своей наивысшей ценой.

Вольфрамовые неплавящиеся электроды выпускаются и за рубежом. Они маркируются буквой W, к которой добавляется еще одна, в зависимости от того, на каком токе будет выполняться сваривание алюминия. Материалы имеют также разный цвет упаковки:

– Марка WP (зеленый цвет) считается наиболее универсальной. Такими электродами можно работать как по чистому алюминию, так и по его сплавам. Пригодны для сварки переменным током, причем с возрастанием частоты осцилляций качество соединения увеличивается. Поскольку теплостойкость материала ограничена, то для обеспечения более равномерного теплового поля торец выполняют полусферическим;

– Марка WZ-8 (белый цвет) используется при наличии специальных требований к химической чистоте шва. Роль такого очистителя выполняет окись циркония, которая входит в состав. Кроме того, оксид циркония повышает стабильность горения дугового разряда и увеличивает термостойкость;

– Марка WТ-20 (красный цвет) по своим потребительским характеристикам примерно соответствует отечественным маркам ЭВТ. Однако для соединения алюминия и его сплавов они используются реже, поскольку ухудшают стабильность горения дуги. Единственное их преимущество — высокая стойкость, что имеет значение при продолжительных сварочных операциях.

Как правильно сварить тонкий металлический электрод? Советы сварщика и процесс

Тонкая сталь используется для изготовления различных конструкций. На предприятиях сварочные работы проводятся с помощью специальных устройств, обеспечивающих оптимальное соединение изделий. Как приготовить тонкий металлический электрод в домашних условиях? Какое оборудование работает лучше? Такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как приготовить тонкий металлический электрод, вы найдете в этой статье.

Какие трудности?

Актуальность вопроса, с какими электродами лучше варить тонкий металл, связана с тем, что при их неправильном выборе или несоблюдении правил работы у мастера могут возникнуть проблемы. К ним относятся следующие:

- Ввиду того, что необходимо работать с достаточно тонким материалом, важно правильно рассчитать силу тока. В противном случае в металле может образоваться несколько сквозных отверстий.Они также являются результатом наложения медленного шва.

- Стремясь предотвратить прожог, многие сварщики слишком спешат проверять соединение. В результате на обрабатываемой поверхности остается нетронутое место. Специалисты называют такие сайты неполными. В результате соединение получается с плохой герметичностью, и изделие считается непригодным для работы с жидкостью. Кроме того, у металла низкий показатель устойчивости к разрыву и разрушению.

- Часто те, кто не умеет варить тонкий металл электродом, допускают еще одну ошибку, а именно оставляют потоки на обратной стороне стыкуемых изделий.Если с лицевой стороны поверхность выглядит нормально, то с обратной она оставляет желать лучшего. Чтобы этого не произошло, можно использовать специальные подложки. Также желательно уменьшить силу тока или изменить технику сварки.

- Бывает, деформируется конструкция. Причина – перегрев листовой стали. Поскольку металлическая структура остается холодной на самых краях, а межмолекулярная составляющая расширяется в месте сварки, на поверхности стали начинают формироваться волны, что приводит к общему изгибу.По словам опытных сварщиков, проблема решается холодной правкой – лист правят резиновыми молотками. Если такой возможности нет, то при сварке нужно будет чередовать строчку.

Чтобы не допустить этих недостатков, нужно знать, как приготовить тонкий металлический электрод.

О текущих источниках

Для сварки такими источниками могут быть трансформаторы и инверторы. По мнению экспертов, первый вариант на сегодняшний день считается давно устаревшим и вскоре от него будет отказываться.Несмотря на наличие неоспоримых преимуществ (высокая надежность и долговечность), трансформаторы тоже проседают в электросеть, что часто влечет за собой поломку проводки и электрооборудования. Инверторы наоборот не сеют сеть и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и горел сеть, то с инвертором сварочный ток просто отключается. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно.С инверторами дело обстоит иначе – в этих устройствах из-за наличия специальных накопительных конденсаторов используется ранее накачанная энергия.

О дуговой сварке

По мнению опытных мастеров, успех дуговой сварки зависит от качества расходных материалов для кальцинирования. Оптимальная температура – 170 градусов. В таком тепловом режиме происходит равномерное плавление покрытия. Дугой удобно манипулировать, формируя шов. Сварочные электроды для тонких металлических листов должны иметь качественное покрытие.В соответствии с технологией прерывистая дуга формируется путем кратковременного отделения электродов от сварочных ванн. Если изделие имеет огнеупорное покрытие, то на его конце обязательно образуется своеобразный «козырек», который будет мешать контакту и образованию дуги.

О сечении электродов

По мнению специалистов, мощность выходного тока зависит от диаметра электрода. Для толстых вам понадобится источник, способный обеспечить большой ток.Таким образом, для определенного диаметра предусмотрен определенный показатель мощности, за пределы которого выйти невозможно.

Если занижать заведомо, то сварной шов просто не образуется. Вместо этого на обрабатываемой поверхности останутся только полосы металла со шлаками и электродным покрытием. Например, если вы работаете с электродом диаметром 2,5 мм, минимальный ток должен составлять 80 ампер. До 110 ампер это завышение при работе с электродом 3 мм. Судя по многочисленным отзывам, идея выполнять сварочные работы электродами сечением 3 мм с показателем тока 70 ампер изначально провальная, так как ни один шов не выйдет.

Как начать?

Перед тем, как приготовить тонкий металлический электрод, нужно выбрать подходящий. Ввиду того, что кипятить нужно будет при пониженном напряжении, использовать электроды 4-5 мм нецелесообразно. В противном случае электрическая дуга «заглохнет» и горение не будет реализовано полностью. Какие электроды варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом будут электроды толщиной 2-3 мм.

Какие специалисты посоветуют?

Тем, кто не умеет варить тонкий металл электродом 2 мм, стоит воспользоваться специальной таблицей расчета.Для материала, толщина которого не превышает 1 мм, используют ток 10 А и электроды 1 мм. Судя по многочисленным отзывам, они достаточно быстро прогорают. Если приходится работать с металлом толщиной 1 мм, сила тока должна варьироваться от 25 до 35 А. Для такой сварки понадобятся электроды сечением 1,6 мм. 2 мм рекомендуется для листов толщиной 1,5 мм. Показатель силы тока в этом случае выше и составляет 45-55 А. Электроды сечением 2 мм предусмотрены для металла толщиной 2 мм.В нем используется ток 65 А. Как приготовить тонкий металлический электрод 3 мм? По рекомендации специалистов работы с этим участком производятся с металлом толщиной 2,5 мм при силе тока 75 А.

О стыковом соединении

Из-за того, что листы листовой стали соединены вместе, они часто сжигают материал. Чтобы этого не произошло, нужно правильно подвести края плит. Большинство сварщиков предпочитают, чтобы пластины перекрывали друг друга. Таким образом, под наплавленный металл будет сформирована основа, препятствующая его подгоранию.Тем не менее, многих новичков интересует, как сварить тонкий металлический электрод 3 мм стыком? Как рекомендуют опытные сварщики, при укладке пластин обрезать их края не нужно. Также нет необходимости в промежутке между ними. Достаточно просто сблизить концы свариваемых листов и закрепить их. Будет легче работать в слаботочном режиме и с помощью относительно тонких электродов.

О способах сварки в стыке

Приварка к стыку осуществляется несколькими способами:

- Сначала устанавливается слабый режим работы агрегата.Формирование шва выполняется быстро и четко по линии стыка. Совершать колебательные движения необязательно.

- В этом методе используется немного увеличенный ток. Для формирования шва рекомендуется использовать прерывистую дугу. Эта мера необходима для того, чтобы дать материалу время остыть, прежде чем на него будет нанесена новая «порция» добавки.

- Третий способ практически не отличается от предыдущего. Однако в этом случае сварщики используют специальные подложки, задача которых – сохранить нагретую зону и не допустить ее падения.Судя по отзывам, в качестве такой подложки нежелательно использовать металлический стол. В противном случае он просто будет привариваться к самому изделию. Оптимальным вариантом станет графитовая футеровка.

- Некоторые мастера практикуют шахматную последовательность сварных швов. Этот метод предотвращает деформацию конструкции. Также можно делать швы небольшими участками. Для этого новый шов начинают формироваться с того места, где заканчивается предыдущий. Благодаря этому методу изделие нагревается равномерно, предотвращая его деформацию.

Рабочий процесс

Перед сваркой соединяемые детали тщательно очищаются от ржавчины. Агрегаты, обеспечивающие постоянный ток, хороши тем, что для сварки можно использовать обратную полярность.

Достаточно в держателе, к которому подключается кабель с обозначением «+», вставить электрод, а кабель со знаком «-» на поверхность стальной детали. Такой способ подключения обеспечит большой нагрев электрода, а металлическая поверхность меньше прогреется.Если мастер стремится послабее нагреть подключаемые изделия, то их нужно расположить вертикально. По мнению специалистов, важно, чтобы они были наклонены в диапазоне 30-40 градусов. Приготовление ведется сверху вниз. Кончик электрода следует двигать в одном направлении без отклонения в сторону.

О сварке оцинкованной стали

Этот материал еще называют оцинкованным. Это тонкий стальной лист, покрытый цинком. Перед стыковкой кромок на этом оцинкованном участке полностью удаляется покрытие.Это можно сделать механическим способом с помощью абразивного круга, наждачной бумаги или металлической щетки.

Неплохое покрытие прожигается сварочным аппаратом. Из-за того, что цинк испаряется при температуре 900 градусов, он выделяет очень ядовитые пары, эти работы нужно проводить на свежем воздухе или в хорошо проветриваемых помещениях. После каждого прохода по электроду необходимо гонять флюс. Когда цинк будет полностью удален с поверхности, можно приступать непосредственно к сварке. Оцинкованные трубы в основном соединяются двумя проходами с электродами разных марок.Для первого прохода используются изделия, содержащие рутиловое покрытие. Хорошо зарекомендовали себя электроды ОЗС-4, АНО-4 и МП-3. Во время сварки они должны колебаться с небольшой амплитудой. Для формирования верхнего лицевого шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

Влияние электродов из оцинкованной стали с полианилиновым покрытием на электрокинетическое осаждение грязевых растворов при выемке грунта

Реферат

Представлено экспериментальное исследование электрокинетического улучшения грунтовых отложений с целью ускорения их осаждения в целях мелиорации земель.Электрокинетическая стабилизация в настоящее время используется для улучшения почвы; однако его использование на почвах с морскими отложениями с низкой проницаемостью все еще остается под вопросом из-за износа анодов, вызванного реакцией электролиза. В литературе используется ряд традиционных методов для уменьшения коррозионного разложения металлов, таких как окраска, гальванизация и конверсионное покрытие. Проводящие полимеры, например полианилин, представляют интерес для инженеров благодаря своим свойствам, таким как простота получения и их высокая устойчивость к окружающей среде при защите металлов от коррозии.Для этой цели аноды, используемые в ячейке для электрокинетических испытаний, были покрыты полианилином для исследования влияния на электрокинетическую стабилизацию вынутого бурового раствора. Две серии экспериментов были выполнены с использованием анода из оцинкованной стали, покрытого полианилином, и две серии экспериментов с анодами из оцинкованной стали без покрытия также были выполнены в качестве контроля. В зависимости от приложенного напряжения оседающая и электроосмотическая проницаемость вынутого бурового раствора менялась во время процесса.Покрытие из полианилина увеличивало потребление энергии во время электрокинетической стабилизации по сравнению со случаем, когда тот же электрический потенциал подавался с использованием электродов без покрытия. Однако, когда электрический потенциал 5 В был приложен к почве через анод, покрытый полианилином, его оседание и электроосмотическая проницаемость были эквивалентны тому, что наблюдалось с электрическим потенциалом 30 В, приложенным через анод без покрытия, с потреблением энергии в 3 раза меньше.

Résumé

Une étude expérimentale sur l’élioration de l’électrocinétique de sédiments marins dragués для accélérer leur sédimentation for fins de remise en état du terrain est présentée.Электроэнергетическая стабилизация – это актуальный элемент, использующийся для замены солей и солей, а также использование солей, полученных на морских судах, с несостоятельной разрешенной способностью, необходимой для разрушения анодов, вызывающих частичное реагирование. В некоторых традиционных методах используются в литературе по устранению коррозии материалов, в соответствии с характеристиками, гальванизации и преобразованию. Les polymères conducteurs tels que la polyaniline sont d’intérêt de concept en raison de ses propriétés telles que la облегчение подготовки и высокая стабильность окружающей среды для защиты от коррозии материалов.А этот плавник, использованные аноды в электрокинетических электротехнических изделиях с предварительными выводами, содержат конечные элементы полианилина для обучения работе с электрической стабилизацией бурового раствора. Две серии результатов на аноде с восстановленным гальваническим покрытием из полианилина и два ряда опытов с анодами в процессе гальванизации, не восстанавливающие эффект после нанесения. En fonction de la stretch appliquée, le tassement et la perméabilité électroosmotique de la boue draguée ont different au Cours du processus.Этот полианилин дополняет электрическую систему стабилизации в зависимости от того, как она может быть использована, когда электрические электроды применяются без восстановления. Cependant, lorsqu’un pottiel électrique de 5 V est appliqué au sol grâce à l’anode recouverte en polyaniline, son tassement et al. recouvert, avec 3 fois moins de consomutation d’énergie.[Traduit par la Rédaction]

Недорогая и универсальная интеграция микропроволочных электродов и оптических волноводов в силиконовые эластомерные устройства с использованием модифицированных ксурографических методов

Создание рисунка прорези

Регулируя силу резания, можно получить различную глубину прорези. Глубина прорезей является решающим параметром, поскольку она определяет положение электродов микропровода по высоте микроканала. Чтобы выяснить взаимосвязь между силой резания и шириной прорези, ряды прорезей были вырезаны на пустой подложке из PDMS при различных силах резания.Глубина каждой щели измерялась по изображениям, полученным в поперечном сечении подложки PDMS с помощью микроскопа (S8AP0, Leica, Wetzlar, Германия). На основании полученных измерений были идентифицированы два режима (рис. 2а). В первом режиме, когда держатель лезвия не контактирует с подложкой PDMS (рис. 2b, слева), глубина прорези увеличивается линейно с силой резания с наклоном 2,76. Во втором режиме, когда держатель соприкасается с подложкой (рис. 2b, справа), он сжимает подложку, и глубина резания линейно увеличивается с уменьшением наклона 1.39. Минимальная глубина для этой режущей машины составляет около 150 мкм. Дальнейшее снижение усилия увеличивает вариативность глубины резания. Тот же эксперимент был проведен с другим режущим плоттером – режущим плоттером Silhouette SD (QuicKutz, Inc., Линдон, Юта, США). Регулируемая рабочая длина лезвия в режущих плоттерах Silhouette позволяет вырезать прорези с малой глубиной до 33 мкм.

Рисунок 2( a ) Зависимость глубины прорези от силы, приложенной во время процесса резания (15 повторов).( b ) Взаимосвязь между подложкой PDMS и держателем лезвия во время резки. 1 – при малом усилии резания держатель лезвия не соприкасается с подложкой PDMS. 2 – при высокой силе резания держатель лезвия давит на подложку PDMS и меняет наклон кривой в a . ( c ) Диаграмма, показывающая фактический интервал между прорезями, вырезанными на PDMS, в сравнении с расчетным интервалом на чертеже (9 повторов). ( d ) Схема гибкости положения интегрированных металлических микропроводов.( e ) Микрофотография интегрированных металлических микропроводов под углом 0 °, 45 ° и 80 ° относительно стенки канала сверху вниз ( f ) Микрофотография интегрированных металлических микропроводов длиной, равной ширине канала, 1 , 2, 3 мм сверху вниз. (шкала = 1 мм). ( г ) Микропровода разного диаметра и из материала вставляются в прорези. Слева направо: оптическое волокно 230 мкм, капиллярная трубка 125 мкм, медный провод 50 мкм cc, изолированный медный провод 25 мкм. ( h ) Микропроволока диаметром 25 мкм, пропущенная в щель перед запечатыванием.( i ) Микропроволока диаметром 25 мкм, пропущенная в щель после запайки (шкала = 200 мкм).