Калибровально-шлифовальный станок QUADRO. Модель SR-RP 1300

Характеристики

Ширина обработки мм 1300

2 шлифовальных узла + щетка

Установленная мощность кВт 57,12

Вес кг 3700

Задать вопрос менеджеру 8 (800) 505 89 91

1 913 493 ₽

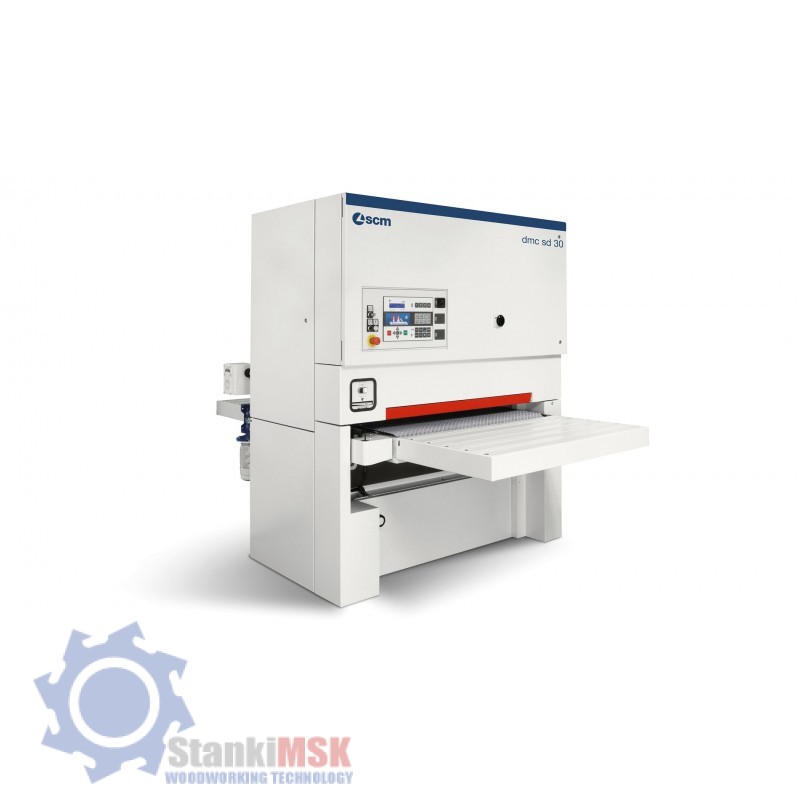

Станок отличается массивностью, высокой производительностью и надежностью.

Предназначен для калибрования и чистового шлифования различных плитных материалов (ДСП, МДФ, фанеры), мебельного щита, шпонированных заготовок и других схожих с древесиной материалов.

Конструктивные особенности

1-Й ШЛИФОВАЛЬНЫЙ УЗЕЛ (СТАЛЬНОЙ ВАЛ)

2-Й ШЛИФОВАЛЬНЫЙ УЗЕЛ (ВАЛ + УТЮЖОК)

Выполняет 2 операции: чистовое шлифование обрезиненным валом и выравнивание кинематической волны с помощью плоского утюжка.

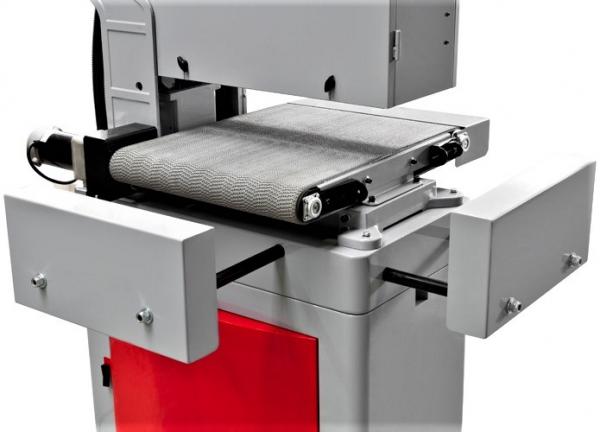

УТЮЖОК

Обеспечивает высокое качество обработанной поверхности.

Установлен на втором узле после обрезиненного вала.

Для обслуживания удобно выдвигается из станка.

ЧУГУННЫЕ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ УЗЛОВ

Позволяют эффективно гасить вибрации, что повышает качество обработки.

ВАРИАТОР

Плавная регулировка скорости подачи от 6 до 30 м/мин позволяет удобно подбирать оптимальные режимы шлифования в зависимости от вида заготовки и качества поверхности.

ДАТЧИКИ ОСЦИЛЛЯЦИИ И СХОДА ЛЕНТЫ

ПНЕВМАТИЧЕСКОЕ НАТЯЖЕНИЕ ШЛИФОВАЛЬНЫХ ЛЕНТ

Пневматическая система гарантирует стабильное натяжение и исключает проскальзывание лент или их разрыв.

Натяжение/ослабление лент быстро осуществляется нажатием переключателя, что минимизирует время на замену лент и увеличивает производительность станка.

ОБДУВ ДВУХ ШЛИФОВАЛЬНЫХ ЛЕНТ С ОСЦИЛЛЯЦИЕЙ

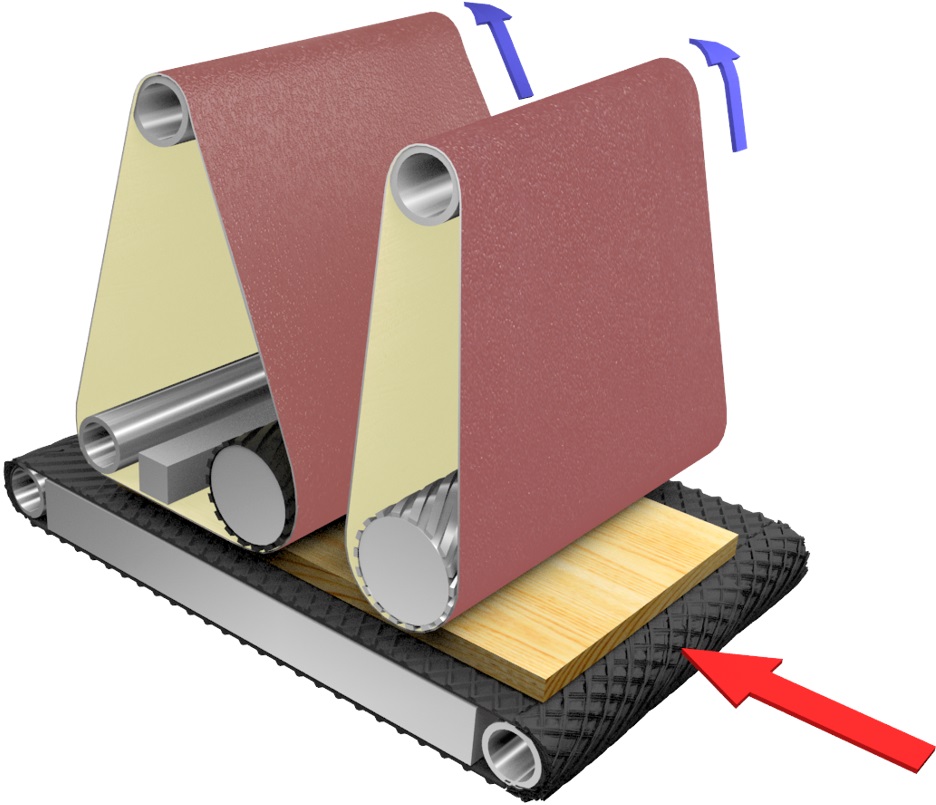

ОСЦИЛЛЯЦИЯ ШЛИФОВАЛЬНЫХ ЛЕНТ

Значительно повышает качество обработки, т. к. осциллирующая лента перемещается одновременно в продольном и поперечном направлении.

к. осциллирующая лента перемещается одновременно в продольном и поперечном направлении.

Зерна абразива не оставляют полос, т.к. равномерно вырабатываются перемещаясь вдоль и поперек заготовки.

ОТДЕЛЬНЫЙ ПРИВОД ШЛИФОВАЛЬНЫХ УЗЛОВ

ЩЕТКА ДЛЯ ОЧИСТКИ ОТ ПЫЛИ

Обеспечивает очистку заготовки от пыли после обработки и позволяет исключить дополнительную операцию обеспыливания. Имеет отдельный патрубок для аспирации и собственный электродвигатель. Установлена на выходе из станка.

АВТОЦЕНТРИРОВАНИЕ ПОДАЮЩЕГО ТРАНСПОРТЕРА

Система исключает боковое сползание и износ боковой части конвейера, значительно увеличивает ресурс резиновой ленты, снижает затраты на обслуживание станка и повышает производительность.

Осуществляется с помощью отдельного пневмоцилиндра.

РАСШИРЕНИЕ СТОЛА НА ВХОДЕ С 1 РОЛИКОМ

Позволяет удобно базировать длинномерные заготовки, облегчает их подачу в станок, исключает свисание заготовок, что повышает качество обработки.

РАСШИРЕНИЕ СТОЛА НА ВЫХОДЕ С 1 РОЛИКОМ

Обеспечивает поддержку заготовки на выходе из станка, исключает её падение, что повышает качество обработки.

СДВОЕННАЯ СИСТЕМА ПРИЖИМНЫХ РОЛИКОВ

ЭФФЕКТИВНАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ

Каждый шлифовальный узел оснащен патрубком для удаления пыли из зоны шлифования для исключения загрязнения заготовки и шлифовальной ленты.

ЭЛЕКТРОКОМПОНЕНТЫ SIEMENS

Высоконадежные электрокомпоненты от ведущего мирового производителя гарантируют стабильную и долголетнюю бесперебойную работу станка.

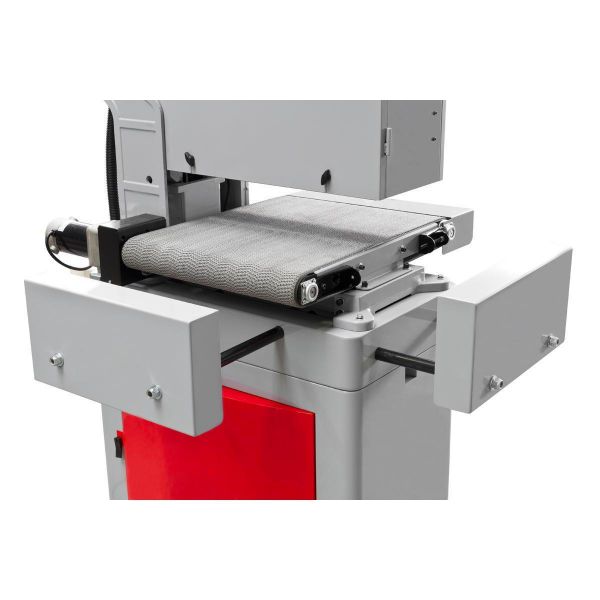

РАБОЧИЙ УЗЕЛ (ВИД СЛЕВА)

Массивные чугунные крепления узлов исключают вибрации и повышают качество шлифования.

РАБОЧИЙ УЗЕЛ (ВИД СПРАВА)

Продуманная конструкция для быстрой смены лент и сокращения времени на обслуживание.

Наши преимущества

Характеристики

Модель

Толщина заготовки мм

Установленная мощность кВт

Макс. ширина обработки мм

Мин. длина заготовки мм

Материал 1-го шлифовального вала

Материал 2-го шлифовального вала

Диаметр 1-го шлифовального вала мм

Диаметр 2-го шлифовального вала мм

Твердость 2-го шлифовального вала шор

Мощность двигателя подачи кВт

Мощность двигателя щетки для очистки от пыли кВт

Мощность двигателя подъёма / опускания стола кВт

Мощность двигателя 1 шлифовального узла кВт

Мощность двигателя 2 шлифовального узла кВт

Размер шлифовальной ленты мм

Скорость шлифовальной ленты 1 узла м/с

Скорость шлифовальной ленты 2 узла м/с

Скорость подачи конвейера (инвертор) м/мин

Рабочее давление в пневмосистеме МПа

Производительность аспирации м3/час

Габаритные размеры (Д х Ш х В) мм

Вес кг

SR-RP 1300

3 – 160

Обрезиненный

2200 х 1330

6 – 30

0,6 – 0,8

12 000

2260 х 2060 х 2230

Сервис

48ч

Качество и оперативность

Выезд на объект в течение 48 часов после обращения.

Умеренные цены

Одни из самых доступных цен на рынке

Pro

Высококвалифицированные специалисты

Штат фирмы укомплектован специалистами высочайшего уровня, способными не только устранить неполадку, но и проконсультировать по эксплуатационным качествам оборудования и дать рекомендации по его использованию.

Houfek Калибровально-шлифовальный станок BULDOG 7 R-910

Описание

Калибровально-шлифовальный станок BULDOG 7 предназначен для калибрования (выравнивания заготовки в размер по толщине) и шлифования (получения требуемой шероховатости поверхности) плоскостей заготовок. Для чего нужен этот шлифовальный станок? Шлифование массива древесины различных пород (мягкие и твердые породы), шлифование плитных материалов с различными свойствами (МДФ, ДВП, ХДФ, ОСП, ДСтП, ЦСП), шлифование облицовочных материалов (шпон различных пород древесины, слоистый пластик, пленки ПВХ, металл), шлифование окрашенных поверхностей (грунт, лак, краска, масло), шлифование пластиков, оргстекла, слюды, металла, цементных плит, пенопласта, минеральной ваты и т. д. Шлифовально-калибровальные станки применяются в следующих видах производств: корпусная мебель, стулья, столы, двери, окна, подоконники, стеновые панели, паркет и паркетная доска, доска пола, мебельный щит, разделочные доски, мебельные фасады, погонаж, облицовочные панели, потолочные панели, печатные платы, пластиковые подоконники, вентилируемые фасады, изделия из оргстекла и т.д.

д. Шлифовально-калибровальные станки применяются в следующих видах производств: корпусная мебель, стулья, столы, двери, окна, подоконники, стеновые панели, паркет и паркетная доска, доска пола, мебельный щит, разделочные доски, мебельные фасады, погонаж, облицовочные панели, потолочные панели, печатные платы, пластиковые подоконники, вентилируемые фасады, изделия из оргстекла и т.д.

ХАРАКТЕРИСТИКИ:

| Максимальная ширина обработки, мм | 910 / 1100 / 1300 | ||||||

| Доступные варианты узлов | R | C | RR | RC | FC | RRR | RRC |

| Мощность главного двигателя, кВт | 11 (15…18)* | 2 х 11 (15…18)* | 3 х 11 (15…18)* | ||||

| Высота обработки, мм | 3…160 | ||||||

| Мощность двигателя подачи, кВт | 0,30 / 0,47 | ||||||

| Мощность двигателя подъема рабочего стола, кВт | 0,2 | ||||||

| Скорость подачи, м/мин | 4,5 и 9,0 (3,0…12,0)* | ||||||

| Диаметр обрезиненного вала, мм | 160 (200)* | ||||||

| Длина шлифовальной ленты, мм | 2200 | ||||||

| Ширина шлифовальной ленты | 930 / 1120 / 1330 | ||||||

| Скорость вращения шлифовальной ленты, м/с | 18,5 (3,0…24,0)* | ||||||

| Минимальная скорость воздушного потока, м/с | 20…25 | ||||||

| Диаметр патрубка аспирации, мм | 2 х 150 (180)* | 3 х 150 (180)* | 4 х 150 (180)* | ||||

Производительность аспирационной установки, куб. м./час м./час |

6000 | 8000 | 10000 | ||||

| Расход сжатого воздуха, л/мин | 20 (400)* | 30 (400 … 700)* | 40 (400… 1000)* | ||||

| Масса станка, кг | 1490…1890 | 1950…2430 | 2650…3320 | ||||

ПРЕИМУЩЕСТВА:

– BULDOG-7 был создан несколько лет назад как промежуточная машина между индустриальным станком МАХХ и станком среднего класса БУЛЬДОГ БРИСК. Станок вобрал в себя все лучшие технические решения от младшей модели BULDOG-5 и приблизился к более тяжелому МАХХ. Таким образом, чешские станкостроители ХОУФЕК вышли на промышленную модель калибровалки – BULDOG-7.

д.) станка – лучшая гарантия качества.

д.) станка – лучшая гарантия качества.– Промышленный тип деревообрабатывающего станка подразумевает возможность установки машины в технологический поток по шлифованию или отделке. BULDOG-7 имеет неподвижный по высоте конвейер подачи и идеально подходит для линий.

– Отдельный привод на каждый рабочий шлифовальный узел. Есть возможность независимого отключения одного из узлов.

– Достаточно большие мощности электродвигателей (11 кВт – на каждую шлифовальную группу) позволяют шлифовать и при этом не задумываться о перегрузке. Заложенный коэффициент запаса впечатляет.

– Тяжелая сварная станина из толстостенного металла. Обеспечивается стабильность конструкции и как следствие, точность обработки с выдержанными размерами. Далеко не каждый производитель шлифовальных станков может похвастаться большой массой, а ХОУФЕК – может.

– Настройка на рабочую высоту осуществляется шлифовальными агрегатами. Блок со шлифовальными узлами перемещается по четырем прецизионным направляющим, что обеспечивает точность 0,1 мм.

– Весьма широкая линейка вариантов и сочетания шлифовальных узлов. Шлифовалка Buldog 7 имеет все самое необходимое, рабочие ширины самые распространенные в условиях крупных и средних производств, удовлетворяются почти все технологические требования по шлифованию.

– Все возможные защиты и предохранители. Многие конкурирующие производители (в основном этим грешат итальянские фирмы) экономят на защитах и умалчивают этот факт. А для чешской фирмы ХОУФЕК нет разницы, для какой страны предназначен станок: тепловые реле, защита от перегрузок, все концевые выключатели, предохранители и надежные тормоза – все стоит в станке по умолчанию.

РЕКОМЕНДАЦИИ:

Что может чешский калибровально-шлифовальный станок Buldog 7? Это достойный выбор за нормальную в своем сегменте цену. Седьмая серия Бульдогов является промышленным вариантом со всеми вытекающими. PONY, BULDOG-3, BULDOG-5 стоят дешевле, но и задачи выполняют иные. Серии шлифовальных станков BULDOG -7 и МАХХ рассчитаны на двух-трехсменную работу, нагруженные режимы, способны «пахать» круглосуточно, их можно встраивать в технологические цепочки линий шлифовки и отделки. Поэтому Buldog7, выполняющий самые распространенные и нужные виды задач по шлифованию, интересен крупным деревообработчикам. Если Вам приходится шлифовать достаточно много деталей, если Вы строите технологические участки шлифовки или отделки (окраски, лакирования, вощения, полирования и т.д.), если квалификация станочников на достаточно высоком уровне, если позволяют электрические мощности, то чешский шлифовально-калибровальный станок серии Buldog -7 создан именно для Вас.

Поэтому Buldog7, выполняющий самые распространенные и нужные виды задач по шлифованию, интересен крупным деревообработчикам. Если Вам приходится шлифовать достаточно много деталей, если Вы строите технологические участки шлифовки или отделки (окраски, лакирования, вощения, полирования и т.д.), если квалификация станочников на достаточно высоком уровне, если позволяют электрические мощности, то чешский шлифовально-калибровальный станок серии Buldog -7 создан именно для Вас.

Комплектация

Что может чешский калибровально-шлифовальный станок Buldog 7? Это достойный выбор за нормальную в своем сегменте цену. Седьмая серия Бульдогов является промышленным вариантом со всеми вытекающими. PONY, BULDOG-3, BULDOG-5 стоят дешевле, но и задачи выполняют иные. Серии шлифовальных станков BULDOG -7 и МАХХ рассчитаны на двух-трехсменную работу, нагруженные режимы, способны «пахать» круглосуточно, их можно встраивать в технологические цепочки линий шлифовки и отделки. Поэтому Buldog7, выполняющий самые распространенные и нужные виды задач по шлифованию, интересен крупным деревообработчикам. Если Вам приходится шлифовать достаточно много деталей, если Вы строите технологические участки шлифовки или отделки (окраски, лакирования, вощения, полирования и т.д.), если квалификация станочников на достаточно высоком уровне, если позволяют электрические мощности, то чешский шлифовально-калибровальный станок серии Buldog -7 создан именно для Вас.

Если Вам приходится шлифовать достаточно много деталей, если Вы строите технологические участки шлифовки или отделки (окраски, лакирования, вощения, полирования и т.д.), если квалификация станочников на достаточно высоком уровне, если позволяют электрические мощности, то чешский шлифовально-калибровальный станок серии Buldog -7 создан именно для Вас.

Способ калибровки шлифовального станка

Изобретение относится к способу калибровки шлифовального станка для заточки прутковых лезвий путем шлифования не менее двух боковых сторон и верхней поверхности прутковых лезвий.

Метод калибровки этого типа известен из ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ ЗАТОЧНОГО СТАНКА OERLIKON B24, дата выпуска 9 марта 1999/B, Oerlikon Geartec AG, Цюрих, которые были доставлены VW Kassel вместе со станком № 289839. Содержание этих инструкций по эксплуатации (далее кратко именуемых О1) и, в частности, части, цитируемые из них в последующем, настоящим полностью включены в настоящее описание посредством ссылки.

Первоначально упомянутый метод калибровки был разработан для шлифовального станка, имеющего 5+1 NC-осей, типа, показанного на странице 9 O1 и, для облегчения поиска, на прилагаемой фиг. 1. Такой шлифовальный станок используется для заточки режущих инструментов, таких как прутковое лезвие 10 , показанное на прилагаемых фиг. 2 и 3, с помощью шлифовального круга 12 . Шлифовальный станок имеет стол 17 , на котором салазки 18 приспособлены для перемещения вперед и назад по оси X. Колонка 19 приспособлен для возвратно-поступательного движения вперед и назад по оси Z под прямым углом к оси X. На стойке 19 предусмотрен другой ползун 20 , который может перемещаться вперед и назад вдоль оси Y под прямым углом к оси X и оси Z. Ось X, ось Y и ось Z образуют прямоугольную систему координат. На салазках 20 с возможностью вращения установлен шлифовальный круг 12 . На направляющей 18 установлено зажимное приспособление 21 для зажима режущего диска 10 . Зажимное приспособление 21 установлено относительно ползуна 18 с помощью оси позиционирования C-C и оси позиционирования A-A перпендикулярно оси позиционирования C-C. Ось X, ось Y, ось Z, ось позиционирования A-A и ось позиционирования C-C могут не только позиционировать, но и перемещаться по кривым, управляемым ЧПУ.

Зажимное приспособление 21 установлено относительно ползуна 18 с помощью оси позиционирования C-C и оси позиционирования A-A перпендикулярно оси позиционирования C-C. Ось X, ось Y, ось Z, ось позиционирования A-A и ось позиционирования C-C могут не только позиционировать, но и перемещаться по кривым, управляемым ЧПУ.

Согласно прилагаемой фиг. 2 лезвие для резки прутка 10 имеет хвостовик 2 прямоугольного поперечного сечения и конец 3 по существу трапециевидный в продольном сечении. На конце 3 предусмотрена передняя поверхность С на левой стороне 5 , если смотреть на ФИГ. 2 вторичная поверхность B, отходящая от передней поверхности C назад, на правой стороне 6 , если смотреть на фиг. 2 первичная поверхность зазора А, отходящая от передней поверхности С назад, и на верхней торцевой поверхности верхняя поверхность К, отходящая от передней поверхности С назад. Между вспомогательной поверхностью зазора В, верхней поверхностью К, основной поверхностью зазора А и передней поверхностью С сформирована кольцевая режущая кромка 9. 0007 4 . Как показано на этой фигуре, плечевые поверхности A˜ и B˜, соответственно, могут быть сформированы в переходной области от основной зазорной поверхности A и вторичной зазорной поверхности B к хвостовику 2 . Также, как показано, в переходной области между передней поверхностью С и хвостовиком 2 может быть предусмотрена криволинейная плечевая поверхность C˜. Первичная зазорная поверхность А, вторичная зазорная поверхность В и передняя поверхность С имеют каждая фаску AF, BF и CE соответственно. Углы фасетки составляют примерно 10° и обозначены как YAF, YBF и YCF соответственно на прилагаемой фиг. 3 (где yBF не виден на фиг. 3).

0007 4 . Как показано на этой фигуре, плечевые поверхности A˜ и B˜, соответственно, могут быть сформированы в переходной области от основной зазорной поверхности A и вторичной зазорной поверхности B к хвостовику 2 . Также, как показано, в переходной области между передней поверхностью С и хвостовиком 2 может быть предусмотрена криволинейная плечевая поверхность C˜. Первичная зазорная поверхность А, вторичная зазорная поверхность В и передняя поверхность С имеют каждая фаску AF, BF и CE соответственно. Углы фасетки составляют примерно 10° и обозначены как YAF, YBF и YCF соответственно на прилагаемой фиг. 3 (где yBF не виден на фиг. 3).

РИС. 4 показан шлифовальный круг 12 , подходящий для шлифования лезвия для резки прутка 10 . Шлифовальный круг 12 имеет ось вращения S, относительно которой шлифовальный круг осесимметричен. На одном торце шлифовальный круг 12 имеет круглую зажимную поверхность 13 , перпендикулярную оси вращения S. От внешней окружности зажимной поверхности 13 отходит коническая шлифовальная поверхность Рр, имеющая малый диаметр d 1 и большого диаметра d 2 , при этом малый диаметр d 1 предусмотрен на зажимной поверхности 13 . К большому диаметру d 2 конической шлифовальной поверхности Pp по касательной примыкает криволинейная шлифовальная поверхность 14 радиуса Rs, которая снова тангенциально переходит в цилиндрическую шлифовальную поверхность Ps. Цилиндрическая шлифовальная поверхность Ps тангенциально переходит в тороидальную шлифовальную поверхность G, которая имеет поперечное сечение в форме дуги окружности с радиусом кривизны Rg. Тороидальная шлифовальная поверхность G проходит радиально внутрь, сливаясь по касательной со второй конической поверхностью 9.0007 15 с подрезом относительно тороидальной шлифовальной поверхности G. Шлифовальный круг 12 представляет собой алмазный круг с алмазными зернами, связанными электроосаждением.

От внешней окружности зажимной поверхности 13 отходит коническая шлифовальная поверхность Рр, имеющая малый диаметр d 1 и большого диаметра d 2 , при этом малый диаметр d 1 предусмотрен на зажимной поверхности 13 . К большому диаметру d 2 конической шлифовальной поверхности Pp по касательной примыкает криволинейная шлифовальная поверхность 14 радиуса Rs, которая снова тангенциально переходит в цилиндрическую шлифовальную поверхность Ps. Цилиндрическая шлифовальная поверхность Ps тангенциально переходит в тороидальную шлифовальную поверхность G, которая имеет поперечное сечение в форме дуги окружности с радиусом кривизны Rg. Тороидальная шлифовальная поверхность G проходит радиально внутрь, сливаясь по касательной со второй конической поверхностью 9.0007 15 с подрезом относительно тороидальной шлифовальной поверхности G. Шлифовальный круг 12 представляет собой алмазный круг с алмазными зернами, связанными электроосаждением. На фиг. 4 положение шлифовального круга 12 (точнее, его чистовой кромки) в направлении оси Y и оси Z обозначено соответственно pY и pZ.

На фиг. 4 положение шлифовального круга 12 (точнее, его чистовой кромки) в направлении оси Y и оси Z обозначено соответственно pY и pZ.

Приложение РИС. 5 и 6 показано зажимное приспособление на виде спереди и на виде сверху соответственно. Зажимное приспособление 21 приспособлен для вращения вокруг оси позиционирования С-С и поворота вокруг оси позиционирования А-А. В зажимном приспособлении 21 приспособлено левое лезвие для резки прутка 10 , как показано, или правое лезвие для резки прутка. Зажимное приспособление 21 имеет две упорные поверхности 23 , 24 для левого и правого режущих дисков соответственно.

Для заточки лезвий для резки прутка на шлифовальном станке используются процессы генерационного шлифования и двойного шлифования. Шлифовальный круг 9Описанный 0007 12 также позволяет производить шлифование формы (черновую обработку) с последующим шлифованием (чистовой обработкой) поверхностей пруткового режущего лезвия 10 без необходимости изменения наладки. Для удобства шлифовальный круг 12 вращается вокруг стационарной оси 5 вращения, а затачиваемое лезвие для резки прутка направляется вдоль шлифовального круга 12 , регулируясь на соответствующие углы. Процесс двойного шлифования лезвий для резки прутка и шлифовальный круг для осуществления процесса описаны в WO 02/058888 A 1.9.0003

Для удобства шлифовальный круг 12 вращается вокруг стационарной оси 5 вращения, а затачиваемое лезвие для резки прутка направляется вдоль шлифовального круга 12 , регулируясь на соответствующие углы. Процесс двойного шлифования лезвий для резки прутка и шлифовальный круг для осуществления процесса описаны в WO 02/058888 A 1.9.0003

Из DE 294664802 известен способ профилирования и заточки прутковых режущих лезвий, который требует только одного прохода для полной заточки.

Целью первоначально упомянутого метода калибровки является обнаружение отклонений, возникающих в результате неточностей изготовления и сборки при замене зажимного приспособления 21 или шлифовального круга 12 , и рассмотрение с помощью калибровки обоих номинальные данные, положенные в основу расчета, и мгновенное фактическое состояние шлифовального станка при заточке брусковых режущих лезвий. Калибровка также рекомендуется после длительного использования шлифовального круга, чтобы компенсировать смещения, вызванные износом (в результате повышенного усилия шлифования).

Факторы, относящиеся к расчету траектории шлифования:

- относительное расстояние двух стопорных поверхностей 23 , 24 до оси позиционирования C—C зажимного приспособления 21 (фиг. 5 и 6):

- упор для левосторонних дисков (aL)

- упор для правых дисков (aR)

- положение шлифовального круга 12 (чистовая кромка) в двух осевых направлениях (РИС. 4):

- Ось Y (py)

- Ось Z (pZ)

- плюс: размеры (двойного) шлифовального круга (РИС. 4):

- радиус кривизны чистовой кромки (Rg)

- расстояние до черновой поверхности (Ps)

- относительное расстояние двух стопорных поверхностей 23 , 24 до оси позиционирования C—C зажимного приспособления 21 (фиг. 5 и 6):

во избежание повторений.

Этот известный способ калибровки включает этап изготовления калибровочного шаблона с фиксированной геометрией на трех поверхностях для шлифовального станка и поставки его вместе со шлифовальным станком. Этими тремя поверхностями являются первичная зазорная поверхность A, вторичная зазорная поверхность B и верхняя поверхность K. Калибровочное лезвие шлифуется на станке в три этапа или этапа шлифования и настраивается на калибровочный калибр.

Этими тремя поверхностями являются первичная зазорная поверхность A, вторичная зазорная поверхность B и верхняя поверхность K. Калибровочное лезвие шлифуется на станке в три этапа или этапа шлифования и настраивается на калибровочный калибр.

Первый этап заточки

Режущий диск удерживается в зажимном приспособлении 21 с помощью калибра. Затем измеряется высота зажима в станке (O1 стр. 100, раздел 6).

Верхняя поверхность K отшлифована и измерена на станке с зажатым режущим диском (стр. 103).

Измеренное значение вводится в блок управления. Он производит коррекцию по оси Y (O1, стр. 104, раздел 11).

Второй этап помола

Нож для резки прутка 10 отшлифован в горизонтальном положении (О1, стр. 104, раздел 14). Высота лезвия снова измеряется на машине (O1, стр. 105, раздел 17). Измеренное значение снова вводится в блок управления (O1, стр. 105, раздел 19).

Третья ступень шлифования

Станок шлифует первичную заднюю поверхность A или боковую поверхность 6 и вторичную заднюю поверхность B или боковую поверхность 5 (O1, стр. 106, раздел 21).

106, раздел 21).

Две зазорные поверхности A и B затем измеряются снаружи станка (O1, стр. 106, раздел 1) и сравниваются с калибровочным шаблоном (так называемым эталонным калибровочным лезвием). Измеренные значения, то есть отклонения, снова вводятся в блок управления. Таким образом, машина калибруется и настраивается.

Это трудоемкий метод. Измерение на машине сложно и требует большой практики. На первых двух этапах (первый и второй этап шлифования) шлифовальный круг совершает колебания по верхней поверхности, что представляет собой операцию шлифования, не встречающуюся в производственном процессе, то есть заточку прутковых ножей на шлифовальном станке. Кроме того, известный способ требует трех стадий или стадий шлифования, включая первую и вторую стадию шлифовки, на которых дважды шлифуют верхнюю поверхность, чтобы можно было определить компоненты Y и Z погрешности, и третью стадию шлифовки, на которой две боковые стороны шлифуются один раз, чтобы можно было определить положение зажимного приспособления относительно оси С-С. На первых двух этапах режущее лезвие не может быть снято со станка для измерения, так как на этих этапах измерения проводятся относительно станка. Таким образом, при известном способе калибровки ошибка зажимного приспособления может быть обнаружена только на третьем этапе шлифования. Это означает, что первый и второй этапы шлифовки в ретроспективе могут оказаться излишними, так как их результаты бесполезны из-за изначально незамеченной ошибки зажимного приспособления. Наконец, для двойного метода известный метод калибровки либо не обладает достаточной точностью, либо требует дополнительного машинного оборудования.

На первых двух этапах режущее лезвие не может быть снято со станка для измерения, так как на этих этапах измерения проводятся относительно станка. Таким образом, при известном способе калибровки ошибка зажимного приспособления может быть обнаружена только на третьем этапе шлифования. Это означает, что первый и второй этапы шлифовки в ретроспективе могут оказаться излишними, так как их результаты бесполезны из-за изначально незамеченной ошибки зажимного приспособления. Наконец, для двойного метода известный метод калибровки либо не обладает достаточной точностью, либо требует дополнительного машинного оборудования.

Целью настоящего изобретения является создание способа того типа, который первоначально упоминался, таким образом, чтобы его можно было выполнять проще и он давал лучшие результаты.

В соответствии с настоящим изобретением эта цель достигается способом того типа, о котором первоначально упоминалось, в том, что изготовление калибровочного лезвия включает в себя полную шлифовку лезвия для резки прутка, по крайней мере, дважды на боковых сторонах и верхней поверхности, и что измерение геометрии калибрующего лезвия производится на измерительном устройстве вне шлифовального станка.

Способ согласно изобретению для калибровки шлифовального станка осуществляется с помощью калибровочного лезвия, которое, в отличие от известного способа, затачивается в заданных положениях и затем измеряется вне станка. Измеренные отклонения от номинальных размеров вводятся в блок управления ЧПУ шлифовального станка, где им уделяется соответствующее внимание. При шлифовке серийного лезвия его также измеряют вне станка, но делают поправку только на одноосное расположение (перемещением лезвия). Сама шлифовальная машина не могла быть откалибрована такой индивидуальной коррекцией.

Аналогично известному способу калибровочное лезвие, изготовленное в соответствии с изобретением, состоит из прямоугольного стержня, на котором отшлифованы одна верхняя поверхность К и две задние поверхности А, В. Они соединяются с передней поверхностью стержня, образуя режущие кромки, а точки пересечения верхней кромки с боковыми сторонами образуют вершины лезвий. Стандартный процесс шлифования для производства лезвия включает в себя этап полной шлифовки лезвия для резки прутков по боковым сторонам и верхней поверхности один раз. Согласно изобретению изготовление калибровочного лезвия включает этапы полной заточки лезвия для резки прутка не менее двух раз и проведения измерений вне станка после каждой из этих двух калибровочных шлифовок. Любые отклонения вводятся в блок управления машиной аналогично известному способу. В способе изобретения процесс шлифования калибровочного лезвия такой же, как и для производственного лезвия. Таким образом, на результат измельчения влияют технологические особенности станка. Это наиболее существенное преимущество способа калибровки изобретения по сравнению с известным способом калибровки. Согласно изобретению калибровка имитирует производственный процесс с геометрически точной компоновкой. Также метод измерения идентичен методу, используемому в производстве. Однако в способе согласно изобретению ошибка зажимного приспособления, если таковая имеется, обнаруживается уже на первой стадии шлифования, тогда как в известном способе уже на третьей стадии шлифования. Другими важными преимуществами способа по изобретению являются то, что в машине вообще не производится никаких измерений, и что способ по изобретению включает в общей сложности только два калибровочных шлифования, в отличие от известного способа, который включает три калибровочных шлифования.

Согласно изобретению изготовление калибровочного лезвия включает этапы полной заточки лезвия для резки прутка не менее двух раз и проведения измерений вне станка после каждой из этих двух калибровочных шлифовок. Любые отклонения вводятся в блок управления машиной аналогично известному способу. В способе изобретения процесс шлифования калибровочного лезвия такой же, как и для производственного лезвия. Таким образом, на результат измельчения влияют технологические особенности станка. Это наиболее существенное преимущество способа калибровки изобретения по сравнению с известным способом калибровки. Согласно изобретению калибровка имитирует производственный процесс с геометрически точной компоновкой. Также метод измерения идентичен методу, используемому в производстве. Однако в способе согласно изобретению ошибка зажимного приспособления, если таковая имеется, обнаруживается уже на первой стадии шлифования, тогда как в известном способе уже на третьей стадии шлифования. Другими важными преимуществами способа по изобретению являются то, что в машине вообще не производится никаких измерений, и что способ по изобретению включает в общей сложности только два калибровочных шлифования, в отличие от известного способа, который включает три калибровочных шлифования. Принимая во внимание, что в способе изобретения геометрия калибровочного лезвия измеряется на измерительном устройстве вне шлифовального станка, операция измерения в значительной степени адаптируется к процессу производства лезвий для резки прутка, в котором измерения также проводятся на измерительном устройстве вне шлифовального станка. шлифовальный станок.

Принимая во внимание, что в способе изобретения геометрия калибровочного лезвия измеряется на измерительном устройстве вне шлифовального станка, операция измерения в значительной степени адаптируется к процессу производства лезвий для резки прутка, в котором измерения также проводятся на измерительном устройстве вне шлифовального станка. шлифовальный станок.

Преимущественные аспекты способа изобретения являются предметом зависимых пунктов формулы изобретения.

Когда в одном из аспектов способа по изобретению каждая калибровочная шлифовка включает два чистовых прохода, калибровочное лезвие подвергают чистовой шлифовке после двух полных калибровочных шлифовок.

Когда в другом аспекте способа по изобретению две калибровочные шлифовки включают этап ориентации лезвия для резки прутка в двух осевых направлениях, образующих угол от 70° до 9°0° и предпочтительно около 90° относительно друг друга, чтобы определить положение рабочей поверхности шлифовального круга шлифовального станка относительно этих двух осевых направлений и ориентацию лезвия для резки прутка относительно оси позиционирования, три ошибки могут быть легко устранены в два этапа.

Когда в другом аспекте способа по изобретению первый чистовой проход включает шлифование верхней поверхности, радиуса первого перехода к первой боковой поверхности и первой боковой поверхности за один проход, после чего лезвие для резки прутка вращается вокруг позиционирующего оси на 180 градусов, а последующий второй чистовой проход включает шлифовку верхней поверхности, второго переходного радиуса ко второй боковой поверхности и второй боковой поверхности, при шлифовании каждой боковой поверхности на каждом калибровочном шлифовании лезвие для резки прутка предпочтительно располагается по-разному в шлифовальном станке. машина, позволяющая сделать однозначный вывод из измеренных значений в значения калибровки, что приводит к симметричной геометрии калибровочного лезвия для калибровки. Благодаря возможности переключения между правым и левым упором с первого на второй калибровочный помол можно устранить в общей сложности четыре ошибки за два этапа.

Когда в еще одном аспекте способа по изобретению для первой калибровочной шлифовки лезвие для резки прутка расположено напротив торца шлифовального круга, ошибка в направлении оси Y легко обнаруживается, когда в этом аспекте режущее полотно упирают в торец шлифовального круга таким образом, чтобы ось А—А была максимально параллельна оси Y, а упорная поверхность зажимного приспособления точно параллельна оси X. Таким образом, при первом чистовом проходе верхняя поверхность, радиус перехода и первая боковая сторона шлифуются за один проход. Когда для второго чистового прохода режущее полотно с прижимным приспособлением поворачивают вокруг оси С-С на 180 градусов и повторяют ту же операцию шлифования, шлифуют верхнюю поверхность, переходный радиус и вторую боковую сторону.

Таким образом, при первом чистовом проходе верхняя поверхность, радиус перехода и первая боковая сторона шлифуются за один проход. Когда для второго чистового прохода режущее полотно с прижимным приспособлением поворачивают вокруг оси С-С на 180 градусов и повторяют ту же операцию шлифования, шлифуют верхнюю поверхность, переходный радиус и вторую боковую сторону.

При этом шлифовальный круг направляется по прямой вдоль кромок так, чтобы верхняя поверхность была вертикальной, обе боковые стороны были противоположны под заданным углом (предпочтительно 20°) к оси С—С, а концы лезвий отстоят от упорной поверхности на проверяемые расстояния (мА и мВ).

В другом аспекте способа изобретения для второго калибровочного шлифования лезвие для резки прутка поворачивают на угол 90 градусов и располагают напротив поверхности цилиндра шлифовального круга, поворачивая приспособление на 90 градусов вокруг оси A-A, в результате чего ось C-C параллельна оси Z, ошибка в направлении оси Z может быть обнаружена, в противном случае с использованием точно такой же процедуры, как и для первой калибровочной шлифовки.

Когда в еще одном аспекте способа по изобретению для определения радиуса кривизны шлифовального круга шлифовального станка ось позиционирования лезвия для резки прутка наклонена через боковой угол, а лезвие для резки прутка полностью отшлифовано на боковых сторонах и верхней поверхности с использованием третьего калибровочного шлифования измеренное отклонение дает третью точку окружности, позволяющую вычислить отклонение радиуса кривизны Rg с помощью подходящей программы.

Если в другом аспекте способа по изобретению для калибровки шлифовального станка дальнейший этап включает шлифование одной из двух боковых сторон лезвия для резки прутка только черновой поверхностью шлифовального круга, положение которого необходимо определить, расстояние до черновой поверхности Ps может быть установлено на следующем шаге путем простой черновой обработки второй стороны без угла фаски. В этом процессе первый фланг выполняет контролирующую функцию. Оценка снова выполняется подходящей программой.

Если в еще одном аспекте способа по изобретению этап измерения геометрии калибровочного лезвия включает использование абсолютного измерительного устройства, измерение может быть выполнено с помощью тактильных или оптических устройств для измерения расстояния от боковой поверхности или до кончика отклонения (fmA и fmB) при каждом шлифовании. Опять же, для оценки можно использовать программу на компьютере шлифовального станка.

Если в еще одном аспекте способа по изобретению этап измерения геометрии калибровочного лезвия включает использование сравнительного измерительного устройства, которое сравнивает измеренную геометрию калибровочного лезвия с размерами калибровочного калибра, процесс может быть ускорен, потому что сравнительное измерение обычно является более быстрым и точным методом, чем абсолютное измерение, требуя, однако, калибровочного прибора, который предварительно был точно измерен абсолютным измерением.

Если в еще одном аспекте способа по изобретению на этапах, на которых лезвие для резки прутка затачивают при полной калибровочной заточке, шлифование выполняют в тех же условиях, при которых лезвия для резки прутка затачивают на шлифовальном станке, калибровочное лезвие может быть отшлифовано с использованием того же процесса, что и производственное лезвие, что позволяет также учитывать влияние, связанное с процессом, в частности сдвиги, связанные с усилиями шлифования. Путем калибровки по трем осям (Y, Z, C) на режущем диске регулируются не только положение и симметрия боковых сторон, но и степень истирания. Это делает режущее лезвие нечувствительным к изменениям направления оси C-C. Кроме того, избегаются ошибки формы в радиусе вершины (из-за смещения верхних кромок) и различия в истирании фасок.

Путем калибровки по трем осям (Y, Z, C) на режущем диске регулируются не только положение и симметрия боковых сторон, но и степень истирания. Это делает режущее лезвие нечувствительным к изменениям направления оси C-C. Кроме того, избегаются ошибки формы в радиусе вершины (из-за смещения верхних кромок) и различия в истирании фасок.

Варианты осуществления настоящего изобретения будут более подробно описаны ниже со ссылкой на оставшиеся чертежи.

РИС. 1 представляет собой вид в перспективе известного шлифовального станка для заточки прутковых режущих лезвий, который может быть откалиброван с использованием способа согласно изобретению

;; фиг. 2 представляет собой частичный вид в перспективе лезвия для резки прутка, приспособленного для заточки на шлифовальном станке по фиг. 1.

РИС. 3 представляет собой частичный вид в разрезе верхнего конца лезвия для резки прутка, показанного на фиг. 2, чтобы проиллюстрировать фаску и задний угол в области режущей кромки.

РИС. 4 представляет собой вид в разрезе шлифовального круга шлифовального станка, показанного на фиг. 1.

РИС. 5 представляет собой вид спереди зажимного приспособления, показывающий зажатое в нем лезвие для резки прутка.

РИС. 6 представляет собой вид сверху на зажимное приспособление, показанное на фиг. 5.

РИС. 7 показано влияние позиционной ошибки шлифовального круга на серийный нож.

РИС. 8 показано влияние ошибки позиционирования в направлении хвостовика лопасти.

РИС. 9показывает влияние отклонения упорной поверхности при шлифовании основной задней поверхности А и вторичной задней поверхности В пруткового лезвия (левое лезвие).

РИС. 10 показана первая калибровочная шлифовка торца для компенсации измеренного отклонения fm fpZ.

РИС. 11 показана вторая калибровочная шлифовка поверхности цилиндра для компенсации измеренного отклонения fm=fpY после того, как отклонение fpZ было компенсировано в соответствии с фиг. 10.

При шлифовании с использованием метода генерационного шлифования, как показано на прилагаемой РИС. 7, отклонения положения шлифовального круга (fpY, fpZ) и отклонение упора в зажимном приспособлении (fa=faL или faR) влияют как на истирание по задней поверхности (fb), так и на истирание поверху (fh) (включая потенциальное смещение двух верхних краев). При выполнении сравнительного измерения эталонная лопасть в измерительном устройстве смещается от желаемого положения до упора (на величину fh), получая измеренное отклонение толщины (fm) как суперпозицию всех погрешностей. До сих пор это значение измерения использовалось для корректировки режущих лезвий.

Основная идея этого метода калибровки состоит в том, чтобы разбить совокупную ошибку на отдельные компоненты и компенсировать их по отдельности. Это будет описано ниже со ссылкой на прилагаемые фиг. с 7 по 9.

Если рассматривать только компонент в направлении оси C—C (fpC на фиг. 7, соответствующий fpY на фиг. 8) отклонений положения (вектор fp на фиг. 7) шлифовальный круг 12 , это приводит к тому, что верхняя и боковая стороны шлифуются с одинаковым смещением (fh=fpY). Если смотреть в направлении хвостовика режущего лезвия, изменяется только высота шлифования, в то время как геометрия отшлифованного режущего лезвия остается неизменной. Этот эффект используется для разделения отдельных ошибок следующим образом:

7) шлифовальный круг 12 , это приводит к тому, что верхняя и боковая стороны шлифуются с одинаковым смещением (fh=fpY). Если смотреть в направлении хвостовика режущего лезвия, изменяется только высота шлифования, в то время как геометрия отшлифованного режущего лезвия остается неизменной. Этот эффект используется для разделения отдельных ошибок следующим образом:

При ориентации по оси Y измеренное отклонение (fm) равно компоненте Z (fpZ), а при ориентации по оси Z равно компоненте Y (fpY) отклонения положения. При условии, что обе боковые стороны режущего лезвия были отшлифованы с одинаковым направлением оси C-C, верхние кромки имеют одинаковое смещение, а расстояния между вершинами двух боковых поверхностей A и B имеют одинаковое отклонение (fmA=fmB). Накладывается отклонение упорной поверхности (fa=faL или faR). Это дает положительное отклонение на одной стороне и отрицательное отклонение на другой стороне (РИС. 9).), но без смещения верхних краев. Отклонения остановки и положения затем можно разделить путем вычисления разности и среднего значения (как описано ниже).

Для компонента второй позиции режущее лезвие необходимо снова отшлифовать. Это также можно сделать при переходе на вторую упорную поверхность. Хотя режущее лезвие необходимо дважды отшлифовать и измерить, получается очень простой и эффективный метод калибровки.

Для калибровки положения круга определяются отклонения (f=фактическое значение·номинальное значение), которые используются для корректировки номинальных значений, составляющих основу для расчета траектории шлифования, к фактическим значениям (не наоборот!).

правый упор (разница) faR =( fsb·fsa )/2 для правых режущих дисков

левый упор (разница) faL =( fsb·fsa )/2 для левых ножи для ручной резки

Z положение (среднее) fpZ =( fsB+fsA )/2 для Y ориентация (торец)

Y положение (среднее) fs4(fpY 9) fsA )/2 для Z ориентация (торец цилиндра)

В способе по изобретению калибровка шлифовального круга включает полную шлифовку режущих лезвий прутка 10 не менее двух раз. Каждая калибровочная шлифовка включает два чистовых прохода, которые будут описаны более подробно ниже со ссылкой на фиг. 10 и 11.

Каждая калибровочная шлифовка включает два чистовых прохода, которые будут описаны более подробно ниже со ссылкой на фиг. 10 и 11.

Первый калибровочный шлиф (ориентация Y, рис. 10):

Для первого чистового прохода прутковое лезвие 10 располагается напротив торца шлифовального круга 12 таким образом, чтобы ось А—А максимально параллельна оси Y, а упорная поверхность 23 зажимного приспособления 21 точно параллелен оси X. В первом чистовом проходе за один проход шлифуют верхнюю поверхность К, переходный радиус и первую боковую сторону.

Для второго чистового прохода лезвие для резки прутков поворачивают вокруг оси С-С на 180 градусов с помощью зажимного приспособления 21 , повторяя ту же операцию шлифования, так что снова верхняя поверхность К, другой переход радиус и второй фланг отшлифованы.

В этом процессе шлифовальный круг 12 направляется вдоль кромок таким образом, что верхняя поверхность K является вертикальной, обе боковые стороны 5 , 6 расположены напротив друг друга под заданным углом, предпочтительно 20 градусов, к оси С—С, а концы режущих лезвий отстоят от упорной поверхности 23 или 24 на проверяемые расстояния mA и mB.

В случаях, когда используется сдвоенный шлифовальный круг, конструктивные особенности требуют, чтобы в способе по изобретению ось С-С была наклонена под небольшим углом. Вместе с отклонением от истирания грани возникает обратная связь между компонентами Y и Z на первом этапе калибровки, что может привести к остаточной ошибке (от примерно 5% до примерно 20% второго компонента). Поэтому в случае значительных отклонений следует провести контрольную шлифовку с повторной калибровкой, если это применимо. Смещение верхних кромок предотвращается за счет шлифования обеих сторон с одинаковым расположением осей.

При использовании двойного метода кромки предпочтительно шлифуют до той же грани, что и рабочие лезвия. При первом чистовом проходе необходимо зашлифовать большой припуск над головкой, что может привести к погрешности формы верхней кромки. Однако эта ошибка устраняется на втором чистовом проходе.

Второе калибровочное шлифование (ориентация Z, рис. 11):

Процедура точно такая же, как и для первого шлифования, за исключением того, что режущее лезвие располагается напротив поверхности цилиндра шлифовального круга, поворачивая зажимное приспособление вокруг A — ось через 90 градусов, в результате чего ось С—С параллельна оси Z. Между первой и второй калибровочной шлифовкой возможно переключение между правым и левым упором. Оценка выполняется описанным выше способом путем определения отклонений (f=фактическое значение · номинальное значение) для калибровки положения круга, эти отклонения используются для корректировки номинальных значений, образующих основу для расчета траектории шлифования до фактических значений. , аналогично известному уровню техники, при этом различия и средние значения также рассчитываются первоначально описанным способом.

Между первой и второй калибровочной шлифовкой возможно переключение между правым и левым упором. Оценка выполняется описанным выше способом путем определения отклонений (f=фактическое значение · номинальное значение) для калибровки положения круга, эти отклонения используются для корректировки номинальных значений, образующих основу для расчета траектории шлифования до фактических значений. , аналогично известному уровню техники, при этом различия и средние значения также рассчитываются первоначально описанным способом.

После точной калибровки положения круга основные размеры шлифовального круга можно проверить и при необходимости отрегулировать.

Радиус кривизны Rg:

Лезвие для резки прутка 10 шлифуется в третий раз, при этом ось C—C наклоняется через угол боковой поверхности, в результате чего боковая сторона находится в вертикальном положении. Результатом измерения отклонения является третья точка окружности, от которой можно вычислить отклонение радиуса с помощью подходящей программы.

Расстояние до черновой поверхности Ps:

В другом шлифовальном проходе вторая боковая сторона только черновая, без угла фаски. Первый фланг выполняет контролирующую функцию. Оценка снова выполняется с помощью подходящей программы.

Хотя данное изобретение было показано и описано в отношении его подробных вариантов осуществления, специалистам в данной области техники будет понятно, что могут быть внесены различные изменения и эквиваленты могут быть заменены на его элементы, не выходя за рамки объема настоящего изобретения. изобретение. Кроме того, могут быть сделаны модификации, чтобы адаптировать конкретную ситуацию или материал к принципам изобретения, не выходя за рамки его основного объема. Следовательно, предполагается, что изобретение не ограничивается конкретными вариантами осуществления, раскрытыми в приведенном выше подробном описании, а включает все варианты осуществления, подпадающие под объем приведенного выше описания.

Как настроить и откалибровать кофемолку — Ronita

- Сулейман Эминбейли

- 20 июля 2021 г.

- Дом

- Направляющие для заваривания

- Как отрегулировать и откалибровать кофемолку

Знаете ли вы, почему вкус послеобеденного кофе отличается от вкуса утреннего? Кофейные зерна, чистая машина и хорошо откалиброванная кофемолка отвечают за вкус вашего кофе. Так как же настроить?

Вот основные шаги:

1. Пропустите порцию кофе через кофемашину с помощью кофемолки на любой скорости.

СМОТРЕТЬ: Как этот кофе выходит из машины?

- Течет, как вода? Кофе слишком крупный, и вам нужно сделать его мельче.

- Кофе просто капает? Кофе слишком мелкий, и его нужно набрать, чтобы сделать его более грубым.

2. Налейте еще одну порцию кофе, следите за сигналом и вносите очень небольшие коррективы в кофемолку, основываясь на наблюдениях, приведенных выше.

**Обратите внимание, что при любых регулировках кофемолки обязательно делайте по крайней мере 2-3 дозы, чтобы избавиться от остатков старого кофе, оставшегося в кофемолке.

3. Продолжайте повторять этот метод, пока не найдете идеальную порцию кофе, которая должна выглядеть следующим образом:

здесь набирается кофемолка, а затем настройте ее тоньше или грубее.

Эмпирическое правило гласит, что каждая строка изменяет время извлечения на две-три секунды. Это также зависит от возраста и состояния лезвий кофемолки. Нам нравится думать о помоле кофе как о крупном или крупном помоле, а о помоле эспрессо — как о микро- или мелком. Имейте в виду, что когда вы вносите изменения в помол эспрессо, корректировки должны быть крошечными. Лучше всего регулировать по 1 ступени или ¼ дюйма за раз.

Калибровка кофемолки — это то, что вы должны делать (в идеале) каждое утро. И если есть какое-либо изменение погоды, вы должны правильно отрегулировать его, чтобы добиться правильной плотности помола.

Кофемашина также может собирать масло, если вы злоупотребляете ею и не чистите ее регулярно, что приводит к неприятному вкусу. Вы можете ознакомиться с нашими чистящими средствами, если откладываете чистку своей кофемашины и убедитесь, что она готова к следующей чашке кофе!

Вы можете ознакомиться с нашими чистящими средствами, если откладываете чистку своей кофемашины и убедитесь, что она готова к следующей чашке кофе!

Если у вас отличные кофейные зерна, отличная машина и опытный бариста, но кофемолка не приспособлена к условиям дня, то кофе может быть некачественным: либо водянистым и слабым, либо горьким и подгоревшим. На самом деле, в большинстве случаев вы получаете эспрессо низкого качества, причина в том, что помол не соответствовал атмосферным условиям в то время. Никакое количество вкусного сиропа или причудливого латте-арта не может скрыть низкое качество эспрессо, который был плохо экстрагирован из-за неправильного помола.

- Погодные условия: Изменение погоды немедленно влияет на калибровку кофемолки. Кофе реагирует на различные факторы окружающей среды, такие как тепло и влажность. Поэтому при регулировке кофемолки необходимо учитывать время суток.

- Coffee Age: Это относится к дате обжаривания кофейных зерен.

Вы можете столкнуться с трудностями при извлечении свежего кофе, так как он содержит много влаги и углекислого газа. Это затрудняет вытягивание, но старые сорта кофе более пористые.

Вы можете столкнуться с трудностями при извлечении свежего кофе, так как он содержит много влаги и углекислого газа. Это затрудняет вытягивание, но старые сорта кофе более пористые.

В идеале, используйте пакетик для кофе в период от 7 до 28 дней после обжарки. Купить свежий пакетик кофейных зерен можно здесь.

Поэтому, если ваш бункер почти пуст, помол будет более грубым. Этого можно избежать, оставив бункер наполовину полным.

Перегрев кофемолки, колебание давления воды в кофемашине и непостоянная трамбовка также являются причинами нестабильной калибровки.

Что происходит в процессе измельчения?

Каждая кофемолка оснащена двумя кофемолками (плоскими или коническими), которые измельчают кофейные зерна на более мелкие кусочки, чем ближе расположены мельницы, тем мельче будут частицы молотого кофе. По мере того, как частицы становятся мельче, они могут сжиматься ближе друг к другу, что затрудняет прохождение воды. Это замедлит время экстракции эспрессо.

По мере того, как частицы становятся мельче, они могут сжиматься ближе друг к другу, что затрудняет прохождение воды. Это замедлит время экстракции эспрессо.

Та же теория работает и в обратном порядке. Если отодвинуть кофемолки, помол станет грубее, и эти более крупные частицы после прессования будут оставаться дальше друг от друга, а это означает, что вода будет проходить через них быстрее, ускоряя экстракцию эспрессо.

Мы часто приводим пример наливания стакана воды в ведро с песком и в ведро с гравием. Воды потребуется гораздо больше времени, чтобы пересечь ведро с песком, потому что мелкие частицы замедляют поток воды.

Первую оценку, заведомо не слишком эффективную, помола кофе можно провести, взяв между пальцами немного молотого кофе, оценив его консистенцию, которая должна быть мягкой и «пыльной», но с легкой шероховатостью. Очевидно, что это будет полезно только при первом использовании кофемолки, чтобы иметь возможность быстрее достичь правильного диапазона помола, и никогда не сможет заменить фактическую настройку, которую необходимо выполнить с помощью эспрессо-машины, следя за шкалой и таймером.

Одно из правил, которое не следует забывать при настройке правильного помола кофе, – это, безусловно, выполнение всех настроек с помощью держателя двойного фильтра, который, по сравнению с держателем одинарного фильтра, помимо лучшей экстракции, имеет преимущество в большая консистенция экстракции.

Каждый кофе, смесь или отдельное происхождение, безусловно, будет иметь свой рецепт, который будет экстрагирован наилучшим образом, и параметры, которые мы используем в этой статье, не должны рассматриваться как закон, который необходимо соблюдать, а только как руководство, которое позволяет получить эспрессо почти конечно сбалансированный вкус.

Как и в каждом рецепте, мелкие детали имеют значение и, как профессионалы в области кофе, мы ежедневно обращаем внимание на настройки помола и, при необходимости, изменяем их, чтобы всегда обслуживать клиентов наилучшего кофе. Благодаря вашему потенциалу и нашим ноу-хау вы сможете приготовить лучший кофе дома.

Вы можете столкнуться с трудностями при извлечении свежего кофе, так как он содержит много влаги и углекислого газа. Это затрудняет вытягивание, но старые сорта кофе более пористые.

Вы можете столкнуться с трудностями при извлечении свежего кофе, так как он содержит много влаги и углекислого газа. Это затрудняет вытягивание, но старые сорта кофе более пористые.